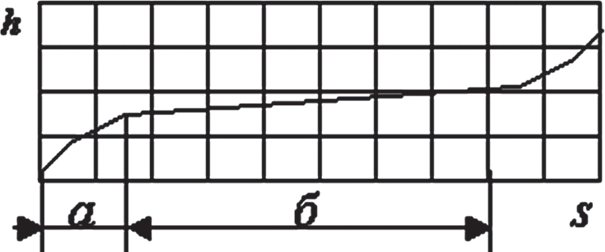

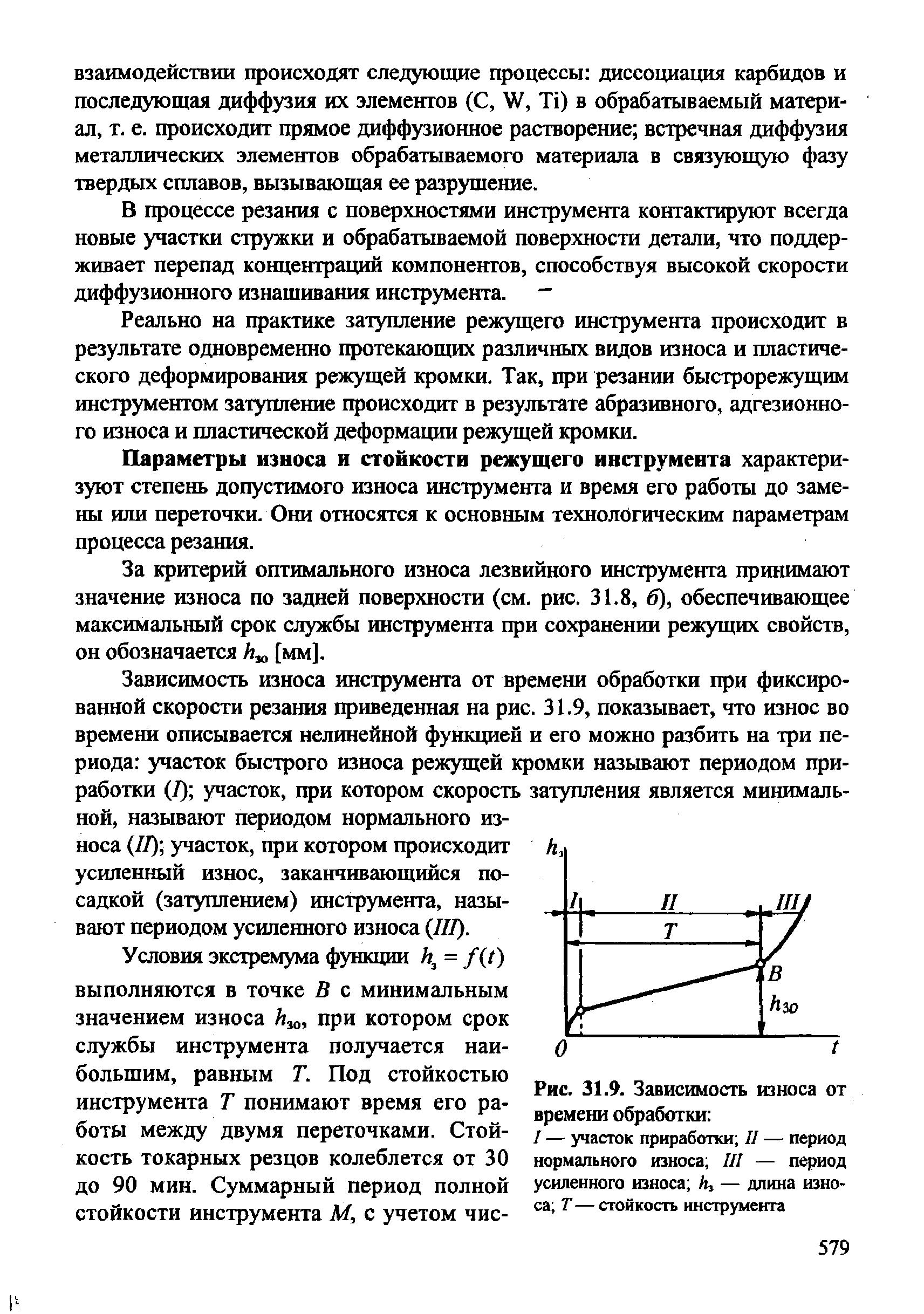

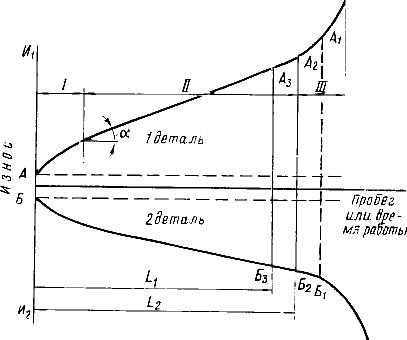

1) ОА – период

приработки – изнашивается микронеровности

резца в результате заточки

2) период нормального

установившегося износа; угол наклона

может быть любой

3) период

катастрофического износа происходит

разрушение режущего инструмента.

ТΣ=Тмин*n

43. Стойкость режущих инструментов. Период стойкости инструмента. Критерии затупления и их экономическая необходимость (блестящая полоска, силовой, оптимальный износ, технологические).

Стойкость инструмента

– это время непрерывной работы инструмента

между двумя переточками или до определенной

величины износа.

Тмин=15-60;

hз=0,5-0,6

мм (чистовое); hз=0,7-1,5

мм (черновое)

Критерии затупления:

1)блестящая полоска

2)технологический

критерий

3)изменение внешних

составляющих поверхностного слоя

4)силовой

5)температурный

(↑t

– могут появиться прижоги)

6)вибрация

7)шум

44. Зависимость интенсивности износа от условий обработки. Методы повышения стойкости инструментов.

1) влияние

обрабатываемого материала – чем тверже

и прочнее, тем > сопротивление резанию,

тем > трение по передней и по задней

поверхности, тем > износ режущего

инструмента. Интенсивность износа I

это: I=Δhз/ΔL

2) влияние режимов

резания

А) скорость резания

Б) ↑S

– увеличивается объем снимаем стружки

и ее толщина – увеличение интенсивности

износа

В) глубина резания

влияет в меньшей степени

Г) влияние переднего

угла j:

↑j

– увеличение пластической деформации,

уменьшение сил трения – снижение

температуры – величина износа уменьшается,

уменьшается сечение клина и износ

возрастает.

Д) увеличение

заднего угла α – уменьшается износ

задней поверхности

Е0 главный угол в

плане φ – увеличение толщины среза-

увеличивает износ режущего инструмента

Ж) увеличение

радиуса при вершине приводит к снижению

износа резца и термонапряженности

З) СОЖ образуют

пленки на передней, задней поверхности,

снижаются трения и уменьшается износ

И) влияние

инструментального материала

45. Зависимость «скорость резания – стойкость», ее графическое и аналитическое выражение

2 – при дальнейшем

увеличении V

стойкость увеличивается

3 – при дальнейшем

увеличении V

стойкость падает; при увеличении

скорости в 2 раза, стойкость падает в 4

из-за резкого увеличения Q,

снижение прочности и твердости –

увеличивается износ и стойкость резко

падает.

Min

– объясняется хрупким износом твердого

сплава при низких скоростях резания

Max

– снижение хрупкости твердого сплава,

повышением его пластичности, контактные

поверхности его оплавляются, коэффициент

трения снижается.

Vрез=Сv/Tm

46. Зависимость допустимой скорости резания от условий обработки. Эмпирическая формула расчета допустимой скорости резания при точении.

Vp

= Cv

* Kv/

(Tm

*txv

* SYv)

В этой формуле

приняты следующие обозначения:

Cv

– обобщенный

коэффициент,

учитывающий

условия резания, для которых была

получена эта формула; T

– период стойкости резца, мин; S

– подача инструмента, мм/об; m,

Yv

– показатели

степеней;

Kv

– поправочный коэффициент, учитывающий

реальные условия резания.

Kv=Km*Ko*Kj*Kφ*Kr*Kсож,

где

Kmv

= Kг

* (750/σв)nv

где КГ

– коэффициент, характеризующий группу

стали по обрабатываемости; nv

– показатель степени,

σв – фактический

предел прочности обрабатываемого

материала, МПа/м2.

47.48 В результате

обработки резанием вследствие пластической

деформации тонкий поверхностный

слой детали толщиной 0,2…1,0 мм

приобретает новые свойства, имеющие

значительные отличия от обрабатываемой

поверхности и внутренних свойств

заготовки. Качество детали после

обработки резанием прежде всего

определяется:

– точностью

размеров;

– геометрическими

параметрами качества – шероховатостью,

граностью, бочкообразностью, корсетностью

и т.д.;

– физическими

параметрами – глубиной и степенью

наклепа, микроструктурой, остаточными

поверхностными напряжениями,

дислокационной структурой и т.д.

Установлено, что

разрушение материала деталей в процессе

эксплуатации машин обычно начинается

с поверхности. В процессе механической

обработки в поверхностном слое появляются

остаточные напряжения, разрывы металла,

микротрещины, которые при различных

условиях эксплуатации могут привести

к росту величины трещин и последующему

разрушению. Обеспечение высокой

усталостной и длительной прочности,

термоусталости, износоустойчивости,

коррозионной стойкости и других

эксплуатационных требований к деталям

ГТД может быть достигнуто и технологическими

методами, т.е. назначением соответствующих

режимов резания. Поэтому технологу

нужно знать особенности образования

поверхностного слоя и уметь управлять

процессом резания для обеспечения

наиболее благоприятных параметров

качества поверхностного слоя.

Под шероховатостью

поверхности понимается совокупность

микронеровностей с относительно малыми

шагами, образующих рельеф поверхности.

В соответствии с

ГОСТ 2789–83, шероховатость поверхности

характеризуется высотой неровностей

Rz

или средним

арифметическим отклонением Rа,

или Rmax,

в мкм.

Высота и форма

неровностей поверхности, расположение

и направление обработочных рисок

зависят от принятого метода и режима

обработки, геометрии режущего инструмента,

свойств обрабатываемого материала,

состояния используемого оборудования и

т.д.

Для оценки и

измерения шероховатости существует

целый ряд приборов. Наиболее широкое

применение в промышленности и

исследовательских организациях получили

оптический прибор – двойной микроскоп

МИС-11 (МИС-12).

Остаточными

напряжениями

называют такие внутренние напряжения,

которые сохраняются в детали при снятии

внешней нагрузки. Различают напряжения

I,

II

и III

рода.

Напряжения I

рода имеют макроскопический характер,

уравновешиваются они в пределах всего

объема детали или большей части его. По

своему действию напряжения I

рода приравниваются к рабочим напряжениям

и оказывают благоприятное или вредное

влияние на работоспособность детали.

Напряжения II

рода представляют собой местные

кристаллические напряжения, охватывающие

объем одного или нескольких зерен

металла (межкристаллические напряжения).

Напряжения III

рода уравновешиваются в пределах

субмикроскопических объемов данного

зерна, т.е. охватывают объем нескольких

кристаллических ячеек.

Следовательно,

одной из причин возникновения остаточных

напряжений в поверхностном слое деталей

является пластическое деформирование.

Другими причинами

возникновения остаточных напряжений

могут быть:

-

неравномерность

пластической деформации поверхностных

слоев и формирования в них остаточных

напряжений сжатия; -

локализованный

нагрев тонких поверхностных слоев в

зоне резания и формирование в них

остаточных поверхностных напряжений

растяжения; -

фазовые превращения

различных слоев металла, приводящихк образованию в них различных

структур, обладающих различной плотностью

и формирующих в этих слоях неодинаковые

остаточные поверхностные напряжения

различного знака.

Методы определения

остаточных напряжений. Остаточные

напряжения определяют в основном двумя

методами: механическим и рентгеноструктурным.

Влияние скорости

резания на шероховатость. Известно,

что при работе на низких скоростях

резания (первая зона скоростей), при

которых нарост не образуется, получается

(образуется) довольно хорошая чистота

поверхности, т.е. меньшая шероховатость

обработанной

поверхности (рис. 123). При повышении

скорости резания (II

зона)

Рис. 123. Влияние

скорости резания на усадку

стружки

и шероховатость поверхности

до V

=

20…30 м/мин

создаются условия для развитого и

устойчивого нароста, который, выступая

впереди лезвия и ниже линии среза,

ухудшает шероховатость поверхности.

Дальнейшее увеличение скорости резания

(III

зона) приводит к уменьшению наростообразования

и высоты неровностей обработанной

поверхности. За пределами наростообразования

высота неровностей принимает наименьшее

значение. Дальнейшее увеличение скорости

резания, по данным многих исследователей,

не оказывает существенного влияния на

шероховатость.

51

Чистовая лезвийная обработка

деталей машин проводится на таких

операциях окончательной обработки, как

чистовое точение, чистовое фрезерование,

зенкерование и развертывание отверстий,

протягивание наружных и внутренних

поверхностей. Основная задача чистовой

обработки – обеспечить заданное качество

поверхностного слоя и заданную точность

поверхности. В качестве режущих

инструментов применяются лезвийные

инструменты с доведенными режущими

гранями и кромками. Припуски на обработку

обычно составляют 0,2…0,5 мм. Требуется

обеспечить шероховатость обработанной

поверхности по Ra не более 2 мкм, а точность

в пределах 0,02…0,1 мм.

Для этого применяют

специальные прецизионные станки,

приспособления и инструменты. Обработку

ведут на повышенных скоростях резания,

минимальных подачах с оптимальной

геометрией инструмента.

Чистовая абразивная

обработка проводится

с помощью различных видов абразивного

инструмента методами шлифования,

полирования, доводки, притирки, обдувки

и т.п. Припуски на обработку составляют

0,05…0,2 мм. При этом шероховатость

поверхности может достигать величины

по Ra в пределах 0,05…1,25 мкм

Особенности

процессов отделения срезаемого слоя

металла при чистовой лезвийной обработке

рассмотрены нами в предыдущих главах,

поэтому далее рассмотрим процессы

абразивной обработки.

52 Под абразивными

понимаются материалы

естественного или искусственного

происхождения, зерна которых обладают

высокой твердостью и способностью

резания. Абразивные инструменты могут

быть изготовлены со связанными зернами

(шлифовальные круги, головки, сегменты,

бруски, шкурки) и в виде несвязанных,

свободных зерен (пасты, суспензии,

порошки). Абразивные инструменты

характеризуются материалом зерен и

их величиной, видом связки, твердостью,

структурой, формой и размерами. Алмазные

круги и бруски дополнительно характеризуются

конструкцией и маркой алмазов.

Абразивные

материалы и инструменты. Абразивные

материалы делятся на искусственные

(синтетические) и естественные

(природные). Более широкое применение

в промышленности в настоящее время

имеют искусственные абразивные

материалы: электрокорунд, карбид кремния

(карборунд), карбид

бора, синтетические алмазы, кубический

нитрид бора (эльбор).

Связующие вещества

(связки): неорганические (керамическая,

магнезиальная и силикатная); органические

(бакелитовая, глифталиевая, вулканитовая);

металлические (порошки меди, алюминия,

олова и др.).

Электрокорунд

(А12О3).

Большая часть (~ 80 %) абразивного

инструмента изготавливается из

электрокорунда, который получают путем

плавки глинозема в электрических печах.

Зернистость абразивных материалов.

Абразивные

материалы подвергаются дроблению,

обогащению и классификации на зернистость.

Согласно ГОСТ 3647–71 по размерам они

делятся на три группы: шлифовальные

зерна от № 200 до 16 (зерна основной фракции

размером от 2000 до 160 мкм);

шлифовальные

порошки от № 12 до 3 (зерна от 125 до 28 мкм);

микропорошки

от М40 до М5 (зерна от 40 до 3 мкм).

Различают четыре группы структур:

плотные (№ 0–3), средне-плотные (№ 4–6),

открытые (№ 7–12); высокопористые (№

13–18).

53

Наиболее распространенными видами

шлифования являются

круглое (наружное и внутреннее), плоское,

бесцентровое (наружное и внутреннее),

фасонное, зубошлифование и резьбошлифование.

Процесс шлифования обычно осуществляется

при помощи трех движений: вращения

шлифовального круга, вращения или

возвратно-поступательного движения

обрабатываемой детали и движения подачи,

осуществляемого кругом или обрабатываемой

деталью.

Скоростью резания

при шлифовании является скорость

вращения шлифовального круга Vк

Vк

=

Dnд

/1000

· 60, м/с,

где D

– диаметр круга, мм;

n

– число оборотов круга в мин.

Скорость вращения

обрабатываемой детали

V

= Dnд

/1000,

м/мин,

где D

–

диаметр

обрабатываемой детали, мм;

пд

–

число оборотов

детали в мин.

Существуют три

способа наружного круглого шлифования:

шлифование продольной подачей; шлифование

за один проход – глубинное; шлифование

методом врезания

Шлифование с

продольной подачей применяют при

обработке относительно длинных

(нежестких) деталей.

Шлифование глубинное

применяется при обработке жестких

относительно коротких деталей. Припуск

в данном случае снимается за один проход.

Подача S

= 1…6 мм/об.

Чем больше

диаметр обработки, тем больше подача.

Шлифование методом

врезания применяется при обработке

деталей относительно малой длины,

особенно при шлифовании фасонных

поверхностей. Поперечную подачу S

принимают

0,02…0,07 мм/об.

Внутреннее

шлифование. При

внутреннем шлифовании

круг и деталь

вращаются в разные стороны.

Скорость резания

определяется так же, как скорость

вращения круга, хотя действительная

скорость резания больше скорости круга

на величину Vд

вращения

детали. Учитывая, что скорость

вращения детали во много раз меньше

скорости круга, ее в расчет не принимают.

Плоское шлифование.

Плоское

шлифование (рис.

136) осуществляется

периферией круга и торцом. Применяется

при обработке нежестких и массивных

деталей.

Для плоского

шлифования t

выбирается в зависимости от толщины

обрабатываемой детали в пределах

0,05…0,1 мм.

55

Понятие об обрабатываемости материалов

резанием

Способность

металлов поддаваться резанию принято

называть обрабатываемостью. Понятие

«обрабатываемость» охватывает

совокупность нескольких технологических

свойств материала, характеризующих его

влияние на различные стороны процесса

резания.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

[c.347]

Сопоставление экспериментальных данных по интенсивности изнашивания. Испытание на изнашивание состоит в получении из эксперимента данных для построения зависимости износа от времени испытания или пути трения при постоянстве всех факторов испытания. График, на который наносят, например, данные по износу в зависимости от пути трения, обычно состоит из двух участков (рис. 61, а).

[c.91]

Допускают ошибку, когда износ определяют не по истинной интенсивности изнашивания в установившемся периоде, а по средней интенсивности изнашивания за общий путь трения, включая такн е повышенный износ в период приработки. Изучая влияние на износ скорости скольжения, неправильно наносить на график зависимости износа от времени испытания отдельные точки, относящиеся к разной скорости скольжения, поскольку при этом учитывается не только искомое влияние скорости скольжения, но также путь трения при переходе от одной скорости к другой.

[c.108]

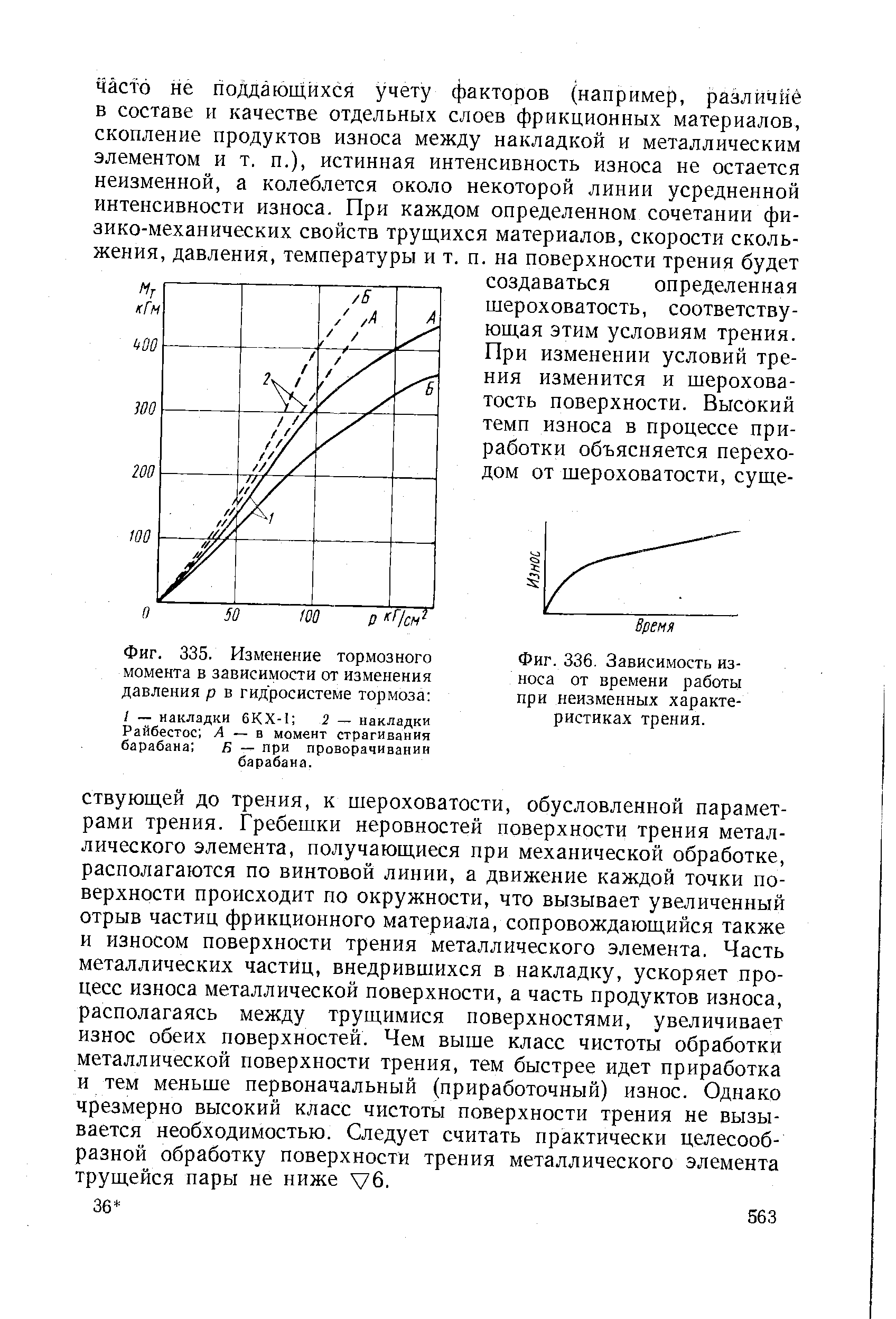

| Фиг. 336. Зависимость износа от времени работы при неизменных характеристиках трения. |  |

При взаимном перемещении контактирующих плоских (рис. 7.9, а) или цилиндрических (рис. 7.9, б) поверхностей, имеющих микронеровности (шероховатость), в первоначальный момент происходит срез, отламывание и пластический сдвиг вершин неровностей, так как их контакт происходит по вершинам неровностей. Зависимость износа от времени работы трущихся поверхностей видна из графика (рис. 7.9, г, д). Сначала сравнительно быстро (участок /) за период времени Ti происходит начальное изнашивание (приработка). При правильном режиме смазывания (рис. 7.9, в) изнашивание протекает медленно (участок //), что обусловлено образованием равновесной шероховатости. Этот период времени определяет срок службы детали. Катастрофическое изнашивание пары характеризуется з частком III.

[c.161]

Дополнительным последствием капельной эрозии является снижение экономичности ступени с эродированными рабочими лопатками, происходящее вследствие роста профильных потерь в рабочей решетке из-за увеличения шероховатости, утечки через периферийный зазор и по другим причинам. Особенно сильно на снижение экономичности турбины сказывается эрозионный износ лопаток последней ступени, доля выработки мощности которой в общем балансе мощности турбины максимальна. В табл. 16.3 приведены оценки влияния эрозии на снижение экономичности, выполненные в предположении линейной зависимости износа от времени.

[c.456]

| Рис. 31.9. Зависимость износа от времени обработки |  |

Ближе к реальным условиям взаимодействия является рассмотрение в качестве Р i) случайной функции. На рис. 6.6,в представлена зависимость износа от времени, когда Р (t) — кусочно-постоянная случайная функция, значения которой равномерно распределены на отрезке [0,3 1,7]. В этом случае подповерхностное разрушение не прекращается, а моменты его возникновения связаны с большими скачками функции Р i).

[c.336]

| Рис. 7.1. Типичная зависимость износа от времени испытания |  |

| Фиг. 100. Зависимость износа от времени работы. |  |

Так, при простейших представим лениях о зависимости износа от времени, когда первым этапом — приработкой аппаратуры — пренебрегаем из-за его малой длительности, на втором этапе считаем эксплуатационные затраты на АСУ и доходы от эксплуатации системы постоянными, а на третьем этапе — развитии износа — считаем, что эксплуатационные затраты линейно растут со временем, а дополнительные доходы соответственно линейно падают со временем, конкретный вид функций AQ ( ) и АР t) таков [c.22]

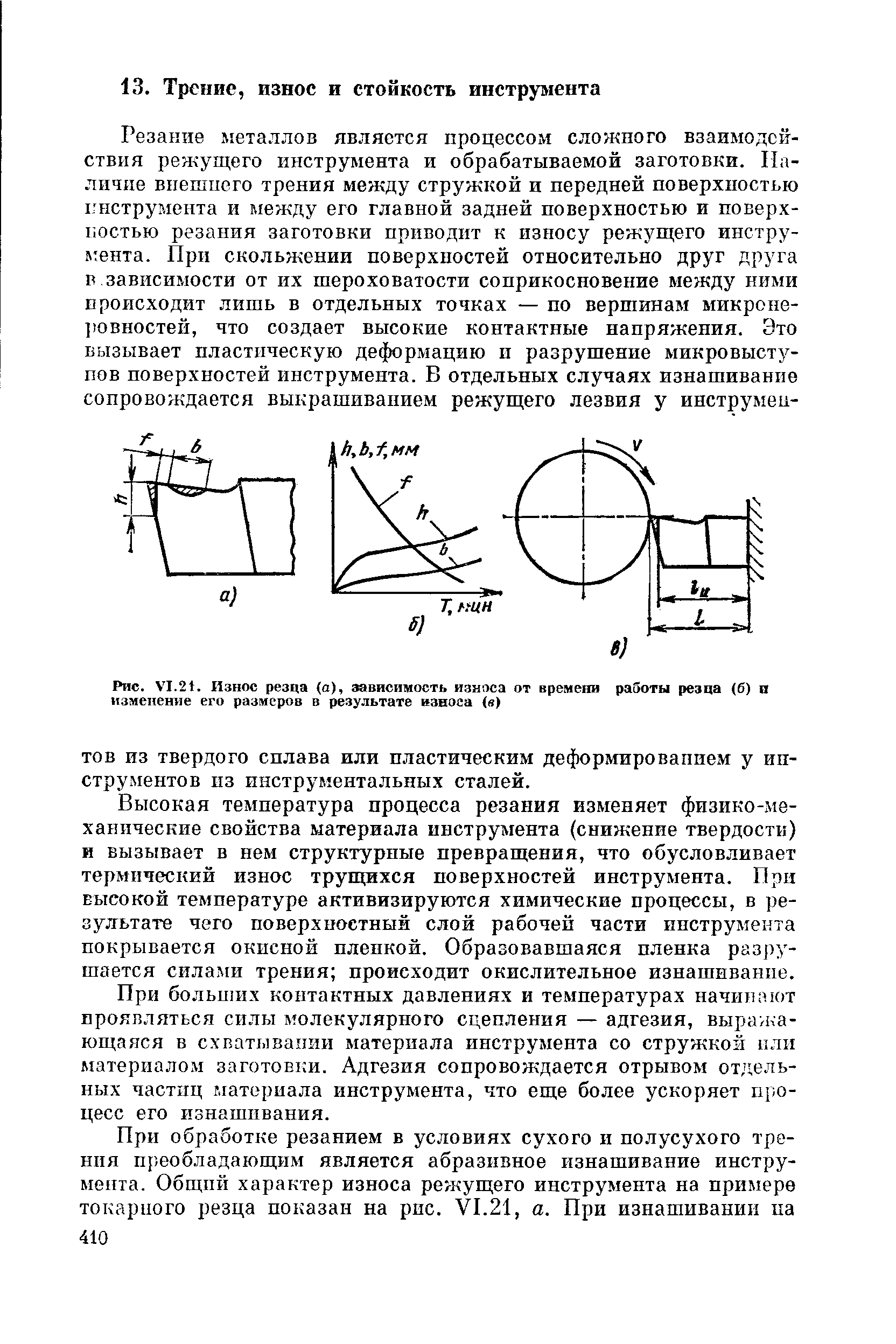

| Рис. VI.21. Износ резца (а), зависимость износа от времени работы резца (б) п изменение его размеров в результате износа (в) |  |

Интегрируя это уравнение, получим зависимость износа от времени в период приработки U

[c.69]

После завершения процесса приработки, в результате уменьшения удельного давления и сглаживания микронеровностей, на трущихся поверхностях может установиться режим жидкостной смазки, при котором дальнейшее истирание прекращается. На практике истирание деталей часто все же продолжается и после завершения их приработки, т. е. в процессе нормальной эксплуатации. В этом случае происходит эксплуатационное истирание более или менее постоянной интенсивности. Такое истирание обычно характеризуется линейной зависимостью износа от времени и в конечном итоге может привести к такому искажению размеров и формы детали, что дальнейшая ее нормальная работа окажется невозможной.

[c.210]

Зависимость износа от времени работы вала можно выразить уравнением

[c.117]

Зависимость величины износа от времени работы трущихся поверхностей видна из графика (рис. 34).

[c.83]

В результате испытания обычно получают монотонно убывающую зависимость приращений износа от времени испытания или от пути трения.

[c.22]

Построение же на одном графике для сравнения зависимостей износа к от времени I испытания, полученных при разных скоростях скольжения V, уже не аналогично представлению зависимости износа от пути трения Здесь возможны два случая.

[c.94]

Решение дифференциального уравнения (1) позволяет построить зависимость изменения концентрации элементов износа от времени работы за весь период эксплуатации с учетом всех показателей.

[c.142]

По износу за определённые промежутки времени строят кривые зависимости величины износа от времени (Т—к), по которым судят об относительном качестве той или иной марки инструментальной стали и её режущих способностях (фиг. 10).

[c.285]

Решая общее уравнение зависимости износов от мощности трения и tga, можно определить частные уравнения с численными коэффициентами, позволяющие рассчитать износ для каждого из исследованных материалов в заранее заданном промежутке времени. Для сплава A M уравнение принимает вид

[c.81]

При нормальной предварительной приработке испытуемых образцов зависимость весового износа от времени линейна. В этом случае интенсивность износа определяется тангенсом угла наклона линии износа g = — — kt и находится условная величина начального износа go при заданной нагрузке. Износ кольца d , соответствующий начальному весовому износу, очевидно, будет представлять собой некоторую величину следа трения в начале приложения нагрузки Р.

[c.123]

Диаграммой зависимости износа от продолжительности работы и условий эксплуатации подшипника целесообразно пользоваться для решения обратной задачи по известному значению износа и времени работы подшипника найти точку на диаграмме, по которой можно определить кривую условий эксплуатации. Например, износ подшипника молотковой мельницы составил 0,1 мм за 5000 ч работы, при внутреннем диаметре 200 мм (ео=16) коэффициент износа /о = 6,2, что соответствует кривой 8 условий эксплуатации. Зная кривую эксплуатации, можно рассчитать износ на сле-

[c.300]

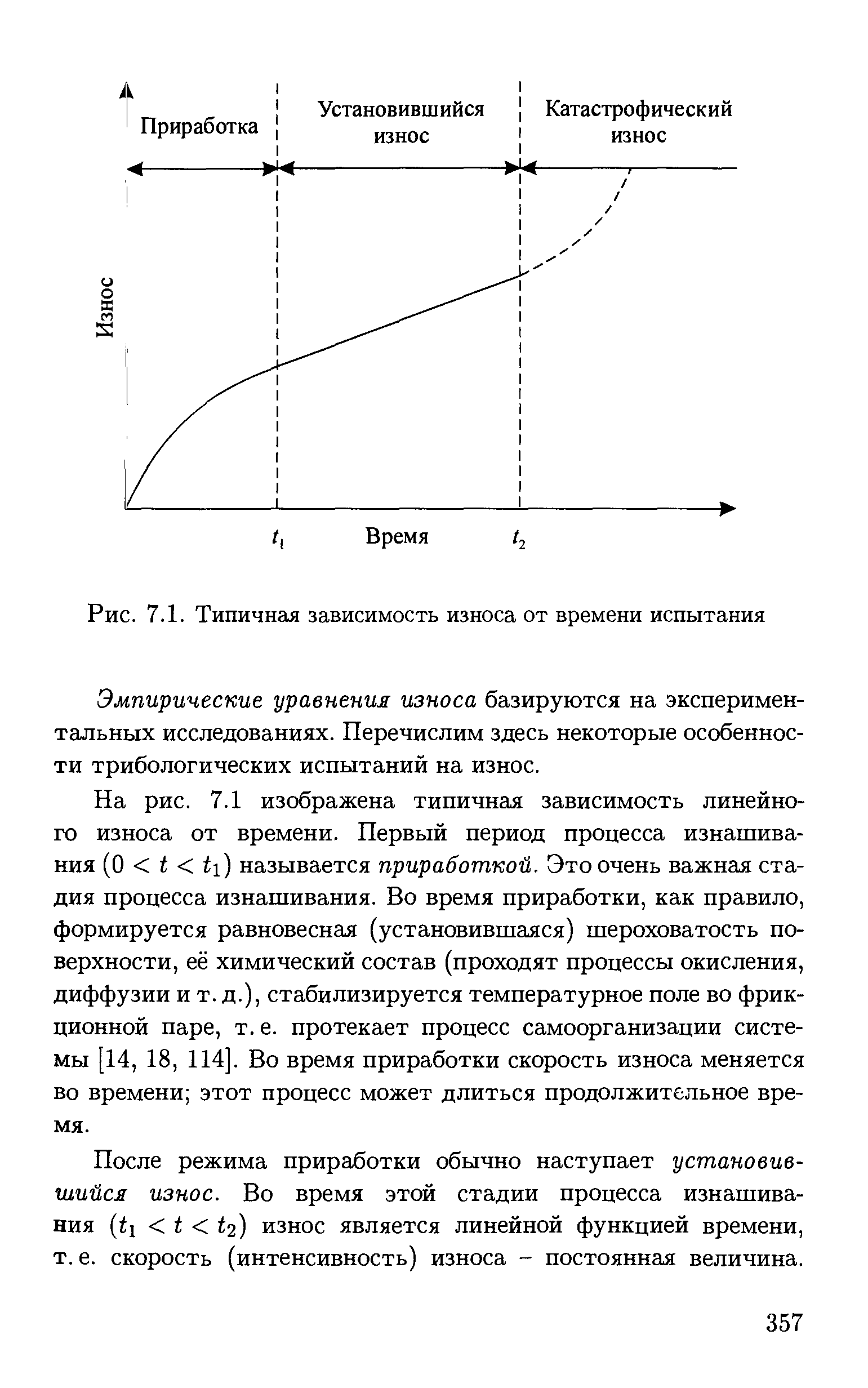

На рис. 7.1 изображена типичная зависимость линейного износа от времени. Первый период процесса изнашивания (О < < ti) называется приработкой. Это очень важная стадия процесса изнашивания. Во время приработки, как правило, формируется равновесная (установившаяся) шероховатость поверхности, её химический состав (проходят процессы окисления, диффузии и т. д.), стабилизируется температурное поле во фрикционной паре, т. е. протекает процесс самоорганизации системы [14, 18, 114]. Во время приработки скорость износа меняется во времени этот процесс может длиться продолжительное время.

[c.357]

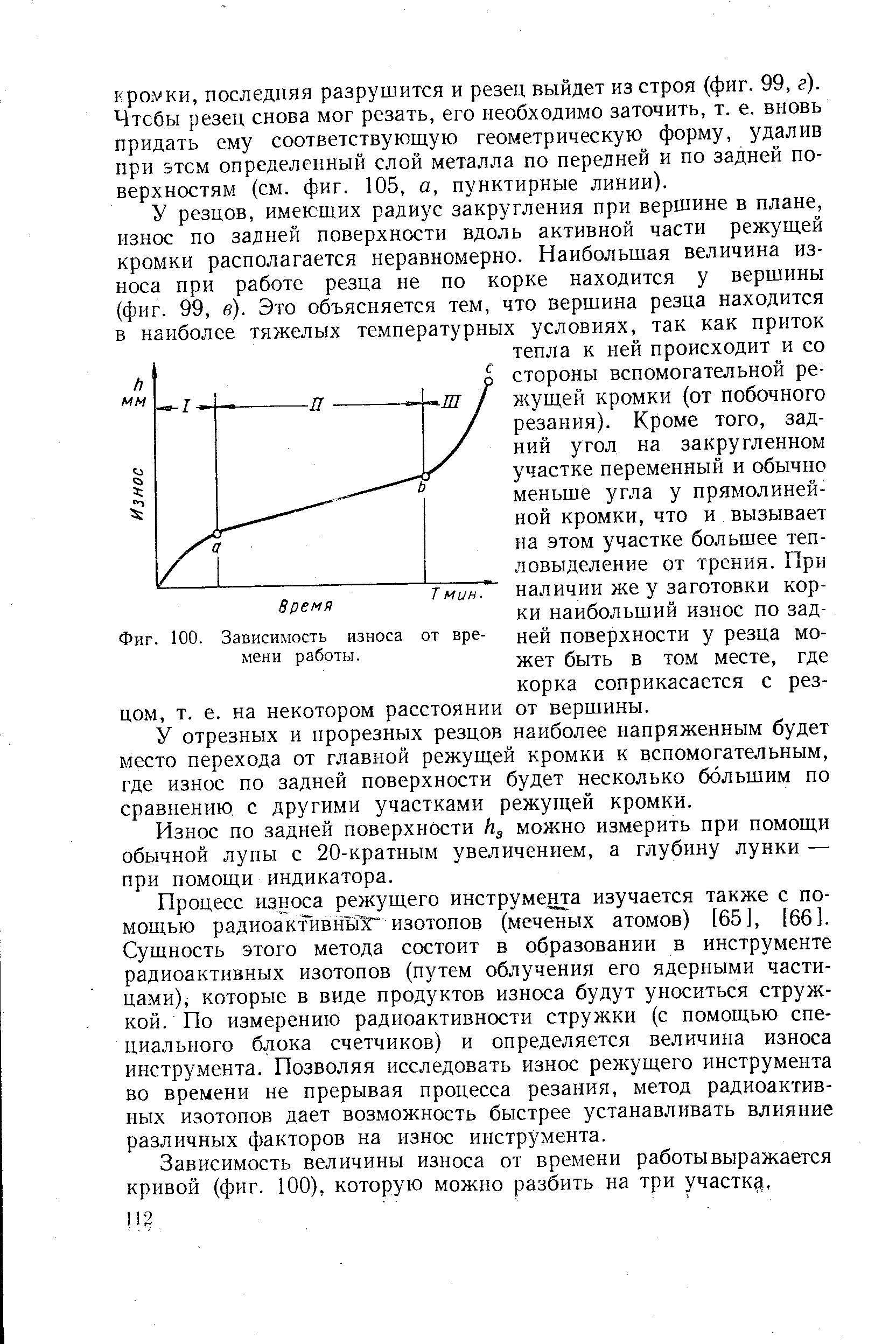

Зависимость величины износа от времени работы выражается кривой (фиг. 100), которую можно разбить на три участку,

[c.112]

Приведенная на фиг. 100 зависимость величины износа от времени работы соответ-

[c.113]

Как видно из уравнения (6.23), зависимость ширины плош,адки износа от времени носит линейный характер. Тэйлор экспериментально показал, что эта зависимость справедлива для широкого круга условий резания.

[c.114]

Приняв линейную зависимость величины износа от времени, можно записать

[c.191]

Эти же характеристики надежности X v Т у работы инструмента можно определить и по результатам ускоренных испытаний, что основано на линейной зависимости износа от пути (времени) на участке нормального износа. Время работы г-го инструмента при достижении износа /г [c.53]

Зная эту зависимость, можно в случае необходимости найти и зависимость размерного износа от времени работы лезвия.

[c.131]

Классическая форма кривой износа состоит из трех участков (рис. 76, а)i В период микропрйработки /, происходит изменение начального (технологического) рельефа поверхности в эксплуатационный (см. рис. 74). В этот период скорость изнашивания монотонно убывает до значения v == onst, характерного для периода J/ установившегося (нормального) износа. Если нет причин, изменяюш.их параметры установившегося процесса изнашивания, то он протекает стационарно и возможные отклонения от средней скорости процесса за счет его стадийности не влияют на общую линейную зависимость износа от времени. Для некоторых случаев характерен период /// катастрофического износа, когда наблюдается интенсивное возрастание скорости изнашивания. Этот период связан, как правило, с изменением вида изнашивания в результате активизации факторов, влияющих на про цесс и зависящих от степени износа.

[c.241]

В этом случае при расчетах надежности применяем линейную зависимость износа от времени, а период макроприработки учитывается в составе начальных параметров изделия.

[c.386]

Анализ полученных зависимостей износов от времени работы двигателя в режиме абразивного изнашивания показывает, что функция h=f (n t PJ при Pe= onst и i= onst яв-

[c.78]

Исследовалась также зависимость износа от времени в случаях, когда при одинаковых пределах изменения и характерных временах функции Р (i) имели различный вид (рис. 6.6). Результаты расчётов показали, что в случае гладкой функции Р [i) = 1 os 2тгЬ/ to) подповерхностное разрушение прекращается (см. рис. 6.6,а), в то время как кусочно-постоянная функция Р [i) приводит к установившемуся подповерхностному разрушению (см. рис. 6.6,6 ).

[c.336]

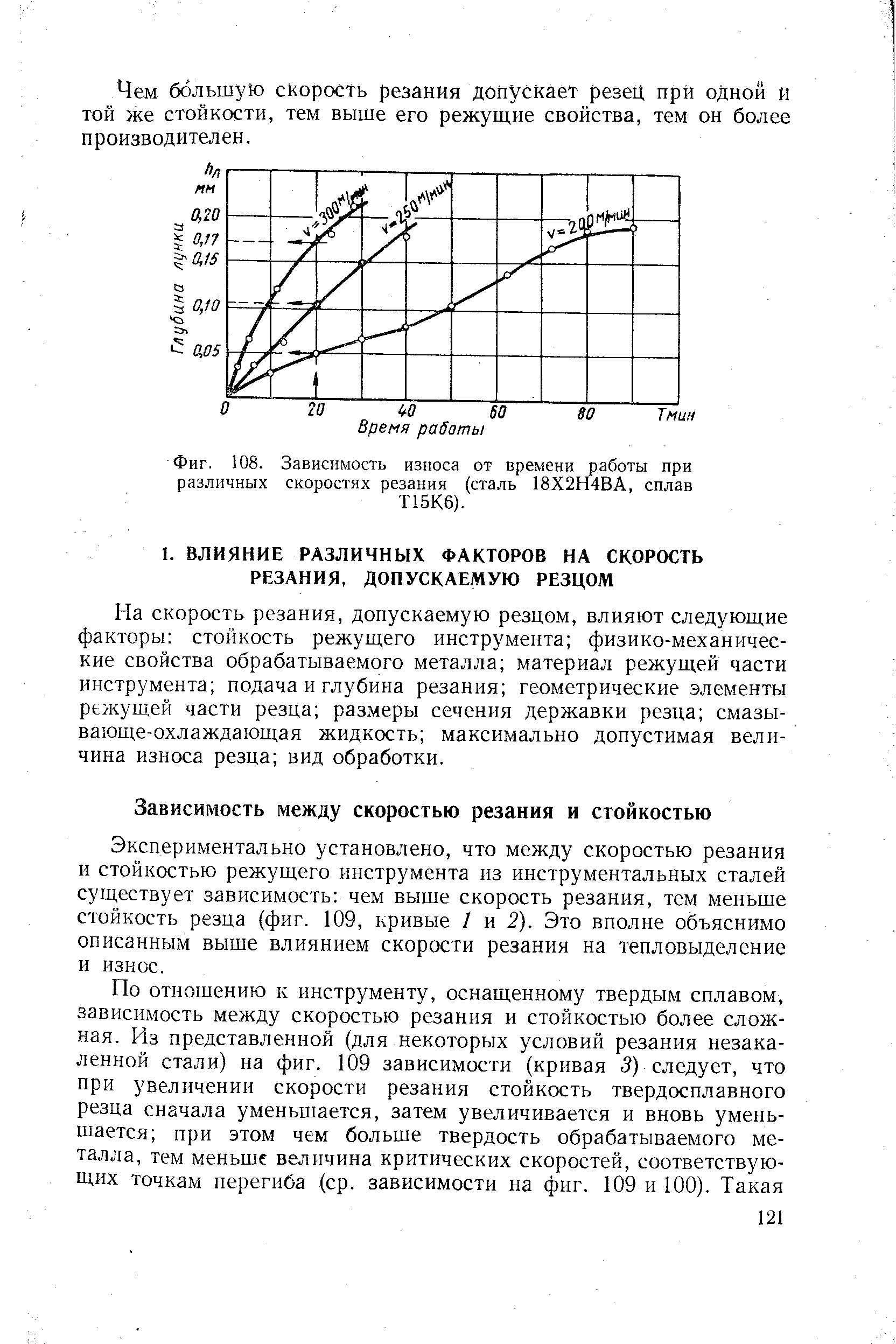

| Фиг. 108. Зависимость износа от времени работы при различных скоростях резания (сталь 18Х2Н4ВА, сплав Т15К6). |  |

Зависимость износа от времени при сверлении (и = 31,4 м/мин s= =0,32 мм/об) стали 45 НВ 156) сверлами диаметром 8 мм из быстрорежущей стали Р6М5 (2ф=118° 1) = = 55° ш = 34° do/D B = 0,2) [c.137]

Зависимость износа от времени при симметричном фрезеровании (В =140 мм у = 36 м/мин Sz=0,3 мм/ /зуб / = 2,0 мм) стали 40Х (ЯВ 220) однозубной торцовой фрезой, оснащенной пластинкой Р6М5 (y=10° а = 7 ф=45° ф, = 15°) [c.138]

На рис. 5.17,а приведено изменение глубины износа экранных труб из стали 12Х1МФ сланцевого котла от времени при различных периодах между циклами очистки, температурах металла и степенях разрушения оксидной пленки. Интенсивность износа увеличивается с увеличением температуры наружной поверхности труб и степени разрушения оксидной пленки и снижается с увеличением периода между циклами очистки. Что касается зависимости глубины износа от времени работы труб, то она увеличивается с ростом продолжительности работы котла прямолинейно. Таким образом, основным параметром, с помощью которого в данных условиях работы труб (температура металла, степень разру-216

[c.216]

На размерный износ влияют материал режущего инструмента, конструкция, геометрия и состояние лезвия, режимы обработки, жесткость системы и другие факторы. Например, зависимость радиального (размерного) износа от времени работы Т (мин), скорости резания V (м/мин) для обработки деталей из стали 45 резцом с пластиной из твердого сплава Т15К6 может быть выражена формулой

[c.74]

Зависимость велР1чииы износа от времени работы приведена на рис. 77. На рисунке можно выделить три участка. Участок / — период приработки (начальный износ), в который происходит сильное истирание наиболее выступающих частиц поверхности чем чище будут поверхности трения, тем менее резко возрастает износ за одно и то же время. Участок 11 — период нормального 1 Зноса он характеризуется тем, что износ постепенно возрастает с увеличением времени работы (времени истирания). При достижении некоторого износа условия трения изменяются (главным образом сильно повышается температура резания) и наступает период/// — период повышенного (катастрофического) износа. Приведенная на рис. 77 зависимость величины износа от времени работы больше соответствует износу по передней поверхности. При износе по задней поверхности участок I (рис. 77) выражен менее резко (рис. 78, а и 75).

[c.76]

Многочисленные экспериментальные исследования изнашивания твердосплавных инструментов при резании различных ВКПМ показывают идентичный характер зависимостей изнашивания от времени работы инструмента (рис. 2.17). Как следует из рассмотрения типичных для обработки ВКПМ кривых износ — время , для них характерны только два периода изнашивания — это период быстрого изнашивания в начальный момент времени, называемый приработкой, и период равномерного изнашивания, называемый периодом нормального износа. Характерный для обработки металлов период катастрофического износа при обработке ВКПМ отсутствует.

[c.40]

Зависимость — износ

Cтраница 1

Зависимость износа от содержания-серы в газойле во время испытания дизеля на разных маслах.

[1]

Зависимость износа от температуры объясняется в основном влиянием температуры на прочность, но с приближением к температуре стеклования она становится более сложной и требует дополнительных объяснений. Ход кривых указывает на существование участков минимального износа в области температуры стеклования и переходных состояний.

[2]

Зависимость износа от скорости скольжения изучена, вообще говоря, слабо.

[3]

Зависимость износа от величины опорной поверхности F оп нелинейная.

[4]

Зависимость износа от энергии единичного удара имеет сложный характер ( рис. 17), отражающий скачкообразный характер процесса разрушения монолита под действием удара. Зависимость износа образцов от энергии удара связана с глубиной разрушения монолитного абразива.

[6]

Зависимость износа от электрического режима для чугуна СЧ 15 — 32 имеет примерно тот же характер, что и для меди: сувеличе-нием тока износ возрастает. Величина износа для чугунных электродов изменяется в более широких пределах по сравнению с медными. Результаты по износу чугунных электродов ( на низких частотах при токах до 30 — 50 а) близки к имеющим место результатам при работе ( длительность импульсов 800 — 1000 мксек) медными электродами. С увеличением тока свыше 80 — 100 а износ чугунных электродов-инструментов начинает заметно превышать износ медных электродов. Увеличение износа сопутствует неустойчивой работе.

[8]

Зависимость износа от температуры объясняется в основном влиянием температуры на прочность, но с приближением к температуре стеклования она становится более сложной и требует дополнительных объяснений. Ход кривых указывает на существование участков минимального износа в области температуры стеклования и переходных состояний.

[9]

Зависимость износа И ( рис. 5.2, а) и частоты поломок ( рис. 5.2 6) от времени работы агрегатов характеризуется тремя периодами: обкатки Т ( I), нормальной работы Т, к ( II) и старения Т ( III) Во время первого периода частота поломок деталей и узлов нового оборудова — ния значительная и возрастает к концу времени обкатки. Во втором периоде нормального функционирования агрегата число поломок стабилизируется и только к концу этого периода возрастает, что вызвано механическим износом деталей машин. К третьему периоду работы значительно растет число поломок и неисправностей в работе различных деталей и узлов машин.

[11]

Зависимость износа этих деталей от времени работы подчиняется экспоненциальному закону.

[12]

Зависимость износа от продолжительности испытания для различных градаций чистоты поверхности имеет примерно одинаковый качественный характер: величина износа резко возрастает в продолжение первых 0.5 — 2.5 часа, затем темп возрастания значительно замедляется. На рис. 9 заштрихована область приработки.

[13]

Зависимость износа от относительного поперечного шага при s / d2 требует дополнительной экспериментальной проверки, так как в этой области имеется всего одна экспериментальная точка, отклоняющаяся от кривой рис. 2 — 4 вниз. Однако такие шаги в конвективных поверхностях котельного агрегата практически не встречаются.

[14]

Зависимость износа стали при трении скольжения от температуры в среде ароматических углеводородов: I — увдекан; 2 4 — увдекан и гептан пооле обработки магнитным полем; 3 — гептан.

[15]

Страницы:

1

2

3

4

5

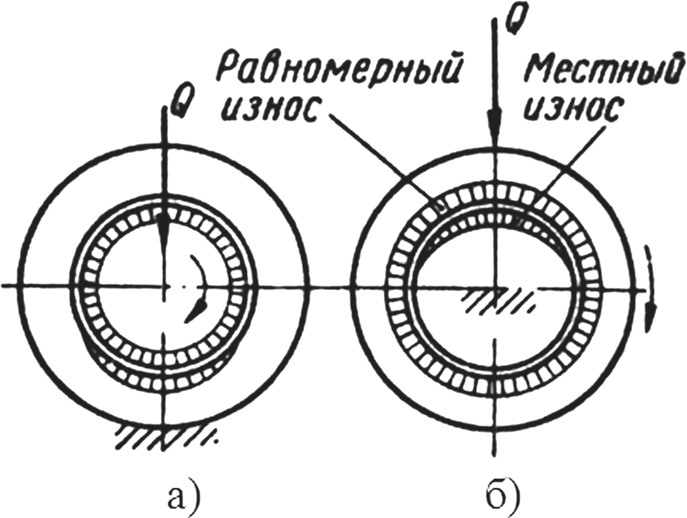

1. Виды износа

Износом называется постепенное поверхностное разрушение материала детали, сопровождающееся отделением от него частиц, переносом частиц на сопряженную поверхность детали, а также изменением качества поверхности — ее геометрии и свойств и поверхностных слоев материала.

В практике встречается нормальный и катастрофический износ. Нормальный износ может быть заранее оценен и учтен при планировании ремонтных работ, а катастрофический износ выводит машину из строя внезапно.

Уменьшение величины нормального износа и вероятности катастрофического дает увеличение общего срока службы машины, а также снижает стоимость и продолжительность ее ремонтов.

Износ происходит вследствие механического, теплового, химического и электрического воздействия на материал соприкасающегося с материалом трущегося тела, воздействия свободных твердых частиц другого материала или окружающей среды.

Износ, так же как и трение, связан со сложными, недостаточно изученными явлениями в поверхностных слоях материала.

Истирание наблюдается при относительном движении прижатых друг к другу поверхностей. На истирание расходуется часть энергии трения.

Процесс истирания объясняется следующими явлениями:

- а) выступающие неровности соприкасающихся деталей при движении задевают друг за друга и механически отрывают частицы металла с поверхностей;

- б) поверхности приходят на отдельных участках в молекулярное соприкосновение, как бы привариваясь друг к другу; при дальнейшем относительном движении происходит разрушение мест приварки, сопровождающееся отрывом приставших частиц с сопряженных поверхностей;

- в) аморфные слои приработанных поверхностей в отдельных точках сильно нагреваются и размягчаются; при относительном движении поверхностей размягченные частицы переносятся со своих мест на значительные расстояния, по пути застывают и оказываются отделенными. При истирании может имеет место сочетание перечисленных явлений.

Абразивный износ наблюдается при попадании на трущиеся поверхности мелких частиц высокой твердости (абразива шлифовального круга, окалины, песка и т.д).

При жидкостном трении свободные частицы, имеющие размеры меньше толщины масляного слоя, оказывают сравнительно слабое влияние на износ поверхностей.

При нежидкостном трении, а также когда размер частиц превышает толщину масляного слоя, наблюдается интенсивный износ поверхностей. Следы износа имеют вид мелких продольных канавок.

Когда одна трущаяся поверхность имеет малую твердость, абразивному износу подвергается главным образом другая поверхность. Это объясняется более прочным удерживанием частиц абразива на менее твердой поверхности за счет того, что частицы под внешним давлением углубляются в менее твердую поверхность и удерживаются в ней, и, следовательно, происходит меньше движения частиц абразива относительно мягкой поверхности, чем относительно твердой.

Задиры на поверхности проявляются в быстром образовании продольных канавок значительной глубины (до 1 мм и больше). Явление задиров для большинства машин относится к категории катастрофического износа. Процесс образования задиров объясняется сцеплением трущихся поверхностей в отдельных местах, вырыванием значительного количества металла с одной поверхности и появлением нароста на другой. При дальнейшем относительном движении поверхности нарост вызывает появление задира и дальнейшего прогрессивного разрушения поверхности.

Большая опасность задира получается при поверхностях из одинаковых металлов. Попадание абразивных частиц может послужить самостоятельной причиной задира (при достаточно крупных частицах) или способствовать началу описанного выше процесса вследствие повышения удельного давления в точке, расположенной впереди зерна абразива, где происходит выпучивание металла.

Усталостное выкрашивание заключается в отслаивании частиц металла с трущихся поверхностей вследствие явления усталости при периодически изменяющихся нагрузках. Явление усталостного износа обычно наблюдается в высших кинематических парах, главным образом при обильной смазке. Последнее объясняется внедрением жидкости в микротрещины на поверхности, что способствует разрушению последней. Смятие, постепенно возрастающее, наблюдается при недопустимо больших удельных давлениях или при плохо подогнанных, выставленных и обработанных, не прошедших предварительной приработки поверхностях.

Коррозионный износ является следствием химического или электрического воздействия среды; на интенсивность коррозии оказывает большое влияние нагрев поверхности детали, ускоряющий процесс износа.

Факторы, влияющие на износ трущихся поверхностей:

- а) материалы трущихся поверхностей и их термообработка;

- б) качество поверхностей трения;

- в) степень загрязнения мест трения;

- г) характер и род смазки;

- д) величина удельного давления;

- е) величина удельной работы трения;

- ж) скорость.

Обычно износ металлов получается тем меньше, чем выше их твердость. Поэтому для повышения износостойкости рекомендуется применять для поверхностей стальных и чугунных деталей термическую обработку, насыщение поверхностных слоев соответствующими веществами (цементация, азотизация), а также поверхностные покрытия износостойким материалом (например, хромом, твердым сплавом).

При необходимости для термообработки отдельных участков крупных стальных и чугунных деталей производится по-

верхностный нагрев нужных мест токами высокой частоты или газовым пламенем, а покрытие твердым сплавом производится методом электроэрозионной обработки.

2. Способы выражения величины износа

Износостойкость является эксплуатационным или служебным свойством материала, детали или сопряжения (трущихся поверхностей), поэтому износ может выражаться различными способами, ближе всего характеризующими их служебное назначение. Во многих случаях наиболее удобно выражать износ величиной уменьшения линейного размера тела в направлении, нормальном к поверхности (линейный износ). Если линейный износ Δh произошел на пути трения Δs за время Δt, то отношение Δh: Δs явится «интенсивностью линейного износа», или «темпом линейного износа», а отношение Δh: Δt – «скоростью линейного износа».

3. Учет приработки

Во всех процессах трения и изнашивания важное значение имеет приработка в начале эксплуатации машины. Приработкой называется процесс постепенного изменения в результате изнашивания начальной микрогеометрии (ее величины и напраления) и взаимного прилегания обеих поверхностей деталей до достижения стабильной шероховатости и постоянной величины прилегания.

В интенсивности изнашивания сопряжений деталей машин часто наблюдаются периоды приработки а, характеризующиеся повышенным размерным износом, и нормальной работы б, более устойчивой к износу (рис. 3).

Рис. 3. Интенсивность износа на стадиях: а — приработки; б — нормальной работы

Во время приработки интенсивность изнашивания постепенно снижается. Одновременно с явлениями изменения шероховатости и увеличения поверхности прилегания часто в процессе приработки происходит изменение физико-механических свойств поверхностных слоев трущихся металлов, поскольку в контакте преобладают пластические деформации (главным образом вследствие наклепа).

Высота и характер макро- и микронеровностей на трущихся поверхностях оказывают большое влияние на первоначальную стадию износа и изменение размера детали после приработки, потому что при уменьшении площади контакта поверхностей, из-за макро- и микронеровностей, возникают более высокие контактные напряжения, чем при более полном их прилегании.

Применение отделочных операций (выхаживания, суперфиниширования, хонингования, шабрения, притирки, доводки и др.) при обработке трущихся поверхностей уменьшает высоту неровностей и позволяет обеспечить более полное их прилегание.

Улучшение поверхностей трения происходит также в процессе первоначальной приработки, которая для устранения опасности задиров часто производится на пониженных режимах работы.

Заданным внешним условиям трения (нагрузка, скорость, смазка и т.п.) соответствует определенное состояние приработанности; при утяжелении этих условий происходит дополнительная приработка поверхностей.

4. Влияние условий работы на износ деталей

Распределение износа между трущимися поверхностями, а также по их длине и ширине имеет большое значение для работы механизма, долговечности деталей и стоимости ремонта.

В каждой трущейся паре предпочтителен более сильный износ простой и легко заменяемой детали и менее сильныйсложной и дорогой. При конструировании машин это учитывается соответствующим выбором материалов:

- сложная деталь делается из более твердого металла и часто подвергается термической обработке и поверхностным покрытиям;

- более простая деталь выполняется из более мягкого металла (например, втулки, вкладыши и т.д.).

Распределение износа по поверхности трения зависит от формы поверхности и условий работы пары.

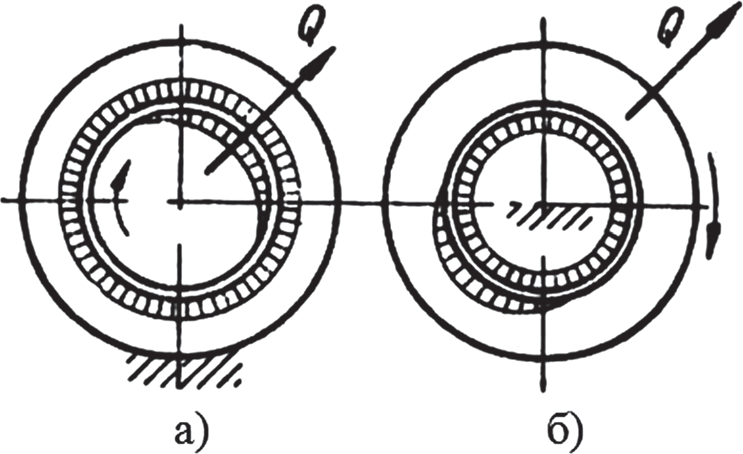

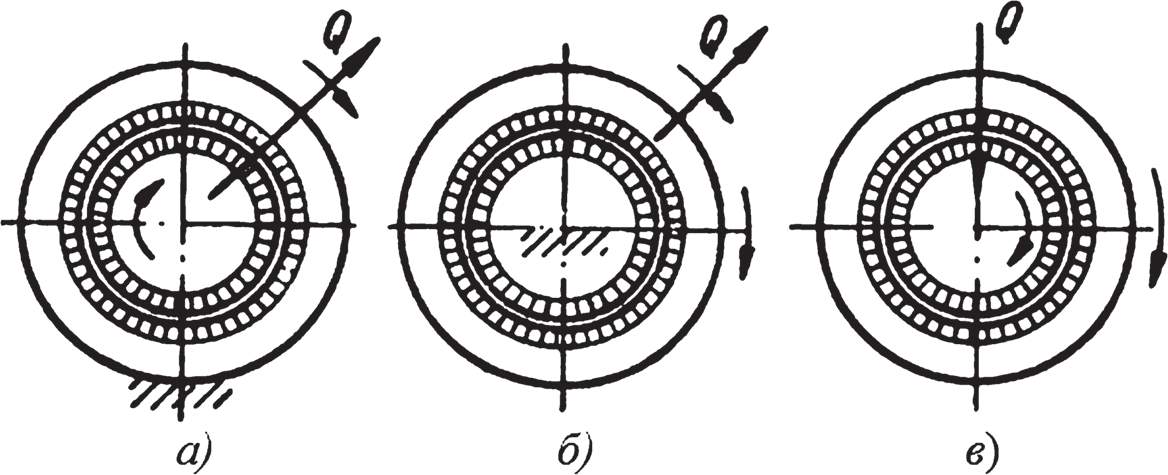

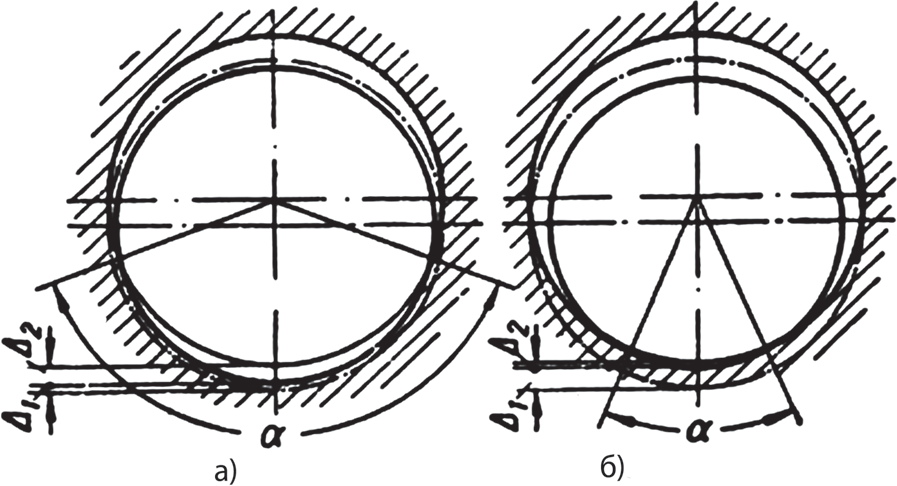

Во вращательной паре с одним неподвижным и одним вращающимся элементами имеют место три следующих характерных случая распределения износа (а — подвижный вал, б — вал неподвижный).

- Нагрузка постоянного направления — износ вращающегося элемента будет равномерным по всей поверхности, а неподвижного элемента — сосредоточен на одном участке поверхности (рис. 4). В результате ось вращения сместится в сторону местного износа, при этом положение ее центра вращения детали и ее балансировка не нарушаются. Неподвижным может быть как охватывающий, так и охватываемый элемент.

- Вектор нагружающей силы следует за движением вращающегося элемента (рис. 5) — износ неподвижного элемента получается равномерным, износ вращающегося элемента — местным. Ось вращения после износа поверхностей соприкосновения не изменит своего положения, но вращающаяся деталь сместится относительно нее в сторону местного износа, что может привести к заметному увеличению дисбаланса,

- Вектор нагружающей силы и подвижный элемент пары вращаются с различными угловыми скоростями — износ обеих трущихся поверхностей получается равномерным (рис. 6).

Рис. 4. Вращение при постоянной нагрузке

Рис. 5. Вращение с приложением вектора силы в одной точке

К этому же случаю (рис. 6, в) относятся два вращающихся с различной скоростью элемента при постоянном направлении вектора нагружающей силы.

Рис. 6. Вращение вектора силы и подвижного элемента с разными угловыми скоростями

В двух первых случаях линейный суммарный износ может получиться меньшим, если из более износостойкого (твердого) материала будет изготовлена деталь с местным характером износа. Однако на практике обычно применяется обратное соотношение твердости поверхности материалов деталей по следующим соображениям:

- сочетание слабого равномерного износа Δ1 одной детали с более сильным местным износом Δ2 другой детали (рис. 7, а) не приводит к существенному нарушению характера контакта поверхностей.

Незначительное по величине уменьшение радиуса кривизны твердой равномерно изнашивающейся детали компенсируется местным износом другой детали, при этом зона контакта α (рис. 7, а) практически не уменьшается и удельное давление на поверхностях не возрастает.

Рис. 7. Характер изменения зоны контакта

Если же соотношение твердости поверхностей взять обратным рассмотренному, то сильный равномерный износ Δ1 мягкой детали при слабом местном износе Δ2 твердой детали приведет к значительному уменьшению зоны контакта α (рис. 7, б), увеличению удельного давления и повышению интенсивности износа;

- замена детали с местным износом на новую восстанавливает нарушенное первоначальное положение оси вращения или положения центра вращения. Равномерное распределение износа в сочетании с большей твердостью металла обеспечивает незначительный износ более сложной и дорогой детали без нарушения в ней положения центра вращения изнашивающейся поверхности; местный характер износа в сочетании с мягким металлом концентрирует износ на менее трудоемкой, легко заменяемой детали (обычно втулка или вкладыш), отчего ремонт машины упрощается.

Третий случай (рис. 6, в) характеризуется наименьшей величиной линейного суммарного износа поверхностей. Смещения оси вращения вследствие износа здесь не произойдет, нарушение же положения центра вращения поверхности будет равно сумме радиальных износов обоих элементов. Удельная работа трения, приходящаяся на единицу площади поверхности и равная произведению силы трения на относительное перемещение поверхностей, будет одинакова и равномерно распределена по обеим поверхностям. Поэтому выбор соотношения твердости поверхностей деталей диктуется только желанием сконцентрировать износ на той или иной детали по соображениям удобства ремонта. Обычно в таких случаях обе поверхности стремятся выполнить с возможно большей износостойкостью.

Третий случай в чистом виде на практике встречается редко. Примером использования рассмотренного принципа может служить посадка неподвижного наружного кольца шарикоподшипника в корпус механизма с небольшим натягом; как установлено практикой, кольцо при работе постепенно поворачивается, обеспечивая равномерный износ дорожки, по которой катаются шарики.

В поступательной паре всегда наблюдается тенденция к неравномерному износу поверхностей в связи с тем, что отдельные участки последних периодически выходят из соприкосновения.

Неравномерный износ поверхностей со временем приводит к искажению их формы и нарушению правильного контакта. Чтобы ослабить это явление, следует для детали, имеющей равномерное или близкое к нему распределение удельной мощности сил трения, выбирать менее твердый материал, чем для сопряженной детали, работающей с сильно изменяющейся по длине удельной мощностью сил трения.

Постоянство режима работы пары облегчает борьбу с износом. Например, если вал работает с постоянным числом оборотов в минуту, имеется возможность выбрать для его подшипников оптимальный режим жидкостного трения; если же число оборотов в минуту меняется в пределах 1:50 (металлорежущие станки), становится невозможным обеспечить жидкостное трение в подшипниках на всем диапазоне скоростей вращения. В этом случае выгодно применять подшипники качения.

Режим работы кинематических пар нарушается при разбеге и выбеге машины. Наблюдениями установлено, что подшипники автомобильного двигателя за периоды разбега и выбега изнашиваются больше, чем за все время работы при установившемся движении. Одной из действенных мер борьбы с повышенным износом при разбеге машины является обильная подача смазки перед пуском машины насосом или ручным лубрикатором.

Страница 6 из 75

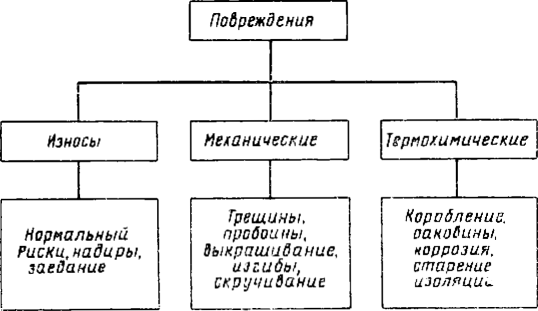

Классификация повреждений (дефектов).

Наиболее часто обнаруживаемые повреждения на деталях тепловозов можно условно разделить на три группы (рис. 13). В свою очередь эти виды повреждений можно классифицировать с еще более точным определением размеров и места дефекта. Так, например, трещины могут быть внутренние, выявляемые только дефектоскопом, и наружные, обнаруживаемые визуально или также дефектоскопом.

Рис. 13. Классификация повреждений деталей

Трение и износ деталей.

С тех пор как существуют машины, от самых простейших и до сложных систем, изучаются процессы трения и износа, связанные между собой закономерностями. Несмотря на имеющийся в этой области большой научный экспериментальный материал, нет еще определенных законов, глубоко обосновывающих трение и износ.

Советскими учеными И. В. Крагельским, Б. И. Костецким, Μ. М. Хрущевым, Д. Н. Гаркуновым и другими предложено несколько теорий износа деталей машин.

Проф. И. В. Крагельский рассматривает трение с точки зрения молекулярно-механической теории, где трение — двойственный процесс, при котором происходит преодоление адгезионных связей, возникающих у контактирующихся поверхностей и объемное деформирование внедрившимися поверхностями тонкого поверхностного слоя.

Для сцепления (заедания) необходимо сближение поверхностей на расстояние действия сил связи между атомами. При трении со смазкой в случае заедания разрушается масляная пленка.

Существует также гипотеза, что при определенной критической температуре происходит дезориентация адсорбированных молекул смазки на поверхности металлов, в результате чего смазка теряет способность противостоять заеданию. Не разрушаясь в результате механических воздействий, пленка смазки вместе с тем подвергается химическим изменениям.

Наиболее распространенная гипотеза трактует, что в процессе трения и износа металла (условно нормальном) происходит упругое и пластическое деформирование микронеровностей и пластическое течение в твердых поверхностных слоях, в результате чего происходит изменение размеров трущихся тел без разрушения их поверхности. Повторные пластические деформации при периодических встречных микронеровностях приводят к усталостному разрушению поверхностей.

Нормальная диаграмма износа деталей в зависимости от пробега или времени работы представлена на рис. 14. Различают фазу I, когда происходит приработка поверхности; фазу II — нормальный износ и фазу III, когда наблюдается повышенный износ, вызванный ростом динамических усилий, накоплением абразивов, продуктов износа и т. п. Форма кривой говорит о том, что интенсивность износа в каждой зоне различна. В зонах I и III интенсивность износа меняется резко, а в зоне II она стабильна и характеризуется наклоном прямого участка, т. е. tgα. Обычно считают, что срок службы детали должен ограничиваться зонами I и II, так как дальнейшая работа при интенсивности износа в зоне III может привести к нарушению работы узла. Конец второй зоны характеризует обычно ресурс до предельного состояния, где работают детали с таким характером износа.

Износ обеих новых деталей (1 и 2), собранных с первоначальным зазором АБ, идет по кривым АА± и fiSj. Обе детали изнашиваются с различной интенсивностью. Предельный размер для деталей наступает тогда, когда начинается повышенный износ. Но для обеих деталей этот срок различен. У детали 1 он наступает в точке А3, а у детали 2 — в точке Б2. Предельным зазором, при котором не произойдет аварийного состояния, является зазор А3Б3. Допустимыми зазорами будут все зазоры, лежащие в интервале пробега (или времени работы) L. В данном случае ресурс детали 2 по износу не будет полностью использован.

Такие случаи, когда одна деталь продолжает работать, а вторая заменяется, имеют место в сопряжениях цапфа-вал. Следует стремиться создавать такие пары трения, у которых к моменту образования предельного зазора ресурс обеих деталей будет использован полностью.

Рис. 14. Зависимость износа деталей от времени или пробега

В процессе эксплуатации не все однотипные детали изнашиваются одинаково, поэтому имеет место разброс их ресурса по времени работы. По этой причине не у все однотипных узлов детали могут заменяться одновременно. Рассмотренный случай является общим. Есть и частные случаи, когда предельный зазор определяется из других соображений. Так, при чрезмерном увеличении зазора между подшипниками и коленчатым валом подача масла в охлаждаемый поршень уменьшается, что ухудшает работу поршней, вызывает их перегрев и, как следствие, «прогар» днища и пригорание колец в ручьях.

Чистота обработки поверхностей.

Создавая новейшие машины, к которым предъявляются определенные требования с точки зрения надежности их работы, экономичности и сроков их использования, конструкторы учитывают все факторы, обеспечивающие эти требования. К числу таких факторов относятся: качество материалов, из которых изготовлены детали машин, качество обработанных поверхностей и тип их сопряжения, что увязывается с рабочими скоростями, нагрузками и температурами в узлах и деталях машин. От состояния и свойств поверхностного слоя в значительной степени зависит износоустойчивость и живучесть деталей, а следовательно, в целом и всей машины.

Отклонение геометрической формы поверхности детали от номинальной, изображенной на чертеже, характеризуется тремя параметрами: 1) макронеровностью; 2) волнистостью; 3) микронеровностью.

В понятие макронеровность входят: конусность, эллиптичность, неплоскостность, выпуклость, бочкообразность, корсетность и т. д.

Под волнистостью подразумевается более или менее регулярно повторяющиеся и близкие по размерам неровности, расположенные друг от друга на значительно большем расстоянии, чем микронеровности поверхности; форма волн близка к синусоиде.

Отклонение геометрической формы от номинальной можно представить так, как это показано на рис. 15. Здесь изображены неровности на поверхности и допуск на ее обработку δ = Амакс — Амин; все виды неровностей с высотой Нмакро, волнистость с высотой Нв и шагом LB и микронеровности с высотой Нмакс.

Высота волны зависит от режима резания, а шаг — от вибраций. При увеличении скорости резания шаг волны увеличивается. Приближенно полагают: для макронеровности> 1000, для волнистости

= 50-4-1 000,

для микронеровности< 50.

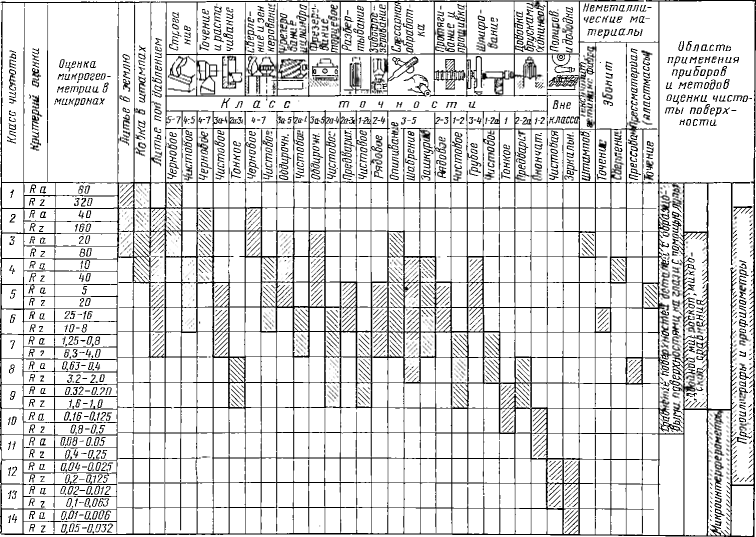

Шероховатость поверхности изделий машиностроения устанавливается ГОСТ 2789—59. Под шероховатостью поверхности подразумевается размерная характеристика микронеровностей, обусловливающих чистоту поверхности независимо от способа ее получения. Шероховатость поверхности определяется одним из следующих параметров: среднеарифметическим отклонением профиля Ra и высотой неровностей Rz.

Рис. 15. Отклонения геометрической формы изделия от номинальной

Предусматривается четырнадцать классов чистоты ГОСТ 2789—59, причем у классов чистоты 1, 2, 3, 4, 5, а также 13 и 14 определяется Rz, а у остальных классов Ra. Кроме этого, ГОСТом установлены разряды чистоты для классов с 6-го по 14-й по три разряда.

Чистоту при помощи измерительных приборов контролируют в направлении, которое дает наибольшее значение Ra и Rz.

Для определения качества поверхности применяются: профилограф- профилометр завода «Калибр», микроинтерферометры, двойные микроскопы, профилографы, профилометры и образцы чистоты для чугуна и стали, изготавливаемые для классов 4—13 по ГОСТ 9378—60. При оценке чистоты поверхности до 10-го класса рекомендуется применять микроскопы сравнения типов МС-48, МС-49 и МС-57.

В зависимости от вида механической обработки деталей может быть получена та или иная чистота поверхности. На рис. 16 представлена диаграмма, по которой можно определить, какой класс чистоты может быть достигнут при различных видах обработки. Заштрихованная часть диаграммы указывает диапазон классов чистоты при том или другом методе обработки.

На рис. 17 представлен график зависимости между чистотой поверхности и точностью изготовления. Графики (рис. 16 и 17) действительны и для ремонтного производства.

В условиях депо и заводов ремонтируют и изготовляют валики, ролики, кольца, шейки цилиндрических и коленчатых валов, которые подвергаются механической обработке. Для их измерения используют приборы для линейных измерений. В условиях заводов более рациональным являются приборы, основанные на прямом методе измерения. Схема двухконтактного и «плавающего» прибора приведена на рис. 18, а. База измерения прибора — измерительный наконечник А — совпадает с поверхностью обрабатываемой детали.

Рис. 16. Чистота поверхности в зависимости от вида обработки

Рис. 17. График зависимости между классами чистоты поверхности и точностью изготовления

У трехконтактных и «плавающих» приборов (рис. 18, б, в) измерительные наконечники А и В. Эти приборы обладают несколько большей точностью, чем двухконтактные.

На рис. 18, г представлена схема измерительного прибора для колец конструкции инж. С. А. Мазина с суммирующим рычагом. Перемещение точки G равно сумме перемещений точек А и В, т. е. равно изменению величины диаметра контролируемых деталей. Прибор БВ-4051 (рис. 18, д) управляет процессом внутреннего шлифования желобов на бесцентрово-шлифовальном станке. Кольцо базируется на ролике 1 (рис. 18, ж). При внутреннем шлифовании широкое распространение получили системы с жесткими калибрами (рис. 18, е).

Использование приборов, автоматически определяющих размеры деталей при их обработке, повышает производительность труда и обеспечивает необходимую точность.

При ремонте отдельных деталей часто применяется ручная шабровка поверхностей, на что затрачивается много времени. На заводе «Калибр» внедрен механизированный способ обработки точных плоскостей, исключающий ручной труд. Простроганную плиту укрепляют на столе горизонтально-фрезерного станка. Ее обрабатывают резцами, вставленными в цилиндрическую оправку по винтовым линиям. В результате взаимного пересечения следов среза металла каждым отдельным резцом на поверхности плиты получается непрерывная сетка впадин эллиптической формы. В узлах взаимного пересечения впадин остаются выступы. Обработанные таким образом поверхности взаимно притираются, в результате чего получается плоскость 1-го класса точности.

Приработка деталей.

После механической обработки на поверхности детали, как выше указывалось, остаются неровности. При сопряжении обработанных поверхностей соприкосновение их происходит по вершинам наиболее выступающих участков неровностей, поэтому качество обработки трущихся поверхностей оказывает большое влияние на их износоустойчивость. Наиболее интенсивно процесс сглаживания неровностей поверхностей, соприкасающихся между собой и находящихся в движении, происходит в первый период работы машины, т. е. во время приработки поверхностей. В начальный период изменяется форма микронеровностей, а затем уже волнистость и макронеровности.

На основе значительного числа экспериментальных данных при исследовании влияния чистоты поверхностей на процесс приработки можно прийти к следующим выводам.

В первоначальный период происходит сглаживание неровностей, полученных при механической обработке, и образование новых неровностей.

Повышение степени чистоты уменьшает первичный износ и сокращает время приработки. Приработка полностью не устраняет шероховатости. Приработанные поверхности имеют специфическое строение микропрофиля, которое не достигается ни одним из методов отделки поверхности путем механической обработки.

Правильный выбор смазки и входящих в нее присадок в период начальной приработки трущихся пар оказывает существенное влияние на качество и время приработки поверхностей.

Для улучшения прирабатываемости поверхностей применяются антифрикционные металлы: олово, медь, свинец и др. Например, олово, наносится тонким слоем на компрессионные кольца двигателей. В данном случае промежуточный металл, выступая из впадин на поверхность, увеличивает опорную поверхность, поглощая тепло, развивающееся при трении, и улучшая теплопередачу. С этой же целью наносится полуда на поверхность поршней дизеля 2Д100. Применение антифрикционных сплавов уменьшает возможность контактной сварки отдельных участков, а следовательно, поверхность предохраняется от задиров и заедания.

Приработка трущихся поверхностей деталей машин позволяет сделать вывод, что наряду с повышением износоустойчивости, а следовательно, и увеличением срока службы введение приработки создает надежность работы узлов в условии эксплуатации, так как устраняется опасность задиров, заеданий и ненормального износа.

Рис. 18. Схема приборов для автоматического контроля при обработке деталей:

а — двухконтактный «плавающий» прибор; б и в — трехконтактные «плавающие приборы»; г — прибор для измерения колец системы Мазина; д — прибор системы Лукашова; е — система измерений с жесткими калибрами; ж — схемы возникновения погрешностей при одноконтактном и двухконтактном измерениях