Эдвардс

Деминг разработал принципы «управления

качеством», а японцы восприняли их с

энтузиазмом и использовали для увеличения

эффективности производства.

Целью

кайзен является усовершенствование

деятельности компании или её отдельных

подразделений с помощью внутренних

резервов, без привлечения крупных

инвестиций извне.

Философия

кайзен – это постоянное движение вперёд,

поиск возможностей улучшить окружающий

мир. В последние два десятилетия борьба

за качество, которая традиционно была

предметом неослабевающего внимания в

японских корпорациях, распространилась

и на область управления затратами, где

особое место занял кайзен-костинг

–обеспечение необходимого уровня

себестоимости продукта и поиск

возможностей снижения затрат до

некоторого целевого уровня.

Деятельность

кайзен на уровне отдельных заводов,

цехов или производственных линий

предусматривает широкое использование

систем производства JIT («just-in-time»system)

и «Jidoka» (система, которая предусматривает

автономное функционирование станков

и производственных линий, которые

автоматически отключаются при

возникновении неполадок или сбоев).

Считается, что умелое использование

кайзен-костинг позволяет довольно

ощутимо снижать затраты на стадии

производства – до 5%.

Считается,

что тремя краеугольными камнями японской

системы управления затратами (cost

management system) являются таргет-костинг,

кайзен-костинг и функция поддержки

достигнутой себестоимости.

И

таргет-костинг, и кайзен-костинг решают

практически одну и ту же задачу, но на

разных стадиях жизненного цикла продукта

и разными методами. (1) стадию планирования

и разработки таргет-костинг (2) а

кайзен-костинг решает стадию производства.

традиционная

формула ценообразования в концепции

таргет-костинг трансформировалась в

равенство:

Цена

– Прибыль = Себестоимость

Это

простое решение позволило получить

прекрасный инструмент превентивного

контроля и снижения затрат ещё на стадии

проектирования и разработки продукта.

Система

таргет-костинг, в отличие от традиционных

способов ценообразования, предусматривает

расчёт себестоимости продукта, исходя

из предварительно установленной цены

реализации. Эта цена определяется с

помощью маркетинговых исследований,

т.е. фактически является ожидаемой

рыночной ценой продукта или услуги.

11. Современные подходы к улучшению бизнес-процессов.

Из

самых новомодных течений, возникших в

последние десятилетия уходящего века,

нельзя не обратить внимание на подход

“Шесть сигм”.

“Шесть

сигм – это подход к совершенствованию

бизнеса, который стремится найти и

исключить причины ошибок или дефектов

в бизнес-процессах путем сосредоточения

на тех выходных параметрах, какие

оказываются критически важными для

потребителя.

Основы

концепции шести сигм строились по

классической схеме непрерывного

совершенствования на базе постоянного

применения цикла Шухарта — Деминга:

планируй

– делай – проверяй – внедряй. Вот как

понимали на Мотороле этапы этого цикла.

Впоследствии

в рамках концепции 6 сигм цикл

Шухарта-Деминга трансформировался в

цикл MAIC: Measure (Измеряй) – Analyze (Анализируй)

– Improve (Улучшай) – Control (Управляй). В

последнее время наблюдается тенденция

к дополнению этого цикла рядом

дополнительных стадий. Наиболее часто

встречается вариант DMAIC – в начале цикла

добавляется стадия Define (Определяй).

Руководители академии 6 сигм Харри и

Шредер считают, что эта программа состоит

из восьми ступеней: Recognize (Осознай) –

DMAIC (как описано выше) – Standardize

(Стандартизируй) – Integrate (Интегрируй).

Концепция

шесть сигм работает потому, что направлена

на:

‒

Совершенствование

организаций на основе интегрированного

подхода, объединяющего ориентацию на

процессы и по возможности более полное

использование человеческого фактора.

‒

Ориентация

на конечный финансовый результат. Ни

один проект 6 сигм не получает одобрения,

если не определен его конечный результат

в виде прибыли.

‒

Объединение

инструментов совершенствования в единую

систему..

Соседние файлы в папке IDEF

- #

11.08.201920.69 Кб83.bp1

- #

- #

11.08.201918.26 Кб10IDEf0.bp1

- #

11.08.201925 Кб5IDEf0.idl

- #

Вопросом улучшения бизнес-процессов бизнес основательно занялся во второй половине 20-го века и одним из первопроходцев был Э.Деминг — автор концепции TQM ( всеобщего управления качеством). Наверное самым известным его достоянием есть 14 универсальных принципов и цикл Деминга:

Примером того, как «качественно» решаются проблемы с качеством, может служить известная японская методика решения проблем «5 почему» (5 Why). Например, руководитель обнаружил лужу масла в цехе. Чтобы понять причину этой проблемы, он должен задать 5 раз задать вопрос «почему?»:

Сравните, обычно для решения этой проблемы задают такие вопросы: «Чей это станок? Чья обязанность вовремя менять прокладки?» Мы не спрашиваем: «Почему?». Мы сразу спрашиваем: «Кто?»

Важно, что с помощью использования методики «5 Почему» мы находим истинную причину проблемы, лежащую в области оценки эффективности отдела закупок. Если мы спрашиваем «Кто?», мы не ищем причины в системе, мы сразу ищем виновных среди работников. В итоге мы найдем лишь «стрелочника» – рабочего, ответственного за замену прокладки. Но это не решит нашу проблему.

Цикл Деминга помогает улучшить процесс работы и качество продукта.

Чтобы что-то улучшить, нужно понять, что не так, исправить это, а потом добиться стабильности процесса — сохранить полученные изменения. И если менять снова, то только в сторону улучшения.

Планирование

Сначала анализ процесса: разберитесь, в чём проблема, почему что-то не получается. Для этого надо привлечь всю команду, чтобы увидеть картину с разных сторон и понять, что и как можно улучшить. Потом план: установить сроки и согласовать с командой, что и когда нужно делать.

Выполнение

Работать согласно новому плану и не нарушать его условий.

Проверка

Посмотреть на результат и понять, всё ли получилось так, как было задумано. Доволен ли заказчик, всё ли работает. А ещё проанализировать, как шёл сам процесс, чтобы в следующем цикле поменять что-то к лучшему.

Действие

Использовать план или менять: если всё получилось, то применить новые наработки, сделать процесс стабильным и пытаться улучшить ещё. Если нет, то вернуться к первому пункту и повторить всё сначала, но уже с работой над ошибками.

Эволюция взглядов на улучшение бизнес-процессов

Основным локомотивом идей естественно было США. Первая волна программ по улучшению качества началась в 80-х и 90-х годах 20-го века. Эти программы были нацелены на достижение цели «нулевого уровня дефектов». Эта работа заключалась в следующем:

- Проведение «мозгового штурма» для определения проблем;

- Подготовка диаграм Парето для приоритезации проблем;

- Вовлечение сотрудников;

- Заявление о миссии качества;

- Построение древовидных диаграмм для помощи в определении источников возникновения проблем;

- Общие программы корректировки действия;

- Регулярный контроль процессов, используемый для определения причини отклонений;

- Минимизация затрат на хранение путем применения just-in-time и непрерывного производства.

Следующей эволюционной вехой стало появление методологии «Улучшения бизнес-процессов» и немного позже «Улучшения бизнес-систем».

О том, что такое бизнес-процесс знают практически все, а вот что такое бизнес-система?

Бизнес-система представляет собой связанное и полное множество бизнес-процессов, реализуемых в рамках одной организационно оформленной бизнес-единицы при достижении ее целей. Бизнес-система является категорией процессной модели предприятия, выраженной с помощью системного подхода в рамках процессного управления.

Бизнес-система – это целостное множество бизнес-процессов, реализуемых организационной единицей для достижения ее стратегических целей.

Подходы к улучшению бизнес-процессов

Про классификацию бизнес-процессов я уже писал, поэтому останавливаться на ней не буду. Давайте поговорим о концепции улучшения бизнес-процессов , которая основывается на четырех подходах:

- методика быстрого анализа решения;

- бенчмаркинг процесса;

- пепепроектирование процесса;

- реинжениринг процесса.

Методика быстрого анализа решения (FAST)

Эта методика впервые была использована компанией IBM в середине 80-х гг. 20-го века, в 90-е годы это подход бы усовершенствован GE, а компания «Форд» развила даную концепцию и назвала ее RAPET.

Методика быстрого анализа решения — «прорывной» подход, который концентрирует внимание группы на определенном процессе в ходе одно-, двухдневного совещания для определения способов, которыми группа может улучшить этот процесс в течение следующих 90 дней. Перед окончанием совещания руководство либо одобряет, либо отвергает предложенные улучшения.

Методика быстрого анализа решения может применяться к мероприятиям любого уровня, начиная с основных процессов и кончая уровнем мероприятия. Такой подход к улучшению бизнес-процессов сосредотачивается на отдельной одно- или двухдневной встрече, в ходе которой определяются источники проблемы и/или мероприятия, негативно влиящие на данный процессе. Типичными улучшениями при FAST являются:

— снижение затрат;

— сокращение длительности цикла;

— сокращение уровня ошибок на 5–15% за трехмесячный период.

Выявление возможностей для улучшения и одобрения их внедрения осуществляется за 1–2 дня, поэтому данный подход и получил свое название FAST1.

Подход FAST реализуется в ходе следующих 8 этапов:

- Определяется проблема или процесс, кандидат на FAST.

- Заказчик высокого уровня соглашается поддержать инициативу проведения FAST в отношении процесса, который предполагается улучшить. (Процесс должен быть в рамках компетенции заказчика.)

- Назначается команда FAST, подготавливается набор целей и одобряется заказчиком.

- Команда FAST собирается в течение одного-двух дней для разработки обобщенной блок-схемы процесса и определения мероприятий, способных улучшить показатели процесса. Все рекомендации должны быть в рамках компетенции членов команды, причем рекомендации должны быть такими, чтобы их можно было полностью внедрить в течение трех месяцев. Все другие предложения должны быть переданы заказчику для дальнейшего рассмотрения в будущем.

- Члены команды должны признать свою ответственность за внедрение всех рекомендаций, переданных заказчику.

- По прошествии 1–2-х дней заказчик присоединяется к совещанию, и команда FAST представляет ему свои выводы.

- Перед окончанием совещания заказчик одобряет или отвергает предложенные улучшения. Крайне важно, чтобы заказчик не откладывал принятие решения относительно предложений, в противном случае данный подход достаточно скоро становится неэффективным.

- Одобренные решения внедряются назначенными членами команды FAST в течение следующих трех месяцев.

Бенчмаркинг процесса

Бенчмаркинг процесса — систематический метод определения, понимания и творческого развития товаров, услуг, проектов, оборудования, процессов и процедур более высокого качества для улучшения текущей деятельности организации, посредством изучения того, как разные организации выполняют одинаковые или похожие операции.

При бенчмаркинге процесса ключевые процессы идентифицируются, уясняются и сравниваются с лучшими эквивалентными процессами для определения нежелательных расхождений.

К самым распространенным объектам бенчмаркинг бизнес процессов относятся: уровень запасов, число отходов и уровень брака, а также незавершенное производство. Для того чтобы эффективно работать в этих сферах, нужно иметь полную информацию об уровне издержек абсолютно по каждому процессу, а также причины их возникновения.

Основными преимуществами этого метода можно считать незначительное время проведения, относительно небольшие затраты и усилия, связанные с совершенствованием бизнес-процессов. Бенчмаркинг позволяет достичь снижения затрат и длительности цикла процесса, при этом уровень ошибок снижается на 20-50%.

К существенным недостаткам можно отнести перенос проблем или ошибок, возникающих в процессе построения и функционирования бизнес-процессов «эталонных» организаций, скрытых внешней формой. В результате сохраняется высокая степень вероятности ошибочных решений при разработке мер по совершенствованию бизнес-процессов.

Перепроектирование процесса

Перепроектирование процесса концентрирует внимание и усилия на совершенствовании существующего процесса. Перепроектирование обычно применяют к тем процессам, которые успешно работают и в настоящий момент, но требуют коррекции в связи с изменившимися требованиями и потребностями клиента или потребителя.

При перепроектировании процесса разрабатывается имитационная модель его текущего состояния. Перепроектирование имеет достаточно широкий спектр применения. По оценкам Д. Харрингтона, этот метод можно использовать для 70-90% основных бизнес-процессов. Нередко перепроектирование процесса проводят параллельно со сравнительным анализом (бенчмаркингом), чтобы перепроектированный процесс не оказался хуже или лучше соответствующего эталона.

Привлекательность перепроектирования процесса обусловлена тем, что этот метод позволяет уменьшать затраты, сокращать длительность цикла процесса, проводить работы от 80 до 100 дней и снижать количество ошибок на 30-60%.

Недостатки метода связаны с тем, что он в большей степени ориентирован на совершенствование бизнес-процессов или процессов, обеспечивающих те или иные функции управления. Тем самым он укрепляет позиции традиционных функционально-иерархических структур, не изменяя их содержания.

В практике управления хозяйственных организаций постсоветского периода, в частности отечественных предприятий перепроектирование процессов часто воспринимают как реинжиниринг, в результате которого в большинстве организаций не происходит радикальных изменений.

Реинжиниринг процесса (BPR)

Реинжиниринг (reengineering — англ.) — это поэтапные изменения в компании, направленные на совершенствование деятельности, производимые и измеряемые с точки зрения бизнес-процессов и их показателей.

Зачастую, в определение реинжиниринга включают только фундаментальные изменения, полное перепроектирование и переработку деятельности, но это не верно — вполне нормально производить и фиксировать результаты на уровне отдельных процессов и даже их участков.

Методы реинжиниринга бизнес-процессов

Реинжиниринг производится по-разному в зависимости от нескольких факторов.

В первую очередь, методы различаются от ситуации на предприятии:

- Кризисный реинжиниринг — коренную переработку большой части сети процессов в условиях, когда компании необходимо кардинально изменить текущую ситуацию;

- Реинжиниринг развития — плавные изменения и изучение результатов для поддержания компании в хорошем состоянии, не забывая о её развитии.

Кроме того, важен и уровень изменений:

- Операционный — изменения в зоне 1-2 показателей, для улучшения ситуации на одном из участков бизнес-процесса;

- Процессный — «классический», затрагивающий один процесс;

- Системный — когда в изменения вовлечена вся бизнес-система, т.е. всё предприятие подвергается измерению и реинжинирингу.

Без сомнения, бизнес реинжиниринг — это творческая работа для экспертов, но и в нём есть чёткие этапы:

- Формирование системы показателей — без измерений текущего состояния, приступать к развитию бессмысленно, и начинается всё с показателей;

- Создание картины TO-BE — как должен выглядеть процесс после преобразований? Какова цель реинжиниринга — т.е. к каким значениям должны прийти показатели?

- Мероприятия реинжиниринга — претворение в жизнь запланированных изменений: переработка документов, информационных систем, смена кадров;

- Заключительной стадией преобразования является подведение итогов — к чему привели преобразования? Пришли ли показатели к планируемым значением? Как процесс работает сейчас?

Применение вышеназванных подходов может создать больше проблем, если вы не управляете изменениями. Например инжиниринг будет эффективен тогда, когда вы будете подвергать сомнению и изменять парадигму и культуру организации.

Японская парадигма улучшения бизнес-процессов

Кайдзен

Так уж получилось, что Япония пошла по другому пути, чем США и дала менеджменту свою методологию улучшения бизнес-процессов. Руку к этому приложил Э.Деминг, про которого упоминалось в начале. В результате проработки его идей появилась концепция «Кайдзен».

В современном понимании кайдзен — это система непрерывного улучшения качества, технологий, процессов, корпоративной культуры, производительности труда, надежности, лидерства и других аспектов деятельности компании.

Основной фокус внимания система кайдзен направляет на «качество» персонала, потому что именно от персонала зависит качество выпускаемой продукции и услуг. Эта система вовлекает в процесс улучшения каждого работника – от руководителя самого верхнего звена, до рядового сотрудника.

Элементы кайдзен

В основе системы кайдзен находятся 5 ключевых элементов. Чтобы она могла нормально работать, и быть эффективным инструментом повышения качества, в организации необходимо создать условия для их реализации.

- Первый элемент – командная работа. Все сотрудники должны работать как одна команда для достижения общей цели и желаемого улучшения в работе. Сотрудники всех уровней должны делать все возможное для блага своих коллег и компании. Работа в команде предполагает постоянный обмен информацией, взаимное обучение, своевременное выполнение своих обязанностей и прочее.

- Второй элемент – персональная дисциплина. Дисциплина имеет первостепенное значение для достижения успеха. Кайдзен требует чтобы каждый сотрудник повышал свою самодисциплину во всех аспектах труда – управлении своим временем, качеством исполнения работы, соблюдении требований и регламентов, расходовании материальных и финансовых ресурсов и пр.

- Третий элемент – моральное состояние. Независимо от того, удается компании добиться успеха в реализации изменений или нет, персонал должен стремиться сохранить высокий моральный дух. Высшее руководство должно внедрить в практику работы различные мотивационные инструменты, такие как хорошие условия труда, учет заслуг, система поощрений и вознаграждений, оплачиваемый отпуск, пособия, оплата медицинских услуг, предоставление работникам кредитов и пр.

- Четвертый элемент – кружки качества. Это один из принципиальных элементов системы кайдзен. В организации необходимо организовать работу кружков качества. В состав этих кружков должны входить работники разного уровня. В кружках качества сотрудники имеют возможность обмениваться идеями, навыками, технологиями и другими важными для совместной работы ресурсами. Обмен информацией и взаимодействие в рамках кружков качества позволяет сотрудникам оценивать эффективность своей работы на основе сравнения с работой других, и тем самым пытаться улучшить свою деятельность.

- Пятый элемент – предложения по улучшению. Необходимо дать сотрудникам возможность свободно предлагать улучшения независимо от ранга, занимаемого в системе управления. Предложения сотрудников могут быть любыми, даже абсурдными, и все они должны быть учтены и рассмотрены.

Отличия японского подхода кайдзен и традиционного менеджмента в западных компаниях

| Кайдзен | Западный стиль менеджмента | |

| Ориентация на | Процесс | Результат |

| Развитие | Постепенное, проявляющееся со временем, иногда плюс инновации | Скачкообразное, только за счет инноваций |

| Ресурсы | Бережливое расходование ресурсов | Нерациональное расходование ресурсов — пока есть прибыль, нет смысла оптимизировать затраты |

| Отношения в коллективе | Взаимопомощь, поддержка, обмен знаниями | Индивидуализм, конкуренция между личностями и подразделениями |

| Руководство | Лидер, наделенный авторитетом и опытом | Начальник, наделенный властью |

| Благоприятная среда для применения | Медленный рост экономики при нехватке ресурсов | Экономический бум, ресурсы в избытке |

| Перспектива | Долгосрочная | Краткосрочная |

Практические инструменты и методики концепции кайдзен

Всеобщее управление качеством (TQM — Total Quality Management)

Философия менеджмента, заключающаяся в улучшении качества продукции, сокращении затрат, удовлетворении потребителей и сотрудников компании. Самый важный и масштабный инструмент кайдзен.

TQM — это мероприятия, направленные на повышение качества: в них задействованы высший и средний менеджмент, мастера и рабочие, сотрудники непроизводственных подразделений. Эти мероприятия касаются маркетинговых исследований, проектирования и разработки новых продуктов, производства, продаж, взаимоотношений с поставщиками и потребителями, обучения персонала и т.д.

Система производства «точно вовремя» (just-in-time)

Метод организации производства, разработанный вице-президентом Toyota Тайити Оно в 1954 г. и используемый в производственной системе компании.

Его суть в том, что нужные для производства детали подаются на сборочную линию в строго определенный срок и в нужном количестве. Готовая продукция выпускается небольшими партиями и не складируется, а сразу отгружается потребителям.

Таким образом компания ушла от содержания складов, которое было невозможным в условиях ограниченных дорогих ресурсов и территории, а также повысила качество и скорость сборки, полностью оптимизировав процесс производства.

Всеобщий уход за оборудованием (ТРМ — Total Productive Maintenance)

ТРМ — это забота каждого сотрудника о вверенном оборудовании и рабочем месте. Уход за станком надолго сохраняет его работоспособность, позволяет предвидеть возможные поломки. Действия рабочих подкрепляются разработкой стандартов эксплуатации оборудования, организации и порядка на рабочем месте, выявления проблем, мелкого ремонта.

Система подачи предложений

Практику подачи предложений по совершенствованию производства японцы переняли у США. Существует два варианта методики — индивидуальные предложения и предложения малых групп. Система предложений поддерживает кайдзен, формирует чувство причастности рабочих к судьбе компании.

Японское руководство всячески поддерживает предложения сотрудников и выдает премии и благодарности за проявленную инициативу. Рекордное количество предложений, поданных в одной компании одним человеком за год, составляло 16821.

Работа малых групп

Прямо в цехах группы рабочих из 6-10 человек ищут способы повысить качество процессов и продукции, сократить простои и расход материалов. Впервые такие добровольные объединения появились в 1962 г. как учебные группы, которые изучали теорию контроля качества и стали применять выученное на своих рабочих местах.

Самые распространенные малые группы — кружки контроля качества, кружки КК. Зона ответственности кружков КК обычно ограничивается рабочим местом — снижением расходов ресурсов, повышением безопасности труда и увеличением производительности. Кружки КК используют семь статистических инструментов для анализа проблем и способов их решения: диаграммы Парето, диаграммы причин и результатов, гистограммы, контрольные карты, диаграммы разброса, графики и контрольные листки.

На момент написания книги о кайдзен (1986 г.) в Японии было официально зарегистрировано 170 тыс. кружков КК, и еще примерно столько же действовало неофициально.

Члены кружков КК получают удовлетворение от влияния на процесс труда и участия в совершенствовании, элемент творчества и инициативы положительно влияет на корпоративную культуру.

Кайдзен в ИТ

Кайдзен философия подходит не только производственной предприятиям. Принципы кайдзен легли в основу современных гибких методологий разработки и активно используются командами во всем мире.

Scrum.

Создатели Scrum вдохновлялись практиками японских предприятий и многие принципы кайдзен положены в основу их методологии: цикл PDCA, постоянный анализ деятельности, устранение помех, взаимоподдержка и открытость информации.

Lean.

Lean разработка — это адаптированный под IT метод бережливого производства, один из инструментов кайдзен. Там, где трудятся разработчики, также важно избавляться от простоев и потерь, как и на производстве. Lean основывается на постоянном обучении, исключении потерь, обоснованном принятии решений, быстрой доставке продукта заказчику, мотивации команды, принципах бережливости.

Канбан.

Канбан — ещё одна методология, которая перекочевала из цехов в офисы разработчиков. Изначально это один из инструментов концепции «точно вовремя».

Современный канбан опирается на принципы:

- разработка начинается с существующих методов, которые в процессе изменяются к лучшему

- команда заранее договаривается о внесении важных изменений

- инициатива поощряется

- роли и обязанности в команде чётко распределены. Тоже достаточно много общего с идеями кайдзен.

Другие подходы к улучшению бизнес-процессов

Шесть сигм

Перечислять все возникшие подходы к улучшению бизнес-процессов займет слишком много времени. Например, М. Хаммер в своей книге посвященной реинжинирингу бизнес-процессов перечисляют 14 модных направлений, возникших в 70-90-х гг. 20-го века. Среди них можно выделить подход под названием шесть сигм, поклоником которой был Д.Уэлч, CEO General Electric.

Сам метод был разработан в компании Motorola в 1980-е гг.

Шесть сигм (англ. Six sigma) — это один из методов управления процессами, основанный на проведении статистической оценки фактов, данных процесса, систематическом поиске и разработке мероприятий по повышению уровня выхода годной продукции, их последовательному внедрению и последующему анализу безошибочности процессов для увеличения удовлетворенности клиентов.

Название происходит от греческой буквы сигма σ, которая обозначает в статистическом анализе понятие среднеквадратического отклонения. Уровень безошибочности производственного процесса в этом методе определяется по числу σ, которое представляет собой удельный вес бездефектной продукции в процентах на выходе процесса. Процесс с качеством 6σ на выходе характеризует 99,99966 % случаев без дефектов, или не более 3,4 дефектов на 1 млн операций. В корпорации Motorola достижение показателя качества 6σ для всех производственных процессов определено в качестве цели, отсюда и пошло наименование концепции.

Корпорацией Motorola предложен систематический образ действий при реализации метода шесть сигм, который состоит из пяти шагов и называется DMAIC (англ. define, measure, analyze, improve, control):

- определение целей проекта и запросов потребителей (внутренних и внешних);

- измерение процесса, чтобы определить текущее выполнение;

- анализ дефектов, определение коренных причин дефектов;

- улучшение процесса через сокращение дефектов;

- контроль дальнейшего протекания процесса.

МЕЖДУНАРОДНЫЕ СТАНДАРТЫ КАЧЕСТВА ISO 9000

Качество стало одним из наиболее популярных лозунгов конца двадцатого — начала двадцать первого века. Качество товаров и услуг. Качество в технологиях и бизнес-процессах, связанных с производством товаров и услуг. Качество, которое существует и которое можно доказать, потому что оно документировано. Стандартом, позволяющим подтвердить качество различных аспектов работы предприятия, является группа стандартов ISO 9000 — серия международных стандартов управления качеством и подтверждения качества, которые приняты более чем 90 странами мира. Стандарты ISO 9000 применимы к любым предприятиям независимо от их размера и сферы деятельности.

Стандарты ISO 9000 разработаны Международной организации по стандартизации (International Standard Organization — ISO) и образуют основу нового подхода к вопросам качества. Стандарты изложены в форме требований (ISO 9001 — 9003) и общих рекомендаций (ISO 9000 и 9004). В стандартах отсутствует описание методов, с помощью которых изложенные требования и рекомендации могут быть реализованы. Разработчики стандартов полагаются на инициативу и творчество конкретных исполнителей, которые в своих специфических условиях применят требования и рекомендации стандартов.

В этой статье я попытался дать краткий обзор основных концепций, которые можно использовать для улучшения бизнес-процессов. К некоторым из них я еще не раз буду возвращаться на страницах этого блога.

#статьи

- 3 окт 2022

-

0

Рассказываем о кайдзен — японской философии непрерывных улучшений в бизнесе

Разбираемся вместе с экспертами, как внедрить эту концепцию в компании, как собирать предложения от сотрудников и постоянно улучшаться.

Кадр: фильм «Тор: Любовь и гром»

Редактор Skillbox Media. Пишет о бизнесе и маркетинге вместе с экспертами.

В конце 1970-х годов американские компании испытывали проблемы, вызванные нефтяным кризисом. Экстенсивные и энергоёмкие производства терпели убытки из-за роста цен на топливо. Ford потеряла три миллиарда долларов за три года, Chrysler была вынуждена занимать деньги у правительства, чтобы избежать банкротства.

На этом фоне западные менеджеры обратили внимание на успехи японских компаний. На Западе интересовались японской системой менеджмента: её принципами были фокус на качестве продукции, статистическое управление процессами и вовлечённость работников.

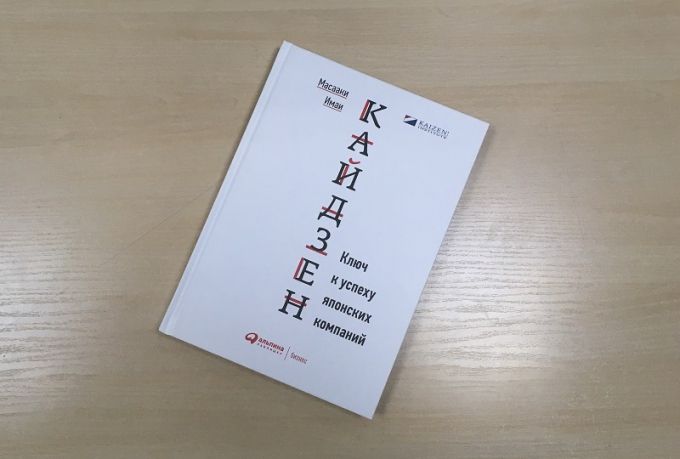

В 1986 году предприниматель Масааки Имаи написал книгу, посвящённую «японскому чуду». Книга сделала популярным термин «кайдзен». В статье мы расскажем, что это за концепция, как применять её в бизнесе и каких результатов с её помощью можно добиться.

- Что такое кайдзен

- Кайдзен-предложения: как мотивировать сотрудников предлагать инициативы

- Как внедрить кайдзен в компании и что это даст

- Мировой опыт: лучшие примеры кайдзен

В переводе с японского слово «кайдзен» означает «изменение». Кайдзен — это философия, суть которой состоит в постоянном совершенствовании бизнес-процессов. Это не отдельная методика, а набор техник, методик и идей, следующих философии непрерывного улучшения.

Мы собрали наиболее часто встречающиеся принципы кайдзен, и у нас получился список из пяти пунктов.

Кайдзен начинается с самодисциплины. Сотрудники должны самостоятельно планировать своё время на работе, контролировать её качество и соблюдать сроки.

Моральный дух в компании — важен. Задача работодателя — мотивировать сотрудников работать на результат. В этом помогают премии и достойные рабочие условия. Это позволяет сохранить хороший моральный настрой, который нужен для работы.

Важна работа в команде. Основа этой философии в том, что все трудятся ради общего дела. Поэтому в современной интерпретации кайдзен поощряется создание брейншторм-групп, взаимообучение и курсы повышения квалификации. Приветствуется, если компания их оплатит и выделит время на учёбу в рабочие часы.

Непрерывность изменений. Последователи кайдзен выступают за изменения в компании. Текучка кадров допустима, главное — чтобы новые сотрудники разделяли философию кайдзен. Многие компании отказываются от формальных регламентов, если те замедляют работу и не помогают решать задачи.

Открытость. В кайдзен не приветствуют кулуарные договорённости. Все рабочие вопросы принято обсуждать публично: в чатах и по видеосвязи. То же касается отношений с клиентом: сотрудники компании не должны скрывать от него проблемы. Это помогает решать проблемы быстрее и эффективнее.

Если клиент нарушает рабочую этику, об этом стоит говорить открыто. В диджитал-компаниях, которые следуют кайдзен, популярны офисы в формате open space. Часть офиса при этом может вообще быть коворкингом — чтобы сотрудники могли поработать в удобном для них месте в отрыве от рабочего стола.

В кайдзен принято уделять внимание рабочему месту. Это особенно важно в производственных компаниях. Чтобы улучшать места для работы, японцы придумали пять принципов, которые вместе называются методикой 5S.

Seiri (сортировка) — важно постоянно следить, что сотрудники используют на рабочем месте. Предметы и инструменты, которые не используются кем-то из сотрудников, маркируют. Если их не использует никто из команды — их удаляют с рабочего места.

Seiton (систематизация) — на рабочем месте должен быть полный порядок. Все предметы и инструменты должны быть в поле зрения сотрудника и находиться там, где их легко обнаружить.

Seiso (содержание в чистоте) — важно держать рабочее место чистым. После окончания рабочего дня нужно убраться и расставить оборудование по своим местам.

Seiketsu (стандартизация) — первые три шага должны стать привычкой. Руководство должно провести тренинг для её закрепления.

Shitsuke (совершенствование) — важно поддерживать практику управления рабочим местом. В компании должна быть система наблюдения за организацией рабочих мест.

В философии кайдзен важно, чтобы сотрудники сами предлагали идеи. Для этого создают специальный «банк». Каждый член коллектива может внести в него своё предложение, а задача руководства — рассмотреть любые идеи, даже если на первый взгляд они кажутся странными и неосуществимыми.

О том, как реализовать такую систему на практике, мы спросили экспертов, которые внедряли принципы кайдзен в бизнесе.

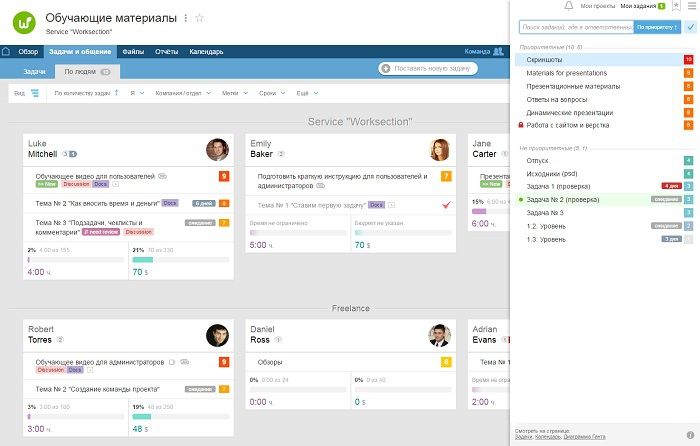

«У нас есть сбор предложений от сотрудников. Всё организовано через бота в Telegram — его зовут Ротный. Любой сотрудник может прислать туда идею: от изменения в системе постановки задач до добавления стикера в корпоративный стикерпак», — рассказывает партнёр в платформе электронной коммерции Ensi.tech Сергей Мелихов.

По его словам, раньше в компании использовали эту практику очень часто: тогда компания трансформировалась из сервисной в сервисно-продуктовую. Сейчас идеи собирают реже: компания стала более стабильной и менее радикальной. Кроме того, в команде стало чуть меньше драйва — а инициативы, подобные сбору идей, нужно регулярно подпитывать энтузиазмом.

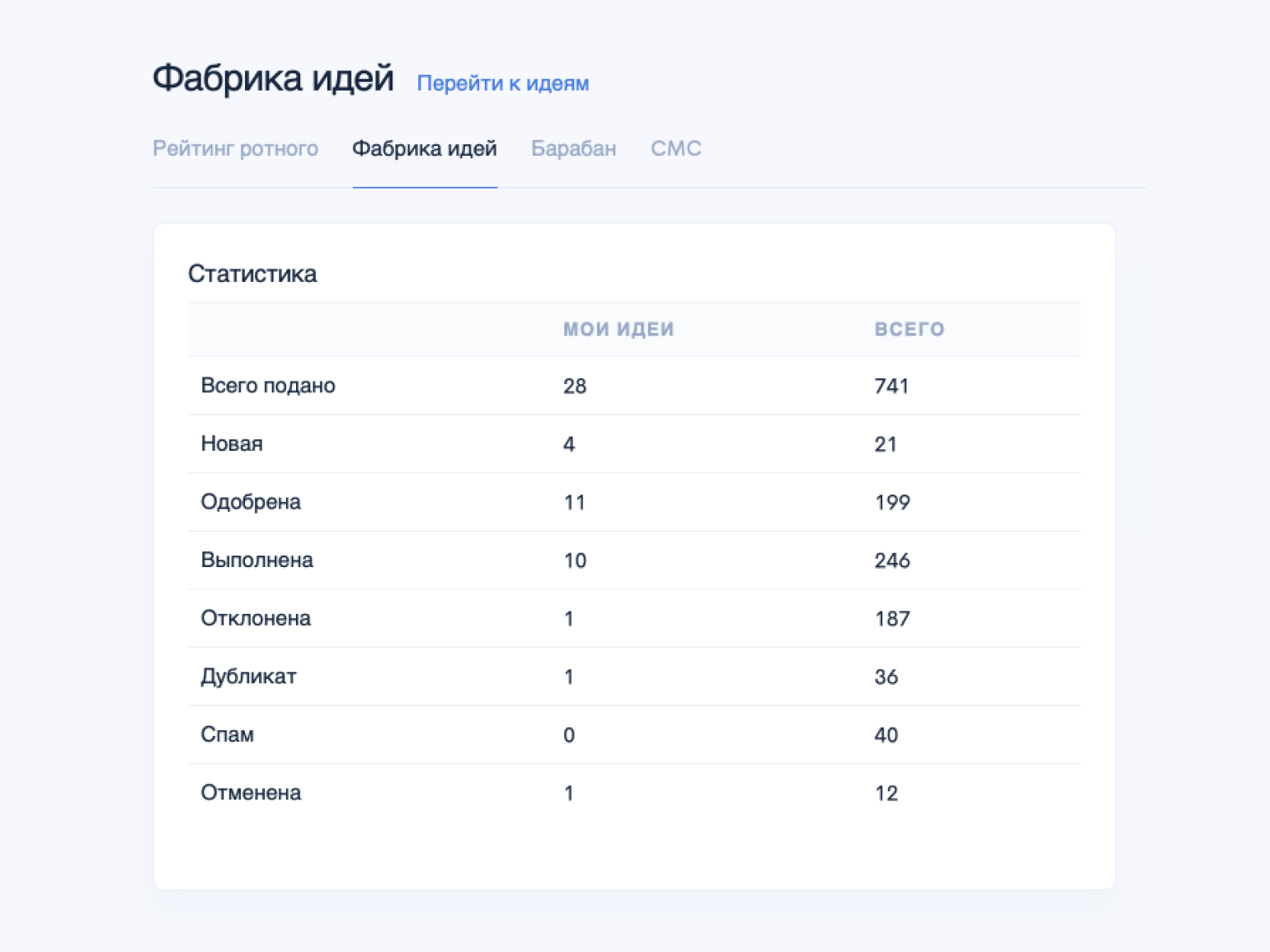

«Важно, чтобы вы действительно рассматривали и реализовывали предложения сотрудников. Это главный мотиватор для них. У нас это сделано публично: сами предложения и изменения их статуса видны каждому. За принятые и реализованные идеи автор получает „егорки“. Так у нас называется внутренняя валюта. Вот, например, моя общая статистика.

Изображение: Monosnap

Бизнес-коуч Наталья Фефилова добавляет, что идеи сотрудников — важнейший элемент в практике кайдзен. Рядовые специалисты часто замечают детали, которых не видно с управленческих позиций.

Речь, например, о нюансах производства и работы с клиентом. Сотрудники могут предложить те самые небольшие изменения, которые дадут рост прибыли и производительности. Так, стюардесса компании American Airlines сэкономила компании 400 тысяч долларов в год. Она рассказала, что пассажиры не едят оливки в салатах. В результате их перестали закупать.

Наталья Фефилова предлагает несколько советов, которые будут стимулировать сотрудников предлагать идеи.

Обеспечьте транзит идей до руководства. Важно, чтобы идеи сотрудников доходили до лиц, принимающих решения, а не собирались для галочки. Можно использовать ящики для предложений со специальными бланками или устраивать мозговые штурмы. Главное, чтобы инструмент работал, а не превратился в «мёртвую» опцию, в которую никто не верит и которой никто не пользуется.

Давайте обратную связь. Важное правило: каждое предложение должно быть отработано, и на каждую идею должен поступить ответ. Сроки ответа и его формат нужно регламентировать. Лучше зафиксировать срок рассмотрения на уровне 2–3 рабочих дней, а ответы давать в письменной форме. Так идеи не потеряются, а у сотрудников будет ощущение, что они важны для компании.

Выстройте систему мотивации. Для кайдзен-предложений стоит создать систему поощрений. Здесь важно соблюсти баланс: слишком серьёзные награды могут стать единственной целью предложений, а незначимые, наоборот, приведут к тому, что интерес даже не появится.

Важно, чтобы размер поощрения не был связан с суммой, которую компании удастся сэкономить за счёт внедрения предложения. Иначе нарушится идеология кайдзен: сотрудники начнут вносить только масштабные идеи — и на их реализацию уйдёт значительное время. А о небольших улучшениях, эффект от которых сначала даже не получится рассчитать, забудут, чтобы заработать побольше.

Подводите итоги. Если взяли идею в работу, важно резюмировать, что из неё получилось — подвести итог проекта. Это закрепит мотивацию сотрудников: они будут каждый день задумываться, что могут улучшить в своей работе. Помните, что кайдзен — это постоянный процесс совершенствования, который не останавливается ни на минуту.

Кайдзен потребует перестройки мышления сотрудников на всех уровнях. На это уйдёт время. Бизнес-коуч Наталья Фефилова отмечает, что невозможно внедрить кайдзен директивно — «начинаем улучшать всё в компании непрерывно с завтрашнего дня».

Вместо этого эксперт советует двигаться к изменению компании маленькими шагами. Для внедрения кайдзена тоже нужен кайдзен — маленькие шаги, улучшения, наблюдения, решения небольших проблем. Нужно задаваться вопросами, как сделать компанию лучше.

Партнёр компании Ensi.tech Сергей Мелихов отмечает, что внедрять кайдзен можно даже не афишируя это. Так, в Ensi.tech многие сотрудники не подозревают, что работают по кайдзен, — вместо этого руководство внедряет его принципы в их ежедневные задачи.

Это даёт преимущества, а у Ensi.tech на кайдзене построен целый бизнес, говорит Сергей Мелихов. У платформы открытый исходный код, что позволяет её дорабатывать и менять. Компания ориентирована на низкий time-to-market — то есть на быстрый путь от бизнес-идеи к её выводу на рынок.

Благодаря этому компания эффективно работает с крупным ретейлом — например, с сетями «Л’Этуаль» и «Ашан». Сергей Мелихов добавляет, что кайдзен позволил компании быть актуальной на её рынке. Её работа соответствует тому, как развивается ретейл — в той же электронной торговле изменения происходят чуть ли не каждый день.

Toyota. Toyota — компания, которая теснее всех в мире ассоциируется с практикой кайдзен. Именно в ней разработали основную часть философии. Чувство принадлежности стало настолько значимым для сотрудников, что размер вознаграждения за идеи отошёл на второй план. Так, средний размер поощрения за новую идею составлял 3,88 доллара. При этом одним из самых желанных подарков в компании была президентская награда — шариковая ручка.

Показатели, которые характеризуют предложения идей в Toyota, очень высоки. В одном из интервью председатель компании Эйдзи Тоёда сказал: «Наши рабочие трудятся не только руками, но и головой. Они вносят 1,5 миллиона предложений в год, и мы реализуем 95% из них. Стремление к совершенствованию настолько велико, что ощущается в компании физически».

Mitsubishi Motors. В 1980 году Mitsubishi Motors купила австралийский филиал Chrysler Company — к тому моменту его убытки составили 50 миллионов долларов, филиал находился в глубоком кризисе.

За несколько лет Mitsubishi удалось сделать австралийский бизнес рентабельным и одним из самых производительных в стране. Как кайдзен помог реформировать производство? Благодаря серии непрерывных улучшений компании удалось на 80% снизить запасы на сборочных линиях и повысить эффективность сотрудников на 30%.

Для этого на заводе компании появились «люди кайдзен». Ими стали рабочие с большим стажем, которых освободили от обязанностей на производстве. Через полгода на этой должности их сменяли новые сотрудники. Их единственной задачей было искать способы улучшить работу предприятия.

Научитесь: Операционный менеджмент и непрерывные улучшения

Узнать больше

Технология бережливого производства кайдзен (Kaizen, яп. непрерывное улучшение) — комплексная концепция, охватывающая философию, теорию и инструменты менеджмента, позволяющая достичь преимущества в конкурентной борьбе на современном этапе.

В практике системы менеджмента это понятие имеет синоним – непрерывный процесс совершенствования (нем.- KVP, Kontinuierlicher Verbesserungs Prozess, англ.- CIP, Continuous Improvement Process). В экономическом смысле концепция относится, как правило, к действиям по непрерывному улучшению всех функций предприятия, от производства до менеджмента. Кайдзен – понятие, производное от японских слов kai = изменение, и дзен = хорошо или к лучшему. Кайдзен был введен вначале на нескольких японских предприятиях во время восстановления экономики после Второй мировой войны и с тех пор распространяется на предприятиях всего мира. Самое известное практическое приложение данной концепции было разработано для японской корпорации Toyota Motor Corporation. Она лежит в основе метода Всеобщего менеджмента качества (англ.- TQM, Total Quality Management) и включает в себя мероприятия по предотвращению расточительства (потерь), инновационную деятельность и работу с новыми стандартами.

Идеи системы кайдзен (бережливое производство) изложены Масааки Имаиа в одноименной книге, которая вышла в свет в Англии в 1986 году. Основные из них:

«Кайдзен исходит из того, что нет предприятия без проблем. Кайдзен помогает решить эти проблемы путем развития такой культуры труда, когда каждый работник не штрафуется за проблему, а ручается, что ее не будет».

- «Кайдзен-стратегия основывается на признании того, что менеджмент, целью которого является получение прибыли, должен ставить своей задачей удовлетворение клиента и его требований».

- «Кайдзен – это стратегия совершенствования, ориентированная на клиента».

- «Кайдзен исходит из того, что вся деятельность предприятия в итоге должна вести к повышению удовлетворенности клиента. При этом различается философия внутреннего и внешнего клиента».

Убедительным доказательством эффективности концепции бережливости является сравнение уровня рационализаторства на предприятиях в Японии и в западных странах. Для сравнения: в 1989 году в Японии было внедрено 83% всех рационализаторских предложений, тогда как в Германии – 40% , а в США — только 30%. В Германии на одного работника в год приходится 0,15 рационализаторских предложений, тогда как в Японии этот показатель составляет свыше 30.

При НПУ в центре находится человек со способностями и знаниями, которые являются самым важным капиталом компании. К этому можно добавить, положительное восприятие организацией проблем, так как они являются стимулом к улучшениям. На переднем плане стоит не вопрос о виновниках проблем, а общие усилия по их фундаментальному решению. Не наказание за ошибки прошлого, а возможности улучшения в пользу общего будущего должны руководить мышлением компании. Желание познавать настоящие проблемы и надолго их устранять является решающим!

Таким образом, команда сотрудников рассматривается как источник мотивации, идентификации, ментальной энергии, синергии и растущей креативности. НПУ обозначает непрерывную, систематическую и последовательную работу по:

- установлению и преследованию целей,

- устранению помех,

- поиску возможностей улучшения,

- предотвращению расточительства с помощью всех сотрудников на всех уровнях, во всех отделах, цехах и офисах.

Элементы Кайдзен

Для нормальной и эффективной работы на производстве нужно создать соответствующие условия. Поэтому Kaizen базируется на 5 важных моментах.

- Работа в команде. Все сотрудники должны командно работать, достигая общей цели. Они обязаны делать все, что нужно для блага коллег и своего работодателя-компании. Предусматривается постоянный информационный обмен, взаимное обучение, выполнение обязанностей в срок и пр.

- Персональная дисциплина. На любом предприятии дисциплина важна. Она обеспечивает достижение успеха. Основа кайдзена – самодисциплина, включающая управление своим рабочим временем, уровнем качества работы, выполнение требований, соблюдение регламентов и пр.

- Моральное состояние. Необходимо, чтобы сотрудники сохраняли свой повышенный моральный дух. Поэтому руководство обязано внедрять систему результативной мотивации, создавать хорошие условия для работы, предусмотреть все моменты, связанные с обеспечением своих сотрудников всем необходимым.

- Кружки качества. На предприятии нужно организовать кружки качества, в которые входят работники разных уровней. Такие кружки позволяют осуществлять обмен идеями, умениями, навыками, всем тем, что требуется для командной работы. Функционирование кружков качества позволяет сотрудникам при обмене информацией проводить оценку своих достижений и стремиться к более высоким результатам в своей работе.

- Предложения по улучшению. Руководству необходимо обеспечить, чтобы каждый сотрудник мог внести свои предложения, причем независимо от должности. Даже абсурдные предложения должны приниматься и рассматриваться.

Принципы Кайдзен

Основные:

1.Организация рабочего места (гемба), для чего используются методы 5S:

- Seiri – определение того, что не нужно в работа;

- Seiso – обеспечение чистоты рабочего места, используемого оборудования;

- Seiton — приведение в порядок всего того, что используется в работе;

- Seiketsu – действия по стандартизации первых 3-х шагов;

- Shitsuke – поддержка установившегося управления рабочим местом.

2. Устранение неоправданных потерь, связанных с:

- Ненужным движением;

- Лишним ожиданием;

- Неправильной организацией техпроцессов;

- Транспортировкой;

- Дефектами, браком;

- Излишними запасами;

- Перепроизводством.

3. Стандартизация, которая позволяет создать основу для стабильности в работе. Внедрение стандартов должно происходить на всех уровнях. Их совершенствование осуществляется по циклу PDCA.

Важно! Для эффективного внедрения системы кайдзен необходимо использовать и другие инструменты бережливого производства, включая методику канбан.

Непрерывный процесс совершенствования

Непрерывный процесс совершенствования – это не только изучение новых методов и инструментов, но и иная форма сотрудничества. Больше самоорганизации на местах с помощью способных сотрудников, больше личной ответственности всех участников, больше развития инновационного потенциала на предприятии. Причем, дополнительное значение приобретают требования к менеджменту. Наряду с профессиональной и методической компетенцией, успех зависит от наличия у менеджеров социальной компетенции. Процесс изменения взглядов происходит «сверху вниз», и, лучшей гарантией успеха посредством НПУ, является образцовый лидирующий менеджмент. Необходимые изменения в подходе к работе проводятся менеджментом, показывая пример сотрудникам, которые познают эти изменения и перенимают их. Экономическими и социальными целями процесса kaizen (бережливое производство) являются цели.

На предприятиях, использующих технологию кайдзен, непрерывный процесс совершенствования составляет важнейшую часть функционирования производственного менеджмента. Он охватывает:

- организацию (организационную структуру, распределение ответственности, координацию, механизм контроля);

- управление (разграничение целей, выбор тематики, формирование команды);

- квалификационные мероприятия (поведенческий тренинг, методический тренинг);

- систематику (регулярность, документирование, охват рабочих бригад, инструменты);

- поощрительная система (поощрение рационализаторства, специальные системы морального и материального поощрения).

Kaizen в немецкой фирме Siemens

В немецкой фирме Siemens внедрение концепции непрерывного совершенствования осуществляется под лозунгом «Кто перестал становиться лучше, тот перестал быть хорошим!». А для всех сотрудников рекомендованы правила успешного проведения улучшений:

- Будьте готовы отказаться от Вашего традиционного мышления.

- Подумайте над тем, как можно что-то сделать и не спрашивайте, почему это не может быть сделано.

- Никаких отговорок! Поставьте все бывшее под вопрос.

- Лучше 50 % — решение сразу, чем 100 % — решение никогда!

- Исправляйте ошибки сразу.

- Ищите решения, которые стоят как можно меньше!

- Способность решать проблемы изначально развивается из проблемы.

- Задавайте вопросы много раз и узнайте, что является истинной причиной проблемы.

- Десять человек решают проблему лучше, чем один специалист.

- У НПУ нет конца!

Источник: training-partner.ru

Лекция 2 (27.02.2016)

Основные концепции улучшения бизнес-процессов

Принципы качества Деминга

- Постоянство цели (непрерывного улучшения продукции и услуг, распределяя ресурсы таким образом, чтобы обеспечивались долговременные цели и потребности, а не только сиюминутная прибыльность, для достижения конкурентоспособности, сохранения предприятия и обеспечении людей работой

- Новая философия (ответственность за несоответствие (ошибки, дефекты и т.д.))

- Прекратить зависимость от массового контроля (как способа достижения качества прежде всего путем встраивания качества в производственный процесс)

- Прекратить практику закупок по самой дешевой цене (и выбор поставщиков только на основе их цены на продукцию)

- Улучшайте каждый процесс (акцент на 3 процессах: планирование, производство, оказание услуг)

- Введите в практику подготовку и переподготовку кадров

- Учредите лидерство (введите в практику лидерство как метод работы, имеющий целью помочь работникам выполнять их работу наилучшим образом)

- Искоренение страхов, опасений и враждебности внутри организации с тем, чтобы каждый мог работать более эффективно и продуктивно на благо компании

- Разрушайте барьеры (между подразделениями, службами, отделами и т.д.)

- Откажитесь от пустых лозунгов и призывов (не подкрепленных соответствующими действиями и средствами)

- Устраните произвольные количественные нормы и задания

- Дайте возможность работникам гордиться своим трудом

- Поощряйте стремление к образованию

- Приверженность делу повышения качества и действенность высшего руководства

PDCA-цикл — циклически повторяющийся процесс принятия решения, используемый в управлении качеством

Цикл непрерывного совершенствования (PDCA-цикл, цикл Деминга и Шухарда):

Деминг ссылается на цикл Шухарда, т.к. его идея имеет своим источником книгу Шухарда.

Планируем (Plan)

Действуем, выполняем (Do)

Проверяем (Check)

Воздействуем (корректируем, управляем) (Act)

В США 1я волна программ по улучшению качества начинается в 80х годах. Эти программы, сфокусированные на устранении дефектов и на постоянном повышении качества, были направлены на улучшение выполнения сотрудниками своих задач с целью достижения «нулевого уровня дефектов»:

- Проведение мозгового штурма для определения проблем.

- Подготовка диаграммы Паретто для приоритизации проблем

- Вовлечение сотрудников

- Заявление о миссии качества

- Построение древовидных диаграмм для помощи в определении источников возникновения проблем

- Общие корректировки программы действий

- Регулярный контроль, используемый для определения причин отклонений

- Минимизация затрат на хранение товаров, материалов и т.д.

Однако, подход постоянного улучшения имел свои недостатки, что обусловило вторую волну «улучшений бизнес-процессов». Концепция базируется на 4х различных подходах, направленных на повышение производительности, эффективности и адаптируемости бизнес-процессов и включает:

- Методика быстрого анализа решений (Fast). Методика основывается на способе улучшения, впервые использованном компанией IBM в середине 80х готов. В 90х этот подход был усовершенстовован компанией General Electric. Методика — это подход, который концентрирует внимание группы на определенном процессе в ходе 1-2 дневного совещания для определения способов, которыми группа может улучшить этот процесс в течение следующих 90 дней. Перед окончанием совещания руководство одобряет или отвергает предложенные улучшения

- Бенчмаркинг процесса

- Перепроектирование процесса

- Реинжиниринг

Согласно этой концепции организация достигает значительных успехов в улучшении деятельности путем анализа мероприятий и задач с целью оптимизации общих показателей деятельности за относительно короткий период времени.

Главным достижением концепции улучшения бизнес-процессов была концентрация внимания на процессах, которые являются значительными элементами организации. Улучшение бизнес-систем фокусируется на еще более крупных элементах организации, поскольку данная концепция предусматривает оценку интегрированности процессов для поддержки ключевых операционных систем в рамках организации.

Японская парадигма улучшения бизнес-процессов (Кайзен)

В переводе с японского «кайзен» предполагает улучшение маленькими шагами. Целью Кайзен является усовершенствование деятельности компании или ее отдельных подразделений с помощью внутренних резервов и без привлечения крупных инвестиций извне. Философия Кайзен — это постоянное движение вперед и поиск возможностей улучшить окружающий мир.

Концепция 6 сигм

6 сигм — это подход к совершенствованию бизнеса, который стремится найти и исключить причины ошибок и дефектов в бизнес-процессах путем сосредоточения на критически важных для потребителя выходных параметрах. Данный подход был разработан и впервые внедрен компанией Motorola.

Реинжиниринг бизнес-процессов

Реинжиниринг бизнес-процессов берет свое начало, как это общепризнанно, в двух статьях, написанных в 1990 году Майклом Хаммером, Дэвинпортом и Шортом. Однако, широкую известность термин приобрел в 1993 году после публикации книги Майка Хаммера и Дж. Чампи «Реинжиниринг корпораций — манифест революции в бизнесе».

Основные моменты теории

С точки зрения авторов на компанию вместе или по отдельности действует 3C (customers (клиенты), competition (конкуренты), change (коренные изменения)).

- Власть переходит к клиенту: при наличии выбора клиенты уже не ведут себя одинаково, а требуют продуктов и услуг под их уникальные потребности. Массовый рынок разделился на части и некоторые из них представлены всего 1 клиентом. Отдельные клиенты требуют индивидуального подхода.

- Усиление конкуренции: конкуренция не только возрастает, но и становится разнообразнее. Похожие товары продаются на разных рынках и факторы конкуренции разнообразны. Новые компании могут выйти на рынок с продуктом или услугой нового поколения раньше, чем у существующих компаний окупятся затраты на разработку продукта предыдущего поколения. На конкуренцию также влияют новые технологии.

- Происходят постоянные кардинальные изменения: изменились не только клиенты и конкуренты, меняется еще и характер изменений. Изменения становятся повсеместными и постоянными. Изменения происходят быстрее.

С точки зрения авторов разница между компаниями-победителями и проигравшими заключается в том, что первые лучше умеют выполнять свою работу.

Реинжиниринг — принципиальное переосмысление и радикальная перестройка бизнес-процессов для достижения кардинальных улучшений, критических современных показателей эффективности: стоимости, качества, сервиса и оперативности

Авторы выделяют 4 ключевых слова в определении:

Принципиальное

В процессе реинжиниринга необходимо задать основные опросы о работе компании (почему компания занимается данным видом деятельности? почему именно таким образом?). Реинжиниринг игнорирует существующее положение вещей и сосредоточен на том, каким положение компании должно быть.

Радикальное

Для радикальной перестройки процессов необходимо найти корень проблем: не делать поверхностных изменений, не корректировать уже имеющиеся структуры и процессы и «отбросить все старое». В реинжиниринге радикальная перестройка означает отказ от всех существующих структур и процедур и изобретение совершенно новых способов выполнения работы. Суть реинжиниринга в перестройке компании, а не в улучшении, модификации или совершенствовании.

Кардинальное

Реинжиниринг — это не мелкие и постепенные улучшения, а скачкообразный рост эффективности. Реинжиниринг следует применять только при необходимости решительных мер. Типы компаний, занимающихся реинжинирингом: компании с серьезными проблемами, компании, руководство которых предвидит надвигающиеся проблемы; компании в расцвете сил

Процессы

Авторы определяют бизнес-процесс как комплекс действий, в котором на основе одного или более видов исходных данных создается ценный для клиента результат.

Лекция 4 (12.03 2016)

Бизнес процесс. Сущность, понятие, виды

Подходы к определению бизнес-процесса.

Бизнес-процесс — это совокупность различных видов деятельности, в рамках которой «на входе» используется один или более видов ресурсов, а в результате этой деятельности «на выходе» создается продукт, представляющий ценность для потребителя

Бизнес-процесс — набор логически взаимосвязанных действий, выполняемых для достижения определенного выхода бизнес-деятельности

Бизнес-процесс — логические серии взаимозависимых действий, которые используют ресурсы предприятия для создания или получения в обозримом или измеримо предсказуемом будущем, полезного для заказчика выхода, такого как продукт или услуга

Бизнес-процесс — любые виды деятельности в организации

Бизнес-процесс — цепь логически связанных повторяющихся действий, в результате которых используются ресурсы предприятия для переработки объекта с целью достижения определенных измеримых результатов или продукции для удовлетворения внутренних или внешних потребителей

Главной идеей данного определения является то, что любой бизнес-процесс имеет внутреннего или внешнего потребителя.

Классификация бизнес-процессов

В соответствии с цепочкой ценностей М. Портера все процессы разделены на первичные и поддерживающие.

Бизнес-процессы классифицируют по следующим 3 группам:

- Первичные процессы (основные и создающие ценность процессов компании)

- Поддерживающие (вспомогательные, не создают непосредственно добавленную стоимость и нужны для обеспечения основных процессов)

- Развивающие процессы (бизнес-процессы, которые позволяют создать цепочку ценностей в основном и во вспомогательных процессах на новом уровне показателей)

- Управляющие процессы* (это бизнес-процессы, которые управляют функционированием системы)

Характеристики бизнес-процессов, прошедших реинжиниринг.

- Несколько работ объединяются в одну (ранее разрозненные работы или задания интегрируются; использование интегрированных процессов и ситуационных работников/команд ведет к существенным выгодам для компании)

- Решения принимают работники (компании, предпринимающие реинжиниринг, сокращают свои процессы не только по горизонтали, путем использования ситуационных работников, но также и по вертикали; вертикальное сжатие означает, что теперь на тех стадиях процесса, где работники обычно были вынуждены обращаться с вопросами к руководству, сами принимают решение

- Этапы процесса выполняются в естественном порядке

- Процессы имеют множество вариантов (для того, чтобы удовлетворить требования современной внешней среды, в компании должно быть несколько вариантов одного и того же процесса, каждый из которых подстроен под требования конкретных рынков, ситуаций или ресурсов; новые процессы должны давать такую же экономию на масштабе, как и при массовом производстве)

- Работа выполняется там, где возможно сделать ее наиболее эффективно

- В результате реинжиниринга характер распределения процессов между отделами может существенно отличаться от того, каким он был до этого. Работа перемещается через внутрифирменные функциональные границы в целях повышения общих экономических результатов компании

- Сокращение объема проверок и контроля. Вместо обычного детального контроля прошедшие реинжиниринг процессы часто предполагают совокупный или отсроченный контроль

- Минимизируется необходимость согласования

- Ситуационный менеджер — единственный контакт с внешней средой. Данный механизм оказывается полезен, когда этапы процессов либо настолько сложны, либо настолько разрознены, что интегрировать их в обязанностях 1-го лица или небольшой группы лиц невозможно. В таких случаях ситуационный менеджер действует в качестве агента между сложным процессом и клиентом.

- Преобладают смешанные, централизованные и децентрализованные операции.

<< Часть 1 || Часть 2 || Часть 3 >>

Кайдзен (kaizen) — японская философия, которая за пару десятилетий подняла из руин послевоенную экономику страны. Слово «кайдзен» в переводе и по факту означает постоянное улучшение — себя как личности и профессионала, рабочего места, управления задачами, производства.

Чтобы философия кайдзен работала в бизнесе, японские управленцы подкрепляют ее практическими инструментами по оптимизации рабочих мест, контролю качества, подаче рационализаторских предложений, бережному расходованию ресурсов и т.д.

Японское экономическое чудо — небывалый рост экономики Японии с середины 50-х и до нефтяного кризиса 1973 г. — около 10% в год. Япония, ранее известная в мире как производитель низкокачественного бросового продукта, перевернула представление о себе и стала конкурентом ведущим американским корпорациям.

Японцы объясняют расцвет своей экономики применением кайдзен как образа мышления и подхода к менеджменту. Интересно то, что идеи улучшения качества продукции в Японию привезли сами американцы.

Кайдзен: определение, происхождение и история

В 1946 г. Америка направила своих лучших инженеров, чтобы они прочитали лекции о качестве и поделились опытом с японскими промышленниками. В 1950 г. лекции в Японии читал У. Эдвардс Деминг — основатель современного движения качества. Японцы так эффективно воплотили его идеи, что через 20-30 лет уже американские делегации приезжали перенимать японский опыт.

Уильям Эдвардс Деминг — американский ученый, разработчик методов статистического контроля качества, консультант по менеджменту и управлению качеством. Соавтор цикла Шухарта-Деминга (PDCA). Имеет непосредственное отношение к возрождению экономики Японии.

Термин «кайдзен» как направление менеджмента стал широко известен в 1986 году, после публикации книги Масааки Имаи «Кайдзен: ключ к успеху японских компаний». Тогда весь мир узнал, что такое кайдзен и что именно ему Япония обязана своим успехом.

Подходы кайдзен менеджмента резко отличаются от принятых на Западе методов управления. В Японии особое значение придают людям и процессу производства, а на Западе руководство компаний ориентируется на продукт и результат. Рассмотрим основные принципы кайдзен.

Потребители

Самое важное звено в цепочке производства, и все усилия компании направлены на то, чтобы он получил качественный товар по низкой цене. Важно предвосхищать требования рынка и приспосабливать производство под изменяющиеся потребности. Обратная связь с потребителем — одна из важных составляющих кайдзен.

Сотрудники

Ценнейший актив компании, без их поддержки кайдзен невозможен. Отношения с персоналом на японских предприятиях построены так, что сотрудники сами заинтересованы в выпуске качественной и конкурентоспособной продукции. Здесь благосостояние предприятия означает благосостояние сотрудника.

Стремление к совершенству подкрепляется пятью системами формирования отношений между человеком и организацией:

- система пожизненного найма

- система обучения на рабочем месте

- система ротации

- система достоинств

- система вознаграждений.

Менеджмент

Кайдзен предпочитает лидерство в противовес западному формальному начальству. Японские менеджеры заслуживают авторитет не табличкой на двери кабинета, а своими знаниями, опытом, принятыми решениями, личным примером. Они открыты для подчиненных, много времени проводят на производстве, свободно общаются с сотрудниками любого уровня.

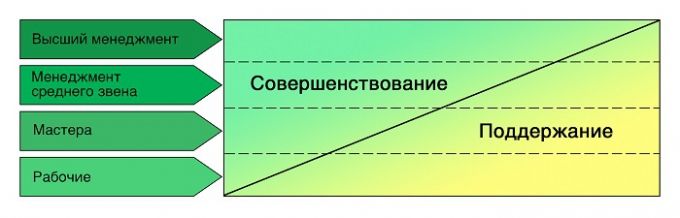

Без поддержки топ-менеджмента развернуть кайдзен в компании невозможно: цели по совершенствованию устанавливаются на верхнем уровне и разворачиваются сверху вниз. Реализация намеченных планов требует принятия решения и инвестиций. Чем выше менеджер по иерархии, тем больше действий по совершенствованию от него ожидается.

Соотношение деятельности по поддержанию и совершенствованию у разных уровней сотрудников

Ориентация на процесс, а не на результат

В основе кайдзен лежит процессное мышление, т.к. совершенствование процессов приводит к улучшению результата. В Японии ценятся усилия сотрудников по оптимизации процесса работы, даже если это не несет прямой экономии компании.

На Западе же сотрудники ориентированы на получение результата любой ценой. Любое рацпредложение рассматривается с позиции получения прибыли в следующем квартале.

Постепенное развитие плюс инновации

Западные компании предпочитают скачкообразное развитие с помощью внедрения инноваций, не заботясь о незначительных улучшениях. Японцы сочетают кайдзен и инновации и добиваются долгосрочного роста.

Встраивание качества в процесс

Качество — важный элемент кайдзен. Японцы осознали, что проверка готовой продукции на брак — пустая трата времени и денег, т.к. не ведет к повышению качества. Поэтому они стали встраивать качество во все стадии производства, начиная от разработки продукта и выбора поставщиков и заканчивая доставкой товаров потребителям.

Следующий процесс — это потребитель

Любое производство товаров или услуг можно разложить на цепочку процессов. В кайдзен каждый следующий процесс принято рассматривать как конечного потребителя. Поэтому следующее звено производства никогда не получит в работу дефектные детали или неточную информацию.

Отличия японского подхода кайдзен и традиционного менеджмента в западных компаниях

|

Кайдзен |

Западный стиль менеджмента |

|

|

Ориентация на |

Процесс |

Результат |

|

Развитие |

Постепенное, проявляющееся со временем, иногда плюс инновации |

Скачкообразное, только за счет инноваций |

|

Ресурсы |

Бережливое расходование ресурсов |

Нерациональное расходование ресурсов — пока есть прибыль, нет смысла оптимизировать затраты |

|

Отношения в коллективе |

Взаимопомощь, поддержка, обмен знаниями |

Индивидуализм, конкуренция между личностями и подразделениями |

|

Руководство |

Лидер, наделенный авторитетом и опытом |

Начальник, наделенный властью |

|

Благоприятная среда для применения |

Медленный рост экономики при нехватке ресурсов |

Экономический бум, ресурсы в избытке |

|

Перспектива |

Долгосрочная |

Краткосрочная |

Цели кайдзен

Японцы прибегли к кайдзен и его методам, чтобы побороть послевоенную разруху. В итоге страна не только оправилась от военных действий, но и превратилась в ведущего мирового производителя высококачественной конкурентной продукции — автомобилей, оборудования, электроники. И это при отсутствии ресурсов, маленькой территории и относительной закрытости от мира. Вот такой побочный эффект кайдзен.

Основная цель кайдзен-менеджмента — удовлетворение потребителя.

Чтобы добиться этого, топ-менеджмент устанавливает четкие приоритеты качества продукции, затрат и дисциплины поставки, и разворачивает их сверху вниз на все предприятие.

Кроме удовлетворенности потребителя методика кайдзен позволяет:

- повысить качество продукции и одновременно снизить цену

- увеличить прибыль компании

- мотивировать персонал и использовать на максимум его потенциал

- сохранять конкурентоспособность на рынке десятилетиями

- рационально использовать ограниченные и дорогостоящие ресурсы.

На мой взгляд, кайдзен также и самоцель — совершенствование ради совершенствования, ведь именно в этом многие видят смысл существования человека.

Применение методов в концепции кайдзен

На практике кайдзен реализуется посредством практических инструментов и методик. Рассмотрим некоторые из них.

Всеобщее управление качеством (TQM — Total Quality Management)

Философия менеджмента, заключающаяся в улучшении качества продукции, сокращении затрат, удовлетворении потребителей и сотрудников компании. Самый важный и масштабный инструмент кайдзен.

Система производства «точно вовремя» (just-in-time)

Метод организации производства, разработанный вице-президентом Toyota Тайити Оно в 1954 г. и используемый в производственной системе компании.

Его суть в том, что нужные для производства детали подаются на сборочную линию в строго определенный срок и в нужном количестве. Готовая продукция выпускается небольшими партиями и не складируется, а сразу отгружается потребителям.

Таким образом компания ушла от содержания складов, которое было невозможным в условиях ограниченных дорогих ресурсов и территории, а также повысила качество и скорость сборки, полностью оптимизировав процесс производства.

Всеобщий уход за оборудованием (ТРМ — Total Productive Maintenance)

ТРМ — это забота каждого сотрудника о вверенном оборудовании и рабочем месте. Уход за станком надолго сохраняет его работоспособность, позволяет предвидеть возможные поломки. Действия рабочих подкрепляются разработкой стандартов эксплуатации оборудования, организации и порядка на рабочем месте, выявления проблем, мелкого ремонта.

Система подачи предложений

Практику подачи предложений по совершенствованию производства японцы переняли у США. Существует два варианта методики — индивидуальные предложения и предложения малых групп. Система предложений поддерживает кайдзен, формирует чувство причастности рабочих к судьбе компании.

Японское руководство всячески поддерживает предложения сотрудников и выдает премии и благодарности за проявленную инициативу. Рекордное количество предложений, поданных в одной компании одним человеком за год, составляло 16821.

Работа малых групп

Прямо в цехах группы рабочих из 6-10 человек ищут способы повысить качество процессов и продукции, сократить простои и расход материалов. Впервые такие добровольные объединения появились в 1962 г. как учебные группы, которые изучали теорию контроля качества и стали применять выученное на своих рабочих местах.

Самые распространенные малые группы — кружки контроля качества, кружки КК. Зона ответственности кружков КК обычно ограничивается рабочим местом — снижением расходов ресурсов, повышением безопасности труда и увеличением производительности. Кружки КК используют семь статистических инструментов для анализа проблем и способов их решения: диаграммы Парето, диаграммы причин и результатов, гистограммы, контрольные карты, диаграммы разброса, графики и контрольные листки.

На момент написания книги о кайдзен (1986 г.) в Японии было официально зарегистрировано 170 тыс. кружков КК, и еще примерно столько же действовало неофициально.

Члены кружков КК получают удовлетворение от влияния на процесс труда и участия в совершенствовании, элемент творчества и инициативы положительно влияет на корпоративную культуру.

На фото — работа кружков КК на заводе Toyota в Индонезии тогда и сейчас

Канбан

Еще один инструмент, созданный на Тойоте как часть методики «точно вовремя». Канбан — это бирки, которые прикрепляются к таре с производственными деталями. Тара движется по сборочной линии и рабочие отбирают нужные детали. Когда все детали выбраны, пустая тара возвращается за следующей партией, а бирка служит бланком заявки. По сути это система общения между производственными и складскими работниками, которая минимизирует хранение деталей на производстве.

Ноль дефектов (ZD — zero defects)

Программа ноль дефектов была разработана американцем Филиппом Кросби. Ее суть в том, что никакой уровень дефектов на производстве не является допустимым. Количество дефектов должно быть нулевым.

Эта цель реализуется следующим образом:

- нужно препятствовать возникновению дефектов, а не находить и исправлять их

- нужно прилагать усилия для снижения количества дефектов

- потребитель заслуживает бездефектной продукции, и обязанность производителя — предоставить ее

- руководство должно четко ставить цели повышения качества продукции

- качество определяется не только в процессе производства, но и деятельностью непроизводственного персонала

- обеспечение качества должно подвергаться финансовому анализу.

Преимущества и недостатки Кайдзен

Преимущества кайдзен очевидны:

- лучшее качество продукции при снижении затрат

- удовлетворение потребителей

- рациональное использование ресурсов и оборудования

- атмосфера взаимопомощи и сотрудничества

- мотивация сотрудников.

Но почему тогда не все компании вооружаются методиками кайдзен? Кайдзен не так просто внедрить, для этого нужно перестроить не только процесс производства, но и мышление.

Вот на какие трудности наталкиваются компании на пути к совершенству:

- совершенствование процессов требует инвестиций, которые окупятся не сразу

- нужно много времени, чтобы увидеть эффект — 3-5 лет

- кайдзен не подходит для стремительно развивающейся экономики

- очень трудно вовлечь сотрудников всех уровней

- мешают человеческие факторы — лень, жадность, недобросовестность

- в западных компаниях отсутствуют практики пожизненного найма, горизонтальной ротации, совмещения нескольких функций

- рацпредложения сотрудников не воспринимаются всерьез.

Кайдзен на практике

Философию кайдзен поддерживают многие японские корпорации — Toyota, Mitsubishi, Nissan, Philips. Как пример кайдзен последователя хочется привести западную компанию — Nestlé S.A.

Nestlé

Швейцарский транснациональный производитель продуктов питания и напитков. Ее продуктовая линейка включает детское питание, медицинское питание, бутилированную воду, сухие завтраки, кофе и чай, сладости, замороженную еду, снеки и питание для домашних животных.

Корпорация Nestlé 22 года не покидает список компаний Fortune 500, в 2016 г. она заняла 66 место с прибылью $9 423 млн. В предыдущем году она занимала 70 место, а еще годом ранее — 72-е.

Бережливое производство и отсутствие потерь являются первостепенной миссией Нестле. Идеи кайдзен четко прослеживаются в Корпоративных принципах деятельности Nestlé и Политике качества Nestlé.

Топ-менеджмент компании обязуется стремиться к наивысшему качеству и безопасности продукции следующими способами:

- Взращивание культуры качества с целью разработки, производства и поставки продуктов и услуг с нулевыми дефектами, которым доверяют наши потребители.

- Соблюдение действующего законодательства и международных требований.

- Постоянное улучшение системы управления качеством, чтобы гарантировать безопасность продуктов, предотвращать инциденты с качеством и устранять дефекты.

- Поощрение участия и распространение ответственности за качество среди сотрудников и партнеров через стандарты, обучение, тренинги и наставничество, контроль и эффективные коммуникации.

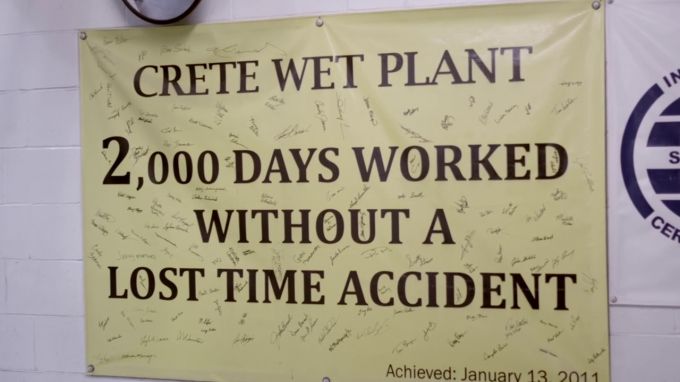

Плакат в цеху завода Nestlé Purina

Чтобы создавать ценность и зарабатывать доверие потребителей Нестле реализует 4 принципа:

Nestlé Waters использует разные методики, чтобы понять, где лучше открыть новую фабрику. Такие техники как систематизирование потока ценности (Value Stream Mapping) иллюстрируют потоки материалов и информации, необходимые для доставки конечного продукта потребителю. Таким образом новые заводы открываются там, где они изначально будут работать эффективнее всего.

Total Quality Management: определение и суть

Total Quality Management — всеобщее управление качеством, термин, тесно связанный с кайдзен. Говоря о том, что такое Total Quality Management Масааки Имаи называет его «основной магистралью, ведущей к кайдзен» и часто отождествляет эти понятия.

TQM — это кайдзен, внедряемый с помощью системного подхода и статистических методов. Они преобразуют проблемы компании в конкретные цифры.TQM — это мероприятия, направленные на повышение качества: в них задействованы высший и средний менеджмент, мастера и рабочие, сотрудники непроизводственных подразделений. Эти мероприятия касаются маркетинговых исследований, проектирования и разработки новых продуктов, производства, продаж, взаимоотношений с поставщиками и потребителями, обучения персонала и т.д.

В Японии работа по внедрению TQM начинается с людей — когда сотрудники организации прониклись стремлением к качеству и освоили кайдзен-мышление, тогда можно приступать к совершенствованию производственного и управленческого процессов.

В то время как на Западе для контроля качества существуют специальные должности или отделы, в Японии забота о качестве — дело каждого. Сотрудники всех уровней постоянно обучаются, чтобы контроль качества был эффективным. Кроме того, TQM поддерживается на государственном уровне.

Принципы TQM

Один из основателей движения TQM, профессор Каору Исикава, сформировал шесть особенностей всеобщего управления качеством в Японии:

- TQM применяется в масштабах всей компании с участием всех сотрудников.

- Важность образования и обучения.

- Работа кружков КК.

- Регулярные аудиты TQM высшим менеджментом или внешними организациями.

- Использование статистических методов.

- Поддержка TQM со стороны государства.

Методика Total Quality Management резко контрастирует с подходами традиционного управления качеством:

|

Принципы традиционного управления качеством |

Принципы TQM |

|

Удовлетворение заказчика |

Удовлетворение потребителя, сотрудников и общества в целом |

|

Действия по улучшению качества продукции |

Действия по улучшению качества процессов и систем |

|

Корректирующее воздействие на качество |

Предупреждающее воздействие на качество |

|

Обучение менеджменту качества только сотрудников отдела контроля качества |

Обучение менеджменту качества всех сотрудников |

|

За качество ответственен только отдел контроля качества |

За качество ответственны все сотрудники |

|

Решение только срочных проблем качества, «затыкание дыр» |

Поиск и решение хронических проблем |

|

Обособленное решение проблем с качеством |

Взаимодействие сотрудников при решении проблем качества |

К формированию концепции TQM непосредственно причастен У. Эдвардс Деминг. Он сформулировал алгоритм действий по внедрению концепции TQM из 14 пунктов:

- Обеспечьте постоянство целей совершенствования товаров и услуг.

- Примите новую философию.

- Устраните зависимость от проверок для достижения качества.