Принципы организации производственного процесса

В

целях рациональной организации

производственного процесса

необходимо соблюдение ряда принципов,

т.е. тех исходных положений,

на основе которых осуществляются

построение, функционирование

и развитие производства.

Принцип

специализации означает

разделение труда между отдельными

подразделениями предприятия и рабочими

местами и их кооперирование в процессе

производства. Реализация этого принципа

предполагает закрепление за каждым

рабочим местом и

каждым подразделением строго ограниченной

номенклатуры работ,

деталей или изделий.

Принцип

пропорциональности предполагает

относительно равную

производительность в единицу времени

взаимосвязанных подразделений

предприятия. Несоблюдение принципа

пропорциональности

ведет к диспропорциям, вследствие чего

ухудшается использование

оборудования и рабочей силы, возрастает

длительность

производственного цикла, увеличиваются

заделы.

Принцип

параллельности предусматривает

одновременное выполнение

отдельных операций или частей

производственного процесса.

Этот принцип базируется на положении

о том, что части

производственного процесса должны быть

совмещены во времени и выполняться

одновременно. Соблюдение принципа

параллельности ведет к сокращению

длительности производственного

цикла, экономии рабочего времени.

Принцип

прямоточности предполагает

такую организацию производственного

процесса, при которой обеспечивается

кратчайший

путь движения предметов труда от запуска

сырья и материалов

до получения готовой продукции. Соблюдение

принципа прямоточности

ведет к упорядочению грузопотоков,

сокращению грузооборота,

уменьшению затрат на транспортировку

материалов,

деталей и готовых изделий.

Принцип

ритмичности означает,

что весь производственный процесс

и составляющие его части по изготовлению

заданного количества продукции

повторяются через равные промежутки

времени.

Различают ритмичность выпуска продукции,

ритмичность работы и ритмичность

производства.

Ритмичностью

выпуска называется выпуск одинакового

или равномерно увеличивающегося

(уменьшающегося) количества продукции

за равные отрезки времени. Ритмичность

работы — это выполнение

равных объемов работ (по количеству и

составу) за равные

интервалы времени. Ритмичность

производства означает соблюдение

ритмичного выпуска продукции и ритмичность

работы.

Принцип

непрерывности предполагает

сокращение или ликвидацию

перерывов в процессе производства

готовой продукции. Принцип

непрерывности реализуется в таких

формах организации производственного

процесса, при которых все его операции

осуществляются

непрерывно, без перебоев, и все предметы

труда непрерывно

движутся с операции на операцию. Это

сокращает время на изготовление продукции

и уменьшает простои оборудования

и рабочих.

Принцип

технической оснащенности ориентируется

на механизацию

и автоматизацию производственного

процесса, устранение

ручного, монотонного, тяжелого, вредного

для здоровья человека

труда.

Соблюдение

принципов организации производственных

процессов имеет большое практическое

значение, оно способствует рациональному

использованию потенциала предприятия

и повышению эффективности его работы.

7.

Типы,

формы и методы организации производственного

процесса

Типы организации

производственного процесса

Производство

–

это процесс создания материальных благ,

необходимых для существования и развития

общества. Содержание производства

определяет трудовая

деятельность,

предполагающая три момента:

целесообразную

работу (или сам труд);

предмет труда (все

то, на что направлена рациональная

деятельность человека);

средства (орудия)

труда (машины, оборудование, инструменты

и др.).

Главным

содержанием развития современного

производства в условиях научно-технического

прогресса является автоматизация

производства.

Организация

производства

представляет собой совокупность

структуры предприятия как системы и

способов функционирования ее элементов.

Структура выражает и определенное

взаимодействие элементов, обеспечивая

функционирование и развитие предприятия.

В

качестве организационно-технических

факторов, влияющих на формирование

отдельных подразделений предприятия

и его структуры в целом, выступает тип

производства.

Под

типом

организации производства

понимают комплексную характеристику

особенностей организации и технического

уровня производства. На тип организации

производства оказывает влияние ряд

факторов:

уровень специализации;

масштабность

производства;

сложность и

устойчивость изготовляемой номенклатуры

продукции.

В настоящее время

различают три основных типа производства:

-

единичное;

-

серийное;

-

массовое.

Тип

производства характеризуется коэффициентом

специализации рабочих мест, или

коэффициентом серийности (Ксер),

который определяется количеством

детале-операций, выполняющихся в среднем

на одном рабочем месте:

,

где

r

— среднее количество операций, которые

выполняются при изготовлении каждой

детали;

n

— количество наименований деталей,

которые обрабатываются данной группой

рабочих мест;

Nрм

— количество рабочих мест.

С помощью величины

коэффициента сесрийности можно определить

тип производства:

-

массовое

производство, Ксер=

0,8 – 1,0; -

серийное

производство, Ксер=

0,2 – 0,8; -

единичное

производство, Ксер=

до 0,2 или менее 0,2.

Единичное

производство

предусматривает штучный выпуск изделий

разнообразной и непостоянной номенклатуры

ограниченного потребления.

Отличительными

особенностями единичного типа производства

являются:

-

многономенклатурность

выпускаемой продукции, зачастую не

повторяющейся; -

преобладание

технологической специализации цехов,

участков, рабочих мест; -

отсутствие

возможности закрепления постоянной

номенклатуры деталей, узлов и агрегатов,

сборочных и монтажных операций за

рабочими; -

использование

универсального оборудования,

технологической оснастки и его размещения

по однотипным группам; -

относительно

большой удельный вес ручных, сборочных

и доводочных операций, а также большая

длительность производственного цикла; -

наличие

высококвалифицированных рабочих,

занятых в производственном цикле; -

высокий удельный

вес незавершенного производства и др.

Серийное

производство

характеризуется одновременным

изготовлением сериями широкой номенклатуры

однородной продукции, выпуск которой

повторяется в течение продолжительного

времени.

Характерными

особенностями организации серийного

производства являются:

-

постоянство

относительно большой номенклатуры

повторяющейся продукции; -

специализация

рабочих мест для выполнения нескольких

закрепленных операций; -

преобладание

специального и специализированного

оборудования и технологической оснастки; -

наличие

незначительного объема ручных сборочных

и доводочных операций; -

преимущественная

численность рабочих средней квалификации; -

незначительная

длительность производственного цикла; -

унификация

конструкции деталей и узлов и др.

В зависимости от

количества одновременно изготовляемых

изделий в серии различают мелкосерийное,

среднесерийное и крупносерийное

производства.

Массовое

производство

характеризуется узкой специализацией

рабочих мест, непрерывностью и относительно

длительным периодом изготовления

ограниченной номенклатуры однородной

продукции в больших количествах.

Характерными

особенностями массового производства

являются:

-

строго установленный

выпуск небольшой номенклатуры изделий

в огромном количестве; -

специализация

рабочих мест для выполнения, как правило,

одной закрепленной операции; -

большой

удельный вес специального и

специализированного оборудования и

технологической оснастки; -

резкое

сокращение объема ручных сборочных и

доводочных операций; -

высокая степень

загрузки рабочих мест; -

применение труда

рабочих невысокой квалификации,

выполняющих закрепленную за каждым из

них одну операцию; -

минимальная

длительность производственного цикла

по сравнению с серийный производством

и др.

Формы

организации

производственного процесса

Одним из факторов

усиления эффективности производства

является развитие его форм: концентрации,

специализации, кооперирования и

комбинирования.

Концентрация

производства — процесс сосредоточения

производства на более крупных АТП.

Она обеспечивает необходимые предпосылки

для эффективного использования подвижного

состава, совершенствования управления

перевозками.

Специализация

производства — форма разделения труда,

выражающаяся в расщеплении процесса

производства на самостоятельные процессы

по перевозкам и ремонту подвижного

состава.

Кооперирование

производства — форма производственных

связей, которые возникают в результате

общественного разделения труда и

устанавливаются между специализированными

предприятиями.

Комбинирование

производства — соединение на одном

предприятии производств, относящихся

к разным направлениям и отраслям

промышленности.

Между концентрацией,

специализацией, кооперированием и

комбинированием существует взаимосвязь.

Концентрация производства создает

базу, определяет темпы и уровень развития

специализации производства. Специализация

является условием развития кооперирования.

Кооперирование в свою очередь создает

благоприятные условия для развития

специализации и возможности увеличения

размеров производства. На базе

высокого уровня общественного разделения

и обобществления труда возникает

комбинирование производства.

Изучая формы

предприятий автомобильного транспорта

по виду оказываемых услуг, необходимо

выяснить, какие формы организации

производства являются ведущими в

отрасли. Затем нужно проанализировать

показатели каждой из форм и установить

их экономическую эффективность.

Уровень концентрации

производства характеризуется двумя

группами показателей: первая

устанавливает уровень концентрации в

зависимости от среднего размера

предприятия, вторая путем распределения

общего объема отрасли между различными

размерными группами предприятий и

определения удельного веса последних.

Экономическая

эффективность концентрации выражается

в улучшении технико-экономических

показателей производства: росте

производительности, снижении

себестоимости, повышении фондоотдачи.

Уровень специализации

АТП или СТОА (станция технического

обслуживания автомобилей) оценивается

рядом показателей, к которым относятся:

• число

самостоятельных предприятий отрасли;

• доля

специализированного подвижного состава

в общем выпуске автомобилей на линию;

• количество

родов, классов, видов, типов и моделей

изделий или услуг, осуществляемых

предприятиями.

Специализация

производства обеспечивает предпосылки

для внедрения высокопроизводительной

техники, поточных методов, позволяет

наладить устойчивые связи с поставщиками

и потребителями. Все экономические

выгоды специализации являются одновременно

и выгодами кооперирования. Но следует

учитывать, что экономический эффект

может быть получен только в том случае,

если перевозки грузов или ремонт

подвижного состава будут лучшего

качества и обойдутся потребителю

дешевле, чем при собственном производстве.

Уровень комбинирования

на предприятии определяется рядом

показателей: долей побочной продукции,

полученной в результате внутриотраслевого

кооперирования в общем объеме выпуска

продукции; численностью рабочих,

занятых на комбинированных производствах;

количеством продукции, получаемой

из перерабатываемого на комбинатах

сырья. В настоящее время нет единого

показателя, характеризующего уровень

комбинирования. При комбинировании

достигается более полное использование

сырья, отходов производства, т. е.

снижается материалоемкость продукции.

Объединение на одном предприятии

нескольких технологически связанных

между собой производств позволяет

повысить непрерывность производственных

процессов, что создает необходимые

предпосылки для интенсификации

производства. Ускорение производственных

процессов и экономия ресурсов уменьшают

потребность в оборотных средствах.

Для

анализа уровня концентрации применяются

как абсолютные, так и относительные

показатели, поэтому различают абсолютную

и относительную концентрацию.

Методы организации

производственного процесса

Организация

предполагает внутреннюю упорядоченность

частей целого как средство достижения

желаемого результата.

Применяемые методы

организации производственного процесса

можно разделить на три вида:

• поточные;

• партионные;

• единичные.

Поточный

метод характеризуется:

• глубоким

расчленением производственного процесса

на операции;

• четкой

специализацией рабочих мест на выполнении

определенных операций;

• параллельным

выполнением операций на всех рабочих

местах;

• расположением

оборудования по ходу технологического

процесса;

• высоким

уровнем непрерывности производственного

процесса, достигаемым обеспечением

равенства или кратности продолжительности

операций такту потока. Такт

—

промежуток времени между запуском

(или выпуском) двух смежных изделий на

поточной линии. Величина, обратная

такту, называется ритмом

поточной

линии;

• наличием

специального межоперационного транспорта

для передачи предметов труда с операции

на операцию.

Основной

структурной единицей поточного

производства является поточная линия.

Поточная

линия представляет

собой совокупность рабочих мест,

расположенных по ходу технологического

процесса, предназначенных для выполнения

закрепленных за ним операций и

связанных между собой специальными

видами межоперационных транспортных

средств. В условиях потока наиболее

часто применяются разнообразные

приводные транспортные средства —

конвейеры.

На

конвейере непрерывного действия

технологические операции выполняются

во время движения изделия. При пульсирующем

характере работы конвейер останавливается

на время выполнения операций.

Поточный метод

организации производственного Процесса

можно применять при соблюдении следующих

условий:

• объем

выпуска продукции достаточно, большой,

а изделия конструктивно не изменяются

в течение длительного периода времени,

что не всегда соответствует потребностям

рынка;

• затраты времени

по операциям могут быть установлены с

достаточной точностью, синхронизированы

и сведены к одной или кратной величине;

• обеспечивается

непрерывная подача к рабочим местам

материалов, деталей, сборочных узлов

и полная загрузка оборудования.

Поточные линии

весьма разнообразны и характерны для

массового производства. Наибольшее

распространение они получили в легкой

и пищевой промышленности, машиностроении,

металлообработке и других отраслях.

Поточный метод

организации производственного процесса

характеризуется высокой эффективностью,

которая обеспечивается высоким

уровнем использования всех принципов

организации производства.

Эффективность

проявляется:

• в повышении

производительности труда за счет

сокращения перерывов в изготовлении

продукции, механизации производственного

процесса, специализации рабочих мест

и т.д.;

• в ускорении

оборачиваемости оборотных средств за

счет сокращения цикла обработки;

• в

снижении себестоимости продукции.

В то же время

поточная организация производственного

процесса имеет и недостатки:

• монотонная,

однообразная работа на конвейерах

является причиной низкой удовлетворенности

трудом рабочих и способствует

увеличению текучести кадров;

• изделие должно

быть полностью подготовлено к

производству, так как любая его

«доводка» потребует остановки всего

конвейера;

• вся поточная

линия может остановиться из-за поломки

одного станка или выбытия одного

рабочего.

В целях уменьшения

негативного влияния недостатков

поточного метода организации

производственного процесса могут

применяться следующие меры;

• организация

работы при переменных в течение дня

такте и скорости поточной линии;

• перевод рабочих

в течение смены с одной операции на

другую;

• применение

многооперационных машин, требующих

регулярного переключения внимания

рабочих на разные процессы;

• меры материального

стимулирования;

• внедрение

агрегатно-групповых методов организации

производственного процесса, поточных

линий со свободным ритмом;

• подготовка

дублеров для работы на поточной линии.

Основными

направлениями повышения

социально-экономической эффективности

поточного производства являются

внедрение полуавтоматических и

автоматических поточных линий, применение

роботов и автоматических манипуляторов

для выполнения монотонных операций.

Партионный

метод организации

производства имеет следующие

характерные черты:

• запуск в

производство изделий партиями;

• обработка

одновременно продукции нескольких

наименований;

• закрепление за

рабочим местом выполнения нескольких

операций;

• широкое применение

наряду со специализированным

универсального оборудования;

• использование

кадров высокой квалификации, широкой

специализации;

• преимущественное

расположение оборудования по группам

однотипных станков.

Наибольшее

распространение партионные методы

организации получили в серийном и

мелкосерийном производствах, в

заготовительных цехах массового и

крупносерийного производства, использующих

высокопроизводительное оборудование,

превосходящее своей мощностью

пропускную способность сопряженных

станков и машин в последующих

подразделениях.

По показателям

экономической эффективности (росту

производительности труда, использованию

оборудования, снижению себестоимости,

оборачиваемости оборотных средств)

партионные методы значительно

уступают поточным. Частая смена

номенклатуры изготавливаемой

продукции и связанная с этим переналадка

оборудования, увеличение запасов

незавершенного производства и другие

факторы ухудшают финансово-экономические

результаты деятельности предприятия.

Однако появляются возможности для более

полного удовлетворения спроса

потребителей на различные разновидности

продукции, увеличения доли на рынке,

повышения содержательности труда

рабочих.

Важнейшими

направлениями повышения эффективности

партионного метода являются следующие.

Во-первых, внедрение групповых

методов обработки. Их

сущность заключается в том, что все

детали, входящие в состав различных

изделий, объединяются в группы по

определенным признакам: конструкторского

и технологического сходства, однородности

используемого оборудования,

однотипности применяемой оснастки и

т.д. Из каждой группы выделяется

деталь-представитель, обладающая

присущими всем остальным деталям

конструкторскими и технологическими

особенностями. В случае невозможности

выделения такой детали, она проектируется.

Именно на комплексную деталь-представитель

разрабатываются групповой технологический

процесс, технологическая оснастка и

подбирается оборудование.

Использование

групповых методов обработки создает

предпосылки для организации

предметно-замкнутых участков, когда

технологический цикл замыкается в

пределах этих участков, широкого

использования универсально-сборных и

групповых приспособлений, что, в конечном

счете, обеспечивает снижение затрат

времени на переналадку оборудования,

уменьшение длительности производственного

цикла, сокращение размеров станочного

парка и т.д.

Вторым важным

направлением повышения эффективности

партионного метода является внедрение

гибких автоматизированных производств

на основе гибких производственных

систем (ГПС).

Гибкая

производственная система представляет

собой совокупность или отдельную

единицу технологического оборудования

и системы обеспечения его функционирования

в автоматическом режиме, обладающую

свойствами автоматизированной

переналадки на производство изделий

произвольной номенклатуры в установленных

пределах значений их характеристик. Ее

использование позволяет распространить

преимущества автоматизации на мелко-

и среднесерийное производство, обеспечить

выпуск продукции малыми партиями и

чрезвычайно высокую адаптацию к

требованиям рынка, способность быстро

реагировать на спрос потребителей.

Конечно, следует иметь в виду, что

внедрение гибких автоматизированных

производств на базе ГПС сопровождается

немалыми единовременными затратами.

Экономическая целесообразность

принятия решения об их использовании

требует тщательного обоснования и

расчета эффективности внедрения.

Единичный

метод

организации производства предполагает

изготовление продукции в единичных

экземплярах или небольшими

неповторяющимися партиями. Он применяется

при изготовлении сложного уникального

оборудования, специальной оснастки, в

опытном производстве, при выполнении

отдельных видов ремонтов и т.п.

Отличительными

особенностями единичного метода

организации производства являются:

• большая

неповторяющаяся номенклатура продукции;

• использование

универсального оборудования и специальной

оснастки;

• расположение

оборудования по группам однотипных

станков;

• разработка

укрупненной технологии;

• использование

рабочих с широкой специализацией и

высокой квалификации;

• значительный

удельный вес работ с использованием

ручного труда;

• сложная система

организации материально-технического

обеспечения, создающая большие запасы

незавершенного производства, а также

на складе;

• и, как результат

предыдущих характеристик, высокие

затраты на производство и реализацию

продукции, низкие оборачиваемость

оборотных средств и уровень использования

оборудования.

Направлениями повышения эффективности

единичного метода организации

производства являются развитие

стандартизации, унификация деталей

и узлов, внедрение групповых методов

обработки.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ АЗЕРБАЙДЖАНСКОЙ РЕСПУБЛИКИ

АЗЕРБАЙДЖАНСКИЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Технология пищевых продуктов»

Дисциплина: ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ ПРОИЗВОДСТВА

Специальность: İİ 05.04.05 – «Организация и управление промышленности»

Преподаватель: доц., к.т.н. Эльданиз Энвер оглы Байрамов

Лекция № 3

Тема: Производственный процесс, как основа производства.

План лекции:

1.Производственный процесс и принципы его организации:

1.1. Определение производственного процесса.

1.2. Основные принципы организации производственного процесса.

2.Типы производств и их технико-экономическая характеристика.

3.Производственная структура предприятия.

4.Производственный цикл, его структура и методы расчета.

5.Пути и значение сокращения производственного цикла.

6.Организация автоматизированного производства.

7.Уровни автоматизации.

8.Организация работ по автоматизации производства.

9.Стимулирование работ по автоматизации производства.

10.Гибкое интегрированное производство.

Литература

1.Непомнящий Е.Г. Экономика и управление предприятием: Конспект лекций. Таганрог: Изд-во ТРТУ, 1997.– 374 с.

2.Осипова Г. И., Миронова Г. В. Экономика и организация производства. Учебное пособие.− М.: МГУП, 2003. − 322 с.

3.Экономика и организация производства: Учебное пособие. /А.С. Мустафина, А.Н. Кирюхина. Кемеровский технологический институт пищевой промышленности. – Кемерово, 2006.– 130 с.,(с.83÷92).

1. Производственный процесс и принципы его организации

1.1. Определение производственного процесса

Промышленное производство — это сложный процесс превращения сырья, материалов, полуфабрикатов и других предметов труда в готовую продукцию, удовлетворяющую потребностям рынка.

Производственный процесс — это совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления продукции.

Производственный процесс состоит из следующих процессов:

- основные — это технологические процессы, непосредственно связанные с производством готовой продукции в ходе которых происходят изменения геометрических форм, размеров и физико-химических свойств продукции;

- вспомогательные — это процессы, которые обеспечивают бесперебойное протекание основных процессов (изготовление и ремонт инструментов и оснастки; ремонт оборудования; обеспечение всеми видами энергий (электроэнергией, теплом, паром, водой, сжатым воздухом и т.д.));

- обслуживающие — это процессы, связанные с обслуживанием как основных, так и вспомогательных процессов и не создающие продукцию (хранение, транспортировка, тех. контроль и т.д.).

В условиях автоматизированного, автоматического и гибкого интегрированного производств вспомогательные и обслуживающие процессы в той или иной степени объединяются с основными и становятся неотъемлемой частью процессов производства продукции, что будет рассмотрено более подробно позже.

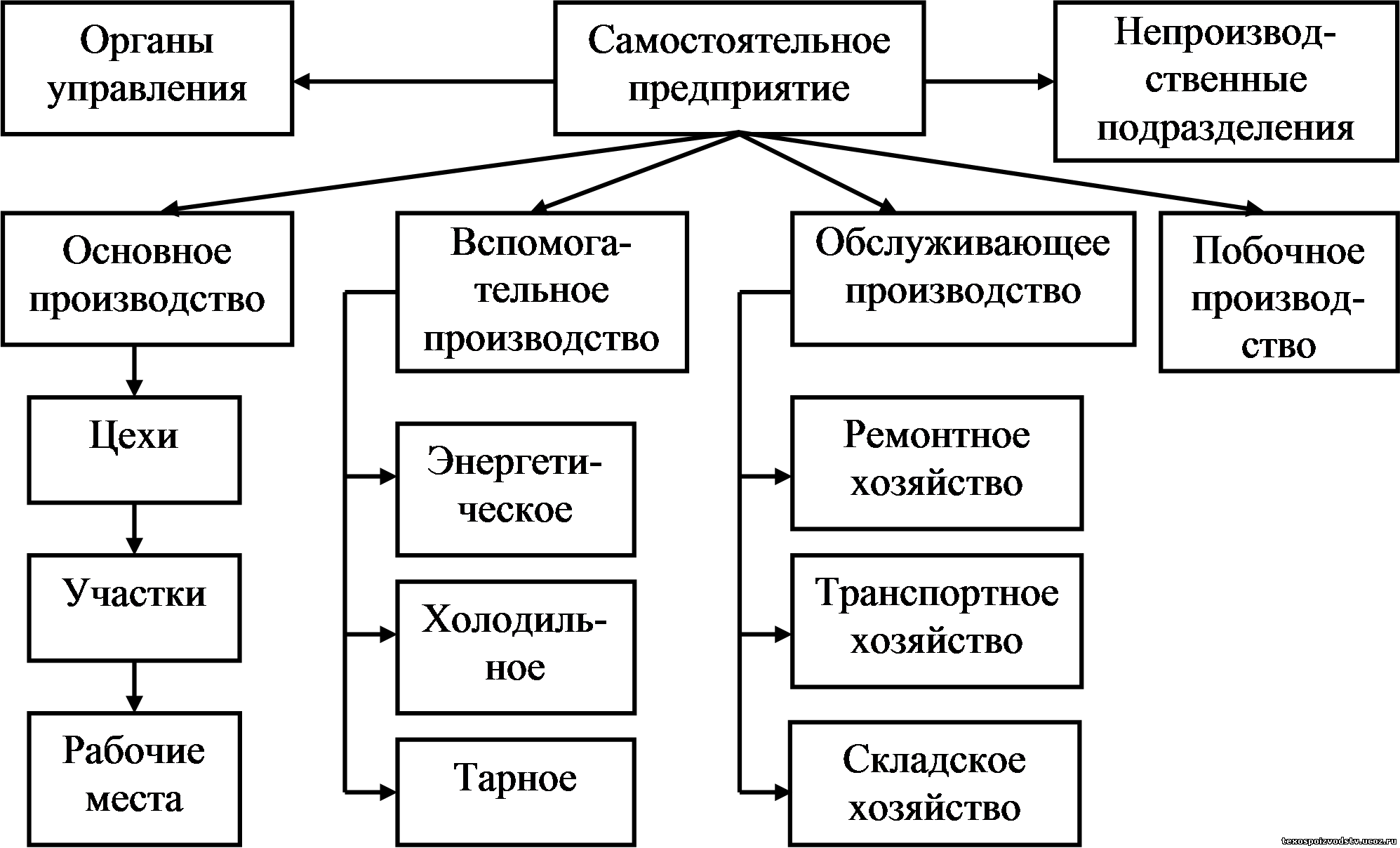

Структура производственных процессов показана на рис. 3.1.

Рис. 3.1. Структура производственных процессов.

Производственные процессы делятся на части – операции и фазы (производственные стадии).

Операция — часть технологического процесса, выполняемая на одном рабочем месте (станке, стенде, агрегате и т.д.), состоящая из ряда действий над каждым предметом труда или группой совместно обрабатываемых предметов.

Фаза (стадия) – комплекс работ, выполнение которых характеризует завершение определенной части технологического процесса и связано с переходом предмета труда из одного качественного состояния в другое. Другими словами фаза эта одна или несколько операций, в результате которых осуществляется переход предмета труда из одного качественного состояния в другое.

Классификация операций — ведётся по назначению и по способу выполнения, представлена на рис. 3.2.

Рис. 3.2. Классификация операций.

Операции, которые не ведут к изменению геометрических форм, размеров, физико-химических свойств предметов труда, относятся не к технологическим операциям (транспортные, погрузочно-разгрузочные, контрольные, испытательные, комплектовочные и др.).

Операции различаются также в зависимости от применяемых средств труда:

- ручные, выполняемые без применения машин, механизмов и механизированного инструмента;

- машинно-ручные – выполняются с помощью машин или ручного инструмента при непрерывном участии рабочего;

- машинные – выполняемые на станках, установках, агрегатах при ограниченном участии рабочего (например, загрузка сырья, установка дежи, установка, закрепление, пуск и остановка станка, раскрепление и снятие предмета труда). Остальное выполняет станок.

- автоматизированные – выполняются на автоматическом оборудовании или автоматических линиях;

- аппаратурные операции – протекают в специальных агрегатах. Аппаратурные процессы характеризуются выполнением машинных и автоматических операций в специальных агрегатах (сосудах, ваннах, печах и др.). Рабочий наблюдает за исправностью оборудования и показаниями приборов и вносит по мере необходимости корректировку в режимы работы агрегатов в соответствии с требованиями технологии. Аппаратурные операции широко распространены на предприятиях пищевой, химической, металлургической и других отраслей промышленности.

Организация производственного процесса состоит в объединении людей, орудий и предметов труда в единый процесс производства материальных благ, а также в обеспечении рационального сочетания в пространстве и во времени основных, вспомогательных и обслуживающих процессов.

Разделение производственного процесса на операции необходимо для анализа его структуры, которая позволяет оценить уровень организации производственного процесса.

При анализе структуры производственного процесса с точки зрения уровня механизации рассчитывают долю машинных операций в их общем количестве.

Изучение структуры производственного процесса возможно тремя способами: методом прямого счёта, табличным и графическим.

Табличный способ предполагает составление двух таблиц (табл.3.1, 3.2).

Таблица 3.1 — Классификация операций

|

№ |

Наименование операции |

Классификация операций |

|

|

по назначению |

по способу выполнения |

||

Таблица 3.2 — Подсчёт числа операций

|

По назначению |

По способу выполнения |

|||

|

Машинные, аппаратные, автоматические |

Ручные |

Машинно-ручные |

Итого |

|

|

Технологические |

||||

|

Перемещающие |

||||

|

Контрольные |

||||

|

Всего |

Уровень механизации определяется по формуле:

где УМ – уровень механизации, %;

М – количество машинных операций;

МР – количество машинно-ручных операций;

В – общее количество операций.

Графический способ. Сущность его заключается в установлении конкретных символов, характеризующих ту или иную операцию, а их штриховка может дать второй вариант.

Метод прямого счета. За основу принимается технологическая схема. Её размечают, четко разграничивают каждую производственную операцию, после чего все операции классифицируют в указанных направлениях. Классифика-ционные таблицы не составляют. С помощью простейших обозначений особо выделяют только операции, которых относительно мало на данном предприятии. Затем подсчитывают количество отмеченных операций по видам, их об-щее количество, по разнице находят число операций остальных видов и определяют структуру производственного процесса и делают анализ структуры производственного процесса.

1.2. Основные принципы организации производственного процесса

Принципы – это исходные положения, на основе которых осуществляются построение, функционирование и развитие производственного процесса.

Соблюдение принципов организации производственного процесса – одно из основополагающих условий эффективности деятельности предприятия.

Рассмотрим основные принципы организации производственного процесса и их содержание.

Принцип пропорциональности предполагает относительно равную (пропорциональную) производительность в единицу времени взаимосвязанных производственных подразделений (цехов, участков) предприятия и отдельных рабочих мест. Несоблюдение принципа пропорциональности ведет к диспропорциям, вследствие чего ухудшается использование оборудования и рабочей силы, возрастает длительность производственного цикла, увеличиваются заделы.

Принцип дифференциации предпологает разделение производственного процесса изготовления одноименных изделий между отдельными подразделениями предприятия (например, создание производственных участков или цехов по технологическому или предметному признаку).

Принцип комбинирования предпологает объединение всех или части разнохарактерных процессов по изготовлению определенного вида изделия в пределах одного участка, цеха, производства.

Принцип концентрации предпологает сосредоточение выполнения определенных производственных операций по изготовлению технологически однородной продукции или выполнению функционально однородных работ на отдельных участках, рабочих местах, в цехах и производствах предприятия.

Принцип специализации предпологает формы разделения труда на предприятии, в цехе. Закрепление за каждым подразделением предприятия ограниченной номенклатуры работ, операций, деталей или изделий.

Принцип универсализации предпологает то, что каждое рабочее место или производственное подразделение занято изготовлением изделий и деталей широкого ассортимента или выполнением различных производственных операций.

Принцип стандартизации в организации производственного процесса предпологает разработку, установление и применение однообразных условий, обеспечивающих наилучшее его протекание.

Принцип параллельности предусматривает одновременное выполнение отдельных операций или частей производственного процесса. Этот принцип базируется на положении о том, что части производственного процесса должны быть совмещены во времени и выполняться одновременно. Соблюдение принципа параллельности ведет к сокращению длительности производственного цикла, экономии рабочего времени.

Принцип прямоточности предполагает такую организацию производственного процесса, при которой обеспечивается кратчайший путь движения предметов труда от запуска сырья и материалов до получения готовой продукции, без возвратов в его движении. Соблюдение принципа прямоточности ведет к упорядочению грузо-потоков, сокращению грузооборота, уменьшению затрат на транспортировку материалов, деталей и готовых изделий.

Принцип непрерывности предусматривает сведение к минимуму всех перерывов в процессе производства конкретного изделия. Он предполагает сокращение или ликвидацию перерывов в процессе производства готовой продукции. Принцип непрерывности реализуется в таких формах организации производственного процесса, при которых все его операции осуществляются непрерывно, без перебоев, и все предметы труда непрерывно движутся с операции на операцию. Это сокращает время на изготовление продукции и уменьшает простои оборудования и рабочих.

Принцип ритмичности означает, что весь производственный процесс и составляющие его части по изготовлению заданного количества продукции повторяются через равные промежутки времени. Принцип ритмичности — это выпуск в равные промежутки времени равного количества изделий. Различают ритмичность выпуска продукции, ритмичность работы и ритмичность производства.

Ритмичностью выпуска называется выпуск одинакового или равномерно увеличивающегося (уменьшающегося) количества продукции за равные отрезки времени. Ритмичность работы — это выполнение равных объемов работ (по количеству и составу) за равные интервалы времени. Ритмичность производства означает соблюдение ритмичного выпуска продукции и ритмичность работы.

Принцип автоматичности предусматривает максимально возможное и экономически целесообразное освобождение рабочего от затрат ручного труда на основе применения автоматического оборудования.

Принцип соответствитя форм производственного процесса его технико-экономическому содержанию предусмат-ривает формирование производственной структуры преприятия с учета особенности производства и условий его протекания, дающую наилучшие экономические показатели.

Экономическая эффективность рациональной организации производственного процесса выражается в сокращении длительности производственного цикла изделий, в снижении издержек на производство продукции, улучшении использования основных производственных фондов и увеличении оборачиваемости оборотных средств.

Принцип технической оснащенности ориентирует на механизацию и автоматизацию производственного процесса, устранение ручного, монотонного, тяжелого, вредного для здоровья человека труда. Соблюдение принципов организации производственных процессов имеет большое практическое значение, оно способствует рациональному использованию потенциала предприятия и повышению эффективности его работы.

2. Типы производств и их технико-экономическая характеристика

Тип производства — совокупность его организованных, технических и экономических особенностей.

Тип производства определяется следующими факторами:

- номенклатурой выпускаемых изделий;

- объемом выпуска;

- степенью постоянства номенклатуры выпускаемых изделий;

- характером загрузки рабочих мест.

В зависимости от уровня концентрации и специализации различают три типа производств:

- единичное;

- серийное;

- массовое.

По типам производства классифицируются предприятия, участки и отдельные рабочие места.

Тип производства предприятия определяется типом производства ведущего цеха, а тип производства цеха — характеристикой участка, где выполняются наиболее ответственные операции и сосредоточена основная часть производственных фондов.

Отнесение завода к тому или иному типу производства носит условный характер, поскольку на предприятии и даже в отдельных цехах может иметь место сочетание различных типов производства.

Единичное производство характеризуется широкой номенклатурой изготовляемых изделий, малым объемом их выпуска, выполнением на каждом рабочем месте весьма разнообразных операций.

В серийном производстве изготовляется относительно ограниченная номенклатура изделий (партиями). За одним рабочим местом, как правило, закреплены несколько операций.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых в течение продолжительного времени на узкоспециализированных рабочих местах.

Тип производства оказывает решающее значение на особенности организации производства, его экономические показатели, структуру себестоимости (в единичном высока доля живого труда, а в массовом — затраты на ремонтно-эксплуатационные нужды и содержание оборудования), разный уровень оснащенности.

Сравнение по факторам типов производств приведено в таблице 3.3.

Таблица 3.3. — Характеристики типов производств

|

№ п/п |

Факторы |

Тип производства |

||

|

единичное |

серийное |

массовое |

||

|

1 |

Номенклатура изготавли-ваемых изделий |

Большая |

Ограниченная |

Малая |

|

2 |

Постоянство номенклатуры |

Отсутствует |

Имеется |

Имеется |

|

3 |

Объем выпуска |

Малый |

Средний |

Большой |

|

4 |

Закрепление операций за рабочими местами |

Отсутствует |

Частичное |

Полное |

|

5 |

Применяемое оборудование |

Универсальное |

Универсальное +специальное (частично) |

В основном специальное |

|

6 |

Применяемый инструмент и оснастка |

Универсальные |

Универсальные +специальные |

В основном специальные |

|

7 |

Классификация рабочих |

Высокая |

Средняя |

В основном низкая |

|

8 |

Себестоимость продукции |

Высокая |

Средняя |

Низкая |

|

9 |

Производственная специализация цехов и участков |

Технологическая |

Смешанная |

Предметная |

3. Производственная структура предприятия

Необходимым условием успешной деятельности предприятия является рациональное построение его производственной и организационной структуры. Под структурой понимается упорядоченная совокупность взаимосвязанных элементов, находящихся между собой в устойчивых отношениях, обеспечивающих их функционирование и развитие как единого целого.

Предприятие – это совокупность людей, объединившихся для совместной хозяйственной деятельности. В состав предприятия входят:

— органы управления;

— непроизводственные подразделения;

— производственные подразделения.

Органы управления – это подразделения, осуществляющие организацию и управления производственно-хозяйственной деятельности предприятия.

Непроизводственные подразделения объединяют подразделения по социальному, бытовому и культурному обслуживанию работников, ЖКХ, подсобное хозяйство.

Для успешного ведения производства необходимо рационально пос-троить производственный процесс в пространстве. Это осуществляется путем определения исходя из особенностей предприятия наиболее эффективной про-изводственной структуры. Сочетание различных подразделений предприятия и взаимосвязь между ними образуют производственную структуру (рис. 3.3).

Рис. 3.3. Производственная структура пищевого предприятия.

И так, под производственной структурой предприятия понимается состав и взаимосвязь образующих его цехов, участков и служб в процессе производства продукции.

Производственная структура характеризует разделение труда между подразделениями предприятия и их кооперацию. Она оказывает существенное влияние на важнейшие экономические показатели предприятия: качество продукции, рост производительности труда, величину издержек производства, эффективность использования ресурсов.

Главными элементами производственной структуры предприятия являются цехи, участки и рабочие места.

Производственная структура предприятия — это совокупность производственных единиц предприятия (цехов, служб), входящих в его состав, и формы связей между ними.

Производственная структура зависит от вида выпускаемой продукции и его номенклатуры, типа производства и форм его специализации, от особенностей технологических процессов. Причем последние являются важнейшим фактором, определяющим производственную структуру предприятия.

Производственная структура — это, по существу, форма организации производственного процесса. В ней различают подразделения производств:

- основного;

- вспомогательного;

- обслуживающего.

Основное производство – это часть предприятия, где непосредственно происходит превращение сырья и материалов в готовую продукцию.

Вспомогательное производство — оно служит для материального обеспечения основного производства и технического обслуживания (обслуживающие цехи). Сюда относятся энергетическое, складское, ремонтное, транспортное хозяйства и др.

В цехах (подразделениях) основного производства предметы труда превращаются в готовую продукцию.

Цехи (подразделения) вспомогательного производства обеспечивают условия для функционирования основного производства (обеспечение инструментом, энергией, ремонтом оборудования) (см. рис. 3.1).

Подразделения обслуживающего производства обеспечивают основное и вспомогательные производства транспортом, складами (хранение), техническим контролем и т.д.

Таким образом, в составе предприятия выделяются основные, вспомогательные и обслуживающие цехи, участки и хозяйства производственного назначения.

На основе производственной структуры разрабатывается генеральный план предприятия, т.е. пространственное расположение всех цехов и служб, а также путей и коммуникаций на территории завода. При этом должна быть обеспечена прямоточность материальных потоков. Цехи должны быть расположены в последовательности выполнения производственного процесса.

Цех – это основная структурная производственная единица крупного предприятия, административно обособленная и специализирующаяся на выпуске определенной продукции или изделий либо на выполнении технологически однородных или одинакового назначения работ. Он наделяется определенной производственной и хозяйственной самостоя-тельностью, является обособленной производственной единицей и выполняет закрепленные за ним производственные функции. Цехи делятся на участки, представляющие собой объединенную по определенным признакам группу рабочих мест.

Участок – это совокупность рабочих мест, предназначенных для изготовления готового продукта или его части. На малых предприятиях может использоваться бесцеховая структура, в этом случае основным производственным подразделением является участок.

Цехи и участки создаются по принципу специализации:

- технологической;

- предметной;

- предметно-замкнутой;

- смешанной.

Технологическая специализация основана на единстве применяемых технологических процессов. При этом обеспечивается высокая загрузка оборудования, но затрудняется оперативно-производственное планирование, удлиняется производственный цикл из-за увеличений транспортных операций. Технологическая специализация применяется в основном в единичном и мелкосерийном производствах.

Предметная специализация основана на сосредоточении деятельности цехов (участков) на выпуске однородной продукции. Это позволяет концентрировать производство продукции или изделия в рамках цеха (участка), что создает предпосылки для организации прямоточного производства, упрощает планирование и учет, сокращает производственный цикл. Предметная специализация характерна для крупносерийного и массового производства.

Если в пределах цеха или участка осуществляется законченный цикл изготовления продукта или изделия, это подразделение называется предметно-замкнутым.

Цехи (участки), организованные по предметно-замкнутому принципу специализации, обладают значительными экономическими преимуществами, так как при этом сокращается длительность производственного цикла в результате полного или частичного устранения встречных или возвратных перемещений, снижаются потери времени на переналадку оборудования, упрощается система планирования и оперативного управления ходом производства.

Производственная структура цеха показана на рис. 3.4.

Рис 3.4. Производственная структура цеха.

Первичным звеном организации производства является рабочее место.

Рабочим местом называется неделимое в организационном отношении (в данных конкретных условиях) звено производственного процесса, обслуживаемое одним или несколькими рабочими, предназначенное для выполнения определенной операции, оснащенного соответствующим оборудованием и организационно-техническими средствами.

От уровня организации рабочих мест, обоснованного определения их количества и специализации, согласования их работы во времени, рациональности их расположения в цехах существенно зависят результаты работы предприятия.

Следует отметить, что производственная структура предприятия не является чем-то застывшим, она динамична. По мере совершенствования техники и технологии, организации производства, труда и управления предприятием со-вершенствуется и производственная структура. Это создает условия для интенсификации производства, эффективного использования ресурсов и достижения высоких результатов работы предприятия.

Построение оптимальной производственной структуры предприятия необходимо осуществлять с учетом следующих принципов:

— соблюдение рационального соотношения между основными и вспомогательными цехами и участками;

— обеспечение пропорциональности между частями предприятия;

— укрупнение цехов и участков;

— постоянная работа по рационализации производственной структуры;

— создание бесцеховой структуры управления предприятием.

Кроме того, на производственную структуру предприятия оказывает влияние ряд факторов:

— отраслевая принадлежность предприятия;

— характер продукции и методы ее изготовления;

— объем выпуска продукции и ее трудоемкость;

— уровень специализации и кооперирования производства;

— особенности зданий, сооружений, используемого оборудования, сырья и материалов.

В условиях рыночной экономики производственная структура должна быть гибкой, динамичной, быстро приспосаб-ливаться при изменении внешних условий и постоянно соответствовать меняющимся частным целям предприятия. В основу организации цехов может быть положена технологическая, предметная или смешанная форма их специализации. Отсюда различают три типа построения производственной структуры: технологический (технологически однородные операции), предметный (ограниченная номенклатура изделий), смешанный.

ПРОДОЛЖЕНИЕ СЛЕДУЕТ

Предприятие основное звено в экономике — файл

приобрести

скачать (198 kb.)

- Смотрите также:

- Жнякин Б.А., Краснова В.В. Лекции по экономике предприятия (Документ)

- Шпоры по дисциплине Экономика машиностроения (Шпаргалка)

- Старк Дж.Р., Смит Дж.Р. Классические цепи Звено в звено и их разновидности (Документ)

- Лекции — Предметно-ориентированные ИС в экономике (Лекция)

- Конспект лекций 2 тема процесс производства, принципы его организации (Документ)

- Автоматизированные информационные системы в экономике (Документ)

- Курсовая работа — Роль и значение предприятия в системе рыночных отношений (на примере авиакомпании) (Курсовая)

- Практическая работа №1. Организация как основное звено экономики организационно-правовые формы предприятия Практическая работа №2 10 (Документ)

- Департамент образования (Документ)

- Клейнер Г.Б. Системно-интеграционная теория предприятия и эволюционный подход (Документ)

- Курсовая работа — Общие требования к системе качества и обслуживающему персоналу (Курсовая)

- Предприятие (Документ)

Задание 1

Тема: Предприятие – основное звено в экономике

Вопросы и задания:

1.Определить принадлежность предприятий к различным категориям бизнеса при следующих исходных данных (табл. 1):

Таблица 1 – Характеристики предприятий

|

Название предприятия |

Среднесписочная численность, чел. |

Среднемесячный оборот, тыс. руб./мес. |

Доля в уставном капитале учредителей – субъектов МСП, % |

Категория бизнеса |

|

ООО «Стиль» |

36 |

185 000 |

76 |

малое предприятие |

|

Кондитерская |

317 |

60 000 |

95 |

не является субъектом МСП по численности |

|

Стоматология |

67 |

30 000 |

100 |

малое предприятие |

|

ПАО «МЕХ» |

248 |

175 000 |

90 |

среднее предприятие |

|

ИП Суров А.И. |

12 |

4 000 |

100 |

микропредприятие |

Вписать в последний столбец таблицы 1 размер предприятия (соответствующую категорию бизнеса):

-

микропредприятие;

-

малое предприятие;

-

среднее предприятие;

-

не является субъектом малого и среднего предпринимательства по одному из критериев.

2. Заполнить таблицу 2, отразив преимущества и недостатки индивидуального предпринимательства, товарищества и акционерного общества, используя приведенные ниже характеристики.

Таблица 2 – Преимущества и недостатки организационно-правовых форм

|

Организационно-правовая форма |

Имущество фирмы |

Преимущества |

Недостатки |

|

Индивидуальный предприниматель |

21 |

1.1 2.3 3.16 4.17 5.15 |

1. 2 2.8 3.12 4.19 |

|

Товарищество |

14 |

1.9 2.10 3.11 |

1.5 2.8 3.13 |

|

Акционерное общество |

7 |

1.6 2.20 3.22 4.23 |

1.4 2.18 3.24 |

-

Легко учредить;

-

Ограниченность средств;

-

Значительная свобода действий;

-

Организационные и финансовые сложности учреждения;

-

Возможность возникновения несовместимых интересов в управлении;

-

Широкие возможности привлечения капитала;

-

Разделено на части (акции)

-

Трудности совмещения контроля и управления;

-

Ограниченная ответственность;

-

Возможность несогласованности действий;

-

Преимущества объединения капиталов;

-

Полная финансовая ответственность;

-

Риск распада фирмы при выходе одного из владельцев;

-

Разделено на доли (вклады) участников

-

Существенные стимулы эффективной деятельности;

-

Легкость контроля;

-

Помощь со стороны государства;

-

«Двойное» налогообложение прибыли;

-

Высокая степень предпринимательского риска и ответственность за принимаемые решения;

-

Возможность диверсификации производства;

-

В собственности предпринимателя;

-

Возможность специализации в производстве и управлении;

-

Относительно широкие возможности привлечения капитала;

-

Возможность расхождения между интересами производственной (экономической) деятельности и интересами собственников

3. Каковы наиболее приемлемые организационно-правовые формы предприятий, работающих в различных сферах деятельности? Заполнить таблицу 3, отметив приемлемые формы.

Таблица 3 – Организационно-правовые формы предприятий разных отраслей

|

Предприятие |

Публичное акционерное общество |

Непубличное акционерное общество |

Общество с ограниченной ответственностью |

Потребительский кооператив |

Государственное унитарное предприятие |

Производственный кооператив (артель) |

Учреждение |

Товарищество |

Фонд |

Объединение юридических лиц |

Индивидуальный предприниматель |

|

Хлебозавод |

+ |

+ |

|||||||||

|

Тепловая электростанция |

+ |

||||||||||

|

Дом моделей |

+ |

||||||||||

|

Молочная ферма |

+ |

||||||||||

|

Судоверфь |

+ |

||||||||||

|

Благотворительная организация |

+ |

||||||||||

|

Авторемонтная мастерская |

+ |

||||||||||

|

Предприятие ВПК |

+ |

||||||||||

|

Автотранспортное предприятие |

+ |

||||||||||

|

Коммерческий банк |

+ |

||||||||||

|

Отделка помещений |

+ |

||||||||||

|

Учебное заведение |

+ |

||||||||||

|

Медицинский центр |

+ |

||||||||||

|

Предприятие розничной торговли |

+ |

||||||||||

|

Парикмахерская |

+ |

Тема: Организация производственного процесса

Вопросы и задания:

4. Установить соответствие между названиями принципов организации производственного процесса и их содержанием, отметив «+» в соответствующей ячейке в табл. 4. В остальных клетках следует поставить знак «-«.

Таблица 4 — Принципы организации производственного процесса

|

Содержание принципа |

Принцип |

|||||

|

Пропорциональность |

Дифференциация |

Параллельность |

Специализация |

Концентрация |

Комбинирование |

|

|

Минимизация перерывов в процессе производства продукции |

— |

— |

+ |

— |

— |

— |

|

Равная производительность взаимосвязанных подразделений в единицу времени |

+ |

— |

— |

— |

— |

— |

|

Закрепление за подразделениями отдельных частей производственного процесса |

— |

+ |

— |

— |

— |

— |

|

Разделение труда и закрепление за рабочими местами своей номенклатуры работ |

— |

— |

— |

+ |

— |

— |

|

Выполнение равных объемов работ за равные промежутки времени |

+ |

— |

— |

— |

— |

— |

|

Сосредоточение однородных операций в отдельных подразделениях |

— |

— |

— |

— |

+ |

— |

|

Одновременное выполнение отдельных стадий производственного процесса |

— |

— |

+ |

— |

— |

— |

|

Деятельность сосредоточена на относительно узких направлениях, технологических процессах или видах продукции |

— |

— |

— |

+ |

— |

— |

|

Сочетание и объединение всех или части разнохарактерных процессов по изготовлению определенных видов продукции в пределах одного участка, цеха или производства |

— |

— |

— |

— |

— |

+ |

|

Пространственное сближение операций, стадий процесса, исключающее возвратные движения предмета труда в процессе производства |

— |

— |

— |

— |

— |

— |

|

Разделение производственного процесса на отдельные части, при котором анализ особенностей каждого элемента разрешает выбрать наилучшие условия его осуществления |

— |

+ |

— |

— |

— |

— |

5. Определить, когда необходимо приступить к выполнению заказа.

Исходные данные. Заказ состоит из 10 изделий. Штучно-калькуляционное время изготовления изделия равно 40 час, а коэффициент параллельности равен 0,88. Директивный срок сдачи заказа – 10 октября 2021 г.

Решение

Определим длительность производственного цикла при параллельном движении деталей:

Тц (ч) = Тшт. * n *Кпар. = 40*10*0,88 = 352 часа

Переводим время производственного цикла в дни:

Тц (дн) = Тц (мин): Тсм= 352 ч : 8 ч = 44 дня.

Определим дату начала выполнения заказа.

9 и 10 октября 2021 г – выходные.

Поэтому заказ должен быть готов 8 октября 2021 г.

С 1 октября по 8 октября есть тоже выходные, следовательно, 8-2 = 6 рабочих дней в октябре. Остается 44-6= 38 рабочих дней.

В сентябре 2021 г. при 5 часовой рабочей неделе 30 календарных дней – 8 выходных дней = 22 рабочих дня. Остается 38-22 = 16 рабочих дней.

В августе 2021 г. начинаем определять дату начала изготовления изделий. 16 рабочих дней – это три календарных недели. Первая неделя с 31 августа по 25 августа. Вторая неделя с 24 августа по 18 августа. Третья неделя с 17 августа по 10 августа.

Следовательно, к выполнению заказа необходимо приступить с 10 августа 2021 года

6. Определить длительность производственного цикла.

Исходные данные. Величина партии деталей — 10 штук. Подготовительно-заключительное время при обработке партии деталей составляет 20 минут. Среднее время межоперационных перерывов — 3 мин. Время естественных процессов — 25 мин. Время на отдых и личные надобности составляет 10 % от оперативного времени. Прочие исходные данные представлены в таблице.

|

Номер операции |

Норма основного времени, мин./шт. |

Норма вспомогательного времени, мин./шт. |

|

1 |

6 |

1 |

|

2 |

4 |

2 |

|

3 |

8 |

3 |

|

4 |

2 |

2 |

Решение

Tц = Tпз + Tтех + m*tMO + te+ tотд.

Где:

Tпз – подготовительно-заключительное время;

Ттех – время технологического цикла;

m – число операций в технологическом процессе;

tMO – время межоперационных перерывов;

te – время естественных процессов;

tотд – время на отдых и личные надобности.

Расчет длительности технологического цикла при последовательном виде движений предметов труда:

Где:

n – количество деталей в партии;

Ci – принятое число рабочих мест (станков) на i-й операции, шт;

ti – норма штучного времени на i-й операции, мин.;

Tц = 20 + 292 + 25 + 292*0,1 = 366, 2 мин

7. Представленный ниже перечень видов продукции разделить на три группы — изделия, производство которых относится к

-

массовому производству,

-

серийному производству,

-

единичному производству.

Перечень видов продукции:

автомобиль Формулы – 1, гидравлическая турбина, катер, компрессор, ледокол, летательный аппарат, металлорежущий станок, автомобиль, насос, пилотируемый космический аппарат, подшипник, пресс, прокатный стан, сотовый телефон, стальные двери, стиральная машина, холодильник, часы, электродвигатель

Ответ оформить в таблице.

|

Тип производства |

Массовое |

Серийное |

Единичное |

|

Вид продукции |

катер, автомобиль, подшипник, сотовый телефон, стальные двери, стиральная машина, холодильник, часы, электродвигатель |

гидравлическая турбина, компрессор, насос, летательный аппарат, металлорежущий станок, пресс, прокатный стан |

автомобиль Формулы – 1. ледокол, пилотируемый космический аппарат |