Бережливое производство

Концепция бережливого производства появилась в Японии в 50-х гг. 20-го века после того как Таити Оно (представитель компании Тойота) побывал в США и познакомился с неизвестным тогда в Японии каналом продаж — супермаркетами. На фоне огромного спроса гигантские магазины с большим запасом товаров были рентабельными. Сравнив ситуацию с Японией, где уровень спроса находился на гораздо более низком уровне, он пришел к выводу, что понижение себестоимости производимой на японских заводах продукции посредством эффекта большого масштаба недостижимо. Выход был найден и реализован — производство на заводах «Тойота» должно основываться не на планируемых объемах продаж (стратегия выталкивания), а на реальном спросе (стратегия вытягивания).

Производственная система «Тойота» (ПСТ) стала предметом изучения и западных экономистов. Взяв ПСТ за основу, Джон Крафчик в 1988‑м и вслед за ним Дэниэл Джонс и Джеймс Вумек в 1990 году развили бизнес-стратегию «Бережливое производство». В оригинале это название звучит как «Lean production», где английское слово «lean» означает «тощий, худой» (оптимист сказал бы «стройный»), но переводчики выбрали в русском варианте «бережливый». Безусловно, так звучит лучше. А почему все-таки «тощий»? Дело в том, что основной задачей этой стратегии было избавление процесса производства от всех ненужных, неоправданных, лишних затрат и потерь.

Необходимость создания этой методологии вызвана самим бережливым производством, который предлагал пошаговую трансформацию описанной в 11 главе книги «Бережливое производство» Джима Вумека и Дэна Джонса.

- Найти агента перемен

- Найти сэнсэя (учителя)

- Воспользоваться кризисной ситуацией или создать ее, чтобы стимулировать трансформацию

- Составить карту всего потока создания ценности для каждого семейства ваших продуктов

- Выбрать что-то важное и начать устранять потери

Именно про идеи этой книги и пойдет дальше речь и я буду очень активно ее цитировать 🙂

Что такое карта потока создания ценности

Я уже не один раз на страницах своего блога упоминал основной процесс практически любой коммерческой организации (немного усложним ее добавлением производства)

Поток создания ценности — это все действия нужные, чтобы провести продукт через следующие основные потоки операций:

- Производственный поток — от сырья до готовой продукции (то есть все то что происходит в прямоугольнике Производство на схеме)

- Поток проекта — от концепции до выпуска первого изделия

Производственный поток начинается от запросов потребителя и идет назад, к сырью, – именно этот поток мы обычно рассматриваем, когда говорим о бережливом производстве, и именно в этой области многие пытались внедрить методы бережливого производства. Поток проекта же более сложный и начинать с него построение карты создания ценности было бы ошибкой и мы сейчас начнем с более простого — внутри заводского производственного процесса.

Почему так важно строить карты создания ценности? Приведу выдержку из книги:

- Карта помогает увидеть не только отдельный производственный процесс, такой как сборка, сварка и т. п. Вы можете видеть весь поток.

- Карта помогает видеть не просто потери. Построение карт позволяет видеть источники потерь в вашем потоке создания ценности.

- Карта – это единый язык, на котором можно обсуждать производственные процессы.

- Карта делает многие решения, связанные с потоком, ясными, понятными и простыми для обсуждения. В противном случае многие решения и действия в ваших цехах могут продолжать выполняться так, как и раньше.

- Карта увязывает концепции бережливого производства и методы, которые помогают вам понять все сразу.

- Карта – основа для составления плана внедрения. Помогая вам спланировать движение всего потока – а именно это часто упускается из виду во многих попытках внедрения бережливого производства, – карта потока создания ценности становится чертежом для внедрения бережливого производства. Подумайте, можно ли построить дом без чертежа.

- • Карта показывает связь между информационным и материальным потоками. Никакой другой инструмент не обеспечивает этого.

- • Карта гораздо полезнее, чем многие количественные инструменты и схемы, которые подсчитывают шаги, не добавляющие ценности, время выполнения заказа, расстояния перемещения, объемы запасов и т. д.

Сама карта составляется для текущего и будущего состояния.

Если рассматривать производственный поток, то в нем есть две составляющие: материальный поток и информационный, который сообщает каждому процессу, что производить или что делать дальше. Эти два потока одинаково важны. И надо задать себе следующий вопрос: как мы можем организовать информационный поток таким образом, чтобы каждый процесс выполнял только то, что нужно следующему процессу, и тогда, когда ему это нужно? Чувствуете важность?

Перед тем как начинать строить карту нужно определит на каком семействе продуктов нам нужно сосредоточиться. Для ориентира можно считать, что семейство – это группа продуктов, которые проходят через аналогичные этапы обработки на одних и тех же станках.

Поток создания ценности может проходить через несколько подразделений и можно обнаружить, что при таком раскладе никто не будет отвечать за конкретный поток создания ценности в целом. Чтобы избежать фокусирования на изолированных функциональных островках, нужен один человек, лидер, который возьмет на себя ответственность за понимание потока создания ценности продуктового семейства в целом и его улучшение. Такого человека можно назвать менеджером создания потока ценности.

Что же он делает? (опять приведу выдержку из книги)

- Отвечает за процесс внедрения бережливого производства перед высшим руководством.

- Имеет линейные, а не штабные полномочия, может осуществлять изменения в функциональных и структурных подразделениях.

- Возглавляет разработку карт текущего и будущего состояний потока создания ценности и плана внедрения для перехода из настоящего в будущее состояние.

- Ведет мониторинг всех аспектов внедрения.

- Ежедневно или еженедельно осматривает и уточняет поток создания ценности.

- Действует так, чтобы внедрение было высшим приоритетом.

- Реализует и периодически пересматривает план внедрения.

- Настаивает на том, чтобы его продвижение зависело от результатов.

Сама карта составляется для текущего и будущего состояния. О них сейчас и поговорим.

Карта текущего состояния

Проектировать будущее без анализа текущего состояния плохая затея. Поэтому для начала нужно заняться именно им. Оригинальным я не буду и использую для разбора карту предложенную авторами книги.

И давайте начнем с определением нашего потребителя. Кто он и какие у него запросы? Он у нас на схеме располагается в правом верхнем углу.

Далее нам нужно показать основные производственные процессы.

Материальный поток рисуется слева направо на нижней половине карты в том порядке, в котором идет обработка, а не в порядке физического расположения оборудования. В материальном потоке мы выделим шесть процессов:

- Штамповка

- Сварка 1

- Сварка 2

- Сборка 1

- Сборка 2

- Отгрузка

Каждый процесс может иметь такие типовые параметры:

- В/Ц (время цикла)

- Переналадка (время переналадки оборудования)

- Готовность (готовность оборудования начать работу в любой момент)

- КДК (объем партий продукции)

- Число операторов

- Число вариантов продукта

- Объем упаковки

- Рабочее время (все время минус перерывы)

- Процент брака

Памятка по некоторым показателям бережливого производства

Далее нам нужно отобразить материальные потоки. Они у нас могут быть входящие и исходящие. Входящий приходит от поставщика:

Исходящий поток идет на потребителя:

Кроме того у нас есть информационные потоки (на схеме черные стрелки с узкими линиями), которые идут в обратном направлении (чем материальные потоки)

Сырье между подразделениями выталкивается от одного подразделения к другому (на схеме изображено как полосатая стрелка).

Выталкивание – обычный результат работы по графику, составленному на основе предположений о том, что понадобится следующему процессу. К сожалению, делать это последовательно практически невозможно, поскольку графики изменяются, а производственный процесс редко выполняется в соответствии с планом. Когда каждый процесс выполняется по собственному графику, он работает как «изолированный островок», независимо от того, какого рода потребитель находится ниже по потоку. В каждом процессе самостоятельно устанавливаются объемы партий и темп производства исходя из собственного видения, а не видения всего потока создания ценности.

В такой ситуации предыдущие процессы будут иметь тенденцию выпускать изделия, которые не нужны последующим процессам (их потребителям) в настоящее время и которые будут выталкиваться на хранение. При таком способе работы процессов партиями и выталкиванием почти невозможно выстроить гладкий поток работ от одного процесса к другому, характерный для бережливого производства.

Глядя на почти законченную карту, вы можете понять, как в общем виде выглядят все карты потоков создания ценности. Поток материалов изображается слева направо в нижней части карты, а поток информации идет справа налево в верхней ее части. Теперь вы можете понять, чем отличается карта потока создания ценности от другого инструмента визуализации, используемого при анализе операций, – схемы компоновки оборудования. Карта потока создания ценности делает хаос событий, показанный на такой схеме завода, понятным и с точки зрения потока создания ценности, и с точки зрения потребителя продукции.

Что делает поток создания ценности бережливым?

Только что мы с вами познакомились с методологией создания карты текущего состояния. Теперь его надо трансформировать в будущее состояние. Но прежде чем это начать делать давайте вспомним основные принципы бережливого производства.

В чем проблема классических производств? Это мы можем увидеть на нашей схеме. У нас есть отдел управления производства который делает графики для каждого процесса по которым наши процессы производят и выталкивают продукцию от процесса к процессу. Поскольку произведенная продукция пока не нужна, ее надо учесть, хранить и т. д. – чистая муда (потери). Дефекты остаются скрытыми в очередях запасов до тех пор, пока детали не будут наконец использованы следующим вниз по потоку процессом. Именно там обнаружатся существующие проблемы, однако к тому времени уже будет трудно проследить их источник. В результате, хотя время добавления ценности при производстве единицы продукции очень мало, общее время, затрачиваемое на выполнение всех процессов в заводских условиях, весьма и весьма велико.

Общепринятый список потерь разработан во второй половине XX столетия одним из создателей производственной системы Тайити Оно, на основе корпоративной философии кайдзен. Список состоит из 7 муд, не включая мури и мура. Отдельные исследователи дополняют его (так, Джеффри Лайкер в книге «Дао Тойота» говорит о нереализованном творческом потенциале сотрудников как о восьмой потере).

Самый значительный источник бесполезных затрат – перепроизводство, которое означает выпуск большего числа изделий, раньше и чаще, чем это нужно для следующего процесса.

Эта муда означает, что было изготовлено слишком много продуктов или партия поступила слишком рано.

Ряд распространенных причин:

- крупногабаритные партии

- длительный срок изготовления

- плохие отношения с поставщиками и т.п.

Перепроизводство ведет к увеличению запасов, которые скрывают другие проблемы компании. О борьбе с муда излишнего производства в Toyota задумались еще до начала Второй мировой войны. Тайити Оно, ведущий инженер, а с 1950 г. — и директор компании, решил позаимствовать опыт США. Ему понравились «американское чудо» — супермаркеты, в которых запасы пополнялись по мере необходимости. Посетив заводы Генри Форда, Тайити еще больше убедился, что стратегия выталкивания (производство на основе планируемых объемов продаж) не сработает в истощенной войной Японии. Вместе с Сигео Синго они сделали ставку на стратегию вытягивания Канбан, по которой производство основывалось на реальном спросе продукции.

Бороться с этой мудой можно с помощью:

- WIP-лимит — сокращение количества незавершенных продуктов для большей гибкости производства, работа по системе CONWIP (новое задание только после окончания предыдущего).

- Just-in-Time

- стратегия вытягивания.

Кроме перепроизводства есть следующие виды потерь:

Запасы

Потери из-за запасов — это стоимость обязанностей, связанных с хранением избыточных запасов. К этим потерям относятся дополнительные площади для размещения запасов, затраты на аренду складских помещений, транспортные расходы, а также потери от ухудшения характеристик продуктов.

Перемещение

Потери от перемещения — это затраты на все перемещения персонала и оборудования, которые можно сократить. Предыдущий пример с погрузчиком и местоположением запасов отлично демонстрирует потери от перемещения и их оптимизацию. Потери от перемещения создают множество побочных потерь, включая загрязнение, потери топлива из-за эксплуатации транспортных средств, затраты на техническое обслуживание и затраты, связанные с поломкой оборудования.

Дефекты

Возможны нештатные ситуации, которые могут быть затратными. Управление потерями из-за дефектов — это попытка выявить и устранить нештатные ситуации и недостатки, которые приводят к дефектам в конечных продуктах. Дефекты обходятся дорого. Они требуют замены, возможных дополнительных затрат на утилизацию или затрат, связанных с полной потерей сырья.

Излишняя обработка

Потери от излишней обработки — это любой этап производства компонента, который оказывается ненужным, например добавление возможностей, о которых пользователи не просили, или совершенствование частей продукта, которые не будут видны пользователю.

Ожидание

Потери из-за ожидания — это стоимость любого этапа производственной обработки, который выполняется медленно и задерживает конечный результат. Ожидание увеличивает расходы на освещение, отопление, охлаждение и создает опасность истечения срока годности материалов или действия контрактов.

Транспортировка

Потери от транспортировки очень похожи на потери от перемещения. Потери от транспортировки возникают при внешних перевозках между несколькими пунктами или при внутренних перемещениях в пределах одного пункта у сторонних партнеров.

Правила создания бережливого потока создания ценности (более детально про них читайте в книге)

-

Работайте в соответствии с вашим временем такта. Время такта показывает, как часто вам надо производить одну деталь или продукт в соответствии со скоростью продаж, чтобы удовлетворить запросы потребителя. Время такта вычисляется путем деления вашего доступного рабочего времени за смену (в секундах) на объем потребительского спроса за смену (в штуках). Время такта используется, чтобы синхронизировать темп производства с темпом продаж, особенно в задающем ритм процессе.

-

Создавайте непрерывный поток где только возможно. Непрерывный поток подразумевает, что за один раз производится одно изделие, при этом каждое готовое изделие сразу переходит от одного этапа процесса к следующему безо всякой задержки (и многих других потерь)

- Когда непрерывный поток нельзя распространить вверх по «течению», используйте супермаркеты для управления производством

- старайтесь информировать о графике потребления только один производственный процесс

- распределяйте производство различных продуктов равномерно по всему времени работы задающего ритм процесса. Выравнивайте производство разных продуктов

- создайте начальное вытягивание путем производства и вытягивания небольших партий, постепенно загружая работой задающий ритм процесс. Выравнивайте объем производства

- развивайте способность делать «каждую деталь каждый день» (затем – каждую смену, каждый час; или каждую упаковку, или палету), выполняя процессы вверх по потоку от задающего ритм процесса

Карта будущего состояния

Цель построения карты потока создания ценности – обнаружить источники потерь и устранить их путем перехода к будущему состоянию потока создания ценности, который можно осуществить за очень короткий период времени. Цель состоит в построении цепочки процессов, в которой индивидуальные процессы связаны с их потребителями либо непрерывным потоком, либо системой вытягивания, и каждый процесс должен по возможности производить только то, что нужно потребителям, и тогда, когда им это нужно.

КЛЮЧЕВЫЕ ВОПРОСЫ ДЛЯ ПЕРЕХОДА К БУДУЩЕМУ СОСТОЯНИЮ

1. Каково время такта? Для ответа на этот вопрос изучите доступное рабочее время ваших процессов ниже по потоку, которые ближе всего к потребителю.

2. Будете ли вы создавать продукцию для супермаркета готовых изделий, из которого ее вытягивает потребитель, или непосредственно передавать ее на отгрузку? Ответ на этот вопрос зависит от нескольких факторов, таких как закупаемые потребителем изделия, надежность ваших процессов и характеристики продукции. Производство продукции непосредственно на отгрузку потребует либо большой надежности и короткого времени выполнения заказа, наличия потока от заказа до доставки, либо больших страховых запасов. К счастью, ваше время выполнения от заказа до доставки включает только процессы от задающего ритм процесса вниз по потоку до доставки.

3. Где вы сможете использовать непрерывную поточную обработку?

4. Где вам понадобятся вытягивающие системы супермаркета, чтобы управлять производством процессов выше по потоку?

5. В какой единственной точке производственной цепочки (задающем ритм процессе) вы будете составлять график производства продукции? (Имейте в виду, что перемещение всех материалов ниже по потоку от задающего ритм процесса надо осуществлять в виде потока.)

6. Как вы будете выравнивать производственные потоки (номенклатуру изделий) в задающем ритм процессе?

7. Какие порции готовой продукции вы будете последовательно производить и отгружать в задающем ритм процессе?

8. Какие улучшения процессов понадобятся, чтобы поток создания ценности формировался в соответствии с установленными вами требованиями к проекту будущего состояния?

Как мы видим внешний вид карты у нас изменился. Что же поменялось? Эта карта построена на основе ответов на вопросы приведенные выше.

В частности мы определили время такта для семейства продуктов. Оно у нас составило 60 секунд (мы поделили доступное рабочее время на желаемое количество изделий 27600/460)

Далее мы приняли решение об изготовлении для супермаркета или непосредстванно для отгрузки.

Затем даем ответ на вопрос «А где мы можем ввести непрерывный поток?«. Обратите внимание, что на нашей карте будущего состояния четыре прямоугольника процессов сварки и сборки объединены в один процессный прямоугольник, указывающий на непрерывный поток. Маленький рисунок ячейки внутри прямоугольника указывает, что производство организовано в виде ячеек.

Потом решаем где нам необходимо использовать вытягивающие системы супермаркета. В нашем примере было принято решение производить кронштейны рулевого управления для супермаркета готовых изделий. И два дополнительных супермаркета – один для штампованных деталей и один для рулонов – стали нужны, чтобы закончить внутризаводской поток создания ценности для кронштейнов рулевого управления.

После этого даем ответ на вопрос «в какой единственной точке производственной цепочки (задающем ритм процессе) заводу надо осуществлять планирование производства». Ответ в сварочно-сборочной ячейке.

Ну и так далее….

После проведенных изменений мы видим следующий эффект:

Как мы видим он довольно впечатляющий. Легко ли такое сделать на практике. Ответ очевиден — очень тяжело, но результат от таких изменений сделает ваше производство более эффективным.

Как составить карту потока создания ценности (инструкция)

1. Определите охват карты потока создания ценности

Во-первых, определите начальную и конечную точки и поместите их сверху в левый и правый угол документа соответственно. При охвате всей цепочки поставок, скорее всего, в начальной точке будет поставщик/сырье, а в конечной — клиент. Отметьте эти точки с помощью фигуры с заостренным концом

Рядом со значком «клиент» запишите время такта или максимальный срок производства для удовлетворения спроса клиента. Для расчета возьмите время в минутах, необходимое для производства, и разделите его на требуемое количество единиц продукции.

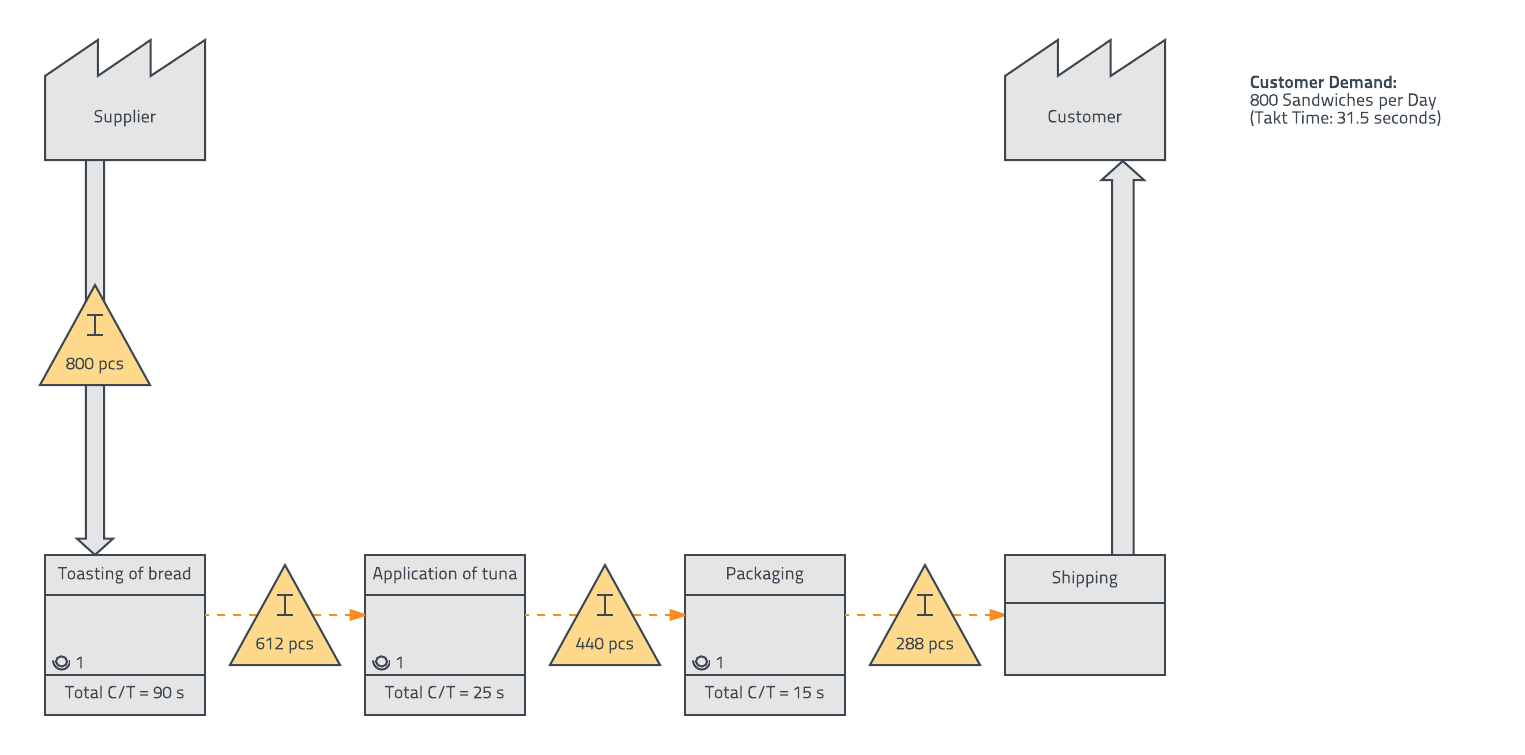

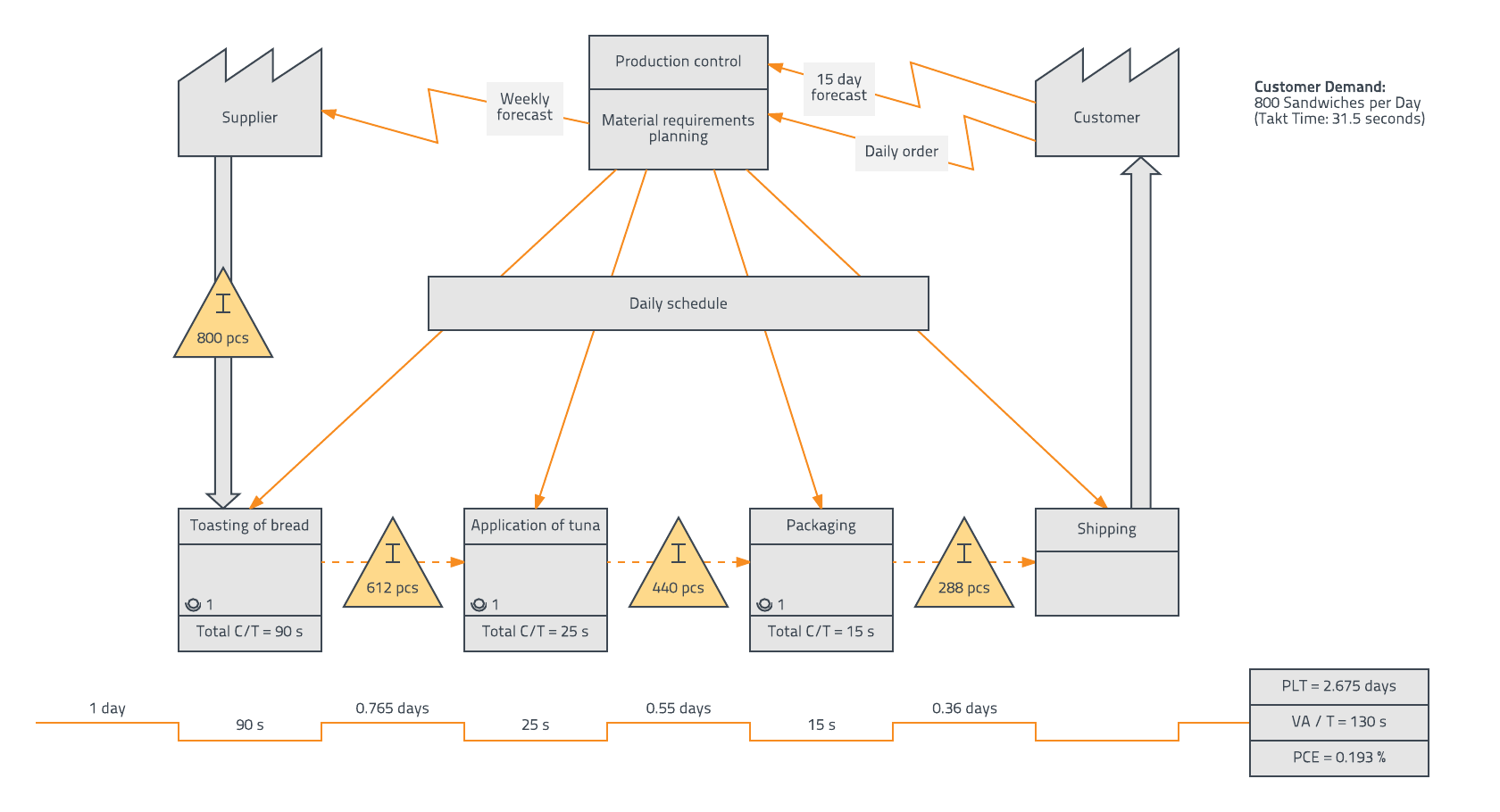

2. Нанесите на карту шаги процесса

Добавьте блоки процессов , чтобы показать все необходимые шаги. В маленьком кружке в углу блока процесса указывается число операторов для выполнения данного шага в процессе. В приведенном ниже примере используется только один оператор для выполнения шага «поджарить хлеб», один оператор для шага «положить тунец» и один оператор для шага «упаковать бутерброд».

Под каждым блоком процесса добавьте блок данных для анализа. Ниже приведены некоторые примеры информации в таком блоке данных.

- «C/T» или «время цикла» — время, необходимое для производства одной детали

- «C/O» или «время переключения» — время, необходимое для смены типа продукта

- «Время работы» — процент времени, в течение которого работает производственная машина

- «Выход» — процент деталей, которые проходят проверку

3. Укажите уровень запасов и время ожидания

Теперь обозначьте поток процесса, соединив стрелками начальные (конечные) точки с блоками процессов. Сплошные широкие линии используются для обозначения отгрузки. В нашем примере поставщик отправляет сырье на фабрику, а затем фабрика отправляет готовые бутерброды покупателям. Пунктирные стрелки, также называемые стрелками движения, представляют перемещение материалов после завершения одного процесса до начала другого.

В промежутке между этапами ставьте значок треугольника «Уровень запасов», чтобы измерять количество деталей, задействованных в незавершенном производстве (WIP) после каждого шага. На стрелку отгрузки можно также добавить значок грузовика (самолета и т. п.), демонстрирующий способ транспортировки.

4. Нарисуйте поток информации

Карты потока создания ценности показывают не только производственный процесс, но также и поток информации на протяжении всего процесса. Добавьте блок производственного контроля, чтобы указать специалистов, которые занимаются планированием и контролем производства. Обычно ее размещают между начальной и конечной точками. Во второй половине блока можно указать обязанности рабочей группы.

Затем разместите линии коммуникации. Ломаная линия означает электронные средства коммуникации (электронная почта, телефон, факс). Вы можете добавить примечания о типе передаваемых данных, частоте обмена информацией и используемом носителе. Прямые линии показывают аналоговые средства коммуникации (заметки, распечатанные на бумаге отчеты, устные переговоры).

В нашем примере специалист по управлению производством получает заказы от клиента и в электронном виде отправляет поставщику планируемый объем материалов на неделю, а персоналу лично выдает график работы на день.

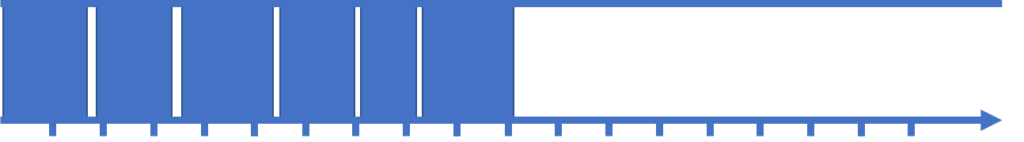

5. Создайте временную шкалу

Наконец, необходимо добавить временную шкалу в нижней части карты потока создания ценности. Поскольку карты потоков создания ценности нацелены на выявление потерь в процессе производства, временная шкала является наиболее важной их частью.

Добавьте временную шкалу и растяните ее на требуемую длину. Временная шкала имеет два уровня. Внизу запишите значения времени, затрачиваемого на процессы с добавленной ценностью, из полей данных, размещенных выше. Запишите также время, затрачиваемое на процессы, которые не имеют добавленной ценности. В нашем примере в качестве такого значения используется время, затраченное на подсчет запасов при перепроизводстве. Поскольку клиенту требуется 800 бутербродов в день, 800 штук мы принимаем за 1 день времени производства без добавленной ценности.

В правой части временной шкалы также содержится поле данных, в котором объединена вся описанная информация. Ниже приведены примеры информации, которая обычно указывается в этом поле.

- Время производственного цикла (PLT) — общее время без добавленной ценности из верхней части временной шкалы

- Время с добавленной ценностью (VA/T) — общее время с добавленной ценностью из нижней части временной шкалы

- Эффективность технологического цикла (PCE) — процент времени с добавленной ценностью (VA/T) от общего времени производственного цикла (PLT)

Определение ценности в стратегии бережливого производства с использованием чек листов

Внедрение технологий бережливого производства в ЛПУМГ производится с целью развития производственной системы ЛПУМГ, повышения эффективности её деятельности, а также мотивации персонала к постоянному улучшению своей деятельности.

Внедрение технологий бережливого производства направлено на выявление и устранение (сокращение) затрат, не добавляющих ценности. Подобное изменение при условии следования принципам бережливого производства гарантированно приводит к достижению главной стратегической цели бережливого производства – к созданию системы постоянного сокращения потерь (затрат, не добавляющих ценности).

Поговорим о том, что же такое ценность.

Ценность в бережливом производстве – основной принцип бережливого производства: совокупность свойств продукта или услуги, за которые потребитель готов заплатить поставщику, поскольку данные свойства продукта или услуги вызывают субъективное ощущение потребителя, что нужная ему вещь (услуга) доставлена (оказана) в нужном количестве, с нужным качеством, в нужное время и в нужном месте (вызывают ощущение удовлетворённости).

Из данного определения можно сделать вывод, что под словом ценность, следует понимать меру достаточности. Меру достаточности в любом производственном процессе, выходя за рамки которой процесс более не развивается, не становиться лучше, удобней, эффективней, а усилия, потраченные на выполнение различного рода действий, тратятся по сути впустую, то есть превращаются в потери сил, времени и, не редко нервов.

А теперь давайте посмотрим, в каком процессе мы чаще всего не можем определить меру достаточности. Недолго размышляя, на ум приходят процессы, связанные с выполнением требований в области охраны труда и промышленной безопасности. Здесь уж точно – кто на что горазд. Не правда ли? Так какое же решение принять? Рассмотрим предложение, связанное с реализацией административно-производственного контроля (АПК)

Одним из способов повышения эффективности проведения АПК и внедрения бережливого производства является определение критериев с помощью чек листов, разработанных для конкретных объектов контроля. Критерии контроля, в чек листах являются мерой достаточности, определяемую при разработке критериев.

Разрабатываемые критерии не должны иметь формулировки общего вида, типа:

- «Отсутствие утечек масла, воздуха, газа, посторонних предметов, в блок боксах ГПА»;

- «Все органы управления средством малой механизации должны быть исправны».

Подобные формулировки больше похожи на цели, которые мы ходим достигнуть с помощью проведения АПК или введения технологии бережливого производства. Для четкого определения соответствия оборудования существующим требованиям, необходимо провести декомпозицию, то есть разобрать детально определенный нами критерий. При этом информация, получаемая нами для определения соответствия, должна выглядеть утвердительно и однозначно.

В связи с чем, критерии осмотра должны формулироваться так, чтобы в результате осмотра проверяющим, результат фиксировался однозначно, словом Да или Нет. Иначе говоря, на основе обычных критериев, которые мы разрабатываем для соблюдения стандартов в области административно производственного контроля, прописанных в общем виде, предлагается разработать чек-листы, на основе которых руководителю можно судить о состоянии оборудования и составлять планы работ. Например:

|

Место проведения осмотра |

Критерии контроля при осмотре |

Результат осмотра, да/нет |

|

Органы управления трактора |

Рычаги управления не имеют дефектов: рычаги управления находятся на штатных местах их установки и с небольшим усилием перемещаются при переключении; рычаги управления после переключения фиксируются в оставленном положении. |

|

|

Педали управления не имеют дефектов: педали управления находятся на штатных местах и с небольшим усилием перемещаются при нажатии на них, а также возвращаются в исходное положение при отпускании. |

||

|

Отсутствуют дефекты в рулевом управлении: при прокручивании рулевого колеса передние колёса трактора поворачиваются в соответствующую сторону; при поворачивании руля отсутствует люфт и посторонние стуки со стороны рулевых наконечников; пыльники рулевых наконечников целы (не порваны), не имеют растрескиваний. |

|

Место проведения осмотра |

Критерии контроля при осмотре |

Результат осмотра, да/нет |

|

Блок фильтров смазки ЦБН |

Отсутствуют признаки не герметичности сальниковой набивки вентилей на входе и выходе в ФСН1,2: нет масляных подтеков на штоках вентилей; корпус вентилей сухой, не замасляный; в поддоне под вентилями отсутствуют масляные скопления. |

|

|

Маховики на вентилях в наличии 100%. Маховики целы, не обломлены, закреплены на штоках гайками. |

||

|

Отсутствуют утечки масла по фланцам крепления вентилей на входе и выходе в ФСН1,2: нет масляных подтеков на фланцах вентилей; крепеж на фланцах в наличии 100%; в поддоне под фланцами вентилей отсутствуют масляные скопления. |

||

|

Отсутствуют утечки масла по крышке корпуса ФСН 1,2: нет масляного скопления на крышках корпуса; нет масляных подтеков по сливной пробке в нижней части корпуса; в поддоне под сливной пробкой в нижней части корпуса отсутствуют масляные скопления. |

Реализуя подобный подход к проведению АПК, мы в первую очередь выполняем требование нормативной документации в области ОТ и ПБ, при этом определили меру достаточности, то есть основную ценность, прописав ее в чек-листе, что фактически означает — выполнение основного принципа бережливого производства.

Примеры работающих чек листов на производстве скачать:

- Генератор бензиновый;

- Осмотр оборудования газоперекачивающих агрегатов (ГПА);

- Осмотр узла подключения (УП);

- Трактор малогабаритный.

Как создаётся ценность?

Для того, чтобы создать ценность, нужно осуществить множество разнообразных действий. Поэтому можно сказать, что ценность создаётся в ходе выполнения производственных процессов или процессов оказания услуги. И в каждом таком процессе всегда есть действия, которые создают ценность, и есть действия, которые не создают ценность с точки зрения клиента. Что же это за действия такие?

Действия, создающие ценность

Действия, которые создают ценность — это то, что с точки зрения конечного клиента, добавляет полезность, значимость продукту.

Приведу несколько примеров.

Полирование столешницы для кухонного стола

Если я хочу купить красивый кухонный стол, то покупка полированного стола будет для меня хорошим выбором. В этой ситуации я буду готов заплатить за операцию полирования. Это дорогая работа, она требует достаточно высокой квалификации, и тем не менее, если я хочу красивый стол, то я буду готов заплатить за полировку.

С другой стороны, когда я покупаю стол на дачу, под открытое небо, полирование столешницы станет для меня действием, не создающим ценность. Не надо быть семи пядей во лбу, чтобы догадаться, что на улице полировка сойдёт со стола буквально за какой-то месяц.

Расчистка тротуаров после снегопада

Это пример ценности, которая никак не отражается на цене. Как пешеходы мы не платим за чистые тротуары, но при этом мы ценим чистые тротуары гораздо выше, чем тротуары, засыпанные снегом. И в этом можно достаточно легко убедиться, если вы попробуете пройти по какой-нибудь целине, покрытой снегом сантиметров на 30-40.

Сборка корпуса автомобиля

Можно попробовать приобрести весь комплект деталей автомобиля по частям. Предположим, вам удастся раздобыть еще и комплект сборочных чертежей. Тогда вы сможете самостоятельно собрать автомобиль из тех деталей, которые вы приобрели. Но на самом деле вряд ли кто-то так будет делать, потому что для сборки автомобиля нужно много специального инструмента и множество специфических знаний о процессе сборки. Поэтому редко кто покупает автомобили в виде набора деталей из конструктора, а сама сборка корпуса автомобиля является ценным действием.

Надувание воздушного шарика гелием

Представьте, что вы покупаете детям шарики. И даёте трем малышам разные шарики. Первому вы просто дали в руки купленный в магазине шарик и предоставили ребёнку возможность самому придумывать — надувать его или нет. Второму вы купили такой же шарик, надули в него воздух ртом, завязали и дали играть. Третьему купили такой же шарик, но надули гелием, завязали, привязали веревочку и дали в руки.

Будет ли отличаться ценность этих шариков в глазах детей? Я думаю, что да. Будет ли она отличаться для родителей? Я думаю, для родителей ценность (не только цена) тоже будет отличаться. Например, третий ребенок, которому вы даёте шарик, наполненный гелием, будет больше сконцентрирован на своем шарике, потому что если он отпустит этот шарик или упустит его из виду, шарик улетит. А если ребёнок гарантированно занят чем-то неопасным, то родители явно будут этому рады.

Но самое интересное, что если вы расскажете ребёнку, как пользоваться гелием, то ценность такого шарика становится просто невероятной, ведь выпустив немного газа и вдохнув его, ребёнок сможет говорить голосами героев диснеевских мультфильмов. И это довольно забавно. И тогда ценность воздушного шарика, наполненного гелием, становится значительно больше его цены и значительно выше ценности любого другого шарика.

Всё это — примеры действий, создающих ценность.

Действия, не создающие ценность

Любые действия, которые потребляют ресурсы. материалы, время, деньги, человеческий труд, но не добавляют ценность продукту в глазах конечного потребителя.

Приведу несколько примеров.

Оформление транспортной накладной на внутреннее перемещение

Предположим, вам нужно перевезти материалы со склада в производство. Для этого вы оформляете накладную на внутреннее перемещение.

Кладовщик берет товар, записывает его в накладную, оформляет её, передаёт эту накладную водителю или экспедитору, водитель или экспедитор везёт эту накладную вместе с материалами на производство, передает второму кладовщику, второй кладовщик проверяет все материалы на соответствие накладной, потом передаёт накладную бухгалтеру, бухгалтер вносит все данные в компьютерную систему, и все эти действия нужны только для того, чтобы вы могли перевезти материалы со склада в производство.

Задайте вопрос с точки зрения потребителя: потребителю вообще всё это нужно или нет? И вы поймёте, что на самом деле для потребителя совершенно неважно, есть такая накладная или нет.

Ожидание согласующей подписи под заказом.

Звонит человек и говорит: я хочу у вас купить такой-то предмет. И вы ему говорите: подожди. Мы готовы тебе это продать, но мы должны договориться между собой. Подожди недельку и мы тебе сообщим, когда и за сколько мы продадим тебе этот предмет.

Является ли согласование договора, сделанное десятью сотрудниками, ценным для покупателя? Нет. Оно является ценным, может быть, для компании, но для покупателя никакой ценности в этих действиях нету.

Создание страхового запаса сырья.

Практически ни одно производство не может работать без страховых запасов. Так или иначе, колебания спроса, колебания производительности есть на каждом производстве, и для того чтобы их сглаживать необходимы страховые запасы.

Но с точки зрения потребителя наличие или отсутствие страхового запаса не имеет никакого значения. Никакому потребителю не важно, есть у вас страховые запасы или нет. Он хочет просто купить у вас готовый продукт или получить готовую услугу. Поэтому с точки зрения производителя наличие и создание страхового запаса очень важно, с точки зрения клиента, наличие страхового запаса сырья не имеет никакого значения.

И последний пример — это исправление дефекта сборки холодильника. Его я расскажу чуть-чуть более подробно.

Дефектный холодильник

Предыстория продажи холодильника

Представьте, что где-то есть производство холодильников. Холодильники перемещаются по конвейеру, и постепенно обрастают деталями: заранее изготовленные детали соединяются вместе и получается готовый холодильник.

И где-то в конце этой цепочки стоит человек, который вкладывает в готовые холодильники полки. И вот целый день он вкладывает три или четыре полки в каждый холодильник, который медленно и неторопливо едет мимо него по конвейеру. Целый день это парень выполняет одну и ту же монотонную работу. В конце дня он достаточно сильно устает, неудачно поворачивается, задевает локтем соседний холодильник. И на этом холодильнике появляется царапина. Это дефект.

Нам нужно каким-то образом его исправить. Мы берем краску, замазываем эту царапину, полируем, шлифуем, делаем так, чтобы эту царапину не было видно, и получаем готовый, годный, нормальный холодильник.

Но как честная, социально-ответственная компания, мы продаём его как дефектный. Он был с дефектном, мы его исправили и продаём через обычную сеть магазинов.

А тут случилась история конца 2014 года. Как, возможно, вы помните, в декабре 2014 года курс рубля упал, и многие люди поехали в магазины бытовой электроники для того, чтобы приобрести телевизор или холодильник или что-то еще, пока еще можно было купить товары по старым ценам. Вы приходите в магазин и видите там два холодильника, совершенно внешне одинаковых, но имеющих разную цену.

История продажи холодильника

И вы спрашиваете продавца-консультанта:

— А почему у этих холодильников разная цена? Они же одинаковые, но один из них стоит 12500, а другой — 13500.

Тогда продавец-консультант вам рассказывает:

— Смотрите, в чем дело. Вот холодильник по цене 12500. Что это за холодильник? Здесь две камеры, здесь один компрессор. Ёмкость этого холодильника суммарная — 200 литров. У него нет системы NoFrost, то есть его придётся размораживать вручную, но зато он дешёвый, 12500. Этот холодильник изготовили всего лишь позавчера. Вчера его привезли к нам в магазин, и сегодня мы его обязательно продадим. Даже если вы от него откажетесь, за вами стоит очередь из семи человек, которые хотят обязательно купить сегодня холодильник.

А что за холодильник за 13500? Это практически такой же холодильник. Его тоже сделали позавчера, вчера он приехал к нам в магазин. В нем тоже две камеры, один компрессор, 200 литров, тоже нет системы NoFrost, но стоит он 13500. Почему? Потому что когда его производили, его немного поцарапали, а потом закрасили эту царапину и заполировали. Но человеку, который выполнил эту работу, нужно заплатить дополнительные деньги. Поэтому он стоит не 12500, а 13500, дороже.

Так на каком холодильнике вы остановили свой выбор?

Тут продавец-консультант замолкает и вы должны принять решение, что вы будете покупать — холодильник за 12500 или холодильник за 13500.

Выбор покупателя

Я думаю, что вы, конечно же, в таком выборе остановитесь на варианте за 12500, даже несмотря на то, что в холодильник за 13500 вложено значительно больше усилий и времени. Почему так происходит? Потому что покупателей обычно не интересует, сколько именно усилий вложено в производство.

Покупателей интересует качество холодильника. И наличие дефекта вызывает такую цепочку мыслей: «Если был какой-то дефект, значит, возможно, было что-то еще. Через год или два, если я куплю такой холодильник, все это проявится. Мне придется иметь с этим дело, возможно, вызывать мастера, возможно, отправлять холодильник в сервис, это потребует дополнительных денег. Поэтому такой холодильник с дефектом должен стоить дешевле.»

Исходная экономика

Давайте представим, что мы производим холодильники такого рода за 8000 рублей. Это себестоимость. Цена на рынке — 12500, устанавливается паритетом спроса и предложения. Если многие производители делают подобного рода холодильники, то они стоят примерно одни и те же деньги, никто не сможет продать по более высокой цене, потому что конкуренция высока. Поэтому мы можем продать такой холодильник только за 12500 рублей. При себестоимости в 8000 рублей мы получаем прибыль в 4500 рублей с одного холодильника.

Себестоимость — растёт

Что же происходит, если мы поцарапаем, потом починим холодильник и попытаемся его продать. У него появится дополнительная себестоимость. Даже если рабочего оштрафовать и забрать из его зарплаты те деньги, которые он потратил на ремонт, мы в любом случае потеряем время, которое он потратит на то, чтобы исправить этот дефект. Соответственно, дополнительная себестоимость все равно будет.

Цена — падает

При этом цена на рынке уменьшится. Этот холодильник будет стоить уже не 12500 рублей, а всего 11500 рублей, потому что любой покупатель, который захочет приобрести холодильник, будет смотреть на него и думать «ага, раз у него есть дефект, значит он должен стоить дешевле».

У этого холодильника более высокая себестоимость, не 8000, а предположим, уже 9000 рублей. Цена на рынке у него стала меньше — не 12500, а 11500 рублей. Получается, что прибыль уменьшилась, и уменьшили мы ее дважды — за счет дополнительной себестоимости и за счет того, что ценность такого холодильника для потребителя стала ниже.

Прибыль — падает

Как результат, наша прибыль из 4500 рублей сократилась до 2500 рублей.

И такое происходит каждый раз, когда вы совершаете какие-либо действия, которые не создают ценность для клиента. Что бы это ни было, что бы вы ни предпринимали, но если вы делаете что-то, что не требуется для клиента, в результате таких действий прибыль уменьшается, потому что ценность не увеличивается, а себестоимость увеличивается. Цена может даже уменьшится, как в случае с поцарапанным холодильником. Вот такой результат приносят лишние действия, которые кто-то осуществляет в процессе производства или оказания услуг.

Две категории действий, не создающих ценность

Важно понимать, что действия, не создающие ценность, могут делиться на две категории. Первая — это действия, от которых можно избавиться. Вторая — это действия, которые необходимо выполнять в силу разных условий, например, по требованию законодательства.

Например, если вспомнить накладную на внутреннее перемещение, то можно сказать, что хотя она не нужна клиенту, мы все равно вынуждены оформлять накладную, потому что без этого мы просто не можем перевезти материалы со склада в производство.

В результате, не смотря на то, что мы понимаем, что такие действия, как оформление накладной на внутреннее перемещение, не приносят ценности клиенту, мы не можем от них избавиться.

План боевых действий руководителя

Каким же образом должен действовать руководитель, управляющий определённым процессом? Вот эта логика его действий, которая позволяет находить в итоге дополнительные мощности, дополнительные ресурсы.

Сначала вы должны определить перечень всех действий, которые осуществляются в процессе. Просто переписать их, сделать большой-большой список всего, что происходит в вашем процессе, пока клиент не получит готовый продукт или услугу.

Весь этот список нужно разделить на две части — действия, создающие ценность, и действия, не создающие ценность.

Действия, не создающие ценность, нужно, в свою очередь, еще раз разделить на две части: действия, от которых можно избавиться, и действия, которые необходимо выполнять.

Когда у вас появляется перечень действий, от которых можно избавиться, вы должны направить все свои усилия, все свои свободные ресурсы, все свои резервы на то, чтобы избавиться от этих действий.

Если вы от них избавляетесь, то у вас появляется свободное время, свободные люди, свободные материалы, свободные ресурсы любого рода, например, деньги, и они появляются и остаются у вас навсегда, потому что эти действия больше никогда не будут повторяться.

Как происходит устранение действий, не приносящих ценность и к чему это приводит

Когда-то я работал на заводе и руководил группой планирования отдела продаж. В моём подчинении был экономист, который составлял отчет по бюджету коммерческих расходов. Каждый месяц он тратил примерно два дня на то, чтобы подготовить отчет, напечатать его, подписать у меня и отправить в планово-экономический отдел. Один раз я его спросил:

— Слушай, у тебя ведь высшее образование?

— Да, я закончил университет, — ответил он.

— А какой факультет у тебя был?

— Ну как же, экономический, он самый лучший в нашем университете.

— Отлично, у вас был какой-нибудь курс по программированию или, там, по компьютерам?

— Ну, — говорит он, — был курс по работе с офисными программами.

— И с Excel’ем вы тоже работали?

-Да, я даже умею делать макросы в Excel’е.

А это такой уровень владения Excel’ом, который доступен далеко не каждому.

И когда он это сказал, я ему предложил:

— Слушай, ну, может ты попробуешь сделать в Excel’е какую-нибудь программу, которая будет засасывать в него данные из всех файлов, которые ты обрабатываешь, и получать тот самый отчет, который тебе нужен. Кажется, ты говорил, что все данные всегда приходят к тебе в одном и том же виде?

Он говорит:

— Ну, да. Я получаю данные из одинаковых источников, поэтому можно попробовать.

Он потратил несколько дней, чтобы сделать такой шаблон. В итоге это ему удалось. И каждый следующий месяц оформление отчета по бюджету коммерческих расходов занимало у него примерно минут пять: он открывал новый файл, запускал макрос загрузки, получал все данные, они автоматически обсчитывались, он печатал готовый отчет на принтере, отдавал его мне, я его подписывал и он отправлял готовый отчет в планово-экономический отдел.

В итоге мой экономист стал каждый месяц экономить два своих рабочих дня. Это время можно было использовать для других задач.

Это пример того, как вы должны действовать, и что вы можете получить в результате того, что избавляетесь от действий, от которых можно избавиться.

Сравнение «обычной оптимизации» и устранения действий, не добавляющих ценность

Как же на самом деле обычно оптимизируется производственный процесс? Представим какой-нибудь производственный процесс. Неважно, что в итоге этого процесса получается — или готовый холодильник, или какая-то услуга, например, отчет по бюджету коммерческих расходов. В каждом процессе всегда есть действия, которые создают ценность, и есть потери — это действия, которые ценность не создают.

Давайте представим, что будет происходить, если нам нужно ускорить этот процесс.

«Обычная оптимизация»

Например, коммерческий директор приезжает на производство и говорит директору по производству:

— Слушай, конкуренты у нас тут недалеко под боком строят новый завод. И насколько я знаю, у них цикл производства будет короче нашего. За сколько мы делаем наши холодильники? За десять дней? А они собираются их делать за пять. У нас определённо будут уходить клиенты. Федеральные торговые сети будут обращаться к ним, а не к нам, потому что они будут быстрее отгружать те заказы, которые мы делаем со скоростью улиток. Надо с этим что-то делать.

— Хорошо, — говорит директор по производству, — я попробую с этим разобраться.

Когда коммерческий директор уходит, директор по производству идет в производство и начинает ускорять свой процесс.

Как обычно это происходит? Обычно он подгоняет людей, раздаёт пинки и с воплями заставляет работать всех быстрее:

— Почему вы стоите? Почему ничего не делаете? Кто должен был всё это унести туда? Почему здесь лежит это барахло? Давайте работайте быстрее!!!

И что происходит?

В итоге процесс немножко ускоряется. Его можно сделать более коротким и он будет занимать не десять дней, а например девять, или, в лучшем случае, восемь. Но не намного меньше. Почему?

Потому что действия, создающие ценность, нельзя делать намного быстрее. Они уже технологически разогнаны до максимальной скорости. Мы точно знаем, что быстрее нельзя завинчивать гайку, или быстрее нельзя лить металл или сверлить отверстие, потому что это будет приводить к определённым дефектам дополнительным, и потому что если бы это было возможно без потери качества, то так бы уже давно и делали. Поэтому ширина или длительность оранжевых блоков не будет намного уменьшаться.

С другой стороны, потери, которые здесь отмечены белыми пустотами, не описаны ни в одной технологической карте. Если вы возьмёте любую технологическую карту, вы не увидите там ни одного действия, которое относится к потерям, потому что их там нету. Поэтому для обычного производства, для обычных руководителей наличие таких действий — это как слепое пятно в поле зрения: никто их не видит и никто не понимает, что их надо сокращать.

Устранение действий, не создающих ценности

А что можно было бы получить, если бы вы понимали, как увидеть эти потери и как с ними в дальнейшем действовать?

Вы обнаруживаете потери, устраняете их и получаете следующий результат. Сам процесс становится гораздо более коротким. Если это было 10 дней, он может занимать пять дней или даже три дня. И это значительно более эффективный процесс.

При этом вы не выполняете бесполезных действий, вы экономите ресурсы и никто не заинтересован в том, чтобы возвращать этот процесс в исходное состояние. В предыдущем случае, когда директор по производству наконец перестаёт давить на своих сотрудников, они снова расслабляются, и процесс возвращается к исходному состоянию — к десятидневной длительности изготовления холодильников. Если вы устраняете потери, то у вас такого обратного эффекта не появляется.

Кому это может быть интересно

Узнать, кто эти люди…