Сокращение простоев оборудования

- 18.08.2022

Сокращение простоев оборудования — это один из основных источников повышения экономических показателей и конкурентоспособности предприятия. Простои увеличивают количество времени, необходимого для производства продукции, оказывают отрицательное влияние на показатель производительности, увеличивают издержки производства, не добавляя потребительской ценности. Сегодня рассмотрим причины возникновения простоев в производстве, а также наиболее эффективные способы их сокращения.

Причины простоев

Простои — вынужденные приостановки работы оборудования, которые могут быть как плановыми, так и внеплановыми. Потери рабочего времени не всегда сопряжены с приостановкой всего производственного цикла. В отдельных случаях они являются неотъемлемой частью рабочего процесса, когда производственный цикл не прерывается, однако часть станков в течение какого-то времени простаивает. При этом, любые виды задержек снижают общую эффективность использования производственных мощностей, поэтому основная задача предприятия — сокращение времени простоев оборудования до возможного минимума и работа без остановок.

Простои могут возникать по следующим причинам:

- Плановый ремонт. На любом предприятии существует необходимость в ремонте или плановом техническом обслуживании станков для поддержания или восстановления их работоспособности и исправности.

- Незапланированный выход из строя. Внезапные поломки провоцируют возникновение целой цепочки событий, которые негативно влияют на возможность выполнения производственных заданий, ведут к потерям и дополнительным затратам на устранение аварий.

- Работники. Низкая квалификация персонала, безответственное отношение к обязанностям и нарушения трудовой дисциплины часто являются причиной потери рабочего времени из-за увеличения перерывов в работе, аварий и брака.

- Переналадки. Переналадка подразумевает перенастройку станка для перехода от изготовления одного продукта к выпуску другого или выполнения другой операции. Время перерыва, связанного с переналадкой, рассчитывается как период между выходом последнего изделия предыдущей партии и изготовлением первого изделия после проведенных настроек.

- Несвоевременная подача сырья, полуфабрикатов или расходных материалов. Станки могут долго простаивать из-за того, что не получают достаточно материала, чтобы работать непрерывно. Причиной может быть отсутствие необходимых запасов, ошибки в управлении материальными потоками внутри предприятия, а также узкие места в производственной цепочке.

Потери от простоев

За время простоя предприятие несет существенные потери:

- Оплата труда персонала — предприятие платит заработную плату работнику, даже когда он ожидает починки его станка или доставки материалов на рабочее место.

- Затраты, связанные с отоплением, освещением и прочими ресурсами, которые тратятся в то время, когда продукт не изменяется, а просто ожидает.

- Расходы на запуск производства после перерыва: прогрев, очистка, охлаждение и т.д.

- Увеличение количества брака, связанное с наладкой оборудования, а также снижение качества продукции, обусловленное нехваткой времени из-за простоя и необходимостью более интенсивной работы для выполнения плана.

- Снижение эффективности. Простои ухудшают все показатели деятельности предприятия: увеличивают длительность производственного цикла и запасы незавершенного производства, снижают производительность и общую эффективность.

- Потеря конкурентоспособности. Увеличение издержек ведет к росту себестоимости, в совокупности с нарушением сроков выполнения заказов и ухудшением качества продукции это ведет к неудовлетворенности клиента и снижению конкурентоспособности предприятия.

Как минимизировать простои

Мероприятия по снижению простоев оборудования могут включать регулярный мониторинг его состояния, оптимизацию плановых ремонтов и технического обслуживания, повышение квалификации работников. В первую очередь это позволяет минимизировать незапланированные простои, связанные со сбоями в работе станков и авариями.

Кроме этого, для снижения простоев оборудования необходимо повышать качество планирования и управления. Этого можно добиться с помощью внедрения современных информационных технологий.

Автоматизированная система операционного планирования СНАРЯД | APS позволяет:

- Получать достоверные данные о производственных процессах в режиме реального времени. Можно отслеживать выполнение операций, контролировать загрузку оборудования и работу персонала, чтобы своевременно предпринимать меры по предотвращению простоев.

- Планировать точные графики работ с учетом квалификации персонала, повышения пропускной способности и коэффициента загрузки оборудования, обеспечения рабочих мест сырьем и материалами.

- Повышать производительность производственной системы за счет использования альтернативных ресурсов для узких мест, сокращения количества и времени переналадок.

Работа системы основана на технологиях искусственного интеллекта и методах современной математики, что обеспечивает возможность оптимизации всех процессов, быстрое составление и пересчет планов, а также возможность сравнения разных сценариев для нахождения наилучшего решения.

Чтобы наилучшим образом показать взаимосвязи производительности и эксплуатации, представим их в виде колеса (см. рисунок ниже). Мы поделили колесо на 8 частей, чтобы не мельчить. На самом деле, между каждой причиной и следствием можно вставить ещё по несколько под-причин. Но нам достаточно будет и такого представления.

- Эксплуатация проводится небрежно.

По-другому, оборудованию не уделяется достаточно внимания. Оно может не очищаться от загрязнений, течей, может не обращаться внимания на текущие неисправности и т.д. Речь здесь может идти не только об отношении операторов, но и о внимании ремонтных служб: недостаточно времени на техническое обслуживание, текущий ремонт и т.д. Всё это приводит к следующему факту.

- Технические характеристики оборудования ухудшаются.

Снижается производительность за счёт появления мелких неисправностей, снижается доля годной продукции, производимой на оборудовании и т.д. Всё это прямое следствие недостаточного внимания оборудованию. Говоря простым языком, оборудование начинает больше ломаться. В результате чего…

- Не выполняются цели.

Запланированный объём продукции за определённый период не производится, т.к. планируемое на его производство время тратится на поломки: на их устранение простоев и запуск оборудования. Как следствие следующий факт.

- Снижается эффективность.

Речь идёт не только об эффективности работы оборудования, но и эффективности использования других ресурсов, в частности персонала. Предприятие в любом случае платит заработанную плату работнику, даже когда он ожидает починки его станка. То же самое происходит и с отоплением, освещением и прочими ресурсами, которые тратятся в то время, когда продукт не изменяется, а просто ожидает. Так как времени на выполнение целей становится меньше, приходится работать быстрее и интенсивнее, т.е. торопиться.

- Влияние на количество и качество.

В результате того, что приходится торопиться, что работников заставляют работать более интенсивно и приходится требовать с них выполнение плана, незамедлительно оказывается негативное влияние на качество. Качество выполняемых работ снижается, как следствие снижается качество продукции. Количество годной продукции из-за этого не увеличивается, а наоборот — уменьшается. Таким образом, производится ещё меньше продукта.

- Увеличение отказов и доработки.

Из-за постоянной нехватки времени, более интенсивной работы, а также увеличения количества бракованной продукции, непременно увеличивается количество отказов оборудования, количество остановок процесса производства, а также увеличивается объём дополнительной работы, связанный с доработкой бракованной продукции. Всё это требует привлечение дополнительного времени и рабочих ресурсов, что порождает следующий факт.

- Необходимы большие производственные мощности.

Первая мысль, которая традиционно приходит в голову — закупить больше оборудования, организовать работу сверхурочно или в выходные дни и т.п. Времени, которого раньше хватало на выполнение плана теперь недостаточно, нужно больше станков и операторов, чтобы выполнить поставленные задачи. Закупать новое оборудование дорого и требует определённого времени, откуда же взять дополнительное время на производство?

- Сокращается время на обслуживание оборудования.

Это самое простое и распространённое решение, которое может прийти в голову. Так обычно и поступают. Нет времени делать ремонт и обслуживать оборудование, когда план горит! В результате, в конце всей приведённой причинно-следственной цепочки, сокращается время на плановый ремонт и обслуживание оборудования. Для оператора это означает, что он перестаёт уделять 10-20 минут времени в смену на уборку оборудования, т.к. он тратит их на производство как можно большего объёма продукции. Для ремонтного персонала это означает, что вместо N часов на плановый ремонт и обслуживание оборудования, ему выделяется N/2 часов. Как вы думаете, что происходит в результате?

- Эксплуатация проводится ещё более небрежно.

И причинно-следственная цепочка прокручивается заново.

Как вы видите, образуется порочный круг, состоящий из приведённых взаимосвязей, который как раз отражает влияние эксплуатации на производительность. Понять этот порочный круг достаточно просто, он более чем логичен и подтверждён на практике. Парадокс заключается в том, что, не смотря на свою простоту, такая ситуация встречается на подавляющем большинстве Российских компаний. По моей личной статистике, это примерно 60-80% организаций, с которыми я работал, на которых нам приходилось разрывать этот порочный круг.

Причина наличия такого порочного круга, по моему мнению, заключается в том, что производственный и ремонтный персонал смотрят на эту ситуацию с разных сторон. Они по-разному относятся к эксплуатации и производительности оборудования. Как известно, каждый работник концентрируется на том деле, которое он выполняет ежедневно. Оператор фокусирует внимание на максимальное производство продукта, ремонтник фокусирует внимание на устранение рисков поломки оборудования. Аналогично и руководители, которые принимают решения, фокусируют внимание на том, что им более важно. Так как деньги в любую организацию приходят благодаря производству и реализации продукта, то руководители, принимающие решения, сфокусированы именно на производстве.

Больше работаем — больше произведём — больше денег получим. Это традиционное представление о производстве. Это одна из вредных парадигм, препятствующих развитию Всеобщего обслуживания оборудования. О методах формирования правильных привычек и парадигм вы можете узнать из книги «48 правил бережливой культуры», 2017 год.

По материалам книги «TPM. Философия эффективного оборудования«, Филипп Семенычев, 2017 год.

СПОСОБЫ МОДЕРНИЗАЦИИ

Чтобы расширить производство или повысить эффективность деятельности, предприятию необходимо произвести модернизацию производства. Модернизация современного производства может осуществляться экстенсивным и интенсивным путем.

К экстенсивным методам модернизации относят увеличение количества цехов, работников и станков в цехе. При этом сохраняется прежняя технология производства продукции и не вносятся инновации в процесс. К интенсивным путям модернизации относят улучшение технологического процесса за счет внедрения новых технологий и методов работы, изменения структуры предприятия.

Модернизацию производства с помощью экстенсивных и интенсивных способов осуществляют по следующим направлениям.

- Совершенствование технологии производства, выпуск более качественной и востребованной на рынке продукции. К совершенствованию технологии на предприятии можно также отнести улучшение технологической дисциплины производства, отслеживание расхода режущих инструментов, списание сырья и материалов по утвержденным нормам расхода.

2. Автоматизация производства. После внедрения автоматизации предприятие начинает работать более эффективно, повышается производительность, высвобождается часть работающих.

3. Механизация оборудования. В этом случае улучшается ресурс работы оборудования и сокращается время его простоев, снижаются расходы на ремонт. Такой результат достигается через покупку и внедрение более производительных и качественных станков.

Для сокращения простоев оборудования по механической части вводят ряд организационных мероприятий:

- оптимизация штатного расписания ремонтной службы;

- оптимизация и отслеживание ремонта оборудования;

- повышение квалификации работников, которые ремонтируют и обслуживают оборудование.

Модернизация на производстве может осуществляться и по энергетической части. Здесь сокращаются затраты на электроэнергию, устанавливается более энергосберегающее оборудование, подбираются оптимальные по мощности двигатели, чтобы исключить перерасход электроэнергии.

ЭТАПЫ МОДЕРНИЗАЦИИ

Процесс модернизации производства можно разделить на семь этапов (первые три этапа связаны с анализом всей доступной информации и статистических данных).

- Принятие решения о модернизации. Решение принимается, если для этого есть следующие предпосылки:

- большой объем аварийного и не поддающегося ремонту оборудования;

- большой объем устаревшего оборудования;

- недостаточная эффективность эксплуатируемого оборудования;

- необходимость увеличить производительность;

- расширение производства в перспективе.

2. Поиск оборудования и выбор поставщиков. Изучают оборудование и его поставщиков, поскольку от характеристик и качества оборудования зависит дальнейшая эффективность производственного процесса, а надежность поставщиков влияет на скорость и стоимость модернизации.

3. Составление бизнес-плана. С помощью бизнес-плана можно рассчитать все расходы, время окупаемости и полученную выгоду.

4. Привлечение финансовых средств. Модернизация производства потребует привлечения кредитных ресурсов, так как редко какое предприятие может позволить себе подобное мероприятие за свой счет.

5. Заключение договоров с поставщиками. Договоры с поставщиками можно заключать, не дожидаясь открытия займа. Достаточно получить подтверждение одобрения запроса от кредитора.

6. Доставка и монтаж нового оборудования. Сроки и условия поставки оборудования могут отличаться, так как чаще всего его поставляют разные производители. Этот момент обязательно нужно учитывать.

Первая часть этапа — демонтаж промышленного оборудования. Устаревшие станки, приборы или механизмы необходимо разобрать. После устанавливается новая техника, технические специалисты проводят сборку оборудования. Монтаж происходит быстро (на крупных предприятиях — до месяца), так как ко времени прибытия оборудования предприятие повышает квалификацию своего персонала или нанимает специалистов.

7. Наладка и проверка оборудования, испытание установленного компонента, наладка системы управления. Опытная эксплуатация нужна для выявления неполадок и окончательного монтажа. После испытания оборудование начинает работать в штатном режиме. Как правило, окончательное введение в эксплуатацию занимает до трех месяцев.

СТЕПЕНЬ ИЗНОСА ОБОРУДОВАНИЯ

Для принятия решения о модернизации оборудования необходимо определить степень его износа. Износ — технико-экономическое понятие, отражающее снижение уровня потребительских свойств машин и оборудования и уменьшение их работоспособности.

Для оценки рабочего состояния и физического износа оборудования рассчитывают процент износа объекта основных средств (оборудования) по формуле:

Процент износа = Амортизация / Первоначальная стоимость ОС × 100 %.

Первоначальная стоимость ОС — это сумма, которая была потрачена на приобретение или изготовление основного средства.

ПРИМЕР

Спектрометр атомно-абсорбционный был приобретен предприятием за 3 500 000 руб. Срок полезного использования данного оборудования — 10 лет, амортизация начисляется равномерно (линейным способом) один раз в месяц.

С момента покупки спектрометр эксплуатировали в течение четырех лет. Необходимо рассчитать процент его износа.

Амортизационные начисления = 0,40 × 3 500 000 руб. = 1 400 000 руб.

Процент износа: 1400 000 руб. / 3 500 000 руб. × 100 % = 40 %.

Таким образом нужно рассчитать износ всего оборудования, которое подлежит модернизации. Также следует определить не только физический, но моральный износ оборудования (неактуальность, несоответствие текущим задачам производства).

ЗАТРАТЫ НА МОДЕРНИЗАЦИЮ И ПОЛУЧЕННАЯ ВЫГОДА

Предположим, в связи с моральным износом оборудования руководство предприятия, занимающегося лабораторными исследованиями, приняло решение провести модернизацию — вместо старого спектрометра приобрести спектрометр атомно-абсорбционный iCE3500 с программным обеспечением нового поколения.

Чтобы оценить все затраты на модернизацию и полученную выгоду, нужно рассчитать производственную мощность оборудования после проведения модернизации.

К СВЕДЕНИЮ

Производственная мощность — это максимально возможный годовой выпуск продукции в номенклатуре и ассортименте планового года при полном использовании оборудования и производственных площадей, а также при наилучших организационно-технических условиях производства.

Производственную мощность определяют как по всему предприятию в целом, так и по отдельным цехам или производственным участкам, где задействовано ведущее оборудование. К ведущему оборудованию относится оборудование, на котором выполняют основные, наиболее трудоемкие технологические процессы и операции по изготовлению изделий или полуфабрикатов.

План выпуска продукции напрямую зависит от производственной мощности, поэтому обоснованность программы производства должна подтверждаться расчетами производственной мощности, которые необходимы для производственного планирования.

Формула расчета производственной мощности (ПМ) предприятия:

ПМ = Вэф / Тр, (1)

где Вэф — эффективный фонд времени работы оборудования;

Тр — трудоемкость изготовления единицы продукции.

Эффективный фонд рабочего времени определяют исходя из количества рабочих дней в году, количества рабочих смен в один день, продолжительности рабочей смены за вычетом потерь рабочего времени.

Рассчитаем производственную мощность рассматриваемого предприятия, учитывая, что оно работает в одну смену. Продолжительность смены — 8 ч.

Произведем расчет эффективного фонда времени, если по производственному плану на год определено 248 рабочих дней, потери рабочего времени на ремонт оборудования и простои составляют 7 %.

Эффективный фонд работы предприятия составит:

(248 дн. × 8 ч) – 7 % = 1845 ч.

Трудоемкость изготовления единицы продукции определяется на каждый вид изготавливаемой продукции по отраслевым нормам, измеряется в нормо-часах.

Для определения производственной мощности нового оборудования (спектрометра атомно-абсорбционного iCE3500 с программой) необходимо рассчитать его мощность и сравнить со старым оборудованием. Для расчетов используем табл. 1.

В целом по предприятию производственная мощность после внедрения спектрометра нового поколения будет составлять 3690 исследований.

Зная производственную мощность, составим план модернизации производства. Расчеты представлены в табл. 2.

Как видно из табл. 2, после модернизации увеличиваются мощность оборудования и объем выпуска продукции, повышаются производительность труда и фондоотдача. Как следствие растет прибыль и рентабельность предприятия.

ЭКОНОМИЧЕСКИЙ РАСЧЕТ КАПИТАЛЬНЫХ ВЛОЖЕНИЙ ПРИ ПРОВЕДЕНИИ МОДЕРНИЗАЦИИ ОБОРУДОВАНИЯ

Рассмотрим, как оценить затраты на модернизацию, если предприятие приняло решение сделать капитальные вложения в процесс модернизации.

Чтобы оценить затраты на модернизацию, нужно провести предварительные расчеты.

Капитальные вложения при модернизации оборудования производятся по формуле:

Ко = КI + Кн + Км + Кд – Л, (2)

где Ко — балансовая стоимость оборудования после модернизации;

К1 — стоимость оборудования до модернизации;

Кн — стоимость вновь проектируемых (приобретаемых) деталей, узлов и частей оборудования;

Км — затраты на монтаж проектируемых (приобретаемых) узлов и деталей (принимаются в размере 6–8 % от их стоимости);

Кд — затраты на демонтаж узлов и деталей, подлежащих замене (5–7 % от их стоимости);

Л — ликвидационная стоимость заменяемых узлов, деталей (по цене металлолома).

Определим цену проектируемого оборудования.

Допустим, стоимость нового технологичного оборудования по расчету составила 4 207 880 руб. (расчеты приведены ниже).

Рассчитаем стоимость затрат на изготовление узлов и частей оборудования по табл. 3.

Из таблицы 3 следует, что затраты на изготовление оборудования составили 3 506 567 руб. Составим сметы по затратам.

В таблице 4 представлены расчеты затрат на основные материалы, в табл. 5 — на покупные полуфабрикаты.

Рассчитаем заработную плату (ЗП) основных производственных рабочих, которые участвуют в процессе изготовления оборудования. Формула расчета выглядит следующим образом:

ЗП = ТСч + В × Кдоп × Крк, (3)

где ТСч — часовая тарифная ставка изготовителя, руб.;

В — затраты времени на изготовление, н/ч;

Кдоп — коэффициент дополнительной зарплаты (принимается в размере 1,1);

Крк — районный коэффициент (1,15).

Затраты времени на изготовление (В) определяют в зависимости от веса металла и нормы времени на 1 кг металла:

В = В1 + В2, (4)

В1 = В1 × А1, (5

В2 = В2 × А2, (6)

где А1 — черный вес металла, кг;

А2 — чистый вес металла, кг.

По норме определяем В1 и В2 — 0,4 н/ч на 1 кг металла.

В нашем случае А1 = 13 460 кг (см. табл. 4).

Подставим это значение в формулу расчета чистого веса металла:

А2 = 0,95 × А1= 0,95 × 13 460 кг = 12 787 кг.

Подставляя данные в формулы (5) и (6), получим:

В1 = 0,4 н/ч × 13 460 кг = 5384 н/ч.

В2 = 0,4 н/ч × 12 787 кг = 5114,8 н/ч.

Определим затраты времени на изготовление по формуле (4):

В = 5384 н/ч + 5114,8 н/ч = 10 498,8 н/ч.

Допустим, часовая тарифная ставка изготовителя — 70 руб. Тогда заработная плата составит:

ЗП = 70 руб. × 10 498,8 н/ч × 1,1 × 1,15 = 929 668,74 руб.

По статье «Страховые взносы» расчет производим по итоговой ставке 30,2 %:

929 668,74 руб. × 30,2 % = 280 760 руб.

Износ инструмента рассчитывается в размере 8 % от стоимости обрабатываемого материала и полуфабрикатов:

(747 918 руб. + 86 928 руб.) × 8 % = 66 788 руб.

Цеховые расходы по бухгалтерским данным составили 150 % от зарплаты основных производственных рабочих. Цены на материалы и полуфабрикаты приняты по сложившемуся уровню базового предприятия.

Определим затраты на новое оборудование:

3 506 567 руб. × 1,2 = 4 207 880 руб. (это значение подставляем в формулу (2)).

Подведем итоги капитальных вложений на модернизацию оборудования:

Ко = 5 620 800 + 4 207 880 + 252 470 + 140 520 – 720 940 = 9 500 730 (руб.) — общие затраты капитальных вложений.

ОЦЕНКА ЭФФЕКТИВНОСТИ ЗАМЕНЫ ОБОРУДОВАНИЯ ПРИ МОДЕРНИЗАЦИИ ПРОИЗВОДСТВА

Главная задача при принятии решения по модернизации производства — заменить функциональные объекты основных средств на более совершенные с технической точки зрения. Чтобы оценить эффективность замены старых основных средств на усовершенствованные, необходимо сделать расчеты, так как новое оборудование будет стоить дороже.

Оценим эффективность инвестиционного проекта, который заключается в покупке нового оборудования стоимостью 5 млн руб., сроком использования 5 лет. Для покупки оборудования предприятие использует 1,5 млн руб. собственных средств и берет кредит в банке в размере 3,5 млн руб. под 12 % годовых.

При использовании этого оборудования себестоимость снижается с 2,7 до 2,4 млн руб. Показатели выручки и себестоимости по годам представлены в табл. 6.

С помощью табл. 7 рассчитаем показатели инновационного проекта.

Согласно данным расчетов, приведенных в табл. 7, заемные средства в сумме 3500 тыс. руб. предприятие погасит в течение трех лет. На выплату процентов по кредиту идет 748 тыс. руб. Таким образом, затраты инвестиционной деятельности составляют 5748 руб. (1500 собственные средства + 3500 кредит + 748 проценты за кредит).

Накопленный доход от операционной деятельности в общей сложности составит 9050 тыс. руб., а накопленный дисконтированный доход — 6516 тыс. руб.

Далее определим эффективность инвестиционного проекта без дисконтирования с помощью табл. 8.

Из таблицы 8 следует: чистый доход от инвестиционной деятельности составил 3302 тыс. руб. в конце года (17 400 руб. сумма денежных потоков нарастающим итогом – 14 098 руб. сумма денежных оттоков нарастающим итогом).

Индекс доходности затрат определяется отношением денежных потоков нарастающим итогом к сумме денежных оттоков:

17 400 тыс. руб. / 14 098 тыс. руб. = 1,23.

Индекс доходности инвестиций на конец периода — 1,57.

Финансовые результаты проекта:

- первый год — 0 (1787,5 – 420 проценты – 1367,5 уплата кредита);

- второй год — 0 (1787,5 – 255,9 проценты – 1531,6 кредит);

- третий год — 1152 тыс. руб. (1825 – 72,1 проценты – 600,9 кредит);

- четвертый и пятый годы — по 1825 тыс. руб.

Финансовый результат проекта — 3302 тыс. руб. (9050 – 5748 затраты инвестиционной деятельности).

Рассчитаем показатели оценки эффективности проекта с учетом дисконтирования (табл. 9).

По данным табл. 9, чистый доход от инвестиционной деятельности составил 3 млн руб.

Внутренняя норма доходности — 23,58 %. Это больше, чем рассматриваемая ставка дисконтирования в 12 %.

Индекс доходности инвестиций (1,57) без учета дисконтирования и 1,30 (6516 / 5000) с учетом дисконтирования больше нормативного значения (норматив — 1,00).

Вывод: данный проект является финансово реализуемым и экономически целесообразным.

Негативные последствия отсутствия модернизации промышленного оборудования:

- падение конкурентоспособности. Невозможность конкурировать с аналогичными объектами по причине устаревшей техники;

- потеря финансов. Практически невозможно получать выгоду, создавая продукцию на старом оборудовании. Низкая скорость производства и низкое качество;

- потеря рабочих мест. Тяжело работать на устаревшем оборудовании, так как большая доля ручного труда. Инновации привлекают не только потенциальных покупателей, но и рабочую силу.

Статья опубликована в журнале «Планово-экономический отдел» № 7, 2019.

Проходит меньше десяти минут после включения, и ноутбук, которому недавно исполнилось три года, зависает. Его владелец замечает, что вентилятор системы охлаждения не работает, и приносит компьютер в сервисный центр на диагностику.

Там выясняется, что кулер процессора дует изнутри через слишком узкую решетку радиатора, на которой со временем скапливаются толстые слои пыли, что приводит к блокированию лопастей вентилятора и впоследствии — перегреву CPU.

Кроме того, инженер сервисного центра видит, что винты, которыми крепится к корпусу шарнир дисплея, с одной стороны вырваны из-за частого открывания ноутбука.

Цена ремонта в компьютерной мастерской может превысить остаточную стоимость устройства, а это значит, что его владельцу, возможно, было бы выгоднее просто купить новый лэптоп. Но если бы производитель использовал в системе охлаждения иную решетку радиатора и не сделал бы шарниры крышки слишком тугими, ноутбук просто продолжал бы нормально работать еще продолжительное время.

Износ или умысел?

Случаи, подобные этому, приходилось пережить многим владельцам различных электронных устройств. А если дефект выявляется сразу после окончания гарантийного срока, поневоле возникает подозрение, что производитель умышленно ввел в конструкцию слабые звенья, которые сокращают время службы оборудования и вынуждают пользователей покупать новые устройства.

Однако эту мысль легко сформулировать, но обоснованно доказать ее непросто. Ведь износу подвержены все устройства: дисплеи теряют свою яркость, аккумуляторы — емкость, а ячейки флеш-памяти в твердотельных накопителях выдерживают лишь определенное количество циклов записи.

Подобные симптомы «старения» мы наблюдали в тестовой лаборатории CHIP, производя повторные измерения на уже протестированных нами устройствах после того, как они проработали в течение нескольких лет.

Чтобы учесть причины и частоту отказов определенных моделей, нужна огромная база данных. Так или иначе, но создание «вечной» техники невыгодно для любого изготовителя. Это повысило бы расходы на разработку, тестирование, материалы и производство.

А уровень продаж снизился бы, поскольку пользователи все реже покупали бы новые устройства. Каждый производитель, желающий оставаться конкурентоспособным участником рынка, вынужден уже на стадии разработки своей продукции стремиться к тому, чтобы его устройства выглядели достаточно привлекательно и дорого продавались, но при этом пользователям рано или поздно хотелось или приходилось приобретать новые.

Кроме того, покупатели желают, чтобы функций было все больше, а размеры устройств — меньше (смартфоны, наоборот, становятся крупнее). Этому способствуют компании с их короткими циклами разработки новых моделей и агрессивной рекламой. Дизайн и большой набор ненужных функций в маркетинге часто ценятся выше, чем качество и долгий срок службы.

Что сокращает срок службы

Вендоры могут влиять на срок службы техники самыми разными способами. Так, производитель делает долгоживущие и легко ремонтируемые устройства, но при этом регулярно выпускает более производительные и функциональные новые модели. В результате старое устройство все еще работает безупречно, а покупатель уже хочет обзавестись новым.

Подобной стратегии следует ожидать в первую очередь при производстве продукции, предназначенной для профессионалов, или устройств премиум-класса, хотя нет никаких гарантий, что такая техника действительно прослужит долго.

Другой вариант этой стратегии используют производители мобильных устройств, постоянно обновляющие программное обеспечение. С каждым усовершенствованием возрастают системные требования, и вполне исправные старые гаджеты со временем начинают функционировать все медленнее вплоть до полной непригодности.

Вряд ли кто-то из пользователей согласится работать без обновлений, от которых зависит безопасность устройства и личной информации. У мобильных гаджетов от Apple такой эффект наблюдается примерно через три года. Недорогие смартфоны на базе Android, напротив, зачастую получают обновления редко. В этом случае устройство продолжает работать нормально, но его безопасность неуклонно снижается.

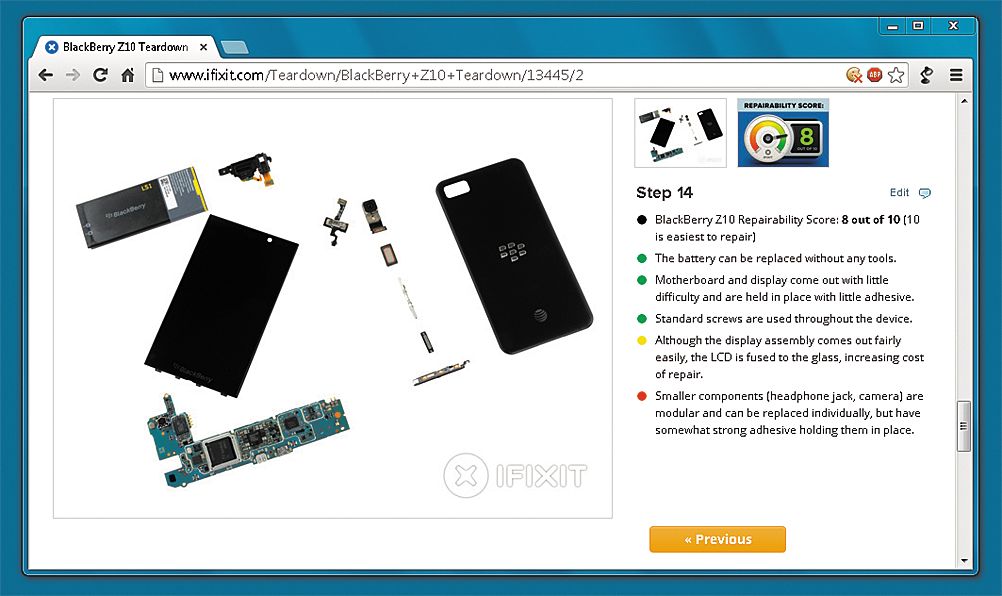

Следующий способ изрядного сокращения срока службы устройств таков: компоненты, наиболее подверженные износу, устанавливаются так, чтобы их нельзя было заменить. Простейший пример — аккумуляторы, доступ к которым либо невозможен, либо его можно получить только с помощью специальных инструментов.

Однако такие модели, как Samsung Galaxy S III и S4 или BlackBerry Z10, доказывают, что «плоский» и «легко заменяемый» не являются для аккумулятора взаимоисключающими понятиями.

Намертво встроенные детали, подверженные износу, — это, конечно, плохо, но еще хуже новая инженерная уловка: в самых проблемных местах устанавливаются компоненты с недостаточным ресурсом работы, которые по прошествии опре-

деленного времени выходят из строя.

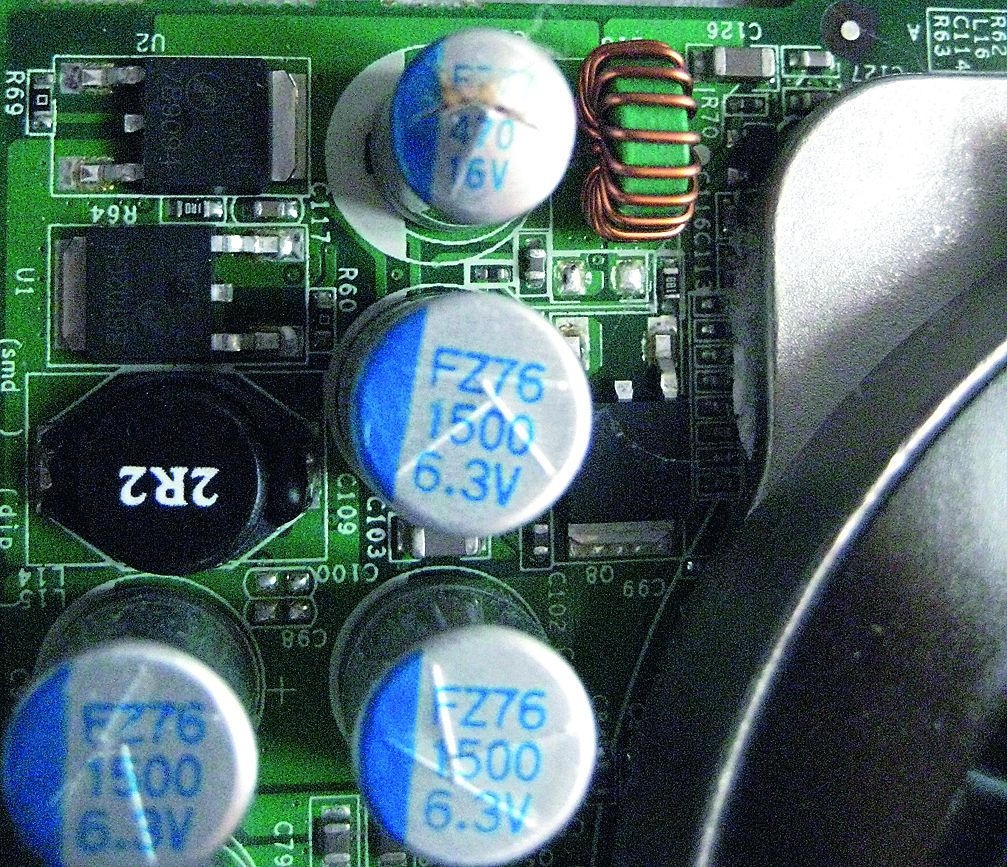

Пример — уже упомянутый в начале статьи ноутбук с пришедшим в негодность кулером и слишком слабыми креплениями шарниров дисплея. Встречаются мониторы, у которых конденсаторы размещают в особенно горячих местах блоков питания, так что электролит спустя короткое время (которое можно точно измерить) испаряется.

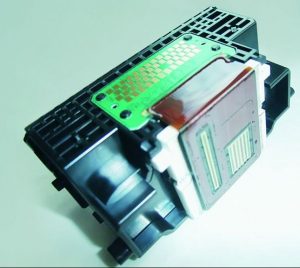

В печатающие головки современных принтеров часто встраивают счетчики, которые после печати определенного количества страниц выдают сообщения о несуществующих ошибках.

Нередко производители делают механику кнопок включения настолько слабой, что они спустя некоторое время вовсе перестают нажиматься. Классический образец применения такого метода, которому посвящено множество сообщений на интернет-форумах, — это струйные принтеры Canon.

После печати некоторого количества страниц они перестают работать и выдают сообщение об ошибке: кнопка включения неисправна. Достаточно обнулить внутренний счетчик в секретном сервисном меню, и такое устройство, как правило, продолжает без проблем работать дальше.

Мелкие неисправности

Техника, преждевременно выходящая из строя, не только огорчает владельцев. Дополнительные затраты на производство, транспортировку и утилизацию ложатся тяжелым грузом на людей, выпускающих эту продукцию, на наши ресурсы и окружающую среду.

Так, немецкий экономист профессор Кристиан Крейсс в своем исследовании «Запланированное старение» пришел к выводу, что в Европе запланированное старение техники является причиной появления 2,6% всех отходов (а это миллионы тонн в год) и 7% всех энергозатрат в частных домохозяйствах.

Если бы не было запланированного износа, утверждает профессор, только в Европе можно было бы закрыть пять из семнадцати заводов по утилизации отходов.

Тот, кто думает, что искусственно заниженный срок действия продукции активизирует экономику, заблуждается.

Если в продукцию, которая быстро приходит в негодность, вложены человеческий труд и усердие, то это — безответственная растрата ресурсов, которая, с точки зрения общества, вредит всем нам, давая выгоду лишь очень немногим. Если бы удалось законодательно запретить запланированное преждевременное старение техники, освободились бы производительные силы и покупательная способность, которые можно было бы использовать для повышения жизненных стандартов.

Ремонт оборудования

Борьба с запланированным старением техники на уровне всего общества необходима, но от простых покупателей здесь мало что зависит. Если одно из ваших устройств подозрительно рано вышло из строя, для начала следует заняться поиском описания проблемы в Интернете.

Самостоятельная попытка отремонтировать дешевую или старую технику также может оказаться интересной и поучительной. Иногда можно найти совет, как самостоятельно и бесплатно вернуть оборудование к жизни. Если гарантия еще действует, считайте, что вам повезло.

В случае, когда гарантийный срок кончился, стоит хорошенько подумать, прежде чем везти устройство в сервисный центр. Главный интерес и производителей, и продавцов — продать вам новую технику, а не ремонтировать старую. Это видно по высоким расценкам на сервисные и ремонтные работы.

Перед отправкой проверьте, какие именно расходы вас ожидают, — даже в том случае, если гаджет будет возвращен вам без ремонта или утилизирован. Обращение в независимую мастерскую обещает меньше хлопот. Если вы, к примеру, найдете на материнской плате лэптопа или ПК лопнувший электролитный конденсатор, то сотрудник сервисного центра, вероятно, сможет вам помочь.

Но во многих случаях старение запланировано столь тщательно, что даже в независимой мастерской ремонт окажется слишком дорогим из-за своей трудоемкости.

При покупке нового устройства всегда трудно «на глаз» определить возможный срок его службы и сложность ремонта.

Кайл Винс, основатель ремонтной веб-службы ifixit.com в своем интервью радиостанции CBC объясняет, как он оценивает новую технику: «Я просто задумываюсь: как это можно разобрать?»

Если корпус закрывается с помощью винтов, а аккумулятор можно вынуть, не обращаясь для этого в мастерскую, это уже неплохо.

Если нет, стоит поискать другие механические фиксаторы. Когда и они отсутствуют, все указывает на то, что корпус заклеен, а это может серьезно затруднить будущий ремонт.

Прежде чем внимательно изучить устройство, можно получить информацию о возможности его ремонта, например, на YouTube. Тем, кому особенно важен срок работы, следует учесть тот факт, что устройства для бизнеса или для профессионалов чаще бывают прочнее, легче ремонтируются и дольше снабжаются запчастями, чем продукция для массового потребителя.

Причина в том, что производителям подобной техники приходится выполнять условия долгосрочных договоров с крупными торговыми компаниями. Именно поэтому вместо «навороченного» дизайнерского ноутбука с супербыстрым процессором и мощной графической системой лучше выбрать неброскую, но надежную бизнес-модель.

Такой компьютер дает пользователю больше надежды, что ему не придется тратить время и нервы из-за неисправного вентилятора или сломанных шарниров.

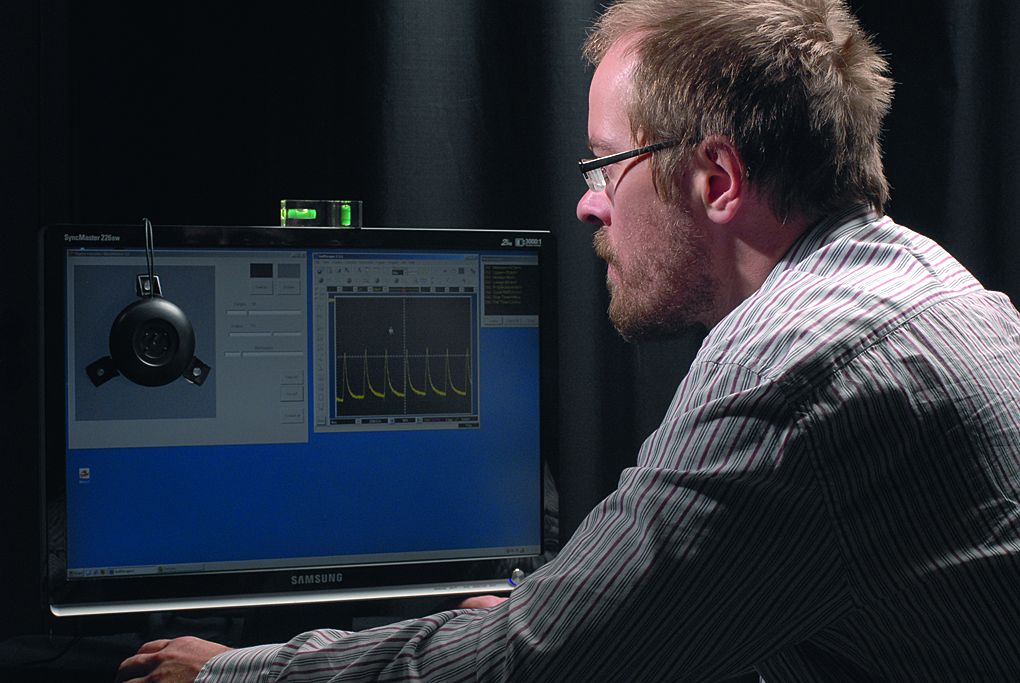

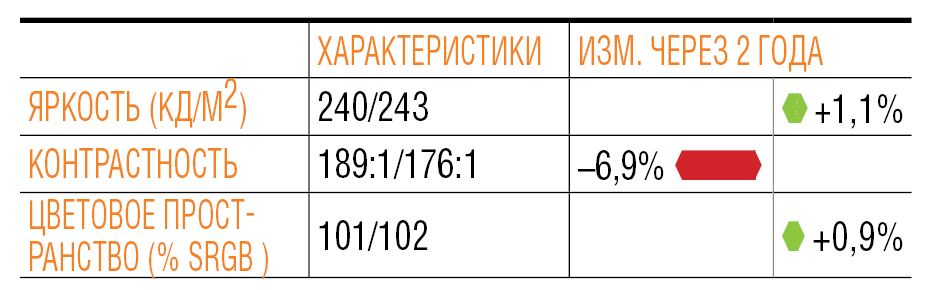

Измеренный износ

Инженеры CHIP произвели повторные измерения на старых устройствах, ставших когда-то победителями наших тестов и проработавших после этого несколько лет, и определили степень их износа.

LG IP S225V. Снижается контрастность

Это устройство может прослужить еще долгие годы, если позволят механика и электроника (сетевой блок).

Однако питание — не самый надежный узел у мониторов.

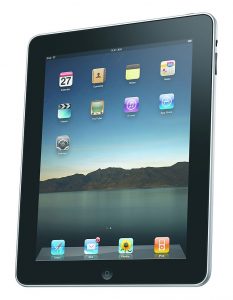

APPLE IPAD первого поколения. Малый объем памяти

Наше тестовое устройство интенсивно использовалось только в 2010 году, затем — не так часто. Этим объясняется тот факт, что емкость аккумулятора снизилась лишь незначительно.

Дисплей потемнел тоже немного — всего на 4%. В отличие от более новых моделей корпус первого iPad открывается без теплового пистолета, а аккумулятор вынимается свободно. Несмотря на долгоживущее и удобное для ремонта «железо», данный гаджет сегодня уже устарела — прежде всего, из-за недостаточного объема памяти, которую нельзя увеличить.

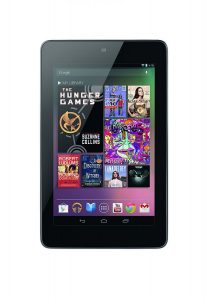

GOOGLE NEXUS 7. Время работы

При этом контрастность из-за того, что темные области стали еще более темными, стала выше на 10%. Корпус Nexus 7 легко открывается ногтем или отверткой.

В отличие от новых планшетов iPad, здесь аккумулятор закреплен без использования клея, и его можно легко заменить.

Не радует лишь то, что потрескавшееся стеклянное покрытие заменяется только вместе с дисплеем. Это дорого, но такое решение оправдано, поскольку предотвращает попадание пыли под стекло.

PHILIPS 42PFL9900D. Страдает яркость

Однако максимальная яркость этого дисплея, как обычно подсвеченного флюоресцирующими элементами, снизилась почти на четверть — 23%.

Возможности ремонта данного телевизора сегодня уже ограничены — в первую очередь недоступностью запчастей. Дело в том, что из-за коротких циклов производства телевизоров наличие запасных деталей обычно ограничивается двумя годами максимум.

Результаты тестирования, проведенного нами в 2008 году, нельзя безусловно сравнивать с показателями актуальных решений от Philips, поскольку с тех пор разработка и производство техники компании полностью перешло к тайваньскому концерну TPV.

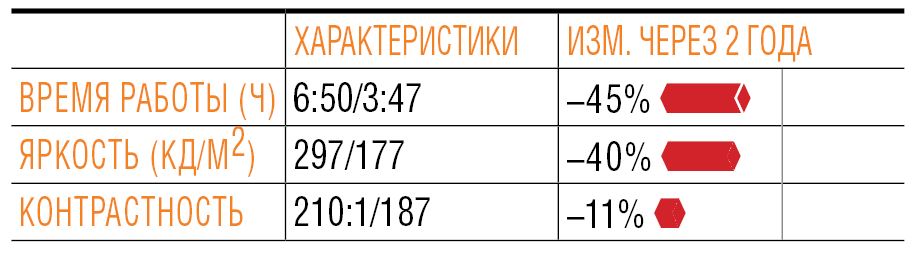

SAMSUNG GALAXY NEXUS. Слабое место — экран

Однако яркость, которая и так была довольно скромной, за время регулярного использования этого устройства изрядно пострадала: экран стал темнее на 40%.

Сегодняшних 177 кд/м2 для комфортной работы при дневном свете уже объективно не хватает. Аккумулятор также не очень хорошо перенес долгую интенсивную работу — это наверняка связано с обновлением ОС Android до версии 4.3.

В то же время апгрейд программного обеспечения однозначно позитивно подействовал на производительность. В браузерном бенчмарке Vellamo, использующем JavaScript, наш Galaxy Nexus теперь набирает почти в полтора раза больше баллов, чем прежде.

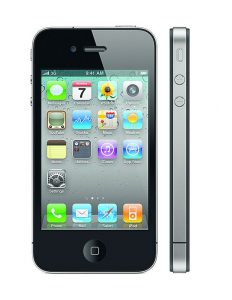

APPLE IPHONE 4. Снижается яркость

Дисплей, несмотря на весьма умеренные нагрузки, изношен значительно сильнее: он потемнел почти на 17%.

Возможности ремонта iPhone 4 также оставляют желать лучшего. Заменить аккумулятор несложно, но для того, чтобы разобрать корпус iPhone, необходима специальная пятилучевая отвертка (pentalobe). Переднее стекло заменяется только вместе с дисплеем.

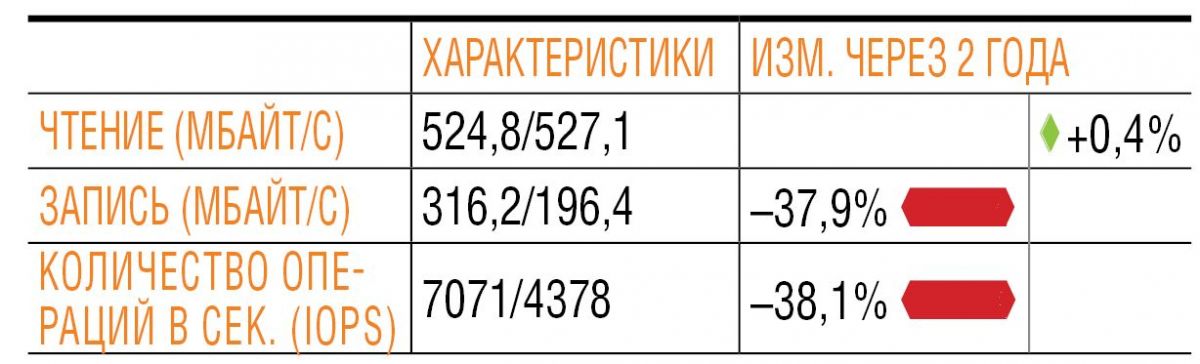

OCZ VERTEX 3. Медленная запись

скорость записи данных уменьшилась почти на 40%, равно как и количество операций ввода-вывода в секунду.

Причем это справедливо как для сжимаемых, так и несжимаемых данных. Обновление прошивки до последних версий здесь не помогает, поскольку причина заключается

в износе ячеек памяти.

EPSON EH-TW6000W. Износ лампы

Как и следовало ожидать, яркость лампы уменьшилась (снижение составило 25%).

В отличие от ЖК-дисплеев, у проекторов это приводит к почти такой же потере контрастности.

После замены лампы результаты вновь стали такими же, как и при первом тестировании. Однако оригинальная лампа стоит одну пятую от цены нового устройства.

ФОТО: компании-производители; Sony Pictures Releasing

Содержание

Чем полезно это решение

Решение позволит оптимизировать затраты на материалы и комплектующие, закупаемые для планового ремонта оборудования, технического обслуживания, устранения поломок и т. д. Оно поможет разобраться в графике планово-предупредительных работ, особенностях закупок комплектующих для оборудования и т. д

Преимущества и недостатки

Решение содержит простые и понятные рекомендации. С его помощью удастся повысить точность планирования затрат и не превышать бюджет.

Для сокращения расходов на ремонт и техническое обслуживание оборудования важно выбрать наиболее экономичный способ не только проведения этих работ, но и их планирования. Своевременный и регулярный ремонт обеспечит сохранность техники, не потребует больших усилий и затрат, а главное, поможет избежать крупномасштабных работ в случае серьезных поломок.

Чтобы найти резервы для экономии, предстоит:

- выяснить, кто в компании проводит ремонт: кто исправляет поломки, кто отвечает за планово-предупредительные работы (как минимум свои сотрудники или подрядчики);

- удостовериться, что необходимые мероприятия планируются и выполняются своевременно и в полном объеме;

- наладить контроль закупок материалов и комплектующих;

- разработать процедуры контроля расходов на ремонт.

1. Как оценить эффективность планирования ремонтных работ

Чтобы оценить эффективность планирования ремонтов и технического обслуживания, нужно запросить план предупредительных работ у технических специалистов и проверить, согласовываются ли периоды выполнения работ с планами деятельности компании, достаточно ли средств для ремонтов.

Как проверить план-график работ. Нужно убедиться, что план предупредительных работ включает:

- календарный график работ с детализацией по видам (единицам) оборудования и указанием его остановок. Если ремонтов, требующих полной остановки, несколько, то целесообразней проводить их одновременно;

- список необходимых запасных частей и комплектующих с указанием того, что нужно заказать, как и когда оплачивать, – отдельно стоит отметить товары, получаемые по предоплате. Эта информация нужна для точного планирования бюджета движения денежных средств, чтобы несвоевременный платеж не привел к изменению сроков поставок и не нарушил весь график ремонтов;

- информацию о типах, сроках и стоимости работ с привлечением сторонних специалистов. Если в компании свои ремонтники, то и обоснование причин, по которым отмеченные работы нельзя выполнить своими силами. Причины могут быть следующие – нет дополнительных сертификатов или допусков на них (например, контроль и поверка измерительных приборов и узлов учета энергии, обслуживание газовых горелок, труб высокого давления и т. п.).

Как оперативно сверить план ремонтов с планами деятельности предприятия. Календарный план ремонтов необходимо сверить с планом выпуска продукции (выполнения работ, оказания услуг) и планом продаж. Здесь, возможно, потребуются дополнительные комментарии менеджеров по продажам об объемах реализации. Особое внимание следует уделить тем месяцам, когда планируется полная остановка оборудования. Если планы деятельности предприятия не совпадают с графиком остановки работ, но состояние оборудования не так критично, то можно перенести ремонт на более ранний или поздний срок.

Как проверить источники финансирования. Для каждого плана предупредительных ремонтов и обслуживающих работ необходимо определить потребность в средствах (суммы и даты) и сверить с бюджетом движения денежных средств. Если на деятельность компании влияет сезонность, лучше не допускать совпадения крупных выплат (процентов по кредитам и займам, покупку материалов) с датами платежей по ремонту (оплаты работы подрядчиков, закупки комплектующих и т. д.). Скорректировать план финансирования можно, перенеся ремонт оборудования на конец сезона – когда появятся свободные денежные средства, либо сделать его в начале, но тогда собственных средств может быть недостаточно и придется привлекать дополнительные источники (краткосрочные кредиты и займы), что приведет к удорожанию содержания оборудования.

Как обеспечить точность планирования ремонтов в будущем. Ремонты и техническое обслуживание планируют на основании ретроспективных данных и рекомендаций производителя оборудования.

Чтобы обеспечить точность прогнозов, нужно иметь полную базу о прошлых работах. Делают это технические специалисты. А сотрудники, которые занимаются планированием финансов, могут проверить наличие паспортов (формуляров) для каждой единицы оборудования. По этим паспортам можно сверить периоды между ремонтами с графиком планово-предупредительных работ, проверить количество израсходованных на ремонт запасных частей и комплектующих, соответствие фактических сроков планово-предупредительных работ декларируемым производителем. Источником паспортных данных служат сметы подрядчика, заказы-наряды собственного ремонтного подразделения, требования-накладные на расход запасных частей. При небольшом перечне оборудования ведение паспортов возможно в Excel, при значительном – понадобятся специальные программы, позволяющие не только накопить информацию, но и обработать ее для составления плана.

Ведем ручной поиск контрактов сразу в нескольких платных программах, отбираем тендеры с авансом и с короткими сроками расчетов. Более подробную информацию о данной услуге можно посмотреть по этой ссылке.

2. Как контролировать закупку запчастей для ремонта оборудования

Чтобы убедиться в корректном планировании и закупке требуемых для ремонта оборудования материалов и запчастей, нужно проверить, соответствует ли запланированное количество и номенклатура в плане закупок:

- потребностям в запасных частях, заявленным техническими специалистами;

- размеру оптимальной закупочной партии и сохранности страхового запаса (если он установлен.

Размещая заявку у поставщика, необходимо определиться с оптимальным объемом закупочной партии. Для этого следует учесть:

- потребность в комплектующих и запасных частях (количество, номенклатуру);

- наличие складских площадей, позволяющих обеспечить хранение нужного количества материалов;

- предложения поставщиков, готовых предоставить скидки за крупную партию;

- постоянное наличие на складе поставщика необходимых товаров;

- порядок оплаты;

- срок поставки;

- простои оборудования из-за отсутствия комплектующих или дефекта купленной запасной части.

Для комплектующих изделий, отсутствие которых может привести к простоям и другим серьезным последствиям, дорогостоящим деталям и материалам с длительным сроком поставки, нужно произвести дополнительный анализ, прежде чем установить минимальный размер закупки.

Предоставляем все услуги по бухгалтерскому сопровождению в самые короткие сроки и по самым популярным направлениям, более подробно об этом можно посмотреть при переходе по данной ссылке.

Таблица. Выбор оптимальной закупочной партии комплектующих для ремонта

| Критерий | Характеристики критериев | |||

| Вариант 1 | Вариант 2 | Вариант 3 | Вариант 4 | |

| Потребность в наличии | Ежемесячно | Раз в полгода | Ежемесячно | Ежеквартально |

| Необходимое количество | 2–3 единицы | 2 единицы | 20 единиц в месяц | 5–6 единиц |

| Возможность хранения | Отсутствует | Отсутствует | Имеется без ограничения | Имеется для 3 единиц |

| Наличие скидок у поставщика | Отсутствуют | Отсутствуют | До 20% от стоимости партии | Отсутствуют |

| Количество поставщиков | 1–2 поставщика | 3 поставщика. Только экспорт | 5–6 поставщиков | 2 поставщика на внутреннем рынке. 3–4 на внешнем |

| Наличие на складе поставщика | Постоянно | Постоянно | Постоянно | Бывают перебои в поставке на внутреннем рынке. На внешнем рынке имеются постоянно |

| Порядок оплаты | По факту поставки | Предоплата за 15 рабочих дней | Без скидки – по факту, со скидкой – предоплата | На внутреннем рынке – по факту поставки. На внешнем – предоплата 5 рабочих дней |

| Сроки поставки | 2–3 дня | 10 рабочих дней после предоплаты + таможенные процедуры | 2–3 дня | 7 рабочих дней |

| Простои оборудования из-за отсутствия комплектующих (или дефектов) | Возможны | Возможны, если не произвести замену в течение календарного месяца после обнаружения дефекта | Невозможны. Возможно снижение качества продукции при работе на оборудовании с дефектом | Возможны |

| Заключение | Держать минимальные складские запасы в размере потребности для одного экстренного случая. В связи с узостью круга поставщиков обеспечить мониторинг непрерывности его деятельности | Не держать запас, а закупать для планово-предупредительных работ по графику. Ежедневно контролировать состояние узла в межремонтный период | Держать запас в размере партии, на которую можно получить скидку | Держать максимально возможный для хранения запас. Ежедневно контролировать состояние узла в межремонтный период |

Ситуация: как систематизировать информацию о расходах на обслуживание оборудования

Совет: прежде чем оплачивать ремонт оборудования, проверьте, закончился ли гарантийный срок производителя.

Совет: согласовывая расходы на ремонт оборудования, сопоставьте их со стоимостью новой техники.

_2019-45(%D0%A2%D0%B0%D0%B1%D0%BB%D0%B8%D1%86%D0%B0_7).jpg)

.jpg)