Пуск центробежного насоса производится обязательно под заливом и при закрытой задвижке на нагнетательном трубопроводе — во избежание [c.296]

Пуск насоса выполняется носле проведения всех необходимых подготовительных операций. Пуск центробежного насоса, как правило, выполняется нри закрытой задвижке на выходе из насоса. После достижения насосом заданной частоты вращения выходную задвижку медленно открывают и контролируют показатели насосной установки. Некоторые типы насосов запускаются нри открытой выходной задвижке. [c.801]

Пуск центробежного насоса. Пуск центробежных насосов можно производить при закрытой задвижке на напорном трубопроводе. [c.187]

Как видно из рнс. 6.2, с увеличением подачи Q мощность N, потребляемая насосом, непрерывно возрастает. При закрытой задвижке на нагнетательном трубопроводе (Q = 0) насос потребляет минимальную мощность (на преодоление трения в подшипниках и сальнике и на перемешивание жидкости рабочим колесом в корпусе насоса). Поэтому, чтобы не перегружать электродвигатель, необходимо пускать центробежный насос при закрытой задвижке. [c.51]

У центробежных насосов есть свш особенности эксплуатации. Перед пуском насоса нужно убедиться, что он полностью залит жидкостью. Пуск производится при закрытой задвижке на стороне нагнетания, и насос при этом работает с неполной нагрузкой, что облегчает запуск электродвигателя. Ввод насоса на нормальную производительность делается путем постепенного открывания задвижки. [c.210]

ЛЯЮТ показания ртутного дифференциального манометра 21, присоединенного к нормальной диафрагме 10, соответствующие заданным расходам. Пуск центробежного насоса производят при закрытой задвижке на нагнетательном трубопроводе и открытой [c.49]

Пуск центробежного насоса. Центробежные насосы могут работать без повышения давления при закрытой задвижке на напорном трубопроводе. В соответствии с этим пускать насос можно при закрытой задвижке на напорном трубопроводе. При пуске насоса открывают полностью вентиль на всосе, кран у манометра и пускают двигатель в работу. Когда насос разовьет полное число оборотов и манометр покажет соответствующее давление, необходимо открыть кран у вакуумметра и постепенно открывать вентиль на напорном трубопроводе. Во избежание нагревания жидкости работа насоса при закрытой задвижке на нагнетании не должна длиться более 2—3 мин. [c.143]

Пуск центробежного насоса, как правило, производится при закрытой задвижке (см. п. 48). После достижения насосом полного числа оборотов задвижку медленно открывают. [c.168]

ПУСК ЦЕНТРОБЕЖНОГО НАСОСА НА ЗАКРЫТУЮ ЗАДВИЖКУ [c.169]

Центробежные насосы вхолостую, как правило, пе обкатывают, так как нри этом может произойти быстрый перегрев ряда узлов насоса. Центробежные насосы опробуют иа воде или нефтепродукте. При этом следует помнить, что при обкатке на воде насосов для перекачки легких нефтепродуктов и сжиженных газов вследствие значительной разности плотностей воды и рабочих сред достижение проектных показателей не всегда возможно и может произойти значительная перегрузка двигателя насоса. Пуск центробежного насоса производят при полностью закрытой задвижке на напорном трубопроводе и открытой обводной (байпасной) линии, если она имеется. [c.337]

Порядок подготовки насосов к пуску, остановка и эксплуатация их подробно изложены в должностных инструкциях для рабочих мест. Надо помнить, что пуск поршневого насоса при закрытой задвижке на нагнетательном трубопроводе и работа центробежного насоса в неустойчивом, так называемом кавитационном режиме не допустимы. При кавитации в насосе появляются удары, которые создают специфический шум, треск и вибрацию. При этом уменьшаются производительность и напор, разрушаются лопатки рабочего колеса, неизбежны аварии и пожары на установках. [c.100]

Пуск центробежных насосов осуществляется обычно при закрытой задвижке на напорной линии. Однако при щ > 300 мощность холостого хода превышает мощность на оптимальном режиме, поэтому пуск таких насосов при закрытой задвижке затруднителен, если двигатель не выбран с большим запасом мощности, что, конечно, нерационально. Целесообразнее производить пуск при открытой задвижке. [c.130]

Пуск центробежного насоса производится при полностью открытых кране у манометра и вентиле на всасывающем трубопроводе. После пуска электромотора и достижения полного числа оборотов и соответствующего давления, открывают кран у вакуумметра и постепенно открывают вентиль на нагнетательном трубопроводе. Длительная работа насоса при закрытой задвижке на нагнетательном трубопроводе не допускается. [c.137]

Насосные необходимо укомплектовать грузоподъемными устройствами, рассчитанными на подъем наиболее тяжелых деталей оборудования. Не разрешается загромождать проходы между насосами материалами, оборудованием или какими-либо предметами. Насосы и трубопроводы в насосных помещениях следует располагать так, чтобы удобно было их обслуживать, ремонтировать и осматривать. При эксплуатации насосных устанавливают систематический надзор за герметичностью насосов и трубопроводов. Остатки продуктов из трубопроводов, насосов и другого оборудования по закрытым коммуникациям отводят за пределы насосной жидкие — в специально предназначенную емкость, а пары и газы — на факел или свечу. Арматуру для насосов выбирают по условному давлению в соответствии с паспортом. На нагнетательном трубопроводе каждого центробежного насоса устанавливают обратный клапан. При переключении с работающего насоса на запасный проверяют правильность открытия соответствующих задвижек и подготовленность насоса к пуску. Для отключения резервных насосов от всасывающих и напорных коллекторов используют только задвижки. Запрещается устанавливать для этой цели заглушки. Резервный насос должен находиться в постоянной готовности к пуску. [c.104]

Пуск центробежного насоса производится обязательно при закрытой задвижке на нагнетательном трубопроводе — во избежание перегрузки двигателя. Затем медленным открыванием задвижки постепенно переводят насос на подачу жидкости в нагнетательный трубопровод. Чем длиннее последний, т. е. чем больше масса жидкости, которую нужно привести в движение, тем медленнее должны открывать задвижку, добиваясь при этом установления нормального рабочего режима, характеризующегося отсутствием ударов и резкого шума в трубопроводе. [c.117]

Почему центробежный насос пускают в ход при закрытой задвижке на нагнетательной линии [c.44]

При пуске самовсасывающих центробежных насосов задвижки на напорном трубопроводе должны быть полностью открыты для удаления всасываемого воздуха. Центробежные насосы при закрытой или чуть приоткрытой напорной задвижке могут нормально работать непродолжительное время, а затем наступает недопустимо высокий нагрев перекачиваемой жидкости. [c.78]

У осевого насоса мощность при нулевой подаче значительно (часто в 2 раза и более) превышает мощность при оптимальной подаче. Поэтому пуск осевых насосов следует производить при открытой задвижке на напорном трубопроводе. Центробежные насосы можно пускать как при открытой, так и при закрытой задвижке. [c.215]

В работу центробежный насос включается при закрытой напорной задвижке, так как в этом случае насос потребляет минимальную мощность. Это особенно важно при запуске коротко-замкнутых электродвигателей, потребляющих в 5—6 раз большую-мощность из сети в момент пуска. Затем нри достижении двигателем необходимого числа оборотов, а также требуемого напора насоса постепенно открывают задвижку на напорном трубопроводе и отключают байпас (если он имеется). [c.222]

Бо7 ее безопасны в эксплуатации центробежные насосы, они обладают меньшими габаритами и массой, что облегчает нх ремонт и монтаж, просты по устройству жидкость в них поступает равномерно. Пуск центробежных насосов осуш,ествляется прп закрытой задвижке на линии нагнетания. Нормальный ввод насоса в работу на полную производительность обеспечивается постепенным открытием задвижки. На линии нагнетания обязательна установка обратного клапана, так как при остановке обратный переток жидкости может вызвать поломку рабочего колеса насоса. Центробежные насосы, в отличие от поршневых, не способны засасывать жидкость, в начале работы требуется их предварительно заливать для этого их устанавливают ниже питающей емкости или снабжают устройством для залива. Простота конструкции центробежных насосов позволяет изготовить их из различных коррозионно-устойчивых материалов фаолита, винипласта, фторопласта и других пластмасс, фарфора, стекла, керамики, высококремнистого чугуна, различных сплавов и легированных сталей. [c.236]

Перед пуском установки удаляют воздух из воздушного колпака на коллекторе, а также из расширенных участков средней трубы и, пользуясь градуировочным графиком (вида рис.. 3-2), определяют показания ртутного дифференциального манометра 21, присоединенного к нормальной диафрагме 10, соответствующие заданным расходам. Пуск центробежного насоса производят при закрытой задвижке на нагнетательном трубопроводе и открытой задвижке на всасывающей линии Последняя, во избежание разрушения насоса за счет кавитации, должна быть полностью открыта все время работы насоса. [c.31]

Совместное рассмотрение пусковых характеристик электродвигателя и агрегата показывает, что наиболее благоприятные условия для пуска центробежных насосов имеют место при закрытой задвижке на нагнетании или обратном клапане. [c.162]

Сальники работающих насосов, перекачивающих токсические, горючие и легковоспламеняющиеся жидкости, следует закрывать специальными съемными щитками и оборудовать местными вентиляционными отсосами. Муфта сцепления центробежных насосов с двигателем обязательно закрывается ограждением. Для опорожнения и очистки этих насосов перед разборкой при остановке на ремонт всасывающий и нагнетательный трубопроводы снабжаются патрубками или штуцерами, через которые насос промывается водой, продувается паром или инертным газом. При продувке насосов и аппаратов, расположенных в насосной, выбрасываемый продукт отводится за ее пределы жидкий — по закрытым коммуникациям р специальную емкость, а пары и газы — на факел или свечу. Перед пуском насос следует залить перекачиваемой жидкостью. Пуск в работу не залитого перекачиваемой жидкостью или опорожненного насоса недопустим. При пуске в работу центробежного, осевого и вихревого насосов, а также насоса объемного типа необходимо обязательно открыть задвижку на всасывающей линии, а при пуске вихревого насоса и насоса объемного типа — также задвижку на нагнетательной линии. [c.105]

Работа центробежного насоса регулируется посредством клапана, установленного на выходном трубопроводе насоса. Пуск центробежного насоса осуществляется при закрытой задвижке на выходе. При постепенном ее открытии производительность насоса доводится до требуемого значения. [c.372]

К вспомогательному оборудованию относятся вентиляторы воздухоохладителей, водоохлаждающих устройств и насосы для перекачивания охлаждающей воды, жидкого хладагента и хладоносителя. Во всех случаях, когда изменяется нагрузка на холодильную установку и позволяют условия, необходимо произвести переключение вспомогательного оборудования. В каждом конкретном случае следует знать оптимальное количество работающего вспомогательного оборудования, при котором обеспечивается минимальный расход электроэнергии на выработку холода. Пуск центробежных насосов производят с закрытой нагнетательной задвижкой. Холостая работа насоса без жидкости приводит к выходу из строя сальникового уплотнения вала насоса, а у герметичного насоса — к выходу из строя подшипников и перегреву электродвигателя. [c.65]

Обслуживание водяных и рассольных насосов. Пуск центробежных насосов производят при закрытой нагнетательной задвижке для избежания перегрузки электродвигателя в момент пуска. Когда насос начнет создавать давление, постепенно открывают нагнетательную задвижку, контролируя напор, создаваемый насосом, по манометру у насоса. [c.249]

В заключение заметим, что для обеспечения минимальной потребляемой мощности центробежные насосы пускают при закрытой задвижке на напорной линии, а вихревые — при открытой. [c.115]

Центробежный насос пускают при закрытой задвижке на нагнетании. После того как насос набрал полное число оборотов, задвижку надо приоткрыть, так как длительная работа насоса без подачи недопустима. [c.350]

Для пуска центробежного насоса необходимо автоматическое выполнение в последовательном порядке следующих операций 1) В1ключение вакуум-насоса, 2) выключение электродвигателя рабочего насоса, 3) отключение вакуум-насоса, 4) открытие пусковой задвижки. Для остановки насосов требуются 1) закрытие пусковой задвижки и 2) выклк5чение электродвигателя рабочего насоса. [c.169]

Пуск центробежных (не поршневых или вихревых) насосов выполняют при закрытой задвижке на стороне нагнетания. При этом насос работает с малой нагрузкой (затрачиваемая двигателем мощность, составляет около 30% от рабочей) и это облегчает запуск двигателя. Нормальный ввод насоса в работу на необходимую производительность обеспечивается постепенным открыванием задвижки. [c.403]

Обслуживание водяных и рассольных насосов. Пуск центробежных насосов производят при закрытой задвижке на нагнетательном трубопроводе, предварительно проверяя заполнение всасывающего трубопровода и насоса водой или рассолом. Задвижки на всасывающем трубопроводе должны быть открыты. Перед пуском насоса проверяют наличие масла в его подшипниках и в подшипниках электродвигателя, а затем провертывают насос от руки. Когда насос начнет создавать давление, постепенно открывают задвижку нагнетательной стороны, наблюдая при этом за напором по манометру насоса. Подшипники и сальник насоса не должны сильно йагреваться. Необходимо надежное уплотнение сальника, чтобы избежать подсасывания воздуха и утечки воды или рассола. [c.248]

Потребляемая насосом мощность во время пуска нри полностью закрытой задвижке в зависимости от типа насоса составляет примерно 30—60% номинальной. Пуск же насоса при открытой напорной задвижке вызывает перегрузку электродвигателя. В некоторых установках пуск насоса производят при открытой напорной задвижке, но для этого необходим привод большой мощности. При таком пуске насоса значительно упрощается схема управления насосными агрегатами, особенно автоматизированными. Однако если электродвигатель привода насоса синхронный, то при коротких напорных труЙ Ьроводах для вхождения двигателя в синхронизм пуск следует производить при закрытой напорной задвижке, т. е. без нагрузки. В отличие от центробежного поршневой насос пускают только при открытой напорной задвижке для предотвращения разрыва трубопровода и при открытой задвижке на обводной линии, если имеется давление в нанорном трубопроводе. [c.125]

Пуск центробежных машин, как правило, производят при закрытом запорном органе (задвижка, заслонка), так как мощность холостого хода значительно меньше рабочей величины. Низконапорные осевые насосы и вентиляторы целесообразно пускать при полностью открытом запорном органе, что обеспечивает минимальную нагрузку двигателя. [c.132]

Пуск в ход центробежного насоса осуществляется при закрытой выкидной задвижке. При запуске электродвигателя вручную необходимо с.чедить по манометру за постепенным нарастанием давления жидкости в трубопроводе, а затем постепенно открывать задвижку, наблюдая за амперметром во избежание перегрузки двигателя. Насос останавливают в следующем порядке медленно закрывают задвижку, выключают двигатель, закрывают краны у манометров и на линиях подвода жидкости к сальникам и охлаждения подшипников. [c.158]

Центробежные насосы для откачки фильтрата перед пуском в ход должны быть обязательно залиты водой. При заполнении водой воздушные краны на насосе должны быть открыты. Пуск насосов в ход осуществляется обязательно при. закрытой задвижке на стороне нагнетания. При достижении нормального давления задвижку напорного трубопровода постепенно открывают. [c.125]

В центробежные насосы для откачки фильтрата перед их иуско.м в работу обязательно заливают воду, при этом воздушные краны на насосе должны быть от-К(рыты. Пуск насосов осуществляется обязательно при закрытой задвижке на нагр1етательной стороне. Когда в напО рном трубопроводе создается нормальное давление, задвижку на нем. медленно открывают. [c.216]

Содержание

Характеристики и устройство насоса

Достоинства насоса

Типы оборудования

Области использования устройства

Нюансы выбора

Советы по обслуживанию агрегата

Особенности эксплуатации

Особенности монтажа

Последствия работы на закрытую задвижку

Устранение поломок из-за последствий работы на закрытую задвижку

Запуск оборудования

Коротко о главном

Насосное оборудование необходимо для ускорения перемещения жидкости по трубопроводу. Многие пользователи его монтируют, если отсутствует централизованное водоснабжение. Его также устанавливают в конструкцию для ускоренного обогрева помещения. Потребителю необходимо следить за тем, чтобы детали устройства не перегревались. Работа насоса на закрытую задвижку возможна только на нагнетательной трубе. Это позволяет избежать перегрузку мотора.

Использование агрегата для полива

Характеристики и устройство насоса

Запуск насоса на закрытую задвижку осуществляется только на специализированном трубопроводе. Весь процесс не может длится дольше двух минут. Чтобы понимать механизм работы агрегата, разберемся с его техническими конфигурациями.

Устройство устанавливают для обеспечения передвижения жидкости по трубам и создание приемлемого микроклимата в помещении. В открытых установках теплоноситель передвигается самотеком, поэтому в котел попадает уже остывшая жидкость. Насосное оборудование позволяет воде быстрее циркулировать и попадать в котел еще теплой. Поэтому на ее подогрев необходимо затратить меньшее количество энергии. Это позволяет снизить на 20-30% расход топлива.

Жидкость попадает в камеру через отверстие. Благодаря лопаткам агрегат проталкивает теплоноситель по трубам. Внутренне устройство напоминает центробежную модель. Внутри емкости есть мотор с колесом, который защищен от проникновения влаги. Отрегулировать температурный режим можно с помощью изменения нагрева теплоносителя или скорости перемещения. В аппаратах зачастую есть три режима скорости работы.

Купить насос и необходимые комплектующие можно в нашем интернет-магазине.

Схематическое изображение агрегата

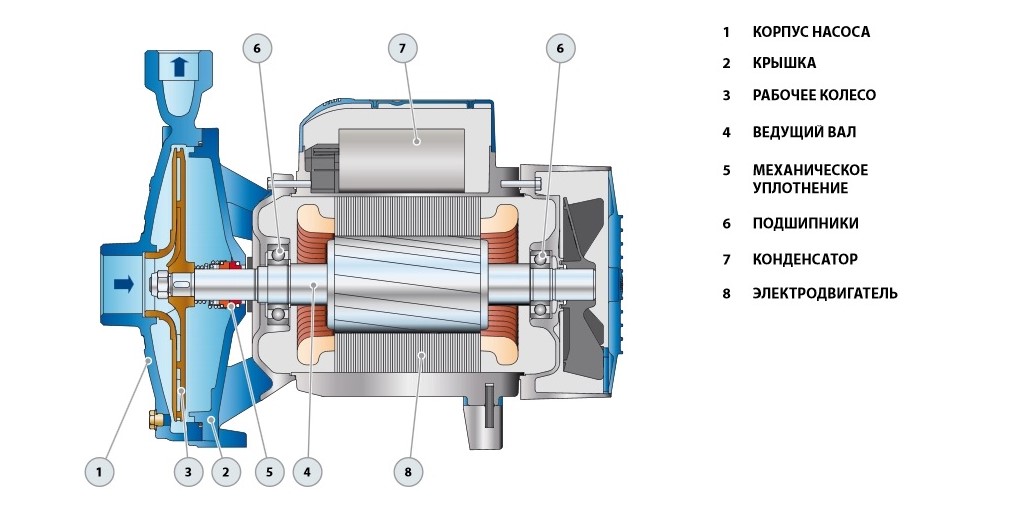

Основными элементами агрегата являются:

- крыльчатка, которая приводит в движение другие элементы;

- мотор;

- корпус, в котором находятся все детали;

- дополнительные компоненты, помогающие устройству исправно работать.

На многих агрегатах установлена автоматика, которая помогает защитить оборудование от работы без жидкости и перепада напряжения в сети. Все элементы находятся в герметичном корпусе. Погружное оборудование не может быть охлаждено воздухом, поэтому в моделях дополнительно установлен мотор с вентилятором, который отводит тепло от механизма.

Помните! Жидкость, которая проходит через агрегат, должна быть чистая без грязи и твердых частиц, которые могут спровоцировать появление неисправности. Камешки могут застрять во входном шланге. Это значительно снизит мощность оборудования. В таком случае нужно установить фильтр, который увеличит период эксплуатации прибора и упростит его обслуживание.

Внутренне устройство аппарата

Достоинства насоса

Прибор помогает обеспечить принудительное передвижение теплоносителя по конструкции. Кроме этого, он обладает и другими преимуществами:

- быстрый подогрев теплоносителя;

- агрегат обладает высоким КПД;

- прибор является надежным, потребителю не нужно затрачивать много сил на поддержание механизма в рабочем состоянии;

- обеспечение бесперебойной работы всей конструкции.

Помните! Чтобы вся установка работала исправно, нужно правильно выбрать модель, которая будет отвечать всем требованиям.

Типы оборудования

Промышленная модель отличается от других простотой и надежностью своего внутреннего механизма, возможностью откачивать жидкость с большой глубины. Она обладает хорошей производительностью и небольшим потреблением энергии. Бытовой агрегат можно использовать для водообеспечения жилого помещения, полива и очищения жидкости.

Механизм работы агрегата

Поверхностная модель обладает небольшим весом. Ее можно легко переместить в любое удобное место. Она может поднять жидкость с глубины больше пятидесяти метров. Стоимость такого бесшумного агрегата значительно выше. В основе механизма его работы нет вращательных движений. Жидкость всасывается за счет поступательных движений поршня. В действие его приводит якорь электромагнита. В результате этого образуются колебания воды, а ее избыток выталкивается наружу. Его монтируют в колодцы.

Области использования устройства

На рынке представлено множество центробежных моделей. Каждая из них обладает своими особенностями. Потребители часто покупают поверхностей или погружной тип оборудования. Для обеспечения бытовой нужды достаточно мощности одноступенчатого агрегата. В промышленности используют многоступенчатые конструкции, которые позволяют переместить большое количество теплоносителя.

Установленный агрегат на заводе

Аппарат может быть установлен на водозаборной станции, промышленном предприятии. Он может также использоваться для передвижения жидкости между объектами на заводе, полива приусадебного участка, водообеспечения фермы, обогрева жилого объекта, заполнения цистерны, перемещения сырья на пищевом предприятии. Агрегат может использоваться везде, где необходима вода.

Нюансы выбора

Работа центробежного насоса на закрытую задвижку может осуществляться только на специальном аппарате. Запускать самому его без жидкости нежелательно, это может привести к перегреву устройства.

Перед приобретением агрегата потребителю нужно определиться: какой напор в кране должен быть, мощность и производительность конкретной модели, какие параметры должны быть.

Осуществление демонтажа прибора

Важно! Не стоит тратить свои силы и время на расчет требуемых параметров. Необходимо обратиться к специалистам. они сделают все нужные вычисления и подберут агрегат для конкретной установки.

Во время выбора агрегата нужно учитывать следующие параметры:

- Объем теплоносителя, который проходит через прибор. Данный параметр будет зависеть от сечения трубы, скорости перемещения жидкости.

- Напор в кране. Величина указывает на высоту поднятия жидкости в установке. У каждого прибора этот параметр свой.

- С какой температурой теплоносителя может работать агрегат.

- Создание шума во время работы. В жилом помещении лучше установить прибор с низким уровнем шума.

- Класс защиты аппарата.

- Как соединены основные элементы.

В техпаспорте есть сведения о размере комплектующих, но не во всех системах этот параметр нужно учитывать.

Различные модели агрегатов

Советы по обслуживанию агрегата

Большинство пользователей полагают, что осуществлять уход за деталями насоса самому затруднительно. Однако, если профилактику осуществлять периодически, это поможет увеличить срок эксплуатации прибора. Периодичность профилактических мероприятий будет зависеть от интенсивности использования, типа теплоносителя, наличие твердых частиц, особенностей установки и условий использования.

Чтобы избежать дорогостоящего ремонта, необходимо периодически проводить осмотр основных элементов агрегата пару раз в год. Неисправности легче предотвратить, чем потом их устранять в будущем. Во время осуществления диагностики следует:

- вынуть погружную модель на поверхность;

- просмотреть все крепления и убедиться в целостности кабеля, корпуса, отсутствии грязи и ржавчины;

- необходимо включить устройство и послушать, есть шум или вибрация во время работы.

Проведение профилактических работ

При обнаружении подозрительных звуков или сбоя в работе, необходимо незамедлительно отремонтировать аппарат и заменить сломанные составляющие. Если в жидкости есть песок, необходимо промыть аппарат, а все детали прочистить.

Чтобы сталкиваться с ремонтом агрегата как можно реже, пользователю нужно соблюдать такие рекомендации:

- нужно убедиться, что внутри емкости есть жидкость перед включением агрегата;

- нужно вмонтировать фильтр в магистраль;

- благодаря наличию специальной задвижки, можно защитить мотор от перегрузки;

- глубина источника не должна быть больше допустимого значения, указанного в техпаспорте;

- всасывающий шланг должен быть с небольшим количеством изгибов и соединений;

- основной трубопровод, по которому теплоноситель перемещается, должен быть расположен горизонтально под небольшим уклоном к месту подачи жидкости.

Если пользователь заметил какие-либо поломки во время использования агрегата, необходимо его выключить и тщательно проверить каждый узел.

При просмотре ролика можно узнать, как выбрать насос

Особенности эксплуатации

Чтобы оборудование проработало как можно дольше, необходимо придерживаться таких рекомендаций:

- Периодически проверять на сколько все соединения герметичны. Потребителю нужно осмотреть все фитинги. Через определенной промежуток времени они ослабевают и их нужно подтянуть. Также резьба может сильно износится или резинка ослабнет. В таком случае можно разобрать конструкция и заменить сломанные детали.

- Есть ли смазка в подшипниках. Внутри механизма есть компоненты, которые трутся друг об друга. Смазки внутри аппарата должно быть достаточно, иначе он может перегреться.

- Установка фильтра. С течением времени установка может забиться грязью. Пользователю необходимо периодически прочищать элемент.

- Необходимо контролировать работу агрегата. Он не должен работать без жидкости. Включать его нужно только после проверки объема теплоносителя в установке.

Обслуживание механизма аппарата

- Чтобы выбрать нужную модель, необходимо изучить потребности конкретной конструкции. Чтобы сэкономить бюджет семьи, многие потребители монтируют маломощные устройства. В результате внутренние компоненты сильно изнашиваются.

- Нужно приобрести агрегат с датчиками. Они смогут определить, где произошла утечка жидкости.

Помните! Если во время проведения профилактических работ пользователь замечает какие-то неполадки в системе, нужно как можно быстрее от них избавляться.

Особенности монтажа

Чтобы вся установка работала исправно, необходимо во время проведения монтажных работ учитывать следующие моменты:

- установить агрегат нужно так, чтобы вал располагался горизонтально;

- направление потока жидкости должно соответствовать стрелке на корпусе прибора;

- монтировать аппарат лучше с помощью сантехнического ключа;

- подсоединять прибор нужно к питанию согласно инструкции.

В видео рассказывают о главных параметрах центробежных насосов

Перед первым запуском насоса необходимо проверить трубы. Рядом с ними не должно быть посторонних элементов. Все соединения должны быть герметичны, кран запорной арматуры открытым, а провода правильно подключены.

Во время запуска установки из нее нужно удалить воздух с помощью резьбовой пробки. Помимо этого пользователю следует проверить силу тока в обмотке, вибрации и шум во время работы приборы должны отсутствовать. Агрегат можно вмонтировать в конструкцию с помощью байпаса. Он представляет из себя параллельную трубу с шаровым краном. Он помогает извлечь аппарат для его настройки, ремонта или замены.

Последствия работы на закрытую задвижку

Работа насосного оборудования на закрытую задвижку может спровоцировать возникновение серьезных последствий. Внутренние детали механизма могут перегреться, и в результате этого устройство сломается.

Осуществление ремонта агрегата

Зачастую потребитель может столкнуться с проблемой износа сальника. Это может произойти по таким причинам:

- вал приводного мотора наравномерно вращается и бьется;

- болты на креплении слишком сильно затянуты;

- перегрелся мотор;

- неправильное обслуживание механизма.

Разбор конструкции на части

Основные неисправности насоса и их причины:

- После подачи питания насос не закачивает теплоноситель. Возможно в механизм попала жидкость, напор больше, чем нужно, есть засорение в трубе, сальник стал пропускать воздух, конструкция неправильно.

- Насос стал работать рывками. Рывки во время работы могут свидетельствовать о перепадах напряжения, возможно сальники стали пропускать, в рабочем колесе есть грязь, присутствуют механические повреждения, уплотнительные кольца сильно износились, увеличилось сопротивление в трубе.

- Напор воды в кране слабый. Возможно, есть утечка, перепады напряжения, сальники стали пропускать воздух, уплотнительное кольцо сильно износилось, повреждено рабочее колесо.

- Перегруз двигателя. Монтаж оборудования был выполнен с ошибками, наличие механического повреждения, повышено напряжение в сети, напор слабый.

- Устройство сильно вибрирует и шумит. Болты крепления ослаблены, монтаж осуществлен с ошибками, вал прогнулся, заели вращающиеся элементы, высота всасывания не соответствует модели.

- Корпус, сальники и подшипники сильно нагреваются. Оборудование работает при закрытой задвижке, недостаточное количество смазки в элементах, чрезмерно затянуты болты.

Осуществление ремонтных работ

Еще одной причиной поломки оборудования является неправильная центровка мотора. В итоге сальники могут сильно разрушится. Также следует внимательно осмотреть подшипники. Периодически потребителю необходимо проверять наличие в них смазки.

Устранение поломок из-за последствий работы на закрытую задвижку

Любые мероприятия по ремонту агрегата необходимо осуществлять после отключения его от сети. У мастера должны быть определенные навыки и умения. Поэтому, если пользователь не уверен в своих силах, лучше обратиться к квалифицированному специалисту.

Во время ремонтных работ нужно аппарат разобрать, тщательно осмотреть внутренние элементы, проверить техническое состояние ротора, заменить изношенные компоненты. После исправления недочетов необходимо собрать установку и проверить ее герметичность. Желательно профилактику проводить через каждые четыре с половиной тысячи часов работы агрегата. Более сложный ремонт нужно провести после двадцати шести тысяч часов работы.

В видео подробнее о замене сальниковых уплотнений

Запуск оборудования

Запускать агрегат нужно только после того, как пользователь убедился, что задвижка закрыта. В него нужно залить жидкость, если он находится выше емкости. Можно еще открыть задвижку на всасывании, если прибор работает с подпором теплоносителя. Жидкость должна попасть на подшипники, только после этого можно включить мотор. Когда он будет работать на полную мощность, можно постепенно открыть задвижку и зафиксировать показания нагрузки мотора.

Запускать центробежную модель необходимо, когда перемычка закрыта на нагнетательной трубе. Стоит отметить, что устройство не может вначале своей работы засосать жидкость, поэтому потребителю нужно ее залить. Вся процедура запуска состоит из следующих этапов:

- включить вспомогательные элементы – детали для охлаждения, смазки, а также для обдува мотора;

- закрыть задвижку;

- заполнить установку жидкостью;

- когда будет достигнута необходимая величина давления, открыть задвижку.

Ознакомиться с особенностями пуска агрегата можно при просмотре видео

Важно! Во время осуществления пуска агрегата нужно постоянно следить за величиной давления. Это поможет избежать перегрева внутренних компонентов механизма.

Коротко о главном

Большинство людей устанавливают агрегат для водообеспечения своего дома. Он позволяет быстрее перекачивать жидкость по трубопроводу и обогревать помещения. Работа центробежного насоса на закрытую задвижку последствия имеет неприятные. Внутренние элементы аппарата могут перегреться. Перед покупкой необходимой модели, следует учесть параметры конструкции. Если агрегат будет подобран верно, вся конструкция будет работать без рывков. Чтобы прибор прослужил как можно дольше, необходимо следить за наличие смазки в механизме, проверять не забит ли фильтр, периодически осуществлять ремонт.

Как вы считаете, трудно ли самому запускать впервые агрегат?

4.1ПОРЯДОК БЕЗОПАСНОГО

ПУСКА И ОСТАНОВКИ ОБОРУДОВАНИЯ, ПЕРЕХОДА

НА РЕЗЕРВНОЕ ОБОРУДОВАНИЕ

4.1.1 Пуск и остановка насосов.

4.1.1.1 Подготовка насоса

к работе.

-

проверить

состояние фундамента, крепление рамы

насоса к фундаменту и электродвигателя

к раме; -

проверить

наличие соответствующих надписей и

обозначений на насосе; -

проходы

и подходы к насосному агрегату должны

быть свободными и не загромождены

посторонними предметами; -

проверить

наличие нормального уровня масла в

картере насоса (по указателю уровня на

стенке картера или по линейному

указателю, т.е. уровень масла должен

быть на уровне риски); -

проверить

заземление, один конец заземляющего

провода присоединяется к электродвигателю

под крышкой, второй к заземляющему

контуру; -

проверить

наличие и подключение контрольно-измерительных

приборов (манометр на нагнетании,

расходомер на напорном коллекторе,

амперметр для каждого двигателя насоса); -

проверить

состояние муфты соединяющей вал насоса

с валом электродвигателя и от руки

проверить её вращение; -

проверить

наличие ограждения соединительной

муфты и крепление этого ограждения; -

проверить

состояние крепления фланцевых соединений

арматуры, насоса к напорному и всасывающему

коллекторам; -

проверить

состояние сальниковых уплотнений

насосов и арматуры:

для обеспечения достаточной плотности

в сальниках насосов их следует своевременно

подтягивать; они должны быть затянуты

так, чтобы вода просачивалась непрерывно,

но редкими каплями;

чрезмерная затяжка сальника прекращает

пропуск воды и вызывает быстрый износ

сальникового уплотнения и вала, снижает

КПД насоса; слабая затяжка вызывает

излишние потери воды;

сальник

периодически необходимо набивать. Для

этого спрессованную набивку удалить и

заменить новой; набивку нарезать по

длине окружности вала кольцами так,

чтобы их соединения располагались под

углом 120одруг к другу; затяжку

сальникового уплотнения производить

без перекосов.Набивку сальников

производить только на остановленном

насосе, с разобранной электрической

схемой, при закрытых задвижках на всасе

и нагнетании; набивку сальников

арматуры производить аналогичным

способом.Заменять сальниковую

набивку арматуры разрешается после

полного опорожнения трубопроводов;

-

подать

воду на охлаждение сальников насоса; -

открыть

кран у манометра; -

открыть

задвижку на всасе насоса; -

открыть

воздушник и сбросить воздух из камеры

насоса; -

кратковременным

пуском проверить правильность вращения

ротора, вращение должно быть против

часовой стрелки, если смотреть со

стороны двигателя.

4.1.1.2 Пуск насоса.

Пуск центробежного

насоса производится только при закрытой

задвижке на нагнетании. Если насос

пускать при открытой задвижке на

нагнетании, то это вызовет перегрузку

электродвигателя, в результате чего

может сгореть его обмотка. После

проведения внешнего осмотра и подготовки

насоса к работе, насос включить в работу.

Нажать кнопку

пускателя «ПУСК» насоса на щите –

включить электродвигатель.

Лишь тогда,

когда будет достигнута требуемая

скорость вращения рабочего колеса и

манометр покажет соответствующее

давление, плавно открыть задвижку на

нагнетание.

Проверить давление

по манометру и расход конденсата по

расходомеру. В случае, если насос не

развивает требуемого напора и расхода,

остановить его и доложить нач. смены,

предварительно выяснив причину.

Примечание.Не допускается работа насоса при закрытой

задвижке на нагнетании (холостом ходу)

свыше 2-3 минут.

При пуске

насоса в эксплуатацию после окончания

ремонтных работ необходимо убедиться

в правильности направления вращения

рабочего колеса, т.е. направление вращения

вала должно совпадать с направлением

стрелки на корпусе.

Только при четкой,

исправной работе насоса на «холостом»

ходу, можно нагружать агрегат. Открывая

задвижку на нагнетание, необходимо

наблюдать по показаниям амперметра за

нагрузкой электродвигателя (показания

амперметра не должны превышать красной

черты на приборе). Если электродвигатель

работает с перегрузкой, то необходимо

плавно прикрыть задвижку на нагнетание.

4.1.1.3 Требования к

трубопроводу.

-

Всасывающий

трубопровод должен быть герметичным,

не должен иметь резких перегибов, колен

большой кривизны, местных подъемов и

должен быть по возможности более

коротким. -

На

напорном трубопроводе устанавливают

регулирующую арматуру и обратный

клапан. -

Диаметры

напорного и всасывающего трубопроводов

должны быть не менее диаметров

соответствующих патрубков насоса. -

Трубопроводы

должны иметь собственные опоры и не

должны передавать усилий на насос.

4.1.1.4 Обслуживание во

время работы.

-

Следить

за состоянием подшипников, установившаяся

температура не должна превышать 70С. -

Проверять

масло в ванне по масломеру, менять масло

через первые 100 часов в начальный период

пуска насоса, в дальнейшем по мере

необходимости. -

Следить

за состоянием сальника насоса, при

правильной подтяжке сальника должна

просачиваться рабочая жидкость

отдельными непрерывными каплями. -

Наблюдать

за состоянием упругой муфты. -

При работе

насоса все вращающиеся части должны

быть ограждены. -

Запрещается

подтягивать сальник во время работы. -

Ремонтные

работы проводить при отключенном

электродвигателе.

4.1.1.5 Остановка насоса.

-

Плавно

закрыть задвижку на нагнетание. -

Выключить

электродвигатель путем нажатия кнопки

«СТОП» пускателя на щите. -

Закрыть

краны у манометра и на трубопроводе

подачи воды на охлаждение насоса.

Если насос

выводится в резерв после 1 месяца работы,

необходимо его остановить и заменить

смазку. Для этого слить отработанное

масло через сливную трубку, промыть

картер и подшипники соляркой и через

верхнюю крышку залить свежее масло до

нормального уровня.

4.1.1.6 Переход с работающего

насоса на резервный.

Насосы

должны работать согласно графику работы

насосов, утвержденного начальником

цеха, с записью времени работы в

оперативном журнале.

Переход с

работающего насоса на резервный должен

производиться без перерыва подачи

теплофикационной воды.

-

Подготовка

резервного насоса к пуску производится

согласно п.4.1.1.1. -

Нажать

кнопку пускателя «ПУСК» резервного

насоса. -

После

достижения требуемой скорости вращения

рабочего колеса (убедиться, что манометр

показывает соответствующее давление),

плавно открыть задвижку на нагнетании

резервного насоса и одновременно

закрыть задвижку на нагнетании рабочего

насоса.

Остановка

производится согласно п.4.1.1.5.

4.1.1.7 Параллельная

работа насосов.

Если один

насос не обеспечивает требуемого расхода

теплофикационной воды необходимого

для обеспечения потребителей согласно

температурного графика, то необходимо

дополнительно включить в работу резервный

насос.

При

параллельной работе насосов их

производительность увеличивается, но

она не равна суммарной производительности

насосов при их изолированной работе.

Это происходит из-за увеличения

сопротивления напорного трубопровода

в результате увеличения расхода.

Эффективное увеличение расхода

центробежных насосов при их параллельной

работе можно достичь, если характеристика

трубопровода пологая, т.е. его сопротивление

увеличивается в незначительной мере с

увеличением расхода.

Включение

резервного насоса параллельно работающему

насосу производить согласно п.4.1.1.1,

4.1.1.2. После включения резервного насоса

проверить давление по манометру, расход

по расходомеру. Не допускать зашкаливания

приборов.

4.1.2 Остановка и пуск

конденсатных емкостей.

4.1.2.1 Остановка

конденсатной емкости.

-

Закрыть

задвижку с приемного коллектора на

останавливаемый бак. -

Закрыть

задвижки на коллектор всаса насосов с

работающих баков. -

Насосом

откачать конденсат из емкости до нижнего

уровня. -

Остановить

работающий насос. -

Закрыть

задвижку от останавливаемого бака на

всас насоса. -

Открыть

задвижки на коллектор всаса насосов с

работающих баков. -

Пустить

в работу насос. -

Открыть

задвижку нижнего сброса с остановленного

бака и общую задвижку нижнего сброса

в канализацию. -

Во избежание

разрушения системы канализации, открыть

задвижку на речной воде для разбавления

сбрасываемого в канализацию конденсата

до температуры 40°С. -

Если

какая-либо из задвижек пропускает, то

необходимо установить заглушку в

сторону остановленного бака. -

В случае

выхода из строя обратного клапана, на

трубопроводе нижнего сброса необходимо,

после полного опорожнения бака, закрыть

задвижку нижнего сброса с остановленного

бака и общую задвижку в канализацию. -

После

достижения температуры в баке не более

50°С, вскрыть люк, отобрать анализ воздуха

на содержание горючих веществ и

кислорода. -

При

содержании горючих веществ не более

0,5%, кислорода не менее 18% и при температуре

внутри бака не более 30°С, допустить

ремонтный персонал к производству

газоопасных работ (по наряд-допуску). -

При

производстве ремонтных работ не

допускать перелива конденсата из

работающих баков.

4.1.2.2 Пуск в работу

конденсатной емкости.

-

Проверить

закрытие смотрового люка после ремонта. -

Проверить

снятие установленных на время ремонта

заглушек. -

Закрыть

задвижки на нижнем сбросе с ремонтируемого

бака и открытие общей задвижки в

канализацию. -

Открыть

задвижку на коллектор всаса насоса и

с приемного коллектора на емкость.

4.1.3 Пуск и остановка

БОУ ТВ.

4.1.3.1 Все

операции по пуску бойлерной установки

производятся под руководством

ответственного лица, назначенного

начальником цеха.

4.1.3.2 Перед

пуском бойлерной необходимо:

-

осмотреть

оборудование, убедиться, что ремонтные

работы закончены; оборудование,

ограждение, освещение находится в

исправном состоянии; -

проверить

положение арматуры; -

получить

подтверждение готовности к работе КИП

и А, дистанционного управления,

сигнализации.

4.1.3.3 Заполнение

коммуникаций бойлерной установки (БОУ)

и установление циркуляции.

а) заполнение

коммуникаций деаэрированной водой из

сети через линию подпитки.

Открыть

задвижки № 52,53, клапана кр.12,13 на перемычке

между ТВо и ТВп для подачи деаэрированной

воды помимо сетевых насосов на

теплообменники, клапан кр.16 на подаче

ВПД из сети перевести на ручное управление

и открыть, открыть задвижки на входе

ВПД в корп.240 из сети.

б) заполнение

коммуникаций от магистральной обратной

сети ТВо.

Открыть

задвижки 52,53, клапана кр.12,13 на перемычке

между ТВо и ТВп. Открыть задвижки и

клапан кр.10 на перемычке между ТВП и ТВО

помимо теплообменников. Можно подать

на заполнение грязный конденсат из

Е-З/1 и ВПД из сети. После заполнения

трубопроводов приоткрыть задвижку

(6,7,8) на вход ТВ на пускаемую нитку, открыв

воздушник на ПСВ этой нитки. После

заполнения нитки полностью открыть

задвижки 6,7,8,12,13,14, на вход и выход ТВ на

включаемой в работу нитке.

в) установление

циркуляции.

Закрыть

клапана кр.12,13, подготовить и включить

в работу сетевые насосы. Перед включением

сетевого насоса подать речную воду на

охлаждение подшипников, предупредить

начальника смены о включении сетевого

насоса. После включения насосов закрыть

задвижки на перемычке между ТВП и ТВО,

помимо блоков бойлерной, циркуляцию

осуществлять через включаемую в работу

нитку. Остальные нитки в зимнее время

должны быть на протоке по ТВ во избежание

замораживания. После установления

давления ТВО перевести регулятор РТВО

на автоматический режим, нажать кнопку

«А», установить задание, нажать кнопку

«включить».

Регулирование

давления ТВп осуществляется: увеличением

или снижением давления на линии всаса

сетевых насосов подпиточной водой ДХО,

а также путем перепуска части воды с

линии нагнетания (ТВп) в линию всаса

(ТВо) сетевых насосов с помощью клапанов

кр.12 и кр.13.

4.1.3.4 Нагрев

воды.

В схеме

БОУ предусмотрена работа 3-х блоков,

каждый из которых состоит из:

теплообменника-охладителя конденсата,

основного ПСВ и пикового ПСВ, необходимого

для покрытия пиковых нагрузок нагрева

теплофикационной воды при понижении

температуры наружного воздуха. Нагрев

воды осуществляется теплообменниках

поз. (Т/О- 2/1,2,3) – перегретым конденсатом,

в ПСВ поз. (ПСВ-1/2,4,6) – паром Р-7 ата и в

ПСВ поз. (ПСВ-1/1,3,5) — паром Р-7 ата

поступающего с 10 паропровода в узле

ДЕ/0-1, на период проведения ремонтных

работ на 10 паропроводе схемой предусмотрена

подача пара 13ата на ПСВ поз. (ПСВ-1/1,3,5).

Перед

пуском блоков БОУ необходимо проверить

как сами подогреватели, так и систему

трубопроводов, арматуру, средств КИП и

А. Проверка состояния теплообменной

аппаратуры, арматуры производится

внешним осмотром фланцевых соединений.

При обнаружении течей, парений, неполного

количества или неисправных крепежных

деталей теплообменники к работе не

допускаются до устранения дефектов.

Внешним осмотром проверяются также

арматура и трубопроводы, а именно,

наличие крепежных деталей на фланцевых

соединениях, наличие сальниковых

уплотнений, целостность основных деталей

арматуры и изоляции трубопроводов,

наличие и состояние средств КИП и А,

состояние подвижных и мертвых опор

трубопроводов.

Перед

началом прогрева ПСВ и теплообменников

должны быть прогреты коллекторы греющего

пара. Во время прогрева открываются

пусковые дренажи, постоянные дренажи

через конденсатоотводчики. Регулирующие

клапана поз. Кр 1,2,3 подачи пара на пиковый

ПСВ; клапана на отводе конденсата из

ПСВ – кр. 4,5,6; из теплообменников – кр.

7,8,9 должны находиться в режиме «Р»

(ручное управление). Задвижки с

электрическим приводом поз. 23,24,25 на

приемный коллектор по конденсату после

теплообменников поз.Т 2/1,2,3 должны быть

закрыты, а эл.задвижки поз.32,33 и 34 на

линии конденсата в канализацию после

теплообменника поз.Т/О-2/1,2,3 – открыты.

Нагрев ТВ

может осуществляется:

— подачей пара

7ата с проезда 2-3 на ПСВ поз. ПСВ-1/2,4,6. При

этом в схема блока предусматривает

работу только ПСВ поз. ПСВ-1/2,4,6 и

охладителей конденсата поз. Т/О-2/1,2,3.

При этом регулирующие клапана поз. кр.

1,2,3 находятся в закрытом положении (при

этом они пропускают пар в небольшом

количестве), кроме того должны быть

открыты постоянные дренажи от паропровода

(ответвление с узла ДЕ/0-1)в расширители

перед ПСВ поз.ПСВ-1/2,4,6. Все это позволяет

поддерживать паропровод в «горячем»

резерве для прогрева ТВ в пиковых ПСВ

поз. ПСВ-1/1,3,5.

— подачей пара

7ата или 13ата с узла ДЕ/0-1 на пиковые ПСВ

поз. ПСВ-1/1,3,5. При этом схема блока

предусматривает работу трех последовательно

соединенных теплообменников.

При понижении

температуры наружного воздуха и

невозможности нагрева теплофикационной

воды до необходимых параметров в

соответствии с температурным графиком

нагрев осуществляется подачей пара

7ата на ПСВ поз. ПСВ-1/2,4,6 и подачей пара

7ата или 13ата на ПСВ поз. ПСВ-1/1,3,5.

Скорость

прогрева прямой ТВ не должна превышать

30 Св час.

4.1.3.5 Остановка

бойлерной установки производится

закрытием арматуры подачи пара на ПСВ

поз.ПСВ-1/1,3,5 и ПСВ-1/2,4,6 и также на приемном

коллекторе конденсата, остановкой

сетевых насосов, закрытием арматуры на

входе – выходе ТВ, открытием дренажей

для опорожнения трубопроводов пара

конденсата, ТВ и теплообменного

оборудования. Снижение температуры во

время остановки производится со скоростью

не более 30 Св час.

4.2СПОСОБЫ

И ПРИЕМЫ БЕЗОПАСНОГО ВЫПОЛНЕНИЯ РАБОТ

4.2.1. Аппаратчик должен, наряду с выполнением

своих обязанностей, изложенных в

настоящей должностной инструкции,

выполнять отдельные поручения по

указанию своего непосредственного

руководителя, которые по своей сущности

относятся к сфере решаемых им задач или

являются производственной необходимостью.

4.2.2 Аппаратчик обязан применять

защитные очки при выполнении работ в

машзалах корпуса 240.

4.2.3 Не выполнять

распоряжения, противоречащие требованиям

данной инструкции, которые могут

послужить причиной возникновения

аварий, несчастных случаев или выхода

из строя оборудования.

4.2.4 Аппаратчик должен

поддерживать температурный и гидравлический

режим согласно действующей инструкции

по рабочему месту и указаниям начальника

смены.

4.2.5 Не реже 3-х раз в

смену проводить обходы работающего

оборудования, ежечасно следить за

показаниями приборов, с обязательной

записью в оперативном журнале, не

допускать отклонения от установленных

параметров по расходу, температуре,

давлению.

4.2.6 Проверять работу

насосов, электродвигателей, температуру

подшипников, не допуская их перегрева.

При необходимости осуществить переход

на резервный насос, известив при этом

начальника смены.

4.2.7 Самостоятельно

останавливать участки трубопроводов

пара и воды, насосные агрегаты, если

дальнейшая эксплуатация грозит аварией

и гибелью людей, после чего поставить

в известность начальника смены.

Без разрешения

начальника смены не допускается полная

остановка бойлерной установки.

За необоснованную

остановку аппаратчик несет ответственность.

4.2.8 Производить анализы

конденсата согласно графика аналитического

контроля. Отбор проб конденсата

производить согласно инструкции «По

охране труда при выполнении работ по

отбору проб сырья, промежуточных

продуктов и готовой продукции» –

АзИот8004-012.

4.2.9 Не допускать к

работе ремонтный персонал без

наряда-допуска.

Проверить подготовку

оборудования, трубопроводов к проведению

ремонтных работ: на кнопках пускателей

электродвигателей насосов должен быть

вывешен плакат «Не включать – работают

люди», двигатель обесточен, отсоединен

кабель, установлены «закоротки».

4.2.10 Содержать рабочее

место и закрепленную территорию в

чистоте и не загромождать посторонними

предметами.

4.2.11 Потребовать от

ремонтного персонала (строителей,

изолировщиков, электриков, слесарей)

после окончания работ убрать за собой

строительно-бытовой мусор, остатки

материалов.

4.2.12 Не допускать

затопления бойлерной и кабельных

каналов.

4.2.13 Немедленно

сообщать начальнику смены о всех

неполадках и отклонениях от нормального

режима работы, своевременно

устранять их; выявлять дефекты и

самому принимать участие по устранению

выявленных дефектов.

4.2.14 Открывать и

закрывать запорную арматуру с применением

рычагов, удлиняющих плечо рукоятки или

маховика, не предусмотренных инструкцией

по эксплуатации арматуры, запрещается.

Задвижки,

краны, вентили следует открывать и

закрывать плавно во избежание

гидравлического удара и аварии

трубопровода.

4.2.15 Выполнять

все оперативные указания начальника

смены.

-

ПРАВИЛА РАБОТЫ

|

№ п/п |

Наименование технологической |

Содержание |

Способ осуществления работ. |

Повторяемость |

Исполнитель |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Система |

|||||

|

1. |

Запись |

Снять |

Визуально. Показания |

через 1 через 2 доклады-вать |

Аппаратчик |

|

2. |

Проверить |

Запорная |

Обход Проверить: |

Не менее 3-х раз в смену. |

Аппаратчик |

|

3. |

Проверить |

Сравнить |

Аналитически |

В начале и конце |

Аппаратчик |

|

4. |

Проверить |

Проверить |

Визуально |

Через 1 час |

Аппаратчик |

|

5. |

Проверить |

Проверить |

Визуально, |

Через 1 час |

Аппаратчик |

|

6. |

Регулирование |

1.В 2. |

1.Проверить 2. |

Через 2 часа |

Аппаратчик |

|

7. |

Проверить |

Проверить |

Осмотр |

Через 3 часа |

Аппаратчик |

|

8. |

Отбор |

а)перевести б)закрыть в)через г)восстановить |

На По На |

По графику После отбора проб |

Аппаратчик Аппаратчик |

|

9. |

Регулирование |

Изменить |

На |

Аппаратчик |

|

|

10 |

Регулирование |

Поддерживать В |

На Изменением |

||

|

11 |

Проверка |

Проверить |

Аналитически, |

По графику |

Лабо

рант Слесарь КИП и |

|

12 |

Уборка |

Коммуникации, станции |

Ежемесячно |

||

|

Бойлерная установка. |

|||||

|

1. |

Запись |

Снять |

Визуально. Показания |

через 1 через 2 доклады-вать |

Аппаратчик |

|

2. |

Проверить |

Приходная |

Аналитическая разница |

В |

Аппарат-чик |

|

3. |

Проверить |

Расход |

Аналитически |

В |

Аппарат-чик |

|

4. |

Регулирование |

Изменить |

На щите ЦПУ на |

В |

Аппаратчик |

|

5. |

Регулирование ТТ |

Уровень — |

На щите ЦПУ установкой Изменением положения |

При |

Аппаратчик |

|

6. |

Проверить |

1.Проверить наличие 2.Убедиться в отсутствии 3.Проверить температуру 4.Проверить создаваемый 5.Проверить величину 6.Проверить состояние 7. Проверить правильное |

1.По 2.На 3.Температура 4.Давление должно 5.Стрелка не должна 6.Течь осуществляться 7.По |

3 раза в смену. |

Аппаратчик |

|

7 |

Следить |

Уровень конденсата В автоматическом При ручном управлении: |

На ЦПУ установить Изменить положение |

Постоян но |

Аппаратчик |

|

8 |

Проверить кон-денсат на жест-кость и |

Отбор |

Комплексометрический |

Через 1 |

Аппаратчик |

|

9 |

Проверка |

Проверить Удельной |

Потенциометрический |

По графику |

Лабо рант слесарь КИПиА. |

|

10 |

Приготовление |

Подача раствора в |

При увеличении |

По распоряжению |

Аппаратчик |

|

11 |

Регулирование подачи конденсата |

1.Регулирование 2.В случае выхода из 3.В |

Контролировать Поз. 7/1,2,3,4,5. |

Постоян но |

Аппаратчик |

|

12. |

Уборка |

Оборудование, |

В течение смены |

В |

Аппаратчик |

-

ПОДГОТОВКА

ОБОРУДОВАНИЯ К РЕМОНТУ, СДАЧА ЕГО В

РЕМОНТ И ПРИЕМ ИЗ РЕМОНТА

4.4.1 Все работы по подготовке

оборудования, трубопроводов к внутреннему

осмотру или ремонту, производятся

аппаратчиком по указанию и под руководством

нач. смены с привлечением, в случае

необходимости, другого оперативного

персонала цеха (дежурного слесаря,

электрослесаря КИПиА).

4.4.2 Аппаратчик, подготавливающий

рабочее место, отвечает за правильное

и точное выполнение мероприятий по его

подготовке, определенных нач. смены и

настоящей инструкцией.

4.4.3 При выводе в ремонт

паропроводов, трубопроводов конденсата,

ТВ, необходимо отключить требуемый

участок трубопровода, опорожнить его.

На отключенной арматуре вывесить знаки

безопасности «НЕ ОТКРЫВАТЬ! РАБОТАЮТ

ЛЮДИ». Об окончании подготовительных

работ сообщить нач. смены.

4.4.4 При выводе в ремонт

конденсатных баков, теплообменников –

опорожнить ремонтируемый объект, надежно

отглушить от действующих коммуникаций,

произвести анализ в емкостях на содержание

кислорода и вредных веществ. После чего

сообщить нач. смены об окончании

подготовительных работ. Работы внутри

емкостей проводятся согласно инструкции

ТБ-10.

4.4.5 При выводе в ремонт

насосов, электрифицированных задвижек

необходимо отключить арматуру, вывесить

знаки безопасности «НЕ ВКЛЮЧАТЬ, РАБОТАЮТ

ЛЮДИ» на арматуре, пускателях насосов

после снятия напряжения с электродвигателей

электромонтером. Проверить, нажав кнопку

пускателя, отсутствие напряжения на

электродвигателе насоса.

4.4.6 Допуск к работам по

наряд-допускам и распоряжениям должен

производить нач. смены.

4.4.7 Аппаратчик должен периодически

проверять соблюдение работающими по

наряд-допуску правил безопасности. При

нарушении работающими правил ОТ

немедленно доложить нач. смены, забрать

у производителя работ наряд-допуск и

удалить бригаду с места работы.

4.4.8 В течение работызапрещаетсянахождение посторонних

людей в помещении машинного зала, ЦПУ,

ЦСПК, бойлерной, а также производство

каких-либо работ без наряд-допуска.

4.4.9 Дежурный персонал не

имеет право вносить в технологическую

схему изменения, влияющие на условия

производства работы в отношении мер

безопасности ни во время перерыва в

работе бригады, ни в течение рабочего

дня. Исключение – аварийные случаи с

разрешения руководства цеха. Данные

работы производятся по распоряжению

от нач. смены. Если указание исходит от

вышестоящего руководства, необходимо

поставить в известность нач. смены.

4.4.10 По окончанию рабочего дня

место работы убирается, знаки безопасности,

ограждения и запирающие устройства

оставляются на месте. Наряд-допуск

сдается дежурному персоналу (нач. смены).

4.4.11 После полного окончания

работы бригада должна убрать рабочее

место, производитель работ должен сдать

наряд-допуск руководителю работ.

4.4.12 Руководитель работ, принимая

рабочее место от производителя работ

после окончательного завершения работы,

должен проверить полноту и надежность

ее выполнения, отсутствие посторонних

предметов и чистоту рабочих мест.

4.4.13 Для включения оборудования

в работу наряд-допуск должен быть закрыт

начальником смекны. Временные ограждения,

знаки безопасности и запирающие

устройства сняты, а постоянные ограждения

восстановлены на место.

4.4.14 При приеме из ремонта

оборудования и других коммуникаций

необходимо проверить наружным осмотром

состояние трубопроводов, арматуры,

насосов, теплообменников.

4.4.15 Произвести пробную обкатку

насосов, электрозадвижек, соблюдая

правила см. п. 4.1.1, 4.1.2. Насосы,

трубопроводы пара, ТВ, теплообменники

и т.п. считаются принятыми из ремонта

после 72 часовой работы при отсутствии

замечаний и дефектов. Об окончательном

приеме оборудования из ремонта нач.

смены ставит подпись ответственного

из дежурного персонала.

4.5ОТКЛОНЕНИЯ ОТ НОРМАЛЬНОГО

ТЕХНОЛОГИЧЕСКОГО РЕЖИМА (НТР) И МЕТОДЫ

ИХ УСТРАНЕНИЯ

|

№ |

Отклонение от |

Возможные |

Методы |

|

1 |

2 |

3 |

4 |

|

Отклонения Еженедельно, |

|||

|

1 |

Неравномерная |

1.Плохая 2.Завышенная |

1.Уменьшить |

|

2 |

Ненормальный |

1.Высокая 2.Большое 3.Упали подсос 4.Высокая 5.Нет |

1.уменьшить 2.Проверить 3.Устранить 4.Снизить 5.Остановить |

|

3 |

Перегреваются

пература корпуса |

1.Недостаточное |

1.Добавить 2.Перейти |

|

4 |

Напор |

1.Большое 2.Закрыта |

1.Проверить

2.Плавно открыть |

|

5 |

Снижение |

1.Засорилось 2.Износ |

1.Заменить |

|

Отклонения |

|||

|

11 |

Ухудшение коллекторе. |

1.Не 2.Не по |

1.Обтянуть 2.Отобрать |

|

2 |

Гидроудары |

1.Подается |

1.Проверить |

|

3 |

Конденсат |

1.Нет 2.Засорен |

1.Поставить 2.Прочистить |

|

4 |

Загрязнение |

1.Залповый |

1.Сообщить 2.Отобрать 3.При 4.Подать |

4.6ДЕЙСТВИЯ,

НАПРАВЛЕННЫЕ НА ПРЕДОТВРАЩЕНИЕ АВАРИЙНЫХ

СИТУАЦИЙ

Для обеспечения

безопасной эксплуатации оборудования

каждый работник должен знать и выполнять

требования безопасности труда, относящиеся

к обслуживаемому оборудованию и

организации труда на рабочем месте,

соблюдать правила пожарной безопасности.

При выполнении своих

обязанностей по технической эксплуатации

тепловых энергоустановок аппаратчик

нагрева теплоносителей не должен

допускать:

— нарушений нормальной

работы и ограничение в снабжении основных

потребителей тепловой энергией в виде

пара, теплофикационной воды, конденсата;

— нарушение работы

основного оборудования: БОУ, сетевых,

конденсатных , подпиточных насосов,

оборудования тепловых пунктов и систем

отопления, приточной вентиляции, приборов

КИП и А (сигнализации и блокировок),

регулирующих и редуцирующих устройств;

— повреждение основного

оборудования;

— повреждение устройств

автоматического регулирования

технологической защиты (включая и

релейную) и сигнализации;

— нарушение технологического

режима работы основных агрегатов (БОУ,

сетевых, конденсатных , подпиточных

насосов, оборудования тепловых пунктов

и систем отопления) и неправильной

работы энергетического оборудования,

например как: — отклонение от установленных

данной инструкцией норм на параметры

энергоресурсов продолжительностью

более 30 минут, повышение против

установленной нормы содержания кислорода

в питательной воде или солесодержания

в конденсате, упуск масла из маслонаполненных

агрегатов, выход из строя автоматического

регулирования технологической защиты,

сигнализации и КИП;

— неправильной работы

релей защиты, электроавтоматики и систем

управления, а также ошибочное ручное

отключение электрооборудования.

|

Аз Ир |

стр. 21из 35 |

Выпуск 1 |

Соседние файлы в папке Teplovye_seti

- #

- #

- #

10.05.2015538.62 Кб7БОУ 240.vsd

- #

10.05.2015280.58 Кб8Схема БОУ к 237.vsd

- #

10.05.2015282.11 Кб12Схема насосной к 3029а.vsd

- #

10.05.20151.43 Mб7схема ТВ А-1.vsd

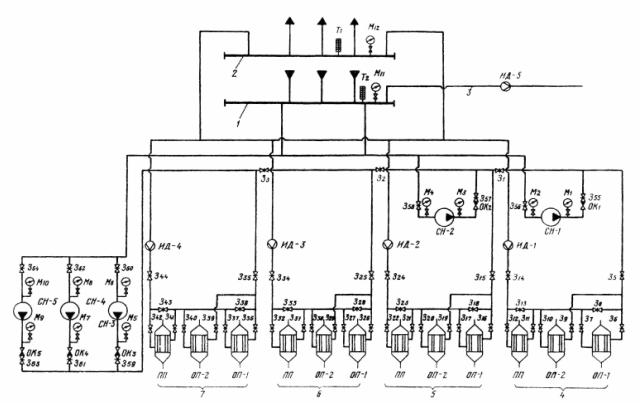

Необходимость в этих двух операциях возникает при вводе насосных агрегатов в эксплуатацию или выводе их в ремонт либо при изменении режима работы магистрального трубопровода. После монтажа или капитального ремонта выполняют обкатку насосного агрегата, во время которой происходит приработка его деталей. В зависимости от марки насоса она длится от 8 до 72 ч.

Прежде всего проверяют качество изготовления и монтажа насоса и двигателя, подготавливают к работе вспомогательные системы и технологические трубопроводы.

Качество изготовления и монтажа насосного агрегата проверяют визуально. Подготовку его к пуску выполняют в соответствии с инструкциями завода-изготовителя.

Подготавливая к работе систему смазки, ее сначала промывают маслом, применяемым для смазки, а затем проверяют на работоспособность и герметичность, прокачивая масло под рабочим давлением в течение 6 ч. Аналогично (только с применением воды) подготавливается к работе система водяного охлаждения. При подготовке технологических трубопроводов их заполняют перекачиваемой жидкостью и проверяют работу запорной арматуры.

После проверки всех систем и насосного агрегата выполняют обкатку одного электродвигателя (при разъединенной муфте) с целью проверки направления вращения его вала, вибрации и температуры подшипников. Одновременно проверяют работу подпорного вентилятора, обеспечивающего создание избыточного давления воздуха в корпусе электродвигателя. При положительных результатах электродвигатель соединяют с насосом и приступают к обкатке насосного агрегата в целом.

Во время этой процедуры перекачку следует вести по замкнутой системе, используя имеющуюся обвязку технологических трубопроводов. Нормальная работа насосного агрегата характеризуется вибрацией не более 0,06 мм (основные насосы) или 0,08 мм (подпорные насосы), отсутствием задеваний и ударов, выбрасывания масла из корпуса подшипников, а также утечек в местах соединения деталей. Температура подшипников должна превышать температуру окружающей среды не более чем на 35-40 градусов.

После остановки насосного агрегата проверяют его центровку.

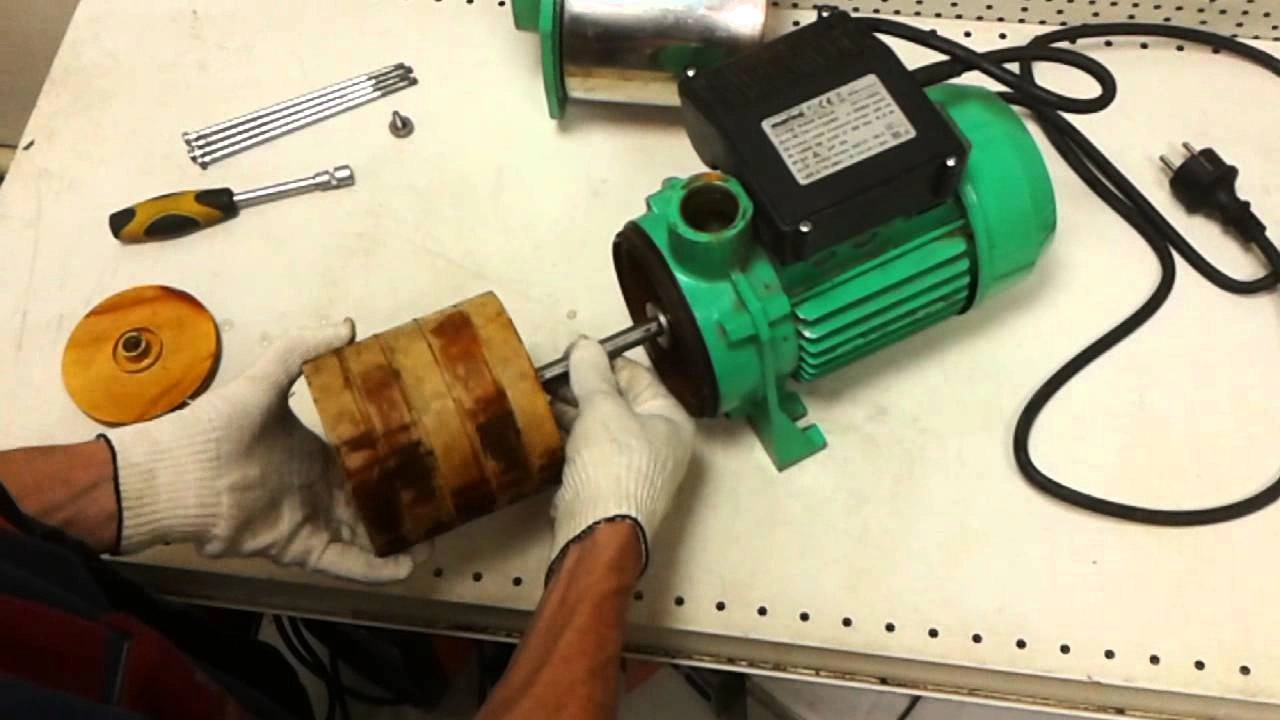

Пуск насосного агрегата.

Насосный агрегат пускают в работу в следующей последовательности:

- включают вспомогательные системы: водяные насосы системы охлаждения, маслонасосы централизованной системы смазки, а также вентиляторы систем обдува электродвигателей (при пуске всего насосного цеха должна быть включена система его вентиляции);

- закрывают задвижку на напорной линии (напорная задвижка);

- если насос запускают из «холодного» резерва, то его необходимо заполнить перекачиваемой жидкостью;

- включают электродвигатель;

- когда в напорном патрубке установится паспортное значение давления (но не более чем через 1 минуту), открывают напорную задвижку, выводя насос на рабочий режим.

Во время пуска необходимо следить за показаниями амперметра, не допуская перегрузки электродвигателя.

Следует отметить, что кроме пуска на закрытую нагнетательную задвижку применяют также пуск насосных агрегатов на открытую и открывающуюся (то есть приоткрытую) напорную задвижку. В первом случае по сравнению с классическим пуском на закрытую напорную задвижку отсутствует гидравлический удар при пуске, значительно уменьшается время выхода насоса на рабочий режим, снижается давление в его нагнетательной линии (что снижает амплитуду цикличности ее нагружения, облегчает работу торцовых уплотнений). Однако потребляемая при этом мощность больше. Поэтому пуск на открытую задвижку применяется там, где позволяют пусковые характеристики электродвигателей.

Попыткой объединить достоинства пуска насосного агрегата на закрытую и на открытую задвижки является применение пуска на открывающуюся (приоткрытую) напорную задвижку.

Пуск насосной станции начинают с пуска подпорных насосов. Следующим запускается (как только давление в его всасывающем патрубке достигает заданной величины) основной насосный агрегат, который в группе расположен последним по ходу перекачиваемой жидкости. Далее последовательно включаются основные насосы — предпоследний, предшествующий ему. В этом случае все переходные процессы, связанные с пуском основных насосов, протекают в один раз.

Пуск магистрального трубопровода в целом.

Первой запускается головная НПС. Следующая за ней насосная станция запускается, как только давление на входе в нее достигает минимально необходимого для нормальной работы значения. Аналогично пускается третья по направлению перекачки НПС и т.д.

Остановка насосного агрегата производится в последовательности, обратной его пуску:

- отключают электродвигатель;

- закрывают задвижки на напорной и всасывающей линиях;

- отключают вспомогательные системы.

Опорожнение насоса осуществляют только при необходимости его ремонта.

Остановка магистрального трубопровода в целом осуществляется таким образом, чтобы обеспечить наименьшую перегрузку его линейной части волнами давления и разряжения, возникающими при переходных процессах. Сначала отключают по одному основному магистральному насосному агрегату на каждой НПС, начиная с головной. Затем по второму и т.д.

На каждой НПС сначала отключается основной магистральный насос, расположенный первым по ходу движения перекачиваемой жидкости, за ним — второй и т.д.

После того как все основные магистральные насосы отключены, останавливают подпорные насосные агрегаты.

При замене одного работающего насоса другим с целью предотвращения чрезмерного повышения давления сначала отключают работающий агрегат, а затем (через короткий промежуток времени) пускают резервный агрегат.

Пуск и остановка насосного агрегата или НПС в целом, а также переход с одного работающего агрегата на другой производятся по команде диспетчера районного диспетчерского пункта (РДП) после устного или письменного согласования с диспетчером центрального диспетчерского пункта Общества, к которому относится участок магистрального трубопровода (например, ОАО «Урал- сибнефтепровод»).

Управление работой насосных агрегатов и НПС в целом может осуществляться двумя способами: местным (с пульта управления НПС) или дистанционным (из РДП). Местное управление реализуется в трех режимах:

- кнопочном (ручном) — когда работой насосного агрегата и задвижек управляют с помощью отдельных кнопок на щите управления;

- автоматическом — когда пуск и остановка насосного агрегата происходят по заданной программе при на- шатии соответствующей кнопки («Пуск» или «Стоп»);

- автоматический резерв — когда насосный агрегат включается автоматически при остановке по защите любого из работающих насосных агрегатов.

При аварии ж срабатывании защит насосные агрегаты останавливаются автоматически

Сведения об общеетанционных и агрегатных защитах на НПС приведены в таблицах.

Срабатывание защит, как правило сопровождается сигнализацией.

Общестанционные защиты на НПС

|

Контролируемый параметр |

Назначение зашиты |

Задержка срабатывания |

Величина уставки (пример) |

|

1 |

2 |

3 |

4 |

|

Давление на приеме НПС минимальное I |

Отключение первого по ходу нефти агрегата при снижении давления на приеме НПС |

10 с |

0,45 МПа |

|

Давление ка приеме НПС минимальное аварийное II |

Отключение всех агрегатов при снижении давления на приеме НПС |

8 с |

ОД МПа |

|

Давление на приеме НПС максимальное |

Запрет запуска агрегата и ЦПС при повышении давления на приеме НПС |

— |

2,9 МПа |

|

Давление на нагнетании насосов максимальное II |

Отключение первого по ходу нефти агрегата при повышении давления на нагнетании насосов (макс II) |

— |

6,95 МПа |

|

Давление на нагнетании насосов максимальное I |

Запрет запуска агрегата при повышении давления на нагнетании насосов (макс I) |

— |

— |

|

Давление на нагнетании насосов аварийно-максимальное |

Отключение НПС при повышении давления на нагнетании насосов |

— |

7,2 МПа |

|

Давление на приеме НПС (уставка САР) |

Включение процесса регулирования САР при снижении давления на приеме НПС |

— |

0,55 МПа |

|

Давление на нагнетании НПС (уставка САР) |

Включение процесса регулирования САР при повышение давлений нагнетания НПС |

— |

5 МПа |

|

Максимальный перепад на регулирующей заслонке |

Отключение первого по ходу нефти агрегата |

— |

2,3 МПа |

|

Аварийная загазованность в насосном зале |

Отключение НПС, закрытие станционных задвижек, включение вентиляции |

— |

30 % |

|

Повышенная загазованность в насосном зале |

Включение вентиляции |

15 мин |

20% |

|

Затопление насосной |

Отключение НПС |

— |

600 мм |

|

Аварийный уровень в резервуаре-сборнике утечек |

Отключение НПС |

— |

200 см |

|

Максимальный уровень в резервуаре-сборнике утечек |

Включение погружного насоса откачки утечек |

— |

150 см |

|

Минимальный уровень в резервуаре-сборнике утечек |

Отключение погружного насоса утечек |

— |

45 см |

|

Аварийный уровень в резервуаре сброса нефти через ССВД |

Отключение НПС |

— |

200 см |

|

Снижение давления в камере беспромвальной установки |

Отключение НПС |

— |

— |

|

Пожар в электрозале |

Отключение НПС, закрытие станционных задвижек, отключение вентиляции |

— |

— |

|

Повышенная длительная загазованность в блок-боксе маслосистемы |

Отключение НПС |

15 мин |

20% |

|

Повышенная длительная загазованность в камере регуляторов давления |

Отключение НПС |

— |

— |

|

Аварийная загазованность в блок-боксе маслосистемы |

Отключение НПС |

— |

30% |

|

Аварийная загазованность в камере регуляторов давления |

Отключение НПС |

— |

— |

|

Пожар в насосном зале |

Отключение НПС, закрытие станционных задвижек, отключение вентиляции |

— |

90% |

|

Пожар в камере регуляторов давления |

Отключение НПС |

— |

— |

|

Контроль работоспособности маслонасосов |

Включение АВР |

5 |

0,2 МПа |

|

Контроль работоспособности вентиляторов |

Включение АВР |

— |

— |

Агрегатные защиты на НПС

|

Контролируем ы й параметр |

Назначение защиты |

Задержка срабаты вания |

Величина уставки (пример) |

|

Температура подшипников электродвигателя и насоса |

Отключение агрегата |

6 с |

70 °С |

|

Температура корпуса насоса |

Отключение агрегата |

6 с |

50 °С |

|

Давление смазочного масла |

Отключение агрегата |

6 с |

0,11ЯПа |

|

Аварийный уровень масла в аккумулирующем маслобаке |

Отключение агрегата |

— |

70 см |

|

Уровень утечек |

Отключение агрегата |

6 с |

11 см |

|

Даааение воздущ ® Seffi развальной установке |

Отключение агрегата |

— |

— |

|

Изменение состояния задви* жек работающего агрегата |

Отключение JJIMSiTi: |

5 с |

+ |

|

Незавершенность последовательности пуска или остановки |

Отключение агрегата |

+ |

|

|

Отсутствие питания схемы защиты |

Отключение агрегата |

5-10 с |

«*» |

|

Акиртиная вибрация агрегата |

Отключение агрегата |

— |

9,5 мм/с |

Примечание. Цифры в последнем столбце ориентировочные.

ВВЕДЕНИЕ

Развитие молочной промышленности –

увеличение выпуска молочных продуктов, механизация и автоматизация производства

– требует широкого применения насосов.

Внедрение в производство поточных

механизированных линий и расширение ассортимента молочных продуктов вызывает

необходимость совершенствования конструкции и создания новых типов насосов.

Насосы применяют в производстве почти всех

видов молочных продуктов. И имеет большое значение правильный выбор насоса в

зависимости от свойств продукта и особенностей технологического процесса.

В молочной промышленности огромный выбор

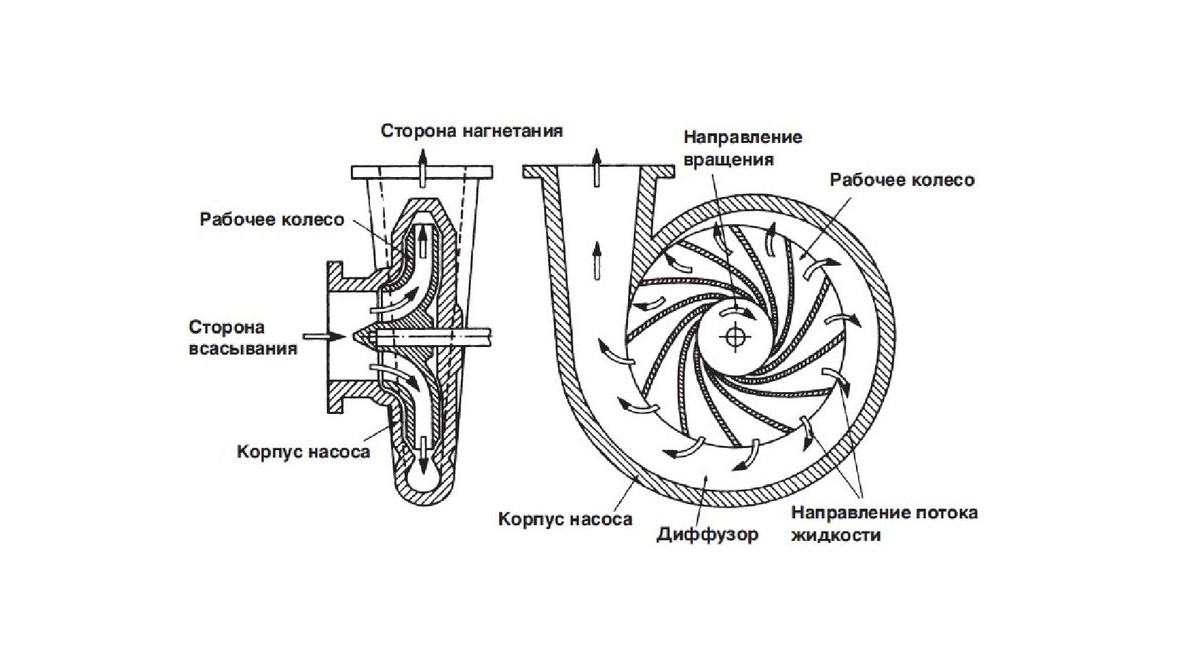

насосов. Но наибольшее распространение получили центробежные насосы с подачей

от 4 до 50 м3/ч.

Их используют для перекачивания молока и молочных продуктов, вязкость которых

сравнительно небольшая.

Центробежные насосы применяют в молочной промышленности

для подачи маловязких продуктов: цельного и обезжиренного молока, пахты и сыворотки,

сливок и других, температурой не выше 90° С. Их также используют для питания

технологического оборудования (пластинчатых, трубчатых и барабанных

теплообменников, фильтров, сепараторов, линий розлива т. д.).

КЛАССИФИКАЦИЯ ЦЕНТРОБЕЖНЫХ НАСОСОВ

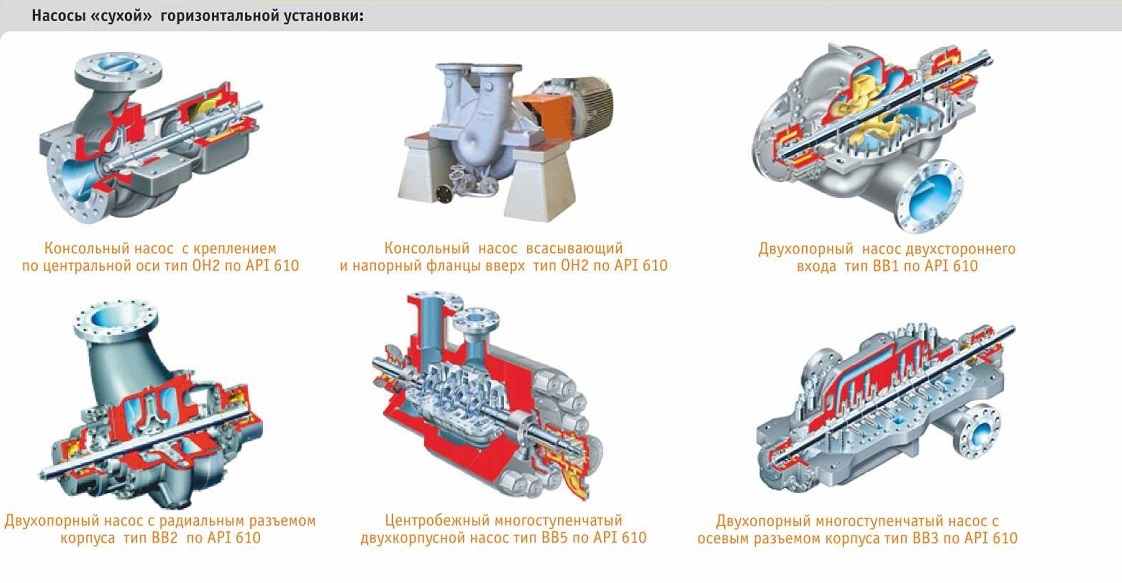

Центробежные насосы классифицируют по:

1) числу колес (одноступенчатые (одноколесные), многоступенчатые

(многоколесные)); кроме того, одноколесные насосы выполняют с консольным

расположением вала — консольные;

2) напору (низкого напора до 2 кгс/см3 (0,2 МН/м3),

среднего напора от 2 до 6 кгс/см3 (от 0,2 до 0,6 МН/м3),

высокого напора больше 6 кгс/см3 (0,6 МН/м3));

3) способу подвода воды к рабочему колесу (с односторонним входом

воды на рабочее колесо, с двусторонним входом воды (двойного всасывания));

4) расположению вала (горизонтальные, вертикальные);

5) способу разъема корпуса (с горизонтальным разъемом корпуса, с

вертикальным разъемом корпуса);