Техническое обслуживание поршневых компрессоров Бежецкого завода «АСО»

Пресс-центр

Регулярное техническое обслуживание поршневых компрессоров, ремонтные процедуры необходимы для бесперебойной эксплуатации оборудования Бежецкого завода «АСО».

Важно! Работы по контролю состояния, обновлению расходных материалов, комплектующих, ремонту проводятся только квалифицированным техническим персоналом.

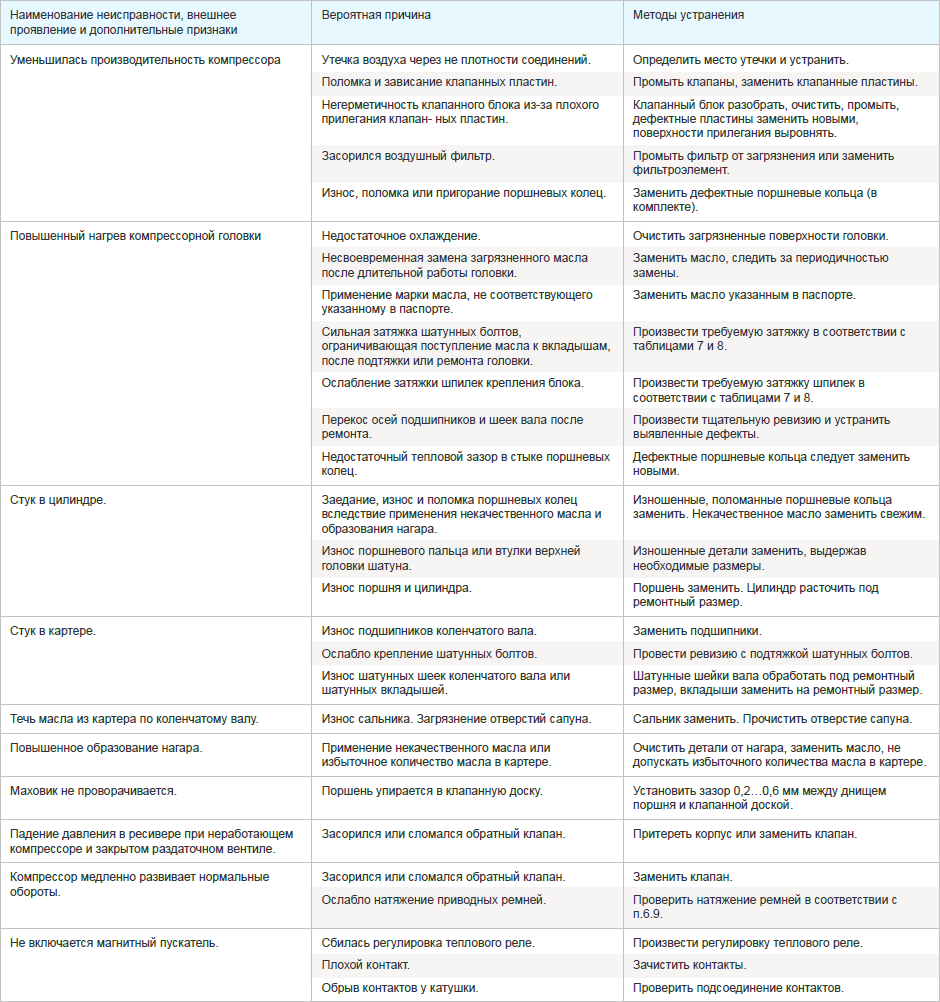

В таблице 1 приведен список неполадок и варианты устранения неисправностей.

Средняя величина наработки на отказ должна быть более 300 часов.

Таблица 1. Возможные причины отказов и повреждений

Техническое обслуживание компрессоров на базе головок C415М, С416М,К24М,К22, К33 включает контроль состояния узлов, проверку, очистку основных механизмов, другие сервисные процедуры. Специалисты проводят ежесменные плановые ТО.

Ежесменное техобслуживание выполняется перед началом каждого рабочего цикла. Сроки проведения плановых процедур зависят от нагрузки оборудования. После эксплуатации головки компрессора 175-200 часов проводится ТО-1, 500-750 часов – ТО-2.

Важно! Работы по контролю состояния, обновлению расходных материалов, комплектующих, ремонту проводятся только квалифицированным техническим персоналом.

В регламентное обслуживание компрессоров включаются все сервисные процедуры “младших” циклов. Например, во время ТО-1 выполняются ежесменные операции.

Важно! Все работы проводятся после отключения оборудования от электросети. Кроме того, вводным выключателем отключаются все потребители сжатого воздуха.

Ежесменное техническое обслуживание

Проверка уровня масла. Перед каждым запуском проверяется количество масла в картере головки компрессора. Недостаток восполняется до верхней метки щупа. Проверки проводятся на холодном выключенном оборудовании.

Нельзя запускать компрессор, если уровень масла не доходит до нижней контрольной метки. Недопустимы переливы. Превышение рабочего объема приводит к перерасходу и выбросу лишней технической жидкости через сапун.

Проверка приводных ремней. При осмотре проверяется состояние и натяжение приводов, соединяющих электродвигатель с коленчатым валом. Уровень натяжения должен совпадать с контрольными параметрами п. 6.9 раздела «Подготовка изделия к работе».

Проверка работы компрессорной головки. После запуска должны отсутствовать посторонние шумы, стуки, скрежет. Если есть признаки неисправности, компрессор выключается и проводятся восстановительные работы.

Контроль герметичности соединений. Если есть утечки воздуха, масла, причины неисправностей устраняются.

Проверка обратного клапана. Оценивается плотность узла, производится очистка, а также промывка.

Ежемесячное техническое обслуживание

Каждый месяц проводятся следующие регламентные процедуры.

Проверка состояния предохранительного клапана. Производится принудительное открытие узла под давлением. Закрытый клапан не должен пропускать воздух. Недопустимы переналадки предохранительных клапанов.

Контроль исправности манометра. Данные обнуляются, повторные показания должны соответствовать информации до проверки.

Проверка реле давления. Узел должен иметь правильные параметры настройки.

Удаление из ресивера конденсата.

Важно! Рабочее давление ресивера не должно превышать предельно допустимые значения на 1.0 + 0.05 и более МПа.

Плановое ТО-1

Цикл обслуживания состоит из определенной последовательности операций.

Слив масла, промывка картера компрессорной головки и пробки. Заливка нового масла.

Компрессор прогревается и останавливается. Под картер подставляется пустая емкость. Сливная пробка выворачивается, техническая жидкость полностью сливается (как правило, достаточно 5-10 минут). Для полного удаления масла головка наклоняется к сливному отверстию.

Промывка. Внутренние полости картера промываются маслом маловязких марок. Подходит Индустриальное 20 (30). В заливное отверстие устанавливается воронка с мелкой сеткой. Промывочная жидкость заливается до верхней отметки щупа. Поршневый компрессор запускается и 5-10 минут работает на холостом ходу. Затем отработка полностью сливается.

Важно! Следует обращать внимание на марку используемой технической жидкости. Если соединить минеральное масло и синтетику, произойдет сворачивание. Смазка не будет соответствовать заявленным техническим характеристикам. Из-за повышенных нагрузок заклинит поршневую группу.

При смене марки с синтетики на минеральное масло или обратном порядке необходимо двойное промывание полостей картера.

Проверка воздушного фильтра. Оценивается состояние сменного фильтрующего элемента из стекловолокон. Загрязненные и поврежденные комплектующие заменяются на новые детали.

Удаление конденсата. Открывается коллектор низкого давления, расположенный на головке компрессора. После выворачивания сливной пробки сливается конденсат.

Проверка затяжки шатунных болтов. Сервисная процедура выполняется через 5-6 часов после полной остановки оборудования.

Проверка и перетяжка соединений. Проводится контроль состояния гаек крепления маховика; соединения картера с блоком цилиндров; ГБЦ; трубопроводов, коллекторов; крышек картера.

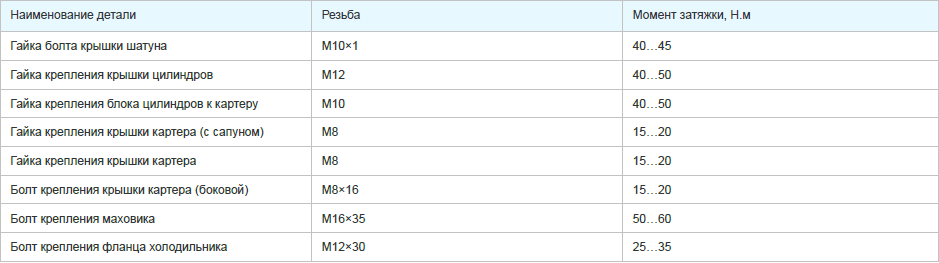

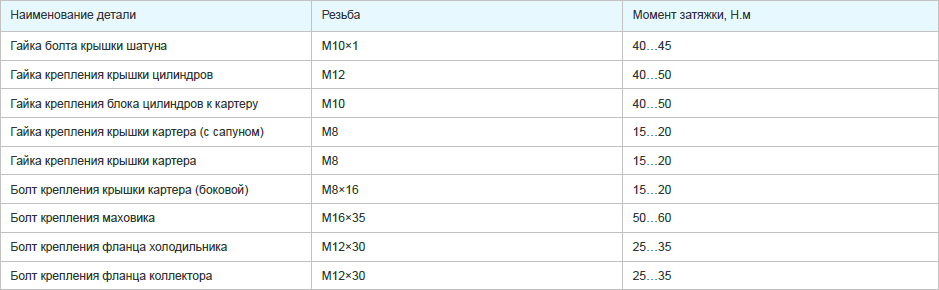

Перечень регламентных процедур приводится в таблицах 2 и 3 .

Таблица 2. Моменты затяжки контролируемых резьбовых соединений при сборке компрессорной головки модель С415М

Таблица 3. Моменты затяжки контролируемых резьбовых соединений при сборке компрессорной головки модель С416М

Плановое ТО-2

Регулярное обслуживание поршневых компрессоров по стандарту ТО-2 заключается в выполнении следующих процедур.

Демонтаж ГБЦ, очистка блока цилиндров. После демонтажа головки блок цилиндров полностью очищается от нагара и накипи. Протираются внутренние полости, крышки, поршни, кольца, поверхности клапанов. Перед удалением загрязнения смачиваются керосином. Очистка проводится пластиной из меди или другого мягкого материала. Запрещается использование любых твердых предметов.

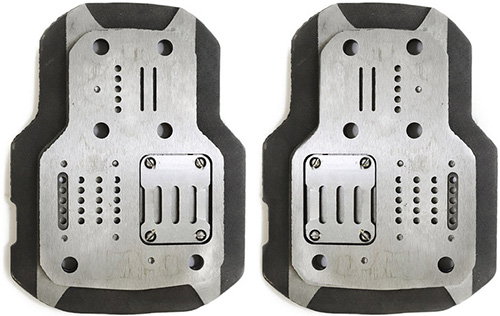

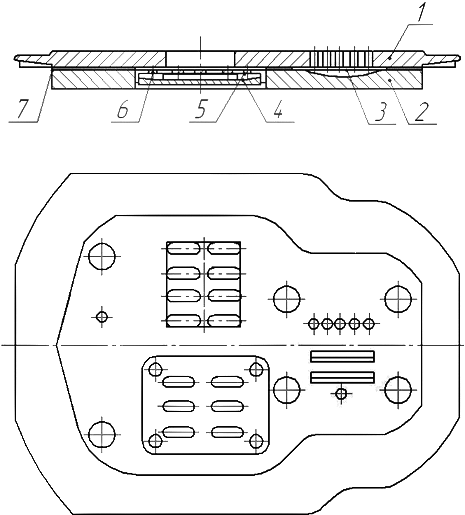

Очистка клапанного блока головки компрессора. Схема расположения блока на головке приведена на рис. 1. Процедура состоит из определенной последовательности операций.

Клапанный блок демонтируется и разбирается. Сепараторы, клапанные пластины, седла, зоны соединения пластин с клапанной доской очищаются от нагара. Комплектующие тщательно промываются в керосине и просушиваются. Затем детали смазываются компрессорным маслом. Сборка производится в обратной последовательности.

При установке клапанных пластин необходимо контролировать плотность прилегания к седлу. Отклонения от плоскости не допускаются.

Очистка холодильника и трубопроводов. С наружных поверхностей удаляются грязь, пыль, масляные потеки. Возможно применение струйного метода, а также полное погружение в чистящий раствор с добавлением синтетических моющих средств. Размягченный нагар удаляется металлическими щетками или 3-процентным раствором сульфанола.

После удаления загрязнений наружные поверхности холодильной камеры, трубопроводов промываются водой, затем продуваются сжатым воздухом.

Замена прокладок. Меняются все уплотнительные кольца, прокладки, герметизирующие соединения и стыки.

Замена поврежденных комплектующих. После осмотра изношенные узлы меняются на новые детали из КИТов или ремонтных наборов.

Рекомендации по проведению ремонтных работ

Для восстановления технических характеристик проводится планово-предупредительный ремонт трех видов:

1-доска клапанная верхняя; 2-доска клапанная нижняя; 3-пластина клапанная; 4-розетка; 5-сепаратор; 6-седло; 7-прокладка.

Оптимальный период между циклами текущего ремонта – 2500 часов работы компрессора. В процессе ремонта проводятся все процедуры ТО-1 и ТО-2. Кроме того, выполняется частичный демонтаж компрессорной головки. После разборки проверяется шатунно-поршневая группа. Если необходимо, заменяются поршневые кольца.

Заменяются изношенные клапанные пластины в клапанном блоке, приводные ремни. Проверяется состояние подшипников. Проводится контроль контактных соединений, крепежных элементов, надежности заземления электродвигателя. Ротор должен запускаться от руки.

На узлах с нарушенной герметичностью заменяются прокладки. Выполняется промывка ресивера, трубопроводов, продувка очищенных полостей.

Средний ремонт

Средний ремонт необходим после выработки 5000 часов ресурса. К регламентным процедурам относятся все работы, рекомендуемые для текущего ремонта, а также полная разборка головки.

Производится очистка от масляных шлаков, нагара блока цилиндров, поршней, крышки ГБЦ, поршневых колец. Полностью проверяется клапанный блок, заменяются изношенные клапанные пластины.

Шатуны, имеющие усталостные трещины, меняются на новые комплектующие. В шатуны устанавливаются новые вкладыши. Выполняется контрольный осмотр шатунного болта. Проверяются углы прилегания опорных плоскостей.

Капитальный ремонт

Основанием для проведения капитального ремонта является критическое состояние блока цилиндров. Как правило, в таких случаях поршневые отверстия расширяются, и технические характеристики узла не соответствуют нормативным. Основной целью капитального ремонта считается возвращение заводских параметров. Средняя продолжительность рабочих периодов до такой выработки ресурса составляет 12500 часов.

В процессе капремонта полностью разбирается головка компрессора, ремонтируются основные узлы, меняется поршневая группа. Проводится замена или восстановление поврежденных деталей.

При капитальном ремонте выполняются следующие процедуры.

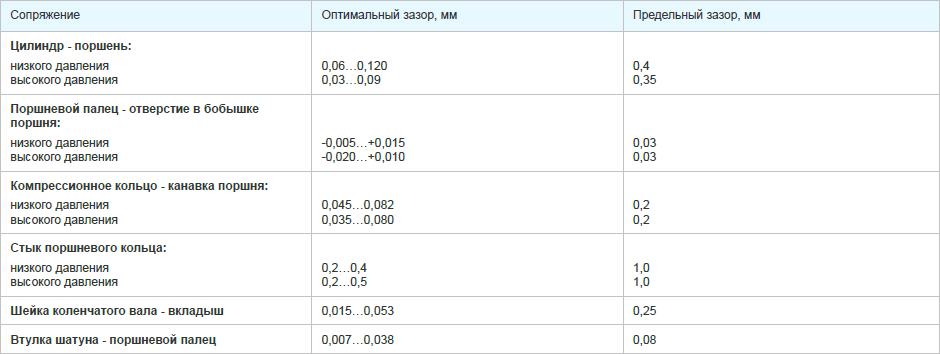

Проводятся работы, рекомендуемые для текущего и среднего ремонта. Проверяется состояние всех узлов и деталей. Вышедшие из строя запчасти заменяются или восстанавливаются. Размеры, посадки и требуемые зазоры сопряжений приведены в таблице 4 .

Таблица 4

Заменяются неисправные и помятые шпильки, болты, гайки. Проводится полная ревизия холодильника. После завершения работ и запуска коленвала разбрызгиватель должен «гладить» поверхность масла.

Внеплановый ремонт

Внеплановый ремонт проводится, чтобы устранить появившиеся неисправности. Чаще всего причиной поломок является повышение температуры стенок головки компрессора до +170 и выше°С. В процессе ремонта восстанавливаются защитные покрытия, проверяются и заменяются арматура, КиПА, предохранители, не обеспечивающие надежную работу оборудования. Перечень выполненных работ и результаты тестирования заносятся в технический паспорт.

Техническое освидетельствование (диагностика)

Поршневые компрессоры проходят периодическое техническое освидетельствование. Проверки должны соответствовать требованиям ФНП в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под давлением». Целями освидетельствования являются диагностика исправности и возможность дальнейшей эксплуатации оборудования.

Осматриваются и проверяются сварные швы, наружные и внутренние поверхности компрессора. Проводится гидравлическое испытание пробным давлением. Оценивается коррозионное состояние и толщина стенок. Результаты диагностики заносятся в технический паспорт. Одновременно записываются разрешенные параметры эксплуатации, сроки следующих освидетельствований.

От результатов технического освидетельствования зависят срок и объем очередного ТО и ремонта. При этом учитываются реальное состояние узлов, выработанный ресурс, количество уже проведенных ремонтов.

Вывод из эксплуатации

После завершения нормативного срока службы оборудование должно быть выведено из эксплуатации. Если необходимо продление срока безопасного использования, проводится оценка технического состояния поршневого компрессора. Рассчитывается остаточный ресурс и определяется новый срок службы.

Оборудование, отработавшее срок службы, должно пройти техническое освидетельствование. Решение о продлении эксплуатации или списании принимается в зависимости от результатов диагностики. При определении нового срока службы указываются разрешенные параметры эксплуатации.

Консультации по нормативам технического обслуживания и заказ запчастей

Запчасти для ремонта и обслуживания Бежецких компрессоров всегда в наличии на складе, по доступным ценам. Профессиональные консультации по графику планового обслуживания и подбору материалов окажут менеджеры отдела запасных частей.

Для самостоятельного изучения устройства представлены подробные деталировки компрессорных головок.

Источник

Плановое обслуживание компрессоров: виды работ и периодичность выполнения

Сохрани свой компрессор в рабочем состоянии, прочитай инструкции по плановому ТО:

Любое энергетическое оборудование нуждается в периодическом техническом обслуживании. В процессе его проведения диагностике подвергается не только компрессор, но и другие составляющие пневмосети: фильтры, система трубопроводов, шланги, клапаны, осушитель, ресивер. Что такое плановое техническое обслуживание компрессора, и какие работы необходимо выполнять каждый месяц – эти и другие вопросы мы рассмотрим в данной статье.

1 Что такое плановое обслуживание компрессорного оборудования?

Во время запуска двигатель компрессора преодолевает состояние покоя движущихся компонентов и разницу давления в пневмосети. Как и самих разновидностей компрессоров существует несколько способов облегченного пуска двигателей. Все они предназначены для снижения пусковых токов, величина которых влияет как на сечение питающих энергокабелей и пускателей, так и на срок эксплуатации самого агрегата.

Техническое (сервисное) обслуживание компрессора (ТО) – комплекс организационно-технических мероприятий и работ, направленных на поддержание работоспособности оборудования и продления срока его эксплуатации.

Виды технического обслуживания компрессорной техники:

- Плановое обслуживание (регламентированное) – план и график работ составляются и утверждаются после ввода компрессора в эксплуатацию.

- Внеплановое – выполняется по событию.

- По состоянию — производится оценка состояния техники и выдается экспертное заключение, на основании которого производятся необходимые работы.

Мероприятия и работы планового техобслуживания составляются с учетом:

- Рекомендаций производителя, которые указаны в сопровождающей технической документации.

- Условий эксплуатации компрессорного оборудования.

- Конструкционных особенностей агрегатов.

Плановое ТО производится в обязательном порядке после того, как агрегатом было наработано определенное количество часов, или через определенный интервал с начала ввода в эксплуатацию.

Способы выполнения плановых техосмотров:

- Визуально: осмотр состояния узлов, трубопроводов и т.д.

- С помощью технических средств.

График выполнения плановых осмотров составляется вместе с Планом профилактического обслуживания компрессорной техники, и утверждается ответственным сотрудником.

2 Как составить План технического обслуживания компрессора?

Поскольку комплекс мероприятий по обслуживанию энергетического оборудования включает большое количество различных работ, которые необходимо производить в разное время, их целесообразно разделить по периодичности выполнения. Интервалы проведения плановых работ могут варьироваться от ежедневного исполнения, до — годового. Рассмотрим подробнее.

3 3. Рекомендуемый перечень и периодичность проведения работ по техническому обслуживанию винтового компрессора.

Ответственный: специалисты предприятия, где эксплуатируется компрессорная техника.

Периодичность: каждые 8-12 часов.

Вид работ:

- Проверка уровня масла.

- Проверка утечек масла.

- Проверка герметичности резьбовых соединений шлангов, трубопроводов.

- Проверка конденсатоотводчика на предмет засорения, неисправности.

- Слив конденсата (по необходимости).

- Проверка на наличие вибраций, посторонних шумов (в отключенном состоянии).

- Проверка состояния и показаний датчиков, манометров, термостата.

- Визуальный осмотр компрессора на наличие повреждений

- Проверка работоспособности режимов работы (запуск/нагнетание/холостой ход/ожидание/остановка).

- Проверка сепарации масла.

Ответственный: специалисты предприятия, где эксплуатируется компрессорная техника.

Периодичность: каждые 48-72 часа.

Вид работ:

- Проверка предохранительных клапанов

- Проверка заполняемости ресивера.

- Проверка герметичности соединений, креплений.

- Проверка конденсатоотводчика.

- Проверка состояния фильтров, замена по необходимости.

- Состояние натяжения приводного ремня.

- Проверка чистоты и состояния компрессора, осушителя, ресивера и других компонентов, в том числе – режимов работы.

- Очистка радиатора.

- Проверка вентиляционной системы помещения, в которой расположена пневмосеть с работающим компрессором.

- Проверка состояния электроаппаратуры, электропроводки, клемм.

Ответственный: специалисты предприятия, где эксплуатируется компрессорная техника.

Периодичность: каждые 500 часов.

Вид работ:

- Проверка натяжения приводного ремня.

- Наружный осмотр оборудования.

- Проверка режимов работы.

- Замена воздушных фильтров по необходимости.

- Проверка состояния радиатора. Продувка воздухом по необходимости.

Ответственный: специалисты предприятия, где эксплуатируется компрессорная техника. Возможно привлечение специалиста из сторонней организации.

Периодичность: каждые 2000 часов.

- Наружный осмотр всех компонентов пневмосети.

- Проверка систем управления.

- Замена масла.

- Замена фильтров.

- Проверка резьбовых соединений, затяжка болтов и т.д.

Периодичность: каждые 8000-20000 часов работы.

Ответственный: сотрудник компании, сотрудник сервисной службы.

Виды работ:

- Замена ремня.

- Замена фильтров.

- Проверка работоспособности агрегатов.

- Проверка чистоты масла, замена масла.

- Проверка подшипников, замена подшипников по необходимости.

- Замена ремкомплекта термостата.

- Замена уплотнений.

- Проверка состояния ресивера.

- Изучение диаграммы рабочего давления компрессора на выходе.

Рекомендуемый перечень и периодичность проведения работ по техническому обслуживанию винтового компрессора:

| Мероприятия | Периодичность выполнения, каждые (час): | |||||

| 24 | 500 | 2000 | 4000 | 8000 | 20000 | |

|

+ | + | + | + | + | + |

| Проверка работы радиатора, в т.ч. продувка сжатым воздухом (по необходимости) | — | + | + | + | + | + |

| Техническое обслуживание электроаппаратуры, систем управления | — | + | + | + | + | + |

| Проверка чистоты масла | — | + | + | + | + | + |

| Замена фильтров | — | — | + | + | + | + |

| Замена масла | — | — | — | + | + | + |

| Проверка натяжения ремней | — | — | + | + | + | + |

| Проверка работоспособности ресивера | — | — | — | + | + | + |

| Проверка предохранительных клапанов | — | — | — | + | + | + |

| Замена клапанов | — | — | — | — | + | — |

| Замена уплотнений компрессора | — | — | — | — | + | — |

| Замена ремкомплекта винтового блока | — | — | — | — | — | + |

| Замена подшипников, подшипниковых узлов | — | — | — | — | — | + |

| Проверка систем аварийного выключения | — | — | — | — | — | + |

| Химические испытания охлаждающей жидкости и конденсата | — | — | — | — | + | + |

| Испытания на помпаж компрессора | — | — | + | + | + | + |

4 Вопросы для самоконтроля при техническом обслуживании компрессоров

Предлагаем список вопросов, которые рекомендуется освещать во время технического обслуживания компрессорной техники:

- Происходит слив конденсата через конденсатоотводчик?

- Во время работы компрессора слышен шум/свист/посторонние звуки?

- Во время работы компрессора присутствуют вибрации?

- Можно самостоятельно проверить состояние воздушных и масляных фильтров?

- Есть ли утечки сжатого воздуха?

- Манометр, датчики, системы управления – в рабочем состоянии?

- Соответствует ли рабочее давление требуемым параметрам?

- Предохранительные клапаны в рабочем состоянии?

Данный список может быть дополнен и другими вопросами. Решения о дальнейшем проведении сервисных и ремонтных работ принимаются на основании ответов на данные вопросы.

5 Какие работы по техническому обслуживанию должны выполнять профессионалы?

Сотрудники предприятия, ответственные за работу энергетического оборудования, обычно выполняют ежедневные и ежемесячные работы по техническому обслуживанию агрегатов. В список таких работ входит:

- Визуальный осмотр оборудование и проверка режимов работы.

- Очистка оборудования от пыли.

- Проверка на наличие масла, протечек, вибраций, шумов.

- Слив конденсата.

- Проверка работоспособности манометров и других приборов.

- Проверка целостности и герметичности шлангов, трубопровода.

Сложные работы, такие как замена фильтров, уплотнений, приводного ремня, сальника, подшипников винтового блока, проверка радиатора, электроаппаратуры и т.д., должны выполняться квалифицированными специалистами. Если компания не располагает такими кадрами, необходимо обратиться к поставщику компрессорного оборудования или сервисным компаниям, осуществляющим техническое обслуживание и ремонт компрессорной техники.

Источник

Регулярное техническое обслуживание поршневых компрессоров, ремонтные процедуры необходимы для бесперебойной эксплуатации оборудования Бежецкого завода «АСО».

Важно! Работы по контролю состояния, обновлению расходных материалов, комплектующих, ремонту проводятся только квалифицированным техническим персоналом.

В таблице 1 приведен список неполадок и варианты устранения неисправностей.

Средняя величина наработки на отказ должна быть более 300 часов.

Техническое обслуживание компрессоров на базе головок C415М, С416М,К24М,К22, К33 включает контроль состояния узлов, проверку, очистку основных механизмов, другие сервисные процедуры. Специалисты проводят ежесменные плановые ТО.

Ежесменное техобслуживание выполняется перед началом каждого рабочего цикла. Сроки проведения плановых процедур зависят от нагрузки оборудования. После эксплуатации головки компрессора 175-200 часов проводится ТО-1, 500-750 часов – ТО-2.

Важно! Работы по контролю состояния, обновлению расходных материалов, комплектующих, ремонту проводятся только квалифицированным техническим персоналом.

В регламентное обслуживание компрессоров включаются все сервисные процедуры “младших” циклов. Например, во время ТО-1 выполняются ежесменные операции.

Важно! Все работы проводятся после отключения оборудования от электросети. Кроме того, вводным выключателем отключаются все потребители сжатого воздуха.

Ежесменное техническое обслуживание

Проверка уровня масла. Перед каждым запуском проверяется количество масла в картере головки компрессора. Недостаток восполняется до верхней метки щупа. Проверки проводятся на холодном выключенном оборудовании.

Нельзя запускать компрессор, если уровень масла не доходит до нижней контрольной метки. Недопустимы переливы. Превышение рабочего объема приводит к перерасходу и выбросу лишней технической жидкости через сапун.

Проверка приводных ремней. При осмотре проверяется состояние и натяжение приводов, соединяющих электродвигатель с коленчатым валом. Уровень натяжения должен совпадать с контрольными параметрами п. 6.9 раздела «Подготовка изделия к работе».

Проверка работы компрессорной головки. После запуска должны отсутствовать посторонние шумы, стуки, скрежет. Если есть признаки неисправности, компрессор выключается и проводятся восстановительные работы.

Контроль герметичности соединений. Если есть утечки воздуха, масла, причины неисправностей устраняются.

Проверка обратного клапана. Оценивается плотность узла, производится очистка, а также промывка.

Ежемесячное техническое обслуживание

Каждый месяц проводятся следующие регламентные процедуры.

Проверка состояния предохранительного клапана. Производится принудительное открытие узла под давлением. Закрытый клапан не должен пропускать воздух. Недопустимы переналадки предохранительных клапанов.

Контроль исправности манометра. Данные обнуляются, повторные показания должны соответствовать информации до проверки.

Проверка реле давления. Узел должен иметь правильные параметры настройки.

Удаление из ресивера конденсата.

Важно! Рабочее давление ресивера не должно превышать предельно допустимые значения на 1.0 + 0.05 и более МПа.

Плановое ТО-1

Цикл обслуживания состоит из определенной последовательности операций.

Слив масла, промывка картера компрессорной головки и пробки. Заливка нового масла.

Компрессор прогревается и останавливается. Под картер подставляется пустая емкость. Сливная пробка выворачивается, техническая жидкость полностью сливается (как правило, достаточно 5-10 минут). Для полного удаления масла головка наклоняется к сливному отверстию.

Промывка. Внутренние полости картера промываются маслом маловязких марок. Подходит Индустриальное 20 (30). В заливное отверстие устанавливается воронка с мелкой сеткой. Промывочная жидкость заливается до верхней отметки щупа. Поршневый компрессор запускается и 5-10 минут работает на холостом ходу. Затем отработка полностью сливается.

Важно! Следует обращать внимание на марку используемой технической жидкости. Если соединить минеральное масло и синтетику, произойдет сворачивание. Смазка не будет соответствовать заявленным техническим характеристикам. Из-за повышенных нагрузок заклинит поршневую группу.

При смене марки с синтетики на минеральное масло или обратном порядке необходимо двойное промывание полостей картера.

Проверка воздушного фильтра. Оценивается состояние сменного фильтрующего элемента из стекловолокон. Загрязненные и поврежденные комплектующие заменяются на новые детали.

Удаление конденсата. Открывается коллектор низкого давления, расположенный на головке компрессора. После выворачивания сливной пробки сливается конденсат.

Проверка затяжки шатунных болтов. Сервисная процедура выполняется через 5-6 часов после полной остановки оборудования.

Проверка и перетяжка соединений. Проводится контроль состояния гаек крепления маховика; соединения картера с блоком цилиндров; ГБЦ; трубопроводов, коллекторов; крышек картера.

Перечень регламентных процедур приводится в таблицах 2 и 3.

Плановое ТО-2

Регулярное обслуживание поршневых компрессоров по стандарту ТО-2 заключается в выполнении следующих процедур.

Демонтаж ГБЦ, очистка блока цилиндров. После демонтажа головки блок цилиндров полностью очищается от нагара и накипи. Протираются внутренние полости, крышки, поршни, кольца, поверхности клапанов. Перед удалением загрязнения смачиваются керосином. Очистка проводится пластиной из меди или другого мягкого материала. Запрещается использование любых твердых предметов.

Очистка клапанного блока головки компрессора. Схема расположения блока на головке приведена на рис. 1. Процедура состоит из определенной последовательности операций.

Клапанный блок демонтируется и разбирается. Сепараторы, клапанные пластины, седла, зоны соединения пластин с клапанной доской очищаются от нагара. Комплектующие тщательно промываются в керосине и просушиваются. Затем детали смазываются компрессорным маслом. Сборка производится в обратной последовательности.

При установке клапанных пластин необходимо контролировать плотность прилегания к седлу. Отклонения от плоскости не допускаются.

Очистка холодильника и трубопроводов. С наружных поверхностей удаляются грязь, пыль, масляные потеки. Возможно применение струйного метода, а также полное погружение в чистящий раствор с добавлением синтетических моющих средств. Размягченный нагар удаляется металлическими щетками или 3-процентным раствором сульфанола.

После удаления загрязнений наружные поверхности холодильной камеры, трубопроводов промываются водой, затем продуваются сжатым воздухом.

Замена прокладок. Меняются все уплотнительные кольца, прокладки, герметизирующие соединения и стыки.

Замена поврежденных комплектующих. После осмотра изношенные узлы меняются на новые детали из КИТов или ремонтных наборов.

Рекомендации по проведению ремонтных работ

Для восстановления технических характеристик проводится планово-предупредительный ремонт трех видов:

- текущий (Т);

- средний (С);

- капитальный (К).

1-доска клапанная верхняя; 2-доска клапанная нижняя; 3-пластина клапанная; 4-розетка; 5-сепаратор; 6-седло; 7-прокладка.

Оптимальный период между циклами текущего ремонта – 2500 часов работы компрессора. В процессе ремонта проводятся все процедуры ТО-1 и ТО-2. Кроме того, выполняется частичный демонтаж компрессорной головки. После разборки проверяется шатунно-поршневая группа. Если необходимо, заменяются поршневые кольца.

Заменяются изношенные клапанные пластины в клапанном блоке, приводные ремни. Проверяется состояние подшипников. Проводится контроль контактных соединений, крепежных элементов, надежности заземления электродвигателя. Ротор должен запускаться от руки.

На узлах с нарушенной герметичностью заменяются прокладки. Выполняется промывка ресивера, трубопроводов, продувка очищенных полостей.

Средний ремонт

Средний ремонт необходим после выработки 5000 часов ресурса. К регламентным процедурам относятся все работы, рекомендуемые для текущего ремонта, а также полная разборка головки.

Производится очистка от масляных шлаков, нагара блока цилиндров, поршней, крышки ГБЦ, поршневых колец. Полностью проверяется клапанный блок, заменяются изношенные клапанные пластины.

Шатуны, имеющие усталостные трещины, меняются на новые комплектующие. В шатуны устанавливаются новые вкладыши. Выполняется контрольный осмотр шатунного болта. Проверяются углы прилегания опорных плоскостей.

Капитальный ремонт

Основанием для проведения капитального ремонта является критическое состояние блока цилиндров. Как правило, в таких случаях поршневые отверстия расширяются, и технические характеристики узла не соответствуют нормативным. Основной целью капитального ремонта считается возвращение заводских параметров. Средняя продолжительность рабочих периодов до такой выработки ресурса составляет 12500 часов.

В процессе капремонта полностью разбирается головка компрессора, ремонтируются основные узлы, меняется поршневая группа. Проводится замена или восстановление поврежденных деталей.

При капитальном ремонте выполняются следующие процедуры.

Проводятся работы, рекомендуемые для текущего и среднего ремонта. Проверяется состояние всех узлов и деталей. Вышедшие из строя запчасти заменяются или восстанавливаются. Размеры, посадки и требуемые зазоры сопряжений приведены в таблице 4.

Заменяются неисправные и помятые шпильки, болты, гайки. Проводится полная ревизия холодильника. После завершения работ и запуска коленвала разбрызгиватель должен «гладить» поверхность масла.

Внеплановый ремонт

Внеплановый ремонт проводится, чтобы устранить появившиеся неисправности. Чаще всего причиной поломок является повышение температуры стенок головки компрессора до +170 и выше°С. В процессе ремонта восстанавливаются защитные покрытия, проверяются и заменяются арматура, КиПА, предохранители, не обеспечивающие надежную работу оборудования. Перечень выполненных работ и результаты тестирования заносятся в технический паспорт.

Техническое освидетельствование (диагностика)

Поршневые компрессоры проходят периодическое техническое освидетельствование. Проверки должны соответствовать требованиям ФНП в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под давлением». Целями освидетельствования являются диагностика исправности и возможность дальнейшей эксплуатации оборудования.

Осматриваются и проверяются сварные швы, наружные и внутренние поверхности компрессора. Проводится гидравлическое испытание пробным давлением. Оценивается коррозионное состояние и толщина стенок. Результаты диагностики заносятся в технический паспорт. Одновременно записываются разрешенные параметры эксплуатации, сроки следующих освидетельствований.

От результатов технического освидетельствования зависят срок и объем очередного ТО и ремонта. При этом учитываются реальное состояние узлов, выработанный ресурс, количество уже проведенных ремонтов.

Вывод из эксплуатации

После завершения нормативного срока службы оборудование должно быть выведено из эксплуатации. Если необходимо продление срока безопасного использования, проводится оценка технического состояния поршневого компрессора. Рассчитывается остаточный ресурс и определяется новый срок службы.

Оборудование, отработавшее срок службы, должно пройти техническое освидетельствование. Решение о продлении эксплуатации или списании принимается в зависимости от результатов диагностики. При определении нового срока службы указываются разрешенные параметры эксплуатации.

Консультации по нормативам технического обслуживания и заказ запчастей

Запчасти для ремонта и обслуживания Бежецких компрессоров всегда в наличии на складе, по доступным ценам. Профессиональные консультации по графику планового обслуживания и подбору материалов окажут менеджеры отдела запасных частей.

Для самостоятельного изучения устройства представлены подробные деталировки компрессорных головок.

Деталировка C-412M

Деталировка C-415M

Деталировка C-416M

Деталировка К-24М

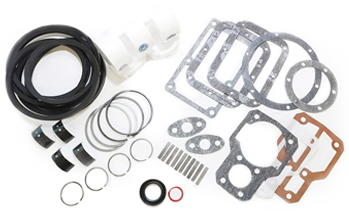

Позиции для ремонта и ТО компрессоров могут быть заказаны по отдельности или в составе комплектов:

Комплекты прокладок С415М, С416М, С412М, К24М

Полные комплекты прокладок и уплотнений для компрессорных головок

Ремонтные комплекты 5000ч. для головок C415м и С416м

Комплекты сформированы на основании рекомендаций завода-производителя по нормативам обслуживания. В состав комплекта входят части подлежащие замене в течение 5000 ч. эксплуатации: сменные элементы воздушного фильтра, ремень, кольца поршневые, прокладки, вкладыши, клапанные пластины.

Сервисный комплект 5000ч для С415М

Сервисный комплект 5000ч для С416М

В ассортименте так же представлены компрессорные масла рекомендованные производителем для использования в поршневых компрессорах.

При покупке запасных частей и расходных материалов возможен самовывоз или доставка курьерскими компаниями по всей территории России.

Центральное бюро нормативов по труду при Научно-исследовательском институте труда Государственного комитета СССР по труду и социальным вопросам

ТИПОВЫЕ НОРМЫ ВРЕМЕНИ на ремонт компрессоров (стационарных воздушных и газовых производительностью до ЮОмумин)

Москва 1983

Центральное бюро нормативов по труду при Научно-исследовательском институте труда Государственного комитета СССР по труду и социальным вопросам

Утверждено: Государственным комитетом СССР по труду и социальным вопросам и Секретариатом ВЦСПС

Постановление М 300/20—16 от 15 января 1982 г,

ТИПОВЫЕ НОРМЫ ВРЕМЕНИ на ремонт компрессоров (стационарных воздушных и газовых

производительностью Д° ЮОмумин)

Москва 1983

Для проведения разборочно-сборочных работ при ремонте .узлов и механизмов компрессоров применяется как специализированное оборудование, так и универсальное: стенды, универсальные верстаки, стеллажи, подставки для корпусных деталей (рис. 2, 3, 4).

Применение стеллажей и стейдов позволяет устанавливать разбираемые и собираемые компрессоры или их узлы на удобную для выполнения работ высоту, а также обеспечить сохранность деталей и узлов.

Каждый слесарь-ремонтник должен иметь на рабочем ме-

|

Рис. 3. Передвижной верстак слесаря-ремонтника ОМ 522-00-00 |

1в

сте индивидуальный набор инструмента, за исключением съемников и мерительного инструмента (индикаторов, штих-массов и т. п.), которые хранятся в инструментальной кладовой. Для промывки’и протирки деталей слесари-ремонтники обеспечиваются промывочными жидкостями и обтирочным материалом.

Организация труда на рабочих местах должна удовлетворять требованиям охраны труда и техники безопасности, правилам промышленной санитарии и гигиены, а также правилам противопожарной безопасности.

При перемещении или погрузке тяжелых деталей (узлов) в помощь сЛесарям-ремонтникам выделяется бригада такелажников, труд которых нормируется по другим нормативным сборникам.

Перед началом работы слесарямфемонтникам выдается наряд или нормированное задание на работу, в соответствии с которым они подготавливают свое рабочее место: доставляют необходимый инструмент, приспособления, детали и материалы, используя внутрицеховой транспорт (электрокары, дележки и т. п.), получают чертежи и указания бригадира или мастера по выполнению заданной работы.

Запасные части и материалы, х’оторые изготавливаются централизованно и находятся на складе, доставляются к рабочим местам подсобными- рабочими (в. соответствии с планами-графиками ремонта компрессоров, потребностями, определяемыми из ведомостей дефектов).

Для ускорения ремонта необходимо иметь заранее приготовленные и доставленные на рабочее место запасные части: подшипники, клапаны, втулки, поршни, поршневые пальцы,

11

гильзы, прокладки и другие узлы и детали компрессора, подвергающиеся частой замене или ремонту, которые должны находиться в запасе комплектно подобранными, пригнанными и притертыми.

Слесарь-ремонтник, приступая к разборке компрессора, должен проверить, ‘все ли отключено, если остановка данного компрессора была произведена ранее или другими-лицами.

При разборке компрессора следует-аккуратно обращаться с окрашенными частями и поверхностями, следить за тем, чтобы не были повреждены притирочные поверхности зеркала цилиндров, шлифованные поверхности шеек коленчатого вала и т.п. Укладка снятых узлов ‘и деталей производится так, чтобы не повредить их ударом или при падении.

В процессе разборки и сборки компрессора необходимо соблюдать чистоту и не допускать загрязнений деталей и попадания влаги внутрь машины, а также внимательно осматривать все узлы и детали для опредёления^их годности.

Сборка компрессора производится *в порядке, обратном разборке, причем каждая деталь должна быть поставлена на то мёсто, с которого она была снята, в точно зафиксированное при разборке положение. Перед сборкой детали должны быть обязательно смазады маслом.

НОРМАТИВНАЯ ЧАСТЬ

Раздел I. КРЕЯЦКОПФНЫЕ КОМПРЕССОРЫ

§ i. ВЕРТИКАЛЬНЫЕ, ДВУХРЯДНЫЕ ВОЗДУШНЫЕ КОМПРЕССОРЫ ВГ, СГ, СА, В, ВБ, КГ

Представителем этой группы является компрессор В-300-2К — вертикальная, двухрядная, двухступенчатая поршневая машина крейцкопфного типа, с двумя Цилиндрами двойного действия.! Станина и картер компрессора В-300-2К, выполнены разъемшми: плоскость разъема проходит вдоль оси коленчатого вала.

Кривошипно-шатунный механизм — на подшипниках скольжения. Корпусы подшипников размещены в картере. Вкладыши подшипников—с баббитовой заливкой. Станина—чугунная, закрытого типа с окнами для монтажа и цилиндрическими напр являющими для крейцкопфа.

Коленчатый вал — двухкривошипный, многоопорный установлен на трех коренных подшипниках и снабжен съемными чугунными противовесами. Шатунные шейки коленчатого вала расположены под углом 90° друг к другу.

Коленчатый вал при помощи упругой муфты сое t дней с приводным валом, установленным на двух выносных подшипниках скольжения, на средней, утолщенной части приводного вала закреплен шкив-маховик для ременной передачи.

Шатуны с открытой (разъемной) кривошипной и закрытой крейцкопфной головками. Обе головки имеют разъемные вкладыши с баббитовой заливкой.

Вкладыш крейцкопфной головки шатуна — клиновую подтяжку. Крейцкопфы стальные, кованные, с отъемными чугунными башмаками. Поршни — чугунные, дисковые.

Цилиндры — съемные, литье, с водяными рубашками. Цилиндры сверху и снизу закрыты крышками, имеющими полбсти для водяного охлаждения. В нижних крышках цилиндров размещены сальники с металлической набивкой.

Всасывающие и нагнетательные клапаны — самодействующие, пластинчатые, кольцевые.

Охлаждение компрессора — водяное.

поиволимогпИв и сальников производится при помощи многоплунжерного масляного насоса

приводимого в движение от эксцентрика, налаженного на свободном конце к^енчатого вала

|

Техническая характеристика компрессоров |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

№ корм

Наименование операций и содержание работы

Лестница, щит, ограждение

Снять и установить площадку для обслуживания

Снять или установить лестницу на крон* штейне

Снять щит маховика компрессора Установить щит маховика компрессора Снять или- установить ограждение у компрессора

Воздухопровод

Разъединить концы приемной трубы I ступени на фланцах и опустить на пол

Снять выкидной рукав I ступени или приемный рукав II ступени

Снять или установить выкидной рукав II ступени или приемный рукав III ступени

Соединить или разъединить выкидные рукава всех трех ступеней (I фланец)

Соединить приемный рукав I ступени

Площадка

Лестница

Щит

»

Огражде

ние

»

|

Слесарь |

2 |

0,12 |

0,12 |

||

|

> |

2 |

0,18 |

0,18 |

0,18 |

— |

|

> |

3 |

0,20 |

0,20 |

0,20 |

_ |

|

> |

3 |

0,25 |

0,25 |

0,27 |

— |

|

> |

2 |

0,24 |

0,24 |

0,24 |

0,34 |

|

Слесарь |

2 |

0,45 |

0,45 |

0,45 |

0,55 |

|

»* |

2 |

0,23 |

0,23 |

0,23 |

0,28 |

|

> |

2 |

0,27 |

0,27 |

0,27 |

— |

|

> |

3 |

0,17 |

0,17 |

0,17 |

0,20 |

|

> |

3 |

0,22 |

0,22 |

0,22 |

0,22 |

|

Марки компрессоров |

||||||

|

Профессия исполнителя |

*3 |

ВГ-8, 2СГ-50, 2СГ-8 |

СГ -50, ВГ-50, СА-25 |

2CA-S, СА-8, 2-250-Н |

в-аоо-2-к, ВБ-8, КГ-165 |

|

|

* £ Си о оО сэ О а а. |

Норма времени на единицу работ, чел.-ч |

объема |

|

сз % О» О в * |

Наименование операций и содержание работы |

Единица объема работ |

|

Холодильник |

||

|

11 |

Разъединить воздушную и водяную обвяз- |

Холодиль |

|

ку, снять с фундамента и опрокинуть хо- |

ник |

|

|

лодйльцик на пол |

( Крьинка |

|

|

12 |

Открепить крышку от корпуса нли от трубчатки холодильника |

|

|

13 |

Вынуть трубчатку из корпуса |

Трубчатка |

|

Н |

Очистить одну трубчатку 1 и И ступеней от накипи и нагара ершом, промыть внутри и снаружи |

|

|

15 |

Очистить прокладки и промыть корпус холодильника и фланцы |

Корпус |

|

16 |

Очистить крышку (верхнюю или нижнюю) от нагара и прокладки |

Крышка |

|

17 |

Просверлить дрелью накипь в трубочке холодильника I ступени |

Трубочка |

|

18 |

Отбить накипь одной трубочки холодильника 11 ступени |

|

|

19 |

Выбить одну трубочку ZU» из трубчатки холодильника, вставить новую и развальцевать |

» |

|

20 |

Опрессовать водой * холодильник с подго |

Холодиль |

|

товкой пресса |

ник |

|

|

21 |

Приготовить раствор, протравить на месте трубчатку каустической содой |

Трубчатка |

|

Марки компрессоров |

||||||||||||

|

Норма времени на единицу объема работ, чел.-ч

|

«eg gS aj * а л |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

22

25

32

Протравить трубчатку каустической содой ‘В ванне при готовом растворе и отнести ее на мёсто Вставить трубчатку в корпус холодильника Установить крышку холодильника или труб-чатки И’ закрепить Установить холодильник на фундамент

Клапаны и клапанные крышки

Снять крышку и вынуть клапан очистить от нагара * крышку клапана, колпак н вывернуть стопорный винт крышки клапана: низкого давления высокого давления Нагреть крышку в горне и вывернуть стопорный винт Установить клапан на место, подмотать на крышку асбестовый шнур и закрепить крышку клапана: низкого давления высокого давления

КрЬПЦКИ цилиндров

Отвернуть гайки, снять крышку цилиндра низкого или высокого давления Очистить от нагара, накипи старой прокладки и промыть крышку цилиндра: низкого давления %

высокого давления Установить и закрепить крышку цилиндра: низкого давления высокого давления

Трубчатка

Крышка

>

>

>

Слесарь

>

|

1 |

e 1,50′ |

1,50 |

1,50 |

2,40 |

|

3 |

0,50 |

0,35 |

0,50 |

0,65 |

|

3 |

0,50 |

0,50 |

0,50 |

0,50 |

|

3 |

0,98 |

0,98 |

0,98 |

1,23 |

|

3 |

0,12 |

0,12 |

0,12 |

0/12 |

|

2 |

0,12 |

0,12 |

0,12 |

0,12 |

|

2 |

0,10 |

0,10 |

0,08 — |

0,08 |

|

2 |

0,18 |

0,18 |

0,18 |

0/20 |

|

3 |

0,12 |

0,17 |

0,12 |

0,12 |

|

3 |

0,10 |

0,12 |

0,10 |

0,10 |

|

2 |

0,83 |

0,67 |

0,50 |

0,85 |

|

I |

0,35 ■ |

0,40 |

0,40 |

0,45 |

|

1 |

0,13 |

0,13 |

0,18 |

0,22 |

|

3 |

0,64 |

0,80 |

0,64 |

0,84 |

|

3 |

0,50 |

0,50 |

0,50 |

0,60 |

>

>

>

>

»

>

>

|

as о. о с ё |

Наименование операций и содержание работы |

Единица объема работ |

|

Поршень с кольцами |

||

|

33 |

Отвернуть контргайку, вывернуть из крейц- |

|

|

копфа, вынуть из цилиндра и опустить на пол поршень: |

||

|

.низкого давления |

Поршень |

|

|

высокого давления |

» |

|

|

34 ‘ |

Снять с поршня одно кольцо, очистить от грязи, нагара и промыть |

Кольцо |

|

35 |

Припилить замок нового кольца по цилиндру и снять заусенцы |

» |

|

36 |

Надеть кольцо на поршень |

> |

|

37 |

Вставить в цилиндр, соединить с крейцкопфом и закрепить поршень: |

|

|

низкого давления |

Поршень |

|

|

высокого давления |

» |

|

|

38 |

Закрепить поршневую гайку компрессора •{поршень в цилиндре, крышка снята) |

» |

|

39 |

Закрепить поршневую гайку (при вынутом поршне) |

|

Профессия исполнителя |

Разряд работы |

Марки компрессоров |

||||

|

ВГ-8, 2СГ-50, 2СГ-3 |

СГ-50, ВГ-50, СА-25 |

2СА-8, СА-8, 2-250*Н |

В-300-2К, ВБ-8, КГ-165 |

|||

|

Норма времени на единицу работ, чел.-ч |

объема |

|||||

|

* |

Слесарь |

3 |

0,59 |

0,59 |

0,59 |

0,62 |

|

» |

3 |

0,67 |

0,67 |

0,67 |

0,65 |

|

|

2 |

0,06 |

0,06 |

0,0б’ |

0,06 |

||

|

> |

3 |

0,10 |

0,10 |

0,10 |

0,10 |

|

|

3 |

0,05 |

0,05 |

0,05* |

0,06 |

||

|

3 |

0,84 |

0,84 |

0,84 |

0,84 |

||

|

3 |

0,67 |

0,67 |

0,67 |

0,67 |

||

|

3 |

0,60 |

0,60 |

0,60 |

0,60 |

||

|

> |

а |

0,40 |

0,40 |

0,40 |

0,40 |

40

41

Цилиндры

Отсоединять цилиндр от средника (у компрессора В-300-2К), от корпуса, снять и опустить на пол: краном

талями на треноге Установить цилиндр на средник (корпус) и закрепить на шпильках: краном

талями на треноге Очистить от нагара и прокладки цилиндр: низкого давления ‘ высокого давления Приготовить раствор соляной кислоты, установить заглушки и приспособления для заливки, залить раствор, притравить во-* * дяную рубашку, слить раствор, промыть рубашку водой, снять приспособление для заливки и заглушки в цилиндр: низкого давления 4

высокого давления Очистить скребком рубашку цилиндра от накипи и промыть водой из шланга Приготовить раствор каустической соды, протравить им клапанную коробку одного цилиндра

Кривошипный механизм

Цилиндр

>

Расшшшнтовать болты одного шатунного Подшипник подшипника, снять нижнюю головку ша-. туна и вынуть вкладыши

Отвернуть гайку, опустить клин, отвернуть Крейцкопф гайку- крейцкопфного кольца и выбить палец

|

Слесарь |

4 |

0,75 |

0,75 |

0,75 |

0,75 |

|

> |

4 |

‘ 1,25 |

1,25 |

1,25 |

1,25 |

|

> |

4 |

1,25 |

1,25 |

1,25 |

1,25 |

|

4 |

1J5 |

1,75 |

0,34 |

1,75 |

|

|

> |

1 |

0,34 |

0,34 |

0,34 |

0,34 |

|

1 |

0,23 |

0,23 |

0,23 |

0,28 |

|

|

> |

2 |

1,30 |

1,30 |

1,30 |

1,30 |

|

2 |

1,00 |

1,00 |

1,00 |

1,00 |

|

|

и> |

1 |

1,50 |

1,50 |

1,50 |

1,50 |

|

2 |

1,25 |

1,25 |

1,25 |

1,30 |

|

|

> |

4 |

0,45 |

0,45 |

0,45 |

0,50 |

|

3 |

0,85 |

0,85 |

0,85 |

0,90 |

Типовые нормы времени на ремонт компрессоров (стационарных воздушных и газовых производительностью до 100 м3/мин).

Сборник содержит нормы времени на разборку, сборку и ремонт компрессоров стационарных воздушных и газовых: крейцкопфных, бес-крейцкопфных, ротационных и турбокомпрессоров*

Типовые нормы разработаны Центральным бюро нормативов по труду при НИИ труда Государственного комитета СССР по труду и соци* альным вопросам при участии нормативно-исследовательских организаций и предприятий Министерства химического и нефтяного машиностроения, Министерства по производству минеральных удобрений, Министерства химической промышленности, Министерства цветной металлургии СССР, Министерства энергетики и электрификации СССР, Министерства промышленности строительных материалов СССР*

Типовые нормы времени утверждены постановлением Государственного комитета СССР по труду и социальным вопросам и Секретариатом ВЦСПС от 15 января 1982 г* № 300/20-16 и рекомендуются для применения в условиях ремонтно-механических цехов, участков предприятий и мастерских всех отраслей народного хозяйства, независимо от их ведомственной подчиненности.

В настоящем сборнике на последней странице помещен бланк отзыва, который заполняется предприятием (организацией) и направляется в адрес ЦБНТ.

Обеспечение межотраслевыми нормативными материалами по труду осуществляется по централизованным заявкам министерств и ведомств.

Все замечания и предложения просьба направлять по адресу: 105043, Москва, 4-я Парковая, 29, ЦБНТ.

Научно-исследовательский институт труда осударственного комитета СССР по труду и социальным вопросам (НИИ труда), 1983

|

№ норм |

Наименование операций и содержание работы |

Единица объема работ |

|

48 |

Отсоединить шатун от крейцкопфа и извлечь шатун из картера |

Шатун |

|

49 |

Отвернуть гайку штока и вывернуть из крейцкопфа шток при: |

|

|

снятой крышке |

Шток |

|

|

не снятой крышке |

> |

|

|

50 |

Извлечь ирейц’шпф *из картера через люк |

Крейцкопф |

|

51 |

Пригнать крейцкопфный палец по конусам крейцкопфа |

Палец |

|

52 |

Промыть крейцкопф, добавить прокладки, |

Крейцкопф |

|

установить на место с проверкой зазоров щупом |

||

|

53 |

Вставить шатун в картер и закрепить |

Шатун * |

|

54 |

Установить палец, завернуть гайку крейц-копфного пальца, натянуть клин и законтрить |

Крейцкопф |

|

55 |

Ввернуть шток в крейцкопф и закрепить его при: |

|

|

.снятой крышке |

Шток |

|

|

не снятой крышке |

> |

|

Профессия исполнителя |

(разряд I работы |

Марки компрессоров |

|||

|

ВГ-8, 2СГ-50, 2СГ-8 |

СГ-50, В Г-50, СА-25 |

2СА-8, СА-8, 2-250-Н |

B-30Q-2K, ВБ-8, КГ-165 |

||

|

Норма |

[ времени на единицу работ, яел.-ч |

объема |

|||

|

Слесарь |

3 |

0,27 |

0,27 |

0,27 |

0,30 |

|

3 |

0,25 |

0,25 |

0,25 |

0,30 |

|

|

» |

3 |

0,55 |

0,55 |

0,55 |

0,55 |

|

> |

3 |

0,22 |

0,22 |

О То ю |

0,25 |

|

» |

4 |

0,65 |

0265 |

0,65 |

0,70 |

|

> |

5 |

1,20 |

1,20 |

1,20 * |

1,20 |

|

> |

4 |

0,30 |

0,30 |

0,30 |

0,35 |

|

» |

4 |

0,83 |

0,83 |

0,75 |

0,90 |

|

» |

3 |

0,45 |

0,45 |

0,45 |

0,50 |

|

> |

3 |

0,70 |

0,70 |

0,70 |

0,75 |

ОБЩАЯ ЧАСТЬ

1. Типовые нормы времени на ремонт компрессоров (стационарных воздушных и газовых производительностью до 100 м5/мин) рекомендуются для применения в ремонтно-механических цехах, участках предприятий и мастерских всех отраслей народного хозяйства, независимо от их ведомственной подчиненности. Нормы времени предназначены для нормирования труда слесарей-ремонтников, занятых на ремонте этих компрессоров при сдельной оплате труда и установления нормированных заданий при повременной оплате труда.

Типовые нормы времени могут быть использованы при расчете комплексных норм, при внедрении бригадной организации труда’ 6 соответствии с Методическими основами бригадной формы организации и стимулирования труда в промышленности, разработанными НИИ труда в 1981 г., одобренными Научным Советом по труду и социальным вопросам Госкомтруда СССР.

В сборник включены нормы времени на следующие марки компрессоров: крейцкопфные, бескрейцкопфные, ротационные и турбокомпрессоры.

z. В основу разработки типовых норм времени положены:

а) технологические процессы ремонта компрессоров, разработанные ВНИИ компрессормаш Министерства химического и нефтяного машиностроения;

б) данные фотохронометражных наблюдений, проведенные нормативно-исследовательскими организациями и подразделениями на предприятиях, а также отраслевые и общемашиностроительные нормативы времени.

3. Величина типовых норм времени, приведенная в настоящем сборнике, установлена ’ на выполнение всех элементов указанного состава работ и выражена в человеко-часах на соответствующий измеритель. Нормы времени рассчитаны по формуле:

Нвр=*опХ (! + —),

где НВр — норма времени на операцию, чел.-ч;

ton—величина оперативного времени, чел.-ч;

К== апэ+аос+Иотл’—сумма времени на подготовительно-заключительные работы аПа, обслуживание рабочего места Зов/ отдых (включая физкультпаузы) и личные надобности аотл в процентах от оперативного времени /оп; апз принимается 5%, а0б — 3%, а0Тл — 4% (на основании нормативных исследований).

4. Наименования профессий рабочих и разряды работ в настоящем сборнике указаны в соответствии с Единым тарифно-квалификационным справочником работ и профессий рабочих, выпуск 2, раздел «Слесарные и слесарно-сборочные работы», утвержденным постановлением Государственного комитета Совета Министров ССОР по вопросам труда и заработной платы от 21 января 1969 г. № 22 и согласованным с ВЦСПС.

Если в дальнейшем будут вноситься поправки в тарифноквалификационный справочник, наименования профессий, разряды работ и рабочих, указанные в данном сборнике, должны соответственно изменяться.

о. Выполнение работ рабочими, разряды которых не соответствуют Единому тарифно-квалификационному справочнику, а также недостатки в организации труда и производства, не могут служить основанием для каких-либо йзмене-ний установленных типовых норм времени.

6. Установка приспособлений, подвешивание талей, блоков и других грузоподъемных механизмов, если выполнение этих операций не входит в состав нормированных работ, должно нормироваться отдельно.

7. Время на подноску и подвозку материалов и инструмента слесарями-ремонтниками в пределах рабочей зоны на расстояние до 30 м включено в типовые нормы времени.

8. При выполнении .отдельных работ в противогазах д типовым нормам времени на эти работы применять поправочный коэффициент 1,5.

9- На работы, не предусмотренные сборником, устанавливаются местные нормы по аналогии с типовыми.

10. До введения типовых норм времени необходимо привести организационно-технические условия в цехах и на производственных участках (организация труда, оснастка и др.) в соответствие с запроектированными в нормах и осуществить производственный инструктаж.

11. При внедрении на предприятиях более совершенных, чем это. предусмотрено в типовых нормах, организации производства, труда, технологии работы, оборудования, машин, оснастки и т.п., повышающих производительность труда ра-

бочих, следует разрабатывать методом технического нормирования и вводить в установленном порядке местные нормы, соответствующие более высокой производительности труда.

12. С введением настоящего сборника все ранее действовавшие нормы времени на соответствующие работы отменяются (кроме более прогрессивных).

5

Характеристика оборудования, приспособлений, инструмента и технология работы

|

Наименование оборудования, приспособлений и инструмента |

Тип, модель |

Примечания |

|

Оборудование и техоснастка |

||

|

Верстак слесарный |

СД 3701-07А |

Конструкция института |

|

Таль электрическая |

ГОСТ 22584-77 |

«Оргстанкинпром» Грузоподъемность 3 т Грузоподъемность 5 т |

|

Таль ручная передвиж- |

ГОСТ 1106-74 |

|

|

ная червячная |

ЭК-2 |

|

|

Электрокар |

Грузоподъемность 2 т |

|

|

Тележка ручная для пе- |

Нестандартная |

|

|

ремещения грузов |

||

|

Ванна для промывки де- |

ПМ-0402 |

|

|

талей |

||

|

Щетка металлическая |

Нестандартная |

|

|

Стул подъемно-поворот-ный Подставка для корпус- |

СД 3741-01 |

|

|

СД 3738-05 |

||

|

ных деталей |

||

|

Передвижной верстак |

ОМ-522-00-00 |

|

|

Стеллаж |

С 3722-32 |

|

|

Инвентарь для хранения |

Нестандартный |

|

|

и разлива масла |

||

|

Приспособление для вы- |

Приспособления ПМ-4-00 |

«Сибгипроэнергопром», |

|

прессовки |

ПМ-9, ПМ-10 |

г. Новосибирск |

|

Приспособление для вы |

То же |

|

|

вертывания резьбовых шпилек |

||

|

Тиски слесарные |

ГОСТ 4045-75 |

|

|

Струбцины |

МН 436-60 |

|

|

Стропы петлевые |

Л-13, 5-4; |

|

|

Приспособление (скоба) |

ГОСТ 3071-74 Нестандартное |

|

|

для центровки валов по полумуфтам |

||

|

Приспособление для ус |

» |

|

|

тановки поршня на ш^ок |

||

|

Инструмент режущий, слесарно-сборочный; вспомогательный |

||

|

Напильники |

ГОСТ 1465-63 |

|

|

Воротки |

ГОСТ 22401-77 |

|

|

Зубила слесарные |

ГОСТ 7211-72 |

|

|

Кувалда кузнечная тупо |

ГОСТ 11401-75 J |

Масса 4 кг |

|

носая |

Набор № 2

0,1X300 мм

ШЦ-И ГОСТ J 66-73

В данной таблице приведены наиболее распространенные типы оборудования, приспособлений, инструмента, применяемые в ремонтном производстве. Наряду с этим допускается применение других типов оборудования, приспособлений, инструмента без корректировки норм.

7

Технология ремонтных работ

|

Испытание компрессора, устранение неисправностей |

_Л_

Сдача компрессора из ремонта

Ремонт компрессоров, выполняемой в процессе их эксплуатации, осуществляется по следующей технологической схеме:

ОРГАНИЗАЦИЯ ТРУДА И РАБОЧЕГО МЕСТА

Работы по,ремонту компрессоров осуществляются на предприятиях слесарями-ремонтниками в ремонтно-механических цехах, на участках, непосредственно на местах установки компрессоров (компрессорный зал, машинное отделение и т. п.), если обеспечивается возможность их вскрытия, осмотра, ремонта и проверки после ремонта; а также в мастерских отраслей народного хозяйства.

В зависимости от сложности и трудоемкости выполняемых работ может применяться индивидуальная и бригадная орга-8

низация * труда слесарей-ремонтников. В последнем случае состав бригады устанавливается на основании трудоемкости работ по ремонту компрессоров, предусматриваемой месячными или годовыми производственными планами.

Организация рабочего места слесарей-ремонтников определяется наличием необходимого оборудования и приспособлений, рациональным их размещением и расположением ремонтируемых компрессоров, к которым должны быть удобные подходы при ремонте и обеспечено нормальное, без затруд-

|

Рис. 1. Организация рабочего места слесаря по ремонту оборудования 1 — стул подъемно-поворотный ,СД3741-01; 2 — верстан двухтумбовый СД3701-10; 3 — стол для мойки и сушки деталей 12сб-56; 4 — стеллаж-подставка СД3702-10; 5 — кран-балка грузоподъемностью 1 тс. |

нений, использование технологической оснастки (съемников, спецтележек,- передвижных верстаков, металлических козел’, кран-балки с подвесными тельферами и т. д.).

Типовая схема рабочего места слесарей-ремонтников приводится на рис. 1.

»

Своевременное, правильно выполненное техническое обслуживание компрессора – залог долгой работы. Техническое обслуживание установки заключается в контроле за работой ее механизмов, проверке технического состояния, очистке и т.д. Техническое обслуживание подразделяется на:

Своевременное, правильно выполненное техническое обслуживание компрессора – залог долгой работы. Техническое обслуживание установки заключается в контроле за работой ее механизмов, проверке технического состояния, очистке и т.д.

Техническое обслуживание подразделяется на:

- ежесменное(ЕО, ежедневное);

- плановое(ТО).

Следует отметить, что к работам по проведению технического обслуживания должны выполняться квалифицированным персоналом.

.png)

Ежесменное обслуживание

Наружный осмотр установки на отсутствие повреждений, посторонних шумов и стуков, подтеков масла. Также перед началом работы необходимо проверить питающий кабель, предохранительный клапан, манометр и прессостат на отсутствие повреждений. При обнаружении повреждений – необходимо устранить.

Контроль уровня масла. С помощью смотрового окна необходимо контролировать уровень масла. Уровень масла должен находиться в пределах красной отметки. Если масло побелело (наличие воды) или потемнело (сильный перегрев) рекомендуется немедленно его заменить. Следует не допускать утечек масла из соединений и его попадания на поверхности. При низком уровне масла его необходимо долить, но смешивать масла при этом строго запрещено.

Проверка плотности соединений воздуховодов на предмет возможной утечки воздуха. Проверку необходимо выполнять при выключенном компрессоре при давлении 0.5-0.7 Мпа. При этом не должны прослушиваться шумы пропуска соединений, а при необходимости их нужно подтянуть.

Слив конденсата из ресивера проводится после каждой рабочей смены, а также в конце рабочего дня. Если этого не делать, это приведет к дополнительному попадания влаги в пневмолинию и ресивер, где со временем это не только приведет к коррозии металла и ржавчине, ухудшит качество воздуха на выходе, но и эксплуатация такого компрессора может стать опасной. Слив конденсата также производится в выключенном состоянии с давлением 0.2-0.3 Мпа.

Очистка компрессора от грязи и пыли рекомендуется проводить по мере загрязнений для лучшего охлаждения. Для этого рекомендуется использовать только хлопчатобумажную или льняную ветошь.

Обслуживание после 8 часов работы

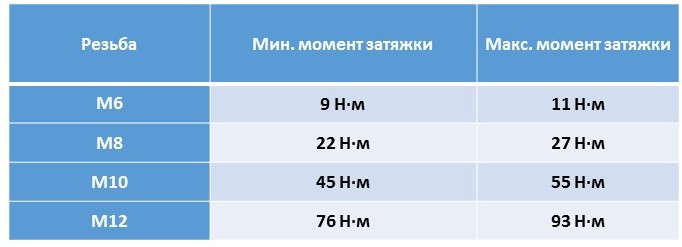

После того как поршневой компрессор отработал 8 часов, необходимо проверить затяжки болтов головок цилиндров поршневого блока. При необходимости подтянуть. Подтяжка производится после полного остывания поршневого блока. Момент затяжки приведен в таблице.

Момент затяжки

|

Резьба |

Мин. момент затяжки |

Макс. момент затяжки |

|

М6 |

9Н*м |

11 Н*м |

|

М8 |

22 Н*м |

27 Н*м |

|

М10 |

45 Н*м |

55 Н*м |

|

М12 |

76 Н*м |

93 Н*м |

Обслуживание после первых 50 часов работы

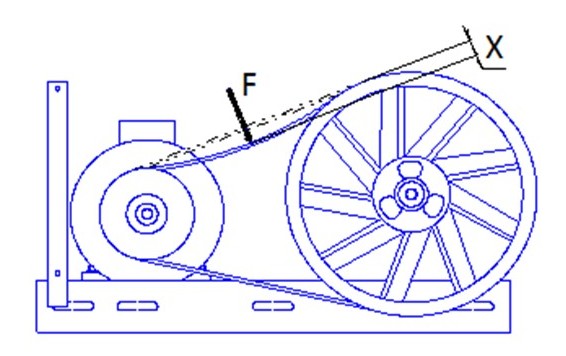

Как только компрессор отработает первые 50 часов, нужно снова проверить затяжки болтов головок цилиндров поршневого блока. Также появляются обязательные манипуляции обслуживания, которые нужно проводить через каждые 300 часов работы. Нужно проверить натяжение ремней и при необходимости очистить их от загрязнений. Для проверки нужно:

- остановить компрессор;

- снять защитное ограждение;

- приложить силу с усилием 20 H перпендикулярно к середине ремня;

- измерить отклонение Х, которое должно быть не более 5-6 мм;

- при необходимости подтянуть.

Обслуживание после первых 100 часов работы

После того, как компрессор проработал свои первые 100 часов, необходимо проверить и заменить масло. Статья какое масло выбрать компрессору. При замене масла необходимо:

- остановить компрессор;

- охладить масло до 50-80 °С;

- отвинтить пробку заливного отверстия, расположенного в верхней части картера;

- ослабить сливную пробку внизу картера;

- подставить емкость для слива масла и полностью открыть пробку для слива;

- завинтить сливную пробку и залить подходящее масло;

- закрутить пробку заливного отверстия.

Не реже чем раз в месяц или 100 часов эксплуатации необходимо проверить всасывающий воздушный фильтр. При необходимости очистить или заменить. Снижение его пропускной способности снижает ресурс компрессора, повышает расход электроэнергии и может привести к досрочному выходу из строя.

Обслуживание после первых 300 часов работы

После первой замены масла на 100 часов работы в дальнейшем необходимо его заменять каждые 300 часов. Также проверяются натяжение ремней и прочность крепления поршневого блока, электродвигателя и платформы.

Обслуживание после первых 600 часов работы

По результатам внешнего осмотра каждые 600 часов работы или раньше заменяется воздушный фильтр.

Обслуживание после первых 600 часов работы

Раз в год или каждые 1200 часов работы необходимо проводить обслуживание обратного клапана. Для этого нужно очистить клапан и седло от загрязнений: Снизу представлена таблица-памятка о периодичности обслуживания поршневых компрессоров. Таблица приведена для компрессоров фирмы Remeza, ваш регламент обслуживания может отличаться. Рекомендуем вам обращаться к профессионалам своего дела – нашим инженерам.

|

Периодичность обслуживания |

Операции по обслуживанию |

|

Ежедневно |

Контроль и корректировка уровня масла Наружный осмотр компрессора Проверка плотности соединений воздухопроводов Слив конденсата из ресивера Очистка компрессора от пыли и загрязнений |

|

После первых 8-ми часов работы |

Проверка момента затяжки болтов головок цилиндров поршневого блока |

|

После первых 50-ти часов работы |

Проверка момента затяжки болтов головок цилиндров поршневого блока Проверка натяжения ремней |

|

После первых 100 часов работы |

Замена масла |

|

Через каждые 100 часов работы или раз в месяц |

Проверка всасывающего воздушного фильтра (фильтрующего элемента) |

|

Через каждые 300 часов работы или раз в три месяца |

Замена масла Проверка натяжения ремней Проверка прочности крепления поршневого блока, электродвигателя, платформы |

|

Через каждые 600 часов или раз в шесть месяцев |

Замена всасывающего воздушного фильтра (фильтрующего элемента) |

|

Через каждые 1200 часов или раз в год |

Обслуживание обратного клапана |

Читайте также

| Найти: | |

| Где: | |

| Тип документа: | |

| Отображать: | |

| Упорядочить: |

Дата актуализации: 01.01.2021

Типовые нормы времени на ремонт компрессоров (стационарных воздушных и газовых производительностью до 100 м3/мин)

| Статус: | Отменен в РФ |

| Название рус.: | Типовые нормы времени на ремонт компрессоров (стационарных воздушных и газовых производительностью до 100 м3/мин) |

| Дата добавления в базу: | 01.09.2013 |

| Дата актуализации: | 01.01.2021 |

| Дата введения: | 25.06.2020 |

| Область применения: | Сборник содержит нормы времени на разборку, сборку и ремонт компрессоров стационарных воздушных и газовых: крейцкопфных, бескрейцкопфных, ротационных и турбокомпрессоров. |

| Оглавление: | Общая часть Организация труда Нормативная часть Раздел 1. Крейцкопфные компрессоры 1. Вертикальные двухрядные воздушные компрессоры типа ВГ, СГ, СА, В, ВБ, КГ 2. Угловые (прямоугольные) воздушные и газовые компрессоры типа: ВП и ГП 3. Вертикальные двухрядные воздушные компрессоры высокого давления типа Р. РК, РО, РВ, ЭК 4. Горизонтальные одно- и двухрядные воздушные компрессоры низкого давления типа В, ВГ, АГ, ГМ, АГК, АДК, ЗУГМ, 4УГ, 5УГ 5. Горизонтальные двухрядные газовые компрессоры типа 5Г, ДSV 6. Горизонтальные воздушные компрессоры низкого давления типа 300-2К, 400-2К, 500-2К, 600-2К Раздел II. Бескрейцкопфные компрессоры 7. Вертикальные, одно0 и двухрядные воздушные компрессоры типа В, ЦВ, ВК, КВ, ВКС, ВВК, C 8. Вертикальные одно- и двухрядные, одно- и двухцилиндровые компрессоры типа АВ, ФВ, Г 9. Вертикальные V- и W-образные воздушные компрессоры типа В, АУ, БАУ, ВУ, КС-3М, КСЭ-3М, К-5, КСЭ-5М 10. Вертикальные аммиачные компрессоры типа АВ-100, АУ-200, АУ-300, АУ-400, ДАУ-80, ДАУ-100 Раздел III. Ротационные компрессоры и турбокомпрессоры 11. Ротационные компрессоры типа «Демаг», «Клейн-Шандлер-Беккер» 12. Турбокомпрессоры типа ТГ-700/7, «ККК», ТР-7/3. «ЕГЕР», ТГ-4 |

| Разработан: | НИИ труда Госкомтруда СССР ЦБНТ |

| Утверждён: | 15.01.1982 Государственный комитет СССР по труду и социальным вопросам (300/20-16) |

| Расположен в: | Техническая документация Экология СОЦИОЛОГИЯ. УСЛУГИ. ОРГАНИЗАЦИЯ ФИРМ И УПРАВЛЕНИЕ ИМИ. АДМИНИСТРАЦИЯ. ТРАНСПОРТ Труд. Занятость |

Система планово-предупредительного ремонта оборудования и сетей промышленной энергетики — Ремонтный цикл и ремонтные нормативы компрессорно-насосного оборудования

Содержание материала

14-5. РЕМОНТНЫЙ ЦИКЛ И РЕМОНТНЫЕ НОРМАТИВЫ

Продолжительность ремонтного цикла и межремонтного периода компрессорно-насосного оборудования в значительной степени зависит от назначения и вида энергоносителя (вода, газ, масло, мазут, бензин и т. д.), а также от конструктивных особенностей оборудования. В табл. 14-1 приведена продолжительность ремонтного периода с учетом указанных особенностей и при работе оборудования в две смены. При другой сменности необходимо применять коэффициенты, расчет которых указан в гл. 2. Продолжительность ремонтного цикла холодильных машин с сезонной нагрузкой (например, холодильные машины для нейтральных кондиционеров) удваивается.

Трудоемкость по видам ремонта приведена в табл. 14-2. Трудозатраты на ремонт электрических машин и пусковой аппаратуры нормами не учтены. Компрессорно-насосное оборудование и холодильные машины, как правило, обслуживаются постоянным оперативным персоналом, а поэтому трудоемкость на техническое обслуживание не планируется. Для полностью автоматизированных компрессорных станций и холодильных машин, не имеющих постоянного оперативного персонала, трудоемкость на техническое обслуживание принимается ежемесячно на каждую рабочую смену в размере 10% табличной трудоемкости текущего ремонта исходя из средней плановой сменности работы оборудования.

В нормах предусмотрены 20% станочных работ при капитальном ремонте и 10% — при текущем ремонте. В табл. 14-3 приведены нормы простоя оборудования из-за ремонта при работе в две смены. При ремонте в три смены к нормам простоя вводится коэффициент 0,75, а при работе в одну смену коэффициент 1,8.

Продолжительность ремонтного цикла и межремонтного периода

Продолжительность ремонтного никла, лет

Продолжительность межремонтного периода, мес

Источник

Особенности технического обслуживания поршневых компрессоров

После покупки любого компрессор, встает необходимость проведения правильного и своевременного технического обслуживания. В обратном случае можно получить минимум некорректную работу компрессора, максимум – его быструю поломку. Как правило, производители компрессорной техники в руководствах по эксплуатации рекомендуют проведение тех или иных работ по техническому обслуживанию. Рассмотрим особенности обслуживания поршневых компрессоров на примере рекомендаций от белорусского производителя «Remeza». Поршневые компрессоры данного производителя можно отнести к классическим масляным компрессорам, поэтому основные правила технического обслуживания (ТО) можно распространить и на все остальное аналогичное оборудование от других производителей. Итак, рассмотрим по пунктам основные профилактические работы и этапы ТО.

1. Провести наружный осмотр компрессора.

Следует провести наружный осмотр компрессора, визуально оценить по внешним признакам рабочее состояние компрессора: перед началом работы проверить питающий кабель, предохранительный клапан, манометр, прессостат на отсутствие повреждений, которые могут повлиять на исправность действия. Осмотреть ресивер на отсутствие вмятин, трещин, проверить надежность крепления заземления.

2. Установить уровень масла и при необходимости скорректировать его.

— Контроль уровня масла.

Ежедневно, перед началом работы контролируйте уровень масла. Это можно сделать с помощью смотрового окна, которое располагается на поршневом блоке. Уровень масла в картере блока поршневого должен находиться в пределах красной метки смотрового стекла. При необходимости долейте компрессорное масло до необходимого уровня. При изменении цвета масла (побеление – присутствие воды, потемнение – сильный перегрев) рекомендуется немедленно заменить его. Следует не допускать утечек масла из соединений и попадания масла на наружные поверхности компрессора.

— Корректировка уровня масла

При обнаружении низкого уровня масла, необходимо его скорректировать, то ест долить. При этом не следует смешивать масла разного сорта и качества. Как правило, производитель указывает тип (марку) масла, которым заправлен компрессор. Далее нужно проделать рабочие операции по заливке масла:

— Отвинтить пробку заливного отверстия (смотреть схему компрессора).

— Долить масло до необходимого уровня.

3. Проверить плотность соединений воздухопроводов

Следует проверить плотность соединений воздухопроводов на предмет возможной утечки воздуха. Проверку плотности соединений воздухопроводов следует проводить на выключенной установке при давлении в ресивере не более (0,5 — 0,7) МПа.Не должны прослушиваться шумы пропуска воздуха в соединениях. При необходимости надо подтянуть соединения.

4. Слить конденсат из ресивера.

После каждой рабочей смены, а также по окончанию работы, необходимо сливать образовавшийся конденсат через кран слива конденсата, который расположен внизу ресивера. Если за этим не следить это приведен к дополнительному попаданию влаги в в пневмолинию, а в самом ресивере, со временем, возникнет коррозия металла и ржавчина, что ухудшит не только качество воздуха на выходе, но может быть опасно для последующей эксплуатации. Для слива конденсата необходимо выполнить следующие действия:

— Снизить давление в ресивере до (0,2 — 0,3) МПа.

— Подставить под конденсатоотводчик емкость для сбора конденсата.

— Ослабить винт конденсатоотводчика и слить конденсат.

— Закрыть кран слива конденсата.

— Утилизировать собранный конденсат согласно правилам охраны окружающей среды.

5. Очистить компрессор от пыли и загрязнений.

Необходимо следить за тем, чтобы компрессор был очищен от пыли и загрязнений для корректной и долговременной работы. Рекомендуется чистить все наружные поверхности, поршневого блока и электродвигателя от пыли и загрязнений, для улучшения охлаждения. В качестве обтирочного материала следует применять только хлопчатобумажную и льняную ветошь.

После первых 8-ми часов работы.

Необходимо проверить усилия затяжки болтов головок цилиндров поршневого блока. После первых 8-ми и 50-ти ч работы надо проверить и при необходимости подтянуть болты головок цилиндров поршневого блока, для компенсации температурной усадки. Момент затяжки согласно ниже приведенной таблице. Подтяжку производить нужно исключительно после остывания поршневого блока до температуры окружающей среды.

После первых 50-ти часов работы.

1. Проверить усилия затяжки болтов головок цилиндров поршневого блока.

2. Проверить натяжение ремней

После первых 50-ти часов работы и далее через каждые 300 ч работы проверьте и при необходимости отрегулируйте натяжение ремней, очистите их от загрязнений. При недостаточном натяжении происходит проскальзывание ремней, возникает вибрация с воздействием на подшипники знакопеременной нагрузки «продергивание», перегрев шкивов, перегрев и снижение КПД блока поршневого. Когда ремни перетянуты, то происходит чрезмерная нагрузка на подшипники с повышенным их износом, перегревом электродвигателя и блока поршневого.