Расчет

проводим с помощью составления баланса

времени работы оборудования в году,

определяем номинальный и эффективный

фонды времени работы оборудования.

Календарный

фонд

времени работы оборудования Тк принимается

равным 365 дней или 8760 часов.

Номинальный

фонд времени работы оборудования Тн

определяется путем исключения из

календарного фонда времени остановок

оборудования, предусматриваемых принятым

режимом работы.

Эффективный фонд

времени

работы

оборудования в году Тэф определяется

путем исключения из номинального фонда

времени в часах длительности простоя

оборудования во всех видах

планово–предупредительного ремонта

и по технологическим причинам, которые

рассчитываются исходя из норм

продолжительности межремонтных пробегов

по каждому виду ремонтов, ремонтного

цикла и длительности каждого ремонта.

Эти нормы принимаются по данным

действующих предприятий. На основании

принятых норм определяем количество

всех видов ремонтов за ремонтный цикл

(Тр.ц.=Ткап) и время простоя оборудования

в ремонтах в среднем за год.

Таблица

1. Баланс времени работы оборудования

в году

|

Элементы |

периодический |

|

Календарный |

|

|

в |

365 |

|

в |

8760 |

|

Нерабочие в |

116 |

|

праздничные |

12 |

|

выходные |

104 |

|

остановки |

— |

|

Количество |

249 |

|

То |

3984 |

|

Внутрисменные |

16 |

|

Номинальный |

3968 |

|

Планируемые |

|

|

на |

16 |

|

на |

63 |

|

по |

40 |

|

Итого |

119 |

|

Эффективный |

3849 |

|

Коэффициент |

0,44 |

Количество

ремонтов оборудования за ремонтный

цикл определяется:

а)

общее количество ремонтов (nрем):

б)

количество текущих ремонтов (nт):

Время

простоя оборудования в ремонтах в

среднем за год определяется:

а)

в капитальном ремонте (ПК):

где

Тк.у.

– условный календарный годовой фонд

времени (принимается Тк.у.=3984

ч)

б)

в текущем ПТ

:

Коэффициент

экстенсивного использования оборудования:

2. Расчет сметной стоимости проектируемого объекта

Капитальные

вложения в проектируемый объект принято

называть полной

сметной стоимостью

этого объекта. В проектных организациях

расчет капитальных затрат осуществляется

путем составления локальных смет затрат

на строительство зданий и сооружений,

на приобретение и монтаж оборудования,

КИП, трубопроводов и т.п.

В

данном проектном расчете будем условно

считать, что полная сметная стоимость

объекта соответствует стоимости его

основных фондов, по которым исчисляется

амортизация.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

АКТУАЛЬНЫЙ ПОКАЗАТЕЛЬ

Высшее руководство предприятия, принимая управленческие решения, ориентируется на достаточно обобщенные показатели. Одним из таких показателей является максимальный годовой выпуск продукции.

Максимальный годовой выпуск продукции — это производственные мощности предприятия. При расчете производственных мощностей выпуск продукции должен быть осуществлен по номенклатуре и в ассортименте, при этом оборудование и производственные площади необходимо задействовать максимально.

В общем виде производственная мощность предприятия (цеха, участка) (Мпр) может быть выражена следующей формулой:

Мпр = Поб × Fдо, (1)

где Поб — производительность оборудования в единицу времени, шт./ч;

Fдо — действительный фонд времени работы оборудования в планируемом периоде, ч.

Для многономенклатурного производства формула выглядит так:

Мпр = Fдо / Σti, i = 1, …, m, (2)

где ti — трудоемкость деталей, комплектов, изделий данного предприятия, нормо-ч/шт.;

m — номенклатура выпускаемых изделий.

Важная деталь: расчет производственной мощности актуален и при составлении производственных программ предприятия (годовых, квартальных ежемесячных).

ПРИМЕР РАСЧЕТА ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ ПРОМЫШЛЕННОГО ПРЕДПРИЯТИЯ

Предположим, генеральный директор поставил перед экономической службой вопрос: «Какой максимальный объем продукции может произвести предприятие за год в натуральном и денежном эквиваленте?» Производство многономенклатурное, поэтому в данном случае экономистам нужно рассчитать производственную мощность предприятия по формуле (2).

Этапы расчета производственной мощности

Шаг 1. Определим структуру выпускаемой продукции.

При расчете производственной мощности будем исходить из следующих предположений:

- количество и ассортимент производимой продукции следуют за объемами реализации (то есть на складе готовой продукции не накапливаются неликвидные остатки);

- структура спроса на продукцию в плановом периоде не поменяется;

- основным ограничением по производственной мощности является наличие оборудования.

Остальные факторы: производственных площадей достаточно, есть возможность набрать квалифицированный персонал.

Данные за предыдущий год представлены в табл. 1.

|

Таблица 1. Расчет структуры производства за предыдущий период |

||||

|

Наименование изделия |

Количество произведенной продукции, шт. |

Средняя цена, руб. |

Сумма, руб. |

Структура |

|

Товар А |

3150 |

3500 |

11 025 000 |

8 % |

|

Товар B |

6457 |

4800 |

30 993 600 |

23 % |

|

Товар АA |

2201 |

2400 |

5 282 400 |

4 % |

|

Товар BB |

1984 |

2800 |

5 555 200 |

4 % |

|

Товар BB1 |

6589 |

3000 |

19 767 000 |

15 % |

|

Товар C |

3914 |

4400 |

17 221 600 |

13 % |

|

Товар AA1 |

2368 |

4200 |

9 945 600 |

8 % |

|

Товар А1 |

2640 |

4900 |

12 936 000 |

10 % |

|

Товар CC |

8947 |

2200 |

19 683 400 |

15 % |

|

Итого |

38 250 |

132 409 800 |

Из таблицы 1 видно, что в предыдущем году предприятие произвело 38 тыс. единиц изделий на сумму 132 млн руб.

Шаг 2. Рассчитаем максимально возможный действительный фонд времени работы оборудования.

Действительный (рабочий) фонд времени работы оборудования (Фд) равен разности между режимным фондом времени использования оборудования в данном периоде (Фр) и суммой затрат времени на ремонт, наладку, переналадку, передислокацию этого оборудования в течение календарного периода (tп):

Фд = Фр – tп. (3)

Важная деталь: время на ремонт, наладку, переналадку и изменение рабочего места оборудования учитывается, если указанные операции производят в рабочее время.

Рассчитать действительный (рабочий) фонд времени работы оборудования можно и по следующей формуле:

Фд = Фр × (1 – (dр + dп) / 100 %), (4)

где dр — нормативные затраты времени на ремонт данного оборудования в процентах к режимному фонду;

dп — нормативные затраты времени на наладку, переналадку, переброску этого оборудования в процентах к режимному фонду.

Режимный фонд времени использования оборудования (Фр) зависит от числа календарных дней и числа нерабочих дней в календарном периоде, а также от принятого режима сменности работы в сутки:

Фр = (Дк – Дн/р) × tсм × ncм, (5)

где Дк — число дней в календарном периоде;

Дн/р — число нерабочих дней в календарном периоде;

tсм — продолжительность рабочей смены, ч;

ncм — принятый режим сменности работы предприятия (1, 2, 3 смены).

Рассчитаем максимально возможный действительный фонд времени работы оборудования, если рабочих дней — 365, рабочая смена — 8 ч, количество смен в рабочий день — 3.

Данные о расчете максимального действительного фонда времени работы оборудования представлены в табл. 2.

|

Таблица 2. Расчет максимального действительного фонда времени работы оборудования |

||||||

|

Наименование оборудования |

Количество рабочих дней |

Продолжительность смены, ч |

Количество смен в рабочий день |

Количество единиц оборудования, шт. |

Нормативные затраты времени на ремонт и переналадку оборудования, % |

Действительный фонд времени работы оборудования, ч |

|

Гильотинные ножницы |

365 |

8 |

3 |

2 |

15 |

14 892 |

|

Листогиб |

365 |

8 |

3 |

3 |

15 |

22 338 |

|

Лазерный комплекс |

365 |

8 |

3 |

4 |

15 |

29 784 |

|

Координатно-пробивной пресс |

365 |

8 |

3 |

2 |

15 |

14 892 |

|

Сварочный робот |

365 |

8 |

3 |

4 |

15 |

29 784 |

Шаг 3. Определим узкие места в работе оборудования.

Узким местом называется элемент в производственной системе, имеющий минимальную пропускную способность. В нашем случае необходимо определить то оборудование, по которому при увеличении объемов производства темп сокращения действительного фонда времени работы оборудования происходит максимально быстро. Другими словами, нам нужно определить оборудование, по которому раньше всех наступит ограничение по времени использования.

Материал публикуется частично. Полностью его можно прочитать в журнале «Планово-экономический отдел» № 5, 2017.

Многие руководители предприятий и управляющие компании промышленных холдингов всерьез занялись вопросами повышения эффективности. Внимание обращено на IIoT-системы мониторинга, которые позволяют объединить в сеть промышленного оборудование и получать объективные данные о его работе. Такие данные могут указать менеджменту предприятия на узкие места производства, выявить нарушения технологии, минимизировать простои и пр., что в конечном счете сказывается на повышении эффективности и прибыли предприятия. Но часто информация с оборудования так и остается информацией, если не научиться ее правильно интерпретировать и принимать управленческие решения на основе результатов анализа полученных данных.

В данной статье рассматривается методика, которую используют разработчики системы мониторинга АИС «Диспетчер», внедряя систему на крупные промышленные предприятия. На ряде предприятий данная методика проверена на практике и внедрена для регулярного использования. Подробное описание самой системы мониторинга АИС «Диспетчер» приведено в статье «Как система мониторинга может изменить производство?»

Шаг 1. Утвердить структуру производственного времени на промышленном предприятии

Описанная ниже методика базируется на оценке использования производственного времени в процессе работы технологического оборудования при производстве продукции. Структура рабочего времени промышленного оборудования показана в табл. 1.

Таблица 1

Планируемый фонд рабочего времени можно разделить на доступное и недоступное время, которые, в свою очередь, также делятся на указанные в таблице интервалы.

Доступное время — интервалы времени, в течение которых оборудование производит продукцию или готово к производству. При этом станок находится в рабочем состоянии, в наличии оператор, заготовка, инструмент и т.д. Состоит из 3 частей:

- Производство или Машинное время (Тпроиз или Тмаш) — время непосредственного изготовления детали на станке (на станке с ЧПУ- это время выполнения управляющей программы).

- Производственный простой (Тпрос.пр) – время выполнения вспомогательных операций, необходимых для изготовления детали. При этом оборудование простаивает.

- Нерегламентированный простой (Тпрос.нр) — время, когда на готовом к работе станке нет производительных действий оператора. Ответственность за простой несет оператор станка.

Суммарное время Тмаш и Тпрос.пр является штучно-калькуляционным временем (Тштк), длительность которого определяется технологическим процессом, а ответственность за его соблюдением несет оператор станка.

Недоступное время – интервалы времени, на протяжении которых станок не может производить продукцию по причинам технического или организационного характера, или когда станок выключен во время рабочей смены. Также состоит из 3 частей.

- Технический простой – простой из-за технической неисправности или проведения на станке работ по ТоИР. Ответственность за простой несет техническая служба.

- Организационный простой – простой по различным организационным причинам (отсутствие заготовки, инструмента и т. п.), ответственность за который несут различные службы предприятия.

- Неиспользованное время – интервалы времени, когда оборудование, как правило, выключено и не используется при производстве продукции по решению администрации.

АИС «Диспетчер» может контролировать все указанные в табл. 1 интервалы производственного времени и предоставлять пользователям аналитические отчеты, позволяющие не только оценить эффективность использования рабочего времени, но и принять правильные управленческие решения.

Шаг 2. Организовать автоматический контроль производственного времени

АИС «Диспетчер» выполняет мониторинг производственного времени, контролируя длительности различных состояний оборудования и его простоев по различным причинам.

Состояния оборудования фиксируются в системе в автоматическом режиме, а причины простоев вводятся вручную оператором.

Для контроля работы производственного персонала, обслуживающего оборудование, в первую очередь, операторов станков, в системе предусмотрена регистрация операторов в начале смены непосредственно на рабочем месте (у станка). Для регистрации используются устройства мониторинга (терминалы, пульты). Регистрация выполняется работником путем ручного ввода табельного номера или при помощи подключаемых к устройствам мониторинга сканеров штрих-кодов или сканеров RFID-меток.

Если станок включен, исправен, но не производит продукцию, то на данном станке через определенное, заданное пользователем, время (по умолчанию 10 минут) автоматически будет сформировано состояние «Простой станка», что соответствует началу нерегламентированного простоя по вине оператора. Для того, чтобы этого не произошло, оператор должен с устройства мониторинга указать причину простоя станка. Подобные действия оператора должны быть предписаны в регламентах и обязательны к выполнению.

Общий перечень состояний и причин простоя, учитываемых системой мониторинга, и перечень для каждой единицы оборудования задается предварительно в справочниках системы мониторинга.

Для контроля интервалов производственного времени, указанных в табл. 1, состояния и причины простоя объединяются в группы. Это позволяет легко адаптироваться к специфике различных предприятий. Типовой перечень групп и включенные в них состояния и причины простоя приведены в табл. 2.

Таблица 2

|

Группа состояний и причин простоя |

Состояния / Причины простоя |

Описания |

|

Производство |

Работа по программе |

Станок изготавливает продукцию |

|

Производственный простой |

Наладка станка Замена детали Замена инструмента Измерение детали Уборка станка |

Причины простоя вводятся оператором |

|

Нерегламентированный простой |

Простой станка |

Формируется автоматически если станок включен, но не изготавливает продукцию |

|

Технический простой |

Авария Ремонт станка |

Фиксируется автоматически Вводится вручную |

|

Организационный простой |

Отсутствие задания; Отсутствие заготовок Отсутствие инструмента, оснастки; Отсутствие /неисправность УП |

Причины простоя вводятся оператором |

|

Станок выключен |

Станок выключен |

Станок отключен |

После того, как определена структура производственного времени и налажен сбор необходимой информации с помощью системы мониторинга – пора освоить отчеты, позволяющие оценивать показатели эффективности производства и способствующих принятию верных управленческих решений.

Шаг 3. Знакомимся с аналитическими отчетами и КПЭ системы мониторинга

Для оценки эффективности работы технологического оборудования и производственного персонала в АИС предусмотрены аналитические отчеты и обзоры. Типичными входными параметрами, задаваемыми пользователем для формирования отчетов, являются:

- Период наблюдения

- Интервал для формирования отчета за период времени (смена, день, неделя, месяц, год)

- Подразделение (или по всему предприятию).

- Станок (или по всем станкам).

При формировании отчетов система мониторинга использует график работы оборудования с учетом рабочих смен и выходных и/или праздничных дней.

Отчеты могут формироваться за определенные пользователем интервалы времени (периоды аналитики). Можно получить отчет за определенные дни и смены (например, пятница, 3 смена). В отчетах вместе с количественными данными отображаются рассчитываемые по специальным правилам ключевые показатели эффективности (КПЭ). В составе базового модуля АИС предусмотрены КПЭ, приведенные в табл. 3.

Таблица 3

|

КПЭ |

Цель показателя |

Расчет |

|

Коэффициент загрузки Кз |

Оценка загрузки оборудования. Определяет долю машинного времени по отношению к фонду работы |

Отношение времени производства продукции к фонду рабочего времени. (Кз= Тпроиз/Тфонд) |

|

Коэффициент эффективной загрузки Кзэ |

Оценка загрузки оборудования, когда станок включен |

Отношение времени производства продукции к времени, когда станок включен. (Кэз= Тпроиз/Твкл) |

|

Коэффициент производственной загрузки Кзп |

Определяет долю штучно-калькуляционного времени по отношению к фонду работы |

Отношение времени производства продукции и производственного простоя к фонду рабочего времени (Кзп= Тпроиз + Тпрос.пр/Тфонд) |

|

Коэффициент готовности Кг |

Оценка качества работы сервисных служб |

Отношение доступного времени к фонду рабочего времени (Кг= Тдв/Тфонд) |

|

Коэффициент потерь оператора Кпо |

Оценка простоя оборудования по вине оператора |

Отношение времени нерегламентированного простоя к фонду рабочего времени Кпо= Тпрос.нр/Тфонд |

Коэффициент готовности может быть рассчитан для каждой вспомогательной (сервисной) службы, ответственной за устранение тех или иных видов простоев.

Пользователь может производить настройку параметров КПЭ и даже конструировать новые КПЭ с учетом особенностей своего производства и информационных систем верхнего уровня (ERP, MES), в которые можно экспортировать сформированные в АИС данные о фактических производственных результатах. Если настройка выполнена или она не понадобилась, можно приступать к формированию отчетов.

АИС «Диспетчер» предоставляет пользователю различные варианты получения отчетов:

|

Типы отчетов |

Описание |

|

|

1 |

Статические отчеты |

Разновидности целевых отчетов, формируемых на экране ПК и экспортируемых в формат Excel |

|

2 |

Генератор отчетов |

Конструирование и использование произвольных отчетов и книг составных отчетов в формате Excel |

|

3 |

Динамическая аналитика |

Целевые навигационные обзоры показателей эффективности и основных характеристик работы предприятия, подразделений, станков, операторов |

|

4 |

Отчеты на мобильных устройствах |

Версии статических отчетов, адаптированные для малых экранов |

|

5 |

Отчеты на мониторах большого формата |

Вывод оперативно меняющейся картины выполнения плановых заданий и текущего состояния оборудования с попеременной заменой информационных слайдов |

Статические отчеты и отчеты, созданные с помощью генератора отчетов, могут автоматически рассылаться ответственным работникам по заранее созданному расписанию.

После апробации аналитических отчетов подготовительная работа закончена, можно переходить к оперативной работе по оценке эффективности.

Шаг 4. Оцениваем и повышаем эффективность работы оборудования и персонала

Для оценки эффективности работы оборудования и персонала используются отчеты из разделов «Статические отчеты» и «Динамическая аналитика».

Разберем последовательность анализа на примере предприятия, в состав которого входят два производственных цеха. График работы оборудования – трехсменный.

Начинаем с контроля загрузки оборудования

Проконтролировать загрузку оборудования можно за любой календарный период, как в целом по предприятию, так и по подразделениям, по станкам, по работникам. В отчетах выводится суммарная за период и календарная (по сменам, дням и т. д.) информация.

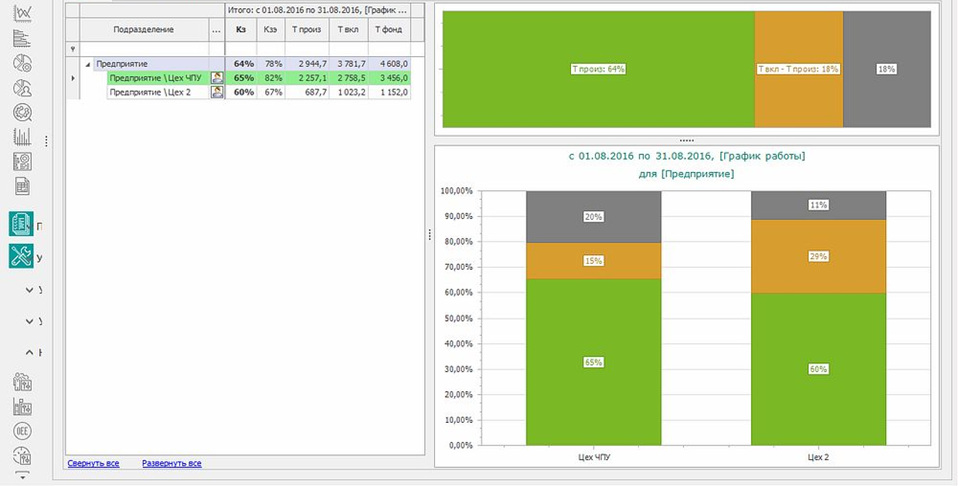

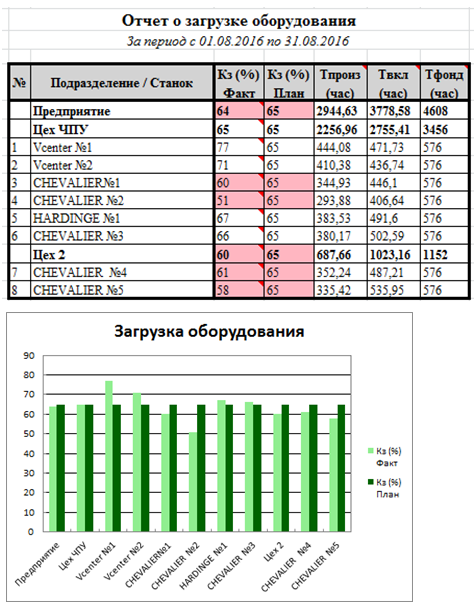

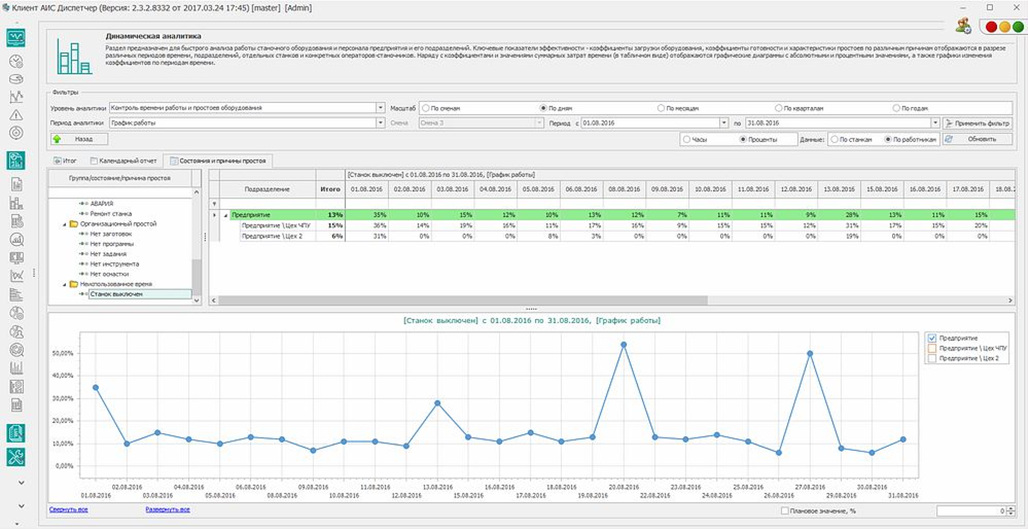

На рис. 1 показаны данные о работе оборудования за заданный период в целом по предприятию и по цехам.

Рис. 1. Динамическая аналитика. Загрузка оборудования

В табличной области отчета выводится по предприятию и по цехам следующая информация:

- коэффициент загрузки (Кз),

- коэффициент эффективной загрузки (Кзэ),

- фонд рабочего времени (Тфонд),

- время производства продукции или машинное время станков (Тпроиз)

- время, когда станки включены (Твкл).

На графиках отображается интервалы производственного времени (в часах или процентах к фонду рабочего времени за заданный период):

- Производство продукции (зеленый цвет),

- Станки включены, но не производят продукцию (желтый цвет),

- Станки отключены (серый цвет).

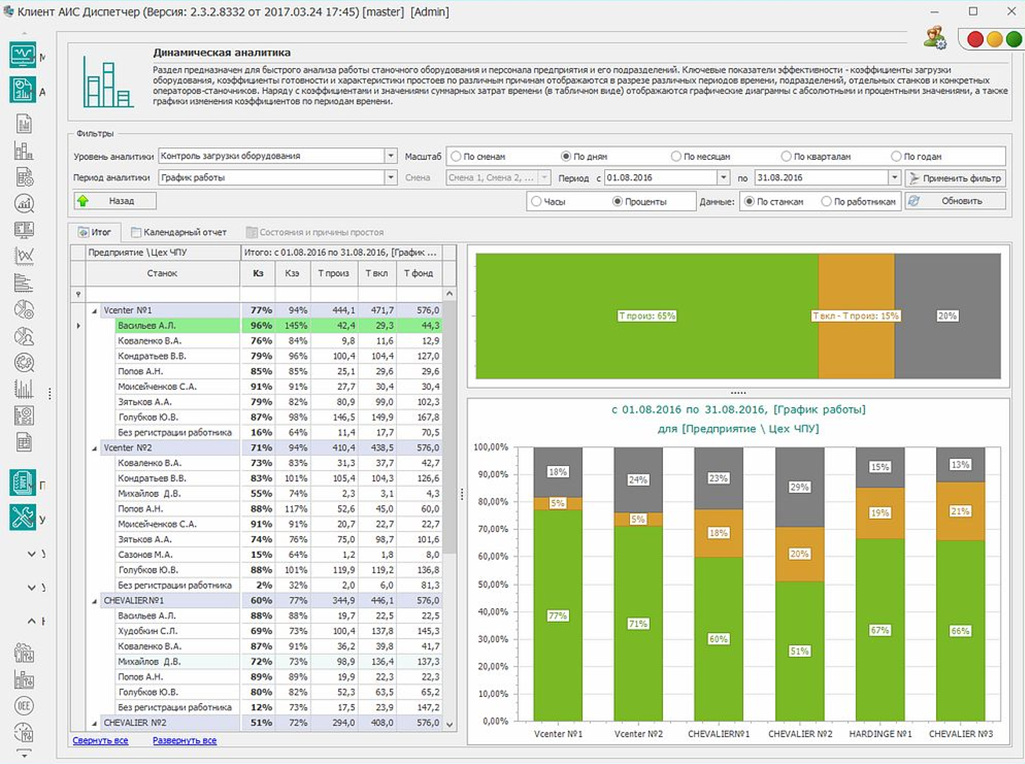

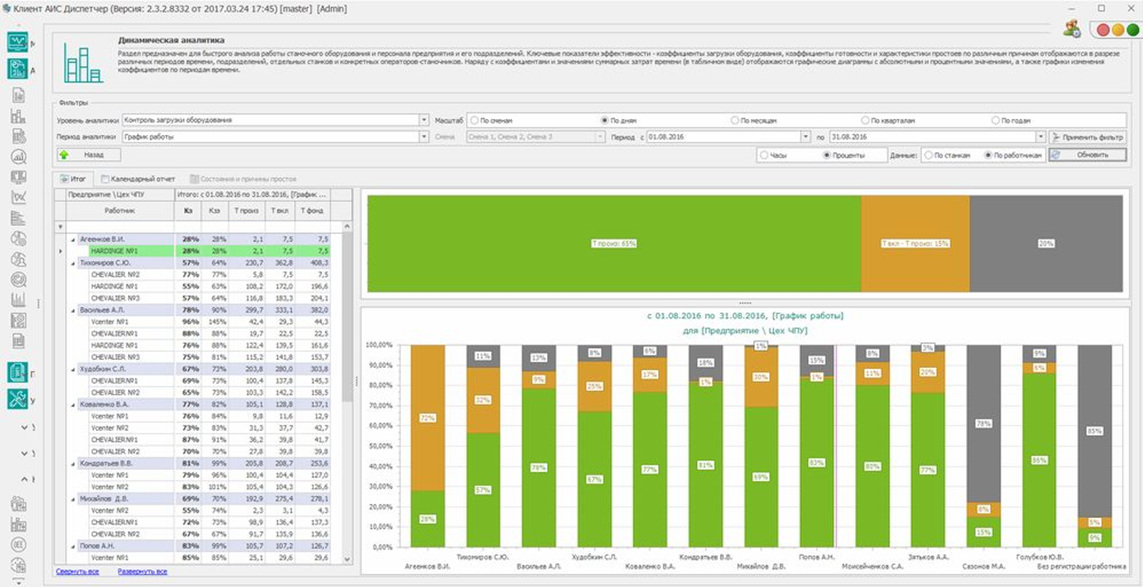

По отчету о загрузке оборудования видно, что в цехе ЧПУ довольно велик (целых 20 %) объем времени, когда оборудование не использовалось. Попробуем разобраться, в чем дело. Для этого переориентируем динамический отчет на интересующий нас цех и спускаемся на уровень станков этого цеха. На рис. 2 показана загрузка в цехе ЧПУ по станкам и по работникам (операторам станков). Отчет можно упорядочить как по станкам, так и по операторам.

Рис. 2. Динамическая аналитика. Загрузка по станкам цеха ЧПУ

Из отчета по станкам видно, что не только объемы недоступного времени отдельных станков различаются, но и коэффициенты загрузки у станков цеха имеют заметный разброс. Однако эти значения взяты за целый месяц, а что происходило по конкретным неделям и дням?

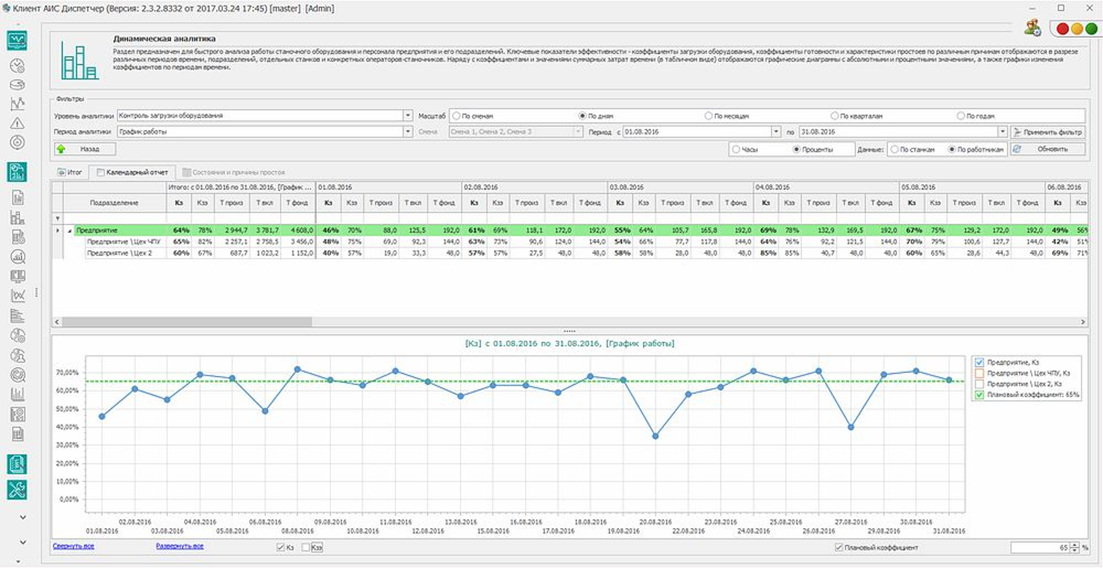

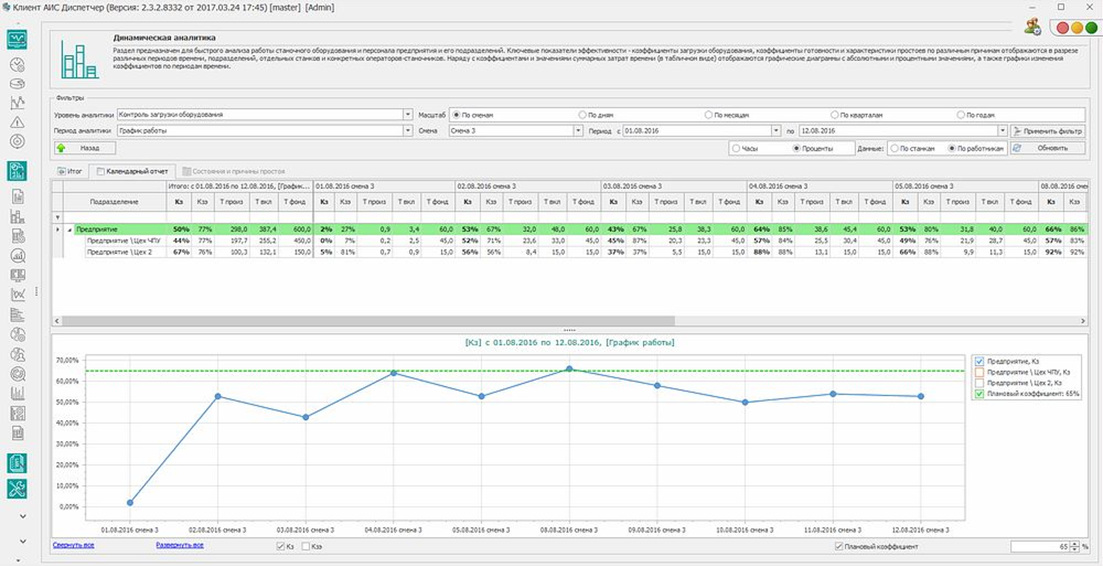

Посмотрим, как менялась загрузка с течением времени. На рис. 3 представлены календарные графики изменения коэффициента загрузки Кз по дням исследуемого месяца. Для сравнения показана линия планового коэффициента загрузки. Видно, что средний коэффициент загрузки, в основном, соответствует плановому. Исключение составляют рабочие дни, приходящиеся на субботу (рис. 3), и работа в 3 смену (рис. 4).

Теперь можно проводить уточнение обстоятельств по конкретным датам, операторам, производственным заданиям. Возможно, это приведет к принятию организационных решений по совершенствованию графика работы оборудования или усиления контроля за работой оборудования в 3 смену и по субботам.

Рис. 3. Динамическая аналитика. Загрузка станков цеха ЧПУ по дням месяца

Рис. 4. Динамическая аналитика. Загрузка оборудования по дням в 3 смену

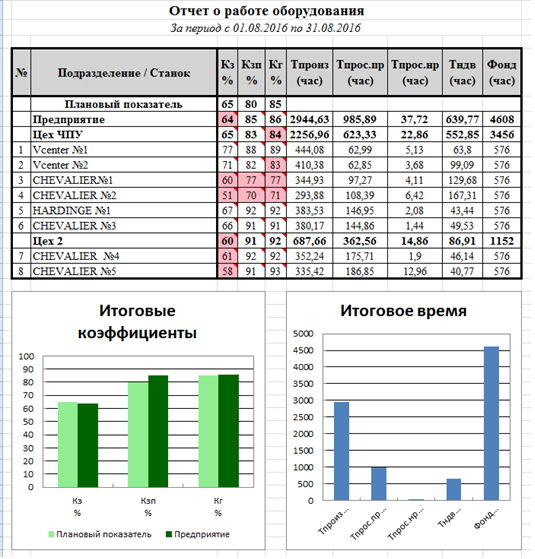

Графические диаграммы неоценимы для быстрой оценки показателей и выявления тенденций. Более точную и конкретную информацию дают табличные данные с конкретными цифрами. Выгрузка аналитических отчетов во внешние файлы в формате Excel позволяет накапливать завершенные отчеты, сформированные пользователем в программе «Клиент АИС Диспетчер» или полученные им по автоматической рассылке отчетов, производимой системой «Диспетчер». Однако и в таких форматах присутствуют графические диаграммы, и даже в таблицах используется цветовое выделение особо важных значений.

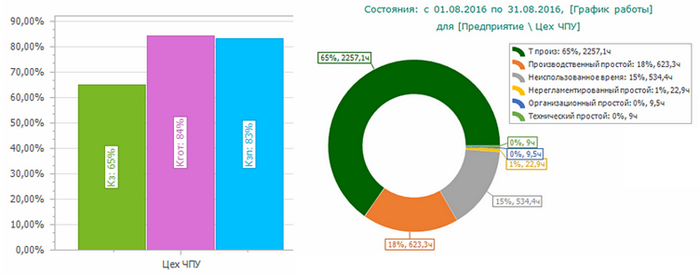

На рис. 5 представлен статический отчет о загрузке оборудования. Приведены плановый и фактический коэффициенты загрузки, временные показатели в целом по подразделению и по станкам. Видно, что для предприятия в целом и ряда станков не обеспечен плановый уровень коэффициента загрузки.

Рис. 5. Статический отчет о загрузке оборудования

Статические отчеты позволяют провести анализ загрузки оборудования по предприятию, по подразделению и, при необходимости, получить данные о работе конкретного станка и конкретного оператора.

Анализируем причины простоев

Более детальный, чем оценка загрузки, анализ эффективности производства обычно основан на выявлении причин простоев, особо существенно влияющих на перерывы в использовании оборудования. Динамическая аналитика в АИС «Диспетчер» содержит для этого удобные средства визуализации, позволяющие быстро определить самые проблемные причины, места их возникновения и периоды времени, когда эти причины проявляются в наибольшей степени.

Если полученные значения коэффициентов загрузки оборудования выходят за рамки привычных или плановых величин, то выявление причин низких (или, наоборот, высоких) значений требует детального рассмотрения. Для этого система мониторинга формирует наглядные представления статистики, накопленной согласно заданной на предприятии классификации причин простоев.

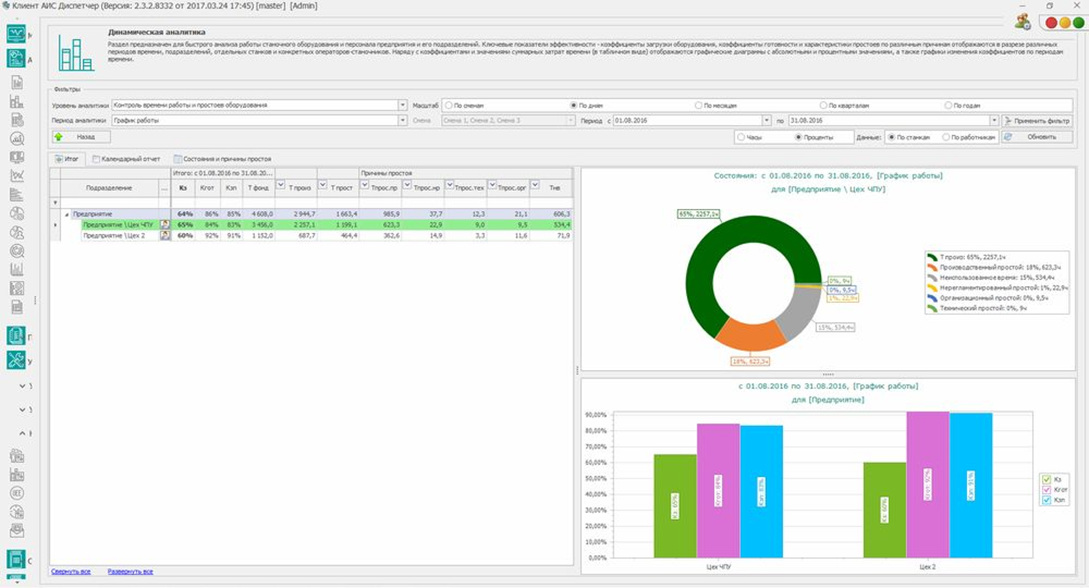

На рис. 6 показана форма отчета, где пользователю предоставляются подробные данные по времени производства и простоям оборудования по предприятию и по цехам. В таблице и на диаграмме приводятся также такие КПЭ, как коэффициент загрузки (Кз), коэффициент производственной загрузки (Кзп) и коэффициент готовности (Кг).

Рис. 6. Динамическая аналитика. Контроль времени работы и простоев оборудования

На рис. 7 ключевые показатели эффективности, а также классификация состояний и причин простоя оборудования по группам показаны в увеличенном масштабе.

Рис. 7. Динамическая аналитика. КПЭ и группы причин простоя

На рис. 8 представлен статический отчет о загрузке и простоях оборудования (в целом по предприятию, по подразделениям и по станкам). В отчете приведены суммарные значения простоев по группам, а также плановые и фактические коэффициенты загрузки и готовности (Кз, Кпз, Кг). В таблице красным цветом отмечены КПЭ, не соответствующие плановым показателям.

Рис. 8. Статический отчет. Отчет о загрузке и простоях оборудования

Из отчетов по анализу загрузки станков предприятия можно сделать следующие выводы.

1. Коэффициент готовности Кг равен 86%. Соответственно, 14% составляет недоступное время. Коэффициент готовности (Кг) соответствует плановому уровню (85%). Однако в цехе ЧПУ Кг ниже нормы из-за нескольких станков.

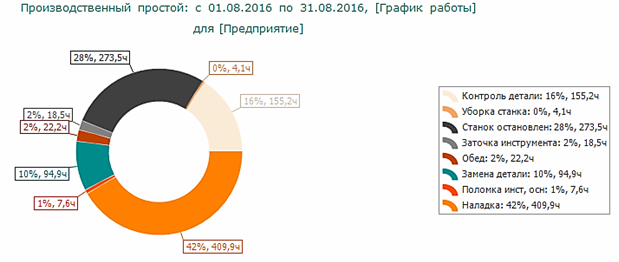

Анализ недоступного времени показывает, что технический и организационный простой составляют менее 1%, а 15% составляет неиспользуемое время (состояние «Станок выключен»). Фактически это время является резервом при увеличении плана. Это понимает администрация предприятия, установившая плановый Кг=85%. На рис. 9 представлен календарный график длительности простоев, соответствующих причине простоя «Станок выключен».

Рис. 9. Динамическая аналитика. Календарный график состояния «Станок выключен»

2. Коэффициент производственной загрузки Кпз равен 85%. Кпз отличается от Кг на 1%. Это говорит о том, что практически все доступное время используется в производственных целях. Время нерегламентированного простояпо вине оператора составляет 1%.

3. Коэффициент загрузки Кз равен 64% и отличается от Кпз на 21%. Причиной относительно низкой загрузки станков является Производственный простой

Для анализа производственного простоя рассмотрим перечень причин простоя, относящиеся к соответствующей группе (рис. 10). Видно, что наибольшее время занимает наладка станка. Можно дополнительно посмотреть, насколько часто станки останавливаются для проведения наладочных работ.

Рис. 10. Динамическая аналитика. Производственный простой

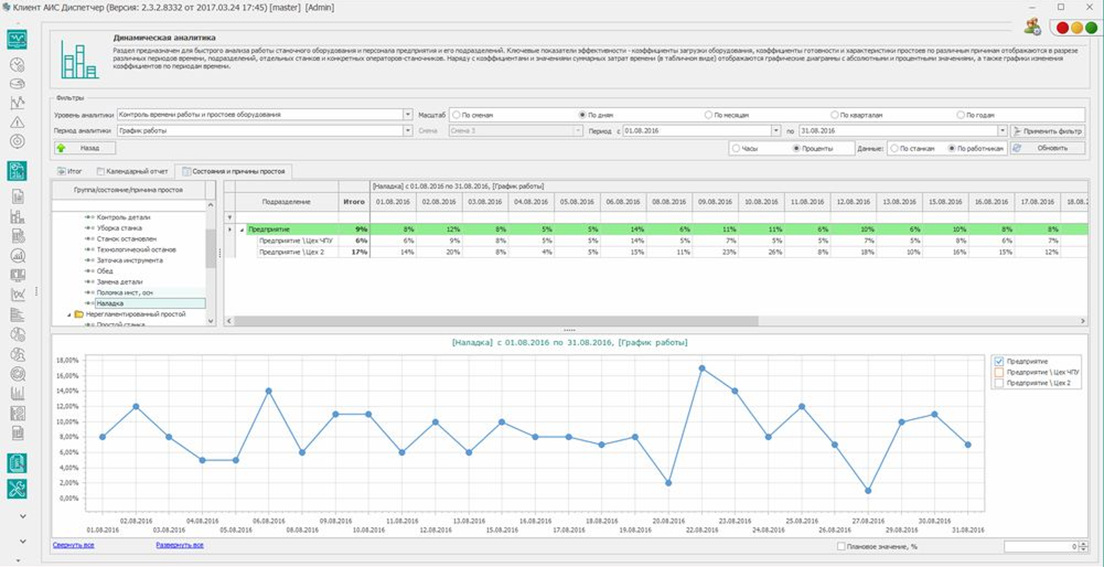

На рис.11 представлен календарный график для причины простоя «Наладка».

Рис. 11. Динамическая аналитика. Календарный график причины простоя «Наладка»

Можно видеть, что наладка происходит достаточно регулярно, и на нее уходит заметная доля рабочего времени. Если поставить задачу снижения затрат времени на наладку, то одним из способов повлиять на это может быть использование современных приспособлений для быстрой замены деталей, измерительных систем настройки инструмента, например, компании Renishaw.

Другое направление анализа причин простоев может привести к необходимости углубленного рассмотрения определенных периодов работы, практики использования конкретных станков, эффективности и обстоятельств работы конкретных операторов.

Анализируем работу операторов станков

Для контроля работы операторов в системе предусмотрена их регистрация непосредственно на рабочем месте. Согласно установленному регламенту, оператор регистрируется в начале рабочей смены. После окончания смены или, если в течение смены на станке регистрируется другой оператор, выполняется автоматический сброс регистрации предыдущего оператора. В результате все производственные действия на станке, простои станка «привязываются» к конкретному оператору.

В аналитических отчетах для оценки труда оператора выводятся данные о времени его работы на станке и о состояниях станка в процессе работы, а также рассчитываются специальные КПЭ для оценки труда оператора.

В отчете на рис. 12 отображаются коэффициенты загрузки операторов, время их работы на станках и время производства продукции.

Рис. 12. Динамическая аналитика. Анализ загрузки операторов

На рис. 13 представлен статический отчет о работе операторов участка станков с ЧПУ. В отчете для каждого оператора указываются коэффициент загрузки (Кзо) и коэффициент потерь (Кпо), а также время работы оператора на станке, включая время производства продукции (Тпроиз) и время производственного и нерегламентированного простоев.

Рис. 13. Статический отчет о работе операторов

Из отчетов хорошо видно, какие конкретно операторы имеют особо низкие производственные показатели. Причем, отдельные значения показателей вполне могут стать поводом для углубленного разбора и принятия организационных решений.

Рекомендации по анализу загрузки оборудования и принятию управленческих решений

1. Проводится анализ коэффициента загрузки оборудования. Определяются подразделения, из-за которых план загрузки не выполняется. Далее анализ коэффициента загрузки можно провести по сменам, станкам и операторам.

2. Рассматриваются рассчитываемые системой ключевые показатели эффективности (КПЭ): Коэффициент загрузки (Кз), Коэффициент производственной загрузки (Кпз) и Коэффициент готовности (Кг), а также интервалы времени (группы состояний и причин простоя), которые оказывают влияние на загрузку оборудования, рассчитанные системой КПЭ.

3. Вначале рассматриваем Коэффициент готовности (Кг). Его отставание от 100% характеризует недоступное время оборудования, по разновидностям которого могут быть приняты определенные мероприятия:

- Технический простой – для его уменьшения принимаются административные решения по организации работы ремонтной службы, своевременному приобретению запасных частей.

- Организационный простой – для его уменьшения принимаются административные решения или разрабатываются определенные мероприятия.

- Неиспользованное время – это время, когда станок выключен по решению администрации. Определяется целесообразность таких решений. Возможно, пересматривается график работы оборудования

4. Рассматриваем Коэффициенты готовности (Кг) и производственной загрузки (Кзп). Разница значений коэффициентов Кг и Кпз пропорциональна времени нерегламентированного простоя (Тпрос.нр) по вине оператора. Сокращение времени нерегламентированного простоя достигается, как правило, за счет административных решений.

5. Рассматриваем коэффициенты загрузки (Кз) и производственной загрузки (Кзп), определяющих соответственно долю машинного и штучного времени по отношению к фонду работы оборудования. Разница между коэффициентами пропорциональна времени Производственного простоя (Тпрос.пр). Сокращение производственного простоя достигается принятием административных решений, а также изменением технологического процесса изготовления деталей.

6. Для принятия управленческих решений анализ коэффициентов и различных простоев имеется возможность проводить по сменам, станкам и операторам.

Из данного материала видно, как можно провести анализ эффективности загрузки оборудования и персонала и определить узкие места, мешающие выходу на плановые показатели. Выявление причин низкой производительности и причин простоя может дать руководству потенциал для роста производительности 10-15%. Но это не предел. Система позволяет повышать эффективность на 20-30%, если использовать дополнительные возможности. А именно:

- Для детального мониторинга машинного и штучного времени при выполнении технологических операций, контроля производительности оборудования необходимо использовать модуль АИС Диспетчер «Контроль производства».

- Для детального контроля времени выполнения УП на станках с ЧПУ используется модуль АИС Диспетчер «Управление программами для станков с ЧПУ»

- Для детального мониторинга времени технического простоя и управления техническими службами дополнительно устанавливается модуль АИС Диспетчер «Управление простоями»

Для более подробного знакомства с возможностями системы мониторинга АИС «Диспетчер» можно воспользоваться сайтом www.intechnology.ru или обратиться к разработчикам системы для запуска пилотного проекта на вашем предприятии. Система уже работает на более чем 50-ти крупных промышленных предприятиях, среди которых заводы, входящие в холдинги Вертолеты России, Росатом, КТРВ, ОАК и др.

Желаем всем успехов в построения эффективного производства.

Сергей Чуранов, технический директора ООО ИЦ «Станкосервис» service@cncinfo.ru

[c.232]

Подготовительно-заключительная и вспомогательная работа и работа по обслуживанию рабочего места могут выполняться либо во время работы оборудования, либо требуют его остановки.

[c.45]

Тм — время работы оборудования (машинное время) Т — время нахождения оборудования на объекте (бу-

[c.244]

Нормативное время работы оборудования и технологических установок равно календарному (365) минус нормативные простои на планово-предупредительные ремонты.

[c.181]

Задачи межремонтного обслуживания и периодических осмотров — устранять мелкие неполадки во время работы оборудования, обеспечивать контроль за работой контрольно-измерительных и регулирующих приборов, уточнять объемы предстоящих ремонтов и т. д.

[c.184]

Откуда коэффициент. занятости рабочих (/С3) будет., равен — Вр где Р — вРемя работы работника, чел. ч 3 в7 В0 — время работы оборудования, ч

[c.134]

Для более опытных рабочих организуются курсы по изучению вторых и смежных профессий. Овладение смежными профессиями дает возможность лучше использовать рабочее место и время работы оборудования, обеспечивать взаимозаменяемость рабочих и улучшать их материальное положение. В результате внедрения на предприятиях совмещения профессий по объединению Башнефть в 1975 г. высвобождено 439 человек с экономией по фонду заработной платы 594 тыс. руб.

[c.148]

Межремонтным периодом называется время работы оборудования между двумя ближайшими ремонтами.

[c.101]

Для более опытных рабочих организуют курсы по изучению вторых и смежных профессий. Овладение смежными профессиями дает возможность лучше использовать рабочее место и время работы оборудования, обеспечивать взаимозаменяемость рабочих и улучшать их материальное положение, сокращать общую численность рабочих.

[c.157]

Здесь m — среднее число единиц оборудования, находящегося в работе Фр. — общий фонд рабочего времени для единицы оборудования за планируемый отрезок времени, часы (например, для одного года Фр. в = 12-8-90 = 8640 ч, где 12— число месяцев в году 8 — число рабочих часов в смене 90 — число смен в месяце) / — число ремонтов t -ro вида (капитальных, средних, малых) в межремонтном цикле Тц — длительность межремонтного цикла, машино-часы ku — коэффициент использования оборудования по машинному времени, kM = TjT. Здесь Тм — время работы оборудования (машинное время) Т — время нахождения оборудования на объекте (бурящейся скважине). Например, для буровых насосов Тк складывается из времени механического бурения, промывок ствола скважины, его проработки, перекачки раствора и т. д.

[c.161]

Время работы оборудования 2000 6000 4000 0

[c.198]

Фактическое время работы оборудования, час 43 000

[c.357]

Чтобы изучать характер использования оборудования (машин станков, автоматов и Др.), определять его загрузку во. времени и причины, обусловливающие перерывы в работе, время использования оборудования классифицируют на отдельные категории время работы оборудования и время перерывов в работе или простоя оборудования (рис. 2).

[c.20]

Время работы подразделяется на время работы оборудования, предусмотренное выполнением производственного задания, и время работы, не предусмотренное заданием. Последнее включает ту работу, в результате которой не обеспечивается увеличение объема производства или улучшение ее качества. Время работы оборудования, связанное с выполнением производственного задания, включает время машинно (аппаратурно)-свободное, когда оборудование работает без участия рабочего (автоматически) и выполняет как рабочий, так и холостой ход, и время работы с участием рабочего, которое характеризует занятость рабочего на оперативной работе.

[c.20]

Время работы оборудования Время использования оборудования Время перерывов в работе оборудования (простоя)

[c.21]

Полезное время работы оборудования зависит от номинального фонда рабочего времени и коэффициента загрузки оборудования (Ау. Номинальное рабочее время можно представить в свою очередь как произведение количества отработанных дней (Гд ), коэффициента сменности (А м) и средней продолжительности одной смены (/см).

[c.258]

Полезное время работы оборудования (Т ), ч -(стр. 9- стр.1 1 стр.12 стр. 13) 3471,4 3712,8 +241,4 107,6

[c.261]

Совокупность фондов времени дает возможность проанализировать время работы оборудования. Так, сравнение календарного и режимного фондов времени позволяет установить возможности лучшего использования оборудования за счет повышения коэффициента сменности, а режимного и возможного — за счет лучшего использования оборудования путем сокращения затрат времени на ремонт в рабочее время. Уровень использования времени работы оборудования оценивают как в целом но предприятию, так и по цехам, конкретным машинам, поточным линиям, робототехническим комплексам и т. д.

[c.316]

Планирование таких стоимостных показателей, как выручка, суммы покрытия и затраты, базируется на планировании таких натуральных показателей, как объемы закупок сырья и материалов, время работы оборудования, персонала и сроки выполнения заданий. Для этого необходимо, чтобы в плане реализации отражались не только стоимостные, но и количественные показатели в разрезе изделий. Это позволит определить во внешнем контуре планирования

[c.132]

Нормативный метод предполагает опору на один из исходных показателей и расчет прочих через систему норм. В качестве исходного показателя может быть заказанное количество продукции или возможное время работы оборудования.

[c.75]

В анализе финансово-хозяйственной деятельности широко используется балансовый метод (балансовые увязки), который позволяет выявить согласованность взаимозависимых показателей на основе составления отдельных балансов. Это баланс трудовых ресурсов, который характеризует потребность предприятия в рабочей силе и ее источники, баланс времени работы оборудования, позволяющий сопоставлять плановое время работы оборудования с фактическим временем ее использования, и др.

[c.59]

Вычислите эффективность использования оборудования, разделив время работы оборудования на общее рабочее время. Это покажет насколько рационально используется оборудование.

[c.246]

Вил — плановое время работы оборудования, ч.

[c.165]

Плановое время работы оборудования нефтебазы зависит от числа дней в году и числа часов работы нефтебазы в течение дня. В большинстве случаев нефтебазы работают без выходных и число рабочих дней в году можно принимать 360. Таким образом, плановое время работы оборудования

[c.165]

Все рассмотренные ограничивающие условия выбора наилучших проектных вариантов новых изделий относятся к сфере их производства. Однако условие тождества эффекта по вариантам не всегда выполняется IB этой сфере. Если это условие выполняется в сфере эксплуатации, то необходимым становится учет еще ряда ограничений, относящихся к этой сфере. Выполнение условия тождества сопоставляемых проектных вариантов в сфере эксплуатации означает, что продукция, производимая с помощью проектируемых изделий, тождественна по качеству, составу, времени и объему производства, а сами проектируемые изделия различны по вариантам. Различие проектируемой техники по вариантам приводит к различию в объеме потребляемых производственных ресурсов при производстве продукции с ее помощью. Так, если один проектный вариант металлорежущего станка превышает по производительности на 50% другой, то ясно, что по вариантам будет различной требуемая численность основных производственных рабочих и Время работы оборудования. А эти величины являются строго лимитированными на каждом предприятии.

[c.103]

Для дежурного персонала устанавливается количество рабочих точек, где требуется постоянное дежурство (круглосуточное или на все время работы оборудования).

[c.92]

Т — время работы оборудования (час) или количество вы-

[c.129]

Часть 1. Учет объектов ремонта. Интеграция 1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП с учетной системой. Планирование ремонтов

В последнее время система 1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП, позволяющая автоматизировать процессы, связанные с управлением ремонтами и обслуживанием оборудования, все чаще находит применение на производственных предприятиях различных отраслей.

1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП позволяет не только упорядочить работу ремонтных служб, сделать деятельность более прозрачной, но и минимизировать затраты на ремонты и обслуживание, уйти от аварийных ремонтов, сократить простои оборудования и, как следствие, повысить исполнимость производственных планов.

В данном материале специалисты департамента ERP-решений фирмы-франчайзи 1С1С:Апрель Софт поделятся опытом реального внедрения программы 1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП. Внедрение проводилось в компании, оказывающей широкий спектр услуг предприятиям нефтедобывающего комплекса. Основными видами деятельности являются: поисково-разведочное и эксплуатационное бурение нефтяных и газовых скважин, текущий и капитальный ремонт скважин, подбор рецептур, разработка и сопровождение буровых растворов, цементирование скважин, услуги по технологическому сопровождению наклонно-направленного бурения.

Какие же цели внедрения ставило руководство?

- Снижение рисков выхода из строя оборудования по причине несвоевременного технического обслуживания и планово-предупредительного ремонта.

- Получение актуальных данных о текущем состоянии объектов ремонта (ОР).

- Автоматическое планирование графиков планово-предупредительных ремонтов (ППР) на основании имеющихся нормативов.

- Получение возможности анализировать исполнимость Производственной программы на имеющемся оборудовании.

Что было сделано в ходе внедрения? Какие основные функциональные блоки были автоматизированы?

- Учет объектов ремонта (По комплектации, По технологической позиции, По Местонахождению)

- Планирование (Календарное, По наработке, Смешанное) ТО, текущих и капитальных ремонтов с учетом:

- Производственной программы (в том числе ее корректировок)

- Данных о фактической наработке оборудования

- Контроль состояния оборудования и диспетчеризация

- Проведение ремонтов (плановые/внеплановые)

- Создание наряд-заданий на основании графиков ППР

- Автоматизированное рабочее место (АРМ): фиксация данных об исполнителях, о текущем % выполнения ремонта, материальных затратах и запчастях, стоимости.

- Интеграция 1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП с учетной системой

В данной части мы более подробно рассмотрим решение задач функциональных блоков 1-3. А в следующей – оставшиеся задачи.

Итак, начнем с блока Учет объектов

Управление ремонтами и обслуживанием оборудования 2 КОРП.

Один из главных объектов системы 1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП — справочник Объекты ремонта. Количество объектов ремонта, с которыми работает Заказчик, достаточно велико. В проекте приняло участие 4 филиала, каждый из которых имеет от 10 до 30 укрупненных объектов обслуживания. Каждый укрупненный объект ремонта насчитывает от 500 до 1500 шт. составляющих объектов ремонта. Это серьезные цифры. Поэтому ещё на этапе проектирования было принято решение о разработке нового рабочего места (РМ) – Список объектов ремонта. Типовой функционал ввиду реализованного архитектурного подхода имеет значительные ограничения по производительности при обработке такого массива данных. Реализованное нами РМ сокращает длительность обработки одной операции от нескольких минут до нескольких секунд. Кроме того, в рамках выполнения данной задачи, была реализована ещё одна важная потребность: представление в режиме одного окна данных о занимаемой позиции ОР в разных структурах иерархии: По комплектации и По технологической позиции.

Структура иерархии позволяет один и тот же ОР классифицировать по различным сущностям. Наиболее распространенные и используемые на предприятии Заказчика – это структура По комплектации, которая позволяет получить информацию о том, какую позицию согласно паспорта оснащенности занимает тот или иной ОР, и структура По технологической позиции, которая позволяет получить информацию о том, какую функцию (технологическую позицию) занимает данный ОР. Для получения данных о положении ОР в разных структурах иерархии в типовой конфигурации необходимо было «переключиться» из одного режима (одной структуры) в другой. Для повышения эффективности работы пользователей мы реализовали возможность работы с данными в режиме одного окна.

В рамках проекта мы реализовали следующую структуру: 1-ый уровень – уровень укрупненного объекта обслуживания, 2-ой уровень – уровень тех. позиции (например, Буровой насос, как приведено на данном слайде), 3-ий и следующие уровни – уровни ОР и составных частей ОР.

Вернемся к структуре по технологической позиции. Кроме данных о том, какую функцию выполняет тот или иной ОР, тех. позиция используется для пересчета данных по плановой и фактической наработке конкретного ОР согласно имеющимся коэффициентам задействования тех. позиции в разрезе видов выполняемых работ (определено регламентом Заказчика). Поскольку при планировании работы укрупненного объекта обслуживания, а также при отражении фактических данных по наработке в учетной системе Заказчика есть данные только до уровня укрупненного объекта обслуживания, то для реализации данной задачи был создан дополнительный регистр сведений Коэффициенты задействования, в котором в разрезе выполняемой технологической операции указан коэффициент задействования той или иной тех. позиции (по данным регламента Заказчика). В дальнейшем при рассмотрении блока Планирование более подробно разберем, как используются эти данные.

Карточка объекта ремонта. Доступны для ввода и редактирования и просмотра различные данные, а именно:

- Данные по эксплуатации: Организация и Подразделение, которому принадлежит ОР, дата ввода в эксплуатацию, График работы, СПИ, Инвентарный №, Технологический №, Класс, Местоположение.

- Данные об изготовителе: Изготовитель, № Паспорта, Заводской №.

- Исполнители ремонта

- Дополнительные данные, такие как данные о гарантии, признак того, что ОР не участвует в планировании (добавленный реквизит).

- На отдельных закладках отображаются данные о показателях эксплуатации, нормативах планирования и пр. Более подробно рассмотрим в последующих блоках.

При работе в системе требуется оперативное отражение операций перемещения ОР как в структуре по комплектации (например, с одной буровой установки на другую), так и в структуре по тех. позиции (бывают операции, когда ОР выполнял функцию насоса бурового, но по определенным обстоятельствам его перемещают на позицию насоса шламового). Для отражения данных операций в системе предназначены специализированные документы «Изменение положения в структуре иерархии», которые могут быть созданы как вручную, так и автоматически после «перетаскивания» ОР мышкой в нужную позицию.

При этом реализована функция автоматического изменения положения ОР в структуре по местоположению, если Родитель (Буровая установка), в которую перемещается ОР, имеет отличное от предыдущего местоположение. Это касается операции перемещения в структуре по комплектации.

Автоматизированы процессы перемещения ОР между филиалами, в Оборотный фонд (склад) филиала, а также выведение ОР в Долгосрочный простой с сохранением данных о занимаемой тех. позиции и позиции в структуре по комплектации. Данные операции сопровождаются автоматическим созданием связанных документов, выполняющих изменение состояние ОР (как правило, В простое), пересчет плановой наработки ОР, отмену годовых графиков ремонта, а также отмену производственной программы для некоторых операций. Часть операций вынесена в выполнение в фоновом режиме, что позволяет значительно сократить время выполнения оперативных задач.

Интеграция 1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП с учетной системой.

Перед тем, как перейти к блоку Планирование ремонтов, рассмотрим, каким образом настроена интеграция 1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП и учетной системы 1С:ERP Управление предприятием, поскольку эти две системы тесно связаны.

На нашем внедрении системы 1С:ERP и 1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП функционируют как самостоятельные базы данных, между которыми настроен План обмена (через xml). Такое решение было принято потому, что обе системы на предприятии Заказчика значительно модифицированы и объединение данных систем могло привести как к снижению производительности, так и к возможным сложностям при обновлениях. Между системами 1С:ERP и 1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП реализован обмен в части данных справочника Объекты ремонта. Первично данные по ОР заносятся в учетной системе при приобретении Объекта эксплуатации. На основании данных учетной системы в системе 1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП автоматически создается новый ОР в специализированном положении: в том подразделении, в которое закуплен Объект, но без определения тех. позиции и положения в структуре по комплектации (на склад подразделения). После принятия к учету у Объекта появляется Инв.№ и доп. аналитика укрупненного объекта учета, к которому относится данный ОР. В этот момент средствами обмена в системе 1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП ОР перемещается со склада (оборотного фонда) подразделения в оборотный фонд единицы учета. Далее ответственное лицо определяет новые ОР на занимаемую тех. позицию.

Далее в процессе изменения данных об ОР (перемещение между подразделениями, изменение данных о местоположении ОР) также происходит автоматическое изменение данных в системе-приемнике. При этом источником изменения могут выступать обе системы. Исключение противоречий данных одной системы данным другой реализовано средствами уведомления пользователей и подтверждение созданных автоматически документов.

В системе 1С:ERP на предприятии Заказчика автоматизирована подсистема планирования производственного процесса, а также учет фактического выполнения производственной программы с отражением ключевых аналитик, таких как филиал, МВЗ, Проект, Технологическая операция.

Данные о производственной программе из учетной системы используются для загрузки в 1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП план-графика ППР по отдельному виду ремонтов, который в последующем используется для анализа пересечений производственной программы с рассчитанными графиками ремонтов. Отчет о Годовой производственной программе по одному укрупненному объекту обслуживания. Данный отчет демонстрирует временной интервал в пределах года, в котором объект обслуживания задействован на производстве, соответственно в эти временные интервалы не может производиться капитальный ремонт любого ОР и Текущий ремонт отдельных Объектов/Узлов ремонта.

Данные о производственной программе загружаются в документы типа План-график ППР автоматически в процессе обмена. При этом создано два отдельных узла в Плане обмена: для загрузки годовой производственной программы и для загрузки корректировок (месячный план). Регламентом предприятия предусмотрены определенные даты, в которые должны быть подготовлены данные по годовой производственной программе и по оперативному плану. Годовой план выгружается пользователем, а вот корректировки к оперативному плану загружаются в автоматическом режиме по настроенному расписанию.

В документ План-график ППР загружаются данные в разрезе типов операций на отдельную закладку (Выработка на МВЗ). Далее согласно заведенным нормативам пересчета в регистре Коэффициенты задействования осуществляется пересчет плановой наработки для каждого ОР.

В рамках обмена между системами реализована ежедневная выгрузка фактической наработки по объекту эксплуатации. При выгрузке наработки в системе создается документ, в котором на отдельной закладке фиксируется полная наработка по объекта эксплуатации, а затем на отдельной закладке рассчитываются данные по наработке конкретного ОР согласно введенным в систему нормативам (Коэффициенты задействования ОР).

Наработка выгружается ежедневно по настроенному расписанию. Данные о фактической наработке ОР отображаются непосредственно в карточке ОР.

В рамках интеграции двух систем на данном этапе автоматизации также реализовано автоматическое создание/оповещение о необходимости зафиксировать Выявленный дефект. Такая операция возникает в случае, если в процессе работы объекта эксплуатации произошла его полная или частичная остановка, что было зафиксировано в производственной подсистеме. В этом случае исполнитель должен зафиксировать выявленный дефект в системе 1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП. В случае, если исполнитель по каким-то причинам не отразил дефект в системе (забыл это сделать), при выгрузке суточного отчета система «проверит» был ли зафиксирован Дефект по данному объекту обслуживания и, если дефект не зафиксирован, то будет сгенерировано напоминание о необходимости выполнения данного действия. О назначении данного документа мы расскажем подробнее в блоке Выполнение ремонтов и ТО.

Планирование ремонтов

Теперь перейдем непосредственно к задаче составления графиков ремонтов. Для расчета и фиксации планируемых ремонтов предназначен специальный документ План-график ППР. При планировании ремонтов используется следующий подход: Годовой План ремонтов, который составляется в конце года, предшествующего году планирования, и Оперативный (месячный) План ремонтов, который составляется до 26-го числа месяца, предшествующего месяцу планирования. Оперативный План ремонтов представляет собой корректировку к годовому Плану ремонтов на данный месяц.

План-график ППР составляется отдельно для каждого Сервиса по ключевой аналитике учета – МВЗ. Общий План ремонта по ключевой аналитике на заданный период представлен в системе в виде отчета (будет продемонстрирован отдельно).

Теперь давайте посмотрим на нормативную базу, которая используется при расчете план-графика ППР. На предприятии Заказчика используется календарное планирование, планирование по наработке, а также смешанное (в большинстве случаев).

Норматив планирования указываются для элемента справочника Типовые объекты ремонта (ТОР), при этом каждый ОР в системе отнесен к ТОРу (указывается в карточке ОР). Нормативы планирования задаются для конкретного вида ремонта.

Согласно заданным нормативам планирования, а также описанной выше процедуре планирования ППР, создаётся документ План-график ППР. Документ заполняется автоматически. В основном, используется заполнение план-графика ППР в фоновом режиме. В данном варианте процедура расчета/заполнения выполняется на сервере и не блокирует дальнейшую работу пользователя. Это очень важная и нужная возможность, поскольку процедура расчета достаточно ресурсоемкая и длительная по времени (связано в первую очередь с большим количеством учитываемых ОР).

Автоматически заполненный документ может быть отредактирован пользователем. В данном проекте после автоматического заполнения пользователи могут корректировать исполнителя ремонтных работ (если ремонт выполняется подрядчиком, то должен быть указан Контрагент (ремонтирующая организация), а также Договор с контрагентом). При годовом планировании также пользователи заполняют данные о стоимости ремонтных работ для дальнейшего план-фактного анализа стоимости ремонтов.

Итоговый рассчитанный план-график ремонтов представляет собой Отчет, который может быть выведен как в графическом, так и в текстовом виде.

При наведении курсором на строку диаграммы система позволяет получить расшифровку непосредственно до документа, которым был зафиксирован ремонт по данному ОР, при этом в документе «попадаем» именно в ту строку, которой был запланирован данный ремонт.

Текстовый вид отчета по графику ремонтов был изменен с учетом потребностей Заказчика. Отчет строится подекадно, может быть сохранен в виде файла любого текстового формата. Также для анализа и принятия управленческих решений был разработан ряд отчетов.

Итак, в данной части материала, мы рассмотрели такие темы, как Учет объектов ремонта, Интеграцию ТОИР с учетной системой и Планирование ремонтов. В следующей части поговорим о Контроле состояния оборудования и о Выполнении ТО и ремонтов.

Часть 2. Контроль состояния оборудования. Выполнение ТО и ремонтов

Далее мы параллельно расскажем о двух внедренных функциональных блоках: Контроль состояния оборудования и Выполнение ТО и ремонтов, т.к. для работы в данных подсистемах используется общее АРМ, разработанное нами в процессе внедрения.

Сначала представим спроектированную схему отдельно для Технического обслуживания (ТО) и отдельно для Ремонтов (текущих и капитальных).

Итак, непосредственно источником запланированных данных и для ТО, и для ремонтов являются документы План-график ППР. Далее в зависимости от вида ремонта по-разному выполняется обработка запланированных ремонтов. Принципиальное отличие видов ремонта определяется соответствующим реквизитом в карточке Вида ремонта (реквизит «Это техническое обслуживание»). Для ТО используется упрощенная схема обработки с меньшим набором документов, а именно, на основании запланированного ТО сразу формируется документ Акт выполнения этапа работ, который обрабатывается пользователями через АРМ.

Для ремонтов, не являющихся ТО (текущий ремонт, капитальный ремонт), используется более сложная схема с большим количеством документов. Ниже вы видите графическую схему бизнес-процесса по ремонтам. Основанием является План-график ППР, на его основании формируются документы Смета (заявка на ремонт), на основании сметы формируется Наряд-задание на ремонт и уже на основании Наряда формируется документ Акт выполнения этапа работ.

Запланированные ремонты всех видов обрабатываются одним регламентным заданием, которое на основании запланированных ремонтов формирует документы определенного вида: для ТО – акты выполнения этапов работ, для ремонтов – Сметы (заявки на ремонт). Формирование данных документов происходит с учетом данных о горизонтах планирования, т.е. на какой период от даты запуска регламентного задания формировать данные документы. В системе создан регистр сведений Горизонты планирования, в котором в разрезе видов ремонта и ответственных служб указываются горизонты планирования в днях и какой тип документа создавать: Акт или Заявку.

А теперь давай рассмотрим процесс обработки (выполнения) запланированного ремонта или ТО. Мы будем рассказывать на примере ремонта, для ТО выделим отличия.

Итак, для работы с запланированными ТО и ремонтами разработано специальное АРМ «Техническое обслуживание и ремонт».

В АРМ «ТО и ремонт» обработка запланированных ремонтов первично выполняется инженером обслуживающего сервиса. Инженер видит все запланированные ремонты по своему сервису, а также удовлетворяющие условиям отбора, наложенным в области отборов АРМа. В АРМе работа ведется по одному выбранному заданию (активной строке заданий). Для того, чтобы начать работу с заданием, пользователь «берет В работу» задание, оно становится активным и для него доступны различные действия.

На этапе заявки инженер может уточнить перечень ремонтных работ, указать материальные затраты, необходимые для выполнения ремонта, трудовые затраты (какие трудовые ресурсы необходимы), инструменты и запчасти, а также Исполнителя работ.

В качестве Исполнителя может быть указан Контрагент – организация, выполняющая ремонт при подрядном способе выполнения, Сервис или Сотрудник – при выполнении ремонта собственными силами.

Заполнив все данные по Заявке, инженер сохраняет внесенные изменения. Далее должен быть указан статус Обеспечения по Заявке: Требует или Не требует обеспечения. На следующем этапе значение данного реквизита используется при обмене с учетной системой и используется в подсистеме Обеспечение производства. Значение статуса обеспечения из учетной системы возвращается в ТОИР (это следующий этап в части настройки обмена двух систем, на данный момент ещё не запущен).

Обеспеченная заявка на ремонт передается непосредственно на объект для выполнения. В системе в этот момент инженер Создает Наряд на ремонт, т.е. выдает задание распорядителю. До этого этапа Состояние задания принимало значение «Запланирован», после создания Наряда (нажатие на кнопку Создать наряд в верхней части АРМа) задание автоматически меняет состояние на «В работе». С такими заданиями (статус которых «в работе») инженер уже не работает, а только контролирует ежедневно выполнение данных ремонтов. С заданиями в статусе «В работе» работает распорядитель через данный АРМ (ему доступны только такие задания).

Распорядитель ежедневно выдает задания исполнителям ремонта, печатая выбранные задания из системы) при этом доступна групповая печать выбранных заданий).

Ежедневно в конце дня распорядитель заносит данные по фактически выполненным ремонтным работам в систему. Факт выполнения (полного или частичного) ремонта в системе сопровождается созданием Акта выполнения этапов работ (нажатие на кнопку в панели действий АРМа). Состояние ремонта автоматически меняется на «Частично выполнен». На данном этапе распорядитель может проставлять процент выполнения ремонта (для возможности анализа состояния ремонта по ОР, если ремонт достаточно длительный по времени), а также указывать данные о гарантии, если она была предоставлена после выполнения ремонта подрядчиком.

Если указываются данные по предоставленной гарантии, то в дальнейшем при возникновении необходимости ремонта по данному ОР в период срока действия гарантии система оповещает пользователей о том, что по данному ОР действует гарантия.

Для того, чтобы полностью завершить ремонт по заявке, распорядитель нажимает кнопку Завершить, ремонт закрывается и уходит из области текущих ремонтов в АРМе.

Таким образом обрабатываются запланированные ремонты. Как видно из приведенного примера, набор действий по обработке заявки на ремонт используя разработанный АРМ – минимальный, при этом идет четкое распределение по должностям и ролям, как функциональных обязанностей, так и доступность определенной информации в системе (пользователи не делают и не видят «лишнего»).

Итак, мы рассказали схему обработки запланированных ремонтов. Сейчас вкратце расскажем об отличиях обработки запланированных ТО. Как говорилось ранее, по ТО отсутствуют документы Заявка на ремонт и Наряд на ремонт, по данным графиков ППР сразу создаются документы Акты выполнения этапов работ, состояние этапа работ отслеживается по значению одноименного реквизита в документе Акт выполнения этапов работ.

При выполнении ТО, как правило, требуется зафиксировать значения контролируемых показателей. Это также выполняется через АРМ на отдельной закладке Измеряемые показатели. В дальнейшем значения измеряемых показателей могут быть использованы для принятия определенных решений по выполнению ремонта ОР.

В ходе выполнения ТО может быть выявлена неисправность, которая должна быть устранена. В этом случае фиксируется Выявленный дефект на отдельной закладке АРМа, который в дальнейшем в зависимости от вариантов его заполнения по-разному обрабатывается системой (если указана вид ремонта Аварийный (срочно), то минуя стадию заявки на Ремонт создается Наряд-задание, которое сразу попадает в рабочее место распорядителя).

Сложности в ходе внедрения и как их обошли

По опыту внедрения на начальной стадии необходимо ввести значительный объем данных, что зачастую сильно демотивирует сотрудников. Поэтому непосредственно перед запуском было решено запускать систему в эксплуатацию частями, т.е. не для всех ОР сразу, а для части, добавляя в дальнейшем следующий части, согласно имеющемуся плану запуска. Это могут типы машин, цеха, производственные линии.

Также для решения вопроса с вводом большого количества данных можно посоветовать использовать успешный опыт пилотного внедрения. Действительно, когда есть «хорошая» система, которая полностью удовлетворяет вашим потребностям, значительно проще мотивировать сотрудников на выполнение заданий по автоматизации тиражных этапов.

Зачастую на предприятиях нет карт ремонтов, перечень операций одного ремонта всегда разный. Здесь, как вариант, можно включить в карты ремонтов операции «с запасом» (то есть все возможные технологические операции) и в каждом конкретном ремонте исключать лишние операции.

Мы на проекте, столкнувшись со сложностью привязки технологической операций к технологической карте, приняли решение о создании «пустой» технологической карты. А в дальнейшем планируется компоновать технологические карты по мере выполнения ремонтов.

Эффекты от внедрения новой системы:

Основные работы по автоматизации завершились (на текущий момент идет постпроектное сопровождение). Основные эффекты, полученные от внедрения системы 1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП:

- Наличие достоверных данные о текущем состоянии всех ОР в одной базе

- Автоматическое планирование графиков ППР на основании имеющихся нормативов и данных о фактической наработке

- Производственная программа «без иллюзий»

- Быстрое формирование управленческой отчетности

Кроме этого, разработка удобных и простых рабочих мест привела к повышению удовлетворенности пользователей от работы в системе. Все это, безусловно, позволит предприятию получить экономический эффект от внедрения.

По данным различных исследований (Gartner, A.T.Kearney, ARC Advisory Group, SMRP) внедрение систем класса EAM (такой системой является 1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП) окупается в среднем менее чем за 2 года.

Выгоды от внедрения (По данным исследования консалтинговой группы A.T. Kearney (в исследовании участвовало 558 компаний):

Повышение производительности работ по ТОиР — 29 %

Повышение коэффициента готовности — 17 %

Сокращение складских запасов — 21 %

Уменьшение случаев нехватки запасов — 29 %

Увеличение доли плановых ремонтов — 78 %

Сокращение аварийных работ — 31 %

Сокращение сверхурочных работ — 22 %

Сокращение времени ожидания запчастей — 29 %

Сокращение срочных закупок ТМЦ — 29 %

Более выгодные цены на закупаемые ТМЦ — 18 %

Учет рабочего времени сотрудников на предприятии: зачем нужен и как правильно его вести

Содержание

Учет рабочего времени сотрудников обязателен согласно действующему законодательству РФ, а потому организовать его в самой простой форме необходимо каждому работодателю. Но что если не ограничиваться табелем для бухгалтерии, а использовать современные средства, анализируя не только количество, но и качество. Получить полную картину загрузки каждого работника и мотивировать его к более сознательному и дисциплинированному труду важно для любого бизнеса. Разнообразные программы и системы наблюдения позволяют вести учет времени работы сотрудников так, как удобно работодателю.

Оптимизируйте маркетинг и увеличивайте продажи вместе с Calltouch

Узнать подробнее

Что такое рабочее время по ТК РФ

Время, которое работник тратит на выполнение своих обязанностей согласно должностной инструкции, называется рабочим. Оплата труда рассчитывается с учетом отработанных часов.

Это понятие исчерпывающе определено в статье 91 Трудового Кодекса Российской Федерации. Составлять внутренние документы компании о рабочем времени сотрудников необходимо в соответствии с её содержанием.

Учет рабочего времени — это методика подсчета часов, которые сотрудник фактически посвятил своим рабочим обязанностям. Сведения вносятся в табель, который законодательство обязывает вести каждое предприятие независимо от его размера.

Законом также устанавливается две обязательных формы для табелей. Это Т12, если документ будет заполняться вручную. В автоматических программах ведётся форма Т13.

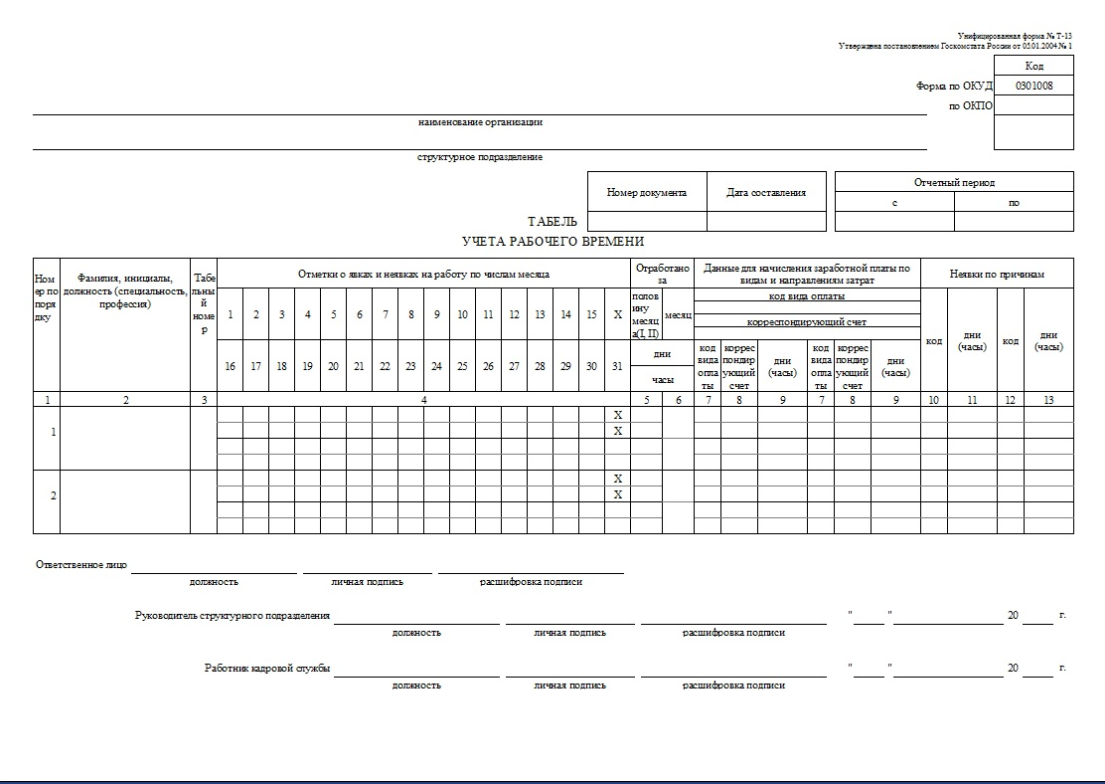

Форма Т-13

Особый интерес представляет расшифровка к форме Т12. В ней можно найти все возможные условные обозначения для ведения табелей в соответствии с действующим законодательством.

В учете времени также важно опираться на Производственный календарь, который публикуется на год вперёд до его наступления. Если день отмечен как праздничный, а сотрудник при нормированном графике присутствует на работе, время потребуется оплатить по повышенной ставке.

Для работодателя налаженный механизм учета важен и с другой стороны. Если просто оплачивать пребывание сотрудника на рабочем месте, то так и разориться недолго. Эффективный контроль часов, которые фактически посвящены работе, позволяет существенно повысить продуктивность сотрудников. Причем, к ним даже необязательно применять санкции. Работоспособный способ учета — надежная прививка от желания зависать в социальных сетях в рабочее время.

Понятие режима рабочего времени

При оформлении документов устраивающемуся на новую работу прописывается её график, который должен быть включен в должностную инструкцию или трудовой договор. Так можно найти подробное описание режима работы, который становится основой для последующего учета рабочего времени на предприятии и начисления заработной платы.

Существуют следующие режимы рабочего времени:

- Нормированный. Это всем привычная пятидневная рабочая неделя с восьмичасовым рабочим днём. Подойдёт для рядовых сотрудников, круг обязанностей которых четко описан в документации. Если от работника с таким графиком потребуется работа сверх установленной нормы, её необходимо оплатить по количеству отработанных сверхурочно часов. Альтернатива — предоставить день отдыха сверх установленной нормы.

- Ненормированный. Такой график подойдёт сотрудникам, задачи которых не укладываются в привычное с 10:00 до 19:00 с перерывом на обед. Если характер работы предполагает частые задержки на рабочем месте, а ещё командировки или выходы в выходные дни, это оптимальный вариант. При ненормированном рабочем дне сверхурочные не платятся. Но такому сотруднику необходимо предоставить от трёх до десяти дней оплачиваемого отпуска ежегодно в дополнение к установленным законом 28 календарным дням.

- Гибкий график. Эту формулировку часто можно встретить в описании вакансий. На практике гибкого или свободного рабочего графика, который нигде не зафиксирован, не существует. В трудовой договор необходимо включить количество часов в неделю, которое сотрудник будет посвящать работе. Полезно также четко регламентировать время, в течение которого с ним в любой момент можно связаться по телефону или в мессенджере.

- Сменный график. В этом случае в трудовом договоре четко прописывается порядок чередования рабочих и выходных дней. Необходимо составить расписание смен и ознакомить с ним работников до начала каждого месяца. Если в графике есть ночные часы, то есть с 22:00 до 6:00 они учитываются в табеле отдельно и подлежат оплате в двойном размере.

Свободный график удаленных сотрудников также необходимо зафиксировать в трудовом договоре

Виды учета рабочего времени

Регламент обязывает работодателя к ведению учета рабочего времени, но никак не предписывает как именно он должен это делать. То есть методика остаётся полностью на усмотрение организации. Существует несколько видов учета рабочего времени.

Сквозная аналитика Calltouch

- Анализируйте воронку продаж от показов до денег в кассе

- Автоматический сбор данных, удобные отчеты и бесплатные интеграции

Узнать подробнее

Поденный учет

Этот порядок учета рабочего времени хорошо сочетается с нормированным графиком. В табеле проставляется количество часов, которые сотрудник отработал в день. Для расчета заработной платы они суммируются.

Сложности возникают в том случае, если работник находится на месте, например, 10 часов в понедельник и только 6 часов в пятницу. Чтобы не оплачивать два часа сверх нормы сверхурочными, выгоднее вести учет рабочего времени сотрудника за другой отчетный период.

Понедельный

Существует как раз для описанного выше случая, когда производственная необходимость диктует различную длительность пребывания сотрудника на работе в разные дни. Для этого метода учета рабочего времени исходят из того, что в рабочей неделе 40 часов, а распределяться по дням они-могут по-разному. Ведётся общий подсчет отработанного времени. Важно, чтобы оно не превышало установленную законом величину. Этот вариант учета на практике встретишь нечасто.

Оплата в этом случае также рассчитывается по неделям. Вышло 40 часов работы? Оплачивается по фиксированной ставке. Превысили норму? Фиксируем эти часы в табеле как сверхурочные и оплачиваем их отдельно.

Суммированный

По желанию и необходимости период учета можно увеличить. Это может быть:

- месяц;

- квартал;

- год.

Важно: при суммированном учете времени сотрудников с вредными условиями труда нельзя выбрать учетный период дольше трёх месяцев.

Выбор такого способа учета рабочего времени, как и любого другого, необходимо зафиксировать отдельно изданным приказом. Ежедневно учитывается общее количество отработанных часов, но итог подводится именно в конце выбранного промежутка.

Ежемесячная оплата труда в таком случае осуществляется по фиксированной ставке. Отработанные сверхурочно часы оплачиваются в конце выбранного отчетного периода.

Предложения от наших партнеров

Методы учета

Систему учета рабочего времени можно организовать различными способами, например:

- табели в таблицах Excel или Google документах;

- журналы контроля присутствия на входе;

- видеонаблюдение и/или аудиозапись;

- программы бухгалтерского учета;

- контроллеры и карточки доступа;

- CRM–системы;

- специальные программы тайм-трекеры.

Первый способ подойдёт для проверок контролирующих органов и расчета зарплаты в бухгалтерии. Остальные позволяют сделать процесс организации учета рабочего времени более удобный и эффективным. Рассмотрим каждый из пунктов подробнее.

Табель в таблице Excel – это нестареющая классика. Достаточно один раз сделать шаблон, после чего вносить в него небольшие изменения каждый месяц и заполнять ежедневно.

Преимущества метода:

- просто использовать;

- не требует дополнительных вложений;

- понятен и привычен.

Если система учета рабочего времени должна работать не только с количеством, но и с качеством труда, не подойдёт. К тому же ответственному придётся делать много ручной работы, а риск ошибок из-за человеческого фактора высок. Особенно это актуально, когда считать таким образом приходится часы по сменному графику.

Табличка в Excel годится только для небольших компаний. Когда счёт сотрудников идёт на десятки, без автоматизации процесса уже не обойтись. Табель в Google Docs отличается только тем, что его не нужно ежемесячно пересылать в бухгалтерию — можно предоставить доступ.

Если стоит задача детального контроля времени прихода и ухода сотрудников, во многих компаниях по-прежнему применяют старый добрый журнал учёта присутствия. Он лежит на столе у вахтёра и работники проставляют время прихода/ухода и ставят подписи.

Работодатели, которые стремятся контролировать качество рабочего времени, всё чаще выбирают системы видеонаблюдения. Этот метод полон противоречий, поскольку вносит напряжение в работу для многих людей, поэтому выбирать его стоит только в действительно оправданных случаях.

Важно: на установку системы видеонаблюдения или аудиопрослушивания необходимо получить согласие работников. Делать её скрытой незаконно.

Видеонаблюдение может быть различной ценовой категории и, соответственно, функционала. Можно поставить простенькую камеру, а можно оснащенную микрофоном и даже записывающим устройством. Стоит помнить, что на этом расходы организации не ограничиваются. Для просмотра записей и фиксации фактов нарушений трудового распорядка потребуется отдельный сотрудник, иначе система будет малоэффективна.

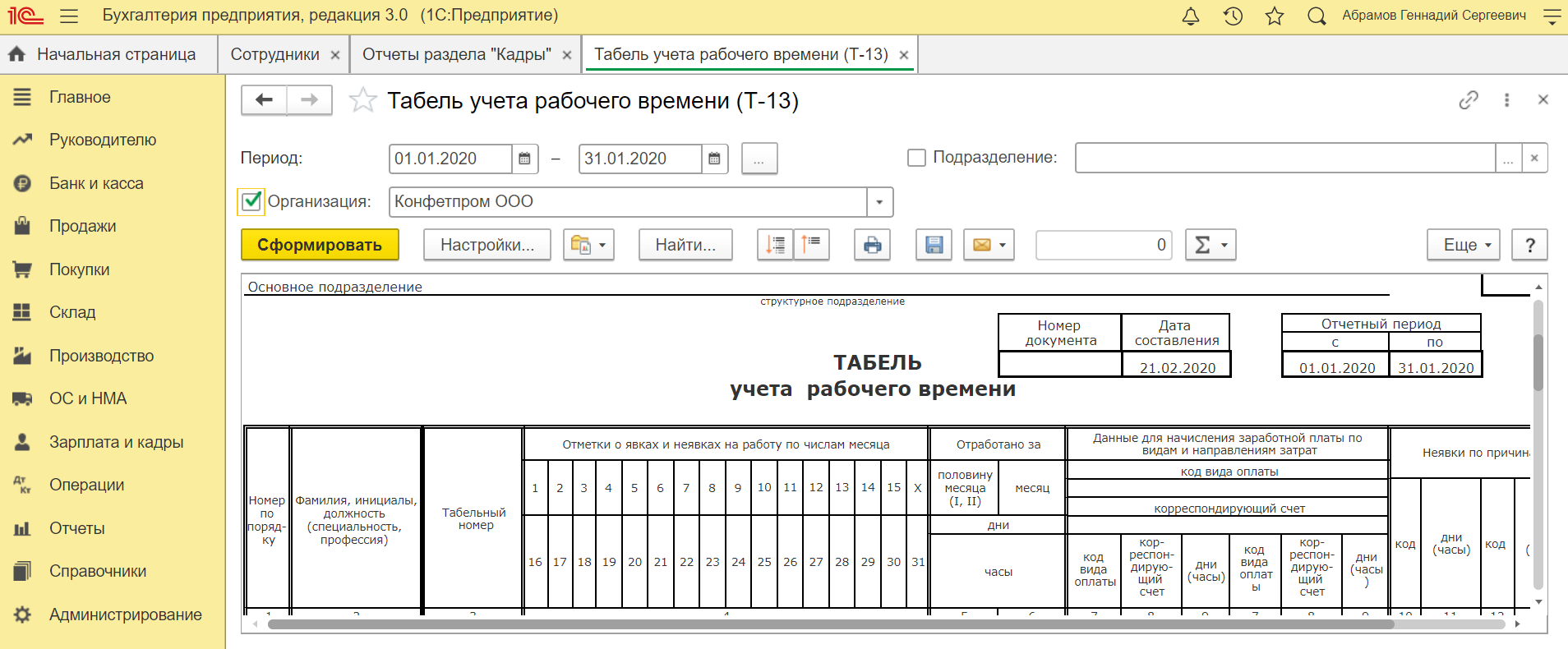

Если табели в организации исправно ведутся, но стоит задача облегчить учет использования рабочего времени для ответственных лиц, можно использовать бухгалтерские программы. В большинстве из них опция формирования подобных документов присутствует и это намного быстрее и удобнее, чем заполнять их вручную.

Оптимизируйте маркетинг и увеличивайте продажи вместе с Calltouch

Узнать подробнее

Преимущества:

- возможность автоматизировать расчеты;

- минимум времени на заполнение;

- ниже риск ошибок из-за человеческого фактора.

Примерами могут служить 1С:Бухгалтерия, Небо, Контур.Бухгалтерия и другие. В большинстве случаев штатный бухгалтер организации и так использует какую-либо из них, поэтому доплачивать за эти операции не придётся.

Формирование табеля в программе 1C:Бухгалтерия

Многие офисы оборудуются специальными устройствами — контроллерами. Чтобы войти в кабинет, работник прикладывает карту к нему, а система фиксирует время. Это позволяет вести не просто часовой, а даже поминутный учёт.

Преимущества:

- точность измерений;

- минимум трудозатрат в использовании;