Олег Белоусов

Эксперт по предмету «Архитектура и строительство»

Задать вопрос автору статьи

Быстрый ритм современной жизни затронул уже, пожалуй, все стороны нашей жизни и не обошел стороной и строительную отрасль. Строительные площадки представляют собой открытые объекты, где возведение искусственной среды, способной защитить своих обитателей от всех погодных факторов еще не завершено. Само строительство длится продолжительное время, от нескольких месяцев для небольших зданий и сооружений до нескольких лет для крупных объектов и остановить его на зимний холодный период не представляется возможным.

Далее мы рассмотрим мероприятия, которые позволяют возводить монолитные конструкции в зимнее время.

Определение 1

Монолитные конструкции – это конструкции, которые изготавливаются непосредственно на строительной площадке путем заливки подготовленной на заводе бетонной смеси в несъемную или съемную опалубку с заранее установленной в ней согласно чертежам арматурой.

Сделаем домашку

с вашим ребенком за 380 ₽

Уделите время себе, а мы сделаем всю домашку с вашим ребенком в режиме online

Реакция гидратации в бетонной смеси

Железобетон является одним из самых часто применяемых материалов в строительстве, благодаря его свойствам — железная арматура прекрасно работает на растяжение, а бетон на сжатие. Поэтому и колонны, и стены и перекрытия могут быть выполнен из железобетона.

В случае если выбран метод монолитного домостроения, готовый раствор привозят непосредственно на площадку, где он заливается в заранее собранную форму (опалубку) с установленной в ней арматурой. Особая прочность бетона достигается за счет того, что портландцемент, входящий в его состав, при смешивании с водой вступает в реакцию гидратации, в результате которой создаются прочные соединения и кристаллическая структура.

В процессе твердения выделают два этапа:

- схватывание;

- набор прочности.

Замечание 1

Процесс схватывания начинается через два часа, а расчетная прочность достигается за 28 дней.

Рисунок 1. Ведение работ в зимнее время. Автор24 — интернет-биржа студенческих работ

«Возведение монолитных конструкций в зимнее время» 👇

Технология ведения монолитных работ в зимнее время

Монолитное строительство предполагает выполнение работ непосредственно на площадке. В зимнее время основная сложность заключается в том, что бетонная смесь, залитая в опалубку, хуже застывает и дольше набирает прочность, чем в летнее время. Процесс реакции гидратации, то есть взаимодействия воды и бетона, в результате которой образуются прочные кристаллические связи, при низких температурах идет медленнее, вода замерзает до того, как реакция закончится. Поэтому в основном все мероприятия направлены на решение именно этой задачи:

- Первый способ – добавление пластифицирующих и противоморозных добавок, которые позволяют бетонной смесь лучше застывать за счет понижения температуры замерзания воды, а значит время набора прочности будет приближено к нормативному. Минусом этого метода является то, что регенты могут быть несовместимы с арматурой, вызывая ее коррозию, а также могут стать причиной появления высолов на поверхности бетона.

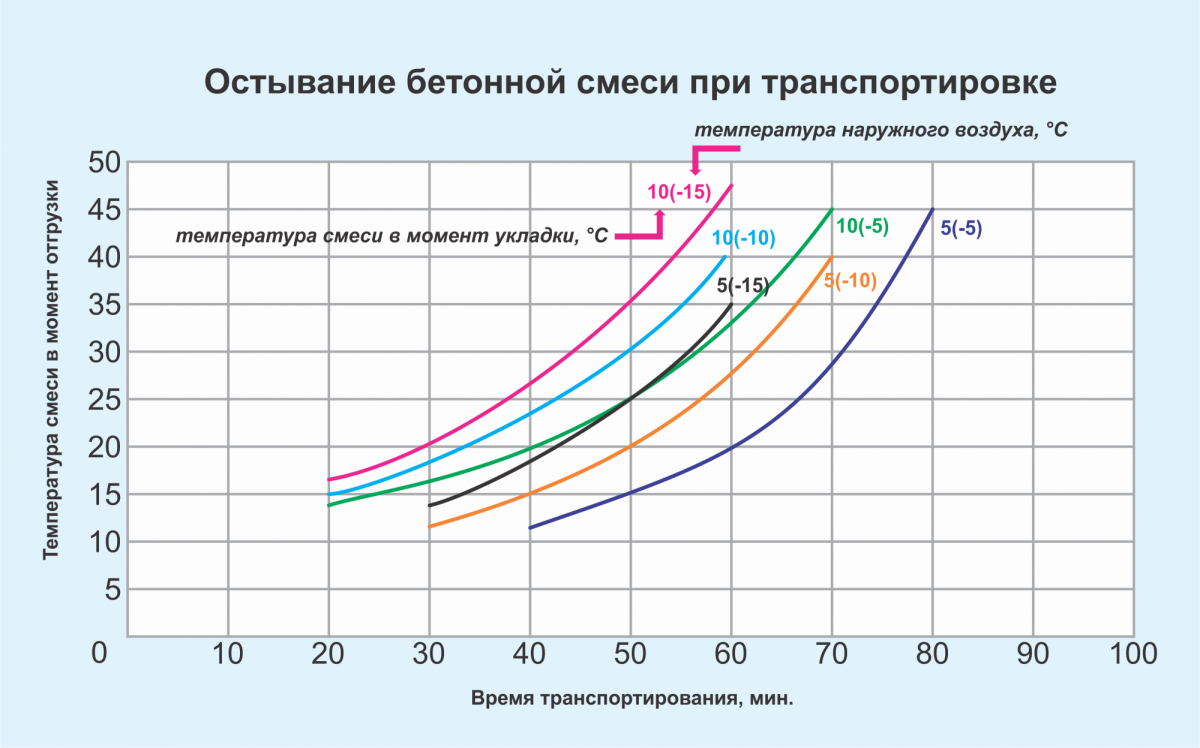

- Второй способ называется метод термоса, его суть – сохранения тепла в бетонной смеси. В зимнее время бетонная смесь на стройку доставляется теплой, чтобы в процессе транспортировки она достигла нужной температуры по прибытию на строительную площадку. Поэтому, если для замешивания была использована теплая вода и смесь заливается в прогретую опалубку и укрывается пленкой или теплоизолирующим материалом, то тепла должно хватить для завершения реакции.

- Третьим способом является использование тепляков. После того как смесь будет залита в опалубку, над конструкцией сооружается укрытие в виде шатра, а внутри устанавливают тепловую пушку, чтобы поддержать температуру выше 5 градусов, тем самым создавая условия для максимально естественного завершения реакции гидратации.

- Четвертым способом является прогрев бетонной смеси. Этот способ, в отличие от перечисленных ранее, нацелен не на сохранение тепла, а на использование дополнительного источника тепла, в качестве которого могут быть использованы электроды, инфракрасное излучение или электромагнитное поле. Этот метод является более дорогостоящим, поскольку требует специального оборудования. Самым экономически выгодным вариантом из всех перечисленных является электрообогрев, но при его применении необходимо соблюдать осторожность, нагревательные элементы не должны соприкасаться с арматурой или закладными деталями.

Любой из перечисленных выше методов требует повышенного внимания к процессу набора прочности бетонной смеси, строителям необходимо системно проводить контроль температуры для получения качественного результата. В условиях проведения работ в холодную пору года все рабочие должны пройти инструктаж по выбранной технологии ведения монолитных работ в зимнее время и по технике безопасности.

Находи статьи и создавай свой список литературы по ГОСТу

Поиск по теме

Климатические условия в большинстве регионов России не позволяют вести бетонные работы при положительных температурах круглый год.

Во многих районах более 6 месяцев в году держатся низкие температуры, вот почему осуществляется зимнее бетонирование.

Что такое зимнее бетонирование

Согласно СП 70.13330, зимним называется бетонирование при среднесуточных температурах ниже 5°С или минимальных суточных температурах ниже 0°С.

Есть ли плюсы у зимних бетонных работ

В целом работа с бетоном в суровых условиях низких температур влечет дополнительные сложности, но невозможно прекращать стройку на полгода всякий раз с наступлением осени, к тому же, у зимних работ есть и существенные плюсы:

- Зимние скидки на строительные материалы и спад востребованности рабочей силы позволяют сэкономить.

- Зимой можно бетонировать фундаменты на слабом или хрупком грунте.

- Замерзшие подъездные пути позволяют без проблем доставить на стройку тяжелую технику и материалы.

Особенности зимнего бетонирования

Зимой основной враг качественного бетонирования – низкие температуры, которые оказывают негативное влияние на процессы, происходящие как при бетонировании, так и при твердении бетона.

Образование твердого вещества – бетона – происходит в результате реакции гидратации минералов, входящих в состав портландцемента. Чтобы эта реакция шла, необходима температура выше 0°С, поскольку при отрицательных температурах вода замерзает, и реакция гидратации прекращается.

Уже при температуре ниже 5°С скорость протекания реакции резко тормозится, и набор прочности бетона замедляется.

Низкие температуры вызывают следующие проблемы:

- прекращение реакции гидратации;

- рост внутреннего давления из-за промерзания и связанного с ним расширения материала;

- образование кристаллов льда вокруг арматуры, что приводит к плохому сцеплению ее с бетоном;

- получение бетона низкой прочности.

Основная задача зимой – обеспечить набор критической прочности бетона (30–50% от проектной прочности), после чего отрицательные температуры уже не оказывают негативного воздействия на бетон. Как правило, в оптимальных условиях критическая прочность достигается на 4–6-й день после укладки.

Поэтому зимой главное значение приобретает температура.

Температуру бетонной смеси измеряют до укладки, во время и после.

Важно!

Для зимнего бетонирования рекомендуется использование портландцементов и высокомарочных быстротвердеющих цементов.

Технология бетонирования в зимних условиях

В составе проекта производства работ разрабатываются мероприятия, которые обеспечивают:

- Предотвращение замерзания бетонного раствора в период транспортировки, укладки и уплотнения.

- Предупреждение замерзания свежеуложенного бетона вплоть до достижения критической прочности.

- Благоприятные тепло-влажностные условия набора прочности твердеющего бетона.

Приготовление бетона зимой. Меры предотвращения замерзания готовой бетонной смеси при транспортировке, укладке и уплотнении

Готовая бетонная смесь, поступающая на стройку, должна иметь температуру не ниже 5°С. Для этого замешивание производят на теплой (до 70°С) воде, а заполняющие материалы прогревают.

Важно!

Цемент не подвергают прогреванию во избежание заваривания. Время транспортировки готового бетонного раствора не должно превышать 4 часов.

Поверхности под бетонирование и арматура должны быть прогреты близко к температуре бетонного раствора, для чего используется теплый или горячий воздух, но не пар и не вода.

При длительной транспортировке готовой бетонной смеси и невозможности использовать подогрев, применяют противоморозные добавки.

Меры предупреждения промораживания бетона до достижения критической прочности

Различают два основных метода зимнего бетонирования:

- теплый бетон;

- холодный бетон.

Холодным называется бетон, который будет твердеть без подогревающих мероприятий. Обеспечить его твердение призваны специальные противоморозные добавки, которые снижают температуру замерзания воды и одновременно ускоряют реакции гидратации с тем, чтобы количество несвязанной воды в растворе как можно быстрее уменьшалось.

Широко распространенные противоморозные присадки – электролиты, соли Na и K, но их применение имеет некоторые ограничения:

- натриевые соли не применяют в армированном бетоне, поскольку они приводят к коррозии арматуры;

- некоторые виды портландцемента (например, высокощелочные или полученные из клинкера с высоким содержанием алюмосиликатов) не применяются совместно с электролитами;

- соли натрия и калия не применяются в смесях с заполнителем потенциально реакционно-способных пород;

- соли-электролиты должны проверяться опытным путем на образование высолов.

Современные комплексные противоморозные добавки не имеют недостатков солей-электролитов, обеспечивают возможность вести бетонные работы при низких температурах и обладают комплексным действием (не только противоморозным, но и пластифицирующим и другими).

Теплым называют бетон, который после укладки подвергается различным прогревающим и обогревающим процедурам.

Методы прогрева бетона

После того, как бетон уложен и уплотнен, необходимо поддерживать оптимальную температуру до достижения критической прочности, для чего применяют три вида мероприятий:

- метод термоса;

- устройство тепляков;

- прогрев бетона.

Эти мероприятия применяются как самостоятельно, так и в сочетании с противоморозными добавками.

Выбор метода производится в зависимости от многих факторов:

- тип конструкции;

- состав бетонной смеси;

- наличие и тип арматуры;

- наличие или отсутствие соответствующего оборудования;

- экономическая целесообразность.

Сохранение тепла или «метод термоса»

Метод термоса применяется в массивных конструкциях самостоятельно или в сочетании с добавками-ускорителями. Ускорители способствуют более быстрому отвердеванию бетона, а значит, критическая прочность будет набрана быстрее.

Реакция гидратации является экзотермической, то есть, протекает с выделением тепла.

В массивных конструкциях тепла выделяется достаточно для обогрева, поэтому, если заливать бетон в утепленную опалубку, а после заливки укрыть пленкой ПВХ и теплоизолирующими материалами (маты, рулонные материалы, доски, пенопласт), бетон будет сохранять температуру, подходящую для твердения вплоть до набора критической прочности.

Достоинства метода:

- экономия электроэнергии;

- использование собственного тепла бетона;

- относительная простота.

Недостатки метода термоса:

- применение только в массивных конструкциях;

- неэффективность при особо низких температурах (решается добавлением противоморозных добавок);

- не подходит для конструкций с большой площадью поверхности охлаждения.

Метод «горячего сухого термоса»

В этом случае можно укладывать бетон на промороженное основание без подогрева. В утепленную опалубку насыпается слой керамзита, разогретого до температуры 200–300°С, а после его остывания до 100°С выполняется укладка бетона, замешанного на теплой воде. В результате тепло остывающего керамзита используется для подогрева бетона.

Устройство тепляков

Тепляки – это своеобразные шатры, которые устанавливаются над замоноличенными конструкциями. Внутри тепляков устанавливают тепловые пушки в таком количестве, чтобы обеспечить необходимую температуру твердения (выше 5°С). Особенную важность имеет герметичность укрытия.

Методы искусственного прогрева бетона

Наиболее высокая скорость твердения бетона при температуре 50°С.

Обеспечить расчетную температуру отвердевания бетона до достижения критической прочности можно, применяя искусственный нагрев бетона различными методами:

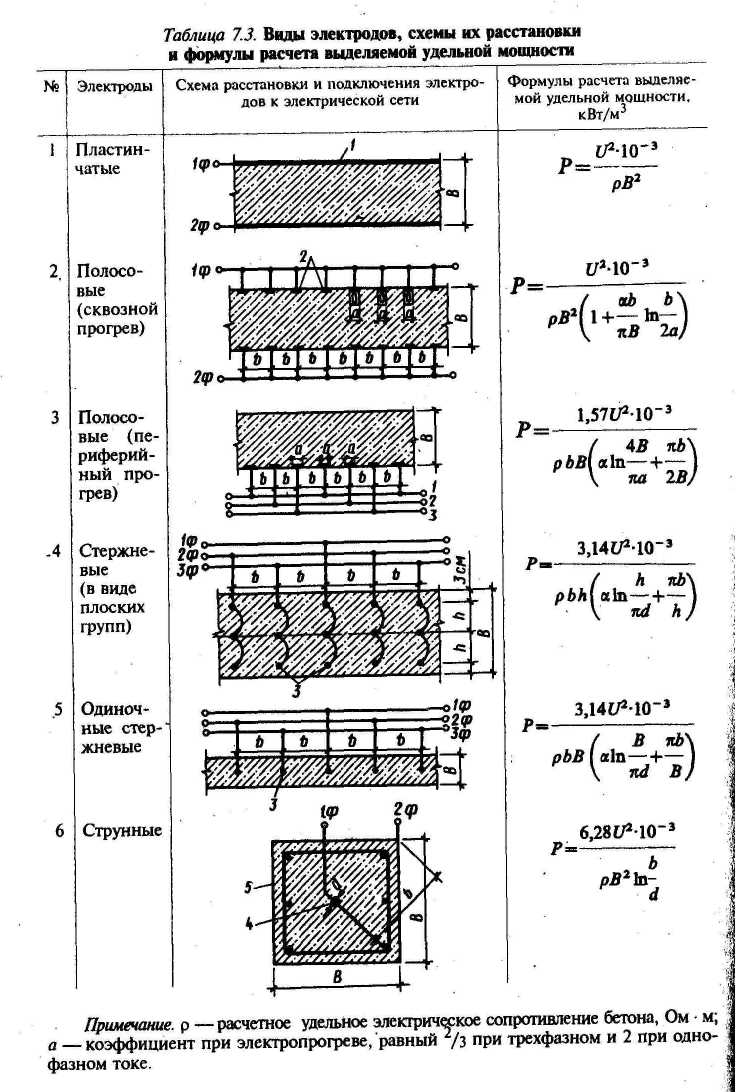

- Электродный. Внутри опалубки закрепляются электроды, которые могут быть пластинчатыми, полосовыми, стержневыми, струнными. Тепло выделяется при пропускании тока через бетонную смесь.

- Кондуктивный (контактный). Тепло выделяется в проводнике при прохождении через него тока и передается бетонной смеси.

- Инфракрасный. ИК-излучение используется для прогрева основания, арматуры и нагревания бетона без переносчика тепла.

- Индукционный. Тепло выделяется арматурой, находящейся в электромагнитном поле индуктора.

Недостаток методов – необходимость использования дорогостоящего оборудования и электроэнергии.

Применение противоморозных и ускоряющих добавок позволяет бетону быстрее набирать критическую прочность и таким образом экономить электроэнергию и повышать оборачиваемость оборудования.

Заливка бетона зимой технически сложными способами

Целесообразно использование технически сложных способов зимнего бетонирования с применением утепленной опалубки, электродов для подогрева, укладки нагревающего кабеля и т.д. Эти методы требуют проведения тщательных предварительных расчетов.

Зимний бетон в домашних условиях

При домашнем строительстве бетонирование в условиях отрицательных температур допустимо для объектов невысокой важности.

Для самостоятельных работ используют замес на подогретой (не выше 70°С) воде.

Порядок закладки компонентов бетонной смеси меняют: сначала в воду засыпают крупный заполнитель, затем песок и цемент.

Совет: Зимой рекомендуется применять портландцемент марки не ниже М400.

В домашних условиях применение прогрева бетона или устройства тепляков не выгодно; на первый план выходят специальные противоморозные добавки, которые позволяют успешно проводить бетонные работы в зимнее время.

Можно ли добавлять в бетон соль и модифицирующие добавки?

В зимнее время для понижения температуры замерзания свободной воды в бетонный раствор добавляют соль (хлорид натрия) или другие соли натрия и калия, которые работают как электролиты.

Применение солей может привести к коррозии арматуры и появлению высолов на готовом бетоне. Оптимальный вариант – использование комплексных противоморозных добавок и пластификаторов.

Возможные последствия зимнего бетонирования

Несоблюдение технологий укладки бетона зимой приводит к получению бетонных изделий пониженной прочности, с трещинами, высолами и прочими дефектами, а также к плохому сцеплению с арматурой. Изделия получаются недолговечными в эксплуатации.

Важно!

Следует помнить, что критическая прочность бетона составляет 30–50% от расчетной прочности, а распалубочная – 70%. После достижения бетоном критической прочности мороз ему уже не вредит, и меры по обогреву можно сворачивать. Но в этот момент еще нельзя производить распалубку и давать нагрузку на бетон.

Бетонные работы зимой – чаще всего, вынужденная мера, но и в этом случае есть свои преимущества. При выборе технологии проведения зимних работ учитываются многие факторы: тип конструкций, состав бетонной смеси, наличие оборудования и экономический эффект от их применения. Противоморозные добавки желательны к применению при выборе любого метода ведения бетонных работ зимой.

02 июня 2021

2132 просмотра

Технология монолитных работ в зимнее время

Монолитное домостроение уже давно перестало быть чем-то удивительным и дорогим. Сложные архитектурные формы практически невозможно выполнить из классических строительных материалов как кирпич, твинблок, плиты перекрытий. В связи с этим количество проектов домов с монолитным каркасом неуклонно растет.

Плюсы монолитного каркаса для частного дома:

- прочность (в разы выше любых других материалов);

- свобода в архитектурных формах, а значит и планировках;

- возможность выполнения огромных оконных проемов, без снижения прочности;

- скорость выполнения монолитных работ;

- отсутствие усадки дома.

Надо отметить, что все эти плюсы вы получите только с надежной компанией, укомплектованной опалубкой, оборудованием и толковыми специалистами. Так же важны лабораторный контроль набора прочности бетона, замеры температуры твердения, геодезическая разбивка, допустимые отклонения. Все это сможет выполнить только строительная организация.

В противном случае, специалисты-самоучки могут залить вам такую «красоту», которая рискует попасть в очередную подборку развалившихся конструкций…

Дальше будет немного видео и картинок с одного из наших объектов. Всю технологию заливки и контроля монолита рассказывать долго, но мы покажем некоторые нюансы.

1. В случае заглубления дома (цокольный этаж) всегда встает вопрос о качественной гидроизоляции подвального этажа. В данном проекте гидроизоляция выполняется в несколько ступеней. Вначале, на подготовленное и утрамбованное основание из несжимаемого грунта укладывается материал Плантер. Он будет защищать подбетонку от капилярной влаги.

Провода поверх плантера — это кабель прогрева для подбетонк ПНСВ 1,2

2. После заливки бетона (подбетонки) поверхность укрывается теплыми пологами и включается прогрев. Без пологов необходимую температуру твердения бетон будет набирать слишком долго.

1.

Физические процессы и определяющие

положения. Понятие

«зимние условия» в технологии монолитного

бетона и железобетона несколько

отличается от общепринятого —

календарного. Зимние условия начинаются,

когда среднесуточная температура

наружного воздуха снижается до +5°С, а

в течение суток имеет место падение

температуры ниже 0°С.

При отрицательных

температурах не прореагировавшая с

цементом вода переходит в лед и не

вступает в химическое соединение с

цементом. В результате этого прекращается

реакция гидратации и, следовательно,

бетон не твердеет. Одновременно в бетоне

развиваются значительные силы

внутреннего давления, вызванные

увеличением (примерно на 9%) объема

воды при переходе ее в лед. При раннем

замораживании бетона его неокрепшая

структура не может противостоять этим

силам и нарушается. При последующем

оттаивании замерзшая вода вновь

превращается в жидкость и процесс

гидратации цемента возобновляется,

однако разрушенные структурные связи

в бетоне полностью не восстанавливаются.

Замораживание

свежеуложенного бетона сопровождается

также образованием вокруг арматуры и

зерен заполнителя ледяных пленок,

которые благодаря притоку воды из менее

охлажденных зон бетона увеличиваются

в объеме и отжимают цементное тесто от

арматуры и заполнителя.

Все эти процессы

значительно снижают прочность бетона

и его сцепление с арматурой, а также

уменьшает его плотность, стойкость и

долговечность.

Если бетон до

замерзания приобретает определенную

начальную прочность, то все упомянутые

выше процессы не оказывают на него

неблагоприятного воздействия. Минимальную

прочность, при которой замораживание

для бетона не опасно, называют критической.

Величина нормируемой

критической прочности зависит от класса

бетона, вида и условий эксплуатации

конструкции и составляет: для бетонных

и железобетонных конструкций с

ненапрягаемой арматурой—50% проектной

прочности для В7,5…В10, 40% для В12,5…В25 и

30% для В 30 и выше; для конструкций с

предварительно напрягаемой арматурой

—80% проектной прочности; для конструкций,

подвергающихся попеременному замораживанию

и оттаиванию или расположенных в зоне

сезонного оттаивания веч-номерзлых

грунтов,—70% проектной прочности; для

конструкций, нагружаемых расчетной

нагрузкой,—100% проектной прочности.

Продолжительность

твердения бетона и его конечные свойства

в значительной степени зависят от

температурных условий, в которых

выдерживают бетон. По мере повышения

температуры увели

чивается активность

воды, содержащейся в бетонной смеси,

ускоряется процесс ее взаимодействия

с минералами цементного клинкера,

интенсифицируются процессы формирования

коагуля-ционной и кристаллической

структуры бетона. При снижении температуры,

наоборот, все эти процессы затормаживаются

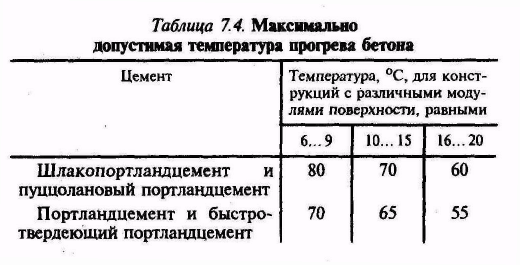

и твердение бетона замедляется (рис.

7.57).

Поэтому при

бетонировании в зимних условиях

необходимо создать и поддерживать такие

температурно-влажностные условия, при

которых бетон твердеет до приобретения

или критической, или заданной прочности

в минимальные сроки с наименьшими

трудовыми затратами. Для этого

применяют специальные способы

приготовления, подачи, укладки и

выдерживания бетона.

При приготовлении

бетонной смеси в зимних условиях ее

температуру повышают до 35… 40°С путем

подогрева заполнителей и воды. Заполнители

подогревают до 60°С паровыми регистрами,

во вращающихся барабанах, в установках

с продувкой дымовых газов через слой

заполнителя, горячей водой. Воду

подогревают в бойлерах или водогрейных

котлах до 90°С. Подогрев цемента

запрещается.

При приготовлении

подогретой бетонной смеси применяют

.иной порядок загрузки составляющих в

бетоносмеситель. В летних условиях в

барабан смесителя, предварительно

заполненного водой, все сухие компоненты

загружают одновременно. Зимой во

избежание «заваривания» цемента в

барабан смесителя вначале заливают

воду и загружают крупный заполнитель,

а затем после нескольких оборотов

барабана — песок и цемент. Общую

продолжительность перемешивания в

зимних условиях увеличивают в 1,2… 1,5

раза. Бетонную смесь транспортируют в

закрытой утепленной и прогретой

перед началом работы таре (бадьи, кузова

машин). Автомашины

имеют двойное

днище, в полость которого поступают

отработанные газы мотора, что предотвращает

теплопотери. Бетонную смесь следует

транспортировать от места приготовления

до места укладки по возможности быстрее

и без перегрузок. Места погрузки и

выгрузки должны быть защищены от ветра,

а средства подачи бетонной смеси в

конструкции (хоботы, виброхоботы и др.)

утеплены.

Состояние основания,

на котором укладывают бетонную смесь,

а также способ укладки должны исключать

возможность ее замерзания в стыке с

основанием и деформации основания при

укладке бетона на пучинистые грунты.

Для этого основание отогревают до

положительных температур и предохраняют

от замерзания до приобретения вновь

уложенным бетоном требуемой прочности.

Опалубку и арматуру

до бетонирования очищают от снега и

наледи; арматуру диаметром более 25 мм,

а также арматуру из жестких прокатных

профилей и крупные металлические

закладные детали при температуре ниже

—10°С отогревают до положительной

температуры.

Бетонирование

следует вести непрерывно и высокими

темпами, при этом ранее уложенный слой

бетона должен быть перекрыт до того,

как в нем температура будет ниже

предусмотренной.

Строительное

производство располагает обширным

арсеналом эффективных и экономичных

методов выдерживания бетона в зимних

условиях, позволяющих обеспечить высокое

качество конструкций. Эти методы

можно разделить на три группы: метод,

предусматривающий использование

начального теплосодержания, внесенного

в бетонную смесь при ее приготовлении

или перед укладкой в конструкцию, и

тепловыделение цемента, сопровождающее

твердение бетона,—так называемый метод

«термоса»; методы, основанные на

искусственном прогреве бетона, уложенного

в конструкцию,—электропрогрев,

контактный, индукционный и инфракрасный

нагрев, конвективный обогрев; методы,

использующие эффект понижения

эвтектической точки воды в бетоне с

помощью специальных противоморозных

химических добавок.

Указанные методы

можно комбинировать. Выбор того или

иного метода зависит от вида и массивности

конструкции, вида, состава и требуемой

прочности бетона, метеорологических

условий производства работ,

энергетической оснащенности строительной

площадки и т. д.

2.

Метод «термоса». Технологическая

сущность метода «термоса» заключается

в том, что имеющая положительную

температуру (обычно в пределах 15… 30°С)

бетонная смесь укладывается в утепленную

опалубку. В результате этого бетон

конструкции набирает заданную прочность

за счет начального теплосодержания и

экзотермического тепловыделения

цемента за время остывания до 0°С.

Начальное

теплосодержание 1 м3

нагретой на ГС бетонной смеси составляет

где

се—удельная теплоемкость бетона,

кДж/(кг • °С); р—плотность бетона,

кг/м3.

И наоборот, это же

количество теплоты необходимо внести

в 1 м^ бетона для нагрева на Г независимо

от вида и метода передачи ему энергии.

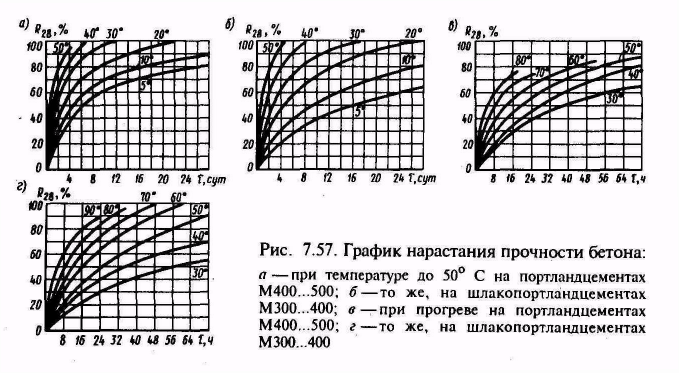

В процессе твердения

бетона выделяется экзотермическая

теплота, количественно зависящая от

вида применяемого цемента и температуры

выдерживания (рис. 7.58).

Наибольшим

экзотермическим тепловыделением

обладают высокомарочные и

быстротвердеющие портландцементы. Так,

при применении бетона на портландцементе

ТОО (при расходе цемента 300 кг) и твердении

при +40°С 1 м3

бетона получит следующее количество

теплоты: через 12 ч —167 • 300 = 50 100 кДж,

через 1 сут —209 • 300 = 81 600 кДж и т. д.

Данное

количество теплоты обеспечит

экзотермический разогрев 1 м3

бетона: через 12 ч —на 20°С, через 1 сут —

на 25°С, через 2 сут — на 32°С. Таким образом,

экзотермия бетона обеспечивает

существенный вклад в теплосодержание

конструкции, выдерживаемой методом

«термоса».

Поэтому при

применении метода «термоса» рекомендуется

применять бетонную смесь на

высокоэкзотермичных портландских и

быстротвердеюших цементах, укладывать

с повышенной начальнбй температурой и

тщательно утеплять.

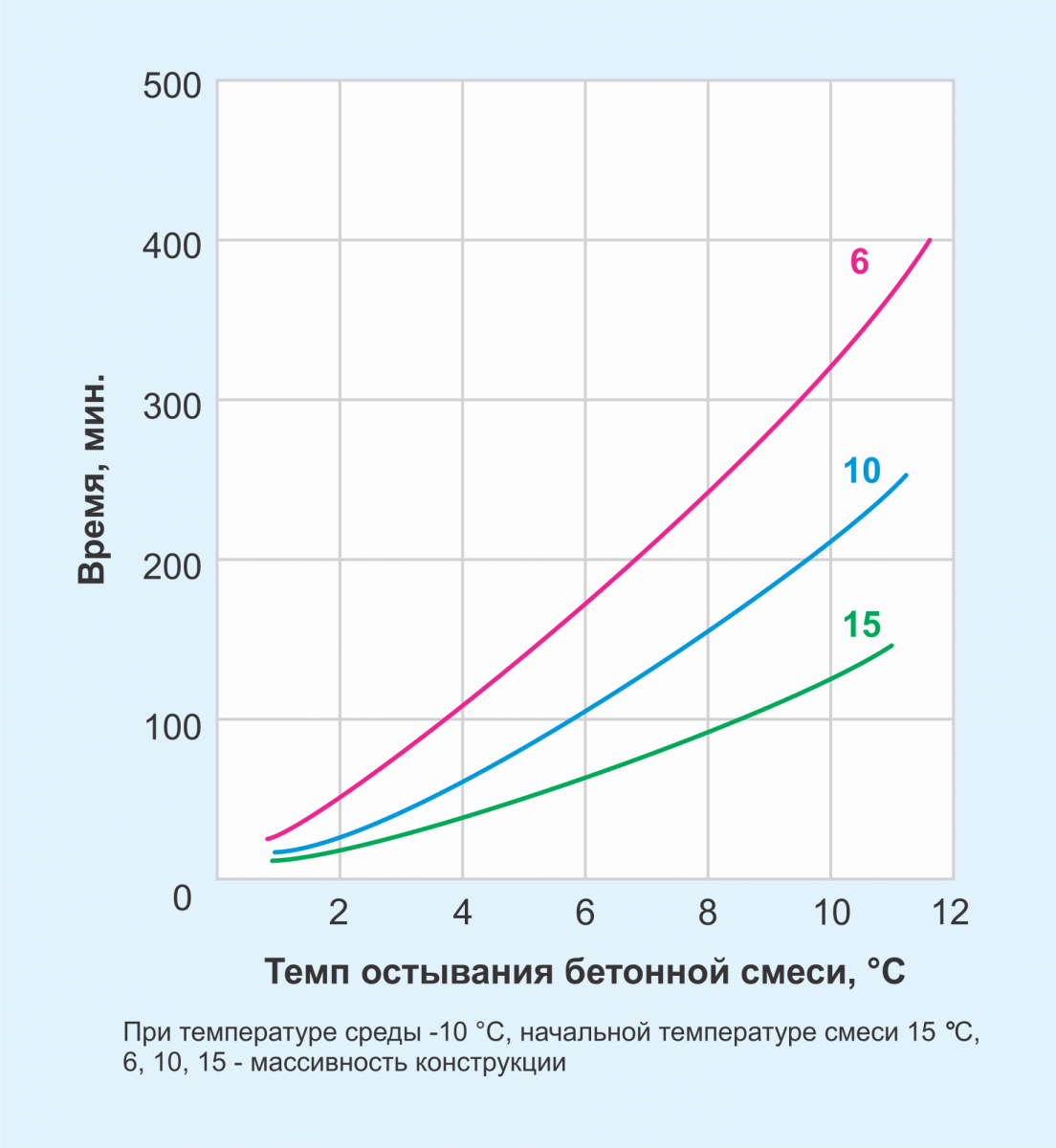

Метод

тем эффективней, чем массивнее бетонируемая

конструкция. Степень массивности

конструкций характеризуется модулем

ее поверхности, представляющим собой

отношение площади охлаждаемых поверхностей

конструкции к ее объему: Мп

— А/У. Для

колонн, балок и других линейных конструкций

М„

определяют

отношением периметра к площади поперечного

сечения.

При применении

метода «термоса» невозможно активно

регу*-лировать процесс остывания

выдерживаемой конструкции. Поэтому

расчетом следует определять

продолжительность этого остывания и

строго соблюдать предусмотренные

расчетом условия.

Расчет должен

показать, что выдерживаемая конструкция

при принятых условиях (при данном виде,

марке и расходе цемента, утеплении

опалубки и открытых поверхностей,

начальной температуре бетона и

температуре наружного воздуха) будет

остывать до 0°С в течение времени,

необходимого для приобретения им

заданной прочности.

С достаточной для

практики точностью продолжительность

остывания бетона, ч, можно определить

по формуле

где

ре —

плотность бетона, кг/м»1,

/б.н

— начальная температура бетона после

укладки, °С; /Ь.к —температура бетона к

концу остывания, °С, в запас прочности

для бетонов без противоморозных добавок

принимают +5°С; Ц —расход цемента, кг/м3;

Э —тепловыделение цемента за время

твердения бетона, кДж/кг, приведено в

соответствующих справочниках или по

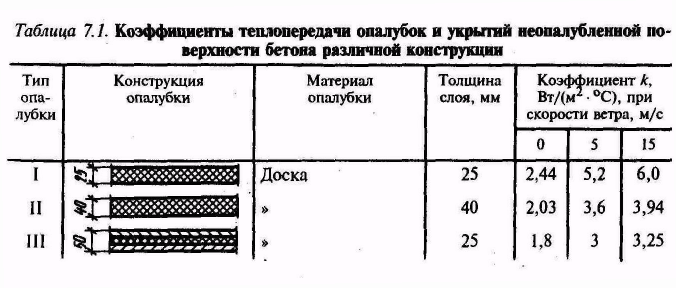

данным рис. 7.59; А: — коэффициент

теплопередачи опалубки или укрытия

неопалубленных поверхностей, Вт/(м

-С), определяют по табл. 7.1 или специальным

расчетом; Мп

—модуль

поверхности конструкции, м»1;

йз.ср — средняя температура за время

остывания бетона, °С, определяют

эмпирической зависимостью

4.в — температура

наружного воздуха, °С.

Определив таким

образом продолжительность остывания,

по графикам набора прочности (см. рис.

7.57) в зависимости от средней температуры

твердения устанавливают прочность,

полученную бетоном. Если эта прочность

соответствует требуемой прочности к

моменту остывания, то заложенные в

расчет параметры выдерживания

принимают для производства работ.

Рассмотренный

метод «термоса» (в практике строительства

его называют обычным

или

классическим)

применяют

при бетонировании массивных конструкций

с Мп

< 6 при укладке смесей на портландцементе

и Мп

<, 10

на быстротвердеющем портландцементе.

Модификациями

метода «термоса», позволяющими расширить

область его применения на конструкции

с большим Мп,

являются

«термос с добавками-ускорителями» и

«горячий термос».

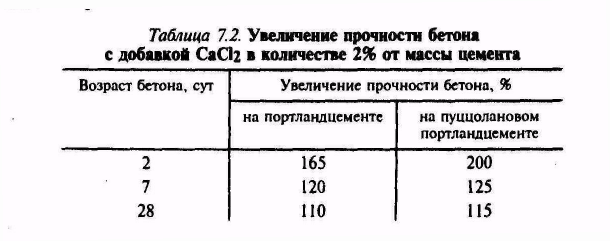

«Термос

с добавками-ускорителями». Некоторые

химические вещества (хлористый кальций

СаС12, углекислый калий — поташ К^СОз,

нитрат натрия ЫаКОз и др.), введенные в

бетон в незначи-

тельных

количествах (до 2% от массы цемента),

оказывают следующее действие на

процесс твердения: эти добавки ускоряют

процесс твердения в начальный период

выдерживания бетона. Так, бетон с добавкой

2%-ного хлористого кальция от массы

цемента уже на третий день достигает

прочности, в 1,6 раза большей, чем бетон

того же состава, но без добавки (табл.

7.2). Введение в бетон добавок-ускорителей,

являющихся одновременно и противомороз-ными

добавками, в указанных количествах

понижает температуру замерзания до

—3°С, увеличивая тем самым продолжительность

остывания бетона, что также способствует

приобретению бетоном большей

прочности.

Бетоны

с добавками-ускорителями готовят на

подогретых заполнителях и горячей

воде. При этом температура бетонной

смеси на выходе из смесителя колеблется

в пределах 25…35°С, снижаясь к моменту

укладки до 20°С. Такие бетоны применяют

при температуре наружного воздуха

—15… —20°С. Укладывают их в утепленную

опалубку и закрывают слоем теплоизоляции.

Твердение бетона происходит в результате

термосного выдерживания в сочетании с

положительным воздействием химических

добавок. Этот способ является простым

и достаточно экономичным, позволяет

применять метод «термоса» для конструкций

с Л/п^8

(бетоны на обычных портландцементах).

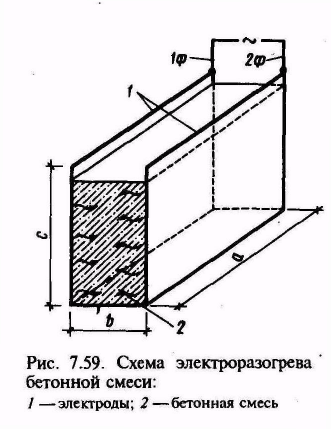

«Горячий

термос» заключается

в кратковременном разогреве бетонной

смеси до температуры 60… 80°С, уплотнении

ее в горячем состоянии и термосном

выдерживании или с дополнительным

обогревом.

В условиях

строительной площадки разогрев бетонной

смеси осуществляют, как правило,

электрическим током. Для этого порцию

бетонной смеси с помощью электродов

включают в электрическую цепь

переменного тока в качестве сопротивления

(рис. 7.59). В результате в бетонной смеси

выделяется мощность

где Р

— выделяемая

мощность в порции бетонной смеси, кВт;

V—

напряжение

на электродах, В; /—сила тока, А; К

— омическое

сопротивление прогреваемой порции

бетонной смеси, Ом. Выделяемая в бетонной

смеси мощность за некоторый промежуток

времени повышает ее теплосодержание:

где ^

— повышение

энтальпии бетонной смеси (количество

выделенной теплоты), кДж;

т—продолжительность воздействия

электрического тока на бетонную

смесь (продолжительность разогрева),

ч.

Таким

образом, как выделяемая мощность, так

и количество выделяемой за промежуток

времени теплоты зависят от подводимого

к

электродам напряжения (прямая

пропорциональность) и омического

сопротивления

прогреваемой бетонной смеси (обратная

пропорциональность).

В свою очередь,

омическое сопротивление является

функцией геометрических параметров

плоских электродов, расстояния между

электродами и удельного омического

сопротивления бетонной смеси. Так

(для примера, рис. 7.59),

где р

— удельное омическое сопротивление

бетонной смеси, Ом • м (в зависимости

от минералогического состава цемента

и количества воды затворения р = 6…9 Ом

• м); Ь

—расстояние

между электродами, м; ас

= А — площадь

рабочей части электрода, м2.

Если

принять объем разогреваемой бетонной

смеси 1 м3

и расстояние между электродами Ь,

то

удельная выделяемая мощность составит

а количество

выделившейся теплоты за время т

1 кВт

• ч электроэнергии эквивалентен 3600

кДж, что позволяет поднять температуру

в 1 м3

бетонной смеси на 3600/2500 = 1,4°С.

Электроразогрев

бетонной смеси осуществляют при

напряжении тока 380 и реже 220 В. Для

организации электроразогрева на

строительной площадке оборудуют пост

с трансформатором (напряжение на

низкой стороне 380 или 220 В), пультом

управления и распределительным щитом.

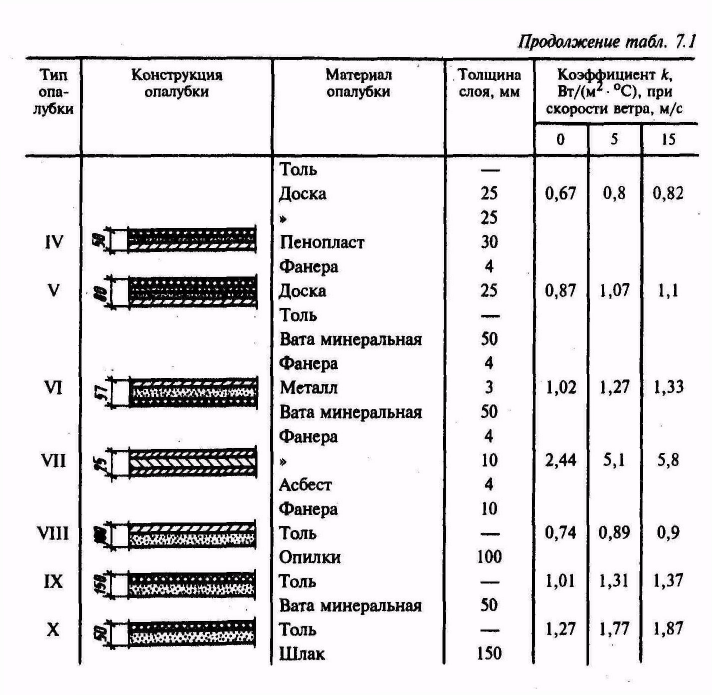

Электроразогрев

бетонной смеси осуществляют в основном

в бадьях или в кузовах автосамосвалов.

В

первом

случае приготовленную

смесь (на бетонном заводе), имеющую

температуру 5…15°С, доставляют

автосамосвалами на строительную

площадку, выгружают в электробадьи,

разогревают до 70… 80°С и укладывают в

конструкцию (рис. 7.60, а).

Чаще

всего применяют обычные бадьи (туфельки)

с тремя электродами из стали толщиной

5 мм (рис. 7.60, б), к которым с помощью

кабельных разъемов подключают провода

(или жилы кабелей) питающей сети. Для

равномерного распределения бетонной

смеси между электродами при загрузке

бадьи и лучшей выгрузке разогретой

смеси в конструкцию на корпусе бадьи

установлен вибратор.

Во

втором

случае приготовленную

на бетонном заводе смесь доставляют на

строительную площадку в кузове

автосамосвала. Автосамосвал въезжает

на пост разогрева (рис. 7.60, в)

и

останавливается под рамой с электродами.

При работающем вибраторе электроды

опускают в бетонную смесь и подают

напряжение. Разогрев ведут в течение

10… 15 мин до температуры смеси на

быстротвердеющих портландцементах

60°С, на портландцементах 70°С, на

шлакопортландцементах 80°С.

Для

разогрева смеси до столь высоких

температур за короткий промежуток

времени требуются большие электрические

мощности. Так, для разогрева 1 м смеси

до 60°С за 15 мин требуется 240 кВт, а за 10

мин —360 кВт установленной мощности.

«Горячий термос» применяют для конструкций

с Мп

до

12.

3.

Искусственный прогрев и нагрев бетона.

Сущность

метода искусственного прогрева и нагрева

заключается в повышении температуры

уложенного бетона до максимально

допустимой и поддержании ее в течение

времени, за которое бетон набирает

критическую или заданную прочность.

Искусственный

прогрев и нагрев бетона применяют при

бетонировании конструкций с Мп

^

Ю, а также и более массивных, если в

последних невозможно получить в

установленные сроки заданную прочность

при выдерживании только способом

термоса.

Физическая

сущность электропрогрева (электродного

прогрева) идентична рассмотренному

выше способу электроразогрева бетонной

смеси, т. е. используется теплота,

выделяемая в уложенном бетоне при

пропуске через него электрического

тока.

Образующаяся

теплота расходуется на нагрев бетона

и опалубки до заданной температуры и

возмещение теплопотерь в окружающую

среду, происходящих в процессе

выдерживания. Температура бетона при

электропрогреве определяется величиной

выделяемой в бетоне электрической

мощности, которая должна назначаться

в зависимости от выбранного режима

термообработки и величины теплопотерь,

имеющих место при электропрогреве на

морозе.

Мощность, требуемая

для разогрева конструкции с заданной

скоростью, складывается из мощности на

разогрев бетона, на разогрев опалубки

и для возмещения теплопотерь. Учитывая

экзотермическое тепловыделение,

которому эквивалентна некоторая

мощность, баланс мощностей можно записать

в виде

где Р

— требуемая

мощность

для разогрева конструкции, кВт; Р

— мощность

на разогрев бетона, кВт; />2 — мощность

на разогрев опалубки, кВт; Рз

— мощность

на восполнение теплопотерь в окружающую

среду, кВт; Д — мощность, эквивалентная

экзотермическому тепловыделению,

кВт.

Удельная

мощность, требуемая для разогрева 1 м3

бетона от начальной температуры и н до

/тах в течение тр,

т. е. со скоростью разогрева Ур

= (/тах—йэ

н)тр,

составит

где

сб —удельная теплоемкость бетона,

кДжДкг • °С); рб —плотность бетона,

кг/м3.

Если

приближенно считать, что за время тр

температура опалубки поднимается

на Гтах/2—’н в, то

где

соп,

роп,

бон

— соответственно удельная теплоемкость,

плотность материала опалубки и ее

толщина, м; /н.в

— температура наружного воздуха, °С.

Удельная

мощность, требуемая на возмещение

теплопотерь за время тр, в среднем

составит

Удельную

мощность А, соответствующую интенсивности

тепловыделения при твердении цемента,

осреднение принимают равной 0,8 кВт/м3.

Удельная

мощность /из, потребная на период

изотермического прогрева, равна

где

Рзиз —удельная мощность, затрачиваемая

на возмещение теплопотерь при

изотермическом

прогреве:

где

/из—температура изотермического

прогрева, равная обычно /шах; А из —

удельная мощность, соответствующая

интенсивности тепловыделения при

твердении цемента, осредненно принимают

0,2 кВт/м3.

Для подведения

электрической энергии к бетону используют

различные электроды: пластинчатые,

полосовые, стержневые и струнные.

К конструкциям

электродов -и схемам их размещения

предъявляются следующие основные

требования: мощность, выделяемая в

бетоне при электропрогреве, должна

соответствовать мощности, требуемой

по тепловому расчету; электрическое и,

следовательно, температурное поля

должны быть по возможности равномерными;

электроды следует располагать по

возможности снаружи прогреваемой

конструкции для обеспечения минимального

расхода металла; установку электродов

и присоединение к ним проводов необходимо

производить до начала укладки бетонной

смеси (при использовании наружных

электродов).

В наибольшей

степени удовлетворяют изложенным

требованиям пластинчатые электроды.

Пластинчатые

электроды принадлежат

к разряду поверхностных и представляют

собой пластины из кровельного железа

или стали, нашиваемые на внутреннюю,

примыкающую к бетону поверхность

опалубки и подключаемые к разноименным

фазам питающей сети (табл. 7.3, п. 1). В

результате токообмена между противолежащими

электродами весь объем конструкции

нагревается. С помощью пластичнатых

электродов прогревают слабоармированные

конструкции правильной формы небольших

размеров (колонны, балки, стены и др.).

Полосовые

электроды изготовляют

из стальных полос шириной 20…50 мм и так

же, как пластинчатые электроды, нашивают

на внутреннюю поверхность опалубки

(табл. 7.3, п. 2, 3).

Токообмен зависит

от схемы присоединения полосовых

электродов к фазам питающей сети.

При присоединении противолежащих

электродов к разноименным фазам питающей

сети (см. табл. 7.3, п. 2) токообмен происходит

между противоположными гранями

конструкции и в тепловыделение вовлекается

вся масса бетона. При присоединении к

разноименным фазам соседних электродов

(см. табл. 7.3, п. 3) токообмен происходит

между ними. При этом 90% всей подводимой

энергии рассеивается в периферийных

слоях толщиной, равной половине расстояния

между электродами. В результате

периферийные слои нагреваются за счет

джоулевой теплоты. Центральные же слои

(так называемое «ядро» бетона) твердеют

за счет начального теплосодержания,

экзотермии цемента и частично за счет

притока теплоты от нагреваемых

периферийных слоев. Первую схему

применяют для прогрева слабоармированных

конструкций толщиной не более 50 см.

Периферийный электропрогрев применяют

для конструкций любой массивности.

Полосовые электроды

устанавливают по одну сторону конструкции.

При этом к разноименным фазам питающей

сети присоединяют соседние электроды.

В результате реализуется периферийный

электропрогрев.

Одностороннее

размещение полосовых электродов

применяют при электропрогреве плит,

стен, полов и других конструкций толщиной

не более 20 см.

При сложной

конфигурации бетонируемых конструкций

применяют стержневые электроды —

арматурные прутки диаметром 6… 12 мм,

устанавливаемые в тело бетона.

Наиболее целесообразно

использовать стержневые электроды э

виде плоских электродных групп (табл.

7.3, п. 4). В этом случае обеспечивается

более равномерное температурное поле

в бетоне.

При электропрогреве

бетонных элементов малого сечения и

значительной протяженности (например,

бетонных стыков шириной до 3… 4 см)

применяют одиночные стержневые электроды

(табл. 7.3, п. 5).

При бетонировании

горизонтально расположенных бетонных

или имеющих большой защитный слой

железобетонных конструкций используют

плавающие электроды — арматурные

стержни 6… 12 мм, втапливаемые в поверхность.

Струнные электроды

применяют для прогрева конструкций,

длина которых во много раз больше

размеров их поперечного сечения (колонны,

балки, прогоны и т. п.). Струнные электроды

устанавливают по центру конструкции и

подключают к одной фазе, а металлическую

опалубку (или деревянную с обшивкой

палубы кровельной сталью) — к другой

(табл. 7.3, п. 6). В отдельных случаях в

качестве другого электрода может быть

использована рабочая арматура. Количество

энергии, выделяемой в бетоне в единицу

времени, а следовательно, и температурный

режим электропрогрева зависят от вида

и размеров электродов, схемы их размещения

в конструкции, расстояний между ними и

схемы подключения к питающей сети. При

этом параметром, допускающим произвольное

варьирование, чаще всего является

подводимое напряжение. Выделяемая

электрическая мощность в зависимости

от перечисленных выше параметров

рассчитывается по формулам, приведенным

в табл. 7.3.

Ток на электроды

от источника питания подается через

трансформаторы и распределительные

устройства.

В качестве

магистральных и коммутационных проводов

применяют изолированные провода с

медной или алюминиевой жилой, сечение

которых подбирают из условия пропуска

через них расчетной силы тока.

Перед включением

напряжения проверяют правильность

установки электродов, качество

контактов на электродах и отсутствие

их замыкания на арматуру.

Электропрогрев

ведут на пониженных напряжениях в

пределах 50… 127 В. Осредненно удельный

расход электроэнергии составляет 60…

80 кВт/ч на 1 м3

железобетона.

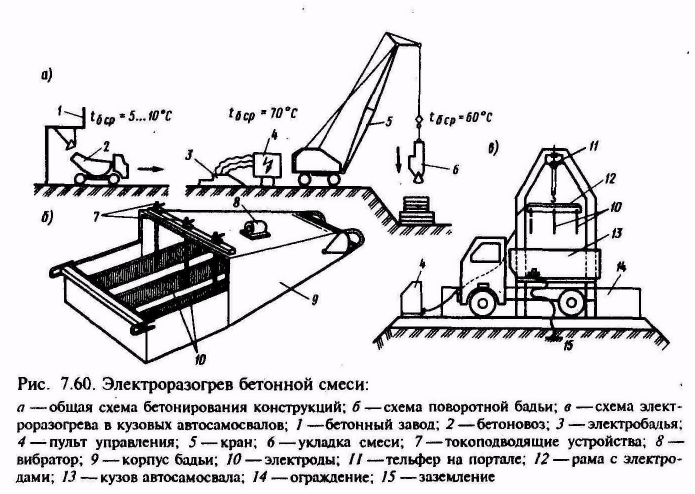

Контактный

(кондуктивный) нагрев. При

данном методе используется теплота,

выделяемая в проводнике при прохождении

по нему электрического тока. Затем эта

теплота передается контактным путем

поверхностям конструкции. Передача

теплоты в самом бетоне конструкции

происходит путем теплопроводности. Для

контактного нагрева бетона преимущественно

применяют термоактивные (греющие)

опалубки и термоактивные гибкие покрытия

(ТАГП).

Греющая

опалубка имеет

палубу из металлического листа или

водостойкой фанеры, с тыльной стороны

которой расположены электрические

нагревательные элементы. В современных

опалубках в качестве нагревателей

применяют греющие провода и кабели,

сетчатые нагреватели (рис. 7.61, а,

б), углеродные

ленточные нагреватели, токопроводящие

покрытия и др. Наиболее эффективно

применение кабелей, которые состоят из

константановой проволоки диаметром

0,7… 0,8 мм, помещенной в термостойкую

изоляцию. Поверхность изоляции защищена

от механических повреждений металлическим

защитным чулком. Для обеспечения

равномерного теплового потока кабель

размещают на расстоянии 10… 15 см ветвь

от ветви.

Сетчатые

нагреватели (полоса

сетки из металла) изолируют от палубы

прокладкой асбестового листа, а с тыльной

стороны опалубочного щита —также

асбестовым листом и покрывают

теплоизоляцией. Для создания

электрической цепи отдельные полосы

сетчатого нагревателя соединяют между

собой разводящими шинами.

Углеродные

ленточные нагреватели наклеивают

специальными клеями на палубу щита. Для

обеспечения прочного контакта с

коммутирующими проводами концы лент

подвергают меднению.

В

греющую опалубку может быть переоборудована

любая инвентарная с палубой из стали

или фанеры. В зависимости от конкретных

условий (темпа нагрева, температуры

окружающей среды, мощности тепловой

защиты тыльной части опалубки) потребная

удельная мощность может колебаться от

0,5 до 2 кВ • А/м2.

Греющую опалубку применяют при возведении

тонкостенных и среднемассивных

конструкций, а также при замоноличивании

узлов сборных железобетонных элементов.

Термоактивное

покрытие (ТРАП)

—легкое, гибкое устройство с углеродными

ленточными нагревателями или греющими

проводами (рис. 7.61, в),

обеспечивающие

нагрев до 50°С. Основой покрытия является

стеклохолст, к которому крепят нагреватели.

Для теплоизоляции применяют штапельное

стекловолокно с экранированием слоем

из фольги. В качестве гидроизоляции

используют прорезиненную ткань.

Гибкое

покрытие можно изготовлять различного

размера. Для крепления отдельных покрытий

между собой предусмотрены отверстия

для пропуска тесьмы или зажимов. Покрытие

можно располагать на вертикальных,

горизонтальных и наклонных поверхностях

конструкций. По окончании работы с

покрытием на одном месте его снимают,

очищают и для удобства транспортировки

сворачивают в рулон. Наиболее

эффективно применять ТРАП при возведении

плит перекрытий и покрытий, устройстве

подготовок под полы и др. ТРАП изготовляют

с удельной электрической мощностью

0,25…! кВ-А/м2.

При

инфакрасном

нагреве используют

способность инфракрасных лучей

поглощаться телом ‘и трансформироваться

в тепловую энергию, что повышает

теплосодержание этого тела.

Генерируют

инфракрасное излучение путем нагрева

твердых тел. В промышленности для этих

целей применяют инфракрасные лучи с

длиной волны 0,76… 6 мкм, при этом

максимальным потоком волн данного

спектра обладают тела с температурой

излучающей поверхности 300… 2200°С.

Теплота от источника

инфракрасных лучей к нагреваемому телу

передается мгновенно, без участия

какого-либо переносчика теплоты.

Поглощаясь поверхностями облучения,

инфракрасные лучи превращаются в

тепловую энергию. От нагретых таким

образом поверхностных слоев тело

прогревается за счет собственной

теплопроводности.

Для бетонных работ

в качестве генераторов инфракрасного

излучения применяют трубчатые

металлические и кварцевые излучатели.

Для создания направленного лучистого

потока излучатели заключают в плоские

или параболические рефлекторы (обычно

из алюминия).

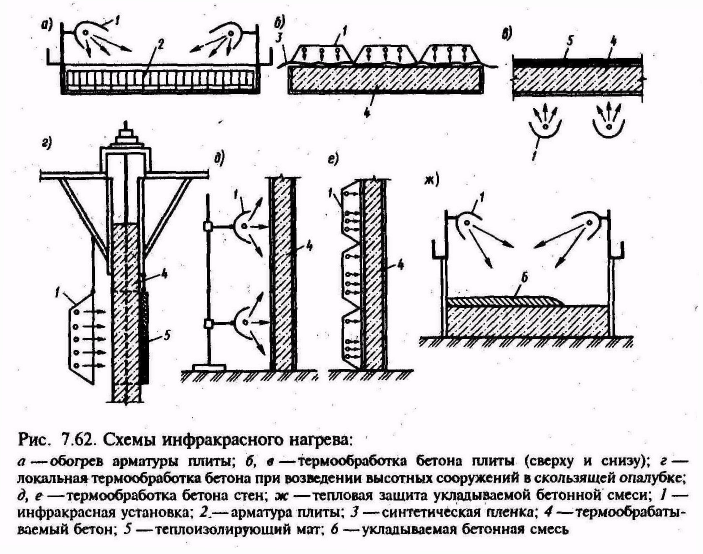

Инфракрасный

нагрев применяют при следующих

технологических процессах (рис.

7.62): отогреве арматуры, промороженных

оснований и бетонных поверхностей;

тепловой защите укладываемого бетона;

ускорении твердения бетона при устройстве

междуэтажных перекрытий, возведении

стен и других элементов в деревянной,

металлической или конструктивной

опалубке, высотных сооружений в

скользящей опалубке (элеваторы, силосы

и т. п.).

Электроэнергия

для инфракрасных установок поступает

обычно от трансформаторной подстанции,

от которой к месту производства работ

прокладывают низковольтный кабельный

фидер, питающий распределительный шкаф.

От последнего электроэнергию подают

по кабельным линиям к отдельным

инфракрасным установкам.

Бетон обрабатывают

инфракрасными лучами при наличии

автоматических устройств, обеспечивающих

заданные температурные и временные

параметры путем периодического

включения-выключения инфракрасных

установок.

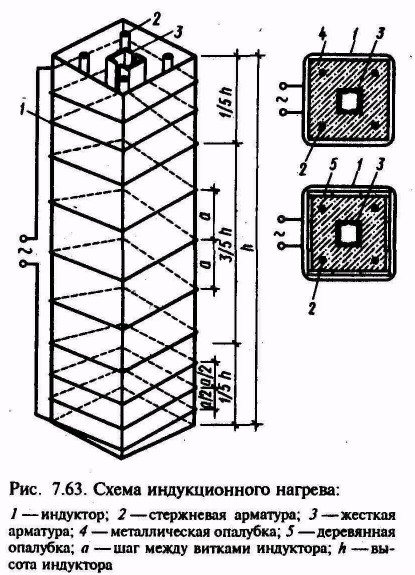

При

индукционном

нагреве бетона

используют теплоту, выделяемую в

арматуре или стальной опалубке,

находящихся в электромагнитном поле

катушки-индуктора, по которой протекает

переменный электрический ток. Для этого

по наружной поверхности опалубки

последовательными витками укладывается

изолированный провод-индуктор (рис.

7.63). Переменный электрический ток,

проходя через индуктор, создает

переменное электромагнитное поле.

Электромагнитная индукция вызывает

в находящемся в этом поле металле

(арматуре, стальной опалубке)

вихревые токи, в результате чего арматура

(стальная опалубка) нагревается и от

нее (кон-дуктивно) нагревается бетон.

Индукционный

метод применяют для отогрева ранее

выполненных и прогрева возводимых

каркасных железобетонных конструкций,

бетонируе-

мых в

любой опалубке и при любой температуре

наружного воздуха. Наиболее эффективен

индукционный метод при бетонировании

конструкций, густо насыщенных арматурой

с Мп

> 5,

а также при использовании металлической

опалубки.

В качестве индуктора

используют изолированные провода с

медными или алюминиевыми жилами.

Укладывают бетон

после установки индуктора, что позволяет

предварительно отогревать арматуру и

металлическую опалубку.

При

конвектнвном

способе обогрева тепловая

энергия бетону передается с помощью

нагретой (обычно движущейся) среды —

теплым воздухом или паром. В этом случае

бетон до приобретения им заданной

прочности выдерживают в тепляках,

представляющих собой временные

ограждающие сооружения. Тепляки могут

быть объемными, т. е. охватывающими всю

бетонируемую конструкцию, и плоскими

или секционными, ограждающими только

часть конструкции.

Температура в

тепляке поддерживается 5… 10°С, в связи

с чем твердение бетона замедляется, а

продолжительность приобретения бетоном

распалубочной прочности увеличивается.

Бетонирование

конструкций в тепляках применяют

редко, так как эти работы весьма трудоемки

и требуют значительного расхода

материалов на устройство тепляков. В

современном строительстве тепляки

применяют при возведении высотных

сооружений в скользящей или

подъемно-переставной опалубке. Их

применяют также в тех случаях, когда

необходимо поддерживать положительные

температуры не только для бетонных, но

и других работ, выполняемых в период

строительства данного сооружения. В

настоящее время в качестве тепляков

находят применение надувные конструкции

из синтетических материалов, которые

представляют собой двухстенное ограждение

с воздушной прослойкой.

Тепляки обогревают

электрическими или паровыми калориферами

и в исключительных случаях (например,

при возведении отдельно стоящих

фундаментов с применением объемных

переносных тепляков) —острым паром.

Реже применяют огневоздушное калориферное

отопление. .

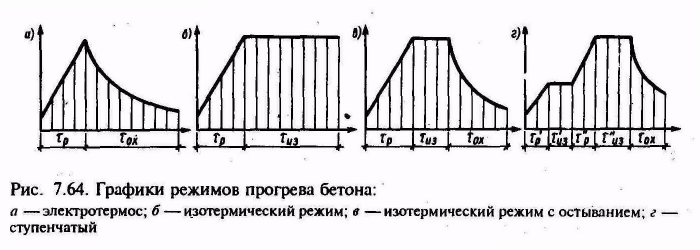

Режимы

нагрева бетона. Качество

конструкций, бетонируемых в зимних

условиях с применением методов

искусственного прогрева, в значительной

степени зависит от режимов нагрева

бетона. На выбор режимов оказывают

влияние многочисленные факторы,

характеризующие как состав бетона,

так и всю конструкцию в целом, а также

требования к конечной прочности бетона

и температура • среды. ;

В зависимости от

перечисленных факторов различают

следую- ?; щие типовые схемы прогрева. ;

Электротермос

(рис.

7.64, а)

применяют

для довольно массив1

ных

конструкций, остывающих в течение

длительного времени Д/п<8. Конструкцию

разогревают в течение тр

от начальной температуры /б.н до

максимальной /тах- Затем она остывает

от максимальной до некоторой конечной

температуры лв.к в течение тост- При

этом требуемая прочность бетона

достигается при остывании конструкции

до температуры йз.к-

Изотермический

режим (рис.

7.64, 6)

применяют

для немассивных конструкций с А/п>15.

Конструкцию разогревают от температуры

йб.н до «тах и изотермически прогревают

при этой температуре. Продолжительность

этого периода тиз определяют из условий

получения требуемой прочности к

концу прогрева.

Изотермический

режим с остыванием (рис.

7.64, в)

применяют

для прогрева конструкций с Мп

=

8… 15. Этот режим представляет собой

комбинацию из двух предыдущих режимов/

Ступенчатый

режим (рис.

7.64, г) применяют для периферийного

прогрева массивных конструкций с Л/п

< 5, а также немассивных предварительно

напряженных конструкций.

Разогрев — один

из наиболее ответственных периодов

прогрева. При высоких скоростях разогрева

вследствие внутреннего давления в

бетоне происходят структурные разрушения

за счет быстрого расширения защемленного

воздуха и образующихся паров воды,

собственных температурных расширений

твердых частиц и интенсивного

испарения влаги с поверхности бетона

при повышенных температурах.

Поэтому

нормативными документами установлены

следующие максимально допустимые

скорости повышения температуры бетона:

5…8°С/ч при модуле поверхности Мп

= 2…6;

не более 10°С/ч при Мп

=

6… 20.

Каркасные и

тонкостенные конструкции малой

протяженности (не более 6 м) можно

разогревать со скоростью 15°С/ч.

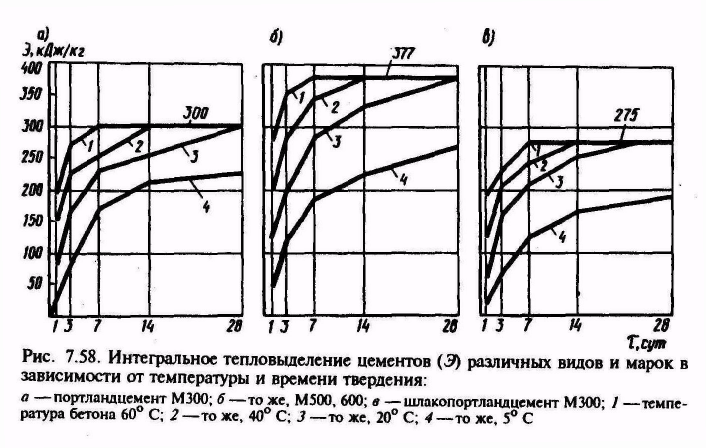

Максимально

допустимая температура прогрева бетона

не должна превышать значений, указанных

в табл. 7.4, а при прогреве конструкций с

жесткой заделкой узлов сопряжений, а

также при периферийном электропрогреве

конструкций с Мп>6

не’

должна превышать

40°С.

При

резком остывании бетона достаточной

прочности и обладающего свойствами

хрупкого тела температурные градиенты

создают в конструкции дополнительные

напряжения, которые могут вызвать

образование необратимых микродефектов.

Поэтому скорость остывания не должна

превышать 12°С/ч для конструкций с модулем

поверхности более 10; 5° С/ч для конструкций

с Мп

— = 10…6;

2…30

С/ч для конструкций с Мп<6.

Скорость

остывания густоармированных каркасных

конструкций с А/п>10 может быть

15° С/ч.

Опалубку

и теплозащиту прогретых конструкций

можно снимать при остывании бетона до

0…50

С. При этом разность температур открытых

поверхностей бетона и наружного воздуха

при распалубке не должна превышать 20°

С для конструкций с А/п<6

и 30°С для конструкций с Л/п>6.

Если условия не

могут быть обеспечены, то поверхность

бетона после распалубливания необходимо

теплоизолировать.

4.

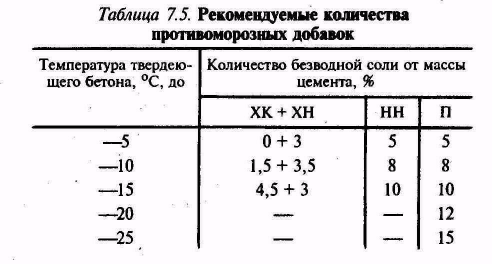

Бетоны с протнвоморознымн добавками.

Бетон,

затворенный водными растворами некоторых

химических веществ, твердеет при

отрицательных температурах. Благодаря

этим химическим веществам вода при

отрицательной температуре (называемой

эвтектической температурой) находится

в жидкой фазе и^ способна взаимодействовать

с цементом. Поэтому обладающие такими

свойствами химические вещества

называют противоморозными добавками.

В качестве основных

противоморозных добавок применяют соли

соляной кислоты —хлорид кальция СаСЬ

(ХК) и хлорид натрия №С1 (ХН), карбонат

калия (поташ) КаСОз (П) и нитрит натрия

ЫаНОа(НН). Применяют также ряд комплексных

соединений: нитрат кальция с мочевиной

(НКМ), нитрат кальция + мочевина (НК + +

М), нитрит нитрат кальция + мочевина (ННК

+ М), нитрит

нитрат хлорида

кальция (ННХК), хлорид кальция + нитрит

натрия (ХК + НН), нитрит нитрат хлорида

кальция + мочевина (ННХК + М).

Противоморозные

добавки по-разному влияют на свойства

бетонной смеси и бетона. Например,

СаС12 в бетоне быстро связывается, в

связи с чем бетонная смесь густеет;

концентрация СаСЬ в жидкой фазе снижается,

что может привести к замерзанию бетона.

Если в бетонную смесь добавить более

2,5% СаСЬ от массы цемента, то она быстро

схватывается, особенно при температурах,

близких к 0°С. Поэтому СаС12 в качестве

самостоятельной добавки не применяют.

Бетон с N30 медленно

набирает прочность в раннем возрасте.

Кроме того, для сохранения жидкой фазы

в бетоне при низких температурах в него

добавляют большое количество хлористого

натрия (при температуре твердения —20°С

содержание №С1 должно составлять

15% от массы цемента).

Поэтому обычно

применяют двухкомпонентную добавку,

состоящую из СаСЬ и №С1. Суммарное

количество двухкомпонентной добавки

не должно превышать 7,5% от массы цемента,

что обеспечивает твердение бетона

при температуре до —15°С (табл. 7.5).

Поташ

является

высокоэффективной противоморозной

добавкой. Эвтектическая точка водного

раствора этой соли плотностью 1,414

соответствует —36,5°С. Однако при больших

добавках Поташа прочность бетона

снижается вследствие разрушения

гидросиликатов кальция. Поэтому в

бетонную смесь вводят 15% поташа от массы

цемента, что обеспечивает твердение

бетона до —25°С.

Нитрит

натрия —слабая

противоморозная добавка. Ее вводят в

бетонную смесь в количестве <10% массы

цемента, что обеспечивает твердение

бетона до —15°С.

Так

как вода при отрицательных температурах

обладает еще более низкой активностью,

чем при положительной, близкой к 0°С, то

твердение бетона протекает довольно

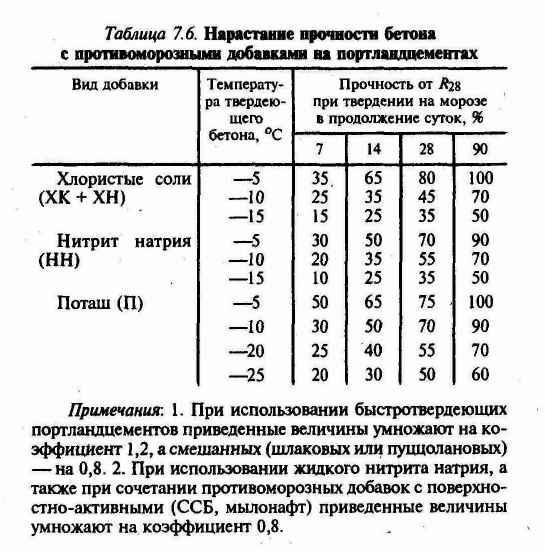

медленно (табл. 7.6).

Критическая

прочность для бетонов с добавками

хлористых солей установлена не ниже

20% от проектной и не менее 5 МПа. Для

бетонов с добавками поташа или нитрита

натрия критическую прочность принимают,

как для бетона без добавок.

Бетоны с добавками

хлористых солей можно применять в

неармированных конструкциях и в

конструкциях, армированных конструктивной

арматурой.

Бетоны с.

противоморозными добавками нельзя

применять в конструкциях, подверженных

динамическим нагрузкам; в предварительно

напряженных конструкциях; в частях

конструкций, расположенных в зоне

переменного уровня воды; в железобетонных

конструкциях, находящихся в непосредственной

близости (в пределах до 100 м) от

источников тока высокого напряжения;

при возведении монолитных дымовых и

вентиляционных труб и др.

Укладывают и

уплотняют бетоны с противоморозными

добавками так же, как и обычные бетоны.

Приготовление бетонной смеси имеет

некоторые особенности.

Бетонную смесь с

добавкой №С1 + СаСЬ или с КгСОз

рекомендуется применять с температурой

3… 5°С, а также при отрицательной

температуре (не ниже —г5°С), но при

усдовии, что щебень или

1

гравий не будут

иметь наледи и смерзшихся комьев, а

песок будет оттаявшим. Бетонную смесь

с добавкой №МС>2 рекомендуется применять

с температурой 10… 15°С.

Хлористые соли

добавляют в смесь в виде дозируемых по

расчету концентрированных водных

растворов после предварительного

перемешивания цемента, 70% воды и

заполнителей.

Если после укладки

бетона температура его стала ниже

расчетной, принятой при установлении

концентрации водных растворов

противоморозных добавок, то уложенный

бетон утепляют или прибегают к

искусственному обогреву до момента

достижения бетоном необходимой прочности.

В связи с укороченными сроками на возведение построек, многие мастера решаются на зимнее бетонирование фундамента. С какими трудностями связан этот процесс, что рекомендуют профессионалы, если времени ждать наступления теплых дней, попросту нет. Как заливать бетон зимой, попробуем тщательно разобраться в этом вопросе, затронув каждый этап по отдельности.

Содержание

- 1 Что такое зимнее бетонирование

- 2 Какое время года подходит для работ

- 3 Выбор даты начала заливки

- 4 Особенности заливки осенью

- 5 Разрешается ли заливать бетон в дождливую погоду

- 6 Набор прочности бетонных конструкций

- 7 Влияние отрицательной температуры на твердение бетона

- 8 Показатели морозостойкости различных марок

- 9 Видео описание

- 10 Методики бетонирования

- 10.1 Повышение температуры в процессе замеса

- 10.2 Подогрев опалубки

- 10.3 Инфракрасный и индукционный способы

- 10.4 Паропрогрев

- 10.5 Введение добавок

- 10.6 Электронагрев

- 10.7 Метод горячего сухого термоса

- 10.8 Устройство тепляков

- 10.9 Установка шатра и прогрев тепловой пушкой

- 11 Что такое проникающие добавки

- 11.1 Использование присадок при морозе

- 11.2 До какой температуры можно заливать бетон без добавок

- 11.3 Разрешено ли подмешивать в бетон соль и модифицирующие добавки

- 11.4 Недостатки противоморозных добавок

- 12 Как ухаживать за бетоном после заливки

- 13 Плюсы зимних бетонных работ

- 14 Зимний бетон в домашних условиях

- 15 Возможные последствия зимнего бетонирования

- 15.1 Почему не стоит бетонировать в мороз

- 15.2 Заливать бетон зимой: проблемные моменты

- 16 Общие рекомендации

Что такое зимнее бетонирование

Если взять за основу требования, изложенные в СП 70.13330, то зимний бетон – это та смесь, которая используется при показателях на термометре от 5 до 0 градусов. Подобный процесс нужен не во всех регионах мира, но вот российские строители хорошо знакомы с тем, как заливается бетон зимой.

В большинстве городов холода и отрицательные температуры держатся 6 месяцев. Чтобы не откладывать строительство надолго, можно прибегнуть к уже проверенной технологии под своеобразным названием зимнее бетонирование.

Решив работать в минусовую температуру, важно не только запастись подходящей спецовкой, но и обратить внимание на приготовление опалубки, характеристики смеси. Многие новички спрашивают, на сколько должна опуститься отметка градусника, чтобы процесс было невозможно реализовать в зимний период.

По поводу самих работ, а также при какой температуре можно заливать бетон, существует немало рекомендаций от экспертов, советы стоит разбирать по отдельности.

Какое время года подходит для работ

Чтобы набор прочности бетона происходил стремительно, мастер не испытывал неудобств, а качество основания оставалось на достойном уровне, лучше подбирать теплые, солнечные дни для работ. При показателях на уличном термометре в 15-25 градусов, смесь достигает первичного застывания в 70% за 7 дней.

В тех же погодных условиях, фундамент станы затвердеет монолитным камнем за 30 дней. Важно четко понимать, при низкой температуре можно заливать бетон, но вот процесс отвердения закончится через 60 дней, в несколько раз дольше, чем это произошло бы летом. Технологию возведения основания невозможно назвать легкой, если на улице холодно, нужно учесть массу нюансов.

Выбор даты начала заливки

Подойдя к подготовительному этапу, нужно понимать, сколько застывает смесь при конкретной температуре. Отталкиваясь от сроков, а также времени, потраченного на работы, делают окончательные выводы. Эксперты не рекомендуют откладывать заливку на следующий год, если владелец жилья решил возводить фундамент в конце лета или поздней осенью. Зная тонкости создания основания в холодные дни, можно провести манипуляции максимально правильно, а монолитная часть конструкции дома будет отвечать всем общепринятым стандартам.

Особенности заливки осенью

В этот период года не всегда стоит минусовая температура, поэтому рациональнее всего будет тщательно изучить прогнозы синоптиков для конкретного региона проживания. Застывать бетон осенью будет не так быстро, как это происходит летом, но при серьезном подходе к мероприятию результат работ порадует мастера.

Нужно перестраховаться на случай резкого ухудшения погодных условий, заказать смесь со специализированными добавками. А на самой территории приготовить материалы под создание защитных конструкций, выделить средства на покупку тепловой пушки. Самым холодным периодом суток считают 4-5 часов утра, в это время стоит выйти на улицу и понаблюдать за перепадами температуры, сделать запись.

Разрешается ли заливать бетон в дождливую погоду

Если на улице идет небольшой прерывистый дождь, то никаких угроз для технических показателей бетона нет. Чего не скажешь про откровенный ливень, при отсутствии предварительно созданных навесов работы проводить нельзя. Фундамент попросту растечется, вяжущее вещество вымоет из смеси, это отразится на сроке службы монолитного основания.

Набор прочности бетонных конструкций

Время до полного застывания напрямую зависит от температуры, в которой будет находиться фундамент, даже зимой можно создать сплошной отапливаемый навес. При показателях на термометре в 15-20 градусов, для набора 70% прочности достаточно одной недели, но заметив изменения показателей сроки увеличиваются в 2-3 раза.

Существуют таблицы, которыми пользуются профессионалы, эти материалы стоит сохранить, с поиском информации зачастую проблем не возникает.

Влияние отрицательной температуры на твердение бетона

Когда заливка бетона при отрицательных температурах производится специалистами высокого класса, мастера придерживаются общепринятых правил. Изначально учитывается важность воды в процессе застывания смеси, сильная жара способствует быстрому испарению жидкости.

В умеренных климатических условиях набор прочности происходит медленно, но конструкция получается качественной. Следует помнить о том, что вода может кристаллизоваться, при этом скорость твердения бетона снизится, а порой и вовсе не получается создать надежное основание.

Показатели морозостойкости различных марок

Что же означает надпись «бетон зимний», все очень просто, в смесь внедрены необходимые добавки, которые призваны помочь сохранить ее характеристики. Существует много разных рабочих масс, которые могут носить маркировку от F50 до F500-1000.

От этих показателей зависит насколько залитый бетон в зимних условиях выдержит все предполагаемые нагрузки, а также глубокое промерзание почвы. Начиная с образцов 150-300, цена на товар станет заметно выше, всему виной дорогие добавки, которые внедряются в состав смеси.

Видео описание

Методики бетонирования

Разобравшись во влиянии температуры на набор прочности основания, можно переходить к основным тонкостям работы строителей в холодное время года. Все методы зимнего бетонирования предполагают тщательную подготовку и наличие дополнительных приспособлений, начиная с постройки отапливаемого шатра и оканчивая нагревом смеси проводом.

Новичков интересует вопрос, как залить фундамент зимой на улице собственными силами, какой выбрать метод, а также правильно реализовать доступный способ заливки. Чтобы не теряться в догадках, каждый из приемов стоит привести отдельно, пособие от профессиональных строителей выглядит достаточно просто.

Повышение температуры в процессе замеса

Выбрав этот метод, нужно настроиться на трудоемкий процесс. Чтобы температура бетонной смеси при укладке достигала оптимальных показателей, следует воспользоваться специализированным инструментом.

Подогрев опалубки

Этот способ также популярен среди строителей, важно доставить смесь до места без пагубных изменений консистенции. Как только бетон станет черного цвета, значит, он замерз, идеальным оттенком зимой считают серо-коричневый. После заливки опалубки сразу приступают к подключению нагревательных приспособлений, разработанных для прогрева бетона.

Инфракрасный и индукционный способы

Применяются ТЭНы из металла и карборундовые излучатели, оптимальным расстоянием до поверхности считают 1,2 метра. Многие начинающие мастера рекомендуют брать агрегаты в аренду, если заливка фундамента нужна только разово. Благодаря таким услугам, получится существенно экономить выделенный на строительство бюджет.

Паропрогрев

Метод зимнего бетонирования чаще всего используют при работе с тонкостенными конструкциями, строителям удается нагнетать от +50 до +80 градусов. В этот момент скорость набора прочности бетона существенно ускорятся, при должной влажности за 2 дня прогрева можно получить готовое основание, не уступающее обычному застыванию на протяжении 7 дней.

Введение добавок

Это наиболее распространенный способ, который сводит к минимуму манипуляции, направленные на обогрев строительной массы. Чтобы заливка бетона при минусовой температуре без прогрева была качественной, важно заказывать смесь только у проверенных временем поставщиков.

Электронагрев

Приготовив подходящее мощное оборудование, в залитый бетон вставляют электроды, на которые подается ток. При этом элементы постепенно нагревают массу в опалубке, но не нужно забывать про постоянный уход за конструкцией. Мастер обязан производить замеры температуры, при необходимости вносит изменения в работу устройств.

Метод горячего сухого термоса

Возведение конструкции для реализации процесса станет востребованным при заливке больших объемов. Строители предварительно создают герметичный коридор из полиэтилена по всей длине опалубки. Пространство внутри нагревается посредством разного оборудования, популярны сегодня тепловые пушки.

Устройство тепляков

Что же такое тепляк, этот вопрос сразу возникает у новичков. Конструкция напоминает палатку и подходит для заливки небольших площадей основания. Чаще всего под возведение берут брезент, а также полимерную пленку, для постоянных работ продумывают передвижные типы каркасов, в которых будет поддерживаться тепло, необходимое для набора прочности бетона.

Установка шатра и прогрев тепловой пушкой

Планируя бетонные работы зимой, важно правильно подготовить место для произведения манипуляций. Объемный шатер отлично подходит под подобные мероприятия. Для нагнетания температуры в герметичной постройке зачастую применяют специализированное мощное оборудование.

Тепловые пушки предпочитают настоящие профессионалы, агрегаты способны обогреть большую площадь, а также легко настраиваются.

Что такое проникающие добавки

Наличие всевозможных присадок и добавок проникающего типа помогает добиться достойного качества готового основания. Существует как минимум два типа вспомогательных веществ, которые стоит рассмотреть по отдельности:

- Первый вариант исполнения добавки предназначен для уменьшения температуры, при которой будет застывать вода, входящая в состав строительной смеси. Жидкость не будет быстро кристаллизоваться на морозе, что положительно скажется на процессе застывания бетона.

- Второй тип добавок способен ускорять степень отверждения смеси, при этом время для набора каменной прочности существенно уменьшается. Состав бывает разным, чаще всего на прилавках магазинов встречается продукция с внедренным нитратом кальция, поташом, а также солями кальция, перемешанными с мочевиной.

Несомненно, наличие проникающих добавок отразится на стоимости куба бетона, но мастер может не переживать за результат проделанных работ.

Использование присадок при морозе

Количество дополнительных веществ будет изменяться в зависимости от температурного режима, который зафиксирован на объекте или конкретной местности. При показателях в пределах от -5 до -10 градусов, достаточно подмешать 5-8% противоморозных добавок от общей массы бетона.

Температура в -15 градусов потребует большего количества вспомогательных компонентов, при таком холоде принято использовать до 10% присадок. А когда показатели на градуснике опустятся ниже -25 градусов и вовсе 15%.

До какой температуры можно заливать бетон без добавок

Оптимальными показателями на термометре, по мнению многих специалистов, считают 15-25 градусов со знаком плюс, при таком развитии событий 70% прочности бетон наберет через неделю. При похолодании до +5 все процессы замедлятся, чтобы добиться результата, потребуется ждать минимум 60 дней.

Когда показатели термометра остановятся в пределах от 0 до -5 градусов, смесь будет застывать только за счет малого наличия жидкости в ней, что представляет огромный риск для качества готового фундамента. В более суровых условиях без добавок обойтись сложно, процесс отверждения смеси попросту прекратится.

Разрешено ли подмешивать в бетон соль и модифицирующие добавки

Внедрение обычной соли только частично поможет справиться с вопросом быстрой кристаллизации жидкости в бетоне, также дело обстоит с модификаторами. Нужно довериться исключительно проверенным присадкам, обилие которых может удивить каждого покупателя.

На прилавках магазинов получится найти добавки на основе кальциевой соли, карбоната калия, хлорида натрия, а также натриевой селитры.

Недостатки противоморозных добавок

На первый план выходит увеличение стоимости бетона, планируя работать зимой, этот момент нужно заранее предусмотреть. Стоит упомянуть о вредности компонентов, которые будут внедряться в смесь, речь идет про отдельные вещества, входящие в состав присадок.

После заливки фундамента с помощью модификаторов, разработанных для зимнего периода, технические характеристики основания в некоторых случаях снижаются. Чтобы нивелировать ухудшение показателей твердости, приходится добавлять больше цемента, а это влечет за собой дополнительные траты бюджета, выделенного на строительство.

Как ухаживать за бетоном после заливки

В общепринятых правилах СНиП по выполнению работ в холодное время года есть несколько важных моментов, на которые должны обратить внимание новички, взявшиеся за самостоятельную реализацию процесса заливки.

Открытых участков конструкции на фундаменте быть не должно, нужно максимально тщательно закрыть свежий бетон, исключая риск возникновения кристаллизации жидкости. Чрезмерно прогревать основание также не рекомендуется, если в смесь внедрена специализированная добавка, местный нагрев не должен быть выше 25 градусов.

Плюсы зимних бетонных работ

Положительные моменты у разбираемого типа заливки бетона все же есть, стоит перечислить их списком:

- столкнувшись на объекте с сыпучим грунтом, только зимой песчаная почва не будет осыпаться и мешать формированию надежного основания;

- при холоде стройматериалы зачастую продают дешевле, поскольку в городах и селах не наблюдается большой спрос на бетон;

- начиная заливку фундамента зимой, можно приступать к возведению стен уже весной, что положительно отразится на сроках выполнения всех работ;