Skip to content

В Поездку

SimKa 04.11.202004.11.2020

Похожее

- СДО

Свыше какого времени запрещается работа дизеля на минимально-устойчивой частоте вращения холостого хода, для предотвращения выброса масла в выпускной коллектор?

Более 2-х часов

Более 1-го часа

Более 3 часов

Найти другие ответы на вопросы

Связанные темы

Темы, в которых встречается данный вопрос:

- Прогрев и содержание локомотивов на тракционных путях депо

- Инструкция по прогреву тепловозов при отстое

- Эксплуатация и обслуживание тепловозов в зимних условиях

- Инструкция по прогреву тепловозов при отстое на тракционных путях локомотивных депо и пунктах оборота. Распоряжение № 3091р от 30.12.2019

В этой статье вам будет представлена информация по основным режимам работы дизелей, куда входит номинальная (полная мощность), максимальная и минимальная мощность, а также режим минимально-устойчивой частоты вращения коленчатого вала.

СодержаниеСвернуть

- Неустановившиеся режимы работы

- Пуск дизеля

- Реверс дизеля

- Прогревание, нагружение до полной мощности и остановка дизельного двигателя

- Работа при волнении моря

- Установившиеся режимы работы

- Режимы полного хода

- Режимы малого хода

- Работа при “тяжелом” и “легком” винте

- Работа при отключенных цилиндрах

- Работа при аварийном отключении ТК

- Режимы обкатки судовых ДВС

- Испытания судовых ДВС

Также будет обрисовано понятие установившегося и неустановившегося режимов работы судового дизеля.

Неустановившиеся режимы работы

Неустановившиеся режимы характеризуются переменными по времени нагрузками двигателя, частотой вращения, тепловым состоянием деталей цилиндра. Практика показывает, что большая часть аварий происходит на неустановившихся режимах — при пусках, реверсах, выводе двигателя на режим полного хода, работе в штормовых условияхУправление судном в штормовых условиях, сбросе нагрузки и остановке. Рассмотрим особенности работы двигателей на неустановившихся режимах и общие требования, предъявляемые к ним Правилами технической эксплуатации и Правилами Регистра.

Пуск дизеля

Подавляющее большинство мирового флота оснащено главными судовыми дизелями, работающими на винт фиксированного шага. По данным Балтийского морского пароходства, главные двигатели транспортных судов в среднем пускаются 800-900 раз в год; на пассажирских судах — до 1 200-1 500 пусков в год. На судах рыбопромыслового флота с прямой передачей мощностей на винт фиксированного шага дизель пускается до 50-100 раз в сутки.

Запуск двигателя на морском судне — единственное средство приведения в действие гребного винта, а реверс двигателя (пуск на задний ход) — единственное средство остановки и изменения направления движения судна с винтом фиксированного шага в наиболее ответственные моменты эксплуатации (при маневрировании на стесненной экватории порта, при движении по сложному фарватеру, для предотвращения последствий навигационной ошибки и т. д.). Поэтому пуско-реверсивные качества дизеля с прямой передачей мощности на винт являются важнейшими эксплуатационными показателями.

Запуск судового дизеля осуществляется за счет энергии предварительно сжатого воздуха. Воздух хранится в баллонах под давлением 25-30 бар. В соответствии с требованиями Регистра, запас воздуха в баллонах без их пополнения должен обеспечить 12 последовательных пусков и реверсов двигателей, непосредственно работающих на винт фиксированного шага. При наличии винта регулируемого шага или при электродвижении запас воздуха в баллонах должен обеспечить 6 последовательных пусков.

Все главные судовые дизели могут запускаться из любого положения коленчатого вала. Как правило, все цилиндры имеют пусковые клапаны. Подача пускового воздуха в цилиндры начинается в районе ВМТ (φ1 = 1-6° пкв после ВМТ) и заканчивается при повороте коленчатого вала на угол φ2 = 65-110° пкв после ВМТ. Для запуска вспомогательных двигателей с числом цилиндров 2-5 (в зависимости от тактности) их необходимо устанавливать в пусковое положение. В последние годы некоторые вспомогательные двигатели запускаются с помощью встроенной воздушной турбинки без пусковых клапанов и привычной системы пуска.

Можно выделить в общем случае 4 фазы пуска:

- Подготовка к пуску;

- Пуск на воздухе, раскрутка двигателя до частоты вращения, обеспечивающей работу на топливе;

- Продолжение раскрутки на воздухе с одновременными вспышками топлива в некоторых цилиндрах;

- Прекращение подачи пускового воздуха, разгон двигателя до требуемых оборотов на топливе.

В соответствии с Правилами технической эксплуатации, подготовка двигателя к пуску включает в себя внешний осмотр двигателя, подготовку к работе систем пуска, топливо и воздухоснабжения, циркуляционной и цилиндровой смазкиПроверка и регулировка лубрикаторов цилиндровой смазки, охлаждения элементов двигателя. Как правило, обеспечивается прогрев двигателя с помощью систем охлаждения и циркуляционной смазки и проворачивание его при открытых индикаторных кранах с помощью валоповоротного устройства. После отключения валоповоротного устройства двигатель проворачивается на воздухе при открытых индикаторных кранах и только после этого проверяется в работе на топливе.

Собственно пусковые качества двигателя оцениваются 2-мя показателями: временем пуска-реверса и количеством затрачиваемого воздуха на один пуск. Рассмотрим, от чего зависят эти показатели на основе уравнение движения системы двигатель-валопровод, которое можно записать в виде:

Mдв = I dw/dτ + Mтр + Mсж + Mв, Форм. 1

где:

- Mдв — момент движущей силы двигателя;

- Mтр — момент от сил трения в элементах движения (в подшипниках и в парах поршень-втулка);

- Mсж — момент на сжатие воздуха в неработающих цилиндрах;

- Mв — момент, развиваемый винтом;

- ℑ (dw/dτ) — момент от сил инерции движущихся масс при разгоне двигателя.

Величины моментов ℑ(dw/dτ), Mсж, Mв определяются свойствами системы двигатель-валопровод-винт и практически не зависят от механика. Момент сил инерции определяется ускорением, с которым раскручивается двигатель. Момент на винте Mв жестко связан с частотой вращения (Mв = cn2) и зависит от загрузки судна.

Момент от сжатия воздуха Mсж действует в самом начале пуска, когда сжимается воздушный заряд в цилиндрах, которые находились в районе нижней мертвой точки в момент страгивания коленчатого вала. В дальнейшем, если при переходе через верхнюю мертвую точку в этих цилиндрах не произошло вспышек, сжатый воздух, расширяясь, компенсирует затраты энергии на его предварительное сжатие.

Наиболее существенным эксплуатационным фактором, определяющим качество пуска, является момент от сил трения Mтр. Силы трения зависят от теплового состояния двигателя. У непрогретого дизеля высокая вязкость смазки, что увеличивает силы трения в подшипниках и в цилиндрах, приводит к возрастанию количества пускового воздуха на преодоление этих сил.

В то же время, у холодного дизеля увеличен теплоотвод от воздушного заряда при его сжатии в цилиндре, что требует повышения минимальной частоты вращения nmin для обеспечения вспышек в цилиндрах и еще более увеличивает расход пускового воздуха. Указанные обстоятельства требуют от механика прогрева двигателя перед пуском.

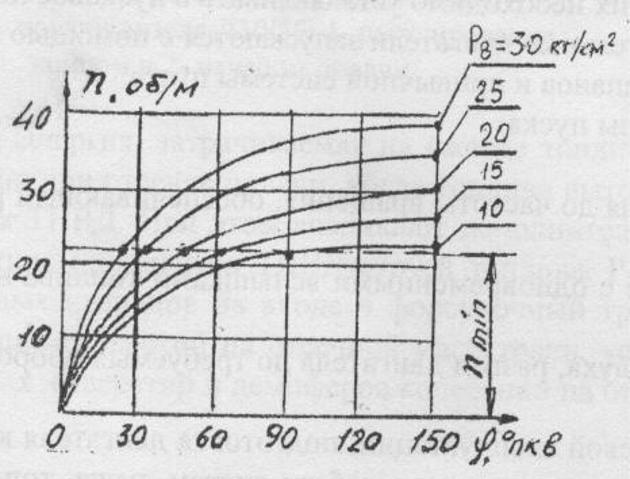

Момент движущих сил Mдв определяется давлением пускового воздуха. Чем больше давление, тем больше момент и меньше время раскрутки двигателя до минимальных оборотов nmin при которых обеспечивается вспышка топлива. На рис. 1 приведены зависимости угла раскрутки до nmin, от давления пускового воздуха Pв. Как видно, при Pв = 30 бар пусковые обороты nmin достигается через 30° пкв после страгивания коленчатого вала; при Pв = 10 бар этот угол увеличивается до 120-150° пкв, пусковые качества ухудшаются.

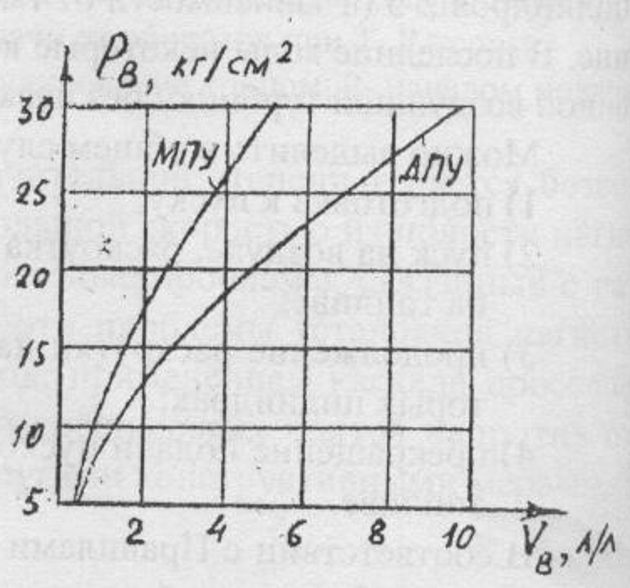

В то же время, давление пускового воздуха определяет его расход. Как видно из рис. 2, при максимальном давлении Pв = 25-30 бар расход воздуха в 3-4 раза больше, чем Pв = 15 бар. Причина повышенного расхода воздуха при больших давлениях — чрезмерная раскрутка двигателя до оборотов, превышающих минимально необходимые.

Так, при Pв = 30 бар в момент начала вспышек мгновенная частота вращения составляет n ≈ 39 об/мин, хотя требуется nmin = 20 об/мин. Поэтому целесообразно для снижения расхода пускового воздуха и экономии моторесурса воздушного компрессора поддерживать на маневрах несколько сниженное давление в пусковых баллонах.

Расход пускового воздуха в значительной степени зависит от способа управления двигателем и от способа пуска (раздельный или смешанный). При дистанционном автоматизированном управлении расход воздуха увеличивается в 2 и более раза (рис. 2). Датчики системы ДАУ обычно настраиваются на выключение подачи пускового воздуха при высоких частотах вращения (с целью обеспечить запуск при самых тяжелых условиях — дизель холодный, судно в полном грузу). В нормальных условиях для сокращения затрат пускового воздуха управление двигателем целесообразно передавать из рулевой рубки в ЦПУ.

Способ пуска влияет на пусковые качества на конечных фазах. При раздельном пуске двигатель раскручивается сначала только на воздухе, а затем — только на топливе (после установки топливной рейки на подачу поступление пускового воздуха в цилиндры прекращается, 3-я фаза пуска отсутствует).

При смешанном пуске топливная рейка устанавливается на подачу до страгивания коленчатого вала. Поэтому как только достигается минимально необходимая частота вращения nmin, в некоторых цилиндрах появляются вспышки, увеличивающие движущий момент. Двигатель разгоняется одновременно как на воздухе, так и на топливе, время разгона сокращается; пусковой рычаг можно устанавливать на “0” после 2-3 вспышек.

Поэтому считается, что пусковые качества двигателей, имеющих смешанный пуск, лучше (двигатели фирмы Зульцер, МАН, Фиат, Сторк). При применении автоматизированной системы дистанционного управления, когда топливная рейка приводится от регулятора частоты вращения, двигатели со смешанной системой пуска фактически пускаются по раздельной схеме.

Раздельный пуск применяется в двигателях фирм Бурмейстер и Вайн, Гетаверкен. Раскрутка двигателя на воздухе происходит до частоты вращения, превышающая nmin, с целью гарантии запуска при переводе на топливо. При этом увеличивается расход пускового воздуха. Увеличение расхода воздуха требуется не только для раскрутки двигателя, но и для раскручивания вала газотурбонагнетателя и последующего воздухоснабжения двигателя с импульсным газотурбинным наддувом после прекращения подачи пускового воздуха.

Появление первой вспышки в цилиндре не является гарантией дальнейшей устойчивости работы двигателя на топливе. В дальнейшем из-за неудовлетворительного распыливания топлива, низкого теплового уровня цилиндров могут появиться пропуски вспышек, двигатель может “заглохнуть”. Это приводит к повторным пускам, необходимости “передержки” двигателя на воздухе.

Следует обратить внимание на возможность жесткой работы двигателя при пуске, повышения износов цилиндров, механической и тепловой напряженности. При малых подачах топлива ухудшается его распыливание, что может привести к увеличению периода задержки самовоспламенения τi (τi возрастает в 5-9 раз), пропуску вспышек в цилиндре, скоплению топлива на головке поршня. После воспламенения топлива показатель жесткости рабочего процесса ΔP/Δφ может возрасти в 2-3 раза, достигая значений 6-7 бар на градус пкв. При этом значительно увеличивается механическая напряженность подшипников (головного, мотылевого, рамового).

Увеличение износов происходит, если до пуска на зеркале цилиндра отсутствует масляная пленка. При этом наблюдается сухое трение пары поршень-втулка. Для предотвращения сухого трения предусматривается в период подготовки двигателя к пуску прокачка системы цилиндровой смазки вручную (там, где есть такая система).

Тепловые напряжения цилиндра могут увеличиваться сверх допустимого при пусках горячего двигателя, не успевшего остыть после работы на полном ходу. При подаче пускового воздуха его температура из-за расширения в цилиндре значительно ниже 0 °С, что создает большие термические напряжения в районе пускового отверстия. При накоплении теплосмен это может привести к усталостным разрушениям крышки.

Как видно из приведенного выше анализа, во всех случаях режимы пуска содержат в себе элемент повышенного риска. Таким образом, для повышения надежности работы двигателя необходимо стремиться к сокращению количества пусков.

Реверс дизельного двигателя – это переход работы из положения “вперед” в положение “назад”. В этом материале рассмотрены условия такого перехода на двигателе фирмы Зульцер.

Реверс дизеля

В соответствии с требованием Регистра, реверс дизеля должен осуществляться за 12 секунд. Изменение направления вращения двигателей обеспечивается изменением фаз воздухо- и газораспределения и моментов топливоподачи. В 4-тактных двигателях реверс осуществляется с помощью 2-х комплектов кулачных шайб воздухо-, топливо- и газораспределения (переднего и заднего хода), которые при реверсе перемещаются в осевом направлении вместе с распределительным валом. Аналогичное решение применяла фирма МАН в своих 2-тактных дизелях.

Фирма “Зульцер” применяет для реверса 2-тактных ДВС один комплект кулачных шайб. Реверс осуществляется до пуска двигателя путем разворота распределительного вала на требуемый угол относительно коленчатого вала с помощью специального сервомотора.

В двигателях фирмы Бурмейстер и Вайн с традиционным распределением имеется 2 распределительных вала:

- Распределительный вал с кулаками топливо- и газораспределения

- Валик воздухораспределителя имеет 2 комплекта кулачков и при реверсе перемещается в осевом направлении.

Вал топливо- и газораспределения в малооборотных двигателях старой конструкции имел один комплект шайб и реверсировался за счет вращения коленчатого вала после того, как двигатель начинал вращаться на противоположный ход (коленчатый вал как бы разворачивался относительно распределительного вала).

В двигателях 4-й модификации фирма Бурмейстер и Вайн перешла на реверс распредвала по тому же принципу, что и Зульцер – с помощью сервомотора. В наиболее распространенных современных двигателях ряда МС фирмы MAN-B&W распределительный вал вообще не реверсируется; вместе с реверсом воздухораспределителя изменяются лишь моменты топливоподачиПроцесс топливоподачи путем перемещения серьги толкателя ТНВД с помощью пневматического сервомотора индивидуально на каждом цилиндре, моменты газораспределения не реверсируется.

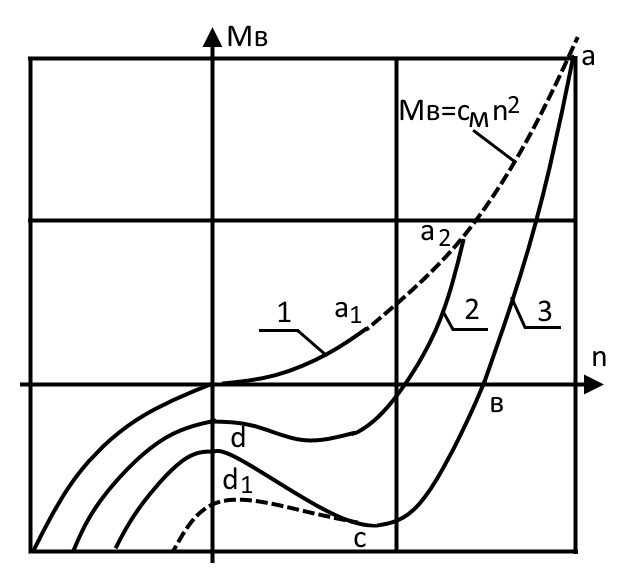

Успешность реверса и запуска двигателя на задний ход зависит от того, с какого режима работы требуется реверс. Если при маневрировании скорость судна близка к 0, двигатель работает малым ходом или даже остановлен (точка a1 кривой 1 на рис. 3), то реверс не вызывает затруднений. Реверсирование со среднего или полного хода является особо сложной и ответственной операцией, поскольку обычно связано с аварийной ситуацией. Сложность возрастает тем в большей степени, чем больше водоизмещении и скорость хода судна.

При необходимости реверса с полного хода (точка a на рис. 3) отключается подача топлива в цилиндры. При этом движущий момент становится равным 0, частота вращения довольно быстро — за 3-7 секунд — падает до n = (0,5-0,7)nн. Уравнение движения в этот период имеет вид:

I dw/dτ = Mв + Mт, Форм. 2

где:

- ℑ (dω/dτ) — момент от сил инерции;

- Mв — момент, развиваемый винтом;

- Mт — момент от сил трения.

Гребной винт вращается за счет сил инерции валопроводаРемонт валопроводов и судовых гребных винтов и двигателя и создает некоторый положительный упор. При некоторой частоте вращения момент и упор винта становятся равными нулю, хотя винт продолжает вращаться в прежнем направлении (точка b рис. 3). При дальнейшем снижении частоты вращения упор становится отрицательным, винт начинает работать как гидротурбина за счет инерции корпуса судна. Уравнение движения в этот период имеет вид:

I dw/dτ + Mв = Mт, Форм. 3

Дальнейшее снижение частоты вращения обеспечивается за счет момента от сил трения Mт и снижения скорости движения корпуса судна (уменьшения момента Mв). Двигатель остановится, когда правая часть приведенной выше зависимости станет равна ее левой части (точка d на рис. 3).

При этом скорость судна обычно снижается до 4,5-5,5 узлов. Для достижения этого момента требуется длительное время (от 2 до 30 минут, в зависимости от водоизмещения судна), которое порой отсутствует. Поэтому приходится прибегать к остановке валопровода с помощью “контрвоздуха”, подаваемого в цилиндр через пусковые клапаны.

Порядок реверса при контрвоздухе:

- После выключения подачи топлива рычаг реверса переводят из положения “вперед” в положение “назад”; хотя коленчатый вал продолжает при этом вращаться вперед, распределительный вал реверсируется;

- В районе точки b (рис. 3) в цилиндр начинает подаваться пусковой воздух; при этом двигатель тормозится, т. к. подача воздуха приходится на линию сжатия;

- После остановки (точка d1) двигатель раскручивается на воздухе в направлении “назад” и переводится на топливо.

Если при нормальном пуске подача воздуха в цилиндр осуществлялась на линии расширения от углов φв1 = 0 до φв2 = 90° пкв после ВМТ, то при подаче контрвоздуха геометрические моменты воздухоподачи меняются на противоположные. Воздух начинает поступать в цилиндр на линии сжатия за 90° пкв до ВМТ и заканчивает поступать в районе ВМТ. При этом действительные моменты воздухоподачи и эффективность торможения контрвоздухом зависят от конструкции пусковых клапанов цилиндров.

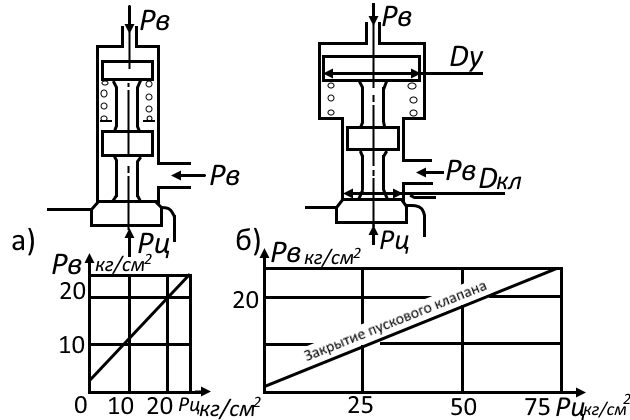

Если тарелка пускового клапана имеет тот же диаметр, что и поршень управления, то клапан закроется при достижении давления в цилиндре Pц примерно равном давлению Pв в пусковой магистрали (рис. 4, а).

а – при Dy = Dкл; б – при Dy = 1,73 Dкл

Это происходит намного раньше геометрического конца подачи воздуха в цилиндр. При этом воздух, оставшийся в цилиндре, будет сжиматься и продолжать затормаживать двигатель. В районе ВМТ часть воздуха стравится в атмосферу через предохранительный клапан. Количество стравленного воздуха — небольшое, учитывая небольшое сечение предохранительного клапана. При дальнейшем движении поршня, когда он пройдет ВМТ, сжатый воздух расширяется и продолжает раскручивать дизель. Таким образом, если двигатель остановится до прихода поршня в ВМТ, то торможение контрвоздухом будет эффективным, если не остановится — контрвоздух неэффективен. Такая картина торможения контрвоздухом наблюдается в малооборотных двигателях фирмы МАН.

Если площадь управляющего поршня больше тарелки клапана (двигатели Бурмейстер и Вайн, Зульцер), то для закрытия клапана требуется гораздо большее давление в цилиндре (рис. 4, б). Клапаны открываются при торможении контрвоздухом на ходе сжатия, и после достижении давления Pц = Pв воздух из цилиндра начинает перетекать при высоком давлении в пусковую магистраль. Поршень совершает работу выталкивания на линии сжатия.

Пусковой клапан закрывается в соответствии с геометрическим моментом воздухоподачи. При таком клапане работа сжатия оказывается гораздо больше работы расширения, эффект торможения контрвоздухом хороший. Воздух, выталкиваемый из цилиндра в пусковую магистраль, поступает в соседний цилиндр, что уменьшает расход пускового воздуха. При таком типе пусковых клапанов снижается выбег судна за счет более скорого запуска дизеля на задний ход.

Успешность реверсирования судна с полного хожа зависит от скорости хода в момент подачи контрвоздуха. Преждевременная подача воздуха только продляет фазу реверса. Инструкция по эксплуатации дизеля 6S70MC предусматривает в таком случае “реверсивный уровень” частоты вращения – 20-40 % от частоты вращения режима MCR. При реверсе с полного хода двигатель обычно передерживается на воздухе — для гарантии запуска в противоположном направлении. Топливная рейка переводится на большую подачу более резко. При максимальной подаче топлива на заднем ходу обороты дизеля значительно меньше номинальных, поскольку винтовая характеристика – предельно тяжелая, соответственно максимальные параметры тепловой и механической напряженности. Такой режим может быть активирован только в аварийном случае, когда есть угроза жизни судна.

Прогревание, нагружение до полной мощности и остановка дизельного двигателя

Как это указывалось в статье Тепловая напряженность судовых дизелей“Зависимость параметров теплонапряженности от конструктивных и эксплуатационных факторов”, при резком увеличении нагрузки двигателя стенки ЦПГ со стороны газов получают большой приток тепла, температура поверхностного слоя повышается, в то время как остальная масса металла стенок остается еще холодной. Нагретые частицы со стороны газов стремятся расшириться, однако остальная масса металла препятствует этому; поэтому частицы металла со стороны газов испытывают сжимающие усилия. Соответственно частицы со стороны охлаждения испытывают растягивающие усилия. Когда напряжения превышают допустимые, происходит разрушение металла.

Для обеспечения надежной работы двигателя фирмы-строители запрещают запуск без предварительного прогрева. Прогрев двигателя осуществляется путем прокачки его горячим маслом и водой с одновременным проворачиванием валоповоротным устройством. Время и скорость прогрева зависят, прежде всего, от размеров двигателя. К примеру, инструкция по эксплуатации двигателя ДКРН 74/160-3 предусматривает предварительное повышение температуры охлаждающей воды и масла не более 10 °С в час, время прогрева двигателя — 2-5 часов. Двигатель считается прогретым при температурах охлаждающей воды — не менее 45 °C, масла — 40 °С и разности температур на входе и выходе — не более 2-3 °С. Лишь в экстренных случаях разрешается запуск двигателя при температуре воды и масла 25 °С. Для дизеля 6S70MC минимальная температура в системе охлаждения – 60 °С, в исключительных случаях допускается запуск при температуре 20 °С.

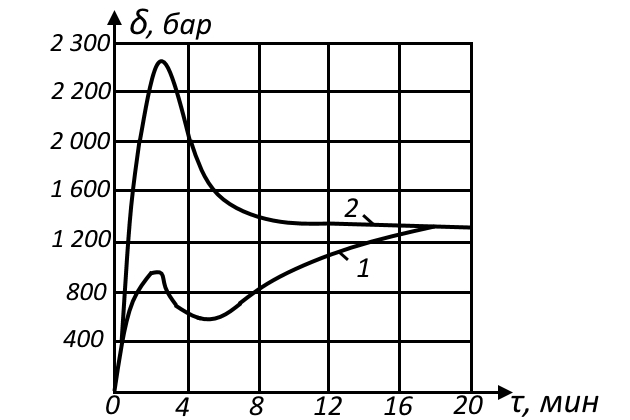

После запуска двигателя его прогрев продолжается от горячих газов. Очевидно, чем выше температура предварительного прогрева, тем с большей скоростью можно нагружать двигатель. Особенно ответственна начальная фаза нагружения. На рис. 5 приведены итоги замеров температурных напряжений в поршне двигателя MAN KZ 57/80 при нормальном (кривая 1) и экстренном (кривая 2) нагружении.

При нормальном нагружении двигатель разгонялся до оборотов n = 0,7nн за 10-20 секунд с последующим доведении нагрузки до номинальной за 20 минут. При аварийном нагружении выход на полную подачу топлива осуществлен за 30 секунд, обороты достигли номинальных за 150 секунд. При нормальном нагружении максимальные напряжения, возникшие в поршне через 2 мин работы двигателя, составили ~1 000 кг/см2. При стабилизации теплового состояния (спустя 20 мин) напряжение составили ~1 300 бар. При аварийном нагружении максимальные напряжения достигли значений 2 700 бар, т. е. более чем в 2 раза превосходили нормальные.

Стабилизация теплового состояния двигателя может быть оценена по стабилизации температуры воды и масла. Для малооборотных двигателей время стабилизации температур составляет 1-1,5 часа.

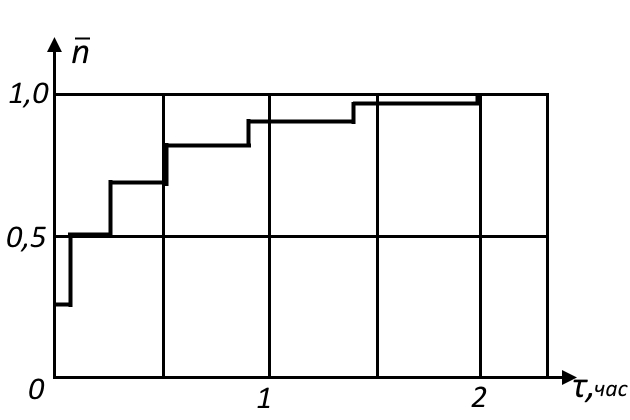

Хорошая морская практика выработала вполне определенный подход к процессу нагружения двигателя. В нормальных условиях нагрузки увеличиваются постепенно (ступенчато, рис. 6). Прибавление оборотов осуществляется после того, как механик убедится в нормальной работе двигателя. Особенно это важно после ремонтов — осмотр двигателя после пуска с “ощупыванием” лючков картера должен производиться через каждые 10-15 минут. Прибавление подачи топлива в области номинальных подач — особо ответственно, поскольку тепловая нагрузка цилиндра при этом достигает предельно допустимых значений.

На режимах остановки также следует постепенно переставлять топливную рейку на меньшую подачу. Примерно за 30 минут до маневров двигатель должен уже работать на сниженных оборотах полного маневренного хода. Иначе после остановки двигателя, когда температура деталей еще высока, может произойти коксование масла в поршне с последующим его перегревом (при масляном охлаждении поршней), заклинка поршня (если поршень охлаждается медленнее втулки). Резкая смена нагрузки двигателя, как правило, в конечном итоге результируется в водотечностиУстранение водотечности сварных и клепаных швов цилиндровых втулок. При пуске дизеля, остановленного с полного хода, может треснуть крышка цилиндра.

После остановки двигателя плавное снижение и выравнивание температур достигается прокачкой его водой и маслом в течение не менее 30 минут. Так, в двигателе ДКРН 74/160-3 после остановки в соответствии с инструкцией по эксплуатации насос охлаждения пресной воды должен работать не менее 1,5 часов, масляный насос — не менее 2-х часов до достижения температуры 30-35 °С, разности температур на входе и на выходе из двигателя — не более 2-3 °С.

В начальный момент уменьшается прокачка забортной воды через холодильники, затем насос забортной воды вовсе отключается. После остановки двигателя включается валоповоротное устройство, коленчатый вал проворачивается 20-30 минут, а затем через каждые 10-15 минут до тех пор, пока работает циркуляционный масляный насос.

После остановки двигателя на длительное время необходимо его ежедневно проворачивать на 2-3 оборота, подавая при этом циркуляционную и цилиндровую смазкуПроверка и регулировка лубрикаторов цилиндровой смазки; останавливать каждый раз коленчатый вал в новом положении. Через каждые 5 суток стоянки необходимо запускать двигатель на топливе на малой нагрузке. При невозможности пусков двигателя инструкция требует залить ТНВД минеральным маслом.

Работа при волнении моря

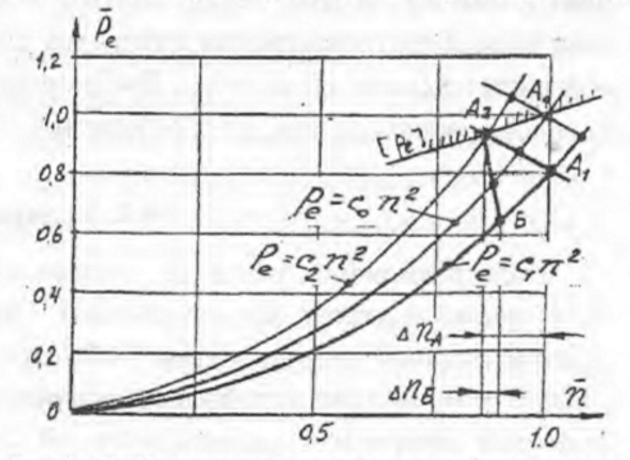

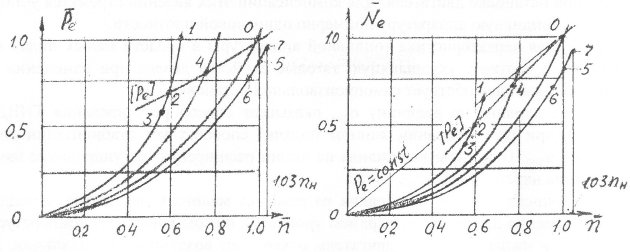

Работа двигателя в штормовую погоду протекает при переменных частотах вращения и нагрузках вследствие изменения упора винта и момента из-за волнения моря, переменной силы ветра, изменения характеристик винта при различной глубине погружения, влияния частых перекладок руля при удержании судна на курсе. Винтовая характеристика непрерывно изменяется в диапазоне от pe = c1n2 до pe = c2n2 (рис. 7). Если в спокойную погоду двигатель работал на номинальном режиме в точке A0 винтовой характеристики pe = c0n2, то работа при номинальном положении топливной рейки в штормовых условиях невозможна — при переходе на характеристику тяжелого винта режим выходит за пределы ограничительной характеристики [pe]. Необходимо топливную рейку переставить на сниженную подачу топлива.

А1-А2 — при предельном регуляторе; А2-Б — при всережимном регуляторе

Режим работы при волнении моря в зависимости от типа регулятора частоты вращения может характеризоваться закономерностями а) частичной внешней характеристики А1-А2 (рис. 7) — при предельном регуляторе или б) нагрузочной (регуляторной) характеристикой А2-Б — при всережимном регуляторе. Теоретически в обоих случаях предельно допустимая нагрузка на тяжелой винтовой характеристике (точка А) не должна выходить за пределы ограничительной характеристики.

При работе по линии А1-А2 достигается большая средняя частота вращения и большая мощность, чем по линии А2-Б. При переходе с легкой винтовой характеристики на тяжелую по линии А1–2А воздухоснабжение двигателя практически не изменяется благодаря инерционности системы газотурбинного наддува. Возрастание цикловой подачи топлива у ТНВД с регулированием по концу подачи при переходе на характеристику тяжелого винта несколько увеличивает среднюю температуру цикла, что компенсируется со временем снижением температуры цикла на легкой винтовой характеристике.

Тепловое состояние деталей ЦПГ при этом сохраняется неизменным. Однако при предельном регуляторе колебания частоты вращения ΔnА значительно больше, чем при всережимном регуляторе, что вызывает дополнительные динамические усилия из-за переменных ускорений движущихся масс двигателя, валопровода. При переходе на тяжелую характеристику возрастает показатель механической напряженности:

PΣmax = Pz – Pjmax.

Большие колебания крутящего и опрокидывающего моментов, изменение частоты вращения и суммарной движущей силы при волнении приводят к вибрации корпуса судна, повышению амплитуды крутильных и осевых колебаний, неблагоприятно сказывается на работе привода распределительного вала, навешанных насосов, упорного и дейдвудного подшипников. У двигателей с регулированием ТНВД по началу подачи, колебания частоты вращения будут больше, чем при регулировании концом подачи, т. к., при переходе на тяжелую винтовую характеристику цикловая подача топлива будет снижаться, что приведет к снижению pe.

При установке на двигатель всережимного регулятора, условия работы двигателя будут лучше с точки зрения динамических усилий от сил инерции. Поскольку регулятор поддерживает n ≈ const, частота вращения изменяется в узких пределах, меньше, чем в предыдущем случае: ΔnБ < ΔnА. Однако из-за увеличения цикловых подач топлива при утяжелении винта при практически неизменном воздухоснабжении в большей степени увеличивается тепловая и механическая напряженность цилиндра снижается α, растет средняя температура цикла, возрастает Pz. Поэтому работать по линии А-Б нельзя, необходимо топливную рейку переставить на еще меньшую подачу.

Современные главные двигатели оснащаются всережимными регуляторами, что определяется в первую очередь применением систем автоматизированного дистанционного управления, когда изменение режима работы двигателя происходит воздействием на регулятор частоты вращения. Если установлен электронный регулятор, то он, как правило, может ограничивать нагрузку как по внешней “Fuel pump limit”, так и по нагрузочной “RPM limit” характеристикам.

Величину снижения нагрузки при волнении устанавливают опытным путем в зависимости от внешних условий — интенсивности волнения, силы и направления ветра, загрузки судна. В качестве ограничительных параметров принимается температура отработавших газов по цилиндрам или температура деталей ЦПГ (там, где есть соответствующие системы контроля). максимальный “заброс” частоты вращения (максимальная частота вращения не должна превышать номинального значения) и амплитуда изменения частоты вращения от максимального до минимального значения (для малооборотного дизеля считается допустимым отклонение частоты вращения от среднего значения не более ±5 об/мин).

Выбранная частота вращения должна обеспечить не только безопасность работы двигателя, но и безопасность корпуса судна, особенно при встречном ветре.

Установившиеся режимы работы

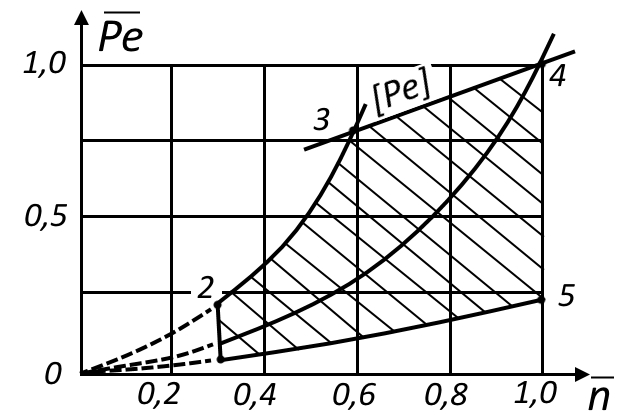

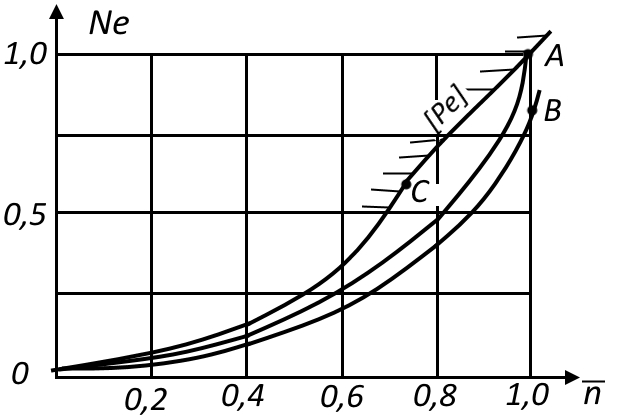

Поле возможных режимов длительной работы главного судового дизеля весьма широко. Оно определяется заштрихованной площадью рис. 8, ограниченной слева линией минимально устойчивых оборотов 1-2, сверху – винтовой швартовой характеристикой 2-3 и ограничительной характеристикой 3-4, справа — регуляторной характеристикой 4-5 и снизу — характеристикой винта 1-5 при нулевом упоре (что возможно в случае применения винта регулируемого шага).

Рассмотрим особенности наиболее характерных установившихся режимов при нормальных условиях, при тяжелом и легком винте и в аварийных ситуациях.

Режимы полного хода

Режимы полного хода — основные для транспортного судна. Так, по данным машинных журналов т/х “Маршал Конев” работа главного дизеляОбслуживающие системы главного дизеля полным ходом составила 87,2 % от всего времени работы за период 1976-1978 гг. Работа двигателя на полном ходу является и наиболее ответственной с точки зрения возможности тепловой и механической перегрузки из-за влияния внешних факторов (волнения, ветра, обрастания корпуса, изменения осадки) и изменения технического состояния двигателя.

Номинальная (или паспортная) мощность дизеля гарантируется поставщиком в условиях испытательного стенда и на судне без ограничений по времени при номинальной частоте вращения лишь при оговоренных условиях (стандартных параметрах окружающей среды, заводской регулировке двигателя, чистых проточных частях ГТН и т. д.). В условиях эксплуатации практически невозможно удовлетворить всем требованиям режима номинальной мощности. Поэтому если двигатель работает на винт, требующий Neном при nном при чистом корпусе, нормальной загрузке судна и отсутствии волнения, то любое отклонение внешних условий (обрастание корпуса, винта, волнение, мелководье и т. д.) приведет к перегрузке двигателя.

Таким образом, для гарантии надежной работы дизеля требуется снижение его эксплуатационной мощности. В то же время, необходимо обеспечить заданную рейсовым заданием эксплуатационную скорость. Для обеспечения этих 2-х противоречивых требований эксплуатационная мощность полного хода назначается обычно на 10-15 % ниже номинальной.

Учитывая влияние внешних факторов, фирмы — поставщики дизелей обычно рекомендуют подбирать гребной винт таким, чтобы для нового судна в полном грузу при номинальной частоте вращения мощность дизеля составляла 0,85-0,90 от Nеном (точка В на рис. 9). Тогда при утяжелении винта режим работы двигателя будет приближаться к номинальному. При значительном загрязнении корпуса (перед докованием судна) режимы полного хода могут выйти на ограничительную характеристику. Фирмы-поставщики допускают работу двигателя без ограничения по времени лишь в области САВ и ниже.

Выбрав режим полного хода, необходимо сравнить параметры работы двигателя с рекомендациями инструкции по эксплуатации. Проверяется: положение топливной рейки, частота вращения, давление сжатия Pс, Pz, среднее индикаторное давление pi (или среднее давление по времени pt), температура газов, охлаждающей воды и масла по цилиндрам. Параметры должны соответствовать нормальным эксплуатационным. Нагрузка всего дизеля ограничивается параметрами наиболее нагруженного цилиндра. При этом в соответствии с Правилами технической эксплуатации допускаются отклонения параметров рабочих процессов от их среднего значения по цилиндрам:

- среднего индикаторного давления pi – ±2,5 %;

- максимального давления Pz – ±3,5 %;

- давления сжатия Pс – ±2,5 %;

- среднего давления по времени pt – ±3,0 %;

- температуры газов Tг – ±5,0 % (при условии, что инструкция по эксплуатации не предусматривает иных отклонений).

При нормальном техническом состоянии дизеля наиболее информативным параметром, ограничивающим нагрузку цилиндров на полном ходу, оказывается температура уходящих из цилиндров газов. Предельно допустимый уровень этого параметра устанавливается практикой; в большинстве случаев он всегда ниже уровня оговоренного производителем. Как это отмечалось ранее, в последние годы в качестве ограничительных параметров при назначении режима полного хода стали применять температуру деталей ЦПГ. Для замеров температуры используются термопары или бесконтактные датчики.

В экстренных случаях дизель может быть кратковременно (в течение 1 часа) перегружен по оборотам до 1,03 nном и по мощности до 1,1 Neном. Некоторые фирмы допускают большую перегрузку. Так, фирма Бурмейстер и Вайн допускает в течение 1-2 часов режим pe = 113,5 % pеном, Ne = 122 % Neном. Фирма Зульцер при “легком” винте для обеспечения Neном при испытаниях предусматривает увеличение частоты вращения до 1,08 nном.

Режимы малого хода

Режимы малого хода, в частности, минимально устойчивых оборотов, определяют маневренные свойства судна и безопасность мореплавания при швартовках, движении по сложному фарватеру, следовании в караване и т. д. Режим самого малого хода регламентируется Регистром России. В соответствии с Правилами Регистра, минимально возможная частота вращения главных двигателей, непосредственно работающих на винт, не должна быть более 0,3 от номинального значения.

Обычно nmin еще меньше. К примеру, у двигателя Сторк Хотло 75/160 была достигнута минимальная частота вращения nmin = (0,15-0,17)nном. Этот показатель особенно важен для высокоскоростных судов (пассажирские суда, контейнеровозыСпециализированные суда для перевозки сухих грузов, транспортные рефрижераторы), которые при nmin имеют еще скорость 5-7 узлов, что создает трудности при маневрировании.

Трудность обеспечения nmin определяется значительным снижением мощности Nemin (до 2,7 % Neном при nmin = 0,3 nном) и соответственно уменьшением цикловых подач топлива gц. При снижении gц нарушаются процессы впрыска, самовоспламенения и сгорания. Из-за различных зазоров в приводе ТНВД, прецизионных парах, различном износе клапанов, отсечных кромок резко повышается неравномерность подач по цилиндрам, что повышает неравномерность вращения, способствует пропускам вспышек в отдельных цилиндрах и самопроизвольной остановке двигателя. Для компенсации этих явлений стремятся устанавливать на двигатель топливную аппаратуру примерно одинаковой плотности.

Скоростная характеристика топливной аппаратуры в области малых подач имеет неблагоприятную картину (при падении частоты вращения при Т.Р. = const снижается цикловая подача топлива), ухудшающую тяговые свойства дизеля при изменении внешних условий, что также способствует самопроизвольной остановке.

Большое влияние на величину nmin оказывает способ регулирования ТНВД. Раннее опережение (при регулировании концом подачи) способствует стабилизации сгорания и уменьшению nmin. При впрыске топлива на линии расширения (регулирование началом подачи) сгорание неустойчивое, nmin выше. Для улучшения процесса сгорания на режимах малого хода стремятся поддерживать тепловое состояние двигателя на верхнем уровне. При этом повышают температуру охлаждающей воды и масла на входе в двигатель, отключают воздушный холодильник.

Особая забота на малом ходу – это подача продувочного воздуха. Для обеспечения воздухоснабжения на некоторых 2-тактных двигателях включают электроприводной компрессор (двигатели типа RND, KGF, KSZ и др.). Электроприводной компрессор включается и при вероятности самопроизвольной остановке ротора ТК (что более вероятно у турбокомпрессоров с подшипниками скольжения). В главных двигателях с чистым газотурбинным наддувом при постоянном давлении электрические воздуходувки включаются автоматически по давлению продувочного воздуха.

При длительной работе на режимах малого хода целесообразно уменьшать дозировку цилиндровой смазкиПроверка и регулировка лубрикаторов цилиндровой смазки для снижения нагарообразования, уменьшения отложений масла в выпускном коллекторе и в продувочном ресивере. Необходимо периодически кратковременно повышать нагрузку двигателя для выжигания несгоревшего топлива и масла в выпускном коллекторе или же предусматривать другие меры для удаления нефтепродуктов из выпускного коллектора. Иначе при увеличении нагрузки после длительного периода работы малым ходом возможен взрыв и пожар в выхлопном тракте, приводящий к разрушению газотурбонагнетателей, утилизационного котла и другим самым неблагоприятным последствиям.

Работа при “тяжелом” и “легком” винте

Винтовая характеристика судна становится более “тяжелой” по мере эксплуатации, изменяется при изменении внешних условий, что отражается на работе двигателя. Наиболее значительные отклонения винтовой характеристики — при работе на швартовах, при буксировке, обрастании корпуса, ходе в балласте, при регулировании скорости хода винтом регулируемого шага и при волнении моря.

Работа на швартовом режиме практикуется после ремонта в целях проверки монтажа двигателя, валопровода, систем. После швартовых обычно проводятся ходовые испытания. Возможен швартовый режим при форсировании льда, при снятии с мели. Этот режим — наиболее тяжелый для двигателя с винтом фиксированного шага, т. к. при нулевой поступи винта λp и максимальном скольжении S(λp = 0, S = 1) характеристики винта идут наиболее круто (см. статью Характеристики двигателей в судовой промышленности“Внешние характеристики дизеля”), с ростом частоты вращения интенсивно растут не только энергетические показатели двигателя, но и показатели тепловой и механической напряженности.

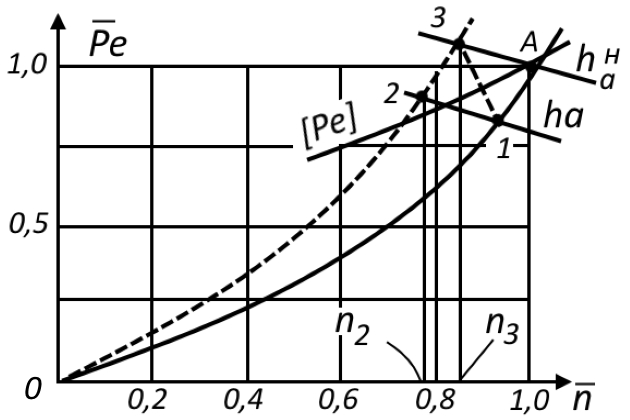

Мощность дизеля, работающего но швартовой характеристике, значительно снижена. Назначение режима ограничивается заградительной характеристикой [pe]. Максимально допустимая нагрузка pe достигается в точке 2 рис. 10 при n < nном.

Однако обычно на швартовах режим работы назначается в точке 3, где pe меньше [pe] для гарантии надежной работы. При этом:

n = (0,5–0,6)nном,

pe = (0,5–0,6)peном,

pi = (0,55–0,65) piном,

Ne = (0,25–0,36) Neном.

Буксировочный режим несколько легче швартового, однако также является неблагоприятным для двигателя. Буксировочная винтовая характеристика тем ближе к швартовой, чем больше сопротивление “воза” (буксируемого судна). Ее пересечение с ограничительной характеристикой [pe] даст точку 4 — предельно допустимый рабочий режим. Более благоприятен режим у судов, имеющих при нормальной эксплуатации “легкий” винт. В этом случае при буксировке можно держать большую частоту вращения и большую мощность, обеспечивать более высокую скорость движения. По этой причине буксиры, оснащенные винтами фиксированного шага, всегда имеют легкую винтовую характеристику при ходе без “воза”.

Обрастание корпуса и винта особенно интенсивно при стоянке в тропических водах. Это явление приводит к утяжелению винта. Режим работы двигателя приближается к буксировочному (точка 4). Обрастание менее сказывается, если на судне установлен “легкий” винт. Меры борьбы с обрастанием — применение специальных покрытий корпуса судна, механическая очистка корпуса и винта при доковании судна. В последние годы практикуется подводная очистка корпуса без постановки в док с периодичностью до 3-х месяцев при плавании в тропиках.

У главных 2-тактных главных двигателей серьезной проблемой является повышение температуры втулок цилиндров в районе уплотнений во всех случаях утяжеления винта. Это может привести к потере плотности уплотнительных резиновых колец и водотечностиУстранение водотечности сварных и клепаных швов втулок цилиндров. При длительной эксплуатации на “тяжелой” винтовой характеристике может потребоваться выпрессовка втулок и замена всех уплотнительных колец.

Ход судна в балласте при “легкой” винтовой характеристике приводит к снижению загрузки двигателя по pe, двигатель недогружен по мощности. При этом рекомендуется его работа при номинальной частоте вращения nном (точка 5 рис. 10). В случае, если корпус подвергается повышенной вибрации (из-за оголения винта, изменения частотной характеристики корпуса), то обороты снижаются (точка 6). Таким образом, ограничения при выборе режима работы двигателя при ходе в балласте иногда определяются не его нагрузкой, а вибрационными характеристиками комплекса двигатель-корпус-винт. С учетом сказанного при ходе в балласте в спокойную погоду возможна работа при завышенной частоте вращения n = 1,03 nном (точка 7).

Винты регулируемого шага применяются на буксирах, рыболовных траулерах и на некоторых транспортных судах. При работе на ВРШ значительно улучшается использование мощности дизеля при изменении внешних условий, исключаются режимы тяжелого винта путем корректировки его шага. Изменением шага винта можно добиться работы двигателя только на номинальной винтовой характеристике. Значительно улучшаются маневренные качества судна — время реверса с помощью ВРШ снижается, уменьшается выбег судна в 1,5-2 раза, сокращается число пусков двигателя и соответственно механические и тепловые перегрузки цилиндра.

В современных установках с ВРШ задача защиты двигателя от перегрузки решается путем использования устройств автоматической коррекции шага винта и всережимных регуляторов скорости вращения двигателя. Эти системы регулирования действуют по определенным программам, не допускающим выхода за пределы ограничительной характеристики. Тем не менее, перегрузка возможна из-за разрегулировки системы управления, защиты и неправильного назначения режима.

Работа при отключенных цилиндрах

Отключение цилиндров чаще всего происходит при выходе из строя топливной аппаратуры — зависании плунжеров и клапанов ТНВД, разрыве форсуночных трубопроводов, зависании игл форсунок. Причинами может служить использование грязного топлива, попадание в топливо воды, коррозия и эрозия топливной аппаратуры, слишком высокая (или наоборот — слишком низкая) температура топлива, несоответствие сорта топлива зазорам прецизионных пар, нарушение режима охлаждения, некачественное изготовление топливной аппаратуры. Реже цилиндры отключаются из-за аварий деталей цилиндра. В зависимости от характера аварии возможен частичный или полный демонтаж элементов движения.

Для отключения цилиндра в первую очередь необходимо отключить топливоподачу (застопорить в верхнем положении плунжер или регулирующий клапан ТНВД). В зависимости от характера демонтажных работ и конструкции двигателя необходимо уменьшить или вовсе отключить цилиндровую смазкуПроверка и регулировка лубрикаторов цилиндровой смазки, охлаждение цилиндра, поставить заглушки на системе циркуляционной смазки и на системе газообмена. Особо следует обратить внимание на необходимость отключения магистрали пускового воздуха в цилиндр, когда поршень отключенного цилиндра подвешен.

Самопроизвольное отключение цилиндра обнаруживается по помпажу турбокомпрессора, падению частоты вращения, снижению температуры газов на выходе из цилиндра и повышению температуры газов на работающих цилиндрах. Нагрузка на оставшиеся в работе цилиндры возрастает. Уровень возрастания нагрузки зависит от способа регулирования частоты вращения.

Если двигатель с предельным регулятором частоты вращения работал полным ходом на режиме, характеризуемом точкой 1 на рис. 11, то после отключения цилиндра обороты снизятся до величины n2, а режим оставшихся в работе цилиндров будет характеризоваться закономерностями внешней характеристики ha1 = const (точка 2). Если у двигателя всережимный регулятор, то при падении оборотов регулятор переставит топливную рейку на большую подачу вплоть до упора рейки.

1-2 – при предельном; 1-3 – при всережимном регуляторе

Нагрузка на цилиндры значительно возрастет; режим будет характеризоваться точкой 3, лежащей на внешней характеристике номинальной мощности haном = const. Частота вращения n3 при этом будет больше, чем при предельном регуляторе, однако меньше, чем до отключения цилиндра. Как в 1-м, так и во 2-м случаях режим работы двигателя выходит за пределы ограничительной характеристики, двигатель будет перегружен по Pe. Следовательно, при отключении цилиндра необходимо переставить топливную рейку на меньшую подачу в соответствии с характером ограничения нагрузки, задаваемым фирмой — строителем.

Если фирма допускает при отключении цилиндров работу при номинальном среднем индикаторном давлении: pi = pi ном, то режим работы будет характеризоваться частотой вращения, равной:

np = piн·Vsnн3ipηм0,06mNeн, Форм. 4

где:

- Vs — рабочий объем цилиндра, м3;

- m — коэффициент тактности;

- Neн — номинальная мощность, кВт;

- nн — номинальная частота вращения, об/мин;

- ηм — механический КПД;

- ip — количество оставшихся в работе цилиндров.

Мощность механических потерь двигателя уменьшаются при снижении частоты вращения. При демонтаже элементов движения аварийного цилиндра механические потери еще более уменьшаются, что необходимо учитывать при определении ηм.

Частота вращения, найденная по приведенной выше формуле, может рассматриваться как предельно возможная при отключении одного или нескольких цилиндров. Такая частота вращения возможна лишь в двигателях без наддува, где допускается работа по ограничительной характеристики pi = const. В двигателях с газотурбинным наддувом требуется снижать pi при отключении цилиндра в соответствии с закономерностями ограничительной характеристики из-за ухудшения воздухоснабжения; обороты снижаются более значительно.

Мало того — обороты приходится снижать еще более из-за вибраций корпуса и помпажа компрессора. При отключении цилиндров возрастание амплитуды суммарного касательного усилия TΣ приводит к росту степени неравномерности вращения коленчатого вала, что даже без демонтажа элементов движения аварийного цилиндра может привести к недопустимо сильным вибрациям корпуса. Вибрации значительно возрастают при демонтаже цилиндра из-за нарушения уравновешенностиПонятие уравновешенности. Действие неуравновешенного двигателя на фундамент и корпус судна двигателя.

Помпаж компрессора при отключении цилиндра практически неминуем при импульсном газотурбинном наддуве. Для уменьшения помпажа приходится снижать обороты, еще более ухудшать воздухоснабжение путем стравливания воздуха из продувочного ресивера в атмосферу (для снижения противодавления на нагнетании компрессора) или даже исключать из работы еще один цилиндр.

Таким образом, при назначении режима работы дизеля при отключении цилиндра приходится принимать во внимание не только параметры ограничения нагрузки цилиндров, но и “вибрационные” и “помпажные” показатели.

Работа при аварийном отключении ТК

Выход из строя газотурбонагнетателей возможен при нарушении режима их охлаждения и смазки, при перегреве лопаток турбины из-за возгорания в выпускном коллекторе, некачественной технологии изготовления, монтажа и ремонта, несвоевременной замене подшипников ротора и смазки. Инструкциями по эксплуатации двигателей предусматривается работа без ГТН. Для этого ГТН снабжаются устройствами для стопорения ротора, заглушками для перекрытия газовых и воздушных каналов; для обеспечения снабжения воздухом на двигатели устанавливаются аварийные электровоздуходувки.

Как правило, предусматриваются 2 режима работы с отключенным газотурбонагнетателем. В 1-м случае, когда навигационная обстановка требует скорейшей дачи хода, объем мероприятий по отключению ГТН минимальной; ротор ГТН стопорится, но не демонтируется. При этом режим работы не должен быть длительным во избежание изгиба ротора, разрушения лабиринтовых уплотнений, коррозии рабочего колеса. Во 2-м случае для обеспечения длительной работы без нагнетателя требуются дополнительные усилия.

Так, в двигателях ДКРН 74/160-3 Брянского машиностроительного завода при кратковременной работе без ГТН ротор стопорится, глухим фланцем перекрывается нагнетательный патрубок отключенного компрессора, включается электровоздуходувка. Подача воды и масла на ГТН не отключается, поскольку в работе остаются все цилиндры. Отработавшие газы цилиндров проходят через застопоренную газовую турбину и нагревают ее. Воздухоснабжение двигателя осуществляется за счет оставшихся в работе ГТН и электрокомпрессора.

Для обеспечения длительной работы полностью отключаются цилиндры, работающие на аварийный ГТН. Для этого:

- Закрывается заглушкой выпускной патрубок турбины;

- Устанавливается заглушка на нагнетании неисправного компрессора;

- Демонтируются толкатели выпускных клапанов цилиндров вместе с роликами;

- Отключаются цилиндры, работающие на аварийный ГТН, путем подъема в ВМТ плунжеров ТНВД; уменьшается до минимума дозировка цилиндровой смазки.

Как в 1-м, так и во 2-м случаях 6-цилиндровый двигатель может развивать частоту вращения n = (0,6-0,7) nн при мощности до 30 % от номинальной.

В двигателях с последовательным комбинированным наддувом при работе без ГТН может быть обеспечено лучшее воздухоснабжение и большая загрузка двигателя, чем при чистом ГТН, за счет 2-й последовательной ступени. При длительной эксплуатации без ГТН часть продувочного ресивера, примыкающего к группе цилиндров поврежденного ГТН, отделяется глухими перегородками.

Эти цилиндры не отключаются, их воздухоснабжение осуществляется за счет 2-й ступени (в двигателях Зульцер и МАН подпоршневыми полостями, засасывающими воздух непосредственно из машинного отделения). Тогда соседние цилиндры, где ГТН не поврежден, могут работать с большим давлением наддува, их нагрузка может быть повышена в соответствии с ограничительной характеристикой.

В 4-тактных двигателях при аварии ГТН обычно предусматривается демонтаж ротора, установка заглушек в корпусе ГТН и работа цилиндров без наддува. При этом смазка ГТН отключается, охлаждение остается.

Режим работы цилиндров и всего двигателя при отключении ГТН ограничивается параметрами тепловой напряженности. Поскольку на большинстве эксплуатируемых двигателей приборы непосредственного контроля теплового состояния деталей цилиндра отсутствует, то в качестве ограничительного параметра принимается предельная температура уходящих газов, назначаемая на основе опыта эксплуатации дизеля конкретного типа.

Режимы обкатки судовых ДВС

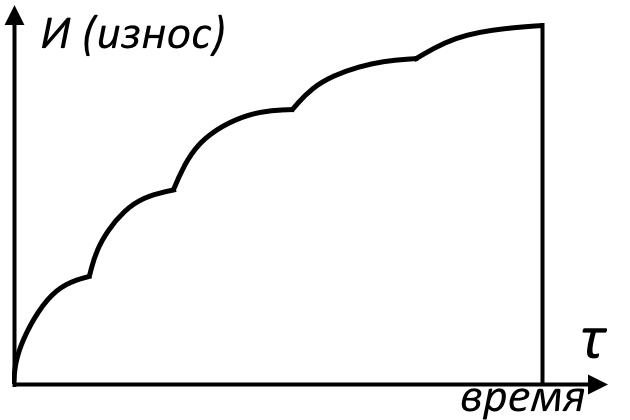

Длительная и надежная эксплуатация двигателя в значительной степени определяется качеством приработки его деталей в период обкатки на начальном этапе работы, а также после замены трущихся деталей (втулок цилиндров, поршней и поршневых колец, подшипников) в процессе эксплуатации. При обкатке двигателя происходит вначале макро-, а затем микропириработка. В процессе макроприработки происходит взаимное изменение геометрии трущихся деталей.

Так, новое поршневое кольцо при установке во втулку цилиндра прилегает к ней лишь в некоторых местах, поскольку по наружной поверхности кольцо имеет форму геометрически неправильного круга. Макрогеометрия деталей изменяется после любой переборки узлов и даже после изменения режима работы, особенно у двигателей с контурными системами газообмена. Макроприработка судового дизеля происходит впервые 10-12 часов его работы. Последующая микроприработка требует гораздо больше времени — до нескольких сот и даже тысяч часов работы.

В начальный момент работы трущихся полированных деталей площадь их непосредственного контакта составляет 1/10 000 от общей площади поверхности. После приработки на глубину около 0,4 микрон площадь контакта увеличивается примерно в 50 раз уменьшается давление в местах контакта. В процессе микроприработки поверхности трения приобретают структуру, обладающую высокой износостойкостью, хорошей способностью абсорбировать смазку, хорошими изолирующими свойствами, препятствующими контакту чистых металлов и обладающую свойствами восстанавливаться при трении.

Полученные после приработки свойства поверхности называются оптимальными или эксплуатационными. Толщина слоя приработки — 20-25 микрон. Микротвердость поверхностного слоя выше твердости основного металла в 1,5-2 раза. Образование первого слоя приработки весьма важно для качественной приработки, предупреждения задиров поверхностей и подготовки поверхностей к работе на эксплуатационных нагрузках полной мощности.

При нормальной приработке взаимодействие трущихся поверхностей имеет механический характер. Механическое взаимодействие включает в себя сминание, выламывание микронеровностей, соударение, взаимное внедрение частиц материала во впадины поверхностей трения. Выломанные частицы затем работают как абразив; они постепенно выносятся смазочным маслом за пределы поверхностей трения. При сминании микровыступов могут возникнуть упругие и пластические деформации; упругие деформации могут приводить к микротрещинам, пластические — к наклепу поверхностного слоя. При этом в зависимости от условия подвода — отвода тепла может происходить либо закалка, либо отпуск наклепанных участков и соответствующее изменение микроструктуры.

В период приработки возможен и другой характер взаимодействия поверхностей трения — молекулярный, приводящий к аварийным износам, задирам, выплавлению подшипников. Молекулярное взаимодействие — это схватывание (микросварка) трущихся поверхностей в месте контакта, сопровождающееся деформациями сдвига, глубоким вырывом частиц из одной поверхности и налипаниями частиц на другую поверхность. Такой характер взаимодействия поверхностей трения более часто встречается в цилиндрах форсированных малооборотных дизелей с контурной системой газообмена, что приводит к задирам цилиндров, большим материальным затратам и простоям судов.

Рассмотрим последовательность изменения внешнего вида поверхностей цилиндра при молекулярном взаимодействии. На пути к предзадирному состоянию и к задирам ЦПГ можно выделить 5 этапов:

- Появление на зеркале цилиндра засвеченных участков контакта — натиров — с рисками, невидимыми невооруженным глазом;

- Появление видимых рисок вдоль хода поршня;

- Сливающимися между собой бороздками;

- Задир прогрессирует, борозды сливаются в единое целое, появляются вырывы и перенос частиц металла;

- Повышается температура, приводящая к оплавлению металла, втулка прихватывает поршень; приработка цилиндра невозможна.

в направлении скольжения поршня появляется широкий, но неглубокий задир с не

Характер взаимодействия поверхностей трения зависит от исходных свойств поверхностей, условий смазки, температурного режима и режима работы двигателя.

Свойства исходных поверхностей трения характеризуется макро- и микрогеометрией, структурой, упрочнением и напряженностью. Эти свойства зависят от свойств основного металла, вида и режима обработки при изготовлении детали. В результате приработки поверхности трения приобретают определенную шероховатость независимо от исходной шероховатости (грубо обработанные поверхности становятся чище, чрезмерно гладкие — грубее). Поэтому исходные свойства поверхностей должны быть близкими к оптимальным; любое отклонение приводит к увеличению срока обкатки, повышению износов. Слишком гладкие поверхности могут привести к молекулярному взаимодействию. Для цилиндровых втулок и поршневых колец оптимальным классом исходной чистоты поверхностей считается 8-й, цапф крейцкопфа — 11-12, рамовых и мотылевых шеек — 8-9, подшипников — 6-й класс чистоты обработки поверхностей деталей.

Свойства поверхностей трения зависят и от направления исходной шероховатости. Если механическая обработка детали велась в направлении, перпендикулярном направлению движения, то условия смазки на начальном этапе приработки будут лучше — смазка задерживается во впадинах шероховатостей, износы уменьшаются. Фирма Зульцер использует этот фактор, изменяя поверхность цилиндровых втулок и юбок поршней в малооборотных дизелях нанесением “зебры” — волнистой винтовой нарезки глубиной 0,03-0,05 мм с шагом ~15 мм. Такая волнистая поверхность удерживает смазку при нарушении макрогеометрии — перекосе втулки при неравномерном ее прогреве. Срабатывание “зебры” — за 10-20 тысяч часов работы двигателя, до образования оптимальной поверхности.

Хорошие условия смазки — важный фактор качественной приработки деталей. Смазка предотвращает непосредственный контакт металла, охлаждает трущиеся детали, уносит из зоны трения продукты износа. В период обкатки дозировка цилиндровой смазкиПроверка и регулировка лубрикаторов цилиндровой смазки должна быть увеличена. Нормальный расход цилиндрового масла устанавливается у двигателей с контурным газообменом через 4 500-5 000 часов, у двигателей с прямоточной продувкой цилиндра — через 2 500-3 000 часов. Применение маловязкого цилиндрового масла уменьшает время приработки, однако увеличивает износ и не гарантирует надежной приработки. Высоковязкие масла снижают начальный износ, но увеличивают продолжительность обкатки.

Для цилиндровой смазки сорт масла тесно связан с содержанием серы в топливе. Применение тяжелого высокосернистого топлива с высокощелочным цилиндровым маслом увеличивает износ в период обкатки. Однако присутствие серы играет и положительную роль противозадирной присадки. Образующиеся на поверхности трения сульфиды FeS, FeS2 обладают большой пластичностью, облегчают деформацию металла, не допускают молекулярного взаимодействия.

В последние годы в период обкатки применяют в качестве противозадирной присадки дисульфид молибдена; иногда используют специальные приработочные масла с приработочными присадками. Дисульфид молибдена способствует протеканию пластических деформаций без “схватывания”, уменьшает время приработки и начальный износ. Тот же эффект может быть получен при добавлении в масло поверхностно-активированных присадок (органических соединений серы, хлора, фосфора).

Режим охлаждения в период обкатки оказывает влияние главным образом на режим смазки (вязкость масла) и через него — на приработку деталей.

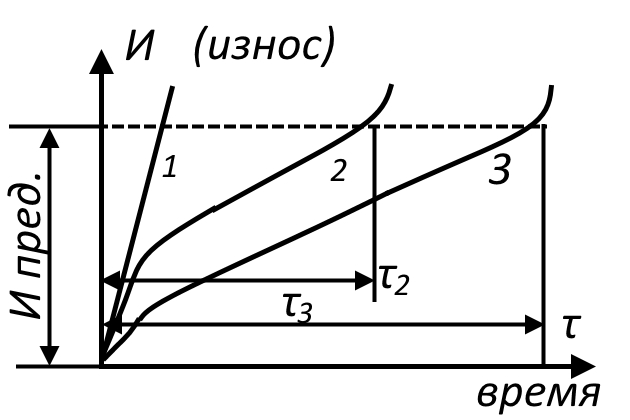

Режим работы двигателя в период обкатки (частота вращения и нагрузка) совместно с режимом смазки в основном и определяют качество приработки. Быстрое увеличение нагрузки и частоты вращения способствует скорейшей приработке, но в определенных пределах, за которыми следует аварийный износ и задир, от которого не спасает последующее снижение нагрузки. Такой режим обкатки показан на рис. 12 кривой 1 — износ достаточно быстро достигает предельных значений. В случаях 2 и 3 двигатель нагружается постепенно, износы стабилизируется на нормальном эксплуатационном уровне за какой-то период приработки, чем медленнее нагружается двигатель, тем больше время приработки. Однако при этом возрастает время эксплуатации двигателя до достижения предельного износа: τ3 > τ2.

1 – быстрое; 2 – среднее; 3 – медленное

Во избежание повышенного износа при обкатке следует применять ступенчатый режим нагружения, увеличивая нагрузку постепенно. Для каждого режима после стабилизации износа (рис. 13) устанавливается своя приработка; поверхность трения формируется постепенно. Слишком быстрое нагружение приводит к росту износов. Не менее опасно и слишком медленное нагружение — поверхности оказываются настолько гладкими, что при переходе на следующий режим нагружения взаимодействие поверхностей приобретает молекулярный характер со всеми вытекающими последствиями. В этом случае приходится прибегать к повторению предыдущего режима или даже к возобновлению обкатки. На каждом промежуточном режиме чистота поверхности трения должна оставаться ниже оптимальной. Окончательная приработка достигается лишь на основном режиме эксплуатации.

На начальном этапе обкатки судовых дизелей износы цилиндровой втулки могут достигать 0,3 мм на 1 000 часов работы; после обкатки износы, как правило, не превышает 0,1 мм на 1 000 часов работы. На протяжении всей обкатки необходимо после остановок двигателя контролировать состояние поверхностей, износы поршневых колец, втулок (путем непосредственных замеров, методами “лунок”, “железа в масле”, по блесткам металла, цвету смазочного масла или “на ощупь” – по остроте кромок поршневых колец или визуально через смотровые лючки цилиндров – по наличию следов механической обработки деталей).

Конец обкатки двигателя характеризуется стабилизацией скорости износа и температуры поверхностей трения, минимальным коэффициентом трения. Поверхности трения приобретают ровный блеск на всей своей рабочей части при отсутствии рисок в направлении движения и следов механической обработки детали. Двигатель может работать на максимальной мощности при минимальных расходах смазки.

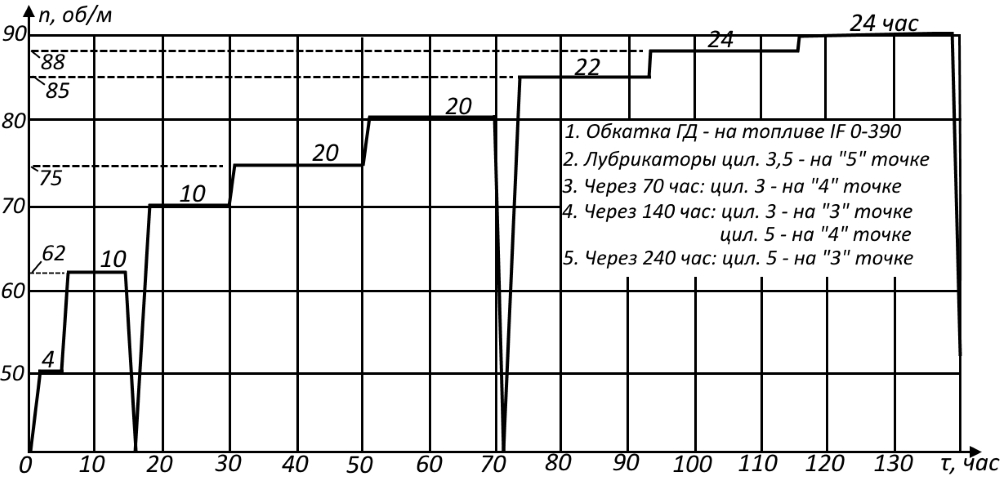

В условиях эксплуатации транспортного судна при разработке графика обкатки приходится учитывать необходимость выполнения заданной скорости судна. Для этого, как правило, приходится сокращать количество остановок для контроля хода обкатки и даже вообще отказываться от остановок. На рис. 14 в качестве примера приведен график обкатки цилиндров 3 и 5 главного дизеляОбслуживающие системы главного дизеля т/х SCF Vladimir в 1995 году. В цилиндре 3 произведена моточистка с заменой 5 поршневых колец, в цилиндре 5 — замена цилиндровой втулки и поршневых колец. Снижение цикловых подач топлива в этих цилиндрах не предусматривалось. Для всего двигателя запланировано 8 ступеней нагружения с 3-мя остановками для контроля через 15, 70 и 140 часов работы.

Объем ревизии цилиндров учитывался дозировкой цилиндровой смазки: обкатка цилиндров начиналась при максимальной – двойной – дозировке (лубрикаторы — на 5-й точке); затем постепенно дозировка снижалась до 3-ей точки лубрикатора – дозировка больше нормальной на 30 % (цилиндр 3 — через 140 часов, цилиндр 4 — через 240 часов работы). Нормальная дозировка смазки (лубрикаторы — на 2-й точке) была установлена значительно позднее по итогам осмотра цилиндров.

Испытания судовых ДВС

Основные цели испытаний двигателей – оценка работоспособности новых конструкций, разработка рекомендаций по их совершенствованию и регулировке, проверка качества сборки, регулировки, надежности работы, выявление технико-экономических показателей, выбор оптимальных режимов эксплуатации.

В зависимости от поставленных целей, различают следующие виды испытаний:

- Заводские доводочные;

- Приемо-сдаточные;

- Эксплуатационные;

- Специальные.

Доводочные испытания проводятся на головных образцах двигателей в условиях испытательного стенда завода-строителя. При этом проверяются различные конструктивные решения деталей, определяются параметры регулировки, оцениваются технико-экономические показатели. Программа испытаний весьма обширна, зависит от проблем, которые возникли в процессе доводочных испытаний.

Приемо-сдаточные испытания судовых ДВС включают в себя стендовые, швартовые и ходовые испытания. При испытаниях проверяется работоспособность двигателей и обслуживающего их оборудования, соответствие двигателей техническим условиям и гарантиям на поставку, определяются некоторые паспортные характеристики силовой установки.

Стендовые испытания проводятся на заводе-строителе в присутствии инспектора Регистра. Для главных судовых дизелей предусматриваются режимы испытаний:

- Работа по винтовой характеристике в соответствии с ГОСТ 10448-63;

- Испытания на безотказный пуск и реверс;

- Работа на минимально устойчивых оборотах;

- Работа на задний ход.

Стендовые испытания могут быть совмещены с регулировкой двигателя. Общая продолжительность работы на режимах стендовых испытаний — 14 часов.

При швартовых испытаниях проверяется правильность установки двигателя на судне, центровка валопровода, соответствие вспомогательных механизмов, работоспособность систем автоматического регулированияКлассификация систем автоматики. Основы теории взаимодействия дизеля и устройств автоматического регулирования и управления.

Общая продолжительность швартовых испытаний в соответствии с ГОСТ 7433-55 составляет 4-7 часов. После швартовых испытаний все главные и вспомогательные двигатели осматриваются инспектором Регистра и заказчиком, дефекты устраняются.

При ходовых испытаниях работа двигателя и обслуживающих механизмов проверяется на всех эксплуатационных режимах, устанавливаются паспортные характеристики двигателя:

- Проводятся режимные испытания в течение 10-25,5 часов в соответствии с ГОСТ 7433-55;

- Определяется расход сжатого воздуха на 1 пуск;

- Выясняется число и продолжительность пусков и реверсов без пополнения баллонов сжатого воздуха;

- Устанавливается критическая частота вращения и зона запретных оборотов (для головного судна);

- Замеряется часовой и удельный расходы топлива;

- Фиксируются параметры работы двигателя по штатным измерительным приборам на всех режимах, предусмотренных программой испытаний.

После ходовых испытаний главные и вспомогательные двигатели частично разбираются для ревизии и осмотра с участием представителей Регистра России.

Эксплуатационные испытания (паспортные, контрольно-регулировочные, наладочные, текущие) проводятся для построения паспортных характеристик, проверки технического состояния, регулировки, определения эксплуатационных показателей работы двигателя.

Паспортные испытания должны быть проведены не более чем через 6 месяцев после ввода судна в эксплуатацию. В испытаниях принимает участие теплотехническая партия пароходства. В результате испытаний получают винтовую характеристику судна (зависимость мощности от частоты вращения и скорости движения судна) при ходе в полном грузу и в балласте, расходы топлива и смазочного масла на различных режимах. На основе испытаний устанавливают эксплуатационную скорость, нормы расхода топлива и смазочного масла.

Контрольно-регулировочные испытания проводятся примерно 1 раз в год без вывода судна из эксплуатации (после ремонта или моточистки двигателя). Применяется штатная измерительная аппаратура. Параметры рабочего процесса по цилиндрам, расходы топлива и смазки сравниваются с результатами паспортных испытаний, делается вывод о необходимости регулировки, при необходимости выполняется регулировка двигателя.

Наладочные испытания проводятся, как правило, после ремонта в заводских условиях, когда ремонтировались элементы газо- и топливораспределения, топливная аппаратура, агрегаты наддува и т. д. Текущие испытания в период рейса включают в себя индицирование дизелей с приложением результатов к рейсовому отчету.

Специальные испытания проводятся при исследованиях рабочих процессов, проверке эффективности модернизаций, проверке соответствия марок топлива и смазочного масла, установке дозирования цилиндрового масла и т. д.

За короткое время работы двигателя в процессе стендовых, швартовых и ходовых испытаний (17-44 часов) приработка деталей не заканчивается. В то же время, ГОСТом предусматривается работа двигателя на полной мощности в период этих испытаний, что, безусловно, наносит ущерб надежности и долговечности работы. Поэтому следует стремиться к сокращению времени работы на режимах полной мощности в процессе испытаний.

После ввода двигателя в эксплуатацию необходимо процесс обкатки проводить с самого начала, т. к. речь уже идет не столько о приработке, сколько об исправлении поверхностей деталей, испорченных в процессе испытаний. По согласованию с Регистром и с заказчиком целесообразно испытания двигателей при 110 % Neн проводить лишь через 1 год эксплуатации.

Сноски

Условия работы на тепловозе

Режимы работы дизеля на тепловозе характеризуют следующими основными особенностями: длительной работой на холостом ходу в режиме прогрева и поддержания рабочей температуры теплоносителей; большим относительным временем работы дизеля на переходных режимах; относительно низким коэффициентом использования мощности, доходящим для магистральных тепловозов мощностью 2200-3000 кВт в секции до 0,4, а для маневровых тепловозов — до 0,2.

Тепловозы эксплуатируются в условиях широкого диапазона изменения внешних условий и прежде всего температуры окружающей среды (от +45 до -60 °С). При этом регулировка дизеля, подобранная для нормальных условий, остается неизменной. Эти особенности режимов и условий эксплуатации требуют определенных навыков в вождении поездов и обслуживании дизелей.

Длительная работа дизелей на холостом ходу в зимнее время связана с необходимостью их прогрева при отстое в депо, на станционных путях и в ожидании разрешающего сигнала светофора. Нижняя температура газов в цилиндре на холостом ходу, особенно при отрицательных температурах окружающего воздуха, приводит к тому, что масло, попавшее в камеру сгорания, не сгорает. Оно частично окисляется и сбрасывается в картер поршневыми кольцами со втулки цилиндра при ходе поршня к н. м. т., частично попадает в ресивер наддувочного воздуха и выпускной тракт дизеля. В результате масло загрязняется продуктами неполного окисления, растет его вязкость и падает оптическая плотность масла, т. е. снижаются его физико-химические показатели.

При длительной работе на холостом ходу масло может скапливаться в выпускных трактах и при последующем нагружении дизеля воспламеняться. Это может приводить к местному перегреву коллекторов, газоприемных патрубков турбины, глушителя тепловоза и снижению их долговечности. Для устранения вредных последствий работы дизеля на холостом ходу необходимо стремиться не только к сокращению времени работы, но и стараться обеспечивать прогрев двигателя на минимальной частоте вращения холостого хода, так как с ростом частоты вращения все эти отрицательные последствия возрастают и увеличивают непроиз водительный расход топлива. В зимнее время целесообразно прогрев двигателя вести с забором воздуха в дизель из кузова тепловоза и охлаждающий воздух из генератора направлять в кузов тепловоза. Должен осуществляться переток воды из горячего в холодный контуры охлаждения двигателя и холодильная шахта должна иметь необходимое зачехление.

После длительной работы дизеля на холостом ходу желательно постепенно увеличивать его нагрузку. Работа на 1-й -3-й позициях контроллера под нагрузкой позволяет продуть выпускной тракт дизеля без воспламенения масла в местах его скопления. При работе на холостом ходу масло, как уже указывалось, попадает в ресивер наддувочного воздуха и оттуда частично стекает в специальный бак, размещенный в раме дизель-генератора. Наиболее эффективно масло из ресивера удаляется при небольшом избыточном давлении наддувочного воздуха. Поэтому, если позволяет место стоянки тепловоза, перед его движением открывают кран на трубе слива масла из бака в раме на 30-40 мин. Дренажное отверстие бака всегда должно быть чистым, что определяется по выходу из отверстия воздуха при избыточном давлении наддува.

Тепловозные дизели типа Д49 оборудованы механизмом отключения части цилиндров. Поэтому при прогреве дизеля необходимо работать в режиме автоматического включения тормозного компрессора тепловоза, так как падение давления воздуха в тормозной магистрали приведет к выключению механизма отключения части цилиндров. Прогрев дизеля на повышенной частоте вращения, когда механизм отключения не работает, следует ограничивать.

Работа на холостом ходу с отключенными цилиндрами характеризуется большей цикловой подачей топлива, следовательно, лучшим его распылом и более полным сгоранием; при подаче того же количества топлива во все цилиндры ухудшается качество распыла, в отдельных цилиндрах может иметь место пропуск воспламенения топлива, которое попадая в масло, снижает его вязкость, что в эксплуатации называют осоляриванием масла.

⇐ | Предельный выключатель, вентилятор | | Тепловозные дизели типа Д49 | | Возможные неисправности | ⇒