3) изготовление

деталей при наращивании слоистых

объектов до полного воспроизводства

изделия.

69. К методу

изготовления деталей методом избирательного

лазерного спекания (метод SLS)

относят:

2) изготовления

детали путем избирательного лазерного

спекания порошковых материалов из

различных металлов, керамики, полиамидов,

поликарбонатов, воска, нейлона;

70. К методам

химического осаждения функциональных

покрытий (метод ХОП-CVD)

относят:

2) осаждение

функциональных покрытий на рабочие

поверхности изделий путем водородного

восстановления паро-газовых смесей

содержащих галогениды металла и

соединения, являющихся поставщиком

второго компонента и водорода, который

служит одновременно газом-транспортером

и восстановителем;

71. К методам

физического осаждения функциональных

покрытий (метод ФОП-PVD)

относят:??

1) осаждение

функциональных покрытий на рабочие

поверхности изделия путем генерации

вещества в вакуумное пространство

камеры с подачей реакционного газа (N2,

O2,

CxHy

и др.);

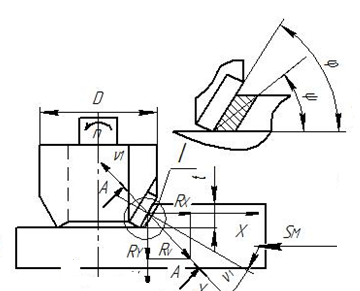

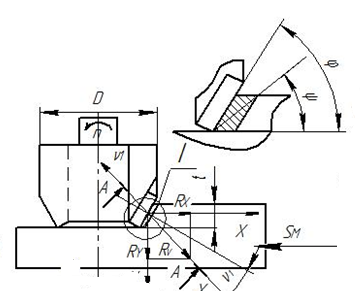

72. Продольное

точение – это:

4) обработка резцом

с круговым движением резания и движением

подачи вдоль оси вращения в плоскости,

перпендикулярной направлению движения

резания;

73. Фрезерование

– это:

3) обработка

инструментом, которому сообщается

вращательное движение резания при любых

направлениях подачи в плоскости,

перпендикулярной оси вращения;

74. Строгание –

это:

2) способ лезвийной

обработки при прямолинейном

возвратно-поступательном движении

резания и дискретном прямолинейном

движении подачи, осуществляемом в

направлении, перпендикулярном движению

резания;

75. Торцовое

точение – это:

5) обработка резцом

с круговым движением резания и движением

подачи перпендикулярно оси вращения

в плоскости, перпендикулярной направлению

движения резания.

76. Точение –

это:1)

обработка резцом с замкнутым (чаще

всего круговым) движением резания и

любым движением подачи в плоскости,

перпендикулярной направлению движения

резания;

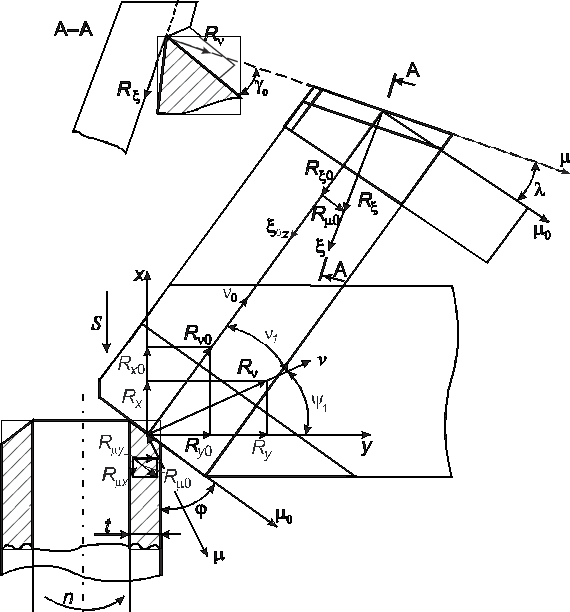

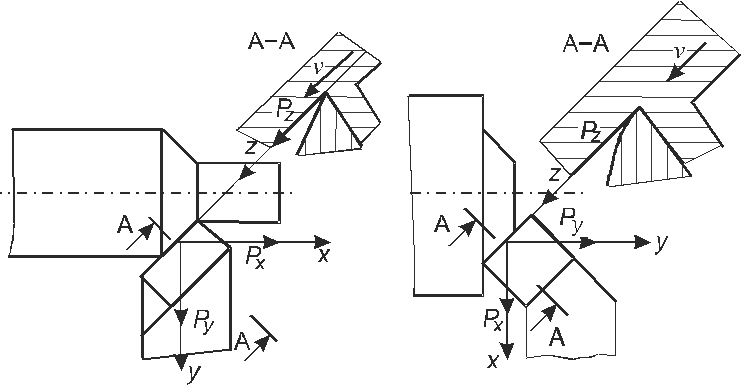

77. Основная

плоскость – это:

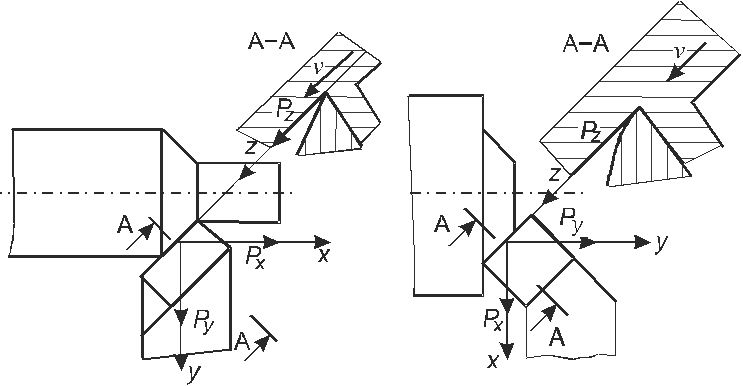

3) плоскость,

перпендикулярная скорости действительного

главного движения;

78. Рабочая

плоскость – это:

2)

плоскость, которая содержит векторы

скорости резания v

и подачи s;

79. Плоскость

резания – это:?

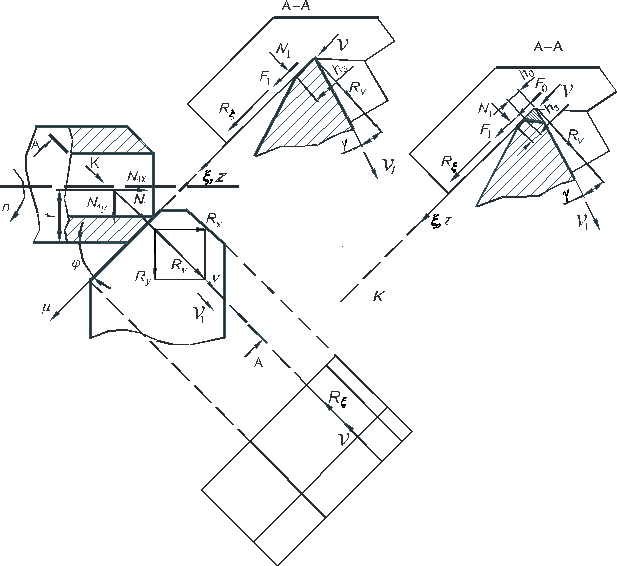

4) плоскость, которая

проводится через режущую кромку

(касательно режущей кромке) и вектор

скорости резания;

80. Плоскость

стружкообразования для всей стружки –

это:

5) плоскость, которая

проходит через перпендикуляр к режущей

кромке в плоскости резания и через

вектор схода стружки v1.

81. Плоскость

стружкообразования для элементарного

участка режущей кромки – это:

1) плоскость,

перпендикулярная режущей кромке;

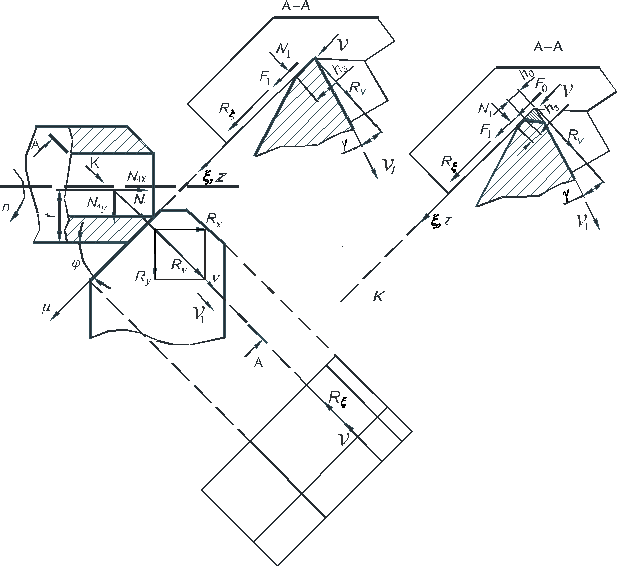

82. Действительный

задний угол измеряют:

2) в рабочей плоскости

между задней поверхностью и направлением

вектора скорости движения резания;

83. Угол наклона

режущей кромки измеряют:

3) в плоскости

резания между режущей кромкой и основной

плоскостью;

84. Действительный

угол в плане измеряют:

1) в основной

плоскости между проекцией режущей

кромки и рабочей плоскостью;

85. Действительный

передний угол измеряют в:

5) в плоскости

стружкообразования между основной

плоскостью и направлением вектора

скорости v1

схода стружки.

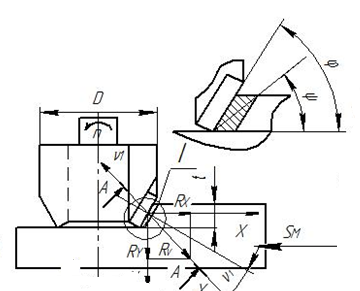

86. Глубина

резания:

3) характеризует

величину врезания режущей кромки,

измеренную перпендикулярно рабочей

плоскости;

87. Толщина

срезаемого слоя (статическая):

2) измеряется в

направлении нормали к проекции главной

режущей кромки;

88. Для

характеристики деформации в зоне

стружкообразования с параллельными

границами при образовании сливной

стружки следует использовать:

2) относительный

сдвиг;

89. Деформации

при образовании сливной стружки в зоне

стружкообразования с параллельными

границами осуществляются по схеме:

1) простого сдвига;

90. Физические

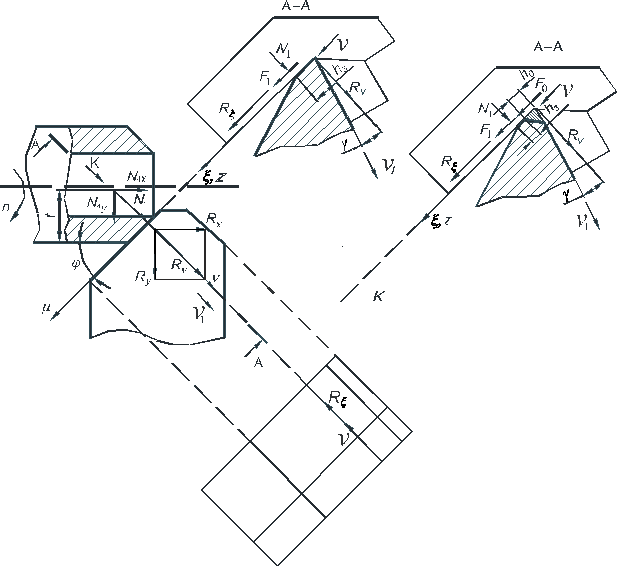

составляющие силы резания – это:

2) касательные и

нормальные составляющие силы на передней

поверхности, в условной плоскости сдвига

и на задней поверхности в плоскости

стружкообразования;

|

1. |

2. |

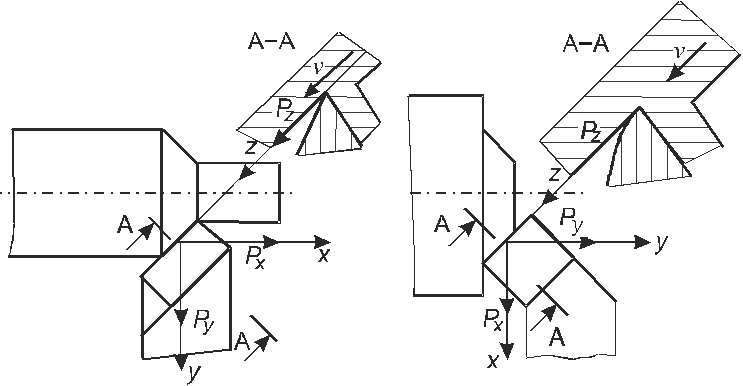

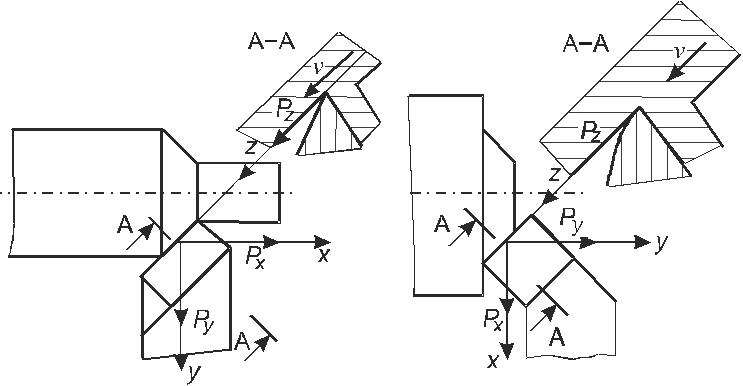

91. Какая из схем)

соответствует свободному прямоугольному

точению?

3

|

3. |

4. |

|

5. |

92. Какая из схем

(рис. 1) соответствует несвободному

прямоугольному точению?

5

|

3. |

4. |

|

5. |

93. Какая из схем

(рис. 1)соответствует свободному

косоугольному точению?2

|

3. |

4. |

|

5. |

94. Укажите

геометрические параметры, использующиеся

для характеристики износа режущего

лезвия по задним поверхностям:

2) радиальный износ,

ширина фаски износа;

95. Укажите

геометрические параметры, использующиеся

для характеристики износа режущего

лезвия по передней поверхности:

1) изменение

переднего угла, глубины лунки износа;

96. Интенсивность

изнашивания режущего лезвия по задней

поверхности определяется как:

2) производная от

ширины фаски износа по пути резания;

97. Интенсивность

изнашивания режущего лезвия по передней

поверхности определяется как:

2) производная от

величины нормального износа передней

поверхности по пути резания;

98. Какие параметры

не используются в качестве критериев

затупления инструмента?

1) Предельный

уровень шероховатости обработанной

поверхности;

99. В чем

заключаются и от каких факторов зависят

пластические деформации инструментального

материала?

3) в изменении формы

режущего лезвия под воздействием

контактных напряжений и температур, в

округлении режущей кромки под действием

нормальных напряжений при отсутствии

застойной зоны;

100. В чем

заключается и от каких факторов зависит

адгезионное изнашивание режущего

инструмента?

3) в возникновении

и разрушении межмолекулярных связей

при контакте чистых поверхностей

инструментального и обрабатываемого

материалов при высоких нормальных

давлениях и температурах;

101. В чем

заключается и от каких факторов зависит

диффузионное растворение инструментального

материала в обрабатываемом (диффузионное

изнашивание режущего инструмента)?

1) В проникновении

атомов одного металла (материала) в

кристаллическую решетку другого металла

через контактную поверхность при высоких

температурах и давлениях;

102. В чем

заключается и от каких факторов зависит

абразивное изнашивание режущего

инструмента?

1) В проникновении

атомов одного металла (материала) в

кристаллическую решетку другого металла

через контактную поверхность при высоких

температурах и давлениях;

103. Что означает

термин «обрабатываемость материалов

резанием» (в узком смысле):

2) определение

оптимальных марок инструментального

материала, оптимальных геометрических

параметров режущих инструментов,

составов СОЖ, установление зависимостей

сил резания, стойкости инструмента,

шероховатости обработанной поверхности

от условий резания, оптимальной

термической обработки, легирования с

целью повышения показателей

обрабатываемости;

104. Какие цели

достигаются черновой лезвийной обработкой

заготовок:

2) удаление излишнего

припуска или дефектного поверхностного

слоя материала, образующегося при

получении заготовки методами литья,

давления, сварки или после термообработки,

уменьшение допуска на обработанную

поверхность;

105. Для черновой

лезвийной обработки сталей применяют

инструментальные материалы, имеющие

следующие обозначения или марки:

1) Т5К10, Р30–Р40;

106. Для чистовой

лезвийной обработки сталей применяют

следующие инструментальные материалы:

1) Инструменты с

износостойкими покрытиями, Р01–Р10,

Т15К6–Т30К4;

107. При лезвийной

обработке жаропрочных сплавов на

никелевой основе применяют следующие

инструментальные материалы:

2) ВК10–ОМ, ВК10–ХОМ;

108. Назовите

приемлемые критерии для назначения

скорости резания:

2) стойкость

инструмента или по рациональный диапазон

расчетных контактных температур;

109. С какой целью

уменьшают задние углы, округляют режущие

кромки или предварительно притупляют

задние поверхности режущего лезвия?

2) чтобы уменьшить

температуру задней поверхности, чтобы

предотвратить или уменьшить пластические

деформации режущего лезвия;

110. Операция,

производимая на сверлильном станке по

увеличению диаметра отверстия, называется:

3)рассверливанием

111. Главное

движение при фрезеровании сообщают:?

1)фрезе

112. Суммарное

время (мин) работы инструмента между

переточками на определенном

режиме резания

называется:

1)стойкостью

113. Среди ниже

перечисленных наилучшей обрабатываемостью

резанием обладает сталь:

4)

Р18

114. Зубья шестерен

нарезают фрезами:

1)

червячными

4)фасонными

115. Максимальный

диаметр отверстия, которое можно

просверлить на сверлильном станке

спиральными сверлами составляет, мм:

2)

80

116. При обработке

резанием пластичных металлов и сплавов

образуется:

1)

сливная стружка

117. Плоские

поверхности обрабатывают на станках:

1) токарных

2) сверлильных

3) зубонарезных

4)

фрезерных

118. Смазочно-охлаждающие

среды при резании применяют для снижения:

1) подачи;

2)

температуры нагрева;

3) скорости резания;

4) наклепа

119. По содержанию

углерода инструментальные стали

являются:

1) безуглеродистыми;

2) среднеуглеродистыми;

3) низкоуглеродистыми;

4) высокоуглеродистыми

120. Плоские

поверхности на фрезерных станках

обрабатывают фрезами:

1)

цилиндрическими;

121. При окончательной

обработке отверстий для обеспечения

высокой точности используют:

1)

зенкеры;

122. Для изготовления

напильников, ручных ножовок целесообразно

использовать стали:

1) У10, У12;

2) Х12М, Х6ВФ;

3) Р18, Р6М5;

4)5ХНМ, 4Х3ВМФ

124. Наружную

резьбу нарезают:

2) плашкой;

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Суммарное время (мин) работы инструмента между переточками на определенном режиме резания называется…

- трением

- стойкостью

- наклёпом

- наростом

Тип вопроса: Вопрос с одним правильными вариантом

Ответ на этот вопрос уже получили: 4 раз(а)

Помогли ответы? Ставь лайк 👍

Вопрос задал(а): Анонимный пользователь, 10 Ноябрь 2020 в 00:36

На вопрос ответил(а): Анастасия Степанова, 10 Ноябрь 2020 в 00:36

Похожие вопросы

Вопрос № 906772

Отношение расстояния, пройденного рассматриваемой точкой режущей кромки инструмента или заготовки вдоль траектории этой точки в движении подачи, к числу циклов другого движения во время резания называется …

глубиной резания

производительностью обработки

скоростью резания

подачей

Вопрос № 1087875

Слой материала, снимаемый с поверхности заготовки за один проход инструмента или одно перемещение заготовки, толщиной t мм называется _______ резания.

шириной

длиной

площадью

глубиной

Другие вопросы по предмету Материаловедение

Вопрос № 253887

Инструмент, обладающий теплостойкостью (800 -10000С), и предназначенный для обработки твердых материалов изготавливают из…

легированных инструментальных сталей

быстрорежущих сталей

углеродных инструментальных сталей

твердых сплавов

Вопрос № 253888

Смазочно-охлаждающие среды при резании применяют для снижения …

наклёпа

подачи

скорости резания

температуры нагрева

Вопрос № 253889

Движение подачи при обработке заготовок на токарных станка сообщают…

бабке

суппорту

заготовке

резцу

Вопрос № 253890

Главное движение

передней бабке

инструменту

суппорту

заготовке

Обновлено: 20.03.2023

ФИЗИКО-МЕХАНИЧЕСКИЕ ОСНОВЫ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ — Трение, износ и стойкость инструмента

Трение между стружкой и передней поверхностью инструмента и между его главной задней поверхностью и поверхностью резания заготовки вызывает износ режущего инструмента. В условиях сухого и полусухого трения преобладает абразивное изнашивание инструмента (твердые микрокомпоненты стружки и заготовки скоблят и царапают трущиеся слои инструмента). Высокие температуры и контактные давления также вызывают другие виды изнашивания: окислительное – окисление поверхностных слоев инструмента, а затем быстрое разрушение поверхностных оксидных пленок; адгезионное – вырывания частиц материала инструмента стружкой или материалом заготовки вследствие их молекулярного сцепления; термическое – структурные превращения в материале инструмента при его нагревании.

Рассмотрим общий характер износа режущего инструмента на примере токарного резца . При износе резца на передней поверхности образуется лунка шириной b, а на главной задней поверхности – ленточка шириной h. У инструментов из разных материалов и при разных режимах резания преобладает износ передней или главной задней поверхности. При одновременном износе по этим поверхностям образуется перемычка f.

Износ резца по главной задней поверхности в процессе обработки изменяет глубину резания, так как уменьшается вылет резца на величину u=l – lu (рис. 1.11.1, б). Значение износа резца пропорционально времени обработки, поэтому по мере роста значения и глубина резания t уменьшается. Обработанная поверхность получается конусообразной с наибольшим диаметром Du и наименьшим D.

Количественное выражение допустимого значения износа называют критерием износа. За критерий износа принимают в большинстве случаев износ инструмента по главной задней поверхности h. Для токарных резцов из быстрорежущей стали допустимый износ h = 1,5 – 2 мм, для резцов с пластинками твердого сплава h = 0,8 – 1 мм; с минералокерамическими пластинками h = 0,5 – 0,8 мм. Допустимому износу инструмента соответствует определенная его стойкость.

Под стойкостью инструмента Т понимают суммарное время (мин) его работы между переточками на определенном режиме резания. Стойкость токарных резцов, режущая часть которых изготовлена из разных инструментальных материалов, составляет 30 – 90 мин. Стойкость инструмента зависит от физико-механических свойств материала инструмента и заготовки, режима резания, геометрии инструмента и условий обработки. Наибольшее влияние на стойкость оказывает скорость резания.

Так как величина m мала, то стойкость резцов резко падает даже при незначительном повышении скорости резания. Поэтому обработку следует вести на расчетной скорости. Это условие легко выполнимо на станках с бесступенчатым регулированием частоты вращения шпинделя. На станках со ступенчатым регулированием частоты вращения шпинделя обработку ведут на ближайшей меньшей к расчетной частоте вращения заготовки. В данном случае при небольшом уменьшении скорости резания стойкость инструмента будет больше принятой. Это уменьшит время на смену затупившегося инструмента, но, как правило, не снизит производительность.

Износ инструмента приводит не только к снижению точности размеров и геометрической формы обработанных поверхностей. Работа .затупившимся инструментом вызывает рост силы резания. Соответственно увеличиваются составляющие силы резания, что вызывает повышенную деформацию заготовки и инструмента и еще более снижает точность и изменяет форму обработанных поверхностей заготовок. Увеличиваются глубина наклепанного поверхностного слоя материала заготовки и силы трения между заготовкой и инструментом, что, в свою очередь, увеличивает теплообразование в процессе резания.

При обработке на настроенных станках износ инструмента приводит к рассеянию размеров обработанных поверхностей заготовок, что снижает качество сборки деталей в условиях взаимозаменяемости. Уменьшить влияние износа на точность обработки можно периодической подналадкой станка.

7) Трение, износ и стойкость инструмента

Трение между инструментом, стружкой и заготовкой вызывает износ режущего инструмента.

Износ режущего клина может происходить:

— по задней поверхности,

— по передней поверхности,

— по задней и передней поверхностям одновременно.

Износ по задней поверхности является определяющим.

Характер изнашивания (вид износа) может быть различным.

— абразивно-механический — разрушение (царапанье) слоев инструмента твердыми частицами обрабатываемого материала при трении;

— адгезионный — схватывание микрочастиц материалов инструмента и заготовки при высоких температурах;

— диффузионный — взаимное растворение химических элементов материалов инструмента и заготовки, особенно при повышенных температурах (Θ > 800°С);

— окислительный — образование малопрочных окислов при нагреве инструмента в среде кислорода воздуха, которые легко изнашиваются стружкой и заготовкой;

— усталостный — в результате периодической нагрузки на режущую кромку при резании поверхности с большими микронеровностями.

При реальном изнашивании в конкретных условиях резания могут быть различные комбинации перечисленных видов износа.

При достижении определенного значения допустимого износа по задней поверхности — hз, который называется критерием износа, инструмент подвер-гается заточке.

Период работы инструмента между переточками называется стойкостью — « Ti », которая измеряется в минутах.

Суммарный период службы инструмента:

ΣT = ni • Ti ,

где ni — число переточек инструмента до полной амортизации

Стойкость инструмента зависит от физико-механических свойств материалов инструмента и заготовки, режима резания, геометрии инструмента, условий обработки.

Наибольшее влияние на стойкость оказывает скорость резания, в соответствии с зависимостью:

где СV — коэффициент, учитывающий свойства обрабатываемого

т — показатель относительной стойкости.

Вибрации при резании металлов

Вибрации при резании металлов

При определенных условиях обработки заготовок на станках возникают периодические колебательные движения — вибрации, при которых процесс резания теряет устойчивость, резко снижается качество обработанной поверх- ности: появляется волнистость, возрастает шероховатость. При вибрациях возникает шум, который утомляет станочников.

Различают вибрации — вынужденные и автоколебания.

Вынужденные колебания (вибрации) возникают под действием внешних периодических возмущающих сил. Их можно легко устранить, уменьшив величину возмущающих сил, повысив жесткость узлов станка.

Автоколебания характеризуются тем, что силы, вызывающие колебания, возникают в процессе резания. Уменьшить автоколебания можно правильным выбором режима резания, инструмента с определенной геометрией, правильной установкой инструмента и заготовки на станке, применением виброгасителей и т.п.

9. Точность и качество обработанной поверхности.

Надежность машин во многом зависит от точности обработки деталей, качества обработанной поверхности и точности сборки.

Точность обработки зависит от точности размеров, формы и расположения поверхностей.

Точность размеров, расположения и формы определяются соответствием обработанных поверхностей, т. е. их значениям, заданным в рабочем чертеже. Предельные отклонения размера, формы и расположения устанавливаются государственными стандартами и указываются на чертежах или в технических требованиях на изготовление детали.

Качество обработанной поверхности и поверхностного слоя, характеризуется геометрическими и физико-механическими показателями.

Процессы формообразования_методичка по л-р

Целью работы является определение оптимального, т.е. наивыгоднейшего износа резца, при котором общий срок службы инструмента получается наибольшим.

5.1. Общие сведения

1. Об износе и износостойкости режущего инструмента.

В большинстве случаев ограничение срока эксплуатации происходит вследствие изнашивания отдельных деталей. Изнашивание деталей машин – процесс постепенного изменения размеров деталей по ее трущимся поверхностям.

При резании металлов на металлообрабатывающих станках наиболее быстро изнашивается рабочая часть режущего инструмента. Трение и связанный с ним износ при резании металлов несколько отличается от общего трения в поверхностях деталей машин. Это отличие заключается в том, что здесь имеет место трение между постоянно вновь образующимися «обновленными» поверхностями обрабатываемого металла и протекает оно при высоких температурах. Износ режущего инструмента отрицательно сказывается на производительности, точности, чистоте обработанной поверхности и стоимости обработки деталей резания. Поэтому изучение процесса износа режущего инструмента представляет большой практический интерес.

Продолжительность работы режущего инструмента определяется стойкостью его против изнашивания – износостойкостью. Износостойкость – способность твердых тел сопротивляться изнашиванию при трении.

Износостойкость режущего инструмента может быть измерена непосредственно временем работы его, за которое данный износ образовался.

Стойкость является одной из величин, определяющих общий срок службы инструмента. Поэтому согласно поставленной цели работы целесообразно кратко рассмотреть условия, определяющие стойкость инструментов и некоторые особенности износа их.

Стойкость режущих инструментов определяют следующие условия:

1. Внешние воздействия на материал режущих граней инструментов при стружкообразовании.

2. Внутренние свойства материала режущих граней инструментов.

Основное значение внешних воздействий, т.е. нагрузок на режущие грани, заключается в наличии объемного сложного напряженного состояния в обрабатываемом металле в зоне действия инструмента. От характера напряженного состояния обрабатываемого металла зависит расположение поверхностей трения на режущих гранях, защита режущих кромок застойной зоной (наростом) и распределение удельных давлений на поверхности трения.

К первой группе условий относится также величина скорости относительного перемещения трущихся поверхностей и величина коэффициентов внешнего трения.

Последние факторы определяют величину удельной работы трения на режущих гранях. Производной величиной внешних воздействий на материал режущих граней является теплота трения.

Ко второй группе факторов, определяющих стойкость инструмента, относится сопротивление материала режущих граней истиранию, которое обусловлено исходным качеством поверхностей режущих инструментов, свойствами теплоустойчивости, теплопроводности, твердости в горючем состоянии и износостойкостью материала инструмента.

Большое количество экспериментальных работ, связанных с определением изменений геометрии режущих инструментов при износе показывают, что время работы режущего инструмента может быть разделено на три периода:

первый период – начальный износ или приработка; второй период – нормальный износ; третий период – усиленный износ (рис. 1).

Тепловые явления при резании. Износ режущего инструмента

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

В процессе резания металлов около 80 % работы затрачивается на пластическое и упругое деформирование срезаемого слоя и слоя, прилегающего к обработанной поверхности и поверхности резания, и около 20 % работы — на преодоление трения по передней и задней поверхностям инструмента. Примерно 85. 90 % всей работы резания превращается в тепловую энергию, количество которой (в зоне резания) существенно влияет на износ и стойкость инструмента, на шероховатость обработанной поверхности.

Установлено, что свыше 70 % этой теплоты уносится стружкой, 15. 20 % — поглощается инструментом, 5. 10 % — деталью и только 1 % теплоты излучается в окружающее пространство.

Температура в зоне резания зависит от физико-механи- ческих свойств обрабатываемого материала, режимов резания, геометрических параметров режущего инструмента и применяемой СОЖ (смазочно-охлаждающая жидкость).

При обработке стали теплоты выделяется больше, чем при обработке чугуна. С увеличением прочности и твердости обрабатываемого материала температура в зоне резания повышается и при тяжелых условиях работы может достигать 1000. 1100 °С.

При увеличении подачи температура в зоне резания также повышается, но менее интенсивно, чем при увеличении скорости резания. Глубина резания оказывает наименьшее (по сравнению со скоростью и подачей) влияние на температуру в зоне резания.

При увеличении угла резания δ и главного угла в плане φ температура в зоне резания возрастает, а при увеличении радиуса ρ скругления режущей кромки — уменьшается. Применение СОЖ существенно уменьшает температуру в зоне резания.

Износ режущего инструмента значительно отличается от износа деталей машин, поскольку зона резания, в которой работает инструмент, характеризуется высокой химической чистотой трущихся поверхностей, высокими температурой и давлением в зоне контакта. Механизм износа инструмента при резании металлов включает в себя абразивный, адгезионный и диффузионный износ. Удельное влияние каждого из них зависит от свойств материала, инструмента и детали, а также условий обработки (прежде всего скорости резания).

Абразивный износ инструмента заключается в следующем: стружка внедряется в рабочую поверхность инструмента и путем микроцарапаний удаляет с нее металл. Интенсивность абразивного износа повышается при снижении скорости резания.

Адгезионный износ инструмента происходит в результате схватывания или прилипания трущихся поверхностей и последующего отрыва мельчайших частиц материала инструмента. Результатом этого износа, происходящего при температуре ниже 900 °С, являются кратеры на рабочих поверхностях инструмента, образующие при слиянии лунки. Адгезионный износ уменьшается при повышении твердости инструмента.

Диффузионный износ инструмента, происходящий при температуре 900. 1200°С, является результатом взаимного растворения металла заготовки и материала инструмента. Активность процесса растворения повышается при повышении температуры контактного слоя, т.е. при возрастании скорости резания. На основании этого диффузионный износ можно рассматривать как один из видов химического износа, приводящего к изменению химического состава и физико-химических свойств поверхностных слоев инструмента и снижающего его износостойкость.

Чем выше механические свойства обрабатываемого материала и содержание в нем углерода, хрома, вольфрама, титана, молибдена, тем интенсивнее износ инструмента. Наибольшее влияние на интенсивность износа оказывает скорость резания, наименьшее — подача и глубина резания.

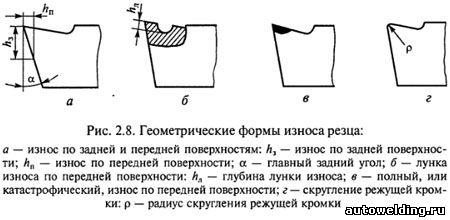

Как правило, инструмент изнашивается по задней и передней поверхностям. За критерий износа обычно принимают допустимый износ h3 по задней поверхности инструмента (рис. 2.8, а). Например, для твердосплавных резцов при черновой обработке заготовок из стали h3= 1,0. 1,4; из чугуна — h3= 0,8. 1,0 мм, а при чистовой обработке заготовок из стали h3= 0,4. 0,6 мм; из чугуна — h3= 0,6. 0,8 мм. Преобладающий износ по задней поверхности обычно наблюдается при обработке с низкими скоростями резания заготовок из стали с малой (не более 0,15 мм) толщиной среза, а также при обработке заготовок из чугуна.

Преобладающий износ по передней поверхности резца наблюдается при большом давлении и при высокой температуре в зоне резания. Такие условия возникают при обработке с высокими скоростями резания и без охлаждения заготовок из стали с большой (более 5 мм) толщиной среза. При износе резца по передней поверхности hп на последней образуется лунка (рис. 2.8, б), ширина и глубина которой непрерывно увеличиваются. При этом ширина перемычки между лункой и режущей кромкой непрерывно уменьшается, и когда перемычка исчезает, наступает полный, или катастрофический, износ (рис. 2.8, в).

На практике инструмент изнашивается по задней и передней поверхностям одновременно, при этом радиус ρ скругления режущей кромки увеличивается (рис. 2.8, г). Преобладание одного из этих видов износа над другими зависит от режима обработки.

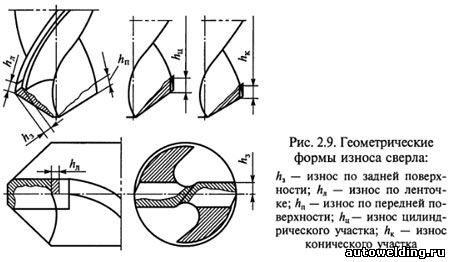

Геометрические формы износа сверла показаны на рис. 2.9. Для сверл из быстрорежущей стали при обработке заготовок из чугуна h3 = 0,5. 1,2 мм; из стали h3< 1,1 мм, а для сверл, оснащенных пластинами из твердого сплава, для заготовок из чугуна и стали h3 = 0,4. 1,3 мм. Большие значения износа допустимы для сверл большего диаметра.

Наиболее распространен износ сверла по задней поверхности у периферийной части режущей кромки. Он возникает вследствие увеличения температуры в зоне резания. Износ перемычки сверла наиболее часто возникает при обработке твердых материалов или при высокой скорости резания. Наиболее значителен износ сверла по передней поверхности при глубоком сверлении. Износ участка ленточки примыкающего к режущей части сверла зависит от деформации и увода сверла, а также от других факторов.

При чистовой обработке деталей за технологический критерий износа инструмента принимают допустимый износ, при превышении которого точность получаемых размеров и шероховатость обработанной поверхности не удовлетворяют заданным (по техническим требованиям). Так, технологическим мерных инструментов для обработки отверстий (например, разверток) является износ по задней поверхности, при котором размер или качество поверхности обрабатываемого отверстия не соответствуют заданному допуску.

Стойкость инструмента характеризуется его способностью без переточки длительное время обрабатывать заготовки в соответствии с техническими требованиями. Стойкость определяется временем непосредственной работы инструмента (исключая время перерывов) между переточками; это время называется периодом стойкости инструмента или стойкостью инструмента. Наибольшее влияние на стойкость инструмента оказывает скорость резания. Так, повышение скорости резания на 50 % снижает стойкость инструмента примерно на 75 %, в то время как аналогичное увеличение подачи снижает стойкость на 60 %.

Лекция 8. Износ режущих инструментов

Режущий инструмент в процессе резания воздействует на обрабатываемый материал и вызывает образование стружки и формирование новой поверхности, однако сам при этом подвергается воздействию со стороны обрабатываемого материала и интенсивно изнашивается. Режущие инструменты работают в чрезвычайно тяжелых условиях действия громадных давлений на поверхностях контакта и высокой температуры, в условиях трения чистых, вновь образованных ювенильных поверхностей. По этим причинам интенсивность изнашивания режущих инструментов в тысячи и десятки тысяч раз превосходит интенсивность изнашивания трущихся деталей машин. Так, согласно результатам проведенных в Грузинском Политехническом Институте исследований износ трущихся поверхностей деталей машин, например шеек коленчатых валов двигателей внутреннего сгорания, до предельно допустимой величины происходит после пути трения метров. Путь трения при резании легко определяется умножением скорости резания (м/мин) на величину стойкости (мин). Так, например, при скорости резания 100 м/мин и нормативной стойкости 30 мин, путь, пройденный режущим инструментом по поверхности резания, составит:

что подтверждает сказанное выше сравнение интенсивности изнашивания трущихся деталей машин и режущих инструментов.

В результате изнашивания режущее лезвие инструмента теряет свою первоначальную форму и, как следствие, режущую способность. Для восстановления режущей способности инструмента производится затачивание его рабочих поверхностей. В процессе затачивания инструмента с его рабочей части срезаются довольно большие слои дорогостоящего инструментального материала. Кроме того, на смену затупившегося инструмента затрачивается время, которое увеличивает продолжительность операции механической обработки, а следовательно и ее стоимость; срезаемый при затачивании абразивным инструментом дорогостоящий инструментальный материал переводится в шлам и безвозвратно теряется. В целом все это существенно удорожает механическую обработку и ограничивает ее эффективность. Поэтому, задача уменьшения интенсивности изнашивания режущих инструментов и увеличения срока его службы была и остается одной из главных задач металлообработки.

8.2. Характер износа режущих инструментов

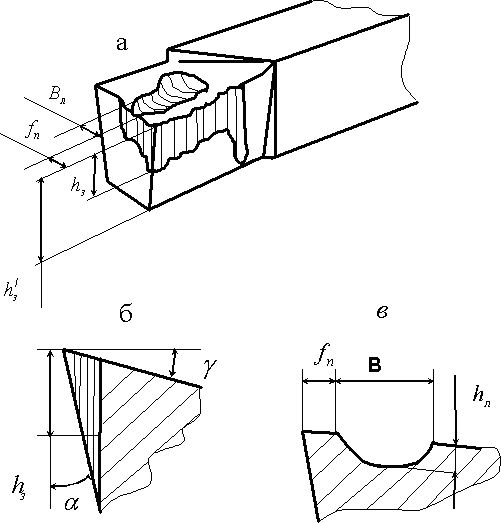

Характер износа режущего инструмента, то есть распределение его по рабочим поверхностям инструмента, зависит от многих конкретных условий, в которых производится резание. Износ режущего инструмента выражается в появлении лунки на передней поверхности, площадок износа на главной и вспомогательной задних поверхностях и в уменьшении вылета вершины резца или режущего лезвия иного инструмента.

а- общий вид режущей части инструмента со следами износа;

б- износ по задней поверхности;

в- износ по передней поверхности.

Рис. 8.1 Распределение износа по поверхностям инструмента:

Износ режущего инструмента только по задней поверхности наблюдается при обработке хрупких материалов, при резании которых образуется стружка надлома, не представляющая собой сплошного прочного тела. Износ по задней поверхности является также превалирующим в случае резания с малыми толщинами среза, при малых значениях задних углов и при обработке сталей и сплавов, обладающих ярко выраженным упругим последствием и сильным обработочным упрочнением.

Износ режущего инструмента только по передней поверхности происходит в случае обработки вязких металлов с большими сечениями среза, когда образуется устойчивый нарост, исключающий контакт задней поверхности с обрабатываемым материалом. В большинстве же случаев практики резания металлов инструмент изнашивается как по передней, так и по обеим задним поверхностям (рис. 8.2 и рис.8.3).

Рис. 8.2 Параметры износаещего инструмента.

Рис.8.3. Износ резцов из быстрорежущей стали Р18 при точении стали 40Х: (а) по задней, (б) передней поверхностям; твердого сплава ВК8 при точении коррозионно-стойкой стали: (в) по задней, (г) передней поверхностям.

Изнашивание передней поверхности происходит, как правило, на некотором удалении от главной режущей кромки. Образующаяся лунка с течением времени работы резца углубляется и незначительно расширяется в сторону от режущей кромки. Износ инструмента полностью характеризуется указанными ниже параметрами.

Ширина фаски на задней поверхности hз, исключая период начального изнашивания, растет пропорционально времени резания. Ширина лунки В изменяется очень мало, а ширина полки fn на передней поверхности уменьшается. Установлено, что работоспособность режущего инструмента в значительной мере определяется наличием полки на его передней поверхности. Разрушение ее приводит к потере режущей способности инструмента и его катастрофическому разрушению – посадке. На рис.8.4 показаны наиболее характерные зависимости величины износа резца из быстрорежущей стали от времени резания при точении стали 40Х

Рис.8.4 Характерные зависимости износа режущего инструмента от времени резания. Глубина резания – 1,5 мм, подача – 0,25 мм/об, скорость резания –35 м/мин.

Критериями затупления инструмента и необходимости его переточки наряду с указанными также могут быть: ухудшение качества обработанной поверхности, образовании фаски износа на задней поверхности инструмента, появление на ней светлых полос, вибрации, увеличение потребляемой мощности и другие.

Обычно за критерий затупления принимается величина (ширина) площадки износа на задней поверхности режущего инструмента как наиболее легко обнаруживаемая и измеряемая

При выполнении различных исследований или оценке эффективности какого-либо технического мероприятия износ режущего инструмента может оцениваться в относительных единицах величиной относительного износа. Относительный износ выражается величиной износа по любому из перечисленных выше критериев, отнесенной к показателю выполненного объема работы: пройденному при заданном режиме пути резания, площади обработанной поверхности, объему или весу срезанного материала. Наиболее часто относительный износ выражают отношением величины износа по задней поверхности (

Время работы режущего инструмента до затупления по выбранному и принятому критерию называется стойкостью, или периодом стойкости, обозначающимися прописной буквой Т латинского алфавита.

Читайте также:

- Тигель для плавки металла своими руками

- Содержание драгоценных металлов в калькуляторах

- Каким током варить металл

- Способы извлечения металлов из руд

- Наждачная бумага для шлифования металла

| Article Index |

|---|

| ФИЗИКО-МЕХАНИЧЕСКИЕ ОСНОВЫ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ |

| Методы формообразования поверхностей деталей машин |

| Режим резания и геометрия срезаемого слоя |

| Геометрия инструмента и ее влияние на процесс резания и качество обработанной поверхности |

| Физическая сущность процесса резания |

| Силы резания |

| Наростообразование при резании металлов |

| Упрочнение при обработке резанием |

| Тепловые явления процесса резания |

| Трение, износ и стойкость инструмента |

| Влияние вибраций на качество обработки |

| All Pages |

Page 10 of 11

Трение, износ и стойкость инструмента

Трение между стружкой и передней поверхностью инструмента и между его главной задней поверхностью и поверхностью резания заготовки вызывает износ режущего инструмента. В условиях сухого и полусухого трения преобладает абразивное изнашивание инструмента (твердые микрокомпоненты

стружки и заготовки скоблят и царапают трущиеся слои инструмента). Высокие температуры и контактные давления также вызывают другие виды изнашивания: окислительное – окисление поверхностных слоев инструмента, а затем быстрое разрушение поверхностных оксидных

пленок; адгезионное – вырывания частиц материала инструмента стружкой или материалом заготовки вследствие их молекулярного сцепления; термическое –

структурные превращения в материале инструмента при его нагревании.

Рассмотрим общий характер износа режущего инструмента на примере токарного резца . При износе резца на передней поверхности образуется лунка шириной b, а на главной задней поверхности – ленточка шириной h. У инструментов из разных материалов и при разных режимах резания преобладает износ передней или главной задней поверхности. При одновременном износе по этим поверхностям образуется перемычка f.

Износ резца по главной задней поверхности в процессе обработки изменяет глубину резания, так как уменьшается вылет резца на величину u=l – lu (рис. 1.11.1, б). Значение износа резца пропорционально времени обработки, поэтому по мере

роста значения и глубина резания t уменьшается. Обработанная поверхность получается конусообразной с наибольшим диаметром Du и наименьшим D.

Количественное выражение допустимого значения износа называют критерием износа. За критерий износа принимают в большинстве случаев износ инструмента по главной задней поверхности h. Для токарных резцов из быстрорежущей стали допустимый износ h = 1,5 – 2 мм, для резцов с пластинками твердого сплава h = 0,8 – 1 мм; с минералокерамическими пластинками h = 0,5 – 0,8 мм. Допустимому износу инструмента соответствует определенная его стойкость.

Под стойкостью инструмента Т понимают суммарное время (мин) его работы между переточками на определенном режиме резания. Стойкость токарных резцов, режущая часть которых изготовлена из разных инструментальных материалов, составляет 30 – 90 мин. Стойкость инструмента зависит от физико-механических свойств материала инструмента и заготовки, режима резания, геометрии инструмента и условий обработки. Наибольшее влияние на

стойкость оказывает скорость резания.

Так как величина m мала, то стойкость резцов резко падает даже при незначительном повышении скорости резания. Поэтому обработку следует вести на расчетной скорости. Это условие легко выполнимо на станках с бесступенчатым регулированием частоты вращения шпинделя. На станках со ступенчатым регулированием частоты вращения шпинделя обработку ведут на ближайшей меньшей к расчетной частоте вращения заготовки. В данном случае при небольшом уменьшении скорости резания стойкость инструмента будет больше принятой. Это уменьшит время на смену затупившегося инструмента, но, как правило, не снизит производительность.

Износ инструмента приводит не только к снижению точности размеров и геометрической формы обработанных поверхностей. Работа .затупившимся инструментом вызывает рост силы резания. Соответственно увеличиваются составляющие силы резания, что вызывает повышенную деформацию заготовки и инструмента и еще более снижает точность и изменяет форму обработанных поверхностей заготовок. Увеличиваются глубина наклепанного поверхностного слоя материала заготовки и силы трения между заготовкой и инструментом, что, в свою очередь, увеличивает теплообразование в процессе резания.

При обработке на настроенных станках износ инструмента приводит к рассеянию размеров обработанных поверхностей заготовок, что снижает качество сборки деталей в условиях взаимозаменяемости. Уменьшить влияние износа на точность обработки можно периодической подналадкой станка.

[c.272]

Для восстановления режущих свойств абразивные инструменты подвергают правке. Чаще всего правку производят алмазом ппи обильном охлаждении. Алмаз, укрепленный в специальной державке, перемещается вручную или автоматически с подачей 5пр относительно вращающегося круга. Толщина удаляемого слоя шлифовального круга обычно не превышает 0,01—0,03 мм. Время непрерывной работы инструмента между двумя правками. характеризует период его стойкости. В зависимости от требований к качеству обработки и режимов резания стойкость инструмента ориентировочно составляет 5—40 мин.

[c.364]

Если какая-либо операция требует оперативного времени,превышающего величину такта, то соблюдение необходимого такта может быть достигнуто сокращением основного времени или вспомогательного, или того и другого. Сокращение или выравнивание машинного времени по операциям достигается подбором соответствующих режимов резания и режущего инструмента, обладающего высокими режущими свойствами, и большой стойкостью и допускающего большую скорость резания металла. Уменьшение вспомогательного времени может быть получено, если это возможно, за счет ускорения подвода и отвода инструмента, перемещения обрабатываемой детали и др.

[c.458]

Режущий инструмент во всех случаях, где это возможно, применяется твердосплавный, чтобы обеспечить высокие режимы резания и стойкость инструмента не менее чем 4 часа.

[c.462]

Износ и стойкость, а следовательно, стабильность работы режущего инструмента на автоматических линиях определяется комплексом факторов качеством режущего инструмента в состоянии поставки на автоматические линии точностью размера, формы и свойства обрабатываемого материала заготовок работой механизмов и датчиков автоматической линии эксплуатационными свойствами вспомогательного инструмента и др. Все это приводит к большому рассеиванию основных показателей, характеризующих эксплуатационные свойства режущего инструмента. Кроме того, трудность вынесения оценки стабильности работы режущего инструмента на автоматических линиях в настоящее время связана также с тем, что отсутствуют нормативы режимов резания для режущего инструмента при работе на автоматических линиях. Действующие нормативы режимов резания недостаточно точно отражают особенности работы режущего инструмента на автоматических линиях. Стойкость режущего инструмента, принятую при проектировании автоматических линий из-за ряда определенных условий, невозможно использовать для оценки его эксплуатационных свойств. Все это определило необходимость принятия определенного показателя при проведении исследования для вынесения оценки о стабильности режущего инструмента при работе на автоматических линиях. В качестве такого показателя было принято понятие об удельном износе по основным элементам режущей части инструмента.

[c.74]

Из вышесказанного следует, что при обработке резанием происходят сложные процессы, сопровождающиеся изменением температуры, структурными превращениями в обрабатываемых и режущих материалах, зависящие друг от друга. На сегодняшний день эти зависимости и закономерности пока не нашли строгого аналитического решения, поэтому в теории резания используют эмпирические формулы. Параметры оптимального режима резания определяются с учетом стойкости инструмента, качества и производительности обработки. В справочной литературе на сегодняшний день приведены эмпирические формулы для определения параметров процесса для каждого способа механической обработки.

[c.580]

Управление процессом формирования физико-механических свойств поверхности режущих лезвий инструмента путем выбора оптимальных методов и режимов обработки является важным условием увеличения стойкости инструмента и обеспечения полного использования его режущих свойств при эксплуатации.

[c.684]

Факторы, влияющие на стойкость режущего инструмента. Стойкость режущего инструмента зависит от 1) режима резания (скорости, подачи, глубины резания) 2) геометрии режущего инструмента 3) материала режущего инструмента 4) обрабатываемого материала 5) смазочно-охлаждающей жидкости. Кроме того, стойкость инструмента зависит от типа станка и некоторых других условий.

[c.176]

Стойкость инструмента зависит не только от того, Насколько правильно он сконструирован, качественно изготовлен и из какого материала сделана его режущая часть. В еще большей степени она зависит от режима резания, механических свойств обрабатываемого металла и условий работы.

[c.116]

Стойкость, которую должен иметь режущий инструмент, определяется независимо от режимов резания. Режимы резания устанавливаются в зависимости от требуемой стойкости инструмента. Как будет показано ниже, требуемая стойкость режущего инструмента определяется из условий получения наибольшей производительности станка.

[c.117]

В качестве СОТС на практике используют самые разнообразные вещества, находящиеся в различном агрегатном состоянии. Целенаправленное применение тех или иных веществ в том или ином состоянии позволяет снизить изнашивание режущего инструмента, улучшить качество обработанной поверхности и повысить производительность труда. Применение СОТС позволяет повысить стойкость инструмента от 1,5 до 10 раз, производительность труда в 1,1. .. 3 раза, увеличить параметры режима резания, улучшить качество и эксплуатационные свойства обработанных поверхностей, а также санитарно-гигиенические условия труда.

[c.443]

Важнейшим технологическим условием механической обработки материалов на станках является режим резания. Характеристики режимов резания (Г, V, 8, I и др.) определяются обрабатываемостью данного конструкционного материала. Под термином обрабатываемость понимается комплекс характеристик, определяющих способность материалов ограничивать производительность и качество их обработки, например, величины износа и стойкости режущих инструментов, оптимальные значения геометрических параметров режущей части инструментов и режимов резания, физико-химические свойства обрабатываемого и инструментального материалов и др. Обычно при оценке обрабатываемости учитываются оптимальные скорости резания, соответствующие стойкости инструмента, при которой достигается минимальная стоимость обработки. На практике иногда обрабатываемость оценивается отношением допустимой скорости резания исследуемого материала к допустимой оптимальной скорости эталонного металла. Это отношение называется коэффициентом относительной обрабатываемости К.

[c.77]

Стойкость инструментов. Под стойкостью инструментов понимается время непрерывной работы его при постоянных режимах до затупления или до заданной величины износа. На стойкость инструмента оказывают влияние скорость резания, физико-механические свойства обрабатываемого материала и инструмента, глубина резания и подача, геометрические параметры режущей части инструмента, смазочно-охлаждающая жидкость и т. д.

[c.500]

Такой метод определения режимов обработки очень прост и позволяет избежать грубых ощибок при выборе режимов обработки. Однако, если принять критерием назначения режимов только состояние режущей кромки, то здесь стойкость инструмента превращается в самоцель. Автоматы и автоматическая линия служат не для изнашивания инструмента, а они являются рабочими машинами, предназначенными для выпуска продукции. Задачей производства является не истирание инструмента, а высокопроизводительная эксплуатация машин, в которых инструмент является не самодовлеющим органом, а одним из элементов машины, неразрывно связанным со всеми остальными ее частями. Поэтому критерием для определения режимов обработки служит не затупление режущей кромки, а высокая производительность машин.

[c.159]

Наши опыты показали, что сочетание реверса шлифовального инструмента с прерывистостью его рабочей поверхности позволяет существенно повысить эффективность ленточного шлифования (табл. 8.5). В частности, для принятых условия и режимов шлифования сочетание реверса с прерывистостью рабочей поверхности инструмента позволило повысить период стойкости от 3,180 до 5,526 мин (в 1,738 раза), довести общий съем металла от 108,85 до 210,37 (почти в 2 раза), среднюю скорость съема металла от 34,23 до 38,07 г/мин и снизить энергозатраты процесса от 0,66 до 0,37 кВт. Общий расход покрытия за период стойкости инструмента увеличивается 6т 3,474 до 8,167 г (в 2,351 раза), а относительный — от 32 до 39 мг/г (в 1,219 раза). Однако повышенный общий и относительный расходы абразивного покрытия ленты не должны служить препятствием к применению этих методов щлифования, так как на практике затупленные ленты утилизируются при хорошо сохранившемся абразивном покрытии и полезно их не используют. Применение сочетания прерывистости рабочей поверхности инструмента с периодическим реверсированием вращения позволяет повышать долю полезного использования абразива за счет лент, подлежащих утилизации. По-видимому, критерий оценки эффективности шлифования инструментами с режущими элементами из шлифовальной шкурки по расходу абразива недостаточно объективен. Следует учитывать и абразив, утилизируемый с изношенными лентами.

[c.212]

Для повышения режимов резания следует в первую очередь совершенствовать конструкцию инструмента, применять более стойкие режущие материалы, повышать технологичность конструкции деталей, улучшать систему охлаждения и лишь в крайнем случае прибегать к форсированию режимов резания за счет снижения стойкости инструментов.

[c.390]

Определение экономичных режимов резания. Глубину резания находят в зависимости от припуска на обработку. Глубина резания в меньшей степени влияет на стойкость инструмента, чем скорость резания и подача, поэтому при черновой обработке назначают максимальную глубину резания, обеспечивающую снятие большей части припуска за один ход инструмента. При получистовой обработке в зависимости от требуемой точности и класса шероховатости поверхности глубину резания назначают 1—4 мм. Чистовую обработку выполняют также в зависимости от степени точности и шероховатости с глубиной резания 0,1—1 мм. Далее выбирают подачу. Подача влияет на стойкость инструмента меньше, чем скорость резания, поэтому при черновой обработке назначают возможно большую подачу, допускаемую прочностью станка, режущего инструмента и обрабатываемой заготовки. При чистовой обработке подачи выбирают в зависимости от требуемой точности обработки и шероховатости обрабатываемой поверхности. Затем определяют экономическую скорость резания путем расчета по соответствующим формулам или руководствуясь справочными нормативными данными и проверяют ее по мощности станка. Назначение режима резания —это выбор наивыгоднейшего сочетания глубины резания, подачи и скорости резания, обеспечивающего наименьшую трудоемкость при полном использовании режущих свойств инструмента, эксплуатационных возможностей станка и при соблюдении требуемого качества заготовки.

[c.50]

С А У размерной стойкостью режущего инструмента. Общеизвестно, что каждый экземпляр резца или другого вида инструмента отличается от другого своим качеством и в частности таким его показателем, как размерной стойкостью. Среди различных факторов, действующих в процессе обработки, скорость резания оказывает обычно наибольшее влияние на размерную стойкость инструмента. Поэтому при выборе режимов скорости резания обычно устанавливают исходя из размерной стойкости наименее стойкого инструмента и наиболее экономичного периода стойкости. Это приводит к тому, что значительную часть режущих инструментов меняют до того, как будет использован ресурс размерной стойкости. Это приводит к увеличению расходов на инструмент в себестоимости единицы продукции и к снижению производительности из-за частой смены инструмента. Следовательно, автоматическое управление размерной стойкостью инструмента во времени позволяет не только сократить расходы на инструмент, но и повысить штучную производительность.

[c.41]

Увеличение производительности за счет увеличения размерной стойкости инструмента. Одним из существенных факторов, обеспечивающих повышение производительности обработки при использовании на станках систем адаптивного управления, является повышение размерной стойкости режущего инструмента и сокращение его поломок. В условиях обычной обработки с постоянной подачей и скоростью колебания глубины резания и фи- ко-механических свойств обрабатываемого материала вызывают значительные изменения вектора силы резания. В результате режущая часть инструмента воспринимает значительные по величине ударные и знакопеременные нагрузки, вызывающие интенсивный износ, выкрашивание и поломку инструмента. Колебания нагрузки, как правило, носят случайный характер, поэтому учесть их в условиях обычной обработки, для повышения стойкости инструмента, практически не представляется возможным. При использовании на станках адаптивных систем, обеспечивающих регулирование продольной подачи 8, обработка деталей происходит в постоянном силовом режиме.

[c.254]

П )именение адаптивной системы управления на фрезерных головках обеспечивает возможность повышения производительности фрезерования торцов за счет сокращения машинного времени в 2 раза. Если при обычной обработке величина продольной подачи, устанавливаемая равной 330 мм/мин, остается все время постоянной, то при использовании САУ подача автоматически меняется в соответствии с глубиной и шириной фрезерования и на участках врезания и выхода фрезы = 350 н—т-920 мм/мин. Фрезерные головки, оснащенные системой адаптивного управления, работают в определенном силовом режиме, при котором исключается возможность случайной перегрузки. Вследствие этого увеличивается стойкость фрез и уменьшаются расходы на режущий инструмент. Программное управление крутящим моментом при зацентровке позволяет поддерживать по мере заглубления определенные значения М р и Р , при которых исключается возможность поломки инструмента и обеспечиваются более высокие режимы резани — В результате этого повышается стойкость инструмента и сокращается время сверления.

[c.576]

Вибрации резко ухудшают чистоту обрабатываемых поверхностей детали, вызывают ускоренный износ режущего инструмента, приспособлений и станка и влекут за собой понижение производительности. Последнее объясняется необходимостью снижать режимы обработки для получения требующейся чистоты поверхности детали, увеличения стойкости инструмента и т. д.

[c.195]

Стойкость инструмента зависит от большого числа факторов, основными из которых являются физико-ме-ханические свойства обрабатываемого материала и материала режущей части инструмента скорость резания, подача, глубина резания геометрические параметры режущей части инструмента смазывающе-охлаждающие жидкости и др. Из параметров режима резания наибольшее влияние на стойкость режущего инструмента оказывает скорость резания. Так, при увеличении скорости резания на 12—13% (при прочих постоянных условиях) стойкость режущего инструмента снижается в 2 раза. При увеличении скорости резания на 25% стойкость инструмента снижается в 4 раза, а при увеличении на 50% — в 8 раз.

[c.105]

ФАКТОРЫ ОПТИМИЗАЦИИ. Обработку металлов ведут, применяя различные режимы резания, которые рассчитывают или назначают, избирая в качестве ведущего фактора период стойкости инструмента, минимальную себестоимость, максимальную норму сменной выработки, точность и качество обработанных поверхностей, температуру в зоне обработки, предельную силу резания, полное использование мощности электродвигателя главного привода и т. п. В различных производственных условиях названные выше факторы могут выступать как факторы оптимизации, т. е. такие, которым стараются придать экстремальные или предельные значения, а также как ограничивающие факторы, определяющие условия или границы, в которых возможна оптимизация. К последним относятся и такие факторы, как норма сменной обеспеченности режущим инструментом рабочей позиции станка, допуски на точность и качество обработанных поверхностей, максимальное или минимальное значение частоты вращения шпинделя станка и т. п. Оптимальным является тот вариант режимов резания, при котором рассчитанные или выбранные значения режимных параметров а) практически могут быть реализованы на имеющихся металлорежущих станках б) удовлетворяют требованиям всех ограничивающих факторов, включенных в техническое задание в) в наибольшей практически достижимой степени позволяют достичь максимальных или минимальных значений оптимизируемых факторов.

[c.161]

ОПТИМИЗАЦИЯ РЕЖИМОВ РЕЗАНИЯ ПРИ НАЛИЧИИ ОГРАНИЧИВАЮЩИХ ФАКТОРОВ.Выше был изложен расчет режимов резания, обеспечивающих максимальную сменную выработку деталей. При проведении расчета не принимались во внимание ограничивающие факторы и решалась задача частичной оптимизации — поиска экстремального значения оптимизируемого фактора. Введем в расчет режимов для этого случая один ограничивающий фактор -плановую норму Ис сменной потребности в режущем инструменте, поступающем на рабочую позицию станка. Введение ограничивающего фактора обычно приводит к тому, что приходится назначать режимы резания, соответствующие не экстремальному значению оптимизируемого фактора, а наиболее близкие к нему из практически осуществимых. Введение ограничений на сменный расход режущего инструмента требует соответствующего назначения периода стойкости инструмента, согласно которо-

[c.163]

На себестоимость операции влияют два основных фактора, зависящие от режима резания производительность обработки и затраты, связанные с эксплуатацией режущего инструмента (переточкой после затупления, заменой и размерной настройкой). Чем выше режим резания, тем выше производительность обработки, но тем меньше стойкость инструмента, а следовательно больше расходы на его эксплуатацию. Поэтому можно подобрать такие значения подачи, глубины и скорости

[c.45]

Стойкостью инструмента (Т) называется время (мин) непрерывной работы инструмента при постоянных режимах резания от заточки до переточки. Разные режущие инструменты, изготовленные из разных материалов, имеют разные периоды стойкости. Например, для резцов из разных материалов период стойкости лежит в пределах от 30 до 90 мин.

[c.418]

На стойкость инструмента значительное влияние оказывают форма режущей части, углы заточки, обрабатываемый материал, материал инструмента, режимы резания и другие условия обработки.

[c.418]

В книге рассматривается комплекс вопросов, связанных г размерным износом режущих инструментов при обработке жаропрочных и высоколегированных материалов, применяе- мых во многих отраслях машиностроения. Анализируются существующие и излагаются новые методы определения характеристик обрабатываемости и оптимальных режимов резания с учетом размерной стойкости инструмента и точности обработки и приводятся соответствующие номограммы.

[c.2]

Реализация комбинированного модифицирования инструментальных твердых сплавов слаботочными ионными пучками в режиме ионной имплантации [132] направлена на решение задачи повышения стойкости твердосгглавного режущего инструмента при обработке жаропрочных титановых сплавов на чистовых и получистовых режимах резания. В этих условиях основными причинами изнашивания твердых сплавов являются интенсивные физико-химические процессы адгезионного и диффузионного характера. Поэтому снижение интенсивности изнашивания инструментального материала в данных условиях может быть обеспечено путем управления интенсивностью указанных процессов

[c.226]

Процесс механического разрушения пленок окислов может сопровождаться, при соответствующих режимах обработки инструментом, упруго-пластическим деформированием поверхностного слоя металла и вскрытием его отдельных участков, что обеспечивает контакт ХАС с границей раздела фаз Рбз04 и FeO, а также металла с окислами. Механическая активация металла в процессе упруго-пластического деформирования должна, вследствие проявления механохимического эффекта, привести к ускоренному растворению поверхностных атомов железа и нарушению связи с окислами, что облегчает последующее их механическое удаление. Следовательно, регулируя степень механической активации, можно регулировать скорость растворения и интенсивность удаления окисленного слоя металла. Растворение окислов, прилегающих к металлу, и поверхностных атомов железа создает условия для развития хемомеханического эффекта, что обобщенно должно проявиться в снижении твердости поверхностного слоя металла и внедрении в него режущей кромки инструмента на большую глубину по сравнению с механической обработкой в аналогичных режимах. Выше было показано, что применение механохимического способа обработки, заключающегося в совместном действии механического воздействия и электролита, позволяет не только резко уменьшить поверхностное упрочнение, но и снизить микротвердость тонкого поверхностного слоя относительно исходного состояния, что улучшает адгезию защитного покрытия и повышает коррозионную стойкость металла.

[c.253]

Шероховатость обрабатываемых поверхностей, особенно режущих кромок, может быть снижена, если после чистового применить доводочное шлифование. В результате этого стойкость инструмента дополнительно возрастает на 20% и более. Хотя съем лри доводке алмазным кругом составляет всего 30—40 мм /мин, он примерно в 2 раза больше, чем при доводке пастами из карбида бора или кругами из зеленого карбида кремния. При доводке алмазным кругом АС06Б1—50% оптимальным по экономичности и получаемой шероховатости режимом является следующий скорость круга 30—45 м/с,

[c.65]

Совершенствование конструкций станков, появление еще более производительных твердых сплавов непрерывно ставит перед работниками производства новые серьезные задачи. Одна из нИх — повышение эффективности системы охлаждения режущего иструмента путем интенсивного охлаждения самого теплоносителя — эмульсола. Экспериментальные работы в этом направлении были начаты по инициативе и методике проф. д-ра техн. наук А. В. Панкина в автоматно-токарном цехе ГПЗ 1, где смонтировали установку для охлаждения эмульсола. Эти эксперименты показали возможность снижения температуры эмульсола с 45—50 до 18—20° С и, следовательно, повышения стойкости инструмента и дальнейшего форсирования режимов резания.

[c.90]

По сравнению со стандартными абра-ЗИВНЫ1МИ бруска)ми бруски с твердым смазочным материалом обеспечивают увеличенный на 30—50% съем металла, двух-, трехкратное снижение параметра шероховатости поверхности и до 5 раз повышают стойкость инструмента. Для эффекта смазывания необходимо подобрать режимы суперфиниширования, обеспечивающие достаточное выделение теплоты для расплав.ления смазочного материала на режущей поверхности бруска.

[c.437]

Разделение обработки на черновую и чистовую необходимо, когда выполнение операции за один рабочий ход не обеспечивает получения требуемой точности обработки и параметра шероховатости поверхности. Объединение черновых и чистовых рабочих ходов недопустимо, если это влечет за собой остаточные деформации от действия сил резания или зажима, снижает производительность из-за неблагоприятного сочетания режимов резания или малой стойкости отдельных ступеней режущего инструмента. При многопереходной обработке заготовок на многопозиционных станках бывает целесообразно не только разделить технологические переходы на черновые и чистовые, но и ввести получи-стовые переходы, что повышает качество обработки и стойкость инструментов, не увеличивая Т , так как все переходы выполняются одновременно. Не рекомендуется объединять в один технологический переход чистовую и черновую обработки (например, развертывание и цекование), так как возникающие при этом вибрации вызывают огранку и другие отклонения. Если объединение технологических переходов необходимо из-за отсутствия свободных позиций, применяют компенсирующие (плавающие) устройства или обеспечивают последовательность процессов обработки, т. е. вступление в работу второго инструмента после окончания резания первым

[c.458]

Технологической средой при резании называют вещество, с которым контактируют поверхности режущего лезвия инструмента, стружки и обрабатываемой заготовки в районе зоны резания. Применение СОТС позволяет повысить стойкость инструмента в 1,5…10 раз, производительность труда в 1,1…3 раза, увеличить параметры режима резания на 20…60 %, улучшить качество и эксплуатационные свойства обра[ботанных поверхностей и улучшить санитарно-гигиенические условия труда.

[c.885]

Были и такие случаи, когда,, несмотря на повышение стойкости режущих инструментов, дополнительные затраты на СОЖ, перекрывали экономию, получаемую за счет снижения расхода инструмента. Причины этого связаны с зависимостью экономического эффекта при использование дорогой, но обладающей более высокими технологическими свойствами жидкости, от скорости резания (рис. 75) наибольший экономический эффект достигается при условии, когда режим резания находится в зоне между режимами минимальной себестоимости и максимальной производительности операции. В этих условиях затраты на СОЖ оказываются значительно меньшими, чем-затраты на инструмент, а повышение стойкости инструмента и производительности обработки при работе с эффективной жидкостью обеспечивает значитель ную экономию. При пониженных режимах резания, когда затратые

[c.168]

Повышения прожзводительности при нарезании зубчатых колес можно добиться путем применения червячных фрез, оснащенных твердосплавными пластинками. По конструкции — это фрезы, в основном, сборные, за исключением фрез ме.пкомодульиых, которые изготовляются це.чиком из твердого сплава с остроконечными зубьями. Использование в сборных фрезах остроконечной формы зубьев позволяет увеличить задние углы для режущих кромок и получить в связи с этим более высокую стойкость инструмента. Последние годы в конструкциях червячных модульных фрез широко используются многогранные неперетачиваемые пластинки, Применение фрез с твердосплавными зубья повышает производительность труда в 2…3 раза в результате форсирования режимов зубофрезерования и увеличения стойкости примерно в 5…8 раз. При фрезеровании зубчатых колес с высокими скоростями (до 200 м/мин) повьпнается и качество обработанных поверхностей зуба колеса. Наиболее эффективно применение твердосплавных фрез при обработке зубчатых колес из труднообрабатываемых материалов и после термической обработки.

[c.153]

Для проведения приемочных испытаний (контроля) от каждой партии инструмента выбирается некоторое его количество, называемое выборкой. Контроль производят путем осмотра внешнего вида, замера размерно-геометрических параметров и испытания инструмента данной выборки на работоспособность. Под работоспособностью понимается сохранение инструментом режущих свойств после его испытаний. Режимы испытаний на работоспособность устанавливаются нормативно-технической документацией. После проведения испытаний инструмент не должен иметь заметных следов износа, выкрашиваний и должен быть пригодным к дальнейшему использованию. Кроме приемочных испытаний, инструмент подвергается периодическим испытаниям. При этих испытаниях сопоставляется средняя стойкость отдельных выборок от партий, изготовленных в различные периоды времени. Периодические испытания проводятся базовыми лабораториями или предприятиями в соответствии с отраслевыми методиками испытаний. Однако проведение периодических испытаний связано с расходом значительного количества металла и времени, поэтому в последние годы делаются попытки сократить время испытаний и расход материалов. Так, канд. техн. наук Р. А. Невельсоном и автором данной книги в работе [32] была изложена методика испытаний режущего инструмента при нормальных режимах резания, канд. техн. наук П. Г. Кацевым разработаны и проходят проверку методики испытаний при повышенных режимах резания. Использо-

[c.52]

Рекомендации по выбору режимов резания для отдельных видов инструмента при средних условиях эксплуатации на основе норштивных данных будут рассмотрены ниже. Общий порядок при использовании формул следующий прежде всего, исходя из технологических соображений, определяется глубина резания. При этом руководствуются следующими положениями припуск всегда выгодно снимать за один проход, если это допускается качеством обработки, мощностью оборудования и прочностью инструмента. Подача выбирается наибольшая, допустимая качеством обрабатываемой поверхности (при чистовой обработке), жесткостью системы СПИД и режущего инструмента, а также его прочностью. Далее, по приводимым формулам (или таблицам) выбирается скорость резания в зависимости от требуемой средней стойкости инструмента. Обычно среднюю стойкость принимают равной 30 —60 мин. Однако в ряде случаев (при высокой стоимости оборудования, высоких трудозатратах на его эксплуатацию и обслуживание) бывает целесообразно снижать среднюю стойкость (при этом повышается производительность труда по машинному времени за счет увеличения скорости резания). Минимально возможная стойкость инструмента равна (или несколько больше) времени обработки одного изделия или одной операции (на станках с ЧПУ). При смене изделия или при переходе на другую операцию (во время многооперационной обработки) инструмент заменяется автоматически. Увеличение производительности труда окупает затраты на инструмент (стойкость при этом нельзя называть средней, она должна быть гарантированной, т. е. инструмент не должен потерять свои режущие свойства в процессе обработки изделия).

[c.56]

Управление последовательностью работы основного технологического оборудования от ЭВМ вместо индивидуальных пультов числового программного управления и тем более локальных средств автоматики, механических и гидравлических систем позволяет в ряде случаев повысить режимы обработки, а следовательно, и технологическую производительность К, если эти режимы не лимитируются режущими свойствами инструмента, быстродействием следящего. привода и т. д. аналогично можно сократить и холостые ходы цикла (время установочных перемещений, подвода и отвода инструмента и т. д.), т. е. уменьшить потери производительности из-за холостых ходов цикла А( 1. Кроме того, более высокая надежность передачи и воспроизведения управляющей информации непосредственно от ЭВМ по сравнению с индивидуальными процессорами, где программа кодируется на перфокартах, перфоленте, магнитной ленте, дает возможность повысить точность перемещений исполнительных механизмов, а следовательно, сократить потери по браку ДСу. Вместе с тем интенсификация режимов приводит к снижению стойкости инструмента, а следовательно, росту потерь времени t 2 и потерь производительности AQII из-за простоев по инструменту.

[c.394]

Для удобства сравнения размерной стойкости инструмента пользуются значением удельного износа, под которым понимают величину износа на пути резания 1000 м. По данным 1ГПЗ, размерная стойкость составляет 30—50% от общего времени работоспособности инструмента. Установлено также, что на настройку станков по причине износа инструмента затрачивается до 10— 15% общего рабочего времени оборудования. На практике увеличение размерной стойкости инструмента достигается повышением качества его изготовления, снижением режимов резания, выбором оптимальных режимов заточки и доводки режущих кромок, улучшением геометрии, правильным подбором и применением смазывающе-охлаждающих жидкостей и др.

[c.157]

Особый интерес среди легированных инструментальньих сталей представляют так называемые быстрорежущие стали. Замечательная особенность этих сталей состоит в том, что они обладают высокой стойкостью против самопроизвольного отпуска в работе. При работе любого режущего инструмента в результате трения рабочих граней о стружку происходит его нагрев. Если температура нагрева превысит температуру нормального отпуска инструмента, то в структуре стали начнутся превращения, сопровождающиеся значительным понижением твердости. Инструмент быстро затупится ( сядет или сгорит ). Чтобы этого не произошло, приходится выбирать такие режимы резания, при которых инструмент в работе не нагревается выше температурь отпуска. А так как. температуры отпуска инструментов из инструментальных углеродистых и большинства легированных сталей весьма низки (около 200°), то и режимы резания инструментами из этих сталей приходится назначать низкими. Стойкость инструментов ограничивает (лимитирует) применение скоростных способов обработки. Совсем иначе обстоит дело при использовании для изготовления режущего инструмента быстрорежущих сталей. Дело совсем не в том, что значения твердости быстрорежущих сталей выше значений твердости остальных легированных и даже углеродистых ин-

[c.114]

Применение смазочно-охлаждающих жидкостей при обработке резьб является эффективным средством повышения стойкости инструментов и улучшения качества обработки. Озстав применяемых смазочно-охлаждающих жидкостей зависит от способа получения резьбы, обрабатываемого материала и режимов обработки. При резании с высокими скоростями важно обеспечить охлаждение режущих кромок инструмента, а при низких скоростях обработки в первую очередь следует обеспечить смазку по граням инструмента. При резьбошлифовании образуется мелкая стружка и абразивная пыль. Смазочно-охлаждающие жидкости, сопровождающие процесс реэь-бошлифования, должны обладать и смывающим действием, т., е. быстро стекать с детали и инструмента и удалять из зоны резания стружку и пыль.

[c.98]

Увеличение режимов резания достигается, как уже было показано, применением твердосплавных и фасонных инструментов, использованием новых марок твердых сплавов (Т14К8, ТТ7К12, Т5К12В), отличающихся повышенной вязкостью и высокими режущими способностями. Вместе с этим совершенствуются конструкции инструментов. Расширяется область применения и упрощаются способы механического крепления твердосплавных пластин. Находят применение чашечные и многогранные твердосплавные пластины для проходных и подрезных резцов (фиг. 141) и расточного инструмента. При изготовлении пластин более или менее крупных размеров на передней грани делаются канавки для завивания стружки. Крепление пластин производится пружинными планками 1 или клиньями 2, 3. После определенного числа циклов работы станка, соответствующего периоду экономической стойкости инструмента, производится замена участка режущей кромки. Круглые вставки-чашки поворачиваются на угол 60—9С , квадратные на 90°, трехгранные на 120°.

[c.243]

Допустимая величина — износ

Cтраница 2

Допустимой величине износа инструмента соответствует определенная его стойкость. Под стойкостью инструмента Т понимают суммарное время ( в мин) его работы между переточками на определенном режиме резания. Режущпе инструменты, изготовленные из разных материалов, имеют определенные периоды стойкости. Период стойкости токарных резцов составляет 30 — 90 мил.

[16]

Допустимой величиной износа называется такая величина ширины площадки ha, при которой дальнейшая работа инструмента должна быть прекращена вследствие возрастания усилия резания, ухудшения чистоты обработанной поверхности или отклонения размеров детали от заданных.

[17]

Зная допустимую величину износа 6, размеры и материал трущейся поверхности, коэффициент трения скольжения и установив опытным путем величину / сизн, можно определить время k, в течение которого деталь будет оставаться работоспособной.

[18]

Количественное выражение допустимой величины износа называют критерием износа. За критерий износа принимают в большинстве случаев величину износа по главной задней поверхности.

[20]

Количественное выражение допустимой величины износа на-вывают критерием износа.

[22]

Количественное выражение допустимой величины износа называют критерием износа. За критерий износа принимают в большинстве случаев величину износа по главной задней поверхности.

[24]

Количественное выражение допустимой величины износа называют критерием износа. За критерий износа принимают в большинстве случаев величину износа h инструмента по главной задней поверхности.

[25]

Количественное выражение допустимой величины износа называют критерием износа. За критерий износа принимают в большинстве случаев величину износа по главной задней поверхности. Для токарных резцов из быстрорежущих сталей допустимый износ Л3 1 5 — 2 мм, для резцов с пластинками твердого сплава Л3 0 8 — 1 0 мм, с керамическими пластинками Л3 — 0 5 — 0 8 мм.

[26]

При выборе допустимой величины износа руководствуются следующими соображениями.

[27]

Количественное выражение допустимой величины износа называют критерием износа. За критерий износа принимают в большинстве случаев величину износа h инструмента по главной задней поверхности.

[28]