Премьера в Германии: технология VSM компании Herrenknecht в проекте по рекультивации реки Эмшер.

Стволопроходческая установка (VSM) в действии

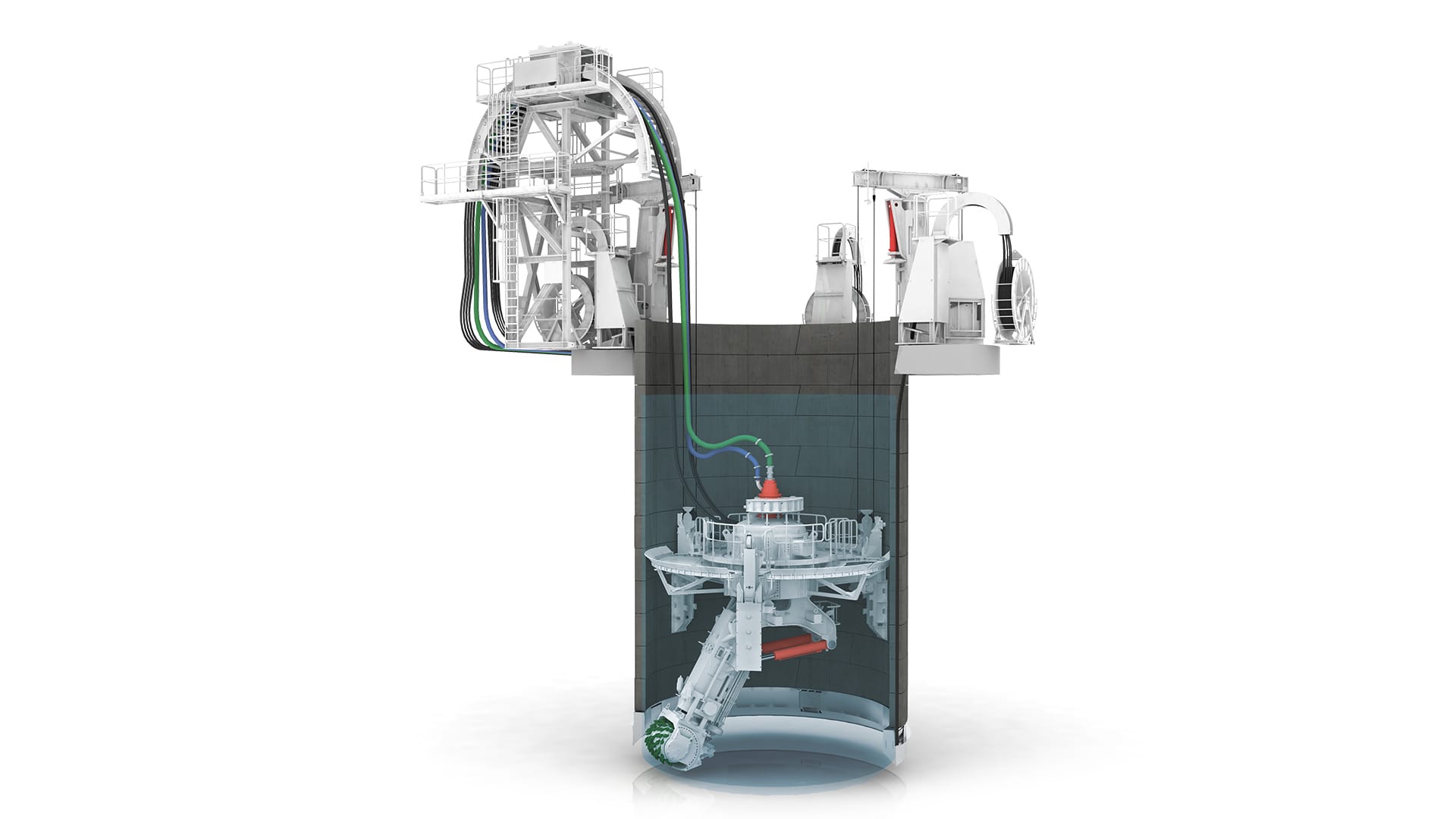

Для быстрого и надежного строительства вертикальных стволов компания Herrenknecht разработала свою технологию VSM (стволопроходческая установка), сегодня это опробованное и зарекомендовавшее себя оборудование. Это уникальное оборудование для механизированной проходки шахты особенно эффективно при работе ниже грунтовых вод. В целом технология может использоваться в мягких и устойчивых грунтах крепостью до 80 МПа.

Подготовленные элементы стартовой шахты с нижним кольцом бетонного основания, режущим кольцом, линиями подачи бентонита и креплениями для направляющих устновки VSM.

Разработка грунта и сооружение шахты за один этап

Каждая стволопроходческая установка компании Herrenknecht состоит из двух основных компонентов — стволопроходческой машины и погружных домкратов. Стволопроходческая установка опускается в стартовую шахту и прочно крепится к стенкам своими тремя расчалочными блоками. Вращающийся режущий барабан, оснащенный зубьями, прикреплен к телескопической стреле. Этот рабочий орган разрабатывает грунт в основании шахты. Стрела выдвижная и может выдвигаться вверх и вниз, либо вращаться. Следовательно, постепенно можно разработать грунт по всему поперечному сечению шахты. Разработанный материал удаляется гидравлически, посредством погружного насоса и перемещается на поверхность к сепарационной установке. Нижнее бетонное кольцо шахты, также называемое ножевым кольцом, имеет скошенную форму и вследствие этого врубается в грунт снизу. В дополнение к этому, наличие зазора между грунтом и внешней стенкой бетонных колец, который разрабатывается рабочим органом, в сочетании с бентонитовой смазкой уменьшает силу трения между стенками шахты и окружающим грунтом. На поверхности, 3 — 4 погружных домкрата прочно крепятся к кольцеобразному бетонному основанию вокруг шахты. Они прикрепляются стальными тросами к нижнему кольцу бетонного основания крепи шахты. Таким образом, всю шахту можно удерживать и опускать управляемо во время разработки грунта. Одновременно с этим на поверхности происходит сооружение кольца с использованием сборных бетонных элементов. Одновременные рабочие процессы (разработка грунта, удаление разработанного грунта, сооружение и опускание шахты) позволяют технологии VSM показывать высокую скорость проходки — до 5 метров за смену.

1

подает кабели и шланги энергетической цепи в ствол — синхронизированно с опусканием крепи шахты.

2

обделка ствола, выполненная из армированных ж/б блоков или монолитного бетона

3

при необходимости машина извлекается с использованием стальных тросов и подъемных лебедок.

4

опускают всю конструкцию ствола на стальных тросах, прикрепленных к ножевому кольцу

5

состоит из всех питающих линий, соединяющих машину с поверхностью

6

разрабатывает грунт на дне шахты, используя зубья на высоких оборотах (макс. 80 об / мин)

7

благодаря гидравлической подвижности и телескопической регулировке, можно достичь всего поперечного сечения шахты.

8

поддерживает поворотный привод телескопической стрелы и блоки питания для машины

9

крепят стволопроходческую машину на ножевом кольце шахтной обделки

10

врезается в мягкие грунты при опускании конструкции ствола, что исключает необходимость в сверхсрезе.

подает кабели и шланги энергетической цепи в ствол — синхронизированно с опусканием крепи шахты.

обделка ствола, выполненная из армированных ж/б блоков или монолитного бетона

при необходимости машина извлекается с использованием стальных тросов и подъемных лебедок.

опускают всю конструкцию ствола на стальных тросах, прикрепленных к ножевому кольцу

состоит из всех питающих линий, соединяющих машину с поверхностью

разрабатывает грунт на дне шахты, используя зубья на высоких оборотах (макс. 80 об / мин)

благодаря гидравлической подвижности и телескопической регулировке, можно достичь всего поперечного сечения шахты.

поддерживает поворотный привод телескопической стрелы и блоки питания для машины

крепят стволопроходческую машину на ножевом кольце шахтной обделки

врезается в мягкие грунты при опускании конструкции ствола, что исключает необходимость в сверхсрезе.

Шаг за шагом к готовой шахте

В начале разработки шахта полностью заполнена пульпой. Транспортный контур, необходимый для транспортировки разработанного грунта, можно запускать в работу. Это также означает, что отсутствует необходимость в водопонижении. Сепарационная установка удаляет зазработанный грунт из жидкости и подает ее в бассейн шахты. По мере сооружения кольца на поверхности происходит непрерывное опускание крепи шахты. При достижении нужной глубины установка поднимается на поверхность. Вслед за этим дно шахты закупоривается пробкой из специального бетона, а кольцевой зазор заполняется тампонажным раствором, создавая крепь, фиксирующую шахту на месте. Как только технологическая жидкость откачана, шахта готова к дальнейшему использованию.

Режущий барабан, оснащенный режущим инструментом, рыхлит почву на дне шахты.

Удаление разработанного материала на поверхность с помощью погружного насоса

Контролируемое опускание крепи ствола с помощью погружных домкратов

Сооружение шахты на поверхности посредством армированных железобетонных блоков или монолитного бетона.

Логистика рабочей площадки адаптируется в соотствии с ситуацией на площадке, подобно тому как это происходит здесь, в Неаполе.

Все управляется сверху

Все рабочие процессы управляются и контролируются с поверхности. Помимо сепарационной установки, погружных домкратов и подъемных лебедок, оборудование рабочей площадки включает в себя контейнер управления и блоки питания. Вся доступная информация о разработке грунта собирается и визуализируется в контейнере управления. Здесь в распоряжении оператора полный обзор ситуации, что позволяет ему соответствующим образом отреагировать в любой момент времени. После завершения разработки грунта или при смене режущего инструмента стволопроходческая машина поднимается посредством подъемных лебедок. Преимущества модульной конструкции установки становятся особенно очевидными в условиях городской застройки. Оборудование можно приспосабливать к различным потребностям. Например, сепарационная установка может быть установлена на улице рядом с рабочей площадкой, если рядом с шахтой недостаточно места.

Примеры — Технология в Действии

Гибкое расположение отдельных компонентов делает возможным сооружение шахт даже на очень узких улицах, имеющих всего несколько метров в ширину.

Широкий спектр применения

Шахты, сооружаемые с использованием технологии VSM компании Herrenknecht, имеют широкий спектр применений. Имея диапазон диаметров от 4,5 до 12 метров, они могут использоваться как стартовые и приемные шахты для операций по прокладке тоннелей, входные и вентиляционные шахты для транспортных тоннелей, или как места доступа и обслуживания для всех видов подземных зданий и сооружений. Более того, специальные решения, такие как расположенные в городской черте шахты для подземной парковки (башни подземной парковки) или разведочные и вентиляционные шахты для разработки месторождений полезных ископаемых расширяют спектр применений этих универсальных установок. Возможны индивидуальные решения для шахт большего диаметра до 18 метров. Инновационная технология VSM продемонстрировала свои преимущества на нескольких проектах. Она позволяет сооружать вертикальные шахты всех видов безопасно, быстро и экологически безвредно. Ее преимущества становятся особенно очевидными в трудных геологических условиях ниже уровня грунтовых вод и в условиях ограниченного рабочего пространства.

Быстрая и безопасная проходка стволов с опережающей скважиной глубиной до 2000 метров

| Геология |

Скальные породы Твердая порода |

| Диаметр |

Стволопроходческий комплекс (SBE) предназначен для проходки ствола в твёрдой породе с отгрузкой на пилотную скважину. Буровой ротор имеет коническую форму и оснащен дисковыми шарошками. Последовательность отбойки ротором в значительной степени автоматизирована. Оператор контролирует все операции из безопасной кабины управления.

SBE распирается во время проходки через систему грипперных распоров в стенки ствола. Усилие подачи при проходке домкратами передаётся на породный массив через эту систему. После 1 метра проходки грипперы ослабляются и машина опускается, чтобы начать новый цикл проходки.

Отбитая порода проваливается в пилотную скважину, пройденную на выработку нижнего горизонта.

В зависимости от требований проекта параллельно с проходкой может осуществляться крепление с рабочего полка SBE.

Проверенная технология в качестве основы для новых видов применения

Установка SBE была разработан с целью обновления существующей и проверенной технологии и адаптации к требованиям проекта, максимизируя безопасность работы и скорость проходки.

Принцип Функционирования

1

Оператор машины SBE контролирует все функции, а также полуавтоматический процесс отбойки породы.

2

На этом полке находятся установки анкерного и разведочного бурения

3

Регулирование усилия подачи на буровой ротор и направления проходки в соответствии с системой управления

4

Оснащен дисковыми шарошками; может быть адаптирован к различным диаметрам

5

Через пилотную скважину на нижний горизонт; также используется для вентиляции

Оператор машины SBE контролирует все функции, а также полуавтоматический процесс отбойки породы.

На этом полке находятся установки анкерного и разведочного бурения

Регулирование усилия подачи на буровой ротор и направления проходки в соответствии с системой управления

Оснащен дисковыми шарошками; может быть адаптирован к различным диаметрам

Через пилотную скважину на нижний горизонт; также используется для вентиляции

С развитием существующих технологий и значительными инженерными ноу-хау, компания Herrenknecht открывает новые области применения. В частности, в области горнодобывающей промышленности востребованы инновационные концепции машин для безопасного и эффективного вскрытия крупных глубоких месторождений.

Буровой стволопроходческий комплекс марки VSM 7700/5500 предназначен для проходки шахтных стволов в грунтах 1-4 групп буримости с наружным диаметром кольца обделки от 6,0 до 8,4 и глубиной до 85 м.

Комплекс состоит из:

— стальной ножевой монолитной части, сооружаемой непосредственно на площадке;

— специального фрезерного рабочего органа буровой стволопроходческой машины, имеющего возможность перемещения к любой точке ствола;

— устройства опускания, состоящего из восьми цилиндров сжатия и восьми подъемных цилиндров;

— сепарационной установки для отделения грунта от воды; грязевых насосов, обеспечивающих транспортировку пульпы в контейнеры и сепарационную установку;

— дизель-электростанции;

— пульта управления.

Сепарационная установка, дизель-электростанция и пульт управления размещаются в отдельных контейнерах.

Общий вид надшахтного узла бурового стволопроходческого комплекса приведен на рис. 1.

Рис. 1. Общий вид надшахтного узла бурового стволопроходческого комплекса

Проходка ствола шахты ведется по следующей последовательности. До начала работ по проходке ствола шахты сооружаются буронабивные сваи (под опоры стволопроходческого комплекса) с выпусками арматуры под ростверки.

После сооружения буронабивных свай разрабатывается котлован форшахты. Перед разработкой котлована по периметру устраивается ограждение, которое может быть различным по исполнению (металлический шпунт, железобетонные плиты, буросекущие сваи). В проектном положении сооружается ножевое кольцо с закладными элементами.

Рис. 2. Общий вид готового монолитного железобетонного ножевого кольца

Общий вид готового монолитного железобетонного ножевого кольца представлен на рис. 2.

После набора бетоном ножа и днищем форшахты 75 % прочности, в ножевую часть на специальные закладные устанавливают буровую стволопроходческую машину.

Общий вид буровой стволопроходческой машины, установленной на транспортно-монтажной раме, приведен на рис. 3.

Рис. 3. Общий вид буровой стволопроходческой машины

В качестве конструкции ствола используется сборная блочная железобетонная обделка диаметром 8,4 м. Кольцо обделки состоит из четырех блоков, изготовленных из высокопрочного бетона водонепроницаемостью не ниже W8. Для обеспечения гидроизоляции стыков в каждый блок по периметру устанавливается резиновая прокладка. Блоки и кольца между собой соединяются болтовыми соединениями.

Разработка грунта производится фрезерным рабочим органом стволопроходческой машины захватками по 1 м, с откачкой пульпы в сепарационную установку и далее в отстойник.

Отсепарированный грунт из отстойника грузится экскаватором с грейферным оборудованием в автотранспорт. Пульпа вывозится илососными машинами. Очищенная вода подается обратно в ствол шахты.

После погружения ствола шахты на 1 м с помощью специальных гидравлических домкратов, расположенных на опорной раме, производится монтаж очередного кольца железобетонной водонепроницаемой обделки.

Комплекс гидравлических домкратов, обеспечивающих усилие до 2000 т, нужен не только для оказания дополнительной нагрузки при опускании ствола шахты в прочных грунтах, но и для поддержания ствола от неконтролируемого оседания в слабых грунтах.

Для снижения трения, в пространство между стволом шахты и грунтом, через специальные устройства, подается бентонитовый раствор.

Для поддержания вертикальности при проходке используются стальные тяги, размещенные по периметру ствола, один конец которых закреплен на ножевой части ствола, а другой, через гидравлические домкраты, на опорной металлоконструкции. Тяги наращиваются по мере проходки.

По достижении ножом ствола расчетной глубины буровая стволопроходческая машина извлекается. Днище ствола бетонируется методом подводного бетонирования.

Для обеспечения устойчивости конструкции ствола шахты при проходке, в стволе постоянно поддерживается уровень воды выше уровня грунтовых вод, при этом буровая стволопроходческая машина остается под водой.

После набора днищем прочности поэтапно, по 10 м, производится откачка воды из ствола. Для исключения возможности всплытия конструкции ствола, на весь период откачки воды и проведения нагнетания, ствол остается пригруженным гидравлическими домкратами, установленными на поперечных рамах узла углубления шахты.

================================================================================

«Метро и тоннели» №4 за сентябрь 2005г.

Новая техника для строительства шахтных стволов

Создание стволопроходческих агрегатов, позволяющих совмещать процессы механического разрушения породы, выемку горной массы, возведение постоянного крепления ствола, имеет давнюю историю. Прообраз стволопроходческого бурового агрегата создал в 1894 г. Хонингман(Германия). В СССР с 1938 г. создавались различного вида установки для роторного бурения скважин большогодиаметра (УЗТМ-7,5 ит. д.) с использованием оборудования, которое в своей основе применялось при бурении нефтяных скважин. В 1952 г. создан стволопроходческий агрегат ПД-2 с двух дисковым планетарным рабочим органом, пневматическим эжектором горной массы и механизмом перегруза в подземные сосуды. Постоянная крепь возводилась при помощи опалубки.

Проходка шахтных стволов составляет небольшую долю в общем объеме работ при сооружении тоннельных коллекторов и метрополитенов, однако быстрое и успешное её проведение сокращает общие сроки строительства, поскольку через шахтные стволы осуществляется разворот основных подземных работ.

В Западной Европе для проходки стволов диаметром до 8,5 м используются роторные буровые установки с последовательным расширением ствола и извлечением породы через бурильные трубы эрлифтом или способом восстающего бурения.

Однако концепции создаваемого стволопроходческого оборудования не решали проблему строительства шахтных стволов в неустойчивых породах и забоях с большим дебетом воды. При насыщении водой илистых грунтов забой становится неустойчивым — происходит вынос водоносного грунта из- под крепления забоя в выработку. Изменение физико- механических свойств грунта с помощью специальных способов его стабилизации ( искусственное замораживание, цементация, водопонижение и т. д. ) может дать хороший эффект, но шахтные стволы пересекают обычно разнородные слои с различными геологическими свойствами, водоотдачей, поэтому эффективность выбранного способа закрепления может быть значительно снижена. Не говоря уже о том, что существующие методы длительны по времени или экономически затратны — контроль за целостностью создаваемого закрепленного массива ведется по косвенным признакам.

Уравновешивание гидростатического напора водоносных горизонтов заполнением шахтного ствола водой усложняет применение механизмов для выемки грунта, а в некоторых регионах, например, в Санкт-Петербурге, где уровень грунтовых вод может быть на 2-3 м ниже поверхности и наличие валунов на всех горизонтах делает это невозможным.

Однако горная техническая мысль движется вперед. На наш взгляд, интересное решение предложено специалистами немецкой фирмы «Herrenknecht AG». Совмещение нескольких технологий проходки в одном агрегате обещает положительный результат. Немецкими инженерами используется идея сооружения шахтных стволов способом погружения крепи в тиксотропной оболочке, являющимся одним из классических методов, описанных в учебниках. Он заключается в следующем.

На балочные пакеты 1 передается нагрузка от гидроцилиндров 2 задавливания ствола. На этих же балках установлены удерживающие гидроцилиндры 3, сквозь полые штоки которых проходят резьбовые штанги, соединяющие бетонное стартовое кольцо с конструкцией балочных пакетов.

Открыть в полном размере (632×752; 52,61 килобайт)

Открыть в полном размере (632×752; 41,37 килобайт)

Открыть в полном размере (632×752; 46,3 килобайт)

Открыть в полном размере (632×752; 99,22 килобайт)

Подобная структура позволяет постоянно контролировать процесс «движение -удержание» погружаемого ствола. В стартовом кольце 4, снабженном мощной стальной режущей кромкой 5, расположена собственно проходческая машина 6. Её рабочий орган представляет из себя телескопическую стрелу 7 с вращающимся фрез-барабаном 8. На стреле расположен насос 160 кВт 9, откачивающий разработанный грунт. Стоит заметить, что машина рассчитана на глубину подводной экскавации до 85 м, таким образом будет уравновешено гидростатическое давление водонапорных слоев.

Разработка грунта идет секторами по всей площади забоя. При необходимости, например, при встрече с крепкими породами, боль¬шими валунами возможно перерезание за периметр режущей кромки. Также в зависимости от физико-механических свойств фунта предусмотрены три фиксированных высотных положения машины относительно забоя. Гидротранспорт разработанного грунта осуществляется на расположенный на поверхности сепараторный узел производительностью 300 м /ч и позволяющий отделять частицы до 20 мк

Вода после сепарации возвращается обратно в ствол.

Оператор, управляющий комплексом при помощи компьютера, располагает всей ин¬формацией, необходимой для выполнения всего технологического цикла:

•контроль за положением рабочего органа;

•производительностью насосов;

•усилием продавливания и удержания;

•контроль за точностью сборки сегментов

крепи и т. д.

Высокий уровень компьютеризации не исключает и ручные режимы управления.

Кольцо обделки состоит из четырех высо¬коточных железобетонных сегментов 10 толщиной 350 мм с закладными деталями для крепления:

•направляющей шины для подъема и опускания машины по стволу в случае необходимости;

•труб для зонда навигационной (инклинометрической) системы;

•рукавов высокого давления для подачи бентонитовой суспензии к форсункам стартового кольца.

Сборка сегментов крепи погружаемого ствола ведётся на поверхности с помощью четырех монтажных кранов , инсталлированных в балки узла продавливания 12. Точность сборки кольца обеспечивается лазерными приборами, установленными на раме балочных пакетов. На ней же смонтирована конструкция с лебедками 13, обеспечивающими подъем и опускание проходческой машины, а также транспортно- энергетической линии.

И, что интересно, эти две системы гидравлически связаны с общей системой управления движением ствола. Лазерная измерительная система является частью общей системы стволопроходческого комплекса. Она используется для наблюдения за положением тюбингов при их установке. Для этого на балочной раме размещены восемь лазеров для измерения расстояния до верхнего тюбинга с точностью ±0,6 мм на 1 м. Данные отображаются на компьютере, что дает возможность корректировать ход ствола шахты.

Чтобы учесть все возможные отклонения ствола, стартового кольца и машины, выполняются измерения:

•позиции машины с помощью инклино-метрической измерительной системы, установленной внутри машины,

•ствола и положения стартового кольца с машиной с помощью зонда, опускаемого в измерительные трубы.

Погрешности измерений до 4 мм на 80 м.

При достижении стволом проектной отметки машина выдается наверх, а в случае отсутствия водонапорных слоев производится подводное бетонирование. Затем через систему подачи бентонитовой суспензии нагнетается цементный раствор за стартовое кольцо и обделку ствола. После осушения ствол готов к дальнейшим работам.

Первый стволопроходческий комплекс подобного типа фирмы «Herrenknecht AG» уже показал высокую эффективность в песчаных обводненных грунтах. В агрегате, приобретенном ООО « СТИС», немецкие инженеры учли пожелания практиков. Возросла общая мощность основных узлов. Резцы фрез-барабана позволяют разрушать валуны с прочностью до 120 МПа.

Проходка с применением VSM-7700/5500 будет осуществлена на строительстве приемных шахт на объекте «Продолжение Главного коллектора канализации Северной части Санкт-Петербурга» и намечена на вторую половину октября 2005 г.

http://s15.image1.org/images/2017/10/03/1/e4bb8eab933b2243b19624dcded221ef.jpg

http://s15.image1.org/images/2017/10/03/1/0b4bfde443525a5daae6c3037d3a65fa.jpg

http://s15.image1.org/images/2017/10/03/1/4d3bd986ef8097c9c2de5bb829307701.jpg

http://s15.image1.org/images/2017/10/03/1/084010108daee25d9b7f7f13465c6006.jpg

http://s15.image1.org/images/2017/10/03/1/b422a146c4226f6ad9c2d29a2ab32043.jpg

Изменено 3 октября, 2017 пользователем Берендей

объединение сообщений

Одним из основных этапов сооружения метрополитенов глубокого заложения, более 25 метров под землей, и прочих линейных подземных объектов, является сооружение вертикальных стволов. В народе они известны как «вентшахты», так как после ввода в эксплуатацию метрополитена они используются для вентиляции подземного пространства.

Это один из самых сложных и трудоемких процессов, так как связан с работами в нестабильных и обводненных грунтах. И пока строители доберутся до нижних горизонтов, где строить уже можно на века, приходится изрядно повозится.

Частично эти проблемы решались применением заморозки грунтов и производства работ под сжатим воздухом (в кессонах). Если кессонный способ достаточно опасен и мало где применим по ряду причин, то применение замораживания грунтов получило широкое распространение. Однако, данная технология имеет свои ограничения, а так же требует много времени на подготовку основного этапа работ.

К счастью время не стоит на месте, что позволяет придумывать и внедрять в производство новые методы подземного строительства. Сегодня я расскажу о передовой технологии по сооружению вертикальных стволов от мирового лидера в области производства тоннелепроходческого оборудования — компании Herrenknecht AG.

Кроме этого в Московском Метрострое наконец-то решили обратить внимание на эти передовые чудо-машины. На сегодняшний день подобный комплекс применялся единожды на строительстве Арбато-Покровской линии московского метрополитена, где подрядчиком выступала секретная «СМУ-162 Трансинжстроя». Основным же пользователем этих комплексов является питерская компания «СТИС». Всего у компании «СТИС» находится в эксплуатации два комплекса, с возможным диаметром ствола в 5300 мм, и второй с возможным диаметром 8400 мм.

До этого при строительстве метро в нашей стране применялось два основных способа сооружения вертикальных стволов: обычный, со сборкой новых колец внизу ствола после разработки породы; и способ задавливания, с погружением ствола домкратами. Об этих технологиях можно почитать здесь.

Компания Herrenknecht AG автоматизировала проходку ствола, существенно доработав уже имеющиеся технологические схемы. У компания есть стволопроходческий комплекс работающий по схеме задавливания. Подробно с его работой можно ознакомится в нижеприведенном демонстрационном ролике.

Комплекс что мне удалось осмотреть устроен немного иначе. Работает он по принципу поддержания уже собранной обделки шахтного ствола на тросах. Машина разрабатывает грунт в забое, а тоннель находится над ним «в зависшем» состоянии. В остальном технология похожа. Главный же прорыв Herrenknecht AG совершил во внедрении способа разработки забоя без присутствия человека. Это положительно отразилось на уровне безопасности производства работ, сокращения сроков строительства и итоговом качестве.

Информационный щит по технике безопасности на строительной площадке.

Стволопроходческая машина на монтажной эстакаде. Телескопическая стрела не очень видна, зато можно рассмотреть раму машины.

Комплекс занимает очень мало места. При проходке ствола на проспекте Шаумяна даже не потребовалось сносить ближийшие гаражи. На фотографии запечатлено опускное устройство энергетической цепи. С ее помощью к машине подводится электропитание, телеметрия и гидравлика.

Устье ствола.

Комплекс устанавливается на прочное основание. Обычно применяются буронабивные сваи или разгрузочная плита. Как я понял, СТИС применял в разное время различные виды оснований. Экспериментировал так сказать. На основание устанавливаются опускные блоки поддерживающие уже собранный тоннель, и подъемные лебедки, на тросах удерживающие саму машину.

Опускной блок. Внутри семь прочных тросов.

Это металлическая разгрузочная плита, предназначенная для монтажа самого комплекса.

А вот и сама шахта в процессе проходки. Внезапно выяснилось что она полностью затоплена для выравнивания давления. Это так задумано по технологии. Машина контролируется только посредством датчиков, показания от которых передаются на пульт управления.

Для работы требуется много бентонитовой смеси, которую подготавливают в подобных емкостях. Сама же разработанная порода поднимается со дна шахты по трубопровода и транспортируется на сепарирующую установку, где порода отделяется от бентонита. Порода уходит в отвал (бункер), а бентонитовая смесь вновь в шахту, и так далее по замкнутому циклу.

Вертикальное положение ствола контролируется инклинометрической системой (блестящая трубочка с красным окончанием). За положение ствола и машины отвечают маркшейдера.

Блоки высокоточной обделки. Именно из них собирают ствол. Монтаж производят обычным автомобильным краном, с помощью грузовой траверсы, входящей в комплект поставки комплекса.

Схема машины на двери вагончика пульта управления.

Сам пульт управления. По сравнению с большим тоннелепроходческим механизированным комплексом (ТПМК) все достаточно просто и скромно.

Фреза-барабан. Именно с его помощью и происходит разработка породы в забое.

Меня удивило что все зубцы имеют свой номер. Но для немецкой точности во всем это очень важно.

Готовый тоннель, точнее его устье. Машину уже разобрали и подготавливают площадку под общестроительные работы. После проходки на проектную глубину, машину поднимают и производят бетонированние забоя. Если говорить проще, то на дно ствола заливают бетон, который образует пробку. Далее, начинается откачка воды из ствола, с одновременным нагнетанием за обделку раствора, который свяжет саму обделку и грунтовый массив за ней на столетия.

но а это так, бонус.

Пресс-релиз от 12.07.2018г.

Herrenknecht изготовила для «Славкалия» стволопроходческий комплекс.

Немецкая компания Herrenknecht завершила изготовление и монтаж одного из двух механизированных комплексов SBR, с помощью которых будет выполнена проходка стволов на Нежинском ГОКе. Заказчиком на услугу, согласно договору, подписанному в июле прошлого года, выступает немецкая подрядная компания «Славкалия» — Deilmann-Haniel. Она и выполнила приемку машины после успешно проведенного тестового контроля. Сейчас SBR №1 готовится к транспортировке на строительную площадку Нежинского ГОКа. В силу сложности конструкции и большого веса – порядка 400-т тонн, стволопроходческий комплекс подлежит частичной разборке, и перевозиться будет на 50-ти грузовиках. На изготовление машины Herrenknecht понадобилось около года. Близятся к завершению и работы над SBR №2. Приемку комплекса планируется начать через месяц.

Фото предоставлено Herrenknecht AG

На прошлой неделе на территории шахты №952 Мосметростроя был смонтирован в рабочее положение рабочий орган машины фирмы Herrenknecht для проходки стволов. Здесь им будет пройдена шахта №952А для вентиляции перегонных тоннелей при эксплуатации метрополитена. Всего этому комплексу предстоит пройти 6 стволов, и этот — первый.

1. Новый ствол находится буквально в паре десятков метров от старого, рабочего. В момент пуска линии УЖЕ будет полностью готов венткомплекс, так как обычно рабочий ствол еще какое-то время используется по назначению для доделки работ и выдачи всех оставшихся стройматериалов.

2. Для вентиляционных стволов было принято решение использовать ВСМ — вертикально-стволопроходческую машину. В Москве похожая машина работает у ТрансИжСтроя и в Питере у СТИСа.

3. При подготовке вокруг будущего ствола были сделаны три куста свай. Сверху залили бетонное кольцо и далее уже поставили металлический фундамент. Особая точность потребовалась при выравнивании бетонной поверхности — для вертикальной проходки отклонений быть не должно!

4. Усиленные нижние пять колец и ножевое кольцо. Сюда предстоит поместить рабочий орган машины — так называемый купол.

5. А вот и он. Весит 76 тонн. Его рука крутится в трех плоскостях, позволяя выбирать грунт по всей площади забоя.

6. Резцы. Во время проходки предусмотрено три подъема (примерно через 20 метров) для замены резцов и осмотра машины. А вот система подвеса ствола и машины очень любопытна.

7. На фотографии вы видите энергетическую башню. С ней все просто, по ней на купол спускаются различные кабели. А вот два крана по бокам (третий будет стоять у меня за спиной) — с их помощью и будет висеть машина. Там же на станинах находятся домкраты, которыми можно надавить на обделку и помочь ей опуститься.

8. Разработка породы ведется снизу, кольца наращиваются сверху, и ствол потихоньку опускается вниз. Вокруг него находится бентонитовая рубашка, а внутри он полностью заполнен водой. Но сам ствол тоже висит! Видите дугообразные штуковины по бокам — это тросы для подвески ножевого кольца, на котором «стоит» весь ствол.

9. Коннектор для соединения шлангов, которые спускаются к машине. Весь комплекс — гидравлический. Электричество используется только для телеметрии и управления клапанами. Порода выдается в виде пульпы с водой. Далее — сепарационная установка, и вода возвращается в ствол.

10. А теперь немного подсчитаем. В кольце три блока весом по 6 тонн каждый. Итого: одно кольцо весит 18 тонн. Ствол будет глубиной 66 метров (высота блока — один метр), и это означает, что к окончанию проходки на тросах будет висеть около 1200 тонн и плюс 80 тонн — сам купол (он со своей подвеской, но он также может опираться и на нижние кольца).

11.

12.

13. Два ствола.

14. Комплекс во всей красе.

15. Внутренний диаметр — 5,7 метра, внешний — 6,4.

16. Для монтажа купола использовали 500-тонный кран. Большой запас понадобился из-за условий работы крана (вылет стрелы и прочее).

17. Подцепили и подняли!

18. Сначала машину вытащили из рамы.

19.

20. Потом подняли.

21. И опустили в ствол.

22. Вся операция заняла буквально несколько минут.

23. Трое рабочих руками выставляют машину точно по направляющим.

24. Раз — и готово!

25. Проверка размеров и расстояний.

26. Все! Машина смонтирована. В начале июля начнется тестовая проходка…

Концерн Herrenknecht AG (Германия) – признанный мировой лидер в области механизированного тоннелепроходческого оборудования. Это единственная в мире компания, которая производит машины для строительства тоннелей любых диаметров в диапазоне от 0,10 до 19 м в любых инженерно-геологических условиях.

По всему миру в компании работает около 4000 сотрудников, и ежегодно проходят обучение более чем 240 стажеров. Всего в группу входят 77 дочерних и смежных компаний. Таким образом, Herrenknecht AG может предложить своим клиентам целый комплекс оборудования и сервисных услуг.

Линейка оборудования компании включает в себя тоннелепроходческие комплексы для транспортного и коммунального тоннелестроения, оборудование для глубокого вертикального бурения и комплексы для проходки всех видов капитальных и вспомогательных горных выработок. Под эгидой Herrenknecht сформирована группа специалистов, способная разрабатывать интегрированные решения для проектов любой сложности.

Компания Herrenknecht AG также поставляет большой спектр периферийного оборудования: конвейерные транспортеры, сепарационные установки, навигационные и вагонеточные системы, а также оборудование для изготовления тюбинговой обделки. Наряду с этим, Herrenknecht AG оказывает услуги в сфере инжиниринга, проектирования и сопровождения проектов, а также предоставляет в помощь клиентам своих специалистов.

Herrenknecht в транспортном тоннелестроении

В общей сложности строительные компании по всему миру проложили около 1900 км новых тоннелей, используя тоннелепроходческие комплексы компании Herrenknecht AG, диаметром более 4,2 м. В 2011 году работы с использованием оборудования компании велись почти на 150 различных стройплощадках по всему миру.

2010–2011 годах тоннелепроходческие комплексы компании Herrenknecht AG успешно завершили проект под горным массивом Готард в Швейцарии, совершив проходку длиной более 85 км, участвуя в создании самого длинного железнодорожного тоннеля в мире (257 км).

Herrenknecht в коммунальном тоннелестроении

По всему миру для строительства тоннелей водоснабжения, канализации, прокладки электрического и коммуникационного кабеля, а также нефте- и газопроводов задействовано более 850 микротоннелепроходческих комплексов компании Herrenknecht AG. По сравнению с традиционными методами, технология бестраншейной прокладки трубопроводов имеет ряд преимуществ: микрощиты, установки ГНБ и установки для проходки шахтных стволов не создают помех для движения транспорта, не тормозят работу бизнеса и не наносят вреда окружающей среде.

Проекты компании в России

Концерн Herrenknecht AG имеет представительства и дочерние предприятия по всему миру и уже более 25 лет успешно работает в России, что облегчает общение с клиентами и позволяет моментально реагировать на требования заказчика. ООО «Херренкнехт тоннельсервис» (микротоннелестроение, ГНБ, транспортное тоннелестроение, оборудование для горнопроходческих работ) – дочерняя компания Herrenknecht AG в России. Экстренный вызов специалиста, срочная доставка необходимых материалов и запасных частей, осуществление санации и ремонта оборудования, оперативное информационное обеспечение, обучение персонала заказчика – это далеко не все вопросы, решение которых взяли на себя квалифицированные сотрудники российского офиса.

Сотрудничество с российскими строителями началось еще в 1987 году. Первый проходческий щит компании был поставлен для строительства участка Люблинской линии московского метро. Другой крупный совместный московский проект – строительство Лефортовского тоннеля. По сей день, он остается одним из самых длинных автомобильных тоннелей в Европе, построенным с применением механизированной проходки. В 2011 году два тоннелепроходческих щита компании Herrenknecht AG были использованы при строительстве совмещенной железной и автодороги Адлер – «Альпика-Сервис». Строительство автодорожного тоннеля №3 велось с помощью щита диаметром 13,21 мм. Длина проходки составила 3100 м. Железнодорожный тоннель №5 строился с использованием EPB щита диаметром 10,63 мм. Длина тоннеля – 2814 метров.

Горнопроходческое оборудование Herrenknecht

Быстрое и эффективное вскрытие и разработка месторождений, залегающих на глубине до 2000 м, играет все более важную и стратегическую роль для горнодобывающих компаний. Традиционные методы проходки не позволяют в короткий срок оперативно получить доступ к природным ресурсам и начать их добычу. Основа политики концерна Herrenknecht AG – постоянно адаптировать предлагаемые технические решения в области механизированной проходки к потребностям клиента и применять технологические ноу-хау компании в тех областях, где это особенно необходимо. По этой причине руководством компании было принято решение применить многолетний опыт в создании проходческих технологий для разработки инновационных технических решений для нужд горной промышленности.

Мобильная установка для проходки восстающих RBR

Компания Herrenknecht AG предлагает технологии для эффективной и безопасной механизированной проходки капитальных и вспомогательных горных выработок: Мобильная установка для проходки восстающих RBR Установка предназначена для проходки стволов глубиной до 1000 м, а также вспомогательных выработок различного назначения методом разбуривания пилотной скважины. Надежный и высокопроизводительный частотно-регулируемый электропривод позволяет с высокой точностью контролировать скорость и момент в процессе бурения. Одним из ярких примеров эффективной и надежной работы установки является проект проходки ствола диаметром 5.4 и длиной 280 м в Люксембурге во время строительсва гидроэлектростанции. В породах крепостью до 150 МПа максимальный суточный показатель проходки при расширении составил 18 м/сутки. Вместе с работами по установке и демонтажу оборудования cтвол был пройден за 48 дней.

Cтволопроходческий комплекс VSM

Проверенная на практике технология для проходки неглубоких стволов глубиной до 80 и диаметром до 16 м в обводненных и неустойчивых грунтах. Комплекс будет эффективен для проходки начального участка ствола в неустойчивых породах.

Механизированный стволопроходческий комплекс SBR

Комплекс предназначен для проходки вертикальных стволов глубиной до 2000 м и диаметром до 12 м в породах средней крепости и оборудован стреловым рабочим органом избирательного действия с инновационной системой транспортировки отбитой породы – пневмотранспортом. Отбитая порода транспортируется до перегрузочного узла, расположенного на комплексе, откуда перегружается в бадьи и выдается на поверхность. Высокий уровень безопасности достигается за счет практически полного отсутствия ручного труда в процессе проходки. Комплекс объединяет в себе новаторские технологии, позволяющие одновременно с проходкой производить откатку отработанного грунта и установку крепи. Замена режущего инструмента производится в специальной безопасной зоне.

Многостреловая буровая установка

Компания Herrenkencht AG обладает богатым опытом в разработке и производстве оборудования для бурения шпуров. Многостреловая стволопроходческая установка Jumbo позволяет поддерживать высокие темпы проходки стволов большого диаметра в условиях, где строительство ствола механизированным способом в силу различных причин не представляется возможным. Модульная конструкция установки позволяет использовать буровые станки с любым типом привода (гидравлическим, электрическим или пневматическим). Количество стрел и бурового инструмента варьируется в зависимости от требований.

Конвейерное оборудование

На сегодняшний день по всему миру работает около 400 км конвейерных систем компании H+E Logistics GmbH. Являясь дочерним предприятием немецкого концерна Herrenknecht AG, компания разрабатывает и монтирует конвейерные установки, готовые под ключ, длиной от нескольких метров до 30 км, а при необходимости – ещё длиннее.

Мобильная установка для проходки восстающих BBM

Впервые на выставке «BAUMA» представлена установка для проходки восстающих BBM1500, принцип работы которой основан на инновационном для горного дела методе продавливания труб.

Мобильная установка представляет собой принципиально новую технологию ведения проходческих работ, основанную на хорошо зарекомендовавшем себя в области микротоннелирования методе продавливания труб. Технология не требует предварительной проходки пилотной скважины, что позволяет проходить тупиковые выработки и существенно сократить трудозатраты.

Таким образом установка позволяет оперативно и безопасно проходить короткие вертикальные и наклонные (± 30° от вертикали) восстающие в породах любой крепости.Инновационные решения, примененные при создании установки, исключают необходимость подготовки бетонной подушки, специальных камер или проведение других подготовительных мероприятий.

Как показала практика, даже в породах крепостью более 200 МПа установка позволяет достичь высоких и стабильных показателей производительности (до 2 м/ч) и минимализировать затраты, связанные с подготовкой рабочего пространства (монтаж/демонтаж оборудования занимает всего 2,5часа).

Источник:http://www.mining-media.ru/ru/article/podzemmash/3684-kontsern-herrenknecht-ag-prokhodcheskie-tekhnologii-budushchego