АКТУАЛЬНЫЙ ПОКАЗАТЕЛЬ

Высшее руководство предприятия, принимая управленческие решения, ориентируется на достаточно обобщенные показатели. Одним из таких показателей является максимальный годовой выпуск продукции.

Максимальный годовой выпуск продукции — это производственные мощности предприятия. При расчете производственных мощностей выпуск продукции должен быть осуществлен по номенклатуре и в ассортименте, при этом оборудование и производственные площади необходимо задействовать максимально.

В общем виде производственная мощность предприятия (цеха, участка) (Мпр) может быть выражена следующей формулой:

Мпр = Поб × Fдо, (1)

где Поб — производительность оборудования в единицу времени, шт./ч;

Fдо — действительный фонд времени работы оборудования в планируемом периоде, ч.

Для многономенклатурного производства формула выглядит так:

Мпр = Fдо / Σti, i = 1, …, m, (2)

где ti — трудоемкость деталей, комплектов, изделий данного предприятия, нормо-ч/шт.;

m — номенклатура выпускаемых изделий.

Важная деталь: расчет производственной мощности актуален и при составлении производственных программ предприятия (годовых, квартальных ежемесячных).

ПРИМЕР РАСЧЕТА ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ ПРОМЫШЛЕННОГО ПРЕДПРИЯТИЯ

Предположим, генеральный директор поставил перед экономической службой вопрос: «Какой максимальный объем продукции может произвести предприятие за год в натуральном и денежном эквиваленте?» Производство многономенклатурное, поэтому в данном случае экономистам нужно рассчитать производственную мощность предприятия по формуле (2).

Этапы расчета производственной мощности

Шаг 1. Определим структуру выпускаемой продукции.

При расчете производственной мощности будем исходить из следующих предположений:

- количество и ассортимент производимой продукции следуют за объемами реализации (то есть на складе готовой продукции не накапливаются неликвидные остатки);

- структура спроса на продукцию в плановом периоде не поменяется;

- основным ограничением по производственной мощности является наличие оборудования.

Остальные факторы: производственных площадей достаточно, есть возможность набрать квалифицированный персонал.

Данные за предыдущий год представлены в табл. 1.

|

Таблица 1. Расчет структуры производства за предыдущий период |

||||

|

Наименование изделия |

Количество произведенной продукции, шт. |

Средняя цена, руб. |

Сумма, руб. |

Структура |

|

Товар А |

3150 |

3500 |

11 025 000 |

8 % |

|

Товар B |

6457 |

4800 |

30 993 600 |

23 % |

|

Товар АA |

2201 |

2400 |

5 282 400 |

4 % |

|

Товар BB |

1984 |

2800 |

5 555 200 |

4 % |

|

Товар BB1 |

6589 |

3000 |

19 767 000 |

15 % |

|

Товар C |

3914 |

4400 |

17 221 600 |

13 % |

|

Товар AA1 |

2368 |

4200 |

9 945 600 |

8 % |

|

Товар А1 |

2640 |

4900 |

12 936 000 |

10 % |

|

Товар CC |

8947 |

2200 |

19 683 400 |

15 % |

|

Итого |

38 250 |

132 409 800 |

Из таблицы 1 видно, что в предыдущем году предприятие произвело 38 тыс. единиц изделий на сумму 132 млн руб.

Шаг 2. Рассчитаем максимально возможный действительный фонд времени работы оборудования.

Действительный (рабочий) фонд времени работы оборудования (Фд) равен разности между режимным фондом времени использования оборудования в данном периоде (Фр) и суммой затрат времени на ремонт, наладку, переналадку, передислокацию этого оборудования в течение календарного периода (tп):

Фд = Фр – tп. (3)

Важная деталь: время на ремонт, наладку, переналадку и изменение рабочего места оборудования учитывается, если указанные операции производят в рабочее время.

Рассчитать действительный (рабочий) фонд времени работы оборудования можно и по следующей формуле:

Фд = Фр × (1 – (dр + dп) / 100 %), (4)

где dр — нормативные затраты времени на ремонт данного оборудования в процентах к режимному фонду;

dп — нормативные затраты времени на наладку, переналадку, переброску этого оборудования в процентах к режимному фонду.

Режимный фонд времени использования оборудования (Фр) зависит от числа календарных дней и числа нерабочих дней в календарном периоде, а также от принятого режима сменности работы в сутки:

Фр = (Дк – Дн/р) × tсм × ncм, (5)

где Дк — число дней в календарном периоде;

Дн/р — число нерабочих дней в календарном периоде;

tсм — продолжительность рабочей смены, ч;

ncм — принятый режим сменности работы предприятия (1, 2, 3 смены).

Рассчитаем максимально возможный действительный фонд времени работы оборудования, если рабочих дней — 365, рабочая смена — 8 ч, количество смен в рабочий день — 3.

Данные о расчете максимального действительного фонда времени работы оборудования представлены в табл. 2.

|

Таблица 2. Расчет максимального действительного фонда времени работы оборудования |

||||||

|

Наименование оборудования |

Количество рабочих дней |

Продолжительность смены, ч |

Количество смен в рабочий день |

Количество единиц оборудования, шт. |

Нормативные затраты времени на ремонт и переналадку оборудования, % |

Действительный фонд времени работы оборудования, ч |

|

Гильотинные ножницы |

365 |

8 |

3 |

2 |

15 |

14 892 |

|

Листогиб |

365 |

8 |

3 |

3 |

15 |

22 338 |

|

Лазерный комплекс |

365 |

8 |

3 |

4 |

15 |

29 784 |

|

Координатно-пробивной пресс |

365 |

8 |

3 |

2 |

15 |

14 892 |

|

Сварочный робот |

365 |

8 |

3 |

4 |

15 |

29 784 |

Шаг 3. Определим узкие места в работе оборудования.

Узким местом называется элемент в производственной системе, имеющий минимальную пропускную способность. В нашем случае необходимо определить то оборудование, по которому при увеличении объемов производства темп сокращения действительного фонда времени работы оборудования происходит максимально быстро. Другими словами, нам нужно определить оборудование, по которому раньше всех наступит ограничение по времени использования.

Материал публикуется частично. Полностью его можно прочитать в журнале «Планово-экономический отдел» № 5, 2017.

Величина

эффективного фонда времени работы

оборудования зависит от режима работы

участка и времени простоя оборудования

в ремонте. Число дней на ремонт

определяется на основе нормативов,

содержащихся в «Единой системе

планово-предупредительного ремонта

оборудования».

На

предприятиях с прерывным производством

эффективный фонд времени одного станка

рассчитывается следующим образом:

ТЭФ

= (ТК

– ТВ)

а

с

Ки

, (2.1)

где

ТК

– календарное число дней в году, ТК

= 365;

ТВ

– количество выходных и праздничных

дней в плановом году,

ТВ

= 113;

а

– продолжительность работы одной смены,

а = 8;

с

– количество смен, с = 2;

На

предприятии вводят 2 смены для увеличения

объёма выпуска продукции. В ночное время

стоимость электроэнергии дешевле, в

результате чего уменьшается себестоимость

продукции. Требуется дополнительная

оплата рабочим, но эти затраты малы по

сравнению с уменьшением затрат на

эксплуатацию и амортизацию оборудования

и транспортных средств, текущий ремонт

оборудования, износ инструмента и

приспособлений.

Ки

– коэффициент использования оборудования,

при отсутствии необходимых данных Ки

берется в пределах 0,93 – 0,97. Ки

= 0,97.

ТЭФ

= (ТК

– ТВ)

а

с

Ки

=(365-113)

820,97=3911,04

час

3. Расчет потребного количества оборудования для выполнения производственной программы

Расчётное

количество оборудования определяется

по каждой группе однотипного оборудования

отдельно по формуле

,

где

∑ТШТ

– штучное время данного вида обработки

(фрезерной, сверлильной и т.д.), в мин.;

КН

– планируемый коэффициент выполнения

норм штучного времени, КН

=

1,2;

В

– общий годовой выпуск деталей, В = 17000

шт. (по индивидуальному заданию).

Расчет

потребного количества оборудования

для токарной операции:

принимаем

Чр.т

= 1шт.;

Результаты

расчетов приводятся в таблице 3.1.

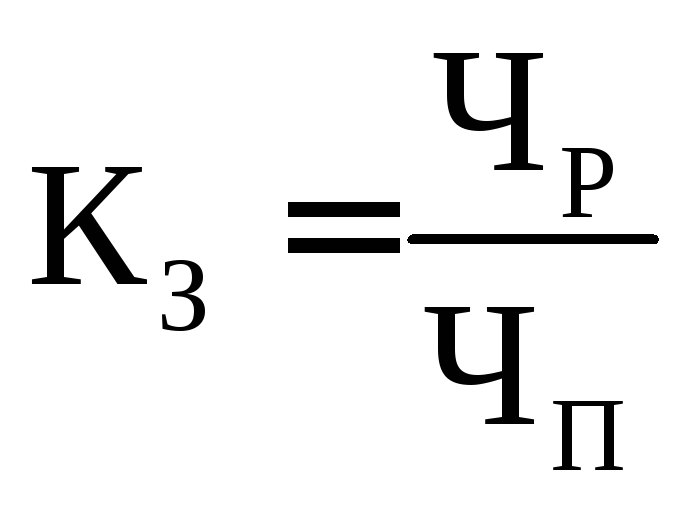

Затем

определяем коэффициент загрузки на

заданную программу:

где

ЧР

– расчётное количество станков;

ЧП

– принятое количество станков.

Таблица

3.1 – Ведомость потребности в оборудовании

|

№ п/п |

Наименование |

Модель марка) |

Коли- чество станков |

Стоимость, руб. |

Транспорти-ровка

оборудова-ния, (20% |

Полная |

|

|

одного |

всех |

||||||

|

1. |

Токарный |

16К20 |

1 |

189280000 |

189280000 |

37856000 |

227136000 |

|

Итого: |

227136000 |

Затем

составляется планировка участка

(фрагмента), на которой изображается

оборудование, проходы, проезды и т.д. в

масштабе (Приложение).

4. Расчет потребного количества рабочих по профессиям: разрядам и фонда их заработной платы

Для

расчета потребного количества рабочих,

занятых на нормируемых работах,

составляется баланс рабочего времени

одного среднесписочного рабочего

(таблица 4.1).

Заполнение

строк 4, 6 и 7 производится на основании

данных предприятия.

После

составления баланса рабочего времени

(табл.4.1) определяют количество основных

производственных рабочих по профессиям

и разрядам с учетом сложности выполняемых

работ и их трудоемкости, с учетом

коэффициента выполнения норм.

Таблица

4.1 – Баланс рабочего времени одного

среднесписочного рабочего на 2013 год

|

Состав |

Расчет |

Время |

|

1. |

Тк |

|

|

2. в выходные, |

Тв

Тпр Твых |

|

|

3. |

Тк |

Тн |

|

4. в

б)

в)

г)

общественных д) |

Тн/я 26 ─ 10 5 1 |

|

|

5. |

Тн |

Тп |

|

6. |

Тном |

|

|

7.

в

б) |

Тпот 0,1 0,1 |

|

|

8. |

Тном |

Тср |

|

9. |

Тп |

Тпл |

Предварительно

рассчитывается штучно-калькуляционное

время по операциям по формуле

Тшт.к.

=

Тшт

+ Тп.з

где

Тп.з.

–

подготовительно-заключительное

время

Тп.з.

=

%

× Топ;

[2,23];

Тп.з=

0,038

× 3,1563 = 0,1199 (мин.)

Тшт.к.

=

3,7128+0,1199 = 3,8327 (мин.)

Для

расчета численности основных

производственных рабочих используют

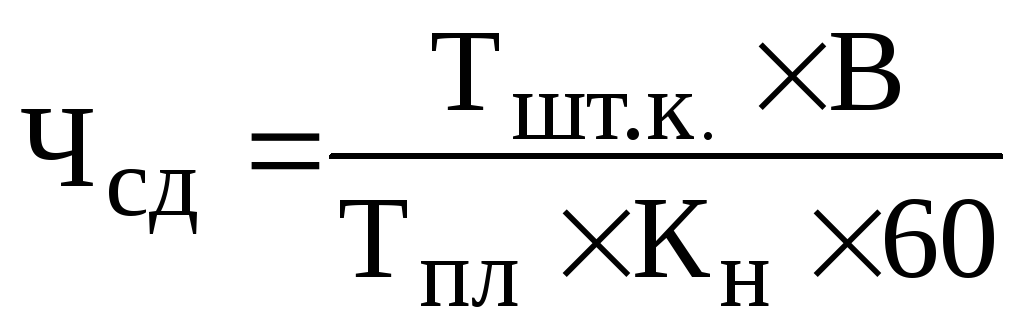

формулу:

где

Тпл

– эффективный

фонд рабочего времени одного рабочего,

ч.;

Тшт.к.

– штучно-калькуляционное время по

операциям, мин.;

Кн

– планируемый коэффициент выполнения

норм штучного времени, КН=1,2.

=

0,552 (чел)

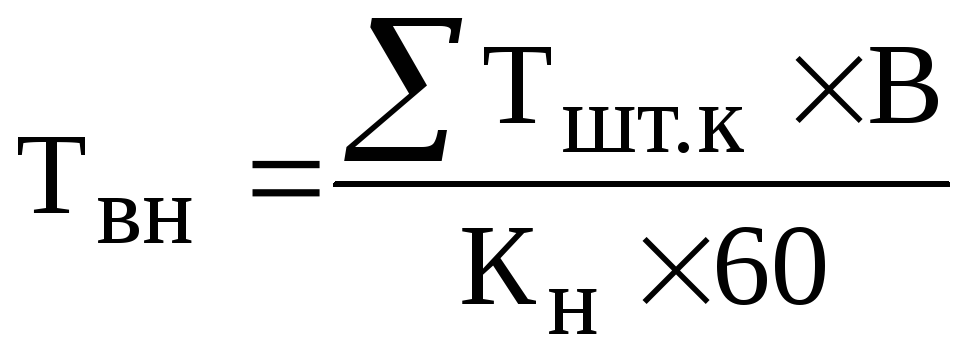

После

определения численности основных

производственных рабочих, определяем

трудоемкость годовой программы с учётом

выполнения норм выработки по видам

работ (фрезерная, сверлильная и

шлифовальная):

(час)

Номинальный

фонд времени одного рабочего в часах

определяется умножением номинального

фонда времени Тн

на номинальную продолжительность

рабочего дня Тном.

Явочное число рабочих рассчитывается

делением трудоемкости годовой программы

Твн

с учетом Кн

на номинальный фонд времени одного

рабочего. Списочное число рабочих

рассчитывается делением трудоемкости

годовой программы Твн

с учетом Кн

на полезный фонд времени одного рабочего

Тпл

(таблица 4.2).

Тарифный

фонд заработной платы рабочих, занятых

на нормируемых работах, определяем как

произведение часовой тарифной ставки

и трудоемкости производственной

программы (по операциям: фрезерование,

сверление, шлифование).

Расчет

численности рабочих, занятых на

нормируемых работах приведен в таблице

4.2

Таблица

4.2 – Расчет численности рабочих, занятых

на нормируемых работах

|

Профессии |

Разряд |

Трудоемкость |

Номинальный |

Явочное |

Плановый

фонд работы |

Списочное число рабочих, (чел) |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Токарь |

3 |

904,9 |

2016 |

0,45 |

1638 |

0,552 |

|

Итого: |

— |

904,9 |

— |

0,45 |

— |

0,552 |

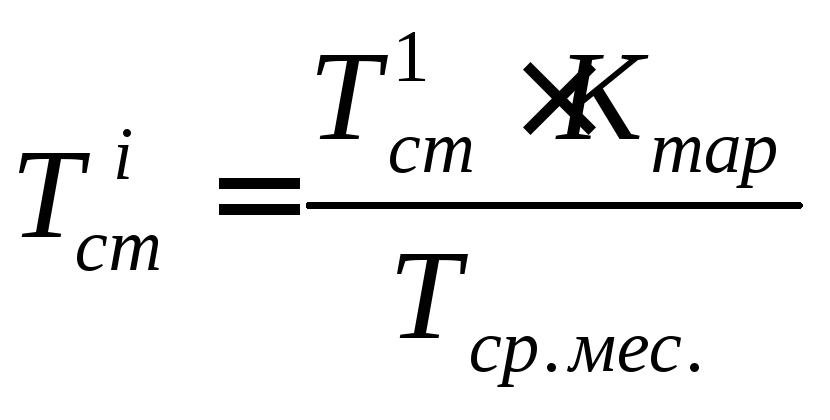

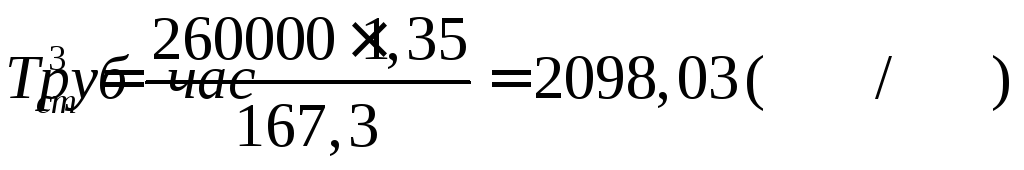

Тарифные

ставки находим умножением тарифной

ставки первого разряда на тарифный

коэффициент соответствующего разряда

(3 разряд: тарифный коэффициент Ктар

= 1,35; 3 разряд: тарифный коэффициент Ктар

= =1,57 (взят из действующей тарифной

сетки). Минимальная (месячная) тарифная

ставка 1-го разряда с 01.09.2013г. составляет

260000 руб., среднемесячный фонд рабочего

времени (в часах) устанавливается

Министерством труда и социальной защиты

на каждый календарный год (на 2013 г. –

167,3 ч.).

где

– тарифная ставка первого разряда;

–тарифный

коэффициент соответствующего разряда;

Т

ср.

мес.

– среднемесячный фонд рабочего времени.

Величина

доплат по премиальным системам, за

работу ночное время, оплата отпусков

берется по данным предприятия.

Ориентировочно доплаты по премиальным

составляют до 25% (принимаем 25%) от

тарифного фонда, оплата отпусков 10 –

15% (принимаем 10%) к тарифному фонду

заработной платы.

Доплаты

за работу в ночное время выплачиваются

в размере до 25% часовой тарифной ставки

каждый час работы в ночную смену. Время

ночной работы считается с 22 часов до 6

часов утра. С учетом этого, работая во

вторую смену одну неделю, рабочий на

ночное время расходует два часа в смену,

на две недели (одна – в первую смену,

другая – во вторую) приходится по одному

часу в смену. Поэтому общее количество

часов работы в ночное время при двухсменном

режиме определяется отношением

трудоемкости годовой производственной

программы с учетом выполнения норм

выработки к номинальной продолжительности

рабочего дня,

для

токарной операции Т н.

т..=(час),

Доплаты

за работу в ночное время:

.

Трудоемкость

годовой программы без учета выполнения

норм выработки, определяем:

.

(час)

Тарифный

фонд заработной платы рабочих, занятых

на нормируемых работах, определяется

как произведение часовой тарифной

ставки и трудоемкости производственной

программы (отдельно каждая операции) :

(руб)

Доплаты

по премиальным системам:

Расчет

отпускной зарплаты:

.

Прочие

доплаты принять в размере 10% от тарифного

фонда заработной платы:

. Расчет

заработной платы рабочих, занятых на

нормируемых работах приведен в таблице

4.3.

Таблица

4.3 – Расчет заработной платы рабочих,

занятых на нормируемых работах

|

Наименование |

Разряд |

Часовая |

Трудоемкость |

Тарифный |

Доплаты, |

Оплата |

Годовой |

||

|

по |

за |

прочие |

|||||||

|

Токарная |

3 |

2098,03 |

1085,93 |

2278313,7 |

569578,4 |

59321,8 |

227831,4 |

227831,4 |

3362876,7 |

|

Итого |

2278313,7 |

569578,4 |

59321,8 |

227831,4 |

227831,4 |

3362876,7 |

Таким

образом, основная заработная плата

производственных рабочих составила

2278313,7 руб., а дополнительная – 1084563 руб.,

годовой фонд заработной платы –3362876,7

руб.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

[c.26]

Время остановок на ремонт при расчете эффективного фонда времени может быть исчислено по-разному 1) оно может быть учтено в фонде времени работы оборудования в том году, когда по графику ППР намечено его проведение 2) при расчете эффективного фонда времени может быть учтена среднегодовая величина простоя на ремонт, определяемая как

[c.150]

Общий порядок расчета эффективного фонда времени работы оборудования в прерывном и непрерывном производствах представлен на рис. IX.2.

[c.151]

Годовой фонд времени работы оборудования устанавливают при расчете мощности в соответствии с проектируемым режимом эксплуатации, предусматривающим сменность работы и периодические остановки аппаратов на ремонт 4.

[c.242]

Исходным пунктом в проведении технической подготовки производства новых изделий, а следовательно, и в расчетах сравнительной экономической эффективности их проектных вариантов являются результаты расчетов по модели определения направлений научно-технического прогресса (i2. 54) — (2.60). Если же эти результаты предусматривают освоение производства сразу нескольких новых видов техники, то первоначальные расчеты экономической эффективности должны начинаться по многопродуктовым моделям предложенной системы. После решения многопродуктовых моделей становятся известными допустимые объемы дефицитных ресурсов для каждого из новых изделий в отдельности. Выявленные допустимые объемы дефицитных ресурсов в дальнейшем выступают в качестве ограничений при решении однопродуктовых моделей. Кроме этих ограничений, однопродуктовые модели будут включать еще и те, которые не были учтены ранее и касаются каждого проектируемого изделия в отдельности. Ими могут быть лимитируемые фонды времени, работы оборудования,, лимиты дефицитных ресурсов, и другие. Несмотря на то, что одно-продуктовые модели основаны также на агрегированных технико-экономических показателях, расчеты по ним будут уже более точными. После решения однопродуктовых моделей должно начинаться решение моделей второго уровня.

[c.115]

Суммарный действительный фонд времени работы оборудования, принятого в расчет (стр. 2) при двухсменном режиме работы, тыс. стан- [c.36]

Мощность каждого подразделения предприятия в процессе расчета выражается отношением (коэффициентом) действительного фонда времени работы оборудования данного подразделения к прогрессивной трудоемкости соответствующей расчетной программы.

[c.37]

В расчет. мощности принимают максимально возможный действительный фонд времени работы оборудования. При этом [c.39]

Расчет мощности прямоточной (несинхронизированной) линии отличается от расчета мощности предметно-замкнутого участка тем, что в этом случае первичным звеном расчета является оборудование на каждой отдельной операции. Поэтому отдельно по каждой операции указываются действительный фонд времени работы оборудования, данные о действующей и прогрессивной трудоемкости. Дальнейшие же расчеты не отличаются от расчетов мощности предметно-замкнутого участка.

[c.45]

В расчет производственной мощности должен приниматься максимально возможный действительный фонд времени работы оборудования. При этом [c.30]

При расчете производственной мощности предприятий и цехов с прерывным процессом производства действительный годовой- фонд времени работы оборудования следует принимать исходя из фактического количества рабочих дней в году, 2-сменного режима работы с установленной продолжительностью смен в часах с учетом сокращенных предпраздничных дней и с учетом времени, необходимого на проведение ремонтов.

[c.43]

В расчетах мощностей принимается максимально возможный фонд времени работы оборудования, а внеплановые простои не учитываются.

[c.303]

Расчет формирования фонда времени работы оборудования и внеплановых простоев приведен в табл. 7.11.

[c.325]

Основная задача расчета производственной мощности — выявление резервов с целью более полного использования действующих производственных основных фондов предприятия. При расчете производственной мощности применяются следующие исходные данные производственная программа в номенклатуре сведения о наличии оборудования и производственных площадей прогрессивные нормы производительности оборудования и трудоемкости изделий показатели фондов времени работы оборудования и использования площадей, ввода в эксплуатацию основных фондов.

[c.51]

Фонд времени работы оборудования и режим работы предприятия. При расчете П.м. предприятия принимается максимально возможный плановый (эффективный) годовой фонд времени работы оборудования. Для агрегатов непрерывного действия (доменные и мартеновские печи, химические

[c.223]

Для расчета потребной на квартал численности основных рабочих необходимо определить трудоемкость работ и фонды времени одного рабочего. Эффективный фонд, исходя из условий задачи, равен номинальному фонду времени работы оборудования, скорректированному на невыходы на работу, т. е. /. = 480 х (1 — 14,5/100) = 410,4 ч. Трудоемкость может быть определена на основании данных табл. 11.3 [c.255]

На предприятиях с сезонным характером производства фонд времени работы оборудования устанавливается в соответствии с определенным по техническому проекту или с утвержденным министерством, ведомством режимом работы с учетом оптимального количества смен (суток) работы основных технологических цехов. Для этих предприятий время на капитальный ремонт в расчет не должно приниматься.

[c.79]

Фонд времени работы оборудования, исходя из которого производится расчет мощности,— это располагаемый фонд времени оборудования, определяемый при установленной сменности его работы.

[c.100]

Рассмотрим данные, характеризующие использование металлорежущих станков в цехе, фонд времени работы оборудования которого был учтен при расчете производственной мощности рассматриваемого нами предприятия (см. табл. 34) [c.99]

РАСЧЕТ ЭФФЕКТИВНОГО ФОНДА ВРЕМЕНИ РАБОТЫ ОБОРУДОВАНИЯ

[c.29]

Эффективный фонд времени работы оборудования в течение года определяется путем исключения из календарного времени планируемых простоев производства. Расчет осуществляется только для основных ведущих машин, аппаратов, агрегатов. Эффективное время вспомогательного оборудования принимают по ведущим машинам, аппаратам, агрегатам.

[c.30]

В непрерывном производстве в расчет принимают 24 ч работы в сутки. Число смен в сутки зависит от продолжительности смены. В производствах с нормальными условиями труда обычно 3 смены по 8 ч работы при 4-бригадном графике сменности, по которому через каждые 3 или 4 дня работы рабочим предоставляется отдых на 24 или 36 ч. В производствах с вредными условиями труда принимается 4 смены по 6 ч работы при 5-бригадном графике сменности. Максимальное время работы оборудования составит 8040 ч/год. В непрерывных производствах не предусмотрены сокращения продолжительности рабочей смены в предвыходные дни и в ночные часы работы. Поэтому максимальное время работы оборудования в год будет эффективным фондом. времени. Расчет эффективного фонда времени работы оборудования оформляется в виде таблицы по форме 3.

[c.31]

Устанавливая производственную структуру цехов наряду с определением состава и характера основных участков, необходимо определить состав входящих в него вспомогательных участков (ремонтного, заточного и др.) и служб (инструментально-раздаточная кладовая, межоперационные и комплектовочные кладовые, служба технического контроля, лаборатории и др.). Производственная структура участка зависит от состава и характера деталей, закрепляемых за ним, принятых форм разделения труда между участками, характера технологических процессов изготовления изделий, состава и количества оборудования и рабочей силы. К организационно-плановым показателям, подлежащим расчету при проектировании цехов и участков, относятся ритм работы коэффициент синхронности выполнения отдельных операций и их комплекса размеры партий деталей ритмы запуска партий деталей в производство длительность производственного цикла партий деталей и изделий коэффициент непрерывности процесса фонды времени работы оборудования, коэффициент использования оборудования и др. ( 8, 10 и 11).

[c.42]

Второй метод расчета потребности в технологическом оборудовании основан на определении трудоемкости изготовления продукции. В этом случае на основании общегосударственных или местных прогрессивных норм времени на выполнение отдельных производственных операций исчисляется общая трудоемкость изделия (в объеме годовой программы предприятия). Полученная трудоемкость (в час.) делится на годовой фонд времени работы оборудования. В результате получается число. единиц оборудования, необходимое для выполнения годовой программы предприятия.

[c.81]

Исходя из трудоемкости работ (см. табл. 20) и годового фонда времени работы оборудования можно определить количество станков и механизмов, необходимых для выполнения производственной программы. Пример расчета потребности в оборудовании для типовой ЦЗМ с годовым фондом времени работы оборудования, равным 3920 час., приведен в табл. 21.

[c.89]

Для расчета производственной мощности необходимо определить годовой (расчетный) фонд времени работы оборудования. При этом необходимо учитывать режим работы цехов и участков предприятий.

[c.90]

При расчете годового фонда времени работы оборудования учитываются простои оборудования в ремонте, исходя из норм простоя его в ремонте и из опыта передовых предприятий, которые достигли сокращения времени простоя.

[c.90]

Производственная мощность определяется исходя из результатов ввода в действие основных фондов за счет нового строительства, реконструкции предприятий, технического перевооружения и организационно-технических мероприятий, изменений в номенклатуре продукции. Расчет ведется на основе данных о количестве производственного оборудования и площадей, действующих норм трудоемкости изготовления изделий, прогрессивного уровня их выполнения, фонда времени работы оборудования, мероприятий по техническому развитию и организации производства и вводу в действие объектов. Обеспеченность трудовыми и материальными ресурсами не влияет на ее величину, а фонд времени использования оборудования определяется исходя из установленного для предприятия режима работы. Для машиностроения, например, принят двухсменный режим работы. Мероприятия по совершенствованию организации труда в части ликвидации потерь рабочего времени не влияют на величину производственной мощности, а только на уровень ее использования по сравнению с предыдущим периодом.

[c.65]

Элиминирование влияния фактора 4 структурного сдвига на общее изменение уровня использования оборудования и величину производственной мощности под действием всех факторов Расчет влияния на уровень L5. загрузки оборудования и величину мощности фактора изменения номинального фонда времени работы оборудования участка [c.121]

Пример 2. Эффективный фонд времени работы оборудования — 240 дней в год при непрерывном режиме. Продолжительность одного оборота камеры вагонного типа—2 ч. Норма выхода суперфосфата — 2 т из 1 т природного фосфата. Оптовая цена 1 т суперфосфата — 25 руб. Данные для расчета приведены ниже [c.132]

Расчету производственной мощности предшествует установление или уточнение исходных данных и подбор исходной информации для расчета установление или уточнение номенклатуры и планового или расчетного ассортимента продукции определение количества оборудования, принимаемого в расчет установление перечня видов ведущего оборудования, ведущих участков и цехов отбор исходных данных и нормативов для расчета фонда времени работы оборудования и прогрессивных показателей его производительности (или норм затрат машинного, аппаратурного времени на единицу продукции) уточнение планового (проектируемого) объема выпуска продукции по централизованным заданиям подбор данных для определения направления и меры влияния намечаемых реконструкций, технического перевооружения и оргтехме-роприятий на величину производственной мощности, подбор данных для пересчета мощности в соответствующие единицы измерения и т. д.

[c.146]

Для предприятий с прерывным процессом производства фонд времени работы машин, агрегатов, установок и производственная мощность исчисляются исходя из трехсменного (или четырехсменного) режима работы. Если основные цехи предприятия работают в 2 смены (или менее чем в 2 смены), расчет фонда времени работы оборудования и величины производственной мощности производится исходя из двухсменного режима работы, а по уникальному и дефицитному оборудованию — из трехсменного режима.

[c.134]

В основу расчета производственной мощности должны приниматься передовые технические нормы производительности или трудоемкости (машиноемкости) продукции и максимально возможный фонд времени работы оборудования.

[c.148]

При наличии на предприятии прерывного (эпизодического) процесса производства максимально возможный годовой фонд времени работы оборудования определяется исходя из трехсменного, а при работе в четыре смены—четырехсменного режима работы оборудования с учетом установленной продолжительности смены в часах. Из рассчитанной по такой методике величины годового фонда работы оборудования вычитается время на плановые ремонты по нормативу, время выходных и праздничных дней, а также нерабочее время в сокращенные, предпраздничные и предвыходные дни. Сели ведущие цехи предприятия работают в две или меньше смены, тогда расчет производственной мощности производится исходя из двухсменного режима работы.

[c.112]

Сопоставление производственных мощностей отдельных це- ов и производственных участков во взаимосвязи позволяет выявлять имеющиеся между отдельными структурными подразделениями диспропорции. Они показывают, как образовавшиеся г. производстве узкие места замедляют использование резервов производства и не позволяют увеличивать выпуск продукции настолько, чтобы полностью обеспечить загрузку эксплуатируемого оборудования. Для расчета производственной мощности по предприятиям и его структурным подразделениям необходимо располагать такой информацией, как состав оборудования и его количество по видам или однородным группам, фонд времени работы оборудования, нормы и фактический уровень исполь-швання каждого вида оборудования, режим его работы и производительность в единицу времени, объемы планируемой и тактически вырабатываемой продукции.

[c.112]

В соответствии с рисунком нужно 8 станков, причем на интервале между 50 и 80 единицами времени, т. е. в течение 30 единиц времени, требуется всего четыре станка. Расчет количества оборудования на основе трудоемкости и фонда времени работы оборудования показывает, что для выполне-

[c.63]

В целях обеспечения единства планирования, учета и анализа использования основного оборудования, выявления резервов необходимо фонд времени работы оборудования устанавливать с учетом снижения машиноемкости в результате внедрения организационно-технических мероприятий. Выявлению резервов снижения машиноемкости единицы выпускаемой продукции должен способствовать оперативный учет и анализ загрузки оборудования. В задачу анализа входит не только констатация величины внеплановых простоев и их причин, но и расчет изменения величины машиноемкости продукции, резервов ее снижения. Машиноемкость (е) исчисляется по формуле

[c.325]

Исходными данными для расчета служат технические нормы выработки или проектные показатели производительности оборудования, агрегатов и установок и использования площадей, трудоемкости изделий, нормы выхода продукции и сырья. В качестве годового (расчетного) фонда времени работы оборудования, агрегатов, установок для предприятий с непрерывным циклом производства принимают число календарных дней в году за вычетом нормированного времени на ремонт и технологические остановки оборудования и агрегатов, если эти остановки не входят в нормы использования агрегатов, для расчета годового фонда рабочего времени принимают 24 рабочих часа в сутки (эффективный фонд работы оборудования). Для предприятий с непрерывным процессом производства фонд времени работы оборудования, агрегатов и установок (в часах) определяют исходя из трех- или четырехсменного режима работы и установленной продолжительности смен (в часах) с учетом сокращения рабочего времени в праздничные дни и исключе-

[c.167]

Определить мощность участка по выпуску штанцевальных диэлектрических перчаток. Наметить мероприятия по повышению мощности участка и рассчитать ее увеличение в результате их внедрения. Номинальный фонд времени работы оборудования — 6279 ч. Данные для расчета приведены ниже (см. стр. 131).

[c.130]