ВНИМАНИЕ: Вы смотрите текстовую часть содержания конспекта, материал доступен по кнопке Скачать.

Применение в работе при тушении пожара

Напорные рукава укладывают в отсеки кузова пожарного автомобиля в соответствии с инструкцией по эксплуатации автомобиля. Во избежание интенсивного износа напорных рукавов, необходимо строго выполнять требования по их размещению и креплению в отсеках пожарного автомобиля.

Напорные рукава, расположенные на катушках, закрываются специальным чехлом из плотной водонепроницаемой ткани.

ЗАПРЕЩАЕТСЯ УСТАНАВЛИВАТЬ В РАСЧЁТ НА ПОЖАРНУЮ МАШИНУ НЕИСПРАВНЫЕ И ГРЯЗНЫЕ НАПОРНЫЕ РУКАВА.

При прокладке рукавных линий необходимо следить, чтобы напорные рукава не имели резких перегибов. Стараться не допускать их прокладки по острым или горящим (тлеющим) предметам, поверхностям, залитым горюче-смазочными материалами или химикатами. Прокладывать рукавные линии в лестничных клетках следует между маршами, не загромождая при этом проходы и лестницы. Прокладка рукавных линий по улице, дороге, двору, должна производиться, по возможности на непроезжей части, а в местах движения автотранспорта напорные рукава должны защищаться рукавными мостиками.

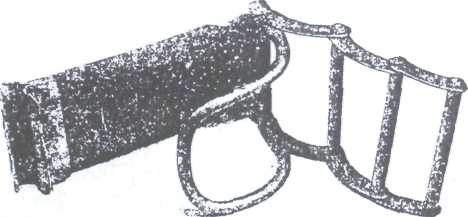

При прокладке рукавных линий через заборы, окна и другие препятствия, где возможны резкие перегибы напорных рукавов, следует использовать рукавное колено (седло).

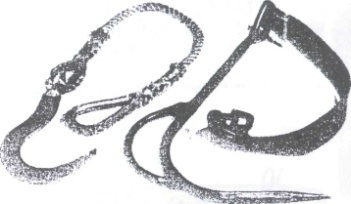

Для закрепления рукавной линии, прокладываемой в вертикальном линии по стене, внутри здания или по пожарной лестнице, необходимо применять рукавные задержки из расчета не менее одной задержки на напорный рукав (рисунок .8).

ЗАПРЕЩАЕТСЯ СБРАСЫВАТЬ НА РУКАВНЫЕ ЛИНИИ ЧАСТИ РАЗБИРАЕМЫХ КОНСТРУКЦИЙ, А ТАКЖЕ СБРАСЫВАТЬ НАПОРНЫЕ РУКАВА С КРЫШ И ВЕРХНИХ ЭТАЖЕЙ ЗДАНИЙ. Рукава должны переноситься пожарными и спускаться с высоты при помощи веревок или других приспособлений.

Во избежание гидравлических ударов и разрывов напорных рукавов, подавать воду в рукавную линию следует путем постепенного открытия клапанов напорных патрубков насоса и разветвлений. ЗАПРЕЩАЕТСЯ РЕЗКО ПОВЫШАТЬ ДАВЛЕНИЕ В НАСОСЕ, А ТАКЖЕ РЕЗКО ПЕРЕКРЫВАТЬ ПОЖАРНЫЙ СТВОЛ.

Во избежание гидравлических ударов и разрывов напорных рукавов, подавать воду в рукавную линию следует путем постепенного открытия клапанов напорных патрубков насоса и разветвлений. ЗАПРЕЩАЕТСЯ РЕЗКО ПОВЫШАТЬ ДАВЛЕНИЕ В НАСОСЕ, А ТАКЖЕ РЕЗКО ПЕРЕКРЫВАТЬ ПОЖАРНЫЙ СТВОЛ.

При возникновении течи в напорном рукаве, ока должна быть немедленно 3 с: ранена путем установки рукавных зажимов, В зависимости от размера повреждения напорного рукава, могут использоваться следующие рукавные зажимы:

А) ленточный зажим (рисунок 9) для ликвидации течи из отверстий диаметром до 2 см или разрывов длиной до 3 см;

б) корсетный зажим (рисунок 10) для ликвидации течи из продольных разрывов длиной до 10 см.

В качестве зажима может быть использован также отрезок напорного рукава того же диаметра длиной от 25 до 30 см, который до навязки пожарных соединительных головок одевается на напорный рукав. При появлении течи во время работы на пожаре, давление в напорном рукаве сбрасывается, и отрезок (зажим) перемещается на место повреждения.

Рукавные колена, задержки, зажимы, мостики и другие приспособления относятся к пожарно-технической продукции и должны изготавливаться по технической документации, утвержденной в установленном порядке.

При использовании напорных рукавов на пожарах» в книге службы отражается их диаметр и номера, в случае выхода напорных рукавов из строя или получения повреждения, дополнительно указывается характер повреждения. Дата и характер повреждения в четырехдневный срок заносится ответственным за эксплуатацию рукавов в формуляр напорного рукава.

После окончания тушения пожара при сборке напорных рукавов, зажимы снимают, а место течи отмечают.

При эксплуатации напорных рукавов в зимнее время необходимо:

- при работе, забирать юлу для подачи в напорные рукава, из открытых водоисточников на больших глубинах, где ее температура несколько выше, чем у поверхности;

- подачу воды производить по одной магистральной линии, при этом насос должен работать да повышенных оборотах с не полностью открытым напорным патрубком, что позволяет несколько повысить температуру воды в напорных рукавах от трения ее о рабочее колесо и стенки корпуса насоса;

- во избежание замерзания воды, в напорном рукаве необходимо убедиться в устойчивой работе центробежного насоса, сливая воду черта второй напорный патрубок, к которому не присоединена напорная линия. Через 15-20 с нужно увеличить число оборотов вала насоса и плавно подавать воду в магистральную линию, одновременно закрывая запорную арматуру (клапан, задвижка) второго патрубка;

- во избежание замерзания воды в рукавных линиях при температуре минус 20 °С и ниже, к разветвлению присоединяется максимум рабочих линий» увеличиваете» скорость подачи воды, при этом не прекращается полностью подача воды из пожарных стволов, а когда по условиям работы бывает нужно на непродолжительное время перекрыть пожарные стволы, то часть воды сбрасывается через свободный патрубок разветвления;

- после окончания тушения пожара необходимо воду немедленно слить из напорных рукавов. Вмерзшие в лед напорные рукава следует отогреть паром, горячим воздухом или применять компресс из кошмы, смачиваемой горячей водой.

Перед складированием напорных рукавов, места сгибов необходимо оттаять. В случае сплошного промерзания напорных рукавов, сборку их проводить без сгибов и переломов, при этом перевозку их надо производить на грузовых автомобилях с прицепами или другим способом не допуская механических повреждений, укладывая напорные рукава во всю длину.

При тушении пожаров в условиях низких температур необходимо использовать рекомендации заводов-изготовителей напорных рукавов.

По истечению срока службы, указанного в формуляре, напорные рукава должны быть замены новыми. В случае, если после окончания срока службы напорные рукава сохранили свои качества и не подверглись старению (определяется при внешнем осмотре), они допускаются к эксплуатации, только после испытания на герметичность под давлением, указанным в таблице 3 приложения № 3.

Отмачивание (оттаивание) и мойка

Доставленные на рукавную базу (пост) или в часть использованные на пожаре или учении напорные рукава должны полностью оттаять в теплом помещении. Для этого может быть использована ванна с водой (рисунок 5). Чтобы ускорить процесс оттаивания, ванна закрывается сверху крышками и в нее подается горячая вода. Эта же ванна используется для отмачивания загрязненных напорных рукавов.

Мойка

После оттаивания или отмачивания напорные рукава подаются на мойку. Загрязненные напорные рукава очищаются от грязи при помощи специальных рукавомоечных машин, а при их отсутствии щетками с использованием воды.

Внешний осмотр, испытание, сушка, скатка, перекатка

Внешний осмотр

Внешний осмотр напорных рукавов, находящихся в эксплуатации, проводят после каждого применения, но не реже одного раза в месяц, а при хранении на складе и рукавных базах не реже одного раза в год.

Рукава подвергают осмотру на наличие маркировки, возможных внешних повреждений или дефектов.

Наружную поверхность напорного рукава, включая пожарные соединительные головки и места их соединения с напорным рукавом, проверяют внешним осмотром на изменение цвета, наличие пятен, порезы, проколы, смятие, трещины и т.д.

По результатам осмотра, принимают решение об их испытании или ремонте.

Испытание

Испытания напорных рукавов, находящихся в эксплуатации проводятся после каждого применения, но не реже одного раза в 6 месяцев. Напорные рукава испытывают на герметичность под давлением.

После ремонта или по истечении гарантийного срока хранения, указанного в эксплуатационной документации, их испытывают на герметичность под давлением, указанным в таблице 3 приложения № 3.

Напорные рукава из натуральных волокон (льняные и льноджутовые) перед испытаниями заполняют водой под давлением от 0,2 (2) до 0,4 (4) МПа (кг/см2) и выдерживают в течение 5 минут. Данные напорные рукава под испытательным давлением после намокания льняных нитей каркаса не должны иметь свищей, кроме пылевидных.

Напорные рукава допускается испытывать в виде линии до пяти штук, одного условного прохода.

При гидравлическом испытании напорный рукав или линия из напорных рукавов присоединяется к насосу с манометром. На другой конец напорного рукава или линии присоединяется перекрывной пожарный ствол или трехходовое разветвление. В соединениях между испытываемыми рукавами и применяемой арматурой должна быть обеспечена герметичность. После удаления воздуха и заполнения линии водой, постепенно поднимают давление воды в напорном рукаве до испытательного. Под этим давлением держат линию в течение времени необходимого для осмотра напорного рукава (линии из напорных рукавов) по всей длине и соединений в месте навязки их на пожарные соединительные головки. Появление свищей и капель воды не допускается (исключение составляют перколированные напорные рукава).

Результаты испытания заносятся в формуляр напорного рукава.

Сушка

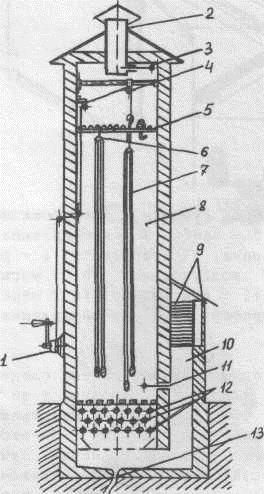

Сушить, напорные рукава можно в башенных, камерных и других сушилках, Башенная сушилка (рисунок 11) должна иметь калорифер или другие приборы для подогрева воздуха.

- лебедка;

- короб для отвода воздуха;

- шибер;

- трос;

- верхняя решетка;

- ролик да» подвески;

- напорный рукав;

- сушильная камера;

- жалюзи;

- короб для подвода воздуха;

- шибер;

- калорифер;

- водосток.

Развешивать напорные рукава для сушки нужно равномерно по всему сечению шахты. Плотность заполнения должна быть от 10 до 15 напорных рукавов на 1 м2. Подъем их производится лебедкой.

В камерных сушилках напорные рукава сушат свернутыми в свободную скатку с зазорами от 20 до 25 мм между витками.

При отсутствии рукавных сушилок напорные рукава следует сушить:

- вне помещения при температуре воздуха плюс 20 °С и выше при относительной влажности не выше 80 %. Их развешивают или раскладывают на решетчатый наклонный стеллаж. При этом они должны быть защищены от прямого действия солнечных лучей и осадков;

- в помещении с достаточно нагретым воздухом или с теплоизлучающими приборами напорные рукава располагаются так же, как и в сушилках или на решетчатых стеллажах, на расстоянии не менее 1 м от теплоизлучающих приборов. В обоих случаях продолжительность сушки не должна превышать 24 часов.

Сушить напорные рукава следует согласно инструкции по эксплуатации для каждого типа напорного рукава.

ЗАПРЕЩАЕТСЯ СУШИТЬ ИХ НЕПОСРЕДСТВЕННО НА ОТОПИТЕЛЬНЫХ БАТАРЕЯХ И КОТЛАХ.

Не допускается подвешивать их для сушки на металлических неокрашенных предметах.

Скатка и перекатка

После сушки напорные рукава скатывают в одинарную или двойную скатку. Для скатывания может быть использовано специальное приспособление.

Периодичность перекатки напорных рукавов должна соответствовать эксплуатационной документации на конкретный напорный рукав.

Хранение

Хранению подлежат только чистые напорные рукава. Не допускается хранение напорных рукавов вблизи работающего оборудования, способного выделять озон, а также искусственных источников света, выделяющих ультрафиолетовые лучи. Рукава должны быть защищены от воздействия прямых солнечных и тепловых лучей, от попадания на них масла, бензина, керосина, от действия их паров, а также кислот, щелочей и других веществ, разрушающих резину.

Напорные рукава должны храниться, разделенными по их условным проходам, на пронумерованных стеллажах на расстоянии не менее 1 метра от отопительных приборов.

Хранить их следует в помещениях с условиями (температура, влажность), отвечающими требованиям эксплуатационной документации на них. Помещения для хранения напорных рукавов должны иметь естественную вентиляцию. Эти помещения могут иметь как искусственное, так и естественное освещение, в последнем случае стекла окон нужно зашторивать.

Напорные рукава хранятся на стеллажах в скатках в вертикальном положении. Стеллажи обеспечиваются поддонами, на которые укладываются скатки напорных рукавов. Поддоны должны исключать контакт скатки с острыми кромками каркасов стеллажей. Хранение других веществ и материалов совместно с напорными рукавами не допускается.

Напорные рукава больших диаметров размещаются на нижних полках стеллажей.

Новые напорные рукава хранятся в отдельном складском помещении или на специально выделенных стеллажах.

ТО напорных рукавов, находящихся на хранении заключается в периодическом осмотре и перекатывании: полное раскатывание напорного рукава из скатки и скатывание его в скатку. Периодичность и особенности перекатывания должны быть указаны в эксплутационной документации на конкретный напорный рукав.

Порядок эксплуатации пожарных рукавов

1. Эксплуатация пожарных рукавов

Эксплуатация рукавов включает в себя:

- постановку на вооружение пожарных подразделений и комплектацию пожарных кранов;

- применение при тушении пожаров;

- техническое обслуживание;

- ремонт;

- хранение.

Технологическая схема эксплуатации рукавов приведена на рисунке 1.

Технологическая схема эксплуатации рукавов DN свыше 150 и полужестких рукавов не включает в себя операции отмачивания (оттаивания), скатки и перекатки рукавов и ремонта рукавов в условиях потребителя.

1.1 Постановка рукавов на вооружение пожарных частей и комплектация пожарных кранов

Рукава, поступающие в пожарную часть, на рукавную базу, охраняемый объект подвергаются входному контролю, который должен включать в себя:

- проверку сопроводительной документации;

- внешний осмотр;

- проверку маркировки;

- испытания;

- нанесение дополнительной маркировки.

Поступившие рукава должны иметь сопроводительную документацию – формуляр, подготовленный в установленном порядке предприятием-изготовителем. Для полужестких рукавов – паспорт в соответствии с ГОСТ 2.601.

Лица, ответственные за эксплуатацию рукавов должны ознакомиться с сопроводительной документацией.

Рукава подвергаются осмотру на наличие возможных внешних повреждений или дефектов. Внешняя поверхность рукава не должна иметь местных изменений цвета, масляных пятен и следов плесени.

При этом, по возможности, осмотром на просвет необходимо проверить отсутствие отслоения резинового слоя на внутренней поверхности всасывающих и напорно-всасывающих рукавов.

Рукава, не имеющие рукавных пожарных соединительных головок, должны быть оснащены ими в соответствии с п.1.6. Пожарные соединительные головки должны соответствовать Техническому регламенту Евразийского экономического союза «О требованиях к средствам обеспечения пожарной безопасности и пожаротушения» (ТР ЕАЭС 043/2017).

Заводская маркировка рукавов должна соответствовать сопроводительной документации.

Заводская маркировка всасывающих и напорно-всасывающих рукавов должна содержать:

- товарный знак и(или) наименование предприятия-изготовителя;

- класс всасывающего (напорно-всасывающего) рукава;

- группу всасывающего (напорно-всасывающего) рукава;

- внутренний диаметр;

- рабочее давление;

- длину;

- дату изготовления: месяц (квартал) и год;

- обозначение стандарта;

- штамп технического контроля.

Пример заводской маркировки напорно-всасывающего рукава:

К-B-2-125-10-4000-VI-1995 ГОСТ 5398-76 «…», где

- К – товарный знак или наименование предприятия-изготовителя;

- В – класс (рабочая среда – вода техническая);

- 2 – группа (напорно-всасывающий);

- 125 – внутренний диаметр, мм;

- 10 – рабочее давление, кгс/см2;

- 4000 – длина, мм;

- VI-1995 – дата изготовления: месяц и год;

- ГОСТ 5398-76 – обозначение стандарта;

- «…»т – штамп технического контроля.

Заводская маркировка напорного рукава должна находиться на расстоянии не более 0,5 м от обоих концов и содержать:

- наименование и(или) товарный знак предприятия-изготовителя;

- тип напорного рукава;

- условный проход;

- рабочее давление;

- длину напорного рукава, м (для напорных рукавов РПК и РПМ-НН);

- специальное исполнение (при его наличии);

- климатическое исполнение по ГОСТ 15150;

- дату изготовления (месяц, год).

Для напорных рукавов РПМ на расстоянии не менее 4 м от любого конца должна быть дополнительная маркировка следующего содержания:

- наименование или товарный знак предприятия-изготовителя;

- дата изготовления (месяц, год).

Пример заводской маркировки напорного рукава:

К-РПМ-65-1,6-ИМТ-У-05.2020, где

- К – товарный знак или наименование предприятия-изготовителя;

- РПМ – тип напорного рукава (для оборудования мобильных средств пожаротушения);

- 65 – условный проход;

- 1,6 – рабочее давление, МПа;

- ИМТ – специальное исполнение (износостойкий, маслостойкий, термостойкий);

- У – исполнение для условий эксплуатации, транспортирования и хранения в условиях умеренного климата;

- 05.2020 – дата изготовления: месяц и год.

Для напорных пожарных рукавов, прокладываемых и убираемых механизированным способом, должны в конце условного обозначения иметь дополнительные литеры «МП».

В качестве дополнительной маркировки напорных рукавов без наружного защитного покрытия каркаса могут быть просновки нитей основы, отличающиеся по цвету от нитей каркаса:

- РПМ – две просновки;

- РПК – одна просновка.

Заводская маркировка пожарных соединительных головок должна содержать:

- наименование или товарный знак предприятия изготовителя;

- год выпуска;

- условный проход;

- рабочее давление.

Заводская маркировка на резиновых кольцах пожарных соединительных головок должна содержать:

- наименование или товарный знак предприятия изготовителя;

- год изготовления;

- тип кольца;

- климатическое исполнение.

Резиновые напорные кольца КН-25-КН-50 могут не иметь маркировку типа кольца.

Рукава должны подвергаться испытаниям для проверки качества по следующим параметрам:

- возможность быстрого соединения с пожарным оборудованием;

- герметичность при испытательном давлении для напорных и напорно- всасывающих рукавов (таблицы 1, 2);

- возможность забора воды из водоисточника (для всасывающих и напорно- всасывающих рукавов).

Примечания:

- Данным видам испытаний не подвергаются напорные рукава с DN свыше 150.

- Полужесткие рукава подвергаются испытаниям на герметичность рабочим давлением, создаваемым насосом мобильного средства пожаротушения.

На рукава, поступившие в пожарно-спасательное подразделение, кроме заводской, наносят дополнительную маркировку их принадлежности к пожарно- спасательному подразделению.

На рукавах, являющихся принадлежностью пожарной части, маркировка состоит из дроби, где в числителе указывается номер пожарной части, в знаменателе порядковый номер рукава (рис. 2).

На рукавах, являющихся принадлежностью рукавных баз, проставляется их порядковый номер (рис. 3).

Маркировка наносится на расстоянии от 1000 до 1500 мм от каждой пожарной соединительной головки краской по трафарету. Для маркировки рукавов допускается использовать краску любого цвета, контрастно отличающуюся от цвета рукава.

На рукавах с условным проходом свыше 150 и полужестких рукавах дополнительная маркировка их принадлежности к пожарной части или рукавной базе не наносится.

По окончании входного контроля в пожарной части или на рукавной базе оформляется приложение к формуляру, в который вносят все данные входного контроля. Формуляр должен постоянно находиться у ответственного за эксплуатацию рукава. Ответственный за рукава должен регулярно и своевременно вносить записи в формуляр.

В каждом подразделении оформляются журнал «Учёта движения пожарных рукавов в подразделении» и ведомость рукавного хозяйства.

1.2 Основные принципы технического обслуживания пожарных рукавов

Техническое обслуживание (далее – ТО) – это комплекс профилактических мероприятий, проводимых с целью поддержания рукавов в работоспособном состоянии.

ТО пожарных рукавов производится в соответствии со схемой, приведенной на рис. 2 настоящего Руководства.

ТО и ремонт рукавов, находящихся на вооружении пожарных частей, осуществляется на линиях обслуживания пожарных рукавов (ЛОПР) в пожарных частях или на рукавных базах, обслуживающих несколько пожарных частей.

ТО, испытания и ремонт рукавов должны производиться только с использованием технических средств, изготовленных в промышленных условиях по конструкторской документации, утвержденной в установленном порядке и имеющих соответствующие свидетельства о поверке или аттестации.

ТО рукавов DN свыше 150 и полужестких рукавов проводится по схеме, приведенной в п. 1.4.3.

1.3 Особенности эксплуатации всасывающих и напорно-всасывающих рукавов

1.3.1 Применение всасывающих и напорно-всасывающих рукавов при тушении пожара

Всасывающие и напорно-всасывающие рукава размещаются на пожарных автомобилях в пеналах, а на мотопомпах – в специально отведенных местах.

ЗАПРЕЩАЕТСЯ устанавливать на мобильное средство пожаротушения не исправные, не прошедшие испытания, грязные рукава.

Для удобства извлечения всасывающих и напорно-всасывающих рукавов из пеналов и предохранения от истирания под них подкладывают прокладочные ленты. При извлечении всасывающих и напорно-всасывающих рукавов из пеналов не допускается их сбрасывание на землю во избежание механических повреждений.

При заборе воды с пирса или крутого берега водоема рекомендуется использовать дополнительную (разгрузочную) веревку, привязывая ее за горловину сетки. Разгрузочная веревка воспринимает вес воды, находящейся во всасывающей линии, и помогает избежать повреждения всасывающих рукавов.

Для предотвращения замерзания воды во всасывающих рукавах всасывающей линии при длительной работе пожарного насоса с небольшим расходом часть воды следует сбрасывать обратно в водоем через напорный рукав, присоединенный к свободному патрубку насоса.

При работе на пожарах и учениях не допускается попадание на всасывающие и напорно-всасывающие рукава нефтепродуктов и едких химических веществ.

При использовании всасывающих и напорно-всасывающих рукавов на пожарах, при ликвидации аварий, ЧС, проведении практических занятий в книге службы указывают их диаметр и номера, в случае выхода их из строя или получения повреждения — дополнительно характер повреждения.

Дата и характер повреждения заносятся ответственным за эксплуатацию рукавов в формуляр всасывающего или напорно-всасывающего рукава.

1.3.2 Особенности технического обслуживания всасывающих и напорно-всасывающих рукавов

Отмачивание (оттаивание) всасывающих и напорно-всасывающих рукавов

Доставленные на рукавную базу (пост) или в часть использованные на пожаре или учении всасывающие и напорно-всасывающие рукава в зимнее время должны полностью оттаять в теплом помещении. Для этого может быть использована ванна с водой (рис.4).

Чтобы ускорить процесс оттаивания, ванна закрывается сверху крышками и в нее подается горячая вода. Эта же ванна используется для отмачивания загрязненных всасывающих и напорно-всасывающих рукавов.

Мойка всасывающих и напорно-всасывающих рукавов

После оттаивания или отмачивания всасывающие и напорно-всасывающие рукава подаются на мойку. Их моют вручную щеткой или с использованием приспособлений и механизированного оборудования.

Внешний осмотр всасывающих и напорно-всасывающих рукавов

Внешний осмотр всасывающих и напорно-всасывающих рукавов, находящихся в эксплуатации, проводят после каждого применения, но не реже одного раза в месяц, а при хранении на складе и рукавных базах не реже одного раза в год. Подвергают осмотру на наличие маркировки, возможных внешних и внутренних повреждений или дефектов.

Наружную поверхность всасывающих и напорно-всасывающих рукавов, включая головки и места их соединения с данными рукавами, проверяют на изменение цвета, наличие пятен, порезов, проколов, деформаций, изломов, трещин и т.д.

Деформации и отслаивания на внутренней поверхности проверяют визуально, осмотром на свет.

При ослаблении натяжения хомутов, крепящих всасывающие и напорно- всасывающие рукава к всасывающим пожарным соединительным головкам, хомуты подтягиваются с помощью ключа и контрятся гайкой.

По результатам осмотра, принимают решение о дальнейшей эксплуатации всасывающих и напорно-всасывающих рукавов или необходимости их испытания и ремонта.

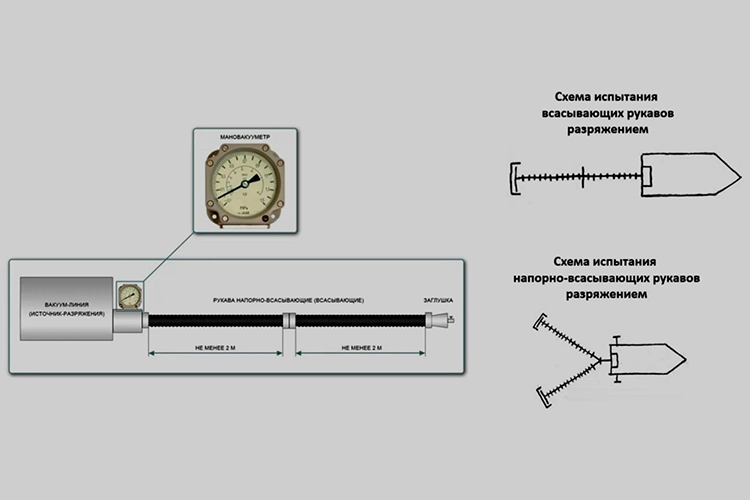

Испытание всасывающих и напорно-всасывающих рукавов

Всасывающие и напорно-всасывающие рукава, находящиеся в эксплуатации, испытывают не менее одного раза в 6 месяцев при плановых проверках, а также в случае, если они не выдержали проверку внешним осмотром и после ремонта.

В условиях хранения на складе или рукавной базе, всасывающие и напорно- всасывающие рукава испытывают по истечении гарантийного срока хранения на герметичность рабочим давлением (таблица 1).

При испытании всасывающего и напорно-всасывающего рукава на герметичность при избыточном давлении, один конец его подсоединяют к источнику давления, другой закрывают заглушкой, имеющей кран для выпуска воздуха. При открытом кране испытываемый рукав медленно заполняется водой до полного удаления из него воздуха. Кран закрывают и постепенно повышают давление в испытываемом рукаве до значения испытательного давления согласно таблице 1. Выдерживают его при этом давлении в течение 10 мин. На испытываемом рукаве и в местах соединений с пожарными соединительными головками не должно быть разрывов и местных вздутий, просачивания воды, а также деформации металлической спирали.

Для испытания всасывающих и напорно-всасывающих рукавов на герметичность при разрежении, один конец испытываемого рукава подсоединяют к вакуум-линии с мановакуумметром (вакуумметром), другой заглушают. Создают в испытываемом рукаве разрежение, равное (0,08 ± 0,01) МПа, затем перекрывают вакуум-линию и выдерживают при этом разрежении в течение 3 мин. Падение разрежения за это время не должно превышать 0,015 МПа. В процессе испытаний на наружной поверхности испытываемого рукава не должно быть сплющивания и изломов. После испытания внутреннюю полость испытываемого рукава просматривают на свет. Всасывающий или напорно-всасывающий рукав, выдержавший испытание, не должен иметь на внутренней поверхности выпуклостей, пузырей, надрывов и отслоения.

Отслоение внутреннего слоя резины визуальным осмотром обнаружить сложно, так как слой резины при снятии разрежения занимает первоначальное место. Поэтому всасывающий или напорно-всасывающий рукав проверяют на возможность забора воды из водоисточника с помощью насоса. При наличии отслоения и перекрытии проходного сечения испытываемого рукава, вакуумметр показывает высокое разрежение, но вода в насос не поступает.

Сушка всасывающих и напорно-всасывающих рукавов

Сушить всасывающие и напорно-всасывающие рукава следует, зимой в рукавных сушилках, летом на открытом воздухе в тени. Температура сушки не должна превышать плюс 50 ºС. Запрещается сушить их на отопительных батареях, котлах, крышах зданий и на солнце. После испарения влаги всасывающие и напорно- всасывающие рукава удаляются из сушилки.

1.3.3 Ремонт всасывающих и напорно-всасывающих рукавов

Всасывающие и напорно-всасывающие рукава следует ремонтировать, если они не выдержали испытаний, а также при наличии видимых механических повреждений (проколы, абразивный износ, смятие спирали и т.п.) и других неисправностей.

При потере герметичности и внешних повреждениях на самих всасывающих и напорно-всасывающих рукавах, в зависимости от характера повреждения, их ремонтируют одним из следующих способов:

а) наложением заплат на наружную поверхность ремонтируемого рукава с помощью клеевых составов;

б) вулканизацией сырой резиной.

При повреждении пожарных соединительных головок на всасывающих и напорно-всасывающих рукавах необходимо заменить пожарные соединительные головки и присоединить их методом навязки в соответствии с п. 1.6 или при помощи хомутов.

Ремонт с помощью наложения заплат

Наружная поверхность всасывающего и напорно-всасывающего рукава, изношенная на глубину до проволочной спирали, ремонтируется наложением кольцевых или ленточных заплат из прорезиненного полотна с помощью клеев. Клей подбирается в соответствии с рекомендациями, приведенными в сопроводительной документации на всасывающие и напорно-всасывающие рукава, или используется обыкновенный резиновый клей.

Ремонт всасывающих и напорно-всасывающих рукавов, получивших повреждение в виде сквозных проколов и порезов длиной до 10 мм, производится наложением заплат на наружную поверхность. Места вокруг прокола на поверхности ремонтируемого рукава зачищаются и обезжириваются бензином или другим растворителем. Вырезаются заплаты из прорезиненного полотна или вулканизованной резины толщиной от 1,5 до 2,0 мм диаметром от 50 до 60 мм или прямоугольной формы размером 60х60 мм со скругленными углами, зачищаются и обезжириваются. На зачищенное место поверхности ремонтируемого рукава и заплату наносится клей. Приклеивание осуществляется в соответствии с указаниями по применению для используемого клея.

Несквозные проколы (порезы) заполняются клеем. Наносится слой клея вокруг прокола и на заплату из резины или прорезиненного полотна и заплата приклеивается аналогично.

Ремонт сквозных разрывов требует вскрытия стенки ремонтируемого рукава в месте разрыва с наружной стороны путем последовательного вырезания и удаления слоев, составляющих стенку. При этом последующие слои вырезают ступеньками, соблюдая порядок, при котором каждый ниже лежащий слой вырезается на ширину и длину, большую вырезанной части выше лежащего слоя.

Для удобства работы верхние слои ремонтируемого рукава по мере вырезки негодных участков отгибают вверх. После этого поврежденный участок сушат и подготавливают к ремонту.

Зачищают и промывают с обеих сторон подготовленную для ремонта заплату из листовой резины. По размерам заплата должна перекрывать поврежденный участок ремонтируемого рукава на длину от 30 до 35 мм во всех направлениях.

После просушки на заплату и ремонтируемый участок наносят тонкий слой клея, подсушивают и заплату приклеивают.

Резиновая заплата второго слоя должна быть на длину от 12 до 20 мм больше вырезанного слоя ремонтируемого участка. Это обеспечивает возможность выполнения шва внахлестку. Процесс подготовки и наложения этой заплаты тот же, что и первого слоя.

Раскрой заплаты и обклейка всасывающего и напорно-всасывающего рукава прорезиненной тканью и наружной обкладкой проводятся так, чтобы обкладка два – три раза обернула отремонтированный участок и перекрыла место разрыва на ремонтируемом рукаве на длину от 200 до 250 мм с каждого конца. Для улучшения прилипания наружной обкладки к поверхности ремонтируемого рукава рекомендуется на время сушки поверх обкладки намотать веревку, воспроизводя спиральную форму поверхности ремонтируемого рукава.

Деформация металлической спирали всасывающего и напорно-всасывающего рукава устраняется деревянным или резиновым молотком на круглой оправке.

Ремонт посредством вулканизации

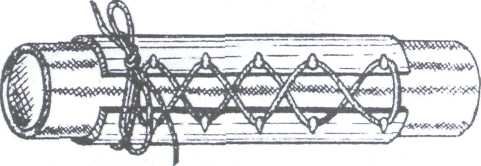

Для ремонта способом вулканизации необходимо иметь специальные приспособления, позволяющие зажимать ремонтируемый участок всасывающего и напорно-всасывающего рукава в аппарате без изменения его формы, с усилием до 100 кг на 10 см длины ремонтируемого рукава (рис.5).

Технология ремонта конкретных типов и модификаций всасывающих и напорно- всасывающих рукавов должна быть приведена в формуляре, составленном предприятием-изготовителем. По окончании ремонта в формуляр вносятся сведения о ремонте (вид ремонта, характер повреждения).

Отремонтированные всасывающие и напорно-всасывающие рукава подвергают испытаниям в соответствии с п. 1.3.2.4 не ранее, чем через 24 часа после окончания ремонта.

1.3.4 Хранение всасывающих и напорно-всасывающих рукавов

Хранению подлежат только чистые и сухие всасывающие и напорно- всасывающие рукава.

Неисправные рукава должны храниться отдельно от исправных рукавов на специальных стеллажах (полках, помещениях) с соответствующей надписью.

Не допускается хранение всасывающих и напорно-всасывающих рукавов вблизи работающего оборудования, способного выделять озон, а также искусственных источников света, выделяющих ультрафиолетовые лучи. Всасывающие и напорно-всасывающие рукава должны быть защищены от воздействия прямых солнечных и искусственных тепловых лучей, от попадания на них масла, бензина, керосина, от действия их паров, а также кислот, щелочей и других веществ, разрушающих резину.

Всасывающие и напорно-всасывающие рукава должны храниться в помещении на стеллажах параллельными рядами высотой не более 1 м при температуре от минус 25 ºС до плюс 30 ºС и размещаться на расстоянии не менее 1 метра от отопительных приборов.

Всасывающие и напорно-всасывающие рукава больших диаметров размещаются на нижних полках стеллажей. Новые всасывающие и напорно-всасывающие рукава хранятся в отдельном складском помещении или на специально выделенных стеллажах.

Срок хранения должен быть не более 10 лет. Конкретный срок хранения указывается в эксплуатационной документации предприятия изготовителя.

Один раз в год проводится их внешний осмотр.

По истечении срока хранения, указанного в эксплуатационной документации комиссионно проверяется качество всасывающих и напорно-всасывающих рукавов внешним осмотром и проведением испытаний в соответствии с п. 1.3.2.

При положительных результатах испытаний они либо поступают в эксплуатацию, либо на дальнейшее хранение с последующей проверкой 1 раз в год. При постановке на эксплуатацию всасывающие и напорно-всасывающие рукава испытывают в соответствии с п. 1.1.

1.4 Особенности эксплуатации напорных пожарных рукавов

1.4.1 Применение напорных рукавов в работе при тушении пожара

Напорные рукава укладывают в отсеки кузова МСП в соответствии с инструкцией по эксплуатации МСП. Во избежание интенсивного износа напорных рукавов необходимо строго выполнять требования по их размещению и креплению в отсеках МСП.

Напорные рукава, расположенные на катушках, закрывают специальным чехлом из плотной водонепроницаемой ткани.

ЗАПРЕЩАЕТСЯ устанавливать на мобильное средство пожаротушения не исправные, не прошедшие испытания, грязные напорные рукава.

При прокладке рукавных линий необходимо следить, чтобы напорные рукава не имели резких перегибов. Стараться не допускать их прокладку по острым или горящим (тлеющим) предметам, поверхностям, залитым горюче-смазочными материалами или химикатами. В лестничных клетках следует прокладывать рукавные линии между маршами, не загромождая при этом проходы и лестницы. Прокладка рукавных линий по улице, дороге, двору должна производиться по возможности на непроезжей части, а в местах движения автотранспорта напорные рукава должны быть защищены рукавными мостиками.

При прокладке рукавных линий через заборы, окна и другие препятствия, где возможны резкие перегибы напорных рукавов, следует использовать рукавное колено (седло) (рис.6).

Для закрепления рукавной линии, прокладываемой в вертикальном направлении по стене, внутри здания или по пожарной лестнице, необходимо применять рукавные задержки из расчета не менее одной задержки на напорный рукав (рис.7).

ЗАПРЕЩАЕТСЯ СБРАСЫВАТЬ НА РУКАВНЫЕ ЛИНИИ ЧАСТИ РАЗБИРАЕМЫХ КОНСТРУКЦИЙ, А ТАКЖЕ СБРАСЫВАТЬ НАПОРНЫЕ РУКАВА С КРЫШ И ВЕРХНИХ ЭТАЖЕЙ ЗДАНИЙ. РУКАВА ДОЛЖНЫ ПЕРЕНОСИТЬ ПОЖАРНЫЕ, А СПУСКАТЬ С ВЫСОТЫ ИХ СЛЕДУЕТ ПРИ ПОМОЩИ ВЕРЕВОК ИЛИ ДРУГИХ ПРИСПОСОБЛЕНИЙ.

Во избежание гидравлических ударов и разрывов напорных рукавов подачу воды в рукавную линию осуществляют путем постепенного открытия клапанов напорных патрубков насоса и разветвлений.

ЗАПРЕЩАЕТСЯ РЕЗКО ПОВЫШАТЬ ДАВЛЕНИЕ В НАСОСЕ, А ТАКЖЕ РЕЗКО ПЕРЕКРЫВАТЬ ПОЖАРНЫЙ СТВОЛ.

При возникновении течи в напорном рукаве она должна быть немедленно устранена путем установки рукавных зажимов. В зависимости от размера повреждения напорного рукава могут использоваться следующие рукавные зажимы:

а) ленточный зажим (рис.8) для ликвидации течи из отверстий диаметром до 2 см или разрывов длиной до 3 см;

б) корсетный зажим (рис 9) для ликвидации течи из продольных разрывов длиной до 10 см.

В качестве зажима может быть использован также отрезок напорного рукава того же диаметра длиной не менее 300 мм, который до навязки пожарных соединительных головок одевается на напорный рукав. При появлении течи во время работы на пожаре, давление в напорном рукаве сбрасывается, и отрезок (зажим) перемещается на место повреждения.

Рукавные колена, задержки, зажимы, мостики и другие приспособления относятся к пожарно-технической продукции и должны изготавливаться по технической документации, утвержденной в установленном порядке.

При использовании напорных рукавов на пожарах, при ликвидации аварий, ЧС, проведении практических занятий в книге службы указывают их диаметр и номера, в случае выхода их из строя или получения повреждения, дополнительно указывается характер повреждения.

Дата и характер повреждения заносится ответственным за эксплуатацию рукавов в формуляр напорного рукава.

После окончания тушения пожара при сборке напорных рукавов, зажимы снимают, а место течи отмечают.

При эксплуатации напорных рукавов в зимнее время необходимо:

— при работе, забирать воду для подачи в напорные рукава, из открытых водоисточников на больших глубинах, где ее температура несколько выше, чем у поверхности;

— подачу воды производить по одной магистральной линии, при этом насос должен работать на повышенных оборотах с не полностью открытым напорным патрубком, что позволяет несколько повысить температуру воды в напорных рукавах от трения ее о рабочее колесо и стенки корпуса насоса;

— во избежание замерзания воды в напорном рукаве необходимо убедиться в устойчивой работе центробежного насоса, сливая воду через второй напорный патрубок, к которому не присоединена напорная линия. Через 15-20 с нужно увеличить число оборотов вала насоса и плавно подавать воду в магистральную линию, одновременно закрывая запорную арматуру (клапан, задвижка) второго патрубка;

— во избежание замерзания воды в рукавных линиях при температуре минус 10ºС и ниже, к разветвлению присоединяется максимум рабочих линий, увеличивается скорость подачи воды, при этом не прекращается полностью подача воды из пожарных стволов, а когда по условиям работы бывает нужно на непродолжительное время перекрыть пожарные стволы, то часть воды сбрасывается через свободный патрубок разветвления;

— после окончания тушения пожара необходимо воду немедленно слить из напорных рукавов. Вмерзшие в лед напорные рукава следует отогреть паром, горячим воздухом или применять компресс из кошмы, смачиваемой горячей водой. Замёрзшие рукава или участки рукавов можно поднести к выхлопной трубе пожарного автомобиля, в целях отогрева отработавшими газами, как рукавов, так и соединений соединительных головок.

Перед складированием напорных рукавов, места сгибов необходимо оттаять. В случае сплошного промерзания напорных рукавов, сборку их проводить без сгибов и переломов, при этом перевозку их надо производить на грузовых автомобилях с прицепами или другим способом, не допуская механических повреждений, укладывая напорные рукава во всю длину.

При тушении пожаров в условиях низких температур необходимо использовать рекомендации заводов-изготовителей напорных рукавов.

По истечении срока службы, указанного в формуляре, напорные рукава должны быть замены новыми. В случае, если после окончания срока службы напорные рукава сохранили свои качества и не подверглись старению (определяется при внешнем осмотре), они допускаются к эксплуатации, только после испытания на герметичность под давлением, указанным в таблице 3.

1.4.2 Особенности технического обслуживания напорных рукавов

Отмачивание (оттаивание) напорных рукавов

Доставленные на рукавную базу (пост) или в часть использованные на пожаре или учении напорные рукава должны полностью оттаять в теплом помещении. Для этого может быть использована ванна с водой (рис.4). Чтобы ускорить процесс оттаивания, ванну закрывают сверху крышками и в нее подают тёплую воду. Эта же ванна используется для отмачивания загрязненных напорных рукавов.

Мойка напорных рукавов

После оттаивания или отмачивания напорные рукава подают на мойку. Загрязненные напорные рукава очищают от грязи при помощи специальных рукавомоечных машин, а при их отсутствии — щетками с использованием воды.

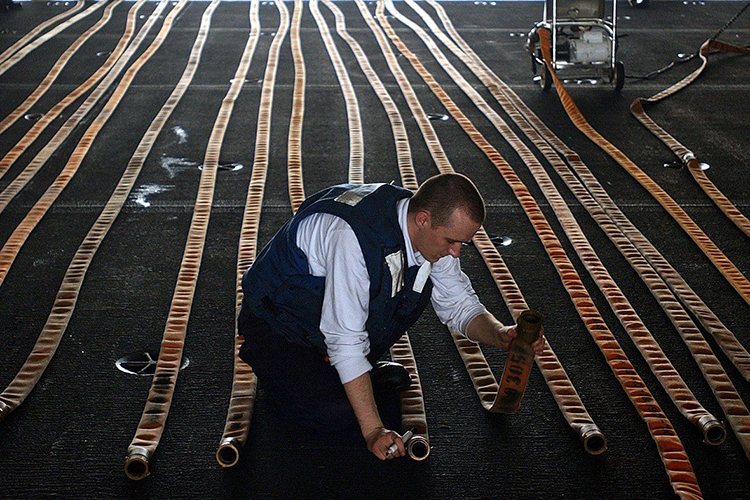

Внешний осмотр напорных рукавов

Внешний осмотр напорных рукавов, находящихся в эксплуатации, проводят после каждого применения, но не реже одного раза в месяц, а при хранении на складе и рукавных базах — не реже одного раза в год.

Рукава подвергают осмотру на наличие маркировки, возможных внешних повреждений или дефектов.

Наружную поверхность напорного рукава, включая пожарные соединительные головки и места их соединения с напорным рукавом, проверяют внешним осмотром на изменение цвета, наличие пятен, порезов, проколов, смятин, трещин и т.д.

По результатам осмотра принимают решение об их испытании или ремонте.

Испытания напорных рукавов

Испытания напорных рукавов, находящихся в эксплуатации, проводятся после каждого применения, но не реже одного раза в 6 месяцев. Напорные рукава испытывают на герметичность под давлением, указанным в таблице 2. После ремонта или по истечении гарантийного срока хранения, указанного в эксплуатационной документации, их испытывают на герметичность под давлением, указанным в таблице 3.

Напорные рукава из натуральных волокон (льняные и льноджутовые) перед испытаниями заполняют водой под давлением от 0,2 (2) до 0,4 (4) МПа (кг/см2) и выдерживают в течение 5 минут. Данные напорные рукава под испытательным давлением после намокания льняных нитей каркаса не должны иметь свищей, кроме пылевидных.

Напорные рукава допускается испытывать в виде линии до пяти штук, одного условного прохода.

При гидравлическом испытании напорный рукав или линия из напорных рукавов присоединяется к насосу с манометром. На другой конец напорного рукава или линии присоединяется перекрывной пожарный ствол или трехходовое разветвление. В соединениях между испытываемыми рукавами и применяемой арматурой должна быть обеспечена герметичность. После удаления воздуха и заполнения линии водой, постепенно поднимают давление воды в напорном рукаве до испытательного. Под этим давлением держат линию в течение времени необходимого для осмотра напорного рукава (линии из напорных рукавов) по всей длине и соединений в месте навязки их на пожарные соединительные головки. Появление свищей и капель воды не допускается (исключение составляют перколированные напорные рукава).

Результаты испытания заносятся в формуляр напорного рукава.

Сушка напорных рукавов

Сушить напорные рукава можно в башенных, камерных и других сушилках. Башенная сушилка (рис.1. 10) должна иметь калорифер или другие приборы для подогрева воздуха.

1 – лебедка; 2 – короб для отвода воздуха; 3 – шибер; 4 – трос; 5 – верхняя решетка; 6 – ролик для подвески; 7 – напорный рукав; 8 – сушильная камера; 9 – жалюзи; 10 – короб для подвода воздуха; 11 – шибер; 12 – калорифер; 13 – водосток

Развешивать напорные рукава для сушки нужно равномерно по всему сечению шахты. Плотность заполнения должна быть от 10 до 15 напорных рукавов на 1 м2. Подъем их производится лебедкой.

В камерных сушилках напорные рукава сушат свернутыми в свободную скатку с зазорами от 20 до 25 мм между витками.

При отсутствии рукавных сушилок напорные рукава следует сушить:

— вне помещения при температуре воздуха плюс 20℃ и выше при относительной влажности не выше 80%. Их развешивают или раскладывают на решетчатый наклонный стеллаж. При этом они должны быть защищены от прямого действия солнечных лучей и осадков;

— в помещении с достаточно нагретым воздухом или с теплоизлучающими приборами напорные рукава располагаются также, как и в сушилках или на решетчатых стеллажах, на расстоянии не менее 1 м от теплоизлучающих приборов. В обоих случаях продолжительность сушки не должна превышать 24 часов.

Сушить напорные рукава следует согласно инструкции по эксплуатации для каждого типа напорного рукава.

ЗАПРЕЩАЕТСЯ сушить их непосредственно на отопительных батареях и котлах.

Не допускается подвешивать их для сушки на металлических неокрашенных предметах.

Скатка и перекатка напорных рукавов

После сушки напорные рукава скатывают в одинарную или двойную скатку.

Для скатывания может быть использовано специальное приспособление.

Во избежание преждевременного износа скатанных рукавов при длительном хранении может производиться их перекатка на другое ребро.

Необходимость и периодичность перекатки напорных рукавов на другое ребро указывается в эксплуатационной документации на конкретный напорный рукав.

1.4.3 Особенности технического обслуживания напорных рукавов с DN свыше 150 и полужестких напорных рукавов

Для рукавов с DN свыше 150 за счет технических особенностей и массогабаритных характеристик возможно применение следующих схем ТО.

Обслуживание рукавов с DN свыше 150 может проводиться как в полевых условиях, так и в условиях пожарно-спасательной части.

В полевых условиях для обслуживания рукав после их применения проводятся следующие операции:

- удаление остаточной влаги;

- первичная очистка рукав и укладка рукавной линии в отсек МСП.

Удаление остаточной влаги может проводиться с помощью продувки одного отдельного или нескольких соединенных рукавов сжатым воздухом и (или) прогонкой внутри рукава специального мягкого пыжа в виде шара или цилиндра диаметром, соответствующим условному проходу рукава.

Первичная очистка и укладка рукавов в отсек МСП производится с помощью механизированного устройства прокладывания рукавов на местности и их укладки после применения.

В условиях пожарно-спасательной части возможно использование следующего оборудования:

- рукавные катушки для сматывания рукавов в процессе ТО;

- две опоры для рукавных катушек с механическим приводом для реверсного вращения катушек;

- кран-балка или аналогичное устройство для снятия и установки рукавных катушек на опоры;

- передвижное высоконапорное устройство подачи воды для мойки рукавов (типа мойки для автомобилей);

- тепловая пушка для сушки внешней поверхности рукавов.

Указанное оборудование предполагает следующую схему обслуживания рукавов.

Рукавная линия из отсека рукавного автомобиля наматывается на катушку, установленную на опору. Допустимая длина рукавной линии, наматываемой на катушку, устанавливается в КД на рукавную катушку исходя из массы рукавной линии, удобства ее обслуживания, габаритных размеров катушки и опоры.

После этого, свободный конец намотанной рукавной линии наматывается на другую рукавную катушку, установленную на вторую опору с одновременной мойкой рукавов с помощью устройства подачи воды.

После завершения процесса мойки рукавная линия наматывается на первую катушку с одновременной сушкой рукавов тепловой пушкой. При этом проводится визуальная оценка внешнего вида и технического состояния рукавов и соединительной арматуры на наличие механических, термических и других повреждений.

При необходимости проводятся испытания рукавов на герметичность при рабочем давлении рукава с использованием гидравлического оборудования, входящего в состав МСП.

По окончании намотки сухой рукавной линии, катушка с ней снимается с опоры с помощью кран-балки или аналогичного устройства и укладывается на твердую ровную поверхность. На свободную опору устанавливается пустая катушка. Описанный процесс повторяется для следующего участка рукавной линии.

Далее, каждая катушка с вымытыми и просушенными рукавами ставится на опору и с помощью устройства механизированного прокладывания рукавов и их укладки, рукавные линии обратно укладываются в просушенный рукавный отсек и одновременно соединяются в одну рукавную линию.

ТО полужестких рукавов включает в себя:

- чистка и мойка рукавов;

- испытание;

- сушка;

- смотка на рукавную катушку.

Чистка и мойка полужестких рукавов осуществляются с помощью щеток и подачи воды из пожарного ствола.

Сушка наружной поверхности полужесткого рукава производится путем протирания сухой ветошью. Сушка внутренней поверхности рукава осуществляется путем продувки сжатым воздухом.

1.4.4 Ремонт напорных рукавов

В процессе эксплуатации напорные рукава получают повреждения, которые могут быть устранены ремонтом. Ремонту подвергают вымытые и высушенные напорные рукава.

Напорные рукава, получившие повреждения каркаса, ремонтируют следующими способами:

а) вулканизацией;

б) с применением клеев.

Напорные рукава, получившие повреждения пожарных соединительных головок и мест соединений с ними, оборудуются пожарными соединительными головками заново в соответствии с п. 1.6.

Технология ремонта конкретного типа напорного рукава должна быть изложена в формуляре, составленном заводом-изготовителем.

Ремонт напорных рукавов способом вулканизации

Для проведения ремонта вулканизацией необходимо иметь:

- вулканизационный аппарат со струбцинами;

- волосяную жесткую щетку;

- ножницы, нож сапожный, молоток деревянный или резиновый;

- от трех до пяти деревянных подкладок;

- кисть для клея;

- клей, бензин.

Ремонт вулканизацией осуществляется двумя способами.

Первый способ

Вулканизированный резиновый клей приготавливают из сырой клеевой резины, которую растворяют в авиационном бензине. Сырую клеевую резину нарезают мелкими кусками, помещают в плотно закрывающуюся банку и заливают авиационным бензином в соотношении: 3 кг бензина на 1 кг резины. Полученная смесь отстаивается в течение суток. По истечении этого срока набухшую резину тщательно перемешивают и в смесь еще заливают такое же количество бензина. После чего, смесь в течение 2-3 часов снова тщательно перемешивают до получения однородной массы клея.

Ремонтируемое место напорного рукава и заплата обезжириваются путем тщательной протирки ветошью, смоченной в бензине, ацетоне или другом растворителе.

На ремонтируемое место и заплату наносят от пяти до семи слоев клея общей толщиной не более 1 мм, причем каждый следует просушивать до такого состояния, когда к клеевой поверхности не будут прилипать волоски сухой щетки. После просушки последних слоев клея на напорном рукаве и заплате, заплата накладывается на ремонтируемое место и равномерно прижимается к нему легкими ударами резинового молотка.

Участок напорного рукава с наложенной заплатой кладут на плиту вулканизационного аппарата заплатой вниз и плотно прижимают к плите струбциной, под которую подкладывают деревянную доску (подкладку) размером, превышающим заплату.

Напорный рукав с заплатой выдерживают при температуре от плюс 130 ºС до плюс 140 ºС в течение от 35 до 40 мин.

Второй способ

Заплату изготавливают из сырой резины и прорезиненного полотна, применяемого для ремонта автомобильных шин. После подготовки ремонтируемого места на напорный рукав кладут сырую резину толщиной 2 мм, а на нее прорезиненное полотно. Размер заплаты из сырой резины должен быть величину от 20 до 25 мм больше размеров поврежденного участка по всем направлениям, а заплата из прорезиненного полотна должна перекрывать заплату из сырой резины на величину от 15 до 20 мм по всем сторонам.

Наложенную заплату из сырой резины и прорезиненного полотна тщательно прикатывают к напорному рукаву, после чего вулканизируют в течение 25 мин при температуре от плюс 130 ºС до плюс 140 ºС.

Ремонт напорных рукавов с применением клеев

Ремонт сквозных проколов или порезов осуществляется постановкой наружных и внутренних заплат одновременно. При повреждениях напорных рукавов без нарушения целостности внутреннего гидроизоляционного слоя ремонт осуществляется наложением наружных заплат.

При использовании любого из клеев подготовка заплат и мест ремонта осуществляется в следующей последовательности:

— место на напорном рукаве и заплата зачищается, у латексированных напорных рукавов в месте повреждения, кроме того, удаляется латексная пленка и поверхности склеивания обезжириваются;

— на ремонтируемое место и заплату кистью наносят от одного до трех слоев клея в зависимости от склеиваемых поверхностей, причем каждый слой просушивается в течение от 15 до 20 мин при комнатной температуре;

— после просушки последних слоев клея заплата накладывается на ремонтируемое место и прижимается к нему пальцами рук или легкими ударами резинового молотка;

— участок напорного рукава с наложенной заплатой целесообразно поместить в пресс или между зажимами струбцины, плотно зажать и выдержать в течение от 10 до 15 мин при комнатной температуре.

На наружную поверхность заплаты накладывается пергамент или полиэтилен для предотвращения случайного приклеивания ее к поверхности контакта в прессе или струбцине.

Пергамент или полиэтилен вводится также в напорный рукав под ремонтируемое место во избежание склеивания внутренней поверхности гидроизоляционного слоя.

Давление, с которым заплата должна быть прижата к напорному рукаву, устанавливается из расчета 5 кг на 1 см2 поверхности заплаты и выдерживается при комнатной температуре в течение одного часа.

После этого напорный рукав извлекается из пресса и выдерживается без деформации отремонтированного места в течение от 10 до 13 часов.

Установка заплат внутрь напорного рукава производится с помощью приспособления, схема которого показана на рис. 11. Обработка внутренней поверхности напорного рукава в месте установки заплаты осуществляется через разрыв в напорном рукаве.

1 — камера под резиновой мембраной; 2 — заплата; 3 — напорный рукав; 4 — опорное кольцо; 5 — подвод сжатого воздуха

Воздух, подаваемый в камеру под давлением от 0,3 до 0,5 МПа, расправляет ее и прижимает заплату к ремонтируемому участку напорного рукава.

В таком положении они выдерживаются в течение одного часа, затем давление воздуха снижается до нуля, а приспособление извлекается из напорного рукава.

Заплаты изготавливают из кусков напорного рукава того же типа. Размеры заплат определяются величиной разрыва напорного рукава. При этом дается припуск от краев разрыва во все стороны на величину от 35 до 40 мм.

При ремонте проколов установка заплат внутрь напорного рукава на предварительно подготовленное место производится с помощью специального держателя заплат (рис.12).

Держатель заплат вводится внутрь напорного рукава и перемещается к месту ремонта под действием собственной силы тяжести («протряхивается» в напорный рукав).

Заплату устанавливают на мембрану приспособления обращенной наружу клеевой стороной.

Для того, чтобы заплата в процессе установки держателя к ремонтированному месту не смещалась, ее в двух или трех точках приклеивают к мембране клеем, который при высыхании и деформации мембраны отклеивается, позволяя свободно извлекать приспособление из напорного рукава.

Ремонт с применением хлорированной ткани напорных рукавов, имеющих каркас из полиэфирных нитей.

Ремонт сквозных проколов и порезов каркаса рукава без нарушения целостности внутреннего гидроизоляционного слоя осуществляется постановкой наружных заплат.

Ремонт с применением хлорированной ткани осуществляется в следующей последовательности (рис. 13-17):

1. Поврежденное место на напорном рукаве и заплата зачищается, обрабатывается ацетоном (заплата вырезается из старого списанного рукава, предварительно оторвав внутренний гидроизоляционный слой).

2. Из хлорированной ткани вырезается круг (овал), размером чуть больше размера заплаты.

3. Поврежденный рукав укладывается на струбцину или пресс поврежденным местом вверх.

4. Вырезанная хлорированная ткань смачивается в ацетоне и накладывается на ремонтируемое место, а сверху укладывается заплата.

5. На наружную поверхность заплаты накладывается пергамент или полиэтилен для предотвращения случайного приклеивания её к поверхности контакта в струбцине или в прессе.

6. Участок напорного рукава с наложенной заплатой, помещенный в пресс или между зажимами струбцины, плотно зажать и выдержать в течение 24 часов при комнатной температуре.

7. Давление, с которым заплата должна быть прижата к напорному рукаву, устанавливается из расчета 10-15 кг на 1 см2 поверхности заплаты.

8. После этого напорный рукав извлекается из струбцины или пресса и выдерживается в состоянии покоя без деформации отремонтированного места не менее 48 часов.

Технология ремонта конкретных типов и модификаций напорный рукавов должна быть приведена в формуляре, составленном предприятием-изготовителем. По окончании ремонта, ответственным за эксплуатацию напорных рукавов, в формуляр вносятся сведения о ремонте (вид ремонта, характер повреждения).

Отремонтированные напорные рукава испытывают гидравлическим давлением, (таблица 3) не ранее, чем через 24 часа после ремонта.

Ремонт напорных рукавов DN свыше 150 и полужестких рукавов проводится с учетом рекомендаций предприятия-изготовителя, указанных в КД на конкретные изделия.

1.4.5 Хранение напорных рукавов

Хранению подлежат только чистые напорные рукава. Не допускается хранение напорных рукавов вблизи работающего оборудования, способного выделять озон, а также искусственных источников света, выделяющих ультрафиолетовые лучи. Рукава должны быть защищены от воздействия прямых солнечных и тепловых лучей, от попадания на них масла, бензина, керосина, от действия их паров, а также кислот, щелочей и других веществ, разрушающих резину.

Напорные рукава должны храниться, разделенными по их условным проходам, на пронумерованных стеллажах на расстоянии не менее 1 метра от отопительных приборов.

Хранить их следует в помещениях с условиями (температура, влажность), отвечающими требованиям эксплуатационной документации на них. Помещения для хранения напорных рукавов должны иметь естественную вентиляцию. Эти помещения могут иметь как искусственное, так и естественное освещение, в последнем случае стекла окон нужно зашторивать.

Напорные рукава хранятся на стеллажах в скатках в вертикальном положении. Стеллажи обеспечиваются поддонами, на которые укладываются скатки напорных рукавов. Поддоны должны исключать контакт скатки с острыми кромками каркасов стеллажей. Хранение других веществ и материалов совместно с напорными рукавами не допускается.

Напорные рукава больших диаметров размещаются на нижних полках стеллажей.

Новые напорные рукава хранятся в отдельном складском помещении или на специально выделенных стеллажах.

ТО напорных рукавов, находящихся на хранении, заключается в периодическом осмотре и перекатывании: полное раскатывание напорного рукава из скатки и скатывание его в скатку. Периодичность и особенности перекатывания должны быть указаны в эксплуатационной документации на конкретный напорный рукав.

Для напорных рукавов DN свыше 150 могут быть дополнительные условия хранения, указанные в КД на конкретные изделия.

1.5 Эксплуатация напорных рукавов в пожарных кранах

Применение напорных рукавов, находящихся в пожарных кранах, при тушении пожаров осуществляется караулами пожарных частей, а также лицами, обладающими навыками по обращению и применению оборудования пожарного крана.

Напорные рукава для пожарных кранов перед началом эксплуатации, после применения на пожарах или учениях, а также при ТО, должны подвергаться внешнему осмотру на наличие возможных внешних повреждений или дефектов и испытаниям на герметичность гидравлическим давлением, указанным в таблице 2.

После ремонта или по истечении гарантийного срока хранения, указанного в эксплуатационной документации, рукава испытывают на герметичность под давлением, указанным в таблице 3.

ТО и ремонт напорных рукавов в пожарных кранах осуществляются в соответствии с правилами настоящего Методического руководства для напорных рукавов. ТО проводится не реже чем через каждые 6 месяцев.

1.6 Оборудование рукавов пожарными соединительными головками

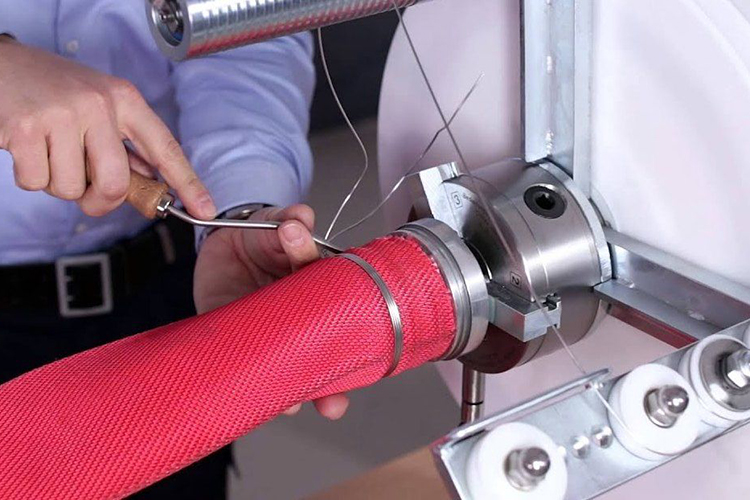

Рукава навязывают на рукавные пожарные соединительные головки мягкой оцинкованной проволокой ГОСТ 792 диаметром от 1,6 до 1,8 мм или другой с аналогичными показателями. Для навязки рукавов с условным проходом 150 следует применять проволоку диаметром 2,0 мм. Витки проволоки укладываются в канавку. При переходе проволоки с одной канавки штуцера головки на другую свободные концы проволоки скручиваются в косичку. Далее процесс повторяется. Острые концы конечной «косички» навязанной проволоки должны быть заправлены в паз между смыкаемой частью (полугайкой) и штуцером головки для исключения травм и зацепов при эксплуатации, а также повреждений самого рукава при его транспортировке. При этом должно обеспечиваться вращение смыкаемой части головки.

Навязка рукавов на соединительные головки должны производиться на специальном оборудовании, изготовленном по технической документации, утвержденной в установленном порядке, позволяющем регулировать усилие натяжения проволоки на величину (40 ± 2) кгс. Операцию по навязке рукавов на головки следует производить строго в соответствии с инструкцией по эксплуатации оборудования.

НАНОСИТЬ КЛЕЙ ИЛИ КРАСКУ НА ШТУЦЕР РУКАВНОЙ ГОЛОВКИ ИЛИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ РУКАВА В МЕСТЕ НАВЯЗКИ ЗАПРЕЩАЕТСЯ, так как они оказывают разрушающее действие на материал гидроизоляционного покрытия рукава.

Места изгиба у сочленения рукава и рукавной пожарной соединительной головки наиболее повреждаемые, поэтому допускается при навязке рукавных пожарных соединительных головок на концы рукава под проволоку надевать дополнительно отрезки рукава того же диаметра длиной от 10 до 15 см, что позволяет увеличить срок службы рукава до ремонта.

Рукава могут оборудоваться рукавными пожарными соединительными головками другими способами, например, с помощью разжимных колец, хомутов, изготовленных в соответствии с КД предприятия-изготовителя рукавной арматуры и в соответствии с рекомендациями предприятия-изгогтовителя.

Рукава с навязанными рукавными пожарными соединительными головками испытывают гидравлическим давлением, указанным в таблицах 1, 3. Всасывающие и напорно-всасывающие рукава также испытывают на герметичность при разряжении в соответствии с п. 1.3.2.

2. Списание, утилизация пожарных рукавов и порядок подачи рекламаций

Документами для учета рукавов, их технического состояния и списания являются:

- формуляр рукава;

- акт на списание рукава.

Списанию подлежат рукава, непригодные для эксплуатации и ремонта, вышедшие из строя на пожаре или в результате гидравлических испытаний или испытаний на разрежение. Для рукавов с DN до 150 – после двукратного ремонта (рукав после ремонта не выдержал гидравлических испытаний, вновь отремонтирован и испытан).

Рукава РПМ-НД и РПМ-ВД подлежат списанию при уменьшении их длины в процессе эксплуатации менее 17 м.

Списание рукавов осуществляется комиссией, назначенной приказом (распоряжением) руководителя подразделения (организации) в соответствии с существующими нормативно-правовыми актами. При списании рукавов составляется акт, который утверждается руководителем подразделения (организации). В акте следует указать: наименование рукава, условный проход, номер рукава, длину, дату изготовления и дату начала эксплуатации, стоимость, причину выхода из строя. Для рукавов, вышедших из строя на пожаре и признанных неремонтопригодными, дополнительно указывается дата пожара и обстоятельства повреждения.

К акту прилагаются формуляры на списываемые рукава.

Списанные рукава утилизируются как промышленные отходы.

В случаях, если новые напорные рукава при постановке на вооружение не выдерживают испытаний, их бракуют. На забракованные новые напорные рукава и рукава, вышедшие из строя ранее гарантийного срока эксплуатации и хранения (указанных изготовителем в формуляре), составляют акт и направляют рекламацию изготовителю.

На забракованные новые всасывающие и напорно-всасывающие рукава и, вышедшие из строя ранее 2 лет с момента их ввода в эксплуатацию в пределах гарантийного срока хранения, равного 3,5 года с момента изготовления, составляют акт и направляют рекламацию изготовителю.

Формуляр пожарного рукава

Страница 2

Таблицы испытательного давления пожарных рукавов

Журнал «Учета движения пожарных рукавов в подразделении»

Просмотров 2.8k. Опубликовано 28 октября 2019

Обновлено 28 октября 2019

Техническое оборудование, стоящее на вооружении МЧС, регулярно подвергается профилактическому осмотру и обслуживанию. Даже малейшие дефекты становятся причиной отказа от использования противопожарного инвентаря, ведь от этого зависит жизнь людей. Профилактические мероприятия, связанные с обслуживанием пожарных рукавов, включают в себя перекатку, мойку, сушку, талькирование и ремонт.

Содержание

- Общие методические указания

- Всасывающие и напорно-всасывающие рукава

- Отмачивание

- Мойка

- Осмотр

- Испытание

- Ремонт

- Сушка

- Напорные рукава

Общие методические указания

В 2008 году Министерство РФ по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий совместно с Федеральным государственным учреждением «Всероссийский ордена «Знак почета» научно-исследовательский институт противопожарной обороны» издало методическое пособие по организации и порядку использования ПР. В нем же отдельно выделены пункты, касающиеся техобслуживания и ремонта инвентаря в зависимости от его типа.

Дан пример формуляра, в который вносятся данные об используемом и проверяемом оборудовании. Журнал технического обслуживания пожарных рукавов обязателен для заполнения во всех подразделениях, где имеется данный инвентарь.

Всасывающие и напорно-всасывающие рукава

Оборудование, которое используют для отбора воды из водоисточника (резервуара, водоема). При необходимости его применяют для подачи бензина или масла под давлением. Для забора жидкости используют насос. Пожарные автомобили и мотопомпы комплектуются двумя типами ВПР:

- класс «В» для воды;

- класс «КЩ» для неорганических кислот и щелочей.

Согласно ГОСТу 5398-76 на пожарные машины, используемые на выездах в населенных пунктах, устанавливают резиновые, неармированные НВПР с текстильным каркасом. Соединительных головок у них при этом нет. Два рабочих диаметра – 77 и 125 мм, масса – 3-6 кг.

Техническое обслуживание пожарных всасывающих рукавов предполагает:

- отмачивание;

- мойку;

- внешний осмотр;

- испытание;

- сушку.

Отмачивание

После использования ВПР доставляются на пост в дежурную часть. Их помещают в специальную ванну, закрывают крышкой и подают туда теплую воду. В зимнее время перед отмачиванием проводят оттаивание в теплом помещении. На этом этапе происходит очистка от загрязнений.

Мойка

Хранят инвентарь исключительно в чистом виде. После оттаивания и отмачивания переходят к мойке. При этом используют специальную волосяную щетку или механизированное оборудование для обслуживания пожарных рукавов. Воду подают под напором.

Осмотр

ВПР и НВПР осматривают после каждого использования. Если инвентарь активно не эксплуатируется, но стоит на вооружении машин, его осматривают не реже одного раза в месяц. НВПР, хранящиеся на складе или базе, проверяют раз в год.

При внешнем осмотре проверяют маркировку, внешние и внутренние повреждения, наличие дефектов. Наружную поверхность и головки оценивают визуально: сохранность цвета, отсутствие пятен, проколов, порезов, изломов. На внутренней поверхности часто фиксируют отслаивание материала. Проверить это можно простым осмотром на свет.

После всей процедуры принимают решение о дальнейшем ремонте, эксплуатации или списании оборудования.

Испытание

Если состояние рукава подлежит сомнению, проводят испытание, которое даст подтверждение или опровержение дальнейшего обслуживания пожарного оборудования. По плану оно предусмотрено раз в полгода. Обязательные испытания – после ремонта независимо от срока предыдущей проверки. При хранении инвентаря на складе его испытывают на герметичность по завершению гарантийного срока, проверяя техническое состояние при избыточном давлении и при разрежении.

- Один конец необходимо подсоединить к источнику давления, а второй закрыть заглушкой с клапаном для отвода воздуха. Далее систему заполняют водой, пока из нее полностью не выйдет воздух. После заполнения повышают давление и выдерживают в таком состоянии 10 минут. Успешными считаются испытания, если в местах соединения с пожарными головками на поверхности рукава не появились трещины, разрывы или деформация металлической спирали.

- Герметичность при разрежении проверяют подсоединением одного конца рукава к вакуум-линии с вакуумметром. На второй конец ставят заглушку. Внутри системы делают разрежение 0.08±01 МПа. Как только будут достигнуты оптимальные параметры, вакуум-линию закрывают и выдерживают рукав в таком состоянии 3 минуты. После испытания на внешней поверхности не должно быть изломов, сплющивания, пузырей и надрывов.

Ремонт

Ремонт всасывающих и напорно-всасывающих ПР обязателен при отрицательных показателях испытаний, а также при обнаружении явных механических повреждений при визуальном осмотре.

Повреждение внешней поверхности и отслойку устраняют двумя способами:

- Наложением заплат. Если поверхность повреждена до проволочной спирали, то устанавливают кольцевые или ленточные заплаты из резины и фиксируют их клеем. Сквозные проколы и порезы до 1 см устраняют наложением заплат из вулканизированной резины на наружную часть. Обязательное условие – обезжиривание поверхности в месте повреждения. Несквозные проколы заполняют клеем и для полной фиксации потенциально опасное место закрывают накладкой из прорезиненного материала. Сквозные разрывы требуют вскрытия с наружной стороны с удалением части стенки. Для заплаты в этом случае используют листовую резину. Размер их должен на 30-35 мм перекрывать поврежденный участок. После просушки клея накладывают дополнительный слой, при этом берут кусочек размером на 12-20 см больше длины поврежденного участка.

- Вулканизацией. Такой способ подходит для льняных и прорезиненных рукавов при наличии на них продольных и поперечных разрезов. Ремонт проводят с помощью вулканизационного аппарата со струбцинами. Дополнительные приспособления – волосяная щетка, ножницы, молоток, деревянные подкладки, кисть, клей, бензин, суровые нитки, игла. Сам процесс вулканизации прописан в формуляре от изготовителя.

Сушка

Инвентарь данного класса зимой сушат в специальных сушилках, а летом в тени на открытом воздухе. Максимальная температура – 50°С. Рукава убирают с сушки после полного испарения влаги.

Напорные рукава

Это гибкие трубопроводы для подачи огнетушащих средств под давлением. Именно ими комплектуются ПК, также их могут устанавливать на передвижную технику. Они прочные, легкие эластичные, устойчивые к истиранию и агрессивным средам. Техническое обслуживание напорных ПР аналогично всасывающим. Сроки испытаний также сходны, за исключением методики, которая зависит от особенностей инвентаря.

Льняные и льноджутовые ПР заполняют водой под давлением 0,2 (2) до 0,4 (4) МПа (кг/см2). Выдерживают 5 минут и проверяют, чтобы намокшие льняные нити были без свищей. Для НПР возможно испытание целой линии прохода. В этом случае проверяют не только состояние целостности самого рукава, но и соединений. Осмотр испытуемого оборудования проводят при заполненной системе. Недопустимо появление не только свищей, но и капель воды на внешней поверхности.

Дополнительный этап техобслуживания НПР – скатка и перекатка. В зависимости от вида оборудования и рекомендаций производителя должны соблюдаться сроки и процедура этого вида работ.

Частью комплекса по уходу за подающим огнетушащие средства оборудованием предполагает талькирование. Это необходимо делать во избежание слипания внутреннего слоя шланга. Для проведения талькирования в подразделении необходимо иметь:

- шаровый кран;

- компрессор;

- напорный рукав;

- заглушку;

- молотый тальк для автомобильных шин и камер.

Все данные по техническому обслуживанию противопожарного оборудования заносятся в журнал, а также в формуляры, идущие в комплекте от производителя.

Организация

эксплуатации пожарных рукавов определяется

спецификой режимов их использования.

Таких режимов три: хранение, транспортирование

и режим подачи воды. Эти режимы различны

для пожарных всасывающих (ПВР) и напорных

рукавов (ПНР).

Всасывающие

рукава

хранятся на АЦ в пеналах. Они применяются

только при заборе воды из естественных

или искусственных водоемов. В пожарных

частях городов с водопроводной сетью

в основном применяются напорно-всасывающие

рукава. Рукава всасывающие, различных

диаметров используются приблизительно

на 14% всех пожаров, а напорно-всасывающие

– не более чем на 15…16% всех пожаров.

Исходя из этих особенностей, срок работы

рукавов в режиме забора воды равен

продолжительности работы пожарного

насоса при тушении пожара. Продолжительность

транспортного режима легко установить

по величине пробега пожарного автомобиля,

фиксированного спидометром.

Пожарные напорные

рукава

размещаются по другому. Каждая АЦ

укомплектовывается 12…18 ПНР различного

диаметра. В гарнизонах пожарной охраны,

не имеющих централизованных постов их

обслуживания, на каждой автоцистерне

имеется еще два комплекта напорных

рукавов. Один из них находится в резерве,

а второй в обслуживании. Таким образом,

на автоцистерне эксплуатируются три

комплекта ПНР. Следовательно, в

транспортном режиме и режиме подачи

воды они меньше нагружены, чем всасывающие

рукава. В среднем ПНР используются в

течение одного года 5…10 раз. Количество

рукавов разного диаметра применяется

на пожарах неодинаково. Так, ПНР диаметром

51 мм используются на 75…78% пожаров, а

диаметром 66 мм и 77 мм на 12% и 22%,

соответственно. Все три комплекта ПНР

в режиме подачи воды работают 115…120

часов в год, а в транспортном режиме –

равном годовым пробегам АЦ.

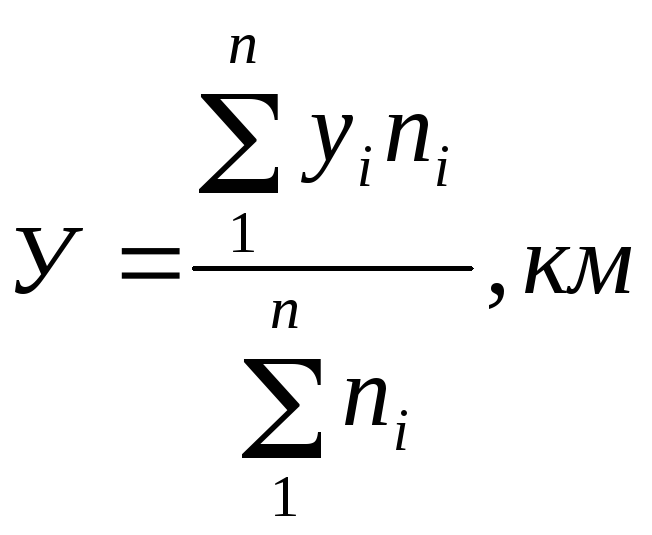

Количество ПНР

различного диаметра, применяемых на

пожарах, неодинаково. Так, ПНР диаметром

51 мм используются на всех пожарах (кривая

1

на рис.14.7). Имеющиеся на АЦ до 18…20 ПНР

обеспечивают тушение 98% всех пожаров

(кривая 2).

Только в 1,5…2% пожаров необходимо

использовать ПНР из других ПА. На

подавляющем количестве пожаров (до

94,7%) используется не более 10 ПНР.

При тушении крупных

пожаров (ломаная линия 3)

в рукавных лияниях используется от

нескольких десятков до нескольких сотен

ПНР.

Влияние режимов

эксплуатации ПНР специально изучалось

во ВНИИПО. Рукава испытывались в различных

режимах на стенде, а затем осуществлялся

пересчет по сроку службы. На стенде

производилось истирание образцов

рукавов, а затем определялось разрывное

усилие. Результаты испытаний представлены

на рис.14.8.

Имитируя условия

транспортировки ПНР на автоцистернах,

было установлено следующее. При скорости

ПА, равной 37 км/ч и высотах неровностей

на дороге около 2 см, уменьшение прочности

нитей чехла может достигать 50% от

первоначальной прочности в течение

менее двух лет (прямая 1

на рис.14.8).

Было также

установлено, что прокладка рукавных

линий и их перемещение по асфальту, в

среднем на протяжении года, приводит к

снижению прочностей нитей чехла на

6…7%. Снижение разрывной прочности до

50% достигается через 7…8 лет (прямая 2).

Влияние течения

воды на уменьшение прочности рукава не

установлено. Однако рукава стареют, что

сказывается на их прочности (прямая 3),

еще меньше сказывается влияние

технического обслуживания (прямая 4).

В конструкциях

современных ПА скатки рукавов располагают

не в горизонтальном, а в вертикальном

положении. Кроме того, каждая скатка

размещается отдельно в кассетах.

Уменьшение изнашивания ПНР в транспортном

режиме может достигаться, если стенки

кассет облицовывать материалом с очень

низкими коэффициентами трения или

обладающими износостойкостью более

низкой, чем износостойкость материала

ПНР. В этом случае будет изнашиваться

не рукав, а стенка кассеты.

В результате трения

ПНР о стенки отсеков или о грунт при

прокладке и перемещении их при подаче

воды изнашиваются нити чехла. Прочность

чехла будет ослабляться и при какой-то

критической его толщине под давлением

воды образуются его разрывы или локальные

повреждения небольших размеров, через

которые фонтанирует вода (свищи).

Продольные разрывы в 75% случаев образуются

в местах потертости ткани чехла. Причем,

в подавляющем большинстве случаев

повреждения образуются в непосредственной

близости к соединительным головкам на

расстоянии 1,5…2 м от них.

Повреждения ПНР

приводят к отказам в их работе. Из всех

отказов 80…85% происходят по причине

тканевых чехлов и гидроизоляционного

слоя. Следует указать и на то, что из

всех отказов, возникающих на автоцистернах

при тушении пожаров, до 90…95% приходится

на ПНР. Устранение отказов ПНР приводит

к увеличению времени тушения пожаров

на 5…8 минут.

Из общего количества

отказов, обнаруженных на 200 ПНР различного

диаметра, 60% приходилось на свищи, 30% —

на разрывы чехлов и 10% на срыв соединительных

головок, выдавливание уплотнительных

колец. Из общего количества отказов 25%

из них обнаруживают на пожарах и учения,

75% устанавливают при испытаниях.

По проявлению все

отказы можно разделить на две группы:

постепенные (95%) и внезапные (5%). Внезапные

отказы появляются по разным причинам:

наезд транспортных средств на рукавные

линии, действие высоких температур,

разрушение рукавов при обрушении

конструкций, в случае резкого увеличения

давления в рукавных линиях.

Пожарные рукава

после использования на пожарах необходимо

обслуживать, т.е. привести их в исходное

состояние. Поврежденные пожарные рукава

ремонтируют.

Техническое

обслуживание, ремонт и хранение ПНР

могут производиться в пожарных частях

или в специализированных рукавных

постах. Технологическая схема обслуживания

пожарных рукавов в общем виде представлена

на рис.14.9. На новые пожарные рукава

оформляют документацию, их осматривают,

навязывают на них соединтельные головки,

маркируют и ставят в боевой расчет или

сдают на склад для временного хранения.