Сборник типовых технически обоснованных норм времени на слесарные работы при техническом обслуживании и текущем ремонте тепловозов ЧМЭ2, ЧМЭ3 [Текст] : Технол.-нормировочные карты : Утв. Гл. упр. локомотивного хоз-ва МПС (М-во путей сообщ. СССР) 02.03.76

Карточка

Сборник типовых технически обоснованных норм времени на слесарные работы при техническом обслуживании и текущем ремонте тепловозов ЧМЭ2, ЧМЭ3 [Текст] : Технол.-нормировочные карты : Утв. Гл. упр. локомотивного хоз-ва МПС (М-во путей сообщ. СССР) 02.03.76. — Москва : Транспорт, 1977. — 672 с.; 22 см.

Тепловозы — Ремонт — Нормы времени

Слесарные работы — Нормы времени

Шифр хранения:

FB М 77-3/89

Описание

| Заглавие | Сборник типовых технически обоснованных норм времени на слесарные работы при техническом обслуживании и текущем ремонте тепловозов ЧМЭ2, ЧМЭ3 [Текст] : Технол.-нормировочные карты : Утв. Гл. упр. локомотивного хоз-ва МПС (М-во путей сообщ. СССР) 02.03.76 |

|---|---|

| Дата поступления в ЭК | 20.05.2011 |

| Каталоги | Книги (изданные с 1831 г. по настоящее время) |

| Выходные данные | Москва : Транспорт, 1977 |

| Физическое описание | 672 с.; 22 см |

| Тема | Тепловозы — Ремонт — Нормы времени |

| Слесарные работы — Нормы времени | |

| BBK-код | У9(2)372.0-645.708 |

| Язык | Русский |

| Места хранения | FB М 77-3/89 |

ЦЕНТРАЛЬНОЕ БЮРО НОРМАТИВОВ ПО ТРУДУ

ПРИ НАУЧНО-ИССЛЕДОВАТЕЛЬСКОМ ИНСТИТУТЕ ТРУДА

ГОСУДАРСТВЕННОГО КОМИТЕТА СССР

ПО ТРУДУ И СОЦИАЛЬНЫМ ВОПРОСАМ

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ НОРМАТИВЫ

ВРЕМЕНИ НА СЛЕСАРНО-СБОРОЧНЫЕ РАБОТЫ ПРИ СБОРКЕ

МЕТАЛЛОКОНСТРУКЦИЙ ПОД СВАРКУ

Общемашиностроительные нормативы времени на слесарно-сборочные работы при сборке металлоконструкций под сварку.

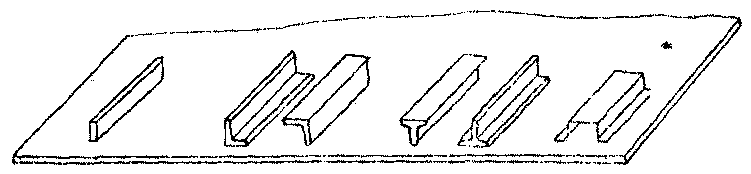

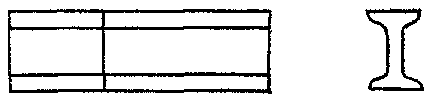

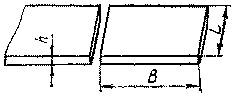

Сборник содержит укрупненные нормативы времени на слесарно-сборочные работы при сборке металлоконструкций под сварку: вычерчивание схемы сборки на плите; установка базовой и других деталей в зависимости от формы (лист, полоса, уголок, швеллер, двутавр, трубы и т.п.), прихватка деталей струбцинами, приспособлениями и сваркой; зачистка сварных швов; клеймение; перемещение и кантовка деталей и узлов.

В Приложениях даются справочные материалы для определения массы разных заготовок.

Нормативы разработаны Центральным бюро нормативов по труду при участии нормативно-исследовательских организаций предприятий машиностроения.

Издание рассчитано на технологов и нормировщиков, а также других инженерно-технических работников, занятых установлением технически обоснованных норм времени при сборке металлоконструкций под сварку, и рекомендовано ЭМС ЦБНТ для применения на предприятиях машиностроения.

Настоящий сборник является уточненным и дополненным изданием ранее выпущенных нормативов (1972 г.) того же наименования.

Замечания и предложения по сборнику просьба направлять по адресу: 105043, Москва, Е-43, 4-ая Парковая, д. 29, ЦБНТ.

1. Сборник нормативов времени предназначен для расчета технически обоснованных норм времени на слесарно-сборочные работы при сборке металлоконструкций под сварку, выполняемых на машиностроительных предприятиях в условиях среднесерийного, мелкосерийного и единичного типов производства.

2. В основу разработки указанного сборника нормативов положены хронометражные наблюдения и фотографии рабочего дня, результаты анализа организации труда.

3. Сборник содержит укрупненные нормативы штучного времени на выполнение комплекса организационно и технологически связанных между собой трудовых приемов. Нормативы штучного времени являются расчетными величинами для определения нормы времени на изделие и выражены в минутах на выполнение полного объема работы, указанного в содержании нормативных карт, с технологически необходимой численностью рабочих. Для упрощения расчета нормы времени на изделие в нормативных картах приведено время с учетом времени на организационно-техническое обслуживание рабочего места в размере 3% и на отдых и личные надобности в размере 7% от оперативного времени. Время организационно-технического обслуживания рабочего места предусматривает:

раскладку и уборку инструмента; подключение токопроводов к трансформатору, включение тока и регулировку силы тока; подключение пневмоинструмента к воздухопроводу; уборку рабочего места в процессе работы и по окончании смены.

4. Состав и продолжительность подготовительно-заключительного времени приведены в карте 1. Подготовительно-заключительное время дано в процентах от штучного времени в зависимости от сложности выполняемой работы и рассчитано на задание не менее чем на одну смену. Оно не входит в штучное время и нормируется на партию узлов, включаемых в сменное задание.

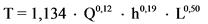

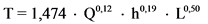

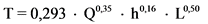

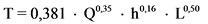

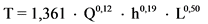

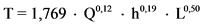

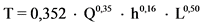

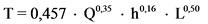

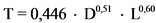

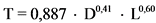

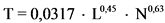

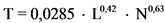

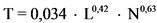

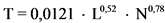

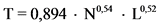

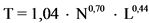

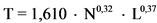

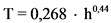

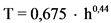

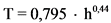

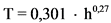

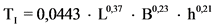

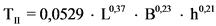

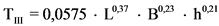

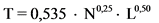

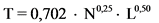

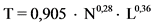

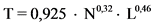

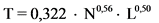

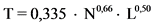

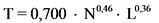

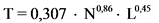

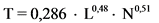

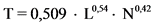

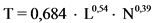

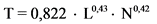

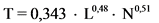

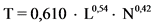

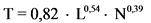

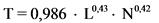

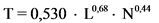

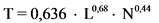

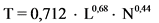

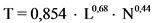

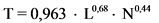

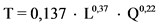

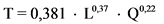

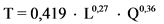

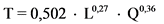

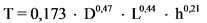

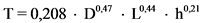

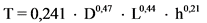

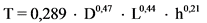

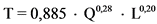

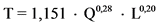

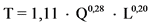

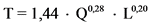

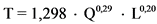

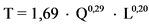

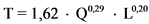

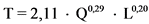

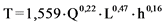

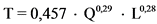

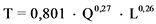

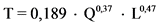

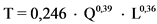

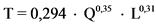

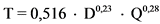

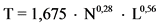

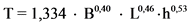

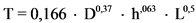

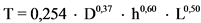

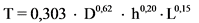

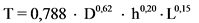

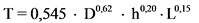

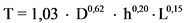

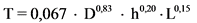

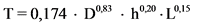

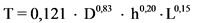

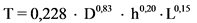

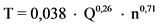

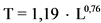

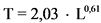

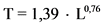

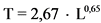

5. В нормативных картах наряду с числовыми значениями приведены эмпирические формулы, по которым рассчитаны нормативы времени в зависимости от принятых факторов. Эти формулы могут быть использованы при расчете норм времени на ЭВМ.

6. Приведенные в сборнике числовые значения факторов: параметры деталей и сопрягаемых кромок, масса деталей, узлов и другие, в которых указано «до», следует понимать включительно.

7. Нормативные карты рассчитаны для удобных условий выполнения работы. При неудобных условиях выполнения работы следует применять поправочный коэффициент K = 1,1.

Неудобным положением в работе следует считать такое, при котором темп передвижения рабочего ограничен наличием различных перегородок внутри металлоконструкций, доступ к месту установки узла требует передвижения на коленях, в согнутом положении и т.п., применения переносных лестниц.

8. Нормативы штучного времени рассчитаны для условий мелкосерийного производства при продолжительности обработки изделий до 1 смены. Для условий единичного и среднесерийного производства в зависимости от продолжительности обработки партии изделий ко времени по картам следует применять поправочные коэффициенты:

Таблица 1

|

Продолжительность обработки партии изделий в сменах, до: |

||

|

0,5 |

1 |

свыше 1 |

|

Коэффициент K |

||

|

1,1 |

1,0 |

0,9 |

9. При выполнении работ с помощью подъемного крана на его вызов добавляется время — 1,3 мин к норме штучного времени в каждом отдельном случае.

10. Прихватка деталей или узлов дуговой электросваркой производится электросварщиками, входящими в состав бригады сборщиков. Время прихватки включено в нормы штучного времени из расчета 2 — 3 прихватки на 1 м сопряжения при длине одной прихватки до 20 мм. Если прихватка выполняется электросварщиками, не входящими в состав бригады сборщиков, их работа нормируется отдельно по карте 18.

11. Нормативы предусматривают сборку узлов, изготавливаемых из малоуглеродистых и углеродистых сталей. В случае сборки узлов из легированных сталей нормативы времени необходимо применять с коэффициентом

12. При внедрении на предприятиях более совершенных, чем это предусмотрено в нормативах, организации производства труда, технологии работы, оборудования, оснастки и т.п., повышающих производительность труда рабочих, следует разрабатывать методом технического нормирования и вводить в установленном порядке местные нормы, соответствующие более высокой производительности труда.

13. С введением настоящего сборника ранее действующий сборник «Общемашиностроительные нормативы времени на слесарно-сборочные работы при сборке металлоконструкций под сварку», издания 1972 г. и дополнительное издание сборника в 1974 г. отменяются.

14. Расчет нормы времени на изделие при сборке металлоконструкций под сварку производится по следующей формуле:

где

K — коэффициент, учитывающий продолжительность собираемых узлов партии;

Для пояснения метода расчета технически обоснованных норм времени по настоящим нормативам ниже приведен пример расчета нормы времени.

Пример расчета нормы времени

Операция: сборка щита с прихватом электросваркой.

Исходные данные: общая масса щита — 290 кг; количество деталей щита — 6 шт.; размер партии изделий — 10 шт.; сборка с разметкой и выверкой.

|

N п/п |

Содержание работы |

Факторы, влияющие на продолжительность приема сборочных работ |

Номер карты и позиции |

Время по нормативам, мин |

|

1 |

Застропить деталь, подать к месту сборки, провести внешний осмотр, установить на сборочную плиту и отстропить |

Масса 53 кг; деталь плоская |

3, позиция 1ж |

1,25 |

|

2 |

Подать деталь N 2 к месту сборки, провести внешний осмотр, разметить место установки, установить по одному торцу с разметкой, подогнать места сопряжений, выдержав размеры по чертежу, прихватить детали электросваркой |

Длина детали 1,16 м; профиль швеллера N 12 с разметкой и выверкой |

8, позиция 3а |

1,84 |

|

3 |

Подать деталь N 3 к месту сборки, провести внешний осмотр, разметить место установки, установить по одному торцу с разметкой и выверкой, подогнать места сопряжений, прихватить детали электросваркой |

Длина детали 1,645 м; профиль швеллера N 12, с разметкой и выверкой |

8, позиция 3а |

1,84 |

|

4 |

Подать деталь N 4 к месту сборки, провести внешний осмотр, разметить место установки, установить деталь по одному торцу, выверить, подогнать место сопряжения, выдержав размеры по чертежу, прихватить электросваркой |

Длина детали 1,16 м; профиль — двутавровая балка N 12 |

9, позиция 3д |

3,25 |

|

5 |

Застропить деталь N 5, подать к месту сборки, провести внешний осмотр, разметить места установки, установить деталь по четырем местам сопряжения, выверить места сопряжения, прихватить деталь электросваркой, отстропить деталь |

Длина детали 3,8 м; профиль швеллера N 12 |

8, позиция 16з |

4,86 |

|

6 |

Застропить деталь N 6, подать к месту сборки, провести внешний осмотр, разметить место установки, установить деталь по разметке, подогнать места сопряжений, выдержав размеры по чертежу, при хватить электросваркой, отстропить деталь |

Толщина сопрягаемых кромок 8 мм; масса листа 70 кг; материал — листовая сталь; сопряжение прямолинейное; длина сопрягаемых кромок 4,2 м |

6, позиция 13б |

7,77 |

|

Итого по сборнику ( |

20,81 |

|||

|

Подготовительно-заключительное время |

Сложность работы — средняя, партия — 10 шт. |

1, табл. 1 K = 1,1 |

4% |

Характеристика применяемого оборудования,

инструмента, приспособлений

Нормативы времени рассчитаны для нормирования сборочных работ, выполняемых ручным и механизированным инструментом, к числу которого относится:

ручной инструмент:

разметочный инструмент (разметочная и сборочная плита, линейки, циркули, шаблоны);

кувалды и молотки, зубила, кернеры, технологические планки, клинья;

механизированный инструмент:

пневматические отбойные молотки;

пневматические и электрические шлифовальные машинки, используемые для зачистки кромок под сварку и сварных швов;

приспособления:

сборка сварных конструкций может осуществляться путем простейших совмещений по разметке, контрольным отверстиям, шаблонам в универсальных приспособлениях (упорах, кондукторах) и других специальных сборочных приспособлениях, облегчающих и упрощающих сборку (струбцины, рамки, стяжки, распорки). Для сборки конструкций применяются стяжные, прижимные и распорные сборочные приспособления;

при сборке решетчатых конструкций применяются упрощенные кондукторы, базой для которых служат сборочные стеллажи. К упрощенным кондукторам относятся: упоры-фиксаторы, с помощью которых определяется общее очертание конструкций и взаимное положение ее элементов;

копирные приспособления, по которым детали собираемой конструкции совмещаются с такими же деталями готовой конструкции, служащей сборочным копиром;

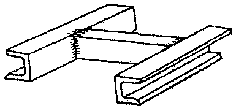

сборка пространственных решетчатых конструкций (мачт, решетчатых колонн, стрел кранов и др.) производится или раздельно по элементам с последующей окончательной сборкой, или за один прием с применением объемных сборочных кондукторов;

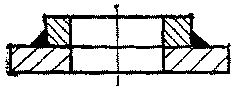

плоские сплошные листовые конструкции двутаврового, коробчатого, корытного или крестового сечения, состоящие из листовых и полосовых деталей, собираются в кондукторах с винтовыми и пневматическими прижимами;

в единичном производстве сплошные сечения собираются при помощи рамочных и других сборочных приспособлений — направляющих упоров из коротких уголков.

ОРГАНИЗАЦИЯ ТРУДА И РАБОЧЕГО МЕСТА

Нормативы времени рассчитаны с учетом организации труда и рабочих мест, характерных для цехов сборки металлоконструкций на машиностроительных предприятиях, в условиях единичного, мелкосерийного и среднесерийного производства.

При расчете нормативных величин в картах приняты следующие организационно-технические условия:

работа производится в закрытом помещении и выполняется рабочими соответствующей квалификации согласно тарифно-квалификационному справочнику;

комплектование деталей для сборки производится вспомогательными рабочими;

транспортировка деталей и узлов к рабочему месту сборки производится основными рабочими только в пределах рабочей зоны (в радиусе до 10 м);

заготовки и узлы, поступающие на сборку, должны по конструкции соответствовать чертежам и техническим условиям на их изготовление и не требовать правки, подрубки и подрезки при установке на сборочном узле;

проводимые при сборке металлоконструкций газорезные работы, пневматическая рубка и подогревы нормируются самостоятельно по нормативам на соответствующие виды работ;

нормативы предусматривают сборку узлов на стеллажах, сборочной плите, роликовых опорах или на полу. При сборке узлов при других условиях к нормативам времени применяются поправочные коэффициенты, указанные в нормативных картах данного сборника;

помещение должно соответствовать санитарно-гигиеническим условиям труда и правилам санитарной гигиены по СН 245-71, СНИП-11-А-9-71.

Нормативы времени предусматривают наиболее рациональную организацию труда рабочих мест.

Планировка рабочих мест и система их обслуживания разработаны с использованием типовых проектов организации рабочих мест слесарей по сборке металлоконструкций.

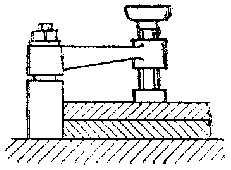

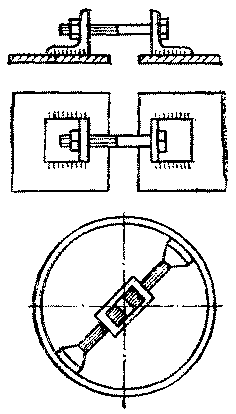

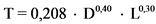

Ниже приводятся рисунки, на которых показана планировка рабочих мест слесарей-сборщиков.

Приведенная на рисунках планировка рабочих мест слесарей-сборщиков обеспечивает:

а) минимально необходимые расстояния для передвижения слесарей по сборке металлоконструкций в процессе работы (в пределах до 10 м);

б) обслуживание рабочих мест вспомогательными рабочими (доставка заготовок, оснастки, технический контроль и т.д.) с помощью кранов.

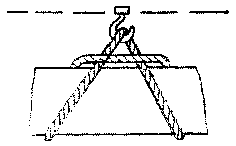

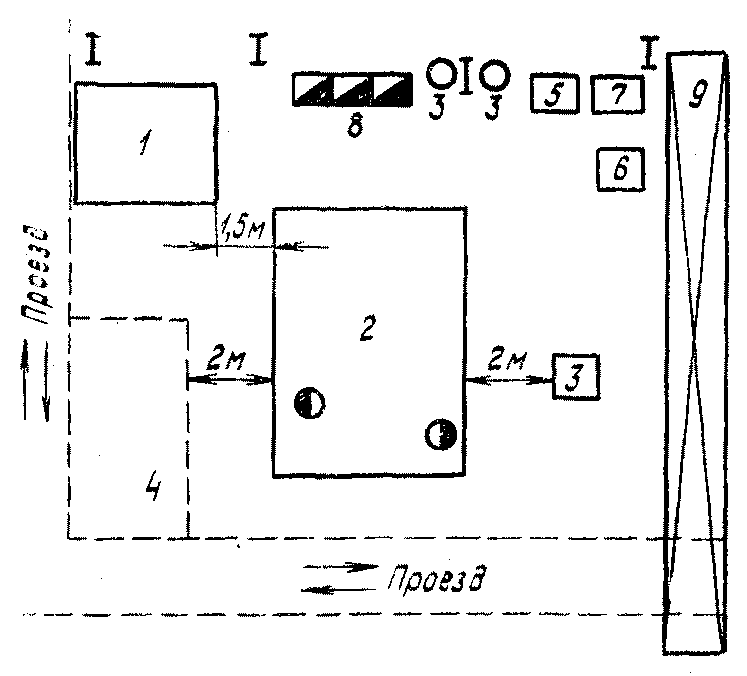

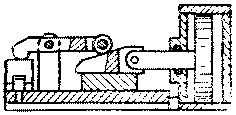

Рис. 1. Рабочее место слесарей-сборщиков

на участке сборки металлоконструкций малогабаритных узлов

для условий единичного и мелкосерийного производства:

1 — стеллажи для хранения мелких заготовок и узлов;

2 — сборочная плита; 3 — контейнер грузоподъемный;

4 — место для сборки узлов; 5 — шкаф для приспособлений;

6 — стол для хранения и чтения чертежей; 7 — бригадная

инструментальная тумбочка; 8 — электросварочный реостат;

9 — мостовой кран

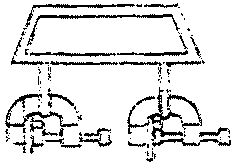

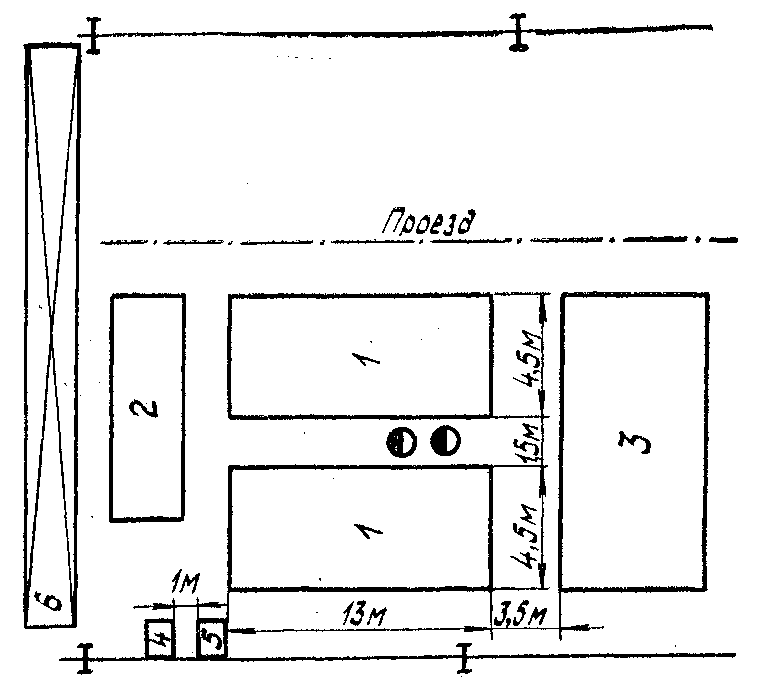

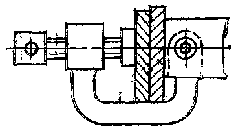

Рис. 2. Рабочее место слесарей-сборщиков

на участке сборки металлоконструкций крупногабаритных узлов

для условий единичного и мелкосерийного производства:

1 — рабочее место для сборки металлоконструкций; 2 — место

для заготовок; 3 — место для собранных узлов; 4 — шкаф

для инструмента и приспособлений; 5 — источник

электропитания; 6 — электромостовой кран

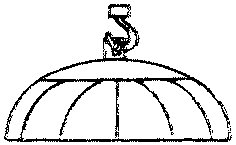

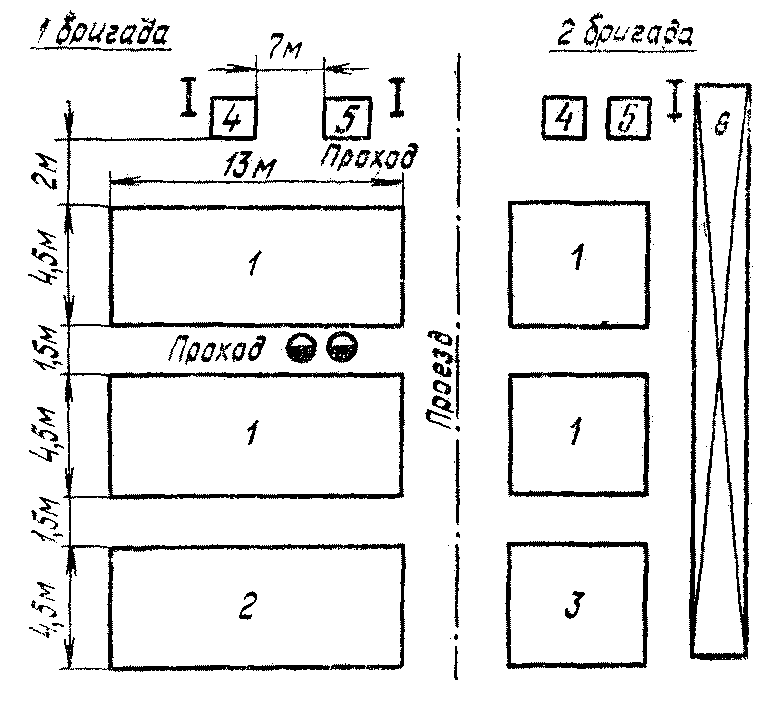

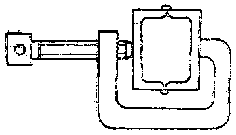

Рис. 3. Рабочее место бригады слесарей-сборщиков

на участке сборки металлоконструкций малогабаритных

узлов для условий среднесерийного производства:

1 — 2 — площадь для хранения заготовок; 3 — стеллаж

для хранения заготовок длиной более 1,5 м; 4 — верстак

для комплектации; 5 — кран-укосина грузоподъемностью 0,5 т;

6 — стенд для зачистки и правки заготовок; 7 — стенд

для сборки и прихватки узлов и контроля; 8 — сварочные

трансформаторы; 9 — инструментальная тумбочка; 10 — тара

для транспортировки; 11 — тара для транспортировки

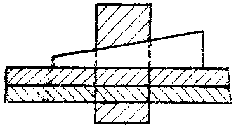

Рис. 4. Рабочее место бригады слесарей-сборщиков

на участке сборки металлоконструкций крупногабаритных узлов

для условий среднесерийного производства:

1 — рабочее место для сборки металлоконструкций; 2 — место

для заготовок; 3 — место для собранных узлов; 4 — шкаф

для инструмента и приспособлений; 5 — источник

электропитания; 6 — электромостовой кран

|

ПОДГОТОВИТЕЛЬНО-ЗАКЛЮЧИТЕЛЬНОЕ ВРЕМЯ |

Карта 1 |

Состав подготовительно-заключительного времени

1. Получение сменного задания, наряда, чертежа

2. Получение инструмента, приспособлений

3. Ознакомление с чертежами, документацией, получение инструктажа и указаний от мастера

4. Подготовка рабочего места

5. Сдача технологической документации, инструмента, приспособлений после выполнения работы

6. Сдача работы ОТК

|

Наименование затрат рабочего времени |

Сложность выполняемой работы |

||

|

простая |

средняя |

сложная |

|

|

Подготовительно-заключительное время, % от нормы штучного времени |

3 |

4 |

5 |

Степень сложности работы

Простая: сборка кронштейнов, рычагов, тяг, рамок, коллекторов, труб и тому подобных узлов (при количестве деталей в конструкции до 15 шт.).

Средняя сложность: сборка кожухов, ограждений, лестниц, трапов, перил, поручней, баков, ящиков, балок, стоек и тому подобных узлов (при количестве деталей в конструкции до 50 шт.).

Сложная: сборка стрел, рам, траверс, бункеров, каркасов, барабанов, картеров и тому подобных узлов (при количестве деталей в конструкции свыше 50 шт.).

|

ВЫЧЕРЧИВАНИЕ СХЕМЫ СБОРКИ УЗЛА НА СБОРОЧНОЙ ПЛИТЕ |

Сборка под сварку |

|

Карта 2 |

Содержание работы

1. Очистить поверхность плиты щеткой

2. Покрыть используемую поверхность плиты мелом

3. Разметить и вычертить на плите схему сборки узла

|

N позиции |

Переходы |

Единицы измерения |

Время на переход, мин |

|

1 |

Очистка плиты щеткой и покрытие размечаемой поверхности мелом |

1 м2 поверхности |

1,00 |

|

2 |

Откладывание на плите длин отрезков и углов при построении схемы |

1 размер или угол |

0,90 |

|

3 |

Нанесение на плите рисок схемы с помощью чертилки |

1 пог. м риски |

0,40 |

|

4 |

Нанесение линий меловой ниткой |

1 пог. м длины |

0,40 |

Примечание.

1. Норма времени на вычерчивание схемы сборки узла определяется как сумма времени по переходам позиций 1, 2, 3 или 1, 2, 4, деленная на размер партии собираемых узлов.

2. При вычерчивании схемы на установку мелких узлов (при площади менее одного м2) время по карте принимать с коэффициентом K = 0,7.

|

УСТАНОВКА БАЗОВОЙ ДЕТАЛИ (УЗЛА) СОБИРАЕМОЙ КОНСТРУКЦИИ |

Сборка под сварку |

|

Карта 3, лист 1 |

Содержание работы

1. Взять или застропить деталь (узел)

2. Переместить деталь (узел) к месту установки, провести внешний осмотр

3. Установить деталь (узел) на плиту, стеллаж или в приспособление

4. Остропить деталь (узел) (при установке подъемным краном)

|

N позиции |

Место установки |

Вручную |

Подъемным краном |

||||||||

|

Масса детали (узла), Q, кг, до: |

|||||||||||

|

1 |

3 |

5 |

8 |

15 |

50 |

100 |

150 |

200 |

300 |

||

|

Время на установку детали (узла), T, мин |

|||||||||||

|

1 |

Плита, стеллаж |

0,14 |

0,20 |

0,24 |

0,28 |

0,34 |

1,03 |

1,25 |

1,4 |

1,5 |

1,70 |

|

2 |

Приспособление |

0,18 |

0,26 |

0,31 |

0,36 |

0,44 |

1,4 |

1,7 |

1,85 |

2,0 |

2,25 |

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

|

УСТАНОВКА БАЗОВОЙ ДЕТАЛИ (УЗЛА) СОБИРАЕМОЙ КОНСТРУКЦИИ |

Сборка под сварку |

|||||

|

Карта 3, лист 2 |

||||||

|

При снятии деталей (узлов) |

При установке деталей (узлов) двумя кранами |

При установке деталей (узлов) тельфером |

При установке деталей (узлов) по предварительно размеченной схеме |

При установке деталей (узлов), имеющих габаритный размер более 4 м |

При перемещении деталей (узлов) на расстояние, м, до: |

|

|

10 |

15 |

|||||

|

Коэффициент K |

||||||

|

0,9 |

1,5 |

0,8 |

1,1 |

1,15 |

1,0 |

1,1 |

|

N позиции |

Место установки |

Подъемным краном |

|||||||||

|

Масса детали, (узла), Q, кг, до: |

|||||||||||

|

500 |

800 |

1250 |

2000 |

3000 |

5000 |

8000 |

12500 |

20000 |

25000 |

||

|

Время на установку детали (узла), T, мин |

|||||||||||

|

1 |

Плита, стеллаж |

1,90 |

2,20 |

2,45 |

2,75 |

3,10 |

3,5 |

4,0 |

4,5 |

5,2 |

5,5 |

|

2 |

Приспособление |

2,6 |

2,9 |

3,3 |

3,7 |

4,2 |

4,7 |

5,4 |

6,1 |

6,9 |

7,4 |

|

Индекс |

л |

м |

н |

о |

п |

р |

с |

т |

у |

ф |

Примечание. Нормативы времени рассчитаны на установку базовых деталей на плиту, в приспособление, вручную или подъемным краном. При измененных условиях работы время по карте применять с коэффициентами:

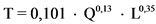

|

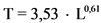

T = |

T = |

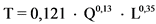

|

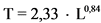

T = |

T = |

|

УСТАНОВКА МЕЛКИХ ДЕТАЛЕЙ ИЗ ЛИСТА, ПОЛОСЫ (КОСЫНОК, ПЛАТИКОВ, ПРИВАРЫШЕЙ, ПЛАНОК И ПОДОБНЫХ ДЕТАЛЕЙ) БЕЗ ПОДГОНКИ |

Сборка под сварку |

|

Карта 4, лист 1 |

Содержание работы

1. Разметить место установки детали

2. Поднести деталь к месту установки, провести внешний осмотр

3. Установить деталь по разметке

4. Прихватить электросваркой

|

N позиции |

Масса детали (узла), Q, кг, до: |

Длина сопрягаемых кромок, L, м, до: |

На каждые 0,5 м добавлять последующие |

||||||

|

0,1 |

0,16 |

0,25 |

0,4 |

0,63 |

1,0 |

1,6 |

|||

|

Время на установку детали (узла), T, мин |

|||||||||

|

1 |

1 |

0,295 |

0,36 |

0,43 |

0,52 |

0,63 |

0,76 |

0,92 |

0,12 |

|

2 |

3 |

0,37 |

0,45 |

0,54 |

0,65 |

0,79 |

0,95 |

1,16 |

0,15 |

|

3 |

5 |

0,42 |

0,50 |

0,60 |

0,73 |

0,88 |

1,06 |

1,30 |

|

|

4 |

8 |

0,46 |

0,55 |

0,66 |

0,80 |

0,97 |

1,17 |

1,42 |

0,18 |

|

5 |

15 |

0,52 |

0,63 |

0,76 |

0,92 |

1,10 |

1,34 |

1,63 |

|

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

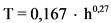

Примечание. Нормативы времени рассчитаны на установку деталей на плоскую поверхность втавр и встык с прямолинейным сопряжением кромок. При измененных условиях работы время по карте применять с коэффициентами:

|

УСТАНОВКА МЕЛКИХ ДЕТАЛЕЙ ИЗ ЛИСТА, ПОЛОСЫ (КОСЫНОК, ПЛАТИКОВ, ПРИВАРЫШЕЙ, ПЛАНОК И ПОДОБНЫХ ДЕТАЛЕЙ) БЕЗ ПОДГОНКИ |

Сборка под сварку |

|||

|

Карта 4, лист 2 |

||||

|

При установке деталей (узлов) внахлестку |

При установке деталей (узлов) на цилиндрическую поверхность |

При криволинейном сопряжении кромок |

При установке деталей (узлов) подгонкой мест сопряжения |

Установка деталей (узлов) без разметки |

|

Коэффициент K |

||||

|

0,8 |

1,1 |

1,3 |

1,2 |

0,6 |

T =

|

УСТАНОВКА ЛИСТОВЫХ ДЕТАЛЕЙ С ПРЯМОЛИНЕЙНЫМ И КРИВОЛИНЕЙНЫМ СОПРЯЖЕНИЕМ КРОМОК ПО ПРЕДВАРИТЕЛЬНО РАЗМЕЧЕННОЙ СХЕМЕ С ВЫВЕРКОЙ |

Сборка под сварку |

|

Карта 5, лист 1 |

|

|

Содержание работы |

|

|

1. Закрепить деталь (узел) 2. Переместить деталь (узел) к месту установки, провести внешний осмотр 3. Установить деталь (узел), подогнать места сопряжений, выдержав величину зазоров и размеры по чертежу и техническим условиям 4. Прихватить деталь (узел) электросваркой 5. Отстропить деталь (узел) |

|

N позиции |

Масса детали (узла), Q, кг, до: |

Длина сопрягаемых кромок, L, м, до: |

Вид сопряжений |

|||||||||||

|

прямолинейный |

криволинейный |

|||||||||||||

|

Толщина сопрягаемых кромок, h, мм, до: |

||||||||||||||

|

7 |

11 |

16 |

22 |

28 |

40 и более |

7 |

11 |

16 |

22 |

28 |

40 и более |

|||

|

Время на установку детали (узла), T, мин |

||||||||||||||

|

1 |

50 |

0,5 |

1,86 |

2,02 |

2,27 |

2,31 |

2,42 |

2,58 |

2,41 |

2,63 |

2,82 |

3,0 |

3,14 |

3,36 |

|

2 |

0,8 |

2,35 |

2,56 |

2,75 |

2,92 |

3,05 |

3,27 |

3,05 |

3,32 |

3,57 |

3,79 |

3,97 |

4,25 |

|

|

3 |

1,3 |

2,99 |

3,26 |

3,5 |

3,72 |

3,99 |

4,17 |

3,89 |

4,24 |

4,55 |

4,84 |

5,06 |

5,42 |

|

|

4 |

1,8 |

3,52 |

3,84 |

4,12 |

4,38 |

4,58 |

4,9 |

4,58 |

4,99 |

5,36 |

5,69 |

5,96 |

6,37 |

|

|

5 |

2,5 |

4,15 |

4,52 |

4,86 |

5,16 |

5,4 |

— |

5,39 |

5,88 |

6,31 |

6,7 |

7,02 |

— |

|

|

6 |

3,5 |

4,91 |

5,35 |

5,75 |

6,10 |

— |

— |

6,38 |

6,95 |

7,47 |

7,93 |

8,3 |

— |

|

|

7 |

На каждый метр свыше 3,5 |

0,55 |

0,65 |

— |

— |

— |

— |

0,65 |

— |

— |

— |

— |

— |

|

|

8 |

100 |

0,3 |

2,02 |

2,2 |

2,36 |

2,51 |

2,62 |

2,81 |

— |

2,85 |

3,1 |

3,3 |

3,4 |

3,65 |

|

9 |

0,8 |

2,55 |

2,78 |

2,98 |

3,17 |

3,32 |

3,55 |

— |

3,61 |

3,88 |

4,12 |

4,32 |

4,62 |

|

|

10 |

1,3 |

3,25 |

3,54 |

3,8 |

4,04 |

4,23 |

4,53 |

4,23 |

4,61 |

4,95 |

5,25 |

5,5 |

5,89 |

|

|

11 |

1,8 |

3,83 |

4,17 |

4,48 |

4,76 |

4,98 |

5,33 |

4,97 |

5,42 |

5,82 |

6,18 |

6,47 |

6,93 |

|

|

12 |

2,5 |

4,51 |

4,91 |

5,28 |

5,61 |

5,87 |

6,28 |

5,86 |

6,39 |

6,86 |

7,29 |

7,63 |

8,16 |

|

|

13 |

3,5 |

5,33 |

5,81 |

6,24 |

6,63 |

6,94 |

7,43 |

6,94 |

7,56 |

8,11 |

8,62 |

9,02 |

9,66 |

|

|

14 |

На каждый метр свыше 3,5 |

0,55 |

0,65 |

— |

— |

— |

— |

0,65 |

— |

— |

— |

— |

— |

|

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

|

УСТАНОВКА ЛИСТОВЫХ ДЕТАЛЕЙ С ПРЯМОЛИНЕЙНЫМ И КРИВОЛИНЕЙНЫМ СОПРЯЖЕНИЕМ КРОМОК ПО ПРЕДВАРИТЕЛЬНО РАЗМЕЧЕННОЙ СХЕМЕ С ВЫВЕРКОЙ |

Сборка под сварку |

|||||||||||||

|

Карта 5, лист 2 |

||||||||||||||

|

N позиции |

Масса детали (узла), Q, кг, до: |

Длина сопрягаемых кромок, L, м, до: |

Вид сопряжений |

|||||||||||

|

прямолинейный |

криволинейный |

|||||||||||||

|

Толщина сопрягаемых кромок h, мм, до: |

||||||||||||||

|

7 |

11 |

16 |

22 |

28 |

40 и более |

7 |

11 |

16 |

22 |

28 |

40 и более |

|||

|

Время на установку детали (узла), T, мин |

||||||||||||||

|

15 |

200 |

0,8 |

2,77 |

3,02 |

3,24 |

3,45 |

3,61 |

3,86 |

— |

3,93 |

4,22 |

4,48 |

4,69 |

5,02 |

|

16 |

1,3 |

3,53 |

3,85 |

4,14 |

4,39 |

4,6 |

4,92 |

— |

5,0 |

5,38 |

5,71 |

5,98 |

6,4 |

|

|

17 |

1,8 |

4,16 |

4,53 |

4,87 |

5,17 |

5,41 |

5,79 |

5,41 |

5,89 |

6,32 |

6,72 |

7,03 |

7,53 |

|

|

18 |

2,5 |

4,9 |

5,34 |

5,74 |

6,09 |

6,38 |

6,83 |

6,37 |

6,94 |

7,45 |

7,92 |

8,29 |

8,88 |

|

|

19 |

3,5 |

5,8 |

6,32 |

6,79 |

7,2 |

7,55 |

8,08 |

7,54 |

8,21 |

8,82 |

9,37 |

9,8 |

10,5 |

|

|

20 |

На каждый метр свыше 3,5 |

0,55 |

0,65 |

— |

— |

— |

— |

0,65 |

— |

— |

— |

— |

— |

|

|

21 |

400 |

1,3 |

3,84 |

4,19 |

4,49 |

4,77 |

5,0 |

5,35 |

— |

— |

5,84 |

6,21 |

6,5 |

6,95 |

|

22 |

1,8 |

4,52 |

4,93 |

5,29 |

5,62 |

5,88 |

6,29 |

— |

6,4 |

6,87 |

7,3 |

7,64 |

8,18 |

|

|

23 |

2,5 |

5,33 |

5,8 |

6,23 |

6,62 |

6,93 |

7,42 |

6,92 |

7,54 |

8,09 |

8,6 |

9,0 |

9,64 |

|

|

24 |

3,5 |

6,3 |

6,97 |

7,37 |

7,83 |

8,2 |

8,78 |

8,19 |

8,93 |

9,58 |

10,2 |

10,6 |

11,4 |

|

|

25 |

На каждый метр свыше 3,5 |

0,6 |

0,7 |

— |

— |

— |

— |

0,75 |

0,9 |

— |

— |

— |

— |

|

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

|

26 |

630 |

1,3 |

4,06 |

4,42 |

4,75 |

5,04 |

5,28 |

5,65 |

— |

— |

6,17 |

6,55 |

6,86 |

7,34 |

|

27 |

1,8 |

4,77 |

5,2 |

5,58 |

5,93 |

6,21 |

6,65 |

— |

6,76 |

7,26 |

7,71 |

8,07 |

8,64 |

|

|

28 |

2,5 |

5,63 |

6,13 |

6,58 |

7,0 |

7,32 |

7,83 |

7,31 |

7,97 |

8,55 |

9,09 |

9,51 |

10,2 |

|

|

29 |

3,5 |

6,66 |

7,25 |

7,79 |

8,27 |

8,66 |

9,27 |

8,65 |

9,43 |

10,1 |

10,8 |

11,3 |

12,0 |

|

|

30 |

На каждый метр свыше 3,5 |

0,7 |

0,8 |

0,9 |

1,0 |

— |

— |

0,9 |

1,0 |

1,15 |

1,25 |

— |

— |

|

|

31 |

1000 |

1,8 |

— |

— |

— |

7,23 |

7,52 |

7,96 |

— |

— |

8,94 |

9,4 |

9,77 |

10,3 |

|

32 |

2,5 |

7,1 |

7,63 |

8,1 |

8,52 |

8,86 |

9,38 |

— |

9,92 |

10,5 |

11,0 |

11,5 |

12,2 |

|

|

33 |

3,5 |

8,4 |

9,03 |

9,58 |

10,1 |

10,5 |

11,1 |

10,9 |

11,7 |

12,5 |

13,1 |

13,6 |

14,4 |

|

|

34 |

5,0 |

10,0 |

10,8 |

11,5 |

12,0 |

12,5 |

13,3 |

13,0 |

14,0 |

15,0 |

15,6 |

16,3 |

17,3 |

|

|

35 |

На каждый метр свыше 5,0 |

0,7 |

0,8 |

0,9 |

1,0 |

— |

— |

0,9 |

1,0 |

1,15 |

1,25 |

— |

— |

|

|

36 |

2500 |

2,5 |

— |

— |

11,2 |

11,7 |

12,2 |

12,9 |

— |

— |

14,6 |

15,2 |

15,9 |

16,8 |

|

37 |

3,5 |

— |

12,4 |

13,2 |

13,9 |

14,4 |

15,3 |

— |

16,1 |

17,2 |

18,0 |

18,7 |

19,9 |

|

|

38 |

5,0 |

13,8 |

14,9 |

15,8 |

16,6 |

17,3 |

18,3 |

17,9 |

19,4 |

20,5 |

21,5 |

22,5 |

23,8 |

|

|

39 |

7,0 |

16,4 |

17,6 |

18,7 |

19,6 |

20,4 |

21,6 |

21,3 |

22,9 |

24,3 |

25,5 |

26,5 |

28,0 |

|

|

40 |

На каждый метр свыше 7,0 |

0,8 |

0,9 |

1,0 |

1,1 |

— |

— |

1,0 |

1,15 |

1,25 |

1,4 |

— |

— |

|

|

41 |

4000 |

3,5 |

— |

14,7 |

15,6 |

16,4 |

17,0 |

18,0 |

— |

19,1 |

20,2 |

21,3 |

22,1 |

23,4 |

|

42 |

5,0 |

— |

17,5 |

18,6 |

19,6 |

20,4 |

21,5 |

— |

22,8 |

24,2 |

25,5 |

26,5 |

27,9 |

|

|

43 |

7,0 |

— |

20,7 |

22,0 |

23,2 |

24,1 |

25,5 |

25,1 |

26,9 |

28,6 |

30,1 |

31,3 |

33,2 |

|

|

44 |

10,0 |

— |

24,8 |

26,3 |

27,7 |

28,8 |

30,5 |

30,0 |

32,2 |

34,2 |

36,0 |

37,4 |

39,6 |

|

|

45 |

На каждый метр свыше 10,0 |

— |

1,1 |

1,2 |

1,3 |

— |

— |

1,15 |

1,25 |

1,35 |

1,45 |

— |

— |

|

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

|

УСТАНОВКА ЛИСТОВЫХ ДЕТАЛЕЙ С ПРЯМОЛИНЕЙНЫМ И КРИВОЛИНЕЙНЫМ СОПРЯЖЕНИЕМ КРОМОК ПО ПРЕДВАРИТЕЛЬНО РАЗМЕЧЕННОЙ СХЕМЕ С ВЫВЕРКОЙ |

Сборка под сварку |

|||||||||||||

|

Карта 5, лист 3 |

||||||||||||||

|

N позиции |

Масса детали (узла), Q, кг, до: |

Длина сопрягаемых кромок, L, м, до: |

Вид сопряжений |

|||||||||||

|

прямолинейный |

криволинейный |

|||||||||||||

|

Толщина сопрягаемых кромок, h, мм, до: |

||||||||||||||

|

7 |

11 |

16 |

22 |

28 |

40 и более |

7 |

11 |

16 |

22 |

28 |

40 и более |

|||

|

Время на установку детали (узла), T, мин |

||||||||||||||

|

46 |

6300 |

3,5 |

— |

17,2 |

18,2 |

19,2 |

20,0 |

21,1 |

— |

22,4 |

23,7 |

25,0 |

26 |

27,4 |

|

47 |

5,0 |

— |

20,5 |

21,8 |

22,9 |

23,9 |

25,3 |

— |

26,6 |

28,3 |

29,8 |

31,1 |

32,9 |

|

|

48 |

7,0 |

— |

24,3 |

25,8 |

27,2 |

28,2 |

29,9 |

— |

31,6 |

33,5 |

35,4 |

36,7 |

38,9 |

|

|

49 |

10,0 |

— |

29,0 |

30,8 |

32,5 |

33,7 |

35,7 |

— |

37,7 |

40,0 |

42,2 |

43,8 |

46,4 |

|

|

50 |

На каждый метр свыше 10,0 |

— |

1,1 |

1,2 |

1,3 |

— |

— |

— |

1,4 |

1,5 |

1,6 |

— |

— |

|

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

Примечание.

1. Нормативы времени рассчитаны на установку деталей по предварительно размеченной схеме, с выверкой, с сопряжением по одной стороне и сборку втавр и встык, вырезанных ножницами или газорезкой. При измененных условиях работы время по карте применять с коэффициентами:

|

Вид сопряжения |

Установка деталей с сопрягаемыми кромками, обработанными на станках |

Установка деталей по отверстиям, пазам, свободно |

Установка деталей, имеющих контрольные отверстия, вырезы и требующие точной координации и выверки их |

Сопряжение с другими деталями |

||||

|

встык, втавр |

в угол |

внахлестку |

||||||

|

при выверке деталей в трех плоскостях |

при стыковке листов, полос более 2-х стыков, а также на каждый последующий стык |

в жестком контуре, по трем сторонам |

||||||

|

Коэффициент K |

||||||||

|

1,0 |

1,1 |

0,9 |

0,7 |

0,7 |

1,2 |

1,2 |

0,75 |

1,8 |

2. При определении длины сопрягаемых кромок в расчет принимается длина устанавливаемой детали. При сборке деталей внахлестку учитывается длина прилегающих кромок детали.

|

УСТАНОВКА ЛИСТОВЫХ ДЕТАЛЕЙ С ПРЯМОЛИНЕЙНЫМ И КРИВОЛИНЕЙНЫМ СОПРЯЖЕНИЕМ КРОМОК С РАЗМЕТКОЙ И ВЫВЕРКОЙ |

Сборка под сварку |

|

Карта 6, лист 1 |

|

|

Содержание работы 1. Застропить деталь (узел) 2. Переместить деталь (узел) к месту установки, провести внешний осмотр 3. Разметить место установки детали на сборочном узле 4. Установить деталь (узел), подогнать места сопряжений, выдержав величину зазоров и размеры по чертежу и техническим условиям 5. Прихватить деталь (узел) электросваркой 6. Отстропить деталь (узел) |

|

|

N позиции |

Масса детали (узла), Q, кг, до: |

Длина сопрягаемых кромок, L, м, до: |

Вид сопряжений |

|||||||||||

|

прямолинейный |

криволинейный |

|||||||||||||

|

Толщина сопрягаемых кромок, h, мм, до: |

||||||||||||||

|

7 |

11 |

16 |

22 |

28 |

40 и более |

7 |

11 |

16 |

22 |

28 |

40 и более |

|||

|

Время на установку детали (узла), T, мин |

||||||||||||||

|

1 |

50 |

0,5 |

2,22 |

2,43 |

2,6 |

2,76 |

2,9 |

3,1 |

2,89 |

3,15 |

3,39 |

3,6 |

3,76 |

4,03 |

|

2 |

0,8 |

2,82 |

3,07 |

3,3 |

3,5 |

3,67 |

3,92 |

3,67 |

4,0 |

4,29 |

4,55 |

4,77 |

5,09 |

|

|

3 |

1,3 |

3,69 |

3,91 |

4,2 |

4,46 |

4,67 |

5,0 |

4,67 |

5,08 |

5,46 |

5,8 |

6,07 |

6,5 |

|

|

4 |

1,8 |

4,22 |

4,6 |

4,94 |

5,25 |

5,5 |

5,88 |

5,49 |

5,98 |

6,42 |

6,83 |

7,15 |

7,64 |

|

|

5 |

2,5 |

4,98 |

5,43 |

5,83 |

6,19 |

6,48 |

6,94 |

6,47 |

7,06 |

7,58 |

— |

— |

— |

|

|

6 |

3,5 |

5,89 |

6,42 |

6,9 |

7,32 |

7,67 |

8,21 |

7,66 |

8,35 |

8,97 |

— |

— |

— |

|

|

7 |

На каждый метр свыше 3,5 |

0,65 |

0,7 |

— |

— |

— |

— |

0,8 |

0,9 |

— |

— |

— |

— |

|

|

8 |

100 |

0,5 |

— |

— |

2,83 |

3,0 |

3,15 |

3,37 |

— |

— |

3,68 |

3,9 |

4,1 |

4,38 |

|

9 |

0,8 |

3,06 |

3,34 |

3,58 |

3,8 |

4,0 |

4,26 |

4,0 |

4,34 |

4,65 |

4,94 |

5,2 |

5,54 |

|

|

10 |

1,3 |

3,9 |

4,25 |

4,56 |

4,85 |

5,08 |

5,43 |

5,07 |

5,53 |

5,93 |

6,3 |

6,6 |

7,06 |

|

|

11 |

1,8 |

4,59 |

5,0 |

5,37 |

5,7 |

5,97 |

6,4 |

5,97 |

6,5 |

7,0 |

7,4 |

7,76 |

8,32 |

|

|

12 |

2,5 |

5,41 |

5,89 |

6,33 |

6,73 |

7,04 |

7,54 |

7,0 |

7,66 |

8,23 |

8,75 |

9,15 |

9,8 |

|

|

13 |

3,5 |

6,4 |

6,97 |

7,49 |

7,96 |

8,33 |

8,92 |

8,32 |

9,06 |

9,74 |

10,3 |

10,8 |

11,6 |

|

|

14 |

На каждый метр свыше 3,5 |

0,7 |

0,8 |

0,9 |

1,1 |

— |

— |

0,8 |

0,9 |

— |

— |

— |

— |

|

|

15 |

200 |

0,8 |

— |

— |

3,89 |

4,14 |

4,33 |

4,63 |

— |

— |

5,06 |

5,38 |

5,63 |

6,02 |

|

16 |

1,3 |

4,24 |

4,62 |

4,96 |

5,27 |

5,52 |

5,9 |

5,51 |

6,0 |

6,45 |

6,85 |

7,17 |

7,67 |

|

|

17 |

1,8 |

5,0 |

5,44 |

5,84 |

6,2 |

6,49 |

6,95 |

6,5 |

7,07 |

7,6 |

8,06 |

8,44 |

9,0 |

|

|

18 |

2,5 |

5,88 |

6,4 |

6,88 |

7,31 |

7,65 |

8,19 |

7,64 |

8,3 |

8,94 |

9,5 |

9,95 |

10,6 |

|

|

19 |

3,5 |

6,96 |

7,58 |

8,14 |

8,65 |

9,05 |

9,69 |

9,05 |

9,85 |

10,6 |

11,2 |

11,8 |

12,6 |

|

|

20 |

На каждый метр свыше 3,5 |

0,8 |

0,9 |

1,0 |

— |

— |

— |

0,8 |

0,9 |

— |

— |

— |

— |

|

|

21 |

400 |

1,3 |

— |

— |

5,39 |

5,73 |

6,0 |

6,42 |

— |

— |

7,0 |

7,45 |

7,8 |

8,35 |

|

22 |

1,8 |

5,42 |

5,9 |

6,35 |

6,74 |

7,06 |

7,55 |

7,05 |

7,67 |

8,26 |

8,76 |

9,18 |

9,8 |

|

|

23 |

2,5 |

6,39 |

6,96 |

7,48 |

7,95 |

8,32 |

8,9 |

8,3 |

9,0 |

9,7 |

10,3 |

10,8 |

11,6 |

|

|

24 |

3,5 |

7,56 |

8,24 |

8,85 |

9,4 |

9,84 |

10,5 |

9,8 |

10,7 |

11,5 |

12,2 |

12,8 |

13,7 |

|

|

25 |

На каждый метр свыше 3,5 |

0,7 |

0,80 |

0,9 |

1,0 |

— |

— |

0,8 |

0,9 |

— |

— |

— |

— |

|

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

|

УСТАНОВКА ЛИСТОВЫХ ДЕТАЛЕЙ С ПРЯМОЛИНЕЙНЫМ И КРИВОЛИНЕЙНЫМ СОПРЯЖЕНИЕМ КРОМОК С РАЗМЕТКОЙ И ВЫВЕРКОЙ |

Сборка под сварку |

|||||||||||||

|

Карта 6, лист 2 |

||||||||||||||

|

N позиции |

Масса детали (узла), Q, кг, до: |

Длина сопрягаемых кромок, L, м, до: |

Вид сопряжений |

|||||||||||

|

прямолинейный |

криволинейный |

|||||||||||||

|

Толщина сопрягаемых кромок, h, мм, до: |

||||||||||||||

|

7 |

11 |

16 |

22 |

28 |

40 и более |

7 |

11 |

16 |

22 |

28 |

40 и более |

|||

|

Время на установку детали (узла), T, мин |

||||||||||||||

|

26 |

630 |

1,3 |

— |

— |

5,69 |

6,05 |

6,33 |

6,78 |

— |

— |

7,4 |

7,86 |

8,23 |

8,81 |

|

27 |

1,8 |

5,73 |

6,24 |

6,7 |

7,12 |

7,45 |

7,97 |

7,45 |

8,1 |

8,7 |

9,25 |

9,69 |

10,4 |

|

|

28 |

2,5 |

6,75 |

7,36 |

7,9 |

8,39 |

8,78 |

9,4 |

8,77 |

9,57 |

10,3 |

10,9 |

11,4 |

12,2 |

|

|

29 |

3,5 |

7,98 |

8,7 |

9,35 |

9,93 |

10,4 |

11,0 |

10,4 |

11,3 |

12,2 |

13,0 |

13,5 |

14,3 |

|

|

30 |

На каждый метр свыше 3,5 |

0,7 |

0,80 |

0,9 |

— |

— |

— |

0,8 |

0,9 |

— |

— |

— |

— |

|

|

31 |

1000 |

1,8 |

— |

— |

8,26 |

8,69 |

9,03 |

9,56 |

— |

— |

10,7 |

11,3 |

11,7 |

12,4 |

|

32 |

2,5 |

8,53 |

9,16 |

9,73 |

10,2 |

10,6 |

11,3 |

11,0 |

11,9 |

12,6 |

13,3 |

13,8 |

14,7 |

|

|

33 |

3,5 |

10,0 |

10,8 |

11,5 |

12,1 |

12,6 |

13,3 |

13 |

14 |

15,0 |

15,7 |

16,4 |

17,3 |

|

|

34 |

5,0 |

12,0 |

13,0 |

13,8 |

14,5 |

15,0 |

16,0 |

15,6 |

16,9 |

17,9 |

18,9 |

19,5 |

20,8 |

|

|

35 |

На каждый метр свыше 5,0 |

0,7 |

0,8 |

0,9 |

1,0 |

— |

— |

0,95 |

1,0 |

1,1 |

1,2 |

— |

— |

|

|

36 |

2500 |

2,5 |

— |

— |

13,4 |

14,1 |

14,7 |

15,5 |

— |

— |

17,4 |

18,3 |

19,1 |

20,2 |

|

37 |

3,5 |

13,9 |

14,9 |

15,8 |

16,7 |

17,4 |

18,4 |

18 |

19,4 |

20,5 |

21,7 |

22,6 |

23,9 |

|

|

38 |

5,0 |

16,6 |

17,8 |

19,0 |

20 |

20,7 |

22 |

21,6 |

23,1 |

24,7 |

26,0 |

25,9 |

28,6 |

|

|

39 |

7,0 |

19,7 |

21,1 |

22,4 |

23,6 |

24,5 |

26,0 |

25,6 |

27,4 |

29,1 |

30,6 |

31,8 |

33,8 |

|

|

40 |

На каждый метр свыше 7,0 |

0,8 |

0,9 |

1,0 |

1,2 |

— |

— |

1,2 |

1,3 |

1,4 |

1,55 |

— |

— |

|

|

41 |

4000 |

3,5 |

— |

— |

18,7 |

19,7 |

20,5 |

21,6 |

— |

— |

24,3 |

25,6 |

26,6 |

28,1 |

|

42 |

5,0 |

— |

— |

22,3 |

23,5 |

24,5 |

25,9 |

— |

— |

29,0 |

30,5 |

31,8 |

33,7 |

|

|

43 |

7,0 |

— |

— |

26,5 |

27,8 |

28,9 |

30,6 |

— |

— |

34,5 |

36,1 |

37,6 |

39,7 |

|

|

44 |

10,0 |

— |

— |

31,6 |

33,3 |

34,6 |

36,6 |

— |

— |

41 |

43,3 |

44,9 |

47,6 |

|

|

45 |

На каждый метр свыше 10,0 |

— |

— |

1,0 |

1,2 |

— |

— |

— |

— |

1,4 |

1,55 |

— |

— |

|

|

46 |

6300 |

3,5 |

— |

— |

21,9 |

23,0 |

24 |

25,4 |

28,5 |

29,9 |

31,2 |

33,0 |

||

|

47 |

5,0 |

— |

— |

26,2 |

27,6 |

28,7 |

30,3 |

— |

— |

34,0 |

35,8 |

37,3 |

39,4 |

|

|

48 |

7,0 |

— |

31,0 |

32,6 |

33,9 |

35,9 |

— |

— |

40,3 |

42,4 |

44,0 |

46,7 |

||

|

49 |

10,0 |

— |

37,0 |

39,0 |

40,5 |

42,9 |

— |

— |

48,1 |

50,7 |

52,6 |

55,8 |

||

|

50 |

На каждый метр свыше 10,0 |

— |

— |

1,0 |

1,2 |

— |

— |

— |

— |

1,75 |

1,8 |

— |

— |

|

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

Примечания. См. примечание к карте 5.

|

УСТАНОВКА ДЕТАЛЕЙ ИЗ УГЛОВОЙ СТАЛИ ПРИ СБОРКЕ МЕТАЛЛОКОНСТРУКЦИЙ |

Сборка под сварку |

|

Карта 7, лист 1 |

Содержание работы

1. Взять или застропить деталь (узел)

2. Переместить деталь (узел) к месту установки, провести внешний осмотр

3. Установить деталь по разметке, выверить и подогнать места сопряжений по чертежу и техническим условиям

4. Прихватить электросваркой

5. Отстропить деталь (узел)

|

N позиции |

Вид сопряжения детали |

Длина детали, L, м, до: |

Номер профиля угловой стали, N, до: |

||||||||

|

3,2 |

4 |

5 |

6,3 |

8 |

10 |

12,5 |

16 |

20 |

|||

|

Время на установку детали, T, мин |

|||||||||||

|

1 |

По одному торцу |

0,25 |

0,358 |

0,378 |

0,40 |

0,424 |

0,45 |

0,584 |

0,622 |

0,76 |

0,862 |

|

2 |

0,5 |

0,506 |

0,535 |

0,566 |

0,599 |

0,636 |

0,827 |

0,937 |

1,08 |

1,22 |

|

|

3 |

1 |

0,716 |

0,757 |

0,80 |

0,848 |

0,90 |

1,17 |

1,32 |

1,52 |

1,72 |

|

|

4 |

2 |

1,01 |

1,07 |

1,13 |

1,2 |

1,27 |

1,65 |

1,87 |

2,15 |

2,44 |

|

|

5 |

4 |

1,43 |

1,51 |

1,60 |

1,70 |

1,80 |

2,34 |

2,65 |

3,04 |

3,45 |

|

|

6 |

8 |

2,02 |

2,14 |

2,26 |

2,40 |

2,54 |

3,31 |

3,75 |

4,30 |

4,87 |

|

|

7 |

12 |

2,48 |

2,62 |

2,77 |

2,94 |

3,12 |

4,05 |

4,59 |

5,27 |

5,97 |

|

|

8 |

По двум торцам |

0,25 |

0,47 |

0,50 |

0,525 |

0,556 |

0,59 |

0,766 |

0,865 |

1,04 |

1,21 |

|

9 |

0,5 |

0,664 |

0,702 |

0,742 |

0,786 |

0,835 |

1,08 |

1,22 |

1,48 |

1,71 |

|

|

10 |

1 |

0,934 |

0,993 |

1,05 |

1,11 |

1,18 |

1,53 |

1,73 |

2,09 |

2,42 |

|

|

11 |

2 |

1,33 |

1,40 |

1,48 |

1,57 |

1,67 |

2,17 |

2,45 |

2,95 |

3,42 |

|

|

12 |

4 |

1,88 |

1,98 |

2,10 |

2,22 |

2,36 |

3,06 |

3,46 |

4,18 |

4,84 |

|

|

13 |

8 |

2,65 |

2,81 |

2,97 |

3,15 |

3,34 |

4,33 |

4,89 |

5,90 |

6,84 |

|

|

14 |

12 |

3,25 |

3,44 |

3,64 |

3,85 |

4,09 |

5,30 |

6,0 |

7,23 |

8,38 |

|

|

15 |

В трех-четырех местах по полке (замыкающий уголок) |

0,25 |

0,761 |

0,81 |

0,862 |

0,92 |

0,984 |

1,23 |

1,36 |

1,52 |

1,69 |

|

16 |

0,5 |

0,977 |

1,04 |

1,10 |

1,18 |

1,26 |

1,57 |

1,74 |

1,95 |

2,16 |

|

|

17 |

1 |

1,25 |

1,33 |

1,42 |

1,52 |

1,62 |

2,02 |

2,24 |

2,50 |

2,78 |

|

|

18 |

2 |

1,60 |

1,71 |

1,82 |

1,94 |

2,08 |

2,59 |

2,87 |

3,22 |

3,56 |

|

|

19 |

4 |

2,06 |

2,20 |

2,34 |

2,49 |

2,67 |

3,32 |

3,68 |

4,13 |

4,57 |

|

|

20 |

8 |

2,65 |

2,82 |

3,00 |

3,20 |

3,42 |

4,27 |

4,73 |

5,3 |

5,87 |

|

|

21 |

12 |

3,07 |

3,26 |

3,47 |

3,70 |

3,96 |

4,94 |

5,47 |

6,13 |

6,79 |

|

|

22 |

По всей длине полки |

0,5 |

0,976 |

1,05 |

1,13 |

1,21 |

1,31 |

1,63 |

1,97 |

2,44 |

2,95 |

|

23 |

0,8 |

1,21 |

1,30 |

1,40 |

1,50 |

1,62 |

2,01 |

2,44 |

3,01 |

3,65 |

|

|

24 |

1,3 |

1,51 |

1,63 |

1,75 |

1,88 |

2,03 |

2,5 |

3,03 |

3,75 |

4,54 |

|

|

25 |

1,8 |

1,76 |

1,89 |

2,03 |

2,18 |

2,36 |

2,9 |

3,51 |

4,34 |

5,26 |

|

|

26 |

2,5 |

2,05 |

2,20 |

2,36 |

2,54 |

2,74 |

3,36 |

4,07 |

5,03 |

6,10 |

|

|

27 |

3,5 |

2,39 |

2,56 |

2,75 |

2,97 |

3,20 |

3,91 |

4,73 |

5,85 |

7,09 |

|

|

28 |

5,0 |

2,81 |

3,02 |

3,35 |

3,50 |

3,77 |

4,59 |

5,56 |

6,87 |

8,33 |

|

|

29 |

7,0 |

3,28 |

3,53 |

3,79 |

4,08 |

4,40 |

5,34 |

6,47 |

8,0 |

9,69 |

|

|

30 |

10,0 |

3,87 |

4,16 |

4,46 |

4,81 |

5,19 |

6,27 |

7,59 |

9,39 |

11,4 |

|

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

Примечания.

1. Нормативы времени рассчитаны на установку деталей по заранее размеченной схеме. При измененных условиях работы время по карте применять с коэффициентами:

|

При установке деталей с разметкой |

При установке деталей с сопряжением по двум торцам в жестком контуре |

При установке деталей, имеющих контролируемые отверстия, вырезы, требующие точной координации и выверки |

При установке гнутых деталей (с подрезкой торцов газом) |

При установке деталей с фигурной обработкой сопрягаемых торцов |

|

Коэффициент K |

||||

|

1,2 |

1,4 |

1,2 |

1,5 |

1,2 |

|

УСТАНОВКА ДЕТАЛЕЙ ИЗ УГЛОВОЙ СТАЛИ ПРИ СБОРКЕ МЕТАЛЛОКОНСТРУКЦИЙ |

Сборка под сварку |

|

Карта 7, лист 2 |

2. Время на установку неравнобоких уголков устанавливать по большему размеру полок угловой стали.

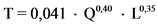

|

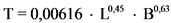

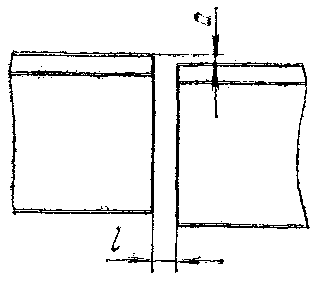

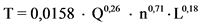

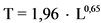

Установка вручную |

Установка краном |

|

|

|

|

УСТАНОВКА ДЕТАЛЕЙ ИЗ ШВЕЛЛЕРНОЙ СТАЛИ ПРИ СБОРКЕ МЕТАЛЛОКОНСТРУКЦИЙ |

Сборка под сварку |

|

Карта 8, лист 1 |

Содержание работы

1. Взять или застропить деталь (узел)

2. Переместить деталь (узел) к месту установки, провести внешний осмотр

3. Разметить место установки детали на сборочном узле (при сборке по разметке)

4. Установить деталь (узел) по разметке, выверить и подогнать места сопряжений, выдержав размеры по чертежу и техническим условиям

5. Прихватить деталь электросваркой

6. Отстропить деталь (узел) (при установке подъемным краном)

|

N позиции |

Вид сопряжения |

Длина детали, L, м, до: |

Установка без разметки |

Установка с разметкой |

||||||||||

|

Номер профиля швеллерной стали, N, до: |

||||||||||||||

|

8 |

14 |

20 |

24 |

30 |

40 |

8 |

14 |

20 |

24 |

30 |

40 |

|||

|

Время на установку детали, T, мин |

||||||||||||||

|

1 |

По одному торцу |

0,5 |

0,592 |

0,787 |

0,944 |

1,04 |

1,16 |

1,35 |

0,71 |

0,944 |

1,13 |

1,25 |

1,39 |

1,62 |

|

2 |

1,0 |

0,826 |

1,10 |

1,32 |

1,45 |

1,62 |

1,87 |

1,0 |

1,32 |

1,58 |

1,74 |

1,94 |

2,25 |

|

|

3 |

2,0 |

1,15 |

1,53 |

1,84 |

2,02 |

2,26 |

2,62 |

1,38 |

1,84 |

2,2 |

2,42 |

2,7 |

3,14 |

|

|

4 |

4,0 |

1,60 |

2,14 |

2,56 |

2,81 |

3,15 |

3,65 |

1,92 |

2,57 |

3,07 |

3,37 |

3,78 |

4,38 |

|

|

5 |

8,0 |

2,24 |

2,98 |

3,58 |

3,92 |

4,4 |

— |

2,69 |

3,58 |

4,3 |

4,7 |

5,28 |

— |

|

|

6 |

12 |

2,72 |

3,62 |

4,34 |

4,77 |

— |

— |

3,26 |

4,34 |

5,20 |

5,72 |

— |

— |

|

|

7 |

По двум торцам |

0,5 |

0,838 |

1,06 |

1,23 |

1,33 |

1,46 |

1,65 |

1,0 |

1,27 |

1,48 |

1,6 |

1,75 |

2,0 |

|

8 |

1,0 |

1,22 |

1,54 |

1,79 |

1,93 |

2,12 |

2,4 |

1,46 |

1,85 |

2,15 |

2,3 |

2,54 |

2,9 |

|

|

9 |

2,0 |

1,77 |

2,24 |

2,60 |

2,81 |

3,09 |

3,48 |

2,12 |

2,69 |

3,12 |

3,37 |

3,71 |

4,18 |

|

|

10 |

4,0 |

2,58 |

3,26 |

3,78 |

4,08 |

4,49 |

5,07 |

3,1 |

3,91 |

4,54 |

4,9 |

5,39 |

6,08 |

|

|

11 |

8,0 |

3,75 |

4,74 |

5,5 |

5,94 |

6,53 |

— |

4,5 |

5,69 |

6,6 |

7,13 |

7,84 |

— |

|

|

12 |

12 |

4,66 |

5,9 |

6,85 |

7,4 |

— |

— |

5,59 |

7,08 |

8,22 |

8,88 |

— |

— |

|

|

13 |

В трех, четырех местах по стенке (замыкающий швеллер) |

0,5 |

1,06 |

1,32 |

1,51 |

1,62 |

1,77 |

1,98 |

1,27 |

1,58 |

1,81 |

1,94 |

2,12 |

2,38 |

|

14 |

1,0 |

1,54 |

1,91 |

2,20 |

2,36 |

2,58 |

2,88 |

1,85 |

2,29 |

2,64 |

2,83 |

3,09 |

3,46 |

|

|

15 |

2,0 |

2,24 |

2,78 |

3,2 |

3,43 |

3,75 |

4,19 |

2,67 |

3,34 |

3,84 |

4,12 |

4,5 |

5,03 |

|

|

16 |

4,0 |

3,25 |

4,05 |

4,65 |

4,99 |

5,45 |

6,09 |

3,9 |

4,86 |

5,58 |

6,0 |

6,54 |

7,3 |

|

|

17 |

8,0 |

4,73 |

5,88 |

6,76 |

7,26 |

7,92 |

— |

5,68 |

7,06 |

8,11 |

8,71 |

9,5 |

— |

|

|

18 |

12 |

5,89 |

7,32 |

8,42 |

9,04 |

— |

— |

7,07 |

8,78 |

10,1 |

10,8 |

— |

— |

|

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

|

УСТАНОВКА ДЕТАЛЕЙ ИЗ ШВЕЛЛЕРНОЙ СТАЛИ ПРИ СБОРКЕ МЕТАЛЛОКОНСТРУКЦИЙ |

Сборка под сварку |

|||||||||||||

|

Карта 8, лист 2 |

||||||||||||||

|

N позиции |

Вид сопряжения |

Длина детали, L, м, до: |

Установка без разметки |

Установка с разметкой |

||||||||||

|

Номер профиля швеллерной стали, N, до: |

||||||||||||||

|

8 |

14 |

20 |

24 |

30 |

40 |

8 |

14 |

20 |

24 |

30 |

40 |

|||

|

Время на установку детали, T, мин |

||||||||||||||

|

19 |

По всей длине швеллера |

0,5 |

1,46 |

1,85 |

2,15 |

2,32 |

2,55 |

2,87 |

1,75 |

2,22 |

2,58 |

2,78 |

3,05 |

3,44 |

|

20 |

0,8 |

1,79 |

2,26 |

2,63 |

2,84 |

3,12 |

3,52 |

2,15 |

2,71 |

3,16 |

3,41 |

3,74 |

4,22 |

|

|

21 |

1,3 |

2,2 |

2,79 |

3,24 |

3,5 |

3,84 |

4,33 |

2,64 |

3,35 |

3,89 |

4,20 |

4,61 |

5,2 |

|

|

22 |

1,8 |

2,53 |

3,2 |

3,72 |

4,02 |

4,42 |

4,98 |

3,04 |

3,84 |

4,46 |

4,82 |

5,30 |

5,97 |

|

|

23 |

2,5 |

2,92 |

3,69 |

4,29 |

4,63 |

5,08 |

5,74 |

3,5 |

4,43 |

5,15 |

5,56 |

6,1 |

6,89 |

|

|

24 |

3,5 |

3,37 |

4,27 |

4,96 |

5,35 |

5,88 |

6,63 |

4,04 |

5,12 |

5,95 |

6,42 |

7,06 |

7,96 |

|

|

25 |

5,0 |

3,93 |

4,98 |

5,78 |

6,24 |

6,85 |

7,73 |

4,72 |

5,98 |

6,94 |

7,49 |

8,22 |

9,28 |

|

|

26 |

7,0 |

4,55 |

5,75 |

6,68 |

7,21 |

7,92 |

— |

5,46 |

6,90 |

8,02 |

8,65 |

9,50 |

— |

|

|

27 |

10 |

5,3 |

6,7 |

7,79 |

8,4 |

— |

— |

6,36 |

8,04 |

9,35 |

10,0 |

— |

— |

|

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

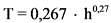

Примечание. Нормативы времени рассчитаны на установку деталей на плоскую поверхность, встык с прямолинейным сопряжением кромок. При измененных условиях работы время по карте применять с коэффициентами:

|

При установке деталей с сопряжением по двум торцам в жестком контуре |

При установке деталей, имеющих контролируемые отверстия, вырезы, требующие точной координации и выверки |

При установке гнутых деталей (с подрезкой торцов газом) |

При установке деталей с фигурной обработкой сопрягаемых торцов |

|

Коэффициент K |

|||

|

1,4 |

1,2 |

1,5 |

1,2 |

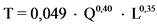

|

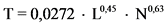

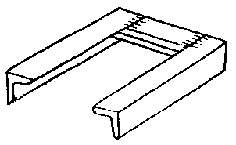

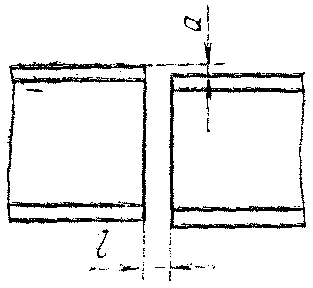

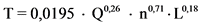

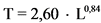

Без разметки |

С разметкой |

|

|

|

|

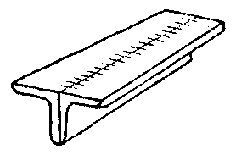

УСТАНОВКА ДЕТАЛЕЙ ИЗ ДВУТАВРОВОЙ СТАЛИ ПРИ СБОРКЕ МЕТАЛЛОКОНСТРУКЦИЙ |

Сборка под сварку |

|

Карта 9, лист 1 |

Содержание работы

1. Взять или застропить деталь (узел)

2. Переместить деталь (узел) к месту установки, провести внешний осмотр

3. Разметить место установки детали на сборочном узле (при сборке по разметке)

4. Установить деталь (узел) по разметке, выверить и подогнать места сопряжений, выдержав размеры и зазоры по чертежу и техническим условиям

5. Прихватить электросваркой

6. Отстропить деталь (узел)

|

N позиции |

Вид сопряжения |

Длина детали, L, м, до: |

Установка без разметки |

Установка с разметкой |

||||||

|

Номер профиля двутавровой стали, N, до: |

||||||||||

|

14 |

20 |

30 |

40 |

14 |

20 |

30 |

40 |

|||

|

Время на установку детали (узла), T, мин |

||||||||||

|

1 |

По одному торцу |

0,5 |

1,06 |

1,23 |

1,48 |

1,68 |

1,27 |

1,48 |

1,77 |

2,01 |

|

2 |

1,0 |

1,69 |

1,98 |

2,37 |

2,69 |

2,03 |

2,38 |

2,84 |

3,22 |

|

|

3 |

2,0 |

2,71 |

3,17 |

3,79 |

4,30 |

3,25 |

3,81 |

4,55 |

5,16 |

|

|

4 |

4,0 |

4,34 |

5,08 |

6,08 |

6,89 |

5,21 |

6,10 |

7,29 |

8,27 |

|

|

5 |

8,0 |

6,96 |

8,14 |

9,73 |

11,0 |

8,35 |

9,77 |

11,7 |

13,3 |

|

|

6 |

12,0 |

9,17 |

10,7 |

12,8 |

14,6 |

11,0 |

12,9 |

15,4 |

17,5 |

|

|

7 |

По двум торцам |

0,5 |

1,42 |

1,66 |

1,98 |

2,25 |

1,70 |

1,99 |

2,38 |

2,70 |

|

8 |

1,0 |

2,27 |

2,66 |

3,18 |

3,61 |

2,73 |

3,19 |

3,82 |

4,33 |

|

|

9 |

2,0 |

3,64 |

4,26 |

5,09 |

5,78 |

4,37 |

5,11 |

6,11 |

6,94 |

|

|

10 |

4,0 |

5,84 |

6,83 |

8,16 |

9,26 |

7,00 |

8,19 |

9,79 |

11,1 |

|

|

11 |

8,0 |

9,35 |

10,9 |

13,0 |

14,8 |

11,2 |

13,1 |

15,7 |

17,8 |

|

|

12 |

12,0 |

12,3 |

14,4 |

17,2 |

19,6 |

14,8 |

17,3 |

20,7 |

23,5 |

|

|

13 |

В трех-четырех местах по стенке (замыкающий двутавр) |

0,5 |

1,92 |

2,25 |

2,69 |

3,05 |

2,30 |

2,69 |

3,22 |

3,66 |

|

14 |

1,0 |

3,08 |

3,60 |

4,30 |

4,88 |

3,69 |

4,32 |

5,16 |

5,86 |

|

|

15 |

2,0 |

4,93 |

5,77 |

6,89 |

7,82 |

5,92 |

6,92 |

8,27 |

9,39 |

|

|

16 |

4,0 |

7,90 |

9,24 |

11,0 |

12,5 |

9,48 |

11,1 |

13,2 |

15,0 |

|

|

17 |

8,0 |

12,6 |

14,8 |

17,7 |

20,1 |

15,2 |

17,7 |

21,2 |

24,0 |

|

|

18 |

12,0 |

16,6 |

19,5 |

23,3 |

26,4 |

20,0 |

23,4 |

28,0 |

31,7 |

|

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

Примечание. См. примечание к карте 8.

|

|

|

|

УСТАНОВКА ДЕТАЛЕЙ ИЗ УГЛОВОЙ И ШВЕЛЛЕРНОЙ СТАЛИ ПРИ СБОРКЕ МЕТАЛЛОКОНСТРУКЦИЙ (СОПРЯЖЕНИЕ ДЕТАЛЕЙ ПО ДВУМ КОНЦАМ ПОЛОК, ВНАХЛЕСТКУ) |

Сборка под сварку |

|

Карта 10 |

Содержание работы

1. Взять или застропить деталь (узел)

2. Переместить деталь (узел) к месту установки, проверить внешним осмотром

3. Разметить место установки детали на сборочном узле (при сборке по разметке)

4. Установить деталь (узел) по разметке, выверить и подогнать места сопряжений, выдержав размеры и зазоры по чертежу и техническим условиям

5. Прихватить электросваркой

6. Отстропить деталь (узел)

|

N позиции |

Способ установки |

Масса детали, Q, кг, до: |

Установка без разметки |

Установка с разметкой |

||||

|

Длина детали, L, м, до: |

||||||||

|

2 |

4 |

свыше 4 |

2 |

4 |

свыше 4 |

|||

|

Время на установку детали T, мин. |

||||||||

|

1 |

Вручную |

1 |

0,410 |

0,530 |

— |

0,492 |

0,636 |

— |

|

2 |

3 |

0,522 |

0,675 |

— |

0,627 |

0,810 |

— |

|

|

3 |

5 |

0,585 |

0,755 |

— |

0,702 |

0,907 |

— |

|

|

4 |

10 |

0,681 |

0,880 |

1,02 |

0,817 |

1,06 |

1,23 |

|

|

5 |

15 |

0,744 |

0,962 |

1,12 |

0,893 |

1,15 |

1,34 |

|

|

6 |

Подъемным краном |

50 |

2,06 |

2,49 |

2,78 |

2,48 |

2,99 |

3,33 |

|

7 |

100 |

2,65 |

3,19 |

3,56 |

3,18 |

3,83 |

4,28 |

|

|

8 |

200 |

3,40 |

4,10 |

4,57 |

4,08 |

4,92 |

5,49 |

|

|

9 |

300 |

3,93 |

4,74 |

5,29 |

4,72 |

5,69 |

6,35 |

|

|

10 |

500 |

— |

5,70 |

6,36 |

— |

6,84 |

7,63 |

|

|

11 |

800 |

— |

— |

8,06 |

— |

— |

9,67 |

|

|

12 |

1250 |

— |

— |

8,85 |

— |

— |

10,6 |

|

|

Индекс |

а |

б |

в |

г |

д |

е |

|

|

|

|

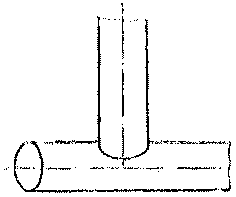

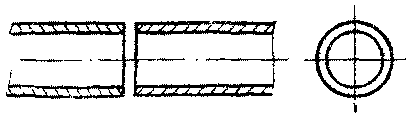

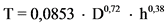

УСТАНОВКА ДЕТАЛЕЙ ИЗ ТРУБ ПРИ СБОРКЕ МЕТАЛЛОКОНСТРУКЦИЙ |

Сборка под сварку |

|

Карта 11, лист 1 |

|

|

Содержание работы 1. Застропить деталь (узел) 2. Переместить деталь (узел) к месту установки, провести внешний осмотр 3. Разметить место установки детали на сборочном узле (при сборке по разметке) 4. Установить деталь (узел) по разметке, выверить и подогнать места сопряжений, выдержав размеры и зазоры по чертежу и техническим условиям 5. Прихватить электросваркой 6. Отстропить деталь (узел) |

|

|

N позиции |

Вид сопряжения |

Наружный диаметр трубы, D, мм, до: |

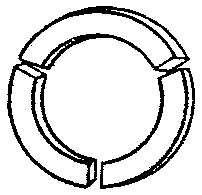

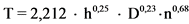

Толщина стенки трубы, h, мм, до: |

Установка без разметки |

Установка с разметкой |

||||||||||

|

Длина трубы, L, м, до: |

|||||||||||||||

|

0,5 |

1,0 |

2,0 |

4,0 |

8,0 |

16,0 |

0,5 |

1,0 |

2,0 |

4,0 |

8,0 |

16,0 |

||||

|

Время на установку детали (узла), T, мин |

|||||||||||||||

|

1 |

По одному торцу |

32 |

6 |

0,870 |

1,18 |

1,60 |

2,17 |

2,95 |

4,0 |

1,04 |

1,42 |

1,92 |

2,61 |

3,54 |

4,80 |

|

2 |

4 |

0,947 |

1,28 |

1,74 |

2,36 |

3,21 |

4,35 |

1,14 |

1,54 |

2,09 |

2,83 |

3,85 |

5,22 |

||

|

3 |

50 |

4 |

1,07 |

1,46 |

1,97 |

2,68 |

3,63 |

4,93 |

1,29 |

1,75 |

2,37 |

3,22 |

4,37 |

5,93 |

|

|

4 |

6 |

1,17 |

1,58 |

2,15 |

2,92 |

3,96 |

5,37 |

1,40 |

1,91 |

2,59 |

3,51 |

4,76 |

6,45 |

||

|

5 |

10 |

1,30 |

1,76 |

2,39 |

3,25 |

4,40 |

5,98 |

1,56 |

2,12 |

2,88 |

3,90 |

5,30 |

7,18 |

||

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

|

УСТАНОВКА ДЕТАЛЕЙ ИЗ ТРУБ ПРИ СБОРКЕ МЕТАЛЛОКОНСТРУКЦИЙ |

Сборка под сварку |

||||||||||||||

|

Карта 11, лист 2 |

|||||||||||||||

|

N позиции |

Вид сопряжения |

Наружный диаметр трубы, D, мм, до: |

Толщина стенки трубы, h, мм, до: |

Установка без разметки |

Установка с разметкой |

||||||||||

|

Длина трубы, L, м, до: |

|||||||||||||||

|

0,5 |

1,0 |

2,0 |

4,0 |

8,0 |

16,0 |

0,5 |

1,0 |

2,0 |

4,0 |

8,0 |

16,0 |

||||

|

Время на установку детали (узла), T, мин |

|||||||||||||||

|

6 |

По одному торцу |

83 |

6 |

1,48 |

2,01 |

2,73 |

3,70 |

5,02 |

6,81 |

1,78 |

2,42 |

3,28 |

4,45 |

6,04 |

8,19 |

|

7 |

10 |

1,65 |

2,23 |

3,04 |

4,12 |

5,59 |

7,58 |

1,98 |

2,69 |

3,65 |

4,95 |

6,72 |

9,12 |

||

|

8 |

14 |

1,77 |

2,40 |

3,26 |

4,42 |

6,0 |

8,14 |

2,12 |

2,89 |

3,92 |

5,32 |

7,21 |

9,78 |

||

|

9 |

18 |

1,97 |

2,53 |

3,44 |

4,66 |

6,32 |

8,58 |

2,24 |

3,05 |

4,13 |

5,60 |

7,60 |

10,3 |

||

|

10 |

127 |

10 |

2,02 |

2,73 |

3,71 |

5,03 |

6,83 |

9,26 |

2,42 |

3,29 |

4,46 |

6,05 |

8,21 |

11,1 |

|

|

11 |

14 |

2,16 |

2,93 |

3,98 |

5,40 |

7,33 |

9,24 |

2,60 |

3,53 |

4,79 |

6,49 |

8,81 |

11,9 |

||

|

12 |

18 |

2,28 |

3,09 |

4,20 |

5,69 |

7,72 |

10,5 |

2,82 |

3,82 |

5,18 |

7,03 |

9,54 |

12,9 |

||

|

13 |

24 |

2,42 |

3,29 |

4,46 |

6,05 |

8,20 |

11,1 |

2,91 |

3,95 |

5,36 |

7,27 |

9,86 |

13,4 |

||

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

|

УСТАНОВКА ДЕТАЛЕЙ ИЗ ДВУТАВРОВОЙ СТАЛИ ПРИ СБОРКЕ МЕТАЛЛОКОНСТРУКЦИЙ |

Сборка под сварку |

||||||||||||||

|

Карта 11, лист 3 |

|||||||||||||||

|

N позиции |

Вид сопряжения |

Наружный диаметр трубы, D, мм, до: |

Толщина стенки трубы, h, мм, до: |

Установка без разметки |

Установка с разметкой |

||||||||||

|

Длина трубы, L, м, до: |

|||||||||||||||

|

0,5 |

1,0 |

2,0 |

4,0 |

8,0 |

16,0 |

0,5 |

1,0 |

2,0 |

4,0 |

8,0 |

16,0 |

||||

|

Время на установку детали (узла), T, мин |

|||||||||||||||

|

14 |

По одному торцу |

180 |

14 |

2,55 |

3,46 |

4,69 |

6,36 |

8,63 |

11,7 |

3,06 |

4,16 |

5,64 |

7,65 |

10,4 |

14,1 |

|

15 |