Тщательная балансировка шлифовальных кругов гарантирует длительную и безопасную эксплуатацию станка и высокое качество выпускаемых заготовок. Наладка оборудования происходит вместе с оправкой, на которой крепится круг. Для процедуры предусмотрено использование специализированного оборудования, которое имеет множество модификаций. Это могут быть наладочные машины, установки, станки, стенды и прочие механизмы различные по принципу работы.

Важность балансировки

От того, насколько точно отлажен рабочий инструмент, зависит производительность и безопасность труда.

Качественная балансировка должна происходить только на прошедшем технический контроль устройстве, которым управляет квалифицированный персонал.

Зачем нужна балансировка?

Работая с неуравновешенным станком, мастер рискует получить травмы, вследствие разрыва шлифовального круга. Такое нарушение техники работы с устройством может привести к поражениям глаз и кожи рабочего. Разрываясь, раскаленная деталь крошится на мелкие частицы, которые разлетаются с высокой скоростью в разных направлениях.

Важность балансировки шлифовальных кругов также заключается в качестве выпускаемых заготовок. При нарушении равновесия на обрабатываемой поверхности образуются грани, волны, другие неровности. Этот факт значительно снижает производительность труда.

Работа устройства происходит на большой скорости вращения круга. При использовании неотлаженного абразивного круга, возникают центробежные силы, которые провоцируют значительные вибрации. Такое нарушение технологии приводит к последствиям для инструмента:

- повышается изнашивание шлифовального станка, в первую очередь подшипников;

- увеличивается расход абразивной составляющей;

- снижается срок службы.

Таким образом, от отлаженного положения круга для шлифовки напрямую зависит эффективность работы станка.

Причины неуравновешенности круга

Для спокойной и точной работы на станке абразивное устройство должно быть сбалансировано таким образом, чтобы центр тяжести и вращения находились на одной оси.

Основные причины возникновения отклонений в балансе:

- эксцентриситет (степень отклонения) наружной грани относительно монтажного отверстия;

- нарушение в геометрии круга;

- неравномерная пропитка смазочно-охлаждающей жидкостью (СОЖ);

- отклонение в параллельности торцов круга;

- эксцентриситет, возникающий при посадке круга, вследствие односторонней выборки зазора между отверстием и зажимной шайбой;

- неправильный монтаж круга на установку;

- неравномерная плотность массы рабочей детали.

Как отбалансировать шлифовальный круг

Для спокойной и точной работы на станке круг должен быть приведен в баланс таким образом, чтобы центр тяжести и вращения находились на одной оси.

Балансировка шлифовальных кругов возможна во многих вариациях. Основные методы: статический и динамический.

Преимущество динамических устройств – высокая точность. Однако они используются не так часто, как статические, ввиду дороговизны такого оборудования и высокой сложности в работе, что требует специализированной квалификации мастера.

Более экономичные и простые в процессе эксплуатации статические приспособления применяются на производстве гораздо чаще.

В ходе манипуляций используются разнообразные балансировочные устройства, дополнительные детали. Также возможен вариант осуществления настройки оборудования, не снимая его со шлифовального станка.

Ниже приведен перечень методик по наладке абразивного элемента.

- Момент дисбаланса между посадочным диаметром зажимной шайбы и отверстием круга возможно снизить в 2 раза. Для этого используется упругая центрирующая втулка. Она имеет вид кольца с лепестками. Деталь представлена разными показателями жесткости, которые подбираются в соответствии с уровнем преодоления массы круга с небольшим запасом.

- Статическая балансировка на оборудовании с двумя горизонтальными параллельными линейками или цилиндрическими валиками. Наладочный аппарат такого типа – наиболее популярен. Его конструкция предполагает наличие двух строго горизонтальных плоскостей рабочих линеек. На которые устанавливается оправка с кругом. У метода есть недостаток: балансировка шлифовальных кругов повреждает поверхность линеек. На них образуются вмятины, что мешает точности работы. Устранения этой негативной черты требует регулярного шлифования и выверки уровня.

- Балансировочное устройство с вращающимися роликами (или дисками) имеет тот же принцип, однако оно не обладает указанными выше недостатками. При этом общей чертой, снижающей точность балансировки, является большой момент трения.

- Для избегания влияния момента трения на балансировку, создана рациональная конструкция приспособлений для статического метода. Она основана на принципе «воздушной подушки».

- Балансировка наждачного диска возможна также на балансировочных весах. В основе работы лежит статический метод. Оборудование имеет ограничение: оно предназначено для кругов, диаметр которых находится в пределах от 200 до 600мм.

- Наиболее качественная балансировка шлифовального круга происходит прямо на станке. Для этих целей применяются автоматические приспособления разных модификаций. Метод имеет ряд достоинств:

- Нет необходимости снимать диск, что вместе с установкой требуют значительных временных затрат.

- Балансировка шлифовального станка происходит во время работы, что позволяет постоянно контролировать его равновесие.

- Дает наиболее эффективный и точный результат.

Выбирая метод балансировки шлифовального оборудования, стоит исходить из требований точности, временных и финансовых ресурсов.

Балансировка шлифовального круга

Балансировка круга – важнейшая часть подготовки перед началом работы. Если не сделать этого, круг и станок могут быть повреждены. От наладки оборудования также зависит и безопасность мастера. Если наладка будет происходить в домашней мастерской, придется обзавестись необходимым оборудованием. К счастью, его вариация обширная: наладочные станки, машины, стенды и так далее.

Чем лучше отлажены шлифовальные круги, тем выше будет их производительность, да и прослужат они в разы больше.

Зачем нужна балансировка?

Как минимум для того, чтобы обезопасить себя в работе, — неотбалансированный круг может разорваться в процессе, повредив при этом мастера. При разрыве абразивные частицы отваливаются, разлетаясь во все стороны. Пострадать могут не только руки, но и глаза, лицо. В целом можно сказать, что работа с таким инструментом – грубое нарушение техники безопасности.

Вторая причина кроется в резком снижении производительности станка. Деталь, которую вы будете шлифовать таким оборудованием, может повредиться, на ней могут остаться неровные поверхности или образоваться впадины. Сама шлифовка не даст должных результатов.

Происходит это из-за центробежных сил, которые вызывают вибрацию в оборудовании. Она вполне ощутима при попытке отшлифовать деталь. Если вы почувствовали, что круг «ходит», немедленно прекращайте работу и производите балансировку. Сделав это вовремя, вы сбережете подшипники станка, уменьшите расход абразивных частей круга для шлифовки, а значит и увеличите срок его эксплуатации.

Качественная балансировка круга дает гарант безопасности и комфортной работы.

Как отбалансировать шлифовальный круг

Главная задача – вернуть баланс между центром тяжести и вращением круга (они должны оставаться в одной оси). Перед тем как начать работу, круг нужно тщательно очистить. Если вы заметили на диске трещину (даже если он только что купленный), увы, его придется отправить в мусорный бак или попытаться сдать обратно в магазин. Такие диски балансировку не проходят.

Перед началом работы также желательно узнать причину, из-за которой круг вышел из строя. Причинами неуравновешенности круга может быть следующее:

• Диск был поврежден, а его геометрия нарушена;

• Диск был пропитан неравномерно СОЖ, из-за чего одна часть круга оказалась тяжелее другой;

• Неправильная установка диска на оборудование;

• Эксцентричное расположение отверстия относительно наружной поверхности;

• Отклонение в параллельности торцов круга.

Методы балансировки шлифовальных кругов.

1. Балансировка через параллельные линейки и валики

Статическая балансировка намного чаще применяется, чем динамическая. Это связано с ее экономичностью и простотой. Производится она на станке с установленными параллельными линейками (они могут быть заменены и на валики цилиндрической формы). На горизонтальные линейки ставится оправка с кругом, после чего производится балансировка. Этот метод прост, но есть в нем и явный минус. Если диски большие, а балансировка делается часто, абразивные круги оставляют на линейках вмятины, из-за чего точность работы снижается. Перед каждой балансировкой лучше шлифовать линейки и проверять их уровень.

Если же выбрать валики, принцип работы останется тот же, зато от появления дефектов вы будете защищены. Единственный недостаток, который всегда будет проявляться при балансировке – большое трение, неизменно снижающее точность работы. Чтобы избавиться от него, придется использовать рациональную конструкцию приспособлений, которая действует как воздушная подушка.

2. Балансировочные весы

Еще один метод балансировки шлифовального оборудования – весы, работа которых основана на статистическом методе. Выбирая такой способ, имейте в виду, он имеет ограничения. На весы нельзя устанавливать диски диаметром больше 600 мм.

3. Балансировка на станке

Если иметь балансировочные автоматические приспособления, отбалансировать круг можно прямо на станке. Это в разы удобнее и занимает меньше времени. Во время работы можно постоянно контролировать равновесие диска. Такой метод дает самый точный результат, так что, если планируется регулярная балансировка, лучше потратиться на приспособления.

Балансировка шлифовального круга

Для точной и спокойной работы круг должен быть отбалансирован, чтобы его центр тяжести совпадал с центром вращения. При работе неуравновешенным кругом обработанная поверхность получается граненой, волнистой, а опоры шпинделя при этом быстро изнашиваются. Причинами неуравновешенности круга могут быть неравномерное распределение массы в теле круга, эксцентричное расположение посадочного отверстия по отношению К наружной поверхности круга, непараллельность и неперпендикулярность торцов, неравномерная пропитка круга СОЖ, неправильный монтаж — неконцентричная установка круга и др.

При неуравновешенном круге возникает центробежная сила, которая вызывает вибрации. При скоростном шлифовании опасность разрыва круга от усилий резания уменьшается, но возрастает опасность разрыва от центробежной силы. Круг балансируют вне шлифовального станка на балансировочных стендах.

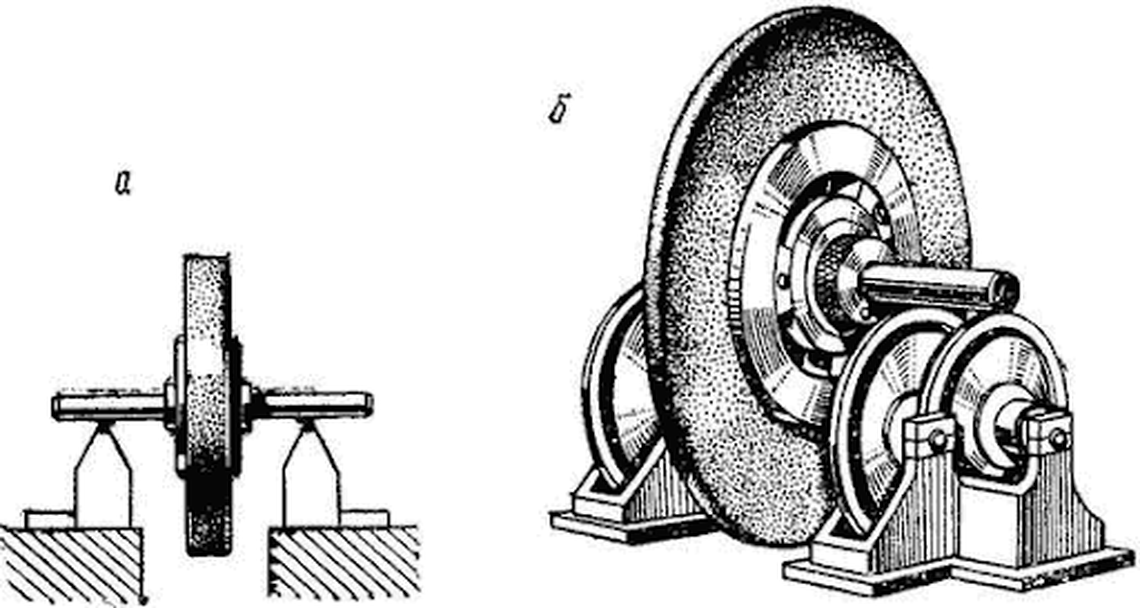

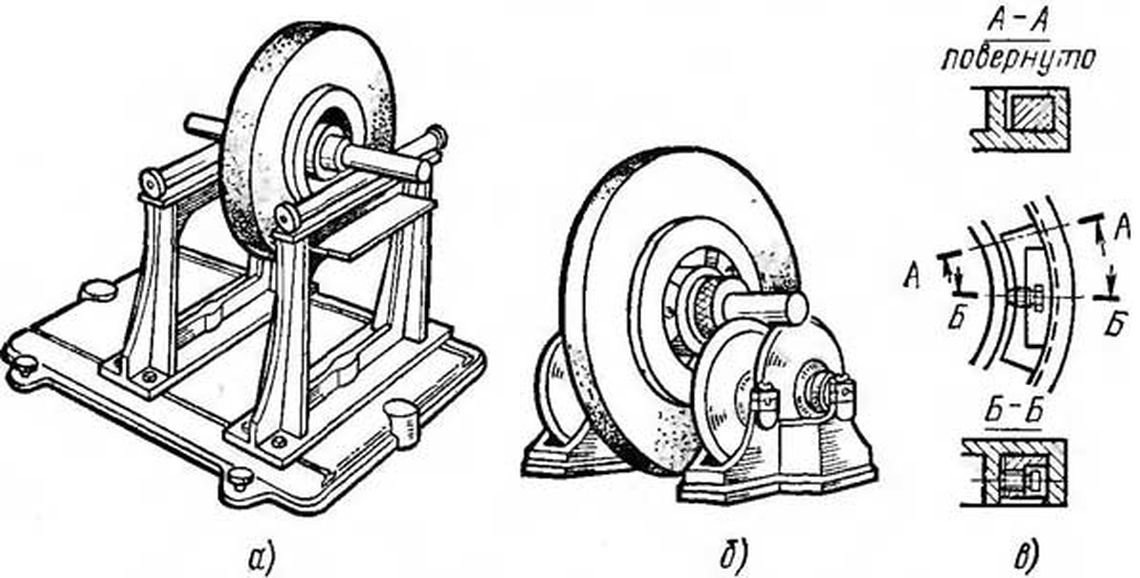

Рис. 54. Стенд для балансировки шлифовальных кругов: а — с двумя гладкими цилиндрическими вилками, б — с вращающимися дисками, в схема крепления грузиков для балансировки круга

Круг, смонтированный на оправке, устанавливают на опоры — цилиндрические валики или диски (рис. 54). Обоим устройствам (рис. 54, а, б) присущ общи й недостаток- большой момент трения, снижающий точность балансировки. Использование принципа «воздушной подушки» позволило создать рациональную конструкцию устройства для статической балансировки (рис. 55). Преимущество устройства на «воздушной подушке» в том, что оправка с кругом легко поворачивается под воздействием момента 1×10-5 Н×м. Чтобы вывести из состояния покоя оправку с кругом, установленную на цилиндрических валиках, требуется момент в 7 раз больший, а при дисках — в 40 раз больший.

Рис. 55. Конструкции устройств для статической балансировки шлифоральных кругов: а — на воздушной подушке, б — на плоскопараллельных линейках, в — с двумя парами вращающихся дисков

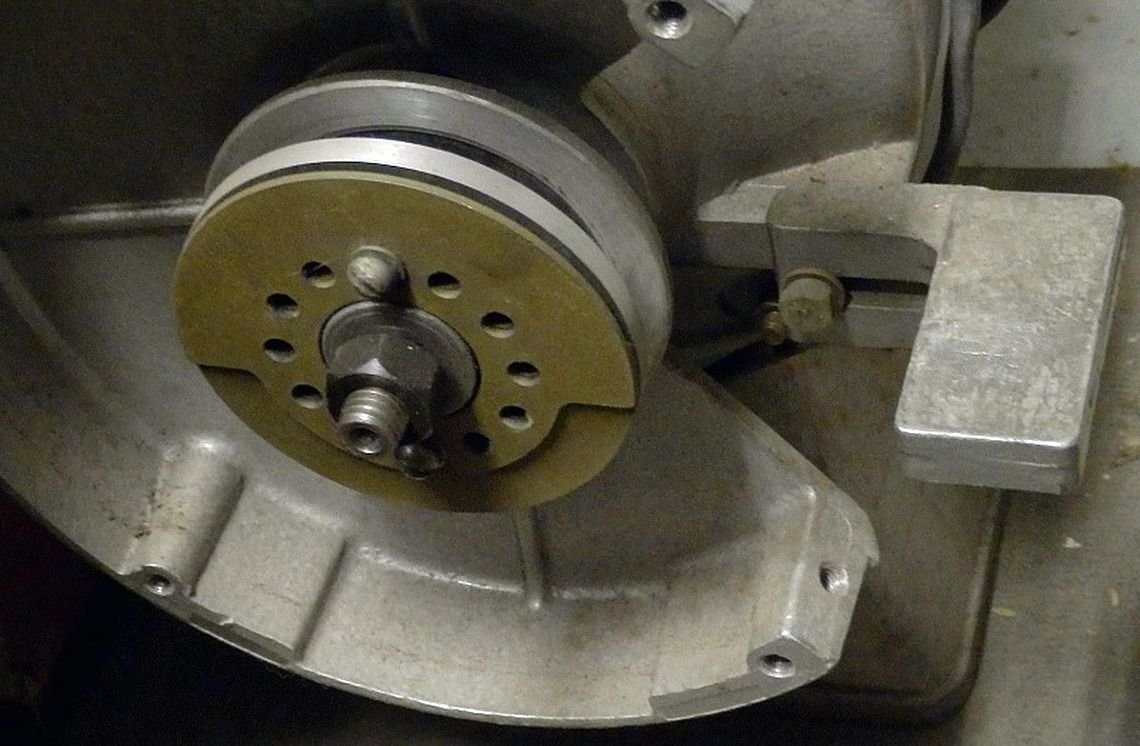

На шпинделе станка круги закрепляют с помощью планшайбы, в концевых выточках которых размещаются грузики — сегменты для балансировки кругов. Балансировку производят изменением положения трех грузиков в кольцевой выточке фланца шлифовального круга. Неуравновешенный круг более тяжелой частью повернется вниз. Перемещая в планшайбе грузики, добиваются, чтобы круг в любом положении на опорах оставался неподвижным. По мере износа круга балансировка его может нарушиться вследствие неравномерного распределения массы в теле круга. Поэтому целесообразно производить повторную балансировку круга. В конце смены рекомендуется прокрутить круг на рабочей скорости в течение 1-2 мин, выключив охлаждение, чтобы жидкость не скоплялась в порах нижней части круга и не нарушала балансировки.

Похожие материалы

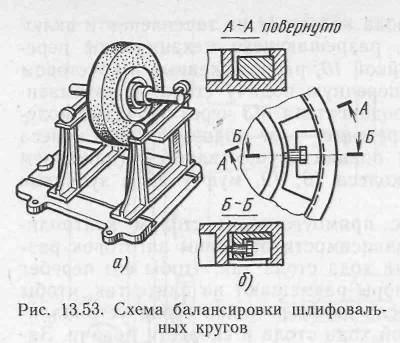

Если центр тяжести круга совпадает с осью его вращения, то круг сбалансирован и может надежно работать на высоких окружных скоростях. Неуравновешенность кругов возникает из-за их неправильной формы; расположения посадочного отверстия с эксцентриситетом относительно перифе-

рии круга; неодинаковой плотности материала и др. Круги балансируют на специальных стендах (рис. 13.53, а). В качестве опор используют призмы, диски и цилиндрические валики. Круг устанавливают на оправку и размещают на валиках. Уравновешивание выполняют двумя сегментами (рис. 13.53, б) путем их перемещения по пазу фланца с торцовой стороны. При отсутствии уравновешенности тяжелая часть круга опускается вниз. Перемещая сегменты, снова проверяют степень уравновешенности круга до тех пор, пока круг в любом его положении на опорах будет находиться в покое. Необходимо балансировать все круги диаметром больше 100 мм. Перед балансировкой круг нужно осмотреть, чтобы убедиться в отсутствии трещин. Круги можно балансировать непосредственно на шлифовальном станке с помощью специальных механизмов.

13.34. АКТИВНЫЙ КОНТРОЛЬ ПРИ ШЛИФОВАНИИ

Шлифование, как правило, завершает технологический процесс и размеры изделий окончательны. Значительная часть времени рабочего цикла на автоматизированных шлифовальных станках (до 30 % вспомогательного времени) затрачивается на измерение шлифуемых заготовок. Поэтому используют автоматизацию контроля размеров, которая значительно повышает производительность шлифования.

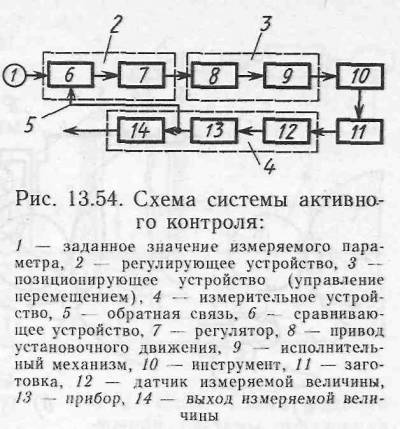

Станки снабжают системами активного контроля (рис. 13.54). При активном контроле действительный размер заготовки до обработки (или размеры обрабатываемой заготовки) сравнивается с заданным размером. Устройства, осуществляющие и вырабатывающие такое сравнение и соответствующий сигнал измерительной информации, называют приборами активного контроля. Эти приборы работают методом прямого или косвенного измерения. При прямом измерении чувствительный элемент прибора контактирует с обрабатываемой поверх-

ностью заготовки, при косвенном — не контактирует. Приборы бывают механические, электроконтактные, пневматические, индуктивные и др.

Средства активного контроля содержат: измерительный прибор; измерительную оснастку; командное устройство; усилитель командных сигналов; устройства сигнализации; источники питания. Измерительный прибор выдает информацию в виде показателей. Командное устройство преобразует измерительную информацию в дискретные сигналы — команды

для автоматического управления обработкой. Измерительная оснастка — это рычажные механизмы, призмы и т. д. Усилитель командных сигналов усиливает электрические сигналы измерительных приборов. Устройства сигнализации дают информацию об исполнении команд. В зависимости от условий производства используют упрощенные схемы активного контроля, в которых применяют только некоторые из указанных элементов.

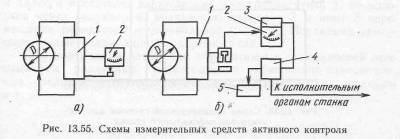

Для активного контроля используют различные измерительные приборы (индикаторы; пневматические; индуктивные и т. д.). На рис. 13.55 приведены схемы измерительных средств с механическим (рис. 13.55, а) и пневматическим (рис. 13.55,6) приборами. Измерительный прибор неподвижно связан с измерительной оснасткой 1. Информация о размере заготовки выдается по шкале прибора 2. Управление обработкой осуществляется вручную. Измерительная оснастка1 (рис. 13.55,6) осуществляет бесконтактные измерения посредством пневмодатчика. Измерительная информация выдается по шкале прибором 2 и с помощью командного устройства 3 и усилителя 4 передается к исполнительным органам станка, которые совершают необходимые движения. Выполнение командных сигналов контролируется блоком 5.

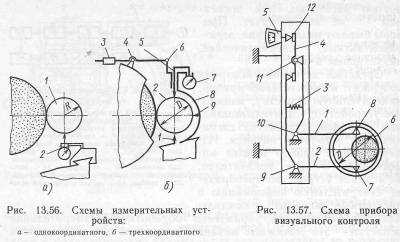

На рис. 13.56, а показано одноконтактное измерительное

устройство для измерения радиуса R заготовки 1, установленной в центрах круглошлифовального станка, посредством отсчетного устройства 2. Трехконтактное измерительное устройство со скобой 8 для измерения диаметрального размера D заготовки 2 на том же станке показано на рис. 13.56, б. Скоба 8 самоустанавливается на поверхности заготовки 2 посредством наконечников 1, 9, которые постоянно поджимаются рычажной системой с шарнирами 4, 6 под действием груза 3 (или пружины). Наконечники 1, 5 являются измерительными элементами, а на-

конечник 9 — базовым элементом. Стержень 5 может перемещаться относительно скобы 8. Величина перемещения воспринимается отсчетным устройством 7.

На рис. 13.57 показано устройство для измерения диаметра — отверстия в заготовке при шлифовании на внутришлифовальном станке. Измерительные наконечники 7, 8, закрепленные на рычагах 1, 2 посредством пружины 3, соприкасаются с обрабатываемой поверхностью 6. Рычаги расположены на шарнирах 9, 10. На шарнирной опоре 11 рычага 1 установлен рычаг 4, который суммирует перемещения обоих наконечников 12 и передает суммарное перемещение измерительному прибору 5.

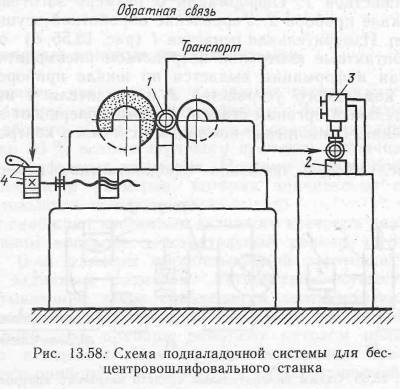

Схема подналадочной системы бесцентрово-шлифовального станка показана на рис 13.58. Деталь /, обработанная на станке, переносится транспортным устройством на позицию 2, где измеряется преобразователем 3. Когда контролируемый размер выходит за пределы установленного поля допуска, преобразователь 3 выдает сигнал — команду на исполнительное устройство 4 (электромагнит с храповым механизмом).

При включении электромагнита храповое колесо поворачивается и перемещает через винтовой механизм шлифовальную бабку на величину, соответствующую наладочному импульсу (1—2 мкм).

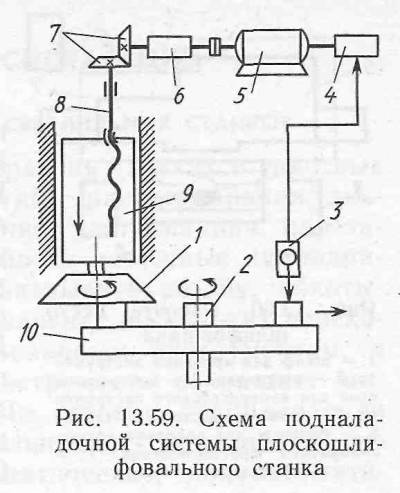

Схема подналадочной системы для двухшпиндельного плоскошлифовального станка показана на рис. 13.59. При вращении круглого стола 10 заготовки 2 подаются под измерительное устройство 3, наконечник которого контактирует с обработанной поверхностью. При износе круга / высота шлифуемых заготовок возрастает.

Когда размер заготовок становится равным подналадочному размеру, устройство 3 срабатывает и выдает сигнал (команду на подналадку), который поступает в усилитель 4 и далее в пускатель, включающий электродвигатель 5, от которого через редуктор 6, коническую передачу 7 и винт 8 перемещение передается шлифовальной бабке 9. Последняя совершает малые подналадочные перемещения.

Для контроля и измерения обработанных поверхностей применяются различные универсальные контрольно-измерительные средства: штангенциркули, микрометры, скобы, калибры и т. д.

Автор — nastia19071991

Соображения о необходимости балансировки для высокоскоростной обработки

На сегодняшний день, многие производители поддерживают высокоскоростную обработку в своих разработках, что делает балансировку инструмента и оправок для них, приоритетной задачей для сохранения целостности работы и защиты инвестиций в оборудование.

Высокая скорость обработки используется во многих механообрабатывающих производствах по всему миру сегодня. В таких отраслях, как аэрокосмическая и изготовления пресс-форм, это стало скорее нормой, чем исключением. Одним из очевидных выгод от этой тенденции является достижение большей эффективности и производительности за счет более высоких скоростей вращения шпинделя. Однако, как и увеличение скорости вращения шпинделей обрабатывающих центров, экспоненциально растет потенциал для побочных эффектов в машине и заготовке из-за увеличения вибрации, поскольку центробежные силы увеличиваются с квадратом скорости. Основной фактор влияющий на вибрацию, и самый простой для управления, является дисбаланс. Поскольку шпиндели на всех обрабатывающих центрах сбалансированы в соответствии со стандартами ISO, основным источником дисбаланса является инструмент и его оправка.

Для чего необходим баланс?

Вибрация, вызванная дисбалансом, имеет много известных проявлений на процесс обработки. Наиболее очевидным является биение. Одной из наиболее распространенных реакций на биение, является уменьшение скорости вращения шпинделя, что, конечно, снижает эффективность обрабатывающего центра. На заготовке, основной эффект выражается в плохом качестве обработки поверхности и неспособность воспроизводить точные допуски. А на станке, вы получите заметное уменьшение срока службы инструмента и, в конечном счете – шпинделя. Этот факт является решающим для многих производителей обрабатывающих центров, которые рекомендуют балансировать инструмент, и в некоторых случаях аннулируют гарантию, если на шпиндель устанавливаются несбалансированные оправки, при работе выше определенной скорости. Порог, который определяет понятие высокоскоростной обработки, в целях балансировки инструмента, исторически был определен в пределах от 8000 до 10000 оборотов в минуту. Тем не менее, существует ряд переменных, которые влияют на это. В этой статье мы обсудим более подробно скорости шпинделя, при которой балансировка оправок и инструмента становится необходимым.

Определение дисбаланса

Дисбаланс определяется как «условия, которые создаются в роторе, при которых вибрационная сила или движение передается его подшипникам в результате центробежной силы». Дисбаланс вызван неравномерным распределением массы вокруг оси вращения вращающегося тела. Это может быть результатом действий постоянных и переменных источников. Постоянные причины дисбаланса являются результатом не-симметрии механизмов. На некоторых типах инструментальных оправок это может быть шпоночным пазом или зажимными винтами. Переменные причины включают в себя неоднородность материала, такие как пустоты и пористость в основном материале, производственные факторы, такие как: искажение из-за центробежной силы, и производственные допуски. Дисбаланс в инструментальных оправках вызывает смещение главной оси инерции (центр масс) от оси вращения. При хорошей балансировке эти оси совпадают. Есть три типа дисбаланса, которые оказывают влияние на вибрацию: статический дисбаланс, моментный дисбаланс и динамический дисбаланс.

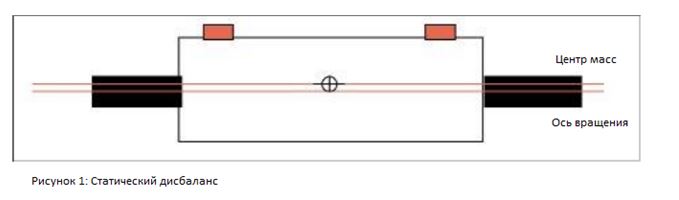

Статический дисбаланс

Статическая разбалансировка возникает, когда главная ось инерции (центр масс) смещается параллельно оси вращения (рисунок 1). Это может быть компенсировано добавлением или удалением материала, равной по весу величины дисбаланса в одной плоскости, перпендикулярной к оси вращения. Наблюдается на дискообразных роторах с соотношением длины к диаметру менее 0,25. Статический дисбаланс может быть измерен либо на вращающейся или не вращающейся балансировочной машине.

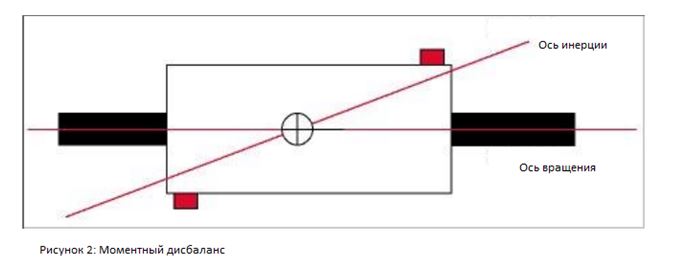

Моментный дисбаланс

Моментный дисбаланса возникает, когда два равные дисбалансирующие массы расположены точно напротив друг друга (на 180 ̊), в двух плоскостях, перпендикулярных оси вращения. Это приводит к тому, что возникающая ось инерции не параллельна, но пересекается с осью вращения в точке центра тяжести (ЦТ) (рисунок 2). Моментный дисбаланс может быть исправлен другой парой масс. То есть, путем применения корректирующей массы, равной и противоположной по значению по отношению к исходной паре масс. Моментный дисбаланс может быть измерен только на вращающимся типе балансировочной машины.

Динамический дисбаланс

Динамический дисбаланс является наиболее часто встречающимся типом дисбаланса. Это сочетание статического и моментного дисбаланса. Он приводит к отклонению оси инерции от параллельности к оси вращения, и они не пересекается в точке центра тяжести. Динамический дисбаланс может быть исправлен только в двух плоскостях, путем добавления или удаления материала. Как и моментный дисбаланс, он может быть измерен только на вращающимся типе балансировочной машины.

Величина дисбаланса может быть описана несколькими способами, наиболее распространенными из которых являются указанной суммой веса, необходимого для исправления дисбаланса, умноженной на радиус, при котором вес применяется. Следовательно, используются такие единицы измерения, как: унция дюймов или грамм-миллиметры. И наоборот: разбалансировка также может быть определена количеством веса, необходимого, чтобы сбалансировать отклонение в заданном радиусе (обычно OD). Эта величина допустимого остаточного дисбаланса описывается как «X грамм (или унциях) в радиусе». Величина несимметричности осей также может быть описаны в размере смещения оси инерции от оси вращения. Единицы измерения, используемые в этом случае, как правило, в микро-дюймов или микрон (µ). Подробнее на эту тему поговорим здесь:

Дисбаланс и смещение центра тяжести

Зависимость дисбаланса от смещения точки центра тяжести (ЦТ) имеет большое значение для понимания балансировки. Возьмем, к примеру идеально сбалансированным диска весом 980 грамм; затем добавим массу в десять грамм на радиусе 0,1 м. Дисбаланс (U) можно найти, умножив массу (m) на радиус (R):

U = m х R (1)

U = 10 грамм х 0,1 м. = 1 грамм на метр.

По определению, вес диска сосредоточен на точке центра тяжести. Масса дисбаланса имеет тенденцию утягивать ЦТ от геометрического центра, в результате полученное смещение называется эксцентриситетом (е) или:

U = W х е (2)

W = 980 + 10 = 1000 грамм.

Подставляя известные значения мы можем решить для е:

е = U/W = 1 грамм на метр/1000 грамм. = 0,001 мм.

Коррекция дисбаланса инструментальных оправок

В целом, вы можете исправить дисбаланс в роторе путем удаления материала в «тяжелом месте» или добавлением материала с противоположной стороны (180 ̊) от него. Коррекция путем удаления материала является гораздо более распространенным методом балансировки. Сбалансированные оправки можно приобрести у многих производителей инструментальной оснастки. Они предварительно сбалансированы на заводе, как правило, путем удаления материала. Очевидно, сбалансированы только сами оправки. После того, как режущий инструмент будет установлен в оправку, изменится величина дисбаланса. В зависимости от скорости и точности балансировки, весь узел в сборе, вероятно, потребует повторной балансировки. На самом деле, каждый раз, когда происходит смена инструмента, чтобы поддерживать надлежащий уровень баланса, балансировка должна быть выполнена повторно. После нескольких попыток сбалансировать оправку методом удаления материала, результат окажется катастрофическим. Так много материала будет удален в разных местах, что из-за его ограниченной прочности, оправка станет бесполезной. Чтобы преодолеть эти проблемы, а также упростить процесс балансировки, балансируемые оправки доступны у многих поставщиков. Эти устройства позволяют сбалансировать инструментальный узел каждый раз при смене инструмента. Несколько вариантов конструкций доступны у разных производителей. Общим элементом во всех них является возможность добавлять или удалять массу легко, без сверления или шлифования материала. В большинстве случаев это делается с помощью резьбовых отверстий, равномерно распределенных по окружности оправки. Эти отверстия могут быть радиальным или осевым по отношению к оси вращения инструментальной оправки. В зависимости от конструкции, винты, свинцовые шарики или другие грузы добавляются (или удаляются), чтобы исправить баланс инструмента.

В общем, и осевые или радиальные отверстия будут работать, но радиальные отверстия являются наиболее эффективными из-за общего уравнения обсуждаемого ранее: U = х г. Например, вы можете использовать один и тот же винт (грузик) и, перемещая его радиально, вы измените эффективный дисбаланс. Еще один простой в использовании в системе балансировки оправок тип — регулируемые фиксированные грузики. При этом методе балансировки, вес в виде грузиков уже присутствует в оправке, и для того, чтобы компенсировать любое данное количество дисбаланса, необходимо их переместить, определив вектор перемещения. Балансируемые оправки бывают одно- или двух плоскостных версий, хотя одно-плоскостные являются более распространенными. Аналогичным путем, балансируемые оправки можно предварительно уравновешивать в одной или двух плоскостях. Многие производители, тем не менее, будут балансировать оправки статически (то есть, исправлять дисбаланс в одной плоскости), но производить проверку динамически, чтобы убедиться, что они способны работать при любых условиях. Позже, в этой статье, мы определим, когда две плоскости балансировки следует использовать вместо одной.

Какой тип оправок использовать?

Есть ряд практических вопросов, когда использовать сбалансированные, а когда балансируемые державки. Одна из очевидных проблем — стоимость. Сбалансированные оправки дороже, чем не-сбалансированные, и балансируемые являются самыми дорогими. Тем не менее, технические вопросы должны переопределить проблемы краткосрочных затрат. Если балансировка любого вида не рассчитывается исключительно на основе стоимости оправок, и балансировка на самом деле требуется, то конечная стоимость будет значительно больше. Это приведет к выходу из строя узлов станка, существенному простою машины, и, возможно, существенных затрат на замену подшипников или очень дорогого шпинделя. Как отмечалось ранее, скорость вращения шпинделя от 8000 до 10000 оборотов в минуту, как правило, считается порогом для балансировки оправок. Другие условия, при которых дополнительная балансировка не потребуется, включают в себя размеры и форму инструмента и инструментальной головки. Например, при установке простой 12 миллиметровой концевой фрезы в сбалансированную инструментальную оправку CAT 40, при скорости вращения 12000 оборотов в минуту, потому что сама концевая фреза не будет способствовать большому изменению в дисбалансе. С другой стороны, длинная расточная оправка в держателе 50 CAT может потребовать балансировку ужена 5000 оборотов в минуту или 6000. Подведем итог: существует три уровня принятия решений: есть баланс или нет баланса; сбалансированные оправки против балансируемых; и одна или две плоскости балансировки. Для большинства пользователей, 10000 оборотов в минуту до сих пор является порогом, при котором рассматриваются сбалансированные оправки. Для небольших, относительно простых инструментов, таких как концевые фрезы и сверла, сбалансированных оправок достаточно для скоростей до 15000 оборотов в минуту. Свыше 15000 оборотов в минуту, сила, создаваемая даже небольшим количеством дисбаланса, созданных концевыми фрезами и сверлами будет генерировать нагрузку, негативно сказывающуюся на процесс обработки, поэтому будет необходимо использовать балансируемые оправки. Что касается одно- плоскостной против двух плоскостной балансировки, при скоростях ниже 20000 оборотов в минуту, только относительно длинный инструмент / инструментальный узел в сборе потребует двухплоскостную балансировку. Свыше 20000 оборотов в минуту, две плоскости балансировки следует рассматривать для всех приложений. Пожалуйста, помните, что указанное выше является рекомендацией. Для Ваших конкретных потребностей, Вы должны обсудить балансировочные аспекты по оправкам или балансировке со специалистами.

Определение необходимой скорости для балансировки и допуски

Один из самых непонятных аспектов балансировки — определение правильной скорости балансировки. Это не редкость для потребителей: «Если скорость моего шпинделя 15000 оборотов в минуту, я должен балансировать при 15000 оборотах в минуту.» На самом деле, нет ничего более далекого от истины. Дисбаланс является физическим свойством — это неравномерное распределение массы. Эта неравномерная масса та же, если шпиндель находится в покое или при вращении на 25000 оборотах в минуту. Таким образом, балансировочный станок необходимо запустить на достаточно высокой скорости, где он получит достаточную чувствительность для измерения дисбаланса. Как правило, это зависит от самой машины, а не определяется рабочей скоростью. Есть некоторые исключения из этого правила, но они выходят за рамки балансировки оправок. В то время как дисбаланс остается постоянным с увеличением скорости, эффект дисбаланса, — то есть, центробежной силы — изменяется с квадратом скорости. В результате, при увеличении скорости вращения шпинделя, необходимо сбалансировать с высокой точностью. С другой стороны, в общих уравнений, рассмотренных ранее видно, что более тяжелые детали требуют менее жесткие допуски баланса. Очевидно, что при разных инструментах и державках — и даже с разными скоростями шпинделя — если используются несколько машин, это может привести к некоторой путанице. Чтобы преодолеть это, существует ряд руководящих принципов, которые могут быть использованы для стандартизации процесса балансировки. Международная организация по стандартизации (ISO) разработала наиболее часто используемые руководящие принципы для определения допуска баланса. Не вдаваясь в детали этой методологии, уясним, что в настоящее которые используются для балансировки державки два стандарта качества ISO. В стандарте качества ISO США, класс балансировки G2.5 является наиболее распространенным. Однако в последнее время, немецкая группа промышленных стандартов представила рекомендации, в которых будет предпочтительнее использоваться ISO G6.3. Пока более глубокого тестирования и сравнения не будет сделано, лучше использовать уровень G2.5, потому что это более жесткий допуск и никто не будет ставить его под сомнение. В любом случае, следующая формула позволит Вам рассчитать допуск для любого веса, любой скорости или любой класса балансировки «G» следующим образом:

U = (9.5 х W х G)/N

Где: U = допуск баланса в гр. мм ;

W = Вес инструмента / инструментальной головки в кг.;

G = Класс балансировки ISO;

N = Рабочая скорость в оборотах в минуту.

Это наиболее простой подход к расчетам рабочих параметров. Тем не менее, большинство производителей балансировочных станков предоставит таблицу, обеспечивающую правильный подбор допусков к различным массам для разных скоростей для данного класса «G». В некоторых случаях, балансировочный станок будет их вычислять самостоятельно.

Резюме

Многие производственные операции сегодня требуют использования высокоскоростной обработки. На скоростях шпинделя свыше 10000 оборотов в минуту, чтобы сохранить целостность работы и защитить инвестиции в оборудование, необходимо предусматривать балансировку инструмента и оправок. Для решения многих задач, сбалансированные оправки будут обеспечивать достаточный уровень качества баланса. Для получения оптимальных результатов, балансировка должна быть выполнена при каждой замене инструмента. Это требует наличие балансируемых оправок и балансировочную машину.

Несбалансированный заточный круг на наждаке вызывает сильные вибрации. Как следствие станок при запуске и остановке практически подпрыгивает вместе со столом. Чтобы убрать такое биение, нужно сбалансировать наждачный круг, что возможно сделать в домашних условиях.

Материалы:

- заготовка для проточки переходной втулки для центровки круга;

- картон;

- листовая сталь 2 мм.

Балансировка наждачного круга

Для начала нужно отметить самую тяжелую точку круга, куда происходит смещение центра тяжести. Когда станок выключен она всегда находится внизу. Нужно просто начертить мелом вертикальную линию, проходящую через нижнюю точку круга. Убедится в том, что этот участок заточного круга самый тяжелый можно его прокрутив. Он снова остановится сделанной отметкой вниз, преодолев сопротивление подшипников станка.

Определившись со смещением центра тяжести необходимо снять наждачный круг из вала станка. В первую очередь под него нужно купить или сделать переходную втулку. Она позволит компенсировать разницу внутреннего диаметра круга и посадочного диаметра вала, добившись правильной центровки. Сделать такую втулку можно из пластиковой заготовки, твердого дерева, металла или текстолита. Удобней всего ее выточить на токарном станке, но можно просто подготовить грубую заготовку с отверстием под вал наждака, после чего насадить ее на него. Далее втулка обтачивается под нужный диаметр резцом прямо на валу, пока круг на нее не налезет.

После круга с втулкой на вал станка устанавливается через картонную прокладку самодельный стальной диск. Его размер зависит от величины наждачного круга и уровня его дисбаланса. Важно, чтобы посадочное отверстие диска существенно превосходило вал станка, а его наружный диаметр штатную прижимную тарелку. Далее устанавливается тарелка и все поджимается гайкой, но не сильно.

После такой доработки можно убедиться, что наждачный круг продолжит останавливаться отметкой вниз. Чтобы компенсировать смещение центра тяжести, нужно отпустить гайку и слегка сдвинуть самодельный диск в противоположную сторону от сделанной метки. Это частично компенсирует дисбаланс. Снова прокрутив наждачный круг нужно посмотреть, где он остановится. Если смещение центра тяжести стальным диском недостаточное, то его нужно еще немного сдвинуть. Таким образом, положение меняется до тех пор, пока наждачный круг не перестанет после прокручивания опускаться отметкой вниз.

На такую регулировку уйдет не менее 20-30 мин, к тому же круг может потребоваться смещать не только вверх от сделанной метки, но и слегка левее или правее. После балансировки нужно обвести стальной диск карандашом, чтобы контролировать его положение относительно круга. В дальнейшем если прижимная гайка вдруг ослабнет и диск сместиться, то можно вернуть балансировку уже без поиска требуемого положения.