Термины

D. Zeit naturliche E. Time for personal needs Часть штучного времени, затрачиваемая человеком на личные потребности и, при утомительных работах, на дополнительный отдых

см. страницу термина

D. Wartungszeit E. Time for machine servicing Часть штучного времени, затрачиваемая исполнителем на поддержание средств технологического оснащения в работоспособном состоянии и уход за ними и рабочим местом

см. страницу термина

D. Hilfszeit E. Auxiliary time Часть штучного времени, затрачиваемая на выполнение приемов, необходимых для обеспечения изменения и последующего определения состояния предмета труда

см. страницу термина

D. Hilfsmaterial E. Auxiliary material F. auxiliaire Материал, расходуемый при выполнении технологического процесса дополнительно к основному материалу. Примечание. Вспомогательными могут быть материалы, расходуемые при нанесении покрытия, пропитке, сварке (например, аргон), пайке (например, канифоль), закалке и т.д

см. страницу термина

D. Hilfsstufe E. Auxiliary step Законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предметов труда, но необходимы для выполнения технологического перехода. Примечание. Примерами вспомогательных переходов являются закрепление заготовки, смена инструмента и т.д

см. страницу термина

D. Hilfsgang E. Auxiliary pass F. Passe auxiliaire Законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, необходимого для подготовки рабочего хода

см. страницу термина

D. Galvanoplastik E. Galvanoplastics F. Galvanoplastic Формообразование из жидкого материала при помощи осаждения металла из раствора под действием электрического тока

см. страницу термина

Групповая операция D. Gruppenarbeitsgang Технологическая операция совместного изготовления группы изделий с разными конструктивными, но общими технологическими признаками

см. страницу термина

Групповой процесс D. Technologischer Технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками

см. страницу термина

Разность между наибольшим и наименьшим значениями размера припуска

см. страницу термина

Количество производственных объектов или число работающих, на которое устанавливают техническую норму. Примечание. Под технической нормой понимают количество деталей, на которое устанавливают норму времени; количество изделий, на которое устанавливают норму расхода материала; число рабочих, на которое устанавливают норму выработки и т.д

см. страницу термина

Единичный процесс Ндп. Специальный технологический процесс Технологический процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения, независимо от типа производства

см. страницу термина

D. Rohteil E. Blank F. Ebauche Предмет труда, из которого изменением формы, размеров, свойств поверхности и (или) материала изготавливают деталь

см. страницу термина

Запас заготовок или составных частей изделия для обеспечения бесперебойного выполнения технологического процесса

см. страницу термина

D. Befestigen (Einspannen) Приложение сил и пар сил к предмету труда для обеспечения постоянства его положения, достигнутого при базировании

см. страницу термина

D. Werkzeug E. Tool Технологическая оснастка, предназначенная для воздействия на предмет труда с целью изменения его состояния. Примечание. Состояние предмета труда определяется при помощи меры и (или) измерительного прибора

см. страницу термина

D. Anfangs-Rohteil E. Primary blank F. Ebauche Заготовка перед первой технологической операцией

см. страницу термина

D. Vernieten E. Riveting F. Rivetage Образование неразъемных соединений при помощи заклепок

см. страницу термина

Комплект документов процесса (операции) Совокупность технологических документов, необходимых и достаточных для выполнения технологического процесса (операции)

см. страницу термина

Комплект проектной документации Комплект технологической документации, предназначенный для применения при проектировании или реконструкции предприятия

см. страницу термина

Комплект документации Совокупность комплектов документов технологических процессов и отдельных документов, необходимых и достаточных для выполнения технологических процессов при изготовлении и ремонте изделия или его составных частей

см. страницу термина

Изделие предприятия-поставщика, применяемое как составная часть изделия, выпускаемого предприятием-изготовителем. Примечание. Составными частями изделия могут быть детали и сборочные единицы

см. страницу термина

Контроль процесса (Измененная редакция, Изм. N 1). Контроль режимов, характеристик, параметров технологического процесса

см. страницу термина

Отношение затрат времени на непосредственное выполнение одним или несколькими рабочими-многостаночниками технологической операции на рассматриваемом рабочем месте к сумме тех же затрат по всем технологическим операциям, выполняемым при многостаночном обслуживании

см. страницу термина

Деталь или заготовка, изготовленная методом листовой штамповки

см. страницу термина

Ндп. Отливка D. Giessen E. Casting F. Fondage Изготовление заготовки или изделия из жидкого материала заполнением им полости заданных форм и размеров с последующим затвердением

см. страницу термина

Маршрутно-операционное описание процесса Ндп. Маршрутно-операционное изложение Сокращенное описание технологических операций в маршрутной карте в последовательности их выполнения с полным описанием отдельных операций в других технологических документах

см. страницу термина

Маршрутное описание процесса Ндп. Маршрутное изложение Сокращенное описание всех технологических операций в маршрутной карте в последовательности их выполнения без указания переходов и технологических режимов

см. страницу термина

Исходный предмет труда, потребляемый для изготовления изделия

см. страницу термина

D. Einrichten E. Setting-up F. Ajustage Подготовка технологического оборудования и технологической оснастки к выполнению технологической операции. Примечание. К наладке относятся установка приспособления, переключение скорости или подачи, настройка заданной температуры и т.д

см. страницу термина

D. Beschichten E. Coating F. Обработка, заключающаяся в образовании на заготовке поверхностного слоя из инородного материала. Примечание. Примерами нанесения покрытия являются окрашивание, анодирование, оксидирование, металлизация и т.д

см. страницу термина

D. Normzeit E. Standard piece time Регламентированное время выполнения некоторого объема работ в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации

см. страницу термина

Норма времени на осуществление действий, создающих возможность выполнения основной работы, являющейся целью технологической операции или перехода

см. страницу термина

D. E. Standard production rate Регламентированный объем работы, которая должна быть выполнена в единицу времени в определенных организационно-технических условиях одним или несколькими исполнителями соответствующей квалификации

см. страницу термина

Норма времени на выполнение технологической операции, являющаяся составной частью нормы штучного времени и состоящая из суммы норм основного и неперекрываемого им вспомогательного времени

см. страницу термина

Норма времени на достижение непосредственной цели данной технологической операции или перехода по качественному и (или) количественному изменению предмета труда

см. страницу термина

Норма времени на подготовку рабочих и средств производства к выполнению технологической операции и приведение их в первоначальное состояние после ее окончания

см. страницу термина

Норма времени на выполнение объема работы, равной единице нормирования, при выполнении технологической операции

см. страницу термина

D. Zu bearbeitende Поверхность, подлежащая воздействию в процессе обработки

см. страницу термина

D. Bearbeitung E. Working F. Usinage Действие, направленное на изменение свойств предмета труда при выполнении технологического процесса

см. страницу термина

D. Umformen E. Forming F. Formage Обработка, заключающаяся в пластическом деформировании или разделении материала Примечание. Разделение материала происходит давлением без образования стружки

см. страницу термина

Резание D. Spanen E. Machining F. Usinage par de Обработка, заключающаяся в образовании новых поверхностей отделением поверхностных слоев материала с образованием стружки. Примечание. Образование поверхностей сопровождается деформированием и разрушением поверхностных слоев материала

см. страницу термина

D. Operative zeit E. Base cycle time Часть штучного времени, равная сумме основного и вспомогательного времени

см. страницу термина

Производственная партия или ее часть, поступающая на рабочее место для выполнения технологической операции

см. страницу термина

Операционное описание процесса Ндп. Операционное изложение Полное описание всех технологических операций в последовательности их выполнения с указанием переходов и технологических режимов

см. страницу термина

Припуск, удаляемый при выполнении одной технологической операции

см. страницу термина

D. Grundzeit E. Direct manufacture time Часть штучного времени, затрачиваемая на изменение и (или) последующее определение состояния предмета труда

см. страницу термина

D. Grundmaterial E. Basic material F. Материал исходной заготовки. Примечание. К основному материалу относится материал, масса которого входит в массу изделия при выполнении технологического процесса, например, материал сварочного электрода, припоя и т.д

см. страницу термина

D. E. Casting Изделие или заготовка, полученные технологическим методом литья

см. страницу термина

Оформление документа Комплекс процедур, необходимых для подготовки и утверждения технологического документа в соответствии с порядком, установленным на предприятии. Примечание. К подготовке документа относится его подписание, согласование и т.д

см. страницу термина

(Измененная редакция, Изм. N 1). По ГОСТ 18296-72

см. страницу термина

D. Vorbereitungs-und E. Setup time Интервал времени, затрачиваемый на подготовку исполнителя или исполнителей и средств технологического оснащения к выполнению технологической операции и приведению последних в порядок после окончания смены и (или) выполнения этой операции для партии предметов труда

см. страницу термина

D. Nachrichten E. Resetting F. Дополнительная регулировка технологического оборудования и (или) технологической оснастки при выполнении технологической операции для восстановления достигнутых при наладке значений параметров

см. страницу термина

D. Position E. Position F. Position Фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования при выполнении определенной части операции

см. страницу термина

D. E. Forging Изделие или заготовка, полученные технологическими методами ковки, объемной штамповки или вальцовки. Примечания. 1. Кованая поковка — поковка, полученная технологическим методом ковки. 2. Штампованная поковка — поковка, полученная технологическим методом объемной штамповки. 3. Вальцованная поковка — поковка, полученная технологическим методом вальцовки из сортового проката

см. страницу термина

D. Halbzeug E. Semi-finished product F. Demi-produit Предмет труда, подлежащий дальнейшей обработке на предприятии-потребителе

см. страницу термина

D. Handgriff Законченная совокупность действий человека, применяемых при выполнении перехода или его части и объединенных одним целевым назначением

см. страницу термина

Слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности. Примечание. К свойствам обрабатываемого предмета труда или его поверхности относятся размеры, формы, твердость, шероховатость и т.п

см. страницу термина

D. Vorrichtung E. Fixture Технологическая оснастка, предназначенная для установки или направления предмета труда или инструмента при выполнении технологической операции

см. страницу термина

Припуск, удаляемый при выполнении одного технологического перехода

см. страницу термина

D. Fertigungsgang E. Manufacturing pass F. Passe de fabrication Законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки

см. страницу термина

Показатель, характеризующий квалификацию труда

см. страницу термина

(Измененная редакция, Изм. N 1). По ГОСТ 5272-68

см. страницу термина

Размер вознаграждения работнику за единицу объема выполняемой работы

см. страницу термина

Ритм D. Arbeitstakt E. Production rate F. Cadence de production Количество изделий или заготовок определенных наименований, типоразмеров и исполнений, выпускаемых в единицу времени

см. страницу термина

D. E. Assembly F. Assemblage Образование соединений составных частей изделия. Примечания. 1. Примером видов сборки является клепка, сварка заготовок и т.д. 2. Соединение может быть разъемным или неразъемным

см. страницу термина

D. Montagesatz E. Assembly set F. Jeu de montage Группа составных частей изделия, которые необходимо подать на рабочее место для сборки изделия или его составной части

см. страницу термина

D. Kleben E. Gluing F. Collage Образование неразъемных соединений при помощи клея

см. страницу термина

Обработка, выполняемая ручным инструментом или машиной ручного действия

см. страницу термина

Рабочее место, которое предназначено для изготовления или ремонта одного изделия или группы изделий при общей наладке и отдельных подналадках в течение длительного интервала времени

см. страницу термина

Средства оснащения D. Technologische Совокупность орудий производства, необходимых для осуществления технологического процесса

см. страницу термина

Стандартный комплект документов процесса (операции) Комплект технологических документов, установленных в соответствии с требованиями стандартов государственной системы стандартизации

см. страницу термина

Такт D. Taktzeit E. Production time F. Tempe de production Интервал времени, через который периодически производится выпуск изделий или заготовок определенных наименований, типоразмеров и исполнений

см. страницу термина

Шкала, определяющая соотношение между оплатой труда за единицу времени и квалификацией труда, с учетом вида работы и условий ее выполнения

см. страницу термина

Термообработка D. Thermische Behandlung E. Heat treatent F. Traitement thermique Обработка, заключающаяся в изменении структуры и свойств материала заготовки вследствие тепловых воздействий

см. страницу термина

D. Technologische Basis Поверхность, сочетание поверхностей, ось или точка, используемые для определения положения предмета труда в процессе изготовления. Примечание. Поверхность, сочетание поверхностей, ось или точка принадлежат предмету труда

см. страницу термина

Регламентированное значение показателя технологического процесса

см. страницу термина

Операция D. Operation; Arbeitsgang E. Operation F. Законченная часть технологического процесса, выполняемая на одном рабочем месте

см. страницу термина

Оснастки D. E. Tooling F. Outillage Средства технологического оснащения, дополняющие технологическое оборудование для выполнения определенной части технологического процесса. Примечание. Примерами технологической оснастки являются режущий инструмент, штампы, приспособления, калибры, пресс-формы, модели, литейные формы, стержневые ящики и т.д

см. страницу термина

Документ D. Technologisches Dokument Графический или текстовый документ, который отдельно или в совокупности с другими документами определяет технологический процесс или операцию изготовления изделия

см. страницу термина

Метод Совокупность правил, определяющих последовательность и содержание действий при выполнении формообразования, обработки или сборки, перемещения, включая технический контроль, испытания в технологическом процессе изготовления или ремонта, установленных безотносительно к наименованию, типоразмеру или исполнению изделия

см. страницу термина

Переход D. Arbeitsstufe E. Manufacturing step F. Phase de travail Законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке

см. страницу термина

Процесс D. Technologischer Fertigungsablauf E. Manufacturing process F. de fabrication Часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. Примечания. 1. Технологический процесс может быть отнесен к изделию, его составной части или к методам обработки, формообразования и сборки. 2. К предметам труда относятся заготовки и изделия

см. страницу термина

Режим Совокупность значений параметров технологического процесса в определенном интервале времени. Примечание. К параметрам технологического процесса относятся: скорость резания, подача, глубина резания, температура нагрева или охлаждения и т.д

см. страницу термина

Установление технически обоснованных норм расхода производственных ресурсов. Примечание. Под производственными ресурсами понимают энергию, сырье, материалы, инструмент, рабочее время и т.д

см. страницу термина

Оборудование D. Fertigungsmaschinen E. Manufacturing equipment F. Equipement de fabrication Средства технологического оснащения, в которых для выполнения определенной части технологического процесса размещают материалы или заготовки, средства воздействия на них, а также технологическая оснастка. Примечание. Примерами технологического оборудования являются литейные машины, прессы, станки, печи, гальванические ванны, испытательные стенды и т.д

см. страницу термина

Типовая операция D. Typenarbeitsgang Технологическая операция, характеризуемая единством содержания и последовательности технологических переходов для группы изделий с общими конструктивными и технологическими признаками

см. страницу термина

D. E. Typified workpiece F. type Изделие, принадлежащее к группе изделий близкой конструкции, обладающее наибольшим количеством конструктивных и технологических признаков этой группы

см. страницу термина

Типовой процесс D. Technologicher Технологический процесс изготовления группы изделий с общими конструктивными и технологическими признаками

см. страницу термина

D. Aufspannung Часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы

см. страницу термина

D. Formen E. Forming F. Formage Формообразование из порошкового или волокнового материала при помощи заполнения им полости заданных форм и размеров с последующим сжатием

см. страницу термина

D. Urformen E. Primary forming F. Formage initial Изготовление заготовки или изделия из жидких, порошковых или волокновых материалов

см. страницу термина

Цикл операции D. Operationszyklus E. Operation cycle F. Sycle Интервал календарного времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготовляемых или ремонтируемых изделий

см. страницу термина

Обработка, в результате которой снимается основная часть припуска

см. страницу термина

Обработка, в результате которой достигаются заданные точность размеров и шероховатость обрабатываемых поверхностей

см. страницу термина

D. E. Time per piece Интервал времени, равный отношению цикла технологической операции к числу одновременно изготовляемых или ремонтируемых изделий или равный календарному времени сборочной операции

см. страницу термина

D. Elektrophysisches Abtragen E. Electrophysical machining F. Usinage Обработка, заключающаяся в изменении формы, размеров и (или) шероховатости поверхности заготовки с применением электрических разрядов, магнитострикционного эффекта, электронного или оптического излучения, плазменной струи

см. страницу термина

D. Elektrochemisches Abtragen E. Electrochemical machining F. Usinage Обработка, заключающаяся в изменении формы, размеров и (или) шероховатости поверхности заготовки вследствие растворения ее материала в электролите под действием электрического тока

см. страницу термина

Техническое

нормирование труда — это совокупность

методов и приемов по выявлению резервов

рабочего времени и установлению

необходимой меры труда. Основной задачей

технического нормирования является в

конечном итоге повышение производительности

труда и увеличение объема производства.

Норма времени — это регламентированное

время выполнения некоторого объема

работ в определенных производственных

условиях одним или несколькими

исполнителями соответствующей

квалификации. Норма времени измеряется

в единицах времени (часах, минутах,

секундах) с указанием квалификации

работы, например: Т = 0,5

ч,

4 разряд.

Техническое нормирование

осуществляется различными методами:

аналитическим, опытно-статистическим,

на основе хронометража выполнения

отдельных приемов, переходов, операций

и др.

Аналитический метод технического

нормирования предусматривает использование

передового опыта и определяет

производительность труда выше среднего

уровня. При аналитическом методе

нормирования нормы однородны по

жесткости, что исключает неоправданно

высокую и чрезмерно низкую оплату труда.

Введение технически обоснованных норм

устраняет конфликты и споры о правильности

норм, имеющие место при опытно-статистическом

нормировании.

В условиях единичного

и мелкосерийного производства

аналитический метод нормирования

применяется редко, так как экономически

нецелесообразно расчленять операции

на дифференцированные приемы для

определения норм времени.

З.

Структура нормы

времени

на обработку

Норма

штучного времени (изготовления или

обработки одной штуки) при выполнении

станочных работ состоит из следующих

основных частей:

1) основного или

технологического времени;

2)

вспомогательного времени;

3)

дополнительного времени на техническое

и организационное

обслуживания

рабочего места;

4) времени перерывов

на отдых и физические потребности

Тш

= То

+ Тв

+ Тдоп

+ Тфиз

(3)

———

Топ

Основное

и вспомогательное время в сумме составляет

время оперативной работы, или оперативное

время.

Кроме того, предусматривается

подготовительно-

заключительное время Тп-з,

которое в норму штучного времени не

входит и определяется отдельно на всю

партию деталей; при этом величина

подготовительно-заключительного времени

не зависит от размера партии n. Таким

образом, общее калькуляционное время

на одну штуку, или, иначе, штучно-калькуляционное

время, слагается из штучного и

подготовительно-заключительного

времени, приходящегося на одну штуку

Тш-к

= Тш

+ Тп-з

/ n

(4)

Основное

(технологическое) время —- это время, в

течение которого производится снятие

стружки, т. е. происходит изменение

формы, размеров в внешнего вида детали.

Если

этот процесс совершается только станком

без непосредственного участия рабочего,

то это время будет машинно-автоматическим;

если же процесс снятия стружки совершается

станком при непосредственном управлении

инструментом или перемещении детали

рукой рабочего, то это время будет

машинно-ручным.

В основное время входит время,

затрачиваемое на врезание и перебег

(подход и выход) режущего инструмента,

на обратные ходы (у строгальных, долбежных

и других станков), на проход инструмента

при пробных стружках; поэтому при

подсчете основного времени

расчетная

длина обработки принимается с учетом

всех этих приемов.

Во вспомогательное

время

входит:

а) время управления станком

— пуск в ход, останов, перемена скорости

и подачи и т. п.;

б) время на перемещение

инструмента;

в) время на установку,

закрепление и снятие приспособления,

инструмента и детали во время работы;

д) время на приемы измерения детали:

взять инструмент, установить, измерить,

отложить инструмент и т. п.

Эти

действия (или часть их) повторяются с

каждой обрабатываемой деталью или в

определенной последовательности через

установленное число деталей.

Вспомогательное время может быть ручным,

машинным или машинно-ручным (например,

автоматическое перемещение суппорта

станка, установка и снятие обрабатываемой

детали с помощью подъемно-транспортных

устройств и т. д.).

В целях наименьшей

затраты времени на обработку следует,

на сколько возможно, некоторые действия,

время на выполнение которых входит во

вспомогательное время, выполнять во

время автоматической работы оборудования,

т. е. вспомогательное время перекрывать

машинным временем.

Исходя из этого,

вспомогательное время следует разделять

на перекрываемое и не перекрываемое

машинным временем.

При автоматическом

измерении детали в процессе ее обработки

(активный контроль) время на измерение

перекрывается машинным временем.

Дополнительное

(Тдоп)

время на обслуживание рабочего места

подразделяется на техническое и

организационное; поэтому и время на

обслуживание рабочего места подразделяется

на время технического обслуживания и

время организационного обслуживания.

Время технического

обслуживания

рабочего места затрачивается на уход

за рабочим местом в

процессе данной работы.

В него входит:

а) время на подналадку

и регулировку станка в процессе работы;

б) время на смену затупившегося

инструмента;

в) время на правку

инструмента оселком (резца) или алмазом

(шлифовального круга) в процессе работы;

г) время на удаление стружки в процессе

работы.

Время организационного

обслуживания

рабочего места затрачивается рабочим

на уход за рабочим местом в

течение смены;

сюда входит:

а) время на раскладку

инструмента в начале смены и уборку его

по окончании смены;

б) время на чистку

и смазку станка;

в) время на осмотр

и опробование станка.

Время

технического

обслуживания

рабочего места зависит непосредственно

от основного (технологического) времени

и поэтому его исчисляют

в процентах к основному.

Время

организационного

обслуживания

рабочего места исчисляют

в процентах к оперативному

времени

Тд

= (То

+ Тв).0,08,

т.е.8% от Топ.

Время Тфиз

перерывов

на отдых и физические потребности может

быть принято лишь в размере,

регламентированном условиями производства

и условиями работы на данном рабочем

месте, причем время перерывов на отдых

вводится в норму времени только в случае

физически тяжелых или утомительных

работ.

Время

перерывов

на отдых и на физические потребности

исчисляется

в процентах к оперативному времени.

Подготовительно-

заключительное

время

устанавливается на всю партию деталей

и в норму штучного времени не входит;

оно включается в калькуляционное время.

В подготовительно-заключительное время

входит:

а) время на ознакомление

рабочего с работой и на чтение чертежа;

б) время на подготовку рабочего

места, настройку станка, инструмента и

приспособлений для обработки заданной

партии деталей;

в) время на снятие

инструмента и приспособлений по окончании

обработки данной партии деталей.

В

массовом и крупносерийном производстве

подготовительно-заключительное время

в норму времени станочника не входит,

так как настройку станка, инструмента

и приспособлений, а также подготовку

рабочего места производят до начала

работы смены специальные наладчики и

вспомогательные рабочие.

В

серийном производстве настройку станка,

инструмента и приспособлений и подготовку

рабочего места также производят

специальные наладчики и вспомогательные

рабочие, но некоторая часть

подготовительно-заключительного времени

приходится и на станочника.

В

единичном и мелкосерийном производстве

настройка станка, инструмента и

приспособлений выполняется самим

станочником. Время, затрачиваемое им

на эту работу, достигает значительных

размеров. В норму штучного времени это

время не включается, но нормируется

отдельно и оплачивается рабочему по

отдельной расценке.

Итак, норма

штучного времени выражается следующей

формулой:

Тш

= То

+ Тв

+ Тдоп

+ Тфиз

Норма

времени на обработку данной партии

деталей Тп

выразится

следующей формулой:

Тп

= Тш

.

n

+ Тп.з.

(5)

Как

уже отмечалось, время технического

обслуживания

рабочего места исчисляют в процентах

от

основного

(технологического) времени, а время

организационного

обслуживания

— в процентах от

оперативного

времени. Исходя из этого, общая формула

нормы штучного времени может быть

написана в следующем виде:

Тшт

=

То

+

Тв

+ То

+ (То

+ Тв)+

(То

+ Тв)(6)

или

Тшт

=

То

+

Тв

+То

+ (То

+ Тв)(+

)

где

—

процент от основного (технологического)

времени, выражающий время технического

обслуживания рабочего места;

— процент от оперативного времени,

выражающий время организационного

обслуживания рабочего места;

—

процент от оперативного времени,

выражающий время на отдых и физические

потребности.

Для упрощения подсчета нормы штучного

времени время технического обслуживания

можно выразить в процентах по отношению

к оперативному времени (а не к основному),

для чего надо пересчитать время

технического обслуживания, взятое в

процентах к основному (технологическому),

на процентное соотношение к оперативному

(т. е. к сумме основного и вспомогательного

времени). Для этого надо знать соотношение

основного и вспомогательного времени.

В этом случае общая формула нормы

штучного времени (6) будет

иметь вид

Тш=

(То

+

Тв).

(1

+

*

+

+

)

(7)

где

*

—

процент

от оперативного времени, выражающей

время технического обслуживания рабочего

места.

Формулы (3), (6) и (7) являются

основными для подсчета нормы штучного

времени.

На

станочную работу рабочему дается норма

времени на обработку одной детали Тш

или норма выработки в смену. Норма

выработки в смену в штуках выражается

следующим видом

Nсм

= Тсм

/ Тш

(8)

где Тсм

—

продолжительность рабочей смены, мин

(при

7-часовом рабочем дне — 420 мин).

Норма

выработки за один час в штуках равна

Nчас

= 60 / Тшт

(9)

Норма

выработки характеризует производительность

труда. Сравнивая нормы штучного времени

для различных вариантов обработки,

можно установить, какой из них является

наиболее производительным.

В случае

изготовления из одной заготовки

нескольких деталей одновременно

(например, поршневых колец из гильзы)

время на одну деталь (в указанном примере

— на одно кольцо) определяется делением

общей суммы времени обработки заготовки

[по формуле (6) или (7)] на число одновременно

обрабатываемых деталей, получаемых из

данной заготовки.

7

Соседние файлы в папке 1. Лекц

- #

- #

- #

- #

- #

- #

- #

- #

- #

Техническое нормирование

Техническое нормирование представляет собой установление технически обоснованных норм расхода производственных ресурсов (ГОСТ 3.1109-82). При этом под производственными ресурсами понимают энергию, сырье, материалы, инструмент, рабочее время и тому подобное.

Техническое нормирование

При проектировании технологических процессов особенно важной задачей является техническое нормирование технологических процессов, то есть нормирование труда.

Нормой времени называют регламентированное время выполнения некоторого объема работ в конкретных производственных условиях одним или несколькими исполнителями соответствующей квалификации. Обычно за единицу объема работ берется технологическая операция.

Нормы времени могут быть определены различными методами.

Опытно-статистический метод нормирования

Опытно-статистический метод технического нормирования предполагает установление нормы времени на всю операцию путем сравнения с нормами выполнения в прошлом аналогичных работ. Основой этого метода является квалификация и личный опыт нормировщика. Область применения — единичное и мелкосерийное производства.

Расчетно-аналитический метод нормирования

Суть этого метода заключается в том, что нормируются элементы технологической операции: технологические и вспомогательные переходы и т. д. Такая норма времени называется технически обоснованной.

Штучное и штучно-калькуляционное время

В зависимости от типа производства могут рассчитывать или штучно-калькуляционное время Тшт-к или штучное Тшт. Структура этих норм такова:

Тшт-к = Тшт + (Тп.з./n) (мин), (4.10), где

Тшт = То + Тв + Ттех.обсл + Т орг.обсл + Т отд

Рассмотрим каждую из составляющих этих времен:

То — основное время;

Тв — вспомогательное время;

Ттех.обсл — время на техническое обслуживание;

Торг.обсл — время на организационное обслуживание;

Тотд — время на регламентированы перерыва (на отдых);

Тп.з. — подготовительно заключительное время;

n — число изделий в партии;

Сумма То + Тв — называется оперативным временем Топ.

Основное время

Основное время при техническом нормировании механической обработки рассчитывается на каждый технологический переход. Эта часть штучного времени тратится непосредственно на изменение или определения состояния предмета труда:

То = Lp/Sмин * i (мин), (4.11), где

Lр — расчетная длина обработки, мм (рисунок 4.3);

Sмин- минутная подача, мм / мин;

i — количество рабочих ходов;

Lр = Lдет + lвр + Lвых (мм),

где Lдет — длина обрабатываемой поверхности детали по чертежу, мм;

Lвр — длина врезки инструмента, мм;

Lвых — длина хода инструмента, мм.

Lвр предназначена для обеспечения безопасного входа инструмента в заготовку на рабочей подаче, а Lвых — для гарантированного выхода его поверхность после окончания ее обработки. В случаях обработки не на проход, сверления глухого отверстия и тому подобных, ход инструмента может отсутствовать. Это необходимо учитывать при определении расчетной длины обработки.

Рисунок 4.3 — Составляющие расчетной длины обработки

Вспомогательное время Тв — часть штучного времени, затрачиваемое на выполнение приемов, необходимых для обеспечения возможности обработки и дальнейшего определения состояния предмета труда (установка и снятие заготовки, управление станком, измерение размеров).

Нормирование вспомогательного времени

Выполняя техническое нормирование, расчет вспомогательного времени выполняют с помощью нормативов времени с разной степенью детализации.

Время обслуживания Тоб рабочего места — часть штучного времени, затрачиваемого исполнителем на поддержку средств технологического оснащения в работоспособном состоянии и уход за ним и рабочим местом.

Обслуживание рабочего места разделяют на организационное и техническое.

Затраты времени на техническое обслуживание Ттех.обс предусматривают выполнение смены инструмента, который затупился, регулировки и подналадки станка и др.

Время на организационное обслуживание Торг.обс предусмотрено на уход за рабочим местом — испытание и осмотр оборудования, получения инструктажа в течение смены от мастера или бригадира, очистки и смазки оборудования, уборка рабочего места и др.

Техническом и организационного обслуживание устанавливают по нормативам времени в процентах от оперативного времени (до 4-8%).

Время на отдых и личные надобности

Техническое нормирование подразумевает выделения времени на отдых и личные надобности Тотд — часть штучного времени, затрачиваемого работающим на личные нужды и (при утомительных работах) — на дополнительный отдых. Это время определяют в процентах от оперативного времени. Для механических цехов оно примерно составляет 2,5 — 4% от оперативного времени.

Подготовительно-заключительное время

Тп.з. — интервал времени, затрачиваемого на подготовку оборудования и средств технологического оснащения для выполнения технологической операции и упорядочения последних после окончания выполнения операции. Его назначают на всю партию заготовок, подлежащих обработке на операции. Это время определяется по нормативам, в которые входят наладка средств технологического оснащения; ознакомление с работой (чертежам, технологическим процессом, инструкциями и др.); получения материалов, инструментов, а также на работы по окончании обработки партии заготовок — сдача изготовленных деталей, снятия со станка технологической оснастки, приведение в рабочее состояние оборудования.

Штучное время

Штучно-калькуляционное Тшт-к время определяется в единичном, мелкосерийном и иногда в среднесерийном производстве для операций, наладку оборудования для которых выполняет сам рабочий.

Штучное время рассчитывается при таких типах производства, когда оборудование налаживает наладчик, а рабочий только выполняет на нем работу (среднесерийное, крупносерийное и массовое производство).

Время выполнения операции

Расценка выполнения операции во время технического нормирования может быть рассчитана по следующей формуле:

Соп = Тшт (Тшт-к) * С г.с.,

где Соп — расценка за выполнение операции; Тшт (Тшт-к) — соответствующая норма времени на операцию (часов) Сг.с. — часовая тарифная ставка рабочего соответствующего разряда (руб).

Кроме рассмотренного выше поэлементной нормирования, для установления нормы времени на практике иногда применяют такие методы, как хронометраж и фотография рабочего дня.

Хронометраж и фотография рабочего дня

С помощью хронометража изучают затраты времени на выполнение циклически повторяющихся ручных и машинно-ручных элементов операции. Его применяют при проектировании рационального состава и структуры операции, для установления нормальной продолжительности их элементов и на этой основе — заключение нормативов для расчетов технически обоснованных норм времени. Хронометраж также применяют при изучении передовых методов работы с целью их распространения.

Фотография рабочего дня – так же метод технического нормирования, который заключается в изучении и измерении всех затрат времени путем наблюдения в течение одной или нескольких изменений. При этом, в отличие от хронометража, фиксируют расходы, не только связанные с выполнением операции, а также с организацией производства (временные простои по различным причинам: отсутствие заготовок, инструмента и т.п.).

Похожие материалы

Норма времени

- Норма времени

-

время, установленное на изготовление единицы продукции или выполнение определённого объёма работы одним или группой рабочих соответствующей квалификации в определённых организационно-технических условиях. Н. в. исчисляются в человеко-часах или человеко-минутах. Если работа выполняется одним рабочим, Н. в. устанавливается в часах и минутах, и её величина соответствует продолжительности выполнения работы или времени изготовления одного изделия. Технически обоснованную Н. в. определяет время, необходимое для выполнения работы в данных организационно-технических условиях при наиболее полном использовании рабочего времени и оборудования.

Н. в. применяются в качестве нормы труда во всех типах производства. В СССР они используются при решении широкого круга производственных и технико-экономических задач: при расстановке рабочих на производстве и организации их труда, при установлении необходимой численности рабочих для выполнения производственные программы, пропускной способности используемого оборудования; служат основой для решения др. вопросов планирования, оплаты труда и определения себестоимости продукции. Н. в. обратно пропорциональна норме выработки (См. Норма выработки).

Н. в. состоит из нормы штучного времени (затрат времени на единицу работы) и нормы подготовительно-заключительного времени (затрат времени на подготовку и работы, связанные с её завершением), рассчитывается по формуле

,

где Тн. — норма времени, Тш. — норма штучного времени, Тп.з. — норма подготовительно-заключительного времени на партию изделий, n — количество изделий в партии. Штучное время включает оперативное время, время обслуживания рабочего места и время на отдых и личные надобности.

Лит.: Основные методические положения по нормированию труда рабочих в народном хозяйстве, М., 1970.

В. М. Рысс.

Большая советская энциклопедия. — М.: Советская энциклопедия.

1969—1978.

Полезное

Смотреть что такое «Норма времени» в других словарях:

-

Норма времени — продолжительность поверки в часах, определяемая независимо от числа занятых поверителей. Доли часа указаны десятичной дробью. Источник … Словарь-справочник терминов нормативно-технической документации

-

Норма времени — количество времени, которое нужно затратить на производство единицы продукции или на выполнение определенных трудовых операций… Источник: Методические рекомендации по бухгалтерскому учету затрат труда и его оплаты в сельскохозяйственных… … Официальная терминология

-

Норма времени — – количество рабочего времени, необходимого дл производства единицы доброкачественной продукции рабочим соответствующей профессии и квалификации, выполняющим работу в условиях правильной организации труда и производства. [Бадьин Г. М. и др.… … Энциклопедия терминов, определений и пояснений строительных материалов

-

НОРМА ВРЕМЕНИ — количество времени, выраженное в человеко часах или человеко минутах, приходящееся на выполнение одной законченной производственной операции с учетом потерь рабочего времени, неизбежно связанных с трудовым процессом (времени на отдых во время… … Технический железнодорожный словарь

-

НОРМА ВРЕМЕНИ — определяет необходимые затраты времени на изготовление единицы продукции (выполнение определенного объема работы) одним или группой рабочих соответствующей квалификации … Большой Энциклопедический словарь

-

норма времени — Регламентированное время выполнения некоторого объема работ в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации. [ГОСТ 3.1109 82] Тематики технологические процессы в целом EN standard piece… … Справочник технического переводчика

-

НОРМА ВРЕМЕНИ — – расчетная норма времени (в часах или минутах), необходимого для выполнения определенной работы (операции) в заданных организационно технических условиях действующего предприятия (фирмы). Различают подготовительно заключительное время и норму… … Краткий словарь экономиста

-

норма времени — определяет необходимые затраты времени на изготовление единицы продукции (выполнение определённого объёма работы) одним или группой рабочих соответствующей квалификации. * * * НОРМА ВРЕМЕНИ НОРМА ВРЕМЕНИ, определяет необходимые затраты времени на … Энциклопедический словарь

-

норма времени — laiko norma statusas T sritis Kūno kultūra ir sportas apibrėžtis Laiko tarpas, per kurį sportininkas turi įvykdyti varžybų programą, pvz., raitelis – įveikti konkūro nuotolį, gimnastas – atlikti laisvąją programą. atitikmenys: angl. time limit… … Sporto terminų žodynas

-

Норма времени обслуживания — это необходимое в конкретных организационно технических условиях время на обслуживание единицы оборудования, производственных площадей и т.п. в течение определенного календарного периода времени (обычно смены или месяца)… Источник: Методические … Официальная терминология

Техническое нормирование

Техническое нормирование представляет собой установление технически обоснованных норм расхода производственных ресурсов (ГОСТ 3.1109-82). При этом под производственными ресурсами понимают энергию, сырье, материалы, инструмент, рабочее время и тому подобное.

При проектировании технологических процессов особенно важной задачей является техническое нормирование технологических процессов, то есть нормирование труда.

Нормой времени называют регламентированное время выполнения некоторого объема работ в конкретных производственных условиях одним или несколькими исполнителями соответствующей квалификации. Обычно за единицу объема работ берется технологическая операция.

Нормы времени могут быть определены различными методами.

Опытно-статистический метод нормирования

Опытно-статистический метод технического нормирования предполагает установление нормы времени на всю операцию путем сравнения с нормами выполнения в прошлом аналогичных работ. Основой этого метода является квалификация и личный опыт нормировщика. Область применения – единичное и мелкосерийное производства.

Расчетно-аналитический метод нормирования

Суть этого метода заключается в том, что нормируются элементы технологической операции: технологические и вспомогательные переходы и т. д. Такая норма времени называется технически обоснованной.

Штучное и штучно-калькуляционное время

В зависимости от типа производства могут рассчитывать или штучно-калькуляционное время Тшт-к или штучное Тшт. Структура этих норм такова:

Тшт-к = Тшт + (Тп.з./n) (мин), (4.10), где

Тшт = То + Тв + Ттех.обсл + Т орг.обсл + Т отд

Рассмотрим каждую из составляющих этих времен:

То – основное время;

Тв – вспомогательное время;

Ттех.обсл – время на техническое обслуживание;

Торг.обсл – время на организационное обслуживание;

Тотд – время на регламентированы перерыва (на отдых);

Тп.з. – подготовительно заключительное время;

n – число изделий в партии;

Сумма То + Тв – называется оперативным временем Топ.

Основное время

Основное время при техническом нормировании механической обработки рассчитывается на каждый технологический переход. Эта часть штучного времени тратится непосредственно на изменение или определения состояния предмета труда:

То = Lp/Sмин * i (мин), (4.11), где

Lр – расчетная длина обработки, мм (рисунок 4.3);

Sмин- минутная подача, мм / мин;

i – количество рабочих ходов;

Lр = Lдет + lвр + Lвых (мм),

где Lдет – длина обрабатываемой поверхности детали по чертежу, мм;

Lвр – длина врезки инструмента, мм;

Lвых – длина хода инструмента, мм.

Lвр предназначена для обеспечения безопасного входа инструмента в заготовку на рабочей подаче, а Lвых – для гарантированного выхода его поверхность после окончания ее обработки. В случаях обработки не на проход, сверления глухого отверстия и тому подобных, ход инструмента может отсутствовать. Это необходимо учитывать при определении расчетной длины обработки.

Рисунок 4.3 – Составляющие расчетной длины обработки

Вспомогательное время Тв – часть штучного времени, затрачиваемое на выполнение приемов, необходимых для обеспечения возможности обработки и дальнейшего определения состояния предмета труда (установка и снятие заготовки, управление станком, измерение размеров).

Нормирование вспомогательного времени

Выполняя техническое нормирование, расчет вспомогательного времени выполняют с помощью нормативов времени с разной степенью детализации.

Время обслуживания Тоб рабочего места – часть штучного времени, затрачиваемого исполнителем на поддержку средств технологического оснащения в работоспособном состоянии и уход за ним и рабочим местом.

Обслуживание рабочего места разделяют на организационное и техническое.

Затраты времени на техническое обслуживание Ттех.обс предусматривают выполнение смены инструмента, который затупился, регулировки и подналадки станка и др.

Время на организационное обслуживание Торг.обс предусмотрено на уход за рабочим местом – испытание и осмотр оборудования, получения инструктажа в течение смены от мастера или бригадира, очистки и смазки оборудования, уборка рабочего места и др.

Техническом и организационного обслуживание устанавливают по нормативам времени в процентах от оперативного времени (до 4-8%).

Время на отдых и личные надобности

Техническое нормирование подразумевает выделения времени на отдых и личные надобности Тотд – часть штучного времени, затрачиваемого работающим на личные нужды и (при утомительных работах) – на дополнительный отдых. Это время определяют в процентах от оперативного времени. Для механических цехов оно примерно составляет 2,5 – 4% от оперативного времени.

Подготовительно-заключительное время

Тп.з. – интервал времени, затрачиваемого на подготовку оборудования и средств технологического оснащения для выполнения технологической операции и упорядочения последних после окончания выполнения операции. Его назначают на всю партию заготовок, подлежащих обработке на операции.

Это время определяется по нормативам, в которые входят наладка средств технологического оснащения; ознакомление с работой (чертежам, технологическим процессом, инструкциями и др.

); получения материалов, инструментов, а также на работы по окончании обработки партии заготовок – сдача изготовленных деталей, снятия со станка технологической оснастки, приведение в рабочее состояние оборудования.

Штучное время

Штучно-калькуляционное Тшт-к время определяется в единичном, мелкосерийном и иногда в среднесерийном производстве для операций, наладку оборудования для которых выполняет сам рабочий.

Штучное время рассчитывается при таких типах производства, когда оборудование налаживает наладчик, а рабочий только выполняет на нем работу (среднесерийное, крупносерийное и массовое производство).

Время выполнения операции

Расценка выполнения операции во время технического нормирования может быть рассчитана по следующей формуле:

Соп = Тшт (Тшт-к) * С г.с.,

где Соп – расценка за выполнение операции; Тшт (Тшт-к) – соответствующая норма времени на операцию (часов) Сг.с. – часовая тарифная ставка рабочего соответствующего разряда (руб).

Кроме рассмотренного выше поэлементной нормирования, для установления нормы времени на практике иногда применяют такие методы, как хронометраж и фотография рабочего дня.

Хронометраж и фотография рабочего дня

С помощью хронометража изучают затраты времени на выполнение циклически повторяющихся ручных и машинно-ручных элементов операции.

Его применяют при проектировании рационального состава и структуры операции, для установления нормальной продолжительности их элементов и на этой основе – заключение нормативов для расчетов технически обоснованных норм времени.

Хронометраж также применяют при изучении передовых методов работы с целью их распространения.

Фотография рабочего дня – так же метод технического нормирования, который заключается в изучении и измерении всех затрат времени путем наблюдения в течение одной или нескольких изменений.

При этом, в отличие от хронометража, фиксируют расходы, не только связанные с выполнением операции, а также с организацией производства (временные простои по различным причинам: отсутствие заготовок, инструмента и т.п.).

Похожие материалы

Техническое нормирование труда: особенности и правила | Читайте статьи журнала Директор по персоналу

Техническое нормирование труда — метод установления норм затрат труда, основанный на анализе работ, выполняемых в организации. Необходимо учитывать все параметры технологических процессов, физиологические факторы человека, эмоциональную нагрузку и прочее. Только так можно рассчитать среднее время выполнения работы.

Организация технического нормирования труда: общая информация

Организация технического нормирования труда проводится с целью увеличения количества продаваемых товаров или услуг без ухудшения их качества. Нормирование — основа стимулирования.

При этом она может использоваться и для разработки системы поощрения.

Например, при выполнении плана работник получает некоторую надбавку к заработной плате, ежемесячную, ежеквартальную премию, тринадцатую зарплату и т.д.

Техническое нормирование труда основывается на ряде параметров, определяемых для каждой конкретной отрасли индивидуально. Некоторые компании берут в качестве основы нормативы, разработанные другими компаниями, но это не всегда правильно. В идеале типовые нормы должны дорабатываться с учетом особенностей организации.

При расчете учитывается:

- время — величина, определяющая временные затраты, необходимые для выполнения той или иной работы одному человеку или группе лиц в соответствии с текущим уровнем квалификации;

- выработка — объем работы, который нужно выполнить за установленную единицу рабочего времени в определенных условиях;

- обслуживание — зона выполнения работ, количество площадок, единиц оборудования, которые должны обслуживаться специалистами при соблюдении организационно-технических условий;

- численность — число специалистов, занимающихся выполнением работ;

- управляемость — параметр, определяющий, каким числом сотрудников может управлять один менеджер.

Техническое нормирование труда на предприятии должен выполнять специалист, который учитывает все факторы, в том числе время работы и перерывов, эффективность всех работников. Только так можно добиться быстрого роста показателей организации, но не оказать негативного воздействия на персонал.

Справка

Можно выделить основные этапы разработки:

- выявление потребности в разработке или пересмотре действующих норм на предприятии;

- постановка задачи, а также составление технического задания на разработку или усовершенствование норм;

- сбор данных: изучение условий, правил, методов работы;

- поиск типовых норм и методов;

- корректировка показателей типовых норм с учетом всех условий;

- определение затрат труда;

- обработка, формализация результатов;

- апробация типовых норм на производстве;

- утверждение разработанных норм.

Основы технического нормирования труда: что учитывают в первую очередь

Во многих организациях после определения норм работа идет активнее, так как специалистов, которые не выполняют план, штрафуют.

Но следует отметить, что нельзя вводить нормативы, которые явно завышены, ведь в этом случае снизится лояльность, пропадет мотивация и возникнет текучесть кадров.

Именно по этой причине к организации нормирования нужно подходить ответственно, учитывая не только интересы компании, но и работников.

Основы технического нормирования труда — система научно обоснованных и проверенных на практике затрат времени. Она позволяет правильно организовывать работу, составлять четкий план. Нормирование и научная организация — тесно связанные между собой процессы. При этом должны строго учитываться нормы времени и выработки.

| Норма времени | Время, установленное для выполнения операции на базе применения технологии производства, целесообразного использования станков, а также инструментов и грамотной организации работы, учитывающей передовой опыт. |

| Норма выработки | Количество продукции, которое работник должен выполнить за установленное количество минут или часов. Норма измеряется количеством товаров, при этом зависит от нормы времени. Она может определяться только после установления нормы времени. |

Основы технического нормирования труда тесно взаимосвязаны между собой. При понижении норм времени выработка пропорционально увеличивается. Но если нормативы искусственно занизить, ухудшится качество продукции, так как работники начнут торопиться, соответственно, выполнять операции на повышенных оборотах, нарушать технологический процесс.

Возможно, вам будет интересно узнать:

Методы технического нормирования труда

Используются различные методы технического нормирования труда, которые способствуют проектированию оптимального трудового процесса. Может применяться аналитический подход на основе детального анализа, опытно-статистические расчеты (суммарные).

Суммарный метод лишь фиксирует трудовые затраты, но не помогает решить задачи повышения эффективности труда. По этой причине его используют в исключительных случаях, а не применяют повсеместно. С помощью аналитического метода вводят обоснованные нормы, которые способствуют повышению производительности.

Аналитические методы технического нормирования труда имеют несколько разновидностей:

| Аналитически-исследовательский способ | Нормы устанавливаются на основе изучения всех затрат рабочего времени с помощью фотохронометражных наблюдений. Производится детальное изучение процессов, данные фиксируются. На их основе проектируются оптимальные режимы работы. |

| Аналитически-расчетный прием | Предусматривает расчет времени по установленным нормативам, при этом используются специальные формулы. С помощью этого метода устанавливается не только время выполнения операций, но и численность рабочих. |

Техническое нормирование труда может выполняться хронометражным методом. Он подразумевает изучение временных затрат путем измерения повторяющихся операций. Основная цель — определить оптимальные режимы работы, при которых не нарушается техника безопасности.

В некоторых организациях применяется фотографирование или видеозапись рабочего времени. В ходе постоянного наблюдения специалист анализирует, сколько минут нужно для выполнения операций. Данный метод используется не только для определения норм, но и выявления причин, по которым работники слишком долго выполняют трудовые обязанности.

Выполняя нормирование, можно использовать стандартную формулу, которая подразумевает учет времени, необходимого для выполнения операции. Главное — правильно рассчитать временные затраты, в противном случае норма может быть завышенной или заниженной.

Техническое нормирование труда: задачи

Техническое нормирование труда имеет свою специфику в организациях разного типа.

Если в компаниях производящих оборудование измеряют время выполнения одной операции или полностью готовой продукции, в сфере общественного питания — скорость приготовления блюд.

Вводить нормы выполнения проектов, дел в офисах сложнее, так как задачи могут сильно отличаться по сложности, объему. Производить расчеты в каждом конкретном случае нерационально и затратно.

Справка

Основы технического нормирования на предприятии

Важным элементом в системе стимулирования является нормирование. С его помощью устанавливаются нормы необходимых затрат труда на каждом рабочем месте, учитываются фактические трудовые затраты, в соответствии с которыми производится начисление заработной платы.

Определение 1

Техническое нормирование – это метод установления норм затрат труда на основе дифференцированного изучения и анализа производственного процесса по его составным частям – операциям и создания наиболее рационального состава работ в соответствии с достигнутым уровнем развития техники и организации производства.

В техническом нормировании используются следующие нормы труда:

- норма времени – регламентированная величина затрат рабочего времени, установленная на выполнение единицы работы одному или группе рабочих соответствующей квалификаций при определённых организационно-технических условиях;

- норма выработки – это объем работы (количество единиц продукции), который рабочий или группа рабочих соответствующей квалификации должны выполнить (изготовить, перевезти и т.д.) за единицу рабочего времени в определённых организационно-технических условиях;

- норма обслуживания – зона работы или количество единиц оборудования, производственных площадей и др. единиц (число рабочих мест, рабочих), которые должны обслуживаться одним или группой рабочих соответствующей квалификации при определённых организационно-технических условиях;

- норматив численности – это численность работников нужного профессионально-квалификационного состава, необходимая для выполнения заданного объёма работ в тех или иных организационно-технических условиях;

- норма управляемости показывает, каким количеством людей или производственных подразделений и служб предприятия может управлять один руководящий работник.

Ничего непонятно?

Попробуй обратиться за помощью к преподавателям

В целях достижения единства методов нормирования труда создана единая классификация затрат рабочего времени. Её основными классификационными признаками являются:

- время работы и время перерывов, определяемые отношением затрат времени к действию наблюдаемого объекта;

- производственное назначение затрат времени (подготовительно-заключительное, основное и вспомогательное время и др.);

- эффективность затрат времени (необходимое и лишнее время).

Состав рабочего времени можно представить следующей формулой, где затраты времени выражаются в чел.-минутах, чел.-часах и т.д.:

Нвр = Тпз + То + Твс + Тобсл + Тотл,

где Нвр – норма времени; Тпз – время на подготовительно-заключительную работу; То – время основной работы; Твс – время вспомогательной работы; Тобсл – время обслуживания рабочего места; Тотл – время на отдых и личные надобности.

Методы технического нормирования

Нормы затрат труда могут быть установлены двумя методами:

- на основе детального анализа, осуществляемого на предприятии и проектирования оптимального трудового процесса – аналитический метод;

- суммарно без детального анализа и проектирования оптимального трудового процесса, исходя из статистических данных о выработке, затратах времени на выполнение работы за предшествующий период или экспертных оценок – суммарный метод (опытно-статистический).

Суммарный метод только фиксирует фактические затраты труда и не способствует решению задачи повышения эффективности производства. Поэтому его применение допустимо лишь в исключительных случаях (например, при нормировании аварийных и опытных работ).

При использовании аналитического метода вводятся обоснованные нормы, внедрение которых способствует повышению производительности труда и в целом эффективности производства.

Существует две разновидности аналитического метода нормирования:

- аналитически-исследовательский, при котором норму труда устанавливают на основе изучения затрат рабочего времени при помощи фотохронометражных наблюдений непосредственно на рабочих местах. Он предполагает детальное изучение производственного процесса и затрат труда по составным элементам. На основе этих данных проектируют наиболее рациональные технологические режимы работы оборудования и организацию рабочего места и труда;

- аналитически-расчётный метод предусматривает расчёт затрат времени по заранее установленным нормативам времени, режимам работы оборудования, а также формулам зависимости времени от факторов, влияющих на продолжительность выполнения операции. Этим методом устанавливают нормированную численность вспомогательных рабочих, руководителей, специалистов и технических исполнителей.

Хронометраж, методика проведения, обработка и анализ данных

Определение 2

Хронометраж – метод изучения затрат рабочего времени путём измерения повторяющихся элементов операции.

Основной его целью являются выявление наиболее оптимальных методов работы и определение соответствующих им норм времени. Хронометраж позволяет оценить организацию рабочего места, дифференцированно изучить структуру отдельной операции и условия её выполнения.

Процесс проведения хронометража включает три этапа. На первом (подготовительном) этапе производится расчленение операции на отдельные элементы с помощью фиксажных точек.

Определение 3

Фиксажная точка – это отчётливый внешний признак, воспринимаемый глазом или на слух, сигнализирующий о начале и конце того или иного элемента операции.

Рисунок 1.

На этом же этапе проводятся инструктаж рабочего и изучение рабочего места. Документально это оформляется в лицевой стороне хронометражно-наблюдательной карты, куда заносятся данные об операции, указывается количество продукции, вырабатываемой в определённое время, виды и состояние средств труда, характер процесса, квалификация и стаж работы исполнителя, применяемая система заработной платы.

На втором этапе осуществляется наблюдение и фиксация времени. Замеры времени производятся собирательным и накопительным способами с помощью двух стрелочного секундомера. Наблюдатель должен по фиксажным точкам засекать время и заносить показания секундомера в наблюдательный лист хронометражной карты, следить за порядком выполнения операции.

На третьем этапе производится обработка данных и определение продолжительности элемента операции.

Полученные значения продолжительности элемента операции записываются в хронометражный вариационный ряд, где верхняя строка вариант – это замеры в порядке возрастания (убывания) длительности замеров $(t)$, а нижняя строка частот $(p)$ – показывает, как часто данный вариант встречается в хронометражном ряду.

Общая сумма частот должна быть равна количеству замеров. Предварительно исключаются неточные (дефектные) замеры и затем оценивается качество хронометражного ряда с помощью следующих показателей:

- коэффициента устойчивости: $K_{уст}=frac{t_{max}}{t_{min}}$Если коэффициент устойчивости фактический меньше коэффициента устойчивости нормативного, то ряд устойчивый (не разбросанный), в обратном случае наблюдение следует повторить;

- коэффициента модальности: $K_{мо}=frac{p_{мо}}{Sigma P}$ где $P_{мо}$ – частота моды (наиболее встречаемой варианты); $Sigma p$ – сумма всех частот хронометражного ряда.

Если $K_{мо} > frac{1}{3}$, то ряд модальный и качественный и, следовательно, можно исчислять среднюю продолжительность выполнения каждого элемента операции (которая будет принята за норму) по формуле средней арифметической взвешенной:

$t_{ср}=frac{tcdot p}{Sigma p}$

Слайд 1 Основы технологического нормирования.

1. Технологическая норма времени. Норма выработки

2. Структура нормы

времени. Определение квалификации работы.

Слайд 2Технологическая норма времени – это регламентированное время выполнения некоторого объема работ

в определенных производственных условиях одним или несколькими производителями соответствующей квалификации.

Норма выработки (в т., м., шт.) – это регламентированный объем работы, которая должна быть выполнена в единицу времени в определенных организационно-технических условиях одним или несколькими производителями соответствующей квалификации.

,

где T – время, на которое рассчитывают норму выработки, час, смена, день, месяц и т. д.,

t – норма времени tшт,

tшт – норма времени на выполнение операции по изготовлению или восстановлению детали.

Слайд 3Исходя из методов определения, различают опытно-статистическую норму времени и технически-обоснованную.

Опытно-статистическая норма

времени устанавливается на основе опыта нормировщика и статистических данных о фактических затратах времени на аналогичные работы. Эта норма ориентирована на сложившиеся условия со всеми присущими недостатками, поэтому не способствует совершенствованию тех. процесса.

Технически-обоснованная норма времени устанавливается инженерно-экономическим расчетом. При этом используется аналитический метод, разновидности которого дифференцированный и укрупненный методы.

При дифференцированном методе операцию разбивают на отдельные элементы. Затраты времени на каждый элемент суммируют. Дифференцированный метод подразделяется на расчетный и аналитически исследовательский. При расчетном методе машинное и машинно-ручное время определяют расчетом в зависимости от режимов работы и расчетной длины обрабатываемой поверхности. Затраты вспомогательного, подготовительно-заключительного времени определяют по нормативным документам.

Слайд 4Аналитически-исследовательский метод. Используются данные, полученные в результате изучения, измерения затрат рабочего

времени непосредственно на рабочих местах с помощью хронометража и фотохронометрожа (фотографий рабочего времени).

Вначале устанавливают норму времени расчетным путем, затем уточняют и корректируют на основе аналитически-исследовательского метода более трудоемкого, но более точного.

Аналитически-укрупненный метод. По этому методу производятся:

1. нормирование на основе разделения операций на укрупненные части,

2. нормирование по нормативам времени на выполнение отдельных технологических переходов,

3. нормирование по типовым нормам времени.

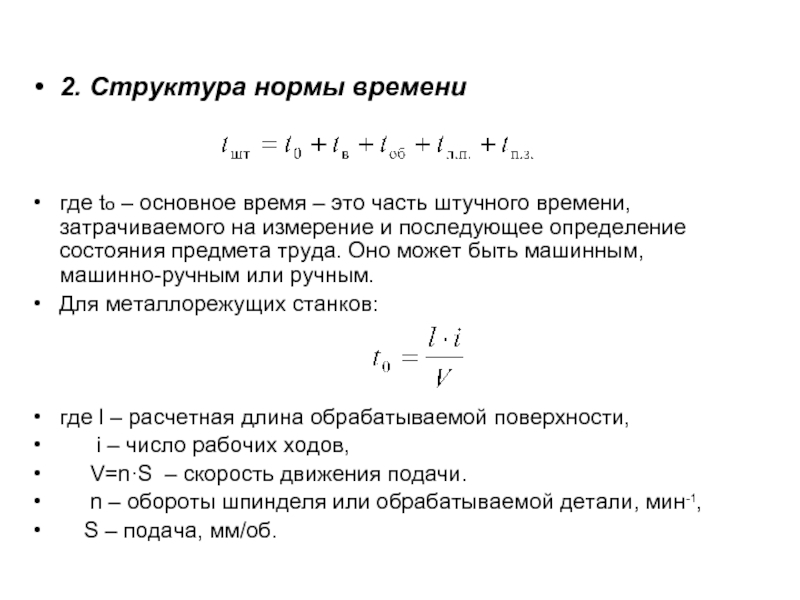

Слайд 52. Структура нормы времени

где tо – основное время – это часть

штучного времени, затрачиваемого на измерение и последующее определение состояния предмета труда. Оно может быть машинным, машинно-ручным или ручным.

Для металлорежущих станков:

где l – расчетная длина обрабатываемой поверхности,

i – число рабочих ходов,

V=n·S – скорость движения подачи.

n – обороты шпинделя или обрабатываемой детали, мин-1,

S – подача, мм/об.

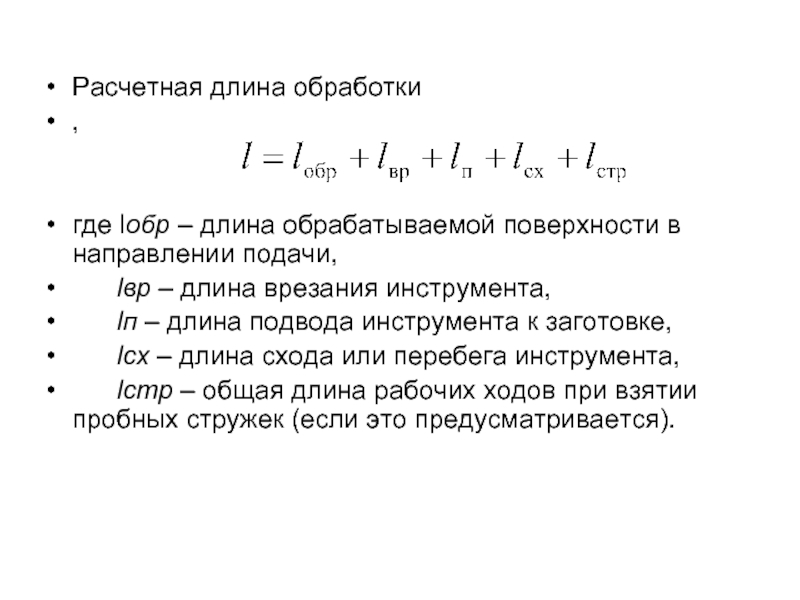

Слайд 6Расчетная длина обработки

,

где lобр – длина обрабатываемой поверхности в направлении подачи,

lвр – длина врезания инструмента,

lп – длина подвода инструмента к заготовке,

lсх – длина схода или перебега инструмента,

lстр – общая длина рабочих ходов при взятии пробных стружек (если это предусматривается).

Слайд 7tв – вспомогательное время – это часть штучного времени, затрачиваемая на

выполнение приемов, необходимых для обеспечения изменения и последующего определения состояния предмета труда,

tв может быть перекрываемое – это время выполнения технологических приемов, которое осуществляется в период автоматической работы оборудования, и неперекрываемое – это время выполнения рабочих приемов при остановленном оборудовании.

tв=(20…35%) tшт,

Слайд 8tоб – время обслуживания рабочего места – это часть штучного времени,

затрачиваемого на поддержание средств технологического оснащения в работоспособном состоянии. Различают технологическое время обслуживания рабочего места — используется на смену затупившегося инструмента, регулировку и подналадку станка, и организационное время обслуживания – время на опробование и осмотр оборудования, получения инструмента, чистку и смазку.

tоб тех=(4…8%) tоп,

В массовом и крупносерийном производстве tоб тех и tоб орг нормируют отдельно.

Слайд 9tл.п. – время на личные потребности, затрачивается на дополнительный отдых при

тяжелых работах, составляет 2,5% от оперативного,

tп – время неустраняемых перерывов, предусмотренных тех. процессом в каждом конкретном случае.

Когда детали изготавливают партиями, устанавливают норму подготовительно-заключительного времени

tп.з. – это интервал времени, затрачиваемый на подготовку исполнителя и средств технологического оснащения к выполнению технологической операции и приведению последующих в порядок после окончания смены.

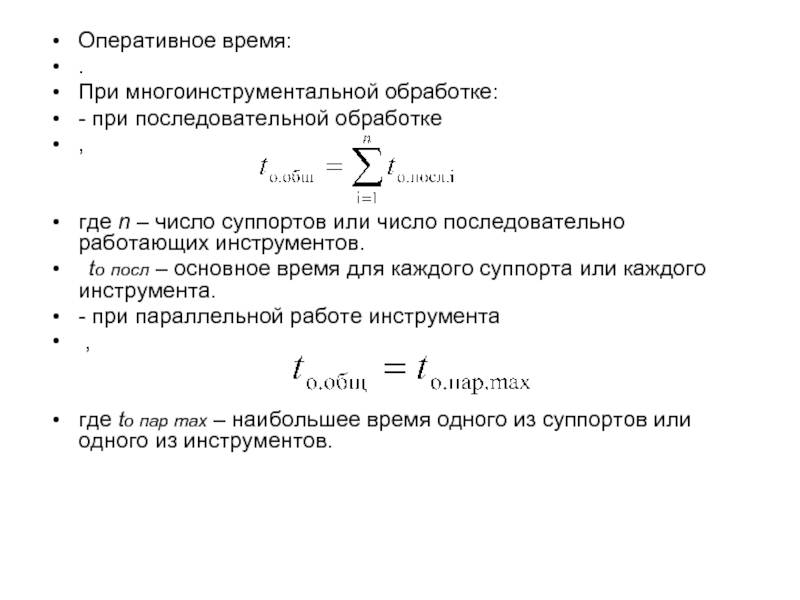

Слайд 10Оперативное время:

.

При многоинструментальной обработке:

— при последовательной обработке

,

где n – число суппортов

или число последовательно работающих инструментов.

tо посл – основное время для каждого суппорта или каждого инструмента.

— при параллельной работе инструмента

,

где tо пар max – наибольшее время одного из суппортов или одного из инструментов.

Слайд 12 Определение квалификации работы

Квалификация работы определяется по тарифно-квалификационному справочнику –

нормативному документу, в котором дана тарифно-квалификационная характеристика для всех профессий.

С помощью справочника определяются производственно-технические условия труда, объем и уровень необходимых профессиональных знаний, устанавливают разряды работ, присваивают квалификацию рабочему. Приводятся примеры работ типичные для каждого разряда.

Для дифференциации оплаты труда используют тарифную сетку – совокупность тарифных разрядов и соответствующих им размеров зарплаты за единицу времени (час), т. е. тарифных ставок.

Тарифный коэффициент – это отношение тарифной ставки каждого последующего разряда к тарифной ставке первого разряда.