80-е года – в

США началась первая волна программ по

улучшению качества. Эти программы были

направлены на улучшение выполнения

сотрудниками своих задач с целью

достижения «нулевого уровня дефектов».

Основные действия данных программ:

1.Проведение командного мозгового штурма

для определения проблем. 2.Подготовка

диаграмм Парето для приоритизации

проблем. 3.Вовлечение сотрудников.

4.Заявления о миссии качества. 5.Построение

древовидных диаграмм для помощи в

определении источников возникновения

проблем. 6.Общие программы корректировки

действия. 7.Регулярный контроль процессов,

используемый для определения причин

отклонений. 8.Минимизация затрат на

хранение путем применения методов

формирования запасов just-in-time и непрерывного

производства.

Недостатки:

1.80% проблем могут быть решены только

руководством. 2.Затраты по реализации

программы велики, так как требуется

участие каждого члена организации.

3.Подход лучше реализуется в производственной

отрасли.

Вторая волна

улучшений 90е года. Новая методология

получила называние «Улучшение

бизнес-процессов базируется на 4-х

различных подходах, направленных на

повышение производительности,

эффективности и адаптируемости

бизнес-процессов.

C 2000 г. начинает

быстро расти третья волна, которая

получила название «Улучшение бизнес-систем»

(УБС). УБС фокусируется на более крупных

элементах организации. Среди типичных

бизнес-систем можно выделить следующие:

Системы управления качеством; Системы

управления защиты окружающей среды;

Системы управления финансами; Системы

управления ценными бумагами; Системы

управления программным обеспечением;

Системы управления безопасностью;

Системы управления информацией; Системы

управления проектами.

33. Оптимальный бизнес-процесс: критерии оптимальности и основные этапы оптимизации бизнес-процессов.

Можно выделить

четыре главных принципа.

Принцип первый.

У оптимизации должна быть основа. Суть

этого принципа заключается в том, что

перед тем как проводить оптимизацию,

надо четко выделить бизнес-процессы.

Оптимизировать хаос может только Бог.

Человеку же надо сначала «увидеть» ход

протекания процессов, то есть зафиксировать

их в виде моделей «как есть». Ведь если

не удается описать процессы, происходящие

в настоящее время (например, из-за их

высокой изменчивости), то и оптимизировать

будет нечего (в данной ситуации можно

выстраивать процессы заново, оценивать

их оптимальность и улучшать уже новые

процессы).

Принцип второй.

При оптимизации «рыбу чистят с хвоста».

Данный принцип означает, что оценивать

оптимальность надо от частного к общему,

выявляя отдельные недостатки, объединяя

их в группы и оперативно устраняя. А

если лично вам ближе подход от общего

к частному, то вам нужен реинжиниринг,

то есть комплексное, системное, «до

основания…».

Принцип третий.

Решения по оптимизации — неоднозначны.

Другими словами, велика вероятность

того, что устраняя неоптимальность по

одному критерию, мы ухудшаем процесс

по другому. Причем недостаточно просто

знать об этом, надо еще и уметь выявлять

такие последствия, оценивать преимущества

и недостатки и делать обоснованный

выбор.

Принцип

четвертый. Сотрудники не любят оптимальные

процессы. Неизбежным следствием настоящей

оптимизации процессов является усиление

эксплуатации исполнителей, поэтому

неизбежно явное и неявное, часто даже

неосознаваемое людьми сопротивление.

Из данных

принципов достаточно логично следуют

условия и шаги проведения оптимизации:

1) Перед тем

как начинать работу по оптимизации,

необходимо описать существующие в

компании бизнес-процессы «как есть»

(создать их модели). Описания бизнес-процессов

должны быть четкими, однозначными и

затрагивать уровень, на котором видна

конкретная работа сотрудников. Объем

моделей может быть разным: как по отдельно

выделенному БП, так и по группе

взаимосвязанных бизнес-процессов.

Безусловно, чем больше процессов описано

в модели, тем лучше и шире можно оценить

их оптимальность.

2) Оценивая

оптимальность, в первую очередь надо

анализировать каждую часть бизнес-процесса,

выполняемую конкретным исполнителем

(далее мы будем называть ее процедура).

Оценивая ее, надо проверять, к каким

результатам приводит правильное

выполнение, какие данные или материалы

исполнитель получает в итоге, что он с

ними делает, насколько оптимальны его

действия, а также время работы и

продолжительность выполнения процедуры.

3) Проанализировав

каждую процедуру и определив ее явные

недостатки, можно оценить оптимальность

управления бизнес-процессом и оптимальность

группы процессов. Результатами оценки

оптимальности должны стать выявленные

недостатки в процессе и/или группе

процессов.

4) Затем надо

разработать предложения по исправлению

выявленных недостатков, перестроить

модель процесса («как будет»), учитывая

данные предложения, пересмотреть

действия исполнителей и кандидатуры

самих исполнителей (если это необходимо),

а самое главное — улучшить средства

труда. Улучшение средств труда заключается,

конечно, не в разработке экспертных

систем (осуществляемой в процессе

реинжиниринга), а в усовершенствовании

форм фиксации, хранения и первичной

обработки данных, используемых при

выполнении конкретной процедуры.

Например, когда полномочия устанавливать

правила предоставления скидок делегируются

менеджеру по продажам, можно вставить

в электронную форму бланка-заказа поля,

при заполнении которых расчет скидки

будет производиться автоматически (при

этом может использоваться обычный

Microsoft Excel).

5) На завершающем

шаге надо оценить возможные ухудшения

от предлагаемых улучшений в других

местах процесса, в том числе и возможное

сопротивление сотрудников.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Вопросом улучшения бизнес-процессов бизнес основательно занялся во второй половине 20-го века и одним из первопроходцев был Э.Деминг — автор концепции TQM ( всеобщего управления качеством). Наверное самым известным его достоянием есть 14 универсальных принципов и цикл Деминга:

Примером того, как «качественно» решаются проблемы с качеством, может служить известная японская методика решения проблем «5 почему» (5 Why). Например, руководитель обнаружил лужу масла в цехе. Чтобы понять причину этой проблемы, он должен задать 5 раз задать вопрос «почему?»:

Сравните, обычно для решения этой проблемы задают такие вопросы: «Чей это станок? Чья обязанность вовремя менять прокладки?» Мы не спрашиваем: «Почему?». Мы сразу спрашиваем: «Кто?»

Важно, что с помощью использования методики «5 Почему» мы находим истинную причину проблемы, лежащую в области оценки эффективности отдела закупок. Если мы спрашиваем «Кто?», мы не ищем причины в системе, мы сразу ищем виновных среди работников. В итоге мы найдем лишь «стрелочника» – рабочего, ответственного за замену прокладки. Но это не решит нашу проблему.

Цикл Деминга помогает улучшить процесс работы и качество продукта.

Чтобы что-то улучшить, нужно понять, что не так, исправить это, а потом добиться стабильности процесса — сохранить полученные изменения. И если менять снова, то только в сторону улучшения.

Планирование

Сначала анализ процесса: разберитесь, в чём проблема, почему что-то не получается. Для этого надо привлечь всю команду, чтобы увидеть картину с разных сторон и понять, что и как можно улучшить. Потом план: установить сроки и согласовать с командой, что и когда нужно делать.

Выполнение

Работать согласно новому плану и не нарушать его условий.

Проверка

Посмотреть на результат и понять, всё ли получилось так, как было задумано. Доволен ли заказчик, всё ли работает. А ещё проанализировать, как шёл сам процесс, чтобы в следующем цикле поменять что-то к лучшему.

Действие

Использовать план или менять: если всё получилось, то применить новые наработки, сделать процесс стабильным и пытаться улучшить ещё. Если нет, то вернуться к первому пункту и повторить всё сначала, но уже с работой над ошибками.

Эволюция взглядов на улучшение бизнес-процессов

Основным локомотивом идей естественно было США. Первая волна программ по улучшению качества началась в 80-х и 90-х годах 20-го века. Эти программы были нацелены на достижение цели «нулевого уровня дефектов». Эта работа заключалась в следующем:

- Проведение «мозгового штурма» для определения проблем;

- Подготовка диаграм Парето для приоритезации проблем;

- Вовлечение сотрудников;

- Заявление о миссии качества;

- Построение древовидных диаграмм для помощи в определении источников возникновения проблем;

- Общие программы корректировки действия;

- Регулярный контроль процессов, используемый для определения причини отклонений;

- Минимизация затрат на хранение путем применения just-in-time и непрерывного производства.

Следующей эволюционной вехой стало появление методологии «Улучшения бизнес-процессов» и немного позже «Улучшения бизнес-систем».

О том, что такое бизнес-процесс знают практически все, а вот что такое бизнес-система?

Бизнес-система представляет собой связанное и полное множество бизнес-процессов, реализуемых в рамках одной организационно оформленной бизнес-единицы при достижении ее целей. Бизнес-система является категорией процессной модели предприятия, выраженной с помощью системного подхода в рамках процессного управления.

Бизнес-система – это целостное множество бизнес-процессов, реализуемых организационной единицей для достижения ее стратегических целей.

Подходы к улучшению бизнес-процессов

Про классификацию бизнес-процессов я уже писал, поэтому останавливаться на ней не буду. Давайте поговорим о концепции улучшения бизнес-процессов , которая основывается на четырех подходах:

- методика быстрого анализа решения;

- бенчмаркинг процесса;

- пепепроектирование процесса;

- реинжениринг процесса.

Методика быстрого анализа решения (FAST)

Эта методика впервые была использована компанией IBM в середине 80-х гг. 20-го века, в 90-е годы это подход бы усовершенствован GE, а компания «Форд» развила даную концепцию и назвала ее RAPET.

Методика быстрого анализа решения — «прорывной» подход, который концентрирует внимание группы на определенном процессе в ходе одно-, двухдневного совещания для определения способов, которыми группа может улучшить этот процесс в течение следующих 90 дней. Перед окончанием совещания руководство либо одобряет, либо отвергает предложенные улучшения.

Методика быстрого анализа решения может применяться к мероприятиям любого уровня, начиная с основных процессов и кончая уровнем мероприятия. Такой подход к улучшению бизнес-процессов сосредотачивается на отдельной одно- или двухдневной встрече, в ходе которой определяются источники проблемы и/или мероприятия, негативно влиящие на данный процессе. Типичными улучшениями при FAST являются:

— снижение затрат;

— сокращение длительности цикла;

— сокращение уровня ошибок на 5–15% за трехмесячный период.

Выявление возможностей для улучшения и одобрения их внедрения осуществляется за 1–2 дня, поэтому данный подход и получил свое название FAST1.

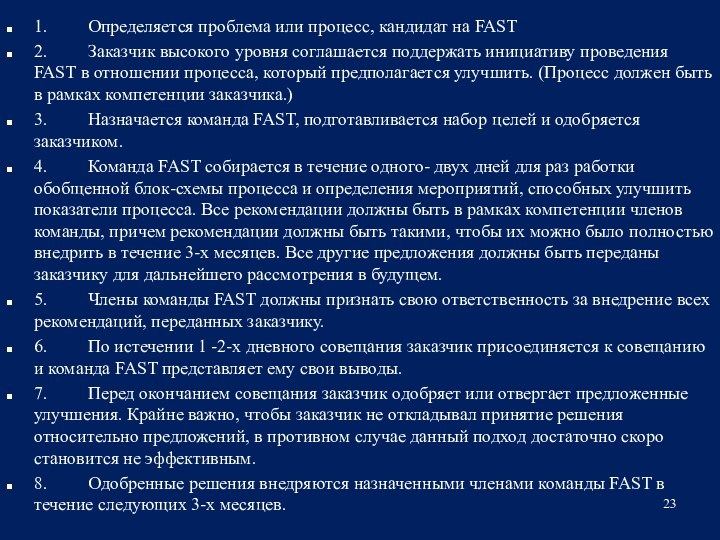

Подход FAST реализуется в ходе следующих 8 этапов:

- Определяется проблема или процесс, кандидат на FAST.

- Заказчик высокого уровня соглашается поддержать инициативу проведения FAST в отношении процесса, который предполагается улучшить. (Процесс должен быть в рамках компетенции заказчика.)

- Назначается команда FAST, подготавливается набор целей и одобряется заказчиком.

- Команда FAST собирается в течение одного-двух дней для разработки обобщенной блок-схемы процесса и определения мероприятий, способных улучшить показатели процесса. Все рекомендации должны быть в рамках компетенции членов команды, причем рекомендации должны быть такими, чтобы их можно было полностью внедрить в течение трех месяцев. Все другие предложения должны быть переданы заказчику для дальнейшего рассмотрения в будущем.

- Члены команды должны признать свою ответственность за внедрение всех рекомендаций, переданных заказчику.

- По прошествии 1–2-х дней заказчик присоединяется к совещанию, и команда FAST представляет ему свои выводы.

- Перед окончанием совещания заказчик одобряет или отвергает предложенные улучшения. Крайне важно, чтобы заказчик не откладывал принятие решения относительно предложений, в противном случае данный подход достаточно скоро становится неэффективным.

- Одобренные решения внедряются назначенными членами команды FAST в течение следующих трех месяцев.

Бенчмаркинг процесса

Бенчмаркинг процесса — систематический метод определения, понимания и творческого развития товаров, услуг, проектов, оборудования, процессов и процедур более высокого качества для улучшения текущей деятельности организации, посредством изучения того, как разные организации выполняют одинаковые или похожие операции.

При бенчмаркинге процесса ключевые процессы идентифицируются, уясняются и сравниваются с лучшими эквивалентными процессами для определения нежелательных расхождений.

К самым распространенным объектам бенчмаркинг бизнес процессов относятся: уровень запасов, число отходов и уровень брака, а также незавершенное производство. Для того чтобы эффективно работать в этих сферах, нужно иметь полную информацию об уровне издержек абсолютно по каждому процессу, а также причины их возникновения.

Основными преимуществами этого метода можно считать незначительное время проведения, относительно небольшие затраты и усилия, связанные с совершенствованием бизнес-процессов. Бенчмаркинг позволяет достичь снижения затрат и длительности цикла процесса, при этом уровень ошибок снижается на 20-50%.

К существенным недостаткам можно отнести перенос проблем или ошибок, возникающих в процессе построения и функционирования бизнес-процессов «эталонных» организаций, скрытых внешней формой. В результате сохраняется высокая степень вероятности ошибочных решений при разработке мер по совершенствованию бизнес-процессов.

Перепроектирование процесса

Перепроектирование процесса концентрирует внимание и усилия на совершенствовании существующего процесса. Перепроектирование обычно применяют к тем процессам, которые успешно работают и в настоящий момент, но требуют коррекции в связи с изменившимися требованиями и потребностями клиента или потребителя.

При перепроектировании процесса разрабатывается имитационная модель его текущего состояния. Перепроектирование имеет достаточно широкий спектр применения. По оценкам Д. Харрингтона, этот метод можно использовать для 70-90% основных бизнес-процессов. Нередко перепроектирование процесса проводят параллельно со сравнительным анализом (бенчмаркингом), чтобы перепроектированный процесс не оказался хуже или лучше соответствующего эталона.

Привлекательность перепроектирования процесса обусловлена тем, что этот метод позволяет уменьшать затраты, сокращать длительность цикла процесса, проводить работы от 80 до 100 дней и снижать количество ошибок на 30-60%.

Недостатки метода связаны с тем, что он в большей степени ориентирован на совершенствование бизнес-процессов или процессов, обеспечивающих те или иные функции управления. Тем самым он укрепляет позиции традиционных функционально-иерархических структур, не изменяя их содержания.

В практике управления хозяйственных организаций постсоветского периода, в частности отечественных предприятий перепроектирование процессов часто воспринимают как реинжиниринг, в результате которого в большинстве организаций не происходит радикальных изменений.

Реинжиниринг процесса (BPR)

Реинжиниринг (reengineering — англ.) — это поэтапные изменения в компании, направленные на совершенствование деятельности, производимые и измеряемые с точки зрения бизнес-процессов и их показателей.

Зачастую, в определение реинжиниринга включают только фундаментальные изменения, полное перепроектирование и переработку деятельности, но это не верно — вполне нормально производить и фиксировать результаты на уровне отдельных процессов и даже их участков.

Методы реинжиниринга бизнес-процессов

Реинжиниринг производится по-разному в зависимости от нескольких факторов.

В первую очередь, методы различаются от ситуации на предприятии:

- Кризисный реинжиниринг — коренную переработку большой части сети процессов в условиях, когда компании необходимо кардинально изменить текущую ситуацию;

- Реинжиниринг развития — плавные изменения и изучение результатов для поддержания компании в хорошем состоянии, не забывая о её развитии.

Кроме того, важен и уровень изменений:

- Операционный — изменения в зоне 1-2 показателей, для улучшения ситуации на одном из участков бизнес-процесса;

- Процессный — «классический», затрагивающий один процесс;

- Системный — когда в изменения вовлечена вся бизнес-система, т.е. всё предприятие подвергается измерению и реинжинирингу.

Без сомнения, бизнес реинжиниринг — это творческая работа для экспертов, но и в нём есть чёткие этапы:

- Формирование системы показателей — без измерений текущего состояния, приступать к развитию бессмысленно, и начинается всё с показателей;

- Создание картины TO-BE — как должен выглядеть процесс после преобразований? Какова цель реинжиниринга — т.е. к каким значениям должны прийти показатели?

- Мероприятия реинжиниринга — претворение в жизнь запланированных изменений: переработка документов, информационных систем, смена кадров;

- Заключительной стадией преобразования является подведение итогов — к чему привели преобразования? Пришли ли показатели к планируемым значением? Как процесс работает сейчас?

Применение вышеназванных подходов может создать больше проблем, если вы не управляете изменениями. Например инжиниринг будет эффективен тогда, когда вы будете подвергать сомнению и изменять парадигму и культуру организации.

Японская парадигма улучшения бизнес-процессов

Кайдзен

Так уж получилось, что Япония пошла по другому пути, чем США и дала менеджменту свою методологию улучшения бизнес-процессов. Руку к этому приложил Э.Деминг, про которого упоминалось в начале. В результате проработки его идей появилась концепция «Кайдзен».

В современном понимании кайдзен — это система непрерывного улучшения качества, технологий, процессов, корпоративной культуры, производительности труда, надежности, лидерства и других аспектов деятельности компании.

Основной фокус внимания система кайдзен направляет на «качество» персонала, потому что именно от персонала зависит качество выпускаемой продукции и услуг. Эта система вовлекает в процесс улучшения каждого работника – от руководителя самого верхнего звена, до рядового сотрудника.

Элементы кайдзен

В основе системы кайдзен находятся 5 ключевых элементов. Чтобы она могла нормально работать, и быть эффективным инструментом повышения качества, в организации необходимо создать условия для их реализации.

- Первый элемент – командная работа. Все сотрудники должны работать как одна команда для достижения общей цели и желаемого улучшения в работе. Сотрудники всех уровней должны делать все возможное для блага своих коллег и компании. Работа в команде предполагает постоянный обмен информацией, взаимное обучение, своевременное выполнение своих обязанностей и прочее.

- Второй элемент – персональная дисциплина. Дисциплина имеет первостепенное значение для достижения успеха. Кайдзен требует чтобы каждый сотрудник повышал свою самодисциплину во всех аспектах труда – управлении своим временем, качеством исполнения работы, соблюдении требований и регламентов, расходовании материальных и финансовых ресурсов и пр.

- Третий элемент – моральное состояние. Независимо от того, удается компании добиться успеха в реализации изменений или нет, персонал должен стремиться сохранить высокий моральный дух. Высшее руководство должно внедрить в практику работы различные мотивационные инструменты, такие как хорошие условия труда, учет заслуг, система поощрений и вознаграждений, оплачиваемый отпуск, пособия, оплата медицинских услуг, предоставление работникам кредитов и пр.

- Четвертый элемент – кружки качества. Это один из принципиальных элементов системы кайдзен. В организации необходимо организовать работу кружков качества. В состав этих кружков должны входить работники разного уровня. В кружках качества сотрудники имеют возможность обмениваться идеями, навыками, технологиями и другими важными для совместной работы ресурсами. Обмен информацией и взаимодействие в рамках кружков качества позволяет сотрудникам оценивать эффективность своей работы на основе сравнения с работой других, и тем самым пытаться улучшить свою деятельность.

- Пятый элемент – предложения по улучшению. Необходимо дать сотрудникам возможность свободно предлагать улучшения независимо от ранга, занимаемого в системе управления. Предложения сотрудников могут быть любыми, даже абсурдными, и все они должны быть учтены и рассмотрены.

Отличия японского подхода кайдзен и традиционного менеджмента в западных компаниях

| Кайдзен | Западный стиль менеджмента | |

| Ориентация на | Процесс | Результат |

| Развитие | Постепенное, проявляющееся со временем, иногда плюс инновации | Скачкообразное, только за счет инноваций |

| Ресурсы | Бережливое расходование ресурсов | Нерациональное расходование ресурсов — пока есть прибыль, нет смысла оптимизировать затраты |

| Отношения в коллективе | Взаимопомощь, поддержка, обмен знаниями | Индивидуализм, конкуренция между личностями и подразделениями |

| Руководство | Лидер, наделенный авторитетом и опытом | Начальник, наделенный властью |

| Благоприятная среда для применения | Медленный рост экономики при нехватке ресурсов | Экономический бум, ресурсы в избытке |

| Перспектива | Долгосрочная | Краткосрочная |

Практические инструменты и методики концепции кайдзен

Всеобщее управление качеством (TQM — Total Quality Management)

Философия менеджмента, заключающаяся в улучшении качества продукции, сокращении затрат, удовлетворении потребителей и сотрудников компании. Самый важный и масштабный инструмент кайдзен.

TQM — это мероприятия, направленные на повышение качества: в них задействованы высший и средний менеджмент, мастера и рабочие, сотрудники непроизводственных подразделений. Эти мероприятия касаются маркетинговых исследований, проектирования и разработки новых продуктов, производства, продаж, взаимоотношений с поставщиками и потребителями, обучения персонала и т.д.

Система производства «точно вовремя» (just-in-time)

Метод организации производства, разработанный вице-президентом Toyota Тайити Оно в 1954 г. и используемый в производственной системе компании.

Его суть в том, что нужные для производства детали подаются на сборочную линию в строго определенный срок и в нужном количестве. Готовая продукция выпускается небольшими партиями и не складируется, а сразу отгружается потребителям.

Таким образом компания ушла от содержания складов, которое было невозможным в условиях ограниченных дорогих ресурсов и территории, а также повысила качество и скорость сборки, полностью оптимизировав процесс производства.

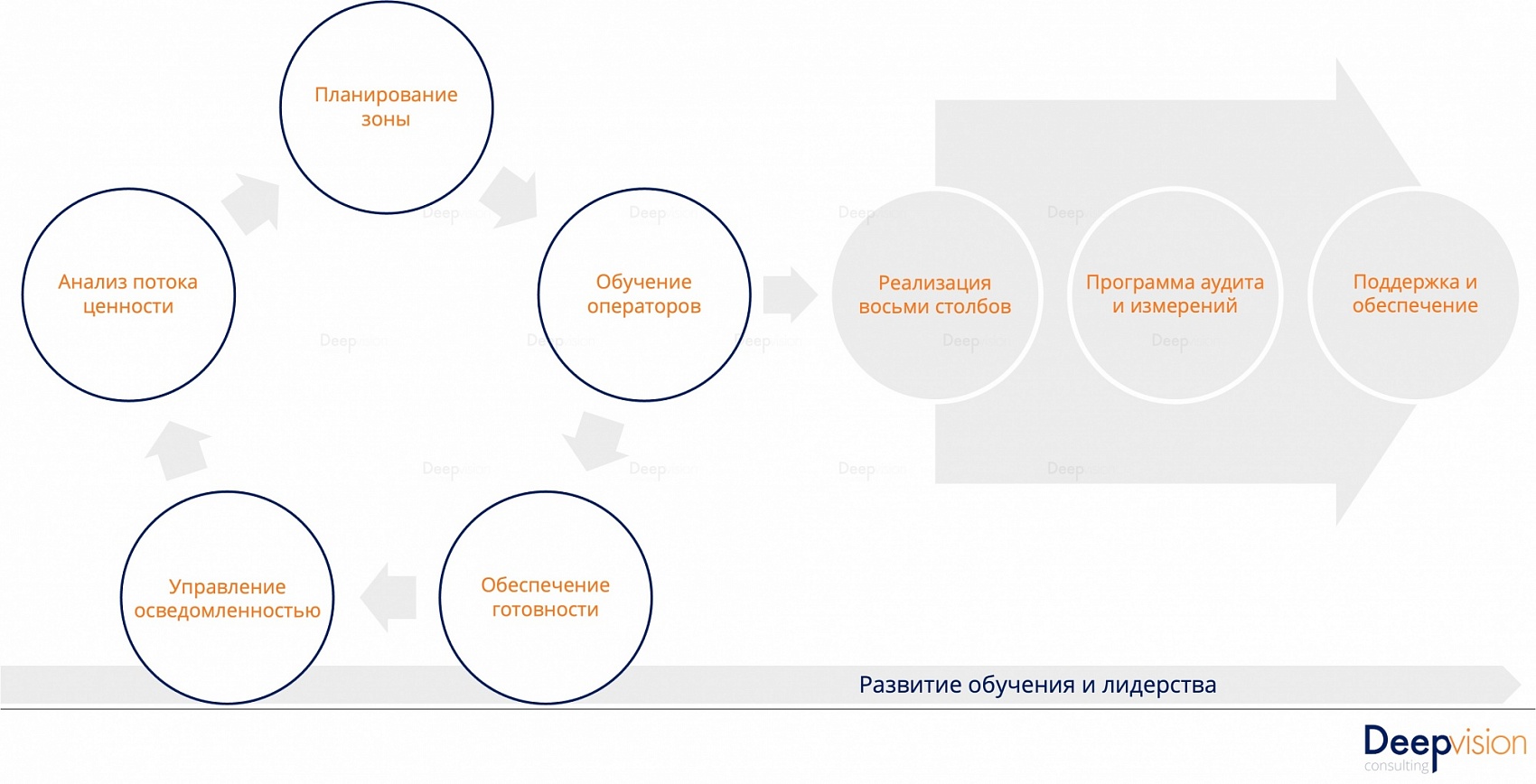

Всеобщий уход за оборудованием (ТРМ — Total Productive Maintenance)

ТРМ — это забота каждого сотрудника о вверенном оборудовании и рабочем месте. Уход за станком надолго сохраняет его работоспособность, позволяет предвидеть возможные поломки. Действия рабочих подкрепляются разработкой стандартов эксплуатации оборудования, организации и порядка на рабочем месте, выявления проблем, мелкого ремонта.

Система подачи предложений

Практику подачи предложений по совершенствованию производства японцы переняли у США. Существует два варианта методики — индивидуальные предложения и предложения малых групп. Система предложений поддерживает кайдзен, формирует чувство причастности рабочих к судьбе компании.

Японское руководство всячески поддерживает предложения сотрудников и выдает премии и благодарности за проявленную инициативу. Рекордное количество предложений, поданных в одной компании одним человеком за год, составляло 16821.

Работа малых групп

Прямо в цехах группы рабочих из 6-10 человек ищут способы повысить качество процессов и продукции, сократить простои и расход материалов. Впервые такие добровольные объединения появились в 1962 г. как учебные группы, которые изучали теорию контроля качества и стали применять выученное на своих рабочих местах.

Самые распространенные малые группы — кружки контроля качества, кружки КК. Зона ответственности кружков КК обычно ограничивается рабочим местом — снижением расходов ресурсов, повышением безопасности труда и увеличением производительности. Кружки КК используют семь статистических инструментов для анализа проблем и способов их решения: диаграммы Парето, диаграммы причин и результатов, гистограммы, контрольные карты, диаграммы разброса, графики и контрольные листки.

На момент написания книги о кайдзен (1986 г.) в Японии было официально зарегистрировано 170 тыс. кружков КК, и еще примерно столько же действовало неофициально.

Члены кружков КК получают удовлетворение от влияния на процесс труда и участия в совершенствовании, элемент творчества и инициативы положительно влияет на корпоративную культуру.

Кайдзен в ИТ

Кайдзен философия подходит не только производственной предприятиям. Принципы кайдзен легли в основу современных гибких методологий разработки и активно используются командами во всем мире.

Scrum.

Создатели Scrum вдохновлялись практиками японских предприятий и многие принципы кайдзен положены в основу их методологии: цикл PDCA, постоянный анализ деятельности, устранение помех, взаимоподдержка и открытость информации.

Lean.

Lean разработка — это адаптированный под IT метод бережливого производства, один из инструментов кайдзен. Там, где трудятся разработчики, также важно избавляться от простоев и потерь, как и на производстве. Lean основывается на постоянном обучении, исключении потерь, обоснованном принятии решений, быстрой доставке продукта заказчику, мотивации команды, принципах бережливости.

Канбан.

Канбан — ещё одна методология, которая перекочевала из цехов в офисы разработчиков. Изначально это один из инструментов концепции «точно вовремя».

Современный канбан опирается на принципы:

- разработка начинается с существующих методов, которые в процессе изменяются к лучшему

- команда заранее договаривается о внесении важных изменений

- инициатива поощряется

- роли и обязанности в команде чётко распределены. Тоже достаточно много общего с идеями кайдзен.

Другие подходы к улучшению бизнес-процессов

Шесть сигм

Перечислять все возникшие подходы к улучшению бизнес-процессов займет слишком много времени. Например, М. Хаммер в своей книге посвященной реинжинирингу бизнес-процессов перечисляют 14 модных направлений, возникших в 70-90-х гг. 20-го века. Среди них можно выделить подход под названием шесть сигм, поклоником которой был Д.Уэлч, CEO General Electric.

Сам метод был разработан в компании Motorola в 1980-е гг.

Шесть сигм (англ. Six sigma) — это один из методов управления процессами, основанный на проведении статистической оценки фактов, данных процесса, систематическом поиске и разработке мероприятий по повышению уровня выхода годной продукции, их последовательному внедрению и последующему анализу безошибочности процессов для увеличения удовлетворенности клиентов.

Название происходит от греческой буквы сигма σ, которая обозначает в статистическом анализе понятие среднеквадратического отклонения. Уровень безошибочности производственного процесса в этом методе определяется по числу σ, которое представляет собой удельный вес бездефектной продукции в процентах на выходе процесса. Процесс с качеством 6σ на выходе характеризует 99,99966 % случаев без дефектов, или не более 3,4 дефектов на 1 млн операций. В корпорации Motorola достижение показателя качества 6σ для всех производственных процессов определено в качестве цели, отсюда и пошло наименование концепции.

Корпорацией Motorola предложен систематический образ действий при реализации метода шесть сигм, который состоит из пяти шагов и называется DMAIC (англ. define, measure, analyze, improve, control):

- определение целей проекта и запросов потребителей (внутренних и внешних);

- измерение процесса, чтобы определить текущее выполнение;

- анализ дефектов, определение коренных причин дефектов;

- улучшение процесса через сокращение дефектов;

- контроль дальнейшего протекания процесса.

МЕЖДУНАРОДНЫЕ СТАНДАРТЫ КАЧЕСТВА ISO 9000

Качество стало одним из наиболее популярных лозунгов конца двадцатого — начала двадцать первого века. Качество товаров и услуг. Качество в технологиях и бизнес-процессах, связанных с производством товаров и услуг. Качество, которое существует и которое можно доказать, потому что оно документировано. Стандартом, позволяющим подтвердить качество различных аспектов работы предприятия, является группа стандартов ISO 9000 — серия международных стандартов управления качеством и подтверждения качества, которые приняты более чем 90 странами мира. Стандарты ISO 9000 применимы к любым предприятиям независимо от их размера и сферы деятельности.

Стандарты ISO 9000 разработаны Международной организации по стандартизации (International Standard Organization — ISO) и образуют основу нового подхода к вопросам качества. Стандарты изложены в форме требований (ISO 9001 — 9003) и общих рекомендаций (ISO 9000 и 9004). В стандартах отсутствует описание методов, с помощью которых изложенные требования и рекомендации могут быть реализованы. Разработчики стандартов полагаются на инициативу и творчество конкретных исполнителей, которые в своих специфических условиях применят требования и рекомендации стандартов.

В этой статье я попытался дать краткий обзор основных концепций, которые можно использовать для улучшения бизнес-процессов. К некоторым из них я еще не раз буду возвращаться на страницах этого блога.

1.Развитие

взглядов на улучшение бизнес-процессов.

80-е года – в США началась первая

волна программ по улучшению качества. Эти программы были направлены на

улучшение выполнения сотрудниками своих задач с целью достижения «нулевого

уровня дефектов». Основные действия данных программ:

1.Проведение командного мозгового штурма для определения проблем. 2.Подготовка

диаграмм Парето для приоритизации проблем.

3.Вовлечение сотрудников. 4.Заявления о миссии качества. 5.Построение

древовидных диаграмм для помощи в определении источников возникновения проблем.

6.Общие программы корректировки действия. 7.Регулярный контроль процессов,

используемый для определения причин отклонений. 8.Минимизация затрат на

хранение путем применения методов формирования запасов just-in-time и непрерывного производства.

Недостатки: 1.80% проблем могут быть решены

только руководством. 2.Затраты по реализации программы велики, так как

требуется участие каждого члена организации. 3.Подход лучше реализуется в

производственной отрасли.

Вторая волна

улучшений 90е года. Новая методология получила называние «Улучшение

бизнес-процессов базируется на 4-х различных подходах, направленных на повышение

производительности, эффективности и адаптируемости

бизнес-процессов.

C 2000 г. начинает быстро расти третья

волна, которая получила название «Улучшение бизнес-систем»

(УБС). УБС

фокусируется на более крупных элементах организации. Среди типичных бизнес-систем можно выделить

следующие: Системы управления качеством; Системы управления защиты окружающей

среды; Системы управления финансами; Системы управления ценными бумагами;

Системы управления программным обеспечением; Системы управления безопасностью;

Системы управления информацией; Системы управления проектами.

Развитие взглядов на улучшение бизнес-процессов.

80-е года – в США началась первая волна программ по улучшению качества. Эти программы были направлены на улучшение выполнения сотрудниками своих задач с целью достижения «нулевого уровня дефектов». Основные действия данных программ: 1.Проведение командного мозгового штурма для определения проблем. 2.Подготовка диаграмм Парето для приоритизации проблем. 3.Вовлечение сотрудников. 4.Заявления о миссии качества. 5.Построение древовидных диаграмм для помощи в определении источников возникновения проблем. 6.Общие программы корректировки действия. 7.Регулярный контроль процессов, используемый для определения причин отклонений. 8.Минимизация затрат на хранение путем применения методов формирования запасов just-in-time и непрерывного производства.

Недостатки: 1.80% проблем могут быть решены только руководством. 2.Затраты по реализации программы велики, так как требуется участие каждого члена организации. 3.Подход лучше реализуется в производственной отрасли.

Вторая волна улучшений 90е года. Новая методология получила называние «Улучшение бизнес-процессов базируется на 4-х различных подходах, направленных на повышение производительности, эффективности и адаптируемости бизнес-процессов.

C 2000 г. начинает быстро расти третья волна, которая получила название «Улучшение бизнес-систем» (УБС). УБС фокусируется на более крупных элементах организации. Среди типичных бизнес-систем можно выделить следующие: Системы управления качеством; Системы управления защиты окружающей среды; Системы управления финансами; Системы управления ценными бумагами; Системы управления программным обеспечением; Системы управления безопасностью; Системы управления информацией; Системы управления проектами.

18вопрос. Практические подходы к улучшению бизнес-процессов Управление бизнес-процессами организации предполагает их постоянное улучшение и оптимизацию, поэтому важнейшими инструментами процессного управления являются подходы и методы совершенствования бизнес-процессов. В современном процессном управлении выделяют два концептуальных подхода совершенствования бизнес-процессов:

· постепенный (пошаговый) подход совершенствования процессов (по Демингу) в рамках существующей организационной структуры управления, требующий незначительных капиталовложений или не требующих их вообще;

· кардинальный подход (по Хаммеру и Чампи), ведущий к существенным изменениям процесса и фундаментальным изменениям в организационной структуре управления.

Оба подхода базируются на общем фундаменте процессной теории и методологии управления процессами (описание границ процессов, описание самого процесса, установление контрольных точек в процессах, измерение показателей процесса, анализ полученной информации и предложений по совершенствованию). Они едины и в том, что направлены на выявление дублирования функций, узких мест, затратных центров, качества отдельных операций, отсутствующей информации, возможности автоматизации и управления качеством.

Несмотря на ряд общих черт, эти подходы имеют существенные различия:

· Первый в большей степени ориентирован на совершенствование фрагментарных процессов в рамках функционально-специализированных структур управления с целью их унификации и стандартизации в рамках ИСО. В итоге не решается насущная проблема управления — уход от функциональной специализации, наоборот, стандарты ИСО укрепляют основу функционально-иерархической модели управления организаций, углубляя проблемы слабой адаптивности, гибкости и высокой бюрократизации в управлении. Здесь проявляется общая тенденция реализации данного подхода от «структуры к процессу». Поэтому на практике совершенствование процессов в рамках этого подхода сводится к переносу функций структурных подразделений в создаваемые процессные подразделения, то есть к простому их переименованию, а не изменению содержания и назначения.

· Второй основополагающий подход к совершенствованию процессов предполагает, прежде всего, исследование самих процессов деятельности как совокупности операций, имеющих ценность для потребителя. Его логика заключается в исследовании процесса как объекта управления с последующим переходом к процессно-ориентированной модели управления, то есть «от процесса к структуре». В рамках этого подхода в полной мере реализуется процессное управление, появляется возможность избежать функциональной специализации в управлении или значительно снизить ее роль посредством интеграции бизнес-процессов.

20вопрос:Fast/

Методика быстрого анализа решения (FAST) концентрирует внимание на определенном процессе в ходе одно- или двухдневного совещания группы совершенствования процесса для определения способов улучшения этого процесса в течение последующих 90 дней. Решение группы может быть одобрено или отклонено руководством организации. В основе этой методики лежат интуитивные методы принятия решения: коллективной экспертной оценки и коллективной генерации идей («мозговой штурм» и метод деструктивной отнесенной оценки). Типичными улучшениями при применении FAST являются снижение затрат и длительности цикла процесса. Уровень ошибок в случае принятия правильных решений снижается на 5-15% на 3-месячный период.

Преимуществами данного метода является быстрота выработки решения, минимальные затраты для реализации методики, ориентация на заказчика, который во многом определяет проблему или процесс как объект совершенствования и одобряет действия и решения группы FAST.

К важнейшим недостаткам можно отнести относительную локальность исследуемого процесса; исследования проводятся без учета взаимосвязи и взаимозависимости с другими бизнес-процессами организации; часто искореняется следствие, а не причина, которая может находиться за пределами анализируемого процесса; меры по совершенствованию бизнес-процесса могут быть эффективными непродолжительное время.

Методика FAST имеет широкую область применения в разных организациях, даже в тех, которые не стремятся к радикальным изменениям общеорганизационного характера.

|

Практические расчеты на срез и смятие При изучении темы обратите внимание на основные расчетные предпосылки и условности расчета… |

Функция спроса населения на данный товар Функция спроса населения на данный товар: Qd=7-Р. Функция предложения: Qs= -5+2Р,где… |

Аальтернативная стоимость. Кривая производственных возможностей В экономике Буридании есть 100 ед. труда с производительностью 4 м ткани или 2 кг мяса… |

Вычисление основной дактилоскопической формулы Вычислением основной дактоформулы обычно занимается следователь. Для этого все десять пальцев разбиваются на пять пар… |

Все методы, технологии и концепции улучшения бизнес процессов преследуют одну цель — сделать так, чтобы в результате процесса появлялся классный продукт при минимальных затратах. И не важно, к какой области относится концепция — к области улучшения производственного, или офисного процесса.

Я уже рассказывал о разнице между улучшением, оптимизацией и совершенствованием, поэтому говоря об улучшении, я имею в виду то, что подходы к улучшению имеют несколько ограничений:

- улучшение выполняется в рамках одного процесса

- улучшение производится только с использованием тех ресурсов, которые уже есть в процессе

- как правило, улучшение процесса находится в рамках ответственности его участников или младшего менеджмента

Управление бизнес-процессами

Улучшение, оптимизация, реинжиниринг или совершенствование бизнес процессов компании

Как правильно — совершенствование бизнес процессов компании или оптимизация? А может, лучше говорить об улучшении бизнес процессов? А разве оптимизация и реинжиниринг бизнес процессов — это не одно и то же? В конце концов, что значат все эти слова? <br />

…

Читать

Концепции улучшения бизнес процессов

Существует 3 основных концепции, направленных на улучшение бизнес процессов:

- Шесть Сигма — концепция постоянного улучшения производственных процессов, основной целью которой, является уменьшение уровня производственного брака. Многие методы Шесть Сигма основаны на статистическом управлении процессами (СПУ).

- Всеобщее управление качеством — отличительной чертой концепции является ориентация на клиента. Качество продукции и процессов рассматривается с точки зрения создания ценности для клиентов. Можно сказать, что данный взгляд является основополагающим в процессном подходе.

- Бережливое производство — концепция, в основе которой лежит увеличение эффективности процессов за счет снижения затрат на реализацию процесса и уменьшения уровня потерь.

Если посмотреть на технологии и концепции улучшения бизнес процессов в общем, то можно сказать, что они перекрывают 3 основные составляющие — процесс, продукт и клиент.

За эффективность процесса «отвечает» концепция Бережливого производства. За качественный продукт — 6 Сигма. А Всеобщее управление качеством, ориентировано на клиентскую составляющую.

Конечно, было бы неверно сказать, что каждая концепция «отвечает» только за свою часть — все концепции тем или иным способом решают вопросы эффективности выполнения процессов, обеспечения высокого качества продуктов, удовлетворяющих потребности клиентов. Но история возникновения концепций наложила свой отпечаток, который выразился в определенной «специализации». Поэтому крайне важно не пытаться решить проблемы через одну концепцию или подход. Гораздо эффективнее составлять свой рецепт, используя разные технологии и концепции улучшения бизнес процессов.

Если вас интересует теоретическая часть, то настоятельно рекомендую изучить концепции Шухарта, Деминга, Джурана, Кросби и Фейгенбаума.

Технологии улучшения бизнес процессов

Технологий, направленных на улучшение бизнес процессов, довольно много. Все они тем или иным способом представлены в концепциях, о которых я писал выше. Большая часть технологий используется для анализа и поиска ответа на вопрос «Что можно улучшить». Но есть технологии, которые можно применять без трудоемкого анализа.

Технологии, которые однозначно принесут ценность, при их использовании:

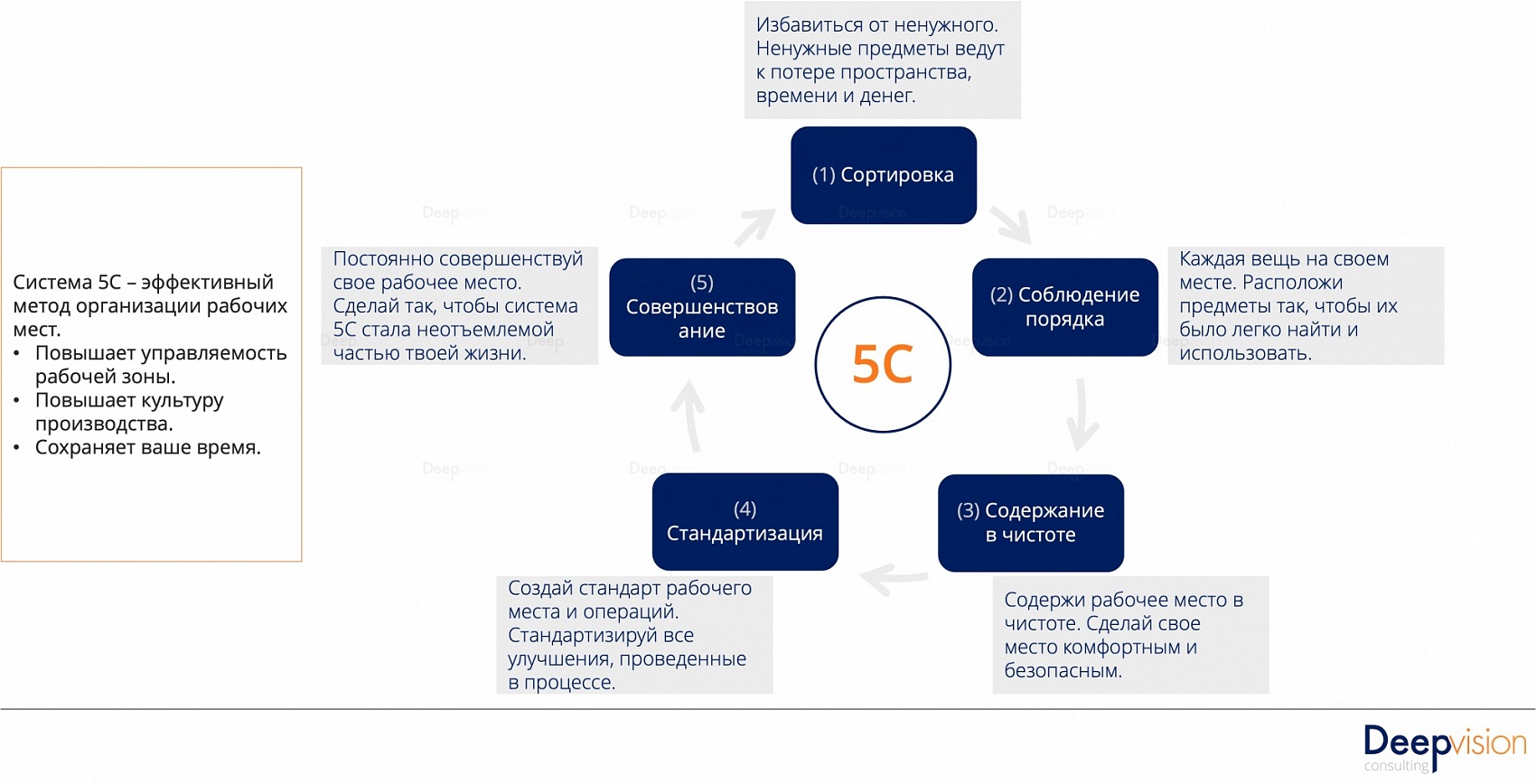

5С, или технология создания эффективного рабочего места

В основе этой технологии лежит 5 элементов, позволяющих улучшить рабочее место и тем самым повысить эффективность выполнения процесса. 5С — это сортировка, порядок, чистота, стандартизация и совершенствование. Идея проста — убрать все лишнее и облегчить выполнение процесса. Технология очень проста для внедрения и может применяться как к физическим, так и цифровым рабочим местам.

5С — технология создания эффективного рабочего места

TPM, или всеобщий уход за оборудованием

Технология снижения издержек на содержание и обслуживание оборудования. Благодаря данной технологии стирается грань между производственным процессом и обслуживанием оборудования. Это позволяет уменьшить затраты на обслуживание и ремонт, так как обслуживающие операции предотвращают выход оборудования из строя. Вы можете увидеть эту технологию в работе … в McDonalds)))

TPM — всеобщий уход за оборудованием

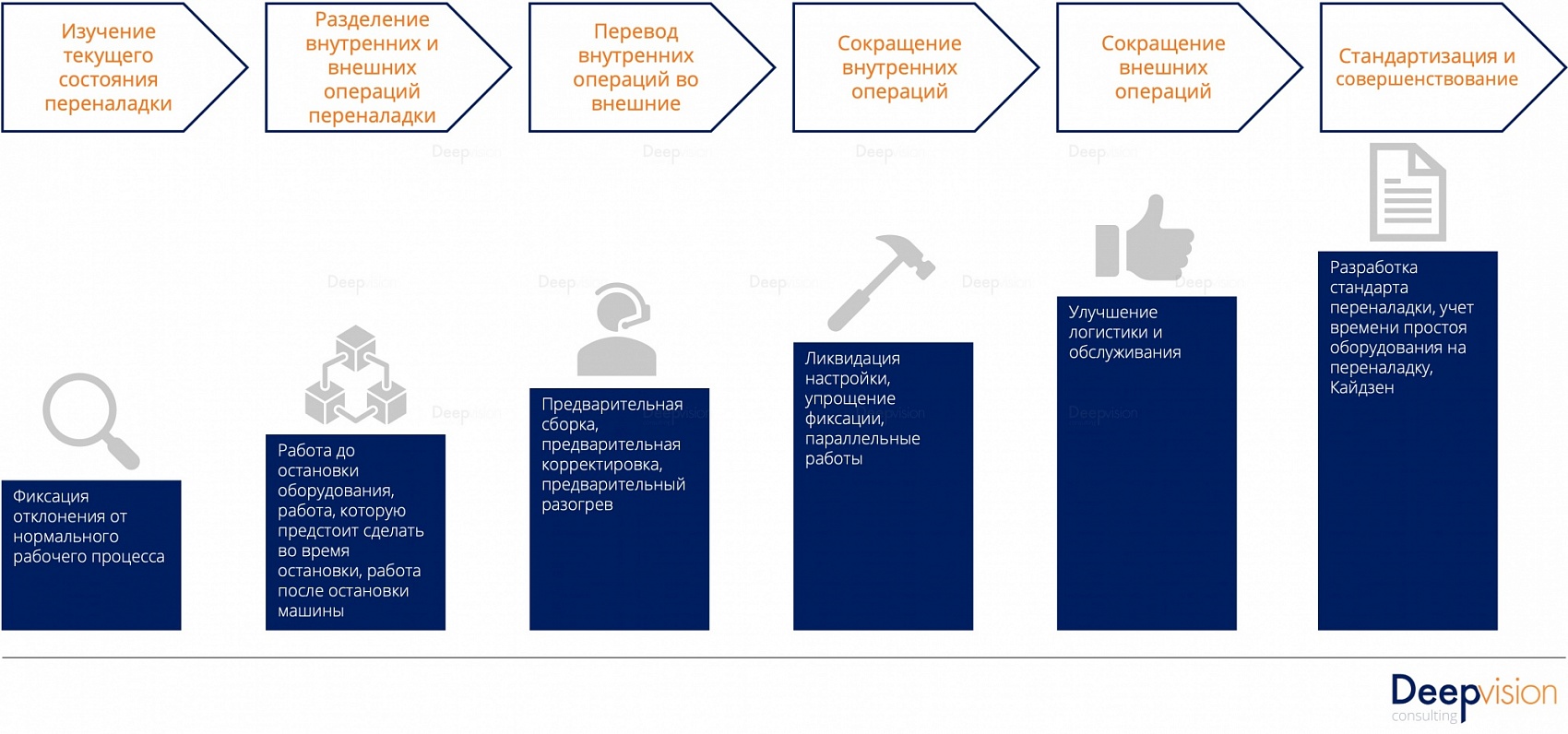

SMED, или быстра переналадка оборудования

Технология позволяет упростить выпуск небольших партий продукции и увеличить полезное время работы. Дело в том, что переналадка считается одним из типов потерь процесса: что-то происходит, затраты идут, но продукция не производится. Поэтому чем быстрее производится переналадка, тем выше эффективность процесса.

Шаги реализации SMED

Интересна мысль интеллектуальной переналадки — проблемы всех работников умственного труда. Согласно исследованиям, на переключение или возвращение человека к работе над интеллектуальной задачей требуется порядка 25 минут. 25 бесполезных минут.

Визуализация

Визуализация помогает быстрее выполнять процессы и снижает количество ошибок. Типичный пример визуализации — инструкция сборки «шаг за шагом» в картинках. Гораздо проще визуально отобразить не только шаги процесса, но и все, что необходимо для его выполнения. Очень классно используется визуализация в пиццериях «ДоДо Пицца», где каждый повар имеет перед глазами визуальную инструкцию по приготовлению пиццы. Маркировка, использование контуров и сигналов — все это примеры визуализации. Очень просто и очень эффективно.

Использование визуализации в производственном цехе.

Картирование потока создания ценности

Технология, которая позволяет создать карту материальных и информационных потоков в процессе производства продукта. Де-факто это модель процесса, созданная для ее участников. Карта позволяет участникам процесса не «потеряться» при его выполнении. Также карта создания потока ценности незаменима при анализе и выявлении узких мест процесса. Многие технологии и концепции улучшения бизнес процессов используют картирование в качестве отправной точки для улучшения.

Картирование потока создания ценности

Вытягивающее поточное производство

Технология организации производства или поставки чего бы то ни было в соответствии с потребностями производственного звена. Проще говоря, процесс производит ровно столько продукции, сколько нужно для следующего процесса. При этом последующие операции сообщают о своей потребности предыдущим. Если последующим операциям на данный момент ничего не нужно, то предыдущие ничего не производят. Например, необходимо помолоть ровно столько зерен кофе, сколько необходимо для заварки кофе. Технология позволяет сократить издержки, связанные с перепроизводством, хранением и обслуживанием запасов, с простоем. Для управления потребностями используется система Канбан.

Использование системы Канбан в поточном производстве

JIT точно во время

Логическое продолжение технологии вытягивающего производства. Технология «Точно во время» позволяет выстроить процесс таким образом, чтобы то, что необходимо процессу для работы, оказывалось в нужном месте, в нужное время, в нужном количестве и качестве. Вот это уже сложная технология, требующая серьезных изменений. Кроме того, она не лишена недостатков. Основной недостаток — «хрупкость» системы, ведь стоит одному звену выйти за рамки, как вся система пойдет вразнос.

Организация процесса по технологии Точно в срок

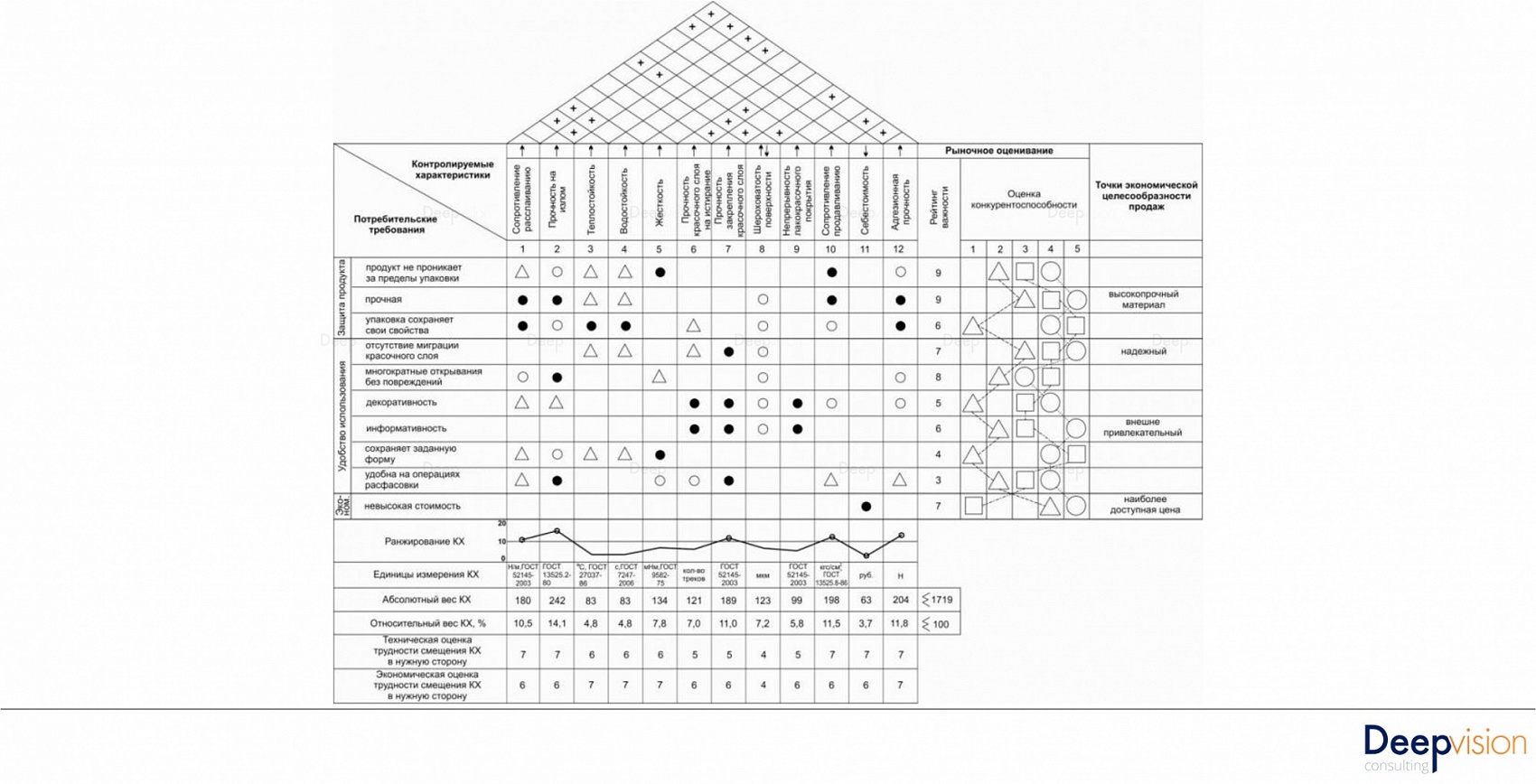

Дом качества

Технология проектирования продукции и процессов с учетом потребностей клиентов, возможностей компании и конкурентной ситуации. Я бы даже сказал, что это технология анализа, но в результате ее применения появляется настолько четкое понимание задач по улучшению процесса, что это выглядит скорее как проект или план, нежели выводы. На первый взгляд, технология может показаться сложной и громоздкой, но это не так. На самом деле, это набор простых, последовательных шагов. Следуя технологии, вы точно получите результат.

Дом качества

Технологии и концепции улучшения бизнес процессов, в принципе, не так сложны, как может показаться. Безусловно, их намного больше, чем приведено в данной статье, но с чего-то ведь надо начинать, верно? Любое улучшение начинается с простых вещей. Например, с порядка на рабочем месте.

Слайд 1

РЕИНЖИНИРИНГ

БИЗНЕС-ПРОЦЕССОВ

Тема 1.

Основные концепции улучшения бизнес-процессов

М.Ф. ФРИДМАН, научный

консультант Международного научно-образовательного центра имени А.А.Зиновьева Факультета глобальных процессов

МГУ имени М.В.Ломоносова,

академик Международной академии информатизации в генеральном консультативном

статусе ООН

Слайд 2

Содержание

Принципы качества Э. Деминга. Четырнадцать пунктов Э.

Деминга. Цикл Э.Деминга. Развитие взглядов на улучшение бизнес-процессов. Японская

парадигма улучшения бизнес-процессов. Методика быстрого анализа решения (FAST). Бенчмаркинг процесса.

Перепроектирование процесса (концентрированное улучшение). Реинжиниринг процесса. Современные подходы к улучшению бизнес-процессов. Стандарты качества ISO-9000:2000

Слайд 3

Принципы качества

Уильяма Эдвардса Деминга /1/

1. Сделать постоянной

целью улучшение качества продукции и услуг. Улучшение качества продукции

и услуг должно осуществляться не эпизодически, а непрерывно и планомерно,

стать одной из важнейших задач производителя. При этом необходимо обеспечить: рациональное размещение ресурсов; удовлетворение долгосрочных потребностей; конкурентоспособность продукции; наращивание бизнеса; занятость и создание новых рабочих мест.

Слайд 4

Принципы качества

Уильяма Эдвардса Деминга /2/

2. Принять новую

философию. Нельзя дальше жить со сложившейся системой опозданий, отставаний,

ошибок; дефектностью материалов и несовершенством рабочей силы.

Необходимо изменить стиль управления

для остановки продолжающегося спада в экономике; постоянно улучшать качество всех систем, процессов, деятельности внутри компании.

Слайд 5

Принципы качества

Уильяма Эдвардса Деминга /3/

3. Прекратить зависимость

от инспекции. Для этого следует устранить массовые инспекции как

способ достижения качества. Достичь этой цели производитель может только при

условии, если вопросы качества стоят для него на первом месте и он имеет постоянную информацию о его уровне, применяя статистические методы контроля качества при производстве и закупках.

Слайд 6

Принципы качества

Уильяма Эдвардса Деминга /4/

4. Прекратить практику

заключения контрактов на основе низких цен. Необходимо соизмерять качество

с ценой (цена не имеет значения, если не сопоставляется с

качеством приобретаемой продукции); выбирать одного поставщика для поставок одного вида продукции; устанавливать с поставщиком долгосрочные отношения на основе доверия; постараться совместно с поставщиком снижать общие затраты.

Слайд 7

Принципы качества

Уильяма Эдвардса Деминга /5/

5. Постоянно улучшать

систему. Постоянное и непрерывное улучшение системы планирования, производства и

обслуживания предусматривает оперативное решение возникающих проблем, постоянное улучшение качества и

повышение производительности. Результатом улучшения системы является постоянное снижение затрат на исходные материалы, проект и улучшение применяемого оборудования, переподготовку и обучение персонала, контроль качества. Улучшение системы предусматривает прогресс в организации постоянного наблюдения за процессами непрерывного производства с целью улучшения работы каждого участка.

Слайд 8

Принципы качества

Уильяма Эдвардса Деминга /6/

6. Обучать на

рабочем месте. Для обучения непосредственно на рабочем месте необходимо

ввести современные методы подготовки и переподготовки на рабочих местах для

всех, включая управленческий персонал. Особое внимание должно быть уделено использованию возможностей каждого работника.

Слайд 9

Принципы качества

Уильяма Эдвардса Деминга /7/

7. Учредить руководство.

Подразумевается учреждение института руководства с целью оказания помощи персоналу

в решении поставленных задач. Сегодня наиболее важной задачей руководства на

любом уровне считается выявление требуемого совершенства для подчиненных и оказание помощи в его совершенстве, с тем чтобы он стал лидером. Способствовать двусторонней связи между руководством и подчиненными для повышения эффективности и производительности.

Слайд 10

Принципы качества

Уильяма Эдвардса Деминга /8/

8. Искоренить страх.

Работник фирмы не должен бояться перемен в его работе,

а стремиться к ним.

Слайд 11

Принципы качества

Уильяма Эдвардса Деминга /9/

9. Устранить барьеры.

Имеется в виду устранение барьеров между отделами и группами

персонала. Кадры, работающие в области исследования, проектирования и производства, должны

восприниматься как единая команда. Каждый работник должен думать и стараться удовлетворить на своем рабочем месте не только требования потребителя продукции фирмы, но и потребителя результатов своей работы на данной фирме. Только в этом случае требование непрерывного обеспечения качества процесса может выполняться.

Слайд 12

Принципы качества

Уильяма Эдвардса Деминга /10/

10. Избегать пустых

лозунгов. Не призывать к повышению качества, не учитывая способов

его достижения. Пустые лозунги, как бы привлекательны они ни были,

имеют определенный эффект в течение короткого времени и потом забываются. В то же время большинство дефектов и как результат — низкое качество имеют место не потому, что служащий не хочет хорошо выполнить работу, а потому, что существующая на фирме система (заинтересованность, время выполнения работы, ответственность и т.д.) не позволяет ему выполнить свою работу качественно.

Слайд 13

Принципы качества

Уильяма Эдвардса Деминга /11/

11. Исключить цифровые

квоты для управления работой. Цифровые квоты характерны для сдельной

работы. В то же время норма на сдельную работу устанавливается

как среднее время ее выполнения. Поэтому половина рабочих ее выполняет быстро и потом отдыхает, в то время как другая половина будет запаздывать с ее выполнением и продолжать работать. Это не может создать нормальный климат в коллективе, и поэтому сдельная работа снижает производи тельность. Помимо этого при сдельной работе большая часть служащих занята изучением конкретных операций, замерами времени их выполнения, установлением нормы (в цифрах) на сдельную работу. Было бы лучше использовать эту категорию людей на конкретной работе в процессе изготовления продукции, а процесс преобразовать таким образом, чтобы сдельная система была заменена системой, обеспечивающей рост качества и продуктивности в коллективе, работающем как единая команда.

Слайд 14

Принципы качества

Уильяма Эдвардса Деминга /12/

12. Дать возможность

гордиться принадлежностью к компании. Устранить барьеры перед чувством гордости

за работу-. Очень трудно иметь чувство гордости за свою работу,

если выпускаемая фирмой продукция не пользуется хорошей репутацией или работник не может влиять на рабочую ситуацию.

Слайд 15

Принципы качества

Уильяма Эдвардса Деминга /13/

13. Поощрять образование

и самосовершенствование. Продвижение по служебной лестнице должно определяться уровнем

знаний.

Слайд 16

Принципы качества

Уильяма Эдвардса Деминга /14/

14. Вовлечь каждого

в работу но преобразованию компании. Одним из главных условий

успеха в процессе достижения качества является убежденность руководства компании в

необходимости этого. Оно должно ежедневно принимать участие в процессе повышения качества и производительности. Высшее руководство должно действовать, а не ограничиваться только поддержкой.

Слайд 17

«Смертельные болезни» современных западных компаний (по Э. Демингу)

отсутствие

постоянства целей;

погоня за сиюминутной выгодой;

системы аттестации и ранжирования персонала;

бессмысленная

ротация кадров управляющих;

использование только количественных критериев для оценки деятельности компании.

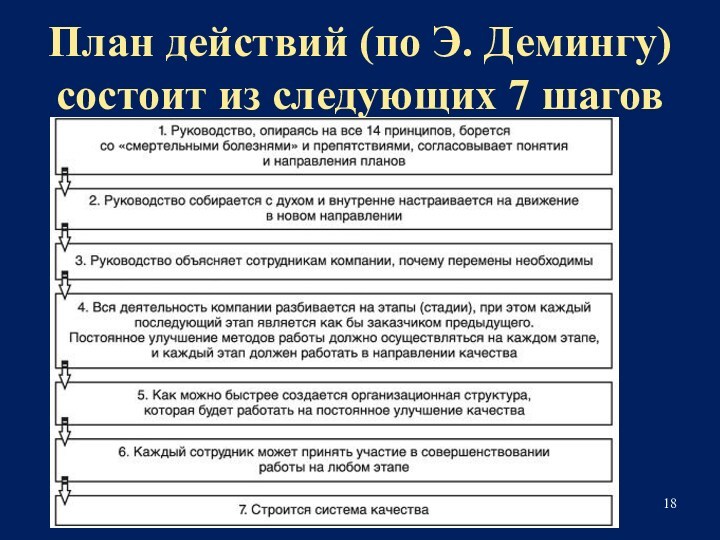

Слайд 18

План действий (по Э. Демингу) состоит из следующих

7 шагов

Слайд 20

Японская парадигма улучшения бизнес-процессов

Слайд 21

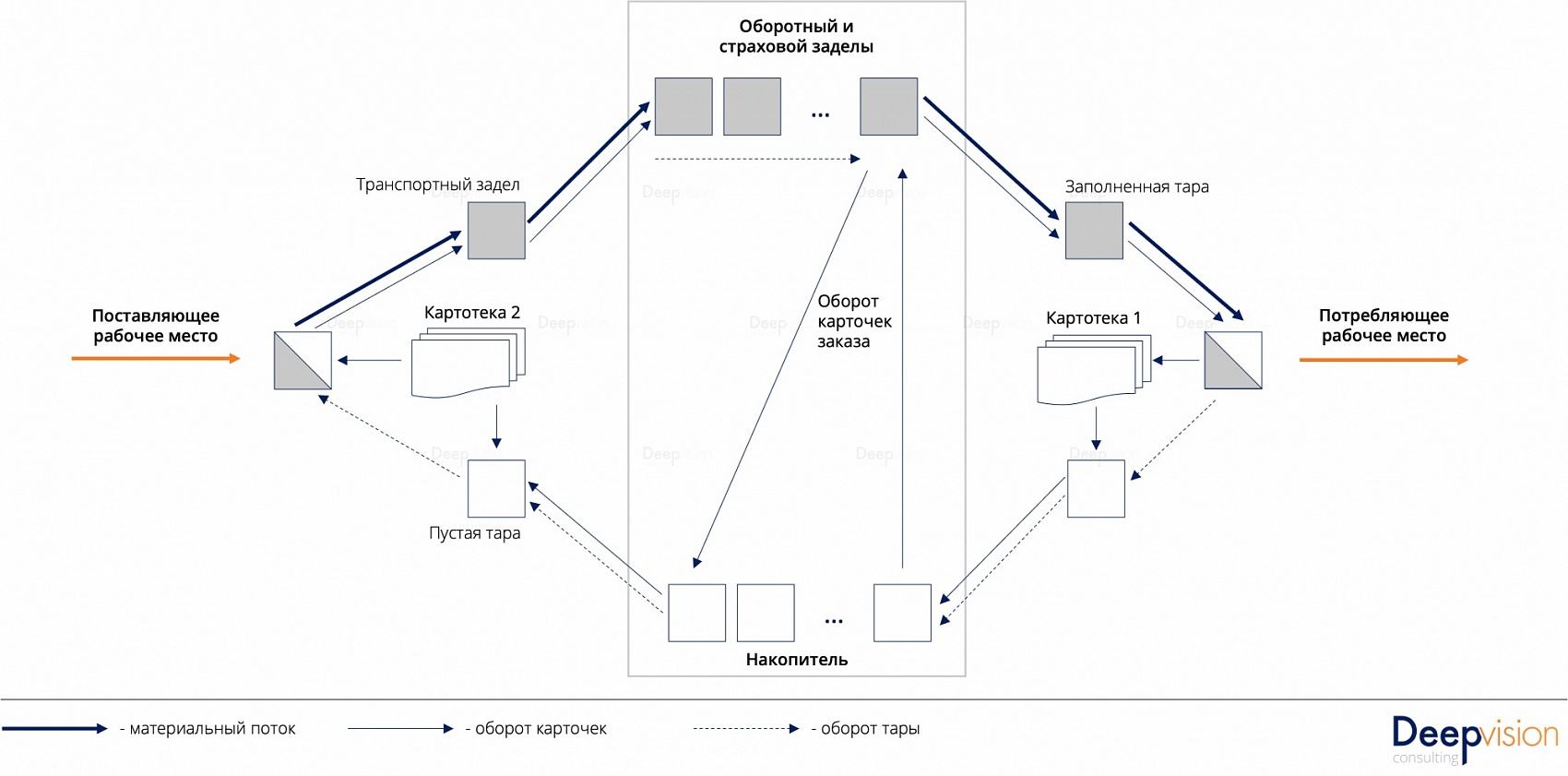

Канбан (яп. カンバン камбан?)[1] — система организации производства и

![Реинжиниринг бизнес-процессов. Основные концепции улучшения бизнес-процессов. (Тема 1) Канбан (яп. カンバン камбан?)[1] — система организации производства и снабжения, позволяющая реализовать принцип «точно в срок —](https://mypreza.com/img/tmb/4/304960/a9f75ad50c4a68c5f2d141193f779cd6-720x.jpg)

снабжения, позволяющая реализовать принцип «точно в срок — система организации

производства и снабжения, позволяющая реализовать принцип «точно в срок». Слово

«камбан» по-японски означает «рекламный щит, вывеска» (яп. 看板?), в финансовой среде устоялся вариант с ошибочной транскрипцией латинской записи японского слова (kanban).

Слайд 22

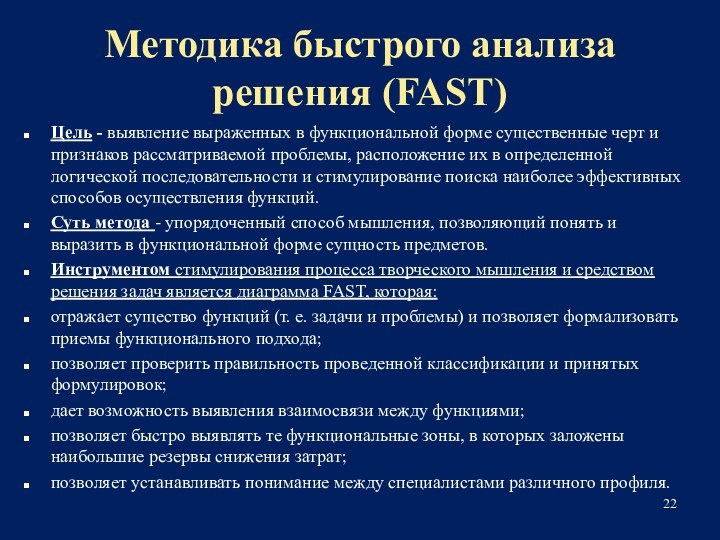

Методика быстрого анализа решения (FAST)

Цель — выявление выраженных

в функциональной форме существенные черт и признаков рассматриваемой проблемы,

расположение их в определенной логической последовательности и стимулирование поиска наиболее

эффективных способов осуществления функций.

Суть метода — упорядоченный способ мышления, позволяющий понять и выразить в функциональной форме сущность предметов.

Инструментом стимулирования процесса творческого мышления и средством решения задач является диаграмма FAST, которая:

отражает существо функций (т. е. задачи и проблемы) и позволяет формализовать приемы функционального подхода;

позволяет проверить правильность проведенной классификации и принятых формулировок;

дает возможность выявления взаимосвязи между функциями;

позволяет быстро выявлять те функциональные зоны, в которых заложены наибольшие резервы снижения затрат;

позволяет устанавливать понимание между специалистами различного профиля.

Слайд 23

1. Определяется проблема или процесс, кандидат на FAST

2.

Заказчик высокого уровня соглашается поддержать инициативу проведения FAST в

отношении процесса, который предполагается улучшить. (Процесс должен быть в рамках

компетенции заказчика.)

3. Назначается команда FAST, подготавливается набор целей и одобряется заказчиком.

4. Команда FAST собирается в течение одного- двух дней для раз работки обобщенной блок-схемы процесса и определения мероприятий, способных улучшить показатели процесса. Все рекомендации должны быть в рамках компетенции членов команды, причем рекомендации должны быть такими, чтобы их можно было полностью внедрить в течение 3-х месяцев. Все другие предложения должны быть переданы заказчику для дальнейшего рассмотрения в будущем.

5. Члены команды FAST должны признать свою ответственность за внедрение всех рекомендаций, переданных заказчику.

6. По истечении 1 -2-х дневного совещания заказчик присоединяется к совещанию и команда FAST представляет ему свои выводы.

7. Перед окончанием совещания заказчик одобряет или отвергает предложенные улучшения. Крайне важно, чтобы заказчик не откладывал принятие решения относительно предложений, в противном случае данный подход достаточно скоро становится не эффективным.

8. Одобренные решения внедряются назначенными членами команды FAST в течение следующих 3-х месяцев.

Слайд 24

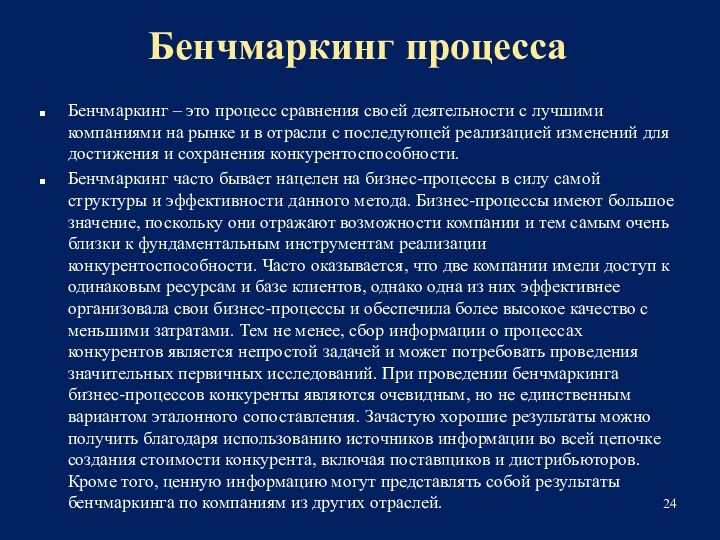

Бенчмаркинг процесса

Бенчмаркинг – это процесс сравнения своей деятельности

с лучшими компаниями на рынке и в отрасли с

последующей реализацией изменений для достижения и сохранения конкурентоспособности.

Бенчмаркинг часто

бывает нацелен на бизнес-процессы в силу самой структуры и эффективности данного метода. Бизнес-процессы имеют большое значение, поскольку они отражают возможности компании и тем самым очень близки к фундаментальным инструментам реализации конкурентоспособности. Часто оказывается, что две компании имели доступ к одинаковым ресурсам и базе клиентов, однако одна из них эффективнее организовала свои бизнес-процессы и обеспечила более высокое качество с меньшими затратами. Тем не менее, сбор информации о процессах конкурентов является непростой задачей и может потребовать проведения значительных первичных исследований. При проведении бенчмаркинга бизнес-процессов конкуренты являются очевидным, но не единственным вариантом эталонного сопоставления. Зачастую хорошие результаты можно получить благодаря использованию источников информации во всей цепочке создания стоимости конкурента, включая поставщиков и дистрибьюторов. Кроме того, ценную информацию могут представлять собой результаты бенчмаркинга по компаниям из других отраслей.

Слайд 25

Перепроектирование процесса (концентрированное улучшение)

После этого применяются следующие рационализирующие

средства:

Устранение бюрократии

Анализ добавленной ценности

Устранение дублирования

Упрощение методов

Сокращение длительности цикла

Защита от

ошибок (анализ текущих проблем)

Модернизация процесса (реструктуризация организации)

Простой язык

Стандартизация

Партнерские отношения с

поставщиками

Автоматизация, механизация, применение информационных технологий

Слайд 26

Реинжиниринг процесса

Выбор стратегических приоритетов компании для формулирования целей

бизнес-реинжиниринга и определения наиболее важных бизнес-процессов компании.

Создание модели

существующей компании «как есть» на основе моделирования бизнес-процессов и функциональной

структуры компании до начала проведения изменений.

Анализ модели существующей компании и выявление узких мест в компании c точки зрения функциональной структуры компании и ее бизнес-процессов.

Разработка новой функциональной структуры и бизнес-процессов компании на основе методов бизнес-реинжиниринга

Разработка и организация использования поддерживающих информационных систем. При этом определяются требуемые ресурсы (оборудование, программное обеспечение) и при необходимости реализуется специализированная информационная система.

Переход компании на новую функциональную структуру и бизнес-процессы, то есть внедрение новой системы управления в практику.

Слайд 27

Современные подходы к улучшению бизнес-процессов /1/

• Совершенствуемые процессы

должны удовлетворять современным требованиям к качеству, сервису, гибкости и

низкой стоимости, а также быть понятными. Несмотря на интеграцию работ,

в бизнес-процессах сохраняется требование простоты конкретного задания.

• Несколько работ объединяются в одну. Различные ранее работы (задания) интегрируются. Функции нескольких специалистов, входивших в разные подразделения, объединяются в работу, выполняемую одним человеком, имеющим доступ к экспертной системе с базой данных.

• Клиент процесса должен выполнять изменяемый процесс. Это требование, которое должны учитывать при совершенствовании процессов, предполагает, что клиент процесса должен быть больше вовлечен в процесс, чем ранее. Это достигается посредством учета требований клиента к результату и ходу процесса.

Слайд 28

Современные подходы к улучшению бизнес-процессов /2/

• Роль поставщика

(поставщиков) процесса должна быть такой, будто они являются частью

изменяемого процесса или организации. Изменение роли поставщика процесса достигается в

результате установления партнерских отношений с участниками процесса или привлечения внешних поставщиков для выполнения отдельных частей процесса.

• Создаются различные версии процессов. Каждый вариант процесса ориентирован на одну соответствующую ему ситуацию (случай). К примеру, в проекте IBM процесс имеет три версии: простые случаи (данные обрабатываются компьютером, без участия специалистов); средние по сложности случаи (обрабатываются специалистами с помощью экспертной системы и базы данных); сложные случаи (обрабатываются специалистом, привлекающим экспертов). Создание различных версий или вариантов процессов — важнейший этап совершенствования; он достигается моделированием процесса. Как только имитационная модель показывает, что вновь разработанный процесс соответствует сформулированному представлению, теоретическая модель реализуется физически для подтверждения концепции.

Слайд 29

Современные подходы к улучшению бизнес-процессов /3/

• Стремление к

уменьшению количества входов в процессы направлено на упрощение процесса

и является одним из способов повышения контроля и управляемости процесса.

Чтобы усовершенствовать процесс, необходимо просто убирать те выходы, которые нужно сопоставлять с другими входами, тем самым снижается количество проводимых проверок и сверок, которые не добавляют необходимой заказчику продукции.

• Ориентация на повышение автономности процессов посредством расширения децентрализации с одновременным углублением централизации обмена информацией. Расширяя децентрализацию при совершенствовании бизнес-процессов, увеличивают полномочия по принятию решений ответственных за процесс, что приводит к повышению автономности и снижению бюрократизации в управлении. Такой подход позволяет осуществлять не только горизонтальное, но и вертикальное сжатие процессов. Вертикальное сжатие происходит в результате того, что в точках процесса, где при традиционной организации работ исполнитель должен обращаться к вышестоящим управленческим уровням, принимающим решения, здесь исполнитель делает это самостоятельно.

Слайд 30

Современные подходы к улучшению бизнес-процессов /4/

• Создание централизованной

базы данных, которая обеспечивает оперативность доступа руководителям или участникам

процессов, а также расширяет возможности использования информационных технологий с целью

обеспечения принятия эффективных управленческих решений.

• Направленность на сокращение временных параметров процесса. Сокращение длительности процесса — важный критерий оптимизации бизнес-процессов, направленный, прежде всего, на повышение производительности и результативности процесса.

• Устранение излишних или длинных потоков. Совершенствование устраняет ненужную, непроизводительную работу. Максимальная ориентация на уход от последовательности операций процесса с включением в него параллельно выполняемых операций позволяет ускорить процесс деятельности.

Слайд 31

Современные подходы к улучшению бизнес-процессов /5/

• Устранение разрывов

в бизнес-процессах. Такого рода направленность позволяет устранить «разрывы» и

«слепые места» в бизнес-процессах, которые достаточно часто случаются в компаниях

при стихийной организации деятельности.

• Вовлечение в бизнес-процесс как можно меньшего количества ресурсов. В каждой задаче, составляющей бизнес-процесс, нужно сократить как можно больше ресурсов, например путем совмещения задач таким образом, чтобы работник выполнял наибольшее их количество. Ключевой задачей здесь является высвобождение работников и совмещение разных функций, в результате чего целые подразделения выводятся за пределы процесса.

Слайд 32

Стандарты качества ISO-9000:2000

Слайд 33

Стандарты качества ISO-9000:2000

- Авторы

- Резюме

- Файлы

- Ключевые слова

- Литература

Шилкина А.Т.

1

1 ФГБОУ ВО «Национальный исследовательский Мордовский государственный университет им. Н.П. Огарева»

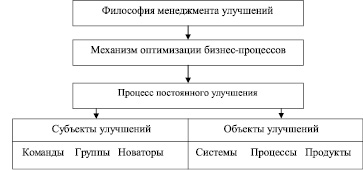

В статье определена значимость реализации концепции постоянного улучшения деятельности предприятий в условиях нестабильной экономической ситуации. Представлены актуальные инструменты и методы, действие которых направлено на поддержание и развитие ключевых бизнес-процессов. Приведен литературный обзор источников и подходов, а также выработана собственная позиция относительно содержания понятия постоянного улучшения. Рассмотрены и идентифицированы основные положения концепции постоянного улучшения в новой версии стандарта ГОСТ Р ИСО 9000-2015. Представлена сравнительная характеристика методов оптимизации производства и повышения эффективности деятельности организации, а также обозначена прямая их взаимосвязь с методами и принципами постоянного улучшения. Определена цель внедрения системы постоянного улучшения бизнес-процессов в организации и адаптирована универсальная модель ее реализации.

концепция постоянного улучшения

бизнес-процесс

стандарт ИСО серии 9000

непрерывное совершенствование

кайдзен

методы оптимизации

процесс производства

реинжиниринг

межфункциональные команды

1. Андерсен Б. Бизнес-процессы. Инструменты совершенствования / Б. Андерсен. – М.: РИА «Стандарты и качество», 2005. – 432 с.

2. ГОСТ ISO 9000-2011. Системы менеджмента качества. Основные положения и словарь. Введ. 2013-01–01. – М.: Стандартинформ, 2012 – 32 с.

3. ГОСТ Р ИСО 9000-2015. Системы менеджмента качества. Основные положения и словарь. Введ. 2015-09–28. – М.: Стандартинформ, 2015. – 54 с.

4. ГОСТ Р ИСО 9004-2010. Менеджмент для достижения устойчивого успеха организации. Подход на основе менеджмента качества. Введ. 2010-11–23. – М.: Стандартинформ, 2011. – 46 с.

5. Кондратьев Н.Д. Большие циклы конъюнктуры и теория предвидения. – М.: Экономика, 2002. – 768 с.

6. Лапшин В.С. Управление бизнес-процессами: учеб. пособие. – Саранск: Изд-во Мордов. ун-та, 2015. – 385 с.

7. Масааки И. Гемба кайдзен. Путь к снижению затрат и повышению качества. – М.: Альпина Паблишер, 2015. – 344 с.

8. Харрингтон Дж. Оптимизация бизнес-процессов. Документирование, анализ, управление, оптимизация / Дж. Харрингтон, К.С. Эсселинг. – СПб.: БМикро, 2002. – 320 с.

9. Чейз Р.Б. Производственный и операционный менеджмент / Р.Б. Чейз, Н.Дж. Эквилайн. – М.: Альпина Паблишер, 2004. – 704 с.

В настоящее время многие предприятия находятся на стадии экономического кризиса, опосредованного процессами импортозамещения и санкциями, поэтому для них необходимо применение актуальных инструментов и методов оптимизации бизнес-процессов в целях устойчивого функционирования и развития, а также овладения новыми концептуальными и методологическими подходами к осуществлению преобразований, направленных на поддержание и улучшение их деятельности.

Научное направление, исследующее теоретические подходы, принципы и методы улучшения деятельности организаций, трактуется в настоящее время как концепция постоянных улучшений или как новая философия бизнеса.

Концепция усилий на улучшение бизнес-процессов проникла в самые отдаленные уголки организаций. Работа по улучшению бизнес-процессов начинается с концентрации внимания на определении, понимании и улучшении мероприятий, протекающих в рамках основных процессов. Улучшение бизнес-процессов в целом приводит к снижению затрат, длительности цикла и уровня ошибок.

На протяжении долгого времени зарубежные и отечественные ученые, такие как Дж. Джуран, Ф. Тейлор, Г. Форд, У.Э. Деминг, Дж. Харрингтон, Дж. Стивенсон, М. Коленсо, М. Хаммер, Н.Д. Кондратьев, О.С. Виханский и другие, делали свои разработки, эксперименты и формировали тем самым единую методологию и, как следствие, концепцию постоянного улучшения и совершенствования управления, а также деятельности организации в целом. Но свое практическое применение и развитие данная концепция получила за счет обеспечения поддержки и адаптивности персонала в организации, т.к. многие направления совершенствования касались именно организации труда, улучшения его условий, стимулирования и др.

Следует подчеркнуть, что на русском языке существуют различные варианты перевода термина «continuous improvement», в частности, «непрерывное усовершенствование», «непрерывное совершенствование», «непрерывное улучшение», «постоянное совершенствование» и т.п. Теперь в соответствии с ГОСТ Р ИСО 9000-2015 следует применять термин «постоянное улучшение» [3, с. 10]. В настоящее время в современной литературе содержится ряд важных взаимоувязанных определений содержания постоянного улучшения. Приведем некоторые из них.

Дж. Харрингтон определяет постоянное улучшение как оптимизацию бизнес-процессов, которую можно достичь в том случае, если менеджмент организации обладает систематизированными знаниями в этой области.

Б. Андерсен выделяет термин «совершенствование», необходимость которого обосновывает темпами развития внешней среды и актуальностью используемых методов управления: «что было вполне удовлетворительно еще несколько лет назад, сегодня дышит на ладан» [1, с. 44].

В требованиях ГОСТ ISO 9000-2011 постоянное улучшение определялось, как повторяющаяся деятельность по увеличению способности выполнять требования.

В новой версии ГОСТ Р ИСО 9000-2015 имеется ряд определений, взаимоувязанных с определением постоянного улучшения. Приведем некоторые из них:

П. 3.3.1 «Улучшение» – действия по улучшению результатов деятельности.

П. 3.3.8 «Улучшение качества» – часть менеджмента качества, направленная на повышение способности выполнить требования к качеству.

П. 3.6.12 «Возможность» – способность объекта получить выход, который будет соответствовать требованиям к этому выходу.

П. 3.6.14 «Надежность» – способность функционировать, как и когда необходимо.

П. 3.6.15 «Инновация» – новый или измененный объект, создающий или перераспределяющий ценность.

Обобщение основных подходов к определению понятия постоянного улучшения, а также их отличительные особенности представлены в табл. 1.

Обобщение различных подходов к определению понятия «постоянное улучшение» и качественное его наполнение позволяет сформулировать следующее определение постоянного улучшения. Под постоянным улучшением следует понимать непрерывный процесс совершенствования всех элементов организации (продукции, процессов, системы, оборудования, использования рабочей силы и производственных методов), повышения её возможностей посредством использования внутреннего потенциала организации, выражающегося в повышении производительности труда, качестве продукции, процессов и управления, вовлеченности персонала в деятельность по постоянному улучшению, рационализации и инновациях.

В ГОСТ Р ИСО 9004-2010 наряду с тем, что к мерам по совершенствованию могут относиться как постоянные незначительные улучшения, так и существенные улучшении в масштабах всей организации, предприятию следует устанавливать цели по совершенствованию продукции, процессов, структур и систем менеджмента на основе анализа данных [4, с. 14].

Концепция улучшения бизнес-процессов основывается на двух подходах:

1. «Прорывной» подход – реинжиниринг.

2. Постоянное улучшение процессов – кайдзен.

По определению М. Хаммера, реинжиниринг процесса – фундаментальное переосмысление и радикальная реконструкция бизнес-процессов компаний, имеющее целью резкое увеличение показателей их деятельности, таких как затраты, качество и скорость. Его также часто называют инновацией процесса, поскольку его успех в основном основывается на инновациях и творческих способностях команды по улучшению процесса.

Такой подход обеспечивает свежий взгляд на цели процесса и полностью игнорирует существующий процесс и структуру организации.

Кайдзен понимается как непрерывный процесс совершенствования, в который вовлечены все – высшие менеджеры, менеджеры среднего звена и рабочие [7, с. 34].

Масааки Имаи в своей книге «Кайдзен. Ключ к успеху японских компаний» представлял кайдзен как стратегию-зонтик, объединяющую многие известные методы оптимизации производства и повышения эффективности деятельности организации (табл. 2) [7, с. 22].

Таблица 1

Подходы к определению понятия постоянного улучшения

|

Автор |

Определение |

Примечание |

|

Харрингтон Дж. [8, с. 30] |

Улучшение бизнес-процесса – это методология, разработанная для проведения пошаговых усовершенствований административных и вспомогательных процессов |

Данное определение ориентируется на пошаговое усовершенствовании всех бизнес-процессов организации |

|

Н.Д. Кондратьев [5, с. 138] |

Постоянное улучшение – это не решение проблем в соответствии с установленными требованиями (к продукции, процессам, системам), а скорее всего это готовность изменяться, даже когда все хорошо |

В данном определении подчеркивается принцип непрерывности протекания процесса постоянного улучшения деятельности организации применительно к различным объектам |

|

ГОСТ ISO 9000-2011 [2, с. 8] |

Постоянное улучшение – повторяющаяся деятельность по увеличению способности выполнять требования |

Данное определение ориентируется на улучшение результативности систем менеджмента, которая определена следующим образом: «Результативность – степень реализации запланированной деятельности и запланированных результатов» |

|

ГОСТ Р ИСО 9000-2015 [3, с. 10] |

Постоянное улучшение – повторяющаяся деятельность по улучшению результатов деятельности |

Данное определение ориентируется на улучшение результатов деятельности, которые определены следующим образом: «Результаты деятельности – измеримый итог». При этом результаты деятельности могут относиться как к количественным, так и к качественным данным |

|

Р. Чейз [9, с. 45] |

Постоянное улучшение – постоянный процесс совершенствования оборудования, материалов, использования рабочей силы и производственных методов с помощью реализации всех полезных предложений и идей |

Постоянное улучшение управляемых процессов является одним из восьми базовых принципов TQM. При этом акцент делается на вовлеченность персонала в деятельность по постоянному улучшению посредством реализации полезных предложений и идей |

|

Производственная система Toyota |

Постоянное улучшение – это философия, которая стремится совершенствовать все факторы, связанные с процессом преобразования входных параметров в конечный продукт на продолжительной основе |

Всеобщий уход за оборудованием осуществляется с использованием широкого набора инструментов постоянного совершенствования |

Таблица 2

Методы оптимизации производства и повышения эффективности

|

Концепция Методы |

Методы оптимизации производства |

Методы повышения эффективности |

|

Кайдзен |

Ориентация на потребителя |

Канбан |

|

TQC (всеобщий контроль качества) |

Повышение качества |

|

|

Роботизация |

Точно вовремя |

|

|

Кружки контроля качества |

Нуль дефектов |

|

|

Система предложений |

Работа малых групп |

|

|

Автоматизация |

Отношения сотрудничества между менеджерами и рабочими |

|

|

Дисциплина на рабочем месте |

Повышение производительности |

|

|

ТРМ (всеобщий уход за оборудованием) |

Разработка новой продукции |

При всех различиях этих систем, их объединяет одно – они ориентированы на постоянное повышение результативности и эффективности процессов, той основы, на которой базируются цели улучшения продукции, процессов и всей деятельности организации в целом.

В определении П. Друкера они выглядят следующим образом:

– сегодняшний бизнес следует делать эффективным;

– его потенциал должен быть выявлен и реализован;

– это должно быть сделано для иного бизнеса, который будет существовать в ином будущем.