Сварка

Модераторы: Ecolog-Julia, Лёха, masm0, Kotucheny

-

elevar

- Новичок

- Сообщения: 35

- Зарегистрирован: 26 фев 2007, 10:24

Сварка

Помогите!!

Кто-нибудь знаеет где взять удельные расходы материалов при сварке (электроды, проволока)!!Более всего интересует аргонодуговая сварка!

-

элпис

- Заслуженный эколог

- Сообщения: 335

- Зарегистрирован: 26 окт 2009, 09:11

- Откуда: Череповец

- Благодарил (а): 39 раз

- Поблагодарили: 33 раза

Re: Сварка

Сообщение

элпис » 28 дек 2011, 08:43

Для тех, у кого ОТСУТСТВУЮТ ИСХОДЫЕ ДАННЫЕ О ВРЕМЕНИ РАБОТЫ СВАРОЧНОГО ПОСТА:

Расход электродов (УОНИ 13/45, УОНИ 13/55, АНО-3, АНО-4, АНО-6, МР-3) при ручной сварке на один сварочный пост составляет примерно 5 кг/час.

Источник информации: Проектирование вентиляции промышленного здания, Волков О.Д., 1989

А не многовато ли 5 кг/час. Мне эксперт сказал что за 5 мин расходуется 60 г электрода, следовательно за час — 0,72 кг/ч. Вот только литературу я не смогла найти. Подскажите все таки как посчитать Массу израсходованного сварочного материала за период наиболее интенсивной работы сварочного участка, если участок предположим работает 1 час.

-

Wespe

- Заслуженный эколог

- Сообщения: 3435

- Зарегистрирован: 09 апр 2010, 19:01

- Награды: 6

- Откуда: Каракас

- Благодарил (а): 622 раза

- Поблагодарили: 666 раз

Re: Сварка

Сообщение

Wespe » 28 дек 2011, 08:57

элпис писал(а):Для тех, у кого ОТСУТСТВУЮТ ИСХОДЫЕ ДАННЫЕ О ВРЕМЕНИ РАБОТЫ СВАРОЧНОГО ПОСТА:

Расход электродов (УОНИ 13/45, УОНИ 13/55, АНО-3, АНО-4, АНО-6, МР-3) при ручной сварке на один сварочный пост составляет примерно 5 кг/час.Источник информации: Проектирование вентиляции промышленного здания, Волков О.Д., 1989

А не многовато ли 5 кг/час. Мне эксперт сказал что за 5 мин расходуется 60 г электрода, следовательно за час — 0,72 кг/ч. Вот только литературу я не смогла найти. Подскажите все таки как посчитать Массу израсходованного сварочного материала за период наиболее интенсивной работы сварочного участка, если участок предположим работает 1 час.

Как рассчитать нормативный расход сварочных электродов

Задайте в какой-нибудь поисковой системе что-то вроде

расход сварочных электродов кг/час

Туча ссылок. Посмотрите, что-нибудь еще да найдете.

«Трудно стало работать. Развелось много идиотов, говорящих правильные слова.» (с)

-

Wespe

- Заслуженный эколог

- Сообщения: 3435

- Зарегистрирован: 09 апр 2010, 19:01

- Награды: 6

- Откуда: Каракас

- Благодарил (а): 622 раза

- Поблагодарили: 666 раз

Re: Сварка

Сообщение

Wespe » 28 дек 2011, 09:23

элпис писал(а):Подскажите все таки как посчитать Массу израсходованного сварочного материала за период наиболее интенсивной работы сварочного участка, если участок предположим работает 1 час.

Можно взять по производительности сварочного аппарата. Это должно быть в характеристиках аппаратов. К примеру в описании IMS 1600 указывается, что: В час сжигает 22 электрода в час на максимальном токе 160А. Находим вес электродов и производим простые действия по умножению…

«Трудно стало работать. Развелось много идиотов, говорящих правильные слова.» (с)

-

Wespe

- Заслуженный эколог

- Сообщения: 3435

- Зарегистрирован: 09 апр 2010, 19:01

- Награды: 6

- Откуда: Каракас

- Благодарил (а): 622 раза

- Поблагодарили: 666 раз

Re: Сварка

Сообщение

Wespe » 29 дек 2011, 09:41

Кстати цифры, сравнимые с 5 кг в час фигурируют также и в другой технической/учебной литературе, к примеру в Трофимович В.В., Писаренко В.Л. (сост.) Вентиляция и отопление сборочно-сварочного цеха — расход сварочной проволоки на 1-го сварщика — до 4 кг в час.

См. приложение 1 ( в приложении пара десятков видов электродов с расходами кг/час есть). Понимаю конечно, что методическое пособие не самый убойный аргумент, но хоть что-то. Вообще книжек по организации вентиляции сварочных цехов, постов и пр. в нете болтается вагон и маленькая тележка, но все как то скачивать и читать лень [smile]

- Вложения

-

Трофимович В.В., Писаренко В.Л. (сост.) Вентиляция и отопление сборочно-сварочного цеха.rar

- (825.27 КБ) 1340 скачиваний

Последний раз редактировалось Wespe 29 дек 2011, 09:58, всего редактировалось 3 раза.

«Трудно стало работать. Развелось много идиотов, говорящих правильные слова.» (с)

-

элпис

- Заслуженный эколог

- Сообщения: 335

- Зарегистрирован: 26 окт 2009, 09:11

- Откуда: Череповец

- Благодарил (а): 39 раз

- Поблагодарили: 33 раза

Re: Сварка

Сообщение

элпис » 29 дек 2011, 09:46

А я читала что сварочной проволоки вообще очень мало расходуется, но наверное это зависит от марки проволоки.

-

Wespe

- Заслуженный эколог

- Сообщения: 3435

- Зарегистрирован: 09 апр 2010, 19:01

- Награды: 6

- Откуда: Каракас

- Благодарил (а): 622 раза

- Поблагодарили: 666 раз

Re: Сварка

Сообщение

Wespe » 29 дек 2011, 09:52

элпис писал(а):А я читала что сварочной проволоки вообще очень мало расходуется, но наверное это зависит от марки проволоки.

Правильно. От марки и от процесса/вида сварки.

«Трудно стало работать. Развелось много идиотов, говорящих правильные слова.» (с)

-

элпис

- Заслуженный эколог

- Сообщения: 335

- Зарегистрирован: 26 окт 2009, 09:11

- Откуда: Череповец

- Благодарил (а): 39 раз

- Поблагодарили: 33 раза

Re: Сварка

Сообщение

элпис » 29 дек 2011, 10:00

Все таки 5 кг/час для моего производства много, я допускаю эту цифру если там варят постоянно и без перерывов.

Для подготовки корректной сметы в строительстве и при производстве изделий применяют специализированные методики расчетов. Выяснив расход электродов на 1 тонну металлоконструкций, можно подготовить план финансирования и организовать своевременное снабжение материалами. Такую подготовку применяют при выполнении масштабных работ. Не имеет практического смысла использование этой методики для создания нескольких соединений и решения бытовых задач с применением сварки.

Расход электродов при сварке

Основной расходный материал при сварочных работах — это плавящиеся электроды. Перед началом работ нужно рассчитать требуемое количество электродов (хотя бы приблизительно). Расход зависит от нескольких факторов:

- марки электрода или проволоки;

- сечения шва;

- вида сварки.

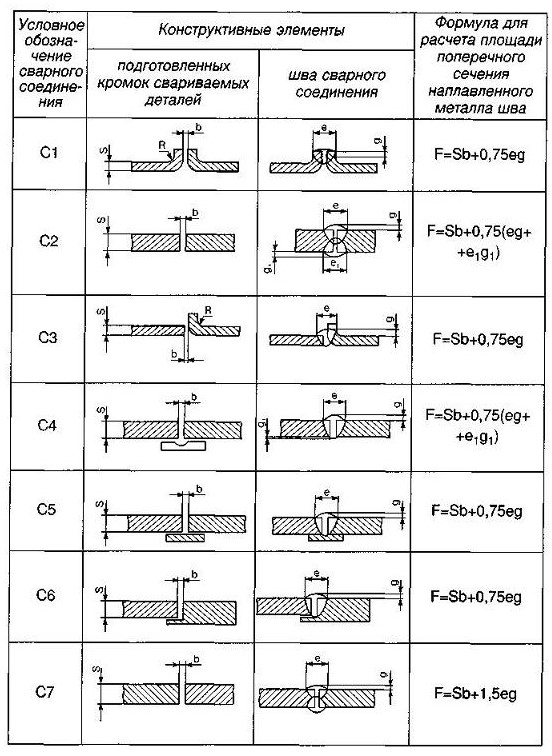

В зависимости от типа соединения (стыковое, угловое, тавровое) по-разному вычисляется площадь сечения шва. Ниже приводим примеры формул, где b соответствует расстоянию между кромками деталей, S — толщине детали, а e и g — ширине и высоте шва.

Сварка труб

Для создания единого трубопровода из отдельных труб можно воспользоваться одной из нескольких методик их соединения. Наиболее продуктивная среди них – сварка. Выделяют сварку давлением и сварку плавлением. Соответственно, ей поддаются как неметаллические материалы (пластмасса, стекло), так и разнообразные металлы. Сегодня такой способ обработки материалов широко распространен в промышленности и народном хозяйстве.

Для соединения труб применяются следующие разновидности сварки:

- газовая ручная;

- ручная электродуговая с применением стержней из металла;

- полуавтоматическая;

- автоматическая электродуговая;

- электроконтактная стыковая.

Ручная электродуговая сварка является наиболее распространенной при соединении и обработке труб. Она проводится с использованием постоянного или переменного тока. Допустима и прямая, и обратная полярность. Сварочные соединения при обработке труб могут быть:

Вне зависимости от того, каким способом производится сварка, швы, получаемые в процессе работы, должны быть прочными, пластичными и плотными. Важно чтобы прочность и пластичность шва не уступала таковым показателям металла, из которого произведена обрабатываемая труба. Но прежде чем начинать работу, необходимо знать, как правильно варить сваркой электродами.

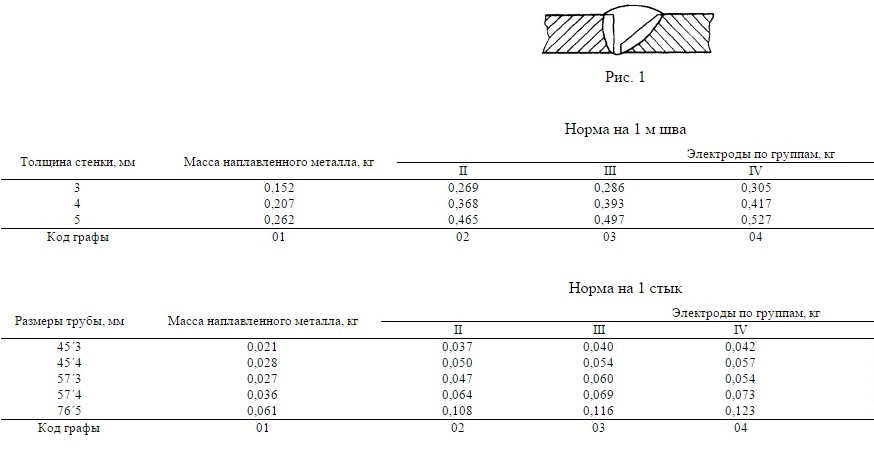

Нормы расхода электродов при сварке

В официальных документах ВСН 452-84 или ВСН 416-81 («Ведомственные строительные нормы») указаны производственные нормы на 1 стык и на 1 метр шва. Показатели рассчитаны отдельно для разных типов сварки:

- ручной дуговой (MMA);

- ручной аргонодуговой (TIG);

- автоматической сварки под флюсом и т.п.

Пример нормативов для сварочного соединения типа C8:

От чего зависит?

Затраты на электроды, сварочную проволоку и т.п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

В свою очередь этот показатель зависит от того, каким именно образом выполняется сварка, какую толщину имеет металл, качество подготовки деталей.

Важно! Даже небольшое увлажнение электродов резко повышает расход, снижает качество шва, затрудняет работу. Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.

Как правило, основную характеристику — катет шва, от которого зависит его сечение, задает проект. Отсюда определяется нужный диаметр сварочного материала, сила сварочного тока и пр.

Если мы внимательно рассмотрим процесс электросварки, то убедимся, что далеко не весь вносимый металл используется. Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Какое-то количество металла связывается в покрывающем шов шлаке, образованном расплавленной обмазкой и окислами. Эти потери определяют словом «угар».

Наконец, сама технология процесса предполагает удерживание электрода. Соответственно часть его остается неиспользованной. Такой кусочек техническом языком называют «огарок», длина его около 50 мм.Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Расход электродов на 1 метр сварочного шва

Расход электродов можно определить и самостоятельно. Он складывается из массы наплавленного металла и потерь (к ним относится разбрызгивание, образование шлака, огарки). Для начала вычислим массу наплавленного металла по формуле:

Масса = площадь поперечного сечения шва * плотность металла * длина шва

Значения плотности легко узнать из справочной литературы (плотность углеродистой стали — 7,85 г/куб.см, никельхромовой стали — 8,5 г/куб.см). Затем по второй формуле рассчитаем суммарный расход электродов при сварке:

Норма расхода = масса наплавленного металла * коэффициент расхода

Коэффициент расхода зависит от конкретной марки электрода. Эти данные приводятся в нормативных документах, таких как ВСН 452-84 (см. следующий раздел). Чтобы вычислить расход в килограммах на погонный метр (кг/м), нужно принять длину шва в первой формуле за 1 метр.

Таблицы для упрощения подсчетов с различными соединениями

Ниже приведены нормативные данные по Внм в килограммах на 1 м сварного соединения. Расход изменяется при выборе другого положения шва, зависит от ширины зазора между элементами конструкции.

С ровными кромками

| Тип соединения | Толщина деталей/Зазор (мм) | Внм, г/м |

| Вертикальное | 1/- | 20 |

| 1,5/0,5 | 20 | |

| 2/1 | 30 | |

| Горизонтальное (одностороннее) | 1/- | 20 |

| 1,5/0,5 | 30 | |

| 3/1,5 | 70 | |

| Горизонтальное (двустороннее) | 4/2 | 170 |

| 5/2,5 | 200 | |

| 6/3 | 250 |

Угловые концевые

| Толщина деталей, мм/Площадь сечения шва, кв. мм | Внм при разных направлениях угла, г | |||

| Вверх | Вверх на 45° | В сторону | Вниз на 45° | |

| 2/2 | 30 | 20 | 30 | 30 |

| 4/8 | 70 | 70 | 70 | 80 |

| 6/18 | 150 | 150 | 160 | 170 |

Тавровое соединение впритык

| Толщина деталей, мм/Площадь сечения шва, кв. мм | Внм при разных направлениях угла, г | |||

| Вверх | Вверх на 45° | В сторону | Вниз на 45° | |

| 2/4 | 40 | 50 | 40 | 40 |

| 3/9 | 80 | 100 | 90 | 90 |

| 4/16 | 140 | 160 | 150 | 170 |

Односторонние v-образные соединения

| Тип соединения (угол в стыке) | Толщина деталей/Зазор (мм) | Внм, г/м |

| Вертикальное (70°) | 5/1 | 190 |

| 7/1,5 | 300 | |

| 9/1,5 | 690 | |

| Горизонтальное одностороннее (60°) | 4/1 | 110 |

| 6/1 | 240 | |

| 8/1,5 | 440 |

Скосы кромок под разными углами

Этот параметр определяет размеры свободного пространства для расплава. Соответствующим образом изменяется количество расходных материалов. Скос применяют, если детали толщиной более 5 мм соединяют методом односторонней сварки.

При разделке заготовки (6 мм) на угол 40° ширина наплава (w) составит 8 мм. Для расчета расхода на 1 м шва можно применить формулу: Внм = p*S. Площадь поперечного сечения (S) определяют с учетом типа сварного соединения.

При вертикальном раскрытии угла можно использовать данные из таблицы (ГОСТ 5264-80):

| Толщина деталей, мм | Внм, кг/м | S, кв. мм |

| 3 | 0,097 | 12,5 |

| 6 | 0,227 | 29,2 |

| 10 | 0,435 | 55,8 |

Коэффициенты расхода электродов

| Коэффициент | Марки электродов |

| 1,5 | АНО-1, ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б |

| 1,6 | АНО-5, АНО-13, ЦЛ-17, ОЗЛ-2, ОЗЛ-3, ОЗЛ-6, ОЗЛ-7, ОЗЛ-8, ОЗЛ-21, ЗИО-8, УОНИ-13/55У |

| 1,7 | ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-9, ЦЛ-11, УОНИ-13/НЖ, УОНИ-13/45 |

| 1,8 | ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13, ВСЦ-4, К-5А |

| 1,9 | АНЖР-2, ОЗЛ-28, ОЗЛ-27 |

Поправочные коэффициенты

Для более точного расчета применяют корректирующие коэффициенты. Их полный перечень можно найти в ВСН 452-84. Приводим примеры поправок в зависимости от рабочих задач:

• При сварке поворотных стыков

| Тип сварки | Тип электрода | Коэффициент |

| MMA-сварка | для покрытых электродов | 0,826 |

| TIG-сварка | для электрода плавящегося | 0,930 |

| для электрода вольфрамового неплавящегося | 1 |

• При вваривании патрубков, расположенных под углом к основной оси трубы (по умолчанию величина угла принимается за 90°)

| Угол соединения | Коэффициент |

| 60° | 1,1 |

| 45° | 1,23 |

• При положении патрубков сбоку или снизу по отношению к основной трубе

Как снизить затраты?

Существует несколько условий, которые позволяют сэкономить на расходных материалах для проведения сварочных работ, но при этом никак не отражаются на качестве:

- Наибольшей экономии присадок позволяет добиться использование полуавтоматического либо автоматического сварочного аппарата. Когда работы проводятся вручную, то потери составляют от пяти процентов и выше. При автоматическом и полуавтоматическом процессе этот показатель вдвое ниже. Если и присадки, и аппарат имеют высокое качество, сокращение расходных изделий будет максимальным.

- Показатели силы тока и напряжения должны полностью соответствовать выбираемому присадочному материалу. Поэтому, настраивая сварочный аппарат, нужно уделять особое внимание этим параметрам.

- Количество затрачиваемых электродов при равных условиях может отличаться. Это обусловлено положением расходного изделия при выполнении сварки. Поэтому многие сварщики предпочитают не ограничиваться формулами и прибегают к практическим расчетам, проводя несколько тестов, чтобы найти «идеальное» положение.

Соблюдение этих трех важных условий и грамотный выбор способа сэкономить позволяет сократить количество требуемого присадочного материала практически на тридцать процентов. Это достаточно внушительная сумма в денежном эквиваленте.

Главная страница » О сварке » Расход электродов, нормы, таблицы, как рассчитать

Читать также: Как и из чего сделать газовую горелку

Следует отметить, что расчет расхода сварочных электродов является актуальным и востребованным только при строительстве крупных объектов. Большой масштаб работ требует безошибочного определения объема материалов, который и будет заложен в строительную смету. Для этого и было введено понятие «расход электродов на 1 т металлоконструкций».

Нормы расхода электродов при сварочных работах

При выполнении сварочных работ из всех материалов больше всего расходуется электродов. Необходимое их количество можно рассчитать приблизительно для каждого этапа работ непосредственно перед началом. Расход варьируется в зависимости от нескольких факторов:

- марки присадочной проволоки или электрода;

- вида сварки;

- сечения стыка.

Площадь сечения шва определяется по-разному в зависимости от типа соединения: тавровое, стыковое, угловое. Далее приведена таблица с соответствующими формулами:

Здесь: b – расстояние между кромками; S – толщина детали; а e и g – ширина и высота заготовок.

- Норма расхода электродов на 1 стык трубы

- Норма расхода электродов на 1 метр шва

- Расчет количества электродов на 1 метр шва Коэффициенты

- Поправочные коэффициенты

Как уменьшить расход присадочного материала

Условия, которые рекомендуется соблюдать для экономии электродов:

- Сила тока, напряжение сварочного аппарата должны соответствовать используемому расходному материалу.

- Максимальной экономии электродов можно достичь при использовании автоматической/полуавтоматической сварки.

- Добиться минимального расхода сварочных электродов можно путем изменения в процессе сваривания изделий положения электрода.

Подобрав верно условия экономии, можно добиться сокращения расхода электродов практически на 30 процентов без потери качества сварного соединения.

Норма расхода электродов на 1 метр шва

Количество электродов на выполнение определенного вида работ можно определить самостоятельно. Она суммарно включает наплавленный слойи непродуктивные потери: огарки, шлак, разбрызгивание. На первом этапе вычисляется масса наплава. Результат определяется по формуле:

масса = площадь сечения шва поперечная * плотность свариваемого металла * длина сварного соединения

Показатель плотности металла берется из справочной литературы. К примеру, эталонная плотность стали углеродистой будет составлять 7,85 г/см куб., а никельхромовой стали составит 8,5 г/см куб. поле этого используется вторая формула, позволяющая определить суммарное количество электродов, необходимых для выполнения сварочных работ:

расход = масса наплава * коэффициент

Коэффициент расхода для используемых марок электродов разный. Необходимые данные можно найти в нормативной литературе. Если требуется узнать расход электродов в кг/м, то длина шва в первой формуле подставляется не в сантиметрах, а в метрах.

Сколько электродов содержится в 1 кг?

После того как все данные по необходимому объему материалов получены, можно приступать к закупке расходников. Отсюда появляется другой вопрос — сколько упаковок со стержнями нужно покупать? Чтобы это определить, надо посчитать сколько прутков содержится в 1 кг. Килограмм — это стандартная упаковка электродов. Здесь важно учитывать все параметры:

- диаметр;

- длина;

- вес;

- толщина упаковки;

Чем больше эти параметры, тем меньше электродов в пачке. Несмотря на все эти параметры, средний вес электрода можно узнать по его диаметру. В этой таблице приведена средняя масса электродов с разными, наиболее часто использующимися диаметрами:

| Диаметр, мм | Средняя масса, гр |

| 2,5 | 17 |

| 3 | 26 |

| 4 | 57 |

| 5 | 82 |

Расчет количества электродов на 1 метр шва

Коэффициенты

| Коэффициент | Марки электродов |

| 1,5 | АНО-1, ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б |

| 1,6 | АНО-5, АНО-13, ЦЛ-17, ОЗЛ-2, ОЗЛ-3, ОЗЛ-6, ОЗЛ-7, ОЗЛ-8, ОЗЛ-21, ЗИО-8, УОНИ-13/55У |

| 1,7 | ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-9, ЦЛ-11, УОНИ-13/НЖ, УОНИ-13/45 |

| 1,8 | ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13, ВСЦ-4, К-5А |

| 1,9 | АНЖР-2, ОЗЛ-28, ОЗЛ-27 |

Поправочные коэффициенты

Для уточнения расчетов требуются корректирующие коэффициенты. В таблице ниже приведены примеры поправок в зависимости от типа задач:

Сваривание поворотных стыков

| Тип сварки | Тип электрода | Коэффициент |

| MMA-сварка | для покрытых электродов | 0,826 |

| TIG-сварка | для электрода плавящегося | 0,93 |

| для электрода вольфрамового неплавящегося | 1 |

Вваривание патрубков, которые располагаются под углом по отношению к основной трубе. Если не указано иное, то угол по умолчанию составляет 90 градусов.

| Угол соединения | Коэффициент |

| 60° | 1,1 |

| 45° | 1,23 |

Вваривание патрубков, которые расположены снизу или сбоку по отношению к основной трубе.

| Тип сварки | Тип электрода | Коэффициент (патрубок сбоку) | Коэффициент (патрубок снизу) |

| MMA-сварка | для покрытых электродов | 1,12 | 1,26 |

| TIG-сварка | для сварочной проволоки | 1 | 1,35 |

Таблицы

Нормы расхода сварочных материалов определяются с использованием коэффициента. Данный параметр берется из специальных таблиц. Если необходимо определить расход электродов, например, в сварке труб, тогда следует воспользоваться таблицей.

В целях упрощения расчетов можно использовать уже готовые таблицы, в которых приводятся готовые данные. На производстве использовать подобный материал существенно проще, чем выполнять каждый раз новые вычисления.

Нормы ручной дуговой сварки покрытыми стержнями приведены в таблицах ниже.

Норма на 1 стык.

| Размер трубы, мм | Масса наплавленного металла, г | Электроды по группам, г | Код строки | ||||

| II | III | IV | V | VI | |||

| 45´3 | 21 | 37 | 40 | 42 | 44 | 47 | 1 |

| 45´4 | 28 | 50 | 54 | 57 | 61 | 64 | 2 |

| 57´3 | 27 | 57 | 60 | 54 | 67 | 60 | 3 |

| 57´4 | 36 | 64 | 69 | 73 | 77 | 82 | 4 |

| 76´5 | 61 | 108 | 108 | 123 | 130 | 137 | 5 |

Норма на 1 м шва.

| Толщ. стенки, мм | Масса наплавленного металла, г | Эл-ды по группам, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 152 | 269 | 286 | 305 | 322 | 340 | 1 |

| 4 | 207 | 368 | 393 | 417 | 442 | 466 | 2 |

| 5 | 262 | 465 | 497 | 527 | 558 | 590 | 3 |

Затраты на формирование вертикальных стыков трубопроводов, со скошенными кромками

1 м шва.

| Толщина стенки, мм | Масса наплавленного металла, г | Эл-ды по группам, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 201 | 366 | 390 | 415 | 439 | 464 | 1 |

| 4 | 249 | 453 | 484 | 514 | 544 | 574 | 2 |

| 5 | 330 | 600 | 640 | 680 | 820 | 760 | 3 |

| 6 | 474 | 861 | 918 | 975 | 1033 | 1090 | 4 |

| 8 | 651 | 1182 | 1261 | 1410 | 1419 | 1498 | 5 |

| 10 | 885 | 1607 | 1714 | 1821 | 1928 | 2035 | 6 |

| 12 | 1166 | 2116 | 2257 | 2398 | 2539 | 2680 | 7 |

| 15 | 1893 | 3436 | 3665 | 3894 | 4123 | 4352 | 8 |

| 16 | 2081 | 3778 | 4030 | 4281 | 4533 | 4785 | 9 |

| 18 | 2297 | 4532 | 4834 | 5136 | 5438 | 5740 | 10 |

1 стык.

| Размер трубы, мм | Вес напл. металла, г | Эл-ды, г | Код строки | ||||

| II | III | IV | V | VI | |||

| 45´3 | 27 | 60 | 54 | 58 | 61 | 64 | 1 |

| 45´4 | 34 | 62 | 66 | 70 | 74 | 79 | 2 |

| 57´3 | 35 | 64 | 69 | 73 | 77 | 82 | 3 |

| 57´4 | 44 | 79 | 85 | 90 | 95 | 100 | 4 |

| 76´5 | 77 | 140 | 149 | 158 | 168 | 177 | 5 |

| 89´6 | 130 | 235 | 251 | 266 | 282 | 298 | 6 |

| 108´6 | 158 | 287 | 306 | 325 | 344 | 363 | 7 |

| 133´6 | 195 | 354 | 377 | 401 | 425 | 448 | 8 |

| 133´8 | 268 | 483 | 516 | 548 | 580 | 613 | 9 |

| 159´6 | 234 | 424 | 453 | 481 | 509 | 537 | 10 |

| 159´8 | 320 | 580 | 619 | 658 | 697 | 735 | 11 |

| 219´6 | 323 | 586 | 625 | 664 | 703 | 742 | 12 |

| 219´8 | 442 | 803 | 856 | 910 | 963 | 1017 | 13 |

| 219´10 | 599 | 1088 | 1160 | 1233 | 1305 | 1376 | 14 |

| 219´12 | 787 | 1428 | 1523 | 1619 | 1714 | 1809 | 15 |

| 273´8 | 553 | 1003 | 1071 | 1138 | 1205 | 1272 | 16 |

| 273´10 | 750 | 1361 | 1452 | 1542 | 1633 | 1724 | 17 |

| 273´12 | 985 | 1788 | 1907 | 2026 | 2145 | 2265 | 18 |

| 273´15 | 1592 | 2890 | 3082 | 3275 | 3467 | 3660 | 19 |

| 325´8 | 659 | 1196 | 1276 | 1357 | 1436 | 1516 | 20 |

| 325´10 | 894 | 1623 | 1731 | 1839 | 1947 | 2055 | 21 |

| 325´12 | 1175 | 2133 | 2275 | 2417 | 2559 | 2701 | 22 |

| 325´15 | 1902 | 3453 | 3683 | 3913 | 4144 | 4374 | 23 |

| 377´8 | 765 | 1389 | 1482 | 1576 | 1667 | 1760 | 24 |

| 377´10 | 1039 | 1885 | 2010 | 2136 | 2261 | 2387 | 25 |

| 377´12 | 1365 | 2478 | 2643 | 2808 | 2973 | 3138 | 26 |

| 377´15 | 2211 | 4013 | 4281 | 4548 | 4816 | 5083 | 27 |

| 426´10 | 1175 | 2132 | 2274 | 2416 | 2558 | 2700 | 28 |

| 426´12 | 1545 | 2804 | 2990 | 3177 | 3364 | 3551 | 29 |

| 426´16 | 2759 | 4991 | 5324 | 5655 | 5988 | 6321 | 30 |

| 465´18 | 3598 | 6531 | 6966 | 7401 | 7836 | 8271 | 31 |

Горизонтальные соединения трубопроводов со скосом одной кромки

1 м шва.

| Толщина стенки, мм | Вес напл. металла, гр | Электроды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 232 | 411 | 438 | 466 | 493 | 521 | 1 |

| 4 | 299 | 529 | 564 | 599 | 635 | 670 | 2 |

| 5 | 384 | 680 | 724 | 770 | 816 | 861 | 3 |

| 6 | 470 | 832 | 887 | 943 | 998 | 1054 | 4 |

| 8 | 832 | 1474 | 1573 | 1671 | 1769 | 1868 | 5 |

| 10 | 1110 | 1965 | 2096 | 2227 | 2358 | 2489 | 6 |

| 12 | 1562 | 2765 | 2949 | 3133 | 3318 | 3502 | 7 |

| 15 | 2137 | 3782 | 4034 | 4287 | 4539 | 4791 | 8 |

| 16 | 2348 | 4157 | 4434 | 4712 | 4989 | 5266 | 9 |

| 18 | 2786 | 4931 | 5260 | 5588 | 5917 | 6246 | 10 |

1 стык.

| Размер трубы, мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 57´3 | 41 | 72 | 77 | 82 | 87 | 92 | 1 |

| 57´4 | 53 | 93 | 99 | 105 | 111 | 117 | 2 |

| 76´5 | 89 | 158 | 169 | 179 | 190 | 201 | 3 |

| 89´6 | 128 | 227 | 242 | 257 | 272 | 288 | 4 |

| 108´6 | 157 | 277 | 295 | 314 | 332 | 351 | 5 |

| 133´6 | 193 | 342 | 365 | 388 | 410 | 433 | 6 |

| 133´8 | 341 | 603 | 643 | 683 | 723 | 764 | 7 |

| 159´6 | 232 | 410 | 437 | 465 | 492 | 520 | 8 |

| 159´8 | 482 | 724 | 772 | 820 | 869 | 917 | 9 |

| 219´6 | 320 | 567 | 604 | 642 | 680 | 718 | 10 |

| 219´8 | 565 | 1001 | 1068 | 1135 | 1201 | 1268 | 11 |

| 219´10 | 751 | 1330 | 1419 | 1508 | 1596 | 1685 | 12 |

| 219´12 | 1054 | 1866 | 1991 | 2115 | 2240 | 2364 | 13 |

| 273´8 | 1707 | 1251 | 1335 | 1419 | 1502 | 1586 | 14 |

| 273´10 | 940 | 1664 | 1775 | 1886 | 1997 | 2108 | 15 |

| 273´12 | 1320 | 2336 | 2492 | 2647 | 2804 | 2959 | 16 |

| 273´15 | 1797 | 3181 | 3393 | 3605 | 3817 | 4029 | 17 |

| 325´8 | 843 | 1492 | 1592 | 1691 | 1790 | 1890 | 18 |

| 325´10 | 1121 | 1985 | 2117 | 2249 | 2382 | 2514 | 19 |

| 325´12 | 1575 | 2787 | 2973 | 3158 | 3344 | 3530 | 20 |

| 325´15 | 2147 | 3801 | 4064 | 4308 | 4562 | 4815 | 21 |

| 377´10 | 1302 | 2035 | 2459 | 2612 | 2766 | 2920 | 22 |

| 377´12 | 1829 | 3238 | 3530 | 3669 | 3885 | 4101 | 23 |

| 377´16 | 2741 | 4851 | 5174 | 5449 | 5822 | 6145 | 24 |

| 465´18 | 4015 | 7106 | 7580 | 8052 | 8526 | 9000 | 25 |

С19 вертикальных стыков со скосом кромок

1 м шва.

| Толщ. ст., мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 201 | 366 | 390 | 415 | 439 | 464 | 1 |

| 4 | 260 | 472 | 503 | 535 | 566 | 598 | 2 |

| 5 | 329 | 599 | 639 | 679 | 719 | 759 | 3 |

| 6 | 464 | 842 | 898 | 955 | 1011 | 1067 | 4 |

| 8 | 670 | 1216 | 1297 | 1378 | 1459 | 1540 | 5 |

| 10 | 974 | 1768 | 1885 | 2004 | 2121 | 2240 | 6 |

| 12 | 1250 | 2269 | 2420 | 2571 | 2722 | 2874 | 7 |

| 15 | 2010 | 3649 | 3894 | 4137 | 4380 | 4623 | 8 |

| 16 | 2204 | 4000 | 4266 | 4534 | 4800 | 5067 | 9 |

| 18 | 2615 | 4748 | 5063 | 5378 | 5695 | 6011 | 10 |

1 стык.

| Размер трубы, мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 45´3 | 27 | 50 | 54 | 58 | 61 | 64 | 1 |

| 45´4 | 36 | 65 | 69 | 73 | 77 | 82 | 2 |

| 57´3 | 35 | 64 | 69 | 73 | 77 | 82 | 3 |

| 57´4 | 46 | 83 | 88 | 94 | 99 | 105 | 4 |

| 76´5 | 77 | 140 | 149 | 158 | 167 | 177 | 5 |

| 89´6 | 127 | 230 | 245 | 261 | 276 | 291 | 6 |

| 108´6 | 154 | 280 | 299 | 318 | 337 | 355 | 7 |

| 133´6 | 191 | 346 | 369 | 392 | 415 | 438 | 8 |

| 133´8 | 274 | 497 | 530 | 564 | 597 | 630 | 9 |

| 159´6 | 229 | 415 | 443 | 471 | 498 | 526 | 10 |

| 159´8 | 329 | 597 | 637 | 677 | 716 | 756 | 11 |

| 219´6 | 216 | 573 | 611 | 650 | 683 | 727 | 12 |

| 219´8 | 455 | 826 | 881 | 936 | 991 | 1046 | 13 |

| 219´10 | 659 | 1197 | 1276 | 1357 | 1436 | 1516 | 14 |

| 219´12 | 844 | 1532 | 1633 | 1735 | 1837 | 1940 | 15 |

| 273´8 | 569 | 1032 | 1101 | 1170 | 1239 | 1307 | 16 |

| 273´10 | 825 | 1497 | 1597 | 1697 | 1796 | 1897 | 17 |

| 273´12 | 1056 | 1917 | 2045 | 2172 | 2300 | 2428 | 18 |

| 273´15 | 1691 | 3069 | 3275 | 3479 | 3684 | 3880 | 19 |

| 325´8 | 678 | 1231 | 1313 | 1394 | 1476 | 1580 | 20 |

| 325´10 | 984 | 1786 | 1904 | 2024 | 2142 | 2262 | 21 |

| 325´12 | 1260 | 2287 | 2449 | 2592 | 2744 | 2897 | 22 |

| 325´15 | 2020 | 3667 | 3913 | 4158 | 4402 | 4646 | 23 |

| 377´10 | 1143 | 2074 | 2211 | 2351 | 2488 | 2627 | 24 |

| 377´12 | 1464 | 2657 | 2834 | 3011 | 3187 | 3365 | 25 |

| 377´15 | 2348 | 4262 | 4548 | 4832 | 5116 | 5400 | 26 |

| 426´10 | 1292 | 2346 | 2501 | 2659 | 2815 | 2972 | 27 |

| 426´12 | 1656 | 3006 | 3206 | 3407 | 3607 | 3808 | 28 |

| 426´16 | 2911 | 5284 | 5635 | 5989 | 6341 | 6693 | 29 |

| 465´18 | 3768 | 6839 | 7296 | 7750 | 8206 | 8662 | 30 |

Соединения С52 вертикальных стыков трубопроводов с криволинейным скосом кромок

1 м шва.

| Толщ. ст., мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 10 | 551 | 1371 | 1462 | 1554 | 1645 | 1737 | 1 |

| 12 | 1164 | 2112 | 2253 | 2394 | 2534 | 2675 | 2 |

| 15 | 1606 | 2915 | 3109 | 3303 | 3497 | 3692 | 3 |

| 16 | 1755 | 3185 | 3397 | 3609 | 3821 | 4034 | 4 |

| 18 | 2085 | 3785 | 4037 | 4289 | 4541 | 4794 | 5 |

| 20 | 2409 | 4373 | 4664 | 4956 | 5247 | 5539 | 6 |

| 22 | 2763 | 5015 | 5349 | 5683 | 6017 | 6352 | 7 |

1 стык.

| Размеры трубы, мм | Вес напл-ого металла, гр | Эл-ды, гр | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 133´10 | 310 | 562 | 599 | 637 | 675 | 712 | 1 |

| 159´10 | 370 | 672 | 716 | 762 | 806 | 851 | 2 |

| 159´12 | 570 | 1035 | 1104 | 1173 | 1242 | 1311 | 3 |

| 219´10 | 514 | 932 | 994 | 1057 | 1119 | 1181 | 4 |

| 219´12 | 791 | 1436 | 1532 | 1628 | 1723 | 1819 | 6 |

| 219´16 | 1176 | 2134 | 2276 | 2418 | 2560 | 2703 | 6 |

| 273´10 | 642 | 1165 | 1248 | 1321 | 1398 | 1476 | 7 |

| 273´12 | 989 | 1795 | 1915 | 2035 | 2154 | 2274 | 8 |

| 273´15 | 1349 | 2449 | 2612 | 2775 | 2938 | 3101 | 9 |

| 273´20 | 2024 | 3673 | 3918 | 4163 | 4430 | 4653 | 10 |

| 325´10 | 763 | 1385 | 1477 | 1570 | 1682 | 1754 | 11 |

| 325´12 | 1175 | 2133 | 2276 | 2418 | 2559 | 2702 | 12 |

| 325´15 | 1622 | 2944 | 3140 | 3336 | 3532 | 3729 | 13 |

| 325´18 | 2085 | 3785 | 4037 | 4289 | 4541 | 4794 | 14 |

| 377´10 | 891 | 1618 | 1725 | 1834 | 1941 | 2080 | 15 |

| 377´12 | 1361 | 2471 | 2636 | 2881 | 2965 | 3130 | 16 |

| 377´15 | 1879 | 3411 | 3638 | 3865 | 4092 | 4320 | 17 |

| 377´18 | 2440 | 4429 | 4723 | 5018 | 5313 | 5609 | 18 |

| 426´10 | 1004 | 1823 | 1945 | 2067 | 2188 | 2310 | 19 |

| 426´12 | 1548 | 2809 | 2997 | 3184 | 3370 | 3558 | 20 |

| 426´16 | 2316 | 4204 | 4484 | 4764 | 5044 | 5325 | 21 |

| 426´20 | 3180 | 5772 | 6157 | 6542 | 6962 | 7312 | 22 |

| 465´18 | 3003 | 5450 | 5813 | 6176 | 6539 | 6903 | 23 |

| 465´22 | 3979 | 7222 | 7703 | 8184 | 8665 | 9153 | 24 |

С53 вертикальные стыки трубопроводов с криволинейным скосом

1 м шва.

| Толщ. ст., мм | Масса напл. металла, гр | Эл-ды, гр | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 16 | 1566 | 2843 | 3032 | 3221 | 3411 | 3600 | 1 |

| 18 | 1958 | 3554 | 3790 | 4027 | 4264 | 4501 | 8 |

| 20 | 2314 | 4200 | 4480 | 4760 | 5040 | 5320 | 3 |

| 22 | 2681 | 4866 | 5190 | 5515 | 5839 | 6164 | 4 |

1 стык.

| Размер трубы, мм | Вес нап-ного металла, г | Эл-ды по группам, г | Код строки | ||||

| II | III | IV | V | VI | |||

| 219´16 | 1053 | 1911 | 2038 | 2165 | 2292 | 2419 | 1 |

| 273´20 | 1940 | 3521 | 3756 | 3991 | 4226 | 4460 | 2 |

| 325´18 | 1958 | 3554 | 3790 | 4027 | 4264 | 4501 | 3 |

| 377´18 | 2281 | 4140 | 4415 | 4691 | 4967 | 5243 | 4 |

| 426´16 | 2070 | 3758 | 4008 | 4258 | 4509 | 4759 | 6 |

| 426´20 | 3052 | 5539 | 5908 | 6278 | 6647 | 7016 | 6 |

| 465´18 | 2822 | 5122 | 5463 | 5804 | 6146 | 6487 | 7 |

| 465´22 | 3855 | 6998 | 7464 | 7931 | 8397 | 8864 | 8 |

Соединения У7 угловые фланцев с трубой

1 м шва.

| Толщ. ст., м | Масса напл. металла, гр | Эл-ды по группам, гр | Строки п/п | ||||

| II | III | IV | V | VI | |||

| 3 | 129 | 234 | 250 | 265 | 281 | 297 | 1 |

| 4 | 186 | 333 | 360 | 383 | 405 | 428 | 2 |

| 5 | 272 | 494 | 527 | 559 | 592 | 625 | 3 |

| 6 | 366 | 664 | 709 | 753 | 797 | 841 | 4 |

| 8 | 494 | 897 | 956 | 1016 | 1076 | 1136 | 6 |

| 10 | 626 | 1136 | 1212 | 1288 | 1363 | 1439 | 6 |

| 12 | 775 | 1407 | 1500 | 1594 | 1688 | 1782 | 7 |

| 15 | 941 | 1708 | 1822 | 1936 | 2049 | 2163 | 8 |

1 фланец.

| Размеры трубы, мм | Вес напл. металла, гр | Эл-ды по группам, гр | Номер | ||||

| II | III | IV | V | VI | |||

| 25´3 | 10 | 18 | 20 | 21 | 22 | 23 | 1 |

| 32´3 | 13 | 23 | 25 | 27 | 28 | 30 | 2 |

| 38´3 | 15 | 28 | 30 | 32 | 33 | 35 | 3 |

| 45´4 | 26 | 48 | 51 | 64 | 57 | 60 | 4 |

| 57´4 | 33 | 60 | 64 | 68 | 72 | 77 | 5 |

| 76´5 | 65 | 118 | 126 | 133 | 141 | 149 | 6 |

| 89´6 | 102 | 186 | 198 | 210 | 223 | 235 | 7 |

| 108´6 | 124 | 225 | 240 | 255 | 270 | 285 | 8 |

| 133´6 | 152 | 277 | 296 | 314 | 333 | 351 | 9 |

| 133´8 | 206 | 375 | 399 | 424 | 449 | 474 | 10 |

| 159´6 | 182 | 331 | 354 | 376 | 398 | 420 | 11 |

| 159´8 | 247 | 448 | 477 | 507 | 537 | 567 | 12 |

| 219´6 | 252 | 457 | 487 | 518 | 548 | 578 | 13 |

| 219´8 | 340 | 617 | 657 | 699 | 740 | 781 | 14 |

| 219´10 | 430 | 781 | 833 | 886 | 937 | 989 | 15 |

| 219´12 | 533 | 967 | 1031 | 1096 | 1161 | 1225 | 16 |

| 273´6 | 313 | 569 | 608 | 645 | 683 | 721 | 17 |

| 273´8 | 424 | 769 | 819 | 871 | 922 | 974 | 18 |

| 273´10 | 536 | 974 | 1039 | 1104 | 1168 | 1233 | 19 |

| 273´12 | 664 | 1206 | 1286 | 1366 | 1447 | 1528 | 20 |

| 325´8 | 504 | 915 | 976 | 1037 | 1098 | 1159 | 21 |

| 325´10 | 639 | 1159 | 1237 | 1314 | 1391 | 1468 | 22 |

| 325´12 | 791 | 1436 | 1531 | 1627 | 1723 | 1818 | 23 |

| 325´15 | 944 | 1743 | 1859 | 1976 | 2091 | 2207 | 24 |

| 377´8 | 585 | 1062 | 1132 | 1203 | 1274 | 1345 | 25 |

| 377´10 | 741 | 1345 | 1435 | 1525 | 1613 | 1703 | 26 |

| 377´12 | 918 | 1666 | 1776 | 1887 | 1998 | 2109 | 27 |

| 377´15 | 1114 | 2022 | 2157 | 2292 | 2426 | 2560 | 28 |

| 426´10 | 837 | 1520 | 1621 | 1723 | 1823 | 1925 | 29 |

| 426´12 | 1037 | 1882 | 2006 | 2132 | 2258 | 2384 | 30 |

| 426´15 | 1260 | 2285 | 2437 | 2590 | 2741 | 2893 | 31 |

Угловые У8 фланцы с трубой с симметричным скосом одной кромки

1 м шва.

| Толщ. ст., мм | Вес напл. металла, г | Эл-ды по группам, г | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 3 | 90 | 163 | 174 | 185 | 196 | 207 | 1 |

| 4 | 165 | 299 | 319 | 339 | 359 | 379 | 2 |

| 5 | 285 | 517 | 552 | 586 | 621 | 655 | 3 |

| 6 | 411 | 746 | 796 | 845 | 895 | 945 | 4 |

| 8 | 592 | 1076 | 1148 | 1220 | 1292 | 1363 | 5 |

| 10 | 770 | 1398 | 1491 | 1584 | 1677 | 1770 | 6 |

| 12 | 970 | 1761 | 1878 | 1995 | 2113 | 2230 | 7 |

| 15 | 1192 | 2163 | 2308 | 2452 | 2596 | 2740 | 8 |

Угловые У8 фланцы.

1 м шва.

| Толщ. ст., мм | Вес напл. металла, грамм | Эл-ды, грамм | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 3 | 91 | 136 | 146 | 155 | 164 | 173 | 1 |

| 4 | 148 | 222 | 237 | 252 | 266 | 281 | 2 |

| 5 | 218 | 327 | 349 | 371 | 392 | 414 | 3 |

1 патрубок.

| Размеры патрубка, ми | Масса напл. металла, грамм | Эл-ды, грамм | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 25´3 | 9 | 13 | 14 | 15 | 16 | 17 | 1 |

| 32´3 | 11 | 17 | 18 | 19 | 20 | 21 | 2 |

| 38´3 | 13 | 20 | 21 | 23 | 24 | 25 | 3 |

| 45´4 | 26 | 39 | 41 | 44 | 46 | 49 | 4 |

| 57´4 | 33 | 49 | 52 | 55 | 59 | 62 | 5 |

| 76´5 | 64 | 96 | 102 | 109 | 115 | 121 | 6 |

Нормы для ручной аргонодуговой сварки приведены в таблицах ниже.

Вертикальные соединения С2 трубопроводов

1 м шва.

| Толщ. ст., мм | Масса напл. металла, г | Проволока сварочная, г | Стержень вольфрамовый неплавящийся, г | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 2 | 44 | 54 | 1,064 | 107 | 70,4 | 1 |

| 3 | 45 | 56 | 1,103 | 110 | 72,0 | 2 |

1 стык.

| Размеры трубы, мм | Масса напл. металла, грамм | Проволока сварочная, грамм | Стержень вольфрамовый неплавящийся, мг | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 25´2 | 3 | 4 | 80 | 7,3 | 4,8 | 1 |

| 25´3 | 3 | 4 | 82 | 7,3 | 4,8 | 2 |

| 32´2 | 4 | 5 | 103 | 9,8 | 6,4 | 3 |

| 32´3 | 4 | 5 | 107 | 10,0 | 6,5 | 4 |

| 38´2 | 5 | 6 | 123 | 12,2 | 8,0 | 5 |

| 38´3 | 6 | 7 | 128 | 14,6 | 9,6 | 6 |

| 45´2 | 7 | 8 | 147 | 17,1 | 11,2 | 7 |

| 45´3 | 7 | 8 | 152 | 17,1 | 11,2 | 8 |

| 57´3 | 8 | 10 | 194 | 19,5 | 12,8 | 9 |

Вертикальные соединения С17 трубопроводов со скосом кромки

1 м соединения.

| Толщ. ст., мм | Вес напл. вещества, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 3 | 117 | 145 | 2305 | 285,5 | 18,7 | 1 |

| 4 | 154 | 191 | 3034 | 375,7 | 18,7 | 2 |

| 5 | 190 | 236 | 3743 | 463,4 | 48,0 | 3 |

| 6 | 253 | 314 | 4984 | 617,3 | 48,0 | 4 |

1 стык.

| Размеры трубы, мм | Масса напл. вещества, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 25´3 | 9 | 11 | 173 | 22,0 | 1,5 | 1 |

| 32´3 | 11 | 14 | 224 | 26,8 | 1,8 | 2 |

| 38´3 | 14 | 17 | 267 | 34,2 | 2,3 | 3 |

| 45´4 | 21 | 26 | 416 | 51,2 | 2,7 | 4 |

| 57´4 | 27 | 33 | 531 | 65,9 | 3,5 | 6 |

| 76´5 | 44 | 55 | 872 | 107,4 | 8,6 | 6 |

| 89´6 | 69 | 86 | 1366 | 168,4 | 13,4 | 7 |

| 108´6 | 84 | 106 | 1660 | 205,0 | 16,3 | 8 |

| 133´6 | 104 | 129 | 2048 | 253,8 | 20,0 | 9 |

| 159´6 | 125 | 155 | 2457 | 305,0 | 24,0 | 10 |

| 219´6 | 172 | 214 | 3394 | 419,7 | 33,0 | 11 |

| 273´6 | 215 | 267 | 4241 | 524,6 | 41,2 | 12 |

С18 вертикальные стыки трубопроводов

1 м соединения.

| Толщ. ст., мм | Масса наплавленного металла, г | Проволока сварочная, г | Вольфрамовый неплавящийся, мг | Аргон, л | Номер |

| 2 | 146 | 182 | 2896 | 356,2 | 1 |

| 3 | 199 | 247 | 3920 | 485,6 | 2 |

| 4 | 250 | 310 | 4930 | 610,0 | 3 |

| 5 | 330 | 409 | 6501 | 805,2 | 4 |

| 6 | 473 | 588 | 9338 | 1154,1 | 6 |

1 стык.

| Размеры трубы, мм | Масса наплавленного металла, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Код строки |

| на сварку | |||||

| 25´2 | 11 | 14 | 217 | 26,8 | 1 |

| 25´3 | 15 | 19 | 294 | 36,6 | 2 |

| 32´2 | 14 | 18 | 281 | 34,2 | 3 |

| 32´3 | 19 | 24 | 380 | 46,4 | 4 |

| 38´2 | 17 | 21 | 336 | 41,5 | 5 |

| 38´3 | 23 | 29 | 455 | 57,1 | 6 |

| 45´2 | 21 | 25 | 400 | 51,2 | 7 |

| 45´4 | 35 | 43 | 675 | 85,4 | 8 |

| 57´4 | 44 | 54 | 863 | 107,4 | 9 |

| 76´5 | 76 | 95 | 1515 | 185,4 | 10 |

| 89´6 | 130 | 161 | 2549 | 317,2 | 11 |

| 108´6 | 158 | 196 | 3110 | 385,5 | 12 |

| 133´6 | 195 | 242 | 3838 | 475,8 | 13 |

| 159´6 | 233 | 290 | 4604 | 568,5 | 14 |

| 219´6 | 322 | 400 | 6359 | 785,7 | 15 |

| 273´6 | 402 | 500 | 7947 | 980,9 | 16 |

Соединения С5 вертикальных стыков трубопроводов без скоса

1 м шва.

| Толщина стенки, мм | Масса наплавленного металла, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Номер строки |

| 2 | 87 | 108 | 1714 | 212,3 | 1 |

| 3 | 106 | 132 | 2110 | 258,6 | 2 |

1 стык.

| Камеры трубы, мм | Масса наплавленного металла, грамм | Проволока сварочная, грамм | Стержень вольфрамовый неплавящийся, мг | Аргон, л | Номер строки |

| 25´2 | 6 | 8 | 129 | 14,6 | 1 |

| 25´3 | 8 | 10 | 180 | 19,5 | 2 |

| 32´2 | 9 | 11 | 166 | 22,0 | 3 |

| 32´3 | 10 | 13 | 233 | 24,4 | 4 |

| 38´2 | 10 | 13 | 233 | 24,4 | 5 |

| 38´3 | 12 | 15 | 278 | 29,3 | 6 |

| 45´2 | 12 | 15 | 278 | 29,3 | 7 |

| 46´3 | 14 | 18 | 331 | 34,2 | 8 |

| 57´3 | 18 | 23 | 422 | 56,1 | 9 |

Соединения С19 вертикальных стыков трубопроводов со скосом кромок

1 м соединения.

| Толщина стенки, мм | Масса наплавленного металла, кг | Проволока сварочная, кг | Эл-д вольфрамовый неплавящийся, г | Аргон, л | Номер строки |

| 2 | 0,146 | 0,182 | 2,896 | 356,2 | 01 |

| 3 | 0,199 | 0,247 | 3,920 | 485,6 | 02 |

| 4 | 0,259 | 0,322 | 5,122 | 632,0 | 03 |

| 5 | 0,329 | 0,409 | 6,501 | 802,8 | 04 |

| 6 | 0,463 | 0,575 | 9,141 | 1129,7 | 06 |

1 стык.

| Размеры трубы, мм | Вес наплавленного металла, грамм | Проволока сварочная, грамм | Эл-д вольфрамовый неплавящийся, мг | Аргон, л | Номер строки |

| 25´2 | 11 | 14 | 217 | 26,8 | 1 |

| 25´3 | 15 | 19 | 294 | 36,6 | 2 |

| 32´2 | 14 | 18 | 281 | 34,2 | 3 |

| 32´3 | 19 | 24 | 380 | 46,4 | 4 |

| 38´2 | 17 | 21 | 336 | 41,5 | 5 |

| 38´3 | 23 | 29 | 455 | 56,1 | 6 |

| 45´2 | 20 | 25 | 400 | 48,8 | 7 |

| 45´4 | 35 | 44 | 537 | 85,4 | 8 |

| 57´4 | 45 | 56 | 896 | 109,8 | 9 |

| 76´5 | 76 | 95 | 1515 | 185,4 | 10 |

| 89´6 | 126 | 157 | 2495 | 307,4 | 11 |

| 108´6 | 156 | 192 | 3044 | 378,2 | 12 |

| 133´6 | 190 | 236 | 3757 | 463,6 | 13 |

| 159´6 | 229 | 284 | 4507 | 558,8 | 10 |

| 219´6 | 315 | 392 | 6225 | 768,6 | 14 |

| 273´6 | 394 | 489 | 7779 | 961,4 | 15 |

Таким образом, становится понятно, как рассчитать количество электродов в каждой конкретной задаче.

Расчет нормы расхода электродов

Автор:

Игорь

Дата:

24.10.2018

- Статья

- Фото

- Видео

В производственном процессе соблюдение высокой точности параметров становится важной необходимостью. При создании металлоконструкций одним из главных способов соединения элементов является сварка, поэтому расход электродов на 1 тонну металлоконструкций становится существенным параметром, который нужно рассчитывать заранее, еще до начала процесса. Это необходимо как с финансовой точки зрения, чтобы определить смету расходов операций строительства и сборки конструкции, так и для определения запасов необходимых материалов, чтобы не столкнуться с дефицитом. Стоит уточнить – расход электродов на 1 м шва определяется преимущественно для крупного строительства и больших металлоконструкций, так как для мелких работ этот параметр является несущественным.

Особенности подсчета

Представленные сведения используют для расчета затрат при сварочных работах.

На итоговый результат оказывают влияние следующие факторы:

- тип соединения;

- толщина, зазор, взаимное расположение деталей;

- удобство доступа;

- марка электродов;

- значения токов.

На тонну металлоконструкций/арматуры

При выполнении масштабных работ пользуются табличными данными расхода на тонну металла (Кр). Этот нормативный показатель устанавливают с учетом отмеченных выше параметров. Выбирают позицию, соответствующую типу электрода. Умножением на массу конструкций получают количество расходных материалов. Добавляют запас на ошибки, другие сопутствующие потери. Перевод в штуки для подобных объемов не имеет практического смысла.

На 1 м шва

Для расчета можно применить рассмотренные формулы, результаты контрольных работ. Чтобы упростить вычисления, пользуются табличными данными. Ниже представлены сведения о нормативном расходе в килограммах на 1 м сварного соединения стыка.

В данном примере используется подкладка, 1 кромка скошена.

| Толщина деталей, мм | Внм, кг | Группа электродов | ||||

| II | III | IV | V | VI | ||

| 3 | 0,232 | 0,411 | 0,438 | 0,466 | 0,493 | 0,521 |

| 5 | 0,384 | 0,680 | 0,724 | 0,77 | 0,816 | 0,861 |

| 8 | 0,832 | 1,474 | 1,573 | 1,671 | 1,769 | 1,868 |

| 12 | 1,562 | 2,765 | 2,949 | 3,133 | 3,318 | 3,502 |

Если сваривают трубы

Как и в предыдущем примере, вместо вычислений по формулам удобнее пользоваться подготовленными нормативами. Сведения в таблице представлены для аналогичных исходных условий: скошена только 1 кромка стыка, оставлена подкладка, которая предотвращает проникновение расплавленного металла внутрь конструкции. Расход приведен в кг.

| Размеры трубы (диаметр х толщина стенок), мм | Внм | Группа электродов | ||||

| II | III | IV | V | VI | ||

| 57х3 | 0,041 | 0,072 | 0,077 | 0,082 | 0,087 | 0,091 |

| 89х6 | 0,128 | 0,227 | 0,242 | 0,27 | 0,272 | 0,288 |

| 133х6 | 0,193 | 0,342 | 0,365 | 0,388 | 0,410 | 0,433 |

| 159х8 | 0,482 | 0,724 | 0,772 | 0,820 | 0,869 | 0,917 |

На 1 кг наплавки

Некоторые производители указывают в сопроводительной документации значение коэффициента наплавки (Кн) для выбранного типа расходных материалов при работе с рекомендованным диапазоном токов.

| Марка электрода | Кн, г/А*ч | Расход электродов на килограмм наплавленного металла, кг |

| ОЗС-6 | 8,5-10,5 | 1,5 |

| ЭА-395/9 | 10-11,5 | 1,6 |

| УОНИ-13/55 | 9-10 | 1,6 |

Параметры, влияющие на расход

Чтобы произвести расчет расхода электродов на сварочный шов, требуется узнать, что именно оказывает на него наибольшее влияние. К основным параметрам относятся:

- глубина и длина сварочного шва;

- вес наплавленного на соединение металла, который вычисляется относительно массы всей конструкции (в нормативах часто указывается, что максимальным значением является 1,5%, но на практике оно может быть меньшим);

- вес наплавленного металла на 1 метр шва;

- тип сварки.

Таблица расхода электродов

Теоретические и практические расчеты

Нормы расхода электродов при сварочных работах являются табличными значениями, но их можно вычислить и самостоятельно. Существует несколько способов расчета. Один из них основан на использовании коэффициентов. Данный метод подходит для многих сварочных расходных материалов. Он определяется по формуле:

Теоретический и практический расчеты

Рассчитать расход электродов с теоретической точки зрения можно с помощью большого количества специальных формул. Рассмотрим наиболее распространенные.

Первый способ — по коэффициенту — применяется для расчета расхода различных сварочных материалов, а не только электродов:

Н = М * К, где М — масса свариваемой конструкции; К — специальный коэффициент расхода из справочника, который варьируется в диапазоне от 1,5 до 1,9.

Второй способ основан на расчетах, зависящих от физических свойств электрода и металлоконструкции. Позволяет определить массу наплавленного металла. Здесь исполнителю понадобится знать справочные данные, также необходимо выполнить замер соединительного шва:

G = F * L * M, где F — площадь поперечного сечения; L — длина сварочного шва; M — масса проволоки (1 см3).

Практический расчет подразумевает осуществление тестовых работ. После их завершения, сварщик следует произвести следующие действия:

- выполнить замер огарка;

- учесть напряжение и силу тока;

- определить длину сварного соединения.

Эти данные и позволяют установить расход сварочных электродов при сварке конструкций швом определенной длины.

Использую данные методы, можно с легкостью произвести расчет расхода электродов на тонну металлоконструкций. Однако, следует помнить о существовании погрешности.

Влияющие факторы

На скорость укорачивания стержня в обмазке влияют разные факторы. В первую очередь, значение имеет толщина сплава, который предстоит варить. Но также необходимо правильно подобрать диаметр стержня. Если он будет недостаточным, присадочный материал начнет сгорать при малой производительности.

Если диаметр слишком большой, то появятся крупные наплывы, но глубина провара останется маленькой. В последнем случае для создания качественного шва потребуется работать посредством широких колебательных движений. В противном случае в присадочном материале появится прожог.

Третий аспект, влияющий на расход электродов на сварку – сила тока. Если она будет слишком большой, то металл во время плавления начнет разбрызгиваться. Остается следить за зазором между заготовками. Если участки материала будут располагаться слишком далеко друг от друга, работа с ним потребует размаха поперечных движений, а это значительно повысит затраты.

Способ снижения затрат

Для улучшения экономических показателей необходимо точное выполнение технологических правил. Существенное значение имеет квалификация сварщика. Чтобы исключить ошибки и погрешности, обусловленные человеческим фактором, применяют специализированные автоматы. Инвестиции при покупке более сложного оборудования окупаются в процессе эксплуатации за счет уменьшения потребляемых расходных материалов на 10-15%.

Электроды следует применять только в рекомендованных производителем режимах.

Отклонения от проектной силы тока увеличивают расход материалов либо ухудшают качество сварного шва.

Если применяется ручная технология, итоговый результат во многом зависит от навыков сварщика. По этой причине некоторые специалисты предпочитают практический способ расчета. Создав несколько контрольных швов, можно с высокой точностью определить расход материала в рабочих условиях.

Рекомендуем к прочтению Как используются графитовые электроды

Формулы, используемые для расчетов

Показатели расхода – это количество материала, которое требуется для проведения работ по сварке. При вычислении большое значение имеет толщина стали или сплава. Если используется сталь, толщина которой не превышает 12 мм, то норма на прихватки составит 15%, а если для сварки нужна сталь больше 12 мм, то 12%. При работе с титановыми или алюминиевыми сплавами процент повышают до 20. Норма для проведения правки подобных изделий следующая:

- Титан – 35–40%.

- Алюминий менее 8 мм – 30%.

- Алюминий более 8 мм – 25%.

Показатели нормирования складываются из расходов на сварку, правку методом «холостых валиков» и расхода на прихватки. Расчет расхода электродов должен учитывать эти факторы. В дальнейшем применяется формула: N=M*K. Она расшифровывается следующим образом:

- М – масса наплавленного металла на каждый метр.

- К – коэффициент потерь.

- N – норма расхода на метр.

Чтобы найти M, необходимо перемножить площадь поперечного сечения, длину шва и плотность материала, то есть используется формула M=S*ρ*L. Плотность можно узнать из соответствующих справочников и таблиц. В большинстве случаев она составляет 7,85г/см³. Площадь сечения необходимо измерять самостоятельно.

Погрешности, возникающие при расчетах

Рассчитать все в точности почти невозможно. В любой ситуации будут небольшие “разногласия” с тем, что планировалось изначально. Практические методы расчета расхода электродов значительно точнее теоретических, однако даже с ними бывает сложно предугадать каким получится стык и как поведет себя материал. Погрешности могут возникать по разным причинам:

- режим сварки и токи;

- особенности электродов, которыми ведутся работы;

- мастерство сварщика и т. д.

Каждый раз, когда вы рассчитываете расход материалов, нужно закладывать в итоговую цифру погрешность. Стандартное значение погрешности составляет примерно 5 — 7%. Если после работ выяснилось, что расход значительно превысил допустимую погрешность, значит при сварке произошли какие-то нарушения процесса.

Даже если количество расходников просчитано максимально точно, нужно иметь небольшой запас, чтобы застраховаться от бракованных стержней.

Методы расчета поправочного коэффициента

Расчет расхода сварочных электродов требует учитывать поправочный коэффициент. Он состоит из технологических потерь во время сварки, которые включают в себя огарки, разбрызгивание металла и угар. На их количество влияют режимы сварки, рабочие условия и особенности используемого металла.

Несмотря на многообразие тонкостей, которые изменяют коэффициент, рассчитывать его несложно, потому что все стандартные цифры уже приведены в специальных таблицах. Например, в них рассматриваются потери на огарок при сварке. При стандартных вычислениях, длина огарка, взятого от обычного 450 мм электрода, составляет 50 мм. Если необходимо рассчитать показатели для другой длины, то нужно использовать поправку по формуле λ=(lэ — 50)/(lэ — lо). В данном случае lо обозначает длину конкретного огарка, а lэ – электрода.

Способы экономии материалов

Есть несколько способов, позволяющих экономить на расходниках. Это позволит уменьшить затраты на покупку стержней:

- Используйте автоматические и полуавтоматические аппараты. При ручной сварке могут возникать потери более 5%. Помните, что чем выше качество расходников и оборудования, тем эффективнее производится сварка, а значит происходит меньше потерь.

- Разные марки и модели электродов работают с разным током. Настраивая аппарат, обращайте на это внимание. При подборе неправильных режимов сварки, можно понести большие потери.

- На расход влияет технология сварки. Так, при неправильном угле стержня, расход может увеличиваться.

Опытные сварщики на практике выясняют, какой угол сварки является оптимальным. Это дает им возможность работать быстро и экономно.

Придерживаясь таких рекомендаций, правильно подбирая электроды и внимательно настраивая оборудование, можно значительно сэкономить расход материалов.

-

- Поделиться

Прошу помощи. Нужен максимально возможный часовой расход электродов и сварочной проволоки.

Вводные такие:

Строится отделение по ремонту запорно-регулирующей арматуры (клапанов, вентилей, кранов, задвижек). Соответственно сварка и наплавка в этом отделении будет осуществляться только в целях ремонта оной ЗРА.

Оборудование и материалы:

1. Стол сварщика РМС-5, сварочный выпрямитель ВД-506

Тех. процесс — ручная дуговая сварка и наплавка.

Материалы – электроды диаметром 2,5÷4 мм ОЗЛ-6, ОЗС-12, ОК.67.60, ОК 92.60, УОНИ 13/45

Соотношение сварочных материалов при сварке и наплавке примерно 10/90 %.

2. Переносной сварочный аппарат для сварки методом наплавки CW-1000; Автомат для наплавки ID WELD 2501

Тех. процессы – автоматическая и полуавтоматическая наплавка в защитных газах.

Материалы:

для автоматической и полуавтоматической наплавки в среде Ar+CO2 – проволока диаметром 1,2 мм ER347L, OK Autrod 309 L, порошковая проволока PZ 6166

для автоматической и полуавтоматической наплавки в среде Ar — проволока диаметром 1,2 мм STELLIT 6.

Изменено 13 марта, 2019 пользователем Slav_Shi

- Цитата

Ссылка на комментарий

Поделиться на другие сайты

-

- Поделиться

Ссылка на комментарий

Поделиться на другие сайты

- Автор

-

- Поделиться

Хм. Дело осложняется тем, что никакой информации о длине швов и тому подобного нету. Есть количество предполагаемой к ремонту ЗРА, шт. единиц каждого вида, а видов этих 4-ре и по 10-40 позиций на каждую. Естественно нет и инфы о том сколько и каких именно повреждений ждтать в этой ЗРА, то есть даже объём работ по наплавке сложно предположить. Была мысль пойти простым и логичным путем, использую инфу из ТХ, например сварочного инвертора IMS 1905 MMA, про который написано, что

Сварочный аппарат сжигает 32 шт 4 мм электрода в час на максимальном токе 160А.

т.е. зная вес каждого вида электрода диаметром 4 мм, можно условно-ориентировочно посчитать расход электродов в кг/час, это с электродами. А вот со сварочной проволокой что-то даже такого ориентира не нашел…

- Цитата

Ссылка на комментарий

Поделиться на другие сайты

-

- Поделиться

Дело осложняется тем, что никакой информации о длине швов и тому подобного нету

забавно, и цена работы тоже в конце известна станет=)

Ссылка на комментарий

Поделиться на другие сайты

- Автор

-

- Поделиться

забавно, и цена работы тоже в конце известна станет=)

Ничего забавного. Это собственное ремонтное производство на крупном заводе. Цена работы будет по факту. Но на стадии проекта эти расходы нужны для других целей. По данным статистики за год ремонтируется около 10000 единиц ЗРА, от клапанов СППК с Ду 6 мм до задвижек Ду200 мм. Количество и виды ЗРА естественно непостоянны, равно как и их повреждения. Никто не может с какой-либо существенной долей вероятности сказать, что вот пойдут клапана Ду10, у которых наплавка будет 1 см, а потом будут задвижки Ду150, а у них 10 см. Это ремонт. Повреждения у всех ЗРА разные, как оп размерам так и по типам. Если бы речь шла о банальной наплавке одного и того же на одно и тоже, так я бы и не спрашивал.

- Цитата

Ссылка на комментарий

Поделиться на другие сайты

-

- Поделиться

@Slav_Shi,ну и напишите от балды,на один сварочный пост 15 кг.проволоки (катушка) в смену,ну и эл-ов 3 пачки по 5 кг.в смену,вот вам и вся арифметика.Или вам формулы нужны?Как считать по формулам не зная вида и характера ремонта?

Ссылка на комментарий

Поделиться на другие сайты

- Автор

-

- Поделиться

Slav_Shi,ну и напишите от балды,на один сварочный пост 15 кг.проволоки (катушка) в смену,ну и эл-ов 3 пачки по 5 кг.в смену,вот вам и вся арифметика.Или вам формулы нужны?Как считать по формулам не зная вида и характера ремонта?

Хотелось бы всё-таки приблизится к реальности насколько это возможно, а не совсем от балды брать… Да и для экспертизы надо как-то обосновать. И цифра расхода нужна максимально возможная, но чем-то обоснованная, пусть потом по факту будет меньше, это не проблема. С электродами то более-менее понятно, в крайнем случае можно сослаться на:

Расход электродов (УОНИ 13/45, УОНИ 13/55, АНО-3, АНО-4, АНО-6, МР-3) при ручной сварке на один сварочный пост составляет примерно 5 кг/час.

Проектирование вентиляции промышленного здания, Волков О.Д., 1989

или на те же характеристики сварочных аппаратов по числу сжигаемых электродов в час, а вот со сварочной проволокой, да ещё для этого оборудования беда. Я надеялся, что в характеристиках на них (руководстве по эксплуатации и пр.) будет что-то по расходам, хотя бы диапазон (мин-макс), но ничего не нашёл. Похоже остаётся надежда только на эмпирический метод, если на производстве не пошлют

- Цитата

Ссылка на комментарий

Поделиться на другие сайты

-

- Поделиться

@Slav_Shi,покажите мне этих олимпийских чемпионов по сварке,которые сжигают 5 кг.эл-ов за час-это полнейший бред.В нормальных условиях 5 кг.в смену,в экстремальных,когда задница в мыле-10 кг.,ну а когда денег хочется заработать,то 15 кг.,не знаю,я 15 кг.эл-ов ни разу за смену не сжигал,не было таких форсмажоров,а тут 40 кг.за 8-ми часовую смену?Нормировщику бы глаза с руками поотрывать за такие нормы.

Ссылка на комментарий

Поделиться на другие сайты

-

- Поделиться

покажите мне этих олимпийских чемпионов по сварке,которые сжигают 5 кг. эл-ов за час-это полнейший бред

4-5 ф5 за 3 часа палил=) но один раз, криматорий, давление поднялось и кровь с носа шла. потом 2 по 1,5 литра минералки во время и после работы залетели во внутрь

@Slav_Shi, 2-3 пачки в день на обварке мк реально спалить за 10-12 часов, но при таком режиме хватит дня на 4 не больше.

В нормальных условиях 5 кг.в смену

вот примерно за 8 часов.

в таких работах делается типовой хронометраж. типо по категориям сложности. далее вилку от и до. сумма на финише

Хотелось бы всё-таки приблизится к реальности насколько это возможно, а не совсем от балды брать…

можно отталкиваться от длины и сечения шва, это описывается в нормах сметчиков, но вилами по воде

Изменено 13 марта, 2019 пользователем psi

- Цитата

Ссылка на комментарий

Поделиться на другие сайты

- Автор

-

- Поделиться

Slav_Shi,покажите мне этих олимпийских чемпионов по сварке,которые сжигают 5 кг.эл-ов за час-это полнейший бред.В нормальных условиях 5 кг.в смену,в экстремальных,когда задница в мыле-10 кг.,ну а когда денег хочется заработать,то 15 кг.,не знаю,я 15 кг.эл-ов ни разу за смену не сжигал,не было таких форсмажоров,а тут 40 кг.за 8-ми часовую смену?Нормировщику бы глаза с руками поотрывать за такие нормы.

Я так полагаю автор справочника предполагал, что сварщики там меняются…. Хотя мне тоже показалось это завышенным. По моим ориентировочным расчетам, исходя из вышеуказанных 32-х электродов в час, у меня получилось от 1,44 до 1,82 кг/час 4-мм электродов (в зависимости от вида).

- Цитата

Ссылка на комментарий

Поделиться на другие сайты

-

- Поделиться

@Slav_Shi,последние цифры ближе к реальности,но вы просили максимум,поэтому и написал 3 пачки по 5 кг.смена,чтоб наверняка и катушку 15 кг.для п/а,тоже не ошибетесь.Сошлитесь на рд или нд 0000 (образно) для военки,они его все равно не найдут,их нет в открытом доступе.

Изменено 13 марта, 2019 пользователем Георгий 11

Ссылка на комментарий

Поделиться на другие сайты

-

- Поделиться

@Slav_Shi,покажите мне этих олимпийских чемпионов по сварке,которые сжигают 5 кг.эл-ов за час-это полнейший бред.В нормальных условиях 5 кг.в смену,в экстремальных,когда задница в мыле-10 кг.,ну а когда денег хочется заработать,то 15 кг.,не знаю,я 15 кг.эл-ов ни разу за смену не сжигал,не было таких форсмажоров,а тут 40 кг.за 8-ми часовую смену?Нормировщику бы глаза с руками поотрывать за такие нормы.

Устраивается на работу секретарша, её спрашивают:

— Скорость машинописи какая?

— 9000 знаков в минуту.

— Господи, разве можно с такой скоростью печатать?

—Конечно, можно, правда фигня получается!

Ссылка на комментарий

Поделиться на другие сайты

- Автор

-

- Поделиться

@Slav_Shi,последние цифры ближе к реальности,но вы просили максимум,поэтому и написал 3 пачки по 5 кг.смена,чтоб наверняка и катушку 15 кг.для п/а,тоже не ошибетесь.Сошлитесь на рд или нд 0000 (образно) для военки,они его все равно не найдут,их нет в открытом доступе.

Буду думать… Надеюсь всё-таки на ответ из цеха, тогда будет вариант, на мой взгляд самый оптимальный, сослаться на данные исходя из практики работы на этом оборудовании. Оно есть там у них на другом участке, т.е. если пойдут на встречу, то по факту могут проинформировать.

15 кг проволоки в смену это вполне возможно, как некий максимум (в период остановочных ремонтов), но судя по их годовому расходу (около 300 кг проволоки при двухсменном режиме, в среднем 0,5 кг, но это из серии температуры по больнице), но у них смена 8 часов, естественно, что все 8 аппарат не производит наплавку, то есть опять упираемся в неизвестное — время проведения работ по наплавке непосредственно, без учета подготовительных операций и прочих перекуров.

Весь обчитался мануала на iD WELD 2501, ничо не пишут кляты нимцы про максимальную производительность….

- Цитата

Ссылка на комментарий

Поделиться на другие сайты

-

- Поделиться

Прошу помощи. Нужен максимально возможный часовой расход электродов и сварочной проволоки.Вводные такие:

1. Стол, сварочный выпрямитель ВД-506 Тех. процесс — ручная дуговая сварка и наплавка.

Соотношение сварочных материалов при сварке и наплавке примерно 10/90 %.

2. Переносной сварочный аппарат для сварки методом наплавки CW-1000; Автомат для наплавки ID WELD 2501

Материалы: проволока диаметром 1,2 мм ER347L, OK Autrod 309 L, порошковая проволока PZ 6166 проволока диаметром 1,2 мм STELLIT 6.

Уважаемый @Slav_Shi, попробую ответить на ваш вопрос. а то здесь народ стал вспоминать, кто сколько сжигает электродов.

Предполагаю. что Вы либо учащийся. которому не хочется делать курсовую, что вероятнее всего, либо инженер далёкий от сварки, которому нужно рассчитать бюджет инвестиций. Прошу не обижаться, но точная постановка задачи увеличивает вероятность получить правильный ответ. А задачка ваша проста и даже примитивна. Итак:

1. Для студента: Нужен почасовой расход. Исходя из соотношения 10/90 понимаю, что РДС варят в час 6 мин и наплавляют на установке 54 мин. За 6 мин предполагаю сожгут пусть 3 электрода. Поэтому потребность в электродах на участке ничтожна — принимаем 1 пачку в смену. Наплавка автоматическая — скорость подачи проволоки ориентировочно максимум 25 м/ мин (смотрите ТХ установки, кстати не головки, а источника питания и механизма подачи проволоки, о которых вы молчите), умножаем на 54 мин., умножаем на массу 1м. погонный (приблизительно 0,009 кг.) Вот и всё.Потребность (максимальная) проволоки в час готова.

2.Для инженера: Странно конечно

собственное ремонтное производство на крупном заводе.

купив 1 стол сварочный, один выпрямитель. и одну головку наплавочную требуется рассчитать почасовой расход сварочных материалов.

По данным статистики за год

нужно взять месячную программу в тоннаже и выбрав коэффициент расхода на тонну для вашей продукции получить потребность. Например: Рекомендации по разработке элементных и укрупненных производственных норм расхода материалов НИИЭС Госстроя СССР, 1982 г На 1т трубопровода Ф57 — 3,7 кг; на Ф108-4кг; на Ф159-5,9 Ну как-то так. Просто нет сейчас справочника под рукой по вашей теме.

Удачи.

Ссылка на комментарий

Поделиться на другие сайты

- Автор

-

- Поделиться

купив 1 стол сварочный, один выпрямитель. и одну головку наплавочную требуется рассчитать почасовой расход сварочных материалов.

Это мне требуется, а не им им достаточно годового расхода, они его знают и щасливы. Часовой расход им не интересен, да в принципе и не нуженн.

Наплавка автоматическая — скорость подачи проволоки ориентировочно максимум 25 м/ мин (смотрите ТХ установки, кстати не головки, а источника питания и механизма подачи проволоки, о которых вы молчите)

Сейчас ещё раз пересмотрю… Руководство для CW-1000 на русском, но такой характеристики не помню… Ещё раз почитаю, ок. Руководство по ID WELD 2501, это конечно осложняет дело, но я посмотрю тоже.

нужно взять месячную программу в тоннаже и выбрав коэффициент расхода на тонну для вашей продукции получить потребность. Например: Рекомендации по разработке элементных и укрупненных производственных норм расхода материалов НИИЭС Госстроя СССР, 1982 г На 1т трубопровода Ф57 — 3,7 кг; на Ф108-4кг; на Ф159-5,9 Ну как-то так. Просто нет сейчас справочника под рукой по вашей теме

Мне кажется, что для моего случая:

По данным статистики за год ремонтируется около 10000 единиц ЗРА, от клапанов СППК с Ду 6 мм до задвижек Ду200 мм. Количество и виды ЗРА естественно непостоянны, равно как и их повреждения. Никто не может с какой-либо существенной долей вероятности сказать, что вот пойдут клапана Ду10, у которых наплавка будет 1 см, а потом будут задвижки Ду150, а у них 10 см. Это ремонт. Повреждения у всех ЗРА разные, как оп размерам так и по типам. Если бы речь шла о банальной наплавке одного и того же на одно и тоже, так я бы и не спрашивал.

В частности по CW-1000:

Сварочная установка представляет собой комплексное решение проблемы сварки плавящимся электродом в среде инертного газа (MIG/

MAG) внутри арматуры и на арматуре. DN 30-1000 мм (1¼”-40”).

Автоматическая наплавка и круговая сварка:

• в отверстиях, по окружности, в конических поверхностях

Наплавка автоматическая — скорость подачи проволоки ориентировочно максимум 25 м/ мин (смотрите ТХ установки, кстати не головки, а источника питания и механизма подачи проволоки, о которых вы молчите), умножаем на 54 мин., умножаем на массу 1м. погонный (приблизительно 0,009 кг.) Вот и всё.Потребность (максимальная) проволоки в час готова.

Вот это был бы выход! Просто хотелось найти значения скоростей подачи проволоки именно для вышеупомянутых аппаратов. Из любви к перфекционизму

Изменено 14 марта, 2019 пользователем Slav_Shi

- Цитата

Ссылка на комментарий

Поделиться на другие сайты

- Автор

-

- Поделиться

О, нашел, правда по проволоке, а не по оборудованию.

Средняя скорость подачи проволоки м/мин 1,0 мм — 4-16 м/мин, 1,2 мм 3-14 м/мин.

- Цитата

Ссылка на комментарий

Поделиться на другие сайты

-

- Поделиться

В частности по CW-1000:

Стоп, а причём здесь это? Вы про это ничего ранее не говорили.

нашел, правда по проволоке, а не по оборудованию.

Вариант конечно, в общем для вашего случая пойдёт.Правда описание по проволоке делают для технологов, а у вас в данном случае задача -экономиста, вдруг завтра будет другая проволока, а послезавтра порошковая и т.д. Правильнее все же подбирать по возможностям оборудования, хотя бы «Из любви к перфекционизму»

Ещё раз почитаю, ок. Руководство по ID WELD 2501

Естественно, посмотрите внимательно, ну вы же используете что-то в качестве механизма подачи проволоки.

Можно поинтересоваться? Вы написали:

Да и для экспертизы надо как-то обосновать.

это вы о какой экспертизе?

Изменено 15 марта, 2019 пользователем Ferio

Ссылка на комментарий

Поделиться на другие сайты

- Автор

-

- Поделиться

либо инженер далёкий от сварки, которому нужно рассчитать бюджет инвестиций

Я инженер, далёкий от сварки, которому надо рассчитать максимально возможные выбросы при работе этого оборудования, а там ключевой показатель в ТКП по расчёту — количество используемого в течение одного рабочего часа на отдельном источнике выделения i-того типа сварочного материала, кг/ч, вернее даже 2 показателя, но второй решаем с цехом без проблем — время проведения сварочных работ в течение одного рабочего часа, час.

В это всё и упиралось. Теперь всё более-менее понятно, для максимального расхода сварочной проволоки исхожу из максимальной подачи её (просто не было в руководсьве по эксплуатации такого показателя, стопудово, а вот в интернете и для других установок наплавки нашел). Когда знаешь, что искать всё гораздо проще, спасибо @Ferio, Даже нарыл «Справочное руководство по сварке МИГ/МАГ компании EWM», где написано, что:

5.2 Устройства подачи проволоки

…

В

современных устройствах для регулируемой сварки скорость подачи проволоки измеряется тахометром и регулируется вне зависимости от

нагрузки. При сварке МИГ/МАГ скорость подачи проволоки, как правило, составляет от 2 до 20 м/мин, в высокопроизводительных аппаратах и

больше.

Стоп, а причём здесь это? Вы про это ничего ранее не говорили.

Про CW-1000 Говорил… Самое первое моё сообщение, пункт 2.

вдруг завтра будет другая проволока, а послезавтра порошковая и т.д. Правильнее все же подбирать по возможностям оборудования, хотя бы «Из любви к перфекционизму»

По исходным данным с производства там четыре вида проволоки, для двух, ESAB OK Autrod 309L и ER347 я нашел. Есть ещё STELLIT 6 и PZ 6166, но первые две составляют 90% от общего расхода, поэтому на них и буду ориентироваться.

а послезавтра порошковая

Про порошковую проволоку инетересно конечно, но её используется менее 6%…

это вы о какой экспертизе?

проектной документации которая.

- Цитата

Ссылка на комментарий

Поделиться на другие сайты

- Автор

-

- Поделиться

скорость подачи проволоки ориентировочно максимум 25 м/мин

Да, Вы правы, надо брать максимально 25 наверное. В частности для всей продукции Castolin Eutectic, как то:

CastoMIG 3500 C, CastoMIG 3500 DS, CastoMIG 5000 DS, XuperArc 3200 C, XuperArc 4000 DS, XuperArc 5000 DS

указана скорость подачи проволоки 1-25 м/мин.

Вопрос не совсем по теме, какие аналоги есть у проволок PZ 6166 и STELLIT 6?

Изменено 15 марта, 2019 пользователем Slav_Shi

- Цитата

Ссылка на комментарий

Поделиться на другие сайты

-

- Поделиться

Оказывается

надо рассчитать максимально возможные выбросы при работе этого оборудования

Вот с этого и надо было. начинать. Гораздо легче помогать человеку когда понимаешь откуда ветер дует. А то, видите, ребята привычно стали считать. кто сколько и когда сжигал. Меня то сразу насторожили некоторые нюансы в вашем вопросе.

ТКП? Вы из Беларуси что ли? Итак вы инженер-эколог и вам интересно не сколько надо проволоки, а сколько при наплавке будет дыма, это видимо санитарная или экологическая часть какого-то проекта. Ок.

По сплошной проволоке вы нашли инфу, но по порошковой видно трудновато. Дело в том, что проволока PZ 6166 и STELLIT 6 это порошковые проволоки и в отличие от стальных сплошных производитель туда может наложить хоть чего, хоть кориандр, хоть дроблёные зубы акулы. Это я к чему. конечно у них могут быть аналоги по свойствам наплавленного металла, но по выбросам в атмосферный воздух вряд ли можно найти 100% аналог. Производителей у порошковой проволоки масса (мы в институте её сами делали), маркировки тоже разнообразны, короче трудновато и на мой взгляд и не имеет смысла в вашем аспекте.

Ну вот — приблизительные аналоги PZ 6166 — OK Tubrodur 15.65 , ещё на вскидку Велтек Н- 230, или Велтек Н-410. Это вам как то поможет? STELLIT 6 это вообще эксклюзив.

Ссылка на комментарий

Поделиться на другие сайты

- Автор

-

- Поделиться

ТКП? Вы из Беларуси что ли?

Ага, из неё самой, но это тоже принципиально ничего не меняет, у моих коллег из России аналогичные методики по расчету выбросов и, соответственно, аналогичные проблемы с часовым расходом сварочного материала.

Итак вы инженер-эколог и вам интересно не сколько надо проволоки, а сколько при наплавке будет дыма, это видимо санитарная или экологическая часть какого-то проекта. Ок.

Да, это раздел «Охрана окружающей среды. в общем-то и так можно сказать, про дым в смысле, просто весь расчет этого дыма привязан к расходу проволоки кг/час и т/год. С тоннами в год как я уже писал проблем нет.

По сплошной проволоке вы нашли инфу, но по порошковой видно трудновато. Дело в том, что проволока PZ 6166 и STELLIT 6 это порошковые проволоки и в отличие от стальных сплошных производитель туда может наложить хоть чего, хоть кориандр, хоть дроблёные зубы акулы. Это я к чему. конечно у них могут быть аналоги по свойствам наплавленного металла, но по выбросам в атмосферный воздух вряд ли можно найти 100% аналог. Производителей у порошковой проволоки масса (мы в институте её сами делали), маркировки тоже разнообразны, короче трудновато и на мой взгляд и не имеет смысла в вашем аспекте. Ну вот — приблизительные аналоги PZ 6166 — OK Tubrodur 15.65 , ещё на вскидку Велтек Н- 230, или Велтек Н-410. Это вам как то поможет? STELLIT 6 это вообще эксклюзив.

Я уже понял что о 100% аналоге речи не идет, поэтому прикидываю приблизительные варианты. Разработчиков ТКП то вопросом на эту тему озадачил, но не уверен что их ответ поможет, т.е. сомневаюсь что они знают этот вопрос… Из порошковых проводок в оном документе в части наплавки порошковой проволокой представлены только ПП-АН-8/9/10/11/12/124/125/170/171, ПП-АН-Г1ЗНЧ, ЭН-60М.

- Цитата

Ссылка на комментарий

Поделиться на другие сайты

- Автор

-

- Поделиться

По STELLIT 6 — у нас проволока с наполнителем, как я почитал под маркой STELLIT 6 идут электроды, стержни, проволока с наполнителем и порошок

- Цитата

Ссылка на комментарий

Поделиться на другие сайты

-

- Поделиться

ПП-АН

К сожалению это устаревшая маркировка, а старых справочников для сравнения под рукой нет.

В любом случае это не ПП-АН-8/9/10/11/12

Проволока PZ 6166 ближе к ПП-АН-125/170, обращаю ваше внимание на то, что у PZ 6166 Cr — Хром (Х), 13,0 % и Ni — Никель (Н), 4.50%. Так что ловите 6и валентный хром.

STELLIT 6 с большой натяжкой можно подвести под ПП-АН-170

ЭН-60М это электроды для РДН они так и расшифровываются -Электрод наплавочный с твёрдостью до 60HRC (но это вам не интересно), кстати тоже где-то ближе к ПП-АН-170.

Если есть желание можете сами порыться в ГОСТ 26101-84 Порошковая проволока наплавочная.

Ссылка на комментарий

Поделиться на другие сайты

- Автор

-

- Поделиться

К сожалению это устаревшая маркировка, а старых справочников для сравнения под рукой нет. В любом случае это не ПП-АН-8/9/10/11/12

Ну вот такие вот у нас нормативно-методические документы… С 2006 года (ввод в действие) не актуализировались ни разу…

Проволока PZ 6166 ближе к ПП-АН-125/170, обращаю ваше внимание на то, что у PZ 6166 Cr — Хром (Х), 13,0 % и Ni — Никель (Н), 4.50%. Так что ловите 6и валентный хром.

Да, я уже думал о том, чтобы ориентироваться на состав проволоки

- Цитата

Ссылка на комментарий

Поделиться на другие сайты

-

- Поделиться

ориентироваться на состав проволоки

Только не проволоки, а наплавленного металла (Это я уже умничаю) Рад был помочь.

- Цитата

Ссылка на комментарий

Поделиться на другие сайты

Содержание

- Что влияет на расход?

- Как определить затраты сварочных материалов?

- Высчитываем затраты присадочного материала в штуках

- Как снизить потери?

- Таблицы

- Затраты на формирование вертикальных стыков трубопроводов, со скошенными кромками

- Горизонтальные соединения трубопроводов со скосом одной кромки

- С19 вертикальных стыков со скосом кромок

- Соединения С52 вертикальных стыков трубопроводов с криволинейным скосом кромок

- С53 вертикальные стыки трубопроводов с криволинейным скосом

- Соединения У7 угловые фланцев с трубой

- Угловые У8 фланцы с трубой с симметричным скосом одной кромки

- Вертикальные соединения С2 трубопроводов