Вложения: от 900 тысяч рублей

Окупаемость: от 3 месяцев

Открыть бизнес, приносящий хороший доход – мечта многих людей. Но чаще всего эта идея останавливается на уровне мечты из-за неопределенности в том, какую нишу выбрать. Бизнес по производству оцинкованных ведер – дело, в котором нет большой конкуренции, но есть всегда спрос на продукцию.

Концепция бизнеса

Оцинкованные ведра разных размеров – это товар, в котором население нуждается всегда. Суть бизнеса – организация цеха по производству ведер и реализация товара потребителям. Потенциальный клиент – обычные люди, которым ведра необходимы в ведении домашнего хозяйства, организации, фирмы, офисы – они будут покупать продукт для санитарных нужд. Понятно, что напрямую из цеха товар реализовать населению не получится, значит его нужно поставлять в магазины – строительные и хозяйственные.

Что потребуется для реализации?

Прежде чем браться за ведение данного бизнеса, нужно познакомиться с технологией производства оцинкованных ведер. Процесс изготовления предполагает следующие шаги:

- нарезка стали;

- вырезка дна и корпуса будущего ведра;

- погружение листов стали в цинковую смесь, сушка;

- сгибание замка;

- выведение формы усеченного конуса;

- соединение и зажим деталей;

- вырубка отверстий для ручки;

- установка и крепеж ручки.

Налаживать производство нужно в цеху, который можно либо арендовать в готовом виде, либо подобрать помещение типа склада и оборудовать. Помещение должно иметь площадь минимум 30 квадратных метров. Помимо создания обычных условий для работы, проведения коммуникаций, оснащения системой безопасности, нужно обустроить цех необходимыми станками. Первое время лучше приобрести подержанные агрегаты, которые со временем заменяются на новые. Сегодня можно купить автоматизированные комплексы, работающие по новым технологиям и позволяющие производить ведра объемом от 5 до 15 литров, а также оцинкованные тазы и ванны. Для производства нужны следующие станки:

- металлорежущий станок и ручной кругорез, необходимые для нарезки стали;

- пресс-формы для заготовки деталей;

- фальцеосадочный станок, помогающий соединять фальцевые заготовки замком;

- вальцовочный станок, позволяющий работать с дугообразными деталями;

- зиговочный станок – работает со швами на металле;

- закаточный станок – соединяет дно и стенки ведра.

Пошаговая инструкция запуска

Любой вид коммерческой деятельности осуществляется согласно разработанному плану, который поможет четко структурировать действия и производить финансовые расчеты.

- Начинать следует с регистрации деятельности. Пожалуй, это самый хлопотный момент в организации бизнеса. Нужно зарегистрировать коммерческую деятельность, чтобы впоследствии без труда оплачивать налоги, нанимать персонал, выплачивать зарплату и отчислять социальные выплаты. На осуществление производства понадобятся разрешения администрации города, санитарных и пожарных и служб.

- Найти, арендовать и подготовить помещение под цех. Оптимальный вариант – снять готовый цех со всем необходимым оборудованием.

- Помещение нужно оборудовать для работы: коммуникации, мебель, оргтехника и рабочий комплекс.

- Закупка стальных листов и цинка для плавки. Возможен сразу закуп оцинкованных листов.

- Нанять сотрудников. Первое время нужен будет делопроизводитель – менеджер и бухгалтер в одном лице, который будет заниматься ведением документации, отчетности, отвечать на звонки, принимать заказы. Также нужны минимум трое рабочих, которые и будут выполнять весь процесс производства.

- Поиск клиентов. Единственный вариант, куда можно реализовать свою продукцию, это хозяйственные и строительные магазины. Причем искать их можно не только в своем городе, но и в близлежащих населенных пунктах, маленьких городках и селах, где также имеются магазины. Можно лично объехать все магазины и предложить свои услуги, пустить в ход рекламные возможности: объявления в газетах, социальные сети, баннеры. Чтобы успешно реализовывать продукцию, нужно заключить договоры хотя бы с 6-7 клиентами.

Финансовые расчеты

Стартовый капитал

Денежные вложения в бизнес составляют следующие суммы:

- 25 000 – регистрация производства;

- 30 000 – аренда помещения;

- 50 000 – обустройство помещения;

- 300 000 – комплекс станков б/у;

- 300 000 – покупка оцинкованной стали;

- 80 000 – зарплата рабочим;

- 20 000 – реклама;

- 50 000 – транспортные расходы;

- 50 000 – разное.

Приблизительная сумма, необходимая на открытие бизнеса по производству оцинкованных ведер – от 900 тысяч рублей и выше.

Ежемесячные расходы

Каждый месяц предусматриваются следующие затраты:

- 50 000 – коммунальные и налоговые платежи;

- 30 000 – аренда помещения;

- 300 000 – покупка оцинкованной стали;

- 80 000 – зарплата рабочим;

- 10 000 – реклама;

- 50 000 – транспортные расходы;

- 50 000 – разное.

В общем – 570 тысяч рублей.

Сколько можно заработать?

Прибыль рассчитываем путем несложной арифметики. Один оцинкованный лист имеет размеры 1250/2500 мм. Оптовая стоимость такого листа в среднем 300 рублей. С одного листа получается 6-7 ведер объемом 15 литров или 20 – объемом 5 литров. Средняя стоимость большого ведра – 180 рублей. Производительность комплекса оборудования – 4800 15-литровых ведер за рабочий месяц. Это 864 тысячи рублей в месяц. Чистая прибыль с учетом всех затрат – 294 тысячи рублей. Даже при меньшей производительности обеспечивается неплохой стабильный заработок.

Сроки окупаемости

При хорошо налаженном производстве и постоянных клиентах вложенные средства окупятся уже через три месяца.

Риски и минусы бизнеса

Любой вид предпринимательской деятельности имеет определенные риски, которые могут нарушить ход действий и повлиять на доходы. Для успешного производства важно предусмотреть следующие моменты:

- покупка качественного исправного оборудования, которое не подведет в неподходящий момент;

- хорошая реклама, которая приведет постоянных заказчиков;

- добросовестный и ответственный персонал, отвечающий за качество работы.

Заключение

При желании заняться бизнесом не нужно сбрасывать со счетов такие сложные виды заработка, как производство. Несмотря на необходимые большие вложения, изготовление оцинкованных ведер является надежным источником заработка, который быстро окупится и гарантирует стабильность.

Ведра оцинкованные, изготовленные по ГОСТ 20558-82 — незаменимая вещь в домашнем хозяйстве, на промышленных предприятиях, в строительстве. Широкий спектр применения столь прочной тары способствует поддержанию постоянного спроса, и потому в качестве выгодного, стабильного бизнеса стоит рассмотреть производство оцинкованных ведер. Перед открытием производства необходимо изучить, какие виды оцинкованных ведер бывают по ГОСТу, какое оборудование используется для изготовления ведер с цинковым покрытием, просчитать затраты на производство.

Особенности конструкции

«Оцинкованное» ведро — это тара для хранения и транспортировки сыпучих, жидких и прочих материалов, изготовленная из железа, покрытого слоем цинка. Цель обработки — предотвращение окисления металла кислородом.

Стальное ведро, несмотря на свою прочность, без оцинковки быстро приходит в негодность. Сталь представляет собой соединение углерода с железом, а последнее имеет свойство окисляться. В процессе воздействия с О2 возникает рыхлая, легко поддающаяся разрушению пленка. Процессы коррозии проникают вглубь металла, буквально «разъедая» изделие. С цинком все иначе. При взаимодействии с О2 образуется прочная защитная пленка, и кислород больше не может взаимодействовать с внутренним стальным (железным) слоем.

Цинк в соединении с железом образуют «гальваническую пару», и, находясь на поверхности стального слоя, цинк первым берет на себя воздействие внешней среды. Чтобы получить прочное соединение стали с цинком, используются различные методы оцинкования. Конечный продукт — — материал, из которого впоследствии производятся ведра.

Благодаря покрытию, ведра способны выдерживать воздействие агрессивной среды.

В соответствии с ГОСТ 20558-82, оцинкованное ведро может быть размеров:

- для холодной питьевой воды — 5, 7, 9, 11, 12, 13, 15 л;

- для ГСМ — 5, 7, 9, 10, 12, 15 л.

В быту и производственно-строительной деятельности наиболее часто используется ведро 12 л.

Параметры, благодаря которым оцинкованное ведро стало необходимым предметом обихода:

- Повышенная жесткость. Емкость, в отличие от пластиковых аналогов, деформируется с большим трудом, поскольку изготавливается из листовой стали.

- Длительный срок службы. Производители заявляют, что срок службы ведра при постоянном использовании достигает 3-5 лет, однако в действительности ведра используют дольше — до 7-10 лет.

- Надежность конструкции. Технология производства оцинкованных ведер проверена временем. Емкости не протекают, не разгерметизируются под тяжестью материалов, поскольку для получения тары нужной формы используется сварка с последующей герметизацией швов.

Чтобы потребитель остался доволен, а использование цинкового ведра не привело к негативным последствиям, необходимо предупреждать покупателей о следующем:

- Покрытие, обеспечивающее антикоррозионные свойства — цинк, разрушается под воздействием кислот и щелочей, и тогда срок службы емкости значительно сократится.

- Ведро нельзя использовать для нагревания продуктов, которые планируется употреблять в пищу. Это касается любой еды, воды. При нагревании в содержимое проникают частицы цинка, который после попадания внутрь организма может вызвать сильнейшее отравление. А вот для технического использования вода, разогретая в ведре, вполне пригодна.

Качество производимого продукта зависит от исходного материала и соблюдения процесса производства оцинкованных ведер.

Исходное сырье

Материал, используемый для производства оцинкованных ведер, получают преимущественно путем горячего оцинкования. Это происходит так:

- цинк разогревается до температуры 460°С;

- лист железа (стали) окунается в расплавленный цинк;

- металл естественным путем вступает в реакцию О2, и на поверхности формируется карбонат цинка (ZnCO3).

Цвет материала — серый. Металл прочный, неглянцевый. После обработки лист железа (стали) не поддается разрушающему воздействию О2 более 65 лет.

Альтернативные методы обработки металла — гальванический, диффузионный, шоопирования, холодный, газодинамический, однако наиболее экономным и надежным считается метод горячего оцинкования.

Толщина листовой стали, используемой в производстве, контролируется ГОСТом и должна быть равна 0,35-0,55 мм.

Ручки и ушки изготовляются из материала изделия, только толщина проката должна быть не менее 0,5 мм и не более 1,2 мм.

Чтобы изготовить дужки, необходимо закупить оцинкованную проволоку. Ее параметры регламентированы ГОСТ 3282-74, ГОСТ 1668-73. Диаметр сечения не должен быть менее 3 или более 6 мм.

Для удобства использования тары дужку можно оснастить деревянной ручкой из пород дерева первого сорта в соответствии с ГОСТ 7898-83.

Ведро может быть оснащено крышкой. Материал исполнения — основной материал изделия или пластмасса.

Для закатки в борт допускается использования неоцинкованной проволоки.

Нюанс! Ведра, используемые в пищевой промышленности, более качественны. Тара, предназначенная для технических работ, может быть изготовлена из бракованной оцинкованной стали и иметь немного большую толщину.

Процесс производства + Видео

Линия по производству оцинкованных ведер предполагает последовательную реализацию процессов:

- Нарезка листов.

- Производство заготовок. Их листа вырубаются 2 основных элемента ведра: корпус, который затем сформируется в усеченный конус, и днище.

- Зажим «замка».

- Загиб верхней и нижней кромки корпуса.

- Соединение конуса ведра с дном.

- Вырубка отверстия для соединения с ручкой.

- Формирование изгиба ручки.

- Крепление ручки.

- Нанесение данных о производителе краской или штамповка.

Оборудование для производства оцинкованных ведер

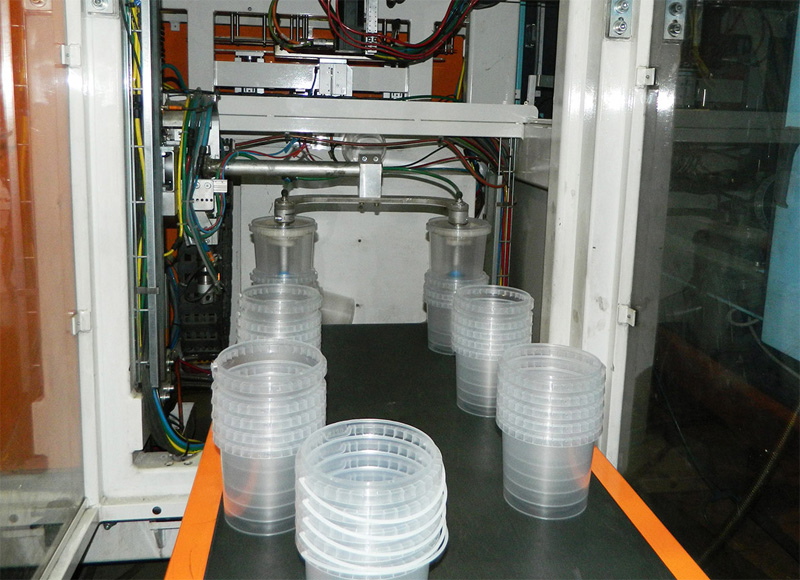

Производственная линия включает несколько видов оборудования. Для облегчения производственного процесса, а также «состыковки» оборудования, используется индивидуальная сборка производственной линии. От оператора требуется только загрузить сырье, а все действия по дальнейшему производству оцинкованных ведер делает машина согласно заданному алгоритму.

Стоимость производственной линии — от 6 млн. руб.

В целях экономии можно самостоятельно закупить следующие виды оборудования.

Металлорежущие станки

Их используют для резки металлического листа. Распил производится в автоматическом режиме. Материал подается на пильную раму благодаря гидравлическому цилиндру подачи. В автоматическом режиме производится зажим листа, опускание и поднятие пильной рамы, раскрытие тисков.

Примером такой установки может послужить станок GH-4250 (Blv). Стоимость — от 600 тыс. руб.

Штамповочный пресс

С его помощью из листа железа производят вырубку стенок и дна. Оборудование крупногабаритное, весит около 9-10 тонн, поэтому доставка требует тщательной организации.

Пример такого пресса — JH21-110t (Durmark). Размеры агрегата составляют: 1,85мХ1,49мХ3,06 м. Это необходимо учесть при расчете минимального размера арендуемого помещения. Штамповка производится под давлением 110 тонн. За 1 мин. пресс делает 40-60 ходов. Заказать оборудование можно за 2,1 млн. руб.

Существуют и иные прессы, отличающиеся габаритами, усилием воздействия. Так, например, установка JH21-200T (Durmark) весит 17 тонн, а прессует с усилием 20 тонн. При этом ее цена составит уже от 3,5 млн. руб.

Пресс, предназначенный для выравнивания стенок ведра, обработки кромки

Гибочные прессы — крупногабаритное оборудование, выполняющее изгибание листа в изделие нужной формы.

Принцип работы основан на синхронизированном воздействии силовых гидравлических цилиндров. Сила нажима может быть разной. Например, в вертикально-гибочном прессе MetalMaster HPJ-2580 она составляет 80 тонн. Конструкция представляет собой систему мощнейших гидроцилиндров, в качестве пресса представлены стальные плиты. Благодаря автоматизации системы настройки работы агрегата, управлять им легко и безопасно. Стоимость составляет от 1 млн. руб.

Зиговочный аппарат

Устройство позволяет наносить на металл рельефное изображение — «зиги». При выборе следует обратить внимание на такой параметр, как расположение валов. На них надеваются ролики для создания определенного рельефа. При этом деталь фиксируется винтами, и на нее под давлением воздействует ролик. С обратной стороны на сталь нажимают валы, которые вращаются в обратном направлении по отношению к ролику. В итоге получается продавленный рельеф. Если после первого воздействия он недостаточно четок, процедуру повторяют. В итоге происходит гофрирование цилиндра.

Пример такого оборудования — Stalex ETB-12 — электромеханический зиговочный станок, стоимость которого составляет от 118 тыс. руб.

Фальцеосадочный станок

Агрегат позволяет соединить (прокатать) соединение замка для герметизации заготовки с круглым сечением. На деталь воздействуют 2 вращающихся ролика. Прокатный ролик начинает движение при включении агрегата. Управлением занимается оператор.

Пример такого оборудования — электромеханический фальцеосадочный станок ФПМ-1300, стоимость которого составляет около 110 тыс. руб.

Вальцовочное оборудование

Агрегаты предназначены для гибки прутов. Без станка не удастся сделать ручки для ведер. Аппарат снабжен валами с электроприводами.

Стоимость оборудования механического типа — от 120 тыс. руб.

Аппарат для загибания кромки

Он формирует «ребра» жесткости ведра, позволяющие изделию быть более прочным, не деформироваться под воздействием груза.

Чтобы кромка была твердой, на нее наносится специальная паста.

В сумме стоимость оборудования составит от 4,048 млн. руб., и это при выборе наиболее бюджетного типа машин. К процессу автоматизации производства желательно привлечь опытного специалиста.

Стоит ли запускать линию по производству оцинкованных ведер, помогут определить расчеты затрат и прибыли.

В среднем производственная линия выдает около 4800 ведер в месяц. Поскольку производителю розничная торговля не интересна, для расчета берется оптовая цена. В среднем она составляет 150 руб. за ведро емкостью 10 л. В итоге ожидаемый доход составит 720 тыс. руб. в месяц.

Организационные моменты

Чтобы запустить производство, необходимо следовать плану создания и запуска предприятия:

- Выбрать организационную форму. Производить ведра может ИП. Для оформления необходимо обратиться в налоговую службу, заплатить госпошлину (800 руб.), предъявить паспорт и заявление, заполненное по форме Р21001. В нем указать код деятельности ОКВЭД: 25.92 — Группа «Производство тары из легких металлов».

- Выбрать систему налогообложения. Для начинающего предпринимателя оптимальный вариант — выбор упрощенной системы.

- Снять помещение. При поиске следует учитывать габариты оборудования.

- Обратиться в Роспотребнадзор для уведомления о начале деятельности. Также следует получить в СЭС разъяснения относительно организации работы на местах, установить систему противопожарной сигнализации в соответствии с требованиями пожарной службы. В частности, для обеспечения безопасности и охраны здоровья сотрудников, следует соблюдать Санитарные правила для механических цехов (5160-89).

- Оборудовать помещение. Помимо основных производственных мощностей, необходимо закупить оргтехнику, мебель для работы офисного персонала, организовать место отдыха рабочих, при необходимости — сделать ремонт. В целом затраты на подготовку к производству без учета приобретения производственной линии составят около 180 тыс. руб.

- Приобретение сырья. Процесс предполагает заключение договоров с поставщиками. Можно приобрести стальные листы, цинк для плавки, но проще будет закупить листы оцинкованные для производства ведер. Месячные затраты на приобретение сырья составят около 190 тыс. руб.

- Нанять работников. В первое время потребуется привлечь к работе 3 рабочих, бухгалтера, менеджера по организации производства и сбыта. Затраты на заработную плату с учетом отчислений составят около 200 тыс. руб.

- Прорекламировать товар. Следует разместить информацию о начале производства в печатных изданиях, радио. Рынок сбыта продукции — строительные супермаркеты и точки по продаже хозтоваров, фермерские хозяйства, строительные организации.

При расчете постоянных затрат следует учесть расходы на налоги, оплату коммунальных счетов, приобретение материалов для ухода за оборудованием. В целом сумма составит около 430 тыс. руб. Прибыль— 290 тыс. руб.; срок окупаемости открытия производства — около 1 года.

Затраты можно существенно снизить, если поискать б/у оборудование на популярных интернет-площадках (Авито, Юла).

При ответственном подходе к налаживанию производства и предварительном поиске рынка сбыта можно добиться получения стабильной прибыли уже через 2-3 месяца работы.

Производство металлических ведер

Оцинкованные ведра разных размеров – это товар, в котором население нуждается всегда. Суть бизнеса – организация цеха по производству ведер и реализация товара потребителям. Потенциальный клиент – обычные люди, которым ведра необходимы в ведении домашнего хозяйства, организации, фирмы, офисы – они будут покупать продукт для санитарных нужд. Понятно, что напрямую из цеха товар реализовать населению не получится, значит его нужно поставлять в магазины – строительные и хозяйственные.

Завод АВЕСТАР — производство крышек для консервирования

Предприятие оцинкованных изделий Avestar осуществляет производство и оптовую продажу хозяйственных товаров народного потребления в двух основных категориях.

1. Товары и приспособления для консервирования

Предлагаем купить крышки металлические, закаточные / обкатные СКО-82 и винтовые Твист-Офф (ТО-82) для банок с венчиком горловины типа I-82, тип III-82, тип III-66. Данная продукция изготовлена из высококачественной лакированной пищевой жести ЭЖК 0,18 мм, 0,20 мм, 0,22 мм, И предназначена для домашнего и промышленного консервирования. В производстве используем только высококачественное сырье и сертифицированные пищевые лаки и эмали. Продукция продается оптом по очень выгодным ценам.

2. Оцинкованная хозяйственная посуда

2. Оцинкованная хозяйственная посуда

- Оцинкованные ведра емкостью 5л, 7, 10, 12 и 15 литров.

- Баки оцинкованные объемом 15л, 25 и 32 литра.

- Ванны оцинкованные 65л, 70, 75, 100 и 120 литров.

- Тазы оцинкованные 27л, 13 и 21 литров.

- Корыто оцинкованное – 50 литров.

- Кашпо / цветочные горшки. 5л, 7, 10, 12, 15, 25 и 32 литра.

Детали продажи

Мы работаем только с индивидуальными предпринимателями и юридическими лицами. Нашу продукцию можно купить оптом, минимальный заказ от 25 тысяч рублей. Прямые поставки, без посредников – это обеспечивает наиболее низкие цены. При больших объёмах закупки возможны дополнительные скидки.

Наш завод выпускает и продает около 100 млн. единиц изделий в год. Гарантируем высокую скорость производства. Средняя длительность выполнения большого заказа не более 5-10 рабочих дней.

Доставка (поставка товара осуществляется самовывозом), отгрузка со склада г. Воронежа, Иркутская 1Б, или с помощью любой выбранной транспортной компании по России и СНГ (Узбекистан, Азербайджан, Армения, Туркменистан, Белоруссия, Грузия, Молдова, Казахстан, Таджикистан, Кыргызстан).

Купите закаточные крышки для вакуумного консервирования оптом от производителя. Интернет-магазин Avestar приглашает к сотрудничеству оптовые базы, торговые сети и другие заинтересованные организации и компании. И предлагает приобрести товары и приспособления для консервации: стерилизаторы и закаточные металлические крышки для вакуумного домашнего или промышленного консервирования Твист-Офф 82 и СКО 1-82 оптом по выгодным ценам.

Исходное сырье

Материал, используемый для производства оцинкованных ведер, получают преимущественно путем горячего оцинкования. Это происходит так:

- цинк разогревается до температуры 460°С;

- лист железа (стали) окунается в расплавленный цинк;

- металл естественным путем вступает в реакцию О2, и на поверхности формируется карбонат цинка (ZnCO3).

Цвет материала — серый. Металл прочный, неглянцевый. После обработки лист железа (стали) не поддается разрушающему воздействию О2 более 65 лет.

Альтернативные методы обработки металла — гальванический, диффузионный, шоопирования, холодный, газодинамический, однако наиболее экономным и надежным считается метод горячего оцинкования.

Толщина листовой стали, используемой в производстве, контролируется ГОСТом и должна быть равна 0,35-0,55 мм.

Ручки и ушки изготовляются из материала изделия, только толщина проката должна быть не менее 0,5 мм и не более 1,2 мм.

Чтобы изготовить дужки, необходимо закупить оцинкованную проволоку. Ее параметры регламентированы ГОСТ 3282-74, ГОСТ 1668-73. Диаметр сечения не должен быть менее 3 или более 6 мм.

Для удобства использования тары дужку можно оснастить деревянной ручкой из пород дерева первого сорта в соответствии с ГОСТ 7898-83.

Ведро может быть оснащено крышкой. Материал исполнения — основной материал изделия или пластмасса.

Для закатки в борт допускается использования неоцинкованной проволоки.

Нюанс! Ведра, используемые в пищевой промышленности, более качественны. Тара, предназначенная для технических работ, может быть изготовлена из бракованной оцинкованной стали и иметь немного большую толщину.

Почему пластиковые ведра считаются лучше металлических?

Функционально это обусловлено тем, как используется ведро. Если контейнер нужен для применения в сфере кулинарии, то тогда лучше и безопаснее для здоровья использовать пластиковое изделие. В металлических же ведрах есть химические вещества, которые вредны для человеческого организма. По вредности можно сравнить применение оцинкованного контейнера в кулинарии с попаданием в еду частиц соскоба с грязных монет, изделий из никеля.

Определенные виды металлических ведер, например, «голландские ведра», можно эффективно использовать в саду для формирования ирригационной линии и дренажной системы. Изготовление ведра подобного назначения обеспечивает хорошую работу в контролируемой среде для круглогодичного выращивания садовых культур, которая уменьшает трудозатраты, экономит пространство (особенно для крупных и виноградных культур), сохраняет огромное количество питательных веществ и воды (даже в поточной установке).

Итак, металлические ведра лучше использовать для токсичных отходов или в садоводстве, потому что металл имеет более длительный срок хранения, нежели тонкий и хрупкий пластик. Еще в металлических ведрах можно хранить строительные отходы и материалы, а для пищевых продуктов лучше использовать пластиковые ведра.

Расходы и окупаемость бизнеса

Основные финансовые вложения для налаживания производства пластмассовых ведер приходятся на оборудование и закупку сырья:

- стоимость термопластавтомат – более 1 млн. рублей;

- покупка пресс-формы – 350 000 -500 000 рублей;

- стоимость шаблонов для ручек и крышек – до 200 000 рублей;

- цена загрузчика сырья – до 50 000 рублей;

- морозильные установки, стоимость – 150 000-300 000 рублей;

- гибочные установки, стоимость – более 600 000 рублей;

- печатный станок для офсетной печати – до 300 000 рублей.

Итого стартовый капитал составит около 4-5 млн. рублей. К ежемесячным расходам прибавятся плата за аренду помещения, коммунальные платежи, оплата труда сотрудников. Для обслуживания технологического процесса производства ведер из пластмассы потребуется 3-4 оператора, работающих посменно, бухгалтер, менеджер по продажам, он же маркетолог, рабочие на склады сырья и готовой продукции, водитель автотранспорта. Всего затраты на обслуживание производства составят около 550 000 рублей.

На эффективность бизнеса влияет правильное ценообразование. Цена на продукцию влияет на ее сбыт и на рентабельность производства. При формировании цены на продукцию необходимо учитывать следующее:

- уровень конкуренции на региональном рынке;

- издержки производства;

- имидж компании.

МПК / Метки

Способ формирования элемента корпуса сервомотора и соединения его с деталью жесткости

Номер патента: 1326188

. сборки двух дополнительныхэлементов корпуса, Следовательно,88 2применение предлагаемого способа очень просто, так как используется уже существующая особенность конструкции корпуса для его позиционированияСтанина 8 (фиг,2 и 3) дополнена выступом 11 с заранее определенным положением (т.е. поверхность находнтся на определенном расстоянии Й от зоны опоры, определенной станиной 8 ца которнй основание 3 может опирать.ся под действием усилия, воздействующего на деталь 5 жесткости в тех же условиях, т,е, посредством толкателя 9. Величина усилия менее критична, чем в способе (фиг.1), однако она должна быть достаточной для того, чтобы осуществить эффективный контакт основания 3 с выступом 11, Этот вариант предпочтителен в той мере, что элемент.

Устройство для введения в корпус гальванического элемента заполнителей и токоотвода

Номер патента: 469169

. содержащий мундштук, клапаны и поршни; на фиг. 4 — разрез по А — А на фиг.3; на фиг, 5 — вид по стрелке Б на фиг. 3; на фиг, 6 показано устройство в работе; на фиг.7 — принципиальная схема предлагаемого устройства.Предлагаемое устройство состоит из мундштука 1, надеваемого на положительный электрод 2 либо на корпус гальванического элемента 3. Мундштук выполнен с концентричеЕ. М. Герцик, В.И, И. КовальКрасного Знамени научнотут источников токаустройство подготовлено к надеванию корпуса элемента 3 с положительным электродом 2 на мундштук 1, Надевание осуществляется штоком 19. После надевания корпуса с положительным электродом на мундштук и подачи токоотвода клапаны поворачиваются, соединяя полости цилиндров с соответствующими полостями.

Прибор для вычисления элементов линий положения корабля

Номер патента: 84530

. с номограмм зцачений производится с цомошью визирных устройств.Каждое визирное устройство состоит из лупы 1 или пслух 1 сроссоПа С ГОРИЗОНТЯЛЬ 5 ЪМИ И ВЕРТИКЯЛЬНЪТс 5 ВИЗИОЦЫМЦ ШТГИХННИ 1 ЯСПоженного в каретках 2, перемещаемых вертикально по ширине цсогр».,»по несущим шкалы направляющим 3.ВертикяльнОе микрометрическое персмешение капеток осуссствляется двумя параллельными ходовыми винтами с правой и леьои резьбой при встречном синхронном вращении их системой шестерен От голов84530ки вращения 4. При необходимости быстрого перемещения, кареток вручную устройство. снабжено муфтами для разъединения винтов с каретками.Определение высот и азимутов светил производят с помощью номо-. грамм, построенных на основании функциональных зависимостей.

Приспособление для подъема и установки в вертикальное положение гибких элементов

Номер патента: 97529

. состоит из подцимаемого элемента 1, трех шарнирных разъемных хомутов 2, блока 3 и двух стальных тросов 4 и 5, Крайние хомуты 2 соединены тросом 4, пропущенным через блок 3, обойма которого пОДВеп 1 ивается к кр 10 ку 6. К нпткией части Оооймь 1 Опона 3 л среднему хомуту 2, укрепленному несколько выше центра тяжести поднимаемого элемента, прикреплен второй трос 5,Положение точек крепления крайних хомутов и длина троса 4 подбираются так, что элемент поднимается сначала за два крайних хомута, а трос 5 имеет слабину. По мере подъема элемента блок 3 перемещаетсядо 97529 гпо тросу 4 нона прц некотором наклоне элемента трос 5 не натянется. Прц достижении определенного угла наклона (около 20 к вертикали) вес элемента.

Коаксиальная подвеска оптических элементов, стабилизирующих положение визирной оси в измерительных приборах

Номер патента: 436977

. изобретения — упрощение конструкции, повышение точности и уменьшение габаритов.Для этого в предлагаемой подвеске боковые ограничители перемещения чувствительного элемента и его оси качания совмещены, а продольные ограничители колебаний оси качания чувствительного элемента расположены непосредственно на чувствительном элементе с угловым расстоянием от положения равновесия оси качания, соответствующим режиму работы шарикоподшипниковой подвески в угловом диапазоне от 0,5 до 1.На фиг. 1 показано предлагаемое устройство, вид сверху (в плане); на фиг. 2 — то же, вид сбоку (со стороны оси).Чувствительный элемент стабилизатора состоит из оправы 1, в которой смонтирован отражатель 2 или другой оптический элемент, служащий для индикации.

Производство нестандартных металлоконструкций из нержавеющей стали и оборудования из нержавейки на заказ

Менеджер по производству конструкций из металла:

Потёмкина Ирина

тел. +7 (495) 434 36 80

моб.+7 (916) 018 94 67

email: irina-st22@yandex.ru

Конструктор по сложным металлоконструкциям:

Корнев Евгений

тел. +7 (495) 434 27 00

моб. +7 (916) 316 06 96

email: e-kor1@yandex.ru

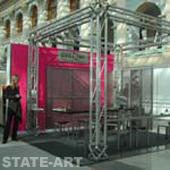

Сотрудники нашей фирмы уже более 14 лет работают в области производства изделий и оборудования из нержавеющей стали на заказ. Мы начинали с производства нестандартных изделий из металла, эксклюзивных конструкций, рекламы, выставочных стендов, светопрозрачных навесов на основе поликарбонатных пластиков.

Сейчас цех металлообработки ООО «Стэйт-Арт» находится в помещении института проблем механики Академии наук, поэтому мы используем традиционные технологии этого института в сочетании с самыми новыми западными технологиями. Это позволяет нам выпускать уникальную продукцию соответствующею европейским требованиям. Мы осуществляем изготовление разных предметов мебели и интерьера, производим металлоконструкции и оборудование из нержавейки под заказ.

Наше производство из нержавейки в Москве оснащено:

- гильотинной рубкой (для рубки листа 0,8 — 2,5 мм длиной до 3-х метров)

- листогибочным станком (для гибки листа толщ. 0,8 — 2 мм длиной до 3-х метров)

- трубогибочным станком (для проката трубы прямоугольного и круглого сечения)

- фрезерным станком

- шлифовальным станком (для шлифовки труб круглого и прямоугольного сечения, сложного соединения труб разного диаметра под углом)

- токарно-фрезерным оборудованием (для производства токарных изделий из нержавеющей и ч/м стали)

- станком для вальцовки листового материала

На нашем производстве из нержавеющей стали мы выполняем следующие виды работ:

- рубка

- фигурная резка

- гибка

- вальцовка по радиусу листа

- резка

- шлифовка

- аргонно-дуговая сварка профиля из нержавеющей стали

- токарные и фрезерные работы

- лазерную резку металла

- полную перфорацию листов

- обработку пластика, стекла, дерева

Изготовление из нержавеющей стали:

- декоративные витражные хай-тек перегородки

- элементы интерьера

- блоки секционных почтовых ящиков

- фермы, каркасы

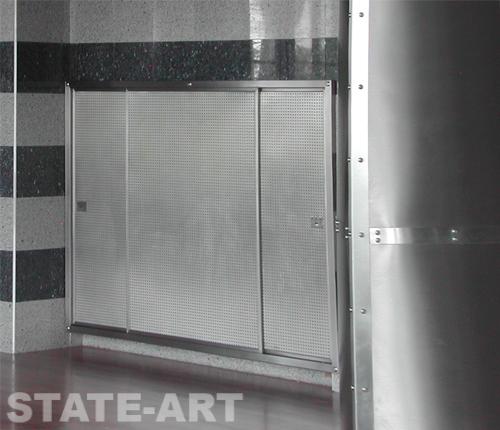

- сдвижные навесы для спусков в цокольные этажи

- торговое оборудование

- декоративные подстолья, подставки и опоры

- барные стойки

- нестандартная мебель и конструкции в стиле Лофт

- токарные детали

- лестницы, ограждения, производство из нержавеющей стали

- металлическая плитка

- металлические напольные покрытия

- стойки ресепшен, холлы

- выставочные стенды

- столы, стулья

- фасады

- входы, двери

- потолки

- колонны

- светильники

- ставни

- полы

- декоративное крепление

У нас Вы можете заказать как комплекс работ, так и отдельные операции.

Производство нестандартных изделий из металла требует достаточно большого опыта и специализации. Легкие декоративные металлоконструкции требуют такого же тщательного подхода, как и изготовление тяжелой металлоконструкции из нержавеющей стали.

лестницы и ограждения

фермы и каркасы

листы с перфорацией

«Бассейн» частный проект. Изготовление нестандартных металлоконструкций Москва

Руководитель – Бальвинский Олег

По размаху использования декоративного металла, и по сложности задачи этот проект просто уникален.

Архитектор создал незабываемый образ, действительно запоминающийся интерьер, состоящий из натурального тикового дерева на полу и потолке, так же тик используется в деталях, фермах и дверях дополненных элементами из нержавеющей стали.

Аквариум — изготовление из нержавеющей стали

Наиболее уникальная часть проекта — аквариум.

Мы получили следующие задание на производство:

— Сохранить общий стиль в конструкциях обшивок.

— Обеспечить возможность замены чаши аквариума без демонтажа обшивок.

— Обеспечить доступ к коммуникациям обеспечения и обслуживания аквариума.

Петли и ручки изготовлены индивидуально для данной конструкции. Петлевые оси собраны на шарикоподшипниках.

Дверки доступа откидываются вверх и фиксируются в открытом положении тросом и карабином, тоже из нержавеющей стали.

Воздухозаборники

Имея диаметр 400мм и высоту около 2,5м, конструкция имеет только эстетическое назначение.

Конструкция защищена от опрокидывания.

При изготовлении фланцев использовалась лазерная резка металла.

Колонна изготовлена по новой композитной технологии, позволяющей вести механическую обработку торца станочным способом.

На стандартные радиаторы отопления — металлоконструкции из нержавеющей стали

В данном случае радиатор закреплен на стене и находится внутри короба.

Короб имеет воздушный приток по бокам и снизу, сверху воздух выходит через перфорированную поверхность .

Ручки по торцам короба позволяют поднять его целиком и снять его с посадочных крючков, чтобы иметь полный доступ к радиатору. Обратным действием короб устанавливается на место.

Обшивка конусных колонн

Использование черного резинового уплотнителя в примыкании колонны к стене дало визуальный эффект «присоски» и водной герметичности, особенно уместной в бассейне.

Вентиляционный короб

Полый внутри, поскольку внутренний объем отдан системе вентиляции.

Визуально геометрически безукоризненный по форме и состоянию обшивки.

Тонкостенный и легкий в габаритах 20,0х3,2х1,5 м.

Доступ вовнутрь через стационарные дверцы-лючки.

Имеет места присоединения рукавов приточно-вытяжной вентиляции.

Содержит подготовленные места для навески и фиксации деревянных ферм.

Экраны на радиаторы отопления

Изготовлены из нержавеющей профильной трубы и шлифованного перфорированного нержавеющего листа .

Рама и средняя секция закреплены на стене стационарно (с возможностью быстрой замены).

Боковые секции сдвигаются в центр для обслуживания радиаторов, для удобства встроены утапливаемые ручки.

Шкаф и банкетка

Общий стиль сохраняется и в кулуарах – в раздевалке.

Шкаф имеет два двухдверных отделения и два выдвижных ящика для полотенец.

Банкетка имеет откидной тиковый верх и дополнительную емкость хранения из перфорированного металла – для гигиены и вентиляции.

Технологические процессы получения декоративной финишной поверхности

В производстве нержавеющих конструкций широко применяется электронно дуговая сварка в атмосфере инертного газа аргон. Сварной шов состоит из оплавленных кромок соединяемых деталей. Часто в зону плавления подается проволока специальной марки, которая также плавится и усиливает шов.

На поверхности шва и в прилегающей к нему зоне на поверхности металла образуется слой окислов, поверхность приобретает темно-фиолетовые цвета побежалости. В нагруженных и ответственных конструкциях слой окислов удаляется химическим или механическим способом, до появления неокисленной поверхности. Сам шов в своем объеме остается нетронутым, поскольку он обеспечивает требуемый запас механической прочности.

В декоративных ненагруженных конструкциях запас механической прочности шва не нужен. Поэтому, как правило, выступающий над поверхностью уровень шва сошлифовывается механически. В массовом производстве это делается станочными автоматами. В штучном производстве, в конструкциях под заказ — шлифовка швов осуществляется специальным ручным электроинструментом. Ручная обработка шва производится в несколько этапов, в направлении от грубых абразивов постепенно к финишной тонкой шлифовке или полировке поверхности.

После зачистки шва, шлифовке или полировке, зачищенное место будет отличаться от состояния нетронутой поверхности примыкающих деталей. Свеже обработанная поверхность будет контрастировать и по блеску (в случае полировки), и по следам механической обработки (разная мелкость шлифовки, направленность рисок шлифовки).

Для декоративных изделий, требуется убрать такой контраст, чтобы поверхность металла смотрелась однородно и изделие имело законченный вид. Единственный способ достичь желаемого, это продолжить последнюю финишную механическую обработку на всю поверхность изделия. Т.е. целиком переполировать, или целиком перешлифовать все видимые поверхности конструкции.

Что касается ценообразования, то оно отталкивается от трудоемкости обработки поверхности. При сравнении декоративного изделия и такого-же, но без требований по качеству обработки поверхности и швов, себестоимость будет отличаться в разы. Соответственно, отпускная цена также будет резко различаться, по объективным причинам.

119526, Москва, Проспект Вернадского, дом 101, корп.1

Купить недорого пластиковые, оцинкованные, эмалированные ведра

В интернет-магазине «Порядок» большой выбор хозяйственных ведер для дома и дачи. Предлагаем купить пластиковые, эмалированные, оцинкованные ведра вместительностью от 3 до 24 литров любого цвета, с рисунком, круглые и прямоугольные, складные, со сливным носиком, с накладкой на ручку, с мерными полосками внутри, с крышкой и без нее, ведра-туалеты 16-24 л.

Наш ассортимент

В нашем каталоге более 120 моделей бытовых и хозяйственных ведер. У нас вы найдете ведра для воды и пищевых продуктов, хранения детских игрушек, двухсекционные и с отжимом для влажной уборки, прямоугольные емкости для замешивания строительных растворов, ведра-контейнеры овальные и круглые с герметичной крышкой для засолки овощей и рыбы.

Пластиковые ведра

Их изготавливают из пищевого или технического пластика. Маркировка «рюмка с вилкой» указывает на то, что емкость можно использовать для хранения пищевых продуктов и воды. Треугольник, который состоит из стрелок, идущих по часовой стрелке, обозначает класс материала. Внутри треугольника проставляются цифры от 1 до 7, обозначающие тип пластика (1— полиэтилен, 2— полиэтилен низкого давления, 3 — ПВХ, 4 — полиэтилен высокого давления, 5 — полипропилен, 6 — полистирол, 7 — другие пластики).

Преимущества пластиковых ведер:

- разнообразный дизайн;

- небольшой вес;

- герметичность;

- прочность.

Независимо от вида материала емкости для бытового применения не имеют резкого «химического» запаха. Пластик не требует сложного ухода, грязь легко смывается любыми средствами для мытья посуды.

Оцинкованные ведра

Для изготовления используется листовая легированная сталь. После формирования изделия его погружают в ванну с расплавом цинка. Благодаря защитному покрытию металл не окисляется и не ржавеет, не боится влаги, кислых и щелочных сред, долгое время сохраняет первоначальный внешний вид.

Преимущества ведер с оцинковкой:

- большой выбор размеров — до 12 л;

- прочность и долговечность;

- стойкость к коррозии.

Не рекомендуется использовать оцинкованную посуду для длительного и кратковременного хранения пищевых продуктов.

Эмалированные ведра

Изготавливают из закаленной стали, затем на поверхность наносят несколько слоев стеклоэмали нужного оттенка или рисунок, после чего обжигают в печи. Плюсы использования ведер с эмалевым покрытием:

- металл с защитно-декоративным покрытием не впитывает запахов;

- эмалированная поверхность не требует специального ухода;

- стальные ведра прочные и долговечные.

Ведра с эмалью можно использовать для длительного хранения воды, овощей, ягод, фруктов.

Ограждения

Для парков и городских зон рекреации мы изготавливаем эффектные ограждения, стильную уличную мебель, красивые металлические заборы и многое другое, что позволяет украсить город и сделать его внешний вид современным и приятным.

Изготовление металлических емкостей

Изготовление емкостей и баков из металла производится в несколько этапов:

- Раскрой металла на заготовки (с помощью гильотины, газорезки, плазменного или лазерного устройства с компьютерным управлением).

- Вальцовка деталей и обработка кромок на строгальных станках.

- Двухстороннее сваривание корпуса, днищ и люков, арматуры и опор (автоматической и полуавтоматической сваркой с соблюдением горизонтального расположения шва).

- Визуальный осмотр стальных емкостей и стендовые испытания качества швов (проверка прочности и герметичности ультразвуковым или радиографическим дефектоскопом).

- Внутренняя и внешняя антикоррозионная обработка (оцинковка, нанесение защитной мастики или грунтовки, окраска эпоксидными или полимерными лаками).

- Комплектация, упаковка, отгрузка.

Производство на заказ

Это подразумевает под собой учет пожеланий заказчика, номинального давления, различного размера, диаметра и длины. Все типы производимых емкостей могут дополнительно комплектоваться внутренними элементами и запорной арматурой, например, змеевиками, измерительной аппаратурой, системами газовой обвязки и т.д. Конструкции из металла производятся согласно действующим ГОСТ. Особое внимание уделяется разработке и строительству емкостей особого назначения, функционирующего под давлением емкостного оборудования, емкостей с вакуумом и емкостей с перемешивающими устройствами.

Варианты изготовления емкостей

- Конструкции термоизолированные и одностенные;

- Емкости открытого и закрытого типа;

- Вертикального и горизонтального типа;

- Стационарные и транспортировочные;

- Коническим и сферическим днищем;

- Конструкции наземного и подземного монтажа.

Изготовление происходит с отслеживанием ситуации прочности, герметичности и плотности корпуса. В зависимости от специфики применения могут проводиться гидравлические или пневмонические исследования, а при необходимости радиографическая процедура проверки швов.

Мы производим металлоконструкции для резервуаров любого назначения и выполняем все необходимые работы, от проектирования до монтажа у заказчика.

Проектирование металлических резервуаров выполняется в строгом соответствии с техническим заданием. В случае отсутствия технического задания, мы можем предложить типовой проект емкости, соответствующий назначению и будущим условиям эксплуатации.

Изготовление ёмкостей производится из различных марок стали: Ст3Сп5, Ст3, С245, С255, С345, С390, 09Г2С, нержавеющая сталь 12Х18Н10Т, ASI 304. Герметичность сварки емкостей обеспечивается двусторонним сварным швом.

Изготовленная емкость из стали проходит обязательную проверку службой технического контроля ОТК. Все резервуары испытываются на стенде для подтверждения требуемых характеристик и только в случае успешного прохождения испытаний и получения заключения о качестве, емкости передаются на покраску.

Антикоррозионная защита металла емкостей снаружи и внутри

- Поверхность металла очищается агрегатом пескоструйной обработки до степени очистки Sa2.

- Производится процедура обеспыливания и обезжиривания поверхности резервуаров.

- приставные;

- Наносятся различные антикоррозийные покрытия методом безвоздушного распыления, в зависимости от условий эксплуатации емкости.

В качестве антикоррозионной защиты внутренней поверхности резервуара используются следующие виды покрытий: органосиликатные композиции (ОС), двухкомпонентные эмали на основе эпоксидных смол, полимерные покрытие, цинкосодержащие лакокрасочные материалы и др. Наружная гидроизоляция емкости производится гидроизоляционными материалами на основе битумных смол.

Краска Цинол — грунтовка с цинком для металла

Цинол — это краска c цинком 95% Zn (высокой дисперсности, не менее 5 мкм), ароматические растворители и полимерное связующее. Его используют для защиты металла от коррозии. Поставляется в фасовке 1.1 кг, 7 кг, 25 кг.

1. До 31 мая

Привезём бесплатно

(Подробности тут)

2. Оплата

Безнал и наличные

3. Самовывоз

(Москва, СПБ, Казань, Екатеринбург, Краснодар, Нижний Новгород, Тула)

Цинол — краска, состоящая из высокодисперсного порошка цинка в составе высокомолекулярного полимера (ТУ 2313-012-12288779-99).

Особенности

Холодное цинкование Цинол после нанесения на металлические поверхности представляет собой защитное покрытие с высоким содержанием цинка (96%-97%) в сухой пленке.

После полного высыхания покрытие обеспечивает катодную защиту стальных материалов от всевозможных негативных воздействий природных агрессивных сред. Покрытие достаточно стойкое при длительном контакте с этиловым спиртом, морской и пресной водой, водными растворами солей (рН 6,0/8,5).

Антикоррозийное покрытие Цинол обеспечивает надежную защиту металлических изделий, перекрытий и сооружений, которые эксплуатируются при различных атмосферных условиях любых климатических поясов и типов, согласно ГОСТ 15150-69.

Рекомендуется к применению в качестве антикоррозийной защиты систем холодного водоснабжения. Для более надежной защиты рекомендуют нанесение дополнительного покрывного слоя композиции содержащей алюминий – Алпол.

Сочетание краски Цинол + Алпол придаёт блестящий внешний вид и дополнительный срок защиты от коррозии

Внимание! Не допускайте прямого контакта защитного покрытия Цинол с бензином и органическими растворителями.

Обратите внимание, что возможны сварочные работы при однослойном покрытии металла Цинолом (толщина покрытия не превышает 30 мкм), причем качество сварного шва не ухудшится.

Информация о покупке

Для заказа звоните 8 (800) 555-34-18 или напишите info@zincor-lkm.ru или оставьте заказ на сайте.

Самовывоз или доставка в день обращения:

- Москва, ул. Промышленная, д. 11, ворота 53 (по предварительной записи)

- Москва, Сигнальный проезд, д. 16, строение 21

- Санкт-Петебург, пос.Металлострой, дорога на Металлострой, д.1, кор. 4, лит. А

- Казань, ул. Техническая, д. 9

- Екатеринбург, ул. Артинская, д. 22Г

- Краснодар, Ростовское ш. (ориентир — строение 22Б, Автомир Рено)

- Нижний Новгород, Окская Гавань, д. 19к2

- Тула, Ханинский проезд, д. 6А

В другие города отправка транспортной компанией в течении дня.

Способы оплаты: безналичный или наличными при получении.

Товар всегда в наличии.

Где необходимо использование Цинола

- Художественная ковка – при покраске изделий, для придания красивого светло-серого матового вида.

- Заводы металлоконструкций – при необходимости придать внешний вид металлу схожесть с горячим цинкованием.

- Частные лица – для защиты металла в загородных дома (заборы, навесы и прочие)

Используется как:

- Cамостоятельное антикоррозионное покрытие

- Грунтовка под последующее нанесение эмалей

- Ремонтное цинковое покрытие

Совместимость

Допускается совместное использование с эпоксиэфирными, меламинными, пентафталиевыми, алкидно-стирольными, хлоркаучуковыми и нефтеполимерными лакокрасочными материалами и эмалями.

Почему Цинол — это выгодно:

- Удобно и легко наносится.

- Экономия до 15 000 руб на цинковании, так как создаёт эффект горячего цинкования.

- Подходит обычный растворитель сольвент, который продается на каждом рынке.

- Низкая стоимость защиты, ниже импортных аналогов на 270 руб/кг.

- Адгезия 1 балл – у конкурентов 2 балла.

- Быстро сохнет (30 минут)

- Содержание цинка 96% — выше чем у конкурентов. Нашим ведром 25 кг вы покроете от 100 м 2 , у конкурентов не более 80 м 2 .

- Наши покупатели чувствуют уверенность в материалах, которые у нас приобретают.

Технические характеристики

| Краска ЦИНОЛ | |

| Плотность | 2,50 г/см 3 — 2,70 г/см 3 |

| Массовая доля нелетучих веществ | 77% — 80% |

| Расход суспензии при однослойном покрытии | 195 г/м 2 — 325 г/м 2 |

| Условная вязкость (согласно данным вискозиметра ВЗ-246, при диаметре сопла в 4 мм и температуре +20°С (погрешность ±2°С) | не менее 25 с |

| Время высыхания состава до III степени при идеальных условиях температуры (+20°С погрешность ±2°С) | не более 0,5 часа |

| Покрытие ЦИНОЛ | |

| Цвет / глянец | светло-серый (оттенки не нормируются), матовый |

| Массовая доля порошка цинка | не менее 95% |

| Рекомендуемая толщина покрытия (один слой) | 30 мкм — 50 мкм |

| Эластичность во время изгибов (при деформации) | не более 5 мм |

| Ударопрочность | пятно контакта не менее 50 см |

| Адгезия | не более 1 балла |

| Термостойкость покрытия | не более 150°С на воздухе |

Сертификация, испытания

Цинкнаполненная композиция ЦИНОЛ успешно прошла испытания в различных отраслях, о чем свидетельствуют технические указания по эксплуатации:

- Энергетическая отрасль. ТИ 12288779.25073.00045, аттестация МВК ФСК ЕЭС.

- Гражданское и промышленное строительство. ТИ 12288779.25173.00020, рекомендовано к применению Госстроем. Допуск к использованию при гидро-монтажных работах РД ГМ-01-02

- Транспортное строительство. ТУ 5264-853-01393674-07

- Цинол имеет свидетельство о гос. регистрации №RU.66.01.40.015.Е.000076.02.12 от 28/02/2012

Подготовка поверхности

Перед нанесением антикоррозийного состава Цинол, обрабатываемую поверхность необходимо очистить, удалить пыль, грязь и влагу. Обязательно провести обезжиривание поверхности по ГОСТ 9.402-2004, допускается использование бытовых моющих средств. Обратите внимание, что при обезжиривании разрешено использовать легкие растворители, например уайт-спирит.

Желательно чтобы поверхность, перед нанесением защитного покрытия, прошла абразивоструйную очистку (по ГОСТ 9.402-2004 до II степени). Допускается ручная очистка либо обработка механическим путем поверхности горячекатаной стали до III-ей степени по ГОСТ 9.402-2004 (St 2 либо St 3 по ISО 8501-1:2007).

Обязательно перед нанесением покрытия поверхности нужно придать шероховатость. Нанесение ЦИНОЛ на гладкую поверхность не допустимо!

Инструкция по применению

Суспензию Цинол перед нанесением на металлические поверхности необходимо тщательно перемешать до однородной массы. В случае необходимости состав можно разбавить, желательно непосредственно перед нанесением. Идеальными условиями для нанесения являются:

- Относительная влажность воздуха – не превышает 90%.

- Рабочий температурный диапазон находится в пределах от -15°С до +40°С.

Наносить защитный состав можно не только в заводских условиях, допускается нанесение и в бытовых.

Обратите внимание, что при нанесении Цинола в несколько слоев, необходимо выжидать время для высыхания предыдущего слоя. Время высыхания зависит не только от температуры окружающего пространства, но и от толщины слоя, поэтому высыхание можно проверить на «отлип». Если после легкого нажатия пальцем не остается следов на покрытии и нет липкости, значит можно наносить следующий слой.

Для нанесения следующих покрывающих материалов необходимо выждать временной интервал – минимум сутки. Исключение составляет алюминиевая композиция Алпол, состав которой можно наносить на поверхность Цинола через 2 часа.

Если изделие предназначено для эксплуатации в жидких средах, необходимо выдержать минимальный временной интервал высыхания – 7 суток.

Перед пакетированием и транспортировкой изделия, защитное покрытие должно высохнуть. Время высыхания – минимум 24 часа.

Сушка покрытия должна проходить естественным образом, запрещается использовать тепловентиляторы и нагнетатели воздуха.

Нанесение композиции Цинол

| Способ нанесения | Рекомендуемый разбавитель, количество | Диаметр сопла | Давление |

| Безвоздушное распыление | без разбавления | 0,38 мм — 0,53 мм | 100 бар — 200 бар |

| Воздушное распыление | Сольвент либо СОЛЬВ-УР (ТУ 2319-032-12288779-2002), до 5 % от массы | 1,8 мм — 2,2 мм | 3 бар — 4 бар |

| Кисть / валик | — | — |

После нанесения антикоррозийного покрытия необходимо полностью очистить оборудование и рабочий инструмент. Чистку можно проводить растворителями следующих марок 646-650, Р-4,Р-5, Р-10. Можно так же использовать сольвент, Сольв-Ур, уайт-спирит.

Упаковка и хранение

Возможная фасовка (тара) антикоррозийной суспензии Цинол:

- Металлические банки по 1.1 кг

- Металлические ведра по 7 кг

- Металлические ведра по 25 кг

Транспортировка и хранение суспензии допускается при температуре окружающей среды от -40°С до +40°С. Необходимо исключить попадание прямых солнечных лучей и атмосферных осадков.

Важно! При длительном хранении Цинола под воздействием отрицательной температуры перед применением обязательно необходимо выдержать композицию в теплом помещении не менее суток.

Гарантийный срок хранения (при условии соблюдения рекомендаций производителя) в герметично закрытой таре составляет 1 год от даты производства.

Меры безопасности

При нанесении покрытия избегайте вдыхания вредных испарений растворителей. Необходимо использовать защитные средства: маски, очки, респираторы. Важное условие при проведении работ – помещение должно иметь хорошую вентиляцию.

Обратите внимание, что композиция Цинол относится к пожароопасным материалам, поэтому избегайте контакта с открытым огнем. Стоит отметить, что после нанесения и высыхания не является пожароопасным покрытием, он препятствует дальнейшему распространению пламени.

Покрытие не токсично, может применяться как для наружных, так и для внутренних работ.

Почему наши клиенты любят покупать в ООО ЦИНКОР?

- Привезём всё и сразу (растворитель, кисти, валики, защитные аксессуары).

- Доставка возможна в тот же день, когда поступила заявка – Цинол всегда в наличии.

- Накопительные скидки тем, кто регулярно покупает.

- Возможна отгрузка с отсрочкой платежа.

- Даём гарантию на продукцию.

- Привезём сразу весь комплект документов (сертификаты, паспорта качества).

- Мы гарантируем высокие показатели защиты.

Услуги фирмы Цинкор, которые вам пригодятся при покупке:

- Подберём и подключим оборудование для покраски (компрессор, пескоструй, красильное оборудование).

- Окажем услуги по покраске металла и пескоструя (в т.ч. выездные)

- Найдем для вас по низкой цене необходимое оборудование (пескоструй, краскопульты, компрессоры).

- Проведем цинкование металла в нашем цеху. Срок защиты металла составит более 10 лет.

Почему заводы металлоконструкций покупают у нас Цинол?

- Вы уменьшаете издержки на цинковании металла до 15 000 руб за 1 т. Вырастает рентабельность, как следствие быстрее развивается производство, легче преодолеть кризис.

- Цинол – это возможность самим выполнять услуги по цинкованию металла, и сэкономть на оплате работ.

- Продукт оцинкованный холодным цинкованием легче продать за счёт нашего качества и гарантированной защиты от металла.

- Удобный в применении материал.

Остались вопросы? Наши технологи помогут с выбором

Телефон: 8 (800) 555-34-18 (Бесплатно по РФ)

Е-mail: info@zincor-Lkm.ru

Режим работы: пн-пт с 08:45 до 18:00 по МСК

Оцинкованные ведра пользуются высоким спросом. При этом конкуренция среди производителей подобных изделий в нашей стране невелика, и начинающему предпринимателю вполне реально занять достойное место в данной бизнес-нише.

Основная целевая аудитория производителя — это обычные люди, которым всегда требуются ведра в хозяйстве. Такой товар приобретается различными организациями, фирмами, офисами для санитарных нужд. Конечно, розничные продажи при больших объемах производства не слишком выгодны — они отнимают много времени. Поэтому нужно нацелиться на строительные и хозяйственные магазины, скупающие ведра оптовыми партиями.

Технология изготовления оцинкованные ведер делится на несколько этапов. Сначала нарезаются стальные листы, затем из них изготавливают корпус и дно будущего изделия, потом их помещают в цинковую смесь, сгибают замок, формируют, соединяют детали, проделывают отверстия под ручки и устанавливают их.

Для реализации проекта достаточно площади в 30 кв.м. На этой территории можно разместить все оборудование — станок для резки металла, пресс-формы, фальцеосадочный аппарат, вальцовочный станок, загибочную и закаточную машины. Общая сумма стартового капитала составит около 900 000 рублей. Этой суммы хватит и на оформление ИП, и на аренду цеха, и на закупку основного сырья, и на приобретение оборудования, и на рекламу, и на первоначальную зарплату сотрудникам.

Среднепроизводительная производственная линия способна выдавать до 4800 изделий ежемесячно. Средняя стоимость ведра установилась на уровне 180 рублей. То есть, реализуя весь объем продукции, можно получить свыше 860 000 рублей. С учетом всех издержек, чистая прибыль составит порядка 290 000 рублей.

Идея реализована?

Если вам знакома компания, которая реализовала эту идею, расскажите всем о ней!

Рекомендовать компанию

Вложения: от 900 тысяч рублей

Окупаемость: от 3 месяцев

Открыть бизнес, приносящий хороший доход – мечта многих людей. Но чаще всего эта идея останавливается на уровне мечты из-за неопределенности в том, какую нишу выбрать. Бизнес по производству оцинкованных ведер – дело, в котором нет большой конкуренции, но есть всегда спрос на продукцию.

Концепция бизнеса

Оцинкованные ведра разных размеров – это товар, в котором население нуждается всегда. Суть бизнеса – организация цеха по производству ведер и реализация товара потребителям. Потенциальный клиент – обычные люди, которым ведра необходимы в ведении домашнего хозяйства, организации, фирмы, офисы – они будут покупать продукт для санитарных нужд. Понятно, что напрямую из цеха товар реализовать населению не получится, значит его нужно поставлять в магазины – строительные и хозяйственные.

Что потребуется для реализации?

Прежде чем браться за ведение данного бизнеса, нужно познакомиться с технологией производства оцинкованных ведер. Процесс изготовления предполагает следующие шаги:

- нарезка стали;

- вырезка дна и корпуса будущего ведра;

- погружение листов стали в цинковую смесь, сушка;

- сгибание замка;

- выведение формы усеченного конуса;

- соединение и зажим деталей;

- вырубка отверстий для ручки;

- установка и крепеж ручки.

Налаживать производство нужно в цеху, который можно либо арендовать в готовом виде, либо подобрать помещение типа склада и оборудовать. Помещение должно иметь площадь минимум 30 квадратных метров. Помимо создания обычных условий для работы, проведения коммуникаций, оснащения системой безопасности, нужно обустроить цех необходимыми станками. Первое время лучше приобрести подержанные агрегаты, которые со временем заменяются на новые. Сегодня можно купить автоматизированные комплексы, работающие по новым технологиям и позволяющие производить ведра объемом от 5 до 15 литров, а также оцинкованные тазы и ванны. Для производства нужны следующие станки:

- металлорежущий станок и ручной кругорез, необходимые для нарезки стали;

- пресс-формы для заготовки деталей;

- фальцеосадочный станок, помогающий соединять фальцевые заготовки замком;

- вальцовочный станок, позволяющий работать с дугообразными деталями;

- зиговочный станок – работает со швами на металле;

- закаточный станок – соединяет дно и стенки ведра.

Пошаговая инструкция запуска

Любой вид коммерческой деятельности осуществляется согласно разработанному плану, который поможет четко структурировать действия и производить финансовые расчеты.

- Начинать следует с регистрации деятельности. Пожалуй, это самый хлопотный момент в организации бизнеса. Нужно зарегистрировать коммерческую деятельность, чтобы впоследствии без труда оплачивать налоги, нанимать персонал, выплачивать зарплату и отчислять социальные выплаты. На осуществление производства понадобятся разрешения администрации города, санитарных и пожарных и служб.

- Найти, арендовать и подготовить помещение под цех. Оптимальный вариант – снять готовый цех со всем необходимым оборудованием.

- Помещение нужно оборудовать для работы: коммуникации, мебель, оргтехника и рабочий комплекс.

- Закупка стальных листов и цинка для плавки. Возможен сразу закуп оцинкованных листов.

- Нанять сотрудников. Первое время нужен будет делопроизводитель – менеджер и бухгалтер в одном лице, который будет заниматься ведением документации, отчетности, отвечать на звонки, принимать заказы. Также нужны минимум трое рабочих, которые и будут выполнять весь процесс производства.

- Поиск клиентов. Единственный вариант, куда можно реализовать свою продукцию, это хозяйственные и строительные магазины. Причем искать их можно не только в своем городе, но и в близлежащих населенных пунктах, маленьких городках и селах, где также имеются магазины. Можно лично объехать все магазины и предложить свои услуги, пустить в ход рекламные возможности: объявления в газетах, социальные сети, баннеры. Чтобы успешно реализовывать продукцию, нужно заключить договоры хотя бы с 6-7 клиентами.

Финансовые расчеты

Стартовый капитал

Денежные вложения в бизнес составляют следующие суммы:

- 25 000 – регистрация производства;

- 30 000 – аренда помещения;

- 50 000 – обустройство помещения;

- 300 000 – комплекс станков б/у;

- 300 000 – покупка оцинкованной стали;

- 80 000 – зарплата рабочим;

- 20 000 – реклама;

- 50 000 – транспортные расходы;

- 50 000 – разное.

Приблизительная сумма, необходимая на открытие бизнеса по производству оцинкованных ведер – от 900 тысяч рублей и выше.

Ежемесячные расходы

Каждый месяц предусматриваются следующие затраты:

- 50 000 – коммунальные и налоговые платежи;

- 30 000 – аренда помещения;

- 300 000 – покупка оцинкованной стали;

- 80 000 – зарплата рабочим;

- 10 000 – реклама;

- 50 000 – транспортные расходы;

- 50 000 – разное.

В общем – 570 тысяч рублей.

Сколько можно заработать?

Прибыль рассчитываем путем несложной арифметики. Один оцинкованный лист имеет размеры 1250/2500 мм. Оптовая стоимость такого листа в среднем 300 рублей. С одного листа получается 6-7 ведер объемом 15 литров или 20 – объемом 5 литров. Средняя стоимость большого ведра – 180 рублей. Производительность комплекса оборудования – 4800 15-литровых ведер за рабочий месяц. Это 864 тысячи рублей в месяц. Чистая прибыль с учетом всех затрат – 294 тысячи рублей. Даже при меньшей производительности обеспечивается неплохой стабильный заработок.

Сроки окупаемости

При хорошо налаженном производстве и постоянных клиентах вложенные средства окупятся уже через три месяца.

Риски и минусы бизнеса

Любой вид предпринимательской деятельности имеет определенные риски, которые могут нарушить ход действий и повлиять на доходы. Для успешного производства важно предусмотреть следующие моменты:

- покупка качественного исправного оборудования, которое не подведет в неподходящий момент;

- хорошая реклама, которая приведет постоянных заказчиков;

- добросовестный и ответственный персонал, отвечающий за качество работы.

Заключение

При желании заняться бизнесом не нужно сбрасывать со счетов такие сложные виды заработка, как производство. Несмотря на необходимые большие вложения, изготовление оцинкованных ведер является надежным источником заработка, который быстро окупится и гарантирует стабильность.

Источник

Вложения: от 3 600 000 рублей

Окупаемость: от 12 месяцев

Легкость, удобство, сохранение в течение длительного времени первоначального вида и заявленных качеств – основные характеристики ведер из пластика, за которые их так ценят потребители. Поэтому бизнес, связанный с их производством, вполне может стать успешным и прибыльным.

Концепция бизнеса

Сфера применения пластиковых ведер очень широка. Хорошая герметичность делает их пригодными для хранения не только сыпучих, но и жидких продуктов, строительных материалов, бытовой химии и т.д. Стандартный объем ведер – от 0,4 до 32 литров, а форма – круглая, квадратная, овальная, прямоугольная.

Идея бизнеса заключается в открытии предприятия по производству ведер из различных материалов на основе пластмассы, разного объема и назначения.

Основными покупателями готовых изделий станут промышленные предприятия, предприятия по производству пищевых продуктов, сельскохозяйственная и строительная отрасли, а также частные лица.

Технология изготовления традиционной пластиковой тары состоит из нескольких последовательных этапов. Сначала гранулированное сырье засыпается в бункер, где под воздействием высоких температур происходит расплавление до жидкого состояния. К субстанции добавляют красящие вещества (колеры) в зависимости от оттенка, который требуется получить.

Далее расплавленный пластик переливается в пресс-формы. Именно там для будущего ведра задают стандартизированные параметры. Специфическую форму тара получает в другой пресс-форме. Такие универсальные установки делятся на несколько видов. Самым распространенным вариантом считается холодноканальная форма. Она стоит дешевле других вариантов (горячеканальной или комбинированной) и проста в применении.

В эту форму расплавленная субстанция попадает из литникового отверстия. Сформированное под давлением ведро проходит этап охлаждения и перенаправляется конвейером на следующую позицию для крепления ручки, которые бывают пластиковыми или металлическими в зависимости от функционального назначения емкости. Для производства ручек из пластика применяют метод штамповки, из металла – сгибание материала на станках. Если предусмотрено дизайном, ведро оснащают крышкой, украшают рисунком.

Что потребуется для реализации?

Любой бизнес начинается с составления плана деятельности, в котором отражаются все основные аспекты функционирования будущего предприятия – от момента регистрации фирмы до размеров чистой прибыли и сроков окупаемости.

Далее находят и арендуют помещение, закупают необходимое оборудование, укомплектовывают штат, приступают к производственному процессу.

Из оборудования для оснащения линии потребуется:

- бункер для плавления гранулированного сырья (термопласт автомат);

- пресс-формы, которые выбираются в зависимости от характеристик готового ведра;

- специальные загрузчики исходного сырья;

- холодильная установка;

- машина для сгибания ручек из металла;

- машина для нанесения рисунков на готовые изделия.

Что касается сырья, то в таком производстве используют полиэтилен, полипропилен или нейлон. Выбор вещества зависит от типа содержимого, для хранения которого предназначено ведро. Например, для химикатов лучше выбирать полиэтилен или нейлон. Это же относится к бытовым продуктам. А вот для продуктов питания подходящим вариантом станет более безопасный полипропилен.

Дешевле всего по стоимости обойдется полиэтилен низкого давления – от 32 руб/кг, дороже – полипропилен – от 35 до 80 руб/кг.

В данном случае указана стоимость первичного сырья, которое вы будете приобретать у поставщиков. Но можно купить и специальную дробилку для переработки вторичного сырья.

При регистрации предстоит выбрать статус – ИП или ООО. Получить свидетельство индивидуального предпринимателя вы сможете за более короткое время, да и по средствам это обойдется дешевле. Однако, если зарегистрироваться в форме ООО, появится возможность придумать название предприятию, работать по безналичной системе расчетов, что существенно повысит статус фирмы в глазах потенциальных покупателей. Вопросы об открытии придется согласовать также с другими инстанциями – администрацией, СЭС, Пожнадзором.

Разместить производственный цех можно в любом помещении. Основное требование – целостность строения, отсутствие протечек, рабочие системы коммуникаций и отопления. Других требований к цеху не предъявляется. Но, если процесс вспенивания пластика будет осуществляться на основе взрывоопасных веществ (например, пентана), тогда производство потребует соблюдения предусмотренных пожарными нормами правил безопасности.

Место ищите подальше от жилых районов. Лучше, если получится снять пустующие промышленные площади на окраине города.

Подходящая площадь – от 40 до 150 м². Отдельно придется оборудовать склад. Несмотря на малый вес готовых изделий, они займут много места. Также потребуется склад для хранения сырья. Чтобы сохранить качество гранулированных полимеров, помещение, где они будут храниться, должно отапливаться.

В смену должно работать от 3 до 5 человек. Следовательно, для работы по сменному графику придется нанять две команды, общей численностью от 6 до 10 человек. Также фирме нужны технолог, бригадир, маркетолог, бухгалтер.

Искать покупателей на пластиковые ведра долго не придется. Особенно, если качественно подойти к организации и реализации рекламной кампании. Рекламируйте свою продукцию через интернет. Собственный сайт – самый эффективный источник привлечения клиентов.

Вы можете запустить линейку ведер со специальным рисунком, своего рода логотипом фирмы, провести демонстрацию продукции на тематических выставках или аукционах. Чем большее количество потенциальных клиентов удастся охватить рекламой, тем выше будет в результате товарооборот предприятия.

Пошаговая инструкция запуска

- Регистрация.

- Помещение.

- Оборудование и материалы. Затраты на оборудование составят около 2 708 000 рублей. Из них (примерная стоимость указана в рублях): термопласт – 1 000 000; пресс-формы для литья ведер разных объемов – 1 100 000; форма для изготовления пластиковых ручек – 50 000; форма для изготовления крышек – 70 000; загрузчик гранул в бункер – 30 000; холодильная система – 200 000; гибочное оборудование – 8 000; машина для нанесения офсетной печати – 250 000. На закупку сырья из расчета на три месяца придется потратить около 500 000 рублей. Чтобы оборудовать помещения для административного персонала, закупить мебель и оргтехнику, потребуется еще около 300 000 рублей.

- Персонал.

- Реклама.

Финансовые расчеты

Стартовый капитал

| Вид расходов | Сумма, рублей |

| Оформление документов | 3 000 |

| Аренда | 50 000 |

| Оборудование | 2 708 000 |

| Сырье | 500 000 |

| Оборудование помещения для администрации предприятия | 300 000 |

| Реклама | 40 000 |

| Итого | 3 601 000 |

Ежемесячные расходы

| Вид расходов | Сумма, рублей |

| Аренда | 50 000 |

| Налоги | 15 000 |

| Коммунальные платежи | 30 000 |

| Заработная плата | 300 000 |

| Итого | 395 000 |

Сколько можно заработать?

Стоимость одного ведра составляет от 10 рублей и выше в зависимости от габаритов тары и материала, из которого изделие изготовлено. Если оборудование будет работать на полную мощность, то уже через 2-3 месяца предприятие выйдет на чистую прибыль в размере 250 000 – 300 000 рублей.

Сроки окупаемости

Самоокупаемости фирма достигнет через 2-3 месяца, а вернуть вложенные инвестиции получится через 12-18 месяцев. При этом рентабельность производства составит не менее 35%.

Заключение

Деятельность, связанная с производством пластиковых ведер, потребует немалых вложений. Но если вы ищете нишу бизнеса, которая еще не полностью освоена конкурентами и предполагает масштабное производство продукции, пользующейся спросом у покупателей, обратите внимание на этот вид.

Источник

Пост был изменен:

Пластмассовые ведра – бытовой предмет, который необходим и в городской квартире и в загородном доме и на даче. Сферы применения пластиковых ведер самые разные. Их используют и в качестве емкости для воды, и для хранения сыпучих материалов и в уборке помещений, и в ремонтных и строительных работах. Они широко применяются в качестве упаковочной тары в рыбной и пищевой перерабатывающей промышленности. Поэтому производство пластиковых ведер актуально из-за востребованности этого вида продукции.

Краткий анализ бизнеса:

Затраты на организацию бизнеса:4-5 млн рублей

Актуально для городов с населением:без ограничений

Ситуация в отрасли:средняя конкуренция

Сложность организации бизнеса:3/5

Окупаемость:3-4 года

Организация бизнеса

Важным моментом в организации любого вида предпринимательской деятельности является выполнение бизнес-проекта, с тщательной проработкой каждого этапа:

- официальная регистрация бизнеса, выбор налогообложения;

- изучение рынка сбыта. Этот этап необходимо проработать еще до регистрации деятельности. В мегаполисах сбыт затруднен из-за большой конкуренции, поэтому важно исследовать и выбрать оптимальный ассортимент продукции. В небольших городах можно производить несколько разновидностей пластиковых ведер и это будет востребовано.

- Производственные мощности: помещения для производственного цеха и склада и соответствующее оборудование. Также необходимы для ведения нормального технологического процесса специалисты и рабочие: водитель на автомобиль, менеджер по продажам, бухгалтер, маркетолог, технолог, операторы на производственную линию, управляющий.

Постоянное совершенствование технологического процесса, расширение ассортимента может не только сделать бизнес успешным, но даст возможность поставить его на более высокий уровень. Но это возможно при наличии современной производственной линии. Покупать можно как импортные, так и отечественные линии производства, но более дешевыми и не менее качественными является оборудование, производимое в КНР.

к оглавлению ↑

Оформление бизнеса

Для организации небольшого производства пластиковых ведер достаточно оформить ИП. Для этого необходимы следующие документы:

- паспорт;

- заявление о регистрации в налоговый орган (код 22 29);

- уплата госпошлины;

- копия свидетельства ИНН.

Также потребуется разрешение на производство ведер от санитарных, пожарных и экологических служб. Рекомендуется получить сертификацию согласно ГОСТ Р ИСО 9001 «Системы менеджмента качества. Требования». Сырье должно быть безопасным и допустимым для изготовления пластмассовых ведер.

к оглавлению ↑

Помещение под производство

Для производственного помещения существуют определенные требования:

Площадь – не менее 30 кв. метров. Эту площадь делят под производственный цех и склады для хранения сырья и готовой продукции. Высота помещений – не менее 2,5 метров. Напряжение электросети – 380 В. Для полноценного выполнения технологического процесса должны быть подведены коммуникации: канализация, водопровод, электричество, теплоснабжение, система вентиляции и пожарной безопасности.

Если помещение арендуется, то необходимо заключить договор на аренду помещения. При необходимости в помещении надо до установки оборудования провести ремонтные работы. к оглавлению ↑

Поставки сырья

Сырье для производства пластиковых ведер выбирается по назначению продукции. Например, для химической промышленности и в быту используется продукция, изготавливающаяся из полиэтилена и нейлона. Для ведер, которые будут использоваться в пищевой промышленности – из полипропилена.

Выбор оптимального сырья позволяет производить продукцию, устойчивую к различным деформациям и температурам. Стабилизаторы, добавляющиеся в технологический состав, делают готовую продукцию устойчивой к низким температурам. Исходные материалы можно сочетать между собой, получая пластик, более устойчивый к различным деформациям и разрывам.

Наиболее востребован самый дешевый материал – полиэтилен низкого давления. Более качественный и дорогостоящий – полипропилен. к оглавлению ↑

Оборудование

Для производства пластиковых ведер рекомендуется покупать самое дешевое, но не самое плохое китайское оборудование, которое поступает в виде укомплектованной производственной линии:

- термопластавтомат.

- Прессформы для ведра, ручки, крышки. Чем объемнее ведро, тем дороже прессформы для него.

- Гибочный станок для изготовления металлических ручек.

- Вакуумный загрузчик сырья, подающий гранулированную пластмассу в машину для литья.

- Холодильный агрегат. Он может быть включен в термопластавтомат.

- Дробилка для вторсырья.

- Станок для офсетной печати.

За один час производственная линия выпускает около 300-400 вёдер с крышками.

к оглавлению ↑

Технологический процесс

Технология производства ведер проходит в несколько этапов: