Пример: «Бизнес-плана» по производству полимерно песчаных канализационных люков. Цены и оборудование указаны на 1 января 2011 года.

Что бы узнать актуальные цены и получить актуальный «Бизнес — план» заполните форму в конце этой страницы, либо позвоните по телефону указанному в верху сайта или в разделе контакты.

Рассмотрим пример расчета себестоимости изготовления полимерпесчаных канализационных люков, который может быть взят за основу для составления бизнес-плана и технико-экономического обоснования производства.

Все расчеты приведены в качестве примера. Данные актуальны на 1 января 2011 года для Удмуртской Республики. Все цены указаны без НДС. Для расчета взята упрощенная система налогообложения.

Вы также можете заказать Бизнес-план в формате Excel и подставить свои данные.

ИСХОДНЫЕ ДАННЫЕ

Характеристики материала:

- диаметр крышки 620мм, диаметр корпуса 740мм, толщина крышки 30мм, высота корпуса 100мм

- вес одной штуки — 36 кг.

- морозостойкость 500 циклов.

Основные параметры

Работа производится в две смены, продолжительнось смены 12 часов. Производительность одной пресс формы составляет 4 штуки в час. за сутки линия выдает 96 штуки готовой продукции, за месяц 2 880 штук

НАЧАЛЬНЫЕ ВЛОЖЕНИЯ

Полная стоимость комплекта оборудования, включая стоимость пуско-наладочных работ «под ключ» составляет: 3 972 034 рублей без НДС.

| Наименование | Цена, руб. |

|---|---|

| Пуско-наладочные работы | 50 000,00 |

| АПН | 567 000,00 |

|

Пресс гидравлический для обичайки Пресс гидравлический для крышки |

1 116 754,00 947 280,00 |

| Пресс-форма ЛЮК полная 2шт | 693 000,00 |

| Дробилка сырья — отходов * | 385 000,00 |

| Смеситель | 213 500,00 |

| ИТОГО | 3 972 034,00 |

— Дробилка для пластика может и не понадобиться при использовании Вами готовых первичных или вторичных полимеров, но это приведет к удорожанию себестоимости изделия;

— Смеситель можно заменить на бетономешалку, но с потерей производительности.

— Можно пользоваться и одним гидравлическим прессом и производить детали поочереди.

ФОНД ОПЛАТЫ ТРУДА

Для работы участка достаточно трех человек — управляющего (25 000 руб), оператора АПН (20 000 руб), подсобного рабочего (20 000 руб). Фонд оплаты труда составляет 65 000 рублей в месяц за одну смену и 130 000 руб. из расчета 2-х смен.

Таким образом расходы по зарплате на 1шт. составляет 46,88 руб.

ЕСН — 30%, дает 14,06 руб. в стоимость 1шт. готовой продукции.

НЕОБХОДИМЫЕ ПРОИЗВОДСТВЕННЫЕ ПЛОЩАДИ

Для размещения оборудования и зон хранения сырья и продукции необходимо предусмотреть порядка 100 м2

производственных площадей и 100 м2 склад (может находиться вне помещения). Производственное помещение не обязательно должно быть отапливаемым, обогрев происходит за счет выделяемого оборудованием, готовой продукцией за период охлаждения, тепла. Готовая продукция складируется в цеху, а затем перемещается на склад.

При ставке арендной платы 100 руб за кв.м. стоимость аренды производственных площадей не превысит 10 000 руб. Таким образом, стоимость аренды на 1шт. изделия составляет 3,47 руб.

СТОИМОСТЬ ЭНЕРГОНОСИТЕЛЕЙ И МАТЕРИАЛОВ

Сырье для производства плитки:

- Полимер гранулах или хлопьях

- Песок строительный

- Пигмент красящий

Состав композита: 24,58% полимер, 75% песок , 0,42% пигмент. Усредненная цена на 01.04.2016 года (полимер 18 000 руб. + песок 320 руб. +пигмент 80 000руб.) за одну тонну.

Исходя из данных на 1 тонну композита:

1. Полимер – 4 424 руб. 40 коп.

2. Песок -240 руб.

3. Пигмент – 336 руб.

Себестоимость по материалам составляет 5 000 руб. за 1 тонну смеси. На готовый канализационный люк необходим вес равный 32 кг. Из тонны смеси получим 31,25 штук. Таким образом, стоимость сырья на 1 канализационный люк составляет 160 руб.

ПОТРЕБЛЕНИЕ ЭЛЕКТРОЭНЕРГИИ за смену

- Дробилка производительностью 300 кгч потребляет 22 кВтч. Для производства смеси в количестве 3 072 кг необходимо 755 кг полимера. Для его приготовления дробилка проработает 2,5 часа и потребит энергии при этом 55 кВт.

- АПН — 29 кВт/час при разогреве, при работе круглосуточно при разогретом АПН потребление уменьшается в 4-ре раза т.е расчет : 7,25 кВт х 24 часа = 174 кВт/сутки

- Пресс гидравлический – 5,5 кВт/час. При формовке изделия программа на прессах рассчитана на потребление эл. Энергии в режиме подъема и опускания верхнего пуансона, при формовке эл. Энергия не потребляется. Время хода ползуна равна 40 секунд за сутки 96штук х 40 сек. = 3 840 сек. = 64 мин. = 1,07часа работы пресса

- Потребление за сутки 5,89 кВт.

- Пресс гидравлический — 11 кВт/ час потребление за сутки: 11,77 кВт

- Смеситель — 5,5 кВт/час 1 замес – 3 мин. Перемешивает 0,5 тонны за один перемес. За смену 3,072 тонн смеси на 96 шт люков . За сутки 18,4 мин. Потребление электроэнергии 1,83 кВт.-

- Освещение — 12 кВт/час

Итого потребление электроэнергии за сутки составляет 260,49 кВт/сутки, смена за 12 часов 130,25 кВт.

Стоимость электроэнергии за 1кВт/ч — 4,03 руб. Таким образом, стоимость электроэнергии составляет 525 руб. За 12 часов при производстве 48 люков. Расход на 1 люк составит 11руб.

Амортизация оборудования устанавливается предприятием самостоятельно

Себестоимость одного люка

| Вид затрат | на 1 ед. |

|---|---|

| Сырье | 160 |

| Электроэнергия | 11 |

| Оплата труда | 46,88 |

| ЕСН, 30% | 14,06 |

| Аренда помещения | 3,47 |

| Амортизация оборудования | 8,12 |

| ИТОГО | 243,53 |

ИТОГОВЫЕ РАСЧЕТЫ

| Наименование | Люк |

|---|---|

| Себестоимость 1 шт., руб. | 243,53 |

| Накладные расходы, руб. (1%) | 2,43 |

| Рыночная цена 1 шт., руб. | 850 |

| Прибыль до налогооблажения на 1 шт., руб. | 604,04 |

| Налог с прибыли (6%), руб. | 51 |

| Прибыль c 1 шт., руб | 553,04 |

| Прибыль в сутки всего, руб.(96шт) | 53 092 |

| Рентабельность, % | 69,1% |

| Срок окупаемости, дней | 74,8 |

Чистая прибыль за сутки 53 092 руб., Валовая выручка за сутки 800 руб.х 96 шт. = 76 800 руб. Чистая прибыль / Валовая выручка х 100 Рентабельность равна 69,1 %

Данный бизнес является высокорентабельным по состоянию на 2011 год. Норма рентабельности — 69,1%

Заказать бизнес план

Содержание

- 1 Характеристика основных типов полимерных канализационных люков

- 2 Оборудование для производства полимерно-песчаных колец и люков

- 3 Ингредиенты для производства полимерных люков и технологический процесс

- 4 Поиск поставщиков

- 5 Организация производства канализационных люков

- 6 Сотрудники

- 7 Каналы продаж

- 8 Доходность бизнеса по производству канализационных полимерных люков

- 9 Читайте также

Бизнес-идея производства канализационных люков из полимеров является высокодоходной в силу высокого уровня потребности в этих изделиях. Ежегодно жилищно-коммунальные хозяйства и управляющие компании городов закупают эту продукцию в количестве десятков тысяч единиц.

Сегодня большинство городов отказываются от чугунных канализационных люков в пользу полимерно-песчаных. Основная причина – высокий процент хищения изделий из чугуна. Металл ценится на рынке вторсырья, поэтому злоумышленники очень часто снимают чугунные крышки канализационных колодцев на автодорогах и сдают их в чермет. Несколько лет назад в России была буквально эпидемия – воровство металла наносило серьезный ущерб предприятиям сферы ЖКХ. Полимерные изделия вторичной переработке не поддаются, поэтому процент их похищений в целях дальнейшей утилизации очень крайне низкий. Кроме того, благодаря шероховатой поверхности, они безопасны для пешеходов в зимний период.

В числе других преимуществ полимерно-песчаных изделий:

- водонепроницаемость, низкая теплопроводность;

- экологичность;

- устойчивость к агрессивным средам и перепадам температур;

- ударопрочность;

- небольшой вес;

- стойкость цвета;

- пожаробезопасность;

- не создает конденсата.

Давайте попробуем вместе составить бизнес-план по изготовлению канализационных люков и их успешной реализации.

Характеристика основных типов полимерных канализационных люков

Смотровой. Номинальная нагрузка на изделия такого типа – до 1,5 тонн. Чаще всего используются для установки на смотровых колодцах поливных систем на частных земельных участках.

Легкий (тип Л) канализационный люк с максимальной нагрузкой до 3 тонн размещают в пешеходных зонах, в парках – там, где не предполагается движение транспортных средств.

Средний (тип С) выдерживает до 6 тонн.

Тяжелый (тип Т). Люк такого типа способен выдержать до 15 или до 25 тонн. Их устанавливают в местах с высокой проходимостью, на проезжей части автодорог.

Есть и другие типы, отличающиеся друг от друга максимальной нагрузкой.

Форма. Полимерно-песчаные люки могут быть различной формы: круглые (наиболее распространенные) или квадратные. В зависимости от наличия пресс-форм возможно изготавливать различные виды продукции.

Цвета. Самые распространенные цвета этих изделий – зеленый, коричневый, черный. Однако ассортиментный ряд может содержать огромное количество различных оттенков. Окраски изделий добиваются, добавляя в полимерное сырье колорант в жидком, гранулированном или сухом виде в различной концентрации.

Диаметр. Размеры изделия могут быть различными и зависят от используемых форм. Пресс-форма для литья полимерно-песчаного люка в составе имеет 2 штампа (колодец и люк). Наиболее распространенный диаметр колодезного люка – 650, однако для разных целей можно спроектировать пресс-формы по размерам заказчика.

Оборудование для производства полимерно-песчаных колец и люков

Основные вложения в открытие микро-предприятия по изготовлению канализационных люков, а это порядка 3-4 миллионов рублей, потребуются на покупку оборудования для производства.

Производственная линия должна включать следующее оборудование:

- Агрегат плавильно-нагревательный (АПН или экструдер) (цена около 500 000 рублей)

- Пресс гидравлический для обичайки (цена около 1 000 000 рублей)

- Пресс гидравлический для крышки (цена около 900 000 рублей)

- Пресс-форма корпуса и крышки люка (цена около 700 000 рублей)

- Смеситель универсальный (цена около 200 000 рублей)

- Весы для взвешивания компонентов

- Дробилка (цена около 400 000 рублей)

Также в комплексе оборудования может быть система охлаждения и вентиляции, пескосушилка и агломератор.

В бизнес-плане должны быть предусмотрены затраты на пуско-наладочные работы или найм технического персонала и закупку сырья.

Ингредиенты для производства полимерных люков и технологический процесс

Для изготовления изделий потребуются такие материалы:

- просеянный песок в качестве наполнителя;

- полимеры (в гранулах или хлопьях);

- красящие пигменты.

Основой производства полимерных люков служит гранулированная смесь ПЭВД+ПС+ПП. Эта же сырье применяется для изготовления полимерпесчаной черепицы и рубероида.

Полимеры могут быть первичными или вторичными, причем вторые применяются чаще всего, поскольку их цена ниже. Их основой служит переработанная упаковка, пластиковые бутылки. Конечное сырье (аломерат) представляет собой гранулы небольшого размера.

В составе смеси присутствуют полимеры различных групп (ПНД, ПВД, ПП и др.), а важнейшим условием соблюдения технологии производства является одинаковая температура плавления.

Стадии рабочего процесса изготовления полимерных люков выглядит так:

- Каждый компонент взвешивается в необходимой пропорции.

- Затем агломерат, песок и пигмент смешиваются.

- Пресс-масса готовится в экструдере и после взвешивается.

- Загрузка в пресс-форму.

- Прессование (масса загружается в камеру пресс-формы и нагревается до вязкотекучего состояния, после чего выдавливается через литниковые каналы в оформляющую полость и там отверждается).

- Отбраковка готовых изделий и их складирование.

В процесс производства обязательно возникает определенный процент бракованных изделий, а также потери сырья.

В среднем в процессе изготовления 1 тонны готовой продукции (люк и кольца колодца) на всех стадиях производственных потери составят приблизительно 4%.

Поиск поставщиков

Закупается полимерная смесь оптом – от нескольких десяткой тонн. В этом случае стоимость начинается от 50 рублей/кг.

Отобрав список возможных поставщиков агломерата на территории всей России, обзвоните их и запросите прайс-лист. Сравнив цены от каждого и посчитав затраты на логистику, вы уже сможете выбрать поставщика, предлагающего самую выгодную цену на полимеры. Также следует поступить и с оптовыми продавцами красителей и песка. Не нужно все закупать у единственного поставщика – очень часто выгодную стоимость на песок предлагает один производитель, а агломерат по самой низкой цене можно найти у другого.

Организация производства канализационных люков

Производственное помещение должно иметь площадь порядка 200-300 кв. метров. Желательно выбирать место в отдаленных районах города, где небольшая арендная плата – так можно будет сэкономить на запуске бизнеса. Здание должно иметь удобные подъездные пути и площадку для погрузочно-разгрузочных работ.

В помещении должна быть предусмотрена зона для приема заказов, в производственном помещении нужно будет определить место для изготовления продукции, площади для складирования готовых изделий.

Сотрудники

Поскольку линии автоматизированные, то в штате следует предусмотреть оператора (его заработная плата в регионах составляет порядка 30-40 тысяч рублей/месяц), оператора ОТК, подсобного рабочего (з/п 20-30 тысяч рублей) и менеджера по продажам. Функции последнего в первое время может осуществлять сам владелец бизнеса.

Ведение бухгалтерской отчетности, если вы открыли ООО, можно передать на аутсорсинг – это порядка 5-10 тысяч рублей.

Производство канализационных люков может работать в 2 смены продолжительностью 12 часов, изготавливая за это время около 50 единиц продукции.

Каналы продаж

Вашими клиентами являются управляющие компании, предприятия городского жилищно-коммунального хозяйства, частные строительные фирмы. Необязательно потенциальные клиенты должны быть из вашего города – активно пробуйте заходить в другие регионы, предлагайте более интересные условия сотрудничества.

Крупные закупки на десятки миллионов рублей совершаются по системе тендеров. Для участия в конкурсах нужно зарегистрироваться на соответствующих сайтах, где публикуются сведения о госзакупках и запросах коммерческих предприятий и заявить о своем желании поучаствовать в Другой метод продаж – это телефонные звонки, переговоры и встречи.

Также не следует отказываться от рекламы своего продукта в интернете.

Доходность бизнеса по производству канализационных полимерных люков

Себестоимость полимерного люка составляет около 200-300 рублей, в то время как рыночная цена единицы товара — порядка 600 рублей за изделие легкого типа и около 1 500 рублей за тяжелый люк.

Чтобы предприятие ежемесячно получало порядка 1 млн. рублей прибыли, следует изготавливать и продавать 3 000 — 4 000 единиц. Выиграв один тендер на поставку канализационных люков, можно окупить свои инвестиции в проект уже в течение полугода.

Производство полимерпесчаных люков

Бизнес «под ключ»

Полимерпесчаные канализационные люки – отличная альтернатива традиционным изделиям из чугуна. По результатам сравнительных экспертиз они в 2 раза прочнее, в 1,5 раза легче, при этом срок службы практически не ограничен. Применение красящих пигментов дает широкий простор для дизайна уличных пространств, при этом красители устойчивы к солнечному свету и неблагоприятным атмосферным воздействиям. Стабильно высокий спрос на этот вид полимерпесчаной продукции обусловлен следующими преимуществами:

- длительный срок службы;

- меньший вес по сравнению с чугунными аналогами;

- широкая цветовая гамма;

- устойчивость к перепадам температуры и влажности;

- химическая стойкость (в том числе к антигололедным реагентам и дезинфицирующим средствам);

- малая теплопроводность, что исключает промерзание;

- не затрудняют дистанционную передачу данных от приборов контроля и учета;

- не интересны для сборщиков металла.

Анализ рыночного спроса и экономические расчеты доказывают перспективность производства полимерпесчаных люков. Основные показатели значительно превышают средние нормативные показатели для различных отраслей промышленности. Минимальные требования к помещению и численности сотрудников, растущий спрос, а также относительно небольшие вложения обуславливают высокую привлекательность бизнеса по собственному производству полимерпесчаных люков. Кроме того, использование в качестве сырья пластиковых отходом значительно снижает себестоимость продукции, дополнительно решая при этом проблему утилизации пластмасс.

Ивановский механический завод предлагает уникальное оборудование, позволяющее быстро запустить производство канализационных люков и других изделий из полимерного композита. В основе собственных разработок – оригинальные технические решения, отработанная технология, запатентованные рецептуры. Все процессы максимально автоматизированы, что позволяет сократить численность обслуживающего персонала.

В базовую комплектацию включены:

- дозирующие устройства;

- измельчитель (шредер) для подготовки сырья из вторичного пластика;

- плавильно-нагревательный аппарат;

- пресс;

- пресс-формы.

Все оборудование подбирается исходя из конкретных запросов заказчика.

Хотите ознакомиться с бизнес планом или нужна консультация специалистов по оборудованию? Звоните, мы всегда на связи!

ГОТОВЫЙ БИЗНЕС

ОТ 2 390 000 руб.

прибыльность до 90 %

окупаемость от 5 месяцев

персонал 1-2 человека

скачать бизнес-план

300+ тыс.руб.

ежемесячный доход

Ключевые преимущества бизнеса по производству полимерпесчаных изделий

Сырьем для производства являются: пластиковые бутылки, пакеты, тепличная и стрейч пленка (б/у), промышленные отходы полимерных производств.

Потребителями готовой продукции являются как физические лица, так и бизнес, и государство.

Готовый бизнес по производству полимерпесчаных изделий имеет высокий уровень рентабельности.

Наше оборудование максимально надежно и может использоваться для выпуска продукции в 2-3 смены.

Вид продукции зависит от выбранной пресс формы и может быть изменен в любой момент.

Наше оборудование имеет небольшую занимаемую площадь и возможность компактного размещения.

Важным преимуществом эко-бизнеса по производству полимерпесчаных изделий является возможность получения государственной поддержки.

Готовый бизнес с нами это…

-

1

Оборудование для производства полимерпесчаных изделий

Надежное и высокоэффективное оборудование для производства полимерпесчаных изделий проверенное десятками клиентов в России и мире.

подробнее об оборудовании

-

2

Уникальная сертифицированная технология производства

Мы имеем собственную лабораторию на базе которой разработали уникальную технологию производства. Руководитель лаборатории доктор химических наук, профессор Павел Вячеславович Николаев:

- более 40 лет научной деятельности;

- 10 запатентованных открытий.

подробнее о нашей лаборатории

-

3

Лучшая базовая комплектация с возможностью ее расширения

Мы предлагаем передовую базовую комплектацию с возможностью ее расширения за счет установки дополнительных узлов и оборудования.

подробнее об оборудовании

-

4

Сделам всё от Доставки до Запуска производства

Всё сделаем сами:

- доставим оборудование к Вам,

- полностью соберем и отладим — БЕСПЛАТНО,

- начнем выпуск продукции — БЕСПЛАТНО.

-

5

Подготовка разрешительной документации и сертификация ГОСТ

Поможем с оформлением сертификатов ГОСТ:

- Полимерпесчаные изделия изготовленные по нашей технологии — легко проходит все испытания

- Вы получаете всю разрешительную документацию.

-

6

Полное обучение персонала и вся техническая документация

Мы проводим полное обучение операторов работе на нашем оборудовании, раскрываем тонкости и секреты выпуска высококачественной продукции, проводим проверку полученных знаний.

-

7

Помощь в организации сбыта продукции

Мы хотим, чтобы Ваши продажи начались прямо со старта производства, поэтому мы…

- Раскроем все секреты поиска клиентов и организации продаж;

- Перенаправим клиентов из вашего региона к Вам;

- Поможем создать продающий сайт или интернет магазин и раскрутить его в интернете.

- Что нужно для старта

- Что не обязательно

Потребуется помещение от 25 х 4 м с электрической сетью 380 V

Так же потребуется место под склад готовой продукции.

Для обслуживания линии достаточно 1-2 операторов

Наши специалисты бесплатно проведут обучение операторов.

С линией поставляется полная техническая документация.

Мы предоставим готовое к работе оборудование и полную технология производства.

Дополнительно мы раскроем секреты поиска поставщиков сырья и поможем заключить выгодные контракты.

БЫТЬ ХИМИКОМ

Вместе с полностью настроенным оборудованием мы передаем отлаженную технологию производства полимерпесчаных изделий.

Так же мы всегда открыты для консультаций. Просто позвоните нам и Мы ответим на все вопросы.

Быть строителем

Производство полимерпесчаных изделий не требует профессиональных знаний строительном бизнесе.

Для производства качественной арматуры достаточно соблюдать предоставленную нами технологию.

Быть инженером

Производство полимерпесчаных изделий на нашем оборудовании не требует наличия высшего образования или специальных знаний.

Мы предоставим Вам полностью отлаженное производство и выпустим вместе первую партию продукции.

Отправьте заявку прямо сейчас и получите лучшее предложение

ГОТОВЫЙ БИЗНЕС

ЗА 5 ШАГОВ

Отправьте заявку или закажите звонок

Заключите договор

Внесите предоплату

Получите готовое оборудование

Получайте стабильный доход

Готовый бизнес в РАССРОЧКУ и ЛИЗИНГ

Почему клиенты выбирают нас?

Доставляем оборудование по России и миру

Мы доставим заказанное оборудование в любую точку России и мира.

Огромный опыт успешных запусков

Нами поставлено оборудование на 135 предприятий в России и 30 предприятий СНГ и Евросоюза.

Сборка, запуск, настройка оборудования

Доставим, соберем и настроим заказанное Вами оборудование, выпустим пробную партию.

Обучение персонала и помощь с продажами

Обучим Ваших сотрудников работе на оборудовании. Поможем с интернет-продажами.

Гарантийное и постгарантийное сервисное обслуживание

Вы можете всегда рассчитывать на нас. Мы осуществляем полное техобслуживание наших линий.

Рынок сбыта и анализ спроса

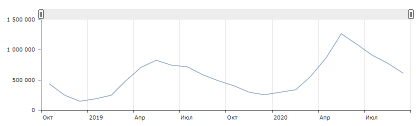

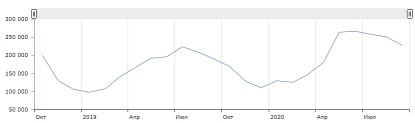

Нашей компанией регулярно проводится анализ потребительского рынка полимерпесчаных изделий в России

по данным статистики Yandex Wordstat:

Полимерпесчаные изделия являются аналогами привычных изделий: тротуарная плитка, черепица, крышки для столбов и пр., но обладают лучшими характеристиками. Они крепкие и прочные, обладают почти нулевым водопоглощением, имеют прекрасную морозостойкость ( более 150 морозоциклов), имеют низкую истираемость.

Оценить перспективу рынка сбыта полимерпесчаной продукции можно по запросу «тротуарная плитка»

- до 1 200 000 раз в месяц во время строительного сезона

- до 400 000 раз в месяц в межсезонье

Вторым популярным изделием из полимерпесчаной смеси является «черепица»

- до 266 000 раз в месяц во время строительного сезона

- до 170 000 раз в месяц в межсезонье

Стоит понимать, что это лишь два самых популярных изделия из полимерпесчаной смеси. Полимерпесчаная смесь позволяет изготавливать любые виды изделий от тротуарной плитки до садово-парковых элементов (скамеек, лавок, урн).

Результаты исследования наглядно показывают, что спрос на полимерпесчаные изделия стабильно высок. При оценке перспективы рынка важно учитывать еще тот факт, что изделия из полимерпесчаной смеси (плитка, черепица) не штучный товар, как правило, его приобретают мелкими или крупными партиями.

В любом случае, по какому бы запросу не искали люди в Яндексе изделия из полимерпесчаной смеси, это всё Ваши потенциальные клиенты, которые уже готовы купить Ваш товар. Осталось его им предложить.

Хотите бесплатно оценить количество клиентов по данным Яндекс и Google в Вашем регионе?

Позвоните нам.

Отзывы наших партнеров

Я давно мечтал открыть своё производство стеклопластиков в Ираке. В ИМЗ мне рассказали все детали производства, показали видео завода и продукции. Я был впечатлен. Заказали оборудование. Через полтора месяца начали производство. Это выгодно. Очень рекомендую.

Очень рад сотрудничеству с НПО Звезда. К доставке и сборке претензий нет. Все в срок и качественно. Хочется отметить прозрачность работы компании, все документы, сертификаты, ТУ, бизнес-план, результаты испытаний — нам предъявили сразу.

-

-

Сергей Машуков

Иркутск

Долго думал с кем из поставщиков заключать договор, заключил с НПО Звезда, они и раньше с нами с закупками хлопка не подводили. Сделка состоялась, привезли и установили в срок. Все объяснили и опробовали станок. Я доволен своим приобретением, теперь дело за мной

-

-

Хасан Жексенов

Казахстан г. Таскала

Мы занимаемся стройматериалами более 12 лет. Решили начать выпуск композитной арматуры. В качестве поставщика оборудования выбран компания «ИМЗ». Первой заказали линию арматуры, затем расширили производство линиями сетки и профилей. ИМЗ показал себя как надежный и ответственный партнер, гарантирующий качество продукции.

-

-

Директор Бубнов М.С.

ООО «СтройТорг»

Всегда хотел открыть своё дело, но везде требовалось много денег. Увидел рекламу линии производства композитной арматуры. Позвонил, проконсультировался. Понравилось, что не требуется специальных знаний. Дают технологию и поставщиков. Выбрал линию СПА-2. Линия себя полностью оправдала. Думаю над дальнейшим расширением.

-

-

Павлов А.С.

Краснодарский край

Мы выражаем благодарность «ИМЗ» за реализацию проекта по переоснащению производства. Целью проекта было увеличение объемов выпуска и доведение качества до стандартов ГОСТ. Успех достигнут благодаря высокому техническому уровню специалистов компании, и оперативному решению поставленных задач.

-

-

Директор Будко А.А.

Компания «Альтаир»

Виды изделий из полимерпесчаной смеси

Спасибо за Вашу заявку.

В ближайшее время наши менеджеры свяжутся с Вами.

Что бы узнать актуальные цены и получить актуальный «Бизнес — план» заполните форму в конце этой страницы, либо позвоните по телефону указанному в верху сайта или в разделе контакты.

Рассмотрим пример расчета себестоимости изготовления полимерпесчаных канализационных люков, который может быть взят за основу для составления бизнес-плана и технико-экономического обоснования производства.

Все расчеты приведены в качестве примера. Данные актуальны на 1 января 2011 года для Удмуртской Республики. Все цены указаны без НДС. Для расчета взята упрощенная система налогообложения.

Вы также можете заказать Бизнес-план в формате Excel и подставить свои данные.

ИСХОДНЫЕ ДАННЫЕ

Характеристики материала:

- диаметр крышки 620мм, диаметр корпуса 740мм, толщина крышки 30мм, высота корпуса 100мм

- вес одной штуки — 36 кг.

- морозостойкость 500 циклов.

Основные параметры

Работа производится в две смены, продолжительнось смены 12 часов. Производительность одной пресс формы составляет 4 штуки в час. за сутки линия выдает 96 штуки готовой продукции, за месяц 2 880 штук

НАЧАЛЬНЫЕ ВЛОЖЕНИЯ

Полная стоимость комплекта оборудования, включая стоимость пуско-наладочных работ «под ключ» составляет: 3 972 034 рублей без НДС.

| Наименование | Цена, руб. |

|---|---|

| Пуско-наладочные работы | 50 000,00 |

| АПН | 567 000,00 |

| Пресс гидравлический для обичайки Пресс гидравлический для крышки |

1 116 754,00 947 280,00 |

| Пресс-форма ЛЮК полная 2шт | 693 000,00 |

| Дробилка сырья — отходов * | 385 000,00 |

| Смеситель | 213 500,00 |

| ИТОГО | 3 972 034,00 |

— Дробилка для пластика может и не понадобиться при использовании Вами готовых первичных или вторичных полимеров, но это приведет к удорожанию себестоимости изделия;

— Смеситель можно заменить на бетономешалку, но с потерей производительности.

— Можно пользоваться и одним гидравлическим прессом и производить детали поочереди.

ФОНД ОПЛАТЫ ТРУДА

Для работы участка достаточно трех человек — управляющего (25 000 руб), оператора АПН (20 000 руб), подсобного рабочего (20 000 руб). Фонд оплаты труда составляет 65 000 рублей в месяц за одну смену и 130 000 руб. из расчета 2-х смен.

Таким образом расходы по зарплате на 1шт. составляет 46,88 руб.

ЕСН — 30%, дает 14,06 руб. в стоимость 1шт. готовой продукции.

НЕОБХОДИМЫЕ ПРОИЗВОДСТВЕННЫЕ ПЛОЩАДИ

Для размещения оборудования и зон хранения сырья и продукции необходимо предусмотреть порядка 100 м2

производственных площадей и 100 м2 склад (может находиться вне помещения). Производственное помещение не обязательно должно быть отапливаемым, обогрев происходит за счет выделяемого оборудованием, готовой продукцией за период охлаждения, тепла. Готовая продукция складируется в цеху, а затем перемещается на склад.

При ставке арендной платы 100 руб за кв.м. стоимость аренды производственных площадей не превысит 10 000 руб. Таким образом, стоимость аренды на 1шт. изделия составляет 3,47 руб.

СТОИМОСТЬ ЭНЕРГОНОСИТЕЛЕЙ И МАТЕРИАЛОВ

Сырье для производства плитки:

- Полимер гранулах или хлопьях

- Песок строительный

- Пигмент красящий

Состав композита: 24,58% полимер, 75% песок , 0,42% пигмент. Усредненная цена на 01.04.2016 года (полимер 18 000 руб. + песок 320 руб. +пигмент 80 000руб.) за одну тонну.

Исходя из данных на 1 тонну композита:

1. Полимер – 4 424 руб. 40 коп.

2. Песок -240 руб.

3. Пигмент – 336 руб.

Себестоимость по материалам составляет 5 000 руб. за 1 тонну смеси. На готовый канализационный люк необходим вес равный 32 кг. Из тонны смеси получим 31,25 штук. Таким образом, стоимость сырья на 1 канализационный люк составляет 160 руб.

ПОТРЕБЛЕНИЕ ЭЛЕКТРОЭНЕРГИИ за смену

- Дробилка производительностью 300 кгч потребляет 22 кВтч. Для производства смеси в количестве 3 072 кг необходимо 755 кг полимера. Для его приготовления дробилка проработает 2,5 часа и потребит энергии при этом 55 кВт.

- АПН — 29 кВт/час при разогреве, при работе круглосуточно при разогретом АПН потребление уменьшается в 4-ре раза т.е расчет : 7,25 кВт х 24 часа = 174 кВт/сутки

- Пресс гидравлический – 5,5 кВт/час. При формовке изделия программа на прессах рассчитана на потребление эл. Энергии в режиме подъема и опускания верхнего пуансона, при формовке эл. Энергия не потребляется. Время хода ползуна равна 40 секунд за сутки 96штук х 40 сек. = 3 840 сек. = 64 мин. = 1,07часа работы пресса

- Потребление за сутки 5,89 кВт.

- Пресс гидравлический — 11 кВт/ час потребление за сутки: 11,77 кВт

- Смеситель — 5,5 кВт/час 1 замес – 3 мин. Перемешивает 0,5 тонны за один перемес. За смену 3,072 тонн смеси на 96 шт люков . За сутки 18,4 мин. Потребление электроэнергии 1,83 кВт.-

- Освещение — 12 кВт/час

Итого потребление электроэнергии за сутки составляет 260,49 кВт/сутки, смена за 12 часов 130,25 кВт.

Стоимость электроэнергии за 1кВт/ч — 4,03 руб. Таким образом, стоимость электроэнергии составляет 525 руб. За 12 часов при производстве 48 люков. Расход на 1 люк составит 11руб.

Амортизация оборудования устанавливается предприятием самостоятельно

Себестоимость одного люка

| Вид затрат | на 1 ед. |

|---|---|

| Сырье | 160 |

| Электроэнергия | 11 |

| Оплата труда | 46,88 |

| ЕСН, 30% | 14,06 |

| Аренда помещения | 3,47 |

| Амортизация оборудования | 8,12 |

| ИТОГО | 243,53 |

ИТОГОВЫЕ РАСЧЕТЫ

| Наименование | Люк |

|---|---|

| Себестоимость 1 шт., руб. | 243,53 |

| Накладные расходы, руб. (1%) | 2,43 |

| Рыночная цена 1 шт., руб. | 850 |

| Прибыль до налогооблажения на 1 шт., руб. | 604,04 |

| Налог с прибыли (6%), руб. | 51 |

| Прибыль c 1 шт., руб | 553,04 |

| Прибыль в сутки всего, руб.(96шт) | 53 092 |

| Рентабельность, % | 69,1% |

| Срок окупаемости, дней | 74,8 |

Чистая прибыль за сутки 53 092 руб., Валовая выручка за сутки 800 руб.х 96 шт. = 76 800 руб. Чистая прибыль / Валовая выручка х 100 Рентабельность равна 69,1 %

Данный бизнес является высокорентабельным по состоянию на 2011 год. Норма рентабельности — 69,1%

Источник

Бизнес-идея производства канализационных люков из полимеров является высокодоходной в силу высокого уровня потребности в этих изделиях. Ежегодно жилищно-коммунальные хозяйства и управляющие компании городов закупают эту продукцию в количестве десятков тысяч единиц.

Сегодня большинство городов отказываются от чугунных канализационных люков в пользу полимерно-песчаных. Основная причина – высокий процент хищения изделий из чугуна. Металл ценится на рынке вторсырья, поэтому злоумышленники очень часто снимают чугунные крышки канализационных колодцев на автодорогах и сдают их в чермет. Несколько лет назад в России была буквально эпидемия – воровство металла наносило серьезный ущерб предприятиям сферы ЖКХ. Полимерные изделия вторичной переработке не поддаются, поэтому процент их похищений в целях дальнейшей утилизации очень крайне низкий. Кроме того, благодаря шероховатой поверхности, они безопасны для пешеходов в зимний период.

В числе других преимуществ полимерно-песчаных изделий:

- водонепроницаемость, низкая теплопроводность;

- экологичность;

- устойчивость к агрессивным средам и перепадам температур;

- ударопрочность;

- небольшой вес;

- стойкость цвета;

- пожаробезопасность;

- не создает конденсата.

Давайте попробуем вместе составить бизнес-план по изготовлению канализационных люков и их успешной реализации.

Характеристика основных типов полимерных канализационных люков

Смотровой. Номинальная нагрузка на изделия такого типа – до 1,5 тонн. Чаще всего используются для установки на смотровых колодцах поливных систем на частных земельных участках.

Легкий (тип Л) канализационный люк с максимальной нагрузкой до 3 тонн размещают в пешеходных зонах, в парках – там, где не предполагается движение транспортных средств.

Средний (тип С) выдерживает до 6 тонн.

Тяжелый (тип Т). Люк такого типа способен выдержать до 15 или до 25 тонн. Их устанавливают в местах с высокой проходимостью, на проезжей части автодорог.

Есть и другие типы, отличающиеся друг от друга максимальной нагрузкой.

Форма. Полимерно-песчаные люки могут быть различной формы: круглые (наиболее распространенные) или квадратные. В зависимости от наличия пресс-форм возможно изготавливать различные виды продукции.

Цвета. Самые распространенные цвета этих изделий – зеленый, коричневый, черный. Однако ассортиментный ряд может содержать огромное количество различных оттенков. Окраски изделий добиваются, добавляя в полимерное сырье колорант в жидком, гранулированном или сухом виде в различной концентрации.

Диаметр. Размеры изделия могут быть различными и зависят от используемых форм. Пресс-форма для литья полимерно-песчаного люка в составе имеет 2 штампа (колодец и люк). Наиболее распространенный диаметр колодезного люка – 650, однако для разных целей можно спроектировать пресс-формы по размерам заказчика.

Оборудование для производства полимерно-песчаных колец и люков

Основные вложения в открытие микро-предприятия по изготовлению канализационных люков, а это порядка 3-4 миллионов рублей, потребуются на покупку оборудования для производства.

Производственная линия должна включать следующее оборудование:

- Агрегат плавильно-нагревательный (АПН или экструдер) (цена около 500 000 рублей)

- Пресс гидравлический для обичайки (цена около 1 000 000 рублей)

- Пресс гидравлический для крышки (цена около 900 000 рублей)

- Пресс-форма корпуса и крышки люка (цена около 700 000 рублей)

- Смеситель универсальный (цена около 200 000 рублей)

- Весы для взвешивания компонентов

- Дробилка (цена около 400 000 рублей)

Также в комплексе оборудования может быть система охлаждения и вентиляции, пескосушилка и агломератор.

В бизнес-плане должны быть предусмотрены затраты на пуско-наладочные работы или найм технического персонала и закупку сырья.

Ингредиенты для производства полимерных люков и технологический процесс

Для изготовления изделий потребуются такие материалы:

- просеянный песок в качестве наполнителя;

- полимеры (в гранулах или хлопьях);

- красящие пигменты.

Основой производства полимерных люков служит гранулированная смесь ПЭВД+ПС+ПП. Эта же сырье применяется для изготовления полимерпесчаной черепицы и рубероида.

Полимеры могут быть первичными или вторичными, причем вторые применяются чаще всего, поскольку их цена ниже. Их основой служит переработанная упаковка, пластиковые бутылки. Конечное сырье (аломерат) представляет собой гранулы небольшого размера.

В составе смеси присутствуют полимеры различных групп (ПНД, ПВД, ПП и др.), а важнейшим условием соблюдения технологии производства является одинаковая температура плавления.

Стадии рабочего процесса изготовления полимерных люков выглядит так:

- Каждый компонент взвешивается в необходимой пропорции.

- Затем агломерат, песок и пигмент смешиваются.

- Пресс-масса готовится в экструдере и после взвешивается.

- Загрузка в пресс-форму.

- Прессование (масса загружается в камеру пресс-формы и нагревается до вязкотекучего состояния, после чего выдавливается через литниковые каналы в оформляющую полость и там отверждается).

- Отбраковка готовых изделий и их складирование.

В процесс производства обязательно возникает определенный процент бракованных изделий, а также потери сырья.

В среднем в процессе изготовления 1 тонны готовой продукции (люк и кольца колодца) на всех стадиях производственных потери составят приблизительно 4%.

Поиск поставщиков

Закупается полимерная смесь оптом – от нескольких десяткой тонн. В этом случае стоимость начинается от 50 рублей/кг.

Отобрав список возможных поставщиков агломерата на территории всей России, обзвоните их и запросите прайс-лист. Сравнив цены от каждого и посчитав затраты на логистику, вы уже сможете выбрать поставщика, предлагающего самую выгодную цену на полимеры. Также следует поступить и с оптовыми продавцами красителей и песка. Не нужно все закупать у единственного поставщика – очень часто выгодную стоимость на песок предлагает один производитель, а агломерат по самой низкой цене можно найти у другого.

Организация производства канализационных люков

Производственное помещение должно иметь площадь порядка 200-300 кв. метров. Желательно выбирать место в отдаленных районах города, где небольшая арендная плата – так можно будет сэкономить на запуске бизнеса. Здание должно иметь удобные подъездные пути и площадку для погрузочно-разгрузочных работ.

В помещении должна быть предусмотрена зона для приема заказов, в производственном помещении нужно будет определить место для изготовления продукции, площади для складирования готовых изделий.

Сотрудники

Поскольку линии автоматизированные, то в штате следует предусмотреть оператора (его заработная плата в регионах составляет порядка 30-40 тысяч рублей/месяц), оператора ОТК, подсобного рабочего (з/п 20-30 тысяч рублей) и менеджера по продажам. Функции последнего в первое время может осуществлять сам владелец бизнеса.

Ведение бухгалтерской отчетности, если вы открыли ООО, можно передать на аутсорсинг – это порядка 5-10 тысяч рублей.

Производство канализационных люков может работать в 2 смены продолжительностью 12 часов, изготавливая за это время около 50 единиц продукции.

Каналы продаж

Вашими клиентами являются управляющие компании, предприятия городского жилищно-коммунального хозяйства, частные строительные фирмы. Необязательно потенциальные клиенты должны быть из вашего города – активно пробуйте заходить в другие регионы, предлагайте более интересные условия сотрудничества.

Крупные закупки на десятки миллионов рублей совершаются по системе тендеров. Для участия в конкурсах нужно зарегистрироваться на соответствующих сайтах, где публикуются сведения о госзакупках и запросах коммерческих предприятий и заявить о своем желании поучаствовать в Другой метод продаж – это телефонные звонки, переговоры и встречи.

Также не следует отказываться от рекламы своего продукта в интернете.

Доходность бизнеса по производству канализационных полимерных люков

Себестоимость полимерного люка составляет около 200-300 рублей, в то время как рыночная цена единицы товара — порядка 600 рублей за изделие легкого типа и около 1 500 рублей за тяжелый люк.

Чтобы предприятие ежемесячно получало порядка 1 млн. рублей прибыли, следует изготавливать и продавать 3 000 — 4 000 единиц. Выиграв один тендер на поставку канализационных люков, можно окупить свои инвестиции в проект уже в течение полугода.

Источник

Что бы узнать актуальные цены и получить актуальный «Бизнес — план» заполните форму в конце этой страницы, либо позвоните по телефону указанному в верху сайта или в разделе контакты.

Рассмотрим пример расчета себестоимости производства плитки тротуарной полимерпесчаной, который может быть взят за основу для составления бизнес-плана и технико-экономического обоснования производства.

Все расчеты приведены в качестве примера. Данные актуальны на 1 января 2011 года для Удмуртской Республики. Все цены указаны без НДС. Для расчета взята упрощенная система налогообложения.

Вы также можете заказать Бизнес-план в формате Excel и подставить свои данные.

ИСХОДНЫЕ ДАННЫЕ

Характеристики материала:

- размер 330*330*35 мм

- вес плитки — 3,1 кг.

- количество штук в одном м2 — 9 плиток

- вес 1м2 — 27,9 кг.

- водопоглощение 0,37%

- предел прочности 152 кгссм2

- предел прочности при сжатии 300 кгссм2

- истираемость 0,003 гсм2

- морозостойкость 500 циклов.

Основные параметры.

Работа производится в две смены, продолжительность смены 12 часов. Производительность одной пресс формы составляет 5,83 м2 в час. Таким образом, за сутки линия выдает 140 м2 готовой продукции.

НАЧАЛЬНЫЕ ВЛОЖЕНИЯ

Полная стоимость комплекта оборудования, включая стоимость пуско-наладочных работ «под ключ» составляет: 2 382 780,00 рублей не включая НДС.

| Наименование | Цена, руб. |

|---|---|

| Пуско-наладочные работы | 50 000,00 |

| АПН | 567 000,00 |

| Пресс гидравлический | 947 280,00 |

| Пресс-форма ПП ТР | 220 000,00 |

| Дробилка сырья — отходов * | 385 000,00 |

| Смеситель 1 м.куб. | 213 500,00 |

| ИТОГО | 2 382 780,00 |

— Дробилка для пластика может и не понадобиться при использовании Вами готовых первичных или вторичных полимеров, но это приведет к удорожанию себестоимости изделия;

— Смеситель можно заменить на бетономешалку, но с потерей производительности.

ФОНД ОПЛАТЫ ТРУДА

Для работы участка достаточно трех человек — управляющего (25 000 руб), оператора АПН (20 000 руб), подсобного рабочего (20 000 руб). Фонд оплаты труда составляет 65 000 рублей в месяц за одну смену и 130 000 руб. из расчета 2-х смен.

Объем готовой продукции за месяц 140 кв.м х 30 дней = 4 200 кв. м

Фонд оплаты труда за месяц 130 000 руб. : 4 200 кв.м = расходы по зарплате на 1м2 составляет 30,95 руб.

ЕСН — 30%, дает 9,3 руб. в стоимость 1м2

готовой продукции.

НЕОБХОДИМЫЕ ПРОИЗВОДСТВЕННЫЕ ПЛОЩАДИ

Для размещения оборудования и зон хранения сырья и продукции необходимо предусмотреть порядка 100 м2 производственных площадей и 100 м2 склад (может находиться вне помещения). Производственное помещение не обязательно должно быть отапливаемым, обогрев происходит за счет выделяемого оборудованием тепла. Готовая продукция складируется в цеху, а затем перемещается на склад.

При ставке арендной платы 100 руб за кв.м. стоимость аренды производственных площадей не превысит 10 000 руб. Таким образом, стоимость аренды на 1м2 изделия составляет 2,38 руб.

СТОИМОСТЬ ЭНЕРГОНОСИТЕЛЕЙ И МАТЕРИАЛОВ

Сырье для производства плитки:

- Полимер гранулах или хлопьях

- Песок строительный

- Пигмент красящий

Состав полимерпесчаной смеси:

- 75% — песок,

- 0,42% — пигменты,

- 24,58% — полимер (в одной тонне 245,5 кг. полимера).

Средняя по России цена:

- песок – 0,32 руб. за кг,

- пигмент – 80 руб. за кг,

- полимер – 18 руб. за кг.

Итого, стоимость сырья (полимер+песок+пигмент) за одну тонну составляет 5 000 руб. Таким образом, стоимость сырья на 1м2 плитки составляет 139,5 руб. На 1 штуку 15,5 руб.

ПОТРЕБЛЕНИЕ ЭЛЕКТРОЭНЕРГИИ за смену

- Дробилка производительностью 300 кгч потребляет 22 кВтч. Для производства смеси в количестве 3 906 кг необходимо 960 кг полимера. Для его приготовления дробилка проработает 3,2 часа и потребит энергии при этом 70,4 кВт.

- АПН — 29 кВт/час при разогреве, при работе круглосуточно при разогретом АПН потребление уменьшается в 4-ре раза т.е расчет : 7,25 кВт х 24 часа = 174 кВт/сутки

- Пресс гидравлический – 5,5 кВт/час. При формовке изделия программа на прессах рассчитана на потребление эл. Энергии в режиме подъема и опускания верхнего пуансона, при формовке эл. Энергия не потребляется. Время хода ползуна равна 40 секунд за сутки 1260штук х 40 сек. = 50 400 сек. = 840 мин. = 14 часов работы пресса

- Потребление за сутки 77 кВт.

- Смеситель — 5,5 кВт/час 1 замес – 3 мин. Перемешивает 0,5 тонны за один перемес. За сутки 3,906 тонн смеси на 1 260 шт плиток . За сутки 23,0 мин. Потребление электроэнергии 1,8 кВт.

- Освещение — 12 кВт/час

Итого потребление электроэнергии за сутки составит 335,2 кВт/сутки, в смену за 12 часов 167,6 кВт.

Стоимость электроэнергии за 1кВт/ч — 4,03 руб. Таким образом, стоимость электроэнергии составляет 675,4 руб. за 12 часов при производстве 630 шт плитки , Расход на 1плитку составит 1,07 копеек .

Амортизация оборудования устанавливается предприятием самостоятельно

Себестоимость 1 м2 плитки тротуарной

| Вид затрат | на 1 м2 |

|---|---|

| Сырье | 139,5 |

| Электроэнергия | 1,07 |

| Оплата труда | 30,95 |

| ЕСН, 30% | 9,3 |

| Аренда помещения | 2,38 |

| Амортизация оборудования | 2,33 |

| ИТОГО | 185,53 |

ИТОГОВЫЕ РАСЧЕТЫ

| Наименование | Плитка ТР |

|---|---|

| Себестоимость 1 кв.м, руб. | 185,53 |

| Накладные расходы, руб. (1%) | 1,85 |

| Рыночная цена 1 кв.м, руб. | 540 |

| Прибыль до налогооблажения на 1 кв.м, руб. | 352.62 |

| Налог на прибыль (6%), руб. | 32,4 |

| Прибыль c 1 кв.м, руб | 320,22 |

| Прибыль в день всего, руб. | 44 830,8 |

| Рентабельность, % | 59,3 |

| Срок окупаемости, дней при 100% реализации | 51 |

Чистая прибыль за сутки 44 830,8 руб., Валовая выручка за сутки 600 руб. х 140 кв.м. = 75 600 руб. Чистая прибыль / Валовая выручка х 100 Рентабельность равна 59,3 %

Данный бизнес является высокорентабельным по состоянию на 2011 год. Норма рентабельности — 59,3%

Источник

Изделия из полимерпесчаных композитов производятся в России около 10 лет.

Большинство из них – это штучные строительные материалы сравнительно небольших размеров: плитка, черепица, бордюрный камень.

Однако прочность материала позволяет изготавливать и более массивные конструкции, такие как элементы декоративных ограждений, кольца для колодцев и септиков.

Технология производства полимерпесчаных изделий привлекательна еще и возможностью применения вторичного полимерного материала, который не требует глубокой очистки.

Дешевое сырье, востребованная продукция, налоговые льготы дают возможность открыть высокорентабельное предприятие, получать коммерческую выгоду и снизить нагрузку на окружающую среду.

Содержание

- Компоненты полимерпесчаной смеси

- Технология подготовки композита и производства изделий

- Варианты комплектации оборудования

- Ассортимент продукции

- Рентабельность

- Видео по теме

- Заключение

Компоненты полимерпесчаной смеси

Одно из преимуществ полимерно-песчаных смесей – простота состава. Стандартной рецептуры не существует, каждый производитель разрабатывает ее на заводе самостоятельно, исходя из доступности компонентов.

- Наполнителя. Чистый просеянный песок с крупностью фракции до 3 мм считается одним из лучших материалов. Он не должен содержать глины и пылевидных включений, которые снижают прочностные свойства готовых изделий. Негативным фактором, влияющим на качество смеси, считается повышенная влажность наполнителя: испарение во время подготовки смеси и формования готовых изделий приводят к образованию пустот. Возможно использование других минеральных наполнителей: гранитного отсева, кварцита, базальта, стекла, фарфора, боя керамического кирпича.

- Пигмента. Технология производства полимерпесчаных изделий предполагает сквозное окрашивание, поэтому пигменты вводят в смесь. Возможно использование любых минеральных и органических красителей. Наиболее популярные: окись хрома, двуокись титана, железный сурик, кобальт синий. Основные критерии выбора: доступность, цена и устойчивость к ультрафиолету.

- Связующего. Большинство мягких и жестких термопластичных полимеров подходят для производства полимерно-песчаных композиций. Чаще всего применяют полиэтилен высокого и низкого давления, полипропилен, ПЭТ, АБС-пластик. В качестве связующего может использоваться смесь нескольких пластиков. При этом необходимо следить, чтобы они имели приблизительно одинаковые температуры размягчения. Исходя из этого требования, необходимо избегать попадания в сырьевую смесь поликарбонатов, тетрафторэтилена (тефлона), других тугоплавких полимеров. Источниками полимерного связующего чаще всего выступают отходы производства (брак, обрезки, литники) и потребления (ТБО, использованная упаковка). В зависимости от комплектации, технологической линии могут использоваться неподготовленные, дробленые пластики или гранула. Большинство производителей отдают предпочтение вторичному грануляту, поскольку он дешевле.

- Пластификаторов. Для увеличения подвижности смеси и облегчения процесса формования в смесь вводят дибутилфталат, трикрезилфосфат и им подобные вещества.

- Армирования. Синтетические, органические и минеральные волокнистые материалы могут быть добавлены для увеличения прочности на растяжение и изгиб. Для армирования чаще всего используют асбест, хлопковые очесы, стеклянное и ацетатное волокно.

Среди нежелательных веществ, которые могут попасть в смесь, опытные производители отмечают машинные масла и алюминиевую фольгу.

Соотношение компонентов определяется путем изготовления и тестирования опытных образцов.

В состав смеси входят:

- 23 – 38% полимерного материала;

- 60 – 75 % наполнителя;

- до 2 % пигментов и прочих добавок.

Технология подготовки композита и производства изделий

Производство полимерпесчаной продукции включает в себя такие стадии:

- Дробление и агломерация пластика. Этот этап можно пропустить, если использовать готовый вторичный гранулят.

- Смешивание. Все сырьевые компоненты загружают в миксер и перемешивают.

- Нагрев. Смесь песка и пластика нагревают до температуры 90-500 °C до получения пастообразной массы с однородной структурой.

- Экструзия. Готовая к применению смесь выдавливается через отверстие в пресс-форму. Ее количество контролируется весами.

- Прессование. Гидравлический пресс с настраиваемым усилием сжимает порцию композита и формирует готовое изделие.

- Застывание в форме. Охлаждение бывает естественным или принудительным (водяным), в зависимости от конструкции пресс-форм.

После затвердевания изделия извлекают из форм и укладывают на горизонтальную поверхность, где они лежат до 24 часов, после чего отправляют на склад готовой продукции.

Варианты комплектации оборудования

Два наиболее известных завода-производителя оборудования для полимерно-песчаной продукции — это ООО «Ассоциация предприятий БМП» (г. Вологда) и ПК «Полимерстрой18» (г. Ижевск).

Оба предприятия занимаются проектированием и поставками укомплектованных технологических линий в широком диапазоне производительности.

- Смеситель. Перемешивание компонентов сопровождается невысокими энергозатратами, однако от однородности смеси зависит качество готовой продукции. Многие предприниматели используют более дешевые миксеры общестроительного назначения. Однако такое решение может стать «узким местом», ограничивающим производительность. Специализированные модели снабжаются бункерами и ленточными конвейерами, способными обеспечить непрерывную подачу сырья на следующий этап производства. При использовании строительного миксера его приходится останавливать, а перегрузку выполнять вручную.

- АПН (агрегат плавильно-нагревательный). Смесь сырья загружается в приемный бункер устройства и подается в рабочую камеру при помощи шнека. При этом происходит дополнительное перемешивание песка с полимерной крошкой. Рабочая камера условно разделена на зоны:

- предварительного нагрева и удаления влаги;

- расплавления;

- дегазации.

- Вертикальный пресс. Для формовки изделий различной толщины и объема используются агрегаты с диапазоном усилий от 63 до 400 т. При выборе пресса стоит обратить внимание на размеры стола, величину и скорость хода поршня.

ПК «Полимерстрой18» предлагает 5 вариантов комплектации оборудования.

В состав технологической линии, предполагающей минимальное вложение средств, входят АПН мощностью 15 кВт и пресс с усилием 63 т.

Такая линия предполагает использование гранулы или дробленой пленки, позволяет выпускать небольшие по размерам изделия.

Увеличить номенклатуру и объемы производства можно за счет использования более мощных установок АПН (до 64 кВт), а также нескольких прессов.

Производитель предлагает ряд опций для снижения энергозатрат и повышения качества продукции: частотно регулируемый привод, ленточные и индукционные нагреватели.

Ассоциация предприятий БМП поставляет линии, в состав которых входят дробилка и агломератор, позволяющие готовить связующее самостоятельно из отходов, а также весы общего назначения.

Ассортимент продукции

Ассортимент продукции зависит от производительности технологической линии, усилия прессования и конфигурации пресс-форм:

- Плитка. Прочностные характеристики полимерпесчаного композита позволяют производить изделия для мощения тротуаров, а также дорог с низкой транспортной нагрузкой. Наиболее популярные размеры плитки: 330 × 330, 500 × 500. Толщина в зависимости от расчетной нагрузки варьируется от 17 до 50 мм. Обычно производители полимерпесчаной плитки делают бордюры, ливневые желоба и другие элементы для мощения.

- Черепица. Внешне материал практически не отличается от керамического аналога, но имеет значительно меньший вес. Масса одного элемента обычно составляет 2 — 2,5 кг, а нагрузка на стропильную систему в перерасчете на 1 м2 составляет 18 — 23 кг. Помимо рядовой, коньковой и ветровой черепицы, в ассортименте обычно имеются элементы для устройства отвода дождевой воды и задержания снега.

- Канализационные колодцы. Заглубленные смотровые устройства для кабельной канализации и инженерных сетей, а также септики изготавливаются в виде сборных конструкций. Они состоят из дна, нескольких колец и люка. Пазогребневые соединения, при помощи которых элементы колодцев соединяются между собой, обеспечивают соосность установки, достаточную прочность для сопротивления давлению грунта и защиту от проникновения грунтовых вод. Кроме того, колодцы из полимерно-песчаного композита значительно легче бетонных аналогов, а потому проще в монтаже.

- Элементы ограждений. Благодаря высокой подвижности полимерпесчаной смеси при всестороннем сжатии (во время прессования), из нее изготавливают детали для заборов, отличающиеся сложностью форм и высокими декоративными свойствами. В ассортименте большинства производителей есть садовые ограждения высотой 25 — 50 см, колпаки и парапеты для защиты кирпичной кладки, элементы заполнения, в том числе ажурные.

Из полимерпесчаной смеси также делают фасадные и цокольные панели, сайдинг и другие изделия.

Рентабельность

Для определения рентабельности необходимо рассчитать затраты на производство готовой продукции и приобретение оборудования, учесть спрос в своем регионе.

Стоимость технологической линии ООО «Ассоциация предприятий БМП» начинается от 2 млн. руб.

Однако можно найти и более дешевое оборудование на вторичном рынке.

При расчете себестоимости тротуарной плитки (как наиболее простого в производстве изделия) суммируют:

- затраты на сырье;

- тарифы на электроэнергию;

- зарплату мастеру и рабочим;

- плату за аренду производственных и складских площадей;

- налоги;

- транспортные расходы.

Расчеты специалистов показывают, что реальные затраты на производство 1 м2 тротуарной полимерпесчаной плитки составляют около 250 — 270 рублей, а среднерыночная цена составляет 500 — 550 рублей.

Таким образом, рентабельность может превышать 100 % порог. Окупаемость производства при односменной работе составляет до полугода. При двухсменном графике она сокращается вдвое.

Видео по теме

В данном видео ролике представлена информация о технологии изготовления полимерпесчаных изделий, их составе и оборудовании для производства:

Заключение

Прочитав статью, вы узнали больше о составе полимерно-песчаного композита, технологии его производства и оборудовании для этих целей. Также мы ознакомили вас с принципами ведения бизнеса на производстве изделий из этого материала.

Приведенные данные производства полимерпесчаных изделий являются усредненными по России и носят информационный характер. Для получения конкретных цифр для своего региона нужно учитывать его особенности.

Конечно же, капитальные затраты при открытии производства достаточно высоки для индивидуального предпринимателя, но даже при стечении самых неблагоприятных факторов они довольно быстро окупятся.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КАНАЛИЗАЦИОННЫХ ЛЮКОВ МЕТОДОМ ПРЕССОВАНИЯ

- Авторы

- Файлы работы

- Сертификаты

Ли Д.С. 1, Чижова Л.А. 1

1Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых

Комментарии

Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке «Файлы работы» в формате PDF

|

Технология изготовления канализационных люков методом прессования Чижова Л.А., Ли Д.С. Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых» (ВлГУ), Владимир, Россия Manufacturing techniques of manholes by a pressing method Chizhova L.A., Li D.S. Federal state government-financed educational institution of higher vocational education «The Vladimir state university named after Aleksander Grigorevich and Nikolay Grigorevich Stoletov» (VlGU), Vladimir, Russia |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||

|

ВВЕДЕНИЕ Полимер-песчаная продукция, в условиях постоянного подорожания стройматериалов, приходится как нельзя кстати. Изготовление подобной продукции осуществляется путем холодного прессования при использовании песка и полимеров. Такие изделия, производимые с непременным соблюдением техники безопасности и экологических норм, полностью отвечают всем требованиям современного рынка. Относительная стабильность цен на полимер-песчаную продукцию сохраняется благодаря тому, что при ее производстве не применяют цементные компоненты (стоимость которых постоянно увеличивается). С успехом полимер-песчаные элементы заменяют продукт, изготовленный по устаревшим технологиям. А ведь строительство — это отрасль, нуждающаяся в наилучшем решении, полностью отвечающем требованиям к качеству и доступности материала. Полимер-песчаные изделия сочетают в себе физико-химические свойства полимеров, долговечность песка и великолепный внешний вид. Из полимер-песчаной массы производят тротуарную плитку, бордюр, газонную решетку, канализационные люки, колодца и многое другое. |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||

В данном проекте я рассмотрю производство полимер-песчаного люка (плитки, бордюра, газонной решетки, кольца колодца). О данном изделии следует сказать, что оно относительно новое и имеет совершенно уникальные свойства. До настоящего времени из бетона изготавливались все элементы (кроме крышки). Эти изделия имели множество недостатков и были не в состоянии обеспечить достойный уровень качества в процессе создания сетей (как канализационных, так и водопроводных) и телефонных линий связи. Детали «Люк», «Кольцо колодца», «Плитка тратуарная», «Бордюр», «Газонная решетка» используется в качестве строительных и отделочных материалов. В условиях современного рынка к строительным и отделочным материалам предъявляются все более и более жесткие требования, как к их качеству, так и к цене. И все большее количество специалистов в области строительства приходят к использованию в своей работе самых передовых, высокотехнологичных материалов. Результатом таких разработок и стали полимер-песчаные строительные материалы, которые все активнее завоевывают рынок благодаря очевидному преимуществу перед другими строительными материалами. Главные черты, отличающие полимер-песчаные изделия от цементно-песчаных, это высокая прочность — их практически не возможно расколоть. Проводимые тесты показывают, что такое изделие может успешно выдержать многотонную нагрузку на свою поверхность. А шероховатая поверхность способствует лучшему сцеплению с обувной подошвой, что делает полимер-песчаное покрытие абсолютно безопасным для ходьбы в зимний период. |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||

|

Так же следует отметить и высокую экологичность полимер-песчаных материалов. Другие аналогичные продукты, в силу своего состава и свойств при нагревании до +30С могут выделять вредные для организма человека вещества. Полимер-песчаная плитка и черепица при обычном солнечном воздействии сохраняет все свои заявленные свойства, она не размягчается и не выделяет ни запаха, ни вредных веществ. Не маловажным показателем является и сравнительно не большой вес изделий, что позволяет значительно сократить расходы на ее транспортировку, а так же сократить трудозатраты на ее укладку. Характеристики изделия по показателям: водопоглощение 0,37%, предел прочности 152 кгссм2, предел прочности при сжатии 300 кгссм2, истираемость 0,003 гсм2, морозостойкость 500 циклов. Преимущества полимер-песчаных изделий: а) Водонепроницаемость б) Устойчивость к агрессивным средам в) Высокая ударопрочность г) Небольшой вес д) Стойкость цвета е) Низкая теплопроводность ж) Материал пожаробезопесен, трудновоспламеняем з) Экологически безопасен и) Не создает конденсата к) Высокая устойчивость к температурным перепадам |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||

В основе этой уникальной технологии лежат 3 составляющие: песок — основная составляющая, полимер – связующая часть состава, окрашивающий пигмент – позволяет придать полимер-песчаным изделиям практически любой цвет. В качестве полимерной составляющей смеси могут использоваться как первичные, так и вторичные полимеры. Рассматривая полимер-песчаную технологию, именно использование вторичных полимеров является наиболее привлекательным и экономически выгодным решением в силу низкой стоимости вторичного сырья. Для производства могут использоваться полимеры различных групп (ПНД, ПВД и т.д.). Технология допускается использование разнородных полимеров разных групп, при этом, важным условием является подбор полимеров с одинаковой температурой плавления. Вся невероятность и уникальность этой технологии в том, что сырьё, используемое при производстве полимер-песчаных изделий бесплатное, валяется под ногами, иногда засоряя нашу среду обитания. Это полимерные отходы в различных видах: упаковка, пластиковая тара, пришедшие в негодность изделия быта. Всё больше и больше товаров упаковывается в полимеры, растёт ассортимент стройматериалов, изготовленных из пластиков. Кроме отходов полимеров в производстве изделий требуется песок. Он используется как наполнитель и должен быть сухим, просеянным без глинистых и пылевидных включений. Не имеет значения, какого цвета песок и происхождения. Последним компонентом сырья для полимер-песчаных изделий является пигмент железо-окисный. Железо-окисные пигменты обладают высокой свето- и атмосферостойкостью, устойчивостью к воздействию агрессивных химических реагентов. |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||

|

1.1 Характеристика сырья Основным сырьем при производстве полимер-песчаных изделий является агломерат. Агломерация – это процесс спекания подготовленной крошки в маленькие комочки. Конечный продукт агломерации — это агломерат: куски пленки, получаемые под воздействием высоких температур, спекающиеся в шарики. Агломерат обычно используют для изготовления полимеров или предварительно обрабатывают в грануляторе. Принцип работы агломератора следующий: дробленое сырье помещается в специальную рабочую камеру, где измельчается вращающимися ножами до нужных размеров. При этом сырье разогревается до температуры в 100°С. Потом в камеру поступает вода и происходит процесс агломерации, то есть превращение сырья в шарики диаметром от 2 до 15 мм. Готовый агломерат выгружают через заслонку. Агломерат производится из первичного или вторичного сырья — полиэтилена высокого давления. Готовый получаемый продукт имеет форму гранул и является сырьем для дальнейшей переработки. Агломерат ПВД( высокого давления), полученный из первичного полиэтилена высокого давления(ПВД) отличается по качеству от продукта переработки вторичного сырья. Качество агломерата определяется, в первую очередь, чистотой исходного материала, а технологические и химические его свойства практически не зависят от того, продуктом первичной или вторичной переработки он является. Требования, предъявляемые к качеству агломерата, регламентируются соответствующими ГОСТами, определяющими возможные области последующего применения агломерата. Полиэтилен высокого давления обладает многими незаменимыми качествами такими как — физическими и химическими свойствами. Данный материал инертен к воздействию агрессивных растворов и сред, негорюч, легок и является диэлектриком. |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||

|

Стоимость агломерата, особенно вторичной переработки, достаточно низкая, а возможности применения весьма широки, что позволяет использовать данный материал в разных сферах народного хозяйства. Предлагаемая технология производства полимер песчаных люков из полимерных отходов не предполагает очистку и глубокую сортировку сырья. Предлагается лишь придерживаться соотношения 40-50/60-50 так называемых мягких (полиэтилены) и жёстких (полипропилены, полистиролы, АБС пластики, ПЭТ и пр.) полимеров. В таком примерно соотношении отходы и находятся на свалках. Не подходят тугоплавкие полимеры (поликарбонаты, фторопласты) и резины. Легкоплавкие, типа ПВХ, могут частично выгорать, но на качество полимер песчаной черепицы это не влияет. Также выгорают примеси (бумага, пищевые отходы), испаряется влага. Химическая формула полиэтилена – (-СН2-СН2-)n. Кроме отходов полимеров в производстве люков требуется песок карьерный. Он используется как наполнитель и должен быть сухим, просеянным без глинистых и пылевидных включений. Не имеет значения, какого цвета песок и происхождения. Допустимая фракция песка до 3х мм. Химическая формула песка — SiO2. Также в производстве люков используется пигмент — железо-окисный. Железо-окисные пигменты характеризуются химической стойкостью, высокой окрашивающей способностью, широкой цветовой гаммой, низкой ценой и токсикологической безопасностью, устойчивостью к атмосферным условиям. Также преимуществом является термическая стабильность при высоких температурах переработки. Химическая формула железо-окисного пигмента — Fe2O3. |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||

Прессование – один из распространённых методов получения изделий из пластмасс. Основными способами являются компрессионное (прямое) и трансферное (литьевое) прессование. Трансферное (литьевое) прессование заключается в том, что пресс-материал в необходимом для литья количестве загружают в загрузочную камеру пресс-формы, где он нагревается до вязкотекучего состояния. Из этой камеры пресс-материал выдавливают через один или несколько литниковых каналов в оформляющую полость, где материал отверждается. Преимущества трансферного прессования: — в силу высокого давления масса дополнительно равномерно прогревается внутри и снаружи. Проходя через литниковые каналы все частицы массы соприкасаются с горячими стенками пресс-формы и быстро нагревается до необходимой температуры; — в силу того, что при литьевом прессовании перерабатываемая масса впрыскивается в закрытую форму, то возникающие в месте разъема пресс-формы заусеницы отсутствуют. Кроме того, можно точнее соблюдать размеры изделия; — ввиду хорошего прогрева изделия, изготовленные этим методом, хорошо отверждаются по всему сечению. Поэтому по сравнению с изделиями, полученными другими способами, они обладают лучшими диэлектрическими и физико-механическими свойствами. Недостатки трансферного прессования: — большой расход материала; — сложность конструкции пресс-формы по сравнению с обычным прессованием. |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||

|

Прямое (компрессионное) прессование заключается в том, что пресс-материал загружается в пресс-форму и подвергается воздействию давления и охлаждения. При этом материал заполняет полость пресс-формы, принимая её конфигурацию. Преимущества компрессионного прессования: — сокращение времени производственного цикла за счет упразднения ряда операций и стадий; — использование меньшего количества оборудования; — уменьшение производственных площадей; — снижение энерго- и трудозатрат. Недостатки компрессионного прессования являются: — появление облоя (грата) по линии разъема пресс-формы; — необходимость повышенных усилий прессования; — трудность или невозможность формования некоторых изделий с точными размерами и сложной конфигурации. Для производства изделий из полимер-песчаной массы используется компрессионное (холодное) прессование. Используется пресс ПГМ.2У-700. Пресс-формы являются основным видом оснастки для полимер-песчаного производства и предназначены для придания формы готовому изделию. Для охлаждения полимер-песчаной массы в процессе формования, в пресс-форме предусмотрена система каналов и штуцеров, через которые пресс-форма подключается к системе охлаждения, что обеспечивает циркуляцию охлаждающей жидкости внутри формы для эффективного охлаждения изделия по всей массе. Компрессионный метод прессования объясняется его простотой, так как для этого вида переработки пластических масс применяются более простые и дешевые пресс-формы и оборудование. |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||

Технологический процесс производства полимерно-песчанных изделий состоит из следующих стадий: — хранение сырья — взвешивание каждого компонента; — смешение компонентов в смесителе (полимер+песок+пигмент); -приготовление пресс-массы в АПН (аппарат плавильно-нагревательный); — взвешивание полимер-песчаной массы; — загрузка пресс-массы в пресс-форму; — прессование; — контроль и отбраковка изделий; — упаковка и складирование. Полимер-песчаные составляющие (агломерат, песок, пигмент) хранят (поз. СС) в помещениях с затемненным освещением, размещенными на стеллажах или металлических поддонах. При помощи автопогрузчика (поз. АП) сырье для взвешивания доставляется к весам (поз. ВЭ). Далее каждый компонент взвешивается в соответствии с нормами. После взвешивания сыпучие материалы ссыпаются в смеситель (поз. ССК), где тщательно перемешиваются до получения однородного композитного сухого состава. Следующий этап – помещение получившейся сухой смеси в плавильно-нагревательный агрегат (поз. АПН). По своему принципу действия АПН является экструдером. АПН различаются по длине 4 м. и 5м и объему получаемой смеси. Производительность агрегата достаточна для формовки изделий сразу на двух формовочных узлах. Для получения однородной массы АПН разделен на 3 зоны с разными температурными режимами. АПН укомплектован терморегуляторами, контролирующими в автоматическом режиме процесс включения и выключения каждой из зон нагрева. Диапазон регулировки температур от 50 до 450С. |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||

|

На выходе мы имеем однородную массу готовую к формовке. При соблюдении заданного температурного режима происходит обволакивание полимером каждой частицы наполнителя. Затем из АПН забирается определенное количество массы и отправлется на взвешивание (поз. ВС). На каждый вид изделия существуют свои нормы. Далее отобранная и взвешенная полимер-песчаная масса поступает на прессование (поз. ПГ). Массу укладывают в пресс-форму и прессуют на гидравлическом прессе марки ПГМ.2У-700. Номинальное развиваемое усилие для изготовления полимер-песчаной продукции 150т. Работа с прессом возможна в ручном режиме. Пресс-формы являются основным видом оснастки для полимер-песчаного производства и предназначены для придания формы готовому изделию. Изготавливаются пресс-формы из легированных конструкционных сталей (40Х, 45Х). Для охлаждения полимер-песчаной массы в процессе формования, в пресс-форме предусмотрена система каналов и штуцеров, через которые пресс-форма подключается к системе охлаждения, что обеспечивает циркуляцию охлаждающей жидкости внутри формы для эффективного охлаждения изделия по всей массе. Формование готового изделия происходит благодаря усилию, которое развивает пресс с одновременным охлаждением формы. В итоге мы получаем готовое прессованное качественное изделие с выдержанными размерами согласно ТУ. Далее изделия отправляется на механическую обработку (поз. МО), где происходит снятие облоя. Эта операция осуществляется ножом. Готовые изделия отправляют на контроль, где проверяют внешний вид и толщину деталей (поз. КиУ). Детали упаковывают и отправляют на склад готовой продукции (поз. СГП). |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||

Производство деталей из полимер-песчаной смеси включает в себя входной контроль и контроль исполнителя (контроль прессовщика). Перед запуском в переработку, полимер-песчаную смесь подвергают входному контролю. На этом этапе проверяют наличие включений на поверхности полимер-песчаных смесей (визуально) и размеры включений. Контроль внешнего вида изделия производят осмотром не вооруженным глазом при нормальном, естественном или искусственном освещении. Проверку размеров изделия производят не раньше, чем через 82 часа после их изготовления, а испытания на соответствие требованиям технической документации не раньше, чем 48 часов. Внешний вид и качество поверхности проверяют визуально без применения увеличительных приборов сравнением контролируемого изделия с образцом – эталоном, утвержденным в установленном порядке. Таблица 1.1 Контроль производства

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||

|

Окончание табл.1.1

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||