На рынке представлено большое количество строительных материалов для возведения стен, перегородок и облицовки. У каждого свои преимущества и недостатки. Но самыми популярными считаются те, которые при невысокой цене отличаются высокой прочностью.

Шлакоблок как раз подходит под такую категорию. Производство этого строительного камня — очень перспективная бизнес идея. В статье представлен подробный бизнес план производства шлакоблоков. Мы описываем особенности дела, уточняем примерные сроки достижения точки безубыточности.

Что такое шлакоблоки: краткое описание, состав

Шлакоблок – строительный камень, сделанный из различных материалов путем вибропрессования. Фактически он является искусственным камнем. Технология производства разработана еще в XIX веке – тогда наполнителем был шлак: отходы, получаемые от сжигания каменного угля. Отсюда и название стройматериала.

Сейчас в качестве наполнителя применяются другие материалы:

- гранитный отсев;

- битый кирпич, бетон, цемент;

- мелкий гравий, щебень, песок;

- опилки.

Состав влияет на характеристики шлакоблока. Опилки делают материал более экологичным; песок и щебень – тяжелее, монолитнее. Влияние каждого наполнителя можно изучать отдельно. При выборе шлакоблока по составу важно отталкиваться от конкретных целей – определитесь, вы будете использовать блоки для строительства жилых или хозяйственных построек.

Наполнитель смешивается с водой, вяжется цементом. После смесь направляется для формовки и уплотнения в вибростанок.

Применение и виды шлакоблоков

Сейчас этот строительный материал чаще используют при возведении нежилых построек: гаражей, сараев, бассейнов, хозяйственных пристроек, заборов. Это связано с особенностями шлакоблока.

Есть несколько видов материала:

- Полнотелые, стеновые. Это прочные блоки, которые применяют при создании конструкции постройки, несущих стен.

- Полнотелые, фундаментные. Используются при закладке фундаментов. Долговечны, отличаются повышенной прочностью, не дают усадки, материал не крошится.

- Пустотелые. Имеют внутренние пустоты. Дешевле, но менее прочные. Нужны для внутренних стен и перегородок.

- Облицовочные. Имеют декоративное покрытие, фактуру на одной из сторон. Применяются для отделки стен и заборов с лицевой стороны.

Основные характеристики шлакоблоков

Один из основных параметров шлакоблочного камня – марка прочности. Значение параметра — в диапазоне от 35 до 125. Обозначает максимальный вес (в кг), которое материал способен вынести на 1 кв. см (35-125 кг).

- Шлакоблок марки М35 является самым хрупким, используется для утепления.

- М50, М75 нужны для монтажа перегородок, внутренних стен.

- М100, М125 считаются самыми прочными, применяются при закладке фундамента, несущих стен. Соответственно, чем больше число в марке шлакоблока, тем большую нагрузку он может выдержать.

Морозостойкость оценивается в циклах: 15-50. Чем больше значение, тем лучше камень может выдерживать низкие температуры. В средней полосе России применяется шлакоблок на 35, в северных регионах страны – на 50.

Коэффициент теплопроводности шлакобетона составляет 0,27-0,65 Вт/м*К.

Ситуация на рынке

Начиная с конца 2000-х годов, рынок жилья в России стабильно рос. Увеличивались как количество строительных компаний, так и платежеспособность граждан. В 2007-2014 гг. объемы индивидуального жилого строительства выросли с 26 млн кв. м до 36 млн кв. м.

С 2014 года из-за роста политической и макроэкономической нестабильности в мире и России фактический показатель упал. Сейчас строительство восстанавливается, и к 2020 году прогнозируется рост объемов до 40 млн кв. м.

Сложившаяся ситуация в экономике (снижение реального уровня дохода россиян) дает определенные преимущества производителям шлакоблоков. Люди продолжают искать более дешевые методы строительства, и данный стройматериал полностью отвечает их запросам. Для бизнеса на шлакоблоках открывается «окно возможностей» — есть отличный шанс закрепиться на рынке.

Основные расходы по открытию производства

Открытие небольшого шлакоблочного производства не требует серьезных капитальных вложений. Для работы нужно ручное оборудование небольшой производительности.

Таблица 1. Основные расходы для запуска бизнеса по производству шлакоблоков.

|

Наименование статьи |

Стоимость, руб. |

|

Регистрация |

10 тыс. |

|

Аренда производственного помещения, 70 кв. м |

20 тыс. |

|

Оборудование |

100 тыс. |

|

Заработная плата, 3 чел. |

75 тыс. |

|

Дополнительные расходы |

50 тыс. |

|

Итого |

255 тыс. |

Расценки здесь и ниже определены на основе изучения предложения в интернете, стоимости аренды помещений и величины средней зарплаты в регионах России.

Регистрация

Можно зарегистрировать бизнес в качестве ИП или ООО. При выборе ОПФ нужно отталкиваться от объемов производства и от доступных каналов сбыта. Учитывайте, что крупные торговые сети предпочитают сотрудничать с юридическими лицами.

Этот бизнес план по шлакоблокам предполагает открытие небольшого производственного цеха в домашних условиях, поэтому ИП будет оптимальной формой ведения бизнеса. Регистрация в этом случае быстрее, требует меньших денежных затрат и усилий по сбору документов.

При выборе системы налогообложения лучше всего взять «упрощенку». При регистрации нового строительного дела в документах нужно указывать код ОКВЭД 23.69.

Сертификация

Согласно российскому законодательству, шлакоблоки необязательно сертифицировать по требованиям ГОСТа. Но сделать это строго рекомендуется, потому что товар с сертификатом соответствия будет лучше продаваться. К тому же некоторые магазины при принятии товара на реализацию одним из обязательных условий ставят наличие документации, подтверждающей качество стройматериала.

Можно получить добровольный сертификат ГОСТ. Также хорошо влияет на продажи ЭЗ – экспертное заключение Роспотребнадзора, которое реально получить после проверки продукции экспертами государственной инстанции. ЭЗ гарантирует безопасность продукции, ее соответствие гигиеническим и санитарным нормам.

Производственное помещение

Для изготовления искусственного строительного камня потребуется помещение площадью не менее 40 кв. м. Оно должно быть разделено на производственный цех, склады и комнату для сушки готовой продукции.

Летом возможно производство и складирование продукции на воздухе под тентом.

Требования к помещению следующие:

- ровный пол;

- защита от осадков (исправная кровля);

- подключение к водопроводу;

- яркое освещение;

- отличная система вентилирования;

- система отопления (для работы в холодное время года).

Никаких других требований нет. Значит, предприниматель может организовать производство шлакоблоков даже в гараже или подобном помещении — при условии его обустройства. Также отсутствуют какие-либо требования и по удаленности цеха от жилой зоны.

Оборудование

Изготовление шлакоблоков в рамках малого предприятия в домашних условиях предполагает использование небольшого оборудования – вибрационного станка с ручным управлением. Так удастся минимизировать начальные затраты и оперативно создать товарные запасы для дальнейшей реализации.

Таблица 2. Затраты на оборудование для цеха.

|

Наименование статьи |

Стоимость, руб. |

|

Вибростанок, производительность до 450 шт. в смену |

30 тыс. |

|

Бетономешалка, объем 200 л |

20 тыс. |

|

Тачка, 2 шт. |

5 тыс. |

|

Стеллажи (20 шт.) |

45 тыс. |

|

Итого |

100 тыс. |

Работа будет вестись в 1 смену. С увеличением объемов сбыта можно открыть и вторую смену.

Работники

В производственном цехе должны работать 2 человека. Для поддержания процесса не нужны квалифицированные рабочие. Работников достаточно обучить управлению техникой. Люди выполняют роль обслуживающего персонала, поскольку большую часть работы делает оборудование.

Также нужен торговый представитель (водитель), задачи которого – искать клиентов, заключить с ними договора и реализовывать шлакоблоки, организовывать доставку.

Роль старшего менеджера может выполнять сам предприниматель – это снизит постоянные расходы и позволит отслеживать качество работы персонала. В дальнейшем, когда контроль со стороны бизнесмена уже не потребуется, полномочия можно делегировать другому работнику.

Краткое описание производства шлакоблоков

Производить стройматериалы достаточно просто:

- Компоненты (наполнитель, вода, цемент) необходимо смешать в бетономешалке. Сюда можно добавлять пластификаторы – добавки, способные улучшить водонепроницаемость, морозостойкость, повысить прочность готового материала, уменьшить количество трещин.

- Приготовленный раствор транспортировать и загрузить в вибропресс — в соответствующие формы с перегородками или без них. Здесь происходить основная работа: машина обрабатывает формы с помощью давления (прижим пуансоном) и вибрации. Процесс длится около 90 сек.

- Готовые блоки выдвигаются из вибропресса. Далее происходит процесс их затвердевания. С пластификаторами они могут быть готовы уже через 8-10 часов, без них – около 36 часов.

- Блоки складируются, проходит их окончательная сушка. Продукция будет полностью готова к реализации примерно через 30 дней.

Сбыт

По поводу каналов реализации продукции стоит задуматься на стадии планирования. Необходимо оценить имеющиеся стройки в регионе. Шлакоблоки более всего востребованы в качестве стройматериала для хозяйственных построек, где не требуется хорошего отопления. Это комплексы для переработки, хранения зерновых, сельскохозяйственных культур, производственные и складские помещения, парковки, сараи.

Спросом блоки будут пользоваться у частных застройщиков. Соответственно, нужно задействовать все возможности региональной рекламы:

- объявления в газетах, на местных телеканалах;

- расклейка листовок близ мест, где ведутся строительные работы, и в частном секторе;

- раздача листовок неподалеку от строительных супермаркетов.

С небольшими строймагазинами тоже можно договариваться о продажах. Полезно распространять информацию о шлакоблоках через друзей и знакомых.

Экономический расчет

При продуманной организации сбыта шлакоблочный бизнес может себя быстро окупить.

Производительность мини цеха составляет 450 блоков в рабочую смену. При 26 сменах в месяц изготовить можно 11,7 тыс. шлакоблоков стандартного размера 400х200х200 мм марки М50 (полнотелый).

Минимальная стоимость такого блока составляет примерно 25 руб. При реализации всей изготовленной продукции месячная выручка составит 292,5 тыс. руб., однако будем учитывать, что на первых порах шлакоблоков будет уходить на 150 тыс. руб. ежемесячно (около 50% от общего объема производства).

Первоначальные затраты составят 255 тыс. руб. Так что производство шлакоблоков как бизнес окупит себя примерно за 1.7 месяца. Срок окупаемости может быть увеличен до 1 квартала (3 месяца) из-за неучтенных в бизнесплане расходов.

Достоинства и недостатки стройматериала

У шлакоблоков как у стройматериала есть плюсы и минусы:

Достоинства:

- прочность и долговечность — дом из шлакоблоков может простоять столетие;

- морозостойкость;

- хорошие звукоизолирующие свойства;

- небольшой вес — давление на фундамент минимальное;

- возводить дома можно быстро — 1 блок заменяет до 6 кирпичей.

Недостатки:

- Нужна теплоизоляция. Шлакоблок плохо удерживает тепло и зимой защитить от холодов не в состоянии. Выход – дополнительное утепление (например, минвата, пенополистирол).

- Требуется гидроизоляция. Шлакоблок — гигроскопичный стройматериал, потому его следует защитить от влаги, иначе он быстро придет в негодность.

Шлакоблоки востребованы в России — особенно при возведении хозяйственных, нежилых построек. Это недорогой стройматериал, из которого можно быстро создать долговечное здание. Расчеты показывают, что дело выгодное и окупает себя буквально за квартал.

Наш бизнес план по изготовлению шлакоблоков поможет любому желающему разобраться в теме и организовать прибыльное дело дома или в гараже. При ответственном подходе можно со временем расшириться до небольшого завода.

Элементы несущих конструкций из газобетона активно используются в современном строительстве. Прочные и легкие блоки заменяют дерево и кирпич там, где необходимо ускорить темп развития проекта или оптимизировать бюджет. Бизнес-план по производству блоков может быть разработан на основе начальных знаний предпринимательства и технологии изготовления материалов для несущих конструкций. Недорогое оборудование, легко изучаемая технология и быстрая окупаемость привлекает все больше начинающих предпринимателей.

Для открытия собственного производства потребуется бизнес-план и определенный начальный капитал

Необходимые документы для производства строительных блоков

Согласно примерным подсчетам, затраты на изготовление материалов для несущих конструкций составляют порядка 500 000 рублей. На уже готовом производстве керамзитный блок получается очень дешевым. Вместе с тем, одних вложений оказывается недостаточно. При открытии бизнеса необходимо учитывать целый ряд юридических вопросов, в числе которых – выбор статуса будущего предприятия.

Работа в теневом бизнесе может и принесет ожидаемый результат, но число клиентов будет минимальным. К тому же, незаконным предприятием могут заинтересоваться надзорные органы. Поэтому бизнес-план по производству теплоблоков должен включать четкую концепцию развития с учетом правильного оформления в соответствии с действующим законодательством РФ.

Перед началом бизнеса нужно оформить соответствующие документы

Учитывая скромные обороты на стадии развития предприятия, можно сделать выбор в пользу регистрации в качестве ИП. Это минимальные затраты на открытие, оформление и содержание административных и рабочих ресурсов. Из двух видов упрощенной системы налогообложения оптимальной будет «Доходы минус расходы», облагаемые по ставке 15%. Учитывая то, что сам бизнес-план на производство стеновых блоков обойдется бесплатно, юридическое оформление в целом потребует порядка 10 000 рублей.

Что понадобится:

- Заявление на регистрацию в качестве индивидуального предпринимателя. При отсутствии времени можно направить заявку с приложениями по почте;

- Оплатить государственную пошлину за открытие бизнеса (800 рублей);

- Выбрать код экономической деятельности, соответствующий направлению бизнеса. В числе ОКВЭД, которые будет содержать бизнес-план производства арболитовых блоков, следует указать группу 23.61 и ее подвиды;

- Если деятельность планируется развивать на заемные средства, следует позаботиться об оформлении бизнес-плана, так как его необходимо будет представить вместе с заявлением на получение кредита;

- Договор об аренде или документ, подтверждающий владение недвижимостью.

Поскольку бизнес на производстве строительных блоков является потенциально вредным, перед запуском линии потребуется получить разрешительную документацию от надзорных органов. С планами размещения оборудования и места хранения готовой продукции необходимо будет обратиться в Санэпидемстанцию, Роспотребнадзор и пожарную службу.

Бизнес-план по производству шлакоблока: требования и выбор производственной площадки

Размеры площади будут определяться исходя из арсеналов выбранного оборудования, его состава и отдельных агрегатов. Если это будет полностью автоматизированная линия бизнеса по производству блоков, она займет порядка 80 м². Для полуавтоматического производства, которое будут контролировать несколько операторов, достаточно будет 50-60 м².

При расширении объемов производства бизнес потребует новых просторов. Можно будет пересмотреть действующий договор аренды или переместить строительство блоков в новое помещение большего размера

Производство строительных блоков из газобетона, арболита и других компонентных составов потребует размещения в безопасном для человека и окружающей среды зоны. Лучше всего подойдет специализированная промышленная территория или свободная площадка за городом.

Сразу стоит отметить, что стоимость оборудования может варьироваться в диапазоне от 300 до 1200 тысяч рублей. Поэтому место размещения производства газобетонных блоков должно охраняться или иметь средства для ограничения несанкционированного доступа. Также размещение за городом удобно для покупателей, так как они смогут без проблем подъехать за готовой продукцией.

Если в концепцию бизнеса не входят работы строго под заказ, необходимо будет предусмотреть площадку для хранения изготовленных блоков. Проведение капитального ремонта в месте расположения бизнеса по изготовлению строительных блоков не требуется, однако на время презентации площадки необходимо будет позаботиться о проведении косметических работ. Оборудование для завода по производству газобетонных блоков достаточно мощное, поэтому в точке размещения должен быть доступ к энергосети. Также в месте работы нужно обеспечить свободную подводку коммуникаций и отведение стоков.

При выборе строительной площадки также необходимо обращать внимание на то, чтобы пол в помещении был ровным, сухим и чистым.

Производство пеноблоков бизнес-план: оборудование для производства

В зависимости от бюджета собственник бизнеса может потратить разные средства на покупку агрегатов. В оптимальные проекты обычно закладывается сумма от 200 000 рублей. Все будет зависеть от того, будет приобретаться готовая линия бизнеса на строительных блоках или осуществляться сборка нового конвейера. Во втором варианте предпринимателю необходимо будет обладать хорошими знаниями технологического процесса. В этом случае рентабельность производства теплоблоков на собственной сборке окажется выше показателей готового бизнеса.

Что нужно приобрести:

- Бетоносмеситель;

- Вибростол;

- Формокомплекты;

- Поддоны формовочные;

- Поддоны для приема готовой продукции – рольганги;

- Насос перистальтический в комплекте с генератором пены и компрессором.

Так выглядит стандартный бетоносмеситель

В зависимости от концепции бетонного производства владельцем может быть предусмотрено осуществление доставки и транспортировки сырья собственными силами. Для этих целей вполне подойдет бывшая в употреблении газель. Стоимость транспорта может увеличить планируемый бюджет производства пенобетона примерно в два раза.

Технология изготовления строительных блоков

Стандартное производство прочных форм для несущих конструкций предполагает соблюдение определенной последовательности. Особое внимание в технологии изготовления обращается на состав компонентов, из которых будут произведены блоки. В зависимости от выбранной модификации будет определяться применение полученных материалов на той или иной стадии строительства. Несмотря на то, что керамзитоблок пользуется спросом среди потребителей, на рынке часто может наблюдаться смена действующих трендов. По этой причине в производстве целесообразно осваивать несколько рецептур.

В качестве сырья используются следующие компоненты:

- Цемент. Основа блочной конструкции. В идее бизнес-плана может быть заложен марочный цемент 400. Если планируется перейти на более низкое качество, придется увеличивать количество основного компонента и уменьшать количество других строительных материалов;

- Наполнитель. Могут быть использованы керамзит, шлак, щебень, остатки (отходы) деревообрабатывающих производств. В зависимости от выбранного материала обычно определяется название готовой продукции;

- Пластификаторы. Для усиления практических свойств изделия в производственном процессе применяются различные добавки, которые позволяют контролировать технические характеристики несущих конструкций на стадии изготовления;

- Вода.

Технология изготовления строительных блоков на частном производстве сводится к подготовке сухой смеси, замешиванию ее с водой и другими добавками, формовании и просушке готовых изделий.

Готовая субстанция подается в вибростанок для усадки раствора, иначе блок не будет обладать нужными качествами. После этого за счет работы специального прижимного устройства раствор будет выдавливаться в формы для дальнейшего высыхания. По мере заполнения поддонов подаются следующие до тех пор, пока не закончится замес.

В случае с постепенным освоением нового направления можно начать с небольших затрат. На первом этапе создания достаточно будет одного вибростанка, который будет успокаивать раствор, доводя его до необходимой кондиции. Обратившись на один из местных цементных заводов, можно заказать целую машину готовой смеси цемента и гипса в нужном количестве.

Подбор работников

Организовать бизнес на производстве строительных блоков можно в одиночку. Заниматься же непосредственно изготовлением материалов одному будет довольно трудно. Даже для частного небольшого завода потребуется как минимум 2-3 человека, поэтому бизнес-план должен включать статью расхода на заработные платы и обучение персонала. Для работы на полуавтоматическом оборудовании достаточно будет краткосрочных курсов.

Оптимальным количеством рабочих для производства строительных блоков считается 3 человека. Операторы могут работать посменно, в зависимости от нагрузки, которую обеспечат клиенты частного завода. Четвертым в компании сотрудников будет грузчик, который будет совмещать работу с обязанностями водителя. Учитывая то, что предприниматель имеет право заниматься бухгалтерией самостоятельно, можно на этом сократить расходы. Если обратиться к услугам компаний, то на условиях абонентской платы бухгалтерские операции будут четко выполняться в облачном сервисе. Стоить это будет порядка 3-5 тысяч рублей.

План по маркетингу и продажам

Когда выбрано место для бизнеса, закуплено и размещено оборудование и даже подвезены необходимые компоненты, остается продать готовую продукцию. Сделать это с учетом действующего уровня конкуренции не так-то просто, однако при существующих возможностях продвижения можно будет реализовать небольшую партию уже в течение первой недели.

В числе недорогих и вместе с тем эффективных рекламных инструментов остается размещение объявлений о продаже небольших партий блоков. В тексте можно указать на возможность обеспечения нужд строительных проектов возведения частных домов и коттеджных групп. Хорошим способом заявить о себе является электронная площадка в сети. На первых порах достаточно будет изготовления сайта-визитки или лендинга. Если предприниматель не очень силен в этих вопросах, он может обратиться к профессионалам или фрилансерам. Цена услуги составит от 5000 рублей.

В качестве продвижения в поэтапной концепции можно прибегнуть к бесплатным объявлениям. Такие сервисы еще работают, особенно в разделах региональных газет. Само собой, над текстом рекламы и продвижения надо будет потрудиться: вкратце рассказать про технологию производства, имеющемся оборудовании, преимуществах сотрудничества с этой фирмой. Именно так удастся добиться быстрого возврата инвестиций.

Виды рекламы, которые до сих пор действуют

Пока интерес к продукции подогревается отменным качеством и сбалансированной ценой, можно приступать к наращиванию производственных мощностей. После апробации техники можно докупить бетономешалку и самостоятельно готовить смеси на собственном заводе. Обработка очередной партии пройдет быстрее, а товар уже будет находиться в рамках средних ценовых предложений в нише. Именно так можно будет как минимум выйти на самоокупаемость или даже получить первую прибыль.

Общие затраты и сроки окупаемости

Для производства строительных блоков могут быть выбраны несколько стратегий. Каждая из них отличается и по времени, и по объему затрат, необходимых для продвижения продукции на рынке. В любом случае необходимо следовать четко намеченному проекту, так как интуитивное развитие бизнеса быстро приведет незадачливого предпринимателя в тупик и заставит задуматься о пересмотре концепции или продаже оборудования.

Итак, самым оптимальным по затратам планом развития собственного блочного завода является смета на полмиллиона рублей. Распределение бюджета будет происходить следующим образом:

- Покупка основного оборудования. Примерно за 200 000 рублей можно приобрести технику, которая обеспечит стабильную работу производства;

- Аренда производственного помещения. В практике взаимодействия субъектов нередко применяется режим оплаты за полгода вперед. Рента за подходящее помещение составит порядка 120 000 рублей;

- За 100 000 рублей можно приобрести сырье для самостоятельного освоения рецептуры или же заказать готовые строительные смеси;

- Без локального ремонта обойтись можно, но только если помещение цеха выбрано идеально для размещения профильного завода. При отсутствии хотя бы косметической отделки и действующих коммуникаций необходимо будет потратить не менее 50 000 рублей;

- Проведение регистрационных действий потребует не менее 10 000 рублей. Сумма несоизмерима с тем, какие штрафы могут ожидать нелегальный бизнес, включая возможную конфискацию оборудования;

- По 5000 рублей можно заложить на обучение персонала и расходы на продвижение;

- На непредвиденные расходы нужно отложить минимум 20 000 рублей.

При консервативном подходе и учете возможных рисков, сопровождающих открытие фирмы по изготовлению строительных материалов, потребуется не менее 500 000 рублей. Сумма может быть скорректирована за счет изменения концепции и существенных статей затрат.

Для того, чтобы рассчитать доход от работы цеха, необходимо высчитать ежемесячную прибыль с учетом уже понесенных и текущих затрат. Средняя выручка от сбыта продукции цеха уже в первые месяцы работы должна выйти на уровень 150 000 рублей.

При расчетном соотношении суммы доходов и суммы расходов предприятие окупится в период 10-11 месяцев. После этого владельца действующего бизнеса ожидает чистый ежемесячный доход на уровне 120-150 тысяч рублей.

Все будет зависеть от того, какой пример бизнес-плана будет выбран предпринимателем. Желание форсировать события является естественным, но не всегда правильным. Иногда альтернативные стратегии реализации данной продукции могут вывести фирму в плюс даже при постепенных вложениях за счет поэтапного возврата средств от первоначальных инвестиций. Пока что данная ниша сохраняет за собой потенциал для развития, поэтому заниматься производством блоков выгодно.

Автор: VoldemarS55.

Первоначальные вложения денег:

4 мешка цемента- 2000 руб.

машина шлака — 3000 руб.

мелкие расходы — 1000 руб.

ВСЕГО: 6000 руб.

Идея изготовления шлакоблоков появилась у меня очень давно, в студенческие времена такие блоки мы изготавливали вручную в стройотрядах при строительстве совхозных зернохранилищ, но осуществлять её я начал только прошлой весной, в конце марта, когда вышел на пенсию. Общаясь с соседями по даче я понял, что такие блоки они охотно раскупят, если цена будет значительно ниже чем на строительных рынках или в магазинах.

Запуск производства на даче

Дача с гаражом у меня есть, бетономешалка на первых порах не нужна, а следовательно и электричество тоже пока не надо, замесы делаем вручную и раскладываем по формам лопатами. Осталось закупить цемент и шлак, благо что воды кругом много, рядом озеро. Лопаты и ёмкость для замеса, думаю что найдётся у любого дачника.

И вот в прошлом году, в конце марта, как только солнышко пригрело, я купил несколько мешков цемента и заказал машину шлака с ближайшей котельной, засучил рукава и сразу вспомнил свои студенческие годы. Делал всё сам в одиночку, чтобы доказать в первую очередь самому себе и всем остальным скептикам, что деньги можно заработать и «голыми руками», благо что сила и здоровье есть.

Соседи по даче сразу же заинтересовались этим, ведь я же делал всё на виду у всех, так что никакой рекламы и не надо. Через несколько дней, как только блоки подсохли на солнышке, я продал первые 500 штук соседу через две дачи.

На первые вырученные деньги я закупил небольшую бетономешалку и сделал подарки жене и сыну, тут уже в мой бизнес они поверили окончательно и сын присоединился в мою команду.

Вдвоём да ещё и с бетономешалкой, благо что свет у меня на даче есть, дело пошло гораздо веселее и прибыльнее. Примерно через месяц после начала, с уже заработанных денег, я зарегистрировал свое ИП, прикупил еще 2 бетономешалки, два акорёнка, чтобы было куда выливать смесь, несколько лопат, цемент, две машины шлака, нанял несколько рабочих, а сына поставил у них бригадиром и дело, что называется «закипело».

Сбыт шлакоблоков

Проблем со сбытом своей продукции у меня никогда не было, ведь цены у меня намного ниже, чем допустим у любого завода или магазина, за аренду я не плачу, работников которые сами ничего не производят, например бухгалтера, товароведы, кладовщики, продавцы и другие, у меня нет, продукцию дачники вывозят сами. В рекламу, на первых порах, я тоже денег не вкладываю, только вечером в соц.сетях выставляю бесплатные посты да и на сайте «Авито» тоже бесплатно рекламирую.

Весной, летом и до поздней осени, моя продукция пользуется очень большим спросом, а эту зиму я продукцию не производил, отдыхал, потому что сушить шлакоблоки и хранить их у меня пока нет такого помещения, вот начну опять с ранней весны, поработаю лето и осень и к следующей зиме планирую снять в аренду большое, отапливаемое помещение и значительно расширять производство. Жену отправлю на курсы бухгалтеров, таким образом у меня не будет ни одного работника, лично не производящего продукцию, а только 4 человека: Я -директор, жена-бухгалтер, сын-прораб и придется со временем нанимать сторожа и всё.

Как снизить себестоимость шлакоблока

Как и у любого начинающего предпринимателя, передо мной тоже возник вопрос, как же всё-таки еще снизить себестоимость продукции, чтобы каждый шлакоблок стоил ещё меньше или по крайней мере цена его не повышалась значительно, ведь это же наиважнейший вопрос выживания и процветания моего бизнеса. Ну не буду скрывать свой секрет, честно говоря такого вопроса у меня никогда не возникало, так как сам я по образованию инженер-строитель, более 30 лет проработал на различных стройках, от мастера до начальника и наизусть знаю все критерии, СНипы и ГОСТы.

Так вот, одним из важнейших компонентов шлакоблока и также наиболее дорогим является цемент, значит чтобы снизить себестоимость такого блока, необходимо уменьшить количество цемента уходящего на один блок, кстати тогда автоматически уменьшается и количество шлака и воды.

Я вспомнил, что будучи студентом строительного института, проходил практику в нашей строительной лаборатории и там мы, кроме всего прочего, изучали как снизить себестоимость изделия не уменьшая его качества. Так вот одним из таких способов является начинка блока бетонным ломом, потому-что он после дробления имеет обычно рваные края и отлично сцепляется с раствором, в то же время куски бетона со временем становятся только прочнее. Это описано во всех учебниках по строительным материалам. Таким образом добавляя этот лом в шлакоблок, мы значительно экономим цемент, шлак и воду.

Бетонный лом — это раздробленный бетон, которого много практически на любой стройке и который строители, вместе со строительным мусором, должны вывезти и утилизировать после окончания строительства, а это лишние затраты на погрузку, перевозку и свалку надо оплатить, так что если вы заберёте его у них, они будут только рады.

Но так как поначалу объёмы спроса на бетонный лом у меня были незначительными, я обратился в ближайшую фирму, которая занимается ремонтом квартир и попросил их начальника, чтобы они строительный мусор, который остаётся после ремонта квартир, не вывозили на свалку, оплачивая и саму свалку мусора, а везли ко мне, да к тому же это и гораздо ближе. Таким образом бетонный лом обошёлся мне абсолютно бесплатно, даже и привозить его не нужно, строители сами рады от него избавиться. Мне остаётся только рассортировать этот строительный мусор, выбрать из него куски бетона и кирпича и применить его в дело.

Сертификат качества

Хочу обратить Ваше внимание ещё на один важный момент, для того чтобы можно было продавать продукцию, необходимо иметь на неё сертификат качества. Для его получения необходимо обратиться в Центр Стандартизации и Сертификации строительной продукции, который есть в любом областном городе, отвезти туда несколько шлакоблоков и оплатить их работу, при этом не забывайте что у Вас должно быть зарегистрировано или ИП или ООО. Центр должен провести необходимые испытания предоставленных образцов и на этом основании выдать Вам сертификат качества на продукцию. Имея этот сертификат Вы можете продавать свою продукцию как частникам, так и в строительные организации.

Так что ничего сложного в этом нет, нужно только желание, а свой первый доход Вы получите буквально через 2-3 дня и тогда уверяю я Вас, дело пойдёт намного быстрее.

В последнее время на рынке появляются новые строительные материалы и технологии возведения домов. Потребитель в основном делает выбор в пользу ценовой доступности и простоты технологии в процессе строительных работ. Шлакоблок как раз является одним из подобных материалов. Все строения с его использованием звуко- и теплонепроницаемы.

Таким образом, бизнес по производству шлакоблоков является экономически выгодным, так как спрос на готовую продукцию будет всегда. Немаловажным является тот факт, что изготовляемые шлакоблоки (равно как и виброформовочное оборудование) не подлежат обязательной сертификации.

Содержание

- Технология производства шлакоблоков

- Этап первый

- Этап второй

- Этап третий

- Дополнительный этап — изготовление цветных шлакоблоков

- Бизнес план производства шлакоблоков

- Определим себестоимость одного шлакоблока

- Подсчитаем годовой размер прибыль при условии полной реализации изделий.

- Сбыт готовой продукции

Технология производства шлакоблоков

Данный производственный процесс включает в себя три этапа.

Этап первый

На первом следует приготовить полусухую бетонную смесь, которая будет состоять из цемента, воды и отсева. Данная технология позволяет существенно сэкономить цемент, так как не потребуется добавлять большое количество воды. Возможно (но совсем не обязательно) добавление пластифицирующей добавки (в среднем 5 грамм на один блок), которая будет обеспечивать:

- быстрое набирание прочности блоков (особенно актуально при ограниченной производственной площадке);

- улучшение качества готового изделия (уменьшается количество трещин);

- повышение водонепроницаемости и морозостойкости шлакоблока;

- существенное увеличение производительности.

Приготовить жесткую смесь желательно с помощью бетономешалки, иначе потребуется затратить большие физические усилия для этого. Зачастую ручной труд используется в случае небольшой производительности и малых вибростанках.

Этап второй

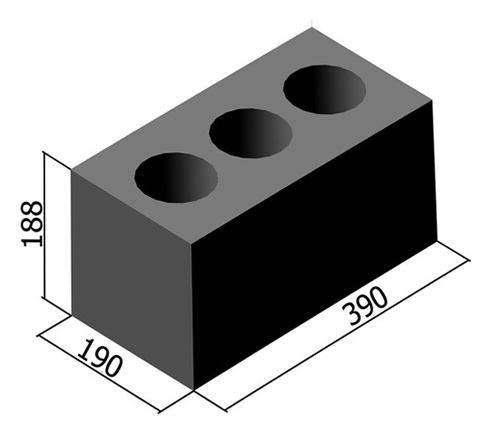

На втором этапе свежеприготовленный раствор выгружают в формы вибропресса (обычно с размером 390х190х188).

Эти формы могут быть как цельными, так и с пустыми образованиями. Жесткая смесь подвергается уплотнению за счет действия вибрации и силового прижима пуансоном. После этого матрица поднимается, а на поддоне получается готовый стеновой блок. Процесс вибропрессования длится от 10 и до 90 секунд – в зависимости от прижима станка (усиленного или обычного). Получившийся блок должен держать форму и не рассыпаться во время высыхания. Это происходит благодаря технологии замеса жесткого раствора, поэтому крайне важно строго соблюдать пропорции компонентов. Смесь не должна быть чрезмерно жидкой или сухой.

Этап третий

На последнем этапе происходит процесс затвердевания готовых изделий, который продолжается 36-96 часов при естественной температуре. Все шлакоблоки набирают прочность для складирования. Этот период можно значительно сократить, если добавить в замес специальные добавки (фулерон, релаксол и др.). С помощью грузоподъемных механизмов, для складирования и последующей пропарки можно использовать многоярусные стеллажи. Благодаря этому увеличится прочность изделий и сократится время для их затвердевания. И что немаловажно – производственная площадь будет использоваться с максимальной эффективностью. Окончательное затвердевание шлакоблоков будет длиться 20-27 дней в помещении с температурой не ниже 18 градусов. Повышенная влажность будет препятствовать пересыханию готового изделия.

Дополнительный этап — изготовление цветных шлакоблоков

Данный этап в расчет бизнес плана не берем (т.к. в качестве кладочного материала чаще всего используется обычный серый строительный блок с последующей внешней отделкой), однако при желании, Вы можете самостоятельно просчитать затраты на колеровочную смесь, чтобы получить полную картину производства шлакоблоков в цвете.

Бизнес план производства шлакоблоков

Приобретаем необходимое оборудование для производства шлакоблоков на мини заводе:

- бетономешалка (бетоносмеситель) – 6 280 рублей;

- универсальный вибростанок – 90 000 рублей;

- тачка строительная – 1800 рублей;

- лопата – 500 рублей.

Стоимость оборудования (общие капитальные затраты) будет составлять 98 580 рублей.

Указанный вибростанок для производства шлакоблока многофункционален, он позволяет изготавливать тротуарную плитку, бордюрные и перегородные камни. Поэтому впоследствии можно переквалифицироваться на производство данных изделий, не затрачивая дополнительные средства. Но возможно и приобретение передвижной виброустановки исключительно для шлакоблочного производства.

Ее стоимость составляет 48 000 рублей.

Ежемесячные переменные затраты на исходное сырье составят 32 800 рублей:

- 10 кубических метров отсева – 2800 рублей;

- 10 мешков цемента – 30 000 рублей.

А годовые затраты соответственно будут составлять 393 600 рублей.

С помощью данного оборудования, можно за 1 день изготавливать 600 штук готовой продукции. На первых порах будет достаточно двух работников: один будет приготавливать смесь в бетономешалке и подвозить ее к станку, а второй – заниматься непосредственным изготовлением блоков. С каждым новым работником производительность за 1 смену будет увеличиваться на 300 штук. Кроме этого, нужно приобрести производственное помещение со строительной площадкой и местом для складирования готовых изделий. Это может быть гараж, или участок земли под открытым небом, навесом и т.д. Ежемесячная аренда площадки – 10 000 рублей, годовая – 120 000 рублей.

Определим себестоимость одного шлакоблока

Приблизительный вес одного шлакоблока – 20 кг. Самым распространенным методом его изготовления является использование 5 частей отсева и по одной части цемента и воды. Следовательно: 5+1+1=7, а 20 кг/ 7 = 2,85 – вес одной части.

1 кг отсева будет стоить 0,28 руб.

1 кг цемента – 6 рублей.

Цена 1 кубического метра воды – 26, 75 руб., а соответственно 1 литра – 0,26 руб.

Расход материала на 1 единицу изготовленного изделия:

Отсев: 5 частей х 2,85 х 0,28 = 3,99 руб.

Цемент: 1х2,85х6=17,10 руб.Вода: 0,26х2,85=0,74 руб.

Электричество: 8 часов х 2,51 кВт/ч х 0,5 кВт = 10,04/600 = 0,02 руб.

Оплата труда рабочим – 2 руб.

Следовательно, себестоимость одного шлакоблока будет составлять 23,85 рублей, в то время как средняя рыночная цена составляет 40 рублей. Заработная плата двум работникам – 30 000 рублей ежемесячно.

Подсчитаем годовой размер прибыль при условии полной реализации изделий.

Объем изготовленных шлакоблоков: – 600 х 22 рабочих дня = 13 200 шт./месяц х 12 месяцев = 158 400 штук х 40 руб. = 6 336 000 рублей.

Валовая годовая прибыль (выручка — себестоимость) – 6 336 000 руб. – 3 777 840 руб. = 2 558 160 рублей.

Общие расходы (капитальные затраты+ оборотные затраты)= 972 180 рублей.

Прибыль до налогообложения (валовая прибыль – общие расходы)= 1 585 980 рублей.

Чистая прибыль (после уплаты единого налога — 15%) = 1 348 083 рублей.

Рентабельность производства шлакоблока (чистая прибыль/выручка) будет составлять 52,6 %.

Сбыт готовой продукции

Главным преимуществом реализации шлакоблока является его низкая себестоимость и доступность составляющих компонентов. Поэтому и цены на этот строительный материал будут ниже, чем на кирпич, пенобетон и т.д. Конечно, в первое время придется завоевывать рынок, узнаваемость продукции также является немаловажным фактором. К примеру, можно придать блокам фирменный цвет. Но в этом случае немного увеличится себестоимость шлакоблока.

Для рекламы своей продукции можно напечатать листовки и заняться их расклеиванием в частных секторах и местах предполагаемой стройки. Также неплохим вариантом для налаживания спроса является периодическая печать объявления в газете и Интернете, трансляция рекламного видеоролика на телевидении.

Сейчас технология производства газобетонных блоков интересует многих людей, особенно тех, кто планирует заняться строительством загородного дома или открыть свой бизнес. Данный материал довольно прочный, а также обладает хорошими тепло- и шумоизоляционными свойствами.

В данной статье мы расскажем о видах газобетонных блоков, и что потребуется для реализации бизнеса по их производству.

Концепция бизнеса

Область применения газобетонных блоков в строительстве достаточно широка. Этот материал устойчив к разным климатическим условиям, с осторожностью применяется только в северных холодных районах. Обладает высокой прочностью, теплоизоляционными свойствами.

Клиентами бизнеса являются разные организации:

- строительные магазины, специализированные рынки и базы стройматериалов;

- компании, занимающиеся строительством различных объектов;

- физические лица для использования в индивидуальных постройках.

Большая часть клиентской базы приходится именно на физических лиц, приобретающих материал для строительства жилых домов, дачных построек. Часто используются блоки для строительства малоэтажных жилых домов и административных зданий.

Виды газобетонных блоков

Газобетонный блок – вид искусственного камня, в основе которого цемент и песок. Изготавливается с использованием технологии газообразования. Один из видов ячеистых бетонов. Классифицировать блоки можно по разным критериям.

В зависимости от условий затвердевания изделия для завершения производства выделяются:

- автоклавные – затвердевание происходит в специальных печах под действием пара;

- неавтоклавные – используется естественная среда или среда электропрогрева.

По основной вяжущей составляющей:

- цементные – в составе до 50% портландцемента;

- известковые – содержат до 50% извести-кипелки;

- шлаковые – доля шлака с известью или гипсом занимает до 50%;

- зольные – содержат до 50% высокоосновных зол;

- смешанные – включают золу, шлак и портландцемент в концентрации до 50%.

По типу кремнеземистого компонента:

- с использованием вторичных продуктов других производств;

- с применением натурального песка.

Цены на газобетонные блоки ведущих производителей, чья продукция прошла сертификацию:

- «Ютонг» – цена за 1 шт. составляет 195 руб. (1 м³ стоит 4150 руб.);

- Bonolit D-300 – цена за 1 шт. – 126 руб. (1 м³ обходится в 3400 руб.);

- Bonolit D-500 – 1 шт. стоит 110 руб. (1м³ стоит 3000 руб.).

Цена приемлема для покупателей с ограниченным бюджетом.

Стабильный спрос на газобетонные блоки объясняется низкими затратами и высоким качеством материала.

Что потребуется для реализации?

Для создания собственного мини-завода по производству газобетонных блоков потребуется знание технологии изготовления данного строительного материала. В общем виде она включает несколько этапов:

- Смешивание компонентов. Базовыми компонентами газобетона являются кварцевый песок и цемент. Смешать сырье можно вручную или с помощью специальной установки. Для достижения определенного эффекта в состав включаются дополнительные компоненты.

- Добавление суспензии и алюминиевой пудры для запуска процесса газообразования. Соединение компонентов занимает около 15 минут.

- Перемещение раствора в специальные форменные ёмкости на 3-4 часа. После этого массу разрезают на блоки специальным устройством.

- Созревание блоков в течение 14-18 часов.

- Автоклавирование в печи при давлении 12 кг/кв. см и температуре 190˚.

- Если автоклавной печи нет, блоки созревают естественным способом в течение 4-6 суток.

- Окончательное созревание в проветриваемом помещении в течение 30 дней. Дальнейшая транспортировка к месту строительства осуществляется в термоусадочной пленке на деревянных поддонах.

Автоклавирование делает камень более прочным и устойчивым, что влияет на его цену. Усадка обработанного в печи материала гораздо меньше.

Для изготовления газобетонных блоков требуется специальное оборудование:

- стационарный выпуск подразумевает установку, в которой газобетоносмеситель передвигается рельсовым способом вдоль неподвижных форм из стали. Линия оборудована специальным ситом для просеивания песка от крупных частиц. Производительность такого оборудования – 20-60 куб. м в сутки, что влечет необходимость содержания объектов для хранения сырья и готовой продукции. Также для обслуживания потребуется 3-4 рабочих. Стоимость такой установки начинается от 1 250 000 руб.

- мини-линия, функционирование которой обеспечивается перемещением газобетоносмесителя с помощью колесной базы. Производительность составляет 10-15 куб. м за сутки. Отличительной особенностью является возможность обеспечить работу оборудования без стабильного источника энергии, используя только генератор. Начальная стоимость мини-линии – 380 000 руб.

- конвейерное производство. Высокая производительность (до 100 куб. м) такой установки должна обеспечиваться площадью в 600 кв. м. Стоимость оборудования выше, чем в случае с другими установками и составляет более 2 000 000 руб.

- установки для личного пользования. Применяется для изготовления газобетона на непосредственном месте строительства. Стоимость приближена к цене мини-линий. Для использования оборудования особых условий не требуется.

Эксплуатация любой установки подразумевает один и тот же процесс изготовления. Можно варьировать процентное соотношение и состав компонентов. В зависимости от масштабов производства необходима закупка сырья и организация условий для хранения готового камня.

Пошаговая инструкция запуска

- Регистрация бизнеса. Приоритетными являются формы ИП и ООО. Также следует осуществить переход на упрощенную систему налогообложения.

- Поиск помещения для размещения оборудования, материалов и готовых блоков. Потребуется и помещение для рабочих. Целесообразно подобрать складское помещение в промышленном районе. Площадь зависит от планируемого масштаба производства.

- Приобретение оборудования.

- Закупка сырья для производства. Осуществляется по времени совместно со следующим этапом.

- Монтаж оборудования. Стоит убедиться, что линия готова к запуску и работает исправно.

- Поиск и инструктаж персонала. Для обслуживания небольшого производства требуется 3-4 человека.

- Запуск производства. Изготовление пробной партии блоков, устранение неполадок при необходимости. Корректировка состава. При стабильной работе оборудования – производство в соответствии с возможной мощностью.

- Создание каналов сбыта и поиск клиентов. Включает создание прайс-листа и формирование коммерческого предложения, а также реализацию рекламной кампании.

- Формирование запаса готовой продукции.

Особенностью бизнеса по производству строительных блоков является его сезонность. Наибольшим спросом продукция пользуется в конце весны – начале лета. К этому моменту необходимо создать достаточный товарный запас, для которого необходимо обеспечить условия хранения.

Финансовые расчёты

Производство газобетонных блоков – один из доступных видов бизнеса, затраты в котором достаточно вариативны. Стоимость оборудования подбирается исходя из доступного бюджета, а сырье не требует высоких расходов.

Стартовый капитал

| Расход | Стоимость (средняя) руб. |

| Регистрация бизнеса | До 4000 |

| Аренда помещения | 100 000 |

| Оборудование для производства («Старт

500-15» производительностью 15 куб. м в сутки) |

764 000 |

| Транспортировка и монтаж | 100 000 |

| Сырье (на 1 месяц) | 400 000 |

| Обеспечение сбыта | 50 000 |

| ИТОГО | 1 418 000 |

В данной таблице расчет суммы для запуска производится для средних масштабов производства. Более дорогое оборудование и большее количество сырья в конечном итоге принесут больше прибыли и сократят срок окупаемости. Для меньших объемов производства стоимость оснащения начинается от 85 000 руб. Расходы на аренду и обслуживание помещения также могут меняться.

Ежемесячные расходы

| Расход | Сумма (руб.) |

| Арендная плата | 100 000 |

| Коммунальные услуги | 15 000 |

| Заработная плата рабочих | 100 000 |

| Реклама | 7 000 |

| Аутсорсинг (бухгалтерия, заполнение

налоговых документов) |

35 000 |

| Пополнение запасов сырья | 400 000 |

| Транспортные расходы | 50 000 |

| Дополнительные расходы (доп. сырьё,

ремонт, непредвиденные расходы) |

40 000 |

| ИТОГО | 747 000 |

Большая часть расходов приходится на материалы и электроэнергию. Сократить затраты можно, подобрав выгодного поставщика, сократив рабочих или оптимизировав их работу. Также следует обратить внимание на логистическую обоснованность транспортных расходов и контроль потребления ресурсов.

Сколько можно заработать

При производстве 15 куб. м в сутки и 22 рабочих днях в месяц и цене за 1 куб. м. газобетона 3 000 руб. получаем: 15 * 22 * 3000 = 990 000 руб. за месяц работы. Таким образом, прибыль за месяц составит: 990 000 – 747 000 = 243 000 руб. Затраты на запуск бизнеса окупятся за 6 месяцев при оптимистичном варианте расчета. Реальный срок может быть увеличен до 1 года в случае проблем со сбытом, недостаточной отлаженности производства и задержкой поставок. Немалую роль играет и реклама, которая должна работать эффективно.

Риски и минусы бизнеса

Производство газобетонных блоков – прибыльный бизнес, но и здесь есть свои минусы:

- высокая конкуренция. Относительная простота запуска производства и небольшой перечень необходимых материалов сделали рынок насыщенным. Бороться с конкурентами следует улучшением качества собственной продукции;

- сезонность. Стабильный доход в данной отрасли практически невозможен. В период потребительской активности необходимо обеспечить стабильные поставки продукции. В этом случае упущенный день может стоить месячного заработка;

- отсутствие постоянной клиентской базы. Большинство клиентов делают только один заказ в период активного строительства. Относительно постоянный спрос наблюдается только у строительных компаний.

Для производства газобетонных блоков требуются знания технической стороны и наличия специального оборудования. При грамотном подходе к реализации бизнеса собственник быстро окупит вложенные средства при том, что сумма начальных инвестиций достаточно велика.

К важным факторам, определяющим род деятельности при открытии собственного бизнеса, относится стоимость оборудования, доступность сырья и рентабельность предприятия. Если на начальном этапе отсутствует возможность вложить в бизнес крупную сумму, можно организовать производство шлакоблока. Технология изготовления этого строительного материала достаточно проста, а сырье отличается низкой стоимостью. Стеновые блоки всегда востребованы на рынке, поскольку выгодно отличаются по цене от аналогичных изделий.

- Особенности ведения бизнеса, связанного с изготовлением шлакоблоков

- Технология изготовления шлакоблоков

- Пошаговое руководство реализации бизнес-плана по изготовлению шлакоблока

- Альтернативные варианты ведения бизнеса по изготовлению шлакоблока

Особенности ведения бизнеса, связанного с изготовлением шлакоблоков

Согласно статистике последних лет, одной из самых прибыльных ниш для открытия бизнеса является изготовление шлакоблоков. Для открытия производства не требуется получения соответствующих сертификатов как на оборудование, так и на готовую продукцию.

Поскольку объемы строительства частных домов и коттеджей в нашей стране постоянно растут, недорогие строительные материалы надлежащего качества реализуются в больших количествах. В связи с этим предприятие по производству стеновых каменных блоков может регулярно приносить хороший доход.

Приступая к реализации собственного бизнес-проекта, необходимо пройти несложную процедуру открытия малого предприятия, а также обязательно оформить членство в саморегулирующейся организации, объединяющей субъекты малого бизнеса в строительной сфере. Специалисты центра оказывают поддержку в получении свидетельства СРО и проводят обучение сотрудников, которые будут работать на предприятии.

Технология изготовления шлакоблоков

Основным оборудованием, которое потребуется для производства шлакоблоков методом вибропрессования, является специальный вибростанок, основными конструкционными элементами которого являются: матрица и прижим. Модель станка с наиболее простой конфигурацией обойдется начинающему предпринимателю порядка 170 у.е. Низкая цена аппарата позволяет открыть свой цех по изготовлению шлакоблока при наличии минимального стартового капитала.

Для организации производственного процесса также потребуется асфальтированная или бетонная площадка площадью около 100 квадратных метров. Потратив на оборудование менее 14 000 рублей, можно выпускать около 500 штук каменных блоков за смену. Размер чистой прибыли с каждого изделия составляет как минимум 7 рублей. Таким образом окупить приобретенный станок можно будет всего за 4-5 дней.

Проблем с реализацией изготовленных блоков как правило не возникает. Это объясняется тем, что строительный материал считается универсальным. Характеристики шлакоблока определяются качеством сырья, которым является керамзит, шлак, гранитный щебень и другие аналогичные наполнители. Высокой прочностью обладают изделия из щебня или гальки, характеризующиеся максимальной теплопроводностью.

Обустроив производственный цех, можно изготавливать несколько видов шлакоблоков:

- полнотелые фундаментные блоки, содержащие твердый наполнитель;

- легкие полнотелые блоки для кладки стен, отличающиеся меньшей прочностью;

- шлакоблоки для стационарных перегородок;

- облицовочные шлакоблоки, применяемые для декоративной отделки.

При выборе вида каменных блоков необходимо учитывать, что они различаются по прочности. Она может варьироваться от 35 до 125 кг/см2. В зависимости от используемого наполнителя меняется теплопроводность блоков. Например, теплопроводность керамического шлакоблока составляет 0,8 Вт/м*к, а силикатного – порядка 0,9 Вт/м*к.

Востребованность шлакоблоков при строительстве домов как в черте города, так и за ее пределами объясняется длительным сроком службы материала, который составляет около 100 лет. При возведении стен блоки не дают усадку, однако отличаются повышенным влагопоглощением. Этим объясняется необходимость теплоизоляции фасадов.

Чтобы оценить размер прибыли, которую можно получать от действующего бизнеса, необходимо произвести несложный расчет. Как правило, при работе налаженной производственной линии можно получить 1000 шлакоблоков за одну смену, а средняя цена стенового блока на рынке составляет 45 рублей. Таким образом при работе цеха в одну смену среднемесячная выручка составить около 1,35 млн рублей. Себестоимость изделий будет зависеть от вида наполнителя и его доступности в регионе.

Если при расчете использовать средние значения цен на сырье, заработной платы работников и налогов, то себестоимость шлакоблока составит около 45-50 % от цены реализации. Таким образом, производственная линия, работающая без простоев, может принести чистую прибыль в размере 8,4 млн рублей в год. Инвестиционные затраты в большинстве случаев составляют около 1 млн рублей, следовательно срок окупаемости производства составляет около 1,5 месяцев.

Бизнес-проект по производству шлакоблока подойдет для предпринимателей, осуществляющих свою деятельность в регионе, где строительство домов ведется в больших объемах и есть доступное сырье по приемлемым ценам. Если принимать во внимание сезонность строительных работ, то можно составить актуальную картину реального спроса.

Пошаговое руководство реализации бизнес-плана по изготовлению шлакоблока

Для того чтобы организовать прибыльный бизнес, который будет регулярно приносить доход, необходимо учесть все нюансы реализации проектов в строительной сфере. Все действия должны выполняться в определенной последовательности:

- Анализ ситуации на рынке. Прежде чем приступить к организации производства необходимо произвести оценку спроса стеновых блоков на рынке и изучить ассортимент продукции конкурентов. Для получения статистических данных можно воспользоваться статистикой ключевых запросов поисковых систем в сети. Определяющим показателем при анализе должна быть «региональная популярность». Если популярность запроса превышает 100%, то это значит, что в регионе существует повышенный спрос на данный вид товара.

- Решение организационных вопросов. Перед тем как приступить к выбору оборудования, необходимо зарегистрировать бизнес в налоговых органах. При заполнении соответствующей формы для ИП необходимо выбрать код ОКВЭД 26.6 («Производство готовых строительных изделий из бетона, цемента и искусственного камня») и УСН для налоговых отчислений. Далее необходимо встать на учет в пенсионном фонде, а также в фонде социального страхования.

- Подбор персонала. Для полноценного функционирования рабочей линии достаточно нанять двух мастеров, которые будут работать по очереди и произвести расчет средств, требующихся на выплату заработной платы:

| Количество смен | Зарплата за смену, руб | Зарплата в месяц, руб | |

| Мастер 1 | 11 | 1500 | 16 500 |

| Страховые отчисления (30%) | 500 | 5 500 | |

| Мастер 2 | 11 | 1500 | 16 500 |

| Страховые отчисления (30%) | 500 | 5 500 | |

| Итого | 44 000 |

Остальные обязанности, в том числе функции водителя, маркетолога и менеджера по продажам может выполнять сам предприниматель.

- Выбор помещения. Для установки необходимого оборудования и обустройства рабочей зоны необходимо выбрать помещение, площадь которого составляет 50-100 м2. При выборе из имеющихся вариантов необходимо иметь в виду, что помещение должно отвечать следующим условиям: иметь хорошую крышу, ровное напольное покрытие, вентиляцию и источник водоснабжения. Также цех должен быть оснащен осветительными приборами и устройствами для обогрева в холодное время года. Если производство будет иметь сезонный характер, то для обустройства технологической линии можно использовать открытый навес с ровным полом.

- Приобретение оборудования. Поскольку технология производства шлакоблоков включает в себя несколько этапов, предпринимателю потребуется приобрести не только вибрационный пресс, но и дополнительное оборудование, в том числе бетономешалку и стеллажи для хранения готовых изделий.

- Расчет экономической целесообразности. Чтобы рассчитать эффективность производства необходимо учесть все виды предстоящих затрат:

| Количество | Цена, руб | Стоимость, руб | |

| Капитальные затраты | |||

| Вибрационный пресс | 1 шт | 250 000 | 250 000 |

| Стеллаж хранения | 40 шт | 600 | 24 000 |

| Бетономешалка | 1 шт | 12 000 | 12 000 |

| Дополнительное оборудование | 1 шт | 20 000 | 20 000 |

| Всего | 306 000 | ||

| Текущие затраты за 22 смены, при выпуске 500 шлакоблоков в день | |||

| Стоимость сырья (щебень, песок, цемент) | 22 смены | 6 156 | 135 440 |

| Заработная плата | 22 смены | 1 500 | 33 000 |

| Отчисления по заработной плате | 22 смены | 500 | 11 000 |

| Аренда цеха | 22 смены | 2 000 | 44 000 |

| Электроэнергия | 22 смены | 80 | 1 760 |

| Маркетинг | 22 смены | 400 | 8 800 |

| Транспортные расходы | 22 смены | 227 | 5 000 |

| Дополнительные расходы | 22 смены | 500 | 11 000 |

| Всего | 330 000 | ||

| Экономическая целесообразность при изготовлении 11 000 шлакоблоков в месяц | |||

| Себестоимость шлакоблока | 11 000 штук | 30 | 330 000 |

| Цена реализации | 11 000 штук | 44 | 484 000 |

| Доход с продажи | 11 000 штук | 14 | 154 000 |

| Отчисления по УСН (15%) | 11 000 штук | 2,1 | 23 100 |

| Чистый доход | 11 000 штук | 11,9 | 130 900 |

| Рентабельность | 11 000 штук | 27% |

Таким образом при бесперебойной работе линии по изготовлению шлакоблока чистая прибыль составит 130 900 рублей, а рентабельность производства 27%. Материальные затраты на оборудование для производства шлакоблоков, окупятся примерно через 2,5 месяца.

- Организация сбыта шлакоблоков. Чтобы повысить рентабельность предприятия необходимо уделить особое внимание налаживанию связей для реализации готовой продукции. Чтобы уменьшить срок окупаемости оборудования, следует произвести анализ крупных строящихся объектов еще на стадии разработки бизнес-проекта. В качестве потенциальных покупателей можно рассматривать владельцев строящихся зданий. В большинстве случаев шлакоблоки используются для возведения сельскохозяйственных комплексов, производственных мастерских, складов и крытых парковок. При проведении рекламных акций следует использовать информационные материалы, в которых доступно изложены все преимущества строительных блоков. Наиболее оптимальным решением является создание собственного сайта, на котором можно разместить каталог продукции, специальные предложения и расчет шлакоблока при покупке.

- Анализ возможных рисков. Главным риском, который обязательно следует учитывать в бизнес-плане, является отсутствие рынка сбыта. Если не удастся реализовать необходимое количество изделий, максимальная загрузка рабочей линии будет нецелесообразна. Это значит, что окупаемость оборудования затянется еще на несколько месяцев. Чтобы преодолеть этот риск, следует узнать, сколько стоит шлакоблок у конкурентов и какие виды изделий уже имеются в продаже. Для этого можно воспользоваться поиском аналогичных объявлений в сети. Ориентироваться лучше на доски объявлений и самые посещаемые сайты, к примеру avito.ru. Хороший результат может обеспечить контекстная реклама.

Альтернативные варианты ведения бизнеса по изготовлению шлакоблока

Учитывая низкую себестоимость сырья, производство шлакоблоков может приносить большую прибыль. Для того, чтобы развивать производство шлакоблоков, можно использовать различные альтернативные варианты. К примеру, чтобы сэкономить на аренде помещения для цеха, можно обустроить технологическую линию на придомовой территории частного дома или в пристройке к нему. Для этой цели подойдет дачный дом, если его площадь соответствует минимальным требованиям и в поселке имеются все необходимые коммуникации.

Если шлакоблоки в регионе производства пользуются повышенным спросом и рентабельность предприятия растет большими темпами, предприниматель может задуматься о покупке автоматизированной линии по производству шлакоблоков.

Такая установке осуществляет полный производственный цикл, включающий замешивание, прессование и просушивание, в автоматическом режиме. За час работы такого агрегата можно получить 350-400 готовых блоков. Существенным преимуществом такой установки является возможность производства других бетонных изделий с использованием дополнительных модулей, входящих в комплектацию оборудования.

Однако для того, чтобы занять выгодное место в этой нише необходимо принимать во внимание такие факторы, как спрос на стеновые блоки, ассортимент продукции у конкурентов, уровень цен на транспортные услуги, а также стоимость труда в определенном регионе страны. Лучше всего организовывать такой бизнес-проект, заранее заручившись гарантиями от будущих покупателей или строительных бригад, готовых к сотрудничеству.

На рынке представлено большое количество строительных материалов для возведения стен, перегородок и облицовки. У каждого свои преимущества и недостатки. Но самыми популярными считаются те, которые при невысокой цене отличаются высокой прочностью.

Шлакоблок как раз подходит под такую категорию. Производство этого строительного камня — очень перспективная бизнес идея. В статье представлен подробный бизнес план производства шлакоблоков. Мы описываем особенности дела, уточняем примерные сроки достижения точки безубыточности.

1. Что такое шлакоблоки: краткое описание, состав 2. Применение и виды шлакоблоков 3. Основные характеристики шлакоблоков 4. Ситуация на рынке 5. Основные расходы по открытию производства 6. Регистрация 7. Сертификация 8. Производственное помещение 9. Оборудование 10. Работники 11. Краткое описание производства шлакоблоков 12. Сбыт 13. Экономический расчет 14. Достоинства и недостатки стройматериала

Что такое шлакоблоки: краткое описание, состав

Шлакоблок – строительный камень, сделанный из различных материалов путем вибропрессования. Фактически он является искусственным камнем. Технология производства разработана еще в XIX веке – тогда наполнителем был шлак: отходы, получаемые от сжигания каменного угля. Отсюда и название стройматериала.

Сейчас в качестве наполнителя применяются другие материалы:

- гранитный отсев;

- битый кирпич, бетон, цемент;

- мелкий гравий, щебень, песок;

- опилки.

Состав влияет на характеристики шлакоблока. Опилки делают материал более экологичным; песок и щебень – тяжелее, монолитнее. Влияние каждого наполнителя можно изучать отдельно. При выборе шлакоблока по составу важно отталкиваться от конкретных целей – определитесь, вы будете использовать блоки для строительства жилых или хозяйственных построек.

Наполнитель смешивается с водой, вяжется цементом. После смесь направляется для формовки и уплотнения в вибростанок.

Технология изготовления строительных блоков

Стандартное производство прочных форм для несущих конструкций предполагает соблюдение определенной последовательности. Особое внимание в технологии изготовления обращается на состав компонентов, из которых будут произведены блоки. В зависимости от выбранной модификации будет определяться применение полученных материалов на той или иной стадии строительства. Несмотря на то, что керамзитоблок пользуется спросом среди потребителей, на рынке часто может наблюдаться смена действующих трендов. По этой причине в производстве целесообразно осваивать несколько рецептур.

В качестве сырья используются следующие компоненты:

- Цемент. Основа блочной конструкции. В идее бизнес-плана может быть заложен марочный цемент 400. Если планируется перейти на более низкое качество, придется увеличивать количество основного компонента и уменьшать количество других строительных материалов;

- Наполнитель. Могут быть использованы керамзит, шлак, щебень, остатки (отходы) деревообрабатывающих производств. В зависимости от выбранного материала обычно определяется название готовой продукции;

- Пластификаторы. Для усиления практических свойств изделия в производственном процессе применяются различные добавки, которые позволяют контролировать технические характеристики несущих конструкций на стадии изготовления;

- Вода.

Технология изготовления строительных блоков на частном производстве сводится к подготовке сухой смеси, замешиванию ее с водой и другими добавками, формовании и просушке готовых изделий.

Готовая субстанция подается в вибростанок для усадки раствора, иначе блок не будет обладать нужными качествами. После этого за счет работы специального прижимного устройства раствор будет выдавливаться в формы для дальнейшего высыхания. По мере заполнения поддонов подаются следующие до тех пор, пока не закончится замес.

В случае с постепенным освоением нового направления можно начать с небольших затрат. На первом этапе создания достаточно будет одного вибростанка, который будет успокаивать раствор, доводя его до необходимой кондиции. Обратившись на один из местных цементных заводов, можно заказать целую машину готовой смеси цемента и гипса в нужном количестве.

Применение и виды шлакоблоков

Сейчас этот строительный материал чаще используют при возведении нежилых построек: гаражей, сараев, бассейнов, хозяйственных пристроек, заборов. Это связано с особенностями шлакоблока.

Есть несколько видов материала:

- Полнотелые, стеновые. Это прочные блоки, которые применяют при создании конструкции постройки, несущих стен.

- Полнотелые, фундаментные. Используются при закладке фундаментов. Долговечны, отличаются повышенной прочностью, не дают усадки, материал не крошится.

- Пустотелые. Имеют внутренние пустоты. Дешевле, но менее прочные. Нужны для внутренних стен и перегородок.

- Облицовочные. Имеют декоративное покрытие, фактуру на одной из сторон. Применяются для отделки стен и заборов с лицевой стороны.

Недостатки и преимущества данного бизнеса.

Положительные стороны таковы:

- востребованный товар, спрос на который постоянно растет;

- низкие траты на производство;

- высокая выгодность, небольшой период окупаемости;

- требуется не очень большая сумма начального капитала;

Недочеты замечены в следующем:

- возрастающая и серьезная конкуренция на данном рынке;

- спрос на товар сезонный;

- необходимость в складских сооружениях;

- требуется постоянно привлекать новых клиентов.

В каждом регионе своя специфика дела. При открытии производства, основывайтесь на данные из своего региона.

Основные характеристики шлакоблоков

Один из основных параметров шлакоблочного камня – марка прочности. Значение параметра — в диапазоне от 35 до 125. Обозначает максимальный вес (в кг), которое материал способен вынести на 1 кв. см (35-125 кг).

- Шлакоблок марки М35 является самым хрупким, используется для утепления.

- М50, М75 нужны для монтажа перегородок, внутренних стен.

- М100, М125 считаются самыми прочными, применяются при закладке фундамента, несущих стен. Соответственно, чем больше число в марке шлакоблока, тем большую нагрузку он может выдержать.

Морозостойкость оценивается в циклах: 15-50. Чем больше значение, тем лучше камень может выдерживать низкие температуры. В средней полосе России применяется шлакоблок на 35, в северных регионах страны – на 50.

Коэффициент теплопроводности шлакобетона составляет 0,27-0,65 Вт/м*К.

Плюсы и минусы самостоятельного изготовления

Основные плюсы самостоятельного производства:

-

- возможность самостоятельно регулировать прочность, характеристики камня;

- возможность регулировки размера;

- возможность получить блоки, которые не будут «воровать» пространство при строительстве стен;

- упрощение труда каменщика при кладке.

Минусом является длительное время на подготовку, заливку и сушку материала, а также высокий риск допущения ошибки.

Ситуация на рынке

Начиная с конца 2000-х годов, рынок жилья в России стабильно рос. Увеличивались как количество строительных компаний, так и платежеспособность граждан. В 2007-2014 гг. объемы индивидуального жилого строительства выросли с 26 млн кв. м до 36 млн кв. м.

С 2014 года из-за роста политической и макроэкономической нестабильности в мире и России фактический показатель упал. Сейчас строительство восстанавливается, и к 2021 году прогнозируется рост объемов до 40 млн кв. м.

Сложившаяся ситуация в экономике (снижение реального уровня дохода россиян) дает определенные преимущества производителям шлакоблоков. Люди продолжают искать более дешевые методы строительства, и данный стройматериал полностью отвечает их запросам. Для бизнеса на шлакоблоках открывается «окно возможностей» — есть отличный шанс закрепиться на рынке.

Поиск клиентов

Радует производителей и покупателей тот факт, строительный материал подходит для любых климатических зон. Его обычно используют, сооружая здания:

- малоэтажных жилых помещений;

- производственный;

- аграрный;

- административные;

- социальные.

Продукт востребован как у больших организаций, занимающихся строительством, так и у частных лиц, обладающих правом застройки.

Вы можете сбывать товар строительным торговым складам, рынкам. Распространяйте каталоги цен в магазины. Отправляйте бизнесменские предложения компаниям-застройщикам. Публикуйте объявления для частных клиентов.

Обратите внимание, что спрос на данную категорию товара сезонный, организовывать рекламу нужно до начала деятельности. Учитывайте эффективность эксплуатируемого оборудования и способ создания газобетона – его можно пускать на продажу через месяц с момента изготовления.

Основные расходы по открытию производства

Открытие небольшого шлакоблочного производства не требует серьезных капитальных вложений. Для работы нужно ручное оборудование небольшой производительности.

Таблица 1. Основные расходы для запуска бизнеса по производству шлакоблоков.

| Наименование статьи | Стоимость, руб. |

| Регистрация | 10 тыс. |

| Аренда производственного помещения, 70 кв. м | 20 тыс. |

| Оборудование | 100 тыс. |

| Заработная плата, 3 чел. | 75 тыс. |

| Дополнительные расходы | 50 тыс. |

| Итого | 255 тыс. |

Расценки здесь и ниже определены на основе изучения предложения в интернете, стоимости аренды помещений и величины средней зарплаты в регионах России.

Расходы и прибыль

Вы потратите на запуск бизнеса три месяца, задумываться об открытии следует в начале весны. Размер ваших инвестиций в этот период будет равняться 4 378 000 рублей.

Затраты в рублях:

| Регистрация предприятия | 10 000 рублей |

| Аренда за 3 месяца | 240 000 рублей |

| Оборудование | 909 000 рублей |

| Сборка и привоз оборудования | 150 000 рублей |

| Вырабатывание запасов сырья для создания газобетона | 800 000 рублей |

| Сотрудникам заработная плата | 117 000 рублей |

| Процессы организации и сбыта товара (за 3 месяца) | 95 000 рублей (285 000 рублей ) |

Все это потребуется для открытия бизнеса. Ежемесячно вы будете тратить определенные суммы в рублях:

| Аренда места под склад и производственные процессы | 80 000 рублей |

| Оклад и взносы в налоговую службу на 2-3 работника | 117 000 рублей |

| Сырье для образования исходного материала | 800 000 рублей |

| Различные расходы организации | 95 000 рублей |

| Расходы (транспортные, складские) | 45 000 рублей |

| Банковские комиссии и обслуживание созданного счета | 2 500 рублей |

| Электрическая энергия | 9 200 рублей |

| Средства связи | 3 000 рублей |

| 5 000 рублей | |

| Расходные вещи | 20 000 рублей |

| Платежи | 10 000 рублей |

Получается около 1 100 000 рублей каждый месяц.

Рентабельность на высоком уровне. Срок окупаемости от 4 месяцев до года.

Регистрация

Можно зарегистрировать бизнес в качестве ИП или ООО. При выборе ОПФ нужно отталкиваться от объемов производства и от доступных каналов сбыта. Учитывайте, что крупные торговые сети предпочитают сотрудничать с юридическими лицами.

Этот бизнес план по шлакоблокам предполагает открытие небольшого производственного цеха в домашних условиях, поэтому ИП будет оптимальной формой ведения бизнеса. Регистрация в этом случае быстрее, требует меньших денежных затрат и усилий по сбору документов.

При выборе системы налогообложения лучше всего взять «упрощенку». При регистрации нового строительного дела в документах нужно указывать код ОКВЭД 23.69.

Производство пеноблоков бизнес-план: оборудование для производства

В зависимости от бюджета собственник бизнеса может потратить разные средства на покупку агрегатов. В оптимальные проекты обычно закладывается сумма от 200 000 рублей. Все будет зависеть от того, будет приобретаться готовая линия бизнеса на строительных блоках или осуществляться сборка нового конвейера. Во втором варианте предпринимателю необходимо будет обладать хорошими знаниями технологического процесса. В этом случае рентабельность производства теплоблоков на собственной сборке окажется выше показателей готового бизнеса.

Что нужно приобрести:

- Бетоносмеситель;

- Вибростол;

- Формокомплекты;

- Поддоны формовочные;

- Поддоны для приема готовой продукции — рольганги;

- Насос перистальтический в комплекте с генератором пены и компрессором.

Так выглядит стандартный бетоносмеситель

В зависимости от концепции бетонного производства владельцем может быть предусмотрено осуществление доставки и транспортировки сырья собственными силами. Для этих целей вполне подойдет бывшая в употреблении газель. Стоимость транспорта может увеличить планируемый бюджет производства пенобетона примерно в два раза.

Сертификация

Согласно российскому законодательству, шлакоблоки необязательно сертифицировать по требованиям ГОСТа. Но сделать это строго рекомендуется, потому что товар с сертификатом соответствия будет лучше продаваться. К тому же некоторые магазины при принятии товара на реализацию одним из обязательных условий ставят наличие документации, подтверждающей качество стройматериала.

Можно получить добровольный сертификат ГОСТ. Также хорошо влияет на продажи ЭЗ – экспертное заключение Роспотребнадзора, которое реально получить после проверки продукции экспертами государственной инстанции. ЭЗ гарантирует безопасность продукции, ее соответствие гигиеническим и санитарным нормам.

Как сделать самостоятельно в домашних условиях

После того, как раствор был замешан с помощью бетономешалки или ручным способом по одному из рецептов, необходимо перейти в процедуре создания материала:

-

- Подготовка формы. При изготовлении формы из металла или дерева, стоит учитывать, что она должна быть без дна, иначе потом нельзя будет вытащить блок.

- Форму нужно поместить на гладкую поверхность, которая будет застелена тканью или пленкой.

- Все стенки опалубки и формы нужно смазать маслом – это поможет легче извлечь блок на выходе.

- Форму заполняют полученным бетонным раствором до середины, затем прокладывают фиброволокно или проволоку для армирования.

- Форму заполняют до краев раствором. Поверхность необходимо сгладить ровным плоским инструментом, чтобы не было бугров.

Если есть вибропресс, то можно спрессовать бетон в этом станке. Для этого блоки кладут на рабочую плоскость и закрывают с помощью рычагового механизма. Если станка нет, то можно попробовать самостоятельно немного потрясти форму для равномерного распределения раствора.