2.4. «TPS» как система бережливого производства компании «Toyota»

Важной особенностью японского кадрового менеджмента, заслуживающей признания и уважения, является практическое применение в системе управления большинством японских предприятий инструментов менеджмента производственной системы компании «Toyota» («Тойота»).

Производственная система Toyota Production System – TPS разрабатывалась в автомобильной компании «Toyota» в течение примерно трёх десятилетий с 1945 по 1975 годы. Её главным создателем является Таити Оно.

Значительный вклад в создание и развитие системы TPS также внёс Сигео Синго. Если Таити Оно знал, что надо делать, то Сигео Синго знал как.

Система TPS ориентирована на полное исключение потерь и основывается на двух принципах:

— Принцип «точно вовремя», когда на производственной линии необходимые для сборки детали оказываются строго в нужный момент и в строго требуемом количестве, с использованием средств передачи информации «канбан»;

— Принцип автономизации (автоматизации с элементом интеллекта).

Для минимизации запасов готовых изделий производственная система Тойоты в основном ориентирована на производство, основанное на заказах.

Именно поэтому используется система «вытягивания», при которой последующие процессы обращаются к предыдущим, с тем, чтобы взять необходимые изделия.

Производственный план, в котором обозначены необходимые модели автомобилей, их количество и срок изготовления, отправляется на конечную сборочную линию. Затем метод передачи материалов переворачивается в обратную сторону. Чтобы получить узлы для окончательной сборки, конечная сборочная линия обращается к сборочной линии узлов с указанием строго необходимого наименования и количества узлов и сроков их поставки. Таким обратным путём производственный процесс движется от стадии готовой продукции к отделу заготовки сырья.

Каждое звено цепочки процесса, организованного по принципу «точно вовремя», соединено и синхронизировано с другими.

Потери представляют собой бесполезные повторяющиеся действия, которые должны быть немедленно исключены. Например, простои в ожидании или складировании узлов.

Работа делится на два вида: работа, не создающая добавленную ценность, и работа, создающая добавленную ценность.

Работа, не создающая добавленную ценность, может в общепринятом смысле рассматриваться как потери. Например, когда рабочий идёт за комплектующими деталями, открывает коробку с полученными от поставщика деталями, нажимает на кнопки, т.е. выполняет действия, которые необходимо делать при существующих условиях труда. Чтобы исключить такую работу, надо частично изменить условия труда. Работа, создающая добавленную ценность, подразумевает некоторый вид обработки – изменение вида или формы отдельных деталей или узлов. Обработка добавляет ценность.

Понятие «производственный поток» означает, что на каждом этапе производственного процесса у продукции появляется добавленная ценность.

Если продукция просто движется по конвейеру, это не производственный поток, а принудительная поточная работа.

Основным достижением производственной системы компании «Тойота» является организация потока работ, что, естественно, означает организацию производственного потока.

Предварительным шагом к применению производственной системы «Тойоты» становится полная идентификация потерь:

– потери из-за перепроизводства;

– потери времени из-за ожидания;

– потери при ненужной транспортировке;

– потери из-за лишних этапов обработки;

– потери из-за лишних запасов;

– потери из-за ненужных перемещений;

– потери из-за выпуска дефектной продукции.

Считается, что устранение этих потерь может значительно повысить эффективность работы предприятия. Чтобы добиться этого, необходимо производить лишь необходимое количество изделий, высвободив, таким образом, избыточную рабочую силу.

Производственная система компании «Тойота» чётко выявляет наличие избыточной рабочей силы.

Основной целью в борьбе с потерями становится снижение затрат за счёт сокращения рабочей силы и запасов, выявления дополнительных возможностей оборудования и постепенного снижения косвенных потерь.

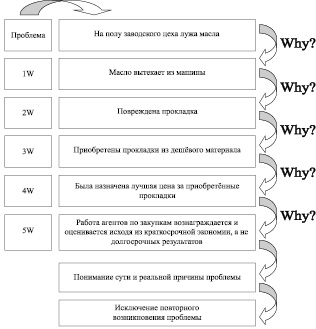

Основа научного подхода компании «Тойота» заключается в том, чтобы при обнаружении проблемы пять раз задать вопрос «Почему?» (Why), что обозначается как 5W. Таким путём можно добраться до сути проблемы, которая часто прячется за более очевидными, лежащими на поверхности причинами.

Как объяснял Таити Оно, создатель производственной системы «Toyota»:

«Сказать правду, производственная система «Toyota» построена на практике и развитии этого научного подхода. Если мы 5 раз спросим себя «почему» и каждый раз будем давать ответ на этот вопрос, то сможем понять реальную причину проблемы, которая нередко скрыта за более заметными симптомами.

На полу заводского цеха лужа масла. Почему? Масло вытекает из машины. Почему? Повреждена прокладка. Почему? Потому что мы купили прокладки из дешёвого материала. Почему? Потому что нам назначили за них лучшую цену. Почему? Потому что работа агентов по закупкам вознаграждается и оценивается исходя из краткосрочной экономии, а не долгосрочных результатов. Итак, в чём же действительно заключается проблема и, соответственно, каким условиям должно соответствовать решение? (рис. 5).

Рис. 5. Пример применения системы 5W

В луже масла на полу, которую можно с лёгкостью вытереть менее чем за две минуты и никто из руководства этого не заметит? Или это система вознаграждения агентов по закупкам, которая приводит к покупке несовершенного оборудования и, следовательно, должна быть изменена? То, что масло будет вытерто с пола, решит поверхностные вопросы, но не предотвратит повторного возникновения проблемы, в то время как новые правила закупок это сделают».

Листок стандартных операций висит над каждым рабочим местом. Когда работник поднимает голову, прямо перед глазами оказывается, так называемый, «андон» (andon – электронное табло, показывающее состояние дел на производственной линии), на котором немедленно отражаются все обнаруженные неполадки на линии, их месторасположение и характер. Своего рода, это устройство для визуального контроля производственной зоны, которое предупреждает рабочих о дефектах, нарушениях в работе оборудования или иных проблемах с помощью световых, звуковых и тому подобных сигналов, являющееся важным инструментом производственной системы компании «Тойота».

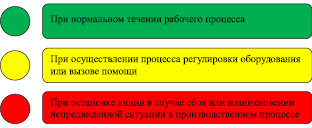

Сигнальные лампы, размещённые высоко над производственной линией работают следующим образом. Во время нормального течения рабочего процесса горит зеленый сигнал. Когда рабочему нужно отрегулировать что-то на линии и вызвать помощь, он включает жёлтый сигнал. Если для устранения сбоя требуется остановка линии, включается красный сигнал (рис. 6). Рабочие не должны бояться остановить производственную линию, чтобы полностью восстановить нормальный ход процесса.

Рис. 6. Назначение световых сигналов на электронном табло «Andon»

Кроме того, контейнеры с деталями, подвозимые к линии, снабжены «канбанами» – своего рода визуальным символом производственной системы компании «Тойота».

Система «Тойоты» работает на принципе полного устранения перепроизводства, вызванного накоплением складских запасов и связанными с этим издержками на оплату труда рабочих, земли и зданий.

Для достижения этого используется система «канбан», в которой каждый последующий процесс точно вовремя получает необходимые ему детали от предыдущего процесса.

Производственные процессы, работающие по принципу «точно вовремя», не нуждаются в дополнительных складских запасах.

Поэтому, если на предыдущем процессе производятся дефектные детали, рабочий на следующем процессе вынужден остановить производственную линию. Более того, все видят, в какой момент это происходит, и дефектная деталь возвращается на предыдущий процесс. Это очень неприятная ситуация, смысл которой заключается в том, чтобы предотвратить повторное появление подобного дефекта.

В компании «Toyota» существует простое правило – повторение проблемы должно быть исключено.

При этом основными функциями «канбана» являются:

– Предоставление информации о месте и времени получения и транспортировке продукции.

– Предоставление информации о самой продукции.

– Предотвращение перепроизводства и использования лишнего транспорта.

– Использование в качестве заказа на работу.

– Предотвращение производства дефектной продукции, выявляя, на каком именно этапе появляются дефекты.

– Обнаружение существующих проблем и помощь в контролировании объёмов производства.

Существенной функцией «канбана» является предоставление информации, которая связывает предыдущий и последующий процессы на каждом уровне.

«Канбан» сопровождает продукцию и является важным средством коммуникации в рамках системы оперативной поставки узлов.

Если расширить понимание термина «дефект» и употреблять его по отношению не только к деталям, но и к работе, тогда становится понятнее и сама идея «продукции стопроцентного качества».

Другими словами, недостаточные стандартизация и рационализация создают потери (по-японски «муда»), несогласованность (по-японски «мура») и нецелесообразность (по-японски «мури») в методах работы и в распределении рабочего времени, приводящих в результате к появлению дефектной продукции. Чтобы работа шла гладко, график производства компании «Toyota» и её информационная система должны быть хорошо согласованы.

Существует ежемесячный график производства. Например, информация о количестве и моделях автомобилей, которые должны быть изготовлены в марте, сообщается заранее, а в феврале принимается более детальный график.

Затем оба графика – ежемесячный и детальный – отсылаются внешним поставщикам. Кроме того, на основании этих графиков разрабатываются конкретные графики производства на день, учитывающие и меры по выравниванию производства. В течение второй половины каждого предшествующего месяца каждая производственная линия получает информацию о ежедневных объёмах производства каждого вида продукции на следующий месяц.

Чтобы предотвратить перепроизводство и производить необходимые детали одну за другой, необходимо знать, когда они понадобятся.

Таким образом, появляется потребность в определении временного такта. Такт – отрезок времени в минутах и секундах, который требуется на то, чтобы произвести одну единицу продукции. Он рассчитывается как обратная величина от необходимого объёма продукции. Время такта определяется путём деления действительного фонда времени на количество деталей, которое должно быть произведено за день (поштучно).

Требуемый объём выпуска определяется продажами, которые, в свою очередь, диктуются рынком. Следовательно, на производство поступают цифры, которые основываются на спросе или на конкретных заказах. Их нельзя ни увеличить, ни уменьшить произвольно. Производственный девиз Тойоты – «небольшие поставки и быстрая наладка». Для уверенности, что на предыдущем процессе производства будет изготовлено ровно столько деталей, сколько понадобится последующему процессу, рабочие и оборудование на каждом этапе производственного процесса должны быть способны производить ровно то количество деталей, которое необходимо в каждый конкретный момент. Чтобы выровнять объём производства и сократить размер поставок, надо быть готовым проводить быструю переналадку оборудования.

Сильная сторона системы компании «Тойота» состоит в профилактическом обслуживании, а не в возможности быстрого «лечения» неполадок процессов. Если производственная линия не останавливается, это означает: либо она работает идеально, либо на ней имеются серьёзные проблемы. Бояться остановки линии нет причин.

Компания «Toyota» предпочитает низкую скорость работы оборудования, а не простой операторов. Во-первых, когда амортизационные отчисления полностью покрывают расходы на станки и оборудование, они, в сущности, становятся для компании бесплатными.

А во-вторых, стоимость часа работы оператора намного выше стоимости часа работы станка. Следовательно, с точки зрения снижения затрат простой станка предпочтительнее простоя рабочего.

Основная задача производственной системы Тойоты – связать воедино и обеспечить выравнивание, синхронизацию и производство в потоке единичных изделий на более ранних процессах, таких, как раскрой листового металла, прессование, сварка, ковка и литьё. В дальнейшем их можно объединить с существующими процессами обработки, окраски и сборки и получить комплексную систему интегрированного потока.

«Автономизация – Предавтоматизация – Автоматизация с элементом интеллекта или с учётом человеческого фактора» – автоматическое прекращение ненормального течения производственного процесса (например, остановка производственной линии или станка), чтобы воспрепятствовать производству дефектной продукции или перепроизводству.

На всех заводах компании оборудование, новое и старое, укомплектовано различными предохранительными механизмами, системами точного останова, приспособлениями для быстрой переналадки и устройствами «защиты от дурака» (по-японски «бака-ёкэ» или «baka-yoke») для предотвращения ошибок.

Стоит привести несколько примеров принципов работы устройств «защиты от дурака»:

– При ошибке в рабочем процессе деталь не будет подходить к инструменту.

– Если на детали обнаружен дефект, станок не включается.

– При ошибке в рабочем процессе станок не начнёт обработку детали.

– При ошибках в рабочем процессе или пропуске одной из операций автоматически вносятся поправки и обработка продолжается.

– Наличие нарушений на более ранних этапах проверяется на более поздних, чтобы предотвратить дефекты.

– При пропуске одной операции следующий этап не начнётся.

Автономизация изменяет суть эксплуатации станка. Если рабочий процесс протекает нормально, станку не нужен оператор. Вмешательство человека требуется только тогда, когда станок останавливается из-за нарушения нормального хода процесса. Следовательно, один оператор может обслуживать несколько станков. Если же машины ремонтируют, не ставя в известность менеджеров, то улучшения никогда не будут достигнуты, а издержки не снизятся. Остановка станка в случае возникновения проблем обуславливает всеобщую информированность об этом. Проведение улучшений возможно лишь тогда, когда существует ясное понимание проблемы. Для любого станка различия между нормальным и аномальным ходом рабочего процесса должны быть чёткими, а меры по предотвращению повторных сбоев – безусловными. В автономизированной системе «визуальное управление», или «управление по сигналам» («Visual control» – «Management by sight»), помогает выявить недостатки производства. Речь идёт о визуализации, наглядности методов управления посредством соответствующих табло, экранов, карточек, сигналов на линиях, станках и оборудовании. Последовательный переход от ручного труда к автономизации включает 6 шагов:

Стадия 1 – работа вручную. Рабочие создают и обрабатывают изделия вручную, без всякой помощи станков.

Стадия 2 – ручная подача заготовок и инструмента с автоматической обработкой. Рабочие устанавливают заготовки, снимают изделия со станков и подводят инструменты вручную. Станками выполняется только обработка.

Стадия 3 – автоматическая подача инструмента и обработка.

Рабочие устанавливают и снимают изделия со станков и включают станки. Станки выполняют подводку инструментов и обработку.

Рабочие обнаруживают неполадки и исправляют их. (Последняя функция также выполняется и на первых двух стадиях).

Стадия 4 – полуавтоматизация. Автоматически происходят установка и снятие изделий, подводка инструмента и обработка. Рабочими выполняется только обнаружение и исправление неполадок.

Стадия 5 – предавтоматизация. Станком выполняются все функции, включая обнаружение дефектов, рабочие только исправляют дефекты.

Стадия 6 – автоматизация. Полностью автоматизированы процессы обработки, обнаружения и исправления дефектов.

Выравнивание производства – «Production leveling». Выравнивание нацелено на производство строго определённого количества деталей, передаваемых с предшествующего процесса на последующий. В этой системе производственные процессы выстроены так, чтобы способствовать производству требуемого количества деталей в требуемое время, и для этого определенным образом организованы рабочие, оборудование и все остальные элементы. Колебания потока продукции на производственной линии увеличивают потери. Это происходит потому, что оборудование, рабочие, складские запасы и другие элементы производства всегда должны быть готовы к увеличению объёмов производимой продукции. Если количество деталей, забираемых последующим процессом от предыдущего процесса, и период времени выполнения такого изъятия деталей постоянно меняются, то амплитуда колебаний будет возрастать по мере приближения к наиболее ранним этапам производства.

Чтобы избежать колебаний в объёме продукции даже на предприятиях партнёров компании, необходимо стремиться к нулевому уровню колебаний на конечной сборочной линии. В компании «Toyota» на конечной сборочной линии никогда не собирают одну и ту же модель автомобиля в крупном объёме.

Производство выравнивается следующим образом: сначала собирают одну модель, потом другую, а затем снова первую.

Выравнивание количества продукции означает, что в любом процессе производится одинаковое количество деталей; оно включает балансирование объёма выпуска и производительность.

Существует три пути, позволяющих произвести выравнивание количества:

– стандартизировать (выровнять) процессы производственной линии по процессу с наивысшей производительностью;

– стандартизировать процессы линии по процессу с наиболее низкой производительностью;

– сбалансировать количество продукции на уровне, необходимом для выполнения требований заказа.

«Защита от непреднамеренного нарушения» (по-японски «Пока-ёкэ» или «Poka-yoke» – такая организация производства, при которой категорически исключается возможность производства несоответствующей продукции.

Сигео Синго удалось не только теоретически обосновать, но и практически построить многочисленные системы такого рода. Получилась, так называемая, система «ноль дефектов». У Синго предотвращение ошибок было заложено в саму структуру процесса, и именно сам процесс препятствовал нарушениям технологии.

Существует два типа устройств «пока-ёкэ», различающихся по принципу обнаружения ошибок:

– Контролирующий – срабатывание устройства «пока-ёкэ» приводит к остановке обработки на станке или линии для устранения проблемы.

Контролирующее устройство «пока-ёкэ» – мощное корректирующее устройство, поскольку с его помощью останавливается процесс до устранения дефектных условий.

– Предупреждающий – срабатывание устройства «пока-ёкэ» приводит к включению звуковой или световой сигнализации, чтобы привлечь внимание рабочего. Предупреждающее устройство «пока-ёкэ» допускает продолжение обработки, приводящей к дефектам, если рабочие не реагируют на сигналы.

Выбор того или иного типа устройства «пока-ёкэ» определяется частотой появления дефектов и возможностью их исправления после возникновения. В большинстве случаев контролирующее устройство «пока-ёкэ» является наиболее выгодным [31].

Таким образом, менеджмент производственной системы компании «Toyota», активно применяемый в производстве и управлении на современных японских предприятиях включает в себя целый набор многочисленных инструментов, основными из которых являются:

— Принцип «точно вовремя», или «точно в срок»;

— Система средств передачи информации «Канбан»;

— Система инициации и избавления от семи видов потерь;

— Система 5W (5 Why);

— Система стандартизации и рационализации, необходимая для избегания потерь, несогласованности и нецелесообразности в модели «муда-мура-мури»;

— Формирование ежемесячного графика производства;

— Система световых сигналов электронного табло «Andon»;

— Автоматическое прекращение ненормального течения производственного процесса по схеме «Автономизация – Предавтоматизация – Автоматизация с элементом интеллекта или с учётом человеческого фактора»;

— Устройства «защиты от дурака» («Daka-yoke»);

— «Визуальное управление», или «управление по сигналам» («Visual control», «Management by sight») в автономизированной системе;

— Выравнивание производства – «Production leveling»;

— Защита от непреднамеренного нарушения «Poka-yoke» и др.

Данные инструменты менеджмента производственной системы компании «Тойота» находят своё отражение в системе японского кадрового менеджмента, а также являются его особенностями. У сотрудников, занятых в процессе производства согласно данной системе, формируется особое мышление и стиль работы. Реализация системы TPS подразумевает стремление к бесперебойному производству, оперативному определению и избавлению от всевозможных потерь, следование расписанию согласно принципу «точно вовремя» и графику производства, а также понимание сути и реальных причин возникновения потерь с целью их повторного возникновения. Применение в кадровом и производственном менеджменте инструментов данной системы предоставляет компаниям огромное преимущество в виде не только сокращения затрат и экономии всевозможных ресурсов. Это обеспечивает наращивание производственных мощностей с помощью сокращения уровня брака в производстве, времени простоя рабочих, операторов оборудования и самого оборудования, наряду с совершенствованием системы стандартизации и рационализации производственного процесса и системы эффективных коммуникаций. Безусловно, принципы системы TPS способствуют формированию системы кадрового менеджмента на предприятиях более качественного и высокоэффективного уровня, что создаёт конкурентные преимущества компаний на рынке.

From Wikipedia, the free encyclopedia

The Toyota Production System (TPS) is an integrated socio-technical system, developed by Toyota, that comprises its management philosophy and practices. The TPS is a management system[1] that organizes manufacturing and logistics for the automobile manufacturer, including interaction with suppliers and customers. The system is a major precursor of the more generic «lean manufacturing». Taiichi Ohno and Eiji Toyoda, Japanese industrial engineers, developed the system between 1948 and 1975.[2]

Originally called «just-in-time production», it builds on the approach created by the founder of Toyota, Sakichi Toyoda, his son Kiichiro Toyoda, and the engineer Taiichi Ohno. The principles underlying the TPS are embodied in The Toyota Way.

Goals[edit]

The main objectives of the TPS are to design out overburden (muri) and inconsistency (mura), and to eliminate waste (muda). The most significant effects on process value delivery are achieved by designing a process capable of delivering the required results smoothly; by designing out «mura» (inconsistency). It is also crucial to ensure that the process is as flexible as necessary without stress or «muri» (overburden) since this generates «muda» (waste). Finally the tactical improvements of waste reduction or the elimination of muda are very valuable. There are eight kinds of muda that are addressed in the TPS:[3]

- Waste of overproduction (largest waste)

- Waste of time on hand (waiting)

- Waste of transportation

- Waste of processing itself

- Waste of excess inventory

- Waste of movement

- Waste of making defective products

- Waste of underutilized workers

The elimination of waste has come to dominate the thinking of many when they look at the effects of the TPS because it is the most familiar of the three to implement. In the TPS many initiatives are triggered by reduction of inconsistency and over-run, both of which drive out waste without specific focus on its

Concept[edit]

Toyota Motor Corporation published an official description of TPS for the first time in 1992; this booklet was revised in 1998.[4] In the foreword it was said: «The TPS is a framework for conserving resources by eliminating waste. People who participate in the system learn to identify expenditures of material, effort and time that do not generate value for customers and furthermore we have avoided a ‘how-to’ approach. The booklet is not a manual. Rather it is an overview of the concepts, that underlie our production system. It is a reminder that lasting gains in productivity and quality are possible whenever and wherever management and employees are united in a commitment to positive change». TPS is grounded on two main conceptual pillars:

- Just-in-time[5] – meaning «Making only what is needed, only when it is needed, and only in the amount that is needed»

- Jidoka[6] – (Autonomation) meaning «Automation with a human touch»

Toyota has developed various tools to transfer these concepts into practice and apply them to specific requirements and conditions in the company and business.

Origins[edit]

Toyota has long been recognized as a leader in the automotive manufacturing and production industry.[7]

Industrial engineering is the wider science behind TPS.[citation needed]

Toyota received their inspiration for the system, not from the American automotive industry (at that time the world’s largest by far), but from visiting a supermarket. The idea of just-in-time production was originated by Kiichiro Toyoda, founder of Toyota.[8] The question was how to implement the idea. In reading descriptions of American supermarkets, Ohno saw the supermarket as the model for what he was trying to accomplish in the factory. A customer in a supermarket takes the desired amount of goods off the shelf and purchases them. The store restocks the shelf with enough new product to fill up the shelf space. Similarly, a work-center that needed parts would go to a «store shelf» (the inventory storage point) for the particular part and «buy» (withdraw) the quantity it needed, and the «shelf» would be «restocked» by the work-center that produced the part, making only enough to replace the inventory that had been withdrawn.[3][9]

While low inventory levels are a key outcome of the System, an important element of the philosophy behind its system is to work intelligently and eliminate waste so that only minimal inventory is needed.[8] Many Western businesses, having observed Toyota’s factories, set out to attack high inventory levels directly without understanding what made these reductions possible.[10] The act of imitating without understanding the underlying concept or motivation may have led to the failure of those projects.[citation needed]

The history of Toyota serves as a prime example of this principle, offering inspiration for managers across industries and locations. Kiichiro Toyoda, set the ambitious goal of becoming the world’s leading automotive company. At a time when Toyota’s efficiency lagged far behind that of the Big3 American automakers, this vision required constant effort and determination to achieve. Without implementation, a vision is nothing more than a pipe dream.[11] Overcoming significant barriers to development was crucial in realizing this vision. In Japan, a shortage of natural resources and high import costs presented a significant challenge for manufacturing companies. Toyota met this challenge by rigorously cutting costs, with an emphasis on production costs, and eliminating waste to develop the TPS (Lean manufacturing) system.[12] A second key factor in Toyota’s success is its commitment to producing high-quality products with added value.[11] The TQC system, which includes the Deming medal, emphasizes quality control and focuses on the human aspect of the process, drawing on the full potential and skill set of employees. This emphasis on problem-solving has helped Toyota maintain a competitive edge and serves as a model for continuous improvement and cost competitiveness.

It’s important to note that Toyota’s approach is a combination of the TPS and TQC systems, which focus on production management and people management, respectively. Toyota believes that both systems have a similar impact on competitiveness, with the TQC system having an even greater impact. This holistic approach is often overlooked by other companies, which tend to focus on TPS alone and neglect human factors.[11]

Principles[edit]

The underlying principles, called the Toyota Way, have been outlined by Toyota as follows:[13][14]

Continuous improvement[edit]

- Challenge (We form a long-term vision, meeting challenges with courage and creativity to realize our dreams.)

- Kaizen (We improve our business operations continuously, always driving for innovation and evolution.)

- Genchi Genbutsu (Go to the source to find the facts to make correct decisions.)

Respect for people[edit]

- Respect (We respect others, make every effort to understand each other, take responsibility and do our best to build mutual trust.)

- Teamwork (We stimulate personal and professional growth, share the opportunities of development and maximize individual and team performance.)

External observers have summarized the principles of the Toyota Way as:[15]

The right process will produce the right results[edit]

- Create continuous process flow to bring problems to the surface.

- Use the «pull» system to avoid overproduction.

- Level out the workload (heijunka). (Work like the tortoise, not the hare.)

- Build a culture of stopping to fix problems, to get quality right from the start. (Jidoka)

- Standardized tasks are the foundation for continuous improvement and employee empowerment.

- Use visual control so no problems are hidden.

- Use only reliable, thoroughly tested technology that serves your people and processes.

Add value to the organization by developing your people and partners[edit]

- Grow leaders who thoroughly understand the work, live the philosophy, and teach it to others.

- Develop exceptional people and teams who follow your company’s philosophy.

- Respect your extended network of partners and suppliers by challenging them and helping them improve.

Continuously solving root problems drives organizational learning[edit]

- Go and see for yourself to thoroughly understand the situation (Genchi Genbutsu, 現地現物);

- Make decisions slowly by consensus, thoroughly considering all options (Nemawashi, 根回し); implement decisions rapidly;

- Become a learning organization through relentless reflection (Hansei, 反省) and continuous improvement and never stop (Kaizen, 改善).

What this means is that it is a system for thorough waste elimination. Here, waste refers to anything which does not advance the process, everything that does not increase added value. Many people settle for eliminating the waste that everyone recognizes as waste. But much remains that simply has not yet been recognized as waste or that people are willing to tolerate.

People had resigned themselves to certain problems, had become hostage to routine and abandoned the practice of problem-solving. This going back to basics, exposing the real significance of problems and then making fundamental improvements, can be witnessed throughout the Toyota Production System.[16]

The principles of the Toyota Production System have been compared to production methods in the industrialization of construction.[17]

Sharing[edit]

Toyota originally began sharing TPS with its parts suppliers in the 1990s. Because of interest in the program from other organizations, Toyota began offering instruction in the methodology to others. Toyota has even «donated» its system to charities, providing its engineering staff and techniques to non-profits in an effort to increase their efficiency and thus ability to serve people. For example, Toyota assisted the Food Bank For New York City to significantly decrease waiting times at soup kitchens, packing times at a food distribution center, and waiting times in a food pantry.[18] Toyota announced on June 29, 2011 the launch of a national program to donate its Toyota Production System expertise towards nonprofit organizations with goal of improving their operations, extending their reach, and increasing their impact.[19] By September, less than three months later, SBP, a disaster relief organization based out of New Orleans, reported that their home rebuilds had been reduced from 12 to 18 weeks, to 6 weeks.[20] Additionally, employing Toyota methods (like kaizen[21]) had reduced construction errors by 50 percent.[20] The company included SBP among its first 20 community organizations, along with AmeriCorps.[19]

Workplace Management[edit]

Taiichi Ohno’s Workplace Management (2007) outlines in 38 chapters how to implement the TPS. Some important concepts are:

- Chapter 1 Wise Mend Their Ways — See the Analects of Confucius for further information.

- Chapter 4 Confirm Failures With Your Own Eyes

- Chapter 11 Wasted Motion Is Not Work

- Chapter 15 Just In Time — Phrase invented by Kiichiro Toyoda — the first president of Toyota. There is conflict on what the actual English translation of what «just in time» really means. Taiichi Ohno quoted from the book says » ‘Just In Time’ should be interpreted to mean that it is a problem when parts are delivered too early».[22]

- Chapter 23 How To Produce At A Lower Cost — «One of the main fundamentals of the Toyota System is to make ‘what you need, in the amount you need, by the time you need it’, but to tell the truth there is another part to this and that is ‘at lower cost’. But that part is not written down.»[22] World economies, events, and each individual job also play a part in production specifics.

Commonly used terminology[edit]

- Andon (行灯) (English: A large lighted board used to alert floor supervisors to a problem at a specific station. Literally: Signboard)

- Chaku-Chaku (着々 or 着着) (English: Load-Load)[23]

- Gemba (現場) (English: The actual place, the place where the real work is done; On site)

- Genchi Genbutsu (現地現物) (English: Go and see for yourself)

- Hansei (反省) (English: Self-reflection)

- Heijunka (平準化) (English: Production Smoothing)

- Jidoka (自働化) (English: Autonomation — automation with human intelligence)

- Just-in-Time (ジャストインタイム) (JIT)

- Kaizen (改善) (English: Continuous Improvement)

- Kanban (看板, also かんばん) (English: Sign, Index Card)

- Manufacturing supermarket where all components are available to be withdrawn by a process

- Muda (無駄, also ムダ) (English: Waste)

- Mura (斑 or ムラ) (English: Unevenness)

- Muri (無理) (English: Overburden)

- Nemawashi (根回し) (English: Laying the groundwork, building consensus, literally: Going around the roots)

- Obeya (大部屋) (English: Manager’s meeting. Literally: Large room, war room, council room)

- Poka-yoke (ポカヨケ) (English: fail-safing, bulletproofing — to avoid (yokeru) inadvertent errors (poka)

- Seibi (English: To Prepare)

- Seiri (整理) (English: Sort, removing whatever isn’t necessary.)[23]

- Seiton (整頓) (English: Organize)[23]

- Seiso (清掃) (English: Clean and inspect)[23]

- Seiketsu (清潔) (English: Standardize)[23]

- Shitsuke (躾) (English: Sustain)[23]

See also[edit]

- Lean construction

- The Vanguard Method

- W. Edwards Deming

- Training Within Industry

- Production flow analysis

References[edit]

- ^ Ohno, Taiichi (1988). Toyota Production System. New York, NY: Productivity Press. pp. XV. ISBN 0-915299-14-3.

- ^ Strategos-International. Toyota Production System and Lean Manufacturing.

- ^ a b Ohno, Taiichi (March 1998), Toyota Production System: Beyond Large-Scale Production, Productivity Press, ISBN 978-0-915299-14-0

- ^ Toyota Motor Corporation: The Toyota Production System – Leaner manufacturing for a greener planet; TMC, Public Affairs Division, Tokyo, 1998

- ^ ibidem, p. 11 ff.

- ^ ibidem, p. 25 ff.

- ^ Brian Bremner, B. and C. Dawson (November 17, 2003). «Can Anything Stop Toyota?: An inside look at how it’s reinventing the auto industry». Business Week.

- ^ a b Ohno, Taiichi (March 1988), Just-In-Time For Today and Tomorrow, Productivity Press, ISBN 978-0-915299-20-1

- ^ Magee, David (November 2007), How Toyota Became #1 — Leadership Lessons from the World’s Greatest Car Company, Portfolio Hardcover, ISBN 978-1-59184-179-1

- ^ Goldratt, Eliyahu M. (1990). What is this thing called Theory of Constraints and how should it be implemented?. North River Press. pp. 31–32.

- ^ a b c Wołoszczuk, Jarosław Jurasz , Wiktor (2022-10-29). «KATA». Lean Community. Retrieved 2023-01-10.

- ^ Womack, James. The Machine That Changed the World: The Story of Lean Production.

- ^ Toyota internal document, «The Toyota Way 2001,» April 2001

- ^ Toyota Motor Corporation Sustainability Report, 2009, page 54

- ^ Liker, J. 2004. The Toyota Way: 14 Management Principles from the World’s Greatest Manufacturer.

- ^ A study of the Toyota Production System, Shigeo Shingo, Productivity Press, 1989, p236

- ^ «Construction as a manufacturing process? Similarities and differences between industrialized housing and car production in Japan» (PDF). Construction Management and Economics. October 21, 2010.

- ^ El-Naggar, Mona (26 July 2013). «In Lieu of Money, Toyota Donates Efficiency to New York Charity». The New York Times. Retrieved 1 September 2013.

- ^ a b «Toyota Launches National Program to Expand Efforts to Help Schools, Hospitals and Community Organizations Make the Most of Every Dollar» (Press release). Chicago, Illinois: PR Newswire. PR Newswire US. June 29, 2011. Retrieved November 1, 2017.

- ^ a b Toyota (September 21, 2011). «Toyota Helps to Speed Post-Katrina Homebuilding, Reports Major New Orleans Nonprofit». Business Wire (Press release).

- ^ BOSS, SUZIE (Winter 2012). «Engineering Higher Efficiency». Stanford Social Innovation Review. 10 (1): 56–57. Retrieved November 3, 2017.

- ^ a b Ohno, Taiichi (2007), Workplace Management. Translated by Jon Miller, Gemba Press, ISBN 978-0-9786387-5-7, ISBN 0-9786387-5-1

- ^ a b c d e f «Glossary of Lean Terms».

Bibliography[edit]

- Emiliani, B., with Stec, D., Grasso, L. and Stodder, J. (2007), Better Thinking, Better Results: Case Study and Analysis of an Enterprise-Wide Lean Transformation, second edition, The CLBM, LLC Kensington, Conn., ISBN 978-0-9722591-2-5

- Liker, Jeffrey (2003), The Toyota Way: 14 Management Principles from the World’s Greatest Manufacturer, First edition, McGraw-Hill, ISBN 0-07-139231-9.

- Monden, Yasuhiro (1998), Toyota Production System, An Integrated Approach to Just-In-Time, Third edition, Norcross, GA: Engineering & Management Press, ISBN 0-412-83930-X.

- Ohno, Taiichi (1988), Just-In-Time for Today and Tomorrow, Cambridge, MA: Productivity Press, ISBN 0915299208

- Ohno, Taiichi (1988), Toyota Production System: Beyond Large-Scale Production, Cambridge, MA: Productivity Press, ISBN 0915299143

- Ohno, Taiichi (1988), Workplace Management, Cambridge, MA: Productivity Press, ISBN 0915299194

- Shingo, Shigeo; Dillon, Andrew (1989), A study of the Toyota production system from an industrial engineering viewpoint (Produce What Is Needed, When It’s Needed), Portland, OR: Productivity Press, ISBN 0-915299-17-8, OCLC 19740349

- Spear, Steven, and Bowen, H. Kent (September 1999), «Decoding the DNA of the Toyota Production System,» Harvard Business Review

- Womack, James P. and Jones, Daniel T. (2003), Lean Thinking: Banish Waste and Create Wealth in Your Corporation, Revised and Updated, HarperBusiness, ISBN 0-7432-4927-5.

- Womack, James P., Jones, Daniel T., and Roos, Daniel (1991), The Machine That Changed the World: The Story of Lean Production, HarperBusiness, ISBN 0-06-097417-6.

External links[edit]

- Toyota Production System

- History of the TPS at the Toyota Motor Manufacturing Kentucky Site Archived 2012-04-28 at the Wayback Machine

- Toyota Production System Terms Archived 2012-04-27 at the Wayback Machine

- Article: Lean Primer: Introduction

До недавнего времени производственная система Тойота описывалась, как TPS. Но по мере развития возникла необходимость интегрировать TPS с иными системами, так возникла новое описание TOTAL — TPS.

Ирина Крохмаль — начальник отдела развития производственной системы ОАО «КАМАЗ-Металлургия»

Базовые принципы T — TPS:

• JIDOUKA (Джидока) – Совмещенные процессы, качество (раньше пользовались определением «Автономизация»)

• JIT (Джаст ин тайм) — Точно в срок

• Cost Down — Сокращение себестоимости

• Мотивация

• KAIZEN— Непрерывные улучшения

T — TPS важная составная часть интегрированной системы TMS , которая также включает в себя продажи и сервисное обслуживание концерна Тойота.

TMS – Toyota Management System

T-TPS –Total Toyota Production System

TDS – Toyota Development System

TSS – Toyota Sales System

TPS — Производственная система Тойота

Эффект Total Toyota Production System

До 1980 года управление компанией Тойота осуществлялось по принципу «сверху-вниз» или Top — dovun Management. Руководитель высшего уровня приходил на производственный участок и рекомендовал устранить недочеты, давалось указание подчиненным, что именно сделать, а неисполнение влекло наказание. Такой подход вел к сверхурочным работам , изматыванию по устранению замечаний. Все работали на опережение ожидания очередной проверки топа. Рабочими даже создалась негласная система оповещения и там, куда намеревалась прибыть проверка, работники разбегались. Пришлось думать и менять подход в управлении производством.

С 1980 года для управления производством был предложен метод самостоятельного изучения проблем (Jichuken). Это сформировало ядро производственной системы Тойота:

- Самостоятельный анализ и ранжирование проблем;

- Глубокое изучение причин проблем;

- Самостоятельная разработка мероприятий;

- Совершенствование производственного участка;

- Высокий уровень мотивации.

Такой подход потребовал главного — активизации персонала компании. Поскольку у персонала производства расширяется сфера деятельности, в Тойота очень большое внимание уделяется обучению и тренировке рабочих. На рабочих возлагаются также функции очень важные для процесса встроенного качества и процесса непрерывного усовершенствования. Поэтому важным условием при построении управления методом Jichuken является подготовка и развитие рабочих.

При создании T — TPS и управлении методом Jichuken в подчинение производству перешли отделы логистики и качества, а рабочие обучаются и выполняют функции контролеров и экспедиторов: грамотно работают с параметрами годных изделий и управляют карточками канбан. В настоящее время на Тойота нет постов ОТК, на финишных операциях контроль вообще не нужен, т.к. встроенное качество создается на производстве, исполняется и гарантируется производством. А отдел качества выполняет функции постоянного мониторинга параметров по оценке операций, разрабатывает, внедряет и отслеживает мероприятия по усовершенствованию качества продукта. Все эти изменения позволили иметь 5-6 единиц брака из общего числа номенклатуры на 1 000 000 изделий. При прежнем управлении было 3-4 единиц брака на 1000 единиц. Цель Тойота 0 единиц брака и над этим постоянно работают. Рабочие производственники на Тойота самое сильное звено.

Отличия прежней системы TPS ( Old TPS ) от T — TPS

|

Отличие |

Old TPS |

T — TPS |

|

Упор на мотивацию и кайдзен |

Моделирование работы линий и потоков |

Активизация персонала, непрерывное совершенствование процесса (кайдзен) |

|

Взаимодействие менеджмента и рабочих |

Управление через указание руководителя |

Управление через самостоятельное мышление |

|

Пропаганда подходов управления через мотивацию |

Контроль и указание сверху |

Все участвуют в кайдзен |

|

Гарантированное качество |

Автономизация |

Совмещенные процессы |

|

Значительный эффект |

Любые улучшения |

Думай и зарабатывай |

|

Снижение себестоимости |

Активное моделирование потоков |

Инжиниринг процессов от проектирования линий |

Power of Compani (Сила или мощь компании)

Специалисты Тойота оценивают силу компании по уровню силы персонала компании. Для этого используют формулу

n

Успех компании =( P ersonality)*( A bility)*( M )

i=1 i i i

n= Workes+Staff

где

• P – личные качества работника компании (характер)

• A – навыки, профессионализм работника

• M – уровень мотивации работника

Этим определяет Тойота успех компании, то есть прибыль и качество.

Роль руководителя, менеджера любого уровня компании постоянно работать над тем, чтобы поднимать уровень навыков и мотивации персонала, другими словами активизировать работников участков, отделов и офисных сотрудников. Руководство Тойота не считает себя выдающимся, но данный принцип, который внедряет компания дает результат и отличает её по основной силе, у Тойота очень умелые и высокомотивированные люди.

Тойота постоянно оценивает себя и по глобальному сравнительному анализу ( GBM ) с акцентом на T — TPS в пятибалльной системе. Это помогает определить место компании на мировом уровне. Специалистов Тойота приглашали оценить по этой системе и другие компании мира в США, Корее, Китае, Японии. В случае если оценка достигает 3 балла, компания считается конкурентно способной в мире. В настоящее время только Тойота имеет оценку 5 баллов. Большинство компаний США, Кореи имеет 2-3 балла и не имеет оценок 4-5, в Китае пока только 1-2 балла.

Оценка выстраивается по диаграмме шестиугольника, каждый из углов означает параметр оценки, а уровень от центра – баллы (от одного до пяти).

• производственных участков и персонала

• стандартизации

• обучения персонала

• уровень логистики

• оборудование

• качество (на сколько может гарантировать качество)

Как уже сказано, Тойоту от других компаний отличают люди с мультифункциональностью. Это важное преимущество и это всецело обеспечивается и поддерживается. Обязательно на каждом производственном участке имеется матрица с перечнем рабочих мест (операций) и списком рабочих этого участка, в которой закрашенными секторами кружочков отражаются главные показатели работника (навыки).

1 — прошел обучение

2 — знаю, как выполнять операцию

3 — умею качественно выполнить

4 – могу обучить другого

Такой способ оценки рабочих участка и визуализации навыков важен. Если потребуется увеличить время такта, объем работ, а персонал не очень подготовлен, то вряд ли ускорится работа и выполнится задание. Чем более развит мультифункционал, тем проще менять время такта и объем производства. Тойота один раз в месяц обязательно меняет время такта. Если квалификация позволяет, то полезно также проводить ротацию работников.

Обучение в Тойоте систематизировано. Люди учатся с момента поступления. По мере обучения работникам присваиваются ранги по навыкам. Самый высокий ранг S, его имеют очень не многие. Основные ранги A, B, C…. Ранги работников также визуализированы, вывешены в цехе на участках. Обучение проводят одноразово, читается теория и далее можно приступить к реализации. В ходе обучения рабочим приходится все схватывать на лету, т.к. теорию преподают только один раз. Но в ходе построения T — TPS эти знания необходимо применить на практике, поэтому существуют тренировки, их проводят несколько раз. В ходе тренингов приобретаются навыки, как именно надо правильно выполнить на деле. Прослушав раз информацию не все возможно запомнить. Поэтому важен шаг тренинга: телом запомнить движения на конкретной рабочей операции без ошибок. Не тратить время на повторение информации – это визуализация. Такой способ помогает и рабочему и руководителю. Важно: донести информацию и закрепить её.

Основным инструментом активизации рабочих производственных участков являются «Кружки качества». Такая форма существует на постоянной основе, её участники – члены бригады участка. Основная цель «кружка качества» это независимый анализ выявленных проблем производственных операций участка, повышение уровня качества продукта и поиск снижения себестоимости продукции.

Между участками предприятия («кружками качества») ведется соревнование по качеству выполнения работ и по решению производственных проблем. Итоги раз в месяц подводятся на всеобщем собрании «кружков качества». Награждают лучшие работы. Это важно. На участках растет уровень навыков, повышается уровень знаний и мотивации.

Помимо основных технологических требований к выполнению рабочих операций, главным требованием Тойоты является требование не делать брак, не передавать брак . В этом направлении Тойота применяет в производственном процессе инструмент ANDON . Любому рабочему дается право остановить производственную линию , если через 60 секунд после обнаружения отклонения в качестве изготовления не устранены проблемы. Как правило остановка случается крайне редко.

Андон — система оповещения

На Тойота никогда не наказывают за допущенный брак. Напротив, если происходит так, что по какой-то причине брак сделан, обнаружен и предъявлен – это поощряется. Каждый рабочий участка выполняет роль контролера качества. В случае если рабочий обнаружил отклонение в производственном процессе и это может привести к браку, он незамедлительно действует: подает сигнал при помощи кнопки или шнурка, после чего загорается сигнальная лампа для менеджера. Табло Андон имеет каждый участок. Это электронное табло, которое отражает все рабочие операции участка. Одновременно это система оповещения для всех рабочих участка. На проблемное место незамедлительно, по сигналу желтой лампы подходит руководитель участка. У него есть 60 секунд на решение и как правило за 60 секунд проблему решают. Если не решают, то через 60 секунд загорится красная лампа – это сигнал для всех об остановки линии. Это важно.

На Тойота очень большое значение придают визуализации. Визуализация – это способ предупреждения и контроля нештатной ситуации. Визуализация – это напоминание важной информации, это форма закрепить полученные знания для конкретной операции.

JIDOUKA (Джидока) – Совмещенные процессы, качество (раньше пользовались определением «Автономизация»)

Встроенное качество. Принцип: только производство годного. Не производить брак, не допустить появление брака, не передавать брак.

Управление качеством продукта это система остановок и оповещения в случае брака. Процесс контроля качества подкреплен не дорогими приборами и дешевыми способами контроля. Контролеры внутри процесса – это производственники, выполняющие рабочие операции. Всю ответственность за качество несет производственный отдел. На каждом участке делают годный продукт и передают с участка на участок только годный продукт. Поэтому принято говорить о совмещенных процессах или соединении процессов, а не автономизация, как было принято ранее.

Для тщательной оценки контроля существует матрица контроля. В традиционных схемах контроля сложно оценить, где возникает брак, много времени теряется, как следствие создаются запасы брака! На большинстве предприятий данные по браку берут из персонального компьютера и слишком полагаются на недостоверную информацию. ПК отображает лишь малую часть действительности, поэтому в Тойота принято выявлять брак на каждом переделе. Если обнаружена причина брака, то незамедлительно внедряют мероприятия (кайдзен). Прежде всего надо выполнить анализ проблемы на месте. Или как говорят на Тойота: преступление расследуется на месте преступления, оружие, которым совершили преступление.

Вся полезная информация по браку размещается в «Уголке качества» на каждом участке. Обязательно образец брака и документы на этот брак. Это поддерживает производственный отдел, не отдел контроля качества. Встроенное качество создается теми, кто производит, гарантирует и обеспечивает качество. Отделу контроля качества определена функция поддержки производственного отдела. ОТК выполняет различные хронометражи и замеры по времени.

Для выявления брака есть инструменты:

• При браке STOP!

• Брак не принимать и не передавать!

• Карта проверки качества с обозначениями 5-и уровней: плохое качество (БРАК), чуть лучше, терпимо, хорошо, очень хорошо.

Уровень брака изделия оформлен матрицей. Такая матрица заполняется для каждого участка. На участке существуют операции. Все они записаны в матрицу. Операциям ставится оценка по 5-бальной шкале.

Таблица для приблизительного примера

|

Последовательные операции |

Перечень операций |

(а) |

(б) |

Сумма оценок |

|

1. 73-01 |

Закрепить на изделие крышку |

4 |

4 |

8 |

|

2. 73-01-01 |

Положить изделие для покраски |

3 |

2 |

5 |

|

3. 73-02 |

Соединить колпачок с изделием |

2 |

2 |

4 |

(а) – оценка, что детали нужных параметров и удобству исполнения

(б) – оценка по проверке тех.условий операции

В разрабатываемую матрицу применительно к конкретному участку закладывают параметры и характеристики необходимого качества. По всем низким баллам матрицы проводятся неотлагательные мероприятия (кайдзен). Такое усовершенствование позволило существенно поднять уровень качества.

Теперь в Тойота такой отчет по качеству применяют и во вспомогательных производствах при усовершенствовании процессов на каждом рабочем месте. В признании за выявленный брак людей поощряют, проблему срочно разбирают и устраняют причины.

Cost Down — Сокращение себестоимости

В Тойота каждый день все думают над сокращением себестоимости продукта. Важно ничего не делать лишнего! Не создавать лишних запасов, не делать работу, которую никто не заказывал. Занимаются сокращением себестоимости с вовлечением всего персонала, начиная с проектирования новой продукции. Сокращением себестоимости активно занимаются на производстве. Контроль себестоимости осуществляет выделенный бригадир. Он контролирует стоимость сырья и материалов, энергозатраты, трудозатраты.

Раньше информация о себестоимости на Тойота была закрытой, но сегодня информация по себестоимости передается в производственные отделы, чтобы её снижать. Каждый специалист производственного отдела должен думать про себестоимость и искать способы её снижать. При прежнем подходе в управлении было: начальники отделов и цехов контролировали рабочие процессы и давали указания. Теперь плюс к этому стало требование уменьшать себестоимость, быть в контакте с работниками, заниматься активизацией рабочих, прививать навыки по внедрению усовершенствований, обучать персонал, повышать производительность и качество.

Важным инструментом в достижении снижения себестоимости являются усовершенствования (кайдзен)

• 5 S =4 S +1 S (совершенствование)

• Визуализация

• Исполнение СТАНДАРТНЫХ операций

Эффект в активизации сотрудников и высоком уровне мотивации.

Оценка по 5 S: сознание и подсознание

В Тойота считают, что необходимо ставить оценки на каждом рабочем участке. Оценивать надо однозначно эффект от 5 S — это активизация сотрудников и участков. Оценки повышают уровень навыков и мотивации. В Тойта постоянно работают над повышением уровня навыков рабочих и мотивации. Как правило, на каждом участке работает группа людей. Цели, которые ставит себе группа — достижимы. Если группа достигает цели, то участники довольны. Это важно, чтобы поддерживалась атмосфера радости. Учеными сделаны заключения, что радость мозг воспринимает, как зависимость и стремится повторить. На этих зависимостях в Тойота построена концепция оценок по 5 S . Важно постоянно на группу участка воздействовать и двигать группу вверх до реальной цели. Не нужно стабилизировать оценки 2 и 3. Это приводит к снижению результата, снижается уровень мотивации. Любая оценка может быть хорошей, но может и улучшаться. Руководитель должен хорошо знать особенности работы с группой и обязательно хвалить рабочих даже за незначительные улучшения. Особенно нужна и важна пропаганда улучшений.

Мышление работает с теорией, важно построить переход от планирования к действию. По какой причине не приступаем к действию, если все хорошо знаем? Требуется воздействие на сознание и подсознание и в частности, поднять мотивацию. Часто подсознание не имеет готовности, даже если сознание определяет необходимость действий. Для того, чтобы перенести информацию из сознания в подсознание необходимо поднимать мотивацию. Часть мозга отвечает за мотивацию. Менеджеры должны понимать, как воздействовать на духовное состояние человека и уметь поднимать мотивацию.

Вся деятельность прежней производственной системы Тойота была направлена на сокращение запасов, снижение себестоимости, улучшение качества, то есть руководство не задумывалось о счастье работников и компании. Total — TPS ставит пере собой цель: достичь уровень счастья каждого работника и тем самым повысить свой уровень за счет 5 S , «кружков качества», TPM и иных инструментов.

Если целью TPS было сократить работников, то сегодня в T — TPS это не актуально. Начинать строить производственную систему надо с активизации персонала и повышения мотивации.

Статистика также показывает, что в ходе повседневной работы рабочие лучше знают и понимают причины сбоя оборудования. Рабочие же сами выносят предложения по совершенствованию обслуживания оборудования и совершенствованию процесса с применением оборудования. Основные рабочие выполняют поддерживающие работы по обслуживанию операционного оборудования: знают, как выполнить обслуживание и выполняют проверку, чистку, мелкий ремонт. Это делается повсеместно на Тойота, поэтому такая практика получила название всеобщее обслуживание оборудования ТРМ. Но крупные ремонты и плановое обслуживание выполняют сервисные подразделения.

Бригады рабочих участков постоянно участвуют в собраниях по оценке работы ТРМ. Такие собрания называют Бу-ай. Бу-ай оценивают все бригады (например на 2-х заводах по 100 бригад по 7 человек в бригаде). В ходе оценки составляется список из 200 бригад (от лучших к менее хорошим). На собраниях Бу-ай выявляется, какие бригады более активны, какие менее. На собраниях присутствуют рабочие и руководство заводов. Оценка влияет на зарплату бригад, начиная со следующего месяца. То есть может изменяться каждый месяц в зависимости от оценки Бу-ай. Такая система создает здоровую конкуренцию и постоянное желание работать над совершенствованием процесса. Собрания очень нужны и это положительный инструмент для Тойота.

JIT (Джаст ин тайм) — Точно в срок

Важным элементом производственной системы Тойота является организованная внутренняя и внешняя логистика.

В производственных корпусах Тойота запрещено движение дизельных погрузчиков. Допускается только движение элетрокар с прицепными тележками. Для движения электротранспорта и людей размечены дорожки: красные для электрокар и тележек, зеленые для работников. Вдоль движения маршрута поставок клеют ленту с обозначениями в качестве подсказок. Работает система «эйдживи» (тележки и подвижные конструкции, такие конструкции разрабатывают сами рабочие). Все работники Тойота думают над снижением себестоимости и безукоризненно выполняют стандартные работы и мероприятия по снижению себестоимости, в том числе в логистике. Рабочие не делают лишних движений и не выполняют работ, не приносящих ценности. Стеллажи на Тойота высотой не более 1,5 метра , уровень стеллажей наклоняется, позволяет визуально просматривать изделия, потоки, движение транспорта и не загораживает контакт с руководителями.

Важным достижением на Тойота является исключение межоперационных запасов. Чтобы не создавать запасы незавершенного производства большое внимание уделяется логистике и инструменту КАНБАН с карточками канбан (информацией о количестве для доставки комплектующих на операцию). Схемой размещения оборудования занимаются производственники. Они оптимально расставляют рабочие места и составляют маршруты для доставки комплектующих. Отдел логистики также входит в состав производства. Это позволяет оптимизировать схемы логистики.

Весь ход производства визуализирует электронное табло. На нем обязательно видно участки и процессы, время такта, план, факт, отклонение, % использования оборудования.

Вдоль движения конвейера есть разметка, позволяющая оценить выполняемые действия за 12 секунд. В подготовительных операциях используют набор модификаций для основного процесса, соблюдая необходимую последовательность. Используются схемы комплектации деталей. Раньше скомпанованные комплектующие лежали на стеллажах рядом с рабочими местами, теперь же их постоянно доставляют. Запасы с колес только кратные времени такта операции. По сути запасов нет. Работает система вытягивания. Чтобы так выстроить работу необходимо постоянно работать с планом и вносить своевременные корректировки. Если производственные участки не соблюдают ритм выполнения плана, то появляются проблемы, создается путаница в учете на переделах. Система КАНБАН работает от последнего участка и не создает запасы, т.к предыдущий участок не делает то, что не требуется последующему.

КАНБАН – это также движение информации. Карточка канбан – это запись. В Тойота ничего не делают, если нет подтвержденной информации. Планом надо управлять. В качестве инструмента используют визуальные карточки канбан на границе участков. В производстве Тойота 90 % операций организовано с применением карточек канбан и карточка канбан считается самым удачным инструментом корректировки производственного планирования. Каждый предыдущий участок обслуживает последующий. Тара имеет кратность упаковочных мест под требуемое количество заказа. Поступившая с тарой карточка перекладывается в ящик и отправляется с информацией на предыдущую операцию: время доставки, количество ( min , max ), при необходимости иные уточнения. Используются красные и зеленые карточки. Красные для транспортировки, зеленые – для производственного заказа (на изготовление). Если изготовленные детали ждут доставку у них зеленая карточка, а перед транспортировкой зеленую карточку заменяют красной. Есть и

— канбан, он используется для управления партиями. Если поставщик на удаленной территории, то применяют электронный канбан, поставщик его печатает, выполняет и приклеивает в тару с доставкой заказанного груза.

Для внедрения работы с карточками канбан требуется серьезная подготовка и рабочих и руководителей. Если это упустить, то канбан не работает.

В 2007 году прибыль Тойота составила 20 млрд.$

В 2008 году убыток Тойота составил 5 млрд.$

Тойота сделала вывод, что причина не финансовый кризис, а компания перестала уделять особое место контролю запасов. Любой компании на постоянной основе требуется работать с мероприятиями по управлению запасами.

Для сокращения объемов складских запасов Тойота применяет многократную доставку: чем чаще доставляем, тем лучше. Транспорт, доставляющий грузы должен комплектоваться с учетом времени такта производства, разных необходимых товарно-материальных ценностей от разных поставщиков. Важно, чтобы запасы не создавали избыточных складирований и промежуточных складов. Если сравнивать стоимость транспортно-складских операций и избыточных запасов – то выгоднее чаще возить. При заказе поставщику заказ доставляется в той последовательности, в которой он необходим для производства.

Если уровень запасов комплектующих и материалов падает на производстве до минимума, то действует система по аналогии с АНДОН, срабатывает после подачи автоматический сигнал в службу поставок. Таким образом работает вытягивающая система. Что касается мелких деталей, то для них есть место рядом с операцией (склад-стеллаж с метизами, шайбами, клепками, пробками …).

В итоге, при работе с поставками также создается матрица обеспечения комплектующими, сырьем и материалами.

Уровень логистики на Тойота самый высокий в мире. И этот уровень обеспечивают люди Тойота. Система JIT (Джаст ин тайм) «Точно в срок» работает за счет высокого уровня мотивации, умелого управления планами и хорошо подготовленного персонала.

KAIZEN- Непрерывные улучшения

Кайдзен в Тойота является следствием любого анализа и изучения причин проблем. Активизация персонала – это главное. Большое внимание уделяется производственным процессам, совершенствование – процесс бесконечный. Принципы T — TPS выводят Тойота на стадию разработок с упором на совершенствование (кайдзен) при проектировании новых линий до выпуска продукции. Новый подход в управлении Тойота – это all kaizen . Раньше Тойота оценивала и подачу и внедрение предложений. Теперь оплачивают только внедрение.

Производственная система Toyota (TPS) и бережливое производство

Производственная система Toyota представляет собой уникальный подход к производству. Именно она породила движение за бережливое производство, которое (вместе с концепцией шести сигм) стало одной из доминирующих тенденций в последние десять лет. Несмотря на то что движение за бережливое производство стало весьма популярным, я надеюсь, эта книга убедит вас в том, что большинство попыток создать бережливое производство были довольно поверхностны. Большинство компаний уделяли слишком много внимания таким инструментам, как 5S и системе «точно вовремя», не воспринимая бережливое производство как единую систему, как дух, которым пропитана культура организации. В большинстве компаний, пытавшихся внедрить бережливое производство, высший менеджмент не принимал участия в повседневной работе и непрерывном совершенствовании, которые являются неотъемлемой частью этой производственной системы. Toyota подходит к этому по-иному.

Что представляет собой бережливое предприятие[3]? Можно сказать, что это конечный результат применения производственной системы Toyota на всех этапах бизнеса. В прекрасно написанной книге «Бережливое производство» Джеймс Вумек и Дэниел Джонс определяют бережливое производство как процесс, который включает пять этапов:

• определение ценности для потребителя;

• выстраивание последовательного потока создания этой ценности;

• обеспечение непрерывности этого потока;

• обеспечение «вытягивания» от заказчика;

• стремление к совершенству.

Для того чтобы производство стало «бережливым», производитель должен усвоить образ мышления, который даст возможность организовать поток единичных изделий, то есть организовать работу так, чтобы изделие проходило стадии, где добавляется стоимость, без сбоев, помех и остановок. Для этого необходима система «вытягивания», которая учитывает в первую очередь запросы потребителя и предполагает, что на очередную стадию процесса подается лишь то, что будет использовано немедленно. А кроме того, бережливое производство требует культуры, когда каждый стремится к постоянному совершенствованию.

Тайити ?но, основатель TPS, сформулировал это гораздо короче:

Все, чем мы занимаемся, – это следим за временем между размещением заказа потребителем и получением денег за выполненную работу. Мы сокращаем этот промежуток времени, устраняя потери, которые не добавляют ценности (Ohno, 1988).

Из главы 2 мы более подробно узнаем о том, что производственная система Toyota была разработана после Второй мировой войны, когда Toyota находилась совсем в иных условиях, чем Ford и GM. В то время как Ford и GM бросили все силы на массовое производство, экономя на масштабах производства, и стремились производить как можно больше деталей, снижая их стоимость, рынок Toyota в послевоенной Японии был очень невелик. Чтобы удовлетворить запросы потребителя, Toyota приходилось использовать одни и те же сборочные линии для создания самых разных автомобилей. Решающим фактором для эффективности ее работы стала гибкость. Это помогло Toyota сделать важное открытие: сокращая сроки разработки и обеспечивая гибкость производственных линий, можно добиться лучшего качества, более чутко реагировать на запросы потребителей, повысить эффективность работы и намного рациональнее использовать оборудование и пространство. Хотя традиционное массовое производство, которым занимается Ford, привлекало дешевизной единицы продукции, потребитель предпочел бы иметь гораздо больший выбор, чем могли предложить приверженцы массового производства, не оставшись при этом в убытке. В 1940-е и 1950-е годы Toyota бросила все силы на устранение потерь времени и материалов на всех стадиях производственного процесса – начиная с сырья и заканчивая готовой продукцией. Именно это необходимо сегодня большинству компаний: динамичные, гибкие процессы, которые дадут потребителю то, что ему нужно и когда нужно, и обеспечат высочайшее качество по приемлемой цене.

Внимание, уделяемое «потоку», по-прежнему является основой успеха Toyota в XXI веке. Такие компании, как Dell, тоже славятся сжатыми сроками выполнения заказа, высокой оборачиваемостью запасов и быстрой окупаемостью, что позволяет им стремительно расти. Но даже Dell только начала превращаться в современное «бережливое предприятие», которое Toyota создала за десятилетия обучения и упорного труда.

К сожалению, большинство компаний до сих пор используют технологии массового производства, которые хорошо работали у Генри Форда в 1920-е годы, когда гибкость производителя и предпочтения потребителя не имели большого значения. Первым обратил внимание на эффективность отдельных процессов массового производства Фредерик Тэйлор, который в начале XX века занялся научным менеджментом. Подобно создателям производственной системы Toyota, Тэйлор стремился устранить потери в ходе производственных процессов. Он наблюдал за рабочими, чтобы устранить все нерациональные движения. Идеологи массового производства прекрасно знали и о других факторах, не добавляющих ценности, например о простоях оборудования. Ведь если приходится выключать станок и заниматься его ремонтом, он не производит детали, которые стоят денег. Но давайте рассмотрим на первый взгляд алогичные принципы, касающиеся действия факторов, не добавляющих ценности, – принципы, на которых строится философия TPS.

• Часто лучше остановить станок и прекратить производить детали. Это делается для того, чтобы избежать перепроизводства, которое является основным видом потерь в TPS.

• Часто лучше создать некоторый запас готовых изделий, чтобы производственный график был более сбалансированным, вместо того чтобы производить продукцию в соответствии с текущими колебаниями потребительского спроса. Выравнивание графика производства (хейдзунка) является основой системы выравнивания потока и системы вытягивания, позволяя свести к минимуму запасы поставляемых деталей. (Выравнивание предполагает, что изменение объемов и ассортимента изделий изо дня в день сводится к минимуму.)

• Иногда необходимо и оправданно избирательное увеличение использования рабочей силы и замещение ею накладных расходов, что позволяет снять лишнюю нагрузку с создающих добавочную стоимость рабочих. Чтобы они работали без потерь, им нужно обеспечить качественную поддержку – так же, как хирургу во время ответственной операции.

• Далеко не всегда нужно, чтобы рабочие изготавливали детали как можно быстрее. Скорость изготовления деталей определяется требованиями потребителя. Если вы без достаточных оснований добиваетесь максимальной производительности рабочих, то это будет лишь другой формой перепроизводства и фактически приведет к общему увеличению численности занятых.

• К использованию информационных технологий и автоматизации следует подходить избирательно, предпочитая им в ряде случаев ручную работу, даже если кажется, что автоматизация окупится, позволяя сократить количество рабочих. Люди – это наиболее гибкий ресурс, которым вы располагаете. Пока операции, совершаемые вручную, не продуманы до мелочей, вы не поймете, на каких участках вам действительно не обойтись без автоматизации.

Иными словами, часто кажется, что подход Toyota к решению отдельных проблем скорее множит затраты, чем устраняет их. Когда Тайити ?но ходил по цехам и учился на собственном опыте, он пришел к парадоксальному выводу: устранение действий, не добавляющих ценности, не имеет ничего общего с работой на износ и эксплуатацией оборудования на пределе возможностей. Избавляясь от потерь, следует уделять основное внимание способу превращения сырья в пользующийся спросом товар. ?но ходил по цехам, чтобы определить, какие именно действия при обработке сырья создают добавленную ценность. Все остальное представляло собой потери, которые нужно устранить. Он научился составлять карту потока создания добавленной ценности, где сырье превращается в конечный продукт, за который заказчик готов платить. Этот подход в корне отличался от философии массового производства, где выявляли, подсчитывали и устраняли потери времени и сил при существующих производственных процессах.

Если вы так же, как ?но, пройдете по цехам и посмотрите на процессы в своей организации, вы увидите, как материалы, счета, заявки на техобслуживание, опытные образцы деталей, изготовленные конструкторскими бюро (тут вы могли бы и сами легко добавить, что соответствует вашему бизнес-процессу), превращаются в то, что нужно потребителю. При ближайшем рассмотрении часто оказывается, что образуются «залежи», и проходит немало времени, прежде чем тот или иной продукт подается на очередную стадию процесса обработки. Едва ли вам понравится на каждом шагу стоять в длинных очередях. ?но считал, что с деталями и материалами происходит примерно то же самое. Им тоже не терпится дождаться своего часа. Если крупная партия деталей лежит без движения и ждет, пока она понадобится, если накапливаются горы невыполненных заявок, если у конструкторов нет времени на испытание опытных образцов, такое ожидание превращается в потери. В результате внешний и внутренний потребители теряют терпение. Именно поэтому TPS начинает с потребителя и задает вопрос: «Какую ценность мы должны создать с точки зрения потребителя?» К созданию ценности в ходе любого процесса – будь то производство, маркетинг или процесс разработки – ведет только одно – материальная или информационная трансформация изделия, услуги или операции, которые позволяют получить продукт, нужный потребителю.

Данный текст является ознакомительным фрагментом.

Читайте также

Введение Бережливое потребление и бережливое обеспечение

Введение

Бережливое потребление и бережливое обеспечение

Потребление. Звучит очень просто, и в развитых странах с рыночной экономикой почему-то считается, что потребление не требует никаких усилий. Потребители легко, даже мгновенно получают именно то, что хотят. И все же

Устойчивое бережливое лидерство

Устойчивое бережливое лидерство

Только что мы рассмотрели пример серьезного преобразования, связанного с применением принципов бережливого потребления в компаниях, ориентированных на массовое потребление. Он соответствует процессу кайкаку (революционному этапу) при

Воображаемое бережливое авиапутешествие

Воображаемое бережливое авиапутешествие

Как можно лучше решить проблему потребителя, желающего благополучно добраться до Харибды с минимальными затратами времени и нервов, причем сделать это эффективным с точки зрения затрат и выгодным для перевозчика? Мы всегда

Что такое бережливое производство?

Что такое бережливое производство?

Бережливое производство, или «тойотизм», – подход, направленный на создание производства без отходов и издержек, компактного и эффективного.«Тойотизмом» его назвали потому, что впервые он был применен на заводах компании Toyota и стал

5.2.1. Система счетов учета затрат на производство продукции и ее продаж

5.2.1. Система счетов учета затрат на производство продукции и ее продаж

Выбор системы счетов для учета затрат на производство продукции (выполнение работ, оказание услуг) и ее продажи в значительной мере зависит от масштабов деятельности организации, отраслевых,

11.2. Учетная категория «затраты на производство», классификация затрат на производство

11.2. Учетная категория «затраты на производство», классификация затрат на производство

Под затратами на производство понимают себестоимость ресурсов, использованных в процессе производства, выполнения работ и оказания услуг.Система управления затратами необходима для

Глава 10 Бережливое производство в розничном бизнесе банка

Глава 10

Бережливое производство в розничном бизнесе банка

К теме бережливого производства (Lean Production) банки подходят на разных стадиях своего развития, к изучению и внедрению этой методики их подталкивает необходимость решения таких проблем, как, например, наличие

Занятие 4 Производственная функция. Производство и временной горизонт фирмы. Оптимальный путь роста

Занятие 4

Производственная функция. Производство и временной горизонт фирмы. Оптимальный путь роста

Семинар

Учебная лаборатория: отвечаем, обсуждаем и дискутируем…

Отвечаем:1. В чем сущность закона предложения? Почему кривая предложения является восходящей?2. Какой

Глава 2 Как Toyota стала лучшей производственной компанией мира: история семьи Тоёда и производственной системы Toyota

Глава 2

Как Toyota стала лучшей производственной компанией мира: история семьи Тоёда и производственной системы Toyota

Я намерен свести к минимуму потери времени в технологических процессах и при поставке деталей и материалов. Мой ориентир – подход «точно вовремя». Мое

Производственная система, которая изменила мир

Производственная система, которая изменила мир

В 1950-е годы ?но отправился на производство, которое он знал как свои пять пальцев, и начал менять правила игры. У него не было крупной консалтинговой фирмы, клейких листочков – стикеров (Post-it® notes) или программы PowerPoint, чтобы в

Система канбан в Toyota – вытягивай, где необходимо

Система канбан в Toyota – вытягивай, где необходимо

Настоящий поток единичных изделий представляет собой систему с нулевыми запасами, которая производит товары только тогда, когда они нужны потребителю. Система, которая ближе всего к этому идеалу, – это разработанная в

Глава 22 Преобразуйте вашу компанию в бережливое обучающееся предприятие на основе Дао Toyota

Глава 22

Преобразуйте вашу компанию в бережливое обучающееся предприятие на основе Дао Toyota

Один человек делал свою часть работы, другой – свою, но удостовериться, что та и другая работа выполняется, не входило в обязанности ни одного из них. Это было очень похоже на

Шесть сигм, инструменты бережливого производства и система «бережливое производство + шесть сигм»: набор инструментов или нечто большее?

Шесть сигм, инструменты бережливого производства и система «бережливое производство + шесть сигм»: набор инструментов или нечто большее?

Существует множество «инструментальных» подходов к совершенствованию организации. Так, весьма популярной программой, которую

Наилучшая производственная система

Наилучшая производственная система