#статьи

- 22 июн 2022

-

0

Рассказываем о бережливом производстве — системе, которая помогла трансформировать Японию

Что такое бережливое производство, или Lean? Какие методики в нём есть? Как Lean используют в современном менеджменте? Подробный разбор.

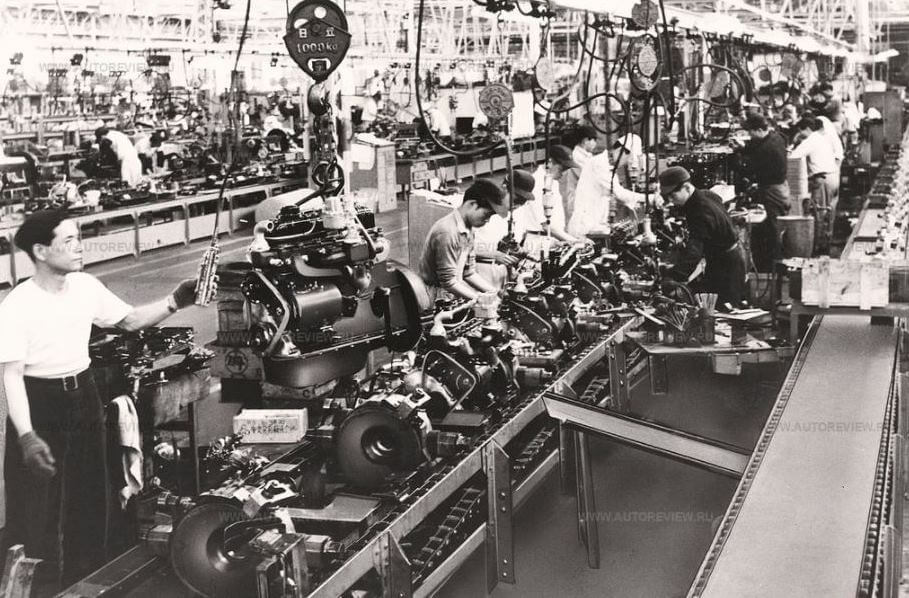

Фото: Kiyoshi Ota / Bloomberg / Getty Images

Редактор Skillbox Media. Пишет о бизнесе и маркетинге вместе с экспертами.

Бизнес-консультант по настройке системы менеджмента и масштабированию бизнеса. Совладелец сети сервисных центров «ТехноПапа».

Послевоенная Япония была страной с разрушенной экономикой, страдающей от дефицита природных ресурсов. На предприятиях, развивавшихся в этих условиях, появились методики и принципы, которые впоследствии стали известны как бережливое производство, или Lean manufacturing.

Эти методики помогли японской промышленности стать одной из самых эффективных в мире. Сначала они были популярны в производстве, а потом вошли в универсальный инструментарий менеджера. Канбан, система 5S, QFD-анализ — знакомые многим управленцам методики. Они пришли из бережливого производства.

- Что такое lean-технологии, или бережливое производство

- Что такое потери в lean-философии

- Методы и инструменты Lean

- Принципы бережливого производства

- Мы хотим внедрить Lean в свой бизнес — с чего начать?

- Как узнать больше: книги о бережливом производстве

Lean production, lean-технологии, бережливое производство — это философия в менеджменте, смысл которой — создавать большую ценность для потребителя за счёт меньших усилий компании. Lean-технологии правильнее назвать не технологиями, а идеологией.

Главный фокус Lean — создание ценности; бережливость и экономия — лишь следствие, которое упрощает компании жизнь. Топ-менеджер Toyota Тайити Оно, один из главных идеологов Lean, говорил так: «Следовать Lean — значит дать клиенту то, что он хочет, сколько хочет и когда хочет». Поэтому lean-технологии — это в первую очередь про клиентоориентированность, а уже потом — про бережливость.

Такой подход выгоден для всех. Потребитель получает продукт лучшего качества. Производитель не теряет в маржинальности или теряет не много.

Lean-философия возникла на производстве в компании Toyota. Сначала она была известна как Toyota Management System. Оттуда lean-технологии распространились сначала на другие производства, а потом — в непроизводственный бизнес.

В английском языке термин звучит как Lean production. Перевод «бережливое производство» не дословный. Его использовало издательство «Альпина Паблишер», которое выпустило на русском языке книгу «Lean Thinking: Banish Waste and Create Wealth in Your Corporation», написанную Джеймсом П. Вумеком и Дэниелом Джонсом.

Дословно lean можно перевести как «рачительный», «тощий», «скудный». Близкий термин подобрать сложно, и книга получила название «Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании».

В части научного сообщества и некоторых консалтинговых компаниях считают, что слово lean переводить не стоит, проще оставить как есть — так поступили с «офисом» и «компьютером».

Философия Lean делит все операции компании на две группы: на те, что добавляют ценность для потребителя, и на те, что не добавляют. Вторая группа операций, согласно концепции, приводит к потерям. От них нужно избавиться или сократить до минимума.

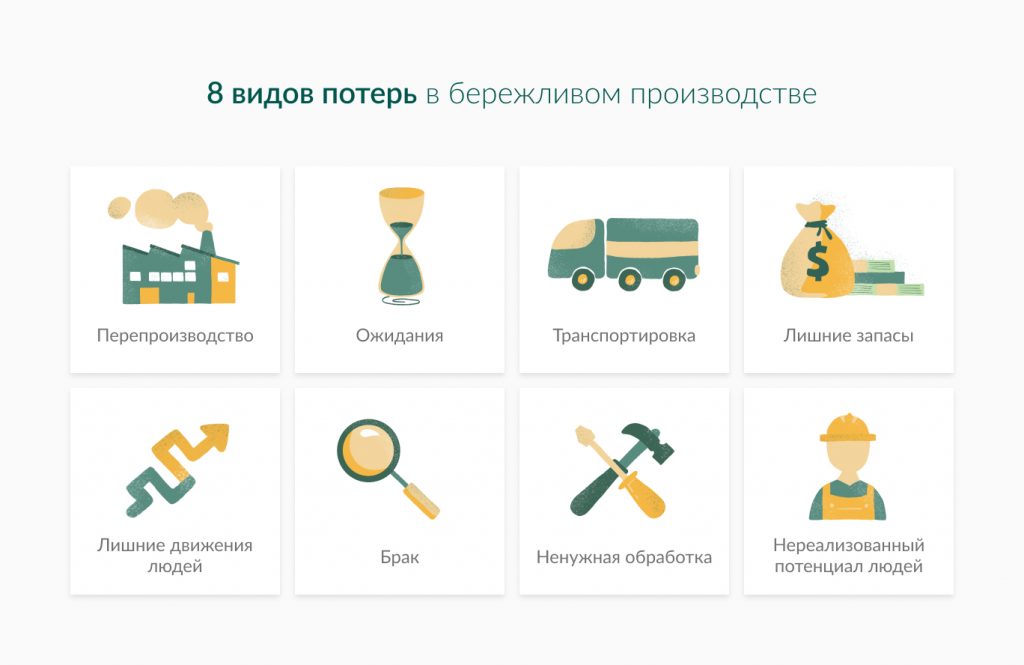

Основатель производственной системы Toyota Тайити Оно выделил семь видов потерь:

- из-за перепроизводства;

- из-за лишних этапов обработки;

- из-за ненужных перемещений;

- из-за лишних запасов;

- из-за ненужных проверок;

- из-за ожидания;

- из-за выпуска дефектной продукции, которую приходится переделывать.

Как избавляться от этих потерь? Ниже мы рассказываем о методах Lean — и для каждого метода указываем, какие потери он устраняет.

Бережливое производство — это не одна методика и даже не группа методик. Это философия, в рамках которой можно использовать разные методы. Ниже мы разберём 11 популярных инструментов, которые применяют в Lean.

Система TPM (Total Productive Maintenance). В переводе с английского — «всеобщий уход за оборудованием». Суть TPM — поддерживать оборудование в отличном состоянии за счёт регулярной профилактики. Это позволяет избежать поломок и задержек.

TPM устраняет потери из-за ожидания и из-за брака.

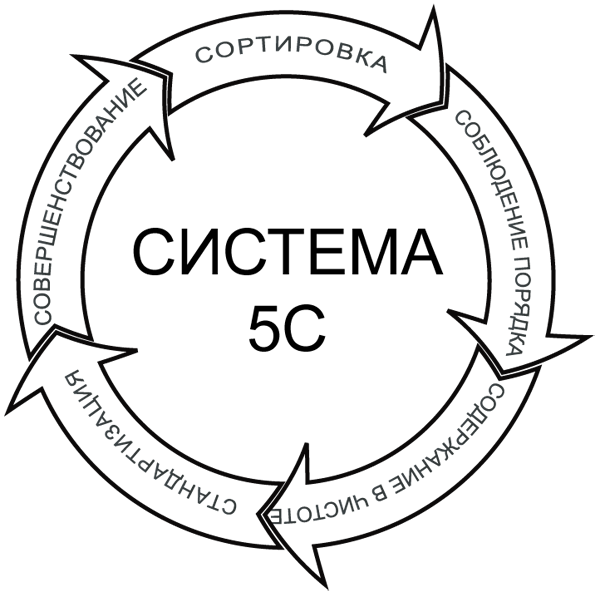

Система 5S. Технология создания «эффективного рабочего места». Цель 5S — навести порядок на рабочих местах, поддерживать чистоту и укреплять дисциплину. Включает пять принципов организации рабочего места: сортировка, рациональное расположение, уборка, стандартизация и совершенствование.

Устраняет потери из-за лишних этапов обработки, ненужных перемещений, брака и ожидания.

Система SMED (Single Minute Exchange of Dies). Название системы дословно переводится как «смена штампа за одну минуту» — в данном случае речь идёт о пресс-формах на производстве. SMED — это набор техник и методик. Их цель — быстрая переналадка оборудования.

Устраняет потери из-за ожидания и из-за брака.

Система JIT (Just in Time). «Точно в срок» — система, при которой все компоненты поступают в тот момент, когда они необходимы. Работу организуют так, чтобы не возникало простоя персонала, не нужны были запасы. Например, ателье шьёт платье в тот день, когда покупатель должен забрать заказ. Just in Time используют в производстве, в логистике и в других отраслях.

Устраняет потери из-за перепроизводства, лишних запасов, потери при ненужной транспортировке, потери времени из-за ожидания.

Дзидока. Группа методик, которые используют для борьбы с дефектами, отходами, браком, необходимостью переделывать.

Одна из методик — пока-ёкэ (poka-yoke). Переводится как «защита от ошибок», а в русском языке известна как «защита от дурака».

Работает это так: производитель придумывает устройство, метод или техническую модификацию, которые снижают риски или защищают от дефектов. Например, в верхней части раковины делают дополнительное отверстие для слива, которое не даёт переполнить её.

Устраняет потери из-за ненужных перемещений, из-за ожидания, из-за брака.

Вытягивающее поточное производство (Pull Production). Система, при которой объёмы продукции на каждом производственном этапе определяются исключительно потребностями следующих этапов. А на финальном этапе — потребностями заказчика.

Устраняет потери из-за перепроизводства, из-за лишних этапов обработки, из-за ненужной транспортировки, из-за лишних запасов и ожидания.

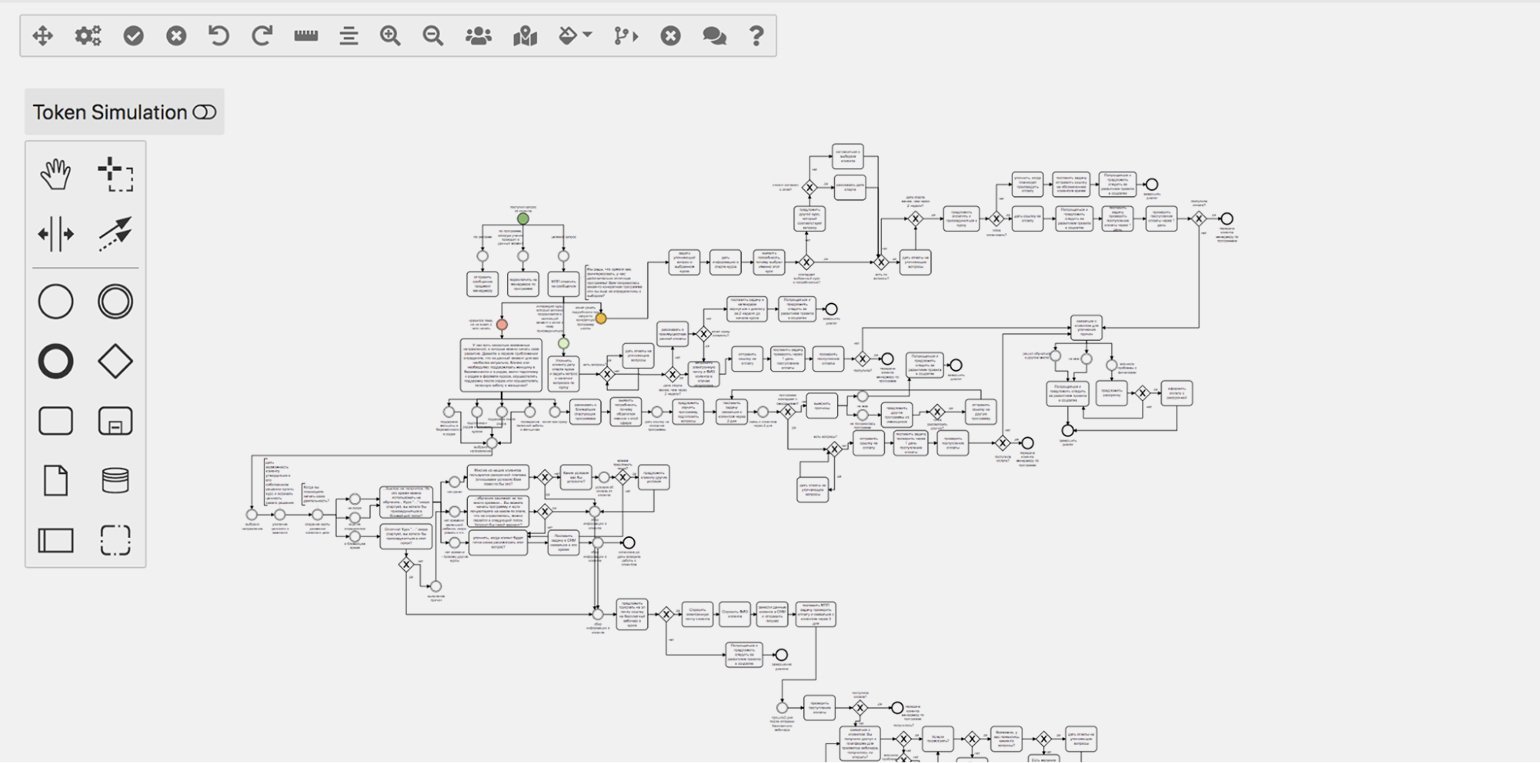

Картирование потока создания ценности. Карта потока создания ценности — это простая и наглядная графическая схема. Она показывает все критические шаги, которые нужно совершить, чтобы произвести товар или предоставить услугу. Для каждого этапа считают потребность в ресурсах и времени.

Картирование потока состоит из нескольких этапов. Сначала создают карту текущего состояния, потом анализируют поток производства, после чего рисуют карту будущего состояния. В конце разрабатывают план по улучшению.

Картирование потока устраняет потери из-за лишних этапов обработки, из-за ненужных перемещений, из-за ожидания.

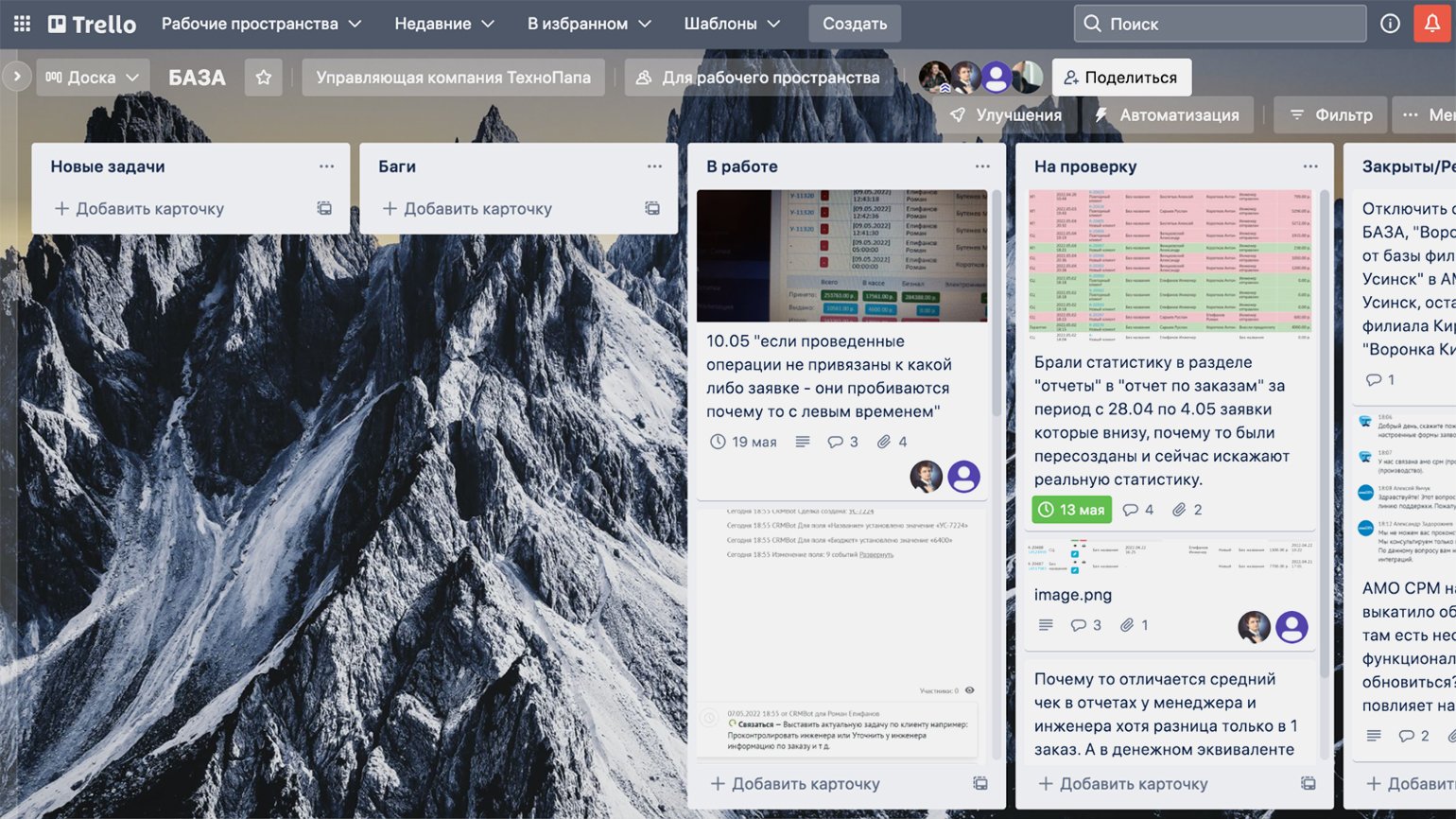

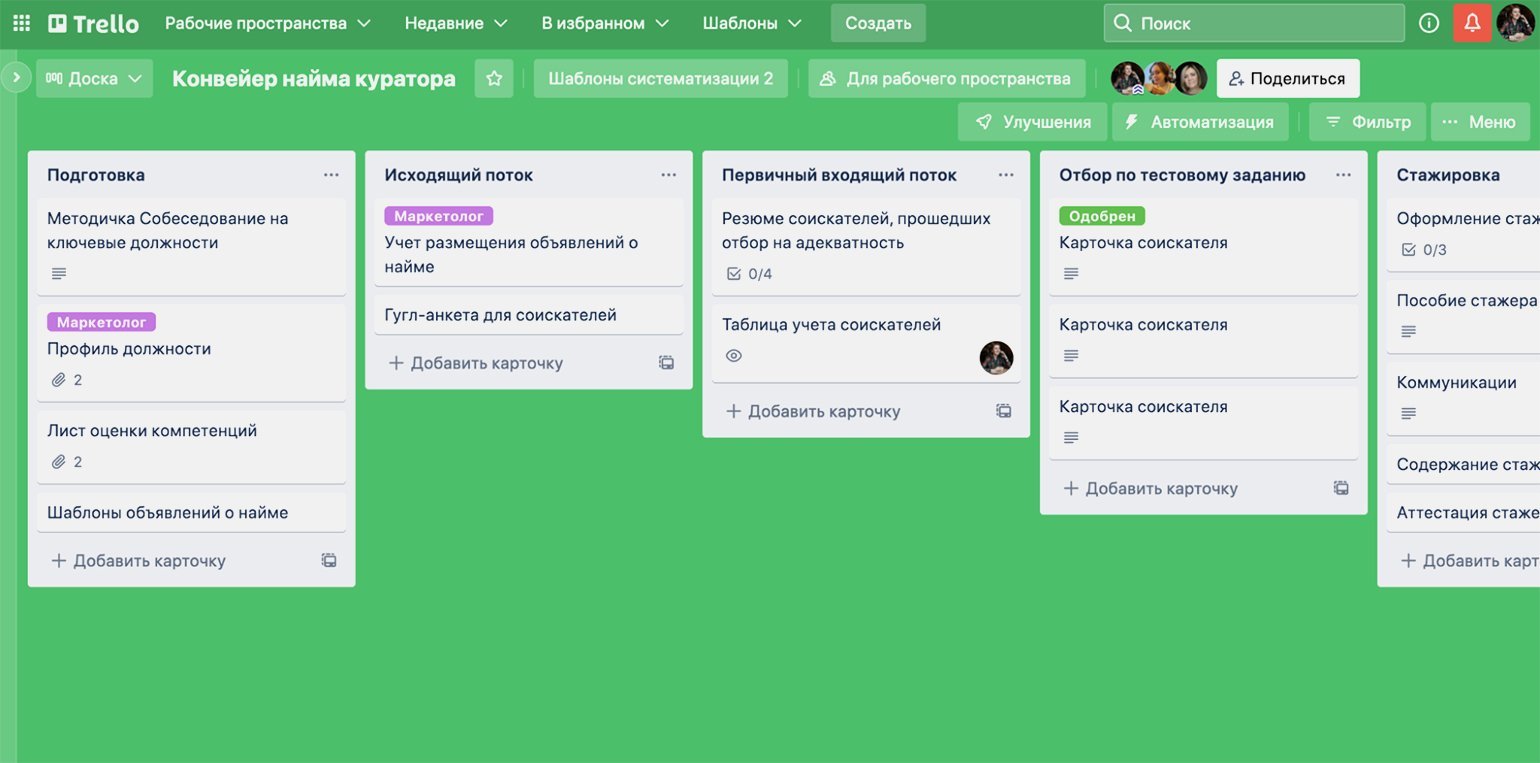

Kanban. Популярный инструмент, который пришёл из бережливого производства в управление проектами и процессами. Это инструмент визуализации: лист делят на несколько столбцов, соответствующих разным этапам работы. Чаще всего это «Нужно сделать», «В процессе», «Готово». Столбцов может быть и больше — это зависит от задач, которые выполняют сотрудники.

По горизонтали лист могут делить на строки — они соответствуют сотрудникам, подразделениям или командам. Все задачи, которые нужно выполнить, распределяют между строками и столбцами. Kanban помогает отслеживать задачи и распределять нагрузку между сотрудниками и командами.

Skillbox Media подробно рассказывает о Kanban здесь.

Kanban устраняет потери из-за ненужных перемещений и из-за ожидания.

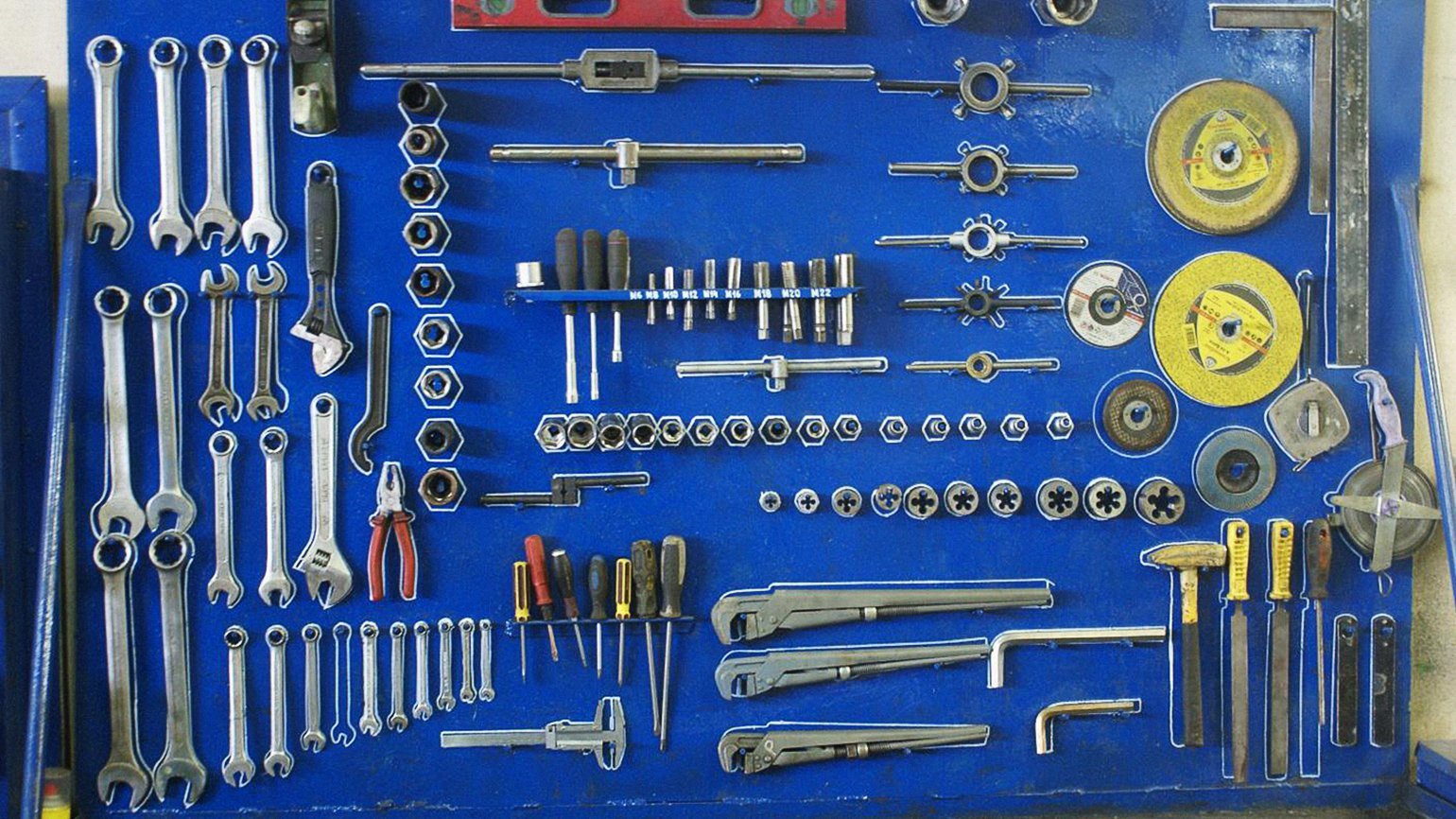

Визуализация. Речь идёт о том, чтобы сделать работу на производстве наглядной.

Один из популярных методов визуализации — оконтуривание: места расположения инструментов или запасных деталей в цехе выделяют с помощью контуров. Ещё один метод — цветовая маркировка, когда цветами обозначают, например, разные типы инструментов или их принадлежность к разным процессам.

Другие методы визуализации:

- метод дорожных знаков — так, его используют, чтобы обозначить пути эвакуации;

- маркировка краской;

- информационные стенды, где используют приём «было — стало» или «до — после»;

- графические рабочие инструкции.

Устраняет потери из-за ненужных перемещений и из-за ожидания.

Фото: «ТехноНИКОЛЬ»

U-образные ячейки. Суть метода — оборудование располагают в форме латинской буквы U. Так последняя стадия обработки проходит совсем рядом с первой. Оператору не приходится ходить далеко, чтобы начать выполнение следующего производственного цикла.

Устраняет потери при ненужной транспортировке, потери из-за лишних запасов, ненужных перемещений.

QFD-анализ. Метод на стыке инженерии и маркетинга. Пожелания и ценности клиентов трансформируют в функции и свойства продукта. QFD-анализ помогает избавиться от функций, которые не создают ценности для клиентов. За счёт этого снижаются потери.

Lean можно применять в любой сфере производства. Каждая технология — это прежде всего принципы, которые нужно адаптировать под бизнес-процессы компании.

Внедряя бережливое производство, важно интегрировать новые технологии в систему, не ломая её, — ведь бизнес уже зарабатывает на этой системе деньги. Гибкий подход поможет усилить сильные стороны компании и нивелировать слабые. Это даст быстрый и кратный рост экономических результатов.

Перед тем, как внедрять инструменты Lean production на производстве, обычно проводят диагностику текущей системы. Цель — найти так называемые «узкие горлышки»: операции или этапы, на которых процесс обрывается или замедляется. Расширение узкого горлышка даёт резкий рост результатов.

Стоит использовать такой алгоритм:

- Выявить сильные стороны бизнеса и его узкие места.

- Составить список результатов, которых нужно достичь.

- Подобрать инструменты, в том числе инструменты Lean production, для достижения этих результатов.

Внедрение и настройка систем менеджмента затрагивает всех сотрудников. Идеально, когда сотрудники позитивно воспринимают изменения. Но так бывает не всегда: кто-то сопротивляется изменениям и уходит, кто-то не справляется, кто-то не принимает новые правила игры. Это тоже нормально. Системные изменения — глубокий процесс, поэтому нужно быть готовым ко всему.

В истории мировых компаний есть кейсы, когда после внедрения lean-технологий компания резко повышала финансовую эффективность. Это происходило за счёт незначительных на первый взгляд деталей.

Повторим: изменения в менеджменте нужны не чтобы переделать то, что уже приносит доход, а лишь чтобы настроить бизнес-процессы. Цель изменений — большая экономическая эффективность бизнеса за счёт гармоничного сочетания ресурсов, технологий компании и потребностей рынка.

Методики бережливого производства можно успешно использовать в любом бизнесе, а не только на производстве. Мой опыт говорит, что технологии в разных системах менеджмента похожи. Различия не столько в самих методиках, сколько в философии.

Например, картирование технологического процесса — это методика из Lean. Но она очень похожа на управление бизнес-процессами — технологию из другой школы менеджмента.

Назовём несколько техник бережливого производства, которые несложно внедрить в компании:

- Канбан-доски — простой и распространённый инструмент, который можно использовать в любом бизнесе.

- Если ваши сотрудники работают в офисе или если у вашей компании есть склад, стоит присмотреться к системе 5S. С ней вы организуете рабочие места для сотрудников, что повысит эффективность работы.

- Маркетологам можно начать с QFD-анализа. Он поможет трансформировать продукт, добавив ему новые свойства и избавив его от лишних.

Разберём несколько примеров, как можно применять канбан-доски в бизнесе, который не связан с производством.

Классическая канбан-доска. Как мы говорили, канбан-доска — это инструмент для визуализации и упорядочивания задач. Кроме того, такие доски сильно упрощают и ускоряют планёрки.

Схем канбан-досок множество. В нашей компании мы используем шаблоны, которые тестировали в разных проектах. Вот некоторые из них:

- доска управления продажами;

- доска для управления наймом;

- доска для регулярных задач;

- доска стратегического планирования;

- универсальная доска для управления проектом;

- доска управления запуском продаж.

Ниже приведён пример канбан-доски для управления разработкой программного обеспечения. Задачи на ней выстроены по принципам Scrum. Это значит, что команда работает итерациями. Каждая итерация — это небольшой временной интервал, за который команда дорабатывает часть продукта.

С каждой новой итерацией команда пополняет списки задач и еженедельно расставляет на доске приоритеты. Так команда уделяет внимание каждой задаче, самостоятельно управляет разработкой и видит чёткую картину результатов.

Скриншот: Trello / Skillbox Media

Канбан-доска для найма сотрудников. Здесь применяется принцип картирования процесса создания ценности. Ведь ценный конечный продукт HR-службы — нанятый сотрудник, которого обучили и познакомили с необходимыми процессами в компании.

Здесь же используется принцип вытягивающего производства. Если нам нужно 10 новых сотрудников, значит, стажировку должно пройти 15 человек, собеседования нужно провести с 30, а входящих заявок должно быть 60. Эта технология похожа на другие технологии вне Lean Production: декомпозицию и воронку найма.

Скриншот: Trello / Skillbox Media

Скриншот: программа Stormbpmn

Можно адаптировать и другие виды lean-технологий. Если специалист владеет ими, а также одной или несколькими системами менеджмента, он сможет подобрать комбинацию инструментов. Они помогут достигнуть лучшего результата для клиентов и компании при наименьших усилиях.

Для тех, кто хочет внедрить Lean в свой бизнес, можно посоветовать несколько книг. Некоторые из них посвящены не философии бережливого производства, а технологиям, которые используют в рамках Lean или одновременно с Lean.

- «Канбан и „точно вовремя“ на Toyota. Менеджмент начинается на рабочем месте». Книга легко читается. В ней на примере компании Toyota рассказывается, как внедрить lean-технологии на производстве.

- «Учитесь видеть бизнес-процессы: Практика построения карт потоков создания ценности», Майк Ротер и Джон Шук. Рекомендую эту книгу всем предпринимателям: и начинающим, и с уже серьёзным бизнесом.

- «Бизнес с нуля. Метод Lean Startup для быстрого тестирования идей и выбора бизнес модели», Эрик Рис. Название говорит за себя — lean-технологии для стартапов.

- «Effects of Lean Management on Company Value», Sasha Petschnig. Книга для пытливых людей, которые готовы внедрять комплексный lean-менеджмент. Не издавалась на русском.

- «Value Stream Mapping: How to Visualize Work and Align Leadership for Organizational Transformation», Karen Martin. Книга для предпринимателей, которые хотят повысить эффективность бизнеса с помощью инструментов lean-менеджмента. Не издавалась на русском.

- «Теория ограничений Голдратта», Уильям Детмер. Это подробное введение в теорию ограничений — одну из самых популярных управленческих теорий XX века. Суть теории в том, чтобы искать и ликвидировать «узкие горлышки» — участки с низкой производительностью, которые замедляют всю систему. Это переложение идеологии Lean.

- Цель философии Lean Production — создать большую ценность для потребителя меньшими усилиями фирмы. Это выгодно для всех: покупатель получает более качественный продукт, а производитель почти не теряет в прибыли.

- Изначально lean-технологии придумали для производства, но сегодня их используют в любых типах бизнеса.

- В Lean входит более 10 методов и техник. Канбан-доски — простой фреймворк, с которого можно начать применять Lean в любой сфере. Это инструмент для визуализации и упорядочивания задач.

- Если компания работает с материальными ресурсами, у неё есть склад или офис, — можно попробовать систему 5S. Это технология для создания «эффективного рабочего места».

- Маркетологам стоит начать с QFD-анализа. Суть метода — в том, чтобы преобразовать пожелания и ценности клиентов в свойства продукта.

- Модель VUCA: как процветать в хаосе?

- Рассказываем о ТРИЗ — советской теории, которую изучают менеджеры по всему миру

- Антикризисное управление компанией: что это такое, как работает и когда пора начинать

- 60% новаций в компаниях проваливаются. Что такое управление изменениями и как оно поможет

- Вы начали бизнес в digital? 6 советов, как молодой компании искать клиентов

Научитесь: Профессия Операционный менеджер

Узнать больше

Фото: Академия Ростеха

«Бережливое производство» – одна из компетенций, введенная Ростехом в программу чемпионата WorldSkills Hi-Tech. Для Корпорации оптимизация производственных процессов, а также развитие специалистов в этой сфере – в числе приоритетных стратегических задач. Сегодня предприятия Ростеха активно внедряют принципы и методы бережливого производства.

Рассказываем, что такое бережливое производство, как применяются его инструменты и почему это важно для любой компании.

Бережливость – сокращение не расходов, а потерь

На первый взгляд, бережливость – это экономия. На самом деле, бережливое производство работает не с сокращением расходов, что могло бы привести к снижению качества продукции, а с сокращением потерь. В любой компании – от производства до сферы здравоохранения, транспорта и социальных служб – существуют скрытые потери. Они становятся причиной увеличения издержек производства, срока окупаемости инвестиций и ведут к снижению мотивации сотрудников. Бережливое производство подразумевает определение потерь, а затем их устранение.

Организациям, которые работают по стандартам бережливого производства, избавление от таких потерь позволяет сохранить большие средства. Согласно статистике, внедрение инструментов бережливого производства повышает производительность труда до 70%, а рост качества продукции и услуг доходит до 40%, намного сокращается время производственного цикла, высвобождаются производственные площади. И главное – такой подход позволяет повысить мотивацию персонала, что, в итоге, отражается на росте конкурентоспособности предприятия.

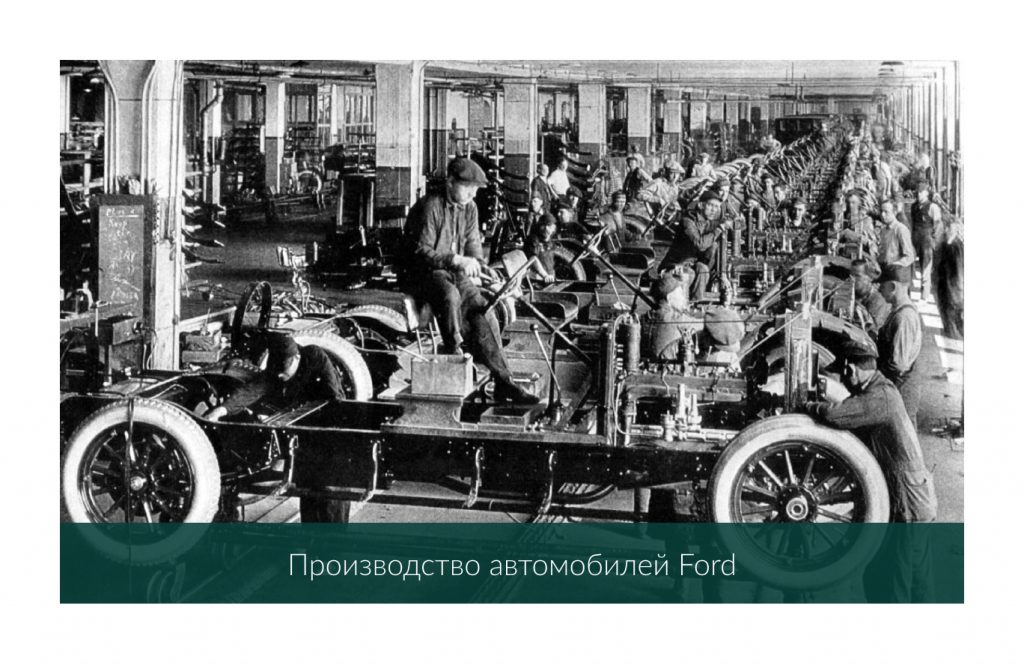

Как японская «бережливость» стала мировой

Впервые о «бережливом производстве» заговорил Генри Форд. Однако идеи американского промышленника скорее носили характер разрозненных мероприятий и не были сформулированы в четкую концепцию. Кроме того, экономика страны в то время активно развивалась. Идеи «бережливого производства» были не так актуальны и не получили широкого распространения. Форду удалось создать серийное, малозатратное производство, и его автомобили не имели конкурентов в мире.

Совершенно противоположная ситуация сложилась в послевоенной Японии. Страна лежала в руинах, и нужны были новые автомобили. Но проблема была в том, что спрос был не настолько велик, чтобы оправдать закупку мощной производственной линии, на манер Ford. Японцам пришлось учиться эффективно работать – рационально использовать ресурсы, устранять все виды потерь, повышать инициативность и ответственность работников. Центром разработки и внедрения принципов и методов «бережливого производства» стала автомобильная компания Toyota, а основателем концепции считается Тайити Оно. Еще в 1950-е годы он создал производственную систему в Toyota, изучив и переняв все лучшее из мирового опыта.

Тайити Оно, создатель производственной системы Toyota

Кстати, в Японии очень серьезно подошли к исследованию советской индустриализации – для этого был создан специальный институт. Множество идей, подходов и технологий, разработанных в рамках Центрального института труда СССР, были заимствованы и переработаны японцами. В основу бережливого производства легли идеи и советских специалистов по организации труда.

К 1980 году Япония восстановила экономику, а созданная в стране эффективная производственная система начала активное распространение по всему миру. «Бережливое производство» – это американское название производственной системы Toyota, перевод английского термина Lean Production (или Lean Manufacturing).

В состоянии вечного «кайдзена»

Следовать принципам «бережливого производства» в управлении предприятием помогают особые инструменты и методы. Некоторые из них стали полностью самостоятельными управленческими методиками. Например, система «кайдзен». Сегодня это целая философия управления предприятием, основанная на идее постоянного улучшения деятельности компании – повышения качества продукции, производственного потенциала, знаний персонала и корпоративной культуры. Согласно главному правилу Тайити Оно, «максимальный эффект достигается только при непрерывном совершенствовании».

Еще один инструмент бережливого производства – метод «канбан». Он помогает предприятиям справиться с потерями, связанными с ненужными запасами. Материальные ресурсы приобретаются ограниченными партиями и напрямую попадают в производственные цеха, минуя склад. Примерно тот же смысл имеет система Just in Time (JIT, «точно в срок»), которая позволяет избежать потерь, связанных с перепроизводством.

Потери из-за неверной организации рабочего места позволяет минимизировать «метод 5С». В названии скрыты пять слов, которые на японском языке все начинаются на букву «С» – совершенствование, чистота, сортировка, стандартизация, удобное расположение инструментов. Все это является основными принципами рациональной организации рабочего места. Современные технологии позволяют офисное пространство сделать еще более комфортным. Например, «метод 5С» подразумевает внедрение технологий «умного дома». При этом уменьшается объем потребляемых ресурсов, а для работников создается комфортная среда, без необходимости отвлекаться на различные мелочи, вроде регулировки кондиционера.

Метод под интересным названием «пока-ёкэ» («защита от дурака», «защита от ошибки») позволяет бороться с дефектами и техническими проблемами. Подразумевается моделирование возможных ошибок на производстве, связанных с человеческим фактором. Например, станки оборудуют сигнализацией или датчиком блокировки, которые срабатывают при неправильной эксплуатации.

Это перечень только основных, наиболее популярных, инструментов бережливого производства. Есть еще множество других методик, которые помогают улучшить работу персонала (картирование производственного процесса, визуализация), контролировать качество продукции (диаграмма Исикавы, метод «пяти почему») и другие.

«Бережливые» идеи в России

В России внедрение бережливого производства поддерживается на государственном уровне. Сегодня активное использование технологии бережливого производства особенно актуально на фоне борьбы с коронавирусом и его последствиями для экономики. Еще в 2018 году был утвержден Национальный проект «Производительность труда и поддержка занятости», призванный создать условия для ежегодного прироста производительности труда в стране на 5% к 2024 году.

Приказом Минпромторга России утверждены «Рекомендации по применению принципов бережливого производства в различных отраслях промышленности». Документ устанавливает единые подходы к применению принципов бережливого производства в разных типах организаций, в том числе в таких сложных интегрированных структурах, как холдинги, концерны и корпорации. В числе первых российских компаний, которые внедрили бережливое производство, были РЖД, «Почта России», Сбербанк, а также Госкорпорация Ростех и ее предприятия. Корпорация уже запустила систему бережливого производства на КАМАЗе, в холдингах «Швабе», «Вертолеты России», «Технодинамика», концернах КРЭТ и «Калашников», Объединенной двигателестроительной корпорации (ОДК) и др.

Фото: КАМАЗ

Одним из самых первых примеров успешного внедрения Lean-технологий стал КАМАЗ. Компания запустила программу бережливого производства в 2006 году и уже добилась заметных успехов. Производительность труда повысилась в несколько раза, темп конвейера снизился более, чем вдвое. Сегодня количество кайдзен-предложений, подаваемых ежегодно на предприятии, исчисляется не тысячами, а десятками и сотнями тысяч. Таким образом каждый рабочий стремится на своем рабочем месте изменить что-то к лучшему. Ну, и самое главное доказательство эффективности системы – новые современные автомобили. Неудивительно, что команда ПАО «КАМАЗ» заняла первое место в чемпионате RostecSkills-2021 в компетенции «Бережливое производство».

Другой пример развития бережливого производства в Корпорации – «Калашников» открыл лабораторию Lean-процессов, которая позволяет ускорить разработку и внедрение рационализаторских предложений. Лаборатория вмещает восемь модульных зон – здесь полностью имитируется полноценное производство. Имеются также классы теоретического обучения, где рассказывают о картирования офисных процессов, «кайдзен», 5С-процессах и др.

Фото: Калашников

Внедрение методов бережливого производства позволило «Калашникову» значительно увеличить производительность труда, повысить скорость обработки серийных деталей для стрелкового оружия. По итогам прошлого года Концерн вошел в тройку призеров всероссийского конкурса по бережливому производству имени А.К. Гастева. Это самый масштабный в России и СНГ проект по бережливому производству, рассказывающий об опыте организаций, компаний и корпораций.

Объединенная двигателестроительная корпорация Ростеха приступила к освоению бережливого производства в 2010 году – за это время удалось выстроить целостную систему, обеспечивающую непрерывность преобразований и ежегодный экономический эффект. Например, по итогам 2020 года, сотрудниками ОДК подано несколько десятков тысяч предложений, а количество реализованных проектов по развитию производственной системы превысило запланированный уровень почти в два раза.

Фото: ОДК

Важную роль в вовлечении сотрудников ОДК стала такая практика как мастерские по преобразованию производственной системы. Мероприятия подобного формата уникальны для Ростеха. Всего за 3-4 дня участники мастерской могут получить опыт и навыки по решению реальных проблем предприятия с применением инструментов бережливого производства. В этом им помогают выпускники практики и приглашенные эксперты. Такие мастерские проходят в ОДК ежегодно с 2012 года, в них приняли участие 1022 работника и инициировано более 100 проектов.

Сейчас в ОДК реализуется программа «Трансформация индустриальной модели», которая включает в себя создание центров специализации и уход от модели производства предприятий «полного цикла». Программа направлена на сокращение затрат, повышение эффективности производства и усиление концентрации инвестиций в техперевооружение – для этого все центры специализации изначально создаются на принципах бережливого производства.

Бережливое производство (Lean manufacturing, Lean production) — это не просто одна из японских концепций управления предприятием. Это производственная философия, которая отвечает на вопрос, как делать больше и лучше, а тратить меньше.

Многие известные производственные компании уже несколько десятилетий используют бережливую систему: Boeing, Porsche, John Deere, Ford, Горьковский автомобильный завод (Группа «ГАЗ»), «Росатом» и др.

Инструменты lean-методологии применяются и в других сферах — банковском деле, логистике, здравоохранении, строительстве, торговле, административном управлении, в образовательных организациях.

Что такое бережливое производство

Концепция бережливого производства (lean-методология) зародилась на автомобильных заводах Японии после Второй мировой войны. В условиях разрушенной экономики промышленники испытывали острую нехватку ресурсов, поэтому на первый план вышла задача минимизации потерь и издержек.

Рынок также диктовал новые условия. Низкая покупательская способность населения и необходимость восстанавливать народное хозяйство формировали спрос на практичные модели автомобилей, которые редко ломаются.

При этом, чтобы держаться на плаву, японским компаниям нужно было выдерживать конкуренцию с преуспевающим американским автопромом. Качество продукции играло определяющую роль.

В таких условиях в начале 50-х годов прошлого века на заводе Toyota Motor зародилась особая система управления предприятием, которая сегодня во всем мире известна как lean — бережливое производство. Эта система основана на идее непрерывного совершенствования рабочих процессов с целью устранения всех видов потерь при максимальной ориентации производства на потребительский спрос.

Концепция бережливого производства (lean-методология) начала формироваться на автомобильных заводах Японии после Второй мировой войны. Источник

Главный компонент lean-методологии — это понятие процесса создания ценности для потребителей. Ценность появляется в результате действий, которые важны для покупателя, например, непосредственное изготовление, обработка и усовершенствование продукта.

Все действия, которые не относятся напрямую к производственному процессу и важны только для производителя (устранение дефектов, хранение и транспортировка продукции и т.п), относят к потерям.

Потеря, или по-японски «муда» — это действие, которое потребляет ресурсы, но не несет ценности потребителям. Согласно бережливой концепции, необходимо постоянно стремиться к сокращению таких действий за счет усовершенствования технологических процессов, повышения качества продукции и гибкой системы планирования, ориентированной на запросы рынка.

Главная цель lean-производства — минимизация временных, трудовых и материальных потерь на всех этапах создания ценности для потребителей. Согласно бережливой концепции, выделяют восемь видов потерь:

Перепроизводство. Считается наиболее серьезной причиной потери ресурсов, так как требует затрат на производство, транспортировку и хранение нераспроданной продукции. При этом не гарантирует получение прибыли в дальнейшем, так как товар может оказаться не востребованным.

Лишние запасы. Материалы для производства, закупленные или изготовленные впрок – это замороженные финансы предприятия. В отличие от живых денег, запасы нужно правильно хранить и вести их учет, что несет дополнительные расходы.

Незавершенное производство и ожидание. Продукты и детали, ожидающие обработки, требуют дополнительных затрат, как и лишние запасы.

Неправильная логистика. Расходы на транспортировку потребляют ресурсы компании и входят в стоимость готовой продукции, но не несут никакой ценности потребителям. Кроме того, перемещение товаров связано с риском повреждений, возможных аварий и увеличением накладных расходов.

Бракованная продукция. Затраты на перевыпуск и утилизацию продукции с дефектами.

Лишние этапы производственных процессов. К этой группе относят действия персонала, выполнение которых можно сократить по времени либо вовсе исключить из технологической цепочки без ущерба для производства.

Несовершенная технология. Недостаток производственных мощностей и технологических возможностей для удовлетворения всех запросов потребителей к продукту.

Неправильное кадровое управление. Потери ресурсов, связанные с перегрузкой персонала или неправильным распределением функций между сотрудниками. Сюда также относят нереализованный творческий потенциал работников.

Виды потерь в бережливом производстве

Чтобы устранить или минимизировать все виды потерь, необходимо стремиться к достижению целей, которые составляют основу концепции бережливого производства:

- Производить ровно столько продукции, сколько нужно потребителям.

- Достичь идеального качества продуктов/услуг при нулевом проценте производственного брака.

- Гарантировать заказчику быструю и безопасную доставку продукции.

- Сократить площадь складских помещений до необходимого минимума.

- Использовать материальные, временные и трудовые ресурсы максимально эффективно при помощи современных технологий.

- Вовлечь каждого сотрудника предприятия в процесс создания ценного продукта, раскрыть творческий потенциал работников.

Принципы бережливой концепции

Основополагающие принципы бережливой концепции на первый взгляд довольно просты. Однако они сводятся к ряду процессов, которые невозможно запустить и реализовать без тщательного планирования и ответственного отношения к нововведениям всех сотрудников предприятия.

Переход на бережливую систему включает в себя несколько этапов:

Определение ценности продукта/услуги с точки зрения потребителя. На данном этапе отделяют действия производственной цепочки, которые несут ценность для потребителей, от действий, которые нужны только производителю.

Определение оптимального порядка действий для создания ценного продукта. Формирование производственной цепочки от момента планирования до поставки готового продукта потребителю с учетом минимизации всех возможных потерь.

Формирование непрерывного потока действий по созданию ценного продукта. Непосредственная перестройка производственного процесса. На этом этапе работу сотрудников выстраивают в соответствии с lean-концепцией: убирают или сокращают операции, которые не создают ценности для потребителей, оптимизируют порядок действий с целью минимизации простоев и ожиданий, вводят недостающие технологические и производственные мощности и т.п.

«Вытягивание» продукта потребителями. Этот специфический термин означает, что компания должна производить только тот продукт, который нужен потребителям, и только в том количестве, которое им необходимо.

Постоянное совершенствование производственного процесса. Бережливая система вводится на постоянной основе, а не ограничивается разовой оптимизацией. Все сотрудники предприятия задействуются в улучшении работы компании и в устранении потерь там, где это возможно.

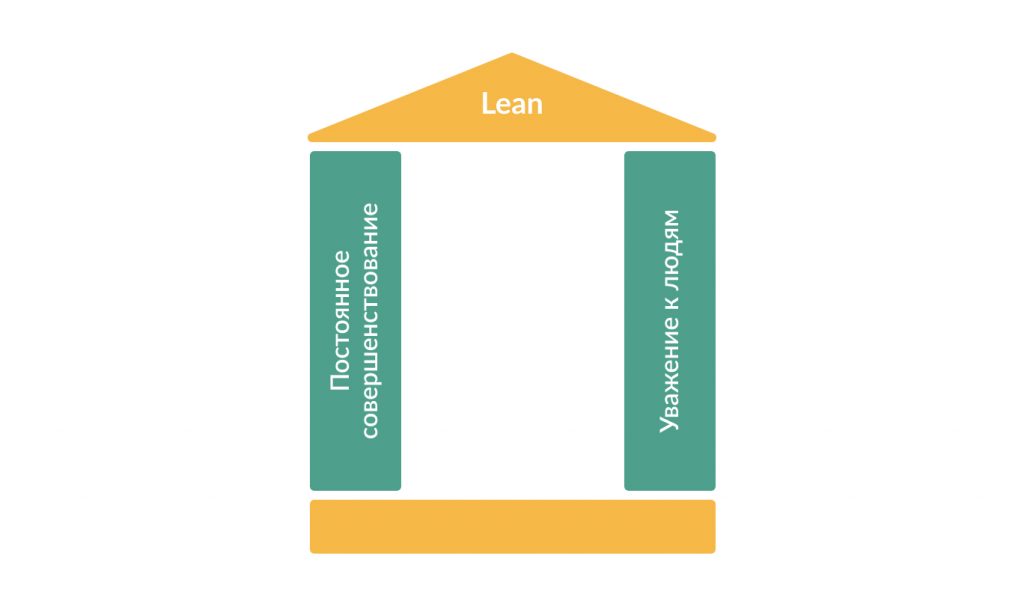

Принципы lean

Инструменты бережливого производства

Чтобы следовать принципам lean в управлении предприятием, используют особые инструменты бережливого производства. Это ряд правил и методов, которые были признаны эффективными во многих компаниях мира. Некоторые инструменты lean-концепции переросли в самостоятельные управленческие методики.

Например, система кайдзен из элемента lean-методологии превратилась со временем в своеобразную философию управления предприятием, основанную на идее непрерывного совершенствования деятельности компании.

В управленческую концепцию кайдзен входят действия по улучшению качества продукции, постоянному обновлению производственных технологий, повышению компетентности персонала и совершенствованию корпоративной культуры. В современном менеджменте кайдзен используется как в рамках lean production, так и самостоятельно.

Еще одно направление в японском менеджменте, которое относится к инструментам бережливого производства, – метод канбан. Этот инструмент используется на предприятиях для устранения потерь, связанных с лишними запасами.

В компаниях, практикующих канбан, материальные ресурсы закупаются ограниченными партиями и поставляются непосредственно в производственные цеха, минуя склад. Объемы поставок регулируются исключительно количеством заказов на производство продукции, что позволяет не хранить лишние запасы.

Схожий механизм имеет система Just in Time (JIT, точно в срок), которая позволяет избежать потерь, связанных с перепроизводством. Суть метода заключается в изготовлении в определенный промежуток времени только обеспеченного заказами объема продукции на каждом этапе технологической цепочки

Второе название метода JIT– «вытягивающее производство». В процессе изготовления деталей и готовой продукции необходимые объемы «вытягиваются» потребностями внутреннего заказчика — следующего производственного этапа, и внешнего заказчика – конечного потребителя.

Потери, связанные с неправильной организацией рабочего пространства, позволяет минимизировать метод 5S. Название системы формируется из пяти слов, обозначающих принципы наиболее рациональной организации рабочего места, которые на японском языке начинаются на букву «С» — совершенствование, чистота (уборка), сортировка, стандартизация, удобное расположение инструментов.

Организация рабочего пространства по системе 5S. Источник

Сократить материальные и временные потери помогает система всеобщего ухода за оборудованием (TPM, Total Productive Maintenance). Метод предусматривает регулярные профилактические осмотры инструментов и оборудования, которые помогают предотвратить поломки и простои. Профилактическое обслуживание и уход за оборудованием также дают возможность реализовать принцип максимально эффективного использования имеющихся ресурсов, который является одним из основных в концепции бережливого производства.

Бороться с дефектной продукцией и поломками техники помогает метод с эксцентричным названием пока-ёкэ (poka yoke, «защита от дурака», «защита от ошибки»). Это система мер, которые направлены на моделирование возможных ошибок на производстве, связанных с человеческим фактором. Например, станки оборудуют сигнализацией или датчиком блокировки, которая срабатывает при неправильной установке детали при ее обработке.

Я перечислила только основные и наиболее часто используемые инструменты концепции бережливого производства. Есть еще вспомогательные методики, которые используются в различных комбинациях и служат для улучшения работы персонала и эффективного обмена информацией между сотрудниками (картирование производственного процесса, визуализация), для контроля качества продукции (диаграмма Исикавы, метод «пяти почему» и др), для стандартизации работы предприятия и т.п.

Сферы применения lean-методологии: мировой и российский опыт

Несмотря на свое название, бережливое производство применяется не только на промышленных предприятиях. Сферы применения lean-методологии могут быть самыми разными, и опыт мировых и российских компаний из разных отраслей это подтверждает.

Банковское дело. Далеко за примером ходить не придется. Один из банков, внедривших бережливую систему еще в 2008 году, – российский Сбербанк. Внедрение бережливой концепции оказалось для компании выгодным решением: уже в первые два года объем розничных продаж продуктов банка увеличился в четыре раза, а очереди в отделениях сократились на 35% (данные экономического обозревателя «Независимой газеты»).

Информационные технологии. Разработчики программного обеспечения также используют lean-методологию, и один из самых успешных и известных примеров – компания Intel. Менеджмент компании сделал ставку на усиление контроля качества продукции, оптимизацию логистики и сокращение объемов производства до уровня, обеспеченного фактическими заказами. В итоге сроки поставки микрочипов на заводы сократились с трех месяцев до десяти дней.

Медицина и здравоохранение. Пример внедрения методов lean в здравоохранении – российский федеральный проект «Бережливая поликлиника». Начиная с 2016 года в российских регионах стали появляться медицинские учреждения, которые взяли за основу принципы бережливого производства. Цель проекта — создать в России сеть поликлиник, ориентированных на комфорт пациентов, высокую скорость и качество медицинского обслуживания, общедоступность квалифицированной врачебной помощи. Согласно проекту, до 2024 года в России должно появиться 7 тысяч бережливых поликлиник (данные журнала Vademecum).

Реализация концепции lean в сфере здравоохранения: информационный стенд в одной из российских бережливых поликлиник

Почта и логистика. Снижение затрат при транспортировке грузов и пересылке вещей актуальная задача как для бизнеса, так и для обычных людей. Никому не хочется тратить деньги на лишние перемещения и возмещать убытки при повреждениях во время перевозки. Стратегия lean-логистики предусматривает минимизацию всех видов потерь во время транспортировки. В своей работе ее используют многие логистические компании, в том числе известная во всем мире FedEx. Бережливую концепцию вводили также на «Почте России». Насколько успешно, пока сказать сложно.

Lean-методология как концепция управления предприятием имеет много отраслевых вариантов. При правильной адаптации под нужды конкретной организации можно добиться ощутимого повышения эффективности работы. Поэтому внедрение бережливого производства на предприятиях нередко поддерживается государственными органами.

Государственные программы по стимулированию внедрения lean-технологий существуют в США, Великобритании, Индии, Казахстане и других странах. В России в 2017 году была разработана серия ГОСТов по бережливому производству.

Пока российский рынок отстает от рынка других развитых стран по показателю внедрения бережливой концепции в пять-шесть раз, но ситуация постепенно меняется (данные портала «Управление производством»).

И это к лучшему. Стратегия минимизации издержек на всех уровнях — от топ-менеджмента до рабочих конвейера, строго рациональный подход к использованию ресурсов и максимальная ориентация на запросы потребителей в совокупности помогают повысить эффективность предприятий.

Как внедрить lean в работу компании

Чем бы вы ни занимались, если вы решите внедрить lean у себя в компании, это поможет повысить качество и эффективность работы организации. Ну или, как минимум, сократить издержки.

Может показаться, что бережливая концепция подходит только промышленным гигантам или большим компаниям со сложной структурой. На самом деле основные принципы lean применимы даже в мастерской по ремонту обуви, где работает ее владелец и еще два помощника.

Вот несколько первых шагов по внедрению lean:

- Определите, какие действия несут ценность для ваших покупателей или клиентов, а какие важны только для вас или совершаются по привычке.Например, для клиентов той же мастерской по ремонту обуви неважно, как долго и тщательно по утрам владелец и два помощника делят ботинки и набойки между собой, чтобы все было по-честному, но важно получить хорошо отремонтированную обувь как можно быстрее.

- Все действия, которые не добавляют ценности для клиентов, нужно попытаться убрать из производственной цепочки или сократить, потому что они несут потери. Продумайте, как это можно сделать на уровне руководства.Владелец ремонтной мастерской должен зафиксировать, что процесс распределения работ между сотрудниками — это действие, которое отнимает время, важное для его клиентов. Значит, нужно четко регламентировать длительность утренних совещаний в мастерской. Это поможет сэкономить время, а значит, сдавать заказы быстрее и выполнять работу качественнее. Таким образом нужно проанализировать весь производственный процесс: от момента оформления заказа до выдачи клиенту отремонтированной пары.

- Объясните сотрудникам, какие действия относят в вашей компании к потерям и как вы предлагаете в связи с этим перестроить работу. Важно донести до команды суть понятия «ценность для потребителя» и научить отслеживать все возможные виды потерь.В случае нашей мастерской владелец должен рассказать помощникам, что теперь они будут работать по-новому, чтобы зарабатывать больше. Познакомить со списком потерь — действий, которые нужно будет убрать или сократить. Разъяснить, почему это поможет повысить доходы и привлечь новых клиентов. Еще лучше, если он спросит, не упустил ли он чего-то важного из списка и попросит подключиться к поиску потерь своих сотрудников.

- Выделите один день в неделю, когда вы будете обсуждать с коллегами наиболее очевидные потери, которые были отмечены вами или сотрудниками в процессе работы, и корректировать курс lean-стратегии в компании.Старший помощник заметил, что его коллеге из-за его крупных пальцев приходится очень долго заправлять нитки в игольное ушко. Это существенно тормозит скорость работы и плохо влияет на психологический настрой сотрудника. Старший помощник знает, что в четверг после обеда он может поделиться своим наблюдением с владельцем мастерской. Он предложит закупить специальные иглы с увеличенным ушком, чтобы устранить временнУю потерю и помочь коллеге реализовать свой потенциал без помех. Владелец обязательно пополнит список потерь, одобрит закупку новых игл и обратит более пристальное внимание на качество и ассортимент инструментов.

- Отслеживайте обратную связь от действий по устранению потерь. Делитесь результатами с командой.После закупки новых игл владелец отметил, что второй помощник действительно стал справляться с работой быстрее, почувствовал себя увереннее. Сэкономленное время помогло брать на два-три заказа в неделю больше, что позволит окупить вложения в новые инструменты меньше чем за два месяца. На совещании в четверг хозяин мастерской поделился результатами с сотрудниками, отметил их хорошую работу и эффективность lean в их маленькой организации.

- Регламентируйте и стандартизируйте все действия lean-концепции, которые принесли хороший результат.В мастерской отлично сработал метод организации пространства 5S: теперь не приходится тратить время на поиск нужного инструмента, сократились пропажи мелких деталей, стало легче вести учет использованных и запасных материалов, в клиентской зоне появился удобный стол для быстрого оформления заказов. На совещании в четверг было принято решение оформить специальную инструкцию по сохранению порядка. Она понадобится новым сотрудникам растущей мастерской.

Эти простые шаги помогут начать внедрение lean в компании. Как и в любом деле, на практике все может оказаться сложнее, появятся подводные камни, о которых вы не подозревали. В любом случае не стоит терять мотивацию и бросать начатое: с трудностями помогут справиться lean-коучи, которых можно найти в специализированных консалтинговых компаниях.

Главные мысли

Для многих словосочетание «бережливое производство» ассоциируется с устранением отходов и сокращением расходов. В бизнесе эти процессы повышают конкурентоспособность компании и помогают оставаться востребованными на рынке.

Бережливое производство (от англ. lean manufacturing, lean production или просто lean) — методология, в основе которой как раз и лежит идея устранения отходов, лишних трат и оптимизации процесса производства. Однако приоритетом этой методологии является не просто экономия денег, а постоянное повышение уровня удовлетворенности потребителей и улучшение качества выпускаемого продукта.

В этой статье вы узнаете подробнее о методологии Lean, сферах ее применения и о том, как бережливое производство налаживает рабочие процессы в компании.

Содержание:

- Кто стоял у истоков бережливого производства

- Что такое бережливое производство

- Цели бережливого производства

- Сферы применения бережливого производства

- Как внедрить бережливое производство

- Принципы бережливого производства

- Виды потерь в бережливом производстве

- Пример внедрения бережливого производства

- Инструменты бережливого производства

- 10 книг о бережливом производстве

- Подводя черту

Кто стоял у истоков бережливого производства

Генри Форд был первым, кто наладил систему массового производства. Он использовал так называемое «поточное производство» для изготовления и сборки компонентов своих автомобилей за несколько минут, а не часов или дней. В отличие от ручной и ремесленных работ, система массового производства поставляла идентичные и взаимозаменяемые компоненты.

Такой способ работы на производстве принес невероятный успех и позволил Ford Motor Company произвести более 15 миллионов автомобилей в период с 1908 по 1927 год.

В 1926 году Сакичи Тойода основал завод автоматических ткацких станков Toyoda, а через несколько лет компания сменила название на Toyota, когда начала производить автомобили.

В 1950 году Эйдзи Тойода, племянник Сакичи, посещал завод Rouge Ford в Дирборне, штат Мичиган. В то время филиал в Дирборне был самым комплексным и крупнейшим производственным предприятием Ford. Он производил почти 8000 автомобилей в день, тогда как Toyota производила только 2500 автомобилей в год.

Изучив процессы производства, Эйдзи Тойода понял, что система, придуманная Генри Фордом, не подходит его компании. Японский рынок был слишком маленьким и требовательным для массового производства. Желания заказчиков постоянно менялись и варьировались от компактных и доступных машин до самых роскошных автомобилей.

Система массового производства Ford Motor Company была сосредоточена на объемах производства, а не на желании потребителя. Тут команда Toyota столкнулась с проблемой компромисса между производительностью и голосом покупателей.

В сотрудничестве с Тайити Оно компания разработала новую систему производства автомобилей. Эксперименты Тайити привели к разработке нескольких новых идей, которые стали известны как «Производственная система Toyota» или Toyota Production System. Система произвела революцию в производстве физических товаров и легла в основу концепции бережливого производства.

Что такое бережливое производство

Бережливое производство — это методология, которую многие производители используют для устранения отходов, оптимизации процессов, снижения затрат, стимулирования инноваций и сокращения времени выхода продукта на рынок.

Lean manufacturing предоставляет всем работникам организации возможность выявлять и устранять потери, чтобы постоянно увеличивать ценность продукта, производимого для клиентов.

Другими словами, суть философии Lean состоит в постоянном создании большей ценности для потребителей при одновременном сокращении расходов.

Цели бережливого производства

Можно выделить пять основных целей бережливого производства, которые направлены как на удовлетворение клиента, так и на оптимизацию рабочих процессов:

- Улучшение качества продукции.

- Избавление от лишних расходов.

- Сокращение времени на производство продукта.

- Общее снижение затрат компании.

- Минимизация рисков.

Сферы применение бережливого производства

Как вы уже знаете, изначально концепция бережливого производства применялась в машиностроительном бизнесе. Ближе к концу 20 века методология стала использоваться во многих профессиональных сферах и отраслях:

- Разработка ПО.

- Логистика.

- Управление проектами.

- Здравоохранение.

- Строительство.

- Образование.

- Нефтедобывающие корпорации.

- Государственное управление.

- Торговля.

- Банковские услуги.

В любой из этих сфер подход бережливого производства требует некоторой адаптации под определенные условия. Однако, сама суть lean production остается неизменной — повышение эффективности на каждом этапе реализации продукта или услуги, а также постоянная оценка их ценности для конечного потребителя.

Как внедрить бережливое производство

Для того, чтобы внедрить бережливое производство, важно понимать принципы этой системы. Сами по себе они не сложны, однако требуют от компании немало усилий. Внедрять эти принципы можно как в весь процесс производства, так и в определенный его этап.

Принципы бережливого производства

Джеймс Вумек и Дэниел Джонс, известные авторы и экономисты, сформулировали 5 принципов бережливого производства, которые помогут максимально приблизить конечный результат к тому варианту, каким его хотят видеть потребители:

1. Ценность

Первым делом важно определить, что создает ценность продукта с точки зрения конечного потребителя. Когда компания четко знает, что действительно важно покупателям, она может выявить, какие процессы ориентированы на предоставление ценности клиентам, а какие нет.

2. Поток создания ценности

На этом этапе бережливого управления создается карта жизненного цикла проекта и устраняется все, что не несет никакой ценности. Менеджер детально описывает каждое действие производственного процесса от момента получения заказа до его реализации потребителю.

Для планирования производственного процесса и контроля над его реализацией отлично подойдет диаграмма Ганта. Этот инструмент поможет вам спланировать все этапы работы над продуктом, следить за прогрессом, контролировать ход выполнения задач и загрузку работников.

Онлайн диаграмма Ганта GanttPRO

Завершайте проекты вовремя, грамотно распределяйте ресурсы, взаимодействуйте с командой.

Попробуйте бесплатно

3. Создание рабочего потока

Этот шаг необходим для устранения простоев, лишних ожиданий и других потерь. Его цель — сделать реализацию продукта максимально плавной, снизив риски и вероятность непредсказуемостей на производстве.

4. Вытягивание

Позвольте потребителю задавать рамки. Следите за рынком и спросом, выпускайте конкретную продукцию именно в том количестве, которое необходимо людям.

5. Совершенство

Когда все вышеперечисленные шаги предприняты, не забывайте постоянно анализировать работу и избавляться от лишнего в производственном процессе. Стремитесь к совершенству, постоянно сокращая ненужные шаги и действия.

Виды потерь в бережливом производстве

В противовес ценностям, за которые клиент готов платить, в бережливом производстве есть и потери. Это все, что уменьшает ценность продукта или обходится компании без выгоды.

Тайити Оно выделил 7 видов потерь в бережливом производстве:

1. Перепроизводство

Минимизация количества непроданной продукции снизит затраты на их хранение. Оно считал перепроизводство главным видом потерь, из-за которого возникают остальные проблемы.

2. Ожидания

Другими словами, это сокращение простоя операторов во время работы техники, а также избавление от разнообразных задержек и поломок оборудования. Все это тратит время на производство продукта и не добавляет ценности продукту.

3. Лишние запасы

Простаивающие склады запасов сырья, деталей или готовой продукции, а также незавершенное производство — это замороженные денежные средства, которые не идут на развитие бизнеса.

4. Транспортировка

Не стоит забывать об оптимизации транспортировки деталей и готового продукта. Каждое перемещение увеличивает риски задержек или повреждений, а также повышает общие расходы на транспортировку.

5. Лишние движения людей

Лишние перемещения работников тратят в сумме немало времени. Это наверняка может привести привести к повышению стоимости продукта без увеличения его ценности.

6. Брак

Сокращение вероятности дефектов на производстве помогает сохранить финансы, а также временные и рабочие ресурсы.

7. Ненужная обработка

Излишняя или неправильная обработка комплектующих, а иногда и целые лишние этапы обработки также приводят к временным и финансовым потерям.

В конце 20 века Джеффри Лайкер, автор книги о производственной системе Toyota, добавил восьмой вид потерь:

8. Нереализованный потенциал сотрудников

Потери в виде неиспользованного потенциала сотрудников, упущение новых и свежих идей негативно сказываются на ценности производимого продукта.

Именно поэтому одной из ключевых ценностей Lean являются работники, их умения и способность анализировать ситуацию.

Пример внедрения бережливого производства

Довольно интересен и показателен пример внедрения бережливого производства в процессы работы датской почты. Главной целью Lean-почты стала обширная стандартизация предлагаемых услуг для повышения эффективности труда и снижения сроков доставки посылок и писем. Для этого была разработана специальная карта поточного создания ценностей.

Кроме того, для достижения еще более высокого уровня удовлетворенности людей, компания внедрила систему мотивации работников почты.

Такой пример в очередной раз ярко демонстрирует, что сферы применения lean manufacturing давно вышли за пределы производства физических продуктов, а в частности автомобилей.

Инструменты бережливого производства

Бережливое производство включает в себя набор инструментов, которые способствуют выявлению и устранению потерь компании. Потери могут возникнуть из-за неравномерной рабочей загрузки, переработок или ошибок в распределении финансов.

Инструменты бережливого производства:

- Делают рабочий процесс более прозрачным.

- Помогают снизить затраты на производство продукта, не теряя в качестве.

- Снижают риск потери ресурсов.

- Повышают уровень удовлетворения пользователей/потребителей.

- Способствуют мотивированности сотрудников и их вовлеченности в рабочий процесс.

Чтобы эффективно внедрить и использовать инструмент бережливого производства, важно определить наиболее приоритетное направление, которое вы хотите проработать и усовершенствовать. После этого выбрать подходящий инструмент станет проще.

Ниже приведены некоторые из наиболее распространенных инструментов, используемых в бережливом производстве.

- Карта потока создания ценностей (Value stream mapping или VSM)

Этот инструмент визуализирует процесс реализации продукта от поставки сырья до покупки потребителями. Он помогает планировать и внедрять нововведения, тем самым постоянно улучшая качество продукта.

- Защита от ошибки (Poka Yoke)

Главная цель инструмента — максимальное устранение дефектов при производстве продукта.

- 5S

5S — ежедневная практика, которая помогает выявлять проблемы в производстве, которые были вызваны неправильной организацией рабочего места.

Название инструмента бережливого производства возникло от сокращения пяти японских слов: Seiri, Seiton, Seiso, Seiketsu и Shitsuke. Их адаптация в русском языке выглядит следующим образом: сортировка, соблюдение порядка, содержание в чистоте, стандартизация и совершенствование.

- Кайдзен

Слово «kaizen» переводится с японского как «постоянное улучшение». В основе инструмента бережливого производства Кайдзен — объединение усилий всех сотрудников, их непосредственное участие в достижении общей цели компании и создание особой корпоративной культуры.

Именно эта философия за пару десятков лет подняла экономику Японии после Второй мировой войны.

- Канбан

Канбан — инструмент бережливого производства, который снижает складские запасы, позволяет равномерно распределять и планировать рабочую загрузку, а также регулировать потоки выпущенной продукции.

- Всеобщий уход за оборудованием (Total Productive Maintenance или TPM)

Задачей TPM является продление срока эксплуатации оборудования за счет привлечения к обслуживанию оборудования каждого сотрудника компании, а не только узких специалистов. Цель метода — минимизировать поломки, брак, задержки и несчастные случаи на производстве.

- Jidoka (Автономизация)

Дзидока предотвращает производство дефектной продукции. При использовании этого принципа работы оборудование автоматически обнаруживает проблему, например, неисправность или брак, и сигнализирует об этом, тем самым исключая перепроизводство и массовые потери продукта.

- Heijunka (Выравнивание)

Хейдзунка — инструмент бережливого планирования для сглаживания неравномерностей производственного процесса и сведения к минимуму возможности перегрузки. Хейдзунка помогает реагировать на изменения спроса, наилучшим образом использовать мощности, а также снижать затраты на складские запасы.

10 книг о бережливом производстве

Еще глубже погрузиться в историю lean production, а также узнать больше о ценностях, принципах и инструментах этой методологии, вам помогут книги о бережливом производстве.

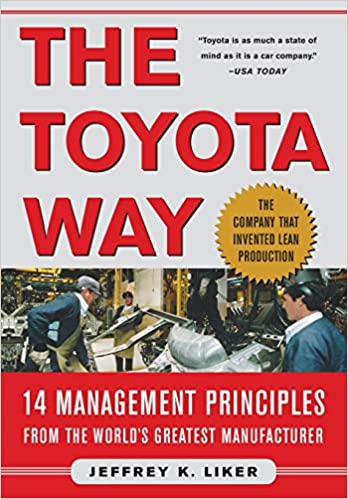

1. Дао Toyota. 14 принципов менеджмента ведущей компании мира/The Toyota Way: 14 Management Principles from the World’s Greatest Manufacturer

Автор: Джеффри Лайкер.

Год: 2004.

Это первая книга для широкой аудитории, которая рассказывает об основных принципах управления и бизнес-философии, лежащих в основе успеха всемирно известного концерна Тойота.

2. Бизнес с нуля. Метод Lean Startup для быстрого тестирования идей и выбора бизнес-модели/The Lean Startup: How Today’s Entrepreneurs Use Continuous Innovation to Create Radically Successful Businesses

Автор: Эрик Рис.

Год: 2011.

Многие стартапы терпят неудачи. Но многие из этих неудач можно предотвратить, считает автор книги. Lean Startup — это новый подход, применяемый во всем мире, который меняет процесс создания компаний и выпуска новых продуктов.

3. 2 Second Lean — 3rd Edition: How to Grow People and Build a Fun Lean Culture

Автор: Пол Экерс.

Год: 2014.

Бизнес-эксперт и международный спикер Пол Экерс в 2 Second Lean рассказывает, как работать с максимальной эффективностью и поддерживать продуктивную среду во всех аспектах жизни: от дома до офиса.

4. The Machine That Changed the World: The Story of Lean Production — Toyota’s Secret Weapon in the Global Car Wars That Is Now Revolutionizing World Industry

Авторы: Джеймс Вумек, Дэниел Рус, Дэниел Т. Джонс.

Год: 1991.

Книга, основанная на пятилетнем исследовании Массачусетского университета о будущем автомобилестроения, прославила термин «Бережливое производство» на весь мир. Она была переведена на одиннадцать языков и была продан более 600 тысяч раз. Пересмотренное издание вышло в 2007 году.

5. Lean Analytics: Use Data to Build a Better Startup Faster (Lean (O’Reilly))

Авторы: Алистер Кролл и Бенджамин Йосковиц.

Год: 2013.

Книга расскажет о 6 видах онлайн-бизнеса, стратегиях работы с данными и почему стоит акцентировать внимание на одной метрике.

6. Everything I Know About Lean I Learned in First Grade

Автор: Роберт Мартиченко.

Год: 2008, 2012 (переиздание).

Как можно догадаться из названия, книга представляет собой простой и местами даже веселый экскурс по азам бережливого производства. Ее задача — доходчиво рассказать об основах Lean друзьям, коллегам, членам семьи и даже детям.

7. Lean Production Simplified: A Plain-Language Guide to the World’s Most Powerful Production System

Автор: Паскаль Деннис.

Год: 2016 (третье издание).

Кроме четкого обзора структуры и инструментов системы бережливого производства, книга подробно и доступно рассказывает о Lean manufacturing на реальных примерах компаний из различных профессиональных отраслей: IT, здравоохранение, финансы, дизайн, проектирование и другие.

8. Lean Thinking: Banish Waste and Create Wealth in Your Corporation, Revised and Updated

Авторы: Джеймс Вумек, Дэниел Т. Джонс.

Год: 2003.

Авторы бестселлера рассказывают о том, что вовсе не обязательно постоянно изобретать бизнес-модели для улучшения дел компании. Достаточно вернуться к основам и ответить на вопрос «Что на самом деле клиент воспринимает как ценность?» В этом и есть суть бережливого мышления.

9. The Lean Six Sigma Pocket Toolbook: A Quick Reference Guide to 100 Tools for Improving Quality and Speed

Авторы: Майкл Л. Джордж, Джон Мэкси, Дэвид Т. Роулендс, Малколм Аптон.

Год: 2004.

Карманный справочник объединяет инструменты и концепции Lean и Six Sigma. Бестселлер содержит советы экспертов о том, какой инструмент лучше использовать для конкретной цели. В книге вы найдете краткие описания и примеры почти 100 важных инструментов Lean Six Sigma.

Бестселлер снабжен подробными примерами и пошаговыми инструкциями, поэтому он станет идеальным справочным руководством для перехода от теории к практике.

10. Lean Foundations: An action guide for leaders in manufacturing to enhance workplace happiness, improve operational performance, and provide a platform for Lean

Автор: Кейн Маршалл.

Год: 2019.

Написанная руководителем производств для руководителей производств книга представляет собой практическое руководство по применению подхода Lean Foundations к лидерству и управлению.

В своей работе автор рассказывает о восьмиступенчатой модели, которая приносит результаты более 20 лет активного использования.

Подводя черту

Безусловно, бережливое производство, как и любой другой подход в администрировании рабочих процессов, сложно назвать панацеей для абсолютно каждого бизнеса или организации. Выбор методологии управления проектами — ответственная и комплексная задача, которая включает в себя много нюансов и аналитики. Если вы не знаете, как выбрать методологию управления проектами, начните с изучения основ каждой из них.

Тем не менее, популярность Lean оправдана. Ведь в основе этой методологии управления проектами лежат две крайне важных ценности, которые стремятся привести конечный результат к идеалу:

- Непрерывное совершенствование.

- Уважение к людям.

Именно поэтому методология бережливого производства с середины 20 века стала набирать популярность, а сегодня применяется во многих профессиональных сферах и организациях по всему миру.

5

7

голоса

Рейтинг статьи

Lean — целый образ мышления. Образ мышления, который оптимизирует рабочий процесс. Использует он для этого принципы работы и инструменты.

Бережливое производство или Lean зародилось на основе производственной системы заводов Toyota. Американские исследователи интерпретировали часть идей Тайти Оно и нашли созданную им систему пригодной не только для автомобилестроения, но и для любых других сфер.

Основа концепции бережливого производства — сокращение потерь. Потерей считается всё, что не делает продукт ценнее. Для сокращения издержек рабочий процесс максимально оптимизируется, упрощается там, где это надо. Также важной деталью Lean является постоянное стремление к совершенству.

Виды потерь

Потери и работа над их сокращением составляют немалую часть этого образа мышления. Создатели бережливого производства выделяют семь видов потерь. В разных источниках они могут называться по-разному.

- Частично выполненная работа. Когда работа над продуктом или его компонентом не завершена до конца, он не несёт пользы и не имеет ценности. А значит, ресурсы и время были затрачены впустую.

- Лишние этапы или процессы. Это те процессы, которые отнимают время и усилия, но не делают продукт дороже. Таким процессом может быть, например, написание отчётов.

- Ненужные функции или перепроизводство. Новая опция или функциональность может быть полезной, но если клиенту она не нужна, то на цене продукта это не скажется.

- Многозадачность и перемещение. Каждый сотрудник, да и команда в целом максимально эффективно работают над одной задачей. Чем больше задач выполняется одновременно, тем меньше эффективность труда.

- Ожидание. Рабочее время, потраченное впустую из-за того, что процесс мог остановиться или замедлиться на других этапах.

- Транспортировка или движение. Когда работники находятся далеко друг от друга, или сам процесс сборки/работы растянут, время на коммуникацию или передвижение частей продукта по этапам производства увеличивается.

- Дефекты. Дефектная продукция имеет низкую ценность либо заставляет команду тратить время на исправление дефектов.

Источники потерь

Также разделяют три типа или источника потерь.

- Муда — бесполезность, избыточность, расточительность. Это те потери, которые были описаны выше.

- Мура — неравномерность, отсутствие ритма. Издержки, возникающие из-за прерывистого графика, неравномерного производства.

- Мури — неразумность, перегруженность. Излишняя нагрузка сотрудников, из-за чего в долгосрочной перспективе они становятся менее эффективными.

Принципы Lean

Бережливое производство содержит несколько принципов и ряд ценностей. Ценности здесь играют, наверное, бо́льшую роль, так как отражают и поясняют всю концепцию.

- Ликвидация потерь.

- Усиление обучения.

- Принятие решений в последний ответственный момент.

- Сокращение времени задержек.

- Уважение к команде и работа над её эффективностью.

- Целостность и качество продукта.

- Видение полной картины.

Принципы — достижение максимального качества и устранение издержек. Выделяется пять этапов их реализации.

- Определение ценности продукта.<

- Определение потока создания ценности.

- Обеспечение непрерывного течения этого потока.

- Позволение потребителю вытягивать продукт.

- Стремление к совершенству.

Инструменты

В Lean дан широкий инструментарий. Одни инструменты регулируют переналадку оборудования, другие организуют рабочее место, третьи анализируют результаты труда. Интересно, что большинство инструментов применимо в различных сферах производства. Вот некоторые из них.

Карта потока ценности

Карта потока ценности — это схема, на которой изображается движение продукта или определённой его функциональности по этапам.

Каждый этап выделяется в прямоугольник и соединяется стрелкой со следующим. Под цепочкой из прямоугольников изображается время, которое продукт провёл в каждом из них и потратил на перемещение между ними. На основе карты потока времени легко высчитать, какие этапы занимают больше времени, а также сколько суммарно часов или дней тратится на ожидание или переходы.

5 «Почему?»

Пять «Почему?» — метод решения проблемы. Он позволяет дойти до первоисточника неполадок или потерь. Это достигается за счёт последовательных пяти вопросов «Почему?» при обнаружении проблемы. После этого решение, как правило, становится гораздо очевидней.

5S

5S — это также один из lean-инструментов, направленный на улучшение организации рабочего места. Он состоит, как можно догадаться, из пяти компонентов или шагов (5 Steps).

- Сортировка — разделение всех предметов на нужные и ненужные, избавление от последних.

- Соблюдение порядка — организация хранения нужных вещей таким образом, чтобы к ним легко можно было получить доступ.

- Содержание в чистоте — регулярная уборка рабочего места.

- Стандартизация — составление стандартов для трёх вышеизложенных шагов.

- Совершенствование — поддержание установленных стандартов и их улучшение.

Применение Lean

Бережливое производство наиболее выгодно внедрять именно в производственных отраслях. Именно там Lean позволяет серьёзно экономить и уменьшать издержки. Образ мышления и инструменты удобно вводить и в масштабах предприятия, и в небольших коллективах. В сфере ПО даже создана бережливая разработка программного обеспечения — методология, использующая концепцию Lean и её принципы.

Начало повсеместного применения технологий бережливого производства положила компания Toyota. Последовав её примеру, многие крупные фирмы во время различных кризисов стали искать способы снизить издержки и пришли к Lean. Сейчас его принципов придерживаются 2/3 компаний в США. Отчасти ещё и потому что государство содействовало в распространении методик.

В России не так много компаний желают организовывать рабочий процесс при помощи философии. Тем не менее постепенно крупные компании переходят к новым методам производства. РЖД, КАМАЗ, «Иркут» и «Росатом» успешно внедрили Lean и добились благодаря нему неплохих результатов.

Литература о Lean

О бережливом производстве, как и о гибких методологиях, написано немало разной литературы. Три книги, благодаря которым можно начать разбираться в Lean и применять её.

1. «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании», Джеймс П. Вумек, Дэниел Джонс.

|

Авторы — одни из основателей и популяризаторов Lean. В книге подробно описана теория, как и что нужно делать. Кроме того, содержится много примеров из практики компаний в различных странах. Подойдёт в первую очередь практикам. |

2. «Производственная система Тойоты», Тайити Оно.

|

Тайити Оно — создатель системы на заводах Toyota, которая впоследствии породила Kanban, Lean и ряд других методологий. Автор описывает устройство системы, а также тридцатилетнюю историю развития и успеха бренда. Книга подойдёт не только практикам, но и всем, кто интересуется философией бережливого производства и различными методологиями. |

3. «Производство без потерь для рабочих».

|

Это учебник, в котором подробно рассказывается о различных видах потерь и способах их определения. Авторы учат разделять все процессы на те, что добавляют ценности продукту, и те, что не добавляют. А затем помогают избавиться от последних. Учебник может очень пригодиться многим менеджерам, директорам, владельцам бизнеса. Причём пользоваться можно как в сочетании с Lean, так и без него. |

4. «Бизнес с нуля. Lean Startup», Эрик Рис.

|

Книга полезна не только «стратаперам», но и любым предпринимателям, а также тем, кто интересуется современной экономикой. Эрик Рис объясняет: бизнес и всё остальное развивается настолько стремительно, что чёткий план на несколько месяцев вперёд больше не работает. И предлагает новую концепцию — Бережливый стартап. Каждому владельцу бизнеса или тому, кто только желает его открыть, стоит с ней ознакомиться. |

Lean manufacturing is a production method aimed primarily at reducing times within the production system as well as response times from suppliers and to customers. It is closely related to another concept called just-in-time manufacturing (JIT manufacturing in short). Just-in-time manufacturing tries to match production to demand by only supplying goods which have been ordered and focuses on efficiency, productivity (with a commitment to continuous improvement) and reduction of «wastes» for the producer and supplier of goods. Lean manufacturing adopts the just-in-time approach and additionally focuses on reducing cycle, flow and throughput times by further eliminating activities which do not add any value for the customer.[1] Lean manufacturing also involves people who work outside of the manufacturing process, such as in marketing and customer service.

Lean manufacturing is particularly related to the operational model implemented in the post-war 1950s and 1960s by the Japanese automobile company Toyota called «The Toyota Way» or the Toyota Production System (TPS).[2][3] Toyota’s system was erected on the two pillars of just-in-time inventory management and automated quality control. The seven «wastes» (muda in Japanese), first formulated by Toyota engineer Shigeo Shingo, are the waste of superfluous inventory of raw material and finished goods, the waste of overproduction (producing more than what is needed now), the waste of over-processing (processing or making parts beyond the standard expected by customer), the waste of transportation (unnecessary movement of people and goods inside the system), the waste of excess motion (mechanizing or automating before improving the method), the waste of waiting (inactive working periods due to job queues), and the waste of making defective products (reworking to fix avoidable defects in products and processes).[4]

The term Lean was coined in 1988 by American businessman John Krafcik in his article «Triumph of the Lean Production System», and defined in 1996 by American researchers James Womack and Daniel Jones to consist of five key principles: «Precisely specify value by specific product, identify the value stream for each product, make value flow without interruptions, let customer pull value from the producer, and pursue perfection.»[5]

Companies employ the strategy to increase efficiency. By receiving goods only as they need them for the production process, it reduces inventory costs and wastage, and increases productivity and profit. The downside is that it requires producers to forecast demand accurately as the benefits can be nullified by minor delays in the supply chain. It may also impact negatively on workers due to added stress and inflexible conditions. A successful operation depends on a company having regular outputs, high-quality processes, and reliable suppliers.

History[edit]

Fredrick Taylor and Henry Ford documented their observations relating to these topics, and Shigeo Shingo and Taiichi Ohno applied their enhanced thoughts on the subject at Toyota in the 1930s. The resulting methods were researched from the mid-20th century and dubbed Lean by John Krafcik in 1988, and then were defined in The Machine that Changed the World[6][page needed] and further detailed by James Womack and Daniel Jones in Lean Thinking (1996).

Evolution in Japan[edit]

The exact reasons for adoption of just-in-time manufacturing in Japan are unclear, but it has been suggested it started with a requirement to solve the lack of standardization. American supply chain specialist Gergard Plenert has offered four reasons, paraphrased here. During Japan’s post–World War II rebuilding of industry:

- Japan’s lack of cash made it difficult for industry to finance the big-batch, large inventory production methods common elsewhere.

- Japan lacked space to build big factories loaded with inventory.

- The Japanese islands lack natural resources with which to build products.

- Japan had high unemployment, which meant that labor efficiency methods were not an obvious pathway to industrial success.

Thus, the Japanese «leaned out» their processes. «They built smaller factories … in which the only materials housed in the factory were those on which work was currently being done. In this way, inventory levels were kept low, investment in in-process inventories was at a minimum, and the investment in purchased natural resources was quickly turned around so that additional materials were purchased.» Plenert goes on to explain Toyota’s key role in developing this lean or just-in-time production methodology.[7]

American industrialists recognized the threat of cheap offshore labor to American workers during the 1910s, and explicitly stated the goal of what is now called lean manufacturing as a countermeasure. Henry Towne, past president of the American Society of Mechanical Engineers, wrote in the foreword to Frederick Winslow Taylor’s Shop Management (1911), «We are justly proud of the high wage rates which prevail throughout our country, and jealous of any interference with them by the products of the cheaper labor of other countries. To maintain this condition, to strengthen our control of home markets, and, above all, to broaden our opportunities in foreign markets where we must compete with the products of other industrial nations, we should welcome and encourage every influence tending to increase the efficiency of our productive processes.»[8]

Continuous production improvement and incentives for such were documented in Taylor’s Principles of Scientific Management (1911):

- «… whenever a workman proposes an improvement, it should be the policy of the management to make a careful analysis of the new method, and if necessary conduct a series of experiments to determine accurately the relative merit of the new suggestion and of the old standard. And whenever the new method is found to be markedly superior to the old, it should be adopted as the standard for the whole establishment.»

- «…after a workman has had the price per piece of the work he is doing lowered two or three times as a result of his having worked harder and increased his output, he is likely entirely to lose sight of his employer’s side of the case and become imbued with a grim determination to have no more cuts if soldiering [marking time, just doing what he is told] can prevent it.»