Вопросы

темы:

1.

Качество. Основные технико-экономические

свойства автомобилей

2.

Методы определения технического

состояния

3.

Изменение показателей качества во

времени

4.

Виды изнашивания деталей

5.

Работоспособность

и отказ. Классификация отказов

6.

Влияние условий эксплуатации на изменение

технического состояния автомобилей и

их составных частей

7.

Влияние

квалификации ремонтных рабочих и

водителей на эффективность технической

эксплуатации автомобилей

1.3.1.

Качество. Основные технико-экономические

свойства автомобилей

Качество

—

это совокупность свойств, определяющих

степень

пригодности автомобиля, агрегата,

материала к выполнению заданных функций

при использовании по назначению. Каждое

свойство характеризуется одним или

несколькими показателями, которые могут

принимать различные количественные

значения .

Эти

свойства можно поддерживать и

восстанавливать, т. е. управлять ими при

условии знания закономерностей их

изменения.

При

анализе или оценке качества последовательно

рассматривают следующие цепочки:

-

при

оценке и испытании изделий: свойства

— качество; -

при

предъявлении требований к изделиям:

качество —свойства —параметры.

Применительно

к автомобилям рассматривают

технико-эксплуатацианные свойства

(ТЭС), главными из которых являются:

— весовые

и габаритные;

— топливная

экономичность

— грузоподъёмность;

— динамичность

— (тягово-скоростная);

— вместимость;

—производительность:

-

экономичность;

-

надёжность;

-

цена

и

др.

Технико-эксплуатационные

свойства закладываются при проектировании

и производстве, реализуются (в разной

степени!): при производстве и в эксплуатации.

При

этом потребителя интересуют два главных

показателя ТЭС: Начальный уровень —

ПК1; Стабильность в процессе эксплуатации

(рис. 1.6), т.е. ПK(t)

= Ψ

(t),

где t

— наработка (пробег, время работы) с

начала эксплуатации. : стабильные ТЭС

ПK(t)

= const,

практически не изменяются в течение

всего срока службы изделия (габаритные

и весовые показатели, грузоподъемность,

вместимость и др.): i|

Нестабильные

ТЭС ПK(t)

≠const,

(табл. 2) — ухудшаются

в

процессе работы и по мере старения

автомобиля или агрегата (производительность,

экономичность, расход топлива, надежность

и др.).

1.3.2.

Методы определения технического

состояния

Понятие

о техническом состоянии

Техническое

состояние автомобиля (агрегата,

механизма, соединения) определяется

совокупностью изменяющихся свойств

его элементов, характеризуемых текущим

значением конструктивных параметров

Yi.

Обычно текущие значения конструктивных

параметров связывают с наработкой.

Наработка

—

продолжительность работы изделия,

измеряемая единицами пробега (километры),

времени (часы), числом циклов. Различают

наработку с начала эксплуатации изделия,

наработку до определенного состояния

(например, предельного), наработку

интервальную и др. На автомобильном

транспорте, как правило, наработка

автомобилей исчисляется в километрах

пробега (l),

реже (специальные автомобили, внедорожные

карьерные самосвалы) — в часах (t).

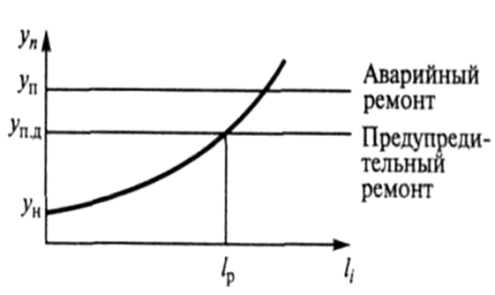

По

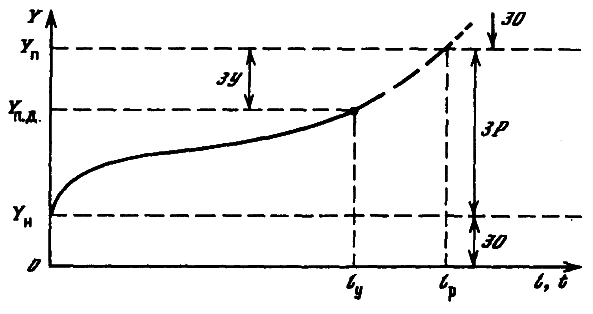

мере увеличения наработки l,

t

(рис.

2.1) параметры технического состояния

изменяются от номинальных Yн,

свойственных новому изделию, до предельных

Yn,

при

которых дальнейшая эксплуатация изделия

по техническим, конструктивным,

экономическим, экологическим или другим

причинам недопустима.

Рис.

3.2. Схема

изменения параметров технического

состояния

ЗР

— зона

работоспособности; ЗО

— зона

отказов; ЗУ — зона упреждения отказов;

Yп.д

— предельно допустимое значение

параметра; lр

— ресурс изделия; lу

— ресурс упреждения

Автомобиль

представляет собой сложную систему,

совокупность действующих элементов —

сборочных единиц и деталей, обеспечивающих

выполнение ее функций. По отношению к

автомобилю элементами являются агрегаты,

узлы и механизмы, а по отношению к

последним — детали. Автомобиль, агрегат,

механизм, деталь могут объединяться

общим понятием — объект или изделие.

Современный автомобиль состоит из 15—20

тыс. деталей, из которых 7—9 тыс. теряют

свои первоначальные свойства при работе,

причем около 3—4 тыс. деталей имеют срок

службы меньше, чем автомобиль в целом.

Из них 80—100 деталей влияют

на безопасность движения, а

150—300 деталей «критических»

по надежности чаще

других требуют замены, вызывают наибольший

простой автомобилей, трудовые и

материальные затраты в эксплуатации.

Две последние группы деталей являются

главным объектом внимания технической

эксплуатации, а также производства и

снабжения. У современных автомобилей

на 2—3 % номенклатуры запасных частей

приходится 40—50 % общей стоимости

потребляемых запасных частей на 8÷10% —

80÷90% и на 20÷25 — 96÷98 %. Отсюда ясна важность

информации по объектам, от которых

зависит техническое состояние автомобиля,

Возможность

непосредственного измерения конструктивных

параметров без частичной или полной

разборки узла чаще всего ограничена.

Для этих изделий при определении

технического состояния пользуются

косвенными величинами, так называемыми

внешними

или

диагностическими

параметрами,

которые связаны с конструктивными и

дают о них определенную информацию.

Например, о техническом состоянии

двигателя можно судить по изменению

его мощности, расходу масла, компрессии,

содержанию продуктов износа в масле.

Различают

параметры выходных

рабочих процессов,

определяющие

основные

функциональные свойства автомобиля

или агрегата (мощность двигателя,

тормозной путь автомобиля); параметры

сопутствующих

процессов

(температура нагрева, уровень вибрации,

содержание продуктов износа в масле);

геометрические

(конструктивные) параметры,

определяющие связи между деталями в

сборочной единице и между отдельными

агрегатами и механизмами (зазор, ход,

посадка и др.).

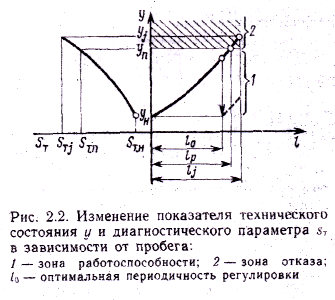

В

процессе работы автомобиля показатели

его технического состояния изменяются

от начальных

или

номинальных

значений

ун

сначала

до предельно

допустимых уп.д.,

а затем и до предельных

уп, что

обусловливает соответствующее изменение

и диагностических параметров от Sh

до Sп.д

и Sп.

Значения уп

и

Sп

соответствуют предельному состоянию

изделия, при котором его дальнейшее

применение по назначению недопустимо

или нецелесообразно. Например, при

работе тормозов в результате изнашивания

тормозных накладок и барабанов происходит

увеличение зазора у

между

накладками и тормозными барабанами,

что вызывает рост тормозного пути SТ

(рис. 2.2). Предельному значению тормозного

пути SТ.„,

который регламентирован технической

документацией (в данном случае Правилами

дорожного движения), соответствует

предельное значение зазора уп

в

тормозном механизме.

Этому

зазору, в свою очередь, соответствует

пробег Lр,

при котором зазор и тормозной путь

достигают предельного значения.

Продолжительность работы изделия,

измеряемая в часах или километрах

пробега, а в ряде случаев в единицах

выполненной работы, называется наработкой.

Наработка

до предельного состояния, оговоренного

технической документацией, называется

ресурсом.

Таким

образом, в рассматриваемом примере Lр

— это ресурс, а в интервале пробега

0≤Li≤Lp

(зона работоспособности) изделие по

этому показателю исправно и может

выполнять свои функции.

Если

продолжать эксплуатировать автомобиль

за пределами Lр

(например, до Li),

то наступит отказ,

т.

е. событие, заключающееся в нарушении

работоспособности. При этом прекращается

транспортный процесс (остановка на

линии, преждевременный возврат с линии).

Роль

предельно допустимого значения параметра

заключается в том, чтобы своевременно

информировать (предупредить) о приближении

момента отказа для принятия соответствующих

мер, которые будут рассмотрены ниже.

1.3.3.

Изменение показателей качества во

времени

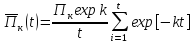

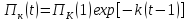

Показатели

качества автомобиля, агрегата, детали

ухудшаются с увеличением пробега. Однако

сферу эксплуатации интересуют не только

начальные значения показателей свойств,

характеризующих качество автомобиля,

но и характер изменения их в течение

всего периода эксплуатации. Для ряда

показателей, например производительности,

работоспособности,-наработки на отказ,

характерно изменение от времени

эксплуатации или пробега автомобиля

по экспоненциальной зависимости

Где:

ПК(t),

ПК(1)- показатели качества на t-ом

и первом году эксплуатации; k-

коэффициент, определяющий интенсивность

изменения показателя качества во времени

(пробегу); t-продолжительность

эксплуатации, годы

Чем

интенсивнее изменение показателей

качества автомобилей по

времени,

тем ниже его эксплуатационные свойства.

Поэтому оценка этих показателей должна

проводиться с учетом времени эксплуатации

изделия. Реализуемый

показатель качества

— это среднее значение показателя

качества за заданный или фактически

сложившийся срок службы или пробег

автомобиля.

Реализуемый

показатель для условий, описанных

формулой (2.1), определяется так:

Реализуемый

показатель качества управляем на

народнохозяйственном, межотраслевом

и отраслевом уровнях.

Если

количество автомобилей в разных

возрастных группах неодинаково, то

определяют реализуемый показатель

качества парка:

Пкj

– показатель качества автомобиля в

возрастной группе j

aij

– удельный вес возрастной группы парка

аij

в конкретный календарный момент

существования парка

Можно

управлять реализуемым показателем

качества автомобиля в эксплуатации,

приобретая автомобили с более высокими

начальными значениями показателей

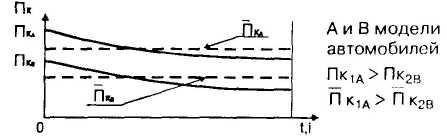

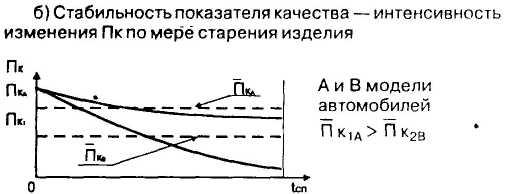

качества (а, рис. 5), более стабильными в

эксплуатации (б, рис. 5) и изменяя сроки

их службы (в, рис. 5).

а)

Начальное значение показателя качества

Пк,

Рис.5

а

б)

Стабильность показателя качества —-

интенсивность изменения Пк по мере

старения изделия

в)срок

службы до списания

Рис.

5. Факторы,

влияющие на реализуемый показатель

качества автомобилей

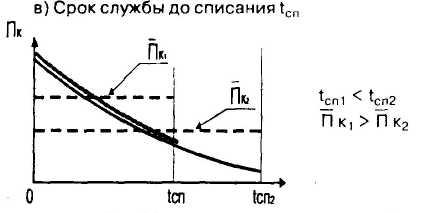

1.3.4.

Виды изнашивания деталей

Изменение

технического состояния А и СЧ происходит

под влиянием постоянно действующих

причин, обусловленных работой механизмов,

случайных причин, а также внешних

условий, при которых работает или

хранится автомобиль. Случайные причины

обусловлены нарушением правил и норм

НТД (скрытые дефекты и перегрузки

конструкции, превосходящие допустимые

пределы и др.).

В

процессе эксплуатации на техническое

состояние автомобилей оказывают влияние

как внутренние, так внешние и факторы.

Основными постоянно действующими

причинами изменения технического

состояния автомобиля, его агрегатов и

механизмов являются: изнашивание,

пластические деформации и усталостные

разрушения, коррозия, физико-химические

и температурные изменения материалов

и деталей.

Изнашивание.

Процесс

изнашивания возникает под действием

трения, зависящего от материала и

качества обработки поверхностей, смазки,

нагрузки, скорости относительного

перемещения поверхностей и теплового

режима работы сопряжения.

Рисунок

2.1 — Виды изнашивания деталей /21/

1.3.5.

Работоспособность и отказ. Классификация

отказов

Работоспособность

— состояние

изделия, при котором оно может выполнять

заданные функции с параметрами, значения

которых соответствуют технической

документации, т.е. в интервале Yн

— Yп

(см.

рис. 2.1).

Наработка

изделия до предельного состояния Уп

называется ресурсом

— lр.

В интервале наработки от l

= lо

до l

= lр

изделие технически исправно и может

выполнять свои функции.

Если

продолжать эксплуатировать изделие за

пределами его ресурса (см. рис. 2.1), т.е.

при наработке l

> lр,

наступает отказ,

т.е.

событие, заключающееся в нарушении или

потере работоспособности.

По

практическим соображениям внутри зоны

работоспособности выделяют так называемую

предотказную

зону ЗУ

(см. рис. 2.1), в начале которой (при l

= lу)

параметр технического состояния

достигает своего предельно

допустимого Уп.д

значения

(табл.2.3).

Таблица

2.3

Группы

зон технического состояния изделия для

варианта I

на рис. 2.2

|

Показатель |

ЗР |

ЗУ |

30 |

|

Техническое |

Yн |

Yп.д |

Yi |

|

Наработка |

li |

ly |

li ≥ |

Значение

этого параметра называют также

упреждающим. Попадание изделия в эту

зону свидетельствует о приближении

отказа и необходимости принять

профилактические меры по его предупреждению,

т.е. по поддержанию работоспособности.

Общая

динамика изменения технического

состояния определяется следующим

образом:

Yi

= [YH

→ Y1

→ Y2

→ …→YН.Д

→ YH]

(2.1)

Различают

отказы автомобиля и его элементов

(агрегатов, систем, деталей).

Отказ

автомобиля — это такое изменение его

технического состояния, которое приводит

к невозможности начать транспортный

процесс или к прекращению уже начатого

транспортного процесса.

Отказ

автомобиля фиксируется в следующих

случаях, связанных с техническим

состоянием:

• опоздание

с выходом на линию;

• прекращение

уже начатого транспортного процесса

(линейный отказ);

• досрочный

возврат с линии (неполное выполнение

задания);

• принудительное

обоснованное недопущение к работе или

прекращение работы автомобиля на линии

контрольными органами (ГИБДД, транспортная

инспекция, экологическая милиция).

Все

остальные отклонения технического

состояния от нормы классифицируются

как неисправности автомобиля.

Классификация

отказов

-

По

влиянию на работоспособность

объекта, различают отказы его элементов

и отказы вызывающие неисправность или

отказ объекта в целом; -

По

источнику возникновения, различают

отказы: а) конструкционные, б)

производственные, в) эксплуатационные; -

По

связи с отказами других элементов,

различают зависимые и независимые

отказы; -

По

характеру (закономерности) возникновения,

и возможности прогнозирования различают

постепенные и внезапные отказы. -

По

частоте возникновения

(наработке) для совр а/м различают отказы

с малой наработкой, средней , и большой; -

По

трудоемкости устранения, отказы

можно разделить: требующие малую,

среднюю и большуютрудоемкость устранения

одного отказа. -

По

влиянию на потерю раб времени а/м:

на устраняемые без потери времени и

отказы устраняемые с потерей раб

времени.

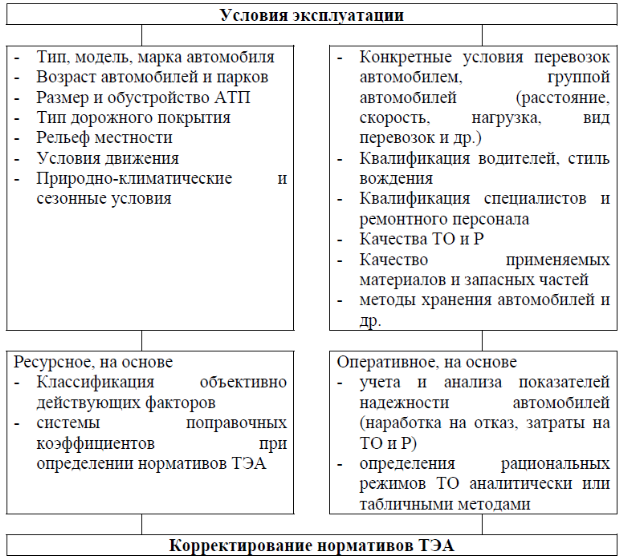

1.3.6.

Влияние условий эксплуатации на изменение

технического состояния автомобилей и

их составных частей

К

таким условиям относят природно-климатические

условия, дорожные условия, режим работы

подвижного состава.

Так,

режимы работы грузового автомобиля при

интенсивном городском движении изменяются

по сравнению с движением по загородной

дороге с одинаковым типом покрытия

следующим образом:

—

скорость движения сокращается на 50-52

%;

—

среднее число оборотов коленчатого

вала на 1 км увеличивается до 130-136 %;

—

число переключений передач возрастает

в 3-3,5 раза;

—

удельная работа трения тормозных

механизмов возрастает в 8-8,5 раза;

—

пробег при криволинейной траектории

движения (при поворотах, перестроениях

и т.д.) увеличивается в 3-3,6 раза.

Природно-климатические

условия характеризуются

температурой окружающего воздуха,

влажностью, ветровой нагрузкой, уровнем

солнечной радиации, количеством

выпадающих осадков и т.п.

К

дорожным условиям относят

тип и качество дорожного покрытия,

рельеф и изменение радиуса закруглений

полотна дороги, а также наличие различных

дорожных сооружений (мостов).

Рисунок

2.6 – Схема влияния условий эксплуатации

на нормативы ТЭА

Влияние

режима работы автомобиля на

его техническое состояние характеризуется

числом дней работы в году (для автобусов

городских маршрутов может быть 365, для

грузовых автомобилей – 357; 305 или 253);

числом смен работы в сутки (1; 1,5; 2 или

круглосуточно); продолжительностью

работы на линии (время в наряде);

использованием грузоподъемности в

течении рабочей смены; количеством

ездок с грузом и т.п.

Скорость

изменения технического состояния

автомобиля в значительной степени

зависит от совершенства конструкции

автомобиля и уровня технологии его

производства.

Изменение

технического состояния автомобиля в

большой мере зависит и от технологических

факторов: качества материала деталей,

способов механической и термической

обработки, качества сборки и регулировки.

Немаловажным

фактором при эксплуатации автомобилей,

влияющим на их техническое состояние,

являются качество и правильный выбор

эксплуатационных материалов,

к которым относятся автомобильные

топлива, моторные и трансмиссионные

масла, охлаждающие жидкости и др.

Следует

отметить, что условия хранения автомобилей

являются определяющим фактором для их

технического состояния.

1.3.7.

Влияние

квалификации ремонтных рабочих и

водителей на эффективность технической

эксплуатации автомобилей

По

предварительной оценке совокупного

влияния водителей и ремонтных рабочих

на уровень технической готовности и

затрат на ТО и ТР автомобилей на долю

водителей приходится примерно 33 – 36 %,

а на долю ремонтных рабочих – 64 – 67 %.

Влияние

водителей на показатели надежности и

ТЭА проявляются в выборе рациональных

режимов работы агрегатов и автомобилей

в конкретных условиях перевозок,

способности своевременно фиксировать

признаки приближающихся отказов и

неисправностей и принимать меры по их

предупреждению, в заинтересованности

применять рациональные режимы вождения

и работы агрегатов и следить за техническим

состоянием автомобиля.

Качество

вождения обусловливает соответствие

режимов работы автомобиля условиям

движения и степень приближения их к

оптимальным. Мастерство вождения

заключается в достижении высоких

скоростей движения при обеспечении

безопасности, плавности хода и

установленного расхода топлива. Главное

влияние на показатели надежности

автомобилей оказывает профессиональная

подготовленность (мастерство) водителя

и ее реализация (удельный вес от 65 до 70

%).

Контролные

вопросы темы:

1.

Какие элементы включает логическая

структура понятия качества автообиля?

2.

Перечислите основные технико-экономические

свойства автомобиля

3.

В чем разница между стабильными и

нестабильными технико-экономическими

сойствамиавтомобиля?

4.

Объясните такие понятия в ТЭА, как

безотказность и долговечность.

5.

Объясните такие понятия в ТЭА, как

техническое состояние и наработка.

6.

Что означает номинальная, допустимая

и предельная величина параметра?

7.

Что такое диагностирование, техническое

обслуживание, ремонт?

8.

Объясните понятие «реализуемый показатель

качества»

9.

Методы упраления реализуемым показателем

качества на производстве

10.

Какие внутренние и внешние факторы

влияют на изменение технического

состояния?

11.

Какие постоянно действущие причины

влияют на изменение технического

состояния автомобиля?

12.

Перечислите виды изнашивания деталей.

13.

Как выглядят зависимомть износа и

интенсивности изнашивания деталей от

пробега автомобиля?

14.

В каких случаях фиксируется отказ

автомобиля?

15.

Приведите класификацию отказов

автомобиля.

16.

Опишите

влияние условий эксплуатации на изменение

технического состояния автомобилей.

17.

Характеризуйте влияние природно-климатических

и дроржных условий на изменение

технического состояния.

18.

Как влияют конструктивно-технологические

факторф и режим работы автомобиля на

изменение технического состояния?

19.

Опишите

влияние квалификации ремонтных рабочих

на эффективность технической эксплуатации

автомобилей.

20.

Опишите

влияние квалификации водителей на

эффективность технической эксплуатации

автомобилей.

Подборка по базе: практическое занятие № 4 История.docx, Практическое занятие ппп.docx, Лабораторное занятие 9.docx, Практическое занятие 1 (3).rtf, Практическое занятие 2. Задание 9.docx, Практическое занятие 2. Задание 7.docx, Практическое занятие 1. Задания 5, 7.docx, Практическое занятие 3. Задание 1 (комплексное).docx, Практическое занятие №6.doc, ОНИ Семинарское занятие №3.doc

Занятие 1 Понятие о техническом состоянии автомобиля

Автомобиль представляет собой сложную техническую систему, предназначенную для осуществления транспортной деятельности и характеризуемую множеством параметров, определяющих технические и эксплуатационные показатели данной системы. Под системой понимается совокупность совместно действующих элементов, предназначенных для выполнения заданных функций.

По отношению к автомобилю элементами являются агрегаты, узлы, механизмы и детали.

Современный автомобиль состоит из 15…20 тыс. деталей, из которых 7…9 тыс. теряют свои первоначальные свойства при работе, причем около 3…4 тыс. деталей имеют срок службы меньший, чем у автомобиля в целом. Из них 80… 100 деталей влияют на безопасность движения, а 150… 300 деталей чаще других требуют замены, вызывают наибольшие простои автомобилей, ресурсные затраты в эксплуатации.

Современный автомобиль состоит из 15…20 тыс. деталей

Техническое состояние представляет собой набор изменяющихся в процессе эксплуатации свойств конструктивных частей автомобиля, которые в определенный момент должны соответствовать требованиям, установленным технической документацией. Техническое состояние автомобиля и его элементов определяется количественными показателями конструктивных параметров.

Например, для двигателя это размеры деталей цилиндропоршневой группы и кривошипно-шатунного механизма, для тормозов — толщина тормозных накладок, диаметров тормозных барабанов и зазоров между ними.

Техническое состояние представляет собой набор изменяющихся в процессе эксплуатации свойств конструктивных частей автомобиля

Возможность непосредственного измерения конструктивных параметров многих изделий без частичной или полной разборки узла чаще всего ограничена.

Для этих изделий при определении технического состояния пользуются косвенными величинами (диагностическими параметрами), связанными с конструктивными параметрами и дающими о них определенную информацию. Например, о техническом состоянии двигателя можно судить по изменению его мощности, расходу масла на угар, компрессии, содержанию продуктов износа в масле.

Компьютерная диагностика двигателя

Значение уп соответствует предельному состоянию узла, при котором его дальнейшее применение по назначению недопустимо или нецелесообразно

(рис. 1.1).

Продолжительность работы изделия, измеряемая в часах или километрах пробега, а в ряде случаев в единицах выполненной работы, называется наработкой li .

Наработка до предельного состояния, оговоренного технической документацией, называется ресурсом lр.

Тогда в интервале пробега

Тогда в интервале пробега

при (зона работоспособности)

изделие считается исправным и может выполнять свои функции.

Если изделие удовлетворяет требованиям нормативно-технической документации по всем показателям, то оно считается исправным.

Если параметры изделия, характеризующие его способность выполнять заданные функции, соответствуют установленным нормативно-технической документацией требованиям, то оно признается работоспособным.

Рис. 1.1. Изменение состояния элемента в зависимости от значений

параметров состояний

Если продолжать эксплуатировать автомобиль до состояния

то наступит отказ, т.е. нарушение работоспособности.

В этом случае прекращается транспортный процесс (остановка на линии, преждевременный возврат с линии).

Для своевременного предупреждения отказа элемента автомобиля необходимо иметь представление :

- о причинах изменения технического состояния элемента;

- о факторах, определяющих проявление этих причин,

- о влиянии этих факторов на интенсивность изменения технического состояния элементов автомобиля.

В начало

Детали машин

Работоспособность и надежность деталей, механизмов и машин

Понятие надежности машины

Работоспособность количественно оценивается следующими показателями:

Надежность – свойство изделия сохранять во времени способность к выполнению требуемых функций в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

Надежность характеризуют состояниями и событиями.

Показатели качества изделия по надежности: безотказность, долговечность и ремонтопригодность.

Безотказность – свойство изделия непрерывно сохранять работоспособность в течение заданного времени.

Долговечность – свойство изделия длительно сохранять работоспособность до наступления предельного состояния при соблюдении норм эксплуатации. Под предельным понимают такое состояние изделия, при котором его дальнейшая эксплуатация недопустима или нецелесообразна.

Ремонтопригодность – свойство изделия, заключающееся в приспособленности к поддержанию и восстановлению работоспособности путем технического обслуживания и ремонта.

Понятия надежности во времени: наработка, ресурс и срок службы.

Наработка – продолжительность или объем работы изделия (в часах, километрах пробега, числах циклов нагружения).

Ресурс – суммарная наработка изделия от начала эксплуатации до перехода в предельное состояние (в часах, километрах пробега и др.).

Срок службы – календарная продолжительность эксплуатации изделия от начала до перехода в предельное состояние. Выражают обычно в годах. Срок службы включает наработку изделия и время простоев.

Основными показателями надежности являются:

Надежность машин и теория вероятности

Под вероятностью P(t) безотказной работы понимают вероятность того, что в заданном интервале времени или в пределах заданной наработки не возникает отказ изделия.

Если за время t наработки из числа N одинаковых изделий были изъяты из-за отказов n изделий, то вероятность безотказной работы изделия:

Вероятность безотказной работы сложного изделия равна произведению вероятностей безотказной работы отдельных его элементов:

Вероятность безотказной работы можно оценить по интенсивности отказов:

Под вероятностью восстановления понимают вероятность того, что время восстановления работоспособного состояния изделия не превысит заданное значение.

Основы надежности закладывает конструктор при проектировании изделия (точностью составления расчетной схемы). Определение показателей надежности выполняют методами теории вероятностей, их используют при выборе оптимальных вариантов конструкции.

Надежность зависит также от качества изготовления (неточности влияют на распределение нагрузок в зоне силового взаимодействия) и от соблюдения норм эксплуатации.

Источник

эксплуатация автомобильного транспорта

1. Надежность, работоспособность, исправность автомобиля

Понятия надежности, работоспособности, исправности и других терминов отражено в ГОСТах 13377-75 и 27.002-89 «Надежность в технике». В данной статье эти понятия приводятся применительно к автомобильному транспорту.

1. Надежность

– это свойство автотранспортного средства выполнять заданные функции, сохраняя свои эксплуатационные показатели в установленных пределах в течении требуемой наработки, выраженной километрами пробега или требуемого промежутка времени. Надежность представляет собой комплексное свойство, сочетающее в себе понятие работоспособности, безотказности, долговечности, ремонтопригодности и сохранности.

2. Работоспособность автотранспортного средства (АТС)

– такое состояние автомобиля, прицепа, полуприцепа, при котором он может работать с показателями, отвечающими техническим требованиям. Такими показателями являются мощность двигателя, скорость движения, тормозной путь, расход топлива, состояние и эффективность рулевого управления, внешних световых приборов, колес и шин, токсичность выхлопных газов.

Если состояние автомобиля не соответствует хотя бы одному из технических условий, то такой автомобиль считается неисправным. В тоже время не всякая неисправность связана с потерей работоспособности. Так, у автомобиля немного повреждена окраска, погнут бампер и т.д. Такой автомобиль неисправен, т.к. имеет место нарушение определенных технических требований к его внешнему виду, однако он остается работоспособным, т.к. эксплуатируемые качества (мощность, тормозной путь и т.д.) продолжают соответствовать техническим требованиям.

3. Исправность автомобиля

являются более широким понятием, чем работоспособность. Неисправность, вызывающая нарушение заданной работоспособности, называется отказом.

– свойство АТС сохранять работоспособность в течение определенной наработки без вынужденных перерывов из-за отказов.

5. Отказ

– это событие, при котором в полной или частичной степени утрачивается работоспособность автомобиля, прицепа, полуприцепа.

6. Наработка

представляет собой продолжительность работы АТС, измеряемая в километрах пробега или часах работы.

7. Долговечность

– свойство АТС сохранять работоспособность до наступления предельного состояния с необходимыми перерывами для технического обслуживания и текущего ремонта.

Предельное состояние определяется невозможностью дальнейшей эксплуатации АТС без проведения капитального ремонта. Показатель долговечности — ресурс.

8. Ресурс автомобиля

– суммарная наработка автомобиля начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние.

9. Ремонтопригодность

– свойство АТС, заключающееся в его приспособленности к предупреждению, обнаружению и устранению неисправностей или отказов путем проведения ремонтов и технического обслуживания.

10. Неисправности деталей, узлов и агрегатов автотранспортных средств

10.1 На автомобили и прицепной состав в процессе эксплуатации воздействуют различные факторы (механические, физико-химические, тепловые, электрохимические), вызывающие возникновение необратимых процессов (истирание, смятие, коррозию, остаточные напряжения), приводящие к неисправностям АТС.

10.2. Возникновение неисправности ускоряется при нарушении правил эксплуатации АТС (работа с перегрузкой, нарушение условий смазки, охлаждения и т.д.), несоблюдение периодичности технического обслуживания и ремонта, невыполнения правил хранения.

10.3. Наиболее часто встречаются неисправности, возникающие в результате нарушения контакта соприкасающихся (сопряженных) поверхностей, потери жесткости соединений, деформации и разрушения, изменения свойств материалов и смазок.

10.4. Нарушение посадки – результат увеличения зазора в подвижных и уменьшение величины натяга в неподвижных сопряжениях.

10.5. Изменение взаимоположения агрегатов, узлов и деталей автомобилей приводит к нарушению соосности, параллельности и перпендикулярности, изменению расстояний между осями. Дополнительные усилия и напряжения, возникающие в результате изменения местоположения элементов, разрушают их.

10.6. Потеря жесткости соединений характеризуется ослаблением креплений отдельных элементов. Она может также нарушить герметичность в сопряжениях и вызвать течь топлива, масла, воды, пропуск воздуха и газов.

10.7. Деформации и разрушения происходят в результате возникновения высоких напряжений, появляющихся под воздействием температуры, длительных крутящих моментов и высоких динамических нагрузок. Проявляются в виде изгиба, коробления, скручивания, смятия.

10.8. Изменение свойств материала, приводящее к потере прочности и уменьшению износостойкости, возникает под воздействием окружающей среды, температуры и нагрузок.

10.9. Неисправности деталей или сопряжений могут возникать также из-за различных отложений (наносов), появляющихся на их поверхностях. Отложения образуются от разложения продуктов и материалов, используемых в автомобильной технике. Отложения – это смолы, нагар, накипь, а также накопления примесей в масле, топливе, воздухе и воде.

Источник

Качество, техническое состояние и работоспособность автомобиля

Качество – это совокупность свойств, определяющих степень пригодности автомобиля (агрегата) к выполнению заданных функций при использовании по назначению. Каждое свойство характеризуется одним или несколькими показателями с различными количественными значениями.

Надежность – это свойство автомобиля, сохранять во времени в установленных приделах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях эксплуатации. Надежность автомобиля характеризуется следующими основными свойствами:

Безотказность– свойство автомобиля непрерывно сохранять работоспособность в течение определенного времени или пробега;

Долговечность– свойство автомобиля сохранять работоспособность до наступления предельного состояния при установленной системе проведения работ ТО и ремонта;

Ремонтопригодность – свойство автомобиля, заключающееся в его приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений, поддержанию и восстановлению работоспособного состояния путем проведения ТО и ремонта;

Сохраняемость– свойство автомобиля сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение и после хранения и транспортирования;

Техническое состояние– совокупность изменяющихся в процессе эксплуатации свойств автомобиля, характеризуемых в определенный момент признаками, установленными технической документацией.

Техническое состояние автомобиля и его элементов определяется количественными показателями конструктивных параметров: у1 у2, у3, …,уn.

В процессе работы автомобиля показатели его технического состояния изменяются от начальных ун, соответствующих новому изделию, до предельно допустимых упд, а затем и до предельных уп..

Значение упсоответствует предельному состоянию, при котором его дальнейшее применение по назначению недопустимо или нецелесообразно (рис. 1.1).

Рисунок 1.1. – Изменение состояния элемента в зависимости от значений параметров состояний

Продолжительность работы изделия, измеряемая в часах или километрах пробега, а в ряде случаев в единицах выполненной работы, называется наработкой li.

Наработка до предельного состояния, оговоренного технической документацией, называется ресурсом lр.Тогда в интервале пробега 0 ≤ li ≤ lр при ун ≤ уi ≤ уп(зона работоспособности) изделие считается исправным и может выполнять свои функции.

Ресурс является важнейшим показателем свойства долговечности.

Если изделие удовлетворяет требованиям нормативно-технической документации по всем показателям, то оно считается исправным.

Если параметры изделия, характеризующие его способность выполнять заданные функции, соответствуют установленным нормативно-технической документацией требованиям, то оно признается работоспособным. Отсюда следует, что когда автомобиль может выполнять свои основные функции, но не отвечает всем требованиям технической документации (например, помято крыло), он работоспособен, но неисправен.

Дата добавления: 2016-04-06 ; просмотров: 3270 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Надежность автомобиля и ее основные характеристики

Надежность автомобиля — это свойство автомобиля выполнять заданные функции, сохраняя значения установленных эксплуатационных показателей в пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонта, хранения и транспортирования.

Надежность является комплексным свойством, которое в зависимости от назначения автомобиля и условий его эксплуатации может включать безотказность, долговечность, ремонтопригодность и сохраняемость в отдельности или определенное сочетание этих свойств как для автомобиля, так и для его агрегатов (систем, узлов и деталей), направленным на выполнение автомобилем рабочих функций с установленными показателями в течение ресурса до капитального ремонта.

Надежность автомобиля не остается постоянной в течение всего срока его службы. По мере изнашивания деталей, механизмов и агрегатов надежность уменьшается, так как вероятность выхода из строя деталей увеличивается. Новые автомобили всегда более надежны по сравнению с автомобилями, имеющими большой пробег или прошедшими капитальный ремонт. Следовательно, заданная степень надежности автомобиля рассматривается в связи с определенным пробегом. Надежность зависит также и от того, в каких условиях работает автомобиль.

При работе, например, на дорогах с твердым усовершенствованным покрытием надежность автомобиля больше, чем при работе по бездорожью. Надежность летом всегда выше, чем зимой, при прочих равных условиях. Поэтому, понятие «надежность автомобиля» тесно увязывается с условиями его эксплуатации. Надежность агрегатов и узлов определяется главным образом долговечностью деталей. Поэтому прежде всего необходимо широкое экспериментальное исследование, выявляющее детали, критические по надежности.

Современная наука и техника в области автомобилестроения позволяют обеспечивать ресурс основных агрегатов, в том числе двигателя до капитального ремонта и более, намного увеличивать наработку на отказ других агрегатов и механизмов. Повышение надежности автомобилей, обеспечение удобного доступа к обслуживаемым агрегатам и узлам, их совершенствование для облегчения обслуживания и ремонта, уменьшение количества точек смазки, увеличение периодичности технического обслуживания позволяют сократить простои автомобилей в техническом обслуживании и ремонте и тем самым повысить их производительность.

Автомобиль, как правило, рассчитывается на длительную работу. Разностойкость сопряжений агрегатов автомобиля требует периодических остановок для его обслуживания и замены наименее стойких деталей. Поэтому необходимо стремиться к тому, чтобы эти остановки были реже и требовали минимальных трудовых и материальных затрат. Следовательно, надежность должна содержать не только вероятность безотказной работы в течение заданного времени, но и показатели, характеризующие выполнение работ по техническому обслуживанию и ремонту в кратчайшие сроки с минимальными трудовыми и материальными затратами.

Уменьшить объем работ по техническому обслуживанию и ремонту и их трудоемкость можно либо за счет увеличения долговечности деталей, либо за счет приспособления конструкции автомобиля и его агрегатов к быстрой замене износившихся сопряжений и узлов, т. е. за счет улучшения ремонтопригодности, либо за счет одновременного улучшения показателей долговечности и ремонтопригодности.

Долговечность деталей, узлов и агрегатов и ремонтопригодность конструкции автомобиля — это два мощных рычага, с помощью которых можно повысить его надежность на стадии проектирования и в процессе модернизации.

Проблема надежности обеспечивается на четырех основных этапах:

При конструировании автомобилей должно соблюдаться правило, чем меньше ожидаемая долговечность той или иной детали сопряжения, тем большей ремонтопригодностью должна обладать конструкция автомобиля. Поэтому надежность автомобиля — категория не только техническая, но и экономическая. Она должна отражать затраты общественно необходимого труда на создание автомобиля и поддержание его в работоспособном состоянии в процессе эксплуатации. Надежность зависит прежде всего от уровня технического оснащения завода-изготовителя, заводов — пocпоставщиков сырья, качества материалов, полуфабрикатов и готовых деталей. Решение сложных проблем надежности современных автомобилей невозможно без глубокого теоретического изучения физико-химических процессов, вызывающих износ и поломку деталей, и разработки на этой базе соответствующих практических рекомендации по конструированию, производству и эксплуатации автомобилей.

Принятые на серийное производство автомобили в течение всего времени нахождения их на производстве подвергаются заводами-изготовителями конструктивному улучшению с целью повышения качества и эксплуатационных показателей. Качество изготовления автомобиля определяется техническим и технологическим уровнями производства, квалификацией персонала, применяемыми материалами и уровнем организационно-управленческого регулирования производства. В условиях серийного и массового производства изготовить бездефектные автомобили практически невозможно, потому что всегда имеются случайные факторы, которые являются причиной появления дефектов. Такими факторами могут быть погрешности технологического оборудования, инструмента, приспособлений, режимов обработки, материалов (например, неоднородность структуры), настройки измерительных средств. Таким образом, дефекты и неисправности новых автомобилей — объективная закономерность их производства. Проведение же сплошного контроля качества автомобилей, сходящих с конвейера заводов, практически невозможно и экономически нецелесообразно. Поэтому для определения показателей надежности необходимо осуществлять систематическое наблюдение за работой автомобилей в различных условиях эксплуатации в течение всего гарантийного и межремонтного пробегов. В этих целях, а также для отработки обоснованных нормативов по техническому обслуживанию и ремонту автомобилей, наиболее полноотвечающих условиям эксплуатации в различных географических и климатических зонах страны, организуется опытная эксплуатация автомобилей.

Термины надежности

Исправность — это состояние автомобиля, при котором он соответствует всем техническим требованиям, установленным нормативно-технической документацией как в отношении основных параметров, характеризующих нормальное выполнение заданных функций, так ив отношении второстепенных параметров, характеризующих внешний вид, удобство эксплуатации и т. д.

Неисправность — это состояние автомобиля, при котором он в данный момент времени не удовлетворяет хотя бы одному из требований, установленных нормативно-технической документацией.

Работоспособность — это состояние автомобиля, при котором он способен выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативно-технической документацией.

Значит, между работоспособностью и исправностью существует очень важное различие: исправность предполагает, что выполняются все требования, относящиеся как к основным, так и к второстепенным параметрам, установленным нормативно-технической документацией. Работоспособность характеризует только требования, относящиеся к основным параметрам. Требования, относящиеся к второстепенным параметрам, могут не выполняться. Так, например, автомобиль остается работоспособным, когда у него повреждены лакокрасочные или антикоррозионные покрытия, сгорела лампочка освещения щитка приборов и т.д.

Отказ и его виды

Отказ автомобиля можно также определить как полную или частичную утрату им работоспособности.

Полный отказ — это отказ, лишающий автомобиль подвижности.

Частичный отказ — это снижение эксплуатационных качества автомобиля.

Неисправности, устраняемые водителем в пути с помощью индивидуального комплекта ЗИП и за время проведения ежедневного технического обслуживания, и неисправности, не влияющие на работоспособность автомобиля, в отказы не включаются.

В зависимости от причины появления отказы подразделяются на заводские и эксплуатационные.

Заводские отказы — это отказы, появившиеся по вине завода — изготовителя автомобиля. Они подразделяются на конструктивные и производственные.

Эксплуатационные отказы — это отказы, обусловленные нарушением правил эксплуатации и внешними воздействиями, не свойственными нормальной эксплуатации. Эксплуатационные отказы и неисправности при оценке надежности автомобиля не учитываются.

Отказы и неисправности, учитываемые при оценке надежности автомобиля, могут значительно отличаться по степени влияния на его работоспособность и сложности их устранения. Поэтому необходимо их классифицировать и по этим признакам.

По признаку «степень влияния на работоспособность» отказы и неисправности распределяются на три группы:

К группе лишающих автомобиль подвижности относятся отказы, без устранения которых дальнейшее его использование невозможно (отсутствие подачи топлива, поломка буксирного крюка тягача и др.) или недопустимо (отсутствие давления в системе смазки двигателя, отказ тормозов и т. п.).

Неисправности этой группы являются полными отказами автомобиля. Их появление вызывает необходимость восстанавливать автомобиль на месте выхода из строя или буксировать в автотранспортное предприятие.

К группе отказов, снижающих эксплуатационные качества, относятся отказы и неисправности, ухудшающие такие показатели, как время подготовки к движению, средняя скорость движения, грузоподъемность, проходимость, расход ГСМ и т. д., но допускающие использование автомобиля по назначению в течение некоторого времени.

К группе неисправностей, не влияющих на работоспособность, относятся неисправности, не ухудшающие основные характеристики автомобиля, не создающие неудобства при его эксплуатации и устранение которых может быть отложено до очередного номерного технического обслуживания (незначительные подтекания смазочного материала через уплотнения, трещины элементов облицовки, отслоение лакокрасочных покрытий и т. п.).

Отказы как случайные события могут быть независимыми и зависимыми. Независимый отказ — это отказ, который не приводит к отказу других элементов автомобиля. Отказ, проявившийся в результате отказа других элементов, называется зависимым. Отказ может быть внезапным, если повреждения агрегатов автомобиля наступают мгновенно, и постепенным, в результате длительного, постепенного изменения параметров элементов (усталость металла, изнашивание поверхности и пр.).

Характеристики надежности

Сравнение надежности новых и капитально отремонтированных автомобилей, работающих в одинаковых условиях, может дать объективную оценку качества ремонта.

Количественные характеристики надежности одномарочных автомобилей, полученные различными автотранспортными предприятиями, но работающих в одинаковых условиях, являются достаточно точными характеристиками уровня технической эксплуатации автомобилей в конкретном автотранспортном предприятии.

Анализ характеристик надежности автомобилей позволяет выявить узкие места в организации и технологии технического обслуживания и ремонта. Эти данные могут быть использованы для обоснованных заявок на запасные части и материалы.

Для характеристики надежности автомобиля в зависимости от конструктивно-технологических и эксплуатационных факторов принимают систему критериев, позволяющих оценивать надежность всего автомобиля или отдельных его элементов в числовых показателях. Только в этом случае можно сравнивать надежность различных марок и моделей автомобилей и вести работу по повышению их надежности.

Для обеспечения надежности автомобилей необходимо, чтобы показатели надежности задавались в техническом задании на проектирование и контролировались при разработке конструкции, изготовлении и эксплуатации. Следовательно, для каждого типа автомобилей в зависимости от условий их эксплуатации должны устанавливаться некоторая совокупность показателей надежности, значения и методы их количественной оценки.

Надежность автомобиля характеризуется четырьмя свойствами:

Безотказность — свойство автомобиля непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки.

Количественно оно оценивается вероятностью безотказной работы, средней наработкой до отказа, интенсивностью отказов, средней наработкой на отказ и параметром потока отказов.

Ремонтопригодность — свойство автомобиля, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

Количественно оно оценивается средним временем восстановления, средней удельной трудоемкостью технического обслуживания и текущего ремонта, вероятностью восстановления работоспособности в заданное коэффициентом готовности, коэффициентом технического использования время и коэффициентом сложности отказов.

При сравнительной оценке различных типов автомобилей необходимо иметь в виду, что время их простоя в связи с проведением технического обслуживания или ремонта зависит от уровня организации этих работ, их технического оснащения, квалификации персонала и ряда других факторов эксплуатационного характера.

Долговечность — свойство автомобиля сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Безотказность и долговечность — свойства автомобиля сохранять работоспособное состояние. Но безотказность — свойство автомобиля непрерывно сохранять работоспособное состояние, а долговечность — свойство автомобиля длительно сохранять работоспособное состояние с необходимыми перерывами для технического обслуживания и ремонта.

Определение долговечности автомобилей, агрегатов, деталей должно осуществляться на стадии проектирования одновременно с определением эксплуатационных затрат на их техническое содержание.

Количественно долговечность оценивается средним ресурсом автомобиля до капитального ремонта, средней наработкой на отказ автомобиля за пробег до капитального ремонта, средней наработкой до капитального ремонта основного агрегата, гамма-процентным ресурсом.

Каждая новая модель автомобиля должна быть более совершенной по сравнению с предыдущей и соответствовать лучшим мировым образцам. Совершенство в данном случае определяется снижением суммарных удельных затрат на изготовление и техническое содержание, а также структурой этих затрат, т. е. возможным снижением доли затрат в эксплуатации. Одновременно определяются показатели долговечности, которые имеют, как правило, тенденцию к увеличению.

Долговечность автомобилей повышается в результате совершенствования их конструкции, технологии изготовления и улучшения организации технической эксплуатации.

Сохраняемость — свойство автомобиля сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение и после хранения и транспортирования.

Основным показателем сохраняемости автомобилей должна быть вероятность сохранения безотказности. Этот показатель характеризует готовность автомобилей к немедленному выполнению транспортной работы после определенного срока хранения.

Показателем сохраняемости является также средний срок сохраняемости автомобилей при длительном хранении.

Перечисленные свойства отражают потенциальные возможности конструкции автомобиля. Они формируются при проектировании и производстве, являются внутренними причинами, от которых зависит степень надежности автомобиля.

Источник