При среднесуточной температуре наружного воздуха ниже +5°С или наименьшей ниже 0° С следует выполнять требования, предъявляемые к производству каменных работ в зимних условиях.

Используются три основных способа: замораживание кладки, ведение кладки на растворе с противоморозными химическими добавками, искусственный подогрев и выполнение кладки в тепляках.

Способом замораживания допускается возводить каменные конструкции высотой до 15 м. Кладку выполняют, как обычно, используют общепринятые системы перевязки швов. Работу ведут на пластичных теплых растворах с температурой, зависящей от температуры наружного воздуха:

| Температура наружного воздуха, ° С |

0.. | — 10 | — 10 —20 | Ниже —20 |

| температура теплого раствора на рабочем месте, 0 С | 5.. | 10 | 10… 15 | 15…20 |

Стены выкладывают порядно, завершая кладку по всей толщине одновременно. При перерывах в работе кладку укрывают толем.

Перепады кладки на границах делянок допускаются не более 1,5 м, на границах захваток — не более высоты этажа. В местах перепада кладку заканчивают наклонной штрабой с укладкой в горизонтальных швах арматуры через каждые 6 рядов кладки. На каждые полкирпича (по ширине стены) укладывают один стержень (диаметром 4…6 мм, длиной не менее 1 м).

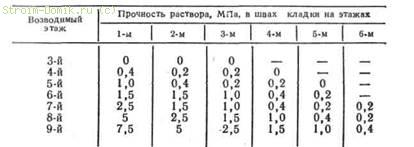

При кладке способом замораживания раствор замерзает, не набрав прочности, а набирает ее постепенно при оттаивании весной. Кладочный раствор в таких условиях не приобретает проектной прочности, поэтому марки кладочных растворов увеличивают на одну ступень при морозах от — 4 до — 20°С и на две ступени — при температурах ниже — 20°С. Так как прочность и устойчивость кладки резко снижаются при весеннем оттаивании, то для повышения устойчивости конструкций, выложенных способом замораживания, предусматривают: армирование углов, мест примыкания и пересечения стен; зазоры 5 мм для осадки кладки над оконными и дверными проемами; укладку перекрытий и анкеровку с кладкой; усиление столбов и простенков металлическими сетками.

Весной еще до начала оттаивания принимают меры по временному усилению наиболее нагруженных и наименее устойчивых элементов зданий. Для уменьшения нагрузки, воспринимаемой простенками нижних этажей, стенами и столбами, устанавливают разгрузочные стойки. Высоту стоек регулируют с помощью клиньев.

Несущую способность столбов и простенков увеличивают постановкой металлических хомутов. Отдельно стоящие стены и столбы, у которых высота более чем в 5 раз превышает толщину, раскрепляют двусторонними сжимами и закрепляют временными раскосами.

Для предупреждения неравномерной осадки при одностороннем оттаивании кладки применяют теневые экраны из брезента.

Растворы с противоморозными химическими добавками должны иметь марку не ниже 50, а приготовленные на цементе М300 — более высокую марку. Температура растворов должна быть от 0 до 15°С.

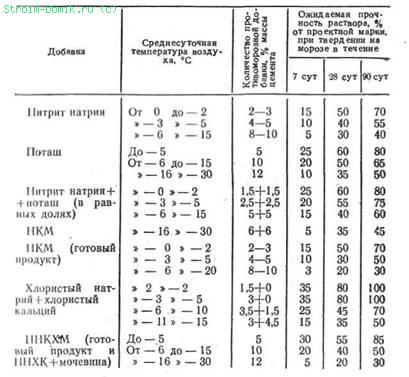

В зависимости от температуры наружного воздуха рекомендуются добавки различных видов. При температуре от 0 до — 15° С растворы могут содержать нитрит натрия (НН), от 0 до —20° С — нитрит кальция с мочевиной (НКМ), от 0 до — 30° С — поташ (П) и от 0 до — 25° С — (НН + П) и др. Добавки с хлористыми компонентами рекомендуются в растворы для неармированных кладок.

Учитывая, что растворы с противоморозными добавками в результате не набирают проектной прочности, нагруженные столбы и простенки усиливают стальными сетками.

Кладка с противоморозными добавками наиболее экономична и широко распространена в современном строительстве.

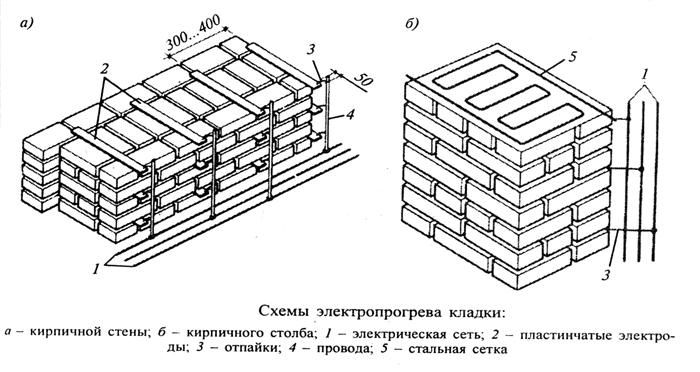

Электропрогрев применяют для упрочения кладки наружных простенков и столбов в зимнее время. Для этого в швы простенков складывают электроды. В столбах роль электродов выполняют арматурные сетки, которые подключают к электрической сети напряжением 220…380 В. Ток, проходя через растворные швы, нагревает швы до 30…35°С, ускоряя процесс твердения раствора. Электропрогрев кладки ведут до приобретения раствором 20% проектной прочности.

Кладка в тепляках наиболее эффективна в районах с суровыми климатическими условиями. Для устройства тепляков используют прозрачные синтетические ткани или воздухонадувные оболочки. Размеры тепляков зависят от вида используемых механизмов и габаритов строящегося здания. Обогрев тепляка осуществляется с помощью калориферов. Кирпич и другие кладочные материалы перед укладкой в конструкцию выдерживают в тепляках не менее суток, а выложенные конструкции — до приобретения раствором необходимой прочности (до трех суток).

Бутобетонная кладка по своим свойствам занимает промежуточное положение между бетоном и бутовой кладкой. Прочность бутобетонной кладки зависит главным образом от прочности входящего в ее состав бетона, поэтому до замораживания бутобетона прочность бетона в нем должна достигнуть 50% от прочности бетона М150 и не менее 40% от прочности бетона марки более 150. Для этого применяют способ термоса, а также электро-и паропрогрев бутобетона.

Способ термоса основан на сохранении в кладке тепла уложенных подогретых материалов и тепла, выделяемого бетоном в процессе твердения цемента. При применении этого способа бутовый камень перед укладкой в дело отогревают на полную глубину, а бетонную смесь приготовляют на подогретых заполнителях и воде. Обычно бутобетон укладывают в утепленную или греющую опалубку, укрывая егосверху. Для ускорения твердения и снижения температуры замерзания воды в бетонную смесь вводят химические добавки, что позволяет использовать бутовый камень без подогрева.

- Охрана труда при производстве каменных работ

|

Технология строительных процессов. |

Лекция 9.4. |

Технология каменной кладки в экстремальных климатических условиях.

Производство каменных работ в зимних условиях.

Особенности производства работ при отрицательной температуре.

Твердение цементного раствора происходит при взаимодействии зерен цемента с водой, при этом образуется цементный гель, превращающийся затем в камень. С понижением температуры твердение цементного раствора замедляется. Например, при температуре 5°С прочность его нарастает в 3…4 раза медленнее, чем при температуре 20°С, а при понижении температуры до 0°С твердение раствора практически прекращается.

При отрицательной температуре (ниже 0°С) в растворе происходят процессы, которые отражаются на его структуре и прочности. Во-первых, при замерзании раствора содержащаяся в нем свободная вода превращается в лед, который не вступает в химическое взаимодействие с вяжущими веществами. Если твердение вяжущего не началось до замерзания, то оно не начнется и после замерзания; если же оно уже началось, то практически приостанавливается до тех пор, пока свободная вода будет находиться в растворе в виде льда. Во-вторых, замерзающая в растворе вода значительно увеличивается в объеме (приблизительно на 9%). Вследствие этого структура раствора разрушается и он частично теряет накопленную до замерзания прочность.

При быстром замерзании свежевыложенной кладки в швах образуется смесь вяжущего вещества и песка, сцементированная льдом. Раствор настолько быстро теряет пластичность, что горизонтальные швы остаются недостаточно уплотненными. При оттаивании они обжимаются тяжестью вышележащей кладки, что может вызвать значительную и неравномерную осадку и создать угрозу прочности и устойчивости кладки.

При раннем замораживании кладки конечная прочность цементных, цементноизвестковых и цементно-глиняных растворов, которую они приобретают после оттаивания и 28-суточного твердения при положительной температуре, значительно снижается и в некоторых случаях не превышает 50% марочной прочности.

При возведении каменных конструкций в зимних условиях систематически контролируют качество раствора и дозировку добавок.

Каменные работы зимой выполняют следующими способами: замораживанием, с использованием противоморозных добавок, с применением последующего прогрева.

Кладку в зимних условиях выполняют на цементных, цементно-известковых или цементно-глиняных растворах.

Кирпичная кладка способом замораживания.

Кладку ведут на открытом воздухе из кирпича, камней или блоков правильной формы на растворе, имеющем положительную температуру в момент укладки его, а затем замерзающем.

Сущность этого способа заключается в том, что раствор в швах, замерзший вскоре после укладки его, твердеет в основном весной после оттаивания кладки и частично в период до замерзания (за счет имевшейся плюсовой температуры раствора и экзотермии цемента), а также при зимних и весенних оттепелях или искусственном отогревании кладки (рис. 1). При выполнении кладки этим способом необходимо учитывать, что в момент оттаивания она имеет наименьшую прочность и от перегрузки может разрушиться. Поэтому способом замораживания растворов в течение одного зимнего периода допускается возводить каменные конструкции высотой не более 15 м.

— 1 —

|

Технология строительных процессов. |

Лекция 9.4. |

Рисунок 1. Изменение прочности каменной кладки при замораживании-оттаивании: I – замерзание кладки; II – кладка находится в замерзшем состоянии; III – оттаивание кладки; IV – набор прочности при положительных температурах.

Минимальную температуру наружного воздуха, при которой разрешается вести зимнюю кладку, устанавливают органы охраны труда в зависимости от климатических условий данного района страны, так в средней полосе России до -25°С.

Кладку выполняют на открытом воздухе, соблюдая те же правила производства работ, что и при летней кладке.

Марки растворов назначают в зависимости от температуры воздуха в момент возведения и прогноза погоды на последующий период. При этом состав растворов подбирают из условия обеспечения минимально необходимой прочности и устойчивости конструкции в период оттаивания и в последующий период эксплуатации сооружения.

Температура раствора во время укладки его в дело должна быть не ниже: 5°С при температуре воздуха до -10°С; 10°С при температуре воздуха от -10 до -20; 15°С — от -20 и ниже. При скорости ветра более 6 м/с температура раствора должна быть повышена против указанной на 5°С.

Чтобы подогретый раствор, доставленный с растворного узла, сохранил необходимую температуру до укладки в дело, его надо использовать в течение 20…25 мин. Применять для кладки замерзший и разбавленный горячей водой раствор нельзя, так как с добавлением воды в растворе после его замерзания образуется большое количество пор, заполненных льдом; раствор в швах становится более рыхлым при оттаивании и не набирает требуемой прочности. Замерзший до начала схватывания раствор необходимо возвратить на растворный узел для оттаивания и переработки.

Чтобы раствор не остывал во время доставки от растворного узла к месту работы каменщиков, его перевозят в утепленных контейнерах или автобетоносмесителях, оборудованных утепленными баками смешивания, с подогревом кузова выхлопными газами от двигателя. Надо стремиться к тому, чтобы раствор из автобетоносмесителя выгружали непосредственно в утепленные ящики, в которых его подают каменщикам на рабочее место.

Для лучшего обжатия швов кладки до замерзания раствор расстилают на постели короткими грядками — под два ложковых кирпича в верстах и под 4…6 кирпичей в забутке. На расстеленный раствор кирпич укладывают как можно быстрее, кроме того, стремятся быстрее возводить кладку по высоте. Ускоренная кладка необходима для того, чтобы раствор в нижележащих рядах уплотнялся под нагрузкой от вышележащих рядов кладки до замерзания, так как это увеличивает плотность и прочность кладки.

Толщина швов не должна превышать размеров, установленных для летней кладки. Это требование объясняется тем, что кладка, выложенная зимой, фактически замерзает в течение одного-двух часов, а обжатие не отвердевшего раствора происходит после полного оттаивания кладки. Поэтому при большой толщине швов кладка во время оттаивания может дать значительную осадку и даже разрушиться. При перерывах в работе зимнюю кладку накрывают матами, полиэтиленом или кирпичом насухо, а перед возобновлением работ очищают от снега, наледи и мерзлого раствора. К перерыву в работе все вертикальные швы верхнего ряда кладки должны быть заполнены раствором.

Следует проверять вертикальность кладки, так как отклонения стен от вертикали создают угрозу еще большего их искривления и разрушения при оттаивании раствора весной.

— 2 —

|

Технология строительных процессов. |

Лекция 9.4. |

Стены и столбы выкладывают равномерно по всему зданию или в пределах между осадочными швами, не допуская больших разрывов по высоте. Разрывы могут быть не более 4 м и должны оканчиваться убежной штрабой. После возведения стен и столбов в пределах этажа немедленно укладывают сборные перекрытия. Прогоны, опирающиеся на стены, связывают с кладкой стен металлическими анкерами, закрепляемыми в вертикальных продольных швах кладки. Концы смежных прогонов, опирающихся на столбы или продольную стену, обязательно скрепляют скрутками.

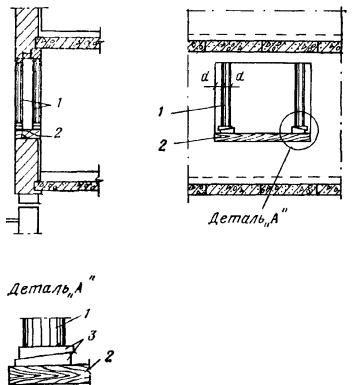

В углах и местах сопряжения поперечных и внутренних стен зданий на уровне перекрытий укладывают стальные связи: при высоте здания до четырех этажей, например, их устанавливают через этаж, при более высоких зданиях, а также при высоте этажа более 4м — на уровне каждого перекрытия. Связи заводят в примыкающие стены на 1… 1,5 м и заканчивают на концах анкерами (рис. 2, а, б).

Рисунок 2. Армирование угла и примыкания внутренней стены к наружной: а — в углах, б — в местах прохождения каналов.

При колодцевой кладке рекомендуется удваивать количество армированных швов и повышать марку раствора на одну-две ступени по сравнению с предусмотренной для летних условий.

При кладке стен облегченных конструкций пустоты заполняют легкобетонными вкладышами, легким бетоном с малым содержанием воды или сухими засыпками, не содержащими смерзшихся комьев, чтобы предотвратить осадку засыпки и не ухудшить теплотехнических качеств кладки.

При кладке фундаментов зимой основание предохраняют от промерзания как во время производства работ, так и по окончании их, иначе просадка основания при оттаивании может привести к появлению трещин в кладке и к аварии. Зимой нельзя устраивать и выравнивать основание песчаными слоями толщиной, превышающей 100 мм, так как при большей толщине искусственного песчаного основания возможны неравномерные осадки, трещины в фундаментах и стенах здания.

Возведение фундаментов способом замораживания разрешается из кирпича, камней правильной формы и блоков.

Этим способом допускается также возводить стены из постелистого бутового камня, если расчетом подтверждено, что они выдержат нагрузку в период оттаивания.

Перемычки в стенах зимней кладки должны быть, как правило, сборными железобетонными.

При установке оконных коробок по ходу кладки простенков зимой оставляют промежуток не менее 15 мм (осадочный зазор) на осадку кладки между верхом коробки и низом перемычки.

При устройстве перегородок в зданиях, кладка которых выполнена способом замораживания, следует учитывать величину осадки кладки, а вместе с ней и перекрытий в весеннее время. Просветы, оставляемые под потолком, должны быть в два раза больше величины осадки стен, ожидаемой в пределах данного этажа.

Каменная кладка на растворах с химическими добавками.

При введении в растворы с цементным вяжущим химических противоморозных добавок температура замерзания воды, содержащейся в растворе, понижается и ускоряется процесс твердения цемента. Благодаря этим факторам раствор накапливает прочность при более низких температурах, чем обычно.

— 3 —

|

Технология строительных процессов. |

Лекция 9.4. |

Вкачестве химических добавок в растворы вводят хлористый кальций и хлористый натрий, углекислый калий (поташ) и нитрат натрия. Применение добавок допускается для подземной кладки из кирпича, камней правильной формы и постелистого бутового камня,

атакже стен и столбов промышленных и складских зданий, не требующих тщательной отделки поверхности. Поташ и нитрит натрия разрешается использовать также и для надземной кладки зданий из кирпича, камней и блоков.

Кладку фундаментов из рваного бутового камня способом замораживания допускается производить при применении растворов с химическими добавками для зданий высотой до трех этажей. При этом кладку нужно вести враспор со стенками траншей способом «под лопатку», а при кладке стен подвалов внутреннюю поверхность их раскрепляют на период оттаивания опалубкой с подкосами.

Растворная смесь с добавками в момент укладки должна иметь температуру не ниже 5°С. Замерзший, а затем отогретый горячей водой раствор использовать запрещается.

При возведении кладки на растворах с химическими добавками следят за тем, чтобы приготовленный раствор был использован в дело до того, как он под воздействием добавок начнет схватываться.

Кладка с прогревом.

Для ускорения строительства и выполнения отделочных работ внутри здания в зимних условиях применяют способ возведения каменных конструкций методом замораживания, которые затем искусственно оттаивают и прогревают теплым воздухом. При этом способе возведенный «под заморозку» этаж или здание утепляют, т. е. закрывают все проемы и отверстия и внутри помещения оборудуют временное отопление. Отогревают помещение нефтегазовыми горелками-калориферами, системой газовых воздухонагревательных установок или других отопительных приборов.

Для искусственного оттаивания кладки в помещении поднимают температуру воздуха до 30…50°С. Длительность прогревания устанавливают, исходя из требуемой устойчивости и прочности кладки, которую она должна иметь к периоду последующего естественного оттаивания. При таком способе работ не прекращается кладка вышележащих этажей, а конструкции нижележащих этажей приобретают необходимую прочность и, кроме того, по мере возведения здания в нем выполняют все другие работы.

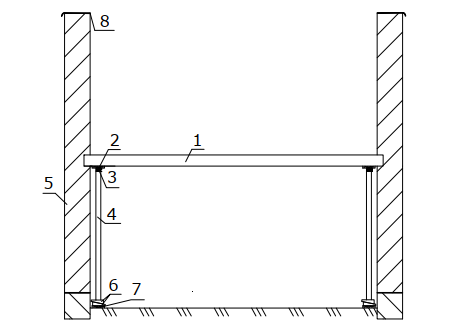

Электропрогрев кладки применяют при небольших объемах работ для наиболее загруженных простенков и столбов нижних этажей многоэтажных зданий. Кладку, подлежащую электропрогреву, выполняют только на цементном растворе. Марки раствора принимают в соответствии с проектом, но не менее 50. Осуществляют электропрогрев с помощью металлических прутьев диаметром 5 и 6 мм, которые укладывают в процессе кладки — в ряду через 15 см друг от друга с выпуском за обрез кладки и повторяют через 2…3 ряда кладки (рис. 3). При выпуске в 4…5 см имеется возможность подсоединить эти прутки к проводам. Прогрев идет за счет преобразования электрического тока в тепловую энергию при прохождении его через раствор между электродами. В процессе набора раствором прочности сила тока начинает падать, поэтому обычно прогрев прекращают при наборе только критической прочности.

Вармированной кладке столбов роль электродов выполняют стальные сетки. Участки кладки между сетками или электродами, подключенными к разным фазам тока, являются сопротивлениями, а сами растворные швы с наличием жидкой фазы — проводниками электрического тока. В результате прохождения электрического тока растворные швы нагреваются до температуры 30…35°С, значительно ускоряется процесс твердения раствора.

Электропрогрев кладки продолжают до набора раствором прочности не менее 20% марочной прочности.

Армирование кладки с расположением сеток через 1…4 ряда и прутков в сетке через 5…7 см, с заведением сеток в примыкания и сопряжения повышает прочность кладки после оттаивания в 2 раза.

—4 —

|

Технология строительных процессов. |

Лекция 9.4. |

Рисунок 3. Схемы электропрогрева кладки: а — кирпичной стены, б — кирпичного столба; 1 — электрическая сеть; 2 — пластинчатые электроды; 3 — отпайки; 4 — провода; 5 — стальная сетка.

Бутобетонная кладка

Прочность бутобетонной кладки зависит от прочности входящего в ее состав бетона. Если бутобетонную кладку возводить методом замораживания, то в период оттаивания прочность ее будет практически равна нулю. Поэтому замораживание бутобетона допускается лишь после того, как прочность бетона в нем достигнет 50% от проектной, но не менее 7,5 МПа. Для этого применяют способ термоса (при больших объемах бетонных работ), а также электропрогрев бутобетона.

Способ термоса основан на сохранении в кладке теплоты уложенных подогретых материалов и теплоты, выделяемой бетоном при твердении цемента. Бутовый камень перед укладкой очищают от льда и снега, а бетонную смесь, приготовленную на подогретых заполнителях (щебне, песке) и воде, немедленно укрывают, чтобы сохранить теплоту. Температура бетонной смеси при кладке должна соответствовать указанной в проекте, с тем, чтобы за время выдерживания бутобетона в утепленной опалубке была достигнута заданная прочность бетона.

Чтобы ускорить твердение бетона, применяют предварительный разогрев смеси перед укладкой ее в опалубку, а также вводят химические добавки, которые снижают температуру замерзания бетонной смеси и позволяют использовать бутовый камень без подогрева.

При использовании электропрогрева бутовый камень очищают от снега и наледи. Температура бетонной смеси должна быть такой, чтобы уложенная в конструкцию бутобетонная смесь к моменту включения электропрогрева имела температуру не ниже 10°С.

Для электропрогрева в бетон закладывают стержневые электроды и подключают их к сетевому напряжению. Расположение групп электродов поперек фундамента в теплотехническом отношении более эффективно, но в этом случае невозможна их оборачиваемость. Поэтому прогрев ведут обычно с помощью нашивных электродов, закрепляемых на внутренней стороне опалубки, применяя групповое их включение (рис. 4). Используют также «греющую опалубку», на внешней (от бетона) поверхности которой устанавливают кассеты — электронагреватели.

— 5 —

|

Технология строительных процессов. |

Лекция 9.4. |

Рисунок 4. Электропрогрев бутобетонного фундамента при групповом расположении нашивных электродов: 1 — полиэтилен, 2 – опилки.

Независимо от способа выдерживания кладки при положительной температуре (до приобретения ею заданной прочности) состояние основания, на которое укладывают бетонную смесь, а также способ ее укладки должны исключать возможность замерзания бетонной смеси в стыке с основанием. Слой старой кладки в месте стыка с новой должен быть отогрет до укладки бетонной смеси (температура не ниже +2°С) и предохранен от замерзания до приобретения вновь уложенным бетоном требуемой прочности. В возведенной кладке контролируют температурный режим твердения бетона. Для этого в кладке оставляют гнезда с пробками, чтобы можно было измерить термометром температуру в середине кладки и у ее поверхности. Кроме того, контролируют прочность бетона по контрольным образцам.

Мероприятия, проводимые в период оттаивания зимней кладки

Резкое снижение прочности и устойчивости кладки, значительная деформативность, неравномерность оттаивания и осадки характерны для зимней кладки в период оттаивания и твердения. Поэтому необходимо следить за состоянием конструкций в период оттепелей, чтобы своевременно принять необходимые меры и обеспечить хорошее качество сооружения.

Мероприятия, связанные с оттаиванием кладки, сводятся к следующему: по окончании кладки каждого этажа устанавливают контрольные рейки и по ним наблюдают в течение зимы и весны за осадкой стен; до наступления потепления укрепляют стойками висячие стены и перемычки пролетом более 2,5 м, подклинивая стойки. Временные стойки, поддерживающие стены или перекрытия в период их оттаивания, должны иметь помимо клиньев поперечные подкладки из древесины мягких пород (осины, сосны), которые могли бы при осадке стен сминаться поперек волокон; перед наступлением оттепелей горизонтальные борозды, не заделанные гнезда и т. п. закладывают кирпичом.

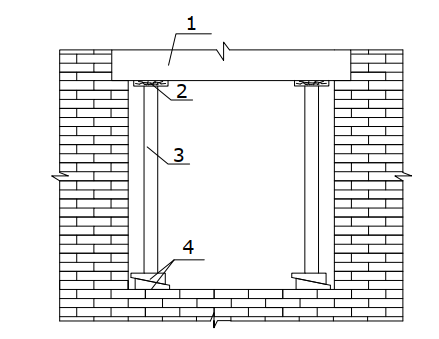

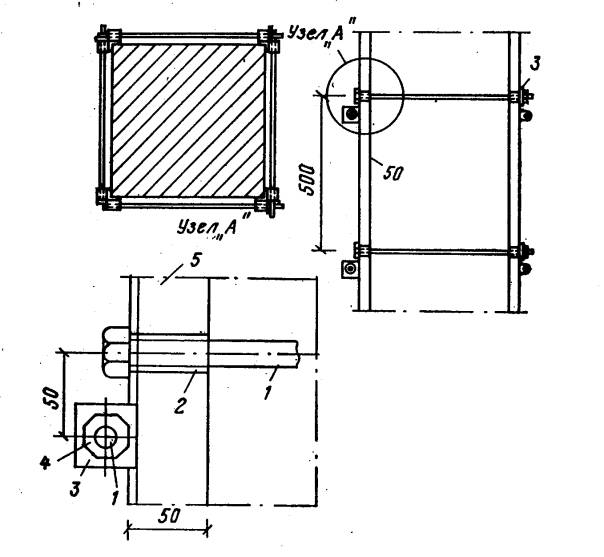

С наступлением теплой погоды с перекрытий убирают строительный мусор, ненужные материалы, раскрепляют в поперечном направлении свободно стоящие столбы, простенки и стены, имеющие высоту, превышающую их толщину более чем в шесть раз (рис. 5).

В период оттаивания кладки, выложенной способом замораживания, а также при искусственном ее прогреве постоянно наблюдают за наиболее напряженными конструкциями: проверяют целостность кладки этих участков (столбов, простенков, опор под сильно нагруженными прогонами, сопряжений стен и места опирания опалубки перемычек).

Для контроля за оттаиванием и твердением раствора в швах кладки из того же раствора, на котором возводились каменные конструкции, изготовляют контрольные образ- цы-кубы и хранят их в тех же условиях, в каких находится кладка. По состоянию образцов судят о прочности кладки.

— 6 —

|

Технология строительных процессов. |

Лекция 9.4. |

Рисунок 5. Усиление каменной кладки на период оттаивания: а — простенков разгрузочными стойками; б — столбов и простенков стальной обоймой; в — то же, инвентарными хомутами; г — отдельно стоящих стен двусторонними подкосами; д — высоких простенков двусторонними сжимами; 1 — доска; 2 — стойка; 3 — клинья: 4 — деревянная подкладка; 5 — стальной уголок; б — стяжной болт; 7 — хомуты со стяжными болтами; 8 — подкосы; 9 — бревна; 10 — проволочные скрутки.

Прочность твердеющего раствора проверяют специальными приборами.

За состоянием кладки наблюдают в течение всего периода оттаивания и последующего твердения раствора в кладке в течение 7…10 суток после наступления круглосуточных положительных температур. Стены, расположенные с южной стороны, при оттаивании нагреваются солнечными лучами, поэтому при необходимости их увлажняют или завешивают (например, полиэтиленом), чтобы улучшить условия твердения раствора и предохранить кладку от неравномерных осадок.

При появлении на поверхности кладки трещин на них сразу же ставят маяки. Если каменная конструкция отклоняется от вертикали и трещины становятся опасными для прочности и устойчивости кладки, немедленно принимают меры к предотвращению дальнейших деформаций.

Зимняя кладка на растворах с химическими добавками, выполняемая способом замораживания, твердеет лишь частично, особенно при слабой концентрации солей. В связи с этим все мероприятия по повышению устойчивости кладки, возводимой способом замораживания, применимы и к кладке, выполненной на растворах c химическими добавками.

Правила Техники безопасности.

При производстве каменных работ в зимних условиях необходимо соблюдать те же правила техники безопасности, что и при работе в летних условиях. Кроме того, нужно внимательно следить за своевременной очисткой лесов, подмостей и стремянок от снега и наледи, а при необходимости посыпать их песком. Нельзя устанавливать подмости на неочищенные от снега перекрытия или грунт. Проходы между штабелями материалов и конструкцией следует очищать от снега, при появлении наледи посыпать проходы песком. Нельзя допускать, чтобы материалы и конструкции укладывали на неочищенные от снега площадки, так как это может вызвать не только порчу конструкций, но и несчастные случаи.

При возведении кладки с применением электропрогрева нельзя работать на тех участках, где конструкция находится под напряжением. Напряжение разрешается включать только после прекращения кладки и установки предупреждающих знаков, запрещающих доступ в опасную зону.

— 7 —

|

Технология строительных процессов. |

Лекция 9.4. |

Рабочие, занятые возведением кладки на открытом воздухе, должны быть снабжены теплой одеждой. В зависимости от погоды (мороз, ветер) им предоставляют время для обогрева в теплом помещении.

Рабочие, приготовляющие растворы- с химическими добавками, должны пройти специальный инструктаж и строго соблюдать установленные правила техники безопасности. Помещения, в которых приготовляют растворы с химическими добавками, должны иметь хорошую вентиляцию.

— 8 —

Содержание страницы

- 1. Особенности производства каменных работ при отрицательной температуре

- 2. Каменная кладка методом замораживания кладочных растворов

- 3. Кладка на растворах с химическими добавками и последующим оттаиванием

- 4. Кладка с прогревом

- 5. Мероприятия, проводимые в период оттаивания зимней кладки

- 5.1. Контроль качества и приемка работ

- 6. Техника безопасности при производстве каменных работ

1. Особенности производства каменных работ при отрицательной температуре

В процессе выполнения каменных работ при отрицательных температурах наружного воздуха вода, содержащаяся в кладочных растворах, замерзает и как твердое тело не вступает в химическую реакцию с цементом. Поэтому с понижением температуры процесс твердения цементного раствора замедляется, а при 0 °С практически прекращается, так как вода переходит в лед. Поскольку плотность льда при 0 °С равна 0,917, а плотность воды при той же температуре равна 0,999, то при замерзании воды ее объем увеличивается почти на 10 %. Это увеличение объема вызывает появление значительных внутренних напряжений в кладочных растворах. Вследствие этого в цементном камне возникают деформации растяжения, приводящие к его частичному разрушению – в результате кладочный раствор теряет прочность, накопленную ранее, до замерзания. Этот процесс необратим, и теряемая раствором прочность не восстанавливается.

Следовательно, раннее замерзание воды в растворной смеси снижает конечную прочность кладочного раствора в целом. Как показывает практика, снижение конечной прочности кладочных растворов на цементном вяжущем меньше, чем цементно-известковых и известковых.

При замораживании растворной смеси после достижения раствором прочности 0,2 R28 конечная прочность раствора почти не снижается. Продолжительность пребывания раствора в замерзшем состоянии практически не влияет на потерю его прочности. Она снижается только при многократном попеременном оттаивании и замерзании, то есть при циклических воздействиях.

В каменной кладке, выполненной при отрицательных температурах наружного воздуха, основным дефектом является нарушение монолитности конструкции. Вызвано это следующим.

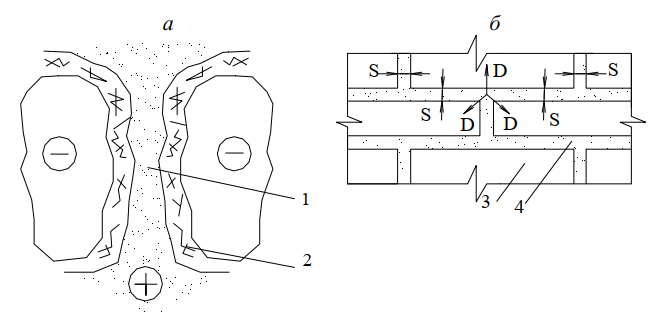

Каменная кладка при отрицательных температурах наружного воздуха выполняется с использованием подогретых кладочных растворов, которые доставляются на рабочее место каменщиков в ящиках-термосах. Каменные кладочные материалы, которые хранятся на поддонах, имеют температуру, близкую температуре наружного воздуха (отрицательную). Вода, заключенная в порах и капиллярах раствора мигрирует в виде пара и жидкости от тепла к холоду (перемещается из раствора к камню). Если на этом пути растворная смесь встретит препятствие в виде холодной водонепроницаемой поверхности камня, то она не будет проникать в поры и капилляры каменных материалов, что приведет к уменьшению сил сцепления и, как следствие, нарушению монолитности кладки (рис. 1, а).

Нарушение монолитности особенно опасно в кладках, возводимых из камней неправильной формы.

В кирпичной кладке и кладке из камней правильной формы (рис. 1, б) – благодаря незначительному пространству в пересечении трех камней и наличию сил смерзания на большой поверхности – усилия внутреннего давления не превышают сил смерзания. При оттаивании таких кладок одновременно прекращается действие сил смерзания и внутреннего напряжения и кладка сохраняет монолитность.

Рис. 1. Схема влияния отрицательных температур на монолитность кладки: а – образование пленки льда между раствором и камнем; б – нарушение структуры кирпичной кладки при замораживании; 1 – раствор; 2 – пленка льда на поверхности кладки; 3 – кирпич; 4 – раствор; S – силы смерзания; D – усилия внутреннего напряжения

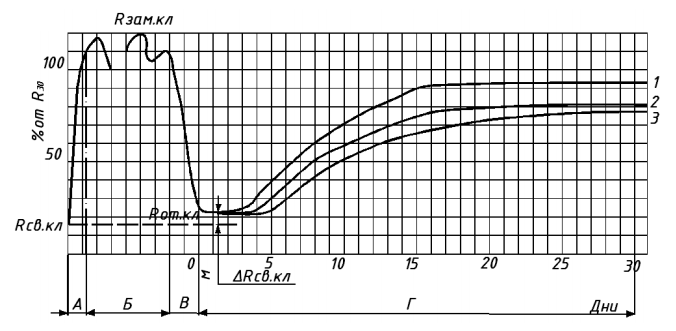

Возводимая методом замораживания кладка замерзает, как правило, уже в процессе работ и в мерзлом состоянии находится вплоть до оттепели. Прочность кладки в разные периоды зимы является переменной (рис. 2). В течение всего зимнего периода прочность замороженной кладки меняется только в зависимости от изменения температуры наружного воздуха.

Рис. 2. График изменения прочности кирпичной кладки выполненной методом замораживания: 1 – кладка на цементно-песчаном растворе марки 50; 2 – кладка на цементно-песчаном растворе марки 25; 3 – кладка на цементно-песчаном растворе марки 10; А – период замерзания раствора; Б – период замерзшего состояния; В – период оттаивания; М – момент полного оттаивания, Г – период устойчивых положительных температур; Rсв.кл – прочность каменной конструкции; R30– прочность каменных конструкций летней кладки в 30-дневном возрасте; Rзам.кл – прочность каменных конструкций при замерзшем растворе; Rот.кл – прочность каменных конструкций при оттаивании раствора (Rот.кл = 1,1–1,2 Rсв.кл)

С наступлением весны кладочный раствор в кладке оттаивает и прочность ее падает. В промежутке времени между полным оттаиванием и началом твердения раствора кладка будет иметь наименьшую прочность. В этот период раствор не имеет сцепления с кирпичом. Это наиболее опасный и ответственный период для кладки, выложенной методом замораживания, требующий повышенного внимания к ней. Кладка в этот период дает осадку, что в совокупности

с пониженной прочностью снижает ее общую устойчивость. Эта так называемая критическая прочность кладки определяет границы применения метода замораживания.

Критическая прочность оттаивающей кладки определяется как сумма трех слагаемых:

- прочность свежевозведенной, незамерзшей кладки; прочность, накопленная за период зимнего выдерживания;

- прочность, дополнительно накопленная в процессе весеннего оттаивания.

С наступлением устойчиво положительных температур наружного воздуха прочность каменных конструкций начинает необратимо повышаться, однако через 30 дней она не всегда достигает того значения, которое могло быть, если бы кладка не была предварительно заморожена.

Каменные конструкции, выполненные методом замораживания, при оттаивании имеют повышеную деформативность. Вызвано это следующими основными причинами.

- Оттаивание происходит не сразу по всей толщине каменных конструкций (стен, столбов), а идет от наружных нагреваемых солнцем (инсолируемых) поверхностей к внутреним. У наружных (оттаявших) поверхностей сопротивляемость растворных швов резко падает, и каменные конструкции испытывают внецентренное сжатие.

- Оттаявшие растворные швы подвергаются дополнительному уплотнению. В результате этого каменные конструкции могут дать осадку до 4 мм на каждый метр их высоты. Величина и степень осадки определяется в основном качеством работ. При возведении каменных конструкций методом замораживания необходимо систематически контролировать качество раствора и дозировку добавок.

Конструкции из кирпича, камней правильной формы и крупных блоков в зимних условиях допускается возводить следующими способами:

- с противоморозными добавками на растворах не ниже марки М50;

- на обыкновенных без противоморозных добавок растворах с последующим своевременным упрочнением кладки прогревом;

- методом замораживания на обыкновенных растворах не ниже марки М100 при условии обеспечения достаточной несущей способности в период оттаивания.

2. Каменная кладка методом замораживания кладочных растворов

Кладку методом замораживания выполняют на открытом воздухе из кирпича, камней или блоков правильной формы на обыкновенных растворах, имеющих положительную температуру при укладке, а затем замерзающих.

Сущность метода замораживания заключается в том, что кладочный раствор в швах, замерзший после укладки его, набирает прочность в основном весной, после оттаивания, и частично в период до замерзания, а также при зимних и весенних оттепелях или искусственном отогревании кладки. При выполнении кладки этим методом необходимо учитывать ее повышенную деформативность в момент оттаивания. Поэтому методом замораживания кладочных растворов допускается возводить здания высотой не более четырех этажей и не выше 15 м.

При выполнении кладки на растворах без противоморозных добавок рекомендуется применять однорядную систему перевязки швов. При многорядной системе перевязки вертикальные продольные швы перевязывают не реже чем через каждые три ряда при кладке из кирпича и через два ряда при кладке из керамического и силикатного камня толщиной 138 мм. Кирпич и камень следует укладывать с полным заполнением вертикальных и горизонтальных швов.

Марки растворов назначают с учетом температуры наружного воздуха в момент производства работ и прогноза погоды на последующий период. При этом состав растворов подбирается из условия обеспечения необходимой прочности и устойчивости конструкции в период оттаивания и последующий период эксплуатации зданий или сооружений. Температура раствора в момент укладки его должна соответствовать температуре, указанной в табл. 6.1.

Чтобы подогретый раствор, доставленный из растворного узла, сохранил необходимую температуру до укладки, запас его на рабочем месте каменщика должен составлять не более чем на 30–40 минут работы. Ящик для раствора должен быть утеплен (термос) или подогреваться. Использование замерзшего или отогретого раствора горячей водой не допускается, так как с добавлением воды в растворе после его замерзания образуется большое количество пор, заполненных льдом, что не позволяет кладочному раствору при оттаивании набрать требуемую прочность.

Таблица 1. Рекомендуемые температуры раствора на момент укладки

| Среднесуточная температура

наружного воздуха, °С |

Положительная температура раствора, °С,

на рабочем месте для кладки |

|||

| из кирпича и камней

правильной формы |

из крупных блоков | |||

| при скорости ветра, м/с | ||||

| до 6 | свыше 6 | до 6 | свыше 6 | |

| до –10 | 5 | 10 | 10 | 15 |

| от –10 до –20 | 10 | 15 | 10 | 20 |

| ниже –20 | 15 | 20 | 20 | 25 |

Во избежание замерзания раствора при кладке его следует укладывать не более чем на два смежных кирпича при выполнении версты и не больше чем на 6–8 кирпичей при выполнении забутовки. На расстеленный раствор кирпич укладывают как можно быстрее; кроме того, следует быстрее возводить кладку по высоте. Это необходимо для того, чтобы раствор в нижележащих рядах уплотнялся от нагрузки от вышележащих рядов, так как это увеличивает плотность, а, следовательно, и прочность кладки.

Возведение стен и столбов по периметру здания или в пределах между осадочными швами следует выполнять, не допуская разрывов по высоте более чем на пол-этажа.

Следует постоянно проверять вертикальность кладки, так как отклонения стен от вертикали создают опасность еще бόльшего их смещения от проектного положения при оттаивании кладочного раствора весной.

Одновременно с возведением стен и столбов на высоту этажа укладывают перекрытия, при этом концы плит и прогонов заанкеривают в кладку. Уложенные прогоны должны опираться на железобетонные подушки.

Кладку усиливают армированием в углах и местах пересечения внутренних стен с наружными стенами. Если кладку в дальнейшем предполагается оттаивать искусственным способом, то армирование по высоте выполняется через 2 м. В местах примыкания поперечных стен арматуру заводят в стены на длину не менее 1 м в каждую сторону и заанкеривают в них.

Перемычки, как правило, выполняют из сборных железобетонных элементов. Кирпичная кладка рядовых перемычек допускается только в исключительных случаях при реставрационных работах и разрешается только при пролетах не более 1,5 м.

Карнизы и пояса выполняют на растворе марки не ниже М25, с консольным свесом не более 65 мм.

При устройстве перегородок вверху оставляют зазор с учетом величины осадки кладки.

Кладку стен одновременно с облицовкой выполняют на растворах марки не ниже М50. Облицовку закрепляют, заделывая выступы облицовочных плит в кладку и привязывая плиты к стене проволокой; Г-образные выступы облицовочных плит заделывают на глубину не менее 1/4 кирпича. Высоту швов между облицовочными плитами принимают 6–8 мм. Чтобы во время оттаивания и осадки здания кладка и облицовка работали совместно, необходимо при облицовке плитами с заделываемыми в кладку выступами оставлять незаполненными все горизонтальные швы. При кладке с облицовкой прислонными плитами, перевязываемыми с кладкой прокладными (тычковыми) рядами, незаполненными оставляют горизонтальные швы в каждом тычковом ряду. Для предотвращения вытекания раствора из вертикальных швов под ними укладывают прокладки из двух слоев картона или рубероида.

Заполнение пустых швов и их расшивка выполняются после осадки кладки при положительных температурах. При облицовке стен лицевым кирпичом или керамическими блоками швы заполняются полностью.

3. Кладка на растворах с химическими добавками и последующим оттаиванием

При введении в цементные растворы химических противоморозных добавок процесс гидратации цемента в кладочном растворе при отрицательных температурах продолжается более длительное время. Благодаря этому раствор набирает прочность при более низких температурах.

Кладку на растворах с противоморозными химическими добавками выполняют обычными технологическими приемами. Количество добавок, определяемое строительной лабораторией, зависит от вида конструкций и температуры воздуха.

В качестве противоморозных химических добавок в растворы вводят: нитрит натрия, углекислый калий (поташ), комплексные добавки (хлорид натрия + хлорид кальция). Применение добавок допускается для подземной кладки из кирпича, камней правильной формы, а также стен и столбов промышленных зданий и складских помещений, которые не требуют тщательной отделки поверхности.

Для кладки стен жилых зданий такие растворы применять не рекомендуется, так как химические добавки являются гигроскопичными веществами и сильно поглощают влагу из воздуха, что приводит к появлению высолов на поверхности кладки. Поэтому не допускается применять растворы с противоморозными добавками при возведении зданий, эксплуатируемых в условиях повышенной влажности воздуха (более 60 % – бани, прачечные); зданий и сооружений, эксплуатируемых при температуре выше 40 °С (литейные цеха, дымовые трубы); цехов, работающих в условиях агрессивной среды.

Кладочные растворы с противоморозными добавками приготавливают на цементах марки не ниже М300; в качестве заполнителя используют обычный песок. Сухие растворные смеси готовят, как и обычные, но затворяют не водой, а полными растворами химических добавок. Растворная смесь с противоморозными добавками должна быть использована до того, как раствор начнет схватываться. При изготовлении растворов с химическими добавками необходимо соблюдать требования техники безопасности. К работе допускаются рабочие, прошедшие медицинский осмотр и инструктаж по работе с химическими добавками.

Рекомендуемое количество противоморозных добавок в кладочных растворах приведено в табл. 2.

Таблица 2. Рекомендуемое количество противоморозных добавок в % от массы цемента

| Добавка | Среднесуточная температура воздуха,°С | Количество добавки |

| Армированные и неармированные конструкции | ||

| 1. Нитрит натрия (НН) | от 0 до –2 | 2 – 3 |

| от –3 до –5 | 4 – 5 | |

| от –6 до –15 | 8 – 10 | |

| 2. Поташ (П) | до –5 | 5 |

| от –6 до –15 | 10 | |

| от –16 до –30 | 12 | |

| 3. Нитрит натрия + поташ (НН+П) | от 0 до –2 | 1,5 + 1,5 |

| от –3 до –5 | 2,5 + 2,5 | |

| от –6 до –15 | 5 + 5 | |

| от –16 до –30 | 6 + 6 | |

| 4. Нитрат кальция с мочевиной

(НКМ) (готовый продукт) |

от 0 до –2 | 2 – 3 |

| от –3 до –5 | 4 – 5 | |

| от –6 до –20 | 8 – 10 | |

| 5. Комплексная пластифицированная добавка

(НК+ПАЩ-1) (НН+ПАЩ-1) (готовый продукт) |

от 0 до –5 | 2 |

| от –6 до –15 | 5 – 6 | |

| Неармированные конструкции | ||

| 6. Хлорид натрия + хлорид кальция (ХН+ХК) | от 0 до –5 | 2 + 0,5 |

| от –6 до –15 | 4 + 2 | |

| 7. ННХК+М (готовый продукт) | от –3 до –5 | 5 |

| от –6 до –15 | 10 | |

| от –16 до –30 | 12 |

4. Кладка с прогревом

При строительстве зданий повышенной этажности применяют несколько способов прогрева кладки специальными приборами и оборудованием: искусственный обогрев калориферами, приборами инфракрасного излучения или электропрогрев.

При этом способе возведенный «под заморозку» этаж или здание отепляют: закрывают проемы и отверстия, утепляют перекрытия, отделяющие прогреваемую часть здания от непрогреваемой.

Кладка с обогревом калориферами или приборами инфракрасного излучения основана на нагреве воздуха в помещениях выше 30 °С. Температура внутри прогреваемой части здания в наиболее охлажденных местах (у наружных стен на высоте 0,5 м от пола) должна быть не ниже 10 °С. Влажность воздуха в помещениях в период прогрева должна быть не более 70 %. Продолжительность обогрева калориферами или приборами инфракрасного излучения воздуха в помещениях устанавливается исходя из набора требуемой прочности. При таком способе прогрева кладки работы по возведению стен вышерасположенных этажей – продолжаются и по мере возведения здания в нем выполняют другие работы.

При электропрогреве кладки в горизонтальные швы по ходу кладки через каждые два ряда закладывают электроды. Расстояние между электродами принимают не менее 25 см при напряжении в сети 220 В и 40 см при напряжении 380 В. Электроды нагревают растворные швы до температуры 30–35 °С. Электропрогрев кладки ведут до приобретения раствором прочности не менее 20 % проектной. Для уменьшения теплопотерь прогреваемые конструкции защищают теплоизоляционными материалами. Электропрогрев замерзшей кладки при температуре ниже –5 °С ведут после предварительного отогрева ее поверхности нагревателями.

5. Мероприятия, проводимые в период оттаивания зимней кладки

Резкое снижение прочности и устойчивости кладки, значительная ее деформативность, неравномерность оттаивания и осадки характерны для зимней кладки в период оттаивания кладочного раствора и последующего его твердения. Такое состояние кладки, когда каменные конструкции обладают наименьшей прочностью и устойчивостью, а также увеличенной осадкой, может привести к деформации конструкций и даже разрушению зданий и сооружений. Поэтому до начала оттаивания зимней кладки необходимо принять соответствующие меры по усилению наиболее нагруженных и наименее устойчивых элементов здания, а также устранению действия сдвигающих сил.

Для снижения нагрузки, действующей на стены и простенки нижнего этажа, кладка которого выполнена способом замораживания и перекрытого сборными железобетонными плитами, выполняется их разгрузка: устанавливаются разгрузочные стойки (рис. 3, 6.4).

Рис. 3. Схема разгрузки стен: 1 – плита междуэтажного перекрытия; 2 – деревянная подкладка; 3 – поддерживающая балка; 4 – поддерживающая стойка; 5 – кирпичная кладка, выполненная способом замораживания; 6 – регулировочные деревянные клинья; 7 – деревянная подкладка (лежень); 8 – защита от атмосферных осадков

Рис. 4. Схема разгрузки кирпичных простенков оконного проема: 1 – железобетонная перемычка; 2 – деревянная подкладка; 3 – временная поддерживающая стойка; 4 – регулировочные деревянные клинья

При осадке оттаивающей кладки высоту стоек регулируют деревянными клиньями 4, установленными под опорную часть временных поддерживающих стоек 3. Для предотвращения разрушения кирпичной кладки в местах установки временных стоек на их торцы укладываются подкладки из древесины мягких пород 2.

По окончании кладки каждого этажа устанавливают контрольные рейки и по ним наблюдают в течение зимы и весны за осадкой стен.

Перед наступлением оттепели горизонтальные борозды и незаделанные гнезда в кирпичной кладке закладывают кирпичом. В целях уменьшения нагрузки перекрытия освобождают от подмостей, материалов, строительного мусора.

Отдельно стоящие стены, не связанные с перекрытием или покрытием, высота которых более чем в 6 раз превышает их толщину, временно раскрепляют с помощью двухсторонних подкосов.

В период оттаивания кладки, выложенной способом замораживания, а также при искусственном прогреве постоянно наблюдают за наиболее нагруженными конструктивными элементами кладки (столбы, пилястры, участки опирания балок и прогонов), проверяют целостность их кладки.

Контроль набора кладочным раствором прочности в период его оттаивания и твердения осуществляется на основании результатов испытаний в лабораториях образцов (кубиков). Для получения достоверных результатов лабораторные образцы (кубики) изготавливают из той же растворной смеси, что и возводилась каменная кладка. Изготовленные образцы хранят в тех же условиях, в каких находится кладка.

За состоянием кладки наблюдают в течение всего периода оттаивания и последующего твердения раствора в кладке в течение 7–10 суток после наступления положительных температур. Временное крепление после оттаивания кладки оставляют на период твердения раствора, но не менее чем на 12 суток.

Стены, располагаемые с южной стороны, оттаивают быстрее за счет солнечных лучей – чтобы исключить неравномерность осадок стен здания в целом, стены с южной стороны при необходимости защищают от нагрева солнечными лучами брезентом и т. п.

При появлении на поверхности кладки трещин на них ставят «маяки». Если конструкция отклоняется от вертикали и трещины становятся опасными для прочности и устойчивости кладки, немедленно принимают меры к предотвращению дальнейших деформаций.

Кладка на растворах с химическими добавками, выполняемая способом замораживания, твердеет лишь частично. В связи с этим все мероприятия по повышению устойчивости кладок, возводимых способом замораживания, применимы и к кладке, выполненной на растворах с химическими добавками.

5.1. Контроль качества и приемка работ

Согласно ТКП 45-1.01-159 раздел «Контроль качества и приемка работ» должен содержать следующие подразделы:

- входной контроль поступающей продукции;

- операционный контроль на стадии выполнения технологических операций;

- приемочный контроль выполненных работ.

По ГОСТ 16504:

- входной контроль – это контроль продукции поставщика, поступивший к потребителю и предназначаемой для использования при эксплуатации продукции;

- операционный контроль – контроль продукции или процесса во время выполнения или после завершения технологической операции;

- приемочный контроль – контроль продукции, по результатам которого принимается решение о ее пригодности к использованию.

При разработке раздела «Контроль качества и приемка работ» технологической карты на производство каменных работ рекомендуется использовать следующии ТНПА.

Входной контроль (в зависимости от применяемых материалов): СТБ 1160-99, СТБ 1228-2000, СТБ 1307-2012, СТБ 17190-2007, СТБ 1786-2007, СТБ 1117-98.

Операционный и приемочный контроль: СТБ 2087-2010 и ТКП 45-5.02-82-2010.

6. Техника безопасности при производстве каменных работ

При монтаже перекрытий и других конструкций необходимо выполнять требования разд. 9 ТКП-45-1.03-44-2006. Перемещение и подача на рабочие места грузоподъемными кранами кирпича, керамических камней и мелких блоков выполняется поддонами, контейнерами и грузо-захватными устройствами, предусмотренными в ППР, имеющими приспособления, исключающие падение груза при подъеме и изготовленные в установленном порядке.

Кладка стен должна выполняться с междуэтажных перекрытий (до отметки 1,2 м), а затем со средств подмащивания (подмостей или строительных лесов). Средства подмащивания, применяемые при каменной кладке, должны отвечать требованиям разд. 8 ТКП 45-1.03-40.

Конструкция подмостей и допустимые нагрузки должны соответствовать требованиям, предусмотренным в ППР. Запрещается выполнять кладку стен со случайных средств подмащивания, а также стоя на стене. Деревянные настилы на лесах и подмостях должны быть ровными и не иметь щелей. Их следует изготавливать из инвентарных щитов, соединенных планками. Зазор между стеной строящегося здания и рабочим настилом подмостей (лесов) не должен превышать 5 см. Этот зазор нужен для пропуска отвеса с подмостей (лесов) для проверки вертикальности возводимой кладки. Все настилы лесов и подмостей высотой более 1,1 м (за исключением подмостей сплошного замащивания) должны иметь ограждения (перила) высотой не менее 1 м. Перила должны состоять из стоек и пришитых к ним с внутренней стороны (не менее трех) горизонтальных элементов: бортовой доски высотой 15 см, устанавливаемой вплотную к настилу, промежуточного элемента и поручня. Если поручень изготовляется из доски, ее нужно острогать. Бортовая доска ставится для того, чтобы не допускать случайного падения каких-либо предметов с подмостей. Если по настилу подмостей (лесов) материалы развозят в тачках, то необходимо устраивать катальные ходы. Стыки катальных ходов не должны совпадать с поперечными стыками щитов настила.

За техническим состоянием всех конструкций лесов и подмостей должно быть установлено систематическое наблюдение. Состояние лесов и подмостей необходимо ежедневно, перед началом смены, проверять мастеру, руководящему соответствующим участком работ на данном объекте, а также бригадиру и результаты осмотра заносить в журнал.

Кладка стен каждого вышерасположенного этажа многоэтажного здания должна производиться после установки несущих конструкций междуэтажного перекрытия, а также площадок и маршей в лестничных клетках. При монтаже перекрытий и других конструкций необходимо выполнять требования раздела 10. При кладке наружных стен зданий высотой более 7 м с подмостей необходимо по всему периметру здания выделять опасную зону разреженным панельным ограждением высотой 1,2 м в соответствии с требованиями ГОСТ 23407, а высотой до 7 м – сигнальным ограждением и знаками безопасности в соответствии с требованиями ГОСТ 12.4.026. Граница опасной зоны устанавливается на весь период возведения здания с учетом его высоты и определяется по таблице Б.1 приложения Б ТКП 45-1.03-40-2006.

При производстве каменных работ необходимо следить, чтобы стеновые материалы, инструменты или строительный мусор не оставались на стенах во время перерывов в работе, так как они могут упасть вниз. Одновременно с кладкой стен в оконные проемы следует устанавливать готовые оконные блоки. В тех случаях, когда в процессе кладки дверные и оконные проемы не заполняют готовыми блоками, проемы необходимо закрывать инвентарными ограждениями.

При кладке стен с внутренних подмостей над входами в лестничные клетки необходимо устраивать постоянные навесы размером не менее 2 × 2 м. Кладку карнизов, выступающих из плоскости стены более чем на 0,3 м, следует осуществлять с наружных лесов, имеющих ширину рабочего настила не менее 2 м. При кладке стен здания на высоту до 0,7 м от рабочего настила или перекрытия и расстоянии от уровня кладки с внешней стороны до поверхности земли (перекрытия) более 1,3 м необходимо применять ограждающие (улавливающие) устройства, а при невозможности их применения – предохранительный пояс. Снимать временные крепления элементов карниза, а также опалубки кирпичных перемычек допускается только после достижения раствором прочности, установленной в ППР.

Расшивка наружных швов кладки должна выполняться с перекрытия или подмостей после укладки каждого ряда. Рабочим запрещается находиться на стене во время проведения этой операции. При облицовке стен плитами необходимо соблюдать требования безопасности, установленные в проектной или технологической документации.

Запрещается производство работ по кладке или облицовке наружных стен многоэтажных зданий во время грозы, снегопада, тумана, исключающих видимость в пределах фронта работ, и при скорости ветра 15 м/с и более.

Для каменных конструкций, возведенных способом замораживания, в ППР должен быть определен способ оттаивания конструкций (искусственный или естественный) и указаны мероприятия по обеспечению устойчивости и геометрической неизменяемости конструкций на период оттаивания и набора прочности раствором. В период естественного оттаивания и твердения раствора в каменных конструкциях, выполненных способом замораживания, следует установить за ними постоянное наблюдение. Пребывание в здании (сооружении) лиц, не участвующих в мероприятиях по обеспечению устойчивости указанных конструкций, не допускается.

При электропрогреве каменной кладки прогреваемые участки должны быть ограждены и находиться под наблюдением электромонтера. Не допускается вести кладку на участках электропрогрева, а также применять электропрогрев в сырую погоду и во время оттепели.

Все ручные инструменты и приспособления, используемые для каменной кладки должны быть в исправном состоянии и соответствовать характеру и требованиям выполняемой работы. Инструменты необходимо правильно и прочно насаживать на ручки, их рабочие поверхности должны быть ровными, без заусенцев. Поврежденные или деформированные инструменты надо выбраковывать. При переноске острых предметов и инструментов их острие должно быть защищено накладками или чехлами; во время работы нельзя поворачивать инструменты острием к себе; класть их нужно так, чтобы они не могли упасть. При выполнении работы каменщик должен быть одет в специальный комбинезон и работать в рукавицах. Для защиты кожи пальцев рук от повреждения (истирания) рекомендуется первый и половину второго сустава пальцев левой руки защищать резиновыми напальчниками или обертывать их изоляционной лентой.

Содержание

- Каменная кладка в зимних условиях

- Кладка кирпича при минусовой температуре

- Можно ли зимой класть кирпичную кладку

- Кладка кирпича при минусовой температуре – общие принципы

- Кирпичная кладка зимой – особенности технологии и способы подогрева

- Кладка кирпича при отрицательных температурах – специальные требования

- При какой температуре можно делать кладку кирпича с введением присадок

- Заключение – до какой температуры можно делать кирпичную кладку

- Производство каменных работ в зимнее время

Каменная кладка в зимних условиях

В зимних условиях связанная вода, необходимая для гидратации цемента, переходит в лед, увеличиваясь в объеме. Раствор разрыхляется и прочность его снижается. На поверхности камня образуется водяная пленка, которая уменьшает сцепление раствора с камнем, а, следовательно, и прочность кладки.

Необходимость производства каменных работ круглогодично привели к разработке и внедрению методов каменной кладки в зимних условиях. Применяют следующие методы: замораживание, электропрогрев, использование противоморозных добавок. Рассмотрим указанные методы.

Метод замораживания. Применяется для кладки стен высотой не более 15 м (5 этажей). Сущность метода состоит в том, что камни, очищенные от снега, наледи, укладывают на подогретый раствор. Раствор замерзает и остается в таком состоянии до естественного (весенний период) или искусственного обогрева. В процессе оттаивания прочность кладки снижается до критической величины (20-30 % R28) за счет обеспечения перевязки швов и набора некоторой прочности кладки до замерзания. Учитывая, что каменные конструкции при оттаивании имеют повышенную деформативность, чтобы обеспечить прочность и устойчивость кладки, необходимо выполнить следующие мероприятия:

- кладку осуществлять на пластичных растворах в подогретом виде. При наружной температуре tн

Источник

Кладка кирпича при минусовой температуре

Кирпич является традиционным строительным материалом, применяемым в строительной сфере. Он используется для строительства жилых зданий и производственных объектов. Работы по возведению кирпичных стен осуществляются на протяжении круглого года, независимо от изменения погодных условий. Однако кладка кирпича зимой имеет свои особенности, связанные с выполнением работ зимой. Главная проблема при этом – замедление гидратации цемента и изменение свойств раствора в холодное время года. Рассмотрим, какими методами можно преодолеть данные проблемы.

Можно ли зимой класть кирпичную кладку

Существует ошибочное мнение, что температура кладки кирпича должна быть только положительной, так как на холоде меняются свойства цементного раствора, снижается его твердость, а также устойчивость конструкций.

Действительно, без применения специальных строительных приемов, производство работ зимой связано со следующими моментами:

- замедлением процесса застывания цементной смеси;

- кристаллизацией воды, входящей в состав связующей смеси;

- потерей эластичности раствора, затрудняющей уплотнение кладочных швов;

- значительным снижением прочностных характеристик.

Стройка зданий и сооружений из кирпича в зимний период сильно осложняется погодными условиями

Обязательные условия качественного возведения кирпичных конструкций:

- использование теплой рабочей смеси;

- применение сухого стройматериала;

- отсутствие на поверхности кирпичей наледи и снега.

Для достижения эксплуатационной прочности необходимо обеспечить твердение раствора на протяжении четырех недель. При глубоком замораживании и многократном оттаивании возможно значительное снижение прочности, усадка и снижение устойчивости стен. Как быть в этой ситуации?

Вместе с тем сегодня имеется возможность осуществлять возведение кирпичных стен в морозную погоду, благодаря следующим строительным приемам и прогрессивным методам:

- введению в цементную смесь противоморозных присадок;

- применению специальных методов электрического подогрева;

- использованию способа замораживания.

При этом сохраняются прочностные характеристики кирпичной кладки и свойства связующей смеси.

Технология возведения кирпичных стен в холодное время года, так же как и кладка газобетона зимой, не имеют принципиальных отличий от выполнения работ в весенне-летний и летне-осенний период. При положительной температуре и в морозную погоду строительный материал всегда кладется на связующий раствор. Однако в холодное время года имеются определенные нюансы, связанные с использованием подогретой смеси и созданием специальных условий застывания.

Профессиональные строители утвердительно отвечают на вопрос о возможности возведения зимой кирпичных стен.

Если соблюдать определённые правила, то кирпичная кладка зимой может продолжаться и при низких температурах

Кладка кирпича при минусовой температуре – общие принципы

Одним из распространенных приемов является предварительный подогрев раствора. Процессы гидратации цемента протекают при положительной температуре, а после замораживания и оттаивания возобновляются. Для реализации принципа замораживания необходимо предварительно разработать проект и выполнить прочностные расчеты.

В рабочем проекте строения, строительство которого осуществляется в зимних условиях, содержатся специальные требования к выполнению работ по возведению зданий из кирпича:

- указывается предельно допустимая высота стен, возводимых в условиях зимнего строительства;

- имеются рекомендации по монтажу временных конструкций для фиксации стен при оттаивании;

- содержатся рекомендации по специфике работ и применению определенных марок раствора.

Марка применяемого раствора определяется в зависимости от условий, при которых производится строительство:

- маркировка смесей, применяемых при температуре выше минус 3 ⁰C и при положительной температуре, одинаковые;

- при необходимости выполнения работ в зимних условиях с охлаждением воздуха до -20 ⁰C применяется увеличенная на одно значение марка смеси;

- увеличение маркировки раствора на две градации производится при необходимости кладки в мороз с температурой ниже минус 20 ⁰C.

Для проведения работ при температуре воздуха до -15 °C специалисты рекомендуют использовать формиат или нитрит натрия

При выполнении работ в зимнее время применяют модифицированные цементные составы с введением органических присадок. Требования к температуре рабочей смеси:

- при значительном похолодании от минус 10 до минус 20 ⁰C температура связующего состава возрастает с плюс 5 до плюс 15 ⁰C;

- выполнение работ в ветреную погоду с порывами до 10 м/с требует применения раствора, подогретого на 5 ⁰C выше нормативного значения;

- при подготовке подогретой смеси нельзя использовать воду, нагретую выше 80 ⁰C и песок, подогретый более 60 ⁰C.

Для поддержания необходимой степени нагрева цементного состава он доставляется на строительную площадку в утепленных емкостях.

Кирпичная кладка зимой – особенности технологии и способы подогрева

При выполнении зимней кладки необходимо придерживаться следующих технологических рекомендаций:

- осуществлять возведение стен по периметру строения, соблюдая общий уровень;

- выполнять на границе рабочего участка шов для усадки;

- устанавливать в районе оконных проемов железобетонные элементы усиления;

- обеспечивать неподвижность опалубок в зоне проемов с помощью клиньев;

- выдерживать стабильную толщину швов в горизонтальной и вертикальной плоскости;

- заполнять цементным составом вертикальные швы при временной остановке работ;

- обеспечивать защиту незаконченной кладки от влаги с помощью листов рубероида;

- удалять замерзший раствор, снег и наледь при возобновлении кладки кирпича;

- контролировать при выполнении работ соблюдение вертикальности возведенных стен.

Соблюдение указанных требований позволит обеспечить прочность кирпичных стен.

Кроме противоморозных добавок при зимней кладке кирпича применяют вещества-пластификаторы

С целью обеспечения благоприятных условий при выполнении строительных работ по возведению стен применяют различные методы:

- устройство тепляка. Этот способ предусматривает возведение временной каркасной конструкции из древесины или металла. Она защищает рабочий участок от осадков и накрывается пленкой или брезентом. Внутри устанавливается устройство обогрева, позволяющее поддерживать благоприятные условия. Используются нагреватели с бензиновым, дизельным или электрическим питанием, а также работающие на дровах. Это затратный метод, так как температурный режим необходимо поддерживать на протяжении всего периода застывания;

- электрический подогрев электродами. Для реализации метода необходим понижающий трансформатор и опыт выполнения работ с электричеством. Электроподогрев эффективен на ограниченных участках. Осуществляется путем установки стержневых электродов, выполненных из стальной арматуры. Они вводятся связующий раствор с интервалом не более полуметра и подключаются к источнику пониженного до 60 В напряжения. Такой обогрев ускоряет гидратацию при значительных затратах электроэнергии.

Определение оптимального метода выполнения строительных мероприятий производится с учетом конкретных условий строительной площадки и оценки общего уровня затрат, связанного с увеличенной потребностью в энергоресурсах.

Кладка кирпича при отрицательных температурах – специальные требования

Для обеспечения устойчивости кирпичных стен, возведенных при пониженной температуре, применяют специальные меры:

- в зонах примыкания кирпичных стен к капитальным конструкциям выполняют температурные швы;

Для сохранения тепла, выделяемого раствором и прогретыми кирпичами, применяют теплоизолирующие материалы

- армируют стальными прутками диаметром 6–8 мм дверные и оконные проемы, шириной более 150 см;

- устанавливают специальные опоры для обеспечения устойчивости стен, возведенных способом замораживания цементного раствора;

- использует цементный раствор одинаковой марки, консистенции и температуры для выполнения кладки;

- термоизолируют поверхность рабочих емкостей для смеси и устанавливают на них утепленные крышки;

- применяют специальные средства обогрева для ускоренного высыхания кирпича и удаления наледи;

- вырабатывают подогретый раствор на протяжении 30–40 минут и непрерывно осуществляют кладку;

- не используют размороженные смеси, а также составы, дополнительно разбавленные горячей водой.

Соблюдение указанных рекомендаций позволяет обеспечить прочность кирпичных конструкций.

При какой температуре можно делать кладку кирпича с введением присадок

Применение специальных противоморозных присадок позволяет класть кирпич в зимних условиях при охлаждении воздуха до минус 25 ⁰С. Они обладают следующими свойствами:

- сокращают продолжительность твердения смеси;

- обеспечивают нормальное протекание процесса гидратации;

- повышают подвижность цементной смеси;

- улучшает прочностные характеристики.

В строительной сфере популярны следующие присадки, обладающие противоморозными свойствами:

- хлористый кальций;

- нитрит натрия;

- поташ (углекислый калий);

- формиаты натрия и кальция.

Введение добавок в раствор следует осуществлять согласно проверенной на практике рецептуре. Обязательным требованием при выполнении работ с химически активными добавками является соблюдение техники безопасности. Работая с токсичными веществами, необходимо применять средства индивидуальной защиты.

Заключение – до какой температуры можно делать кирпичную кладку

Используя проверенные технические приемы можно обеспечить прочность кирпичных стен при выполнении работ в условиях значительного охлаждения воздушной среды до 20–25 градусов мороза. Определяясь с применяемым методом работ, необходимо изучить особенности технологии и проанализировать возможный уровень затрат.

Источник

Производство каменных работ в зимнее время

При среднесуточной температуре наружного воздуха ниже +5°С или наименьшей ниже 0° С следует выполнять требования, предъявляемые к производству каменных работ в зимних условиях.

Используются три основных способа: замораживание кладки, ведение кладки на растворе с противоморозными химическими добавками, искусственный подогрев и выполнение кладки в тепляках.

Способом замораживания допускается возводить каменные конструкции высотой до 15 м. Кладку выполняют, как обычно, используют общепринятые системы перевязки швов. Работу ведут на пластичных теплых растворах с температурой, зависящей от температуры наружного воздуха:

| Температура наружного воздуха, ° С | 0.. | — 10 | — 10 —20 | Ниже —20 |

| температура теплого раствора на рабочем месте, 0 С | 5.. | 10 | 10. 15 | 15. 20 |

Стены выкладывают порядно, завершая кладку по всей толщине одновременно. При перерывах в работе кладку укрывают толем.

Перепады кладки на границах делянок допускаются не более 1,5 м, на границах захваток — не более высоты этажа. В местах перепада кладку заканчивают наклонной штрабой с укладкой в горизонтальных швах арматуры через каждые 6 рядов кладки. На каждые полкирпича (по ширине стены) укладывают один стержень (диаметром 4. 6 мм, длиной не менее 1 м).

При кладке способом замораживания раствор замерзает, не набрав прочности, а набирает ее постепенно при оттаивании весной. Кладочный раствор в таких условиях не приобретает проектной прочности, поэтому марки кладочных растворов увеличивают на одну ступень при морозах от — 4 до — 20°С и на две ступени — при температурах ниже — 20°С. Так как прочность и устойчивость кладки резко снижаются при весеннем оттаивании, то для повышения устойчивости конструкций, выложенных способом замораживания, предусматривают: армирование углов, мест примыкания и пересечения стен; зазоры 5 мм для осадки кладки над оконными и дверными проемами; укладку перекрытий и анкеровку с кладкой; усиление столбов и простенков металлическими сетками.

Весной еще до начала оттаивания принимают меры по временному усилению наиболее нагруженных и наименее устойчивых элементов зданий. Для уменьшения нагрузки, воспринимаемой простенками нижних этажей, стенами и столбами, устанавливают разгрузочные стойки. Высоту стоек регулируют с помощью клиньев.

Несущую способность столбов и простенков увеличивают постановкой металлических хомутов. Отдельно стоящие стены и столбы, у которых высота более чем в 5 раз превышает толщину, раскрепляют двусторонними сжимами и закрепляют временными раскосами.

Для предупреждения неравномерной осадки при одностороннем оттаивании кладки применяют теневые экраны из брезента.

Растворы с противоморозными химическими добавками должны иметь марку не ниже 50, а приготовленные на цементе М300 — более высокую марку. Температура растворов должна быть от 0 до 15°С.

В зависимости от температуры наружного воздуха рекомендуются добавки различных видов. При температуре от 0 до — 15° С растворы могут содержать нитрит натрия (НН), от 0 до —20° С — нитрит кальция с мочевиной (НКМ), от 0 до — 30° С — поташ (П) и от 0 до — 25° С — (НН + П) и др. Добавки с хлористыми компонентами рекомендуются в растворы для неармированных кладок.

Учитывая, что растворы с противоморозными добавками в результате не набирают проектной прочности, нагруженные столбы и простенки усиливают стальными сетками.

Кладка с противоморозными добавками наиболее экономична и широко распространена в современном строительстве.

Электропрогрев применяют для упрочения кладки наружных простенков и столбов в зимнее время. Для этого в швы простенков складывают электроды. В столбах роль электродов выполняют арматурные сетки, которые подключают к электрической сети напряжением 220. 380 В. Ток, проходя через растворные швы, нагревает швы до 30. 35°С, ускоряя процесс твердения раствора. Электропрогрев кладки ведут до приобретения раствором 20% проектной прочности.

Кладка в тепляках наиболее эффективна в районах с суровыми климатическими условиями. Для устройства тепляков используют прозрачные синтетические ткани или воздухонадувные оболочки. Размеры тепляков зависят от вида используемых механизмов и габаритов строящегося здания. Обогрев тепляка осуществляется с помощью калориферов. Кирпич и другие кладочные материалы перед укладкой в конструкцию выдерживают в тепляках не менее суток, а выложенные конструкции — до приобретения раствором необходимой прочности (до трех суток).

Бутобетонная кладка по своим свойствам занимает промежуточное положение между бетоном и бутовой кладкой. Прочность бутобетонной кладки зависит главным образом от прочности входящего в ее состав бетона, поэтому до замораживания бутобетона прочность бетона в нем должна достигнуть 50% от прочности бетона М150 и не менее 40% от прочности бетона марки более 150. Для этого применяют способ термоса, а также электро-и паропрогрев бутобетона.

Способ термоса основан на сохранении в кладке тепла уложенных подогретых материалов и тепла, выделяемого бетоном в процессе твердения цемента. При применении этого способа бутовый камень перед укладкой в дело отогревают на полную глубину, а бетонную смесь приготовляют на подогретых заполнителях и воде. Обычно бутобетон укладывают в утепленную или греющую опалубку, укрывая егосверху. Для ускорения твердения и снижения температуры замерзания воды в бетонную смесь вводят химические добавки, что позволяет использовать бутовый камень без подогрева.

Источник

ОРДЕНА ТРУДОВОГО

КРАСНОГО ЗНАМЕНИ

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ ИМ. В. А. КУЧЕРЕНКО

РУКОВОДСТВО

ПО ВОЗВЕДЕНИЮ КАМЕННЫХ

И ПОЛНОСБОРНЫХ КОНСТРУКЦИЙ ЗДАНИЙ

ПОВЫШЕННОЙ ЭТАЖНОСТИ

В ЗИМНИХ УСЛОВИЯХ

МОСКВА СТРОЙИЗДАТ

1978

Руководство по возведению каменных и полносборных

конструкций зданий повышенной этажности в зимних

условиях. М., Стройиздат, 1978. 46 с. (Центр,

науч.-исслед. ин—т строит. конструкций

им. В.А. Кучеренко Госстроя СССР).

Руководство содержит рекомендации по возведению и

проектированию конструкций зданий повышенной этажности в зимних условиях.

Руководство развивает положения главы СНиП III—В.4—72 в части возведения каменных и полносборных

зданий в зимних условиях.

В Руководстве приведены основные требования к

материалам, методы контроля качества выполнения

работ и специальные требования по технике

безопасности при работе с химическими добавками.

Руководство рассчитано на работников научно—исследовательских,

проектных и производственных организаций, а также

студентов строительных специальностей высших учебных

заведений.

Табл. 19, ил. 2

ПРЕДИСЛОВИЕ

Практика

возведения зданий на растворах с противоморозными добавками в зимних условиях без прогрева

подтвердила эффективность использования таких растворов, твердеющих при отрицательной температуре и в последующем приобретающих конечную

прочность, близкую к марочной, без увеличения расхода цемента.

Эта практика до

настоящего времени базировалась на использовании двух видов противоморозных добавок

— поташа и нитрита натрия, которые оказались

пригодными и для армированных конструкций

(отсутствие коррозии арматуры).

В последние годы

ВНИИСТом для бетонных работ

были предложены комплексные добавки НКМ* (нитрат кальция с мочевиной) и ННХКМ** (нитрит и нитрат кальция, хлористый

кальций и мочевина). Экспериментальная проверка этих добавок, проведенная в ЦНИИСКе, показала

возможность их использования с некоторыми ограничениями в строительных растворах для зимнего строительства. Накопленные экспериментальные данные и

произведенная проверка

использования противоморозных добавок дали возможность составить

настоящее Руководство. Руководство содержит основные положения по возведению

зданий повышенной этажности на растворах с противоморозными добавками, а также на

обычных растворах без добавок — методом замораживания, дополняемым в отдельных

случаях искусственным отогреванием кладки конструкций нижележащих этажей. Приведены требования к материалам и составу

растворов, рекомендации по их приготовлению, транспортированию, укладке, контролю

качества, технике безопасности, а также указаны область применения и правила

проектирования конструкций, возводимых в

зимних условиях без прогрева.

* Изобретения, промышленные образцы и товарные знаки, 1969, № 2.

** Изобретения, промышленные

образцы и товарные знаки, 1973, № 9.

Руководство

разработано ЦНИИСК им. В.А. Кучеренко (ведущий исполнитель д-р техн. наук, проф. А.А. Шишкин, ответственные исполнители кандидаты техн. наук Л.А. Белова, Э.А. Бравинский, И.Т. Котов, И.А. Токмакова, В.И. Овчаров, инж. М.Ф.

Цитрон). При составлении Руководства были

использованы результаты работ НИИЖБ Госстроя

СССР, ВНИИСТ, МАДИ, ЦНИИОМТП Госстроя СССР, МХТИ им. Д.И. Менделеева, НИИ Мосстроя, ЛИСИ, СибЗНИИЭП и

других научно-исследовательских институтов, учтен производственный опыт Главмосстроя, Главленинградстроя, Главмособлстроя,

Главсредневолжскстроя, Главкуйбышевгидростроя, Главульяновскстроя и других производственных

организаций, а также пожелания организаций,

приславших отзывы.

1.

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Рекомендации

настоящего Руководства следует выполнять при возведении зданий повышенной

этажности в зимних условиях, а также при строительстве каменных и полносборных зданий во всех климатических

районах страны, кроме сейсмических и с

многолетнемерзлыми грунтами.

1.2. Возведение

зданий в зимних условиях должно выполняться в соответствии

с требованиями проекта, стандартов, соответствующих глав СНиП и настоящего Руководства.

1.3. При возведении

зданий в зимних условиях должны соблюдаться общие правила

пожарной безопасности и взрывоопасности, общие

требования техники безопасности в

строительстве и дополнительные, указанные в настоящем Руководстве.

1.4. Время,

начала и окончания зимних работ должно

устанавливаться по данным метеослужбы в

зависимости от температуры наружного воздуха и

распространяется на период с установившейся среднесуточной температурой ниже +5 °С и