БЕСПЛАТНЫЙ ВЕБИНАР

24 ноября 2021, 11:00 (МСК)

Программа:

- Перспективы и тенденции внедрения 3D‑решений в нефтегазовом секторе

- Опыт СИБУР: 3D‑сканирование и 3D‑печать в ремонте нефтегазового и нефтехимического оборудования

- Дефектоскопия наружной поверхности трубопроводов с помощью ручных 3D‑сканеров

- Контроль геометрии вертикальных резервуаров для нефтепродуктов с помощью лазерного 3D‑сканирования

- Моделирование элементов трубопровода на объектах нефтяной промышленности

- Ответы на вопросы участников

Мероприятие будет интересно:

- главным инженерам и технологам нефтедобывающих и нефтеперерабатывающих компаний

- инженерам-нефтяникам

- техническим директорам

- руководителям центрального ремонтного производства

- конструкторам и технологам предприятий нефтегазового комплекса

- геодезистам и геологам

Ведущие:

Сергей Думилин

Эксперт по решениям 3D‑сканирования

компании iQB Technologies

Юрий Фильцев

Эксперт по решениям 3D‑сканирования

компании iQB Technologies

Приглашенные эксперты:

Роман Тихонов

Начальник отдела развития аддитивных технологий

компании «СИБУР»

Евгений Болохов

Ведущий инженер

компании «ПАНАТЕСТ»

Денис Маликов

Инженер 3D‑документации, ведущий технический эксперт

компании TWIZE

Смотреть запись вебинара

Нефтедобыча с каждым годом всё глубже погружается в «цифру», новые технологии делают процесс более эффективным. Наряду с цифровыми двойниками, облачными хранилищами и другими атрибутами «Индустрии 4.0» всё большее распространение на предприятиях нефтегазового сектора получают 3D-технологии. Какое применение они могут найти в отрасли добычи углеводородов?

Мировой рынок аддитивных технологий показывает отличные темпы роста — с 2014 по 2020 год в среднем 19,3% за год. Его объём в 2020 году составлял 12 млрд $, по прогнозам он к 2025 году должен увеличиться до 32 млрд долларов, а к 2060 году – уже до 60 млрд $.

Рынок 3D-технологий: есть куда расти

Ещё буквально несколько лет назад авторы обзоров, посвященных аддитивным технологиям, отмечали, что 3D-печать и сканирование в нефтегазовом секторе были не так распространены, как, например, в самолето- или автомобилестроении.

Эксперты консалтинговой группы Techart в своём обзоре «3D-печать в нефтегазовой отрасли: стимулы и ограничения» в качестве причин называли «отсутствие исторически проверенной практики применения и значимого числа активных инноваторов-внедренцев среди нефтегазовых компаний».

В России также повлияли такие факторы, как общая консервативность отрасли, большая роль государства в отрасли, жёсткие стандарты и требования к безопасности, высокие инвестиции и длительные сроки реализации, а значит, и окупаемости проектов, разнообразие оборудования и высокая металлоёмкость.

Несмотря на отличные темпы роста мирового рынка аддитивных технологий (с 2014-го по 2020 год среднегодовые темпы роста составили 19,3%), в 2020 году он составлял менее 0,1% от общего мирового производственного рынка (12 млрд долларов по сравнению с 12,7 трлн долларов). К этому стоит добавить, что нефтегазовый сектор в 2020 году составлял всего около 2,5% от всего рынка 3D-технологий, то есть пока в мировых масштабах мы имеем относительно небольшие абсолютные цифры.

Однако в будущее отрасль смотрит с оптимизмом. По прогнозам, тенденция к росту рынка аддитивных технологий сохранится, и к 2025 году он достигнет объёма 32 млрд долларов, а к 2030 году — 60 млрд долларов, считают аналитики Global Data. При этом в группе Techart даже эти оценки считают достаточно сдержанными.

Эти позитивные прогнозы основываются в том числе и на растущем спросе со стороны нефтегазовых компаний. Развитие 3D-технологий является одной из приоритетных задач таких крупных игроков рынка, как BP и Shell.

Настоящий прорыв в последние годы произошёл и на российском рынке. По данным компании IQB Technologies, ПАО «СИБУР холдинг», ПАО «Транснефть», ПАО «Татнефть», ПАО «Газпром нефть», ПАО «Сургутнефетегаз» уже активно используют аддитивные технологии.

О том, что внимание к 3D-печати в нефтегазовом секторе повысилось, свидетельствуют и результаты опроса Techart в 2019 году. 90% компаний, оказывающих подобные услуги, заявили, что получали в последний год запросы на свои услуги от компаний, добывающих углеводороды. При этом на вопрос о перспективах дальнейшего роста таких обращений 79% респондентов ответили, что они реальны.

Секреты популярности

Почему же нефтегазовые компании проявляют такой интерес к 3D-технологиям? В ходе ещё одного исследования международное агентство Dimensional Research опросило представителей 308 крупных производственных компаний и выяснило, какие преимущества бизнес рассчитывает извлечь от внедрения 3D-технологий.

Самыми популярными вариантами стали «персонализация продукции» и «сокращение сроков производства/доставки» (по 50%), «быстрое реагирование на проблемы с производственной линией» (48%), «сокращение стоимости» (46%), «упрощение работы с разовыми заказами» и «открытие возможностей для распределенного производства» (по 37%), «устранение потребности в инструментах, как узкого места производства» (34%).

Свои причины проявить интерес к аддитивным технологиям есть и у нефтегазовых компаний.

«Когда мы говорим про нефтегазовую отрасль, то здесь стоимость простоя — это колоссальные цифры. А простой возникает в результате поломки того или иного оборудования. Так как оно обычно импортное, то конструкторской документации на запчасти предприятие от своих поставщиков не получает.

Нужную деталь приходится заказывать из-за границы, здесь мы сталкиваемся со сроками поставки — порядка шести недель, и это только до какого-нибудь крупного хаба, например, до Москвы. А затем нужно ещё доставить запчасти на предприятия, которые обычно находятся не рядом с Москвой или Санкт-Петербургом, а, наоборот, очень далеко.

Поэтому возникает большой интерес к тем технологиям, которые способны эту ситуацию как-то переломить, то есть достаточно быстро или производить запасные части с нуля, или иметь возможность хотя бы создать конструкторскую документацию и уже по ней заказывать в своём регионе запчасти», — отметил эксперт по решениям 3D-сканирования компании «IQB Technologies — АО «АЙКЬЮБ Технологии» Сергей Думилин, выступая на вебинаре «Применение 3D-технологий в нефтегазовой отрасли: опыт ведущих компаний».

Под этот запрос как раз подходят аддитивные технологии. Так, в «СИБУРе» используют 3D-сканеры для реверс-инжиниринга.

«Например, втулки, которых существует великое множество разновидностей и конфигураций. Многие компании, в том числе отечественные, готовы нам их поставлять. Но, чтобы это сделать, нам нужна конструкторская документация. На нашем предприятии все втулки с минимальным износом практически в идеальном состоянии проходят процедуру 3D-сканирования.

Тем самым мы наполняем базу 3D-моделей, которую затем можем непосредственно использовать. Было уже множество примеров, когда мы передавали эти чертежи, в том числе отечественным производителям, которые изготавливали их нам в кратчайшие сроки и за разумные деньги», — рассказал начальник отдела развития аддитивных технологий ПАО «СИБУР холдинг» Роман Тихонов.

Также, получив эталонную модель, можно сравнивать с ней состояние детали через определённые промежутки времени, составляя карту отклонений. После чего полученные данные передают механикам, которые принимают решение о возможности дальнейшей эксплуатации или необходимости проведения ремонтно-восстановительных работ.

Неслучайно реверс-инжиниринг вошёл в число самых популярных запросов, с которыми нефтегазовые компании обращаются к специалистам по аддитивным технологиям. Этот вариант указали 31% из числа участников опроса, который в 2020 году провёл Techart.

Также выяснилось, что добытчиков больше всего интересовали прототипирование (51%), производство запчастей для конечных изделий (50%). А среди наиболее часто запрашиваемых материалов для 3D-печати ожидаемо оказались металлы, и уже затем композиты и пластик.

В небольшой степени существует спрос и на другие материалы, например, бетон. Ещё одно применение, которое нашли 3D-технологиям в «СИБУРе», — осуществление входного контроля и проведение различных измерений.

«Входной контроль классическим способом занимает бесчисленное количество времени, подрядные организации просили по нескольку недель на каждый ротор, и суммы были соответствующими. С помощью 3D-сканеров мы смогли за неделю отсканировать все четыре ротора.

И с материальной точки зрения это оказалось в десятки раз дешевле. То есть классические способы контроля показали себя менее эффективными, более трудоёмкими, они требуют большего времени, чем 3D-сканирование», — рассказывает Роман Тихонов.

Измерим всё!

Технологии 3D-сканирования позволяют измерять те детали, к которым раньше не получалось подступиться ни со штангенциркулем, ни даже с контрольно-измерительными машинами.

«В случае с объёмом внутренних деталей, не знаю, на какую техническую базу ссылались при написании ГОСТа, но, с моей точки зрения, кроме как сканированием данный параметр посчитать нельзя.

Приборами, которые делают точечные, линейные измерения, можно измерить куб, сферы, цилиндр, но если у вас сложная инженерия, например, насосно-компрессорное оборудование, то никаким другим методом вы этот объём не посчитаете», — считает эксперт по геодезическим решениям 3D-сканирования «IQB Technologies — АО «АЙКЬЮБ Технологии» Юрий Фильцев.

Сейчас для решения подобных задач используют наливной метод, когда резервуар наполняют специальной жидкостью. То есть объём жидкости, которая ушла на процедуру, и будет считаться внутренним объёмом детали или узла. Однако у 3D-сканирования перед наливным методом есть целый ряд преимуществ, убеждён Юрий Фильцев.

Во-первых, нет необходимости в хранении, транспортировке и утилизации технической жидкости.

Во-вторых, многофункциональность технологии в целом. То есть возможность проведения нескольких видов анализов по одним данным, да и сам прибор после измерения можно использовать ещё неоднократно.

В-третьих, высокая скорость 3D-сканирования. За последние 6 лет, по данным IQB Technologies, скорость получения 3D-модели увеличилась в 5 раз, до 1 800 000 измерений в секунду. А отсюда следует, что 3D-сканирование — более быстрый и при достаточном масштабировании более дешёвый метод измерения внутреннего объёма, чем наливной, делает вывод Юрий Фильцев.

Сюда стоит добавить ещё одно немаловажную особенность. 3D-сканеры просты в использовании и не требуют каких-то специальных компетенций. Обучить сотрудника пользоваться ими можно буквально за день.

А значит, необходимость в высококвалифицированном и специально подготовленном персонале отпадает. Плохая новость для работников, но хорошая для бизнеса, который сможет сэкономить на зарплате и обучении персонала.

3D-технологии: векторы развития

3D-технологии — относительно «молодая» отрасль, а значит, у неё есть перспективы роста как в количественном (расширение рынка), так и в качественном (совершенствование самой технологии) отношении. Выше уже говорилось, что в денежном выражении рынок аддитивных технологий будет расти.

А что с точки зрения технологии?

«Наиболее освоенными на сегодняшний день являются технологии FDM и SLA-печати и 3D-сканирования. В перспективе активно будут осваиваться технологии SLS и SLM», — считает Сергей Думилин.

Здесь нужно пояснить, что FDM (Fused deposition modeling) — это послойное построение изделия из расплавленной пластиковой нити. На данный момент это самый распространённый метод 3D-печати в мире благодаря своей простоте и относительной дешевизне.

Под SLA (сокращённо от Stereolithograph) мы понимаем лазерную стереолитографию, то есть отверждение жидкого фотополимерного материала под действием лазера. Эта технология подходит для изготовления высокоточных изделий с различными свойствами.

Если же говорить о перспективных направлениях, то здесь стоит обратить внимание на SLM (Selective laser melting) — селективное лазерное сплавление металлических порошков и SLS (Selective laser sintering) — селективное лазерное спекание полимерных порошков.

С помощью SLM можно изготавливать сложные по геометрии металлические изделия, которые по своим качествам превосходят литейное и прокатное производство, пишут в своём обзоре «Рынок технологий 3D-печати в России и мире: перспективы внедрения аддитивных технологий в производство» аналитики Группы «Деловой профиль».

В свою очередь, благодаря использованию SLS можно получать большие изделия с различными физическими свойствами: повышенная прочность, гибкость, термостойкость и др. Всё это — как раз то, что нужно для нефтегазовой промышленности.

В 2019 году Dimensional Research провёл опрос среди 114 специалистов в сфере 3D-печати. Аналитиков интересовало не только современное применение аддитивных технологий в промышленности сейчас, но и будущие возможности. Результаты опроса отражены

в таблице 1.

| Текущее применение | Ожидаемое в будущем применение | |

|---|---|---|

| Простое прототипирование | 61% | 59% |

| Вспомогательные компоненты и оснастка |

59% | 62% |

| Мелкосерийное производство | 44% | 48% |

| Сложное интегрированное прототипирование |

42% | 57% |

| Производство пресс-форм | 29% | 37% |

| Производство запчастей | 25% | 43% |

| Техническое обслуживание и ремонт | 22% | 36% |

| Серийное производство | 21% | 43% |

| Производство деталей для продуктов, поддержка которых прекращена | 14% | 31% |

Как мы видим, по мнению экспертов, аддитивные технологии в будущем найдут более широкое применение, при этом их будут применять для решения более сложных задач. Наглядно это видно на примере незначительного падения показателей варианта «простое прототипирование» с одновременным ростом показателя «сложное интегрированное прототипирование». Очевидно, что это станет возможным благодаря развитию и удешевлению самой технологии.

Хорошо, но дорого

Уже не вызывает сомнений, что рынок аддитивных технологий будет развиваться в ближайшие годы как в России, так и в мире в целом. Однако назвать его будущее полностью безоблачным всё же не получится.

Так, опрошенные Techart эксперты сошлись во мнении, что в нефтегазовом секторе России рынок 3D-печати будет расти, но умеренными темпами. Чтобы придать ускорение этому процессу, по их мнению, нужно снять некоторые юридические ограничения и преодолеть некий консерватизм, присущий нефтегазовой отрасли.

Одно из наиболее перспективных направлений использования 3D-сканеров и принтеров — реверс-инжиниринг и производство запчастей. Однако здесь существует «скользкий» момент, связанный с авторскими правами и законодательством по защите интеллектуальной собственности.

К тому же крупные предприятия дают гарантии качества своей продукции, в то время как промышленная сертификация изделий, изготовленных с помощью 3D-принтера, весьма проблематична из-за различных стандартов по качеству и безопасности. Это актуально и для нефтегазового сектора, где от надёжной работы узлов и агрегатов зависит не только бесперебойная работа, но иногда жизнь и здоровье людей.

Также широкое внедрение аддитивных технологий тормозит дороговизна высококачественных и надёжных материалов для 3D-печати. Условная металлическая болванка для проката и ковки будет стоит дешевле, чем металлический порошок, необходимый для 3D-принтера.

В том же опросе Dimensional Research 2019 года экспертам задавали вопрос и о том, с какими препятствиями сталкивается компания при внедрении аддитивных технологий. Показательно, что ни один из опрошенных не указал вариант «не сталкивались с препятствиями». Зато 42% заметили, что «технологии всё ещё слишком дорогие», и 35%, что «материалы для 3D-печати всё ещё дорогие».

Как мы видим, пока многие компании относятся к внедрению аддитивных технологий, руководствуясь принципом «хорошо, но дорого». Однако это не отменяет актуальности применения 3D-печати для производства штучных изделий, когда из-за одной детали не имеет смысла производить специальное оборудование или оснастку.

Такие задачи периодически встают и перед предприятиями нефтегазового сектора. В ближайшие годы, по всей видимости, именно это станет магистральным направлением развития аддитивных технологий. По крайней мере, до тех пор, пока научный прогресс не обеспечит удешевление технологии для её масштабирования.

Текст: Андрей Халбашкеев

Перейти к основному содержанию

Вы здесь

БЕСПЛАТНЫЙ ВЕБИНАР «Применение 3D‑технологий в нефтегазовой отрасли: опыт ведущих компаний»

24 ноября 2021, 11:00 (МСК)

Программа:

- Перспективы и тенденции внедрения 3D‑решений в нефтегазовом секторе

- Опыт СИБУР: 3D‑сканирование и 3D‑печать в ремонте нефтегазового и нефтехимического оборудования

- Дефектоскопия наружной поверхности трубопроводов с помощью ручных 3D‑сканеров

- Контроль геометрии вертикальных резервуаров для нефтепродуктов с помощью лазерного 3D‑сканирования

- Моделирование элементов трубопровода на объектах нефтяной промышленности

- Ответы на вопросы участников

Мероприятие будет интересно:

- главным инженерам и технологам нефтедобывающих и нефтеперерабатывающих компаний

- инженерам-нефтяникам

- техническим директорам

- руководителям центрального ремонтного производства

- конструкторам и технологам предприятий нефтегазового комплекса

- геодезистам и геологам

Зарегистрируйтесь и получите брошюру о 3D‑сканировании сложных промышленных объектов!

Ведущие:

Сергей Думилин

Эксперт по решениям 3D‑сканирования

компании iQB Technologies

Юрий Фильцев

Эксперт по решениям 3D‑сканирования

компании iQB Technologies

Приглашенные эксперты:

Роман Тихонов

Начальник отдела развития аддитивных технологий

компании «СИБУР»

Константин Зотов

Заместитель технического директора

компании «ПАНАТЕСТ»

Денис Маликов

Инженер 3D‑документации, ведущий технический эксперт

компании TWIZE

Источник

Другие материалы:

- Выставка Formnext 2021

- АДДИТИВНЫЕ ТЕХНОЛОГИИ РОСАТОМА ПРЕДСТАВИЛИ НА МЕЖДУНАРОДНОЙ ВЫСТАВКЕ FORMNEXT 2021

- В Воронеже смонтировали итоговый вариант обнарядок фонарей для проспекта Революции

- Клиновоздушный ракетный двигатель был успешно испытан компанией Pangea

- Mattel и Fiat представили машину Барби в натуральную величину

Внимание!

Принимаем к размещению новости, статьи или пресс-релизы

со ссылками и изображениями. info@additiv-tech.ru

Российские ИТ-специалисты разрабатывают проекты для отечественной нефтегазовой отрасли, но их по-прежнему нередко удается монетизировать только за рубежом.

Российские нефтегазовые компании, так же как их зарубежные конкуренты, связывают развитие бизнеса с цифровизацией, подчеркивая, что будущее отрасли зависит от эффективности внедрения блокчейн-технологий, искусственного интеллекта, цифровых двойников (электронных версий) скважин, заводов, производственных площадок и даже целых месторождений, от интернета вещей и визуализации. «Крупные нефтегазовые компании входят в топ-10 крупнейших заказчиков ИТ-компаний. В 2017 году, по данным TАdviser (портал об ИТ в госуправлении и бизнесе. — РБК+), 25% выручки российские высокотехнологичные компании получили от нефтегазовой отрасли», — рассказал РБК+ заместитель генерального директора SAP CIS Дмитрий Пилипенко.

Мировое извлечение

Цифровые технологии в нефтегазовой отрасли используются во всех сегментах: разведке и добыче, переработке, управлении поставками, логистике (хранении и транспортировке), а также в прогнозировании и планировании процессов. На них делают ставку, добиваясь повышения эффективности работы оборудования, снижения операционных и капитальных затрат. Такие компании, как норвежская Equinor (бывшая Statoil), англо-голландский концерн Royal Dutch Shell, американская Chevron активно проводят эксперименты по внедрению «умных» технологий в целях оптимизации затрат, защиты дивидендов и сохранения инфраструктуры, рассказал РБК+ доцент РАНХиГС, старший научный сотрудник Королевского колледжа Лондона и управляющий партнер компании Khaznah Strategies Петр Казначеев.

Цифровизация позволила Equinor сократить издержки при разработке месторождения Johan Sverdrup в Северном море на $12,2 млрд. Это месторождение является одним из самых ярких примеров экономичной добычи нефти, уверен Петр Казначеев.

Сравнительно недавно британская ВР, Shell, Equinor, несколько крупных нефтяных трейдеров и европейских банков создали консорциум по внедрению блокчейна в сделки с нефтью на спотовом рынке, отметила старший консультант Vygon Consulting Дарья Козлова. Пока танкерная партия нефти идет до конечного потребителя, она может трижды поменять собственника. Ранее на оформление каждой сделки уходило более трех часов, а внедрение блокчейн-механизма помогло сократить это время до 25 минут, заявляли участники консорциума.

Нефтяные компании также уменьшают свои расходы путем использования баз данных и систем управления данными, которые позволяют правильно оценивать потребности компании в закупках, говорит Петр Казначеев. В частности, Shell, ExxonMobil и Equinor используют программное обеспечение, позволяющее сократить потери при покупке строительных материалов. Коэффициент извлечения нефти в России на сегодняшний день составляет в среднем 28%, по данным Минэнерго России, в то время как в Норвегии — 46%, а в США — от 35% до 43%.

Специалисты британской BP ранее заявляли, что развитие технологий позволит увеличить извлекаемые запасы нефти в мире на 35% — до 4,8 трлн баррелей нефтяного эквивалента к 2050 году, при этом общая себестоимость разработки снизится на 30%, что неизбежно окажет влияние на цены. Если сбудется даже треть прогнозов ВР при спросе на нефть в диапазоне 100–115 млн баррелей в сутки, то цена у производителя, у которого будет самая высокая себестоимость при учете текущего спроса (так называемый замыкающий поставщик), будет в интервале $40–50 за баррель, подсчитала Дарья Козлова.

Стартапы и проблемы

«Есть много российских стартапов, которые специализируются на перспективных технологиях для ТЭК. Отличный пример — компания Geosteering (разработчик ПО для геологоразведочного бурения из Красноярска. — РБК+). Большая экспертиза накоплена в ИТ-подразделениях нефтегазовых заказчиков, в их центрах разработки и ИТ-сервисных компаниях», — говорит Дмитрий Пилипенко.

Однако в России есть системные проблемы с реализацией таких решений — бизнес вокруг разработок развивается чаще всего за рубежом, отмечает эксперт: «Было много стартапов, которые предложили инновационные решения для нефтегаза в России, а затем были приобретены международными компаниями». Он приводит в пример технологию гидроразрыва пласта при добыче нефти, разработанную российскими учеными, — ее «монетизация и тиражирование в основном, к сожалению, происходили за пределами России».

Дмитрий Пилипенко считает, что причина этого — «недостаточная открытость, ориентация ИТ-компаний в основном на внутренний рынок». Эксперт подчеркивает, что инновационную экосистему нельзя построить силами одного игрока рынка и даже государства, необходимо создать «множество центров совместных инноваций, где будут объединены ресурсы государства, вузов, нефтегазовых и ИТ-компаний». В качестве примера совместных инноваций эксперт приводит программу SAP для отдельных отраслей, в том числе для нефтегазовой. Результатом сотрудничества SAP с российскими ИТ-компаниями стал первый российский продукт, который вошел в международный прайс-лист SAP. «Это решение для цифрового месторождения SAP UFAM by OIS, разработанное компанией «ГИС АСУ Проект». Оно доступно заказчикам SAP по всему миру», — говорит Дмитрий Пилипенко.

Примером того, как искусственный интеллект способствует повышению эффективности и снижению издержек, является, по словам Петра Казначеева, салымский проект в Ханты-Мансийском автономном округе — совместное предприятие Shell и «Газпром нефти». На предприятии действуют более 20 «умных» скважин, система Smart Field оптимизирует производство и сокращает эксплуатационные расходы. Это позволило увеличивать объемы добычи на салымском проекте в среднем на 2,5% в год и сократить время простоя скважин, отметил Петр Казначеев. «Газпром нефть» уже два года внедряет проекты в области блокчейна, систем с искусственным интеллектом, предиктивной аналитики на основе big data, промышленного интернета вещей, сообщили РБК+ в компании. Там подсчитали, что цифровизация повышает эффективность бизнеса на 10–15%. По оценке Vygon Consulting, российским компаниям с их высокой налоговой нагрузкой, при которой государство изымает в бюджет около 70% от стоимости добытого барреля, снижение затрат на 10% в сегменте добычи позволит ежегодно экономить более 200 млрд руб.

В компании «ЛУКойл» реализуются 18 цифровых проектов; кроме того, 11 проектов готовы к запуску и еще 12 находятся в пилотной стадии, сообщил РБК+ в апреле 2018 года начальник департамента информационно-технологического обеспечения «ЛУКойла» Александр Подольский.

В прошлом году «Роснефть» заключила соглашение с General Electric о создании совместного предприятия, которое займется внедрением новых стандартов промышленного интернета на объектах российской компании, сообщалось в пресс-релизе Еврокомиссии, одобрившей создание этого СП. «Роснефть» открыла отраслевую площадку для обмена опытом в сфере создания цифровых технологий гидроразрыва пласта, отмечал в 2017 году в своей статье в газете «Известия» глава компании Игорь Сечин, подчеркивая, что у самой компании 26 научных институтов, в которых трудятся 12 тыс. высококвалифицированных специалистов.

«Татнефть», как следует из официальных сообщений компании, взяла курс на цифровые технологии в 2014 году в условиях нестабильных мировых цен на нефть, когда одновременно набирал обороты процесс геологического усложнения разработки зрелых месторождений. Теперь, например, проектирование скважин в компании проводят на базе трехмерных (3D) моделей месторождения. В ходе бурения с датчиков поступает и непрерывно оцифровывается информация, благодаря которой ведется управление траекторией скважины и записываются характеристики пласта. Это позволяет проводить оптимальный гидроразрыв пласта по всей длине ствола, и дебит низкорентабельных скважин увеличивается в десять раз.

«В стране насчитывается порядка 40 проектов месторождений, которые можно отнести к интеллектуальным», — говорит заместитель директора аналитического департамента компании «Альпари» Наталья Мильчакова. Их суммарная добыча составляет 140 млн т, или 27% от общей добычи нефти в стране, подсчитала эксперт.

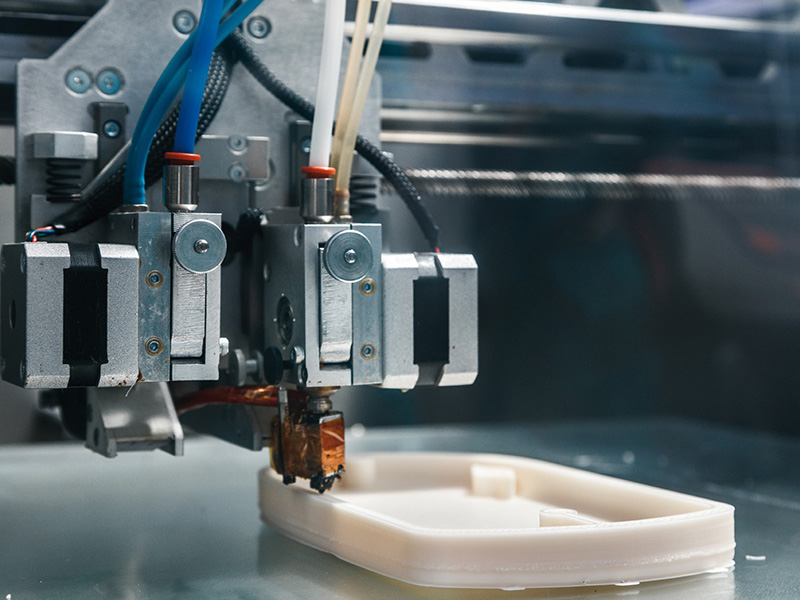

Chevron обратилась к аддитивному производству (3D-печать), чтобы получить детали, необходимые для обслуживания проекта Gorgon LNG.

Фото: 3dtoday.ru

Как пишет The Wall Street Journal, корпорации пришлось пойти на такой шаг из-за опасений, что обслуживание будет отложено, если придется заказывать готовые детали у стороннего производителя.

«В результате мы многому научились. Самое важное: мы показали, что этот гибкий подход к цепочке поставок в нужное время и в нужном месте может быть успешным. И может удовлетворить наши потребности в своего рода реактивном режиме», — цитирует WSJ менеджера Chevron Роберта Реттью.

Chevron — не исключение. Shell недавно хвасталась сокращением затрат, более короткими сроками выполнения и, что (возможно) более важно в контексте глобальной климатической повестки дня, меньшим углеродным следом благодаря росту использования 3D-печати. Гиганты нефтесервиса также активно работают в области аддитивного производства. По их словам, 3D-печать позволяет создавать гораздо более сложные компоненты, чем традиционное производство, с гораздо меньшими затратами, но с такой же высокой точностью. Эти сложные компоненты могут значительно повысить эффективность всех видов операций, от бурения нефтяных скважин до производства газовых турбин.

Нефтегазовая промышленность печально известна тем, что медленно внедряет новые технологии. Но применение 3D-печати доказывает, что даже самые медлительные пользователи могут измениться. И для этого изменения есть веская причина. По данным Всемирного экономического форума, аддитивное производство может сэкономить нефтегазовой отрасли около 30 млрд долларов ежегодно во времени и затратах.

3D-печать не станет для нефтегазовой отрасли панацеей

Технология, безусловно, может помочь компаниям преодолеть проблемы, связанные с сбоями в цепочке поставок. «Фактически, это одна из самых больших областей роста 3D-печати в нефтегазовой отрасли», — сказал ресурсу Oilprice в прошлом году руководитель отдела аддитивного производства Baker Hughes Михаил Гладких.

Еще одна область роста — это сложные детали, которые было бы намного дороже производить традиционными методами. Однако это не означает, что с 3D-печатью все детали дешевле. Напротив, наиболее распространенные детали, используемые в нефтегазовой отрасли, останутся более доступными при традиционном производстве. Тем не менее, поскольку отрасль ищет все новые способы снижения затрат при одновременном повышении эффективности своей деятельности, в ближайшие годы, вероятно, вырастет спрос на новые сложные детали.

К 2025 году рынок аддитивного производства может составить 32 млрд долларов, а к 2030 году вырастет до 60 млрд долларов. В этом контексте заторы в портах, задержки с доставкой и дефицит являются положительными моментами для развития 3D-печати. Эти проблемы способствуют более быстрому внедрению технологии, поскольку у компаний нет других альтернатив. :///

Рубрики: Новости, Технологии | Темы: 3D-печать, Chevron, shell, аддитивное производство, детали

Annotation

Цель исследования – разработка мероприятий по внедрению аддитивных технологий в структуру деятельность нефтяной отрасли российских компаний. Задачи исследования: — рассмотрение использования 3D принтера в нефтегазовой отрасли, выделение основных преимуществ и недостатков; — анализ возникающих рисков в процессе внедрения технологии; — выделение основных перспектив для дальнейшего применения в нефтегазовой сфере; — проведение оценки эффективности по внедрению технологии. Исследование проводилось на базе нефтяных компаний использующие аддитивную технологию – ПАО «Газпром нефть», Shell, BP, Chevron, ExxonMobil, Total и др. Методы исследования: — сравнение — наблюдение, — описание Основные результаты исследования: — обоснована экономическая и организационная целесообразность внедрения 3D печати в нефтяной сектор; — проведена оценка основных рисков внедрения аддитивных технологий через SWOT анализ и матрицу рисков; — разработаны мероприятия по внедрению аддитивных технологий в нефтегазовый сектор; — произведена оценка эффективности предложенных мероприятий по внедрению 3D печати. Научной новизной исследования является определение условий экономической эффективности внедрения 3D печати в нефтяную сферу.

The purpose of the study is the development of measures to introduce additive technologies in the structure of the oil industry of Russian companies. Research Objectives: — consideration of the use of a 3D printer in the oil and gas industry, highlighting the main advantages and disadvantages; — analysis of emerging risks in the process of technology implementation; — highlighting the main prospects for further use in the oil and gas sector; — assessment of the effectiveness of the introduction of technology. he study was conducted on the basis of oil companies using additive technology — PJSC Gazprom neft, Shell, BP, Chevron, ExxonMobil, Total, etc. Research Methods: — comparison — observation — description The main results of the study: — substantiated the economic and organizational feasibility of introducing 3D printing in the oil sector; — an assessment of the main risks of the introduction of additive technologies through the SWOT analysis and the risk matrix; — Measures have been developed to introduce additive technologies in the oil and gas sector; — Evaluated the effectiveness of the proposed measures for the introduction of 3D printing. The scientific novelty of the study is to determine the conditions for the economic efficiency of the introduction of 3D printing in the oil sector.

Document access rights

Table of Contents

- ВВЕДЕНИЕ

- 1. ТЕОРЕТИЧЕСКИЕ АСПЕКТЫ ВНЕДРЕНИЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ В НЕФТЕГАЗОВОМ КОМПЛЕКСЕ

- 1.1 Роль и значение цифровых технологий в современном производстве

- 1.2 Развитие технологий аддитивного производства

- 1.3 Аддитивные технологии на предприятиях нефтегазового комплекса

- 2. АНАЛИЗ ИСПОЛЬЗОВАНИЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ НА ПРЕДПРИЯТИЯХ НЕФТЕГАЗОВОГО КОМПЛЕКСА

- 2.1 Мировой опыт использования 3D печати

- 2.1.1 Аэрокосмическая и оборонная промышленность

- 2.1.2 Автомобильная промышленность

- 2.1.3 Медицина и стоматология

- 2.1.4 Потребительские товары

- 2.1.5 Промышленные товары

- 2.2 Особенности внедрения аддитивных технологий в нефтегазовом секторе

- 2.3 Анализ рисков по внедрению аддитивного производства в нефтегазовом секторе

- 2.1 Мировой опыт использования 3D печати

- 3. ПРЕДЛОЖЕНИЯ ПО ПОВЫШЕНИЮ ЭФФЕКТИВНОСТИ ВНЕДРЕНИЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ В НЕФТЕГАЗОВОМ КОМПЛЕКСЕ

- 3.1 Определение приоритетных направлений по внедрению аддитивного производства

- 3.2 Оценка экономической эффективности применения аддитивных технологий в нефтегазовом комплексе

- ЗАКЛЮЧЕНИЕ

- СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Usage statistics

Представляем Вашему вниманию статью «Совершенствуемся с Autodesk AutoCAD Civil 3D: опыт внедрения в нефтегазовой промышленности», опубликованную в мартовском номере журнала «САПР и Графика».

Предлагаем Вашему вниманию статью «Совершенствуемся с Autodesk AutoCAD Civil 3D: опыт внедрения в нефтегазовой промышленности». (PDF, 3,39 МБ)

Этим материалом компания «АйДиТи» продолжает серию публикаций, посвященных теме внедрения 3D-проектирования на базе программных решений Autodesk. Основанные на Технологии информационного моделирования (BIM), эти решения уверенно расширяют границы своего применения в различных отраслевых направлениях.

В настоящей публикации мы покажем, как AutoCAD Civil 3D, благодаря исключительной гибкости и широчайшему функционалу, свойственному ПО Autodesk, нашел применение при решении проектных задач в нефтегазовой промышленности.

Авторы статьи: