1. Для расчета производственной мощности используется следующий состав оборудования:

а) наличное оборудование

б) установленное оборудование

в) фактически работающее оборудование

г) установленное и неустановленное оборудование

2. При расчете производственной мощности принимаются следующие нормы производительности оборудования:

а) паспортная

б) технически обоснованная

в) плановая

г) фактическая

3. При расчете производственной мощности используется фонд времени работы оборудования:

а) календарный

б) режимный

в) плановый

г) фактический

4. При определении производственной мощности предприятия используется номенклатура

выпускаемых изделий:

а) оптимальная

б) плановая

в) фактическая

5. При непрерывном режиме работы предприятия используется фонд времени работы

оборудования:

а) фактический

б) режимный

в) плановый

г) календарный

6. Какой из разделов плана развития предприятия является центральным?

а) производственная мощность

б) план технического развития

в) план маркетинга

г) производственная программа

д) план оперативно-производственного планирования

е) другие разделы

7. Назовите, какой из разделов плана развития предприятия определяет максимально возможный годовой объем выпуска продукции:

а) производственная программа

б) план технического развития

в) производственная мощность

г) план маркетинга

д) план капитальных вложений

8. К стоимостным показателям производственной программы предприятия относятся:

а) товарная продукция

б) реализованная продукция

в) затраты на 1 руб. товарной продукции

г) валовая продукция

д) амортизация

Для чего проводят анализ производственной мощности?

Какие разновидности расчета производственной мощности используются на практике?

Что означает понятие «узкое место» в производственной мощности

С помощью каких показателей определяют эффективность использования производственной мощности?

Любое производственное предприятие стремится снизить себестоимость выпускаемой продукции, чтобы увеличить ее рентабельность. В первую очередь при этом обращают внимание на прямые производственные затраты, которые формируют величину производственной себестоимости единицы продукции. Но зачастую не меньшее влияние на себестоимость выпуска продукции оказывает эффективность использования производственных мощностей предприятия. Поэтому экономическая служба предприятия должна систематически анализировать уровень загрузки производственных мощностей и контролировать эффективность их использования. Как проводить такой анализ, расскажем в статье.

Для чего проводят анализ производственных мощностей предприятия

Производственная мощность предприятия определяется как максимально возможный объем выпуска продукции в единицу времени (час, смена, месяц, год) при условии, что у предприятия есть все виды ресурсов, и с учетом имеющегося уровня технологий и организации производства. Производственная мощность всегда измеряется в тех же единицах, что и выпускаемая продукция. Они могут быть:

• натуральными (штуки, метры, тонны и т. д.);

• условно-натуральными (условные пары обуви, условные тысячи банок, условный кубометр и т. п.);

• стоимостными.

Как проанализировать влияние ресурсов предприятия на производственную мощность

Каждый вид ресурсов оказывает свое влияние на максимально возможный объем выпускаемой предприятием продукции.

• Производственная мощность предприятия по оборудованию (ПМоб) рассчитывается по формуле:

ПМоб = (ФВоб × Чоб × КВН) / Тед,

где ФВоб — эффективный фонд времени работы единицы оборудования;

Чоб — число единиц оборудования, выпускающего продукцию;

КВН — коэффициент выполнения норм;

Тед — нормативное время в часах на выпуск единицы продукции.

• Производственная мощность предприятия по персоналу (ПМп) рассчитывается по формуле:

ПМп = (Чп × ФВп × КВН) / Тед,

где Чп — число персонала, выпускающего продукцию;

ФВп — эффективный фонд времени работы одного производственного рабочего.

• Производственная мощность предприятия по производственной площади (ПМпл) рассчитывается на предприятиях со сборочным выпуском продукции и достаточно длительным производственным циклом:

ПМпл = (ФВ × ПЛ) / (Тед × ПЛп),

где ФВ — эффективный фонд времени работы всех единиц оборудования, выпускающего продукцию;

ПЛ — производственная площадь подразделения, м2;

ПЛп — производственная площадь, занимаемая под единицу продукции.

Соответственно, потенциальная производственная мощность предприятия будет равняться наименьшему из расчетных значений. А чтобы ее увеличить, нужно увеличить другие виды ресурсов до выравнивания всех показателей до максимального значения.

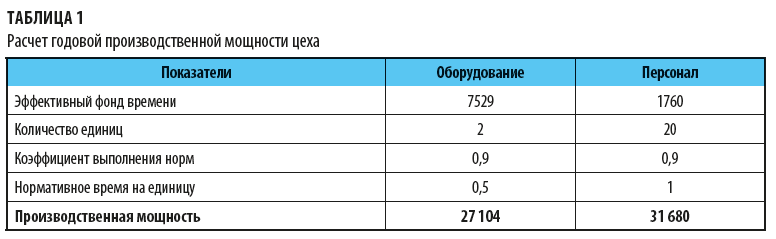

Расчет годовой производственной мощности производственного цеха предприятия

Производственный цех включает в себя две производственные линии по выпуску продукции, нормативное время на выпуск единицы продукции — 0,5 ч.

Численность производственных рабочих цеха — 20 чел.

Рассчитаем максимально возможную производственную мощность этого цеха за год.

Для этого проведем следующие расчеты:

1. Производственную мощность по оборудованию (ПМоб) определим как частное, в числителе которого произведение:

• эффективного фонда времени работы производственного оборудования:

общее время 365 дн. × 24 ч – 365 дн. × 3 ч (это время на подготовку к выпуску) – 8 ч × 12 мес. (время на техобслуживание) – 40 ч в год (время на плановый текущий ремонт) = 7529 ч в год;

• числа единиц производственного оборудования (2 линии);

• коэффициента выполнения норм выпуска (0,9),

а в знаменателе — нормативное время выпуска единицы продукции (0,5 ч):

ПМоб = (7529 × 2 × 0,9) / 0,5 = 27 104 ед. продукции.

2. Производственная мощность по персоналу рассчитывается как частное, в числителе которого произведение:

• численности производственного персонала (20 чел.);

• эффективного фонда времени работы одного производственного рабочего:

160 ч × 12 мес. – отпуск 160 ч = 1760 ч;

• коэффициента выполнения норм (0,9),

а в знаменателе — нормативное время выпуска единицы продукции (1 чел.-ч):

ПМп = (20 × 1760 × 0,9) / 1 = 31 680 ед. продукции.

Результаты расчетов представлены в табл. 1.

Вывод

Полученные результаты говорят о том, что у предприятия ресурсы персонала превышают ресурсы оборудования, поэтому на момент проведения расчетов максимально возможная производственная мощность составляет 27 104 ед. продукции в год.

Если предприятие хочет ее увеличить, ему следует повысить производительность оборудования.

Если же этот объем выпуска продукции не планируется повышать, то у предприятия имеются излишние ресурсы персонала, которые следует снизить.

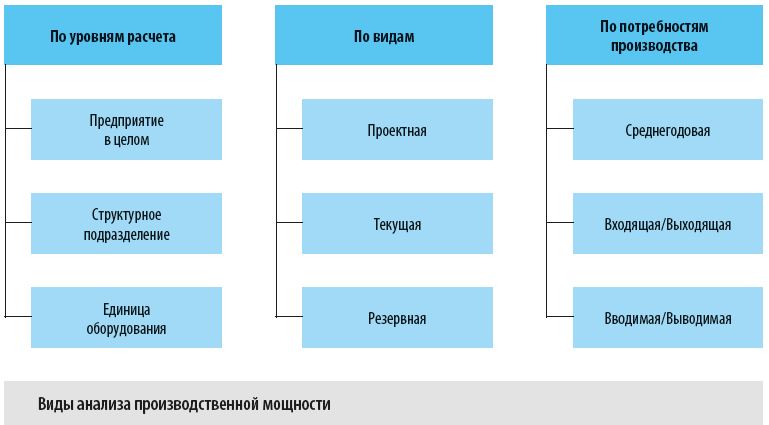

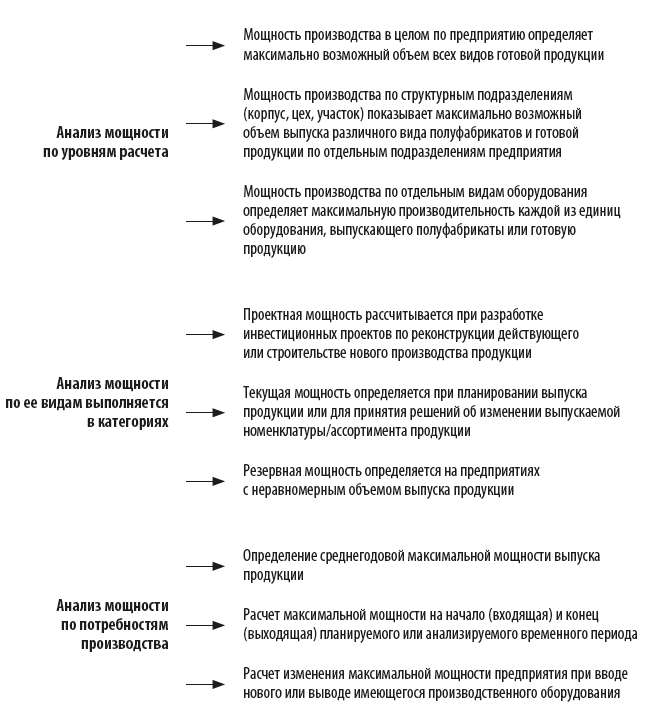

Какие есть виды анализа производственной мощности предприятия

Анализ производственной мощности предприятия может проводиться в различных вариантах (см. рисунок).

Рассмотрим цели каждого вида анализа производственной мощности:

Однако рассмотренные формулы и расчеты будут верны при условии, что предприятие выпускает только один вид продукции и только на одном виде производственного оборудования, что на практике встречается редко.

В большинстве случаев величина производственной мощности зависит не от отдельного вида оборудования, а от всей цепочки оборудования, задействованного в технологическом процессе выпуска продукции. Поэтому общая производственная мощность будет равняться мощности наименее производительной единицы оборудования в данной цепочке. Данную единицу оборудования называют «узким местом» производственной мощности. Оно может возникать из-за предметной или технологической специализации технологического процесса выпуска продукции.

Материал публикуется частично. Полностью его можно прочитать в журнале «Справочник экономиста» № 8, 2022.

Содержание страницы

- Понятие производственной мощности

- Факторы, влияющие на размер производственной мощности

- Значения, используемые при проведении расчетов

- Базовые правила расчета

- Анализ функционирования предприятия

- Как увеличить производственную мощность?

- Рекомендации руководителю

Производственная мощность (ПМ) определяет количество товаров, которое способно выпустить предприятие. Это важный конкурентный показатель.

Как в целях налога на прибыль учитываются расходы, связанные с консервацией и расконсервацией производственных мощностей и объектов?

Понятие производственной мощности

Под ПМ понимается предельный объем продукции, который способно выпустить предприятие в заданные сроки. При расчете этого параметра во внимание принимается используемая техника и имеющиеся ресурсы. К ним относятся:

- производственные мощности;

- энергия;

- сырье;

- штат сотрудников.

Существует много разновидностей ПМ. Это и проектная, и плановая, и балансовая мощность. Измеряется она в единицах измерения объема продукции: тонна, штука и прочее. Использование мощности в полном размере обеспечивает выпуск большего количества товаров, снижение их себестоимости. Компания получает возможность быстро аккумулировать средства от реализации продукции и направить их на повторное производство, обновление оборудования.

Вопрос: Противоречит ли требования Закона № 223-ФЗ требование заказчика о подтверждении наличия производственных мощностей у участника закупки на момент подачи заявки?

Посмотреть ответ

Факторы, влияющие на размер производственной мощности

Параметры производственной мощности определяются следующими факторами:

- Совершенством используемых технологий.

- Ассортиментом товара и его качеством.

- Качеством организации труда.

Иногда результаты расчетов ПМ в разные периоды значительно различаются. Это результат неустойчивости факторов, приведенных выше. К примеру, на предприятии постоянно вводится новое оборудование. Технология производства и инструменты, используемые при этом, – основные факторы, влияющие на параметры мощности.

Значения, используемые при проведении расчетов

ВАЖНО! Образец заполнения сведений о производстве, отгрузке продукции и балансе производственных мощностей от КонсультантПлюс доступен по ссылке

Для расчета ПМ потребуется знать следующие параметры:

- Перечень имеющегося оборудования, его количество по каждому из видов.

- Режим эксплуатации техники.

- Режим эксплуатации производственных площадей.

- Квалификацию сотрудников.

- Прогрессивные нормы эксплуатации техники.

- Трудоемкость оборудования.

- Номенклатуру и ассортимент товаров.

Перед проведением расчетов требуется проанализировать ключевые особенности работы на предприятии.

Базовые правила расчета

При определении производственной мощности нужно учитывать следующие правила:

- При учете имеющейся техники нужно принимать во внимание каждую из форм оборудования. Нельзя исключать из учета неработающую технику, инструменты, которые ремонтируются или простаивают. Не учитывается только резервная техника, которая служит заменой используемым ресурсам.

- Если в эксплуатацию вводится новое оборудование, при его учете нужно учесть время начала использования.

- Во внимание нужно принимать предельно возможный фонд работы оборудования. При этом учитывается принятый режим сменности.

- Ориентироваться нужно на сопоставимые значения эксплуатации техники и баланса мощностей.

- При расчете используются значения исходя из полной загрузки ресурсов.

- При определении ПМ не учитывается время простоя оборудования вне зависимости от его причин.

Руководитель обязан предусмотреть резервы ПМ. Нужно это для возможности быстро среагировать на увеличение спроса. К примеру, предприятие работает на определенной ПМ. Однако спрос на садовые тележки, которые производит субъект, резко увеличивается. Для обеспечения всех нужд потребителей требуется увеличить производственную мощность. Для это и требуются резервы.

Расчет производственной мощности

Расчет проводится на основании паспортных и проектных норм. Если сотрудники предприятия стабильно превышают установленные нормы производительности труда, во внимание принимается увеличенный показатель. Рассмотрим формулу расчета:

М = Тэф * Н

где

- М — производственная мощность,

- Н – это паспортная производительность техники в единицу времени,

- Тэф – плановый фонд ее работы.

Для определения Тэф нужно вычесть из календарного фонда (365 суток) выходные, праздники, промежутки между сменами, простои и прочее время, в которое техника не эксплуатировалась.

ВАЖНО! Определение параметров, которые нужны для расчетов, производится по каждому цеху или участку.

Анализ функционирования предприятия

Анализ требуется для определения оптимальной загрузки ресурсов. Рассмотрим его особенности:

- Предполагается, что изделия изготавливаются на ограниченном числе станков. Требуется подсчитать их количество.

- Нужно подсчитать время, затраченное на обработку единицы продукции на оборудовании.

- Когда будет известно время на изготовление единицы товара, можно определить оптимальное количество продукции, которое можно произвести за выбранный промежуток времени.

Руководитель может снизить норму выработки одного из видов продукции. В этом случае оборудование освобождается для производства других видов товара.

Для чего нужен анализ критической точки?

Анализ критической точки требуется при определении оптимального значения ПМ. Суть его заключается в составлении графика зависимости трат и доходов от объема производимых изделий. В результате определяется точка, на которой траты предприятия аналогичны его доходам. То есть это точка, при которой субъект работает без убытка. На основании этого графика можно обосновать ПМ, которая будет оптимальной в определенном случае.

Как увеличить производственную мощность?

Увеличить значение ПМ можно двумя способами: с большими денежными расходами и без них. Рассмотрим методы, предполагающие финансовые вливания:

- Установка современного оборудования.

- Обновление аварийной техники.

- Борьба с износом оборудования.

- Повышение качества сырья или интенсификация режима.

- Полноценная модернизация.

- Увеличение продолжительности эксплуатации оборудования.

- Проведение плановых ремонтных работ.

- Обеспечение регулярного эксплуатационного обслуживания.

Увеличить ПМ без значительных финансовых вливаний можно двумя методами: повышением фонда рабочего времени и уменьшением трудоемкости производства товаров. Рассмотрим варианты при выборе первого метода:

- Увеличение количества имеющегося оборудования.

- Увеличение количества смен, что обеспечит беспрерывную эксплуатацию.

- Совершенствование организации ремонтных работ.

- Уменьшение циклов производства.

- Оптимизация эксплуатации имеющихся площадей.

- Оптимизация планирования рабочей деятельности.

- Работа по узкой специализации.

Рассмотрим способы уменьшения трудоемкости производства:

- Улучшение технологии производства изделий.

- Увеличение серийности изготовления.

- Увеличение унификации.

- Стандартизация товаров.

- Модернизация имеющейся техники.

- Увеличение технической оснащенности.

- Изменение норм времени.

- Рациональное использование трудовых часов.

Увеличивать ПМ можно как одним из перечисленных методов, так и за счет их сочетания.

Рекомендации руководителю

Что делать работодателю, если он желает изменить производственную мощность в лучшую сторону? Рассмотрим конкретные примеры:

- Обеспечение дополнительных рабочих мест.

- Устранение необоснованных потерь времени.

- Стимулирование сотрудников на увеличение производительности.

- Повышение квалификации сотрудников.

- Укомплектование рабочих мест современной техникой.

- Совершенствование структуры основных фондов.

- Организация мероприятий по уменьшению норм расхода сырья.

Наименьшие производственные мощности у предприятий с морально и технически устаревшим оборудованием.

-

Помощь студентам

-

Онлайн тесты

-

Экономика

-

Тест промежуточного контроля по дисциплине «Экономика организации». Тема 8. Производственная мощность и производственная программа предприятия. Тест 9

-

Обновлено: 22.04.2021

-

2 992

8 вопросов

Выполним любые типы работ

- Дипломные работы

- Курсовые работы

- Рефераты

- Контрольные работы

- Отчет по практике

- Эссе

Популярные тесты по экономике

Экономика

Тесты с ответами по статистике

15.04.2021

483 252

97

Экономика

Тесты с ответами по Макроэкономике

27.04.2021

308 436

104

Экономика

Тесты с ответами по предмету экономика предприятия

19.04.2021

297 480

144

Экономика

Тест с ответами по Мировой экономике

23.04.2021

226 823

77

Экономика

Тесты с ответами по АФХД

12.04.2021

209 833

197

Экономика

Тест с ответами по инвестициям

24.04.2021

108 723

63

Экономика

Тест с ответами по Инновационному менеджменту

03.05.2021

99 683

112

Экономика

Тесты по логистике с ответами

08.04.2021

90 240

19

Экономика

Экономическая теория. Тема 6. Эластичность спроса и предложения

17.08.2021

11 945

19

Мы поможем сдать на отлично и без пересдач

-

Контрольная работа

от 1 дня

/от 100 руб

-

Курсовая работа

от 5 дней

/от 1800 руб

-

Дипломная работа

от 7 дней

/от 7950 руб

-

Реферат

от 1 дня

/от 700 руб

-

Онлайн-помощь

от 1 дня

/от 300 руб

Нужна помощь с тестами?

Оставляй заявку — и мы пройдем все тесты за тебя!

Производственная

мощность предприятия

—

это максимально возможный объем

выпуска продукции в номенклатуре и

ассортименте, предусмотренный планом

продаж, при полном использовании

оборудования и площадей, с учетом

прогрессивной технологии, передовой

организации труда и производства.

Оценка

производственной мощности предприятия

направлена на решение следующих

задач:

-

формирование

производственной программы, обеспечивающей

полное использование оборудования; -

выявление

«узких» мест в производственной

структуре Предприятия,

то

есть тех подразделений, которые по ряду

причин (недостаточная пропускная

способность оборудования, не

укомплектованность рабочими кадрами,

применение устаревших технологий

и др.) ставят под угрозу выполнение

производственной программы. В этом

случае следует Предусмотреть комплекс

мероприятий по ликвидации диспропорций

производственных мощностей; -

поиск

«широких» мест, то есть производственных

подразделений, возможности которых

превышают потребности производственной

программы. Это приводит к нерациональному

использованию ресурсов предприятия и

росту себестоимости продукции.

Размер

производственной мощности предприятия

определяется следующими факторами:

-

количеством

и производительностью оборудования; -

техническим

уровенем оборудования, степенью его

износа; -

прогрессивностью

применяемых технологий; -качеством

сырья и материалов, ритмичностью их

поставки; -

степенью

специализации; -

уровнем

организации производства и труда; -

эффективностью

системы управления.

В

процессе планирования различают

входную,

выходную

и среднегодовую

мощность предприятия.

Входная

мощность

— определяется

по наличному оборудованию на начало

планового периода.

Выходная

мощность

— это

ее значение на конец планового периода,

рассчитываемое исходя из входной

мощности,

ввода

и

выбытия мощностей

в плановом периоде.

Среднегодовая

мощность (Мсг)

рассчитывается

по формуле: Мсг

= Мвх + Мвв х

Тоб

/ 12

— Мвб

х

(12

— Тоб)

/ 12,

где

Мвх~

мощность

входная; Мвв

— прирост

мощностей; Мвб-сокращенис

мощностей; Тоб

— число

месяцев работы оборудования,

обеспечивающего прирост и сокращение

мощностей соответственно, в плановом

периоде.

Важнейшей

характеристикой потенциальных

возможностей и степени использования

ОПФ является производственная мощность

участка, цеха, предприятия.

В

общем виде производственная мощность

(М) предприятия (цеха) может быть определена

по формуле

где

Тэ – эффективный фонд времени работы

предприятия (цеха);

Т

– трудоемкость изготовления единицы

продукции.

Для

определения производственной мощности

принимается максимально возможный фонд

времени работы оборудования с учетом

процесса производства – прерывный или

непрерывный.

Производственная

мощность цеха оснащения однотипным

оборудованием может быть определена

по формуле

,где

Тэ – максимальновозможный эффективный

фонд времени одной машины (агрегата,

станка), ч.;

К

– коэффициент, учитывающий уровень

использования производственной мощности

машины;

n

— количество однотипного оборудования;

t

– норма времени на обработку единицы

продукции на данном оборудовании.

Методика

расчёта производственной мощности п/п

Производственная

мощность

предприятия определяется по мощности

ведущих цехов, участков, агрегатов с

учетом мер по ликвидации «узких» мест.

Ведущими являются те, в которых

выполняются основные наиболее трудоемкие

технологические процессы и операции

по изготовлению изделий или полуфабрикатов

(перечень дается в отраслевых

рекомендациях).

Первичным

при расчете производственной мощности

является определение мощности

агрегата или однотипной группы

оборудования. Производственная

мощность агрегата в

общем виде рассчитывается, но формуле:

ПМа

= Фн * Пч, где

Фп

—

плановый фонд времени работы, час; Пч

—

часовая производитсльность агрегата.

При

оценке времени работы оборудования

различают:

-

календарный

фонд времени (Фк); -

режимный

фонд времени (Фр); -

плановый

фонд времени (Фп).

Календарный

фонд времени рассчитывается

по формуле:

Фк

= Дк *

24, где Дк

— количество

календарных дней в году.

Режимный

фонд времени

определяется

согласно следующему выражению:

Фр

=

(Др * tсм — Дн * tн) * См ,

где

Др

—

число рабочих дней в плановом году; Дн

—

количество предпраздничных дней;

tсм

—

длительность рабочей смены; tн

—

число нерабочих часов в предпраздничные

дни; См

-количество

смен.

Плановый

фонд времени

рассчитывается

с учетом потерь времени на ремонт:

Фn=Фp(1-к/100%),

где к

—

потери времени на ремонт, наладку,

переналадку оборудования в % к режимному

фонду.

Производственную

мощность участка

(ПМу) с

однотипным оборудованием рассчитывают

умножением производственной мощности

агрегата на их количество (Ка):

ПМу

= ПМа *

Ка.

Производственная

мощность цеха

определяется

по мощности ведущего участка.

Производственная

мощность предприятия

рассчитывается

по мощноеги ведущего цеха. В качестве

ведущего цеха принимается цех, в

котором сосредоточена большая часть

основного оборудования и осуществляется

значительная часть совокупных затрат

живого труда.

Эффективность

использования производственных мощностей

предприятия

Основными

мероприятиями по расширению

«узких» мест

могут

быть: установка дополнительного

оборудования, рационализация норм

выработки, улучшение квалификационного

состава рабочих, кооперирование работ

с другими цехами и участками

предприятия, переход на двух- трехсменный

режим работы, механизация и автоматизация

процессов и др. В целях загрузки свободных

мощностей работа должна быть направлена

на поиск дополнительных заказов, оценку

целесообразности передачи оборудования

другим производственным подразделениям,

реализации излишнего оборудования,

проведения его консервации.

Качественное

обоснование производственной программы

позволяет обеспечить наиболее полное

и эффективное использование мощностей

предприятия.

Для

оценки

эффективности использования

производственной мощности предприятия

используются

следующие показатели:

1. Коэффициент

использования мощности:

км

= ППпр /Мпр,

где

ППпр

— производственная

программа предприятия;

Мпр

-производственная

мощность предприятия.

2. Коэффициент

пропорциональности мощностей:

кпр

= Мц /Мпр,

где

Мц

— мощность

цеха.

Эффективность

использования производственной мощности

предприятия зависит от:

-

наличия

платежеспособного спроса на продукцию; -

номенклатуры

и ассортимента продукции; -

состояния

производственно-технической базы

предприятия; -

характера

инвестиционной деятельности предприятия,

его политики технического перевооружения; -

уровня

организации производства; -

качества

производственного менеджмента и др.

Соседние файлы в папке госики_шпорочки

- #

- #

Рассчитывается этот показатель при полном использовании производственного

оборудования и производственных площадей с учетом планируемой модернизации

оборудования, улучшения технологии и организации производственного процесса.

Следует различать плановую производственную мощность предприятия и проектную

мощность предприятия.

Плановая производственная мощность определяется исходя из применяемых

технологических процессов, наличного парка оборудования и производственных

площадей как величин уже заданных, а объем выпуска продукции по плановой

номенклатуре является величиной искомой, устанавливаемой в условиях полного

использования основных производственных фондов.

В противоположность этому проектная производственная мощность предприятия

рассчитывается исходя из заданного объема производственной программы, а искомые

величины — состав предприятия, технологический процесс изготовления продукции

по этой программе, структура парка оборудования, его количественный и

качественный состав, размеры производственных площадей, характер и габариты

зданий и сооружений, энергетическое и транспортное хозяйство и т. п.

Производственная мощность предприятия не постоянная, она меняется во времени,

поэтому ее рассчитывают на определенную календарную дату. Как правило, мощность

рассчитывают на 1 января планового года и 1 января следующего за плановым

периодом года. Производственная мощность на 1 января планового года — это

входная мощность; мощность предприятия на 1 января следующего за плановым годом

— выходная мощность.

Рассчитывается также показатель среднегодовой мощности, который используется

для сопоставления с планом и отчетом о выпуске продукции.

В самом общем виде для расчета производственной мощности используются формулы:

Мп = Поб x Фоб, (1)

или

Мп = Фоб / Т, (2)

где Мп — производственная мощность предприятия;

Поб — производительность оборудования в единицу времени, выраженная в штуках

изделий (деталей);

Фоб — действительный (рабочий) фонд времени работы оборудования, единиц

времени;

Т — трудоемкость комплекта изделий (деталей), изготовляемых на данном

оборудовании, нормо-час, человеко-дни.

Обратите внимание!

Первая формула применяется в случаях, когда известна производительность

оборудования, выраженная в количестве изготовляемых изделий (деталей) в единицу

времени.

Но на предприятиях с большим ассортиментом производимой продукции таких данных

по всему парку технологического оборудования обычно нет, поэтому применяется

вторая формула. В этих случаях пользуются данными трудоемкости изготовления

изделий.

Выходная и среднегодовая мощности рассчитываются следующим образом:

Мвых = Мвх + Мвв – Мвыб,(3)

Мср = Мвх + (Мвв x n1 / 12) – (Мвыб x n2 / 12), (4)

где Мвых — выходная мощность предприятия (цеха, участка);

Мвх — входная мощность предприятия (цеха, участка);

Мвв — мощность, введенная в течение года;

Мвыб — мощность, выведенная в течение года;

Мср — среднегодовая производственная мощность;

n1 — количество полных месяцев работы вновь введенных мощностей с момента

ввода до конца периода;

n2 — количество полных месяцев отсутствия выбывающих мощностей от момента

выбытия до конца периода.

Рассмотрим порядок расчета производственной мощности на примере участка

раскроя металла.

Пример 1

На участке находятся 2 лазерных комплекса. В июле следующего года планируется

приобрести еще один, аналогичный существующим

Участок производит комплекты деталей. На производство (раскрой) одного

комплекта тратится 30 минут работы лазерного комплекса. Таким образом, в начале

периода за 1 час участок производит 4 комплекта деталей, в конце периода — 6

комплектов.

Допустим, действительный (рабочий) фонд времени работы оборудования равен 7300

ч. Определим:

* входную производственную мощность (формула 1):

7300 x 4 = 29 200 комплектов;

* выходную производственную мощность (формула 3):

29 200 + 7300 x 2 = 43 800 комплектов;

* среднегодовую производственную мощность (формула 4):

29 200 + 14 600 x 5 / 12 = 35 283,33 комплекта.

Во времена плановой экономики производственная мощность рассчитывалась в

соответствии с методическими положениями, общими для предприятий всех отраслей

промышленности, конкретизированными в отраслевых методиках. На некоторых

предприятиях эти методики применяют до сих пор.

Адаптируем основные методические положения этих документов под рыночную

ситуацию:

* Производственная мощность рассчитывается по всей номенклатуре продукции,

выпускаемой предприятием. По непрофильной продукции производственная мощность

рассчитывается только при наличии специализированных мощностей, в противном

случае мощность по этой продукции учитывается в числе прочей продукции.

Производственная мощность рассчитывается в тех единицах измерения, в которых

планируется производство продукции.

* Производственная мощность предприятия определяется по мощности ведущих

подразделений (цехов, участков, агрегатов) с учетом сложившейся кооперации и

мер по ликвидации «узких мест».

К сведению

Ведущим считается подразделение, в котором выполняются основные

технологические операции по изготовлению продукции, затрачивается наибольшая

доля рабочего времени оборудования, сосредоточена значительная часть основных

производственных фондов данного предприятия.

Расчет мощности ведется по всем производственным подразделениям предприятия

последовательно от низшего производственного звена к высшему: от групп

технологически однотипного оборудования — к производственным участкам, от

участков — к цехам, от цехов — к предприятию в целом.

К сведению

Под «узким местом» понимается несоответствие мощностей отдельных цехов,

участков, групп оборудования мощностям соответствующих подразделений, по

которым устанавливается мощность всего предприятия, цеха.

* При определении производственной мощности в расчет не принимаются простои

оборудования или недоиспользование площадей, вызванные недостатком рабочей

силы, сырья, топлива, электроэнергии или организационными неполадками, а также

потери рабочего и станочного времени вследствие брака в производстве —

учитываются только технологически неизбежные потери в установленных размерах.

* Производственная мощность предприятия динамична, она изменяется в связи с

ростом производительности труда, совершенствованием организации производства,

повышением квалификации работающих.

* Прирост производственных мощностей на действующих предприятиях за счет

мероприятий по повышению эффективности производства (внедрение более

совершенной технологии, механизации и автоматизации производства, модернизация

оборудования, оснастки и инструмента, совершенствование систем управления,

планирования и организации производства, совершенствование и улучшение качества

продукции и др. ) определяется на основании годового плана этих мероприятий.

Обратите внимание!

Увеличение объема производства за счет мероприятий по совершенствованию

эффективности производства, направленных на освоение плановой производственной

мощности, не считается приростом производственной мощности.

При определении производственной мощности учитываются следующие факторы (см.

рис. ).

Для расчета производственной мощности используются данные:

* о количественном составе и техническом уровне оборудования;

* режиме работы предприятия.

Расчет мощности ведется по всему производственному оборудованию, закрепленному

за цехами.

К сведению

К производственному относится оборудование, при помощи которого

непосредственно осуществляется технологический процесс изготовления товарной

продукции на предприятии.

В расчет принимается действующее оборудование и бездействующее вследствие

неисправности, ремонта, модернизации, отсутствия загрузки и других причин.

При расчете мощности оборудование группируется по структурным производственным

подразделениям предприятия, а в них — по группам по признаку

взаимозаменяемости, то есть по возможности выполнения одинаковых

технологических операций.

На поточных линиях, где операции жестко закреплены за определенными станками,

а оборудование невзаимозаменяемо, оно группируется в порядке последовательности

выполнения технологических операций. Уникальное оборудование выделяется в

отдельную группу.

Для цехов ряда предприятий (например, машиностроительных,

деревообрабатывающих, легкой промышленности и др. ) фактором, определяющим

величину производственной мощности, являются площади. В этих случаях в расчет

мощности принимаются производственные площади, то есть площади, на которых

осуществляется технологический процесс изготовления продукции, занятые:

* производственным оборудованием;

* рабочими местами (в том числе верстаками, сборочными стендами и т. п. );

* заделами (заготовками, деталями, узлами) у рабочих мест;

* проходами между оборудованием и между рабочими местами (кроме магистральных

проездов).

При определении мощности в расчет не принимаются вспомогательные площади, к

которым относятся площади:

* инструментального и ремонтного цехов;

* цеховых складов и кладовых;

* помещений отдела технического контроля;

* прочих вспомогательных помещений;

* пожарных и магистральных проездов.

Размеры площадей принимаются по данным производственно-технического паспорта

предприятия, а при отсутствии паспортных данных — по результатам обмера (по

внутреннему периметру здания или по осям колонн с учетом выступающих частей

здания).

Режим работы предприятия непосредственно влияет на величину производственной

мощности и устанавливается исходя из конкретных условий производства. В понятие

«режим работы» входит число смен, продолжительность рабочего дня и

продолжительность рабочей недели.

В зависимости от того, какие потери времени учитываются при определении

мощности, различаюткалендарный (номинальный), режимный и действительный

(рабочий) фонд времени использования основных производственных фондов.

Календарный фонд времени равен количеству календарных дней в плановом периоде,

умноженному на 24 ч, то есть для не високосного года — 8760 ч (365 x 24).

Режимный фонд времени определяется режимом производства и равен произведению

числа рабочих дней в плановом периоде на число часов в рабочих сменах. При

пятидневной рабочей неделе режимный фонд определяется на основе принятого

режима производства при обязательном соблюдении установленной законом общей

длительности рабочей недели.

Действительный (рабочий) фонд времени работы оборудования равен режимному за

вычетом времени на планово-предупредительный ремонт, которое не должно

превышать установленные нормы.

В расчетах производственной мощности должен приниматься максимально возможный

действительный (рабочий) фонд времени работы оборудования (использования

производственных площадей). При этом:

* для производства и участков с прерывным процессом производства принимают

годовой фонд работы оборудования исходя из трехсменной (или четырехсменной,

если предприятие работает в четыре смены) работы и установленной

продолжительности смен в часах за вычетом времени на проведение

планово-предупредительных ремонтов, выходных и праздничных дней, а также

сокращения рабочего времени в предпраздничные дни.

Фонд рабочего времени для предприятий, ведущие цехи которых работают в две

смены (или менее чем в две смены), исчисляют исходя из двухсменного режима

работы;

К сведению

К прерывному процессу относят производство продукции, остановка изготовления

которой в любой момент технологического процесса не приводит к потере изделий

или сырья, а технологический процесс может быть приурочен к длительности

рабочей смены или рабочих суток.

* для производства и участков с непрерывным процессом производства принимают

годовой фонд работы оборудования (использования площадей), исходя из числа

календарных дней в году и 24 рабочих часов в сутки за вычетом времени на ремонт

и технологические остановки оборудования, если эти остановки не входят в нормы

его использования;

К сведению

К непрерывному процессу производства относят такой технологический процесс

изготовления продукции, который носит непрерывный характер, а остановка

процесса производства связана с длительными простоями и приводит к потере сырья

и порче оборудования или связана с другими большими экономическими потерями.

* для уникального и лимитирующего оборудования принимается действительный

фонд времени исходя из трехсменного режима работы;

* если цехи, участки и рабочие места оснащены оборудованием, не требующим

планового ремонта в рабочее время, действительный (рабочий) фонд времени работы

оборудования (использования производственных площадей) этих подразделений

принимается равным режимному фонду.

Для оценки использования производственной мощности рассчитываются несколько

показателей, среди которых наиболее универсальный — фондоотдача.

Фондоотдача (Фо) — один из важнейших показателей, характеризующих

экономическую эффектность производственных мощностей и деятельность предприятия

в целом. Определяется как отношение валовой (товарной) продукции к

среднегодовой стоимости основных производственных фондов:

Фо = Cпрод / Сосн. ф, (5)

где Cпрод — стоимость готовой продукции за определенный период;

Соф — среднегодовая стоимость основных производственных фондов.

Обратите внимание!

Сопоставление значений плановой и фактической фондоотдачи по уровню мощности

предприятия показывает, насколько фондоотдача по среднегодовой мощности отстает

от плановой или, наоборот, превышает ее.

Величина резерва фондоотдачи (Рф) в процентах определяется по формуле:

Рф = ((Фп – Фм) x 100) / Фп, (6)

где Фп — фондоотдача по плану;

Фм — фондоотдача по уровню мощности.

Пример 2

Исходные данные возьмем из примера 1.

Предположим, цена 1 лазерного комплекса — 15 млн руб. , цена одного

произведенного комплекта — 500 руб. Плановая фондоотдача — 0,5 руб. на 1 руб.

основных производственных фондов.

Рассчитаем фондоотдачу по уровню производственной мощности.

Сначала определим стоимость произведенных комплектов по среднегодовой мощности:

35 283,33 x 500 = 17 641 665 руб. , или 17,642 млн руб.

Среднегодовая стоимость основных производственных фондов рассчитывается по

формуле:

Сосн. ф = Сн + (Сввф x n1 / 12) – (Свыб. ф x n2 / 12), (7)

где Сосн. ф — среднегодовая стоимость основных производственных фондов;

Сн — стоимость основных фондов на начало периода;

Сввф — стоимость вновь введенных основных фондов;

Свыб. ф — стоимость выведенных основных фондов;

n1 — количество полных месяцев работы вновь введенных основных фондов с

момента ввода до конца периода;

n2 — количество полных месяцев отсутствия выбывающих основных фондов от

момента выбытия до конца периода.

Для нашего примера:

* Сосн. ф (формула 7) = 2 x 15 млн + 5 / 12 x 15 млн = 36,25 млн руб. ;

* фондоотдача по уровню производственной мощности (формула5) = 17,642 / 36,25

= 0,487.

Таким образом, величина резерва фондоотдачи (формула 6) равна:

((0,5 – 0,487) x 100) / 0,5 = 2,6 %,

то есть в рассматриваемом примере среднегодовая мощность предприятия ниже

плановой на 2,6 %.

Расчет производственной мощности промышленного предприятия зависит от

особенностей деятельности предприятия, при этом существуют общие подходы по

расчету мощности;

Различают несколько видов производственной мощности предприятия: плановая и

проектная мощность; входная, выходная и среднегодовая производственные мощности;

Основными факторами, влияющими на производственные мощности, являются

количественный состав и технический уровень оборудования и режим работы

предприятия.

Эффективность использования производственных мощностей можно рассчитать с

помощью такого показателя, как фондоотдача.