Содержание страницы

- Понятие производственной мощности

- Факторы, влияющие на размер производственной мощности

- Значения, используемые при проведении расчетов

- Базовые правила расчета

- Анализ функционирования предприятия

- Как увеличить производственную мощность?

- Рекомендации руководителю

Производственная мощность (ПМ) определяет количество товаров, которое способно выпустить предприятие. Это важный конкурентный показатель.

Как в целях налога на прибыль учитываются расходы, связанные с консервацией и расконсервацией производственных мощностей и объектов?

Понятие производственной мощности

Под ПМ понимается предельный объем продукции, который способно выпустить предприятие в заданные сроки. При расчете этого параметра во внимание принимается используемая техника и имеющиеся ресурсы. К ним относятся:

- производственные мощности;

- энергия;

- сырье;

- штат сотрудников.

Существует много разновидностей ПМ. Это и проектная, и плановая, и балансовая мощность. Измеряется она в единицах измерения объема продукции: тонна, штука и прочее. Использование мощности в полном размере обеспечивает выпуск большего количества товаров, снижение их себестоимости. Компания получает возможность быстро аккумулировать средства от реализации продукции и направить их на повторное производство, обновление оборудования.

Вопрос: Противоречит ли требования Закона № 223-ФЗ требование заказчика о подтверждении наличия производственных мощностей у участника закупки на момент подачи заявки?

Посмотреть ответ

Факторы, влияющие на размер производственной мощности

Параметры производственной мощности определяются следующими факторами:

- Совершенством используемых технологий.

- Ассортиментом товара и его качеством.

- Качеством организации труда.

Иногда результаты расчетов ПМ в разные периоды значительно различаются. Это результат неустойчивости факторов, приведенных выше. К примеру, на предприятии постоянно вводится новое оборудование. Технология производства и инструменты, используемые при этом, – основные факторы, влияющие на параметры мощности.

Значения, используемые при проведении расчетов

ВАЖНО! Образец заполнения сведений о производстве, отгрузке продукции и балансе производственных мощностей от КонсультантПлюс доступен по ссылке

Для расчета ПМ потребуется знать следующие параметры:

- Перечень имеющегося оборудования, его количество по каждому из видов.

- Режим эксплуатации техники.

- Режим эксплуатации производственных площадей.

- Квалификацию сотрудников.

- Прогрессивные нормы эксплуатации техники.

- Трудоемкость оборудования.

- Номенклатуру и ассортимент товаров.

Перед проведением расчетов требуется проанализировать ключевые особенности работы на предприятии.

Базовые правила расчета

При определении производственной мощности нужно учитывать следующие правила:

- При учете имеющейся техники нужно принимать во внимание каждую из форм оборудования. Нельзя исключать из учета неработающую технику, инструменты, которые ремонтируются или простаивают. Не учитывается только резервная техника, которая служит заменой используемым ресурсам.

- Если в эксплуатацию вводится новое оборудование, при его учете нужно учесть время начала использования.

- Во внимание нужно принимать предельно возможный фонд работы оборудования. При этом учитывается принятый режим сменности.

- Ориентироваться нужно на сопоставимые значения эксплуатации техники и баланса мощностей.

- При расчете используются значения исходя из полной загрузки ресурсов.

- При определении ПМ не учитывается время простоя оборудования вне зависимости от его причин.

Руководитель обязан предусмотреть резервы ПМ. Нужно это для возможности быстро среагировать на увеличение спроса. К примеру, предприятие работает на определенной ПМ. Однако спрос на садовые тележки, которые производит субъект, резко увеличивается. Для обеспечения всех нужд потребителей требуется увеличить производственную мощность. Для это и требуются резервы.

Расчет производственной мощности

Расчет проводится на основании паспортных и проектных норм. Если сотрудники предприятия стабильно превышают установленные нормы производительности труда, во внимание принимается увеличенный показатель. Рассмотрим формулу расчета:

М = Тэф * Н

где

- М — производственная мощность,

- Н – это паспортная производительность техники в единицу времени,

- Тэф – плановый фонд ее работы.

Для определения Тэф нужно вычесть из календарного фонда (365 суток) выходные, праздники, промежутки между сменами, простои и прочее время, в которое техника не эксплуатировалась.

ВАЖНО! Определение параметров, которые нужны для расчетов, производится по каждому цеху или участку.

Анализ функционирования предприятия

Анализ требуется для определения оптимальной загрузки ресурсов. Рассмотрим его особенности:

- Предполагается, что изделия изготавливаются на ограниченном числе станков. Требуется подсчитать их количество.

- Нужно подсчитать время, затраченное на обработку единицы продукции на оборудовании.

- Когда будет известно время на изготовление единицы товара, можно определить оптимальное количество продукции, которое можно произвести за выбранный промежуток времени.

Руководитель может снизить норму выработки одного из видов продукции. В этом случае оборудование освобождается для производства других видов товара.

Для чего нужен анализ критической точки?

Анализ критической точки требуется при определении оптимального значения ПМ. Суть его заключается в составлении графика зависимости трат и доходов от объема производимых изделий. В результате определяется точка, на которой траты предприятия аналогичны его доходам. То есть это точка, при которой субъект работает без убытка. На основании этого графика можно обосновать ПМ, которая будет оптимальной в определенном случае.

Как увеличить производственную мощность?

Увеличить значение ПМ можно двумя способами: с большими денежными расходами и без них. Рассмотрим методы, предполагающие финансовые вливания:

- Установка современного оборудования.

- Обновление аварийной техники.

- Борьба с износом оборудования.

- Повышение качества сырья или интенсификация режима.

- Полноценная модернизация.

- Увеличение продолжительности эксплуатации оборудования.

- Проведение плановых ремонтных работ.

- Обеспечение регулярного эксплуатационного обслуживания.

Увеличить ПМ без значительных финансовых вливаний можно двумя методами: повышением фонда рабочего времени и уменьшением трудоемкости производства товаров. Рассмотрим варианты при выборе первого метода:

- Увеличение количества имеющегося оборудования.

- Увеличение количества смен, что обеспечит беспрерывную эксплуатацию.

- Совершенствование организации ремонтных работ.

- Уменьшение циклов производства.

- Оптимизация эксплуатации имеющихся площадей.

- Оптимизация планирования рабочей деятельности.

- Работа по узкой специализации.

Рассмотрим способы уменьшения трудоемкости производства:

- Улучшение технологии производства изделий.

- Увеличение серийности изготовления.

- Увеличение унификации.

- Стандартизация товаров.

- Модернизация имеющейся техники.

- Увеличение технической оснащенности.

- Изменение норм времени.

- Рациональное использование трудовых часов.

Увеличивать ПМ можно как одним из перечисленных методов, так и за счет их сочетания.

Рекомендации руководителю

Что делать работодателю, если он желает изменить производственную мощность в лучшую сторону? Рассмотрим конкретные примеры:

- Обеспечение дополнительных рабочих мест.

- Устранение необоснованных потерь времени.

- Стимулирование сотрудников на увеличение производительности.

- Повышение квалификации сотрудников.

- Укомплектование рабочих мест современной техникой.

- Совершенствование структуры основных фондов.

- Организация мероприятий по уменьшению норм расхода сырья.

Наименьшие производственные мощности у предприятий с морально и технически устаревшим оборудованием.

Для чего проводят анализ производственной мощности?

Какие разновидности расчета производственной мощности используются на практике?

Что означает понятие «узкое место» в производственной мощности

С помощью каких показателей определяют эффективность использования производственной мощности?

Любое производственное предприятие стремится снизить себестоимость выпускаемой продукции, чтобы увеличить ее рентабельность. В первую очередь при этом обращают внимание на прямые производственные затраты, которые формируют величину производственной себестоимости единицы продукции. Но зачастую не меньшее влияние на себестоимость выпуска продукции оказывает эффективность использования производственных мощностей предприятия. Поэтому экономическая служба предприятия должна систематически анализировать уровень загрузки производственных мощностей и контролировать эффективность их использования. Как проводить такой анализ, расскажем в статье.

Для чего проводят анализ производственных мощностей предприятия

Производственная мощность предприятия определяется как максимально возможный объем выпуска продукции в единицу времени (час, смена, месяц, год) при условии, что у предприятия есть все виды ресурсов, и с учетом имеющегося уровня технологий и организации производства. Производственная мощность всегда измеряется в тех же единицах, что и выпускаемая продукция. Они могут быть:

• натуральными (штуки, метры, тонны и т. д.);

• условно-натуральными (условные пары обуви, условные тысячи банок, условный кубометр и т. п.);

• стоимостными.

Как проанализировать влияние ресурсов предприятия на производственную мощность

Каждый вид ресурсов оказывает свое влияние на максимально возможный объем выпускаемой предприятием продукции.

• Производственная мощность предприятия по оборудованию (ПМоб) рассчитывается по формуле:

ПМоб = (ФВоб × Чоб × КВН) / Тед,

где ФВоб — эффективный фонд времени работы единицы оборудования;

Чоб — число единиц оборудования, выпускающего продукцию;

КВН — коэффициент выполнения норм;

Тед — нормативное время в часах на выпуск единицы продукции.

• Производственная мощность предприятия по персоналу (ПМп) рассчитывается по формуле:

ПМп = (Чп × ФВп × КВН) / Тед,

где Чп — число персонала, выпускающего продукцию;

ФВп — эффективный фонд времени работы одного производственного рабочего.

• Производственная мощность предприятия по производственной площади (ПМпл) рассчитывается на предприятиях со сборочным выпуском продукции и достаточно длительным производственным циклом:

ПМпл = (ФВ × ПЛ) / (Тед × ПЛп),

где ФВ — эффективный фонд времени работы всех единиц оборудования, выпускающего продукцию;

ПЛ — производственная площадь подразделения, м2;

ПЛп — производственная площадь, занимаемая под единицу продукции.

Соответственно, потенциальная производственная мощность предприятия будет равняться наименьшему из расчетных значений. А чтобы ее увеличить, нужно увеличить другие виды ресурсов до выравнивания всех показателей до максимального значения.

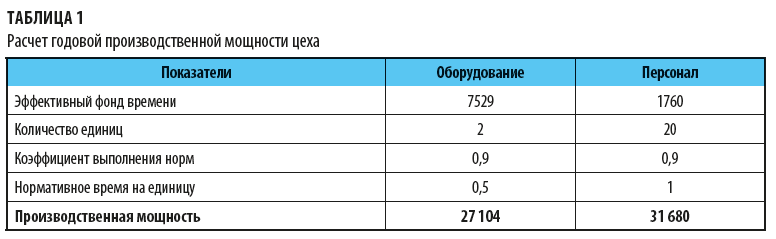

Расчет годовой производственной мощности производственного цеха предприятия

Производственный цех включает в себя две производственные линии по выпуску продукции, нормативное время на выпуск единицы продукции — 0,5 ч.

Численность производственных рабочих цеха — 20 чел.

Рассчитаем максимально возможную производственную мощность этого цеха за год.

Для этого проведем следующие расчеты:

1. Производственную мощность по оборудованию (ПМоб) определим как частное, в числителе которого произведение:

• эффективного фонда времени работы производственного оборудования:

общее время 365 дн. × 24 ч – 365 дн. × 3 ч (это время на подготовку к выпуску) – 8 ч × 12 мес. (время на техобслуживание) – 40 ч в год (время на плановый текущий ремонт) = 7529 ч в год;

• числа единиц производственного оборудования (2 линии);

• коэффициента выполнения норм выпуска (0,9),

а в знаменателе — нормативное время выпуска единицы продукции (0,5 ч):

ПМоб = (7529 × 2 × 0,9) / 0,5 = 27 104 ед. продукции.

2. Производственная мощность по персоналу рассчитывается как частное, в числителе которого произведение:

• численности производственного персонала (20 чел.);

• эффективного фонда времени работы одного производственного рабочего:

160 ч × 12 мес. – отпуск 160 ч = 1760 ч;

• коэффициента выполнения норм (0,9),

а в знаменателе — нормативное время выпуска единицы продукции (1 чел.-ч):

ПМп = (20 × 1760 × 0,9) / 1 = 31 680 ед. продукции.

Результаты расчетов представлены в табл. 1.

Вывод

Полученные результаты говорят о том, что у предприятия ресурсы персонала превышают ресурсы оборудования, поэтому на момент проведения расчетов максимально возможная производственная мощность составляет 27 104 ед. продукции в год.

Если предприятие хочет ее увеличить, ему следует повысить производительность оборудования.

Если же этот объем выпуска продукции не планируется повышать, то у предприятия имеются излишние ресурсы персонала, которые следует снизить.

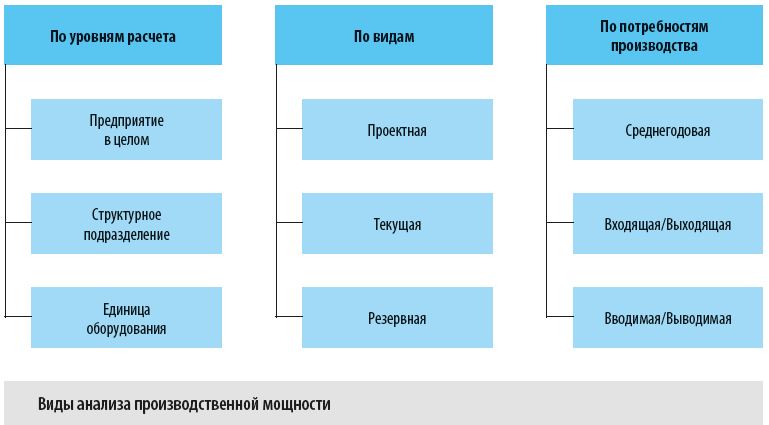

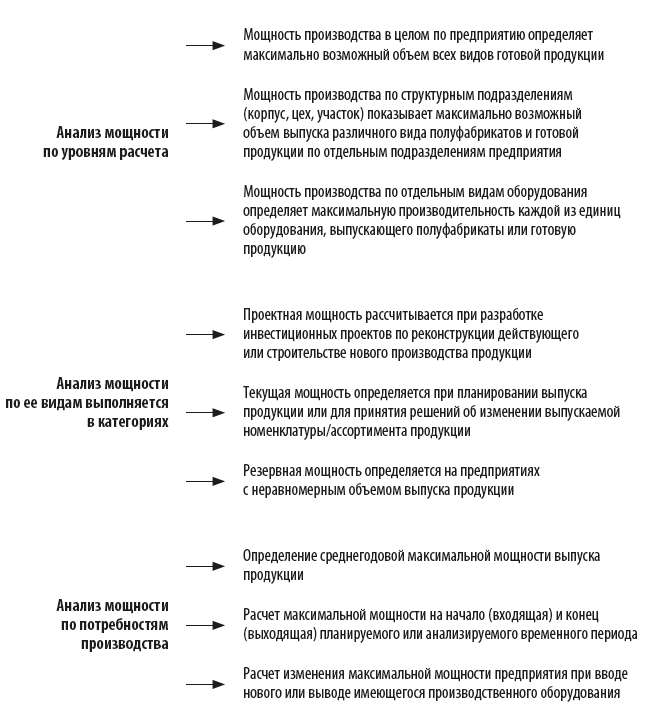

Какие есть виды анализа производственной мощности предприятия

Анализ производственной мощности предприятия может проводиться в различных вариантах (см. рисунок).

Рассмотрим цели каждого вида анализа производственной мощности:

Однако рассмотренные формулы и расчеты будут верны при условии, что предприятие выпускает только один вид продукции и только на одном виде производственного оборудования, что на практике встречается редко.

В большинстве случаев величина производственной мощности зависит не от отдельного вида оборудования, а от всей цепочки оборудования, задействованного в технологическом процессе выпуска продукции. Поэтому общая производственная мощность будет равняться мощности наименее производительной единицы оборудования в данной цепочке. Данную единицу оборудования называют «узким местом» производственной мощности. Оно может возникать из-за предметной или технологической специализации технологического процесса выпуска продукции.

Материал публикуется частично. Полностью его можно прочитать в журнале «Справочник экономиста» № 8, 2022.

РАБОТА В РЕЖИМЕ ПЕРЕГРУЗКИ ПРОИЗВОДСТВЕННЫХ МОЩНОСТЕЙ/ВОЗМОЖНОСТЕЙ

- РАБОТА В РЕЖИМЕ ПЕРЕГРУЗКИ ПРОИЗВОДСТВЕННЫХ МОЩНОСТЕЙ/ВОЗМОЖНОСТЕЙ

-

- РАБОТА В РЕЖИМЕ ПЕРЕГРУЗКИ ПРОИЗВОДСТВЕННЫХ МОЩНОСТЕЙ/ВОЗМОЖНОСТЕЙ

-

(over-capacity working) Выпуск продукции фирмой или отраслью, превышающий допустимый для них уровень производственных возможностей (capacity). Такой режим работы возможен, так как производственная мощность рассчитывается условно, с некоторым запасом. Кроме того, в случае чрезвычайной необходимости допускается временная перегрузка производственных мощностей, когда предприятие работает в многосменном режиме, отменяются выходные дни, переносятся сроки технического обслуживания и ремонта оборудования, допускается использование устаревшего оборудования, эксплуатация которого в нормальном режиме работы предприятия обходится настолько дорого, что оно не рассматривается как часть производственных мощностей.

Экономика. Толковый словарь. — М.: «ИНФРА-М», Издательство «Весь Мир».

.

2000.

Экономический словарь.

2000.

Анализ сильных и слабых сторон организации, возможностей и угроз, исходящих из окружающей среды, иначе называемый SWOT-анализом широко применяется в процессе стратегического планирования. Известные, но разрозненные и бессистемные представления о фирме и конкурентном окружении SWOT анализ позволил сформулировать аналитикам в виде логически согласованной схемы взаимодействия сил, слабостей, возможностей и угроз.

Следует понять различия между элементами SWOT: силами, слабостями, возможностями и угрозами. Сильные и слабые стороны — это внутренние черты компании, следовательно, ей подконтрольные. Возможности и угрозы связаны с характеристиками рыночной среды и неподвластны влиянию организации.

SWOT-анализ применяется для:

1. Анализа факторов конкурентного окружения. В настоящее время в рамках технологий стратегического планирования SWOT анализ рассматривается как отдельный этап оценки и структурирования информации, собранной в соответствии с классическими моделями PEST, моделями Портера, и т.д.

2. Планирования реализации стратегий. Этот инструмент позволяет определить наиболее важные направления стратегического развития и наиболее важных исполнителей стратегий.

3. Конкурентной разведки. В 55,2% случаев выполнения конкурентной разведки был использован SWOT анализ для изучения разведывательной информации о конкурентах.

Проведем анализ возможностей, угроз, сильных и слабых сторон ОАО «ЛУКОЙЛ» основываясь на результатах проведенного ранее анализа внешней и внутренней среды организации. (Табл. 11).

Таблица 11. Возможности, угрозы, сильные и слабые стороны ОАО «ЛУКОЙЛ»

|

Возможности |

Угрозы |

|

1. Увеличение доли рынка, занимаемого компанией. 2. Переход к производству нефтепродуктов светлых фракций, удовлетворяющих стандарту Евро-5. |

1. Конкурентные компании проводят политику модернизации собственных производств. 2. Выход конкурентных компаний на новые рынки сбыта, в т.ч зарубежные. |

|

3. Рост спроса на нефтепродукты светлых фракций. 4. Рост спроса на сырую нефть. 5. Снижение себестоимости производимой продукции. |

3. Возможность предпочтения потребителями конкурентной продукции. 4. Предпочтительный выбор потребителем поставщика, находящегося на близком расстоянии. 5. Заинтересованность потребителя в низких ценах на нефтепродукты. |

|

Сильные стороны |

Слабые стороны |

|

1. Устойчивое положение на российском рынке нефтепродуктов. 2. Активная модернизация производства и использование инновационных технологий. 3. Наращивание объемов производственных мощностей и объемов производства. 4. Наращивание объемов нефтедобычи. 5. Переход к использованию на мини НПЗ попутного нефтяного газа как энергоресурса. |

1. Перегрузка производственных мощностей компании. 2. «Отсутствие» компании на рынке центральной и западной Европы. 3. Производство нефтепродуктов светлых фракций, неудовлетворяющих мировым стандартам качества. 4. Плохо развитая система АЗС в некоторых регионах РФ. 5. Рост цен на нефтепродукты светлых фракций. |

Проанализировав возможности и угрозы, сильные и слабые стороны компании составим SWOT-таблицу (Табл. 12). Это позволит выявить средства с помощью которых компания будет бороться с существующими угрозами и устранять свои слабые стороны.

В результате проведенного в таблице 12 анализа можно сделать вывод о том что, несмотря на некоторые сложности в развитии компании, она занимает устойчивое положение на рынке нефти и нефтепродуктов.

Благодаря реализации продуманной стратегии дальнейшего развития компании и влиянию внешних факторов ОАО «ЛУКОЙЛ» сможет реализовать поставленные цели и задачи. Развитию компании поспособствует модернизация производств и внедрение новых, экономически эффективных технологий, обострение конкурентной борьбы и переход к производству продукции, удовлетворяющей мировым стандартам качества.

Таблица 12. SWOT-таблица

|

Возможности |

Угрозы |

|

|

Сильные стороны |

1. Устойчивое положение компании на российском рынке нефтепродуктов позволит увеличить долю рынка, занимаемую компанией (путем повышения уверенности потребителей в качестве предоставляемой продукции). 2. Активная модернизация производства и использование инновационных технологий позволит производить нефтепродукты светлых фракций, удовлетворяющих стандарту Евро-5. 3. Наращивание объемов производственных мощностей и объемов производства позволит удовлетворить растущий спрос на нефтепродукты светлых фракций (по средствам освоения новых рынков сбыта внутри РФ и за рубежом). 4. Наращивание объемов нефтедобычи позволит удовлетворить растущий спрос на сырую нефть. 5. Переход к использованию на мини НПЗ компании попутного нефтяного газа как энергоресурса позволит снизить себестоимость производимой продукции. |

1. Устойчивое положение на отечественном рынке нефтепродуктов (в частности уверенность потребителя в качестве продукции компании). 2. Активная модернизация производства и использование инновационных технологий позволит компании завоевать преимущество перед конкурентными компаниями в отношении современности производства. 3. Наращивание объемов производственных мощностей и объемов производства простимулирует компанию в освоении новых рынков сбыта (как в РФ, так и за рубежом) и сократит угрозу выхода компаний-конурентов на «потенциальные» рынки сбыта компании. 4. Наращивание объемов нефтедобычи позволит увеличить объемы производства, расширить сеть сбыта нефтепродуктов и, таким образом, позволит компании избежать угрозы предпочтения потребителем поставщика, находящегося на более близком расстоянии. 5. Снижение себестоимости производимой продукции позволит компании избежать угрозы предпочтения потребителем продукции с более низкой ценой. |

|

Слабые стороны |

1. Перегрузка производственных мощностей не позволяет компании реализовать возможность полностью удовлетворить растущий спрос на светлые нефтепродукты. 2. «Отсутствие» компании на рынке центральной и западной Европы лишает компанию стимула к производству высококачественных нефтепродуктов светлых фракций, удовлетворяющих стандарту Евро-5 (т.к. отечественный рынок пока не нуждается в столь высококачественных нефтепродуктах). 3. Производство нефтепродуктов светлых фракций, неудовлетворяющих мировым стандартам качества не позволяет компании реализовать возможность увеличить долю, занимаемого ей рынка. 4. Плохо развитая система АЗС в некоторых регионах РФ приводит к утрате «потенциальных», что не позволяет компании осуществить возможность перехода к использованию на мини НПЗ компании попутного нефтяного газа как энергоресурса. 5. Рост цен на нефтепродукты светлых фракций приводит к сокращению объемов экспорта сырой нефти, что не позволяет компании удовлетворить существующий спрос на сырую нефть. |

1. Перегрузка производственных мощностей компании препятствует модернизации и не позволяет компании нейтрализовать угрозу отсталости производства перед конкурентными копаниями. 2. «Отсутствие» компании на рынке центральной и западной Европы препятствует компании в преодолении угрозы утраты «потенциально возможной» доли европейского рынка. 3. Производство нефтепродуктов светлых фракций, не удовлетворяющих мировым стандартам качества, препятствует нейтрализации угрозы выбора потребителем конкурентных нефтепродуктов с более высоким октановым числом. 4. Плохо развитая система АЗС в некоторых регионах РФ приводит к утрате «потенциально возможной» доли отечественного рынка и не позволяет нейтрализовать угрозу выбора потребителем поставщика, находящегося на близком к нему расстоянии. 5. Рост цен на нефтепродукты светлых фракций не позволяет компании избавиться от угрозы выбора потребителем нефтепродуктов с более низкой ценой. |

РАБОТА В РЕЖИМЕ ПЕРЕГРУЗКИ ПРОИЗВОДСТВЕННЫХ МОЩНОСТЕЙ/ВОЗМОЖНОСТЕЙ

- РАБОТА В РЕЖИМЕ ПЕРЕГРУЗКИ ПРОИЗВОДСТВЕННЫХ МОЩНОСТЕЙ/ВОЗМОЖНОСТЕЙ

-

(over-capacity working) Выпуск продукции фирмой или отраслью, превышающий допустимый для них уровень производственных возможностей (capacity). Такой режим работы возможен, так как производственная мощность рассчитывается условно, с некоторым запасом. Кроме того, в случае чрезвычайной необходимости допускается временная перегрузка производственных мощностей, когда предприятие работает в многосменном режиме, отменяются выходные дни, переносятся сроки технического обслуживания и ремонта оборудования, допускается использование устаревшего оборудования, эксплуатация которого в нормальном режиме работы предприятия обходится настолько дорого, что оно не рассматривается как часть производственных мощностей.

Экономика. Толковый словарь. — М.: «ИНФРА-М», Издательство «Весь Мир»..2000.

РАБОТА НА СЕБЯ →← РАБОТА

На чтение 14 мин. Опубликовано 12.12.2019

Производственную мощность рассчитывают при анализе и обосновании производственной программы, в связи с подготовкой и выпуском новых изделий, при реконструкции и расширении производства.

Методика расчета производственной мощности зависит от формы и методов организации производства, номенклатуры изготовляемой продукции, типа используемого оборудования, характера производственного процесса.

Основными элементами для расчета производственной мощности являются:

• состав оборудования и его количество по видам;

• прогрессивные нормы использования каждого вида оборудования;

• номенклатура, ассортимент продукции и ее трудоемкость;

• фонд времени работы оборудования;

• производственные площади основных цехов предприятия.

Для определения состава и количества оборудования по каждому его виду в первую очередь требуется распределить это оборудование на установленное и неустановленное. К установленному относится оборудование, находящееся в эксплуатации, ремонте, модернизации, а также временно бездействующее, неисправное, резервное. Выявление неустановленного оборудования позволяет определить, какое количество его подлежит установке на данном предприятии, и количество излишнего и ненужного оборудования.

В расчет производственной мощности принимается все оборудование по видам, установленное на начало года, а также оборудование, которое должно быть введено в эксплуатацию в плановом периоде.

Производительность оборудования, закладываемая в расчет производственной мощности, определяется на основе прогрессивных норм использования каждого вида этого оборудования. Под прогрессивными нормами понимаются технико-экономические нормы использования оборудования, которых устойчиво добились передовые рабочие предприятий данной отрасли.

При определении прогрессивных норм использования оборудования следует учитывать, что возможности этого использования в значительной степени зависят от номенклатуры и трудоемкости продукции, которая будет изготовлена на данном оборудовании, от качества перерабатываемого сырья и материалов, от принятого режима работы оборудования и т.д.

Режим работы предприятия непосредственно влияет на величину производственной мощности и устанавливается исходя из конкретных условий производства. В понятие «режим работы» входят число смен, продолжительность рабочего дня и рабочей недели.

В зависимости от того, какие потери времени учитываются при определении мощности, различают календарный (номинальный), режимный и действительный (рабочий) фонд времени использования оборудования.

Календарный фонд времени равен количеству календарных дней в плановом периоде, умноженному на 24 часа (365 х 24 = 8760 ч.).

Режимный фонд времени определяется режимом производства. Он равен произведению рабочих дней в плановом периоде на число часов в рабочих сменах.

Действительный (рабочий) фонд времени работы оборудования равен режимному за вычетом времени на планово-предупредительный ремонт, которое не должно превышать установленных норм.

В расчете производственной мощности должен приниматься максимально возможный действительный (рабочий) фонд времени работы оборудования.

На предприятиях и в цехах некоторых отраслей промышленности (в мебельном, консервном, литейном и др.) главным фактором при определении производственной мощности служит величина производственной площади, т.е. площади, где осуществляется технологический процесс изготовления продукции. Вспомогательные площади (ремонтного, инструментального цехов, складов и т.д.) в расчет не принимаются.

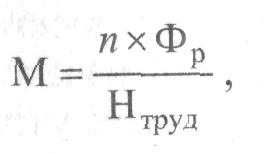

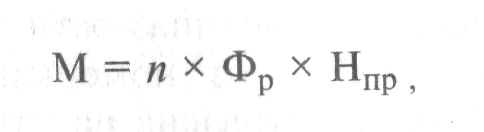

В самом общем виде производственная мощность может быть выражена формулой:

где М — производственная мощность (в натуральных единицах измерения);

n — число единиц ведущего оборудования;

Фр — действительный (рабочий) фонд времени работы единицы оборудования (в часах);

Нтруд — норма трудоемкости обработки изделия (в часах),

где Нпр — прогрессивная норма производительности единицы оборудования за час работы (в натуральных единицах).

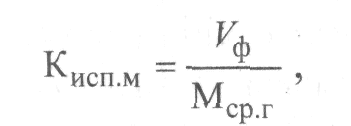

Показателями использования производственной мощности являются: фактический выпуск продукции в натуральном выражении или стоимостных единицах за определенный период; выпуск продукции на единицу оборудования на 1 м 2 производственной площади в стоимостных единицах; средний процент загрузки оборудования (отношение количества времени работы оборудования к возможному времени его работы); коэффициент сменности. Обобщающим показателем служит коэффициент использования производственной мощности, рассчитываемый отношением фактического объема выпуска продукции (валовой, товарной) к среднегодовой производственной мощности:

где Кисп м — коэффициент использования производственной мощности;

Vф — объем фактически выпущенной продукции (валовой, товарной), руб.;

Мср.г — среднегодовая производственная мощность, руб.

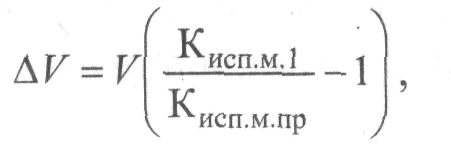

Прирост объема продукции за счет улучшения использования производственной мощности можно определить по формуле:

где V — достигнутый годовой объем выпуска продукции в соответствующих единицах измерения;

Кисп.м.1 — достигнутый коэффициент использования среднегодовой производственной мощности;

Кисп.м.п.р — проектируемый прогрессивный коэффициент использования среднегодовой мощности с учетом разработанных организационно-технических мероприятий.

На каждом предприятии необходимо добиваться повышения эффективности использования производственных мощностей и площадей, сокращать время простоев, повышать степень загрузки оборудования в единицу времени, совершенствовать орудия труда и технологию производства, добиваться оптимизации структуры основных фондов, обеспечивать быстрое освоение вводимых мощностей.

Для агрегатов с технологической специализацией расчет производственной мощности сводится к пропускной способности оборудования и коэффициенту его загрузки.

Показатели рассчитываются в такой последовательности:

1. Проводят наиболее рациональное размещение видов работ по группам взаимозаменяемого оборудования;

2. Определяют перспективные нормы затрат времени на единицу каждого вида изделий по группам оборудования и по рабочим местам.

3. Определяют расчет пропускной способности оборудования (Р) по формуле:

Р = Ф д х С , где

4. Фд фонд времени работы одного станка, С число станков в группе;

5. Определяют загрузку оборудования с учетом производственной программы. Загрузка оборудования рассчитывается двумя способами:

а) как произведение нормы времени на изготовление одной детали с учетом выполнения норм выработки на годовую производственную программу;

б) как загрузка в станкочасах по всей номенклатуре.

6. Сопоставляя загрузку (3) оборудования с пропускной способностью, получают избыток или дефицит станкочасов по группам оборудования и определяют коэффициент загрузки. Если (Р минус 3 > 0), то производственную программу можно увеличить, т.к. производственные мощности не загружены полностью (недогружены).

Под оптимизацией понимается мощность, при которой номенклатура, ассортимент, объем выпускаемой продукции обеспечивают максимальную загрузку оборудования.

Ограничениями оптимизации производственной мощности являются:

1) суммарное время изготовления всех изделий на 1й группе оборудования;

2) искомая производственная мощность выпуска изделий 1го вида не должна быть меньше запланированной.

Эти задачи решаются с помощью методов линейного программиро вания.

Уровень использования производственной мощности измеряется следующими показателями:

1) Коэффициентом фактического (планового) использования производственной мощности (К и.м.) , который определяется по формуле:

П – фактическая (плановая) продукция в натуральном или стоимостном выражении;

M годов. с редняя годовая мощность фактическая (плановая) в тех же единицах измерения, что и объем продукции.

2) Коэффициентом загрузки оборудования (К з.о). Этот показатель выявляет излишнее или недостающее оборудование. Определяется по формуле:

К з.о =фактический фонд времени(в станкочасах)/располагаемый фонд времени(в станкочасах)

Особое место в организации производственного процесса занимают различные принципы: пропорциональность, непрерывность, параллельность, ритмичность.

Степень пропорциональности производства характеризуется величиной отклонения пропускной способности (мощности) каждой операции (передела) от запланированного ритма выпуска продукции.

Пропорциональность производства исключает перегрузку одного оборудования, т.е. возникновения узких месть, и недоиспользование мощности другого оборудования.

Пропорциональность принцип, выполнение которого обеспечивает равную пропускную способность разных рабочих мест одного процесса.

Рассмотрим пример. Производственный процесс изготовления дета лей состоит из 4 операций, в цехе установлены 4 станка с различной мощностью. Составим таблицу 15.

Общая пропускная способность технологической цепочки 6 деталей в смену. Третье рабочее место является «узким», использование фрезерного станка составляет 40%, двух других 50%.Что необходимо предпринять для дозагрузки рабочих мест? Необходимо приобрести токарный станок с такой же мощностью, тогда мощность будет составлять 12 штук деталей. Фрезерный станок недогружен, поэтому необходимо догрузить его другой деталью:

32 мин. х 12=384 мин. (480384)=96 мин.

Непрерывность производства рассматривается в двух аспектах: непрерывного участия в процессе производства предметов труда – сырья и полуфабрикатов и непрерывной загрузки оборудования.

Степень непрерывности производственного процесса может быть охарактеризована коэффициентом непрерывности (Кн ) исчисленный по формуле:

Характерной особенностью принципа параллельности является реализация на всех уровнях производственного процесса. Под параллельностью понимается одновременное выполнение отдельных частей производственного процесса применительно к разным частям общей партии деталей.

Параллельность в выполнении основных и вспомогательных элементов операции заключается в совмещении времени машинной обработки со временем установки и съема деталей, контроля параметров, загрузки и выгрузки агрегата с основным технологическим процессом.

Уровень параллельности производственного процесса можно исчислить по формуле:

Ритмичность принцип рациональной организации процессов, ха рактеризующий выпуск продукции в каждом отрезке времени в точном соответствии с установленными на этот отрезок плановыми заданиями. Пример. Сменный плановый и фактический выпуск деталей цехом характеризуется следующими данными.

Полученная величина характеризует отклонение от ритмичного выпуска продукции на 0,025 (10,975), частота невыполнения сменного графика составила 25%=(2х 100:8).

Сокращение времени непроизводительной загрузки.

Ко времени непроизводительной загрузки оборудования относится время, затраченное на изготовление продукции, оказавшейся впоследствии браком, на исправление брака, время, связанное с отклонениями от установленного технологического процесса. Эти затраты времени подлежат полному устранению и при расчете производственной мощносги не учитываются.

При одном и том же составе производственной программы и оборудования возможны самые различные сочетания номенклатуры деталей и операций, закрепляемых за каждым рабочим местом. При рациональном распределении работы между отдельными видами оборудования общая затрата времени на выполнение всего объема работы сокращается. Эта задача решается с помощью методов линейного программирования.

Расчет производственной мощности завода ведется по всем его подразделениям в следующей последовательности:

— по агрегатам и группам технологического оборудования;

— по производственным участкам;

— по основным цехами заводу в целом.

Производственная мощность предприятия определяется по мощности ведущих цехов, участков, агрегатов. К ведущим относятся цеха, участки, агрегаты, в которых выполняются основные наиболее трудоемкие технологические процессы и операции по изготовлению изделий или полуфабрикатов.

Измеряется производственная мощность, как правило, в натуральных или условно-натуральных единицах. Так мощность текстильных предприятий определяется максимально возможным выпуском тканей в погонных и квадратных метрах, прядильных фабрик — в тоннах пряжи, кирпичах заводов — в тыс. штук условного кирпича, металлургических комбинатов — в тоннах выплавленной стали и т. п.

Использование натуральных показателей для измерения производственной мощности возможно только на узкоспециализированных предприятиях, выпускающих однородную несложную продукцию. При многономенклатурном производстве суммарная мощность предприятия определяется в денежном выражении.

При расчете производственной мощности нужно исходить из имеющегося оборудования и площадей, передовой организации производства, применения полноценного сырья, наиболее совершенных инструментов и приспособлений, режима работы предприятия.

Производственная мощность предприятия определяется мощностью ведущих подразделений (цехов, участков) или агрегатов и установок.Такой подход к определению производственной мощности позволяет выявить несопряженность мощностей ведущих и вспомогательных производств и агрегатов и разработать план организационно-технических мероприятий по их выравниванию.

Для расчета производственной мощности необходимо иметь следующие исходные данные:

— плановый фонд рабочего времени одного станка:

— трудоемкость производственной программы;

— достигнутый процент выполнения норм выработки.

Производственная мощность ведущих подразделений определяется по формуле:

где ПМ — производственная мощность подразделения (цеха, участка);

n — количество единиц одноименного ведущего оборудования, ед.;

Нт — часовая техническая (паспортная) мощность единицы оборудования, ед.; Ф — фонд времени работы оборудования, часов.

При расчете производственной мощности предприятий машиностроения, заводов по производству строительных материалов, текстильных, швейных и обувных фабрик, предприятий пищевой промышленности и некоторых других также необходимо учитывать производственные площади.

Так на швейных фабриках в основу расчета производственной мощности пошивочных цехов положено количество рабочих мест (без учета резервных), которое может быть размещено на производственной площади, выделяемой для размещения производственных потоков.

Расчет выполняется по формуле:

где S — производственная площадь цеха, выделяемая для организации производственных потоков, кв. м;

Sн — производственная нормативная площадь (с учетом проходов) на одно рабочее место, кв. м;

Т — режимное время работы, час.;

t — затраты времени на изготовление одного изделия, час.

В краткосрочном периоде производственная мощность является постоянной величиной. В долгосрочном периоде она может быть уменьшена за счет вывода из производства физически и морально устаревших, излишних машин, оборудования и площадей, или увеличена путем технического перевооружения производства, реконструкции и расширения предприятия. В связи с этим при обосновании производственной программы производственными мощностями рассчитываются входная, выходная и среднегодовая производственная мощность.

Входная производственная мощность — это мощность на начало отчетного или планируемого периода.

Выходная производственная мощность — это мощность предприятия на конец отчетного или планируемого периода. При этом выходная мощность предыдущего периода является входной мощностью последующего периода.

Выходная мощность рассчитывается по формуле:

где ПМвых — выходная производственная мощность;

ПМвх — входная производственная мощность;

ПМт — прирост производственной мощности за счет технического перевооружения производства;

ПМр — прирост производственной мощности за счет реконструкции предприятия:

ПМнс — прирост производственной мощности за счет расширения (нового строительства) предприятия;

ПМвыб — выбывающая производственная мощность.

Поскольку ввод и выбытие мощностей производится не одномоментно, а происходит на протяжении всего планируемого периода, то возникает необходимость расчета среднегодовой производственной мощности.

Она определяется по формуле:

где ПМс — среднегодовая производственная мощность;

ПМiввод. — вводимая i-я производственная мощность;

tiд — количество месяцев в году, в течение которых будет действовать i-я мощность;

ПМjвыв — выводимая j-я производственная мощность;

tjб — количество месяцев в году, в течение которых не будет действовать j-я выводимая мощность;

12 — количество месяцев в году.

Приведенная методика определения среднегодовой мощности применима в случаях, когда в плане развития предприятия предусмотрен конкретный месяц ввода новых производственных мощностей. Если текущим планом капитального строительства или организационно-технических мероприятий предусматриваются сроки ввода мощностей не по месяцам, а по кварталам, то при расчете среднегодовой мощности считается, что они будут вводиться в середине планируемых кварталов.

Обоснование производственной программы производственной мощностью осуществляется в 4 этапа.

На 1 этапе анализируется коэффициент использования среднегодовой производственной мощности в отчетном периоде. Он рассчитывается как отношение фактического выпуска продукции к среднегодовой мощности.

где Кио — коэффициент использования производственной мощности в отчетном периоде, ед.;

ОПо — фактический выпуск продукции в отчетном периоде, ед.;

ПМсо — среднегодовая производственная мощность предприятия в отчетном периоде, ед.;

Поскольку производственная мощность представляет собой максимально возможный объем выпуска продукции при лучших условиях производства, то коэффициент ее использования не может быть больше единицы. Несоблюдение этого условия означает, что расчетная производственная мощность предприятия занижена и требуется уточнение расчетов.

На втором этапе осуществляется планирование роста коэффициента использования производственной мощности в предстоящем периоде. Оно основывается на выявлении внутрипроизводственных резервов увеличения выпуска продукции без дополнительного ввода постоянных факторов производства.

Внутрипроизводственные резервы улучшения использования действующих производственных мощностей подразделяются на экстенсивные и интенсивные.

К экстенсивным относятся резервы увеличения полезного времени работы оборудования в пределах режимного фонда. Они включают устранение внутрисменных и целодневных простоев оборудования, а также сокращение продолжительности плановых ремонтов.

Группа интенсивных резервов включает в себя мероприятия по более полной загрузке оборудования в единицу времени, повышение квалификации рабочих и на этой основе более полное использование производительности машин, увеличение выпуска годной продукции и т. п.

На третьем этапе выявляется возможность выполнения производственной программы в краткосрочном периоде. Для этого вначале определяется возможный выпуск продукции с действующих производственных мощностей путем умножения их величины на плановый коэффициент использования среднегодовой мощности

где ОПд — возможный выпуск продукции с действующих производственных мощностей, ед.

На четвертом этапе осуществляется расчет необходимого ввода в действие новых мощностей в долгосрочном планируемом периоде.

При обосновании потребности в новых производственных мощностях большое значение имеют сроки их освоения. Чем они короче, тем больше продукции выпустит предприятие в плановом периоде, тем больше будет его валовый доход и прибыль и быстрее окупятся инвестиции в развитие производства.

Заключительным этапом обоснования производственной программы производственными мощностями является разработка баланса производственной мощности. Он основывается на обеспечении равенства между плановым заданием и возможным суммарным выпуском продукции с действующих и новых производственных мощностей с учетом запланированных сроков их ввода и освоения.

Формула баланса производственной мощности предприятия имеет следующий вид:

Увеличение производственной мощности возможно за счет:

— ввода в действие новых и расширения действующих цехов;

— технического перевооружения производства;

— организационно-технических мероприятий, из них:

— увеличение часов работы оборудования;

— изменение номенклатуры продукции или уменьшение трудоемкости;

— использование технологического оборудования на условиях лизинга с возвратом в сроки, установленные лизинговым соглашением.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Как то на паре, один преподаватель сказал, когда лекция заканчивалась — это был конец пары: «Что-то тут концом пахнет». 8420 —

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно