Устройство пожарной машины

Пожарные автомобили используются для доставки личного состава и средств тушения огня. На вооружении МЧС стоит несколько типов машин, но в городе чаще всего встречается техника, входящая в класс основных ПА. Независимо от типа, все пожарные машины имеют шасси, которое чаще всегда остается базовым от обычного автомобиля, и надстройку, включающую в себя кабину для боевого расчета, агрегаты для тушения пожара, емкости для ОТВ и отсеки для хранения инвентаря.

Комплектация

Основную кабину, как и шасси, под выполнение машиной спецзадач переделывают редко. Она остается от базового автомобиля. За ней же крепится кабина боевого расчета. Вместимость ее зависит от марки ПА, при этом количество сидений редко превышает 6 мест. Традиционные многоместные кабины делают двухсекционными. Сиденья сконструированы таким образом, что человек может сидеть в них в полном обмундировании, включая СИЗОД за спиной.

Устройство установки с насосом зависит от комплектации фронтальной части пожарной машины. В базовой версии (кабина плюс дополнительный ряд сидений) насос находится в днище кабинного блока. Это позволяет высвободить дополнительное пространство для рамы с функциональным оборудованием и пульта управления. Снаружи насосная установка защищена поддоном. Ряд сидений для боевого расчета при этом расположен в кабинном блоке за насосом. Он крепится при помощи двух пар амортизирующих элементов, расположенных на равном удалении от центральной оси этого блока. Такое крепление сидений для бойцов оправдано оптимизацией управления насосной установкой. При многоместных кабинах насос располагают в задней части кузова, при этом управление им осуществляется исключительно вне транспортного средства.

В кузовной части расположена цистерна для ОТВ. Она делится на две емкости: большая для воды и меньшая для пены. С ними запитан насос, который и подает ОТВ. Он получает энергию от двигателя через дополнительную трансмиссию, включающую в себя коробку отбора мощности и карданную передачу.

Как правило, в ПА используют насосы двух типов: вакуумный и центробежный. Первый обеспечивает засасывание воды из емкости цистерны или водоема (сети) и подает ее на центробежную установку. Там при помощи вращающихся лопастей создается давление для подачи ОТВ в шланги.

Вакуумная система представлена не только насосом, но и кранами, управляющими приводами и трубопроводами. Различают четыре типа вакуумных установок:

Комплектация зависит от вида автомобиля. Управление системами осуществляется автоматически или вручную. С наиболее распространенными насосами ПН-40 работают газоструйные вакуумные установки. Они обеспечивают забор огнетушащих жидкостей в процессе работы насосной системы и восстанавливают водяной столб в случае его обрыва.

Дополнительная трансмиссия, которая обеспечивает передачу мощности к агрегатам системы, позволяет регулировать крутящий момент, передаваемый на элементы машины. В современных ПА используют четыре вида дополнительных трансмиссий:

С системой насосов обычно запитана механическая трансмиссия. Сборка этой части зависит от марки автомобиля и от расположения насосной установки. Также от разновидности ПА зависит и комплектация коробкой отбора мощности: для ЗИЛа это чаще всего КОМ-68Б, а для УРАЛа – КОМ-Ц1А.

Чтобы насосное оборудование всегда было в рабочем состоянии, систему охлаждения двигателя дополняют теплообменником. Его задача – подогрев оборудования и воды в цистерне в холодное время года, а также охлаждение механизмов летом.

По периметру цистерны располагаются отделения для перевозки и хранения инвентаря и спасательного оборудования, используемого во время тушения возгораний и эвакуации людей. Основную часть составляют пожарные рукава и стволы. Отдельные виды автомобилей комплектуются лестницами.

Проблесковые маячки и фары

Особенностью всех ПА считается наличие электрооборудования. Сюда входят приборы сигнализации и освещения. Расположение электрооборудования приведено на примере автоцистерны АЦ-40 на шасси ЗИЛ-131.

Все выключатели обычно размещают в кабине водителя. Для освещения объекта используется фара-прожектор, установленная на кронштейне по внешним углам кабины. Ее положение можно менять в горизонтальной и вертикальной плоскости. В задней части автомобиля расположена задняя фара, которая освещает насосное отделение при заборе воды из водоема. Ее положение также можно менять за счет кронштейна пенала. Мощность фар зависит от их типа – 41 или 27 Вт для ФТ1Б или ФТ304 соответственно.

На крыше ПА закреплены фонари, которые подают прерывистые сигналы синего цвета. Для освещения кабины и салона боевого расчета, отделения для насоса и отсеков с ПТВ используются плафоны ПК-201 с лампами 5.9 Вт. Активация ламп насосного отделения осуществляется при помощи кнопок на щитке этой секции. Он крепится на стенке с правой стороны. На нем расположены контрольные лампочки наполнения цистерны: четверть, половина и полная заправка. Здесь же находится и индикатор нагрева воды в системе охлаждения (срабатывает при температуре выше 115°С). Также предусмотрена отдельная лампочка, показывающая падение давления в системе смазки двигателя. На щиток вынесена и кнопка дистанционного запуска стартера.

Проблесковые маячки, передние и задние фары, прожектор, а также переключение управления лампами зоны ПТВ из кабины на насосный отсек активируются из кабины водителя.

Переоборудование

Переоборудованием пожарных автомобилей занимаются автопроизводители. Принципиальным на этом этапе является выбор легких и прочных материалов. Надстройки машины делают из алюминия и стеклопластика, которые отличаются небольшим весом, не боятся коррозии и поддаются резке при помощи лазера. Шторки всех отсеков также алюминиевые с прорезиненными вставками. Это обеспечивает им подвижность и защищает от попадания влаги внутрь отделений. Для цистерны выбирают экологически чистый материал, поэтому при необходимости пожарные автомобили могут использоваться для доставки питьевой воды населению.

Современные ПА обладают рядом преимуществ перед своими предшественниками:

Источник

Основные механизмы двигателя автомобиля пожарного

Принципиальная схема поршневого двигателя внутреннего сгорания. Поршневой двигатель внутреннего сгорания представляет собой совокупность механизмов и систем: кривошипного механизма, механизмов газораспределения и передач, системы питания, смазки, охлаждения, зажигания и запуска.

Преобразование прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала обеспечивает кривошипный механизм. Он состоит из цилиндра 2 (рис. 2.1), картера 1, поршня 3, шатуна 5 и коленчатого вала 6. В головке блока цилиндров размещаются впускные и выпускные клапаны механизма газораспределения, а также свеча зажигания 4 (в дизельном двигателе —форсунка).

На рис. 2.1 показана внутренняя (верхняя) мертвая точка — в. м. т. В этом положении расстояние от поршня до оси коленчатого вала наибольшее. В наружной (нижней) мертвой точке — н. м. т. расстояние от поршня до оси коленчатого вала наименьшее. Расстояние между мертвыми точками называется ходом поршня S, мм. Ход поршня и диаметр цилиндра D, мм, — основные параметры двигателя.

Рекламные предложения на основе ваших интересов:

Рабочий цикл четырехтактного двигателя. При перемещении поршня внутри цилиндра двигателя в определенной последовательности происходит ряд процессов. Совокупность ряда последовательных процессов называется рабочим циклом. Газы, участвующие в осуществлении рабочего цикла, называются рабочим телом.

Рабочий цикл характеризуется изменением параметров состояния рабочего тела. Изменение давления газов в цилиндре за цикл представляют в виде графика, называемого индикаторной диаграммой. Такую диаграмму снимают на работающем двигателе прибором-индикатором. Диаграмму записывает самописец прибора за два оборота коленчатого вала. При этом поршень совершает четыре хода (по два хода от н. м. т. к в. м. т. и наоборот). Часть цикла, соответствующая одному ходу поршня, называется тактом.

Индикаторную диаграмму строят в координатах р — V. На рис. 2.2 по горизонтальной оси отложен объем цилиндра (или ход поршня S), а по вертикальной —давление газов в цилиндре. Горизонтальной линией показано атмосферное давление.

Рис. 2.1. Принципиальная схема двигателя внутреннего сгорания:

1 — картер; 2 — цилиндр; 3 — поршень; 4 — свеча (форсунка); 5 — шатун; 6 — коленчатый вал

Обеспечение хорошей очистки камер сгорания от отработавших газов и повышения пополнения их свежим зарядом достигается согласованием открытия и закрытия клапанов газораспределения.

Рис. 2.2. Индикаторная диаграмма четырехтактного двигателя

Процессы выпуска и впуска (b—г—а) обеспечивают смену рабочего тела в цилиндре и называются процессами газообмена. На их. осуществление затрачивается часть энергии, полученной в рабочей части цикла.

Среднее эффективное давление — это та часть среднего индикаторного давления, которая идет на создание эффективной мощности.

Двигатели конструируют и изготовляют так, чтобы значение Nt было наибольшим, a JVM — наименьшим. Однако их значения зависят от условий эксплуатации: температуры охлаждающей жидкости и частоты вращения коленчатого вала. Так, со снижением температуры охлаждающей жидкости ухудшаются процессы смесеобразования, становится большим теплоотвод. Это приводит к снижению индикаторной мощности. При понижении температуры увеличивается вязкость масла. Так, при уменьшении температуры моторных масел от 200 до 0 °С их вязкость увеличивается в 140— 150 раз. Это приводит к увеличению NM и, следовательно, к снижению Ne.

В характеристиках двигателей указывается Ne, которую они развивают при эксплуатационных температурах охлаждающей жидкости (обычно 75—85 °С) и частотах вращения коленчатых валов. Поэтому становится важным содержать пожарные автомобили в отапливаемых гаражах и быстро разогревать двигатели до эксплуатационных температур.

Скоростные характеристики двигателя. Скорость и маневренность пожарного автомобиля определяются энергетическими и экономическими показателями двигателя при его работе на различных режимах в условиях эксплуатации.

Основными показателями работы двигателя являются: крутящий момент, эффективная мощность, удельный и часовой расход топлива. Эти показатели снимают на специальных стендах в зависимости от частоты вращения коленчатого вала, при постоянном положении органа подачи топлива и температуры охлаждающей жидкости.

Кривые, характеризующие применение основных показателей работы двигателя в зависимости от частоты вращения его коленчатого вала, называются скоростными характеристика м и. Скоростная характеристика, полученная при полной подаче топлива, называется внешней характеристикой. Скоростные характеристики, полученные при других положениях органов подачи топлива, называются частичными.

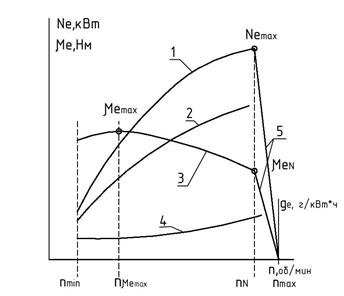

Общий вид внешней характеристики представлен на рис. 2.3. Характерные частоты вращения коленчатого вала показаны на внешней характеристике при работе двигателя под нагрузкой (минимальные значения /гшШ); максимальном значении крутящего момента пм; минимальном удельном расходе топлива ng( ; максимальной мощности nlV; включении регулятора лрег и холостом ходе двигателя с регулятором (наименьшие значения «„„*)• С увеличением частоты вращения коленчатого вала увеличивается Ne (кривая 1). При некотором значении п она достигает максимума, а затем уменьшается. Это обусловлено увеличением механических потерь, ухудшением смесеобразования и цикловой подачи топлива.

Увеличение удельного расхода (кривая 4) топлива при уменьшении п обусловлено увеличением отдачи теплоты в систему охлаждения и ухудшением процесса горения. Рост ge при увеличении п обусловливается увеличением механических потерь и догоранием топлива в такте рабочего хода (расширения).

Изменение крутящего момента характеризует приспособляемость двигателя, т. е. его способность преодолевать увеличение сопротивлений движению автомобиля (без воздействия со стороны водителя).

Рис. 2.3. Внешняя диаграмма двигателя

Следовательно, при эксплуатационных тепловых режимах до 8% мощности затрачивается на преодоление сопротивлений в механизмах трансмиссий.

После запуска двигатель развивает 30—50% мощности, и потери в трансмиссиях увеличиваются. Мощность, подводимая к колесам пожарного автомобиля, становится очень малой (кривая 3), и автомобиль не может развивать высокую скорость движения’, поэтому необходимо содержать двигатели в разогретом состоянии и предпринимать все меры для быстрого разогрева двигателя после пуска.

Техническое обслуживание механизмов двигателя. Двигатель — источник энергии на пожарном автомобиле. От его исправности и развиваемой им мощности зависит оперативная подвижность пожарного автомобиля и интенсивность подачи огнетушащих средств в очаги горения. Поэтому успешность тушения пожаров во многом зависит от работоспособности двигателя.

Пожарные автомобили создаются на базе грузовых автомобилей серийного производства и на них используются серийно выпускаемые двигатели с небольшими изменениями в системах.

На пожарных автомобилях в боевых расчетах двигатели содержатся в состоянии готовности к немедленному запуску. Это характеризует высокую боевую готовность пожарного автомобиля. Вот поэтому все системы двигателя должны быть исправными, полностью заправлены эксплуатационными материалами, аккумуляторные батареи (и баллоны сжатого воздуха на дизелях) полностью заряжены.

Ежедневное техническое обслуживание (ЕТО). При смене караула необходимо убедиться, что все системы заправлены эксплуатационными материалами (маслом, топливом, водой); цистерна заполнена водой, а бак пенообразователя — пенообразователем; все пожарно-техническое вооружение надежно закреплено; отсутствуют течи соединений трубопроводов; надежно открываются и закрываются все двери и дверцы отсеков.

После осмотра пожарного автомобиля необходимо присоединить выпускной трубопровод к газоотводу. Двигатель должен легко запускаться. После запуска двигателя закрывают жалюзи и прогревают его на средних оборотах до нагрева воды 70—80 °С. Двигатель должен устойчиво работать во всем диапазоне частот вращения коленчатого вала без перебоев и стуков.

По окончании прогрева следует отсоединить выпускной трубопровод от газоотвода и убедиться в отсутствии подтекания соединений трубопроводов. Прогретый двигатель медленно остывает (рис. 2.4) в течение нескольких часов.

Техническое обслуживание на пожаре (учении) — какого-либо специального обслуживания двигатель не требует. Необходимо только на слух следить за нормальной работой двигателя и по показаниям приборов контролировать температуру охлаждающей жидкости, масла и давление масла.

Техническое обслуживание по возвращении с пожара (или учения) заключается в заправке систем дзигателя эксплуатационными материалами и очистке его от грязи или пыли. Чистку следует производить деревянными скребками, жесткой кистью, используя моющие растворы, а затем промывать водой и насухо вытирать. Во избежание пожара мыть двигатель бензином воспрещается.

Техническое обслуживание № 1 (ТО-1). Объем ТО-1 включает работы, выполняемые при ЕТО, и ряд дополнительных.

1. Проверка минимально устойчивых оборотов и работы двигателя на разных частотах вращения коленчатого вала двигателя.

2. Проверка крепления приборов на двигателе и двигателя к раме пожарного автомобиля. Проверку деталей и приборов производят осмотром. Они должны быть плотно закреплены болтами с шайбами.

3. Проведение контрольного пробега пожарного автомобиля, во время которого двигатель должен быть прогрет до температуры охлаждающей жидкости 80—95 °С.

Техническое обслуживание № 2 (ТО-2). Это обслуживание проводится в пожарных отрядах (частях) технической службы.

На станции диагностики определяют мощность двигателя или тяговую силу на колесах. Для двигателей установлены предельные их значения. Если мощность стала ниже допустимой, то следует проверить его техническое состояние.

1. Проверить и при необходимости отрегулировать зазоры между носками коромысел и клапанами. Эти зазоры неодинаковы для разных двигателей и находятся в пределах 0,25—0,45 мм.

2. Проверить герметичность соединений головки с блоком цилиндров. Ее производят прибором К-69м.

3. Проверить компрессию в цилиндрах двигателя, т. е. давление в конце такта сжатия в камерах сгорания при вращении коленчатого вала. Давление в конце такта сжатия замеряют на прогретом двигателе (температура охлаждающей жидкости 66—70 °С) при полностью открытых воздушной и дроссельной заслонках и вывернутых свечах зажигания. Определение давления производят компрессомером. Это манометр, вставляемый в отверстие для свечей зажигания. Коленчатый вал вращается стартером со скоростью 150—200 об/мин. Давление в новых двигателях находится в пределах 700—850 кПа, а у двигателей, требующих ремонта, — 450— 500 кПа.

4. Проверить плотность крепления впускных и выпускных трубопроводов, подтянуть крепление опор двигателя к раме и крепление реактивной тяги.

5. После обслуживания проводится короткий пробег пожарного автомобиля, как и при ТО-1, и устраняются выявленные при пробеге неисправности.

Рис. 2.4. Интенсивность прогрева и охлаждения двигателя

Источник

Базовые транспортные средства и двигатели пожарных автомобилей

Пожарные машины создаются на шасси грузовых автомобилей. К ним предъявляют два основных требования: они должны обладать высокими удельными мощностями и проходимостью.

Для АЦ и специальных ПА используются шасси ЗИЛ, ГАЗ, КамАЗ, Урал, МАЗ. Они могут быть полноприводными (колесная формула 8´8.1; 6´6.1; 4´4.1) и неполноприводными (6´4.1; 4´2.2 и др.). Это дает возможность выбирать рациональные шасси для заданных регионов дислокации подразделений ГПС.

На шасси этих автомобилей установлены четырехтактные карбюраторные двигатели внутреннего сгорания или дизели. Двухтактные двигатели имеют ограниченное применение – только на некоторых мотопомпах.

В отличие от грузовых автомобилей двигатели на пожарных машинах эксплуатируются в транспортном и стационарном режимах. Потребителями энергии на ПМ являются пожарные насосы, генераторы электрического тока, приводы пожарных автомобильных лестниц и коленчатых подъемников и т.д.

В карбюраторных двигателях смесеобразование бензина с воздухом осуществляется вне их цилиндров. Готовая рабочая смесь поступает в цилиндры двигателя от карбюратора. Эта смесь при положении поршней вблизи верхней «мертвой» точки воспламеняется от искры свечи зажигания.

В дизелях дизельное топливо впрыскивается форсунками в цилиндры при положении поршней вблизи верхней «мертвой» точки. Образовавшаяся смесь распыленного форсункой дизельного топлива и воздуха воспламеняется от сжатия.

Работу двигателя внутреннего сгорания (ДВС) характеризует ряд показателей. Отношение полного объема цилиндра Va к объему камеры сгорания Vc называют степенью сжатия (рис. 5.8):

e =

Индикаторная диаграмма – диаграмма изменения давления газа в цилиндре двигателя в зависимости от изменения положения поршня, записанная с помощью прибора индикатора. Пример такой диаграммы для карбюраторного двигателя показан на рис. 5.8.

где t– тактность двигателя.

Мощность, снимаемая с коленчатого вала двигателя, меньше индикаторной мощности, так как часть ее расходуется на преодоление трения рабочих деталей, на приведение в действие вспомогательных механизмов (топливного насоса, газа, распределительного механизма и т.д.). Мощность, соответствующая этим потерям, называется мощностью механических потерь Nм.

Полезную мощность, которую можно снимать с коленчатого вала двигателя, называют эффективной мощностью, кВт:

Совершенство конструкции двигателя оценивают величиной механического коэффициента полезного действия:

hм =

Мощность Ne и Nм определяют на специальных стендах. С помощью тормозных устройств определяют также крутящие моменты Me, Нм, при заданных частотах вращения коленчатого вала n, об/мин. Эффективную мощность, кВт, определяют по формуле

Ne = Me w = Me

Важной характеристикой является удельный эффективный расход топлива ge, кг/(кВт·ч):

ge =

где Gт – часовой расход топлива, кг/ч.

Параметры основных показателей, характеризующих двигатели, приводятся в табл. 5.2.

На пожарных автомобилях предпочтительнее использовать дизели, так как расход топлива в них меньше на 25 – 30 %, чем у карбюраторных двигателей. Одновременно следует указать, что пуск дизеля более тяжел, чем карбюраторного двигателя вследствие различия величины e.

Различаются двигатели и по значениям величин, характеризующих токсичность отработавших газов (табл. 5.3).

Концентрацию CO выражают в объемных процентах. Концентрацию СН и NOxзаписывают в миллионных долях, например:

rCH=

Очень опасной является сажа. На ней адсорбируется большое количество веществ и она, к сожалению, не улетучивается, а осаждается на пол. Наиболее опасным из них является бенз-

Характеристики двигателей – это зависимости основных показателей двигателей (Ne, Me и ge ) от частоты вращения его коленчатого вала n, об/мин.

Характеристику Ne = f(n) называют скоростной (кривая 1 на рис.5.9). Скоростную характеристику, полученную при полной подаче топлива, называют внешней. Характеристики, получаемые при неполной подаче топлива, называют частичными (кривая 2 на рис 5.9).

В характеристиках указывают минимальные обороты двигателя nmin; обороты nN, соответствующие максимальной мощности Ne max, и обороты максимального крутящего момента nMe max.

|

|

Рис. 5.9. Скоростная характеристика двигателя: 1 – внешняя характеристика; 2 – частичная характеристика; 3 – крутящий момент; 4 – удельный расход топлива; 5 – регуляторные характеристики |

В случае установки на двигателе ограничителей скорости Ne и Me изменяются, как показано прямыми 5(см. рис 5.9) Максимальная скорость nmaxотличается от nN на величину около 10 %.

Из рис. 5.9 следует, что область, ограниченная внешней скоростной характеристикой (кривая 1) и диапазоном скоростей от

В документации на двигатели наиболее часто указывают Ne max и nN. По параметрам этих величин можно построить внешнюю скоростную характеристику двигателя, используя формулу

Ne = Ne max

где n – текущие значения частот вращения вала двигателя, об/мин.

Для карбюраторных двигателей а = b = с = 1, а для дизелей

а = 0,53; b = 1,56 и с = 1,09.

Приводимые в справочниках значения Ne max и nN получены на основании стендовых испытаний. На автомобилях же мощность частично расходуется на привод вентилятора, компрессора, часть ее теряется в глушителе и т.д. Поэтому в расчетах эту часть энергии учитывают коэффициентом коррекции Кк. Для двухосных автомобилей Кк = 0,88, а для трехосных Кк = 0,85.

Важной характеристикой для двигателей внутреннего сгорания является величина крутящего момента. Его величина и изменение в зависимости от частоты вращения вала двигателя M = f(n) и характеризуют приспособляемость двигателя. Это способность двигателя преодолевать (без воздействия со стороны водителя) возможное увеличение сопротивления от внешней нагрузки. Она характеризуется отношениями:

K =

Чем круче поднимется кривая Ме при уменьшении n, тем меньше снизится скорость автомобиля при увеличении сопротивления движению. Следовательно, можно будет преодолевать более крутые подъемы, не переходя на пониженную передачу. Следовательно, чем больше К, тем лучше тяговые качества автомобиля, выше средняя скорость движения и легче управление.

По показателю К предпочтительнее бензиновые двигатели. У них

K = 1,2 – 1,4, а у дизелей K = 1,05 – 1,15. Поэтому у дизелей имеются корректоры, повышающие K. Кроме того, на автомобилях с дизелями всегда больше число ступеней скоростей в коробке передач, чем у автомобилей с карбюраторными двигателями.

На пожарных автомобилях используются двигатели различных типов и серий. Параметры основных характеристик некоторых двигателей приводятся в табл. 5.4.

| № п/п | Марка | Тип | Ne max, кВт | nN, об/мин |

| ЗИЛ-130 ЗИЛ-508.10 ЗМЗ-66 ЯМЗ-236 ЯМЗ-138 ЗИЛ-645 КамАЗ-740 КамАЗ-740.11 | К К К Д Д Д Д Д | 84,4 |

Примечание. К – карбюраторный двигатель; Д – дизель.

Режимы эксплуатации двигателей ПА характеризуются рядом особенностей.

В гаражах пожарных частей они содержатся при температурах окружающей среды, а зимой при температуре не ниже 12 о С. Естественно, что это и температура охлаждающей жидкости двигателя. При вызове и следовании на пожар в течение 5 – 10 мин двигатели работают в режиме прогрева. Если пути следования относительно небольшие, то в транспортном режиме ПА двигатели эксплуатируются в режиме прогрева. В среднем в течение года пробеги ПА по спидометру достигают значений 3500 – 4000 км.

Второй особенностью эксплуатации двигателей является продолжительный отбор мощности от него в стационарном режиме. В стационарном режиме работа на насосе достигает 100 – 120 ч в год. Так как один час работы двигателя в стационарном режиме эквивалентен пробегу, равному

50 км, то приведенный пробег равен 5000 – 6000 км в год. Это соизмеримо с продолжительностью эксплуатации в транспортном режиме.

Требованиями НПБ обусловлено, что двигатель должен обеспечить непрерывную работу насоса в течение шести часов при номинальных значениях напора и величины подачи воды. Это очень жесткие условия еще и потому, что в стационарном режиме эксплуатации отсутствует стационарный натекающий поток воздуха на радиатор, имеющий место в транспортном режиме эксплуатации. Поэтому не исключено, что в некоторых случаях произойдет перегрев двигателя. Во избежание этого неприятного явления экспериментально была установлена необходимость ограничить величину мощности, потребляемой в стационарном режиме nст = 0,7 Nmax. Во избежание большой интенсивности износа двигателей было установлено ограничение частоты вращения вала двигателя n = 0,75 nN.

Отобразим эти ограничения на внешней скоростной характеристике двигателя (рис. 5.11) и из точки к построим частичную скоростную характеристику ак.

Ограничение режимов эксплуатации двигателя по мощности и частоте вращения вала значительно сокращает поле использования его полезной мощности. Это, естественно, требует жесткого согласования режимов работы двигателя и потребителя.

В случае, если потребляемая мощность будет превосходить мощность, соответствующую точке к, то необходимо устройство дополнительного охлаждения двигателя. Для этого на некоторых автоцистернах установлены теплообменники (рис. 5.12). Вода из системы охлаждения двигателя поступает в корпус 1 теплообменника и охлаждается водой, поступающей из пожарного насоса.

В двигателях автоцистерн изменена система выпуска отработавших газов. Перед глушителем 5 (рис. 5.13) установлен газоструйный вакуумный аппарат 6. Отработавшие газы двигателя поступают к патрубкам 1. Газоструйный насос в аппарате 6 отсасывает воздух из пожарного насоса по трубке 2. В пожарном насосе создается необходимый вакуум для заполнения его водой из постороннего источника.

Из аппарата 6 отработавшие газы поступают в резонатор, соединяющий звуковые сигналы. Из глушителя отработавшие газы выходят в атмосферу по трубопроводу 4. В зимнее время они по трубопроводу 3 направляются в систему обогрева цистерны или насосного отсека с пожарным насосом.

Дата добавления: 2015-10-05 ; просмотров: 1584 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Основные параметры характеризующие работу центробежных насосов

Работа добавлена на сайт samzan.net: 2016-03-13

Поможем написать учебную работу

Если у вас возникли сложности с курсовой, контрольной, дипломной, рефератом, отчетом по практике, научно-исследовательской и любой другой работой — мы готовы помочь.

Предоплата всего

от 25%

Подписываем

договор

72. Основные параметры, характеризующие работу центробежных насосов. Кавитация. Рабочая и универсальная характеристики центробежных насосов.

Характерными признаками центробежного насоса является общее направление потока жидкости от центра к периферии. Обязательное условие работы центробежных насосов – предварительная заливка их водой перед пуском в работу. При наличии внутри корпуса и рабочего колеса воздуха центробежная сила будет недостаточной для перемещения его по каналам рабочего колеса и создания разрежения, т.к. масса воздуха в 775 раз меньше массы воды.

кавитация –процесс образования пузырьков воздуха в жидкости

Кавитационные явления могут возникать в случае работы насоса с большой геометрической высотой всасывания. Поэтому высота всасывания должна быть такой, при которой возникновение кавитации невозможно.

т.о. центробежные насосы работают по принципу использования центробежной силы: F = m . а = m . w2 . R,

где: F – центробежная сила;

m – масса жидкости;

а – ускорение движения жидкости;

w — угловая скорость;

R – радиус рабочего колеса.

Основные рабочие параметры насосов

Работа насосов состоит из двух процессов: всасывания и нагнетания. Насос любого вида характеризуется следующими параметрами: высотой всасывания, высотой нагнетания, полным напором, подачей, мощностью и полным коэффициентом полезного действия (КПД).

Геометрическая высота всасывания зависит от значений и величин нескольких параметров:

Прямое влияние на величину Нг оказывает атмосферное давление, которое заметно меняется в зависимости от высоты над уровнем моря

Нг сильно зависит от давления насыщенных паров всасываемой жидкости. Давление насыщенных паров – это давление, при котором жидкость при данной температуре закипает

73. Вакуум-системы центробежных насосов. Классификация, назначение, виды, устройство, принцип работы, ТТХ, порядок применения. Сроки и порядок испытаний. ТО, неисправности и их устранение. ТБ при работе.

Для подачи воды центробежными насосами их рабочие полости и всасывающие рукава необходимо заполнить водой. Это осуществляется вакуумными системами. Их основу составляют вакуумные насосы и кра-ны, трубопроводы и приводы управления. На АЦ, АНР и мотопомпах в качестве вакуумных насосов применяют газоструйные, шиберные, поршневые и иногда водокольцевые насосы. Приводы к ним могут быть ручными или комбинированными: ручными и автоматическими. Последние обеспечивают автоматический забор воды при пуске насоса и восстановление обрыва водяного столба.

Газоструйные вакуумные системы. Эти системы применяются на АЦ и АНР с насосами ПН-40, ПН-60 и ПН-110. В их систему входят вакуумные краны, газоструйные вакуумные аппараты (ГСВА), трубопроводы.

Вакуумный кран предназначен для соединения внутренней полости насоса с газоструйным вакуумным аппаратом. Он устанавливается на коллекторе насоса

Газоструйные вакуумные аппараты устанавливают в системе выпуска отработавших газов двигателя внутреннего сгорания АЦ или АНР.

74. Огнетушители Классификация, назначение, виды, устройство, принцип работы, ТТХ, порядок применения. Сроки и порядок испытаний. ТО, неисправности и их устранение. ТБ при работе.

Огнетушитель — техническое устройство, предназначенное для тушения пожаров в начальной стадии их возникновения.

Огнетушители классифицируются:

1. по виду используемого огнетушащего вещества:

— пенные;

— газовые;

— порошковые;

— комбинированные;

2. по объему корпуса:

— ручные малолитражные с объемом корпуса до 5 л;

— промышленные ручные с объемом корпуса от 5 до 10 л;

— стационарные и передвижные с объемом корпуса свыше 10 л;

3. по способу подачи огнетушащего состава:

— под давлением газов, образующихся в результате химической реакции компонентов заряда;

— под давлением газов, подаваемых из специального баллончика, размещенного в корпусе огнетушителя;

— под давлением газов, закаченных в корпус огнетушителя;

— под собственным давлением огнетушащего средства;

4. по виду пусковых устройств:

— с вентильным затвором;

— с запорно-пусковым устройством пистолетного типа;

— с пуском от постоянного источника давления.

Этой классификацией не исчерпываются все показатели многочисленной группы огнетушителей. Постоянное совершенствование конструкции, повышение таких показателей как надежность, технологичность, унификация и др. ведет к созданию новых, более совершенных огнетушителей.

Огнетушители маркируются буквами, характеризующими вид огнетушителя, и цифрами, обозначающими его вместимость.

Пенные огнетушители

Пенные огнетушители предназначены для тушения пожаров огнетушащими пенами: химической (огнетушители ОХП) или воздушно-механической (огнетушитель ОВП).

Химическую пену получают из водных растворов кислот и щелочей, воздушно-механическую образуют из водных растворов и пенообразователей потоками рабочего газа, воздуха, азота или углекислого газа. Химическая пена состоит из 80% углекислого газа, 19,7% воды и 0,3% пенообразующего вещества, воздушно-механическая примерно из 90% воздуха, 9,8% воды и 0,2% пенообразователя.

Газовые огнетушители

К их числу относятся углекислотные, в которых в качестве огнетушащего вещества применяют сжиженный диоксид углерода (углекислоту), а также аэрозольные и углекислотно-бромэтиловые, в качестве заряда в которых применяют галоидированные углеводороды, при подаче которых в зону горения, тушение наступает при относительно высокой концентрации кислорода (14-18%).

Углекислотные огнетушители выпускаются как ручные (ОУ-2, ОУ-5, ОУ-8), так и передвижные (ОУ-25, ОУ-80). Ручные огнетушители (рис. 3) одинаковы по устройству и состоят из стального высокопрочного баллона, в горловину которого ввернуто запорно-пусковое устройство вентильного или пистолетного типа, сифонной трубки, которая служит для подачи углекислоты из баллона к запорно-пусковому устройству, и раструба-снегообразователя.

Порошковые огнетушители

Для тушения небольших очагов загораний горючих жидкостей, газов, электроустановок напряжением до 1000 В, металлов и их сплавов используются порошковые огнетушители ОП-1, ОП-25, ОП-10.

Порошковый огнетушитель ОП-1 «Спутник» емкостью 1 л используется при тушении небольших загораний на автомобилях и сельскохозяйственных машинах. Состоит из корпуса, сетки и крышки, изготовленных из полиэтилена. Заполнен составом ПСБ (порошок сухой бикарбонатный), состоящий из 88% бикарбоната натрия с добавлением 10% талька марки ТКВ, стеаратов металлов (железа, алюминия, магния кальция, цинка) — 9%.

Во время пользования снимают крышку огнетушителя и через сетку порошок ПСБ вручную распыливают на очаг горения. Образующееся устойчивое порошковое облако изолирует кислород воздуха и ингибирует горение.

75. Зарядные станции огнетушителей. Классификация, назначение, виды, устройство, принцип работы, ТТХ, порядок применения. Сроки и порядок испытаний. ТО, неисправности и их устранение. ТБ при работе

Станции зарядные для газовых огнетушителей предназначены для зарядки газовых огнетушителей огнетушащим веществом и баллонов воздухом.

Зарядная станция для огнетушителей состоит из непосредственно зарядной станции ЗС-А 1, приспособления весового (весы) для взвешивания огнетушителей 2, баллона транспортного 3 и выдвижного резервуара 4.

Зарядная станция ЗС-А 1 представляет собой комплекс взаимосвязанных агрегатов, приборов и пускорегулирующей аппаратуры, смонтированных на общей платформе. На пульте управления зарядного устройства 5 установлены контрольно-измерительные приборы и пуско-регулирующая аппаратура.

Зарядная станция ЗС-А 1 установлена на подставке 6. Весы 2 установлены на ящике-подставке 7 и предназначены для измерения массы огнетушителей и дозирования углекислоты, состава «3,5» и хладона 114В2. При транспортировании весы устанавливаются в ящик-подставку, при этом необходимо арретир весов установить в нерабочее положение и устройство блокировки привести в неподвижное состояние. Баллон транспортный 3 с углекислотой устанавливается в тележку-подставку 8 и располагается в непосредственной близости от зарядной станции ЗС-А 1. Резервуар 4 и пульт управления 5 предназначены для зарядки огнетушителей. Огнегасящие составы «3,5» или хладон 114В2 вытесняются из резервуара сжатым воздухом в огнетушитель 9.

Зарядка углекислотой осуществляется путем перекачивания ее из транспортного баллона 3 в заряжаемый огнетушитель и происходит в два этапа: перепуск углекислоты самотеком из транспортного баллона в огнетушитель до выравнивания давлений; перекачивание углекислоты компрессором зарядной станции ЗС-А до получения в установленном на весах огнетушителе заряда требуемой массы.

Зарядка сжатым воздухом происходит при засасывании и сжатии компрессором воздуха из атмосферы и подачи его под давлением в заряжаемый баллон.

Зарядка огнетушителей составом «3,5» производится в три этапа:

-заполнение огнетушителя порцией бромистого этила;

-заполнение огнетушителя порцией углекислоты;

-добавка в огнетушитель сжатого воздуха для повышения давления в нем.

Зарядка огнетушителя хладоном 114В2 производится в два этапа:

-заполнение огнетушителя порцией хладона;

-добавка в огнетушитель сжатого воздуха для повышения давления в нем.

76. Особенности эксплуатации ПА. Параметры изменения технического состояния ПА в эксплуатации. Влияние условий эксплуатации на параметры технического состояния. Характерные причины и признаки изменения технического состояния ПА

Режимы эксплуатации двигателей ПА характеризуются рядом особенностей.

В гаражах пожарных частей они содержатся при температурах окружающей среды, а зимой при температуре не ниже 120С. Естественно, что это и температура охлаждающей жидкости двигателя. При вызове и следовании на пожар в течение 5…10 минут двигатели работают в режиме прогрева. Так как пути следования относительно небольшие, то следует, что в транспортном режиме ПА двигатели эксплуатируются в режиме прогрева. В среднем, в течение года пробеги ПА по спидометру достигают значений 3500…4000 км.

Второй особенностью эксплуатации двигателей является продолжительный отбор мощности от него в стационарном режиме. В стационарном режиме работа на насосе достигает 100-120 часов в год. Так как один час работы двигателя в стационарном режиме эквивалентен пробегу, равному 50 км, то приведенный пробег равен 5000…6000 км в год. Это соизмеримо с продолжительностью эксплуатации в транспортном режиме.

Во избежание этого неприятного явления экспериментально была установлена необходимость ограничить величину мощности, потребляемой в стационарном режиме nст = 0,7 Nmax . Во избежание большой интенсивности износа двигателей было установлено ограничение частоты вращения вала двигателя n = 0,75 nN.

77. Назначение и основы организации ТС. Силы и средства ТС. Функции подразделений и обязанности должностных лиц

Назначение и особенности технической службы. Параметры тактико-технических характеристик пожарных автомобилей могут быть реализованы при тушении пожаров только при условии, что непрерывно будет поддерживаться и обеспечиваться их техническая готовность.

Техническая готовность ПА определяется исправным техническим состоянием всех механизмов и систем, заправкой емкостей огнетушащими веществами и эксплуатационными материалами, укомплектованностью исправным ПТВ и соответствии внешнего вида, окраски и надписей установленного образца

Силы ТС составляют две группы личного состава ГПС. Первая из них включает водителей и мотористов подразделений ГПС, рабочих подразделений технической службы (к ним относятся производственные технические центры (ПТЦ), пожарные отряды (части) технической службы (ПО(Ч)ТС. Они непосредственно выполняют все работы по техническому обслуживанию и ремонту пожарных машин. Этим осуществляется как поддержание, так и обеспечение технической готовности пожарных машин.

Во вторую группу сил ТС входит начальствующий состав, обеспечивающий организацию, управление и контроль функционирования ТС. К ним относятся служащие отделов пожарной техники и вооружения ГУГПС, отделов ПТ УГПС (ОГПС), руководящий состав подразделений ТС и пожарных частей, ответственные за техническую готовность ПА в подразделениях ГПС.

Средства технической службы (рис.14.2) включают все оборудование, приборы и инструменты, сосредоточенные на постах ТО в пожарных частях отрядов ГПС. В состав ТС входит также все станочное оборудование, стенды, инструмент и приборы, которыми укомплектованы участки пожарных отрядов (частей), т.е. по обслуживанию и ремонту ПА (поз.1 на рис.14.2). В состав ТС входят также: 2 – отдельные посты ТО; 3 – рукавный пост; 4 – пост диагностики; 5 – гарнизонная база МТО и 5 – пункт отгрузки запасных частей.

Анализируя ТС, следует отметить, ряд ее особенностей. Наиболее важно то, что силы и средства рассредоточены. Силы, в основном, сосредоточены в пожарных частях. Средства же, обеспечивающие техническую готовность, находятся в частях технической службы. Второй особенностью является то, что и силы и средства ТС рассредоточены территориально. Все это усложняет организацию функционирования ТС и управление ею. Задачи управления возложены на отдел (отделение) пожарной техники УГПС (ОГПС).

Функционирование подразделений ГПС и деятельность органов управления требуют их снабжения пожарно-технической продукцией (пожарные машины, ПТВ, запасные части и т.д.), огнетушащими веществами и эксплуатационными материалами. Для обеспечения хозяйственной деятельности подразделений ГПС необходимо их снабжение строительными материалами, металлом и т.д. Снабжение всей продукцией возложено на органы материально-технического обеспечения (МТО).

79, Виды ТО и ремонтов. Периодичность, места выполнения, исполнители, оформляемая документация. Особенности системы ТО и ремонта техники в пожарной охране. Корректировка нормативов ТО и ремонта ПА.

Техническое обслуживание – это комплекс мероприятий, направленных на качественную и безотказную эксплуатацию пожарных автомобилей; оно проводится с целью обеспечения постоянной готовности пожарных автомобилей к ведению основных действий, безопасности их движения, надлежащего внешнего вида, увеличение межремонтных пробегов, предупреждения возникновения неисправностей и своевременного их устранения, уменьшения отрицательного воздействия автомобиля на окружающую среду, сокращения расхода топлива, смазочных и других эксплутационных материалов

виды:

— ежедневное техническое обслуживание при смене дежурств (ЕТО);

— техническое обслуживание на пожаре или учении;

— техническое обслуживание по возвращении в часть с пожара или учения;

— техническое обслуживание после первой 1000 км пробега по спидометру;

— техническое обслуживание № 1 (ТО-1);

— техническое обслуживание № 2 (ТО-2);

— сезонное техническое обслуживание (СО).

Предложите, как улучшить StudyLib

(Для жалоб на нарушения авторских прав, используйте

другую форму

)

Ваш е-мэйл

Заполните, если хотите получить ответ

Оцените наш проект

1

2

3

4

5

3 чел. помогло.

^

Ликвидация горения – боевое действие, при котором использование АЦ следует рассматривать как боевые условия эксплуатации.

Продолжительность ликвидации горения изменяется в очень широких пределах (рис.5.6). До 10 минут ликвидируется около 20% пожаров. Это время соизмеримо со временем следования на пожар. От 30 до 60 мин тушат до 20% пожаров и т.д. Однако около 14% пожаров тушат более 2-х часов. Тушение крупных пожаров может производиться в течение 5…6 часов и более в случае затяжных пожаров.

При тушении пожара двигатели ПА работают в стационарных условиях. При этом ухудшаются условия их охлаждения, так как отсутствует натекающий поток воздуха на радиаторы. Поэтому двигатель, насос и его трансмиссия должны эффективно работать в течение не менее 6 часов.

Виды ПТВ и их возимый запас на АЦ обосновываются на основании опыта тушения пожаров. Так, в соответствии с НПБ 163-98 вместимость цистерны для воды рекомендуется выбирать из ряда от 0,8 до 8 м3 и подаче лафетного ствола 20…40 л/с. Вместимость бака для пенообразователя предлагается равной 6% от вместимости цистерны (0,08…1 м3).

Пожарные автоцистерны практически применяются для тушения подавляющего большинства пожаров. При этом с участием 1 АЦ тушат до 50% всех пожаров, с участием 2 АЦ – около 35%, а 3-х АЦ – тушат около 10% всех пожаров.

Стволы РС-50 применяют при тушении около 7,5%, а на 70% используют от 1 до 3 стволов. Стволами РС-70 тушат около 2% пожаров.

При тушении одним стволом РС-50 1 м3 воды расходуется за время не более 5 минут, а тремя стволами – за время, не превышающее 1,5 минут. Сопоставляя эти результаты со временем продолжительности тушения пожаров, легко приходим к выводу, что возимые на АЦ запасы воды, не обеспечат тушение всех пожаров. Поэтому на АЦ, кроме возимого запаса воды должен быть предусмотрен забор воды от водопроводной сети и из различных водоемов.

В зависимости от условий применения АЦ на них могут устанавливаться центробежные насосы в различными рабочими параметрами с подачей 30-110 л/с и напорах 100 м и больше. Возможно применение насосов высокого давления или комбинированных.

При боевой работе на пожарах нефтегазовых предприятий, в лесах, лесобиржах, торфяных разработках ПА могут подвергаться воздействию мощных тепловых потоков (рис.5.7). Для уменьшения воздействия их на пожарные автомобили ограничивается время их нахождения на одном месте, т.е. осуществляется дополнительное маневрирование.

Тепловые потоки могут являться причиной повреждения ПА различной степени. В некоторых случаях обгорает краска, растрескиваются стеклянные ограждения, обгорают резинотехнические и пластмассовые детали, загораются и сгорают автомобили. Поэтому конструкция ПА по требованию заказчика должна обеспечивать теплозащиту основных агрегатов для их защиты от теплового излучения u 14,0 и 25 кВт/м2 в течение ограниченного времени.

Безопасность от теплового воздействия должна сочетать пассивную (теплооотражательные покрытия) и активную разомкнутую теплозащиту, в которой вода служит охладителем.

^ не требуют каких-либо специфических требований для их проведения. Необходимо только для обеспечения готовности ПА осуществить техническое обслуживание после пожара в требуемом объеме.^ обеспечивается предъявлением к конструкции ПА ряда эргономических санитарно-гигиенических требований. На их основании салоны, кабины, отсеки с ПТВ, пульты управления должны быть приспособлены для обитания и работы в них пожарных различного роста.

Ряд требований предъявляется к конструкции салонов. Они должны обогреваться зимой. Для ПА, эксплуатация которых возможно в условиях высоких тепловых потоков, должна быть предусмотрена теплоизоляция кабин. Этим должно предотвращаться термическое разложение обивочных материалов, продукты которых загрязняют атмосферу салонов.

Совершенствуя конструкцию ПА, не всегда удается реализовать все требования к ним. Поэтому на практике всегда разрабатываются мероприятия, в максимальной степени обеспечивающие рациональное использование технических возможностей АЦ. К ним относятся обучение личного состава, организация необходимых условий содержания АЦ в гаражах, выбор маршрутов следования на пожары, содержание АЦ в технически исправном состоянии.

5.3. Базовые транспортные средства и двигатели пожарных автомобилей

Пожарные машины создаются на шасси грузовых автомобилей. К ним предъявляют два основных требования: они должны обладать высокими удельными мощностями и проходимостью.

Для АЦ и специальных ПА используются шасси ЗИЛ, ГАЗ, КамАЗ, Урал, МАЗ. Они могут быть полноприводными (колесная формула 8х8.1; 6х6.1; 4х4.1) и неполноприводными (6х4.1; 4х2.2 и др.). Это дает возможность выбирать рациональные шасси для заданных регионов дислокации подразделений ГПС.

На шасси этих автомобилей установлены четырехтактные карбюраторные двигатели внутреннего сгорания или дизели. Двухтактные двигатели имеют ограниченное применение – только на некоторых мотопомпах.

В отличие от грузовых автомобилей двигатели на пожарных машинах эксплуатируется в транспортном и стационарном режимах. Потребителями энергии на ПМ являются пожарные насосы, генераторы электрического тока, приводы пожарных автомобильных лестниц и коленчатых подъемников и т.д.

В карбюраторных двигателях смесеобразование бензина с воздухом осуществляется вне их цилиндров. Готовая рабочая смесь поступает в цилиндры двигателя от карбюратора. Эта смесь, при положении поршней вблизи верхней мертвой точки, воспламеняется от искры свечи зажигания.

В дизелях дизельное топливо впрыскивается форсунками в цилиндры при положении поршней вблизи верхней мертвой точки. Образовавшаяся смесь распыленного форсункой дизельного топлива и воздуха воспламеняется от сжатия.

^ характеризуют рядом показателей. Отношение полного объема цилиндра Va к объему камеры сгорания Vc называют степенью сжатия (рис.5.8)

= (5.4)

Изменение давления внутри цилиндра двигателя по ходу поршня в различных тактах называют индикаторной диаграммой.

Индикаторная диаграмма – диаграмма изменения давления газа в цилиндре двигателя в зависимости от изменения положения поршня, записанная с помощью прибора индикатора. Пример такой диаграммы для карбюраторного двигателя показан на рис.5.9.

Важными параметрами индикаторной диаграммы являются давление в конце такта сжатия Рс , МПа и давление в конце сгорания Рz , МПа.

Площадь a,c,z,b индикаторной диаграммы характеризует индикаторную работу. Принято считать, что на поршень действует некоторое среднее индикаторное давление Рi. Оно на протяжении рабочего хода поршня характеризует полезную работу. На диаграмме она обозначена знаком «плюс». Знаком «минус» обозначена работа, затрачиваемая на всасывание рабочей смеси и удаление отработавших газов.

Зная среднее индикаторное давление Рi, МПа, рабочий объем цилиндра Vp, л, число цилиндров i частоту вращения коленчатого вала n об/мин определяют индикаторную мощность двигателя.

(5.5)

где: — тактность двигателя.

Мощность, снимаемая с коленчатого вала двигателя меньше индикаторной мощности, так как часть ее расходуется на преодоление трения рабочих деталей, на приведение в действие вспомогательных механизмов (топливного насоса, газа, распределительного механизма и т.д.). Мощность, соответствующая этим потерям, называется

мощностью механических потерь Nм.

Полезную мощность, которую можно снимать с коленчатого вала двигателя называют

эффективной мощностью

е = i — Nм , кВт (5.6)

Совершенство конструкции двигателя оценивают величиной механического коэффициента полезного действия

м =

(5.7)

Мощность Ne и Nм определяют на специальных стендах. С помощью тормозных устройств определяют также крутящие моменты Me Нм при заданных частотах вращения коленчатого вала n об/мин. Эффективную мощность определяют по формуле

Ne = Me · = Me (5.8)

где: е — эффективный крутящий момент, Нм; ω – скорость вращения коленчатого вала двигателя, С-1;

Важной характеристикой является удельный эффективный расход топлива ge

ge = , кг/кВт·ч (5.9)

где: Gт — часовой расход топлива, кг/ч.

Параметры основных показателей, характеризующих двигатели, приводятся в табл.5.2.

Таблица 5.2

| Показатели | Размерность | Карбюраторные двигатели | Дизели |

| Степень сжатия,

Давление, Рс Давление, Рz Механический, n Удельный эффективный расход топлива, gе |

—

МПа МПа — г/кВт, ч |

4-10

0,8…2,0 3…6 0,75…0,85 290…350 |

14-17

3…7 6…9 0,7…0,83 234…265 |

На пожарных автомобилях предпочтительнее использовать дизели, т.к. расход топлива в них меньше на 25…30%, чем у карбюраторных двигателей. Одновременно следует указать, что пуск дизеля более тяжел, чем карбюраторного двигателя вследствие различия величины .

Различаются двигатели и по значениям величин, характеризующих токсичность отработавших газов (табл.5.3).

Таблица 5.3

| Тип двигателя | СН, млн-1 | СО, % | NOx, млн-1 | Сажа, г/м3 |

| Карбюраторный

Дизельный |

1000…3500

50…1000 |

0,2…6

0,05…0,3 |

400…4500

200…2000 |

0,05

0,1…0,3 |

Концентрацию выражают в объемных процентах. Концентрацию СН и x записывают в миллионных долях, например

rCH =

(5.10)

где: rCH — концентрация СН в отработавших газах, млн-1; VCН — парциальный объем СН, м3; VCM — объем выпускных газов, м3.

Очень опасной является сажа. На ней адсорбируется большое количество веществ и она, к сожалению, не улетучивается, а осаждается на пол. Наиболее опасным из них является бенз--пирен, так как по некоторым данным он является возбудителем онкологических заболеваний.

^ – это зависимости основных показателей двигателей ( Ne, Me и ge ) от частоты вращения его коленчатого вала n, об/мин.

Характеристику Ne = f(n) называют

скоростной (кривая 1 на рис.5.9). Скоростную характеристику, полученную при полной подаче топлива, называют внешней. Характеристики, получаемые при неполной подаче топлива, называют частичными (кривая 2).

На характеристиках указывают минимальные обороты двигателя nmin; обороты nN соответствующие максимальной мощности Ne max и обороты максимального крутящего момента nMe max.

В случае установки на двигателе ограничителей скорости Ne и Me изменяются, как показано прямыми 5. Максимальная скорость nmax отличается от nN величину около 10%.

Из рис. 5.9 следует, что область, ограниченная внешней скоростной характеристикой (кривая 1) и диапазоном скоростей от nMe max до nN, является областью, в которой эксплуатируются двигатели. Для примера приводится внешняя скоростная характеристика дизеля КамАЗ-740.11 мощностью 176 кВт (рис.510).

В документации на двигатели наиболее часто указывают Ne max и nN. По параметрам этих величин можно построить внешнюю скоростную характеристику двигателя, используя формулу

Ne = Ne max

где: n — текущие значения частот вращения вала двигателя, об/мин.

Для карбюраторных двигателей а = b = с = 1, а для дизелей а = 0,53; b = 1,56 и с = 1,09.

Приводимые в справочниках значения Ne max и nN, получены на основании стендовых испытаний. На автомобилях же она частично расходуется на привод вентилятора, компрессора, часть ее теряется в глушителе и т.д. Поэтому в расчетах эту часть энергии учитывают коэффициентом коррекции Кк. Для двухосных автомобилей Кк = 0,88, а для трехосных Кк = 0,85.

Важной характеристикой для двигателей внутреннего сгорания является величина крутящий момент. Его величина и крутизна изменения в зависимости от частоты вращения вала двигателя M = f(n) и характеризуют

приспособляемость двигателя. Это способность двигателя преодолевать (без воздействия со стороны водителя) возможное увеличение сопротивления от внешней нагрузки. Она характеризуется отношениями

K =

Чем круче поднимается кривая Ме при уменьшении n, тем меньше снизится скорость автомобиля при увеличении сопротивления движению. Следовательно, можно будет преодолевать более крутые подъемы, не переходя на пониженную передачу. Следовательно, чем больше К, тем лучше тяговые качества автомобиля, выше средняя скорость движения и легче управление.

По показателю К предпочтительнее бензиновые двигатели. У них ^ = 1,2…1,4, а у дизелей К = 1,05…1,15. Поэтому у дизелей имеются корректоры, повышающие К. Кроме того, на автомобилях с дизелями всегда больше число ступеней скоростей в коробке передач, чем у автомобилей с карбюраторными двигателями.

На пожарных автомобилях используются двигатели различных типов и серий. Параметры основных характеристик некоторых двигателей приводятся в табл.5.4.

Таблица 5.4

| №№

пп |

Марка | Тип | Ne max , кВт | nN, об/мин |

| 1

2 3 4 5 6 7 8 |

ЗИЛ-130

ЗИЛ-508.10 ЗМЗ-66 ЯМЗ-236 ЯМЗ-138 ЗИЛ-645 КамАЗ-740 КамАЗ-740.11 |

К

К К Д Д Д Д Д |

110

110 84,4 132 176 132 154 176 |

3200

3200 3200 2100 2100 2800 2600 2200 |

Примечание: К – карбюраторный двигатель; Д – дизель.

^ двигателей ПА характеризуются рядом особенностей.

В гаражах пожарных частей они содержатся при температурах окружающей среды, а зимой при температуре не ниже 120С. Естественно, что это и температура охлаждающей жидкости двигателя. При вызове и следовании на пожар в течение 5…10 минут двигатели работают в режиме прогрева. Так как пути следования относительно небольшие, то следует, что в транспортном режиме ПА двигатели эксплуатируются в режиме прогрева. В среднем, в течение года пробеги ПА по спидометру достигают значений 3500…4000 км.

Второй особенностью эксплуатации двигателей является продолжительный отбор мощности от него в стационарном режиме. В стационарном режиме работа на насосе достигает 100-120 часов в год. Так как один час работы двигателя в стационарном режиме эквивалентен пробегу, равному 50 км, то приведенный пробег равен 5000…6000 км в год. Это соизмеримо с продолжительностью эксплуатации в транспортном режиме.

Требованиями НПБ обусловлено, что двигатель должен обеспечить непрерывную работу насоса в течение шести часов при номинальных значениях напора и величины подачи воды. Это очень жесткие условия еще и потому, что в стационарном режиме эксплуатации отсутствует стационарный натекающий поток воздуха на радиатор, имеющий место в транспортном режиме эксплуатации. Поэтому не исключено, что в некоторых случаях произойдет перегрев двигателя. Во избежание этого неприятного явления экспериментально была установлена необходимость ограничить величину мощности, потребляемой в стационарном режиме nст = 0,7 Nmax . Во избежание большой интенсивности износа двигателей было установлено ограничение частоты вращения вала двигателя n = 0,75 nN.

Отобразим эти ограничений на внешней скоростной характеристике двигателя (рис.5.11) и из точки «К» построим частичную скоростную характеристику «ак». Ее можно построить по приведенной выше формуле, приняв координаты точки «К» за исходные. Рекомендуется также, чтобы в точке «К» был запас мощности не менее 15%, так показано на рисунке.

Ограничение режимов эксплуатации двигателя по мощности и частоте вращения вала значительно сокращает поле использования полезной его мощности. Это, естественно, требует жесткого согласования режимов работы двигателя и потребителя.

В случае, если потребляемая мощность будет превосходить мощность, соответствующую точке «К», то необходимо устройство дополнительного охлаждения двигателя. Для этого на некоторых автоцистернах установлены теплообменники (рис.5.12). Вода из системы охлаждения двигателя поступает в корпус 1 теплообменника и охлаждается водой, поступающей из пожарного насоса.

В двигателях автоцистерн изменена система выпуска отработавших газов. Перед глушителем 3 (рис.5.13) установлен газоструйный вакуумный аппарат 2. Отработавшие газы двигателя поступают к патрубкам 1. Газоструйный насос в аппарате 2 отсасывает воздух из пожарного насоса по трубке 6. В пожарном насосе создается необходимый вакуум для заполнения его водой из постороннего источника.

Из аппарата 2 отработавшие газы поступают в резонатор, соединяющий звуковые сигналы. Из глушителя отработавшие газы выходят в атмосферу по трубопроводу 4. В зимнее время они по трубопроводу 5 направляются в систему обогрева цистерны или насосного отсека с пожарным насосом.

5.4. Трансмиссии и приводы управления ПА

Трансмиссией называется совокупность кинематически связанных между собой узлов и деталей, предназначенных для передачи и распределения энергии от двигателя к исполнительным механизмам.

Тарнсмиссии обеспечивают: включение и выключение исполнительных механизмов, передачи крутящего момента, изменения частоты вращения вала исполнительного механизма и изменения направления (если это необходимо) направления его вращения.

На ПА, как правило, кроме основной трансмиссии, для привода ведущих колес устанавливают дополнительную для передачи энергии от базового двигателя шасси к исполнительным механизмам. Исполнительными механизмами являются: пожарные насосы, механизмы подъема, поворота и выдвигания автолестниц и коленчатых подъемников, электрогенераторов на специальных ПМ и т.д.

В современных конструкциях пожарных машин применяются трансмиссии механические, гидромеханические, комбинированные. Они должны удовлетворять ряду требований:

- быть компактными, легкими в управлении и иметь высокий КПД;

- обеспечивать в широком интервале изменение нагружения исполнительных механизмов;

- иметь предохранительные устройства, защищающие детали и узлы исполнительных механизмов от возможных перегрузок.

Все используемые в конструкциях пожарных машин трансмиссии характеризуются следующими основными параметрами: передаточным числом, КПД и передаваемым вращающим моментом.

Передаточное число простейшей механической передачи, состоящей из ведущей и ведомой шестерен, определяется следующим соотношением

, (5.13)

где: n1, n2, z1, z2, d1, d2— соответственно частота вращения, число зубьев и диаметры начальных окружностей ведущего и ведомого зубчатых колес.

При u < 1 передача называется ускоряющей и при u >1 – понижающей.

Если трансмиссия имеет несколько передающих пар, из которых каждая имеет свое передаточное число, то общее передаточное число трансмиссии будет равно

uобщ = u1, u2…un (5.14)

КПД трансмиссии оценивается потерей мощности при передаче ее от двигателя к исполнительному механизму и определяется по формуле

(5.15)

где: Ne — эффективная мощность двигателя; Nм — мощность механических потерь в трансмиссии; Nи — мощность, подводимая к исполнительному механизму.

КПД определяется экспериментальным путем при стендовых испытаниях трансмиссии.

Величина η в значительной степени зависит от типа и конструкции трансмиссии, частоты вращения ее элементов, передаваемой величины крутящего момента, а также вязкости и уровня масла в агрегатах трансмиссии.

Общий КПД трансмиссии, состоящий из нескольких механизмов, определяется по формуле

общ = … n , (5.16)

где: ,, n — соответственно КПД промежуточных элементов, составляющих трансмиссию.

Крутящий момент исполнительного механизма Ми связан с эффективным крутящим моментом двигателя Ме для случая равномерного вращения зависимостью

Ми = Ме uобщ общ . (5.17)

Механические трансмиссии включают в себя механические передачи, муфты, сцепления и другие элементы, обеспечивающие передачу энергии.

Механические передачи по принципу работы делят на: передачи трением с непосредственным контактом тел качения (фрикционные) и с гибкой связью (ременные передачи); передачи зацеплением с непосредственным контактом (зубчатые и червячные) и с гибкой связью (цепные).

Во фрикционных передачах движение передается с помощью сил трения скольжения.

Схема простейшей фрикционной передачи с постоянным передаточным отношением показана на рис.5.14. Полезное окружное усилие F определяется по формуле:

F = Qf, (5.18)

где: — коэффициент запаса сцепления, учитывающий упругое скольжение; Q — усилие прижатия трущихся поверхностей муфт; f — коэффициент трения.

В связи с упругим проскальзыванием ведомого ролика его окружная скорость равна

, (5.19)

где: — коэффициент, учитывающий упругое скольжение; для передач, работающих без смазки = 0,995…0,99; — окружная скорость ведущего ролика.

Передаточное отношение этой передачи равно

i = n1/n2 = d2/d1 , (5.20)

где: n1 и n2 — частоты вращения ведущего и ведомого тел качения.

Такие передачи используются в качестве привода вакуумных пластинчатых насосов пожарных центробежных насосов нового поколения.

Коэффициент запаса сцепления для силовых передач принимают равным 1,25…1,5.

Коэффициент трения резины по стали можно принимать равным 0,35…0,45.

Простейшая ременная передача (рис.5.15) состоит из ведущего и ведомого шкивов и ремня, надетого на шкивы с натяжением и передающего окружное усилие с помощью сил трения.

В пожарных машинах используются преимущественно клиноременные передачи. Для них величина полезного окружного усилия F равна

F = z c F 0/к , (5.21)

где: F0 — допускаемая полезная нагрузка на ремень; z — число ремней в передаче; c — коэффициент, зависящий от угла обхвата и скорости ремня; к – коэффициент, учитывающий режим нагрузки К = 1…1,6.

Ременные передачи используются в приводах электрогенераторов, дымососов и т.д.

^ Эти механизмы с помощью зубчатого зацепления передают или преобразуют движение с изменением угловых скоростей и моментов. В пожарных машинах зубчатые передачи применяют для преобразования и передачи вращательного момента между валами с параллельными или перекрещивающимися осями.

В первом случае они используются в коробках отбора мощности в дополнительных трансмиссиях привода пожарных насосов. В них используются зубчатые колеса с прямыми и косыми зубьями. Они применяются в комбинированных пожарных насосах для передачи крутящего момента от валов низконапорной к валам высоконапорной ступени. В механизмах поворота пожарных автолестниц и пожарных подъемников используются передачи с внутренним зацеплением.

Во втором случае используются червячные передачи в механизмах поворота и подъема колен пожарных автолестниц и пожарных автоподъемниках.

Зубчатые передачи для преобразования вращательного движения в поступательное используются в приводе перепускного клапана пеносмесителя насоса ПЦНН-40/400. В них движение осуществляется зубчатым колесом и рейкой.

Зубчатые передачи составляют основу коробок отбора мощности (КОМ). Принципиальная схема одной из них представлена на рис.5.16. Корпус 4 КОМ крепится на картере коробки передач или раздаточной коробки трансмиссии автомобиля. От шестерни 1 на валу коробки передач, мощность передается с помощью промежуточного зубчатого колеса 2 к ведомой шестерне 3 КОМ. С помощью зубчатой муфты он затем передается на вал 5 привода пожарного насоса.

КОМ являются основным механизмом дополнительных трансмиссий на автоцистернах. В зависимости от колесной формулы шасси и места размещения пожарного насоса (в кормовом насосном отсеке или у кабины АЦ) схемы компоновок этих трансмиссий могут быть различными (рис.5.17).

Вариант I (рис.5.17,а) применяют на АЦ-40(131)137; на автоцистернах на шасси Урал АЦ-8-40(55571), на шасси ЗИЛ АЦ-2-40(5301) и др. Разновидностью первого варианта является схема со средним расположением насоса (рис.5.17, б), например, на АЦ-40(43202) на шасси Урал и др.

Отличительной особенностью такой схемы является укороченная длина карданной передачи, не имеющей промежуточной опоры. В обеих схемах варианта I крутящий момент от двигателя 1 передается через механизм сцепления 2, коробку передач 7, коробку отбора мощности 3, карданную передачу 4 и вал пожарного насоса 6. Карданная передача при заднем расположении насоса имеет две промежуточные опоры 5. На всех пожарных автомобилях, выполненных на шасси ЗИЛ, устанавливают коробку отбора мощности КОМ-68Б, а на шасси «Урал» – КОМ-Ц1А;

Вариант II (рис.5.17, в) осуществляют на автоцистернах АЦ-30(53А0106Б, АЦ-2,5-40(33092), монтируемых на шасси ГАЗ с колесной формулой 4х2. Мощность от двигателя 1 к валу насоса передается через механизм сцепления 2, коробку перемены передач 7, коробку отбора мощности 3 и далее через два карданных вала 4, соединенных на вал насоса 6. Карданная передача от коробки отбора мощности к валу насоса имеет промежуточную опору 5.

Вариант III представлен на рис.5.17, г. Такую схему применяют, как правило, на всех пожарных автомобилях, монтируемых на шасси повышенной проходимости с колесной формулой 4х4. Например, на АЦ-30(66)-146 пожарный насос 6 приводится в действие от двигателя 1 через механизм сцепления 2, коробку передач 7, карданный вал 4, раздаточную коробку 8, коробку отбора мощности 3.

Рассмотренные варианты схем компоновки дополнительных трансмиссий показывают, что наиболее рациональной схемой является вариант среднего размещения пожарного насоса, ввиду существенных преимуществ по сравнению с задним расположением. К числу таких преимуществ относятся: более короткие элементы водопенных коммуникаций; отсутствие дополнительной системы управления сцеплением; укороченная длина карданных валов, позволяющая осуществлять более низкое размещение емкости цистерны и, следовательно, снизить центр массы пожарного автомобиля.

Недостатком среднего размещения пожарного насоса является неудобный доступ к нему при техническом обслуживании и устранении возможных неисправностей.

^ включают механические и гидравлические передачи. Основные достоинства: плавное изменение передаваемых скоростей и моментов вращения, компактность конструкций, легкость управления. Недостатками являются – невозможность реализовать задний ход.

Гидравлические передачи по принципу действия делятся на две группы: гидродинамические и гидростатические.

Гидродинамические передачи применяются в трансмиссиях некоторых грузовых автомобилей. В этих передачах используется кинетическая энергия рабочей жидкости для создания необходимого давления на ведомые звенья гидропередачи с целью приведения их в движение. Постоянный объем жидкости в них используется как передаточное звено.

К гидродинамическим передачам относятся

гидромуфты и гидротрансформаторы.Гидромуфта (гидравлическое сцепление) применяется в качестве привода вентилятора в системе охлаждения двигателей пожарных автомобилей на шасси КамАЗ.

Гидромуфта (рис.5.18) имеет ведущую и ведомую части. Ведущая часть состоит из насосного колеса 3 и крышки 2. Ведомая часть 1 является турбинным колесом. Колеса имеют лопасти 4. Они установлены между наружными и 5 и внутренними 6 торами.

Объем, образованный колесами заполнен маловязким маслом. Насосное колесо 3, вращаясь, нагнетает масло в турбинное колесо 1, из которого оно вновь поступает в насосное колесо 3. Образовавшийся замкнутый поток жидкости, движущийся по межлопастным каналам (показано стрелками), одновременно вращается вместе с насосным (или турбинным) колесом. Жидкость, получая энергию от насосного колеса, переносит ее к турбинному колесу. Воздействуя на его лопасти, она приводит колесо во вращение. С увеличением скорости насосного колеса, увеличивается передаваемый вращающий момент.

При передаче номинального момента КПД муфты достигает значений 0,87…0,95.

Для полного выключения муфты необходимо удалить из нее масло, а для включения заполнить маслом. Для этого предусматривается устройство, схематически показанное на рисунке.

Гидротрансформатор в отличие от гидромуфты, кроме насосного и турбинного колес, имеет неподвижное лопастное колесо – редуктор 1 (рис.5.19), установленный на обгонной муфте 2. При увеличении скорости n реактор отключается и механизм работает как гидромуфта.

Наличие в механизме реактора позволяет от 2 до 5 раз увеличивать передаваемый крутящий момент. Однако этого недостаточно для обеспечения требуемого для автомобиля диапазона передаточных чисел. Кроме того, на них невозможно обеспечивать обратный ход. Поэтому их применяют в сочетании с механическими ступенчатыми коробками передач.

Гидротрансформаторы характеризуются КПД в пределах 0,85…0,92 и используются в трансмиссиях аэродромных автомобилей на шасси БелАЗ и МАЗ.

^ – механизмы для передачи возвратно-поступательного или вращательного движения за счет гидростатического напора жидкости.

Для передачи возвратно-поступательного движения используются гидроцилиндры с поршнями или штоками. Пример такого гидроцилиндра показан на рис.5.20. Скорость и направление движения штока 5 зависит от направления подачи жидкости.

Гидроцилиндры используются в механизмах подъема и опускания пожарных автолестниц и пожарных автоподъемников, их выдвижных опор, приводов лафетных стволов и т.д.

Для передачи вращательного движения используются аксиально-поршневые насосы. Их сочетание с механическими передачами составляют область комбинированных трансмиссий. Принципиальная схема такой трансмиссии показана на рис.5.21. От коробки отбора мощности 1 вращающий момент передается на аксиально-поршневой насос 2. С помощью специальных гидросистем 3 он затем передается на гидромотор 4, а от него к исполнительному механизму 5 червячной передачи подъема колен автолестниц. Такого же типа гидромеханическая передача используется в механизмах поворота пожарных автолестниц и автоколенчатых подъемников.

^ (полиспасты) просты по устройству, позволяют создавать большие усилия на исполнительных механизмах, удобны в эксплуатации.

Основными элементами полиспастов являются системы подвижных и неподвижных блоков и канаты (рис.5.22, а и б).

Все блоки вращаются на осях 4 и 5. Блоки, установленные на неподвижной оси 4 называются неподвижными, а на перемещающиеся с осью 5 – подвижными.

Полиспасты выполняются по различным схемам: в одних – канат сбегает с неподвижного блока (рис.5.22, а), у других (рис.5.22, б) – с подвижного.

У полиспастов со сбегающим с неподвижного блока канатом усилие на нем определяется по формуле:

Р = Н, (5.22)

где: Q — сила тяжести груза, Н; q — сила тяжести подвижной обоймы полиспаста, Н; n — число блоков в системе; — коэффициент полезного действия блока.

Значение КПД для блоков на подшипниках качения принимают равными = 0,97…0,98, а для блоков на подшипниках скольжения = 0,94…0,86.

Число блоков n в системе характеризует его кратность.

Скорость перемещения сбегающего каната с неподвижного блока системы (рис. 5.22, а) равна

Vр = VQ·n (5.23)

Для случая, когда канат сбегает с подвижного блока справедливы зависимости:

Р = (5.24)

Vp = VQ (n + 1) (5.25)

Канатные передачи применяются в механизмах выдвигания колен лестниц в пожарных автолестницах.

Недостатком полиспастов является то, что усилия, прилагаемые к канатам, могут передаваться только в одном направлении.

^ можно классифицировать так: механические, гидравлические, пневматические.

Принципиальная схема механического привода непосредственного действия показана на рис.5.23. Управление осуществляется под действием усилия F1, прилагаемого водителем к рычагам или педалям, включающими тот или иной механизм. Максимальное усилие на рычаге не должно превышать 150 Н при ходе 20…30 см, а на педалях не более 250 Н.

Соотношение между усилием на рукоятке рычага и усилием включения рабочего органа исполнительного механизма системы с механическим приводом характеризуется передаточным числом u = S/h . Обычно u = 25…40.

Такие приводы используются для включения КОМ, газоструйных вакуумных аппаратов, приводов вакуумных насосов ПЦН и т.д.

Принципиальная схема гидравлического привода представлена на рис.5.24. В гидрокамере 1 запаян сильфон 2. В разгруженном состоянии он удерживается пружиной 8. Трубка 3 из этого сильфона соединена с корпусом 4 механизма включения, в котором размещен сильфон 5 со штоком 6. Сильфон 5 удерживается в растянутом состоянии пружиной 7. При подаче воды пожарным насосом она поступает в гидрокамеру, заполняя пространство между корпусом 1 и сильфоном 2, деформируя его. Внутренняя полость сильфона трубки 3 и пространства между корпусом исполнительного

механизма 4 и сильфоном 5 заполнено гидравлической жидкостью (например, тормозной). Давлением этой жидкости деформируется сильфон 5 и шток 6 выключает механизм потребителя, например, вакуумный насос. В случае, если произойдет обрыв столба жидкости во всасывающей линии пожарного насоса снизится давление в гидрокамере и, следовательно, в камере исполнительного механизма. Под влиянием пружины 7 штоком 6 будет включен вакуумный насос. Автоматически произойдет забор воды.

Электропневмопривод применяется для включения в работу механизмов на автоцистернах, автолестницах и других ПА.

Принципиальная схема привода показана на рис.2.25. Пружиной 3 поршень 4 со штоком 2 отжаты вправо. Управляемый механизм выключен. При включении электромагнитного клапана 1 точки а‘ и b‘ займут место точек а и b. При этом сжатый воздух по пневмоприводу 7 поступит в надпоршневое пространство. Давление воздуха на поршень 4 сожмет пружину 3 и штоком 2 будет включен управляемый механизм.

Гидравлические и пневматические системы приводов водопенными коммуникациями применяются на автоцистернах АЦ-40(375)1Ц и АЦ-40(1310137. В АЦ нового поколения они применения не нашли.

Глава 5. Базовые транспортные средства ПА

Подрисуночные подписи

Рис.5.1. Виды пожаров

1 – без начальной стадии развития; 2 – с начальной стадией развития.

Рис.5.2. Распределение выездов пожарных подразделений в городе с

Населением 300…400 тыс.чел.

1 – действительное распределение; 2 – теоретическое распределение.

Рис.5.3. Временные характеристики пожаротушения

Рис.5.4. Распределение продолжительности следования на пожар

1 – 1994 г.; 2 – 1999.

Рис.5.5. Температура охлаждающей жидкости двигателя и скорость движения ПА

1-2 – лето, +250С; 3-4 – зима, — 250С.

Рис.5.6. Распределение продолжительности ликвидации горения

1 – 1994 г.; 2 – 1999.

Рис.5.7. Зона минимального безопасного расстояния для конструкционных

материалов АЦ при тушении пожара

1 – площадь излучающей поверхности 100 м2; 2 при тушении нефтяных фонтанов.

Рис.5.8. Индикаторная диаграмма двигателя

га – такт всасывания; ас – такт сжатия; сz — повышение давления при сгорании топлива; вz – рабочий ход; вг – выхлоп.

Рис.5.9. Скоростная характеристика двигателя

1 – внешняя характеристика; 2 – частичная характеристика; 3 – крутящий момент; 4 – удельный расход топлива; 5 – регуляторные характеристики.

Рис.5.10. Внешняя скоростная характеристика двигателя КамАЗ 740.11-240

1 – крутящий момент; 2 – внешняя скоростная характеристика; 3 – удельный расход топлива.

Рис.5.11. Поле отбора мощности от двигателя в стационарном режиме

1 – внешняя скоростная характеристика; 2 – частичная скоростная характеристика.

Рис.5.12. Принципиальная схема теплообменника

1 – корпус теплообменника; 2 – змеевик с подачей воды из насоса.

Рис.5.13. Система выхлопа отработавших газов (ОГ)

1 – патрубок; 2 – газоструйный вакуумный аппарат; 3 – глушитель; 4 – выхлопная труба; 5 – отвод газов для обогрева цистерны; 6 – трубка к вакуумному крану и насосу.

Рис.5.14. Схема фрикционной передачи с цилиндрическими катками.

Рис.5.15. Схема ременной передачи.

Рис.5.16. Схема коробки отбора мощности.

1 – зубчатое колесо ведущее; 2 – промежуточное зубчатое колесо; 3 – ведомая шестерня; 4 – соединительная муфта; 5 – ведомый вал.

Рис.5.17. Схемы компоновки дополнительных трансмиссий: а,б – вариант I; в – вариант II; г – вариант – III:

1 – двигатель; 2 – сцепление; 3 – коробка отбора мощности; 4 – карданный вал; 5 – опоры; 6 – пожарный насос; 7 – коробка передач; 8 – раздаточная коробка.

Рис.5.18. Гидромуфта

1 – турбинное колесо; 2 – крышка; 3 – насосное колесо; 4 – лопасти; 5 – наружный тор; 6 – внутренний тор; 7 – клапан заполнения; 8 – радиатор; 9 – предохранительный клапан; 10 – насос питания; 11 – бак; 12 – клапан опорожнения.

Рис.5.19. Гидротрансформатор

1 – реактор; 2 – обгонная муфта; 3 – полый невращающийся вал.

Рис.5.20. Гидроцилиндр

1 – цилиндр; 2,4 – уплотнения; 3 – поршень; 5 – шток; 6 – замыкатель; 7 – кран управления.

Рис.5.21. Схема гидромеханической передачи

1 – КОМ; 2 – гидронасос; 3 – гидравлическая система управления; 4 – гидромотор; 5 – червячная передача; 6 – барабан.