Обслуживание двигателя во время работы должно производиться строго в соответствии с требованиями заводской инструкции, в которой учитываются особенности данного двигателя.

Некоторые общие указания по уходу за двигателем состоят в следующем.

После пуска двигателя в ход необходимо осмотреть все доступные части двигателя с целью проверки их действия. Во время работы

следует непрерывно и периодически наблюдать за двигателем, используя контрольно-измерительные приборы. Нужно:

1. Следить за нагрузкой двигателя, числом оборотов коленчатого вала и работой регулятора, не допуская длительной перегрузки двигателя (обычно не свыше 10%). В больших силовых установках для периодического контроля мощности и распределения ее по цилиндрам применяют индикатор для снятия индикаторных диаграмм или «гребенок» (наибольших давлений), а также пиметр — для измерения среднего давления по времени. Для определения наибольших давлений в цилиндрах иногда применяют максиметр.

Температура отработавших газов является показателем нагруженности двигателя и определяется по показаниям термометров, установленных на выпускных патрубках каждого цилиндра, или при помощи термопар и гальванометра с переключателем.

При полной нагрузке двигателя температура отработавших газов не должна выходить за пределы норм, указанных в заводской инструкции. Обычно этот предел:

для четырехтактных дизелей (без наддува)…………………………………………. 450° С

для двухтактных дизелей………………………………………………………………….. 300° С

Для быстроходных двигателей температура отработавших газов несколько выше.

Окраска отработавших газов также дает возможность выяснить перегрузку двигателя в целом или по отдельным цилиндрам. Кроме того, окраска газов указывает на качество сгорания топлива. При номинальной нагрузке выходящие газы должны быть почти бесцветными. Черный цвет (или темно-серый) указывает на неполное сгорание топлива, что характеризует перегрузку двигателя, ненормальную работу топливной системы или системы продувки. При ненормальном цвете выхлопных газов путем поочередного кратковременного открытия индикаторных кранов определяют дымящий цилиндр, а затем находят и при первой возможности устраняют причины дымления.

Нормальное эксплуатационное число оборотов следует поддерживать по показанию тахометра. Повышение числа оборотов свыше нормального вызывает перегрузку двигателя. Число оборотов можно регулировать затяжкой пружин регулятора. При большом колебании числа оборотов необходимо немедленно выяснить и устранить его причину или остановить двигатель.

- Наблюдать за давлением и правильной подачей масла своевременной чисткой фильтров. У двигателей с циркуляционной системой смазки необходимо следить за разностью давления масла до и после фильтра, для чего устанавливают в этих местах манометры.

При увеличении разности давления до определенного предела, согласно инструкции, масло переключают на другой парный фильтр» а работавший ранее вскрывается для чистки. При включении фильтра в работу из него выпускают воздух через воздушный кран. Снижение разности давлений до и после фильтра указывает на повреждение фильтра. В этом случае надо немедленно переключить поток масла на парную секцию фильтра, а поврежденный фильтрующий элемент заменить другим.

Один-два раза в смену следует проверить уровень масла в маслосборнике и при необходимости добавлять масло в соответствии с меткой, нанесенной на маслоуказательном щупе.

Температура в циркуляционной системе смазки контролируется по термометрам, установленным до и после холодильника. Максимальная температура в системе смазки, а также перепад температур масла до и после холодильника должны укладываться в нормы, установленные заводской инструкцией.

Максимальная температура в системе смазки двигателей (до холодильника) 55—90° (предельно допустимая 95? С). Если при полном включении холодильника максимальная температура масла превысит норму, установленную инструкцией, необходимо устранить причину повышения температуры. Если повышенный нагрев масла не может быть устранен, необходимо остановить двигатель.

При внезапном уменьшении давления масла в циркуляционной системе следует выяснить причину и устранить. Если не удастся повысить давление масла до нормы, нужно двигатель остановить. При уходе за масляной системой необходимо систематически наблюдать за движущимися частями, к которым масло не подается от циркуляционной системы. Следует следить за работой капельниц, смазывающих колец при кольцевой смазке и пр.

В двигателях с картерной продувкой необходимо следить, чтобы в картере не скоплялось масло, так как возможен захват его продувочным воздухом в цилиндр. Это может привести к самопроизвольному повышению оборотов и разносу двигателя.

- Наблюдать за температурой охлаждающей воды, отрегулировав подачу ее таким образом, чтобы температура выходящей из крышек цилиндров воды была в пределах 40—45? С при жесткой воде и при мягкой воде не превышала 70° С. При циркуляционном охлаждении рекомендуется перепад температур воды К) 15° С.

Если по какой-либо причине температура выходящей воды становится слишком высокой, то ни в коем случае нельзя резко увеличивать подачу холодной воды. Увеличить подачу охлаждающей воды следует постепенно. Если увеличить подачу невозможно и температура выходящей воды не падает, следует снизить нагрузку двигателя или остановить его.

- Следить за нормальным поступлением топлива к топливным насосам (с помощью пробных краников), за чистотой фильтров, за уровнем топлива е расходных баках и периодически выпускать отстоявшуюся воду из расходных баков и фильтров. Периодически выпускать воздух из топливной системы.

5. У двухтактных двигателей следить за давлением продувочного воздуха по ртутному U-образному манометру.

6. Следить за давлением в баллонах. Нужно продувать (удалять масло, воду) пусковые баллоны при каждом заполнении, а рабочие баллоны (компрессорных дизелей) — через каждые 4—5 час. работы.

- Следует периодически производить обход двигателя и проверять состояние всех доступных для осмотра частей. Путем ощупывания рукой крышек картера, расположенных против шатунных подшипников, можно примерно судить о степени нагрева различных шатунных подшипников. Нагревание щитов происходит вследствие отбрасывания на них горячего масла, вытекающего из указанных подшипников. Если подача масла в шатунные подшипники совсем прекратится, то крышки картера станут холодными.

Следует периодически проверять ощупыванием температуру корпуса и кожухов трущихся деталей двигателя (регулятора, привода распределительного вала и пр.).

При нагреве какой-либо части двигателя следует прежде всего усилить смазку, повышая по возможности давление масла. Если это не поможет, следует понизить нагрузку двигателя.

8. Следует внимательно прислушиваться к стуку в цилиндрах, в приводах впускных и выпускных клапанов, в шестернях и топливных насосах. В случае внезапного появления ненормальных стуков необходимо установить их место и причины. При быстром нарастании сильных стуков двигатель должен быть немедленно остановлен.

9. У калоризаторных двигателей необходимо следить за степенью нагрева калоризатора, не допуская охлаждений и перегревов (держать вишнево-красный накал).

При работе газогенераторной установки контролируется уровень топлива в газогенераторе и производится систематическая его загрузка. В зависимости от сорта и состава газифицируемого топлива через 2—3 часа очищают колосниковую решетку газогенератора. Уровень воды в испарителе поддерживают постоянным; температура газа после охлаждения в скруббере контролируется и регулируется путем изменения давления поступающей в скруббер воды. Разрежение в газовой магистрали контролируется пьезометрами. Температура газа по выходе из газогенератора поддерживается постоянной. Следует проверять поступление воды в скруббер, испаритель и зольник.

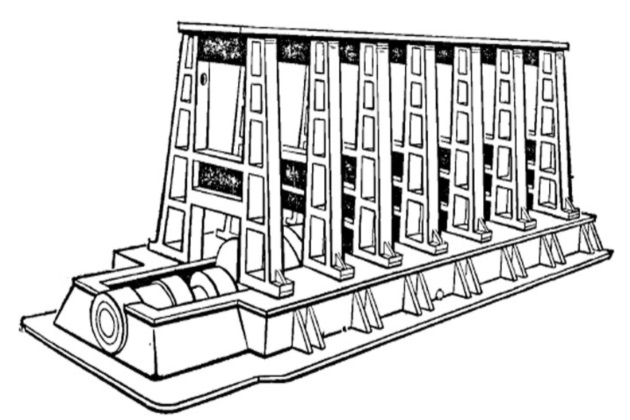

За последнее время для контроля за двигателем при его работе все большее применение получают дистанционные приборы непрерывного контроля. У большинства быстроходных двигателей приборы управления и контроля установлены на одном щитке (фиг. 169).

Контроль за работой двигателя необходимо отражать в журнале. В журнал нужно периодически записывать температуру охлаждающей воды, масла, отходящих газов и топлива перед насосом (если топливо подогревается). Здесь должно фиксироваться давление циркуляционного масла до и после фильтра. Число оборотов двигателя также отображается в журнале. Запись в журнале производится обычно через каждый час.

Регистрация всех указанных данных дает возможность быстро определить состояние двигателя и обнаружить изменения в его работе. В журнале должно быть отведено место для подробного изложения неполадок, происходящих во время работы двигателя, их причин и принятых мер.

Главная задача обслуживающего персонала вовремя хода судна обеспечение устойчивой и экономичной работы дизеля и механизмов МО при номинальной мощности дизеля.

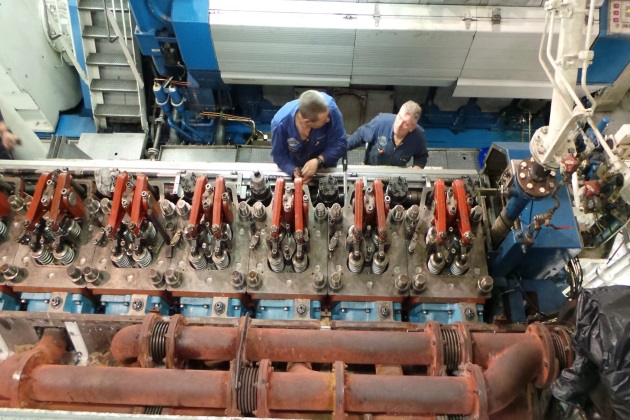

С целью контроля состояния отдельных узлов и систем дизеля машинная вахта через каждые полчаса, а при работе дизеля с перегрузкой — через каждые пятнадцать минут контролирует состояние и работу узлов, а вахтенный механик через каждый час заносит в вахтенный машинный журнал показания контрольно-измерительных приборов, контролирующих работу систем.

В вахтенный машинный журнал заносятся также команды, поступившие с мостика, и распоряжения старшего механика, время пуска и остановки вспомогательных механизмов, возникновение неисправностей в работе машинной установки, результаты замеров топлива, масла, охлаждающей воды и другие данные, предусмотренные формой машинного журнала.

На теплоходах, не имеющих дистанционного управления главным дизелем, у поста управления постоянно должен находиться вахтенный механик или старший моторист (моторист I класса).

На судах с центральным постом управления (ЦПУ) машинной установкой вахтенный механик обязан постоянно находиться в ЦПУ и контролировать работу главного дизеля и вспомогательных механизмов по контрольно-измерительным приборам, остальные члены машинной вахты могут находиться в ЦПУ и периодически выходить в машинное отделение для контроля работы отдельных узлов дизеля и вспомогательных механизмов. На судах без вахты в МО контроль за работой машинной установки осуществляется по приборам с командного мостика.

При возникновении аварийной ситуации вахтенный штурман (по телефону или при помощи сигнализации) направляет в машинное отделение членов машинной команды, ответственных в это время за работу установки, а также ставит в известность старшего механика.

Управление главным двигателем во время маневров осуществляет вахтенный механик, а при двухвальной установке — вахтенный и старший механик.

При возникновении неисправности в работе дизеля разрешается уменьшить нагрузку или даже остановить дизель только по приказу вахтенного штурмана. В случаях, когда при дальнейшей работе дизеля возникает угроза человеческой жизни, допускается снижение

оборотов и даже остановка дизеля без ведома вахтенного штурмана, однако после остановки необходимо немедленно доложить на мостик и старшему механику причину остановки дизеля. Если внезапная остановка дизеля грозит аварией судну, вахтенный штурман имеет право потребовать дальнейшей работы дизеля, принимая возможные последствия этого на себя. Запись об этой команде заносится в вахтенный машинный и судовой журналы.

При самопроизвольной остановке дизеля необходимо немедленно доложить об этом на командный мостик и старшему механику.

Во всех случаях устранение неисправностей и производство работ разрешается осуществлять только после полной остановки дизеля. При этом, если предполагается проведение ремонтных работ в картере дизеля, то в целях предупреждения несчастных случаев, вызванных поворотом винта от набегающего потока воды за счет инерции судна или течения, необходимо обязательно включить тормоз валопровода или валоповоротное устройство.

В целях предупреждения самопроизвольной остановки дизеля в сложных навигационных условиях (следование каналами, вход и выход из порта, подход к другому судну, плавание в тумане) необходимо отключить систему аварийной защиты дизеля, однако при этом нужно внимательно следить по контрольно-измерительным приборам, чтобы параметры дизеля не достигли критических значений. Номинальные и максимально допустимые параметры устанавливаются заводом-строителем. Однако во время эксплуатации установки возникают ситуации, когда машинный персонал имеет право по команде с мостика превышать эти параметры. Так, согласно «ПТЭ судовых дизелей», при возникновении угрозы человеческой жизни и безопасности судна разрешается перегрузка дизеля в течение не более одного часа на 10% по мощности и 3% по частоте вращения. (Некоторые фирмы допускают более длительную перегрузку дизеля по времени и по мощности, что оговаривается в паспорте дизеля.) При работе дизеля с перегрузкой время осмотров сокращают до 15 мин, при этом не допускается превышение параметров, установленных заводом-строителем для режима работы с перегрузкой.

На нормальную мощность дизеля влияет также состояние атмосферы: температура и влажность воздуха, барометрическое давление. Так, согласно «ПТЭ судовых дизелей», при увеличении температуры на каждые 10° С сверх 20° С, падении барометрического давления на 25 мм рт. ст. ниже 760 мм рт. ст. мощность дизеля должна быть уменьшена на 3%. Критерием состояния дизеля при этом должны быть такие показатели: температура отработанных газов и среднее индикаторное давление, которые для цилиндров не должны превышать номинальных. При эксплуатации дизеля на малой нагрузке необходимо следить за тем, чтобы работали все цилиндры, и если наблюдаются пропуски вспышек в отдельных цилиндрах, то необходимо увеличить обороты, при отсутствии терморегуляторов поддерживать ручной регулировкой номинальную температуру охлаждающей воды; периодическим открытием контрольных кранов проверять, не выбрасывается ли в коллектор топливо и масло.

Обслуживание масляной системы

Падение давления масла в системе смазки дизеля даже на короткое время может вызвать аварию дизеля. Поэтому наблюдение за давлением масла в системе смазки, особенно на дизелях, не имеющих аварийно-предупредительной сигнализации и защиты, должно быть постоянным. При этом контролируют давление масла до и после фильтров; по разности давления судят о состоянии фильтров: при большой разности — фильтр засорен, при меньшей разности разрушены фильтрующие сетки. И в том и в другом случае переходят на запасной фильтр, загрязненный фильтр чистят, а элементы с порванными сетками заменяют. Также внимательно нужно следить и за температурой масла и его распределением по отдельным объектам. О работе маслоохладителя судят по температуре до и после холодильника.

В случае повышения температуры и падения давления масла необходимо принять меры для выявления причин, перейти на резервный масляный насос и, получив разрешение с командного мостика, уменьшить частоту вращения дизеля. Если и после этого температура и давление масла остаются критическими, дизель необходимо остановить, установить причину неисправности и устранить ее. Необходимо следить за уровнем масла в сточных цистернах, картере двигателя и расширительных бачках и при необходимости добавлять масло.

Резкое падение уровня масла может быть вызвано нарушением плотности трубопроводов, цистерн, маслоохладителей. Увеличение уровня вызывается попаданием в масло воды или топлива. Так как при этом смазывающие свойства масла резко ухудшаются, что может вызвать аварию, необходимо двигатель остановить и неисправность устранить. По контрольным трубкам необходимо следить за поступлением смазки от лубрикаторов к цилиндрам дизеля. Количество масла, поступающего на смазку цилиндров, должно быть отрегулировано согласно инструкции завода-строителя, так как чрезмерная смазка вызывает появление нагара на поршнях и пригорание компрессионных колец, а недостаток смазки приводит к интенсивному износу цилиндровой втулки, компрессионных колец и перегреву головки поршня.

Так как давление в системе смазки больше, чем давление в системе охлаждения, то в случае нарушения плотности маслоохладителя масло попадает в охлаждающую воду, поэтому необходимо один раз в сутки брать воду на анализ содержания масла.

Обслуживание системы охлаждения

Главное в обслуживании системы охлаждения — поддержание постоянной температуры воды на выходе из цилиндров, которая должна быть: для проточных систем 50—55° С; для замкнутых систем, сообщенных с атмосферой, 75—90° С; для замкнутых систем с паровоздушным клапаном 95—105° С.

Разность температур охлаждающей воды между отдельными цилиндрами не должна превышать 5° С. Минимально допустимая температура воды на выходе у проточных систем охлаждения 15° С, а желательный перепад температур между входящей в двигатель и выходящей из него воды для проточных систем 10—20° С, для замкнутых систем 7—15 С. С целью уменьшения термических напряжений дизель целесообразно охлаждать большим количеством теплой воды, так как охлаждение дизеля холодной водой приводит к возникновению больших термических напряжений и трещин во втулках и крышках цилиндров, головках поршней.

Температура масла, выходящего из системы охлаждения поршней, не должна превышать 80° С.

Перечисленные выше температуры рекомендованы «ПТЭ судовых дизелей». Однако многие фирмы устанавливают предельно допустимые температуры, отличающиеся от рекомендованных. При внезапном падении давления или повышении температуры в системе охлаждения необходимо уменьшить обороты дизеля, перейти на резервный насос охлаждения, и если после этого температура охлаждающей воды остается высокой, то необходимо по разрешению с командного мостика остановить дизель, выявить и устранить неисправность.

В целях предупреждения перегрева отдельных деталей после остановки дизеля необходимо продолжать прокачивать его охлаждающей водой при одновременном проворачивании коленчатого вала.

В целях предупреждения образования воздушных пробок и местного перегрева отдельных деталей необходимо периодически удалять воздух и газы из системы охлаждения через специальные краны; это относится прежде всего к проточным системам охлаждения, когда во время бортовой качки возможно оголение кингстона и «захват» воздуха. У дизеля с замкнутой системой охлаждения необходимо следить за уровнем воды в расширительном баке: чрезмерное падение уровня воды вызывается нарушением плотности системы, а повышение уровня — нарушением плотности холодильника.

С целью предупреждения подсоливания пресной воды обычно давление в замкнутом контуре пресной воды выше, чем в системе забортной воды. Один раз в сутки необходимо отбирать пробу пресной воды на анализ с целью определения ее солености, а также содержания в ней масла, топлива и антикоррозионных присадок.

Многие главные дизели морских судов имеют терморегуляторы для автоматического поддержания температуры воды на выходе из дизеля, однако это не освобождает обслуживающий персонал от наблюдения за системой охлаждения.

Обслуживание топливной системы

Запуск дизеля и его работа во время маневрирования судна, а также в других сложных навигационных условиях осуществляются на легком топливе. После выхода судна в море топливные насосы переключают на тяжелое топливо, при этом необходимо учитывать, что плотность тяжелого топлива больше плотности легкого и масса заряда за один впрыск увеличивается, поэтому необходимо рукояткой регулировки топливных насосов уменьшить подачу топлива до номинальных оборотов коленчатого вала.

Так как большинство малооборотных дизелей и многие среднеоборотные работают на тяжелых топливах, наблюдение за системой топливоподготовки и качеством топлива, поступающего к топливным насосам, должно быть объектом постоянного внимания обслуживающего персонала.

При переходе на запасную цистерну необходимо выпустить из нее отстой, переключить топливную систему и только после этого отключить расходную цистерну. Чтобы предупредить испарение легких фракций, содержащихся в топливе, при его подогреве и образование газовых пробок в топливных насосах, давление после топливоподкачивающего насоса должно быть не менее 5—6 бар, а с целью предупреждения обводнения топлива давление пара в подогревателях должно быть ниже давления топлива.

Работу топливных насосов и форсунок можно контролировать по гидравлическим ударам на ощупь — по форсуночным трубкам и при помощи контрольных щупов, установленных на форсунках.

При зависании иглы форсунки сила гидравлических ударов в форсуночной трубке уменьшается, качество распыла ухудшается и догорание топлива происходит при расширении, а это приводит к увеличению температуры газов на выпуске.

Если игла форсунки застрянет в нижнем положении, сила гидравлических ударов увеличится, что может привести к разрушению форсуночной трубки или иглодержателя форсунки. И в том и в другом случае после остановки дизеля форсунку необходимо заменить.

Обслуживание системы пуска, продувки, наддува, выпуска

Во время работы дизеля необходимо периодически проверять температуру труб, подводящих воздух к пусковым клапанам. Если клапан неплотно прилегает к гнезду, то труба нагревается. Если при этом дизель остановить нельзя, то необходимо отключить топливный насос этого цилиндра и при первой возможности клапан притереть или расходить.

Обслуживание и контроль за работой системы продувки и наддува заключается в поддержании в чистом состоянии воздушных фильтров, наблюдении за работой продувочных насосов и газотурбонагнетателя. С этой целью необходимо:

- один раз за вахту продувать продувочные и наддувочные ресиверы;

- один раз за вахту проверить частоту вращения газотурбонагнетателя;

- следить за температурой и давлением продувочного и наддувочного воздуха.

В случае воспламенения газов в продувочном ресивере или подпоршневых пространствах цилиндров — двигатель остановить и включить систему пожаротушения.

При выходе из строя газотурбонагнетателя — застопорить его ротор, уменьшить подачу топлива в цилиндры, чтобы температура газов на выпуске была не выше номинальной. О состоянии подшипников и проточной части газотурбонагнетателя судят по времени вращения ротора после остановки дизеля. Это время определяет инструкция завода-строителя, оно колеблется в пределах 1—2,5 мин.

Для контроля качества горения в цилиндре один раз за вахту проверяют цвет отходящих газов. С целью предупреждения пожара в глушителях и искрогасителях периодически, в зависимости от рода топлива, выпускают гудрон.

Обслуживание ДВС заключается в его внешней очистке, контрольном осмотре, общем диагностировании и диагностировании и регулировании его систем. Внешнюю очистку при обслуживании ДВСТехнологические процессы разборки и сборки механизмов судна проводят путем его предварительной обдувки сжатым воздухом с последующей протиркой матерчатыми концами, смоченными в керосине или дизельном топливе.

СодержаниеСвернуть

- Станины, параллели и блоки цилиндров

- Крышки цилиндров

- Втулки цилиндров

- Вкладыши подшипников

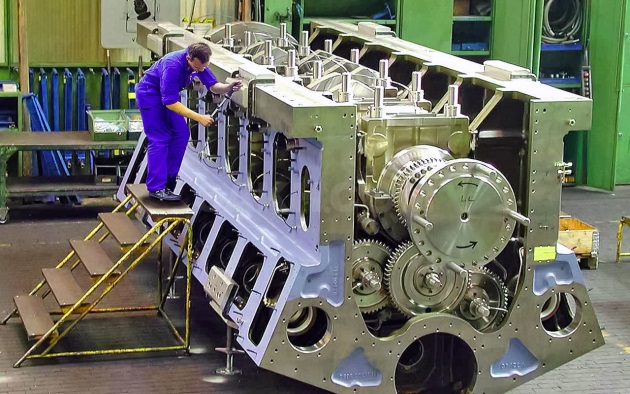

Станины, параллели и блоки цилиндров

Ремонт станин. При ремонте станин ДВС основными видами работ являются устранение трещин, поломок, короблений, разъеданий поверхностей. Трещины и поломки обычно устраняют газовой или электрической сваркой с предварительным подогревом свариваемой детали до температуры 500—600 °С или холодным способом без подогрева. В настоящее время при ремонте станин, имеющих трещины, раковины, выбоины, применяют эпоксидные смолы.

Коробление станин ДВС исправляют припиловкой и шабровкой плоскостей разъема по приделочной плите. При значительном снятии слоя металла первоначально производят шлифовку пневматическими или электрическими наждачными машинками, затем припиловку, а уже потом пришабровку на краску, добиваясь плотности прилегания лап станин к фундаментной рамеУстановка и центровка фундаментной рамы.

Пришабровку считают удовлетворительной, если количество пятен на площади 1 см2 не менее двух и щуп 0,05 мм не проходит между приделочной плитой и лапой станины. После проделки нижних поверхностей приступают к исправлению верхних плоскостей станины, добиваясь их взаимной параллельности с точностью не менее 0,1 мм на 1 м длины станины.

Ремонт блоков. При ремонте блока особое внимание обращают на состояние опорной поверхности, прилегающей к плоскости рамы, так как нижняя поверхность блока цилиндров является основной сборочной базой (блок, у которого станина и цилиндры представляют единую отливку).

Читайте также: Торговое судоходство и пиратство в классическую парусную эпоху

Прилегание плоскостей определяется при ослабленном креплении блока и рамы при помощи щупа, вводимого в плоскость разъема по всему периметру. Окончательно неплоскостность устанавливают в демонтированном блоке контрольной линейкой и щупом.

Трещины обнаруживают легким обстукиванием слесарным молотком. Подозрительные места тщательно осматривают через лупу 8—10-кратного увеличения. Блоки с трещинами ремонтируют сваркой, устанавливают металлические накладки, стяжки и ввертыши.

Чугунные блоки цилиндров с трещинами, расположенными вдоль оси цилиндра или с небольшим уклоном от нее, можно ремонтировать сваркой. Блоки с трещинами в любых направлениях также разрешается сваривать, но при наличии анкерных связей, разгружающих район трещины от растягивающих напряжений. В случае применения сварки в разделку шва ввертывают шпильки, которые изготавливают из малоуглеродистой стали диаметром, равным 0,3—0,4 толщины свариваемой стенки.

В блоках, не имеющих анкерных связей, на трещины, расположенные в поперечном направлении по отношению к оси цилиндра, устанавливают стальные накладки на шурупах с прокладкой из листового свинца, красной меди (предварительно отожженной) или резины.

При наличии неглубоких трещин в районе опорного бурта верхнего пояса производят расточку на больший диаметр до выведения трещин с последующей запрессовкой на эпоксидной смоле стального кольца.

После ремонта блок цилиндров должен удовлетворять следующим требованиям:

- неплоскостность нижней поверхности блока не более 0,01 мм на всю длину;

- местные выработки не должны превышать 0,2 мм;

- неперпендикулярность осей посадочных поясов относительно базовой поверхности не более 0,1 мм на 1 м длины цилиндра, не более 0,05 мм в крайних точках;

- смещение оси посадочных поясов относительно оси симметрии в направлении оси коленчатого вала не более 0,3 мм.

Отремонтированный блок подвергают испытанию на герметичность, затем грунтуют и окрашивают влаго и маслостойкой краской. Опорные поверхности станин и колонн считаются пригнанными, если при проверке на краску на 1 см2 приходится не менее одного пятна, а общая площадь прилегания не менее 50 % площади опоры. Щуп 0,05 мм не должен проходить в плоскости разъема станины с рамой и блока со станиной.

Ремонт параллелей. Наибольшему износу трением подвергается участок параллелей, соответствующий середине хода поршня, в это время нормальное усилие ползуна достигает максимального значения.

Источник: Pixabay.com

При попадании твердых частиц на трущиеся поверхности возникают задиры. Наработки образуются в случае нарушения центровки узла движения, а также когда ползун при своем движении не перекрывает верхнюю и нижнюю кромки параллелей. При наработках на параллелях более 0,15—0,40 мм необходим их ремонт. Указанные дефекты устраняют в цехе или на месте.

В цехе параллели обрабатывают на плоскошлифовальных или строгальных станках. При установке на станке параллели необходимо крепить в упор без зажимов для избежания возможной упругой деформации. После постановки на место закрепленные параллели обычно деформируются и требуют дополнительной шабровки.

При небольших нарушениях плоскостности устранение дефектов производят без демонтажа. Работу выполняют шабрением с применением узких проверочных плит. При возможности установки электрошлифовального приспособления работа может быть ускорена. Ремонт заканчивают при наличии на пришабриваемой поверхности параллелей двух пятен на 1 см2.

В настоящее время в практику ремонта ДВС с целью определения прямолинейности, соосности и перпендикулярности осей и плоскостей внедряют точные приборы, позволяющие сокращать время на измерение. Одним из таких приборов, позволяющих производить измерения технологических элементов фундаментных рам, станин, блоков и коленчатых валовКоленчатый вал, является оптический прибор КГИ-2.

Читайте также: Славянские корабли. Флот Скандинавии

Крышки цилиндров

Ремонт крышек зависит от характера повреждений и износа. Трещины на наружных стенках крышки заделывают в судовых условиях при помощи стяжек. При наличии трещин на наружных стенках крышку ремонтируют постановкой медных или стальных накладок на резиновой прокладке или установкой медных, или стальных ввертышей. Во всех случаях засверливание концов трещин обязательно.

Источник: Freeimages.com

Местные свищи, отдельные раковины, возникающие вследствие коррозии, заделывают путем постановки гужонов. Трещины в стальных крышках ликвидируют электросваркой, а в чугунных — газовой сваркой. В том и другом случае предварительно разрабатывают технологический процесс заварки трещинЗаварка трещин в чугунных деталях судна и согласуют его с Регистром.

Притирку конических поверхностей гнезд и тарелок клапанов осуществляют при помощи паст ГОИ нескольких составов на специальных притирочных станках. Притирочный станок обеспечивает высокое качество притирки и повышает производительность труда по сравнению с ручным в 10—15 раз.

Для окончательной проверки качества приделки следует налить керосин в корпус клапана, собранного в крышке. Если в течение 10 мин просачивания не будет, то приделка окончена. При наличии больших изъянов в седле клапана исправление конической поверхности ведут специальным зенкером или шарошкой с направляющим хвостовиком, входящим в направляющую втулку. Приделку посадочных поверхностей седла и тарелки клапана разрешается вести только после замены или ремонта направляющей втулки в целях предотвращения смещения осей втулки, седла и тарелки клапана.

После окончания притирки седел определяют высоту седел по величине утопания в них тарелок клапанов. Прилегание уплотнительного бурта крышки цилиндра по плите должно быть непрерывным, а по ширине — не менее 2 мм.

Если уплотнительный бурт крышки цилиндра сопрягается со втулкой через красномедную прокладку, ширина бурта должна быть на 1—1,5 мм меньше ширины уплотнительной канавки во втулке. Бурт таких крышек нет необходимости приделывать точно по плите, однако поперечных рисок он, как и в первом случае, не должен иметь.

В крышках малооборотных дизелей, состоящих из двух частей, нижней, стальной, и верхней, чугунной, примерно через 30 000 ч требуется проточка и приделка плоскостей разъема. Неперпендикулярность осей резьбовых отверстий к поверхности крышки не должна превышать 0,15 мм на 100 мм длины. Все резьбовые отверстия крышек цилиндра должны иметь фаски, раззенкованные под углом 120°.

Крышки цилиндров до сборки и постановки на двигатель подвергают гидравлическому испытанию для выявления трещин со стороны водяных полостей, так как их невозможно обнаружить при наружном осмотре. Водяные полости испытывают гидравлическим давлением не менее 0,4 МПа, а со стороны камеры сгорания нижнее донышко проверяют на полуторное значение максимального давления газов внутри цилиндра 8—9 МПа. Воздушная полость для пускового клапана проверяется гидравлическим давлением 6 МПа. Продолжительность испытаний 5 мин. Подтекание и отпотевание при этом не допускаются.

Втулки цилиндров

Прежде чем приступить к выпрессовке втулки цилиндра, нужно убедиться, что штуцеры для ее смазывания вывернуты и ничто не препятствует подъему, имеются метки, определяющие положение втулки в блоке. Если меток нет, необходимо их нанести для облегчения последующей сборки, иначе будет трудно достигнуть совпадения отверстий для штуцеров. Для этой цели на некоторых двигателях применяются специальные штифты, фиксирующие положение втулки.

Втулки цилиндров на двигателях малой мощности выпрессовывают вручную при помощи одного стяжного болта. В двигателях средней мощности применяются два или несколько болтов. На тихоходных двигателях большой мощности для этой операции используют гидравлические домкраты или специальные приспособления.

В случае образования трещин на втулках цилиндра необходимо их заменять несмотря на то, что рабочая поверхность вполне пригодна к эксплуатации. При восстановлении номинальных размеров втулок двигателей небольшой и средней мощности их ремонтируют в такой последовательности:

- внутреннюю поверхность шлифуют на внутришлифовальном станке на расчетный размер;

- снаружи обрабатывают посадочные пояса до удаления коррозионных раковин;

- шлифуют торцы и упорный бурт верхнего пояса;

- после чего с необходимым припуском производят осталивание или хромирование с последующей шлифовкой на номинальный размер.

Втулка легко деформируется при зажатии кулачками патрона, поэтому ее при чистовой обработке на токарном или внутришлифовальном станке устанавливают на самоцентрирующей цанговой оправке.

Для уменьшения шероховатости рабочей поверхности после шлифования проводят хонингование, которое ведут при частоте вращения 120 об/мин и 250 двойных ходах в минуту. Обработка длится 2—5 мин с охлаждением абразивных брусков керосином или дизельным топливом. После хонингования внутреннюю поверхность втулки промывают горячей водой, насухо вытирают и консервируют.

Источник: Pexels.com

К отремонтированным или вновь изготовленным втулкам рабочих цилиндров предъявляются следующие основные технические требования:

- шероховатость рабочей поверхности втулки (зеркала) при диаметре свыше 400 мм должна быть не ниже Ra = 1,25 мкм;

- менее 200 мм (втулки быстроходных двигателей) — Ra = 0,32 мкм;

- допускаемая неперпендикулярность оси цилиндровой втулки к опорной поверхности не должна превышать 0,1 мм на 1 м длины втулки;

- диаметр верхнего бурта делают на 0,5—1 мм меньше сопрягаемого диаметра расточки посадочного места в блоке;

- твердость втулок, если она не оговорена в технической документации завода-строителя, должна находиться в пределах 180—200 НВ.

Практикуется способ восстановления деталей на ближайший ремонтный размер. В этом случае внутреннюю поверхность втулки, уплотнительные пояса и упорный бурт шлифуют на вполне определенные, заранее предусмотренные и согласованные с сопрягаемыми поверхностями поршня и блока размеры. Наружная поверхность предохраняется антикоррозионными покрытиями из цинка или эпоксидными составами.

Восстанавливают изношенные поверхности, а также повышают износостойкость наращиванием стенок втулок методом:

- осталивания;

- хромирования;

- электрометаллизации;

- азотирования;

- покрытием наружной поверхности клеями и шпаклевками;

- приготовленными на основе эпоксидных смол.

Многолетние испытания двигателей показали, что износостойкость хромированных втулок в 3—5 раз превосходит износостойкость втулок из обычного перлитного и в 3,9 раза — из хромоникелемолибденомедистого чугуна. При этом износостойкость поршневых колец, работающих в сопряжении с хромированными втулками, повышается в 2—3 раза. Хромированные втулки двухтактных двигателей меньше разрабатываются в районе выпускных окон и значительно снижают вероятность поломок колец.

Для восстановления разрушенных коррозией посадочных поясов втулок двухтактных двигателей применяют эпоксидные смолы с наполнителями (мелкие чугунные опилки).

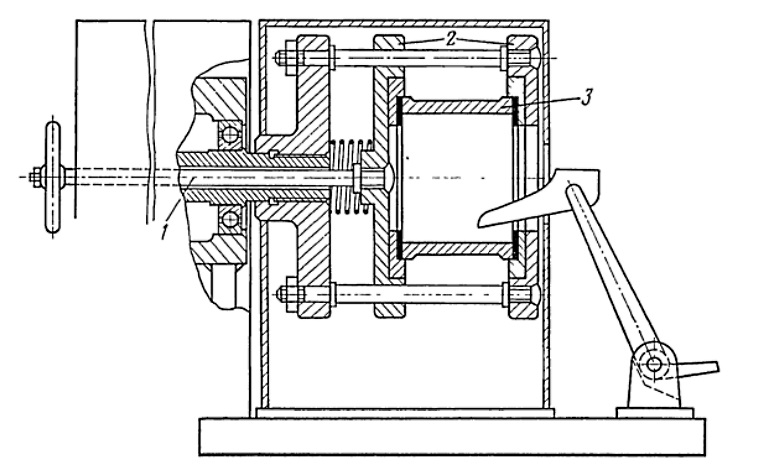

Расточка втулок на судне. При расточке переносным устройством цилиндров главных двигателей непосредственно на судне следует обеспечить высокую точность формы цилиндра и шероховатость обрабатываемой поверхности. В соответствии с требованиями Регистра допуск при растачивании цилиндров диаметром от 500 до 1 000 мм лежит в пределах 120—170 мк, а шероховатость — Ra = 0,32 мкм. Центровка устройства при расточке цилиндров двигателей ведется по верхним и нижним нерабочим выточкам. Если растачивают втулку цилиндров, то сверху центруют ее по нерабочей выточке, а снизу — по наружной части втулки, свисающей в картер двигателя.

Читайте также: «Наутилус» и другие

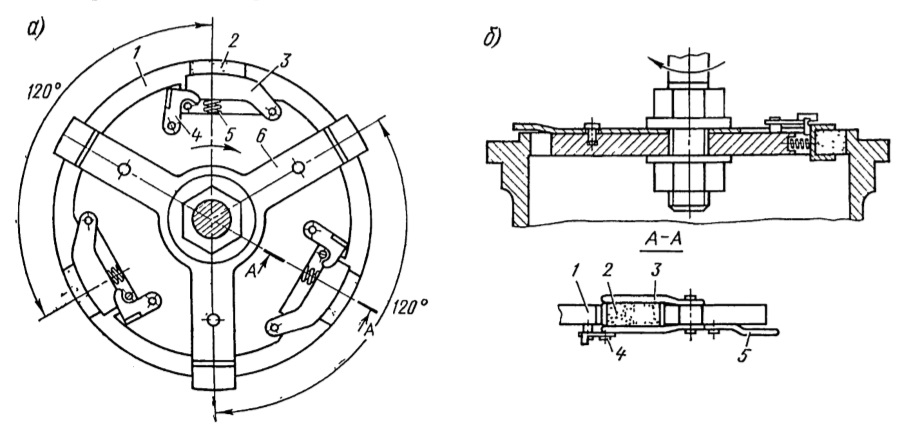

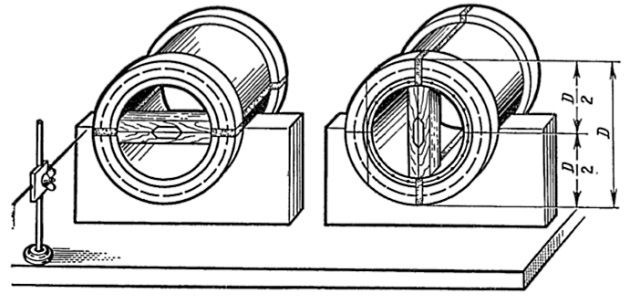

Для снятия наработка во втулках без выпрессовки их из цилиндра применяют приспособление (рис. 1). Диск с абразивными камнями в оправке устанавливают так, чтобы между фиксатором и верхним торцом втулки был зазор не менее 1 мм. После этого поворотом стопоров освобождают пружины, и абразивные камни прижимаются к стенкам втулки. При вращении головки наработок снимается за несколько минут. Предел расточки втулок лимитируется прочностью.

а — схема устройства; б — установка приспособления во втулке.

1 — диск, 2 — абразивный камень; 3 — оправка; 4 — стопор; 5 — пружина; 6 — фиксатор

Расточку на месте выполняют в несколько проходов. Если в первых проходах в целях корректировки центровки, глубины резания или измерения возможны остановки шпинделя расточного устройства, то при чистовой обработке на последнем проходе останавливать резец нельзя, так как на обрабатываемой поверхности будет рваный след.

Расточка цилиндров малооборотных двигателей большой мощности связана с необходимостью замены поршней на больший диаметр и требует запаса деталей нестандартных размеров. Кроме того, различие в массе отдельных поршней нарушает динамическую уравновешенностьПонятие уравновешенности. Действие неуравновешенного двигателя на фундамент и корпус судна двигателя.

По этим причинам ремонт втулок сводится к устранению:

- наработков;

- натиров;

- задиров;

- царапин;

- забоин и рисок с внутренней стороны, к закруглению острых кромок выхлопных и продувочных окон.

Наибольшее допустимое увеличение диаметра втулок цилиндров ΔD = (0,0075÷0,009) D, а наибольшая допустимая овальность — 0,02D (D — диаметр втулки цилиндра, мм).

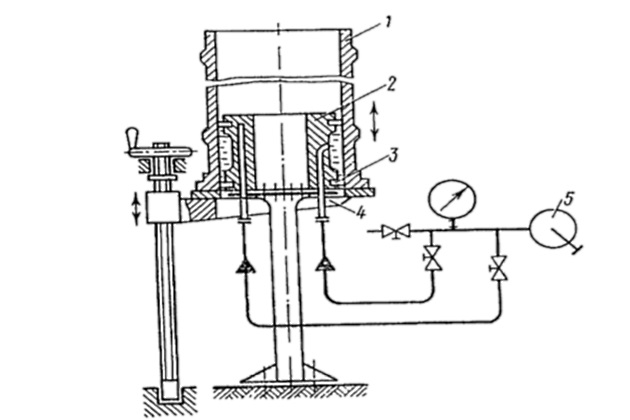

Втулки подвергаются гидравлической опрессовке, если их диаметр увеличился на 0,5 % по сравнению с построечным. Верхнюю часть втулки (⅓ длины втулки от бурта) испытывают пробным давлением 1,5 pz. Втулки по поясам опрессовывают специальным приспособлением (рис. 2).

1 — втулка цилиндра; 2 — сердечник; 3 — кольцо резиновое; 4 — стол подъемника; 5 — насос ручной

Зарубашечное пространство втулок опрессовывают давлением 1,5 p (p — давление в системе охлаждения двигателя).

Вкладыши подшипников

Подшипники подлежат ремонту, если:

- толщина оставшегося слоя составляет половину первоначальной;

- отставание баббита превышает 10 % площади заливки;

- толщина прокладок между вкладышами достигла 0,5 мм;

- площадь, занятая трещиной, составляет свыше 15 % поверхности заливки.

Головные подшипники и пятки ползунов тихоходных двигателей перезаливают, если толщина баббита уменьшается до 2 мм при диаметре цапфы менее 150 мм и до 3 мм при диаметре цапфы от 150 до 300 мм. Толщину оставшегося слоя антифрикционного металла определяют путем засверливания или измерения со стороны торца в тех случаях, когда в конструкции отсутствует галтельная заливка.

В зависимости от быстроходности двигателей и удельной нагрузки на подшипники в качестве антифрикционных сплавов применяют марки баббитов Б83, Б16, БН, а также свинцовистую бронзу марки БрСЗ0.

Подготовка вкладышей к заливке. Подготовка состоит в предварительной очистке от грязи, масла и других механических наслоений, промывке их в керосиновой ванне. Перед удалением старого слоя баббита рекомендуется обезжирить его кипячением в 10 %-ном растворе каустической соды в течение 10 мин с последующей промывкой горячей водой (80÷90 °C).

Удаление старого слоя производят механическим путем, если толщина его 10 мм, или при помощи нагрева вкладыша с тыльной стороны паяльной лампой до температуры размягчения сплава (240÷260 °С). Лучше всего выплавлять баббит в электропечах.

Удаление путем непосредственного расплавления баббита открытым пламенем не следует делать ввиду выгорания ценных составляющих (олова, сурьмы и др.), а также интенсивного окисления сплава кислородом воздуха и смешивания компонентов полуды с антифрикционным сплавом. Для окончательного удаления остатков масла и неотделившихся частиц старого баббита вкладыши нагревают до температуры примерно 400 °С.

После остывания вкладыши раздают на 1—2 мм под прессом. Это делается для того, чтобы компенсировать уменьшение диаметра вкладыша в плоскости разъема после заливки, вызываемое усадочной деформацией сплава при его остывании. Величина раздачи может быть определена по формуле

ΔD = 0,16 Db,

где:

- D — наружный диаметр вкладыша, мм;

- b — толщина стенки вкладыша баббитовой заливкой, мм.

Очистку от ржавчины производят травлением вкладышей в 10—15 %-ном растворе серной или соляной кислоты в течение 5—10 мин с последующей промывкой в горячей воде при температуре 80—90 °С и одновременной очисткой стальной щеткой. Тщательно промытые и очищенные вкладыши протирают насухо или просушивают в сушильном шкафу. Чугунные вкладыши в целях удаления с поверхности графитовой пленки и окислов рекомендуется прокипятить в течение 15—20 мин в 25 %-ном растворе едкого калия КОН.

Обезжиривание старых вкладышей производят в ванне с 10—15 %-ным водным раствором щелочи едкого натра или едкого кали при температуре 80—90 °С. Обезжиренный и промытый до полного удаления щелочи вкладыш подвергают травлению в 10—15 %-ном растворе соляной кислоты в течение 10—15 с.

После травления вкладыш моют горячей водой (80 ч – 90 °С) и опускают для нейтрализации кислоты в 3—5 %-ный раствор щелочи на 2—3 мин. Тщательно промытый водой подшипник просушивают в сушильном шкафу.

Новые вкладыши, не имеющие ржавчины, только обезжиривают и травят кислотой. Цель травления — удалить с поверхности твердую пленку окислов, препятствующих приставанию полуды и баббита. Для лужения поверхности используют чистое олово или специально приготовленные оловянно-свинцовые припоиМатериалы, применяемые в судоремонте. Применяют стандартные припои ПОС-20, ПОС-30 и ПОС-40.

В заводских условиях применяют чаще всего лужение в ванне. Перед погружением в ванну вкладыши подшипника собирают на прокладках в плоскостях разъема и зажимают хомутом. Поверхности, не подлежащие лужению, обмазывают пастой, состоящей из 30 % мела, 2 % столярного клея и 68 % воды. Необходимо соблюдать осторожность, чтобы паста не попала на подготовленную к лужению поверхность.

Для предотвращения окисления поверхность, подлежащую лужению, покрывают флюсом. В качестве флюса можно использовать хлористый аммоний (нашатырь) в соединении с хлористым цинком. Перед лужением раствор разбавляют водой в расчете ⅓ раствора на ⅔ воды. С помощью волосяной кисти смачивают внутреннюю поверхность вкладышей.

Читайте также: Санитарные системы буксирных судов

При заливке большой группы подшипников раствор выливают в ванну. В этом случае подшипники нагревают в электрической печи до температуры 80—90 °С, опускают на 5—10 с в ванну с флюсом, после чего вновь нагревают в печи до температуры, превышающей на 30—50 °С температуру начала затвердевания припоя.

Наличие не смоченных флюсом участков внутренней поверхности вкладышей свидетельствует о ее плохом обезжиривании. Обнаруженные участки следует обработать шабером и вновь покрыть флюсом или подвергнуть обезжириванию и травлению. При заливке подшипников свинцовистыми баббитами в качестве припоя применяют третник или ПОС-30, а при заливке оловянистым — обычно олово.

Источник: Pixabay.com

Припой, предназначенный для лужения, расплавляют в стальном цилиндрическом или слегка коническом тигле. Это делается для того, чтобы уменьшить поверхность окисления полуды кислородом воздуха. С этой же целью расплавление полуды в тигле ведут под слоем древесного угля. Кусочки гранулированного угля размером не более 10—15 мм в поперечнике просеивают от пыли и крошки. Толщина изолирующего слоя должна быть примерно 30 мм.

Полуду нагревают до температуры на 30—50 °С выше температуры начала затвердевания сплава. Покрытый флюсом и нагретый до такой же температуры подшипник при помощи специального захватного приспособления или облуженными клещами погружают в тигель с расплавленным припоем и выдерживают в нем 4—5 мин.

Раздвинув уголь и шлак в сторону, подшипник вынимают. Полуда хорошего качества имеет светло-серебристый оттенок и покрывает ровным слоем всю поверхность, подлежащую заливке. Темно-серый цвет или наличие цветов побежалости с желтоватыми оттенками свидетельствуют о некачественном покрытии полудой.

Лужение без погружения в ванну или тигель с расплавленной полудой производят следующим образом. Внутреннюю поверхность подготовленного к лужению подшипника покрывают флюсом и подогревают с тыльной стороны до температуры 270—280 °С, смачивают раствором хлористого цинка и посыпают порошком хлористого аммония. Окончательно подготовленную к лужению поверхность натирают прутком олова или третника, а в некоторых случаях используют порошкообразный припой.

Расплавленную полуду растирают паклей по поверхности подшипника или вкладыша, добиваясь ее равномерного распределения по всей площади, подлежащей лужению. В случае стекания полуды с отдельных мест их следует обработать шабером, покрыть флюсом и подвергнуть повторному лужению.

В судоремонте получили распространение главным образом три способа заливки:

- ручной;

- центробежный;

- вибрационный.

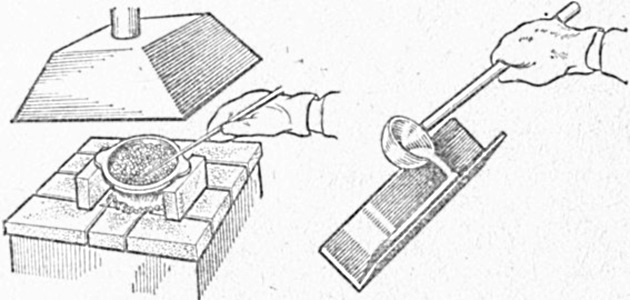

Ручная заливка. При ручном способе заливки (рис. 3, а, б) предварительно облуженные вкладыши собирают на асбестовых прокладках в хомуте и скобах. Толщину прокладок в стыках вкладышей выбирают 2—5 мм, так как необходимо предусмотреть припуск на механическую обработку.

а — двух; б — одного большого.

1 — вкладыш; 2 — сердечник; 3 — хомут; 4 — скоба; 5 — прокладка; 6 — струбцина; 7 — шаблон; 8 — плита

Внутрь собранного подшипника по центру устанавливают сердечник в виде пустотелого стального цилиндра. Для предотвращения вытекания расплавленного баббита фланец сердечника и торец подшипника уплотняют асбестовой прокладкой и собирают на заливочной плите при помощи струбцин, стальных угольников и планок.

Вкладыши больших подшипников заливают раздельно и устанавливают на заливочной плите, имеющей форму угольника. Для образования полости заливки вкладыша баббитом изготовляют из стального листа толщиной 2—3 мм шаблон в виде полуцилиндра с боковыми фланцами. Для свободного удаления сердечника после заливки его поверхность, соприкасающуюся с расплавленным баббитом, покрывают графитовой мастикой или натирают древесным углем.

В целях предотвращения утечки расплавленного металла неплотности замазывают смесью асбеста и глины. Отверстия для подвода смазочного материала в подшипнике лучше заливать баббитом, а потом просверливать, так как закупорка их асбестом приводит иногда к неплотному соединению баббита с полудой и отставанию наплавленного металла из-за проникновения масла. Баббит, предназначенный для заплавки подшипников, плавят в чугунных или стальных тиглях.

Баббит загружают в тигли кусками массой 0,5—1,5 кг, при этом обычно в составе шихты используют 30—40 % отходов той же марки. Смешивать баббиты различных марок не допускается ввиду их различия по химическому составу.

В целях лучшего удаления окислов при расплавлении куски баббита перед загрузкой в тигель смачивают соляной кислотой. При отсутствии электрических печей нагрев тиглей ведут в кузнечных горнах. Во избежание окисления расплавленного баббита необходимо стремиться к сокращению времени нагрева его до температуры заливки. По этой причине перед загрузкой тигля шихтой его нагревают до температуры 350—400 °С. Поверхность расплавленного баббита изолируют слоем древесного угля примерно 30 мм.

Источник: Wikipedia.org

Для возмещения потерь тепла при заливке подшипников баббит нагревают до температуры, превышающей температуру его затвердевания на 30—50 °С:

- баббит Б83 нагревают до 400—420 °С;

- БН и Б16 — до 450—460 °С;

- БК2 — до 560—580 °С.

Нагрев до более высоких температур влечет за собой выгорание отдельных компонентов, интенсивное окисление, усадку металла и образование раковин. При пониженных температурах нагрева появляется пористость и неплотное приставание баббита к полуде и телу вкладыша.

Для восстановления окислов расплавленный баббит рафинируют нашатырем, который вносят при помощи специальной ложки, называемой рафинировальником. На 1 кг баббита следует вносить 2—3 г нашатыря. Для удобства его завертывают в бумагу и рафинировальником опускают в нижние слои расплавленного металла.

При легком помешивании образующиеся газы, выделившиеся в результате испарения нашатыря, восстанавливают окислы, которые в виде шлаков всплывают на поверхность сплава, откуда их нетрудно удалить. При групповой заливке подшипников производят многократное рафинирование нашатырем расплавленного баббита.

Читайте также: Буксирные и швартовные устройства буксирных судов

В целях предотвращения окисления баббита в момент заливки необходимо расплавленный металл заливать в подшипник непрерывной, короткой и толстой струей. Тонкая и длинная струя способствует интенсивному окислению.

Перерывы в заливке приводят к расслоению металла, образованию пор и раковин, а в дальнейшем — к возникновению трещин в слое баббита.

К основным недостаткам ручной заливки следует отнести большой расход баббита, неравномерность его структуры и неодинаковую плотность прилегания к поверхности вкладыша. Этих недостатков лишена центробежная заливка металла, применяемая при групповой и массовой перезаливке подшипников.

Центробежная заливка. Она более производительна и позволяет получить однородную мелкокристаллическую структуру наплавленного слоя. Малые припуски на обработку, которые достигаются при центробежной заливке, делают ее экономичной. Надежное сцепление белого металла к поверхности вкладыша исключает образование раковин, пустот и пор.

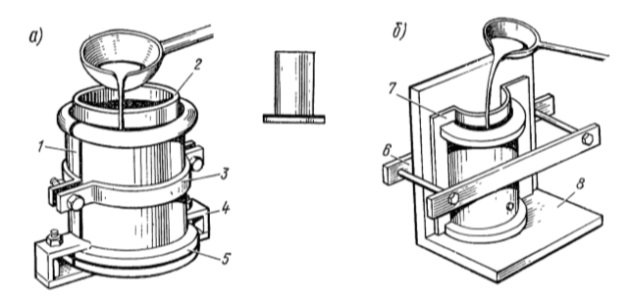

Для центробежной заливки без особого труда можно приспособить токарный станок, снабдив его необходимым устройством. Зажимное самоцентрирующее устройство должно позволять легко и быстро устанавливать спаренные вкладыши подшипника. Для этой цели применяют пружинные и пневматические зажимы. На рис. 4 изображен станок с быстродействующим зажимом вкладышей пружиной.

1 — винт; 2 — планшайба; 3 – вкладыш

Освобождение вкладышей достигается сжатием пружины отжимным винтом. В целях предотвращения вытекания расплавленного баббита и теплоотвода к зажимным планшайбам между ними и торцами подшипника устанавливают асбестовые прокладки. Под действием центробежных сил, возникающих при вращении, расплавленный баббит хорошо уплотняется и распределяется равномерным слоем по всей внутренней поверхности подшипника.

Через 15—20 с после заливки подшипник охлаждают сжатым воздухом или воздушно-водяной смесью, подводимой по трубопроводу в концах станка. Продолжительность принудительного охлаждения составляет 4—5 мин, после чего станок останавливают, снятый подшипник окончательно охлаждается в естественных условиях.

Вибрационная заливка. На некоторых судоремонтных заводах применяют вибрационный метод заливки подшипников. Подготовка формы к вибрационной заливке ничем не отличается от подготовки ее к ручной заливке. Собранная для вибрационной заливки, форма монтируется не на заливочной плите, а на подвижной платформе вибростола.

После заливки расплавленного металла в форму включается виброустройство, и платформа с установленным на ней подшипником совершает колебательные движения в вертикальной плоскости. При амплитуде колебания примерно 1,5 мм частота колебания платформы равна 1 400 в минуту. Непрерывная вибрация в период заливки и в начале затвердевания баббита способствует равномерному заполнению всех участков формы подшипника, лучшему отводу газов и полному прилеганию белого металла к поверхности вкладыша.

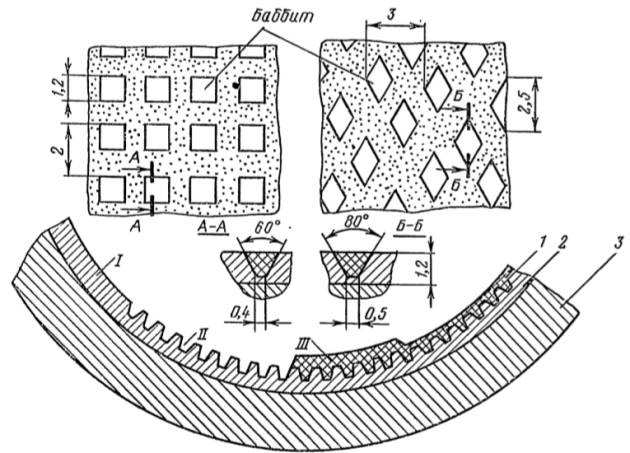

Заливка сетчатых вкладышей. В судовых двигателях находят широкое применение сетчатые вкладыши подшипников, обладающие повышенной долговечностью и надежностью в работе (рис. 5). Поверхность сетчатых вкладышей образуется путем накатки специального профиля стальными роликами.

1 — свинцово-оловянистый сплав; 2 — медно-свинцовый сплав; 3 — стальная основа;

I — до накатки; II — после накатки; III — после заполнения ячеек оловянистым сплавом

При этом прокатка вкладыша осуществляется либо на специальном двухвалковом приспособлении, либо на токарном станке при помощи многорядной накатки или ролика. В металле вкладыша при прокатке возникают пластические деформации, в результате которых металл выдавливается из ячеек и внутренний диаметр вкладыша уменьшается.

После окончательной обработки суммарная площадь, занимаемая ячейками с мягким сплавом, составляет 50—60 % рабочей площади вкладыша. Количество ячеек на одном квадратном сантиметре 20—30 шт, глубина ячеек зависит от толщины антифрикционного слоя и выбирается в пределах 0,4—1,2 мм, а с учетом окончательной механической обработки 0,8—1,6 мм.

Ячейки, накатанные на внутренние поверхности вкладыша, заполняются баббитом или другим свинцово-оловянистым сплавом при погружении вкладыша в ванну с расплавленным металлом или путем заливки центробежным способом.

В связи с интенсивным изнашиванием головных подшипников крейцкопфных двигателей завод имени 50-летия Советской Украины внедрил следующую прогрессивную технологию ремонта этого узла. После чистовой расточки головных вкладышей их баббитовую поверхность (Б83) гальваническим методом покрывают сплавом свинец-олово (олово 5—12 %) слоем толщиной 40—50 мкм (для бронзовых вкладышей из БрСЗО толщина слоя 15—20 мкм).

Источник: Pixabay.com

Предварительно вкладыши обезжиривают и декапируют. В состав довольно сложного электролита входят борфтористоводородный свинец, олово, плавиковая и борная кислоты и столярный клей. Анодом является олово. Толщины покрытия контролируют по стальным пластинкам-свидетелям магнитным индикаторным толщиномером ИТП-1. После покрытия вкладыши промывают холодной водой. Никакая слесарно-механическая обработка покрытия не допускается.

Покрытую поверхность тщательно оберегают от каких бы то ни было воздействий и прикосновений. Обязательным условием хорошей работы узла является суперфиниширование рабочих поверхностей цапф крейцкопфа и их тщательная защита от случайных повреждений. Перед сборкой головного узла цапфы предварительно натирают дисульфидмолибденовой смазкой. Десятилетняя эксплуатация дизелейАнализ конструкций судовых ДВС показала, что износ головных соединений, выполненных по этой технологии, стал даже несколько меньше по сравнению с мотылевыми и рамовыми подшипниковыми узлами, что обеспечило продление моторесурса крейцкопфных ДВС.

Читайте также: Выбор мощности и движительно-рулевого комплекса буксирных судов

Механическая и слесарная обработка вкладышей. Перед разметкой вкладышей подшипников под расточку плоскости разъема зачищают от наплавленного металла. Плоскости разъема вкладышей после удаления наплавленного металла пришабривают по плите с точностью до одного пятна на 1 см2 поверхности, при этом непараллельность плоскостей стыков образующей вкладыша, определенная индикатором, не должна превышать 0,01 мм на 100 мм длины вкладыша.

Подготовленные вкладыши собирают на прокладках и стягивают хомутами. Толщину прокладок в зависимости от размеров шеек коленчатого вала выбирают в пределах 2—5 мм.

Для регулирования масляного зазора необходимо иметь комплект прокладок толщиной:

- 0,03;

- 0,05;

- 0,10;

- 0,15;

- 0,20;

- 0,25;

- 0,50;

- 1,0;

- 2,0 мм и т. д.

В обоих стыках вкладыша должно быть уложено одинаковое количество равных по толщине прокладок. Толстые прокладки устанавливают вниз, тонкие — вверх. Тонкие прокладки обычно изготовляют из калиброванной латуни или фольги, толстые из стали и латуни. Плоскости прокладок должны быть тщательно прошлифованы.

Непараллельность плоскостей прокладок также не должна превышать 0,01 мм на 100 мм длины. Отверстия в прокладках под штифты вкладышей следует сверлить в пакете по кондуктору. При подготовке вкладышей к разметке и последующей расточке их собирают на прошлифованных стальных прокладках, производят разметку с торца собранных вкладышей, покрытых меловым раствором.

Правильность установки вкладышей на призме проверяют рейсмусом (рис. 6). После вычерчивания окружности циркулем ее слегка накернивают. Припуск на шабровку устанавливают в зависимости от размера вала в пределах 0,1—0,3 мм на диаметр.

В двигателях малой и средней мощности получили распространение тонкостенные вкладыши. Посадка тонкостенного вкладыша в гнездо рамового подшипника производится с натягом, поэтому его наружный диаметр должен быть больше диаметра гнезда. Устанавливают и заменяют тонкостенные подшипники без предварительной припиловки затылка подшипника по постели.

Читайте также: Электронные средства местоопределения

Вкладыши укладывают в постели с некоторым усилием. Для этого собирают подшипник, накладывают верхнюю крышку и гайками как бы «впрессовывают» вкладыш. Разрешается также «впрессовывать» нижний вкладыш легкими ударами свинцовой кувалды. Во избежание коробления верхнего вкладыша между крышкой и фундаментной рамой устанавливают прокладки.

Сноски