Профессиональный поршневой компрессор важнейший элемент любого автосервиса и СТО. Как правильно эксплуатировать и обслуживать поршневой компрессор, чтобы обеспечить его долгую и безотказную работу? Важные требования и рекомендации производителей по эксплуатации и техническому обслуживанию поршневых компрессоров.

Поршневой воздушный компрессор является сложным электромеханическим изделием и эксплуатировать его нужно в строгом соответствии с руководством по эксплуатации, во избежание преждевременного выхода из строя. Кроме того, необходимо периодически производить плановое техническое обслуживание компрессора с целью своевременного выявления и устранения негативных факторов, способных привести к поломке.

Правила эксплуатации поршневого компрессора

-

Эксплуатация компрессорной установки допускается только при плюсовой температуре окружающего воздуха, от плюс 5 до плюс 40 °С, во избежание образования конденсата на электрических компонентах.

-

Ресивер компрессорной установки должен быть установлен на ровной горизонтальной площадке на колеса и амортизаторы, для снижения вибрации в процессе работы и ее негативного влияния на резьбовые соединения элементов компрессора.

-

Ограждения ременной передачи должны находиться на расстоянии не менее 1 метра от стены для обеспечения хорошей вентиляции и эффективного охлаждения электродвигателя и поршневой группы.

-

Уровень масла в картере поршневого блока должен находиться в пределах красной метки смотрового стекла. При необходимости масло необходимо долить.

-

При первом запуске, а также после длительного бездействия, рекомендуется на воздушный фильтр капнуть несколько капель компрессорного масла.

-

Компрессор должен быть надёжно соединен с потребителями сжатого воздуха, с использованием соответствующей пневмоарматуры и трубопроводов.

-

Напряжения питающей сети должно соответствовать требованию руководства по эксплуатации компрессора.

-

При электрическом подсоединении важно не перепутать последовательность фаз для обеспечения правильного направление вращения вала поршневого блока, оно должно соответствовать стрелке на корпусе электродвигателя. Даже небольшое время вращения двигателя в обратном направлении может привести к отказу компрессора.

-

По окончании работы компрессора следует полностью выпускать воздух из ресивера.

Техобслуживание компрессора

Для обеспечения долговечной и бесперебойной работы поршневого компрессора необходимо выполнять ряд действий по его техническому обслуживанию. Все работы по плановому техническому обслуживанию можно производить прямо на месте нахождения компрессорной установки собственными силами в соответствии с требованиями инструкции. Техобслуживание включает ежедневные работы и периодические.

Ежедневное обслуживание

-

Ежедневно проводить наружный осмотр компрессора на предмет отсутствия повреждений, посторонних шумов и стуков, подтеков масла. Перед началом работы необходимо проверить питающий кабель, предохранительный клапан, манометр и прессостат на отсутствие повреждений. При обнаружении повреждений их необходимо устранить.

-

Ежедневно проверять плотность соединения воздухопроводов на предмет возможной утечки воздуха. Проверка производится при выключенном компрессоре при давлении 0.5-0.7 Мпа. При наличии шумов пропуска соединений их нужно подтянуть.

-

Ежедневно проверять уровень масла в картере. Уровень масла должен находиться в пределах красной отметки смотрового окна. При низком уровне масла его необходимо долить, при этом смешивать масла разных типов строго запрещено. Если масло побелело (наличие воды) или потемнело (сильный перегрев) рекомендуется немедленно его заменить.

-

Ежедневно сливать конденсат из ресивера компрессорной установки, используя сливной кран. Слив конденсата производится в выключенном состоянии с давлением 0.2 — 0.3 Мпа.

-

Ежедневно очищать все наружные поверхности поршневого блока и электродвигателя для улучшения охлаждения. В качестве обтирочного материала следует применять только хлопчатобумажную или льняную ветошь.

Периодическое обслуживание

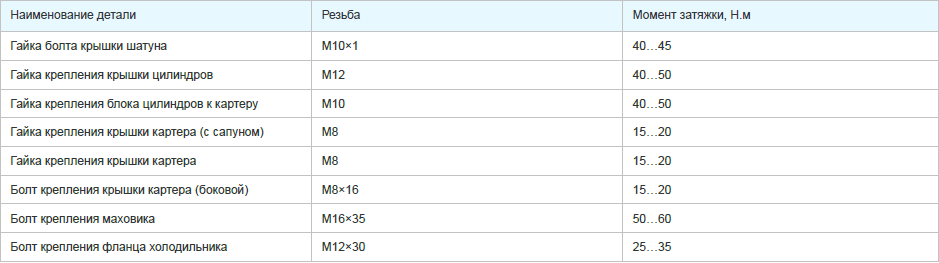

- После первых 8 часов эксплуатации компрессора проверить и при необходимости подтянуть болты головок цилиндров поршневого блока для компенсации температурной усадки. Подтяжка производится после полного остывания поршневого блока. Данную процедуру следует повторить после первых 50 часов эксплуатации. Момент затяжки приведен в таблице.

|

Резьба |

Минимальный момент затяжки |

Максимальный момент затяжки |

|

М6 |

9 Нм |

11 Нм |

|

М8 |

22 Нм |

27 Нм |

|

М10 |

45 Нм |

55 Нм |

|

М12 |

76 Нм |

93 Нм |

-

После первых 50 часов эксплуатации и далее каждые 300 часов необходимо проверять и регулировать натяжение ремней, а также очищать их от загрязнений. Проверка производится при снятом защитном ограждении и выключенном компрессоре. При правильном натяжении прогиб ремня на его середине под перпендикулярно приложенном усилии 20 Н (2 кгс) должен быть в пределах 5-6 мм. Натяжение регулируется смещением электродвигателя, предварительно отпустив болты крепления его к платформе. Шкив электродвигателя и шкив поршневого блока должны находиться в одной плоскости. При недостаточном натяжении происходит проскальзывание ремней, перегрев и снижение КПД поршневого блока, а когда ремни перетянуты, происходит чрезмерная нагрузка на подшипники с повышенным их износом, перегревом электродвигателя и поршневого блока.

-

После первых 100 часов эксплуатации и далее через каждые 300 часов производить замену компрессорного масла. Не рекомендуется смешивать масла разных типов.

-

Каждые 100 часов эксплуатации, но не реже одного раза в месяц, необходимо проверять и очищать всасывающий воздушный фильтр, продувая сжатым воздухом патрон и фильтрующий элемент. Рекомендуется заменять патрон воздушного фильтра или фильтрующий элемент каждые 600 часов эксплуатации, но не реже одного раза в год, если компрессор работает в чистом помещении и чаще, если помещение запыленное. Снижение пропускной способности фильтра снижает ресурс компрессора и повышает расход электроэнергии.

-

Каждые 1200 часов эксплуатации, но не реже раза в год, необходимо проводить обслуживание обратного клапана. Для этого нужно очистить клапан и седло от загрязнений.

-

Периодически, но не реже, чем каждые 300 часов эксплуатации проверять надёжность крепления поршневого блока и двигателя к платформе, а платформы к ресиверу. Также необходимо проверять целостность и надежность крепления органов управления, приборов контроля, кабелей, воздухопроводов.

Для удобства можно воспользоваться таблицей, где перечислены все необходимые работы по техобслуживанию и сроки их выполнения.

|

Периодичность обслуживания |

Операции по обслуживанию |

|

Ежедневно |

Наружный осмотр компрессора Проверка плотности соединений воздухопроводов Контроль и корректировка уровня масла Слив конденсата из ресивера Очистка компрессора от пыли и загрязнений |

|

После первых 8-ми часов работы |

Проверка момента затяжки болтов головок цилиндров поршневого блока |

|

После первых 50-ти часов работы |

Проверка момента затяжки болтов головок цилиндров поршневого блока Проверка натяжения ремней |

|

После первых 100 часов работы |

Замена масла |

|

Через каждые 100 часов работы или раз в месяц |

Проверка всасывающего воздушного фильтра (фильтрующего элемента) |

|

Через каждые 300 часов работы или раз в три месяца |

Замена масла Проверка натяжения ремней Проверка прочности крепления поршневого блока, электродвигателя, платформы |

|

Через каждые 600 часов, но не реже раза в год |

Замена всасывающего воздушного фильтра (фильтрующего элемента) |

|

Через каждые 1200 часов, но не реже раза в год |

Обслуживание обратного клапана |

В данной статье описаны правила эксплуатации и техобслуживания на примере компрессорных установок производства REMEZA. У других производителей правила могут отличаться, поэтому перед началом работы компрессора следует ознакомиться с инструкцией по эксплуатации. Следует помнить, что не соблюдение правил эксплуатации и правил технического обслуживания влечет не только быстрый отказ оборудования, но и отказ производителя в гарантийном ремонте.

Своевременное, правильно выполненное техническое обслуживание компрессора – залог долгой работы. Техническое обслуживание установки заключается в контроле за работой ее механизмов, проверке технического состояния, очистке и т.д. Техническое обслуживание подразделяется на:

Своевременное, правильно выполненное техническое обслуживание компрессора – залог долгой работы. Техническое обслуживание установки заключается в контроле за работой ее механизмов, проверке технического состояния, очистке и т.д.

Техническое обслуживание подразделяется на:

- ежесменное(ЕО, ежедневное);

- плановое(ТО).

Следует отметить, что к работам по проведению технического обслуживания должны выполняться квалифицированным персоналом.

.png)

Ежесменное обслуживание

Наружный осмотр установки на отсутствие повреждений, посторонних шумов и стуков, подтеков масла. Также перед началом работы необходимо проверить питающий кабель, предохранительный клапан, манометр и прессостат на отсутствие повреждений. При обнаружении повреждений – необходимо устранить.

Контроль уровня масла. С помощью смотрового окна необходимо контролировать уровень масла. Уровень масла должен находиться в пределах красной отметки. Если масло побелело (наличие воды) или потемнело (сильный перегрев) рекомендуется немедленно его заменить. Следует не допускать утечек масла из соединений и его попадания на поверхности. При низком уровне масла его необходимо долить, но смешивать масла при этом строго запрещено.

Проверка плотности соединений воздуховодов на предмет возможной утечки воздуха. Проверку необходимо выполнять при выключенном компрессоре при давлении 0.5-0.7 Мпа. При этом не должны прослушиваться шумы пропуска соединений, а при необходимости их нужно подтянуть.

Слив конденсата из ресивера проводится после каждой рабочей смены, а также в конце рабочего дня. Если этого не делать, это приведет к дополнительному попадания влаги в пневмолинию и ресивер, где со временем это не только приведет к коррозии металла и ржавчине, ухудшит качество воздуха на выходе, но и эксплуатация такого компрессора может стать опасной. Слив конденсата также производится в выключенном состоянии с давлением 0.2-0.3 Мпа.

Очистка компрессора от грязи и пыли рекомендуется проводить по мере загрязнений для лучшего охлаждения. Для этого рекомендуется использовать только хлопчатобумажную или льняную ветошь.

Обслуживание после 8 часов работы

После того как поршневой компрессор отработал 8 часов, необходимо проверить затяжки болтов головок цилиндров поршневого блока. При необходимости подтянуть. Подтяжка производится после полного остывания поршневого блока. Момент затяжки приведен в таблице.

Момент затяжки

|

Резьба |

Мин. момент затяжки |

Макс. момент затяжки |

|

М6 |

9Н*м |

11 Н*м |

|

М8 |

22 Н*м |

27 Н*м |

|

М10 |

45 Н*м |

55 Н*м |

|

М12 |

76 Н*м |

93 Н*м |

Обслуживание после первых 50 часов работы

Как только компрессор отработает первые 50 часов, нужно снова проверить затяжки болтов головок цилиндров поршневого блока. Также появляются обязательные манипуляции обслуживания, которые нужно проводить через каждые 300 часов работы. Нужно проверить натяжение ремней и при необходимости очистить их от загрязнений. Для проверки нужно:

- остановить компрессор;

- снять защитное ограждение;

- приложить силу с усилием 20 H перпендикулярно к середине ремня;

- измерить отклонение Х, которое должно быть не более 5-6 мм;

- при необходимости подтянуть.

Обслуживание после первых 100 часов работы

После того, как компрессор проработал свои первые 100 часов, необходимо проверить и заменить масло. Статья какое масло выбрать компрессору. При замене масла необходимо:

- остановить компрессор;

- охладить масло до 50-80 °С;

- отвинтить пробку заливного отверстия, расположенного в верхней части картера;

- ослабить сливную пробку внизу картера;

- подставить емкость для слива масла и полностью открыть пробку для слива;

- завинтить сливную пробку и залить подходящее масло;

- закрутить пробку заливного отверстия.

Не реже чем раз в месяц или 100 часов эксплуатации необходимо проверить всасывающий воздушный фильтр. При необходимости очистить или заменить. Снижение его пропускной способности снижает ресурс компрессора, повышает расход электроэнергии и может привести к досрочному выходу из строя.

Обслуживание после первых 300 часов работы

После первой замены масла на 100 часов работы в дальнейшем необходимо его заменять каждые 300 часов. Также проверяются натяжение ремней и прочность крепления поршневого блока, электродвигателя и платформы.

Обслуживание после первых 600 часов работы

По результатам внешнего осмотра каждые 600 часов работы или раньше заменяется воздушный фильтр.

Обслуживание после первых 600 часов работы

Раз в год или каждые 1200 часов работы необходимо проводить обслуживание обратного клапана. Для этого нужно очистить клапан и седло от загрязнений: Снизу представлена таблица-памятка о периодичности обслуживания поршневых компрессоров. Таблица приведена для компрессоров фирмы Remeza, ваш регламент обслуживания может отличаться. Рекомендуем вам обращаться к профессионалам своего дела – нашим инженерам.

|

Периодичность обслуживания |

Операции по обслуживанию |

|

Ежедневно |

Контроль и корректировка уровня масла Наружный осмотр компрессора Проверка плотности соединений воздухопроводов Слив конденсата из ресивера Очистка компрессора от пыли и загрязнений |

|

После первых 8-ми часов работы |

Проверка момента затяжки болтов головок цилиндров поршневого блока |

|

После первых 50-ти часов работы |

Проверка момента затяжки болтов головок цилиндров поршневого блока Проверка натяжения ремней |

|

После первых 100 часов работы |

Замена масла |

|

Через каждые 100 часов работы или раз в месяц |

Проверка всасывающего воздушного фильтра (фильтрующего элемента) |

|

Через каждые 300 часов работы или раз в три месяца |

Замена масла Проверка натяжения ремней Проверка прочности крепления поршневого блока, электродвигателя, платформы |

|

Через каждые 600 часов или раз в шесть месяцев |

Замена всасывающего воздушного фильтра (фильтрующего элемента) |

|

Через каждые 1200 часов или раз в год |

Обслуживание обратного клапана |

Читайте также

К обслуживанию компрессора допускаются лица, ознакомленные с его устройством и правилами эксплуатации, прошедшие инструктаж по технике безопасности и оказанию первой помощи.

Во время работы оператор обязательно должен использовать защитные очки для защиты глаз от чужеродных частиц, поднятых струёй воздуха.

Компрессор необходимо расположить на горизонтальной поверхности пола, в устойчивом положении.

Не допускать воздействия на компрессор атмосферных осадков.

В помещении, где расположен компрессор, обеспечить хорошую вентиляцию (проветривание), следя за тем, чтобы температура окружающего воздуха поддерживалась между плюс 5 и плюс 40 С.

Всасываемый компрессором воздух не должен содержать пыли, паров любого вида, взрывоопасных и легковоспламеняющихся газов, распыленных растворителей или красителей, токсичных дымов любого типа. При температуре окружающего воздуха выше 30 С забор воздуха на всасывание компрессором рекомендуется осуществлять не из помещения или принимать специальные меры для уменьшения температуры окружающего компрессор воздуха.

В случае критических помещений (присутствие частиц пыли различного рода) необходимо чаще заменять воздушные фильтры. Значительное снижение пропускной способности фильтров может привести к выходу из строя всасывающего, нагнетательного или обратного клапана.

Использование компрессора строго ограничено сжатием воздуха, поэтому он не может быть использован для каких-либо иных газов.

Использование сжатого воздуха для различных предусмотренных целей (наддув, пневматический инструмент, окраска, мытьё со средствами на водной основе и т.д.) обусловлено знанием и соблюдением норм, предусмотренных в каждом из таких случаев.

При подсоединении компрессора к линии распределения, либо исполнительному устройству необходимо использовать пневмоарматуру и гибкие трубопроводы соответствующих размеров и характеристик (давление и температура).

Сжатый воздух представляет собой энергетический поток и поэтому является потенциально опасным. Трубопроводы, содержащие сжатый воздух, должны быть в исправном состоянии и соответствующим образом соединены. Перед тем, как установить под давление гибкие трубопроводы, необходимо убедиться, что их окончания прочно закреплены.

Не использовать гибкие трубопроводы для перемещения инструментов.

Перед началом работы необходимо проверить:

-правильность подключения к питающей сети и заземлению;

-целостность и надёжность крепления защитного ограждения клиноременной передачи;

-надёжность крепления опор и амортизаторов компрессора;

-целостность и исправность предохранительного клапана, органов управления и контроля.

Для технических проверок руководствоваться «Руководством по эксплуатации», «Правилами устройства электроустановок» и «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением».

По завершении ремонтных работ установить на свои места защитное ограждение и детали, соблюдая при включении те же меры предосторожности, что и при первом запуске.

Меры безопасности при эксплуатации ресивера:

-правильно использовать ресивер в пределах давления и температуры, указанных на табличке технических данных завода-изготовителя;

-постоянно контролировать исправность и эффективность устройств защиты и контроля (прессостат, предохранительный клапан, манометры);

-не размещать ресивер в помещениях с недостаточной вентиляцией, а также в зонах,

-подверженных воздействию тепла и вблизи легковоспламеняющихся веществ;

-не подвергать ресивер вибрациям, которые могут вызвать разрывы сварных швов из-за усталостной прочности металла;

-ежедневно производить слив конденсата, образующегося в ресивере.

При эксплуатации ресивера необходимо соблюдать требования «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением».

Эквивалентный уровень звука в контрольных точках, на расстоянии 1,0 м от компрессора работающего в режиме ПВ 60%, не должен превышать 80 дБА.

При превышении уровней шума выше допустимых необходимо использовать индивидуальные средства защиты по ГОСТ 12.4.051-87.

Погрузочно-разгрузочные работы должны производиться в соответствии с транспортной маркировкой на таре.

Утилизация использованных масел и конденсатов должна осуществляться с соблюдением соответствующих нормативов в силу того, что эти продукты загрязняют окружающую среду.

При эксплуатации компрессора должны соблюдаться «Общие правила пожарной безопасности для промышленных предприятий «.

ЗАПРЕЩАЕТСЯ:

-эксплуатировать компрессор с неисправной или отключенной защитой;

-вносить какие-либо изменения в электрическую или пневматическую цепи компрессора или их регулировку. В частности изменять значение максимального давления сжатого воздуха и настройку клапана предохранительного;

-включать компрессор при снятом ограждении клиноременной передачи;

-при работе компрессора прикасаться к сильно нагревающимся деталям (головка и блок цилиндров, охладитель, детали нагнетательного воздухопровода, рёбра охлаждения электродвигателя);

-осуществлять механическую обработку или сварку ресивера. В случае дефектов или коррозии необходимо полностью заменить его, так как он подпадает под особые нормы безопасности;

-прикасаться к компрессору мокрыми руками или работать в сырой обуви;

-направлять струю сжатого воздуха на себя или находящихся рядом людей;

-допускать в рабочую зону детей и животных;

-производить окрасочные работы в непроветриваемом помещении или вблизи открытого пламени;

-хранить керосин, бензин и другие легковоспламеняющиеся жидкости в месте установки компрессора;

-оставлять без присмотра компрессор, включенный в сеть;

-производить ремонтные работы компрессора включенного в сеть и без снятия давления в ресивере;

-транспортировать компрессор под давлением.

Для обеспечения долговечной и надежной работы компрессора выполняйте следующие операции по его техническому обслуживанию:

—после первых 48-ми часов работы проверьте и при необходимости подтяните болты головок цилиндров поршневого блока для компенсации температурной усадки, момент затяжки — 25 Нм;

—ежесменно проверяйте плотность соединения воздухопроводов, уровень масла в картере, очищайте компрессор от пыли и загрязнения. В качестве обтирочного материала следует применять только хлопчатобумажную или льняную ветошь. Применение концов и шерстяных тряпок не допускается;

—после первых 100 часов работы и далее через каждые 500 часов работы производите замену компрессорного масла. Не рекомендуется смешивать разные по типам масла. При изменении цвета масла (побеление — присутствие воды, потемнение — сильный перегрев) рекомендуется немедленно заменить масло;

-в зависимости от условий эксплуатации, но не реже одного раза в месяц, очищайте всасывающий воздушный фильтр, продувая сжатым воздухом патрон и фильтрующий элемент. Рекомендуется заменять патрон воздушного фильтра или фильтрующий элемент, по крайней мере, один раз в год, если компрессор работает в чистом помещении и чаще, если помещение запыленное. Снижение пропускной способности воздушного фильтра снижает срок службы компрессора, увеличивает расход электроэнергии и может привести к выходу его из строя;

—ежедневно сливайте конденсат из ресивера, используя кран слива конденсата;

—после первых 48-ми часов эксплуатации и далее ежемесячно при необходимости регулируйте натяжение ремня и очищайте их от загрязнения, так как при недостаточном натяжении происходит проскальзывание ремня, перегрев и снижение КПД блока поршневого. Когда ремень перетянут, то происходит чрезмерная нагрузка на подшипники с повышенным их износом, перегревом электродвигателя и блока поршневого. При правильном натяжении прогиб ремня на его середине под воздействием усилия 25…30 Н (2,5…3,0 кгс) должен быть в пределах (5-6) мм. Натяжение регулируйте смещением электродвигателя, предварительно отпустив болты крепления его к платформе. Шкив электродвигателя и шкив блока поршневого должны находиться в одной плоскости;

-периодически проверяйте надёжность крепления блока поршневого и двигателя к платформе, а платформы к ресиверу;

-периодически проверяйте целостность и надежность крепления органов управления, приборов контроля, кабелей, воздухопроводов;

-периодически очищайте все наружные поверхности компрессора и электродвигателя для улучшения охлаждения.

Характеристика смазочного материала

Для смазки блока поршневого рекомендуется использовать, не смешивая, следующие марки компрессорных масел для поршневых воздушных компрессоров (или аналогичные по требованиям и качеству):

SHELL Corena P 100

CASTROL Aircol PD 100

ESSO Kompressoroel 30 (VCL 100)

Подготовка компрессора к работе, первое включение и порядок работы

Важно, чтобы первый запуск компрессора произвел обученный персонал, осуществляющий различные виды контроля в соответствии с инструкциями.

Аккуратно вскройте упаковку, проверьте комплектность, убедитесь в отсутствии повреждений.

Установите на ресивер колеса или амортизаторы, установите компрессор на ровной горизонтальной площадке, обеспечив свободный доступ к выключателю и крану подачи воздуха потребителю. Для обеспечения хорошей вентиляции и эффективного охлаждения необходимо чтобы ограждения ременной передачи находились на расстоянии, как минимум, 1 метра от стены. Пол помещения в месте установки компрессора должен быть из несгораемого материала и маслоустойчивым.

Проверьте соответствие указаний табличек на блоке поршневом, ресивере, электродвигателе и данных настоящего руководства по эксплуатации.

Проверьте по маслоуказателю уровень масла в картере блока поршневого — он должен находиться в пределах красной метки смотрового стекла. При необходимости долейте до среднего уровня компрессорное масло, рекомендованное настоящей инструкцией. Не допускайте утечек масла из соединений и попадания масла на наружные поверхности компрессора.

Проверьте соответствие напряжения питающей сети.

При электрическом подсоединении особое значение имеет последовательность фаз, так как это определяет направление вращения вала блока поршневого, которое должно соответствовать стрелке на защитном ограждении клиноременной передачи (корпусе электродвигателя) и на шкиве блока поршневого. Направление потока воздуха от шкива-вентилятора на поршневую группу.

Необходимо подчеркнуть, что даже небольшое время вращения двигателя в обратном направлении может привести к отказу компрессора.

Надёжно соедините компрессор с потребителями сжатого воздуха, используя соответствующую пневмоарматуру и трубопроводы.

При первом запуске, а также после длительного периода бездействия, рекомендуется на воздушный фильтр капнуть несколько капель компрессорного масла.

Пуск и останов компрессора должны производиться только выключателем на прессостате. После пуска компрессора, по мере расхода воздуха потребителем, реле давления прессостата автоматически выключает и включает его, поддерживая давление сжатого воздуха в ресивере. При первом пуске, а также при каждом повторном включении проверяйте соответствие направления вращения, указанное на защитном ограждении клиноременной передачи (корпусе электродвигателя) и шкиве блока поршневого.

Прессостат отрегулирован на предприятии-изготовителе, и не должен подвергаться регулировкам со стороны пользователя.

Установка давления сжатого воздуха на выходе осуществляется регулятором давления (при его наличии) следующим образом:

-при открытом кране необходимо потянуть вверх за рукоятку регулятора давления и вращать ее по часовой стрелке для увеличения давления или против часовой стрелки, чтобы уменьшить давление;

-после проверки заданного значения давления по манометру, следует нажать на рукоятку, тем самым зафиксировав выбранное значение;

Количество вырабатываемого воздуха зависит от давления в ресивере и от его расхода — при избыточном расходе манометр показывает низкие значения.

Компрессор оборудован устройством тепловой защиты от перегрузок. При продолжительной работе и чрезмерном потреблении сжатого воздуха возможно автоматическое отключение компрессора вследствие перегрева.

После того, как двигатель остынет до допустимой температуры, поворотом выключателя, расположенного на корпусе прессостата, включается устройство тепловой защиты.

Во избежание выхода из строя двигателя, вмешательство в систему тепловой защиты недопустимо.

Компрессоры СБ4/С-50.J2047, СБ4/С-100.J2047 оборудованы устройством тепловой защиты от перегрузок. При продолжительной работе и чрезмерном потреблении сжатого воздуха возможно автоматическое отключение компрессора вследствие перегрева.

На компрессорах СБ4/С-24.J1047А, СБ4/С-50.J1047А, СБ4/С-24.J1048, СБ4/С-50.J1048 конструкцией не предусмотрено устройство тепловой защиты от перегрузок, поэтому их подключение к сети необходимо осуществлять через автоматический выключатель (характеристики С или D) со следующими параметрами:

-10А — для моделей мощностью 1,5 кВт;

-16А — для моделей мощностью 1,9 кВт.

Для правильного использования и нормальной работы компрессора необходимо учесть, что номинальный режим работы — повторно-кратковременный с повторяемостью включения (ПВ) до 60%.

По окончании работы полностью выпускайте воздух из ресивера.

Скопиздженно: mgprom.ru

Узнайте, какие работы планового обслуживания компрессоров выполняются каждый месяц, а какие – раз в год

Сохрани свой компрессор в рабочем состоянии, прочитай инструкции по плановому ТО:

Внимательно ознакомьтесь с темами, представленными ниже, чтобы сохранить свой компрессор в рабочем состоянии как можно дольше:

- Что такое плановое обслуживание компрессорного оборудования?

- Как составить План технического обслуживания компрессора?

- Рекомендуемый перечень и периодичность проведения работ по техническому обслуживанию винтового компрессора.

- Вопросы для самоконтроля при техническом обслуживании компрессоров.

- Какие работы по техническому обслуживанию должны выполнять профессионалы?

Любое энергетическое оборудование нуждается в периодическом техническом обслуживании. В процессе его проведения диагностике подвергается не только компрессор, но и другие составляющие пневмосети: фильтры, система трубопроводов, шланги, клапаны, осушитель, ресивер. Что такое плановое техническое обслуживание компрессора, и какие работы необходимо выполнять каждый месяц – эти и другие вопросы мы рассмотрим в данной статье.

1Что такое плановое обслуживание компрессорного оборудования?

Во время запуска двигатель компрессора преодолевает состояние покоя движущихся компонентов и разницу давления в пневмосети. Как и самих разновидностей компрессоров существует несколько способов облегченного пуска двигателей. Все они предназначены для снижения пусковых токов, величина которых влияет как на сечение питающих энергокабелей и пускателей, так и на срок эксплуатации самого агрегата.

Техническое (сервисное) обслуживание компрессора (ТО) – комплекс организационно-технических мероприятий и работ, направленных на поддержание работоспособности оборудования и продления срока его эксплуатации.

Виды технического обслуживания компрессорной техники:

- Плановое обслуживание (регламентированное) – план и график работ составляются и утверждаются после ввода компрессора в эксплуатацию.

- Внеплановое – выполняется по событию.

- По состоянию — производится оценка состояния техники и выдается экспертное заключение, на основании которого производятся необходимые работы.

Мероприятия и работы планового техобслуживания составляются с учетом:

- Рекомендаций производителя, которые указаны в сопровождающей технической документации.

- Условий эксплуатации компрессорного оборудования.

- Конструкционных особенностей агрегатов.

Плановое ТО производится в обязательном порядке после того, как агрегатом было наработано определенное количество часов, или через определенный интервал с начала ввода в эксплуатацию.

Способы выполнения плановых техосмотров:

- Визуально: осмотр состояния узлов, трубопроводов и т.д.

- С помощью технических средств.

График выполнения плановых осмотров составляется вместе с Планом профилактического обслуживания компрессорной техники, и утверждается ответственным сотрудником.

Цена по запросу

Предлагаем компрессоры Dalgakiran Серия INVERSYS с встроенным частотным преобразователем скорости, который поможет сэкономить до 50% энергии от стоимости жизненного цикла компрессора.

Есть модели в наличии.

Перейти в раздел >>>

2Как составить План технического обслуживания компрессора?

Поскольку комплекс мероприятий по обслуживанию энергетического оборудования включает большое количество различных работ, которые необходимо производить в разное время, их целесообразно разделить по периодичности выполнения. Интервалы проведения плановых работ могут варьироваться от ежедневного исполнения, до — годового. Рассмотрим подробнее.

33. Рекомендуемый перечень и периодичность проведения работ по техническому обслуживанию винтового компрессора.

1. Ежедневные работы ТО.

Ответственный: специалисты предприятия, где эксплуатируется компрессорная техника.

Периодичность: каждые 8-12 часов.

Вид работ:

- Проверка уровня масла.

- Проверка утечек масла.

- Проверка герметичности резьбовых соединений шлангов, трубопроводов.

- Проверка конденсатоотводчика на предмет засорения, неисправности.

- Слив конденсата (по необходимости).

- Проверка на наличие вибраций, посторонних шумов (в отключенном состоянии).

- Проверка состояния и показаний датчиков, манометров, термостата.

- Визуальный осмотр компрессора на наличие повреждений

- Проверка работоспособности режимов работы (запуск/нагнетание/холостой ход/ожидание/остановка).

- Проверка сепарации масла.

2. Ежедневные работы.

Ответственный: специалисты предприятия, где эксплуатируется компрессорная техника.

Периодичность: каждые 48-72 часа.

Вид работ:

- Проверка предохранительных клапанов

- Проверка заполняемости ресивера.

- Проверка герметичности соединений, креплений.

- Проверка конденсатоотводчика.

- Проверка состояния фильтров, замена по необходимости.

- Состояние натяжения приводного ремня.

- Проверка чистоты и состояния компрессора, осушителя, ресивера и других компонентов, в том числе – режимов работы.

- Очистка радиатора.

- Проверка вентиляционной системы помещения, в которой расположена пневмосеть с работающим компрессором.

- Проверка состояния электроаппаратуры, электропроводки, клемм.

3. Ежемесячные работы.

Ответственный: специалисты предприятия, где эксплуатируется компрессорная техника.

Периодичность: каждые 500 часов.

Вид работ:

- Проверка натяжения приводного ремня.

- Наружный осмотр оборудования.

- Проверка режимов работы.

- Замена воздушных фильтров по необходимости.

- Проверка состояния радиатора. Продувка воздухом по необходимости.

4. Ежеквартальные работы.

Ответственный: специалисты предприятия, где эксплуатируется компрессорная техника. Возможно привлечение специалиста из сторонней организации.

Периодичность: каждые 2000 часов.

- Наружный осмотр всех компонентов пневмосети.

- Проверка систем управления.

- Замена масла.

- Замена фильтров.

- Проверка резьбовых соединений, затяжка болтов и т.д.

5. Ежегодные работы.

Периодичность: каждые 8000-20000 часов работы.

Ответственный: сотрудник компании, сотрудник сервисной службы.

Виды работ:

- Замена ремня.

- Замена фильтров.

- Проверка работоспособности агрегатов.

- Проверка чистоты масла, замена масла.

- Проверка подшипников, замена подшипников по необходимости.

- Замена ремкомплекта термостата.

- Замена уплотнений.

- Проверка состояния ресивера.

- Изучение диаграммы рабочего давления компрессора на выходе.

Рекомендуемый перечень и периодичность проведения работ по техническому обслуживанию винтового компрессора:

| Мероприятия | Периодичность выполнения, каждые (час): | |||||

| 24 | 500 | 2000 | 4000 | 8000 | 20000 | |

|

+ | + | + | + | + | + |

| Проверка работы радиатора, в т.ч. продувка сжатым воздухом (по необходимости) | — | + | + | + | + | + |

| Техническое обслуживание электроаппаратуры, систем управления | — | + | + | + | + | + |

| Проверка чистоты масла | — | + | + | + | + | + |

| Замена фильтров | — | — | + | + | + | + |

| Замена масла | — | — | — | + | + | + |

| Проверка натяжения ремней | — | — | + | + | + | + |

| Проверка работоспособности ресивера | — | — | — | + | + | + |

| Проверка предохранительных клапанов | — | — | — | + | + | + |

| Замена клапанов | — | — | — | — | + | — |

| Замена уплотнений компрессора | — | — | — | — | + | — |

| Замена ремкомплекта винтового блока | — | — | — | — | — | + |

| Замена подшипников, подшипниковых узлов | — | — | — | — | — | + |

| Проверка систем аварийного выключения | — | — | — | — | — | + |

| Химические испытания охлаждающей жидкости и конденсата | — | — | — | — | + | + |

| Испытания на помпаж компрессора | — | — | + | + | + | + |

Цена по запросу

Предлагаем аудит компрессорного оборудования! Закажите аудит своей установки сжатого воздуха с помощью авторизованного партнера Dalgakiran. Аудит предлагает возможность качественного анализа и практические рекомендации по повышению эффективности. Перейти в раздел >>>

4Вопросы для самоконтроля при техническом обслуживании компрессоров

Предлагаем список вопросов, которые рекомендуется освещать во время технического обслуживания компрессорной техники:

- Происходит слив конденсата через конденсатоотводчик?

- Во время работы компрессора слышен шум/свист/посторонние звуки?

- Во время работы компрессора присутствуют вибрации?

- Можно самостоятельно проверить состояние воздушных и масляных фильтров?

- Есть ли утечки сжатого воздуха?

- Манометр, датчики, системы управления – в рабочем состоянии?

- Соответствует ли рабочее давление требуемым параметрам?

- Предохранительные клапаны в рабочем состоянии?

Данный список может быть дополнен и другими вопросами. Решения о дальнейшем проведении сервисных и ремонтных работ принимаются на основании ответов на данные вопросы.

5Какие работы по техническому обслуживанию должны выполнять профессионалы?

Сотрудники предприятия, ответственные за работу энергетического оборудования, обычно выполняют ежедневные и ежемесячные работы по техническому обслуживанию агрегатов. В список таких работ входит:

- Визуальный осмотр оборудование и проверка режимов работы.

- Очистка оборудования от пыли.

- Проверка на наличие масла, протечек, вибраций, шумов.

- Слив конденсата.

- Проверка работоспособности манометров и других приборов.

- Проверка целостности и герметичности шлангов, трубопровода.

Сложные работы, такие как замена фильтров, уплотнений, приводного ремня, сальника, подшипников винтового блока, проверка радиатора, электроаппаратуры и т.д., должны выполняться квалифицированными специалистами. Если компания не располагает такими кадрами, необходимо обратиться к поставщику компрессорного оборудования или сервисным компаниям, осуществляющим техническое обслуживание и ремонт компрессорной техники.

Компрессорное оборудование надежного производителя

Одним из лучших производителей компрессорного оборудования на данный момент является Dalgakiran. Это турецкая фирма, которая производит компрессорное оборудование по европейским технологиям и не уступает в качестве передовым зарубежным моделям.

Компрессоры поставляются с ременным и прямым приводами, а также оснащены частотным преобразователем, встроенными и наружными осушителями. Большой номенклатурный ряд позволяет закрыть потребность в сжатом воздухе практически для любого предприятия.

Если у вас остались вопросы по сервисному обслуживанию компрессоров и энергетического оборудования, свяжитесь с нашим менеджером одним из способов:

- По телефону: 8 800 555 95 28 (звонок бесплатный)

- По электронной почте: to@novatecs.ru

- Заполнив заявку в нашем онлайн-чате.

Техническое обслуживание компрессора

Техническое обслуживание установки заключается в постоянном наблюдении за работой ее механизмов, проверке технического состояния, очистке, смазке, подтягивании резьбовых соединений и регулировке.

Для заказа технического обслуживания, или консультации по необходимости проверки компрессора свяжитесь с нашими технологами.

Техническое обслуживание компрессора подразделяется на:

- ежесменное техническое обслуживание (ЕО), выполняемое перед началом, в течение, или после рабочей смены;

- плановое техническое обслуживание, выполняемое после отработки компрессорной установки: 250 часов — ТО-1; 500 часов — ТО-2.

Ежесменное техническое обслуживание

В состав ежесменного технического обслуживания входят работа по проведению необходимой смазки компрессора и подготовке его к передаче при смене бригад, а также работы, связанные с контрольным осмотром перед пуском компрессора, цель которых проварить исправность действия его рабочих органов.

Во время ежесменного технического обслуживания, кроме мер, указанных в разделе “Подготовка к работе и порядок работы”, следует:

При работающем компрессоре:

- проверить нет ли посторонних шумов. В случае обнаружения -остановить компрессор до установления причины неисправности а ее устранения;

- проверить герметичность трубопроводов сжатого воздуха и их соединение. При, обнаружении утечки воздуха устранить причину неисправности;

- слить конденсат из ресивера, открыв сливную пробку. Сжатый воздух одновременно продует ресивер и масловдагоотделитель;

- Проверить, нет ли заеданий при открывании предохранительного клапана, четко ли и герметично ли он закрывается. Обнаруженное заедание устранить.

После остановки компрессора:

- проверить, нет ли течи масла из компрессора. При обнаружении устранить причину неисправности;

- очистить установку от пыли и грязи;

- проверить уровень масла з картере, В случае необходимости — долить. При обнаружении загрязнения масла, потери им смазывающих свойств или интенсивного потемнения — сменить масло.

Плановое техническое обслуживание

В перечень работ по плановому техническому обслуживанию входят: очистка, мойка, ревизия и контроль за техническим состоянием узлов и деталей компрессора; крепление деталей, регулировка механизмов, узлов, заливка масла, выполнение мелких ремонтных работ.

При проведении планового технического обслуживания (TO-1), кроме операции ежесменного технического обслуживания, необходимо:

- подтянуть гайки шатунных болтов так, чтобы коленчатый зал компрессора проворачивался за маховик от руки;

- промыть фильтрующую сетку и корпус фильтра в бензине, тщательно продуть их струей сжатого воздуха до полного испарения бензина, смочить сетку маслом, применяемым для смазки компрессора, и залить масло в корпус фильтра;

- промыть фильтрующий элемент масловлагоотдэлителя (стакан, наполненный омедненными трубками) так же, как сетку и корпус фильтра; проверить работу предохранительного клапана, поджав регулировочным винтом пружину регулятора давления.

При проведении технического обслуживания (ТО-2), кроме операций ТО-1, необходимо:

- проверить и при необходимости подтянуть гайки: кропления маховика, крепления головки, крепления блока цилиндров, крепления нагнетательного трубопровода, крепления крышек и люка картера;

- сменить масло в картере компрессора. Промыть картер маловязким маслом (Индустриальное 20 или 30), для чего залить промывочное масло до верхнего уровня, дать компрессору поработать 3-5 мин на холостом ходу, а затем полностью слить масло;

- проверить натяжение приводных ремней, которые при нажатии рукой должны прогибаться в средней части не более чем на 15-20 мм. При необходимости отрегулировать натяжение.

Источник

Техническое обслуживание поршневых компрессоров Бежецкого завода «АСО»

Пресс-центр

Регулярное техническое обслуживание поршневых компрессоров, ремонтные процедуры необходимы для бесперебойной эксплуатации оборудования Бежецкого завода «АСО».

Важно! Работы по контролю состояния, обновлению расходных материалов, комплектующих, ремонту проводятся только квалифицированным техническим персоналом.

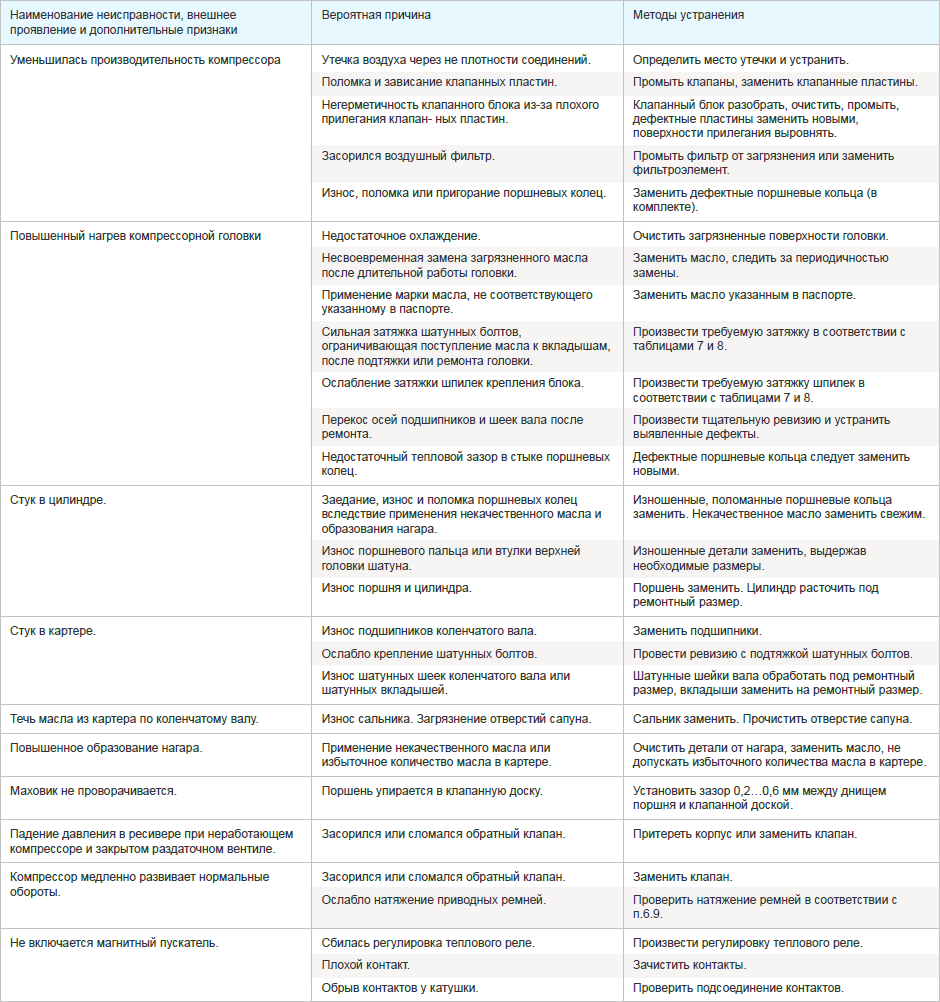

В таблице 1 приведен список неполадок и варианты устранения неисправностей.

Средняя величина наработки на отказ должна быть более 300 часов.

Таблица 1. Возможные причины отказов и повреждений

Техническое обслуживание компрессоров на базе головок C415М, С416М,К24М,К22, К33 включает контроль состояния узлов, проверку, очистку основных механизмов, другие сервисные процедуры. Специалисты проводят ежесменные плановые ТО.

Ежесменное техобслуживание выполняется перед началом каждого рабочего цикла. Сроки проведения плановых процедур зависят от нагрузки оборудования. После эксплуатации головки компрессора 175-200 часов проводится ТО-1, 500-750 часов – ТО-2.

Важно! Работы по контролю состояния, обновлению расходных материалов, комплектующих, ремонту проводятся только квалифицированным техническим персоналом.

В регламентное обслуживание компрессоров включаются все сервисные процедуры “младших” циклов. Например, во время ТО-1 выполняются ежесменные операции.

Важно! Все работы проводятся после отключения оборудования от электросети. Кроме того, вводным выключателем отключаются все потребители сжатого воздуха.

Ежесменное техническое обслуживание

Проверка уровня масла. Перед каждым запуском проверяется количество масла в картере головки компрессора. Недостаток восполняется до верхней метки щупа. Проверки проводятся на холодном выключенном оборудовании.

Нельзя запускать компрессор, если уровень масла не доходит до нижней контрольной метки. Недопустимы переливы. Превышение рабочего объема приводит к перерасходу и выбросу лишней технической жидкости через сапун.

Проверка приводных ремней. При осмотре проверяется состояние и натяжение приводов, соединяющих электродвигатель с коленчатым валом. Уровень натяжения должен совпадать с контрольными параметрами п. 6.9 раздела «Подготовка изделия к работе».

Проверка работы компрессорной головки. После запуска должны отсутствовать посторонние шумы, стуки, скрежет. Если есть признаки неисправности, компрессор выключается и проводятся восстановительные работы.

Контроль герметичности соединений. Если есть утечки воздуха, масла, причины неисправностей устраняются.

Проверка обратного клапана. Оценивается плотность узла, производится очистка, а также промывка.

Ежемесячное техническое обслуживание

Каждый месяц проводятся следующие регламентные процедуры.

Проверка состояния предохранительного клапана. Производится принудительное открытие узла под давлением. Закрытый клапан не должен пропускать воздух. Недопустимы переналадки предохранительных клапанов.

Контроль исправности манометра. Данные обнуляются, повторные показания должны соответствовать информации до проверки.

Проверка реле давления. Узел должен иметь правильные параметры настройки.

Удаление из ресивера конденсата.

Важно! Рабочее давление ресивера не должно превышать предельно допустимые значения на 1.0 + 0.05 и более МПа.

Плановое ТО-1

Цикл обслуживания состоит из определенной последовательности операций.

Слив масла, промывка картера компрессорной головки и пробки. Заливка нового масла.

Компрессор прогревается и останавливается. Под картер подставляется пустая емкость. Сливная пробка выворачивается, техническая жидкость полностью сливается (как правило, достаточно 5-10 минут). Для полного удаления масла головка наклоняется к сливному отверстию.

Промывка. Внутренние полости картера промываются маслом маловязких марок. Подходит Индустриальное 20 (30). В заливное отверстие устанавливается воронка с мелкой сеткой. Промывочная жидкость заливается до верхней отметки щупа. Поршневый компрессор запускается и 5-10 минут работает на холостом ходу. Затем отработка полностью сливается.

Важно! Следует обращать внимание на марку используемой технической жидкости. Если соединить минеральное масло и синтетику, произойдет сворачивание. Смазка не будет соответствовать заявленным техническим характеристикам. Из-за повышенных нагрузок заклинит поршневую группу.

При смене марки с синтетики на минеральное масло или обратном порядке необходимо двойное промывание полостей картера.

Проверка воздушного фильтра. Оценивается состояние сменного фильтрующего элемента из стекловолокон. Загрязненные и поврежденные комплектующие заменяются на новые детали.

Удаление конденсата. Открывается коллектор низкого давления, расположенный на головке компрессора. После выворачивания сливной пробки сливается конденсат.

Проверка затяжки шатунных болтов. Сервисная процедура выполняется через 5-6 часов после полной остановки оборудования.

Проверка и перетяжка соединений. Проводится контроль состояния гаек крепления маховика; соединения картера с блоком цилиндров; ГБЦ; трубопроводов, коллекторов; крышек картера.

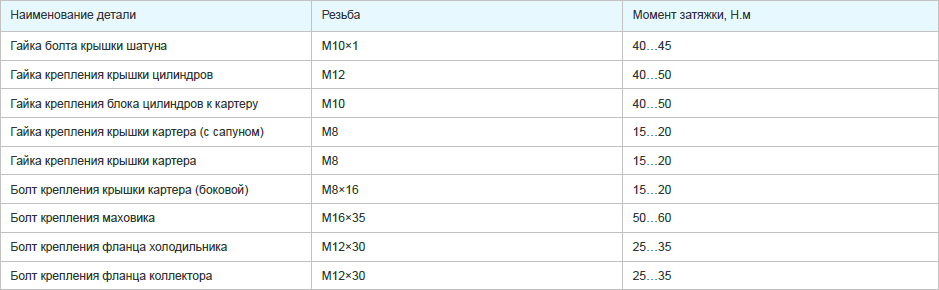

Перечень регламентных процедур приводится в таблицах 2 и 3 .

Таблица 2. Моменты затяжки контролируемых резьбовых соединений при сборке компрессорной головки модель С415М

Таблица 3. Моменты затяжки контролируемых резьбовых соединений при сборке компрессорной головки модель С416М

Плановое ТО-2

Регулярное обслуживание поршневых компрессоров по стандарту ТО-2 заключается в выполнении следующих процедур.

Демонтаж ГБЦ, очистка блока цилиндров. После демонтажа головки блок цилиндров полностью очищается от нагара и накипи. Протираются внутренние полости, крышки, поршни, кольца, поверхности клапанов. Перед удалением загрязнения смачиваются керосином. Очистка проводится пластиной из меди или другого мягкого материала. Запрещается использование любых твердых предметов.

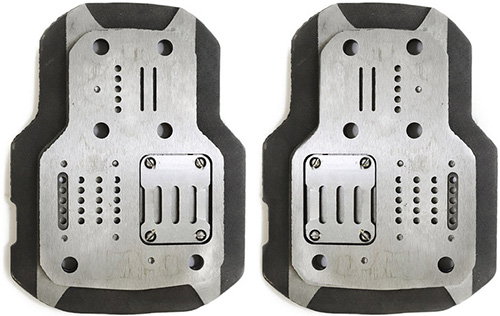

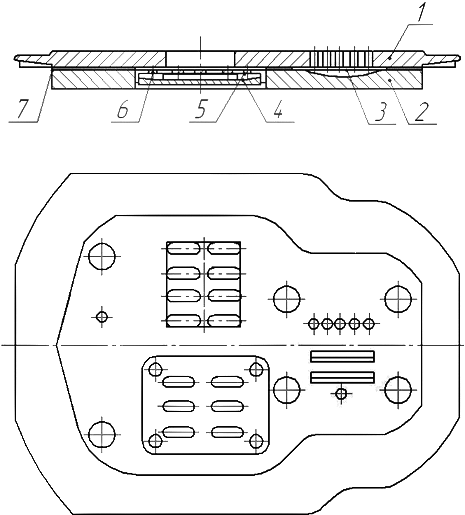

Очистка клапанного блока головки компрессора. Схема расположения блока на головке приведена на рис. 1. Процедура состоит из определенной последовательности операций.

Клапанный блок демонтируется и разбирается. Сепараторы, клапанные пластины, седла, зоны соединения пластин с клапанной доской очищаются от нагара. Комплектующие тщательно промываются в керосине и просушиваются. Затем детали смазываются компрессорным маслом. Сборка производится в обратной последовательности.

При установке клапанных пластин необходимо контролировать плотность прилегания к седлу. Отклонения от плоскости не допускаются.

Очистка холодильника и трубопроводов. С наружных поверхностей удаляются грязь, пыль, масляные потеки. Возможно применение струйного метода, а также полное погружение в чистящий раствор с добавлением синтетических моющих средств. Размягченный нагар удаляется металлическими щетками или 3-процентным раствором сульфанола.

После удаления загрязнений наружные поверхности холодильной камеры, трубопроводов промываются водой, затем продуваются сжатым воздухом.

Замена прокладок. Меняются все уплотнительные кольца, прокладки, герметизирующие соединения и стыки.

Замена поврежденных комплектующих. После осмотра изношенные узлы меняются на новые детали из КИТов или ремонтных наборов.

Рекомендации по проведению ремонтных работ

Для восстановления технических характеристик проводится планово-предупредительный ремонт трех видов:

1-доска клапанная верхняя; 2-доска клапанная нижняя; 3-пластина клапанная; 4-розетка; 5-сепаратор; 6-седло; 7-прокладка.

Оптимальный период между циклами текущего ремонта – 2500 часов работы компрессора. В процессе ремонта проводятся все процедуры ТО-1 и ТО-2. Кроме того, выполняется частичный демонтаж компрессорной головки. После разборки проверяется шатунно-поршневая группа. Если необходимо, заменяются поршневые кольца.

Заменяются изношенные клапанные пластины в клапанном блоке, приводные ремни. Проверяется состояние подшипников. Проводится контроль контактных соединений, крепежных элементов, надежности заземления электродвигателя. Ротор должен запускаться от руки.

На узлах с нарушенной герметичностью заменяются прокладки. Выполняется промывка ресивера, трубопроводов, продувка очищенных полостей.

Средний ремонт

Средний ремонт необходим после выработки 5000 часов ресурса. К регламентным процедурам относятся все работы, рекомендуемые для текущего ремонта, а также полная разборка головки.

Производится очистка от масляных шлаков, нагара блока цилиндров, поршней, крышки ГБЦ, поршневых колец. Полностью проверяется клапанный блок, заменяются изношенные клапанные пластины.

Шатуны, имеющие усталостные трещины, меняются на новые комплектующие. В шатуны устанавливаются новые вкладыши. Выполняется контрольный осмотр шатунного болта. Проверяются углы прилегания опорных плоскостей.

Капитальный ремонт

Основанием для проведения капитального ремонта является критическое состояние блока цилиндров. Как правило, в таких случаях поршневые отверстия расширяются, и технические характеристики узла не соответствуют нормативным. Основной целью капитального ремонта считается возвращение заводских параметров. Средняя продолжительность рабочих периодов до такой выработки ресурса составляет 12500 часов.

В процессе капремонта полностью разбирается головка компрессора, ремонтируются основные узлы, меняется поршневая группа. Проводится замена или восстановление поврежденных деталей.

При капитальном ремонте выполняются следующие процедуры.

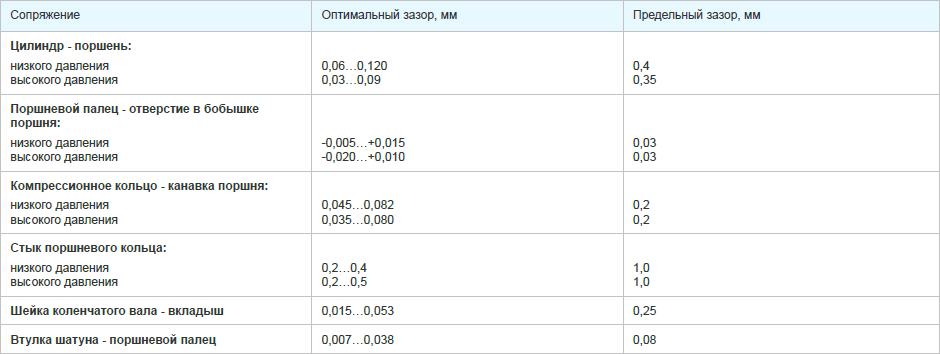

Проводятся работы, рекомендуемые для текущего и среднего ремонта. Проверяется состояние всех узлов и деталей. Вышедшие из строя запчасти заменяются или восстанавливаются. Размеры, посадки и требуемые зазоры сопряжений приведены в таблице 4 .

Таблица 4

Заменяются неисправные и помятые шпильки, болты, гайки. Проводится полная ревизия холодильника. После завершения работ и запуска коленвала разбрызгиватель должен «гладить» поверхность масла.

Внеплановый ремонт

Внеплановый ремонт проводится, чтобы устранить появившиеся неисправности. Чаще всего причиной поломок является повышение температуры стенок головки компрессора до +170 и выше°С. В процессе ремонта восстанавливаются защитные покрытия, проверяются и заменяются арматура, КиПА, предохранители, не обеспечивающие надежную работу оборудования. Перечень выполненных работ и результаты тестирования заносятся в технический паспорт.

Техническое освидетельствование (диагностика)

Поршневые компрессоры проходят периодическое техническое освидетельствование. Проверки должны соответствовать требованиям ФНП в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под давлением». Целями освидетельствования являются диагностика исправности и возможность дальнейшей эксплуатации оборудования.

Осматриваются и проверяются сварные швы, наружные и внутренние поверхности компрессора. Проводится гидравлическое испытание пробным давлением. Оценивается коррозионное состояние и толщина стенок. Результаты диагностики заносятся в технический паспорт. Одновременно записываются разрешенные параметры эксплуатации, сроки следующих освидетельствований.

От результатов технического освидетельствования зависят срок и объем очередного ТО и ремонта. При этом учитываются реальное состояние узлов, выработанный ресурс, количество уже проведенных ремонтов.

Вывод из эксплуатации

После завершения нормативного срока службы оборудование должно быть выведено из эксплуатации. Если необходимо продление срока безопасного использования, проводится оценка технического состояния поршневого компрессора. Рассчитывается остаточный ресурс и определяется новый срок службы.

Оборудование, отработавшее срок службы, должно пройти техническое освидетельствование. Решение о продлении эксплуатации или списании принимается в зависимости от результатов диагностики. При определении нового срока службы указываются разрешенные параметры эксплуатации.

Консультации по нормативам технического обслуживания и заказ запчастей

Запчасти для ремонта и обслуживания Бежецких компрессоров всегда в наличии на складе, по доступным ценам. Профессиональные консультации по графику планового обслуживания и подбору материалов окажут менеджеры отдела запасных частей.

Для самостоятельного изучения устройства представлены подробные деталировки компрессорных головок.

Источник

Регулярное техническое обслуживание поршневых компрессоров, ремонтные процедуры необходимы для бесперебойной эксплуатации оборудования Бежецкого завода «АСО».

Важно! Работы по контролю состояния, обновлению расходных материалов, комплектующих, ремонту проводятся только квалифицированным техническим персоналом.

В таблице 1 приведен список неполадок и варианты устранения неисправностей.

Средняя величина наработки на отказ должна быть более 300 часов.

Техническое обслуживание компрессоров на базе головок C415М, С416М,К24М,К22, К33 включает контроль состояния узлов, проверку, очистку основных механизмов, другие сервисные процедуры. Специалисты проводят ежесменные плановые ТО.

Ежесменное техобслуживание выполняется перед началом каждого рабочего цикла. Сроки проведения плановых процедур зависят от нагрузки оборудования. После эксплуатации головки компрессора 175-200 часов проводится ТО-1, 500-750 часов – ТО-2.

Важно! Работы по контролю состояния, обновлению расходных материалов, комплектующих, ремонту проводятся только квалифицированным техническим персоналом.

В регламентное обслуживание компрессоров включаются все сервисные процедуры “младших” циклов. Например, во время ТО-1 выполняются ежесменные операции.

Важно! Все работы проводятся после отключения оборудования от электросети. Кроме того, вводным выключателем отключаются все потребители сжатого воздуха.

Ежесменное техническое обслуживание

Проверка уровня масла. Перед каждым запуском проверяется количество масла в картере головки компрессора. Недостаток восполняется до верхней метки щупа. Проверки проводятся на холодном выключенном оборудовании.

Нельзя запускать компрессор, если уровень масла не доходит до нижней контрольной метки. Недопустимы переливы. Превышение рабочего объема приводит к перерасходу и выбросу лишней технической жидкости через сапун.

Проверка приводных ремней. При осмотре проверяется состояние и натяжение приводов, соединяющих электродвигатель с коленчатым валом. Уровень натяжения должен совпадать с контрольными параметрами п. 6.9 раздела «Подготовка изделия к работе».

Проверка работы компрессорной головки. После запуска должны отсутствовать посторонние шумы, стуки, скрежет. Если есть признаки неисправности, компрессор выключается и проводятся восстановительные работы.

Контроль герметичности соединений. Если есть утечки воздуха, масла, причины неисправностей устраняются.

Проверка обратного клапана. Оценивается плотность узла, производится очистка, а также промывка.

Ежемесячное техническое обслуживание

Каждый месяц проводятся следующие регламентные процедуры.

Проверка состояния предохранительного клапана. Производится принудительное открытие узла под давлением. Закрытый клапан не должен пропускать воздух. Недопустимы переналадки предохранительных клапанов.

Контроль исправности манометра. Данные обнуляются, повторные показания должны соответствовать информации до проверки.

Проверка реле давления. Узел должен иметь правильные параметры настройки.

Удаление из ресивера конденсата.

Важно! Рабочее давление ресивера не должно превышать предельно допустимые значения на 1.0 + 0.05 и более МПа.

Плановое ТО-1

Цикл обслуживания состоит из определенной последовательности операций.

Слив масла, промывка картера компрессорной головки и пробки. Заливка нового масла.

Компрессор прогревается и останавливается. Под картер подставляется пустая емкость. Сливная пробка выворачивается, техническая жидкость полностью сливается (как правило, достаточно 5-10 минут). Для полного удаления масла головка наклоняется к сливному отверстию.

Промывка. Внутренние полости картера промываются маслом маловязких марок. Подходит Индустриальное 20 (30). В заливное отверстие устанавливается воронка с мелкой сеткой. Промывочная жидкость заливается до верхней отметки щупа. Поршневый компрессор запускается и 5-10 минут работает на холостом ходу. Затем отработка полностью сливается.

Важно! Следует обращать внимание на марку используемой технической жидкости. Если соединить минеральное масло и синтетику, произойдет сворачивание. Смазка не будет соответствовать заявленным техническим характеристикам. Из-за повышенных нагрузок заклинит поршневую группу.

При смене марки с синтетики на минеральное масло или обратном порядке необходимо двойное промывание полостей картера.

Проверка воздушного фильтра. Оценивается состояние сменного фильтрующего элемента из стекловолокон. Загрязненные и поврежденные комплектующие заменяются на новые детали.

Удаление конденсата. Открывается коллектор низкого давления, расположенный на головке компрессора. После выворачивания сливной пробки сливается конденсат.

Проверка затяжки шатунных болтов. Сервисная процедура выполняется через 5-6 часов после полной остановки оборудования.

Проверка и перетяжка соединений. Проводится контроль состояния гаек крепления маховика; соединения картера с блоком цилиндров; ГБЦ; трубопроводов, коллекторов; крышек картера.

Перечень регламентных процедур приводится в таблицах 2 и 3.

Плановое ТО-2

Регулярное обслуживание поршневых компрессоров по стандарту ТО-2 заключается в выполнении следующих процедур.

Демонтаж ГБЦ, очистка блока цилиндров. После демонтажа головки блок цилиндров полностью очищается от нагара и накипи. Протираются внутренние полости, крышки, поршни, кольца, поверхности клапанов. Перед удалением загрязнения смачиваются керосином. Очистка проводится пластиной из меди или другого мягкого материала. Запрещается использование любых твердых предметов.

Очистка клапанного блока головки компрессора. Схема расположения блока на головке приведена на рис. 1. Процедура состоит из определенной последовательности операций.

Клапанный блок демонтируется и разбирается. Сепараторы, клапанные пластины, седла, зоны соединения пластин с клапанной доской очищаются от нагара. Комплектующие тщательно промываются в керосине и просушиваются. Затем детали смазываются компрессорным маслом. Сборка производится в обратной последовательности.

При установке клапанных пластин необходимо контролировать плотность прилегания к седлу. Отклонения от плоскости не допускаются.

Очистка холодильника и трубопроводов. С наружных поверхностей удаляются грязь, пыль, масляные потеки. Возможно применение струйного метода, а также полное погружение в чистящий раствор с добавлением синтетических моющих средств. Размягченный нагар удаляется металлическими щетками или 3-процентным раствором сульфанола.

После удаления загрязнений наружные поверхности холодильной камеры, трубопроводов промываются водой, затем продуваются сжатым воздухом.

Замена прокладок. Меняются все уплотнительные кольца, прокладки, герметизирующие соединения и стыки.

Замена поврежденных комплектующих. После осмотра изношенные узлы меняются на новые детали из КИТов или ремонтных наборов.

Рекомендации по проведению ремонтных работ

Для восстановления технических характеристик проводится планово-предупредительный ремонт трех видов:

- текущий (Т);

- средний (С);

- капитальный (К).

1-доска клапанная верхняя; 2-доска клапанная нижняя; 3-пластина клапанная; 4-розетка; 5-сепаратор; 6-седло; 7-прокладка.

Оптимальный период между циклами текущего ремонта – 2500 часов работы компрессора. В процессе ремонта проводятся все процедуры ТО-1 и ТО-2. Кроме того, выполняется частичный демонтаж компрессорной головки. После разборки проверяется шатунно-поршневая группа. Если необходимо, заменяются поршневые кольца.

Заменяются изношенные клапанные пластины в клапанном блоке, приводные ремни. Проверяется состояние подшипников. Проводится контроль контактных соединений, крепежных элементов, надежности заземления электродвигателя. Ротор должен запускаться от руки.

На узлах с нарушенной герметичностью заменяются прокладки. Выполняется промывка ресивера, трубопроводов, продувка очищенных полостей.

Средний ремонт

Средний ремонт необходим после выработки 5000 часов ресурса. К регламентным процедурам относятся все работы, рекомендуемые для текущего ремонта, а также полная разборка головки.

Производится очистка от масляных шлаков, нагара блока цилиндров, поршней, крышки ГБЦ, поршневых колец. Полностью проверяется клапанный блок, заменяются изношенные клапанные пластины.

Шатуны, имеющие усталостные трещины, меняются на новые комплектующие. В шатуны устанавливаются новые вкладыши. Выполняется контрольный осмотр шатунного болта. Проверяются углы прилегания опорных плоскостей.

Капитальный ремонт

Основанием для проведения капитального ремонта является критическое состояние блока цилиндров. Как правило, в таких случаях поршневые отверстия расширяются, и технические характеристики узла не соответствуют нормативным. Основной целью капитального ремонта считается возвращение заводских параметров. Средняя продолжительность рабочих периодов до такой выработки ресурса составляет 12500 часов.

В процессе капремонта полностью разбирается головка компрессора, ремонтируются основные узлы, меняется поршневая группа. Проводится замена или восстановление поврежденных деталей.

При капитальном ремонте выполняются следующие процедуры.

Проводятся работы, рекомендуемые для текущего и среднего ремонта. Проверяется состояние всех узлов и деталей. Вышедшие из строя запчасти заменяются или восстанавливаются. Размеры, посадки и требуемые зазоры сопряжений приведены в таблице 4.

Заменяются неисправные и помятые шпильки, болты, гайки. Проводится полная ревизия холодильника. После завершения работ и запуска коленвала разбрызгиватель должен «гладить» поверхность масла.

Внеплановый ремонт

Внеплановый ремонт проводится, чтобы устранить появившиеся неисправности. Чаще всего причиной поломок является повышение температуры стенок головки компрессора до +170 и выше°С. В процессе ремонта восстанавливаются защитные покрытия, проверяются и заменяются арматура, КиПА, предохранители, не обеспечивающие надежную работу оборудования. Перечень выполненных работ и результаты тестирования заносятся в технический паспорт.

Техническое освидетельствование (диагностика)

Поршневые компрессоры проходят периодическое техническое освидетельствование. Проверки должны соответствовать требованиям ФНП в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под давлением». Целями освидетельствования являются диагностика исправности и возможность дальнейшей эксплуатации оборудования.

Осматриваются и проверяются сварные швы, наружные и внутренние поверхности компрессора. Проводится гидравлическое испытание пробным давлением. Оценивается коррозионное состояние и толщина стенок. Результаты диагностики заносятся в технический паспорт. Одновременно записываются разрешенные параметры эксплуатации, сроки следующих освидетельствований.

От результатов технического освидетельствования зависят срок и объем очередного ТО и ремонта. При этом учитываются реальное состояние узлов, выработанный ресурс, количество уже проведенных ремонтов.

Вывод из эксплуатации

После завершения нормативного срока службы оборудование должно быть выведено из эксплуатации. Если необходимо продление срока безопасного использования, проводится оценка технического состояния поршневого компрессора. Рассчитывается остаточный ресурс и определяется новый срок службы.

Оборудование, отработавшее срок службы, должно пройти техническое освидетельствование. Решение о продлении эксплуатации или списании принимается в зависимости от результатов диагностики. При определении нового срока службы указываются разрешенные параметры эксплуатации.

Консультации по нормативам технического обслуживания и заказ запчастей

Запчасти для ремонта и обслуживания Бежецких компрессоров всегда в наличии на складе, по доступным ценам. Профессиональные консультации по графику планового обслуживания и подбору материалов окажут менеджеры отдела запасных частей.

Для самостоятельного изучения устройства представлены подробные деталировки компрессорных головок.

Деталировка C-412M

Деталировка C-415M

Деталировка C-416M

Деталировка К-24М

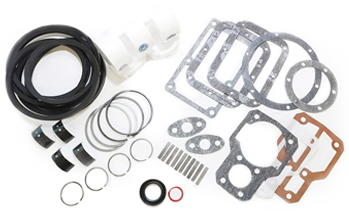

Позиции для ремонта и ТО компрессоров могут быть заказаны по отдельности или в составе комплектов:

Комплекты прокладок С415М, С416М, С412М, К24М

Полные комплекты прокладок и уплотнений для компрессорных головок

Ремонтные комплекты 5000ч. для головок C415м и С416м

Комплекты сформированы на основании рекомендаций завода-производителя по нормативам обслуживания. В состав комплекта входят части подлежащие замене в течение 5000 ч. эксплуатации: сменные элементы воздушного фильтра, ремень, кольца поршневые, прокладки, вкладыши, клапанные пластины.

Сервисный комплект 5000ч для С415М

Сервисный комплект 5000ч для С416М

В ассортименте так же представлены компрессорные масла рекомендованные производителем для использования в поршневых компрессорах.

При покупке запасных частей и расходных материалов возможен самовывоз или доставка курьерскими компаниями по всей территории России.

В

обязанность персонала, обслуживающего

компрессорную установку, входят:

—

систематический (не реже 1 раза в смену)

осмотр всей компрессорной установки,

устройств автоматики и сигнализации;

—

наблюдение за пуском и работой компрессоров

и электродвигателей, их температурой,

давлением масла в системе смазки и

воздуха в каждой ступени, а также

отсутствием пропусков воздуха и

состоянием прокладок в местах уплотнений;

—

проверка уровня масла в картере, доливка

масла;

—

проверка давления воздуха в

воздухораспределительной сети;

—

продувка водомаслоотделителей; содержание

в чистоте оборудования и помещения

компрессорной.

Наблюдая

за пуском компрессора, обращают внимание

на исправность его механической части.

Если при пуске будут обнаружены стук

клапанов, удары, толчки и другие неполадки,

компрессор необходимо немедленно

остановить. Последующее включение в

работу производится лишь после выявления

и устранения неисправности. Всякие

исправности и ремонты компрессоров на

ходу (в том числе и подтягивания болтов)

запрещены.

В

процессе эксплуатации следят за

исправностью всасывающего фильтра, а

также за тем, чтобы в него не попадали

пыль и твердые частицы, так как они могут

привести к быстрому износу трущихся

частей компрессора. Масло в воздушный

всасывающий фильтр заливается до

отметки, указанной на камере. При высоком

уровне масло может попасть в цилиндр

компрессора и нарушить его работу.

Полную смену масла в воздушном фильтре

следует производить через 100-120 ч работы.

При

уходе за компрессором важное значение

имеет правильная смазка цилиндров, где

поршни работают при высокой температуре.

Излишняя смазка способствует загрязнению

трубопроводов и воздухосборников. Для

смазки применяется тщательно

профильтрованное масло соответствующего

ассортимента.

Требуют

наблюдения и воздухосборники. Спуск

конденсата из них следует производить

не реже 1 раза в сутки, причем в наиболее

холодное время суток. В зимний период

при низких температурах воздуха

рекомендуется включать электроподогреватели

конденсатосборников на время, необходимое

для таяния образовавшегося в них льда.

Электроподогреватели отключаются после

спуска влаги. Непрерывный обогрев днищ

воздухосборников недопустим, так как

он приводит к нагреву воздуха и уменьшению

степени его осушки.

На

подстанциях должны быть оперативные

схемы воздушных коммуникаций с указанием

открытых и закрытых при нормальной

работе вентилей. При изменении положения

вентилей вносится изменение в схему, о

чем при сдаче смены сообщается принимающему

дежурство. Места расположения вентилей

на территории подстанции отмечаются

особыми знаками. Доступ к вентилям

должен быть свободен в любое время года.

В помещениях компрессорных установок

должны быть вывешены наглядные

принципиальные схемы пневматических

и электрических связей всех элементов

установок.

Персонал,

обслуживающий пневматическую установку,

должен хорошо знать возможные неполадки

в работе оборудования и способы

предупреждения и устранения неисправностей.

О

неисправностях в работе установок

приготовления сжатого воздуха подаются

сигналы на щит управления подстанции.

Выводятся, как правило, три сигнала: об

отклонении давления от заданного

значения в воздухосборниках; об отклонении

давления в сети рабочего давления; о

неисправности, появившейся в компрессорах.

При поступлении любого из этих сигналов

оперативный персонал обязан прийти в

помещение компрессорной и расшифровать

поступивший сигнал по показаниям

электроконтактных манометров и положению

указателей сигнальных реле на щите

автоматики.

В

случае поступления сигнала о неисправности

в компрессорной, установить который по

показаниям сигнальных реле на щите

автоматики не удается, следует проверить

положения указателей защитных

автоматических выключателей каждого

компрессора, находящихся на щите

собственных нужд.

Неисправности

в работе компрессоров и способы их

устранения. Неполадки, появляющиеся

при работе компрессорной установки,

могут привести к аварии и даже к взрыву

оборудования. Поэтому при обнаружении

неполадок важно своевременно их

устранить. Ниже приводятся неполадки,

с которыми обычно сталкивается оперативный

персонал.

Компрессор

не включается. Причиной может быть

неисправность электросети или автоматики

пуска. В этом случае необходимо проверить

наличие напряжения на питающих шинах

с. н., положение рукоятки ключа управления

компрессором, работу защитных

автоматических выключателей и магнитных

пускателей, действие аппаратов в схеме

пуска.

При

понижении температуры воздуха в

компрессорной ниже 10°С и неисправности

нагревательного патрона для подогрева

масла пуск компрессора тоже не произойдет.

Следует проверить исправность

нагревательного патрона, если он включен

в систему автоматики.

Работающий

компрессор отключается из-за перегрева

масла, высокого или низкого давления

масла, высокого давления нагнетания

первой (второй) ступени или срабатывания

предохранительного клапана первой

(второй) ступени.

В

этих случаях необходимо последовательно

осмотреть и проверить действие приборов

и автоматики в схеме автоматического

управления, технологической защиты и

сигнализации компрессорной установки.

Если дефекты не будут обнаружены, о

неисправности сообщается ремонтному

персоналу, так как причиной отключения

компрессора может быть неисправность

иного характера (например, ненормальная

работа поршней, засорение масляных

каналов и их фильтров, утечки в

нагнетательном маслопроводе, поломки

всасывающих клапанов, неисправности

предохранительных клапанов и др.), для

устранения которой потребуется разборка

компрессора или отдельных его деталей.

Компрессор

во время работы не развивает требуемую

степень сжатия воздуха. Причиной может

быть неплотное закрытие мембранных

клапанов продувки или пропуск воздуха

в пневматической линии, снабжающей

мембранные клапаны рабочим воздухом.

Следует осмотреть и проверить работу

мембранных клапанов и отсутствие

пропусков в пневматической линии.

Не

срабатывают продувочные мембраны

клапанов. Причиной может быть зависание

сердечника или повреждение (сгорание)

катушки электромагнитного клапана.

Необходимо легким постукиванием сдвинуть

сердечник. Сгоревшую катушку следует

заменить.

Периодические

профилактические осмотры, ремонты, а

также техническое обслуживание

компрессоров производят

специалисты-компрессорщики.

Неисправности

и вывод из работы воздухосборников.

Воздухосборники — сосуды, работающие

под высоким давлением, — должны немедленно

отключаться и выводиться из работы в

следующих случаях:

— при

повышении давления в воздухосборнике

выше допустимого;

— при

неисправности предохранительного

пружинного клапана;

— при

обнаружении свищей и трещин в сварных

швах, стенках сосуда и запорной арматуре,

а также при выпучивании стенок сосуда;

— при

неисправности или неполном комплекте

крепежных деталей у крышек и люков;

— при

возникновении пожара в непосредственной

близости от воздухосборника.

Обнаружив

неисправность, оперативный персонал

должен:

—

ввести в работу резервный воздухосборник

(резервную компрессорную установку);

—

вывести (отключить) из работы воздухосборник,

на котором обнаружена неисправность;

—

принять меры к снижению давления в

сосуде;

—

сообщить о неисправности воздухосборника

лицу, ответственному за его техническое

состояние.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #