Инструкция по обслуживанию центробежных насосов

1. Общая часть.

1.1. Ответственным за эксплуатацию центробежных насосов является механик (мастер) цеха.

1.2. Ответственным за своевременный и качественный ремонт, согласно графика планово-предупредительного ремонта и заполнение журнала наработки часов является механик цеха.

1.3. Ответственным за эксплуатацию центробежных насосов в сменах является оператор.

1.4. На все центробежные насосы должны быть заведены по установленной форме паспорта, журналы ремонта, эксплуатации и наработки часов, график ППР и план помещения с нанесением на нем насосов и трубопроводов.

1.5. Всем центробежным насосам должен быть присвоен порядковый номер. Номер наносится яркой, несмываемой краской на корпус насоса и эл.двигатель, а также у пускового устройства насоса.

1.6. К обслуживанию насосов допускаются лица прошедшие курс обучения и сдавшие экзамен.

2. Подготовка к пуску.

2.1. Насосы содержат в чистоте и исправности. Перед пуском убедиться в отсутствии посторонних предметов на насосе и эл.двигателе. Проверить наличие заземления эл.двигателя, исправность манометров.

2.2. Проверить, нет ли «заеданий» в насосе (проверяется проворачиванием вала за муфту).

2.3. Проверить, хорошо ли набит сальник.

2.4. Проверить наличие и крепление ограждений муфты и вентилятора эл.двигателя.

3. Пуск насоса.

3.1. Закрыть задвижку на нагнетательном трубопроводе.

3.2. Открыть задвижку на приемном трубопроводе.

3.3. Включить эл.двигатель и убедиться в правильном направлении вращения вала.

3.4. После того как на манометре от нагнетательной линии насоса поднимается давление,

медленно открыть задвижку на нагнетательном трубопроводе.

Примечание: Во избежание перегрева насоса нельзя долго (более пяти минут) работать при закрытой задвижке на нагнетательном трубопроводе.

4. Работа насоса.

4.1. Во время работы насоса следить за температурой подшипников и за температурой эл.двигателя.

4.2. Следить за состоянием сальника (сальник в нормальном режиме не должен пропускать более 10-15 капель в минуту).

4.3. Следить за показаниями манометров.

4.4. Насос остановить, если:

а) температура эл.двигателя превышает 80 С;

б) наблюдается значительное превышение температуры корпуса насоса по сравнению с температурой перекачиваемой жидкости;

в) температура подшипников превышает 70 С;

г) значительная утечка жидкости через сальник;

д) появление дыма из сальника или эл.двигателя;

е) повышение шума и вибрации в насосе, муфте сцепления и эл.двигателе;

ж) значительное падение давления при закрытой задвижке на нагнетательном трубопроводе.

5. Остановка насоса.

5.1. Закрыть задвижку на нагнетательном трубопроводе насоса.

5.2. Выключить эл.двигатель.

5.3. В неотапливаемом помещении в холодное время года слить воду из корпуса насоса и трубопроводов.

6. Запрещается.

6.1. Работа насоса при отсутствии ограждения соединительной муфты и вентилятора эл.двигателя.

6.2. При отсутствии заземления эл.двигателя.

6.3. При неисправном сальнике насоса.

6.4. При неисправных манометрах.

6.5. Производить уборку и подтягивать сальник на работающем насосе.

О всех неисправностях насоса ставить в известность механика и записывать в журнале

«Прием и сдача смены».

Разработал

Включает

в себя:

1.подготовка

к пуску.

2.пуск

насоса.

3.остановка

насоса.

4.обслуживание

насоса во время работы.

5.выявление

неисправностей и их причин.

Монтаж

Перед

монтажом производят тщательную проверку

фундамента, результатом которого

является двусторонний акт о готовности

фундамента под монтаж. Монтажные работы

производятся специальными приспособлениями,

перечень которых имеется в сопроводительной

документации.

Опробование

работоспособности агрегата производится

после полного завершения монтажных

работ.

В

первую очередь производят прокачку

масла по маслосистеме с наладкой и

опробованием оборудования и арматуры.

По окончании прокачки вскрывают и

промывают бензином подшипники и муфты,

шейки валов протирают салфетками,

производят промывку маслофильтров и

замену масла свежим.

При

работающем маслонасосе производят

включение «толчком» основного

электродвигателя и проверяется

направление вращения вала при разъединенной

муфте. Затем на холостом ходу обкатывают

двигатель до достижения установившегося

режима и тщательно прослушивают его

слуховой трубкой. Обкатка длится не

менее 3х часов. Минимальная температура

подводимого масла не ниже 30 градусов,

температура подшипников до 60 градусов,

амплитуда вибрации 0.05 мм.

Перед

пуском насоса проверяется надежность

крепления наружных гаек. Наличие

установочных штифтов, исправность

работы арматуры, маслосистемы, КИП.

Затем соединяют муфты при разобранной

схеме питания двигателя. Вручную

проворачивается ротор агрегата. Пробный

пуск следует проводить на линии

рециркуляции.

Агрегат

пускается при закрытой напорной задвижке,

доводится до выхода электродвигателя

на номинальные обороты и выключается.

После отключения измеряется время

выбега агрегата. Во время выбега агрегат

прослушивается для определения

механических задеваний. После полной

остановки ротор проворачивается вручную.

Для этого после разборки электрической

схемы вскрывают кожух какой-нибудь

муфты и ломиком проворачивают муфту.

При отсутствии неполадок насос включают

в работу.

Пуск

насоса

Перед

пуском насос и всасывающий трубопровод

необходимо заполнить водой. При установке

насоса ниже уровня жидкости – заполняется

через открытую всасывающую задвижку.

При установке выше уровня жидкости –

заполнение можно осуществить жидкостью

из нагнетательного трубопровода при

помощи вакуум насоса или вручную через

воронку. Заполнение насоса производится

при открытом воздушнике. Если у насоса

водяное охлаждение подшипников и

сальников – подать к ним воду.

Перед

пуском проверяется правильность

установки КИП, наличие смазки, состояние

муфты, заземления. Пуску выполняется

при закрытой нагнетательной задвижке.

При пуске открывается всасывающая

задвижка и вентиль манометра. Включается

двигатель, после того, как насос набирает

номинальную частоту вращения –

открывается нагнетательная задвижка.

Во

избежание перегрузки двигателя необходимо

следить за показаниями амперметра.

После

запуска фиксируются в журнале данные

о показаниях КИП, температуры подшипников,

сальников, об уровне вибрации.

Производится

регулировка подачи масла в систему

охлаждения. Перепад температур масла

на подшипниках не должен превышать 15

градусов.

Обкатка

на линии рециркуляции производится до

окончания всех регулировок. Продолжительность

обкатки записывается в журнале и должна

желательно составлять 72 часа. После

обкатки проверяют центровку на «горячем»

насосе и проверяют ее с данными формуляра.

После этих мероприятий агрегат готовят

к длительной эксплуатации.

Остановка

насоса

-бывает

нормальная и аварийная.

Нормальная

остановка

производится для вывода насоса в резерв

для ремонта. Аварийная

остановка

нужна при поломке насоса или при

возникновении неисправностей в сети.

Производится кнопкой экстренного

останова на щите управления или при

срабатывании защитной автоматики. После

остановки необходимо убедить в отсутствии

обратного вращения и в полном закрытии

обратного клапана. Обратное вращение

говорит о неплотности обратного клапана.

При такой ситуации необходимо включить

пусковой маслонасос и закрыть напорную

задвижку. Работа насоса с неисправным

обратным клапаном запрещается. Насос

должен быть выведен в ремонт. Вентиль

рециркуляции закрывается при выводе

насоса из горячего резерва. Подача воды

на охлаждение заканчивается при полном

охлаждении насоса.

Аварийная

остановка производится в случае

возникновения угрозы выхода всего

агрегата из строя или в случае угрозы

жизни человека. По возможности запускается

резервный насос, затем отключается

аварийный.

После

аварийной остановки необходимо проверить

вручную ротор, определить и

устранить

причину остановки.

Эксплуатация

насосов ведется на основании инструкций,

разработанных на предприятии с учетом

требований заводских инструкций по

монтажу и эксплуатации.

Нельзя

допускать перегрузку насоса сверх

паспортных параметров. Категорически

запрещается пускать насос при закрытой

всасывающей задвижке.

При

наличии сетки на подводящем трубопроводе

необходимо следить за ее чистотой.

Особенно тщательно надо производить

подтяжку сальников.

В

процессе работы надо следить за состоянием

смазки подшипников. Температура не

должна превышать 50-60 градусов.

Состояние

работы насоса должно регулярно

фиксироваться в журнале.

Возможные

неполадки в работе

1.Нарушение

соосности насоса и привода, насос не

пускается в работу. Причина

– засорение фильтра, попадание воздуха,

неисправность обратного клапана.

2.Насос

при открытой напорной задвижке не дает

нужных параметров. Причина

– засорение напорной магистрали, износ

рабочего колеса, падение напряжения в

двигателе.

3.Вибрации,

удары, шумы.

Причина

– засорение, неравномерный износ

лопастей, кавитация, слабое крепление

магистралей.

Нельзя

допускать длительной работы в кавитационном

режиме.

При

любых неполадках насос останавливается

для осмотра и устранения неполадок.

Правила

ТБ

Насос

обслуживает машинист, сдавший спец.

экзамен на право обслуживания насосов.

Без удостоверения о сдаче такого экзамена

к работе персонал не допускается.

Должен

обеспечен свободный доступ для осмотра

и обслуживания насоса. Движущиеся части

ограждаются защитными кожухами. Все

углубления в помещении, мостики, переходы

оборудуются перилами с высотой не менее

1 метра.

Перед

пуском машинист обязан убедиться в

исправности насоса

Не

допускается производить ремонтные

работы на работающем насосе.

Освещение

помещения должно быть достаточным для

безопасного обслуживания агрегата.

Должна быть предусмотрена электрозащита.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Загрузка…

При грамотной установке насосы способны обеспечивать бесперебойную подачу воды. Они отличаются долговечностью, удобством монтажа, быстрой регулировкой работы. Однако при неправильной эксплуатации можно не получить всех этих выгод, и техника быстро выйдет из строя. Но на условия работы механизма влияют не только ошибки использования, но и стихия: дождь, ветер, влажность, атмосферные и температурные факторы.

Иногда операторам подобной техники приходится нарушать правила эксплуатации центробежных насосов ради спасения чьей-то жизни во время чрезвычайных ситуаций или для ускорения строительства федерально значимых объектов. Ведь возведенные сооружения улучшат условия жизни небольшого северного города или целого района посреди вечной мерзлоты. Как в сложных условиях действовать оперативно, но при этом сохранять работоспособность насосной техники? Дают рекомендации и делятся своим уникальным опытом представители группы компаний «КС» и «ВММоторсервис».

Внешние отрицательные факторы

Как и любой сложный механизм, насосы боятся стихийных катаклизмов. На работу влияет внешнее воздействие, которое меняет стандартные условия. Соответственно каждый отдельный узел начинает испытывать повышенную нагрузку, детали изнашиваются быстрее. По возможности старайтесь избегать следующих факторов или учитывайте их, давая технике периодический отдых:

- Дождь или образование луж и подтопленного основания — во избежание замыкания устраивают навес и следят, чтобы механизм располагался на сухой и чистой поверхности. Размещать мотопомпу в воде категорически опасно.

- Повышенная влажность — на работу это не влияет, но хранить оборудование необходимо в сухом помещении, предварительно слив воду из насосного узла.

- Пыльные бури, частички земли и мусора могут забить воздушный фильтр и привести к перегреву — регулярно проверяйте устройство и чистите по необходимости.

- Перепады температур. Соблюдайте режим, указанный в паспорте изделия — любое отклонение может привести к поломке сложного механизма. Не используйте технику на ярком солнце в жару и не заводите ее при температуре ниже -10—15 ºC (если это не предусмотрено инструкцией).

Во всех остальных случаях центробежные насосы достаточно надежны. Соблюдайте простую технику безопасности. Следите за оборудованием и при появлении посторонних звуков немедленно останавливайте. И не забывайте про своевременное обслуживание. При тяжелых условиях работы его выполняют чаще.

Подготовка к технической эксплуатации центробежных насосов

Для правильного использования подобной техники важно соблюдать некоторые рекомендации по запуску:

- следить за состоянием задвижек напорной и всасывающей линий;

- контролировать области муфтовых соединений;

- проверять уровень масла в корпусе подшипника и подливать его при необходимости;

- не допускать отсутствия воды в корпусе насосного оборудования.

Подготовительные процедуры включают открытие всех клапанов, выравнивание насоса и привода по одной оси, контроль заполнения системы жидкостью. Категорически запрещено начинать работу агрегата всухую, это приведет к его быстрому выходу из строя.

Контроль в процессе

После того как центробежный насос начал свою работу, нужно периодически проверять его состояние и обращать внимание на ряд показателей. Среди них:

- уровень давления на всасывании и на впуске;

- содержание смазочного масла и его чистота;

- наличие утечек с механического уплотнения;

- температура корпуса устройства и смазки (до 90 и 82 градусов соответственно);

- отсутствие вибраций и посторонних шумов (при их появлении отключить оборудование);

- стабильность циркуляции воды.

При наличии отклонений от оптимального уровня давления, показателе масла ниже половины масленки, чрезмерном нагревании или утечке следует незамедлительно остановить насос и не включать его до тех пор, пока не будут выявлены и устранены неисправности.

Правила остановки техники

Насосное оборудование важно не только правильно настраивать перед работой и контролировать его функционирование в процессе, но и верно отключать. Грамотное выключение должно сопровождаться выполнением следующих процедур:

- постепенное закрытие клапана на линии нагнетания;

- остановка привода;

- полное закрытие клапанов на трубопроводах, линиях герметизации, охлаждение после остановки оборудования.

По правилам при эксплуатации в зимних условиях нельзя допускать наличия жидкости в корпусе. Когда насос не используется, нужно слить воду. В противном случае жидкость замерзнет, что приведет к выходу агрегата из строя. Будет необходима прочистка внутренней части насоса.

Обязательные смазочные мероприятия

Контроль уровня масла и его замена – важная часть технической эксплуатации насосов. Требуется использование качественного турбинного масла и его регулярная замена. Для этого нужно слить старое вещество из корпуса и промыть его. Затем открыть пробку сливного отверстия и установить масленку в горизонтальное положение. Новое масло заливают через вентиляционное отверстие до тех пор, пока оно не дойдет до центра соединительной точки масленки. Манипуляция осуществляется до тех пор, пока уровень не будет нормальным.

Технические правила эксплуатации устанавливают среднюю периодичность замены масла – каждые 8500 часов работы. При невозможности подсчитать время функционирования насоса рекомендуется менять смазку ежегодно.

Эксплуатация в условиях вечномерзлых грунтов

Использование насосного оборудования в условиях низких температур требует правильной организации работы во избежание поломок. Недопустимо применять агрегаты без грамотно выполненной теплоизоляции. При образовании конденсата в большом количестве нужно прекратить работу.

При эксплуатации в условиях вечномерзлых грунтов до пуска рекомендуется промыть насос антифризом (метанолом). Лишнюю влагу необходимо удалить, убедиться в отсутствии на корпусе жидкости или остаточных масел, которые могли бы загустеть и помешать нормальному функционированию насоса.

Проверка и техническое обслуживание

Даже при соблюдении вышеуказанных требований необходимо время от времени разбирать насос для проверки и ремонта. Очистка внутренних деталей осуществляется следующим образом:

- удаление окалины и отложений при помощи растворителя;

- промывка и продувка воздухом внутренней части корпуса;

- промывка подшипников в растворителе;

- очищение чистой ветошью.

После разборки детали должны быть тщательно проверены на наличие загрязнений, ржавчины, повреждений. При возможности нужно заменить вышедшие из строя части и повторно собрать насос в определенной последовательности. Рекомендовано менять уплотнительные кольца после каждой проверки, распорные втулки и вкладыши при превышении допустимого зазора на 100% от минимума. Механические уплотнения подлежат замене раз в год, а подшипники – каждые 2–3 года.

При выполнении вышеперечисленных требований эксплуатация насоса даже в тяжелых условиях не вызовет сложностей. В таком случае оборудование прослужит долго, будет эффективно справляться с поставленной задачей и равномерно перекачивать воду. Не относитесь халатно к обслуживанию оборудования, и тогда оно отблагодарит вас хорошими функциональными возможностями.

Наш опыт эксплуатации в тяжелых условиях

|

Объект |

Задача |

Сложности |

|---|---|---|

|

Котлован под канализационную систему в ЖК «YELKI VILLADGE» |

Подготовить котлован под фекальную насосную установку. |

Агрессивный плавун, обнаруженный на месте объекта. |

|

Очистные сооружения в Петрозаводске |

Замена перегородок очистных сооружений. |

Необходимость перехватить и отвести большой поток загрязненной воды. |

|

Котлован под ЛАЭС 2 |

Разработка котлована площадью 5625 м2 и понижение уровня грунтовых вод с помощью иглоустановок. |

Подземный поток с сильным течением, который разрушал укрепления и не давал завершить ни один этап строительства. |

|

Котлован под ЖК «Легенда» |

Водопонижение и осушение котлована. |

Сильная обводненность, приостановка работ из-за невозможности применения техники, она тонет. |

Стоит непростая задача по осушению или водоотведению? Стенки котлована рушатся от подземных вод? Сроки строительства на грани срыва? Обращайтесь! Мы работаем по всей России!

Закажите бесплатную консультацию

Содержание

- Правильная эксплуатация и техническое обслуживание

- Правила эксплуатации оборудования

- Регулярность технического обслуживания

- Ремонт центробежного насоса

- Диагностика неисправностей

- Устранение неисправностей

- Как оформить заявку на запасные части

Принцип действия устройства основан на преобразовании вращательной силы механизма в энергию жидкости. Основные элементы конструкции — рабочее колесо (крыльчатка), центральный вал, входные и выходные отверстия, электродвигатель.

Агрегаты работают с разными текучими средами: инертными и химически активными, горячими и холодными, загрязненными и очищенными.

Когда включают электродвигатель, начинает вращаться крыльчатка: из-за тяги возникает перепад давлений (разряжение). Под действием центробежной силы поток жидкости направляется во всасывающий патрубок. Выброс воды осуществляется через напорное отверстие.

Правильная эксплуатация и техническое обслуживание

Не существует гидравлических систем с одинаковыми рабочими характеристиками. Нельзя разработать универсальных регламентов, определяющих периодичность проверок. Есть рекомендованные производителями нормативы. Регулярное обслуживание центробежного насоса — залог безотказной работы системы.

Основные сведения об устройстве указаны в паспорте и руководстве. В документах перечислены требования к приемке, ТО, ремонту и хранению оборудования. Есть раздел с перечнем причин, ведущих к поломке агрегата. Указаны основные и вспомогательные характеристики (напор, расход). Прилагаются чертежи механизма: вид в трех проекциях.

Правила эксплуатации оборудования

Следование инструкции помогает уменьшить количества ремонтов и предотвратить внезапный отказ системы. Включение погружного насоса производят, когда рабочая камера на 100% наполнена жидкостью.

Чтобы предупредить попадание в систему нерастворимых примесей, перед всасывающим патрубком закрепляют сетчатый фильтр. Скопление твердых частиц перед входным отверстием и внутри конструкции уменьшает напор жидкости. При перекачивании загрязненной воды увеличивается износ насосного оборудования.

В инструкции перечислены правила эксплуатации:

- Нельзя допускать перегревание электродвигателя. Чтобы защитить привод от перегрузки, используют специальную задвижку. Элемент устанавливают на всасывающей трубе. Назначение детали — регулировать поток жидкости.

- При запуске двигателя в работу следят, чтобы крыльчатка и приводной вал вращались по часовой стрелке.

- Соблюдать глубину погружения водяного насоса. Запрещено эксплуатировать устройство, если уровень откачиваемой жидкости превышает отметку на погружной части механизма.

В инструкции перечислены требования к трубам. Чтобы создать благоприятные условия для движения горизонтального потока, создают небольшой уклон. Водоотвод устанавливают под углом к месту подачи жидкости. Если окружающая обстановка не позволяет соблюсти требование, центробежный насос располагают максимально высоко над землей.

Чтобы всасывающая труба работала без нареканий, при монтаже системы соблюдают правила:

- формируют мало перегибов;

- выбирают трубопровод с максимально большим внутренним диаметром;

- делают минимальное количество мест присоединений.

Регулярность технического обслуживания

Цель проведения ТО — своевременно выявить деталь с поломкой, как вариант, отрегулировать параметры технологического процесса. Проверка работоспособности системы увеличивает срок службы агрегата. Своевременное ТО уменьшает количество внеплановых ремонтов насоса.

Последствия запоздалого технического обслуживания — перерасход бюджета, связанный с закупкой комплектующих и оплатой работ повышенной сложности.

Периодичность мероприятий по ТО определяется факторами:

- типом перекачиваемой жидкости;

- интенсивностью использования оборудования;

- особенностями рабочей среды: загрязненностью (наличием абразивных частиц), вязкостью, температурой, жесткостью;

- способом монтажа агрегата;

- характеристиками питающего напряжения.

Интервал между проверками зависит от параметров окружающей среды, условий эксплуатации и хранения механизма. Общее правило гласит: чем напряженнее работает оборудование, тем чаще контролируют параметры.

Часто обслуживание бытового центробежного насоса выполняют на дому у заказчика. В план входят работы:

- проверка и замена подшипников;

- очищение и промывка картера;

- смазывание подшипников;

- замер отклонений вала и сопрягаемых деталей от оси вращения, регулировка центробежного насоса;

- контроль изношенности сальников;

- промывка каналов для введения смазки.

Ремонт центробежного насоса

Производители рекомендуют обращаться в сервисный центр через 4500 часов работы оборудования. Плановый ремонт включает действия:

- демонтаж агрегата, разбор конструкцию на узлы, осмотр каждой детали;

- определение зазоров в уплотнителях;

- контроль технического состояния ротора электродвигателя;

- замена подшипников, если износ превышает допустимые нормы;

- проверка на герметичность шейки вала (если обнаружены дефекты, делают проточку и шлифовку).

В конце еще раз осматривают оборудование, чтобы убедиться в правильной сборке агрегата (первый раз — без нагрузки, потом — при включении питания).

Более серьезный ремонт центробежных насосов производят через 26000 часов эксплуатации. В сервисном центре заменят рабочий вал, крыльчатку, уплотнительные элементы: кожуха, прижимных и распорных втулок. Если износ многоступенчатого насоса превышает норму, специалисты установят новую секцию.

В капитальный ремонт входит восстановление корпуса: наплавка и расточка посадочных мест. Последний этап — замер параметров при гидравлическом испытании.

Диагностика неисправностей

Не существует безотказных центробежных насосов, каждая конструкции имеет свои «узкие» места. В самовсасывающих моделях часто выходят из строя компоненты: расходомер Вентури, трубка диффузора и рабочего колеса.

Многоступенчатые устройства прекращают перекачивать воду из-за деформации (или спаивания) спиральных каналов (diffuser) и рабочих колес. Когда центробежный насос долго эксплуатируют на пределе возможностей, выгорает статор и заклинивает электродвигатель. Дефект проявляется по всех конструкциях.

Частая причина отказа — ржавчина. Владельцы не подготавливают оборудование к хранению в зимний период. Скопление влаги внутри постепенно разрушает металлические части. Механизм заклинивает, когда весной производят первый запуск. Чтобы восстановить работоспособность, конструкцию разбирают и удаляют коррозию.

Центробежный насос способен долго работать без нареканий. Распространенные причины отказа связаны с несоблюдением предписаний производителя по монтажу, ТО, эксплуатации и хранению. Результат нарушений — центробежный насос работает не в полную силу. В некоторых случаях устройство переключается на режим кавитации или «сухого хода». Неисправности ведут к перегреву электродвигателя и поломке внутренних узлов.

Частые причины нарушения работы системы

- Зауженное сечение на входе. При подборе компонентов действует правило: диаметр всасывающей трубы равен размеру патрубка. Если глубина погружения превышает пять метров, диаметр всасывающего канала должен быть на один типоразмер больше патрубка. Практика показывает: чем короче и прямее трубопровод, тем эффективнее работает центробежный насос. Напор уменьшается, если движению воды препятствует засорение или заужение заборного канала.

- Недостаточная заполненность внутренних полостей. Неисправность проявляется при первом запуске агрегата, после демонтажа, хранения и ремонта. Отличительный признак — слабый напор. Как вариант, насосное оборудование совсем не перекачивает воду. Чтобы удалить из системы воздух, выключают устройство. Трубы и всасывающий тракт заново наполняют жидкостью.

- Нарушение герметичности элементов конструкции. Из-за неплотного соединения сопрягаемых частей происходит подсос воздуха. Если систему останавливают, часть жидкости из всасывающего тракта самопроизвольно вытекает. Когда работает автоматическая насосная станция, неисправность проявляется в частом запуске и слабом напоре. Если нарушена герметичность деталей, автостанция может совсем не перекачивать жидкость. Решение проблемы — разобрать систему и уплотнить места протечек.

- Неисправность обратного клапана. Дефект возникает из-за скопления на входе посторонних предметов: грязи, твердых частиц, мусора. Последствия неисправности обратного клапана — из всасывающего тракта вытекает жидкость, как результат, агрегат не перекачивает воду. Чтобы наладить рабочий процесс, систему демонтируют. Клапан чистят и моют.

- Засорение фильтра. Стандартный подход — на всасывающем клапане устанавливают защитную сетку. Перфорированная деталь предотвращает попадание в систему мелких предметов: опавшей листвы, веток, насекомых. Когда засоряется фильтр, уменьшается всасывающая способность оборудования. Если поток воды встречает значительное сопротивление, сетка может порваться. Чтобы устранить засор, фильтр периодически прочищают.

- Отклонение от допустимой глубины всасывания. Когда параметр больше рекомендованной величины, проявляется эффект кавитации. Худший вариант — нарушается целостность водного потока. При превышении нормативной глубины всасывания агрегат не перекачивает воду. Для решения вопроса используют вакуумметр, который монтируют на всасывающем патрубке. Прибор помогает подобрать оптимальные для конкретной модели характеристики: глубину погружения и усилие тяги.

Устранение неисправностей

Чтобы восстановить работоспособность оборудования, сначала демонтируют агрегат, после ремонта — собирают. Наибольшие трудности вызывают операции: разборка подшипниковых узлов, вкладышей, гидропяты, нажимного фланца, полумуфты.

Максимальной аккуратности требует снятие крыльчатки с вала. Чтобы не допустить заедания, важно осторожно демонтировать рабочее колесо. Процесс выполняют поочередно с каждой секцией. Если крыльчатку заклинило (или элемент снимается с трудом), узел слегка разогревают.

Иногда неопытные пользователи не могут собрать конструкцию. Чтобы не допустить ошибки, рекомендуется после демонтажа сфотографировать секции и отдельные детали.

В план сборки входят операции:

- сверка с чертежом, чтобы определить, насколько новый элемент соответствует нормативной документации (чертежу);

- контроль совместимости компонентов: недавно купленных и ранее установленных;

- шлифовка и притирка сопрягаемых поверхностей;

- равномерная затяжка крепежа с применением динамометрического ключа (назначение инструмента — контролировать усилие);

- проверка точности установки рабочего колеса на вал: осевой зазор во всех направлениях должен быть одинаковым;

- контроль погрешности торцевой стороны гидропяты: допустимое отклонение от перпендикулярной оси — не более 0,02 мм.

Специалисты предупреждают: нельзя использовать сварку для восстановления целостности корпуса или крыльчатки. Статистика свидетельствует о недолговечности отремонтированных деталей.

Как оформить заявку на запасные части

В заявке на запасные части для любого промышленного оборудования, в т.ч. центробежных насосов рекомендуется указать максимально полные данные с идентификационной бирки ( шильдика) : модель, серийный номер и дату производства оборудования.

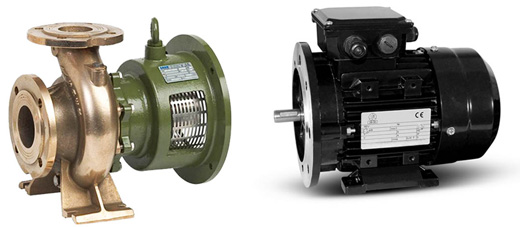

Наша компания является официальным дистрибьютором итальянских производителей центробежных насосов SAER и CALPEDA с правом продаж полного спектра оборудования, поставки запасных частей и расходных материалов.

Заявки и запросы на запасные части обрабатываются в отделе запасных частей. Менеджеры отдела окажут вам профессиональную консультацию по подбору, оформят заказ и предоставят полную информацию о наличии ценах.

Запчасти SAER

Запчасти CALPEDA

Техническое обслуживание промышленных насосов – это определенный комплекс манипуляций, которые направлены на поддержание нормальной работоспособности и исправности оборудования в ходе его использования по назначению. Периодичность проведения ТО и объем выполняемой работы могут быть различными. В обязательном порядке проводится два вида технического обслуживания – каждую смену и через определенный промежуток времени.

Техническое обслуживание центробежных насосов ЦНС

Периодичность данной процедуры зависит от многих факторов, среди которых вязкость, жесткость, температура перекачиваемой рабочей среды, наличие твердых включений, характеристики подключенного напряжения, тип двигателя и т. д. Многое зависит от условий эксплуатации оборудования: чем они тяжелее, тем чаще осуществляется техническое обслуживание центробежных насосов ЦНС. Все данные можно узнать после тщательного изучения специальной технической документации эксплуатируемого на вашем предприятии агрегата.

Если своевременно проводить процедуры, насосы центробежного типа будут реже ломаться и значительно дольше работать. Это позволит существенно сэкономить на покупке комплектующих деталей, ведь одна изношенная запасная часть при несвоевременной замене непременно приведет к поломке совершенно другой.

При регулярном техническом обслуживании оборудования (ориентировочно каждые 700-750 часов работы) осуществляются следующие манипуляции:

-

Замена смазки в подшипниковых узлах.

-

Промывка маслопроводов.

-

Проверка центровки агрегата (при возникновении необходимости осуществляется регулировка).

-

Промывка картера, очистки его от посторонних примесей.

-

Осмотр подшипников, их замена.

-

Проверка состояния уплотнителей.

-

Осмотр муфт и специального подкладочного материала.

-

Продувка патрубков для гидравлической защиты.

Когда насос центробежного типа наработает 4300-4500 часов, нужно обязательное проведение текущих ремонтных работ. В этом случае выполняются следующие манипуляции:

-

Оборудование полностью разбирается.

-

Осуществляется проверка каждой отдельной детали на соответствие допустимым рабочим параметрам.

-

Осматривается ротор: плотно ли сидит в посадочных местах. Такой узел не должен осуществлять биение в корпусе в ходе эксплуатации центробежного насоса.

-

Проверяется блок на отсутствие не рекомендованных зазоров.

-

Осматриваются шейки вала, где не должно был потертостей. Если они имеются, деталь отшлифовывается до нужных и оптимальных параметров.

-

Все элементы конструкции тщательно осматриваются, проверяются на соответствие. Когда обнаружены какие-либо неисправности, они устраняются собственными силами, на специализированном оборудовании. Если сделать это невозможно, то детали обязательно подлежат замене.

-

Подшипники качения необходимо поменять, независимо от их общего состояния.

-

Чтобы проверить наличие трещин на корпусе, используется специальный прибор – дефектоскоп.

Если прошло около 25 000 часов работы насосного агрегата или он полностью вышел из строя, выполняются следующие манипуляции:

-

Первым делом нужно организовать квалифицированное регулярное обслуживание центробежных насосов ЦНС, затем текущий ремонт.

-

После этого проводится тщательная диагностика всех движущих деталей, различных узлов с использованием специализированных инструментов.

-

Если какие-либо элементы изношены выше допустимых нормативов, необходимо их заменить.

-

Насосную установку следует демонтировать. Далее нужно исправить посадочные места на опорной плите агрегата, которые выравнивают и укрепляются до допустимых параметров. По мере необходимости места крепления наплавляются и растачиваются.

-

Далее насос собирается, устанавливается на посадочные места и производится его запуск. Необходимо дать нагрузку агрегату больше максимально допустимого давления примерно на 0,5 МПа. Если все нормально, капитальный ремонт полноценно пройден.

Стоит отметить, что все работы по техническому обслуживанию и ремонту центробежных насосных агрегатов следует проводить только после отключения питания и дренажа на участке. Все процедуры осуществляются на месте монтажа агрегата, а восстановление деталей производится на специализированных предприятиях. Наша компания оказывает услуги такого плана за приемлемую для клиента стоимость.

Техническое обслуживание консольных насосов КМ

Такой тип насосного оборудования предназначен для эксплуатации в сложных условиях, где есть большая вероятность возгорания (перекачка нефти, химических веществ и т. п.). Именно поэтому требования к техническому обслуживанию консольных насосов КМ высокие. Агрегаты имеют взрывозащищенный корпус.

К каждому типу оборудования предлагается техническая документация, в которой указаны сроки и порядок проведения обслуживания. Персонал должен быть подготовленным к работе во взрывоопасных зонах. Наша компания соблюдает все возможные регламенты.

Перед проведением технического обслуживания консольного типа следует знать и соблюдать все нормы безопасности:

-

Необходимо вести непрерывный контроль нужных показателей. Они должны быть допустимыми согласно технической документации агрегата. Нужно следить за давлением, герметичностью уплотнителей, выявлять утечки, контролировать температуру работы подшипников, которая не должна превышать 50 градусов Цельсия.

-

Во время работы насосного агрегата требуется следить за температурой всех наружных поверхностей открытого типа, которые не имеют защиты. Она не должна превышать уровень установленных допустимых нормативов.

-

При эксплуатации агрегата следует проводить вибродиагностику с помощью специального прибора. Это необходимо для того, чтобы заранее понять, какие элементы износились. Такой подход позволяет приобрести запасные части для консольного насоса заранее. Это позволит избежать длительных простоев агрегата. При обнаружении износа детали в процессе работы, чтобы предотвратить аварийный выход из строя насосного оборудования, необходимо незамедлительно ее заменить.

Следует внешне осматривать оборудование не реже, чем 1 раз каждые 2 месяца. Во время этого проверяются фланцевые уплотнители, наличие заземления. Если есть какая-либо ржавчина, ее нужно устранить в обязательном порядке. Все контакты должны быть плотно соединены. Также нужно проверить и при необходимости дожать болты, гайки и другие специальные крепежи.

Порядок проведения технического обслуживания консольных насосов КМ (осуществляется через каждые 720 часов работы):

-

Оборудование тщательно очищается от грязи и ржавчины.

-

Проверяется плотность крепления защитного кожуха на моторе.

-

Проводится диагностика наличия масла в подшипниковом корпусе в расчете 0,25 куб. см. Если не хватает жидкости, необходимо ее добавить обязательно.

-

Проверяется надежность крепления защитного кожуха.

-

Осматриваются все уплотнительные элементы на наличие повреждений, при необходимости они заменяются.

-

Проверяется прочность и плотность всех крепежей и соединений.

-

У агрегатов с двойным торцевым уплотнением проверяется уровень жидкости в бачке.

-

Контролируется точность показателей всех установленных измерительных приборов.

-

Замеряется температура узлов и частей оборудования (при работающем насосном агрегате). Показатели должны соответствовать допустимым значениям, которые указаны в технической документации, прилагаемой к оборудованию.

Текущий ремонт осуществляется через каждые 4200 часов эксплуатации агрегата, а капитальный – через 25 000. В обоих случаях процедура технического обслуживания схожа, во втором более тщательна.

Необходимо разбирать агрегат, осматривать и диагностировать все детали, при необходимости их менять. На торцевых уплотнителях не должно быть никаких царапин, сколов и всевозможных повреждений. В случае их наличия детали нужно менять в обязательно порядке, чтобы продлить срок использования устройства. Корпус агрегата проверяется на наличие трещин при помощи специализированного оборудования.

Техническое обслуживание шнековых (винтовых) насосов ШН

При проведении работ, связанных с техническим обслуживанием шнековых (винтовых) насосов ШН, следует соблюдать все требования безопасности. Перед тем как включить оборудование необходимо осмотреть его, проверить, надежны ли все крепления и контакты. Нужно убедиться, что все защитные приспособления находятся в оптимальном рабочем состоянии.

Перед тем как перейти к данной процедуре, необходимо внимательно изучить техническую документацию к насосному оборудованию. Порядок обслуживания для каждого типа агрегата индивидуален.

Следует знать, что разбирать насос для обслуживания до опорожнения труб категорически запрещено. Даже если они пустые, в самом насосе может остаться некоторое количество жидкости. Она нередко причиняет вред здоровью человека или может повредить оборудование. Иногда жидкость горячая, что еще больше усугубляет ситуацию.

Перед началом технического обслуживания агрегата нужно в обязательном порядке убрать питание. Все приборы должны иметь защиту от случайного включения, так вы обезопасите себя. Если потребуется при обслуживании запустить агрегат, нужно чтобы присутствовало рядом как минимум 2 человека.

При техническом обслуживании шнековых (винтовых) насосов ШН выполняются следующие типы работ:

-

Все детали и механизмы (роторы, статоры) проверяются на износ и поломки.

-

Муфта и вал привода должны иметь оптимальный уровень смазки. Заменять ее необходимо через каждые 8000 часов работы насосного агрегата.

-

Следует проверить все уплотнительные элементы на наличие дефектов или износа, при необходимости их нужно заменить.

-

Через каждые 4000 часов работы агрегата нужно проверять, при необходимости добавлять смазку в подшипниковые узлы.

Техническое обслуживание насоса может потребоваться, если его корпус сильно нагревается. В таком случае необходимо выполнить следующие действия:

-

Проверить зазор между торцом шестерен и корпусом. Если он слишком маленький, следует его увеличить.

-

Осмотреть сальники и при необходимости ослабить их затяжку.

-

Отрегулировать перепускной клапан, уменьшить напор в насосном агрегате.

Иногда бывает так, что в процессе работы шнековый насос не перекачивает жидкость или не обеспечивает должный напор, оптимальную степень производительности. В данном случае необходимо проверить наличие жидкости в агрегате и при необходимости долить ее.

Также система может быть завоздушена. В этом случае есть где-то отверстие, через которое осуществляется подсос воздуха. Обязательно требуется проверить зазоры между шестернями и корпусом агрегата и уменьшить их.

Наряду с реализацией насосного оборудования и расходных материалов для него, наша компания предлагает организовать качественное техническое обслуживание и последующий ремонт. Мастера имеют большой опыт работы с установками различного типа, справятся с задачами любой сложности.

Мы готовы в сжатые сроки выехать на промышленный объект. Специалисты с помощью современного оборудования проводят тщательную диагностику агрегатов, выявляют причины возникновения поломки, подбирают необходимые запасные части и расходные материалы. В дальнейшем осуществляется ремонт с последующей выдачей гарантии.

Благодаря наличию большого опыта в сфере технического обслуживания промышленных насосов, работы выполняются максимально качественно. Наши мастера без особого труда заменят подшипниковые узлы, торцевые уплотнители, смазочные жидкости и иные манипуляции. Обратившись к квалифицированным специалистам, вы не пожалеете о затраченных денежных средствах. Насосное оборудование (центробежные, консольные, шнековые агрегаты) будут работать исправно на протяжении длительного промежутка времени.

Настоящая

инструкция предназначена для технологического персонала.

Настоящая

инструкция определяет порядок и условия безопасной эксплуатации центробежных

электронасосных агрегатов типа К, их нормального пуска и остановки.

Инструкция

не заменяет выписку из технологического регламента, ПЛА, схемы, инструкции по

охране труда и общепроизводственные инструкции по видам работ, которые

технологический персонал должен знать при исполнении своих профессиональных

обязанностей.

Настоящая

инструкция устанавливает порядок организации, планирования, проведения

технического обслуживания и эксплуатация насосных агрегатов. Данная инструкция

предназначена для обслуживающего персонала, осуществляющего обслуживание и

ремонт насосных агрегатов.

Данная

инструкция предназначена для руководства при эксплуатации, обслуживании и

ремонта насосных агрегатов и является руководящим документом для

эксплуатирующего и обслуживающего персонала, а также персонала сервисных и

подрядных организаций.

К

обслуживанию насосного оборудования допускаются лица, не моложе 18 лет, без

медицинских противопоказаний, прошедшие вводный, первичный инструктажи, имеющие

теоретическое и практическое обучение по профессии машинист насосного

оборудования, знающие технологическую схему и требования настоящей инструкции,

прошедшие обучение безопасным методам и приемам труда на рабочем месте и

аттестованные в установленном порядке на допуск к самостоятельной работе.

1.

НАСОСЫ И АГРЕГАТЫ ЦЕНТРОБЕЖНЫЕ ТИПА «К»

1.1.

НАЗНАЧЕНИЕ НАСОСНЫХ АГРЕГАТОВ

1.1.1

Насосы и агрегаты центробежные

одноступенчатые типа «К» предназначены для подачи воды, а также чистых

неагрессивных жидкостей сходных с водой по вязкости с водородным показателем

(рН) от 6 до 8,5, температурой до 105оС и нефтепродуктов с

температурой от минус 40°С до плюс 50°С вязкостью до 10_4м2/с

(100 сСт), с содержанием твердых взвешенных частиц в количестве не более 0,2% и

размером не более 0,2 мм.

1.1.2

Агрегат состоит из насоса и

электродвигателя, соединённых упругой муфтой и установленных на общей

фундаментной раме.

1.1.3

Насосы, входящие в агрегат, изготавливаются

по материалу проточной части из серого чугуна.

1.1.4

Агрегаты изготавливаются в климатическом

исполнении УХЛ, категории размещения 4 по ГОСТ 15150.

1.1.5

Агрегаты комплектуются электродвигателями

АИР и др. в общепромышленном исполнении, исполнения по монтажу IM1081, IM1001 по ГОСТ

2479 (возможно применение монтажного исполнения IM2081,

IM2001).

Номинальный режим работы двигателей S1 по ГОСТ

183. По заказу потребителей допускается комплектовать агрегат двигателями

других режимов работы по ГОСТ 183.

1.2.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

1.2.1

Технические характеристики агрегатов указаны

в таблице

|

Наименование |

Значение |

|

Модель |

К-80-65-160 |

|

Тип |

Консольный |

|

Диаметр |

65 |

|

Диаметр |

80 |

|

Диаметр |

160 |

|

Производительность, |

60 |

|

Скорость |

2900 |

|

Напор, |

29 |

|

Перекачиваемая |

Вода |

|

Температура |

20 |

|

-номинальная |

50 |

|

-минимальная |

4 |

|

КПД, % |

72 |

|

Мощность, |

6,59 |

|

Наименование |

Значение |

|

Модель |

АНК |

|

Подача, |

0,083 |

|

Напор, |

100 |

|

Частота |

49,35(2961) |

|

Мощность, |

115,5 |

|

р = |

95,7 |

|

Наименование |

Значение |

|

|

Максимальная |

128,2 106,4 |

|

|

Давление |

1,4(14,3) |

|

|

Критериями |

— утечка |

|

|

— |

||

|

— |

||

|

Критерием |

— |

|

|

Параметр |

Значение |

|

|

Насос |

CPKN-C1 65-315, |

CPKN-C1 150-500 |

|

Число |

01 |

01 |

|

Подача |

70,0 |

280,0 |

|

Давление |

0,002; |

0,03; (0,3) |

|

Давление |

1,2; |

60,5м, |

|

Мощность, |

45 |

75 |

|

Муфта |

EUPEXNH 125,(L= 140мм) |

EUPEXNH200,(L=180мм) |

|

Скорость |

2965 |

1480 |

|

Двигатель |

Loher DNGW-225MB- 02A |

Loher DNGW-280SG-04A |

|

Перекачиваемая |

Подтоварная |

Нефть |

|

Уплотнение |

Картридж |

|

Наименование |

Значение |

|

Модель |

КМС |

|

Тип |

Консольный, |

|

Диаметр |

80 |

|

Диаметр |

100 |

|

Производительность, |

40 |

|

Скорость |

2900 |

|

Высота |

6,5 |

|

Напор, |

35 |

|

Допускаемый |

3,5 |

|

Перекачиваемая |

Нефть, |

|

КПД |

50 |

|

Мощность, |

11 |

1.2.2

Эксплуатация агрегата в режимах, отличных от

рабочей части характеристики не допускается.

1.2.3

Смазка подшипников производится маслом заливаемым

в кронштейн насоса до появления его в контрольном отверстии, расположенном на

боковой стороне кронштейна.

1.3.

устройство насосного агрегата

1.3.1

Горизонтальный одноступенчатый

электронасосный агрегат типа «К» состоит из насоса и двигателя, установленных

на общей фундаментной плите. Валы насоса и двигателя соединены между собой

упругой муфтой.

1.3.2

Подшипники насосов смазываются в маслом

заливаемым в кронштейн.

1.3.3

Уплотнение вала обеспечивается сальниковой

набивкой или торцовым уплотнением.

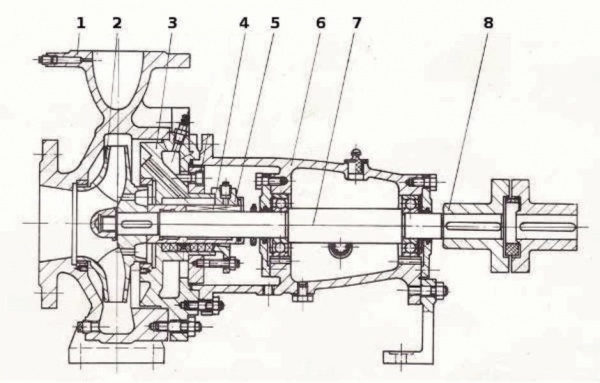

На рис. 1 дан общий вид насосов типа «К».

1 — Корпус насоса, 2 — рабочее колесо, 3 —

корпус уплотнения, 4 — уплотнение (сальниковое или торцовое), 5 — крышка

уплотнения, 6 — кронштейн, 7 — вал, 8 — муфта.

1.4.

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

1.4.1

Электронасосные агрегаты (насосы) должны

соответствовать требованиям ГОСТ

12.1.3,

ГОСТ 12.2.003.

1.4.2

На видном месте насоса стрелкой, окрашенной

в красный цвет, должно быть обозначено направление вращения вала.

1.4.3

Муфта соединяющая валы насоса и

электродвигателя, должна иметь защитное ограждение, окрашенное в красный цвет.

1.4.4

Запрещается поднимать электронасосный

агрегат за рым-болт электродвигателя или за вал насоса. Электронасосный агрегат

следует поднимать только согласно схеме строповки, которая указана на

габаритном чертеже в руководстве по эксплуатации насоса.

1.4.5

При работе агрегата все вращающиеся части агрегата

должны быть ограждены.

1.4.6

Работа электронасосного агрегата без запорной

арматуры на линиях всасывания и нагнетания не допускается.

1.4.7

При эксплуатации агрегат должен быть

заземлён. Заземление — по ГОСТ 12.1.030, ПУЭ (Глава 1.7).

1.4.8

Пуск агрегата без предварительного

заполнения его перекачиваемой жидкостью не допускается.

1.4.9

Детали агрегата работающие под давлением,

должны подвергаться испытаниям на прочность, плотность материала и

герметичность соединений. Пробное давление должно быть не менее Р=1,5 Рр (где

Рр — рабочее давление).

1.4.10

Пуск насоса должен осуществляться при

закрытой задвижке на нагнетании. Время работы насоса при закрытой задвижке не

должно превышать 1,5 минуты.

1.4.11

Необходимо регулярно контролировать утечку

перекачиваемой жидкости через уплотнение. В случае обнаружения утечек, более

допустимых, немедленно остановить насосный агрегат и устранить неисправность.

1.4.12

На рабочих местах в производственных

помещениях при эксплуатации электронасосных агрегатов должны быть, при

необходимости, предусмотрены меры по снижению шума и вибрации в соответствии с

ГОСТ 12.1.003, ГОСТ 12.1.012 и ГОСТ 12.4.051.

1.4.13

К монтажу и эксплуатации электронасосных

агрегатов должны допускаться только квалифицированные механики и слесаря,

знающие конструкцию агрегатов и обладающие опытом по обслуживанию, ремонту и

проверке эксплуатируемых агрегатов, а также сдавшие экзамен на право монтажа и

обслуживания данного оборудования.

1.5.

ПОДГОТОВКА К РАБОТЕ

Место установки

агрегата должно удовлетворять следующим требованиям:

а) необходимо обеспечить свободное пространство к насосу для его

обслуживания во время эксплуатации;

б) всасывающий и напорный трубопроводы должны быть закреплены на

отдельных опорах. Передача нагрузок от трубопроводов на фланцы насосов не

допускается;

в) для обеспечения бескавитационной работы насоса всасывающий трубопровод

должен быть, по возможности, коротким и прямым;

г) на напорном трубопроводе должен быть установлен обратный клапан и

запорная арматура. Обратный клапан должен быть установлен между запорной

арматурой и насосом;

д) на всасывании и нагнетании насоса должны быть установлены приборы,

обеспечивающие измерение давления перекачиваемой жидкости;

е) к узлу уплотнения вала должен быть выполнен подвод жидкости. Для

отвода утечек из насоса должен быть проложен дренажный трубопровод. На линии

подвода затворной жидкости должен быть установлен прибор для измерения давления

и вентиль (до прибора, если смотреть в направлении течения жидкости);

ж) на напорном трубопроводе перед запорной арматурой установить

вентиль для удаления воздуха.

Проверить центровку

насосного агрегата (при необходимости отцентровать), несоосность не должна

превышать 0,08 мм для частоты вращения вала 750 — 1500 об/мин и 0,06 мм для

частоты вращения 1500 — 2900 об/мин. Точность центровки проверить

прикладыванием поверочной линейки к наружным диаметрам муфты в двух взаимно

перпендикулярных плоскостях.

Подключите систему

электропитания и пробным пуском проверьте направление вращения. Направление

вращения насоса указано стрелкой на корпусе.

В цепи питания

приводного двигателя должна быть выполнена защита от перегрузок.

Проверьте действие

запорной арматуры трубопроводов и кранов приборов. Исходное положение запорной

арматуры и кранов перед пуском — закрытое.

1.6.

ПОРЯДОК РАБОТЫ

1.6.1

Пуск насоса:

а) подать затворную жидкость в уплотнение, отрегулировать её подачу и

давление;

б) открыть запорную арматуру на всасывании и

заполнить насос перекачиваемой жидкостью, удалив из него воздух через вентиль,

установленный на напорном трубопроводе;

в) включить двигатель в работу;

г) открыть манометр на напорном трубопроводе;

д) после создания насосом напора постепенно открыть запорную арматуру на напорном трубопроводе и установить заданный режим работы.

РАБОТА ПРИ ЗАКРЫТОЙ АРМАТУРЕ БОЛЕЕ 2-х

МИНУТ ЗАПРЕЩАЕТСЯ.

1.6.2

Остановка насоса:

а) плавно закрыть запорную арматуру на напорном трубопроводе;

б) выключить электродвигатель;

в) закрыть запорную арматуру на всасывании;

г) при длительной остановке слить перекачиваемую жидкость из корпуса

насоса;

д) при

длительной остановке прекратить подачу затворной жидкости.

1.7.

КОНТРОЛЬ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

Для контроля за работой агрегата рекомендуется вести специальный

журнал и регулярно производить в нем запись следующих параметров:

При работе насоса должно проводиться его

техническое обслуживание периодическим контролем и включать наружный осмотр с

проверкой:

а) без применения средств измерений:

—

герметичности разъемных соединений корпуса

насоса и вспомогательных трубопроводов;

—

уровня шума, вибрации корпусов подшипников

насоса и двигателя;

—

исправности контрольно-измерительных приборов;

-качества и количества масла в подшипниковой камере насоса,

б) с применением штатных измерительных средств:

—

параметры работы насоса (подача, напор по

показаниям манометров на входе и входе);

—

давление в конце напорной магистрали;

—

температуру подшипников;

—

вибрацию корпусов подшипников насоса и

двигателя;

—

проверку затяжки болтов крепления составных

частей агрегата к фундаментной раме;

—

проверку центровки валов насоса и двигателя;

—

контроль шума агрегата с применением переносных

средств измерений;

—

перепад давлений на фильтре трубопровода по

входу в насос.

1.8.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

3.8.1.

Осуществите пуск насоса согласно п. 3.6.1 (при

остановленном насосе) и задвижкой на напорном трубопроводе, установите рабочий

режим.

3.8.2.

Во время работы необходимо следить за показаниями

приборов, за подачей затворной жидкости, а также за нагревом подшипников и за

уровнем смазки. Резкие колебания стрелок приборов, а также шум и вибрация

характеризуют ненормальную работу насосов. В этом случае остановите насос и

устраните неисправности.

3.8.3.

По окончании работы остановите насос согласно

п.3.6.2. (при необходимости).

3.8.4.

В объемы ТО входит контроль технического

состояния, очистка, регулировка отдельных узлов в целях предупреждения

повреждений.

ТО подразделяется на:

—

ежесменное обслуживание (ЕО);

—

периодическое обслуживание (ПО).

3.8.4.1.

Результаты ЕО заносятся в вахтенный журнал.

3.8.4.2.

Результаты ПО заносятся в «Эксплуатационный

паспорт насоса».

3.8.4.3.

Техническое обслуживание должно производиться в

объеме инструкции по эксплуатации завода-изготовителя.

3.9.

РЕМОНТ

3.9.1.

В соответствии с ГОСТ 18322-78 предусматривается

следующие виды ремонтов оборудования:

—

плановый ремонт;

—

неплановый (НР), вызванный отказом или авариями

при эксплуатации оборудования.

3.9.2.

По назначению ремонты различаются на текущий и

капитальный.

3.9.3.

Плановый текущий ремонт (ПТР) производится

согласно план-графику ТО насосного оборудования, утвержденному главным

инженером предприятия.

3.9.4.

При проведении ПТР насоса необходимо произвести

следующие работы:

—

частичную разборку насоса;

—

провести осмотр корпусных деталей (коррозионно-эрозионный

износ, свищи, трещины, забоины на плоскостях разъема, износ посадочных мест,

повреждение резьбы);

-провести дефектацию вала (искривление; износ шеек, резьбы и шпоночных

пазов; коррозионный и эрозионный износ);

—

замену изношенных подшипников;

—

замену изношенных манжет, торцевых уплотнений,

прокладок;

—

ревизия и при необходимости ремонт или замену

соединительной муфты;

—

проверку состояния и при необходимости замену

оборудования КИПиА;

—

замену крепежных изделий, требующие замены;

—

сборку насоса, проверку торцевого уплотнения;

—

опробование насоса;

—

проверку центровки ротора (при необходимости

центровка).

3.9.5.

При проведении НР необходимо установить и

устранить причину остановки насоса. Результаты ПТР и НР заносятся в

эксплуатационный паспорт оборудования.

3.10.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И СПОСОБЫ ИХ УСТРАНЕНИЯ

|

Описание неисправности |

Причина |

Меры |

|

1 |

2 |

3 |

|

Слишком |

Насос |

Заново |

|

Слишком |

Слишком |

Повысить |

|

Слишком |

Неполное |

Выпустить |

|

Описание неисправности |

Причина |

Меры |

|

|

1 |

2 |

3 |

|

|

плавности |

насоса |

||

|

Недопустимое |

|||

|

Слишком |

Засорение |

Удалить |

|

|

Слишком |

Образование |

Изменить |

|

|

Повышенная температура подшипников |

Корпус |

Проверить |

|

|

Слишком |

|||

|

Закрепить |

|||

|

Нарушение |

|||

|

Слишком |

Слишком |

Отрегулировать |

|

|

Полностью |

|||

|

Нарушение |

|||

|

При |

|||

|

Недопустимое |

|||

|

Проверить |

|||

|

Соблюдать |

|||

|

Повышенная температура подшипников |

Слишком |

Отрегулировать |

|

|

Слишком |

Подсос |

Установить |

|

|

Слишком |

Неправильное |

Поменять |

|

|

Слишком |

Работа |

Заменить |

|

|

Перегрузка двигателя |

|||

|

Слишком |

Слишком |

|

Описание неисправности |

Причина |

Меры |

|

1 |

2 |

3 |

|

— при |

Повысить |

|

|

— при |

Проверить |

|

|

Нарушение |

Поврежден |

Заменить |

|

Повышенная температура подшипников |

Слишком |

Увеличить |

|

Нарушение |

||

|

Недопустимое |

||

|

Слишком |

Износ |

Заменить |

|

Нарушение |

||

|

Перегрузка двигателя |

Противодавление |

Точно |

|

Нарушение |

||

|

Перегрузка двигателя |

Плотность |

Необходима |

|

Слишком |

Применение неподходящих |

Заменить |

|

Перегрузка |

Частота |

Уменьшить |

|

Утечки |

Соединительные болты/уплотнения |

Затянуть |

|

Слишком |

Износ |

Установить |

|

Слишком |

Рифление |

Заменить |

|

Описание неисправности |

Причина |

Меры |

|

1 |

2 |

3 |

|

Слишком |

поверхности |

Заменить |

|

Проверить |

||

|

Слишком |

Недостаточная |

Увеличить |

|

Слишком |

Неправильно |

Изменить |

|

Слишком |

Нарушение |

Откорректировать |

|

Отцентровать |

||

|

Повысить |

||

|

Повышенная температура подшипников |

Плохая |

Проверить |

|

Слишком |

||

|

Нарушение |

||

|

Повышенная температура подшипников |

Недостаточное |

Увеличить |

|

Повышенная температура подшипников |

Не |

Установить |

|

Перегрузка двигателя |

Рабочее |

Повысить |

|

Нарушение |

Дисбаланс |

Очистить |

Похожие статьи:

РЭНГМ → Скважинная добыча нефти. Статическое и динамическое давление.

РЭНГМ → Справочник мастера по добыче нефти. В.М. Муравьев

РЭНГМ → Магистральные нефтепроводы

РЭНГМ → Транспорт нефти и газа-сбор и подготовка нефтепродуктов

РЭНГМ → Сборник задач по технике и технологии нефтедобычи. Мищенко Т.М.