ЦЕНТРАЛЬНОЕ БЮРО НОРМАТИВОВ ПО ТРУДУ ГОСУДАРСТВЕННОГО КОМИТЕТА СССР ПО ТРУДУ И СОЦИАЛЬНЫМ ВОПРОСАМ

Ушсрждсим:

Государе гнойным коми icu’M СССР по трупу и социальным попросам и Секретариатом ВЦСПС Постановление М» 342 IS-I4 от 25 мая RS7 I.

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ -НОРМАТИВЫ ВРЕМЕНИ на слесарные работы по ремонту оборудования

МОСКВА ЭКОНОМИКА 1989

1. ОБЩАЯ ЧАСТЬ

1.1. Общемашиностроительные нормативы времени предназначены для расчета укрупненных нормативов и норм времени.

1.2. При пересмотре нормативов в основу положены следующие материалы:

данные фотохронометражных .наблюдений и результатов анализа организации

труда;

Общемашиностроительные нормативы времени на слесарные работы по ремонт}’ оборудования (М.: НИИ труда, 1973);

Общемашиностроительные нормативы времени на слесарную обработку деталей и слесарно-сборочные работы по сборке машин (М.: НИИ труда, 1982).

1.3. При пересмотре нормативов использованы:

Положение об организации нормирования труда в народном хозяйстве, утвержденное постановлением Государственного комитета СССР по труду и социальным вопросам и Президиума ВЦСПС N» 226/П-6 от 19 июня 1986 г.;

Методические рекомендации по разработке нормативных материалов для нормирования труда рабочих (М.: НИИ труда, 1983).

1.4. В нормативных картах приведены эмпирические формулы, по которым рассчитаны нормативы времени в зависимости от принятых факторов. Эти формулы могут быть использованы при расчете норм времени на ЭВМ.

1.5. Нормативная часть сборника состоит из 4. частей:

слесарно-разборочные работы;

слесарно-сборочные работы;

вспомогательные работы;

слесарные работы.

1.6. Нормативы времени установлены на выполнение комплекса приемов или приема одним слесарем-ремонтником в нормальных условиях труда.

При выполнении работ слесарем-ремонтником в стесненном положении, ограничивающем его движение (т. е. при установке деталей, узлов снизу, в труднодоступных местах, на ощупь стоя на коленях или сидя на корточках), время, указанное в картах соответствующих нормативов, рекомендуется применять с коэффициентом 1,3.

1.7. Нормативы времени предусматривают выполнение работ вручную с деталями и узлами массой до 20 кг.

При работе вручную с деталями и узлами массой 20—30 кг время в картах увеличивать на коэффициент 1,2.

3

Снятие и установку деталей (узлов) массой свыше 30 кг производят электротельфером со скоростью перемещения 20 м/мин и скоростью подъема до 8 м/мин; электромостовым краном со скоростью перемещения крана 70 м/мин, со скоростью перемещения тележки 40 м/мин и скоростью подъема 8 м/мин; кран-балкой со скоростью перемещения крана 30 м/мин, скоростью подъема 8 м/мин и скоростью перемещения тали 30 м/мин.

1*

|

№ |

м |

Наименование |

Факторы, влияющие |

Ni карты. |

Время, |

|

опера- |

пере- |

и содержание |

на продолжительность |

ПОЗИЦИЯ, |

МИН |

|

ции |

хода |

работ |

ремонта |

лист |

|

|

I |

Ремонт корпуса |

задней бабки |

|||

|

1 |

Зачистить забоины и за- |

Инструмент — нал иль- |

174-1 |

||

|

диры поверхностей |

ник, длина контура |

||||

|

1, 2, 3, 4, 5, 6 |

поверхности |

||||

|

L —418 мм |

1,32 |

||||

|

L —110 мм |

0,90 |

||||

|

L —160 мм |

1,10 |

||||

|

L — 840 мм |

1,52 |

||||

|

L — 320 мм |

1,18 |

||||

|

L — 320 мм |

1,18 |

||||

|

L — 800 мм |

1,43 |

||||

|

2 |

Удалить стружку после |

Длина 315 мм. |

150-9 |

0,39 |

|

|

запиловки |

ширина 200 мм |

||||

|

3 |

Шабрить поверхность 1,2,3 |

Si-90 см» |

183-1 |

0,16-90 0,7-1,2-12,1 |

|

|

корпуса задней бабки |

S*-39 см* |

К-0,7 183-4 К-0,7 |

0,26 — 39 0,7-1,2 — 8,52 |

||

|

Sa-44,8 см* |

183-3 К-0,7 |

0,24-44,8 0,7- 1,2-9,03 |

|||

|

4 |

Шабрить поверхность плиты 4, S, 6 |

Sa —812 см* |

183-1 К-0,7 |

0,10-812 0,7- 1,2-68,2 |

|

|

Ss — 576 см* |

183-4 К-0,7 |

0,14 — 576 — 0,7 -1,2 — 67,74 |

|||

|

Se—768 см* |

183-3 К-0,7 |

0,12-768-0;7-1,2-77,4 |

|||

|

5 |

Запрессовать предвари- |

0 75 мм, L 125 мм |

105-4 |

6,03 -1,2-7,24 |

|

|

тельно изготовленную |

К-1,2 |

||||

|

втулку в отверстие задней бабки |

|||||

|

6 |

Сверлить 2 отверстия |

0 5 мм |

185-4 |

1,16 0,95-2-2,20 |

|

|

в стыке втулки и зад- |

глубина отверстий |

К-0,95 |

|||

|

ней бабки, нарезать |

10 мм |

||||

|

резьбу Мб и ввернуть |

материал — чугун |

189-1 |

1,24- 0,9- 2-2,23 |

||

|

стопорные винты |

отверстие — глухое |

К-0,9 |

|||

|

М6Х10 |

отверстий — 2 |

8-2 К-0,95 |

0,14 • 2 • 0,95—0,27 |

||

|

7 |

Сверлить отверстия во |

0 10 глубина 25 мм |

185-7 |

3,23 0,8 — 2,58 |

|

|

втулке через имеющие- |

отверстие — сквозное |

К-0,8 |

3,34 0,8 — 2,67 |

||

|

ся отверстия в корпусе |

0 12 глубина 25 мм |

188-2 |

0,64-0,8-0,51 |

||

|

задней бабки, развер- |

отверстие — сквозное |

00 0 1 ЬЙ |

|||

|

нуть отверстия |

188-3 К-0,8 |

0,74 0,8-0,59 |

|||

|

Итого |

Т’оп.рекП’ 268,87 |

||||

|

и |

Ремонт винта |

||||

|

1 |

Рихтовать изогнутый хо- |

0 винта 28 мм |

159-3 |

0,66 |

|

|

довой винт Итого |

Ъ 410 мм |

Т>п.рем7* |

|

||||||||||||||||||

|

111 l’CMOHT |1)К0Я1КИ |

I

IV

I

Рассверлил, о пюре те

Л IH ||1Шф|{|

Patncpiivn. 01 персте иол

ШШф|

.1ачис« ип. itoiicpMiocn.

рукоятки Ооожирил. рукоятку Покрасил, рукоятку в лпа слоя

И то го Ремо1гт маховичка

Запилил, шпоночный naj в маховичке

Изготовить шпонку Итого

0 онюротя 8 мм L 40 мм

0 8 мм, L 40 мм

0 45. L 185.3 мм

L 187.5 мм 0 35 мм L 187,5 мм 0 45 мм поверхность цилин* лричсская

Припуск 0.2 мм для каждой боковой поверхности ширина 0.6 см материт C4I8-36 сегмент 5 X 6.5 L 15 мм

18о-6 К-0.8 188-2 К — 0.8 171-1

1.44,0.8-1.15

0.88 0.8 + 0.3 -1.00

0.68

147-3 0J!9

155-12 0.83 — 2- 1,66

178-1

184-3

^оп.ремэ

0,44 — 0.6 — 2 — 0.53 —

|

1.8.1.3. Расчет нормы времени на сборку задней бабки |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

13

|

Ns опера ции |

№ пере хода |

Наименование и содержание работ |

Факторы, влияющие на продолжительность сборки |

№ карты, позиция, лист |

Время, мин |

|

8 |

Запрессовать ось ручки 36 |

0 оси 12 мм L посадки 25 мм |

67-2 |

0,06 |

|

|

III |

9 |

Установить ручку 34 Итого Сборка рукоятки |

Q ручки 0,4 кг L продвижения 70 мм |

87-2 |

0,31 Хэп.сз” 6,83 |

|

1 |

Установить маховичок 5 |

Q маховичка 3 кг L посадки 60 мм |

70-4 |

0,97 |

|

|

2 |

Ввернуть гайку 30 |

0 гайки 16 мм L ввертывания 20 мм |

58-5 |

0,61 |

|

|

3 |

Установить винт 8 |

Q винта 1,5 кг L винта 410 мм |

85-1 |

0,40 |

|

|

4 |

Ввернуть винты 26 |

0 винта 30 мм L ввертывания 30 мм количество 4 шт. |

58-7 К-1,4 К-0,95 |

1,11 — 4 -1,4 0,95 — 5,90 |

|

|

5 |

Ввернуть пробку 20 |

0 пробки 10 мм L ввертывания 8 мм |

60-3 |

0,41 |

|

|

6 |

Запрессовать втулку 27 |

0 втулки 38 мм L запрессовки 28 мм |

106-1 |

0,57 |

|

|

7 |

Запрессовать штифт 51 |

0 штифта 5 мм L посадки 38 мм |

76-2 |

0,69 |

|

|

8 |

Запрессовать втулку 28 |

0 втулки 38 мм L выпрессовки 42 мм |

106-1 |

0,74 |

|

|

9 |

Запрессовать подшипник 38 |

0 подшипника 16 мм L запрессовки 20 мм |

94-1 |

0,30 |

|

|

10 |

Установить проставку 29 |

0 проставки 36 мм |

68-1 лист 2 |

0,22 |

|

|

И |

Установить ступицу 25 |

0 ступицы 36 мм LSS мм |

67-4 |

0,25 |

|

|

IV |

12 |

Ввернуть винт 49 Итого Сборка пинолн |

0 винта 8 мм L ввертывания 12 мм |

62-3 |

0,28 Тзп.сз” |

|

1 |

Установить рукоятку 35 |

0 рукоятки 16 мм Q рукоятки 0,5 кг L продвижения 50 мм |

87-1 |

0,28 |

|

|

2 |

Установить упор 31 |

0 упора 12 мм L продвижения 22 мм |

76-4 |

0,70 |

|

|

3 |

Установить гайку 2 |

Q гайки 0,3 кг L продвижения 66 мм |

87-2 К-1,2 |

0,31- 1,2-0,37 |

|

|

4 |

Установить фланец 15 |

Q фланца 0,22 кг L фланца 73 мм |

80-1 |

0,18 |

|

|

5 |

Ввернуть винты 48 |

0 винта 8 мм L ввертывания 15 мм количество 3 шт. |

62-3 |

0,28-3 0,95-0,80 |

|

|

V |

6 |

Установить пиноль в сборе 22 Итого Сборка в установка плиты |

Q пиноли 9,2 кг L продвижения 380 мм |

87-5 |

1,02 ^оп.С4— 3,35 |

|

1 |

Установить проставку 29 |

0 проставки 15,5 мм |

68-1 лист 2 |

0,22 |

|

|

2 |

Установить эксцентриковый валик 9 |

Q валика 0,96 кг L валика 155 мм |

96-1 |

1,23 |

|

Продолжение |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Общее оперативное время на слесарный ремонт задней бабки

Топ. уз. общ — Ton.pi + Т0П. pj + Т0п.ремз «** ***

+ 2

+ Ton.cs + Топ.св = 7.02 + 6,41 +

+ 4,78 + 3,40 + 0,68 + 6,83 + 11,34 + — 359,26

Ш — 1 on.pi т 1 on. Pi *Г *0П. РЗ т «0П-Р4 Т «on.ps Т *оп

мз + Т0п.рем4 + Т0п.с| + Т0П.С2 + Т0п.сз + T0n.c4 + «1 !,74 + 8,82 + 7,38 + 0,45 + 6,10 + 268.87 + 0,66 +

+ 3,35 + 9,38 + 11,05 =

Так как Кр = Кре« = Кс — К, то К — I + -?а±-1*£+Зт* +

при ап, = 2Дк. 134 — 1 — I); аовс = 4Дк.134 — 2 — 1); а0„ = 2,5(к. 135 — 1); ад.„ = 2,0 135-2).

2.5 + 4.0 + 2,5 + 2,0 11

100 + 100

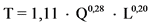

Норма времени на слесарный ремонт задней бабки

Н,р.у, = Т0„.у„ о4щ— К = 359,26* 1,11 = 398,78 мин.

2. ОРГАНИЗАЦИЯ ТРУДА ПРИ РЕМОНТЕ ОБОРУДОВАНИЯ

Нормативы времени в сборнике установлены для наиболее распространенных условий выполнения работ и организации труда на рабочем месте.

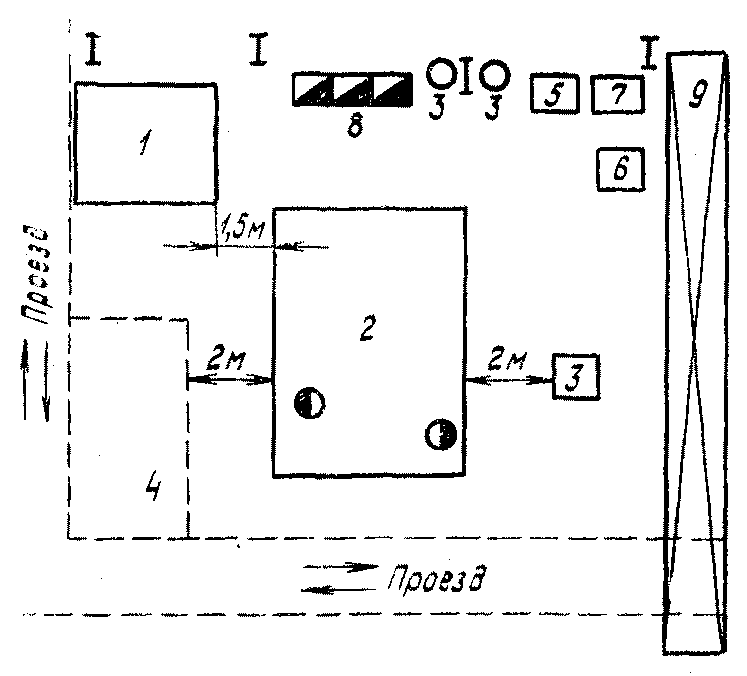

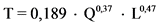

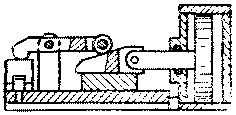

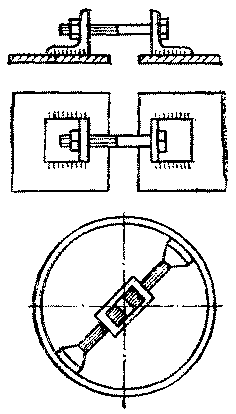

Организация рабочего места определяется наличием и размещением необходимого оборудования, приспособлений и инструмента. Типовая планировка участка ремонта оборудования, обеспечивающая наиболее экономное использование производственных площадей и сокращение расстояний переходов рабочих и транспортировки материалов за счет рационального расположения оборудования и оргтехоснастки, представлена на рис. 3.

В целях повышения качества ремонтируемого оборудования и применения передовых методов и приемов труда предусмотрена специализация рабочих мест на участке. Приведенная планировка разработана на основе следующих исходных данных технологического процесса:

состава и габаритов оборудования и оснастки; габаритов предметов труда и их количества; предлагаемой системы обслуживания рабочих мест; норм безопасности труда и санитарной гигиены.

Централизация ремонта отдельных узлов и механизмов позволяет организовать выполнение работ пооперационно. В этом случае разборочные операции выполняются отдельно от сборочных. При этом на сборочных работах используются более квалифицированные исполнители, поскольку эти работы в большинстве случаев связаны также с регулировочными и другими операциями.

Проведение разборочных и сборочных работ при ремонте узлов и механизмов требует предварительной установки и закрепления их в удобном для выполнения работ положении. Для этой цели применяется как специализированное оборудование (различные стенды и приспособления;, так и универсальное (слесарные верстаки и др.).

Организация труда на рабочих местах должна удовлетворять требованиям охраны труда, техники безопасности и правилам промышленной санитарии и гигиены.

Все закрытые помещения ремонтно-механических цехов и мастерских должны иметь возможность естественного проветривания, а там, где производятся сварочные работы или в воздухе содержатся испарения масел, нефтепродуктов и растворов моечной установки, должна быть принудительная вентиляция с воздухообменом от 1 до 10 раз в час в зависимости от объема помещения.

Немаловажное значение имеет освещенность рабочих мест. Высокую рассеянность света, благоприятную для нормальных условий труда, создает естественное освещение (окна в наружных стенах). Кроме того, при ремонте оборудования используется комбинированное освещение. Светильники располагают так, чтобы луч света лампы хорошо освещал рабочее место, но не отражался в глаза рабочему. Для освещения отдельных узлов и деталей применяют ручные переносные светильники или

17

|

Рис. 3. Типовая планировка рабочего места слесарей по ремонту и межремонтному обслуживанию оборудования: |

/ — наждачное точило ЗБ634; 2 — инструментальный шкаф С3722-21; 3 — тумбочка бригадира СД 37154)6; 4 — настольный пресс; 5 — стационарный верстак СД 3701-07А; 6 — сверлильный станок 2Н125; 7—стул; В — передвижной верстак СМ 522-00-00; 9 — ванна ПМ-0402; 10 — консольный кран НКМ-203; // — стеллаж для материалов и запасных частей С3722-32; /2 —стол для ремонта узлов СД 3702-09; 13 — приемный столик СД 37254)1; 14- ремонтная площадка СД 3738-5

поворотные светильники на кронштейнах. Светильники имеют арматуру, предохраняющую глаза рабочих от ослепления, а сами светильники—от механических повреждений. Освещенность производственных помещений и рабочих мест при люминесцентном освещении должна быть не менее 200 л.

3. ХАРАКТЕРИСТИКА ОБОРУДОВАНИЯ, ПРИСПОСОБЛЕНИИ И ИНСТРУМЕНТА, ПРИМЕНЯЕМЫХ ПРИ РЕМОНТЕ

ОБОРУДОВАНИЯ

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

19 |

Примечание. Наряду с указанными допускается применение других типов оборудования, приспособлений, инструмента без корректировки норм.

4. НОРМАТИВНАЯ ЧАСТЬ

4.1. СЛЕСАРНО-РАЗБОРОЧНЫЕ РАБОТЫ

РАССТОПОРЕНИЕ РЕЗЬКОВЫХ СОЕДИНЕНИИ, ЗАСТОПОРЕННЫХ ПРОВОЛОКОЙ

Слесарно-разбнрочимс работ ы

Карма

Содержание р а б о Iы

1. Вит, инструмент

2. Отпустить проволоку

3. Выгатить проволоку

4. Отложить проволоку и инструмент

Т-0,37

|

по* зи- иии |

Диаметр проволоки D. ММ, до |

Количество болтов (гаек) п, шт., до |

||||

|

2 |

3 |

5 |

7 |

10 |

||

|

Время на 1 болт (гайку) Т мин |

||||||

|

1 |

1.0 |

0,30 |

0,26 |

0,22 |

0,20 |

0,18 |

|

2 |

1,3 |

0,34 |

0,30 |

0,26 |

0,23 |

0,21 |

|

3 |

1,6 |

0,38 |

0,33 |

0,28 |

0,25 |

0,23 |

|

4 |

2,0 |

0,42 |

0,37 |

0,32 |

0,29 |

0,26 |

|

5 |

2,5 |

0,47 |

0,41 |

0,35 |

0,32 |

0,29 |

21

Нормативами правка прутков, углового проката, валов (валиков) вручную предусматривается при прогибе (кривизне) 15 мм на 1 пог. м и с точностью правки до 2 мм.

При правке прутков, углового проката, валов (валиков) при прогибе (кривизне) до 15 мм на 1 пог. м и с точностью правки до 2 мм время по карте применяют с коэффициентом 0,85.

При правке прутков, углового проката, валов (валиков) при прогибе (кривизне) свыше 15 мм на 1 пог. м и с точностью правки до 2 мм время по карте применяют с коэффициентом 1,3, а при точности правки до 4 мм —с коэффициентом 1,15.

Нормативы времени на вывертывание (ввертывание) болтов, винтов, гаек и шпилек даны для трубной и метрической резьбы с крупным шагом. При вывертывании (ввертывании) болтов, винтов, гаек и шпилек метрической резьбы с мелким шагом время по карте увеличивают на коэффициент 1,2.

Запрессовка (выпрессовка) деталей, предусмотренная нормативами, производится без подогрева (охлаждения) деталей. При предварительном нагреве (охлаждении) деталей время по карте на запрессовку (выпрессовку) применяют с коэффициентом 0,7.

Приведенные в нормативных картах пределы числовых показателей (длина, диаметр, масса и т. д.), в которых указано «до», следует понимать включительно.

1.8. МЕТОДИКА РАСЧЕТА НОРМ ВРЕМЕНИ ПО НОРМАТИВАМ

(Расчет производится по действующей на заводе технологии)

Норма времени на слесарный ремонт оборудования (металлорежущего, литейного, деревообрабатывающего и кузнечно-прессового) при пользовании настоящими нормативами рассчитывается следующим образом:

П

Н.Р = 2 Нвр.у “1“ Нвр.рс ,

У*= I

где п Нвр — норма времени на слесарный ремонт одного станка (машины), чел.-ч; 2 jHep.y — сумма норм времени на слесарный ремонт (разборку, ремонт, сборку) у ~ узлов станка (машины), чел.-ч;

п — количество узлов в станке (машине), шт.;

Нвр.рс — норма времени на общую разборку и сборку станка (машины), чел.-ч. Норма времени на слесарный ремонт узла станка (машины) определяется по формуле

Нвр.у — 2 Нвр.о»

где £ НВр.о — сумма норм времени на слесарные операции, входящие в ремонт узла 0 » станка (машины).

Норма времени на общую разборку и сборку станка определяется по формуле

П П

Нвр.рс := 2 Нвр.ор -f~ 2 Нвр.ОС«

ор = I ОС = I

где 2 Нвр.ор — сумма норм времени на слесарные операции по общей разборке станка ор “1 (машины);

2 Нвр.ос — сумма норм времени на слесарные операции по общей сборке станка ос ”1 (машины).

4

РАССТОПОРЕНИЕ РЕЗЬБОВЫХ СОЕДИНЕНИЙ, ЗАСТОПОРЕННЫХ СТОПОРНЫМИ ШАЙБАМИ (ЗАМКОВЫМИ ПЛАСТИНАМИ)

Слесарно-разборочные

работы

Карта 2

Содержание работы

1. Взять инструмент

2. Разогнуть лапки шайбы (углы пластинки)

3. Снять шайбу (пластинку) с болта

4. Отложить шайбу (пластинку) и инструмент

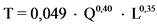

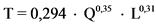

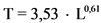

Т — 0,09 • п°>« • В0‘33

|

№ по* ЭИ* ции |

Количество отгибаемых лапок шайб (углов пластин) п, шт. |

Толщина шайбы (пластины) В, мм, до |

||||

|

0,5 |

1.0 |

1.5 |

2,0 |

2,5 |

||

|

Время на 1 шайбу (пластину) т, мин |

||||||

|

1 |

1 |

0,07 |

0,0? |

0,10 |

0,11 |

0,12 |

|

2 |

2 |

о,н |

0,14 |

0,16 |

0,17 |

0,18 |

|

3 |

3 |

0,14 |

0,17 |

0,20 |

0,22 |

0,24 |

|

4 |

4 |

0,16 |

0,21 |

0,24 |

0,26 |

0,28 |

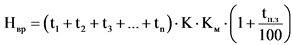

Ниже прицелена формула, ио которой раеемитынаеця норма времени на сяссар-ную операцию

• Тцр.о — I «II * 1»

глс Т,,,, — оперативное время на слесарную операцию, которое определяется как сумма нормативного оперативного времени на выполнение комплексов приемов и приемов, входящих в операцию, т. с.

Топ — li “Н (2 4* Н -Ь … + tn

где ti, b, tn — нормативное оперативное время на выполнение комплекса приемов или приема операции (берется по соответствующей карте-сборника нормативов); —

п — количество комплексов приемов или приемов, входящих в операцию;

К — коэффициент, учитывающий время на подготовительно-заключитель- _ ную работу, на обслуживание рабочего места, на отдых и личные потребности, необходимое для выполнения данной операции:

I/ _ | I 4* 3„Лс 4* 3ог, Вл 0

Х — “Г 100

где апз — время на подготовительно-заключительную работу;

а0бс— время на обслуживание рабочего места; а0Тд— время на отдых; ал.„ — время на личные потребности; аП}, Зобе, а0Тд,ал.п— в процентах от оперативного времени (берутся по соответствующим картам сборника нормативов).

1.8.1. Пример расчета нормы времени на ремонт по нормативам

|

Операция: ремонт зазней бабки станка модели 16К20 Исходные данные: общая масса задней бабки — 97,9 кт: количество деталей — 53 шт. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

5 |

|

н п/п |

Наименование детали |

Основные размеры |

Коли чество |

Материал |

Масса одной детали |

|

12 |

Планка |

L 270 |

1 |

Сталь 45 |

3,87 |

|

13 |

Уплотнение |

0 74 |

1 |

||

|

14 |

Упор |

0 16Н, L 13 |

1 |

Сталь 40 |

0,08 |

|

15 |

Фланец |

0 73 |

1 |

Сталь 45 |

0,22 |

|

L5 |

|||||

|

16 |

Втулка |

040 |

1 |

Сталь 45 |

0,15 |

|

L 29 |

|||||

|

17 |

Гайка |

М16, L30 |

1 |

Сталь 45 |

0,27 |

|

18 |

Шайба |

025 |

1 |

Сталь 45 |

0,34 |

|

19 |

Кольцо |

0 25 |

1 |

Сталь А12 |

0,03 |

|

20 |

Пробка |

0 10, L8 |

1 |

Сталь А12 |

0,01 |

|

21 |

Прокладка |

89 X 399 |

1 |

||

|

22 |

Пиноль |

0 75X380 |

1 |

Сталь 40 |

9,2 |

|

23 |

Винт |

M12.L27 |

2 |

Сталь 45 |

0,1 |

|

24 |

Упор |

М8, L 30 |

1 |

Сталь 45 |

0,02 |

|

25 |

Ступица |

0 36, L 55 |

1 |

Сталь 45 |

0,3 |

|

26 |

Винт |

0 30, L 30 |

4 |

Сталь 45 |

0,15 |

|

27 |

Втулка |

0 38, L 28 |

1 |

Сталь А12 |

0,38 |

|

28 |

Втулка |

0 38, L 42 |

1 |

Сталь А12 |

0,6 |

|

29 |

Проставка |

0 15,5 |

1 |

— |

0,25 |

|

30 |

Гайка |

0 16, L 20 |

1 |

Сталь 45 |

|

|

31 |

Упор |

0 12, L22 |

1 |

Сталь 40 |

0,03 |

|

32 |

Планка |

L 188 |

1 |

Сталь 40 |

4,25 |

|

33 |

Кольцо |

0 49,7, L 75 |

1 |

Сталь А12 |

0,104 |

|

делительное |

|||||

|

34 |

Ручка |

L95 |

1 |

Сталь А12 |

0,4 |

|

35 |

Рукоятка |

0 35, L 220 |

1 |

Сталь А12 |

0,5 |

|

36 |

Ось ручки |

0 12, L 25 |

1 |

Сталь 45 |

|

|

37 |

Крышка |

0 88, L 10,5 |

1 |

— |

0,04 |

|

38 |

Подшипник |

16X20 |

1 |

Сталь 45 |

|

|

39 |

Рукоятка |

0 18C.L260 |

1 |

Сталь А12 |

0,5 |

|

40 |

Труба |

0 6, L 148 |

1 |

Медь |

0,023 |

|

41 |

Кольцо |

020 |

1 |

Сталь А12 |

— |

|

пружинное |

|||||

|

42 |

Штифт |

0 6Г L 16 |

1 |

Сталь 45 |

— |

|

43 |

Штифт |

0 8Г L 16 |

1 |

Сталь 45 |

— |

|

44 |

Винт |

M10L20 |

1 |

Сталь 35 |

|

|

45 |

Штифт |

0 5Г L 36 |

1 |

||

|

46 |

Гайка |

М8 |

1 |

||

|

47 |

Шпонка |

6X11 |

1 |

||

|

48 |

Винты |

М8 |

3 |

||

|

49 |

Винт |

M8L12 |

1 |

||

|

50 |

Подшипник |

16 мм L 20 |

1 |

||

|

51 |

Штифт |

5X38 |

1 |

||

|

52 |

Втулка |

0 24 L 75 |

1 |

||

|

53 |

Подшипник |

25X47X15 |

1 |

|

0W-0U-2S-2-3ГОСТ№1-73 |

|

KIM KIM |

00

|

1.8.1.1. Расчет нормы времени на разборку задней бабки |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

0.52

|

9 |

Вымрсссовап. илифг 45 |

0 штифта 5Г мм L выпрессовки 36 мм |

23-2 |

|

10 |

Снять рукоятку 39 |

0 рукоятки 0,5 кг L пролпижения 40 мм • |

32-1 |

|

11 |

Вывернуть упор 24 |

0 упора 8 мм L вывертывания 30 мм |

8-3 |

|

12 |

Снять гайку 46 |

ф гайки 8 мм L 30 мм |

12-1 |

|

13 |

Снять шпонку 47 |

6X11 |

21-3 К-1,2 |

|

14 |

Вынуть эксцентриковый валик 9 |

Q валика 0,96 кг L выпрессовки 185 мм |

37-ф |

|

15 |

Вынул, проставку 29 И т,о го Снятие и разборка ппноли |

ф проставки 15,5 мм |

14-1 лист 2 |

|

1. |

Извлечь пиноль в сборе 22 |

Q пиноли 9,2 кг L 380 мм |

31-5 |

|

2 |

Вывернуть винты 48 |

ф винта 8 мм L вывертывания 15 мм количество 3 шт. |

8-3 К-0,95 |

|

3 |

Снять фланец 15 |

0 фланца 0,22 кг L фланца 73 мм |

26-1 |

|

4 |

Снять гайку 2 |

0 гайки 0,3 кг / продвижения 66 мм |

32-1 К — 1,2 |

|

5 |

Извлечь упор 31 |

0 упора 12 мм / пролвижения 22 мм |

23-4 |

|

6 |

Извлечь рукоятку 35 Итого Разборка рукоятки |

0 рукоятки 16 мм Q рукоятки 0,5 кг L продвижения 50 мм |

31-1 |

|

1 |

Вывернуть винт 49 |

0 винта 8 мм L вывертывания 12 мм |

8-3 |

|

2 |

Снять ступицу 25 |

0 ступицы 36 мм L 55 мм |

13-4 |

|

3 |

Снять проставку 29 |

IL проставки 36 мм |

14-1 лист 2 |

0.33 0.42 0.05 0,25- 1.2-0.3 0.42 0,17 «Гоп.ра— 6,41

0.70

0,19-0,95 -3-0,54

0.15 0,50 • 1,2 — 0/.0 0,55 0,20

Ton.pi “ 2, • 4

0,19

0,29

0,17

о

|

>6 опера ции |

J* пере хода |

Наименование и содержание работ |

Факторы, влияющие на продолжительность разборки |

N» карты, позиция, лист |

Время, мин |

|

4 |

Снять подшипник 38 |

0 подшипника 16 мм L выпрессовки 20 мм |

35-1 |

0,25 • |

|

|

5 |

Снять втулку 28 |

0 втулки 38 мм L выпрессовки 42 мм |

45-3 |

1,92 |

|

|

б |

Выбить штифт 51 |

0 штифта 5 мм L посадки 38 мм |

23-2 |

0,52 |

|

|

7 |

Снять вТулку 27 |

0 втулки 38 мм L выпрессовки 28 мм |

45-3 |

1,55 |

|

|

8 |

Вывернуть пробку 20 |

0 пробки 10 мм L вывертывания 8 мм |

6-3 |

0,28 |

|

|

9 |

Вывернуть винты 26 |

0 винта 20 мм L вывертывания 30 мм количество 4 шт. |

8-7 К-0,95 |

0,59 — 4 — 0,95 — 2,24 |

|

|

10 |

Снять винт 8 |

Q винта 1,5 кг L винта 410 мм |

29—4 |

0,31 |

|

|

И |

Вывернуть гайку 30 |

0 гайки 16 мм L вывертывания 20 мм |

4-5 |

0,39 |

|

|

V |

12 |

Снять маховичок 5 Итого Разборка маховичка |

Q маховичка 3 кг L посадки 60 мм |

16—4 |

0,73 Топ.р«— 8,82 |

|

1 |

Снять ручку 34 |

Q ручки 0,4 кг L продвижения 70 мм |

32-1 |

0,50 |

|

|

2 |

Выпрессовать ось ручки 36 |

0 оси 12 мм L посадки 25 мм |

13-2 |

0,05 |

|

|

3 |

Снять втулку 52 |

0 втулки 24 мм L выпрессовки 75 мм |

45-2 |

2,09 |

|

|

4 |

Снять делительное кольцо 33 |

Q кольца 0,104 кг L продвижения 75 мм |

31-2 |

0,22 |

|

|

5 |

Снять втулку 16 |

0 втулки 40 мм L выпрессовки 80 мм |

45-3 |

2,55 |

|

|

6 |

Снять шпонку 47 |

S шпонки сегментной 6Х И |

21-3 К-1,2 |

0,25 • 1,2 — 0,30 |

|

|

7 |

Снять подшипник 53 |

0 подшипника 25 мм L выпрессовки 125 мм |

35-2 |

1,15 |

|

J* |

N* |

Наименование и |

Факторы, влияющие на |

W карты. |

Время, |

|

опера- ции |

пере хода |

содержание работ |

продолжительность разборки |

Л01И11ИЯ, лист |

МИН |

|

8 |

Спять фланец 4 |

Q фланпа 0,55 кг L продвижения 140 мм |

31-3 |

0,26 |

|

|

9 |

Снять кольцо 19 |

Q колып 0,03 кг L продвижения 160 мм |

31-3 |

0.26 |

|

|

Итого |

Т»оп.р4 ” 7,38 |

||||

|

VI |

Разборка корпуса задней бабки |

||||

|

1 |

Снять крышку 37 |

Q крышки 0,Q4 кг, 0 88 мм |

26-1 |

0,15 |

|

|

2 |

Снять уплотнение 13 |

0 уплотнения 74 мм |

12-4 |

0.08 -0.9 -0.07 |

|

|

L продвижения 17 мм |

К-0,9 |

||||

|

3 |

Снять прокладку 21 |

89X199 |

14-10 лист 1 |

0.23 |

|

|

Итого |

«lon.pf— 0.45 |

||||

|

VII |

Промывка деталей |

||||

|

1 |

Промыть детали задней бабки |

Перемещение электротельфером на |

139-1 |

1,00 |

|

|

расстояние 2 м, масса 97,3 кг, количество деталей 53 шт. |

149-8 |

5,W |

|||

|

Итого |

Топ.рт- 6,10 |

| Найти: | |

| Где: | |

| Тип документа: | |

| Отображать: | |

| Упорядочить: |

Скачать Общемашиностроительные нормативы времени на слесарную обработку деталей и слесарно-сборочные работы по сборке машин. Мелкосерийное и единичное производство

Дата актуализации: 01.01.2021

Общемашиностроительные нормативы времени на слесарную обработку деталей и слесарно-сборочные работы по сборке машин. Мелкосерийное и единичное производство

| Статус: | Справочные материалы, МП, ТПР |

| Название рус.: | Общемашиностроительные нормативы времени на слесарную обработку деталей и слесарно-сборочные работы по сборке машин. Мелкосерийное и единичное производство |

| Дата добавления в базу: | 01.01.2019 |

| Дата актуализации: | 01.01.2021 |

| Область применения: | Нормативы времени предназначены для технического нормирования слесарных и слесарно-сборочных работ, выполняемых в механических и механосборочных цехах машиностроительных заводов в условиях мелкосерийного и единичного производства. Нормативы рекомендованы для применения на предприятиях машиностроения, рассчитаны на нормировщиков и технологов, а также других инженерно-технических работников, занятых расчетом технически обоснованных норм времени на слесарную обработку деталей и слесарно-сборочные работы по сборке машин в механосборочных цехах машиностроительных предприятий |

| Оглавление: | Введение Методические указания и организационно-технические условия I. Слесарные работы Карта 1. Разметка деталей при помощи чертилки, циркуля и масштабной линейки Карта 2. Окернивание линий (контура) и кернение центров отверстий Карта 3. Сверление сквозных отверстий электросверлилкой или пневматической сверлильной машиной Карта 4. Сверление сквозных отверстий на сверлильном переносном станке Карта 5. Зенкование отверстий пневматической сверлильной машиной или электросверлилкой Карта 6. Зенкерование сквозных отверстий пневматической сверлильной машиной или электросверлилкой Карта 7. Развертывание цилиндрических и конических сквозных отверстий пневматической сверлильной машиной, электросверлилкой и на переносном сверлильном станке Карта 8. Развертывание цилиндрических и конических сквозных отверстий вручную Карта 9. Нарезание и прогонка (калибровка) резьбы в сквозных отверстиях вручную Карта 10. Развертывание и нарезание резьбы в конических отверстиях Карта 11. Нарезание и прогонка резьбы на стержнях плашкой Карта 12. Нарезание и прогонка резьбы на стержнях клуппом Карта 13. Опиливание плоскостей после механической обработки Карта 14. Зачистка заусенцев крепежных деталей напильником после механической обработки Карта 15. Зачистка заусенцев и притупление острых кромок по контуру на плоских и цилиндрических деталях пневматической шлифовальной машиной после механической обработки Карта 16. Зачистка заусенцев и притупление острых кромок по контуру на плоских и цилиндрических деталях напильником после механической обработки Карта 17. Зачистка кромок зубьев цилиндрических колес с двух сторон после механической обработки Карта 18. Зачистка заусенцев и притупление острых кромок шлицев пневматической машиной со стальной или абразивной шарошкой Карта 19. Зачистка поверхностей шлифовальной шкуркой Карта 20. Зачистка сварных швов пневматической шлифовальной машиной Карта 21. Резка ручной ножовкой Карта 22. Резка листового проката ручными рычажными ножницами Карта 23. Резка листового проката вибрационными ножницами Карта 24. Резка листового проката ручными кровельными ножницами Карта 25. Резка листового проката ручными ножницами Карта 26. Обрубка припуска на горизонтальной плоскости пневматическим рубильным молотком Карта 27. Обрубка припуска на горизонтальной плоскости зубилом вручную Карта 28. Вырубка деталей из листа зубилом вручную Карта 29. Вырубка круглых прокладок просечкой и пробивка отверстий в прокладках пробойником Карта 30. Вырубка прямых канавок крейцмейселем Карта 31. Вырубка прямых канавок пневматическим рубильным молотком Карта 32. Рубка проволоки, шплинтов, пружин Карга 33. Правка после заготовительных операций углового проката и швеллера под винтовым прессом Карта 34. Правка прутков, углового проката, швеллеров и деталей из листового проката на плите вручную после заготовительных операций Карта 35. Гибка полосы и прутков в приспособлении Карта 36. Гибка полосы и прутков в тисках Карта 37. Притирание плоских поверхностей на чугунной плите и шлифовальном круге Карта 38. Притирание плоских поверхностей на стекле Карта 39. Притирание цилиндрических поверхностей Карта 40. Притирание кранов и пробок Карта 41. Притирание клапанов Карта 42. Шабрение горизонтальной плоскости Карта 43. Шабрение бронзовых вкладышей, установленных неподвижно (при окрашивании перемещается вал), с проверкой горизонтальности и параллельности смежному валу Карта 44. Шабрение бронзовых втулок Карта 45. Клеймение деталей и узлов Трубогибочные работы Карта 46. Наполнение труб песком с помощью ковша и утрамбовка ручным молотком Карта 47. Гибка труб вручную по шаблону Карта 48. Гибка труб вручную на плите по упорам в холодном и горячем состоянии Карта 49. Гибка труб вручную в холодном и горячем состоянии. Приспособление роликовое Карта 50. Гибка труб на станках в холодном состоянии Карта 51. Выбивка песка из труб Карта 52. Наполнение труб гидронаполнителем Карта 53. Гибка труб с гидронаполнителем вручную. Приспособление роликовое Карта 54. Гибка труб с гидронаполнителем вручную в тисках Карта 55. Слив гидронаполнителя из труб после гибки II. Слесарно-сборочные работы Соединение деталей, узлов Карта 56. Установка валов, валиков, осей с деталями в корпус вручную или подъемником Карта 57. Установка деталей, узлов на вал или в отверстие до упора вручную или подъемником Карта 58. Изготовление и установка шпонок в паз вала или отверстие Карта 59. Пригонка и установка шпонок в паз вала или отверстие Карта 60. Пригонка внутренней поверхности гнезд (постели) и внешней поверхности вкладышей подшипника Карта 61. Пригонка замков и плоскостей разъема подшипников Карта 62. Запрессование деталей, узлов на вал или в отверстие со шпонкой вручную или подъемником. Карта 63. Запрессование деталей, узлов на вал или в отверстие со шпонкой под гидравлическим прессом. Установка деталей, узлов вручную или подъемником Карта 64. Установка деталей на плоскость по риске или кромке Карта 65. Установка деталей на плоскость по риске или кромке с креплением струбцинами Карта 66. Установка деталей, узлов на башмаки или клинья Карта 67. Установка деталей, узлов со шлицевым соединением вручную Карта 68. Установка шариков в отверстие, гнездо или канавку Карта 69. Установка пружин на вал, в гнездо свободно или с растяжением Карта 70. Установка пружинных колец Карта 71. Установка уплотнительных колец, дисков, сальников Карта 72. Установка резиновых деталей в отверстие или на вал вручную Карта 73. Установка ременных и цепных передач Карта 74. Установка реек на станину с креплением винтами и штифтами Карта 75. Установка указательных и фирменных табличек Карта 76. Запрессование деталей, узлов на вал или в отверстие под гидравлическим прессом. Установка деталей, узлов вручную или подъемником Карта 77. Запрессование подшипников качения на вал или в отверстие гидравлическим прессом. Карта 78. Запрессование цилиндрических и конических штифтов в отверстие Карта 79. Запрессование цилиндрических и конических штифтов с разметкой, сверлением и развертыванием отверстий Карта 80. Запрессование цилиндрических и конических штифтов со сверлением и развертыванием отверстий. Карта 81. Запрессование цилиндрических и конических штифтов с развертыванием отверстий Карта 82. Соединение труб с фитингами Резьбовое соединение деталей, узлов Карта 83. Ввертывание и навертывание пробок, крышек, масленок, барашков свободно вручную Карта 84. Ввертывание и навертывание штуцеров, масленок, пробок гаечным ключом Карта 85. Ввертывание и навертывание пробок, штуцеров и масленок с установкой прокладок Карта 86. Навертывание круглых гаек Карта 87. Ввертывание винтов отверткой Заклепочное соединение деталей, узлов Карта 88. Клепка на пневматическом и вибрационном станке и гидравлическом прессе Карта 89. Клепка пневматическим и слесарным молотком Стопорение резьбовых соединений узлов Карта 90. Стопорение резьбовых соединений шайбами, замковыми пластинами или кернением Карта 91. Стопорение резьбовых соединений проволокой (групповое шплинтование) Пригоночно-регулировочные работы Карта 92. Установка деталей, узлов на плоскость вручную или краном, с пригонкой (сопряжение с одной плоскостью или с совмещением по одной прямолинейной кромке) Карта 93. Установка деталей, узлов по месту вручную с пригонкой (на сферическую поверхность с плотным прилеганием) Карта 94. Установка деталей, узлов в проем с равномерным зазором с пригонкой вручную или подъемником Карта 95. Проверка легкости вращения детали, узла при сборке Карта 96. Установка регулировочных винтов Карта 97. Регулировка деталей в пазах Карта 98. Регулировка расположения и установка зацепления цилиндрических шестерен (деталей) на валу Карта 99. Осевая регулировка валиков с шестернями Карта 100. Регулировка зацепления конических пар колес Карта 101. Регулировка зацепления червячных пар Прочие слесарно-сборочные работы Карта 102. Статическая балансировка деталей, узлов Карта 103. Динамическая балансировка деталей, узлов Карта 104. Пневматическое испытание узлов на прочность и плотность швов Карта 105. Повышение водяного давления до требуемого ручным или пневматическим насосом при испытании узлов на прочность и плотность швов Карта 106. Гидравлическое испытание узлов на прочность и плотность швов емкостью от 1 до 300 м3 Карта 107. Гидравлическое испытание труб и змеевиков Карта 108. Промывание деталей в ванне (групповое) Карта 109. Смазывание поверхностей деталей маслом и окрашивание краской Карта 110. Наполнение смазкой узлов и внутренних полостей деталей Карта 111. Отрезка электропроводов Карта 112. Снятие изоляции и очистка концов провода Карта 113. Сборка маслопроводных трубок Укрупненные комплексы приемов Карта 114. Установка деталей, узлов на плоскость с совмещением отверстий, установкой прокладки, шайб и креплением болтами с гайками гаечным или торцовым ключом Карта 115. Ввертывание шпилек солдатиком, установка прокладки, деталей, узлов, шайб с креплением гайками гаечным или торцовым ключом Карта 116. Установка валов в открытые гнезда подшипников с содержанием работы по пунктам I, II, III Карта 117. Установка крышек вручную или подъемником и привертывание их винтами или болтами Карта 118. Установка крышек вручную или подъемником со сверлением отверстий и нарезанием резьбы и привертывание их винтами или болтами Карта 119. Вырубка прокладок по месту обстукиванием молотком по наружному и внутреннему контуру деталей (шаблона) с пробивкой отверстий, окрашиванием краской и установкой Карта 120. Промывание деталей в ванне (поштучно), сушка сжатым воздухом и протирка Вспомогательные приемы Карта 121. Установка и крепление деталей в тисках вручную Карта 122. Перемещение рабочего в горизонтальном или вертикальном направлении с грузом и без груза Карга 123. Перемещение и кантовка деталей, узлов электромостовым краном Карта 124. Перемещение тележки с грузом и без груза Карта 125. Взвешивание деталей, узлов, запись результатов взвешивания в паспорт Карта 126. Осмотр деталей, узлов перед сборкой III. Приложения Нормативные карты, на основе которых составлены укрупненные комплексы (см. карты 114 — 120) Карта 127. Установка деталей, узлов на плоскость с совмещением отверстий Карта 128. Установка деталей, узлов на шпильки Карта 129. Установка валов в сборе в открытые гнезда подшипников Карта 130. Установка круглых прокладок Карта 131. Установка прямоугольных прокладок Карта 132. Установка болтов, пальцев в отверстия одной или нескольких деталей Карта 133. Установка шайб Карта 134. Запрессование подшипников качения на вал или в отверстие вручную Карта 135. Регулировка подшипников Карта 136. Ввертывание шпилек с помощью двух гаек, солдатика и ключа с резьбовым патроном Карта 137. Завертывание болтов, гаек гаечным ключом Карта 138. Завертывание болтов, гаек торцовым ключом Карта 139. Стопорение резьбовых соединений шплинтами и расшплинтовка Карта 140. Промывание деталей в ванне (поштучно) Карта 141. Обдувка деталей, узлов сжатым воздухом перед сборкой для удаления пыли и стружки Карта 142. Протирка деталей, узлов сухой салфеткой или замшей Карта 143. Поправочные коэффициенты на измененные условия работы Карта 144. Подготовительно-заключительное время, время на обслуживание рабочего места, отдых и личные надобности |

| Разработан: | ВПКТИ Всесоюзный проектно-технологический институт тяжелого машиностроения |

| Издан: | Издательство Машиностроение (1974 г. ) |

| Расположен в: | Техническая документация Экология МАШИНОСТРОЕНИЕ Станочные системы Станочные системы в целом СОЦИОЛОГИЯ. УСЛУГИ. ОРГАНИЗАЦИЯ ФИРМ И УПРАВЛЕНИЕ ИМИ. АДМИНИСТРАЦИЯ. ТРАНСПОРТ Труд. Занятость Строительство Нормативные документы Отраслевые и ведомственные нормативно-методические документы Производство монтажных и специальных строительных работ |

ЦЕНТРАЛЬНОЕ БЮРО НОРМАТИВОВ ПО ТРУДУ

ПРИ НАУЧНО-ИССЛЕДОВАТЕЛЬСКОМ ИНСТИТУТЕ ТРУДА

ГОСУДАРСТВЕННОГО КОМИТЕТА СССР

ПО ТРУДУ И СОЦИАЛЬНЫМ ВОПРОСАМ

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ НОРМАТИВЫ

ВРЕМЕНИ НА СЛЕСАРНО-СБОРОЧНЫЕ РАБОТЫ ПРИ СБОРКЕ

МЕТАЛЛОКОНСТРУКЦИЙ ПОД СВАРКУ

Общемашиностроительные нормативы времени на слесарно-сборочные работы при сборке металлоконструкций под сварку.

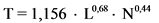

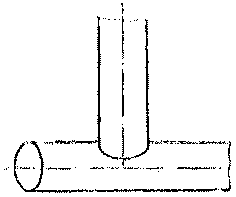

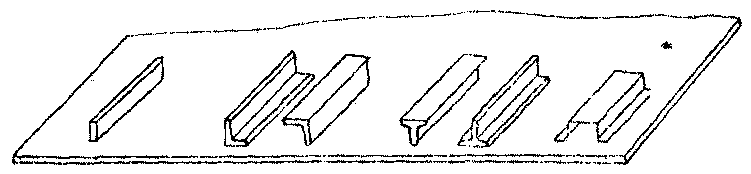

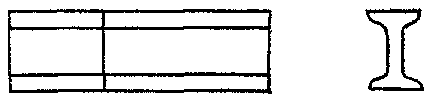

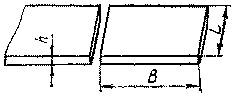

Сборник содержит укрупненные нормативы времени на слесарно-сборочные работы при сборке металлоконструкций под сварку: вычерчивание схемы сборки на плите; установка базовой и других деталей в зависимости от формы (лист, полоса, уголок, швеллер, двутавр, трубы и т.п.), прихватка деталей струбцинами, приспособлениями и сваркой; зачистка сварных швов; клеймение; перемещение и кантовка деталей и узлов.

В Приложениях даются справочные материалы для определения массы разных заготовок.

Нормативы разработаны Центральным бюро нормативов по труду при участии нормативно-исследовательских организаций предприятий машиностроения.

Издание рассчитано на технологов и нормировщиков, а также других инженерно-технических работников, занятых установлением технически обоснованных норм времени при сборке металлоконструкций под сварку, и рекомендовано ЭМС ЦБНТ для применения на предприятиях машиностроения.

Настоящий сборник является уточненным и дополненным изданием ранее выпущенных нормативов (1972 г.) того же наименования.

Замечания и предложения по сборнику просьба направлять по адресу: 105043, Москва, Е-43, 4-ая Парковая, д. 29, ЦБНТ.

1. Сборник нормативов времени предназначен для расчета технически обоснованных норм времени на слесарно-сборочные работы при сборке металлоконструкций под сварку, выполняемых на машиностроительных предприятиях в условиях среднесерийного, мелкосерийного и единичного типов производства.

2. В основу разработки указанного сборника нормативов положены хронометражные наблюдения и фотографии рабочего дня, результаты анализа организации труда.

3. Сборник содержит укрупненные нормативы штучного времени на выполнение комплекса организационно и технологически связанных между собой трудовых приемов. Нормативы штучного времени являются расчетными величинами для определения нормы времени на изделие и выражены в минутах на выполнение полного объема работы, указанного в содержании нормативных карт, с технологически необходимой численностью рабочих. Для упрощения расчета нормы времени на изделие в нормативных картах приведено время с учетом времени на организационно-техническое обслуживание рабочего места в размере 3% и на отдых и личные надобности в размере 7% от оперативного времени. Время организационно-технического обслуживания рабочего места предусматривает:

раскладку и уборку инструмента; подключение токопроводов к трансформатору, включение тока и регулировку силы тока; подключение пневмоинструмента к воздухопроводу; уборку рабочего места в процессе работы и по окончании смены.

4. Состав и продолжительность подготовительно-заключительного времени приведены в карте 1. Подготовительно-заключительное время дано в процентах от штучного времени в зависимости от сложности выполняемой работы и рассчитано на задание не менее чем на одну смену. Оно не входит в штучное время и нормируется на партию узлов, включаемых в сменное задание.

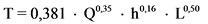

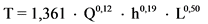

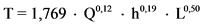

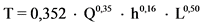

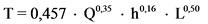

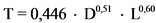

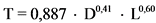

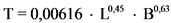

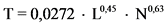

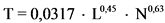

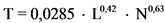

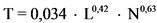

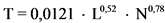

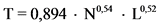

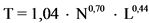

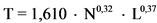

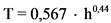

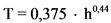

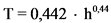

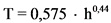

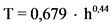

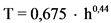

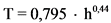

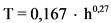

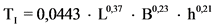

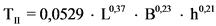

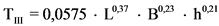

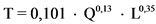

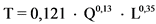

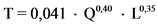

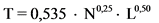

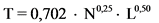

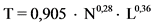

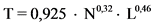

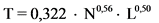

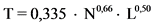

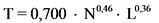

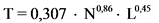

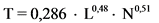

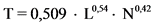

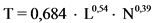

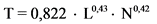

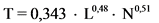

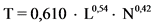

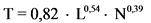

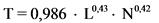

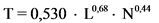

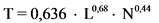

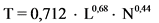

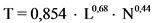

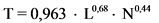

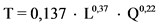

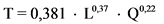

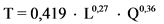

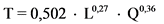

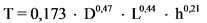

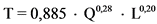

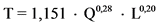

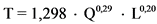

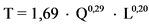

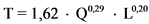

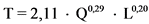

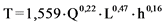

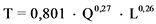

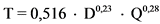

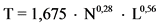

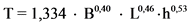

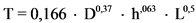

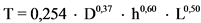

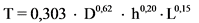

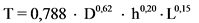

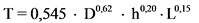

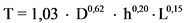

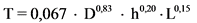

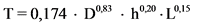

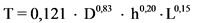

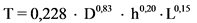

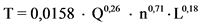

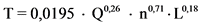

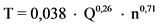

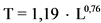

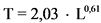

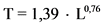

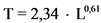

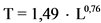

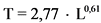

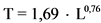

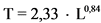

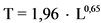

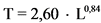

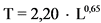

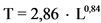

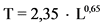

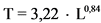

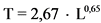

5. В нормативных картах наряду с числовыми значениями приведены эмпирические формулы, по которым рассчитаны нормативы времени в зависимости от принятых факторов. Эти формулы могут быть использованы при расчете норм времени на ЭВМ.

6. Приведенные в сборнике числовые значения факторов: параметры деталей и сопрягаемых кромок, масса деталей, узлов и другие, в которых указано «до», следует понимать включительно.

7. Нормативные карты рассчитаны для удобных условий выполнения работы. При неудобных условиях выполнения работы следует применять поправочный коэффициент K = 1,1.

Неудобным положением в работе следует считать такое, при котором темп передвижения рабочего ограничен наличием различных перегородок внутри металлоконструкций, доступ к месту установки узла требует передвижения на коленях, в согнутом положении и т.п., применения переносных лестниц.

8. Нормативы штучного времени рассчитаны для условий мелкосерийного производства при продолжительности обработки изделий до 1 смены. Для условий единичного и среднесерийного производства в зависимости от продолжительности обработки партии изделий ко времени по картам следует применять поправочные коэффициенты:

Таблица 1

|

Продолжительность обработки партии изделий в сменах, до: |

||

|

0,5 |

1 |

свыше 1 |

|

Коэффициент K |

||

|

1,1 |

1,0 |

0,9 |

9. При выполнении работ с помощью подъемного крана на его вызов добавляется время — 1,3 мин к норме штучного времени в каждом отдельном случае.

10. Прихватка деталей или узлов дуговой электросваркой производится электросварщиками, входящими в состав бригады сборщиков. Время прихватки включено в нормы штучного времени из расчета 2 — 3 прихватки на 1 м сопряжения при длине одной прихватки до 20 мм. Если прихватка выполняется электросварщиками, не входящими в состав бригады сборщиков, их работа нормируется отдельно по карте 18.

11. Нормативы предусматривают сборку узлов, изготавливаемых из малоуглеродистых и углеродистых сталей. В случае сборки узлов из легированных сталей нормативы времени необходимо применять с коэффициентом

12. При внедрении на предприятиях более совершенных, чем это предусмотрено в нормативах, организации производства труда, технологии работы, оборудования, оснастки и т.п., повышающих производительность труда рабочих, следует разрабатывать методом технического нормирования и вводить в установленном порядке местные нормы, соответствующие более высокой производительности труда.

13. С введением настоящего сборника ранее действующий сборник «Общемашиностроительные нормативы времени на слесарно-сборочные работы при сборке металлоконструкций под сварку», издания 1972 г. и дополнительное издание сборника в 1974 г. отменяются.

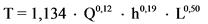

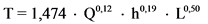

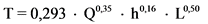

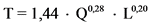

14. Расчет нормы времени на изделие при сборке металлоконструкций под сварку производится по следующей формуле:

где

K — коэффициент, учитывающий продолжительность собираемых узлов партии;

Для пояснения метода расчета технически обоснованных норм времени по настоящим нормативам ниже приведен пример расчета нормы времени.

Пример расчета нормы времени

Операция: сборка щита с прихватом электросваркой.

Исходные данные: общая масса щита — 290 кг; количество деталей щита — 6 шт.; размер партии изделий — 10 шт.; сборка с разметкой и выверкой.

|

N п/п |

Содержание работы |

Факторы, влияющие на продолжительность приема сборочных работ |

Номер карты и позиции |

Время по нормативам, мин |

|

1 |

Застропить деталь, подать к месту сборки, провести внешний осмотр, установить на сборочную плиту и отстропить |

Масса 53 кг; деталь плоская |

3, позиция 1ж |

1,25 |

|

2 |

Подать деталь N 2 к месту сборки, провести внешний осмотр, разметить место установки, установить по одному торцу с разметкой, подогнать места сопряжений, выдержав размеры по чертежу, прихватить детали электросваркой |

Длина детали 1,16 м; профиль швеллера N 12 с разметкой и выверкой |

8, позиция 3а |

1,84 |

|

3 |

Подать деталь N 3 к месту сборки, провести внешний осмотр, разметить место установки, установить по одному торцу с разметкой и выверкой, подогнать места сопряжений, прихватить детали электросваркой |

Длина детали 1,645 м; профиль швеллера N 12, с разметкой и выверкой |

8, позиция 3а |

1,84 |

|

4 |

Подать деталь N 4 к месту сборки, провести внешний осмотр, разметить место установки, установить деталь по одному торцу, выверить, подогнать место сопряжения, выдержав размеры по чертежу, прихватить электросваркой |

Длина детали 1,16 м; профиль — двутавровая балка N 12 |

9, позиция 3д |

3,25 |

|

5 |

Застропить деталь N 5, подать к месту сборки, провести внешний осмотр, разметить места установки, установить деталь по четырем местам сопряжения, выверить места сопряжения, прихватить деталь электросваркой, отстропить деталь |

Длина детали 3,8 м; профиль швеллера N 12 |

8, позиция 16з |

4,86 |

|

6 |

Застропить деталь N 6, подать к месту сборки, провести внешний осмотр, разметить место установки, установить деталь по разметке, подогнать места сопряжений, выдержав размеры по чертежу, при хватить электросваркой, отстропить деталь |

Толщина сопрягаемых кромок 8 мм; масса листа 70 кг; материал — листовая сталь; сопряжение прямолинейное; длина сопрягаемых кромок 4,2 м |

6, позиция 13б |

7,77 |

|

Итого по сборнику ( |

20,81 |

|||

|

Подготовительно-заключительное время |

Сложность работы — средняя, партия — 10 шт. |

1, табл. 1 K = 1,1 |

4% |

Характеристика применяемого оборудования,

инструмента, приспособлений

Нормативы времени рассчитаны для нормирования сборочных работ, выполняемых ручным и механизированным инструментом, к числу которого относится:

ручной инструмент:

разметочный инструмент (разметочная и сборочная плита, линейки, циркули, шаблоны);

кувалды и молотки, зубила, кернеры, технологические планки, клинья;

механизированный инструмент:

пневматические отбойные молотки;

пневматические и электрические шлифовальные машинки, используемые для зачистки кромок под сварку и сварных швов;

приспособления:

сборка сварных конструкций может осуществляться путем простейших совмещений по разметке, контрольным отверстиям, шаблонам в универсальных приспособлениях (упорах, кондукторах) и других специальных сборочных приспособлениях, облегчающих и упрощающих сборку (струбцины, рамки, стяжки, распорки). Для сборки конструкций применяются стяжные, прижимные и распорные сборочные приспособления;

при сборке решетчатых конструкций применяются упрощенные кондукторы, базой для которых служат сборочные стеллажи. К упрощенным кондукторам относятся: упоры-фиксаторы, с помощью которых определяется общее очертание конструкций и взаимное положение ее элементов;

копирные приспособления, по которым детали собираемой конструкции совмещаются с такими же деталями готовой конструкции, служащей сборочным копиром;

сборка пространственных решетчатых конструкций (мачт, решетчатых колонн, стрел кранов и др.) производится или раздельно по элементам с последующей окончательной сборкой, или за один прием с применением объемных сборочных кондукторов;

плоские сплошные листовые конструкции двутаврового, коробчатого, корытного или крестового сечения, состоящие из листовых и полосовых деталей, собираются в кондукторах с винтовыми и пневматическими прижимами;

в единичном производстве сплошные сечения собираются при помощи рамочных и других сборочных приспособлений — направляющих упоров из коротких уголков.

ОРГАНИЗАЦИЯ ТРУДА И РАБОЧЕГО МЕСТА

Нормативы времени рассчитаны с учетом организации труда и рабочих мест, характерных для цехов сборки металлоконструкций на машиностроительных предприятиях, в условиях единичного, мелкосерийного и среднесерийного производства.

При расчете нормативных величин в картах приняты следующие организационно-технические условия:

работа производится в закрытом помещении и выполняется рабочими соответствующей квалификации согласно тарифно-квалификационному справочнику;

комплектование деталей для сборки производится вспомогательными рабочими;

транспортировка деталей и узлов к рабочему месту сборки производится основными рабочими только в пределах рабочей зоны (в радиусе до 10 м);

заготовки и узлы, поступающие на сборку, должны по конструкции соответствовать чертежам и техническим условиям на их изготовление и не требовать правки, подрубки и подрезки при установке на сборочном узле;

проводимые при сборке металлоконструкций газорезные работы, пневматическая рубка и подогревы нормируются самостоятельно по нормативам на соответствующие виды работ;

нормативы предусматривают сборку узлов на стеллажах, сборочной плите, роликовых опорах или на полу. При сборке узлов при других условиях к нормативам времени применяются поправочные коэффициенты, указанные в нормативных картах данного сборника;

помещение должно соответствовать санитарно-гигиеническим условиям труда и правилам санитарной гигиены по СН 245-71, СНИП-11-А-9-71.

Нормативы времени предусматривают наиболее рациональную организацию труда рабочих мест.

Планировка рабочих мест и система их обслуживания разработаны с использованием типовых проектов организации рабочих мест слесарей по сборке металлоконструкций.

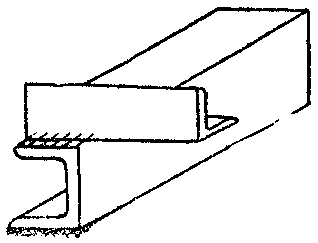

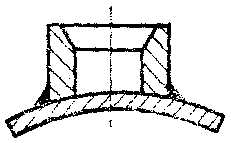

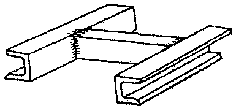

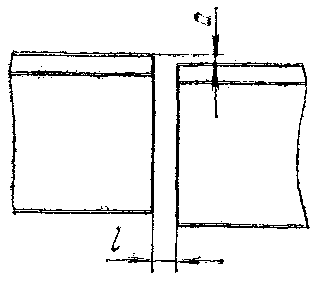

Ниже приводятся рисунки, на которых показана планировка рабочих мест слесарей-сборщиков.

Приведенная на рисунках планировка рабочих мест слесарей-сборщиков обеспечивает:

а) минимально необходимые расстояния для передвижения слесарей по сборке металлоконструкций в процессе работы (в пределах до 10 м);

б) обслуживание рабочих мест вспомогательными рабочими (доставка заготовок, оснастки, технический контроль и т.д.) с помощью кранов.

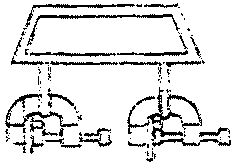

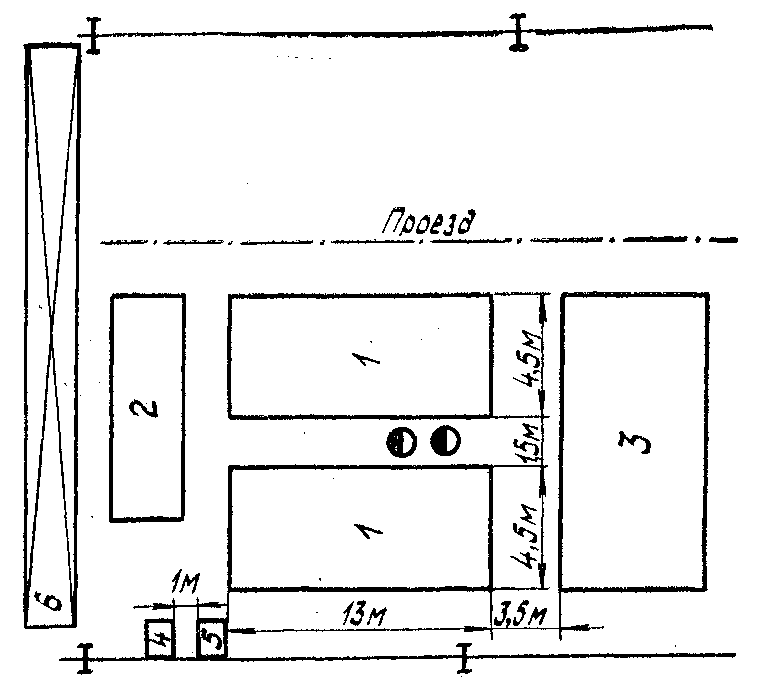

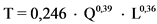

Рис. 1. Рабочее место слесарей-сборщиков

на участке сборки металлоконструкций малогабаритных узлов

для условий единичного и мелкосерийного производства:

1 — стеллажи для хранения мелких заготовок и узлов;

2 — сборочная плита; 3 — контейнер грузоподъемный;

4 — место для сборки узлов; 5 — шкаф для приспособлений;

6 — стол для хранения и чтения чертежей; 7 — бригадная

инструментальная тумбочка; 8 — электросварочный реостат;

9 — мостовой кран

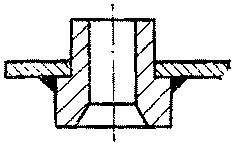

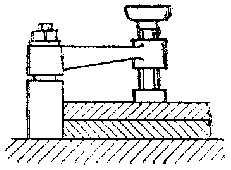

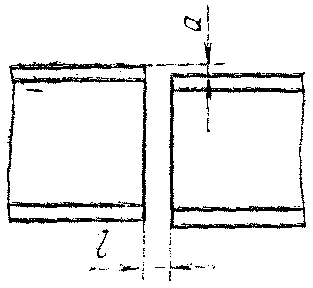

Рис. 2. Рабочее место слесарей-сборщиков

на участке сборки металлоконструкций крупногабаритных узлов

для условий единичного и мелкосерийного производства:

1 — рабочее место для сборки металлоконструкций; 2 — место

для заготовок; 3 — место для собранных узлов; 4 — шкаф

для инструмента и приспособлений; 5 — источник

электропитания; 6 — электромостовой кран

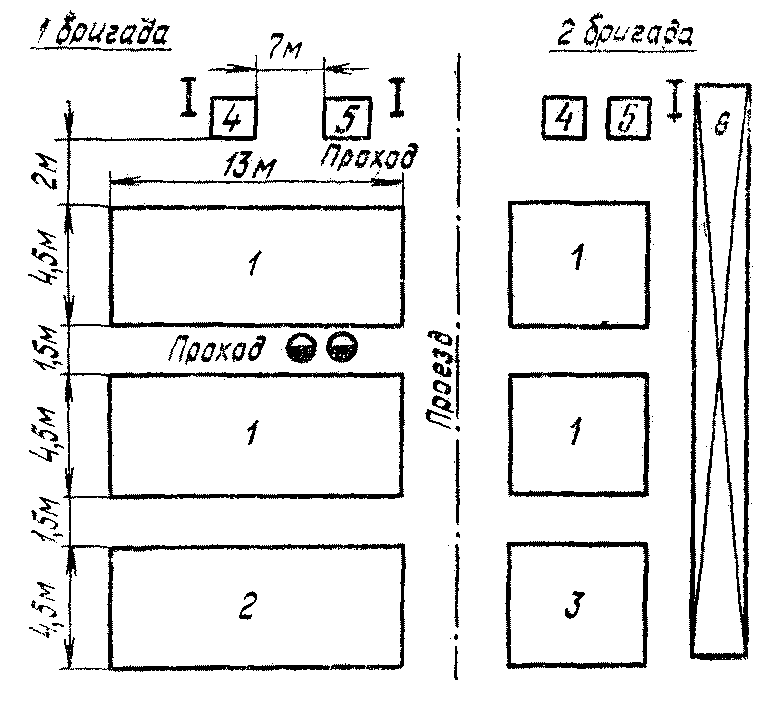

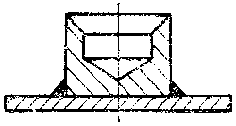

Рис. 3. Рабочее место бригады слесарей-сборщиков

на участке сборки металлоконструкций малогабаритных

узлов для условий среднесерийного производства:

1 — 2 — площадь для хранения заготовок; 3 — стеллаж

для хранения заготовок длиной более 1,5 м; 4 — верстак

для комплектации; 5 — кран-укосина грузоподъемностью 0,5 т;

6 — стенд для зачистки и правки заготовок; 7 — стенд

для сборки и прихватки узлов и контроля; 8 — сварочные

трансформаторы; 9 — инструментальная тумбочка; 10 — тара

для транспортировки; 11 — тара для транспортировки

Рис. 4. Рабочее место бригады слесарей-сборщиков

на участке сборки металлоконструкций крупногабаритных узлов

для условий среднесерийного производства:

1 — рабочее место для сборки металлоконструкций; 2 — место

для заготовок; 3 — место для собранных узлов; 4 — шкаф

для инструмента и приспособлений; 5 — источник

электропитания; 6 — электромостовой кран

|

ПОДГОТОВИТЕЛЬНО-ЗАКЛЮЧИТЕЛЬНОЕ ВРЕМЯ |

Карта 1 |

Состав подготовительно-заключительного времени

1. Получение сменного задания, наряда, чертежа

2. Получение инструмента, приспособлений

3. Ознакомление с чертежами, документацией, получение инструктажа и указаний от мастера

4. Подготовка рабочего места

5. Сдача технологической документации, инструмента, приспособлений после выполнения работы

6. Сдача работы ОТК

|

Наименование затрат рабочего времени |

Сложность выполняемой работы |

||

|

простая |

средняя |

сложная |

|

|

Подготовительно-заключительное время, % от нормы штучного времени |

3 |

4 |

5 |

Степень сложности работы

Простая: сборка кронштейнов, рычагов, тяг, рамок, коллекторов, труб и тому подобных узлов (при количестве деталей в конструкции до 15 шт.).

Средняя сложность: сборка кожухов, ограждений, лестниц, трапов, перил, поручней, баков, ящиков, балок, стоек и тому подобных узлов (при количестве деталей в конструкции до 50 шт.).

Сложная: сборка стрел, рам, траверс, бункеров, каркасов, барабанов, картеров и тому подобных узлов (при количестве деталей в конструкции свыше 50 шт.).

|

ВЫЧЕРЧИВАНИЕ СХЕМЫ СБОРКИ УЗЛА НА СБОРОЧНОЙ ПЛИТЕ |

Сборка под сварку |

|

Карта 2 |

Содержание работы

1. Очистить поверхность плиты щеткой

2. Покрыть используемую поверхность плиты мелом

3. Разметить и вычертить на плите схему сборки узла

|

N позиции |

Переходы |

Единицы измерения |

Время на переход, мин |

|

1 |

Очистка плиты щеткой и покрытие размечаемой поверхности мелом |

1 м2 поверхности |

1,00 |

|

2 |

Откладывание на плите длин отрезков и углов при построении схемы |

1 размер или угол |

0,90 |

|

3 |

Нанесение на плите рисок схемы с помощью чертилки |

1 пог. м риски |

0,40 |

|

4 |

Нанесение линий меловой ниткой |

1 пог. м длины |

0,40 |

Примечание.

1. Норма времени на вычерчивание схемы сборки узла определяется как сумма времени по переходам позиций 1, 2, 3 или 1, 2, 4, деленная на размер партии собираемых узлов.

2. При вычерчивании схемы на установку мелких узлов (при площади менее одного м2) время по карте принимать с коэффициентом K = 0,7.

|

УСТАНОВКА БАЗОВОЙ ДЕТАЛИ (УЗЛА) СОБИРАЕМОЙ КОНСТРУКЦИИ |

Сборка под сварку |

|

Карта 3, лист 1 |

Содержание работы

1. Взять или застропить деталь (узел)

2. Переместить деталь (узел) к месту установки, провести внешний осмотр

3. Установить деталь (узел) на плиту, стеллаж или в приспособление

4. Остропить деталь (узел) (при установке подъемным краном)

|

N позиции |

Место установки |

Вручную |

Подъемным краном |

||||||||

|

Масса детали (узла), Q, кг, до: |

|||||||||||

|

1 |

3 |

5 |

8 |

15 |

50 |

100 |

150 |

200 |

300 |

||

|

Время на установку детали (узла), T, мин |

|||||||||||

|

1 |

Плита, стеллаж |

0,14 |

0,20 |

0,24 |

0,28 |

0,34 |

1,03 |

1,25 |

1,4 |

1,5 |

1,70 |

|

2 |

Приспособление |

0,18 |

0,26 |

0,31 |

0,36 |

0,44 |

1,4 |

1,7 |

1,85 |

2,0 |

2,25 |

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

|

УСТАНОВКА БАЗОВОЙ ДЕТАЛИ (УЗЛА) СОБИРАЕМОЙ КОНСТРУКЦИИ |

Сборка под сварку |

|||||

|

Карта 3, лист 2 |

||||||

|

При снятии деталей (узлов) |

При установке деталей (узлов) двумя кранами |

При установке деталей (узлов) тельфером |

При установке деталей (узлов) по предварительно размеченной схеме |

При установке деталей (узлов), имеющих габаритный размер более 4 м |

При перемещении деталей (узлов) на расстояние, м, до: |

|

|

10 |

15 |

|||||

|

Коэффициент K |

||||||

|

0,9 |

1,5 |

0,8 |

1,1 |

1,15 |

1,0 |

1,1 |

|

N позиции |

Место установки |

Подъемным краном |

|||||||||

|

Масса детали, (узла), Q, кг, до: |

|||||||||||

|

500 |

800 |

1250 |

2000 |

3000 |

5000 |

8000 |

12500 |

20000 |

25000 |

||

|

Время на установку детали (узла), T, мин |

|||||||||||

|

1 |

Плита, стеллаж |

1,90 |

2,20 |

2,45 |

2,75 |

3,10 |

3,5 |

4,0 |

4,5 |

5,2 |

5,5 |

|

2 |

Приспособление |

2,6 |

2,9 |

3,3 |

3,7 |

4,2 |

4,7 |

5,4 |

6,1 |

6,9 |

7,4 |

|

Индекс |

л |

м |

н |

о |

п |

р |

с |

т |

у |

ф |

Примечание. Нормативы времени рассчитаны на установку базовых деталей на плиту, в приспособление, вручную или подъемным краном. При измененных условиях работы время по карте применять с коэффициентами:

|

T = |

T = |

|

T = |

T = |

|

УСТАНОВКА МЕЛКИХ ДЕТАЛЕЙ ИЗ ЛИСТА, ПОЛОСЫ (КОСЫНОК, ПЛАТИКОВ, ПРИВАРЫШЕЙ, ПЛАНОК И ПОДОБНЫХ ДЕТАЛЕЙ) БЕЗ ПОДГОНКИ |

Сборка под сварку |

|

Карта 4, лист 1 |

Содержание работы

1. Разметить место установки детали

2. Поднести деталь к месту установки, провести внешний осмотр

3. Установить деталь по разметке

4. Прихватить электросваркой

|

N позиции |

Масса детали (узла), Q, кг, до: |

Длина сопрягаемых кромок, L, м, до: |

На каждые 0,5 м добавлять последующие |

||||||

|

0,1 |

0,16 |

0,25 |

0,4 |

0,63 |

1,0 |

1,6 |

|||

|

Время на установку детали (узла), T, мин |

|||||||||

|

1 |

1 |

0,295 |

0,36 |

0,43 |

0,52 |

0,63 |

0,76 |

0,92 |

0,12 |

|

2 |

3 |

0,37 |

0,45 |

0,54 |

0,65 |

0,79 |

0,95 |

1,16 |

0,15 |

|

3 |

5 |

0,42 |

0,50 |

0,60 |

0,73 |

0,88 |

1,06 |

1,30 |

|

|

4 |

8 |

0,46 |

0,55 |

0,66 |

0,80 |

0,97 |

1,17 |

1,42 |

0,18 |

|

5 |

15 |

0,52 |

0,63 |

0,76 |

0,92 |

1,10 |

1,34 |

1,63 |

|

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

Примечание. Нормативы времени рассчитаны на установку деталей на плоскую поверхность втавр и встык с прямолинейным сопряжением кромок. При измененных условиях работы время по карте применять с коэффициентами:

|

УСТАНОВКА МЕЛКИХ ДЕТАЛЕЙ ИЗ ЛИСТА, ПОЛОСЫ (КОСЫНОК, ПЛАТИКОВ, ПРИВАРЫШЕЙ, ПЛАНОК И ПОДОБНЫХ ДЕТАЛЕЙ) БЕЗ ПОДГОНКИ |

Сборка под сварку |

|||

|

Карта 4, лист 2 |

||||

|

При установке деталей (узлов) внахлестку |

При установке деталей (узлов) на цилиндрическую поверхность |

При криволинейном сопряжении кромок |

При установке деталей (узлов) подгонкой мест сопряжения |

Установка деталей (узлов) без разметки |

|

Коэффициент K |

||||

|

0,8 |

1,1 |

1,3 |

1,2 |

0,6 |

T =

|

УСТАНОВКА ЛИСТОВЫХ ДЕТАЛЕЙ С ПРЯМОЛИНЕЙНЫМ И КРИВОЛИНЕЙНЫМ СОПРЯЖЕНИЕМ КРОМОК ПО ПРЕДВАРИТЕЛЬНО РАЗМЕЧЕННОЙ СХЕМЕ С ВЫВЕРКОЙ |

Сборка под сварку |

|

Карта 5, лист 1 |

|

|

Содержание работы |

|

|

1. Закрепить деталь (узел) 2. Переместить деталь (узел) к месту установки, провести внешний осмотр 3. Установить деталь (узел), подогнать места сопряжений, выдержав величину зазоров и размеры по чертежу и техническим условиям 4. Прихватить деталь (узел) электросваркой 5. Отстропить деталь (узел) |

|

N позиции |

Масса детали (узла), Q, кг, до: |

Длина сопрягаемых кромок, L, м, до: |

Вид сопряжений |

|||||||||||

|

прямолинейный |

криволинейный |

|||||||||||||

|

Толщина сопрягаемых кромок, h, мм, до: |

||||||||||||||

|

7 |

11 |

16 |

22 |

28 |

40 и более |

7 |

11 |

16 |

22 |

28 |

40 и более |

|||

|

Время на установку детали (узла), T, мин |

||||||||||||||

|

1 |

50 |

0,5 |

1,86 |

2,02 |

2,27 |

2,31 |

2,42 |

2,58 |

2,41 |

2,63 |

2,82 |

3,0 |

3,14 |

3,36 |

|

2 |

0,8 |

2,35 |

2,56 |

2,75 |

2,92 |

3,05 |

3,27 |

3,05 |

3,32 |

3,57 |

3,79 |

3,97 |

4,25 |

|

|

3 |

1,3 |

2,99 |

3,26 |

3,5 |

3,72 |

3,99 |

4,17 |

3,89 |

4,24 |

4,55 |

4,84 |

5,06 |

5,42 |

|

|

4 |

1,8 |

3,52 |

3,84 |

4,12 |

4,38 |

4,58 |

4,9 |

4,58 |

4,99 |

5,36 |

5,69 |

5,96 |

6,37 |

|

|

5 |

2,5 |

4,15 |

4,52 |

4,86 |

5,16 |

5,4 |

— |

5,39 |

5,88 |

6,31 |

6,7 |

7,02 |

— |

|

|

6 |

3,5 |

4,91 |

5,35 |

5,75 |

6,10 |

— |

— |

6,38 |

6,95 |

7,47 |

7,93 |

8,3 |

— |

|

|

7 |

На каждый метр свыше 3,5 |

0,55 |

0,65 |

— |

— |

— |

— |

0,65 |

— |

— |

— |

— |

— |

|

|

8 |

100 |

0,3 |

2,02 |

2,2 |

2,36 |

2,51 |

2,62 |

2,81 |

— |

2,85 |

3,1 |

3,3 |

3,4 |

3,65 |

|

9 |

0,8 |

2,55 |

2,78 |

2,98 |

3,17 |

3,32 |

3,55 |

— |

3,61 |

3,88 |

4,12 |

4,32 |

4,62 |

|

|

10 |

1,3 |

3,25 |

3,54 |

3,8 |

4,04 |

4,23 |

4,53 |

4,23 |

4,61 |

4,95 |

5,25 |

5,5 |

5,89 |

|

|

11 |

1,8 |

3,83 |

4,17 |

4,48 |

4,76 |

4,98 |

5,33 |

4,97 |

5,42 |

5,82 |

6,18 |

6,47 |

6,93 |

|

|

12 |

2,5 |

4,51 |

4,91 |

5,28 |

5,61 |

5,87 |

6,28 |

5,86 |

6,39 |

6,86 |

7,29 |

7,63 |

8,16 |

|

|

13 |

3,5 |

5,33 |

5,81 |

6,24 |

6,63 |

6,94 |

7,43 |

6,94 |

7,56 |

8,11 |

8,62 |

9,02 |

9,66 |

|

|

14 |

На каждый метр свыше 3,5 |

0,55 |

0,65 |

— |

— |

— |

— |

0,65 |

— |

— |

— |

— |

— |

|

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

|

УСТАНОВКА ЛИСТОВЫХ ДЕТАЛЕЙ С ПРЯМОЛИНЕЙНЫМ И КРИВОЛИНЕЙНЫМ СОПРЯЖЕНИЕМ КРОМОК ПО ПРЕДВАРИТЕЛЬНО РАЗМЕЧЕННОЙ СХЕМЕ С ВЫВЕРКОЙ |

Сборка под сварку |

|||||||||||||

|

Карта 5, лист 2 |

||||||||||||||

|

N позиции |

Масса детали (узла), Q, кг, до: |

Длина сопрягаемых кромок, L, м, до: |

Вид сопряжений |

|||||||||||

|

прямолинейный |

криволинейный |

|||||||||||||

|

Толщина сопрягаемых кромок h, мм, до: |

||||||||||||||

|

7 |

11 |

16 |

22 |

28 |

40 и более |

7 |

11 |

16 |

22 |

28 |

40 и более |

|||

|

Время на установку детали (узла), T, мин |

||||||||||||||

|

15 |

200 |

0,8 |

2,77 |

3,02 |

3,24 |

3,45 |

3,61 |

3,86 |

— |

3,93 |

4,22 |

4,48 |

4,69 |

5,02 |

|

16 |

1,3 |

3,53 |

3,85 |

4,14 |

4,39 |

4,6 |

4,92 |

— |

5,0 |

5,38 |

5,71 |

5,98 |

6,4 |

|

|

17 |

1,8 |

4,16 |

4,53 |

4,87 |

5,17 |

5,41 |

5,79 |

5,41 |

5,89 |

6,32 |

6,72 |

7,03 |

7,53 |

|

|

18 |

2,5 |

4,9 |

5,34 |

5,74 |

6,09 |

6,38 |

6,83 |

6,37 |

6,94 |

7,45 |

7,92 |

8,29 |

8,88 |

|

|

19 |

3,5 |

5,8 |

6,32 |

6,79 |

7,2 |

7,55 |

8,08 |

7,54 |

8,21 |

8,82 |

9,37 |

9,8 |

10,5 |

|

|

20 |

На каждый метр свыше 3,5 |

0,55 |

0,65 |

— |

— |

— |

— |

0,65 |

— |

— |

— |

— |

— |

|

|

21 |

400 |

1,3 |

3,84 |

4,19 |

4,49 |

4,77 |

5,0 |

5,35 |

— |

— |

5,84 |

6,21 |

6,5 |

6,95 |

|

22 |

1,8 |

4,52 |

4,93 |

5,29 |

5,62 |

5,88 |

6,29 |

— |

6,4 |

6,87 |

7,3 |

7,64 |

8,18 |

|

|

23 |

2,5 |

5,33 |

5,8 |

6,23 |

6,62 |

6,93 |

7,42 |

6,92 |

7,54 |

8,09 |

8,6 |

9,0 |

9,64 |

|

|

24 |

3,5 |

6,3 |

6,97 |

7,37 |

7,83 |

8,2 |

8,78 |

8,19 |

8,93 |

9,58 |

10,2 |

10,6 |

11,4 |

|

|

25 |

На каждый метр свыше 3,5 |

0,6 |

0,7 |

— |

— |

— |

— |

0,75 |

0,9 |

— |

— |

— |

— |

|

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

|

26 |

630 |

1,3 |

4,06 |

4,42 |

4,75 |

5,04 |

5,28 |

5,65 |

— |

— |

6,17 |

6,55 |

6,86 |

7,34 |

|

27 |

1,8 |

4,77 |

5,2 |

5,58 |

5,93 |

6,21 |

6,65 |

— |

6,76 |

7,26 |

7,71 |

8,07 |

8,64 |

|

|

28 |

2,5 |

5,63 |

6,13 |

6,58 |

7,0 |

7,32 |

7,83 |

7,31 |

7,97 |

8,55 |

9,09 |

9,51 |

10,2 |

|

|

29 |

3,5 |

6,66 |

7,25 |

7,79 |

8,27 |

8,66 |

9,27 |

8,65 |

9,43 |

10,1 |

10,8 |

11,3 |

12,0 |

|

|

30 |

На каждый метр свыше 3,5 |

0,7 |

0,8 |

0,9 |

1,0 |

— |

— |

0,9 |

1,0 |

1,15 |

1,25 |

— |

— |

|

|

31 |

1000 |

1,8 |

— |

— |

— |

7,23 |

7,52 |

7,96 |

— |

— |

8,94 |

9,4 |

9,77 |

10,3 |

|

32 |

2,5 |

7,1 |

7,63 |

8,1 |

8,52 |

8,86 |

9,38 |

— |

9,92 |

10,5 |

11,0 |

11,5 |

12,2 |

|

|

33 |

3,5 |

8,4 |

9,03 |

9,58 |

10,1 |

10,5 |

11,1 |

10,9 |

11,7 |

12,5 |

13,1 |

13,6 |

14,4 |

|

|

34 |

5,0 |

10,0 |

10,8 |

11,5 |

12,0 |

12,5 |

13,3 |

13,0 |

14,0 |

15,0 |

15,6 |

16,3 |

17,3 |

|

|

35 |

На каждый метр свыше 5,0 |

0,7 |

0,8 |

0,9 |

1,0 |

— |

— |

0,9 |

1,0 |

1,15 |

1,25 |

— |

— |

|

|

36 |

2500 |

2,5 |

— |

— |

11,2 |

11,7 |

12,2 |

12,9 |

— |

— |

14,6 |

15,2 |

15,9 |

16,8 |

|

37 |

3,5 |

— |

12,4 |

13,2 |

13,9 |

14,4 |

15,3 |

— |

16,1 |

17,2 |

18,0 |

18,7 |

19,9 |

|

|

38 |

5,0 |

13,8 |

14,9 |

15,8 |

16,6 |

17,3 |

18,3 |

17,9 |

19,4 |

20,5 |

21,5 |

22,5 |

23,8 |

|

|

39 |

7,0 |

16,4 |

17,6 |

18,7 |

19,6 |

20,4 |

21,6 |

21,3 |

22,9 |

24,3 |

25,5 |

26,5 |

28,0 |

|

|

40 |

На каждый метр свыше 7,0 |

0,8 |

0,9 |

1,0 |

1,1 |

— |

— |

1,0 |

1,15 |

1,25 |

1,4 |

— |

— |

|

|

41 |

4000 |

3,5 |

— |

14,7 |

15,6 |

16,4 |

17,0 |

18,0 |

— |

19,1 |

20,2 |

21,3 |

22,1 |

23,4 |

|

42 |

5,0 |

— |

17,5 |

18,6 |

19,6 |

20,4 |

21,5 |

— |

22,8 |

24,2 |

25,5 |

26,5 |

27,9 |

|

|

43 |

7,0 |

— |

20,7 |

22,0 |

23,2 |

24,1 |

25,5 |

25,1 |

26,9 |

28,6 |

30,1 |

31,3 |

33,2 |

|

|

44 |

10,0 |

— |

24,8 |

26,3 |

27,7 |

28,8 |

30,5 |

30,0 |

32,2 |

34,2 |

36,0 |

37,4 |

39,6 |

|

|

45 |

На каждый метр свыше 10,0 |

— |

1,1 |

1,2 |

1,3 |

— |

— |

1,15 |

1,25 |

1,35 |

1,45 |

— |

— |

|

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

|

УСТАНОВКА ЛИСТОВЫХ ДЕТАЛЕЙ С ПРЯМОЛИНЕЙНЫМ И КРИВОЛИНЕЙНЫМ СОПРЯЖЕНИЕМ КРОМОК ПО ПРЕДВАРИТЕЛЬНО РАЗМЕЧЕННОЙ СХЕМЕ С ВЫВЕРКОЙ |

Сборка под сварку |

|||||||||||||

|

Карта 5, лист 3 |

||||||||||||||

|

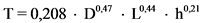

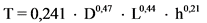

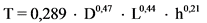

N позиции |