АКТУАЛЬНЫЙ ПОКАЗАТЕЛЬ

Высшее руководство предприятия, принимая управленческие решения, ориентируется на достаточно обобщенные показатели. Одним из таких показателей является максимальный годовой выпуск продукции.

Максимальный годовой выпуск продукции — это производственные мощности предприятия. При расчете производственных мощностей выпуск продукции должен быть осуществлен по номенклатуре и в ассортименте, при этом оборудование и производственные площади необходимо задействовать максимально.

В общем виде производственная мощность предприятия (цеха, участка) (Мпр) может быть выражена следующей формулой:

Мпр = Поб × Fдо, (1)

где Поб — производительность оборудования в единицу времени, шт./ч;

Fдо — действительный фонд времени работы оборудования в планируемом периоде, ч.

Для многономенклатурного производства формула выглядит так:

Мпр = Fдо / Σti, i = 1, …, m, (2)

где ti — трудоемкость деталей, комплектов, изделий данного предприятия, нормо-ч/шт.;

m — номенклатура выпускаемых изделий.

Важная деталь: расчет производственной мощности актуален и при составлении производственных программ предприятия (годовых, квартальных ежемесячных).

ПРИМЕР РАСЧЕТА ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ ПРОМЫШЛЕННОГО ПРЕДПРИЯТИЯ

Предположим, генеральный директор поставил перед экономической службой вопрос: «Какой максимальный объем продукции может произвести предприятие за год в натуральном и денежном эквиваленте?» Производство многономенклатурное, поэтому в данном случае экономистам нужно рассчитать производственную мощность предприятия по формуле (2).

Этапы расчета производственной мощности

Шаг 1. Определим структуру выпускаемой продукции.

При расчете производственной мощности будем исходить из следующих предположений:

- количество и ассортимент производимой продукции следуют за объемами реализации (то есть на складе готовой продукции не накапливаются неликвидные остатки);

- структура спроса на продукцию в плановом периоде не поменяется;

- основным ограничением по производственной мощности является наличие оборудования.

Остальные факторы: производственных площадей достаточно, есть возможность набрать квалифицированный персонал.

Данные за предыдущий год представлены в табл. 1.

|

Таблица 1. Расчет структуры производства за предыдущий период |

||||

|

Наименование изделия |

Количество произведенной продукции, шт. |

Средняя цена, руб. |

Сумма, руб. |

Структура |

|

Товар А |

3150 |

3500 |

11 025 000 |

8 % |

|

Товар B |

6457 |

4800 |

30 993 600 |

23 % |

|

Товар АA |

2201 |

2400 |

5 282 400 |

4 % |

|

Товар BB |

1984 |

2800 |

5 555 200 |

4 % |

|

Товар BB1 |

6589 |

3000 |

19 767 000 |

15 % |

|

Товар C |

3914 |

4400 |

17 221 600 |

13 % |

|

Товар AA1 |

2368 |

4200 |

9 945 600 |

8 % |

|

Товар А1 |

2640 |

4900 |

12 936 000 |

10 % |

|

Товар CC |

8947 |

2200 |

19 683 400 |

15 % |

|

Итого |

38 250 |

132 409 800 |

Из таблицы 1 видно, что в предыдущем году предприятие произвело 38 тыс. единиц изделий на сумму 132 млн руб.

Шаг 2. Рассчитаем максимально возможный действительный фонд времени работы оборудования.

Действительный (рабочий) фонд времени работы оборудования (Фд) равен разности между режимным фондом времени использования оборудования в данном периоде (Фр) и суммой затрат времени на ремонт, наладку, переналадку, передислокацию этого оборудования в течение календарного периода (tп):

Фд = Фр – tп. (3)

Важная деталь: время на ремонт, наладку, переналадку и изменение рабочего места оборудования учитывается, если указанные операции производят в рабочее время.

Рассчитать действительный (рабочий) фонд времени работы оборудования можно и по следующей формуле:

Фд = Фр × (1 – (dр + dп) / 100 %), (4)

где dр — нормативные затраты времени на ремонт данного оборудования в процентах к режимному фонду;

dп — нормативные затраты времени на наладку, переналадку, переброску этого оборудования в процентах к режимному фонду.

Режимный фонд времени использования оборудования (Фр) зависит от числа календарных дней и числа нерабочих дней в календарном периоде, а также от принятого режима сменности работы в сутки:

Фр = (Дк – Дн/р) × tсм × ncм, (5)

где Дк — число дней в календарном периоде;

Дн/р — число нерабочих дней в календарном периоде;

tсм — продолжительность рабочей смены, ч;

ncм — принятый режим сменности работы предприятия (1, 2, 3 смены).

Рассчитаем максимально возможный действительный фонд времени работы оборудования, если рабочих дней — 365, рабочая смена — 8 ч, количество смен в рабочий день — 3.

Данные о расчете максимального действительного фонда времени работы оборудования представлены в табл. 2.

|

Таблица 2. Расчет максимального действительного фонда времени работы оборудования |

||||||

|

Наименование оборудования |

Количество рабочих дней |

Продолжительность смены, ч |

Количество смен в рабочий день |

Количество единиц оборудования, шт. |

Нормативные затраты времени на ремонт и переналадку оборудования, % |

Действительный фонд времени работы оборудования, ч |

|

Гильотинные ножницы |

365 |

8 |

3 |

2 |

15 |

14 892 |

|

Листогиб |

365 |

8 |

3 |

3 |

15 |

22 338 |

|

Лазерный комплекс |

365 |

8 |

3 |

4 |

15 |

29 784 |

|

Координатно-пробивной пресс |

365 |

8 |

3 |

2 |

15 |

14 892 |

|

Сварочный робот |

365 |

8 |

3 |

4 |

15 |

29 784 |

Шаг 3. Определим узкие места в работе оборудования.

Узким местом называется элемент в производственной системе, имеющий минимальную пропускную способность. В нашем случае необходимо определить то оборудование, по которому при увеличении объемов производства темп сокращения действительного фонда времени работы оборудования происходит максимально быстро. Другими словами, нам нужно определить оборудование, по которому раньше всех наступит ограничение по времени использования.

Материал публикуется частично. Полностью его можно прочитать в журнале «Планово-экономический отдел» № 5, 2017.

Фонд рабочего времени представляет собой объем часов за определенный период, в который сотрудник работает. На данный показатель влияет множество факторов: время, истраченное работником на больничные, отпуска. Фонд уменьшается также при опоздании сотрудников.

Какое дисциплинарное взыскание можно применить за опоздание на работу?

Понятие фонда рабочего времени

Фонд рабочего времени – важнейший показатель, определяющий эффективность деятельности сотрудников. При его расчете используются различные формулы. Задача работодателя – использовать ресурсы с наибольшей продуктивностью. Это одна из составляющих планирования на предприятии. Использование фонда нужно также для составления баланса рабочего времени. Фонд включает в себя различные показатели, для подсчета которых также потребуются формулы. Рассмотрим подробнее эти показатели:

- Календарный фонд. Представляет собой общий период, за который определяется фонд. Как правило, это год.

- Номинальный. Это число дней в году, оставшееся после вычета всех выходных и праздничных дней.

- Максимально вероятный. Под ним понимается максимальное количество дней в году, в которые сотрудник может исполнять свои функции. Для этого нужно вычесть из номинального фонда обязательный отпуск.

- Явочный. Предполагает учет фактически отработанного времени. То есть из максимально вероятного фонда вычитаются те дни, в которые работник фактически исполнял свои функции.

При планировании можно учитывать также простои на предприятии, которые можно прогнозировать. При расчетах нужно взять фактические сведения, а затем сравнить их с прогнозируемыми показателями.

Каков порядок планирования рабочего времени?

Номинальный фонд

При расчете номинального фонда используется следующая формула:

Календарный фонд – праздники – выходные

Основание номинального фонда – календарный период, за который выполняются расчеты. Это может быть:

- Год. Актуально при необходимости проведения полноценного исследования производительности труда работников.

- Квартал. Нужен при суммированном учете времени.

- Месяц. Показатель используется при начислении зарплат, определении соотношения фактических трудодней к норме выработки. Это самое актуальное значение.

При установлении номинального фонда можно пользоваться производственным календарем. Первый шаг при проведении расчета – определение цели и задач.

Как определяется годовой плановый фонд рабочего времени одного работника?

Максимально вероятный фонд

Определяется по следующей формуле:

Номинальный фонд – отпуск (28 дней)

Для определения максимально вероятного фонда нужно вычесть из номинального фонда время, отпущенное на отпуск. Полученный результат представляет собой общий норматив выработки. Показатель нужен для определения оптимального размера штата сотрудников в организации. Работодателю необходимо сравнить время фактической работы сотрудников с производственными нуждами (то есть сроками, отпущенными на решение той или иной задачи). Полученные соотношения и определяют оптимальное количество работников в компании.

В формуле максимально вероятного фонда могут использоваться различные показатели. К примеру, на отпуск сотрудника выпадает множество праздничных дней. То есть его норма труда будет большей относительно нормы труда работника, который уходит в отпуск на менее богатый праздниками период.

Что такое — нормативный фонд рабочего времени?

Явочный фонд

Для его расчета требуется следующая формула:

Максимально вероятный фонд – количество пропущенных дней

Причины отсутствия могут быть разными:

- Отпуск по беременности и уходу за малышом.

- Отпуск в связи с прохождением обучения.

- Отгулы по договоренности с работодателем.

- Дополнительный оплачиваемый отпуск.

То есть учитываться будут все рабочие дни, которые были пропущены по объективным причинам.

Пример расчета

Рассмотрим пример. За отчетный период берется месяц. В нем 8 дней выходных, а также 2 праздника. То есть номинальный фонд составит 20 дней (30 дней – 10 дней). На этот месяц не выпадает отпуск, а потому максимально возможный фонд рассчитывать не нужно. За месяц сотрудник 5 дней находился на больничном. То есть явочный фонд составит 15 дней (20 дней – 5 дней).

Что собой представляет эффективный фонд?

Эффективный фонд подразумевает под собой количество сотрудников на предприятии. В формуле будут задействованы такие показатели, как человеко-часы и человеко-дни. Рассмотрим пример эффективного фонда. Для исполнения заказа нужно 400 человеко-часов. Исходя из этого определяется число сотрудников для исполнения задачи. Если это один сотрудник, то ему нужно 50 дней на выполнение заказа. Для получения этого результата использованы следующие расчеты:

400/8, где 8 – это стандартная длительность рабочего дня в часах.

Работодатель решает, что 50 дней – это слишком много. По этой причине для решения задачи привлекается 10 сотрудников. То есть на каждого из работников приходится по 40 часов (400/10). В итоге на решение задачи понадобится 5 дней.

ВНИМАНИЕ! Определение эффективного фонда зависит от нужд работодателя. К примеру, в компании работает мало работодателей, но и на решение задач отпущено много времени. В этом случае имеет смысл поручить заказ 1-2 исполнителям.

Анализ фонда времени

Анализ фонда рабочего времени необходим для установления наиболее эффективной стратегии развития компании. Чем более эффективной будет стратегия, тем большей производительности работников можно добиться. Анализ предполагает наблюдение за рабочими процессами. Главная его цель – сокращение потерь времени. Для того чтобы сократить простои, нужно определить, чем именно они вызваны. Именно для этого и нужно наблюдение за работой сотрудников.

При анализе учитывают потери рабочего времени, которые подразделяются на целодневными и внутрисменными. Рассмотрим примеры целодневных потерь:

- Плановый отпуск.

- Отпуск по БиР.

- Простои.

- Отгулы по разрешению руководства.

- Прогулы по неуважительной причине.

- Отпуск по больничному.

Рассмотрим примеры внутрисменных потерь времени:

- Ремонт ОС.

- Во время смены отключился свет, работники не смогли продолжать деятельность.

- Укороченные смены, положенные несовершеннолетним.

- Перерывы для женщин, кормящих грудничков.

Учитывать нужно все потери времени, вне зависимости от их причин.

Рассмотрим цели анализа ФРВ:

- Определение потерь РВ.

- Определение резервов времени.

- Разработка плана мероприятия по использованию времени.

- Увеличение эффективности организации.

- Повышение рентабельности.

Анализ выполняется в соответствии со следующим алгоритмом:

- Оценка баланса РВ.

- Оценка соответствия работы сотрудников режиму труда.

- Анализ неотработанного времени.

- Определение причин, по которым возникли простои.

- Оценка сверхурочной деятельности.

- Оценка влияния простоев на общую производительность.

По полученным результатам можно проводить оптимизацию рабочих процессов.

Как сократить потери рабочего времени?

Руководитель должен предусмотреть потерю времени. Прогнозируемые промежутки времени, в которые сотрудники не работают, нужно закладывать в фонд рабочего времени. Также в силах работодателя сократить простои. Для этого можно, к примеру, ввести денежные санкции за опоздания, безделье на рабочем месте.

Что

бы правильно рассчитать мощность нужно

отталкиваться от множества показателей,

которые влияют на работу станка, цеха,

организации. Это может быть, к примеру,

ремонт оборудования или любой другой

предвиденный или не предвиденный фактор.

Для

расчета производственной мощности

используются следующие исходные данные:

перечень

производственного оборудования и его

количество по видам;

режимы

использования оборудования и использования

площадей;

прогрессивные

нормы производительности оборудования

и трудоемкости изделий;

квалификация

рабочих;

намечаемые

номенклатура и ассортимент продукции,

непосредственно влияющие на трудоемкость

продукции при данном составе оборудования.

Если

известна производительность оборудования,

то производственная мощность определяется,

как произведение паспортной

производительности оборудования в

единицу времени и планового фонда

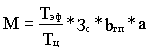

времени его работы (Тэф):

М

= Тэф

* а * Н,

где

Тэф

– эффективный фонд работы единицы

оборудования, час; а – количество

однотипных аппаратов, машин, агрегатов,

установленных в отделении (участке,

цехе); Н – часовая норма производительности

единицы оборудования по паспорту

завода-изготовителя, выраженная в

конечном продукте (т/час, м3/час, м2/час

и др.).

Если

известно, что фактически с оборудования

снимается продукции больше, чем определено

паспортом, то использовать в расчете

мощности нужно технически обоснованную

норму производительности, определяемую

производственниками.

Эффективный

фонд рабочего времени оборудования

определяется в зависимости от режима

работы участка (отделения, цеха).

Если

производство работает в непрерывном

режиме (круглосуточно, без остановок в

праздничные и выходные дни), то эффективный

фонд рассчитывается следующим образом:

Тнэф

= Ткал

* ТППР – Ттехн,

где

Ткал

– календарный фонд (длительность года,

365 дней или 8760 час.); ТППР – время простоев

в планово-предупредительных ремонтах,

в час.; Ттехн

– время простоев оборудования по

технологическим причинам (загрузка,

выгрузка, чистка, промывка, продувка и

т.д.) в час.

В

условиях непрерывного производственного

процесса максимально возможный фонд

времени работы оборудования равен

произведению календарных дней и 24 ч в

сутках

В

прерывном производстве рассчитывают

располагаемый фонд времени оборудования

(в практике его называют номинальным).

Поясним,

что понимается под располагаемым фондом

времени оборудования.

Календарный,

или максимально возможный, фонд является

исходной величиной в учете времени

работы и бездействия оборудования. На

каждом предприятии действует определенный

режим работы (число рабочих и выходных

дней, число смен и их продолжительность).

Поэтому не весь календарный фонд может

быть использован для целей производства.

Если из календарного фонда времени

исключить часть рабочего времени между

сменами и время нерабочих дней, то

получится режимный фонд времени:

Т

реж

= (Т к

– Т вых

– Т пр)

х Т см

х К см

– (Т пп

х Т с)

х К см

Тк

— количество календарных дней в году;

Твых,

Тпр,

Тпп

— количество выходных, праздничных и

предпраздничных дней в году;

Тсм

— продолжительность рабочей смены, час;

Тс

— число часов, на которое сокращается

продолжительность рабочей смены

впредпраздничные дни;

Ксм

— коэффициент сменности работы

оборудования.

Режимный

фонд времени определяется с учетом

числа рабочих смен в сутки и продолжительности

смен. Например, при 2-х сменном производстве

с продолжительностью смены 8 часов

имеем:

Треж

= (365 — 52 — 52 —

где

52 и 52 – число воскресных и субботних

выходных дней; 8 – число праздничных

дней; 7 – число праздничных дней.

Продолжительность предпраздничных

рабочих дней при 40-часовой рабочей

неделе сокращается на один час.

ТППР

– определяется по графику планово

предупредительных ремонтов предприятия,

формируемого службой главного механика.

При отсутствии графика величину простоев

можно рассчитать, используя ремонтные

нормативы, применяемые в отраслевой

практике;

Ттехн

– определяются по данным технологических

регламентов производства, в которых

указываются виды простоев, их

продолжительность и цикличность.

В

периодических производствах и в

непрерывных производствах с периодически

работающим оборудованием мощность

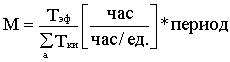

определяется по формуле:

где

Тэф

– эффективный фонд времени работы

единицы оборудования, час; Тц

– время производственного цикла работы

оборудования, час; Зс

– объем загрузки сырья на один цикл;

bгп

– выход готовой продукции из единицы

сырья; а – количество однотипных

аппаратов, машин, агрегатов, установленных

в отделении (цехе).

В

условиях многономенклатурного

производства производственная мощность

определяется, как частное от деления

фонда времени работы оборудования на

трудоемкость комплекта изделий (деталей),

изготавливаемых на данном оборудовании:

где

–

трудоемкость комплекта изделий,

включающие а – видов.

Входная

и выходная производственная мощность

исчисляются ежегодно по данным отраслевой

статистики, как внешняя конкурентная

характеристика оборудования. Для

определения соответствия производственной

программы имеющейся мощности исчисляется

среднегодовая производственная мощность

предприятия (Мсг).

При равномерном наращивании мощности

в течение года ее среднегодовая величина

определяется, как полусумма входной

(Мвх)

и выходной (Мвых)

мощности:

.

В

иных случаях среднегодовая мощность

(Мсг)

с учетом ввода нового оборудования и

вывода устаревшего исчисляется так:

,

где

Мнг

– мощность на начало года; Мвв

– вводимые новые мощности; Твв

– число месяцев работы вводимых

мощностей; Мвыв

–

мощности выводимые; Мо

– увеличение мощности за счет

оргтехмероприятий; Твыв

– число месяцев, когда выводимые мощности

не будут работать; То

– число месяцев работы после внедрения

мероприятия; 12 – число месяцев.

Наличие

резервной производственной мощности

обусловлено необходимостью периодической

остановки части оборудования для

выполнения ремонтных и регламентных

(профилактических) работ, а также для

регулирования объема производства

продукции. Наиболее оптимальные нагрузки

оборудования, как правило, находятся в

диапазоне 80-90% от их максимальных

значений.

Методика

расчета производственной мощности в

непрерывных химических производствах

Мощность

аппаратов непрерывного действия,

работающих на химических предприятиях,

рассчитывают на основе технических

норм использования оборудования во

времени и интенсивности работы

оборудования.

Общая

формула расчета производственной

мощности (М):

М

= а * (Т – То)

* b,

где

а – количество однородных аппаратов

(машин); Т – календарное время, час; То

– регламентируемые остановки одного

аппарата (машины), час; b – производительность

одного аппарата (машины) в час.

Количество

аппарато- и машино-часов Тмч,

которое должно быть использовано за

год, рассчитывают по формуле

Тмч

= (Т – То) * а.

При

определении фонда рабочего времени

(или количества апарато-дней работы в

плановом году) могут предусматриваться,

как указано выше, простои оборудования

в связи с текущим и капитальным ремонтами,

а также технологические остановки.

Допустим,

что в цехе установлено пять аппаратов;

в плановом году предусматривается

остановка цеха на 10 сут (в связи с ремонтом

коммуникаций) и время на текущий и

капитальный ремонты и технологические

остановки одного аппарата 504 ч, или 21

сут (504 / 24). Фонд рабочего времени составит

(365 – 21) * 5 = 1720 аппарато-сут. (Ремонт

аппаратуры совпадает с ремонтом

коммуникаций. Поэтому 10 дн. не включены

в расчет).

После

определения количества аппарато-дней

работы планового периода рассчитывают

количество сырья, поступающего в

переработку. Расчет можно вести на

единицу времени (час, сут).

Если

показатель интенсивности определен

как количество сырья, подаваемого в

аппарат на единицу реакционного объема

в единицу времени, то для расчета мощности

необходимо учитывать выход продукции

из единицы сырья, или расходный

коэффициент.

Производственная

мощность (М) аппаратов непрерывного

действия может быть вычислена по

формулам:

М

= (Т – То)

* а * Л * Инi

*

Вп,

или

где

Л – полезный объем или площадь аппарата;

Инi

– нормативное количество сырья на

единицу объема или площади i-го аппарата

в час; Вп

– коэффициент выхода готовой продукции

из сырья; Рк

– расходный коэффициент.

Если

показатель производительности

определяется в единицах готовой продукции

(объем продукции с одного кубометра

объема в сутки), мощность аппарата

непрерывного действия за плановый

период составит:

М

= (Т – То)

* а * Л * Ип,

где

Ип

– количество готовой продукции с единицы

объема.

Для

непрерывных процессов можно воспользоваться

следующей формулой:

М

= (Т – То)

* а * V * C * 106 * Вп,

где

V – объемная скорость, м3/ч; С * 106 –

концентрация в пересчете на тонну

вещества, находящегося в аппарате.

Методика

расчета производственной мощности

оборудования периодического действия

(общая схема расчета)

Мощность

аппаратов периодического действия

зависит от числа оборотов, или циклов,

по данной фазе производства, количества

сырья, потребляемого за один оборот или

цикл, и выхода готовой продукции из

единицы сырья.

Продолжительность

цикла, или оборота, включает затраты

времени на выполнение всех операций,

начиная от включения аппарата и загрузки

сырья и кончая выгрузкой готовой

продукции. При этом по операциям,

протекающим одновременно, в длительность

цикла не должны включаться совмещенные

затраты времени.

Цикл

производства обычно складывается из

времени технологического и времени

обслуживания, расходуемого на выполнение

вспомогательных операций. Для сокращения

технологического времени необходимо

усовершенствование регламента

производства. Сокращение времени

обслуживания планируется на основе

разработки организационно-технических

мероприятий, направленных в частности,

на совмещение времени обслуживания с

временем технологическим.

Мощность

данного вида оборудования периодического

действия рассчитывается по формуле:

где

Инj

– количество сырья, потребляемого за

один j – й цикл; Вп

– плановый выход продукции из единицы

сырья; Тц

– продолжительность одного цикла

(оборота), час.

Когда

в аппарат загружается сырье нескольких

видов, выход определяют по основному

сырью и в формулу вводят коэффициент,

характеризующий отношение веса этого

основного сырья к весу общей загрузки.

Мощность

оборудования периодического действия

можно также определять, исходя из

плановой нормы интенсивности (или

производительности), выраженной в

единицах готовой продукции.

Производительность

оборудования в единицах готовой продукции

равна:

Таким

образом, мощность может быть выражена

формулой

М

= (Т – То)

* а * Ин

*

Л.

Показатели

мощности аппаратов-агрегатов, выраженные

в единицах продукции, выпускаемой цехом,

и расположенные в последовательном

порядке на диаграмме соответственно

прохождению производственного процесса,

называют профилем мощности цеха.

Составление такого профиля позволяет

наглядно выявить «узкие» места,

ликвидация которых даст возможность

повысить выпуск продукции.

На

основе данных профиля рассчитывают

мощность цеха. Приведем пример расчета

мощности аммиачного цеха в условиях

ступенчатого графика работы в течение

планового года (табл. 3).

По

приведенным данным рассчитываем мощность

цеха. Из табл. следует, что из-за ремонтов

не все установленные агрегаты будут

одновременно работать в течение года,

на что указывают графы 9, 10 и 11. Агрегаты

будут ремонтироваться по очереди. При

установленной продолжительности

ремонтов и часовой производительности

агрегатов оказывается, что наименьшая

производительность будет у агрегатов

синтеза – 15 т/час аммиака. Этот агрегат

является одним из основных.

На

ремонт четырех агрегатов синтеза аммиака

будет затрачено 28 дн (7 * 4), и в течение

этого срока мощность цеха будет равна

15 т/час. Следующее ограничение возникает

из-за ремонта агрегатов очистки;

производительность 16 т/час. На ремонт

агрегатов очистки будет затрачено 60 дн

(10 * 6).Поэтому в последующие 32 дн (60 – 28)

производительность всего цеха не может

быть выше 16 т/ч, хотя у агрегатов синтеза

мощность после ремонта и возрастает до

20 т/час. Далее 36 дн (96 – 60) будут

лимитироваться компрессорами, на ремонт

которых будет затрачено 96 дн (24 * 4) и

минимальная производительность которых

равна 16,5 т/час аммиака. После компрессоров

наступает очередь ремонта агрегатов

разделения воздуха. На этот ремонт будет

затрачено 205 дн (41 * 5), поэтому в последующие

109 дн (205 – 96) можно будет производить

только 18 т/час аммиака.

В

остающиеся 155 дн (360 – 205) мощность цеха

лимитируется работой агрегатов очистки,

производительность которых в период

работы всех агрегатов является наименьшей

– 19,2 т/ч.

Следовательно,

годовая мощность цеха составит

(15

* 28 + 16 * 32 + 16,6 * 36 + 18 * 109 + 19,2 * 155) * 24 = 155 136 т

Итак,

фактическая часовая производительность

– 18 т/час при минимальной производительности

одного из агрегатов (очистки) 19,2 т/час.

Пример показывает необходимость

производства и установки такой аппаратуры,

для которой сроки межремонтного цикла

совпадали бы или, по крайней мере, были

близки. Выполнение этого требования

позволит значительно увеличить съем

продукции и снизить эксплуатационные

издержки, возникающие из-за недоиспользования

производственной мощности.

Очевидно,

что снизятся не только удельные

капвложения на единицу продукции, но и

увеличится фондоотдача и производительность

труда.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #