- Авторы

- Резюме

- Файлы

- Ключевые слова

- Литература

Шилкина А.Т.

1

1 ФГБОУ ВО «Национальный исследовательский Мордовский государственный университет им. Н.П. Огарева»

В статье определена значимость реализации концепции постоянного улучшения деятельности предприятий в условиях нестабильной экономической ситуации. Представлены актуальные инструменты и методы, действие которых направлено на поддержание и развитие ключевых бизнес-процессов. Приведен литературный обзор источников и подходов, а также выработана собственная позиция относительно содержания понятия постоянного улучшения. Рассмотрены и идентифицированы основные положения концепции постоянного улучшения в новой версии стандарта ГОСТ Р ИСО 9000-2015. Представлена сравнительная характеристика методов оптимизации производства и повышения эффективности деятельности организации, а также обозначена прямая их взаимосвязь с методами и принципами постоянного улучшения. Определена цель внедрения системы постоянного улучшения бизнес-процессов в организации и адаптирована универсальная модель ее реализации.

концепция постоянного улучшения

бизнес-процесс

стандарт ИСО серии 9000

непрерывное совершенствование

кайдзен

методы оптимизации

процесс производства

реинжиниринг

межфункциональные команды

1. Андерсен Б. Бизнес-процессы. Инструменты совершенствования / Б. Андерсен. – М.: РИА «Стандарты и качество», 2005. – 432 с.

2. ГОСТ ISO 9000-2011. Системы менеджмента качества. Основные положения и словарь. Введ. 2013-01–01. – М.: Стандартинформ, 2012 – 32 с.

3. ГОСТ Р ИСО 9000-2015. Системы менеджмента качества. Основные положения и словарь. Введ. 2015-09–28. – М.: Стандартинформ, 2015. – 54 с.

4. ГОСТ Р ИСО 9004-2010. Менеджмент для достижения устойчивого успеха организации. Подход на основе менеджмента качества. Введ. 2010-11–23. – М.: Стандартинформ, 2011. – 46 с.

5. Кондратьев Н.Д. Большие циклы конъюнктуры и теория предвидения. – М.: Экономика, 2002. – 768 с.

6. Лапшин В.С. Управление бизнес-процессами: учеб. пособие. – Саранск: Изд-во Мордов. ун-та, 2015. – 385 с.

7. Масааки И. Гемба кайдзен. Путь к снижению затрат и повышению качества. – М.: Альпина Паблишер, 2015. – 344 с.

8. Харрингтон Дж. Оптимизация бизнес-процессов. Документирование, анализ, управление, оптимизация / Дж. Харрингтон, К.С. Эсселинг. – СПб.: БМикро, 2002. – 320 с.

9. Чейз Р.Б. Производственный и операционный менеджмент / Р.Б. Чейз, Н.Дж. Эквилайн. – М.: Альпина Паблишер, 2004. – 704 с.

В настоящее время многие предприятия находятся на стадии экономического кризиса, опосредованного процессами импортозамещения и санкциями, поэтому для них необходимо применение актуальных инструментов и методов оптимизации бизнес-процессов в целях устойчивого функционирования и развития, а также овладения новыми концептуальными и методологическими подходами к осуществлению преобразований, направленных на поддержание и улучшение их деятельности.

Научное направление, исследующее теоретические подходы, принципы и методы улучшения деятельности организаций, трактуется в настоящее время как концепция постоянных улучшений или как новая философия бизнеса.

Концепция усилий на улучшение бизнес-процессов проникла в самые отдаленные уголки организаций. Работа по улучшению бизнес-процессов начинается с концентрации внимания на определении, понимании и улучшении мероприятий, протекающих в рамках основных процессов. Улучшение бизнес-процессов в целом приводит к снижению затрат, длительности цикла и уровня ошибок.

На протяжении долгого времени зарубежные и отечественные ученые, такие как Дж. Джуран, Ф. Тейлор, Г. Форд, У.Э. Деминг, Дж. Харрингтон, Дж. Стивенсон, М. Коленсо, М. Хаммер, Н.Д. Кондратьев, О.С. Виханский и другие, делали свои разработки, эксперименты и формировали тем самым единую методологию и, как следствие, концепцию постоянного улучшения и совершенствования управления, а также деятельности организации в целом. Но свое практическое применение и развитие данная концепция получила за счет обеспечения поддержки и адаптивности персонала в организации, т.к. многие направления совершенствования касались именно организации труда, улучшения его условий, стимулирования и др.

Следует подчеркнуть, что на русском языке существуют различные варианты перевода термина «continuous improvement», в частности, «непрерывное усовершенствование», «непрерывное совершенствование», «непрерывное улучшение», «постоянное совершенствование» и т.п. Теперь в соответствии с ГОСТ Р ИСО 9000-2015 следует применять термин «постоянное улучшение» [3, с. 10]. В настоящее время в современной литературе содержится ряд важных взаимоувязанных определений содержания постоянного улучшения. Приведем некоторые из них.

Дж. Харрингтон определяет постоянное улучшение как оптимизацию бизнес-процессов, которую можно достичь в том случае, если менеджмент организации обладает систематизированными знаниями в этой области.

Б. Андерсен выделяет термин «совершенствование», необходимость которого обосновывает темпами развития внешней среды и актуальностью используемых методов управления: «что было вполне удовлетворительно еще несколько лет назад, сегодня дышит на ладан» [1, с. 44].

В требованиях ГОСТ ISO 9000-2011 постоянное улучшение определялось, как повторяющаяся деятельность по увеличению способности выполнять требования.

В новой версии ГОСТ Р ИСО 9000-2015 имеется ряд определений, взаимоувязанных с определением постоянного улучшения. Приведем некоторые из них:

П. 3.3.1 «Улучшение» – действия по улучшению результатов деятельности.

П. 3.3.8 «Улучшение качества» – часть менеджмента качества, направленная на повышение способности выполнить требования к качеству.

П. 3.6.12 «Возможность» – способность объекта получить выход, который будет соответствовать требованиям к этому выходу.

П. 3.6.14 «Надежность» – способность функционировать, как и когда необходимо.

П. 3.6.15 «Инновация» – новый или измененный объект, создающий или перераспределяющий ценность.

Обобщение основных подходов к определению понятия постоянного улучшения, а также их отличительные особенности представлены в табл. 1.

Обобщение различных подходов к определению понятия «постоянное улучшение» и качественное его наполнение позволяет сформулировать следующее определение постоянного улучшения. Под постоянным улучшением следует понимать непрерывный процесс совершенствования всех элементов организации (продукции, процессов, системы, оборудования, использования рабочей силы и производственных методов), повышения её возможностей посредством использования внутреннего потенциала организации, выражающегося в повышении производительности труда, качестве продукции, процессов и управления, вовлеченности персонала в деятельность по постоянному улучшению, рационализации и инновациях.

В ГОСТ Р ИСО 9004-2010 наряду с тем, что к мерам по совершенствованию могут относиться как постоянные незначительные улучшения, так и существенные улучшении в масштабах всей организации, предприятию следует устанавливать цели по совершенствованию продукции, процессов, структур и систем менеджмента на основе анализа данных [4, с. 14].

Концепция улучшения бизнес-процессов основывается на двух подходах:

1. «Прорывной» подход – реинжиниринг.

2. Постоянное улучшение процессов – кайдзен.

По определению М. Хаммера, реинжиниринг процесса – фундаментальное переосмысление и радикальная реконструкция бизнес-процессов компаний, имеющее целью резкое увеличение показателей их деятельности, таких как затраты, качество и скорость. Его также часто называют инновацией процесса, поскольку его успех в основном основывается на инновациях и творческих способностях команды по улучшению процесса.

Такой подход обеспечивает свежий взгляд на цели процесса и полностью игнорирует существующий процесс и структуру организации.

Кайдзен понимается как непрерывный процесс совершенствования, в который вовлечены все – высшие менеджеры, менеджеры среднего звена и рабочие [7, с. 34].

Масааки Имаи в своей книге «Кайдзен. Ключ к успеху японских компаний» представлял кайдзен как стратегию-зонтик, объединяющую многие известные методы оптимизации производства и повышения эффективности деятельности организации (табл. 2) [7, с. 22].

Таблица 1

Подходы к определению понятия постоянного улучшения

|

Автор |

Определение |

Примечание |

|

Харрингтон Дж. [8, с. 30] |

Улучшение бизнес-процесса – это методология, разработанная для проведения пошаговых усовершенствований административных и вспомогательных процессов |

Данное определение ориентируется на пошаговое усовершенствовании всех бизнес-процессов организации |

|

Н.Д. Кондратьев [5, с. 138] |

Постоянное улучшение – это не решение проблем в соответствии с установленными требованиями (к продукции, процессам, системам), а скорее всего это готовность изменяться, даже когда все хорошо |

В данном определении подчеркивается принцип непрерывности протекания процесса постоянного улучшения деятельности организации применительно к различным объектам |

|

ГОСТ ISO 9000-2011 [2, с. 8] |

Постоянное улучшение – повторяющаяся деятельность по увеличению способности выполнять требования |

Данное определение ориентируется на улучшение результативности систем менеджмента, которая определена следующим образом: «Результативность – степень реализации запланированной деятельности и запланированных результатов» |

|

ГОСТ Р ИСО 9000-2015 [3, с. 10] |

Постоянное улучшение – повторяющаяся деятельность по улучшению результатов деятельности |

Данное определение ориентируется на улучшение результатов деятельности, которые определены следующим образом: «Результаты деятельности – измеримый итог». При этом результаты деятельности могут относиться как к количественным, так и к качественным данным |

|

Р. Чейз [9, с. 45] |

Постоянное улучшение – постоянный процесс совершенствования оборудования, материалов, использования рабочей силы и производственных методов с помощью реализации всех полезных предложений и идей |

Постоянное улучшение управляемых процессов является одним из восьми базовых принципов TQM. При этом акцент делается на вовлеченность персонала в деятельность по постоянному улучшению посредством реализации полезных предложений и идей |

|

Производственная система Toyota |

Постоянное улучшение – это философия, которая стремится совершенствовать все факторы, связанные с процессом преобразования входных параметров в конечный продукт на продолжительной основе |

Всеобщий уход за оборудованием осуществляется с использованием широкого набора инструментов постоянного совершенствования |

Таблица 2

Методы оптимизации производства и повышения эффективности

|

Концепция Методы |

Методы оптимизации производства |

Методы повышения эффективности |

|

Кайдзен |

Ориентация на потребителя |

Канбан |

|

TQC (всеобщий контроль качества) |

Повышение качества |

|

|

Роботизация |

Точно вовремя |

|

|

Кружки контроля качества |

Нуль дефектов |

|

|

Система предложений |

Работа малых групп |

|

|

Автоматизация |

Отношения сотрудничества между менеджерами и рабочими |

|

|

Дисциплина на рабочем месте |

Повышение производительности |

|

|

ТРМ (всеобщий уход за оборудованием) |

Разработка новой продукции |

При всех различиях этих систем, их объединяет одно – они ориентированы на постоянное повышение результативности и эффективности процессов, той основы, на которой базируются цели улучшения продукции, процессов и всей деятельности организации в целом.

В определении П. Друкера они выглядят следующим образом:

– сегодняшний бизнес следует делать эффективным;

– его потенциал должен быть выявлен и реализован;

– это должно быть сделано для иного бизнеса, который будет существовать в ином будущем.

Эти цели пересекаются и требуют единой стратегии в отношении различных по своему содержанию процессов улучшения. Менеджмент должен установить четкие цели для каждого субъекта процесса постоянного улучшения и иметь план развертывания стратегий, который должен доводиться до низших уровней управления изменениями. При этом цели поэтапного постоянного улучшения должны быть увязаны с целями проектов прорыва. Важен также баланс между экономическими и социальными целями организационных улучшений.

Разные авторы выделяют разное количество ключевых принципов, на которых основывается кайдзен. При этом обычно в их число включают следующие:

1. Концентрация на клиентах – для компании, использующей кайдзен, важнее всего, чтобы их продукция (услуги) удовлетворяли потребности клиентов.

2. Непрерывные изменения – непрерывные малые изменения во всех сферах организации – снабжении, производстве, сбыте, личностных взаимоотношениях.

3. Открытое признание проблем – все проблемы открыто выносятся на обсуждение.

4. Пропаганда открытости – малая степень обособленности между отделами и рабочими местами.

5. Создание рабочих команд – каждый работник становится членом рабочей команды и соответствующего кружка качества.

6. Управление проектами при помощи межфункциональных команд.

7. Формирование «поддерживающих» отношений – для организации важны не только и не столько финансовые результаты, сколько вовлечённость работников в ее деятельность и хорошие взаимоотношения между работниками.

8. Развитие самодисциплины – умение контролировать себя и уважать как самого себя, так и других работников и организацию в целом.

9. Информирование сотрудников – весь персонал должен быть полностью информирован о своей компании.

10. Делегирование полномочий каждому сотруднику.

11. Обучение персонала – постоянное обучение и самообучение новым методам и средствам управления.

Целью внедрения системы постоянного улучшения в организации является повышение эффективности деятельности и конкурентоспособности компании за счет повышения производительности, эффективности и адаптивности ее бизнес-процессов.

В настоящее время учеными разрабатывается огромное количество различных моделей постоянного улучшения.

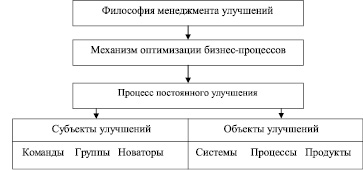

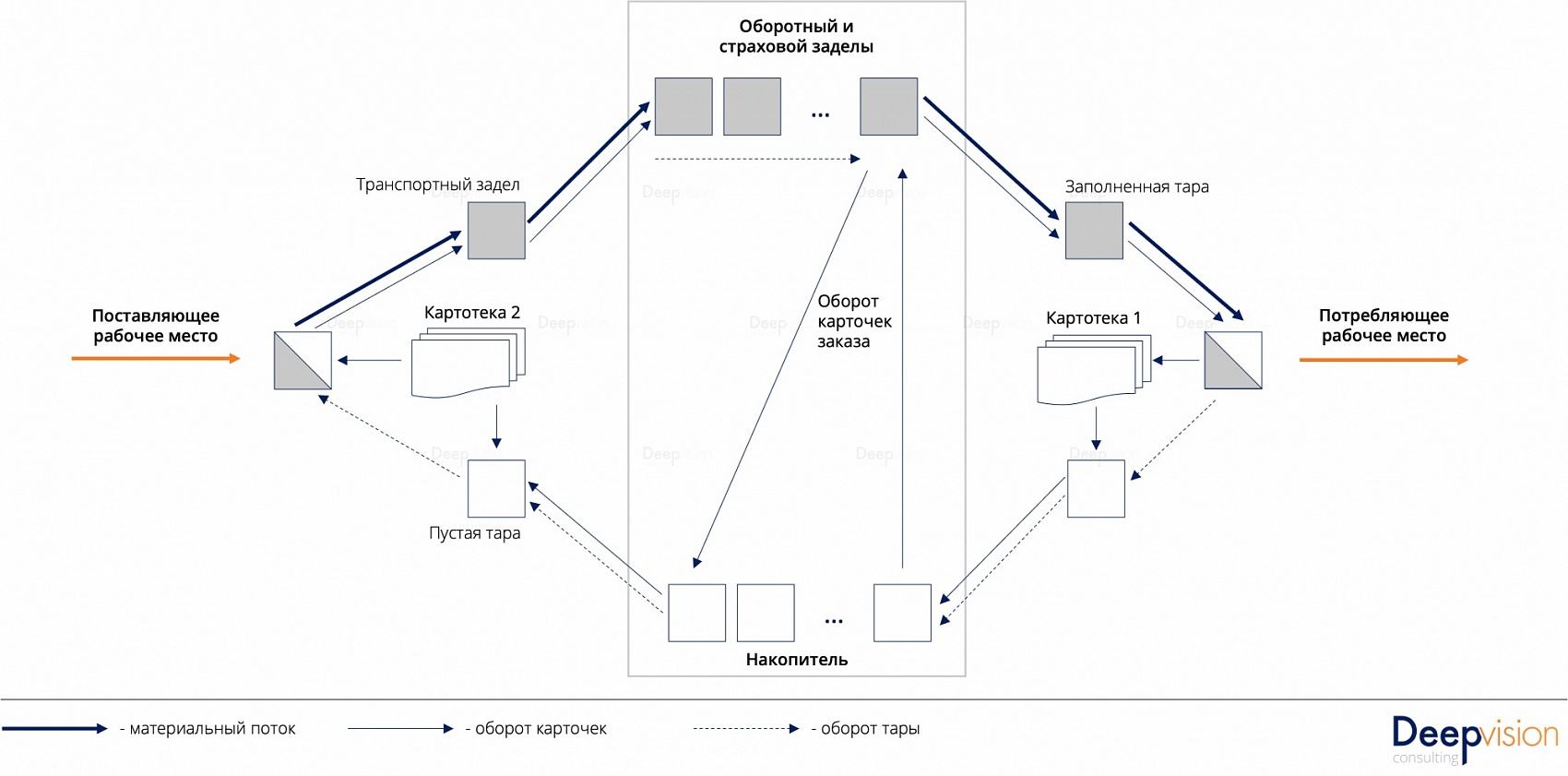

Важным моментом является определение того, кто является субъектом процесса постоянного улучшения и что является объектом улучшений. Все это можно представить в виде компонентов, объединенных в систему постоянных улучшений бизнес-процессов организации (рисунок).

Модель системы постоянного улучшения [6, с. 342]

Таким образом, вопросы организации и управления производственными, административными и техническими процессами, обеспечения их непрерывности и стратегической направленности становятся все более актуальными. Нами было дано определение понятию постоянного улучшения, в котором мы характеризуем его как непрерывный процесс совершенствования всех элементов организации: продукции, процессов, системы, оборудования, использования рабочей силы и производственных методов.

Библиографическая ссылка

Шилкина А.Т. ТЕНДЕНЦИИ РАЗВИТИЯ КОНЦЕПЦИИ ПОСТОЯННОГО УЛУЧШЕНИЯ БИЗНЕС-ПРОЦЕССОВ: ТЕОРЕТИЧЕСКИЕ И МЕТОДИЧЕСКИЕ АСПЕКТЫ // Фундаментальные исследования. – 2016. – № 10-2.

– С. 447-451;

URL: https://fundamental-research.ru/ru/article/view?id=40876 (дата обращения: 23.03.2023).

Предлагаем вашему вниманию журналы, издающиеся в издательстве «Академия Естествознания»

(Высокий импакт-фактор РИНЦ, тематика журналов охватывает все научные направления)

Все методы, технологии и концепции улучшения бизнес процессов преследуют одну цель — сделать так, чтобы в результате процесса появлялся классный продукт при минимальных затратах. И не важно, к какой области относится концепция — к области улучшения производственного, или офисного процесса.

Я уже рассказывал о разнице между улучшением, оптимизацией и совершенствованием, поэтому говоря об улучшении, я имею в виду то, что подходы к улучшению имеют несколько ограничений:

- улучшение выполняется в рамках одного процесса

- улучшение производится только с использованием тех ресурсов, которые уже есть в процессе

- как правило, улучшение процесса находится в рамках ответственности его участников или младшего менеджмента

Управление бизнес-процессами

Улучшение, оптимизация, реинжиниринг или совершенствование бизнес процессов компании

Как правильно — совершенствование бизнес процессов компании или оптимизация? А может, лучше говорить об улучшении бизнес процессов? А разве оптимизация и реинжиниринг бизнес процессов — это не одно и то же? В конце концов, что значат все эти слова? <br />

…

Читать

Концепции улучшения бизнес процессов

Существует 3 основных концепции, направленных на улучшение бизнес процессов:

- Шесть Сигма — концепция постоянного улучшения производственных процессов, основной целью которой, является уменьшение уровня производственного брака. Многие методы Шесть Сигма основаны на статистическом управлении процессами (СПУ).

- Всеобщее управление качеством — отличительной чертой концепции является ориентация на клиента. Качество продукции и процессов рассматривается с точки зрения создания ценности для клиентов. Можно сказать, что данный взгляд является основополагающим в процессном подходе.

- Бережливое производство — концепция, в основе которой лежит увеличение эффективности процессов за счет снижения затрат на реализацию процесса и уменьшения уровня потерь.

Если посмотреть на технологии и концепции улучшения бизнес процессов в общем, то можно сказать, что они перекрывают 3 основные составляющие — процесс, продукт и клиент.

За эффективность процесса «отвечает» концепция Бережливого производства. За качественный продукт — 6 Сигма. А Всеобщее управление качеством, ориентировано на клиентскую составляющую.

Конечно, было бы неверно сказать, что каждая концепция «отвечает» только за свою часть — все концепции тем или иным способом решают вопросы эффективности выполнения процессов, обеспечения высокого качества продуктов, удовлетворяющих потребности клиентов. Но история возникновения концепций наложила свой отпечаток, который выразился в определенной «специализации». Поэтому крайне важно не пытаться решить проблемы через одну концепцию или подход. Гораздо эффективнее составлять свой рецепт, используя разные технологии и концепции улучшения бизнес процессов.

Если вас интересует теоретическая часть, то настоятельно рекомендую изучить концепции Шухарта, Деминга, Джурана, Кросби и Фейгенбаума.

Технологии улучшения бизнес процессов

Технологий, направленных на улучшение бизнес процессов, довольно много. Все они тем или иным способом представлены в концепциях, о которых я писал выше. Большая часть технологий используется для анализа и поиска ответа на вопрос «Что можно улучшить». Но есть технологии, которые можно применять без трудоемкого анализа.

Технологии, которые однозначно принесут ценность, при их использовании:

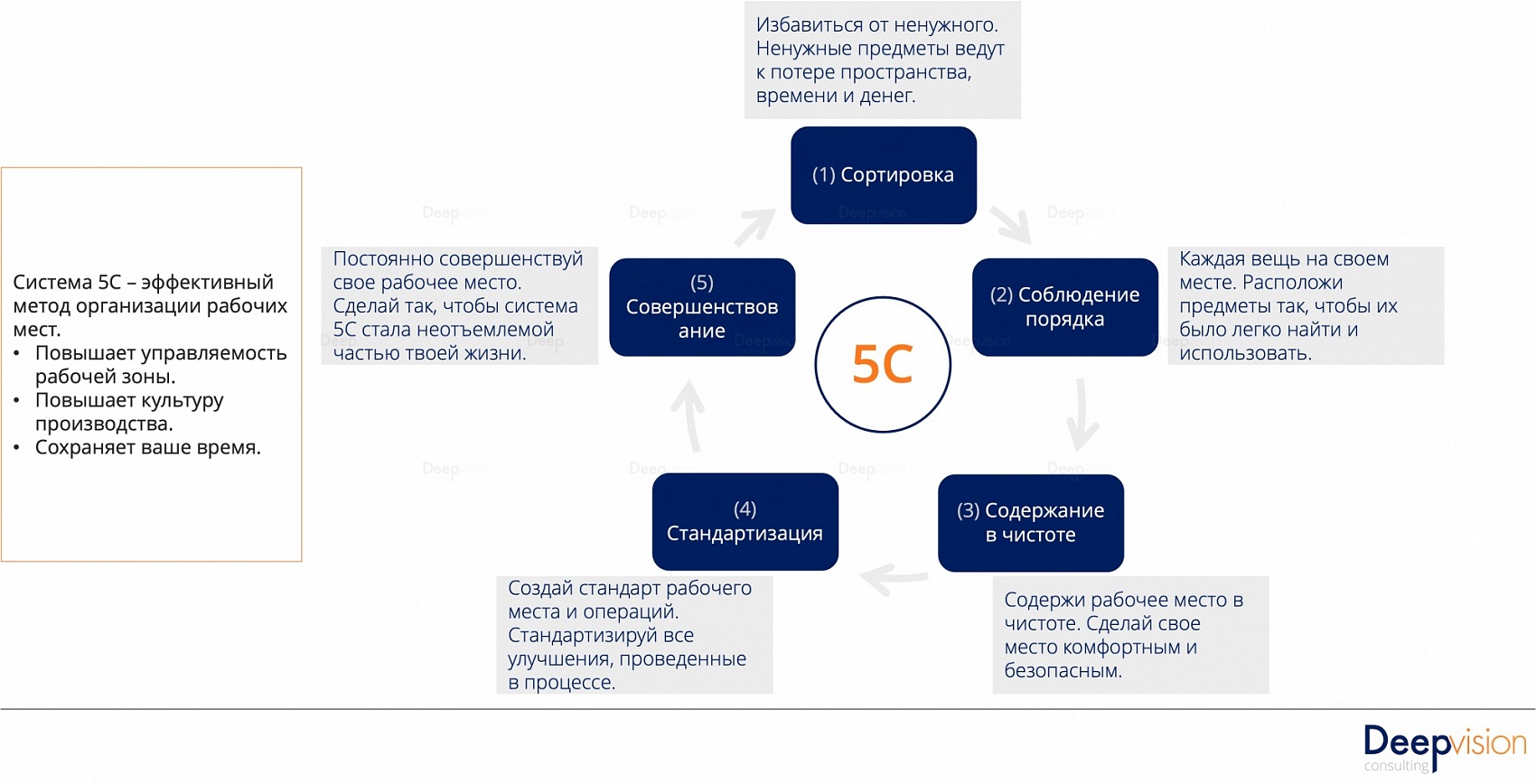

5С, или технология создания эффективного рабочего места

В основе этой технологии лежит 5 элементов, позволяющих улучшить рабочее место и тем самым повысить эффективность выполнения процесса. 5С — это сортировка, порядок, чистота, стандартизация и совершенствование. Идея проста — убрать все лишнее и облегчить выполнение процесса. Технология очень проста для внедрения и может применяться как к физическим, так и цифровым рабочим местам.

5С — технология создания эффективного рабочего места

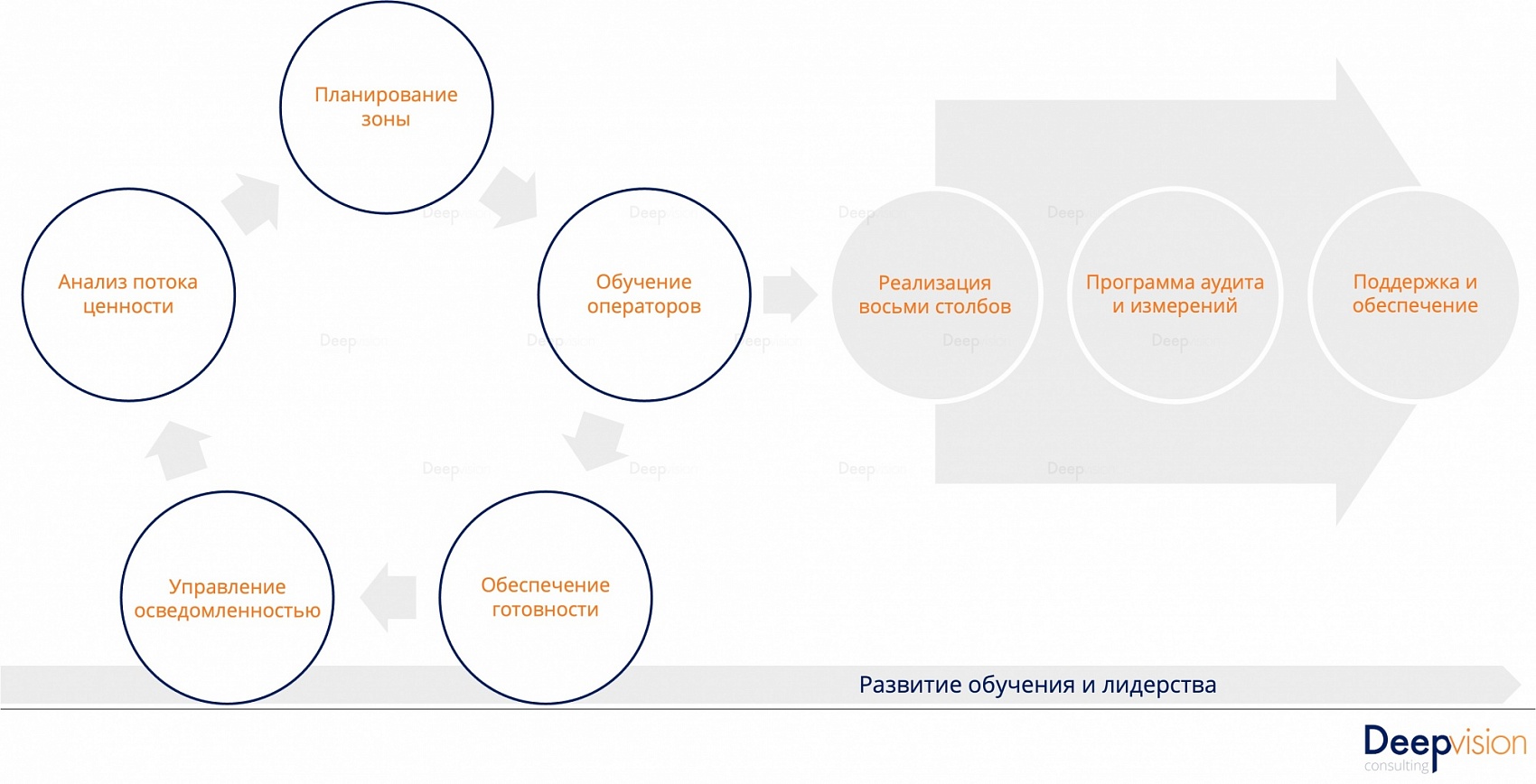

TPM, или всеобщий уход за оборудованием

Технология снижения издержек на содержание и обслуживание оборудования. Благодаря данной технологии стирается грань между производственным процессом и обслуживанием оборудования. Это позволяет уменьшить затраты на обслуживание и ремонт, так как обслуживающие операции предотвращают выход оборудования из строя. Вы можете увидеть эту технологию в работе … в McDonalds)))

TPM — всеобщий уход за оборудованием

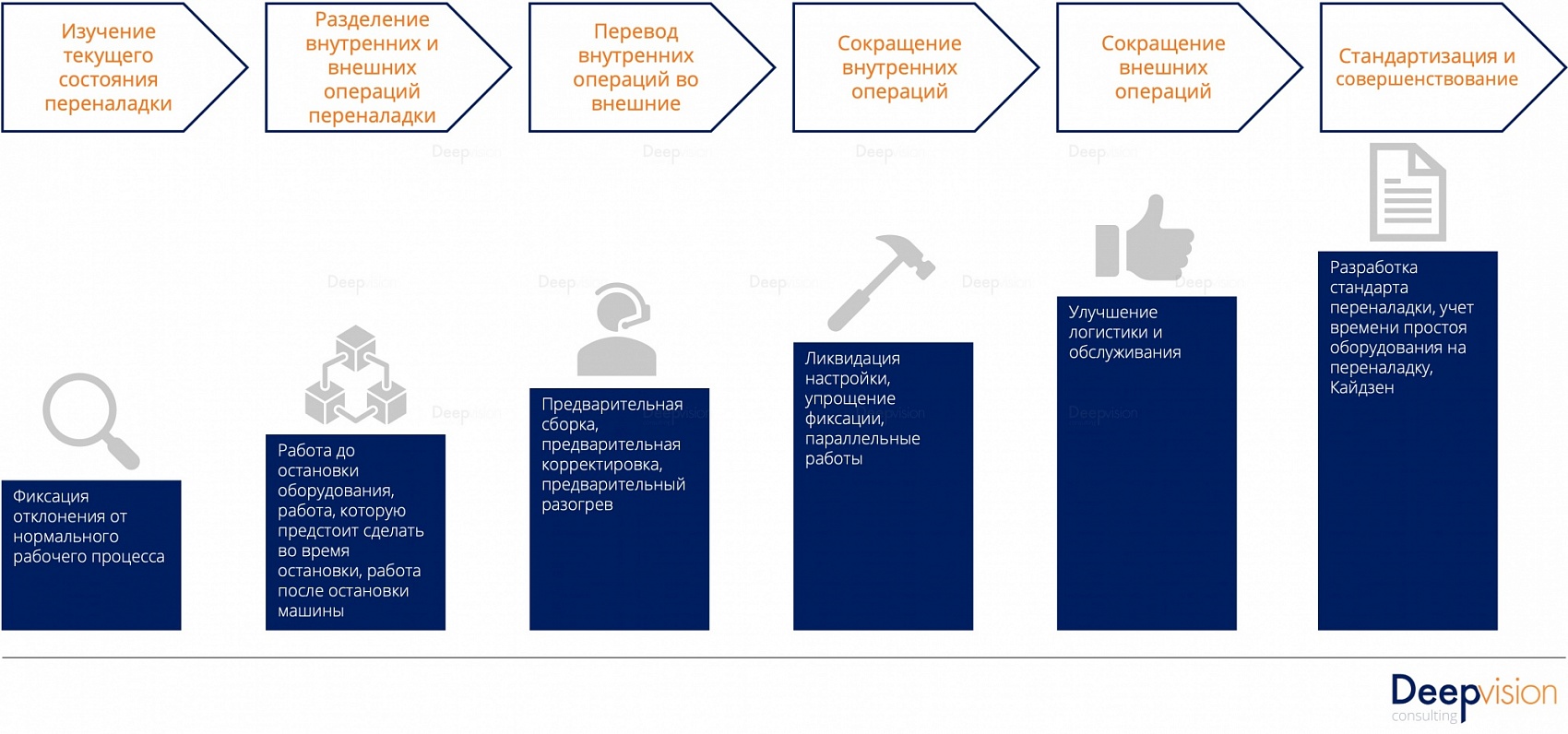

SMED, или быстра переналадка оборудования

Технология позволяет упростить выпуск небольших партий продукции и увеличить полезное время работы. Дело в том, что переналадка считается одним из типов потерь процесса: что-то происходит, затраты идут, но продукция не производится. Поэтому чем быстрее производится переналадка, тем выше эффективность процесса.

Шаги реализации SMED

Интересна мысль интеллектуальной переналадки — проблемы всех работников умственного труда. Согласно исследованиям, на переключение или возвращение человека к работе над интеллектуальной задачей требуется порядка 25 минут. 25 бесполезных минут.

Визуализация

Визуализация помогает быстрее выполнять процессы и снижает количество ошибок. Типичный пример визуализации — инструкция сборки «шаг за шагом» в картинках. Гораздо проще визуально отобразить не только шаги процесса, но и все, что необходимо для его выполнения. Очень классно используется визуализация в пиццериях «ДоДо Пицца», где каждый повар имеет перед глазами визуальную инструкцию по приготовлению пиццы. Маркировка, использование контуров и сигналов — все это примеры визуализации. Очень просто и очень эффективно.

Использование визуализации в производственном цехе.

Картирование потока создания ценности

Технология, которая позволяет создать карту материальных и информационных потоков в процессе производства продукта. Де-факто это модель процесса, созданная для ее участников. Карта позволяет участникам процесса не «потеряться» при его выполнении. Также карта создания потока ценности незаменима при анализе и выявлении узких мест процесса. Многие технологии и концепции улучшения бизнес процессов используют картирование в качестве отправной точки для улучшения.

Картирование потока создания ценности

Вытягивающее поточное производство

Технология организации производства или поставки чего бы то ни было в соответствии с потребностями производственного звена. Проще говоря, процесс производит ровно столько продукции, сколько нужно для следующего процесса. При этом последующие операции сообщают о своей потребности предыдущим. Если последующим операциям на данный момент ничего не нужно, то предыдущие ничего не производят. Например, необходимо помолоть ровно столько зерен кофе, сколько необходимо для заварки кофе. Технология позволяет сократить издержки, связанные с перепроизводством, хранением и обслуживанием запасов, с простоем. Для управления потребностями используется система Канбан.

Использование системы Канбан в поточном производстве

JIT точно во время

Логическое продолжение технологии вытягивающего производства. Технология «Точно во время» позволяет выстроить процесс таким образом, чтобы то, что необходимо процессу для работы, оказывалось в нужном месте, в нужное время, в нужном количестве и качестве. Вот это уже сложная технология, требующая серьезных изменений. Кроме того, она не лишена недостатков. Основной недостаток — «хрупкость» системы, ведь стоит одному звену выйти за рамки, как вся система пойдет вразнос.

Организация процесса по технологии Точно в срок

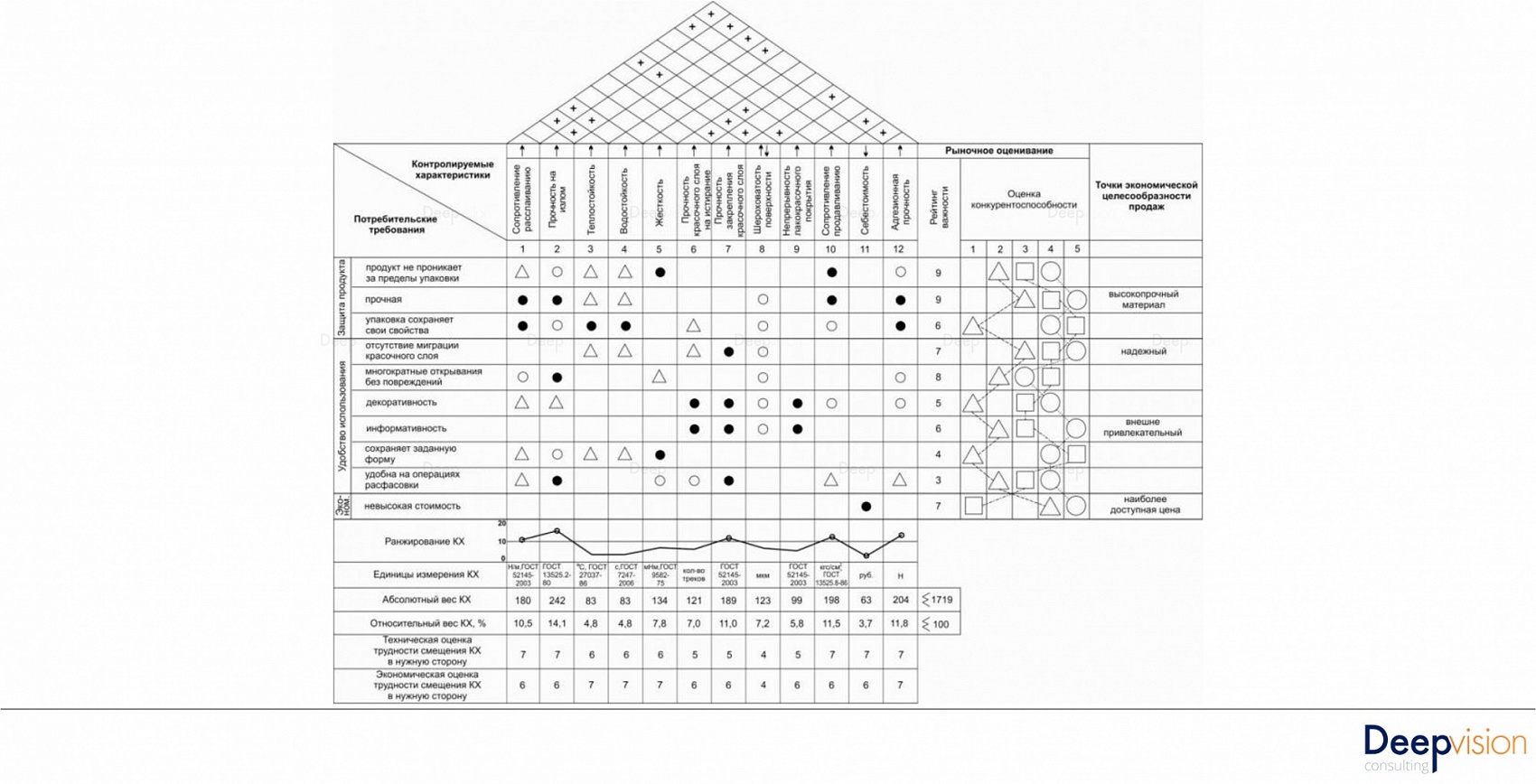

Дом качества

Технология проектирования продукции и процессов с учетом потребностей клиентов, возможностей компании и конкурентной ситуации. Я бы даже сказал, что это технология анализа, но в результате ее применения появляется настолько четкое понимание задач по улучшению процесса, что это выглядит скорее как проект или план, нежели выводы. На первый взгляд, технология может показаться сложной и громоздкой, но это не так. На самом деле, это набор простых, последовательных шагов. Следуя технологии, вы точно получите результат.

Дом качества

Технологии и концепции улучшения бизнес процессов, в принципе, не так сложны, как может показаться. Безусловно, их намного больше, чем приведено в данной статье, но с чего-то ведь надо начинать, верно? Любое улучшение начинается с простых вещей. Например, с порядка на рабочем месте.

Одним из принципов

современного менеджмента качества

является постоянное улучшение деятельности

организации. Данный принцип означает,

что результаты деятельности организации

становятся оптимальными, если ее работа

осуществляется на основе управления

знаниями в условиях созданной культуры

непрерывного познания, инноваций и

улучшения.

ГОСТ Р ИСО 9000: 2001

«Системы менеджмента качества. Основные

положения и словарь» содержит следующие

определения, отражающие сущность

постоянного улучшения деятельности

организации [ 11 ].

Улучшение качества

— часть менеджмента качества, направленная

на увеличение способности выполнять

требования к качеству.

Постоянное

улучшение

— повторяющаяся деятельность по

увеличению способности объекта выполнять

требования.

Процесс установления

целей и поиска возможностей улучшения

должен быть непрекращающимся, при этом

следует использовать наблюдения аудита

(проверки) и заключения по его результатам,

анализ данных, анализ со стороны

руководства и другие средства. Этот

процесс обычно ведет к корректирующим

или предупреждающим действиям.

Приведенные

определения лежат в основе концепции

постоянного улучшения деятельности

организации, идеи которой активно

разрабатывались начиная с 1950-х гг.

многими специалистами в этой области:

А. Фейгенбаумом, Дж. Джураном, Ф. Кросби,

У.Э. Демингом, К. Исикавой, Г. Тагути, Дж.

Харрингтоном и др. Одной из наиболее

распространенных иллюстраций идей

постоянного улучшения служит цикл

Деминга (цикл PDCA). Во введении к стандарту

ГОСТ Р ИСО 9001: 2001 «Системы менеджмента

качества. Требования» достаточно четко

определена необходимость реализации

цикла Деминга как на уровне системы

менеджмента в целом, так и при управлении

каждым процессом.

Цель постоянного

улучшения деятельности организации

заключается в увеличении возможности

повышения удовлетворенности потребителей

и других заинтересованных сторон. В

соответствии с ГОСТ Р 9000: 2001 действия

по улучшению должны включать:

а) анализ и оценку

существующего положения с целью

определения областей для улучшения;

б) установление

целей улучшения;

в) поиск возможных

решений для достижения этих целей;

г) оценку и выбор

решений;

д) выполнение

выбранных решений;

е) измерение,

проверку, анализ и оценку результатов

выполнения для установления того,

достигнуты ли цели;

ж) оформление

изменений.

Полученные в ходе

названных действий результаты анализируют

с целью установления дальнейших

возможностей для улучшения. Таким

образом, улучшение является постоянной

деятельностью организации. Однако даже

в рамках ее отдельных подразделений

невозможно улучшать все и всегда. Каждый

раз будет стоять задача выбора приоритетов

и распределения ресурсов, которые всегда

ограниченны, поэтому правильный выбор

объектов улучшения во многом определит

эффективность затрат и позволит

рассчитать, какова будет отдача от

вложений, каких результатов удастся

достичь, а также определить, приведут

ли эти результаты к намеченным целям.

Так что же все-таки

улучшать? Вот некоторые примеры подходов,

предложенных К.В. Пичугиным, по которым

в разных организациях проводятся

улучшения. Все они могут привести к

желаемым результатам, однако для каждого

из них характерны свои проблемы [27].

1. Улучшать

что-нибудь, исходя из того, что улучшенное

всегда лучше неулучшенного.

Организация идет таким путем, когда она

имеет расплывчатые, неизмеримые цели.

При этом рассматриваются любые предложения

по улучшению, рассчитывается экономический

эффект от их внедрения. Предложения,

имеющие больший эффект, внедряются в

практику деятельности организации.

Однако при использовании данного подхода

существует такая опасность, как

субоптимизация. Без применения процессного

подхода к оценке предложений, без

ориентации на цели организации можно

получить экономический эффект в одном

процессе и большие потери в связи с этим

улучшением в другом, смежном. Если мы

улучшаем процесс, не заботясь о смежных

процессах, о результатах макропроцесса

и об организации в целом, суммарный

эффект может быть отрицательным. Особенно

часто это происходит при организационных

изменениях, т.е. изменении структуры

подразделений, последовательности

работ, перераспределении ответственности

и т.д.

2. Добиваться

соблюдения положения «ноль дефектов»,

работать над устранением причин

несоответствий.

В этом случае многое зависит от того,

какой философии придерживается

организация в своей деятельности. Если

организация руководствуется принципом

«несоответствия в продукции и процессах

— это наши исчисляемые потери сегодня

и огромные, трудно оцениваемые потери

завтра», то она при использовании данного

подхода выигрывает. Но существует и

другой распространенный подход —

«каждое несоответствие имеет свою

цену». В этом случае начинают считать,

во что сегодня обходится несоответствие

(при этом чаще всего считают прямые

затраты на устранение несоответствия,

умноженные на количество несоответствий

за определенный период), определяют,

каковы расходы на устранение причины

его возникновения (корректирующие

действия) и как скоро они окупятся. Если

прямые затраты слишком велики или

корректирующие действия не окупают

прямых затрат, то скорее всего идея

устранения этого рода несоответствий

будет отвергнута. Возникает мнение об

определении оптимального уровня

несоответствий (допустимого уровня

брака и т.д.). Действительно, существующие

потери легко подсчитать, но несоответствие

в будущем может привести к десятикратным

потерям. Можно привести ряд примеров,

когда сиюминутная экономия приводила

к огромным потерям в будущем — это и

утрата престижа торговой марки, и потеря

основных потребителей, и подрыв имиджа

организации, и демотивация работников.

Все эти потери трудно просчитать заранее,

но ведь искусство управления и заключается

в том, чтобы уметь предвидеть.

3. Повышать

эффективность деятельности.

Одно из отличий стандарта ГОСТ Р ИСО

9004: 2001 от ГОСТ Р ИСО 9001: 2001- акцент не

только на результативность, но и на

эффективность деятельности. А поскольку

у понятия «эффективность» две составляющие

— результат и затраты, связанные с его

получением, то и повышать эффективность

можно двумя путями: улучшать результат

при тех же затратах или получать тот же

результат при меньших затратах. Более

сложная ситуация возникает, когда

экономия достигается за счет сокращения

ресурсов или снижения их стоимости.

Так, закупка более дешевых сырья и

материалов может привести к снижению

себестоимости продукции, но остается

ли при этом на прежнем уровне ее качество,

т.е. результат? Принесет ли подобное

«улучшение» долгосрочный экономический

эффект? Очень часто за таким мнимым

повышением эффективности стоит ухудшение

результата работы (ухудшение характеристик

продукции и процессов, снижение надежности

продукции и т.д.).

4. Сравнивать

деятельность организации с какой-либо

моделью и определять слабые стороны.

Самое простое решение — провести

внутренний или внешний аудит по

требованиям стандарта ГОСТ Р ИСО 9001:

2001. Результатом будет перечень выявленных

несоответствий, исправление которых

позволит поддерживать определенный

уровень процессов, но это мало что даст

для улучшения их характеристик. Даже

при том что аудиторы будут проверять

процесс улучшения, их взгляд в большей

степени будет направлен на то, как она

проводится (выполняется ли план по

улучшению, проводятся ли корректирующие

и предупреждающие действия и т.д.), а не

на то, что именно и в какой степени

улучшается.

Большие возможности

дает сравнение деятельности организации

с моделью ГОСТ Р ИСО 9004: 2001 или моделями

делового совершенства. Но в данном

случае не обойтись без самооценки

деятельности. Модели являются

рекомендательными, они не содержат

требований, а значит, сравнивая свою

организацию с моделью, можно лишь

определить сильные стороны деятельности

и области, где с точки зрения выбранной

модели следует ввести улучшения.

Специалисты организации, выявив такие

области, будут знать, что надо улучшать

в ее деятельности.

5. Приглашать

консультантов и полностью полагаться

на их мнение и рекомендации по улучшению.

Фактически этот подход сводится к одному

из названных выше. Разница состоит в

том, что решение многих вопросов (в том

числе вопроса о направлениях улучшений)

перекладывается на консультанта, что

добавляет риск ошибки, которая может

возникнуть из-за его неопытности, плохого

знания организации, неприменимости

предложенных принципов и стратегии и

т.д.

Однако независимо

оттого, какой из подходов к проведению

улучшений выбран, важное значение имеет

создание в организации благоприятной

среды, способствующей вовлечению

персонала в активный поиск возможностей

улучшения показателей процессов,

деятельности и характеристик продукции.

Американский

специалист Дж. Харрингтон выделяет 10

условий, способствующих успешному

осуществлению процесса улучшения

деятельности [38].

1. Отношение к

потребителю как важнейшей составляющей

данного процесса.

2. Принятие

руководством долгосрочных обязательств

по внедрению процесса улучшения работы

как составной части системы управления

фирмой.

3. Вера в то, что

нет предела совершенствованию.

4. Уверенность в

том, что предотвращение проблем лучше,

чем реагирование на них, когда они

возникают.

5. Заинтересованность,

ведущая роль и непосредственное участие

руководителей.

6. Стандарт работы,

выражающийся в форме «ноль ошибок».

7. Участие всех

работников фирмы, как коллективное, так

и индивидуальное.

8. Уделение основного

внимания совершенствованию процессов,

а не людей.

9. Вера в то, что

поставщики станут вашими партнерами,

если будут понимать ваши задачи.

10. Признание заслуг

персонала.

ГОСТ Р ИСО 9004: 2001

содержит краткую характеристику

сложившихся в мировой практике стратегий

постоянного улучшения. В настоящее

время реализуются два основных подхода:

1) проекты прорыва,

ведущие к пересмотру и улучшению

существующих процессов или внедрению

новых (как правило, их осуществляют

специально создаваемые многопрофильные

группы вне обычной деятельности);

2) деятельность по

поэтапному постоянному улучшению,

проводимая работниками в рамках

существующих процессов.

Проекты прорыва

обычно содержат перепроектирование

существующих процессов и включают:

■ определение

целей и краткое описание проекта по

улучшению;

■ анализ существующего

процесса и возможностей реализации

изменений;

■ определение и

планирование улучшения процесса; •

■ верификацию и

валидацию улучшения процесса;

■ оценку достигнутого

уровня, в том числе и извлеченные уроки.

В действующей

организационной практике первый подход

получил название реинжиниринга. М.

Хаммер определил его как фундаментальное

переосмысление и радикальное

перепроектирование деловых процессов

для достижения резких, скачкообразных

улучшений в решающих, современных

показателях деятельности компании,

таких как стоимость, качество, сервис

и темпы [36]. Для реинжиниринга характерно

то, что он обычно проводится не благодаря

существующей системе, а вопреки последней

и, следовательно, обычно инициируется

и проводится высшими руководителями

компании, лидерство которых — ключевой

фактор успеха реинжиниринга, под их

непосредственным управлением.

Второй подход

зародился в Японии еще после Второй

мировой войны и получил название

«кайдзен». В последние годы он находит

все большее распространение и в западных

странах. Философия данного подхода

предполагает, что образ жизни человека,

будь то работа, общественная или семейная

жизнь, заслуживает постоянного улучшения,

а центральная идея заключается в том,

что без совершенствования в организации

не должно проходить ни дня. Кайдзен

включает большую часть уникальных

японских подходов, которые в настоящее

время приобрели мировую известность

(рис. 6.5) [17].

РИС.

6.5. СОСТАВЛЯЮЩИЕ ПОДХОДА КАЙДЗЕН

Кайдзен — это

непрерывный процесс, в котором участвуют

все сотрудники организации, следовательно,

менеджеры любого уровня занимаются

улучшениями (рис. 6.6) [17].

РИС.

6.6. ИЕРАРХИЯ ВОВЛЕЧЕННОСТИ ПЕРСОНАЛА

ОРГАНИЗАЦИИ В ПРОЦЕСС ПОСТОЯННЫХ

УЛУЧШЕНИЙ

Как путь содействия

вовлечению и повышению осведомленности

работников о деятельности по улучшению

руководству организации необходимо

рассматривать следующие меры:

■ формирование

небольших рабочих групп с выбором

лидеров самими группами;

■ разрешение

работникам управлять рабочим пространством

и улучшать его;

■ повышение знаний,

накопление опыта и совершенствование

навыков работников как часть деятельности

организации в области менеджмента

качества.

В организации

можно выделить различные объекты

улучшения. Ими могут быть: продукция;

процессы; СМК; бизнес и организация в

целом; окружающая среда.

Основные направления

улучшения продукции включают:

1) совершенствование

самой продукции, т.е. улучшение ее

характеристик, чаще всего в ответ на

требования потребителей. Предметом

улучшений здесь являются измеримые

характеристики продукции, по которым

проводится бенчмаркинг (benchmarking —

деятельность по целенаправленному

поиску, оценке, обучению и использованию

лучшего опыта организации и производства

продукции или оказания услуг на

отраслевом, национальном и межнациональном

уровнях) с продукцией конкурентов;

2) инновации в

продукцию, т.е. создание ее новых видов

или внесение в уже выпускаемую продукцию

значительных усовершенствований,

добавляющих ей новые возможности при

эксплуатации или использовании. Инновации

положительно влияют на имидж организации,

позволяют значительно повысить

конкурентоспособность продукции,

интерес к ней у потребителя и его желание

приобретать продукцию именно в этой

организации.

Улучшения продукции

можно достигать, постоянно внося

инновации в качество на основе тщательного

изучения и прогнозирования будущих

потребностей имеющихся и потенциальных

клиентов. Улучшение продукции — это

скорее формирование новых потребностей,

чем просто улучшение привычных для

потребителя характеристик и свойств.

Снижение же уровня дефектности связано

с улучшением процессов, а не продукции.

Процессы являются

следующим объектом постоянных улучшений

в организации. Улучшение процессов

связано с их совершенствованием и

инновациями. Под совершенствованием

понимается улучшение их характеристик:

затрат времени и средств на их проведение,

процента выхода годных изделий (доля

ошибок), времени выполнения процесса,

завершенности, производительности,

стабильности. Совершенствование

процессов не только дает непосредственный

экономический эффект, но и создает базу

для дальнейших улучшений и инноваций

в продукции. Очень важно при оценке того

или иного предложения по совершенствованию

процесса учесть оба этих фактора, так

как большинство улучшений, вносимых в

процессы, не приводит к мгновенному

экономическому эффекту, а нацелено на

долгосрочную перспективу

Инновации в

процессах — это разработка совершенно

новых процессов, овладение новыми

подходами, методами, технологиями. Чаще

всего такие проекты связаны с инновациями

в продукции или во взаимоотношениях с

потребителями. Например, использование

новых технологий лазерной или струйной

печати в факс-аппаратах позволило

осуществлять печать сообщений на обычной

бумаге. Или другой пример: новые

интернет-технологии позволили создавать

виртуальные интернет-магазины и стало

возможным проводить опросы потребителей

через веб-сайты организаций.

Улучшение процессов

обычно достигается посредством:

■ изменения

технологии (технических инноваций);

■ своевременного

ремонта или замены оборудования;

■ изменения методов

управления, например введения

статистического управления процессами;

■ улучшения приемов

работы;

■ повышения

технологической дисциплины;

■ управления,

стабилизации и улучшения производственных

условий;

■ реинжиниринга.

Цель улучшения

процессов — снижение изменчивости

(вариабельности) характеристик качества

и устранение или уменьшение степени

влияния порождающих ее причин, а не

борьба с уровнем дефектности. Снижение

уровня дефектности обычно становится

результатом снижения изменчивости.

Улучшение СМК в

соответствии с МС ИСО серии 9000: 2000

является одной из ее функций. С одной

стороны, это, безусловно, шаг вперед по

сравнению с предыдущей версией, с другой

— это в известной мере проблема, поскольку

каждая система по определению

консервативна. Любые инициативы по

изменению, даже для целей улучшения,

будут встречать определенное сопротивление

элементов самой системы, в первую очередь

менеджеров, привыкших к установившимся

правилам. Под улучшением СМК следует

понимать повышение ее способности

удовлетворять требованиям. Устранение

же несоответствий по результатам аудитов

скорее есть лишь доведение реальной

способности выполнять требования до

запланированного уровня.

Улучшение СМК

требует не только системных действий,

но и осознанного, волевого личного

участия высших менеджеров компании,

которое может реализовываться путем

анализа результативности и эффективности

системы на основе отчетов внутреннего

аудита. Аудит, внутренний или внешний,

на соответствие требованиям стандарта

ИСО 9001: 2000 или согласованной пары

стандартов ИСО 9001: 2001 и ИСО 9004: 2000 остается

пока доминирующим методом при проведении

улучшений системы, хотя последний

стандарт предлагает организациям

применять также и метод самооценки.

Улучшение

деятельности организации и ее бизнеса

в целом — важнейшая цель любой фирмы.

Европейское сообщество сформировало

признаваемую модель совершенства,

которая используется в конкурсе

Европейской премии по качеству и ряде

национальных конкурсов. Эта модель

учитывает в своих критериях интересы

всех заинтересованных в существовании

организации сторон, а именно потребителей,

работников, собственников, поставщиков

и общества. Однако в моделях совершенства

большее внимание уделяется достижению

организацией стабильности улучшения

в течение нескольких лет по основным

показателям деятельности, включая также

сравнение организации с конкурентами

и «лучшими в классе» организациями.

Модель СМК,

отраженная в МС ИСО серии 9000: 2000, построена

на функциональных обязанностях

организации. Модель делового совершенства

содержит только перечень аспектов

деятельности, в которых компания должна

быть успешной и применять современные

подходы. В этом заключается существенное

отличие данных моделей.

К важнейшим условиям

обеспечения поддержки улучшений

перечисленных объектов в организации

относятся:

■ установление

четких целей проведения улучшений в

организации;

■ доведение до

персонала необходимости и целей

проводимых перемен;

■ поддержка высшего

руководства;

■ вовлечение и

мотивация всего персонала.

Однако даже при

соблюдении этих условий в организациях,

как правило, встречается явное или

скрытое сопротивление предстоящим или

происходящим изменениям. Основными

причинами этого являются следующие:

Неопределенность.

Работники часто противятся изменениям,

поскольку не представляют себе, как это

отразится на их будущем. Они могут

волноваться из-за возможности потерять

работу, из-за неумения приспособиться

к новым правилам. Большую роль здесь

может сыграть страх перед неизвестностью.

Обычно люди не любят жить в неизвестности

и могут предпочесть несовершенное

сегодня неизвестному будущему.

Недостаток

понимания и доверия. Некоторые

сотрудники противятся

изменениям, поскольку не понимают их

необходимости. Кроме того, они

могут не доверять инициаторам изменений,

опасаясь, что ими «манипулируют» или

что действительные причины изменений

не объявляются.

Если персонал плохо информирован и ему

не объяснили цели изменений,

он будет воспринимать существующую

ситуацию как удовлетворительную,

и усилия по изменениям не принесут

ожидаемых результатов.

Часто сотрудники подозрительно относятся

к изменениям, предлагаемым

менеджерами, которым они не доверяют и

которых не уважают.

Это справедливо и для ситуации, когда

изменения предлагает внешний

консультант, компетентность и мотивы

которого неизвестны и

непонятны.

Собственные

интересы. И

менеджеры, и работники могут противостоять

изменениям, если полагают, что это

отрицательно скажется на них.

Изменения в структуре, технологии или

процессах часто могут привести

к тому, что отдельные сотрудники или

менеджеры лишатся финансовых

благ, власти и престижа.

Нерасположенность

к изменениям. Большая

часть сотрудников не любят,

когда к ним относятся как к пассивным

объектам. Они отвергают изменения,

которые осуществляются в приказном

порядке и о которых они не могут высказать

собственного мнения.

Страх

провала. Многие

сотрудники испытывают беспокойство

относительно

своего умения приспособиться к изменениям,

улучшить деятельность

в новой рабочей ситуации. Некоторые из

них могут чувствовать

себя беззащитными и подвергать сомнению

свою способность сделать

особые усилия для изучения новых навыков

и перехода на новые

методы работы.

Нарушенные

методы работы, привычки и взаимоотношения.

В

ходе проведения

организационных изменений хорошо

действующие и многократно

проверенные методы работы и привычки

могут стать устаревшими, взаимоотношения

нарушиться или полностью разрушиться.

Это может привести к серьезному

разочарованию сотрудников в программе

организационных преобразований в целом.

Различные

мнения о результатах. Менеджеры,

вовлеченные в процесс

изменений, часто имеют различные суждения

об ожидаемых результатах,

что зачастую приводит к сопротивлению

изменениям.

Основные

меры по обеспечению поддержки улучшений

в организации

представлены в табл. 6.5 [16].

Таблица 6.5

Все крупные предприниматели, сумевшие развить дело своей мечты, не просто много работали. Они старались сделать свою работу максимально эффективной при минимальных вложениях. Ведь каким бы ни был потенциал предприятия, улучшения в бизнесе должны происходить постоянно. Грамотная оптимизация не только повышает качество, сервис и удовлетворенность сотрудников и клиентов, но и позволяет компании выйти на новый уровень [SolveXia, 2020].

А что, если процесс оптимизации применим не только к бизнесу, но и к личной жизни человека? О том, что такое непрерывное улучшение, какие методы и техники оптимизации существуют и какие шаги необходимо сделать, чтобы успешно внедрить все изменения в жизнь, поговорим в этой статье.

Что такое оптимизация бизнес-процессов?

Оптимизация бизнес-процессов – это внедрение структурированных методов, стратегий, дисциплин и техник для улучшения конкретного процесса в рамках определенного проекта или работы всей организации [Indeed, 2021].

Чаще всего в улучшении всех процессов заинтересованы руководители компаний, чтобы повысить производительность и увеличить прибыль. Когда предприятия сталкиваются с проблемами в производстве, они могут запустить процесс оптимизации, чтобы не только избежать неприятных последствий, но и улучшить работу всей компании в будущем.

Существует множество методологий, каждая из которых предлагает уникальный набор шагов и мер, позволяющих повысить эффективность, сохранить важные ресурсы и оптимизировать рабочий процесс [Indeed, 2021]. Вот некоторые из наиболее часто используемых стратегий:

- Бережливое производство – клиентоориентированный подход, основанный на максимизации потребительской ценности при минимальных потерях.

- Шесть сигм – концепция управления производством, основанная на внедрении улучшений, с акцентом на уменьшении ошибок [4Brain, 2016].

- Кайдзен – японская философия и практика постоянного совершенствования. Главная ее идея заключается в том, что непрерывные, небольшие и позитивные изменения приносят гораздо большую пользу компании, чем разовый скачок [SolveXia, 2019].

Непрерывное совершенствование представляет собой метод, направленный на постоянное выявление возможностей для обеспечения максимальной эффективности. Оно включает в себя оценку текущих процессов, продуктов и услуг и направлено на достижение двух основных целей: оптимизацию рабочих процессов и сокращение потерь. [SolveXia, 2020].

Постоянное улучшение приносит пользу как внутренним, так и внешним заинтересованным сторонам: от сотрудников до клиентов и инвесторов. Постоянная оптимизация – это не разовая сделка, которую компания выполняет, а затем забывает. Данный метод становится частью текущих операций бизнеса. Его стоит рассматривать как образ жизни, а не что-то новое, что можно попробовать один раз [Lifehack, 2022].

Плюсы оптимизации бизнес-процессов

Многие руководители стремятся разработать устойчивые процессы, улучшающие работу всего предприятия. Оптимизация бизнеса – это процесс, который помогает компаниям повысить свою эффективность, улучшить производительность, снизить затраты, поддерживать рентабельность операций и оставаться конкурентоспособными по сравнению с другими предприятиями, предлагающими аналогичные продукты или услуги [Indeed, 2021].

Использование методов оптимизации процессов имеет множество преимуществ. Давайте рассмотрим основные из них.

Снижение рисков

Правильная оптимизация может снизить риск того, что неэффективный процесс останется без изменений. Она позволяет лучше выявлять новые потенциальные риски и устранять их прежде, чем они нанесут вред проекту или всей компании.

Четкое описание действий упрощает стандартизацию и формализацию процессов. Это уменьшает количество ошибок, повторений и вопросов относительно выполняемых процедур, и, как следствие, значительно снижает риски.

Улучшение качества

Оптимизация особенно полезна для улучшения качества проекта, задачи или всей работы в целом. Усовершенствованные внутренние и внешние процессы являются одним из самых больших преимуществ, поскольку значительно повышают шансы на предоставление качества, которое клиенты ищут в продукте или поставщике услуг. Этот способ позволяет занять видное положение на рынке и предложить большую ценность [Indeed, 2021].

Если предприятие оптимизирует хотя бы один процесс, количество возможных ошибок снизится. Благодаря этому руководство сможет сосредоточить свои усилия на других более важных целях и задачах.

Контроль процессов

При правильно выстроенной работе руководитель получает полное представление обо всех внутренних процессах, что способствует оптимизации бизнеса в целом.

Со стандартизированными и отслеживаемыми процессами легче соблюдать необходимые требования и правила. А это, в свою очередь, ведет к минимизации возможных ошибок. Кроме того, прозрачность всех внутренних механизмов способствует достижению желаемых результатов.

Грамотное распределение ресурсов

Когда процессы оптимизированы, можно легко идентифицировать потери, что позволяет находить ошибки, неэффективно используемые ресурсы и узкие места, снижающие производительность. Это, в свою очередь, помогает решить проблемы и сократить расходы.

Оптимизация помогает сохранить ценные ресурсы. Задачи, которые не добавляют ценности, могут быть устранены без каких-либо негативных последствий. Это максимально экономит время и создает более гибкие рабочие механизмы.

Грамотная оптимизация позволяет уменьшить количество затрачиваемых впустую ресурсов и перераспределить их для более эффективных целей.

Повышение производительности

Оптимизация технологических процессов может включать в себя использование современных технологий, таких как искусственный интеллект, программное обеспечение или машинное оборудование, а также планов или протоколов для определения того, как именно решать нестандартные задачи [Indeed, 2021].

Удаление неэффективного процесса или его оптимизация может повысить общую производительность всего предприятия. Это способствует улучшению важных показателей и соблюдению сроков.

Оптимизация бизнес-процессов приводит к более качественному производству. Заблаговременное исправление ошибок и стандартизация работы позволяют производить больше за меньшее время и с более высоким качеством.

Экономия

Правильная оптимизация, как правило, позволяет предприятию сэкономить деньги, а при успешном ее внедрении прибыль компании может вырасти в несколько раз. Снижение затрат может быть выгодным для бизнеса как в краткосрочной, так и в долгосрочной перспективе, поскольку может привести к более высокой рентабельности инвестиций [Indeed, 2021].

Предприятия также могут использовать этот процесс для снижения затрат и удаления избыточных задач из бизнес-операций. Например, компания может провести аудит используемых технологий и объединить инструменты для повышения эффективности бизнес-операций.

От правильно выстроенной оптимизации процесса управления выигрывают не только клиенты, но и все подразделения компании.

Так, например, современные технологии определенно могут повысить эффективность работы HR-отдела. Когда новый сотрудник присоединяется к компании, он должен пройти процесс адаптации, который состоит из определенной последовательности шагов. Во многих компаниях эти шаги выполняются вручную менеджером по персоналу, что увеличивает количество возможных ошибок.

Данный процесс можно улучшить, добавив специальное программное обеспечение, автоматизирующее некоторые действия (например, чат-бот). Это, в свою очередь, позволит устранить возможные ошибки и ускорить процесс адаптации новичка.

Оптимизация в отделе продаж помогает компании увеличить конверсию, а также процент дополнительных продаж и средний чек. Она также позволяет легче замечать проблемы в процессе продаж и, следовательно, быстрее находить их решение. Благодаря современным и удобным системам менеджеры по продажам могут видеть статус клиента и подбирать под каждого индивидуальное предложение.

Отслеживание сроков выполнения является преимуществом оптимизации процессов и в финансах, поскольку позволяет лучше контролировать и отслеживать задачи. Оптимизация также способствует принятию решений на основе данных и обеспечивает большую прозрачность операций.

Сотрудники должны понимать, что оптимизация процессов направлена на то, чтобы сделать их работу проще, а компанию – более продуктивной. Благодаря максимально эффективному использованию ресурсов и выстраиванию прозрачных процессов бизнес приносит большую прибыль и обеспечивает большую ценность для клиентов.

Как внедрить непрерывное совершенствование процессов в компании?

В конкурентной бизнес-среде способ ведения бизнеса – то, что отличает компанию от других предприятий. Чтобы постоянно улучшать качество продуктов и услуг, а также повысить удовлетворенность сотрудников, важно регулярно оценивать формальные и неформальные процессы и своевременно оптимизировать их [Lifehack, 2022].

Как и в случае с решением любых проблем, первый шаг – это признать наличие проблемы. Для этого составьте карту своих процессов. Это необходимо, чтобы определить области улучшения и поставить правильные цели.

Далее решите, какой процесс вы хотите улучшить в первую очередь, и подробно опишите его. Попытайтесь визуально представить его с помощью блок-схем или интеллектуальных карт. Так вы сможете четко понимать, на что следует обратить внимание изначально.

Определите критические показатели и ключевые метрики, чтобы количественно оценить возможности для улучшения. Используйте для этого необходимые данные, отчеты и отзывы клиентов.

Проанализируйте производительность процесса, чтобы понять болевые точки и определить основные причины их появления. Чтобы провести наилучший анализ, вам необходимо иметь самые точные и четкие данные.

Цель анализа состоит в том, чтобы предоставить актуальную информацию для улучшения процесса. Используя данные для измерения результатов и отслеживания прогресса, вы можете увидеть, что работает лучше всего, а что нет. Помощь и отзывы вашей команды, которые могут предоставить ценную информацию, облегчают процесс улучшения.

Соберите сотрудников, задействованных в решении поставленной задачи, и проведите сеансы мозгового штурма, чтобы найти возможные пути ее улучшения.

Постоянно запрашивайте обратную связь от команды. Вы должны регулярно получать отзывы от клиентов, заинтересованных сторон и сотрудников на протяжении всей своей деятельности. Эта обратная связь не только поможет вам найти возможности для улучшения, но также предложить новые перспективы и сгенерировать новые идеи.

После того, как вы определили, где находятся проблемы, составьте список лучших вариантов исправлений и приступайте к его реализации.

После того, как процесс был изменен, необходимо проверить его, чтобы убедиться, что он работает должным образом. Общайтесь с членами команды, сравнивайте данные и изучайте отчеты с измеримыми контрольными показателями. Так вы поймете, привели ли ваши изменения к лучшему. Например, вы можете использовать программное обеспечение для управления временем и аудиты, чтобы увидеть, стал ли процесс более эффективным, если количество времени, необходимое для выполнения задачи уменьшилось.

Поскольку бизнес требует постоянных изменений, вам придется установить непрерывные проверки, чтобы формальные процессы продолжали реализовываться в соответствии с вашими пожеланиями. Оптимизация процессов должна быть непрерывной, и вы всегда должны обращать внимание на новые возможности для улучшения, потому что это единственный способ сохранить его конкурентоспособность [Indeed, 2021].

Непрерывное совершенствование процессов не всегда имеет четкое начало и конец. Наоборот, оно работает лучше всего, когда является частью корпоративной культуры и затрагивает всех сотрудников организации [Lifehack, 2022].

Постоянное совершенствование становится корпоративным стилем, и это означает, что все члены команды должны быть вовлечены в него. Таким образом, создание культуры совершенствования является приоритетом для компании. Этого можно добиться, предоставив каждому сотруднику возможность понять, что он может найти и улучшить слабые зоны места для развития, чтобы вызвать позитивные изменения [SolveXia, 2020].

Не забывайте мотивировать сотрудников. Вы должны не только развивать культуру, в которой каждый член команды может свободно замечать неэффективность и предлагать решения, но и построить систему вознаграждения за лучшие идеи.

Инициирование регулярных мозговых центров и сессий может принести пользу всей компании. Во время таких сессий вы можете объяснять команде, как в настоящее время выполняются процессы, чтобы увидеть, есть ли места, которые необходимо улучшить, и внести изменения [Lifehack, 2022].

Как правило, сотрудники лучше всех знают, какой из участков их работы больше всего требует улучшений. Важно не только получать отзывы от клиентов и поставщиков, но также не упускать из виду отзывы всех членов команды.

Опросив коллег, вы сможете узнать их болевые точки и найти места для улучшения. Как лидер, вы можете тратить большую часть своего времени на стратегическое планирование и выявление общей картины, поэтому мелкие детали, которые существенно влияют на результаты вашего бизнеса, могут оставаться незамеченными.

Одним из самых значительных ресурсов, который тратится впустую в бизнесе, является время. Возможность точно измерить и оценить, сколько времени занимает решение той или иной задачи, поможет получить представление о том, как лучше оптимизировать процесс [Lifehack, 2022].

Как только вы проанализируете, сколько времени занимают все процессы, вы сможете найти способы сократить напрасную трату времени. Чтобы грамотно использовать отведенное количество времени, рекомендуем вам пройти онлайн-программу «Лучшие техники тайм-менеджмента». В ней мы собрали самые эффективные техники планирования, целеполагания, декомпозиции целей, которые позволят вам выполнять запланированное в отведенный срок.

Внедрение нового процесса может быть обременительным и требовать большого количества энергии и вовлеченности от разных людей в организации. Однако, сделав это один раз, вы сможете двигаться вперед, постоянно внедряя непрерывные улучшения и выводя свою компанию на качественно новый уровень [Lifehack, 2022].

Как применять процесс непрерывного совершенствования в жизни?

Процесс непрерывного улучшения применим не только в бизнесе. Его использование в повседневной жизни позволяет человеку достигать поставленных целей, оставаясь при этом в ресурсном состоянии. Концепция постоянного совершенствования предлагает способ жить полной жизнью, постоянно учась, развиваясь и процветая [Lifehack, 2022].

Так, например, существует огромное количество примеров оптимизации учебного, тренировочного процессов, процесса планирования и постановки целей. Приняв философию непрерывного улучшения, человек становится более гибким и устойчивым к постоянным изменениям, с которыми сталкивается в своей жизни. Данная философия основана на концепции, согласно которой вместо того, чтобы вносить большие изменения сразу, подход непрерывного улучшения фокусируется на небольших улучшениях с течением времени.

Концепция постоянного совершенствования представляет собой систему или процесс, который позволит вам уверенно достигать любой поставленной цели. Придерживайтесь теории маленьких шагов, каждый день, приближая себя к поставленной цели.

Вместо того, чтобы пытаться внести радикальные изменения за короткий промежуток времени, просто внедряйте небольшие улучшения каждый день, которые постепенно приведут к желаемым изменениям. Ежедневно сосредотачивайтесь на том, чтобы стать на 1% лучше, чем вчера.

Каждый раз задавайте себе вопрос: «А как я могу сделать это еще эффективнее?» Именно он позволит вам не стоять на месте и каждый раз находить новые способы самосовершенствования.

Непрерывное совершенствование – это путь личностного роста, в ходе которого вы добиваетесь долгосрочного и устойчивого прогресса. Речь идет не о случайных всплесках улучшения с приступами активности. Такой подход к самосовершенствованию не даст вам устойчивых долгосрочных изменений, к которым вы стремитесь улучшить свою жизнь или достичь своих целей. Совершайте эти действия ежедневно, пока необходимый вам для успеха процесс не станет привычкой.

Другим важным фактором постепенных достижений и постоянного улучшения является то, что вы должны измерять и отслеживать свой успех. Оценка и измерение улучшений важны для сохранения и увеличения вашей мотивации. Если вы не измеряете прогресс, ваше подсознание вмешивается и саботирует его, убеждая вас, что это слишком сложно и что вы вообще ничего не добились [HealthCatalysts, 2018].

Подсознание верит только тому, что вы ему говорите. Если в течение длительного периода времени вы говорили ему много неправды о том, что вы неудачник, который ничего не умеет и ничего не добился в жизни, оно сочтет все эти «факты» за правду.

Непрерывное совершенствование не направлено на достижение огромных успехов или значительных улучшений одновременно. Вместо этого оно фокусируется на долгосрочном, устойчивом прогрессе.

Если вы будете следовать философии постоянного совершенствования, вы не измените свою жизнь радикально, но со временем, благодаря последовательным и постоянным улучшениям и изменениям, обнаружите, что живете той жизнью, о которой мечтали, полны сил и мотивации двигаться вперед.

Заключение

Методы непрерывного совершенствования помогут вам достичь любых поставленных целей не только в бизнесе, но и в личной жизни. Любые достижения и успех придут в результате долгой и планомерной работе над собой.

Постоянное совершенствование заключается не в достижении больших целей в жизни, а в том, чтобы делать маленькие шаги и совершенствоваться на этом пути, решая проблемы и выстраивая стратегии улучшения, которые работают.

Надеемся, вы согласны с этим. А в заключение просим ответить на вопрос по теме статьи:

Философия непрерывных улучшений: как выпустить качественный продукт, прокачать команду и не выгореть

Время на прочтение

7 мин

Количество просмотров 4.9K

Привет! На связи Иван Антипин, CTO AGIMA. В этой статье поговорим, как сделать так, чтобы команда хотела постоянно расти и совершенствоваться. Разберем ошибки внедрения философии Total Quality Management и подскажем, как их избежать.

Для роста и прогресса не нужно обладать знаниями философии, — достаточно обладать пытливым умом, быть внимательным и задавать правильные вопросы. Многие команды, не зная о теориях и философиях непрерывных улучшений, совершенствуют и оптимизируют свои рабочие процессы. Однако для этого нужны люди с особым взглядом на вещи или люди, склонные к перфекционизму.

Откуда взялась философия Total Quality Management

Начнем с философии TQM — всеобщее управление качеством (ВУК). Это общеорганизационный метод непрерывного повышения качества организационных процессов:

-

Всеобщее — все сотрудники должны быть вовлечены в процесс.

-

Управление — организация процессов, разделенных на этапы, такие как планирование, контроль, руководство, персонал и т.д.

-

Качеством — предоставление клиенту продукта, который максимально соответствует его требованиям.

Первичную идеологию TQM разработали ученые Уолтер Шухарт и Уильям Эдвардс Деминг. После них тему подхватили Джозеф Джуран и Каору Исикава.

Начнем с Уолтера Шухарта. Он обратил внимание на постоянство процесса улучшения качества за счет уменьшения изменчивости процесса. Уолтер разработал концепцию производственного контроля и в качестве инструмента использовал контрольные карты, которые помогли улучшить качество изделий за счет максимального сокращения количества вариаций. Для увеличения показателей качества он применил разработанный цикл, или план Do, Check, Act, Plan.

Plan — это поиск проблемы и планирование действий для ее решения. После планирования идет реализация, то есть к Do. Затем проверка — Check, где план сверяют с результатом и корректируют дальнейшие шаги. После этапа проверки следует стандартизация.

Об этом инструменте мы поговорим немного позже, а сейчас расскажем о вкладе Уильяма Эдвардса Деминга в философию управления качеством.

Уильям вывел три аксиомы, которые работали на повышение качества труда:

-

Любая деятельность может рассматриваться как технологический процесс. А, значит, может быть улучшена.

-

Для эффективной работы нужны фундаментальные изменения в процессе жизненного цикла изделия.

-

Руководители предприятия должны принимать на себя ответственность за свою деятельность.

На основе этих трех аксиом Деминг разработал 14 постулатов качества для правильной организации работы производства. Основная их суть:

-

Можно добиться снижения затрат и улучшения качества продукции если соблюдается высокая степень ответственности руководства.

-

Улучшение качества товаров ведется постоянно.

-

Не допускаются несоответствия стандартам.

-

Обучение сотрудников ведется непрерывно.

Эти труды подхватил Джозеф Джуран. Он предложил использовать разработанную им же спираль качества, которая позволила перейти на новый уровень, — от стабильности к изменениям в лучшую сторону. Джуран предлагал не контролировать брак на конечном уровне, а снимать метрики всех этапов производства.

Вот как выглядит спираль качества Джозефа Джурана:

-

Исследование рынка.

-

Проектное задание.

-

Научно-исследовательские и опытно-конструкторские работы.

-

Составление технических условий.

-

Технология и подготовка производства.

-

Материально-техническое снабжение.

-

Изготовление инструмента.

-

Производство.

-

Контроль производства.

-

Контроль готовой продукции.

-

Испытание продукции.

-

Сбыт.

-

Техническое обслуживание.

-

Исследование рынка.

Следующим эстафету усовершенствований подхватил Каору Исикава. Он предложил концепцию всеобщего контроля качества — CWQC (Company WideQuality Control). Она заключается в управлении качеством в масштабах компании и подключении конечного потребителя. Исикава также разработал методику развертывания функций качества, или QFD. Он сформулировал «Семь инструментов качества» и методики в области обучения кадров.

Концепция TQM

Сама концепция TQM была оформлена в начале 1990-х годов, когда появился международный стандарт ISO 8402.

TQM — это подход к управлению организацией, нацеленной на качество, основанный на участии всех ее членов и направленный на достижение долговременного успеха путем удовлетворения потребителя и выводы для организации и общества.

Это повторяет аксиому Деминга, но важно понимать, что TQM — это не теория или методика, — это набор принципов, методов, средств и форм управления качеством для постоянного усовершенствования.

В основе TQM лежит осознание, что брак появляется не в конце производства, а в процессе. Поэтому, чтобы обеспечить производство качественного продукта, процессы перестраиваются таким образом, чтобы формировать качество на уровне основных этапов и процессов, а не только констатировать “это брак” в самом его конце.

Например, в разработке частично за качество конечного продукта отвечает каждый специалист, который над ним работает. Мы рекомендуем включать контроль качества на всех этапах: валидации технического задания, подготовки макетов, тестирования верстки, Backend-а, интеграции, Frontend-а, верстки и релиза. С валидацией может справиться автотест: это улучшит общий процесс и сократит трудозатраты.

Основные принципы философии TQM

Руководители должны возглавлять реорганизацию деятельности и контролировать соблюдение ценности TQM. Они должны верить в эти ценности так, как и в свои устоявшиеся в организации ценности. Также руководители должны устанавливать цели и совместно со всей компанией работать над их достижением. Важно создавать такую атмосферу в коллективе, в которой сотрудники будут не просто исполнять задачи, но и вовлекаться в поиск решений.

Ориентация на клиента

Успех, рост и существование любой организации зависит от потребителя услуг или продукта, которые предоставляют эти организации. TQM подразумевает подход к ориентации на потребности конечных клиентов, который начинается со сбора и анализа жалоб самих заказчиков или клиентов. Важно наладить сбор обратной связи с максимальным количеством источников и четко идентифицировать клиентов, чтобы организация понимала, кто является ее конечным потребителем. Это позволит узнать больше о требованиях рынка непосредственно к продукту или услуге, которые организация предоставляет.

Стратегическое планирование

TQM пропагандирует процесс стратегического планирования. Речь идет не только о краткосрочных достижениях целей, — важно продумывать комплексную стратегию. К примеру, глобальной целью может быть достижение высоких показателей удовлетворения пользователей, положительный имидж компании на рынке или выход на новый уровень дохода.

Вовлечение всех сотрудников

В системе TQM сотрудники являются самым важным ресурсом организации. Для них необходимо создавать наилучшие условия, чтобы ничего не мешало им для раскрытия и использования их творческого потенциала. Руководители должны стремиться к тому, чтобы цель организации и цель сотрудников совпадали. Для этого приветствуется материальное и/или моральное поощрение. Важно общаться с командой и своевременно учитывать потребности своих сотрудников.

Подготовка персонала

Чтобы сотрудники росли и расширяли свои полномочия, TQM предлагает готовить их с помощью обучения внутри компании или привлекать профильных специалистов, которые умеют обучать и проверять эффективность обучения на деле. Обучение необходимо для 100% уверенности, что сотрудник справится с возложенными на него обязанностями и не причинит вреда компании или своему психологическому состоянию. Когда на сотруднике достаточно большое количество задач, которое он не знает, как решать, он может «перегореть» и потерять мотивацию.

Процессный подход

TQM предполагает, что всю деятельность организаций нужно рассматривать как процесс. Процессная модель состоит из множества бизнес-процессов, в которых участвуют различные подразделения, команды или сотрудники. В итоге управление результатами процессов переходит на управлении самими процессами. Так удобнее оптимизировать использование ресурсов на каждом процессе и мониторить качество на всех стадиях производства.

Постоянное улучшение

Важно не только отслеживать возникающие проблемы, но и предпринимать действия по их предотвращению в дальнейшем. Каждая проблема должна быть разобрана максимально детально для поиска истинного корня. После ее исправления рекомендуют зафиксировать метрики для дальнейшего анализа, при этом каждую метрику нужно ставить под сомнение. Каждый отзыв клиента должен разбираться детально. Во всех этих процессах важно постоянно искать возможные улучшения для достижения наивысших результатов уровня удовлетворенности клиента.

Проблемы внедрения TQM

Концепция TQM выглядит понятно и логично, но многие компании сталкиваются с трудностями внедрения, и такие трудности часто работают не на пользу компании.

Ожидание быстрого результата

Часто сотрудники гонятся за получением быстрого краткосрочного результата не оглядываясь на качество. Руководители должны взять на себя ответственность за курс компании и ориентировать сотрудников на длительный и стабильный рост. Иногда для достижения значительно улучшения качества приходится ждать и работать не один год.

Отсутствие стратегии

Когда в компании нет долгосрочных последовательно реализуемых целей, сотрудники могут испытывать неуверенность в карьерном и личностном росте. Это подрывает лояльность компании и сказывается на вовлеченности сотрудников в процессы. Компании должны имеет реализуемый стратегический план развития, в котором учтены вопросы повышения качества.

Текучка кадров

Текучка кадров всегда сказывается негативно на все деятельности компании. Частично улучшить эту ситуацию поможет устранение вышеописанных проблем, однако и сами руководители должны способствовать созданию такой атмосферы, где сотрудники чувствуют себя важной частью компании и одной командой.

Итог

Внедряя TQM, компании усиливают уровень удовлетворенности клиентов, повышают лояльность, формируют положительный имидж, улучшают производительность труда и увеличивают прибыль.

Все эти преимущества можно проиллюстрировать примером индийских производителей подшипников для автомобилей и железнодорожной промышленности National Engineering Industrial — они как раз использовали TQM. Компания экспортирует продукцию в 21 страну. Ее подшипниками пользуются Honda и Suzuki. В компании есть свой исследовательский центр, который регулярно улучшает качество продукции. Текущий показатель дефектов составляет 100 единиц на миллион, а в планах — сократить брак до 50 единиц в течении трех лет, и впоследствии — до 10 единиц на миллион.

Вопросом улучшения бизнес-процессов бизнес основательно занялся во второй половине 20-го века и одним из первопроходцев был Э.Деминг — автор концепции TQM ( всеобщего управления качеством). Наверное самым известным его достоянием есть 14 универсальных принципов и цикл Деминга:

Примером того, как «качественно» решаются проблемы с качеством, может служить известная японская методика решения проблем «5 почему» (5 Why). Например, руководитель обнаружил лужу масла в цехе. Чтобы понять причину этой проблемы, он должен задать 5 раз задать вопрос «почему?»:

Сравните, обычно для решения этой проблемы задают такие вопросы: «Чей это станок? Чья обязанность вовремя менять прокладки?» Мы не спрашиваем: «Почему?». Мы сразу спрашиваем: «Кто?»

Важно, что с помощью использования методики «5 Почему» мы находим истинную причину проблемы, лежащую в области оценки эффективности отдела закупок. Если мы спрашиваем «Кто?», мы не ищем причины в системе, мы сразу ищем виновных среди работников. В итоге мы найдем лишь «стрелочника» – рабочего, ответственного за замену прокладки. Но это не решит нашу проблему.

Цикл Деминга помогает улучшить процесс работы и качество продукта.