«Сименс» соединяет реальный и виртуальный миры для повышения гибкости и устойчивости производства

Компания «Сименс» представила виртуальную модель цифрового предприятия в ходе Ганноверской выставки-ярмарки – 2021, которая прошла под девизом «Бесконечные возможности неограниченных данных».

«Сименс» продемонстрировала, как объединение реального и виртуального миров помогает добиться большей гибкости и устойчивости производства даже в условиях серьезных вызовов.

Пандемия COVID-19 изменила рынки и предъявила новые требования, уровень индивидуализации продолжает расти, при этом показатели необходимо постоянно повышать. Справиться с этой задачей под силу только технологиям цифровизации и автоматизации. «Сименс» объединила данные, генерируемые в ходе технологического процесса, в непрерывный цикл реального и виртуального миров. Это позволит компаниям лучше понимать эти данные и эффективнее их использовать, делая производство более гибким. Как следствие, сотрудники промышленных предприятий могут принимать необходимые решения на основании данных или, например, гораздо быстрее реагировать на такие изменения, как неожиданный рост потребления ресурсов.

«Цифровизация не знает границ – напротив, ее возможности формируют замкнутый цикл: вы собираете данные, анализируете их, предпринимаете дальнейшие шаги, – комментирует член правления «Сименс АГ» и глава управления «Цифровое производство» компании «Сименс» Седрик Найке. – В рамках производства формируется бесконечная база знаний, которые не используются на 100%. Здесь скрыт потенциал, и любое предприятие может им воспользоваться. Это касается как производственных площадок с богатой историей, так и совершенно новых производств».

«Сименс» предлагает портфель комплексного цифрового предприятия, призванный помочь заказчикам оперативно и гибко подстраиваться под глобальные вызовы и, в частности, изменять свою продукцию и производственные процессы в соответствии с новыми требованиями или в целях экономии ресурсов. Это стало возможным благодаря инновационным технологиям – в том числе цифровым двойникам и ИИ.

«Сименс» объединяет данные всего жизненного цикла продукции и производства, информационных технологий (ИТ) со своими возможностями анализа данных и операционными технологиями (ОТ), а производство – с офисом, таким образом формируя непрерывный цикл оптимизации. В рамках подобного промышленного Интернета вещей производственные процессы обретают модульный формат, а все параметры жизненного цикла могут адаптироваться. То же касается заводских помещений и рабочих процессов поставщиков и партнеров в сфере логистики.

Чтобы обеспечить быструю и надежную передачу данных, «Сименс» опирается на современные технологии, в том числе на промышленный 5G. Возможность использовать частные 5G-сети позволяет компаниям изменять их согласно своим стандартам производительности, надежности и безопасности. «Сименс» как один из ключевых игроков Ганноверской выставки-ярмарки представит прототип промышленной локальной 5G-сети в одном из выставочных залов. В будущем сетью смогут пользоваться участники новых выставок, а вне ярмарки – также другие компании для проведения тестов и полевых испытаний.

«Сименс» предлагает концепцию, согласно которой заказчики смогут гибко использовать преимущества обработки данных за счет внедрения периферийных или облачных вычислений. Также «Сименс» постоянно расширяет свой портфель периферийных вычислений для анализа данных в режиме реального времени на производственных объектах и их интеллектуального применения. Помимо подключения контроллеров SIMATIC и SINUMERIK к Industrial Edge, компания также дополнила предложение подключением приводной техники. Подключение приводной техники позволяют получать важные показатели технологической готовности производственного оборудования. Помимо управления скоростью и крутящим моментом, они также становятся источником информации при внедрении периферийных вычислений для оценки корректности и оптимальности работы производственного оборудования с учетом соответствующих параметров, например, энергопотребления. Таким образом, благодаря интеллектуальной аналитике операторы смогут на ранних этапах получать информацию о необходимости технического обслуживания или возможностях экономии электроэнергии, и своевременно оптимизировать работу.

Смотрите также

| Все новости |  |

Новости компаний |  |

|

«Сименс» соединяет реальный и виртуальный миры для повышения гибкости и устойчивости производства

Компания «Сименс» представила виртуальную модель цифрового предприятия в ходе Ганноверской выставки-ярмарки – 2021. «Сименс» продемонстрировала, как объединение реального и виртуального миров помогает добиться большей гибкости и устойчивости производства даже в условиях серьезных вызовов.

Пандемия COVID-19 изменила рынки и предъявила новые требования, уровень индивидуализации продолжает расти, при этом показатели необходимо постоянно повышать. Справиться с этой задачей под силу только технологиям цифровизации и автоматизации. «Сименс» объединила данные, генерируемые в ходе технологического процесса, в непрерывный цикл реального и виртуального миров. Это позволит компаниям лучше понимать эти данные и эффективнее их использовать, делая производство более гибким. Как следствие, сотрудники промышленных предприятий могут принимать необходимые решения на основании данных или, например, гораздо быстрее реагировать на такие изменения, как неожиданный рост потребления ресурсов.

«Цифровизация не знает границ – напротив, ее возможности формируют замкнутый цикл: вы собираете данные, анализируете их, предпринимаете дальнейшие шаги, – комментирует член правления «Сименс АГ» и глава управления «Цифровое производство» компании «Сименс» Седрик Найке. – В рамках производства формируется бесконечная база знаний, которые не используются на 100%. Здесь скрыт потенциал, и любое предприятие может им воспользоваться. Это касается как производственных площадок с богатой историей, так и совершенно новых производств».

«Сименс» предлагает портфель комплексного цифрового предприятия, призванный помочь заказчикам оперативно и гибко подстраиваться под глобальные вызовы и, в частности, изменять свою продукцию и производственные процессы в соответствии с новыми требованиями или в целях экономии ресурсов. Это стало возможным благодаря инновационным технологиям – в том числе цифровым двойникам и ИИ.

«Сименс» объединяет данные всего жизненного цикла продукции и производства, информационных технологий (ИТ) со своими возможностями анализа данных и операционными технологиями (ОТ), а производство – с офисом, таким образом формируя непрерывный цикл оптимизации. В рамках подобного промышленного Интернета вещей производственные процессы обретают модульный формат, а все параметры жизненного цикла могут адаптироваться. То же касается заводских помещений и рабочих процессов поставщиков и партнеров в сфере логистики.

Чтобы обеспечить быструю и надежную передачу данных, «Сименс» опирается на современные технологии, в том числе на промышленный 5G. Возможность использовать частные 5G-сети позволяет компаниям изменять их согласно своим стандартам производительности, надежности и безопасности. «Сименс» как один из ключевых игроков Ганноверской выставки-ярмарки, которая пройдет под девизом «Бесконечные возможности неограниченных данных», представит прототип промышленной локальной 5G-сети в одном из выставочных залов. В будущем сетью смогут пользоваться участники новых выставок, а вне ярмарки – также другие компании для проведения тестов и полевых испытаний.

«Сименс» предлагает концепцию, согласно которой заказчики смогут гибко использовать преимущества обработки данных за счет внедрения периферийных или облачных вычислений. Также «Сименс» постоянно расширяет свой портфель периферийных вычислений для анализа данных в режиме реального времени на производственных объектах и их интеллектуального применения. Помимо подключения контроллеров Simatic и Sinumerik к Industrial Edge, компания также дополнила предложение подключением приводной техники. Подключение приводной техники позволяют получать важные показатели технологической готовности производственного оборудования.

Помимо управления скоростью и крутящим моментом, они также становятся источником информации при внедрении периферийных вычислений для оценки корректности и оптимальности работы производственного оборудования с учетом соответствующих параметров, например, энергопотребления. Таким образом, благодаря интеллектуальной аналитике операторы смогут на ранних этапах получать информацию о необходимости технического обслуживания или возможностях экономии электроэнергии, и своевременно оптимизировать работу.

Заметили неточность или опечатку в тексте? Выделите её мышкой и нажмите: Ctrl + Enter. Спасибо!

- Новости компаний

- ИТ

Время на прочтение

2 мин

Количество просмотров 798

Siemens и Nvidia будут создавать промышленную метавселенную. Проект расширенной виртуальной реальности позволит Siemens сократить расходы на эксплуатацию заводов, зданий и ускорить разработку новых продуктов. Кроме того, предполагается, что это решение будет доступно для любых компаний: от малых предприятий до крупных. Услуги будут носить характер подписки по модели «программное обеспечение как услуга» (SaaS).

Промышленная метавселенная будет цифровым двойником в реальном времени. Двойник будет фотореалистичен и основан на физике, то есть будет себя вести как в реальном мире. Он позволит предсказать на стадии разработки эффективность будущих решений, продуктов или процессов. Кроме того, рамках озвученного сотрудничества Siemens интегрирует собственное программное обеспечение (ПО) Xcelerator и цифровые двойники в платформу Nvidia Omniverse. Запуск таких цифровых двойников производств и предприятий любой сложности даст прогноз об их производительности и рентабельности.

Как утверждает компания Nvidia, виртуальную модель можно использовать для оптимизации, изменения конструкции, будущих итераций, профилактического обслуживания. И в течение десяти лет данная технология позволит проектировать, моделировать и прогнозировать возможности новых заводов ещё до их запуска. Также Nvidia говорит, чтобы создать цифрового двойника, компании должны объединить механику, электронику, компьютерное ПО, системы планирования и ERP на виртуальном заводе. И тут как раз помогает интеграция ПО от Siemens Xcelerator. Siemens позиционирует Xcelerator как интегрированное портфолио ПО, API, услуг и платформ для разработки приложений. Оно включает в себя:

-

решения для управления жизненным циклом продуктов (PLM), для автоматизации электронного проектирования (EDA);

-

для управления жизненным циклом приложений (ALM);

-

для управления производственными операциями (MOM);

-

для работы со встроенным ПО и Интернетом вещей (IoT).

Также Nvidia совместно с Siemens занимается стандартизированием формата универсального описания сцен (USD).

Компания Siemens представила виртуальную модель цифрового предприятия. Как сообщает «Компьютерное обозрение», презентация прошла в ходе Ганноверской выставки-ярмарки — 2021.

Источник: delo.ua

По информации издания, Siemens предлагает портфель комплексного цифрового предприятия, призванный помочь заказчикам оперативно и гибко подстраиваться под глобальные вызовы и, в частности, изменять свою продукцию и производственные процессы в соответствии с новыми требованиями или в целях экономии ресурсов.

Отмечается, что это стало возможным благодаря инновационным технологиям — в том числе цифровым двойникам искусственного интеллекта.

В частности, Siemens объединяет данные всего жизненного цикла продукции и производства, информационных технологий со своими возможностями анализа данных и операционными технологиями, а производство — с офисом, таким образом формируя непрерывный цикл оптимизации.

Это интересно: «Шокирующий» видео-сервис LiveLeak после 15 лет прекратил свое существование

В рамках подобного промышленного Интернета вещей производственные процессы обретают модульный формат, а все параметры жизненного цикла могут адаптироваться. То же касается заводских помещений и рабочих процессов поставщиков и партнеров в сфере логистики.

Для обеспечения быстрой и надежной передачи данных Siemens опирается на современные технологии, в том числе на промышленный 5G.

Возможность использовать частные 5G-сети позволяет компаниям изменять их согласно своим стандартам производительности, надежности и безопасности. Siemens представит прототип промышленной локальной 5G-сети в одном из выставочных залов.

Это интересно: Курсы валют на 11.05.21: гривна продолжает терять позиции

В будущем сетью смогут пользоваться участники новых выставок, а вне ярмарки — также другие компании для проведения тестов и полевых испытаний.

Siemens предлагает концепцию, согласно которой заказчики смогут гибко использовать преимущества обработки данных за счет внедрения периферийных или облачных вычислений.

Кроме подключения контроллеров Simatic и Sinumerik к Industrial Edge, компания также дополнила предложение подключением приводной техники.

Подключение приводной техники позволяют получать важные показатели технологической готовности производственного оборудования. Помимо управления скоростью и крутящим моментом, они также становятся источником информации при внедрении периферийных вычислений для оценки корректности и оптимальности работы производственного оборудования с учетом соответствующих параметров, например, энергопотребления.

Это интересно: Топливо в Украине подорожало на гривну за неделю

Таким образом, благодаря интеллектуальной аналитике операторы смогут на ранних этапах получать информацию о необходимости технического обслуживания или возможностях экономии электроэнергии, и своевременно оптимизировать работу.

Ранее сообщалось, что СЕО «Киевстар» Александр Комаров во время конференции Re-Connection заявил, что стандарт связи 5G в коммерческой эксплуатации в Украине появится в 2023 году.

Источник фото: Depositphotos.

Обзор

В последние годы по мере все более широкого распространения Интернета вещей, возрос интерес к концепции создания цифровых двойников.

Цифровой двойник — это виртуальное воплощение физической системы. Он создаётся на основе экспертных знаний в соответствующих областях, а также данных, полученных с датчиков на реальных прототипах.

Компании decisionLab Ltd и Siemens обратились к концепции цифрового двойника, разработав многоагентную модель работы и технического обслуживания турбин (ATOM, Agent-based Turbine Operations & Maintenance model). Созданный ими двойник эмулирует операции по техническому обслуживанию, ремонту и капитальному ремонту (ТОиР) авиационных газотурбинных установок Siemens по всему миру. Модель построена на основе уже имеющихся реальных данных цепи поставок. Она дает возможность использовать сложные методы моделирования и анализа данных для оптимизации эксплуатации энергетических газовых турбин Siemens. Это позволяет принимать информационно обоснованные решения относительно клиентских операций и управления активами и повышать производительность и эффективность данных процессов.

Проблема

Компания Siemens производит широкий ассортимент промышленных турбин, а также недавно приобрела у Rolls-Royce ее бизнес по производству авиационных газотурбинных установок и компрессорных систем. После этого Siemens представила на рынок новую авиационную газовую турбину (SGT-A65), созданную с помощью приобретенных активов.

Поскольку Siemens не сама разрабатывала новую турбину от начала и до конца, при производстве и техническом обслуживании возникло множество новых и непредвиденных проблем, связанных с эксплуатацией и ремонтом.

Программное обеспечение для прогнозирования на базе Microsoft Excel, которое на тот момент использовалось в Siemens, в новых условиях оказалось неэффективными. Объем данных был настолько велик, что Excel не справлялся с ним, и результаты прогнозирования были недостаточно точны, чтобы с их помощью легко и быстро выявлять проблемные места и находить решения.

Таким образом, компании нужно было более эффективное средство для решения проблем эксплуатации газотурбинного парка. Основные требования к инструменту на тот момент были таковы:

- предсказывать рентабельность бизнеса и прогнозировать ключевые показатели эффективности, представляющие интерес при принятии информированных решений;

- с помощью виртуального проигрывания различных «что если» сценариев, определять наиболее выгодные варианты инвестирования.

Компания Siemens хотела визуализировать весь процесс производства и технического обслуживания, включая логистику цепи поставок, крайне важную для всей системы. Siemens подчеркивал необходимость также визуализировать результаты проигрывания различных сценариев «что-если», чтобы у компании было экономическое обоснование нескольких вариантов инвестиций для принятия информированных решений, как внутри компании, так и при работе с клиентами.

Решение

Для решения этих проблем компании decisionLab и Siemens решили создать цифрового двойника ATOM. Цифровой двойник опирался на прошлые результаты внедрения цифровых технологий на машиностроительных и производственных предприятиях Siemens. Модель использует огромное количество доступных данных о клиентах, цепи поставок, производстве и обслуживании, позволяя повысить эффективность клиентских операций и управления активами. В ATOM в мельчайших подробностях отображены клиентские операции, работы баз технического обслуживания, характеристики двигателя и логистика цепи поставок для всего газотурбинного парка и всего цикла эксплуатации. Именно благодаря полному и детальному отображению реальных процессов модель позволяет значительно повысить эффективность клиентских операций и управления активами.

Отображение всей системы в виде цифрового двойника дает отличные возможности для анализа. Пользователи модели могут изучить любой аспект системы и проиграть сценарии «что-если», чтобы выявить все взаимосвязи. Это позволяет легко выявлять проблемные места и принимать решения с учетом работы всей системы.

Разработка цифрового двойника требует крайне сложной имитационной среды, а разработчики часто используют те же подходы, что и при разработке программного обеспечения. Успешное моделирование производственных процессов различных уровней и сложности требует от моделирующего ПО значительной гибкости. Поэтому в качестве основного инструмента моделирования decisionLab выбрала AnyLogic.

Основа модели состояла из множества независимых элементов, с помощью многоагентного моделирования удалось отразить все необходимые детали. В ATOM разработчики использовали данные, относящиеся к следующим аспектам эксплуатации газотурбинного парка Siemens:

Диаграмма взаимодействия агентов (нажмите для увеличения)

- клиентские операции (условия, в которых клиенты используют турбины, например, при какой температуре);

- работа баз технического обслуживания (брались во внимание обе основные базы Siemens);

- характеристики двигателя (разные виды отказов, связанные с конкретными компонентами двигателя);

- логистика цепей поставок (поскольку клиенты находятся по всему миру).

Эти аспекты представлены на диаграмме взаимодействия агентов, которая демонстрирует, насколько сложна среда цифрового двойника.

Помимо многоагентного подхода в цифровом двойнике применена модульная архитектура, которая позволила разделить систему на составляющие функциональные уровни и применить при разработке модели системный инженерно-технический подход. Данный подход позволяет несколькими пользователям одновременно работать с моделью над разными задачами и использовать разные наборы данных, а также позволяет разработчикам непрерывно развивать и совершенствовать модель, не вызывая сбоев в ее работе — планируется добавить в модель модуль машинного обучения с подкреплением.

Модульная архитектура цифрового двойника (нажмите для увеличения)

Следующими этапами совместной с Siemens разработки могут быть:

- переход от базы данных Excel к централизованной базе данных, содержащей все системы и базы данных Siemens, для оптимизации хранения и обработки данных;

- развертывание модели в облачном хранилище, чтобы любое необходимое количество пользователей могли получить к ней доступ;

- обеспечивание возможности использования ATOM в качестве средства для демонстрации при работе с клиентами (например, дальнейшее совершенствование визуализации);

- добавление модуля машинного обучения с подкреплением для оптимизации динамического процесса принятия решений в моделируемой среде, чтобы ATOM мог предложить пользователю оптимальные стратегии относительно производственных капиталовложений.

Результат

DecisionLab создала сложную модель-цифрового двойника, который охватывает весь функционал, необходимый Siemens. Модель-двойник воспроизводит все, что происходит с парком авиационных газотурбинных двигателей Siemens и позволяет пользователям:

- определять и прогнозировать ключевые показатели эффективности (КПЭ) системы;

- визуализировать операции в рамках турбинного парка и деятельность баз технического обслуживания;

- выявлять проблемные места в системе;

- запускать как подробные, так и экспресс-сценарии «что-если», оказывая тем самым содействие процессу принятия инвестиционных решений.

Несмотря на большую сложность имитационной модели, decisionLab удалось создать удобную для пользователя интерактивную систему, которой могут пользоваться сотрудники разных отделов компании. И руководство, и аналитики легко могут применять ATOM для своих целей.

Имитационная модель-двойник ATOM (нажмите для увеличения)

Посмотрите выступление консультантов по имитационному моделированию доктора Амрита Сурендры и Витора Лемоса из decisionLab или скачайте презентацию проекта.

Новое поколение промышленных технологий: производственные системы, способные думать

Зви Фойер (Zvi Feuer)

Старший вице-президент по системам технологической подготовки производства компании Siemens PLM Software

Роберт Мешел (Robert Meshel)

Старший специалист по стратегии развития цифровых предприятий и систем технологической подготовки производства компании Siemens PLM Software

Будущее поколение промышленных технологий — это производственные системы, способные самостоятельно думать и принимать решения, как это делают автомобили без водителя…

Что вы почувствовали, когда впервые услышали о беспилотном автомобиле, созданном компанией Google? Если мы с вами похожи, то, вероятно, ваша реакция развивалась следующим образом: от «любопытно» к «если кто и сможет сделать это, то только Google» и до «а ведь это и правда произойдет, причем уже на моем веку».

Компания, которая больше всего прославилась программным продуктом, не имеющим никакого отношения к автомобилестроению, смогла преобразовать общепринятые представления об автомобилях и потенциале их развития. Google старается повторить достигнутый успех и в других отраслях, включая сетевые технологии и медицину. Сотрудникам компании разрешается работать над «смелыми» проектами. Похоже, именно на этом основана вся философия компании.

Компания Siemens является не менее инновационной и предлагает не менее революционную концепцию будущих промышленных технологий. Мы вкладываем серьезные средства в разработку решений для поддержки цифрового производства, систем автоматизации и протоколов обмена данными. Цель — создание умного производства и помощь нашим заказчикам на пути в будущее.

В не столь отдаленном будущем мы увидим следующую картину: производитель получает цифровую модель нового изделия; на основе содержащейся в модели информации производственная среда самостоятельно настраивает себя на выпуск данного изделия.

Некоторые называют такой сценарий «самоорганизующимся технологическим процессом штучного изготовления изделий на заказ». Подобный подход приведет к возрождению производства, поэтому он всячески поддерживается правительственными фондами, а также продвигается рыночными силами и отвечает глобальным тенденциям развития технологий. В Германии новая концепция получила название Industrie 4.0. В США этими вопросами занимается Коалиция ведущих предприятий в области умного производства.

Почему промышленность нуждается в подобных преобразованиях? И почему правительства должны поддерживать данный проект? С точки зрения промышленности, новое поколение производственных технологий позволит удовлетворить потребности заказчиков в высококачественных индивидуализированных изделиях, выпускаемых в максимально короткие сроки. Кроме того, удастся сократить расход ресурсов, за счет чего производители смогут справиться с постоянным ростом цен.

С точки зрения правительства, одним из факторов роста является то, что жители развивающихся стран все еще испытывают потребность в огромном количестве товаров. В недавно опубликованной в журнале Time статье «Компания GE делает большие ставки на производство» данный фактор был назван «мегатенденцией». Процитируем статью: «…Экономики развивающихся стран входят в период, очень похожий на ситуацию в США после Второй мировой войны. Этим странам нужны здания, мосты, дороги, аэропорты, а также все виды потребительских товаров — причем в беспрецедентных количествах».

Такие страны, как США и Германия, хотели бы выпускать товары на своих территориях, чтобы их экономика и население получили хотя бы часть от тех 20 млрд долл. в год, которые, по данным McKinsey Global Institute, будут расходоваться на эти нужды к 2025 году. Заводы, способные функционировать автономно, смогут быстро вносить изменения в конструкцию выпускаемых изделий в соответствии с самыми разнообразными пожеланиями заказчиков на рынках развивающихся стран.

Интернет вещей

В данной статье мы будем называть самоорганизующиеся технологические процессы просто «автономным производством». Важнейшая технология, продвигающая развитие автономного производства, — это Интернет вещей (IoT).

Под «вещами» имеются в виду различные устройства — термостаты, мониторы уровня глюкозы в крови, датчики контроля дорожной обстановки на автомобилях и даже вживляемые домашним животным микрочипы, — которые передают получаемую информацию по Интернету на компьютер. Затем собранная информация интеллектуально анализируется.

Появление Интернета вещей полностью преобразует текущее положение дел. Например, страдающие диабетом пациенты не будут впадать в кому, если смартфон вовремя предупредит их о низком уровне глюкозы в крови. При пропаже домашнего питомца больше не придется печатать и расклеивать объявления, надеясь на лучшее. Местоположение животного будет сразу показано на смартфоне.

Технологии Интернета вещей применимы не только к потребительским товарам. В авиастроении происходит настоящая революция, связанная с Интернетом вещей. Речь идет об использовании информации, собираемой датчиками в двигателе самолета. Производители авиадвигателей получают доступ к огромным массивам информации о поведении двигателя в полете. На ее основе они находят способы снижения расхода топлива и выявляют отклонения в функционировании работающего в реальных условиях эксплуатации двигателя. Это приводит к смене всей модели ведения бизнеса. Такие производители авиадвигателей, как Rolls Royce и GE, теперь заключают контракты не на поставки готовых изделий, а на обеспечение заданного числа часов эксплуатации двигателей.

Применение Интернета вещей в автономном производстве

Интернет вещей сделал возможными технологические прорывы в области повышения вычислительной мощности, миниатюризации беспроводных датчиков, создания высокопроизводительных сетей и анализа огромных объемов данных. Еще один важный аспект заключается в том, что с появлением облачных вычислений стоимость всех этих технологий заметно упала. Это способствует их широкому внедрению.

Все перечисленные технологии — высокие вычислительные мощности, миниатюрные беспроводные датчики, высокопроизводительные сети и алгоритмы анализа огромных объемов данных — уже в той или иной степени применяются в производстве. Поэтому пришла пора рассмотреть промышленное применение Интернета вещей. Для него даже появился новый термин «промышленный Интернет вещей».

Внедрение промышленного Интернета вещей на заводах позволит собирать гораздо больше данных о технологических процессах, чем это делается сейчас, хотя и сегодня производители получают достаточно много информации о производстве. Промышленный Интернет вещей и сбор огромного количества информации в конечном счете приведут к возникновению автономного производства. Появится возможность быстро адаптировать технологические процессы к меняющимся условиям (например, при поступлении нового заказа).

Проведите параллель с сегодняшним днем, когда технологическая система проектируется и оптимизируется для постоянного выполнения одного и того же процесса без какихлибо изменений. В автономном производстве будут применяться гибкие технологические системы, оптимизируемые под выполнение каждого конкретного производственного задания.

В качестве примера рассмотрим использование промышленных роботов. Сегодня роботы программируются на выполнение определенных операций. Если заранее заданная внешняя обстановка не меняется, то робот всегда выполняет запрограммированную операцию одинаково. В будущем, при переходе на автономное производство, роботы будут получать задание и самостоятельно определять, как исполнить его оптимальным образом. Теоретически при каждом запуске одна и та же операция может выполняться поразному.

Сложившаяся ситуация относится и ко всей технологической системе в целом. Например, на участке сборки автомобильных кузовов каждая деталь будет измеряться, а технологическая система — адаптироваться так, чтобы обеспечить оптимальное соединение деталей. Другой вариант: дверной проем в кузове измеряется и под него подбирается наиболее подходящая дверь (сегодня детали из партии при сборке просто устанавливаются последовательно).

Каковы достижения на сегодняшний день

Несмотря на рост применения промышленного Интернета вещей, мы еще не дошли до ситуации, когда автономное производство стало широко распространенным и обычным делом. Однако отдельные элементы этого подхода на ряде заводов уже реализованы. При этом сегодня уже создан прочный фундамент нового подхода: многие предприятия внедрили отдельные технологии цифрового производства.

Цифровое производство предоставляет массу возможностей виртуального проектирования и оценки технологических процессов. В разработанной компанией Siemens PLM Software среде поддержки цифрового производства, включающей решения для технологической подготовки и управления производством, реальные объекты представлены в виде виртуальных моделей. Цифровые решения и методики применяются для проектирования реальных технологических систем, включая разработку логики управления.

В результате получается полнофункциональная виртуальная модель технологического процесса, объединяющая различные инженерные дисциплины: проектирование оснастки, разработку технологии, задачи снабжения и управление качеством изделий. Средства численного моделирования позволяют контролировать и оптимизировать технологические процессы, оснастку и алгоритмы управления, а также взаимодействие между ними. Все это сначала выполняется в виртуальной среде, а уже затем реализуется в цехе.

Следующий после цифрового производства этап — это цифровой завод, включающий ряд дополнительных технологий. На цифровом заводе имеется инфраструктура для обмена данными с различными устройствами, что позволяет выявлять ситуации, когда такой обмен действительно приносит пользу и не мешает работе, а также программные системы, анализирующие огромные объемы информации.

Компания Siemens уже сегодня в значительной мере реализовала эту концепцию в пакете решений Digital Factory. В его состав входят интегрированные аппаратные, программные системы и сервисы, направленные на повышение гибкости и производительности технологических процессов.

Чтобы показать место решения Digital Factory на пути к автономному производству, сначала рассмотрим, каким образом повышается гибкость технологических процессов — критически важный аспект нового подхода. В традиционном производстве применяется последовательное выполнение процессов на различных производственных участках (принцип конвейера). Каждый участок выполняет отдельную операцию в заданной последовательности.

Решения Digital Factory позволяют реализовать гибкий производственный процесс, когда участки формируют различную последовательность для выпуска каждого экземпляра изделия. Подобная производственная система лучше приспособлена к изменениям и допускает создание самых различных технологических маршрутов (одновременный выпуск нескольких изделий, массовое производство…).

Рассмотрим, каким образом решения Digital Factory компании Siemens повышают производительность. Программный продукт оптимизирует использование технологического оборудования на основе непрерывного контроля и анализа производственной ситуации, а также оперативного принятия решений. Такая оптимизация распространяется как на материальные активы (станки, запасы, потребляемая электроэнергия), так и на нематериальные, например на сроки выполнения заказа.

Следующие этапы уже реализуются

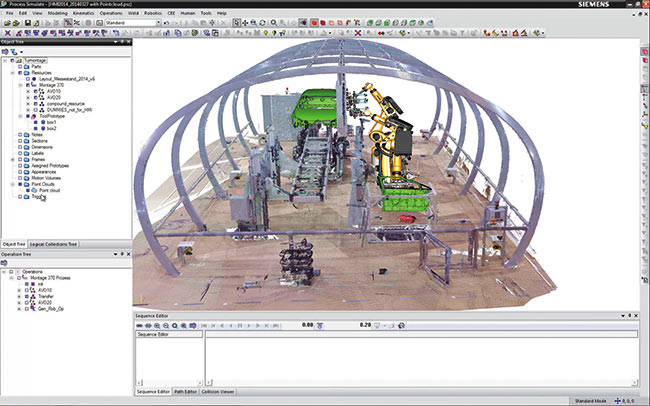

Чтобы автономное производство стало реальностью, потребуется разработать ряд дополнительных технологий, и такие технологии постоянно появляются. Например, недавно компании Siemens PLM Software и Bentley Systems представили новую технологию работы с облаком точек, позволяющую точно фиксировать местоположение оборудования и материалов в цехе. За счет этого производственная ситуация отслеживается практически в реальном времени.

Результаты сканирования технологического оборудования в виде облака точек объединяются с виртуальной моделью, что повышает точность и своевременность анализа

Ранее на эту задачу уходили недели: инженерам приходилось обмерять весь цех. Благодаря устранению данного этапа новая технология обеспечивает более быстрое внесение изменений, что является критически важным для перехода на автономное производство.

Управляемое событиями численное моделирование (более известное как моделирование дискретных событий), которое уже реализовано, будет играть все более важную роль в качестве основного средства поддержки автономного производства. Дело в том, что за гибкостью и автономностью стоят жесткие правила, которые должна выполнять производственная система. Хороший пример — беспилотный автомобиль. Без соблюдения правил движение таких машин превратится в хаос. Трудность заключается в переходе от жестких технологических процессов к гибким, когда получаемый результат определяется текущим состоянием производственной системы.

Мы уже выяснили, что производство — ключевой фактор экономического роста, привлечения инвестиций, создания инноваций и появления высокооплачиваемых рабочих мест. Происходящие сейчас революционные перемены заключаются в разработке основных элементов автономного производства, и эти элементы уже начали обеспечивать экономическую отдачу. Представьте себе мир, в котором автономное производство стало обыденным делом.

Речь идет не только о предсказываемом многими возрождении промышленности. Мы считаем, что автономное производство — ключ к решению многих глобальных проблем человечества, включая растущее и стареющее население, изменения климата и нехватку ресурсов.

Мы живем в замечательное время, и компания Siemens гордится своей ролью лидера в разработке новых технологий, которые приводят к появлению автономного производства. В ближайшие годы следите за новостями о результатах реализации «смелых» проектов компании Siemens!

САПР и графика 7`2015

Специалисты определяют ряд признаков наступления четвертой промышленной революции, среди которых выделим следующие:

- Взрывное распространение облачных решений с технологиями обработки «больших данных» (big data), которые позволяют выявить закономерности, не распознаваемые человеком. Это можно использовать в промышленности для предиктивного технического обслуживания, приведения потребительских качеств продукции в соответствие с требованиями клиентов, проактивного управления рисками и др.

- Широкое применение моделеориентированных технологий, которые обеспечивают автоматическую оптимизацию и быструю переналадку производств. Это позволяет реализовать кастомизацию, т. е. учет индивидуальных требований заказчика, и в итоге дает возможность перейти к продвижению продукта как сервиса, что является характерным трендом для цифровой экономики в целом.

- Глобальное присутствие киберфизических систем, самостоятельно передающих информацию в «Интернет вещей» (Internet of Things, IoT), которое обеспечивает получение достоверной информации о состоянии производства и позволяет принимать качественные решения.

Часто употребляемый неологизм Industry 4.0 («Индустрия 4.0»), впервые публично озвученный в 2011 г., — это название немецкой инициативы, направленной на поддержание конкурентоспособности промышленных предприятий за счет перечисленных технологий.

Основой «Индустрии 4.0» является цифровое, или «умное», производство (Smart Factory) — условное предприятие будущего, которое сочетает в себе преимущества массового выпуска с возможностью единичного изготовления продуктов по индивидуальным требованиям конкретных клиентов, автоматическим обеспечением максимального качества изделий и минимальными затратами на их создание.

Рис. 1. Smart Factory

Таким образом, технологическая суть «Индустрии 4.0» — это автоматизированная оптимизация производственных процессов. Есть два глобальных сценария ее реализации. В первом, эмпирическом варианте мы интуитивно предпринимаем шаги, направленные на развитие и совершенствование производства, и верим, что они принесут какие-то преимущества, суть и объем которых трудно оценить заранее. А во втором — smart-варианте — мы с самого начала имеем гарантированные данные, показывающие, что выбранный путь является оптимальным, и точно знаем, что нужно сделать, чтобы получить требуемые результаты. Принцип заблаговременности и прогнозируемости в «Индустрии 4.0» является одним из определяющих, и мы еще не раз обратимся к нему в статье.

Чтобы в условиях современной экономики развивать Smart Factory (рис. 1) по второму сценарию, «Сименс» предлагает следующие решения для внедрения вышеупомянутых технологий «Индустрии 4.0»:

- платформа MindSphere, которая обеспечивает доступ к «большим данным» и инструментам их обработки;

- платформы COMOS (для непрерывных процессов) и TeamCenter (для дискретных процессов), позволяющие реализовать на предприятии моделеориентированный подход;

- платформа SIMATIC, ряд платформ в приводной технике, а также контрольно-измерительные приборы и автоматика для широкого использования киберфизических систем.

Реализация Smart Factory

Цепочку создания продукта на промышленном предприятии можно разбить на следующие фазы (рис. 2):

- Разработка продукта.

- Планирование производства.

- Подготовка производства и инжиниринг.

- Собственно производство продукта.

- Техническое обслуживание и ремонт (ТОиР).

Рис. 2. Цепочка создания продукта на промышленном предприятии

На каждой из этих фаз, в зависимости от конкретного производства, используются свои наборы компонентов, инструментов, технологических установок и решаются специфические задачи. При этом на всех этапах происходит взаимодействие с внешними и внутренними поставщиками, что является отдельной задачей оптимизации. Это то, что происходит в реальном мире.

Для построения Smart Factory необходимо создать отражение этой цепочки в виртуальном мире, состоящее из цифровых двойников (digital twin) объектов и процессов реального мира. Чтобы с помощью такой виртуализации производственных процессов получить экономический эффект, потребуются инструменты для работы с этими цифровыми двойниками и для объединения реального и виртуального миров.

Если вынести за скобки «лоскутные» продукты для Smart Factory, во множестве присутствующие на рынке, то получится, что сегодня в мире существует всего несколько вендоров, способных предложить полный портфель таких инструментов для всей цепочки жизненного цикла предприятия. Одним из таких поставщиков является компания «Сименс». В основе ее комплексного предложения лежит единая информационная платформа, также служащая средством коллективной разработки. Для непрерывных отраслей промышленности предназначена платформа COMOS, а для дискретных — TeamCenter.

Единая объектно-ориентированная информационная платформа способна хранить все данные о Smart Factory и в любой момент жизненного цикла предоставлять эту информацию участникам процесса в целостном и непротиворечивом виде. По сути, это база данных, которая содержит сведения обо всех объектах производства и вместе с тем является платформой для набора программных инструментов, предназначенных для работы с цифровыми двойниками на том или ином этапе жизненного цикла.

Для оптимизации жизненного цикла предприятия на верхнем уровне «Сименс» разработал открытую облачную платформу MindSphere с набором аналитических инструментов, которые позволяют не только аккумулировать огромные массивы данных, генерируемые любым производством, но и эффективно их обрабатывать. Благодаря этому можно уменьшить затраты, повысить добавленную стоимость продукции, оптимизировать ТОиР и т. д.

Рассмотрим подробнее, что происходит на каждом этапе жизненного цикла предприятия.

Разработка продукта

В общем случае все начинается с разработки продукта (рис. 3). В единую информационную базу вносится спецификация будущего изделия. Для него разрабатывается проектная документация — например, с помощью пакета NX от «Сименс». Затем, в традиционном случае, изготавливается пилотный образец, который испытывается на соответствие заявленным и ожидаемым характеристикам. Если выявляются какие-то несоответствия, то в первоначальную конструкцию вносятся коррективы, опытный образец создается и подвергается тестированию повторно, и так может быть не один раз. Если речь идет об изготовлении не элементарного болта, а, например, кофе-машины, то все эти итерации в масштабах предприятия приносят существенные финансовые потери и, что не менее важно, затраты времени на выпуск продукции.

Рис. 3. Начало разработки продукта

Как на данном этапе может помочь виртуальная действительность?

С помощью программного обеспечения (ПО) «Сименс» можно провести все испытания на цифровых моделях: заранее проверить моменты механической совместимости узлов и протестировать планируемые нагрузки, выявить несанкционированные области перегрева, выполнить электромагнитные испытания, зафиксировать ошибки внутреннего кода и т. д., без необходимости изготавливать опытный образец «в железе».

В ряде отраслей конструирование изделия неспецифично — например, для переработки нефти и газа, плавки металла и т. п. Для таких применений в портфеле «Сименс» есть программные пакеты, предназначенные для моделирования различных сред. Полученные этими инструментами данные с помощью интеграции могут передаваться в системы управления рецептурной продукцией, что также позволяет оптимизировать дальнейшее производство.

Таким образом, после некоторого количества виртуальных итераций можно получить отлаженную и подходящую цифровую модель будущего продукта, которая и называется цифровым двойником.

Планирование производства

На втором этапе с помощью ПО «Сименс» можно полностью спроектировать будущее производство и провести моделирование его параметров.

Инструменты «Сименс» позволяют эффективно моделировать не только роботов, конвейеры, экструдеры, прокатные станы и прочие механизмы, но и биомеханику человека. Благодаря этому можно оценить трудозатраты персонала и степень усталости человека, а также выявить риски взаимодействия сотрудника с коллаборативными механизмами. Одно дело, если условный сборщик прикручивает узел к изделию в естественном положении, и совсем другое — если в неудобной позе ему нужно применить сборочный инструмент, которым с трудом можно воспользоваться, и он дополнительно сокращает сектор обзора. А такая операция может быть необходима, например, раз в три минуты. Программное обеспечение «Сименс» позволяет заранее оценить эргономичность различных производственных операций и риски для здоровья сотрудников.

Таким образом, используя цифровые модели механизмов, технологических установок и персонала, можно смоделировать работу целых производственных участков и цехов, а также сопряженных логистических цепочек. Также это позволяет заранее определить, сколько времени потребуется на изготовление единицы продукции, предотвратить ситуации, когда механизмы могут нанести повреждения персоналу, выстроить потоки материалов и заблаговременно понять, какой запас сырья является оптимальным и будет гарантировать ритмичную работу Smart Factory.

Если говорить про непрерывные технологические установки (такие как электростанции, химические реакторы, печи), то их также можно описать в системе COMOS и построить полный цифровой двойник, включая технологическую часть, логику управления, электрические схемы, автоматизацию, 3D-визуализацию и т. д.

Объектно-ориентированная платформа COMOS позволяет, единожды создав технологический узел (например, привод-мешалку), затем многократно использовать его в различных частях проекта. При этом COMOS будет автоматически следить за непротиворечивостью характеристик и трансформировать представление объекта. Перетягивая способом drag-and-drop этот привод-мешалку из библиотеки объектов, можно получить различные графические представления узла — на технологической, однолинейной схемах или схеме электрических подключений. Все это выполняется без участия человека, что экономит время и инженерные ресурсы и является формой оптимизации жизненного цикла предприятия.

Имея полную модель технологической установки, можно заранее испытывать на ней различные режимы работы, в том числе пограничные, без какого-либо риска техногенных катастроф или травматизма персонала.

Также можно заблаговременно, когда технологическая установка еще только строится, приступить к обучению персонала, погружая людей в виртуальную реальность при помощи аватара или виртуальных очков (рис. 4).

Рис. 4. Обучение сотрудников с помощью виртуальной реальности

Благодаря инструменту виртуальной реальности COMOS Walkinside будущий сотрудник может ознакомиться с расположением производства, подойти к любому технологическому узлу. При этом ему будут доступны параметры процесса, генерируемые цифровой моделью технологической установки. Сотрудник может мгновенно получить доступ к технической документации на узел, к которому он «подошел», в несколько кликов понять логику работы, а переключившись на технологическую схему, быстро разобраться, фрагментом какой технологической цепочки является интересующий его объект.

В итоге мы получаем полный цифровой проект и можем приступать к созданию производства в реальном мире.

Подготовка производства и инжиниринг

На этапе детального проектирования производства появляется прикладное ПО для АСУ ТП, реализующее логику управления технологическими процессами, разрабатываются операторские интерфейсы и т. п. Обычно все это требует многомесячного труда квалифицированных программистов.

Технологии «Сименс» позволяют генерировать программный код автоматически, на основе цифровых моделей технологического оборудования, созданных на разных этапах жизненного цикла предприятия. Подобный код для промышленного логического контроллера можно загрузить как в физический контроллер, так и в его цифровую копию. И, соответственно, затем перенести в виртуальную реальность отдельные этапы пусконаладки, оберегая дорогостоящее технологическое оборудование от повреждений.

Возможен также вариант, когда шкафы с автоматикой уже прибыли на строящийся объект, а технологическая установка еще не готова. Тогда можно подключить физические системы управления к шлюзовому устройству SIMBA, которое будет имитировать присутствие реального «поля» на основе модели технологии, созданной, например, при помощи пакета SIMIT от «Сименс».

Использование таких технологий существенно сокращает время ввода промышленных объектов в эксплуатацию.

Производство продукта

С момента, когда начинается выпуск продукции, критически важным становится сбор всех данных с максимального количества производственных участков. Чем больше данных мы соберем, тем более достоверную картину получим и тем качественнее будет оптимизация производственных процессов.

Для этих целей предназначен такой инструмент «Сименс», как WinCC Open Architecture (WinCC ОА). Для традиционных решений подойдут ПО WinCC Flexible и WinCC Classic. WinCC OA — это SCADA-система с открытой архитектурой, позволяющая собирать огромное количество данных со множества устройств (не только производства «Сименс»), используя рекордное число протоколов, включая специализированные (энергетические, с несколькими метками времени и т. п.).

Основной задачей WinCC OA является объединение разнородных систем управления предприятием (в том числе уже существующих) в единую информационную среду, которая качественно улучшает аналитику данных и принятие производственных решений.

Кроме того, важное качество WinCC OA — это кастомизируемость, т. е. готовность учитывать индивидуальные требования промышленных предприятий в различных отраслях. Гибкость WinCC OA позволяет применять ее даже для нестандартных объектов, например Большого адронного коллайдера в ЦЕРНе. В части кастомизируемости WinCC OA обладает целым рядом возможностей: создание алармов, зависимых от пользователя, абсолютно вариативное представление трендов и экранных форм, включая 3D, формирование отчетов, соответствующих специфическим отраслевым или национальным требованиям, и многое другое.

Помимо этого, на базе WinCC OA можно строить локализованные решения и создавать производные SCADA-пакеты, учитывающие отраслевую и иную специфику. К примеру, сам «Сименс» создал таким образом SCADA-систему Disigo CC, спрофилированную под автоматизацию зданий и сооружений, где акцент сделан на управление климатом, контроль периметра и другие моменты, характерные для такого применения. При этом степень локализации полученного программного продукта может достигать 60%, а объем программного кода, написанного в Северной Америке, не будет превышать 5%, что является важным требованием одного из национальных регуляторов в РФ и позволяет зарегистрировать производную систему как российский продукт.

Для данного этапа жизненного цикла Smart Factory у «Сименс» есть и множество других инструментов дигитализации: например, система RFID-меток, с помощью которой можно автоматизировать складскую логистику и обеспечить прослеживаемость производственных цепочек; MES/MOM-системы; системы безопасности, подготовленные для РФ в содружестве с «Лабораторией Касперского», и многие другие продукты.

Техническое обслуживание и ремонт

Итак, если предприятие уже работает и нужно обеспечить исправность всех процессов, необходимо заняться сервисом, или ТОиР.

С помощью описаний технологических объектов, которые были созданы, например, в единой информационной платформе COMOS на предыдущих стадиях жизненного цикла, можно автоматизировать и оптимизировать ТОиР.

При описании любого объекта в COMOS можно разработать план его технического обслуживания. Это может быть заранее определенный график или обслуживание в зависимости от наработки. Но концепция Smart Factory диктует нам по возможности чаще применять обслуживание по фактическому состоянию оборудования, на основе предиктивного анализа. Этот подход позволяет не останавливать производство на обслуживание агрегата в то время, когда он находится в хорошем техническом состоянии, что дает существенную экономию для предприятия. Примером платформы для реализации предиктивного анализа является SIPLUS CMS от «Сименс».

Если регламент ТО технологического узла определен, COMOS позволяет автоматически формировать заявки на ТОиР в оптимальный для ритмичности производства момент. Назначенному персоналу предоставляются пошаговые перечни операций, которые необходимо выполнить, — с выводом, например, на экран планшета (рис. 5). Благодаря меткам технологических узлов сервисный инженер мгновенно получает доступ к технической документации на нужное оборудование или историю обслуживания интересующего устройства.

Рис. 5. Выполнение ТОиР с помощью COMOS

Кроме того, COMOS позволяет автоматически протоколировать выполняемые операции, выявлять «узкие» места в технологической цепочке, предотвращать наиболее вероятные отказы и осуществлять внешние услуги и инспекции, имеет возможность интеграции с ERP для автоматического поддержания необходимого склада запасных частей и инструментов, а также имеет ряд других функций.

MindSphere

Дополнительный и значимый эффект в части оптимизации жизненного цикла SmartFactory можно получить благодаря использованию открытой облачной платформы MindSphere, разработанной компанией «Сименс».

MindSphere дает возможность подключать к облаку машины, установки и любые парки оборудования, в том числе распределенного, независимо от производителя. Получать данные от устройств третьих производителей позволяют открытые стандарты и интерфейсы.

Для подключения оборудования «Сименс» вывел на рынок ассортимент так называемых коннектор-боксов (connector box), которые обладают рядом конкурентных преимуществ: функциями буферизации и предварительной обработки информации, возможностью конфигурирования в режиме plug-and-play (например, коннектор-бокс MindConnectNano), а также низкой стоимостью.

Данные передаются в облако в зашифрованном с помощью 256-битного ключа виде. При этом нужно понимать, что MindSphere — это не облако, а облачная платформа (PaaS), которая, как сервис, позволяет использовать удобные облака. В настоящее время основными ЦОДами для MindSphere являются Atos SAP, Amazon AWS и Microsoft Azure. Концептуально ЦОДом может служить и частное облако.

Возможность использования выгружаемых данных третьей стороной исключается также рядом других мер защиты, таких как:

- невозможность внешнего доступа к устройствам клиента (входящее соединение с ними неосуществимо);

- передача данных от устройства только после установки безопасного HTTPS-соединения с облаком;

- должен быть открыт только определенный исходящий порт для подключения к Siemens Cloud Integrity;

- все доступы требуют аутентификации через пароль;

- данные разных клиентов хранятся раздельно и т. д.

В облаке данные могут анализироваться с помощью множества приложений. MindSphere — это открытая экосистема. В ней есть приложения (MindApps) от «Сименс», в которые компания вложила свою отраслевую компетенцию. Но большинство приложений разрабатывается сторонними компаниями, экспертами в той или иной технической либо технологической области. Эти приложения дают возможность прогностического обслуживания, управления энергетическими данными, оптимизации ресурсов, онлайн-управления распределенными парками оборудования и т. д.

Можно провести прямую аналогию с использованием смартфонов, когда мы с помощью Google Play или App Store выбираем и устанавливаем приложения, решающие именно наши задачи, устраивающие именно нас своей функциональностью и нравящиеся именно нам. Количество приложений в магазине (Market Place) облачной платформы MindSphere постоянно растет, среди них есть и бесплатные. При этом концепция MindSphere является сервисной и кастомизированной, что позволяет разрабатывать и доставлять приложения, созданные на основе индивидуальных требований конкретного заказчика.

Если отдельное предприятие по каким-то причинам не готово передавать данные в облако, можно выполнять аналитику и на «заводском» уровне — например, с использованием инструментария уже упомянутого WinCC OA. Но если предприятие принимает решение о загрузке данных в MindSphere, оно получает доступ к широкой компетенции, выходящей далеко за пределы «Сименс». Таким образом, у Smart Factory появляется необходимое количество экспертного потенциала в виде искусственного интеллекта без дополнительных затрат на привлечение дорогостоящих услуг в традиционном форм-факторе (рис. 6).

Рис. 6. Smart Factory с использованием концепции MindSphere

Немаловажен также и следующий экономический аспект. Использование MindSphere позволяет существенно снизить капитальные расходы (CAPEX) на построение собственных ЦОДов (серверное, сетевое оборудование, ПО и др.). Обычно это долгосрочные и циклические инвестиции, поскольку актуальный по вычислительным мощностям на момент внедрения комплект по прошествии 5–10 лет перестает удовлетворять быстрорастущим требованиям (или поддерживаться производителем). Получается, что у предприятия ограничена способность гибко реагировать на запросы рынка, в то время как MindSphere позволяет быстро менять вычислительные мощности по мере увеличения спроса. К тому же при использовании MindSphere затраты потребителя смещаются в сторону операционных расходов (OPEX), что положительно сказывается на налогообложении.

Говоря о цифровых технологиях и решениях «Сименс», следует отметить, что компания уже активно реализует проекты по цифровизации по всему миру. Что касается проектов и инициатив в России, в 2017 г. Министерство промышленности и торговли и компания «Сименс АГ» подписали меморандум о сотрудничестве и партнерстве в сфере дигитализации. Предполагается реализация в стране трех пилотных проектов и организация центра компетенций «Цифровое производство» для продвижения концепции «Индустрия 4.0».

Также планируется выполнить программу создания единого цифрового пространства промышленности РФ, получившую название «4.0.RU». Эта концепция была разработана по инициативе Минпромторга ведущими инновационными компаниями — НПП «ИТЭЛМА», «Лаборатория Касперского», «Сименс» и «СТАН» — и представлена Президенту РФ на выставке «ИННОПРОМ» в июле 2017 г. Суть инициативы в следующем. С одной стороны, мы имеем множество станков и производственных машин на различных предприятиях России. С другой — большое количество потенциальных заказчиков, заинтересованных в изготовлении различных партий продукции, которая может быть произведена имеющимся в России оборудованием. Идея в том, чтобы соединить эти два множества посредством облачных технологий: одновременно минимизировать простои производственных мощностей и дать клиентам инструмент оптимального размещения заказов (по срокам, цене, логистике и т. п.) с возможностью контроля производства через потоковое видео, отслеживания доставки с помощью трекинг-сервиса и т. д. Каждая из компаний-партнеров отвечает за свою область компетенции: «Лаборатория Касперского» — за информационную безопасность, группа «СТАН» — за вопросы станкостроения, НПП «ИТЭЛМА» — за производство компонентов. «Сименс» делится своими наработками по цифровому производству и облачному сервису на основе MindSphere. История показывает, что сплав российского производства с передовыми мировыми технологиями всегда был успешен.