-

Коэффициенты использования оборудования по машинному и рабочему времени.

Физический

износ оборудования, а значит и потребность

в технических обслуживаниях и ремонтах,

зависит от фактического времени

нахождения оборудования в работе,

поэтому в основу нормативов Системы

положено машинное время, а за единицу

машинного времени принят 1 машино-час.

Под

машинным

временем

подразумевается время, в течение которого

механизм находится в движении и,

следовательно, подвергается физическому

износу, даже если при этом полезная

работа и не производится. Так, например,

время работы двигателя на холостом ходу

относится к машинному времени.

По

существовавшей в Мингео УССР системе

учета машинное время бурового оборудования

складывается из времени «чистой» работы,

времени участия механизма во вспомогательных

операциях и времени работы механизма

при ликвидации аварий и осложнений.

Простой (по любым причинам), монтаж и

демонтаж оборудования, а также перевозка

с одного места работы на другое не

содержат машинного времени.

Геологоразведочное

оборудование, находящееся в работе,

действует не все время, а имеет простои,

связанные с технологией геологоразведочных

работ. Так, например, буровой насос

работает меньше бурового станка, так

как насос не участвует в спуско-подъемных

операциях. Таким образом, машинное время

работы у

разных машин различно. Оно может быть

меньше времени нахождения оборудования

в работе (или равным ему), но не может

быть больше его.

Время

нахождения оборудования в работе

включает в себя:

1)

время «чистой» работы;

2)

время вспомогательных операций;

3)

время ликвидации аварий и осложнений;

4)

время монтажных и демонтажных работ;

5)

время перевозки оборудования с одного

места работы на другое1

.

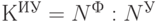

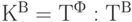

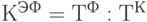

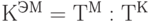

Отношение

машинного времени (ТМ

ко времени нахождения оборудования в

работе (ТР)

называется коэффициентом использования

оборудования по машинному, времени

(КМ):

|

|

(11) |

где:

ТМ

— машинное время работы оборудования,

в маш-ч;

Тр

— время нахождения оборудования в

работе, в часах.

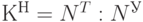

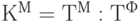

Так

как подавляющее большинство бурового

оборудования не оборудовано счетчиками

машинного времени, то учет его работы

на практике ведется по рабочим сменам.

Для пересчета «времени нахождения в

работе» в «машинное время» пользуются

коэффициентом использования оборудования

по машинному времени (КМ):

|

|

(12) |

-

Ремонтный цикл, его структура и длительность.

1)

периодичности всех видов технических

обслуживании согласовываются с

техническим ресурсом (сроком службы)

быстроизнашивающихся деталей и кратны

между собой и с длительностью межремонтного

периода;

2)

технические обслуживания проводятся

в последовательности и с периодичностью,

указанной в Системе;

3)

текущие ремонты проводятся силами

специального ремонтного персонала

агрегатным методом;

4)

капитальные ремонты оборудования

производятся в соответствии с требованиями

технических условий на капитальный

ремонт но ГОСТ 2.602—68.

Соседние файлы в папке Русанов

- #

- #

- #

- #

- #

- #

[c.54]

Коэффициент машинного времени работы оборудования < , рассчитывается по формуле

[c.127]

Коэффициент машинного времени работы оборудования 127

[c.319]

В статье Расходы на содержание и эксплуатацию оборудования отражаются затраты на содержание, амортизацию и- текущий ремонт оборудования, цехового транспорта, рабочих мест, а также амортизация, износ и затраты на восстановление специальных инструментов и приспособлений. До последнего времени эти затраты относились на себестоимость единицы изделия пропорционально основной заработной плате производственных рабочих (без доплат по сдельно-премиальной системе оплаты труда). Однако, как показала практика, эти расходы не только не зависят от заработной платы производственных рабочих, а скорее обратно пропорциональны ей. Поэтому наиболее правильным является распределение расходов на содержание и эксплуатацию оборудования с помощью сметных ставок, рассчитываемых методом коэффициенто-машино-часов работы оборудования. При этом исходными показателями являют-

[c.71]

Тм — удельное значение машинного времени работы оборудования в общем времени его работы h — количество типов инструмента, применяемого на данном оборудовании Сч. и. — себестоимость 1 ч работы инструмента г -го типа, руб./ч Ц — цена нового инструмента 1-го типа, руб./шт. лш- — число переточек до полного износа 5Щ- — затраты на одну переточку инструмента j -го типа, руб./пер. /Суб— коэффициент случайной убыли инструмента T T i — средняя стойкость i-ro типа инструмента между переточками, ч рг—удельный вес времени работы инструмента 1-го типа

[c.91]

К-,— коэффициент, показывающий отношение фонда машинного времени работы оборудования к полезному фонду времени.

[c.209]

Вместе с тем имеется и ряд особенностей в применении этого способа распределения. Так, в прядильном производстве многих отраслей текстильной промышленности комплексные расходы рекомендовано распределять пропорционально отработанным веретено-часам прядильных машин, в ткацком производстве — пропорционально отработанным станко-часам с поправкой на систему и ширину ткацких станков, в отделочном производстве — пропорционально сметным (нормативным) ставкам расходов на изделия, рассчитанным на основе коэффициенто-машино-часов работы оборудования. В лесной и целлюлозно-бумажной промышленности эти расходы между процессами работ и видами продукции распределяют пропорционально времени работы машин и оборудования. В обрабатывающих производствах цветной металлургии, ряде отраслей пищевой промышленности расходы на содержание и эксплуатацию оборудования предложено распределять исходя из величины этих расходов за час работы оборудования и продолжительности его работы при изготовлении единицы соответствующего вида продукции для этого определяют сметные (нормативные) ставки, исчисляемые на основании данных о количестве машино-часов.

[c.92]

Совокупность фондов времени дает возможность проанализировать время работы оборудования. Так, сравнение календарного и режимного фондов времени позволяет установить возможности лучшего использования оборудования за счет повышения коэффициента сменности, а режимного и возможного — за счет лучшего использования оборудования путем сокращения затрат времени на ремонт в рабочее время. Уровень использования времени работы оборудования оценивают как в целом но предприятию, так и по цехам, конкретным машинам, поточным линиям, робототехническим комплексам и т. д.

[c.316]

Итак, для того чтобы воспользоваться элементным методом, необходимо иметь разработанные нормативы расходов по эксплуатации оборудования на единицу времени работы оборудования. Такие нормативы могут быть получены лишь на этапе технологической подготовки производства. Следовательно, элементный метод применим лишь для анализа вариантов технологических процессов производства. На предпроектном этапе и на ранних этапах проектирования представляется возможным использовать лишь приближенные методы расчета себестоимости. На этапе рабочего проектирования объем известной информации в некоторых случаях позволяет использовать для расчетов метод машино-часов и машино-коэффициентов.

[c.179]

Однако при определении влияния времени работы оборудования на выпуск продукции более обоснованно использовать не плановую, а паспортную производительность (среднюю выработку) за 1 машино-ч. Это обусловлено тем, что фактор продолжительности работы оборудования и средняя выработка за 1 машино-ч находятся в обратно пропорциональной зависимости чем больше оборудование отработало времени, тем меньше его производительность и наоборот. К показателю использования оборудования относится и коэффициент использования наличного оборудования Кн, определяемый по формуле

[c.329]

В то же время за счет увеличения затрат на амортизацию себестоимость увеличилась на 0,7%. Однако на основе некоторого повышения себестоимости за счет относительного увеличения затрат на амортизационные отчисления неправомерно делать вывод о снижении эффективности использования основных производственных фондов. По данным табл. 7.2 за счет организационных мероприятий относительное уменьшение амортизационных отчислений составило 100 тыс. руб. В данную группу факторов включаются мероприятия, действие которых направлено на повышение коэффициента сменности, увеличение продолжительности машино-смен и количества машино-смен работы оборудования в году, и другие мероприятия организационного характера, обеспечивающие рост интенсивности, качества труда и улучшение использования оборудования. А это значит, что эффективность использования основных фондов за единицу времени улучшилась в отчетном периоде по сравнению с базисным.

[c.540]

Коэффициент сменности рассчитывается как частное от деления общего количества отработанных за отчетный период машине- (станко-) смен на количество действующего оборудования. Однако на практике из-за отсутствия информации о времени работы оборудования коэффициент сменности часто исчисляется по числу рабочих, занятых в наибольшей смене.

[c.46]

Коэффициент использования календарного фонда времени R определяется отношением эффективного фонда времени работы оборудования по плану (фактически) Т к общему календарному фонду времени за расчетный период Т, т. е. для одной машины

[c.88]

Для анализа использования времени работы оборудования применяют систему коэффициентов экстенсивного использования времени, представляющих собой удельные веса машинного или отработанного времени в календарном, режимном, располагаемом и плановом фондах времени. Применяются также показатели уровня нагрузки оборудования, представляющие собой среднее количество времени, отработанного единицей оборудования за некоторый период времени — день, месяц, квартал, год.

[c.98]

Что могут делать производственные коллективы для более эффективного использования средств труда В принципе возможно, во-первых, увеличение времени работы имеющихся машин, во-вторых, увеличение количества машин, которое находится под контролем одного и того же рабочего или бригады. За последние годы наряду с повышением уровня использования оборудования по мощности наметилась нежелательная тенденция к сокращению времени работы оборудования. В результате проведенного в стране перехода на пятидневную рабочую неделю основная масса производственных коллективов стала работать пять дней в неделю вместо шести. Однако это сокращение не было компенсировано увеличением сменности. Так, если в 1959 г. коэффициент сменности был равен 1,55, то в 1972 г. он снизился до 1,42. В некоторых отраслях, например в текстильной промышленности, эти цифры соответственно составляют 2,01 и 1,62. Это говорит о снижении почти на 20% времени работы оборудования. В машиностроении коэффициент сменности металлообрабатывающего оборудования, как уже отмечалось, составляет лишь 1,35. В результате дорогостоящая техника, вверенная обществом многим коллективам, работает менее чем в полторы, а в ряде случаев в одну смену и только пять дней в неделю.

[c.177]

Нормативы режимов работы оборудования являются расчетным материалом для установления машинного и машинно-ручного времени работы оборудования. Применение укрупненных нормативов несколько уменьшает точность нормирования, но упрощает расчеты норм. На основе практических данных при применении укрупненных нормативов вводятся поправочные коэффициенты. Нормативы составляются обычно в виде таблиц или номограмм.

[c.158]

Пример 2. Скорость прохождения потока смеси — 10 м/мин, коэффициент использования машинного времени — 0,85. Номинальный фонд времени работы оборудования — 6237 ч в год. Капитальный ремонт оборудования длительностью 320 ч производится через каждые 51840 ч, средний длительностью 120 ч — через каждые 17840 ч.

[c.128]

Премирование за улучшение использования оборудования направлено на сокращение простоев станков, агрегатов, повышение коэффициента сменности работы оборудования и увеличение машинного времени работы станков.

[c.101]

Коэффициент экстенсивной нагрузки производственного оборудования обычно устанавливается как отношение числа фактически отработанных всеми единицами оборудования станко-часов (теоретически правильнее брать отработанное машинное время работы оборудования) к общему фонду времени (календарному, режимному или плановому) тех же единиц. К. э. н. о. не отражает степени использования мощности оборудования.

[c.363]

Для характеристики использования оборудования по времени можно применить также коэффициент машинного времени — отношение времени работы стайка для непосредственного процесса резания металлов ко всему затраченному времени.

[c.267]

Крупным резервом роста производства и накоплений является более полное использование режимного фонда времени. Удельный вес времени полезной работы основной массы кабельного оборудования немногим превышает лишь 50% всего времени их работы. Повышение производительности оборудования за счет увеличения коэффициента машинного времени является наиболее эффективным направлением улучшения использования основных фондов.

[c.67]

Мероприятия, направленные на повышение коэффициента машинного времени и снижение простоев оборудования увеличивают производительность оборудования пропорционально росту машинного времени в общем времени работы машины.

[c.68]

Коэффициент загрузки оборудования также характеризует использование оборудования во времени. Устанавливается он для всего парка машин, находящихся в основном производстве. Рассчитывается как отношение трудоемкости изготовления всех изделий на данном виде оборудования к фонду времени его работы. Таким образом, коэффициент загрузки оборудования в отличие от коэффициента сменности учитывает данные о трудоемкости изделий. На основе показателя сменности работы оборудования рассчитывается коэффициент использования сменного режима времени работы оборудования. Он определяется делением достигнутого в данном периоде коэффициента сменности работы оборудования на установленную на данном предприятии (в цехе) продолжительность смены.

[c.21]

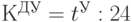

Например, для буровых насосов Гм складывается из времени механического бурения, промывок ствола скважины, его проработки и перекачки раствора. Коэффициент использования оборудования по машинному времени Км зависит от вида оборудования, режима его работы, пели бурения и т.д.

[c.284]

Народнохозяйственные факторы — это изменение цен на материалы, конструкции, тарифов на электроэнергию и перевозки, тарифных ставок рабочим. Их снижение оказывает существенное влияние на себестоимость строительно-монтажных работ. Внутриотраслевые факторы предусматривают улучшение материально-технического снабжения, повышение уровня концентрации производства и укрупнение строительно-монтажных организаций, специализацию, совершенствование структуры управления, развитие кооперирования. К внутрипроизводственным факторам относятся внедрение укрупненных сборных конструкций и деталей с высокой степенью заводской готовности, экономия материальных ресурсов, увеличение объема выполняемых работ, улучшение использования машин, механизмов и оборудования, повышение коэффициента сменности, уменьшение внутрисменных потерь рабочего времени, повышение качества строительной продукции, сокращение сроков строительства.

[c.232]

Коэффициент использования оборудования по машинному времени зависит от вида оборудования, режима его работы, цели бурения и т. д.

[c.131]

Исходя из продолжительности и структуры ремонтного цикла объем ремонтных работ в натуральном выражении по буровому оборудованию планируют в зависимости от числа единиц оборудования, находящегося в работе, фонда рабочего времени оборудования, коэффициента использования оборудования по машинному времени и результатов профилактического осмотра оборудования.

[c.264]

Коэффициент использования оборудования но машинному времени зависит от вида оборудования, режима его работы, цели бурения и т. д. Для буровых предприятий разработаны ремонтные нормативы (табл. 22).

[c.185]

Здесь m — среднее число единиц оборудования, находящегося в работе Фр. — общий фонд рабочего времени для единицы оборудования за планируемый отрезок времени, часы (например, для одного года Фр. в = 12-8-90 = 8640 ч, где 12— число месяцев в году 8 — число рабочих часов в смене 90 — число смен в месяце) / — число ремонтов t -ro вида (капитальных, средних, малых) в межремонтном цикле Тц — длительность межремонтного цикла, машино-часы ku — коэффициент использования оборудования по машинному времени, kM = TjT. Здесь Тм — время работы оборудования (машинное время) Т — время нахождения оборудования на объекте (бурящейся скважине). Например, для буровых насосов Тк складывается из времени механического бурения, промывок ствола скважины, его проработки, перекачки раствора и т. д.

[c.161]

На размер фондоотдачи или фондоемкости влияют различные факторы. Общая фондоотдача на 1 д. е. среднегодовой стоимости основных производственных фондов зависит от выхода продукции на 1 д. е. среднегодовой стоимости машин и оборудования (как наиболее активной части основных фондов), а также от удельного веса машин и оборудования в общей стоимости основных производственных фондов. Выход продукции на 1 д. е. стоимости машин и оборудования характеризует эффективность использования орудий труда. При анализе выясняется влияние на этот показатель выхода продукции на 1 д. е. стоимости действующего оборудования и коэффициента использования наличного оборудования (в свою очередь, зависящего от размера неустановленного оборудования и установленного, но бездействующего). Резервы повышения выхода продукции на 1 д. е. стоимости действующего оборудования анализируют по двум направлениям — повышению производительности работы оборудования и улучшению использования времени действующего оборудования.

[c.259]

Под интенсивной загрузкой оборудования подразумевается выпуск продукции за единицу времени в среднем на одну машину (1 машинно-час). Показателем интенсивности работы оборудования является коэффициент интенсивной его загрузки [c.343]

Сущность элементного метода заключается в том, что величины эксплуатационных расходов, связанных с работой оборудования, определяются по.элементам. Величина затрат каждого элемента определяется» по заранее разработанным нормативам затрат на,единицу времени. Экономический анализ вариантов проектов конструкций новых изделий и технологических процессов их производства элементным методом позволяет уточнить себестоимость в зависимости -от особенностей каждого варианта. Однако объем вычислительных работ по сравнению с методом машино-часов и машино-коэффициентов значительно возрастает.

[c.179]

Продукция производится во время м-ашинной работы оборудования. Поэтому может подсчитываться коэффициент машинного времени работы оборудования [c.227]

Коэффициент экстенсивности характеризует отношение планируемого (или фактического) времени работы оборудования к календарному времени планируемого (или отчетного) периода. Коэффициент интенсивной нагрузки характеризует степень использования оборудования в единицу рабочего времени (час, аппаратооборот), другими словами, это отношение планируемой (или фактической) производительности за час (или цикл) к производительности по техническому паспорту данного вида оборудования или к прогрессивной норме производительности машины, аппарата, агрегата, установки.

[c.242]

Экстенсивный путь использования основных фондов выражается в увеличении времени работы оборудования в календарном периоде. В настоящее время, как отмечалось на XXVI съезде КПСС, в машиностроении коэффициент сменности металлообрабатывающего оборудования составляет 1,3518. Съезд особое внимание обратил на необходимость увеличения коэффициента сменности работы наиболее эффективных машин и механизмов19.

[c.182]

Задача 6. Определить за год число ремонтов оборудования исходя из структуры ремонтного цдвда К-С-М-С-М-С-К, число единиц оборудования 20, оборудование работает в Две смены по шесть часов, коэффициент использований оборудования по машинному времени 0,75. Длительность ремонтного цикла 18400 машино-часов, среднее число смен в месяце» 50.

[c.31]

Показатели использования оборудования по численности, или полноте использования парка машин и оборудования, могут быть отнесены к группе показателей экстенсивного использования оборудования. Это обусловлено тем, что увеличение степени вовлечения наличного оборудования предприятия в производственный процесс путем сокращения количества находящегося в ремонте, неустановленного, резервного оборудования есть не что иное как рост экстенсивной нагрузки всего парка оборудования. Для характеристики полноты использования парка оборудования применяются следующие показатели:

, , |

(4.14) |

, , |

(4.15) |

К показателям непрерывности использования оборудования в течение суток относятся коэффициенты сменности, непрерывности и приведенный коэффициент непрерывности. Их расчет выполняется по следующим формулам:

|

(4.16) |

|

(4.17) |

, , |

(4.18) |

, , |

(4.19) |

, , |

(4.20) |

Коэффициенты сменности показывают, сколько смен в среднем отработала единица установленного либо действующего оборудования в течение суток.

К наиболее важным показателям внутрисменного использования оборудования в течение суток могут быть отнесены два показателя: коэффициент внутрисменного использования оборудования и коэффициент машинного времени работы оборудования.

Они рассчитываются по следующим формулам:

; ; |

(4.21) |

, , |

(4.22) |

Показатели внутрисменного использования оборудования замыкают подсистему показателей экстенсивной нагрузки оборудования.

Сводными характеристиками для трех групп второй подсистемы являются обобщающие показатели экстенсивной нагрузки оборудования, исчисляемые по следующим формулам

; ; |

(4.23) |

, , |

(4.24) |

Для решения ряда аналитических задач показатели экстенсивного использования оборудования могут быть рассчитаны в отношении к режимному, располагаемому, плановому и рабочему фондам времени. Например, коэффициент экстенсивной нагрузки по режимному фонду времени позволяет оценить величину использования этого фонда, выявить резервы более строгого соблюдения установленного на предприятии режима работы.

Сравнение предприятий, цехов между собой по показателям экстенсивной нагрузки оборудования, исчисленным к располагаемому фонду времени, позволяет элименировать влияние различий в удельном весе оборудования, находящегося в резерве и плановом ремонте. Коэффициенты экстенсивной нагрузки оборудования, рассчитанные к плановому фонду времени, характеризуют использование предприятием реальных возможностей по загрузке оборудования, так как из состава планового фонда исключено излишнее время. Кроме того, с помощью таких показателей можно детально изучить влияние всех причин внеплановых простоев на недоиспользование планового фонда времени.

Однако действительно обобщающую характеристику экстенсивного использования установленного оборудования дают показатели, рассчитываемые по отношению к календарному фонду времени.

Эти показатели обладают рядом существенных преимуществ. Во-первых, сравнение по ним ставят предприятия, цехи в равные условия, так как календарный фонд в расчете на единицу установленного оборудования у всех одинаков. Во-вторых, эти показатели теоретически наиболее выдержаны, в полной мере соответствуют понятию экстенсивной нагрузки оборудования. В-третьих, организацию интересует улучшение не только использования оборудования, а общее повышение уровня его загрузки. Все это позволяет охарактеризовать показатели, исчисляемые по отношению к календарному фонду, как основные (обобщающие) показатели экстенсивной нагрузки оборудования, а все остальное — как вспомогательные (частные).

Рассмотрение взаимосвязи 1-3-й групп показателей экстенсивного использования оборудования на

рис.

4.2, а также расчетных формул позволяет выполнить аналитический переход от частных к обобщающим показателям.

Действительно,

|

(4.25) |

|

(4.26) |

Между показателями интенсивной и интегральной нагрузки существует некоторая общность, заключающаяся в том, что они характеризуют производительность оборудования. Только коэффициент интенсивной нагрузки характеризует производительность оборудования в единицу отработанного им времени, а коэффициент интегральной нагрузки — выпуск продукции в единицу времени какого-либо его фонда (календарного, режимного, располагаемого, планового). Следует отметить, что по отдельной единице оборудования в принципе относительно несложно конструировать расчетные формулы для коэффициентов экстенсивной (КЭК), интенсивной (КИС) и интегральной (КИГ) нагрузки, например, в течение рабочей смены:

; ; |

(4.27) |

; ; |

(4.28) |

|

(4.29) |

или

, , |

(4.30) |

Труднее выполнить переход от характеристики экстенсивного, интенсивного, интегрального использования отдельной единицы оборудования на протяжении одной рабочей смены к комплексной оценке загрузки всего оборудования предприятия в течение большего, чем одна смена, периода времени. Это обусловливается не только трудностями учета достоверной информации о времени работы оборудования и потребляемой мощности, а также и тем, что разнородность изготавливаемой продукции и отсутствие достоверных внутризаводских цен на обрабатываемые детали, технологические операции делают ненадежным либо вообще невозможным применение при расчетах этих показателей натуральных и стоимостных измерителей продукции. Что касается трудовых измерителей, то они приемлемы в пределах отдельно взятого цеха.

Требованию построения точных показателей интенсивного и интегрального использования оборудования в данное время в наибольшей степени отвечает метод электромоторной нагрузки. Именно на его основе выполняется расчет такого ключевого элемента для исчисления обоих показателей, как приведенное число часов работы единицы электрической мощности с полной нагрузкой за год (

|

(4.31) |

Коэффициент интенсивной нагрузки установленного оборудования (

, , |

(4.32) |

| где |  |

— | машинное время единицы установленного оборудования за год, ч. |

Проведем некоторые преобразования, в результате которых получим

|

(4.33) |

Значение коэффициента интегральной нагрузки определяется как произведение коэффициента экстенсивной и интенсивной нагрузки либо по следующей формуле:

|

(4.34) |

| где | 365 x 24 | — | полный календарный фонд работы единицы установленного оборудования за год. |

Анализ использования основных фондов должен проводиться в тесной связи с анализом использования производственных мощностей. Под производственной мощностью организации (предприятия) понимается максимально возможный выпуск продукции заданной номенклатуры и ассортимента при полной загрузке оборудования с учетом применения передовой технологии, организации производства и труда. При ее определении учитывают потенциальную производительность оборудования, установленное количество единиц оборудования, режим работы, трудоемкость изделий и др.

Анализ использования производственной мощности производится на основании данных бизнес-плана предприятия, статистической отчетности формы № БМ («Баланс производственной мощности») и др.

Основным источником анализа изменения производственной мощности является баланс производственной мощности, который дает характеристику мощности, ее состава, структуры прироста, тенденции изменения и уровня использования применительно к отдельному виду продукции и общему объему производства.

Факторами изменения производственной мощности являются: ввод в действие новых и расширение действующих производств, цехов; реконструкция и техническое перевооружение предприятия; изменение номенклатуры продукции; выбытие машин и оборудования вследствие ветхости и износа и т. д.

[c.152]

Величина коэффициента машинного времени зависит от м да обработки. Его можно брать по нормативным или справочным данным.

[c.496]

По нашим наблюдениям коэффициент машинного времени, под которым понимаем отношение суммарного времени работы механизмов подъема груза к суммарной продолжительности наблюдений, составляет = 0,2. Эти данные свидетель-

[c.395]

Коэффициент машинного времени зависит от серийности изготавливаемых конструкций. При индивидуальном изготовлении этот коэффициент принимается равным до 0,5, а при массовом — до 0,8.

[c.150]

Выбор оптимального варианта можно производить методом простого перебора сначала оценить структуру <0, О, О, О, О, 0>, далее структуры <0, 0, 0, 0, 0, 1>, <0, 0, 0, 0, 1, 0>, <0, о, о, о, 1, >,…, <1, 1, 1, 1, 1, 1 >. Однако даже в рассматриваемом случае при наличии шести варьируемых коэффициентов (уровней) получают 2 = 64 варианта. Чтобы рассчитать все эти варианты и выбрать наилучший, необходимо затратить много машинного времени и, кроме того, такой перебор

[c.34]

Методы разреженных матриц. Если выполнять вычисления, пользуясь (5.4), для всех элементов матрицы коэффициентов, то экономичность метода Гаусса характеризуется кубической зависимостью затрат машинного времени Т от порядка системы уравнений п. Это приводит к ограничению области целесообразного применения метода Гаусса значениями п в несколько десятков. Однако во многих практических задачах п имеет порядок сотен или тысяч. Применение метода Гаусса к таким задачам оказывается эффективным, если учитывать свойство разреженности матрицы коэффициентов в системе решаемых уравнений (5.3).

[c.230]

Дело в том, что матрица коэффициентов системы линейных алгебраических уравнений, к которой приводит МКЭ,— сильно разреженная матрица ленточной структуры. Ненулевые элементы такой матрицы располагаются параллельно главной диагонали (рис. 1.4). Целое число/., представляющее собой наибольшую разность между номерами ненулевых элементов в строке, называется шириной полосы. Чем меньше ширина полосы, тем меньший объем ОП требуется для хранения матрицы при реализации МКЭ в САПР и тем меньше затраты машинного времени на решение результирующей системы уравнений. Ширина полосы зависит, в свою очередь, от числа степеней свободы узлов и способа нумерации последних.

[c.18]

Примечание. Основные особенности этого шага — большая ра )мерность и сильная разреженность матрицы коэффициентов системы. В связи с этим для реализации МКЭ в САПР разработаны специальные способы хранения матрицы жесткости, позволяющие уменьшить необходимый для этого объем ОП. Для нахождения узловых значений функций применяются методы преобразования и решения системы, направленные на снижение затрат машинного времени.

[c.39]

Коэффициент использования машинного времени 0,70 0,83 0,37 0,7 0,67 0,36 0,55 0,57 0,41

[c.103]

Коэффициент технологического (машинного) времени, представляющий собой отношение суммарного основного к суммарному

[c.12]

Тогда коэффициент покажет удельный вес машинного времени в годовом календарном фонде времени работы машины (станка) Т,. г> т. е.

[c.101]

Расчет коэффициентов летучести Yk, сжимаемости газа Z T и поправки к энтальпии производился на ЭВМ по программе, разработанной в ИЯЭ 1.8]. Известны методы более точного вычисления среднего по сечению стока (источника) массы -го компонента [1.11], однако их использование резко увеличивает затраты машинного времени.

[c.22]

Расход режущего инструмента на 1000 ч машинного времени определяется с учетом коэффициентов использования каждого вида (или типа инструмента), устанавливаемых для каждой группы оборудования по отчетным заводским данным за прошлое время.

[c.77]

Средние значения коэффициента Kmi характеризующих долю машинного времени в общем времени станочной обработки для серийного и единичного производства, приведены в табл. 20.

[c.77]

Необходимо повышать коэффициент использования оборудования, удельный вес машинного времени и уровень технологии. Схема баланса рабочего времени (фиг. 16), разработанная инженером Беловым, показывает, что для повышения коэффициента использования оборудования требуется, чтобы время, затрачиваемое на изготовление продукции, приближалось к календарному фонду времени. Для этого стремятся к повышению коэффициента сменности работы оборудования, организуют его работу по скользящему графику, уменьшают время плановых ремонтов и сокращают разницу между календарным фондом и временем, затрачиваемым на изготовление продукции. Время плановых ремонтов сокращается за счет своевременного изготовления запасных частей и организации системы планово-предупредительных и скоростных ремонтов.

[c.49]

С увеличением коэффициента выполнение условия стационарности затрудняется, и точность результатов снижается. Однако уменьшается машинное время решения. Таким образом, здесь вступают в противоречие точность результатов и экономичное использование машинного времени. Коэффициент изменяется в зависимости от этих двух основных факторов (помимо объема необходимой информации). Кроме того, при малых наклонах N скорость изменения (т. е. к ) должна быть меньше, чем при больших наклонах, так как при малых наклонах система сравнительно быстро проходит исследуемую зону, и некоторые качественные особенности динамики процесса могут не наблюдаться. С другой стороны, с увеличением наклона увеличивается время прохождения, что необходимо иметь в виду при исследовании.

[c.14]

Здесь k , i— удельное сопротивление машины хп. г— коэффициент загрузки двигателя Тп. i— коэффициент использования времени смены бсп. i— коэффициент использования теоретической ширины захвата т)т. п. i— условный тяговый КПД трактора.

[c.20]

Сокращение потребного машинного времени для определения показателей качества систем достигается, во-первых, за счет исключения операции определения корней характеристических уравнений, а также корней, соответствующих полиномам правых частей уравнений систем, т. е. за счет исключения операции определения корней, соответствующих числителям и знаменателям передаточных функций систем. Кроме того, сокращение потребного машинного времени достигается за счет исключения необходимости осуществлять интегрирование уравнений систем. Оценка качества переходных процессов и оценка запасов устойчивости в методе эффективных полюсов и нулей осуществляются приближенно по простейшим аналитическим зависимостям, в которые непосредственно в явном виде входят коэффициенты уравнений. Использование этих зависимостей эквивалентно введению приближенных — эффективных корней уравнений (эффективных полюсов и нулей передаточных функций).

[c.8]

В целях экономии машинного времени при решении задачи многопараметрического синтеза целесообразно производить оценку запасов устойчивости в процессе получения эквивалентного уравнения после выделения высокочастотных и низкочастотных непрерывных составляющих, после вычисления коэффициентов эквивалентных уравнений дискретных составляющих.

[c.303]

При расчете авиационных конструкций на малоцикловую прочность должно быть учтено влияние большого количества нагрузок малой амплитуды с определением местных напряжений и деформаций в диапазоне до 10 —10 циклов. В этих условиях применение таких численных методов расчета напряженно-деформированного состояния, как МКЭ, МКР (см. гл. 8), существенно ограничено из-за большого количества зон концентрации и необходимого машинного времени и определенное преимущество имеют инженерные методы расчета коэффициентов концентрации напряжений и деформаций на контуре отверстий или вырезов в соответствии с гл. 2, 4, 7, 11.

[c.107]

Применение форсированных режимов при испытании сложных изделий не дает полной достоверности получаемых показателей надежности из-за различной реакции отдельных элементов изделия на форсирование. В этих случаях ускорение испытаний достигается за счет сокращения календарного времени при сохранении машинного времени испытаний. Особенно эффективно использование этого способа для машин с сезонной эксплуатацией, например сельскохозяйственной техники, где при работе на номинальных режимах можно добиться коэффициента ускорения порядка 100.

[c.7]

Коэффициент показывает, сколько единиц реального времени содержит единица машинного времени. Переменные коэффициенты, учитывающие потери в системе, и переменный возмущающий момент при моделировании были представлены функцией угла опрокидывания бункера и воспроизводились на электронной модели с помощью функциональных блоков нелинейности.

[c.172]

Пример 2.10. На вычислительный комплекс из трех ЦВМ, одна из которых находится в нагруженном резерве, в произвольный момент времени поступает заявка на решение задачи, требующей 12 ч машинного времени одиночной ЦВМ. Необходимо найти вероятность решения этой задачи за время (=8 ч, полагая, что коэффициент роста производительности яри. переходе от одной ЦВМ к комплексу равен v = 2 и что

[c.78]

Коэффициенты использования рабочего и машинного времени приведены в табл. 2.

[c.102]

Кл — коэффициент машинного времени работы электродвигателей, представляющий собой отношение машинного времени к общему времени обработки д — стоимость 1 квтч электроэнергии [c.54]

Коэффициент машинного времени Цмаш равен отношению машинного времени (времени фактической работы) к сумме машинного и вспомогательного времени кдаг (времени, затрачиваемого на установку и снятие изделий, настройку и регулировку машины, обслуживание и уход за машиной) [c.21]

Степень использования оборудования по машинному времени характеризует коэффициент использования, который представляет собой отношение машинного времени к штучному или калькуляционному вpeмeни [c.641]

В процессе испытания комиссией проверяется пет ли утечек масла в соединениях труб, из-под шпинделей, крышек, фланцев, гидравлических панелей, по штокам гидроцилиндров нет ли резкого шума, вибраций трубопроводов, а также работает ли система смазки механизмов кроме того, проверяются соответствие длительности цикла линии, вспомогательного времени и машинного времени лимитирующей позиции (станка) значениям, указанным в циклограмме работы линии (проверка проводится на пяти рабочих циклах в начале и в конце испытания) соответствие проектному значению давления масла в гидросистеме (по манометрам, установленным на гидростанциях) температура масла в гидросистеме, которая должна быть не выше указанной в конструкторской документации (измерение проводится в начале и в конце испытаний) шумовые характеристики (для линии механической обработки — по 0СТ2 Н89-40—75), а также надежность оборудования линии (для линий механической обработки без режущих инструментов). Значение коэффициента готовности оборудования, число циклов работы линии и число отказов за время испытания должны соответствовать значениям, указанным в документации.

[c.242]

На практике величина и структура машинного времени непрерывно меняются, поэтому существуют разные формы его учета. В некоторых отраслях народного хозяйства устанавли-ваютоя так называемые коэффициенты использования станка. В листоподборочной машине полиграфического производства он равен около 0,8, в автоматическом ткацком станке — 0,9—0,95, в токарных автоматах — 0,8—0,9. А есть и такие машины, у которых коэффициент использования меньше 0,5, т. е. теряется половина их производительности,, — таково большинство швейных, галантерейных и других машин.

[c.106]

Частные показатели в машиностроении весьма разнообразны и зависят от вида оборудования, характера производственного процесса. Они подразделяются на экстенсивные и интенсивные. Экстенсивные характеризуют использование оборудования по времени (коэффициент использования машинного времени, коэффициент сменности работы оборудования, коэффициент целосменного использования оборудования, коэффициент использования внутрисменного времени, коэффициент использования действительного фонда времени, планового фонда времени и др.). Интенсивные — использование оборудования по мощности и производительности (коэффициент интенсивного использования оборудования, использование номинальной мощности оборудования и др.).

[c.43]