Метод Канбан ориентирован на определение, управление и совершенствование сервисов. Чаще всего речь идет о разработке программного обеспечения и клиентском сервисе. Однако Канбан-метод столь же эффективно помогает решать проблемы, связанные с рабочим процессом, компаниям из реального сектора.

Возьмем строительство: задача построить объект представляет собой цепочку отдельных подпроектов — выбрать участок, получить разрешение, провести исследования грунта, разработать и согласовать проект строительства и тд. Каждым этапом занимается отдельное подразделение или подрядчик. В то время как компании важно только одно — ввести в эксплуатацию новый объект и начать получать прибыль.

Канбан-метод помогает «собрать» задачу воедино и выстроить сквозной процесс, ориентированный на достижение конечной цели. Понять, сколько задач фактически находится внутри процесса, где и что блокирует их выполнение. Это помогает ускорить поставку ценности и в срок завершать работу.

Метод Канбан хорошо работает в управлении процессом с большим количеством подрядчиков или отдельных подразделений еще и потому, что предлагает начать с того, что есть сейчас.

Метод «начните с того, что вы делаете сейчас» предполагает эволюционное внедрение изменений. Многоэтапный процесс крайне сложно изменить революционно. Мягкие изменения внедрить гораздо проще — и они сразу дадут результат.

Рассмотрим как канбан-системы помогают решать задачи бизнеса на примере реальных кейсов OnAgile Consulting в различных индустриях.

1. Канбан в производстве одежды

Бренд одежды «12 Storeez» на этапе активного роста столкнулся с необходимостью пересмотреть процесс производства, чтобы выдерживать жесткие сроки поставки продукции — 12 коллекций в год.

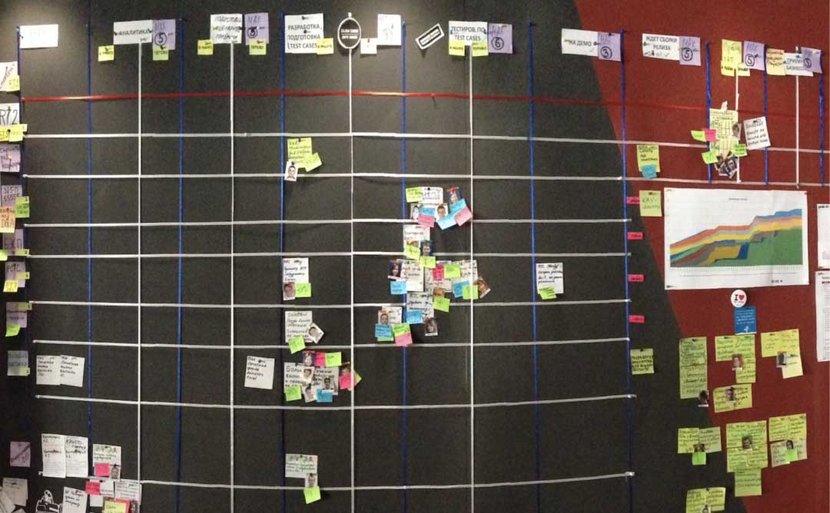

Канбан-систему решили начать внедрять на уровне топ-менеджмента компании: создали доску, объединяющую задачи по всему процессу производства — от идеи до склада. Это позволило взять под контроль все этапы, упорядочить задачи и избавиться от блокаторов, например, когда модель готова к передаче на производство, а ткани еще не пришли.

В итоге устранили системное опоздание, коллекции выходят точно в срок. Подробное описание опыта компании «12 Storeez».

2. Канбан в интернет-банкинге

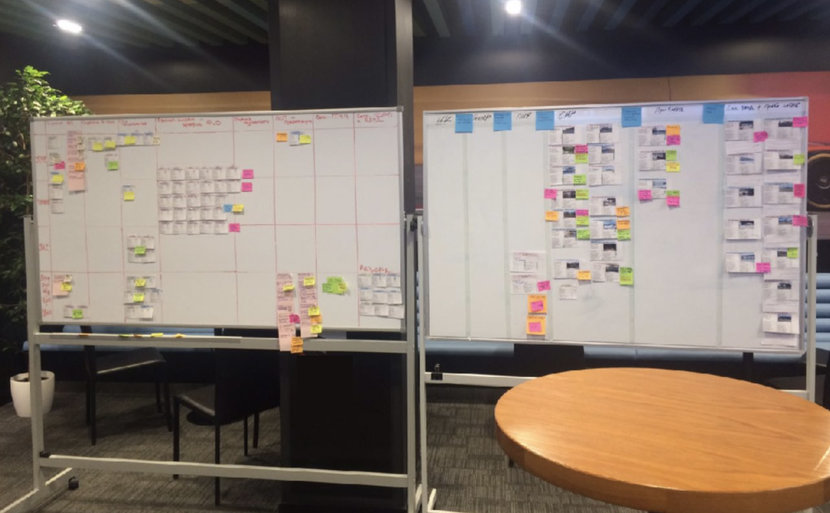

Задачей клиента — крупного банка — было создание платформы для юридических лиц. На момент внедрения Канбан разработка велась около 2 лет, релизы выходили редко, качество работ не отвечало ожиданиям заказчиков.

Канбан-система помогла в условиях распределенной команды из 60 человек и работы с подрядчиками визуализировать весь процесс разработки продукта, выявить причины и сократить задержки. Тимлиды вышли за пределы своих функциональных колодцев и начали принимать решения, учитывая весь процесс.

Большое влияние оказали ежедневные стендапы: команда и заказчики начали общаться, совместно разбираться с трудностями, подходить к добавлению новых элементов с позиции «как это поможет клиентам решить их задачи?».

Время поставки нового функционала сократилось в 2 раза.

3. Канбан в промышленности

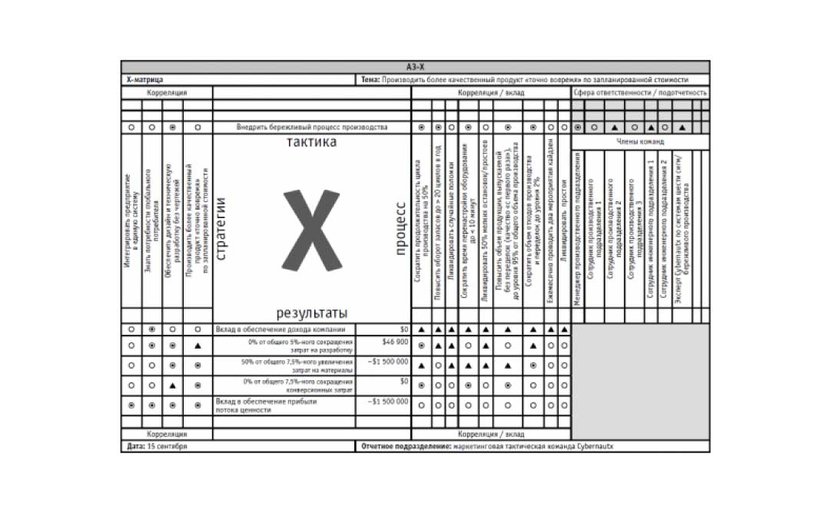

В этом кейсе мы помогали организовать управление портфелями проектов. Подразделение производственной компании занимается НИОКР и работает над созданием новых материалов и оборудования, строительством новых производственных площадок. Внушительный список инициатив на несколько лет вперед.

Клиента не устраивала скорость реализации проектов. В рамках выстраивания канбан-системы ввели ограничение на количество одновременных проектов (Work in Progress): теперь инициативы находятся в очереди (бэклоге), пока не будут закончены какие-то из уже взятых в работу.

Ограничение WIP помогло в выравнивании топ-менеджмента компании по приоритетам внутри каждого портфеля и пониманию текущего состояния по проектам. Что позволило быстрее принимать решения по возникающим вопросам, в первую очередь, чтобы ускорить получение результата.

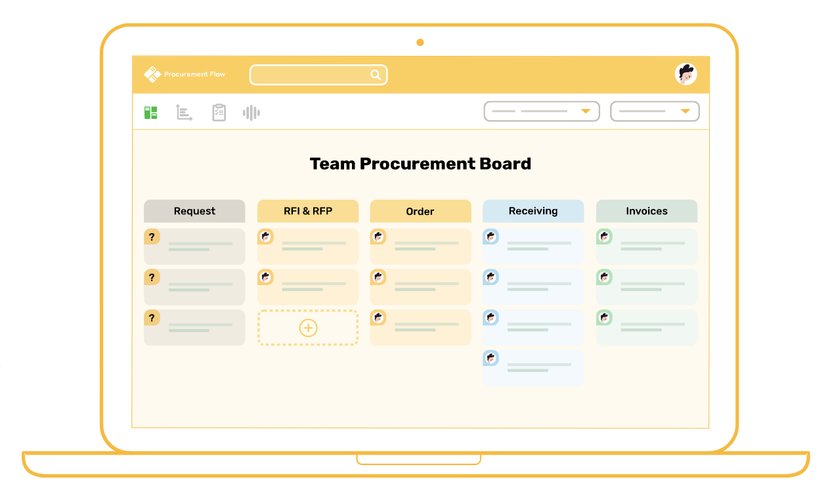

4. Канбан в закупках

Еще одна крупная промышленная компания. В департамент закупок поступает большое количество разных типов запросов. Все их нужно обработать так, чтобы вовремя закрыть нужды производства.

В компании хорошо налажен процесс обработки типовых запросов. Даже если закупается оборудование и запасные части стоимостью в сотни миллионов рублей. Для новых (нетиповых) запросов закупочная процедура нуждалась в существенной оптимизации для получения приемлемых сроков поставки.

Внедрение метода Канбан помогло сотрудникам департамента закупки сфокусироваться на интересах потребителей. Входящие запросы разделили на классы сервисов. Дополнили существующую и хорошо работающую закупочную процедуру отдельными процессами для нетиповых запросов.

Теперь все входящие задачи распределяются по нескольким параллельным процессам в соответствии с классами сервисов. Это позволило увеличить скорость поставки и оперативно реагировать на изменения потребностей производства.

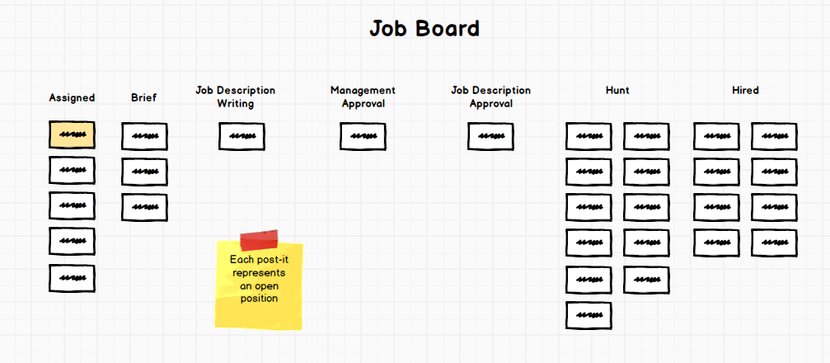

5. Канбан в HR-сервисе

Найм сотрудников хорошо поддается оптимизации с помощью канбан-системы. Весь объем вакансий можно разделить по классам сервисов: срочные; те, что необходимо закрыть к фиксированной дате; «обычные». Такой подход помогает организовать процесс поиска и найма сотрудников в точном соответствии с нуждами компании и сосредоточить усилия HR-сервиса на закрытии тех вакансий, которые наиболее важны для организации в данный момент или ближайшем будущем.

Канбан помимо правильного фокуса обеспечивает прозрачность: помогает быстро выявлять проблемы и адаптироваться. Например, если надолго «зависает» задача найти определенного специалиста, это сразу будет заметно. HR-сервис сможет оперативно отреагировать на ситуацию: пересмотреть требования к кандидатам или процедуру поиска, закрыть нужные компетенции, отправив сотрудников на обучение и тд.

Подробное описание опыта трансформации процесса найма в финтех-компании.

6. Канбан в строительстве

Крупный холдинг расширяет сеть станций АЗС. Процесс строительства новых станций решили оптимизировать с помощью метода Канбан, поскольку в решение этой задачи вовлечено большое количество подразделений, и необходим высокий уровень координации между ними.

Работа по выстраиванию канбан-системы велась на уровне руководителей подразделений. Команда собрала данные по всем этапам процесса — в этом кейсе их более 20 — определила зависимости и ограничения. На основе этих данных ведется управление задачами.

Результатом стало увеличение доли объектов, завершенных в срок. За счет прозрачности и оптимизации процедуры выбора участков улучшилось прогнозирование прибыли по каждой АЗС.

С чего начать построение канбан-системы

Если вас заинтересовал метод Канбан, попробуйте создать доску для задач, с которыми работает ваше подразделение или команда. Оцените, как много рабочих элементов поступает к вам, и насколько быстро они продвигаются. Где возникают проблемы? Какие специалисты перегружены задачами? Это позволит оценить процесс с точки зрения оптимальности поставки ценностного результата.

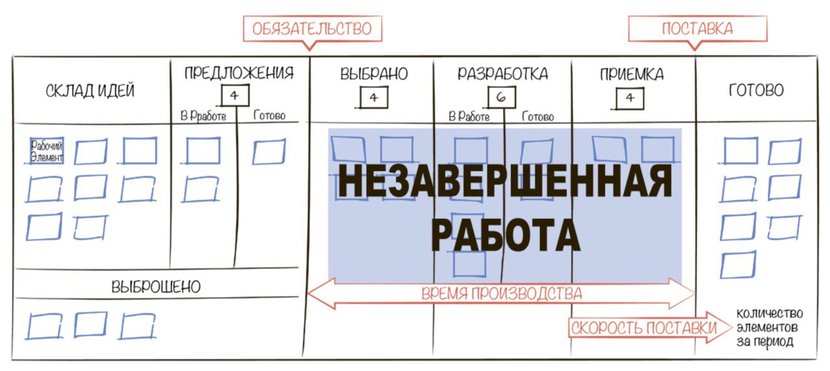

Возможно, выяснится, что одновременно выполняется слишком много задач, сотрудники перегружены, и из-за этого задачи подолгу остаются незавершенными. В этом случае будет полезно снизить количество незавершенных элементов в системе и закончить те, что уже взяты в работу (и наиболее важны сейчас).

Чтобы детально разобраться в применении Канбан-метода под руководством опытного консультанта OnAgile Consulting, приходите к нам на ближайший тренинг Kanban Method Professional — вместе разберем все нюансы применения метода, отработаем на практике основные механики и подробно обсудим опыт российских компаний.

Канбан (kanban, система канбан) — это метод управления бережливыми производственными линиями (японское слово, обозначающее «сигнал» или «карточка»), использующий информационные карточки для передачи заказа на изготовление с последующего процесса на предыдущий.

Инструмент вытягивающей системы, который дает указание на производство или изъятие (передачу) изделий с одного процесса на другой. Применяется в Производственной Системе Toyota для организации вытягивания путем информирования предыдущей производственной стадии о том, что надо начинать работу. Система канбан позволяет оптимизировать цепочку планирования производственных мощностей, начиная от прогноза спроса, планирования производственных заданий и балансировки/распределения этих заданий по производственным мощностям с оптимизацией их загрузки.

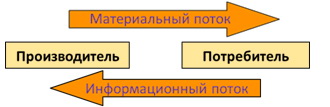

Является составной частью этой системы производства «точно-во-время» (Just-in-Time-Production, JIT), которая предполагает синхронную поставку необходимого в производстве материала: поступление непосредственно в производство на рабочее место к необходимому времени, в необходимом количестве, с предписанным качеством и в соответствующей потреблению упаковке. В качестве средства передачи информации используются бирки, карточки, тара, электронное сообщение карточки (по-японски «канбан»), которые перемещаются между потребителями и производителями по принципу супермаркета (см.схему 1).

Схема 1. Управление производством с помощью канбан по принципу супермаркета

Цель метода – это реализация производства «точно-во-время» (JIT) на всех производственных линиях, чтобы обеспечивать снижение размеров материальных запасов на складах и несмотря на это гарантировать высокую степень выполнения заказов в установленные сроки.

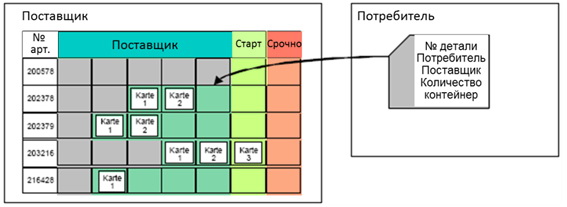

Предпосылкой упрощения коммуникации является однозначное обозначение информации на определенном носителе, в чем нуждаются и в каком количестве потребители. Если материал израсходован (или, например, запас достиг минимального уровня), только тогда, поставщик просит доставить новый материал. Этот запрос выдается через карточку канбан, которая обязательно транспортируется с каждой поставкой материала и возвращается в начало для новой поставки. Если карточку получает производитель, он начинает изготавливать необходимые детали. Когда запрошенное количество деталей произведено, кaнбан-карточка прикрепляется к держателю транспортирующего оборудования и отправляется по определенным правилам на исходное место (см.схему 2). Кстати, если вас интересует именно российский опыт внедрения и использования системы канбан, его можно найти в Альманахе «Управление производством».

Схема 2. Транспортировка карточки канбан вместе с выполненным заказом.

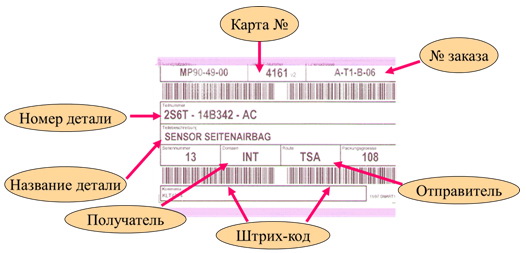

Пример карточки представлен на схеме 3.

Схема 3. Пример карточки с применяемыми обозначениями.

Правила эффективного применения системы канбан

Президентом корпорацию Toyota Motor Corporation Тайити Oно предложены следующие правила эффективного применения карточек канбан:

Каждый последующий рабочий процесс изымает указанное карточкой канбан количество деталей от предшествующего рабочего процесса.

Расположенный впереди рабочий процесс производит детали в количестве и последовательности в соответствии с указанной карточкой.

Ни одна деталь не должна быть произведена без карточки. Этим самым обеспечивается сокращение перепроизводства и избыточные перемещения товаров. Находящееся в обороте количество карточек канбан представляет собой объем максимальных запасов.

Товар всегда пристраивается к карточке. Карточка является своеобразным заказом на изготовление товара.

Дефектные детали не передаются дальше в последующий рабочий процесс. Результатом является изготовление полностью бездефектных изделий.

Уменьшение количества карточек повышает их чувствительность. Они вскрывают существующие проблемы и делают возможным контроль запасов.

При применении карточек канбан должна быть гарантирована обзорность и безопасность системы. Карточки не должны теряться, и не должны смешиваться. Так как часто на рабочем месте применяются несколько различных карточек, имеет смысл внедрения доски канбан, на которой собираются карточки. Карточки, прибывающие к производителю, вставляются в управляющую доску. Когда вновь прибывшие карточки канбан дошли до поля «запуск», все собранные карточки соответствующего номера детали принимаются совместно используются для производства (см.схему 4).

Схема 4. Пример карточки с применяемыми обозначениями.

Больше аналитических и практических материалов на эту тему можно найти в разделе Канбан библиотеки портала.

Канбан (kanban, система канбан) — это метод управления бережливыми производственными линиями (японское слово, обозначающее «сигнал» или «карточка»), использующий информационные карточки для передачи заказа на изготовление с последующего процесса на предыдущий.

Инструмент вытягивающей системы, который дает указание на производство или изъятие (передачу) изделий с одного процесса на другой. Применяется в Производственной Системе Toyota для организации вытягивания путем информирования предыдущей производственной стадии о том, что надо начинать работу. Система канбан позволяет оптимизировать цепочку планирования производственных мощностей, начиная от прогноза спроса, планирования производственных заданий и балансировки/распределения этих заданий по производственным мощностям с оптимизацией их загрузки.

Является составной частью этой системы производства «точно-во-время» (Just-in-Time-Production, JIT), которая предполагает синхронную поставку необходимого в производстве материала: поступление непосредственно в производство на рабочее место к необходимому времени, в необходимом количестве, с предписанным качеством и в соответствующей потреблению упаковке. В качестве средства передачи информации используются бирки, карточки, тара, электронное сообщение карточки (по-японски «канбан»), которые перемещаются между потребителями и производителями по принципу супермаркета (см.схему 1).

Схема 1. Управление производством с помощью канбан по принципу супермаркета

Цель метода – это реализация производства «точно-во-время» (JIT) на всех производственных линиях, чтобы обеспечивать снижение размеров материальных запасов на складах и несмотря на это гарантировать высокую степень выполнения заказов в установленные сроки.

Предпосылкой упрощения коммуникации является однозначное обозначение информации на определенном носителе, в чем нуждаются и в каком количестве потребители. Если материал израсходован (или, например, запас достиг минимального уровня), только тогда, поставщик просит доставить новый материал. Этот запрос выдается через карточку канбан, которая обязательно транспортируется с каждой поставкой материала и возвращается в начало для новой поставки. Если карточку получает производитель, он начинает изготавливать необходимые детали. Когда запрошенное количество деталей произведено, кaнбан-карточка прикрепляется к держателю транспортирующего оборудования и отправляется по определенным правилам на исходное место (см.схему 2). Кстати, если вас интересует именно российский опыт внедрения и использования системы канбан, его можно найти в Альманахе «Управление производством».

Схема 2. Транспортировка карточки канбан вместе с выполненным заказом.

Пример карточки представлен на схеме 3.

Схема 3. Пример карточки с применяемыми обозначениями.

Правила эффективного применения системы канбан

Президентом корпорацию Toyota Motor Corporation Тайити Oно предложены следующие правила эффективного применения карточек канбан:

- Каждый последующий рабочий процесс изымает указанное карточкой канбан количество деталей от предшествующего рабочего процесса.

- Расположенный впереди рабочий процесс производит детали в количестве и последовательности в соответствии с указанной карточкой.

- Ни одна деталь не должна быть произведена без карточки. Этим самым обеспечивается сокращение перепроизводства и избыточные перемещения товаров. Находящееся в обороте количество карточек канбан представляет собой объем максимальных запасов.

- Товар всегда пристраивается к карточке. Карточка является своеобразным заказом на изготовление товара.

- Дефектные детали не передаются дальше в последующий рабочий процесс. Результатом является изготовление полностью бездефектных изделий.

- Уменьшение количества карточек повышает их чувствительность. Они вскрывают существующие проблемы и делают возможным контроль запасов.

При применении карточек канбан должна быть гарантирована обзорность и безопасность системы. Карточки не должны теряться, и не должны смешиваться. Так как часто на рабочем месте применяются несколько различных карточек, имеет смысл внедрения доски канбан, на которой собираются карточки. Карточки, прибывающие к производителю, вставляются в управляющую доску. Когда вновь прибывшие карточки канбан дошли до поля «запуск», все собранные карточки соответствующего номера детали принимаются совместно используются для производства (см.схему 4).

Схема 4. Пример карточки с применяемыми обозначениями.

Больше аналитических и практических материалов на эту тему можно найти в разделе Канбан библиотеки портала.

Метод Канбан (в Примерах) — Как использовать и внедрять, Доски и Карточки

Как использовать систему Канбан — методы и инструменты, как выглядит доска Канбан и её карточки. Примеры применения методов в разных компаниях.

- —

- Aa

- +

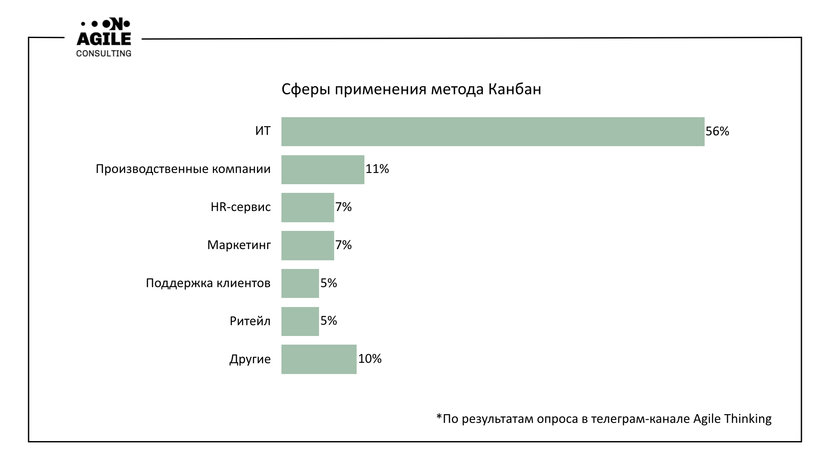

Согласно статистическим данным 56% компаний IT-сферы работают по Канбан, а в торговле и сфере услуг – не более 5%. Возможно в этом кроется секрет, почему наше программное обеспечение высоко ценится и используется во всем мире, а персонал даже в крупных торговых сетях напоминает «суровых теток из гастронома в 90-е», не вызывающих желание больше купить или вернуться за следующей покупкой.

Канбан – это метод эффективного управления проектами в любой сфере: производство, строительство, закупки, ритейл, IT или HR. Цель метода – совершенствование текущих процессов, управление и оптимизация будущих проектов и сервисов. Чаще всего Канбан упоминается в связи с разработкой высокотехнологичного оборудования или программного обеспечения. На самом деле он помогает сделать эффективным рабочий процесс в любой компании.

Содержание статьи:

- Что такое Канбан (простыми словами)

- Суть и как работает система Канбан

- 6 способов

- Как работает система Канбан

- История появления

- Бережливое производство

- Доски канбан

- Карточки

- Как внедрить метод канбан и где его можно применять

- Почему канбан эффективнее, чем список дел?

- Принципы

- Приложения

- Книги

- Сравнение

- Преимущества и недостатки

- Частые вопросы

Эффективность метода доказана на практике. Крупные компании используют его для получения максимальной производительности. Как следствие, они получают высоко маржинальный бизнес за счет оптимизации сил и времени сотрудников, тщательной организации процессов без временных потерь.

Как работает Канбан, что такое скрам, кайдзен и сколько денег нужно на внедрение рассмотрим подробнее, чтобы повысить эффективность бизнеса уже сегодня.

Что такое Канбан (простыми словами)

Слово “канбан” используется для обозначения рекламных щитов (в переводе от японского (看板) – рекламный щит, вывеска). Согласно Википедии, канбан – это метод управления задачами по принципу «точно в срок» и контролирующий равномерную нагрузку между сотрудниками. Рабочий процесс прозрачный, все поступающие задачи формируются в один список, откуда могут быть удалены или перемещены при их выполнении или утрате актуальности.

Самый простой канбан представляет себе обыкновенную пробковую доску с закрепленными на ней разноцветными стикерами, помогающими осуществлять мониторинг занятости сотрудника (или отдела).

Канбан (Kanban) простыми словами – метод, объясняющий, что, кому и когда делать, в каком количестве (или за какое время). Канбан дословно с японского (кан – визуальный, бан – доска). Одно из основных преимуществ системы – возможность ранжировать задачи по степени важности и в любой момент видеть текущую картину.

В менеджмент термин вошел благодаря корпорации Toyota, на заводе которой в 60-е годы крепили разноцветные карточки на детали по мере движения производственной линии. В ИТ-компаниях впервые был представлен в 2008 году Дэвидом Дж. Андерсоном.

Суть и как работает система Канбан

Для того, чтобы пользоваться данной системой, нужно неукоснительно соблюдать два основных правила:

- Рабочий процесс должен быть визуализирован, ведь в каждый момент нужно объективно оценивать степень текущей загруженности, чтобы иметь возможность своевременно вносить коррективы.

- Количество задач, одновременно находящихся в работе, должно быть строго ограничено. Ни один, даже самый одаренный человек, не может выполнять все и сразу, поэтому нужно определить свой максимум и придерживаться его.

Канбан – это способ правильного выстраивания процесса с целью максимально эффективного использования возможности каждого сотрудника.

«Точно в срок» успешно применяется в интеллектуальной сфере, когда услугу или продукт нельзя потрогать до завершения работы, это не только промышленность и производство. Метод Канбан позволяет увидеть основной поток работы на каждом этапе, обеспечивая равномерную нагрузку при выполнении процесса. В общем, если представить, что все методы делятся на процессные и результативные, то Канбан – процессный, когда при правильной организации результат всегда будет соответствовать ожиданиям.

Рассмотрим принципы работы метода в разных сферах.

Например, строительство недвижимости состоит из отдельных этапов: выбор и покупка участка, анализ грунта и сейсмичности, получение разрешение на строительство, подготовка проекта. На каждом этапе присутствуют разные подрядчики, однако цель у владельца (инвестора) одна – построить объект и получить с него прибыль путем перепродажи или сдачи в аренду.

Канбан помогает организовать процесс от «А» до «Я», определив, сколько подзадач на каждом этапе, возможные проблемы и стоп-факторы, мешающие выполнить проект в оптимальный срок.

Эффективность Канбан прямо пропорционально зависит от количества участников и/или подрядчиков, исполнителей и т.д. У метода нет «начального» события, его внедрение эффективно по принципу «берем что есть», мягко изменяя процесс и постепенно достигая пика результативности.

6 способов

- Обязательный визуал – заполнить карточки Канбан на каждую задачу (текущие и планируемые), указать статус.

- Ограничение незавершенной работы – определить оптимальное количество задач для продуктивной работы, над столбцами указать лимит.

- Управление потоком выполнения задач – статус менять оперативно, если где-то скопился затор карточек, нужно устранить.

- Использование Канбан-правил – обозначить правила работы, что делать с новыми задачами и как поступать при возникновении проблем.

- Обратная связь – обязательно по итогам встречи вносить предложения, как оптимизировать процессы.

- Анализ процесса, его улучшение и эволюция – вводить новые методики, которые влияют на рост эффективности и помогают быстрее завершить задачи.

Одновременное выполнение приемов улучшат любой процесс и повысят качество оказываемых услуг, работ или производимых товаров.

Весь процесс сопровождают Каденции (в переводе с англ. – ритм) – периодические встречи для решения вопросов, их регулярность зависит от количества задач и интенсивности работы с ними.

Встречи проводят:

- Ежедневно – если задача заблокирована.

- 2 раза в месяц с периодичностью в 2 недели. Один раз – добавление новых задач и распределение между исполнителями, второй – обзор результатов и способы улучшения сервисов.

- Ежемесячно – анализ рисков, проблемных задач, оценка их влияния на эффективность рабочего процесса.

- Ежеквартально – оценивают выбранный порядок работы, проводят корректировку при необходимости.

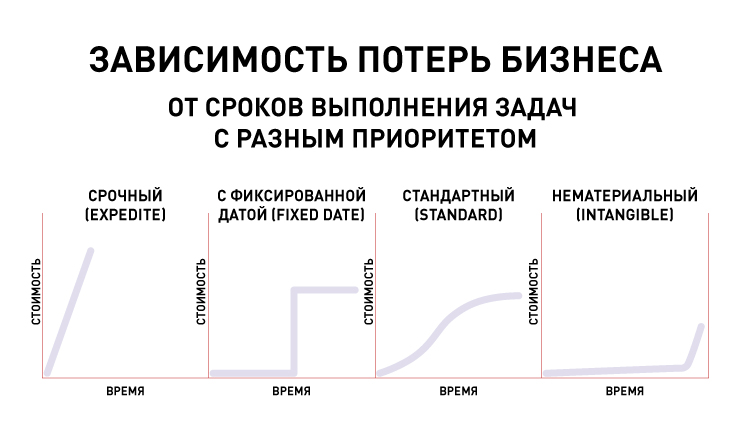

Для определения приоритетов и исключения срыва сроков, которые повлияют на уменьшение прибыли Компании или Заказчика, каждой задаче присваивают класс обслуживания.

4 класса на Доске соответствуют определенному цвету листа с задачей:

- Приоритетный (красны или розовый лист) – оперативное решение проблемы, которая может блокировать процесс.

- Фиксированная дата – определение планового срока выполнения и строгое ее соблюдение. Например, маркировка товаров согласно новому законодательству, нарушение сроков которой приведет к штрафным санкциям на юридическое лицо.

- Стандартный – размер убытка прямо пропорционально зависит от скорости выполнения, чем быстрее сделаем, тем больше прибыли получим.

- Моральный (низкий) – задача требует выполнения. Носит организационный характер и не имеет экономический эффект. Например, организация рабочего пространства. Можно работать с тем что есть или оптимизировать место для повышения комфорта – заменить кресло и/или стол, купить новый ПК. В первую очередь, это комфортно для исполнителя, так как выполнять работу и получать прибыль можно на обычном табурете и стареньком ноутбуке.

В любой методике применяют показатели, характеризующие эффективность работы, на основании которых принимаются управленческие решения об изменении стратегии и улучшении качества услуг или работ.

Как работает система Канбан

Как уже говорилось выше, самый простой канбан – пробковая доска со стикерами. Плоскость доски нужно разделить как минимум на три столбца:

- “Готово”;

- “В процессе”;

- “Нужно сделать”.

По мере выполнения стикер с наименованием задачи будет перемещаться из “нужно сделать” в “готово”. При этом можно добавить еще столбцы, например, для личных задач или отдыха, так как они также являются процессами, формирующими занятость.

Неоспоримый плюс данной системы – отсутствие брошенных на полпути дел, так как новая задача будет поступать в работу только после того, как предыдущая была выполнена. Со временем такая последовательность войдет в привычку и не будет чем-то особенным.

История появления

Вторая версия появления – опыт американских магазинов, который умело применили у себя японские инженеры после открытия завода в США. Посетив магазин, специалисты «Toyota» увидели, что по мере продажи товаров поставщики привозили новый, а заявки отправлялись в разное время в зависимости от сроков поставки. Гибкий график пополнения ассортимента регулировался оперативно, владельцу не нужно было оборудовать складские помещения для хранения запасов.

Официально Канбан был изобретен в 50-е годы, с 1962 начали повсеместно внедрять на всех заводах Toyota.

Бережливое производство

Принцип бережливого производства (Lean manufacturing) обеспечивается за счет своевременной поставки деталей, сокращения их морального и физического устаревания в процессе хранения, отсутствие перепроизводства. Задачи ставятся от обратного. Например, производство машин.

Отдел продаж пишет сколько автомобилей нужно произвести. Производство формирует карточки, кто и на каком этапе что делает, устанавливает лимит времени. Склад определяет сколько деталей, в какое время необходимо передать в производство. Поставщики или цех запчастей задают интенсивность их выпуска.

При бережливом производстве:

- Лишние движения сводятся к минимуму или исключаются, в результате – организовано бережливое производство.

- Экономия на рабочих ресурсах и времени.

- Задействовано оптимальное количество людей, что позволит оптимизировать расходы на оплату труда.

- Экономия на складских помещениях.

- Поддерживается равномерный рабочий темп.

- Розница своевременно получит продукцию.

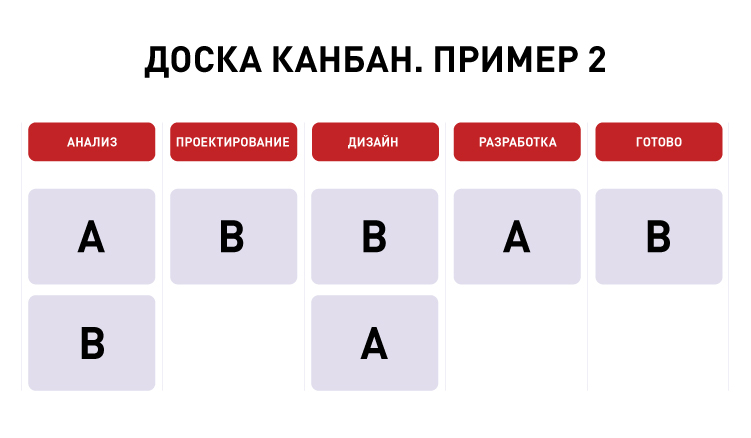

Доски канбан

Цель метода – сделать любой проект понятным, обеспечить контроль выполнения работ, распределить нагрузки на специалиста.

Для визуализации применяют доску, поделенную на колонки, где каждая колонка – текущее состояние задачи. Все задачи пишут на канбан-карточках, когда задача завершила один этап, то ее переносят в следующую колонку.

| Надо сделать (Do it) | В работе (Doing) | Выполнено (Done) |

|---|---|---|

| Задача 2 | Задача 1 | Задача 4 |

| Задача 3 | Задача 6 | Задача 5 |

| Задача 7 |

В зависимости от проекта добавляют любое количество столбцов, например:

- Бэклог – весь список задач к распределению или новые (поступающие) задачи.

- Разработка – часто применяется для IT-сферы.

- Тест – тестирование.

- Согласование – проекты на финальной стадии разработки, отправленные участникам или владельцу.

Над каждой колонкой указывают лимит задач. Часто получается, что колонка «Выполнена» пустая, а «В работе» переполнена из-за неверного распределения нагрузки. Помимо ограничения поступления новых задач, необходимо определить эффективность потока – соотношение стадий ожидания и активной работы:

(Время активной работы / (время активной работы + время ожидания)) х 100% = Эффективность потока

Например, решение задачи заняло 4 дня, 5 дней был период ожидания необходимой информации: (4/ (4+5)) х 100 = 44,45%. Получается, что карточка 60% времени проводит в стадии простоя.

Доски бывают физические и онлайн. На физических досках каждая задача пишется на отдельном стикере, который клеят в соответствующий столбец и перемещают по мере работы с ней. Электронные доски не настолько ярко дают представление обо всех задачах в работе, но дают возможность участвовать в распределении задач на доске при удаленном режиме работы.

Ответственность за ведение доски лежит на всех членах коллектива или рабочей группы.

Карточки

Примеры, как это может выглядеть:

Канбан-карточка содержит описание задачи, ее цель, важность и дополнительную информацию.

В начале проекта в первом столбце «Бэклог» размещают все задачи, которые необходимо решить для получения результата, их количество не ограничено. По мере утраты актуальности столбец чистят. Карточки сортируют по приоритету, который определяют члены группы самостоятельно. Приоритеты доступно менять, в чем достоинство «гибкого» способа.

Для каждой карточке определяют вес – время, необходимое на решение. Если проект не будет закончен в необходимое время – это вина команды, которая неправильно определила вес.

В работе может быть у каждого ограниченное количество карточке, чтобы избежать зависания.

Как внедрить метод канбан и где его можно применять

Если принято решение внедрить Канбан, создайте Доску задач, которые необходимо проработать. По мере заполнения Доски определяют, какое количество задач поступает, как быстро они продвигаются по этапам выполнения, какие возникают проблемы.

Канбан позволяет определить загруженность специалистов и эффективность организации процесса.

Если сотрудники перегружены из-за большого объема задач, нужно расставить приоритеты и добавлять в работу новые вопросы, только после решения предыдущих.

Основная трудность внедрения – объяснить сотрудникам и/или коллегам ценность метода: построение визуала и закрытие всех незавершенных заявок. Так как объем интеллектуального труда невозможно увидеть, сложно понять, кто, чем в коллективе занимается, как распределена нагрузка. Когда поток задач представлен на Доске, корректируется его регулярность, количество результативно завершенных задач растет.

Метод используют в отечественных и зарубежных компаниях: ХоумКредит, Почта-Банк, Альфа Банк, HH.ru, Додо пицца, Microsoft, Siemens и почти все предприятия Китая, Кореи и Японии.

Внедрение метода должно быть постепенным. В Интернет рекомендуют систему S.T.A.T.I.K. Другой вариант – начните со сбора информации, которую разметите на доске, затем ежеквартально анализируйте результаты и доводите систему управления проектами до совершенства.

Чаще всего выделяют 3 направления:

- Производственное.

- Софтверное.

- Персональное.

Например, канбан-доска для личных задач у фрилансера предназначена, чтобы контролировать сроки, не допускать просрочек и дедлайнов.

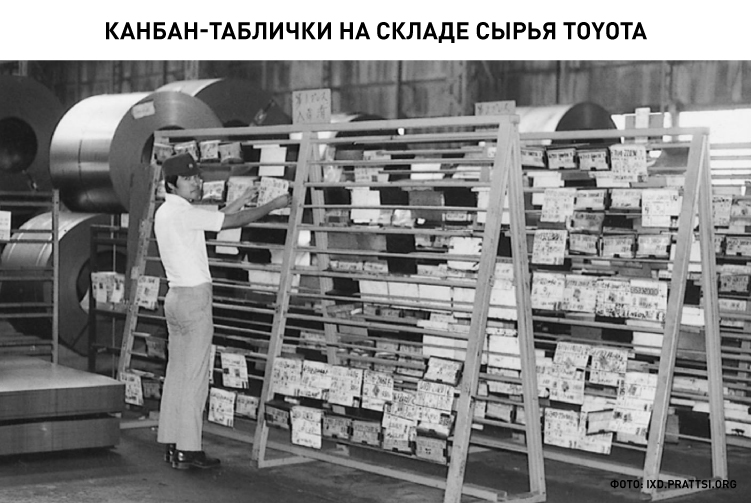

Канбан в Toyota

У мирового лидера автомобильного рынка Toyota Канбан реализует принцип «точно в срок», который лег в основу бережливого производства. Впервые именно с Toyota этот термин начал использоваться в менеджменте и управлении. Опираясь на положительный опыт автогиганта и безупречное качество машин, много экспертов стали изучать опыт применения «карточек».

На каждом этапе сборки машины крепилась карточка для следующего исполнителя – сколько и каких деталей потребуется для выполнения обязанностей, после сборки определенной части исполнитель клеил новую карточку для следующего этапа и т.д.

Рассмотрим на примере сборки одного автомобиля. Задачи распределяются от обратного: сколько колес и какие шины, необходимый объем краски, запчастей и т.д. Фактически происходит расклад на составные части, в результате – отсутствуют лишние детали и необходимость хранения излишков, появляется экономия на оптимизации производственных и складских площадей, происходит оптимизация труда работников (минимальное количество задач исключает ошибки в работе).

Канбан в IT

После активного внедрения в производство система нашла применение и в настоящий момент лидирует в IT-сфере.

Доска Канбан в сфере программного обеспечения включает колонки:

- Execute – задачи, которые требуется проработать.

- Work – карточки в работе.

- Specify – уточнить информацию.

- Does – задачи выполненные, но не прошедшие тестирование.

- Test – задачи на тестировании.

- Management – задачи на согласовании руководителем проекта.

- Finish (Ok) – выполненные задачи.

Наименование колонок не фиксированное и зависит от специфики проекта – могут добавляться или отсутствовать из вышеперечисленных. Над колонками написаны ограничения – максимальное количество задач в работе и время на их решение.

Отдельно может присутствовать колонка с заявками в высоком приоритете, и первый освободившийся сотрудник должен ее взять. Все незаконченные задачи после окончания отведенного на проработку времени возвращаются в начало или убираются с доски.

Принципы Канбан для IT:

- Браться за следующую задача можно после выполнения первой или если она заблокирована.

- Очень короткий срок задачи отразится на ее качестве.

- Слишком большое время проработки увеличивает стоимость работ и снижает ценность.

- Программисты любят физические доски, так как они позволяют наладить коммуникации и улучшить взаимодействие в группе.

Канбан в Corbis

Основной вид деятельности компании Билла Гейтса – лицензирование фотографий, что позволяет ей занимать второе место в мире среди фотостоков. Интервал выхода релизов составлял 2 недели, из которых несколько дней уходило на согласование с менеджером, вместо того чтобы направить силы на реализацию основных или новых проектов.

На доске было добавлено поле «Мусор», куда разместили слишком большие задачи, чтобы выровнять поток заявок и устранить «узкие» места, где возникает «затор». Например, тестирование новых проектов длилось не менее 3 дней, а так как сотрудников не хватало, срок могли увеличить. Лимиты колонки были увеличены.

Дополнительно выявили ошибку некорректности входящих запросов, которые вызывали трудозатраты на получение дополнительной информации или время на понимание сути. Разработанная маска позволила объективно формировать запрос с наличием информации для анализа.

Внедрение Канбан позволило проводить релизы с точностью 1 раз в 2 недели, улучшилась обстановка в коллективе, системное стал подход к выполнению задач.

Принципы

- Прозрачность;

- Баланс;

- Сотрудничество;

- Клиентоориентированность;

- Поток;

- Лидерство;

- Понимание;

- Согласие;

- Уважение.

Все ценности лежат в основе методики, которая придерживается принципов:

- Начните сейчас с того, что имеете.

- Договоритесь об этапах развития.

- Поощряйте лидерство на каждом уровне.

Сервисные задачи Канбан:

- Выясняйте потребность и ожидания Клиента.

- Управляйте процессом и позвольте людям выполнять ее качественно.

- Создавайте правила для улучшения показателей.

Приложения

Для ведения Канбан разработаны программы:

- Kaiten (ru.kaiten.io)

- TargetProcess (targetprocess.com)

- SwiftKanban (digite.com/swiftkanban)

- LaenKit (planview.com/products-solutions/products/leankit)

Приложения для ведения досок:

Trello (trello.com) – количество проектов в работе без ограничений с разным составом экспертов. К карточкам допускается добавлять разноцветные метки, прикреплять документы во вложение, обмениваться комментариями. Число колонок любое. Приложение интегрируется с другими модулями и сервисами. В бесплатной версии доступен полный функционал Отличие платной версии – нет ограничений по объему вложений, возможность настройки цветовой гаммы, добавление личных стикеров.

Taskify (taskify.us) – регистрация без ограничений. Сервис включает только 3 колонки: общий список, в работе, выполнено.

Asana (asana.com) – интегрируется с большим количеством приложений. Доска доступна в платном и бесплатном режимах.

Worksection (worksection.com) – приложение украинских разработчиков для управления проектами. Роме учета стоимости, сроков и доски позволяет строит диаграммы Ганта.

Kanbanize (kanbanize.com) – платный сервис с отличным меню и функциями. Есть абсолютно все, что необходимо в работе, а разработчики гарантируют прирост производительности 250 % в течение 30 дней бесплатный период.

Kanbantool (kanbantool.com/ru) – приложение для 2 пользователей, поддерживает touch-интерфейс (управление касанием).

Книги

В литературе подробно описана методология, принципы и как применять Канбан:

- Тайити Оно «Производственная система Тойоты» – история метода и предпосылки его появления у автогиганта.

- Маттиас Скарин «10 канбан досок и их контекст»– статья с примерами досок для разных сфер, дополнительно содержится описание от Scrum к Канбан.

- Дэвид Андерсон «Канбан. Альтернативный путь Agile» – подробное описание применения Канбан в IT и залог успешного функционирования системы.

Дополнительно почитайте книги по бережливому производству и кайдзен, методикам анализа и работы с проектами. Их суть сводится к непрерывному совершенствованию – оптимизации текущего процесса и его постоянному улучшению для получения максимальной эффективности от процессов, в которых задействован человеческий ресурс.

Сравнение

Канбан сравнивают или считают синонимами с другими способами и концепциями, а иногда и вовсе считают составным элементом Agile .

В Интернет на вопрос, что такое Agile, принято отвечать – это подход к управлению на основе Scrum, но ориентирован только на IT. Kanban – это универсальный инструмент, позволяющий повысить производительность любой сфере. Подобные определения могут ввести в заблуждение. Объясним, что такое lean и почему кайдзен применяют все, даже не замечая этого.

| Наименование | Определение |

|---|---|

| Agile | Комплекс методов для повышения скорости получения готового продукта или задачи с минимальными рисками. |

| Scrum | Универсальный метод управления проектами. |

| Lean | Философия бережливого мышления, которая создает ценность, сокращая расходы на производство. |

| Six Sigma | Концепция управления с целью улучшения качества работы отдела или всей компании на основе статистических методов и японской философии управления проектами процессами. |

| PRINCE2 | (аббревиатура PRojects IN Controlled Environments version 2) Метод контроля социальными проектами, созданный в Великобритании. Цель – структурировать процесс и выполнять его эффективно, пока есть экономическая выгода. |

| Andon | Средство управления, которое позволяет контролировать текущее состояние проекта, информирует о возникновении проблемы. |

| Dmaic | (аббревиатура от англ. define, measure, analyze, improve, control — определение, измерение, анализ, совершенствование, контроль) Метод поступательного решения проблем и совершенствования бизнес-процессов. |

| КайДзен | Совершенствование всех процессов и методов управления, жизни в целом. |

Управление – сложный комплекс мер. Только грамотная комбинация методик и инструментов поможет достичь поставленных целей. PRINC самый структурированный, так как направлен на ведение государственных программ. Сигмы и канбан похожи, ведь один инструмент лежал в создании другого с небольшим уклоном на европейское ведение бизнеса. Канбан борется с незавершенными задачами, тогда как другие методики могут меняться «под новые условия отходя от первоначального проекта».

Сравним методики, которые могут применяться без дополнений в любой сфере деятельности.

Канбан и Скрам часто считают идентичными методологиями, на самом деле различий у них больше, чем общего.

Принципиально, Скрам – директива, которая не обсуждается с жесткими сроками и границами процесса, однако позволяет часть задач не выполнить в работе. Канбан – лояльный способ, который смотрит за интенсивность процесса работы периодически дополняя задачи и контролируя среднюю «скорость» их выполнения независимо от количества. В финале – часть задач может быть не выполнена.

Сходство:

- Автономные команды 4-9 человек, без формального руководителя.

- Солидарная ответственность членов команды за результат.

- Работа в одном помещении, свободное общение между специалистами, совместное обсуждение.

- Доска задач – повышение прозрачности нагрузки, установка ограничений, выявление проблем.

- Составление списка задач и их деление на десяток и более подзадач, формируется бэклог. По мере актуальности бэклог пополняется или очищается (если вопрос неактуальный).

| Канбан | Scrum – директивная методология |

|---|---|

| Над задачей работают узкопрофильные и, что практикуется реже, универсальные команды на определенном этапе. | Работает одна универсальная команда, нет жестких компетенций и все друг другу помогают |

| Отсутствие ролей у членов команды. | Выделено две роли: Мастер (ведет встречи, устраняет причины, влияющие на качество работы, контролирует методологию и статус задач) и Владелец продукта (расставляет приоритеты по задачам и определяет направление проекта). |

| Приоритет расставляет команда. | Время работы с проектом делится на одинаковые интервалы времени (спринты) – день, неделя, месяц. Стандарт – 2 недели. |

| Новые задачи добавляют в любое время, нет жестких отрезков времени, в которые требуется добиться результата, задача остается в работе, пока не будет завершена или ее не отменят. | Запрещено добавлять новые задачи в текущий спринт. Все незавершенные задачи возвращаются в бэклог и их завершение зависит от новой расстановки приоритетов. |

| Лимит на количество задан на каждом этапе, независимо от общего количества и трудоемкости. | Установлено максимальное количество задач в работе на группу. |

| Показатель эффективности – среднее время прохождение по доске. Команда может не довести задачу до конца, главный критерий – минимальное время выполнения всех этапов. | Задача команды – повышение производительности и увеличение максимального количества выполненных задач за спринт. |

В целом каждая из систем направлена на дисциплинированнее штата и выявления проблем, а Канбан еще способствует их устранению и росту производительности.

Кто не знает, теперь что такое андон или кайдзен – это инструменты, позволяющие раскрыть личную и профессиональную продуктивность и масштабировать на решение производственных вопросов.

Преимущества и недостатки

Метод отражает производительность сотрудников в режиме реального времени, помогает распределять и контролировать их нагрузку.

Преимущества Канбан:

- Гибкость планирования. Команда активно работает с текущими задачами, по желанию владельца меняет приоритеты.

- Высокий уровень вовлеченности. При работе над проектом все задачи обсуждаются совместно, вопрос и поиск оптимальных решений объединяют коллектив, и каждый участник понимает, что может повлиять на успешный результат.

- Уменьшение срока итераций (действия, работы на задачей) При возникновении трудностей можно обратиться к коллегам, а не тратить врем на поиск информации, команда поможет преодолеть барьер.

- Оперативное выявление «заторов». При нарушении лимитов по количеству карточек или времени выполнения сразу принимаются решения, чтобы разобрать причины, которые к этому привели.

- Наглядность. Каждый сотрудник может просматривать статусы и этапы задач.

Недостатки метода

- Ограниченное количество сотрудников в команде – от 5-14. Чем больше человек в группе, тем сложение отслеживать статусы. В зависимости от содержания проекта рекомендуется делить сотрудников на подгруппы из 3-5 человек.

- Краткосрочность планов. Канбан – это план на одну задачу, срок выполнения которой не более 6-12 месяцев. Эффективно планировать деятельность организации в долгосрочной перспективе нельзя.

Почему канбан эффективнее, чем список дел?

Канбан — это интерактивный и наглядный способ планирования, позволяющий контролировать и регулировать уровень рабочей нагрузки, не допуская профессионального выгорания.

Kanban – возможность без дополнительных подсчетов увидеть свой результат, оценить и проанализировать собственную деловую активность, выделяя наиболее легкие и наиболее сложные задачи, чтобы в будущем начинать с того, что хуже получается.

Полезные ссылки:

- 19 способов Как перестать тратить деньги (Примеры) и контролировать спонтанные желания

- Как стать миллионером с нуля — Примеры, способы и инструкция

- Kakebo — Японская система экономии: Инструкции, Скачать книгу + Отзывы

- Формулы денег (Фишера, Маркса…) и Как её составить под себя +Книги

- Как откладывать 10% от дохода, чтобы не думать о деньгах через 20 лет

Если нет возможности организовать собственную доску со стикерами в пределах офиса, можно скачать электронную версию в виде приложения или сделать то же самое с помощью записок на рабочем столе персонального компьютера. Главное – это комфорт и полученный результат.

Частые вопросы

Что такое Kanban простыми словами?

Это бережливый метод управления и улучшения работы в любом коллективе.

Зачем нужен метод Канбан?

Этот подход направлен на управление работой путем уравновешивания требований к каждому сотруднику и улучшения обработки отдельных этапов процесса на уровне системы.

В чем суть Канбана?

Рабочие элементы визуализируются, чтобы дать участникам представление о задачах, прогрессе и процессе от начала до конца (обычно с помощью канбан-доски). Работа выстраивается разумно, выполняется по мере возможности, отдельный исполнитель не подталкивается к процессу по запросу.

Что такое канбан-метрики?

Канбан использует определенные показатели для измерения потенциала команды и оценки продолжительности проекта. Например, скорость – параметр, который определяет, сколько задач команда может выполнить за определенный период времени.

Как работать по Канбану?

Чтобы работать по канбан, нужно понять основу, ведь этот метод означает, что работа втягивается в систему, когда у команды есть для этого возможности, а не ставятся задачи, которые назначаются сверху.

Какие проекты выигрывают от Канбан?

Канбан, вероятно, будет хорошим методом для команды, если ваши рабочие процессы в основном функционируют, но могут быть более плавными и эффективными; вы сталкиваетесь с незавершенной работой; ваша организация предпочитает постепенно улучшать существующие процессы, а не навязывать радикально новую систему.

Какие есть инструменты для работы с методом Канбан?

В то время как некоторые компании предпочитают использовать физические доски Kanban с белой доской и наклейками, большинство использует онлайн-решения. На рынке существует множество инструментов Канбан, а также платформ управления проектами, подходящих для его реализации. Одними из самых простых и гибких являются Trello, Asana , Jira и Azure DevOps , идеально подходящие для создания канбан-досок и управления проектами.

Что такое Канбан в производстве?

Это способ управления производственными процессами «точно в срок» (JIT).

Заключение

Система гибкая и прозрачная, но сразу внедрить изменения, несмотря на доступность описания и организации процесса, не получится. Теперь понятно, что такое Канбан – это не просто доска с листочками, а вовлеченный персонал, налаженные коммуникации и эффективное взаимодействие, то есть фундамент эффективной реализации любой системы.

Канбан – это метод, который помогает добиваться успеха несмотря на лояльность принципов и отсутствие вложений при его организации.

Ресурсы

- Wikipedia «https://en.wikipedia.org/wiki/Kanban_(development)»

- Nave «https://getnave.com/blog/what-is-the-kanban-method/»

- Digité «https://www.digite.com/kanban/what-is-kanban/»

- Agile Alliance «https://www.agilealliance.org/glossary/kanban/»

- Kissflow «https://kissflow.com/project/agile/kanban-methodology/»

- Inflectra Corporation «https://www.inflectra.com/Methodologies/Kanban.aspx»

- ProjectManager «https://www.projectmanager.com/guides/kanban»

- Kanban Tool «https://kanbantool.com/what-is-kanban»

Загрузка…

Post Views:

4 090

Что такое Канбан?

Kanban — это японское слово, дословно обозначающее “сообщение”, “сигнал” или “карточку”. В более широком смысле канбан означает методику продвижения продукции или вытягивания материалов в бережливом производственном процессе, обеспечивая при этом непрерывное управление производственным потоком и функционирование системы “точно вовремя”. Этот термин часто применяют к любому методу подачи материалов, в котором просто используются небольшие контейнеры на рабочем месте или карточки для повторного заказа материалов.

Система “точно вовремя” является идеальной с точки зрения производства, поскольку потребитель получает необходимые ему материалы именно тогда, когда они нужны. Под “потребителем” здесь также понимается и очередная стадия производственного процесса. Таким образом, система канбан позволяет установить точную связь между запросами потребителя и объемом производства. И тем самым исключается появление “перепроизводства”, одного из главных видов производственных потерь. Функционирование такой системы осуществляется за счет системы вытягивания производства.

Система вытягивания

Вытягивание отличается от понятия потока. Эти две концепции тесно связаны между собой, но не означают одно и тоже. Поток — это состояние материала при перемещении с одной операции на другую. Вытягивание, в свою очередь, определяет, когда происходит перемещение материала и кто (потребитель) диктует необходимость этого перемещения. При этом сам поток может существовать и без системы вытягивания. В отличие от “выталкивания” (выталкивание — это по сути работа по производственному графику), система вытягивания имеет некоторые отличительные признаки:

- Определенность. Наличие четкой договоренности между поставщиком и потребителем, которое задает предельные значения объема выпуска, ассортимент и последовательность выпуска.

- Закрепление. Объекты, которыми совместно пользуются две названные стороны, должны быть закреплены за ними. Это касается ресурсов, местоположения, хранилищ, контейнеров и т.д., а также общей отметки времени (время такта).

- Контроль. Простые методы контроля с помощью визуального оповещения и физических ограничений в соответсвии с договоренностью.

Система вытягивания в производстве представляет собой совокупность нескольких элементов, которые поддерживают процесс вытягивания. Сигнал канбан — один из инструментов, использующихся как часть системы вытягивания. Kanban — это всего лишь метод коммуникации, это может быть карточка, пустая тележка, ячейка или иной сигнал, с помощью которого потребитель сообщает о том, что готов принять следующую партию материала. Существуют и другие элементы процесса вытягивания, например, визуальный контроль и стандартизированная работа. Эти три элемента в совокупности обеспечивают связывание процессов поставщика и потребителя.

Канбан пример

Проще всего понять концепцию канбан на примерах вытягивания-пополнения в современной жизни. Разберем пример с заправкой автомобиля. Как часто вы заправляете свой автомобиль? Раз в неделю или по какому-то графику? Скорее всего нет. Если бы вы заправляли свой автомобиль по понедельникам, то скорей всего в один из них вы бы обнаружили, что в этом нет необходимости, поскольку бак еще почти полон. Вы едете на заправку только в том случае, если датчик бензина показывает соответствующий сигнал или если вам предстоит многокилометровый путь и расход бензина вы прикидываете заранее. То есть вы каким-то образом получаете сигнал о пополнении и происходит это только тогда, когда запасы исчерпаны. Тоже самое касается и повседневных хозяйственных покупок. Когда мы видим, что в пакете заканчивается молоко, то принимаем решение пойти и купить новое. В большинстве случаев, мы делаем тоже самое и касаемо предметов, которые имеют намного больший срок годности, чем молоко.

Абсолютно таким же образом принцип вытягивания работает на производстве. Используя канбан в крупных производственных компаниях тщательно отслеживают и координируют расход и пополнение тысяч деталей и инструментов, разрабатывают конкретные графики пополнения и правила подачи сигнала к пополнению, подсчитывают максимально допустимое количество запасов и т.д.

Типы систем канбан

Существует три основных типа систем канбан, каждый из которых находит определенное применение для достижения конкретной цели.

- Канбан, запускающий предыдущий процесс: четкий и видимый сигнал, который располагается с нисходящей стороны операции, сигнализируя предыдущей операции о том, что необходимо выполнить следующее количество работы за время такта. Такой сигнал также оповещает оператора о необходимости переключиться на выполнение ждущей работы.

- Однокарточный канбан, то есть метод пополнения материальных запасов “две корзины”, использующий два контейнера одинаковых размеров. Количество материалов, которое вмещают контейнеры, рассчитывается исходя из времени, требуемого для восстановления запасов. Когда первый контейнер становится пустым, это служит сигналом для его пополнения, в то время как второй контейнер продолжает снабжать потребителя.

- Многокарточный канбан — метод пополнения материальных запасов, при котором для сигнализации о необходимости пополнения используется несколько раздельных сигналов к перемещению и сигналов к производству. Множественные сигналы обычно используются в смежных производственных процессах или независимых ячейках, где существует необходимость в длительных наладках и перемещениях на большие расстояния, что требует больших затрат времени на пополнение материальных запасов.

Карточки канбан

Канбан имеет много значений: знак, карточка, бирка, плакат — в более широком смысле это все означает какой-то сигнал. В большинстве случаев для внедрения системы в качестве сигнала используют именно карточки. Это довольно надежный метод, довольно простой в применении и не требует дополнительных финансовых затрат.

Существует два вида карточек канбан: канбан отбора (withdrawal kanban) и канбан заказа (production-ordering kanban). Карточки канбан отбора накапливаются на последующем участке и вместе с пустой тарой отправляются на предыдущий, когда возникает потребность в деталях. Карточки заказа постоянно находятся на предыдущем участке и указывают на количество изделий, которое надо изготовить. Число карточек отбора и заказа должно совпадать.

Доска канбан

Канбан доска является одним из способов визуализации работы и процессов с помощью карточек или стикеров. Визуально доска делится на столбы, каждый из которых представляет собой отдельный этап процесса. В результате выполнения работ карточки перемещаются слева направо для визуального отображения прогресса. Такая визуализация помогает координировать работу команд.

Как это все работает на производстве?

Назначается работник, который отвечает за подачу и транспортировку материалов. На небольших производствах эту роль может выполнять кладовщик, подавая детали прямо со склада. Производственный цех или процесс, назовем его “А” изобретает детали, необходимые для работы на процессе “Б”. После того, как работники процесса “Б” извлекают детали из контейнера, помещается карточка “канбан”, которая сигнализирует о необходимом пополнении. Ответственный за транспортировку материалов, делая обход, видит эту карточку и возвращает ее на процесс “А”. Для процесса “А” этот сигнал означает запуск в работу новой партии деталей и т.д. Такой процесс перемещения деталей создается как в рамках одного завода, так и может применяться в рамках внешних поставщиков.

Небольшой запас тоже необходим

И все же сводить запасы совсем к полному нулю тоже рискованно. Представьте ситуацию, что процесс “Б“отправил карточку на пополнение деталями на процесс “А”. Оборудование процесса “А” подверглось поломке или находится, например, на запланированном техническом обслуживании. В итоге встанет работа всего цеха из-за отсутствия материалов для работы. Поэтому необходимо на каждом участке или производственном этапе создавать небольшой запас незавершенного производства. Кстати, про принципы создания буферного запаса на производстве хорошо рассказывает Э. Голдратт в книге “Цель. Процесс непрерывного совершенствования”.

Даже сегодня, в мире технологий и коммуникаций, на многих заводов продолжают применять такой простой и очень эффективный метод для устранения потерь. Настоящий поток единичных изделий представляет собой систему с нулевыми запасами, которая производит товары только тогда, когда они нужны потребителю. Но поскольку идеальный поток осуществить нельзя, как так состыковать все операции невозможно, также как и невозможно добиться одинаковой продолжительности всех операций, то оптимальным решением является применение концепции канбан.

Система управления «Канбан» представляет собой логистическую методологию организации промышленных предприятий. Ее известности и распространенности в немалой степени способствовали простота реализации, способность к значительной экономии материальных ресурсов и повышение общего уровня контроля.

История создания и развития

Родиной системы «Канбан» считается Япония, где вначале 60-х она впервые была использована на автомобильном заводе Toyota Motors. Разработка и внедрение были напрямую связаны с необходимостью минимизировать финансовые потери с помощью «мгновенного» контроля запасов и своевременного выполнения требуемых заданий. На сегодняшний день основной областью применения является промышленное производство, особенно при непрерывных циклах выпуска продукции (автомобилестроение, железнодорожный транспорт и др.). Учитывая простоту алгоритма, заложенного в рассматриваемый метод, в последние годы это и один из действенных подходов к управлению проектами.

«Выталкивать» или «вытягивать»?

«Канбан» появился как результат совершенствования предприятий в соответствии с концепцией «точно в срок», с целью уменьшения потерь и увеличения качества изделий. При этом его создание и последующее использование открыло новый тип управления. Если до середины двадцатого века усилия исследователей были направлены преимущественно на улучшение механизмов выталкивающих производств (т. е. таких, которые функционируют в условиях жесткого плана), то с момента применения системы «Канбан» в логистике появляются предприятия вытягивающего типа. При этом происходит изменение направления информационного потока.

В цехах выталкивающего типа управляющий сигнал идет слева направо, фактически «выталкивая» изделие с одного участка на другой согласно принятой технологии. У вытягивающих последний участок формирует заявку на необходимые комплектующие с предыдущих этапов производства.

Производственная система «Канбан» не является абсолютно новым видом производства. Строго говоря, модели управления производством, возникшие за последние полвека, представляют надстройки для классических промышленных предприятий. Наиболее точный термин для характеристики возможностей «Канбан» – это «эффективность». Так как именно на ее повышение и направлены прогрессивные методы модернизации производства.

В чем отличие?

Сущность системы «Канбан» состоит в организации бесперебойного выполнения производственных заданий на всех рабочих позициях (местах) производственного процесса. Отличительными особенностями является минимизация складских запасов на всех этапах жизненного цикла продукции.

Материальные запасы являются одним из узких мест современных производств. На практике с большой вероятностью возникает один из следующих вариантов:

- недостаточное количество запасов;

- резерв запасов.

Следствиями развития первого сценария будут:

- перебои в ритме производства;

- уменьшение выработки работниками;

- повышенное количество запасных и комплектующих из-за несвоевременных регламентных работ;

- увеличение затрат на изготовление.

Для второго варианта характерными признаками являются:

- низкий оборот средств;

- снижение темпов производства;

- увеличение потерь на вспомогательную инфраструктуру (складские площади, персонал, коммунальные услуги).

Система «Канбан» уменьшает риски обоих сценариев за счет принятых ограничений по допустимому количеству ресурсов в производственной цепочке. В результате появляется «прозрачность» процессов – видны перебои в работе оборудования, реальное количество брака, фактическая пропускная способность рабочих мест. Итогом внедрения системы становится повышение качества продукции на фоне значительного снижения издержек.

Ключевые элементы системы

«Канбан» – это контроль производственных процессов с помощью специальных управляющих сигналов. Отметим, что для эффективного функционирования необходима развитая инфраструктура взаимодействия между структурными составляющими производства, отточенная технология изготовления, командная работа трудового персонала. Основным элементом информирования в производственной цепочке стали пластиковые карты разного цвета с различной информацией (значение «Канбан» с японского — «карточка»). Ее вид зависит от типа управления.

Тарный канбан

Карточка с данными установлена на контейнере. Производственный заказ при этом определяется положением самой тары на стеллаже. Алгоритм заказа осуществляется так: при уменьшении количества деталей в первом контейнере с картой, его перемещают с рабочей позиции на один из ярусов стеллажа (который служит для размещения заказов и получения сигнала работником транспортной службы) и начинает работу с другим. Транспортировщик забирает пустой контейнер, наличие карточки канбан на котором показывает необходимость заказа материала от кладовщика или поставщика. Основным недостатком данного вида канбана является дополнительное количество тары на каждый вид используемых деталей.

Карточный канбан

Разноцветная карточка с производственной информацией, при этом цвет определяет пространственные параметры необходимых поставок. На практике карточка делится на несколько сегментов, которые показывают информацию касательно отправителя и получателя.

Существуют различные схемы использования цветовой палитры карточек. От монохромных (белый, черный) до разноцветных. Количество цветов и их выбор зависят от сложности производственных процессов. При необходимости использования сигналов между различными рабочими функциональными зонами может быть предложена следующая схема:

- синий цвет – «производственный канбан» (связь между рабочей зоной и зоной поставок);

- красный цвет – «складской канбан» (связь между складом и зоной выдачи);

- зеленый цвет – «межцеховой канбан» (связь между различными цехами или комплексами).

Достоинства и недостатки

Система «Канбан» обладает целым рядом преимуществ перед традиционными методами управления производством. Это подтверждают отзывы работников. Она позволяет сократить время производственного цикла, уменьшить простои оборудования, оптимизировать материальные запасы, снизить количество бракованной продукции, ликвидировать незавершенное производство, улучшить использование площадей, повысить производительность труда и общую гибкость предприятия. При этом неизбежны и ограничения метода – необходимо создание надежной цепи поставок материальных запасов, отсутствует возможность длительного планирования производственных задач. Как утверждают руководители, высокие требования возникают к синхронизации действий работников различных служб.

В заключение нужно отметить, что система «Канбан» – это не просто метод улучшения процессов, это производственная философия, которая при планомерном и постоянном использовании позволяет добиться высоких показателей работы предприятия.

Канбан появился, как и многие другие инструменты бережливого производства, на заводах Toyota в Японии в 50-х годах прошлого столетия. В то время компания искала способы сократить время производства одного автомобиля. В компании внедрили систему

карточек

, через которые передавали информацию: сколько и каких деталей требуется. Это помогло выпускать автомобили быстрее, не создавать лишней нагрузки на логистику, производить запчасти в том объеме, в котором они были нужны.

В 2000-х

Дэвид Андерсон

адаптировал концепцию бережливого производства для управления разработкой

ПО

. Его метод заключался в визуализации всех этапов работы над задачей с помощью колонок на доске. Разработчики по очереди выполняли свою часть работы и отправляли на следующий этап. Задачи постоянно приоритизировали – участники команды всегда знали, какая из них сейчас наиболее важна для бизнеса. В 2007 году метод назвали «канбан», и он широко распространился.

Сегодня канбан – популярная методология гибкого управления. Система реализуется через физические и виртуальные kanban-доски, на которых карточки проходят несколько этапов, двигаясь из одной колонки в следующую. Канбан применяют российские и иностранные компании: HeadHunter, «Альфа-банк», Microsoft, «Додо Пицца», Clever и другие.

Суть канбана

Канбан отличается от метода, который применяли на заводе Toyota. Общее для них – визуализация с помощью карточек и цель получить результат как можно быстрее. Канбан адаптировали для работы с творческими и интеллектуальными задачами, которые нельзя «пощупать». Теперь его используют в IT, службах технической поддержки, в продажах, услугах.

Канбан – это визуальная система управления работой команды, одна из самых популярных методологий управления наравне со

Scrum

Чаще

Agile

используется в IT, но именно канбан можно применить ко всем сферам бизнеса. В конце концов, канбан – это способ визуализировать задачи для повышения продуктивности команды, и неважно – команды разработчиков, продаж, врачей или строителей.

Карточки в современном канбане применяются для визуализации потока задач, сокращения незавершенной работы, выстраивания приоритетов. Это позволяет сделать сроки предсказуемыми и регулируемыми. Все участники команды видят, на каком этапе находится задача, что уже сделано и что предстоит сделать. Это помогает повысить продуктивность, выстроить процессы, отрегулировать нагрузку сотрудников и соблюдать дедлайны.

Суть kanban-методологии заключается в следующем:

-

Есть план того, что нужно сделать, он называется backlog (бэклог). В нем список задач отсортирован по приоритету, при необходимости его можно и нужно корректировать, меняя важность карточек.

-

Есть ограничения по количеству задач «В процессе», чтобы регулировать нагрузку сотрудников или отделов, избегать завалов и простоев. Это ограничение называется

WIP

-лимит.

При необходимости для задач можно выставлять дедлайн, но это необязательно. Приоритетные задачи всегда находятся вверху бэклога – это значит, что они будут сделаны как можно скорее.

Ценности метода

Методология базируется на культуре взаимного уважения и работе в команде, что обеспечивает успех, целесообразность работы и высокую вовлеченность сотрудников. К этому сводятся все девять ценностей канбана:

-

Прозрачность – открытый обмен информацией;

-

Баланс – равновесие между нагрузкой и возможностями;

-

Сотрудничество – совместная работа участников команды и ее совершенствование;

-

Фокус на заказчике и его потребностях – создание продукта, который нужен клиенту;

-

Поток – непрерывная работа;

-

Лидерство – вдохновление своим примером других участников. При этом нет иерархии, понятие применимо на всех уровнях;

-

Понимание – знание всеми участниками целей развития команды;

-

Согласие – совместное движение к целям и совершенствованию;

-

Уважение – понимание и положительная оценка всех участников команды.

Если отступиться хотя бы от одной из ценностей, у команды ничего не получится – так считают создатели

краткого руководства по канбану

Дэвид Дж. Андерсон и Энди Кармайкл

.

Принципы

Чтобы успешно использовать систему в своей команде, нужно придерживаться основных принципов канбана:

-

визуализировать работу – разделить задачи на этапы;

-

систематизировать доску – создать колонки, которые будут отражать текущий этап работы над задачей. Например: «надо сделать», «в работе», «сделано»;

-

актуализировать задачи – постоянно обновлять статус, перемещая карточки из одной колонки в другую на доске, и выстраивать приоритеты в бэклоге;

-

контролировать течение задач – если выполнение каких-то операций затягивается и карточка долго не продвигается по доске, важно проанализировать причины и при необходимости перераспределить ресурсы или помочь в решении;

-

постоянно совершенствовать систему – визуализация помогает выявлять проблемные этапы и задачи. Процесс можно и нужно корректировать, устраняя уязвимые места.

Инструменты

Главный инструмент канбана – доска с карточками. Это может быть физическая меловая доска, магнитная, со стикерами или электронная. К ней должны иметь доступ все участники команды в любой момент времени.

Колонки доски:

-

«Бэклог» – поле для всех карточек, пул задач, который может пополняться, сортироваться по приоритетности;

-

«В процессе» – включает несколько видов внутренних колонок, адаптированных под команду и обозначающих разные этапы работы над карточкой;

-

«Готово» – полностью выполненные задачи, которые не требуют от команды дальнейших действий.

На одной доске можно вести сразу несколько проектов, для этого используют карточки разных цветов или swimlanes – горизонтальные разделители. Каждая карточка в канбане может содержать дополнительную информацию с описанием задачи, именем того, кто над ней работает, ее приоритет, дедлайн. Задачи могут быть ежедневными, еженедельными, ежемесячными.

Правила работы с карточками

Основные правила Kanban при работе с карточками направлены на непрерывное течение процесса, регулирование сроков и внимание к задачам, которые по каким-то причинам не движутся по потоку:

-

WIP-лимит может быть разным для конкретных специалистов или отделов в зависимости от их ресурсов. Цель применения лимита – направить фокус сотрудника на одну задачу, вместо того, чтобы он пытался делать несколько сразу.

-

Максимальным лимитом регулируется количество карточек в каждом столбце. Лимит основывается на реальных возможностях команды, в него входят все карточки, которые находятся в работе.

-

Нельзя начинать новую карточку, если не сделана предыдущая. Если задача по каким-то причинам не может быть завершена, ее нужно перенести в колонку Blocked и искать другие способы ее завершения.

Главный закон эффективности канбана – «прекращайте начинать, начните заканчивать»

Приоритетность задач в канбане зависит от их важности для бизнеса или клиента, размера недополученной прибыли или издержек в случае, если они не будут сделаны в срок. Чтобы участникам команды было понятнее, какая работа важнее, внедряют классы обслуживания, на карточках их обозначают символами:

-

срочный

– нельзя откладывать; -

с фиксированной датой

– нужно сделать к определенному сроку; -

стандартный

– издержки растут пропорционально задержке, желательно сделать вовремя; -

нематериальный

– стоимость задержки растет медленно, задача несрочная, делать ее сейчас необязательно, если есть более важные.

Для контроля за продвижением карточек канбана должен быть ответственный сотрудник – Service Delivery Manager. Он может быть один на три-пять команд.

Обязанности Service Delivery Manager:

-

выставлять приоритеты;

-

добавлять новые задачи в бэклог на основе нужд бизнеса или клиента;

-

анализировать проблемные места;

-

выявлять нерешенные задачи;

-

выяснять причины возникающих сложностей.

В методологии канбана не прописана необходимость в специальной роли фасилитатора – аналога

Scrum Master

в скраме. Однако часто на практике такой человек необходим. Это может быть

Agile Coach

, который работает одновременно с несколькими командами. Его задача – помочь командам правильно адаптировать канбан под нужды бизнеса и постоянно улучшать процессы.

Ритм работы команды

В канбане есть рекомендованные регулярные встречи для координации работы команды и получения обратной связи. Они проводятся на уровне команды и на уровне компании.

Встречи на уровне команды:

-

канбан-митинг

– ежедневные встречи по 15 минут для обсуждения текущих задач на сегодня; -

встречи для обновления бэклога – один раз в неделю по 30 минут для добавления и приоритизирования новых задач;

-

встреча с клиентом – собрание на 30 минут вместе с заказчиком, на котором команда выясняет, доволен ли он качеством и скоростью работы;

-

обзор рисков – ежемесячная встреча для обсуждения прошлых неудач и поиска вариантов их устранения.

Встречи на уровне компании:

-

обзор операций – проводится ежемесячно для оценки и поиска способов общего повышения эффективности всех команд и отделов;

-

обзор стратегии – ежеквартальная встреча для оценки деятельности всей компании, выявления масштабных проблем. В ней принимают участие ключевые лица команды и руководство.

Некоторые виды встреч можно объединять в одну, чтобы не нагружать участников большим количеством совещаний. Некоторые из них могут не иметь смысла конкретно для вашего бизнеса.

Канбан – это шаблон, который нужно с умом адаптировать под ваши процессы

Чем канбан отличается от скрама

Скрам и канбан – методологии Agile, в обеих применяются доски с карточками и общие принципы и ценности гибкого управления. Но они не взаимозаменяемы и используются в командах с разными целями и задачами.

В скраме работа над продуктом делится на запланированные спринты – отрезки времени на выполнение заранее сформированного списка задач, чаще всего это две недели. В процессе спринта не могут добавляться в работу новые карточки из бэклога. Все новые цели и задачи добавляют в следующие спринты. Скрам подходит для команд, разрабатывающих продукт, который требует планирования, и не подходит для команд, в которых приоритеты меняются каждый день.

В канбане карточки движутся по доске в непрерывном потоке на базе приоритетов. В любой момент времени приоритеты могут меняться, если этого требуют обстоятельства. Это обеспечивает большую, чем в скраме, гибкость.

Цель в канбане – решить задачу

Kanban – это методология управления командами, где запланировать невозможно. Например, это может быть техническая поддержка: если клиент позвонил и зарегистрировал проблему, команда не может запланировать разрешить ее в следующем спринте через две недели. Важно разрешить проблему как можно скорее и не потерять лояльность клиента, а значит, планирование и расстановка приоритетов должны происходить гораздо динамичнее по сравнению со Scrum. Применяя канбан в своей команде поддержки, вы повышаете лояльность и удовлетворенность своих клиентов.

Преимущества и недостатки подхода

Плюсы и минусы канбана лучше рассматривать с точки зрения применимости к разным командам и проектам. Все его преимущества и недостатки относительны.

Метод сложно реализовать в командах с большой численностью участников. Оптимальное количество человек – не более 10. Так как подход направлен на быстрое решение задач здесь и сейчас, он не подойдет для долгосрочных проектов, где работа ведется над одним продуктом, и, напротив, будет успешен в командах, где задачи поставлены на поток и часто приходится менять их приоритетность.

Там, где канбан находит применение, он способен повысить производительность команды за счет наглядности и открытости процесса. Он помогает эффективно контролировать сроки выполнения, при необходимости перераспределять ресурсы, обнаруживать проблемные места и помогать в решении задач, которые по каким-то причинам «застряли» на одном из этапов. Все это позволяет совершенствовать работу коллектива и улучшать показатели.

Еще одно преимущества метода – простота. Не нужно быть экспертом, чтобы понять, как работать с ним на базовом уровне. Компании понадобится эксперт, чтобы начать, но в дальнейшем команды быстро привыкают, потому что эта система интуитивно понятна каждому.

Когда и кому нужен канбан

Выделяют несколько характерных сигналов, которые указывают на возможность и даже необходимость внедрения канбана:

-

команда выполняет много однотипных задач, и важным улучшением было бы делать это быстрее;

-

участники команды постоянно перегружены – нет времени на улучшение, им бы справиться с имеющейся нагрузкой;

-

регулярно срываются дедлайны;

-

руководителю кажется, что вокруг хаос – непонятно, кто чем занят и когда поставленные задачи будут выполнены;

-

исполнителю непонятно, кто ставит задачи и чьи распоряжения приоритетнее.

Если в команде имеются две и более проблемы из списка – канбан может стать эффективным способом усовершенствовать работу. Что касается бизнеса, то метод применим к любой сфере, где можно выделить этапы и типы работ.

Как внедрить канбан и как организовать работу

Новый способ работы в компании следует внедрять постепенно, на базе пилотных команд. Только на основе полученного опыта можно масштабировать подход на все отделы, тогда адаптация к работе по новой концепции – канбан – пройдет быстрее и качественнее.

Enterprise Agile Coach Ирина Каплунова рекомендует внедрять подход в имеющийся коллектив. Именно знания действующих сотрудников о процессах в компании помогают их улучшить: «Agile – это изменение философии менеджмента. Именно сотрудники, а не менеджмент, чаще всего имеют прямой контакт с клиентом, и именно они страдают от непродуктивности процессов в компании. Первым шагом к изменениям всегда является анализ – выслушать сотрудников и найти те процессы, которые не работают. Для этого нужен Agile Coach».

Насколько длительным будет внедрение, зависит от численности сотрудников. Проанализировать работу в группе из 10 человек и обучить ее участников канбану Agile Coach сможет за две-четыре недели. Масштабировать на коллектив из 1000 специалистов можно в срок от двух до пяти лет. Большое влияние на длительность внедрения оказывает вовлеченность сотрудников в процесс.

На начальном этапе внедрения нужно:

-