Для чего проводят анализ производственной мощности?

Какие разновидности расчета производственной мощности используются на практике?

Что означает понятие «узкое место» в производственной мощности

С помощью каких показателей определяют эффективность использования производственной мощности?

Любое производственное предприятие стремится снизить себестоимость выпускаемой продукции, чтобы увеличить ее рентабельность. В первую очередь при этом обращают внимание на прямые производственные затраты, которые формируют величину производственной себестоимости единицы продукции. Но зачастую не меньшее влияние на себестоимость выпуска продукции оказывает эффективность использования производственных мощностей предприятия. Поэтому экономическая служба предприятия должна систематически анализировать уровень загрузки производственных мощностей и контролировать эффективность их использования. Как проводить такой анализ, расскажем в статье.

Для чего проводят анализ производственных мощностей предприятия

Производственная мощность предприятия определяется как максимально возможный объем выпуска продукции в единицу времени (час, смена, месяц, год) при условии, что у предприятия есть все виды ресурсов, и с учетом имеющегося уровня технологий и организации производства. Производственная мощность всегда измеряется в тех же единицах, что и выпускаемая продукция. Они могут быть:

• натуральными (штуки, метры, тонны и т. д.);

• условно-натуральными (условные пары обуви, условные тысячи банок, условный кубометр и т. п.);

• стоимостными.

Как проанализировать влияние ресурсов предприятия на производственную мощность

Каждый вид ресурсов оказывает свое влияние на максимально возможный объем выпускаемой предприятием продукции.

• Производственная мощность предприятия по оборудованию (ПМоб) рассчитывается по формуле:

ПМоб = (ФВоб × Чоб × КВН) / Тед,

где ФВоб — эффективный фонд времени работы единицы оборудования;

Чоб — число единиц оборудования, выпускающего продукцию;

КВН — коэффициент выполнения норм;

Тед — нормативное время в часах на выпуск единицы продукции.

• Производственная мощность предприятия по персоналу (ПМп) рассчитывается по формуле:

ПМп = (Чп × ФВп × КВН) / Тед,

где Чп — число персонала, выпускающего продукцию;

ФВп — эффективный фонд времени работы одного производственного рабочего.

• Производственная мощность предприятия по производственной площади (ПМпл) рассчитывается на предприятиях со сборочным выпуском продукции и достаточно длительным производственным циклом:

ПМпл = (ФВ × ПЛ) / (Тед × ПЛп),

где ФВ — эффективный фонд времени работы всех единиц оборудования, выпускающего продукцию;

ПЛ — производственная площадь подразделения, м2;

ПЛп — производственная площадь, занимаемая под единицу продукции.

Соответственно, потенциальная производственная мощность предприятия будет равняться наименьшему из расчетных значений. А чтобы ее увеличить, нужно увеличить другие виды ресурсов до выравнивания всех показателей до максимального значения.

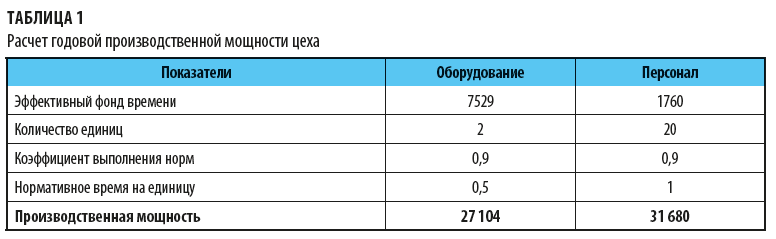

Расчет годовой производственной мощности производственного цеха предприятия

Производственный цех включает в себя две производственные линии по выпуску продукции, нормативное время на выпуск единицы продукции — 0,5 ч.

Численность производственных рабочих цеха — 20 чел.

Рассчитаем максимально возможную производственную мощность этого цеха за год.

Для этого проведем следующие расчеты:

1. Производственную мощность по оборудованию (ПМоб) определим как частное, в числителе которого произведение:

• эффективного фонда времени работы производственного оборудования:

общее время 365 дн. × 24 ч – 365 дн. × 3 ч (это время на подготовку к выпуску) – 8 ч × 12 мес. (время на техобслуживание) – 40 ч в год (время на плановый текущий ремонт) = 7529 ч в год;

• числа единиц производственного оборудования (2 линии);

• коэффициента выполнения норм выпуска (0,9),

а в знаменателе — нормативное время выпуска единицы продукции (0,5 ч):

ПМоб = (7529 × 2 × 0,9) / 0,5 = 27 104 ед. продукции.

2. Производственная мощность по персоналу рассчитывается как частное, в числителе которого произведение:

• численности производственного персонала (20 чел.);

• эффективного фонда времени работы одного производственного рабочего:

160 ч × 12 мес. – отпуск 160 ч = 1760 ч;

• коэффициента выполнения норм (0,9),

а в знаменателе — нормативное время выпуска единицы продукции (1 чел.-ч):

ПМп = (20 × 1760 × 0,9) / 1 = 31 680 ед. продукции.

Результаты расчетов представлены в табл. 1.

Вывод

Полученные результаты говорят о том, что у предприятия ресурсы персонала превышают ресурсы оборудования, поэтому на момент проведения расчетов максимально возможная производственная мощность составляет 27 104 ед. продукции в год.

Если предприятие хочет ее увеличить, ему следует повысить производительность оборудования.

Если же этот объем выпуска продукции не планируется повышать, то у предприятия имеются излишние ресурсы персонала, которые следует снизить.

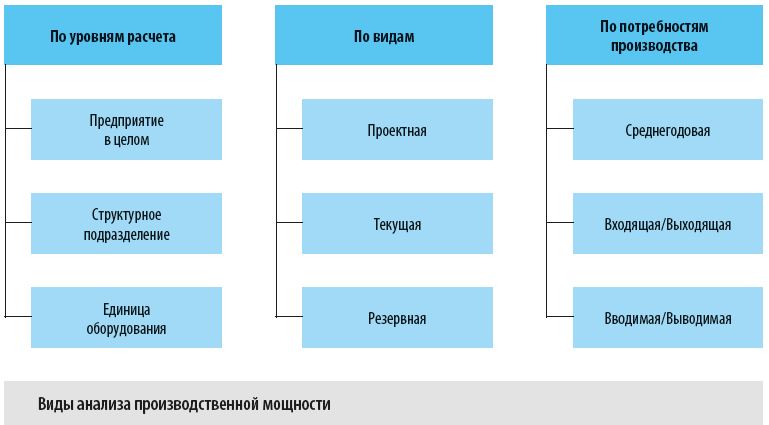

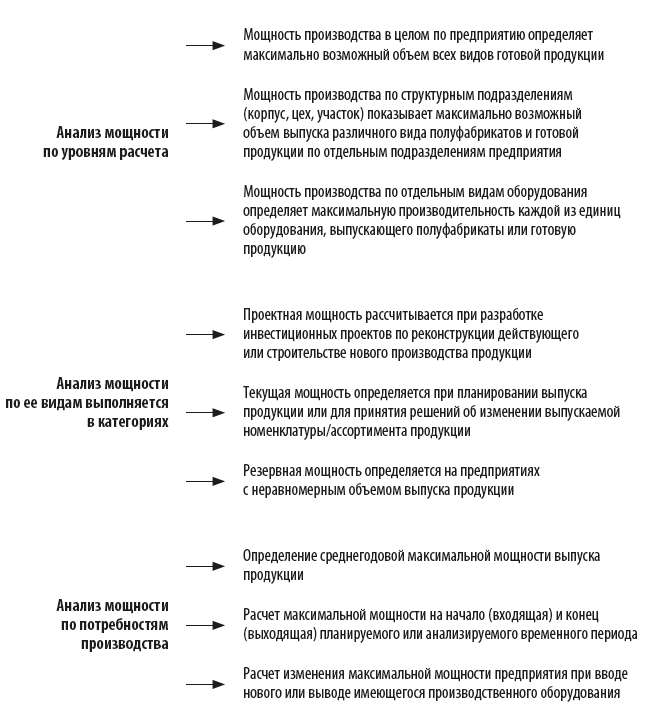

Какие есть виды анализа производственной мощности предприятия

Анализ производственной мощности предприятия может проводиться в различных вариантах (см. рисунок).

Рассмотрим цели каждого вида анализа производственной мощности:

Однако рассмотренные формулы и расчеты будут верны при условии, что предприятие выпускает только один вид продукции и только на одном виде производственного оборудования, что на практике встречается редко.

В большинстве случаев величина производственной мощности зависит не от отдельного вида оборудования, а от всей цепочки оборудования, задействованного в технологическом процессе выпуска продукции. Поэтому общая производственная мощность будет равняться мощности наименее производительной единицы оборудования в данной цепочке. Данную единицу оборудования называют «узким местом» производственной мощности. Оно может возникать из-за предметной или технологической специализации технологического процесса выпуска продукции.

Материал публикуется частично. Полностью его можно прочитать в журнале «Справочник экономиста» № 8, 2022.

Содержание страницы

- Понятие производственной мощности

- Факторы, влияющие на размер производственной мощности

- Значения, используемые при проведении расчетов

- Базовые правила расчета

- Анализ функционирования предприятия

- Как увеличить производственную мощность?

- Рекомендации руководителю

Производственная мощность (ПМ) определяет количество товаров, которое способно выпустить предприятие. Это важный конкурентный показатель.

Как в целях налога на прибыль учитываются расходы, связанные с консервацией и расконсервацией производственных мощностей и объектов?

Понятие производственной мощности

Под ПМ понимается предельный объем продукции, который способно выпустить предприятие в заданные сроки. При расчете этого параметра во внимание принимается используемая техника и имеющиеся ресурсы. К ним относятся:

- производственные мощности;

- энергия;

- сырье;

- штат сотрудников.

Существует много разновидностей ПМ. Это и проектная, и плановая, и балансовая мощность. Измеряется она в единицах измерения объема продукции: тонна, штука и прочее. Использование мощности в полном размере обеспечивает выпуск большего количества товаров, снижение их себестоимости. Компания получает возможность быстро аккумулировать средства от реализации продукции и направить их на повторное производство, обновление оборудования.

Вопрос: Противоречит ли требования Закона № 223-ФЗ требование заказчика о подтверждении наличия производственных мощностей у участника закупки на момент подачи заявки?

Посмотреть ответ

Факторы, влияющие на размер производственной мощности

Параметры производственной мощности определяются следующими факторами:

- Совершенством используемых технологий.

- Ассортиментом товара и его качеством.

- Качеством организации труда.

Иногда результаты расчетов ПМ в разные периоды значительно различаются. Это результат неустойчивости факторов, приведенных выше. К примеру, на предприятии постоянно вводится новое оборудование. Технология производства и инструменты, используемые при этом, – основные факторы, влияющие на параметры мощности.

Значения, используемые при проведении расчетов

ВАЖНО! Образец заполнения сведений о производстве, отгрузке продукции и балансе производственных мощностей от КонсультантПлюс доступен по ссылке

Для расчета ПМ потребуется знать следующие параметры:

- Перечень имеющегося оборудования, его количество по каждому из видов.

- Режим эксплуатации техники.

- Режим эксплуатации производственных площадей.

- Квалификацию сотрудников.

- Прогрессивные нормы эксплуатации техники.

- Трудоемкость оборудования.

- Номенклатуру и ассортимент товаров.

Перед проведением расчетов требуется проанализировать ключевые особенности работы на предприятии.

Базовые правила расчета

При определении производственной мощности нужно учитывать следующие правила:

- При учете имеющейся техники нужно принимать во внимание каждую из форм оборудования. Нельзя исключать из учета неработающую технику, инструменты, которые ремонтируются или простаивают. Не учитывается только резервная техника, которая служит заменой используемым ресурсам.

- Если в эксплуатацию вводится новое оборудование, при его учете нужно учесть время начала использования.

- Во внимание нужно принимать предельно возможный фонд работы оборудования. При этом учитывается принятый режим сменности.

- Ориентироваться нужно на сопоставимые значения эксплуатации техники и баланса мощностей.

- При расчете используются значения исходя из полной загрузки ресурсов.

- При определении ПМ не учитывается время простоя оборудования вне зависимости от его причин.

Руководитель обязан предусмотреть резервы ПМ. Нужно это для возможности быстро среагировать на увеличение спроса. К примеру, предприятие работает на определенной ПМ. Однако спрос на садовые тележки, которые производит субъект, резко увеличивается. Для обеспечения всех нужд потребителей требуется увеличить производственную мощность. Для это и требуются резервы.

Расчет производственной мощности

Расчет проводится на основании паспортных и проектных норм. Если сотрудники предприятия стабильно превышают установленные нормы производительности труда, во внимание принимается увеличенный показатель. Рассмотрим формулу расчета:

М = Тэф * Н

где

- М — производственная мощность,

- Н – это паспортная производительность техники в единицу времени,

- Тэф – плановый фонд ее работы.

Для определения Тэф нужно вычесть из календарного фонда (365 суток) выходные, праздники, промежутки между сменами, простои и прочее время, в которое техника не эксплуатировалась.

ВАЖНО! Определение параметров, которые нужны для расчетов, производится по каждому цеху или участку.

Анализ функционирования предприятия

Анализ требуется для определения оптимальной загрузки ресурсов. Рассмотрим его особенности:

- Предполагается, что изделия изготавливаются на ограниченном числе станков. Требуется подсчитать их количество.

- Нужно подсчитать время, затраченное на обработку единицы продукции на оборудовании.

- Когда будет известно время на изготовление единицы товара, можно определить оптимальное количество продукции, которое можно произвести за выбранный промежуток времени.

Руководитель может снизить норму выработки одного из видов продукции. В этом случае оборудование освобождается для производства других видов товара.

Для чего нужен анализ критической точки?

Анализ критической точки требуется при определении оптимального значения ПМ. Суть его заключается в составлении графика зависимости трат и доходов от объема производимых изделий. В результате определяется точка, на которой траты предприятия аналогичны его доходам. То есть это точка, при которой субъект работает без убытка. На основании этого графика можно обосновать ПМ, которая будет оптимальной в определенном случае.

Как увеличить производственную мощность?

Увеличить значение ПМ можно двумя способами: с большими денежными расходами и без них. Рассмотрим методы, предполагающие финансовые вливания:

- Установка современного оборудования.

- Обновление аварийной техники.

- Борьба с износом оборудования.

- Повышение качества сырья или интенсификация режима.

- Полноценная модернизация.

- Увеличение продолжительности эксплуатации оборудования.

- Проведение плановых ремонтных работ.

- Обеспечение регулярного эксплуатационного обслуживания.

Увеличить ПМ без значительных финансовых вливаний можно двумя методами: повышением фонда рабочего времени и уменьшением трудоемкости производства товаров. Рассмотрим варианты при выборе первого метода:

- Увеличение количества имеющегося оборудования.

- Увеличение количества смен, что обеспечит беспрерывную эксплуатацию.

- Совершенствование организации ремонтных работ.

- Уменьшение циклов производства.

- Оптимизация эксплуатации имеющихся площадей.

- Оптимизация планирования рабочей деятельности.

- Работа по узкой специализации.

Рассмотрим способы уменьшения трудоемкости производства:

- Улучшение технологии производства изделий.

- Увеличение серийности изготовления.

- Увеличение унификации.

- Стандартизация товаров.

- Модернизация имеющейся техники.

- Увеличение технической оснащенности.

- Изменение норм времени.

- Рациональное использование трудовых часов.

Увеличивать ПМ можно как одним из перечисленных методов, так и за счет их сочетания.

Рекомендации руководителю

Что делать работодателю, если он желает изменить производственную мощность в лучшую сторону? Рассмотрим конкретные примеры:

- Обеспечение дополнительных рабочих мест.

- Устранение необоснованных потерь времени.

- Стимулирование сотрудников на увеличение производительности.

- Повышение квалификации сотрудников.

- Укомплектование рабочих мест современной техникой.

- Совершенствование структуры основных фондов.

- Организация мероприятий по уменьшению норм расхода сырья.

Наименьшие производственные мощности у предприятий с морально и технически устаревшим оборудованием.

Определение фонда времени работы оборудования

Различают календарный

(ФК),

режимный (ФР)

и плановый фонды времени (ФП).

, (20.2)

где ДК

— количество календарных дней в году.

При непрерывном

процессе производства ФК=ФР.

При прерывающемся

процессе производства ФР=ДР*Тс*С,

где ДР

— количество рабочих дней в году;

Тс —

средняя продолжительность одной смены

с учетом режима работы предприятия и

сокращения рабочего дня в праздничные

дни;

С — количество

смен за рабочий день.

Плановый фонд

времени рассчитывается исходя из

режимного с учетом остановок на ремонт

(а), в

%:

. (20.3)

Плановый фонд

времени при непрерывном процессе

производства равен режимному, если

ремонты выполняются в выходные и

праздничные дни:

. (20.4)

В том случае, когда

технологическое оборудование используется

для выпуска продукции одного наименования

(например, производство щебня на ПО

«Гранит») производственная мощность

рассчитывается по формуле:

,

(20.5)

где n

— количество единиц установленного

оборудования;

W

— часовая производительность единицы

оборудования, физ. ед.;

ФП

— плановый фонд времени единицы

оборудования, час.

Наибольшую

сложность представляют расчеты

производственной мощности на

машиностроительном заводе.

-

Расчет производственной мощности на предприятии, показатели ее использования.

Расчет производственной

мощности завода ведется по всем его

подразделениям в следующей

последовательности:

• по агрегатам и

группам технологического оборудования;

• по производственным

участкам;

• но основным

цехам и заводу в целом.

Производственная

мощность предприятия определяется по

мощности ведущих цехов, участков и

агрегатов. К ведущим относятся цеха,

участки, агрегаты, в которых выполняются

основные наиболее трудоемкие

технологические процессы и операции

по изготовлению изделий или полуфабрикатов.

Для определения производственной

мощности при выборе основного ведущего

звена учитывается специфика промышленного

предприятия. Так, на станко- и

машиностроительных предприятиях

ведущими являются механические и

сборочные цехи. На заводах черной

металлургии к ним относятся доменные,

сталеплавильные и прокатные цехи.

Производственная

мощность рассчитывается на основе:

• номенклатуры,

структуры и количества выпускаемой

продукции;

• количества

единиц, наличного оборудования,

находящегося в распоряжении предприятия;

• действительного

фонда времени работы оборудования;

• трудоемкости

выпускаемой продукции и ее планируемого

снижения;

• передовых

технически обоснованных норм

производительности оборудования;

• отчетных данных

о выполнении норм выработки.

Расчет производственной

мощности выполняется в последовательности

от низшего звена к высшему, т.е. от

мощности групп технологически однородного

оборудования к мощности участка, от

мощности участка

— к мощности

цеха, от мощности цеха

— к мощности

предприятия.

Производственная

мощность агрегата (ПМа) зависит от

планового фонда времени работы в течение

года (ФП)

и его производительности в единицу

времени (W):

. (20.6)

Например, в

термическом цехе моторного завода

усыновлены специальные агрегаты. За

час термообработка проходят

300 кг

деталей, тогда Пма=3950*300=1185000 кг.

На один двигатель

требуется

50 деталей,

вес которых

60 кг.

Следовательно,

один агрегат обеспечивает обработку

комплекс деталей на

19750 двигателей

(1185000/60).

Производственная

мощность агрегата непрерывного действия

в литейном производстве рассчитывается

следующим образом:

, (20.7)

где ДЦ

— длительность цикла плавки, час;

В — объем завалки

в одну плавку, т;

КГ

— коэффициент выхода годного литья.

Например, в

чугунолитейном цехе установлены вагранка

с объемом завалки

5 тонн,

время плавки

— 2 часа,

коэффициент выхода годного литья

— 0,6. Номенклатура

цеха

— 5

наименований изделий, вес на один

двигатель

250 кг, тогда:

Пма = (3950*5*0,6/2)

: 0.25 = 23700

двигателей.

Производственная

мощность поточной линии сборки двигателей

рассчитывается исходя из такта поточной

линии

():

. (20.8)

Например, такт

поточной линии

2,5 мин,

тогда Пма=3950*60/2,5=94800 двигателей.

Производственная

мощность участка с однотипным оборудованием

и одинаковой номенклатурой выпускаемых

изделий рассчитывается путем умножения

производственной мощности агрегата на

их количество (К).

Так, производственная

мощность

4 вагранок

плавильного участка литейного цеха

равна: ПМу =

Пма*К

= 23700*4 = 94800

двигателей.

Производственная

мощность участка всех агрегатов

(5 штук)

термического участка составит

98750 двигателей

(19750*5).

Производственная

мощность токарною участка рассчитывается

следующим образом

(50 станков):

двигателей, (20.9)

где tПР

—

прогрессивная трудоемкость комплекта

деталей (шестерен), идущих на один

двигатель, ч.

Прогрессивная

трудоемкость отражает применение

передовой техники, технологии, организации

производства и труда.

Пересчет средней

трудоемкости в прогрессивную производится

с помощью коэффициента приведения (КП),

который определяется по шкале, приведенной

в таблице

20.1.

Таблица 20.1

Определение коэффициента приведения

трудоемкости

|

Средний |

До |

126-150 |

151-200 |

200 |

|

Коэффициент |

1,10 |

1,12 |

1,14 |

1,16 |

Производственная

мощность цеха определяется по ведущему

участку. Исходя из предыдущих расчетов,

принимаем производственную мощность

механического цеха по токарному участку

— 120 000

двигателей.

Производственная

мощность термического цеха рассчитывается

по участку термоагрегатов

— 98 750

двигателей, а литейного цеха

— 94 800.

Производственная

мощность кузнечного цеха рассчитывается

также, как и в механическом цехе. Например,

она составит

75 000

двигателей.

Производственная

мощность завода рассчитывается по

ведущему цеху. На машиностроительном

заводе в большинстве случаев ведущим

является выпускающий, т.е. сборочный

цех. Исходя из этих предпосылок,

производственная мощность моторного

завода устанавливается по мощности

ведущею цеха и составляет

94 800

двигателей.

Для обоснования

производственной мощности завода

необходимо составить диаграмму

производственных мощностей (рис.

20.1.)

Рис.

20.1. Диаграмма

производственных мощностей

Из диаграммы

видно, что на заводе имеются свободные

производственные мощности в термическом

и механическом цехах и «узкое место»

— кузнечный

цех. Наличие узких мест на промежуточных

стадиях производственного процесса не

должно учитываться в расчетах

производственной мощности предприятия.

Для расширения «узких мест» необходимо

предусмотреть организационно-технические

мероприятия: установку дополнительного

оборудования, модернизацию действующего,

переход на трехсменный режим работы;

приобретение оборудования на условиях

лизинга. Для того, чтобы загрузить

свободные мощности, можно увеличить

объем кооперированных поставок.

Пропускная

способность отличается от производственной

мощности степенью напряженности норм,

положенных в основу расчет.

При расчете

производственной мощности определяется

максимально возможный выпуск продукции

в наилучших технических и организационных

условиях, а при расчете пропускной

способности

— наиболее

вероятный выпуск продукции при среднем

выполнении норм, выработки.

Например, при

расчете производственной мощности

токарного участка была принята

прогрессивная трудоемкость комплекта

шестерни

— 1,65, а

средняя трудоемкость при сложившемся

перевыполнении норм выработки равна

1,82. В таком

случае пропускная способность (ПС)

рассчитывается следующим образом:

шт. (20.9)

Производственная

мощность определена ранее

— 120000 шт.

Отношение пропускной

способности к производственной мощности

показывает, какими резервами располагает

предприятие в использовании активной

части основных фондов.

Обобщающими

показателями использования производственных

мощностей являются:

-

Коэффициент

использования мощности (КИМ)

как отношение производственной программы

(ПП) к производственной мощности (ПМ). -

Коэффициент

загрузки оборудования (КЗ)

как отношение трудоемкости производственной

программы (ΣТ) к плановому фонду времени

работы всего оборудования (ФП*К). -

Коэффициент

сменности (КС)

как отношение трудоемкости производственной

программы (ΣТ) к плановому фонду времени

работы оборудования за одну смену

(Ф1С*К). -

Интегральный

показатель использования производственных

мощностей (КИ)

как произведение коэффициентов

использования оборудования по времени

и по мощности. -

Коэффициент

пропорциональности мощностей, который

рассчитывается как отношение

производственной мощности цеха к

производственной мощности завода.

Систематический

рост выпуска продукции за счет наиболее

полного использования производственных

мощностей позволяет увеличивать отдачу

от вкладываемых

средств и повышать эффективность

общественного производства.

Основные пути

повышения эффективности использования

производственных мощностей на промышленных

предприятиях:

-

Сокращение сроков

вновь вводимых мощностей. -

Ликвидация

диспропорций в мощностях действующих

цехов участников и групп оборудования. -

Интенсификация

производственных процессов. -

Развитие

специализации и кооперирования

промышленных предприятий.

Использование

производственных мощностей зависит,

прежде всего, от уровня организации

производственного процесса, обеспечивающего

равномерную и ритмичную работу при

максимальной загрузке оборудования и

производственных площадей. О величине

резервов улучшения использования

оборудования свидетельствует величина

показателя

— коэффициент

сменности. Повышение этого показателя

может быть достигнуто, прежде всего, за

счет использования внутрипроизводственных

резервов и, в частности, механизации

слесарно-сборочных работ, совершенствования

организации вспомогательных работ и

повышение уровня их механизации и др.

Повышение

производительности труда и увеличение

выпуска продукции на действующем

оборудовании достигается за счет

повышения качества перерабатываемого

сырья и материалов, внедрения новых

технологических процессов, модернизации

оборудования и широкого использования

передового опыта коллективов предприятий.

Соседние файлы в папке Организация прозводства

- #

- #

- #

- #

- #

- #

- #

- #

- #

1. Для расчета производственной мощности используется следующий состав оборудования:

а) наличное оборудование

б) установленное оборудование

в) фактически работающее оборудование

г) установленное и неустановленное оборудование

2. При расчете производственной мощности принимаются следующие нормы производительности оборудования:

а) паспортная

б) технически обоснованная

в) плановая

г) фактическая

3. При расчете производственной мощности используется фонд времени работы оборудования:

а) календарный

б) режимный

в) плановый

г) фактический

4. При определении производственной мощности предприятия используется номенклатура

выпускаемых изделий:

а) оптимальная

б) плановая

в) фактическая

5. При непрерывном режиме работы предприятия используется фонд времени работы

оборудования:

а) фактический

б) режимный

в) плановый

г) календарный

6. Какой из разделов плана развития предприятия является центральным?

а) производственная мощность

б) план технического развития

в) план маркетинга

г) производственная программа

д) план оперативно-производственного планирования

е) другие разделы

7. Назовите, какой из разделов плана развития предприятия определяет максимально возможный годовой объем выпуска продукции:

а) производственная программа

б) план технического развития

в) производственная мощность

г) план маркетинга

д) план капитальных вложений

8. К стоимостным показателям производственной программы предприятия относятся:

а) товарная продукция

б) реализованная продукция

в) затраты на 1 руб. товарной продукции

г) валовая продукция

д) амортизация