Post Views:

19 294

Методика 8D или восемь дисциплин (8 Disciplines) — это инструмент, созданный для решения проблем, в основном связанных с недостаточным уровнем качества в производственном процессе. Решение проблем качества с помощью данной методики базируется на методологическом или аналитическом методе. Методика 8D предназначена для определения именно коренных причин несоответствий. Она также включает в себя разработку корректирующих и предупреждающих действий, то есть разработку краткосрочного решения проблемы и реализацию долгосрочных планов для предотвращения повторения этих проблем в будущем.

Методика 8D была разработана в 1980‑х годах компанией Ford Motors и была известна как “Командно-ориентированное решение проблем” (TOPS ‑Team Oriented Problem Solving). Инструмент показал себя настолько эффективным, что с тех пор стал основным инструментом для решения и документирования проблем, и используется в компании по сей день.

Расшифровка методики 8D

- D1 — формирование команды

- D2 — определение и описание проблемы

- D3 — определение временных сдерживающих мер

- D4 — проведение причинно-следственного анализа корневых причин

- D5 — определение корректирующих действий

- D6 — валидация (оценка) корректирующих действий

- D7 — определение/внедрение/валидация предупреждающих действий

- D8 — составление отчета

Восемь дисциплин решения проблем

D1: Формирование команды

В зависимости от обнаруженного несоответствия руководитель процесса (подразделения) определяет и назначает лидера команды 8D. Лидер команды 8D несет ответственность за сбор команды 8D, за координацию их действий, а также за заполнение отчета 8D.

Несоответствие — невыполнение требований. ГОСТ ИСО 9000 — 2015

D2: Определение и описание проблемы

На данном этапе определяется и детально описывается проблема. Помимо самой проблемы может быть указана дополнительная важная информация: место обнаружения проблемы, кто обнаружил проблему, когда была обнаружена проблема, последствия проблемы, масштабы проблемы и т.д.

D3: Определение временных сдерживающих мер

На данном этапе методики 8D разрабатываются и реализуются временные сдерживающие действия, направленные на предотвращение использования несоответствующей продукции или материалов в процессе производства и заказчиком, включая изоляцию продукции и материалов, прошедших все стадии производства (или готовую продукцию). Также рекомендуется при необходимости оповестить заказчика о проведении сдерживающих мероприятий.

D4: Проведение причинно-следственного анализа корневых причин

На данном этапе проводится причинно-следственный анализ, необходимый для исследования проблемы и выявления первопричин ее возникновения. Для проведения анализа первопричин можно использовать любые методики, например методику “5 почему” или “метод мозгового штурма”. В отчете 8D важно детально отразить понимание механизма возникновения проблемы, а также все свидетельства того, что причина возникновения проблемы является истинной.

D5: Определение корректирующих действий

На данном этапе необходимо определить, внедрить и верифицировать корректирующие действия. Под верификацией также понимается, что запланированные и выполненные действия признаны результативными. Рекомендуется также заносить в отчет данные о верификации, ответственных за выполнение корректирующих действий, сроки выполнения и т.д.

Корректирующее действие — действие, предпринятое для устранения причины несоответствия и предупреждения его повторного возникновения.ГОСТ ИСО 9000 — 2015

D6: Оценка корректирующих действий

Данный шаг методики 8D предназначен для валидации корректирующих действий. Под валидацией корректирующих действий подразумевается подтверждение посредством предоставления объективных свидетельств того, что первопричина проблемы была устранена и риск ее появления сведен к минимуму или способ обнаружения первопричины проблемы предупреждает ее дальнейшее появление. Под валидацией корректирующих действий также понимают изменение или несение дополнений в стандартизированные документы организации.

Валидация — подтверждение посредством предоставленных объективных свидетельств того, что требования, предназначенные для конкретного использования или применения, выполнены. ГОСТ ИСО 9000 — 2015

D7: Определение предупреждающих действий

Данный этап направлен на проверку других процессов или продукции, которые потенциально уязвимы или находятся в зоне риска воздействия причин существующей проблемы или другой подобной проблемы. Таким образом, на этом этапе проводится определение необходимости проведения предупреждающих действий, используемых для предотвращения повторения ошибки. При необходимости проведения предупреждающих действий они должны быть отражены в соответствующем поле отчета 8D с указанием места их применения. Также рекомендуется указать дополнительную информацию, такую как лица, ответственные за проведение предупреждающих действий, планируемые и фактические сроки исполнения, последующая валидация и другие необходимые комментарии.

Важность этого этапа заключается в стандартизации принятых предупреждающих действий в качестве постоянного улучшения процесса и избежание влияния обнаруженной проблемы на любом другом процессе или в продукции.

Предупреждающее действие — действие, предпринятое для устранения причины потенциального несоответствия или другой потенциально нежелательной ситуации. ГОСТ ИСО 9000 — 2015

D8: Составление отчета

Отчет 8D заполняет лидер команды после выполнения всех корректирующих и предупреждающих действий. Как правило, организация сама устанавливает сроки выполнения проекта 8D, а также правила и сроки заполнения отчета и места его хранения. Скачать бланк отчете 8D можно по ссылке:

Методика 8D: пример применения

Перейдем от теории к практике. На первый взгляд методика 8D выглядит непонятной, но на самом деле этот инструмент довольно легко реализовать. Единственной особенностью является то, что на решение одной проблемы может уйти месяц и более, далее поясним почему.

Итак, как уже говорилось выше, в основном методика применяется на производственных площадках, где возникает огромное множество проблем, связанных с качеством продукции. При этом нужно понимать, что в любом технологическом процессе есть список основных дефектов и полностью избавиться от дефектов не получится. Методика 8D применяется только в том случае, если на производстве возник новый дефект или новая проблема. Для примера рассмотрим самую простую проблему, чтобы было понятно, как пользоваться отчетом.

Представьте, что мы на производстве пакетированного чая. Оборудование автоматически фасует чай в пакеты по 100 грамм. В результате выходного контроля обнаружено, что в каждом четвертом пакете насыпано не 100 грамм чая, а 70 гр. Итак у нас есть проблема, которую будем решать с помощью проекта 8D.

Шаг 1: Формирование команды. Обычно в команду включаются участники, имеющие непосредственное отношение к производственному процессу и к продукту. Например, в данном случае в команду можно включить начальника цеха, наладчика или технолога оборудования, оператора, контролера качества и т.д. Назначается лидер команды, обычно это владелец процесса, на котором возникла проблема — в данном случае пускай будет начальник цеха. Лидер и отвечает за ведение проекта 8D. Назначили команду — записали в отчет.

Шаг 2: Описание проблемы. Максимально подробно описываем проблему: когда обнаружена, кем обнаружена, где обнаружена, масштабы проблемы и .д. В данном случае запишем так: Не корректное дозирование чая (70 гр вместо 100 гр), каждый четвертый пакет, всего 40% брака, обнаружено контроллером качества на выходном контроле, необходима переупаковка и ручное дозирование.

Шаг 3: Сдерживающие действия. Итак, что мы можем сделать в первую очередь для того, чтобы несоответствующая продукция не попала к заказчику? Очевидно, что необходимо проводить 100% выходной контроль. Если есть возможность досыпать в пакеты чай в ручную, то можно и такую меру ввести. Далее, очевидно, тут дело в одном из четырех дозаторов, поэтому наладчик или технолог должны рассмотреть возможность отключения одного дозатора. Приняли меры — записали в отчет и сразу дали команду на проведение этих временных мер.

Шаг 4: Проведение причинно-следственного анализа и выявление коренной причины. Этот пункт может занять некоторое время. Тем не менее, все предложенные причины необходимо записать в отчет и проверить их достоверность. Например, одной из причин низкого дозирования сырья могло стать сильное загрязнение в самом дозаторе. То есть необходимо снять дозатор и проверить его на наличие загрязнений. Если это так, далее возникает вопрос, почему оно возникло? Возможный ответ — не было проведено своевременное техническое обслуживание оборудования. А почему не было проведено вовремя ТО оборудования? А потому что наладчик был в отпуске, а его руководитель не возложил эту обязанность на другого наладчика. Почему он не возложил? Потому что другой наладчик не умеет проводить техническое обслуживание конкретно данного оборудования Вот так и работает методика “5 почему”. То есть коренная причина проблемы в данном случае — плохая организация проведения ТО оборудования. И предупреждающие действия будут заключаться в том, чтобы обучить всех наладчиков выполнять ТО на смежных технологических процессах.

Естественно, на практике при решении проблем причину так сразу не определишь. Поэтому запишем сюда для разнообразия еще несколько причин. Пускай это будет поломка датчика дозирования и сбои программного обеспечения. В конечном счете мы пишем в отчет все возможные причины и далее специалисты идут и проверяют эти гипотезы.

Шаг 5: Определение корректирующего действия. То есть корректируем причину по которой возникла проблема. В данном, случае давайте проведем техническое обслуживание и почистим дозатор. Также, на данном этапе необходимо подтвердить, что выполненные действия оказались результативными. То есть, после проведения чистки дозатора мы запустили оборудование, прогнали несколько циклов, проверили выходную продукцию на наличие дефекта и убедились, что дефект отсутствует. таким образом проведена верификация корректирующего действия.

Шаг 6: Оценка корректирующих действий. Как уже стало понятно из 5‑го шага, после проведения чистки дозатора мы провели испытания и убедились в том, данное мероприятие работает. Это и будет положительной оценкой корректирующего действия.

Шаг 7: Определение предупреждающих действий. В данном примере в качестве предупреждающего действия можно предложить внедрение программы по обучению наладчиков выполнению технического обслуживания оборудования на смежных технологических процессах.

Шаг 8: Заполнение отчета. Перед финальным заполнением отчета и закрытием проекта 8D необходимо полностью выполнить программу, установленную в предыдущем шаге. На это может понадобиться более месяца, как мы и говорили выше.

ДРУГИЕ РАЗДЕЛЫ:

KEY PERFOMANCE INDICATORS

СИСТЕМА МЕНЕДЖМЕНТА КАЧЕСТВА

LEAN PRODUCTION

SIX SIGMA

ОПЕРАЦИОННЫЙ МЕНЕДЖМЕНТ

8D — это «метод восьми дисциплин», который был разработан в компании «Ford» в 1987 г. на основе военного стандарта 1520 (коррективное действие и диспозиционная система для несоответствующих материалов). Данный стандарт использовался правительством США во время второй мировой войны. Руководство Ford определяет 8D как дисциплинированный (упорядоченный) процесс, который направлен на разрешение проблем методологическим и аналитическим путем. Каждый шаг 8D методики имеет в своем наименовании букву D, что означает дисциплина (discipline).

8D — это простой метод, и его рекомендуется использовать всегда, когда на предприятии возникает брак, для того чтобы восстановить доверие клиента. На практике 8D применяется, прежде всего, при обработке рекламаций клиентов, но также и в случаях, когда бракованная продукция до клиента не дошла, но у производителя нет четкого представления, почему брак возник и что необходимо сделать, чтобы гарантированно не допустить повторения данного вида брака в будущем. Для заполнения результатов метода обычно используют типовой бланк, но компании вправе составить стандартный бланк для своего производства. Применение данного метода будет безуспешно, если этого требует клиент, а для предприятия это остается простой формальностью.

Метод состоит из восьми шагов.

Шаг 0. Очень важный шаг. Во-первых, мы должны сразу защитить потребителя от проблем. Во-вторых, принять решение о запуске процедуры «8D», если в ней действительно есть потребность или требования потребителя.

Шаг 1. Создание команды по решению проблемы. Обычно этот шаг не вызывает проблем, поскольку все предприятия, которые внедряют современные методы менеджмента, заботятся об обучении и развитии своих сотрудников, внедряют методы командной работы, методы мозгового штурма и элементы проектного менеджмента. Хотя иногда встречаются предприятия, где умудряются «повесить» процедуру на одного специалиста, но тогда ни о каком командном подходе и мозговом штурме говорить не приходится.

Шаг 2. Описание проблемы. От этого шага очень много зависит. Его порой недооценивают. Но от того, как команда соберет предварительные данные, практически зависит вся остальная работа, ее продолжительность, потери от проблемы и потраченные ресурсы.

Шаг 3. Разработка временных действий для ликвидации последствий и оценка их результативности. Для этого шага очень важна как быстрота принятия решений, так и верификация результативности принятых решений.

Шаг 4. Анализ причины проблемы. Это один из самых главных шагов в методике. Конечно, нельзя научить человека думать, если он к 25-30 годам не научился думать. Но научить нормального среднестатистического специалиста методам «5 почему?», «Семи простым» и «Семи новым» японским методам, методологии TRIZ — это не проблема для начала 21 века.

Шаг 5. Определение долговременных корректирующих действий и верификация корректирующих действий. Если предыдущие шаги были сделаны правильно, то при определении действий необходимо четко определять ответственных, сроки и этапы работ. Кроме того, надо всегда понимать, что можно сделать с привлечением средств и что — без привлечения средств. Очень важно наличие спонсора команды. Спонсор – это руководитель, который может выделить дополнительные ресурсы и оказать другую поддержку на более высоком уровне или при наличии «столкновений ведомственных интересов» внутри предприятия.

Шаг 6. Внедрение долговременных корректирующих действий и верификация внедренных долговременных корректирующих действий. Очень важно довести до конца мероприятия. Необходимо отслеживать их выполнение на всем этапе работ.

Шаг 7. Предотвращение повторения проблемы. Один из самых важных шагов процедуры. Если вы правильно отразили решение проблемы на системе, то проблема будет исключена окончательно. Именно этот шаг отличает методику «8D» от «обычного» решения проблемы когда устраняют проблему, но не причину.

Шаг 8. Поощрение участников команды.

Этот шаг часто обходят вниманием: зачем кого-то поощрять, если уже и так все понятно? А зря недооценивают! Потому что если не выполняете последний шаг, то не стоит удивляться что, несмотря на усилия, мероприятия и т.д., сама система по решению проблем перестает работать.

Преимущества методики «8D». Это мощный инструмент по решению проблем, потому что устраняются причины, а не только сами проблемы. Кроме того, методика «8D» учит специалистов работать в команде.

Ошибки при внедрении методики. Иногда считают, что если методика простая, то не требуется обучение специалистов. Требуется! Как командной работе, так и методам принятия решений, сбора и анализа информации. Ошибки при проведении методики, формализм, «двойные стандарты», работа не командой, а отдельно назначенным специалистом — отразятся на результатах самым негативным образом.

Когда применять методику— понятно. А когда не применять? Методика «8D» малоэффективна, когда:

- мы не можем описать проблему и понять в чем ее суть;

- очень хорошо и так понятно, в чем причина проблемы;

- нет ресурсов на решение проблемы;

- проблему может решить один специалист.

Опубликовано 2010-07-05 11:11 пользователем

Определение, исправление и предотвращение повторения проблем качества. Объяснение Решения проблем 8D (8 дисциплин). (1987)

Что такое метод Решения проблем 8D? Описание

Что такое метод Решения проблем 8D? Описание

Решение проблем 8D (8 дисциплин) можно использовать для того, чтобы определить, исправить и исключить повторение проблем качества. 8D представляет собой методологию решения проблем с целью улучшения продукта или процесса. Она структурно состоит из 8 дисциплин, подчеркивая синергию группы. Предполагается, что группа, в целом, более эффективна, чем качественная сумма отдельно взятых ее членов. 8D также известен как: Global 8D, Ford 8D, или TOPS 8D.

Происхождение концепции 8 дисциплин. История

Правительство США сперва использовало процесс сходный с 8D во время Второй мировой войны, называя его военный стандарт 1520 (коррективное действие и диспозиционная система для несоответствующих материалов). Ford Мотор Компания сперва документировало метод 8D в 1987 в Решении проблем пода названием курса ручным «ориентированном группой». Этот курс был написан по запросу высшего исполнительного руководства организации трансмиссии, , .

Применение подхода 8 дисциплин к решению проблем. Формы применения

- Существенные несоответствия Жалобы потребителей Повторяющиеся проблемы Потребность в комплексном подходе

Стадии в Решении проблем 8D. Процесс

D0. Подготовьте и создавайте осведомленность. Во первых, вам необходимо подготовиться для 8D. Не для каждой проблемы подходит/требуется 8D. К тому же, 8D — это процесс решения проблем на основе фактической информации, предполагающий некоторые специализированные навыки и культуру, способствующюю Непрерывному улучшению . Для эффективной работы 8D в организации могут быть необходимы специальное образование и тренинги.

- D1. Создайте группу. Соберите межфункциональную группу (с эффективным руководителем группы), которая обладает знаниями, временем, полномочиями и навыками для разрешения проблемы и внедрения коррективных мер. И установите структуру, цели, роли, процедуры и отношения. D2. Опишите проблему. Определите проблему в измеряемых величинах. Определите все стороны проблемы, связанной с клиентом, путем описания ее в конкретных исчичляемых терминах: Кто, Что, Когда, Где, Почему, Как, Сколько (Анализ 5W2H — Who, What, When, Where, Why, How, How many). D3. Внедрите и прокониролируйте промежуточные действия по сдерживанию. Временные исправления. Определите и внедрите те промежуточные действия, которые помогут защитить клиента от сталкивания с проблемой до тех пор, пока не будет внедрена постоянная коррективная мера. Проверьте эффективность действий сдерживания с имеющимися данными. D4. Определите и проверьте главные причины. Определите все потенциальные причины, которые смогли бы объяснить происхождение проблемы. Cause and Effect Diagram (Диаграмма причины и следствия). Протестируйте каждую потенциальную причину в отношении описания проблемы и данных. Определите альтернативные коррективные меры для исключения основной причины. Заметьте, что параллельно существует 2 вида основных причин: Основная причина события (система, которая привела к возникновению события) и Основная причина упущения (система, которая позволила упустить событие из вида без своевременного обнаружения). D5. Выберите и прокониролируйте коррективные меры. Подтвердите, что выбранные коррективные меры разрешат проблему для клиента и не вызовут нежелательных побочных эффектов. Определите возможные действия, при необходимости, на основании потенциальной серьезности побочных эффектов. D6. Внедрите и утвердите постоянные коррективные меры. Выберите текущие меры контроля для устранения основной причины. По запуску производства, отслеживайте долгосрочные последствия, внедрите дополнительные меры контроля и разработайте план альтернативных действий по необходимости. D7. Предотвратите повторение проблемы. Определите и внедрите стадии для предотвращения такой же или подобной проблемы в будущем: модифицируйте спецификации, обновляйте методы тренингов, пересматривайте рабочий процесс, улучшайте системы управления, оперативные системы, практики и процедуры. D8. Поздравьте группу. Признайте коллективные усилия вашей группы. Объявите о своих достижениях. Поделитесь вашими знаниями и полученной информацией с другими отделами организации.

Преимущества метода Решения проблем 8D. Преимущества

- Эффективный подход для определения основной причины, предпринятия соответствующих действий и внедрения постоянных коррективных мер. Помогает исследовать систему контроля, которая привела к упущению проблемы. Момент упущения исследуется с целью улучшить способность системы контроля обнаруживать сбой или причину при повторном возникновении. Цикл предотвращения исследует системы, которые привели к возникновению условий для появления сбоя и причинного механизма.

Ограничения концепции Решения проблем 8D. Недостатки

- Тренинг 8D может быть трудоемким и непростым в реализации. Требует обучения в процессе решения проблем 8D, а также инструменты для сбора данных и анализа такие, как диаграммы Парето, Диаграммы причинно-следственных связей, и схемы процесса и т. д.

Вид словаря:

- Словарь по экономике

Рубрика:

- Экономика

Ключевые слова:

- Логистика

В 1987 году компания Ford опубликовала руководство по решению проблем, которое включало технику 8D. Изначально ее использовали только для проверки качества и безопасности, но через какое-то время стало ясно, что техника способна на большее. Она могла решать самые разные проблемы. Поэтому ее стали использовать дизайнеры и инженеры компании для определения, анализа, корректировки проблем и их решения.

Техника 8D способна достичь таких целей при решении проблемы:

- Думать, как команда.

- Изолировать проблему и выяснить причину ее появления.

- Определить и четко назвать факторы, которые способствовали возникновению проблемы.

- Обеспечить временное решение для того, чтобы приостановить негативное влияние проблемы.

- Ликвидировать причины и факторы проблемы.

- Препятствовать появлению этой проблемы в будущем.

Техника 8D способна решать комплексные задачи, которые обычно может решить только эксперт. Однако, что касается простых проблем, с ней этот метод вряд ли может справиться. Эта техника работает в основном с теми проблемами, которые могут повториться в будущем. К тому же она требует по меньшей мере нескольких недель работы и четырех людей в команде.

8D — это систематический метод поиска решения, поэтому если вам нужна техника, которая покажет какой из нескольких вариантов выбрать, то попробуйте что-то иное.

Онлайн-программа от 4BRAIN «ТРИЗ на практике» научит находить эффективные решения в сложных задачах. Также в рамках программы вы сможете прокачать свой творческий потенциал и освоить способы его развития. Это поможет вам решать нестандартные задачи не только в повседневной жизни, но и в других различных областях: от науки и образования до искусства и бизнеса.

Процесс 8D

Несмотря на название, процесс состоит из девяти шагов.

1

Планирование

Включает в себя такой набор вопросов:

- Это новая проблема или она возникала раньше?

- Это повторяющаяся проблема?

- Какова история проблемы?

- Каков был метод решения этой проблемы раньше?

На этом этапе изучается история проблемы (как в медицине история болезни) и определяется, подходит ли техника 8D в данном случае.

2

Создание команды

Команда способна выработать больше идей, чем человек в одиночку. Желательно, чтобы люди в команде имели непосредственное отношение к проблеме, хотя в отдельных случаях могут помочь совершенно несвязанные с этой темой люди. Во время мозгового штурма можно применять такие техники как Шесть Шляп или Ментальные карты.

3

Описание проблемы

Следует описать, оценить масштабы проблемы и риски, связанные с ней. Нужно понять, как проблема может затронуть проект. Чтобы проанализировать проблему, могут помочь такие техники как SWOT или SCAMPER. Крайне важно, чтобы все участники команды четко понимали, какая проблема перед ними стоит. В противном случае возможна ситуация, при которой некоторые члены команды будут решать несуществующую проблему.

4

Выработка временного плана сдерживания

Так как на данном этапе тяжело найти эффективное решение, важно создать временное. Важно понимать, что это вырабатывается на короткий период времени, пока не будет найдено более продуманное решение.

5

Определение и проверка корневых причин

Этот этап является наиболее важным в этой технике. Очень часто то, что считается причиной, является на самом деле симптомом, следовательно, нужно в первую очередь разобраться с этим. Причины часто невидимы, поэтому стоит выделить достаточно времени на их поиски и не экономить ресурсы.

6

Поиск перманентного решения

Когда корневые причины найдены, решение начинает проясняться само собой. Возникает одна серьезная проблема — как воплотить его наиболее эффективным образом. Идеальное решение должно отвечать таким требованиям:

- Удобство и практичность;

- Осуществимость;

- Экономическая эффективность;

- Решение не должно потерпеть неудачу;

- Решение можно внедрить во все возможные объекты компании.

7

Внедрение перманентного решения

Переходим к плану действий. Самое время ответить на вопросы:

- Что должно быть сделано?

- Кого нужно вовлечь для коррекции плана?

Вполне возможно на данном этапе потребуются дополнительные люди.

8

Предотвращение рецидива

Стоит протестировать план действий на предмет появления проблемы. Если она снова возникает, тогда нужно начать все заново.

9

Поздравление команды

Многие компании забывают об этом простом шаге. Признание заслуг помогает сотрудникам оставаться мотивированными и позитивно настроенными.

Как уже было сказано, техника 8D решит далеко не все проблемы. Однако она достаточно эффективна для саморазвития — например, избавления от плохих привычек. Для этого, конечно, технику стоит подкорректировать. Желаем вам удачи!

From Wikipedia, the free encyclopedia

Eight Disciplines Methodology (8D) is a method or model developed at Ford Motor Company used to approach and to resolve problems, typically employed by quality engineers or other professionals. Focused on product and process improvement, its purpose is to identify, correct, and eliminate recurring problems.[1] It establishes a permanent corrective action based on statistical analysis of the problem and on the origin of the problem by determining the root causes. Although it originally comprised eight stages, or ‘disciplines’, it was later augmented by an initial planning stage. 8D follows the logic of the PDCA cycle. The disciplines are:

- D0: Preparation and Emergency Response Actions: Plan for solving the problem and determine the prerequisites. Provide emergency response actions.

- D1: Use a Team: Establish a team of people with product/process knowledge. Teammates provide new perspectives and different ideas when it comes to problem solving.

- D2: Describe the Problem: Specify the problem by identifying in quantifiable terms the who, what, where, when, why, how, and how many (5W2H) for the problem.

- D3: Develop Interim Containment Plan: Define and implement containment actions to isolate the problem from any customer.

- D4: Determine and Verify Root Causes and Escape Points: Identify all applicable causes that could explain why the problem has occurred. Also identify why the problem was not noticed at the time it occurred. All causes shall be verified or proved. One can use five whys or Ishikawa diagrams to map causes against the effect or problem identified.

- D5: Verify Permanent Corrections (PCs) for Problem that will resolve the problem for the customer: Using pre-production programs, quantitatively confirm that the selected correction will resolve the problem. (Verify that the correction will actually solve the problem).

- D6: Define and Implement Corrective Actions: Define and implement the best corrective actions. Also, validate corrective actions with empirical evidence of improvement.

- D7: Prevent Recurrence / System Problems: Modify the management systems, operation systems, practices, and procedures to prevent recurrence of this and similar problems.

- D8: Congratulate the Main Contributors to your Team: Recognize the collective efforts of the team. The team needs to be formally thanked by the organization.

8Ds has become a standard in the automotive,[2] assembly, and other industries that require a thorough structured problem-solving process using a team approach.

Ford Motor Company’s team-oriented problem solving[edit]

The executives of the Powertrain Organization (transmissions, chassis, engines) wanted a methodology where teams (design engineering, manufacturing engineering, and production) could work on recurring chronic problems. In 1986, the assignment was given to develop a manual and a subsequent course that would achieve a new approach to solving identified engineering design and manufacturing problems. The manual for this methodology was documented and defined in Team Oriented Problem Solving (TOPS), first published in 1987. The manual and subsequent course material were piloted at Ford World Headquarters in Dearborn, Michigan. Ford refers to their current variant as G8D (Global 8D). The Ford 8Ds manual is extensive and covers chapter by chapter how to go about addressing, quantifying, and resolving engineering issues. It begins with a cross-functional team and concludes with a successful demonstrated resolution of the problem. Containment actions may or may not be needed based on where the problem occurred in the life cycle of the product.

Usage[edit]

Many disciplines are typically involved in the «8Ds» methodology. The tools used can be found in textbooks and reference materials used by quality assurance professionals. For example, an «Is/Is Not» worksheet is a common tool employed at D2, and Ishikawa, or «fishbone,» diagrams and «5-why analysis» are common tools employed at step D4.

In the late 1990s, Ford developed a revised version of the 8D process that they call «Global 8D» (G8D), which is the current global standard for Ford and many other companies in the automotive supply chain. The major revisions to the process are as follows:

- Addition of a D0 (D-Zero) step as a gateway to the process. At D0, the team documents the symptoms that initiated the effort along with any emergency response actions (ERAs) that were taken before formal initiation of the G8D. D0 also incorporates standard assessing questions meant to determine whether a full G8D is required. The assessing questions are meant to ensure that in a world of limited problem-solving resources, the efforts required for a full team-based problem-solving effort are limited to those problems that warrant these resources.

- Addition of the notion of escape points to D4 through D6. An ‘escape point’ is the earliest control point in the control system following the root cause of a problem that should have detected that problem but failed to do so. The idea here is to consider not only the root cause, but also what went wrong with the control system in allowing this problem to escape.[1] Global 8D requires the team to identify and verify an escape point at D4. Then, through D5 and D6, the process requires the team to choose, verify, implement, and validate permanent corrective actions to address the escape point.

Recently, the 8D process has been employed significantly outside the auto industry. As part of lean initiatives and continuous-improvement processes it is employed extensively in the food manufacturing, health care, and high-tech manufacturing industries.

Benefits[edit]

The benefits of the 8D methodology include effective approaches to finding a root cause, developing proper actions to eliminate root causes, and implementing the permanent corrective action. The 8D methodology also helps to explore the control systems that allowed the problem to escape. The Escape Point is studied for the purpose of improving the ability of the Control System to detect the failure or cause when and if it should occur again.

Finally the Prevention Loop explores the systems that permitted the condition that allowed the Failure and Cause Mechanism to exist in the first place.

Prerequisites[edit]

Requires training in the 8D problem-solving process as well as appropriate data collection and analysis tools such as Pareto charts, fishbone diagrams, and process maps.

Problem solving tools[edit]

The following tools can be used within 8D:

- Ishikawa diagrams also known as cause-and-effect or fishbone diagrams

- Pareto charts or Pareto diagrams

- 5 Whys

- 5W and 2H (who, what, where, when, why, how, how many or how much)

- Statistical process control

- Scatter plots

- Design of experiments

- Check sheet

- Histograms

- FMEA

- Flowcharts or process maps

Background of common corrective actions to dispose of nonconforming items[edit]

The 8D methodology was first described in a Ford manual in 1987. The manual describes the eight-step methodology to address chronic product and process problems. The 8Ds included several concepts of effective problem solving, including taking corrective actions and containing nonconforming items. These two steps have been very common in most manufacturing facilities, including government and military installations. In 1974, the U.S. Department of Defense (DOD) released “MIL-STD 1520 Corrective Action and Disposition System for Nonconforming Material”. This 13 page standard defines establishing some corrective actions and then taking containment actions on nonconforming material or items. It is focused on inspection for defects and disposing of them. The basic idea of corrective actions and containment of defectives was officially abolished in 1995, but these concepts were also common to Ford Motor Company, a major supplier to the government in World War II. Corrective actions and containment of poor quality parts were part of the manual and course for the automotive industry and are well known to many companies. Ford’s 60 page manual covers details associated with each step in their 8D problem solving manual and the actions to take to deal with identified problems.

Military usage[edit]

The exact history of the 8D method remains disputed as many publications and websites state that it originates from the US military. Indeed, MIL-STD-1520C [3] outlines a set of requirements for their contractors on how they should organize themselves with respect to non-conforming materials. Developed in 1974 and cancelled in February 1995 as part of the Perry memo,[4] you can compare it best to the ISO 9001 standard that currently exists as it expresses the same philosophy. The aforementioned military standard does outline some aspects that are in the 8D method, however, it does not provide the same structure that the 8D methodology offers. Taking into account the fact that the Ford Motor Company played an instrumental role in producing army vehicles during the Second World War and in the decades after, it could very well be the case that the MIL-STD-1520C stood as a model for today’s 8D method.[5]

Relationship between 8D and FMEA[edit]

FMEA (failure mode and effect analysis) is a tool generally used in the planning of product or process design. The relationships between 8D and FMEA are outlined below:

- The problem statements and descriptions are sometimes linked between both documents. An 8D can utilize pre-brainstormed information from a FMEA to assist in looking for potential problems.

- Possible causes in a FMEA can immediately be used to jump start 8D Fishbone or Ishikawa diagrams. Brainstorming information that is already known is not a good use of time or resources.

- Data and brainstorming collected during an 8D can be placed into a FMEA for future planning of new product or process quality. This allows a FMEA to consider actual failures, occurring as failure modes and causes, becoming more effective and complete.

- The design or process controls in a FMEA can be used in verifying the root cause and Permanent Corrective Action in an 8D.

The FMEA and 8D should reconcile each failure and cause by cross documenting failure modes, problem statements and possible causes. Each FMEA can be used as a database of possible causes of failure as an 8D is developed.

See also[edit]

- Complaint system

- Corrective and preventive action

- Failure mode and effects analysis

- Fault tree analysis

- Quality management system (QMS)

- Eight dimensions of quality

- Problem solving

References[edit]

- ^ a b Pruitt, W. Frazier (May 2019). «A Disciplined Approach». Quality Progress. 52 (5): 64. Retrieved 25 October 2019.

- ^ «Back to Basics: A Disciplined Approach | ASQ».

- ^ «MIL-STD-1520 C NOTICE-2 CORRECTIVE ACTION DISPOSITION». everyspec.com. Retrieved Jan 5, 2021.

- ^ «SECDEF Memo Specifications & Standards — A New Way of Doing Business, DTD 29 Jun 94″. Archived from the original on 2013-10-21. Retrieved 2017-05-22.

- ^ 8D Problem solving explained – Turning operational failures into knowledge to drive your strategic and competitive advantages

External links[edit]

- 8-D Problem Solving Overview from the Ford Motor Company

- Laurie Rambaud (2011), 8D Structured Problem Solving: A Guide to Creating High Quality 8D Reports, PHRED Solutions, Second Edition 978-0979055317

- Society of Manufacturing Engineers: SME, [1]

- Chris S.P. Visser (2017), 8D Problem solving explained – Turning operational failures into knowledge to drive your strategic and competitive advantages, ISBN 978-1543000931

From Wikipedia, the free encyclopedia

Eight Disciplines Methodology (8D) is a method or model developed at Ford Motor Company used to approach and to resolve problems, typically employed by quality engineers or other professionals. Focused on product and process improvement, its purpose is to identify, correct, and eliminate recurring problems.[1] It establishes a permanent corrective action based on statistical analysis of the problem and on the origin of the problem by determining the root causes. Although it originally comprised eight stages, or ‘disciplines’, it was later augmented by an initial planning stage. 8D follows the logic of the PDCA cycle. The disciplines are:

- D0: Preparation and Emergency Response Actions: Plan for solving the problem and determine the prerequisites. Provide emergency response actions.

- D1: Use a Team: Establish a team of people with product/process knowledge. Teammates provide new perspectives and different ideas when it comes to problem solving.

- D2: Describe the Problem: Specify the problem by identifying in quantifiable terms the who, what, where, when, why, how, and how many (5W2H) for the problem.

- D3: Develop Interim Containment Plan: Define and implement containment actions to isolate the problem from any customer.

- D4: Determine and Verify Root Causes and Escape Points: Identify all applicable causes that could explain why the problem has occurred. Also identify why the problem was not noticed at the time it occurred. All causes shall be verified or proved. One can use five whys or Ishikawa diagrams to map causes against the effect or problem identified.

- D5: Verify Permanent Corrections (PCs) for Problem that will resolve the problem for the customer: Using pre-production programs, quantitatively confirm that the selected correction will resolve the problem. (Verify that the correction will actually solve the problem).

- D6: Define and Implement Corrective Actions: Define and implement the best corrective actions. Also, validate corrective actions with empirical evidence of improvement.

- D7: Prevent Recurrence / System Problems: Modify the management systems, operation systems, practices, and procedures to prevent recurrence of this and similar problems.

- D8: Congratulate the Main Contributors to your Team: Recognize the collective efforts of the team. The team needs to be formally thanked by the organization.

8Ds has become a standard in the automotive,[2] assembly, and other industries that require a thorough structured problem-solving process using a team approach.

Ford Motor Company’s team-oriented problem solving[edit]

The executives of the Powertrain Organization (transmissions, chassis, engines) wanted a methodology where teams (design engineering, manufacturing engineering, and production) could work on recurring chronic problems. In 1986, the assignment was given to develop a manual and a subsequent course that would achieve a new approach to solving identified engineering design and manufacturing problems. The manual for this methodology was documented and defined in Team Oriented Problem Solving (TOPS), first published in 1987. The manual and subsequent course material were piloted at Ford World Headquarters in Dearborn, Michigan. Ford refers to their current variant as G8D (Global 8D). The Ford 8Ds manual is extensive and covers chapter by chapter how to go about addressing, quantifying, and resolving engineering issues. It begins with a cross-functional team and concludes with a successful demonstrated resolution of the problem. Containment actions may or may not be needed based on where the problem occurred in the life cycle of the product.

Usage[edit]

Many disciplines are typically involved in the «8Ds» methodology. The tools used can be found in textbooks and reference materials used by quality assurance professionals. For example, an «Is/Is Not» worksheet is a common tool employed at D2, and Ishikawa, or «fishbone,» diagrams and «5-why analysis» are common tools employed at step D4.

In the late 1990s, Ford developed a revised version of the 8D process that they call «Global 8D» (G8D), which is the current global standard for Ford and many other companies in the automotive supply chain. The major revisions to the process are as follows:

- Addition of a D0 (D-Zero) step as a gateway to the process. At D0, the team documents the symptoms that initiated the effort along with any emergency response actions (ERAs) that were taken before formal initiation of the G8D. D0 also incorporates standard assessing questions meant to determine whether a full G8D is required. The assessing questions are meant to ensure that in a world of limited problem-solving resources, the efforts required for a full team-based problem-solving effort are limited to those problems that warrant these resources.

- Addition of the notion of escape points to D4 through D6. An ‘escape point’ is the earliest control point in the control system following the root cause of a problem that should have detected that problem but failed to do so. The idea here is to consider not only the root cause, but also what went wrong with the control system in allowing this problem to escape.[1] Global 8D requires the team to identify and verify an escape point at D4. Then, through D5 and D6, the process requires the team to choose, verify, implement, and validate permanent corrective actions to address the escape point.

Recently, the 8D process has been employed significantly outside the auto industry. As part of lean initiatives and continuous-improvement processes it is employed extensively in the food manufacturing, health care, and high-tech manufacturing industries.

Benefits[edit]

The benefits of the 8D methodology include effective approaches to finding a root cause, developing proper actions to eliminate root causes, and implementing the permanent corrective action. The 8D methodology also helps to explore the control systems that allowed the problem to escape. The Escape Point is studied for the purpose of improving the ability of the Control System to detect the failure or cause when and if it should occur again.

Finally the Prevention Loop explores the systems that permitted the condition that allowed the Failure and Cause Mechanism to exist in the first place.

Prerequisites[edit]

Requires training in the 8D problem-solving process as well as appropriate data collection and analysis tools such as Pareto charts, fishbone diagrams, and process maps.

Problem solving tools[edit]

The following tools can be used within 8D:

- Ishikawa diagrams also known as cause-and-effect or fishbone diagrams

- Pareto charts or Pareto diagrams

- 5 Whys

- 5W and 2H (who, what, where, when, why, how, how many or how much)

- Statistical process control

- Scatter plots

- Design of experiments

- Check sheet

- Histograms

- FMEA

- Flowcharts or process maps

Background of common corrective actions to dispose of nonconforming items[edit]

The 8D methodology was first described in a Ford manual in 1987. The manual describes the eight-step methodology to address chronic product and process problems. The 8Ds included several concepts of effective problem solving, including taking corrective actions and containing nonconforming items. These two steps have been very common in most manufacturing facilities, including government and military installations. In 1974, the U.S. Department of Defense (DOD) released “MIL-STD 1520 Corrective Action and Disposition System for Nonconforming Material”. This 13 page standard defines establishing some corrective actions and then taking containment actions on nonconforming material or items. It is focused on inspection for defects and disposing of them. The basic idea of corrective actions and containment of defectives was officially abolished in 1995, but these concepts were also common to Ford Motor Company, a major supplier to the government in World War II. Corrective actions and containment of poor quality parts were part of the manual and course for the automotive industry and are well known to many companies. Ford’s 60 page manual covers details associated with each step in their 8D problem solving manual and the actions to take to deal with identified problems.

Military usage[edit]

The exact history of the 8D method remains disputed as many publications and websites state that it originates from the US military. Indeed, MIL-STD-1520C [3] outlines a set of requirements for their contractors on how they should organize themselves with respect to non-conforming materials. Developed in 1974 and cancelled in February 1995 as part of the Perry memo,[4] you can compare it best to the ISO 9001 standard that currently exists as it expresses the same philosophy. The aforementioned military standard does outline some aspects that are in the 8D method, however, it does not provide the same structure that the 8D methodology offers. Taking into account the fact that the Ford Motor Company played an instrumental role in producing army vehicles during the Second World War and in the decades after, it could very well be the case that the MIL-STD-1520C stood as a model for today’s 8D method.[5]

Relationship between 8D and FMEA[edit]

FMEA (failure mode and effect analysis) is a tool generally used in the planning of product or process design. The relationships between 8D and FMEA are outlined below:

- The problem statements and descriptions are sometimes linked between both documents. An 8D can utilize pre-brainstormed information from a FMEA to assist in looking for potential problems.

- Possible causes in a FMEA can immediately be used to jump start 8D Fishbone or Ishikawa diagrams. Brainstorming information that is already known is not a good use of time or resources.

- Data and brainstorming collected during an 8D can be placed into a FMEA for future planning of new product or process quality. This allows a FMEA to consider actual failures, occurring as failure modes and causes, becoming more effective and complete.

- The design or process controls in a FMEA can be used in verifying the root cause and Permanent Corrective Action in an 8D.

The FMEA and 8D should reconcile each failure and cause by cross documenting failure modes, problem statements and possible causes. Each FMEA can be used as a database of possible causes of failure as an 8D is developed.

See also[edit]

- Complaint system

- Corrective and preventive action

- Failure mode and effects analysis

- Fault tree analysis

- Quality management system (QMS)

- Eight dimensions of quality

- Problem solving

References[edit]

- ^ a b Pruitt, W. Frazier (May 2019). «A Disciplined Approach». Quality Progress. 52 (5): 64. Retrieved 25 October 2019.

- ^ «Back to Basics: A Disciplined Approach | ASQ».

- ^ «MIL-STD-1520 C NOTICE-2 CORRECTIVE ACTION DISPOSITION». everyspec.com. Retrieved Jan 5, 2021.

- ^ «SECDEF Memo Specifications & Standards — A New Way of Doing Business, DTD 29 Jun 94″. Archived from the original on 2013-10-21. Retrieved 2017-05-22.

- ^ 8D Problem solving explained – Turning operational failures into knowledge to drive your strategic and competitive advantages

External links[edit]

- 8-D Problem Solving Overview from the Ford Motor Company

- Laurie Rambaud (2011), 8D Structured Problem Solving: A Guide to Creating High Quality 8D Reports, PHRED Solutions, Second Edition 978-0979055317

- Society of Manufacturing Engineers: SME, [1]

- Chris S.P. Visser (2017), 8D Problem solving explained – Turning operational failures into knowledge to drive your strategic and competitive advantages, ISBN 978-1543000931

Библиографическое описание:

Павлюк, А. К. Анализ применения методики 8D на российских предприятиях / А. К. Павлюк, Н. И. Меркушева. — Текст : непосредственный // Молодой ученый. — 2015. — № 1 (81). — С. 267-269. — URL: https://moluch.ru/archive/81/14700/ (дата обращения: 23.03.2023).

Статья посвящена изучению метода 8D, истории его возникновения и применения на российских предприятиях. Рассмотрены особенности применения метода, получаемые эффекты, его достоинства и недостатки.

Ключевые слова: метод 8D.

В современном мире организациям все время нужно заботиться о своем имидже, прежде всего за счет изменения качества продукции и услуг, но иногда на производстве возникают дефекты и чтобы поддержать свой имидж компания должна незамедлительно среагировать на них. Арсенал методов широк и постоянно пополняется, одним из таких методов является метод 8D.

8D — это «метод восьми дисциплин», который был разработан в компании «Ford» в 1987 г. на основе военного стандарта 1520 (коррективное действие и диспозиционная система для несоответствующих материалов) [5]. Данный стандарт использовался правительством США во время второй мировой войны. Руководство Ford определяет 8D как дисциплинированный (упорядоченный) процесс, который направлен на разрешение проблем методологическим и аналитическим путем [6]. Каждый шаг 8D методики имеет в своем наименовании букву D, что означает дисциплина (discipline).

8D — это простой метод, и его рекомендуется использовать всегда, когда на предприятии возникает брак, для того чтобы восстановить доверие клиента. На практике 8D применяется, прежде всего, при обработке рекламаций клиентов, но также и в случаях, когда бракованная продукция до клиента не дошла, но у производителя нет четкого представления, почему брак возник и что необходимо сделать, чтобы гарантированно не допустить повторения данного вида брака в будущем. Для заполнения результатов метода обычно используют типовой бланк, но компании вправе составить стандартный бланк для своего производства.

Применение данного метода будет безуспешно, если этого требует клиент, а для предприятия это остается простой формальностью. Первый вопрос, который должен задаваться при проведении метода 8D, это «Кто виноват?», а не «Что делать?».

Таким образом, как уже было упомянуто выше, метод состоит из восьми ступеней, представленных в таблице 1

Таблица 1

8 ступеней метода 8D[на основе 6]

|

Ступень |

Действие на данной ступени |

Пояснение |

|

D0 |

Инициирование процедуры по методу 8D и извещение поставщикам |

Данный шаг является формальным и означает начало анализа |

|

D1 |

Создание команды для решения проблем |

Для данного метода обычно рекомендуется команда в количестве 3–7 человек |

|

D2 |

Описание проблем на основе анализа 5W2H (Who, What, When, Where, Why, How, How many) |

На данной ступени описывается подробная информация о дефекте |

|

D3 |

Разработка временных действий для ликвидации последствий и оценка их результативности |

Временные действия должны быть внедрены как можно скорее, таким образом, чтобы защитить потребителя от брака до полного решения нашей проблемы |

|

D4 |

Анализ причины проблемы на основе использования различных инструментов (Например, диаграммы Парето и Исикавы) |

Данный этап считается самым тяжелым, т. к. нужно определить коренные причины появления проблемы |

|

D5 |

Определение долговременных корректирующих действий и их верификация |

На данном этапе мы определяем все возможные решения нашей проблемы |

|

D6 |

Внедрение долгосрочных корректирующих действий и их валидация |

Реализация окончательных корректирующих действий и анализ результативности |

|

D7 |

Выбор и реализация предупреждающих действий |

Данный этап является наиболее важным, если вы не хотите повторения вашей проблемы. Следует описать действия, которые будут применяться для этого |

|

D8 |

Подведение итогов |

Поощрение участников команды, определение эффективности метода |

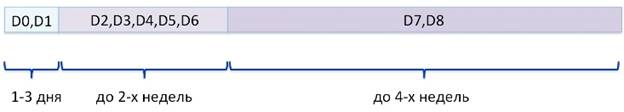

На проведение данного метода обычно уходит несколько недель. На рисунке 1 предоставлен наиболее распространенный график выполнения каждой из 8 ступеней [3].

Как и в любом методе, у метода 8D есть свои достоинства и недостатки, что представлено в таблице 2.

Таблица 2

Достоинства и недостатки метода 8D

|

Достоинства |

Недостатки |

|

1. Эффективный метод для устранения причин возникновения дефекта, за счет того, что рамках метода 8D проводится доскональное изучение системы, в которой возникло несоответствие, и предотвращение возникновения подобного явления в будущем [10] |

1. Обучение данной методике обычно трудоемко, т. к. требует обучения использования других инструментов качества |

|

2. Улучшает контроль над качеством поставок |

2.Требует жестких сроков реализации этапа |

|

3. Уменьшает риск появления новых дефектов |

В России метод 8D получил широкое распространение, однако многие компании адаптируют метод и расширяют его для российского рынка, то представлено в таблице 3.

Таблица 3

Примеры компаний, использующих методику 8 D [на основе 8]

|

Компании |

Практический опыт применения метода 8D |

|

1. ОАО «АВТОВАЗ», ЗАО «РЕНО» |

Данные компании контролируют применение 8D и других методик у своих поставщиков. |

|

2. ОАО «КАМАЗ» |

В контракте с поставщиками обговаривают, что поставки могут быть отменены, если поставщик разработает отчет применения метода 8D. |

|

3. «КАМАЗ-Дизель» |

Упор сделан на передачу контроля производственному персоналу, устранение дефектов в месте их возникновения, на стандартизацию работ, разработку инструкций выполнения операций на рабочие места. Вводится маркировка на ответственных деталях |

Как уже было сказано выше, успех применения метода в общем порядке требует обучения персонала. В России есть множество предприятий, которые обучают своих сотрудников методикам улучшения производства, включая метод 8D. Примеры таких компаний и их затрат приведены в таблице 4.

Таблица 4

Примеры компаний, обучающих свой персонал методике 8D

|

№ |

Название компании |

Затраты на одного рабочего в год |

% от годовой выручки |

Количество дней затраченных на обучение в год |

|

1 |

«Трубодеталь» |

7727 |

0,12 |

8 |

|

2 |

«Выксунский металлургический завод» |

5600 |

0,09 |

14 |

|

3 |

«РусГидро» |

6571 |

0,03 |

8 |

|

4 |

«ТехноНИКОЛЬ» |

4375 |

0,03 |

— |

|

5 |

«Казанское моторостроительное производственное объединение» |

3026 |

0,04 |

20 |

|

6 |

«Азот» ОХК «Уралхим» |

3394 |

0,04 |

9 |

Данные компании являются успешными в своих отраслях. Одной из причин такого успеха является то, что они думают об обучении своего персонала, т. к. это позволяет сократить проблемы на производстве, а при их появлении незамедлительно использовать методики анализа, одной из которых является метод 8D.

Таким образом, можно сделать вывод о том, что компания должна быть готова к проведению метода 8D заранее, обучая свой персонал использованию разных методик контроля качества.

Литература:

1. http://quality.eup.ru/MATERIALY15/corr8d.htm

2. http://quality.eup.ru/MATERIALY14/8d.htm

3. http://www.lean-consult.ru/products/berezlivoe-proizvodstvo/seminary/8d—metod-resenia-lokalnyh-problem

4. http://ardic.ru/news/item/138-metod-resheniya-problem-8d-intervyu-s-ekspertom.html

5. http://kamaz.net/ru/investor/supplier/quality/8d/

6. http://quality-one.com/eight-disciplines/

7. http://www.12manage.com/methods_ford_eight_disciplines_8D_ru.html

8. http://www.hr-portal.ru/varticle/reshenie-problem-8d-ford

9. http://www.up-pro.ru/library/production_management/systems/valerij_ mogilevec_vnedrenie_lininstrumentov.html

10. http://www.up-pro.ru/library/personnel_management/training/rejting-obuchenie13.html

11. http://ibusiness.ru/blog/ekspyertiza/29027

Основные термины (генерируются автоматически): компания, действие, таблица, методика, проведение метода, ступень.

Что такое метод Решения проблем 8D? Описание

Что такое метод Решения проблем 8D? Описание