• MRP (Material Requirement Planning) – планирование потребностей в материалах и ресурсах

• MRP II (Manufacturing Resource Planning) – планирование производственных ресурсов

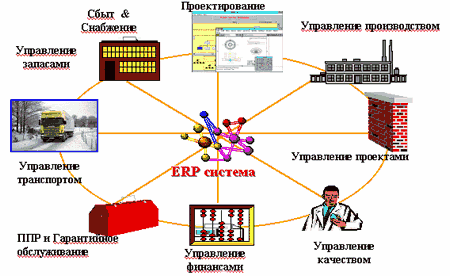

• ERP (Enterprise Resource Planning) – система планирования ресурсов организации

• CSRP (Customer Synchronized Resource Planning) – планирование ресурсов организации, синхронизированное на потребителя

• ERP II (Enterprise Resource and Relationship Processing) – управление внутренними ресурсами и внешними связями организации

Внедрение

Классические ERP-системы, в отличие от так называемого «коробочного» программного обеспечения, относятся к категории «тяжелых» заказных программных продуктов, их выбор, приобретение и внедрение, как правило, требуют тщательного планирования в рамках длительного проекта с участием партнерской компании — поставщика или консультанта. Поскольку КИС строятся по модульному принципу, заказчик часто (по крайней мере, на ранней стадии таких проектов) приобретает не полный спектр модулей, а ограниченный их комплект. В ходе внедрения проектная команда, как правило, в течение нескольких месяцев осуществляет настройку поставляемых модулей.

Достоинства

Использование ERP системы позволяет использовать одну интегрированную программу вместо нескольких разрозненных. Единая система может управлять обработкой, логистикой, дистрибуцией, запасами, доставкой, выставлением счёт-фактур и бухгалтерским учётом.

Единая! система безопасности, включенная в ERP, позволяет противостоять как внешним угрозам (например, промышленный шпионаж), так и внутренним (например, хищения). Совместно в связке с CRM-системой и системой контроля качества, ERP позволяют максимально удовлетворять потребности клиентов.

Недостатки

Множество проблем, связанных с ERP, возникают из-за недостаточного инвестирования в обучение персонала, а также в связи с недоработанностью политики занесения и поддержки актуальности данных в ERP.

Ограничения:

• Небольшие компании не могут позволить себе инвестировать достаточно денег в ERP и адекватно обучить всех сотрудников.

• Внедрение может оказаться очень дорогим.

• Иногда ERP сложно или невозможно адаптировать под документооборот компании и ее специфические бизнес-процессы.

• Система может страдать от проблемы «слабого звена» — эффективность всей системы может быть нарушена одним департаментом или партнером.

• Сопротивление департаментов в предоставлении конфиденциальной информации уменьшает эффективность системы.

• Проблема совместимости с прежними системами.

Зарубежные ERP-системы

В числе самых известных программных продуктов, реализующих концепцию ERP, следует назвать в первую очередь системы mySAP ERP, MySAP All-in-One и SAP BusinessOne компании SAP AG и Oracle E-Business Suite, JD Edwards и PeopleSoft Enterprise компании Oracle. На российском рынке в сегменте среднего и малого бизнеса (SMB) лидирует компания Microsoft с системами Microsoft Dynamics AX (Axapta) и NAV (Navision).

В числе других решений можно отметить системы infor:COM, MAX+, SSA ERP LN (Baan) и SyteLine от фирмы Infor.

Существуют также менее универсальные решения, делающие ставку на расширение функциональности с конкретной отраслевой спецификой. Пример — система IFS Applications компании IFS с расширенной функциональностью для производства и ремонтов.

Российские ERP-системы

Ряд российских программных систем также реализуют в той или иной мере функциональность вышеперечисленных ERP. Так, систему 1С:Управление производственным предприятием 8.0 некоторые считают полнофункциональной ERP-системой.

Еще примеры российских ERP системы Фрегат – Корпорация, АВА Системы.

Управление промышленными предприятиями в стандарте MRP II

MRP

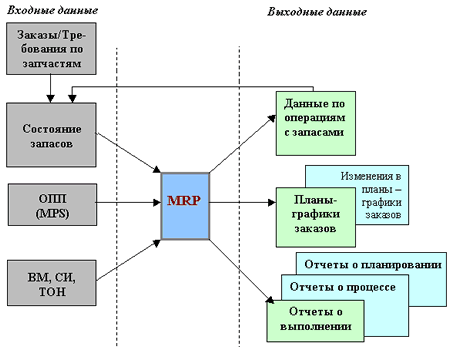

Концепция Material Resource Planning (MRP) (конец 60-х) обеспечивала планирование потребностей предприятий в материалах. Преимущество — минимизация издержек, связанных со складскими запасами сырья, комплектующих, полуфабрикатов и прочего, а также с аналогичными запасами, находящимися на различных участках непосредственно в производстве.

В основе MRP лежит понятие Bill Of Material (BOM), то есть спецификации изделия, которая показывает зависимость внутреннего для предприятия спроса на сырье, комплектующие, полуфабрикаты и т.д. от плана выпуска (бюджета реализации) готовой продукции. При этом важную роль играет фактор времени, поскольку несвоевременная доставка материалов может привести к срыву планов выпуска готовой продукции. Для учета временной зависимости производственных процессов, MRP информационной системе, «необходимо знать» технологию выпуска продукции (технологическую цепочку), то есть последовательность технологических операций и их продолжительность. На основании плана выпуска продукции, BOM и технологической цепочки в MRP – системе осуществляется расчет потребностей в материалах в зависимости от конкретных сроков выполнения тех или иных технологических операций (план потребностей, используется как стержень и в современных системах MRPII). MRP следует двум важнейшим принципам:

• логике зависимого спроса, т.е. если есть потребность в конечном изделии, значит есть потребность во всех его компонентах;

• обеспечивать требуемые компоненты как можно позднее, чтобы уровень запасов был минимальным.

Рисунок 7.1

Серьезный недостаток MRP. При расчете потребности в материалах не учитываются загрузка и амортизация производственных мощностей, стоимость рабочей силы, потребляемой энергии и т.д.

MRP в замкнутом цикле (конец 70-х)

Термин “замкнутый цикл” означает интегрированную систему с обратной связью от одной функции к другой, т.е. формировании производственной программы в масштабах всего предприятия и контроля ее выполнения на уровне подразделений. Информация передается обратно через вычислительную систему, но при этом никакие действия не предпринимаются. Принятие решения о корректировке плана остается за человеком.

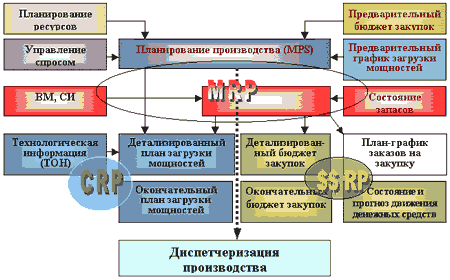

MRPII — Manufacturing Resource Planning (планирование производственных ресурсов) — это специально разработанный набор методов управления бизнесом, которые поддерживаются вычислительными системами. В рамках MRP II можно уже планировать все производственные ресурсы предприятия: сырье, материалы, оборудование, людские ресурсы, все виды потребляемой энергии и пр. Прогнозирование, планирование и контроль производства осуществляется по всему циклу, начиная от закупки сырья и заканчивая отгрузкой товара потребителю.

Функции КИС стандарта MRP II

1. Планирование продаж и производства

2. Управление спросом

3. Составление плана производства

4. Планирование потребностей в материалах

5. Спецификация продуктов

6. Управление складом

7. Плановые поставки

8. Управление на уровне производственного цеха

9. Планирование производственных мощностей

10. Контроль входа/выхода

11. Материально-техническое снабжение

12. Планирование распределения ресурсов

13. Планирование и контроль производственных операций

14. Финансовое планирование

15. Моделирование

16. Оценка результатов деятельности

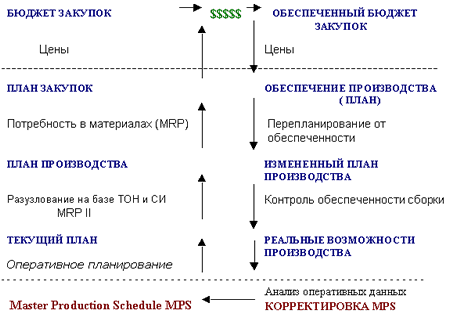

Обычно MRPII применяется на производственных предприятиях, в чисто коммерческих предприятиях аналогичную функцию выполняют системы DRP (планирование ресурсов для управления коммерческой деятельностью). В общем виде система управления предприятием, построенная в соответствии со стандартом MRPII, имеет следующий вид (рисунок 7.2):

Рисунок 7.2 — Система управления предприятием

Ниже приводится краткая характеристика перечисленных функциональных блоков MRPII.

Бизнес-планирование. Процесс формирования плана предприятия наиболее высокого уровня. Планирование долгосрочное (до нескольких лет), план составляется в стоимостном выражении. Наименее формализованный процесс выработки решений.

Планирование спроса. Процесс прогнозирования (планирования) спроса на определенный период (как правило, на квартал или на год).

Планирование продаж и производства. Бизнес-план и план спроса преобразуются в планы продаж основных видов продукции (как правило, от 5-ти до 10-ти). При этом производственные мощности могут не учитываться или учитываться укрупнённо. План носит среднесрочный характер.

Далее план продаж по видам продукции преобразуется в объёмный или объёмно-календарный план производства видов продукции. Под видом здесь понимаются семейства однородной продукции. В этом плане впервые в качестве планово-учётных единиц выступают изделия, но представления о них носят усреднённый характер. Например, речь может идти о всех легковых переднеприводных автомобилях, выпускаемых на заводе (без уточнения моделей). Часто этот модуль объединяется с предыдущим (как на приведенной схеме).

План-график выпуска продукции. План производства преобразуется в график выпуска продукции. Как правило, это среднесрочный объёмно-календарный план, задающий количества конкретных изделий (или партий) со сроками их изготовления.

Планирование потребностей в материальных ресурсах. В ходе планирования на этом уровне определяются в количественном выражении и по срокам потребности в материальных ресурсах, необходимых для обеспечения графика выпуска продукции. Входными данными для планирования потребностей в материалах являются спецификации изделий (состав и количественные характеристики комплектующих конкретного изделия) и размер текущих материальных запасов.

Планирование производственных мощностей. Как правило, в этом модуле выполняются расчёты по определению и сравнению располагаемых и потребных производственных мощностей. С изменениями этот модуль может применяться не только для производственных мощностей, но и для других видов производственных ресурсов, способных повлиять на пропускную способность предприятия. Подобные расчёты, как правило, производятся после формирования планов практически всех предыдущих уровней с целью повышения надёжности системы планирования. Входными данными при планировании производственных мощностей являются также маршрутизация выпускаемых изделий.

Управление заказами клиентов. Здесь реальные потребности клиентов сопоставляются с планами выпуска продукции.

Управление на уровне производственного цеха. Здесь формируются оперативные планы-графики. В качестве планово-учетных единиц могут выступать детали (партии), сборочные единицы глубокого уровня, детале-(партие) операции и т. п. Длительность планирования невелика (от нескольких дней до месяца).

Оценка исполнения. По сути, в данном модуле оценивается реальное исполнение всех вышеперечисленных планов с тем, чтобы внести корректировки во все предыдущие циклы планирования.

Связь между уровнями в MRPII обеспечивается универсальной формулой, на которой строится система. Задача планирования на каждом уровне реализуется как ответ на четыре вопроса:

1. Что необходимо выполнить?

2. Что необходимо для этого?

3. Что есть в наличии?

4. Что необходимо иметь?

В роли ответа на первый вопрос всегда выступает план более высокого уровня. Этим и обеспечивается связь между уровнями. Структура ответов на последующие вопросы зависит от решаемой задачи.

MRPII – центральная часть любой КИС на производственных предприятиях.

Объединение процедур обработки заказов на продажу, бухгалтерского учета, закупок и выписки счетов-фактур с производством на основе одной базы данных реального времени позволяет управлять деятельностью предприятия. MRPII включает финансовое планирование и возможность анализа по запросам “что-если”. Но это управление не распространяется на конструкторские разработки, составление сметы, кадры, сбыт и распределение продукции, обслуживание, т.е. подразделения не объединены в одну систему. Именно эти вопросы решались разработчиками ERP систем в 90-х годах, чтобы обеспечить полностью интегрированные системы для управления производственными предприятиями, в основе которых были заложены принципы MRPII.

Рисунок 7.3

Преимущества MRP II

• улучшение обслуживания заказчиков за счет своевременного исполнения поставок;

• сокращение цикла производства и цикла выполнения заказа, следовательно, более гибкая реакция на спрос;

• сокращение незавершенного производства, т.к. работа не будет выдаваться, пока не потребуется “точно ко времени” для удовлетворения конечного спроса;

• значительное сокращение запасов, что позволяет более экономно использовать складские помещения и сокращает расходы на хранение;

• сбалансированность запасов – уменьшение дефицита и устаревших запасов;

• повышение производительности, т.к. людские ресурсы и материалы будут использоваться в соответствии с заказами с меньшими потерями; также возможно использовать анализ “что-если”, чтобы проверить, соответствует ли производство задачам предприятия по получению прибыли.

По существу, эти преимущества позволят одновременно добиться улучшения исполнения поставок, сокращения запасов, длительности циклов, текущих затрат и получить более высокую прибыль.

Современная структура модели MRP/ERP

Сегодня модель MRP/ERP включает в себя следующие подсистемы, которые часто называют также блоками или сериями:

1. управления запасами;

2. управления снабжением;

3. управления сбытом;

4. управления производством;

5. планирования;

6. управления сервисным обслуживанием;

7. управления цепочками поставок;

8. управления финансами.

Управление запасами

Эта подсистема обеспечивает реализацию следующих функций (рисунок 4.1):

1) Inventory Control – мониторинг запасов;

2) Physical Inventory – регулирование и инвентаризация складских остатков.

При решении задач управления запасами –производятся:

• обработка и корректировка всей информации о приходе, движении и расходе сырья и материалов, промежуточной продукции и готовых изделий;

• учет запасов по складским ячейкам, выбор индивидуальных стратегий контроля, пополнения и списания запасов по каждой позиции номенклатуры сырья и материалов, и т.д.;

• учет нормативной и текущей фактической стоимости запасов;

• отслеживание прохождения отдельных партий запасов и серий изготавливаемой продукции.

Рисунок 7.4 — Управление запасами

Управления снабжением

Подсистема реализует следующие функции (рисунок 7.5):

1) Purchase Orders — заказы на закупку;

2) Supplier Schedules — график поставок;

3) MRP — планирование потребности в материалах, понимаемое как управление заявками на закупку.

Рисунок 7.5 — Управление снабжением

Управление сбытом

Базовыми функциями этой подсистемы являются:

1) Sales Quotations -квотирование продаж;

2) Sales Orders / Invoices -заказы на продажу (счета фактуры);

3) Customer Schedules -график продаж потребителям;

4) Configured Products -конфигурирование продуктов;

5) Sales Analysis -анализ продаж;

6) Distributed Resource Planning (DRP) -управления ресурсами распределения.

Потребитель

Рисунок 7.6 — Управление сбытом

Управления производством

В этой подсистеме реализуются следующие функции (рисунок 7.7), соответствующие различными типам производственных процессов:

1) Product Structures -спецификация изделий, определяющая, какие материалы и комплектующие используются в производимом изделии;

2) Routings / Work Centers -операции/центры переработки, включает в себя описание цехов, участков, рабочих мест;

3) Formula / Process -технологические процессы производства продукции с маршрутизацией по рабочим центрам для объемного (процессного) производства.

4) Work Orders – наряд-задание (сменное задание) на производство работ для позаказного и мелкосерийного производства;

5) Shop Floor Control -управление трудозатратами (диспетчирование);

6) Repetitive -поточное производство (для серийного и массового производства).

7) Quality Management -управление качеством, то есть описание различных проверок изделий во время производственного процесса.

Рисунок 7.7 — Управление производством

Планирование

В модели MRP/ERP предусматривается сквозное планирование, согласование и оперативная корректировка планов и действий снабженческих, производственных и сбытовых звеньев предприятия.

Подсистема планирования реализует следующие функции:

1) Product Line Planning (PLP) – финансовое планирование товарно -номенклатурных групп (ТНГ);

2) Master Scheduling Planning (MSP) – главный календарный график или объемно календарное планирование;

3) Distribution Resource Planning (DRP) – планирование распределения ресурсов (RCP);

4) Materials Requirements Planning (MRP) – планирование потребности материалов;

5) Capacity Requirements Planning (CRP)– планирование потребления мощностей.

Эту функциональность можно условно отнеси к трем уровням планирования, отражающим иерархию планов в ERP-модели (рисунок 7.8).

Рисунок 7.8 — Иерархия планов в ERP-модели

Управление сервисным обслуживанием

Эта подсистема активно используется компаниями, которые не только производят и продают свою продукцию, как, например, производители продовольствия, но и обеспечивают послепродажное техническое обслуживание и техническую поддержку своей продукции. Подсистема обеспечивается полный спектр необходимых функций: от создания графика технического обслуживания, заказа комплектующих, учета контрактов на обслуживание и формирования счетов до учета прибыли, получаемой от послепродажного обслуживания.

Управление цепочками поставок

Эта подсистема предназначена для обеспечения эффективного управления материальными и соответствующими им информационными потоками: от поставщика через производство к потребителю. Реализованная в подсистеме идеология «управления глобальными цепочками поставок» дает промышленным предприятиям возможность представлять свою деятельность в виде так называемых эффективных цепочек логистики: от поставщиков сырья и комплектующих до продажи готовых изделий конечному потребителю. При этом обеспечиваются широкие возможности управления транснациональными компаниями, координации распределенного между многими дочерними компаниями производства.

Управление финансами

В соответствии с идеологией MRP/ERP эта подсистема полностью интегрирована со всеми остальными и позволяет оперативно получать информацию о финансовых потоках, связанных с потоками материальными (рисунок 7.9), о текущем финансовом состоянии компании, и помогает находить оптимальные финансово -экономические решения. Сквозное управление материальными потоками находит свое отражение в управлении финансовыми потоками (движении денежных средств).

В подсистеме реализована функциональность:

1) General Ledger – главная бухгалтерская книга, предназначенная для отражения финансовых транзакций и ведения бухгалтерского учета;

2) Multiple Currency – мультивалютность, для ведения учета в разных валютах;

3) Accounts Receivable -дебиторская задолженность;

4) Accounts Payable -кредиторская задолженность;

5) Payroll -заработная плата;

6) Cost Management -управление себестоимостью;

7) Cash Management -управление платежами;

Fixed Assets -учет основных средств.

Рисунок 7.9 — Обращение финансовых и материальных потоков

Модель MRP/ERP реализована в ряде информационных систем (ERP –систем) корпоративного уровня. Согласно статистическим данным, полученным при анализе использования ERP-систем в США, результатом внедрения таких систем на предприятиях является сокращение объемов запасов в среднем на 17 %, уменьшение затрат за закупку сырья и материалов на 7 %, повышение рентабельность производства в среднем на 30% и качества выпускаемой продукции на 60%.

Достоинством и одновременно недостатком классических систем ERP (SAP R/3, BAAN, Oracle Application) является их универсальность. У них есть модели для любого типа производственного процесса, и количество автоматизированных рабочих мест определяется исключительно финансовыми возможностями заказчика. Проект с использованием такой системы не может обойтись дешевле 500 тысяч долларов, а чаще всего стоит несколько миллионов долларов. Эти системы оптимальны для компаний, ведущих масштабный бизнес.

Для компаний среднего масштаба или имеющих не слишком диверсифицированный бизнес больше подходят другие системы ERP. Эти продукты более специализированы и предназначены для самого массового сегмента рынка -среднего и малого бизнеса, то есть для компаний с годовым оборотом от 3 до 10 млн. долларов и количеством работающих от 100 до 1000 человек. Типовая стоимость проекта по внедрению такой системы составляет от 50 до 250 тысяч долларов.

Коллеги, представляю вашему вниманию первую статью из цикла «Классические методы управления». Все статьи, которые войдут в эту специально подготовленную для Хабр подборку, написаны в разное время, но не утратили актуальности до сих пор.

Сергей Питеркин, Райтстеп.

Альтернатива MRP: синхронное планирование и оптимизация ?

Введение

Многолетние усилия поставщиков информационных систем ERP (Enterprise resource planning — планирование ресурсов предприятия) класса в России наконец-то завершились успехом: руководство значительной доли отечественных предприятий уверены, что такие системы им необходимы, поскольку они действительно могут ( как заявляется) решить проблемы планирования производства и снабжения. Российские ведущие разработчики один за другим анонсируют наличие в своих системах функций планирования и управления производством, соответствующих «стандарту» MRP-II (Manufacturing Resource Planning — , планирование ресурсов производства). В различных отраслях промышленности даже начинают появляться предприятия, внедрившие ERP системы и пытающиеся управлять с их помощью производством. Однако планировать с их помощью почему то оказывается сложнее, чем прежде. Почему? Многоопытные консультанты заявляют, что причина в том, что «…не та культура производства, неточные спецификации и техпроцессы, постоянные конструкторские изменения, неоперативное отслеживание уровня запасов…», и, о, ужас, «…нет агрегированного стратегического и/или мастер планирования».

Все это так, но многие ли задавались вопросом: все ли западные методы управления (особенно 30-и летней давности) так хороши, как преподносится? Одно дело планировать работу западного предприятия в 50 – 100 человек, долго и успешно работающего в стабильном окружении, другое дело «вертеться» в российских условиях, управляя встающим на ноги промышленным гигантом, или молодым развивающимся заводом, скорости реакции которого на изменение спроса позавидовали бы многие западные конкуренты. Возможно, корни многих неудачных внедрений ERP систем на российских промышленных предприятия лежат именно в попытке использовать для планирования несовершенный алгоритм, который эффективен, только тогда, когда «все хорошо»?

Сейчас мало кого удивишь или заинтересуешь подробным описанием алгоритмов расчета потребностей и планирования. Тем не менее, автор взял на себя смелость еще раз кратко описать алгоритм работы MRP планирования и разобрать, почему же он в практическом применении не эффективен на многих наших реальных предприятиях. Более того, это не просто отторжение того, что всем хорошо известно, и предлагалось, в частности когда-то и автором. В статье предлагается другой алгоритм планирования, лишенный традиционных недостатков MRP II. Данный метод может быть применен для любого предприятия с дискретным производством или непрерывным производством, которое может быть сведено к дискретному.

Планирование ресурсов по MRP-II. Что не так?

Напомним кратко принципы расчета потребностей по MRP-II алгоритму.

Начальные данные:

- План производства/прогноз/заказы клиентов.

- спецификации и пооперационные техпроцессы производимых изделий,

- уровень запасов по складам и местам складирования,

- ожидаемые приходы от поставщиков и из производства, ожидаемые отгрузки потребителям,

- рабочие участки с графиком работы.

Планирование

На основе информации о прогнозе спроса или плане производства, спецификациях изделий определяются

потребности брутто

на материалы, комплектующие и промежуточные сборки.

При наличии информации о незавершенном производстве, запасах материалов и комплектующих, материалах в пути, определяются нетто потребности на производимые и закупаемые части в количестве, и во времени, методом планирования назад без учета реальной загрузки производства.

При наличии технологических маршрутов с указанием пооперационной трудоемкости и норм выработки, а так же с учетом информации о графике работы оборудования и выполняемых производственных заданиях вычисляется загрузка производства, и, в случае возникновения перегрузки, производится перепланирование.

В случае каких-либо аномалий, например, в результате выполнения процедуры автоматического планирования сроки начала производства/закупки оказались в прошлом) ручное перепланирование для тех позиций, для которых система формирует сообщения по исключениям.

Алгоритм выглядит достаточно целостно и логично. И в теории это действительно так. Если еще его разобрать на примере производства реального изделия (фонарик, лопата, стол, велосипед, компьютер, и т.д.) сомнений никаких вообще не остается: нам это подходит. Но постойте! Для того, чтобы производить фонарик или лопату, собирать из основных блоков компьютер, автоматизированный расчет потребностей может производиться с помощью таблиц Excel’я. Таким предприятиям не нужна сложная автоматизированная система планирования. MRP же функции расчета потребностей стремятся использовать российские предприятия, производящие довольно сложные изделия.

И в этом случае, на практике MRP-II расчет никак не может им помочь. Почему? Потому, что…

1. MRP «ничего не знает о сегодня». Расчет сроков начала работ всегда производится назад от даты планируемой потребности. В случае, если срок до планируемой потребности (время от «сегодня» до даты отгрузки) окажется меньшим общего времени опережения планируемого изделия, система спланирует сроки начала работ по плану в прошлом.

Правда, в этом случае системой будут сформированы сообщения по исключениям. Однако, на практике их может быть такое количество, что для их «разбора» реального времени, отпущенного на планирование, может просто не хватить. Рассмотрим среднестатистическое российское промышленное предприятие с общей численностью примерно 500 человек. Допустим, оно принимает в среднем несколько десятков заказов клиентов в день и выпускает изделия «сложнее велосипедов», т.е. имеющих спецификацию, состоящую из нескольких десятков строк. Этим условиям отвечает большинство российских промышленных предприятий практически всех отраслей промышленности. Для него отклонения от идеальности количество исключений после каждого запуска MRP будет исчисляться сотнями записей. «Счастливые» пользователи систем с MRP-II алгоритмом планирования с этим фактом хорошо знакомы. В итоге: план нереальный.

2. MRP планирует без учета реальной загрузки ресурсов. При планировании назад используется стандартное фиксированное время опережения, т.е. общее непооперационное время производства. То, что какой-либо рабочий участок может быть занят в это момент времени алгоритм не учитывает. Существует однако выход: запуск функции CRP (Capacity Requirement Planning – планирование производственных ресурсов), с помощью которой чаще всего удается «расшить» узкие места. При этом, как правило, меняются и сроки производства всех планируемых системой деталей. Т.е. после запуска функции CRP необходимо перезапустить MRP, который опять сформирует план производства без учета сегодня и ограниченности ресурсов. И так – по кругу…

В теории, такие последовательные приближения при формировании планов, вполне осуществимы. Однако, как правило, в практике российских предприятий, когда мы решаем задачи планирования для десятков и более изделий имеющих, как правило, более пяти уровней вложенности и состоящих из десятков – сотней — тысяч узлов, деталей, компонентов в итоге такого планирования все равно получается нереальный план. Не говоря уж о том, что при расчете загрузки мощностей (CRP) невозможно автоматизированное планирование с учетом альтернативных маршрутов а сам расчет (CRP или MRP-расчет) при конечных вычислительных мощностях будет длиться не один час. Конечно, скорость расчета зависит от ПО и вычислительных мощностей. Но на основе практического опыта, автор может заключить, что для среднего машиностроительного предприятия с базой данных в 30 тысяч изделий (что не так уж и много для наших машиностроителей), узлов, деталей, материалов и комплектующих, производящий изделия, имеющие 5 – 7 уровней вложенности, MRP и CRP расчет в среднем будет занимать около 4х часов каждый.

3. MRP не может решить вопрос о изменении сроков выпуска конкретного головного изделия при возникновении проблем с каким-либо комплектующим нижнего уровня, т.к. ничего не знает о корневом источнике потребности. Недостаток этот заложен в самом алгоритме расчета. MRP рассчитывает потребности сверху вниз, уровень за уровнем для всех изделий базы данных (см. рис. 1). В силу этого, корректно определить источник потребности в большинстве случаев не представляется возможным.

В итоге, для MRP все заказы «серые» (см. ниже). Т.е. при возникновении проблем в производстве компонента, входящего в несколько изделий определить, например, какому клиенту надо сообщить о переносе сроков заказа не представляется возможным.

В связи с приведенным рисунком рассмотрим пример. Под план отгрузок под заказы клиентов планируется закупка компонентов. При планировании по алгоритму MRP оказывается, что даже с учетом страхового запаса, закупку нескольких партий необходимых компонент необходимо было осуществить 5 дней назад. В силу того, что рассчитанные по алгоритму MRP потребности обезличены, определить, дату какого из принятых заказов необходимо изменить не представляется возможным.

Какова альтернатива?

Альтернатива существует в виде сравнительно недавно появившегося и уже взятого на вооружение многими ERP поставщиками алгоритма планирования, используемого в некогда позиционировавшихся совершенно обособленно APS и MES системах (APS — Advanced Planning and Scheduling System — синхронное планирование и оптимизация — СПО, MES – Manufacturing Execution System). Сейчас APS алгоритм считается прорывом в практике управления промышленными предприятиями, сравнимым с разработкой алгоритма MRP-II более трех десятилетий тому назад. «…обязанный в немалой степени развитию компьютерных технологий, APS предлагает не только быстрейшие, но и лучшие ответы на извечные вопросы промышленного предприятия:

- что мы можем произвести;

- когда мы сможем отгрузить;

- как мы лучше сможем использовать имеющиеся ресурсы для удовлетворения спроса…»

Но это все реклама. Так говорят представители практически любой компании, работающей в сфере информационных систем. Однако мало кто разумно сможет объяснить, как же APS алгоритм может решить задачу планирования и как же его надо использовать. Чаще всего при продаже предлагается некий «черный ящик» с волшебной кнопкой. Но, по глубокому убеждению автора, не понимая алгоритм работы системы, ее невозможно использовать для решения задач планирования современного российского предприятия.

И, прежде чем перейти к описанию СПО алгоритма заметим, что APS не является:

- только средством «быстрого и тонкого планирования»,

- быстрым вариантом MRP-II,

- оптимизатором планирования или вторым этапом внедрения MRP-II/ERP системы,

- алгоритмом планирования только для совсем идеальных данных,

- методологией только для продвинутых предприятий и предприятий, работающих под заказ,

- стандартом APICS.

Планирование ресурсов по APS. Как это работает

В настоящее время существует несколько коммерчески-доступных APS алгоритмов: сетевые модели, имитационные, модели мат.моделирования (моделирование с использованием нейронных сетей, с помощью линейного программирования и т.п.), оптимизационно-сетевой и т.п. Более подробно о достоинствах и недостатках этих алгоритмов и границах их применения изложено в книге автора «Точно Вовремя для России». Ниже, в кратком изложении, приводится алгоритм расчета планов с помощью наиболее распространенного сегодня оптимизационно-сетевого алгоритма.

Начальные данные:

- план производства/прогноз/заказы клиентов.

- спецификации и пооперационные техпроцессы производимых изделий,

- уровень запасов по складам и местам складирования,

- ожидаемые приходы от поставщиков и из производства, ожидаемые отгрузки потребителям,

- ресурсы и группы ресурсов.

APS алгоритм использует для расчета принципиально отличную от MRP, реальную модель предприятия, т.е. не абстрактные и жестко-определенные рабочие центры (участки) с одинаковыми машинами в нем, которые, как правило, должны соответствовать рабочим участкам и не могут быть «размазаны» по нескольким цехам или всему предприятию, а реальные ресурсы завода, т.е. люди, станки или группы оборудования, площади, инструменты и оснастка и т.д. (рис. 3). В рамках MRP II адекватное описание бригады рабочих, одновременно выполняющих работы на нескольких рабочих участках приводит к тому, что для рабочих центров в ERP системе численность рабочих определяется как определяются 1,5; 3,17 человека и т.д.

В отличие от классической MRP, ресурсы APS алгоритма (оптимизационно-сетевая модель) могут иметь дополнительные качественные атрибуты, такие как квалификация рабочих или их разряд, характеристика оборудования или инструмента, например, «старый», «новый», где «старость» оборудования может определяться например реальной группой точности или скоростью обработки. Также для каждого ресурса может быть определен свой график работы, и ресурсы могут быть объединены в группы ресурсов, что является приблизительным аналогом рабочих участков (рабочих центров) MRP-модели. Более того, ресурсы могут быть объединены в группы ресурсов, также имеющих вполне реальное название («токари 2-го разряда», «токари 6-го разряда» — см. выше. В случае отсутствия для персонала предприятия ГОСТированной разрядной сетки, может использоваться своя, которая реально существует на каждом предприятии. Один из примеров – стаж работы.

Пример определения техпроцесса в новой модели предприятия выглядит следующим образом.

Изделие А:

- операция 050 «прецизионная металлообработка»; необходимые группы ресурсов: прецизионная обработка и токарь 6-го разряда, необходимые ресурсы: рабочий 6-го разряда, станок №1.

- операция 055 «нормальная металлообработка»; необходимые группы ресурсов: нормальная обработка, токарь 2-го разряда, необходимые ресурсы: рабочий 2-го разряда ИЛИ рабочий 3-го разряда ИЛИ рабочий 6-го разряда, станок №1. ИЛИ станок №2.

При таком определении ресурсов нет необходимости определять альтернативные маршруты, достаточно определить возможные групп ресурсов, составляющие которых и будут последовательно перебираться при планировании. При этом будет проверяться и их одновременная доступность во времени, например для дневной или вечерней смены

Планирование

Формирование плана производства или плана отгрузки по заказам клиентов с использованием APS алгоритма будет следующим.

Шаг 1. Расчет потребностей в материалах. Определение самой ранней даты начала работ, даты закупок и даты отгрузки/даты выпуска готового изделия

Расчет производится по алгоритму MRP, но с двумя существенными отличиями.

1. Расчет идет не для всех объектов всех изделий базы данных одного уровня вложенности, а для всех компонентов каждого «головного» изделия, потребность в котором на определенную дату может определяться планом производства, заказом клиента или прогнозом спроса. Т.е. сначала берется первое (в соответствии с определенным правилом выбора) изделие, и рассчитывается «сверху-вниз, из будущего в прошлое», затем второе и т.д. пока для всех изделий потребности в материалах не будет рассчитаны (см. рис. 4). Забегая вперед отметим, что именно за счет этого достигается возможность рассчитывать ожидаемые даты завершения каждого конкретного заказа клиента или производственного задания.

2. В случае, если даты начала производства/закупки некоторых деталей/материалов оказываются в прошлом (система «наталкивается» на сегодня — см. рис. 5) метод планирования меняется для. Последовательно берутся элементы с датами начала работ, раньше сегодня, и, методом планирования вперед от сегодня определяется новая дата завершения производства или дата поставки от поставщика.

Шаг 2. Определение дат начала/завершения работ с учетом загрузки существующих ресурсов.

«Проталкивание», т.е. планирование «снизу-вверх, из прошлого вперед».

1. После определения даты начала работ по производству/закупки самого первого в технологической цепочке материала/детали, методом планирования вперед от самой ранней даты производства/закупки, последовательно, начиная с первой, определяются даты и время начала, завершения, каждой операции с учетом ограниченной загрузки ресурса из заданной группы ресурсов. Если в заданный диапазон времени свободной мощности на данном ресурсе недостаточно (все рабочие/единицы оборудования загружены, либо недоступны инструменты):

1) по заданным в системе правилам из определенной для этой операции группы ресурсов подбирается доступный ресурс, операция переопределяется для него,

2) если такого ресурса нет, все операции данной детали последовательно переносятся в ближайшее свободное временное «окно» первого свободного ресурса. Таким образом, определяются даты начала/завершения каждой операции для производства данного компонента или готового изделия (рис. 6).

2. Действия по п.1. выполняются для всех деталей по уровням, начиная с самого нижнего. Таким образом определяется дата начала работ производства следующего, по технологической цепочке изделия (берется самая поздняя дата окончания работ).

3. Действия по пп 1 – 2 выполняются по всей структуре изделия снизу – вверх, пока не будет определена итоговая дата готовности конечного изделия.

Шаг 3. Сокращение общего времени производства.

«Вытягивание», т.е. планирование «сверху–вниз, из настоящего в прошлое».

К определенной выше дате итогового окончания работ «подтягиваются» даты производства/закупок всех деталей/материалов рассматриваемого изделия с учетом загрузки ресурсов, т.е. для деталей/материалов нижнего уровня переопределяются даты начала/завершения работ на более поздние (в общем случае).

После завершения цикла планирования для одного изделия, такое же планирование выполняется для следующего изделия из производственной базы данных. При этом, потребности в материалах, зарезервированные под первое изделие потребляются только если в них есть избыток (производство с учетом минимальной партии), а при расчете времени с учетом загрузки ресурсов, плановая загрузка нового расчета «накладывается» на созданную предыдущим расчетом. Далее, осуществляется планирование для следующего изделия и т.д.

В зависимости от программной реализации алгоритма, расчет может производиться, как для одного изделия (по конкретному производственному заданию или под заказа клиента) так и для всех изделий базы данных, как с общим обнулением загрузки и сохранением зарезервированных материалов так и нет.

В режиме «одиночного» планирования (необходимо для предприятия, работающего под заказ) каждый заказ рассчитывается сверху-вниз, накладывая свои потребности на спланированные ранее.

В режиме общего перепланирования для всего горизонта планирования обнуляются все спланированные ранее потребности (кроме выпущенных в производство заданий), выбирается последовательность объектов к планированию (план, производственные задания, потребности в пополнении страхового запаса, прогноз спроса, заказы клиентов и т.д.). Далее, по алгоритму, описанному выше последовательно планируется один за другим выбранные изделия.

При таком перепланировании даты завершения спланированных ранее, но не выпущенных в производство заданий могут измениться («съехать» вперед). Однако общий план, тем не менее, будет реальным.

Оптимизация

Вторая часть метода – оптимизация производства. Оптимизация производства выполняется для спланированных и/или уже запущенных производственных заданий с учетом всех «узких мест». При этом в большинстве систем существует возможность накладывать на процесс оперативного управления производством ряд ограничений. К сожалению, описание наиболее распространенных оптимизационных алгоритмов выходит за рамки этой статьи. Отметим лишь наиболее распространенные, таки как: совмещение производственных партий из расчета сбора оптимальной для запуска в производство партии, составление последовательности выполнения производственных заданий, из расчета оптимизации подготовки оборудования (например, при покраске изделия разными цветами последовательность выполнения заданий будет: от светлых тонов к более темному, для сокращения действий по промежуточной чистке оборудования) и т.д.

Заключение

Нельзя сказать, что APS алгоритм та самая волшебная кнопка, которая идеально спланирует все и вся на предприятии Корпоративная информационная система с APS алгоритмом планирования – только необходимое, но недостаточное условие эффективного планирования деятельности промышленного предприятия. Однако использование старых и неэффективных алгоритмов планирования в корпоративной системе может значительно ограничить шансы компании на успех.

Если вы выбираете ERP систему, которая помимо всего прочего должна решать и задачи производственного планирования – выбирайте систему, которая может решить эту задачу именно на вашем предприятии, систему со встроенным алгоритмом реального планирования. Поскольку своими силами внедрить подобную систему, как правило невозможно, необходимо очень тщательно подходить к выбору компании, берущей на себя роль внешнего консультанта. В качестве одного из критериев выбора следует использовать уровень компетентности ее сотрудников в области современных методов планирования среди которых, как видно из статьи должен присутствовать APS.

И еще… Для решения задачи производственного планирования деятельности реального российского большого предприятия не всегда необходимо закупать за огромные деньги и мучительно долго внедрять всю ERP систему с или без APS модуля. Очень часто бывает возможно сравнительно быстро внедрить на предприятии только APS функциональность + интерфейсы с существующими системами учета запасов и CAD – PDM системами. Это, как правило очень быстрые (не более полугода) и эффективные проекты. Но это возможно только если компания-поставщик понимает, что и как необходимо делать, а так же обладает для этого необходимым инструментом, т.е. ERP системой с функциями планирования, построенными с использованием APS алгоритма. Но как это сделать — материал для отдельной статьи.

… и тогда успешных проектов и эффективно работающих российских предприятий будет больше!

Еще одной альтернативой MRP II является использование для управления нашими предприятиями технологии Точно Вовремя. Рассмотрение этого стандарта требует отдельной публикации.

Питеркин С.В.

ПРИЛОЖЕНИЕ

«Более подробно об алгоритме планирования MRP»

1й шаг. Расчет нетто потребностей в материалах на основании данных о составе изделия (спецификации)

На данном этапе производится расчет потребностей в материалах, узлах и компонентах, с учетом имеющихся в наличии или в незавершенном производстве.

2й шаг. Расчет нетто потребностей в материалах на основании данных о составе изделия Расчет нетто-потребностей во времени. На этом этапе необходимые количества рассчитываются с учетом всех приходов и расходов материалов. Если на этом шаге система выявляет снижение уровня материала ниже определенного уровня, то определяется количество, которое нужно закупить или произвести для удовлетворения потребности.

Также возможен расчет нетто-потребностей с учетом правила партии (минимальная партия заказа, кратность партии, периодичность заказа).

3й шаг. Определение сроков закупки и изготовления. На этом этапе для отдела планирования (отдела снабжения) система определяет сроки начала действий по реализации рассчитанных нетто-потребностей. Алгоритм MRP берет за начало дату реализации конечной потребности и «раскручивает» назад во времени процесс изготовления изделия или закупки материалов, определяя, таким образом, даты начала производственных операций с компонентами (деталями) нижнего уровня, вплоть до определения дат формирования заказов поставщикам.

Алгоритм расчета можно проиллюстрировать с помощью следующей схемы

Отметим, что при планировании использует принцип неограниченной загрузки, то есть при расчете игнорируется ограниченность производственных мощностей других ресурсов.

Аннотация: Системы ERP и управление возможностями бизнеса. Состав ERP-системы. Основные различия систем MRP и ERP. Особенности выбора и внедрения ERP-системы. Основные проблемы внедрения и использования ERP-систем.

9. Информационные системы планирования ресурсов и управления предприятием: ERP-сиcтемы

9.1. ERP и управление возможностями бизнеса

В начале 90-х гг. аналитическая компания Gartner Group ввела новое понятие. Системы класса MRP II в интеграции с модулем финансового планирования (Finance Requirements Planning — FRP) получили название систем планирования ресурсов предприятий (Enterprise Resource Planning — ERP). Иногда также встречается термин «планирование ресурсов в масштабах предприятия» (Enterprise-Wide Resource Planning).

В основе ERP-систем лежит принцип создания единого хранилища (репозитория) данных, содержащего всю корпоративную бизнес-информацию: плановую, финансовую, производственную, данные по персоналу и др. Наличие единого корпоративного репозитория устраняет необходимость в передаче данных от одной системы к другой (например, от производственной системы к финансовой или к кадровой). Такая система обеспечивает также одновременную доступность к информации любого числа сотрудников предприятия, обладающих соответствующими полномочиями. Целью ERP-систем является не только улучшение управления производственной деятельностью предприятия, но и уменьшение затрат и усилий на поддержку его внутренних информационных потоков.

Существует немало определений ERP-систем. Одно из них наиболее часто встречающихся — следующее:

ERP-система — это набор интегрированных приложений, позволяющих создать интегрированную информационную среду (ИИС) для автоматизации планирования, учета, контроля и анализа всех основных бизнес-операций предприятия. Основой ИИС предприятия являются именно ERP-системы.

По первоначальному определению Американского общества по управлению производством и запасами (APICS): «ERP — метод для эффективного планирования и контроля всех ресурсов, необходимых для того, чтобы принять, сделать, отгрузить и учесть заказы клиентов в производственной, дистрибуторской или сервисной компании».

В последней редакции APICS: «ERP — это подход для организации, определения и стандартизации бизнес-процессов, необходимых для организации таким образом, чтобы организация могла использовать внутренние знания для поиска внешнего преимущества».

Как правило, ERP-системы строятся по модульному принципу, и в той или иной степени охватывают все ключевые процессы деятельности компании (рис. 9.1). Используемый в ERP-системах программный инструментарий позволяет проводить производственное планирование, моделировать поток заказов и оценивать возможность их реализации в службах и подразделениях предприятия, увязывая его со сбытом.

В 1990 году была предложена следующая формула ИС на базе Enterprise Resource Planning: <ERP = MRP II + FRP +DRP>, где планированию подлежат не только материалы и время рабочих центров, но и финансовые ресурсы FRP, DRP — управление ресурсами дистрибуции.

Рис.

9.1.

Традиционная схема ERP

Основные функции ERP систем:

- ведение конструкторских и технологических спецификаций, определяющих состав производимых изделий, а также материальные ресурсы и операции, необходимые для его изготовления;

- формирование планов продаж и производства;

- планирование потребностей в материалах и комплектующих, сроков и объемов поставок для выполнения плана производства продукции;

- управление запасами и закупками: ведение договоров, реализация централизованных закупок, обеспечение учета и оптимизации складских и цеховых запасов;

- планирование производственных мощностей от укрупненного планирования до использования отдельных станков и оборудования;

- оперативное управление финансами, включая составление финансового плана и осуществление контроля его исполнения, финансовый и управленческий учет;

- управления проектами, включая планирование этапов и ресурсов, необходимых для их реализации.

Позже в ERP-системы стали включать дополнительный модуль APS (Advanced Planning and Scheduling) — методику планирования, использующую методы математической оптимизации в составлении календарных планов, так как для решения даже вроде бы простых по постановке задач дискретного планирования для распределенной дистрибьюторской сети обыкновенные алгоритмы становятся неработоспособными из-за большой размерности обрабатываемых данных.

В конце 90-х гг. ХХ века был разработана также методология «Планирование ресурсов предприятия, синхронизированное с запросами потребителя» (Customer Synchronized Resource Planning — CSRP), которая охватывает взаимодействие предприятия с клиентами: оформление наряд-заказа, техническое задание, поддержку клиентов, планирование ресурсов в зависимости от объема и состава клиентских заказов. Если стандарты MRP/MRPII/ERP ориентированы на управление запасами и мощностями, планирование, производство и продажу продукта, то в стандарт CSRP включен полный цикл жизненного цикла изделия — от его проектирования с учетом требований заказчика до гарантийного и сервисного обслуживания после продажи.

Этот новый тип КИС в некоторых источниках стали называть системой ERP II, основа которых — управление взаимодействием компании с внешней средой. Там где можно, внутренние и конфиденциальные процессы становятся внешними и открытыми. Излишняя тайна корпоративной информации, которая усложняла деятельность, исчезает. На смену ей приходит чётко регламентированная политика в сфере информационной безопасности и безопасности самих информационных систем.

Соединение ERP-системы с технологиями OLAP, системой сбалансированных показателей (Balanced Score Card) и системой функционально-стоимостного управления привело к появлению и развитию систем BPM (Business Performance Management) — управление эффективностью бизнеса, которые позволяют связывать операционные результаты деятельности предприятия с эффективностью реализации миссии компании [Ю. Амириди, Intersoft Lab, http://www.iso.ru/ cgi-bin/main]. Какие задачи решают BPM-системы и какое место они занимают среди другого программных продуктов автоматизации бизнес-процессов?

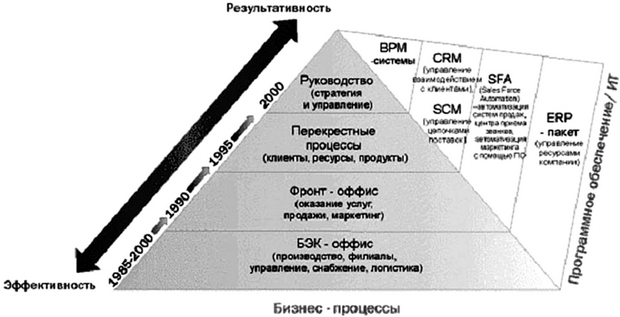

Для ответа на этот вопрос воспользуемся материалами отчёта «Успешный опыт управления эффективностью бизнеса: бизнес и технические стратегии» («Best Practices in Business Performance Management: Business and Technical Strategies») Международного Института исследования хранилищ данных (Data Warehousing Institute — DWI) 2004 года. В этом отчёте позиционируют BPM-системы, анализируя общую схему развития программного обеспечения для автоматизации бизнес-процессов за последние двадцать лет (рис. 9.2).

Рис.

9.2.

Схема развития ПО для автоматизации бизнес-процессов

Сначала появились системы автоматизации внутренних (бэк-офисных) процессов, прежде всего, производства (управление запасами и автоматизация управления производственными линиями) и бухгалтерского учета. Затем пришел черед процессов взаимосвязи с внешней средой (процессы фронт-офиса): поставок, продаж, услуг, маркетинга. В конце двадцатого века организации перешли к автоматизации перекрестных процессов, затрагивающих работу несколько подразделений, внедряя технологии управления взаимоотношениями с клиентами (Customer Relationship Management — CRM), и технологии управления цепочками поставок (Supply Chain Management — SCM). И, наконец, вершина пирамиды, которую стали автоматизировать совсем недавно — это корпоративное управление. Для решения этой задачи в мире выделяют специальный класс программного обеспечения — BPM-системы.

Движение вверх по уровням пирамиды отражает постепенный переход от автоматизации оперативных бизнес-процессов к автоматизации стратегии управления бизнесом. Процессы на более высоких уровнях пирамиды контролируют процессы на более низких уровнях. Таким образом, BPM-системы предназначены для автоматизации стратегического планирования развития бизнеса и, одновременно, для поддержки тактического (или оперативного) управления бизнес-процессами на разных уровнях. Задача BPM-систем — помочь в реализации стратегических целей бизнеса в реальных условиях. Для этого они должны обеспечивать пользователя нужной информацией в нужное время, чтобы повысить эффективность управления оперативной деятельностью.

Функциональная архитектура классической BPM-системы складывается из трех составных частей. Первая часть — хранилище данных. Это базис BPM-системы. В нем консолидируется оперативная информация из различных автоматизированных модулей головного офиса и филиалов организации, из дочерних и партнерских компаний. Вторая составляющая — набор инструментов для поддержки технологий управления предприятием: финансового планирования, управленческого учета, прогнозирования, управления производственными и вспомогательными процессами и т. д. Третья компонента BPM — аналитические средства OLAP для оперативной работы с деловыми данными, которые накапливаются в хранилище.

Таким образом, BPM-системы нельзя назвать чем-то принципиально новым. Они объединяют известные управленческие технологии и программные решения, которые прежде применялись локально и решали задачи отдельных подразделений и пользователей. В чем же тогда преимущества и новизна BPM-подхода? А дело в том, что BPM-система предназначена для поддержки полного цикла управления компанией.

Это значит, что инструменты BPM взаимосвязаны и обеспечивают исполнение четырех основных этапов управления эффективностью бизнеса:

Разработка стратегии. Цель первого этапа — выделение целевых показателей бизнеса (ключевых показателей эффективности) и планирование количественных значений их метрик (Key Performance Indicators — KPI). Стратегическое планирование опирается на одну из методологий BPM, известную как система сбалансированных показателей (Balanced Scorecard — BSC).

Тактическое планирование. На втором этапе разрабатываются тактические планы для достижения поставленных стратегических целей. Ориентирами для разработки тактических (оперативных) планов становятся KPI. Основным инструментом оперативного планирования является бюджетирование различных аспектов деятельности предприятия.

Мониторинг и контроль исполнения. Третий этап в цикле корпоративного управления — мониторинг и контроль исполнения бюджетных и производственных планов. Фактические значения по статьям управленческого и финансового учетов вычисляются на основе собранных в хранилище первичных данных. Для сравнения намеченных и достигнутых показателей бюджетов и KPI используются инструменты «план-фактного» анализа на основе технологии многомерного анализа данных OLAP.

Анализ и регулирование. На заключительном этапе стратегические планы корректируются в соответствии с реальными условиями работы предприятия. Для планирования изменений используются инструменты прогнозирования и моделирования различных сценариев развития ситуации. В итоге цикл корпоративного управления — между выбранной стратегией и её практической реализацией — замыкается.

ERP-системы сфокусированы на автоматизации управленческих процессов, сопровождении бизнес-процессов и снижении операционных затрат, но не способны обеспечить всеобъемлющий, легкий и быстрый доступ к необходимой управленческой информации. Кроме того, выяснилось, что не вся информация, необходимая как высшему руководству, так и менеджерам и специалистам на местах, имеется в наличии в ERP-системе. Эта ситуация усугубляется еще и тем, что зачастую в компаниях применяется не одна, а несколько ERP-систем, доставшихся в наследство в результате слияний и приобретений.

В противоположность этому BPM-системы обеспечивают целостный, процессно-ориентированный подход к принятию управленческих решений, направленный на улучшение способности компании реально оценивать свое текущее состояние и управлять эффективностью своей деятельности на всех уровнях, путем объединения владельцев процессов, менеджеров, персонала и внешних контрагентов в рамках общей интегрированной среды управления.

Отметим, что в этом смысле понятие «BPM-система» может употребляться в двух значениях: как концепция управления (т. е. определенный подход к принятию управленческих решений и их практической реализации) и как информационная система (комплекс программных средств, поддерживающих идеологию BPM и обеспечивающих ее практическую реализацию). Сказанное не означает, однако, что система BPM «отменяет» или «заменяет» ERP. На рисунке 9.3 показано возможное взаимодействие ERP и BPM-систем .

Из приведённой схемы видно, что важную роль в трансформации данных из ERP в BPM-систему являются так называемые модули Data Maps — средства унификации данных, полученных из различных источников, и их приведение в соответствие с едиными справочниками (процесс конвертации данных). Эти средства используются и для обратной связи, например, для передачи результатов стратегического или операционного планирования в ERP-систему, для последующего формирования более детальных планов.

Также заметим, что в качестве источников финансовых и нефинансовых данных для BPM-системы выступает не только подсистемы ERP, но и транзакционные системы других систем:

- управления взаимоотношениями с клиентами (Customer Relationships Management — CRM);

- управления цепочками поставок (Supply Chain Management — SCM);

- управления активами (Assets Management — AM);

- управления персоналом (Human Resources Management — HRM);

- другие источники — базы данных, электронные таблицы и т. п.

Таким образом, с помощью решения <BPM + ERP> создается целостная инфраструктура для поддержки согласованного стратегического и тактического управления предприятием на основе единой модели данных. В этом принципиальное отличие комплексного подхода на базе систем автоматизации управления корпорацией от изолированного решения отдельных управленческих задач.

9.2. Состав ERP-системы

ERP-системы предназначены для управления всей финансовой и хозяйственной деятельностью предприятия. Они используются для оперативного предоставления руководству предприятия информации, необходимой для принятия управленческих решений, а также для создания инфраструктуры электронного обмена данными предприятия с поставщиками и потребителями. ERP-системы позволяет использовать одну интегрированную программу вместо нескольких разрозненных. Единая система может управлять обработкой, логистикой, дистрибуцией, запасами, доставкой, выставлением счетов-фактур и бухгалтерским учётом.

Реализуемая в ERP-системах система разграничения доступа к информации предназначена (в комплексе с другими мерами информационной безопасности предприятия) для противодействия как внешним угрозам (например, промышленному шпионажу), так и внутренним (например, хищениям данных). Внедряемые в связке с системами контроля качества и поддержки отношений с клиентами, ERP-системы нацелены на максимальное удовлетворение потребностей компаний в средствах управления бизнесом.

Ниже показаны основные функциональные блоки типизированной ERP-системы.

Управление спросом. Блок предназначен для прогноза будущего спроса на продукцию, определения объема заказов, которые можно предложить клиенту в конкретный момент времени, определения спроса дистрибьюторов, спроса в рамках предприятия и др.

Планирование продаж и производства. Результатом действия блока является разработка плана производства основных видов продукции.

Укрупненное планирование мощностей. Используется для конкретизации планов производства и определения степени их выполнимости.

Основной план производства (план-график выпуска продукции). Определяется продукция в конечных единицах (изделиях) со сроками изготовления и количеством.

Планирование потребностей в материалах. Определяются виды материальных ресурсов (сборных узлов, готовых агрегатов, покупных изделий, исходного сырья, полуфабрикатов и др.) и конкретные сроки их поставки для выполнения плана.

Спецификация изделий. Определяет состав конечного изделия, материальные ресурсы, необходимые для его изготовления, и др. Фактически спецификация является связующим звеном между основным планом производства и планом потребностей в материалах.

Планирование потребностей в мощностях. На данном этапе планирования более детально, чем на предыдущих уровнях, определяются производственные мощности.

Маршрутизация/рабочие центры. С помощью этого блока конкретизируются как производственные мощности различного уровня, так и маршруты, в соответствии с которыми выпускаются изделия.

Проверка и корректировка цеховых планов по мощностям.

Управление закупками, запасами, продажами.

Управление финансами (ведение Главной книги, расчеты с дебиторами и кредиторами, учет основных средств, управление наличными средствами, планирование финансовой деятельности и др.).

Управление затратами (учет всех затрат предприятия и калькуляция себестоимости готовой продукции или услуг).

Управление проектами/программами.

Управление персоналом.

Кроме того, для ERP-систем практически обязательным является наличие возможности электронного обмена данными с другими приложениями, а также моделирования ряда ситуаций, связанных, в первую очередь, с планированием и прогнозированием.

В соответствии с современными требованиями ERP-система должна помимо ядра, реализующего стандарт MRPII (или его аналога для непрерывного производства), включать следующие модули:

- управления логистическими цепочками (Distribution Resource Planning — DRP);

- усовершенствованного планирования и составления производственных графиков (Advanced Planning and Scheduling — APS);

- управления взаимоотношениями с клиентами (Customer Relation Management — CRM, ранее назывался модулем автоматизации продаж — Sales Force Automation);

- электронной коммерции (Electronic Commerce — ЕС);

- управления данными об изделии (Product Data Management — PDM);

- надстройки Business Intelligence, включающей решения на основе технологий OLAP (On-Line Analytical Processing) и DSS (Decision Support Systems);

- автономный модуль, отвечающий за конфигурирование системы (Standalone Configuration Engine — SCE);

- окончательного (детализированного) планирования ресурсов FRP (Finite Resource Planning).

На рис. 9.4 для примера приведен состава ERP-системы BAAN IV, а на рисунке 9.5 показан пример взаимосвязи функциональных блоков ERP-системы.

9.3. Основные различия систем MRP и ERP

Выше было отмечено, что основой ERP-системы является ядро, реализованное на базе стандарта MRP II. Тем не менее, ERP-система не является простым расширением системы MRP. MRP-система была построена и развивалась как замкнутая система, обслуживающая сугубо внутренние потребности предприятия. ERP-система имеет выходы во внешнюю среду и предназначена для решения задач комплексного управления предприятием. Ниже перечислены основные отличия систем.

Поддержка различных типов производств (сборочного, обрабатывающего и др.) и видов деятельности предприятий и организаций (например, ERP-системы могут быть установлены не только на промышленных предприятиях, но и в организациях сферы услуг — банках, страховых и торговых компаниях и др.).

Поддержка планирования ресурсов по различным направлениям деятельности предприятия (а не только производства продукции).

ERP-системы ориентированы на управление распределённым предприятием (отражающим взаимодействие производства, поставщиков, партнеров и потребителей) в рамках ИИС. Такое предприятие может представлять собой автономно работающие компании, входящие в состав корпорации или концерна, географически распределенное, временное объединение предприятий, работающих над совместными проектами и др.

В ERP-системах больше внимания уделено финансовым подсистемам.

Добавлены механизмы управления транснациональными корпорациями, включая поддержку нескольких часовых поясов, языков, валют, систем бухгалтерского учета и отчетности.

Повышенные требования к инфраструктуре (Internet/Intranet), масштабируемости (до нескольких тысяч пользователей), гибкости, надежности и производительности программных средств и различных платформ.

Повышены требования к интегрируемости ERP-систем с приложениями, уже используемыми предприятием (CAD/CAM/CAE/ PDM-системами, АСУТП, системами управления документооборотом, биллинговыми системами и др.), а также с новыми приложениями (например, электронного бизнеса). При этом именно на базе ERP-системы осуществляется интеграция всех приложений, используемых на предприятии.

Больше внимания уделено программным средствам поддержки принятия решений и средствам интеграции с хранилищами данных (иногда включаемых в ERP-систему в виде нового модуля).

В ряде ERP-систем разработаны развитые средства настройки (конфигурирования), интеграции с другими приложениями и адаптации (в том числе, применяемые динамически в процессе эксплуатации систем).

9.4. Особенности выбора и внедрения ERP-системы

Классические ERP-системы, в отличие от так называемого «коробочного» программного обеспечения, относятся к категории «тяжелых» программных продуктов, требующих достаточно длительной настройки, для того чтобы начать ими пользоваться. Выбор КИС, приобретение и внедрение, как правило, требуют тщательного планирования в рамках длительного проекта с участием партнерской компании — поставщика или консультанта.

Поскольку КИС строятся по модульному принципу, заказчик часто (по крайней мере, на ранней стадии таких проектов) приобретает не полный спектр модулей, а ограниченный их комплект. В ходе внедрения проектная команда, как правило, в течение нескольких месяцев осуществляет настройку поставляемых модулей.

Выбор готового решения — это всегда сложная и ответственная задача. Намерение предприятия приобрести и внедрить ИС зависит от многих факторов — от его внутренней готовности произвести реинжиниринг бизнес-процессов до цены и времени внедрения ИС.

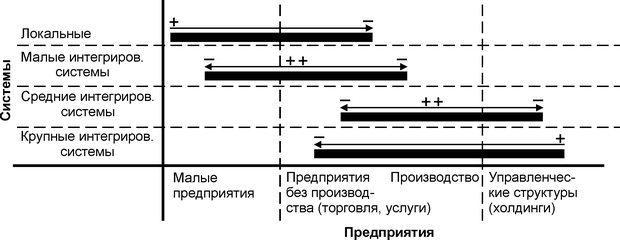

Готовые решения можно достаточно условно разделить на локальные, средние и крупные интегрированные системы. В зависимости от размеров бизнеса, основных целей задач и бюджета предприятие должно само определить, какое решение будет ему «по карману» и сколько времени можно планировать на внедрение системы (рис. 9.6и табл. 9.1).

Рис.

9.6.

Соотношение размеров бизнеса и типа интегрированной ИС

Если с приобретением малой, как правило, «коробочной» системы проблем практически не бывает, то уже со средними и, тем более, с крупными системами все обстоит гораздо сложнее.

| Локальные системы | Малые интегрированные системы | Средние интегрированные системы | Крупные интегрированные системы | |

|---|---|---|---|---|

| Внедрение | Простое, коробочный вариант | Поэтапное или коробочный вариант. Более 4 месяцев | Только поэтапное. Более 6-9 месяцев | Поэтапное, сложное. Более 9-12 месяцев. |

| Функциональная полнота | Учетные системы (по направлениям) | Комплексный учет и управление финансами | Комплексное управление: учет, управление, производство | |

| Соотношение затрат лицензия/внедрение/оборудование | 1/0,5/2 | 1/1/1 | 1/2/1 | 1/1-5/1 |

| Ориентировочная стоимость | 5-50 тыс. дол. | 50-300 тыс. дол. | 200-500 тыс. дол. | 500 тыс. – более 1 млн. дол. |

Крупную информационную ERP-систему нельзя так просто купить, доставить, включить и пользоваться. Предприятие должно быть основательно подготовлено к внедрению такой системы. Внедрение ERP-системы сродни сложной хирургической операции — и там и здесь резать приходится «по живому», и там и здесь очень много зависит от тщательной подготовки, от умения профессионалов и что-то — от удачи!

Выбор конкретной ERP-системы для внедрения является сложным и многокритериальным процессом по следующим основным причинам:

- высокой стоимости приобретаемого продукта (доходящей до нескольких миллионов долларов);

- большого разнообразия предлагаемых ERP-систем;

- длительности срока подготовки специалистов по внедряемому продукту;

- предпродажного цикла (от нескольких месяцев до нескольких лет);

- самого цикла внедрения (цикл внедрения ERP-системы даже на одной производственной площадке предприятия может длиться до нескольких лет).

При выборе ERP-системы необходимо понимать, что автоматизация ради автоматизации не имеет смысла. Следует четко представлять, что наилучшая в мире ERP-система не сможет решить все проблемы предприятия.

Любая ERP-система — это, прежде всего, инструмент для повышения эффективности и качества управления предприятием, принятия правильных стратегических и тактических решений на основе автоматизированной обработки актуальной и достоверной информации. В то же время, ERP-система — это не только инструментарий для бизнеса, но и технология его ведения.

В правильном выборе ERP-системы должно быть в первую очередь заинтересовано руководство предприятия. Проект по внедрению ERP-системы должен рассматриваться руководством предприятия как стратегическая инвестиция.

Естественно, что любое предприятие предпочтет внедрить апробированную, надежную и приемлемую для него по цене ERP-систему. Вопрос заключается в том, какую систему имеет смысл внедрять — западную или отечественную? И здесь нельзя дать однозначный ответ.

В настоящее время российские системы демонстрируют хорошую динамику развития, однако, западные системы пока все же богаче функционально. Особенностью западных систем является также то, что они разрабатываются (и дорабатываются) уже несколько десятков лет в соответствии с общемировыми принципами эффективного ведения бизнеса (без уклонения от уплаты налогов, ведения двойной бухгалтерии и др.). То есть, в западных системах гораздо лучше реализована так называемая «правильная» («цивилизованная») модель ведения бизнеса. Это преимущество является одновременно и их недостатком (применительно к российским условиям), так как западные ERP-системы хуже приспособлены к работе со сложными, не целостными и нелогичными бизнес-моделями, которые в настоящее время более жизнеспособны в России. Недостатком западных систем является также их высокая стоимость, хотя некоторые российские программные системы по стоимости уже догоняют западные ERP-системы.

Если предприятие решило внедрить российское ПО управления предприятием, то в этом случае нельзя сказать, насколько «хороша» или «плоха» система — в каждом конкретном случае следует рассматривать конкретный программный продукт и конкретные условия приобретения и внедрения.

Главное при выборе ERP-системы — определить, какие новые преимущества даст предприятию ее внедрение. Необходимо детально разобраться, что может дать ERP-система для бизнеса, какие цели позволит реализовать и какое влияние она способна оказать на прибыльность предприятия и себестоимость его продукции. При этом необходимо всегда учитывать, что стоимость поставки, внедрения и сопровождения ERP-системы не может быть дороже стоимости всего бизнеса предприятия!

В первую очередь, руководство предприятия должно понять: зачем предприятию нужна ERP-система. Ещё до внедрения, перед любой системой должны быть поставлены четкие и измеряемые цели, заданные в так называемой «S.M.A.R.T.-системе»: цели должны быть конкретны (Specific), измеримы (Measurable), согласованы (Adjusted), релевантны (Relevant) и иметь определенные сроки исполнения (Time of Execution). Желательно, чтобы ответ на этот вопрос можно было формализовать и представить наглядно в цифрах и диаграммах (объем сэкономленных средств, более высокая оборачиваемость товаров, сокращение времени на работу с поставщиками и клиентами и др.). Обязательно должны быть сформулированы и утверждены руководством предприятия основные требования к ERP-системе:

- какие цели хозяйственной деятельности и задачи бизнеса в целом позволит реализовать приобретаемая и внедряемая система;

- какие функциональные области и типы производства она должна охватывать;

- какие процессы следует автоматизировать;

- какие отчеты готовить;

- какие программно-технические платформы использовать.

При этом очень важно четко определить текущие и перспективные потребности предприятия или организации. Нужно хорошо разобраться, что движет бизнесом, какие факторы критичны для успеха и что необходимо для развития компании. Требования должны быть оформлены в виде специального документа (Vision Scope), в котором определены и расписаны по приоритетам все желаемые характеристики ERP-системы.

Не менее важно правильно оценить существующую технологическую инфраструктуру предприятия. Если для внедрения ERP-системы предприятию придется сначала потратить значительные средства (сопоставимые со стоимостью внедряемой системы) на модернизацию своих локальных или глобальных сетей, то такой вариант может оказаться невыгодным. В общем случае, внедряемая ERP-система должна соответствовать существующему финансовому и технологическому уровню предприятия.

Следует понимать также, что наибольший эффект достигается при комплексном внедрении ERP-системы. Бессмысленно тратить огромные средства на покупку системы, возможности которой будут использоваться не в полной мере, или системы, которую нужно будет постоянно достраивать.

Чрезвычайно важным моментом является и правильный выбор разработчика (или разработчика-внедренца, как это нередко еще бывает в России) ERP-системы, который должен не просто поставить свое ПО компании-клиенту, а стать ее долговременным партнером, обеспечивающим сопровождение и дальнейшее развитие системы.

Предприятие-клиент должно быть уверено в высоком качестве и своевременности будущих модернизаций установленной ERP-системы (при появлении новых версий), в решении всех проблем, касающихся ее гибкости и масштабируемости. Если внедрение ERP-системы осуществляет консалтинговая компания, то не менее важно разобраться и в отношениях между ней и разработчиком ERP-системы. В любом случае, очень полезно устроить тендер между поставщиками ERP-систем. Организация тендера позволит значительно снизить начальную цену поставки и лучше разобраться в возможностях — как предлагаемых систем, так и их разработчиков.

Покупается не просто набор программ с документацией (большинство из которых создано на базе стандартных инструментальных средств и базируется на распространенных платформах) — приобретается работа и опыт сформировавшейся команды компании-разработчика ERP-системы, несущей различные виды ответственности (начиная от юридической и заканчивая моральной) за качество и эффективность работы установленного и сопровождаемого программного обеспечения и технологических систем.

Внедрение ERP-системы должно осуществляться внедренческой фирмой (или, в ряде случаев, компанией-разработчиком) при самом тесном контакте с ИТ-отделом и соответствующими заинтересованными подразделениями предприятия. После внедрения ERP-системы отдельные виды работ по модернизации системы могут быть поручены внешним консультантам фирмы-разработчика (консалтинговой фирмы), а её общее сопровождение можно оставить за ИТ-отделом.

В ряде случаев предприятия ориентируются на системы, разработанные собственными отделами ИТ. Практика показывает, что ориентация на «самописные» системы позволяет получить ИС наиболее подходящую для бизнеса компании, но ставит в итоге компанию с зависимость от собственных разработчиков.

Редко такой самостоятельно разработанный программный продукт остается жизнеспособным достаточно долгое время. По нему обычно нет соответствующей полной и актуальной документации. Нельзя сказать, что он профессионально протестирован на этапах разработки и сдачи в эксплуатацию и надежно сопровождается (примером этому является, хотя бы, кондитерская фабрика имени Крупской в Санкт-Петербурге, которой пришлось спешно переходить с унаследованных систем на программный продукт «Парус» из-за ухода своих ведущих программистов). Крупное предприятие может позволить себе инвестировать средства в разработку собственной (под свои конкретные потребности) КИС только при наличии следующих основных условий:

- на рынке нет готового программного продукта, удовлетворяющего предприятие по функциональности, стоимости и условиям сопровождения;

- на предприятии есть мощный ИТ-отдел с опытными аналитиками, менеджерами проектов и программистами;

- есть полная и грамотная постановка задачи;

- существует техническая возможность промоделировать работу созданных программных средств в ходе опытной эксплуатации;

- есть возможность реального сопровождения созданной системы собственными силами;

- возможность тиражирования разработанного ПО для дочерних (отраслевых) предприятий.

Основные принципы выбора ERP-системы

При выборе ERP-системы необходимо обратить особое внимание на следующие основные моменты.

Имидж фирмы-разработчика, время ее работы на рынке, репутация самой системы и общее количество успешных внедрений. Однако солидность фирмы не является главным фактором выбора. Многие новички рынка (не обладающие ежегодными миллионными оборотами и тысячами клиентов) предлагают интересные решения, основанные на современных технологиях и по вполне разумной цене. Большое число внедрений может быть также заслугой маркетинга, а не действительным качеством системы. Известны, по крайней мере, несколько случаев, когда предприятия по несколько раз меняли свои ERP-системы, обладающие известными на российском рынке брэндами (причем, как западные, так и российские). Главной причиной замены этих систем являлось недостаточная функциональность систем, низкая скорость работы, малая масштабируемость, плохое качество сопровождения при необходимости доработки систем и др.

Число успешных внедрений в России. В первую очередь, имеются в виду комплексные внедрения. Важно также знать, есть ли внедрения на родственных отраслевых предприятиях, и потребовалась ли помощь внешних консультантов. Необходимо также посмотреть, как реально работает система хотя бы на одном-двух объектах и пообщаться с ИТ-менеджерами и ее рядовыми пользователями (никакие маркетинговые материалы или даже статьи в специализированных изданиях не помогут составить более или менее полное представление о реальных возможностях системы — в некоторых случаях они даже вредны, так как рекламные издания могут сформировать неадекватное представление о ERP-системе у неподготовленного менеджера!).