Для чего проводят анализ производственной мощности?

Какие разновидности расчета производственной мощности используются на практике?

Что означает понятие «узкое место» в производственной мощности

С помощью каких показателей определяют эффективность использования производственной мощности?

Любое производственное предприятие стремится снизить себестоимость выпускаемой продукции, чтобы увеличить ее рентабельность. В первую очередь при этом обращают внимание на прямые производственные затраты, которые формируют величину производственной себестоимости единицы продукции. Но зачастую не меньшее влияние на себестоимость выпуска продукции оказывает эффективность использования производственных мощностей предприятия. Поэтому экономическая служба предприятия должна систематически анализировать уровень загрузки производственных мощностей и контролировать эффективность их использования. Как проводить такой анализ, расскажем в статье.

Для чего проводят анализ производственных мощностей предприятия

Производственная мощность предприятия определяется как максимально возможный объем выпуска продукции в единицу времени (час, смена, месяц, год) при условии, что у предприятия есть все виды ресурсов, и с учетом имеющегося уровня технологий и организации производства. Производственная мощность всегда измеряется в тех же единицах, что и выпускаемая продукция. Они могут быть:

• натуральными (штуки, метры, тонны и т. д.);

• условно-натуральными (условные пары обуви, условные тысячи банок, условный кубометр и т. п.);

• стоимостными.

Как проанализировать влияние ресурсов предприятия на производственную мощность

Каждый вид ресурсов оказывает свое влияние на максимально возможный объем выпускаемой предприятием продукции.

• Производственная мощность предприятия по оборудованию (ПМоб) рассчитывается по формуле:

ПМоб = (ФВоб × Чоб × КВН) / Тед,

где ФВоб — эффективный фонд времени работы единицы оборудования;

Чоб — число единиц оборудования, выпускающего продукцию;

КВН — коэффициент выполнения норм;

Тед — нормативное время в часах на выпуск единицы продукции.

• Производственная мощность предприятия по персоналу (ПМп) рассчитывается по формуле:

ПМп = (Чп × ФВп × КВН) / Тед,

где Чп — число персонала, выпускающего продукцию;

ФВп — эффективный фонд времени работы одного производственного рабочего.

• Производственная мощность предприятия по производственной площади (ПМпл) рассчитывается на предприятиях со сборочным выпуском продукции и достаточно длительным производственным циклом:

ПМпл = (ФВ × ПЛ) / (Тед × ПЛп),

где ФВ — эффективный фонд времени работы всех единиц оборудования, выпускающего продукцию;

ПЛ — производственная площадь подразделения, м2;

ПЛп — производственная площадь, занимаемая под единицу продукции.

Соответственно, потенциальная производственная мощность предприятия будет равняться наименьшему из расчетных значений. А чтобы ее увеличить, нужно увеличить другие виды ресурсов до выравнивания всех показателей до максимального значения.

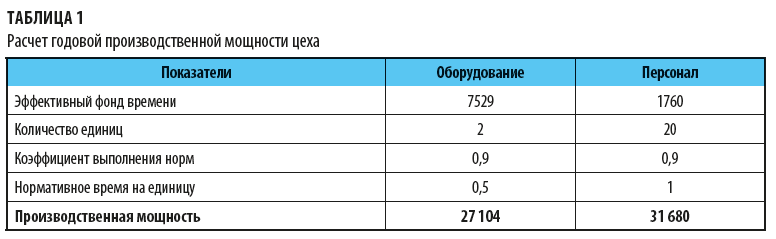

Расчет годовой производственной мощности производственного цеха предприятия

Производственный цех включает в себя две производственные линии по выпуску продукции, нормативное время на выпуск единицы продукции — 0,5 ч.

Численность производственных рабочих цеха — 20 чел.

Рассчитаем максимально возможную производственную мощность этого цеха за год.

Для этого проведем следующие расчеты:

1. Производственную мощность по оборудованию (ПМоб) определим как частное, в числителе которого произведение:

• эффективного фонда времени работы производственного оборудования:

общее время 365 дн. × 24 ч – 365 дн. × 3 ч (это время на подготовку к выпуску) – 8 ч × 12 мес. (время на техобслуживание) – 40 ч в год (время на плановый текущий ремонт) = 7529 ч в год;

• числа единиц производственного оборудования (2 линии);

• коэффициента выполнения норм выпуска (0,9),

а в знаменателе — нормативное время выпуска единицы продукции (0,5 ч):

ПМоб = (7529 × 2 × 0,9) / 0,5 = 27 104 ед. продукции.

2. Производственная мощность по персоналу рассчитывается как частное, в числителе которого произведение:

• численности производственного персонала (20 чел.);

• эффективного фонда времени работы одного производственного рабочего:

160 ч × 12 мес. – отпуск 160 ч = 1760 ч;

• коэффициента выполнения норм (0,9),

а в знаменателе — нормативное время выпуска единицы продукции (1 чел.-ч):

ПМп = (20 × 1760 × 0,9) / 1 = 31 680 ед. продукции.

Результаты расчетов представлены в табл. 1.

Вывод

Полученные результаты говорят о том, что у предприятия ресурсы персонала превышают ресурсы оборудования, поэтому на момент проведения расчетов максимально возможная производственная мощность составляет 27 104 ед. продукции в год.

Если предприятие хочет ее увеличить, ему следует повысить производительность оборудования.

Если же этот объем выпуска продукции не планируется повышать, то у предприятия имеются излишние ресурсы персонала, которые следует снизить.

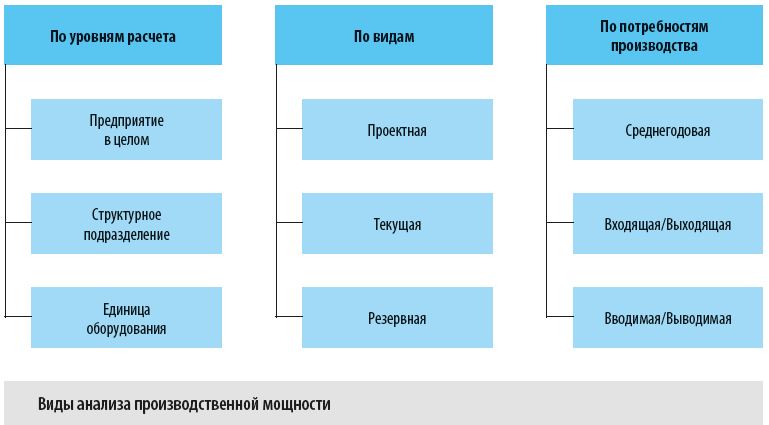

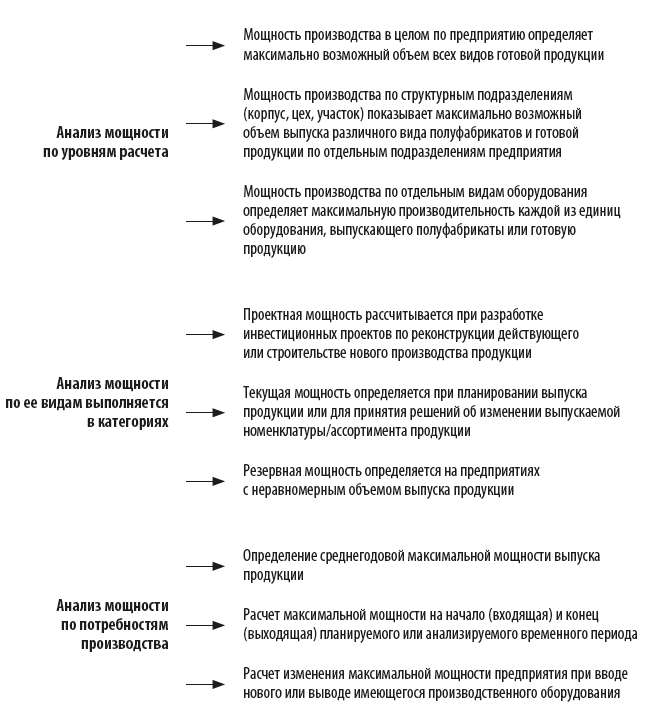

Какие есть виды анализа производственной мощности предприятия

Анализ производственной мощности предприятия может проводиться в различных вариантах (см. рисунок).

Рассмотрим цели каждого вида анализа производственной мощности:

Однако рассмотренные формулы и расчеты будут верны при условии, что предприятие выпускает только один вид продукции и только на одном виде производственного оборудования, что на практике встречается редко.

В большинстве случаев величина производственной мощности зависит не от отдельного вида оборудования, а от всей цепочки оборудования, задействованного в технологическом процессе выпуска продукции. Поэтому общая производственная мощность будет равняться мощности наименее производительной единицы оборудования в данной цепочке. Данную единицу оборудования называют «узким местом» производственной мощности. Оно может возникать из-за предметной или технологической специализации технологического процесса выпуска продукции.

Материал публикуется частично. Полностью его можно прочитать в журнале «Справочник экономиста» № 8, 2022.

Вначале

определяется календарный фонд времени

дней.

Затем определяется

номинальный фонд времени работы

оборудования:

,

где

FП

— количество выходных и праздничных

дней (причём следует учитывать, что в

Беларуси на данный момент 9 официальных

праздничных дней: 1, 7 января, 8 марта,

Радуница, 1, 9 мая, 3 июля, 7 ноября, 25

декабря).

В

часах номинальный годовой фонд времени

работы оборудования при работе в одну

смену равен

,

где

— количество полных рабочих дней;

—

количество предпраздничных, сокращённых

на 1 ч дней;

—

продолжительность рабочей смены, ч

;

—

продолжительность предпраздничной

рабочей смены, ч

.

Годовой

эффективный фонд времени работы

оборудования в часах определяется по

формуле

,

где

— коэффициент, учитывающий время простоя

оборудования в плановом ремонте (для

уникальных станков и станков свыше 30-й

категории сложности,

для станков с ЧПУ,

для обрабатывающих центров

).

Годовой

эффективный фонд времени в днях с учётом

простоев оборудования в плановых

ремонтах определяется по формуле

.

3.2. Расчёт количества партий деталей и количества переналадок оборудования

Количество

партий деталей зависит от номенклатуры

обрабатываемых деталей

и от количества дней (смен) работы

оборудования ,

если принять, что запуск (выпуск) всех

видов деталей будет осуществляться

ежедневно (ежесменно). Для базового

варианта .

В связи с тем что организация работы

гибкого автоматизированного производства

не требует большой численности

рабочих-операторов и участок оснащён

весьма дорогостоящим оборудованием,

целесообразно осуществлять производственный

процесс в три смены .

При ежесменном запуске деталей количество

партий определяется по формуле

,

где

— число рабочих смен в сутки.

Количество

переналадок оборудования на каждой

операции

будет равно количеству партий деталей:

.

3.3.

Расчёт годового фонда времени,

затрачиваемого на переналадку оборудования

Расчёт ведётся по

формуле

ч,

где

— время на переналадку оборудования

на соответствующей операции, устанавливаемое

на партию деталей, мин;

—

количество переналадок оборудования

на соответствующей операции в течение

планового периода.

Расчёт фонда

времени, затрачиваемого на переналадку

оборудования, производится в табличной

форме (табл. 3.1).

Таблица 3.1

Расчёт фонда

времени, затрачиваемого на переналадку

оборудования

|

Наименование |

Базовый вариант |

Проектируемый |

||||

|

|

|

ч |

|

|

ч |

|

|

1.Токарная 1 |

4,5 |

1616 |

121,2 |

2,5 |

2424 |

101 |

|

2.Токарная 2 |

4,5 |

1616 |

121,2 |

2,5 |

2424 |

101 |

|

3. И т.д. |

… |

… |

… |

… |

… |

… |

3.4. Расчёт производственной программы

Гибкие

производственные участки обычно

создаются для обработки деталей различных

типоразмеров, которые используются для

изготовления изделия. Следовательно,

программы выпуска по каждому типоразмеру

или равны, или кратны между собой.

Если

программы по типоразмерам равны, т.е.

,

то их величину можно определить исходя

из следующего уравнения:

,

,

,

где

— программаj-го

типоразмера деталей на плановый (годовой)

период времени, шт.;

—

оперативное время по каждому типоразмеру

деталей по ведущей группе оборудования

проектируемого варианта, по которой

определяется мощность участка по

отдельной операции технологического

процесса, мин.

Если программы по

типоразмерам не равны, но кратны, то их

величину можно определить исходя из

выражения

,

,

,

;

;

… ;.

За

ведущую группу оборудования обычно

принимается наиболее дорогостоящее,

однако это зачастую приводит к низкой

загрузке оборудования на других

операциях. Поэтому, если спрос на

продукцию предприятия достаточно велик,

можно для повышения загрузки оборудования

на всех операциях за ведущую группу

принимать оборудование на той операции,

у которой суммарное оперативное время

по всей номенклатуре деталей наименьшее.

Соседние файлы в папке Новицкий ч1

- #

- #

- #

- #

- #

- #

- #

2.3. Эффективный годовой фонд времени работы оборудования

Эффективный годовой фонд времени работы оборудования — это номинальный фонд времени за вычетом простоев оборудования в плановых и неплановых ремонтах и техническом обслуживании.

Эффективный годовой фонд времени работы оборудования приведен в табл.3.

|

Оборудование |

Режим работы оборудования |

|||||||||||||||||||||||||||||||||||||||||||

|

В одну смену |

В две смены |

В три смены |

Непрерывно |

|||||||||||||||||||||||||||||||||||||||||

|

Эффективный годовой фонд времени работы оборудования, ч |

||||||||||||||||||||||||||||||||||||||||||||

|

МЕТАЛЛОРЕЖУЩЕЕ ОБОРУДОВАНИЕ |

||||||||||||||||||||||||||||||||||||||||||||

|

Металлорежущие станки массой, т: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 10 |

2000 |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св.10 до 30 |

1900 |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 30 до 100 |

1900 |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 100 |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Металлорежущие станки с программным управлением (ПУ) массой, т: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 10 |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св.10 до 30 |

— |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 30 до 100 |

— |

3700 |

5400 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 100 |

— |

3600 |

5300 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Металлорежущие станки с ЧПУ типа «Обрабатывающий центр» массой, т: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 10 |

— |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св.10 до 30 |

— |

3700 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 30 до 100 |

— |

3700 |

5400 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 100 |

— |

3600 |

5300 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Гибкие производственные модули (ГПМ), робототехнические комплексы (РТК), как устанавливаемые отдельно, так и встраиваемые в автоматизированные участки, цехи массой, т: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 10 |

— |

3800 |

5600 |

8200 |

||||||||||||||||||||||||||||||||||||||||

|

св.10 до 30 |

— |

3700 |

5500 |

8000 |

||||||||||||||||||||||||||||||||||||||||

|

св. 30 до 100 |

— |

3700 |

5400 |

7900 |

||||||||||||||||||||||||||||||||||||||||

|

св. 100 |

— |

3600 |

5300 |

7800 |

||||||||||||||||||||||||||||||||||||||||

|

Агрегатные станки |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автоматические линии |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

ДЕРЕВООБРАБАТЫВАЮЩЕЕ ОБОРУДОВАНИЕ |

||||||||||||||||||||||||||||||||||||||||||||

|

Деревообрабатывающие станки |

2000 |

4000 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

КУЗНЕЧНО-ПРECCOBOE ОБОРУДОВАНИЕ |

||||||||||||||||||||||||||||||||||||||||||||

|

Прессы механические |

||||||||||||||||||||||||||||||||||||||||||||

|

Прессы листоштамповочные, обрезные, винтовые, усилием, кН: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 1000 |

2000 |

4000 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 1000 до 3150 |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

То же, уникальные усилием, кН: |

||||||||||||||||||||||||||||||||||||||||||||

|

св. 3150 до 8000 |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 8000 |

— |

3600 |

5300 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Прессы кривошипные горячештамповочные, усилием от 10000 до 16000 кН |

— |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

То же, уникальные усилием, кН: |

||||||||||||||||||||||||||||||||||||||||||||

|

25000 |

— |

3700 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

40000 |

— |

3600 |

5400 |

— |

||||||||||||||||||||||||||||||||||||||||

|

От 63000 до 125000 |

— |

3400 |

5000 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Комплексы оборудования на базе прессов кривошипных горячештамповочных усилием от 10000 до 16000 кН |

— |

3600 |

5300 |

— |

||||||||||||||||||||||||||||||||||||||||

|

То же, уникальные усилием, кН: |

||||||||||||||||||||||||||||||||||||||||||||

|

25000 |

— |

3500 |

5100 |

— |

||||||||||||||||||||||||||||||||||||||||

|

40000 |

— |

3400 |

5000 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Прессы кривошипно-коленные чеканочные усилием, кН: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 10000 |

— |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 10000 |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Прессы кривошипные для холодного выдавливания |

— |

4000 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Прессы гидравлические |

||||||||||||||||||||||||||||||||||||||||||||

|

Прессы ковочные (уникальные) усилием, кН: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 8000 |

— |

3600 |

5400 |

— |

||||||||||||||||||||||||||||||||||||||||

|

12500 |

— |

— |

— |

7600 |

||||||||||||||||||||||||||||||||||||||||

|

20000 |

— |

— |

— |

7300 |

||||||||||||||||||||||||||||||||||||||||

|

31500 |

— |

— |

— |

7000 |

||||||||||||||||||||||||||||||||||||||||

|

40000 |

— |

— |

— |

7000 |

||||||||||||||||||||||||||||||||||||||||

|

63000 |

— |

— |

— |

6900 |

||||||||||||||||||||||||||||||||||||||||

|

100000 и выше |

— |

— |

— |

6700 |

||||||||||||||||||||||||||||||||||||||||

|

Комплексы оборудования для свободной ковки с ПУ (уникальные) усилием, кН: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 5000 |

— |

3700 |

5500 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 5000 до 31500 |

— |

3500 |

5200 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Прессы листоштамповочные рамные |

— |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Прессы листошатмповочные колонные |

— |

3500 |

5100 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Прессы для прессования изделий из пластмасс |

— |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Машины для литья под давлением термопластичных материалов |

— |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Прессы одностоечные монтажно- |

— |

4000 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Прессы правильные автоматизированные |

— |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Установки для гидравлической штамповки |

— |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Ножницы |

||||||||||||||||||||||||||||||||||||||||||||

|

Ножницы листовые с наклонным ножом |

2000 |

4000 |

6000 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Комплексы оборудования на базе листовых ножниц |

1900 |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Ножницы сортовые |

2000 |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Гибкие производственные модули (ГПМ) |

— |

3800 |

5600 |

8000 |

||||||||||||||||||||||||||||||||||||||||

|

Машины для гибки, правки и профилирования |

||||||||||||||||||||||||||||||||||||||||||||

|

Машины гибочные и правильные для листа |

2000 |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Машины сортогибочные и трубогибочные |

2000 |

4000 |

6000 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Молоты |

||||||||||||||||||||||||||||||||||||||||||||

|

Молоты ковочные с МПЧ, кг: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 400 |

— |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 400 до 2000 |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

То же, уникальные с МПЧ, кг: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 5000 |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 5000 |

— |

3700 |

5400 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Молоты штамповочные с МПЧ от 630 до 2000 кг |

— |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

То же, уникальные с МПЧ, кг: |

||||||||||||||||||||||||||||||||||||||||||||

|

от 3150 до 5000 |

— |

3600 |

5300 |

— |

||||||||||||||||||||||||||||||||||||||||

|

от 10000 до 25000 |

— |

3500 |

5000 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Машины ковочные |

||||||||||||||||||||||||||||||||||||||||||||

|

Машины горизонтально- |

— |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

То же, уникальные усилием, кН: |

||||||||||||||||||||||||||||||||||||||||||||

|

св. 4000 до 8000 |

— |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

12500 |

— |

3700 |

5500 |

— |

||||||||||||||||||||||||||||||||||||||||

|

от 20000 до 31500 |

— |

3500 |

5200 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Вальцы ковочные |

— |

4000 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Станы поперечно-клиновой прокатки |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автоматы кузнечно-прессовые и автоматические линии |

||||||||||||||||||||||||||||||||||||||||||||

|

Автоматы холодновысадочные двухударные, обрезные, кривошипные многопозиционные для холодного выдывливания |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автоматы многопозиционные и автоматы-комбайны холодновысадочные (для болтов диаметром до 12 мм, гаек диаметром резьбы до 20 мм) |

— |

3700 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

То же, уникальные (для болтов диаметром 12 мм и более, гаек диаметром резьбы 20 мм и более) |

— |

3700 |

5500 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автоматы резьбонакатные, универсально-гибочные и пружинно-навивочные |

— |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автоматические клепальные прессы и установки |

— |

3700 |

5400 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автоматы листовой штамповки с нижним приводом |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автоматы многопозиционные листоштамповочные усилием, кН: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 3150 |

— |

3600 |

5300 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 3150 |

— |

3500 |

5200 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Комплексы оборудования на базе прессов механическим усилием, кН: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 1000 |

— |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 1000 до 3150 |

— |

3600 |

5400 |

— |

||||||||||||||||||||||||||||||||||||||||

|

То же, уникальные, усилием, кН: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 8000 |

— |

3500 |

5200 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 8000 |

— |

3500 |

5200 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автоматы горячештамповочные |

— |

3700 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Гибкие производственные модули (ГПМ), робототехнические комплексы (РТК) на базе прессов усилием, кН: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 3150 |

— |

3800 |

5600 |

8000 |

||||||||||||||||||||||||||||||||||||||||

|

св. 3150 |

— |

3600 |

5300 |

7900 |

||||||||||||||||||||||||||||||||||||||||

|

Автоматические линии на базе механических прессов и трехкоординатные прессы-автоматы (для крупных и средних облицовочных деталей) |

— |

3500 |

5200 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автоматические линии для горячей штамповки |

— |

3500 |

5100 |

— |

||||||||||||||||||||||||||||||||||||||||

|

ЛИТЕЙНОЕ ОБОРУДОВАНИЕ |

||||||||||||||||||||||||||||||||||||||||||||

|

Оборудование для литья в разовые формы, очистное и регенерационное |

||||||||||||||||||||||||||||||||||||||||||||

|

Сита, аэраторы, вибростолы |

2000 |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Формовочные машины грузоподъемностью до 500 кг, смесители чашечные (бегуны), смесители для приготовления холоднотвердеющих, жидкостекольных и пластических самотвердеющих смесей), выбивные решетки, комплекс оборудования для изготовления стержней из ХТС |

1900 |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Машины формовочные грузоподъемностью св. 500 кг, машины стрежневые полуавтоматические с отверждением в нагреваемой и ненагреваемой оснастке, барабаны очистные галтовочные |

1900 |

3700 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Гидрокамеры, установки электрогидравлические |

— |

3600 |

5200 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Дробеметные камеры и барабаны, пескометы, охладители формовочных смесей |

— |

3700 |

5200 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автоматические и механизированные формовочные линии |

— |

3700 |

5500 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автоматические формовочные линии безопочной формовки |

— |

3600 |

5300 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автоматизированные линии изготовления стержней |

— |

3700 |

5300 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование для механической, пневматической и гидравлической регенерации |

— |

3700 |

5300 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование для специальных видов литья |

||||||||||||||||||||||||||||||||||||||||||||

|

Машины и комплексы для литья под давлением, машины центробежного литья |

1900 |

3700 |

5500 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Машины и установки для литья в кокиль и под низким давлением |

1900 |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автоматизированное оборудование и автоматизированные линии для литья по выплавляемым и выжигаемым моделям, в оболочновые формы |

— |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

ПЕЧНОЕ И ТЕРМИЧЕСКОЕ ОБОРУДОВАНИЕ |

||||||||||||||||||||||||||||||||||||||||||||

|

Печи плавильные |

||||||||||||||||||||||||||||||||||||||||||||

|

Дуговые электропечи переменного и постоянного тока для плавки стали и чугуна |

1900 |

3800 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Индукционные печи промышленной и повышенной частоты для плавки стали и плавки, подогрева, разливки чугуна |

1900 |

3800 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Индукционные канальные электропечи |

1900 |

3800 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Печи плавильные для медных сплавов |

1900 |

3800 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Печи правильные для алюминиевых и других легких сплавов |

1900 |

3800 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Вагранки (блок из двух штук с учетом ежедневного ремонта) |

2000 |

4000 |

— |

6000 |

||||||||||||||||||||||||||||||||||||||||

|

Закрытые вагранки с подогревом дутья и очисткой газов |

1900 |

3800 |

— |

5800 |

||||||||||||||||||||||||||||||||||||||||

|

Термическое оборудование |

||||||||||||||||||||||||||||||||||||||||||||

|

Автоматизированные агрегаты с циклом обработки 10 ч и более |

— |

— |

— |

7500 |

||||||||||||||||||||||||||||||||||||||||

|

Автоматизированные, безмуфельные агрегаты для химиико-термической обработки |

— |

— |

— |

5400 |

||||||||||||||||||||||||||||||||||||||||

|

Печи и агрегаты непрерывного действия |

— |

— |

— |

5800 |

||||||||||||||||||||||||||||||||||||||||

|

Печи периодического действия |

— |

3800 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автоматические линии для комплексной термообработки инструмента |

— |

— |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Высокочастотные установки |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Вакуумные печи и установки |

— |

3800 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Лазерные установки для термообработки |

— |

3900 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Газоприготовительные установки |

— |

— |

— |

5900 |

||||||||||||||||||||||||||||||||||||||||

|

Печи сушильные |

||||||||||||||||||||||||||||||||||||||||||||

|

Печи для сушки песка |

1900 |

3800 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Сушила камерные и конвейерные для сушки форм и стержней |

1900 |

3800 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

ОБОРУДОВАНИЕ СВАРОЧНОЕ И ДЛЯ ГАЗОПЛАЗМЕННОЙ ОБРАБОТКИ МЕТАЛЛА |

||||||||||||||||||||||||||||||||||||||||||||

|

Установки для сборки и электродуговой сварки, механическое сварочное оборудование (манипуляторы, вращатели, позиционеры и др.) |

2000 |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автомаатические линии, многоэлектродные машины |

— |

3700 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Гибкие производственные модули (ГПМ, РТК, ГПЛ) |

— |

3700 |

5600 |

8000 |

||||||||||||||||||||||||||||||||||||||||

|

Источники питания для электродуговой сварки: |

||||||||||||||||||||||||||||||||||||||||||||

|

трансформаторы сварочные |

2000 |

4000 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

выпрямители и преобразователи сварочные |

1900 |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Полуавтоматы и автоматы для дуговой сварки под флюсом и в среде защитных газов (с источниками питания) |

1900 |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Машины контактные для точечной и рельефной сварки |

2000 |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Машины контактной и шовной, стыковой и сваркии трением |

1900 |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование для специальных способов сварки (лазерное, электронно-лучевое и др.) |

1900 |

3800 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Машины и установки для кислородной и плазменно-дуговой резки |

1900 |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

ОБОРУДОВАНИЕ ЦЕХОВ МЕТАЛЛОПОКРЫТИЙ |

||||||||||||||||||||||||||||||||||||||||||||

|

Автоматические автооператорные и механизированные линии |

1900 |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Немеханизированное оборудованиие (ванны, сушильные шкафы, верстаки, фильтры, насосы, установки для фильтрации, установки для растворения каустика и т.д.) |

2000 |

4000 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

ОБОРУДОВАНИЕ ЦЕХОВ ОКРАСКИ |

||||||||||||||||||||||||||||||||||||||||||||

|

Комплексные автоматизированные, роботизированные и механизированные линии |

1900 |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Немеханизированное оборудование (тупиковое окрасочное и сушильное оборудование, моечные машины, решетки с нижним отсосом, верстаки с нижним отсосом, мешалки красок, баки, насосы для приготовления красок) |

2000 |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

ОБОРУДОВАНИЕ ПО ПРОИЗВОДСТВУ ДЕТАЛЕЙ ИЗ МЕТАЛЛОПОРОШКОВ |

||||||||||||||||||||||||||||||||||||||||||||

|

Размольно-смесительное, сушильное и другое оборудование |

||||||||||||||||||||||||||||||||||||||||||||

|

Размольно-смесительное и классифицирующее оборудование |

1900 |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Виброгалтовочное оборудование |

1900 |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Сушильное оборудование |

1900 |

4000 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Установки вакуумное маслопропитки |

2000 |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Линии штамповки деталей (печи для нагрева под штамповку, прессы) |

— |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Прессовое оборудование |

||||||||||||||||||||||||||||||||||||||||||||

|

Автоматы механические с номинальным усилием, кН: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 1600 |

— |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 1600 |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автоматы гидравлические с номинальным усилием, кН: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 1600 |

— |

3700 |

5500 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 1600 |

— |

3600 |

5400 |

— |

||||||||||||||||||||||||||||||||||||||||

|

ОБОРУДОВАНИЕ СБОРОЧНЫХ ЦЕХОВ |

||||||||||||||||||||||||||||||||||||||||||||

|

Рабочие места сборщиков без механизированных приспособлений и инструмента (столы, верстаки, плиты) |

2000 |

4000 |

6000 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Рабочие места сборщиков и сборочное оборудование оснащенное механизированными приспособлениями (инструментом) |

2000 |

4000 |

6000 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Сборочное автоматическое и полуавтоматическое оборудование, устанавливаемое отдельно и встраиваемое в автоматизированные участки (линии) |

2000 |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Главный конвейер сборки |

— |

3800 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Испытательные стенды |

2000 |

4000 |

6000 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Испытательные стенды с автоматической регистрацией результатов испытания |

2000 |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автоматические сборочные линии |

— |

3700 |

5500 |

— |

||||||||||||||||||||||||||||||||||||||||

|

СБОРОЧНО-МОНТАЖНОЕ ОБОРУДОВАНИЕ (РАДИОПРИБОРОСТРОЕНИЕ) |

||||||||||||||||||||||||||||||||||||||||||||

|

Оборудование для подготовки проводов, кабелей, резки заготовок, витых сердечников, изоляционных трубок, подготовки радиоэлементов к сборке |

2000 |

4000 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автоматы и полуавтоматы для установки навесных элементов на печатные платы |

1900 |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автоматы и полуавтоматы для формовки радиоэлементов, установки пайки «волной» |

1900 |

3900 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Производство электрорадиоэлементов |

||||||||||||||||||||||||||||||||||||||||||||

|

Оборудование для навивки сердечников, отжига, калибровки и спекания заготовок сердечников |

2000 |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование для пропитки и заливки изделий; намоточное оборудование |

2000 |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование для снятия заусенцев с трансформаторной ленты |

2000 |

4000 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автоматизированные линии для изготовления печатных плат |

— |

3700 |

5500 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Гибкие производственные модули (ГПМ), робототехнические комплексы (РТК), как устанавливаемые отдельно, так и встраваемые в автоматизированные участки, цехи |

— |

3800 |

5600 |

8000 |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование для изготовления печатных плат, оборудование для фотолитографии, напылительные установки |

2000 |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование для изготовления толстопленочных микросхем; оборудование для изготовления БИС’ов |

1900 |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Рабочие места при конвейерной сборке |

2000 |

4000 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Контрольно-испытательные и тренировочное оборудование |

2000 |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Регулировочное оборудование для аппаратуры, излучающей интенсивные СВЧ колебания; оборудование для климатических испытаний узлов, блоков, изделий в термобарокамерах |

1900 |

3800 |

5500 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Производство структур сверхбольших интегральных схем (СБИС) с использованием чистых производственных помещений (ЧПП) |

||||||||||||||||||||||||||||||||||||||||||||

|

Оборудование ионного легирования, плазмохимической обработки, технохимии, диффузии, окисления, осаждения диэлектриков, вакуумного напыления, нанесения и проявления фоторезиста |

— |

— |

— |

8200 |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование контроля |

— |

— |

— |

8200 |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование экспонирования |

— |

— |

— |

7900 |

||||||||||||||||||||||||||||||||||||||||

|

ОБОРУДОВАНИЕ ПРЕДПРИЯТИЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ПРОМЫШЛЕННОСТИ |

||||||||||||||||||||||||||||||||||||||||||||

|

Производство свинцово-кислотных аккумуляторов |

||||||||||||||||||||||||||||||||||||||||||||

|

Мельничное оборудование, конвейеры формовочные |

— |

— |

— |

8000 |

||||||||||||||||||||||||||||||||||||||||

|

Автоматизированные линии для приготовления активных масел и изготовления электродов |

— |

3900 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Конвейеры формовочные |

— |

— |

— |

8000 |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование для сушки, сборочное |

— |

— |

— |

8500 |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование для приготовления мастики |

— |

3900 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование для гальванического свинцевания |

— |

— |

— |

8500 |

||||||||||||||||||||||||||||||||||||||||

|

Автоматы для отливки карусельные и прутковые |

— |

— |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Емкостная аппаратура для приготовления электролита |

— |

— |

— |

8000 |

||||||||||||||||||||||||||||||||||||||||

|

Производство щелочных тяговых аккумуляторов |

||||||||||||||||||||||||||||||||||||||||||||

|

Смесители непрерывного действия (в автоматическом режиме) |

— |

3700 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автоматические и полуавтоматические электродные линии для изготовления положительных и отрицательных электродов |

— |

3700 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Механизированные линии сборки аккумуляторов, имеющие автоматическое сварочное оборудование |

— |

3900 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Полуавтоматические стенды формирования аккумуляторов, емкостная аппаратура для изготовления электролита |

— |

— |

— |

8000 |

||||||||||||||||||||||||||||||||||||||||

|

Производство преобразовательной техники |

||||||||||||||||||||||||||||||||||||||||||||

|

Оборудование для производства силовых полупроводниковых приборов |

||||||||||||||||||||||||||||||||||||||||||||

|

Оборудование для прецизионной резки и шлифовки полупроводниковых материалов |

1900 |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Прецизионные печи с контролируемой атмосферой для проведения диффузионных процессов |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Производство ламп накаливания общего назначения |

||||||||||||||||||||||||||||||||||||||||||||

|

Линия сборки ламп |

— |

3600 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Станки для навивки спиралей |

— |

3900 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Станки для сварки выводов |

— |

3800 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Производство газоразрядных ламп низкого давления |

||||||||||||||||||||||||||||||||||||||||||||

|

Линии сборки ламп |

— |

3600 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Станки для навивки спиралей |

— |

3900 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Станки для сварки выводов |

— |

3800 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Производство газоразрядных ламп высокого давления |

||||||||||||||||||||||||||||||||||||||||||||

|

Линии сборки горелок |

— |

3600 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Линии для сборки ламп |

— |

3700 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Сушильно-пропиточное оборудование |

||||||||||||||||||||||||||||||||||||||||||||

|

Печи: |

||||||||||||||||||||||||||||||||||||||||||||

|

конвейерные |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

камерные |

1900 |

3900 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Установки для пропитки и заливки изделий, окраски лобовых частей |

2000 |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Лакоприготовительное оборудование |

2000 |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Кабельное производство |

||||||||||||||||||||||||||||||||||||||||||||

|

Волочильное оборудование |

||||||||||||||||||||||||||||||||||||||||||||

|

Волочильные машины: |

||||||||||||||||||||||||||||||||||||||||||||

|

грубого волочения |

— |

3700 |

5500 |

— |

||||||||||||||||||||||||||||||||||||||||

|

грубого волочения со скольжением для алюминия |

— |

3500 |

5200 |

— |

||||||||||||||||||||||||||||||||||||||||

|

среднего волочения |

— |

3900 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

тонкого волочения |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

тончайшего волочения |

— |

4000 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

однократного волочения |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование для отжига проволоки, травления катанки, лужения |

||||||||||||||||||||||||||||||||||||||||||||

|

Печи отжига: |

||||||||||||||||||||||||||||||||||||||||||||

|

шахтного и колпакового типа для светлого отжига медной и алюминиевой проволоки |

— |

— |

— |

5700 |

||||||||||||||||||||||||||||||||||||||||

|

конвейерные |

— |

— |

— |

5600 |

||||||||||||||||||||||||||||||||||||||||

|

протяжные и многоходовые |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

для шин и коллекторов с выдвижным подом |

— |

— |

— |

5700 |

||||||||||||||||||||||||||||||||||||||||

|

Агрегаты непрерывного травления катанки |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

То же, с регенерационной установкой |

— |

3600 |

5300 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Лудильные установки |

— |

4000 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Установка электролитно-плазменной очистки медной катанки |

— |

3700 |

5500 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Прокатное оборудование |

||||||||||||||||||||||||||||||||||||||||||||

|

Цепные волочильные станы с максимальным усилием, тс: |

||||||||||||||||||||||||||||||||||||||||||||

|

10 |

— |

4000 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 10 |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Станы холодного проката, мощностью электродвигателей, кВт: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 18 |

— |

4000 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 18 |

— |

3900 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Плющильный стан |

— |

3900 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Полунепрерывный прокатный стан 250 |

— |

— |

— |

5600 |

||||||||||||||||||||||||||||||||||||||||

|

Прессы, экструзионные и вулканизированные линии |

||||||||||||||||||||||||||||||||||||||||||||

|

Прессы: |

||||||||||||||||||||||||||||||||||||||||||||

|

для наложения алюминиевых оболочек усилием, тс: |

||||||||||||||||||||||||||||||||||||||||||||

|

2х2000 |

— |

— |

— |

5100 |

||||||||||||||||||||||||||||||||||||||||

|

2х1600 |

— |

— |

— |

5200 |

||||||||||||||||||||||||||||||||||||||||

|

1250-1600 |

— |

— |

— |

5800 |

||||||||||||||||||||||||||||||||||||||||

|

5000 |

— |

— |

— |

5100 |

||||||||||||||||||||||||||||||||||||||||

|

для наложения свинцовых оболочек |

— |

— |

— |

5800 |

||||||||||||||||||||||||||||||||||||||||

|

Установка для изготовления металлических оболочек с применением высокочастотной сварки |

— |

3700 |

5500 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Экструзионные линии: |

||||||||||||||||||||||||||||||||||||||||||||

|

для пластмасс и фторопласта |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Автоматические и полуавтоматические линии для изготовления жил и проводов с диаметром червяка, мм: |

||||||||||||||||||||||||||||||||||||||||||||

|

63 |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

до 90,125 |

— |

3600 |

5400 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Агрегаты непрерывной вулканизации (ЛКНВ) с диаметром червяка, мм: |

||||||||||||||||||||||||||||||||||||||||||||

|

63-125 |

— |

3700 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

160 |

— |

3700 |

5500 |

— |

||||||||||||||||||||||||||||||||||||||||

|

90-160 (двушнековый) |

— |

3600 |

5400 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Бумагомассная машина |

— |

3700 |

5500 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Линия непрерывной вулканизации пластмассовой изоляции трех- и четырехшнековые |

— |

— |

— |

5300 |

||||||||||||||||||||||||||||||||||||||||

|

Крутильные машины |

||||||||||||||||||||||||||||||||||||||||||||

|

Крутильные машины: |

||||||||||||||||||||||||||||||||||||||||||||

|

сигарного типа с диаметром щеки отдающей катушки, мм: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 200 |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

200-630 |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 630 |

— |

3700 |

5400 |

— |

||||||||||||||||||||||||||||||||||||||||

|

рамочные двойной и четверной скрутки с диаметром катушек, мм: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 400 |

— |

4000 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 400 |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

жесткорамные без открутки с количеством катушек в клети: |

||||||||||||||||||||||||||||||||||||||||||||

|

6-18 |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

24 и выше |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

клетьевого типа с откруткой с количеством катушек в клетки: |

||||||||||||||||||||||||||||||||||||||||||||

|

6-18 |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

24 и выше |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

общей скрутки с диаметром щеки отдающей катушки, мм: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 160 |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

2500 и выше |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

для скрутки в пару и четверку жил кабелей связи |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

машины разнонаправленной скрутки: |

||||||||||||||||||||||||||||||||||||||||||||

|

в пару и пучок, пучков в кабель, силовых кабелей |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Машины изолировочные и обмоточные |

||||||||||||||||||||||||||||||||||||||||||||

|

Машины: |

||||||||||||||||||||||||||||||||||||||||||||

|

вертикальные лентообмоточные до 4 лент |

— |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

горизонтальные лентообмоточные: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 8 лент |

— |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

12-48 лент |

— |

3900 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

на 120 лент и более |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

вертикальные для изолирования жил кабелей связи |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

пряжеобмоточные с количеством ходов: |

||||||||||||||||||||||||||||||||||||||||||||

|

2-18 |

— |

3900 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

16-18 |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

стеклообмоточные вертикального типа |

— |

3900 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

стеклообмоточные горизонтального типа |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Экранировочные машины |

— |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Бронировочные машины: |

||||||||||||||||||||||||||||||||||||||||||||

|

для наложения ленточной брони с диаметром кабеля, мм: |

||||||||||||||||||||||||||||||||||||||||||||

|

15-40 |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

20-60 |

— |

3600 |

5400 |

— |

||||||||||||||||||||||||||||||||||||||||

|

20-120 |

— |

3500 |

5100 |

— |

||||||||||||||||||||||||||||||||||||||||

|

комбинированные с диаметром кабеля, мм, до: |

||||||||||||||||||||||||||||||||||||||||||||

|

70 |

— |

3700 |

5500 |

— |

||||||||||||||||||||||||||||||||||||||||

|

120 |

— |

3500 |

5200 |

— |

||||||||||||||||||||||||||||||||||||||||

|

для наложения проволочной брони с диаметром кабеля, мм: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 40 |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

40-86 |

— |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Машины оплеточные катушечные (коклюшечные): |

||||||||||||||||||||||||||||||||||||||||||||

|

одноходовые |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

многоходовые |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Тростильные машины |

— |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Мишуроделательные машины |

— |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Перемоточные станки, аппараты сухого испытания и пропиточнополировальные станки |

— |

4000 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Бумаго- и пленкорезательные машины |

— |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Сушильное пропиточное оборудование |

— |

— |

— |

8300 |

||||||||||||||||||||||||||||||||||||||||

|

Агрегаты для термообработки проводов |

— |

— |

— |

5800 |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование для производства облученных проводов |

— |

— |

— |

5800 |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование для изготовления оптического волокна |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование по переработке резины |

||||||||||||||||||||||||||||||||||||||||||||

|

Резиносмесители с объемом смесительной массы, дм |

||||||||||||||||||||||||||||||||||||||||||||

|

до 140 |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 140 |

— |

3500 |

5200 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Каландры: |

||||||||||||||||||||||||||||||||||||||||||||

|

трехвалковые |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

четырехвалковые |

— |

3600 |

5400 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Стрейнеры |

— |

3900 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Вальцы с длиной рабочей части валков, мм: |

||||||||||||||||||||||||||||||||||||||||||||

|

до 1500 |

— |

3900 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

св. 1500 |

— |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Машины для резки тканей корда и резины |

— |

4000 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Эмальагрегаты: |

||||||||||||||||||||||||||||||||||||||||||||

|

горизонтального типа |

— |

— |

— |

7800 |

||||||||||||||||||||||||||||||||||||||||

|

для тончайшей проволоки |

— |

— |

— |

7000 |

||||||||||||||||||||||||||||||||||||||||

|

вертикального типа |

— |

— |

— |

7600 |

||||||||||||||||||||||||||||||||||||||||

|

лакировочные печи |

— |

— |

— |

5800 |

||||||||||||||||||||||||||||||||||||||||

|

Прочее оборудование |

||||||||||||||||||||||||||||||||||||||||||||

|

Металлоткацкие станки |

— |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Измельчители и грануляторы пластмасс |

2000 |

3900 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Навойные станции |

2000 |

3900 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Проборные установки и ма-* для шнуров на мерные длины |

2000 |

3900 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

________________ Производство электроизоляционных материалов |

||||||||||||||||||||||||||||||||||||||||||||

|

Линия пропитки стеклопластиков полимерными смолами (вертикальная) |

— |

— |

— |

7500 |

||||||||||||||||||||||||||||||||||||||||

|

Пропиточные машины для бумаг (вертикальные и горизонтальные) |

— |

— |

— |

7500 |

||||||||||||||||||||||||||||||||||||||||

|

Линия для сборки, прессовки и разборки стеклопластиков (на базе прессов) |

— |

— |

— |

5400 |

||||||||||||||||||||||||||||||||||||||||

|

Прессы гидравлические для листовых пластиков (11-, 12- и 20-ти этажные) |

— |

— |

— |

5400 |

||||||||||||||||||||||||||||||||||||||||

|

Линия обрезки и контроля стеклотекстолита |

— |

3900 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Машины для лакировки фольги |

— |

— |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Бумагорезательные машины |

— |

3900 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Отрезные станки |

— |

3900 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Производство фарфора |

||||||||||||||||||||||||||||||||||||||||||||

|

Оборудование для дробления и помола материалов: |

||||||||||||||||||||||||||||||||||||||||||||

|

дробилки, дезинтеграторы бегуны |

2000 |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

стругачи |

2000 |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

мельницы |

1800 |

3600 |

5300 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование для сортировки и классификации материалов: |

||||||||||||||||||||||||||||||||||||||||||||

|

грохоты |

2000 |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

сита |

2000 |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

сепараторы |

2000 |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование для магнитной очистки сырья, керамических масс и глазурей, электромагнитные сепараторы; сито типа «Боултон», питатели и дозаторы |

2000 |

3900 |

5900 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование для изготовления керамических масс: |

||||||||||||||||||||||||||||||||||||||||||||

|

смесители |

1900 |

3700 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

насосы мембранные |

2000 |

3900 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

насосы песковые |

1900 |

3800 |

5600 |

— |

||||||||||||||||||||||||||||||||||||||||

|

фильтрпрессы |

1900 |

3800 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

мешалки |

1900 |

3900 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

вакуумпрессы на промине массы |

1800 |

3600 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование для формирования и обработки полуфабриката: |

||||||||||||||||||||||||||||||||||||||||||||

|

вакуумпрессы с диаметром шнека, мм: |

||||||||||||||||||||||||||||||||||||||||||||

|

450-500 |

1800 |

3500 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

750 |

1700 |

3300 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

формовочные станки |

2000 |

3900 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

оправочные станки |

2000 |

3900 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

формовочные полуавтоматы |

1900 |

3800 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

станки для склейки |

2000 |

3900 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

оправочные полуавтоматы |

1900 |

3800 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

полуавтоматы для горячего литья |

1900 |

3900 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Прессы для изготовления электроустановочных изделий и капсулей: |

||||||||||||||||||||||||||||||||||||||||||||

|

прессы механические |

2000 |

3900 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

прессы гидравлические |

1900 |

3800 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Станки для зачистки и глазуровки изолятора: |

||||||||||||||||||||||||||||||||||||||||||||

|

установки для глазурования крупногабаритных изоляторов |

2000 |

4000 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

глазуровочные полуавтоматы |

2000 |

3900 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

зачистные машинки |

2000 |

3900 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Сушилки: |

||||||||||||||||||||||||||||||||||||||||||||

|

туннельные |

— |

— |

— |

7500 |

||||||||||||||||||||||||||||||||||||||||

|

камерные |

— |

— |

— |

5900 |

||||||||||||||||||||||||||||||||||||||||

|

конвейерные |

— |

— |

— |

5800 |

||||||||||||||||||||||||||||||||||||||||

|

распылительные |

— |

— |

— |

5800 |

||||||||||||||||||||||||||||||||||||||||

|

сушильные барабаны |

2000 |

3900 |

5800 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Термическое оборудование |

||||||||||||||||||||||||||||||||||||||||||||

|

Печи: |

||||||||||||||||||||||||||||||||||||||||||||

|

туннельные |

— |

— |

— |

8400 |

||||||||||||||||||||||||||||||||||||||||

|

с выкатным подом |

— |

— |

— |

7800 |

||||||||||||||||||||||||||||||||||||||||

|

Горны |

— |

— |

— |

7800 |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование для шлифовки армирования и испытания изоляторов |

1800 |

3600 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Стекольное производство |

||||||||||||||||||||||||||||||||||||||||||||

|

Оборудование по подготовке и составлению шихты |

||||||||||||||||||||||||||||||||||||||||||||

|

Дробильно-помольное оборудование |

— |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Сушильные барабаны |

— |

3800 |

5700 |

— |

||||||||||||||||||||||||||||||||||||||||

|

Дозировочно-смесительная линия |

— |

3800 |

5800 |

8100 |

||||||||||||||||||||||||||||||||||||||||

|

Линия транспортировки шихты и боя от бункеров накопителей |

— |

— |

— |

8200 |

||||||||||||||||||||||||||||||||||||||||

|

Оборудованиие стекольных цехов |

||||||||||||||||||||||||||||||||||||||||||||

|

Стекловаренные печи |

— |

— |

— |

8400 |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование по изготовлению: |

||||||||||||||||||||||||||||||||||||||||||||

|

колбочного стекла |

— |

— |

— |

8100 |

||||||||||||||||||||||||||||||||||||||||

|

трубочного и штабикового стекла |

— |

— |

— |

8200 |

||||||||||||||||||||||||||||||||||||||||

|

стеклянных рассеивателей, баллонов, элементов |

— |

— |

— |

8100 |

||||||||||||||||||||||||||||||||||||||||

|

Оборудование стеклозаготовительное, механической обработки изделий |

— |

3900 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

Прочее оборудование (формовой, чеканной мастерских, участка трубок и головок) |

— |

3900 |

— |

— |

||||||||||||||||||||||||||||||||||||||||

|

ПРОЧЕЕ ОБОРУДОВАНИЕ |

||||||||||||||||||||||||||||||||||||||||||||

|

Камнеобрабатывающее оборудование |

2000 |

4000 |

— |

— |

Фонд рабочего времени представляет собой объем часов за определенный период, в который сотрудник работает. На данный показатель влияет множество факторов: время, истраченное работником на больничные, отпуска. Фонд уменьшается также при опоздании сотрудников.

Какое дисциплинарное взыскание можно применить за опоздание на работу?

Понятие фонда рабочего времени

Фонд рабочего времени – важнейший показатель, определяющий эффективность деятельности сотрудников. При его расчете используются различные формулы. Задача работодателя – использовать ресурсы с наибольшей продуктивностью. Это одна из составляющих планирования на предприятии. Использование фонда нужно также для составления баланса рабочего времени. Фонд включает в себя различные показатели, для подсчета которых также потребуются формулы. Рассмотрим подробнее эти показатели:

- Календарный фонд. Представляет собой общий период, за который определяется фонд. Как правило, это год.

- Номинальный. Это число дней в году, оставшееся после вычета всех выходных и праздничных дней.

- Максимально вероятный. Под ним понимается максимальное количество дней в году, в которые сотрудник может исполнять свои функции. Для этого нужно вычесть из номинального фонда обязательный отпуск.

- Явочный. Предполагает учет фактически отработанного времени. То есть из максимально вероятного фонда вычитаются те дни, в которые работник фактически исполнял свои функции.

При планировании можно учитывать также простои на предприятии, которые можно прогнозировать. При расчетах нужно взять фактические сведения, а затем сравнить их с прогнозируемыми показателями.

Каков порядок планирования рабочего времени?

Номинальный фонд

При расчете номинального фонда используется следующая формула:

Календарный фонд – праздники – выходные

Основание номинального фонда – календарный период, за который выполняются расчеты. Это может быть:

- Год. Актуально при необходимости проведения полноценного исследования производительности труда работников.

- Квартал. Нужен при суммированном учете времени.

- Месяц. Показатель используется при начислении зарплат, определении соотношения фактических трудодней к норме выработки. Это самое актуальное значение.

При установлении номинального фонда можно пользоваться производственным календарем. Первый шаг при проведении расчета – определение цели и задач.

Как определяется годовой плановый фонд рабочего времени одного работника?

Максимально вероятный фонд

Определяется по следующей формуле:

Номинальный фонд – отпуск (28 дней)

Для определения максимально вероятного фонда нужно вычесть из номинального фонда время, отпущенное на отпуск. Полученный результат представляет собой общий норматив выработки. Показатель нужен для определения оптимального размера штата сотрудников в организации. Работодателю необходимо сравнить время фактической работы сотрудников с производственными нуждами (то есть сроками, отпущенными на решение той или иной задачи). Полученные соотношения и определяют оптимальное количество работников в компании.

В формуле максимально вероятного фонда могут использоваться различные показатели. К примеру, на отпуск сотрудника выпадает множество праздничных дней. То есть его норма труда будет большей относительно нормы труда работника, который уходит в отпуск на менее богатый праздниками период.

Что такое — нормативный фонд рабочего времени?

Явочный фонд

Для его расчета требуется следующая формула:

Максимально вероятный фонд – количество пропущенных дней

Причины отсутствия могут быть разными:

- Отпуск по беременности и уходу за малышом.

- Отпуск в связи с прохождением обучения.

- Отгулы по договоренности с работодателем.

- Дополнительный оплачиваемый отпуск.

То есть учитываться будут все рабочие дни, которые были пропущены по объективным причинам.

Пример расчета

Рассмотрим пример. За отчетный период берется месяц. В нем 8 дней выходных, а также 2 праздника. То есть номинальный фонд составит 20 дней (30 дней – 10 дней). На этот месяц не выпадает отпуск, а потому максимально возможный фонд рассчитывать не нужно. За месяц сотрудник 5 дней находился на больничном. То есть явочный фонд составит 15 дней (20 дней – 5 дней).

Что собой представляет эффективный фонд?

Эффективный фонд подразумевает под собой количество сотрудников на предприятии. В формуле будут задействованы такие показатели, как человеко-часы и человеко-дни. Рассмотрим пример эффективного фонда. Для исполнения заказа нужно 400 человеко-часов. Исходя из этого определяется число сотрудников для исполнения задачи. Если это один сотрудник, то ему нужно 50 дней на выполнение заказа. Для получения этого результата использованы следующие расчеты:

400/8, где 8 – это стандартная длительность рабочего дня в часах.

Работодатель решает, что 50 дней – это слишком много. По этой причине для решения задачи привлекается 10 сотрудников. То есть на каждого из работников приходится по 40 часов (400/10). В итоге на решение задачи понадобится 5 дней.

ВНИМАНИЕ! Определение эффективного фонда зависит от нужд работодателя. К примеру, в компании работает мало работодателей, но и на решение задач отпущено много времени. В этом случае имеет смысл поручить заказ 1-2 исполнителям.

Анализ фонда времени

Анализ фонда рабочего времени необходим для установления наиболее эффективной стратегии развития компании. Чем более эффективной будет стратегия, тем большей производительности работников можно добиться. Анализ предполагает наблюдение за рабочими процессами. Главная его цель – сокращение потерь времени. Для того чтобы сократить простои, нужно определить, чем именно они вызваны. Именно для этого и нужно наблюдение за работой сотрудников.