Рынок деревянных поддонов в РФ демонстрирует стабильный рост. За последнее время объем реализации вырос практически на 40%. Это связано с увеличением грузоперевозок. В год продают порядка 25 млн штук деревянных поддонов. Собственного предложения не хватает. Покупатели вынуждены обращаться к иностранным производителям. В среднем в РФ ввозят порядка 250000 штук деревянных поддонов. Емкость рынка в РФ составляет около 7 млрд руб. Тенденция по увеличению грузоперевозок сохраняется, поэтому в дальнейшем спрос на изделия также продолжит расти. Если сейчас организовать производство поддонов как бизнес, можно довольно быстро добиться окупаемости и начать получать высокую прибыль.

Анализ рынка

Популярности деревянной тары в РФ способствует тенденция к увеличению грузооборота и пересмотр отношения к площадям. Организации стремятся оптимизировать затраты и используют пространство более рационально. Деревянные поддоны изнашиваются. Поэтому клиенты вынуждены обновлять перечень изделий. Динамика роста будет сохраняться в течение ближайших нескольких лет. Планируется, что рынок вырастет на 4,5 6%.

Реализация поддонов возможна в РФ и за рубежом. Российские паллеты покупают Германия, Индия. Возможно сотрудничество с другими странами.

Оформление бизнеса

Поддоны обычно заказывают крупные производители. Проще сотрудничать с организациями, зарегистрированными в качестве ООО. Выбор этой формы собственности считается оптимальным. Лицо, оформляющее ООО, обязано разработать устав, сформировать уставной капитал, задокументировать решение о создании общества. Предстоит подготовить следующие бумаги:

- заполненное заявление;

- квитанция о внесении госпошлины;

- устав;

- решение о создании ООО;

- документ, подтверждающий наличие юридического адреса.

Однако на первых порах допустима регистрация в качестве ИП. Форма собственности подойдёт бизнесмену, который не планирует запускать крупную линию по изготовлению поддонов.

Зарегистрироваться в качестве ИП проще. Пакет документов сокращен. Чтобы стать индивидуальным предпринимателем, достаточно заполнить заявление и обратиться в ФНС.

При себе нужно иметь следующие документы:

- заявление о регистрации в качестве ИП;

- удостоверение личности и ИНН;

- справку о выбранной системе налогообложения;

- квитанцию о внесении госпошлины.

ИП имеет право использовать упрощенную систему налогообложения и не вести бухгалтерский учет. Однако предприниматели отвечают по вопросам бизнеса личным имуществом. ООО несёт ответственность в рамках уставного капитала.

Технология изготовления деревянных поддонов (паллет)

Изготовление деревянных поддонов возможно одним из двух способов — вручную или с использованием автоматизированной линии. В обоих случаях в качестве сырья используют опилки, второсортные доски, брус, шашки из прессованных опилок. Изготовление регламентирует ГОСТ 9557 87.

Если происходит сборка деревянных поддонов вручную, в сутки изготавливают около 60 шт. Объем выпуска зависит от количества персонала.

В процессе производства рабочие распиливают доски с помощью циркулярной пилы. В результате получают составные части изделия. Затем рабочие собирают паллет. Для фиксации используют гвозди. Готовые изделия обрабатывают дезинфицирующим средством. Изготовление одного поддона занимает около 10 минут. Способ оправдан на начальном этапе. Себестоимость производства будет ниже.

Если линия автоматизирована, скорость выпуска изделий повышается. Объем производства составит 200 паллетов в сутки. Изделия убирают автоматически. Рабочие подготавливают заготовки для будущих поддонов. Затем происходит обрезание досок, торцовка деталей и сборка готовой конструкции. Готовые изделия сушатся в специальных камерах, а затем обрабатываются антисептическими составами. Автоматическое производство требует больше затрат на запуск, но повышает возможный доход.

Выбор помещения

Производство и реализация поддонов требует наличия помещения площадью минимум 200 квадратных метров. На этой территории разместятся:

- склады;

- комната для персонала;

- место для оборудования;

- помещение для офиса и бухгалтерии.

Площадки размещают на окраинах городов. Поэтому стоимость аренды ниже.

Выбирайте помещения с подведенными коммуникациями. Лучше арендовать площадку с хорошими подъездными путями.

Если дороги нет, прием материалов и отгрузка готовой продукции усложнятся.

Арендовать земельный участок и самостоятельно возвести ангар для будущего производства. Его строят из сэндвич-панелей. Возведение здания и подключение коммуникаций займет около 4 месяцев.

Оборудование для производства

Заложите в бизнес-план затраты на оборудование. Если паллет создают вручную, потребуется:

- циркулярная пила;

- трафареты;

- гвозди;

- доски.

Вместо циркулярной пилы можно приобрести фрезерный станок. Он ускорит производство. Готовые изделия весят до 30 кг. Поэтому продумайте, как доставлять их на склад и до покупателя.

Чтобы создать крупный бизнес, организуйте автоматизированную линию производства. Для неё требуются:

- Комбинированный станок. Он используется для сбора изделия.

- Стабилизатор. Применяется для укладки готового товара в стопку. Он позволит сэкономить место на складе.

- Транспортер. Используется для упрощения накопления и хранения.

- Маркировочный станок предназначен для нанесения термоклея производителем.

- Станки для снятия фасок и обрезки углов.

- Переворачиватель. Используется для переворота изделия перед укладкой в штабель.

Такая линия изготавливает около 3 поддонов в минуту. Чтобы сэкономить, приобретите б/у конструктор для сборки деревянных поддонов.

Закупка материала

Для изготовления паллетов применяют низкосортную древесину хвойных и лиственных пород. Материал приобретают в брикетах. Их размещают таким образом, чтобы между досками оставалось пространство. Сырье хранят в сухом, хорошо проветриваемом помещении. Иначе доски сгниют или отсыреют. Стоимость материала составляет 4000 — 60000 руб. за кубометр. Всё зависит от вида сырья. Обязательно внесите затраты на его покупку в бизнес-план. Дополнительно потребуются гвозди. Стоимость составляет порядка 500 руб. за 5 кг.

На цену сырья влияет регион. Чем дальше производство расположено от базы по заготовке древесины, тем выше стоимость. Поэтому выгоднее размещать производство поддонов в регионах, где занимаются заготовкой древесины.

Чтобы снизить себестоимость изделия, воспользуйтесь шашками, склеенными из опилок. Допустимо использование б/у материалов. Их можно приобрести на предприятиях города или региона. Однако качество поддонов, изготовленных из такого сырья, снизится.

Подбор персонала

Производство поддонов как бизнес не требует наличия работников высокой квалификации. Достаточно уметь укладывать доски и забивать гвозди. Приложив усердие, научиться этому можно за пару часов. Поэтому заработная плата низкая.

В бизнес-план закладывают не больше 30000 руб. на каждого работника.

Если работать в две смены, потребуются:

- 6 рабочих;

- 2 мастера;

- водитель;

- специалист по сбыту и обеспечению производства.

Дополнительно необходим бухгалтер. Однако допустим найм специалиста на аутсорсе.

Себестоимость изготовления поддонов (паллет)

Бизнес не требует больших затрат. Себестоимость европоддона 1200х800 составляет 150-200 руб. в зависимости от особенностей производства. Ручное изготовление изделий повышает себестоимость продукции. Если используется автоматическая линия, показатель снижается. Цена паллета составляет 300-350 руб. Продажа товара в розницу повысит стоимость, однако реализация поддонов оптом выгоднее.

Затраты на запуск автоматической линии составят около 2 млн руб. Основная часть средств пойдет на закупку и монтаж оборудования. Размер ежемесячных расходов составляет 500000 руб. Средства идут на аренду, рекламу, приобретение сырья и оплату труда работников. Ежемесячный доход составляет около 2 млн руб. На уровень прибыльности удастся выйти, если производить 200 поддонов в сутки и полностью реализовывать товар. Запуск ручного производства обойдется значительно дешевле. Однако прибыль будет меньше. Объем продукции снизится. За сутки предприятие изготовит около 50 поддонов.

|

Показатель |

Значение |

|

Сумма первоначальных инвестиций |

2 млн руб. |

|

Ежемесячные расходы |

500 тыс руб. |

|

Месячный доход |

1,5-2 млн руб. |

|

Чистая прибыль в месяц |

1-1,5 млн руб. |

|

Срок окупаемости |

12-24 месяца |

Анализ рынка сбыта продукции

Поддоны активно приобретают производители продукции. Паллеты покупают российские и зарубежные клиенты. Заказы активно оставляют следующие организации:

- сельскохозяйственные компании;

- строительные фирмы;

- торговые сети и рынки;

- грузоперевозчики.

Пластиковые и железные аналоги в РФ пользуются меньшим спросом. Клиенты предпочитают приобретать именно деревянную продукцию. Это связано с тем, что изделия дешевле.

Маркетинговый план

Бизнес по продаже поддонов необходимо продвигать. Чтобы покупатели заметили нового производителя, используйте следующие способы:

- Реклама через интернет. Пользу принесёт создание своего сайта.

- Распространение рекламы через журналы или иные печатные издания. Помните о специализации. Сотрудничайте только с отраслевыми изданиямм, которые читает потенциальный клиент.

- Наружная реклама. Размещайте объявления на щитах и баннерах городской промышленной зоны.

- Участие в аукционах. Здесь получится обнаружить крупных клиентов.

- Предоставление скидок. Чтобы стимулировать спрос, снижайте цену постоянным оптовым клиентам.

Продвигать бизнес сложно. Чтобы не допустить ошибок, заручитесь поддержкой профессионалов.

Анализ возможных рисков

Готовя бизнес-план, учитывайте возможные риски. Деревянная тара характеризуется стабильным спросом. Однако на возможной прибыли могут сказаться следующие риски:

- Лиц не устраивает качество продукции. Важно внедрять систему контроля, чтобы не допускать до заказчика товар даже с незначительными дефектами.

- Возникла высокая конкуренция. Для минимизации риска продвигайте бизнес, покупайте рекламу.

- Поставщик несвоевременно поставил продукцию. Сотрудничайте сразу с несколькими компаниями на основании договоров.

Таким образом, производство паллетов как бизнес — прибыльное начинание. Оптовые покупатели активно приобретают тару. Компании, которые уже купили тару из дерева, обращаются к производителям вновь, чтобы обновить старые изделия. Однако чтобы выйти на высокую прибыльность, уделите внимание грамотному формированию бизнес-плана и не забывайте о продвижении компании.

1. Краткий инвестиционный меморандум

Практически любой товар, производимый современной промышленностью, бизнесом, прежде чем попасть к своему покупателю, преодолевает несколько стадий транспортировки, хранения, складирования и сортировки. Нередко товары преодолевают многие тысячи километров, едут вагонами, морскими контейнерами или автомобильными трейлерами. Поэтому сегодня трудно обойтись без качественной упаковки.

Деревянные паллеты или поддоны являются важным элементом общей транспортной и складской логистики, позволяя производителю, продавцу, транспортному или складскому оператору быстро и сохранно доставлять товар не только в любую точку территории России, но и в другие страны мира.

Соответственно, чем выше оборот мировой и отечественной промышлености торговли, тем больший существует спрос на тару и упаковку. При разработке инвестиционной концепции настоящего бизнес-плана по производству деревянных паллет, поддонов, приняты следующие фундаментальные рыночные факторы:

- общий объем производства только деревянных паллет и поддонов в России составляет в натуральном выражении порядка 24 млн. шт. в год с общей ежегодной динамикой роста рынка не менее 4-6%. Это является прямым отражением положительного тренда, как в экспортных-импортных торговых операциях, так и во внутреннем товарообороте страны.

- рынок сбыта или потребления деревянных поддонов не ограничен только сферой торговли промышленности, деревянная тара используется интенсивно в складской логистике, в грузовых терминалах, логистических центрах и хабах.

В дополнение к этим двум основным факторам, способствующих созданию прибыльного бизнеса по производству деревянных поддонов, также следует принять во внимание тенденцию появления современных технологий производства любой деревянной тары. Они фактически делают весь процесс автоматическим, снижая издержки, позволяя успешно конкурировать на этом рынке даже небольшим предприятиям.

Срок окупаемости составляет 8 месяцев.

Первоначальные вложения будут равны 2 490 000 руб.

Точка безубыточности достигается на 2 месяц работы компании.

Средняя ежемесячная прибыль 390 433 рубля в месяц.

2. Описание бизнеса, продукта или услуги

Основной продукт компании по производству поддонов является изготовление деревянных паллет по, так называемому «евро стандарту» или соответствующим ему нормативам ГОСТ 9557-87.

Основные характеристики производимых поддонов:

- максимальная (pay load) рабочая нагрузка (масса брутто) — 1000 кг;

- собственная масса не более — 40 кг;

- материалоемкость — 0,046 м3.

Выпуск поддонов планируется осуществлять на собственной производственной базе, с использованием полуавтоматической линии. Общая или проектная мощность производства составляет 15 000 поддонов в месяц. Однако на первом этапе реализации бизнес-проекта предполагается использовать только 50-60% мощности производства, с максимальным объемом выпуска паллет порядка 5000-6000 штук в месяц.

Средняя цена одного поддона, выполненного по стандарту «евро», составляет 250 руб. при средней себестоимости порядка 50 руб. за 1 штуку (с учетом масштаба производства). Для постоянных покупателей, приобретающих поддоны в количестве не меньшем, чем 2000 штук, предусмотрена скидка или цена 220 руб. за 1 паллет.

Кроме основного производства паллет по заявленным стандартам, также предусматривается создание технологической линии по выпуску других типов деревянной упаковки и тары, включая выполнение работ по индивидуальным клиентским заказам.

|

Сильные стороны проекта: |

Слабые стороны проекта: |

|

|

|

Возможности проекта: |

Угрозы проекта: |

|

|

3. Описание рынка сбыта

Общая характеристика рынка деревянной тары, в том числе и поддонов, сводится к нескольким важным тенденциям и факторам. В первую очередь интересны следующие моменты:

- Общий объем рынка только производства (без учета импорта) деревянных паллет различных форматов и стандартов в стране составляет порядка 22-24 млн. штук в год. При этом не учитывается изготовление паллет и поддонов, которые производятся в рамках внутреннего технологического цикла крупных корпораций;

- Среднегодовые темпы роста рынка деревянных паллет, т.е. его динамика, за последние несколько лет (с 2014 года) составляет примерно 8,8%. В общем же за эти пять лет рынок увеличил свой объем более чем на 44%.

- С 2015 года отмечается неуклонное снижение импорта деревянных паллет, что в относительном измерении составляет 51%, начиная с 2015 года. В натуральном выражении количества импортируемых паллет составляет всего 225 тысяч штук (2018 год). Причем самым крупным поставщиком импортных паллет и поддонов является Республика Беларусь, занимая более 72% всего объема импорта.

- Перспективы рынка в горизонте событий до 2023-24 года представляют несомненный интерес для инвесторов в этот бизнес. Так, по данным аналитического агентства Business Stat, в период 2019-2024 гг. ожидается уверенный рост продаж деревянных поддонов темпами 4,5-6,0% в год. В 2024 г суммарный показатель производства составит 31 млн. шт. что превысит значение 2018 г на 30 %. Импортные поставки продукции на российский рынок в 2024 г, как ожидается, составят всего 340 тыс. штук.

Из всей приведенной информации по краткому анализу рынка поддонов в России можно сделать однозначный вывод, что спрос на продукцию гарантирован на ближайшие несколько лет, и динамика рынка в 4,5−6%, позволяет уверенно прогнозировать возврат инвестиционных средств, вложенных в производство поддонов.

4. Продажи и маркетинг

Целевая аудитория потребителей продукции производства деревянных поддонов и другой подобной тары широка по охвату областей использования и применения. Это:

- промышленные производства, выпускающие массовый товар, пакетированный и упакованный в мешки, ящики, коробки. Сюда можно включить большой перечень товаров — начиная от мешков с мукой и рисом и заканчивая коробками со смартфонами и косметикой;

- промышленные производства, выпускающие разнообразную сложную технику, как бытового, так и производственного значения — станки, научное оборудование, комплектующие для автозаводов и прочих сборочных производственных компаний;

- компании, производящие мелкотоварную строительную продукцию в виде кирпича, плитки, кафеля и других товаров, требующих соответствующей упаковки для транспортировки, погрузки и выгрузки;

- фермерские хозяйства и агрохолдинги, которые осуществляют доставку пакетированной продукции различным потребителям.

- транспортные логистические центры, парки и грузовые терминалы (морские, речные, железнодорожные, авиационные), на которых осуществляется прием, складирование, сортировка поступающих партий груза и товаров различного назначения;

- оптовые базы промышленных товаров и продовольственные склады, где также производится постоянная массовая сортировка, складирование и хранение различных товаров и грузов.

В этот список также можно добавить таких потенциальных потребителей, как, например, строительные и монтажные компании, которые используют поддоны для транспортировки различного оборудования и грузов в своем внутреннем цикле логистики и производства.

Доля корпоративных клиентов в общем портфеле заказов и сбыта производства поддонов может занимать до 100%. Однако вполне возможно на базе имеющегося оборудования работать с заказами частных лиц или индивидуальных предпринимателей по изготовлению нестандартной тары или упаковки для различных целей.

Реклама. Поддоны и прочая деревянная тара имеет своего специфического потребителя, поэтому из всего перечная методов для распространения рекламы в контексте данного бизнес-плана выбраны следующие рекламные инструменты:

- распространение рекламы через сетевые ресурсы, специализирующиеся на предоставлении логистических, транспортных и складских услуг, а также занимающиеся производством и упаковкой массовых товаров;

- распространение рекламы через печатные СМИ (журналы, публикации), имеющие отраслевую специализацию, где востребовано использование деревянной тары, в том числе и поддонов, для транспортировки и хранения продукции;

- использование наружной рекламы (щиты и баннеры) в непосредственной близости к городским промышленным зонам, технопаркам, складским и логистическим центрам, транспортным узлам и грузовым терминалам.

Кроме этих основных методов распространения рекламы, также в качестве эффективного инструмента можно использовать участие компании в различных аукционах, торгах и тендерах (корпоративных или государственных) на поставку деревянной тары по соответствующим контрактам.

Стимулирование сбыта может осуществляться в виде предоставления скидок по заказам партий поддонов выше определенного минимума. Однако для того, чтобы успешно конкурировать на рынке тары, придется использовать в каждом отдельном случае индивидуальный подход к клиенту.

Принимая в расчет все приведенные факторы по созданию комплекса маркетинга в данном бизнес-плане производства деревянных поддонов, предусмотрен ежемесячный рекламный бюджет не менее 50 тысяч руб.

5. План производства

Юридическая регистрация бизнеса.

Для регистрации компании по производству деревянных поддонов оптимальным вариантом будет использование формы ИП (индивидуального предпринимательства). Данная форма предусматривает упрощенный порядок ведения налоговой и финансовой отчетности (УСН) и минимальную ставку налогообложения — всего 6% в год от получаемого дохода.

Процесс регистрации занимает по времени всего 3 рабочих дня и начинается с подачи заявления в местное подразделение ФНС и заканчивается получением соответствующей выписки из ЕГРИП. Она служит свидетельством о регистрации ИП. Максимальная сумма оплаты за регистрацию составляет 10 тысяч руб.

При подаче заявления о регистрации ИП в ФНС обязательно следует указать соответствующие профилю производства коды ОКВЭД. В данном случае таким кодом может быть:

Код ОКВЭД 16.24 —»Производство деревянной тары, включая

- производство деревянных упаковочных ящиков, коробок, решетчатой тары, барабанов и аналогичной деревянной тары;

- производство деревянных поддонов, стеллажей и прочих деревянных приспособлений для хранения и перевозки грузов;

- производство деревянных бочек, чанов, кадок и прочих бондарных изделий»;

Если производство поддонов является или будет являться частью более масштабного бизнеса по обработке древесного сырья, например, пилорама, то потребуется указать соответствующий ему код ОКВЭД.

Кроме получения свидетельства о регистрации бизнеса, также необходимо оформить пакет документов, куда входят:

- разрешение органов государственного Росприроднадзора и Роспотребнадзора на эксплуатацию оборудования, где используется переработка древесного сырья. Сюда также включается необходимость получения фитосанитарного сертификата на деревянные поддоны (как правило, фитосанитарные сертификаты оформляются на большие партии поддонов), особенно если они будут поставляться клиентам, осуществляющим экспортные и импортные операции, отправку грузов в контейнерах;

- разрешение от местных органов МЧС (государственного пожарного надзора) на эксплуатацию помещения и оборудования по производству деревянных поддонов.

Также потребуется заключить контракт или договор с местными компаниями, производящими поставку электроэнергии и водоснабжения.

На все расходы по регистрации бизнеса по производству поддонов, получение всех необходимых разрешений и согласований, в бизнес-плане предусмотрена максимальная сумма в 100 000 рублей.

Помещение. В качестве производственного помещения в проекте данного бизнес-плана предусмотрена аренда утепленного ангара или бывшего складского помещения общей площадью 450-500 кв. м. Планировка помещения предусматривает наличие нескольких рабочих или функциональных зон:

- производственная зона, т.е. там, где будет располагаться производственная линия и другое вспомогательное оборудование — 100 кв. м;

- зона хранения готовой продукции — 150 кв. м;

- склад и зона подготовки сырья (древесины) — 150 кв. м;

- хозяйственно бытовая зона, включая офис компании — 50 кв. м.

Кроме этого, проектом предусмотрено в данном помещении расположение стоянки автотранспорта и другой погрузочной — разгрузочной техники.

Производственный цех компании (ангар) будет располагаться в промышленной зоне города, в непосредственной близости к местам компактного размещения лесных баз, складов, оптовых торговых баз, грузовых железнодорожных терминалов. Срок аренды помещения составляет 49 лет с правом последующего выкупа его в собственность.

Оборудование. Для выполнения предусмотренных проектом бизнес-плана производственных или финансовых показателей предусмотрено использование в качестве основной производственной линии полуавтоматической линии по сборке деревянных поддонов PalletsLine, на которой можно осуществлять выпуск поддонов стандарта «евро». В перспективе, по мере расширения бизнеса и увеличения объема производства может быть использована автоматическая линия по производству поддонов полного цикла типа «PCM-CH-08» или «Storti», «Delta», как отечественных, так и зарубежных компаний — производителей.

Общий список необходимого оборудования для производства поддонов выглядит следующим образом:

- Линия полуавтоматическая «PalletsLine»;

- Мини электропогрузчик (вилочный);

- Воздушный компрессор;

- Мини-пилорама;

- Аварийный электрогенератор −20 квт;

- Противопожарная система и оборудование (компл.);

- Офисное оборудование и мебель (компл.);

- Оборудование бытовой комнаты персонала (компл.);

- Бензопилы;

- Грузовой ам с гидравлической грузовой стрелой-манипулятором, гп до 20 т;

- Хозяйственный и бытовой инвентарь в комплекте.

6. Организационная структура

Производство деревянных поддонов с планируемой мощностью выпуска до 15 000 тысяч штук в месяц, предполагает использование современного технологического оборудования. С одной стороны это позволяет задействовать минимальную численность персонала, с другой — обусловливает кадровую политику, направленную на подбор квалифицированного и мотивированного на качественную и безаварийную работу персонала.

Общая схема штатного расписания компании по выпуску деревянных поддонов, и в перспективе другой тары, выглядит следующим образом:

| Постоянные расходы | Оклад | Количество сотрудников | Сумма | Средняя з/п в месяц на сотрудника |

| Управляющий | 35 000 | 1 | 35 000 | 48 040 |

| Инженер-технолог | 32 000 | 1 | 32 000 | 45 040 |

| Оператор | 27 000 | 4 | 108 000 | 27 000 |

| Оператор-грузчик | 25 000 | 2 | 50 000 | 25 000 |

| Водитель-экспедитор | 28 000 | 1 | 28 000 | 28 000 |

| Страховые взносы | 52 500 | |||

| Итого ФОТ | 305 500 |

В данной схеме штатного расписания предусмотрено следующее распределение обязанностей среди персонала:

1. Управляющий (учредитель и владелец бизнеса) — непосредственно ответственен за общую организацию бизнеса и труда персонала. Обязан вести первичную управленческую и финансовую отчетность, учет рабочего времени персонала. Отвечает за соблюдение норм техники безопасности на территории производства. Кроме этого на управляющем лежит вся работа с поставщиками сырья, компаниями-контрагентами, ключевыми клиентами, а также с различными государственными, муниципальными контролирующими и надзорными органами власти. В круг обязанностей управляющего входит работа с рекламным бюджетом, он ответственен за все маркетинговые мероприятия.

2 Инженер-технолог. Инженер-технолог отвечает полностью за техническую и технологическую часть производства поддонов, соблюдения персоналом норм и стандартов качества, трудовой дисциплины и техники безопасности. Отвечает также за техническое состояние всего имеющегося на предприятии оборудования, осуществляет своевременный ремонт и замену частей оборудования с помощью привлечения сторонних ремонтных и сервисных организаций.

3. Оператор (сменный) — в течение своей рабочей смены обеспечивает соблюдение всех технологических стандартов и требований по циклу производства деревянных поддонов на соответствующем оборудовании. Работа у операторов сменная — 12-часовой график, 2 дня через 2.

4. Оператор-грузчик (сменный) — осуществляет подвоз сырья к месту его обработки технологическим оборудованием, складирование готовой продукции, отгружает поддоны на транспорт клиентов. Кроме этого, он непосредственно участвует в общем цикле производства поддонов и других вспомогательных операциях по указанию инженера-технолога. Рабочий график — сменный, 12-ти часовой, работает 2 дня через 2.

5.Водитель-экспедитор — осуществляет доставку сырья (пиломатериала) и готовой продукции, согласно технологическому графику работы компании и режима поставки основным клиентам. Рабочий график — стандартная 6 дневная рабочая неделя, согласно нормы ТК РФ.

Система оплаты и премирования сотрудников построена по следующему типу:

- Управляющий и инженер-технолог работают в режиме ненормированного рабочего дня. Система оплаты их труда построена по схеме — «оклад + премия». Премия начисляется ежемесячно в виде %% от суммы продаж продукции по итогам работы предприятия за соответствующий месячный период.

- Для всех штатных сотрудников предусмотрена система оплаты — «оклад плюс премия», начисляемая периодически (каждые 3, 6 и 12 месяцев) по результатам работы компании.

Для обеспечения финансового и налогового сопровождения деятельности производства предусмотрено использование услуг бухгалтера по отдельному договору (аутсорсинг).

7. Финансовый план

Начальные инвестиции для открытия бизнеса, включая регистрацию и оформление, выглядят следующим образом:

|

Инвестиции на открытие |

|

|

Регистрация, включая получение всех разрешений |

100 000 |

|

Подготовка ангарного помещения пл. 450 кв. |

300 000 |

|

Реклама на первый месяц |

50 000 |

|

Закупка сырья и расходных материалов на первый месяц работы предприятия |

300 000 |

|

Закупка и монтаж оборудования |

1 690 000 |

|

Прочие расходы |

50 000 |

|

Итого |

2 490 000 |

Ежемесячные расходы на работу производства в заданных объемах (50% загрузки от проектной мощности выпуска поддонов):

|

Ежемесячные затраты |

|

|

ФОТ (включая отчисления) |

331 579 |

|

Аренда (450 кв м.) |

90 000 |

|

Амортизация |

42 917 |

|

Коммунальные услуги |

10 000 |

|

Реклама |

50 000 |

|

Бухгалтерия (удаленная) |

20 000 |

|

Расходы и издержки на выпуск поддонов |

260 792 |

|

Расходы на обслуживание технологического оборудования |

30 000 |

|

Итого |

835 288 |

Основные экономические, финансовые параметры реализации бизнес-плана:

|

Показатель |

Значение |

|

Дисконтированный срок окупаемости , мес. |

9 |

|

Чистый дисконтированный доход, руб. |

5 057 153 |

|

Индекс прибыльности |

3,03 |

|

Внутренняя норма рентабельности ,% |

98,8 |

|

Рентабельность продаж, % |

54% |

План продаж на 24 месяца с учетом сезонности, прогноз эффективности инвестиций и расчет экономический показателей бизнеса представлен в финансовой модели.

8. Факторы риска

Рынок деревянной тары, куда непосредственно относится и производство деревянных поддонов, характеризуется стабильным спросом, как со стороны крупных производственных и транспортных корпораций, логистических центров, так и со стороны многочисленных предприятий малого и среднего бизнеса, фермерских хозяйств.

Однако, несмотря на столь позитивные качества рынка деревянных поддонов, все же необходимо учитывать и определенные риски:

- Технологический риск. Несмотря на то, что технология производства стандартного деревянного европоддона не отличается особой сложностью и практически уже полностью автоматизирована, все же есть риск выпуска некачественной продукции. Такой некачественный поддон может быть и возьмут небольшие компании для упаковки своей продукции, но говорить о стабильной поставке крупных партий поддонов солидным производственным холдингам или оптовым складам уже не приходится. Система контроля качества на таких предприятиях не пропустит упаковку и тару даже с незначительными дефектами. Чтобы избежать подобного риска, следует с самого начала установить на предприятии качественное оборудование (пусть даже б/у), подготовить и обучить персонал для работы на нем, а не применять устаревшие технологии кустарного производства с помощью молотка и ручной пилы.

- Риск конкуренции. Конкурировать на рынке деревянных поддонов придется не только с местными производителями, но даже с импортными поддонами, которые прибывают в Россию вместе с упакованным на них товаром. Степень конкуренции во многом зависит от того, какие в данном регионе страны сосредоточены предприятия, в том числе и деревообрабатывающие. Следует понимать, что многие производственные компании, например, кирпичные заводы, могут иметь в своей структуре специальный производственный цех по изготовлению поддонов для упаковки своей основной продукции — кирпича. Исходя из имеющейся российской практики, оценить степень конкуренции на рынке поддонов можно как среднюю. Причем самым эффективным методом работы с подобным риском является выпуск высококачественных поддонов, имеющих сертификацию, как по ГОСТу, так и по ISO 9000.

Кроме этих двух основных типов риска, к ним также можно отнести такие негативные факторы, как увеличение цен на древесное сырье, используемое для производства поддонов, усложнение транспортной логистики, а значит и повышение расходов на доставку сырья, хранение и складирование готовой продукции.

Скачать эту статью в PDF

Скачать финансовую модель

Финансовая модель производства поддонов

Бизнес-идея связанная с производством поддонов достаточно актуальна в наше время. В данной статье мы раскроем наиболее популярные вопросы о расчете затрат, прибыли, поиске клиентуры.

Производство упаковок и тары, например, поддонов для товаров зачастую выгоднее, чем создание самих товаров. Простые технологические операции, однотипные, обычно недорогие материалы и стабильно растущий рынок сбыта делает бизнес по изготовлению тары наиболее востребованным направлением. В этой статье мы попробуем разобраться в бизнесе производства поддонов, посчитаем прибыль и рентабельность.

Обзор рынка деревянных паллет

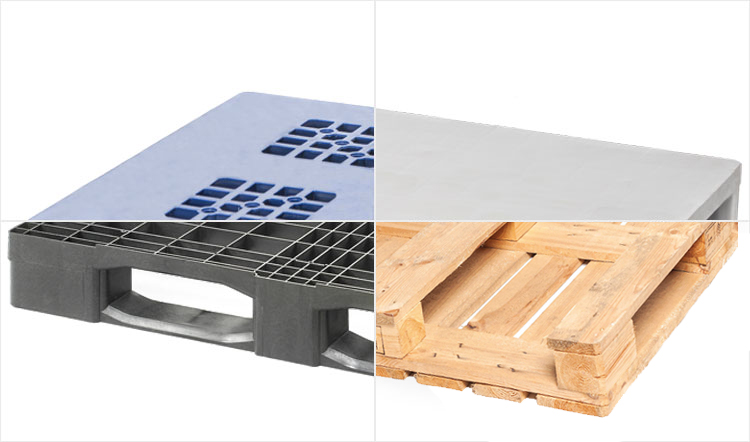

Одна из бизнес-идей с высокой рентабельностью – производство поддонов или европаллет. Они могут быть изготовлены из различных материалов (металла, древесины, пластика), но наиболее перспективны именно деревянные поддоны. Поддоны из металла и пластика тоже имеют место на существование, но производство их дорого.

Деревянные поддоны активно используется в различных сферах производства, розничной и оптовой торговле. Они быстро изнашивается и теряет товарный вид, так что организациям приходится постоянно обновлять парк. Деревянные паллеты исторически более популярны в РФ, чем пластиковые и металлические аналоги, поэтому пользуются стабильным спросом.

Обязательная таможенная проверка на соответствие фитосанитарным нормам затрудняет ввоз в нашу страну импортных поддонов, так что конкурировать придется исключительно с местными производителями. Одновременно качество отечественной продукции ни в чем не уступается зарубежной, так как регулируется ГОСТ 9557-87, практически полностью повторяющим UIC 435-2. Это позволяет официально называть изделия «европаллетами» и повышает доверие со стороны потенциальных клиентов.

Конструкция и виды деревянных поддонов

Изготовление деревянных поддонов не требует уникального оборудования и сложных технологических операций. Их конструкция понятна с первого взгляда: несколько досок, связанных деревянными кубиками-шашками и закрепленных специальными гвоздями. Крепежи называются «ершоны» и похожи на гибрид самореза и гвоздя.

Существует несколько типов паллет:

-

Одноразовая тара, созданная под определенный тип груза без соблюдения стандартов.

-

Разборные и неразборные конструкции. Первые применяют при транспортировке автопокрышек и еще в нескольких сферах, вторые распространены повсеместно.

-

С одно- и двухсторонним размещением груза.

-

С возможностью автоматической погрузки с 2 или 4 сторон (двухзаходные и четырехзаходные).

Наибольшим спросом пользуется неразборный поддон, созданный по европейскому стандарту – европоддон размером 800х1200х144 мм. Немного меньший успех имеет изготовленный по ISO2 «финский» размером 1000х1200х144 мм.

Согласно ГОСТ 9557-87 настил состоит из 5 досок 145х22 мм и 100х22 мм. Доски укладываются с зазором до 45 мм поочередно – широкая, затем узкая. Крепятся при помощи 9 шашек. Центральные кубики имеют размер 145х145х78, крайние – 100х145х78 мм. Конструкцию соединяют ершеные или винтовые гвозди 2,5х55 мм, 3,5х70мм или 3,5х90 мм.

Потенциальные клиенты бизнеса по изготовлению паллет

Розничная торговля поддонами не принесет финансового успеха, ведь окупаемость такого бизнеса будет составлять много лет. Если вы рассматриваете производство поддонов как бизнес, даже при ручной сборке и маленьких объемах ориентируйтесь на крупных клиентов:

-

региональные и международные транспортные компании;

-

оптовые и розничные рынки любого профиля;

-

сети супермаркетов и торговые центры;

-

строительные компании;

-

масштабные склады, предоставляющие услуги аренды помещений и техники;

-

любые производства, которые нуждаются в подобной таре для перевозки (мебельные, станкостроительные, стекольные, электробытовые);

-

тепличные и фермерские хозяйства, в том числе небольшие.

Все эти потенциальные покупатели заинтересованы в беспрерывной поставке однотипной продукции. В основном они не могут позволить себе использовать паллеты больше нескольких раз подряд, так что можно обеспечить себя клиентурой на несколько лет вперед, подписав контракты с несколькими компаниями.

Производственный процесс по изготовлению деревянных поддонов

В отличие от европейского, отечественное законодательство не регулирует способ создания деревянных поддонов. Вы можете выбрать ручное, полуавтоматизированное и автоматизированое производство деревянных поддонов исходя из стартового капитала и бизнес-плана. Начать реализацию идеи можно, арендовав гараж или небольшой склад. Потребуется только провести вентилляцию, утеплить стены и закупить оборудование.

Технология ручного изготовления паллет

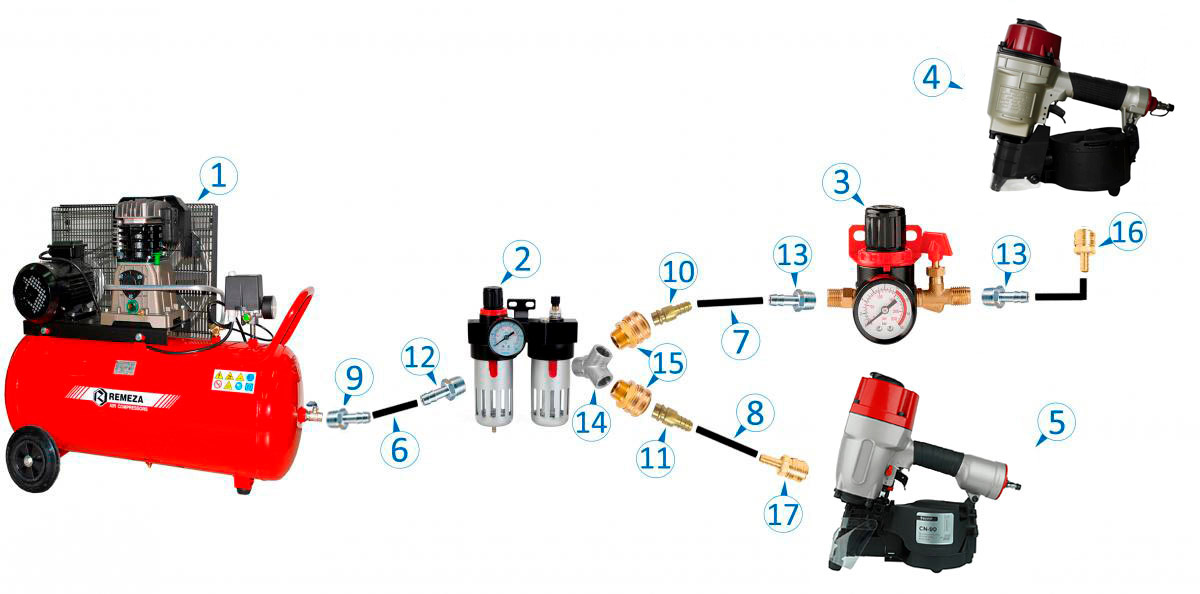

Начать бизнес можно в гараже, с применения молотка и гвоздей. Остальное оборудование может быть закуплено по мере роста производства. В идеале вам потребуются:

-

стол для сборки и изготовления паллет, стоимость от 50 000 рублей;

-

комплект оборудования (пневмостеплер, пневмоинструмент, компрессор и пр.) для производства европаллет стоит 115 000 рублей.

Прочее оборудование – 2 000 рублей. Итого, потребуется на оборудование около 170 000 рублей. Мощность двигателя компрессора составляет 3 кВт/час. Не торопясь за 5 минут один человек может сделать один поддон. Гвозди считаем в среднем по 300 рублей за 1000 штук.

Условно считаем, что материал мы будем закупать. Для производства одного самого распространенного поддона, размером 800*1200 понадобится 2 доски размером 150*1200*22, 6 досок 100*1200*22, 3 доски 22*100*800, брусок 9 штук 78*100*100. Гвозди L90 – 27 штук, L65 – 18 штук, L40 — 12 штук. Всего потребуется 57 гвоздей. Стоимость паллетной доски 3800 руб./м3. Из 1 м3 паллетной доски в среднем получается 27 поддонов.

В среднем, за 1 час можно сделать 12 поддонов, за 8-ми часовой рабочий день – 96 поддонов. Стоимость материалов для этого количества поддонов составит:

-

паллетная доска 96/27*3800=13 511 рублей;

-

стоимость гвоздей 300/1000*57*96=1 641,6 рублей;

-

тоимость электричества 8*3*0,5*5=60 рублей.

Всего себестоимость при ручном производстве 96 поддонов составит – 15 212,6 рублей или на один поддон 158 рублей. В наших затратах условно не присутствуют затраты на арендную плату за производственное помещение, считаем, что ведем производство в одном своем гараже, а складируем готовую продукцию в гараже рядом у соседа. При желании посчитать затраты полностью, разделите сумму арендной платы на количество рабочих дней и получите стоимость аренды в день.

При наличие рынка сбыта, при самовывозе паллет и при продаже за штуку минимум за 200 рублей, за один день можно заработать около 4 000 рублей. При затратах на транспорт прибыль может сократиться до 2 500 — 3 000 рублей.

Сделанные с помощью молотка и гвоздей поддоны ручной сборки не соответствуют всем стандартам, поэтому считаются некачественными. Их сложно продать крупным покупателям. Но простота и дешевизна этого способа позволяет легко войти в бизнес. При наличии квалифицированных работников паллеты ручного изготовления паллет похожи на созданные на автоматизированной линии. В этом случае многие не информируют покупателя об особенностях производства паллет.

Рекомендация – не торопитесь сами начинать производить поддоны, начните с их ремонта и перепродажи и таким образом вы сможете постепенно войти в бизнес.

Бизнес по производству поддонов на полуавтоматизированной линии

Если стартовый капитал позволяет, советуем сразу закупить специальное оборудование. Этим можно сразу добиться неплохих объемов производства и высокого качества изделий. За смену вы получите от 300 до 600 поддонов.

Если вы планируете нанять несколько человек, лучше сразу оборудовать комплексную сборочную линию. На ней каждый сотрудник будет выполнять свою технологическую операцию на отдельном столе.

Примером такой полуавтоматической линии может служить линия сборки поддонов, состоящая из трех модулей – кондукторов, настроенных на каждую операцию. Для размещения такой линии понадобится минимум площадь 13 метров квадратных. Кроме этого нужно место для складирования заготовок и готовых изделий. Такой бизнес в гараже уже не сделаешь, придется брать в аренду помещение рядом с лесопилкой.

Стоимость такой линии, с компрессором и набором пневмоинструмента составит от 470 000 рублей. Прочее оборудование 50 000 рублей, итого 510 000 рублей. При работе на линии трех человек, за 8-ми часовой рабочий день, можно сделать 550 штук поддонов (сведения подтверждаются производителем оборудования). Можно работать и одному, тогда производительность упадет.

Посчитаем затраты на изготовление 550 штук поддонов:

-

расходы на паллетную доску 550/27*3800 = 77 407 рублей;

-

расходы на гвозди 300/1000*57*550 = 9 405 рублей;

-

расходы на электричество 8*3*3*5 = 360 рублей;

-

расходы на аренду помещения в день 50*200/30 = 333 рубля;

-

расходы на оплату труда 3-х человек в день 20 000*3/22=2727 рубля.

Итого расходов 90 232 рубля. Выручка продажи 550 поддонов за 200 рублей штука составит 110 000 рублей. Прибыль за день составляет около 20 000 рублей, без учета транспортных и прочих расходов, налогов.

Старт бизнеса с применением автоматической линии

Тысячи поддонов в день можно изготовить исключительно на автоматизированой линии. Отечественная автоматическая линия продается за 5 млн. рублей и дороже. Импортный аналог обойдется в 10 млн. рублей, зато будет работать до 11 лет без капитального ремонта. Можно приобрести не только новое, но и подержанное оборудование, которое стоит дешевле.

Стоимость подержанной линии варьируется в разы. При правильной эксплуатации оборудование выходит из строя крайне редко, так что можно брать даже станки, созданные в конце прошлого века. С тех пор не произошло никаких серьезных инноваций в производстве поддонов.

Как дальше повысить рентабельность?

Основные затраты на материалы – это приобретение досок. Заведите собственную пилораму. Кромкорезательный и торцовочный станки, стандартная ленточная рама стоят не слишком дорого, а окупятся за несколько месяцев. Параллельно можно использовать их для других работ по обработке дерева.

Материалы – серьезная статья расходов, так что экономия на ней всегда актуальна. Напиленные доски и бруски 1-3 сортов по сути являются отходами в других отраслях производства. Выгоднее стартовать изготовление поддонов как бизнес в лесостепной зоне, возле лесопилки или деревообрабатывающего предприятия. Еще один способ удешевления – покупка бруса и его нарезка. Доски можно продать отдельно, а отходы использовать для поддонов.

Почему идея бизнеса по производству поддонов выгодная?

Производство поддонов как бизнес считается идеей, которую легко реализовать. Высокая рентабельность, лояльные стандарты, ограничение на импорт изделий и обилие потенциальных клиентов делают окупаемость производства достаточно быстрой.

Широкий круг клиентов, заинтересованных в поддонах, позволяет сразу запустить оптовое производство. Поиск каналов сбыта не станет проблемой независимо от региона.

Низкие требования к работникам позволят нанять малоквалифицированный персонал на небольшую зарплату.

Обилие лесов делает покупку древесины выгодной, так как в нашей стране стоимость дерева считается одной из самых низких на континенте.

Внесезонность бизнеса создает постоянный поток прибыли.

Поддоны – товар, который нуждается в постоянной замене. Как только вы нашли клиента и заинтересовали его, можете быть уверенными в лояльности и стабильности заказов.

Законодательство жестко регулирует ввоз европоддонов, так что вы конкурируете только с местными. До сих пор в некоторых регионах есть свободные ниши для роста бизнеса.

Вывод. Производство паллет – выгодная бизнес-идея, которая не требует специальных знаний. Имея стартовый капитал, можно открыть цех в любом регионе и построить успешный бизнес.

Поддоны необходимый атрибут каждого склада. В настоящее время любая компания, которая занимается оптовыми поставками использует в своей деятельности паллеты. Используя поддоны, компания значительно упрощает рабочий процесс многих сотрудников склада, транспортировку груза по его территории, разгрузочные и погрузочные работы.

Благодаря паллетам грузы могут храниться в несколько рядов, упрощается подсчёт товара и обеспечивается сохранение товарного вида упаковки. Вывод напрашивается сам собой: паллеты являются расходным элементом и поэтому спрос на них будет всегда. Так как же наладить их производство и заработать на этом? Давайте разбираться!

Содержание

- 1 Виды и классификация поддонов

- 2 Требования к качеству поддонов

- 3 Особенности бизнеса по изготовлению деревянных поддонов

- 4 Технология изготовления деревянных поддонов

- 5 Оборудование для производства поддонов

- 6 Оформление бизнеса

- 7 Сколько можно заработать на производстве деревянных поддонов?

- 8 Резюме

Виды и классификация поддонов

Поддон представляет собой тару, которая имеет надёжное, жёсткое основание на которое производится сборка, перегрузка и хранение груза.

Паллеты делятся на:

- Одноразовые, которые предназначены для поставки грузов получателю и дальнейшей утилизации

- Многооборотные

Размеры одноразовых паллет не регулируются законодательством. Требования к многооборотным регулируется европейскими стандартами, поэтому на территории Российской Федерации данные паллеты имеют название «европаллет».

Также, поддоны имеют такую классификацию:

- Двухзаходные, форма которых создаёт возможность подъезда погрузчика только с двух сторон

- Четырехзаходные, доступ для погрузчика осуществляется со всех сторон

При производстве паллет используют различное сырьё: дерево, металл, пластмассу.

🌳 Паллеты из дерева являются самыми распространёнными. Одноразовые паллеты производятся производителем товара для того, чтобы производимый груз соответствовал размерам паллета.

❗ Форма и размеры многоразовых паллет устанавливаются европейскими стандартами (DIN) и некоторыми российскими.

❗ В устройстве паллет необходимо обязательно наличие со всех сторон отверстий, которые важны для надёжного хвата при работе на погрузчике и паллетирование сложенного товара.

Основание паллет бывает:

- Сплошным, когда доски лежат плотно друг к другу

- Не сплошным, когда между досками имеется зазор

Требования к качеству поддонов

🔨 Скрепление всех элементов поддона производится металлическими скобами и гвоздями. Во время высокой влажности дерево разбухает и есть риск выпадения метизов, чтобы этого не произошло, при производстве их необходимо загибать.

💦 Материал для производства паллет не должен иметь влажность более 25%. В качестве основного материала при производстве паллет из дерева являются деревья хвойных пород, которые имеют низкий сорт, лиственница и береза.

❗ Доски используются цельные. Все составные элементы паллета должны исключать механические повреждения, сучки на торцевых досках и в местах крепления, трещины, которые характерны для торцов досок.

🔍 Размеры трещина не должны превышать 50 мм. В случае выпадения сучка при производстве, отверстие закрывают деревянной пробкой с использованием водостойкого клея.

Паллеты должны иметь:

- Отметку предприятия, которое изготовило данный паллет

- Дату выпуска паллета

- Условные обозначения

- Массу в кг

- Грузоподъемность брутто в тоннах

- Знаки, указывающие на то, что санитарная обработка сделана.

Особенности бизнеса по изготовлению деревянных поддонов

Бизнес-план по открытию и производству поддонов имеет несколько предпосылок:

- Возрастающий спрос на паллеты, говорит о том, что со сбытом не будет проблем. В этом вопросе важно соблюдать ценовую политику и оставаться конкурентоспособным.

- Процесс производства достаточно прост, что позволяет открывать производство на ограниченной территории.

- Дешёвое сырье.

- Начинать бизнес можно имея минимальный стартовый капитал и ограничиваться ручным производством. С возрастанием спроса и увеличением оборота, можно приобрести оборудование, что приведёт к новому импульсу в увеличении прибыли.

Окупаемость этого бизнеса обусловлена затратами на сырьё, необходимых для изготовления товара. Подобный бизнес желательно открывать в местах, где деревообрабатывающая промышленность развита, а в некоторых случаях лучше открывать при деревообрабатывающем предприятии.

Это уменьшит расходы на и транспортировку материалов. В качестве главного сырья используется дешёвая доска.

Технология изготовления деревянных поддонов

🌴 В качестве основного сырья при производстве поддонов используют брус из целого дерева, а также шашки, клееные из прессованных опилок, второсортные доски. Особенности каждого элемента отражены в ГОСТ 9557-87.

🌫️ Процесс изготовления паллет предполагает их производство из сырого сырья, которое подвергается сушке в сушильных отсеках общим объёмом 400 куб. м и больше.

🛡️ В процессе сушки паллет покрывают дезинфицирующим средством. Изготовление паллетов представляет собой вбивание гвоздей в заготовки при помощи специальной машины.

🔨 Соединение нижней части паллета с верхней выполняется единожды с двух сторон. После того, как гвозди забиваются в нижнюю часть поддона, работник возвращает его обратно и укладывает в главную стопку.

В этом процессе, главным связующим звеном выступает применение гидравлической гвоздезабивной машины, остальное вспомогательные процессы.

💲 Средняя стоимость поддона – 260-360 рублей, за штуку. Доставка поддонов в отдалённые регионы страны невыгодна. По этой причине изготовление сосредоточено в точках получения самого бюджетного древесного сырья, сборка паллет выполняется в тех регионах, где потребность выше.

💰 Для выпуска шаблонов, оптимизированным и самым выгодным с точки зрения инвестиций, является наличие собственных древесных ресурсов, которые отличаются приемлемым соотношением цены и качества.

⚙️ К формам паллет нет определённых требований, но важным показателем является использование тонкомерной древесины. Для эффективного использования бюджетных пород дерева, важно, первоначально, выполнить поперечный распил на брёвна одинаковой длины. Всё это даёт возможность экономить на производственных площадях.

🔨На последнем этапе происходит гибка концов гвоздей, формообрезка углов при помощи цепной пилы с применением ложемента и клеймение. Готовые паллеты отгружаются покупателям в упакованном виде, в плотной плёнке. При хранении высота стопок поддонов не превышает 6 метров, допустимый уклон составляет 50 мм.

Оборудование для производства поддонов

Независимо от востребованности на рынке, при создании компании важным критерием является выбор оборудования. Если вы готите поставить производство на широкую ногу то автоматизированная линия по производству поддонов выглядит так:

- Цепной транспортёр (для накопления и хранения стопок готовых поддонов)

- Станок для маркировки (для нанесения термоклейма на поддон)

- Станок для снятия фасок

- Станок для обрезки углов

- Комбинированный станок (Станок предназначен для одновременной сбивки ножек и финальной сбивки поддона из готовых ножек и дек)

- Переворачиватель (для разворота на 90 град. и/или переворота поддона перед укладкой в штабеляторе)

- Штабелятор поддонов (для укладки готовых поддонов в стопку)

- Станок для сбивки дек поддона (предназначен для сбивки верхнего настила поддонов)

Производительность такой лини — 3-4 поддона/мин в зависимости от фирмы изготовителя оборудования.

Если не на широкую ногу то вам выгоднее всего будет купить целиком, либо собрать по частям кондуктор для сборки деревянных поддонов (б/у обойдётся в 250-300 тыс. руб).

- Кондуктор — 1 шт

- Навес с системой подвеса и передвижения пневмопистолетов — 1 компл

- Пневмоцилиндры фирмы — 14 шт

- Блоки подготовки воздуха для пневмопистолетов — 2 шт

- Фильтр-регулятор на кондукторе — 1 шт

- Балансиры для подвеса пневмопистолетов на 3-5 кг и 5-7 кг

- Спиральный шланг для пневмопистолетов — 2 шт

- Наковальни для загиба гвоздей — 9 шт

Производительность — 15-30 поддонов/час в зависимости от мотивированности и опыта работника.

Оформление бизнеса

В зависимости от объёма выпускаемой продукции бизнес оформить можно двумя способами:

На первых порах, когда бизнес только начинает набирать обороты разумнее оформить бизнес как ИП. Эта форма организации даёт право работать по упрощённой системе налогообложения. Документы, которые необходимы:

- Доверенность. Предоставляется в случае подачи документов через доверенное лицо. Данная доверенность должна быть нотариально заверена;

- Квитанция об оплате госпошлины, стоимость 800 р;

- Паспорт, ксерокопия (копии необходимо заверить у нотариуса);

- Справка о системе налогообложения, которую выбрал предприниматель;

- Свидетельство ИНН (ксерокопия);

- Заявление по форме.

Подготовленные справки предоставить в налоговую службу, которая размещается по месту прописки, либо отнести пакет с документами в МФЦ, в этом случае привязки к месту прописки нет.

При выпуске больших объёмов продукции, который предполагает снабжение больших компаний и предприятий, важно регистрировать бизнес на поддонах, как ООО. Этот вид организационно-правовой формы даёт право сбыта продукции большими партиями, оплачивая пошлину и не терять оптовых покупателей. Для этого понадобятся:

- Заявление по форме;

- Квитанция об оплате госпошлине, стоимостью 5 000 рублей;

- Бумагу об организации общества (если управляющий один) либо документ с

- результатами встречи (если учредителей 2-3 человека);

- Договор об учреждении;

- Устав организации;

- Справка о наличии юридического адреса;

- Собранные справки подаются в налоговую службу.

Сколько можно заработать на производстве деревянных поддонов?

На выпуск одной паллеты требуется 3 бруска, 6 досок и 36 гвоздей. Себестоимость изготовления поддонов представляется так:

Пиломатериал – 70 рублей

- Гвозди – 10 рублей

- Торцовка – 12 рублей

- Электроэнергия – 15 рублей

- Аренда помещения – 10 рублей

- Заработная плата – 20 рублей

- Налоги и другие расходы – 25 рублей

Итого себестоимость одного поддона – 162 рублей

В зависимости от формата производства а также цены на лес, себестоимость может быть как ниже так и значительно выше. Цены на палет в регионах также разнятся. Но ориентировочная цена 250 рублей.

Чистая прибыль с одного поддона равна ~ 80 р.

Резюме

Как и любой другой бизнес производство поддонов требует тщательного анализа:

- Предложений конкурентов (цены)

- Спроса на продукцию

- Цены на поставки леса

- Какая цена сбыта вас устроит и сможете ли вы продать по такой цене

И цифры вам покажут лучше всяких советчиков, стоит ли вам ввязываться в эту авантюру или нет.

На чтение 7 мин Просмотров 1,2к. Опубликовано 20.06.2019

Производство поддонов (паллет) как бизнес

Поддон или паллет — тара для транспортировки и хранения продукции, имеющая жесткую площадку. Используется как базовое основание для сборки, складирования, перевозки. Изделия, помещенные на паллеты, могут фиксироваться крепежными лентами и/или оборачиваться термоусадочной пленкой. Перемещают поддоны с помощью штабелеров, вилочных погрузчиков, гидравлических тележек и других электрических и механических средств.

Не все паллеты одинаковы, у них есть своя классификация и стандарты. Поддоны бывают:

- деревянные;

- металлические;

- пластиковые;

- картонные.

В России больше всего используются деревянные паллеты как наиболее универсальные и дешевые. Пластиковые и металлические — дорогие, кроме того, пластиковые сложно утилизировать, картонные — одноразовые, влагопроницаемые, имеют ограниченную область применения.

//www.youtube.com/watch?v=E8qJc7BDHMs

Конструкция всех поддонов примерно одинаковая:

- нижние доски;

- бобышки (кубики, шашки) для скрепления верхнего слоя с нижним;

- поперечные доски с настилом.

По своему устройству паллеты классифицируются:

- по количеству пригодных для крепления выемок;

- двугранные — погрузчик может подцепить поддон только с двух сторон;

- четырехгранные — поддон можно подцепить с любой стороны;

- по количеству рабочих поверхностей:

- односторонние;

- двухсторонние.

Свои стандарты типоразмеров паллет существуют в Европе, США и многих других странах.

Типы поддонов, используемых на российском рынке, приведены в таблице:

Производство поддонов имеет следующие преимущества:

- использование одного вида сырья;

- низкая стоимость сырья;

- простая технология выполнения изделий;

- персонал невысокой квалификации;

- высокий спрос на продукцию в любое время;

- невыгодность закупки паллет за границей из-за обязательного платного фитосанитарного контроля на таможне.

К недостаткам относятся высокие стартовые вложения, если вы не планируете делать поддоны в одиночку в домашних условиях.

Содержание

- Производство поддонов — бизнес-план

- Резюме проекта

- Формат производства

- Производственный план

- Поиск помещения

- Финансовый план

- Маркетинговый план

- Анализ возможных рисков

- Регистрация проекта по изготовлению поддонов

- Чем выгодно производство европоддонов

- Себестоимость изготовления поддонов

Производство поддонов — бизнес-план

Резюме проекта

Проводим анализ рынка.

Ваша целевая аудитория:

- производственные предприятия;

- рынки;

- склады;

- фермерские хозяйства;

- магазины и супермаркеты;

- компании-грузоперевозчики.

Подумайте, каким фирмам вы сможете предложить свою продукцию. Выявите конкурентов и проанализируйте их деятельность. Чтобы продукцию покупали у вас, нужно предложить более выгодные условия. Что может стать конкурентным преимуществом:

- доставка товара клиенту;

- скидки постоянным покупателям;

- скидки на большие партии продукции;

- скупка поддонов б/у;

- утилизация поддонов, непригодных к использованию.

Необходимо продумать, где брать сырье. Лучший вариант — лесопилка. Если недалеко от нее получится расположить производство, сократятся затраты на доставку сырья. Можно также заниматься ремонтом вышедших из строя паллет, скупая их в супермаркетах, на торговых базах и т.п.

Формат производства

Возможные варианты:

- домашнее — требует минимальных вложений, но качество и производительность (один поддон за 5-7 минут) крайне низкие;

- полуавтоматическое — используются полуавтоматические станки с металлическими клише для размещения досок, гвозди забиваются автоматически. Изготовленная продукция соответствуют всем требованиям стандарта. Производительность 1,5 поддона в минуту.

- автоматическое — производит 5-7 поддонов в минуту.

Производственный план

Поиск помещения

Если вы планируете серьезный высокопроизводительный бизнес, нужно большое помещение, которое включает:

- производственный цех;

- склад сырья и готовой продукции;

- бытовку.

Оно должно быть:

- сухим;

- хорошо вентилируемым;

- с подведенными коммуникациями;

- с удобными путями подъезда;

- закупка оборудования.

Стоимость новой полуавтоматической линии примерно 4-6 млн. руб., автоматической — начинается от 10 млн.руб. Специалисты рекомендуют для начала бизнеса приобретать б/у станки. Линии выпуска 90-х годов XX века не считаются устаревшими, а стоят на порядок дешевле тех, которые выпущены десятью годами позже.

Дополнительное оборудование, которое требуется в процессе производства:

- лесопильная линия для паллетной заготовки;

- станок для производства бобышек;

- горячий пресс для изготовления бобышек поддонов из опилок;

- станок торцовочный для паллетной доски и бобышек;

- станок для обрезки углов паллет.

- поиск поставщиков сырья.

Лучшие поставщики сырья для производства поддонов — это лесопилки или другие деревообрабатывающие предприятия:

- подбор персонала.

При домашнем производстве вы можете работать в одиночку. Полуавтоматическое производство — предполагает 2 оператора и водителя вилочного погрузчика. Автоматическая линия — 4-6 сотрудников и 2-3 погрузчика. На производстве не требуются работники высокой квалификации.

Финансовый план

Производим предварительные расчеты.

Расходы для открытия предприятия:

| Статьи расходов | Приблизительная сумма, тыс. руб. |

| Регистрация бизнеса | 5-15 |

| Аренда помещения | от 100 |

| Ремонт помещения | 100-200 |

| Покупка основного оборудования | 1000-18000 |

| Покупка дополнительного оборудования | 1000-2000 |

| Закупка сырья (на месяц) | 2800 |

| Аренда автотранспорта | 10-100 |

| Расходы на рекламу | 10 |

| Непредвиденные расходы | 500 |

| Итого: | ~5800 |

Итак, для открытия необходим стартовый капитал не менее 5,8 млн. руб., и это при покупке б/у оборудования для полуавтоматического производства.

Ежемесячные расходы:

| Статьи расходов | Приблизительная сумма, тыс. руб. |

| Аренда помещения | от 100 |

| Закупка сырья для полуавтоматической линии | 2800 |

| Коммунальные платежи | от 100 |

| Аренда автотранспорта | 10-100 |

| Зарплата персоналу | от 90 |

| Налоги | от 30 |

| Затраты на рекламу | 10 |

| Непредвиденные расходы | 400 |

| Итого: | ~3500 |

Это приблизительные цифры для полуавтоматической линии, которая имеет производительность 1,5 поддона в минуту (720 паллет в день при работе в одну смену, около 16000 паллет в месяц). Реализовать продукцию возможно на сумму примерно 3,8 млн. руб. При затратах порядка 3,5 млн. руб. в месяц прибыль составит около 0,3 млн. руб. При таких темпах производства проект окупится менее чем за 2 года. Если организовать работу в две смены, прибыль значительно увеличится, а сроки окупаемости существенно сократятся.

Маркетинговый план

Реклама предприятия — это предложение паллет целевой аудитории, а именно предприятиям, которые выявлены при анализе рынка. Самый эффективный способ — напрямую связаться с руководством или менеджерами этих компаний и предложить им взаимовыгодное сотрудничество.

Реклама в интернете — создайте сайт своей фирмы. Возможно, этот вид рекламы не очень эффективен для данного вида бизнеса, но пренебрегать им не стоит.

Анализ возможных рисков

Риски, которые нужно учесть при открытии предприятия по производству поддонов:

- технологический риск (риск выпуска некачественного товара);

- риск конкуренции;

- увеличение цен на древесное сырье;

- усложнение транспортной логистики.

Регистрация проекта по изготовлению поддонов

Зарегистрировать проект можно в форме ИП или ООО — все зависит от объемов планируемого производства. При выпуске больших партий поддонов с их последующей оптовой продажей лучше регистрировать ООО.

Для ИП выбирается упрощенная система налогообложения и код ОКВЭД:

16.24 — группа «Производство деревянной тары».

Чем выгодно производство европоддонов

Европоддоны — паллеты размера 800х1200х145 мм, изготовленные по евростандарту UIC 435-2, и прошедшие фитосанитарную обработку. Данные изделия отличаются высоким качеством, имеют долгий срок эксплуатации и большую грузоподъемность. На наличие обработки указывают клейма EUR, EPAL и маркировка страны производителя на всех бобышках по периметру с двух сторон поддона.

Европейскому стандарту UIC 435-2 на 95 % соответствует госстандарт ГОСТ 9557– 87. Основное отличие российских поддонов от евростандарта – отсутствие клейма EUR и EPAL, это так называемые поддоны БК («без клейма») — аналоги европоддона, только не сертифицированные. Соответствие европейскому стандарту повышает статус поддона.

Себестоимость изготовления поддонов

При производстве поддонов на полуавтоматической линии с производительностью 1,5 поддона в минуту при работе в одну смену за месяц можно изготовить примерно 16000 паллет. При затратах в 3,5 млн. руб. себестоимость одного поддона около 200 руб. Реализовывать поддоны можно по цене от 250 руб.

Производство деревянных поддонов, дает хорошие перспективы для развития бизнеса. Паллеты — ходовой товар, постоянно пользующийся спросом у большого числа различных предприятий. Производство поддонов привлекательно своей простотой, правда, для старта требует значительных вложений. Но при правильной организации бизнес достаточно быстро окупается.

Бизнес по изготовлению деревянных поддонов: рентабельность и перспективы

- 20 Февраля, 2020

- Производство

Поддоны нужны практически для каждого вида производства для перевозок и хранения готового товара, сырья и материалов. В бизнесе по изготовлению деревянных поддонов нет заграничных конкурентов, а его рентабельность зависит только от спроса и предложения на рынке.

В настоящее время многие люди выбрали для себя такой тип занятости, но любой желающий может также занять эту нишу, потому что спрос на товар только растет. Но в случае запуска массового производства традиционных ручных инструментов будет недостаточно, нужно вложить деньги.

Виды деревянных паллет

Выделяют два основных вида паллет: это деревянные европоддоны и стандартные паллеты. Их отличают максимальная грузоподъемность и размеры. Размер паллета первого вида составляет 800 на 1200 миллиметров, а вот стандартная немного больше — 1000 на 1200. Но зато изделия европейского стандарта позволяют использовать их для более тяжелых грузов.

Поддоны можно изготавливать из различных материалов: древесины, металла, пластика, картона. Выбранный материал определяет эксплуатационные свойства поддонов. Поэтому они могут быть для одноразового использования или многоразовыми.

Как производят поддоны

Для изготовления деревянного поддона требуется не более чем 100 рублей на сырье, а остальная его себестоимость состоит из:

- затрат на аренду помещения для производства;

- зарплаты рабочих;

- государственных и муниципальных налогов;

- трат на логистику;

- коммунальных выплат;

- других расходов.

Существует несколько способов организации производственных работ, каждый из которых имеет своих приверженцев. Основным критерием является выбор способа изготовления.

Ручная сборка

При мини-производстве с помощью кондуктора для сборки поддонов за одну смену можно изготовить до 50 изделий при занятости одного рабочего.

Такой способ организации изготовления деревянных поддонов часто грозит простоем в работе и текучкой кадров, а также внушительными расходами на бухгалтерский учет, что в результате приводит бизнес к банкротству. Чтобы работа приносила доход, следует купить более серьезную производственную линию. Да, окупаться она будет дольше, но в конечном итоге это станет выгоднее.

Автоматизация линии производства

При полностью автоматизированном процессе за день можно выпускать до 800 готовых изделий, а для обслуживания требуется всего 3 человека – два рабочих и один мастер.

Но смысла тратить около 6 миллионов рублей на приобретение такой линии практически нет, так как ее окупаемость растянется на несколько лет.

Механическая линия для производства

Если искать компромисс между полной автоматизацией и ручным трудом в деле изготовления европоддонов, то расходы на приобретение оборудования составят около 400 000 руб. В таком случае потребуются:

- кондукторы из металла;

- пистолеты с пневматической системой для забивания гвоздей;

- компрессоры;

- станок для обрезки дерева.

Втроем рабочие за 8 часов смогут изготовить 500 деревянных поддонов. Этот вариант способен принести желаемую прибыль.

Место для производства

Аренда помещения составляет значительную часть постоянных трат. Необходимо минимум 200 квадратных метров для размещения:

- складов для сырья и готового продукта;

- производственного помещения;

- бухгалтерии и офиса.

Наемные рабочие для изготовления паллет

Такая работа не требует от персонала высокого уровня квалификации, только способность выдерживать физические нагрузки, научиться процессу производства можно за несколько часов. Поэтому и зарплата таких работников является невысокой.

Для работы в 2 смены потребуются:

- 6 работников.

- 2 мастера.

- Шофер.

- Бухгалтер.

- Менеджер по сбыту и закупкам материалов.

Фонд оплаты труда в таком случае составит приблизительно 250 000 рублей в месяц. Если производство начать в районах с высоким уровнем безработицы, то сумма будет меньше.

Стартовый капитал

Начинать заниматься изготовлением деревянных поддонов можно, имея не менее 1,5 миллиона рублей.

- 400000 рублей – затраты на организацию производственной линии.

- 800000 рублей – покупка транспорта для доставки изделий покупателям.

- 200000 рублей – ремонт помещения и другие расходы.

Если средств недостаточно, покупку транспорта можно отложить и пользоваться наемными машинами. Но это серьезно увеличит ежемесячные затраты.

Подсчет рентабельности

Если получится полностью занять линию по изготовлению деревянных поддонов и работать посменно, то ежедневно можно производить 1000 изделий, или 20 000 в месяц.

Себестоимость материалов на одно изделие – 100 рублей, ежемесячно на это нужно 2 миллиона. Продать готовое изделие оптом, в зависимости от размера паллета, можно за 150 рублей.

Выручка составит 3 миллиона рублей, половина ее уйдет на ежемесячные расходы: зарплату, налоги, аренду и другие.

Вывод

При серьезном подходе этот бизнес вполне способен приносить хорошую прибыль и быть стабильным источником дохода, если учитывать все непредвиденные ситуации и быть готовым к ним. Конечно, все произойдет не в первый месяц, но окупаемость у такого проекта достаточно быстрая.

Поддоны используют для хранения товара и его перевозки между городами и внутри складского помещения. Ни одно крупное предприятие, торговый центр или склад не обходятся без них, спрос не уменьшается в зависимости от сезонности. Поэтому многие рассматривают для себя возможность открытия такого бизнеса. Тем более в нашей стране, где древесина — это один из самых доступных и часто встречающихся видов сырья.

Статистика подтверждает, что изготовление различных видов тары и упаковки является более рентабельным, чем производство самих товаров без дополнительных требований к внешнему виду и дизайну.

- Производство поддонов — выгодно или нет?

- Выбор типа поддонов

- EPAL

- Организация производства

- Подготовка древесины

- Сборка поддона

- Пневматические пистолеты

- Компрессор

- Подготовка воздуха

- Рабочее место

Производство поддонов — выгодно или нет?

Сегодня появляется все больше возможностей для открытия своего бизнеса. Увы, но обычно на начальном этапе требуются серьезные финансовые вложения. Бизнес открывают, чтобы как можно скорее начать зарабатывать, а не тратить. Поэтому мало кто готов рискнуть большой суммой денег. Так и приходится отказываться от мечты открыть свое дело.

К счастью, есть выход. Мало кто знает, но изготовление тары – очень выгодное занятие. В некоторых случаях это даже выгоднее производства самих товаров. Тара нужна всегда, даже во время кризиса от нее нельзя отказаться. Лучшим примером такого бизнеса является производство поддонов.

Поддоны, или паллеты, знакомы каждому. Это тара в виде плоской платформы. Обычно изготавливается из дерева. На поддонах размещают груз для хранения или перемещения с помощью вилочных погрузчиков. При необходимости груз легко зафиксировать. Поддоны широко используются на складах, цехах, логистических компаниях и агропромышленных предприятиях. Также применяются для перемещения различных грузов на грузовиках, поездах и кораблях.

Существуют поддоны из металла и пластика, но их невыгодно использовать.

Итак, мы сосредоточимся на изготовлении деревянных поддонов. Для создания такой тары нужно только дерево, гвозди и подходящие инструменты. В производстве поддонов используется самая простая древесина. Специальная отделка и обработка не требуется. Нужно просто нарезать доски и бруски нескольких размеров, а потом сбить гвоздями. Все элементарно. Это значит, что с работой справится любой, поэтому не нужно нанимать квалифицированных работников.

Серьезных финансовых вложений тоже не требуется. Нужно найти поставщика досок и собрать простую рабочую линию. Для создания производственного помещения хватит обычного гаража. На начальном этапе для работы хватит одного-двух человек. При необходимости производство легко расширить.

Поддоны востребованы среди потребителей как у нас, так и за границей. При этом обычно их закупают оптом большими партиями. Так что найти хорошего постоянного покупателя не составит труда. Бизнес быстро окупится и начнет приносить хорошую прибыль. Минимум финансовых вложений – максимум отдачи.

Выбор типа поддонов

Существуют поддоны разных размеров и конструкций. Стандартный поддон имеет размеры 800х1200 мм или 1000х1200 мм.

Состоит из досок настила, нижних досок (лыжи), поперечных досок и бобышек. В качестве материала используется сосна или другая дешевая древесина.

- Доска настила

- Поперечная доска

- Нижняя доска

- Бобышка

Детали собираются с помощью гвоздей двух размеров:

- Длинные гвозди используются для соединения всех досок с бобышками.

- Короткие гвозди нужны для соединения досок настила с поперечными досками.

Для создания успешного бизнеса нужно следовать мировым стандартам качества. В России, Беларуси, Украине, также ряде других странах СНГ поддоны производятся в соответствии с ГОСТом 9078-84 и ГОСТом 9557–87. Второй практически идентичен европейским стандартам UIC 435-2 и DIN EN 13698-1, в соответствии с которым изготавливают «европаллеты». Довольно выгодная возможность, ведь такие поддоны можно продавать на Западе. Продавать поддоны европейского качества по низкой цене на территории СНГ тоже выгодно.

Изучите рынок, прежде чем преступать к производству.

Нужно сразу определиться по каким стандартам вы будете производить паллеты.

Ориентируйтесь на запросы потенциальных потребителей. Лучше всего заранее договориться о поставках поддонов со складами, заводами или иными предприятиями. Так вы сможете быстро получить прибыль уже с первых партий паллет.

Некоторые фирмы заказывают для себя поддоны нестандартных размеров и конструкций. В этом случае у вас будет значительно меньше конкурентов. Главное заключить долгосрочный договор на поставку большого количества поддонов. Это защитит вас от многих рисков.

Поддоны собираются примерно по одному принципу. В случае необходимости можно изменить тип производимых поддонов.

Поддоны EPAL

Отдельно нужно рассказать про европаллеты. Производить их немного сложнее, чем обычные поддоны. Зато их можно дороже продавать.

Европаллетами называют поддоны EPAL Euro Pallet или EPAL 1.

Кроме EPAL 1 существуют паллеты EPAL 2 и EPAL 3 размером 1000х1200 мм, а также полуподдоны EPAL 6 и EPAL 7 размером 600х800 мм. В целом они менее востребованы, хотя покупателя можно найти и для них.

Поддоны EPAL 1 имеют следующие характеристики:

| Безопасная грузоподъемность | 1500 кг |

| Вес поддона | около 25 кг |

| Длина | 1200 мм |

| Ширина | 800 мм |

| Высота | 144 мм |

По стандарту допускается отклонение от указанных размеров по ширине и длине на ∓ 3 мм и на + 7 мм по высоте.

EPAL 1 изготавливаются из досок хвойных или лиственных деревьев. Вам нужно найти поставщика, у которого вы будете стабильно получать древесину нужного качества.

Обычно используется ель, сосна, ольха или осина.

Не допускается изготовление поддонов из тополя. Доски должны быть ровными, без утончений. Если вы делаете новый поддон, то доски должны быть новыми. При ремонте паллет допускается использование старых, но хороших досок. Влажность древесины не более 22%. Для изготовления одного поддона понадобится 11 досок и 9 бобышек.

Настил состоит из пяти досок длиной 1200 мм и толщиной 22 мм. Центральная и боковые доски шириной 145 мм, между ними доски шириной 100 мм. Расстояние между досками 40 мм. Снизу три поперечные доски 800 мм длиной, 145 мм шириной и 22 мм толщиной. По краям располагается шесть бобышек 145 мм в длину, 100 в ширину и 78 в толщину. В середине три бобышки той же длины и толщины, ширина – 145 мм. Снизу крепятся три «лыжи». Их размеры идентичны центральной и боковым доскам настила. Углы поддонов спиливаются на 17 мм. Допустимое отклонение + 4 мм или — 2 мм. Угол спила 45 градусов.

Особенностью поддонов EPAL являются гвозди с маркировкой PE, PC, PO и т.п. на шляпке. Вторая буква меняется в зависимости от размера. Без таких гвоздей поддоны не будут считаться настоящими европаллетами, даже если во всем остальном они соответствуют стандартам.

Для сборки EPAL 1 нужно 78 гвоздей двух размеров: 18 коротких и 60 длинных. Это должны быть ершеные (кольцевые) гвозди с поперечными насечками. Такой гвоздь практически невозможно достать из доски, благодаря чему обеспечивается надежное соединение. Например, можно использовать CNW 3,4/90 BKRI EPAL и CNW 2,8/40 BKRI EPAL. Первые имеют длину 90 мм и диаметр 3,4 мм, вторые – длину 40 мм и диаметр 2,8 мм.

Забиваются гвозди следующим образом. Широкие боковые доски прибиваются в трех местах: по краям и по центру. Для каждого соединения используется по четыре длинных гвоздя. Центральная широкая доска прибивается так же, но уже тремя длинными гвоздями в каждом месте. Две узкие доски прибиваются к поперечным доскам в трех местах с помощью коротких гвоздей. По три гвоздя в каждом месте. Все нижние доски забиваются одинаково. В трех местах вбивается по три длинных гвоздя.

В каждом месте соединения гвозди забиваются максимально далеко, чтобы увеличить качество соединения. Следите, чтобы гвозди не торчали из готовой конструкции. Это считается нарушением стандарта качества EPAL.