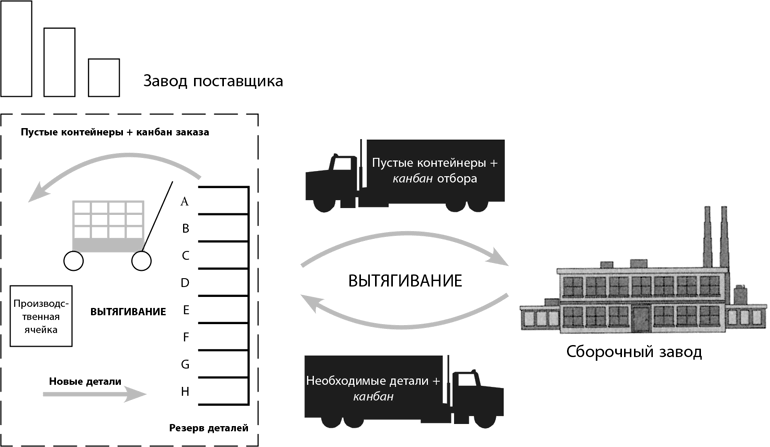

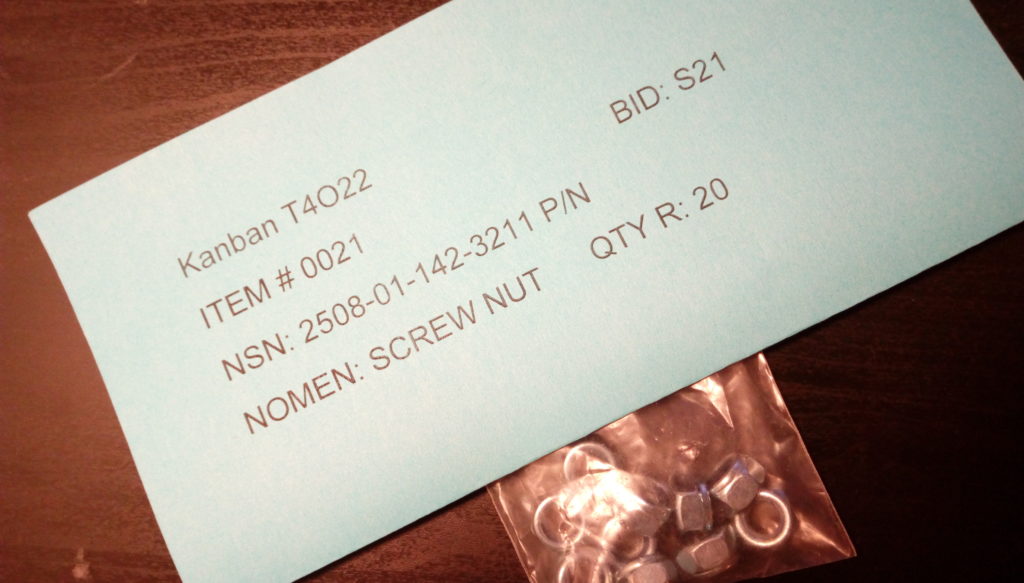

В системе «Тойоты», как в любой «тянущей системе», рабочие получают необходимые им детали с предшествующего процесса производства в нужное время и в нужном количестве. Тип и количество требуемых изделий заносятся на карточку, называемую «канбан», которая обычно представляет собой прямоугольную карточку в пластиковом конверте. В карточке отбора указывается количество деталей, которое должно быть взято на предшествующем участке обработки, в то время как в карточке производственного заказа — количество деталей, которое должно быть изготовлено на предшествующем участке производства. Эти карточки циркулируют как внутри предприятий «Тойоты», так и между корпорацией и сотрудничающими с ней компаниями, а также на предприятиях филиалов. Таким образом, карточки «канбан» несут информацию о расходуемых и производимых количествах продукции, что позволяет обеспечивать производство по принципу «точно вовремя» [7, с.64].

В результате многие участки на предприятии оказываются связаны друг с другом напрямую, что позволяет лучше контролировать необходимое количество выпускаемой продукции. Система «Канбан» является информационной системой, позволяющей оперативно регулировать количество продукции на различных стадиях производства. Иногда систему «Канбан» отождествляют с системой «Точно вовремя», но система «канбан» является лишь частью системы «точно вовремя» и средством ее реализации.

1.2.2 Выравнивание производства

Метод выравнивания производства по объему, известный как «точная настройка» производства с помощью системы «канбан», является наиболее важным условием минимизации потерь времени рабочих и простоев оборудования.

Во избежание больших отклонений в количестве необходимых деталей на всех этапах производства, а также получаемых от внешних поставщиков, необходимо свести к минимуму колебания выпуска продукции на конечной линии сборки. Поэтому со сборочного конвейера должны сходить минимальные партии каждой модели автомобиля, реализуя идеал штучного производства и доставки. Иными словами, различные типы автомобилей будут собираться один за другим в соответствии с дневным объемом производства каждого типа. Линия сборки будет также получать с предшествующих участков необходимые детали малыми партиями.

Реальное производство обнаруживает конфликт между необходимостью разнообразить продукцию и сбалансированностью производства. Если не требуется разнообразия продукции, то специализированное оборудование для массового производства обычно является мощным средством снижения издержек. Однако на «Тойота» производятся автомобили с различными комбинациями кузовов, шин, дополнительных приспособлений в широкой цветовой гамме. Примером может служить выпуск трех или четырех тысяч видов модификаций и комплектаций модели «Корона». Чтобы обеспечить производство при таком разнообразии продукции, необходимо иметь универсальное, или гибкое, оборудование [16, с.64].

Метод выравнивания по объему разнообразной продукции производства заключается в безостановочном приспособлении к изменению спроса потребителей за счет постепенного изменения частоты выпуска партий продукции без изменения их размера.

1.2.3 Сокращение времени переналадки оборудования

Самой трудной проблемой в обеспечении выровненного производства являются наладка и переналадка оборудования с целью сокращения времени производства. Например, в условиях, когда конечный процесс характеризуется большим разнообразием продукции и сокращены до минимума запасы между листоштамповочным прессом и последующей линией сборки кузова, на прессовом участке должны производиться частые и быстрые замены штампа для изготовления широкой номенклатуры деталей.

Для этого была усовершенствована технология снятия и установки штампов. В частности, для сокращения времени смены штампа необходимо заранее подготовить необходимые приспособления инструментов, штамп и материалы, снять демонтируемый штамп и установить новый (фаза внешней наладки). Операции, которые происходят при остановленном прессе, составляют фазу внутренней наладкой. Очень важно максимально совместить во времени внутреннюю и внешнюю наладки. На «Тойота» время смены штампа с 1945 по 1954 г. составляло около 2-3 ч, благодаря предпринятым усовершенствованиям в 1955 и 1964 гг. оно было сокращено до 0,25 ч, а после 1970 г. — упало до 3-х минут [17, с.51].

1.2.4 Гибкое размещение производственного оборудования и использование рабочих

Первоначально на заводе все пять токарных, фрезерных и сверлильных станков устанавливались рядом и каждый рабочий обслуживал один станок, например токарь — только токарный станок и т.д. Чтобы обеспечить непрерывность производственного потока, размещение оборудования пришлось изменить так, чтобы каждый рабочий мог обслуживать несколько разных станков, например, токарный, фрезерный и сверлильный станки, пресс.

На многофункциональной линии рабочий последовательно обслуживает несколько станков, и работа на каждом станке будет продолжаться до тех пор, пока рабочий не выполнит свое задание. В результате за каждой деталью, попадающей на линию, следует другая деталь, причем строго по окончании отработки предыдущей. Такой метод называется поштучным производством.

Эти преобразования позволяют устранить материальные запасы между операциями, сократить количество рабочих, повысить профессиональную самооценку рабочих, получить взаимозаменяемость многофункциональных рабочих. Обычное количество незавершенного производства является минимальным, так как состоит только из изделий, которые находятся в каждый данный момент на станках [13, с.64].

1.2.5 Нормирование работ

Производственные нормы указаны на технологических картах и содержат следующую информацию: последовательность операций, которые должны выполняться многостаночником; порядок, согласно которому рабочий подбирает заготовку, устанавливает на станок, штучное время, нормативный производственный задел. Синхронизация операций на линии может быть достигнута тогда, когда каждый рабочий будет внедрять все операции в соответствии со штучным временем.

1.2.6 Автоматический контроль качества на рабочем месте

Для безотказного функционирования системы «точно вовремя» 100 % изделий без брака должны доставляться на последующие участки производства, и этот поток должен быть непрерывным. Автоматический контроль качества означает установку на линии таких устройств, которые могли бы предупредить массовое появление или выход из строя оборудования.

Слово «автономизация» («дзидока») следует понимать как организация и автономного контроля за нарушением процесса обработки. На заводах «Тойота» почти все станки снабжены средствами автоматического останова, что позволяет предупреждать брак в массовом производстве и при поломке выключать оборудование. Так называемая «защита от неосторожного или неумелого обращения» является одним из таких устройств, которые предупреждают дефекты в работе. Если на линии имеет место какое-либо отклонение от нормы, рабочий нажатием кнопки останавливает всю линию. Экспресс-табло в системе «Тойота» выполняет важную роль визуального контроля. Если рабочему необходима помощь для устранения задержки в работе, он включает желтый свет на табло. Если ему нужно остановить линию для ликвидации неполадок, он включает красный свет. В общем, автономизация представляет собой механизм, который позволяет автономно обнаруживать отклонения в производственном процессе [14, с.95].

1.2.7 Активизация человеческого фактора

Активизация рабочих делает систему «Тойота» по-настоящему жизненной. Каждый рабочий имеет возможность выдвигать предложения и предлагать усовершенствования на собраниях кружков качества, которые проводятся под руководством мастера на регулярной основе. Предложения рассматриваются инженерами, технологами, управленцами и максимально внедряются в производственный процесс. Предусмотрена система мер материального и морального поощрения активных рабочих.

Лекция 19. Принципы построения системы Toyota. Информационная система

«канбан».

В данной теме рассматриваются вопросы построения системы Toyota, а также

информационной системы «канбан».

Система Toyota – это комплексная система управления предприятием (рисунок 1),

затрагивающая

практически

все

аспекты

производственного

(операционного)

менеджмента, которая предусматривает:

− ликвидацию всех ненужных элементов производственного процесса в целях

сокращения издержек производства;

− сокращение длительности производственного цикла, размера запасов и заделов

незавершенного производства;

− гибкое реагирование на колебания спроса на продукцию;

− обеспечение качества на всех стадиях производства;

− активизацию «человеческого фактора».

Рисунок 1 – Важнейшие составные части системы Тойота

Японская народная мудрость гласит:

а) богатеет не тот, кто много зарабатывает, а тот, кто мало платит;

б) упрощение – самый надежный путь к совершенству;

в) качество – вот единственная вновь созданная стоимость, все остальное –

издержки.

1

Система Toyota в полной мере воплотила эту мудрость. Ее цели можно представить

в виде следующей схемы: Снижение затрат на производство> Снижение нормы прибыли>

Снижение цены на продукцию> Завоевание рынков сбыта> Рост объема продаж>

Расширение масштаба производства> Рост массы прибыли.

Рассмотрим подробнее методы достижения поставленных целей, используемые в

системе Toyota.

Информационная система «канбан»

«Канбан»

–

это

информационная

система,

обеспечивающая

оперативное

управление на всех стадиях производственного процесса и основанная на жестком

выполнении правил движения карточек четырех видов. «Канбан» реализует механизм

«вытягивания» продукции из предыдущего производственного звена на основе системы

горизонтальных связей.

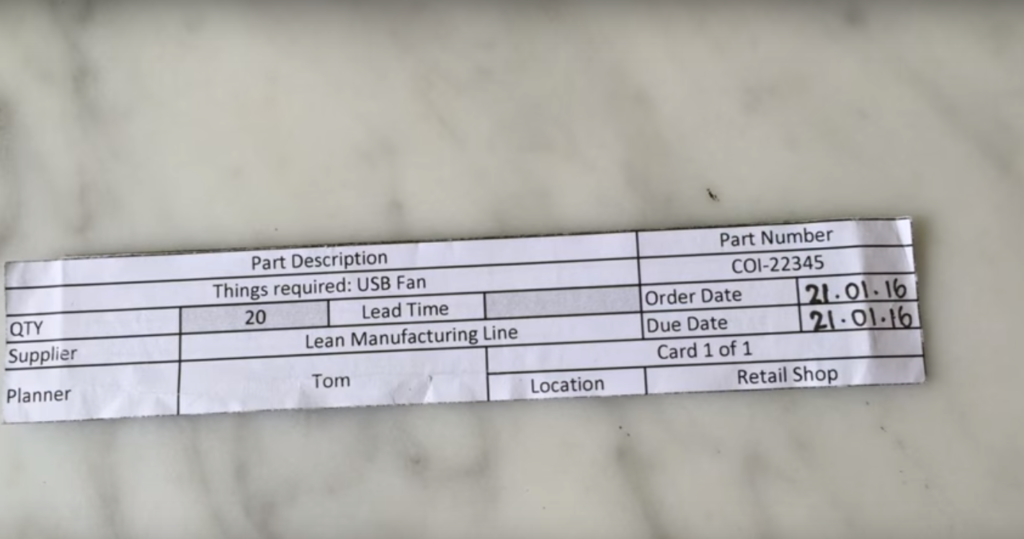

Средством передачи информации в технологической цепи служат специальные

карточки на бумажных, пластиковых (прикрепляемых к контейнеру), цифровых или иных

носителях информации. Различают карточки заказа (производственные) и отбора

(транспортные). Карточки отбора несут информацию о том, сколько и каких предметов

нужно забрать со склада и доставить к месту потребления, карточки заказа – сколько и

чего нужно изготовить в месте производства и доставить на склад. В свою очередь,

карточки заказа и отбора бывают двух видов:

− карточки заказа, предназначенные для использования при изготовлении изделий

мелкими и крупными партиями;

− карточки отбора внутренние (межоперационные и т. д.) и внешние (карточки

поставщика, перевозчика и т. п.).

Виды используемых при этом карточек показаны на рисунке 2.

Рисунок 2 – Виды карточек «канбан»

2

Для выполнения своих функций внутренние карточки отбора и карточки заказа

имеют следующие реквизиты:

1) обозначение типоразмера детали или сборочной единицы;

2) номер производящего их участка или линии;

3) номер потребляющего их участка или линии (этот реквизит у карточек заказа

отсутствует);

4) тип и вместимость тары в потоке деталей (сборочных единиц) данного

типоразмера;

5) номер склада, где хранятся данные детали или сборочные единицы;

6) номера и расположение стеллажа и позиций для хранения;

7) номер карточки;

Сигнальные карточки имеют дополнительные реквизиты: точку заказа и размер

партии поставки. Эти карточки имеют треугольную форму и навешиваются на контейнер

с мелкими деталями широкого использования (т. е. унифицированными деталями) на

уровне точки заказа. Карточки поставщика содержат дополнительные реквизиты,

указывающие на способ и периодичность доставки комплектующих изделий от фирмпроизводителей на головное предприятие.

На фирме Toyota для внешних поставщиков обычно принят интервал доставки,

равный четырем часам, тогда как внутри автосборочного завода интервал планирования

составляет всего два часа. Информационные системы, аналогичные «канбан», существуют

в любой организации. Они определяют формы и правила обращения документов,

сопровождающих движение материальных потоков в производстве.

Однако информационная система «канбан» – принципиально новый шаг в этом

направлении. Ее новизна определяется не столько формой и реквизитами карточек,

сколько выполняемыми функциями и правилами обращения, вытекающими из них. Кроме

того, новизна системы не имела бы смысла, если бы правила не выполнялись. Правила

движения карточек «канбан»:

1. Любое перемещение изделий без карточек запрещено;

2. Для

перемещения

используются

только

стандартные

контейнеры

фиксированной емкости;

3. Бракованная продукция не должна поступать на следующую операцию

(находиться в контейнере);

4. На каждый контейнер приходится только одна карточка заказа и одна карточка

отбора;

3

5. Любой отбор, превышающий указанное в карточке количество, запрещен;

6. Производство в больших количествах, чем указано в карточке, запрещено;

7. Число карточек, находящихся в обороте, должно быть минимальным;

8. Различные типоразмеры изделий производятся в последовательности, заданной

порядком поступления карточек заказа на участок.

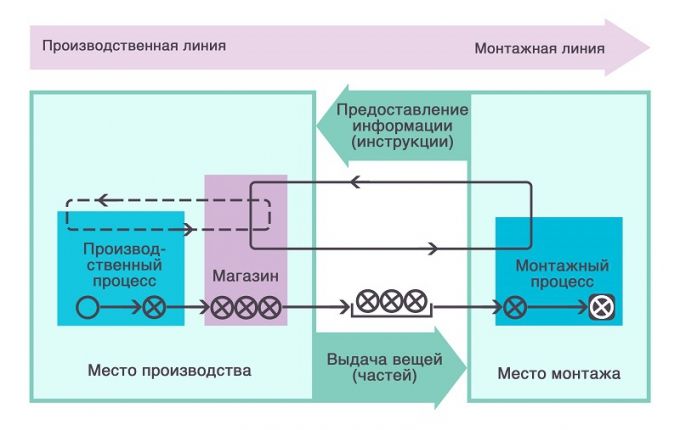

В простейшем случае механизм «вытягивания» предметов обработки с помощью

карточек «канбан» реализуется следующим образом (рисунок 3).

Рисунок 3 – Схема движения материального потока изделий и оборота

сопровождающих их карточек в системе JIT

Пусть в технологической цепи произвольно выделена некоторая связанная пара

«поставляющее звено – потребляющее звено», которые взаимодействуют между собой

4

только через назначенный им буфер (склад, накопитель, зону хранения). Буфер

предназначен для хранения оборотного и, если нужно, страхового задела предметов труда

в контейнерах, а также для накопления пустых контейнеров. Каждый контейнер несет

одну прикрепленную к нему карточку:

− карточку отбора – при движении от буфера к потребляющему звену, когда он

заполнен, и от потребляющего звена к буферу, когда он пуст;

− карточку заказа – при движении от буфера к поставляющей позиции, когда он

пуст, и от поставляющей позиции к буферу, когда он полон.

Смена на контейнере карточки заказа на карточку отбора, относящихся к одному

типоразмеру деталей, может происходить только в буфере, где циклы оборота карточек

пересекаются. Смена карточки на такую же, но относящуюся к другому типоразмеру

деталей, может происходить только на потребляющей и поставляющей позициях через

картотеки 1 и 2 соответственно.

Работа механизма «вытягивания» включает три фазы:

1) потребляющее звено, получив заказ от последующего по ходу технологического

процесса звена, определяет свою потребность в деталях, необходимых для выполнения

данного заказа. Из картотеки 1 выбираются соответствующие карточки отбора (одна или

несколько), которые по мере освобождения контейнеров по одной прикрепляются к ним и

транспортируются в буфер;

2) в буфере на основании информации карточек отбора выбираются контейнеры,

заполненные требуемыми деталями. С них снимаются карточки заказа и прикрепляются

на поступившие пустые контейнеры, с которых, в свою очередь, карточки отбора

перемещаются на отобранные заполненные контейнеры.

Таким образом, на каждом отобранном контейнере с деталями карточка заказа

заменяется на карточку отбора, на таком же количестве пустых контейнеров карточки

отбора заменяются на карточки заказа. Заполненные контейнеры с карточками отбора

отправляются

к

месту потребления.

Пустые

контейнеры

с

карточками

заказа

отправляются к месту производства;

3)

поставляющее звено, получив из буфера пустые контейнеры с карточками

заказа, планирует свою потребность в материалах и размещает соответствующие заказы в

предыдущих (по ходу технологического процесса) звеньях. Поступившие с пустыми

контейнерами карточки заказа служат основанием для запуска в производство именно

таких и именно в таком количестве предметов труда, чтобы восполнить ими

уменьшившийся запас в буфере. Если поставляющее звено еще занято выполнением предыдущих заказов, вновь прибывшие карточки ставятся в конец очереди на выполнение (в

5

картотеку 2). Когда заказ выполнен и контейнеры заполнены, они с прикрепленными

карточками заказа отправляются в буфер, где запас восполняется до прежнего уровня.

Приведенная схема движения материального потока показывает, как бы одну «плоскость»

процесса, обеспечивающую «вытягивание» и производство одного типоразмера деталей.

Гибкость системы, т. е. быстрый переход в другую «плоскость» или к другому

типоразмеру, поддерживается картотекой 1. А именно, когда контейнер с заготовками

оказывается порожним, в картотеке выбирается карточка отбора со склада заготовок того

типоразмера, который заказан этой линии следующим за ней производственным

подразделением (например, сборочным конвейером). После чего действует та же схема,

но применительно к другому типоразмеру деталей.

При возникновении дефицита на складе в оборот запускаются срочные карточки с

одной красной полосой, проходящие картотеку 2 вне очереди, или аварийные с двумя

красными полосами, требующие снятия с линии очередной партии и запуска аварийной

партии. Общее число карточек, находящихся в обороте, призвано точно и адекватно

отражать объем незавершенного производства.

Действительно, так как межлинейная транспортировка и хранение на складе

предметов труда разрешено только в стандартных контейнерах, а на каждый контейнер

приходится по одной карточке каждого вида, то количества контейнеров и карточек

каждого вида равны. Контроль числа карточек позволяет контролировать незавершенное

производство. Стремление к его минимизации приводит к правилу минимального числа

карточек, находящихся в обороте. Необходимое число карточек для некоторого изделия

можно рассчитать, пользуясь методами теории управления запасами.

Например, следующим образом: Z=DT (1+K)/Q, где Z – общее число карточек

(контейнеров), находящихся в обороте;

D – среднедневное потребление предметов труда, шт.;

Т – ожидаемое время пополнения запаса, дн.;

Q – емкость контейнера, шт.;

К – коэффициент страхового запаса.

Пути минимизации заделов показаны на рисунке 4.

6

Рисунок 4 – Пути минимизации запасов и заделов незавершённого производства в

системе JIT

7

Сущность системы

«канбан»

http://mirznanii.com/a/284831/1-sushchnost-sistemy-kanban-1

СОДЕРЖАНИЕ: Целью

данной работы является подробное

рассмотрение системы «канбан» как

метода управления запасами и организации

производства

система

Канбан

Содержание

Введение.

3

1.Сущность

системы «канбан». 4

2.

Система «канбан» с использованием одной

и двух карточек. 11

3.

Границы применения и внедрения системы

«канбан». 16

Заключение.

20

Приложение

1. 22

Приложение

2. 23

Введение

Особое

внимание на Западе уделяется сокращению

времени и издержек обращения, связанных

с характером производственных процессов.

Фирмы стремятся к минимизации материальных

запасов.

Запас

в современном бизнесе перестает быть

только расчетным показателем деятельности,

а становится одним из основных объектов

управления, обеспечивающих успех

предприятия.

Благодаря

широкому внедрению гибких производственных

систем в наиболее развитых странах

появилось больше возможностей

оптимизировать товаропотоки и создать

гибкие цехи производства, где подача

необходимых комплектующих изделий и

полуфабрикатов осуществляется роботами

и передвижными устройствами, управляемыми

дистанционно. Они также направлены на

минимизацию материальных запасов.

Целью

данной работы является подробное

рассмотрение системы «канбан» как

метода управления запасами и организации

производства.

«Канбан»

— система планирования и управления

запасами и материальными потоками между

отдельными операциями с целью производить

и поставлять бездефектные детали и

полуфабрикаты на сборку или дальнейшую

обработку именно тогда, когда они

нужны

потребителям.

Суть

системы «Канбан» состоит в том, чтобы

начальные запасы по своему количеству

соответствовали потребностям начальной

стадии производственного процесса, а

не накапливались.

Основными

этапами работы являются:

1.

раскрытие сущности системы «канбан»

2.

рассмотрение применения системы «канбан»

с использованием одной и двух карточек

в компании «Тойота»;

3.

обозначение преимуществ от применения

системы «канбан»

1.Сущность системы

«канбан»

Система

«Канбан» — система управления производством

и снабжением, разработанная и впервые

в мире реализованная фирмой «Тойота»

(Япония).

В

1959 г. эта фирма начала эксперименты с

системой «канбан»; в 1962 г. начат процесс

перевода всего производства на принципы

«канбан»

Теоретической

основой «канбан» являются идеи одного

из основоположников научного менеджмента,

американского ученого Ф. Тейлора

(1856-1915); основоположника массового

производства в автомобильной промышленности

Г. Форда (1863-1947), а также некоторые

положения философии дзэн-буддизма и

конфуцианства [4].

В

буквальном переводе «канбан» означает

«запись» или «табличка». Однако чаще

под «канбан» понимают специальную

карточку. Разработанная в компании

«Тойота» система «канбан» связана с

использованием такой карточки в качестве

сигнальной информации, указывающей на

необходимость дополнительно определенное

число деталей; такая же или похожая

карточка используется для передачи

информации о потребности в производстве

дополнительного количества деталей

[3].

Смысл

работы по системе «канбан» состоит в

том, что на всех фазах производственного

цикла требуемый узел или деталь

поставляется к месту последующей

производственной операции «точно во

время», т.е. именно тогда, когда это

нужно, а готовые изделия производятся

и отправляются в тот самый момент, когда

в них есть потребность в торговой сети.

Система

«канбан» предусматривает выполнение

производственных заказов не по неделям,

а по дням и даже часам. При этом

диспетчеризацию заказов выполняют сами

рабочие [1].

«Канбан»

представляет собой прямоугольную

карточку в пластиковом конверте.

Используется два вида карточек: карточка

отбора и карточка производственного

заказа. В карточке отбора указываются

количество деталей, которое должно быть

взято на предшествующем участке

обработки, в то время как в карточке

производственного цикла указано

количество деталей, которое должно быть

изготовлено на предшествующем участке.

Эти карточки циркулируют как внутри

завода, так и между фирмами-поставщиками.

Они

содержат информацию о количестве

необходимых деталей, обеспечивая

функционирование производства по

системе «точно

вовремя» (ТВС). В

системе «Канбан» сводный план не

регламентирует строго задачи производства,

он намечает лишь общую схему для

проведения общезаводского расчета

потребности в материалах и рабочих на

каждом производственном участке.

Сравнение плановых объемов выпуска с

фактическими в конце каждого временного

цикла, т.е. суток, не требуется, поскольку

план постоянно автоматически корректируется

в процессе производства.

Система

«Канбан» включает:

1.

систему ТВС, которая служит для

производства необходимой продукции в

требуемом количестве и в нужное время;

2.

информационную систему, служащую для

оперативного управления производством

и включающую не только специальные

карточки, но и транспортные средства

«канбан», производственные графики,

графики поставок и отгрузки продукции,

технологические и операционные карты

и т. д.;

3.

систему «тодзика», которая заключается

в регулировании количества задействованных

на участках рабочих при колебании спроса

на продукцию;

4.

систему «дзидока» — автономный контроль

качества продукции непосредственно на

рабочих местах [5].

Система

«канбан» базируется на строгом контроле

качества на всех уровнях производственного

процесса; высоких квалификационных

навыках работников и их повышенной

ответственности; тесном сотрудничестве

и прочных связях с поставщиками.

Система

«канбан» предполагает специфический

подход к выбору и оцениванию поставщиков,

основанный на работе с узким кругом

поставщиков, отбираемых по их способности

гарантировать поставку «точно вовремя»

комплектующих изделий высокого качества.

При этом количество поставщиков

сокращается в два и более раз, а с

оставшимися поставщиками устанавливаются

длительные хозяйственные связи. Головная

фирма оказывает поставщикам различную

помощь, направленную в первую очередь

на повышение качества поставляемой ими

продукции. [4]

Основными

принципами функционирования системы

«канбан» являются следующие:

-

предоставление

всех материалов в соответствующем

количестве, качестве и ассортименте к

моменту и месту их потребления; -

замена запасов

материалов информацией о возможности

их быстрого приобретения; -

замена политики

продажи произведенных товаров политикой

производства продаваемых товаров, то

есть отказ от выпуска во имя выполнения

задания ненужной, излишней продукции,

который приводит к росту незавершенного

производства: «Не делай ненужной работы

только затем, чтобы не простаивать»; -

обеспечение

гибкости производства, его быстрой

приспособляемости к изменяющимся

требованиям рынка: выпуск смешанных

моделей и гибкость использования

высококвалифицированной рабочей силы

благодаря тому, что японские рабочие,

как правило, владеют смежными профессиями;

выпуск небольших дешевых специализированных

станков вместо приобретения одного

крупного и универсального. -

стремление к

дебюрократизации, устранению излишнего

бумаготворчества там, где можно обойтись

устным распоряжением по телефону; отказ

от ненужных административных звеньев,

наличие которых усложняет процедуру

принятия решений. Как указывает Р.

Шонбергер, «простота японской системы

не терпит излишних административных

звеньев и бюрократической волокиты»; -

сокращение числа

поставщиков комплектующих изделий; -

выполнение всех

заказов с высшим качеством и в короткие

сроки. Высокое качество продукции в

Японии — основополагающий принцип

японского менеджмента. «Качество —

прежде всего!» — это не просто лозунг,

а стратегия организации производства.

Обеспечение качества является

первостепенной задачей, а объем

производства занимает только второе

место. Во имя обеспечения качества

рабочим предоставляется право

останавливать производственную линию,

если они не успевают или не могут

качественно выполнить свою операцию.

Здесь планируют выпуск исходя из

недогрузки мощностей, чтобы в рабочую

смену оставалось время для решения

возникающих производственных проблем,

и пока не выявлены причины брака,

обнаруженного на конкретном участке,

производство на предыдущих участках

прекращается, чтобы предотвратить

выпуск бракованных изделий.

Если

вольно интерпретировать понятие

«канбан», считая, что оно относится к

любой системе, основанной на карточках

заказа или поставки, тогда большинство

компаний будут претендовать на то, что

у них используется система «канбан».

Например, в промышленности давно

сложилась стандартная процедура снабжать

заказ, находящийся в процессе производства,

какой-либо карточкой; такая карточка

известна под названием «маршрутный

лист». Ряд карточек и форм документации

— наряд- заказ, маршрутная карта, наряд

и др. — обычно используется для заказа

на производство дополнительных деталей.

Эти традиционные карточки и формы не

имеют никакого отношения к системе

«канбан», так как они используются в

системе, где распределение заказов и

контроль за их выполнением осуществляется

по принципу «выталкивания». Особенность

системы «канбан» состоит в том, что это

система «вытягивания» [3].

Сопоставим

системы «выталкивания» и «вытягивания»,

представив это в таблице 1.

Таблица

1. Сравнительная характеристика системы

«выталкивания» и системы «вытягивания»

|

Система |

Система |

|

Отношение к |

|

|

Ориентацией |

Ориентация |

|

Отношение к |

|

|

Централизованное |

Децентрализованное |

|

Использование |

|

|

Применение |

Использование |

|

Система |

Система |

|

Планирование |

|

|

Планирование, |

Начало планирования |

|

Требования к |

|

|

Использование |

Использование |

|

Отношение к |

|

|

Ориентация на |

Работа с узким |

|

Отношение к |

|

|

Запасы в виде |

Практическое |

Создается

впечатление, что система «выталкивания»,

или предварительного планирования, —

более совершенный метод производства,

чем система вытягивания, при которой

нужно что-то доставать. Но уязвимое

место системы планирования потребности

в материалах состоит в том, что она

основана на угадывании определенных

тенденции. Нужно строить догадки

относительно того, какой спрос предъявят

покупатели, с тем чтобы разработать

план производства, Кроме того, вам

приходиться угадывать, какое время

понадобиться производственникам, чтобы

сделать необходимые детали. Правда,

данная система допускает возможность

внесения ежедневных коррективов (эта

процедура называется цеховым контролем).

Тем

не менее, ошибки в прогнозе ведут к

наращиванию избыточного запаса некоторых

деталей.

До

недавнего времени считалось, что система

«вытягивания» со временем будут вытеснены

основанной на ЭВМ системой планирования

потребности в материалах даже в небольших

компаниях. Но система «вытягивания»,

примененная компаний «Тойота» и известная

под названием «канбан», опровергает

это предсказание.

«Канбан»

обеспечивает производство деталей по

мере возникновения потребности в них,

но при этом не нуждается в догадках

относительно будущих тенденций спроса,

а потому не требует создание избыточного

запаса. Однако, существует серьезное

ограничение для использования системы

«канбан». Эта система эффективна только

в условиях системы производства по

принципу «точно во время», и особенно

при условии сокращения времени переналадки

оборудования и уменьшения размера

партий продукции. Система «точно вовремя»

может успешно применяться и без системы

«канбан», а вот внедрение «канбан» без

системы «точно вовремя» лишено смысла.

Согласно

системе «канбан» на «Тойоте» для каждого

типа детали, обозначенной номером,

имеется отдельный контейнер, рассчитанный

на строго определенное количество

деталей (как правило, очень небольшое).

Существует два вида карточек, на которых

указываются номер детали, их число на

контейнере и другая информация и которыми

снабжается каждый контейнер.

Одна

из карточек — производственная —

предназначена для участка, где производится

деталь, другая — транспортировочная —

обслуживает участок, где деталь

используется. Каждый контейнер курсирует

между участком производства детали и

участком ее использования, и в процессе

этого движения одна карточка «канбан»

заменяется другой.

На

рисунке 1 в приложении 1 показано движение

контейнеров карточек «канбан» между

двумя участками: участком фрезеровки,

который изготавливает головки цилиндра,

и участком сверления отверстий под

болт. Место хранения запаса, обозначенное

L, предназначено для участка фрезеровки

и других смежных участков. Место хранения

М предназначено для участка сверления

и других смежных участков. Движение

контейнеров с деталями и карточек

«канбан» между участками фрезеровки и

сверления обозначено на рисунке 1

стрелками.

В

системе «вытягивания» движение начинается

с участка, где используется деталь, — в

данном случае с участка сверления.

Заготовки для участка сверления

обеспечиваются с помощью транспортировочной

карточки «канбан» в следующем порядке:

1.

на рисунке 1 найти пометку «стартовая

точка», указывающую на контейнер,

заполненный деталями, готовый к отправке

на участок сверления. Сопровождающая

его транспортировочная карточка

помещается в специальный ящик — коллектор,

расположенный в месте хранения М.

2.

освободившийся контейнер с участка

сверления подается к месту хранения

запаса М, где к нему прикрепляется

транспортировочная карточка.

3.

пустой контейнер с прикрепленной к нему

карточкой подается к месту хранения

запаса L (расположенному в другой части

заводского здания или в другом корпусе),

где карточка снимается и прикрепляется

к полному контейнеру, который подается

обратно к месту хранения М. В этот момент

начинается производство, сигналом к

тому служит производственная карточка

«канбан».

4.

К только что отправленному полному

контейнеру была прикреплена производственная

карточка. Перед отправкой она снимается

и перемещается в ящик — коллектор,

находящийся в месте запаса L.

5.

Производственные карточки, предназначенные

для участка фрезеровки, передаются туда

примерно через каждый час. На участке

фрезеровки они выполняют роль нарядов,

на основе которых и в соответствии с

порядком поступления которых производятся

детали.

6.

Детали для каждого выполненного заказа

загружаются в пустой контейнер,

поступающий с места хранения L, к нему

прикрепляется производственная карточка,

и полный контейнер отправляется к месту

хранения.

Рис.1

Схема организации производства с

использованием двух карточек «канбан»

Простота

и эффективность действия системы

«канбан» обеспечивается соблюдением

следующих правил.

1.

На участке фрезеровки не может быть

изготовлена ни одна деталь, пока не

будет получена производственная

карточка, разрешающая производство.

Лучше допустить приостановку операций

фрезеровки, чем изготавливать детали,

в которых нет необходимости, — это и есть

система «вытягивания» в чистом виде.

Когда в ящике- коллекторе нет карточек,

рабочие могут заняться профилактикой

оборудования или усовершенствованием

производственного процесса.

2.

На каждый контейнер приходиться только

одна транспортировочная и одна

производственная карточка, а число

контейнеров, предназначающихся для

каждой разновидности деталей, определяется

управляющими производством в результате

расчетов.

3.

Используются только стандартные

контейнеры, и в них загружается

определенное количество деталей. При

условии столь тщательного соблюдения

числа деталей, приходящихся на один

контейнер, и числа контейнеров в расчете

на данную разновидность детали управление

запасами упрощается, и становиться

гораздо более точным, чем при применении

ручных или основанных на ЭВМ западных

методов.

Приступим

к рассматриванию упрощенной системы

«канбан» с использованием одной карточки.

Число

японских компаний, применяющих систему

«канбан» с двумя карточками, относительно

невелико. Однако насчитывают сотни

фирм, утверждающих, что система «канбан»

у них используется. Большинство этих

фирм действительно используют систему

с одной карточкой — транспортировочной.

Начать с внедрения подробной системы,

а затем в вести вторую карточку, если

это покажется не целесообразно,- это

самый простой подход к системе

«вытягивания».

В

системе с одной карточкой детали

производятся и закупаются в соответствии

с дневным графиком, а их доставка на

участок, где они используются в

производстве, осуществляется с помощью

карточки «канбан».

На

рисунке 2 приложения 2 показано применение

системы «канбан» с одной карточкой для

рассмотренного выше случая с фрезерованием

и сверлением, на примере которого

демонстрировалось использование двух

карточек. Самое очевидное различие

состоит в том, что во втором случае

детали с участка фрезеровка не поступают

на место хранения запаса участка

сверление, а доставляют прямо на участок

их использования, т.е. сверления. Кроме

того, место хранения только что

произведенных деталей на участке

фрезеровке, как правило, больше, чем в

примере с использование двух карточек

«канбан». Причина этого заключается в

том, сто необходимо обеспечить хранение

деталей произведенных в соответствии

с графиком.

В

движении контейнеров и карточки «канбан»

осуществляется в следующем образом:

1.

Найдя на рисунке 2 отметку «стартовая

точка», мы видим, что только один контейнер

опорожнен и рабочие начали обрабатывать

отфрезерованные головки цилиндра из

полного контейнера, который был подан

на участок сверления. Когда первый

контейнер освободился, рабочий снял с

нее карточку и поместил в ящик-коллектор.

2. Примерно каждые

полчаса один из работников проезжает

по всем участкам данного предприятия

или цеха, подвозя полные контейнеры с

прикрепленными к ним карточками и

собирая свободней карточки из ящика.

Действия обозначены на рисунке 2 цифрой

2, заключается в том, что карточка, взятая

с участка с сверления, прикрепляется к

полному контейнеру от фрезерованными

головками, а контейнер доставляется на

участок сверления.

3.

Участок фрезеровки поставляет контейнеры

от фрезерованными головками на место

хранения L. производство головок ведется

в соответствии с дневным графиком,

который, как правило, предусматривает

переключения с одной модели на другую

в течение рабочего дня.

4.

Периодически пустые контейнеры с участка

сверления подаются на участок фрезеровки.

В

системе с одной карточкой «канбан»

осуществляется жесткий контроль

поставок, так что на участке использование

деталей некогда не находится более

одного-двух контейнеров, а место для

хранения доставленных деталей

ликвидируется.

Таким

образом, преимущество данной системы

заключается в сокращении заминок,

связанных с использованием полученных

деталей.

Рис.

2 Схема организации производства с

использованием двух карточек «канбан»

В

тоже время в пункте хранения запаса,

относящемся к участку производства

данных деталей, допускается известное

накопление контейнеров с готовыми

деталями. Это наращивание запасов не

может играть серьезной роли в компании,

специфика которых позволяет установить

четкое соотношение между планом выпуска

готовой продукции и потребности выпуска

подачи комплектующих деталей и узлов.

К таким предприятиям относятся, например,

заводы по производству мотоциклов,

моторов, насосов, генераторов, игрушек.

Система

«канбан» является эффективным средством

контроля за поставкой деталей с одного

участка на другой, а графики выпуска

деталей, составленные с соответствующим

опережением, обеспечивают выпуск деталей

в соответствии с потребностью в них при

очень незначительном наращивании

производственных запасов. Подобная

система эффективна еще и по тому, что

она направлена на повышение

производительности труда и выявление

производственных проблем путем сокращения

числа карточек «канбан». К сожалению,

этот метод не может применяться в случае

с одной карточкой, так как в этом случае

число полных контейнеров с деталями

данной разновидности не контролируется.

Поэтому компании, использующие такую

систему, вынуждены изыскивать другие

пути повышения производительности

труда.

Например,

предприятие «Кавасаки», применяющее

систему с одной карточкой «канбан»,

обеспечивает повышение производительности

труда, снимая часть рабочих с линий

конечной сборки до тех пор, пока не

зажгутся желтые сигналы, свидетельствующие

о возникновении производственных

трудностей [3].

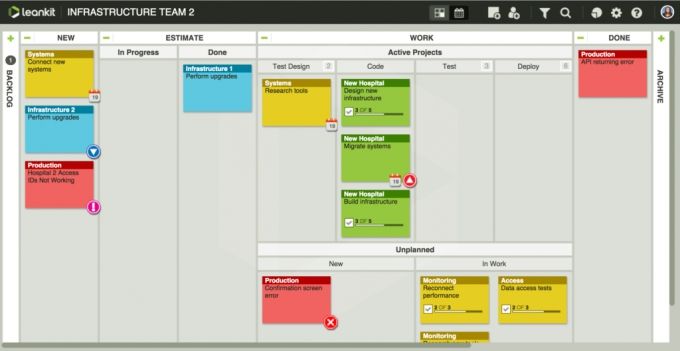

В бизнесе сейчас в моде такие понятия как “система управления проектами”, “бережливое производство”, “визуализация процесса работы”, “эффективное выполнение поставленных задач”.

Мы все знаем и понимаем их значения (хотя бы приблизительно), но мало кто знает, что всё это — множество частей одной системы. Системы, которая помогает компаниям работать сверхрезультативно. И называется она — канбан.

Система “Канбан” это и вправду очень сильный инструмент по управлению задачами на разных уровнях (даже в продажах).

И недаром её реализацию мы сейчас можем видеть в разных организациях и сервисах. Скорее всего Вы даже пользовались этим подходом, например в CRM-системах.

Для многих такие инструменты не относятся к маркетингу, но мы считаем наоборот. Ведь благодаря такому внедрению, компания может делать свою работу лучше и быстрее, а значит клиенты будут более лояльны. Они будут рекомендовать нас и покупать снова и снова. Но, как всегда, мы расскажем всё просто и понятно. Поэтому начнём с истоков, чтобы всё разложить по полочкам.

Что такое система канбан

Помните нашу статью про agile-методологию? Так вот, с появлением самого термина “agile” всё понятно.

А вот с возникновением “Канбан” не совсем. Я смог найти только то, что сам термин и само понятие было придумано инженерами компании Тойота в 1940-х годах и с тех пор они только и делают, что развивают его.

Самое интересное, что упоминается два варианта того, как была придумана концепция канбан.

Вариант 1. Каждый мастер на своём участке производства писал своим подчинённым задания на листке и вывешивал его на видном месте. Другие мастера участков делали то же самое и вывешивали задачи рядом.

Таким образом стало видно, что мастера поручают работникам, и при необходимости они стали давать советы друг другу для повышения работоспособности бригады (чтобы на одном участке не стало скапливаться большое число невыполненных задач).

Вариант 2. После открытия завода Тойота в Америке, инженеры начали путешествовать по стране.

Периодически они заезжали в супермаркеты для покупки продуктов. И настоящим инсайтом для них стало то, что товары на полках пополнялись не по мере того, как поставщик их привозил, а по мере того, как пустели полки.

То есть запасы привозились не когда было удобно поставщику, а когда запас достигал минимума.

Какой из этих вариантов правда — я не знаю. Лично мне нравится второй. Однако, в 1959 году корпорация Тойота стала использовать методы схожие с современной системой канбан.

А в 1962 полностью и довольно кардинально компания поменяла весь процесс работы на своих заводах. Но давайте пошагово.

Канбан в переводе обозначает “кан” — “видимый/визуальный”, а “бан” — “вывеска/доска”.

Единого определения у системы канбан нет. Поэтому я приведу две фразы, которые на мой взгляд максимально отражают суть:

- Система, направленная на уменьшение количества одновременно выполняемых задач;

- Система вытягивающего управления складскими запасами.

Помните историю про супермаркет? Так вот методика работы “just-in-time” (по английски, “точно в срок”) и есть основная суть системы канбан.

То есть нет смысла производить продукцию, если она ещё не продана. Это захламляет склады и рабочие места, а также увеличивает время ненужной работы (так как продукция может быть не продана).

Поэтому как только готовая продукция на складе подходит к концу, склад начинает “вытягивать” изготовление из производства.

Интересно. Сейчас существуют готовые сервисы, которые делают автоматический заказ у поставщиков, когда в наличии количество единиц продукта становится минимальным. Это особенно актуально для общепита и продуктовых магазинов.

Как это работает в Тойота

Как у любой нормальной компании, в Тойота ставится план продаж на год. Этот план разбивается на месяца.

В результате получается среднесуточный план выпуска автомобилей. Затем этот план берут продажники и начинают активно договариваться с дилерами о реализации их автомобилей.

В это время на заводе склад пишет карточку, сколько готовых автомобилей необходимо произвести.

Далее по каждому цеху (производства стёкол, панелей, колёс, запчастей и так далее) пишутся карточки, сколько необходимо выпустить единиц каждого наименования на данный момент времени.

При подходе готовых единиц, к концу выпускаются новые карточки с указанным числом новых необходимых деталей. И так далее.

Как видите, на протяжении всего процесса идёт использование карточек канбан, так их называют сейчас.

Таким образом соблюдается как раз 2 основных принципа. Количество задач уменьшается за счёт “вытягивания” управления складскими запасами.

Простым языком — всё делается ровным счётом тогда, когда это нужно. Действует закон приоритетов.

Основные принципы системы

Как и у любой методологии, у канбан есть принципы, на которых она была основана и успешно развивается.

Я отобрал для Вас всего 4 принципа, хотя в Интернете и книгах Вы можете встретить 7 и даже 10. Однако эти — наиболее понятны среднему человеку (который не живёт системами управления процессами).

1. Визуализация. Главный принцип канбан — это визуализация. Недаром используются и пишутся карточки канбан.

Ваша главная задача — сделать визуальную доску, которую Вы разобьёте по необходимым для Вас этапам и расположите задачу по стадии её развития. Классика жанра это 3 направления — планируется, выполняется и сделано.

2. Количество выполняемых задач. Большая проблема множества людей — прокрастинация. Мы откладываем всё на потом. Соответственно, задачи накапливаются.

Поэтому должно быть понимание, сколько задач должен выполнять сотрудник/отдел за определённый срок (например, неделю/месяц). Такой KPI, если хотите. Или еще можно назвать личный канбан.

3. Фокусировка на работе. Правила канбан учат нас принципу, что задачи не нужно постоянно планировать, их нужно делать.

Соотвественно, фокусировка на невыполненных задачах — главный приоритет. Подключение дополнительных людей, правильное использование ресурсов — всё, что необходимо, чтобы выполнить нерешенные задачи.

4. Улучшение. В связи с тем, что в канбан идёт работа по принципу “минимальными партиями”, проблемы в продукции или работе персонала будут видны на ранних этапах работы.

Их нужно выявить и устранить. Это и есть один из главных принципов — постоянное улучшение за счёт внимания к мелочам.

Примеры

Чтобы материал усвоился максимально легко и понятно, я Вам приведу несколько вариантов реализации данной методологии в жизни компании.

Ведь по ходу прочтения этой статьи у Вас, скорей всего, возникло ощущение, что внедрение канбан возможно только в производстве или IT-сфере.

Пример №1 Императорский дворец Японии

Я хочу, чтобы Вы представили современную Японию. А конкретно Токио. Но не сам высокотехнологичный город с огромными небоскрёбами, а Восточные сады в Императорском дворце Японии. Красивейший современный парк, да ещё и в момент цветения сакуры.

Если Вы видели в Интернете картинки цветков сакуры, мирно лежащей на воде, то сделаны они скорей всего именно в этом парке.

В момент входа в парк, вместо покупки билета, смотритель выдаёт Вам небольшую пластиковую карточку, которую Вы обязаны будете сдать в стеклянную будку, когда будете выходить с территории парка. Заметьте, это не билет. Это обычная карточка.

Самое интересное начинается потом. Как только в будке на выходе скапливается горка подобных карточек, смотритель забирает их и начинает выдавать желающим войти, которые ожидают своей очереди.

Это и есть kanban в действии. Только поданный через инструмент маркетинга — сторителлинг.

Выглядит необычно, но в действии это просто изумительно. Новый посетитель получает билет на вход (карточку), как только она освобождается.

Благодаря такому подходу, парк получает лёгкий способ контроля посетителей и избавляет руководство от контроля с переизбытком людей.

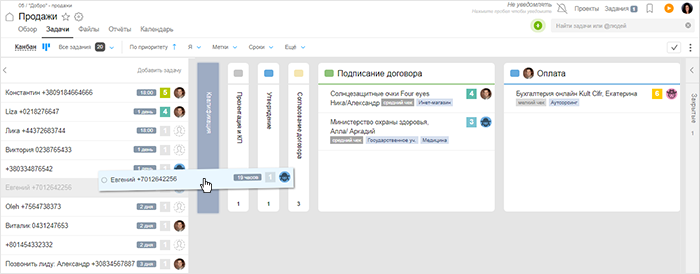

Пример №2 Отдел продаж

Вы — менеджер по продажам. И через Вас ежедневно проходят десятки клиентов. Помимо новых, у Вас есть старые, которым тоже нужно что-нибудь отправить или позвонить.

Ко всему этому Вам нужно контролировать исполнение договора, в виде оказания услуг или отгрузки.

Такая ситуация с огромным количеством задач на одного человека в 9 из 10 компаний.

Это не нормально, но естественно в условиях нашей реальности. Как с этим всем справиться? Как ничего не забыть? Как не получить штраф из-за просроченных сроков? К Вам идёт на помощь внедрение системы канбан.

Вы разделяете весь этап ведения клиента на шаги от А до Я. Начиная от первого контакта, заканчивая подписанием актов, а ещё лучше, звонков из серии “Как дела?”.

Кстати, звонок “Как дела?” это очень интересная техника по повышению лояльности и продаж.

В результате, после внедрения системы канбан, сотрудник полностью видит весь процесс продаж и ведения проекта.

Получается некая синергия этапов воронки продаж и введения проектов. Такой вот личный канбан для сотрудников.

Обратите внимание, что сейчас даже продажи реализуют по методологии канбан, ведь это и вправду интересно.

Вот пример успешной реализации канбан нами как еще одно доказательство, что это возможно в России:

Пример №3 Выполнение проекта

С этим всё максимально просто. Например, Вы — студия дизайна. А значит клиентский проект проходит по заранее составленному плану. На каждом участке этого плана есть свои ответственные и задачи.

С помощью внедрения канбан это будет выглядеть следующим образом. Когда менеджер по продажам подписал договор, он передаёт задачу (карточку канбан) на первый этап, который называется “Бриф и снятие размеров”.

После того, как из клиента вытащили все хотелки, то ответственный переносит карточку на следующий этап — “Дизайн” уже с другим ответственным. Затем карточка переходит к “Электрику”, “Раскройщику” и т.д.

Что мы имеем на выходе? А то, что каждый видит, какое количество задач у него есть на данном этапе.

Еще он может оценить, сколько у него будет задач в дальнейшем и какие затыки у него есть по этапам (куда направить все силы). Это в чистом виде адаптация под любую реализацию проекта.

Адаптация к бизнесу

А теперь давайте представим, что я убедил Вас начать внедрение системы канбан в своей компании. Что же для этого нужно сделать? Использовать доски и карточки канбан. Всё верно.

Наверное, Вы подумали о реальной доске, которая будет висеть у Вас на стене офисе, и на которую сотрудники будут приклеивать свои карточки.

Но так как у нас 21 век, то доска, а также карточки канбан могут быть виртуальными.

Именно для этого я подобрал 3 программы, которые помогут Вам совершить внедрение системы канбан совершенно безболезненно и результативно.

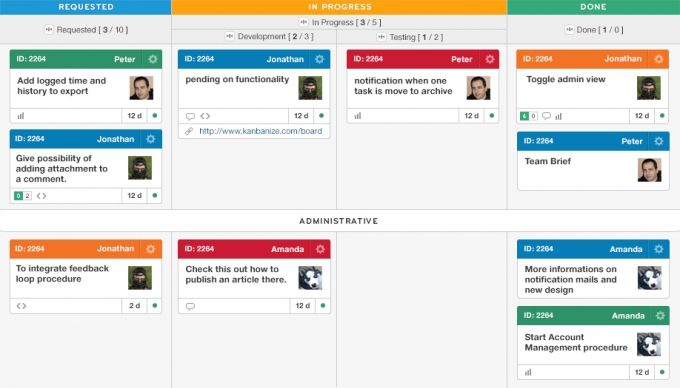

Программа 1. Мегаплан

Одна из самых популярных CRM систем в России. Мегаплан — полноценная система управления эффективностью бизнеса. Система помогает контролировать задачи и сроки их выполнения, настраивать персональный маркетинг, выстраивать оптимизированные бизнес-процессы — и в целом избавляет от рутины.

Все достоинства описывать не буду, могу лишь сказать, что сейчас Мегаплан можно настроить именно под Вашу компанию даже в бесплатной версии. Но вернёмся к канбан.

Как в любой CRM, в Мегаплане можно ставить задачи для себя и для сотрудников. И для удобства Вы можете делать это в канбан, если уж решили, что эта японская система Вам приглянулась.

Вкладки по типу “Выполняется” и “Сделано” Вы можете настроить индивидуально.

Также видно, какая задача и каким сотрудником выполняется в моменте, что позволяет контролировать производительность.

Самый главный плюс в том, что это полноценная CRM система, то есть всё в одном. Вы можете управлять клиентами по той же самой схеме, которую мы рассматривали выше в примере про отдел продаж.

И все это как с компьютера, так и с телефона через мобильное приложение. Сервис “must have” для большинства организаций. Хоть и не единственный, но зато бесплатный.

Кстати. Если Вы хотите протестировать другую CRM, то рекомендую Мегаплан, по ссылке 14 дней бесплатно -> megaplan.ru

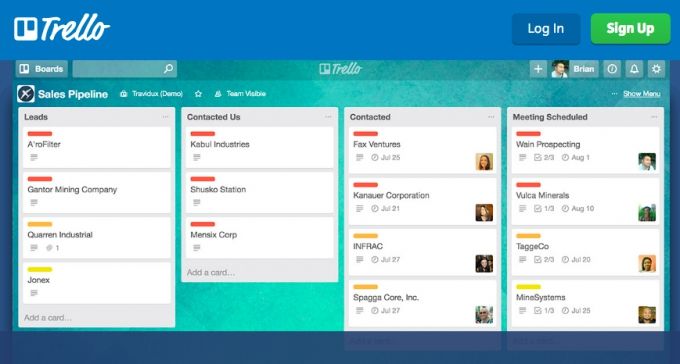

Программа 2. Трелло

Мы сами использовали Трелло более года и были весьма довольны, пока проектов не стало “Мама не горюй”.

Во-первых, он бесплатный (но есть и платная версия), во-вторых, очень удобный и интуитивно понятный.

Когда выбирали, нам нужна была система с возможностью отслеживать проект целиком и выделять ответственных за этапы. В голову даже не пришло, что это как раз сущность системы канбан.

Как я уже писал, преимущества Трелло даже не в том, что он бесплатный и удобный. К тому же, у программы есть мобильное приложение, где Вы можете посмотреть или поставить задачу не будучи привязанным к компьютеру.

Трелло нам настолько понравился, что мы уже “подсадили” несколько клиентов на него.

Программа 3. Кайтен

Сервис Кайтен я нашел только потому, что список из 2-х пунктов смотрится неполноценно.

Но чем больше я изучал его, тем больше он мне нравился. Это специальный сервис, чтобы внедрить командный подход в своей компании.

Есть бесплатный тестовый период 14 дней (я, если честно, уже не представляю сервис без этой функции), интеграция всевозможных инструментов и две методологии для удобной работы: канбан и scrum (о ней ещё будет статья).

Кроме того, здесь учтён один из главных принципов канбан — ограниченное число задач.

То есть каждому процессу/сотруднику Вы можете задать определённое число задач, и он не сможет добавить новые, пока не завершит старые.

Недостатки: он платный (хотя 500 рублей за пользователя не такая уж и большая плата), и пока мобильное приложение есть только для пользователей Андроид.

Сам я ярый поклонник Apple, но разработчики сервиса обещают скоро порадовать и меня, выпустив мобильное приложение на iOS. Полноценно оценить сервис мне сложно, но то, что он достоин внимания, это точно.

Лайфхак. Прибыль любой компании зависит от эффективность сотрудников. Поэтому рекомендуем вам организовать рабочие процессы через специальный сервис Week. С его помощью Вы сможете распределить задачи, установить дедлайн и контролировать процесс работы в одном месте. Кликайте и тестируйте бесплатно -> Week

Коротко о главном

Я читал, изучал и внедрял разные системы управления проектами — agile, scrum, xp, канбан. И могу сказать, что одна из самых простых для малой и средней компании — это канбан.

Возможно это связано именно с тем, что большинство людей — визуалы (то есть воспринимают информацию наглядно), а главный принцип канбан — визуализация.

Поэтому я рекомендую Вам попробовать эту систему управления, если Вы ещё её не использовали. Благо, для этого есть такие бесплатные инструменты как Мегаплан и Трелло.

Но когда Ваш проект вырастет или перестанет быть линейным, то Вам придётся переходить на другие сервисы и методологии. Но это уже потом, сейчас канбана Вам будет достаточно.

Нашли ошибку в тексте? Выделите фрагмент и нажмите ctrl+enter

Система канбан в Toyota – вытягивай, где необходимо

Настоящий поток единичных изделий представляет собой систему с нулевыми запасами, которая производит товары только тогда, когда они нужны потребителю. Система, которая ближе всего к этому идеалу, – это разработанная в Toyota ячейка, работающая по принципу потока единичных изделий и изготавливающая изделия на заказ именно к тому моменту, когда они понадобятся. Но поскольку идеальный поток осуществить нельзя, так как состыковать все операции невозможно, как невозможно добиться одинаковой продолжительности всех операций, оптимальным решением является система канбан.

Авторы известной книги о производственной системе Toyota Learning to See (Rother and Shook, 1999) говорят: «Там, где можно, создавай поток, где нельзя по-другому – вытягивай». Если вы хотите создать систему бережливого производства, начинайте каждый новый день с этой фразы. Руководствуясь этим простым принципом, вы добьетесь многого. Когда невозможно создать поток единичных изделий, лучшее, что можно сделать, – создать систему вытягивания с ограниченными запасами.

Рассмотрим систему вытягивания на сборочном предприятии Toyota. Сначала компания собирает заказы от автомобильных дилеров. Отдел управления производством составляет выровненный график. Например, нужно собрать белый автомобиль Camry, потом зеленый Camry, затем красный Avalon и т. д. Каждая из этих машин имеет ряд модификаций. График отправляется в кузовной цех, где изготовленные штамповкой стальные панели (из «супермаркета» предварительно отштампованных панелей) сваривают, то есть изготавливается кузов. Операция штамповки осуществляется очень быстро, она значительно опережает общее время такта сборочного предприятия (обычно время такта предприятия в целом – 60 сек., а на одну панель требуется всего 1 сек.), и встраивать эту операцию в поток единичных изделий нерационально. Поэтому используется система вытягивания. В заданный критический момент, когда кузовной цех израсходовал определенное число стальных панелей, на штамповочный пресс возвращается канбан, который является заказом на новую партию для пополнения запаса.

Аналогичным образом, когда рабочие на сборочной линии берут детали из контейнеров (петли, дверные ручки, стеклоочистители), они извлекают оттуда карточку канбан и кладут ее в «почтовый» ящик. Работник, который отвечает за транспортировку материалов, совершая запланированный обход, забирает карточку и возвращает ее туда, откуда поступают детали, чтобы пополнить запасы деталей, нужных на сборочной линии. Другой ответственный за транспортировку пополняет этот запас, запрашивая детали у поставщика, который их изготавливает. Таким образом, заказ возвращается к поставщику деталей. И так далее. Такая система показана на рис 9.1. Поставщик пополняет запас деталей на заводе. Процесс начинается на сборочном заводе (справа), затем канбан и пустые контейнеры возвращаются на грузовике к поставщику. Поставщик держит небольшой запас готовых деталей в резерве, который используется для того, чтобы наполнить вернувшиеся пустые контейнеры. Когда детали снимают с полок, где держат резерв, их запасы следует пополнить, поэтому канбан и пустые контейнеры поступают на производственную ячейку, где изготавливаются новые детали, которые пополнят резервный запас. Так от потребителя (сборочный завод) поступает информация – заказы на детали в виде канбан. После этого потребитель получает материал, который он запросил, в данном случае, это детали[21].

Рис. 9.1. Вытягивание внутри и извне

Множество деталей и материалов, которые перемещаются по предприятию в едином ритме, представляют собой поистине захватывающее зрелище. На большом сборочном заводе вроде того, что расположен в Джорджтауне, штат Кентукки, перемещаются тысячи деталей. Рядом со сборочной линией стоят небольшие контейнеры для деталей, такие же контейнеры перемещаются вдоль аккуратно уложенных резервных запасов. Трудно представить, как компьютерная система смогла бы так прекрасно управлять слаженным перемещением огромного количества деталей. Но настоящее потрясение испытываешь, узнав, что компьютер здесь ни при чем, а для управления процессом используются маленькие карточки из ламинированной бумаги.

И все же специалисты по TPS недовольны, когда слышат о том, что люди слишком увлекаются канбан, считая его эквивалентом производственной системы Toyota. Канбан — это удивительная идея, и наблюдать за ней в действии – одно удовольствие. Я нередко водил экскурсии по бережливым предприятиям, и говорить о технических деталях и видах канбан можно часами. В какой момент наступает время для канбан? Как подсчитывается число деталей? Что делать, если канбан потеряется? Но не это самое главное. Да, при отладке системы необходимо все это знать, но техническая сторона – не самое сложное. Основная задача – создать самообучающуюся организацию, которая сумеет снизить число карточек «канбан» и таким образом сократить и, в конечном счете, избавиться от резервных запасов. Не забывайте: канбан – это организованная система резервных запасов, а, по мнению ?но, запасы представляют собой потери, идет ли речь о системе выталкивания или о системе вытягивания. Поэтому канбан – это не предмет гордости, а то, от чего вы стремитесь избавиться. Одним из основных преимуществ использования канбан является то, что эти карточки упрощают совершенствование вашей производственной системы. Представьте, что у вас есть четыре контейнера с деталями, и вы напечатали четыре канбан, по одной на каждый контейнер. По правилам контейнер не может перемещаться, если его не сопровождает канбан. Теперь возьмите одну канбан и выбросите ее. Что произойдет? Теперь в системе циркулируют только три контейнера с деталями. Если один из станков сломается, детали на следующем участке закончатся на 25 % быстрее. Возможно, это повысит нагрузку на систему и вызовет простои, но одновременно это заставит команду совершенствовать процесс.

Данный текст является ознакомительным фрагментом.

Читайте также

19. Понятие «налоговая система РФ». Соотношение понятий «налоговая система» и «система налогов»

19. Понятие «налоговая система РФ». Соотношение понятий «налоговая система» и «система налогов»

Система налогов – это совокупность установленных в РФ федеральных налогов, региональных и местных налогов. Ее структура закреплена в ст. 13–15 НК РФ.В соответствии с

Производственная система Toyota (TPS) и бережливое производство

Производственная система Toyota (TPS) и бережливое производство

Производственная система Toyota представляет собой уникальный подход к производству. Именно она породила движение за бережливое производство, которое (вместе с концепцией шести сигм) стало одной из доминирующих

Глава 2 Как Toyota стала лучшей производственной компанией мира: история семьи Тоёда и производственной системы Toyota

Глава 2

Как Toyota стала лучшей производственной компанией мира: история семьи Тоёда и производственной системы Toyota

Я намерен свести к минимуму потери времени в технологических процессах и при поставке деталей и материалов. Мой ориентир – подход «точно вовремя». Мое

Автомобильная компания Toyota

Автомобильная компания Toyota

Станок с «защитой от ошибок» стал одной из самых популярных моделей Тоёда, и в 1929 году он послал своего сына, Кийтиро, в Англию для переговоров о продаже патентных прав Platt Brothers, ведущему производителю прядильного и ткацкого оборудования. Его

Создание производственной системы Toyota (TPS)

Создание производственной системы Toyota (TPS)

[6]В 1930-е годы Toyota Motor Corporation в основном изготавливала простые грузовики. Сначала это были автомобили низкого качества с примитивной технологией изготовления (например, панели кузова приколачивали к раме молотком). Toyota не входила в

ИТ и процесс разработки продукции в Toyota

ИТ и процесс разработки продукции в Toyota

В начале 1980-х годов среди автомобилестроительных компаний сложилась тенденция создавать собственные внутренние системы САПР для разработки деталей на компьютере вместо изготовления чертежей не бумаге. Toyota делала это, как и все

Что вам необходимо знать

Что вам необходимо знать

Мир стремительно меняется. К тому времени, как эта книга будет написана, отредактирована, напечатана, разослана по точкам продаж и попадет в ваши руки, приведенные в ней данные, скорее всего, устареют. Но станут ли они из-за этого менее важными? Вряд

Производственная система Toyota и система канбан

Производственная система Toyota и система канбан

У многих людей выражение «производственная система Toyota» сразу же вызывает ассоциации с системой канбан, и в целом это, конечно, верно, но не совсем точно.Система канбан – один из методов управления, используемых в рамках

Глава 5 Система канбан и управление на рабочем месте

Глава 5

Система канбан и управление на рабочем месте

Производственный план Toyota

«Есть ли у Toyota производственный план?» – спрашивают нас довольно часто. Те, кто в этом сомневается, полагают, что, выпуская машины по системе «точно вовремя», Toyota не нуждается ни в каких

Производственный план Toyota

Производственный план Toyota

«Есть ли у Toyota производственный план?» – спрашивают нас довольно часто. Те, кто в этом сомневается, полагают, что, выпуская машины по системе «точно вовремя», Toyota не нуждается ни в каких производственных планах. Почему-то им кажется, что

Различные функции канбан

Различные функции канбан

Благодаря той информации, которую содержит канбан, она играет роль наряда на выполнение каких-то работ. Это ее первая функция. Говоря коротко, это средство автоматической передачи информации о том, что произвести, когда, в каком количестве, каким

Шесть правил системы канбан

Шесть правил системы канбан

Чем лучше инструменты, тем они эффективнее для достижения поставленных целей. Однако в случае неправильного применения они могут превратиться в оружие, которое помешает достижению тех самых целей, ради которых были созданы.То же можно

Правило 5: канбан – инструмент тонкой настройки

Правило 5: канбан – инструмент тонкой настройки

Мы уже говорили, что одна из функций канбан – информирование рабочих о том, что они должны сделать.Поэтому если мы используем канбан, то мы можем не спускать производственным участкам планы производства и планы

Обращение карточек канбан

Обращение карточек канбан

Как происходит обращение карточек канбан?Линия промежуточной сборки выпускает узлы А, Б, В и Г. Нужные для их производства детали – это а, б, в и г. Данная линия и линии по обработке деталей работают независимо друг от друга. Есть три линии, из

«Канбан»

«Канбан»

«Канбан» в переводе с японского означает «карточка». Это наглядный инструмент, позволяющий организовать «вытягивающую» схему производства и реализовать механизм «точно в срок».Суть «Канбан» заключается в том, что все материалы, детали и т. п. перемещаются

Это действительно необходимо?

Это действительно необходимо?

Вы можете сказать, что, независимо от эффективности управления, компания потерпит неудачу, если у нее нет продукта, удовлетворяющего требованиям рынка. Далее, вы можете доказывать, что плохо управляемые компании, сумевшие разработать

Время чтения: 5 мин.

Система канбан на слуху с тех пор, как возник большой интерес к вопросам бережливого производства. Многие мечтают о системе канбан у себя на предприятии, но мало кто понимает что именно представляет собой эта система. Бытует мнение, что это особая методология организации производства и чуть ли не отдельное направление менеджмента качества. На самом деле, система канбан — это лишь часть производственной системы Toyota (на основе которой возникло бережливое производство), а не самостоятельная концепция. Давайте разберемся, в чем ее суть.

Точно вовремя

Основу производства Toyota составляет принцип вытягивания, когда пополнение ресурсов на каждом производственном участке осуществляется не по графику (как это происходит на традиционном производстве, где используется принцип выталкивания, в результате чего на производстве содержатся значительные запасы), а по мере расходования имеющихся ресурсов.

Этот принцип получил название «точно вовремя». Он несет в себе значительные преимущества — позволяет сократить запасы и свести к минимуму незавершенное производство, обеспечить чувствительность к колебаниям потребительского спроса, избежать потерь.[i] Однако вытягивание требует координации работы внутреннего (а иногда и внешнего) поставщика ресурса и его внутреннего потребителя, т.е. необходима сигнальная система, которая давала бы знать, что сборочная лииня использовала имеющиеся детали и нуждается в пополнении запаса.

Простой способ управления потоками материалов

Для этой цели был найден очень простой и эффективный способ. В качестве сигналов на заводах Toyota используются карточки и пустые контейнеры, которые называются канбан (в переводе это значит знак, карточка, бирка, табличка и т.п., а в широком смысле слова — сигнал). Например, если на производственный участок возвращается пустой контейнер, это автоматически служит знаком, что его нужно наполнить и отправить обратно. Также работают и карточки. Когда рабочие берут детали из контейнера, они извлекают оттуда карточку канбан и кладут ее в специальный ящик, откуда она возвращается туда, откуда поступили детали, запуская автоматический процесс пополнения.[ii]

Таким образом, назначение системы — автоматическое (без обдумывания и анализа) управление потоками материалов, обеспечивающее бесперебойное функционирование системы «точно вовремя» [iii]. Этот простой, эффективный и очень наглядный инструмент можно видеть на заводах Toyota и в нашу эпоху электронной коммуникации. Ее применение попросту исключает необходимость в сложных электронных системах для подсчета точного количества нужных запасов и позволяет постоянное улучшение производственных процессов.[iv]

Система канбан за пределами Toyota

Принципы канбан унверсальны. Они могут использоваться практически на любом производстве, в офисе и даже в повседневной жизни (чем список продуктов на дверце холодильника не канбан?). Ниже можно увидеть несколько примеров различной организации системы.

Читать: Обея — секрет успешного управления проектом. Доказано Toyota

[i] Лайкер Д. Дао Toyota. 14 принципов менеджмента ведущей компании мира. 11-е издание. Москва. Альпина Паблишер. 2016. 74.

[ii] Лайкер Д. Дао Toyota. 14 принципов менеджмента ведущей компании мира. 11-е издание. Москва. Альпина Паблишер. 2016. 151.

[iii] The official blog of Toyota GB. Kanban – Toyota Production System guide.

[iv] Лайкер Д. Дао Toyota. 14 принципов менеджмента ведущей компании мира. 11-е издание. Москва. Альпина Паблишер. 2016. 149.

На главную ИЛИ ЧИТАТЬ ЕЩЕ:

Насколько полезен консалтинг в области управления

Когда компания нанимает консультантов по управлению, она должна знать, что с вероятностью 70% она не получит того результата, на который рассчитывает. Это …

Недобросовестная конкуренция и прогресс. Что заставило гробовщика изобрести телефон

Удивительно, но телефонную станцию и дисковый телефон изобрел гробовщик Элмон Строуджер. Причиной тому стала недобросовестная конкуренция со стороны…

Как гибкое ценообразование может взбесить покупателей. Пример Coca-Cola

Coca-Cola попыталась ввести гибкое ценообразование на свою продукцию с помоющью специальных автоматов. Попытка вызвала негодование покупателей.

Запланированное устаревание. Конспирология и реальность

Запланированное устаревание — стратегия создания продукта с укороченным сроком службы. Стратегия стала объектом некоторых конспирологических теорий.

Как возникают корпоративные обычаи и традиции

У организаций по мере существования возникает такой феномен культуры как традиции и обычаи. Рассмотрим, как это происходит, за счет каких механизмов и …

Большой бюджет не заменяет стратегию. Инвестиции Apple в исследования и разработки составляют 15 млрд долларов, а результаты вызывают вопросы

Инвестиции Apple в исследования и разработки — 15 млрд долларов в год. Но для успешной разраработки необходимы также стратегия и способности, которых …

Не можешь создать — купи. Способности и возможности компаний.

Способности и возможности компаний демонстрируют противоположно направленные тенденции. По мере роста возможностей, их способности идут на убыль. Примеры Google, Electronic Arts, Gilead.

Личностные качества успешных людей. 7 характеристик, которые помогают добиться успеха — мнение эксперта

Личностные качества успешных людей включают семь черт, которые можно развить в себе. Профессор психологии Джордж Эверли предлагает простой…

Кейс Merck и Vioxx. Манипуляция данными — стратегия или часть культуры

Компания Merck решила не исследовать воздействие препарата Vioxx на сердце. Результатом стали 55 тысяч смертей. Была ли это случайная ошибка или часть …

Беспорядок на столе как источник творческих идей

Беспорядок на столе и в рабочем помещении способствует творческому мышлению. Порядок, напротив, ставит в рамки. Результаты исследования психологов…

Почему Рональд Уэйн продал свою долю Apple через 12 дней после основания компании

Третий соучредитель Apple Рональд Уэйн продал свою долю компании через 12 дней после ее основания. И это была не единственная его ошибка…

Вызов гигиене или инновационный бизнес? 6,5 миллионов долларов за трусы, которые можно не стирать неделями

Датский стартап Organic Basics выбрал для себя необычную для современного статрапа область. Он не занимается хайтеком и информационными технологиями. Он производит трусы, …

Илон Маск об инновациях: технологии не улучшаются сами по себе

Илон Маск — один из самых инновационных бизнес-лидеров. Что на самом деле думает Илон Маск об инновациях. Одной короткой фразой он…

Система канбан начала свой путь в 1950-х годах на производственных линиях корпорации Toyota, после чего перекочевала в офисы и стала важным инструментом для проектных менеджеров.

Бескрайняя гибкость практики и ее возможности для самоорганизации персонала позволили добиваться эффективности там, где другие подходы не работали. Это тот случай, когда визитной карточкой системы стала сама карточка — она утвердилась как внутренняя валюта в организациях, которые внедрили канбан.

Происхождение

Как и концепция бережливого производства (Lean), система канбан была разработана менеджерами Toyota. Автора системы, японского инженера Тайити Оно, вдохновил принцип работы американских супермаркетов, где покупатель сам выбирал нужные себе товары. Роль «супермаркета» в корпорации Toyota выполнил склад.

Там сигнальными карточками — а именно так дословно с японского языка переводится «канбан» — обменивались работники, собственноручно регулируя производственный процесс.Карточки крепились к таре с деталями. На таких бирках указывалась информация о номере и количестве деталей, какой отдел их отправляет и куда они должны прибыть.

Работник, который непосредственно занимался монтажом и сборкой машин — нижний поток — забирал детали из тары, на которой был прикреплен «канбан» с запросом для склада. Карточка снималась и вместе с пустым ящиком передавалась транспортировщиком на склад. Там другой работник уже подготовил новую тару с запчастями, на которой крепился производственный «канбан» — бирка с информацией о произведенных запчастях.

Производственный «канбан» заменялся на «канбан» с запросом для склада и отправлялся на производственную линию запчастей — верхний поток. Поэтому производилось именно то количество деталей, которое указывалось в карточке. Тара с новыми запчастями относилась транспортировщикам на монтажную линию.

Принципы канбана

Менеджеры Toyota сформулировали 6 системообразующих правил:

- Исполнители из нижнего потока изымают ровно столько деталей из склада, сколько указано в канбане

- Представители верхнего потока тоже поставляют запчасти строго в соответствии с карточками

- Ничто не производится или не перемещается без канбана

- Канбан-дока должна быть всегда прикреплена к деталям

- Бракованные запчасти не используются в системе

- Уменьшение количества карточек канбан-доски делает управление более чувствительным к переменам. Но без крайней необходимости менять устоявшееся количество карточек не стоит.

Канбан — это «вытягивающая» система. В ней создается баланс между постоянным потоком, который устраняет затраты на ожидание, и минимальным количеством работы в процессе (РВП), что снижает риски перепроизводства. РВП регулируется с помощью карточек: их количество зафиксировано, а инструкции в них направляют исполнителей нижнего потока.

Правило обязательно прикрепленной бирки работает как закон сохранения энергии.

Лимит РВП составляется в пропорции к количеству канбан-карточек, которое рассчитывается в зависимости от уровня продаж и статистической вариантности в текущих процессах. Максимальное количество бирок — та самая «энергия» в системе — закрепляет верхний уровень РВП в любое заданное время. РВП также ограничивается принципом вытягивания: скорость производства верхнего потока зависит от скорости работы нижнего.

На графике видно, что одним из базовых элементов системы является культура Кайзен. Автономный процесс и стандартная вариантность освобождает менеджмент от постоянного управления, поэтому он может сосредоточиться на улучшении работы сотрудников.

Применение канбан в IT

Система канбан, продолжая приносить пользу на производственных конвейерах, проникла в сферу программного обеспечения.