МИНИСТЕРСТВО

ПУТЕЙ СООБЩЕНИЯ СССР

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ПОГРУЗКИ И КРЕПЛЕНИЯ

ГРУЗОВ

Изданы в

соответствии

с Уставом железных дорог

Союза ССР

(с изменениями и дополнениями

по

состоянию на 1 января 1989 г.)

МОСКВА

«ТРАНСПОРТ» 1990

В подготовке Технических условий погрузки

и крепления грузов принимали участие специалисты Главного управления

контейнерных перевозок и коммерческой работы МПС, научные сотрудники ВНИИЖТа,

НИИЖТа, ДИИТа, ЛИИЖТа, ХабИИЖТа, ВЗИИТа, специалисты железных дорог и

предприятий Минчермета СССР, Минтрансстроя СССР, Минэнерго СССР, Минлесбумпрома

СССР.

Заведующий редакцией

B.C. Калинников

Редактор

А.Н. Пономарева

Выпущено

по заказу Министерства путей сообщения СССР

РАЗДЕЛ I

ТЕХНИЧЕСКИЕ УСЛОВИЯ РАЗМЕЩЕНИЯ И

КРЕПЛЕНИЯ ГРУЗОВ НА ОТКРЫТОМ ПОДВИЖНОМ СОСТАВЕ

Глава 1

ОБЩИЕ ТРЕБОВАНИЯ К РАЗМЕЩЕНИЮ И

КРЕПЛЕНИЮ ГРУЗОВ В ВАГОНАХ

Общие

положения

§

1. Размещение и

крепление грузов на открытом подвижном составе должно выполняться в точном

соответствии с данными Техническими условиями, а также чертежами, утвержденными

порядком, установленным настоящей главой. Общие положения, изложенные в

настоящей главе, должны соблюдаться при перевозке всех грузов на открытом

подвижном составе. При наличии в последующих главах Технических условий

отступлений от общих положений необходимо руководствоваться требованиями,

предусмотренными в соответствующих главах.

В

общих требованиях настоящей главы, а также во всех последующих главах и

разделах Технических условий физические единицы изложены в системе МКГСС. В

настоящее время планируется постепенный переход от единиц МКГСС к международной

системе СИ.

Данные

этой и последующих глав Технических условий соответствуют скорости движения

грузовых поездов до 100 км/ч.

§

2. Погруженный

на открытый подвижной состав груз с учетом упаковки и крепления должен

размещаться в пределах установленного габарита погрузки (рис. 1.1)

при условии нахождения вагона на прямом горизонтальном участке пути и

совпадения в одной вертикальной плоскости продольных осей подвижного состава и

пути. При этом размеры груза будут соответствовать габариту погрузки в

поперечных сечениях, если его длина не превышает значений, указанных в табл. 1.1.

Допускаемые

поперечные размеры длинномерного груза определяют расчетом (см. § 33 и 34).

Автомобили,

тракторы, сельскохозяйственные и дорожно-строительные машины, железобетонные и

металлические изделия, а также другие грузы длиной в пределах платформы или

полувагона разрешается грузить на все железные дороги, кроме Дальневосточной, в

соответствии с льготным габаритом погрузки (рис. 1.2).

Расстояние

В от оси пути до точек льготного габарита погрузки на высоте Н от

уровня головок рельсов даны в табл. 1.2.

В

накладных на лицевой стороне (место для особых отметок и штемпелей) на такие грузы

отправитель делает отметку «Льготный габарит». Размещение и крепление таких

грузов производится по чертежам, утвержденным отделениями дорог, или по местным

техническим условиям.

Лесоматериалы

разрешается грузить в полувагоны в пределах зонального габарита погрузки (рис. 1.3) на

все железные дороги, за исключением Азербайджанской, Закавказской, Львовской,

Северо-Кавказской (участки Белореченская — Туапсе — Веселое, Крымская —

Новороссийск), а также участков Чум — Лабытнанги, Пукса — Наволок Северной и

Тигей — Ачинск Красноярской дорог.

Рис. 1.1:

УГР — уровень головки рельса

Таблица 1.1

|

Тип вагона |

Наибольшее расстояние от середины вагона до |

Вид сцепа |

База сцепа, мм |

Наибольшее расстояние от середины сцепа до |

|

Платформы с |

Сцепы из двух |

|||

|

9720 |

8800 |

9720 |

14620 |

11840 |

|

9294 |

8580 |

9294 |

14194 |

11600 |

1 Базой считается

у четырех- и шестиосных вагонов расстояние между вертикальными осями шкворней

тележек, у сцепов при укладке длинномерного груза с опорой на два вагона —

расстояние между серединами подкладок или вертикальными осями турникетных опор.

Расстояние

В от оси пути до очертания зонального габарита погрузки на высоте Н от

уровня головок рельсов дано в табл. 1.3.

Размещение

и крепление различных видов лесоматериалов в пределах зонального габарита

должны производиться по Техническим условиям, утвержденным МПС, или местным

техническим условиям, утвержденным дорогами.

Таблица 1.2

|

Н, |

В, мм |

Н, мм |

В, мм |

Н, мм |

В, мм |

Н, мм |

В, мм |

Н, мм |

В, мм |

Н, мм |

В, мм |

Н, мм |

В, мм |

Н, мм |

В, мм |

|

380 — 1299 |

1625 |

2648 |

1676 |

3948 |

1651 |

4240 |

1464 |

4490 |

1270 |

4740 |

1075 |

4990 |

882 |

5240 |

686 |

|

1300 — 1400 |

1700 |

2700 |

1675 |

4000 |

1650 |

4250 |

1456 |

4500 |

1262 |

4750 |

1067 |

5000 |

873 |

5250 |

678 |

|

1452 |

1699 |

2752 |

1674 |

4010 |

1642 |

4260 |

1448 |

4510 |

1254 |

4760 |

1060 |

5010 |

866 |

5260 |

671 |

|

1504 |

1698 |

2804 |

1673 |

4020 |

1634 |

4270 |

1441 |

4520 |

1246 |

4770 |

1052 |

5020 |

858 |

5270 |

663 |

|

1556 |

1697 |

2856 |

1672 |

4030 |

1627 |

4280 |

1433 |

4530 |

1239 |

4780 |

1044 |

5030 |

850 |

5280 |

655 |

|

1608 |

1696 |

2908 |

1671 |

4040 |

1619 |

4290 |

1425 |

4540 |

1231 |

4790 |

1036 |

5040 |

842 |

5290 |

647 |

|

1660 |

1695 |

2960 |

1670 |

4050 |

1611 |

4300 |

1417 |

4550 |

1223 |

4800 |

1029 |

5050 |

835 |

5300 |

640 |

|

1712 |

1694 |

3012 |

1669 |

4060 |

1603 |

4310 |

1409 |

4560 |

1215 |

4810 |

1021 |

5060 |

827 |

||

|

1764 |

1693 |

3064 |

1668 |

4070 |

1596 |

4320 |

1402 |

4570 |

1208 |

4820 |

1013 |

5070 |

819 |

||

|

1816 |

1692 |

3116 |

1667 |

4080 |

1588 |

4330 |

1394 |

4580 |

1200 |

4830 |

1006 |

5080 |

811 |

||

|

1868 |

1691 |

3168 |

1666 |

4090 |

1580 |

4340 |

1386 |

4590 |

1192 |

4840 |

998 |

5090 |

803 |

||

|

1920 |

1690 |

3220 |

1665 |

4100 |

1572 |

4350 |

1378 |

4600 |

1184 |

4850 |

990 |

5100 |

795 |

||

|

1972 |

1689 |

3272 |

1664 |

4110 |

1564 |

4360 |

1371 |

4610 |

1176 |

4860 |

982 |

5110 |

787 |

||

|

2024 |

1688 |

3324 |

1663 |

4120 |

1557 |

4370 |

1363 |

4620 |

1168 |

4870 |

975 |

5120 |

779 |

||

|

2076 |

1687 |

3376 |

1662 |

4130 |

1549 |

4380 |

1355 |

4630 |

1160 |

4880 |

967 |

5130 |

772 |

||

|

2128 |

1686 |

3428 |

1661 |

4140 |

1541 |

4390 |

1348 |

4640 |

1153 |

4890 |

959 |

5140 |

764 |

||

|

2180 |

1685 |

3480 |

1660 |

4150 |

1533 |

4400 |

1339 |

4650 |

1146 |

4900 |

951 |

5150 |

756 |

||

|

2232 |

1684 |

3532 |

1659 |

4160 |

1526 |

4410 |

1332 |

4660 |

1137 |

4910 |

943 |

5160 |

748 |

||

|

2284 |

1683 |

3584 |

1658 |

4170 |

1518 |

4420 |

1324 |

4670 |

1129 |

4920 |

936 |

5170 |

741 |

||

|

2336 |

1682 |

3636 |

1657 |

4180 |

1510 |

4430 |

1316 |

4680 |

1122 |

4930 |

928 |

5180 |

733 |

||

|

2388 |

1681 |

3688 |

1656 |

4190 |

1502 |

4440 |

1308 |

4690 |

1114 |

4940 |

920 |

5190 |

725 |

||

|

2440 |

1680 |

3740 |

1655 |

4200 |

1495 |

4450 |

1300 |

4700 |

1106 |

4950 |

912 |

5200 |

717 |

||

|

2492 |

1679 |

3790 |

1654 |

4210 |

1487 |

4460 |

1293 |

4710 |

1098 |

4960 |

905 |

5210 |

709 |

||

|

2544 |

1678 |

3844 |

1653 |

4220 |

1479 |

4470 |

1285 |

4720 |

1090 |

4970 |

897 |

5220 |

702 |

||

|

2596 |

1677 |

3896 |

1652 |

4230 |

1472 |

4480 |

1277 |

4730 |

1083 |

4980 |

889 |

5230 |

694 |

Таблица 1.3

|

Н, |

В, мм |

Н, мм |

В, мм |

Н, мм |

В, мм |

Н, мм |

В, мм |

Н, мм |

В, мм |

Н, мм |

В, мм |

Н, мм |

В, мм |

Н, мм |

В, мм |

|

380 — 4000 |

1625 |

4170 |

1590 |

4340 |

1555 |

4510 |

1519 |

4670 |

1486 |

4830 |

1381 |

4990 |

1260 |

5150 |

1138 |

|

4010 |

1623 |

4180 |

1588 |

4350 |

1553 |

4520 |

1517 |

4680 |

1484 |

4840 |

1374 |

5000 |

1252 |

5160 |

1130 |

|

4020 |

1621 |

4190 |

1586 |

4360 |

1550 |

4530 |

1515 |

4690 |

1482 |

4850 |

1366 |

5010 |

1244 |

5170 |

1123 |

|

4030 |

1619 |

4200 |

1584 |

4370 |

1548 |

4540 |

1513 |

4700 |

1480 |

4860 |

1358 |

5020 |

1237 |

5180 |

1115 |

|

4040 |

1617 |

4210 |

1582 |

4380 |

1546 |

4550 |

1511 |

4710 |

1472 |

4870 |

1357 |

5030 |

1229 |

5190 |

1108 |

|

4050 |

1615 |

4220 |

1579 |

4390 |

1544 |

4560 |

1509 |

4720 |

1465 |

4880 |

1343 |

5040 |

1222 |

5200 |

1100 |

|

4060 |

1613 |

4230 |

1577 |

4400 |

1542 |

4570 |

1507 |

4730 |

1457 |

4890 |

1336 |

5050 |

1214 |

5210 |

1052 |

|

4070 |

1611 |

4240 |

1575 |

4410 |

1540 |

4580 |

1505 |

4740 |

1450 |

4900 |

1328 |

5060 |

1206 |

5220 |

1004 |

|

4080 |

1608 |

4250 |

1573 |

4420 |

1538 |

4590 |

1503 |

4750 |

1442 |

4910 |

1320 |

5070 |

1199 |

5230 |

956 |

|

4090 |

1606 |

4260 |

1571 |

4430 |

1536 |

4600 |

1501 |

4760 |

1434 |

4920 |

1313 |

5080 |

1191 |

5240 |

908 |

|

4100 |

1604 |

4270 |

1569 |

4440 |

1534 |

4610 |

1499 |

4770 |

1427 |

4930 |

1305 |

5090 |

1184 |

5250 |

860 |

|

4110 |

1602 |

4280 |

1567 |

4450 |

1532 |

4620 |

1497 |

4780 |

1419 |

4940 |

1298 |

5100 |

1176 |

5260 |

812 |

|

4120 |

1600 |

4290 |

1565 |

4460 |

1530 |

4630 |

1495 |

4790 |

1412 |

4950 |

1290 |

5110 |

1168 |

5270 |

764 |

|

4130 |

1598 |

4300 |

1563 |

4470 |

1528 |

4640 |

1492 |

4800 |

1404 |

4960 |

1282 |

5120 |

1161 |

5280 |

716 |

|

4140 |

1596 |

4310 |

1561 |

4480 |

1526 |

4650 |

1490 |

4810 |

1396 |

4970 |

1275 |

5130 |

1153 |

5290 |

668 |

|

4150 |

1594 |

4320 |

1559 |

4490 |

1524 |

4660 |

1488 |

4820 |

1389 |

4980 |

1267 |

5140 |

1146 |

5300 |

620 |

|

4160 |

1592 |

4330 |

1557 |

4500 |

1521 |

В накладных на такие грузы на лицевой

стороне («Место для особых отметок и штемпелей») грузоотправители обязаны

сделать отметку «Зональный габарит». Такая же отметка должна быть проставлена

работниками товарных контор в дорожной ведомости и вагонном листе.

Отметка

«Зональный габарит» должна быть сделана в новых перевозочных документах

(накладной, дорожной ведомости, вагонном листе) при переадресовках, а также в

досылочных перевозочных документах на вагоны, загруженные в пределах зонального

габарита.

§

3. При

размещении грузов на подвижном составе тележки вагонов должны быть загружены

равномерно. Если это невозможно обеспечить, то допускается в зависимости от

общего веса грузов смещение их общего центра тяжести (ЦТ) от вертикальной плоскости, в которой

находится поперечная ось вагона, на величины, указанные в табл. 1.4.

Рис. 1.2.

Рис. 1.3.

Таблица 1.4

|

Вес груза, т |

Наибольшие допускаемые продольные смещения, |

||

|

Четырехосный полувагон (база 8650 мм) |

Четырехосная платформа с базой, мм |

||

|

9720 |

9294 |

||

|

До 40 |

1081 |

1215 |

1161 |

|

45 |

960 |

1080 |

1032 |

|

50 |

865 |

970 |

929 |

|

55 |

550 |

618 |

422 |

|

60 |

144 |

162 |

0 |

|

65 |

0 |

0 |

— |

|

70 |

— |

— |

— |

Разница в загрузке тележек четырехосных

вагонов не должна превышать 10 т, шестиосных — 15 т и восьмиосных — 20 т.

Одновременно необходимо, чтобы нагрузка, приходящаяся на каждую тележку

четырех-, шести- и восьмиосных вагонов, не превышала половины грузоподъемности,

установленной для вагонов данного типа, с учетом допускаемого перегруза.

Перегруз вагонов сверх установленной грузоподъемности не должен превышать

размеров, опубликованных в Сборнике правил перевозок и тарифов № 160 издания

1984 г.

Поперечное

смещение общего центра тяжести грузов от вертикальной плоскости, в которой

находится продольная ось вагона, допускается не более 100 мм. В отдельных

случаях для соблюдения требований о расположении ЦТ необходима балластировка вагона.

В

целях устранения негабаритности или улучшения использования грузоподъемности и

вместимости вагонов в виде исключения для грузов, кроме обрессоренных и длинномерных,

в том числе и при несимметричном размещении в вагоне грузов в зависимости от их

суммарного веса, допускается смещение общего центра тяжести грузов: вдоль

вагона от вертикальной плоскости, проходящей через поперечную ось вагона (табл.

1.5),

при этом поперечное смещение общего центра тяжести грузов от продольной оси

симметрии вагона не должно превышать 100 мм; поперек вагона от вертикальной

плоскости, проходящей через продольную ось вагона (табл. 1.6),

продольное смещение общего центра тяжести грузов от поперечной оси симметрии

вагона при этом не допускается.

Допускается

перевозка двух грузов одинакового веса с кососимметричным размещением их на

вагоне (рис. 1.4)

при высоте общего центра тяжести вагона с грузом (ЦТо) над уровнем головки рельса до 2,3

м. При этом расстояние между центрами тяжести единиц груза (ЦТгр1 и ЦТгр2) не должно превышать

размеров, приведенных в табл. 1.7, а общий центр тяжести вагона с грузом

должен находиться в вертикальной плоскости, проходящей через центр тяжести

порожнего вагона (ЦТв).

Таблица 1.5

|

Вес груза, т |

Наибольшие допускаемые продольные смещения, |

Вес груза, т |

Наибольшие допускаемые продольные смещения, |

||

|

MT-50 |

ЦНИИ-Х3 |

МТ-50 |

ЦНИИ-Х3 |

||

|

До 10 |

2820 |

3000 |

45 |

1270 |

1800 |

|

15 |

2150 |

2480 |

50 |

1220 |

1760 |

|

20 |

1820 |

2230 |

55 |

850 |

850 |

|

25 |

1620 |

2070 |

60 |

420 |

420 |

|

30 |

1490 |

1970 |

62 |

250 |

250 |

|

35 |

1390 |

1890 |

67 |

70 |

70 |

|

40 |

1320 |

1840 |

70 и более |

0 |

0 |

Примечание. Для промежуточных значений веса груза,

например 11, 12 т и т.д., допускаемые смещения определяют линейной

интерполяцией.

Таблица 1.6

|

Вес груза, т |

Высота общего центра тяжести вагона с грузом |

Наибольшие допускаемые поперечные смещения |

Вес груза, т |

Высота общего центра тяжести вагона с грузом |

Наибольшие допускаемые поперечные смещения |

||

|

МТ-50 |

ЦНИИ-Х3 |

МТ-50 |

ЦНИИ-Х3 |

||||

|

До 10 |

До 1,2 |

580 |

620 |

От 50 |

До 1,5 |

190 |

220 |

|

1,5 |

500 |

550 |

До 55 |

2,0 |

150 |

170 |

|

|

2,0 |

350 |

410 |

2,3 |

130 |

150 |

||

|

2,3 |

280 |

320 |

|||||

|

От 10 До 30 |

До 1,2 |

500 |

550 |

От 55 |

До 1,5 |

150 |

180 |

|

1,5 |

400 |

450 |

До 67 |

2,0 |

120 |

140 |

|

|

2,0 |

300 |

350 |

2,3 |

110 |

120 |

||

|

2,3 |

230 |

280 |

|||||

|

От 30 До 50 |

До 1,2 |

300 |

350 |

От 67 |

|||

|

1,5 |

240 |

280 |

До 70 |

До 2,3 |

23 |

23 |

|

|

2,0 |

200 |

250 |

От 70 и более |

До 2,3 |

0 |

0 |

|

|

2,3 |

150 |

200 |

Примечание. Для промежуточных значений высоты общего

центра тяжести вагонов с грузом, например 1,3 — 1,4 м и т.д., допускаемые

смещения общего центра тяжести грузов определяют линейной интерполяцией.

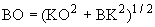

§

4. Вес груза,

приходящийся на подкладку, уложенную поперек платформы в пределах ее базы (рис.

1.5), приведен в табл. 1.8.

Допускаемые нагрузки на подкладки, уложенные поперек рамы за пределами базы (на

консоли) платформы на тележках ЦНИИ-Х3, для скорости 100 км/ч приведены в табл.

1.9.

Ширина

распределения нагрузки В, передающейся на раму вагона,

В = bгр + 1,35h0, (1)

где bгр

— ширина груза в месте опоры, мм;

h0 — высота поперечной

подкладки, мм.

Наибольшие

допускаемые нагрузки на поперечные балки четырехосных полувагонов приведены в

табл. 1.10.

Наибольшие изгибающие моменты в рамах четырехосных платформ и полувагонов

приведены в табл. 1.11.

Размещают

грузы в четырех-, шести- и восьмиосных полувагонах так, чтобы равномерно

распределенная нагрузка на крышку люка не превышала 6 тс. Сосредоточенная

нагрузка на крышку люка, на площади 25×25 см2 не должна быть

более 2,3 тс, а на площади меньшего размера удельная нагрузка не должна

превышать 3,68 кгс/см2. При размещении груза на две подкладки длиной

не менее 1250 мм, уложенные поперек гофров, нагрузка не должна превышать 6 тс

на люк. При этом расстояние между осями подкладок должно

быть не менее 700 мм, а расстояние между одной подкладкой и боковой стенкой

полувагона, второй подкладкой и хребтовой балкой — одинаковое. Допускается

погрузка груза весом до 12 т с опорой на две крышки люков с передачей нагрузки

на каждую крышку через подкладки, способ расположения которых изложен выше.

Нагрузка, приходящаяся на подкладку, уложенную между гофрами крышек люков с

опорой ее концов на полки продольных угольников нижней обвязки полувагона и

серединой на хребтовую балку, не должна превышать 8,3 тс.

Таблица 1.7

|

Общий вес |

Наибольшее допускаемое расстояние, мм, между |

|||

|

МТ-50 |

ЦНИИ-Х3 |

МТ-50 |

ЦНИИ-Х3 |

|

|

Вдоль вагона (l) |

Поперек вагона (b) |

|||

|

До 20 |

7500 |

8000 |

1150 |

1250 |

|

30 |

6000 |

7000 |

800 |

900 |

|

40 |

5000 |

6000 |

650 |

750 |

|

50 |

5000 |

6000 |

500 |

600 |

|

55 |

5000 |

6000 |

400 |

500 |

|

67 |

4000 |

5000 |

300 |

400 |

|

72 |

3500 |

4500 |

250 |

350 |

Примечание.

Для промежуточных значений веса груза, например 21, 22 т, допускаемые

расстояния определяют линейной интерполяцией.

Рис. 1.4:

ЦТгр — центр тяжести

груза; ЦТo — общий центр

тяжести вагона с грузом

§

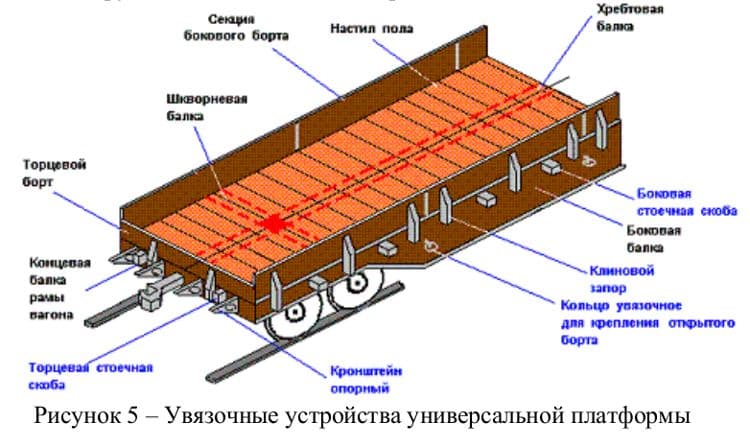

5. Борта

платформ, люки и двери полувагонов должны быть закрыты и заперты на запоры. До

начала погрузки клиновые запоры бортов платформ необходимо осадить вниз. При

погрузке грузов, не размещающихся в пределах пола платформ или полувагонов,

торцовые борта платформы могут быть откинуты на кронштейны, а торцовые двери

полувагона — открыты и закреплены. Груз не должен опираться на откинутые борта

платформы, поэтому его размещают на подкладках. При перевозке таких грузов на

платформах с открытыми секциями боковых бортов последние должны быть закреплены

за кольца, имеющиеся на продольных балках.

В

случае отсутствия колец все противоположные секции бортов грузоотправитель

обязан увязать проволокой диаметром не менее 4 мм, которая пропускается под

платформой ниже уровня боковых и хребтовых балок. Ответственность за увязку

бортов проволокой несет грузоотправитель.

Перед

опусканием и увязкой бортов у платформы должны быть тщательно осмотрены и

заправлены буксы.

Борта

платформы после увязки должны занимать вертикальное положение, на левых крайних

секциях опущенных продольных бортов должен быть нанесен несмываемой белой

краской номер платформы. Выход груза за пределы концевой балки полувагонов и

платформ не должен превышать 400 мм.

Если

груз позволяет, то крайние секции продольных бортов для облегчения доступа к

буксам должны быть подняты и закреплены короткими стойками в вертикальном

положении. В этом случае у четырехосных платформ опущенные и связанные между

собой средние борта одной стороны увязывают со средними бортами другой

стороны с пропуском проволоки поперек платформ под боковыми и хребтовыми

балками в двух местах.

Рис. 1.5

Таблица 1.8

|

Нагрузка, |

Минимальные расстояния а, мм, между |

||||||||

|

постройки с 1964 г. на тележках ЦНИИ-Х3 |

постройки до 1964 г. на тележках |

||||||||

|

ЦНИИ-Х3 |

МТ-50 |

||||||||

|

при ширине распределения нагрузки В поперек |

|||||||||

|

880 |

1780 |

2700 |

880 |

1780 |

2700 |

880 |

1780 |

2700 |

|

|

36,0 |

2900 3100 |

2600 2900 |

2150 2400 |

— |

— |

— |

— |

— |

— |

|

33,0 |

1925 2075 |

1760 1885 |

1725 1850 |

— |

— |

— |

— |

— |

— |

|

31,0 |

1650 1775 |

1550 1700 |

1425 1550 |

2700 2900 |

2650 2850 |

2600 2825 |

2875 |

2800 |

2725 |

|

30,0 |

1550 1675 |

1450 1600 |

1300 1450 |

2600 2800 |

2550 2750 |

2450 2700 |

2850 |

2725 |

2650 |

|

27,0 |

1325 1425 |

1225 1350 |

1075 1200 |

2300 2500 |

2250 2400 |

2175 2375 |

2650 |

2550 |

2450 |

|

25,0 |

1100 1200 |

900 1100 |

750 900 |

2000 2150 |

1950 2100 |

1850 2050 |

2400 |

2275 |

2175 |

|

22,5 |

575 950 |

375 750 |

250 500 |

1675 1800 |

1600 1750 |

1500 1650 |

2125 |

2000 |

1875 |

|

20,0 |

400 550 |

150 325 |

Не огр. |

1350 1500 |

1250 1400 |

1100 1250 |

1775 |

1650 |

1525 |

|

17,5 |

Не ограничено |

1025 1175 |

900 1050 |

600 800 |

1350 |

1225 |

1075 |

||

|

15,0 |

Не ограничено |

600 750 |

250 500 |

Не огр. 150 |

850 |

675 |

450 |

||

|

12,5 |

Не ограничено |

100 |

Не ограничено |

Примечание. В числителе —

расстояния при скорости движения 90 км/ч, в знаменателе — 100 км/ч; для

платформы на тележках МТ-50 скорости движения 90 км/ч.

Таблица 1.9

|

Нагрузка, |

Максимальные расстояния, мм, между |

|||||

|

постройки с 1964 г. |

постройки до 1964 г. |

|||||

|

при ширине распределения нагрузки в поперек вагона, мм |

||||||

|

880 |

1780 |

2700 |

880 |

1780 |

2700 |

|

|

10,0 |

— |

— |

— |

6300 |

6350 |

6400 |

|

12,5 |

6250 |

6350 |

6400 |

5900 |

5950 |

6000 |

|

15,0 |

6000 |

6050 |

6150 |

5550 |

5600 |

5650 |

|

20,0 |

5600 |

5650 |

5750 |

5350 |

5400 |

5450 |

|

25,0 |

5400 |

5450 |

5550 |

5250 |

5300 |

5350 |

|

33,0 |

5350 |

5400 |

5500 |

5200 |

5250 |

5300 |

|

36,0 |

— |

— |

5500 |

— |

— |

— |

Примечание. Для промежуточных весов груза, например,

11, 12, 13 т и т.д., максимальные расстояния определяют линейной интерполяцией.

§

6. Выход груза

за пределы концевой балки полувагонов и платформ не должен превышать 400 мм.

Длинномерные грузы, т.е. грузы, выходящие за пределы концевой балки более чем

на 400 мм, перевозят на сцепах с опорой на один или два вагона.

Таблица 1.10

|

Максимальная |

Тип полувагона |

Допускаемая нагрузка на одну поперечную балку |

|||||||||||

|

среднюю |

промежуточную |

шкворневую |

концевую |

||||||||||

|

при ширине распределения погрузки поперек |

|||||||||||||

|

1400 |

2100 |

2700 |

1400 |

2100 |

2700 |

1400 |

2100 |

2700 |

1400 |

2100 |

2700 |

||

|

100 |

Постройки до |

7,9 |

8,3 |

9,1 |

16,8 |

18,6 |

21,1 |

0,5*Р |

0,5Р |

0,5Р |

9,3 |

10,2 |

11,0 |

|

Постройки с |

14,3 |

15,0 |

16,1 |

23,5 |

25,7 |

29,0 |

0,5Р |

0,5Р |

0,5Р |

11,4 |

13,2 |

14,0 |

|

|

Постройки с |

17,5 |

18,7 |

20,7 |

24,3 |

27,3 |

31,0 |

0,5Р |

0,5Р |

0,5Р |

22,0 |

24,1 |

26,3 |

|

|

90 |

Постройки до |

8,1 |

8,7 |

9,3 |

15,0 |

16,7 |

19,0 |

0,5Р |

0,5Р |

0,5Р |

8,5 |

9,3 |

10,6 |

|

Постройки с |

15,9 |

16,9 |

18,1 |

25,9 |

28,3 |

32,1 |

0,5Р |

0,5Р |

0,5Р |

12,8 |

14,7 |

15,6 |

|

|

Постройки с |

19,3 |

20,7 |

22,7 |

27,4 |

30,1 |

34,2 |

0,5Р |

0,5Р |

0,5Р |

23,1 |

26,7 |

28,6 |

* Р —

грузоподъемность вагона, установленная указанием МПС.

Таблица 1.11

|

Максимальная |

Ширина распределения погрузки поперек вагона, |

Допускаемые изгибающие моменты в рамах Миз*, т · с |

||||||

|

платформ постройки |

полувагонов постройки |

полувагонов |

||||||

|

с 1964 г. |

до 1964 г. |

до 1964 г. |

с 1964 г. до 01.01.74 |

с 01.01.74 |

||||

|

ЦНИИ-Х3 |

ЦНИИ-Х3 |

МТ-50 |

ЦНИИ-Х3 |

МТ-50 |

ЦНИИ-Х3 |

ЦНИИ-Х3 |

||

|

90 |

880 |

97 |

71 |

64 |

35 |

28 |

45 |

49,5 |

|

1780 |

105 |

77 |

70 |

38 |

31 |

48 |

52,8 |

|

|

2700 |

115 |

85 |

73 |

44 |

36 |

55 |

60,5 |

|

|

100 |

880 |

91 |

68 |

— |

30 |

— |

40 |

46 |

|

1780 |

99 |

71 |

— |

35 |

— |

44 |

50,6 |

|

|

2700 |

110 |

79 |

— |

40 |

— |

50 |

57,5 |

* Миз — для полувагонов

действительны только при передаче нагрузки через поперечные балки.

Требования

к размещению и креплению длинномерных грузов, опирающихся на два вагона,

изложенные в настоящей главе, распространяются только на те случаи перевозок,

когда нагрузка передается на каждый грузонесущий вагон сцепа через турникетную

опору.

Сцепы

для перевозки длинномерных грузов должны формироваться из вагонов одного типа;

четырехосные вагоны на тележках ЦНИИ-Х3 должны быть с роликовыми подшипниками.

Разница

по высоте между продольными осями автосцепок смежных вагонов сцепа до погрузки

не должна превышать 100 мм.

При

погрузке длинномерного груза с опорой на одну четырехосную платформу и

расположении общего центра тяжести грузов (ЦТ) в вертикальной плоскости, в которой

находится поперечная ось вагона, допускается вес груза в зависимости от его

длины и типа рессорного подвешивания платформ (табл. 1.12).

В

целях лучшего использования грузоподъемности и вместимости вагонов грузы длиной

до 17,2 м, имеющие по всей длине одинаковое поперечное сечение и равномерно

распределенную нагрузку, разрешается перевозить на четырехосных платформах и

полувагонах с выходом груза с одной торцовой стороны вагона. При этом

допускается продольное смещение общего центра тяжести грузов от вертикальной

плоскости, в которой находится поперечная ось вагона. Наибольшие допускаемые

значения этого смещения для четырехосных платформ с металлическими бортами

(база 9720 мм) приведены в табл. 1.13, для четырехосных полувагонов (база 8650

мм) — в табл. 1.14.

Допускается

размещение турникетов со смещением в пределах, установленных § 3

настоящей главы.

При

перевозке груза на сцепе с опорой на два вагона крепление груза (растяжки,

стойки, борта и др.) не должно препятствовать перемещению вагонов сцепа

относительно груза при проходе кривых участков пути. Устройства, предохраняющие

груз от поперечных смещений и опрокидывания, следует размещать на обоих

грузонесущих вагонах в плоскости расположения опор.

Секции

продольных бортов платформ прикрытия сцепа должны быть открыты, если они

препятствуют перемещению груза при движении вагонов в кривых участках пути.

Торцовые борта платформ со стороны сцепа должны быть откинуты на кронштейны.

Расстояние

между концами грузов, закрепленных на смежных платформах сцепа, должно быть не

менее 270 мм (рис. 1.6, а). В случаях когда длинномерный груз опирается на два

вагона и имеет свесы, промежуток между этими свесами и грузами на платформах

прикрытия должен быть со стороны вагона, на котором длинномерный груз закреплен

от продольного перемещения, не менее 270 мм, с противоположной стороны — 490 мм

(рис. 1.6,

б), а при наличии промежуточной платформы прикрытия — 710 мм (рис. 1.6, в).

Таблица 1.12

|

Вес груза, т, |

Длина груза, м, не более |

Вес груза, т, не более |

Длина груза, м, не более |

||

|

Тип тележки вагона |

Тип тележки вагона |

||||

|

МТ-50 |

ЦНИИ-Х3 |

МТ-50 |

ЦНИИ-Х3 |

||

|

20 |

27,0 |

30,0 |

50 |

17,5 |

19,0 |

|

25 |

24,1 |

27,0 |

55 |

16,5 |

18,5 |

|

30 |

22,0 |

24,0 |

60 |

16,0 |

18,0 |

|

35 |

20,3 |

22,5 |

65 |

14,3 |

14,3 |

|

40 |

19,0 |

21,0 |

70 |

14,3 |

14,3 |

|

45 |

17,9 |

20,0 |

72 |

14,1 |

14,3 |

Примечание. Расстояние от середины платформы до конца

груза с каждой стороны должно быть не более половины длины груза, указанной в

табл. 1.12.

Таблица 1.13

|

Вес груза, т |

Длина груза, м, не более, на платформе |

Наибольшее допустимое продольное смещение, м, |

||

|

МТ-50 |

ЦНИИ-Х3 |

МТ-50 |

ЦНИИ-Х3 |

|

|

До 10 |

17,0 |

17,2 |

2,8 |

3,0 |

|

15 |

16,4 |

16,7 |

2,15 |

2,48 |

|

20 |

16,0 |

16,43 |

1,8 |

2,23 |

|

25 |

15,8 |

16,3 |

1,6 |

2,07 |

|

30 |

15,7 |

16,2 |

1,49 |

1,97 |

|

35 |

15,6 |

16,1 |

1,37 |

1,89 |

|

40 |

15,5 |

16,04 |

1,32 |

1,84 |

|

45 |

15,47 |

16,0 |

1,27 |

1,8 |

|

50 |

15,42 |

15,96 |

1,22 |

1,76 |

|

55 |

15,1 |

15,1 |

0,85 |

0,85 |

|

60 |

14,72 |

14,72 |

0,52 |

0,42 |

|

62 |

14,59 |

14,59 |

0,39 |

0,39 |

|

64 |

1,4,33 |

14,33 |

0,13 |

0,13 |

|

67 |

14,29 |

14,29 |

0,09 |

0,09 |

|

72 |

14,29 |

14,29 |

0 |

0 |

Примечание. Для промежуточных значений весов груза,

например 11, 12 т и т.д., допускаемые длину груза и смещение определяют

линейной интерполяцией.

Таблица 1.14

|

Вес груза, т |

Длина груза, м, не более, в полувагоне |

Наибольшее допустимое продольное смещение, м, |

||

|

МТ-50 |

ЦНИИ Х3 |

МТ-50 |

ЦНИИ-Х3 |

|

|

До 10 |

16,3 15,5 |

16,5 15,7 |

2,82 |

3,0 |

|

15 |

15,65 14,85 |

16,0 15,2 |

2,15 |

2,48 |

|

20 |

15,3 14,5 |

15,73 14,97 |

1,8 |

2,23 |

|

25 |

15,1 14,3 |

15,57 14,77 |

1,6 |

2,07 |

|

30 |

15,0 14,2 |

15,47 14,67 |

1,49 |

1,97 |

|

35 |

14,87 14,07 |

15,38 14,59 |

1,37 |

1,89 |

|

40 |

14,82 14,02 |

15,34 14,54 |

1,32 |

1,84 |

|

45 |

14,77 13,97 |

15,3 14,5 |

1,27 |

1,8 |

|

50 |

14,72 13,92 |

15,26 14,46 |

1,22 |

1,76 |

|

55 |

14,35 13,55 |

14,35 13,55 |

0,85 |

0,85 |

|

60 |

13,96 13,16 |

13,96 13,16 |

0,46 |

0,46 |

|

62 |

13,84 13,04 |

13,84 13,04 |

0,34 |

0,34 |

|

64 |

13,61 12,81 |

13,61 12,81 |

0,11 |

0,11 |

|

66 |

13,57 12,77 |

13,57 12,77 |

0,07 |

0,07 |

|

72 |

13,17 12,37 |

13,17 12,37 |

0 |

0 |

Примечания.

1. В числителе — для груза с выходом одного конца за пределы лобового бруса

полувагона на 400 мм, в знаменателе — при размещении одного конца груза

вплотную к торцовой стенке полувагона.

2.

Для промежуточных значений веса груза, например 11, 12 т и т.д., допускаемые

длину груза и смещение определяют линейной интерполяцией.

Подкладки,

применяемые при перевозке длинномерных грузов, должны иметь длину, равную

ширине вагона. Ширина и высота подкладки определяется расчетом.

Для

предупреждения разъединения вагонов сцепа на боковых бортах вагонов с обеих

сторон делается надпись «Сцеп не разъединять».

Отправители

или организации, производящие погрузку грузов на сцепы, должны прочно

прикреплять рукоятки расцепных рычагов к кронштейнам мягкой проволокой. Правильность

подготовки вагонов сцепа в техническом отношении должна проверяться перед

погрузкой работником вагонной службы.

§

7. Для

размещения и крепления груза на открытом подвижном составе применяются

растяжки, обвязки, упорные и распорные бруски, стойки, подкладки, прокладки,

щиты, турникеты и другие приспособления, а также стандартное крепление

многократного использования.

Запрещается

применять стойки, подкладки, прокладки и прочий реквизит из осины, ольхи, липы

и сухостойного дерева других пород. Допускается применение подкладок и

прокладок из осины и ольхи, работающих только на сжатие и к которым не крепятся

упорные и распорные бруски и другие элементы крепления.

Вместо

проволочных растяжек, деревянных брусков и других видов креплений,

предусмотренных Техническими условиями погрузки и крепления грузов,

грузоотправитель может использовать приспособления многократного применения,

прочность которых должна быть обоснована и не ниже, чем у реквизитов крепления,

предусмотренных данными Техническими условиями погрузки и крепления грузов. На

эти приспособления грузоотправитель обязан иметь утвержденные документацию и

Инструкцию по эксплуатации. Перед погрузкой грузов отправитель обязан проверить

соответствие приспособлений документации и их исправность. Ответственность за

качество и прочность этих приспособлений и их эксплуатацию несет

грузоотправитель.

Перед

погрузкой пол вагона, опорные поверхности груза, подкладки, прокладки, бруски и

поверхности груза под обвязками должны быть очищены отправителем

от снега, льда и грязи. В зимнее время полы вагонов и поверхности подкладок в

местах опирания груза отправитель обязан посыпать тонким слоем (1 — 2 мм)

чистого сухого песка.

Рис. 1.6

§

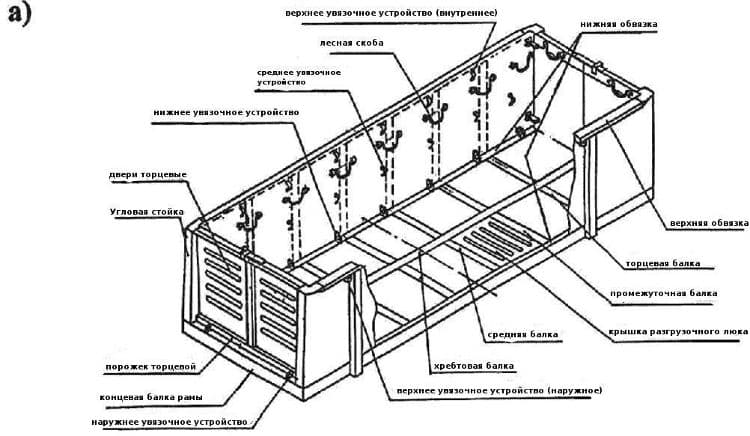

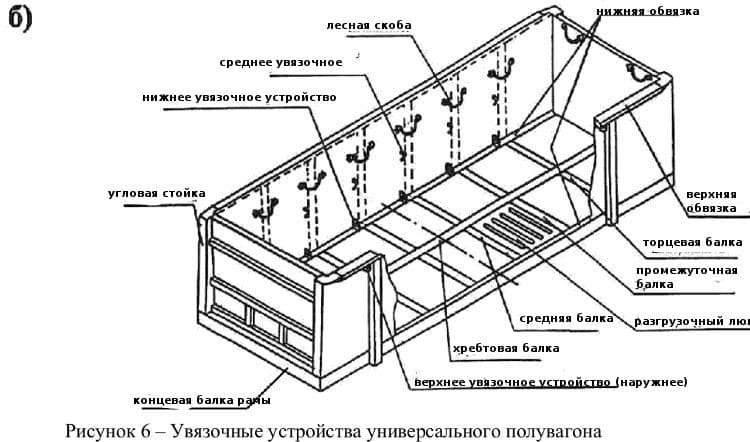

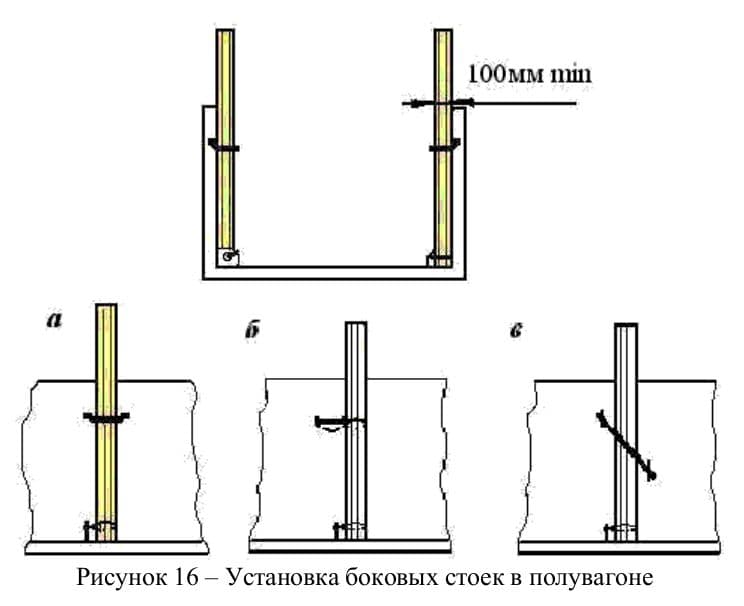

8. Стойки

изготовляют из здорового дерева круглого сечения. Диаметр стоек должен быть 120

— 140 мм в нижнем отрубе и не менее 90 мм в верхнем. Допускается изготавливать

стойки из пиломатериалов не ниже второго сорта сечением 90×120 мм с

прямыми волокнами в соответствии с ГОСТ 8486-86Е

и 2695-83.

В

полувагонах боковые стойки устанавливать в стоечные скобы допускается комлем

вверх.

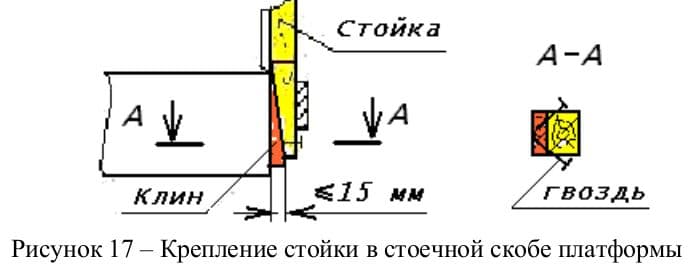

На

платформах стойки, затесанные по размеру гнезда, всеми четырьмя сторонами

должны плотно прилегать к стенкам стоечных скоб. Допускается зазор между

стойкой и скобой только с одной стороны в нижней части не более 15 мм. При

наличии указанного зазора стойки закрепляются клином. Клин вставляют у литых и

сварных скоб снизу, а у состоящих из нижней и верхней скоб — в нижнюю снизу или

сверху и прибивают к стойке гвоздями длиной 50 — 60 мм. Выход стойки из скобы

должен быть от 80 до 100 мм.

У

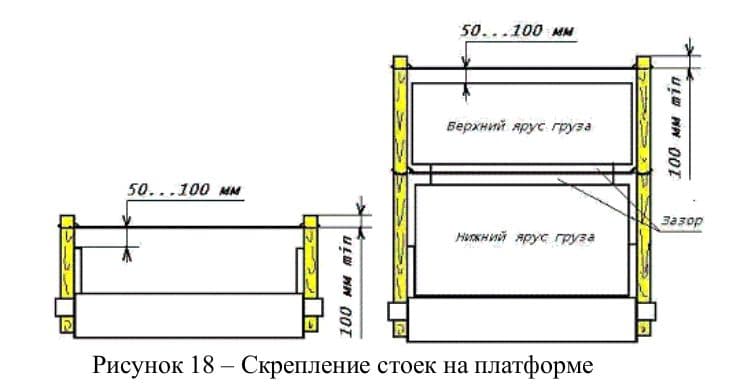

противоположных боковых стоек должны быть верхнее или верхнее и среднее

поперечные крепления. Расстояние от верхнего крепления до груза 25 — 100 мм, а

до вершин стоек — не менее 50 мм. Среднее крепление должно выполняться так,

чтобы верхний и нижний (по отношению к увязке) штабеля груза не касались этого

крепления.

Торцовые

и боковые стойки на платформах с наружными стоечными скобами для обеспечения плотного

прилегания к бортам по всей высоте со стороны борта в необходимых случаях

затесывают.

Высота

боковых стоек над полом платформ должна быть не более 2800 мм. В четырехосных

полувагонах при высоте бортов 1880 мм возвышение стоек над уровнем бортов допускается

не более 900 мм, при высоте бортов 2060 мм — 700 мм, в шестиосных полувагонах с

высотой бортов 2365 мм — не более 400 мм.

Высота

боковых стоек над полом платформ и полувагонов при погрузке в пределах

зонального габарита должна соответствовать этому габариту погрузки.

Короткие

стойки, устанавливаемые в торцовые и боковые наружные стоечные скобы платформ,

должны быть длиной не менее высоты борта.

§

9. Подкладки,

прокладки, упорные и распорные бруски изготовляют из пиломатериалов не ниже

третьего сорта в соответствии с ГОСТ 8486-86Е

и 2695-83, металла различных профилей, железобетона и другого материала.

Подкладки и прокладки применяют для обеспечения механизированной погрузки и

выгрузки грузов, рассредоточения нагрузок, предохранения груза от повреждений и

др.

Допускается

использовать подкладки и прокладки составные по высоте и ширине из двух частей,

кроме подкладок составных по ширине (при перевозке грузов в полувагонах) и по

высоте (при перевозке длинномерных грузов с опорой на два вагона). Составные

части подкладок и прокладок должны быть соединены между собой гвоздями,

болтами, скобами и т.п. так, чтобы исключалась возможность перемещения их

относительно друг друга.

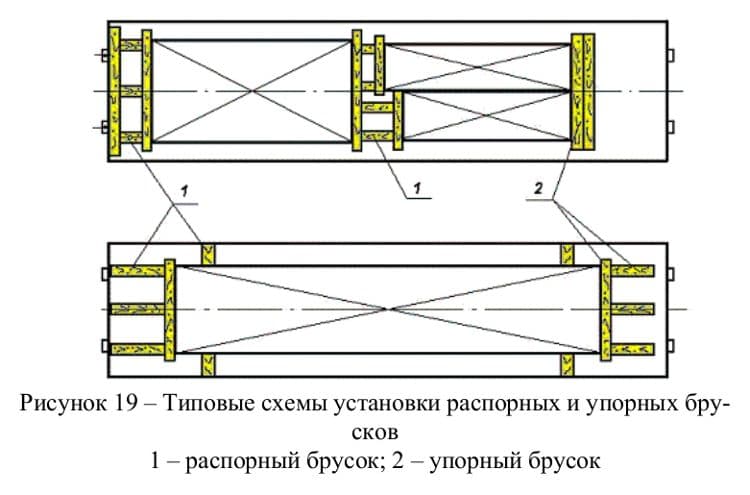

Разрешается

применять упорные и распорные бруски, состоящие по высоте из двух частей и

скрепленные между собой гвоздями. При этом количество гвоздей, соединяющих

нижнюю часть бруска с полом вагона, а верхнюю — с нижней частью бруска, должно

быть не менее, чем определенное расчетом для крепления бруска к полу вагона.

Длина

поперечных подкладок должна быть равна ширине подвижного состава, а прокладок —

ширине груза. Разрешается выход концов прокладок за погруженный груз до 200 мм

при условии обеспечения габаритности погрузки. Поперечные прокладки

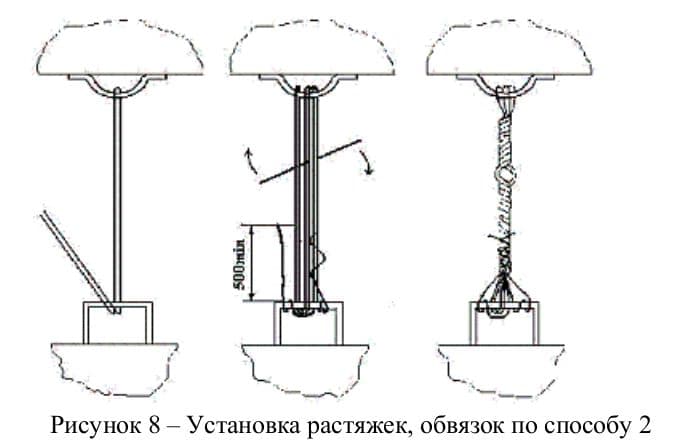

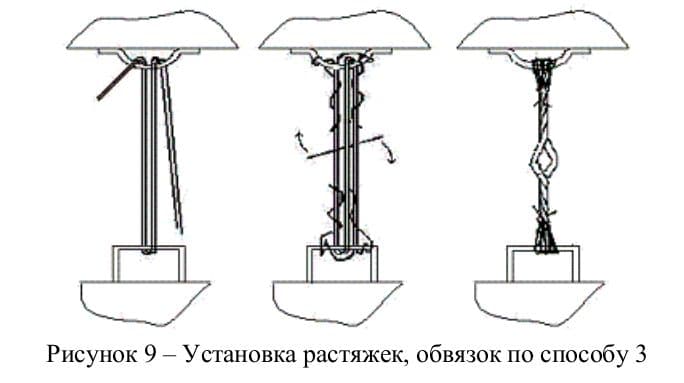

укладываются, как правило, одна над другой на расстоянии не менее 500 мм от

концов груза и не менее 300 мм от стоек.

Рис. 1.7

Высота

подкладок и прокладок должна быть не менее 25 мм, а упорных и распорных брусков

— 50 мм. Для крепления тяжелых грузов рекомендуется укладывать бруски так,

чтобы их волокна были расположены параллельно той стороне груза, к которой

вплотную укладывается брусок. Размещение нескольких брусков показано на рис. 1.7.

§

10.

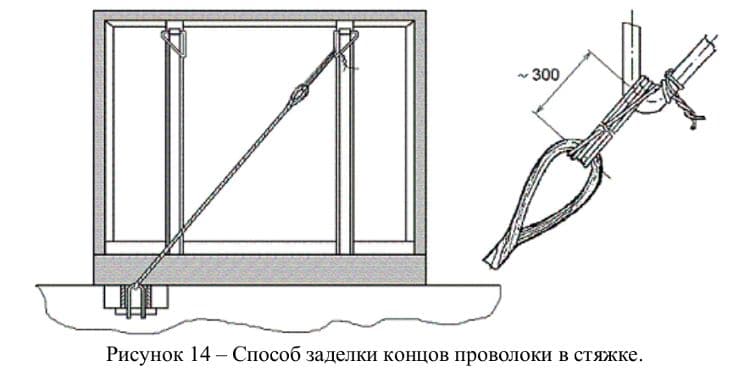

Растяжки (обвязки) для крепления грузов могут быть из проволоки, металлических

стержней, полос, цепей, стальных тросов и др.

Каждая

растяжка должна закрепляться одним концом за детали груза, а другим — за детали

вагонов, перечисленные в табл. 1.34, 1.37 и § 48.

Крепить растяжки к другим деталям вагонов, в том числе к лесным скобам полувагонов,

увязочным кольцам, расположенным на верхнем обвязочном брусе полувагонов и

боковых балках платформ, запрещается. Количество нитей в растяжке (обвязке) и

площадь ее поперечного сечения определяются в наиболее слабом сечении между

местами закрепления. Растяжка (обвязка) должна состоять не менее чем из двух

нитей. Растяжки должны изготовляться из одной непрерывной нити проволоки и

иметь не более двух концов. Каждый конец проволоки обводится 2 — 3 раза вокруг

увязочного узла вагона или груза, затем не менее трех раз вокруг растяжки с

последующим скручиванием нитей. Допускается постановка растяжек из отдельных

нитей проволоки при условии заделки концов каждой нити указанным порядком. У

обрессоренных грузов растяжки устанавливаются так, чтобы они не касались друг

друга и не перетирались при перевозке.

На

платформах с внутренними скобами растяжки закрепляют за скобы с внутренней

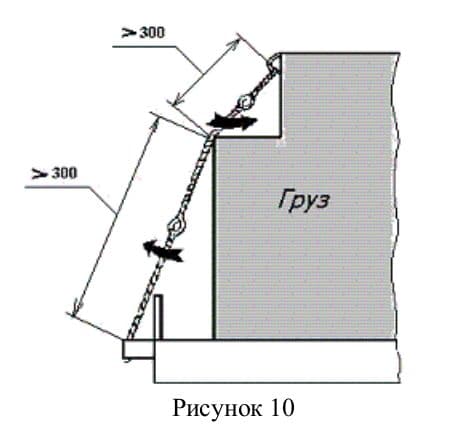

стороны бортов. На платформах с наружными стоечными скобами растяжки и обвязки

пропускают при наличии металлических бортов под бортами или через борт, если

борта деревянные — под борт. При этом должна быть обеспечена сохранность бортов

платформ от повреждения.

Крепить

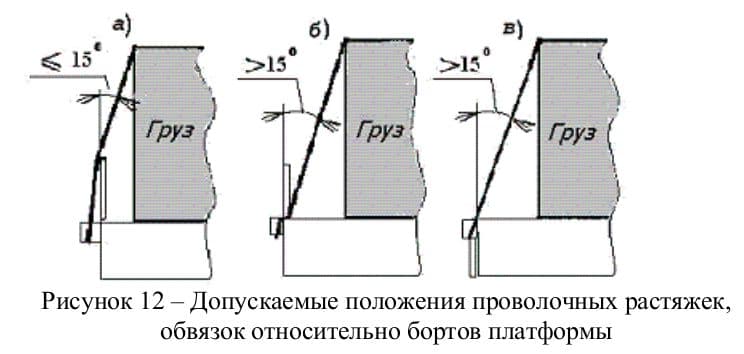

груз растяжками через борт можно в случаях, когда место скрепления растяжки к

грузу находится выше бортов платформы. Не допускается опирание растяжки на

борт, если угол между растяжкой и вертикальной плоскостью в точке касания с

бортом платформы составляет более 15°. В необходимых случаях борта могут быть

опущены.

Концы

обвязок закрепляются за две противоположные скобы. Если обвязка из полосовой

стали с натяжными устройствами касается закрытого борта, то он должен быть

опущен. Металлические стержни и полосы прикрепляют к грузу при помощи, сварки

или болтовых соединений, ответственность за качество и прочность которых несет грузоотправитель.

В

тех случаях, когда (см. в последующих главах) предусмотрено расположение

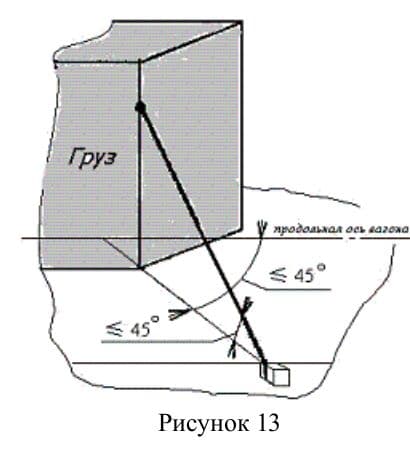

растяжек таким образом, чтобы одновременно угол между растяжкой и полом, между

проекцией растяжки на пол вагона и продольной осью вагона не превышал 45°, а по

конструктивным особенностям изделия такое размещение невозможно, допускается

увеличение углов наклона с обязательным одновременным увеличением площади

сечения растяжки (см. последующие главы). При этом каждые две нити проволоки

диаметром 6 мм заменяют согласно табл. 1.15.

§

11.

Проволока для крепления груза должна применяться мягкая, термически

обработанная (отожженная) согласно ГОСТ 3282-74,

диаметром не менее 4 мм.

На

наружной поверхности проволоки не должно быть трещин, перекручин, расслоений,

заусенцев и других повреждений.

Длина

отдельных нитей проволоки в растяжках, увязках и других элементах крепления должна

быть одинаковой. Проволочное крепление туго натягивается, например путем

закручивания ломиком. Вместо проволоки, диаметр которой указан в последующих

главах Технических условий, допускается применять для крепления груза проволоку

других диаметров. Например, допускается заменять две нити проволоки диаметром 6

мм тремя нитями проволоки диаметром 5 мм или пятью нитями проволоки диаметром 4

мм.

Разрешается

применять проволоку некруглого сечения, если площадь поперечного сечения каждой

нити не менее 20 мм2 и толщина 3 — 4 мм.

Допускается

применять проволоку круглого сечения диаметром от 1 до 4 мм при условии

скручивания отдельных нитей ее между собой фабричным способом. Если диаметр

проволоки 1 мм, должно быть скручено не менее 16 нитей, 2 мм — не менее четырех,

3 мм — не менее двух нитей. Повторное использование проволоки в растяжках

(обвязках) и увязке стоек не допускается.

Таблица 1.15

|

Усол между |

Число нитей проволоки при угле, град, между проекцией |

|||||||

|

45 и менее |

46 — 50 |

51 — 55 |

56 — 60 |

61 — 65 |

66 — 70 |

71 — 75 |

76 — 80 |

|

|

45 и менее |

2/- |

3/2 |

3/2 |

3/3 |

4/3 |

5/4 |

6/5 |

8/6 |

|

46 — 50 |

3/2 |

3/2 |

3/2 |

4/3 |

4/3 |

5/4 |

6/5 |

-/7 |

|

51 — 55 |

3/2 |

3/2 |

3/3 |

4/3 |

5/4 |

6/4 |

7/5 |

-/8 |

|

56 — 60 |

3/3 |

4/3 |

4/3 |

4/3 |

5/4 |

6/5 |

8/6 |

— |

|

61 — 65 |

4/3 |

4/3 |

5/4 |

5/4 |

6/4 |

7/5 |

-/7 |

— |

|

66 — 70 |

5/4 |

5/4 |

6/4 |

6/5 |

7/5 |

-/7 |

— |

— |

|

71 — 75 |

6/5 |

6/5 |

7/5 |

8/6 |

-/7 |

— |

— |

— |

|

76 — 80 |

8/6 |

-/7 |

-/8 |

— |

— |

— |

— |

— |

Примечание. В числителе — число нитей проволоки

диаметром 6 мм, в знаменателе — диаметром 7 мм.

Таблица 1.16

|

Диаметр |

Длина гвоздя, мм |

Наименьший диаметр головки, мм |

Диаметр стержня, мм |

Длина гвоздя, мм |

Наименьший диаметр головки, мм |

|

3,0 |

70 — 80 |

6,0 |

5,0 |

120 — 150 |

9,0 |

|

3,5 |

90 |

7,0 |

6,0 |

150 — 200 |

11,0 |

|

4,0 |

100 — 120 |

7,5 |

8,0 |

250 |

14,0 |

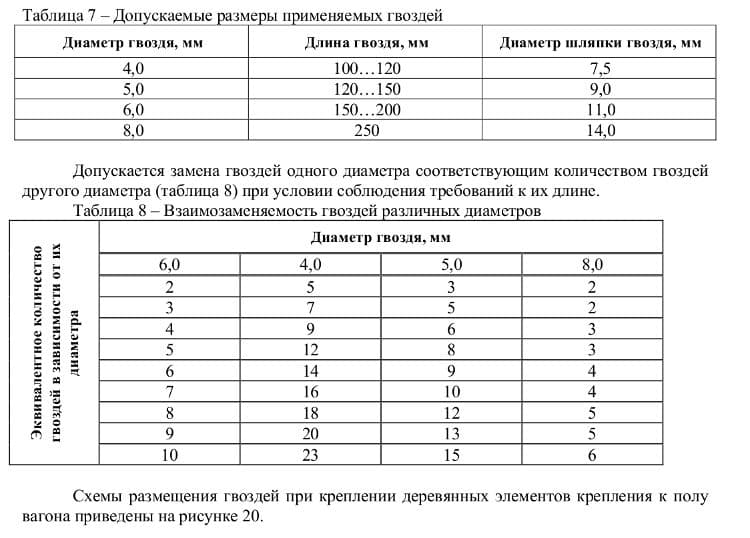

§ 12. Для крепления грузов должны применяться

гвозди согласно ГОСТ

283-75 и 4028-63, размеры которых приведены в

табл. 1.16.

Гвозди

диаметром 6 мм допускается заменять гвоздями других диаметров согласно табл. 1.17.

При

закреплении деревянных деталей гвозди необходимо забивать отвесно к полу вагона

без загиба головок на расстоянии не менее 30 мм от краев и не менее 90 мм от

торцов досок пола вагона. Гвозди должны быть на 50 — 60 мм длиннее высоты

деталей крепления с тем, чтобы при закреплении этих деталей гвозди пробивали

доски пола вагона. Не допускается забивать гвозди между досками пола вагона.

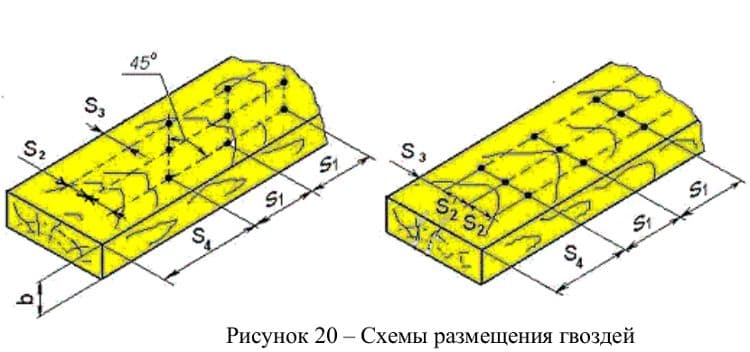

Во

всех случаях, кроме специально указанных в настоящих Технических условиях,

должны соблюдаться минимальные расстояния между гвоздями, а также между

гвоздями и продольными (торцовыми) кромками древесины (рис. 1.8 и

табл. 1.18).

Толщина

деревянных деталей крепления, соединяемых друг с другом гвоздями, должна быть

не менее 35 мм.

Клинья,

упорные и распорные бруски и другие деревянные детали крепления прибиваются

гвоздями так, чтобы дерево не получало трещин. Если применяются твердые

лиственные породы (дуб, граб и др.), то, прежде чем забить гвозди, необходимо

предварительно просверлить отверстия.

Для

крепления груза к подкладкам разрешается применять костыли и скобы. Скобы из

стержней диаметром более 8 мм и костыли забивать в доски пола вагонов

запрещается.

Таблица 1.17

|

Количество |

Соответствующее количество гвоздей диаметром, |

Количество гвоздей диаметром 6 мм, подлежащих |

Соответствующее количество гвоздей диаметром, |

||||||||

|

3,0 |

3,5 |

4,0 |

5,0 |

8,0 |

3,0 |

3,5 |

4,0 |

5,0 |

8,0 |

||

|

2 |

8 |

6 |

5 |

3 |

2 |

7 |

28 |

21 |

16 |

10 |

4 |

|

3 |

12 |

9 |

7 |

5 |

2 |

8 |

32 |

24 |

18 |

12 |

5 |

|

4 |

16 |

12 |

9 |

6 |

3 |

9 |

36 |

27 |

20 |

13 |

5 |

|

5 |

20 |

15 |

12 |

8 |

3 |

10 |

41 |

30 |

23 |

15 |

6 |

|

6 |

24 |

18 |

14 |

9 |

4 |

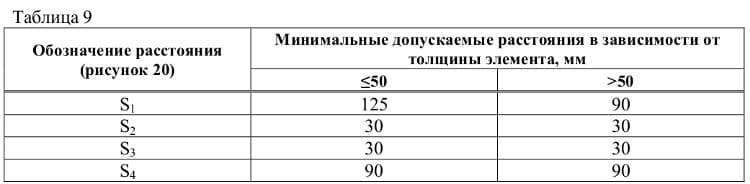

Таблица 1.18

|

Направление |

Наименьшее расстояние, мм, при применении |

|||

|

между гвоздями при толщине прибиваемой |

от крайнего гвоздя до кромки древесины |

|||

|

35 — 45 мм |

50 мм и более |

перпендикулярной волокнам |

расположенной вдоль волокон |

|

|

Вдоль волокон |

S1 = |

S1 = |

S4 = |

S5 |

|

Поперек |

S2 = |

S2 = |

S4 = |

S5 |

|

Поперек |

S3 = |

S3 = |

S4 = |

S5 |

§ 13. Для крепления грузов разрешается

использовать болты, шпильки и винты, предусмотренные ГОСТами.

Для

предотвращения самораскручивания гаек должны применяться шплинты, контргайки,

заварка, расклепка резьбы.

Соединять

детали крепления между собой и с грузом можно электросваркой. Грузоотправитель

несет ответственность за качество сварных швов и прочность соединений.

§

14.

Все приспособления для крепления груза (стойки, щиты, стяжки, подкладки, бруски

и др.), установленные отправителем, указываются им в гр. 4 оборотной стороны

накладной «Особые заявления и отметки отправителя» и выдаются железной дорогой

на станции назначения получателю вместе с грузом. Приспособления, не вывезенные

получателем вместе с грузом, поступают в распоряжение дороги.

После

выгрузки получатель обязан очистить вагон от остатков груза и мусора,

освободить его от стоек, брусков, растяжек и др., снять проволоку с рукояток

расцепных рычагов автосцепки, с запоров крышек разгрузочных люков полувагонов и

бортовых запоров платформ и закрыть борта платформ, двери и люки полувагонов.

§

15.

Грузоотправитель обязан подготовить груз к перевозке таким образом, чтобы

обеспечивалась безопасность движения поездов и сохранность груза в процессе

транспортирования:

надежно

закрепить груз внутри упаковки, проверить прочность узлов и деталей груза,

предназначенных для постановки крепления, с тем, чтобы они могли воспринимать

передаваемые на них усилия от крепления;

при

необходимости оборудовать груз приспособлениями для его крепления; у колесных,

гусеничных и других машин, оборудованных тормозами, проверить надежность

тормозной системы и после погрузки затормозить машину так, чтобы не могло

произойти самооттормаживания; слить воду. Наличие топлива в баках не должно

превышать для легковых автомобилей, колесных тракторов малой и средней

мощности, автомобилей грузоподъемностью до 5 т 10 л; для автомобилей

грузоподъемностью свыше 5 т, гусеничных тракторов и тяжелых дорожных машин — 15

л;

застопорить

фиксаторами и закрепить все подвижные и поворотные части машин и оборудования

способом, исключающим перемещения их в продольном и поперечном направлениях и

разворот;

снять

и упаковать или защитить упаковочным материалом все бьющиеся и легкоснимаемые

части груза, а также незащищенные бензо- и электромоторы;

упаковать

и закрепить на вагоне запасные части к машинам или поместить их в кабины машин.

Рис. 1.8

Кроме

того, грузоотправитель при погрузке автомобилей, тракторов, моторизованных

сельскохозяйственных и других самоходных машин обязан закрыть их и

опломбировать, составить опись с указанием числа пломб, ящиков с запасными

частями и инструментами, места их нахождения, перечня деталей, снятых с машины.

На грузах в ящичной упаковке высотой более 1 м,

а также по требованию железной дороги на оборудовании, машинах и других грузах

высотой более 1 м в неупакованном виде необходимо указать на каждом грузовом

месте вес брутто и обозначить его центр тяжести (ЦТгр) несмываемой яркой краской знаком

.

Знак наносят на соседние боковую и торцовую поверхности грузового места в том

месте, где проецируется центр тяжести на эти поверхности. Допускается наносить

знак непосредственно на тару.

§ 16. Для обеспечения механизированной

выгрузки грузоотправители при погрузке грузов на открытый подвижной состав

устанавливают по согласованию с получателями количество и вес пачек в штабеле,

вес отдельных мест груза, определяют необходимость подкладок и прокладок.

При

погрузке грузов назначением на места общего пользования станций, имеющих грузоподъемные

механизмы, вес отдельных пачек груза определяется в соответствии с

грузоподъемностью этих механизмов. (Перечень станций, имеющих механизмы, с

указанием их грузоподъемности опубликован в Правилах перевозок грузов.)

Применение подкладок и прокладок для механизированной выгрузки в этом случае

обязательно.

Для

конструкции с приспособлениями для застропки установка подкладок необязательна.

§

17.

В целях обеспечения сохранности вагонного парка грузоотправители и

грузополучатели обязаны:

грузить

и выгружать грузы так, чтобы не было повреждений подвижного состава;

при

погрузке и выгрузке автомобилей, тракторов и других колесных и тяжеловесных

грузов применять переносные мостики и другие приспособления, предохраняющие от

повреждения борта платформ. При подаче под погрузку и выгрузку к высоким рампам

борта платформы должны быть опущены, а после окончания погрузки или выгрузки —

подняты и закреплены;

при

погрузке или выгрузке груза с применением слег устанавливать их с опорой на пол

платформы или верхнюю обвязку кузова полувагона;

перед

погрузкой и после выгрузки крышки люков полувагонов запереть на оба запора и

запорные секторы.

Запрещается:

выгружать

грузы с платформ и полувагонов грейферами, имеющими зубья, и опускать грейферы

с ударом об пол платформ и полувагонов; ударять грейфером о борта платформ,

обшивку и верхнюю обвязку кузова полувагонов;

при

выгрузке с помощью лебедки касаться тросами о верхнюю обвязку кузова

полувагона;

грузить

на платформы и полувагоны грузы с температурой выше +100 °С;

грузить

и выгружать сыпучие грузы гидравлическим способом;

грузить

на четырехосные платформы с деревянными бортами навалочные грузы без установки

в торцовые и боковые наружные стоечные скобы коротких стоек;

грузить

железобетонные плиты, конструкции и другие подобные грузы в наклонном положении

с опорой на стенки кузова полувагона;

грузить

кусковые или смерзшиеся руды, камень и другие навалочные грузы весом отдельных

кусков более 100 кг с раскрыванием грейфера, бункера или ковша на высоте более

2,3 м от пола вагона или поверхности груза;

грузить

грузы электромагнитными кранами с выключением магнита и сбрасыванием груза с

высоты более 0,5 м от пола вагона или поверхности груза. Тяжеловесные грузы —

слитки, болванки, балки и др. должны при погрузке укладываться без сбрасывания;

крепить

грузы к металлическим частям вагонов с помощью сварки и сверления;

снимать

борта платформ и двери полувагонов.

§

18.

Грузоотправитель или организация, производящая погрузку и крепление грузов,

несут ответственность за несоблюдение настоящих Технических условий, в том

числе количества, размеров и качества крепежных реквизитов, приспособлений,

устройств и материалов, применяемых для размещения и крепления грузов, и

соответствие их государственным стандартам и разделу IV настоящих Технических условий.

Грузоотправители

или работники организаций, ответственные за погрузку, размещение и крепление

грузов на подвижном составе, удостоверяют правильность размещения и крепления

груза на обороте накладной в гр. 1 записью: «Груз размещен и закреплен согласно

§ … главы … Технических условий правильно» и подписью с указанием

занимаемой должности и фамилии. Указанные работники подвергаются испытаниям по

определению знаний общих требований к размещению и креплению грузов в вагонах

Технических условий погрузки и крепления на отгружаемую продукцию. Испытания

проводятся один раз в два года, а также при назначении на должность комиссией в

составе старшего коммерческого ревизора или участкового коммерческого ревизора

(председатель), начальника станции или его заместителя по грузовой работе и

представителя организации, выполняющей погрузку. Руководители организаций

направляют станциям приказы о согласовании указанных работников ответственными

за погрузку. При нарушениях правильности размещения и крепления груза в вагонах

этими лицами они отстраняются начальником станции от руководства погрузкой до

повторных испытаний в знании Технических условий. Работники, не сдавшие

испытаний, к работе не допускаются.

§

19.

Работники железных дорог осуществляют контроль за соблюдением

грузоотправителями Технических условий погрузки и крепления грузов на открытом

подвижном составе путем осмотра погруженных вагонов. Обращается внимание на

соответствие размещения груза способу, установленному Техническими условиями,

чертежом или схемой; правильность расположения и крепления груза; соблюдение

общих положений о размещении и креплении грузов.

При

предъявлении к перевозке груза, способ размещения и крепления которого

предусмотрен настоящими Техническими условиями, работники станций и отделений

железных дорог могут потребовать от грузоотправителя представления необходимой

документации, чертежей и эскизов, утвержденных грузоотправителем, на которых

должны быть указаны вес и основные габаритные размеры груза; положение центра

тяжести каждого грузового места (ЦТгр),

общего центра тяжести грузов (ЦТ), центра

тяжести вагона с грузом (ЦТо);

площадь боковой наветренной поверхности, нагрузки от колес, опор груза на

пол вагона или люки полувагона, устройство, количество и размеры элементов

крепления и другие данные, подтверждающие, что способ размещения и крепления

груза отвечает требованиям соответствующей главы Технических условий.

Правильность

размещения и крепления массовых навалочных грузов (угля, балласта, руды и т.п.)

проверяет приемосдатчик груза и багажа железной дороги, а грузов, способы

размещения и крепления которых предусмотрены Техническими условиями, — старший

приемосдатчик груза и багажа; в пунктах, где его нет, — начальник станции или

его заместитель. В вагонном листе должна быть сделана отметка «Груз погружен и

укреплен правильно», поставлена подпись и указана должность и фамилия

проверявшего погрузку.

Указания по перевозке грузов, не предусмотренных

Техническими условиями

§

20.

Для перевозки груза, способ размещения и крепления которого Техническими

условиями не установлен, грузоотправитель не позднее чем за пять дней до дня

погрузки обязан представить в отдел контейнерных перевозок и коммерческой

работы отделения дороги заявление, четыре экземпляра утвержденных им чертежей

размещения и крепления груза и пояснительной записки с расчетами, выполненными

в соответствии с требованиями, изложенными в настоящей главе.

Расчеты

и чертежи рассматривают начальники отделов контейнерных перевозок и

коммерческой работы, вагонного хозяйства, а также работники, назначаемые

главным инженером отделения дороги, совместно с главным инженером предприятия

или специалистом, разработавшим способ перевозки груза, с

привлечением в необходимых случаях других работников. Если чертежи и расчеты

составлены правильно, начальник отдела контейнерных перевозок и коммерческой

работы отделения дороги составляет акт, который подписывают работники,

участвовавшие в рассмотрении чертежей, и утверждает главный инженер отделения

дороги. Форма акта дана на с. 21. Все подписи о согласовании и утверждении

способа размещения и крепления груза ставят также на чертежах или схемах.

Акт

составляют в трех экземплярах, из которых один направляется отправителю груза,

другой — начальнику станции погрузки, а третий остается в отделении дороги. К

каждому экземпляру акта прикладывают описание, чертежи и пояснительную записку.

Четвертый экземпляр описания, чертежей и пояснительной записки отделение дороги

направляет в ЦНИИТЭИ МПС.

Размещение

и крепление груза производится в соответствии с утвержденным способом под

руководством ответственного работника отправителя или организации, производящей

погрузку.

Начальник

станции или его заместитель лично проверяет соответствие размещения и крепления

груза указанным выше чертежам. Такую проверку может выполнить также другой

работник станции, персонально выделенный приказом начальника отделения дороги.

Грузоотправители или работники организаций, ответственные за погрузку,

размещение и крепление грузов на подвижном составе, и работник станции,

проверяющий правильность размещения и крепления груза, делают на обороте

накладной в гр. 1 отметку, которую заверяют своими подписями с указанием

должности и фамилии, а также штемпелем станции «Груз размещен и укреплен

согласно утвержденному чертежу № ______ от ________. Для крепления применены

следующие реквизиты (перечисляют наименование и количество, например стоек 8,

растяжек 4, упорных брусьев 4 и т.д.)».

При

последующих отгрузках такого же груза на таком же подвижном составе повторного

утверждения способа размещения и крепления груза не требуется. Погрузка

производится на основании акта, составленного раньше.

При

массовой погрузке груза с одной станции, а также при отправлении одного груза с

нескольких пунктов погрузки одной дороги размещение и крепление этого груза

могут производиться на основании местных технических условий, разрабатываемых в

полном соответствии с требованиями, изложенными в настоящей главе, и

утверждаемых главным инженером дороги. Для рассмотрения местных технических

условий и расчетов привлекаются работники служб: контейнерных перевозок и

коммерческой работы, движения, вагонного хозяйства и др.

Один

экземпляр местных технических условий направляется в Главное управление контейнерных

перевозок и коммерческой работы МПС.

Правильность

размещения и крепления груза по местным техническим условиям контролирует

старший приемосдатчик груза и багажа, а там, где его нет, — начальник станции

или его заместитель с отметкой в вагонном листе, предусмотренной § 19.

Грузоотправители

или работники организаций, ответственные за погрузку, размещение и крепление

грузов на подвижном составе, удостоверяют правильность размещения и крепления

груза на обороте накладной в гр. 1 за подписью «Груз размещен и закреплен

согласно местным ТУ № _____ от ________ правильно. Для крепления применены

следующие реквизиты (перечисляют наименование и количество)» и заверяют ее

своей подписью с указанием должности и фамилии.

При

перевозке грузов на собственном или арендованном подвижном составе

грузоотправителей и грузополучателей, оборудованном несъемным инвентарным

креплением, способ закрепления на подвижном составе несъемного инвентарного

крепления при следовании в порожнем состоянии должен разрабатываться

грузоотправителем одновременно с разработкой чертежей на погрузку и крепление

погруженных в них грузов в соответствии с требованиями настоящего параграфа или

при разработке местных технических условий, утверждаемых главным инженером

дороги.

К

перевозочным документам на каждый вагон грузоотправитель должен приложить

описание и утвержденные отделением дороги, а в случае местных технических

условий — утвержденные дорогой чертежи закрепления на порожних вагонах

инвентарного несъемного крепления. О приложенных документах грузоотправитель

должен сделать отметку в гр. 4 оборотной стороны накладной. Грузополучатель

после выгрузки груза должен произвести закрепление несъемного инвентарного

крепления в соответствии с приложенными чертежами и только после этого

предъявить вагоны к перевозке, сделав при этом на оборотной стороне накладной

отметку «Несъемное инвентарное оборудование для крепления груза размещено и

укреплено согласно чертежу (местным ТУ) № ______ от ________, утвержденному

(утвержденным) __________ отделением __________ дороги (дорогой). Для крепления

применены следующие реквизиты (перечисляют наименование и количество)», отметка

заверяется подписью ответственного за погрузку работника грузополучателя с

указанием должности и фамилии.

Станция,

принявшая к перевозке эти вагоны, делает отметку в вагонном листе о проверке

закрепления на них инвентарного несъемного оборудования. Отметка должна быть

заверена подписью лица, производившего проверку, с указанием должности и фамилии.

Проверку

правильности закрепления несъемного инвентарного оборудования для крепления

груза осуществляет лично начальник станции или его заместитель. Такую проверку

может выполнить другой работник станции, персонально выделенный приказом

начальника отделения дороги.

При неоднократном отправлении грузов в

адрес одного и того же грузополучателя с использованием инвентарного несъемного

крепления допускается при повторных отправках не прикладывать чертежи их

закрепления для возврата. Но при этом грузоотправитель обязан сделать в

накладной в гр. 4 отметку «Чертежи закрепления инвентарного несъемного

оборудования для крепления груза с пояснительной запиской — направлены ________

(число) ________ (месяц) ________ (год) с накладной № ______». Отметка

заверяется подписью работника грузоотправителя, ответственного за погрузку

груза с указанием должности и фамилии.

Утверждаю:

Главный инженер __________________

отделения ___________________ дороги

__________________________________

(подпись)

«______» _______________ 198_____ г.

АКТ № _____________

«_________»

_______________ 198______ г. составлен настоящий акт в том, что

___________________________________________________________________________

(должности и фамилии)

рассмотрели

предъявленные __________________________________________________

(наименование отправителя)

чертежи

и пояснительную записку с расчетами крепления груза,

___________________________________________________________________________

(указывается точное наименование груза)

утвержденную

______________________________________________________________

(дата, должность и фамилия лица,

утвердившего ее)

«_________»

_________________ 198______ г. № ______,

и

установили, что запроектированное размещение и крепление обеспечивают

устойчивость груза и безопасность движения поездов. Груз размещен в пределах

габарита погрузки.

Представленный

грузоотправителем проект способа размещения и крепления груза согласован.

Начальник

отдела контейнерных перевозок

и

коммерческой работы _________________________

(подпись)

Начальник

отдела вагонного хозяйства ____________

(подпись)

Подписи

и должности лиц, принимавших участие в рассмотрении:

§ 21. Если в пути следования обнаружен груз,

способ размещения и крепления которого не предусмотрен Техническими условиями,

без отметки в накладной (см. § 20),

груз должен быть задержан. Начальник станции обязан немедленно доложить об этом

начальнику отдела контейнерных перевозок и коммерческой работы отделения

дороги.

Груз

может быть отправлен по назначению после выполнения расчетов и чертежей

размещения и крепления груза, составленных работником отделения дороги.

Рассматриваются указанные документы порядком, предусмотренным § 20. Акт

в этих случаях составляется в двух экземплярах, из которых один отсылается

вместе с чертежами и описанием начальнику станции, задержавшей груз, а второй

остается в делах отделения дороги.

Начальник

отделения дороги, на котором обнаружен груз, может запросить чертежи и описание

утвержденного способа размещения и крепления груза у отделения, погрузившего

этот груз, и отправить его по назначению, разместив и закрепив в соответствии с

полученными документами.

Начальник

станции или его заместитель делает на обороте накладной в гр. 1 отметку

следующего содержания: «На станции __________ размещение и крепление груза

проверены и соответствуют утвержденным чертежам № ______ от ________. Для

крепления груза применены следующие реквизиты (перечисляется наименование и

количество)».

Отметку

заверяют подписью с указанием должности и фамилии и штемпелем станции и после

этого груз отправляют по назначению.

О

задержке груза из-за нарушения установленного порядка оформления документов

начальник станции сообщает начальнику станции погрузки и начальнику службы

контейнерных перевозок и коммерческой работы дороги погрузки, который обязан

расследовать такие случаи.

§

22.

При перевозке грузов в прямом смешанном железнодорожно-водном сообщении с

перевалкой с воды на железную дорогу способ размещения и крепления груза

определяют согласно § 20

настоящей главы.

Чертежи,

описание и пояснительную записку с расчетами представляет порт или пристань.

Если

груз до перевалки транспортируется по железной дороге, то к перевозочным

документам на каждый вагон грузоотправитель прикладывает описание и чертежи или

схемы для использования их при погрузке на станции перевалки груза.

§

23.

При отправлении грузов мелкими или малотоннажными отправками грузоотправитель к

каждой накладной прикладывает описание и чертежи для использования при

погрузке. Станция, отгружающая или перегружающая указанные отправки, делает

отметку в вагонном листе о правильности размещения и крепления грузов.

§

24.

В пунктах перевалки способ размещения и крепления грузов, поступающих с

иностранных железных дорог, определяют порядком, предусмотренным § 21

настоящей главы. Необходимые данные о центре тяжести (ЦТгр), весе каждого места

груза и другие сведения представляют местные органы Министерства внешней

торговли.

Начальник

дороги приказом может назначить для составления и проверки расчетов, чертежей и

схем размещения и крепления груза специальную постоянную или временную

комиссию.

На

крупных перевалочных станциях способ размещения и крепления таких грузов

определяет техническое бюро станции с привлечением в необходимых случаях

специалистов любой хозяйственной единицы дороги. Акт составляют и подписывают

лица, принимавшие участие в определении способа переписки груза, и утверждает

главный инженер отделения дороги.

§

25.

При отправлении груза со станций узкоколейных железных дорог с перевалкой на

широкую колею грузоотправитель представляет отделу отделения дороги, в которое

входит станция перегрузки, указанную в § 20

документацию для переписки груза на открытом подвижном составе широкой колеи.

Чертежи

и описание грузоотправитель прикрепляет к перевозочным документам, которые

следуют до станции перевалки.

§

26.

При определении способов размещения и крепления грузов должны учитываться

следующие нагрузки:

продольные