АКТУАЛЬНЫЙ ПОКАЗАТЕЛЬ

Высшее руководство предприятия, принимая управленческие решения, ориентируется на достаточно обобщенные показатели. Одним из таких показателей является максимальный годовой выпуск продукции.

Максимальный годовой выпуск продукции — это производственные мощности предприятия. При расчете производственных мощностей выпуск продукции должен быть осуществлен по номенклатуре и в ассортименте, при этом оборудование и производственные площади необходимо задействовать максимально.

В общем виде производственная мощность предприятия (цеха, участка) (Мпр) может быть выражена следующей формулой:

Мпр = Поб × Fдо, (1)

где Поб — производительность оборудования в единицу времени, шт./ч;

Fдо — действительный фонд времени работы оборудования в планируемом периоде, ч.

Для многономенклатурного производства формула выглядит так:

Мпр = Fдо / Σti, i = 1, …, m, (2)

где ti — трудоемкость деталей, комплектов, изделий данного предприятия, нормо-ч/шт.;

m — номенклатура выпускаемых изделий.

Важная деталь: расчет производственной мощности актуален и при составлении производственных программ предприятия (годовых, квартальных ежемесячных).

ПРИМЕР РАСЧЕТА ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ ПРОМЫШЛЕННОГО ПРЕДПРИЯТИЯ

Предположим, генеральный директор поставил перед экономической службой вопрос: «Какой максимальный объем продукции может произвести предприятие за год в натуральном и денежном эквиваленте?» Производство многономенклатурное, поэтому в данном случае экономистам нужно рассчитать производственную мощность предприятия по формуле (2).

Этапы расчета производственной мощности

Шаг 1. Определим структуру выпускаемой продукции.

При расчете производственной мощности будем исходить из следующих предположений:

- количество и ассортимент производимой продукции следуют за объемами реализации (то есть на складе готовой продукции не накапливаются неликвидные остатки);

- структура спроса на продукцию в плановом периоде не поменяется;

- основным ограничением по производственной мощности является наличие оборудования.

Остальные факторы: производственных площадей достаточно, есть возможность набрать квалифицированный персонал.

Данные за предыдущий год представлены в табл. 1.

|

Таблица 1. Расчет структуры производства за предыдущий период |

||||

|

Наименование изделия |

Количество произведенной продукции, шт. |

Средняя цена, руб. |

Сумма, руб. |

Структура |

|

Товар А |

3150 |

3500 |

11 025 000 |

8 % |

|

Товар B |

6457 |

4800 |

30 993 600 |

23 % |

|

Товар АA |

2201 |

2400 |

5 282 400 |

4 % |

|

Товар BB |

1984 |

2800 |

5 555 200 |

4 % |

|

Товар BB1 |

6589 |

3000 |

19 767 000 |

15 % |

|

Товар C |

3914 |

4400 |

17 221 600 |

13 % |

|

Товар AA1 |

2368 |

4200 |

9 945 600 |

8 % |

|

Товар А1 |

2640 |

4900 |

12 936 000 |

10 % |

|

Товар CC |

8947 |

2200 |

19 683 400 |

15 % |

|

Итого |

38 250 |

132 409 800 |

Из таблицы 1 видно, что в предыдущем году предприятие произвело 38 тыс. единиц изделий на сумму 132 млн руб.

Шаг 2. Рассчитаем максимально возможный действительный фонд времени работы оборудования.

Действительный (рабочий) фонд времени работы оборудования (Фд) равен разности между режимным фондом времени использования оборудования в данном периоде (Фр) и суммой затрат времени на ремонт, наладку, переналадку, передислокацию этого оборудования в течение календарного периода (tп):

Фд = Фр – tп. (3)

Важная деталь: время на ремонт, наладку, переналадку и изменение рабочего места оборудования учитывается, если указанные операции производят в рабочее время.

Рассчитать действительный (рабочий) фонд времени работы оборудования можно и по следующей формуле:

Фд = Фр × (1 – (dр + dп) / 100 %), (4)

где dр — нормативные затраты времени на ремонт данного оборудования в процентах к режимному фонду;

dп — нормативные затраты времени на наладку, переналадку, переброску этого оборудования в процентах к режимному фонду.

Режимный фонд времени использования оборудования (Фр) зависит от числа календарных дней и числа нерабочих дней в календарном периоде, а также от принятого режима сменности работы в сутки:

Фр = (Дк – Дн/р) × tсм × ncм, (5)

где Дк — число дней в календарном периоде;

Дн/р — число нерабочих дней в календарном периоде;

tсм — продолжительность рабочей смены, ч;

ncм — принятый режим сменности работы предприятия (1, 2, 3 смены).

Рассчитаем максимально возможный действительный фонд времени работы оборудования, если рабочих дней — 365, рабочая смена — 8 ч, количество смен в рабочий день — 3.

Данные о расчете максимального действительного фонда времени работы оборудования представлены в табл. 2.

|

Таблица 2. Расчет максимального действительного фонда времени работы оборудования |

||||||

|

Наименование оборудования |

Количество рабочих дней |

Продолжительность смены, ч |

Количество смен в рабочий день |

Количество единиц оборудования, шт. |

Нормативные затраты времени на ремонт и переналадку оборудования, % |

Действительный фонд времени работы оборудования, ч |

|

Гильотинные ножницы |

365 |

8 |

3 |

2 |

15 |

14 892 |

|

Листогиб |

365 |

8 |

3 |

3 |

15 |

22 338 |

|

Лазерный комплекс |

365 |

8 |

3 |

4 |

15 |

29 784 |

|

Координатно-пробивной пресс |

365 |

8 |

3 |

2 |

15 |

14 892 |

|

Сварочный робот |

365 |

8 |

3 |

4 |

15 |

29 784 |

Шаг 3. Определим узкие места в работе оборудования.

Узким местом называется элемент в производственной системе, имеющий минимальную пропускную способность. В нашем случае необходимо определить то оборудование, по которому при увеличении объемов производства темп сокращения действительного фонда времени работы оборудования происходит максимально быстро. Другими словами, нам нужно определить оборудование, по которому раньше всех наступит ограничение по времени использования.

Материал публикуется частично. Полностью его можно прочитать в журнале «Планово-экономический отдел» № 5, 2017.

┌──────────────────────────┬──────────┬──────────────────────────┐

│Наименование оборудования │Число дней│ Эффективный годовой фонд │

│ │ работы в │ времени при числе смен │

│ │ году │ работы в сутки, ч │

│ │ ├────────┬────────┬────────┤

│ │ │ одна │ две │ три │

├──────────────────────────┼──────────┼────────┼────────┼────────┤

│ 1 │ 2 │ 3 │ 4 │ 5 │

├──────────────────────────┼──────────┼────────┼────────┼────────┤

│Разборочно-сборочное │255 │2030 │4020 │- │

├──────────────────────────┼──────────┼────────┼────────┼────────┤

│контрольно-регулировочное │305 │2030 │4020 │5960 │

├──────────────────────────┼──────────┼────────┼────────┼────────┤

│уборочное, сварочное, │357 │2370 │4700 │6970 │

│кузовное │ │ │ │ │

├──────────────────────────┼──────────┼────────┼────────┼────────┤

│металлообрабатывающее, │365 │2430 │4810 │7140 │

│деревообрабатывающее, │ │ │ │ │

│электротехническое │ │ │ │ │

├──────────────────────────┼──────────┼────────┼────────┼────────┤

│Подъемно-транспортное │255 │1930 │380 │- │

├──────────────────────────┼──────────┼────────┼────────┼────────┤

│кузнечно-прессовое │305 │1930 │3800 │5650 │

├──────────────────────────┼──────────┼────────┼────────┼────────┤

│смазочно-заправочное │357 │2250 │4450 │6600 │

├──────────────────────────┼──────────┼────────┼────────┼────────┤

│шиномонтажное │365 │2300 │4570 │6770 │

├──────────────────────────┼──────────┼────────┼────────┼────────┤

│Испытательное, диагности- │255 │1860 │3640 │- │

│ческое │ │ │ │ │

├──────────────────────────┼──────────┼────────┼────────┼────────┤

│моечное, окрасочно-сушиль-│305 │1860 │3640 │5400 │

│ное │ │ │ │ │

├──────────────────────────┼──────────┼────────┼────────┼────────┤

│компрессорное │357 │2180 │4260 │6310 │

├──────────────────────────┼──────────┼────────┼────────┼────────┤

│ │365 │2230 │4370 │6460 │

└──────────────────────────┴──────────┴────────┴────────┴────────┘

Расчёт

действительного годового фонда времени

работы единицы оборудования производят

по формуле:

Фд=((Дк.-Дпр.

-Двых)*tсм.-Дппр.*tс)*S*Кисп.об.

;

(1)

где

Дк—

число календарных дней в 2014 году ,

Дк=365

дней;

Двых.—

число выходных дней в 2014 году,

Двых.=

105 дня;

Дпр.—

число праздничных дней в 2014 году, Дпр.=

13 дней;

tсм.—

продолжительность рабочей смены, в

соответствии с законодательством РФ,

tсм.=

8 часов;

Дппр.—

число предпраздничных сокращённых

дней, планируемых в 2014 году,

Дппр.=6

дней;

tc—

число часов, на которое сокращается

предпраздничный рабочий день, tc.=1

час;

S-

количество смен, в соответствии с

заданием на курсовой работе S=2;

Кисп.об.—

коэффициент использования оборудования.

Коэффициент

использования оборудования рассчитывают

по формуле:

Кисп.об.=1-αр/100;

(2)

где

αр—

процент потерь времени на

планово-предупредительные ремонты и

профилактику оборудования, в соответствии

с графиком ремонта оборудования αр=9%:

Кисп.об.=1-9/100=0,91;

Фд.=((365-13-105)*8-6*1)*2*0,91=3467

час

1.3 Определение номенклатуры агрегатов, изготавливаемых на проектируемом участке.

Номенклатуру

изготавливаемых на проектируемом

участке узлов рассчитывают по формуле:

а=Туч./(Tшт.*Nгод.);

(3)

где

Туч.—

общая предполагаемая трудоёмкость

проектируемого производственного

участка, н.час.;

Тшт.—

трудоёмкость сборки одного сборочного

узла, по данным таблицы 1. Тшт.=78,25н.час.;

Nгод.—

годовая программа выпуска изделий, в

соответствии с заданием на курсовую

работу Nгод.

=120 шт.

Общую

трудоёмкость проектируемого

производственного участка рассчитывают

по формуле:

Туч.=Чпр..*Фэф.*Квн;

(4)

где

Чпр.—

среднестатистическая численность

работников производственного участка,

принимаем Чпр.=50

чел.;

Фэф—

эффективный фонд рабочего времени,

Фэф=1753

час.;

Квн.—

коэффициент выполнения норм, в соответствий

с исходными данными Квн.=1,15.

Туч.=50*1753*1,15=100797,5

н.час.

а=100797/(78,25*120)=10,7

Принимаем

а=11 шт

Уточнённую

трудоёмкость проектируемого

производственного участка рассчитывают

по формуле:

Туч.ут.=

Тшт.*

Nпр.

;

(5)

где

Nпр.

– годовая приведённая программа выпуска

изделий.

Годовую

приведённую программу выпуска изделий

рассчитываю т по формуле:

Nпр

=Nгод.*а;

(6)

Nпр=120*11=1320

шт

Туч.ут.=78,25*1320=103290

н.час

1.4 Расчёт потребного количества оборудования и рабочих мест.

Проектируемый

участок имеет определённую номенклатуру

изделий. В разрабатываемом технологическом

процессе предполагается наличие

соответствующего оборудования и

оснастки, необходимой для изготовления

определённого агрегата.

В

данной дипломной работе условно считаем,

что для изготовления остальной

номенклатуры изделий требуется

аналогичное оборудование.

Необходимое

количество оборудования рассчитывают

по формуле:

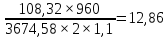

np=

(7)

где

f-

численный состав рабочих, которые

одновременно выполняют работы на одном

рабочем месте, в соответствии с

технологическим процессом f=2

чел.

np

=

Принимаем

nпр=13

шт

Предполагаемый

коэффициент загрузки рабочих мест

рассчитывают

по

формуле:

Кз.р.м.=

(8)

где

пр—

расчётное

число рабочих мест, в соответствии с

расчётом пр=12,86;

ппр—

принятое

число рабочих мест, ппр=13

шт

Кз.р.м.=

Уточнённый

расчёт потребного количества оборудования

и рабочих мест представлен в таблице

3.

Таблица

3. Расчёт потребного количества

оборудования и рабочих

мест

на производственном участке.

|

Наименование оборудования |

Норма н. |

Квн. |

Фактическое час. |

Фд Час. |

f чел. |

Количество |

Кзрм. |

||

|

на изделие |

на |

пр шт. |

ппр шт. |

||||||

|

Монтажные |

33,2 |

43824 |

1,15 |

38107,826 |

3467 |

2 |

5,5 |

6 |

0,92 |

|

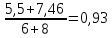

Стеллаж |

45,05 |

59466 |

51709,565 |

2 |

7,46 |

8 |

0,93 |

||

|

ИТОГО: |

78,25 |

103290 |

— |

89817,391 |

— |

— |

12,96 |

14 |

0,93 |

Средний

коэффициент загрузки рабочих мест

рассчитывают по формуле

( 9)

Где

m-количество

наименований оборудования.

Кзрм=

График

загрузки оборудования представлен на

рисунке 1.

Рисунок1.

График загрузки оборудования.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #