Описанный ниже процесс называют также балансировкой операций, перебалансировкой или выравниванием загрузки операторов. Тем не менее, как бы вы её не называли, суть одинакова и отражается в каждом названии.

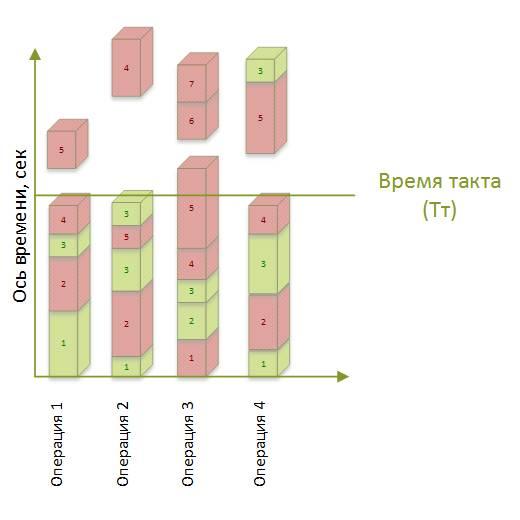

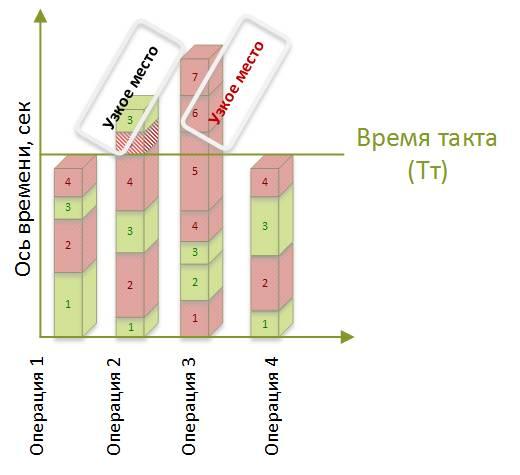

В приведённом на рисунке примере мы можем наблюдать загрузку 4-х операторов, выполняющих определённую последовательность действий технологического процесса. В результате проведённой работы были оптимизированы действия, не создающие ценность, как например №5 у оператора №1 и №4 у оператора №2 (см. рисунок).

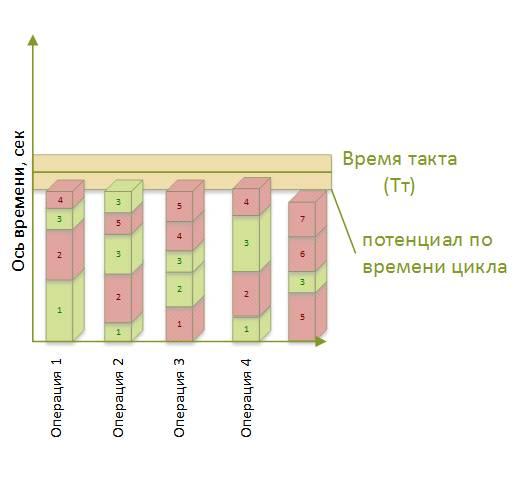

Для загрузки всех операций под такт действия оператора №4 (№5,3) и оператора №3 (№6,7) были переданы дополнительному (пятому) оператору.

Если бы время такта было больше (линия находилась выше), оптимальной была бы балансировка путём перемещения различных действий между операциями, т.е. без выделения дополнительной операции.

Обратите внимание на основные правила балансировки, отражённые в данном примере:

-

Перебалансированные операции не должны быть загружены ровно под время такта (Вц=Тт), всегда должен оставаться небольшой резерв в 5-10 % в зависимости от стабильности рассматриваемого процесса на случай возникновения непредвиденных проблем и во избежание перегрузки работников.

-

Сначала максимально необходимо избавиться от тех действий, которые не создают ценности. Любые действия, от которых можно отказаться сразу (переставить стол или стеллаж и избавиться от перемещений, заменить инструмент и снизить время какого-либо действия и т.п.) должны быть исключены до начала самой балансировки. На приведённом выше примере именно так и происходило: избавились от действий №5 (оператор 1) и №4 (оператор 2).

- Перемещение работы (операций) между операторами должно начинаться с начала технологической цепочки, то есть вначале под время такта необходимо загрузить самого первого оператора, передавая ему работу второго (или наоборот разгрузить). Далее, после того, как первый оператор будет загружен, а его загрузка подтверждена, необходимо переходить ко второму, загружая его под время такта путём передачи операций от третьего оператора и т.д. В примере работа операторов 4 и 5 была сбалансирована в соответствии с последовательностью выполнения действий согласно технологическому процессу. Движение при балансировке всегда должно осуществляться с начала технологической цепочки, а перераспределённые операции должны подтверждаться проведением пробных прогонов, т.е. наблюдением за работоспособностью новой последовательности на практике и решением возникающих проблем.

- Передача отдельных действий осуществляется между соседними операциями, а образовавшийся резерв времени (если таковой имеется) должен остаться на последней операции (ближайшей к Заказчику) для придания большей маневренности в решении возникающих проблем. Передача отдельных действий осуществляется, как правило, со смежных операций (операторов) в соответствии с технологией, правилами техники безопасности и т.п.

- При помощи диаграммы и описанного в настоящем разделе подхода, можно рассчитать необходимую численность персонала, сложив величины всех столбцов диаграммы и разделив на рабочее время такта (расчётное время минус 5-10% запаса) и округлив в большую сторону.

Количество человек=суммарное время цикла/время такта

Несмотря на достаточную простоту, иногда невозможно провести перебалансировку либо полностью сбалансировать загрузку всех операций под время такта, что может быть обусловлено ограничениями технологии, оборудования и т.п. В любых ситуациях можно найти логичное рациональное решение. Например, если время цикла выполнения какой-либо операции заведомо превышает расчётное время такта, такое «узкое место» можно ликвидировать выделением двух работников для выполнения одной операции. Если два работника выполняют одну операцию параллельно, соответственно, сохраняется и ритмичность работы, только необходимо следить, чтобы загрузка этих работников оставалась выровненной под рабочее время такта. Но это крайнее и не желательное решение с точки зрения lean, т.к. такие методы вместо мотивации руководителей на решение проблем наоборот расхолаживают их, поощряя решение проблем лишь привлечением дополнительных ресурсов.

Статья подготовлена на основании материала из книги «Стандартизованная работа. Методы построения идеального бизнеса» , 2014 г. Ф.А. Семенычев. Специально для LeanBase.ru

Анализ «узких мест» потока

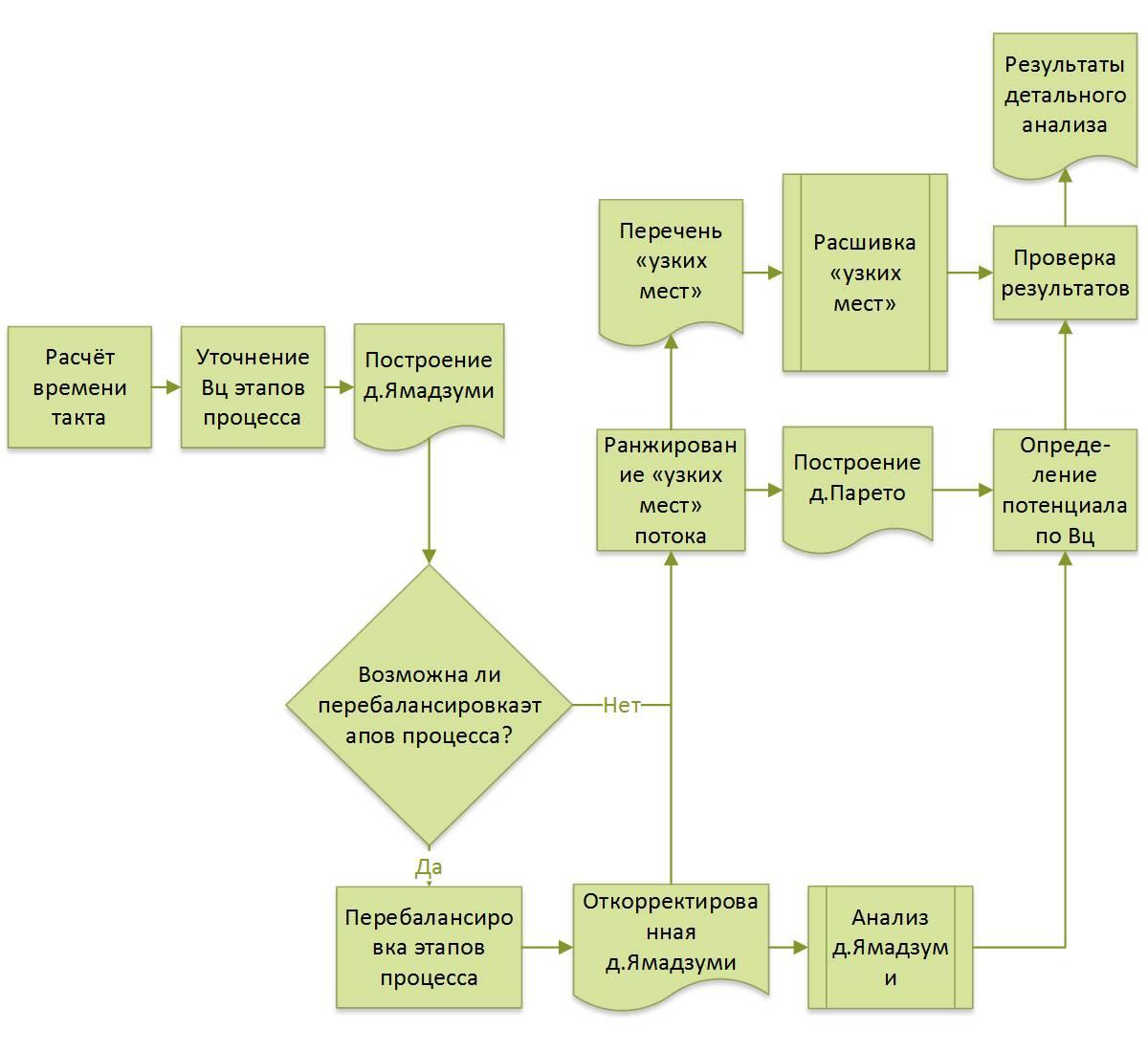

Рис. 10.2

Общий алгоритм анализа «узких мест» потока представлен на рисунке 10.2. Как уже было сказано, анализ начинается с расчёта времени такта. Следующий шаг – уточнение времени цикла этапов процесса. Время цикла операции (далее время цикла) – период времени, за который каждым процессом (операцией) изготавливается единица продукции, включает в себя небольшую долю времени создания ценности и множество потерь. Не стоит путать время цикла операции (этапа процесса), которое употребляется в настоящем издании, с временем цикла работы оборудования, т. е. промежутком времени, через который единица оборудования при непрерывной работе выдаёт готовое изделие. Помня, что цикл (на английском circle – круг) – это повторяющаяся последовательность, определить время цикла просто. Необходимо задать вопрос: «с какой периодичностью выполняется последовательность действий и, соответственно, выходит единица изделия из определённой операции?»

Обратите внимание на отличие показателя времени такта и времени цикла. Время такта – это идеализированный под потребность Заказчика период времени выпуска единицы изделия. А время цикла – это фактический период, учитывающий все потери и негативно влияющие на производство факторы. Суть шага уточнения времени цикла заключается в проверке данных каждого этапа процесса (операции) на соответствие вышеизложенной формулировки, т. к. небольшие отклонения в этих данных могут не только спровоцировать появление потерь, но и полностью рассинхронизировать работу потока, сделав дальнейшую работу бесполезной.

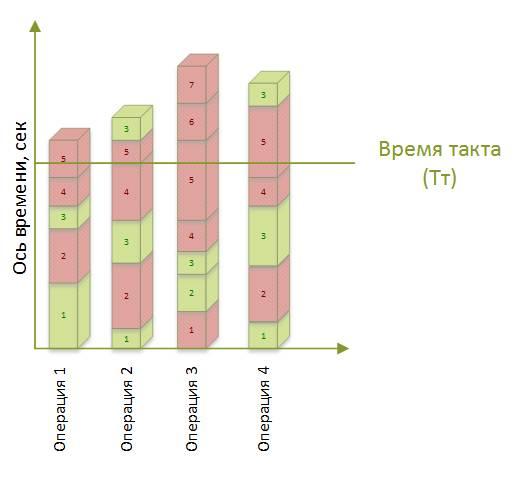

Построение диаграммы Ямадзуми (диаграммы загрузки) – это визуальное представление загрузки каждого этапа процесса (операции) в виде столбчатых диаграмм (см. рисунок 10.3). Для построения д. Ямадзуми необходимо знать три элемента: рассчитанное время такта, время цикла каждого этапа процесса (операции) и последовательность выполнения этапа процесса (операции). По оси ординат откладывается время, по оси абсцисс перечисляются по порядку все этапы процесса (операции). Высота столбца каждой операции соответствует её времени цикла. Время такта визуализируется в виде горизонтальной линии на соответствующем уровне. Последовательность выполнения этапа процесса (операции) состоит из добавления ценности и потерь, отражаемых соответственно зелёным и красным цветом. На данном шаге строится фактическое состояние диаграммы на основании собранных данных. В силу специфики рассматриваемых процессов некоторые их этапы (операции) можно перебалансировать. Под перебалансировкой понимается перераспределение загрузки операций для выравнивания её под время такта. При перебалансировке происходит изменение последовательности внутри этапа процесса (операции) и передача их составляющих из более загруженных этапов в менее (см. рисунок 10.4 – 10.5). Перебалансировка выполняется МФГ, в которой обязательно должен присутствовать человек, владеющий знаниями об особенностях технологии, и бригадир производства, непосредственно владеющий спецификой балансируемых операций, а также представители, понимающие требования Заказчика и особенности всех рассматриваемых этапов процесса (операций). Например, если провести замеры выполнения нескольких простых последовательных операций, то можно обнаружить (в большинстве случаев так и происходит), что время цикла одних операций различается на порядок. С точки зрения потока это означает, что кто-то не успевает перерабатывать изделия – операции с большим временем цикла, а кто-то производит излишние запасы, либо работает «спустя рукава» – операции с меньшим временем цикла. Перебалансировка с применением визуализации в виде д. Ямадзуми позволяет перераспределить отдельные действия между операциями, разумеется, если позволяет технология, безопасность и здравый смысл, минимизировав тем самым общие издержки. В приведённом на рисунке примере в результате проведённой работы были оптимизированы действия, не создающие ценность, как, например, № 5 в операции 1 и № 4 в операции 2 (см. рисунок 10.4). Для загрузки всех операций под такт в приведённом примере действия из операции 4 (№ 5,3) и операции 3 (№ 6,7) были выделены в дополнительную пятую операцию. В случае, если бы время такта было больше (линия находилась выше), оптимальной была бы балансировка путём перемещения различных действий между операциями, т. е. без выделения дополнительной операции.

Рис. 10.3

Рис. 10.4

Рис. 10.5

Перебалансированные операции не должны быть загружены ровно под время такта (Вц=Тт), всегда должен оставаться небольшой резерв в 5-10 % в зависимости от стабильности рассматриваемого процесса на случай возникновения непредвиденных проблем и во избежание перегрузки работников. На самом деле, перед вами встаёт выбор: под какое значение времени балансировать операции, так как очевидно, что малый резерв – это заведомо заложенный риск срыва выполнения задания, а большой резерв – расхолаживает персонал.

Как правило, передача отдельных действий осуществляется между соседними операциями, а образовавшийся резерв времени (если таковой имеется) должен остаться на последней операции (ближайшей к Заказчику) для придания большей маневренности в решении возникающих проблем. Более того, при помощи диаграммы Ямазуми и описанного в настоящем разделе подхода можно рассчитать необходимую численность персонала, сложив величины всех столбцов диаграммы, разделив на время такта и округлив в большую сторону. Иногда невозможно провести перебалансировку или полностью сбалансировать загрузку всех операций под время такта. В случае возможности перебалансировки необходимо это проделать и визуализировать откорректированное состояние диаграммы. Анализ же самой диаграммы Ямадзуми более подробно изложен ниже.

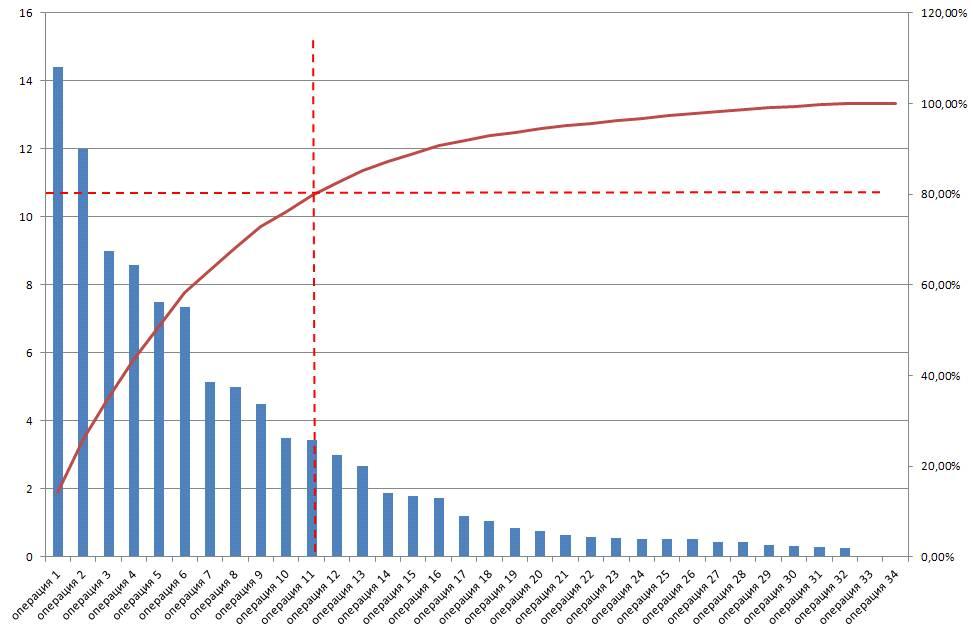

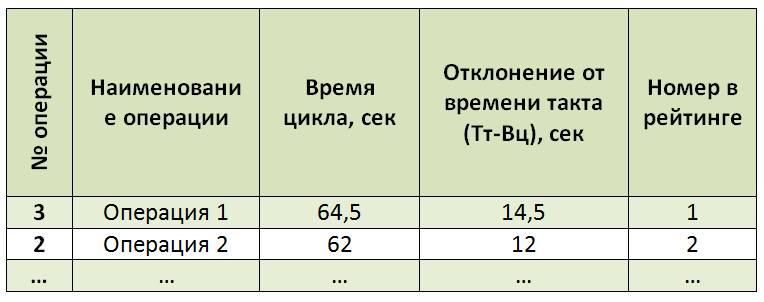

Вне зависимости от перебалансировки следующий шаг – ранжирование «узких мест» или ранжирование по времени цикла. На этом шаге необходимо понять, какими же этапами процесса (операциями) необходимо заняться более детально, взглянуть на них под увеличительным стеклом или «расшить» (см. раздел 10.1.1), определив какие «узкие места» появятся в дальнейшем. С технической стороны мы выстраиваем все этапы процесса (операции) в порядке уменьшения их времени цикла. Операции, превышающие время такта, являются «узкими местами» и подлежат «расшивке». Операции, имеющие время цикла незначительно меньше времени такта, не являются «узкими местами», но при увеличении потребности Заказчика и при ликвидации прежних «узких мест» они могут передвинуться на первое место в рейтинге, поэтому являются потенциальными рисками, которые также надо изучить.

Рис. 10.6

Рис. 10.7

Таблица 10.8

Итогом расшивки является перечень «узких мест» и д. Парето (см. рисунок 10.7 и таблицу 10.8), отражающие основные риски потока. Диаграмма Парето строится на основании отклонений времени цикла операций от времени такта, таким образом можно выделить основной перечень операций, наиболее сильно сдерживающих весь рассматриваемый поток. Оценив колебания потребности заказчика за определённый промежуток времени, например, последний год, мы можем предположить, что в течение следующего года время такта может колебаться в пределах 10–15 % от среднего значения. Это означает, что оптимизируя рассматриваемые операции, мы должны иметь возможность в случае необходимости догрузить их для удовлетворения возросшей потребности. Мы должны понимать все ограничения и предугадывать риски до того, как они перерастут в проблемы. Это и есть шаг «определение потенциала по Вц». Возможно, перечень операций, которые необходимо «расшить», увеличится. Рекомендую вам не увлекаться слишком много таким интересным и занимательным делом, как анализ, а брать первые три столбца д. Парето и работать с ними.

Время

такта — все время работы производства

(например, одна смена), деленное на

скорость, с которой потребитель требует

получения товара. Допустим, если

потребитель каждый день хочет получать

по 240 неких штуковин, а завод работает

по 480 минут в день (то есть одну смену),

то время такта равняется двум минутам.

Если потребитель хочет, чтобы фирма

разрабатывала для него по два продукта

в месяц, тогда время такта равняется

двум неделям. Время такта задает скорость

работы производства, которая должна

точно соответствовать имеющемуся

спросу. Время такта в производстве

аналогично частоте ударов сердца

человека.

Время

цикла — время, требуемое для выполнения

одного операционного цикла. Когда время

цикла каждой операции в процессе

становится точно равно времени такта,

возникает поток единичных изделий.

Балансировка

линии/операций — встраивание принципа

времени цикла в стандартные операции

производственной линии в целях достижения

максимальной эффективности. Выравнивание

времени всех операций в пределах одной

линии или процесса.

Основные

правила балансировки:

-

Перебалансированные

операции не должны быть загружены

ровно под время такта (Вц=Тт), всегда

должен оставаться небольшой резерв в

5-10 % в зависимости от стабильности

рассматриваемого процесса на случай

возникновения непредвиденных проблем

и во избежание перегрузки работников. -

Сначала

максимально необходимо избавиться от

тех действий, которые не создают

ценности. Любые действия, от которых

можно отказаться сразу (переставить

стол или стеллаж и избавиться от

перемещений, заменить инструмент и

снизить время какого-либо действия и

т.п.) должны быть исключены до начала

самой балансировки. -

Перемещение

работы (операций) между операторами

должно начинаться с начала технологической

цепочки, то есть вначале под время

такта необходимо загрузить самого

первого оператора, передавая ему работу

второго (или наоборот разгрузить).

Далее, после того, как первый оператор

будет загружен, а его загрузка

подтверждена, необходимо переходить

ко второму, загружая его под время

такта путём передачи операций от

третьего оператора и т.д. Движение при

балансировке всегда должно осуществляться

с начала технологической цепочки, а

перераспределённые операции должны

подтверждаться проведением пробных

прогонов, т.е. наблюдением за

работоспособностью новой последовательности

на практике и решением возникающих

проблем. -

Передача

отдельных действий осуществляется

между соседними операциями, а

образовавшийся резерв времени (если

таковой имеется) должен остаться на

последней операции (ближайшей к

Заказчику) для придания большей

маневренности в решении возникающих

проблем. Передача отдельных действий

осуществляется, как правило, со смежных

операций (операторов) в соответствии

с технологией, правилами техники

безопасности и т.п. -

Можно

рассчитать необходимую численность

персонала округлив в большую сторону.

Несмотря

на достаточную простоту, иногда

невозможно провести перебалансировку

либо полностью сбалансировать загрузку

всех операций под время такта, что может

быть обусловлено ограничениями

технологии, оборудования и т.п. В любых

ситуациях можно найти логичное

рациональное решение. Например, если

время цикла выполнения какой-либо

операции заведомо превышает расчётное

время такта, такое «узкое место» можно

ликвидировать выделением двух работников

для выполнения одной операции. Если

два работника выполняют одну операцию

параллельно, соответственно, сохраняется

и ритмичность работы, только необходимо

следить, чтобы загрузка этих работников

оставалась выровненной под рабочее

время такта. Но это крайнее и не

желательное решение с точки зрения

lean, т.к. такие методы вместо мотивации

руководителей на решение проблем

наоборот расхолаживают их, поощряя

решение проблем лишь привлечением

дополнительных ресурсов.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

26.03.2016308.83 Кб567.docx

- #

- #

- #

Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке «Файлы работы» в формате PDF

Одним из наиболее действенных способов повышения качества и эффективности производства является внедрение на предприятии систем менеджмента бережливого производства.

Под бережливым производством (lean production, lean manufacture; Лин; БП) понимается концепция организации бизнеса, ориентированная на создание привлекательной ценности для потребителя путем формирования непрерывного потока создания ценности с охватом всех процессов организации и их постоянного совершенствования через вовлечение персонала и устранение всех видов потерь. [1]

Основной целью БП является создание ценности и снижение потерь Достижение основной цели БП обеспечивается за счет внедрения ряда инструментов. Одним из наиболее эффективных инструментов бережливого производства является стандартизация работы.

Стандартизация работы это метод, в котором осуществляется точное описание каждого действия, порядка и правил осуществления деятельности, включая определение времени выполнения действий, последовательности операций и необходимого уровня запасов.

Существует три фундаментальных компонента стандартизированной работы:

1) время такта и время цикла;

2) стандартный уровень незавершенного производства;

3) последовательность работ. [1]

Внедрение стандартизованной работы начинается с определения времени такта и времени цикла.

Время такта (takt time) – доступное производственное время за определенный период (например, смена, сутки, месяц и т.д.), деленное на объем потребительского спроса за этот период. [3]

Другими словами, под временем такта понимается время производства одной единицы продукции или услуги. Часто его называют пульсом производства, поскольку как только определяется время такта, все процессы должны работать в рамках времени такта, а лучше – быстрее этого времени.

Время такта рассчитывается по формуле [4]:

(1)

где tt — время такта;

tΣ — доступное производственное время за определенный период;

V — объем работы за этот период.

За доступное производственное время принимается «чистое» время, необходимое для выполнения требуемого объема работ, т.е. время без учета времени на перерывы на обед, технологические перерывы, перекуры и т.д.

Когда вводится в действие стандартизированная работа, первое, что необходимо сделать, чтобы определить сферу вопросов, это установить нормативное время такта на основе уровня потребительского спроса. Время такта – это внутрипроизводственный норматив и подразумевается, что все процессы должны работать в этом темпе.

Для оптимизации производства использование только времени такта неэффективно. С целью оценки необходимости и достаточности ресурсов и производственных мощностей, необходимых для удовлетворения потребительского спроса не вызывая дополнительных потерь, например, в виде простоев, на ряду со временем такта используется показатель «время цикла». [1]

Время цикла (lead time) – это время, необходимое для выполнения конкретной операции при производстве единицы продукции или услуги в соответствии с процессом. [4]

В отличие от времени такта, которое является расчетной величиной, время цикла – величина, определяемая с помощью измерения (например, секундомером) фактически требуемого времени на выполнение производственной операции (фактической производительности процесса).

На основании значений времени такта и цикла можно сделать ряд выводов о состоянии (возможностях) производственного процесса:

1) tс > tt . В этом случае необходима перенастройка производства, т.к. его мощностей и производственных ресурсов недостаточно для выполнения необходимого объема работы;

2) tс < tt . Производственных мощностей достаточно для выполнения необходимого объема работы;

3) tс ≈ tt . Теоретически идеальный вариант – персонал и оборудование полностью загружены, отсутствует перепроизводство. [1, 2]

Рассмотрим определение времени такта и времени цикла на примере процесса продажи игрушек магазином детских товаров.

Первым этапом процесса является приемка товара, в которой можно выделить несколько операций (рисунок 1):

1) перемещение в зону приемки;

2) контроль;

3) перемещение в зону хранения.

Рисунок 1 – Операции этапа приемки товара

Перемещение в зону приемки осуществляет грузчик, разгружающий грузовик с товаром. После этого контролер производит контроль количества и соответствия качества принимаемого товара, а грузчик склада перемещает проконтролированный товар в зону хранения (склад).

Средний объем разового завоза товара составляет V = 100 единиц. Оптимальное время осуществления процесса (с учетом потерь от простоя грузовика и кладовщика) составляет tΣ = 1 час. Тогда по формуле (1) время такта будет равно:

tt = tΣ / V = 1 / 100 = 36 с / ед.

Наблюдения показали, что время цикла работы каждого сотрудника равно:

— грузчик Г1 – 15 с;

— контролер К – 30 с;

— грузчик Г2 – 20 с.

Результаты представлены в виде гистограммы на рисунке 2.

tt – время такта; Г1 – грузчик зоны приемки; К – контролер; Г2 – грузчик зоны хранения

Рисунок 2 – Время такта и время цикла операций этапа приемки товара

Из гистограммы на рисунке 2 видно, что ни одно из значений времени цикла не превышает времени такта, следовательно, количество персонала, участвующего в процессе, достаточное.

Однако наблюдается большая разница значений времени цикла различных операций, что приводит к потерям: между операциями перемещения в зону хранения и контроля будет происходить затоваривание, а у грузчика зоны хранения – простои.

Список использованных источников

Персональный проект о бережливом производстве / Учебно-консалтинговый ресурс. – Режим доступа: http://wkazarin.ru.

Практика внедрения бережливого производства / Учебно-консалтинговый ресурс. – Режим доступа: http://leanbase.ru.

ГОСТ Р 56020-2014. Бережливое производство. Основные положения и словарь. – Введ. 2015-03-01. – М.: Стандартинформ, 2015. – 18 с.

ГОСТ Р 56908-2016. Бережливое производство. Стандартизация работы. – Введ. 2016-10-01. – М.: Стандартинформ, 2017. – 15 с.

Post Views:

5 251

Что такое время такта?

Что произойдет, если отдельный участок на производстве будет работать быстрее других? Избыточная производительность этого участка завалит работой другие производственные процессы продукцией, что приведет к избыточным запасам и неразберихе. Чтобы этого избежать, необходимо скоординировать деятельность производственных процессов. С какой скоростью должны работать процессы, какая должна быть мощность оборудования, сколько потребуется людей на производстве — для ответа на все эти вопросы определяется время такта.

Немецкое слово takt означает ритм или темп. Как правило, время такта определяется потребительским спросом, то есть темпом приобретения продукции. Время такта отличается от времени цикла и применяется преимущественно для анализа и планирования производства.

Как рассчитать и провести анализ времени такта?

Чтобы рассчитать данный показатель, нужно разделить время, отведенное на производство изделий, на число изделий, которое запросят потребители в течение данного временного интервала.

Рассмотрим расчет времени такта на примере:

Допустим, что рабочий день составляет 8 часов (480 минут), а рабочих дней в месяце — 22. Потребительский спрос при этом составляет 15 тысяч единиц продукции в месяц. Тогда время такта будет рассчитано следующим образом:

Время такта = (480 х 60 сек х 22)/15000 = 42 секунды — это время, необходимое на выполнение одной единицы продукции.

Таким образом, для удовлетворения заданного потребительского спроса каждые 42 секунды должна производиться одна единица продукции. При этом время цикла, то есть фактическое время, затрачиваемое на выполнение всех операций, не должно превышать время такта. Если время цикла будет больше takt time, то этот процесс или участок будет являться узким местом, которое можно перекрыть с помощью сверхурочной работы или другого графика. А если время цикла меньше, чем takt time, то возникнет перепроизводство или ожидание.

Определение потребительского спроса

Самая сложная задача при использовании данного параметра — это рассчитать потребительский спрос, который зачастую имеет значительные колебания. В связи с этим, takt time рекомендуется применять как “точку отсчета” при планировании работы производства. Следует также оценить негативные последствия и возможные риски, если эта “точка отсчета” будет рассчитана неправильно.

В этом случае необходимо обратить внимание на время цикла. Время цикла не должно сильно колебаться, если работы про производству стандартизированы. Напомним, что время цикла включает в себя все дополнительные действия оператора (ходьба, перемещение и т.д.). Например, если в нашем спросе время такта составляет 42 секунды, а время для работы оператора (ходьба и т.д.) составляет 50 секунд, то время цикла рабочей операции составит 92 секунды и может незначительно варьироваться в зависимости от скорости работы оператора. Единственное, что реально может повлиять на время цикла — это сбой работы оборудования. Однако, в нормальных обстоятельствах рабочий процесс будет достаточно стабилен.

Рассчитав “точку отсчета”, вы получаете представление о том, какой потребительский спрос можно обеспечить. В случае роста потребительского спроса, можно увеличить производительность путем применения сверхурочной работы или изменения графика работ, подразумевающих увеличение количества рабочих часов.

Однако есть и другие рекомендации, как уравновесить спрос и время такта. Для этого необходимо выбрать максимальный показатель спроса, который удовлетворил бы потребность на большую часть времени. Например, если спрос колеблется в диапазоне от 20 до 30 тысяч продукции в месяц, то средний показатель составляет 26 тысяч единиц продукции. В этом случае необходимо ориентироваться на спрос в 30 тысяч единиц продукции. И вот почему.

Используя более высокий показатель спроса при расчете мы получим более низкий показатель времени такта. Это будет означать, что на изготовление одной единицы продукции отводится меньше времени. Затем необходимо сравнить время цикла и время такта для выявления расхождения. Смысл такого сравнения заключается в том, что чем больше расхождение между временем цикла и временем такта — тем больше потребуется усовершенствований, чтобы достичь требуемое время такта.

Поэтому при планировании работ обязательно учитывайте время такта. Если выбирать большое время такта, то спрос не удовлетворится — а это хуже, чем превысить спрос и сократить время такта. Проще остановить производство при повышенной производительности, чем увеличивать объем производства при недостаточной производительности.

Использованные источники:

- The Toyota way fieldbook

- The Lean Six Sigma pocket toolbook

Другие материалы по теме:

- Семь видов потерь на производстве и инструменты для устранения потерь

- Система 5S и визуальный контроль в бережливом производстве

- Концепция Канбан и система вытягивания на производстве

- 14 принципов менеджмента Тойота

- Что такое поток единичных изделий и его отличие от массового производства

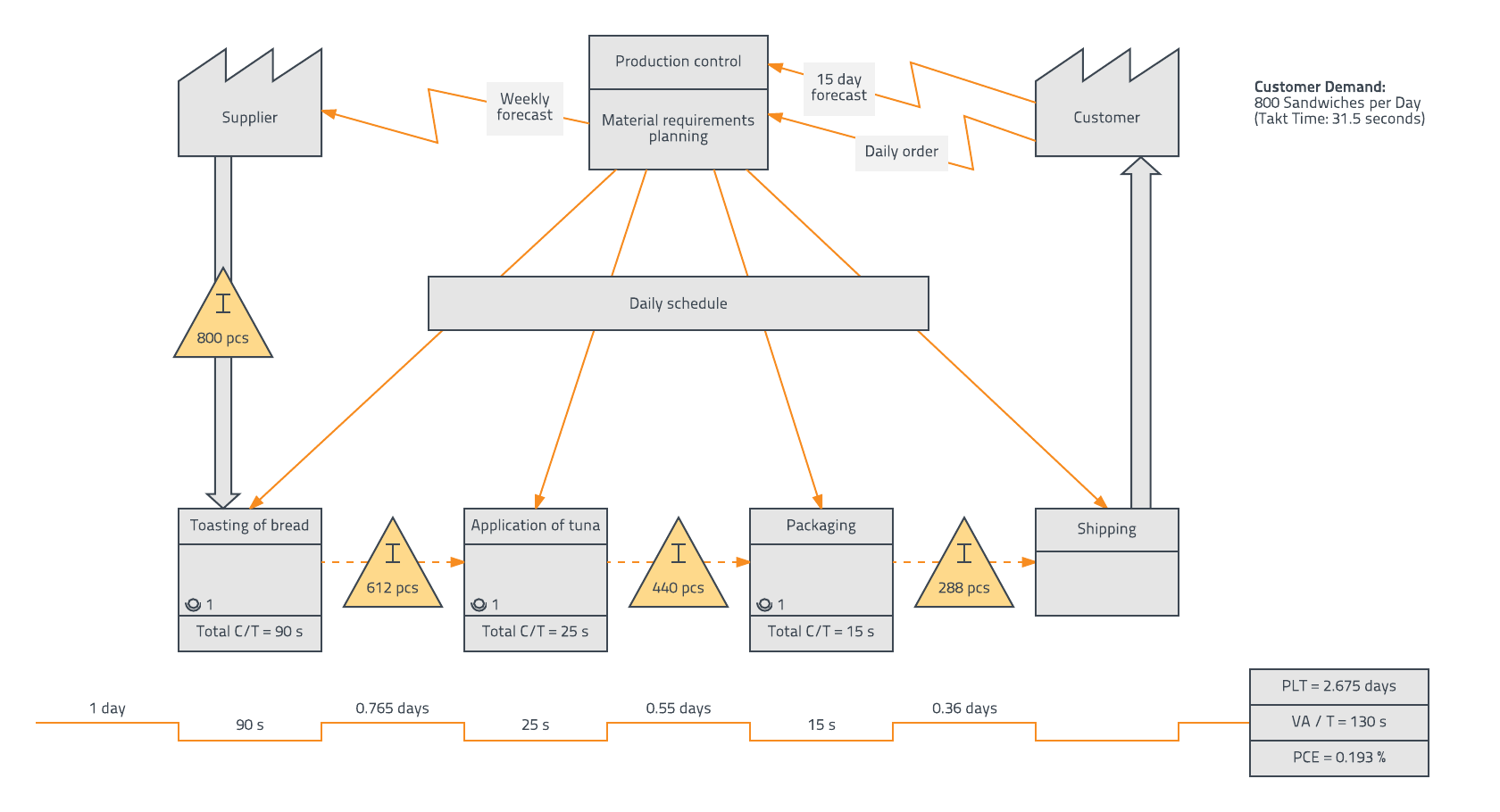

- Разработка и внедрение карты потока создания ценности

- Кайдзен — инструмент непрерывного улучшения. Как внедрить кайдзен?

- Стандартизация процессов и процедур

- Генти генбуцу — концепция личного участия

- Методика анализа с помощью “5 почему”

- Пока-ёкэ как метод предупреждения ошибок

- Дзидока — принцип встраивания качества

- Андон — устройство визуального контроля

- Точно вовремя: принцип выравнивания запасов

- Цикл PDCA (PDSA) — Цикл Деминга (Шухарта)

Бережливое производство

Концепция бережливого производства появилась в Японии в 50-х гг. 20-го века после того как Таити Оно (представитель компании Тойота) побывал в США и познакомился с неизвестным тогда в Японии каналом продаж — супермаркетами. На фоне огромного спроса гигантские магазины с большим запасом товаров были рентабельными. Сравнив ситуацию с Японией, где уровень спроса находился на гораздо более низком уровне, он пришел к выводу, что понижение себестоимости производимой на японских заводах продукции посредством эффекта большого масштаба недостижимо. Выход был найден и реализован — производство на заводах «Тойота» должно основываться не на планируемых объемах продаж (стратегия выталкивания), а на реальном спросе (стратегия вытягивания).

Производственная система «Тойота» (ПСТ) стала предметом изучения и западных экономистов. Взяв ПСТ за основу, Джон Крафчик в 1988‑м и вслед за ним Дэниэл Джонс и Джеймс Вумек в 1990 году развили бизнес-стратегию «Бережливое производство». В оригинале это название звучит как «Lean production», где английское слово «lean» означает «тощий, худой» (оптимист сказал бы «стройный»), но переводчики выбрали в русском варианте «бережливый». Безусловно, так звучит лучше. А почему все-таки «тощий»? Дело в том, что основной задачей этой стратегии было избавление процесса производства от всех ненужных, неоправданных, лишних затрат и потерь.

Необходимость создания этой методологии вызвана самим бережливым производством, который предлагал пошаговую трансформацию описанной в 11 главе книги «Бережливое производство» Джима Вумека и Дэна Джонса.

- Найти агента перемен

- Найти сэнсэя (учителя)

- Воспользоваться кризисной ситуацией или создать ее, чтобы стимулировать трансформацию

- Составить карту всего потока создания ценности для каждого семейства ваших продуктов

- Выбрать что-то важное и начать устранять потери

Именно про идеи этой книги и пойдет дальше речь и я буду очень активно ее цитировать 🙂

Что такое карта потока создания ценности

Я уже не один раз на страницах своего блога упоминал основной процесс практически любой коммерческой организации (немного усложним ее добавлением производства)

Поток создания ценности — это все действия нужные, чтобы провести продукт через следующие основные потоки операций:

- Производственный поток — от сырья до готовой продукции (то есть все то что происходит в прямоугольнике Производство на схеме)

- Поток проекта — от концепции до выпуска первого изделия

Производственный поток начинается от запросов потребителя и идет назад, к сырью, – именно этот поток мы обычно рассматриваем, когда говорим о бережливом производстве, и именно в этой области многие пытались внедрить методы бережливого производства. Поток проекта же более сложный и начинать с него построение карты создания ценности было бы ошибкой и мы сейчас начнем с более простого — внутри заводского производственного процесса.

Почему так важно строить карты создания ценности? Приведу выдержку из книги:

- Карта помогает увидеть не только отдельный производственный процесс, такой как сборка, сварка и т. п. Вы можете видеть весь поток.

- Карта помогает видеть не просто потери. Построение карт позволяет видеть источники потерь в вашем потоке создания ценности.

- Карта – это единый язык, на котором можно обсуждать производственные процессы.

- Карта делает многие решения, связанные с потоком, ясными, понятными и простыми для обсуждения. В противном случае многие решения и действия в ваших цехах могут продолжать выполняться так, как и раньше.

- Карта увязывает концепции бережливого производства и методы, которые помогают вам понять все сразу.

- Карта – основа для составления плана внедрения. Помогая вам спланировать движение всего потока – а именно это часто упускается из виду во многих попытках внедрения бережливого производства, – карта потока создания ценности становится чертежом для внедрения бережливого производства. Подумайте, можно ли построить дом без чертежа.

- • Карта показывает связь между информационным и материальным потоками. Никакой другой инструмент не обеспечивает этого.

- • Карта гораздо полезнее, чем многие количественные инструменты и схемы, которые подсчитывают шаги, не добавляющие ценности, время выполнения заказа, расстояния перемещения, объемы запасов и т. д.

Сама карта составляется для текущего и будущего состояния.

Если рассматривать производственный поток, то в нем есть две составляющие: материальный поток и информационный, который сообщает каждому процессу, что производить или что делать дальше. Эти два потока одинаково важны. И надо задать себе следующий вопрос: как мы можем организовать информационный поток таким образом, чтобы каждый процесс выполнял только то, что нужно следующему процессу, и тогда, когда ему это нужно? Чувствуете важность?

Перед тем как начинать строить карту нужно определит на каком семействе продуктов нам нужно сосредоточиться. Для ориентира можно считать, что семейство – это группа продуктов, которые проходят через аналогичные этапы обработки на одних и тех же станках.

Поток создания ценности может проходить через несколько подразделений и можно обнаружить, что при таком раскладе никто не будет отвечать за конкретный поток создания ценности в целом. Чтобы избежать фокусирования на изолированных функциональных островках, нужен один человек, лидер, который возьмет на себя ответственность за понимание потока создания ценности продуктового семейства в целом и его улучшение. Такого человека можно назвать менеджером создания потока ценности.

Что же он делает? (опять приведу выдержку из книги)

- Отвечает за процесс внедрения бережливого производства перед высшим руководством.

- Имеет линейные, а не штабные полномочия, может осуществлять изменения в функциональных и структурных подразделениях.

- Возглавляет разработку карт текущего и будущего состояний потока создания ценности и плана внедрения для перехода из настоящего в будущее состояние.

- Ведет мониторинг всех аспектов внедрения.

- Ежедневно или еженедельно осматривает и уточняет поток создания ценности.

- Действует так, чтобы внедрение было высшим приоритетом.

- Реализует и периодически пересматривает план внедрения.

- Настаивает на том, чтобы его продвижение зависело от результатов.

Сама карта составляется для текущего и будущего состояния. О них сейчас и поговорим.

Карта текущего состояния

Проектировать будущее без анализа текущего состояния плохая затея. Поэтому для начала нужно заняться именно им. Оригинальным я не буду и использую для разбора карту предложенную авторами книги.

И давайте начнем с определением нашего потребителя. Кто он и какие у него запросы? Он у нас на схеме располагается в правом верхнем углу.

Далее нам нужно показать основные производственные процессы.

Материальный поток рисуется слева направо на нижней половине карты в том порядке, в котором идет обработка, а не в порядке физического расположения оборудования. В материальном потоке мы выделим шесть процессов:

- Штамповка

- Сварка 1

- Сварка 2

- Сборка 1

- Сборка 2

- Отгрузка

Каждый процесс может иметь такие типовые параметры:

- В/Ц (время цикла)

- Переналадка (время переналадки оборудования)

- Готовность (готовность оборудования начать работу в любой момент)

- КДК (объем партий продукции)

- Число операторов

- Число вариантов продукта

- Объем упаковки

- Рабочее время (все время минус перерывы)

- Процент брака

Памятка по некоторым показателям бережливого производства

Далее нам нужно отобразить материальные потоки. Они у нас могут быть входящие и исходящие. Входящий приходит от поставщика:

Исходящий поток идет на потребителя:

Кроме того у нас есть информационные потоки (на схеме черные стрелки с узкими линиями), которые идут в обратном направлении (чем материальные потоки)

Сырье между подразделениями выталкивается от одного подразделения к другому (на схеме изображено как полосатая стрелка).

Выталкивание – обычный результат работы по графику, составленному на основе предположений о том, что понадобится следующему процессу. К сожалению, делать это последовательно практически невозможно, поскольку графики изменяются, а производственный процесс редко выполняется в соответствии с планом. Когда каждый процесс выполняется по собственному графику, он работает как «изолированный островок», независимо от того, какого рода потребитель находится ниже по потоку. В каждом процессе самостоятельно устанавливаются объемы партий и темп производства исходя из собственного видения, а не видения всего потока создания ценности.

В такой ситуации предыдущие процессы будут иметь тенденцию выпускать изделия, которые не нужны последующим процессам (их потребителям) в настоящее время и которые будут выталкиваться на хранение. При таком способе работы процессов партиями и выталкиванием почти невозможно выстроить гладкий поток работ от одного процесса к другому, характерный для бережливого производства.

Глядя на почти законченную карту, вы можете понять, как в общем виде выглядят все карты потоков создания ценности. Поток материалов изображается слева направо в нижней части карты, а поток информации идет справа налево в верхней ее части. Теперь вы можете понять, чем отличается карта потока создания ценности от другого инструмента визуализации, используемого при анализе операций, – схемы компоновки оборудования. Карта потока создания ценности делает хаос событий, показанный на такой схеме завода, понятным и с точки зрения потока создания ценности, и с точки зрения потребителя продукции.

Что делает поток создания ценности бережливым?

Только что мы с вами познакомились с методологией создания карты текущего состояния. Теперь его надо трансформировать в будущее состояние. Но прежде чем это начать делать давайте вспомним основные принципы бережливого производства.

В чем проблема классических производств? Это мы можем увидеть на нашей схеме. У нас есть отдел управления производства который делает графики для каждого процесса по которым наши процессы производят и выталкивают продукцию от процесса к процессу. Поскольку произведенная продукция пока не нужна, ее надо учесть, хранить и т. д. – чистая муда (потери). Дефекты остаются скрытыми в очередях запасов до тех пор, пока детали не будут наконец использованы следующим вниз по потоку процессом. Именно там обнаружатся существующие проблемы, однако к тому времени уже будет трудно проследить их источник. В результате, хотя время добавления ценности при производстве единицы продукции очень мало, общее время, затрачиваемое на выполнение всех процессов в заводских условиях, весьма и весьма велико.

Общепринятый список потерь разработан во второй половине XX столетия одним из создателей производственной системы Тайити Оно, на основе корпоративной философии кайдзен. Список состоит из 7 муд, не включая мури и мура. Отдельные исследователи дополняют его (так, Джеффри Лайкер в книге «Дао Тойота» говорит о нереализованном творческом потенциале сотрудников как о восьмой потере).

Самый значительный источник бесполезных затрат – перепроизводство, которое означает выпуск большего числа изделий, раньше и чаще, чем это нужно для следующего процесса.

Эта муда означает, что было изготовлено слишком много продуктов или партия поступила слишком рано.

Ряд распространенных причин:

- крупногабаритные партии

- длительный срок изготовления

- плохие отношения с поставщиками и т.п.

Перепроизводство ведет к увеличению запасов, которые скрывают другие проблемы компании. О борьбе с муда излишнего производства в Toyota задумались еще до начала Второй мировой войны. Тайити Оно, ведущий инженер, а с 1950 г. — и директор компании, решил позаимствовать опыт США. Ему понравились «американское чудо» — супермаркеты, в которых запасы пополнялись по мере необходимости. Посетив заводы Генри Форда, Тайити еще больше убедился, что стратегия выталкивания (производство на основе планируемых объемов продаж) не сработает в истощенной войной Японии. Вместе с Сигео Синго они сделали ставку на стратегию вытягивания Канбан, по которой производство основывалось на реальном спросе продукции.

Бороться с этой мудой можно с помощью:

- WIP-лимит — сокращение количества незавершенных продуктов для большей гибкости производства, работа по системе CONWIP (новое задание только после окончания предыдущего).

- Just-in-Time

- стратегия вытягивания.

Кроме перепроизводства есть следующие виды потерь:

Запасы

Потери из-за запасов — это стоимость обязанностей, связанных с хранением избыточных запасов. К этим потерям относятся дополнительные площади для размещения запасов, затраты на аренду складских помещений, транспортные расходы, а также потери от ухудшения характеристик продуктов.

Перемещение

Потери от перемещения — это затраты на все перемещения персонала и оборудования, которые можно сократить. Предыдущий пример с погрузчиком и местоположением запасов отлично демонстрирует потери от перемещения и их оптимизацию. Потери от перемещения создают множество побочных потерь, включая загрязнение, потери топлива из-за эксплуатации транспортных средств, затраты на техническое обслуживание и затраты, связанные с поломкой оборудования.

Дефекты

Возможны нештатные ситуации, которые могут быть затратными. Управление потерями из-за дефектов — это попытка выявить и устранить нештатные ситуации и недостатки, которые приводят к дефектам в конечных продуктах. Дефекты обходятся дорого. Они требуют замены, возможных дополнительных затрат на утилизацию или затрат, связанных с полной потерей сырья.

Излишняя обработка

Потери от излишней обработки — это любой этап производства компонента, который оказывается ненужным, например добавление возможностей, о которых пользователи не просили, или совершенствование частей продукта, которые не будут видны пользователю.

Ожидание

Потери из-за ожидания — это стоимость любого этапа производственной обработки, который выполняется медленно и задерживает конечный результат. Ожидание увеличивает расходы на освещение, отопление, охлаждение и создает опасность истечения срока годности материалов или действия контрактов.

Транспортировка

Потери от транспортировки очень похожи на потери от перемещения. Потери от транспортировки возникают при внешних перевозках между несколькими пунктами или при внутренних перемещениях в пределах одного пункта у сторонних партнеров.

Правила создания бережливого потока создания ценности (более детально про них читайте в книге)

-

Работайте в соответствии с вашим временем такта. Время такта показывает, как часто вам надо производить одну деталь или продукт в соответствии со скоростью продаж, чтобы удовлетворить запросы потребителя. Время такта вычисляется путем деления вашего доступного рабочего времени за смену (в секундах) на объем потребительского спроса за смену (в штуках). Время такта используется, чтобы синхронизировать темп производства с темпом продаж, особенно в задающем ритм процессе.

-

Создавайте непрерывный поток где только возможно. Непрерывный поток подразумевает, что за один раз производится одно изделие, при этом каждое готовое изделие сразу переходит от одного этапа процесса к следующему безо всякой задержки (и многих других потерь)

- Когда непрерывный поток нельзя распространить вверх по «течению», используйте супермаркеты для управления производством

- старайтесь информировать о графике потребления только один производственный процесс

- распределяйте производство различных продуктов равномерно по всему времени работы задающего ритм процесса. Выравнивайте производство разных продуктов

- создайте начальное вытягивание путем производства и вытягивания небольших партий, постепенно загружая работой задающий ритм процесс. Выравнивайте объем производства

- развивайте способность делать «каждую деталь каждый день» (затем – каждую смену, каждый час; или каждую упаковку, или палету), выполняя процессы вверх по потоку от задающего ритм процесса

Карта будущего состояния

Цель построения карты потока создания ценности – обнаружить источники потерь и устранить их путем перехода к будущему состоянию потока создания ценности, который можно осуществить за очень короткий период времени. Цель состоит в построении цепочки процессов, в которой индивидуальные процессы связаны с их потребителями либо непрерывным потоком, либо системой вытягивания, и каждый процесс должен по возможности производить только то, что нужно потребителям, и тогда, когда им это нужно.

КЛЮЧЕВЫЕ ВОПРОСЫ ДЛЯ ПЕРЕХОДА К БУДУЩЕМУ СОСТОЯНИЮ

1. Каково время такта? Для ответа на этот вопрос изучите доступное рабочее время ваших процессов ниже по потоку, которые ближе всего к потребителю.

2. Будете ли вы создавать продукцию для супермаркета готовых изделий, из которого ее вытягивает потребитель, или непосредственно передавать ее на отгрузку? Ответ на этот вопрос зависит от нескольких факторов, таких как закупаемые потребителем изделия, надежность ваших процессов и характеристики продукции. Производство продукции непосредственно на отгрузку потребует либо большой надежности и короткого времени выполнения заказа, наличия потока от заказа до доставки, либо больших страховых запасов. К счастью, ваше время выполнения от заказа до доставки включает только процессы от задающего ритм процесса вниз по потоку до доставки.

3. Где вы сможете использовать непрерывную поточную обработку?

4. Где вам понадобятся вытягивающие системы супермаркета, чтобы управлять производством процессов выше по потоку?

5. В какой единственной точке производственной цепочки (задающем ритм процессе) вы будете составлять график производства продукции? (Имейте в виду, что перемещение всех материалов ниже по потоку от задающего ритм процесса надо осуществлять в виде потока.)

6. Как вы будете выравнивать производственные потоки (номенклатуру изделий) в задающем ритм процессе?

7. Какие порции готовой продукции вы будете последовательно производить и отгружать в задающем ритм процессе?

8. Какие улучшения процессов понадобятся, чтобы поток создания ценности формировался в соответствии с установленными вами требованиями к проекту будущего состояния?

Как мы видим внешний вид карты у нас изменился. Что же поменялось? Эта карта построена на основе ответов на вопросы приведенные выше.

В частности мы определили время такта для семейства продуктов. Оно у нас составило 60 секунд (мы поделили доступное рабочее время на желаемое количество изделий 27600/460)

Далее мы приняли решение об изготовлении для супермаркета или непосредстванно для отгрузки.

Затем даем ответ на вопрос «А где мы можем ввести непрерывный поток?«. Обратите внимание, что на нашей карте будущего состояния четыре прямоугольника процессов сварки и сборки объединены в один процессный прямоугольник, указывающий на непрерывный поток. Маленький рисунок ячейки внутри прямоугольника указывает, что производство организовано в виде ячеек.

Потом решаем где нам необходимо использовать вытягивающие системы супермаркета. В нашем примере было принято решение производить кронштейны рулевого управления для супермаркета готовых изделий. И два дополнительных супермаркета – один для штампованных деталей и один для рулонов – стали нужны, чтобы закончить внутризаводской поток создания ценности для кронштейнов рулевого управления.

После этого даем ответ на вопрос «в какой единственной точке производственной цепочки (задающем ритм процессе) заводу надо осуществлять планирование производства». Ответ в сварочно-сборочной ячейке.

Ну и так далее….

После проведенных изменений мы видим следующий эффект:

Как мы видим он довольно впечатляющий. Легко ли такое сделать на практике. Ответ очевиден — очень тяжело, но результат от таких изменений сделает ваше производство более эффективным.

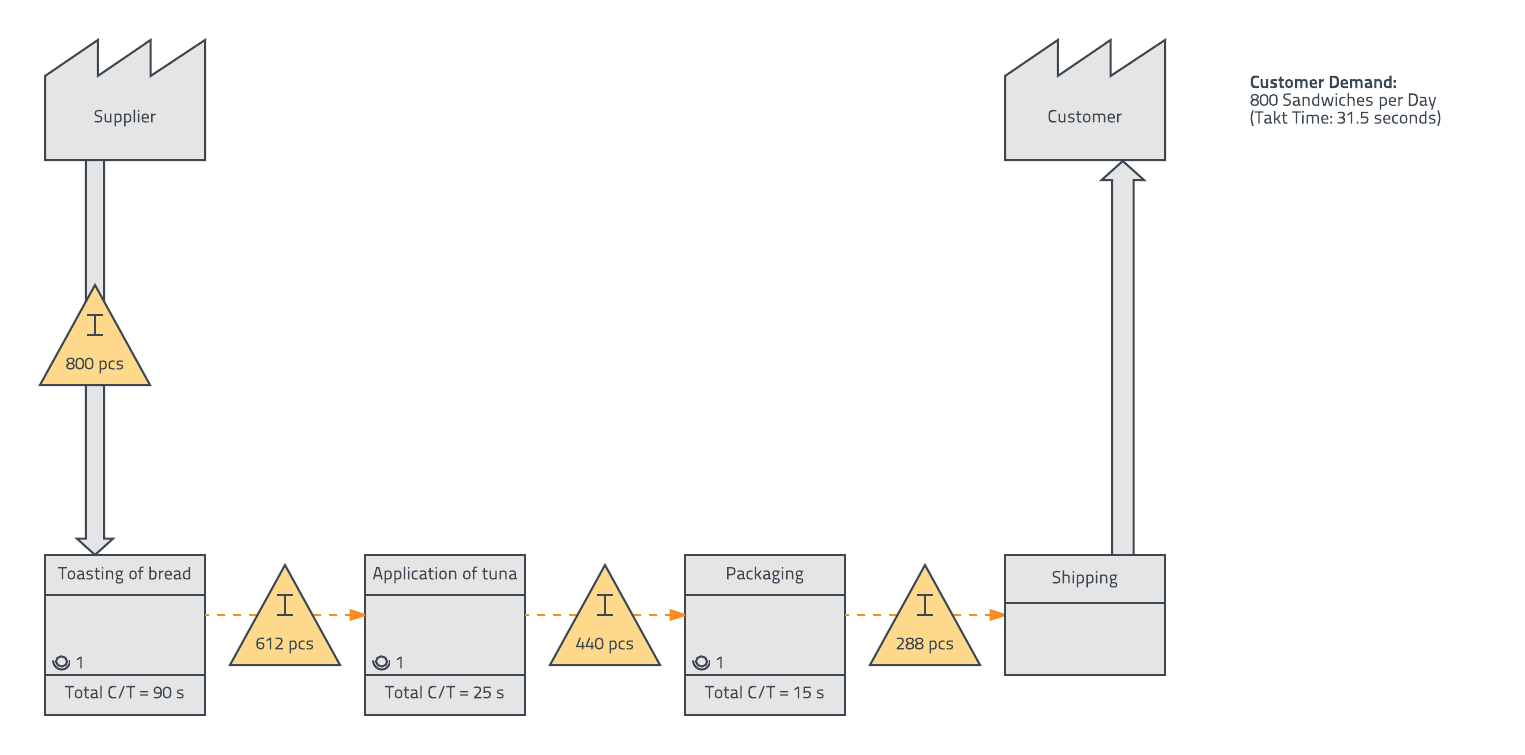

Как составить карту потока создания ценности (инструкция)

1. Определите охват карты потока создания ценности

Во-первых, определите начальную и конечную точки и поместите их сверху в левый и правый угол документа соответственно. При охвате всей цепочки поставок, скорее всего, в начальной точке будет поставщик/сырье, а в конечной — клиент. Отметьте эти точки с помощью фигуры с заостренным концом

Рядом со значком «клиент» запишите время такта или максимальный срок производства для удовлетворения спроса клиента. Для расчета возьмите время в минутах, необходимое для производства, и разделите его на требуемое количество единиц продукции.

2. Нанесите на карту шаги процесса

Добавьте блоки процессов , чтобы показать все необходимые шаги. В маленьком кружке в углу блока процесса указывается число операторов для выполнения данного шага в процессе. В приведенном ниже примере используется только один оператор для выполнения шага «поджарить хлеб», один оператор для шага «положить тунец» и один оператор для шага «упаковать бутерброд».

Под каждым блоком процесса добавьте блок данных для анализа. Ниже приведены некоторые примеры информации в таком блоке данных.

- «C/T» или «время цикла» — время, необходимое для производства одной детали

- «C/O» или «время переключения» — время, необходимое для смены типа продукта

- «Время работы» — процент времени, в течение которого работает производственная машина

- «Выход» — процент деталей, которые проходят проверку

3. Укажите уровень запасов и время ожидания

Теперь обозначьте поток процесса, соединив стрелками начальные (конечные) точки с блоками процессов. Сплошные широкие линии используются для обозначения отгрузки. В нашем примере поставщик отправляет сырье на фабрику, а затем фабрика отправляет готовые бутерброды покупателям. Пунктирные стрелки, также называемые стрелками движения, представляют перемещение материалов после завершения одного процесса до начала другого.

В промежутке между этапами ставьте значок треугольника «Уровень запасов», чтобы измерять количество деталей, задействованных в незавершенном производстве (WIP) после каждого шага. На стрелку отгрузки можно также добавить значок грузовика (самолета и т. п.), демонстрирующий способ транспортировки.

4. Нарисуйте поток информации

Карты потока создания ценности показывают не только производственный процесс, но также и поток информации на протяжении всего процесса. Добавьте блок производственного контроля, чтобы указать специалистов, которые занимаются планированием и контролем производства. Обычно ее размещают между начальной и конечной точками. Во второй половине блока можно указать обязанности рабочей группы.

Затем разместите линии коммуникации. Ломаная линия означает электронные средства коммуникации (электронная почта, телефон, факс). Вы можете добавить примечания о типе передаваемых данных, частоте обмена информацией и используемом носителе. Прямые линии показывают аналоговые средства коммуникации (заметки, распечатанные на бумаге отчеты, устные переговоры).

В нашем примере специалист по управлению производством получает заказы от клиента и в электронном виде отправляет поставщику планируемый объем материалов на неделю, а персоналу лично выдает график работы на день.

5. Создайте временную шкалу

Наконец, необходимо добавить временную шкалу в нижней части карты потока создания ценности. Поскольку карты потоков создания ценности нацелены на выявление потерь в процессе производства, временная шкала является наиболее важной их частью.

Добавьте временную шкалу и растяните ее на требуемую длину. Временная шкала имеет два уровня. Внизу запишите значения времени, затрачиваемого на процессы с добавленной ценностью, из полей данных, размещенных выше. Запишите также время, затрачиваемое на процессы, которые не имеют добавленной ценности. В нашем примере в качестве такого значения используется время, затраченное на подсчет запасов при перепроизводстве. Поскольку клиенту требуется 800 бутербродов в день, 800 штук мы принимаем за 1 день времени производства без добавленной ценности.

В правой части временной шкалы также содержится поле данных, в котором объединена вся описанная информация. Ниже приведены примеры информации, которая обычно указывается в этом поле.

- Время производственного цикла (PLT) — общее время без добавленной ценности из верхней части временной шкалы

- Время с добавленной ценностью (VA/T) — общее время с добавленной ценностью из нижней части временной шкалы

- Эффективность технологического цикла (PCE) — процент времени с добавленной ценностью (VA/T) от общего времени производственного цикла (PLT)