Система 5С, сложности в простом.

Если менеджеры компании не могут

реализовать систему 5С, значит,

они не могут эффективно управлять

Тайити Оно

Система 5С считается наиболее простым инструментом «Бережливого производства» (Лин). Однако многие компании испытывают большие трудности в его реализации и надо сказать, что они закономерны. Первый практический опыт применения системы 5С, как правило, заставляет думать, что понятие «простой» применительно к 5С, это шутка японских менеджеров. Реализация системы 5С одномоментно подбрасывает огромное количество вопросов, ответить на которые на первый взгляд не возможно.

5С — это инструмент организации рабочего места для эффективного исполнения функций.

Упрощенно 5С можно представить, как повышение эргономики рабочего места.

Система 5С является базовым инструментом Лин, то есть его внедрение обеспечивает базу или фундамент для дальнейших преобразований. Фактически успешный запуск системы 5С дает сигнал о готовности к Лин преобразованиям.

Инструмент 5С состоит из пяти шагов: «сортировать», «создать свои места», «содержать в чистоте», «стандартизировать» и «соблюдать, стимулировать и «совершенствовать». Для начала давайте рассмотрим эти простые шаги более подробно.

На самом деле система 5С в каждом из шагов имеет много дополнений, пунктов, подпунктов и сносок мелким шрифтом.

ПОДГОТОВКА

• Определить способ реализации — по большому счету способов реализации системы 5С, всего три. Создание идеального рабочего места на пилотном участке, пошаговая реализация на всем предприятии и реализация по персональным планам участков/цехов. Все способы имеют достоинства и недостатки, если вы хотите узнать о них подробнее, задайте вопрос на сайте http://leansystems.ru/ (функция доступна только авторизованным посетителям).

• Первичное обучение, разъяснение и пропаганда — главная задача показать, чем это полезно для работников и не напугать их.

• Фотосъемка текущей ситуации — делается для последующей пропаганды и стендов.

1. СОРТИРОВАТЬ

• Обучите персонал — обучение лучше вести пошагово, опыт показывает, что после выполнения первого шага, а любое действие требует времени, многое забывается. К тому же, это позволяет сократить отвлечение работников от выполнения своих функций.

• Определите цели — что будем сортировать, иногда шаг охватывает только материалы на рабочих местах, а иногда оборудование и даже здания и сооружения.

• Подготовьте проект «красных бирок» — изготовьте бирки с учетом целей сортировки и той информации, которую вы собираетесь отслеживать в будущем.

• Установите критерии сортировки — определите, когда предмет является не нужным.

• Определите зону карантина — выберите место для так называемого «отстойника», там будут храниться все сомнительные предметы, до момента принятия решения о их «судьбе».

• Установите «бирки» — пометьте бирками все предметы перемещаемые с рабочего места.

• Примите решение по отмеченным предметам — все, что попало в «отстойник», должно быть утилизировано, передано на хранение или отдано новому владельцу. «Отстойник» это не место хранения, все, что там находится не должно храниться больше месяца.

• Переместите помеченные предметы — выполните принятые решения, удалите предметы из «отстойника».

• Проведите фотосъемку текущей ситуации.

2. СОЗДАТЬ СВОИ МЕСТА

• Обучите персонал.

• Определите потребности в необходимом — на рабочем месте не должна храниться месячная норма деталей и материалов. Цель пункта, ограничить количество и высвободить место на рабочих местах.

• Определите лучшее расположение — все, что осталось, должно быть размещено максимально удобно. Решение здесь принимает человек, работающий на конкретном рабочем месте.

• Обозначьте новое место расположения того, что осталось — (так как чистка еще не производилась, вводятся временные обозначения на малярном скотче или мелом, маркером).

• Проинструктируйте всех — о новом расположении инструментов и пр., должны быть проинструктированы все. Так как новое размещение практически выполняется за одну смену, работники, не участвовавшие в процессе, должны быть оповещены.

• Начните разрабатывать контрольный лист 5С — новое расположение и планировка рабочего места, должны проверяться по контрольному листу, это обеспечивает точность и объективность оценки выполнения.

• Проведите фотосъемку текущей ситуации.

• Выполнение эскизов приспособлений — часто для хранения и размещения необходимы стеллажи и приспособления, эта потребность уточняется в процессе определения постоянных мест размещения, и сразу выполняются эскизы.

3. СОДЕРЖАТЬ В ЧИСТОТЕ

• Обучите персонал.

• Подготовьте инструмент и материалы — практика доказала, что, как правило, на рабочих местах нет инструментов и материалов для качественной уборки и чистки. Их необходимо приобрести или взять на складе заранее.

• Очистите инструмент — удалите грязь, масло, определите сломанный или негодный инструмент.

• Очистите оборудование — удалите лишнюю смазку, пыль и отходы (стружка, обрезки и т.п.).

• Установите график регулярной чистки — определите, как часто необходимо проводить чистку каждого объекта (пол, станок, стеллаж и т.д.).

• Произведите покраску — обеспечивает внешний вид и упрощает обнаружение неисправностей.

• Восстановите освещение — упрощает обнаружение неисправностей, повышает производительность и точность ручных операций, снижает брак.

• Обозначьте места расположения, с учетом принципов визуализации — после чистки и покраски, наносится постоянная разметка на пол, стеллажи и т.п.

• Определите меры по поддержанию внешнего вида рабочего места — определите причины загрязнения и постарайтесь их устранить.

• Определите способы профилактики чистоты — мероприятия направленные на будущее, учтите ошибки при создании новых участков и рабочих мест.

• Проведите фотосъемку текущей ситуации.

• Начните изготовление приспособлений — эскизы должны поступить в работу сразу и изготовление приспособлений должно стать приоритетной задачей.

4. СТАНДАРТИЗИРОВАТЬ

• Обучите персонал.

• Определить действия по поддержанию системы 5С — что, когда, чем, кто и сколько времени должен выполнять.

• Разработайте систему визуализации — рисунки, схемы, цветовое кодирование и т.п.

• Стандартизируйте и унифицируйте все обозначения — на разных участках для обозначения одного и того же, должны использоваться одинаковые знаки и т.п.

• Опишите действия — создайте стандарт.

• Определите схемы взаимодействия — при работе на одном рабочем месте нескольких человек, смен или служб, они должны выполнять четко определенные и описанные действия по поддержанию системы 5С.

• Проведите фотосъемку текущей ситуации.

• Закончите разрабатывать контрольный лист 5С — внесите изменения, произошедшие с момента определения постоянных мест хранения.

• Продолжайте изготовление приспособлений.

5. СТИМУЛИРОВАТЬ И СОВЕРШЕНСТВОВАТЬ

• Обучите персонал.

• Изменение системы мотивации — необходимо поддержать инициативу материальной и нематериальной мотивацией.

• Разъяснение и пропаганда — стенды улучшений, результаты, лучшие по 5С и примеры улучшений условий труда.

• Контроль — многоступенчатая система контроля по контрольным листам, цель не допустить эрозии улучшений.

• Мониторинг изменений — изменение оценок по результатам контроля, новые стандарты, мероприятия по изменению организации рабочих мест.

• Расчет экономического эффекта — все изменения можно посчитать (используемая площадь, время операций, время поиска инструмента или материала и т.п.).

• Обновление стандартов и разъяснительной, пропагандисткой информации — все данные мониторинга должны с определенной периодичностью изменяться на стендах и других местах общего доступа.

• Распространение передового опыта — все изменения в кратчайшие сроки должны проецироваться на другие аналогичные рабочие места.

• Закончите изготовление приспособлений.

И вот наш простой инструмент 5С, состоящий всего из пяти шагов, уже превратился в сложную систему 5С, где любое упущение может привести к проблемам в реализации. А ведь мы еще не говорили о межфункциональном взаимодействии, выделении ресурсов, утилизации отсортированного хлама, списании, оформлении возвратов на склад и многих других аспектах практической реализации системы 5С. Но не надо пугаться и опускать руки, все не так сложно, как кажется. Большая часть выше перечисленных шагов будет выполнена легко и безболезненно, если создать для исполнителей определенные условия. Постарайтесь максимально исключить из процесса бюрократию. Не секрет, что руководители цехов, участков и мастера, большую часть вопросов стараются решить неофициально, используя личные связи и прочие ухищрения, позволяющие решать вопросы быстро. Вот этот опыт и нужно поставить на службу. Особенно это важно на начальных этапах формирования системы 5С. Дальше можно вернуться к прежней практике. Для контроля и подсчета эффекта могут понадобиться официальные документы.

Первые вопросы:

1. Где взять ресурсы для первых шагов по системе 5С?

2. Как подвигнуть рабочих на правильные действия?

3. Кто будет обучать?

4. Как контролировать и отслеживать улучшения?

5. Кто будет руководить процессом?

Давайте по порядку. Какой бы способ реализации системы 5С вы не выбрали, много ресурсов не понадобится. Материалы понадобятся для изготовления приспособлений, но если дать сотрудникам возможность проявить инициативу, это не проблема. Практика внедрения системы 5С показывает, что многие вещи не нужные на одних участках, просто необходимы на других. В обычной практике, одни должны списать этот материал или вернуть на склад. Другие должны его получить. Чем проще вы сделаете этот процесс, тем меньше проблем с ресурсами вас ожидает. Основная проблема — это люди. Ни в коем случае не создавайте для реализации системы 5С специальную бригаду и не привлекайте не занятых людей для наведения порядка на участках, где они не работают. Это основная ошибка при реализации системы 5С. Каждый должен сам пройти все шаги 5С, на своем месте.

На первом этапе реализации системы 5С мотивация не так важна. Объясните правильные действия руководителям подразделений (цехов, участков и отделов). Они ежедневно добиваются от своих подчиненных необходимых результатов. Как-то уговаривают остаться сверхурочно, выйти в выходной и сделать многое другое при авралах на производстве.

С обучением все очень просто, если знаете и имеете практический опыт реализации системы 5С, обучайте сами. Если нет, приглашайте нас.

Ничего нового и в контроле, трехступенчатая система, аналогичная системе контроля техники безопасности, доказала свою эффективность. Рабочий, выполняет стандарт. Мастер, ежедневно контролирует выполнение стандарта. Начальник цеха/участка, раз в неделю оценивает работу по системе 5С. Руководство предприятия, раз в месяц оценивает динамику развития системы 5С. Для проверки и оценки используются контрольные листы. Уровень достижений, отображается на круговой диаграмме.

Координировать развертывание системы 5С должен один из руководителей предприятия. Это необходимо, как для ускорения реализации, так и для мотивации персонала. Согласитесь, сложно убедить сотрудника в том, что система 5С важна, если все руководство останется в стороне. Сотрудники ежедневно видят, что в решении важных вопросов всегда участвует один или несколько руководителей высокого уровня. Рабочие должны видеть, что это действительно важно.

Что еще важно? Система 5С не может эффективно реализовываться в отрыве от таких инструментов, как стандартизация и визуализация. Это сразу видно по второму и четвертому шагам системы 5С — «создать свои места» и «стандартизировать». Чтобы закрепить за инструментом или предметом место, надо владеть приемами визуализации. Чтобы создать стандарт 5С, надо иметь навыки стандартизации. Значит, мы имеем дело не с одним инструментом, а с совокупностью простых методик, для организации рабочего места. Это базовые и самые важные инструменты «Бережливого производства».

5С не требует значительных инвестиций, так как большая часть мероприятий организационные.

Основные результаты применения 5С:

1. Увеличение производительности;

2. Высвобождение площади;

3. Снижение брака.

Так почему система 5С считается простой? Потому что на самом деле в ней всего один сложный шаг, последний — «соблюдать, стимулировать и совершенствовать». Весь наш опыт показывает, что все затруднения, с которыми сталкиваются предприятия, происходят именно на последнем этапе. Все прочие шаги проходят без трудностей непонятных нашему руководству. Первые четыре этапа достаточно хорошо описаны, четко известно, что и как делать. Последний шаг или «пятая С», индивидуален для каждого предприятия. Каждый руководитель должен сам или с помощью консультантов найти оптимальные способы мотивации персонала и развития системы.

http://www.leansystems.ru/knowledge/articles/topic3/article6/,http://www.inventech.ru/lib/glossary/5c/

Есть ли какой не затратный способ увеличить производительность труда? Спросили предприниматели и бизнесмены. Есть – это система 5S. Расскажу про систему 5С на производстве, что это такое, с примерами и практическими рекомендациями.

Содержание

Система 5С на производстве что это такое

Примеры из жизни производства «До»

Как внедрить 5S – 1 этап

Внедряем практически 5S – 2 этап

Как 5S внедрить на практике – 3-5 этап

Примеры из жизни производства «После»

Как не надо внедрять 5S

Система 5С на производстве что это такое

Одно время, работая в крупной российской организации, мы внедряли систему 5С. Позже я стала обучать сотрудников и проводить тренинги по внедрению 5S (допускается название и»С» и «S») . Это было начальное звено огромных трансформаций, которые пошли на пользу бизнесу.

Эта система позволила сотрудникам экономить время и силы на выполнение более продуктивных задач, на выполнение бизнес-плана.

Поэтому, зная тему изнутри, объясню простыми словами, что такое 5С. Прежде всего, это разумная организация своего труда. Цель – сэкономить время и силы, борьба с потерями, неэффективными движениями. Подробнее почитать, какие бывают потери и как их найти — можно в отдельной статье.

Это не только сокращение времени на операцию, повышение производительности и изготовление большего количества деталей в одну единицу времени, но и безопасность.

Расшифровка 5S:

- Sorting — Сортируй. Сортировка нужных и лишних вещей. Нужные – оставляй, ненужное – выброси! УБОРКА

- Set in Order — Соблюдай порядок. У каждого предмета свое место: где взял, туда и положи обратно. ПОРЯДОК

- Sweeping – Содержи в чистоте. Вытри пыль и дыши свободно. ЧИСТОТА.

- Standardizing – Стандартизируй. После многих попыток выбери самое удобное расположение вещей, и пусть так будет всегда и на каждом аналогичном участке. СТАНДАРТ

- Sustaining the discipline – Совершенствуй. Пусть применение принципов 5 с войдет в привычку и станет незаменимым спутником на рабочем месте, а не хаос – обузой. Периодично смотри критично на свое рабочее место «Что можно улучшить?» УЛУЧШЕНИЯ

Для получения полно представления о системе 5S приведу примеры ситуации «До» внедрения на производстве.

Примеры из жизни производства «До»

Цех со станками ЧПУ. В цеху работают 3 смены, 6 бригад – операторы станков с ПУ (пультом управления). Ежедневно вытачивают детали для машиностроения, используют в своей работе инструменты для измерения. Пересменок не на рабочем месте, встречаются в раздевалке.

Ситуация «До» внедрения

Пример 1

Начало смены начиналось с поиска нужного инструмента, иногда, утро начиналось совсем не с песни :).

Инструменты хранились в ящике того рабочего, кто последний использовал. Попользовался штангенциркулем и бросил в ящик, закрыл на ключ. А завтра ушел на больничный. Станки полдня простаивают, потому что никто не знает, где инструмент.

Пример 2

На том же производстве, но уже на рабочем месте в бухгалтерии. Вышестоящая организация запросила срочно сверку по деталям, отгруженным полгода назад. Мария Ивановна, ответственная за этот участок, проходила медкомиссию в этот день.

Отчет нужен срочно, с выборкой данных по браку и калибровке. Коллеги попытались помочь, потратили много времени, но найти в компьютере нужный документ не смогли. С бумажным вариантом дела обстояли еще сложнее, отчет нужно было «поискать» в стопке в шкафу.

Пример 3

На склад, на этом же производстве, обратился оператор станка за прибором, нутромер вышел из строя. Кладовщик искал нужный инструмент 40 минут, потому что сменщик «куда-то задевал».

Если посчитать все временные потери в примерах, и перевести в цифры – минуты – в часы – а потом в зарплату. За год получится внушительная сумма.

Даже если каждый работник простаивает (ожидает, ищет, ходит) по 20 минут в день, 247 рабочих дней 4940 минут – 82 часа в год по !одному! сотруднику. Сколько человек работает на производстве?!

В примерах описаны ситуации в разных подразделениях не случайно. Система 5С должна охватывать всю структуру. Везде, во всех отделах, цехах, начиная от руководителя и секретаря, соблюдайте единые стандарты работы.

Как внедрить 5S – 1 этап

1 этап – уборка, сортировка и удаление ненужного

- Определение критериев для сортировки.

Отложите все необходимое в сторону. Все, что подвергается сомнению в другое место. Что не используется – либо выбросить, либо в места дальнего хранения. Знаете, в каждом доме есть антресоли, куда складывается вещи, которые редко используются.

В месте дальнего хранения нужно раз в полгода проводить ревизию. Если не использовалось в течение этого периода, выкидывать. И 3 «кучка» — это вещи, подвергающиеся сомнению: нужно-не нужно.

На начальном этапе мы устраивали «субботники» после каждого рабочего дня целую неделю. Потом шутили: «копили добро годами, а разобрать хотим за час»

- Определение места временного хранения – «зона хаоса»

Сделать временную зону хаоса, куда помещать все предметы «без решения». Обращаю внимание, временную. Через месяц этого понятия быть не должно. Пометьте красным маркером или изолентой «место хаоса».

Система 5 гибкая система, ее необходимо подстраивать под компанию и коллектив. Где-то можно сделать общую временную зону, у кого-то это будет индивидуальное, свое место «неразберихи».

Удалить ненужные предметы – значит сократить количество предметов до нужного в данное время. Сортировка, произведенная правильно, перестает быть лишь наведением порядка, фактически она становится инструментом для полного обновления рабочего места.

Внедряем практически 5S – 2 этап

2 этап. Навести порядок

На данном этапе рисуется карта помещения, где внедряется 5S. Делаются замеры передвижения, перемещений «До» внедрения изменений. Цель – исследовать текущую ситуацию, сколько времени каждому оператору, чтобы взять заготовку, обработать ее на станке и отнести на стеллаж.

Замеры делаются по функциям и ролям как можно детальнее минимум 3 дня. Если это офис – то, как далеко ходит бухгалтер до принтера. Например, принтер расположен в дальнем углу от рабочего стола на расстоянии 15 м, печатает чаще всех – более 20 раз за день. Вот и получается, что бухгалтер наматывает 600 м впустую.

Встречались случаи в практике, когда принтер находился в другом кабинете, у руководителя. Руководитель печатает раз в 3 дня, а сотрудник – 18 раз на день. Мало того, что метры наматывает, но и еще беспрерывно отрывает руководителя (как стать эффективным руководителем можно почитать отдельно).

Поэтому цель данного этапа — рациональное расположение не только мелких инструментов, но и предметов мебели или станков. Расположение по потоку движения, как удобнее и быстрее выполнять свою работу.

После замеров и анализа деятельности, необходимо совместное обсуждение нового расположения. Подчеркну, совместного, это очень важно, чтобы участвовали и генерировали идеи все.

Иногда, приходится перестановку не по одному разу делать. Нарисовали на бумаге, казалось удобно, а на практике совсем наоборот. Это нормальные рабочие моменты.

По длительности внедрения это самый трудоемкий этап. В помощь — принципы, которым необходимо следовать…

Основные принципы

- Ориентируйтесь на улучшение потока. Система «5S» основана на совершенствовании рабочего потока, а эффективность потока зависит от определенного ритма или процесса работы;

- Чем меньше, тем лучше. Чем меньше предметов мебели, оборудования и прочего в помещении, тем проще поддерживать в нем порядок;

- Сделайте так, чтобы поиск и использование любого предмета не вызывали затруднений;

- Подумайте, чтобы вопрос «куда вернуть предмет после использования?» не возникал ни у кого; Создайте условия для того, чтобы возвращать предмет на его место можно было быстро и легко; Полки и ящики не должны хранить пустоту;

- Расположите вещи в один ряд. Такой способ дает возможность не передвигать передний ряд, чтобы добраться до заднего;

- Избегайте хранения в штабелях, вертикальных рядах;

- Не располагайте тяжелые предметы прямо на полу. Используйте для их хранения подставки.

- Применяйте маркировку, например, цветную изоленту, малярный скотч.

- Обведите контуры для расположения предметов.

- Используйте принцип зонирования

Как 5S внедрить на практике – 3 — 5 этапы

3 этап. Привычка

Сделайте своей привычкой содержание рабочего места в чистоте. Каждое утро/вечер протирать пыль на оборудовании, заодно внимательно исследовать на предмет поломок. Это дает шанс своевременно заявить или заменить необходимый инструмент. Важно не только вычистить все снаружи и изнутри, но и одновременно провести проверку.

4 этап. Стандартизация

Цель — разработка стандартов контроля и поддержания в порядке рабочего пространства на основе первых трех «S». Для этого разрабатывается чек-лист для проверки, назначается ответственный и периодичность аудита. Хорошо работает перекрестный аудит из смежных подразделений.

5 этап. Совершенствование

Цель пятого этапа: непрерывное повышение эффективности методов по поддержанию рабочего окружения.

1.Развернуть всеобщее обучение.

- Основой обучения являются стандартные операционные процедуры в рамках всех «S»;

- Наличие средств обучения, т.е. тренинги, видео, книги, инструкции.

2.Сделать «5S» привычкой.

- «5S» вплетается в ежедневную деятельность;

- Предусмотреть периодичность аудитов;

- Организация инспекций руководством;

- Поддерживание обмена опытом внедрения «5S».

3.Продолжать улучшения.

- Обеспечение поддержки руководством;

- Системный подход к изменениям.

Возможно, будет интересны статьи по теме:

- Бережливое Производство — рычаг управления бизнесом;

- Инструменты Бережливого Производства;

- Организация Бережливого Производства.

Примеры из жизни производства «После»

Сохрани порядок, потом порядок сохранит тебя. Этот девиз нужно повесить на каждом рабочем месте. Кроме быстродействия трансформация 5S повышает безопасность. А это является KPI на производстве (подробнее в статье). Приведу некоторые решения после внедрения 5С.

Пример 1

Размещение стенда с инструментами между станками. На стенде у каждого инструмента свое место. Обязательные требования – свободный проход между станками, все масляные пятка должны быть засыпаны древесными опилками. Рядом лежит журнал оценки эффективности оборудования.

Пример 2

В компьютере у всех сотрудников единая система стандартизации. Документы расположены в папки с единой маркировкой. Создан единый ресурс для отчетов и документов общего пользования.

Хранение бумажных экземпляров имеет понятную для всех логику. Везде есть маркировка, например для почты «Входящая», «Исходящая».

Пример 3

На складе надписи на стеллажах по позициям. Соблюден принцип, то, что чаще используется – ближе расположено. Взята в расчет периодичность отгрузки. Расположение по габаритам и весу.

Конечно, работа с каждой функцией индивидуальна. В офисе все легче, быстрее: мебель можно двигать до идеального состояния, принтеры переставлять – испытывать «удобство». В цеху – многотонные станки раз в неделю не будешь перемещать. Мозговой штурм и много вариантов на бумаге рационального размещения приветствуются.

На складе своя специфика на первом этапе. Не будешь же выставлять 5000 позиций для сортировки. Рассчитывайте по срокам, работа может удлиниться. Выделяйте дополнительные ресурсы.

Возможно, Вам будут интересны еще способы повышения производительности труда…

Еще больше информации можно почерпнуть из книг по бизнесу, подборка лучших в отдельной статье.

Как не надо внедрять 5 S

В любом деле должна быть мера. Перегибы могут сыграть в этом простом и полезном инструменте для повышения производительности, плохую роль. Четкий баланс между расхлябанностью и «творческим беспорядком» до хождения по линеечке.

Ошибки

- Отсутствие поддержки со стороны руководителя, могут быть разные варианты – игнорирует, не поддерживает в своем кабинете, не участвует в работе. «Если менеджеры компании не могут реализовать систему «5S», значит, они не могут эффективно управлять». Майкл Вэйдер

- Коллектив разбился на 2 лагеря, тот, кто прошел обучение и реализует, и тот, кто еще не обучился и скептически настроен: «ну с.., посмотрим…»

- Отсутствие лидера внедрения. Обязательно должен быть человек, наделенный полномочиями руководителя, который прошел обучение и активно пропагандирует, организует, обучает остальных и контролирует.

- Навязывание жесткого единого стиля. Нельзя стирать индивидуальность, на каждом рабочем месте своя логика и свое удобство. Не может быть одинаковым рабочее место, например, правши и левши.

- Неумение работать с сопротивлением. В любом коллективе есть некий процент людей, которые будут говорить: «Мне и так удобно», «Я привык», «Я и так знаю, где все найти» и прочие негативные высказывания.

- Система штрафов за несоблюдение 5С.

Однако, несмотря на перечисленные ошибки система 5С, очень эффективна. Шаги и этапы позволят экономить время и пространство, увеличивать производительность и в конечном итоге, прибыль предприятия. Приходите на консультацию, разберем, как повысить рентабельность с помощью менеджмента.

Подводя итоги

Про не забывайте про 3 обязательные сопутствующие звена системы 5C:

- мотивацию, (идеи о как замотивировать сотрудников можно почитать в отдельной статье)

- пиар компанию,

- контроль.

Считаю, что система 5S применима во всех сферах деятельности, не только на работе, но и дома. Ведь ни одна хозяйка не расположит полочку со столовыми приборами у входа на кухню и внизу шкафа. Просто иногда привычка делать по-старому, не дает взглянуть на расположение вещей по иному. А 5С – это инструмент для улучшения качества работы и жизни.

Еще один огромный плюс организации работы с помощью описанной системы — огромная экономия времени. Подробнее о тайм-менеджменте для руководителя и не только, можно почитать в отдельной статье.

Если же собираете свою бизнес-библиотеку, то здесь найдете скидку 10% на книги о Бережливом производстве и ТОП-10 для развития бизнеса.

Надеюсь, в этой статье удалось рассказать про систему 5С на производстве — что это такое с примерами. Дело за малым, берите и внедряйте!

Пишите комментарии, делитесь своим опытом, ставьте лайк, присоединяйтесь к нам в социальных сетях. Возникшие вопросы, присылайте сюда: Центр заботы о клиентах

P.S. А те, кто хочет утроить мощность своего бизнеса: скачайте мою бесплатную книгу – Рестайлинг твоего бизнеса

С верой в Ваш успех, Светлана Васенович

Федеральное агентство по образованию Государственное образовательное учреждение Высшего профессионального образования «НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра теории рынка

Контрольная работа

по дисциплине

СРЕДСТВА И МЕТОДЫ УПРАВЛЕНИЯ КАЧЕСТВОМ

на тему

«Система управления 5S»

Выполнила:

Попова Алиса Геннадьевна Факультет: Заочный Курс: 4 Специальность: 220501

«Управление качеством» Группа: ОТЗ-631

Проверила:

Новосибирск, 2010

|

ОГЛАВЛЕНИЕ |

||

|

ВВЕДЕНИЕ……………………………………………………………………………………………….. |

3 |

|

|

ГЛАВА 1 Теоретические основы системы 5S ……………………………………………… |

4 |

|

|

1.1 |

История системы 5S………………………………………………………………………….. |

4 |

|

1.2 |

Преимущества метода 5S ………………………………………………………………….. |

5 |

|

1.3 |

Описание системы 5S ……………………………………………………………………….. |

7 |

|

1.3.1 Описание пяти шагов 5S……………………………………………………………. |

10 |

|

|

1.4 |

Международный стандарт системы 5S ……………………………………………. |

17 |

|

1.5 |

Взаимосвязь системы 5S с другими концепциями ……………………………. |

17 |

|

ГЛАВА 2 Рекомендации по применению системы 5S………………………………… |

20 |

|

|

2.1 |

Процедура внедрения системы 5S……………………………………………………. |

20 |

|

ЗАКЛЮЧЕНИЕ ……………………………………………………………………………………….. |

24 |

|

|

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ …………………………………….. |

25 |

2

ВВЕДЕНИЕ

Конкурентоспособность предприятий в 21-м веке уже определяется не только техническими и инвестиционными возможностями, но и способом управления всеми ресурсами, и в первую очередь — человеческим потенциалом.

Система 5S рекомендуется всем, кто хочет сделать свое рабочее место более эффективным, будь то рабочее место в цеху или офис банка, кабинет бухгалтера или директора.

Пять шагов 5S — -это путь, который нужно пройти каждому: сортировка, самоорганизация, систематическая уборка, стандартизация, совершенствование.

В работе рассматриваются вопросы улучшения производственной культуры в общей программе улучшений на предприятии, а также этапы их проведения на основе метода 5S, закрепления достигнутых результатов и достижения устойчивого роста ряда производственных показателей.

Цель курсовой работы — изучение японской концепции управления «5S» и определение ее эффективности в условиях российских предприятий.

Задачи, которые ставятся в этой работе:

1.Изучить теоретический материал по теме;

2.Определить основные этапы внедрения системы «5S» и связанные с ними трудности;

3.Установить взаимосвязь между системой «5S» и другими концепциями TQM.

4.Разработать план по эффективному внедрению системы «5S». Объектом этой работы является исследование применимости

концепции «5S» на предприятии в современных российских условиях, а предметом – эффективность применения концепции «5S» на предприятиях в современных российских условиях.

3

ГЛАВА 1 Теоретические основы системы 5S

1.1История системы 5S

ВЯпонии системный подход к организации, наведению порядка и уборке рабочего места возник в послевоенный период, точнее, к середине 50-

хгодов ХХ века. В то время японские предприятия были вынуждены работать в условиях дефицита ресурсов. Поэтому они разработали для своего производства метод, при котором учитывалось все и не было места никаким потерям.

Автором системы 5S считают Каору Исикаву – одного из создателей системы японского менеджмента качества, чье имя увековечено в знаменитом инструменте статистического анализа — диаграмме Исикавы (или «Рыбья кость»). Во время стажировки на американском авиационном заводе молодой инженер задумался над причинами авиационных катастроф и пришел к простому выводу, что «непорядок в воздухе определяется непорядком на земле». Выведенные им 5 принципов наведения и поддержания порядка легли в основу системы «5S». Сегодня без преувеличения можно сказать, что «5S» используются во многих передовых компаниях мира.

Когда в 1970-1980-е годы американцы обратились к японским компаниям с целью перенять их опыт, в первую очередь все они обращали

внимание на одно обстоятельство: «На заводах так чисто, что можно есть

прямо на полу». Японцы считали это делом чести. Кому же хочется жить в

свинарнике? Но они не ограничивались поддержанием на предприятии

чистоты и порядка. В Японии ведется работа по программе «5S», которая

включает ряд мероприятий по устранению потерь, порождающих ошибки,

дефекты и травмы на рабочем месте [1].

Один из идеологов системы 5S — Каору Исикава, всемирно

известный теоретик менеджмента качества.

Первоначально в японской системе было только 4 действия. Слова,

обозначающие эти действия, в японском языке начинаются с буквы «S»:

Seiri – Sorting – сортировка.

Seiton – Straighten or Set in Order – рациональное расположение.

4

Seiso – Sweeping – уборка.

Seiketsu – Standardizing – стандартизация работ.

Позже добавилось пятое действие, его назвали Shitsuke – Sustaining –

поддержание достигнутого и совершенствование, и оно завершило цепочку элементов, которые теперь известны как 5S.

Сейчас система 5S обладает фундаментальной мощью для того, чтобы изменять рабочие места и вовлекать в процесс улучшений всех работников.

1.2 Преимущества метода 5S

Метод 5S — это вовлечение всего коллектива в регулярную деятельность по наведению порядка, чистоты и укреплению дисциплины на рабочих местах.

Метод 5S помогает повысить производительность труда рабочих,

снизить количество брака, и самое главное дает возможность экономить время и деньги компании.

Система 5 S позволит замечать и устранять потери, которые происходят практически ежеминутно. Постепенно совершенствуясь,

работники на предприятии будут затрачивать на ту или иную задачу меньше времени, за счет чего возрастет производительность в целом.

5S не требует вложения значительных средств или использования дорогостоящих технологий. Эта система основана на таких инструментах,

как здравый смысл, контрольные листки и методах, не требующих больших затрат. Система 5S была разработана в ходе интенсивной работы на производстве, что доказывает еѐ необходимость и возможность внедрения в любую компанию, стремящуюся к минимизации затрат и повышению качества [1, 2].

Система 5S — это инструмент, позволяющий оптимизировать и поддерживать комфортную и производительную рабочую среду.

Система 5S полезна при подготовке к сертификации по стандарту ISO

9001.

5

Выделим преимущества метода 5S при его внедрении [2]:

создание чистой, в том числе, с точки зрения санитарных условий, приятной и безопасной производственной среды;

оживление рабочих мест и значительное улучшение морали и мотивации людей;

устранение различных видов потерь с помощью минимизации потребности в поиске инструментов, облегчения работы операторов,

сокращения тяжелого физического труда и высвобождения пространства.

Система 5S используется для наведения и поддержания порядка на предприятии. Факты свидетельствуют, что в производственных/офисных помещениях, где чисто и аккуратно:

выше производительность труда,

меньше производится бракованной продукции,

точнее выдерживаются сроки,

лучше соблюдается техника безопасности.

Преимущества 5S (таблица 1) заключаются в вовлеченности персонала в непрерывный процесс улучшений в компании, снижении затрат и экологических рисков, строгом соблюдении правил безопасности на рабочих местах, повышении качества продукции (услуг), положительном изменении организационной культуры, стандартизации рабочих операций и процедур

[3].

Однако на пути внедрения системы 5S могут возникать и барьеры

(таблица 1). Основное препятствие – проблемы коммуникации и ограниченности ресурсов, а также негативное отношение работников к системе, их нежелание участвовать в изменениях. Эффективная корпоративная культура, развитые коммуникации и положительный эмоциональный настрой персонала – факторы, оказывающие значительное влияние на успех внедрения принципов 5-S в компании.

6

Таблица 1 — Отмеченные работниками преимущества применения принципов 5-S

|

Топ |

Менеджеры |

||||

|

Преимущества |

среднего |

Рабочие |

|||

|

менеджеры |

|||||

|

звена |

|||||

|

Экономия времени |

+ |

+ |

+ |

||

|

Вовлеченность персонала |

+ |

+ |

+ |

||

|

Снижение затрат |

+ |

+ |

+ |

||

|

Снижение |

риска |

загрязнения |

+ |

+ |

+ |

|

окружающей среды |

|||||

|

Соблюдение правил безопасности |

+ |

+ |

+ |

1.3 Описание системы 5S

Японские специалисты по управлению считают, что никакие меры и нововведения, направленные на улучшение производственных показателей не принесут должного эффекта без создания соответствующей производственной культуры. Например, Масааки Имаи в своей книге

«Кайдзен: ключ к успеху японских компаний» [1] обращает внимание на то,

что именно с уборки, очистки оборудования и других работ по приведению предприятия в порядок надо начинать любые действия по совершенствованию. Эту идею поддерживают и менеджеры японских компаний, отмечая, что в первую очередь должны быть решаться фундаментальные проблемы человеческих отношений, порядка, этикета,

самодисциплины. В качестве одного из методов их решения, безусловно,

признан метод 5S.

Система «5S» — это решимость правильно организовать рабочее место, держать его в чистоте, убирать его, сохранять стандартизированные условия и поддерживать дисциплину, которая необходима для того, чтобы работать хорошо.

Система 5S – это такой метод организации рабочего пространства,

целью которого является создание оптимальных условий для выполнения

7

операций, поддержания порядка, чистоты, аккуратности, экономии времени и энергии.

Система 5S используется при организации рабочих мест для улучшения выполнения операций и процессов, а также в качестве первого этапа для внедрения ISO 9000, QS-9000, ISO/TS 16949, Just-in-time (точно-во-

время), Lean production (Бережливое производство), TPM и др [4].

Ниже представлены составляющие системы 5S (по-японски они называются сейри, сейтон, сейсо, сейкецу и сицуке, по-английски — sort, stabilize, shine, standardize, sustain):

1.Сортируй (убери ненужное) — рассортируй предметы или информацию и оставь лишь то, что нужно, избавившись от ненужного.

2.Соблюдай порядок (упорядочи) — «У всего свое место, и всѐ на своих местах».

3.Содержи в чистоте — процесс уборки часто является формой проверки, которая позволяет выявить отклонения и факторы, которые могут вызвать аварию и нанести ущерб качеству или оборудованию.

4.Стандартизируй — разрабатывай системы и процедуры для поддержания и отслеживания первых трех S.

5.Совершенствуй — постоянно поддерживай рабочее место в порядке, реализуй непрерывный процесс совершенствования (рисунок 1).

Вмассовом производстве без системы 5S многие потери с годами растут, скрывая проблемы и превращаясь в привычный, но нерациональный образ действия при ведении бизнеса.

5S в совокупности обеспечивают непрерывный процесс совершенствования условий труда, как показано на рисунке 1.

Условием выполнения программы «5S» на должном уровне являются регулярные, например, ежемесячные проверки. Они проводятся руководителями, которые используют для такой проверки стандартный документ и нередко отмечают лучшую команду символической наградой. На

заводах с хорошо отлаженным бережливым производством команды

8

проверяют собственную рабочую зону еженедельно или даже ежедневно, а

руководители — время от времени.

Рисунок 1 — Элементы системы 5S

Главная цель системы 5S — создание ясной, понятно организованной окружающей среды — среды, где определено место для каждой вещи, и все они находятся на своем месте. Кроме того, многие компании начинают свою программу преобразования с 5S, потому что она помогает устранить некоторые из видимых затрат, а также структурировать и упорядочить успешное следование другим инициативам непрерывного усовершенствования.

Важность данной системы для создания эффективного и безопасного производства столь велика, что японские исследователи считают: если менеджеры компании не могут реализовать «5S», — значит, они не могут эффективно управлять.

К сожалению, некоторые компании путают 5S с бережливым производством. Суть системы 5S не в еѐ применении для сортировки и маркировки материалов и инструментов, поддержании чистоты и порядка с целью выявления потерь. Визуальный контроль хорошо спланированной системы бережливого производства отличается от поддержания в чистоте и порядке массового производства. Бережливые системы используют 5S, чтобы обеспечивать стабильность времени такта. Кроме того, 5S — это инструмент

9

выявления проблем, который при умелом использовании может стать частью визуального контроля продуманной системы бережливого производства.

1.3.1 Описание пяти шагов 5S

1S — Seiri (сортируйте)

Первый шаг хозяйствования, «Сортировка», влечет за собой классификацию предметов на рабочем месте по двум категориям — обязательные и необязательные — и уничтожение последних или избавление рабочего места от них. Должен быть установлен предел количества обязательных предметов. На рабочем месте можно обнаружить все виды объектов. Более внимательное изучение показывает, что лишь небольшое их количество может пригодиться в повседневной работе; многие другие либо никогда не будут использованы, либо пригодятся лишь в отдаленном будущем. Рабочее место загромождено машинами, которыми не пользуются,

сборочными приспособлениями, штампами и инструментами, сырьѐм,

запасными частями, полками, столами, папками с документами и другими предметами [5].

Сортировку часто начинается с красных флажков. Выберите одну область рабочего места в качестве места для сортировки. Члены указанной команды 5S идут на рабочее место с полными руками красных флажков и ставят их на все, что сочтут ненужным. Чем больше красные флажки и чем больше их количество, тем лучше.

Предметы сортируются по принципу:

предметы, которые нужно немедленно вынести, выбросить,

утилизировать;

переместить в более подходящее место хранения;

нужные предметы – оставить, определив для них постоянное место и обозначить это место.

10

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

|

����, ����� ���� — SMED – ������� �����������. ������������. �������. ��������� » ����, ��������� ���� — TPM – �������� ������������ ������������. ��������� » ����, ������ ���� — ������� 5�. ��������� » ����, ������ ���� — ����������������� ������ � ������� �������. ��������� » �� �� «���������� «����������� �������� ����������» ������ ������ ���� ���������� �� ����� «���-�������» — ������������ ������ �������� ��������������� ��������. ��������� » �� �� «���������� «����������� �������� ����������» ����� ���������� ������ ���������� ��������� ������� �� ����� «���-�������». ��������� » ��������� ������������������ ����� — «����������� ������������� ������������ �� ������ ����������� ������» ��������� » ����� ������� ��� � ��������� ���-�������� �������� � ������������� ��������� » «����� «������-������». ��������� ������� ��������� �� ���� ������������ «����������� ������������». ��������� » «���������� ���������������� �����». ���������� ������� 5� � ������� ��������� ��������� » «��������� ����� ���». ������ ��������� ������������� ������ ������������, ������� ��������. ��������� » «������� � ����» ����������� ������������ ��������� » ��������� ���������� ��� ������������� ������-������� «���� ��������� �������� ������� ����������� ������������ (�-�PS) �� ���������� ������������. ������������ ���-��������� �������� «������», ����� ��������. ��������� » ���������� ������������ ������ � ���� � �������������� ���������. ��������� » �������� «���-�������» ��������� ������� ������ �� ��� «����������». ��������� » �������� ���-��������. 8 ������. �������� – ��������, �������, �������. ��������� » �������� ���-��������. 7 ������. �������� ����, � ������� ����. ��������� » «��������� ����� ���». ���������� ����������� � ������� ��������� ������ ������������ ��������� » �������� ���-��������. ������ ������. ����������� ������, ���� � ����� ������ �����������. ��������� » �������� ���-��������. ����� ������. ������������� ������ ������������ — ����� ��������� �����������» ��������� » «�������� ���-������� ������ ������ � ����� �� ����������� ��� «������������ ���������������� ����������».» ��������� » «�������� ���-��������. ��������� ������. ���������� ��������� ������������.» ��������� » «�������� ���-��������. 3 ������. ������ ������ ��������������� � ��������� � ����� ���������� ��� ���������» ��������� » «������������ ������ ���� ����������. �������� «���-�������» � ������ «���������� �����» ��������� » «�������� ���-��������. 2 ������. ������ ������������ ���� � �������� ����������� ������������ ��������� » ������������� �������� ���� �� «��������» ���������� �������� ����������� ������������ ��������� » «��������� ����� ���». �� �������� ��� ���������� SMED — ������� ����������� ��������� » ������ ������ �������� ���� ��������� ���-��������. ��������� » �������� ���-�������� ��������� ������ ������������� �� ����������� ������������ ��������� » ��������� 5�, ��� �������: ������ ��� ������� �����? ��������� » ��� «�����������������» — ������� ����� ����������� ��������� » «��������� ����� ���» ��������� � ��������� «���-�������» �������� ������� ��� ��������� » ������ �������� «�����������» ���������� ��������� �������� ����������� ������������ ��������� » ��� «����-�������� ����������� �����» ��������� ������ ��������� LEAN-���������� ��������� » ���������� ������� ����� ������� ���� ��������������� ����������� ����� «�����������» ��������� » �������� ���-��������. 9 ������. ������ �������� ��������� » ���������� ������ ���� ���������� ���������. �� ��� «����» ������� ����������� ������������������ �������� ��������� �� ���� ������� ����������� ������������. ��������� » �������� ���-��������. 8 ������. ������� �������������� ��������� » ���������� «���������� �������������» � «��������� ���-��������» �������� � ���������� ��������� » «40-45 ���. �������� ��������� ������ ��� «�������������» ������� �������� «����������� ������������» ��������� » 7 ������ «��������� ���-��������», ����������� � 16-21 ���, ��� ������� �������� � ������ ����������� ��� «����� ���������������». �� �������� ��������� ��������� �������� ������ ������������� ����������, ����������� � ���������� ���� �� ����� ��������». ��������� » �� 6 ������ «�������� ���-��������», ������� ��������� � 11 -16 ������, ��������� ����������� ����������� ����������� ������, ��� �������� ���������� ��������� ���������������� ������� �����������». ��������� » «���������� �������� «���-�������» ����� ��� ������� ����� ��� «���������� «�����» �� ��������� ���-����������. �� ����� ���������, ��� ���������� ������������ ��� ����������� ������� ������������ ���� � ���������� ������� ������������». ��������� » «�������� ���-��������» ������� ���� �������, 19 ����� ����������� 5 ������ «��������� ���-��������» �� ����� «���������� ������������ � ���������� ��������� � ������������ ������������� �����������». ��������� » ����������� ������ ���� � ����� ������� � ������ �������� «����������� ������������»? ���������������!!! |

������� 5�, ��������� � �������.������� ������� ������� 5�, ��������� � �������. ���� ��������� �������� �� ����� ������� 5� ��������� �������� ������� ������������ «����������� ������������» (���). ������ ������ �������� ���������� ������� ��������� � ��� ���������� � ���� �������, ��� ��� �����������. ������ ������������ ���� ���������� ������� 5�, ��� �������, ���������� ������, ��� ������� «�������» ������������� � 5�, ��� ����� �������� ����������. ���������� ������� 5� ������������ ������������ �������� ���������� ��������, �������� �� ������� �� ������ ������ �� ��������. � ��� ��� ������� ���������� 5�, ��������� ����� �� ���� �����, ��� ����������� � ������� ������� 5�, ��� ����� �������� ����� �������� � ��������� � ����������. � ���� �� ��� �� �������� � ����������������� ��������������, ��������� ��������, ���������� ���������������� �����, ��������, ���������� ��������� �� ����� � ������ ������ �������� ������������ ���������� ������� 5�. �� �� ���� �������� � �������� ����, ��� �� ��� ������, ��� �������. ������� ����� ���� ������������� ����� ����� ��������� ����� � �������������, ���� ������� ��� ������������ ������������ �������. ������������ ����������� ��������� �� �������� ����������. �� ������, ��� ������������ �����, �������� � �������, ������� ����� �������� ��������� ������ ������������, ��������� ������ ����� � ������ ���������, ����������� ������ ������� ������. ��� ���� ���� � ����� ��������� �� ������. �������� ��� ����� �� ��������� ������ ������������ ������� 5�. ������ ����� ��������� � ������� ��������. ��� �������� � �������� ������� ����� ������������ ����������� ���������. ������ �������: ��� ��� �����? ������� 5� �� ����� ���������� ��������������� � ������ �� ����� ������������, ��� �������������� � ������������. ��� ����� ����� �� ������� � ���������� ����� ������� 5� — «������� ���� �����» � «�����������������». ����� ��������� �� ������������ ��� ��������� �����, ���� ������� �������� ������������. ����� ������� �������� 5�, ���� ����� ������ ��������������. ������, �� ����� ���� �� � ����� ������������, � � ������������� ������� �������, ��� ����������� �������� �����. ��� ������� � ����� ������ ����������� «����������� ������������». ��� ������ ������� 5� ��������� �������? ������ ��� �� ����� ���� � ��� ����� ���� ������� ���, ��������� — «���������, ������������� � ����������������». ���� ��� ���� ����������, ��� ��� �����������, � �������� ������������ �����������, ���������� ������ �� ��������� �����. ��� ������ ���� �������� ��� ���������� ���������� ������ �����������. ������ ������ ����� ���������� ������ �������, ����� ��������, ��� � ��� ������. ��������� ��� ��� «����� �», ������������ ��� ������� �����������. ������ ������������ ������ ��� ��� � ������� ������������� ����� ����������� ������� ��������� ��������� � �������� �������. ���� ��� ���������� ������� 5�, ���-�� ������� ��� ����� �������, ������, �� ���-�� ������� �� ���������! ������ ������� «5�, ������������ � ��������������». ���������� ���� «5�, ������������ ��������������» ���������.

|

- Вестник «ЮНИДО в России» →

- Архив номеров →

- № 6 →

- Бережливое производство. Проблемы внедрения

Бережливое производство. Проблемы внедрения

С ноября 2009 года по июнь 2011-го в Самарской области проходил первый этап проекта по повышению конкурентоспособности поставщиков автомобильных компонентов. Проект проводился ЮНИДО (Организацией Объединенных Наций по промышленному развитию) при поддержке правительства Самарской области. Основным партнером проекта стал Автомобильный кластер Словении (ACS).

Руководители и специалисты самарских предприятий прошли соответствующее обучение, а на пилотных участках внедрялись инструменты и методики бережливого производства (БП). В ходе проекта накоплен опыт, который может быть полезен для предприятий различных отраслей промышленности во всех регионах РФ.

Сегодня вестник «ЮНИДО в России» знакомит своих читателей со статьей эксперта ЮНИДО А. В. Кудряшова, посвященной проблемам внедрения бережливого производства в условиях России, а также публикует небольшой отчет о реализации проекта на предприятиях Самарской области.

Пролог

Не нужно бояться проблем, они содержат в себе возможности для решения.

Но если Вы не будете искать проблемы, проблемы разыщут Вас.

Уильям Эдвардс Деминг

Много лет назад У. Черчилль сказал: «Социалисты считают, что получать прибыль — грех. Я считаю, настоящий грех — терпеть убытки». В России, переживающей несколько затянувшийся «переходный период», прибыль уже грехом не считается, но и убытки многие, за исключением разве что собственников бизнеса, воспринимают как нечто должное. Ситуация меняется, и руководители предприятий начинают понимать, что надо внедрять подход, получивший название «бережливое производство» (БП). Но как его внедрять, они часто просто не знают и после одной–двух безуспешных попыток откладывают внедрение БП на несколько лет, а порой и отказываются от него вовсе.

Японцы потратили на внедрение бережливого производства более 40 лет (и продолжают внедрять), европейцы лет 10, не меньше, страны Восточной Европы — не менее 5–7 лет при помощи очень хороших (практических) специалистов из Западной Европы и Японии.

У нас часто пытаются внедрить БП минимум за несколько месяцев, максимум за год. Не удивлюсь, если скоро в книжных магазинах появятся книги: «БП за месяц — для чайников», «Канбан за неделю — для бестолковых» или «Вытягивающее производство за 3 дня — для ленивых». Конечно, это шутка, но шутка довольно грустная, ведь известно: «Что наспех делается — недолго длится» (Сенека Младший).

Даже имея положительный настрой, заинтересованность высшего руководства, минимальное сопротивление кадров, предприятия заходят в тупик при внедрении бережливого производства. Почему так происходит? Давайте попробуем разобраться в причинах «пробуксовки» внедрения. Рассмотрим проблемы и пути их преодоления, о которых не пишут в «толстых книжках по БП» и нет информации в других источниках. Конечно, остаются семинары и опыт предприятий. Но наши предприятия почему-то не спешат делиться опытом (хотя такой опыт есть и есть даже очень успешный). А что касается семинаров, хорошо, когда семинар проводит тренер-консультант, за плечами которого не только знания теории и истории о том, «как это все замечательно было внедрено в Японии», но и практический успешный опыт внедрения БП на малых, средних и крупных предприятиях в различных отраслях именно российской промышленности.

Рис. 1. Схема «Храм бережливого производства»

Рис. 2. Концепция бережливого производства

Для начала не стоит считать методику «чисто японской». «Большинство теорий — лишь перевод старых мыслей на новую терминологию» (Григорий Ландау). Дело в том, что многие практические и теоретические моменты БП (в том числе и концептуальные) были придуманы и успешно внедрены еще в 30–40 х годах прошлого века в автомобильной промышленности США, авиационной промышленности Германии и в оборонной и гражданской промышленности СССР. Японцы же, как обычно, смогли все изучить, систематизировать, стандартизировать, присвоить японские термины и сделать доступным для любого человека с любым уровнем квалификации и интеллекта. В конечном счете общая концепция БП — японское изобретение: системно снижать затраты и все виды потерь, снижать цену без снижения прибыли, улучшать качество и потребительские свойства, ускорять скорость движения потока создания ценности, улучшать конкурентоспособность продукции и предприятия. Самое главное — они смогли успешно развить две основные концепции БП: «точно вовремя» и «встроенное качество» и создать «Храм БП», который включает в себя все концепции и методики БП.

Концепция БП позволяет, снизив затраты, уйти с верхней границы рыночного диапазона цен (или с его середины) к нижней, при этом возможно увеличение прибыли при значительном сокращении затрат.

Важно не просто снизить затраты, а постоянно проводить улучшения, в том числе потребительских свойств продукции и качества изготовления. Без этого внедрение бережливого производства превращается в мартышкин труд. Это очень легко понять. Крыша «Храма БП» — это потребитель, и если вы не ставите во главу угла удовлетворение его потребностей, то внедряете БП ради БП.

Актуальность бережливого производства для российских поставщиков автокомпонентов (да и для всех отечественных производителей) следует из следующих положений:

Во-первых, в России открывают собственное производство иностранные компании. Для них гораздо дешевле изготовить все габаритное, материало- и энергоемкое в России, а все остальное привезти россыпью в контейнерах.

Во-вторых, конкуренция между производителями автокомпонентов идет на уровне скорости разработки продукта, логистики поставок, удовлетворения особых потребностей. Востребованы только лучшие поставщики и продукты (по соотношению цена/качество/условия поставки) — это основа, на которой строится конкурентоспособность автомобиля и автопроизводителя.

В-третьих, для российских поставщиков жизненно необходимо соответствие мировым стандартам качества (ISO/TS–16949) и постоянное сокращение всех видов затрат.

Но для внедрения бережливого производства, тем более в условиях кризиса, необходимо понимание некоторых важных вещей. Давайте рассмотрим простой пример. Если у вас новобранцы, а вам через месяц в бой, то вы, наверное, станете интенсивно натаскивать новобранцев по программе «Курс молодого бойца», учить взаимовыручке и взаимодействию, умению стрелять, бросать гранаты, не бояться танков, окапываться и маскироваться, учить побеждать и выживать, используя опыт тех, кто уже побывал на передовой. Если же вы станете обучать солдат по многолетней программе подготовки самураев, то через месяц не получите ни бойцов, ни самураев. Это понятно. Но почему-то когда речь заходит о бережливом производстве, руководители поступают с точностью до наоборот: вместо того чтобы понять смысл и требования БП, разобраться в методах и, выбрав самые эффективные, внедрить их, получить эффект, а после совершенствовать свою систему, пытаются внедрить сразу все, «как в Японии».

По статистике, на многих предприятиях РФ помимо ISO 9001 внедрены еще и Система сбалансированных показателей, и методика «6 сигм», и риск-менеджмент, и система Кайдзен… Вот только воз (качество товаров и услуг) как стоял далеко от проезжей дороги, так и стоит. Ну что ж, страна большая, размах для нас на первом месте. Внедряем очередную методику, а толку нет, есть затраты, потраченные ресурсы и досада на себя, своих сотрудников и на горе-консультантов. Поэтому неудивительно, что на некоторых предприятиях на возможность эффективного внедрения любой методики смотрят уже очень и очень скептически.

Часть 1. Причины отставания внедрения БП на предприятиях РФ

Что же мешает внедрению бережливого производства? Не в последнюю очередь — связанные с ним мифы.

Миф первый: «БП — это универсальное средство, которое решит все проблемы». Смешно смотреть, как десятки российских компаний внедряют БП, при этом продолжая выпускать продукцию, которая не может быть конкурентоспособной даже в отсталых странах Африки. Надо понимать, что бережливое производство — лишь один из мощных инструментов менеджмента, который работает в связке с другими. БП — это не универсальное средство для решения всех проблем, а инструмент для повышения конкурентоспособности предприятия, который нужен, чтобы делать продукцию быстрее, чем конкуренты, дешевле, чем конкуренты, и качественнее, чем конкуренты.

Миф второй: «БП не требует затрат». Если вы считаете, что бережливое производство не требует затрат, то лучше не внедряйте эту методику. Затрат требуют и обучение персонала, и само внедрение методов БП. В случае если внедрение БП закончится неудачей, все потраченные на него силы и средства станут плюсом для ваших конкурентов. Семь раз подумайте, зачем вам нужно БП, а если решили внедрять, то не сомневайтесь, идите до конца.

Миф третий: «БП — это легко и просто». Спросите у тех, кто добился результатов по внедрению БП, с какой попытки или через какое время все начало работать. Поверьте: три попытки внедрения БП — это немного. Пятнадцать (основных) вариантов оптимизации планировки цеха — это немного. 17 попыток построения потока создания ценности — это тоже немного. Одно только доведение всех требований до каждого оператора и наладчика требует большого количество времени, а время, как известно, — это деньги.

Миф четвертый: «БП — это просто снижение запасов». Снижение запасов — это только видимая часть айсберга. Снизить запасы — не проблема, проблема — снизить запасы так, чтобы сохранить стабильность и ритмичность производства и даже улучшить выполнение требований всех потребителей по всей номенклатуре выпускаемых изделий. Снижение запасов — это еще не БП, это всего лишь один из инструментов для снижения потерь и повышения эффективности процессов.

Наконец, миф пятый: «БП подразумевает обязательное сокращение рабочих». На любом предприятии есть «неравномерность», кто-то загружен (или даже перегружен), кто-то недогружен. Задача БП — не сокращение, а перераспределение ресурсов. Ну а что касается сокращения персонала, то, действительно, на европейских предприятиях иногда тоже сокращают персонал. У японцев же — совершенно другой подход. Постоянное улучшение требует ресурсов, поэтому если «высвобождаются» сотрудники, то они включаются в процесс улучшений — так запускается «цепная реакция качества».

Теперь от мифов перейдем к причинам медленного внедрения бережливого производства на предприятиях РФ.

Одна из главных причин — как ни банально — непонимание концепции БП, непонимание, что такое бережливое предприятие и бережливая продукция. Причем непонимание как руководителями, так и теми, кто непосредственно производит продукцию. Иногда, внедряя БП, не понимают, чем отличается бережливое производство от массового производства. Иногда для руководителей БП — это не инструмент конкурентной борьбы, а дополнительная возможность получения прибыли для покупки очередного домика в Восточной или Западной Европе. У нас страна контрастов и неограниченных возможностей. И кто имеет эти возможности, тот использует их на полную катушку. Какой завтрашний день? Какие среднесрочные и долгосрочные планы?

Вторая причина — часто на предприятиях с энтузиазмом внедряют БП, без понимания прохождения обязательных этапов внедрения. Маленькие дети, выучив 5–6 слов на иностранном языке, с гордостью заявляют: «Я знаю немецкий (английский)!» Они не врут, они верят в то, что говорят.

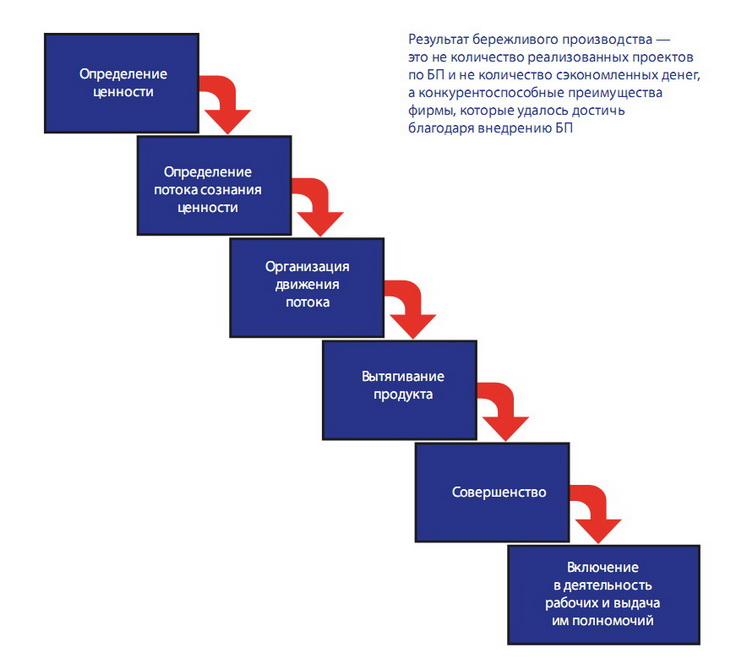

Обязательные задачи БП — это обязательные этапы для внедрения (рис. 3).

Рис. 3. Этапы бережливого производства

Успех внедрения БП — в том числе в обязательном прохождении этих этапов! Не изобретайте велосипед. Выберите пилотный участок на предприятии (это может быть производство продукции, которая приносит вам больше всего прибыли) или, наоборот, самый проблемный участок. Определите ценность с точки зрения потребителя, опишите состояние как есть, разработайте программу по сокращению всех видов потерь и повышению эффективности процессов, системно подойдите к сокращению потерь — и результат гарантирован. Распространите полученный опыт сначала на нескольких других участках, а после на всем предприятии.

Третья причина — очень важно понимать, что конкретно вы желаете получить от БП на каждом конкретном этапе жизненного цикла продукции: быстро завоевать рынок, увеличить объем продаж для серийной продукции или продлить время пребывания на рынке «старой продукции» на период запуска в серийное производство «новой».

Четвертая причина — непонимание особенности применения БП для массового производства, которое на языке БП называется «грязным производством» и от которого нам пока никуда не деться. Внедрять БП, «как в Японии», по «книжке» или по «семинару» могут только те предприятия, которые, может быть, сами того не понимая, живут по принципам БП (такие предприятия тоже есть, хотя и не так много): производят больше и быстрее, увеличивают разнообразие и повышают качество выпускаемой продукции, снижая цену, а не добиваются результатов за счет увеличения затрат, производственных площадей, количества оборудования или персонала.

Пятая причина — из непонимания концепции БП следует непонимание необходимости систематизации инструментов бережливого производства и этапов их внедрения на предприятии. Самое главное — очень четко понимать, какие инструменты БП в какой последовательности нужно внедрять и применять «шаг за шагом». Без этого понимания внедрение бережливого производства превратится в бег на месте с препятствиями.

Шестая причина — непонимание взаимосвязи БП с другими методиками. Если у вас на кухне 10 ножей, то вы не станете резать колбасу тремя ножами (сразу или по очереди) да и ломать руками вряд ли будете. Каждая методика должна занять свое место в процессе улучшений. Нарисуйте «Храм БП» и не поленитесь (по мере понимания и освоения) вписывать методики в соответствующие элементы конструкции «Храма». Если будет понимание связи между инструментами БП и системой менеджмента качества (СМК), то синергия позволит достичь значительных результатов при минимальных усилиях. Например, в автопроме внедрение БП позволяет удовлетворить большую часть требований стандарта СМК ISO/TS–16949. Тем не менее часто на предприятиях менеджмент качества и внедрение бережливого производства — это два отдельных проекта, реализуемых двумя независимыми структурами, тратящими в два раза больше сил.

Седьмая причина — многие из тех, кто занимается внедрением БП по «указанию сверху», считают, что это очередная кампания, и просто делают вид, что внедряют. Бережливое производство нельзя внедрить раз и навсегда, этим необходимо заниматься постоянно, потому что БП — это инструмент получения конкурентоспособных преимуществ. На предприятиях внедрение часто «тормозят» руководители среднего звена, которые просто не желают менять свое отношение к работе и хотят спокойно работать «по-старому».

Конечно, причин на самом деле гораздо больше, здесь приведены лишь главные. Как же справиться с возникающими проблемами и пройти этап роста? Здесь российским предприятиям может пригодиться опыт внедрения бережливого производства в странах Восточной Европы, которому посвящена следующая часть этой статьи.

Часть 2. Опыт предприятий Словенского автомобильного кластера

Опыт Восточной Европы представляет интерес для России по нескольким причинам: тут и схожий менталитет, и переход от социализма к капитализму с прохождением всех этапов, включая приватизацию, и упадок производства с потерей наработанных десятилетиями связей, и длительное пребывание в рамках «плановой экономики» и массового производства. Не надо забывать, что, имея многие наши «болячки», производители автокомпонентов в Восточной Европе (Словения, Чехия) добились мирового уровня качества и поставляют свою продукцию на сборочные заводы Франции, Японии, Германии и Швеции.

В составе делегации Самарской области мне удалось побывать на словенских автопредприятиях, куда нас в рамках Программы ЮНИДО по обмену опытом пригласило руководство Словенского автомобильного кластера.

Что же можно позаимствовать из опыта словенских предприятий? Давайте рассмотрим ряд моментов, которые могут представлять интерес для россиян:

- Начиная внедрять БП, на словенских предприятиях очень хорошо представляли, что мгновенной отдачи не будет, поэтому в процессе внедрения создавались небольшие отделы из высококлассных специалистов по развитию производственной системы. Очень часто это были не «умники со стороны», а специалисты и руководители, выращенные на своем предприятии, которые знают все его сильные и слабые места и очень хорошо знают технологию производства. Инструменты БП на словенских предприятиях понимает и правильно выполняет каждый работник предприятия, от директора до уборщицы.

- На всех предприятиях внедрение БП начинают с внедрения 5S — системы рационализации рабочего места — на основе пяти принципов, описываемых S словами: сортировка, соблюдение порядка, содержание в чистоте, стандартизация, совершенствование. Это серьезная постоянная работа, причем с осознанным упором на самые трудные S — четвертую и пятую.

- На предприятиях внедряется система Канбан, обеспечивающая максимальный уход от выталкивающего производства к вытягивающему, причем внедрение именно системы Канбан, а не просто карточек Канбан на разных участках производства.

- Вся необходимая для работы информация доступна, а данные — визуализированы, начиная от рабочего места до бригады, участка, цеха, завода. Собираются все необходимые данные для анализа и проведения мероприятий по улучшениям по всем направлениям (безопасность, качество, производительность, снижение потерь, персонал).

- На всех предприятиях работает система «встроенного качества», которая является одной из двух основополагающих концепций бережливого производства. За брак поставщика отвечает сам поставщик, и это его головная боль, мы не увидели (как у нас иногда) «заводов входного контроля», когда на входном контроле калибров больше чем в производстве. При работе с поставщиками сначала рассматривают вопросы качества, а только после вопросы цены (у нас чаще наоборот).

- Организованы кружки качества, причем люди имеют мотивацию, получая реальные премии и поощрения за рацпредложения. На каждом предприятии существуют система обучения персонала, система мотивации персонала и система включения персонала в процесс улучшений.

- Предприятия специализируются на нескольких видах продукции и постепенно, последовательно и системно расширяют номенклатуру по «своему профилю», вытесняя конкурентов за счет высокого качества и более низкой цены за счет снижения потерь, в чем, собственно, и помогает внедрение БП.

Очень серьезно подходят в Словении к определению технических требований продукции, на предприятиях применяют методику QFD (Quality Function Deployment — структурирование функции качества, метод, позволяющий трансформировать потребности клиентов в инженерные характеристики продукции). На одном предприятии даже для не очень сложного узла продемонстрировали матрицу QFD, в которой не менее 60 строк и столько же столбцов, где учтено все, вплоть до особых требований потребителя.

Даже на небольших по российским меркам словенских предприятиях есть инжиниринговые и исследовательские центры. У нас же, экономя на контрольных и испытательных стендах, предпочитают годами возить детали и узлы в специализированные лаборатории для испытаний.

И самое главное: на словенских предприятиях четко понимают, что БП это не цель, а всего лишь средство, чтобы производить то, что требует потребитель, с уровнем качества, который требует потребитель, в объемах и со скоростью, которые требует потребитель, в диапазоне цен, которые устраивают потребителя.

Часть 3. Шаги успешного внедрения БП

Что же можно посоветовать среднестатистическому российскому предприятию, которое делает первые шаги по внедрению бережливого производства?

В результате Проекта ЮНИДО нам удалось максимально адаптировать европейский опыт к нашим условиям и менталитету.

Стоит сразу сказать, что наши предприятия не хуже любых других, просто большую часть времени мы тратим на преодоление трудностей, которые себе сами и создаем. Порекомендовать же можно следующее:

БП — это обучение, обучение и еще раз обучение с постоянным изучением опыта лучших предприятий — как отечественных, так и зарубежных. Разработайте программу обучения, которая будет «привязана» к программе внедрения БП. Помните, что внедрение — это работа не 2–3 сотрудников, которым вы оказали доверие, а труд всего коллектива, поэтому и обучать придется всех специалистов. Инструменты: матрица компетенции и матрица обучения на каждом участке. Если не будет системы обучения, то вряд ли получится внедрить БП за рамками пилотного участка.

В БП самое главное — не методики, а люди и ваша способность построить систему постоянного вовлечения и мотивации персонала. Это 80 % успеха. «Люди вместе могут совершить то, что не в силах сделать в одиночку; соединение умов и рук, сосредоточение их сил может стать почти всемогущим» (Д. Уэбстер). Используйте человеческий фактор — все сотрудники предприятия должны стать участниками и союзниками по внедрению БП, а не противниками и сторонними наблюдателями.

Начинайте внедрение БП с методики 5S. Японские исследователи и консультанты считают: «Первым шагом развития компании должно быть движение 5S с упором на чистое, хорошо организованное и безопасное рабочее место. Без этого никакие другие кампании и нововведения, направленные на улучшение условий труда и изготовление отличной продукции, не принесут должного эффекта. Если менеджеры компании не могут реализовать систему 5S, значит, они не могут эффективно управлять. Внедрение методики 5S — одна из первоочередных задач по той простой причине, что оно требует достаточно много времени, кроме того, без 5S будет буксовать внедрение других методик».

Очень важен системный подход к внедрению БП. Поняв требования, цели и задачи внедрения БП, составьте сетевой график (в виде диаграммы Ганта) с четким контролем прохождения и результатов всех этапов внедрения. Ничего страшного, если в процессе внедрения график немного «уедет» по срокам, гораздо хуже штурмовщина, перескакивание этапов и бессистемность при внедрении.

Внедрять БП, начинайте с пилотного проекта, в котором необходимо пройти все обязательные этапы БП и только после беритесь за внедрение на всем производстве или применительно к другой номенклатуре изделий. «Пытаться сделать все сразу — значит, ничего не сделать» (Г. Лихтенберг). Лучше набить шишки, провести обучение на практике, добиться взаимодействия всех служб в рамках одного проекта. Кроме того: «Если ждать минуты, когда все, решительно все будет готово, — никогда не придется начинать» (И. С. Тургенев). Начиная пилотный проект, параллельно внедряйте на всем предприятии ТРМ (всеобщий уход за оборудованием), быструю переналадку, ОЕЕ, инструменты «встроенного качества» и «визуального менеджмента», принцип ФИФО, Кайдзен, хотя бы для начала элементы «6 сигм». Минимизируйте запасы и объемы НЗП, выявляйте и устраняйте причины и источники всех видов потерь. Но опять же, начиная внедрять любую методику БП на всем предприятии, выберите по принципу Парето те цеха, участки и станки, где внедрение этой методики наиболее актуально. Тогда и отдача от внедрения этих методик пойдет сразу, а не через несколько лет. А по специалистам будет сразу видно, «кто и чего стоит».

Не зацикливайтесь только на своем предприятии или на участках своего предприятия, рассматривайте внедрение БП в системе «поставщики (субпоставщики) — предприятие — потребители». Проводите обучение и развитие своих поставщиков.

Приглашайте лучших консультантов с опытом успешного внедрения БП. Не поленитесь узнать информацию о консультантах у тех, у кого они уже внедряли БП или проводили обучение, а не только в рекламных проспектах или в Интернете. Предприятия сейчас уже ищут не только консалтинговую фирму с громким именем, но и конкретного консультанта.

Любой успех закрепляйте стандартизацией работы, любую проблему используйте в первую очередь для отражения на процессе и устранения системных ошибок и недоработок. Без системы стандартизации и закрепления улучшений можно превратиться в белку, которая бегает в колесе.

Эпилог

Помните, что самые опасные источники потерь — перепроизводство и излишние запасы. Излишние запасы комплектующих, готовой продукции на складах и НЗП в цехах — это «обезболивающие препараты», которые вы принимаете, чтобы не обращать внимания на проблемы с оборудованием, с неритмичностью поставок, с низким качеством комплектующих, исполнительским браком. Нельзя всю жизнь жить на таблетках! Запомните главное правило — сначала фактически определяйте и устраняйте причины потерь и только после снижайте свои запасы (дозу таблеток). И помните слова Тайити Оно: «Концепция производственной системы Тойоты заключается в повышении эффективности производства путем тщательного и последовательного исключения потерь вместе с идеей уважения к человеку…» А у нас на предприятиях иногда сосредотачиваются только на снижении потерь, забывая про человека.

Если на предприятии внедрена СМК, то рассматривайте БП и СМК как один проект, это очень сильно экономит ресурсы.

Включайте в команду даже по пилотному проекту руководителя предприятия и экономистов, определяйте четко и правильно цели и показатели целей, «как есть» и «как должно быть», начинайте с экономики и заканчивайте экономикой. Ставьте сбалансированные цели, увязав их со стратегическими целями предприятия. Все сразу на 100 % улучшить нельзя — выбирайте приоритеты, выбирайте промежуточные показатели целей. Не надо сразу внедрять 120 методик БП, выберите 8–10 наиболее актуальных для предприятия в настоящее время. Тут может быть полезен Радарный график с контрольной границей, на котором можно показать состояние, «как есть», по всем лучам, планируемое значение показателей в среднесрочной и долгосрочной перспективе и фактические результаты.

Не пытайтесь копировать чужой опыт один к одному, берите из него все полезное, предварительно переосмыслив и адаптировав к своим условиям. Создавайте производственную систему именно для своего предприятия.

Реализация проекта ЮНИДО по повышению конкурентоспособности производителей автокомпонентов

Проект ЮНИДО преследует следующие цели: повышение конкурентоспособности производителей автомобильных компонентов Самарской области, интеграция самарских предприятий в мировые цепочки производителей автокомпонентов, развитие связей между предприятиями и институтами поддержки.

В настоящее время автосборочные предприятия предъявляют жесткие требования к своим поставщикам по качеству автомобильных компонентов и снижению себестоимости выпускаемой продукции. Одним из обязательных условий является внедрение инструментов бережливого производства и системы менеджмента качества (СМК) в соответствии с требованиями международного стандарта ISO/TS—16949. Невыполнение этих условий может привести к тому, что отечественные производители автомобильных компонентов уже в ближайшее время будут вытеснены зарубежными поставщиками. В результате в «автомобильных» регионах вырастет безработица, возникнет социальная напряженность, Россия потеряет рынок с высокой долей добавочной стоимости, а впоследствии — и саму отрасль по производству автомобильных компонентов.

Основные мероприятия программы повышения эффективности производства

- Обучение команды от предприятий методам и инструментам бережливого производства с использованием опыта международных и национальных экспертов.

- Внедрение инструментов БП на пилотных производственных участках предприятий. Мониторинг улучшений, разработка программ освоения инструментов БП на предприятиях.

- Проведение семинаров по базовым методам управления качеством в автомобильной промышленности.

Семинар по ТРМ (всеобщее управление оборудованием)

Внедрение на предприятиях инструментов бережливого производства и методов менеджмента качества в рамках Проекта ЮНИДО преследует следующую цель: повысить конкурентоспособность путем повышения эффективности производства и качества продукции, укрепления базовых знаний персонала, улучшения процесса менеджмента. Для этого была создана рабочая группа из трех национальных экспертов ЮНИДО, которые проводили обучение специалистов предприятий, практические тренинги на пилотных производственных участках и консультации на предприятиях Самарской области.