Техническая диагностика электрооборудования в

процессе эксплуатации.

1. Основные

понятия и определения.

2.

Состав и функционирование диагностических систем

3. Примерный

порядок технического диагностирования электроустановок потребителей.

1.

Основные понятия и определения.

Техническая

диагностика — наука о

распознавании состояния технической системы, включающая широкий круг проблем

связанных с получением и оценкой диагностической информации.

Основной задачей технической диагностики является

распознавание состояния технической системы в условиях ограниченной информации.

Иногда техническую диагностику называют

безразборной, т. е. диагностикой, осуществляемой без разборки изделия.

При эксплуатации электрооборудования

диагностирование применяется для определения необходимости и объема ремонта,

сроков замены сменных деталей и узлов, стабильности регулировок, а также при

поиске причин отказов.

Целью

системы технической диагностики любого оборудования является определение

фактического технического состояния оборудования для организации его правильной

эксплуатации, технического обслуживания и ремонта, а также выявление возможных

неисправностей на раннем этапе их развития.

Все виды затрат на

функционирование системы технической диагностики должны быть минимизированы.

Плановая

техническая диагностика проводится в

соответствии с действующими нормами и правилами. Кроме того, она позволяет

судить о возможности дальнейшей эксплуатации оборудования, когда оно отработало

нормативный срок службы.

Внеплановая

техническая диагностика оборудования проводится

в случае обнаружения нарушений его технического состояния.

Если

диагностика проводится во время работы оборудования, она называется функциональной.

В России и в

других странах разработаны диагностические системы, основанные на различных

физических и математических моделях, являющихся ноу-хау производителя. Поэтому

детальное описание алгоритма и математического обеспечения таких систем в

литературе, как правило, отсутствует.

В России созданием

таких систем занимаются ведущие заводы — производители электрических машин и

трансформаторов. Совместно с ведущими НИИ (ВНИИЭ, ВНИИЭлектромаш, ВНИЭМ, ВЭИ и

др.). За рубежом работы по созданию диагностических систем координируются научно-исследовательским

институтом электроэнергетики EPRI

(США).

2. Состав и

функционирование диагностических систем

Техническое

диагностирование в соответствии с ГОСТ 27518 — 87 «Диагностирование изделий.

Общие требования» должно обеспечивать решение следующих задач:

— определение

технического состояния оборудования;

— поиск места

отказа или неисправности;

— прогнозирование

технического состояния оборудования.

Для работы системы

диагностики необходимо установить е критерии и показатели, а оборудование

должно быть доступны для проведения необходимых измерений и испытаний.

Основными

критериями системы диагностики являются точное и достоверность диагностики, а также

технико-экономические критерии. Критерии точности и достоверности

практически не отличаются от аналогичных критериев оценки приборов и методов

используемых при проведении любых измерений, а технико-экономические

критерии включают в себя объединенные материальные и трудовые затраты,

продолжительность и периодичность диагностирования.

В качестве

показателей системы диагностики в зависимости решаемой задачи используют либо

наиболее информативные параметры оборудования, позволяющие определить или

прогнозировать его техническое состояние, либо глубину поиска места отказа или

неисправности.

Выбранные

диагностические параметры должны удовлетворять требованиям полноты, информативности

и доступности их измерения при наименьших затратах времени и средств.

При выборе

диагностических параметров приоритет отдается тем, которые удовлетворяют

требованиям определения истинного технического состояния данного оборудования в

реальных условиях эксплуатации. На практике обычно используют не один, а несколько

параметров одновременно.

При проектировании

диагностических систем необходимо разработать алгоритм диагностирования,

описывающий перечень порядок проведения элементарных проверок оборудования, состав

признаков (параметров), характеризующих реакцию объекта на соответствующее

воздействие, и правила анализа и принятия решения по полученной информации.

В состав

диагностической информации могут входить паспортные данные оборудования;

— данные о его

техническом состояния на начальный момент эксплуатации;

— данные о текущем

техническом состоянии с результатами измерений и обследований;

— результаты

расчетов, оценок, предварительных прогнозов и заключений;

— обобщенные

данные по парку оборудования.

Эта информация

вводится в базу данных системы диагностики и может передаваться для хранения.

Средства

технической диагностики должны обеспечивать надежное измерение или контроль

диагностических параметров конкретных условиях эксплуатации оборудования.

Надзор за средствами технической диагностики обычно осуществляется метрологической

службой предприятия.

Различают четыре

возможных состояния оборудования (рис. 1)

— исправное

(отсутствуют любые повреждения),

— работоспособное (имеющиеся

повреждения не мешают работе оборудования в данный момент времени),

— неработоспособное

(оборудование выводится из эксплуатации, но после соответствующего технического

обслуживания может работать в одном из предыдущих состояний),

— предельное (на

этом этапе принимается решение о возможности дальнейшей эксплуатации

оборудования после ремонта, либо о его списании).

Этапы

функционирования системы технической диагностики в зависимости от состояния

оборудования показана на рис. 1. Как следует из этой схемы, практически на

каждом этапе работы оборудования проводится уточненная оценка его технического

состояния с выдачей заключения о возможности его дальнейшего использования.

Рис.

1. Основные состояния оборудования:

1

— повреждение; 2 — отказ; 3 — переход в предельное состояние из-за неустранимого

дефекта, морального старения и других факторов; 4— восстановление; 5 — ремонт

В зависимости от

сложности и изученности оборудования результаты диагностики в виде заключений и

рекомендаций могут быть получены либо в автоматическом режиме, либо после соответствующей

экспертной оценки данных, полученных в результате диагностики оборудования.

Техническое

обслуживание и ремонт в этом случае сводятся

к устранению повреждений и дефектов, указанных в заключении но данным

технического диагностирования или к нахождению места отказа.

О проведенных

работах делаются соответствующие записи в документации, которая ведется на предприятии.

Кроме того, результаты диагностики могут заноситься в соответствующие базы

данных и передаваться другим субъектам системы диагностики.

Структурно система

технической диагностики является информационно-измерительной системой и

содержит датчики контролируемых параметров, линии связи с блоком сбора

информации, блок обработки информации, блоки вывода и отображения информации,

исполнительные устройства, устройства сопряжения с другими информационно-измерительными

и управляющими системами (в частности, с системой противоаварийной автоматики,

сигнал в которую поступает при выходе контролируемых параметров за

установленные пределы). Система технической диагностики может проектироваться

как самостоятельная, так и в качестве подсистемы в рамках уже существующей

информационно-измерительной системы предприятия.

3.

ПРИМЕРНЫЙ ПОРЯДОК ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ ЭЛЕКТРОУСТАНОВОК ПОТРЕБИТЕЛЕЙ

(ПТЭЭП Приложение 2)

Исходя из данной

примерной методики проведения технического диагностирования электроустановок

Потребители составляют раздельно для основных видов электроустановок документ

(ОСТ, СТП, регламент, и т. п.), включающий следующие разделы:

1.

Задачи технического диагностирования:

— определение вида

технического состояния;

— поиск места

отказа или неисправностей;

— прогнозирование

технического состояния.

2.

Условия технического диагностирования:

— установить

показатели и характеристики диагностирования;

— обеспечить

приспособленность электроустановки к техническому диагностированию;

— разработать и

осуществить диагностическое обеспечение.

3.

Показатели и характеристики технического диагностирования.

3.1.

Устанавливаются следующие показатели диагностирования:

— показатели

точности и достоверности диагностирования;

— показатели

технико-экономические.

Показатели

точности и достоверности диагностирования приведены в таблице 1.

Показатели технико-экономические

включают:

— объединенные

материальные и трудовые затраты;

—

продолжительность диагностирования;

— периодичность

диагностирования.

3.2.

Устанавливаются следующие характеристики диагностирования:

— номенклатура

параметров электроустановки, позволяющих определить ее техническое состояние

(при определении вида технического состояния электроустановки);

— глубина поиска

места отказа или неисправности, определяемая уровнем конструктивной сложности

составных частей или перечнем элементов, с точностью до которых должно быть

определено место отказа или неисправности (при поиске места отказа или

неисправности);

— номенклатура

параметров изделия, позволяющих прогнозировать его техническое состояние (при

прогнозировании техническое состояния).

4.

Характеристика номенклатуры диагностических параметров.

4.1. Номенклатура

диагностических параметров должна удовлетворять требованиям полноты,

информативности и доступности измерения при наименьших затратах времени и

стоимости реализации.

4.2. Диагностические

параметры могут быть охарактеризованы приведением данных по номинальным и

допускаемым значениям, точкам контроля и т. д.

5.

Метод технического диагностирования.

5.1.

Диагностическая модель электроустановки.

Электроустановка,

подвергаемая диагностированию, задается в виде табличной диагностической карты

(в векторной, графической или другой форме).

5.2. Правила

определения структурных (определяющих) параметров. Этот параметр

непосредственно и существенно характеризует свойство электроустановки или его

узла. Возможно наличие несколько структурных параметров. Приоритет отдается

тому (тем) параметру, который (которые) удовлетворяет требованиям определения

истинного технического состояния данной электроустановки (узла) для заданных

условий эксплуатации.

5.3. Правила

измерения диагностических параметров.

Этот подраздел

включает основные требования измерения диагностических параметров и имеющиеся

соответствующие специфические требования.

5.4. Алгоритм

диагностирования и программное обеспечение.

5.4.1. Алгоритм

диагностирования.

Приводится

описание перечня элементарных проверок объекта диагностирования. Элементарная

проверка определяется рабочим или тестовым воздействием, поступающим или

подаваемым на объект, а также составом признаков (параметров), образующих ответ

объекта на соответствующее воздействие. Конкретные значения признаков

(параметров), поручаемые при диагностировании, являются результатами

элементарных проверок или значениями ответа объекта.

5.4.2.

Необходимость программного обеспечения, разработки как конкретных

диагностических программных продуктов, так и других программных продуктов для

обеспечения функционирования в целом системы технического диагностирования

определяется Потребителем.

5.5. Правила

анализа и принятия решения, по диагностической информации.

5.5.1. Состав

диагностической информации.

а) паспортные

данные электроустановки;

б) данные о

техническом состоянии электроустановки на начальный момент эксплуатации;

в) данные о

текущем техническом состоянии с результатами измерений и обследований;

г) данные с

результатами расчетов, оценок, предварительных прогнозов и заключений;

д) обобщенные

данные по электроустановке.

Диагностическая

информация вводится в отраслевую базу данных (при наличии таковой) и в базу

данных Потребителя в соответствующем формате и структуре хранения информации.

Методическое и практическое руководство осуществляет вышестоящая организация и

специализированная организация.

5.5.2. В

руководстве пользователю описывается последовательность и порядок анализа полученной

диагностической информации, сравнения и сопоставления полученных после измерений

и испытаний параметров и признаков; рекомендации и подходы при принятии решения

по использованию диагностической информации.

6.

Средства технического диагностирования.

6.1. Средства

технического диагностирования должны обеспечивать определение (измерение) или

контроль диагностических параметров и режимов работы электроустановки,

установленных в эксплуатационной документации или принятых на данном

предприятии в конкретных условиях эксплуатации.

6.2. Средства и

аппаратура, применяемые для контроля диагностических параметров, должны

позволять надежно определять измеряемые параметры. Надзор над средствами

технического диагностирования должны вести метрологические службы соответствующих

уровней функционирования системы технического диагностирования и осуществлять

его согласно положению о метрологической службе.

Перечень средств,

приборов и аппаратов, необходимых для технического диагностирования,

устанавливается в соответствии с типом диагностируемой электроустановки.

7.

Правила технического диагностирования.

7.1.

Последовательность выполнения операций диагностирования. Описывается

последовательность выполнения соответствующих измерений, экспертных оценок по

всему комплексу диагностических параметров и характеристик, установленных для

данной электроустановки представленных в диагностической карте. Содержание

диагностической карты определяется типом электроустановки.

7.2. Технические

требования по выполнению операций диагностирования.

При выполнении

операций диагностирования необходимо соблюдение всех требований и указаний ПУЭ,

настоящих Правил, Межотраслевых правил по охране труда (правил безопасности)

при эксплуатации электроустановок, других отраслевых документов, а также ГОСТов

по диагностированию и надежности. Конкретные ссылки должны быть сделаны в

рабочих документах.

7.3. Указания по

режиму работы электроустановки при диагностировании.

Указывается режим

работы электроустановки в процессе диагностирования. Процесс диагностирования

может проходить во время функционирования электроустановки и тогда это —

функциональное техническое диагностирование. Возможно диагностирование в режиме

останова. Возможно диагностирование при форсированном режиме работы электроустановки.

7.4. Требования к

безопасности процессов диагностирования и другие требования в соответствии со

спецификой эксплуатации электроустановки.

Указываются общие

и те основные требования техники безопасности при диагностировании, которые

касаются той или иной электроустановки; при этом должны быть конкретно

перечислены разделы и пункты соответствующих правил и директивных материалов.

Упоминается о

необходимости наличия у организации, выполняющей работы по диагностированию,

соответствующих разрешений.

Перед началом

работ по диагностированию работники, в ней участвующие, должны получить

наряд-допуск на производство работ.

В данном разделе

должны быть сформулированы требования техники (безопасности при функциональном

диагностировании и диагностировании при форсированном режиме работы

электроустановки. Должны быть указаны и имеющиеся у данного Потребителя для

конкретных условий эксплуатации данной электроустановки специфические

требования.

8.

Обработка результатов технического диагностирования.

8.1. Указания по

регистрации результатов диагностирования. Указывается порядок регистрации

результатов диагностирования, измерений и испытаний, приводятся формы

протоколов и актов.

8.2. Указания и

рекомендации по выдаче заключения.

Даются указания и

рекомендации по обработке результатов обследований, измерений и испытаний,

анализу и сопоставлению полученных результатов с предыдущими, и выдаче

заключения, диагноза. Даются рекомендации по проведению

ремонтно-восстановительных работ.

Таблица 1.

Показатели

достоверности и точности диагностирования электроустановок

|

Задача диагностирования |

Результат диагностирования |

Показатели достоверности и точности |

|

Определение вида |

Заключение 1. исправна 2. работоспособна |

Вероятность признается Вероятность диагностирования признается исправна |

|

Поиск отказа |

Наименование элементов, |

Вероятность Вероятность |

|

Прогнозирование |

Численное параметров |

Среднеквадратическое Доверительная |

Определение

численных значений показателей диагностирования следует считать необходимым для

особо важных объектов, установленных вышестоящей организацией,

специализированной организацией и руководством Потребителя; других случаях

применяется экспертная оценка, производимая ответственным электрохозяйство

Потребителя.

Рис.

2. Этапы функционирования системы технической диагностики.

Техническая диагностика

Cтраница 3

Плановая техническая диагностика проводится в соответствии с действующими нормами и правилами. Кроме того, она позволяет судить о возможности дальнейшей эксплуатации оборудования, когда оно отработало нормативный срок службы. Внеплановая техническая диагностика оборудования проводится в случае обнаружения нарушений его технического состояния. Если диагностика проводится во время работы оборудования, она называется функциональной.

[31]

Техническая диагностика газопроводов необходимо конкретизировать.

[32]

Техническая диагностика газопроводов и газового оборудования должна проводиться в соответствии с требованиями и в сроки, установленные нормативными документами для ТЭС, и отражаться в паспорте газопровода.

[33]

Техническая диагностика сложных систем представляет собой систему, которая должна иметь информационное, техническое и математическое обеспечение.

[34]

Техническая диагностика глубоководного газопровода Россия-Турция являлась сложной задачей, которую необходимо было решать в условиях полного отсутствия опыта подобного диагностирования.

[35]

Техническая диагностика строительных машин — сравнительно новое направление в системе ППР. Больше всего эта система распространена при определении технического состояния агрегатов и систем автомобилей и тракторов. Большинство средств диагностирования автомобилей и тракторов можно успешно использовать и для диагностирования технического состояния строительных машин без каких-либо переделок.

[36]

Периодическая техническая диагностика конструкций бака-аккумулятора выполняется не реже 1 раза в 3 года, ежегодно проводятся осмотр и проверка на прочность и плотность.

[37]

Техническая диагностика подводных переходов МН включает наружное обследование и внутреннее обследование с применением внутритрубных инспекционных снарядов.

[38]

Периодическая техническая диагностика конструкций бака-аккумулятора выполняется не реже 1 раза в 3 года, ежегодно проводятся осмотр и проверка на прочность и плотность.

[39]

Техническая диагностика подводных переходов магистральных трубопроводов может включать как наружное обследование, так и обследование с применением внутритрубных средств технической диагностики.

[40]

Техническую диагностику иногда называют безразборной диагностикой [9], то есть диагностикой, осуществляемой без разборки изделия, в условиях его эксплуатации, когда возможности получения желаемой информации существенно ограничены. Говоря о диагностике состояния ТО, подразумевают распознавание этого состояния не только в статике, но и в динамике, то есть в контексте его изменения во времени.

[41]

Техническую диагностику при расчете ТЭП хлорных производств в большинстве случаев целесообразно осуществлять с помощью ВМ, выполняющей все основные вычислительные операции.

[42]

Технической диагностикой решаются три типа задач по определению технического состояния объекта. К первому типу относятся задачи диагноза — определения технического состояния объекта, в котором он находится в настоящий момент времени. Ко второму типу задач относятся задачи прогноза — по определению состояния объекта, в котором он окажется в некоторый будущий момент времени. Решение таких задач необходимо для установления срока службы или ресурса объекта, периода межремонтной работы. Наконец, к третьему типу относятся задачи генеза — определения состояния объекта, в котором он находился в некоторый момент времени, в прошлом.

[43]

Технической диагностикой называется наука о распознавании состояния технической системы.

[44]

Технической диагностикой называется отрасль знаний, изучающая признаки неисправностей автомобиля, методы, средства и алгоритмы определения его технического состояния без разборки, а также технологию и организацию использования систем диагностирования в процессах технической эксплуатации подвижного состава.

[45]

Страницы:

1

2

3

4

Содержание

- Диагностика электрических машин

- Диагностика электрических машин и трансформаторов

- Диагностика электрических машин

- Основные дефекты электрических машин.

- Средства и методы контрой состояния отдельных узлов.

Диагностика электрических машин

Чтобы удовлетворить текущие потребности промышленных предприятий необходим регулярный технический осмотр машин и оборудования и быстрая идентификация отказов. Очень часто даже простая настройка параметров машины может привести к значительному снижению таких факторов, как механические вибрации, напряжение, аномалия в источнике питания, которые могут быть вредными для всего устройства.

Специальные компании, состоящие из людей с большим опытом работы в различных областях и уникальное оборудование позволяет проводить точную диагностику промышленного оборудования (работу инверторов, двигателей, шестерней, вентиляторов или насосов и т. д). Современные методы диагностики состоят в основном анализе корневой причины проблемы, который позволяет быстро определить реальную причину неисправности устройства или системы до начала процесса устранения неисправностей или ремонта.

Специалистами ООО «АСМАРТ» Украина, проводится диагностика промышленного оборудования

Измерение вибрации

Контроль вибрации позволяет оценить состояние оборудования, в частности: состояние подшипника, выравнивание, балансировку, состояние фундамента.

Современные измерительные приборы облегчают:

- измерение интенсивности механических вибраций, которое определяет состояние механизмов, основанных на общей величине вибрации,

- Анализ спектра FFT, который позволяет точно оценивать причины чрезмерной вибрации,

- Двухканальное синхронное измерение, позволяющее представить вибрации в виде графика

Измерения механических колебаний и балансировки вращающихся машин (особенно вентиляторов) происходят на месте. Установка машины выполняется с помощью лазерных инструментов.

Измерение электрических параметров

Анализ сигналов тока и напряжения облегчает:

Проверку состояния механизмов наряду с переходными состояниями и симметрией при работе, оценке качества, помех и влияния отдельных устройств.

Измерения теплового изображения

Измерение инфракрасной камерой позволяет визуализировать температурное поле объекта, что позволяет находить места повышенной температуры, указывающие на повреждение, отсутствие изоляции или плохие электрические соединения.

Изоляция обмоток

Измерение изоляции считается одной из основ метрологии электрических машин. Чтобы обнаружить дефекты изоляции и их причины, необходимо использовать соответствующие методы измерения:

Измерение сопротивления изоляции, определение коэффициентов поглощения и поляризации, измерение изоляции с помощью восстановления постоянного напряжения.

Измерения сопротивления с использованием четырехточечного метода и моста

- Измерения сопротивления обмотки,

- измерения сопротивления датчика.

Профилактическая диагностика

Диагностические службы позволяют не только быстро и точно определять источники неправильной работы машины, но также помогают принимать необходимые ремонтные работы при нормальной эксплуатации. Периодические измерения облегчают прогнозирование потенциальных сбоев, а также оценку степени износа ключевых элементов устройства.

Непрерывный мониторинг машин и оборудования также позволяет продлить время между простоями. Инспекции проводятся в соответствии с требованиями техники, а не по графику (т. е. ежеквартально или ежегодно).

Протоколы и отчеты

После проведения измерений и тщательного анализа результатов, составляются протоколы и отчеты, содержащие конкретные выводы и рекомендации для пользователей.

На данном ресурсе размещаются новости альтернативной и возобновляемой энергетики в мире. Освещаются основные события более чем в 200-х странах мира, в том числе в России, Украине и других странах советского пространства.

Возобновляемая энергетика – совокупность способов использования неисчерпаемых природных ресурсов для получения электроэнергии или других форм энергии. Большинство возобновляемых источников являются альтернативными, то есть они не связаны с использованием топливных полезных ископаемых.

Больше всего на сайте рассматривается новости ветряной и солнечной энергии, как наиболее развитые и перспективные способы использования возобновляемой энергии в мире. Также освящаются события гидроэнергетики, геотермальной энергетики, энергии океана, рассматриваются новые способы получения возобновляемой энергии.

Но затрагиваются и тесно связанные вопросы: развитие электромобилей, предотвращение загрязнение планеты, перенаселение Земли. Атомной энергетике уделено особое внимание, как наиболее спорному способу получения электроэнергии. Одни считают её полностью безопасным способом генерации энергии, другие – агитируют за прекращение работы АЭС. Наиболее важные статьи, описывающие общее состояние отрасли, структурированы в разделы, которые находятся в левом меню сайта.

Авторы сайта убеждены в том, что альтернативные и возобновляемые источники энергии станут решением двух главных проблем человечества. Во-первых, они станут источниками энергии будущего, когда топливные полезные ископаемые будут исчерпаны. Во-вторых, остановят выбросы углекислого газа и глобальное потепление.

Диагностика электрических машин и трансформаторов

Целью системы технической диагностики любого оборудования, в том числе электрических машин и трансформаторов, являете я определение фактического технического состояния оборудования для организации его правильной эксплуатации, технического обслуживания и ремонта, а также выявление возможных неисправностей на раннем этапе их развития. Все виды затрат на функционирование системы технической диагностики должны быть минимизированы.

Плановая техническая диагностика проводится в соответствии с действующими нормами и правилами. Кроме того, она позволяет судить о возможности дальнейшей эксплуатации оборудования, когда оно отработало нормативный срок службы. Внеплановая техническая диагностика оборудования проводится в случае обнаружения нарушений его технического состояния. Если диагностика проводится во время работы оборудования, она называется функциональной.

В России и в других странах разработаны диагностические системы, основанные на различных физических и математических моделях, являющихся ноу-хау производителя. Поэтому детальное описание алгоритма и математического обеспечения таких систем в литературе, как правило, отсутствует.

В России созданием таких систем занимаются ведущие заводы—производители электрических машин и трансформаторов совместно с ведущими НИИ (ВНИИЭ, ВНИИЭлектромаш, ВНИИЭМ, ВЭИ и др.). За рубежом работы по созданию диагностических систем координируются научно-исследовательским институтом электроэнергетики Е PRI (США).

Диагностика электрических машин

Основные дефекты электрических машин.

Поскольку стоимость диагностических систем весьма велика, применять их целесообразно лишь для диагностирования крупных электрических машин (синхронных генераторов, компенсаторов и двигателей переменного тока), простой или отказ которых может привести к большому экономическому ущербу.

Поэтому рассмотрим наиболее часто встречающиеся дефекты и их проявления, характерные для основных элементов конструкции крупных машин.

Сердечник статора:

— повреждение межлистовой изоляции, вызывающее местные перегревы;

В ослабление прессовки, вызывающее вибрацию пластин стали с повреждением межлистовой изоляции; распушение крайних пакетов, вызывающее излом листов;

— изменение формы статора гидрогенераторов из-за ослабления стыковки секторов статора, что может привести к касанию ротора и статора.

Обмотка статора:

— ослабление крепления стержней в пазу, вызывающее истирание изоляции стержня;

— повреждение полупроводящего покрытия стержня, вызывающее появление частичных разрядов (ЧР); расслоение изоляции, вызывающее ее ускоренное старение;

— нарушение изоляции элементарных проводников, вызывающее увеличение циркуляционных токов и местный перегрев обмотки;

— ослабление крепления лобовых частей, вызывающее истирание изоляции, смещение проводников и повышенную вибрацию лобовых частей;

— загрязнение, замасливание и увлажнение изоляции, вызывающее снижение электрической прочности изоляции;

— трещины в изоляции, приводящие к снижению ее электрической прочности.

Для машин с непосредственным водяным охлаждением весьма опасным дефектом является увлажнение изоляции из-за нарушения герметичности системы охлаждения, вызывающее пробой в зоне стержня на выходе из паза.

Система непосредственного охлаждения:

закупорка каналов непосредственного охлаждения, приводящая к местным перегревам обмотки;

нарушение герметичности, приводящее к появлению дистиллята внутри корпуса и увлажнению изоляции.

Ротор:

трещины в различных частях ротора турбогенератора или валу гидрогенератора, приводящие к повышенным вибрациям на оборотной частоте и изменению фазы вибрации;

нарушение целости бандажных колеи и клиньев обмотки ротора, приводящее к повышенным вибрациям.

Обмотка возбуждения:

повреждение корпусной изоляции и витковые замыкания, приводящие к повышенным вибрациям на оборотной частоте и появлению подшипниковых токов;

износ полых проводников при водяном охлаждении, приводящий к тепловому небалансу ротора и повышенным вибрациям.

Воздушный зазор (для гидрогенераторов и крупных асинхронных двигателей):

изменение формы зазора или соосности сердечников статора и ротора, приводящее к асимметрии тока в параллельных ветвях и к возможному задеванию ротора о статор с последующим разрушением последних.

Подшипники и подпятники:

нарушение изоляции, приводящее к появлению подшипниковых токов и повышенному нагреву подшипников;

износ рабочих поверхностей и перекосы, которые также приводят к увеличению температуры и уровня вибрации.

Уплотнения вала ротора (для турбогенераторов с водородным охлаждением):

износ уплотнений или их повреждение, приводящие к увеличению расхода водорода и попаданию масла внутрь корпуса; перекос уплотнений, приводящий к их повышенному нагреву.

Средства и методы контрой состояния отдельных узлов.

Сердечник статора.

Ослабление прессовки сердечника приводит к его повышенной вибрации, которая контролируется специальными датчиками, установленными на корпусе машины. Повреждение межлистовой изоляции приводит к местным перегревам, которые контролируются либо термодатчиками, установленными в актив ной стали статора, либо тепловизорами, либо с помощью специальных термоиндикаторных покрытий. Эти покрытия наносятся на поверхность критических по перегревам узлов машины, и при достижении предельной температуры выделяют определенные газы и аэрозоли, которые выявляют при химическом анализе охлаждающего газа. На разные узлы машины наносятся покрытия различного химического состава, что позволяет не только зафиксировать

местные перегревы, но и идентифицировать их источники. Кроме покрытий на опасные места могут устанавливаться термочувствительные «этикетки», изменяющие свой цвет при превышении порогового значения температуры места установки. Осмотр «этикеток» возможен только во время ревизии на остановленной машине.

Обмотка статора.

Контроль теплового состояния обмотки осуществляется либо с помощью встроенных датчиков температуры, либо с помощью тепловизоров, либо путем химического анализа охлаждающего газа, в котором находятся продукты термического разложения изоляции. По концентрации продуктов разложения можно судить о степени перегрева изоляции. Контроль за местными перегревами можно проводить с помощью нанесения термоиндикаторных покрытий или термочувствительных «этикеток».

Контроль состояния изоляции осуществляется анализаторами ЧР. измеряющими интенсивность частичных разрядов. Сигналы на анализатор поступают от емкостных датчиков связи, устанавливаемых под пазовым клином. Существующие анализаторы ЧР позволяют распознать следующие дефекты обмотки статора: ослабление крепления обмотки в пазу, повреждение полупроводящего покрытия, расслоение или плохая пропитка изоляции, отслоение меди от корпусной изоляции, существенный износ изоляции, ослабление крепления обмотки. В связи с высокой информативностью анализаторы ЧР получили широкое распространение в системах диагностики крупных электрических машин.

Частичные разряды приводят к появлению озона в охлаждающем газе. Большая концентрация озона свидетельствует о наличии частичных разрядов в изоляции, связанных с повреждением полупроводящего покрытия.

Воздушный зазор. Контроль воздушного зазора осуществляется с помощью систем оптического контроля, имеющих точность 0,05 мм при пределе измерения 40 мм. С помощью таких систем, имеющих датчики на статоре и роторе, удается выявить радиальные колебания статора, неравномерное расширение статора при нагревании, динамические изменения воздушного зазора при изменениях режима работы и биение вала.

В последнее время широко используются системы контроля воздушного зазора гидрогенераторов на базе емкостных датчиков. Они Проще оптических и позволяют обойтись только датчиками, установленными на статоре.

Подшипники и подпятники. Для определения состояния подшипников осуществляется непосредственный (путем установки датчиков на баббитовых вкладышах) или косвенный (измерение температуры масла на входе и выходе подшипника) тепловой контроль, а также контроль вибрации.

Отдельно следует сказать о широко применяемых в настоящее время системах вибродиагностики. Эти системы позволяют получать достоверную информацию о наличии следующих дефектов: разбалансировка ротора, несоосность вала, неравномерность воздушного зазора, дефекты уплотнений, трещины в роторе, структурные резонансы и ряд других.

На базе комплекса методов выявления дефектов созданы автоматизированные системы контроля состояния крупных электрических машин. Так, созданная в России система СКДГ контролирует температуру, электрические и механические параметры и выдает предупредительные и аварийные сигналы при выходе измеряемых величин за допустимые пределы. Система имеет 120 каналов контроля, обрабатывает и сохраняет данные измерений и показатели режимов работы.

Наиболее универсальной в настоящее время считается разработанная по заказу EPR1 система HYDROSCAN (фирма «МСМ Enterprise Ltd», США). Система включает сканирующее устройство, являющееся по существу диагностической системой состояния статора и ротора гидрогенератора. Устройство состоит из комплекта датчиков, стабилизатора питания, телеизмерительной системы, управляющего контроллера и пульта управления. Измерение температуры на статоре производится со стороны ротора, а температуры ротора — со стороны статора.

Сканирование поверхности расточки статора производится датчиками 6, установленными на роторе в межполюсном пространстве. Имеется 14 полос измерения температуры, обегающих все пазы статора (соответствует 7056 точкам измерения температуры на сердечнике статора). Частота опроса по пазам составляет 1 кГц, чувствительность — PC на площади длиной 2,5 см и шириной, равной ширине зубца.

Устройство диагностической системы HYDROSCAN.

1 — стабилизированный источник питания, 2 спицы ротора; 3 — полюса ротора; 4 — приемник сигналов датчиков, установленных на роторе; 5 — статор; 6 — линейка датчиков;

Развивающиеся повреждения стержней обмотки статора гидрогенератора, которые сопровождаются частичными разрядами в изоляции, определяются с помощью радиочастотных датчиков. Для получения большей чувствительности и точности фиксации места разряда эти датчики устанавливают на оси полюса. Кроме того, контроль за частичными разрядами ведется с помощью емкостных датчиков, встроенных в пазы статора.

Контроль величины воздушного зазора осуществляется двумя индуктивно связанными катушками, закрепленными в воздушном зазоре. Разрешающая способность измерений воздушного зазора составляет 0,64 мм. В зазоре измеряется также вращающаяся составляющая магнитною поля (по трем осям с помощью датчиков Холла), позволяющая выявить витковые замыкания в катушках статора.

Выявление ослабления пазовых клиньев, крепления лобовых частей и вибрации сердечника статора осуществляется путем анализа шума с помощью трех микрофонов, установленных в блоке датчиков. В блоке датчиков установлены также акселерометр для измерения вибрации ротора, устройство питания датчиков и оптоволоконное устройство передачи данных на приемник 4

Система диагностики (сканирующее устройство является ее частью) контролирует температуру воздуха в воздушном зазоре, состояние подшипников и щеточно-контактного аппарата.

Основным направлением развития систем диагностики является автоматизация.

Расположение датчиков в диагностической системе SUPER:

1 — датчики температуры обмотки статора; 2 — датчики температуры охлаждающей воды; 3 — датчик температуры охлаждающего воздуха; 4 — датчик температуры окружающего воздуха; 5 — емкостные датчики смешения; 6 — датчики вибрации на подпятнике (вибрации на оборотной частоте и частоте сети); 7—датчики вибрации (по двум осям в горизонтальной плоскости); 8 — датчики температуры корпуса Подшипников, масла и охлаждающей воды; 9 — датчики температуры масла и виброускорсния в подпятнике; 10 — датчики смешения; 11 — датчики вибрации вала: 12 — датчики положения направляющего аппарата; 13 — датчики состояния кольцевого уплотнения турбины

Примером автоматизированных систем может служить система SUPER, установленная на одной из канадских ГЭС. Система контролирует следующие характеристики основных узлов гидроагрегата.

Генератор:

измерение температуры обмотки статора (датчики 1), охлаждающей воды (датчики 2), охлаждающего (датчики 3) и окружающего (датчики 4) воздуха;

положение ротора относительно статора (датчики 5); напряжение и силу тока обмоток статора и ротора, активную и реактивную мощность генератора, коэффициент мощности;

вибрации на оборотной частоте и на частоте сети (датчики 6 на верхнем подшипнике). Подшипники:

вибрации по двум осям в горизонтальной плоскости (датчики 7): температуру на корпусе подшипников, температуру масла и воды охлаждающей системы (датчики

вибрации на подпятнике (датчики 9), а также расход масла в системе смазки и воды в системе уплотнения.

Возбудитель генератора:

износ щеток (по температуре контактных колец); частоту вращения.

Кроме того контролируется работа гидротурбины и направляющего аппарата (датчики 10. 13).

Система SUPER фиксирует каждую минуту 52 механических и 10 электрических параметров и содержит 50 уставок на сигнал. В основной процессор данные передаются обычно один раз в час. В случае срабатывания какой-либо из уставок (сигнал тревоги — выход контролируемого параметра за допустимые пределы) в процессор передаются данные за предыдущий час работы. Математическое обеспечение позволяет обрабатывать и передавать сигналы датчиков, отбирать их для базы данных, осуществлять постоянный контроль и анализ в режиме «on-line» и проводить специальные тесты.

В системах функциональной диагностики нашли широкое применение устройства контроля химических и механических примесей в охлаждающем газе, позволяющие определять перегревы изоляции (по продуктам ее тепловой деструкции или по продуктам разложения термочувствительных покрытий) и степень ее механического износа (по составу и количеству механических примесей). Эти устройства могут быть как стационарными (для постоянного контроля состояния изоляции), так и переносными (для периодического контроля состояния изоляции).

Применение систем функциональной диагностики совместно с испытаниями и проверками во время ревизий и осмотров позволяет максимально увеличить межремонтный период, а при необходимости проведения ремонта более точно определить место и степень повреждения, минимизировав тем самым его объем и время проведения.

- Подробности

- Категория: Электрические машины

Целью системы технической диагностики любого оборудования, в том числе электрических машин и трансформаторов, являете я определение фактического технического состояния оборудования для организации его правильной эксплуатации, технического обслуживания и ремонта, а также выявление возможных неисправностей на раннем этапе их развития. Все виды затрат на функционирование системы технической диагностики должны быть минимизированы.

Плановая техническая диагностика проводится в соответствии с действующими нормами и правилами. Кроме того, она позволяет судить о возможности дальнейшей эксплуатации оборудования, когда оно отработало нормативный срок службы. Внеплановая техническая диагностика оборудования проводится в случае обнаружения нарушений его технического состояния. Если диагностика проводится во время работы оборудования, она называется функциональной.

В России и в других странах разработаны диагностические системы, основанные на различных физических и математических моделях, являющихся ноу-хау производителя. Поэтому детальное описание алгоритма и математического обеспечения таких систем в литературе, как правило, отсутствует.

В России созданием таких систем занимаются ведущие заводы—производители электрических машин и трансформаторов совместно с ведущими НИИ (ВНИИЭ, ВНИИЭлектромаш, ВНИИЭМ, ВЭИ и др.). За рубежом работы по созданию диагностических систем координируются научно-исследовательским институтом электроэнергетики Е PRI (США).

3.3. Техническая диагностика оборудования

3.3.1. Техническое диагностирование (ТД) – элемент Системы ППР, позволяющий изучать и устанавливать признаки неисправности (работоспособности) оборудования, устанавливать методы и средства, при помощи которых дается заключение (ставится диагноз) о наличии (отсутствии) неисправностей (дефектов). Действуя на основе изучения динамики изменения показателей технического состояния оборудования, ТД решает вопросы прогнозирования (предвидения) остаточного ресурса и безотказной работы оборудования в течение определенного промежутка времени.

3.3.2. Техническая диагностика исходит из положения, что любое оборудование или его составная часть может быть в двух состояниях – исправном и неисправном. Исправное оборудование всегда работоспособно, оно отвечает всем требованиям ТУ, установленных заводом-изготовителем. Неисправное (дефектное) оборудование может быть как работоспособно, так и неработоспособно, т. е. в состоянии отказа.

3.3.3. Оборудование может отказать в связи с изменением внешней среды и по причине физического износа деталей, находящихся как снаружи, так и внутри оборудования. Отказы являются следствием износа или разрегулировки узлов.

3.3.4. Техническая диагностика направлена в основном на поиск и анализ внутренних причин отказа. Наружные причины определяются визуально, при помощи измерительного инструмента, несложных приспособлений.

Методы, средства и рациональная последовательность поиска внутренних причин отказа зависят от сложности конструкции оборудования, от технических показателей, определяющих его состояние. Особенность ТД состоит в том, что она измеряет и определяет техническое состояние оборудования и его составных частей в процессе эксплуатации, направляет свои усилия на поиск дефектов.

3.3.5. По величине дефектов составных частей (агрегатов, узлов и деталей) можно определить работоспособность оборудования. Зная техническое состояние отдельных частей оборудования на момент диагностирования и величину дефекта, при котором нарушается его работоспособность, можно предсказать срок безотказной работы оборудования до очередного планового ремонта, предусмотренного нормативами периодичности Системы ППР, а также необходимость их корректировки.

3.3.6. Заложенные в основу ППР нормативы периодичности являются опытно усредненными величинами, установленными так, чтобы ремонтные периоды были кратными и привязанными к календарному планированию основного производства (год, квартал, месяц).

3.3.7. Любые усредненные величины имеют свой существенный недостаток: даже при наличии ряда уточняющих коэффициентов они не дают полной объективной оценки технического состояния оборудования и необходимости вывода в плановый ремонт. Почти всегда присутствуют два лишних варианта: остаточный ресурс оборудования далеко не исчерпан, остаточный ресурс не обеспечивает безаварийную работу до очередного планового ремонта. Оба варианта не обеспечивают требование Федерального закона № 57-ФЗ об установлении сроков полезного использования основных фондов путем объективной оценки потребности его постановки в ремонт или вывода из дальнейшей эксплуатации.

3.3.8. Объективным методом оценки потребности оборудования в ремонте является постоянный или периодический контроль технического состояния объекта с проведением ремонтов лишь в случае, когда износ деталей и узлов достиг предельной величины, не гарантирующей безопасной, безотказной и экономичной эксплуатации оборудования. Такой контроль может быть достигнут средствами ТД, а сам метод становится составной частью Системы ППР (контроля).

3.3.9. Другой задачей ТД является прогнозирование остаточного ресурса оборудования и установления срока его безотказной работы без ремонта (особенно капитального), т. е. корректировка структуры ремонтного цикла.

3.3.10. Техническое диагностирование успешно решает эти задачи при любой стратегии ремонта, особенно стратегии по техническому состоянию оборудования. В соответствии с этой стратегией работы по поддержанию и восстановлению работоспособности оборудования и его составных частей должны осуществляться на основе ТД оборудования.

3.3.11. Техническое диагностирование является объективным методом оценки технического состояния оборудования с целью определения наличия или отсутствия дефектов и сроков проведения ремонта, в том числе прогнозирования технического состояния оборудования и корректировки нормативов периодичности ремонта (особенно капитального).

3.3.12. Основным принципом диагностирования является сравнение регламентированного значения параметра функционирования или параметра технического состояния оборудования с фактическим при помощи средств диагностики. Под параметром здесь и далее согласно ГОСТ 19919—74 понимается характеристика оборудования, отображающая физическую величину его функционирования или технического состояния.

3.3.13. Целями ТД являются:

контроль параметров функционирования, т. е. хода технологического процесса, с целью его оптимизации;

контроль изменяющихся в процессе эксплуатации параметров технического состояния оборудования, сравнение их фактических значений с предельными значениями и определение необходимости проведения ТО и ремонта;

прогнозирование ресурса (срока службы) оборудования, агрегатов и узлов с целью их замены или вывода в ремонт.

3.3.14. Прогнозирование периодичности текущего и, особенно, капитального ремонта оборудования возможно лишь при одновременном ТД всех или большинства его составных частей.

3.3.15. Как показывает опыт, наиболее эффективное использование преимуществ ТД достигается тогда, когда на предприятии функционирует специальная задача «Диагностика оборудования», обеспеченная компьютерной техникой.

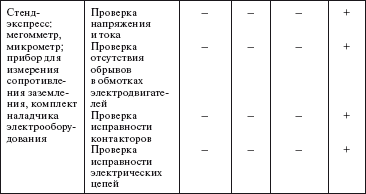

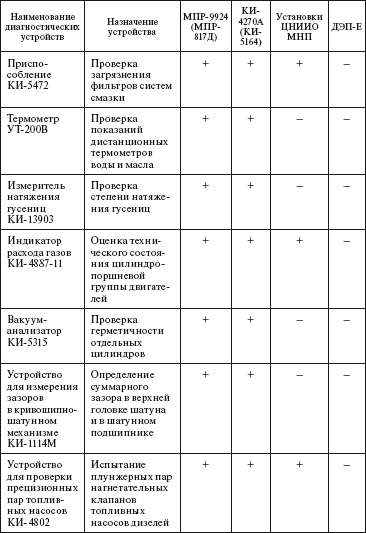

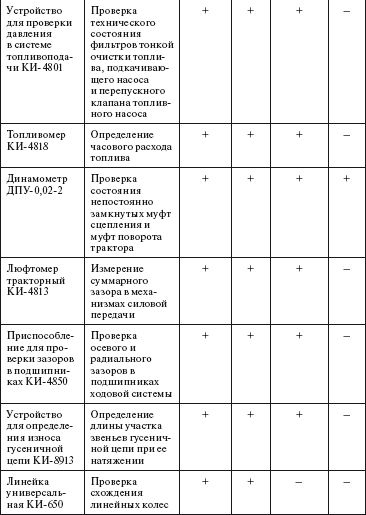

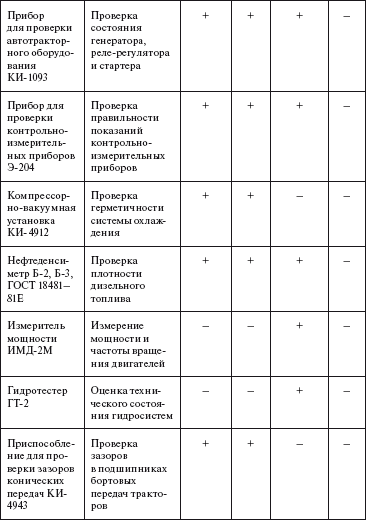

Несмотря на большое разнообразие применяемых для диагностирования оборудования приборов, монтажных схем датчиков, их конструкторского исполнения и т. д., как показывает отечественный и мировой опыт, подходы к внедрению ТД в практику остаются общими. В Приложении 8 кратко рассмотрена методика и приведен один из общих способов организации ТД на предприятии, а в табл. 3.1 указан перечень диагностических устройств, имеющихся в специальных передвижных ремонтных мастерских.

Таблица 3.1

Перечень диагностических устройств, находящихся в передвижных ремонтных мастерских

Данный текст является ознакомительным фрагментом.

Читайте также

Санитарно-техническая часть

Санитарно-техническая часть

Вопрос. Какой системой вентиляции должны быть оборудованы помещения аккумуляторных батарей, в которых производится заряд аккумуляторов, при напряжении более 2,4 В на элемент?Ответ. Должны быть оборудованы стационарной принудительной

2.3. Диагностика и техническое обслуживание

2.3. Диагностика и техническое обслуживание

Диагностика – греческое слово, означающее распознавание, определение признаков. Прежде чем приступить к ремонту автомобиля, необходимо провести его тщательную диагностику.Различают субъективную и объективную проверку

3.2. Диагностика и техническое обслуживание

3.2. Диагностика и техническое обслуживание

Система электрооборудования автомобиля состоит из источника тока и различных потребителей, обеспечивающих зажигание рабочей смеси, освещение, сигнализацию и системы управления автомобилем. Как уже было сказано ранее,

4.2. Диагностика и техническое обслуживание

4.2. Диагностика и техническое обслуживание

4.2.1. Диагностика и техническое обслуживание сцепленияПри техническом обслуживании сцепления периодически проверяют и регулируют привод. Обслуживание начинают с проверки действия педали. Педаль по всему ходу должна двигаться

Диагностика неисправностей рулевого управления и их устранение

Диагностика неисправностей рулевого управления и их устранение

Повышенная передача но руль дорожных толчков при движении автомобиля. Вибрация и стуки, ощущаемые на рулевом колесе

Диагностика элементов рулевого управления сводится к прослушиванию стуков при резких

3.3. Техническая диагностика оборудования

3.3. Техническая диагностика оборудования

3.3.1. Техническое диагностирование (ТД) – элемент Системы ППР, позволяющий изучать и устанавливать признаки неисправности (работоспособности) оборудования, устанавливать методы и средства, при помощи которых дается заключение

2.8. Техническая документация на тепловые энергоустановки

2.8. Техническая документация на тепловые энергоустановки

Вопрос 83. Какие документы хранятся и используются в работе при эксплуатации тепловых энергоустановок?Ответ. Хранятся и используются в работе следующие документы: генеральный план с нанесенными зданиями,

ГЛАВА 4 НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ В ЭЛЕКТРОУСТАНОВКАХ

ГЛАВА 4

НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ В ЭЛЕКТРОУСТАНОВКАХ

4.1. Техническая документация

Наличие полной и качественной НТД в электроустановках является важной предпосылкой по организации и поддержанию надлежащего уровня электрохозяйства. Ее недооценка чревата

4.1. Техническая документация

4.1. Техническая документация

Наличие полной и качественной НТД в электроустановках является важной предпосылкой по организации и поддержанию надлежащего уровня электрохозяйства. Ее недооценка чревата нежелательными последствиями.Вся система распределительных

Академия наук (АН) СССР и советская научно-техническая элита

Академия наук (АН) СССР и советская научно-техническая элита

АН СССР традиционно состояла из ученых, чьи профессиональные карьеры нередко подразумевали высокие посты либо в промышленных, либо в военных организациях. В силу данной особенности академики и

Техническая характеристика автомобиля ГАЗ-3110 седан

Техническая характеристика автомобиля ГАЗ-3110 седан

Общие данныеЧисло мест (включая место водителя) – 5.Масса снаряженного автомобиля, кг – 1400.Габаритные размеры, мм:– длина – 4880.– ширина – 1800.– высота без нагрузки – 1455.Колесная база (расстояние между осями), мм

51. Неорганические стекла. Техническая керамика

51. Неорганические стекла. Техническая керамика

Неорганическое стекло – химически сложные аморфные изотропные материалы, обладающие свойствами хрупкого твердого тела.Стекла состоят:1. Стеклообразователи – основа:а) Si02 – силикатное стекло, если Si02 > 99 %, то это

7.1. Основные принципы технического диагностирования

Диагностика

—

отрасль науки, изучающая и устанавливающая

признаки состояния системы, а также

методы, принципы

и средства, при помощи которых дается

заключение о характере

и существе дефектов системы без ее

разборки и производится

прогнозирование ресурса системы.

Техническая

диагностика машин

представляет систему методов

и средств, применяемых при определении

технического состояния

машины без ее разборки. При помощи

технической диагностики

можно определять состояния отдельных

деталей и сборочных

единиц машин, производить поиск дефектов,

вызвавших остановку или ненормальную

работу машины.

На

основе полученных при диагностике

данных о характере разрушения

деталей и сборочных единиц машины в

зависимости от

времени ее работы техническая диагностика

позволяет прогнозировать

техническое состояние машины на

последующий срок работы после

диагностирования.

Совокупность

средств диагностирования, объекта и

исполнителей, действующих по установленным

алгоритмам, называется системой

диагностирования.

Алгоритм

—

это совокупность предписаний, определяющих

последовательность

действий при диагностировании, т.е.

алгоритм

устанавливает порядок проведения

проверок состояния элементов

объекта и правила анализа их результатов.

Причем безусловный алгоритм диагностирования

устанавливает заранее определенную

последовательность проверок, а условный

— в зависимости от результатов предыдущих

проверок.

Техническое

диагностирование — это

процесс определения технического

состояния объекта с определенной

точностью. Результатом

диагностирования служит заключение о

техническом состоянии объекта с указанием

при необходимости места, вида и причины

дефекта.

Диагностирование

— один из элементов системы ТО. Основная

его цель — достижение максимальной

эффективности эксплуатации

машин и, в частности, сведение до минимума

затрат на

их ТО. Для этого дают своевременную и

квалифицированную оценку

технического состояния машины и

разрабатывают рациональные

рекомендации по дальнейшему использованию

и ремонту

сборочных .единиц (обслуживанию, ремонту,

дальнейшей эксплуатации

без обслуживания, замене сборочных

единиц, материалов

и т.п.).

Диагностирование

проводят как при ТО, так и при ремонте.

При

ТО задачи диагностирования заключаются

в том, чтобы установить

потребность в проведении капитального

или текущего

ремонта машины или ее сборочных единиц;

качество функционирования механизмов

и систем машин; перечень работ, которые

необходимо выполнить при очередном

техническом обслуживании.

При

ремонте машин задачи диагностирования

сводятся к выявлению

сборочных единиц, подлежащих восстановлению,

а также

оценке качества ремонтных работ. Виды

технического диагностирования

классифицируют по назначению,

периодичности, месту проведения, уровню

специализации (табл. 7.1). В зависимости

от парка машин диагностирование проводят

силами Эксплуатационного

предприятия или на специализированных

предприятиях

технического сервиса.

Диагностирование,

как правило, совмещают с проведением

работ по ТО. Кроме того, при возникновении

отказов машины проводят

углубленное диагностирование по заявке

оператора.

В

последнее время появилась сеть малых

предприятий по оказанию

услуг технического сервиса машин, в том

числе и диагностирования,

т.е. диагностирование в этом случае

выводится из

состава работ по ТО и становится

самостоятельной услугой (товаром),

которая оказывается по заявке клиента

как в период эксплуатации, так и при

оценке качества ремонта, остаточной

стоимости

работ по восстановлению работоспособности

и исправности

машин, а также при купле и продаже машин,

бывших в употреблении.

Работы

по диагностированию на эксплуатационном

предприятии

проводятся в зависимости от размера и

состава парка машин

на специализированном участке (посту)

диагностирования или

на участке (посту) ТО. Объектом технической

диагностики может

быть техническое устройство или его

элемент. Простейшим

объектом технической диагностики будет

кинематическая пара

или сопряжение. Однако в класс

рассматриваемых объектов может

быть включен агрегат любой сложности.

Диагностируемый объект можно рассматривать

в двух аспектах: с точки зрения структуры

и способа функционирования. Каждый из

аспектов

имеет особенности, описываемые своей

системой понятий.

Под

структурой системы понимается

определенная взаимосвязь, взаиморасположение

составных частей (элементов), характеризующих

устройство и конструкцию системы.

Параметр

—

качественная мера, характеризующая

свойство системы, элемента или явления,

в частности процесса. Значение

параметра —

количественная мера параметра.

Объективные

методы диагностирования дают

точную количественную

оценку сборочной единицы, машины. Они

основаны на использовании

как специальных контрольно-диагностических

средств

(оборудования, приборов, инструмента,

приспособлений), так

и устанавливаемых непосредственно на

машинах или входящих

в комплект инструмента машиниста.

Таблица 7.1

Виды диагностирования

и области их применения

|

Квалифицирующий |

Вид диагностирования |

Область применения |

Основные задачи |

|

По месту По объему По периодичности

По уровню |

Эксплуатационное Производственное Полное Частичное

Плановое

Внеплановое Специализированное Совмещенное |

При техническом

При ремонте машин

При входном и

При технических

При периодическом

При возникновении

При обслуживании

При обслуживании |

Определение

Определение

Определение

Определение

Предотвращение

Выявление отказов

Проведение

Определение

Диагностирование |

Объективное

диагностирование разделяют на прямое

и косвенное

Прямое

диагностирование —

это процесс определения технического

состояния объекта по его структурным

параметрам (зазорам в подшипниковых

узлах, в клапанном механизме, в верхних

и нижних головках шатунов кривошипно-шатунного

механизма, биению валов, размерам

деталей, доступных для непосредственного

измерения, и др.).

Сборочные единицы

и машину в целом диагностируют по

структурным параметрам с помощью

универсальных измерительных приборов:

калибров, щупов, масштабной линейки,

штангенциркулей, микрометров, зубометров,

нормалемеров и др. Это позволяет получать

точные результаты. Недостаток такого

метода заключается в том, что он во

многих случаях требует разборки объекта

диагностирования. Последнее значительно

увеличивает трудоемкость работ и

нарушает приработку сопряженных

поверхностей. Поэтому в практике прямое

диагностирование, как правило, проводят

в тех случаях, когда структурные параметры

объекта диагностирования можно замерить

без разборки сопряженных поверхностей.

Косвенное

диагностирование — это

процесс определения фактического

состояния объекта диагностирования по

косвенным, или, как их называют,

диагностическим параметрам.

В качестве косвенных

показателей используют изменение

параметров рабочих процессов, структурных

шумов, содержания продуктов износа в

масле, мощности, расхода топлива и др.

Сам процесс

диагностирования проводят с помощью

манометров, вакуумметров, пьезометров,

расходомеров, пневматических калибраторов,

дымомеров и различных специальных

приборов.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Техническая диагностика оборудования | Проведение

Техническая диагностика оборудования — это обследование технического устройства, эксплуатируемого на опасном производственном объекте или являющегося им, с целью определения его состояния, а именно: наличие дефектов и повреждений; определение степени износа; правильность функционирования и другое.

Техническая диагностика оборудования является первым этапом для проведения экспертизы промышленной безопасности технического устройства, в ходе которой устанавливается: соответствует или не соответствует данный объект требованиям и нормам промышленной безопасности ОПО. Помимо этого диагностика дает возможность покупателю избежать закупки некачественного, а возможно и контрафактного оборудования.

Развитие науки и технологий создало условия для появления новых методов диагностирования и совершенствования старых, что позволяет на данный момент получать почти полную информацию о состоянии объекта в кратчайшие сроки, то есть избежать простоя объекта (!).

Техническое диагностирование промышленного оборудования проводится в целях:

- продления срока эксплуатации:

- при истечении расчётного срока службы оборудования;

- после исчерпания расчётного ресурса безопасной работы;

- после аварии на опасном производственном объекте.

- проверки качества и характеристик, указанных в паспорте безопасности на данное оборудование, поставляемой (закупаемой) продукции (котельное, холодильное оборудование; грузоподъемные механизмы; оборудование систем газоснабжения (газопроводы); трубопроводы и др.);

- определения степени износа, риска аварии при экплуатации, монтаже или ремонте и опасности для жизни и здоровья человека и окружающей среды.

Дополительная информация

Диагностика (обследование) оборудования может осуществляться двумя методами: разрушающий и неразрушающий контроль.

| Разрушающий контроль (РК) | Неразрушающий контроль (НК) | |

| Достоинства |

1) Дает возможность получить количественные характеристики качества материала и определить максимальную нагрузку, при которой происходит разрушение и вид (природу) дефекта; |

1) При диагностике оборудование не подвергается механическим воздействиям, не требуется приостановление работы на длительное время; |

| Недостатки |

1) Требуют демонтажа или разрушения оборудования; |

1) Не позволяет получить точную информацию о качестве материала и виде повреждения. |

Применяются следующие методы неразрушающего контроля:

- визуальный и измерительный контроль (ВИК);

- ультразвуковой контроль сварных соединений(УК);

- капиллярная дефектоскопия (ПВК);

- магнитные методы неразрушающего контроля (МК);

- течеискание (ПВТ);

- радиационные методы контроля (РК);

- вибрационная диагностика (ВД);

- другое.

Наша компания оказывает следующий перечень услуг:

- Экспертиза технического устройства;

- Обоснование безопасности машин и оборудования;

- Разработка паспорта на техническое устройство.

Все Разделы услуг